Recykling odpadów celulozowych (papier, tektura) - badanie ich właściwości i

ponowne wykorzystanie tych odpadów

Wiadomości ogólne na temat recyklingu:

Recykling to wielokrotne wykorzystywanie materiałów do wytwarzania nowych

produktów. Zadania recyklingu to przede wszystkim zmniejszenie ilości odpadów,

zmniejszenie ich szkodliwości dla środowiska oraz oszczędzanie zasobów naturalnych.

Odzysk to wszelkie działania, które nie stwarzają zagrożenia dla zdrowia i życia ludzi lub

środowiska, a które polegają na wykorzystaniu odpadów w całości lub w części a także

zmierzają do odzyskania z odpadów materiałów, substancji lub energii.

Recykling i organizacja odzysku to złożony system, obejmujący pełną organizację obiegu

takich materiałów, które mogą być wielokrotnie przetwarzane.

Rozróżnia

się

trzy

rodzaje

recyklingu:

● Ponowne zastosowanie - powtarzające się zastosowanie materiału lub produktu w tym

samym

celu

(np

bieżnikowanie

opon,

butelki

na

wymianę)

● Dalsze zastosowanie - użycie odpadów do nowych zastosowań po odpowiedniej

przeróbce fizycznej, chemicznej lub biologicznej (np granulacja zużytych tworzyw

sztucznych i opon, gdzie granulat jest stosowany jako wypełniacz w materiałach

budowlanych

● Ponowne zużytkowanie - odzyskiwanie odpadów chemicznych ze śmieci i ponowne

wprowadzenie ich do produkcji (np użycie wraków samochodowych w stalowniach)

Od niedawna istnieje jeszcze jedne podział recyklingu - ze względu na specyfikę

technologii.

Wyróżnia

się

trzy

główne

metody

recyklingu:

Materiałowy (mechaniczny) Najbardziej preferowana forma recyklingu. Polega na

ponownym przetwarzaniu odpadów w produkt o wartości użytkowej. Zazwyczaj jest to

wyrób o innym przeznaczeniu niż pierwotny, co tworzy system kaskadowy, w którym

każdy następny etap ma mniejsze wymagania stawiane produktom. W przypadku wyroby z

tworzyw sztucznych jest tracona minimalnie wytrzymałość mechaniczna w następstwie

zmian, zachodzących w strukturze chemicznej polimerów w trakcie eksploatacji oraz

składowania (zwłaszcza przy ekspozycji na czynniki atmosferyczne). Także inne substancje

ulegają degradacji bądź ekstrakcji w czasie eksploatacji, co ma znaczenie dla stabilności

surowca wobec czynników fizycznych (np. światło, temperatura). Dla podniesienia

walorów użytkowych produktów recyklingu z reguły sporządza się wieloskładnikowe

kompozycje zawierające składniki uszlachetniające. Odpowiedni dobór kompozycji

pozwala na przetwórstwo materiałów wtórnych z dużą wydajnością przy dobrej jakości

wyrobów. Ta metoda jest technologicznie prosta o ile dotyczy tworzyw o identycznej

strukturze chemicznej.

Surowcowy (chemiczny) Polega na odzyskiwaniu surowców użytych do produkcji danego

wyrobu. Surowce mogą być ponownie wykorzystane do wytworzenia pełnowartościowych

tworzyw, a odpady powstałe w wyniku tej metody (petrochemiczne frakcje lekkie i ciężkie)

mogą stanowić domieszkę do paliw i smarów. Podstawową zaletą tej metody jest możliwość

przeróbki tworzyw bez uprzedniej ich segregacji.

Natomiast stosowanie skomplikowanych instalacji, wysokiej temperatury, ciśnienia,

katalizatorów oraz ścisła kontrola parametrów powodują ograniczenia w upowszechnianiu

tej grupy metod recyklingu

Energetyczny (spalanie z odzyskiem energii)

Proces transformacji materii odpadowej do

postaci paliw, z których odzyskuje się część energii zużytej na wyprodukowanie tych

wyrobów, które po zużyciu trafiają zasadniczo na wysypisko lub składowisko. W zależności

od rodzaju odpadów i użytej technologii można z nich otrzymać stałe (surowe lub

przetworzone frakcje palne zawierające w molekułach atomy węgla, nadające się do spalenia

bezpośrednio lub współspalane z paliwami tradycyjnymi), ciekłe (przede wszystkim metanol,

etanol oraz benzyny i oleje otrzymywane w drodze katalitycznego rozkładu tworzyw

sztucznych, zwłaszcza poliolefin) lub gazowe (głównie bogaty w metan gaz wysypiskowy

powstający w wyniku fermentacji odpadów organicznych oraz otrzymywany w procesie

tlenowo - parowej utylizacji odpadów gaz syntezowy, zawierający znaczne ilości wodoru i

tlenku węgla) nośniki energii. Recykling energetyczny można prowadzić dla każdej grupy

odpadów osobno -wymaga to selektywnej ich zbiórki, segregacji i selekcji lub wykorzystując

je w stanie surowym (wymieszane), co jest wygodniejsze i prowadzi do bezpośredniego

przetworzenia odpadów na energię cieplną lub elektryczną.

Recykling

dzieli

się

na

poszczególne

etapy:

●Sortowanie

Polega na rozdzieleniu różnych rodzajów odpadów. Najkorzystniejsze jest, gdy sortowanie

odbywa się na etapie selektywnej zbiórki odpadów. Dokonywane jest ono przez

użytkowników, a więc odbywa się na etapie najbliższym powstawania odpadów. Odpady

ze zbiórek są mniej zanieczyszczone i bardziej przydatne do obróbki.

●Rozdrabnianie

Odpady gromadzone w pojemnikach do zbiórki selektywnej są zazwyczaj w formie

nieprzydatnej do bezpośredniego przetwórstwa. Rozdrabnianie tworzyw sztucznych odbywa

się w młynach wyposażonych w noże tnące oraz sita separujące odpady o wymaganej

wielkości. Rozdrobnienie odpadów ułatwia ich transport.

●Mycie

Odpady ze szkła i tworzyw sztucznych są z reguły zanieczyszczone i wymagają mycia. W

tym celu stosuje się wanny myjące zawierające kąpiele wodne z detergentami. Po myciu

konieczne jest odwirowanie i osuszenie odpadów.

●Wytłaczanie

Stanowi zasadniczy element linii technologicznej recyklingu mechanicznego.

W tym etapie wytwarzany jest produkt końcowy, który może być granulat lub, w przypadku

szkła, wyrób finalny o formie użytkowej.

●Pozostałe

W linii recyklingu powinny znajdować się także elementy towarzyszące takie, jak

transportery, cyklony oraz silosy, które spełniają funkcje magazynowe i homogenizujące

odpady. Dodatkowo mogą występować specyficzne urządzenia pomocnicze: krystalizatory

czy aglomeraty.

Papier

(łac. papyros) – spilśniona na sicie masa włóknista pochodzenia organicznego o

gramaturze od 28 do 250g/m². Wytwarzany poprzez ułożenie na sicie (w procesie flokulacji)

włókien. Papier jest wytwarzany w formie arkuszy lub wstęgi nawijanej w zwoje. Po

uformowaniu masy na sicie jest odwadniany, prasowany, suszony i gładzony w podzielonych

etapach ciągłego procesu wytwarzania. Można powiedzieć, że papier to wstęga z włókien z

dodatkiem pewnej ilości chemikaliów, które wpływają na jego właściwości i jakość.

Papiernicza masa włóknista może być produkowana z pierwotnych włókien, z zastosowaniem

procesów chemicznych lub mechanicznych, bądź w wyniku ponownego roztwarzania

makulatury.

Surowce do otrzymania papieru

Głównym surowcem włóknistym jest drewno, ale mogą również być użyte: słoma, konopie,

trawa, bawełna oraz inne materiały zawierające celulozę. Najważniejszymi składnikami

drewna są: celuloza, hemicelulozy i lignina a dokładny skład zależy od jego rodzaju i

odmiany. Zazwyczaj drewno zawiera około 50% wody, a jego część stała składa się na ogół z

około 45% celulozy, 25% hemiceluloz, 25% ligniny oraz 5% innych substancji

Podczas obróbki chemicznej z drewna otrzymywana jest masa celulozowa. Można ją

otrzymać poprzez proces rozpuszczenia ligniny wiążącej roślinne włókna. Pozbycie się

ligniny nadaje drewnu strukturę pojedynczych włókien z dominującą przewagą celulozy.

Wyroby otrzymywane na bazie mas celulozowych nazywa się wytworami bezdrzewnymi.

Podczas obróbki chemicznej otrzymywana jest z drewna masa celulozowa, a obróbka

mechaniczna daje ścier drzewny. Są to dwa surowce, z których otrzymuje się większość

papieru na całym świecie.

Ścier drzewny powstaje podczas ścierania drewna w obróbce mechanicznej, można wyróżnić

ścier:

●biały

(w

przeważającej

części

z

drewna

świerkowego),

●ścier brązowy ( w pierwszym etapie użyto drewna pod ciśnieniem - zazwyczaj sosnowego)

●ścier chemiczny (gdy drewno zostało najpierw poddane impregnacji)

Surowce pomocnicze

1. woda - wchodzi w skład masy papierniczej, jest używana przy myciu oraz płukaniu,

najlepsza jest woda miękka o dużej czystości.

2. wypełniacze - białe pigmenty, które nanoszone są na włókna; dzięki nim otrzymany

wyrób ma większą przeźroczystość i jest bielszy

3. środki zaklejające - kleje zwierzęce lub żywiczne,

4. barwniki

5. środki koagulujące

6. pigmenty

7. środki wodoutrwalające

Proces

wytwarzania

papieru

1) Sporządzenie masy papierniczej

● proces mielenia masy papierniczej - noże mielące rozgniatają, tną oraz gładzą masę;

działanie to nadaje większość dalszych cech papieru

● zaklejanie papieru - ten etap nadaje pożądany stopień zaklejenia, odpowiedzialny za

odporność na rozlewanie różnorodnych cieczy i ich przenikanie; odbywa się to na zasadzie

dodatku kleju do samej masy lub tylko na jej powierzchnię

● wypełnianie papieru - za pomocą wypełniaczy; dodaje się na włókna oraz do samej masy

białe pigmenty nadające papierowi wysoką białość, gładkość powierzchni, miękkość oraz

nieprzeźroczystość, wypełniacze obniżają jednak wytrzymałość oraz stopień zaklejania

papieru.

● barwienie - używa się w tym procesie paru substancji koloryzujących pozwalających nadać

wyrobowi papierniczemu pożądaną barwę, zastosowanie pigmentów barwiących oraz

barwników.

● rozwodnienie

● proces oczyszczania

2) Spilśnianie papieru

● przykłada się masę papierniczą do odpowiednich sit i prowadzi odwodnienie, poprzez

oczka sita przepływa woda składająca się z masy papierniczej

● następnie specjalnym walcem naciska się na masę, która ulega spilśnieniu oraz w

odpowiedni sposób rozkłada się na niej włókna; możliwe jest jednoczesne wygniatanie

znaków wodnych [filigran [znak wodny] - napis, znak firmowy, rysunek, godło, jest to

znak, który widać, gdy arkusz wyprodukowanego papieru jest oglądany pod światło,

zastosowanie dla wysokojakościowych papierów oraz przy papierach o dużej wartości]

● odciśnięcie wody - włókna papieru rozkłada się na taśmie, którą wprowadza się

między walec wyżymaka wyciskającego ze wstęgi papieru wodę

3) Proces formowania wstęgi papieru

● dalsza utrata wody przez wstęgi odbywa się dzięki prasom

● kolejno wstęga papieru zostaje poddana sprasowaniu i przenosi się ją na cylindry, gdzie jest

suszona dzięki podgrzewaniu jej do temperatury 120

0

C -w tej temperaturze żywica ulega

stopieniu a pozostała część wody odparowuje, wstęga papieru zostaje równomiernie

uformowana

● chłodzenie oraz zwinięcie wstęgi papieru

Rodzaje papieru:

● Papier gazetowy

● Tektury opakowaniowe

● Niepowlekane papiery drukowe i do pisania

● Papiery na warstwy płaską i pofalowaną tektury falistej

● Powlekane papiery drukowe i do pisania

● Papiery opakowaniowe

● Papiery specjalne

Klasy papieru:

Klasa artykułu papierniczego bierze pod uwagę zawartość procentową surowców

włóknistych, używanych przy produkcji materiału. Pierwszym kryterium jest udział włókien

szmacianych, następnie zwraca się uwagę na ilość włókien pochodzących od celulozy

drewnianej, a następnie ilość ścieru drzewnego oraz włókien pochodzących z mieszanej

makulatury.

Jeśli włókna szmaciane zostały użyte w największej ilości to produkt papierniczy zalicza się

do klasy I. Przewaga włókien makulatury mieszanej daje ostatnią z możliwych, 10 klasę.

Papier klas I oraz II -

charakteryzuje się najwyższą trwałością i mocą. Służy do produkcji

banknotów i jest wykorzystywany przy sporządzaniu ważnych dokumentów

.

Papier klasy III -

określa się jako bezdrzewny (100% celulozy) i zalicza się do papieru

specjalnego. Przeznaczany jest do wieloletniego przechowywania lub ciągłego posługiwania

się nim (np. na zeszyty szkolne).

Papier klasy IV -

ma trwałość i wytrzymałość zbliżoną do papieru III klasy. Przeznaczany jest

na druki specjalne.

Papier klas V i VI -

jest on dostatecznie dobry, charakteryzujący się dużą wytrzymałością i

wieloletnią trwałością (np. do druku wielu książek)

Papier klasy VIII – jest używany wyłącznie do druku gazet.

Makulatura

W dobrze zorganizowanych, zdyscyplinowanych i świadomych społeczeństwach

wskaźnik odzysku makulatury jest wysoki - w Europie przodują Niemcy oraz Finlandia, gdzie

około 73% zużywanych papierów i tektur jest odzyskiwanych w postaci makulatury. Dla całej

Unii (bez nowych członków) wskaźnik ten wynosi około 58%, w Polsce około 37%. Polska

jest zatem potencjalnie dużym dostawcą makulatury - przy obecnych wskaźnikach zużycia

papierów i tektur, wykorzystując rozwiązania w zakresie odzysku przodujących krajów

europejskich, moglibyśmy dodatkowo w ciągu roku zebrać i przekazać do recyklingu około

700 tys. ton makulatury.

Gdyby nie przetwarzano makulatury na nowy papier, stawałaby się ona niepotrzebnym

śmieciem, masowo zalegającym na wysypiskach. Wzrosłoby także zapotrzebowanie na

włókna pochodzenia roślinnego. Na wytworzenie jednej tony papieru trzeba wyciąć 12 – 17

drzew.

Idąc w druga stronę przetworzenie 1 tony papieru pozwala na zaoszczędzenie:

•Od 2,3 do 7 m3 miejsca na składowisku śmieci,

•26 500 litrów wody,

•1 476 litrów ropy,

•4 200 kWh energii.

Procesy przerobu makulatury można podzielić na dwie główne kategorie:

Procesy z zastosowaniem wyłącznie mechanicznego oczyszczania, tzn. bez odbarwiania,

obejmujące produkcję takich wyrobów jak testliner - papier dla płaskich warstw tektury

falistej i mieszanej makulatury; niepowlekane tektury i tektury pudełkowe, bibułki do

celów higienicznych.

Procesy obejmujące mechaniczne oczyszczanie i odbarwianie, stosowane przy produkcji

takich wyrobów jak papier gazetowy, bibułka, papiery do druku i pisania, papiery na

czasopisma ilustrowane, powlekane tektury i tektury pudełkowe lub rynkowa odbarwiona

masa makulaturowa.

Etapy procesu przerobu makulatury obejmują:

składowanie makulatury,

rozwłóknianie

usuwanie zanieczyszczeń, tzn. skuteczne oddzielanie materiału włóknistego od

towarzyszących mu zanieczyszczeń,

wytwarzanie papieru na maszynie papierniczej.

W zależności od możliwości technologicznych odzyskany papier i tekturę można

wykorzystać wtórnie do produkcji różnych papierów i tektur makulaturowych. Kierunki

zagospodarowania tych wyrobów to produkcja opakowań i tektur specjalnych, produkcja

papierów graficznych - głównie gazetowych oraz produkcja papierów higienicznych

(toaletowy i ręczniki).

Recykling, czyli wtórne przetworzenie jest najbardziej ekonomicznym i ekologicznym

kierunkiem zagospodarowania makulatury.

Odpady papierów i tektur można także utylizować poprzez:

● kompostowanie - w przypadku makulatury o niskiej przydatności do recyklingu,

● spalanie (np. w przypadku opakowań kombinowanych - tworzywa sztuczne/papier lub

tektura, tworzywa sztuczne/papier lub tektura/aluminium).

Cel ćwiczenia:

Celem ćwiczenia jest zapoznanie się z jednym ze sposobów produkcji papieru

makulaturowego, a także z oznaczaniem wilgotności i suchej masy.

Wykonanie ćwiczenia:

1. Oznaczanie wilgotności i zawartości suchej masy.

Wytwory papiernicze z wyjątkiem papieru wodoodpornego, należą do artykułów

higroskopijnych. Zdolność chłonięcia wody zależy od składu chemicznego struktury.

Zwiększona zawartość wody podnosi gramaturę papieru, ale wpływa obniżająco na szereg

jego cech, przede wszystkim mechanicznych.

1.a. Wyposażenie stanowiska do oznaczania wilgotności.

- suszarka elektryczna z automatyczną regulacją temperatury

(dokładność pomiarów wynosi

2

C)

- waga techniczna

- waga analityczna

- naczynka suszarkowe z pokrywkami

- eksykator z suchym pochłaniaczem wilgoci

Zasada oznaczenia polega na wysuszeniu próbki badanego produktu w suszarce w

temperaturze 103

2

C do stałej masy. Należy przyjąć, że próbka osiągnęła stałą masę, jeżeli

wynik 2 kolejnych ważeń nie różni się między sobą więcej niż o 0,1% pierwotnej masy

próbki z naczynkiem.

Tok postępowania podczas oznaczania jest następujący:

- włączyć suszarkę i ustawić temperaturę 103

2

C,

- rozdrobnić (pociąć, poszarpać, itd.) na małe kawałki papier. Czynność rozdrobnienia należy

przeprowadzić szybko i sprawnie, aby uniknąć zmian w zawartości wody w badanym

produkcie papierniczym. W przypadku ręcznego rozdrobnienia należy użyć rękawiczek

gumowych.

- odważyć do każdego z naczynek po 2g badanego produktu z dokładnością do 0,0002g i

równomiernie rozprowadzić na dnie

- ustawić naczynka w suszarce i suszyć w temperaturze 103

2

C,

- po zakończeniu suszenia zważyć próbki.

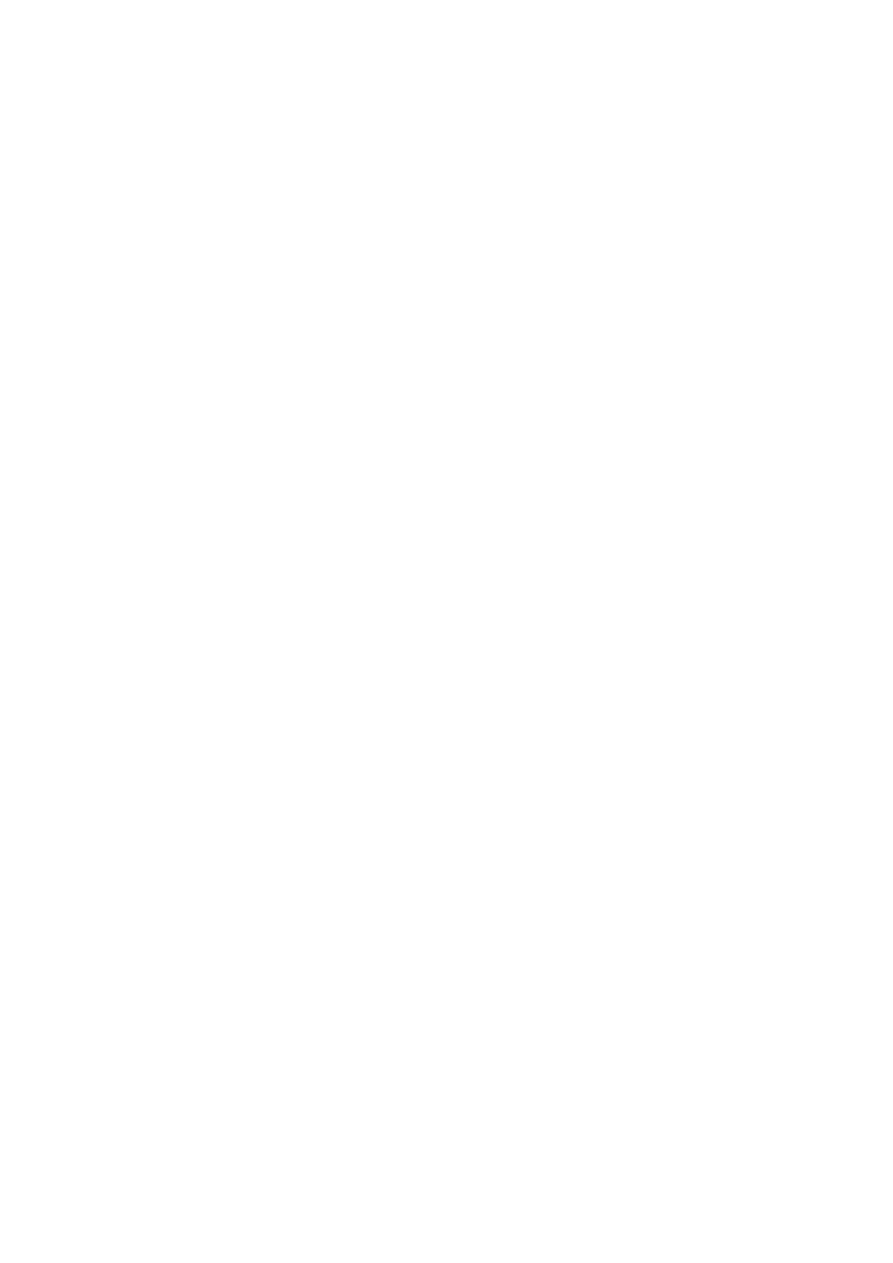

Wilgotność produktu w % należy obliczyć z następującego wzoru:

gdzie:

a – masa próbki produktu pobranego do oznaczenia (g),

b – masa próbki produktu po wysuszeniu (g).

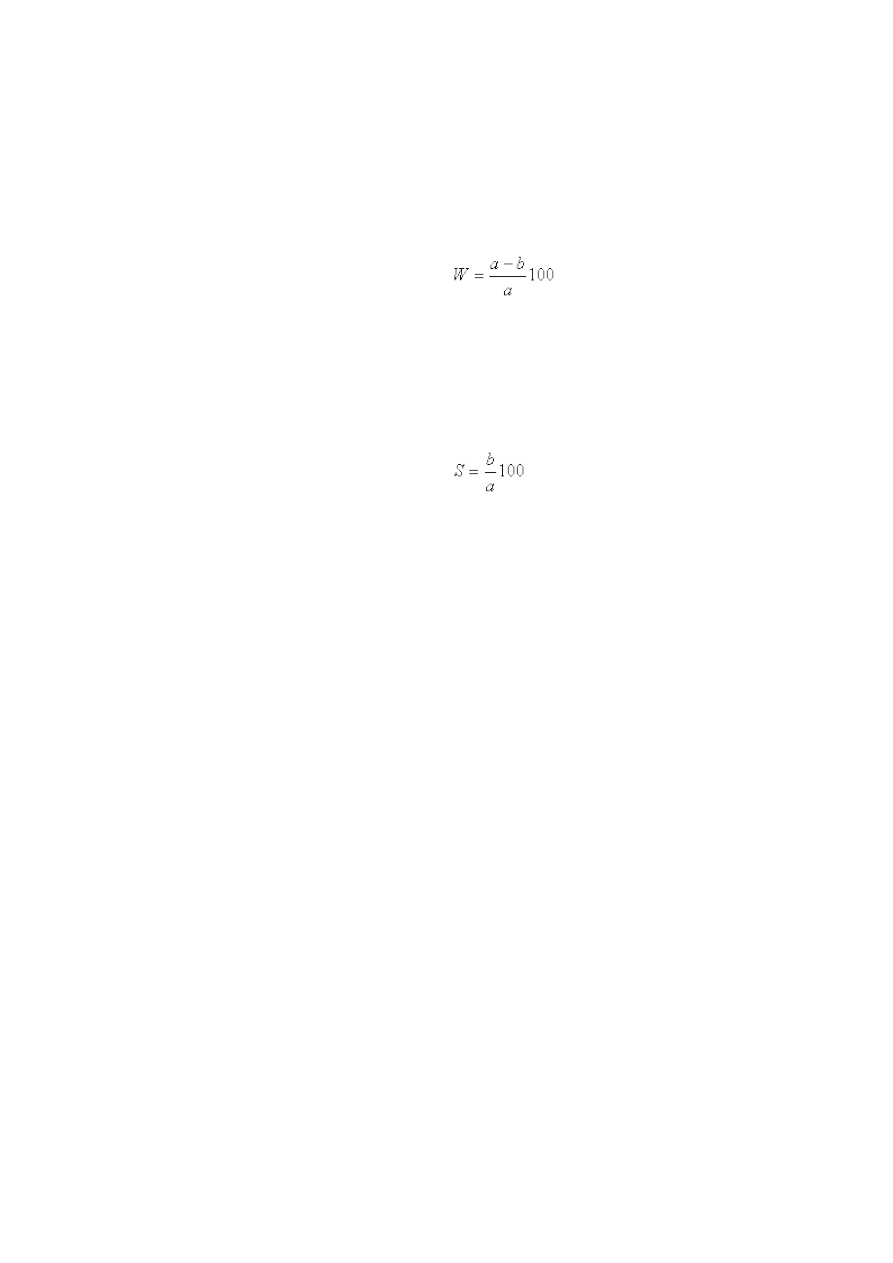

Zawartość suchej masy w % można obliczyć z następującego wzoru:

Dopuszczalna różnica między wynikami poszczególnych oznaczeń w próbkach analitycznych

nie powinna przekraczać 0,2%. Za wynik ostateczny przyjmujemy średnią arytmetyczną z

poszczególnych oznaczeń obliczonych z dokładnością do 0,1%.

2. Proces produkcji papieru:

2.a. Wyposażenie stanowiska do produkcji papieru.

- mikser z misą obrotową

- klej biurowy

- prasa pneumatyczna

Zasada wykonania ćwiczenia :

- podrzeć na małe kawałki papier

- włożyć do miksera, dodać wodę i klej biurowy

- zmiksować do momentu uzyskania jednolitej masy

- wylać masę do formy i równomiernie rozprowadzić

- sprasować

Wyszukiwarka

Podobne podstrony:

instrukcja nr 5 recykling id 21 Nieznany

instrukcja nr 2 recykling id 21 Nieznany

instrukcja nr 5 recykling id 21 Nieznany

instrukcja pompa wyporowa id 21 Nieznany

Instrukcja nr 8m id 262159 Nieznany

Instrukcja nr 6m id 262158 Nieznany

Instruktor fitness 342301 id 21 Nieznany

instrumenty zadania sb nd id 21 Nieznany

Cwiczenia nr 2 RPiS id 124688 Nieznany

Poszukiwanie wzrokowe2007 id 21 Nieznany

Praca kontrolna nr 2I id 382664 Nieznany

Instrumenty pol hand3 id 21778 Nieznany

PB 2 rys nr 5 lancuch id 351659 Nieznany

Arkusz nr 2 (ciagi) id 68778 Nieznany (2)

Cwiczenie nr 15 id 125710 Nieznany

Pr dom nr 1 RPiS id 382111 Nieznany

Cwiczenia nr 6 RPiS id 124693 Nieznany

Instrukcja cw 3 PI id 216486 Nieznany

więcej podobnych podstron