OLEJE PRZEKLADNIOWE

Dynamiczny rozwój pojazdów, charakterystyczny dla ostatnich dwu dekad wymusił

podobny proces w zakresie materiałów eksploatacyjnych, w tym zwłaszcza olejów

przekładniowych. Postęp techniczny, zwiększenie mobilności społeczeństw, jak również

wzrost ich świadomości ekologicznej spowodował, że oprócz skutecznego smarowania

współpracujących powierzchni, współczesny olej przekładniowy musi spełniać jeszcze wiele

warunków, które nierzadko w większym stopniu niż właściwości trybologiczne decydują o

jego powodzeniu.

Stały rozwój konstrukcji przekładni wiąże się ze wzrostem ich wysilenia. Obecne tendencje do

konstruowania zespołów napędowych o mniejszych rozmiarach powodują, że współczesne

przekładnie są narażone na większe obciążenia cieplne i mechaniczne. Warunki pracy

sprawiają, że do wytworzenia współczesnych przekładni i ich elementów używa się

materiałów o zwiększonych wymaganiach eksploatacyjnych. Prawidłowe użytkowanie

pojazdów zależy również od zastosowania wysokojakościowych płynów eksploatacyjnych,

wśród których ogromną rolę odgrywają oleje. Odpowiednia jakość oleju przekładniowego jest

niezbędnym warunkiem sprawnej i długotrwałej pracy zespołu. Olej wpływa również w dużym

stopniu na hałaśliwość oraz zużycie paliwa.

Coraz większe moce przenoszone przez skrzynie biegów, dążenie do zminimalizowania ich

obsługi, tzn. do wydłużenia okresu pomiędzy wymianami oleju, kierunek projektowania, w

którym skrzynia jest napełniania raz na cały okres jej eksploatacji, coraz trudniejsze warunki

eksploatacji w strefach zimnych i gorących oraz podczas ciągnięcia przyczep, a także

stawiające wyższe wymagania nowe rozwiązania stosowane w skrzyniach biegów, mostach

oraz przekładniach automatycznych o płynnej zmianie przełożenia (CVT) wymagają olejów

przekładniowych o polepszonych właściwościach, co dotyczy zarówno pierwszego

napełnienia skrzyni jak i prac obsługowych w serwisach.

Metody stosowane przez producentów mechanizmów przeniesienia mocy zmieniły się tak,

że obecnie cechami charakterystycznymi oleju przekładniowego jest traktowanie oleju

przekładniowego jako integralnego elementu układu przeniesienia napędu, atrakcyjnego pod

względem technicznym, ekologicznym oraz ekonomicznym a przede wszystkim

spełniającego wymagania klientów.

Olej przekładniowy spełnia kilka podstawowych funkcji, które są pochodną oczekiwań od

nowoczesnych układów napędowych:

1. Zmiana biegów musi odbywać się łatwo i precyzyjnie

2. Przekładania musi pracować cicho

3. Straty mocy musza być minimalne, aby zachować oszczędność zużycia paliwa

4. Trwałość przekładni musi być równa żywotności pojazdu

Oznacza to, że wiele wymagań stawianych przed olejem, pozostaje w sprzeczności w

stosunku do pozostałych.

Pomyślmy... jeśli olej ma dobre własności smarne, to synchronizacja biegów nie jest

zbyt efektywna. Z drugiej strony wymagamy od oleju doskonałego smarowania w celu

ograniczenia zużycia współpracujących elementów i mechanizmów.

Oba te ważne wymagania pozostają ze sobą w sprzeczności, co zmusza producentów do

przedstawiania olejów smarowych o najwyższych klasach jakości oraz o optymalnych

charakterystykach lepkościowych.

WYMAGANIA STAWIANE OLEJOM

Wymagania stawiane współczesnym olejom przekładniowym są bardzo wysokie,

zróżnicowane, często przeciwstawne. Oprócz klasycznych funkcji olejów, a więc:

•

zmniejszenia współczynnika tarcia,

•

uszczelniania,

•

chłodzenia,

•

oczyszczania smarowanych elementów z produktów ich zużycia,

•

ochrony przed korozją,

•

tłumienia drgań.

Muszą one spełniać specyficzne dodatkowe wymagania, do których należą:

•

nietoksyczność produktów oleju przepracowanego,

•

minimalne zmiany lepkości w czasie pracy przekładni, w zakresie od temperatury

otoczenia do około 150

o

C przy pełnym obciążeniu,

•

jednocześnie mała lepkość i mała lotność,

•

płynność w niskiej temperaturze dla ułatwienia rozruchu i zapewnienia smarowania

zimnej przekładni,

•

utrzymanie dużej czystości, a w konsekwencji małe zużycie elementów przekładni,

•

odporność na tworzenie szlamów i osadów zarówno w niskiej, jak i wysokiej

temperaturze,

•

brak oddziaływania na uszczelnienia przekładni, stykające się z olejem.

Różnorodność stosowanych przekładni, powoduje, ze w zależności od konstrukcji przekładni i

jej rodzaju olej wpływa przede wszystkim na poprawną pracę w:

•

samych przekładni zębatych (przekładnie biegów, przekładnie główne, mechanizmy

różnicowe),

•

łożyskach tocznych (koła zębate na wałkach skrzyni biegów, wałki skrzyń biegów,

wałek atakujący przekładni głównej)

•

łożyskach ślizgowych (koła przekładni skrzyń biegów, sworznie satelitów),

•

sprzęgłach ciernych (układy typu limited slip, sprzęgła i hamulce przekładni

automatycznych)

•

sprzęgłach kłowych (blokady, układy przełączania biegów), synchronizatorów (układy

przełączania biegów),

•

mechanizmach przegubowych, układach sterujących (skrzynie automatyczne)

połączeniach wielowypustowych (układy przełączania biegów) itp.

W każdym z tych elementów olej pracuje inaczej. W przekładniach o zębach prostych

najważniejsza jest zdolność oleju do tworzenia trwałej warstwy bez udziału tarcia

granicznego. W przekładniach kołowo-łukowych, a zwłaszcza hipoidalnych ze względu na

duże poślizgi olej musi też chronić materiały współpracujące przy tarciu granicznym;

podobnie rzecz ma się z łożyskami ślizgowymi. W wielowypustach i sprzęgłach kłowych w

grę wchodzi przede wszystkim tarcie graniczne, a w łożyskach tocznych odporność na

naciski. Olej musi też chronić przed korozją, także tą wywoływaną składem chemicznym

samego oleju, zapobiegać powstawaniu szlamów, wiązać, rozpuszczać i utrzymywać

zanieczyszczenia w stanie rozpuszczonym. W niektórych przypadkach bardzo ważna jest

funkcja chłodzenia.

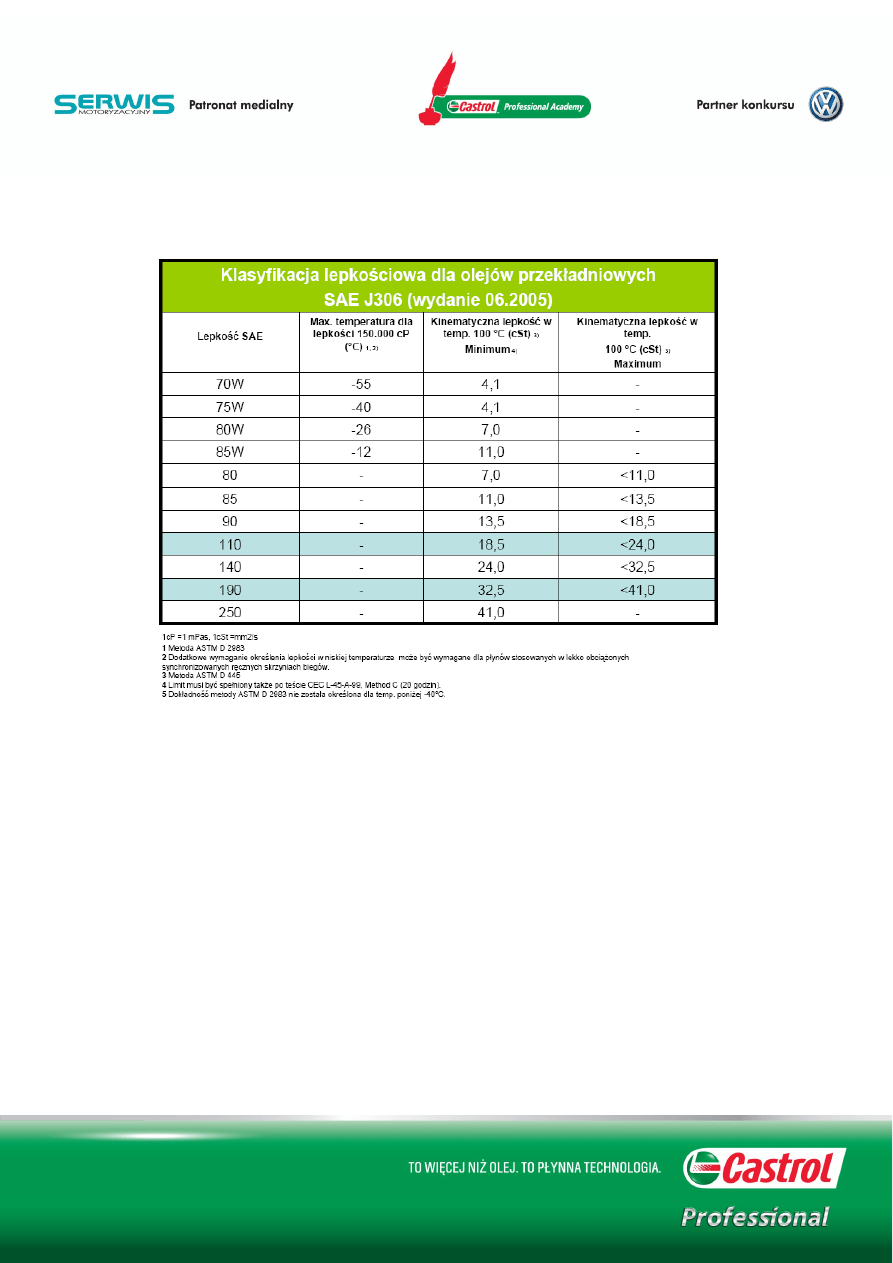

Lepkościowa klasyfikacja olejów przekładniowych:

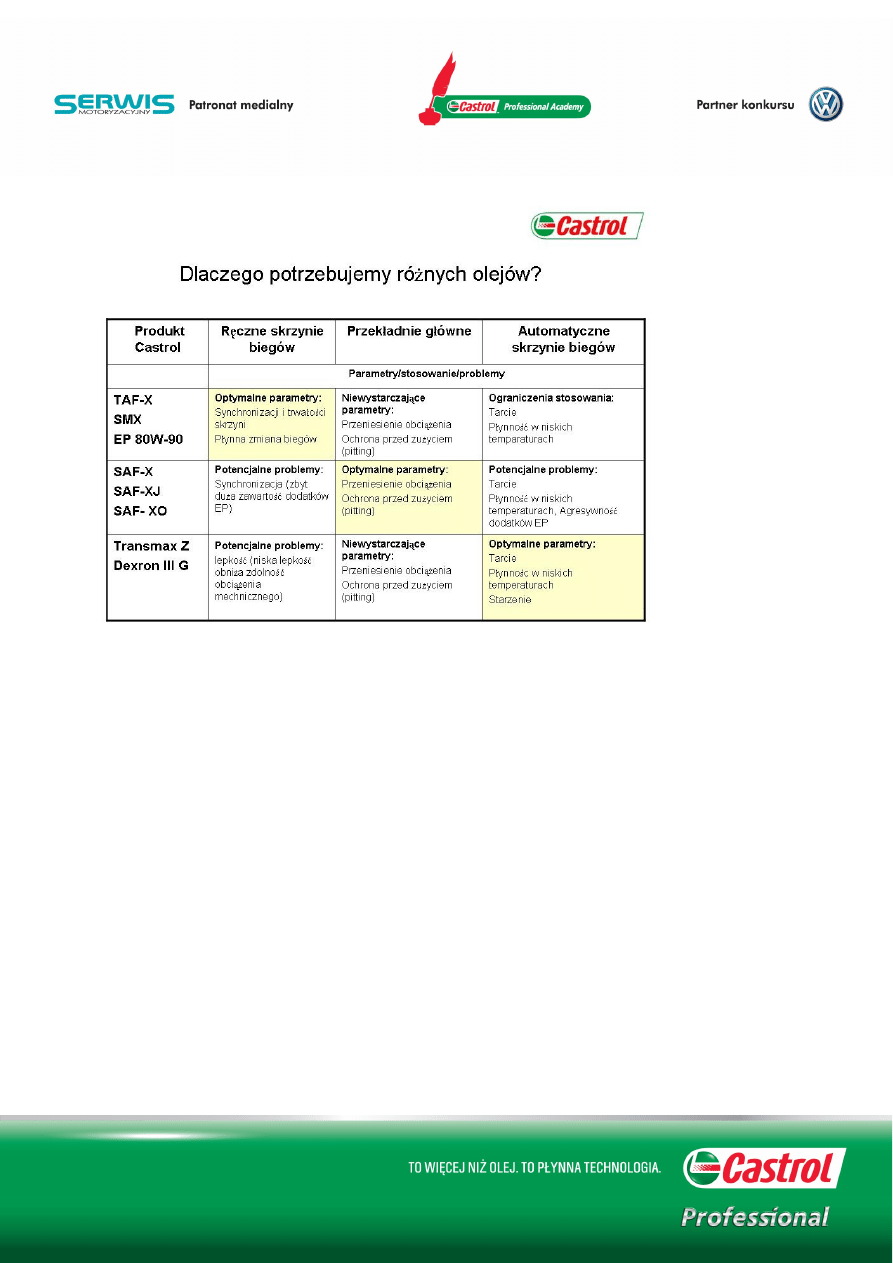

WYBIERAMY ODPOWIEDNI OLEJ

Olej do skrzyń biegów i układów zblokowanych

Synchronizowane skrzynie biegów wymagają zwykle olejów o klasie API GL-4 i SAE od 80W

po xxW-90. Jeśli chodzi o skrzynie rozdzielcze większość producentów przewiduje taki sam

olej, jak w głównej skrzyni biegów, choć są od tego wyjątki Stosowanie oleju klasy API GL-5

w skrzyniach, w których producent zaleca tylko GL-4 może powodować problemy z

utrudnioną zmiana biegów i prawidłową synchronizacją na skutek pojawiającej się korozji

chemicznej stopów metali kolorowych, np. brązowych synchronizatorów. Wyjątek stanowią

oleje spełniające jednocześnie wymagania GL-4 i GL-5.

Zblokowane układy napędowe z przekładnią główną o kołach zębatych śrubowych traktuje

się tak samo jak standardową skrzynię biegów. W przypadku konstrukcji z przekładnią

hipoidalną, biorąc pod uwagę to, że względne przesunięcie osi przekładni jest niewielkie, za

wystarczające można uznać standardowe oleje klasy GL4 i GL5.

Zwykle do tej samej skrzyni można stosować dwa, trzy różne oleje np. – Castrol TAF-X 75W-

90 GL4/GL-5, Castrol SMX-S 75W-85 GL-3/GL-4, Castrol EP 80W GL-4

Decyzja o zastosowaniu konkretnego oleju powinna być uzależniona przede wszystkim od

zalecenia technicznego producenta przekładni. Dodatkowymi parametrami mogą być:

•

Sposób wykorzystania pojazdu,

•

Częstotliwość wymian oleju,

•

Stopień zużycia przekładni

•

Kompatybilność oleju w innych podzespołach - mosty, skrzynia rozdzielcza itp.

Oleje do mostów napędowych

Mosty napędowe wykonywane obecnie z przekładniami głównymi o zazębieniu kołowo-

łukowym lub hipoidalnym ze względu na duże poślizgi międzyzębne i duże naciski oraz

znaczne obciążenia łożysk wymagają zazwyczaj olejów API GL-5, SAE 75W-90, 80W-90,

85W-140 np. Castrol EPX 85W-140

Jeżeli samochód wyposażony jest w układ ograniczonego poślizgu typu limited slip (LS)

należy stosować oleje do tego typu rozwiązań konstrukcyjnych np. Castrol SAF X, SAF-XJ.

Oleje do skrzyń automatycznych i układów wspomagania kierownicy.

W automatycznych skrzyniach biegów stosuje się praktycznie tylko "czerwone" oleje typu

ATF. Ważna jest w tym wypadku klasyfikacja jakościowa oleju. Najczęściej określa się ją

według norm GM - Dexron. Podstawową klasą jest Dexron II z kolejnymi rozszerzeniami D i

E, oraz Dexron III np. Castrol Transmax Z lub Castrol ATF TQ D III. Oleje o wyższej klasie

mogą zastępować oleje o klasie niższej, ale nigdy odwrotnie. Spotykane są również inne

normy, np. Ford Mercon, ewentualnie oryginalne normy wytwórców przekładni.

Oleje z zużycie paliwa i czystość środowiska

Na rozwój olejów przekładniowych wpływa wiele czynników, do których należą przede

wszystkim rozwój konstrukcji i układów napędowych, wzrost wymagań wobec emisji

związków toksycznych w silnikach. Coraz większa waga zagadnień dotyczących emisji CO

2

w

spalinach silników stosowanych w motoryzacji, co wiąże się bezpośrednio z tzw. efektem

cieplarnianym, zmusza producentów samochodów do sięgania po różne oleje smarowe

(głównie syntetyczne i półsyntetyczne), o najwyższych klasach jakości oraz o optymalnych

charakterystykach lepkościowych, pozwalające uzyskać widoczne oszczędności w zużyciu

paliwa oraz mniejszą toksyczność składników spalin.

Współczesne oleje przekładniowe muszą być coraz doskonalsze, a wymagania im stawiane

zależą od wielu kryteriów:

•

ustawodawstwa związanego z ochroną środowiska,

•

zmian w zakresie konstrukcji i technologii wytwarzania przekładni ,

•

minimalizacji kosztów eksploatacji:

•

oszczędności zużycia paliwa

•

wydłużonych okresów wymiany oleju.

Konstruktorzy dążą do powszechnego stosowania olejów syntetycznych, które w porównaniu

z olejami mineralnymi:

•

można stosować w szerszym zakresie temperatur ujemnych i dodatnich,

•

wykazują bardziej płaskie charakterystyki lepkościowo-temperaturowe (mają wyższy

wskaźnik lepkości),

•

są mnie lotne przy obniżonej lepkości.

•

Niska lepkość oleju przekładniowego ułatwia rozruch silnika, a mała lotność pozwala

spełnić normy ekologiczne (mała emisja węglowodorów do otoczenia).

•

łatwiej ulegają degradacji biologicznej gdy przypadkowo przedostaną się do gleby lub

wody (szczególnie te, które zawierają w swym składzie estry kwasów organicznych).

•

Odpowiednio opracowane oleje syntetyczne ulegają degradacji biologicznej w dużo

wyższym stopniu (do 75-90%) niż oleje mineralne (do 25-40%).

Wpływ oleju przekładniowego na zużycie paliwa

Właściwości reologiczne oleju wpływają na wielkość oporów wewnętrznych przekładni, a w

konsekwencji na wartość jednostkowego zużycia paliwa. Wraz z obniżaniem lepkości oleju

sprawność mechaniczna silnika wzrasta (w głównej mierze na skutek zmniejszenia średniego

ciśnienia tarcia), szczególnie w zakresie olejów o niższej lepkości. Zwiększenie sprawności

mechanicznej prowadzi do poprawy sprawności ogólnej silnika i przekładni, a więc obniżenia

zużycia paliwa.

Jakkolwiek obniżenie lepkości oleju powoduje zmniejszenie zużycia paliwa, to stosowanie

olejów o niskiej lepkości jest możliwe tylko w przekładniach, w których przewidziano

stosowanie tego typu olejów. W przeciwnym wypadku dochodzi do przyspieszonego zużycia

elementów przekładni, szczególnie w warunkach pracy z wysoką prędkością obrotową.

Ekologiczne aspekty stosowania olejów silnikowych

Przekładniowe oleje smarowe zanieczyszczają środowisko w czasie ich produkcji oraz

praktycznie na wszystkich etapach ich stosowania: w czasie transportu do użytkowników,

długiego magazynowania, podczas pracy w silniku a także przy zbiórce i utylizacji po

zakończeniu okresu eksploatacji.

W każdym z wymienionych etapów stopień wpływu olejów na środowisko jest różny i zależy

od trzech głównych czynników: składu chemicznego oleju, warunków pracy (przede

wszystkim jego temperatury roboczej) i sposobu obchodzenia się z olejami. Decydujący jest

oczywiście skład chemiczny oleju, który charakteryzuje potencjalny wpływ na środowisko, a

także determinuje najbardziej ekologiczny i ekonomicznie uzasadniony sposób utylizacji

przepracowanego oleju

.

Problem utylizacji olejów przepracowanych

W czasie eksploatacji oleju, także w wyniku różnego rodzaju przemian termo-oksydacyjnych

(polimeryzacji, kondesacji), wzrasta jego toksyczność. Stopień toksyczności zależy od

warunków i czasu jego stosowania.

Niezwykle ważne dla ograniczenia negatywnego wpływu oleju smarowego na środowisko

naturalne jest stosowanie odpowiednich konstrukcji i materiałów na różne uszczelnienia

występujące w przekładni. Szczególnie staranny musi być dobór elastomerów na

uszczelnienia pod kątem temperatury ich pracy oraz składu chemicznego stosowanych

olejów. Obecnie stosowane elastomery (nitrylowe, chloroproprenowe, akrylowe, silikonowe,

fluorowe) zapewniają prawidłową współpracę z mineralnymi olejami bazowymi. Natomiast

mogą się pojawić problemy przy użyciu niektórych typów olejów syntetycznych lub pewnych

dodatków uszlachetniających, szczególnie zawierających siarkę, fosfor lub azot.

Wyszukiwarka

Podobne podstrony:

Materialoznawstwo Wyklad11 Oleje przekładniowe Smary plastyczne

Materialoznawstwo Wyklad11 Oleje przekładniowe Smary plastyczne

Oleje przekładniowe opis

Materialoznawstwo Wyklad11 Oleje przekładniowe Smary plastyczne

Instrukcja oleje silnikowe,przekładniowe i smary

w6 Czołowe przekładanie walcowe o zebach srubowych

Pragniesz li przekleństw

Przekładnie cięgnowe

Przekladnie i sprzegla

Przekładnie łańcuchowe

8 Przekładnie łańcuchowe pasowe cierne

phmetria www przeklej pl

06 regresja www przeklej plid 6 Nieznany

Przekładka wycieraczek

bhagawad gita przeklad umadewi wandy dynowskiej 1 eioba

inventor modelowanie zespolow www przeklej pl

Ciasto orzechowe z kremem budyniowym, PRZEKŁADANE

prob wki www.przeklej.pl, Ratownictwo Medyczne

więcej podobnych podstron