ZAGADNIENIA Z OP -EGZAMIN 13.06.2013r.

1. Co to jest odkształcenie zastępcze (i wzór)

(Występuje przy procesie kucia)

Stan odkształcenia(dla kierunków głównych) – w tym układzie współrzędnych

prostopadłościan podczas odkształcania plastycznego pozostanie prostopadłościanem, lecz o

zmienionych długościach krawędzi.

Przy większej szybkości odkształcenia narzędzie ma krótszą styczność z gorącym materiałem

obrabianym i wolniej się zużywa. Potrzeba jednak większych naprężeń niż na prasach, które

działają z mniejszą szybkość.

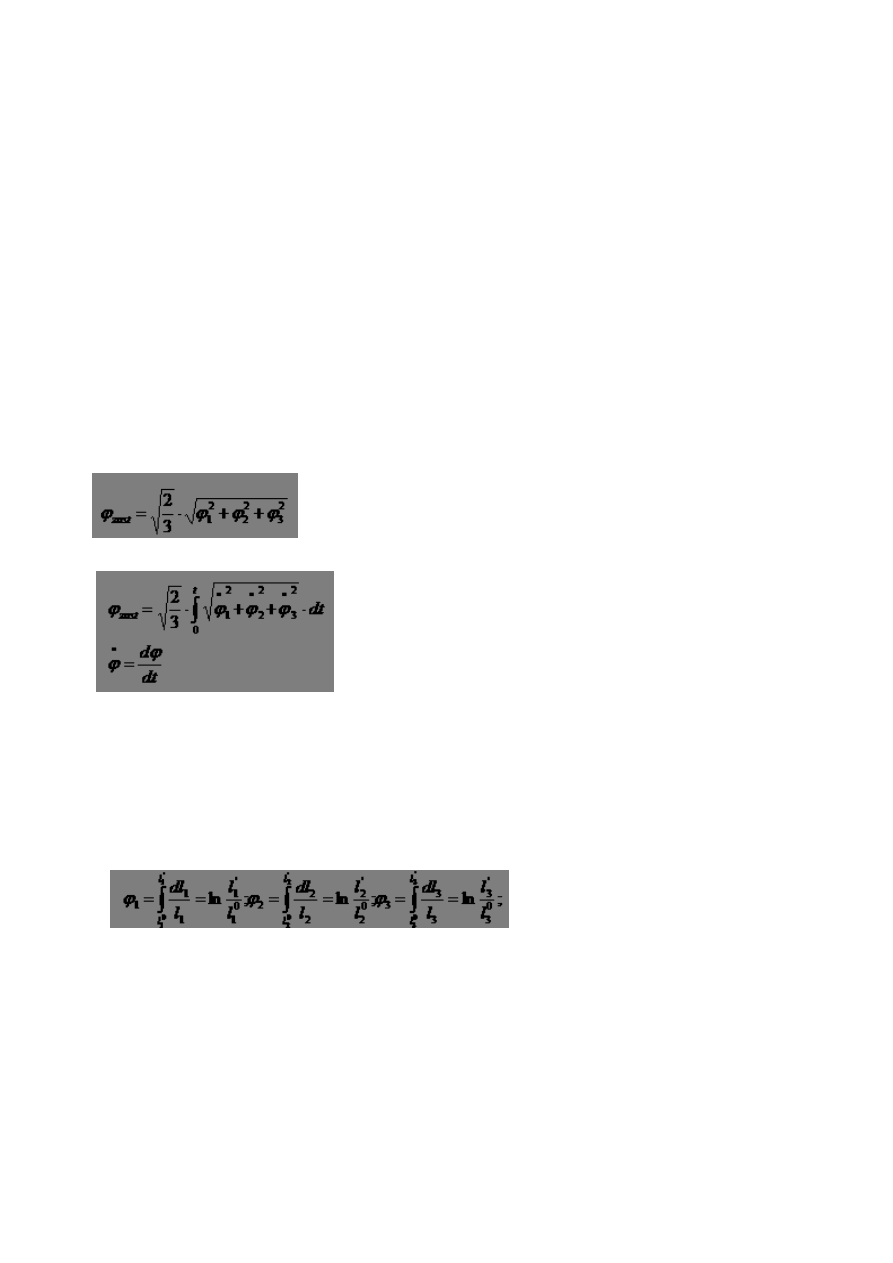

Odkształcenie zastępcze:

Znając składowe stanu odkształcenia φ1, φ2, φ3 , możemy obliczyć odkształcenie zastępcze z

następujących wzorów:

1.Gdy wszystkie 3 odkształcenia zmieniają się proporcjonalnie podczas całego procesu

odkształcania, to wówczas:

2.Gdy proporcjonalność nie występuje:

Odkształcenia zastępcze pozwalają nam porównywać ze sobą różne sposoby odkształcania,

różniące się wartościami poszczególnych składowych φ

1,

φ

2,

φ

3

. Jeżeli materiał jest kształtowany

w kilku różnych operacjach wówczas odkształcenie całkowite jest równe

sumie φ

1,

φ

2,

φ

3

...., φ

n

.(tak nie możemy postępować z odkształceniami względnymi)

2. Stanowe składu odkształcenia

Wszystkie trzyϕ noszą nazwę składowych stanu odkształcenia.

3. Warunki plastyczności

–

Warunek największego naprężenia stycznego – początek odkształceń plastycznych następuje

w momencie, w którym wartość największego naprężenia stycznego osiągnie wartość

krytyczną. Świadczy to o tym, że początek plastycznego odkształcenia występuje wtedy, gdy

różnica pomiędzy największym a najmniejszym naprężeniem głównym osiągnie wartość

granicy plastyczności

–

Warunek energii właściwej odkształcenia postaciowego – początek odkształceń plastycznych

następuje w momencie, zgodnie z którym początek odkształceń plastycznych następuje w

momencie, w którym wartość intensywności naprężeń osiągnie wartość krytyczną.

4. Jak usuwa się umocnienie?

Wielkość powstałych zmian strukturalnych w odkształconym w warunkach zgniotu metalu jest

uzależniona od stopnia odkształcenia, który może być jednocześnie miarą zgniotu.

Dyslokacje są odpowiedzialne za umocnienie mechaniczne, które objawia się wzrostem własności

wytrzymałościowych- twardości, granicy plastyczności i wytrzymałości oraz obniżeniem

własności plastycznych- wydłużenia, przewężenia i udarności.

Zgniot- zespół zmian zachodzących w metalu lub stopie wywołanych obróbką plastyczną na

zimno; wynika ze zmiany struktury metalu (m.in. zwiększenia gęstości dyslokacji lub stężenia

defektów punktowych) i przejawia się wzrostem jego twardości i wytrzymałości, spadkiem

plastyczności, przewodności elektronu i odporności na korozję, zmniejszeniem gęstości;

poprawienie właściwości wytrzymałościowych w wyniku zgniotu jest zwane umocnieniem przez zgniot.

Usuwanie zgniotu i jego skutków (jednym ze skutków jest umocnienie):

Zgniot i jego skutki można usunąć przez wyżarzanie (rekrystalizujące); stopień zgniotu ma wpływ

na wielkość ziaren powstających w materiale w procesie wyżarzania rekrystalizującego, przy

czym największy rozrost ziaren następuje w przypadku tzw. zgniotu krytycznego (występującego

dla większości metali i stopów, gdy stopień zgniotu wynosi 2–10%); obecność dużych ziaren

obniża właściwości wytrzymałościowe materiału i dlatego zgniotu krytycznego należy unikać.

5. Skutki zgniotu

-zmiana właściwości fizycznych i chemicznych

-zaburzenie sieci krystalicznej – atomy zostają wytrącone ze swoich położeń równowagi

Ogólnie mówiąc zgniotem nazywamy zmianę właściwości chemicznych i fizycznych w wyniku

nagromadzenia się dużej liczny dyslokacji, które powoduje wzajemne blokowanie się ich. Zmiana

takich właściwości jest skutkiem obróbki plastycznej na zimno.

6. Co się dzieje z materiałem w wyniku obróbki plastycznej na zimno/na gorąco?

Etapy zmian struktury i własności wywołane odkształceniem plastycznym na gorąco:

Zdrowienie - procesy prowadzące do zmieszenia gęstości defektów punktowych. Proces

zdrowienia polega na częściowym usunięciu skutków zgniotu zachodzące podczas wygrzewania

zgniecionych materiałów w temperaturze niższej od temperatury rekrystalizacji.

Rekrystalizacja pierwotna - polega na utworzeniu zarodków nowych ziaren i wzroście przez

migrację

Rozrost ziaren - po zakończeniu krystalizacji pierwotnej następuje dolny wzrost wielkości

ziarna. Jeśli średnica powstałych ziaren jest statycznie jednorodna to jest to normalny wzrost

ziaren, jeśli nie następuje rekrystalizacja wtórna.

Cechy obróbki plastycznej na zimno:

– Intensywne wzmocnienie;

– Włóknista struktura;

– Brak śladów zdrowienia i rekrystalizacji;

– Gwałtowny wzrost wytrzymałości;

– Zmniejszenie plastyczności;

7. Wady i zalety obróbki plastycznej na zimno / na gorąco

OBRÓBKA PLASTYCZNA NA ZIMNO

Zalety:

-duża szybkość produkcji

-wysoka powtarzalność

-doskonała jakość wykańczanych powierzchni

-duże korzyści skali

-brak lub niewielka ilość odpadów

-duża wszechstronność

Wady:

-podczas obróbki plastycznej dochodzi do odkształcenia materiału

-niektóre odkształcenia są trudne do usunięcia

-należy stosować dalsze procesy w celu osiągnięcia wymaganych właściwości

OBRÓBKA PLASTYCZNA NA GORĄCO

Zalety:

•

Równomierna mikrostruktura;

•

Usunięta pasowość mikrostruktury;

•

Wytrzymałość wyższa wzdłuż włókien - kierunek obciążenia zgodny z kierunkiem

włókien;

•

Wzmocnienie w procesie kształtowania - usunięte w całości przez rekrystalizację;

Wady:

1. Utlenianie powierzchni półwyrobu, co powoduje nie tylko straty materiału, ale wskutek

obecności warstwy tlenków utrudnia również uzyskanie dostatecznie gładkiej powierzchni

półwyrobów.

2. Konieczność stosowania znacznych naddatków na obróbkę wiórową. Są one szczególnie duże

przy kuciu swobodnym, wyraźnie zaś mniejsze przy kuciu matrycowym. W tym ostatnim

przypadku wynikają one z takich przyczyn, jak pochylenie ścianek wykrojów matryc, rozrzut

skurczu związany z wahaniami temperatury końca kucia, rozrzut wymiarów odkuwki wywołany

wycieraniem powierzchni wykrojów, obecność tlenków itp.

3. Straty materiału związane z technologią procesu, np. koniecznością stosowania wypływki przy

kuciu matrycowym. Do wad obróbki plastycznej na gorąco można również zaliczyć konieczność

stosowania odpowiednich urządzeń grzewczych oraz znaczną ich energochłonność.

8. Co to jest obróbka plastyczna?

Obróbka plastyczna – metoda obróbki metali i ich stopów polegająca na wywieraniu narzędziem

na obrabiany materiał nacisku przekraczającego granicę jego plastyczności, mającego na celu

trwałą zmianę kształtu i wymiarów obrabianego przedmiotu, a także zmianę struktury

powodująca zmianę właściwości. Proces kształtowania może przebiegać w warunkach: na gorąco,

na półgorąco lub na zimno. Klasyfikacja ta zależy od temperatury rekrystalizacji (odkuwki)

odkształcanego metalu, a także – precyzyjniej – od prędkości odkształcenia w odniesieniu do

prędkości rekrystalizacji. Ze względu na sposób odkształcenia, rozróżnia się głównie:

•

walcowanie – materiał zgniatany jest przez napędzane walce,

•

kucie – materiał kształtowany jest uderzeniem młota, kowarki lub naciskiem prasy,

•

wyciskanie – materiał znajduje się w pojemniku zwanym recypientem, a kształtowany jest

poprzez wyciskanie z matrycy,

•

ciągnienie – materiał kształtowany jest poprzez przeciąganie przez oczko ciągadła,

•

tłoczenie, któremu poddaje się blachy i taśmy zmieniające kształt bez zasadniczej zmiany

grubości.

9. Definicja cięcia

Jest to operacja rozdzielania materiału. Zaliczana jest do jednego z procesów obróbki plastycznej,

polegającego na oddzielaniu jednej części materiału od drugiej. Cięcie stosowane jest najczęściej w

obróbce materiałów, która polega na wytworzeniu takiego stanu naprężenia w żądanym miejscu,

aby nastąpiło w nim pęknięcie obrabianego przedmiotu.

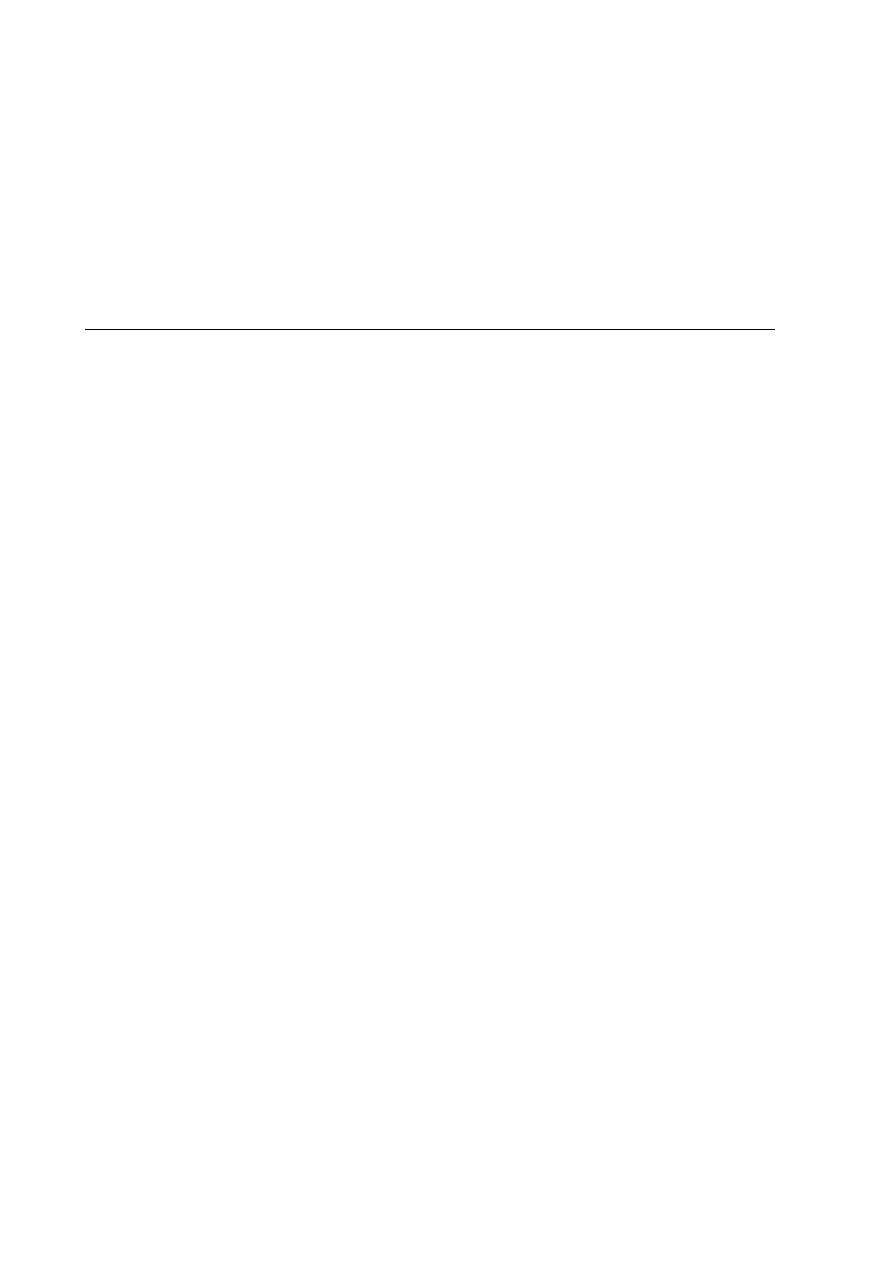

10. Różnice między dziurkowaniem, wykrawaniem, okrawaniem, odcinaniem

W y c i n a n i e : C i ę c i e n a s t ę p u j ę w z d ł u ż l i n i i z a m k n i ę t e j . C

z ę ś ć w y c i ę t a (wewnętrzna) stanowi przedmiot, a materiał leżący na zewnątrz

linii cięcia jest odpadem.

D z i u r k o w a n i e : C i ę c i e n a s t ę p u j e w z d ł u ż l i n i i z a m k n i ę t e j . C z ę ś ć w y

c i ę t a ( w e w n ę t r z n a ) s t a n o w i o d p a d , a m a t e r i a ł l e ż ą c y n a z e w n ą t r z l i n i i

c i ę c i a – przedmiot, w którym wykonano otwór.

O d c i n a n i e : C i ę c i e n a s t ę p u j e w z d ł u ż l i n i i n i e z a m k n i ę t e j . P r z y o d d z i e l a n i e żąd

anego przedmiotu od materiału wyjściowego powstaje odpad lub nie.

P r z y c i n a c i e : C i ę c i e n a s t ę p u j e w z d ł u ż l i n i i n i e z a m k n i ę t e j . U s u w a s i ę

z b ę d n y materiał, który przylega do krawędzi przedmiotu.

Nadcinanie: Cięcie następuje wzdłuż linii niezamkniętej, która nie dochodzido

krawędzi przedmiotu. Nie ma rozdzielania materiału na dwie oddzielne części.

Okrawanie: Celem operacji jest wyrównanie obrzeża przedmiotu przezusunięcie nadmiaru materi

ału najczęściej odkształconego w poprzednichoperacjach tłoczenia.

11. Podział procesów cięcia

I Podział:

-cięcie metodami spawalniczymi - za pomocą spawarki elektrycznej lub palnika gazowego;

•

cięcie laserowe - wykorzystanie energii fotonów do odparowania/roztopienia przecinanego

materiału;

•

•

cięcie wodą - użycie strumienia wody o bardzo wysokim ciśnieniu do przecięcia materiału.

II Podział:

–

nożyce krążkowe – kształt linii ciecia łukowy lub prosty

–

nożyce gilotynowe – kształt linii prosty

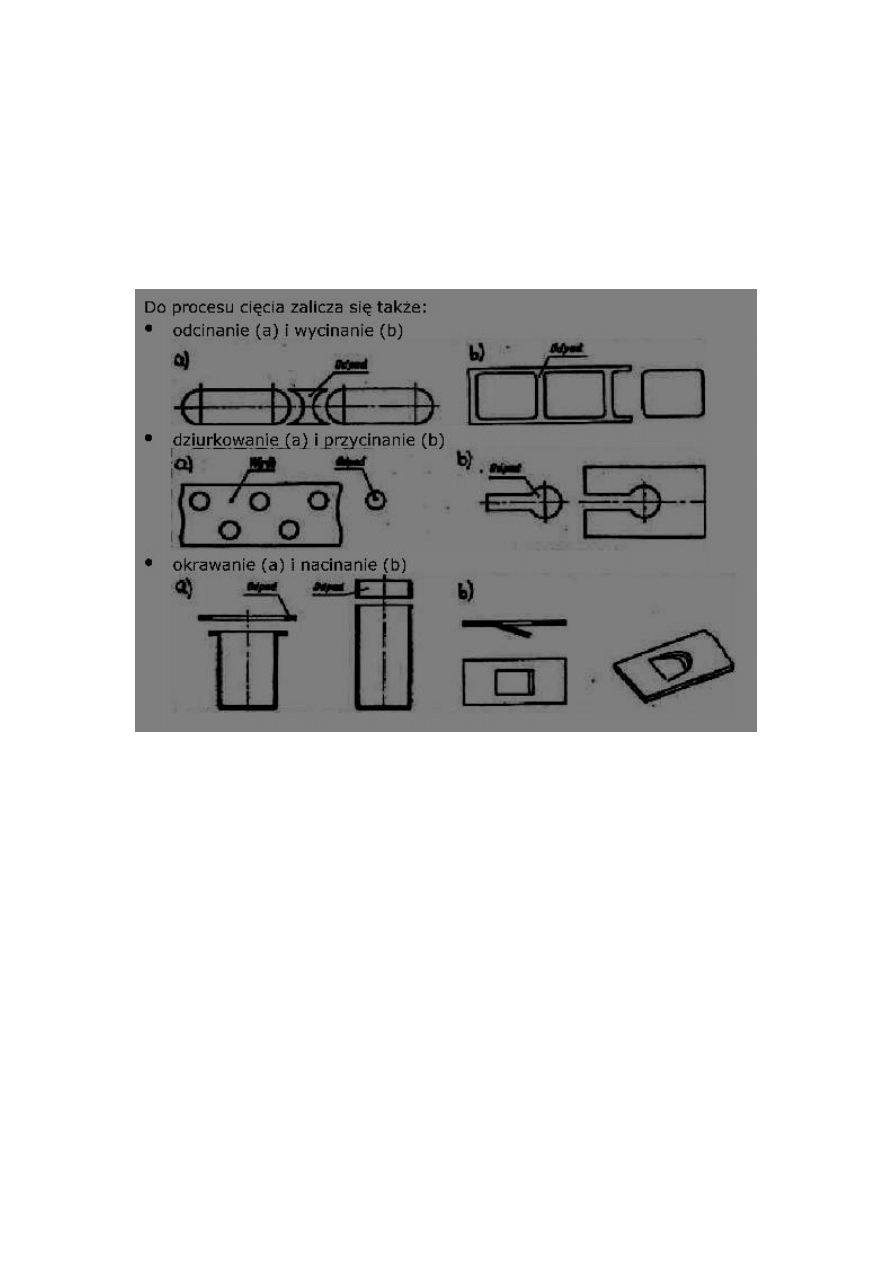

12. Fazy cięcia

I. Faza sprężysto – plastyczna

siły wywierane na blachę przez zbliżające się do siebie krawędzie tnące są względem siebie

przesunięte, co powoduje powstanie momentu odpowiedzialnego za wybrzuszenie blachy. Jego

wartość można wyznaczyć z iloczynu siły i przesunięcia(rys.1.2). Przemieszczające się względem

siebie krawędzie tnące powodują, że obszary przylegania zmniejszają się a w ich pobliżu następuje

koncentracja naprężeń i odkształceń sprężystych, które przy wzroście obciążenia wyzwalają

lokalne uplastycznienie materiału. Rozpoczyna się ono z chwilą, gdy naprężenia tnące osiągną

odpowiednią wartość.

II. Faza plastycznego płynięcia

Występuje przy tym płynięcie materiału w pobliżu powierzchni pękania, jak również

przemieszczanie elementu wycinanego względem pozostałego materiału.

Wykres siły w funkcji drogi stempla pokazano na rys.1.1.W pierwszej fazie cięcia siła

działająca na stempel stale narasta, osiągając na początku drugiej fazy punkt

oznaczony literką „a” (rys.1.1). Dalszy przebieg siły zależny jest w sposób istotny od

rodzaju ciętego materiału.

W przypadku, gdy materiał nie ulega umocnieniu pod wpływem odkształceń, w

wyniku zmniejszania się grubości ciętego materiału następuje spadek siły. Stan ten

obrazuje linia przerywana na rys.1.1. W większości materiały, z którymi mamy do

czynienia, ulegają umocnieniu i mimo zmniejszania się grubości następuje wzrost siły

cięcia do wartości Pmax.

III. Faza pękania

Wzrost naprężeń tnących, które mogą osiągnąć wartość krytyczną dla danego materiału i wystąpi

utrata spójności.

Przy krawędziach tnących, a więc miejscach o największej koncentracji naprężeń pojawiają się

pierwsze pęknięcia. Zależą one w sposób istotny od rodzaju materiału. I tak pęknięcie materiałów

twardych może wystąpić wcześniej a bardzo plastycznych przy końcu procesu cięcia. Występujące

w czasie procesu cięcia fazy znajdują swoje odbicie w wyglądzie powierzchni przecięcia.

13. Luz w procesie cięcia

Podstawowym parametrem, wpływającym na przebieg procesu cięcia jak i stan

powierzchni pękania, jest luz. Pojęciem tym określona jest różnica między średnicą

matrycy a średnicą stempla( luz bezwzględny). Różnica ta odniesiona do grubości

ciętego materiału nosi nazwę luzu względnego. Luz względny podawany jest także w

procentach grubości materiału ciętego. Odległość między krawędziami tnącymi

stempla i matrycy nosi nazwę szczeliny. Podwojona wartość szczeliny równa jest

luzowi bezwzględnemu. Jak z tego wynika, luz nie zależy od wzajemnego położenia 90

narzędzi tnących. Szczelina natomiast zależna jest i przy współosiowym ustawieniu

narzędzi tnących jest jednakowa na całym obwodzie.

Luz optymalny w cięciu:

Jest to różnica wymiarów płyty tnącej Dpl i stempla ds. L=Dpl-ds.

Optymalny luz przy cięciu wykrojnikiem lub na nożycach- 10 % grubości blachy.

14. Proces wygładzania

Obróbka wygładzająca (wygładzanie[1]) - to wykańczająca obróbka ścierna dokonywana głównie

w celu zwiększenia gładkości obrabianych powierzchni. Wygładzanie przeprowadza się przy

pomocy osełek (pilników ściernych). Obróbka taka cechuje się znacznie mniejszą

szybkością skrawania od szybkości szlifowania [1].

Wygładzanie można przeprowadzić za pomocą obróbki skrawaniem lub wykrojników.

Wygładzanie za pomocą wykrojników polega na ścięciu niewielkiego naddatku materiału (rys.

4.10a i b). Minimalna wielkość naddatku N dla materiałów o grubości 0,8 i 4 mm i przedmiotów o

promieniach zaokrągleń nie mniejszych od pięciu grubości blachy wynosi 0,08 j 0,11 mm.

Wygładzanie otworów przez ścięcie naddatku może być stosowane również dla otworów

wierconych. W tym przypadku naddatki są mniejsze niż dla otworów wykrawanych. Inny sposób

wygładzania przedmiotów i otworów polega na plastycznym odkształcaniu warstwy materiału

przyległej do powierzchni rozdzielenia (rys. 4.10c i d). Sposób ten stosuje się zwykle jako

wykończenie powierzchni wyrobu uprzednio wygładzonej przez ścięcie naddatku i ma na celu

przede wszystkim zwiększenie jej gładkości. Wielkość stosowanego naddatku wynosi 0,04 f 4 0,06

mm.

W wyniku wygładzania można uzyskać wyroby w klasach dokładności 7 r 9 i w klasach

chropowatości 8 f 9. Gładką powierzchnię boczną o równoległych tworzących można uzyskać

podczas jednej operacji, stosując tzw. wykrawanie dokładne. Może być ono zrealizowane różnymi

metodami. Najprostsza z nich polega na zmniejszeniu do minimum luzu niezbędnego do

wprowadzenia stempla w otwór płyty tnącej (luz około 0,01 mm). Zastosowanie tak małego luzu

powoduje opóźnienie momentu pękania materiału. Dodatkowe niewielkie zaokrąglenie krawędzi

płyty tnącej – np. promieniem r = 0,3 mm – może zupełnie wyeliminować strefę pękania z bocznej

powierzchni wycinanych przedmiotów. Sposób ten można stosować tylko do wycinania

przedmiotów z plastycznych metali nieżelaznych oraz miękkiej stali o zawartości węgla poniżej

0,1%.

15. Cięcie jednozabiegowe, wielozabiegowe wielotaktowe, wielozabiegowe

jednoczesne

16. Siła cięcia

Przebieg siły cięcia P, wywieranej przez stempel podczas wycinania z luzem nieco mniejszym

odoptymalnego, zmienia się w miarę zagłębiania stempla w materiał. Maksymalną wartość

siłymożna wyznaczyć ze wzoru:

P=k*l*g*R

R– wytrzymałość materiału na ścinanie

g – grubość blachy

l – długość linii cięcia

k = (1,1 – 1,3) współczynnik uwzględniający wzrost siły cięcia spowodowany zużyciem noży,

tarciem ,zmienną szybkością cięcia, różną chropowatością narzędzi itp

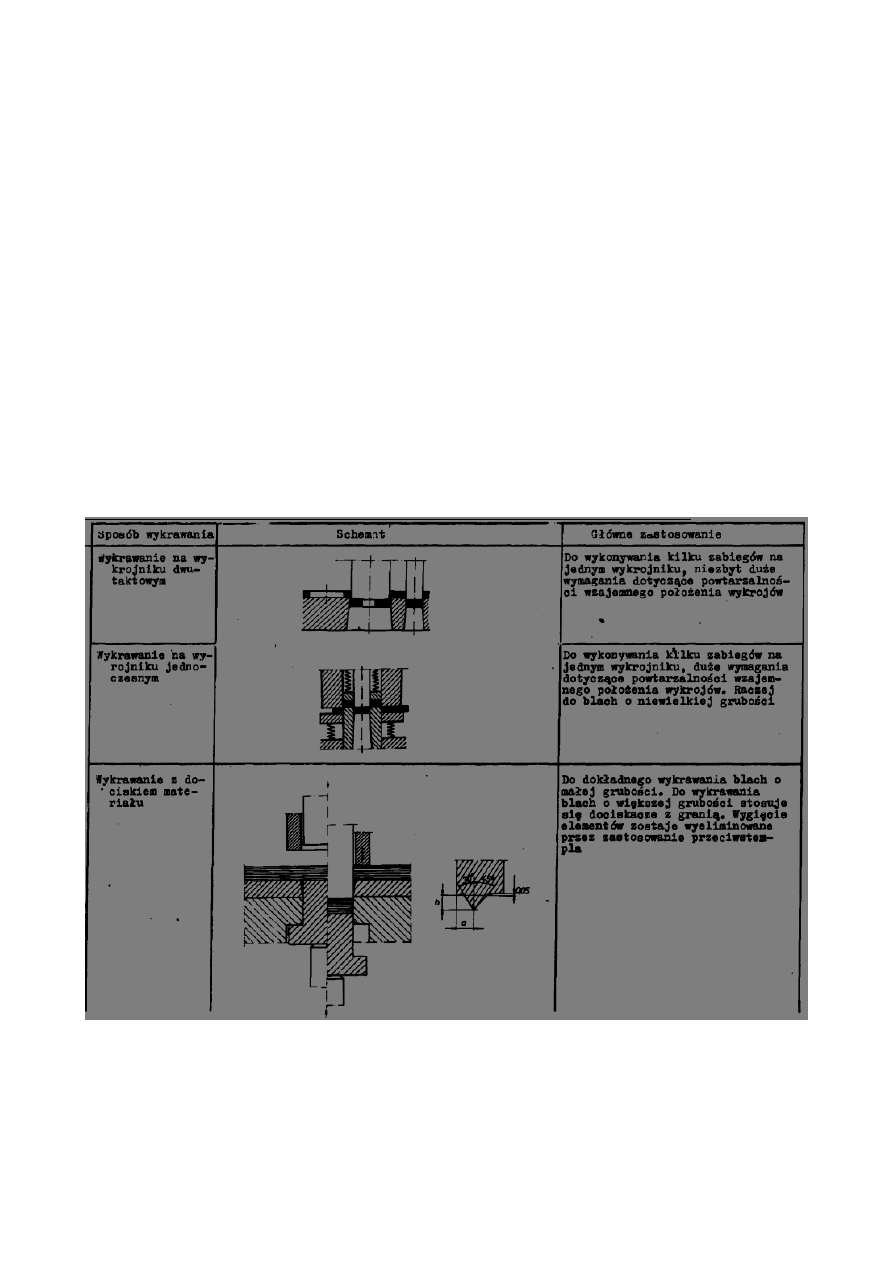

17. Schemat cięcia na wykrojnikach

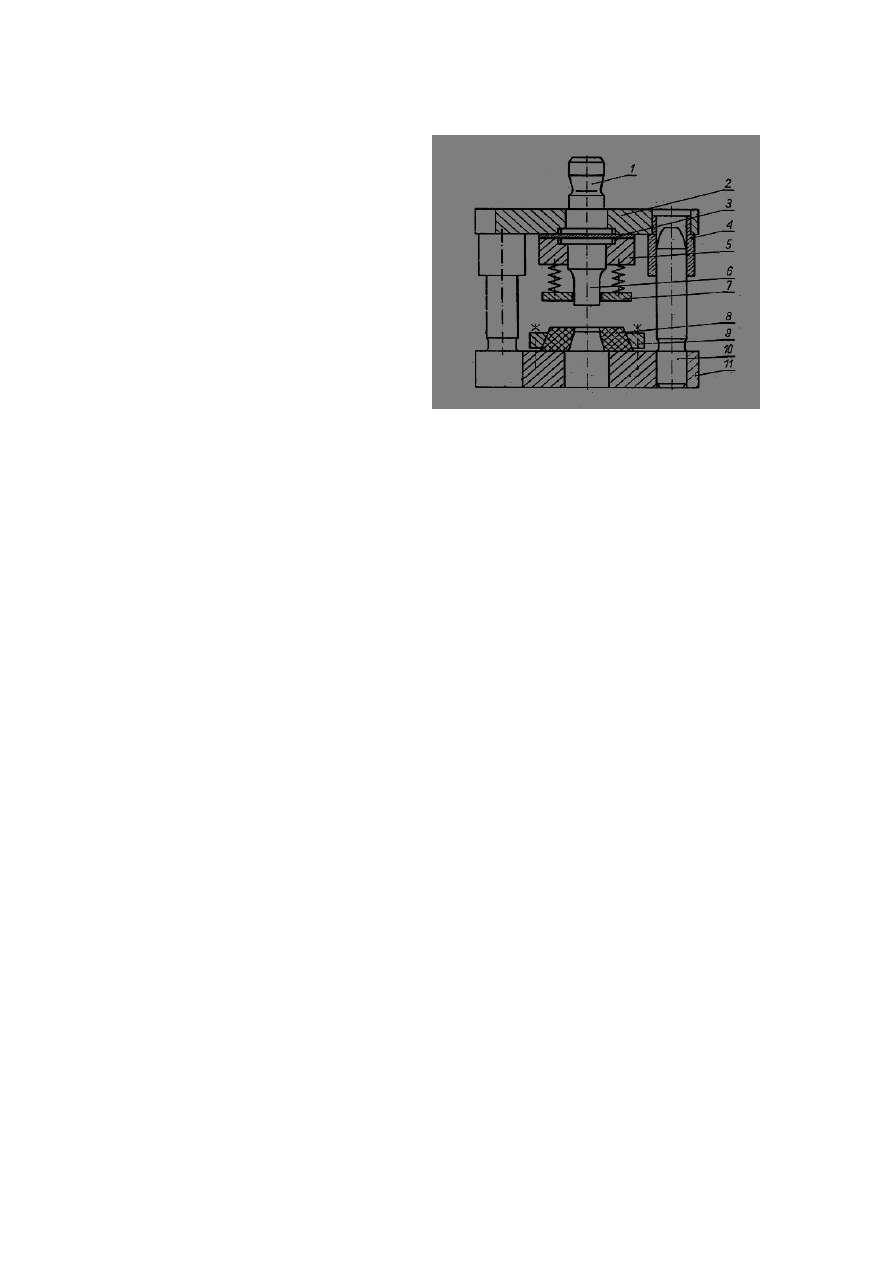

18. Schemat budowy wykrojnika

Schemat wykrojnika: 1 – czop, 2 – płyta głowicowa, 3 – przekładka, 4 – tuleja prowadząca, 5 –

płyta stemplowa, 6 – stempel, 7 – spychacz, 8 – matryca, 9 – pierścień mocujący, 10 – słup

prowadzący, 11 – płyta podstawowa *4+

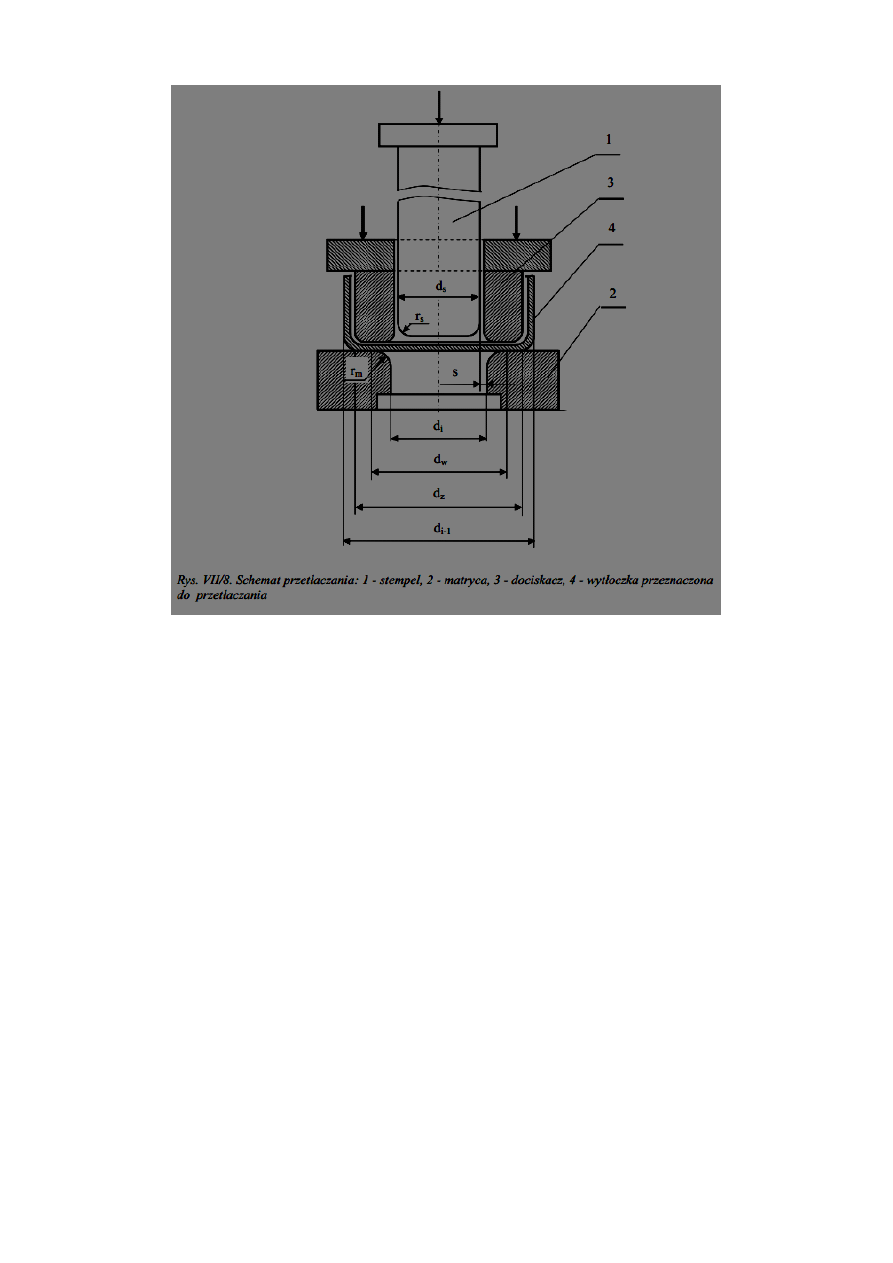

19. Warunek stosowania dociskacza

g/D*100≤5*(1-m1),

g- grubość blachy,

D średnica krążka, albo elementu wytłoczonego,

m1- współczynnik wytłaczania.

Gdy warunek ten jest spełniony wtedy stosujemy dociskacz. Dociskacz stosujemy, aby

zabezpieczyć materiał przed pofałdowaniem.

20. Różnica między tłoczeniem miseczki cylindrycznej a prostokątnej

Przede wszystkim różnica w kształcie matrycy oraz stempla, różnica kształtu wsadu ( przy

miseczce cylindrycznej wsad jest kształtu koła a przy prostokątnej wsad ma kształt prostokąta ze

ściętymi kantami)

21. Schemat przetłaczania

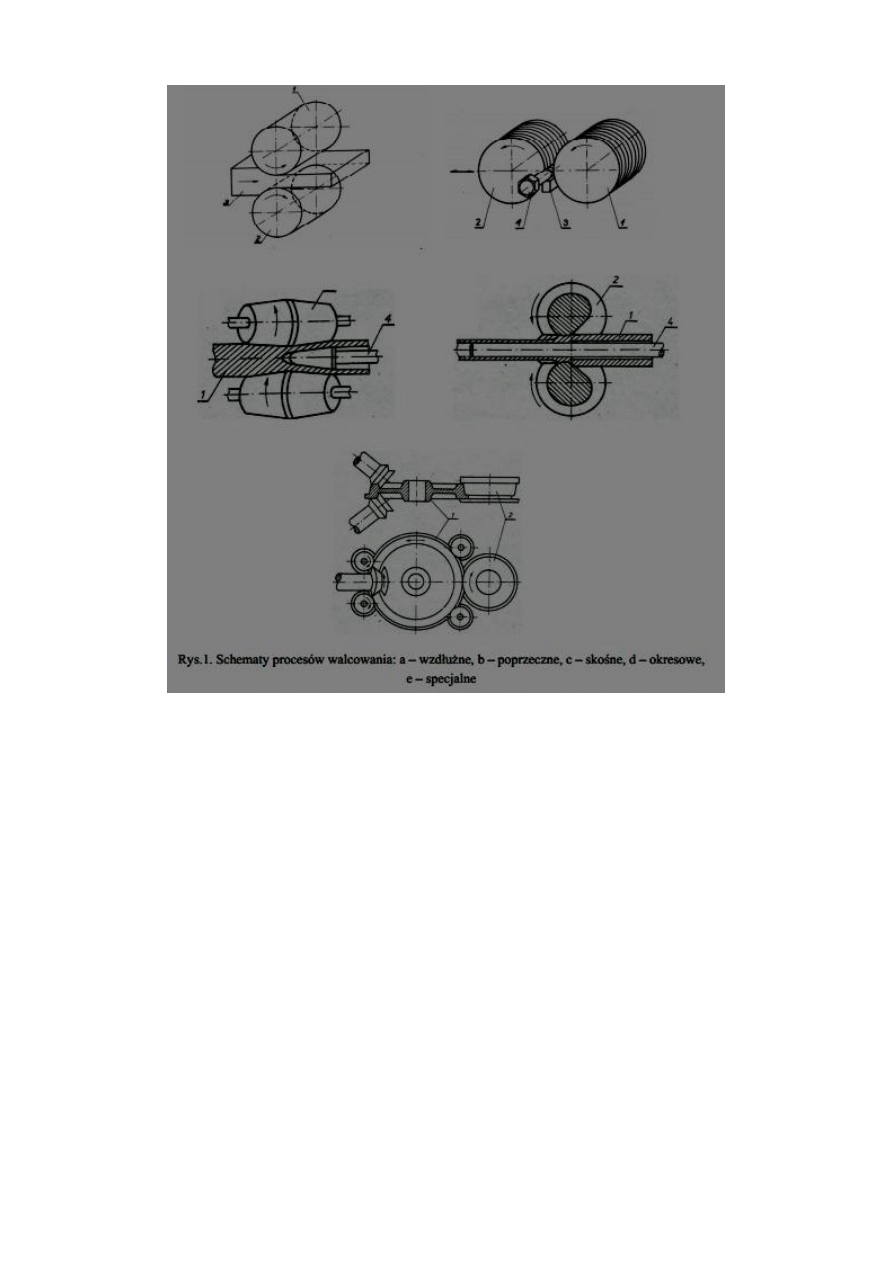

22. Podział walcowania

Sposoby walcowania ze względu na ruch walców:

•

wzdłużne

•

poprzeczne

•

•

pielgrzymowe

•

kuźnicze

•

skośnie

Sposoby walcowania według układu klatek roboczych:

•

jednoliniowe

•

wieloliniowe

•

ciągłe

•

półciągłe

•

mijane

•

szachownicowe

23. Schemat walcowania

24. Warunek chwytu pasma walcami

Walce chwytają materiał, gdy kąt chwytu jest mniejszy lub równy kątowi tarcia

Gdy wprowadzamy materiał między walce, działa siła normalna P i styczna do niej siła T.

Składowa pozioma siły tarcia Th która wciąga materiał powinna być większa od składowej

poziomej siły normalne Ph, która odpycha materiał.

Th≥Ph

Tcosα≥Psinα

T=υ*P

υ*Pcosα≥Psinα

υ≥tgα

υ=tgφ

tgφ≥tgα

α≤φ

gdzie: α- kąt chwytu materiału, υ- współczynnik tarcia, φ- kąt tarcia

25. Wady walcowania

- sierpowatość

- zniekształcenie początku i końca

- rozwarstwienie

- postrzępione krawędzie

- poszerzenie końcówek

–

falistość

26. Materiały walcowane

-Blachy,

-Taśmy,

-Folie,

-Druty,

-Pręty,

27. Walcowanie na zimno i na gorąco

Walcowanie najczęściej przeprowadza się na gorąco, tj. w temp. zapewniającej rekrystalizację

materiału, a tym samym zmniejszenie nacisku jednostkowego niezbędnego do jego odkształcenia.

Walcowanie na zimno (poniżej temp. rekrystalizacji) stosuje się przy wytwarzaniu wyrobów

płaskich o bardzo małej grubości: blach, taśm, folii oraz prętów i rur o małych średnicach, co

zapewnia dużą dokładność wymiarowo-kształtową, gładką powierzchnię i podwyższoną

wytrzymałość wyrobów.

Walcowanie na zimno

Przy walcowaniu na zimno, właściwości produktów z blachy taśmowej walcowanej na gorąco

(na przykład grubość, własności mechaniczne i technologiczne) są zmieniane przez

walcowanie pomiędzy walcami bez uprzedniego ogrzewania wsadu. Wsadem są kręgi

pochodzące z walcowni gorących. Proces technologiczny i kolejność poszczególnych operacji

w walcowni zimnej zależą od gatunków przetwarzanej stali.

Przeróbka stali niskostopowych i stali stopowych (stali węglowych) przebiega zazwyczaj w

następującej kolejności:

- trawienie,

- walcowanie,

- wyżarzanie,

- walcowanie wygładzające i wykańczanie.

Wyrobami walcowanymi na zimno są głównie taśmy i blachy cienkie (typowa grubość 0,16-3

mm) z wysokiej jakości wykończeniem powierzchni i dokładnymi własnościami

metalurgicznymi do stosowania w wyrobach o wysokich wymaganiach. Wykorzystywane są

one do wytwarzania produktów o wysokich standardach technicznych.

Walcowanie na gorąco

W walcowaniu na gorąco, rozmiar, kształt oraz własności metalurgiczne stali zmieniane są

poprzez wielokrotne gnioty nagrzanego metalu (temperatury sięgają od 1050 do 1300 °C)

pomiędzy napędzanymi elektrycznie walcami. Wejściowa forma i kształt stali poddawanej

walcowaniu na gorąco jest różna, są to : wlewki lane, kęsiska płaskie, kęsiska kwadratowe,

kęsy, profile wstępne dwuteowe - w zależności od wyrobu, jaki ma zostać wyprodukowany.

Walcownie gorące realizują zazwyczaj następujące procesy technologiczne :

- kondycjonowanie wsadu (oczyszczanie płomieniowe, szlifowanie).

- ogrzewanie do temperatury walcowania.

- zbijanie zgorzeliny.

- - walcowanie (walcowanie wstępne łącznie z redukcją szerokości, walcowanie na

wymiar końcowy i własności).

- wykańczanie (okrawanie brzegów, rozcinanie, cięcie poprzeczne).

Ze względu na kształt, wyroby uzyskiwane w wyniku walcowania na gorąco, dzieli się

zazwyczaj na dwa podstawowe rodzaje: wyroby płaskie i wyroby długie.

28. Co to jest przekładka usztywniająca i do czego służy?

Przenosi obciążenie z czopu na stemple.

29. Rodzaje anizotropii

Anizotropia oznacza zależność własności materiału od kierunku badania (brak symetrii

własności względem obrotów). Rozróżnia się anizotropię strukturalną, związaną z budową

krystaliczną materiału i odkształceniową, wywołaną odkształceniem plastycznym *2,3+.

Monokryształ jest ciałem anizotropowym, natomiast anizotropia materiału polikrystalicznego

może być spowodowana tekstur# lub kierunkowym rozkładem zanieczyszczeń.

· Anizotropia normalna. Własności mierzone w płaszczy#nie blachy nie zależą od k#ta

a, lecz różnią się od własności w kierunku normalnym 3. Współczynnik anizotropii Ra =

R jest stały i różny od 1.

· Anizotropia płaska. Własności mierzone w płaszczyźnie blachy i współczynnik

anizotropii Ra są funkcją kąta a.

30. Elementy budowy tłocznika

-Stempel

-Dociskacz

-Matryca

-Czop montażowy

-Płyta górna

-Płyta stemplowa

-Dociskacz

-Prowadzenie słupowe

-Płyta dolna

Document Outline

Wyszukiwarka

Podobne podstrony:

Egzamin opracowane zagadnienia 2

egzamin?nkowosc i rynki, zagadnienia

Egzamin opracowane zagadnienia 3

egzamin chemia zagadnienia

Farmakologia tekst, Farmakologia - pytania egzaminacyjne, Proponowane zagadnienia z farmakologii

Materiały do Egzaminu z OP

Opracowania na egzamin z OP id Nieznany

Egzamin teoretyczny zagadnienia 2

pytania na egzamin op zur samojezdnych

Zagadnienia egzaminacyjne - opracowanie, zagadnienia hinduizm

Fwd biofiza egzaminy, Ăw.3- Zagadnienia, Barbara Strajbel

egzamin materiały, ZAGADNIENIA Z EKOLOGII I OCHRONY PRZYRODY

Egzamin ETO zagadnienia

Egzamin - Mosty - zagadnienia, Mosty - wykłady

Ściąga polski egzamin, Metodyka edukacji polonistycznej egzamin, ściąga, zagadnienia

pedagogika egzamin 2 rok zagadnienia, Pedagogika

więcej podobnych podstron