76. W jakich układach krystalizują ferryt i austenit?

Ferryt – regularnych, normalnych lub odwróconych (A2)

Austenit – regularnych, płasko centrowanych (A1)

77. Co to jest cementyt?

Węglik żelaza Fe

3

C , składnik stali, twardy, kruchy; występuje w stopach żelaza z węglem.

78. Jak dzielą się stale niestopowe?

–

podstawowe

–

jakościowe

–

specjalne

79. Jaka jest różnica pomiędzy stalą i staliwem?

Stal – stop żelaza z węglem (%C < 2%) + ew. inne pierwiastki. Może być obrabiana na zimno lub

gorąco.

Staliwo – stal w postaci lanej w formy odlewnicze, bez obróbki plastycznej. Tylko wyroby mało

„odpowiedzialne” (np. korpusy urządzeń), bo staliwo jest mniej wytrzymałe od stali i kruche, choć

tanie w wyrobie.

80. Co wpływa na występowanie konkretnej fazy węgla w żeliwie?

Prędkości chłodzenia i dodatków stopowych:

–

krzem, nikiel, aluminium + powolne chłodzenie = grafit

–

siarka, mangan + szybkie chłodzenie = cementyt

81. Co to są metali nieżelazne?

Stosowane tam, gdzie stopy żelaza nie mają odpowiednich własności:

–

odporność na wysokie temperatury (wolfram)

–

przewodniość prądu i ciepła (miedź, srebro)

–

lekkość (aluminium)

–

odporność na korozję (cyna)

82. Przedstawić schematycznie ogólną klasyfikację metali nieżelaznych

–

Metale nieżelazne

–

o wysokiej czystości

–

o technicznej czystości

–

metale surowe

–

metale rafinowane

–

metaleprzetopione

83. Przedstawić przykłady wyodrębnienia stopów metali nieżelaznych

–

stopy wstępne (miedź-fosfor, ołów-antymon-cyna)

1

–

metale stopowe (miedź chromowa, ołów antymonowo-cynowy)

–

podział ze wzgłedu na główny dodatek stopowy (brązy cynowe, stopy cynkowo-aluminiowo-

miedziowe)

–

stopy, w których dominujacy jest któryś z metali kolorowych (stopy miedzi, aluminium, niklu,

srebra, cynku, ołowiu, cyny i inne)

84. Od czego zależą właściwości stopów metalicznych?

–

składu chemicznego

–

sposobu wykonania materiału (przygotowanie, obróbka cieplna i plastyczna)

85. Uzasadnić twierdzenie czy tarcie jest zjawiskiem korzystnym czy nie

Jest niezbędne do poruszania się istot żywych i pojazdów. Stanowi podstawę działania wielu

urządzeń technicznych, np. hamulców, sprzęgieł, przekładni pasowych, ale w wielu przypadkach

jest zjawiskiem niepożądanym, gdyż powoduje znaczne straty energii na pokonywanie oporów

tarcia, np. w łożyskach oraz węzłach ślizgowych maszyn i pojazdów.

86. Co to jest tribologia i czym się zajmuje?

Nauka o procesach zachodzących w ruchomym styku ciał stałych. Obejmuje badania nad tarciem,

zużyciem i smarowaniem.

87. Co to jest triada tribologiczna i wyjaśnij jej sens

Tarcie, zużycie i smarowanie. Te trzy rzeczy są ze sobą ściśle powiązane, a ich badaniem zajmuje

się tribologia.

88. Z czego wynikają oszczędności stosowania zasad tribologii?

–

zmniejszenie zużycia maszyn – 90%

–

zmniejszenie sił tarcia – 5,4%

–

zmniejszenie ilości pracowników – 2%

–

zmniejszenie ilości środków smarnych - 2%

89. Podział tarcia

Ze względu na:

–

rodzaj ruchu – ślizgowe, toczne

–

stan ruchu – statyczne, kinetyczne

–

miejsce – zewnętrzne, wewnętrzne

–

materiał – ciała stałe, płyny

–

styk – suche, płynne, graniczne, mieszane

90. Klasyfikacja procesów zużycia elementów maszyn

–

techniczne

–

tribologiczne

–

ścierne (rysowanie, ścieranie nierówności)

–

przygotowane (zmęczeniowe)

2

–

erozyjne (w strumieniu cząstek ciała stałego, cieczy)

–

pod wpływem korozji (chemicznej, elektrochemicznej)

91. Na czym polega mechanizm zużywania ściernego

–

najczęściej spotykane (80-90% przypadków zużycia tribologicznego)

–

ubytek materiału warstwy wierzchniej pod wpływem twardych cząstek ciał obcych, które

dostały się między powierzchnie trące

92. Jakie zjawiska elementarne wywołują procest zużycia ściernego materiału?

–

Mikroskrawanie

–

Rysowanie

–

Ścinanie nierówności

–

Odrywanie nierówności

–

Bruzdowanie

93. Na czym polega zużycie tribochemiczne?

–

w wyniku tribochemicznych reakcji współpracujących powierzchni ciał stałych w warunkach

styku tarciowego ze składnikami ciała pośredniego i środowiska

–

produkty reakcji tribochemicznych są stale tworzone i usuwane z powierzchni

94. Na czym polega zużycie przez utlenianie?

–

adsorpcja tlenu – tworzenie warstw tlenkowych przez dyfuzję

–

w wyniku ścierania warstwa taka się odkrusza

95. Na czym polega scuffing?

–

proces złożony (ścieranie + adhezja)

–

wyjątkowo gwałtowne rozrywanie powierzchni materiału pod dużymi obciążeniami +

zgrzewanie rozerwanych połączeń

96. Co to jest zużycie wodorowe?

–

adsorpcja wodoru i dyfuzja – im większe cząsteczki w sieci krystalicznej, tym łatwiej wodór

dyfunduje

–

szczególnie widoczne na częściach maszyn pracujących w środowisku, w którym wydziela się

wodór

97. Na czym polega zużycie zmęczeniowe?

–

ubytki materiału spowodowane zmęczeniem (w wyniku cyklicznego oddziaływania naprężeń

kontaktowych)

–

mikropęknięcia przechodzą stopniowo do oderwania kawałków materiału

98. Wymienić rodzaje zużycia zmęczeniowego wynikające z odmiennego charakteru obciążeń

–

łuszczenie (spalling) – pod wpływem obciążeń mechanicznych narastają naprężenia wokół

3

defektów w warstwie wierzchniej

–

pitting – powstawanie ubytków w warstwie wierzchniej pod wpływem naprężeń stykowych i

działania smaru; 3 etapy: zmęczenie materiału, rozprzestrzenienie się mikropęknięć, wyrywanie

przez smar cząsteczek materiału

99. Na czym polega spalling?

Jak w pyt. 98.

100. Na czym polega pitting i etapy zużywania przez pitting

Jak w pyt. 99.

101. Na czym polega fretting?

–

zużycie ścierno-korozyjne

–

bardzo nieznaczne wzajemne przemieszczanie się stykających się ciał – skutek cyklicznego

działania obciążeń i oddziaływania korozyjnego środowiska (np. linki składowe w plecionych

linach)

102. Na czym polega i jakie są rodzaje zużycia erozyjnego?

–

powstawanie ubytków w warstwie wierzchniej w wyniku oddziaływania strumieni cząstek

cieczy (hydroerozja) lub ciał stałych o dużej E

k

, lub prądu elektrycznego

Rodzaje:

–

hydroerozja - pod wpływem cząstek cieczy

–

pod wpływem cząstek ciała stałego

–

elektroerozja – w wyniku wyładowań elektrycznych w niektórych miejscach występuje

nadtapianie materiału

–

zużycie hydrościerne (cząstki ciała stałego + ciecz)

–

erozja gazowa

–

kawitacja – najpierw pod wpływem cieczy tworzenie ubytków, a potem kawitacja (działanie

cieczy, która staje się niejednorodna – gazowo-ciekła)

–

sublimacja – ciało stałe przechodzi w gaz

–

jonizacja – gwałtowny wzrost energii wewnętrznej w wyniku intensywnego udaru na małych

powierzchniach

103. Czym się różnią hydroerozja i zużycie hydrościerne?

Jak w pyt. 102.

104. Na czym polega zużycie elektroerozyjne?

Jak w pyt. 102.

105. Na czym polega zużycie kawitacyjne?

Jak w pyt. 102.

4

106. Na czym polega zużycie na skutek sublimacji i jonizacji?

Jak w pyt. 102.

107. Co to jest korozja i jak się dzieli ze względu na mechanizm jej działania oraz na

fizykochemiczny charakter środowiska?

Jest to szkodliwe działanie chemiczne (w płynach, gazowa) lub elektrochemiczne (w płynach,

atmosferyczna) na powierzchnię tworzyw.

Podział:

–

lokalna wżerowa – plama korozyjna jest niewielka, ale głęboka (może przejść materiał na

wskroś)

–

kropkowa – część powierzchni metalu ma postać porozrzucanych kropek

–

międzykrystaliczna – postępująca wgłąb metalu po granicach kryształów

–

podpowierzchniowa – ognisko korozji znajduje się pod powierzchnią metalu (istnieje tylko

wąski kanalik w powierzchni, przez który przedostaje się czynnik erozyjny)

108. Co nazywamy pasywacją?

Metaliczne powłoki anodowe – metale łatwiej korodujące niż metal chroniony; mające bardziej

ujemny potencjał w szeregu napięciowym niż podłoże; w przypadku uszkodzenia powłoki w

powstałym mikroogniwie galwanicznym zużywaniu korozyjnemu podlega metal powłoki (np. cynk

nałożony na żelazo – w miejscu uszkodzenia tworzy się warstwa obojętnego chemicznie związku,

która zapobiega dalszej korozji)

109. Scharakteryzować korozję elektrochemiczną

Spowodowana działaniem substancji chemicznych, gdy reakcjom chemicznym towarzyszy

przepływ prądu, np. reakcja metalu z elektrolitem. Najczęściej występuje w przypadku, gdy metal

jest narażony na kontakt z elektrolitami w obecności pierwiastków o większym potencjale. W takiej

sytuacji powstaje ogniwo galwaniczne w którym pierwiastek bardziej szlachetny (o większym

potencjale) jest katodą, a metal mniej szlachetny anodą. W miarę rozpuszczania się metalu coraz

więcej domieszek zagęszcza się na powierzchni, liczba mikroogniw wzrasta i proces korozji

przybiera na sile.

110. Co to jest szereg napięciowy metali?

–

klasyfikacja metali według ich szlachetności, opierająca się na określenie potencjału

elektrochemicznego

–

dla wodoru przyjęto potencjał 0,00

–

metale najbardziej szlachetne (złoto 1,5, srebro, rtęć) mają wysokie potencjały, zaś najmniej

szlachetne (mangan -1,4, cynk) mają niskie potencjały

–

ze wzrostem szlachetności metalu maleje jego tendencja do utlenialności i tworzenia jonów

111. Podział korozji ze względu na rodzaj zniszczenia

–

powierzchniowa

–

równomierna

–

międzykrystaliczna – część powierzchni metalu ma postać porozrzucanych kropek

5

–

lokalna

–

w postaci plam powierzchniowych

–

kropkowa – część powierzchni metalu ma postać porozrzucanych kropek

–

podpowierzchniowa – ognisko korozji znajduje się pod powierzchnią metalu (istnieje tylko

wąski kanalik w powierzchni, przez który przedostaje się czynnik erozyjny)

–

wżerowa – plama korozyjna jest niewielka, ale głęboka (może przejść materiał na wskroś)

–

naprężeniowa

–

zmęczeniowa

–

selektywna

–

kontaktowa

112. Od jakich czynników zależy prędkość korozji w glebie?

–

struktury gleby

–

napowietrzenia

–

wilgotności

–

właściwości chemicznych (odczyn, zawartość soli)

–

możliwości występowania prądów błądzących

–

obecności mikroorganizmów

113. Podział czynników wpływających na powstanie korozji

Zewnętrzne:

–

rodzaj środowiska i jego skład chemiczny

–

temperatura

–

ciśnienie

Wewnętrzne:

–

rodzaj metalu (skład chemiczny stopu)

–

struktura wewnętrzna

–

rodzaj zastosowanej obróbki cieplnej

114. Omówić skutki zjawiska korozji

–

straty w wyniku korozji:

–

Polska – 10% PKB

–

kraje rozwinięte – 4-5% PKB

–

Japonia – 1% PKB

–

częstsze awarie zagrażające życiu ludzkiemu

–

wzrost zagrożenia ekologicznego

–

zwiększenie wydatków na remonty i konserwacje

115. Omówić podstawowe korzyści gospodarcze wynikające z ochrony przed korozją

–

zmniejszczenie strat korozyjnych

–

zmniejszenie liczby awarii zagrażających życiu ludzkiemu

–

zmniejszenie zagrożenia ekologicznego

–

zmniejszenie wydatków na remonty i konserwacje

–

przedłuzenie trwałości kosztownej infrastruktury obiektów użyteczności publicznej i

komunalnych

–

podniesienie walorów użytkowych i jakościowych produkowanych wyrobów

6

–

wzrost PKB

116. Podział metod ochrony przed korozją

–

aktywne – ingerencja w proces korozyjny, osłabienie działania agresywnych środowisk i

powierzchni (np. ochrona katodowa, ochrona protektorowa)

–

pasywne - rozdzielenie chronionego metalu od środowiska korozyjnego poprzez naniesienie

powłok ochronnych lub wytworzenie warstw ochronnych (np. powłoka malarska)

117. Czym się różnią aktywna i pasywna ochrona metali przed korozją?

Jak w pyt. 116.

118. Na czym polega katodowa ochrona metali przed korozją?

Jak w pyt. 121.

119. Na czym polega protektorowa ochrona metali przed korozją?

- obudowanie powierzchni metalami tak, aby wytworzyła się różnica potencjałów (np. kadłub

statku, rury wodociągowe)

120. Jakie mogą mieć przeznaczenie nakładane powłoki?

–

mechanizm barierowy – oddzielenie chronionego materiału od środowiska korozyjnego

–

mechanizm adhezyjny – silne związanie powłoki z podłożem w celu

–

ograniczenia rozprzestrzeniania się czynników erozyjnych

–

ułatwienia współpracy powłoki z podłożem

–

mechanizm elektrochemiczny – hamowanie reakcji chemicznych na powierzchni chronionego

metalu, gdy dotrą do niego czynniki korozyjne

121. Rodzaje powłok i warstw wykonywanych na powierzchniach

–

ochronne – nadają powierzchni własności antykorozyjne

–

dekoracyjne – nadają powierzchni metalu estetyczny wygląd

–

specjalne – nadają powierzchni metalu określone własności fizyczne i technologiczne

Metaliczne:

–

ogniowe – nanoszone przez zanurzenie

–

natryskowe

–

naparowywane

–

platerowane

Metaliczne ze względu na zachowanie się metalu powłoki w stosunku do metalu chronionego:

–

anodowe – metale łatwiej korodujące niż metal chroniony; mające bardziej ujemny potencjał w

szeregu napięciowym niż podłoże; w przypadku uszkodzenia powłoki w powstałym

mikroogniwie galwanicznym zużywaniu korozyjnemu podlega metal powłoki (np. cynk

nałożony na żelazo)

–

katodowe – metale trudniej korodujące niż metal chroniony; mające bardziej dodatni potencjał

w szeregu napięciowym niż podłoże; w przypadku uszkodzenia powłoki w powstałym

7

mikroogniwie galwanicznym zużywaniu korozyjnemu podlega metal podłoża (np. cyna na

żelazie – blacha ocynkowana)

–

katodowe powodujące pasywność podłoża – metale, których porowate powłoki wywołują

poprzez oddziaływanie elektrochemiczne pasywność anodową metalu podłoża w miejscach

uszkodzeń (np. miedź na stali)

Niemetaliczne:

–

konwersyjne (chromianowe, tlenkowe)

–

organiczne (malarskie, z tworzyw sztucznych)

–

nieorganiczne (gumowe, emaliowe)

122. Co to jest ceramika?

Nieorganiczne, złożone związki lub ich roztwory o wiązaniach kowalencyjnych i jonowych.

Zawierają metali i niemetale. Do grupy tej należą też szkła.

123. Cechy charakterystyczne materiałów ceramicznych

Wysoka wartość:

–

odporność na wysokie temperatury

–

temperatura topnienia

–

twardość

–

kruchość

–

trwałość chemiczna

Niska wartość:

–

masa właściwa (mała gęstość)

–

wytrzymałość na rozciąganie, zginanie, udarność

–

przewodniość i rozszerzalność cieplna

124. Podział materiałów ceramicznych

–

ceramika naturalna

–

skały

–

minerały

–

ceramika przetworzona

–

szkła

–

spoiwa budowlane

–

ceramiki węglowe i grafitowe

–

ceramiki kontrukcyjne

–

ceramiki wielofazowe

125. Co to jest ceramika naturalna?

Najstarszy i najtrwalszy materiał konstrukcyjny (np. kamień, lód).

126. Co to jest ceramika szlachetna i techniczna?

Porcelana, porcelit, kamionka i kllinkier. Charakteryzują się szklistym przełomem, małą

porowatością i wytrzymałością na ściskanie.

8

127. Co to jest porcelana i jak się dzieli?

Wytwarzana z mieszaniny minerałów (kaolin, kwarc i inne) spieczonych ze sobą w procesie

wypalania. Od temperatury wypalania zależą jej właściwości.

Ze względu na zastosowanie:

–

artystyczna

–

stołowa

–

techniczna twarda (temp. Wypalania 1720 K)

–

elektrochemiczna

–

chemiczna

–

dentystyczna

128. Co to jest porcelit, kamionka i klinkier?

Porcelit – tworzywo pośrednie między porcelaną a fajansem, barwy kremowej, o mniejszej

porowatości i większej wytrzymałości od fajansu. Zastosowanie: zastawy stołowe, naczynia

sanitarne i laboratoryjne

Kamionka – wypalana z gliny kamionkowej 1- lub 2-krotnie; zwykle szkliwiona. Zastosowania:

tak, jak porcelit + kanalizacja, zbiorniki na kwasy

Klinkier – wytwarzany z glin żelazistych, wapienno-żelazistych lub wapienno-magnezjowych; nie

szkliwiony; duża wytrzymałość, mała porowatość

129. Materiały ogniotrwałe i jak się dzielą?

Materiały ogniotrwałe – konstrukcyjne tworzywa ceramiczne o ogniotrwałości zwykłej powyżej

1853 K. Służą do budowy urządzeń pracujących w wysokich temperaturach. Są odporne na nagłe

zmiany temperatur, dobrze przewodzą ciepło i prąd.

Ze względu na ogniotrwałość zwykłą:

–

ogniotrwałe: 1853 – 2043 K

–

wysokoogniotrwałe: 2043 – 2273 K

–

o najwyższej ogniotrwałości: powyżej 2273 K

Ze względu na właściwości chemiczne:

–

kwaśne

–

zasadowe

–

obojętne

Ze względu na sposób wytwarzania:

–

wypalane

–

chemicznie wiązane

–

topione

–

obrabiane bezpośrednio ze skał naturalnych

Ze względu na porowatość:

–

szczególnie zwarte: o porowatości otwartej 0 – 3 %

–

zwarte: 3 – 16 %

9

–

o przeciętnej porowatości: 16 – 30 %

–

o obniżonej zwartości: 30 – 45 %

130. Co to jest ceramika inżynierska?

Wytwarzana w wyniku spiekania w wysokiej temperaturze, bez udziału fazy ciekłej, bardzo

czystych związków. W stanie stałym ma postać krystaliczną, bez udziału fazy szklistej. Wykonuje

się z niej elementy odporne na zużycie (łożyska, turbiny).

131. Co to są spieki i wymienić ich rodzaje?

Kompozyty ze wzmocnieniem cząstkami drobnoziarnistymi (10 – 250 nm), złożone z materiałów

ceramicznych i metalicznych.

Rodzaje:

–

pseudostopy – złożone z nierozpuszczalnych w sobie w stanie ciekłym metali

–

cermety (spieki ceramiczno-metalowe) – o większej wytrzymałości mechanicznej niż ceramika i

o większej odporności na wysokie temperatury niż metale (ostrza skrawające, kadłuby

samolotów)

–

spieki grafitowo-metalowe

–

spieki diamentowo-metalowe

–

materiały porowate – węgliki spiekane i inne

132. Co to jest szkło i jakie są jego rodzaje?

Amorficzna, twarda, krucha, najczęściej przezroczysta substancja, otrzymywana przez schłodzenie

stopionego w temperaturze ok. 1600 K piasku SiO

2

z dodatkami.

Rodzaje:

–

kwarcowe (sprzęt optyczny)

–

krzemowo-sodowo-wapniowe (szklanki, szyby, sprzęt laboratoryjny)

–

ołowiowe (żarówki, lapmy, elementy dekoracyjne)

–

czeskie

–

kobaltowe

–

potasowe

133. Czym się różni szkło kwarcowe od ołowiowego?

Kwarcowe zawiera 99,9%

SiO

2

, ma niewielką rozszerzalność cieplną i przepuszcza ultrafiolet.

Ołowiowe (kryształowe) zawiera dodatek do 40% PbO , bardzo rozszczepia światło i chroni

przed promieniowaniem jonizującym.

134. Co to są ceramiki węglowe i grafitowe?

–

włókna węglowe, sadza, grafit, węgiel aktywny

–

duża odporność chemiczna i termiczna

–

są najlepszym uzbrojeniem kompozytów polimerowych (np. sadza jako materiał wzmacniający

gumę)

–

smary grafitowe

10

135. Co to są tworzywa sztuczne?

Materiały organiczne lub półorganiczne, których podstawowym składnikiem są polimery

(wielkocząsteczkowe związki organiczne).

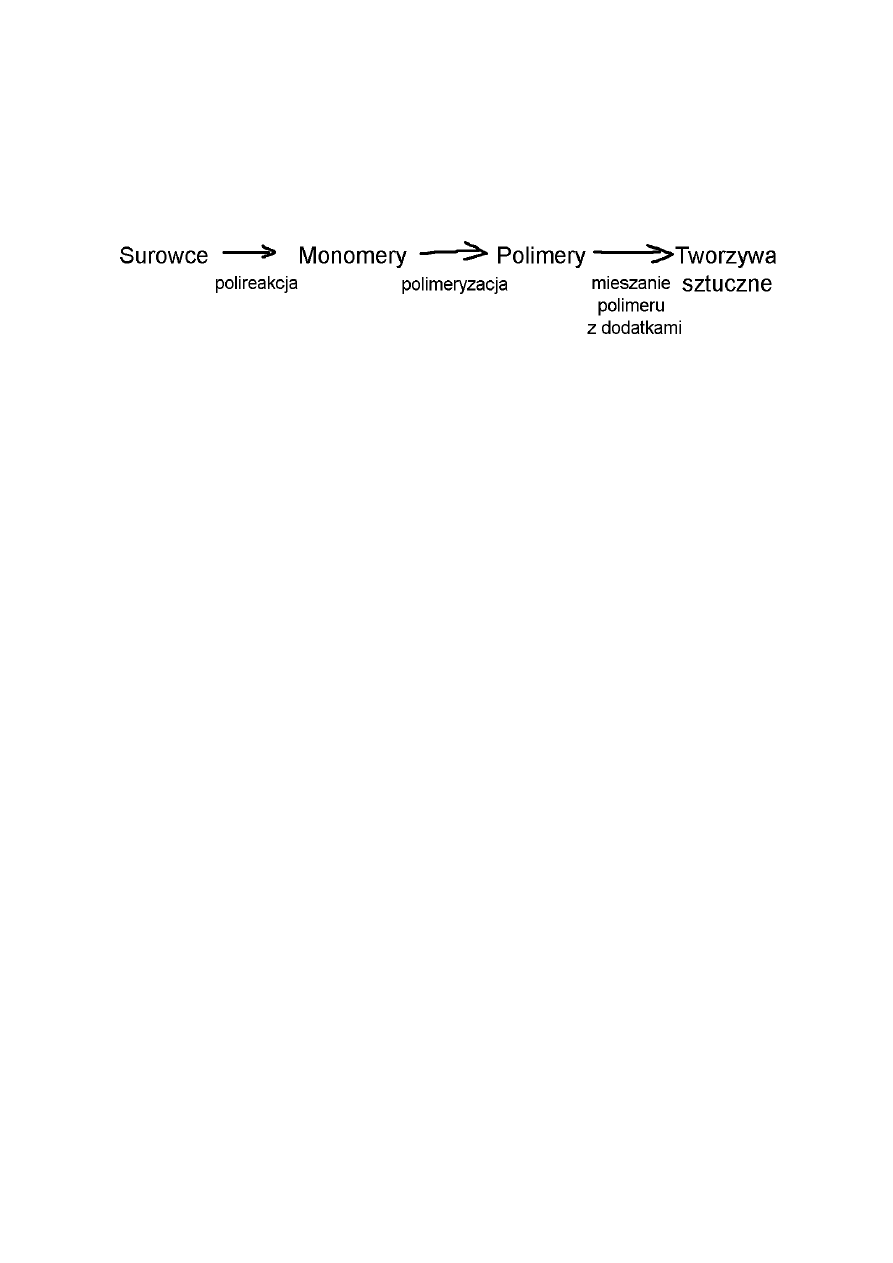

136. Narysować uproszczony schemat blokowy wytwarzania tworzyw sztucznych

137. Omówić polireakcje łączenia monomerów

Polireakcje polegają na łączeniu monomerów w cząsteczki. Rodzaje polireakcji:

–

polimeryzacja – synteza pojedynczych cząstek tego samego rodzaju (merów, monomerów) w

łańcuchy polimeru o wiązaniu nienasyconym (podwójnym) z zachowaniem nie zmienionego

układu atomów w merach i bez wydzielania produktów ubocznych

–

kopolimeryzacja – synteza, w wyniku której w tej samej cząsteczce znajdują się co najmniej 2

różne rodzaje merów

–

reakcja poliaddycji – wieloetapowa reakcja łańcuchowa; zmienia się układ atomów w merach,

nie ma produktów ubocznych

–

reakcja polikondensacji – wydziela się makrocząsteczkowy produkt uboczny (np. H

2

O ,

NH

3

); mery mogą być tego samego lub różnych rodzajów

138. Czym się różni polimeryzacja od kopolimeryzacji?

Jak w pyt. 137.

139. Omówić rodzaje polimeryzacji

–

blokowa – ogrzewanie rozcieńczonego monomeru w dodatkiem katalizatora

–

emulsyjna – tworzy się emulsję monomeru

–

w roztworze – rozpuszcza się monomer w rozpuszczalniku i tam zachodzi reakcja

–

w zawiesinie – zachodzi wewnątrz tzw. „perełek”; polega na sporządzeniu dyspersji monomeru

w roztworze związków organicznych lub zawiesinie soli

–

w fazie gazowej – polireakcja zachodzi w przemianie adiabatycznej

140. Co to jest wulkanizacja?

Przerób kauczuku naturalnego albo syntetycznego w podwyższonej temperaturze. Polega na

kowalencyjnym łączeniu się w sieć cząsteczek polimeru aż do otrzymania gumy.

141. Czym się różnią tworzywa syntetyczne i sztuczne?

Tworzywa sztuczne – jak w pyt. 135.

Tworzywa syntetyczne – to tworzywa sztuczne zawierające jako podstawowy składnik polimer

otrzymany syntetycznie (w wyniku polireakcji), np. polietylen, polistyren.

11

142. Co to są polimery półorganiczne?

Zawierają atomy krzemu lub baru w miejscach, w których w polimerach organicznych są atomy

węgla.

143. Cel wprowadzania składników dodatkowych do tworzyw i podać przykłady

Cel: polepszenie właściwości i redukcja kosztów wytwarzania.

Przykłady:

–

barwniki – barwią

–

pigmenty – mieszają się z tworzywami, nadają barwę, ale nadal pozostają pigmentami (nie łączą

się z tworzywami)

–

stabilizatory – zwiększają trwałość w określonych warunkach (np. zapobiegają wyblaknięciu na

słońcu)

–

napełniacze, wypełniacze, obciążniki – poprawiają niektóre właściwości polimeru

–

zmiękczacze – obniżają temperaturę kruchości oraz podwyższają sprężystość

–

porofory – pozwalają uzyskać porowatą strukturę

–

antypiryny – zmniejszają palność

–

antystatyki – zapobiegają elektryzowaniu się powierzchni

144. Klasyfikacja polimerów ze względu na pochodzenie

–

naturalne – wytwarzane w 100% przez organizmy żywe

–

modyfikowane – polimery naturalne zmodyfikowane chemicznie w celu zmiany ich własności

użytkowych (np. pochodne celulozy, białek)

–

syntetyczne – pochodzące w 100% z syntezy chemicznej

145. Czym się różnią homopolimery od kopolimerów?

homopolimery - rodzaj polimerów, których łańcuchy zawierają tylko jeden rodzaj merów

kopolimery - rodzaj polimerów, których łańcuchy zawierają dwa lub więcej rodzajów merów

146. Podział tworzyw ze względu na właściwości cieplno-przetwórcze, krótka charakterystyka

–

termoplastyczne – po ogrzaniu do temperatury 300 – 400 K miękną aż do plastycznego

płynięcia. Po ostudzeniu stają się ciałami stałymi o nadanym wcześniej kształcie. W czasie

topienia nie zachodzą reakcje chemiczne. Proces jest odwracalny.

–

utwardzalne – można je przeprowadzić ze stanu plastycznego w stan stały tylko jeden raz

(ponieważ zachodzą reakcje chemiczne i występuje usieciowanie cząsteczek). Proces

nieodwracalny.

–

termoutwardzalne – ulegają usieciowaniu w podwyższonej temepraturze

–

chemoutwardzalne – ulegają usieciowaniu pod wpływem czynników chemicznych (np.

żywice epoksydowe)

147. Krótka charakterystyka i podział duroplastów

Są to trudno topliwe duromery. Tworzywa utwardzalne, wysoko usieciowane, mają sprężystość

podobną do stali. Twarde, sztywne, wytrzymałe mechanicznie, stosowane jako materiały

12

konstrukcyjne.

Podział:

–

chemoutwardzalne – ulegają utwardzeniu (usieciowaniu) po wprowadzeniu związków

chemicznych zdolnych do reagowania z czynnymi składnikami produktu wyjściowego;

utwardzanie w ten sposób może następować w temperaturze pokojowej lub podwyższonej

–

żywice epoksydowe (wieloskładnikowe)

–

poliuretany (gąbki, materiały izolacyjne i uszczelniające)

–

termoutwardzalne – w trakcie formowania w wysokiej temperaturze najpierw miękną jak

termoplasty, a potem, także w wysokiej temperaturze, się utwardzają

–

fenolowe (wysoka wytrzymałość, słabe własności elektryczne, nie polecane do kontaktów z

żywnością; zastosowanie: liczniki prądu, rączki żelazek, gosp. domowe)

–

mocznikowe (dobre własności elektryczne, mała odporność na chemikalia; zastosowanie:

przyciski i wyłączniki prądu w gospodarstwach domowych)

–

melaminowe (na bazie celulozy, odporne na chemikalia; zastosowanie: rączki garnków,

uchwyty czajników, gosp. domowe)

148. Podział tworzyw sztucznych ze względu na właściwości sprężysto-plastyczne, użytkowe i

technologiczne, krótka charakterystyka

–

elastomery – elastyczność nawet 1200% w temperaturze pokojowej; niski moduł sprężystości i

pamięć kształtu; nie topią się, nie zgrzewają i nie rozpuszczają (np. kauczuki i pochodne)

–

plastomery – elastyczność do 100% w temperaturze pokojowej (tworzywa termoplastyczne i

pewna część duroplastów)

–

duromery – twarde, sztywne, odporne mechanicznie, trudno topliwe (materiały konstrukcyjne)

149. Co się dzieje z polimerami pod wpływem temperatury?

Ulegają rozkładowi cieplnemu (ale nie wyparowują):

–

depolimeryzacji – proces odwrotny do polimeryzacji; wydziela się monomer lub monomery

–

destrukcji – rozkład polimery na związki makrocząsteczkowe

Zjawiska te są wykorzystywane w recyklingu.

150. Co to są kompozyty i jak są zbudowane?

Materiały makroskopowo monolityczne, ale złożone ze składników o różnych właściwościach

(osnowa + wzmocnienie), które nie rozpuszczają się w sobie, ale oddziałując ze sobą tworzą

materiał o nowych właściwościach.

Budowa:

Osnowa – faza, w której rozłożone są składniki wzmacniające

Wzmocnienie – wprowadzane pod różną postacią materiałów zbrojeniowych

151. Jakie zadania w kompozycie spełnia osnowa?

–

równomiernie rozkłada naprężenia

–

decyduje o właściwościach cieplnych i chemicznych

–

wypełnia objętość i nadaje kształt wyrobom

–

zapewnia spójność, amortyzuje i chroni przed pęknięciami i ich skutkami

13

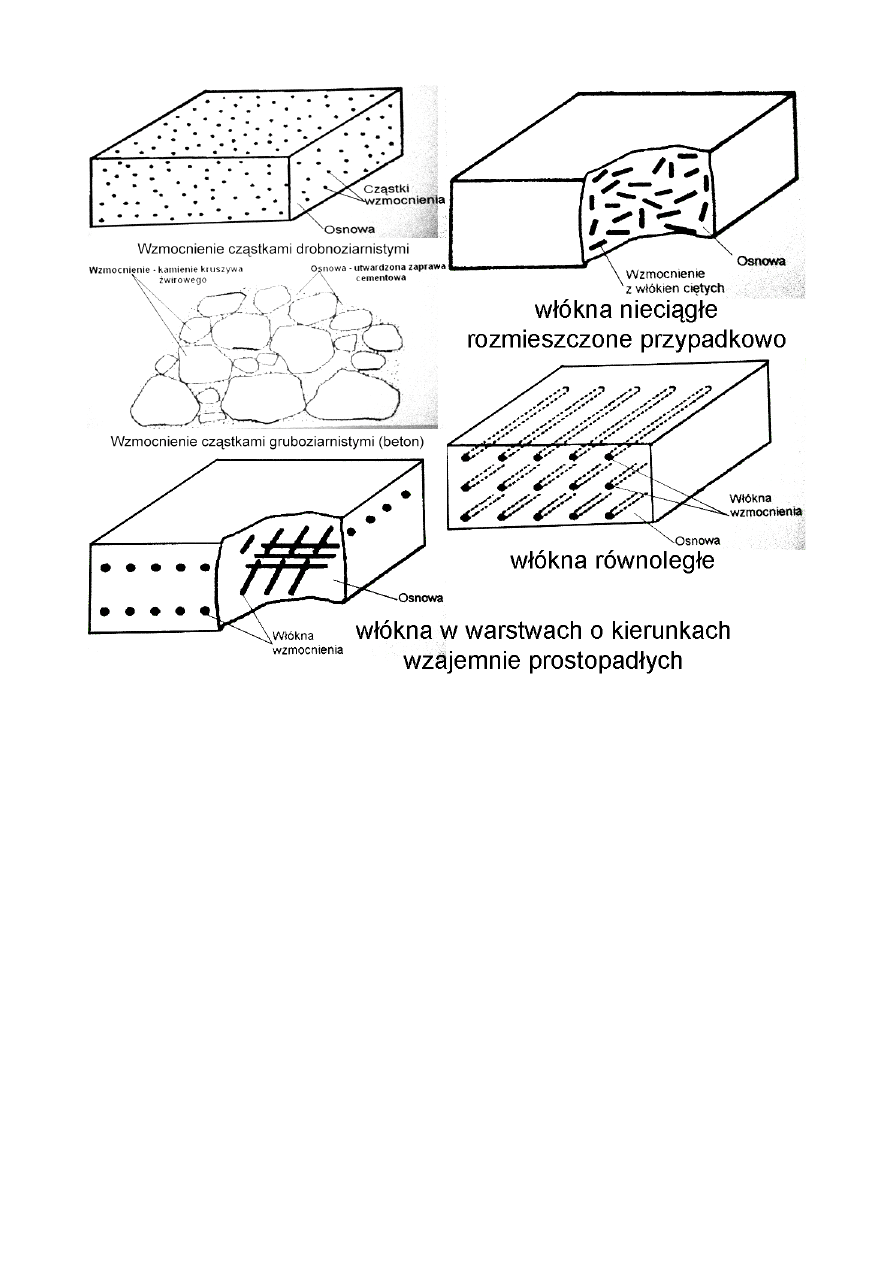

152. Jakie postacie ma wzmocnienie w kompozytach?

–

wzmocnienie cząstkami – w przybliżeniu o jednakowych wymiarach we wszystkich kierunkach

(ale nie muszą być kuliste)

–

gruboziarnistymi (asfalt, beton)

–

drobnoziarnistymi (stopy odlewnicze)

–

wzmocnienie włóknami – o wymiarze w jednym kierunku większym od pozostałych

–

nieciągłymi (pocięte lub zmielone włókna lub nitki – zorientowane losowo, żeby zapewnić

anizotropię właściwości)

–

ciągłymi (nie mają nieciągłości lub mają ich bardzo niewiele)

–

wzmocnienie warstwowe

153. Klasyfikacja kompozytów ze względu na pochodzenie i rodzaj wzmocnienia

Ze względu na pochodzenie:

–

naturalne (np. kościec człowieka, włókna celulozy i lignina w drewnie)

–

sztuczne

Ze względu na rodzaj wzmocnienia:

–

cząstkami

–

gruboziarnistymi

–

drobnoziarnistymi

–

włóknami

–

nieciągłymi

–

zorientowanymi

–

rozmieszczonymi przypadkowo

–

ciągłymi

–

równoległymi

–

nierównoległymi

–

kompozyty strukturalne

–

warstwowe

–

z rdzeniem z materiałów lekkich

154. Narysować kompozyty z różnymi wzmocnieniami

14

155. Scharakteryzować kompozyty strukturalne

To kompozyty warstwowe lub z rdzeniem z materiałów lekkich (panele). Przede wszystkim:

–

laminaty – stosowane w celu poprawy właściwości wytrzymałościowych materiałów płaskich

(np. panele przekłądane)

–

bimetale

156. Co to są bimetale?

To kompozyty warstwowe, powstałe przez połączenie (najczęściej zgrzanie) na całej powierzchni

pasków dwóch różnych metali lub stopów różniących się właściwościami fizykochemicznymi.

Bimetale termometryczne (termoregulatory) cechują się różną rozszerzalnością cieplną obu metali

składowych, co umożliwia regulację połączenia (wyginanie płytki) w zależności od temperatury.

157. Co to są panele przekładane?

Sandwicze – składają się z 2 zewnętrznych, mocnych warstw, które przenoszą większość obciążeń i

naprężeń oraz wewnętrznego rdzenia z lżejszego materiału, o mniejszej wytrzymałości, którego

zadaniem jest zwiększenie wytrzymałości na zginanie poprzez izolację warstw zewnętrznych oraz

izolacja cieplna i dźwiękowa.

15

158. Podział materiału włókna ze względu na pochodzenie i materiał, z którego są wytworzone

Ze względu na pochodzenie:

–

chemiczne – wytworzone przez człowieka

–

sztuczne – wytwarzane z polimerów naturalnych, np. celulozy

–

syntetyczne – wytwarzane z polimerów syntetycznych\

Ze względu na materiał:

–

metalowe – ze stali nierdzewnych

–

niemetaliczne – np. z boru (bardzo wytrzymałe, ale drogie)

–

ceramiczne – kryształy włosowe (whiskersy) – najwyższa wytrzymałość spośród

produkowanych włókien

–

z tworzyw sztucznych

–

wiskozowe

–

węglikowe

–

złożone

159. Materiały osnowy kompozytów

–

osnowa metalowa – materiały takie mogą być używane w wyższych temperaturach niż sam

materiał osnowy; mają większą stabilność wymiarów, wytrzymałość na ścieranie i

przewodniość cieplną

–

osnowa ceramiczna – odporna na utlenianie i wysokie temperatury; w wysokich temperaturach

występuje pełzanie; przykłady: szkło, cement, gips

–

osnowa polimerowa – zawiera żywice syntetyczne; materiały mają dużą sprężystość i dobrą

przyczepność do włókien wzmocnienia, ale małą wytrzymałość

160. Co to jest drewno i jak jest zbudowane?

Tworzywo o budowie komórkowej, otrzymywane ze ściętych drzew i formowane przez obróbkę.

Zbudowane z błon komórkowych o różnym stopniu zdrewnienia, ułożonych warstwowo wokół

rdzenia. Można w nim wyodrębnić: cewki, naczynia, włókna drzewne.

Skład chemiczny:

–

węgiel 49%

–

tlen 44%

–

wodór 6%

–

azot 0,2%

–

pozostałe 0,8%

161. Zalety i wady drewna

Zalety:

–

można je produkować w sposób ciągły (sadzenie nowych drzew)

–

lekkość

–

trwałość

–

sprężystość

–

znaczna wytrzymałość mechaniczna

–

mały współczynnik rozszerzalności cieplnej

–

łatwość obróbki

16

–

materiał ekologiczny

–

mała przewodniość elektryczna w stanie suchym

Wady:

–

sękatość

–

skręt włókien

–

wielordzeniowość

–

higoskopijność

–

sinienie, grzybienie, gnicie

162. Jakimi metodami przerabiane jest drewno?

–

mechanicznymi (korowanie, cięcie, łupanie, rozdrabnianie oraz obróbka plastyczna)

–

hydrotermicznymi (warzenie – działanie na drewno gorącą wodą, parowanie – działanie na

drewno parą wodną, suszenie)

–

chemicznymi (wyodrębnienie celulozy, węgla drzewnego, kalafonii, terpentyny i innych

substancji składowych)

–

fizykochemicznymi (łączą cechy obróbki mechanicznej i chemicznej; prowadzą do otrzymania

tworzyw drewnopochodnych)

163. Podział sortymentów drewna i krótka charakterystyka

–

drewno okrągłe – pień bez wierzchołka i gałęzi (stemple, słupy, pale)

–

tarcica – sortyment powstały w wyniku przeróbki drewna okrągłego

–

wyroby z drewna

164. Co to są: drewno klejone, forniry i okleiny, sklejki, drewno warstwowe i prasowane?

drewno klejone (klejonka) – brak sęków, warstwy drewna klejone pod kątem, stosowane jako

materiał konstrukcyjny tam, gdzie trzeba materiału o dużej rozpiętości (nawet 100 m

2

)

forniry – cienkie płyty (do 5 mm), wyrabiane poprzez maszynowe skrawanie płaskie; do celów

dekoracyjnych

sklejki – sklejone z kilku arkuszy forniru (0,4 – 2,5 mm) ułożonych naprzemiennie włóknami

wzdłuż i w poprzek; duża wytrzymałość, odporne na czynniki atmosferyczne, dźwiękochłonne

drewno warstwowe i prasowane – płyty o grubości do 200 mm, wytworzone na drodze klejenia

wodoodpornym klejem pod ciśnieniem; duża twardość, wytrzymałość, odporność na zmianę

kształtu; zastosowanie: części maszyn

165. Co to są: płyty wiórowe, trocinowe i paździerzowe?

Warstwowe tworzywo otrzymywane przez klejenie w wysokiej temperaturze i pod wysokim

ciśnieniem cząstek drewna w postaci wiórów, trocin, itp.

wiórowe – szlifowana powierzchnia; im bliżej powierzchni tym drobniejsza frakcja (mikrowióry)

paździerzowe – klejone z odpadów; obkładane warstwami okeliny, aby były estetyczne

166. Co to są płyty OSB, LDF, MDF i HDF?

17

Płyty OSB

–

nowoczesne

–

walcowane na gorąco z prostokątnych, odpowiednio zorientowanych wiórów (co najmniej 70%

z nich)

–

warstwa zewnętrzna – wióry równoległe do siebie

–

warstwa wewnętrzna – wióry prostopadłe do siebie (aby zwiększyć wytrzymałość)

–

odporne na wilgoć

Płyty LDF, MDF, HDF

–

nowoczesne

–

formowane na sucho z drewna świerkowego i sosnowego z dodatkiem wiążących środków

ekologicznych

–

mogą być wykończone okleinami

–

stosowane w gospodarstwie domowym

–

L, M, D – odpowiednio mała, średni i duża gęstość

167. Co to są płyty pilśniowe i jak się je dzieli?

–

prasowane na gorąco z rozwłóknionej substancji drzewnej (zlepianie włókien na skutek adhezji

i przemian fizykochemicznych)

–

stosunkowo mała zawartość żywic, które podwyższają twardość i odporność na czynniki

atmosferyczne

Podział:

–

miękkie, porowate (ρ < 0,4

g

cm

3

)

–

twarde

–

bardzo twarde

168. Co obejmuje proces przemysłowego chemicznego przerobu drewna?

–

rozdrabnianie mechaniczne (papier)

–

roztwarzanie mechaniczne (celuloza, kwasy ligninosulfonowe)

–

hydroliza kwasowa (etanol)

–

żywicowanie lub ekstrakcja (terpentyna, kalafonia)

–

rozkład termiczny (węgiel drzewny)

169. Podstawowe biopaliwa stałe wytwarzane z drewna

–

drewno opałowe (gałęzie, korzenie, wierzchołki)

–

zrębki (rozdrobnione drewno)

–

kora, trociny, wióry

–

brykiety i pelety

–

odpady drzewne

170. Klasyfikacja materiałów ślizgowych i smarów technologicznych

Materiały ślizgowe:

–

metalowe (stopy, żeliwa)

18

–

niemetalowe (tworzywa sztuczen, drewno, guma, grafit)

–

kompozyty (metal-metal, niemetal-niemetal, metal-niemetal)

Smary technologiczne:

–

gazowe (gorące powietrze, metan)

–

płynne (oleje mineralne, syntetyczne i naturalne)

–

plastyczne

–

stałe

171. Zalety i wady materiałów ślizgowych polimerowych

Zalety:

–

odporność na korozję

–

łatwość produkcji

–

łatwość formowania na łożyska

–

dobre właściwości ślizgowe

Wady:

–

brak odporności na wyższe temperatury

172. Z czego wynikają zalety żeliw i prometów jako materiałów ślizgowych?

żeliwa – tanie, ich dobre własności wynikają z zawartości grafitu

promety – porowate spieki metalowe mające dużą ilość mikroporów, w które można wprowadzić

smar i daje to dobre własności (smar trzeba okresowo uzupełniać, ale stosunkowo rzadko)

173. Jakie zalety wykazują drewno i guma jako materiały ślizgowe?

drewno – łatwość impregnacji, mała przewodniość cieplna

guma – tłumi drgania, ma dobre właściwości jeśli można stosować smarowanie wodą

174. Zalety i wady łożysk smarowanych gazami

Zalety:

–

można je stosować przy wysokich prędkościach obrotowych i wysokich temperaturach

–

małe opory tarcia

–

gazy nie zawierają zanieczyszczeń

Wady:

–

mała nośność

–

wymagana duża dokładność wykonania elementów łożyska

–

w pewnych warunkach wykazują małą stabilność

19

Wyszukiwarka

Podobne podstrony:

STENU kolokwium 1 opracowane pytania

Kolokwium opracowane pytania

hotelarstwo kolokwium opracowane pytania (2)

Ple kolokwium opracowane pytania pop 1, Studia, MECHANIKA I BUDOWA MASZYN, Płyny Eksploatacyjne

odpowiedzi do fiz współ cz II, Politechnika, Fizyka współczesna, Opracowane pytania do kolokwiów I i

opracowane pytania metodologia III cz

OPRACOWANE PYTANIA NA KOLOKWIUM

Opracowane pytania na kolokwium 1

opracowane pytania kolokwium polityka spoleczna, Ekonomia, 1ROK, Polityka społeczna

Opracowane pytania na kolokwium Nieznany

Opracowane pytania na egzamin cz 2

Zawalski, Opracowane pytania na kolokwium

ściąga z fiz. współczesnej, Politechnika, Fizyka współczesna, Opracowane pytania do kolokwiów I i II

Dendrologia opracowane pytania na kolokwium 1, Ogrodnictwo, Semestr II, Dendrologia

więcej podobnych podstron