51.

Stosowanie wtrysku bezpo

średniego (zamiast systemów z komorą dzieloną)

Bardzo wysokie ci

śnienia wtrysku

- układy wtryskowe z pompowtryskiwaczami

- akumulacyjne układy wtryskowe (common rail)

Elektroniczne sterowanie układów wtryskowych

Układy dolotowe ze zmiennymi wła

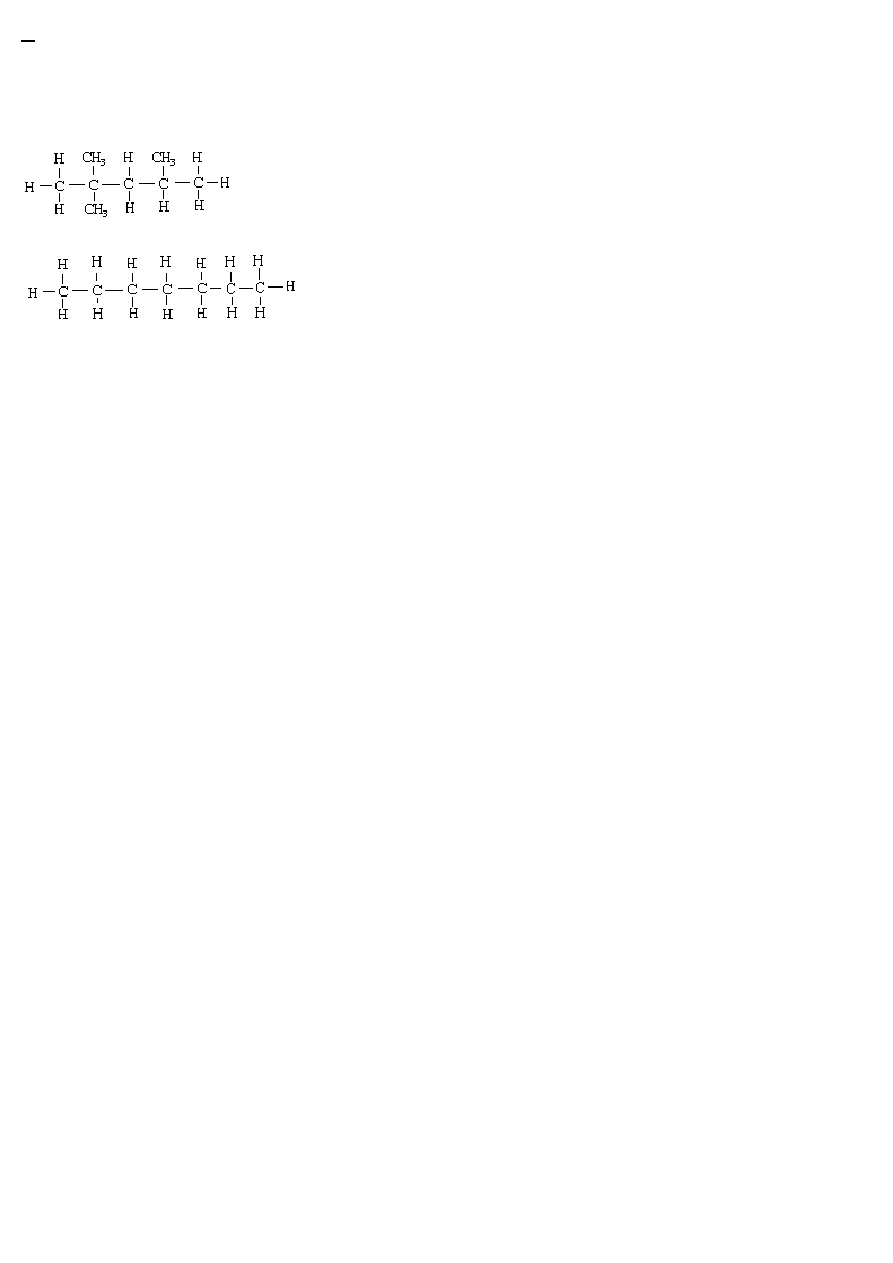

ściwościami geometrycznymi

Doładowanie z chłodzeniem powietrza

Rozrz

ąd wielozaworowy ze zmiennymi parametrami fazami rozrządu i wzniosami zaworów)

Recyrkulacja spalin

Post

ęp w opracowywaniu olejów napędowych. Zwiększanie liczby cetanowej, zmniejszanie zawartości siarki i

w

ęglowodorów pierścieniowych

Katalityczne oczyszczanie spalin – reaktory katalityczne

50.

Zwi

ększenie stopnia sprężania

Wtryskowe systemy zasilania

- wtrysk wielopunktowy (MPI – Multi Point Injection)

- wysokoci

śnieniowy trysk benzyny do cylindra (GDI – Gasoline Direct Injection)

Komory spalania do mieszanek

- jednorodnych

- niejednorodnych

Układy dolotowe ze zmiennymi wła

ściwościami geometrycznymi

Doładowanie z chłodzeniem powietrza

Rozrz

ąd wielozaworowy ze zmiennymi parametrami (fazami rozrządu i wzniosami zaworów)

Układy zapłonu (plazmowego, fotochemicznego i laserowego)

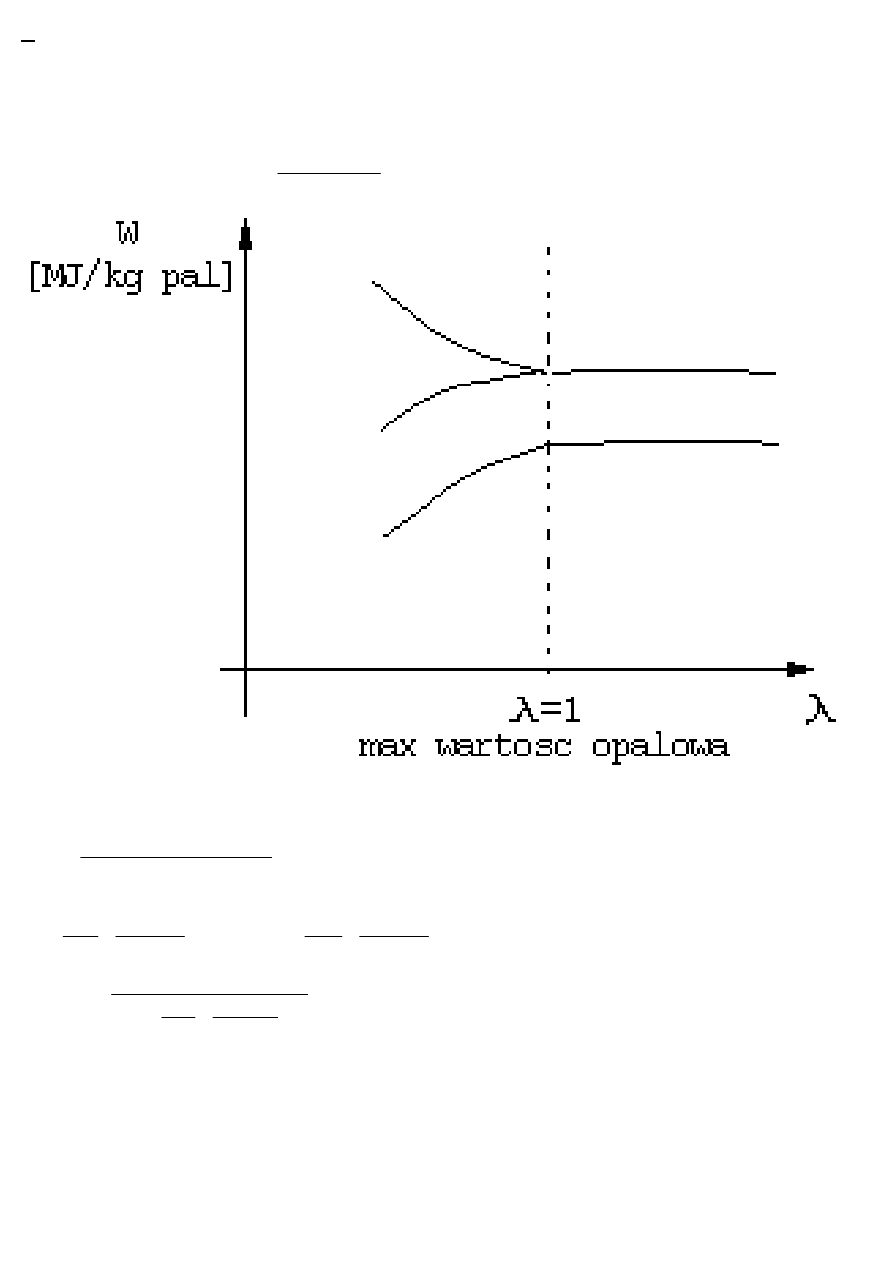

Recyrkulacja spalin

Post

ęp w opracowywaniu paliw: zmniejszanie zawartości m.in. węglowodorów pierścieniowych, związków ołowiu i

siarki, zwi

ększenie zawartości izoalkanów

Zintegrowane elektroniczne systemy pomiarów, sterowania i diagnozowania

Katalityczne oczyszczanie salin – reaktory katalityczne

49.

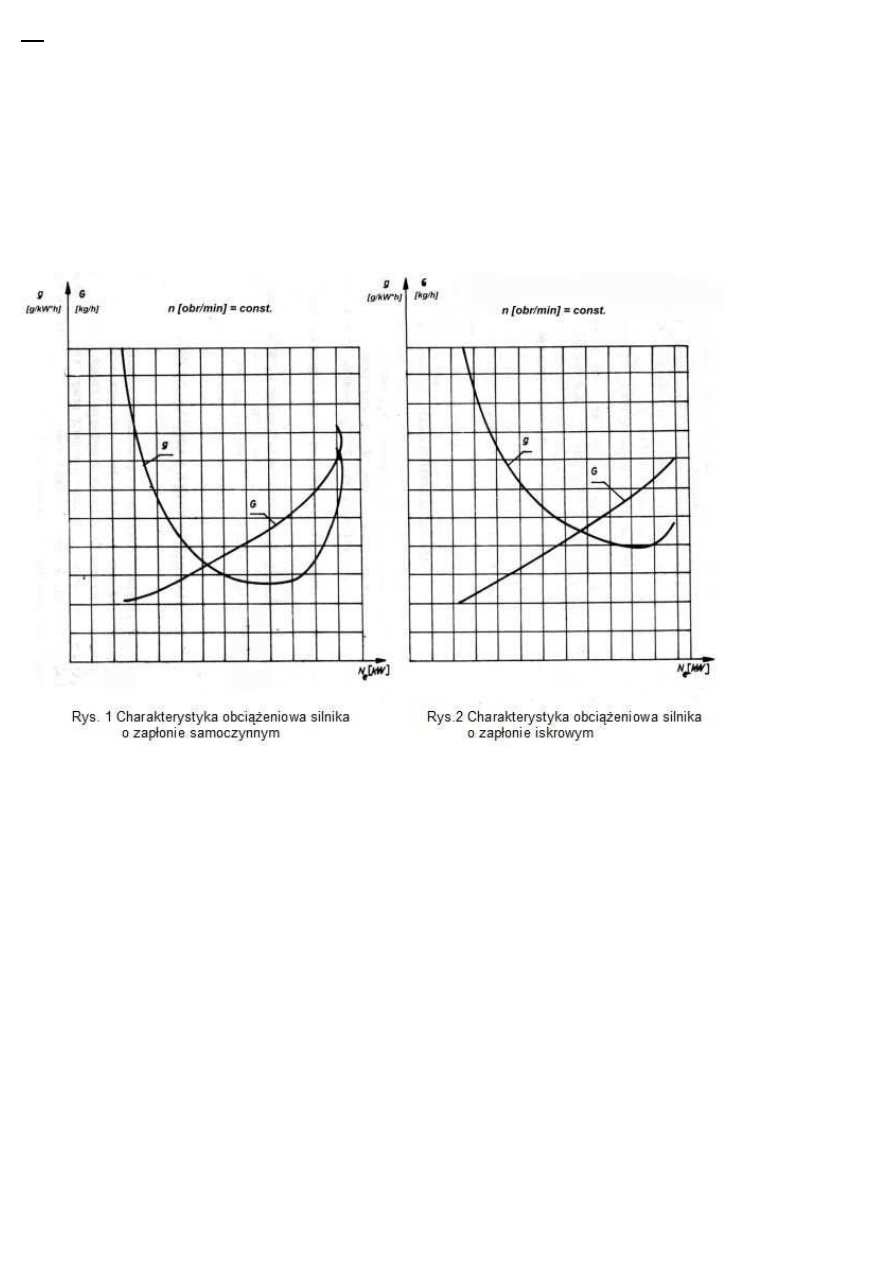

Charakterystyka obci

ążeniowa jest wykonywana przy stałej prędkości obrotowej wału korbowego silnika.

Zmienne jest dawkowanie urz

ądzenia zasilającego. Stała prędkość obrotowa wału korbowego jest utrzymywana

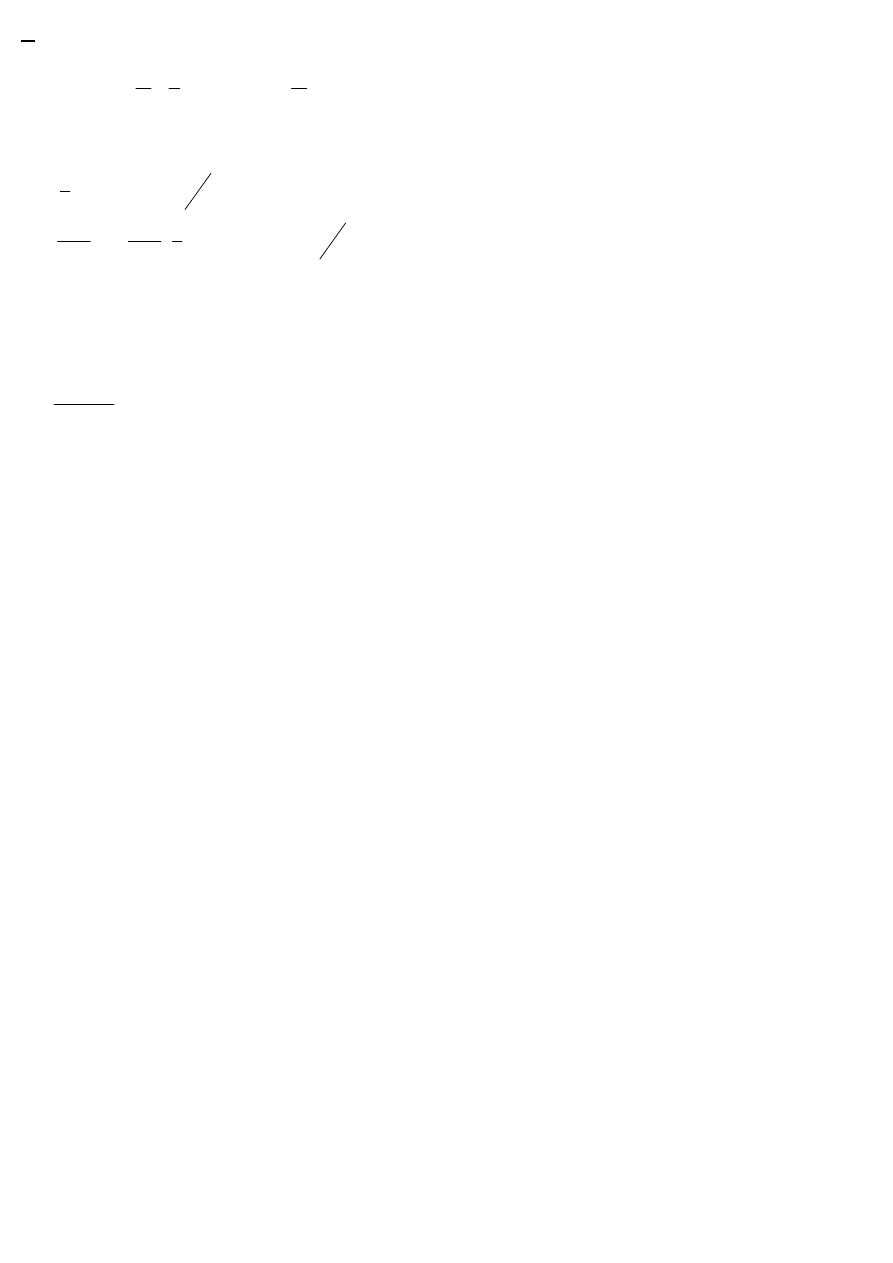

przez odpowiednio zmieniane za pomoc

ą hamulca obciążenie silnika.

Typowa charakterystyka obci

ążeniowa przedstawia zależność natężenia zużycia paliwa G

e

oraz jednostkowego

zu

życia paliwa g

e

od obci

ążenia silnika przedstawianego jako moc użyteczna N

e

, moment obrotowy M

e

lub ci

śnienie

u

żyteczne p

e

.

Zale

żnie od wymagań prowadzonych badań można charakterystykę uzupełnić o np.: sprawność ogólną

η

e

,

zawarto

ść w spalinach tlenku węgla C

CO

, dwutlenku w

ęgla C

CO2

w

ęglowodorów C

HC

, tlenków azotu C

NOx

, cz

ąstek

stałych C

PM

oraz o stopie

ń zadymienia spalin D. W przypadku silników o zapłonie samoczynnym może to być

równie

ż współczynnik nadmiaru powietrza

λ

oraz wielko

ść dawki (ilość) wtryskiwanego paliwa.

48.

Kataliza-zjawisko zmiany szybko

ści reakcji chemicznej(przyspieszenia jej) pod wpływem dodania do układu

niewielkiej ilo

ści związku chemicznego, zwanego katalizatorem, którym sam nie ulega trwałym przekształceniom,

lecz tylko tworzy z innymi substratami przej

ściowe kompleksy.

47.

Sprawność ogólna silnika jest to stosunek pracy u

żytecznej Le do ciepła doprowadzonego wraz z paliwem Qp

zu

żytym dla jej wytworzenia.

p

e

o

Q

L

=

η

Le- praca u

żyteczna

Qp- ciepło doprowadzone wraz z paliwem

(

)

p

e

e

o

W

g

L

⋅

=

η

ge- jednostkowe zu

życie paliwa

Wp- warto

ść opałowa paliwa

46.

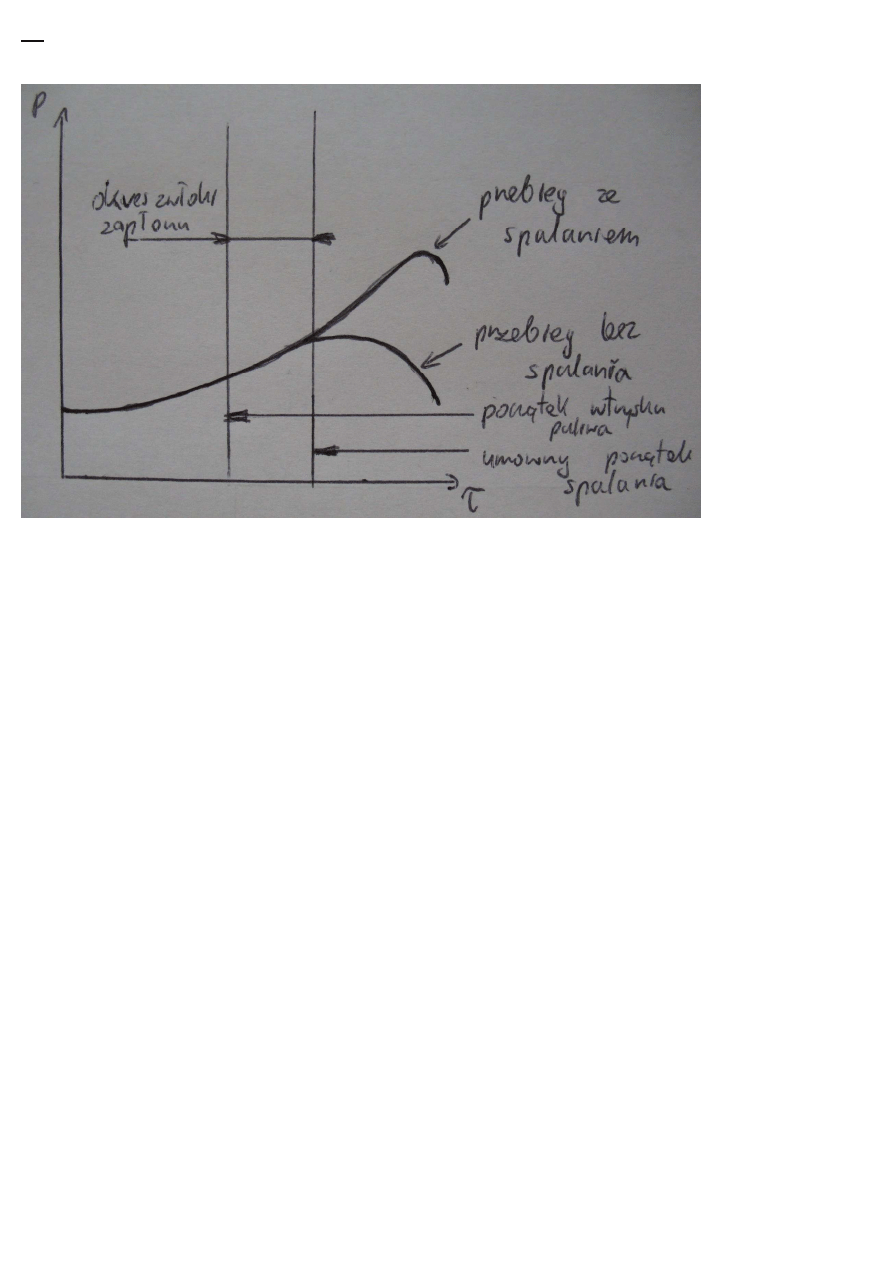

wz

α

kąt wyprzedzenia zapłonu jest to k

ąt o jaki obróci się wał korbowy od chwili zapłonu mieszanki od iskry na

świecy do chwili dojścia tłoka do GMP.

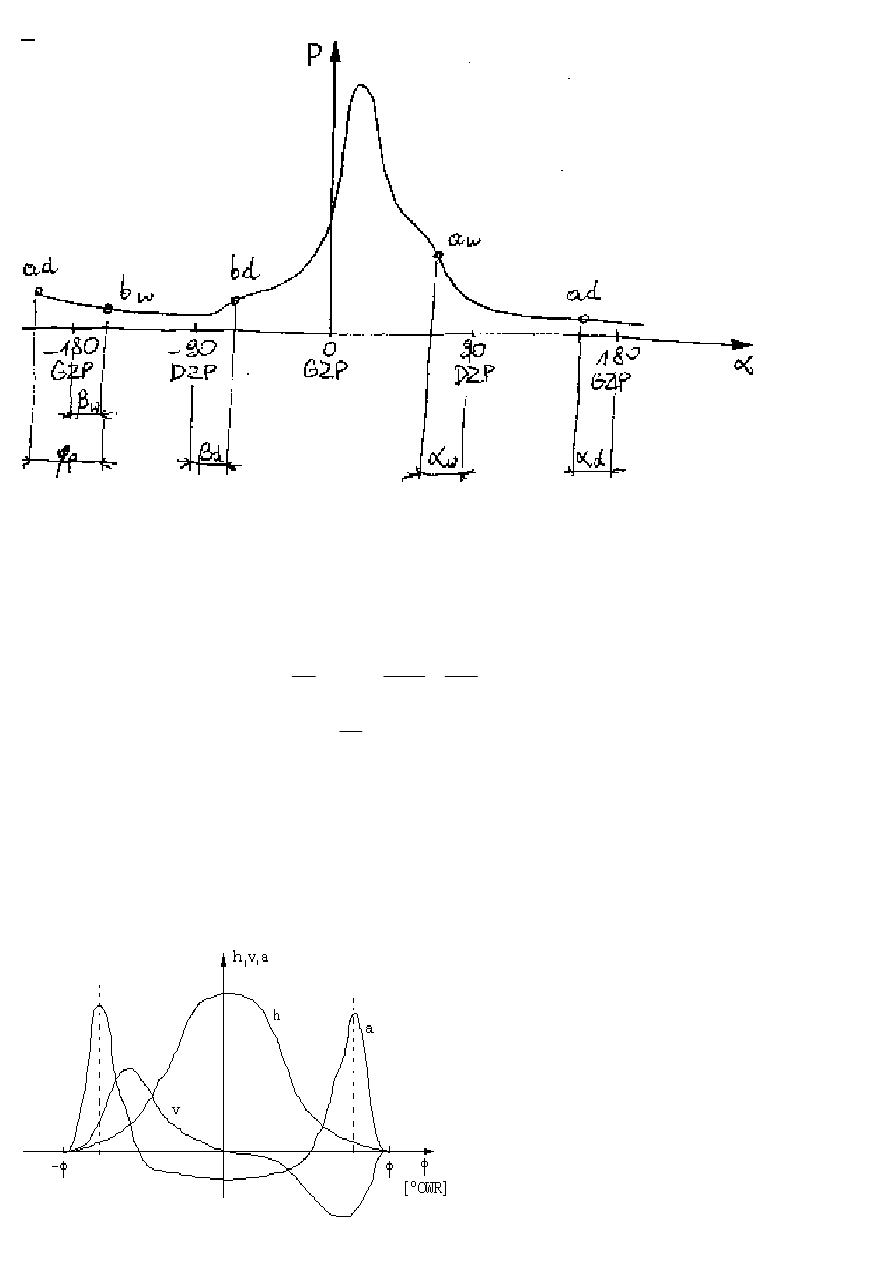

Fragment otwartego wykresu indykatorowego wyja

śniający pojęcie okresu zwłoki zapłonu (kąta wyprzedzenia

zapłonu).

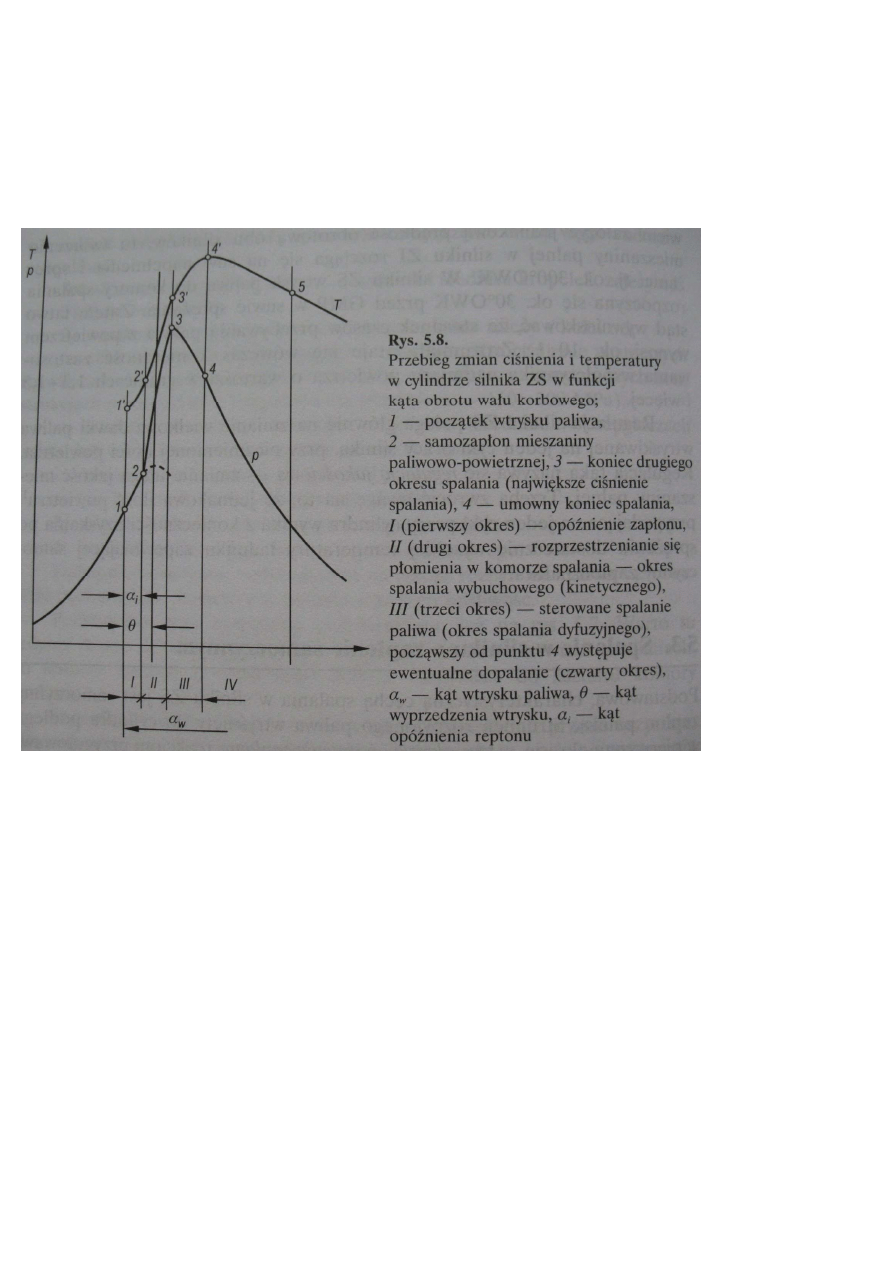

45. Spalanie w silnikach ZS

W silnikach o ZS paliwo wtryskiwane jest do spr

ężonego powietrza o ciśnieniu 3.5-4.5 MPa i temperaturze 500-

700K. Wtrysk paliwa rozpoczyna si

ę średnio ok. 15-30°

k

ąta OWK przed głowicowym zwrotem tłoka i z tego

powodu temperatura i ci

śnienie sprężonego ładunku są w chwili wtrysku niższe niż wskazywałby na to stopień

spr

ężania. Cechą takiej mieszaniny jest znaczna niejednorodność.

Spalanie dzielimy na 4 okresy:

*I okres- opó

źnienia zapłonu (opóźnienia wzrostu ciśnienia)

*II okres- gwałtownego wzrostu ci

śnienia

*III okres- spadku szybko

ści spalania paliwa

*IV okres- dopalania paliwa

Schemat otwartego wykresu indykatorowego silnika o zapłonie samoczynnym (fragment dotycz

ący okresu spalania)

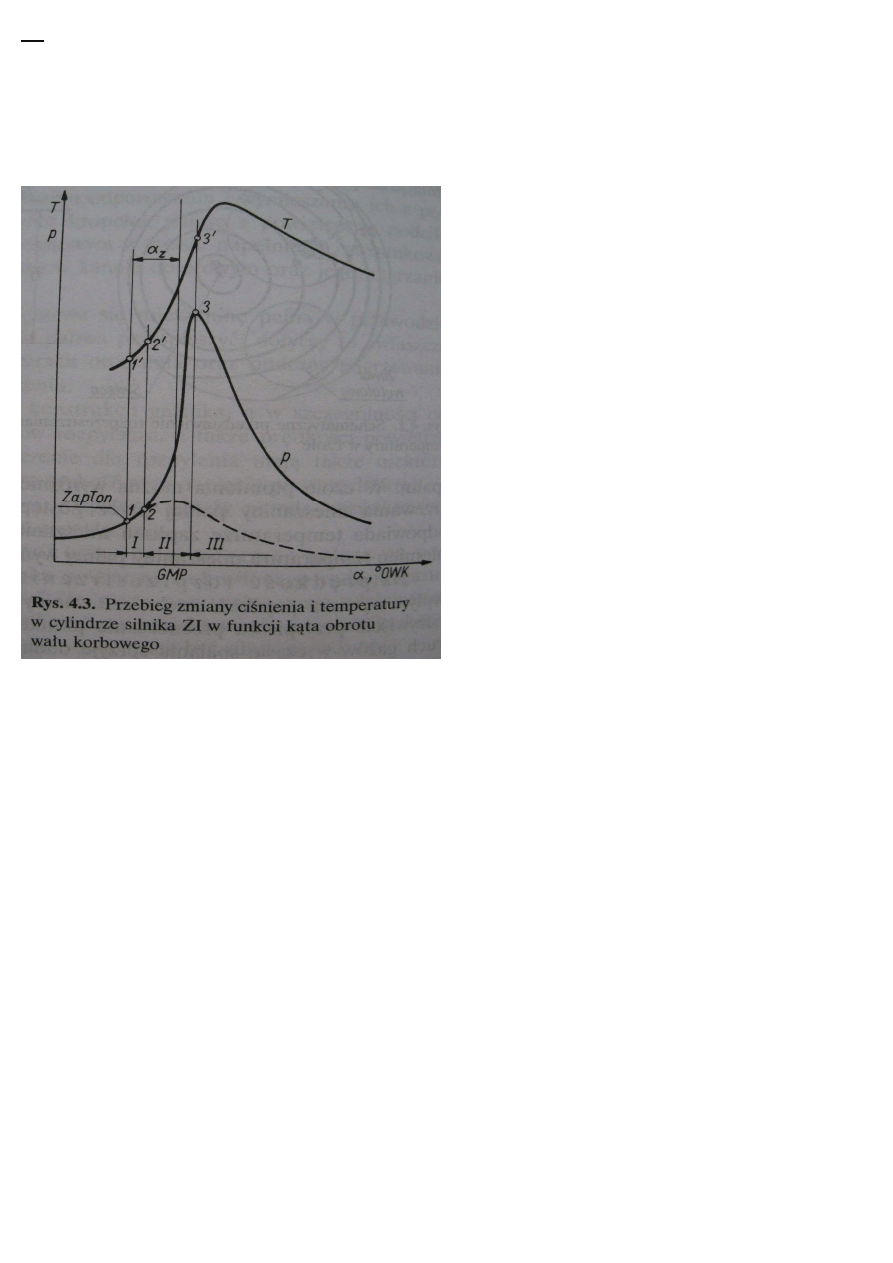

44.

Proces spalania jest zapocz

ątkowany wyładowaniem iskrowym pomiędzy elektrodami świecy. Wyładowanie

nast

ępuje przed osiągnięciem przez ładunek cylindra minimum objętości(patrz. kąt wyprzedzenia zapłonu).

Spalanie dzielimy na 3 okresy:

*I okres-powstanie płomienia (w chwili iskrzenia

świecy) rozpoczęcie, a zakończenie w chwili uwidocznienia na

wykresie indykatorowym gwałtownego wzrostu ci

śnienia spowodowanego spalaniem

*II okres-rozprzestrzenianie si

ę płomienia (w chwili osiągnięcia przez ładunek cylindra maksymalnej temperatury)

*III okres-dopalanie (mo

że następować jeszcze w kolektorze wylotowym)

Otwarty wykres indykatorowy suwów sprężania i rozprężania silnika ZI

P – ci

śnienie w cylindrze

Pbs – ci

śn. W cylindrze bez spalania

T –

śr. Temp. Ładunku

1 – iskrzenie

świecy zapłonowej

2 – pocz. Widocznego spalania

3 – szczyt. ci

śnienie spalania

4 – szczyt. Temp. Spalania

43.

Wtryskiwacz uniwersalny składa si

ę z obsady i rozpylacza.

W obsadzie: króciec doprowadzaj

ący paliwo z filtrem.

W rozpylaczach zamkni

ętych: drążek (iglica) i sprężyna do regulacji ciśnienia otwarcia wtryskiwacza.

Rozpylacze:

- otwarte - nie stosowane w silnikach samochodów i ci

ągników

- zamkni

ęte

Rozpylacze zamknięte:

- otworkowe (

średnica otworków 0,25 - 0,4 mm):

-- jednootworkowe

-- dwuotworkowe: symetryczne, niesymetryczne

-- wielootworkowe: symetryczne, niesymetryczne

- czopikowe:

-- zwykłe

-- dławi

ące

42.

Pompy wtryskowe rozdzielaczowe

- regulacja dawki przez dławienie dopływu paliwa z pompy zasilaj

ącej przez zawór sterujący

- zmienny pocz

ątek i stały koniec tłoczenia

- odmierzanie dawek do wszystkich wtryskiwaczy przez jeden cylinder

Wady pomp rozdzielaczowych:

- uderzenia popychaczy o powierzchni

ę krzywek

- ko

ńczenie tłoczenia przy zerowej prędkości tłoczków (podciekania rozpylaczy)

- du

ża prędkość obrotowa wirnika i mały luz wymagają bardzo dokładnego filtrowania paliwa

- trudno

ść uzyskania dawki rozruchowej

Zalety pomp rozdzielaczowych:

- małe wymiary

- prosta konstrukcja

- mała liczba par precyzyjnych

- mały rozrzut dawek

- nie wymagaj

ą korekcji dawkowania

41.

Pompy wtryskowe sekcyjne (rzędowe)

Zespół pomp tłocz

ących paliwo (sekcji) umieszczonych we wspólnej obudowie, wspólnie napędzanych i

sterowanych:

- ka

żda z sekcji doprowadza paliwo do jednego wtryskiwacza

- zmiana dawkowania od 0 do 100 % przez obrót tłoczka

- jednakowy obrót tłoczków (wspólne sterowanie)

Czynny skok tłoczka około 15 % skoku.

Zarysy krawędzi sterujących:

- o stałym pocz

ątku i zmiennym końcu tłoczenia (najczęściej stosowane)

- o zmiennym pocz

ątku i zmiennym końcu tłoczenia (praktycznie nie stosowane)

- o zmiennym pocz

ątku i stałym końcu tłoczenia (rzadko stosowane)

Przy stałej nastawie sterowania dawka wzrasta wraz ze wzrostem pr

ędkości obrotowej: jest to skutek wzrastającego

dławienia (coraz wcze

śniejszy początek i coraz późniejszy koniec tłoczenia). Przeciwdziała się temu stosując

dodatnie korektory dawkowania.

Korekcja dawkowania

- dodatnia, zmniejszaj

ąca dawkę wraz ze wzrostem prędkości obrotowej

- ujemna, zwi

ększająca dawkę wraz ze wzrostem prędkości obrotowej - stosowane w silnikach doładowanych (rośnie

współczynnik napełnienia w miar

ę wzrostu prędkości obrotowe)

Korektory

- hydrauliczne - odpowiednio ukształtowany zaworek odcinaj

ący

- mechaniczne - spr

ężynowy zderzak listwy zębatej

40.

Podstawowe funkcje:

- ograniczenie maksymalnej pr

ędkości obrotowej

- utrzymania pr

ędkości obrotowej biegu jałowego

Regulatory silników trakcyjnych:

- dwuzakresowe

- wielozakresowe

Klasyfikacja ze względu na układ wykonawczy:

- mechaniczne (od

środkowe)

- hydrauliczne

- pneumatyczne (najcz

ęściej podciśnieniowe)

- zło

żone, np. odśrodkowo-podcisnieniowe

Współczynnik niejednostajności regulatora

poczatku

konca

poczatku

konca

srednia

poczatku

konca

n

n

n

n

n

n

n

+

−

⋅

=

−

=

2

δ

δ

= 1,5 - 10 % dla silników samochodów osobowych

0,3 - 5 % dla silników ci

ągników

Współczynnik nieczułości regulatora

n

n

∆

=

ε

gdzie

∆

n - zmiana pr

ędkości do chwili reakcji regulatora

39.c.d.

Wtryskiwacze

Wtryskiwacz uniwersalny składa si

ę z obsady i rozpylacza.

W obsadzie: króciec doprowadzaj

ący paliwo z filtrem.

W rozpylaczach zamkni

ętych: drążek (iglica) i sprężyna do regulacji ciśnienia otwarcia wtryskiwacza.

Rozpylacze:

- otwarte - nie stosowane w silnikach samochodów i ci

ągników

- zamkni

ęte

Rozpylacze zamknięte:

- otworkowe (

średnica otworków 0,25 - 0,4 mm):

-- jednootworkowe

-- dwuotworkowe: symetryczne, niesymetryczne

-- wielootworkowe: symetryczne, niesymetryczne

- czopikowe:

-- zwykłe

-- dławi

ące

Regulatory prędkości obrotowej

Podstawowe funkcje:

- ograniczenie maksymalnej pr

ędkości obrotowej

- utrzymania pr

ędkości obrotowej biegu jałowego

Regulatory silników trakcyjnych:

- dwuzakresowe

- wielozakresowe

Klasyfikacja ze względu na układ wykonawczy:

- mechaniczne (od

środkowe)

- hydrauliczne

- pneumatyczne (najcz

ęściej podciśnieniowe)

- zło

żone, np. odśrodkowo-podcisnieniowe

Współczynnik niejednostajności regulatora

poczatku

konca

poczatku

konca

srednia

poczatku

konca

n

n

n

n

n

n

n

+

−

⋅

=

−

=

2

δ

δ

= 1,5 - 10 % dla silników samochodów osobowych

0,3 - 5 % dla silników ci

ągników

Współczynnik nieczułości regulatora

n

n

∆

=

ε

gdzie

∆

n - zmiana pr

ędkości do chwili reakcji regulatora

Przewody paliwowe

- niskoci

śnieniowe: rurki miedziane, stalowe kadmowane lub z tworzyw sztucznych wzmocnionych

- wysokoci

śnieniowe: grubościenne rurki z miękkiej stali

Napęd pompy wtryskowej

- przekładnie z

ębate

- ła

ńcuchowe

- przekładnie z pasem z

ębatym (najczęściej obejmującym również wał rozrządu)

39.

Zadania układów zasilania silników o zapłonie samoczynnym

- doprowadzenie paliwa do komór spalania poszczególnych cylindrów w odpowiednim czasie w cyklach pracy

silnika i w odpowiedniej ilo

ści

- nadawanie odpowiedniego kształtu strudze

- rozpylanie paliwa na krople o

średnicach mniejszych od 10

µ

m

Dawka paliwa przy maksymalnym obci

ążeniu: 55 - 70 mm

3

/dm

3

V

ss

- (

λ

= 1,1 - 1,4), na biegu jałowym: około 10

mm

3

/dm

3

V

ss

- (

λ

= 7 - 10).

Ci

śnienie wtrysku > 12 MPa.

Zespoły układu zasilania silników o zapłonie samoczynnym

- pompa wtryskowa nap

ędzana od silnika

- wtryskiwacze

- regulator pr

ędkości obrotowej

- pompa zasilaj

ąca

- filtry paliwa

- przestawiacz wtrysku

- urz

ądzenia łączące zespoły: sprzęgło i przewody paliwowe

- urz

ądzenia dodatkowe: wzbogacacz dawki, korektor dawkowania

- urz

ądzenia awaryjne, np. wyłącznik STOP

Pompy wtryskowe sekcyjne (rzędowe)

Zespół pomp tłocz

ących paliwo (sekcji) umieszczonych we wspólnej obudowie, wspólnie napędzanych i

sterowanych:

- ka

żda z sekcji doprowadza paliwo do jednego wtryskiwacza

- zmiana dawkowania od 0 do 100 % przez obrót tłoczka

- jednakowy obrót tłoczków (wspólne sterowanie)

Czynny skok tłoczka około 15 % skoku.

Zarysy krawędzi sterujących:

- o stałym pocz

ątku i zmiennym końcu tłoczenia (najczęściej stosowane)

- o zmiennym pocz

ątku i zmiennym końcu tłoczenia (praktycznie nie stosowane)

- o zmiennym pocz

ątku i stałym końcu tłoczenia (rzadko stosowane)

Przy stałej nastawie sterowania dawka wzrasta wraz ze wzrostem pr

ędkości obrotowej: jest to skutek wzrastającego

dławienia (coraz wcze

śniejszy początek i coraz późniejszy koniec tłoczenia). Przeciwdziała się temu stosując

dodatnie korektory dawkowania.

Korekcja dawkowania

- dodatnia, zmniejszaj

ąca dawkę wraz ze wzrostem prędkości obrotowej

- ujemna, zwi

ększająca dawkę wraz ze wzrostem prędkości obrotowej - stosowane w silnikach doładowanych (rośnie

współczynnik napełnienia w miar

ę wzrostu prędkości obrotowe)

Korektory

- hydrauliczne - odpowiednio ukształtowany zaworek odcinaj

ący

- mechaniczne - spr

ężynowy zderzak listwy zębatej

Pompy wtryskowe rozdzielaczowe

- regulacja dawki przez dławienie dopływu paliwa z pompy zasilaj

ącej przez zawór sterujący

- zmienny pocz

ątek i stały koniec tłoczenia

- odmierzanie dawek do wszystkich wtryskiwaczy przez jeden cylinder

Wady pomp rozdzielaczowych:

- uderzenia popychaczy o powierzchni

ę krzywek

- ko

ńczenie tłoczenia przy zerowej prędkości tłoczków (podciekania rozpylaczy)

- du

ża prędkość obrotowa wirnika i mały luz wymagają bardzo dokładnego filtrowania paliwa

- trudno

ść uzyskania dawki rozruchowej

Zalety pomp rozdzielaczowych:

- małe wymiary

- prosta konstrukcja

- mała liczba par precyzyjnych

- mały rozrzut dawek

- nie wymagaj

ą korekcji dawkowania

Pompy zasilające

Najcz

ęściej tłokowe, przeponowe lub rotacyjne

38.c.d.

- Elementy wykonawcze

-- wtryskiwacze robocze

-- wtryskiwacz rozruchowy

-- zawór EGR

Przykładowe wtryskowe układy zasilania

- D-Jetronic firmy Bosch - wykorzystanie pomiaru podci

śnienia i temperatury powietrza w układzie dolotowym jako

miary obci

ążenia silnika; MPI

- L-Jetronic firmy Bosch - wykorzystanie pomiaru obj

ętościowego natężenia przepływu i temperatury powietrza w

układzie dolotowym jako miary obci

ążenia silnika; MPI

- LH-Jetronic firmy Bosch - wykorzystanie pomiaru masowego nat

ężenia przepływu powietrza jako miary obciążenia

silnika (przepływomierz termoanemometryczny); MPI

- Mitsubishi ECI - wykorzystanie pomiaru masowego nat

ężenia przepływu powietrza jako miary obciążenia silnika

(przepływomierz działaj

ący na zasadzie wirów Karmana); SPI

- Motronic firmy Bosch - elektroniczny układ sterowania wtrysku paliwa i zapłonu mieszanki

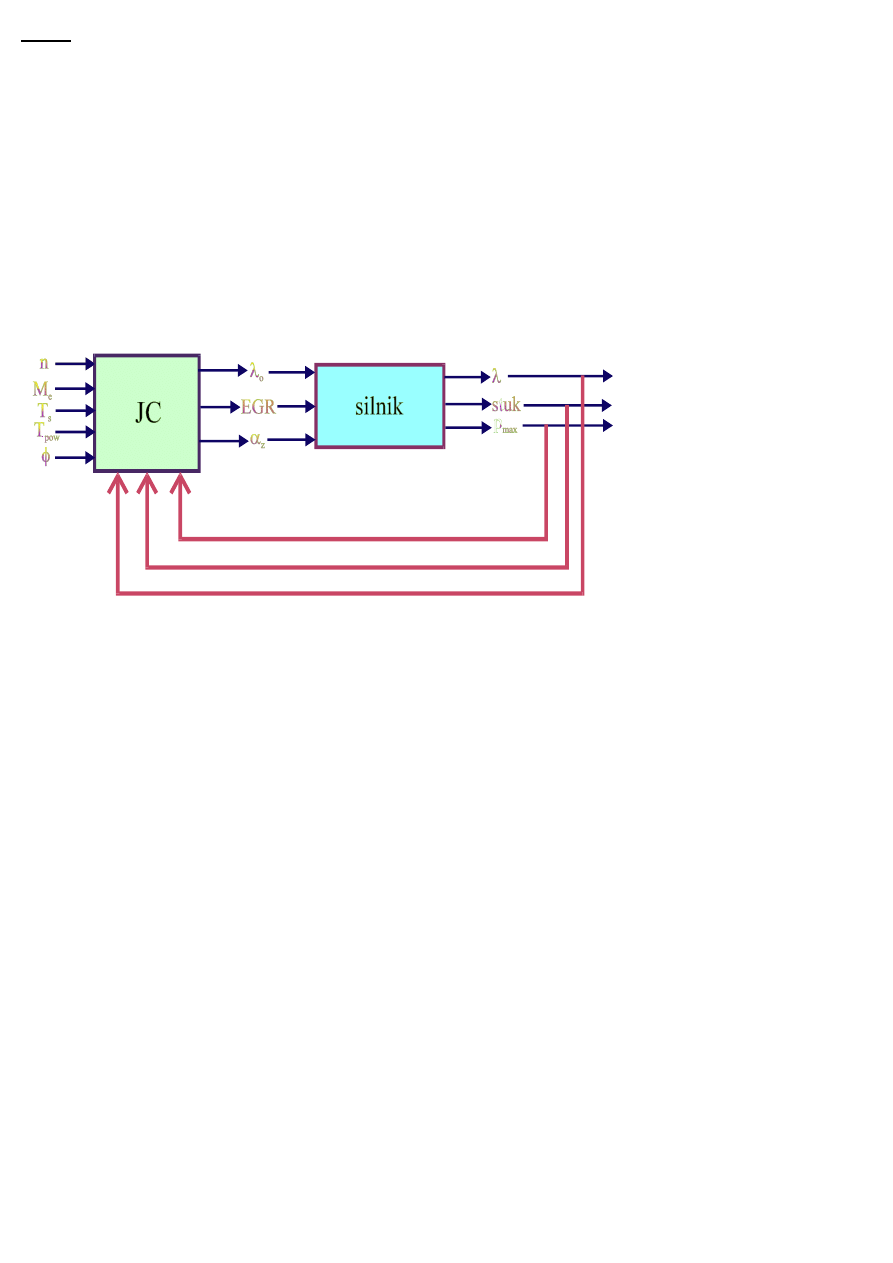

Schemat zintegrowanego układu sterowania procesów roboczych w silniku o zapłonie iskrowym

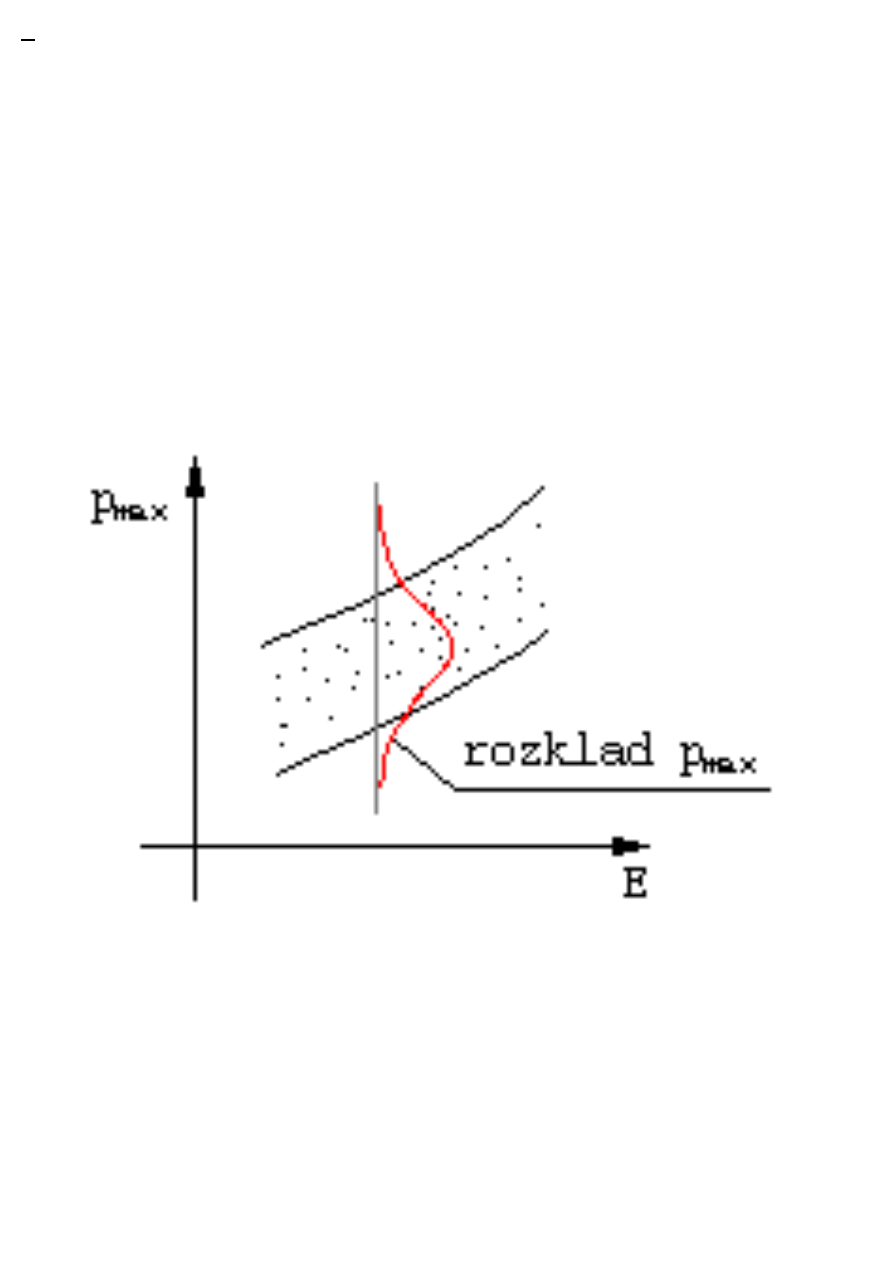

Pomiar maksymalnego ci

śnienia obiegu oraz detekcja spalania stukowego są rozwiązaniami alternatywnymi w

zastosowaniu do optymalnego sterowania układu zapłonu

38.

Klasyfikacja układów wtryskowych ze względu na sterujące elementy wykonawcze

- mechaniczne układy z pompami wtryskowymi (Bosch, Schaefer) - rozwi

ązania historyczne

- mechaniczne układy wtryskowe (K-Jetronic, KE-Jetronic, Zenith CL, Zenith DL) - obecnie nie stosowane

- elektroniczne układy wtryskowe

Klasyfikacja układów wtryskowych ze względu na usytuowanie punktów dawkowania paliwa

- dawkowanie centralne (jednopunktowe) - SPI (Single Point Injection): Mono-Jetronic, ZEK, Mitsubishi ECI, GMC,

Ford, Hitachi

- dawkowanie bezpo

średnio do cylindra - rozwiązanie historyczne

- dawkowanie przed wlotem do poszczególnych cylindrów (wielopunktowe):

-- bezpo

średnio na zawory dolotowe - rozwiązanie historyczne

-- do kanałów dolotowych - MPI (Multi Point Injection): D-Jetronic, L-Jetronic, LH-Jetronic, Pierburg, Lucas,

Toyota, Nissan, GMC

Klasyfikacja układów wtryskowych ze względu na realizację wtrysku w czasie

- wtrysk ci

ągły: K-Jetronic, ZEK

- wtrysk okresowy:

-- zsynchronizowany z cyklami pracy silnika: D-Jetronic, L-Jetronic, LH-Jetronic, Ford, Lucas, Toyota, GMC

-- niezsynchronizowany z cyklami pracy silnika: Mitsubishi ECI, KE-Jetronic

Sterowanie układów wtryskowych

- Wielko

ści sterujące wartość dawki:

-- pr

ędkość obrotowa – n

-- obci

ążenie

-- stan cieplny silnika - t

s

-- zakres pracy: k

ąt otwarcia przepustnicy na biegu jałowym -

φ

bj

, k

ąt otwarcia przepustnicy przy całkowitym

obci

ążeniu -

φ

max

--stan dynamiczny silnika: przyspieszanie, hamowanie silnikiem - n,

- Miara obci

ążenia silnika:

-- podci

śnienie w układzie dolotowym

−

∆

p, temperatura czynnika w układzie dolotowym

−

t

pow

(D-Jetronic)

-- obj

ętościowe natężenie przepływu powietrza w układzie dolotowym

−

Q

w,

temperatura czynnika w układzie

dolotowym

−

t

pow

(L-Jetronic)

-- masowe nat

ężenie przepływu powietrza w układzie dolotowym

−

Q

m

(LH-Jetronic, Mitsubishi ECI)

-- k

ąt otwarcia przepustnicy -

φ

, pr

ędkość obrotowe - n, temperatura czynnika w układzie dolotowym

−

t

pow

(stare

rozwi

ązanie - Pierburg CS)

- Stan dynamiczny:

-- przyspieszanie:

τ

ϕ

d

d

-- hamowanie silnikiem: n,

dn

d

τ

,

φ

,

d

d

ϕ

τ

Schemat funkcjonalny wtryskowych układów zasilania ze zintegrowanymi układami sterowania

- Jednostka centralna

-- mapy zerowych przybli

żeń wielkości sterowanych: współczynnik składu mieszanki, kąt wyprzedzenia zapłonu,

-- komputer

-- algorytm

- Układy pomiarów

-- miara stanu cieplnego silnika (temperatura cieczy chłodz

ącej silnik)

-- temperatura czynnika w układzie dolotowym

-- pr

ędkość obrotowa

-- poło

żenie i ruch przepustnicy

-- nat

ężenie przepływu powietrza: objętościowe i masowe

-- detekcja spalania stukowego

-- współczynnik składu mieszanki spalanej w cylindrach (elektrochemiczna pompa tlenowa) lub detekcja składu

stechiometrycznego współczynnika składu mieszanki spalanej w cylindrach (sonda lambda)

-- ci

śnienie maksymalne spalania

−

Instalacja paliwowa

-- pompa paliwa

-- regulator ci

śnienia

-- filtr paliwa

37.

Zale

żność składu mieszanki od warunków pracy silnika nazywamy charakterystyką gaźnikowego układu zasilania.

Rozró

żnia się przy tym charakterystykę pożądaną (teoretyczną) i charakterystykę rzeczywistą, dotyczącą ustalonych i

nieustalonych warunków pracy silnika.

Dla ka

żdego otwarcia przepustnicy istnieje taki skład mieszanki, przy którym silnik uzyskuje najwyższą moc oraz

inny, dla którego jednostkowe zu

życie jednostkowe paliwa jest najmniejsze. Gdy silnik pracuje najoszczędniej

(g

emin

), wówczas moc jego jest najmniejsza od maksymalnej. Gdy silnik uzyskuje N

e max

wówczas jego zu

życie

jednostkowe jest wi

ększe do minimalnego. Max mocy występuje przy mniejszej wartości współczynnika nadmiaru

powietrza.

36.

Materiał

Specjalny drut ze stali w

ęglowych lub niskostopowych, przeciągany po odpuszczaniu.

Spr

ężyny są zwijane na zimno, kulowane (śrutowane) - zwiększanie odporności na zmęczenie oraz lakierowane lub

kadmowane - ochrona przed korozj

ą.

Obciążenie sprężyny zaworowej sił

ą bezwładności elementów układu rozrządu dla maksymalnego przyspieszenia

ujemnego krzywki: warto

ści masy zredukowanej układu rozrządu m

z

i przyspieszenia krzywki odniesione do osi

zaworu a

min

min

a

m

P

z

b

⋅

=

Mocowanie i prowadzenie sprężyny:

- miseczka spr

ężyny i zamek

-urz

ądzenie ułatwiające obracanie się zaworu, np. typu „rotocap”

35. Redukcja mas w układzie rozrządu

Przeło

żenie dźwigni zaworowej

6

,

1

2

,

1

÷

=

=

p

z

l

l

i

m

zk

- masa zaworu kompletnego

m

spr

- masa spr

ężyny zaworowej

m

d

- masa dr

ążka popychacza

m

p

- masa popychacza

m

p+d

- masa popychacza i dr

ążka popychacza

I

d

- moment bezwładno

ści dźwigienki zaworowej względem osi obrotu

m

red

z

( )

- masa zredukowana na o

ś zaworu

m

red

p

( )

- masa zredukowana na o

ś popychacza

P

b

z

( )

- siła zredukowana na o

ś zaworu

P

b

p

( )

- siła zredukowana na o

ś popychacza

a

z

( )

- przyspieszenie zredukowane na o

ś zaworu

a

p

( )

- przyspieszenie zredukowane na o

ś popychacza

( )

( )

( )

( )

( )

( )

( )

( )

( )

( )

( )

( )

p

p

b

z

z

b

p

p

red

p

b

z

z

red

z

b

p

p

z

z

p

d

d

p

p

z

spr

zk

p

red

z

d

z

p

d

p

spr

zk

z

red

l

P

l

P

a

m

P

a

m

P

l

a

l

a

l

I

m

l

l

m

m

m

l

I

l

l

m

m

m

m

⋅

=

⋅

⋅

=

⋅

=

=

+

+

⋅

+

=

+

+

+

=

+

+

2

2

2

2

3

3

34.

1. Ze względu na położenie zaworów w stosunku do komory spalania

- Rozrz

ąd dolnozaworowy - rozwiązanie nie stosowane obecnie

- Rozrz

ąd górnozaworowy

2. Ze względu na napęd zaworów

- Z wałem rozrz

ądu działającym bezpośrednio na zawory - wał rozrządu w głowicy

- Z wałem rozrz

ądu działającym pośrednio na zawory

-- wał rozrz

ądu w głowicy: układ z dźwignią jednostronną lub z dźwignią dwustronną

-- wał rozrz

ądu w kadłubie: popychacz, drążek popychacza, dźwignia zaworowa i zawór - tzw. ciężki rozrząd

3. Klasyfikacja wg sposobu wymuszania ruchu zamykania zaworu

- za pomoc

ą elementów podatnych:

-- spr

ężyna walcowa o stałym skoku

-- układ dwóch spr

ężyn walcowych o stałych skokach

-- spr

ężyny stożkowe

-- spr

ężyna walcowa o zmiennym skoku

-- spr

ężyna agrafkowa

-- dr

ążek skrętny

- za pomoc

ą krzywki: rozrząd dwukrzywkowy (desmodromowy)

33.

Wymagania:

- kształt korzystny dla wymiany ładunku (m.in. du

że zawory)

- małe pole powierzchni

ścian (straty cieplne, emisja węglowodorów)

- zawirowanie ładunku

- obszary oddalone od

świecy muszą być dobrze chłodzone i mieć małą objętość (niebezpieczeństwo spalania

stukowego)

- brak szczelin (niebezpiecze

ństwo gaśnięcia płomienia i emisji węglowodorów)

- nie zawiera

ć elementów ulegających przegrzewaniu (niebezpieczeństwo spalania stukowego i samozapłonu)

- stopie

ń sprężania 7,5 ÷ 11,0

Komory spalania silników ZI

- wanienkowe

- klinowe

- półkuliste

Komory wanienkowe

- najprostsza, zawarta w głowicy

- zawory w jednym rz

ędzie, równolegle do osi cylindrów

-

świeca w bocznej części między zaworami

W rzucie poziomym:

- elipsa, owal

- trójk

ąt

- „serce”

Komory klinowe

- płaszczyzny denka tłoka i dolna powierzchnia głowicy w komorze pochylone pod k

ątem 20 ÷ 35 °

- zawory ustawione w rz

ędzie, nachylone do osi cylindrów

-

świeca jak w komorach wanienkowych

- wyciskach o grubo

ści minimum 1 mm (intensywne zawirowanie, ale większa emisja węglowodorów)

Komory półkuliste

- kształt najbardziej zbli

żony do ideału

- mo

żliwość umieszczenia dużych zaworów

- umieszczenie

świecy w środku komory

- zawory umieszczone pod k

ątem do płaszczyzny wzdłużnej silnika; kąt między zaworami 70 ÷ 90°

- tzw. komory półkuliste szcz

ątkowe mają ww. kąt 15 ÷ 20 °

- mog

ą być również komory półkuliste zagłębione w denku tłoka (jednak mniejsze są wówczas zawory)

Ponadto istniej

ą komory spalania mieszanek ubogich:

- komory spalania mieszanki uwarstwionej (

λ

= 1,3 ÷ 1,6); wtrysk paliwa w wiruj

ące powietrze

dzielona komora i zapłon strumieniowy (Honda CVCC); mieszanka zasilaj

ąca cylindry jest uboga, jednocześnie do -

komory wst

ępnej doprowadzana jest mieszanka bogata i ona ulega zapłonowi od iskry

32.

Wstawka komory spalania

Komory spalania wst

ępne lub wirowe znajdują się w głowicy. Stosuje się niekiedy wstawki z żaroodpornego stopu.

Komory spalania silników ZS

Wymagania: zapewnienie du

żej prędkości względnej kropelek paliwa i powietrza, umożliwienie spalania z

ograniczon

ą szybkością narastania ciśnienia

Komory spalania silników ZS:

- komory zwarte (niedzielone) - mieszcz

ące się we wgłębieniu w denku tłoka (wtrysk bezpośredni)

- komory dzielone - mieszcz

ące się częściowo w głowicy (wtrysk komorowy, pośredni)

Komory zwarte

Ruch powietrza wywołany jest w suwie dolotu, spot

ęgowany w suwie sprężania. Zawirowanie w suwie dolotu

spowodowane jest ukształtowaniem kanałów dolotowych.

Podział komór zwartych ze wzgl

ędu na kształt:

- toroidalne

- półkuliste

- cylindryczne

Podział komór zwartych ze wzgl

ędu na położenie:

- otwarte - najwi

ększa średnica poprzeczna komory w tłoku jest mniejsza od średnicy komory w dnie tłoka

- półotwarte - najwi

ększa średnica poprzeczna komory w tłoku jest większa od średnicy komory w dnie tłoka

Komory zwarte maj

ą następujące cechy:

- stopie

ń sprężania 16 ÷ 19

- małe straty cieplne

- łatwy rozruch

- du

ża sprawność

- du

ża twardość biegu

- du

że emisje składników szkodliwych (w szczególności tlenków azotu i cząstek stałych)

- ograniczenie szybkoobrotowo

ści

Komory zwarte powszechnie stosowane s

ą w dużych silnikach, ostatnio również w małych (DI oraz TDI).

Komory otwarte współpracuj

ą z rozpylaczami wielootworkowymi, komory półotwarte mogą współpracować z

jednootworkowymi.

Komory półotwarte maj

ą gorszą sprawność niż otwarte.

Komory dzielone

- wst

ępne

- wirowe

Komora wst

ępna ma około 25 % objętości całej komory spalania. Połączona jest z przestrzenią nad tłokiem

otworkami o

średnicy 2 ÷ 4 mm. Wtrysk następuje do komory wstępnej. Stosuje się wtryskiwacze czopikowe.

Komora wirowa ma kształt kuli lub walca. Zajmuje 2/3 ÷ 3/4 obj

ętości całej komory spalania. Połączona jest z

przestrzeni

ą nad tłokiem szerokim stycznym kanałem. Paliwo jest wtryskiwane w wir (rozpylacz czopikowy, ew.

dwuotworkowy).

Cechy komór dzielonych:

- powszechnie stosowane w małych silnikach komory wirowe, tylko Daimler Benz stosuje komor

ę wstępną)

- stopie

ń sprężania 18 ÷ 24

- mała twardo

ść biegu

- mniejsza sprawno

ść

- du

ża szybkoobrotowość

- trudno

ść rozruchu

- mała emisja składników szkodliwych

31.

Najcz

ęściej oddzielne dla każdego cylindra. W małych silnikach 2 - cylindrowych jedna głowica.

Głowice s

ą odlewami kokilowymi ze stopów aluminium.

b.silne u

żebrowanie: około 75 % powierzchni chłodzącej silnik znajduje się w głowicy.

Kanał wylotowy powinien by

ć jak najprostszy i jak najkrótszy ze względu na obciążenie cieplne głowicy.

30.

Zadanie: szczelne zamkni

ęcie przestrzeni spalania.

W silnikach 4-suwowych kanały doprowadzaj

ące mieszankę lub powietrze oraz odprowadzające spaliny.

Głowice silników chłodzonych pośrednio

Budowa:

- mocna płyta dolna

- cie

ńsza płyta górna

-

ścianki boczne

- kanały dolotowe i wylotowe

- słupki na

śruby mocujące głowice

- osadzenie

świecy lub wtryskiwacza

- przestrze

ń wypełniona przez ciecz chłodzącą

- ew. ło

żyska wałka rozrządu

Cyrkulacja cieczy chłodz

ącej:

- przestrze

ń między zaworami

- nadlewy

świec lub wtryskiwaczy

- komora spalania

- kanały wylotowe (powinny by

ć chłodzone na całej długości)

Kanały dolotowe i wylotowe - pola przekrojów zmniejszaj

ą się w stronę cylindrów o około 20 %. W pobliżu

zaworów powinny mie

ć przekrój zbliżony do kołowego.

Odpływ cieczy - w najwy

ższym punkcie, aby nie powstawały korki parowe. Niekiedy odbiór cieczy w kilku

punktach.

Śruby mocujące głowicę umieszczone jak najbliżej tulei cylindrowej i w jednakowych odległościach.

Głowice silników ZS

Głowice dzielone tylko dla du

żych silników. Niekiedy dla silników wysokodoładowanych, bo łatwiej jest uszczelnić

cylindry.

W silnikach ZS o wtrysku bezpo

średnim kanały dolotowe i wylotowe są najczęściej wyprowadzane na przeciwne

strony.

W silnikach ZS o wtrysku po

średnim kanały są wyprowadzane na jedną stronę, po drugiej stronie jest komora

(wirowa lub wst

ępna).

Kolektory dolotowe

W silnikach z wtryskiem bezpo

średnim:

kanał styczny (starsze rozwi

ązanie)

kanał

śrubowy

Wtryskiwacz umieszczony jest cz

ęsto w stalowej tulejce wciśniętej w głowicę. Mogą być też tulejki mosiężne

roztaczane w głowicy. Tulejki te mo

żna uszczelniać pierścieniami gumowymi i klejami odpornymi na wysokie

temperatury.

Wtryskiwacze mocowane s

ą śrubami dwustronnymi M8.

Głowice silników ZS bywaj

ą wykonywane z żeliwa (te same materiały co na kadłub) lub ze stopów lekkich.

Głowice silników ZI

Jednolite obejmuj

ące wszystkie cylindry. W silnikach mniej wysilonych kanały dolotowe i wylotowe bywają łączone

parami dla s

ąsiednich cylindrów, co upraszcza konstrukcję.

Kanały dolotowe i wylotowe mog

ą być skierowane w jedną stronę lub w dwie. Zależy to głównie od komory

spalania:

kulista - na dwie strony

klinowa - na jedn

ą stronę

Materiały:

żeliwo lub stopy aluminium (najczęściej).

29.

Podział tulei suchych:

- wtłaczane

- wciskane

- pasowane z luzem

Tuleje wtłaczane

Grubo

ść ścianki 1,5 ÷ 3 mm. Pasowanie H6/r6, H7/t7.

Po wtłoczeniu

średnicę wewnętrzną szlifuje się i honuje się lub tylko honuje się. Do wtłoczenia ochładza się tuleję w

ciekłym powietrzu.

Tuleje wciskane

Grubo

ść ścianki 2 ÷ 3,5 mm. Pasowanie H6/n6, H6/m6.

Po wci

śnięciu nie ma obróbki. Do wciśnięcia ochładza się tuleję w ciekłym dwutlenku węgla.

Tuleje pasowane z luzem

Grubo

ść ścianki 2,5 ÷ 4,5 mm. Pasowanie H6/g6.

Niebezpiecze

ństwo zapieczenia się oleju w szczelinie.

Materiały:

żeliwa austenityczne: 12 ÷ 17 % Ni, 2 % Cr (b. drogie)

silchromy -

żeliwa stopowe z dodatkami Cr, Mo, P. (tańsze)

niskostopowe

żeliwa do hartowania

28.

Kadłuby silników chłodzonych bezpośrednio (powietrzem)

Konieczne jest zapewnienie dobrego omywania cylindrów powietrzem.

Cylindry jako oddzielne cz

ęści osadzone są w kadłubie, tworząc blok cylindrów.

Kadłub jest skrzyni

ą korbową.

Kadłub jako cało

ść jest mniej sztywny - przedłuża się go poniżej osi wału korbowego.

Tuleje cylindrów s

ą mocno użebrowane.

Uło

żyskowanie wału rozrządu w kadłubie - w głowicy jest b. znaczna komplikacja konstrukcji.

Cylindry i głowica mocowane s

ą tymi samymi śrubami dwustronnymi wkręconymi w kadłub. Górne i dolne

wzmocnienie cylindrów zapobiega deformacji.

Cylindry s

ą pasowane w kadłubie H9/f8.

Stosunek pola powierzchni u

żebrowanej do pola powierzchni wewnętrznej cylindrów wynosi 15 ÷ 23. Temperatura

na gładzi powinna by

ć mniejsza od 220 °C. Wymiary żeber uwarunkowane są ich położeniem i obciążeniami

cieplnymi.

Żebra są wykonywane na gotowo z odlewu.

Materiały na cylindry

- Niskostopowe

żeliwa odlewane odśrodkowo

- Stopy aluminium (w obci

ążonych silnikach ZI)

Metoda Al.-Fin wykonywania cylindrów

Zanurzanie tulei cylindrowej wykonanej z silchromu w k

ąpieli z aluminium. Na powierzchni zewnętrznej tworzy się

cienka warstwa stopu Al - Fe. Nast

ępnie odlewa się wokół ścianek żebra z aluminium. Cylindry te dobrze

odprowadzaj

ą ciepło i mają dużą trwałość.

27.

Kadłub wi

ąże poszczególne zespoły silnika i służy jako baza do mocowania osprzętu. Jest najbardziej

skomplikowan

ą, największą i najcięższą częścią silnika.

Wymagania stawiane kadłubom:

- zwarta budowa - gabaryty silnika

- du

ża sztywność - trwałość silnika

- odporno

ść na duże i zróżnicowane obciążenia cieplne

- technologiczno

ść, łatwość obróbki

Struktura kadłuba

- blok cylindrowy:

górna płyta

płaszcz

cylindry

dolna płyta

- skrzynia korbowa

- miska olejowa

Kadłuby silników chłodzonych pośrednio (cieczą)

- z odlanymi tulejami cylindrowymi

- z suchymi tulejami cylindrowymi

- z mokrymi tulejami cylindrowymi

Materiały kadłubów

Głównie

żeliwo: wytrzymałe, łatwopłynne.

Kadłuby z wciskanymi lub wstawianymi tulejami - Zl 250 z dodatkiem Cr (0,5 %) i Ni (0,3 %).

Kadłuby z odlewanymi tulejami -

żeliwo niskostopowe: NI (1 %), Cr (0,5 %).

Stopy lekkie: aluminiowe, np. AK9.

Wła

ściwości kadłubów ze stopów lekkich:

- mniej wytrzymałe od kadłubów

żeliwnych

- maj

ą grubsze ściany, mimo to lżejsze od kadłubów żeliwnych o ponad 50 %

- łatwiejsza i szybsza obróbka

- lepsze odprowadzanie ciepła

- dro

ższe

- delikatne powierzchnie obrabiane

Zastosowanie kadłubów ze stopów lekkich - głównie do mokrych tulei cylindrowych lub z zalewanymi tulejami

żeliwnymi.

Zabiegi polepszaj

ące jakość odlewu

W celu usuni

ęcia naprężeń odlewniczych:

- sezonowanie naturalne (kilka lat)

- sztuczne starzenie (6 h w temperaturze 500 ÷ 550 °C oraz 18 h studzenie wraz z piecem)

- dodatek Cr do

żeliwa, stabilizujący jego strukturę

26. Łożyska Stosowane s

ą praktycznie tylko łożyska ślizgowe.

Wymagania: - dobre odprowadzanie ciepła; - dobre utrzymywanie filmu oleju; - wytrzymało

ść na duże naciski

(zmienne) i uderzenia; - umo

żliwienie wgniatania się twardych cząstek w stop łożyskowy; - nieprzyspawywanie się

do materiału wału; - nieuleganie korozji; - umo

żliwienie stosowania małych luzów; - niezmienność właściwości

w długim czasie oraz przy podwy

ższonych temperaturach i ciśnieniach. Obecnie stosuje się wyłącznie panewki

cienko

ścienne.

Panewka cienkościenna - dokładno

ść kształtu otworu wewnętrznego panewki zależy tylko od dokładności kształtu

gniazda. Stosunek grubo

ści panewki do średnicy wewnętrznej mniejszy od 0,04.

Wykonywanie panewek cienko

ściennych: - materiał: taśma stalowa walcowana na zimno, niskowęglowa 08X lub 10,

grubo

ści 1,25 ÷ 3,6 mm; - na płaską taśmę: wylewa się; spieka się; nawalcowywuje się stop łożyskowy; - taśmę tnie

si

ę na odcinki; - na prasie nadaje się kształt półpanewek; - wewnętrzny otwór obrabia się przez przeciąganie lub

przez toczenie diamentem (w mniejszych seriach); tolerancja grubo

ści 0,005 ÷ 0,01 mm.

Zalety panewek cienko

ściennych:

- całkowita wymienno

ść panewek

- dobre przyleganie do gniazda (dobre odprowadzanie ciepła i du

ża sztywność)

- zmniejszenie gabarytów i masy łba korbowodu

Zalecana szeroko

ść panewek 0,3 ÷ 0,5 średnicy czopa jako kompromis między nośnością łożyska a naciskami

kraw

ędziowymi wywołanymi ugięciami wały.

Stopy łożyskowe

Stopy cynowo - ołowiowe (białe metale)

Br

ązy ołowiowe

Br

ązy aluminiowe do 45Mpa

Stopy cynowo - ołowiowe (białe metale)

wysokocynowe (> 82 % Sn, 11 %Sb, 6 % Cu, 0,35 %Pb)

niskocynowe (>75 %Pb, 10 % Sn, 14 %Sb, 1 % Cu)

Maj

ą małe dopuszczalne naciski:

wysokocynowe

15 Mpa

niskocynowe

10 Mpa

Stosowane s

ą do mało wysilonych silników.

Grubo

ść warstwy 0,15 ÷ 0,30 mm, do 0,45 mm w panewkach nadwymiarowych.

Br

ązy ołowiowe

stopy miedzi z cyn

ą i ołowiem: Cu, Pb, około 4 % Sn

stopy miedzi z ołowiem: Cu, Pb, około 0,2 % Sn

Stopy miedzi z cyn

ą i ołowiem

- du

ża trwałość

- mała odporno

ść na korozję

- tendencje do przyspawywania si

ę do wału

Powierzchni

ę łożyska pokrywa się elektrolitycznie warstewką Pb z dodatkiem Sn i Cu o grubości 0,03 ÷ 0,04 mm.

Poprawia si

ę nośność, odporność na korozję. Dopuszczalne naciski do 32 MPa.

Mi

ędzy brąz ołowiowy a warstwę ołowiu kładzie się elektrolitycznie Ni o grubości 1 ÷ 2

µ

m. Zapobiega to

wykruszaniu si

ę warstwy zewnętrznej.

Dodatkowo dodaje si

ę zewnętrzną warstwę indu o grubości kilku

µ

m. Zapobiega ona korozji. Dopuszczalne naciski

do 45 MPa.

Stopy miedzi z ołowiem

mniejsza twardo

ść

trudno

ść odlewania (wydzielanie się ołowiu w czasie zastygania)

mo

żliwość spiekania stopu miedzi i ołowiu w temperaturze 850 °C w atmosferze N

2

i H

2

.

stosuje si

ę podobne warstwy dodatkowe jak w stopie wysokocynowym

Dopuszczalne naciski do 40 MPa.

Grubo

ść warstwy stopu 0,2 ÷ 0,4 mm, do 0,85 w panewkach nadwymiarowych.

Stopy aluminiowe

Stopy Al z Sn (około 6 ÷ 20 %). S

ą one nawalcowywane.

Grubo

ść warstwy przed obróbką wynosi 0,5 ÷ 1 mm. W celu ułatwienia docierania i ochrony przed korozją po

obróbce warstewka Sn lub Sn - Pb o grubo

ści kilku

µ

m.

Du

ża wytrzymałość zmęczeniowa.

Naciski dopuszczalne do 45 MPa.

Stopy aluminiowe s

ą najczęściej stosowanymi stopami łożyskowymi.

25.

Model wyodr

ębnionego wykorbienia

Zało

żenia:

- wał niesko

ńczenie sztywny

- w jednym cylindrze w GZP: P

g

= P

g max

, w drugim: P

g

= 0.

- dla wałów przestrzennych obci

ążenie jest również przestrzenne

Przykład: wał silnika czterosuwowego

Siła obci

ążająca łożysko

(

)

(

)

[

]

(

)

(

)

[

]

λ

ω

λ

ω

−

⋅

+

+

+

⋅

⋅

=

+

⋅

+

+

+

⋅

⋅

=

−

+

=

+

=

1

1

2

2

2

2

1

1

2

max

2

1

kp

tk

ko

wo

b

kp

tk

ko

wo

b

b

b

p

p

p

p

p

m

m

m

m

r

P

m

m

m

m

r

P

P

P

P

P

P

P

P

m

wo

- masa wykorbienia z przeciwci

ężarami, zredukowana na oś wykorbienia

(

)

2

max

2

ω

λ

⋅

⋅

+

⋅

−

=

r

m

m

P

P

kp

tk

g

p

Według I modelu obci

ążenia

2

max

g

p

P

P

=

24.

Obciążenie łba korbowodu w części przytrzonowej - I model obciążeń

Ściskanie: P

g max

Zało

żenie: naciski łba korbowodu na panewkę i panewki na czop korbowy są skierowane prostopadle do

powierzchni, a ich warto

ść zmienia się wg sinusoidy.

Dla k

ąta

γ

, mierzonego od osi korbowodu:

siła poprzeczna

γ

γ

sin

180

max

⋅

°

⋅

=

g

P

T

siła podłu

żna

⋅

°

−

⋅

=

γ

γ

π

γ

cos

180

sin

max

g

P

S

Moment gn

ący względem punktu, będącego środkiem geometrycznym przekroju oddalonego od osi łba o „l” wynosi

l

S

M

g

⋅

=

od

T -

τ

S -

σ

r

M

g

-

σ

g

Napr

ężenie zastępcze (wytężenie)

(

)

2

2

3

τ

σ

σ

σ

⋅

+

+

=

g

r

z

Przy sko

śnym podziale łba - identyczny model obciążeń.

Obciążenie pokrywy korbowodu - II model obciążeń

Przyjmuje si

ę działanie siły P

pk

w w GZP (

α

= 0°) przy

ω

max

(

)

(

)

[

]

pk

ko

kp

tk

pk

m

m

m

m

r

P

−

+

+

⋅

+

⋅

⋅

=

λ

ω

1

2

max

m

tk

- masa tłoka kompletnego

m

pk

- masa pokrywy korbowodu

m

kp

, m

ko

- masy korbowodu: posuwista i obrotowa

Na pokryw

ę działają:

dwie siły skupione P

pk

/2

sinusoidalnie rozło

żone naciski

W przekroju poło

żonym pod kątem

γ

do osi prostopadłej do osi korbowodu

wypadkowa siła poprzeczna

γ

γ

sin

180

90

⋅

°

−

°

⋅

=

pk

P

T

wypadkowa siła podłu

żna

⋅

°

−

°

+

⋅

=

γ

γ

π

γ

cos

180

90

sin

pk

P

S

moment gn

ący względem środka geometrycznego przekroju oddalonego od osi łba o „l”

°

−

°

+

⋅

−

⋅

=

γ

γ

π

γ

cos

180

90

sin

4

l

b

P

M

pk

g

gdzie: b - odległo

ść między osiami śrub korbowodowych

od

T -

τ

S -

σ

r

M

g

-

σ

g

Napr

ężenie zastępcze (wytężenie)

(

)

2

2

3

τ

σ

σ

σ

⋅

+

+

=

g

r

z

23.

Główka korbowodu

Szeroko

ść główki jest o około 50 % większa od długości podparcia sworznia w piaście. Luz osiowy między główką

a piastami 1 ÷ 3 mm na stron

ę. Tulejka główki (tylko dla sworzni pływających) wciskana w główkę z pasowaniem

H6/s6 lub H6/t6. Starsze rozwi

ązanie: tulejka lita z brązu fosforowego B101 - toczona, nowe: tulejka zwijana z taśmy

bimetalowej - ta

śmy stalowej o grubości około 1 mm, pokrytej na grubość 0,3 ÷ 0,5 mm brązem cynowo -

ołowiowym B1010. Otwór wewn

ętrzny tulejki po wciśnięciu w główkę podlega selekcji (2 grupy).

W celu smarowania ło

żyska główka korbowodu - sworzeń stosuje się niekiedy nacięcia lub nawiercenia główki.

Trzon korbowodu

Przekrój dwuteowy z du

żymi, łagodnymi zaokrągleniami. Łagodne zmiany przekrojów ze względów

zm

ęczeniowych.

Materiały i wykonanie korbowodów

Korbowody mniej obci

ążone - stale węglowe 35, 40, 45, ulepszone cieplnie do R

m

=700÷800MPa.

Korbowody bardziej obci

ążone - stale niskostopowe 40H, 36HNM, ulepszane cieplnie do R

m

=1000÷1100 MPa.

Korbowody kute

Kucie w foremnikach, najcz

ęściej trzon razem z pokrywą w dwóch fazach: średniej i większej dokładności.

Pochylenia ku

źnicze około 7°. Często dodatkowa obróbka powierzchniowa - kulowanie po gratowaniu i szlifowaniu

wypływek. Dzi

ęki temu poprawa wytrzymałości zmęczeniowej o 40 ÷ 45 %. Po odcięciu pokrywy - obróbka

skrawaniem. Niekiedy jako operacja ostatnia - polerowanie trzonów (stosowane rzadko, np. w silnikach Leyland oraz

silnikach lotniczych), mimo

że polerowanie powoduje powstanie warstwy amorficznej, niekorzystnej ze względów

zm

ęczeniowych (niejednorodność strukturalna warstwy wierzchniej).

Korbowody odlewane

Od lat 70. (GMC, FIAT) coraz cz

ęściej stosowane, głównie do silników ZI. Żeliwo ciągliwe, modyfikowane

magnezem. Korbowody odlewane s

ą tańsze, bardziej wytrzymałe zmęczeniowo, konieczne jednak wzmocnienie

trzonu.

Obciążenie główki korbowodu - II model obciążeń

Siła bezwładno

ści P

b

tłoka kompletnego ze sworzniem w GZP (

α

= 0°) przy

ω

max

(

)

λ

ω

+

⋅

⋅

⋅

=

1

max

r

m

P

sworzniem

ze

tloka

b

Oblicza si

ę naprężenia wg różnych modeli, np. wg Lamégo lub rozciąganego pręta oraz sztywność (odkształcenia)

główki.

Obciążenie trzonu korbowodu

Obliczenia statyczne - I model obci

ążeń

Napr

ężenia ściskające w najmniejszym przekroju od siły P

g max

Obliczenia zm

ęczeniowe - III model obciążeń

Ściskanie

GZP:

P

n

= P

p max

- P

b

’ gdzie

(

)

(

)

λ

ω

+

⋅

⋅

⋅

+

=

1

'

r

m

m

P

kp

o

kompletneg

tloka

b

Jest tu pewna nie

ścisłość: zamiast masy m

kp

powinna by

ć masa korbowodu nad minimalnym przekrojem.

DZP:

P

b

” = (m

tłoka kompletnego

+ m

kp

) · r ·

ω

· (1 -

λ

)

Do oblicze

ń jako siłę ściskającą przyjmuje się większą z wartości P

n

lub P

b

”.

Rozci

ąganie

GZP (wylot): siła P

b

’

22. Jeden z najbardziej obci

ążonych elementów silnika: duże siły, małe wymiary. Uszkodzenie śruby - zniszczenie

silnika

Wymagania i właściwości

- zmniejszenie do minimum zjawiska karbu ze wzgl

ędu na wytrzymałość zmęczeniową:

- du

ży promień łuku przejścia od łba śruby do trzpienia

- gwint drobnozwojny, zwykle walcowany

- nakr

ętki śrub mają o 15 % mniejszą rozwartość klucza i o 15 % większą wysokość

-

śruby korbowodów o prostym podziale łba mają walcową część ustalającą części korbowodu H8/e9

- ze wzgl

ędu na duże naprężenia wstępne - brak dodatkowych zabezpieczeń przed odkręcaniem się śruby

korbowodów o sko

śnym podziale łba nie mają części ustalających

Materiały śrub korbowodowych oraz nakrętek

Stale o R

m

= 1000 ÷ 1200 MPa i R

e

= 900 ÷ 1100 MPa. Najcz

ęściej stale stopowe, np. 36HNM.

Obciążenie śrub - II model obciążeń

Obci

ążenie złącza siłą pulsującą P

pk

/2 oraz sił

ą napięcia wstępnego P

ws

.

(

)

(

)

[

]

pk

ko

kp

tk

pk

m

m

m

m

r

P

−

+

+

⋅

+

⋅

⋅

=

λ

ω

1

2

max

m

tk

- masa tłoka kompletnego

m

pk

- masa pokrywy korbowodu

m

kp

, m

ko

- masy korbowodu: posuwista i obrotowa

Sztywno

ść śruby jest około 3 razy mniejsza niż sztywność złącza, amplitudy obciążenia są w śrubie zatem 3 razy

mniejsze ni

ż w złączu.

Maksymalne obciążenie śruby

2

pk

ws

s

P

k

P

P

⋅

+

=

gdzie: k

≈

0,25

Warunki doboru napięcia wstępnego P

ws

, stanowiącego minimalne obciążenie śruby

Napi

ęcie wstępne kilkakrotnie większe od amplitudy obciążenia pulsującego (w odniesieniu do złącza)

4

3

2

÷

=

pk

ws

P

P

Napr

ężenie maksymalne równe

(

)

e

R

⋅

÷

=

85

,

0

75

,

0

max

σ

Kryterium wytrzymało

ściowym śruby jest spełnienie warunku pewności zmęczeniowym dla cyklu o ww.

obci

ążeniach ekstremalnych.

Śruby korbowodów o skośnym podziale łba

Obciążenie złącza

Siła podłu

żna

(

)

(

)

−

°

⋅

°

−

°

−

−

°

⋅

=

β

β

π

β

180

cos

180

180

180

sin

pk

P

S

Siła poprzeczna

(

)

β

β

−

°

⋅

°

−

°

⋅

=

180

sin

180

180

pk

P

T

β

- k

ąt podziału łba korbowodu w stosunku do podziału prostego

Ustalenie pokrywy:

- za pomoc

ą występów

obci

ążenie śruby siłą pochodzącą od

k

S

⋅

2

- za pomoc

ą ząbków

dodatkowa siła rozci

ągająca od pochylenia ząbków (około 0,8 T)

obci

ążenie śruby siłą pochodzącą od

k

T

S

⋅

⋅

+

4

,

0

2

Uwagi eksploatacyjne

Moment dokr

ęcania śrub korbowodowych (wzór empiryczny)

[

]

m

N

d

P

M

s

w

w

s

s

⋅

⋅

=

6500

d

s

[mm] -

średnica nominalna śruby P

ws

[N]

Im lepsze jest wykonanie

śruby, tym moment jest mniejszy (mniejszy jest moment tarcia).

Pomiar napi

ęcia wstępnego w szczególnie odpowiedzialnych połączeniach- przez pomiar wydłużenia śruby.

Pierwsze dokr

ęcanie śruby dogładza gwint. Dlatego należy dokręcić śrubę określonym momentem, odkręcić o około

90° i dokr

ęcić ponownie tym samym momentem.

Niekiedy dokr

ęca się nie określonym momentem tylko o określony kąt - skutek jest podobny.

Śruby korbowodowe są częściami jednorazowego użytku.

21.

Układy wtryskowe

Dokładne sterowanie składem mieszanki palnej ze spr

ężeniem zwrotnym – sonda

λ

, a tym samym spełnienie

wymaga

ń trójdrożnego katalizatora spalin.

Mo

żliwość tworzenia ładunków uwarstwionych, oraz systemów z recylkulacją spalin

Równomierny skład mieszanki w poszczególnych cylindrach, szczególnie w układach wtryskowych

wielopunktowych.

Mo

żliwość tworzenia zintegrowanych systemów zasilania w raz z układem zapłonowym.

Konieczno

ść dokładnego filtrowania paliwa.

Bardziej skomplikowana konstrukcja

Układy gaźnikowe

Brak mo

żliwości dokładnego sterowania składem mieszanki palnej – wyjątek gaźniki elektroniczne.

Nierównomierny skład mieszanki w poszczególnych cylindrach silnika wielocylindrowego.

Tłumienie przepływu powietrza przez gardziel przy pełnych otwarciach przepustnicy.

Obladzanie ga

źnika

Mo

żliwość powodowania przez siły masowe zakłóceń w ciągłości dostarczanego paliwa (np. przy przyspieszaniu,

hamowaniu – szczególnie wa

żne w silnikach lotniczych.

20.

Układ chłodzenia pośredni (cieczą chłodzącą)

-90 % silników ma taki układ chłodzenia

-wi

ększa skuteczność i równomierność chłodzenia silnika

-mniejsza hała

śliwość: tłumienie hałasu przez ciecz, mniejszy -luz między tłokiem i cylindrem

-wi

ększa masa

-wi

ększa cena

-działanie korozyjne cieczy

-konieczno

ść obsługi układu chłodzenia

-lepsze napełnienie, moc silnika wi

ększa o około 10 %

-mniejsze obci

ążenia cieplne

-mo

żliwość stosowania większych stopni sprężania (o ponad 0,5)

-silnik krótszy (brak u

żebrowań)

Układ chłodzenia bezpośredni (powietrzem)

-silnik l

żejszy

-mo

że pracować w bardzo wysokiej i bardzo niskiej –temperaturze

-szybsze nagrzewanie si

ę po rozruchu, dzięki czemu mniejsze -zużycie części ruchomych i większa trwałość

19.

Silniki czterosuwowe

mniejsza moc - dwa razy mniejsza cz

ęstotliwość pracy silnika niż w wypadku silnika dwusuwowego

konieczny wyodr

ębniony konstrukcyjne układ rozrządu

wi

ększe, cięższe i bardziej skomplikowane

lepsza wymiana ładunku, lepsze napełnienie, łatwiejsze kształtowanie charakterystyki napełnienia

znacznie mniejsza toksyczno

ść spalin i łatwiejsze oczyszczanie spalin

mniejsze obci

ążenia cieplne tłoka i komory spalania

mo

żliwość ułożyskowania wału korbowego w łożyskach ślizgowych i zastosowania obiegowego układu chłodzenia

wi

ększa sprawność

stosowanie mniej kosztownych materiałów, mniejsze zu

życie elementów i mniejszy wpływ zużycia elementów na

wła

ściwości efektywne

Silniki dwusuwowe

mniejsza masa jednostkowa, mniejsze wymiary

obj

ętość skokowa cylindra ograniczona do 250

÷

375 cm

3

liczba cylindrów ograniczona do 3 - trudno

ść wykonania i uszczelnienia wału korbowego

moc maksymalna nie przekraczaj

ąca 40 kW

du

że obciążenia mechaniczne i cieplne

mniejsza sprawno

ść

bardzo du

że emisji substancji szkodliwych (szczególnie węglowodorów i cząstek stałych)

silniki dwusuwowe o zapłonie samoczynnym: mo

żliwość stosowania olejenia obiegowego, nie ma ograniczeń

obj

ętości skokowej cylindra i liczby cylindrów, konieczność stosowania wyodrębnionego układu rozrządu i dużych

spr

ężarek; bardzo dobre właściwości efektywne

18.

Silniki o zapłonie iskrowym

do samochodów osobowych, dostawczych oraz małych i

średnich (rzadko) ciężarowych

mała masa jednostkowa m

s

/N

e

= 2

÷

4,7 kg/kW

wi

ększa prędkość obrotowa

ni

ższy koszt produkcji: mniejsza masa, mniejsze obciążenie elementów, tańszy osprzęt

łatwiejszy rozruch (szczególnie nie nagrzanego silnika)

wi

ększa emisja tlenku węgla i węglowodorów

nieznacznie mniejsza emisja tlenków azotu i praktycznie brak emisji cz

ąstek stałych

łatwo

ść katalitycznego oczyszczania spalin

prostsza oraz rzadsza obsługa i ni

ższy koszt napraw

mniejsza sprawno

ść

Silniki o zapłonie samoczynnym

szybkoobrotowe silniki po 1936 r.

do samochodów dostawczych, ci

ężarowych, autobusów, ciągników i samochodów osobowych

masa jednostkowa m

s

/N

e

= 4,7

÷

9,5 kg/kW

mniejsza pr

ędkość obrotowa

koszt produkcji o 50

÷

100 % wi

ększy niż silnika ZI (głównie koszt aparatury paliwowej)

trudniejszy rozruch (szczególnie nie nagrzanego silnika)

trudna obsługa, wysoki koszt napraw

mniejsza emisja tlenku w

ęgla i węglowodorów

wi

ększa emisja tlenków azotu i cząstek stałych ; bardzo duże trudności techniczne ograniczenia tych emisji

wi

ększa hałaśliwość

wi

ększa sprawność

łatwa poprawa wła

ściwości użytkowych przez doładowania

ni

ższa cena paliwa

17. W układzie korbowym silników tłokowych wyst

ępują dwa rodzaje sił. Jedne siły tzw. siły gazowe pochodzą z

ci

śnienia gazów powstających w cylindrze podczas obiegu cieplnego, drugie są to siły bezwładności powstające w

wyniku ruchu elementów układu korbowego. Siły gazowe s

ą siłami równoważącymi się samoczynnie wewnątrz

silnika, natomiast siły bezwładno

ści (masowe) są siłami, które o ile nie są wyrównoważone, przenoszą się na

zewn

ątrz i powodują wibracje silnika. Siły gazowe oblicza się na podstawie wykresów pracy, natomiast siły

bezwładno

ści dopiero po ustaleniu wielkości i ciężarów poszczególnych części układu korbowego. Wielkości tych sił

zmieniaj

ą się w funkcji kąta obrotu wału korbowego służą do obliczeń wytrzymałościowych.

Siły działające w układzie korbowym:

Siła tłokowa:

(

)

g

p

F

P

tł

1

−

=

Siła działająca wzdłuż korbowodu:

β

cos

Pg

P

k

=

Siła normalna:

β

tan

Pg

N

=

Siła styczna:

(

)

β

α

+

=

sin

k

P

T

T = P

k

sin(

α+

β

)

Siła promieniowa działająca wzdłuż ramienia wału korbowego:

(

)

β

α

+

=

cos

k

P

R

P

T

α+β

Pk

β

N

α

R

P

Wielko

ści sił bezwładności otrzymuje się mnożąc masy poszczególnych części układu

korbowego przez odpowiednie przyspieszenia.

Rozróżnia się następujące siły bezwładności :

a)

siły bezwładności części wirujących,

na te siły składaj

ą się niewyrównoważone masy wykorbienia oraz masa części korbowodu leżąca poniżej jego środka

ci

ężkości.

Masa cz

ęści wirujących

m

w

= m

n

+m

k

m

n

- masa niewyrównowa

żona części korbowodu,

m

k

- masa cz

ęści korbowodu

Siła cz

ęści wirujących:

P

o

= g m

w

r

ω

2

[N]

Wszystkie siły bezwładno

ści części wirujących są siłami odśrodkowymi, które działają wzdłuż promienia

wykorbienia i nie zmieniaj

ą swych wartości podczas obrotu wału korbowego, niezależnie od kątowego położenia

wykorbienia.

b)

siły bezwładności części posuwisto-zwrotnych,

na nie składaj

ą się: masa tłoka ze sworzniem i pierścieniami oraz masa części korbowodu znajdująca się powyżej

środka ciężkości.

m

p

= m

tł

+ m

czkorb.

siły bezwładno

ści części posuwisto-zwrotnych:

P

p

= m

p

g r

ω

2

(cos

α+

λ

cos2

α)

Powy

ższa zależność wskazuje ,że siła bezwładności P

p

zmienia si

ę w zależności od kątowego położenia wykorbienia

α

działaj

ąc jedynie wzdłuż osi cylindra. Rozkładając sił P

p

na dwie siły uzyskuje si

ę tzw. siłę bezwładności I rzędu

P

p1

= m

p

r

ω

2

cos

α

i sił

ę bezwładności II rzędu

P

p2

= m

p

r

ω

2

λcos2

α

Ze wzgl

ędu na występowanie w wyrażeniu na siłę P

p1

cos

α

okresem zmiany tej siły jest pełny obrót wału korbowego,

natomiast okresem zmiany siły P

p2

jest pół obrotu wału korbowego, a siła P

p2

jest mniejsza od P

p1

o warto

ści

współczynnika

λ

zmiennego w granicach od 0,27-0,3.

16.

Ograniczenia:

ϕ

p

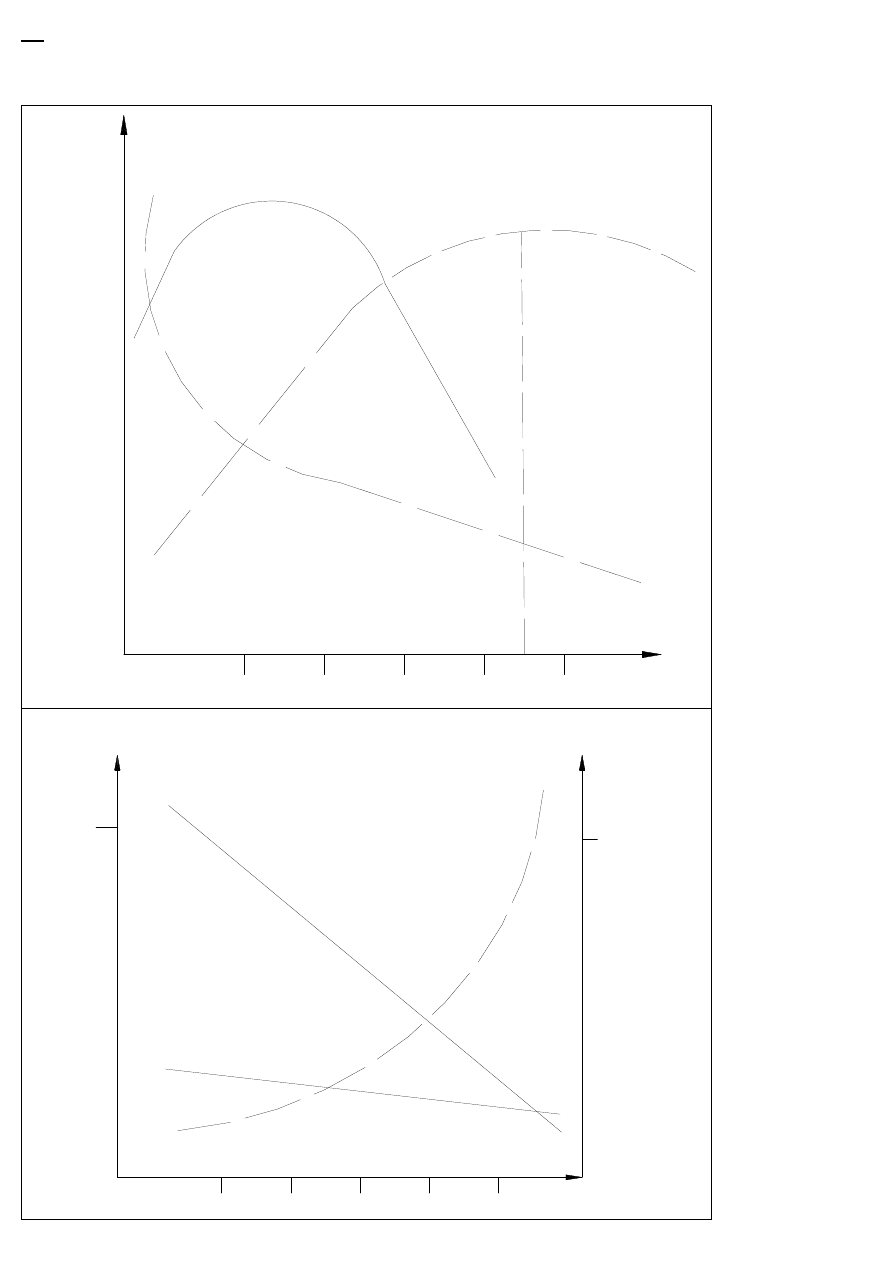

=const

η=const

Me

η

e

0,8 0,9

1,0

1,1

1,2

λ

gpal

C O

[% ]

1000

3000

n

HC, NOx

[ppm]

HC

CO

NOx

6

1200

15.

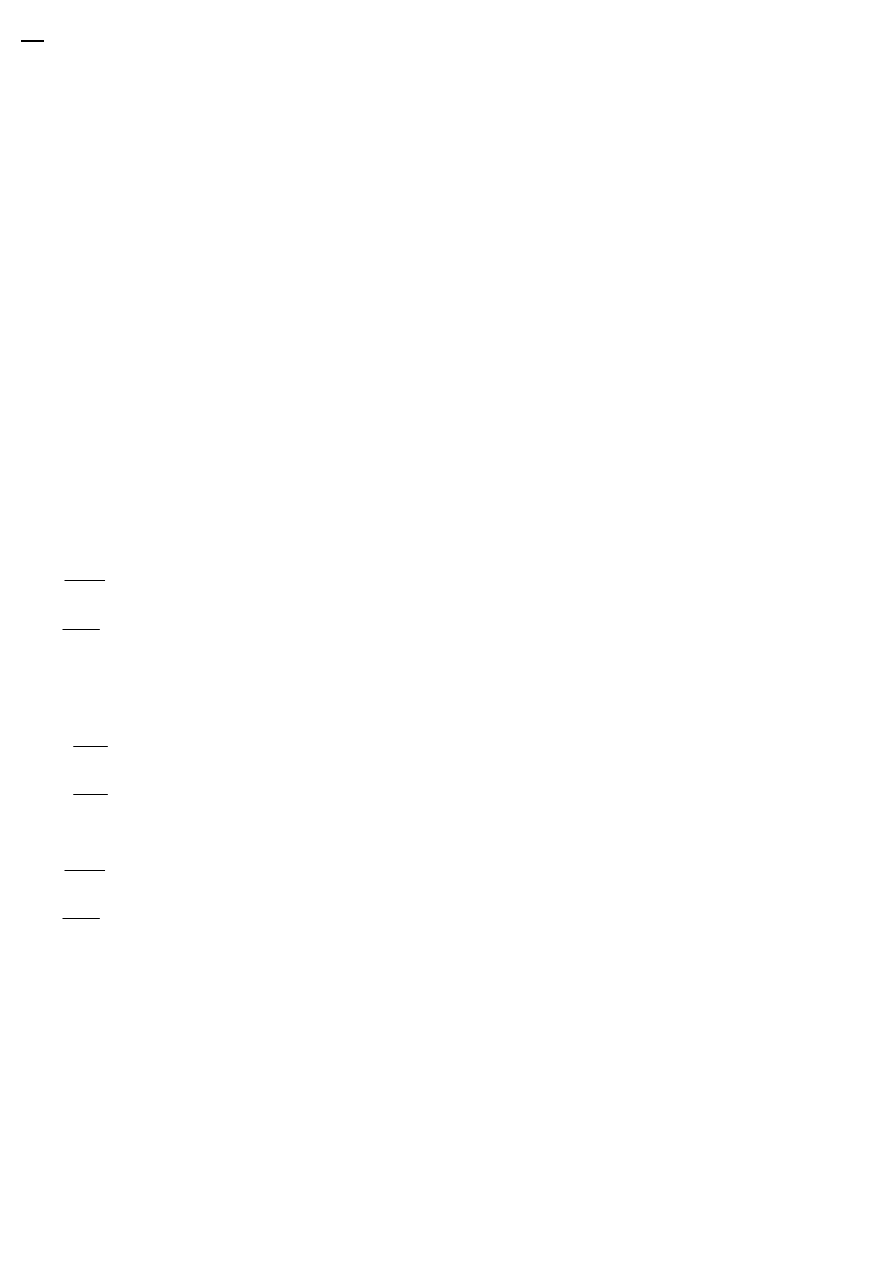

Spalaniu stukowemu ulegaj

ą nieduże ilości mieszanki znajdującej się w rejonie ścianek cylindra, najbardziej

odległych od

świecy zapłonowej i poddawanej przez to dłuższemu okresowi działania powiększonych ciśnień i

temperatur wynikłych z przesuwania w ich kierunku frontu płomienia. W pewnej chwili w nie spalonej cz

ęści

mieszanki powstaje naraz kilka o

środków zapłonu powodujących spalanie detonacyjne reszty mieszanki powiązane z

równoczesnym wzrostem ci

śnień.

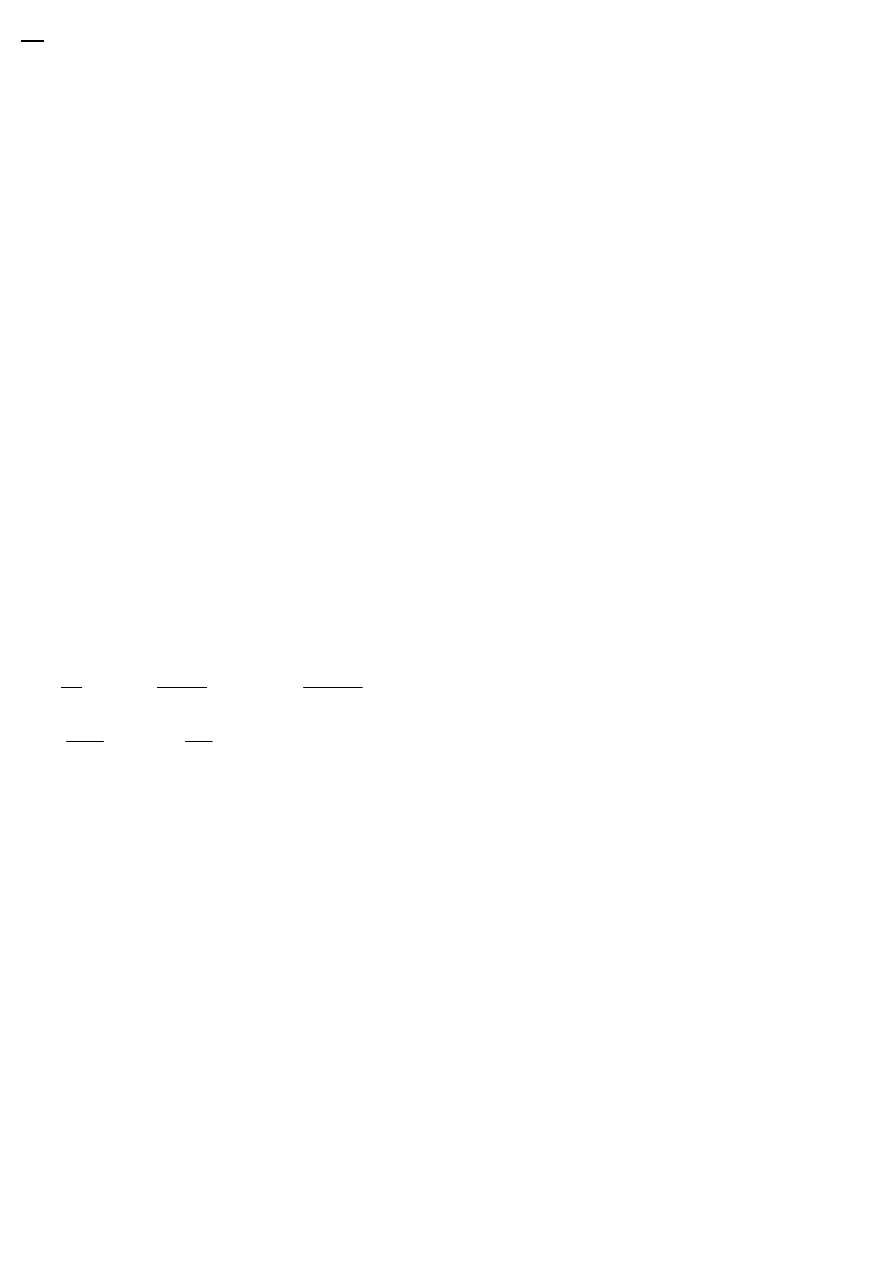

Me

η

e

0

α

z

[°OWK]

Me

gpal

Ograniczenia:

η=const

λ=const

φ

p

=const

14.

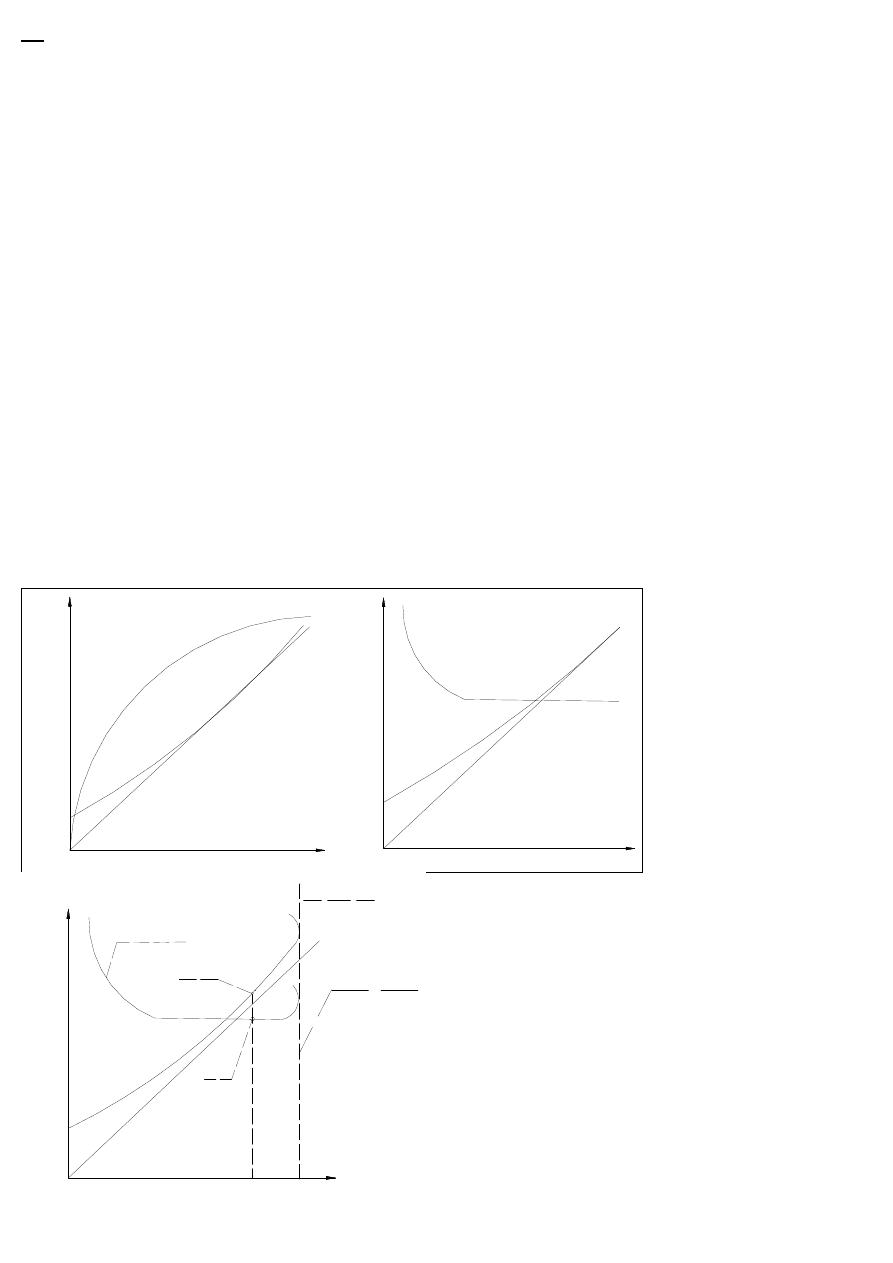

Charakterystyka szybkościowa silnika przedstawia zale

żność mocy efektywnej, momentu obrotowego lub p

e

i

jednostkowego zu

życia paliwa od prędkości obrotowej wału silnika dla stałego otwarcia przepustnicy lub elementu

reguluj

ącego dawkowanie paliwa przez pompę wtryskową.

Parametry efektywne

Znamionowe (nominalne)

N

e N

, n

N

, g

e N

,

η

e N

, M

e N

, p

e N

Maksymalny moment obrotowy

M

e M

, n

M

, g

e M

,

η

e M

, , p

e M

Maksymalna sprawno

ść ogólna (dla pełnej nastawy sterowania i dla częściowej nastawy sterowania)

g

e min

, n

g

, ,

η

e max

, p

e M

Współczynnik elastyczności prędkości obrotowej

k

n

= n

N

/n

M

Współczynnik elastyczności momentu obrotowego

k

M

= M

e M

/M

e N

Współczynnik elastyczno

ści silnika

k

k

k

n

M

=

⋅

Charakterystyka szybko

ściowa dla ZI:

a)- dla max otwarcia przepustnicy

Φ

p

=

Φ

pmax

mocy max : regulacja

λ i α

z

na mocy max,

eksploatacyjna zewn. : regulacja

λ i α

z

,

b)- dla cz

ęściowego otwarcia przepustnicy Φ

p

<

Φ

pmax

Charakterystyka szybko

ściowa dla ZS :

mocy max – reg V i

α

w

na max mocy,

ekonomiczna reg V i

α

w

na min zu

życie paliwa,

eksploatacyjna reg V i

α

w

,

granicy dymienia reg

α

w

na max mocy i V na granicznej wart. dymienia,

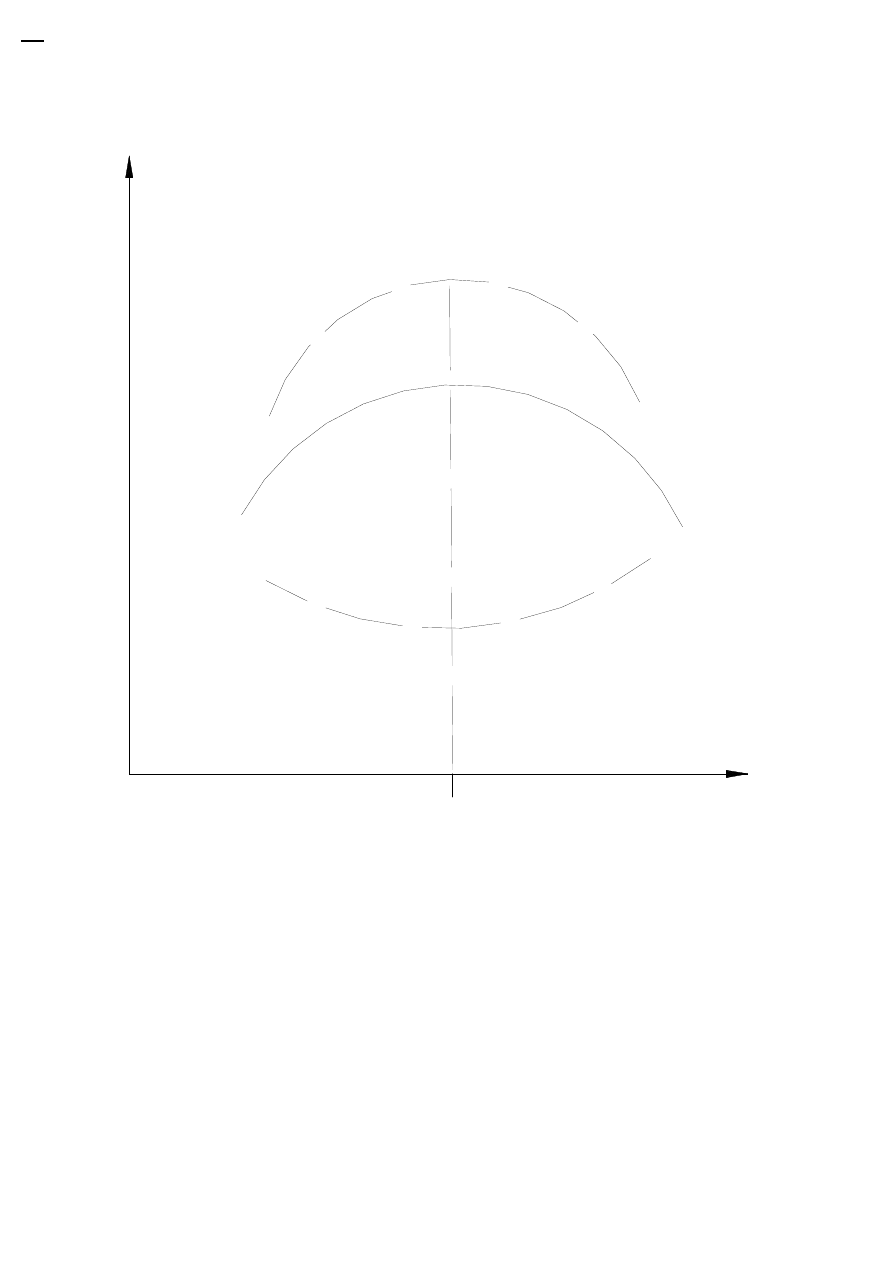

n

Gpal

η

e

Gpal

Me

Gpal

Gpal

gpal

Me

Gpal

Gpal

gpal

λ=

7:10

λ=1.4

: 1.7

λ=

1,05

η

emax

w mocy max

13.

Stosowane s

ą dwa zasadnicze systemy doładowania silników:

-spr

ężarki napędzane mechanicznie,

-turbospr

ężarki.

W pierwszym przypadku spr

ężarka jest sprzęgnięta z wałem silnika i pobiera od niego napęd. Sprzęgnięcie to jest

najcz

ęściej stale o stałym przełożeniu.

Moc silnika zostaje zmniejszona o moc potrzebn

ą do napędu sprężarki. Ponieważ jednak przyrost mocy wynikający z

zastosowania doładowania jest znacznie wi

ększy niż strata mocy na napęd sprężarki (przy prawidłowym rozwiązaniu

silnika i spr

ężarki oraz doborze warunków doładowania), ostatecznie uzyskuje się zwiększenie mocy silnika.

W drugim przypadku silnik jest zasilany przez zespół doładowuj

ący, składający się ze sprężarki i turbiny gazowej,

która jest nap

ędza. Turbina ta wykorzystuje energię gazów spalinowych opuszczających silnik. Turbosprężarka nie

ma

żadnych mechanicznych powiązań z silnikiem. Dlatego też może być umieszczona w pojeździe mechanicznym w

dowolnym miejscu przedziału silnikowego. Na1e

ży jednak unikać takiego jej umieszczenia, przy którym konieczne

byłoby stosowanie długich przewodów wydechowych i napełniaj

ących, gdyż spowodowałoby to zwiększenie strat

przepływu.

Pr

ędkość obrotowa wirników turbosprężarki za1eży nie tylko od prędkości obrotowej zasilanego przez nią silnika,

lecz tak

że od natężenia wypływu spalin i od ich temperatury, a więc od obciążenia silnika. Im obciążenie to jest

wi

ększe, tym prędkość obrotowa zespołu wirników turbosprężarki jest większa i tym większy jest stopień

doładowania silnika.

Do doładowania stosowane s

ą sprężarki wyporowe (zwane też statycznymi lub objętościowymi) oraz dynamiczne.

W spr

ężarkach wyporowych sprężanie powietrza odbywa się wskutek zmniejszania objętości, w której czasowo

zostaje ono zamkni

ęte.

W spr

ężarkach dynamicznych powietrzu nadawana jest znaczna prędkość, więc uzyskuje ono pewną energię

kinetyczn

ą, która następnie ulega częściowo zamianie na energię potencjalną ciśnienia.

Jako spr

ężarki wyporowe najczęściej stosowane są sprężarki typu ROOTS .

S

ą one z reguły napędzane w sposób mechaniczny.

W zespołach doładowuj

ących sprężarki dynamiczne reprezentowane są wyłącznie przez sprężarki odśrodkowe są one

nap

ędzane przez turbiny gazowe tworzące razem z nimi jeden zespół - turbosprężarkę.

Parametrami charakteryzuj

ącymi sprężarkę są:

-spr

ęż (π) , czyli stosunek ciśnienia za spręż p

d

do ci

śnienia otoczenia p

o

-stopie

ń wzrostu gęstości ładunku ( Φ

g

) ,czyli stosunek g

ęstości ładunku za spręż γ

d

do g

ęstości przed nią γ

o

d

ad

ad

ad

ad

o

o

g

d

o

o

d

g

o

d

g

L

L

T

T

T

T

T

T

p

T

p

=

∆

=

∆

∆

+

⋅

=

⋅

⋅

=

=

η

η

π

φ

φ

γ

γ

φ

∆T - przyrost temperatury czynnika przy sprężaniu

η

ad

- współczynnik sprawno

ści adiabatycznej

L

ad

- praca zu

żyta dla adiabatycznego sprężania określonej ilości czynnika,

L

d

- praca zu

żyta w sprężarce.

Straty w spr

ężarce:

- szczelno

ść między wirnikiem a obudową,

- tarcie,

- strata wynikaj

ąca z ogrzania ładunku w sprężarce

12.

Za1e

żność

τ

225000

n

V

p

N

s

e

e

=

przedstawia tzw. pierwsz

ą postać wzoru na moc silnika. Nie ujmuje ona jednak wpływu

na

osi

ągi silnika takich bardzo istotnych parametrów mocy, jak współczynnik nadmiaru powietrza, stopnia

napełnienia

η

v

, wła

ściwości paliwa i sprawności ogólnej silnika.

o

e

v

o

o

s

e

l

W

n

V

N

γ

α

η

τ

η

225632

27

=

gdzie:

Vs- [dcrn

3

]

n-[obr/rnin],

γ

ο

-g

ęstość powietrza otoczenia [kg/m

3

]

τ−

liczba suwów.

Przy analizowaniu za1e

żności na1eży wziąć pod uwagę:

- iloraz

o

o

l

W

ma dla ró

żnych paliw stałą wartość ( 690....720)kcal/kg

- sprawno

ść efektywna

η

e

jest zale

żna w silnym stopniu od składu mieszanki

-

α

oraz nieco mniejszym od n

11.c.d. Równanie Arrheniusa

RT

E

e

A

k

⋅

=

gdzie: R - uniwersalna stała gazowa R = 8,314

mol

K

J

⋅

E - energia aktywacji

T - temperatura bezwzgl

ędna

Różniczkowe równanie Arrheniusa

2

)

(ln

T

R

E

dT

k

d

⋅

=

Temperatura, do której wzrasta szybko

ść reakcji

0

2

2

=

dT

A

k

d

11.

KINETYKA REAKCJI CHEMICZNYCH

Szybkość reakcji

Szybko

ść reakcji wielofazowej (heterogenicznej) jest proporcjonalna do pola powierzchni podziału faz, np.

rdzewienia

żelaza.

Szybko

ść reakcji jednofazowej (homogenicznej) zależy od stężenia; gdzie: v - szybkość reakcji c - stężenie substancji

τ

- czas

Np.

2 H

2

+ 2 NO

→

2 H

2

O + N

2

v = k

⋅

[H

2

]

⋅

[NO]

Równanie kinetyczne reakcji

[ ]

ω

S

k

v

Π

⋅

=

gdzie: k - stała reakcji

[S] - st

ężenia substancji: substratów, produktów, rozpuszczalników

ω

- rz

ędy reakcji względem poszczególnych substancji;

ω

- liczby rzeczywiste

v = k

⋅

[A]

a

⋅

[B]

b

⋅⋅⋅

gdzie: k - stała reakcji

[A], [B], ...

- st

ężenia substratów

a, b, ... - rz

ędy reakcji względem substratów A, B, ...

a, b, ... - liczby rzeczywiste

a + b + ...

- całkowity rz

ąd reakcji

Równania kinetyczne etapu reakcji (aktu elementarnego)

Reakcja rzędu pierwszego (jednocząsteczkowa, monomolekularne)

A

→

produkty

A

→

M + N

[ ]

[ ]

[ ]

[ ]

A

k

d

N

d

v

A

k

d

M

d

v

N

N

M

M

⋅

=

=

⋅

=

=

τ

τ

Reakcja rzędu drugiego (dwucząsteczkowa, bimolekularne)

A + B

→

produkty

[ ] [ ]

[ ]

[ ] [ ]

[ ]

[ ] [ ]

[ ]

[ ] [ ]

[ ]

[ ] [ ]

[ ]

2

2

A

k

v

produkty

A

B

A

k

d

N

d

v

B

A

k

d

M

d

v

N

M

B

A

B

A

k

d

B

d

v

B

A

k

d

A

d

v

B

A

k

v

N

N

M

M

B

B

A

A

⋅

=

→

⋅

⋅

=

=

⋅

⋅

=

=

+

→

+

⋅

⋅

=

−

=

⋅

⋅

=

−

=

⋅

⋅

=

τ

τ

τ

τ

Reakcja rzędu trzeciego (trójcząsteczkowa)

[ ] [ ] [ ]

[ ] [ ]

[ ]

3

2

3

2

A

k

v

produkty

A

B

A

k

v

produkty

B

A

C

B

A

k

v

produkty

C

B

A

⋅

=

→

⋅

⋅

=

→

+

⋅

⋅

⋅

=

→

+

+

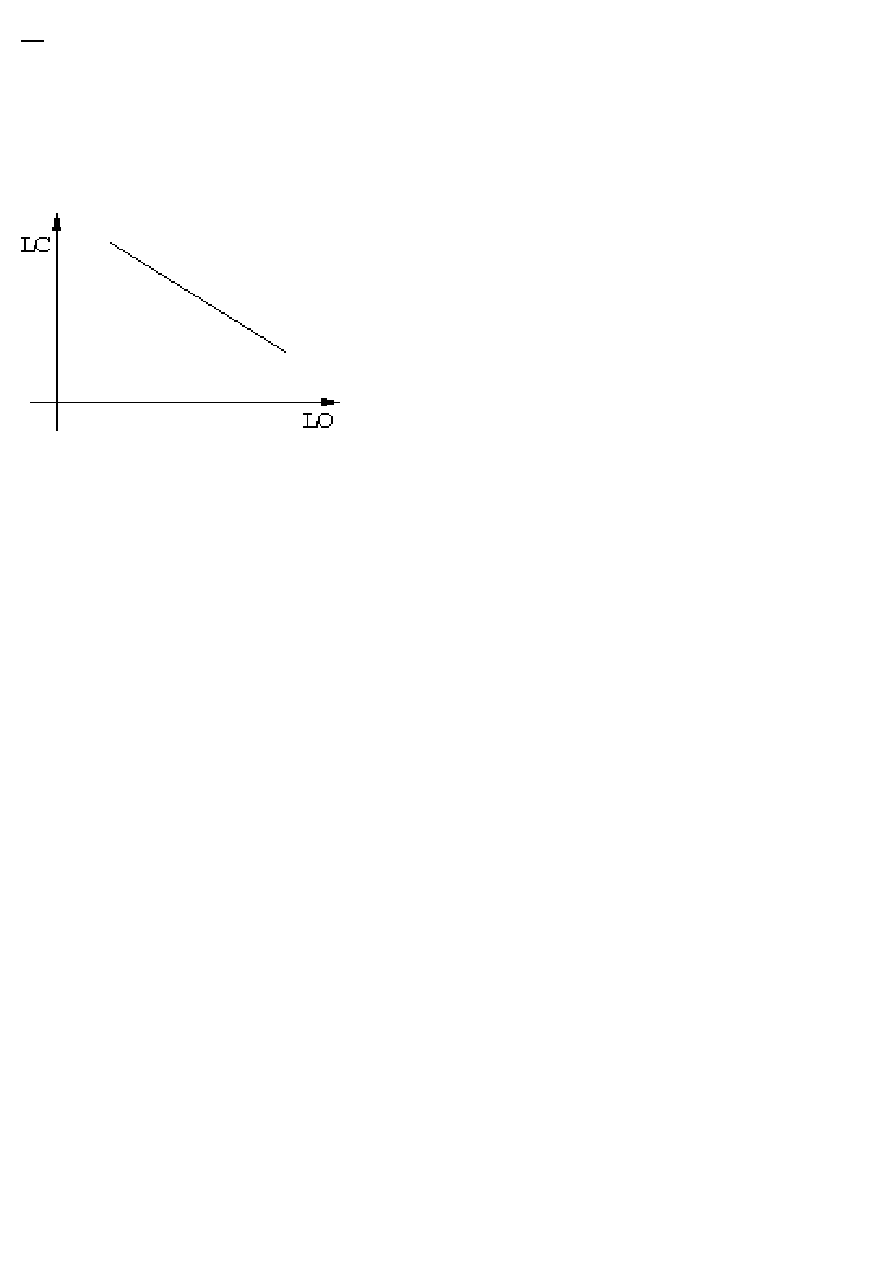

10.

Liczba cetanowa- charakteryzuje skłonno

ść paliwa do samozapłonu.

Procentowy, obj

ętościowy udział n-cetanu w mieszance n-cetanu z

α

-metylonaftalenu o tej samej skłonno

ści do

samozapłonu, co badane paliwo w okre

ślonych warunkach.

LC= 45:60

n-cetan (heksadekan, prostoła

ńcuchowy) C

16

H

34

LC=100

α

-metylonaftalenu C

10

H

8

LC=0

Prostoła

ńcuchowe ,duże cząsteczki mają duże LC; małe, nie mające prostych łańcuchów mają małe LC .Stosuje się

substancje przyspieszaj

ące reakcję (większe LC) - ester azotowy cykloheksanolu.

9.

Liczba oktanowa - wielko

ść charakteryzująca odporność paliwa na spalanie stukowe w silniku – procentowa

obj

ętościowa zawartość izooktanu w mieszaninie izooktanu z n-heptanem o takiej samej odporności na spalanie

stukowe jak badane paliwo w okre

ślonych warunkach.

izooktan C

8

H

18

(trimetylopentan LO=100)

n-heptan C

7

H

16

(ła

ńcuch łatwy do rozerwania ,mało odporny na spalanie stukowe)

Metody wyznaczania liczby oktanowej:

•Badawcza (R(F1))- silnik badawczy jednocylindrowy o zmiennym stopniu spr

ężania, metoda typowa dla badania

wła

ściwości przy częściowym obciążeniu silnika , n=600obr/min, mieszanka niepodgrzewana ,stały kąt

wyprzedzenia zapłonu

•Motorowa- taki sam silnik badawczy, dla du

żego obciążenia silnika, n=900obr/min, mieszanka podgrzewana do

149ºC i zmienny k

ąt wyprzedzenia zapłonu

•Drogowa- dla celów naukowych

Na liczbę oktanową ma wpływ:

-wysoka liczba atomowa

-skład chemiczny (mał

ą LO mają alkany ,dużą no. izomery i pierścieniowe(cykloalkany i aromatyczne))

-aby zwi

ększyć LO dodaje się dodatki metaloorganiczne (pył koloidalny- ma dużą powierzchnię) np.:

Pb(C

2

H

5

)

4

– tetraetyloołów

Pb(CH

3

)

4

-tetrametyloołów

zwi

ązek żelaza - ferrocen

zwi

ązek potasu

Te subst. działaj

ą jako inhibitory –spowalniają reakcje chemiczne

8.

Stała stechiometryczna paliwa L

t

–ilo

ść powietrza potrzebna do całkowitego i zupełnego spalenia 1 kg paliwa.

Q

O

H

m

O

nC

O

r

m

n

O

H

C

r

m

n

+

+

→

−

+

+

2

2

2

2

2

4

Q-ciepło

kg

kg

kg

kg

kg

kg

O

H

O

H

CO

O

C

36

32

4

44

32

12

2

2

2

2

2

2

2

→

+

→

+

−

+

=

pal

kg

O

kg

o

h

c

L

2

0

8

3

8

(zapotrzebowanie tlenu)

−

+

=

=

pal

kg

pow

kg

o

h

c

L

L

t

8

3

8

23

,

0

1

23

,

0

1

0

L

t

=14.7÷15

L

t

=f(c,h,o,s,p)

o

a

p

a

s

a

h

a

c

a

L

o

p

s

h

c

t

⋅

+

⋅

+

⋅

+

⋅

+

⋅

=

a

c

,a

h

,a

s

,a

p

,a