Podstawowe poj

Podstawowe poj

ę

ę

cia

cia

Seria

Seria

Określona liczba wyrobów finalnych. Dzieli się na:

•

•

Seri

Seri

ę

ę

konstrukcyjn

konstrukcyjn

ą

ą

–

jest to liczba wyrobów finalnych mających

identyczną konstrukcję i parametry techniczne. Seria konstrukcyjna

może być mniejsza, równa lub większa od rocznego programu

produkcji danego wyrobu. Zmiany konstrukcyjne wprowadzone w

wyrobie początkują nową serię konstrukcyjną danego wyrobu.

•

•

Seria informacyjna

Seria informacyjna

– jest to określona liczba wyrobów finalnych

wyprodukowanych w celu sprawdzenia ich parametrów techniczno –

eksploatacyjnych przez przyszłych użytkowników.

•

•

Seria pr

Seria pr

ó

ó

bna

bna

– jest to określona liczba wyrobów finalnych

wykonywanych przed uruchomieniem właściwej produkcji w celu

sprawdzenia

poprawności

zaprojektowanej

technologii

i

oprzyrządowania. Czasami serię próbną i informacyjną stanowi ta

sama grupa wyrobów.

•

•

Seria produkcyjna

Seria produkcyjna

– jest to liczba wyrobów finalnych

(wydzielona ewidencyjnie) wynikająca z podzielenia

rocznego programu produkcyjnego (lub równa programowi

produkcyjnemu) tego wyrobu na mniejsze jednostki w celu

wspólnego ich produkowania, rozliczania itp. w określonym

przedziale czasu.

Partia produkcyjna

Partia produkcyjna

Liczba detali (zespołów) wykonywanych w ściśle określonej

kolejności

przy

jednorazowym

nakładzie

czasu

przygotowawczo

–

zakończeniowego

na

każdą

z

występujących w procesie technologicznym operację. Partia

produkcyjna może być

ze względów organizacyjnych,

transportowych dzielona na mniejsze jednostki.

Partia transportowa

Partia transportowa

To liczba detali (zespołów) wynikająca z podzielenia partii

produkcyjnej na mniejsze jednostki, które są przekazywane

na kolejne stanowisko do wykonania następnych operacji.

Podział partii produkcyjnej na partie transportowe jest

dokonywany w trakcie projektowania harmonogramów

przebiegu produkcji. Od podziału tego zależy długość cyklu

produkcyjnego, wielkość zapasów produkcji w toku oraz

wielkość zadań transportowych.

Partia transportowa może być podzielona na mniejsze

jednostki, co wynika z ładowności środków transportowych,

stosowania palet, pojemników itp.

Jednostka

Jednostka

ł

ł

adunkowa

adunkowa

To liczba detali (zespołów lub materiałów) zgrupowana na palecie

lub kilku paletach, w pojemniku lub połączona w inny sposób,

przygotowana do jednorazowego załadowania lub załadowania i

przewiezienia. Tworzenie jednostek ładunkowych wynika z

dążenia do uzyskania ekonomiczności transportu.

Jeżeli obrabia się

kilka detali zamocowanych w jednym

przyrządzie lub wykonuje inne operacje produkcyjne jednocześnie

na kilku detalach to mamy do czynienia z pakietem obróbkowym.

Pakiet obr

Pakiet obr

ó

ó

bkowy

bkowy

To liczba detali (zespołów) połączona w przyrządzie lub w inny

sposób, w celu ich wspólnej jednoczesnej obróbki.

Fundusz czasu

Fundusz czasu

Kalendarzowy fundusz czasu

Kalendarzowy fundusz czasu

Liczba godzin wynikająca z iloczynu liczby dni w roku i liczby godzin

na dobę

F

K

= 24 * K

K- liczba dni w roku; dla K= 365 F

K

= 8760

Nominalny fundusz czasu

Nominalny fundusz czasu

Nominalny fundusz czasu

uwzględnia wszystkie dni wolne od pracy.

F

N

= (K – W) * 8 * z

K – liczba dni w roku

W – liczba dni wolnych (niedziel, sobót, świąt)

8 -liczba godzin pracy

z – liczba zmian (dla pracownika 1 dla maszyn max 3)

Fundusze nominalne pracownika i stanowiska różnią się tylko liczbą

zmian.

Stanowisko

w

okresie

pracy

podlega

remontom,

ulega

nieprzewidzianym awariom, a pracownik korzysta z urlopów

wypoczynkowych, okolicznościowych, zwolnień lekarskich, lub jest

nieobecny w pracy z innych powodów. Dlatego wprowadza się

efektywne fundusze czasu.

Efektywny fundusz czasu pracy stanowiska

Efektywny fundusz czasu pracy stanowiska

F

es

= F

ns

* η

s

F

ns

– fundusz nominalny stanowiska

η

s

– współczynnik uwzględniający przestoje stanowiska (przyjęty lub

wyznaczony, często w przedziale od 0,94-0,96)

Efektywny fundusz czasu pracy pracownika

Efektywny fundusz czasu pracy pracownika

F

ep

= F

np

* η

p

F

np

– fundusz nominalny pracownika

η

p

– współczynnik uwzględniający nieobecności pracownika (przyjęty

lub wyznaczony)

Okre

Okre

ś

ś

lenie wielko

lenie wielko

ś

ś

ci partii produkcyjnej

ci partii produkcyjnej

Istnieje wiele czynników przemawiających za i przeciw zwiększeniu

partii produkcyjnej.

Czynniki przemawiające za

zwi

zwi

ę

ę

kszeniem partii produkcyjnej

kszeniem partii produkcyjnej:

•Zmniejszenie czasu przygotowawczo – zakończeniowego

przypadającego na jednostkę produkcji,

•Wykorzystanie w większym stopniu dysponowanego funduszu czasu

stanowiska na cele produkcyjne, a w mniejszym na przezbrojenia,

•Wzrost wydajności, poprawa jakości w wyniku nabierania wprawy

przez robotnika.

Czynniki przemawiające za

zmniejszeniem partii produkcyjnej

zmniejszeniem partii produkcyjnej:

•Wydłużenie cyklu produkcyjnego, co powoduje wzrost zapasów

produkcji w toku,

•Zwiększenie zapotrzebowania na powierzchnię magazynową dla

zapasów,

•Wzrost kosztów utrzymania zapasów,

•Wzrost zamrożenia środków obrotowych i odsetek płaconych bankowi.

Metody obliczania wielko

Metody obliczania wielko

ś

ś

ci partii produkcyjnej

ci partii produkcyjnej

:

•Metoda minimalnych kosztów produkcji,

•Metoda oparta na dopuszczalnym stosunku czasu przygotowawczo -

zakończeniowego do czasu jednostkowego,

•Metoda oparta o kryterium organizacyjne.

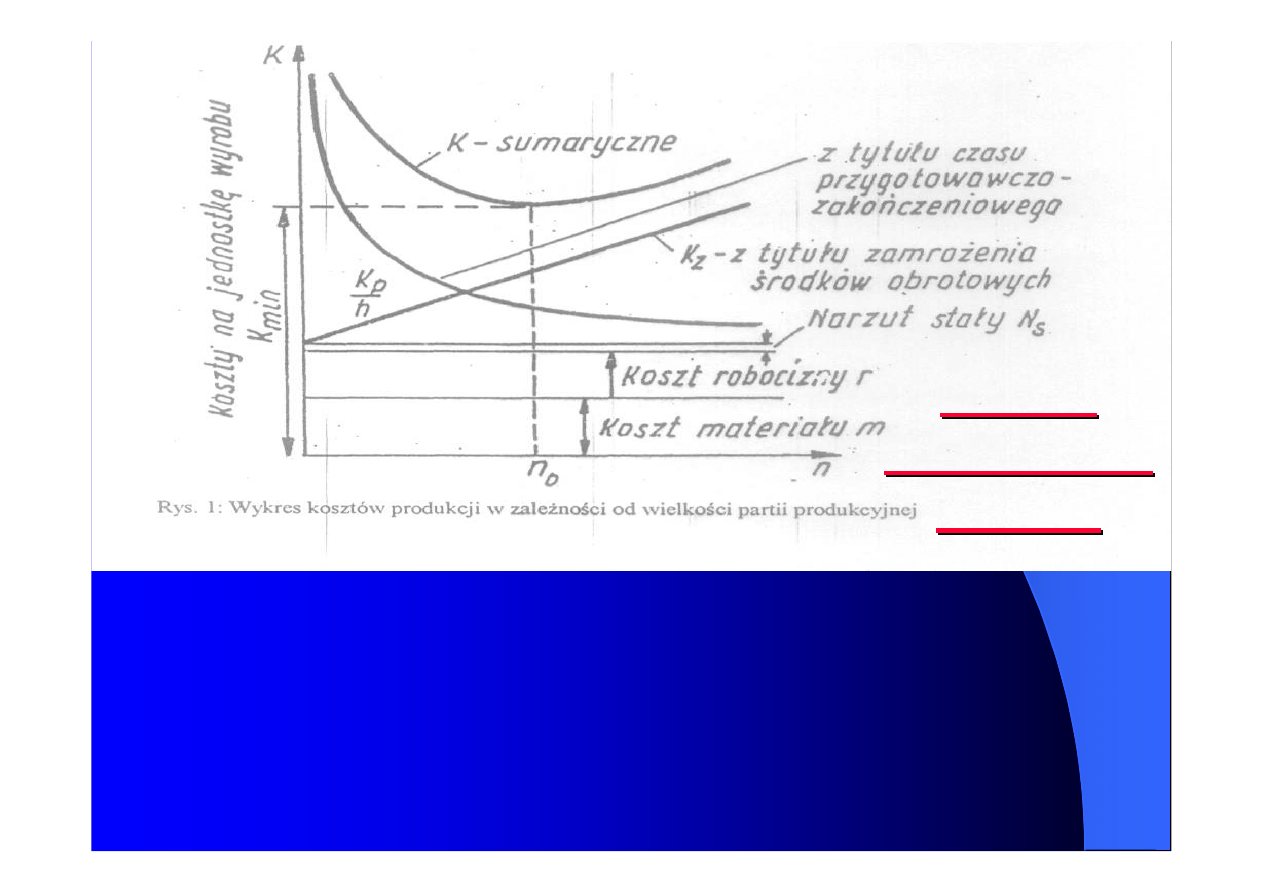

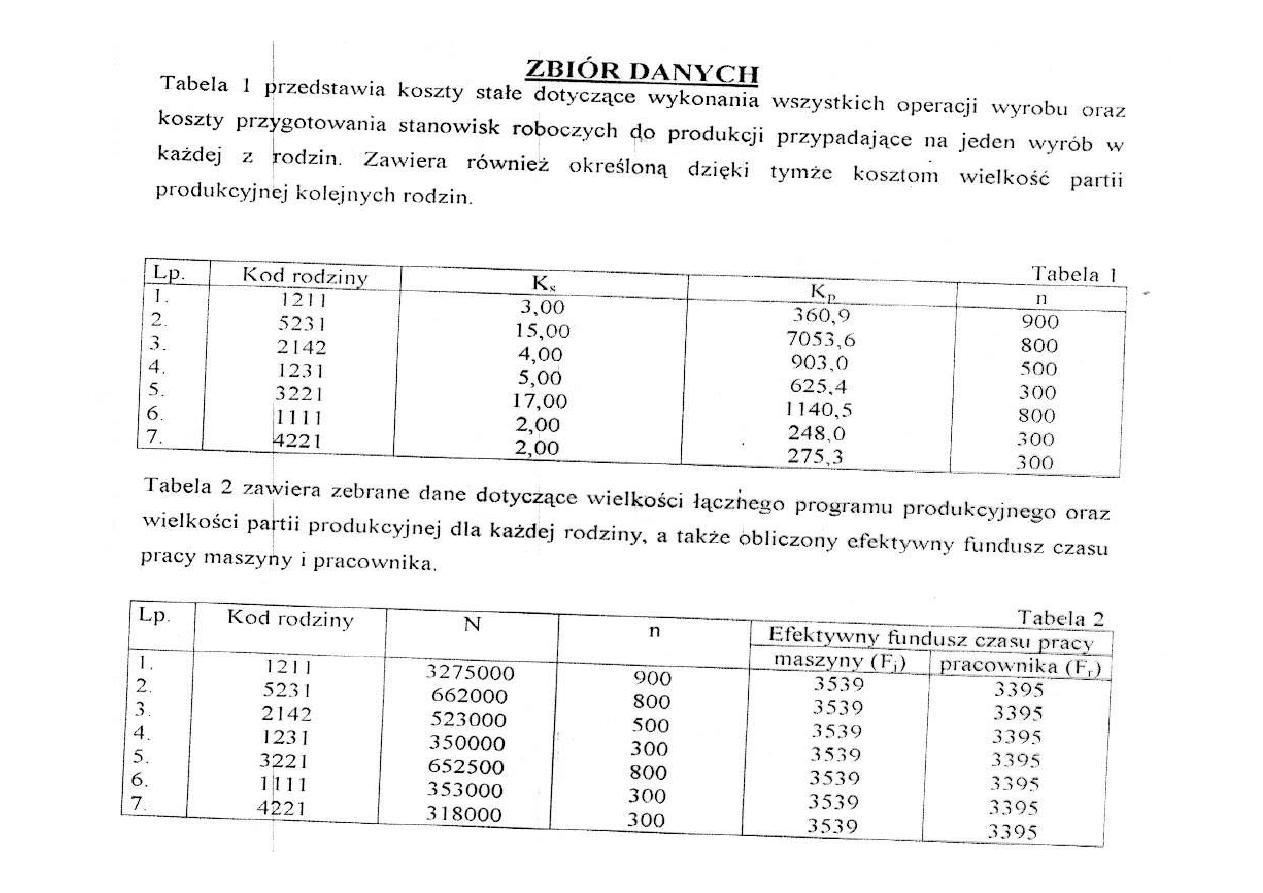

Rysunek ilustruje kształtowanie się kosztów zamrożenia środków

obrotowych (K

z

) wzrastających wraz ze wzrostem liczebności partii oraz

rozkład kosztów przygotowania stanowiska roboczego, malejących

hiperbolicznie ze wzrostem liczebności partii (Kp). Koszty materiałów

(m), robocizny (r) oraz narzutów stałych (N

s

) przypadających na jeden

wyrób nie zmieniają się wraz ze wzrostem liczebności partii – przyjmują

stałą wartość.

Metoda

Metoda

minimalnych

minimalnych

koszt

koszt

ó

ó

w

w

Dookreślenia wielkości partii posłuży podejście uwzględniające koszt

całkowity (K

c

).

K

K

c

c

= m + r +

= m + r +

N

N

s

s

+

+

+

+

K

K

z

z

gdzie: K

c

– koszt całkowity jednego wyrobu,

m – koszt materiałów bezpośrednich przypadających na jeden wyrób,

r – koszt robocizny bezpośredniej przypadający na jeden wyrób,

N

s

– narzuty stałe przypadające na jeden wyrób,

K

p

– koszt przygotowania stanowisk roboczych koprodukcji partii

wyrobów o liczebności n sztuk,

n – liczba sztuk wyrobów w partii produkcyjnej,

K

z

– koszt zamrożenia środków obrotowych w produkcji w toku

przypadający na jeden wyrób

n

n

K

K

p

p

Ponieważ

K

K

s

s

= m + r +

= m + r +

N

N

s

s

Ks – koszt stały przypadający na jeden wyrób

To ostatecznie

K

K

c

c

=

=

K

K

s

s

+

+

+

+

K

K

z

z

Krzywa K na rysunku jest wynikiem sumowania wszystkich kosztów

przypadających na jeden wyrób i osiąga minimum. Minimum to

wyznacza

taką

wielkość

partii

(n

0

),

przy

której

koszty

wyprodukowania jednego wyrobu są najmniejsze.

n

n

K

K

p

p

Przed wyznaczeniem minimalnych kosztów wyrobu określić należy

koszty zamrożenia środków obrotowych (K

z

).

K

K

z

z

=

=

gdzie: t

s

– średni okres oczekiwania (zamrożenia) jednego wyrobu przed

i po jego obróbce,

p – stopa procentowa płacona z tytułu zamrożenia środków

obrotowych.

100

100

p

p

t

t

n

n

K

K

K

K

s

s

p

p

s

s

++++

++++

Średni okres zamrożenia jednego wyrobu można określić analizując

przebieg wykonania poszczególnych egzemplarzy wyrobów w partii

produkcyjnej. Przyjmuje się tutaj, że odbiór wykonywanych wyrobów

przebiega zgodnie z taktem.

gdzie: τ - takt produkcji (określa, co jaki okres czasu zejdzie z linii

kolejny wyrób) ,

F – ujednolicony fundusz czasu stanowiska roboczego w

komórce produkcyjnej,

I – program produkcji detalu.

Średni okres oczekiwania zamrożenia jednego detalu będzie średnią

arytmetyczną czasów oczekiwania (razem przed i po obróbce) detalu

pierwszego i ostatniego z partii produkcyjnej

t

t

s

s

=

=

I

I

F

F

====

====

ττττ

ττττ

((((

((((

))))

))))

2

2

1

1

ττττ

ττττ

−−−−

−−−−

n

n

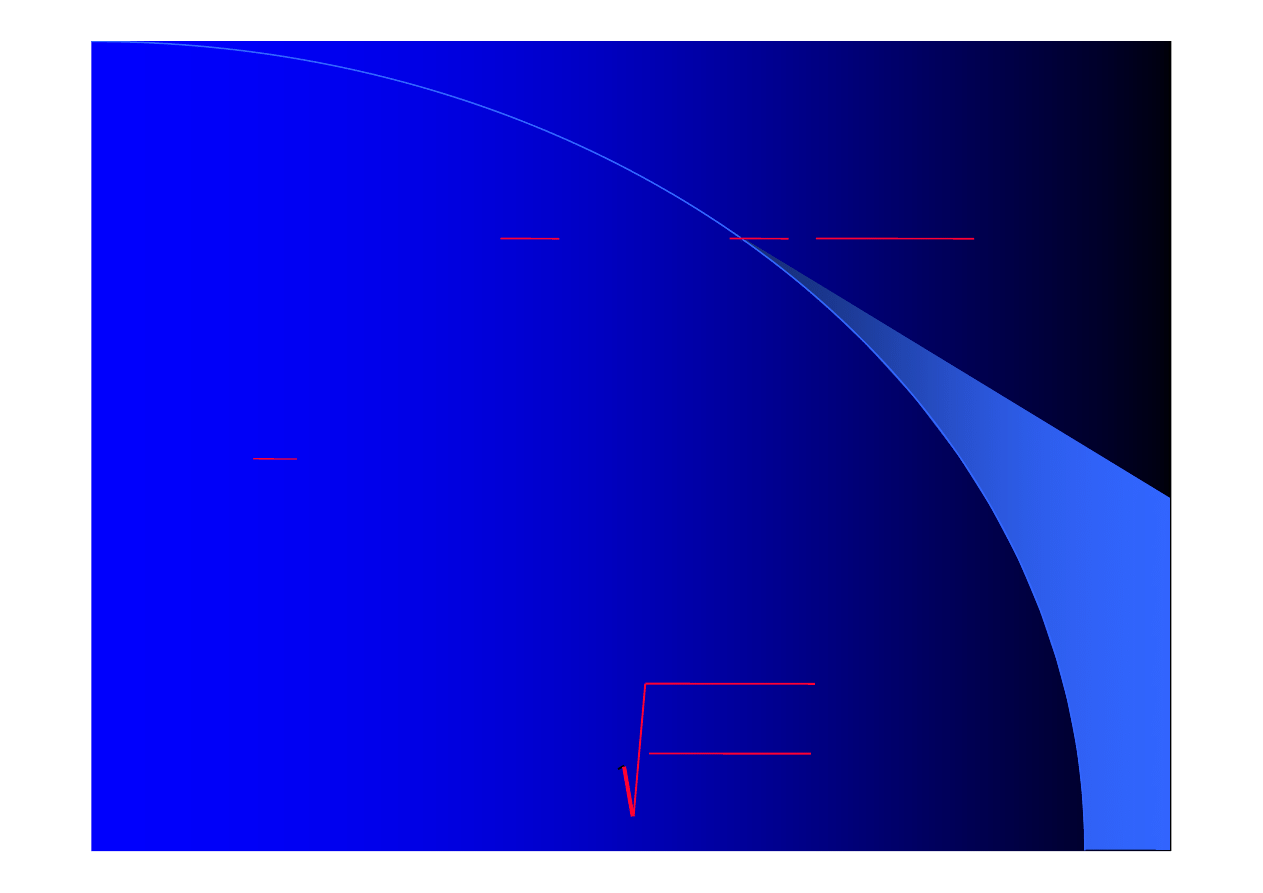

Po podstawieniu otrzymamy następujące wyrażenie kosztu

całkowitego K

c

Aby określić koszty minimalne i odpowiednią wielkość partii

należy obliczyć pochodną powyższej funkcji i przyrównać ją

do zera (

).

Po obliczeniu i uproszczeniu otrzymamy ostatecznie wzór

który określa, kiedy koszty obróbki jednego detalu są

najniższe.

((((

))))

I

pF

n

n

K

K

n

K

K

K

p

s

p

s

c

200

1

−−−−

++++

++++

++++

====

0

====

dn

dK

pF

K

I

K

n

s

p

200

0

====

Metoda oparta na dopuszczalnym stosunku czasu przygotowawczo -

zakończeniowego do czasu jednostkowego

Zakłada, że stosunek czasu przygotowawczo – zakończeniowego do

czasu jednostkowego nie przekracza pewnej empirycznie ustalonej

granicy.

n * t

j

* q = t

pz

skąd

gdzie: n – liczba sztuk w partii,

t

j

– czas jednostkowy [s],

t

pz

– czas przygotowawczo – zakończeniowy [s],

q- empiryczny wskaźnik przyjmowany w praktyce w granicach

0,02 - 0,05 dla części tanich i 0,05 – 0,15 dla części drogich. Niekiedy

wartość tego współczynnika uzależnia się od typu produkcji przyjmując

niższe jego wartości dla produkcji jednostkowej i małoseryjnej, a wyższe

dla produkcji średnio- i wielkoseryjnej.

j

pz

qt

t

n =

===

Wzór ten należy stosować do jednej określonej operacji tzn.

jeżeli obliczenia wielkości partii prowadzone są w odniesieniu

do konkretnego stanowiska roboczego. Ostateczny wzór

wielkości partii jednakowej dla wszystkich operacji danego

wyrobu może być wykonany na podstawie wyników obliczeń

poszczególnych operacji. Obliczoną za pomocą w/w wzoru

wielkość partii koryguje się najczęściej w zależności od

trwałości ostrza narzędzi, rozmiarów pojemników,

zasobników, palet, miejsc na składowanie jakim dysponuje

przedsiębiorstwo lub też dostosowuje się do zadań

przypadających na kalendarzową jednostkę planu.

Metoda oparta o kryterium organizacyjne

Metoda oparta o kryterium organizacyjne

Stosuje się ją w warunkach produkcji rytmicznej powtarzalnej.

Produkcja powtarzalna rytmiczna realizowana jest partiami

produkcyjnymi, które są powtarzane co okres czasu X

p

zwany

okresem powtarzalności (lub rytmem).

Okres powtarzalności

Okres czasu, po upływie którego nastąpi powtórzenie

wszystkich operacji procesu produkcyjnego wykonywanych w

ramach tego okresu powtarzalności.

Wielkość partii produkcyjnej w tej metodzie ustalamy w oparciu o

następujący wzór:

gdzie: I – program produkcji wyrobu,

F – dysponowany fundusz czasu,

X

p

– okres powtarzalności

z

g

– zadanie godzinowe – zwane godzinowym tempem produkcji

jest to liczba wyrobów wynikającą z programu produkcyjnego danego

wyrobu, które są wykonywane w danym okresie czasu oraz z

odpowiedniego funduszu czasu stanowiska dla tego okresu czasu.

Okres powtarzalności jest odpowiednio obliczany i dobierany wg

odcinków kalendarzowych dogodnych do zorganizowania produkcji w

danej komórce produkcyjnej.

p

g

p

X

z

X

F

I

n

====

====

1. Zadanie godzinowe

1. Zadanie godzinowe

–

–

zg

zg

= I/F [

= I/F [

szt

szt

/h]

/h]

2. Mo

2. Mo

ż

ż

liwo

liwo

ść

ść

godzinowa (mg)

godzinowa (mg)

–

–

jest to liczba

jest to liczba

wyrob

wyrob

ó

ó

w, jak

w, jak

ą

ą

stanowisko jest zdolne wykona

stanowisko jest zdolne wykona

ć

ć

w

w

ci

ci

ą

ą

gu 1godziny (wykonuj

gu 1godziny (wykonuj

ą

ą

c okre

c okre

ś

ś

lon

lon

ą

ą

operacj

operacj

ę

ę

)

)

-

-

mg = 1/

mg = 1/

tj

tj

[

[

szt

szt

/h] lub mg = 60/

/h] lub mg = 60/

tj

tj

[

[

szt

szt

/min]

/min]

3. Takt produkcji (

3. Takt produkcji (

ττττ

ττττ

)

)

–

–

jest odwrotno

jest odwrotno

ś

ś

ci

ci

ą

ą

zadania

zadania

godzinowego , i okre

godzinowego , i okre

ś

ś

la co ile godzin (minut,

la co ile godzin (minut,

sekund0 powinien by

sekund0 powinien by

ć

ć

wykonany dany wyr

wykonany dany wyr

ó

ó

b

b

ττττ

ττττ

= F/I [h/

= F/I [h/

szt

szt

]

]

Zadanie godzinowe, mo

Zadanie godzinowe, mo

ż

ż

liwo

liwo

ść

ść

godzinowa, takt

godzinowa, takt

4. Godzinowy wsp

4. Godzinowy wsp

ó

ó

ł

ł

czynnik obci

czynnik obci

ąż

ąż

enia stanowiska

enia stanowiska

detalooperacj

detalooperacj

ą

ą

(

(

η

η

) wyra

) wyra

ż

ż

a stopie

a stopie

ń

ń

zaj

zaj

ę

ę

cia

cia

stanowiska do wykonania okre

stanowiska do wykonania okre

ś

ś

lonej

lonej

detalooperacji

detalooperacji

w ci

w ci

ą

ą

gu godziny:

gu godziny:

η

η

=

=

zg

zg

/mg

/mg

Lub

Lub

η

η

=

=

zg*tj

zg*tj

=

=

I*tj

I*tj

/F=

/F=

tj

tj

/

/

ττττ

ττττ

Wyszukiwarka

Podobne podstrony:

Metoda optymalnej wielkoci zamwienia-logistyka, Logistyka

Optymalna wielkość partii produkcyjnej

Optymalna wielkość partii produkcyjnej

4 Linie wpływu wielkości statycznych w ustrojach prętowych

Optymalizacja LP

wyklad 13nowy Wyznaczanie wielkości fizykochemicznych z pomiarów SEM

Zasady ergonomii w optymalizacji czynności roboczych

optymalizacja fak

Podstawy Optymalizacji, simplex

Wykład Ch F wielkości kol

Hydroliza zwiazkow wielkoczasteczkowych 1

model optymalizacyjny

Budzik Versa wielkość karty kredytowej instrukcja EN

czynniki fizyczne i techniczne wpływające na wielkośc dawki

DIALEKT WIELKOPOLSKI

BO WYK2 Program liniowe optymalizacja

więcej podobnych podstron