13 Połączenia Cierne.

Stałe, rozłączne lub nierozłączne połączenia w którym przenoszenie siły lub momentu siły z elementu do elementu połączenia zapewniane jest poprzez tarcie. Docisk elementów

trących realizowany jest przez inne elementy pomocnicze lub bez ich użycia.

Zastosowanie.

Połączenia wciskowe (wału z piastą)

Połączenia nitowe

Połączenia gwintowe

Sprzęgła cierne.

Hamulcach

Przekładniach cięgnowych

Przekładniach ciernych

Połączenia wciskowe.

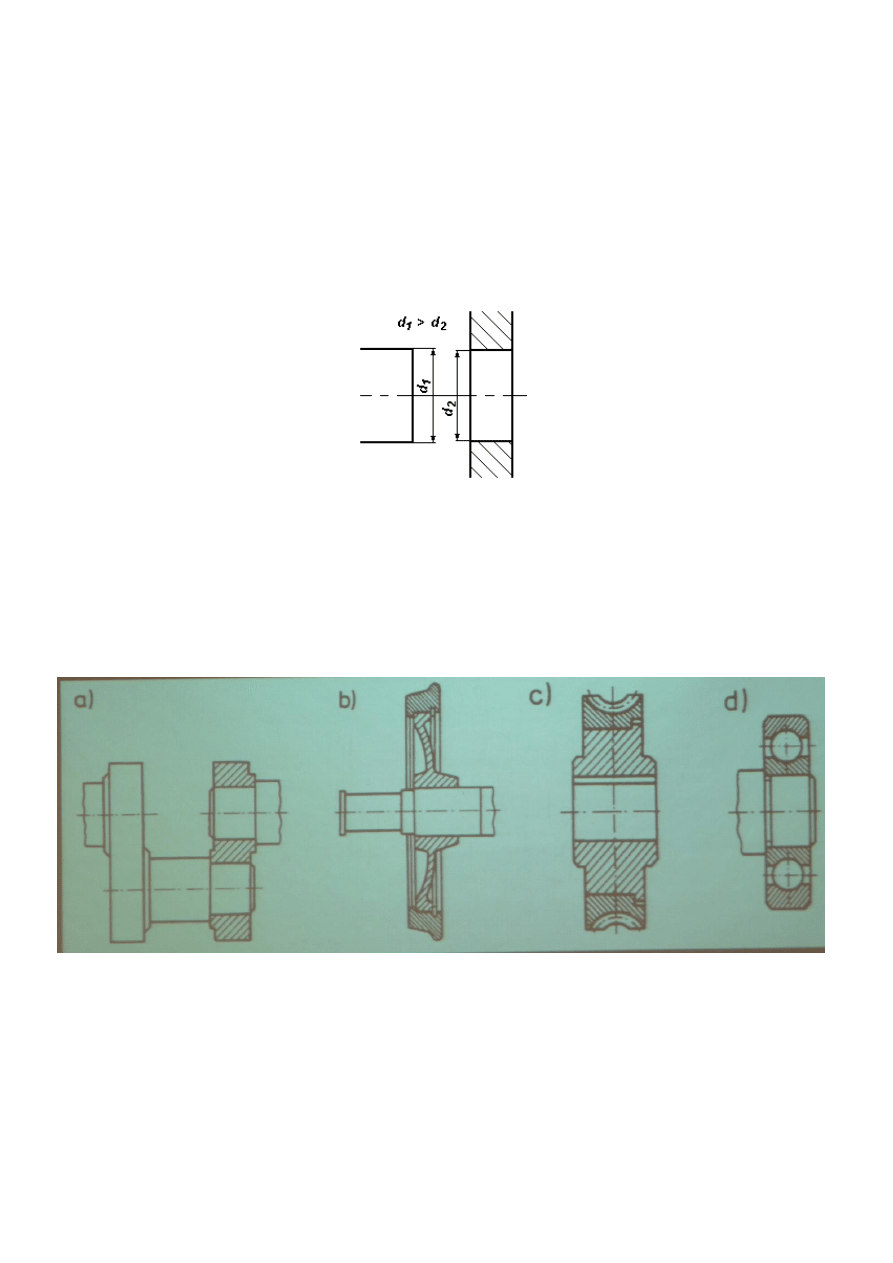

Połączenia wciskowe należą do połączeń kształtowych bezpośrednich. Oznacza to, że połączenie odbywa się bez elementu pośredniczącego, dzięki tarciu wywołanemu wzajemnemu naciskowi

łączonych elementów. Nacisk wywołany jest poprzez odpowiednie tolerowanie wymiarów w ten sposób, że wymiar wewnętrzny jednego elementu jest zawsze mniejszy od wymiaru zewnętrznego

drugiego elementu w połączeniu.

Podział.

1.

Ze względu na budowę

Połączenia wciskowe bezpośrednie – w których uczestniczą tylko elementy łączone.

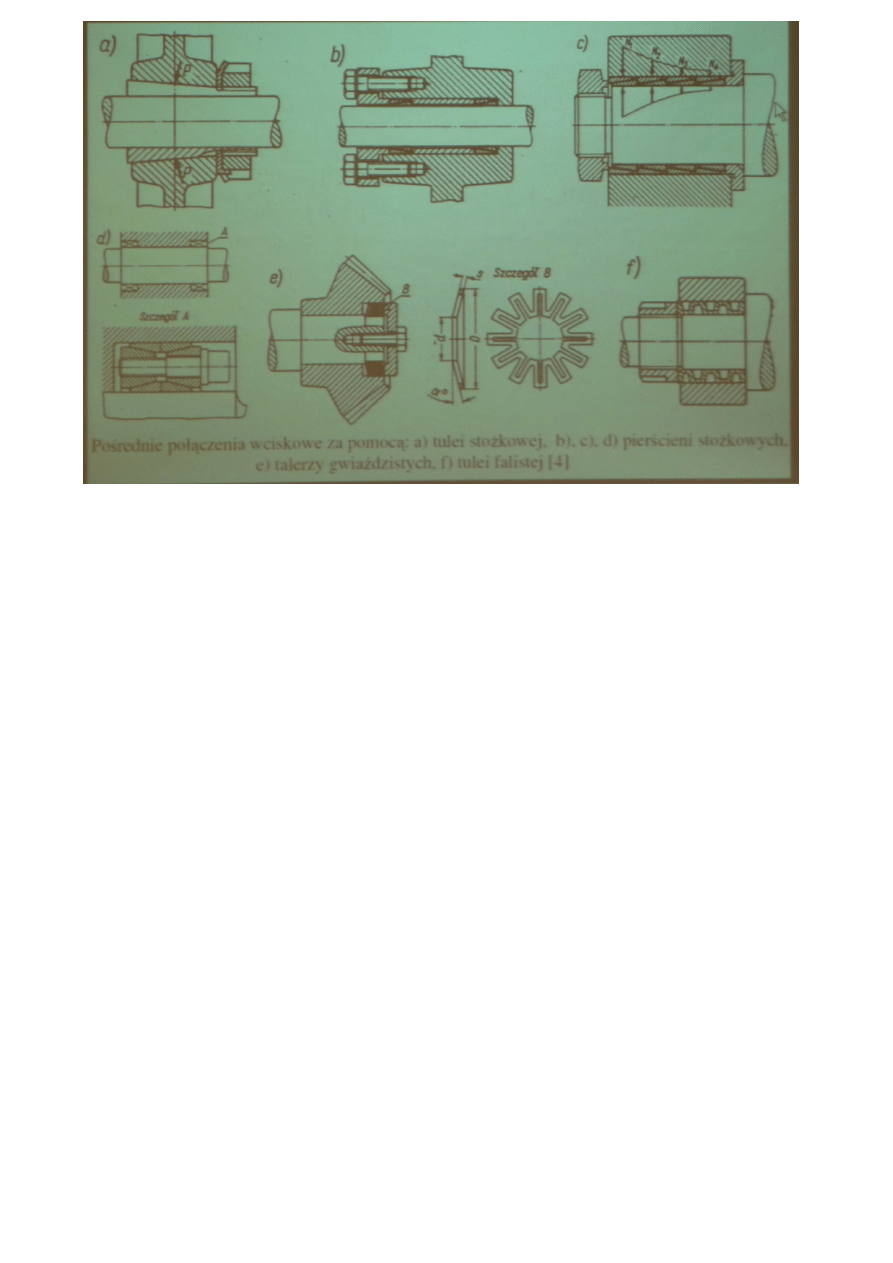

Połączenia wciskowe pośrednie – w których uczestniczą dodatkowe elementy pośredniczące takie jak tuleje, pierścienie itp.

Połączenia rozprężne

Połączenia dociskowe

2.

Ze względu na sposób łączenia.

Połączenia wciskowe wtłaczane – w których stosując zewnętrzną siłę wtłacza się jeden element w drugi.

Połączenia wciskowe skurczowe – w których poprzez ogrzewanie lub zmrażanie jednego z elementów uzyskuje się zmianę wymiaru, wystarczającą do zrealizowania

połączenia.

Przykłady.

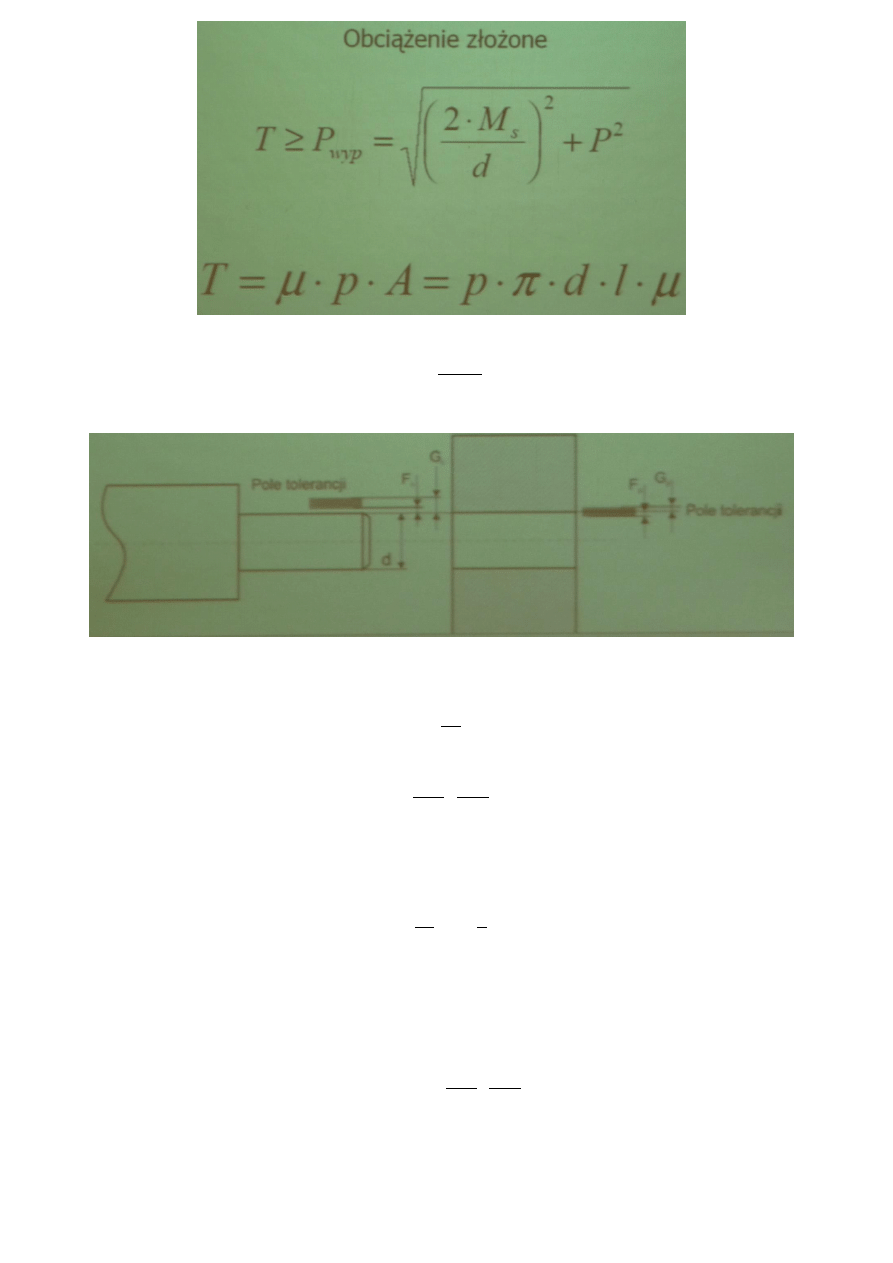

Pasowania.

Pasowanie określa charakter współpracy łączonych części, powstaje gdy kojarzy się ze sobą elementy o jednakowych wymiarach nominalnych ( np. wałek i otwór ) i określonych odchyłkach.

Tolerancje.

Uzyskanie wymiarów idealnych w rzeczywistych warunkach wytwarzania jest niemożliwe. Z tego powodu, dla zapewnienia prawidłowej współpracy części określa się

tolerancje

wykonania będącą

różnicą między największą i najmniejszą dopuszczalną wartością danego wymiaru.

Można określać liczbowo lub symbolowo.

Tolerowanie symbolowe podlega normalizacji i podaje informacje o położeniu pola tolerancji oraz o klasie dokładności.

Duże litery – wymiary wewnętrzne (otwory)

Małe litery – zewnętrznych (wałków)

Klasy dokładności.

0.1 , 0 , 1 do 5 stosuje się przy wyrobie narzędzi pomiarowych.

5 – 12 stosowane są w budowie współpracujących elementów maszyn.

12 – 16 przy wymiarowaniu powierzchni swobodnych (nie stykających się)

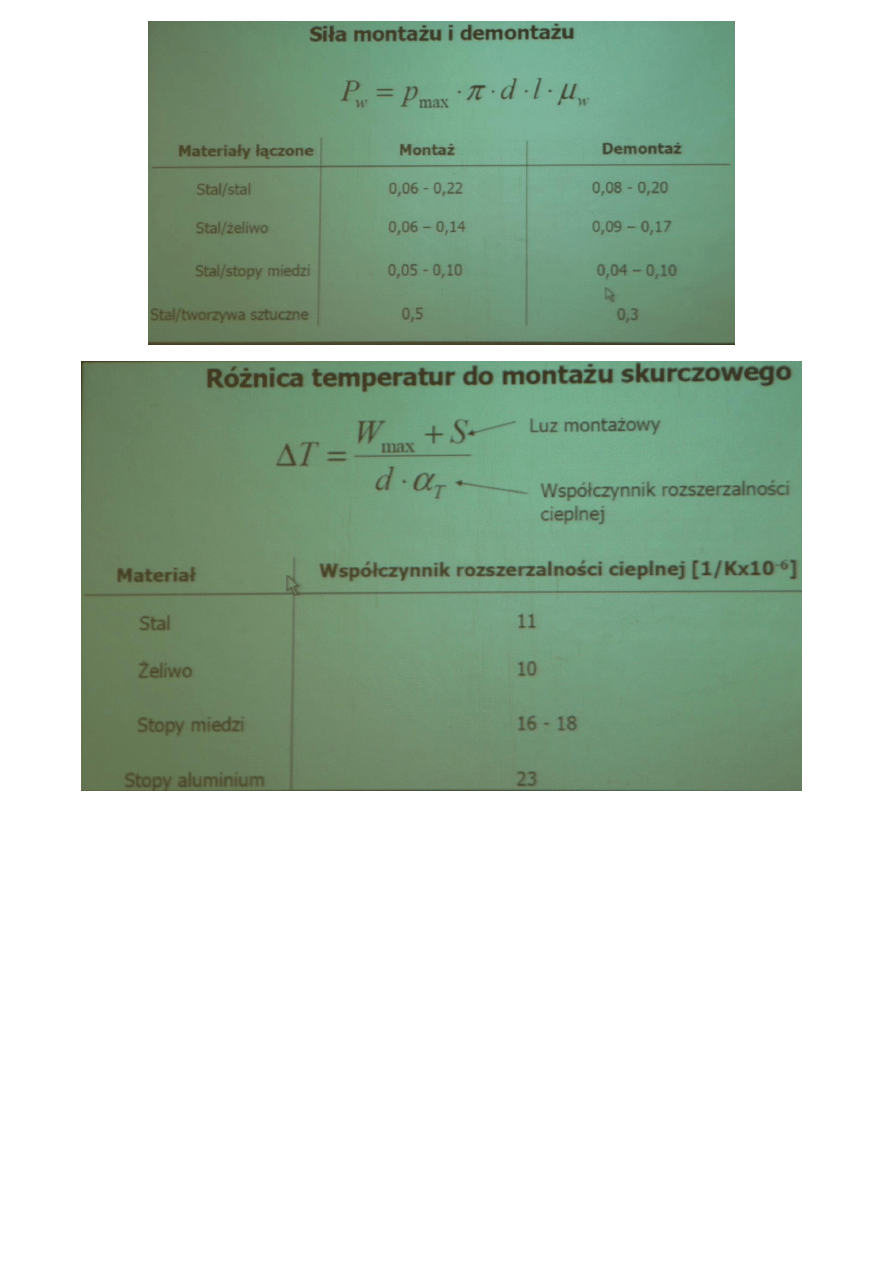

Połączenia skurczowe.

To rodzaj połączenia nierozłącznego wciskowego. Wykorzystuje się zjawisko rozszerzalności cieplnej materiałów. Rozgrzaną część zewnętrzną nakłada się na część

wewnętrzną; po schłodzeniu, skurcz części zewnętrznej zaciska ją na części wewnętrznej.

Przykład zastosowania – zakładanie obręczy na koło bose zestawu kołowego pojazdu szynowego.

Połączenia wciskowe bezpośrednie.

Połączenie odbywa się bez elementu pośredniczącego, dzięki tarciu wywołanemu wzajemnemu naciskowi łączonych elementów. Nacisk wywołany jest poprzez odpowiednie

tolerowanie wymiarów

w ten sposób, że wymiar wewnętrzny jednego elementu jest zawsze mniejszy od wymiaru zewnętrznego drugiego elementu w połączeniu.

Zalety połączenia wciskowego.

Prosta konstrukcja.

Dokładna współosiowość łączonych elementów.

Brak dodatkowych elementów pośredniczących w połączeniu.

Duża obciążalność złącza siłami zmiennymi i udarowymi.

Brak karbów.

Wady połączenia wciskowego.

Konieczność zachowania dużych dokładności wymiarów i małych chrapowatości powierzchni.

Utrudniony montaż.

Wrażliwość na temperaturę pracy w przypadku łączenia elementów wykonanych z różnych materiałów.

Możliwość zatarcia podczas montażu oraz koncentracja naprężeń na krawędziach połączenia.

Połączenia wtłaczane.

Montaż połączenia ze względu na konieczne znaczenie siły odbywa się w zależności od wielkości wcisku z wykorzystaniem pras hydraulicznych lub mechanicznych.

Nośność połączeń.

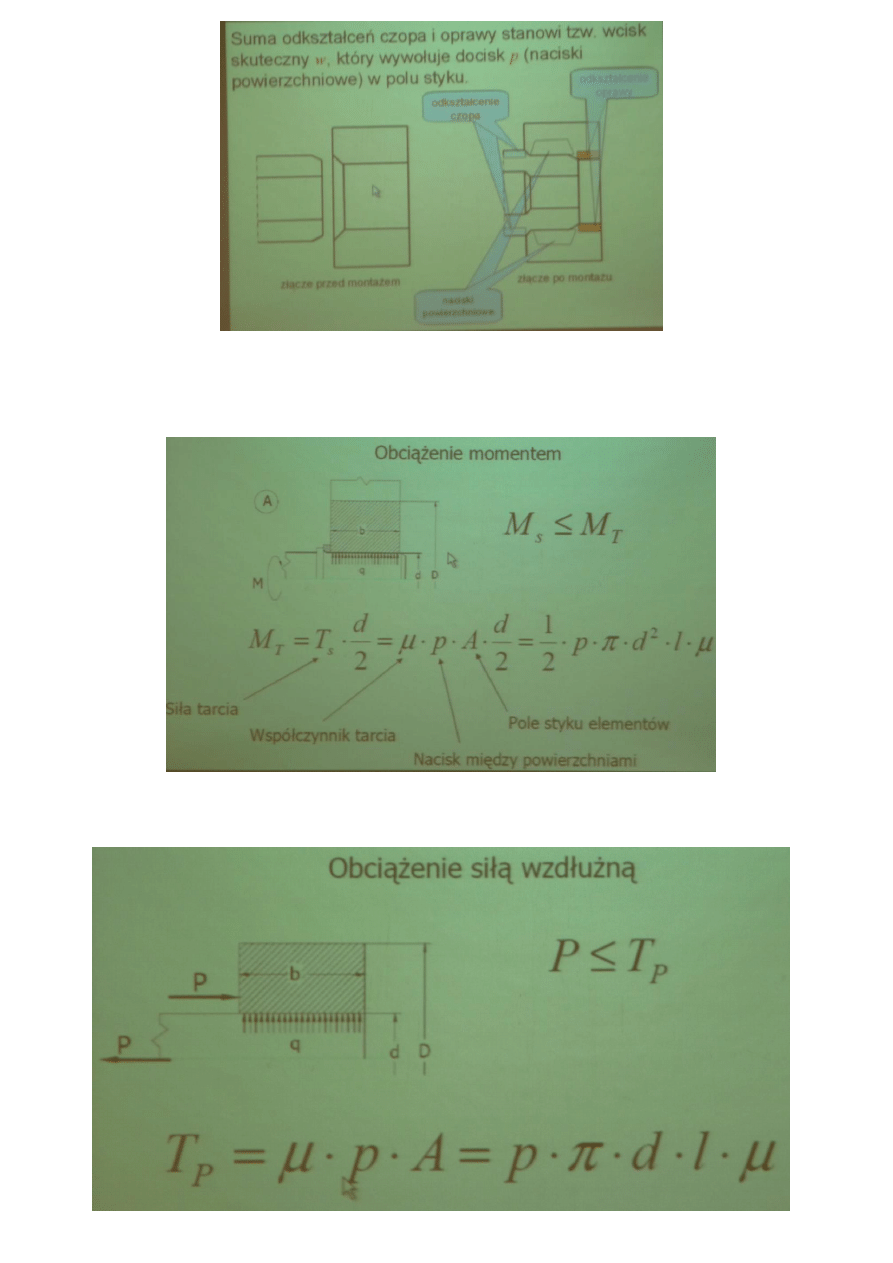

Aby przenieść obciążenie konieczne jest uzyskanie odpowiedniego nacisku między powierzchniami.

Aby uzyskać taki nacisk konieczne jest uzyskanie odpowiedniej różnicy wymiarów między wałkiem a piastą.

Wcisk wymagany.

Zgodnie z wzorami Lamégo opisującymi odkształcenia elementów tworzących połączenie wciskowe:

Gdzie:

c - wałek(czop) p – piasta

v – Liczba Poissona

E – moduł Younga

- średnica wewnętrzna

- średnica zewnętrzna

Wcisk wymagany.

Aby uzyskać wymagany nacisk konieczne jest uzyskanie odpowiedniego wcisku:

(

)

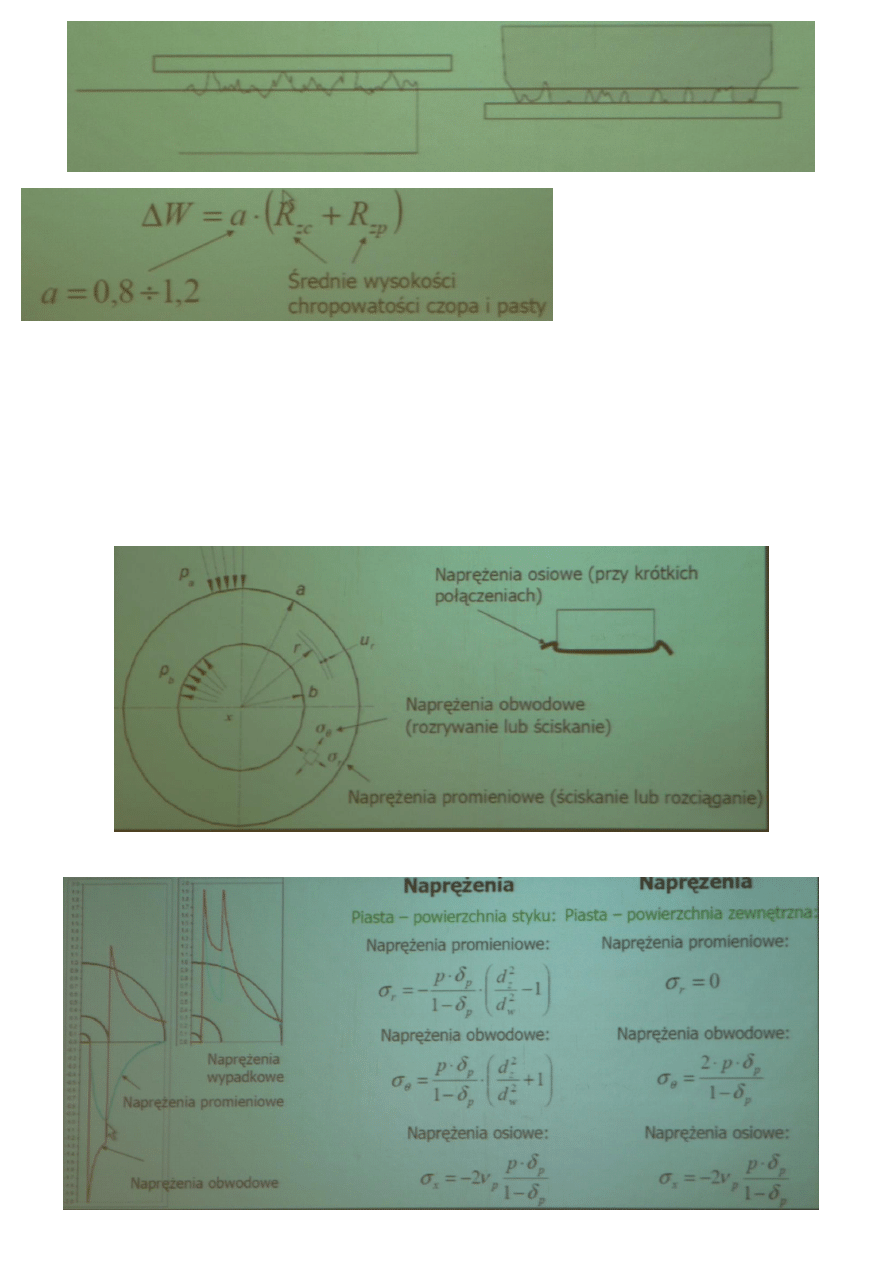

Montażowe zmniejszanie wcisku.

W przypadku złącza wtłaczanego następuje zmniejszenie wcisku wynikające z odkształcenia plastycznego wierzchołków nierówności czopa i tulei.

Wcisk wymagany minimalny.

Po uwzględnieniu tego zjawiska należy dobrać wcisk:

Na podstawie tego wcisku dobiera się pasowanie ( tolerancje wymiarowe obu elementów ).

Uwaga-

Dla połączenia skurczowego:

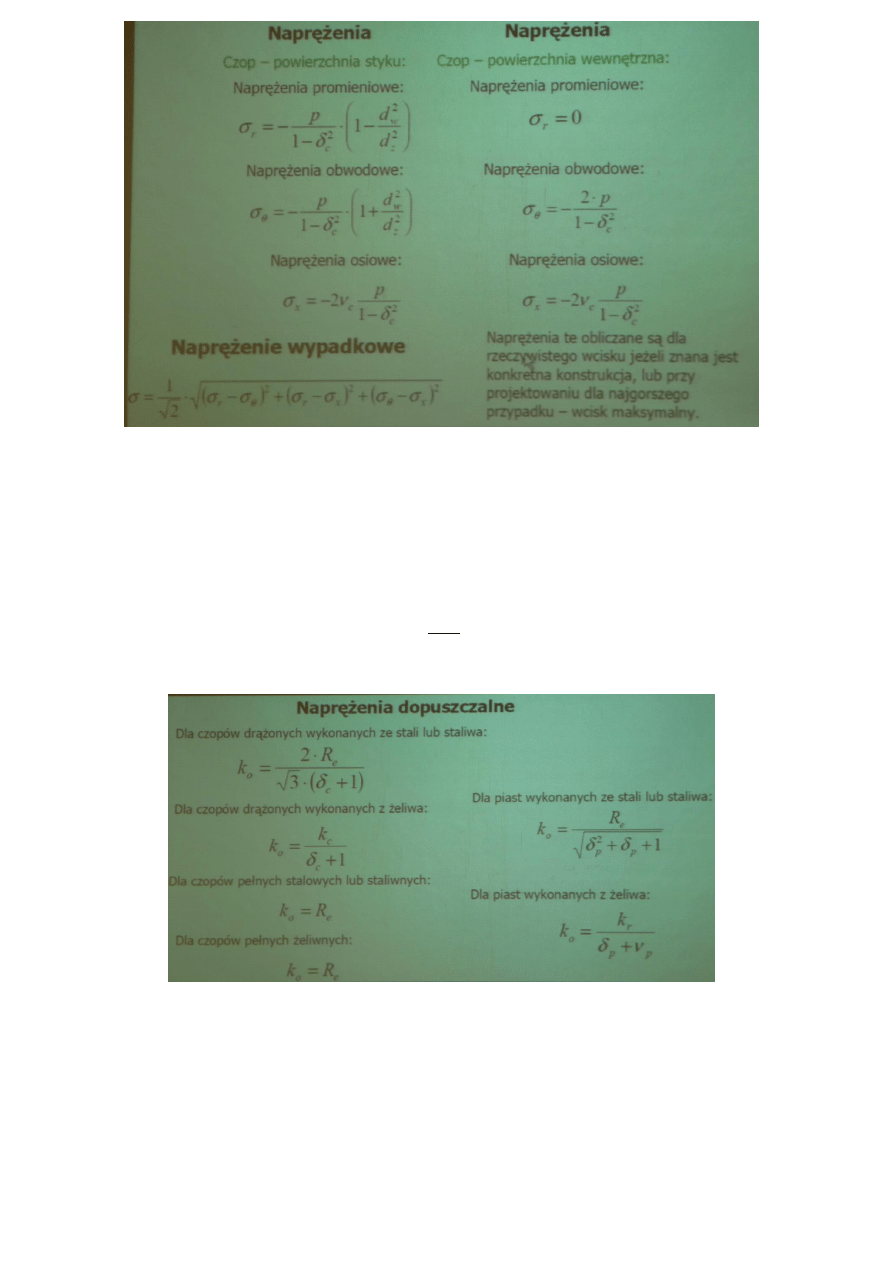

Obciążenie elementów.

Nacisk występujący w połączeniu jest przenoszony przez cały przedmiot. Wynika to między innymi z odkształcenia powierzchni czopa i piasty.

Naprężenia.

Wcisk maksymalny.

Zestawienie największego wałka (czopa) i najmniejszego otworu piasty.

Dodatkowo konieczne jest uwzględnienie spadku wcisku podczas montażu:

Nacisk maksymalny.

Do obliczeń wykorzystuje się nacisk maksymalny obliczony z proporcji:

Naprężenia dopuszczalne.

Wyszukiwarka

Podobne podstrony:

8 Przekładnie łańcuchowe pasowe cierne

przekladnie cierne id 404815 Nieznany

Sprzęgło wielotarczowe cierne

25e Połączenie kształtowo cierne

w9 PRZEKŁADNIE CIERNE I CIEGNOWE

wykl 5 Przekl cierne

Przekładnie cierne 2

hamulce cierne

POŁĄCZENIA CIERNE

D5 Ocena sprzężenia ciernego dźwigu elektrycznego

25c Połączenie kształtowo cierne

Sprzężenie cierne w napędach linowy

PRZEKŁADNIE CIERNE

Badania współczynnika sprzężenia ciernego

Projekt sprzegła ciernego3, Sprzegla

31 Sprzężenie cierne w połączeniach i w zespołach maszynowych

więcej podobnych podstron