Materiały inżynierskie z elementami inżynierii stomatologicznej

POLITECHNIKA ŚLĄSKA

W GLIWICACH

Wydział Mechaniczny Technologiczny

dr inż. Grzegorz Matula

Powłoki i warstwy wierzchnie

Materiały inżynierskie z elementami inżynierii stomatologicznej

Własności użytkowe wielu produktów i

ich elementów zależą nie tylko od

możliwości

przeniesienia

obciążeń

mechanicznych przez cały czynny przekrój

elementu z zastosowanego materiału, w

przypadku metali i ich stopów najczęściej

obrobionego

cieplnie,

lub

od

jego

własności fizykochemicznych, lecz bardzo

często także lub głownie od struktury i

własności warstw powierzchniowych.

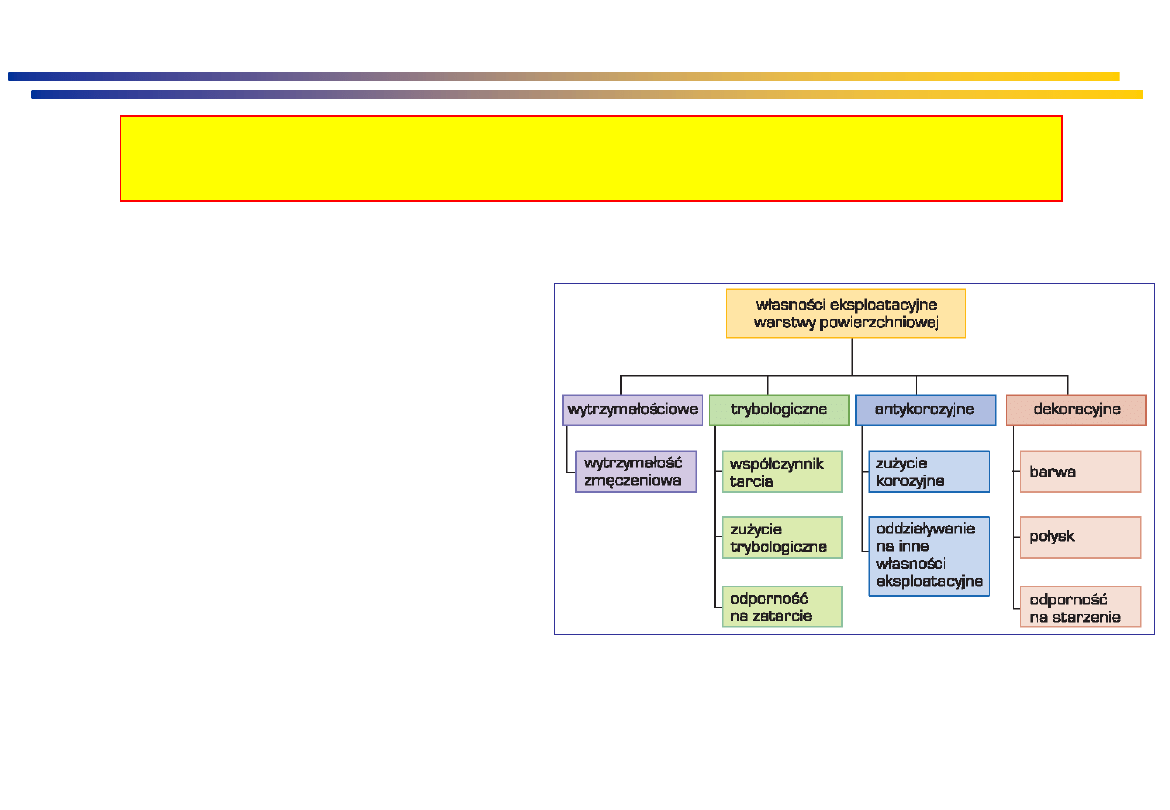

OGÓLNA CHARAKTERYSTYKA WYTWARZANIA WARSTW

POWIERZCHNIOWYCH

Najważniejsze własności eksploatacyjne warstwy powierzchniowej

Materiały inżynierskie z elementami inżynierii stomatologicznej

Względy ekonomiczne nakazują również stosowanie w takich

przypadkach

warstw

powierzchniowych,

zapewniających

wymagane własności użytkowe przy równoczesnym użyciu

możliwie tanich materiałów na rdzeń elementu, od którego

wymaga się z reguły mniejszych własności użytkowych.

Materiały inżynierskie z elementami inżynierii stomatologicznej

Ze względu na zastosowanie, wśród konstytuowanych warstw

powierzchniowych można wyodrębnić warstwy:

•wykazujące wymagane własności fizyczne zapewniające produktom

lub ich elementom określone własności mechaniczne, jak wysoką

twardość w stosunku do właściwej dla podłoża, zwiększoną

odporność na zużycie trybologiczne, zwiększoną przewodność

elektryczną lub cieplną, dużą odporność na działanie wysokiej

temperatury,

KLASYFIKACJA WARSTW POWIERZCHNIOWYCH ZE WZGLĘDU

NA ZASTOSOWANIE

Materiały inżynierskie z elementami inżynierii stomatologicznej

antykorozyjne, w tym o charakterze anodowym lub

katodowym, przeciwdziałające korozji elektrochemicznej,

jak również stanowiące barierę dyfuzyjną dla korozji

gazowej,

dekoracyjne

i

ochronno–dekoracyjne,

nadające

produktom estetyczny wygląd zewnętrzny, o czym decyduje

barwa, połysk, odporność na pokrywanie się nalotem i

ewentualnie faktura powierzchni oraz zdolność do

fluorescencji lub radioaktywności.

KLASYFIKACJA WARSTW POWIERZCHNIOWYCH ZE WZGLĘDU

NA ZASTOSOWANIE

Materiały inżynierskie z elementami inżynierii stomatologicznej

Uzyskane warstwy powierzchniowe mogą być:

warstwami wierzchnimi

, ograniczonymi powierzchnią obrabianego

elementu, obejmującymi obszar materiałów o własnościach różniących się

od własności materiałów rdzenia, uzyskanymi w wyniku łącznego

działania sił mechanicznych, elektrycznych, ciepła, czynników

chemicznych,

powłokami

, czyli warstwami metalu, stopu, materiału ceramicznego,

materiału polimerowego lub innych materiałów, naniesionymi trwale na

powierzchnię podłoża, w celu uzyskania wymaganych własności

fizycznych, antykorozyjnych lub dekoracyjnych.

Materiały inżynierskie z elementami inżynierii stomatologicznej

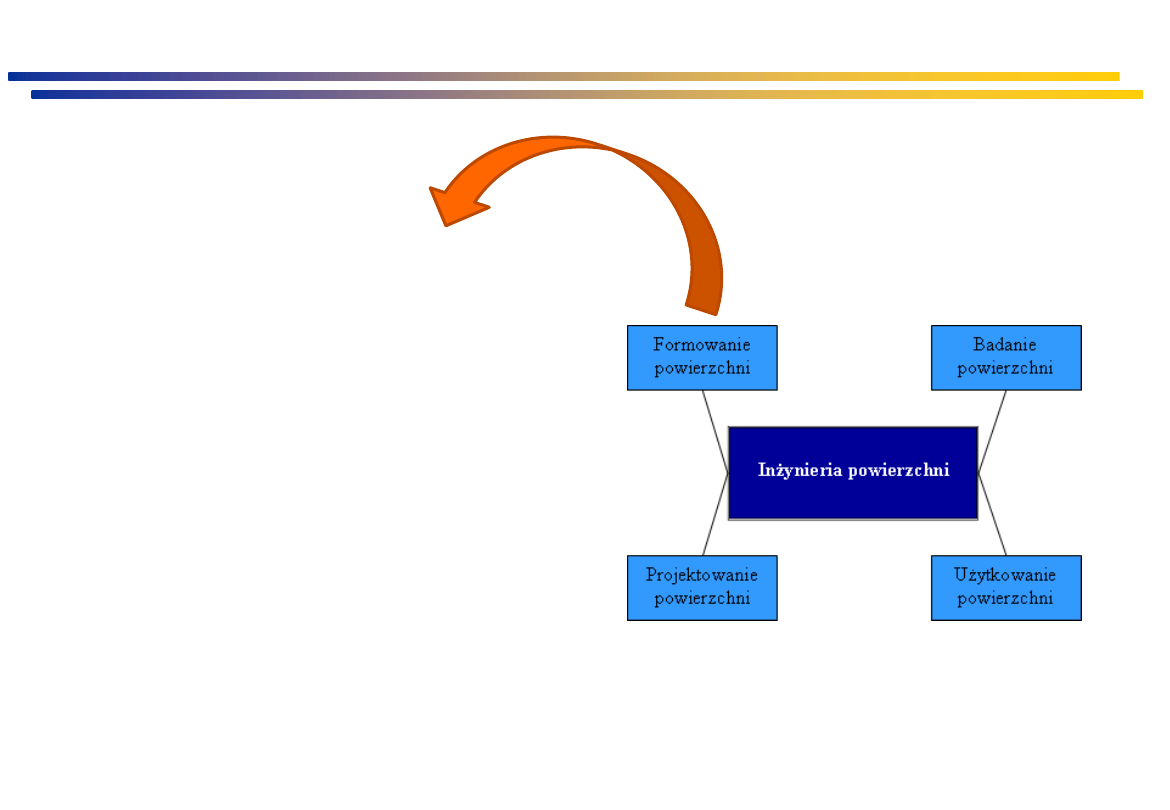

Obszary aktywności inżynierii

powierzchni

Obszary

szczegółowe z których wybrano

technologie

przedstawione

w

danym

obszarze tematycznym

Kształtowanie warstwy wierzchniej

-

Obróbka mechaniczna

Obróbka cieplna

Wytwarzanie

powłok metodami

cieplno-

mechanicznymi,

chemicznymi, elektrochemiczymi,

cieplno-chemicznym i

fizycznymi

Materiały inżynierskie z elementami inżynierii stomatologicznej

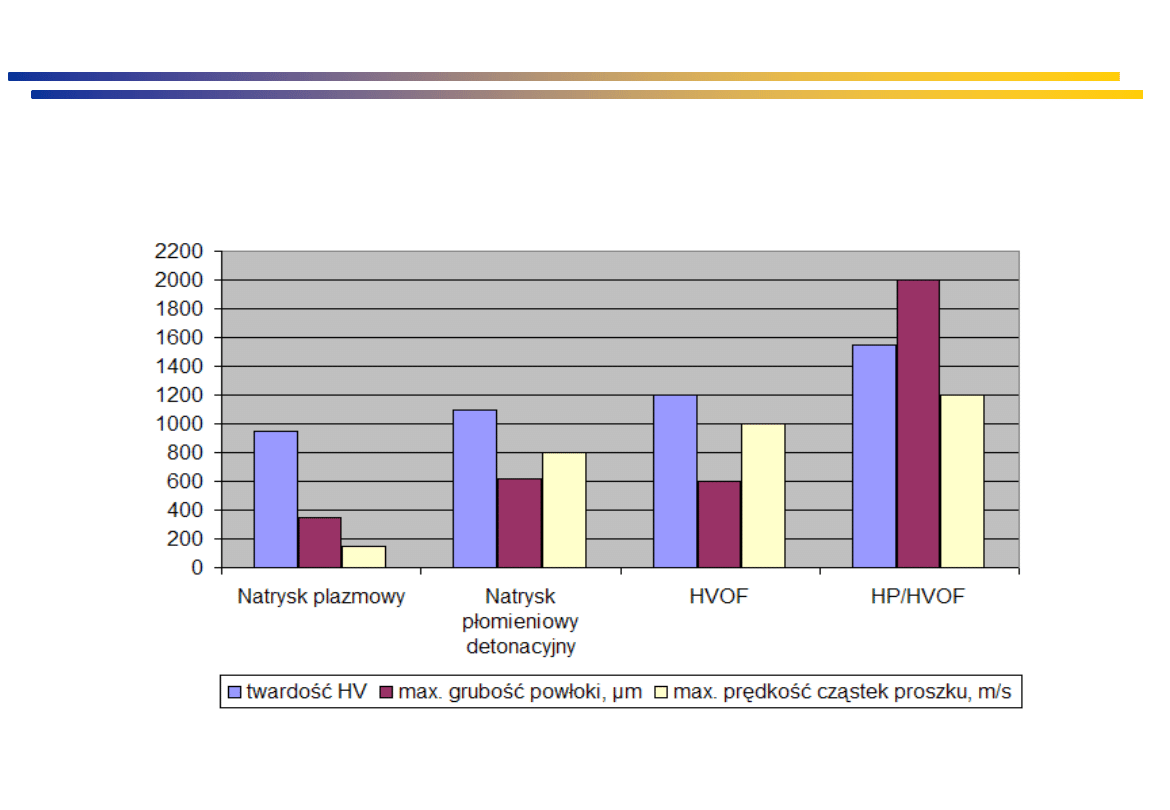

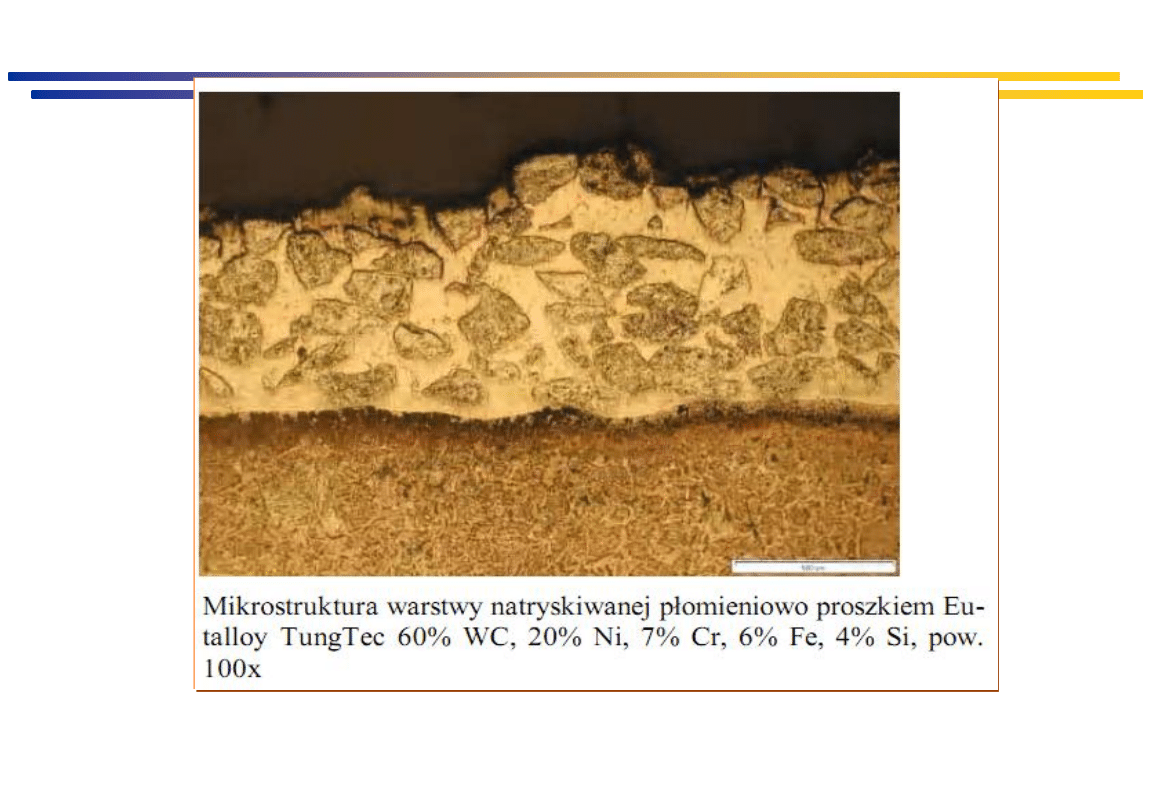

a) Natryskiwanie płomieniowe

• klasyczne lub poddźwiękowe

• naddźwiękowe HVOF i

HP/HVOF (High Velocity Oxy

Fuel)

b) Natryskiwanie łukowe

c) Natryskiwanie detonacyjne

d) Natryskiwanie plazmowe

e) Natryskiwanie laserowe

Podział metod natryskiwania cieplnego oraz jego zastosowanie

Materiały inżynierskie z elementami inżynierii stomatologicznej

Natryskiwanie powłok

Historia metalizacji natryskowej w Polsce

1923 - niemiecka firma Metallisator z Berlina uruchomia w Polsce dwa warsztaty. Jeden z nich

zajmuje się regeneracją części maszyn, drugi natryskiwaniem powłok antykorozyjnych na

kadłuby kutrów rzecznych.

1945-47 - przemysł polski otrzymuje od USA w ramach pomocy międzynarodowej pewną

liczbę pistoletów do metalizacji typu Metco-2. Z uwagi jednak na brak wykwalifikowanych

pracowników, wiedzy i doświadczenia nie są one w pełni prawidłowo wykorzystywane.

1948 - Instytut Mechaniki Precyzyjnej podejmuje się promocji, rozwoju i wykorzystania w

przemyśle metody natryskiwania powłok w Polsce.

30.01.1950 r. - Zarządzenie Przewodniczącego Państwowej Komisji Planowania Gospodarczego

o rozpowszechnianiu i stosowaniu metalizacji natryskowej we wszystkich gałęziach gospodarki.

Materiały inżynierskie z elementami inżynierii stomatologicznej

Natryskiwanie powłok

Ważniejsze sukcesy polskich naukowców w metalizacji natryskowej:

1951 na bazie pistoletu Metco-2 powstaje pierwszy, polski pistolet

płomieniowy typu GPM-L2.

W Instytucie

Badań Jądrowych opracowano konstrukcję i podjęto produkcję

wysokiej

jakości pistoletów plazmowych PN-110 i PN-200. Licencję na jeden z

tych

pistoletów zakupiła Francja.

W latach 1956-1990 opracowano w Instytucie Mechaniki Precyzyjnej

oryginalne konstrukcje

płomieniowych pistoletów tyglowych, drutowych,

przeznaczonych do natryskiwania

materiałów niskotopliwych, ręcznych

pistoletów

łukowych

oraz

urządzeń

łukowych

do

natryskiwania

zmechanizowanego.

Materiały inżynierskie z elementami inżynierii stomatologicznej

Natryskiwanie powłok

Materiały inżynierskie z elementami inżynierii stomatologicznej

Natryskiwanie powłok

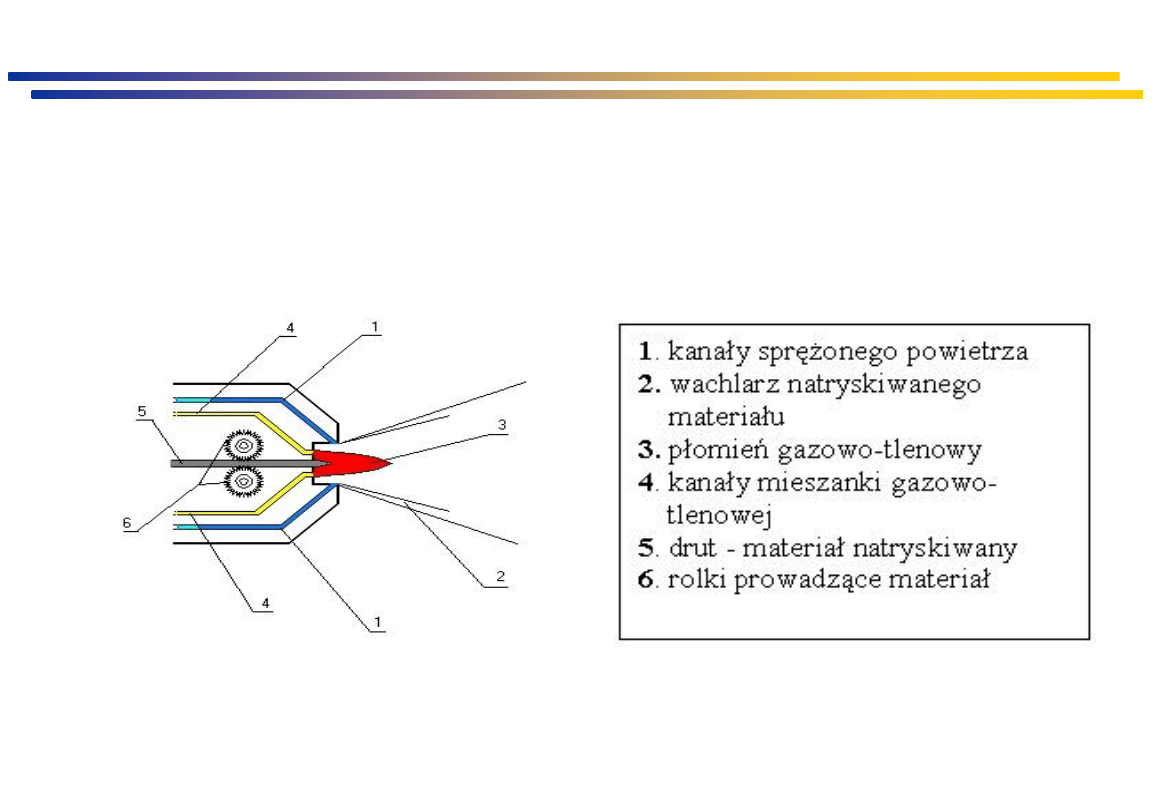

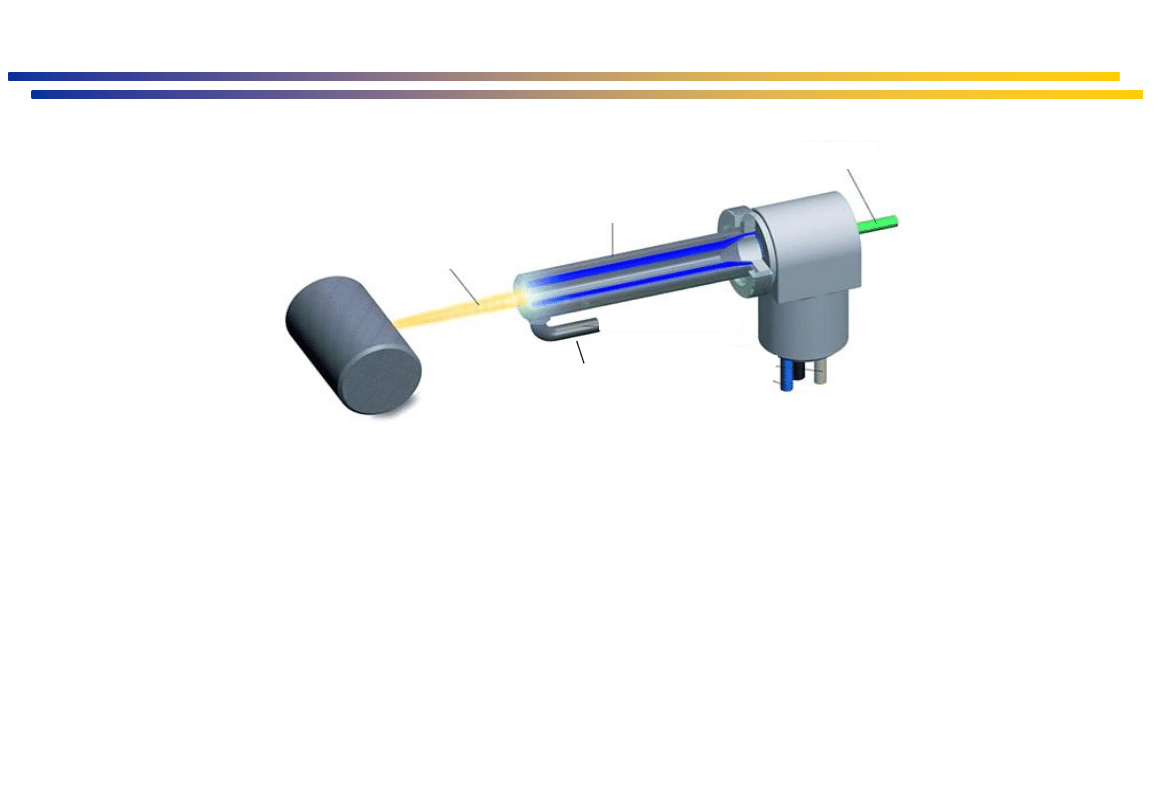

Schemat pistoletu gazowego

Materiały inżynierskie z elementami inżynierii stomatologicznej

Natryskiwanie powłok

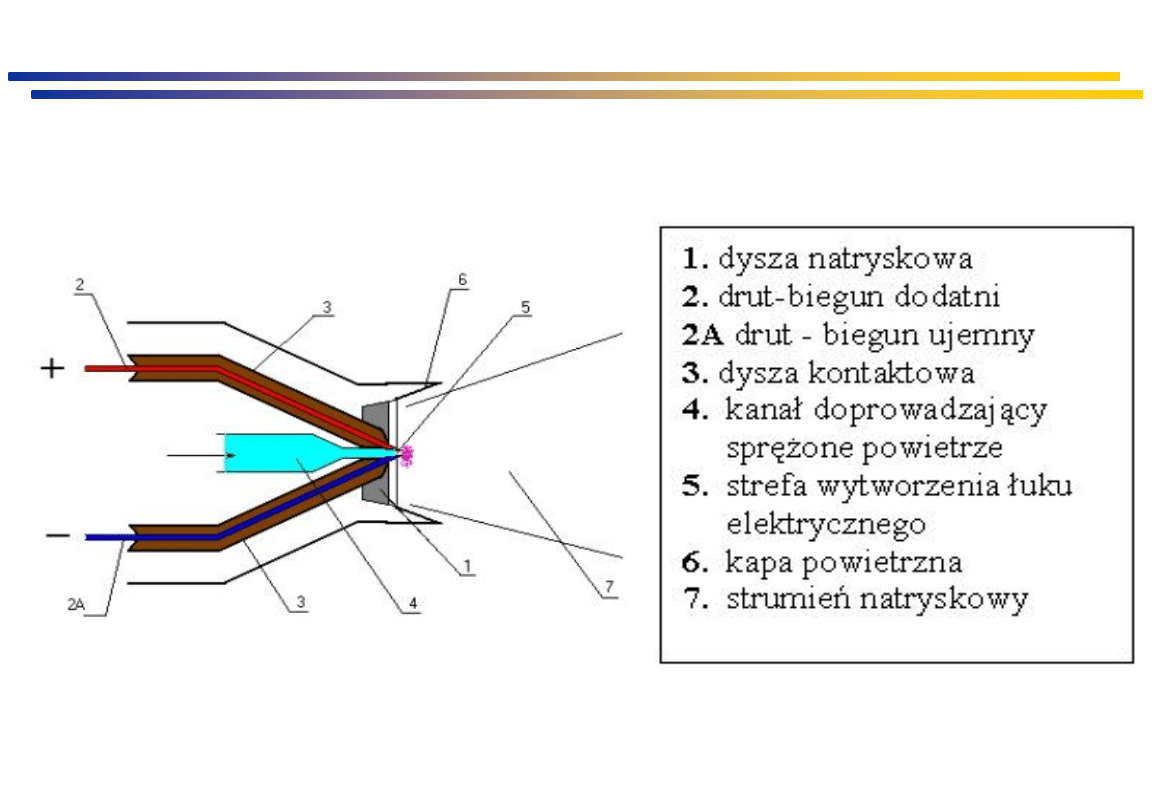

Schemat pistoletu łukowego

Materiały inżynierskie z elementami inżynierii stomatologicznej

Natryskiwanie powłok

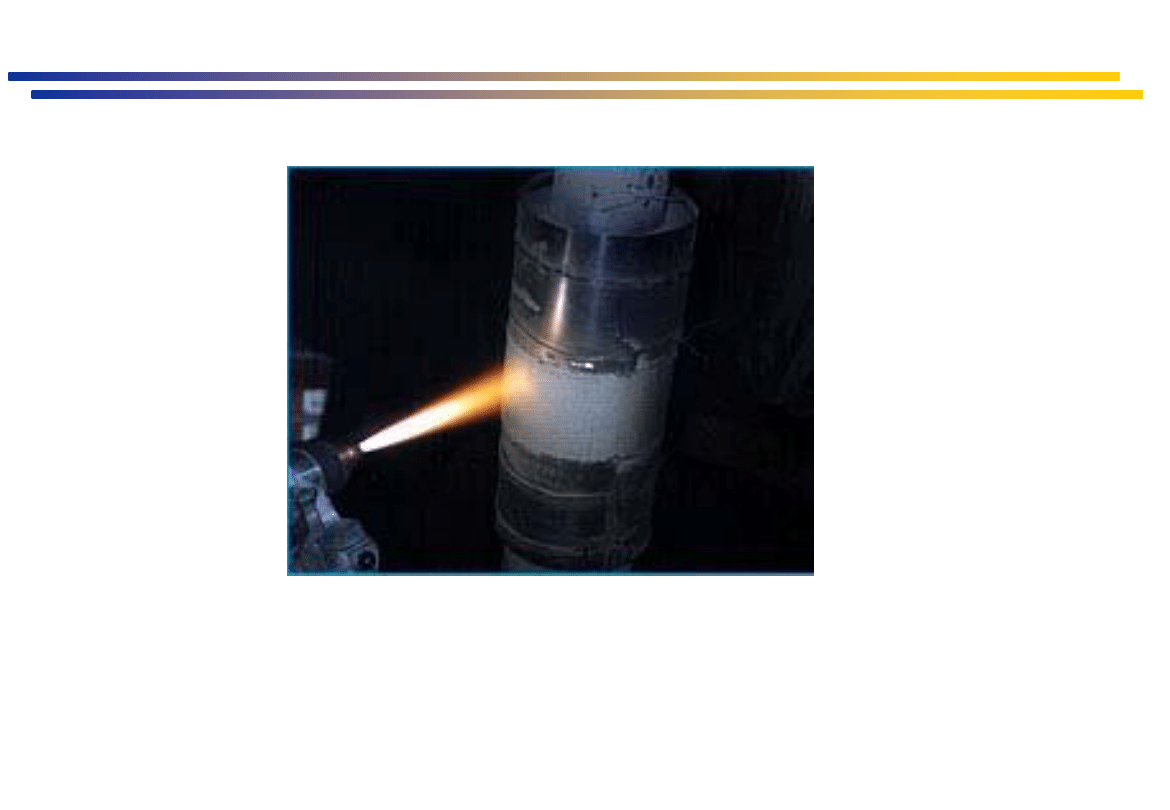

Przykład natryskiwania cieplnego

Materiały inżynierskie z elementami inżynierii stomatologicznej

Natryskiwanie powłok

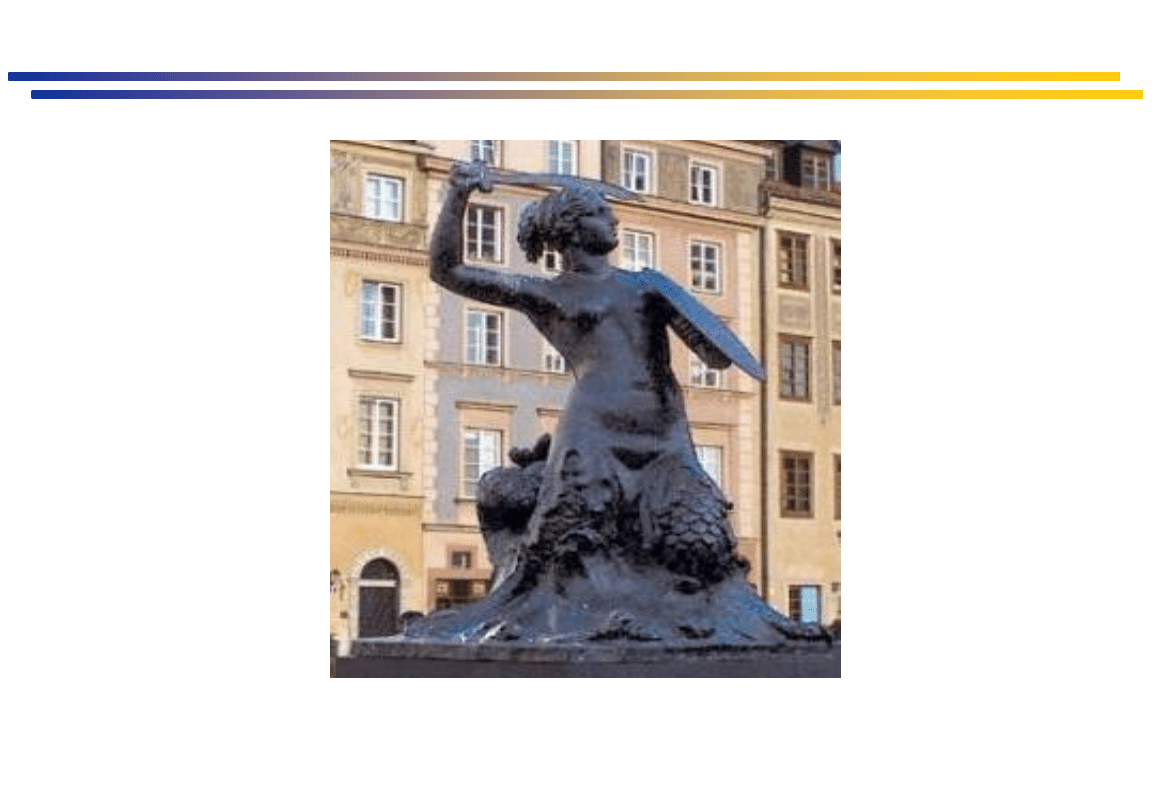

Pomnik Warszawskiej Syrenki pokryty brązem w procesie natryskiwania cieplnego

Materiały inżynierskie z elementami inżynierii stomatologicznej

Natryskiwanie powłok

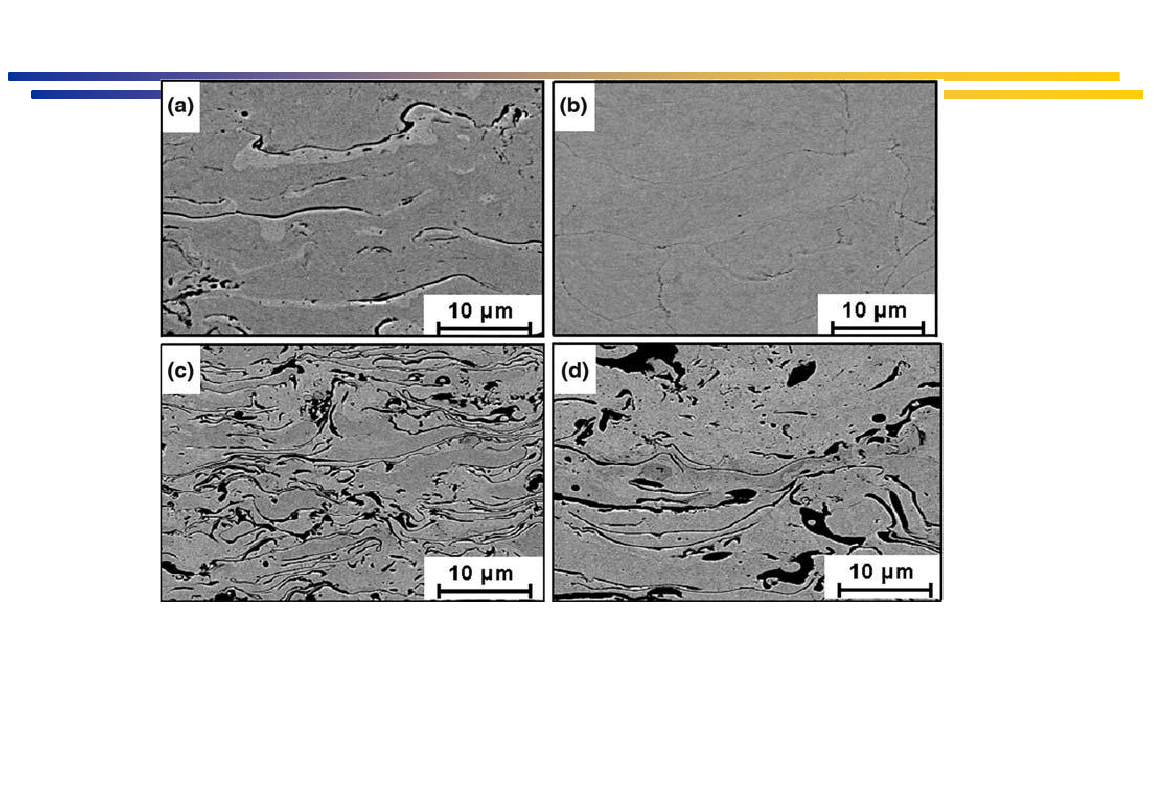

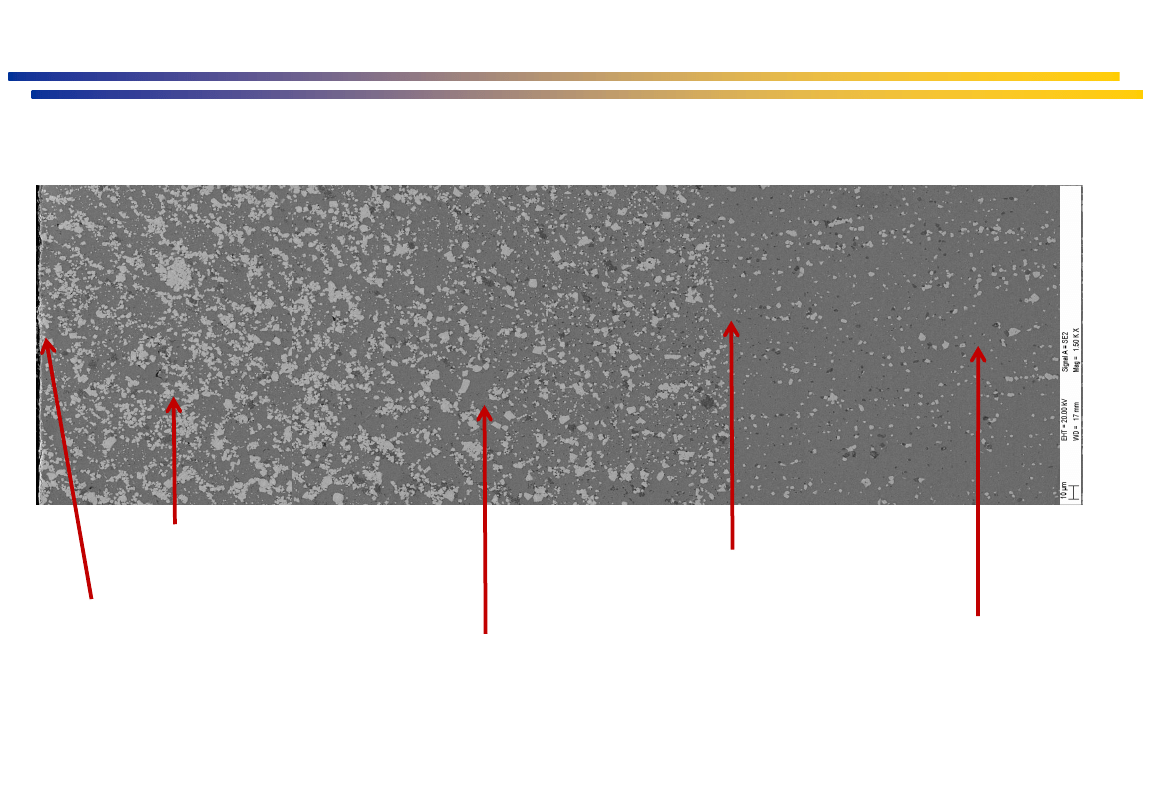

Mikrostruktura powłoki Ni-5%Al nakładanej przez

a)natryskiwanie naddźwiękowe,

b) natryskiwanej na zimno (cold spray), c) natryskiwanie plazmą,

d) natryskiwanie łukowe [31].

Materiały inżynierskie z elementami inżynierii stomatologicznej

Natryskiwanie powłok

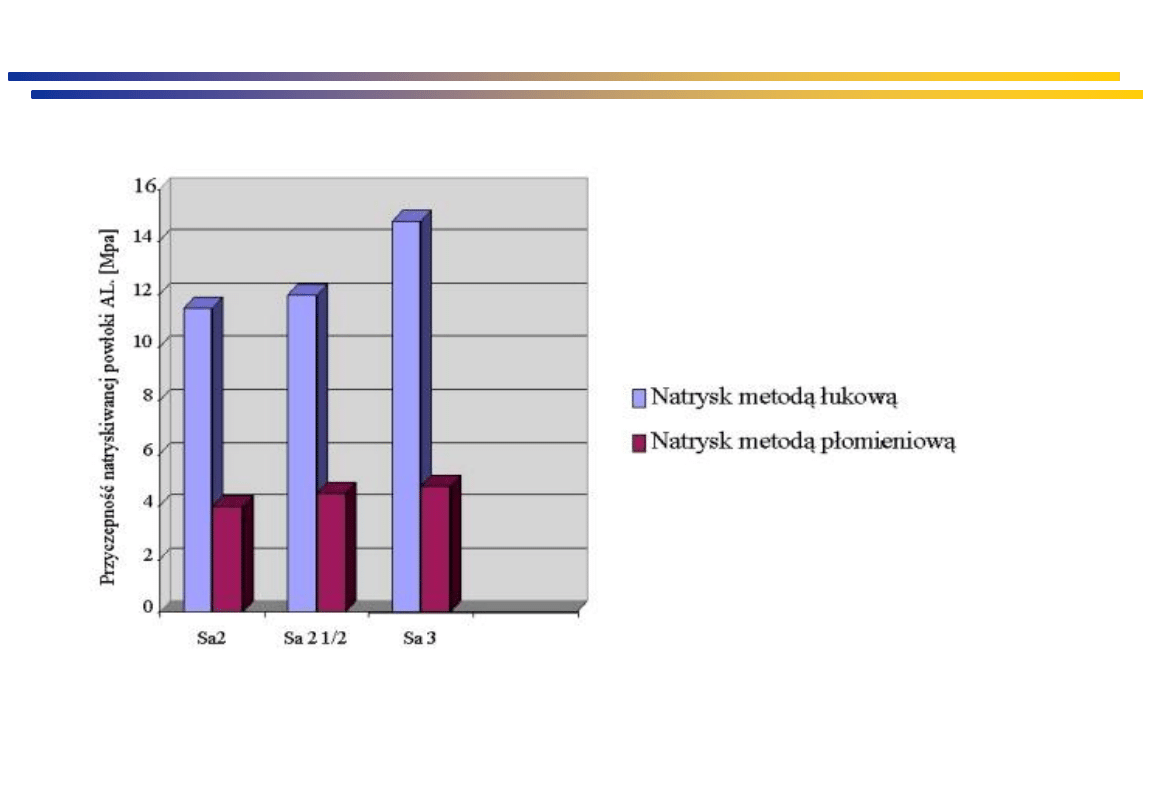

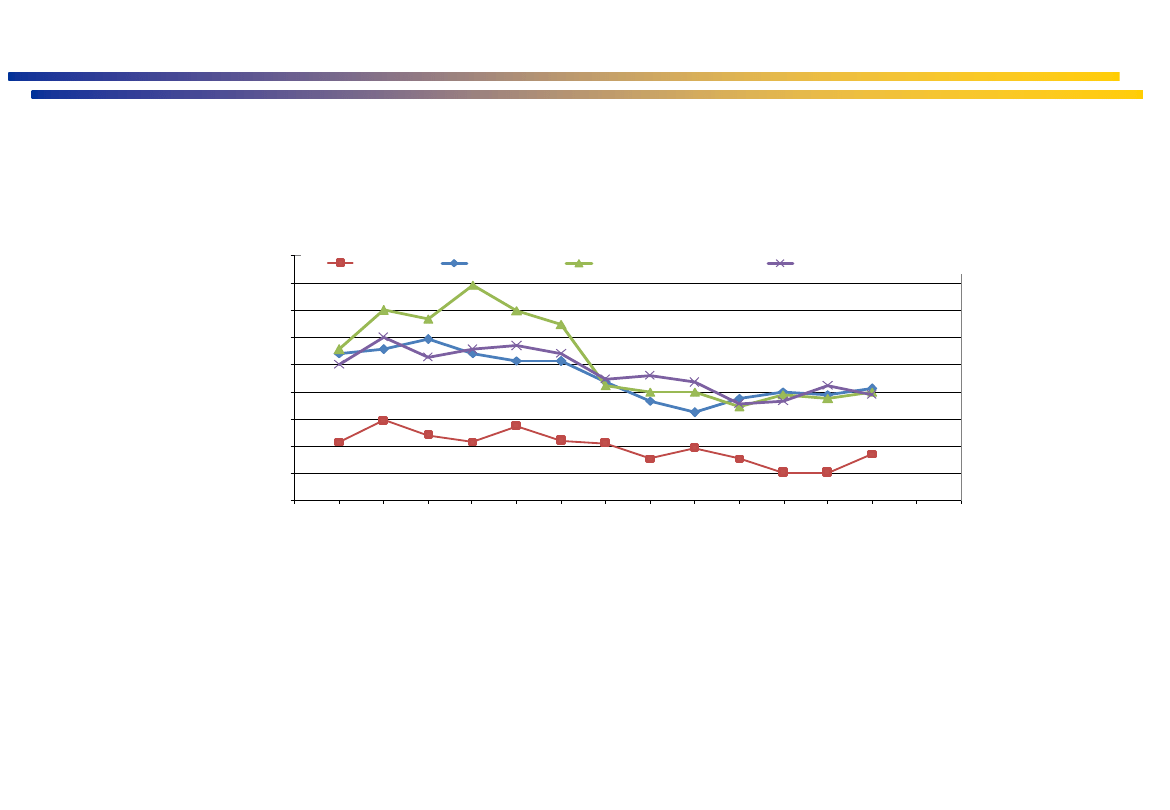

Średnia przyczepność w MPa aluminiowych powłok natryskiwanych

Materiały inżynierskie z elementami inżynierii stomatologicznej

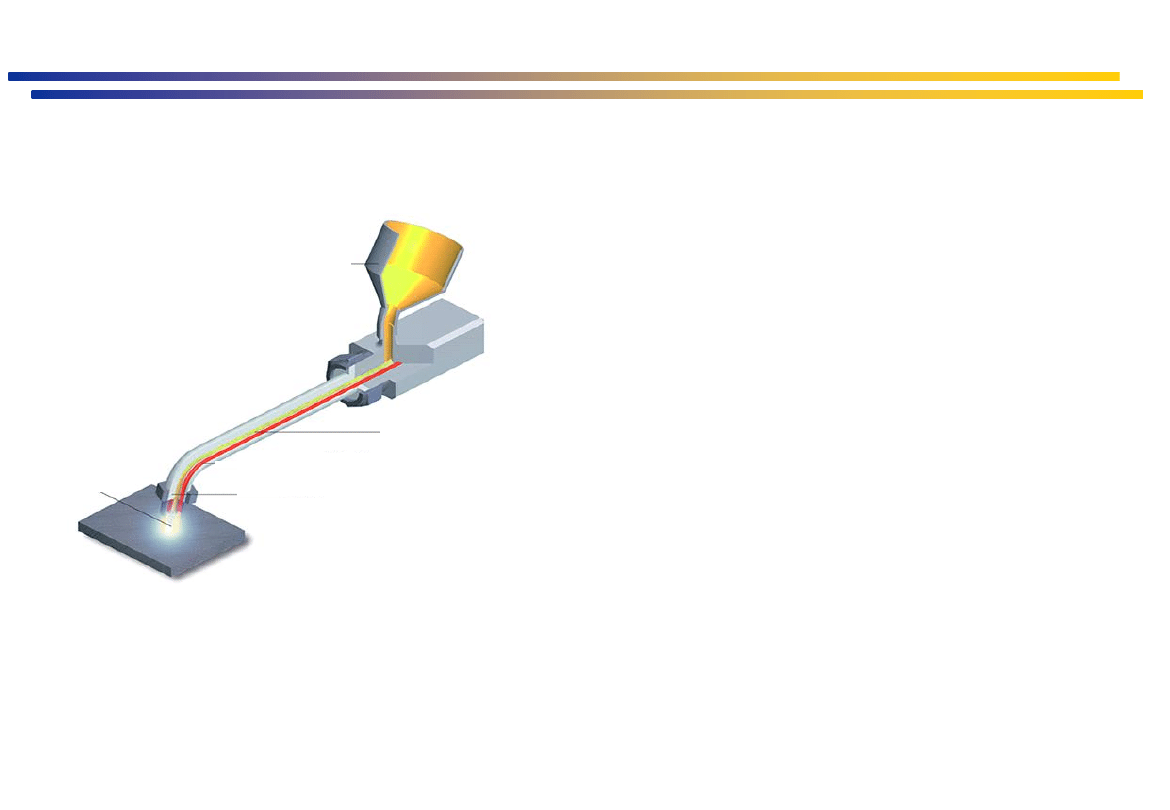

Natryskiwanie płomieniowe

Jest

to

proces,

w

którym materiał

przeznaczony na powłokę może być w

postaci proszku lub drutu. Źródłem ciepła

stosowanym w tej technice jest płomień

gazowy, ze spalania najczęściej acetylenu w

tlenie, o temperaturze płomienia ok. 3000

o

C.

Nanoszenie na natryskiwaną powierzchnię

następuje wyłącznie przez gazy spalinowe

lub

dodatkowo

doprowadzony

gaz

rozpylający, którym może być powietrze, a

natryskiwane cząstki osiągają prędkość od

100 do 350 m/s. Technologia ta jest

uznawana za najbardziej popularną i

rozpowszechnioną.

Zasobnik z proszkiem

Płomień

Kanały doprowadzające

gaz i proszek

Dziób palnika

Materiały inżynierskie z elementami inżynierii stomatologicznej

Płomieniowe natryskiwanie naddźwiękowe HVOF

Podczas tego rodzaju natryskiwania materiał podawany jest do palnika w postaci proszku, na

skutek ciągłego spalania mieszanki gazów (lub tlenu z benzyną lotniczą) wewnątrz specjalnej

komory, wytwarza się wysokie ciśnienie następnie poprzez użycie specjalnej dyszy rozprężnej,

uzyskuje się strumienia gazów o dużej prędkości (naddźwiękowej), co pozwala na nanoszenie

cząstek dobranego materiału na powłokę z ogromną energią kinetyczną.

Natryskiwanie detonacyjne

– w podobny sposób realizowane jest natryskiwanie detonacyjne, w

którym materiał powłoki podawany jest cyklicznie na powierzchnię z częstotliwością 10 ÷ 20 Hz

Podajnik proszku

Dysza rozpylająca

Płomień

Chodzenie

wodą

Kanały

doprowadzające

gaz

Materiały inżynierskie z elementami inżynierii stomatologicznej

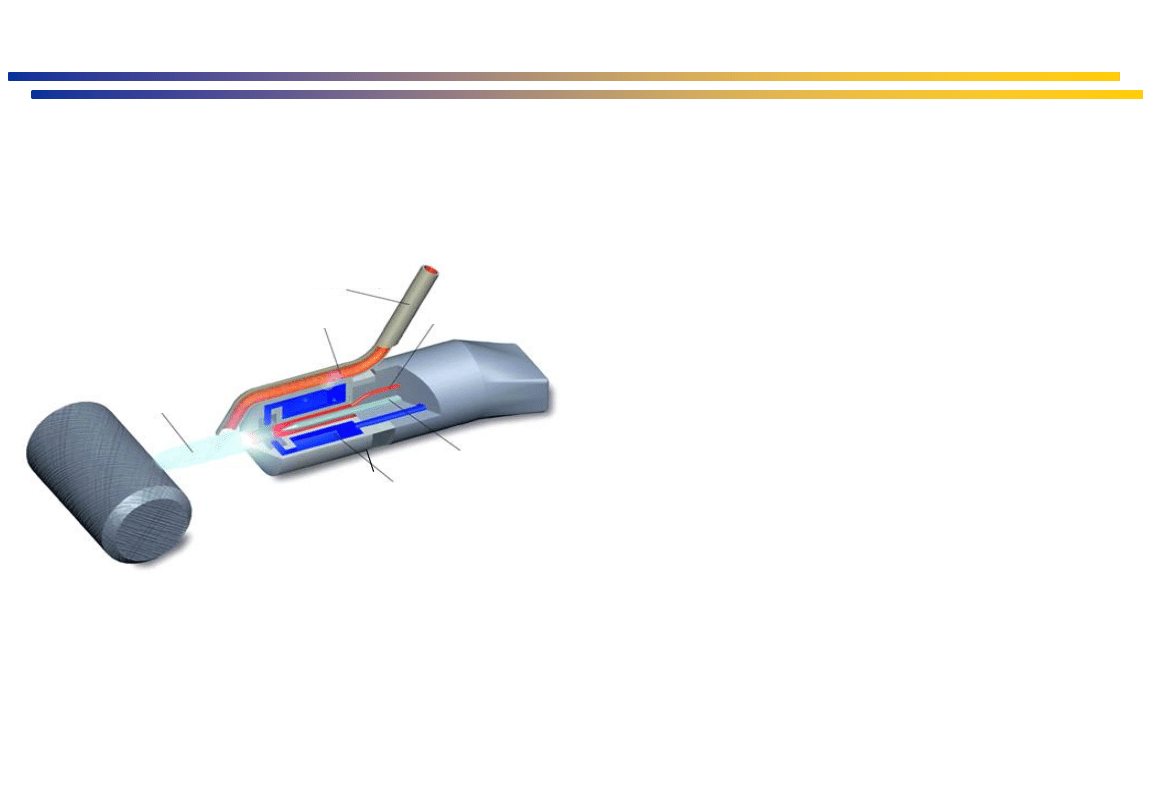

Natryskiwanie plazmą

Materiał powłoki nagrzewany jest do stanu

plastycznego lub ciekłego i nanoszony na

powierzchnię przez strumień plazmy, która

powstaje w łuku elektrycznym, palącym się

między elektrodą (katodą) i dyszą (anodą).

Temperatura plazmy może dochodzić do 16

000

o

C

co

wymusza

konieczność

intensywnego chłodzenia dyszy. Proszek

materiału powłokowego wprowadzany jest

przez gaz transportujący go aż do

strumienia plazmy wewnątrz lub na

zewnątrz

dyszy

plazmotronu.

Dużą

prędkość strumienia plazmy jest wywołana

przez rozprężanie cieplne wypływającego z

dyszy gazu.

Płomień

Chodzenie

wodą

Kanał

doprowadzający

proszek

Kanał

doprowadzający

gaz plazmowy

Proszek

Elektroda

Materiały inżynierskie z elementami inżynierii stomatologicznej

Materiały inżynierskie z elementami inżynierii stomatologicznej

Thermal spraying

High velocity oxy-fuel

Project LANAMATE

Materiały inżynierskie z elementami inżynierii stomatologicznej

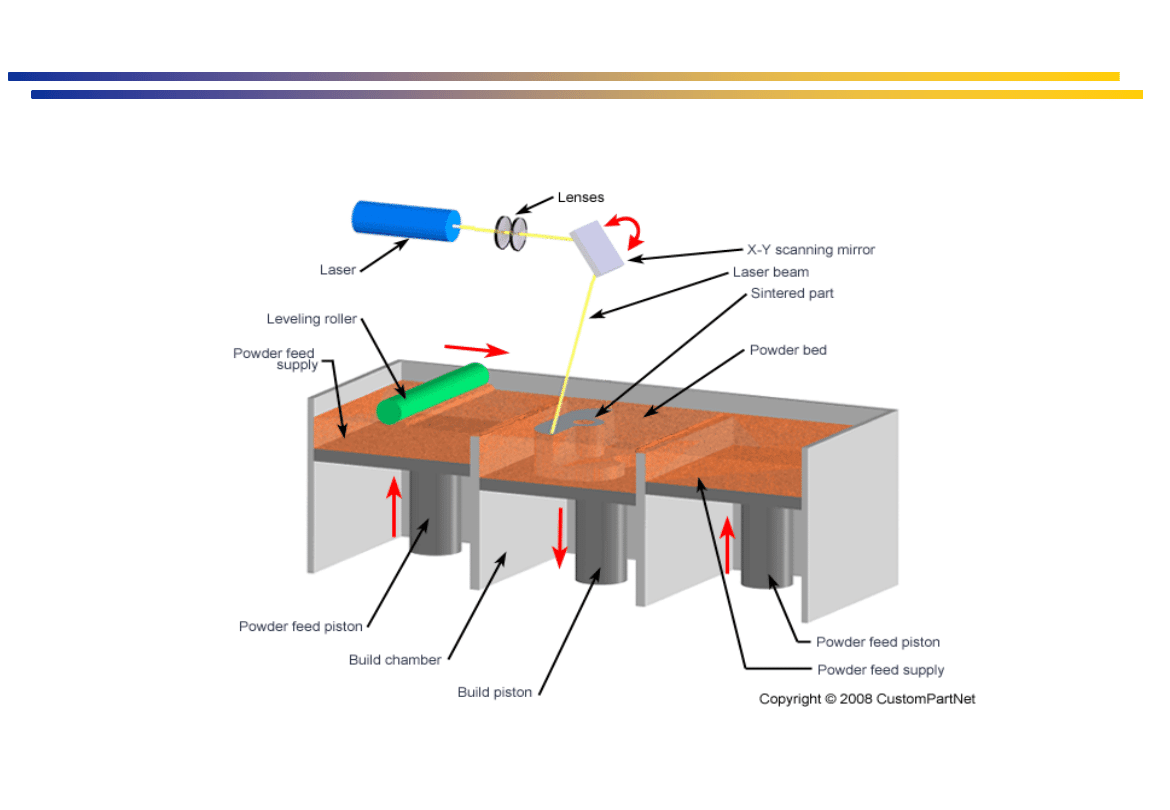

Selective laser sintering as an additive manufacturing

technology

Materiały inżynierskie z elementami inżynierii stomatologicznej

Selective laser sintering as an additive manufacturing

technology

Materiały inżynierskie z elementami inżynierii stomatologicznej

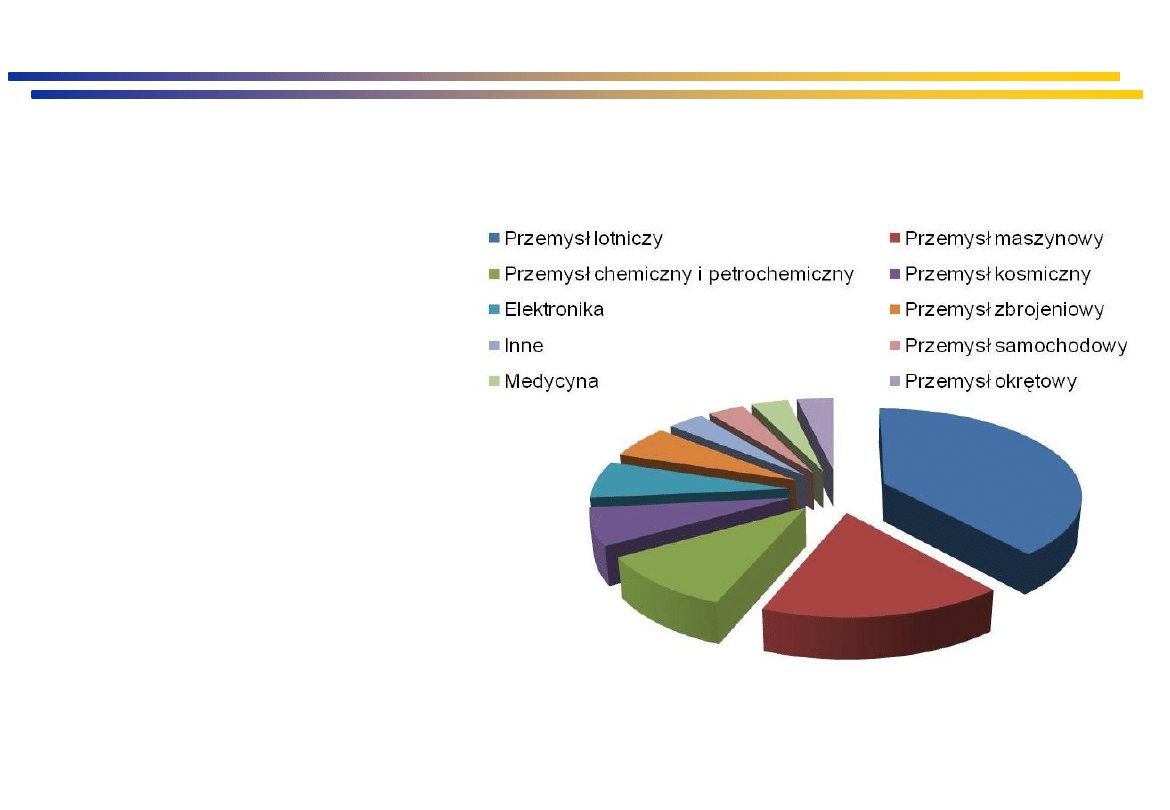

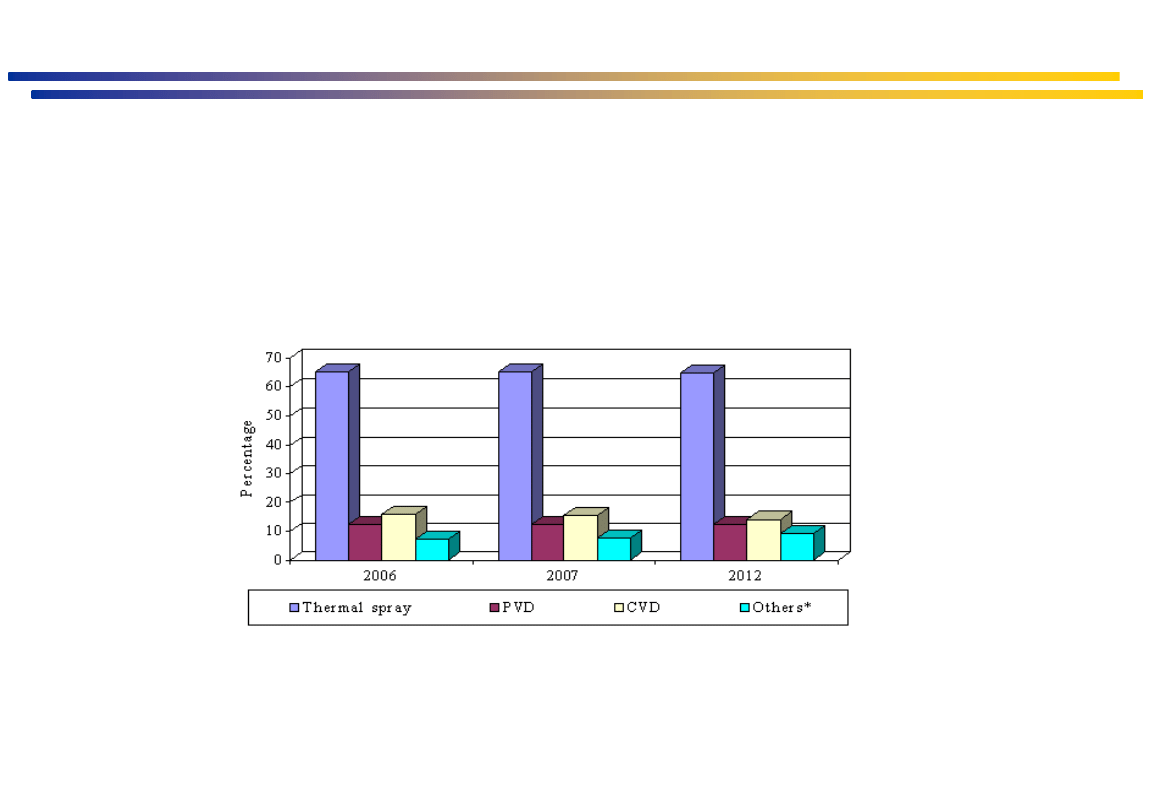

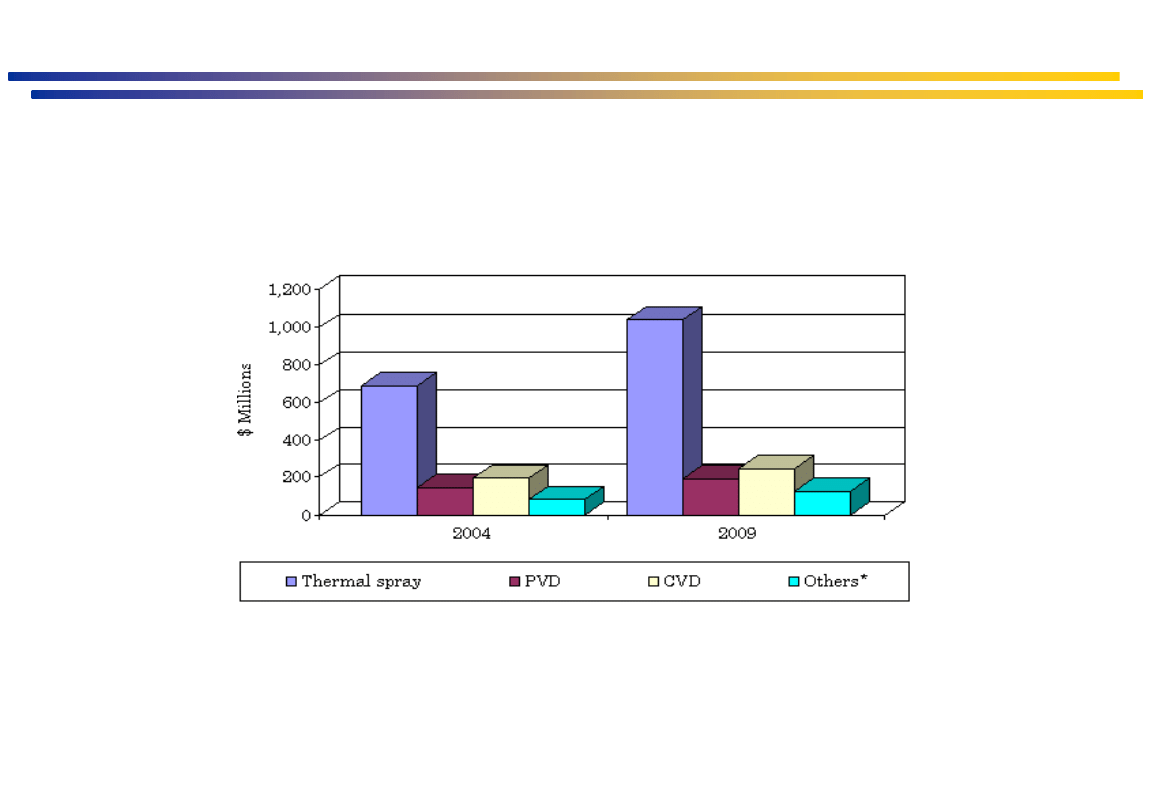

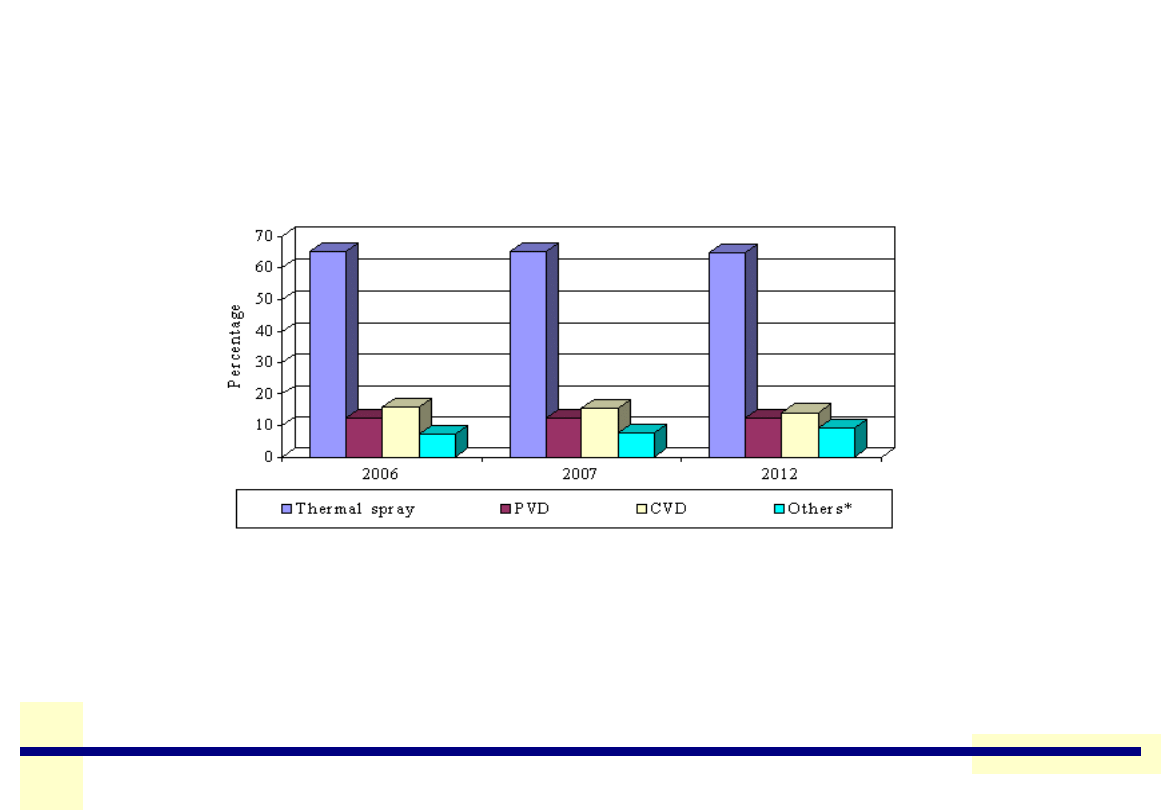

Porównanie udziału procentowego powłok ceramicznych wytwarzanych różnymi metodami w

USA

Badania rynku w USA wykazały że natryskiwanie cieplne stanowi około 65% udziału

wszystkich powłok ceramicznych wytwarzanych różnymi metodami. Roczne tempo wzrostu

natryskiwania cieplnego wynosi 8,5% przy wartości 5,8 i 5,0% dla technologii PVD i CVD.

Report

ID:AVM015D,

2007, Analyst:

Andrew

McWilliams

Materiały inżynierskie z elementami inżynierii stomatologicznej

Zyski związane z wytwarzaniem powłok ceramicznych różnymi metodami w USA

Report

ID:AVM015C,

Analyst: Thomas

Abraham

Materiały inżynierskie z elementami inżynierii stomatologicznej

Powłoki natryskiwane cieplnie

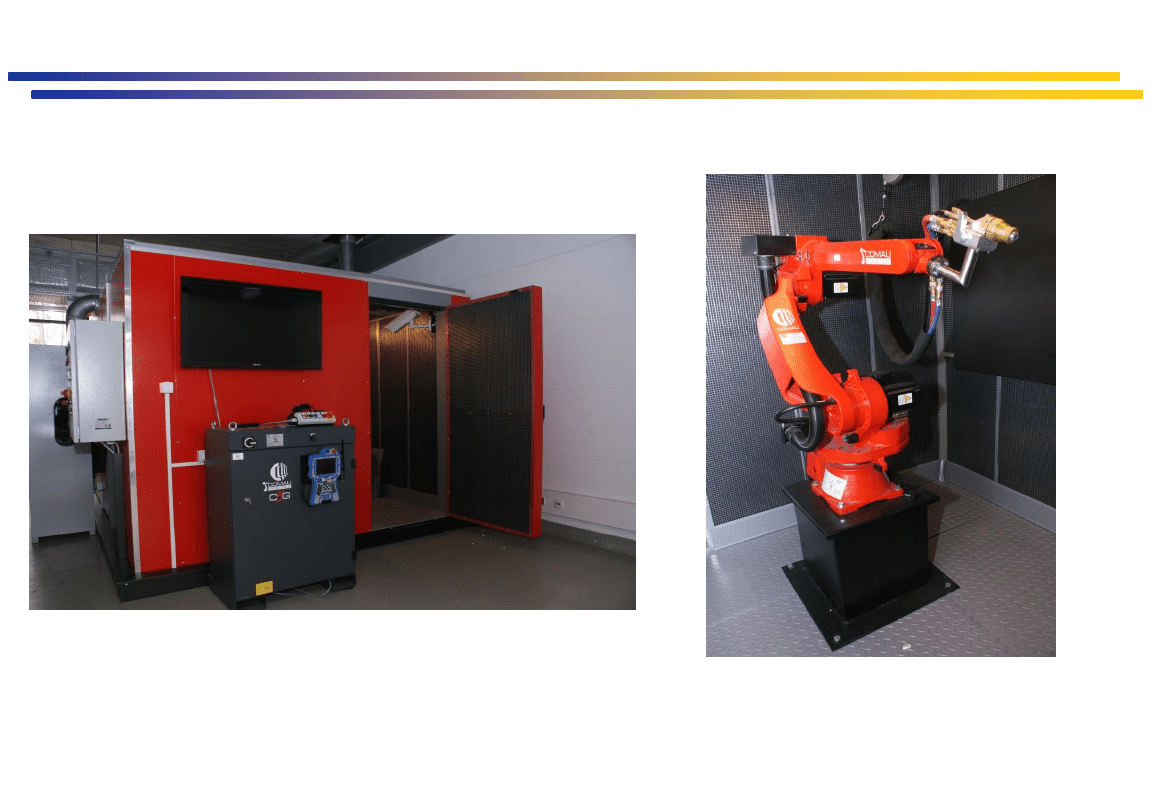

Zalety:

• połączenie powłoki z podłożem zależne od metody i

materiału powłoki (adhezyjne, dyfuzyjne,

mechaniczne),

• szeroki zakres grubości powłoki od 0,01 do 2,0 mm po

jednokrotnym natryskiwaniu,

• możliwość dowolnego doboru składu powłoki,

• łatwość obsługi palników natryskowych,

• możliwość automatyzacji i robotyzacji procesu,

natryskiwanie niemal dowolnych miejsc konstrukcji,

• możliwość regulowania grubości powłoki przez

stosowanie wielokrotnego natryskiwania,

• niski koszt inwestycji,

• wielokrotne natryskiwanie tym samym lub różnymi

rodzajami materiału.

Wady:

• konieczność nagrzewania materiału wsadowego do

stanu plastycznego lub ciekłego w urządzeniu lub na

zewnątrz urządzenia do natryskiwania,

• często duża porowatość powłok dochodząca do 10%

udziału porów, zależna od metody,

• konieczność prowadzenia dodatkowej obróbki

uszczelniającej powłoki,

• częste utlenienie powłoki,

• duży poziom hałasu zwłaszcza w technice

detonacyjnej,

• konieczność przygotowania powierzchni

natryskiwanego przedmiotu przez odtłuszczenie i

usunięcie tlenków (piaskowanie, śrutowanie),

• konieczność natryskiwania w krótkim okresie czasu po

przygotowaniu powierzchni,

• trudności technologiczne związane z pokrywaniem

obszarów trudnodostępnych lub powierzchni

wewnętrznych

Materiały inżynierskie z elementami inżynierii stomatologicznej

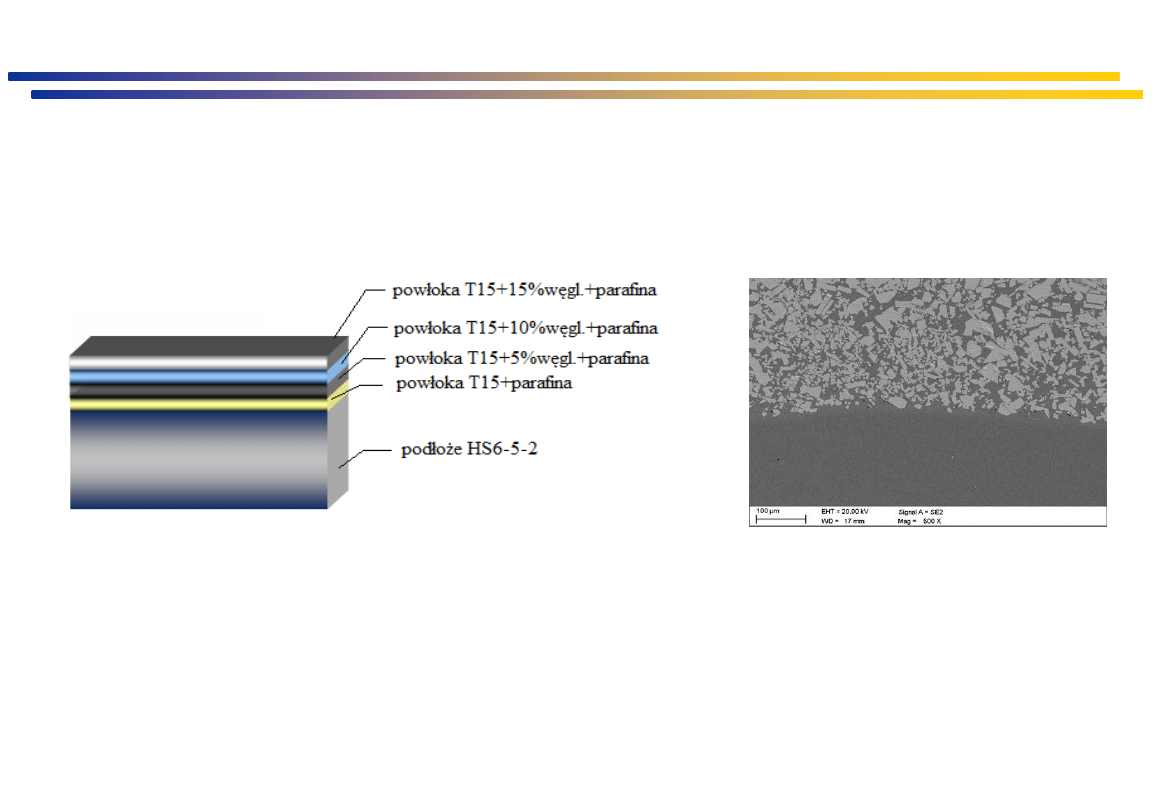

Formowanie powłok z gęstwy polimerowo-proszkowej

i spiekanie

Lepiszcze:

• parafina,

• lakier,

• polipropylen,

• szkło wodne,

• żywica termoutwardzalna.

Proszek:

• stal szybkotnąca HS6-5-2 (M2 w

ASTM),

• stal szybkotnąca HS12-1-5-5 (T15 w

ASTM),

• węglik WC,

• węglik VC,

• mieszanina węglików „tetra carbides”

Materiały inżynierskie z elementami inżynierii stomatologicznej

Formowanie powłok z gęstwy polimerowo-proszkowej

i spiekanie

Przykład nakładania kolejnych powłok w celu

uzyskania warstwy gradientowej

Struktura

warstwy

wierzchniej

M2/WC/lakier

na

stali

41Cr4

spiekanej w temperaturze 1260

o

C

Materiały inżynierskie z elementami inżynierii stomatologicznej

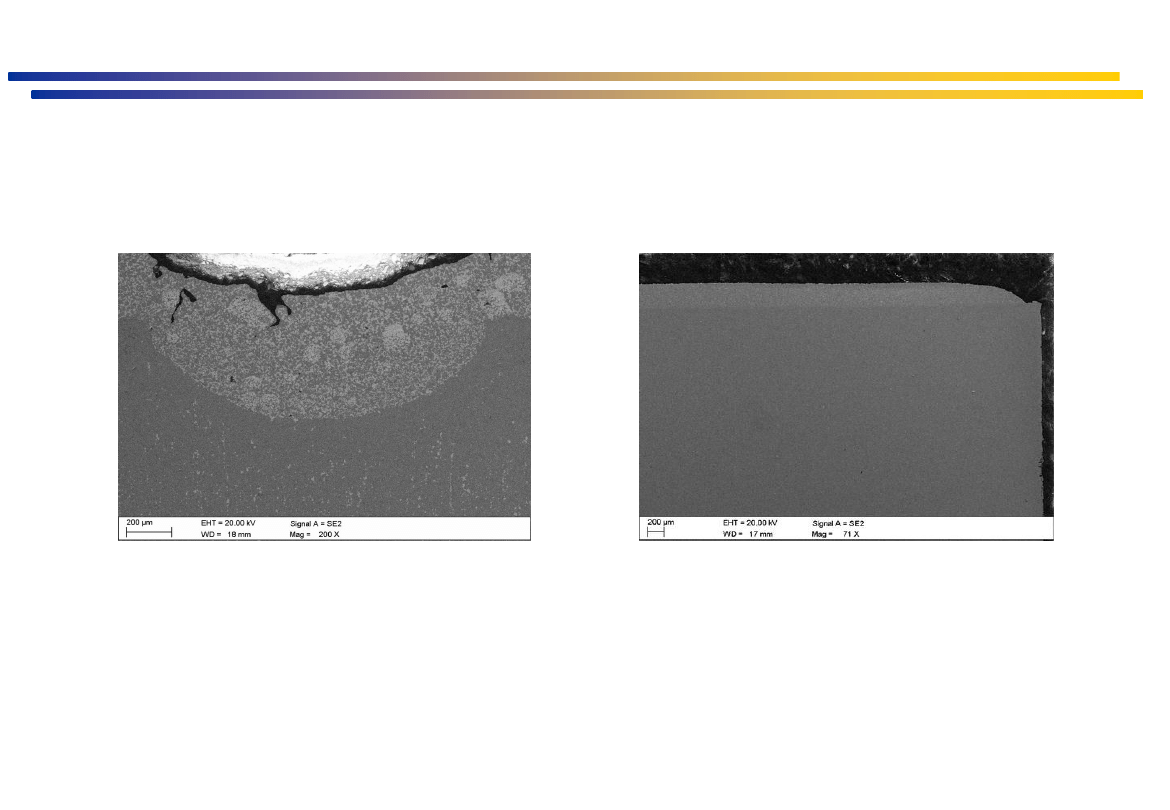

Formowanie powłok z gęstwy polimerowo-proszkowej

i spiekanie

Regenerowana powierzchnia stali

szybkotnącej - widoczny ubytek

wypełniony węglikostalą

Struktura

warstwy

wierzchniej

M2/lakier na stali 41Cr4 spiekanej w

temperaturze 1260

o

C

Materiały inżynierskie z elementami inżynierii stomatologicznej

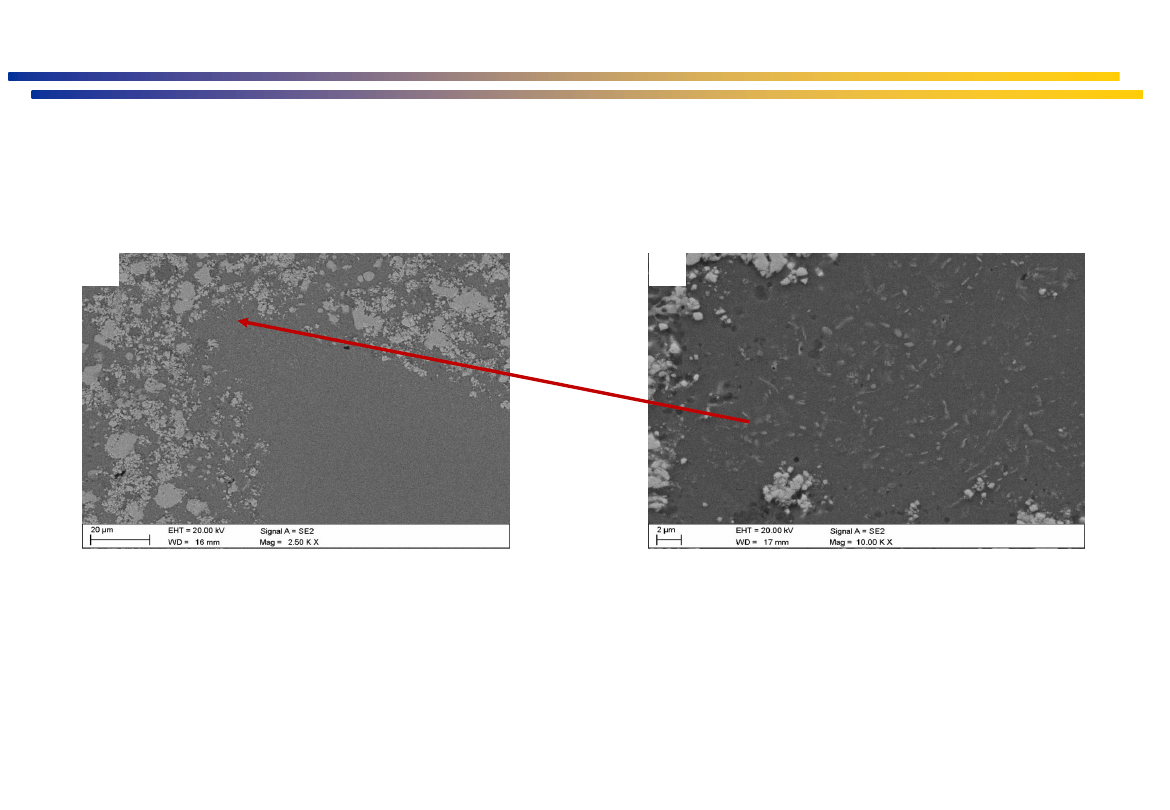

Formowanie powłok z gęstwy polimerowo-proszkowej

i spiekanie

Przekrój poprzeczny wiertła ze stali C70U pokrytego powłoką T15/węgliki/ a) pomocnicza

krawędź skrawająca, b) powiększenie obszaru z rysunku a

a)

b)

Materiały inżynierskie z elementami inżynierii stomatologicznej

Gładka i zwarta powierzchnia

wytworzonego materiału

o bardzo niskiej porowatości

Warstwa górna najbardziej bogata

w węgliki stanowiąca

powierzchnię narzędzia

Warstwa pośrednia

o mniejszym udziale węglików

Granica pomiędzy nałożoną powłoka i

powierzchnią stali szybkotnącej

niewykazująca dekohezji.

Struktura odlewnej stali szybkotnącej z

typową segregacją pasmową węglików

powstającą podczas wytwarzania. Niski

udział węglików

Warstwy gradientowe formowane z proszków i spiekane

Materiały inżynierskie z elementami inżynierii stomatologicznej

500

600

700

800

900

1000

1100

1200

1300

1400

0

0,04

0,08

0,12

0,16

0,2

0,24

0,28

0,32

0,36

0,4

0,44

0,48

0,52

0,56

0,6

M

ik

ro

tw

ard

oś

ć

H

V0

,1

Odległość od powierzchni, mm

Spiekana

Hartowana

Odpuszczana w 570

°C

Odpuszczana w 630

°C

Rozkład mikrotwardości na przekroju stali HS6-5-2

pokrywanej

gradientową

warstwą

T15(HS12-1-5-

5)/węgliki w zależności od rodzaju obróbki cieplnej.

Formowanie powłok z gęstwy polimerowo-proszkowej

i spiekanie

Materiały inżynierskie z elementami inżynierii stomatologicznej

Formowanie powłok z gęstwy polimerowo-proszkowej

i spiekanie

Zalety:

• niskie koszty związane z zakupem urządzeń,

• łatwy sposób nakładania powłoki,

• możliwość zastosowania automatyzacji procesu,

• możliwość tworzenia warstw gradientowych,

• zmiany twardości powierzchni w szerokim zakresie, w

zależności od stosowanego proszku ,

• możliwość zmiany składu chemicznego warstwy

wierzchniej przez w zależności od zastosowanych gazów

podczas spiekania,

• zastosowania bezpośredniego chłodzenia z temperatury

spiekania umożliwia równocześnie obróbkę cieplną

rdzenia,

• możliwość regeneracji narzędzi i nie tylko,

• dyfuzyjny charakter połączenia powłoki z podłożem,

• brak konieczności odtłuszczania powierzchni,

• wysoki uzysk proszku wsadowego .

Wady:

• konieczność nagrzewania całej objętości

pokrywanego elementu do temperatury spiekania,

• gabaryty pokrywanego elementu zależne od wielkości

komory pieca,

• konieczność przeprowadzenia degradacji

zastosowanego lepiszcza,

• długi czas procesu wymagający wolnego nagrzewania

do temperatury spiekania,

• znaczny skurcz powłoki po spiekaniu zależny od

udziału lepiszcza,

• brak możliwości wytwarzania grubych powłok powyżej

1,5mm,

• możliwy niekorzystny wpływ wysokiej temperatury

spiekania na strukturę i własności rdzenia,

Materiały inżynierskie z elementami inżynierii stomatologicznej

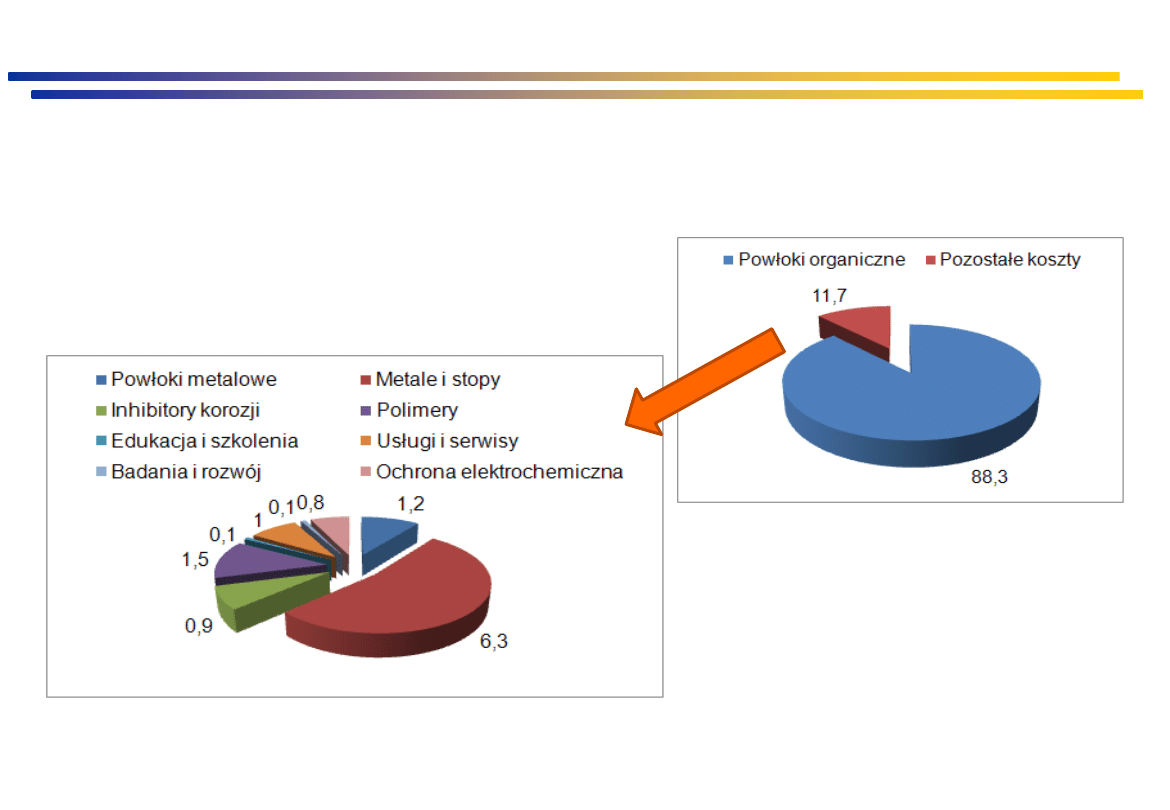

Podział kosztów korozji przypadający na poszczególne technologie przeciwkorozyjne

Materiały inżynierskie z elementami inżynierii stomatologicznej

Powłoki organiczne

Skład powłoki polimerowej

substancje

błonotwórcze

pigmenty

napełniacze

rozpuszczalniki

składniki

uzupełniające

Stale

rosnąca

produkcja

wyrobów

lakierniczych stanowi duże zagrożenie dla

zdrowia i środowiska naturalnego ze

względu na związki ołowiu stosowane w

pigmentach

oraz

lotne

substancje

organiczne

stosowane

w

rozpuszczalnikach

Materiały inżynierskie z elementami inżynierii stomatologicznej

Powłoki organiczne

Ograniczenie zużycia toksycznych i drogich

węglowodorów aromatycznych, to jest ksylenu i

toluenu

oraz

innych

rozpuszczalników

organicznych, realizowane jest na przykład,

przez

stosowanie

farb

proszkowych,

wodorozcieńczalnych

lub

o dużej zawartości napełniaczy (HS). Coraz

powszechniejszym

jest

nakładanie powłok

polimerowych Polimeryzacja powłoki wyklucza

udział różnego typu i rozpuszczal-ników,

toksycznych dla środowiska naturalnego.

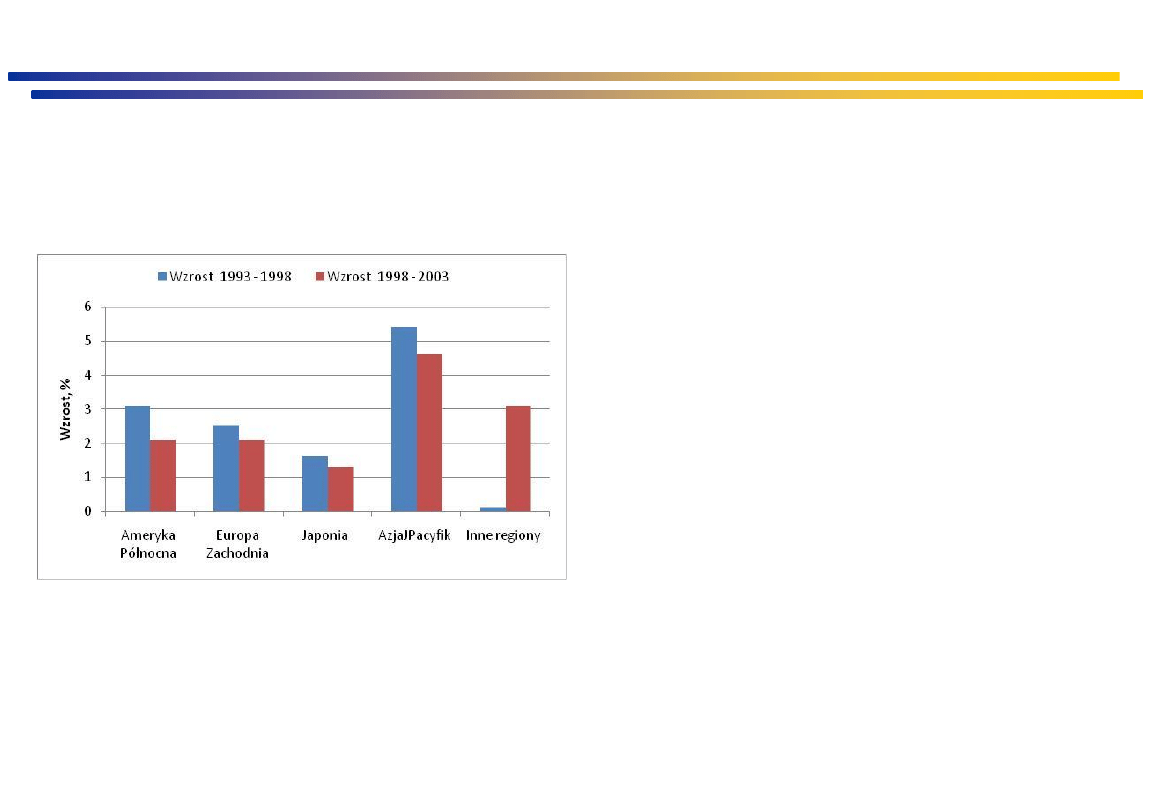

Wzrost w produkcja wyrobów lakierowych

w skali Światowej

Materiały inżynierskie z elementami inżynierii stomatologicznej

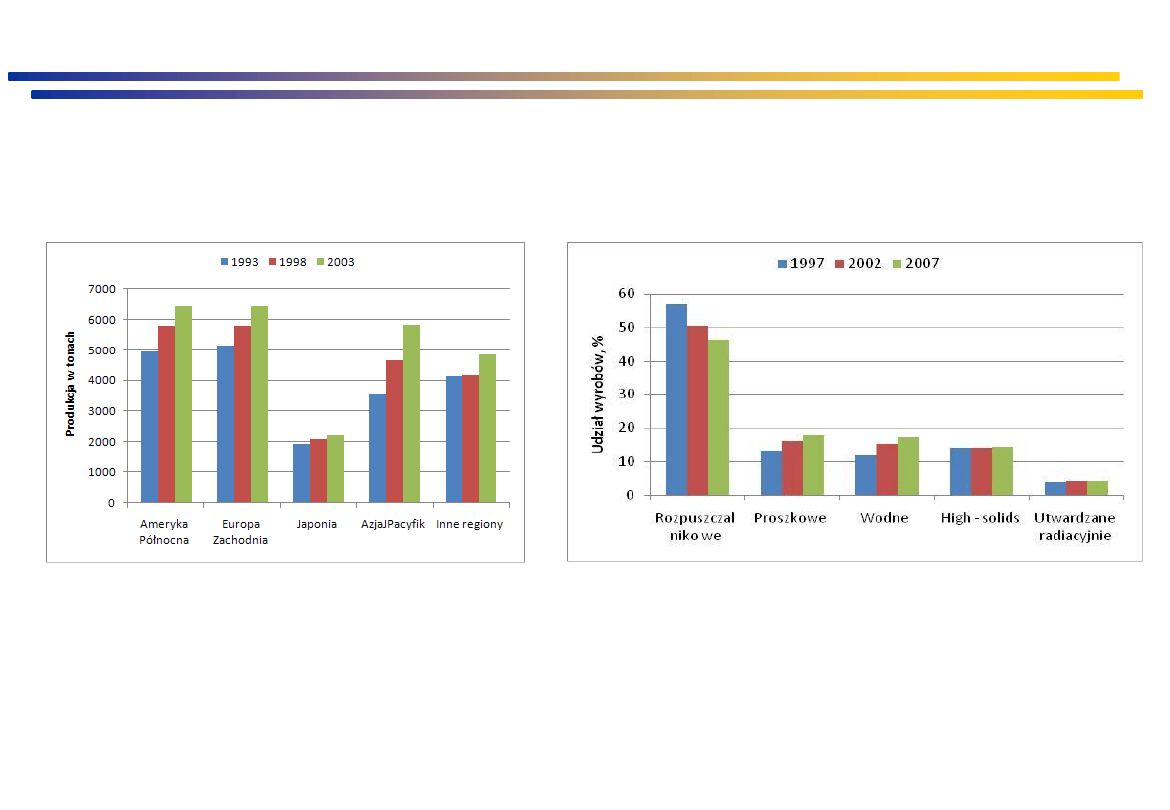

Powłoki organiczne

Światowa produkcja wyrobów lakierowych

Udział wyrobów lakierowych produkowanych w

Europie Zachodniej

Materiały inżynierskie z elementami inżynierii stomatologicznej

Powłoki organiczne

Zalety:

• niskie koszty inwestycyjne,

• łatwy sposób nakładania powłoki,

• brak konieczności zatrudnienia wysoko

wykwalifikowanych pracowników

• w niektórych metodach malowania możliwość

zastosowania automatyzacji procesu,

• możliwość tworzenia powłok

wielowarstwowych,

• wysokie walory dekoracyjne,

• możliwość pokrywania dużych elementów

konstrukcyjnych bez konieczności demontażu,

• pokrywanie powierzchni trudnodostępnych,

Wady:

• niska trwałość powłok,

• konieczność odpowiedniego przygotowania

powierzchni,

• relatywnie długi czas pokrywania,

• szkodliwe lotne substancje organiczne stosowane

w lakierach,

• trudności z utylizacją starych powłok malarskich,

Materiały inżynierskie z elementami inżynierii stomatologicznej

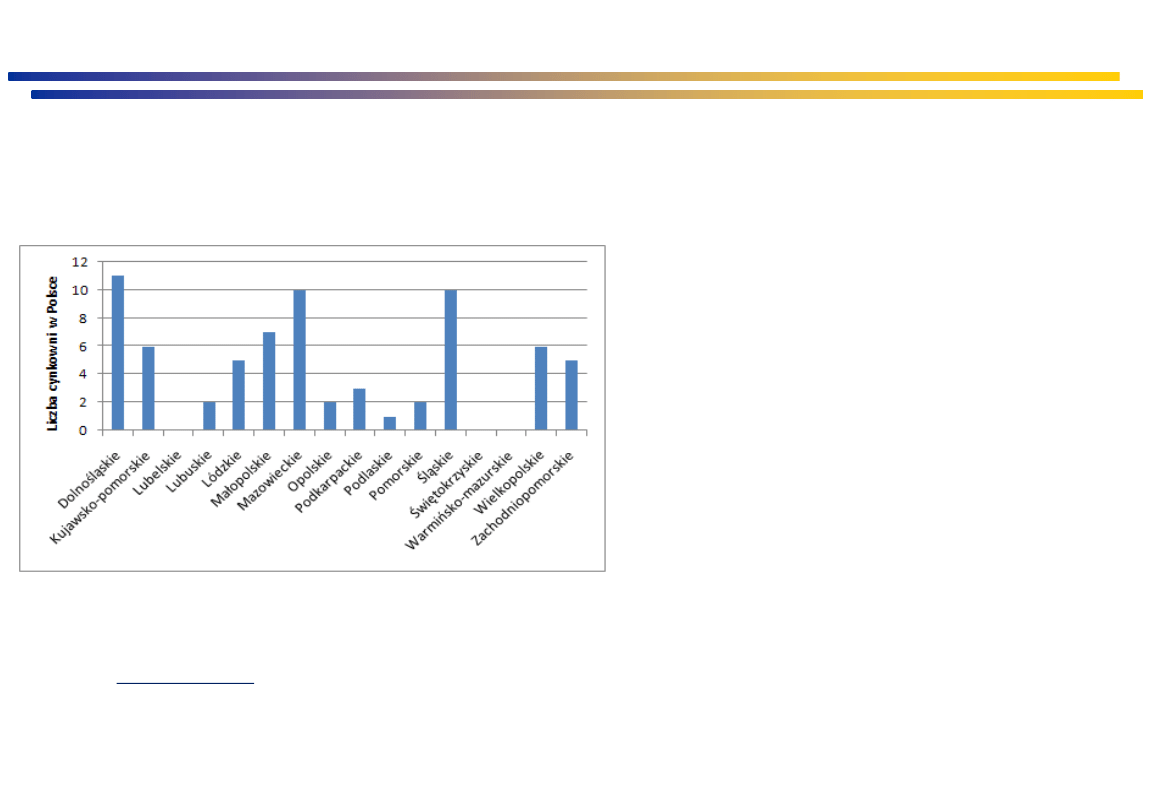

Liczba cynkowni w Polsce z podziałem na

województwa

Zgodnie z PN-EN ISO 12944-2 istnieje pięć

kategorii odporności korozyjnej:

C1 (bardzo słaba) - roczny ubytek powłoki

cynkowej to < 0,1 µm, ochrona ponad 100

lat

C2 (słaba) - roczny ubytek powłoki

cynkowej to 0,1 ÷ 0,7 µm,

C3 (średnia) - roczny ubytek powłoki

cynkowej to 0,7 ÷ 2,1 µm,

C4 (silna) - roczny ubytek powłoki

cynkowej to 2,1 ÷ 4,2 µm,

C5 (bardzo silna) - tereny silnie

uprzemysłowione o wysokiej wilgotności

powietrza i agresywnej atmosferze, również

tereny nadmorskie o wysokim zasoleniu.

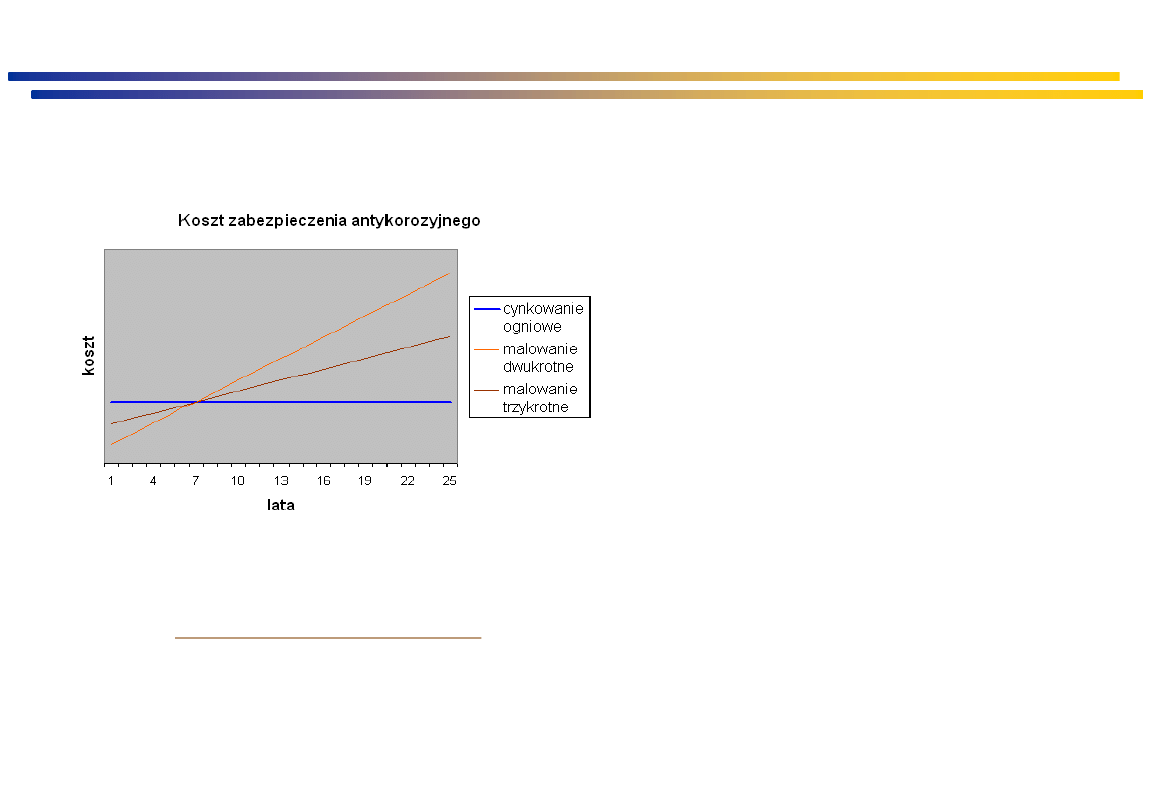

Powłoki metalizowane ogniowo

Materiały inżynierskie z elementami inżynierii stomatologicznej

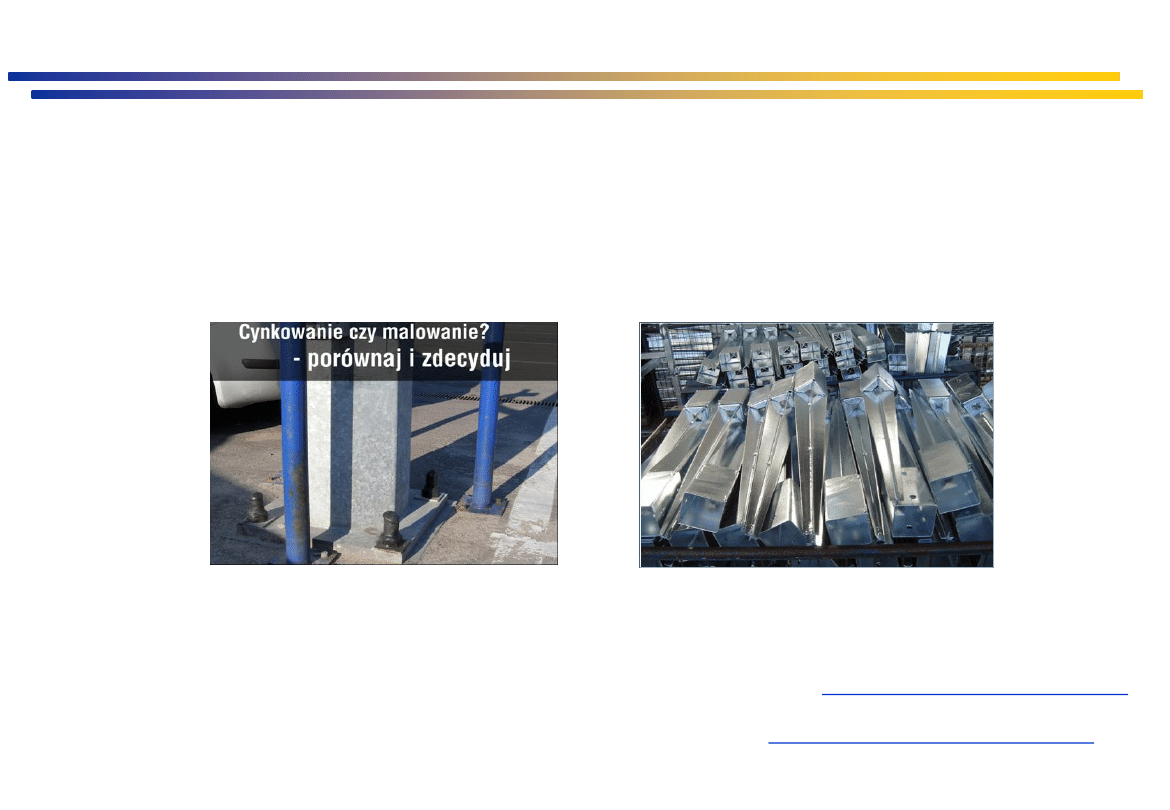

Powłoki metalizowane ogniowo

Przykład typowych powłok metalizowanych ogniowo (cynkowanych) i malowanych

Szeroko stosowane powłoki odporne na korozję to np. powłoki zawierające znaczną

ilość cynku, który można stosować w postaci proszku do lakierów lub wytwarzać jako

jednorodne powłoki cynkowe w procesie metalizacji ogniowej. Oprócz powłok

cynkowanych przez metalizowanie ogniowe stosowane są jeszcze powłoki Zn-Fe, Al,

Al-Si, Al-Zn i Pb-Sn

Źródło: www.portal-cynkowniczy.pl

www.ocynkownia-ogniowa.pl

Materiały inżynierskie z elementami inżynierii stomatologicznej

Liczba cynkowni w Polsce z podziałem na

województwa

Powłoki duplex:

Zabezpieczenie antykorozyjne w systemie duplex

polega na nałożeniu na ogniową powłokę

cynkową specjalnej powłoki malarskiej, co

stanowi dodatkową ochronę przed korozją oraz

umożliwia osiąganie zamierzonych efektów

kolorystycznych. Powłoka malarska chroni cynk

przed utlenianiem i przedłuża jego trwałość nawet

do 100 lat.

Powłoki metalizowane ogniowo

Źródło: www.obrabiarka.pl

Zestawienie statystyczne c.d.

Porównanie udziału procentowego powłok

ceramicznych wytwarzanych różnymi

metodami w USA oraz prognozy na rok 2012

Zestawienie statystyczne c.d.

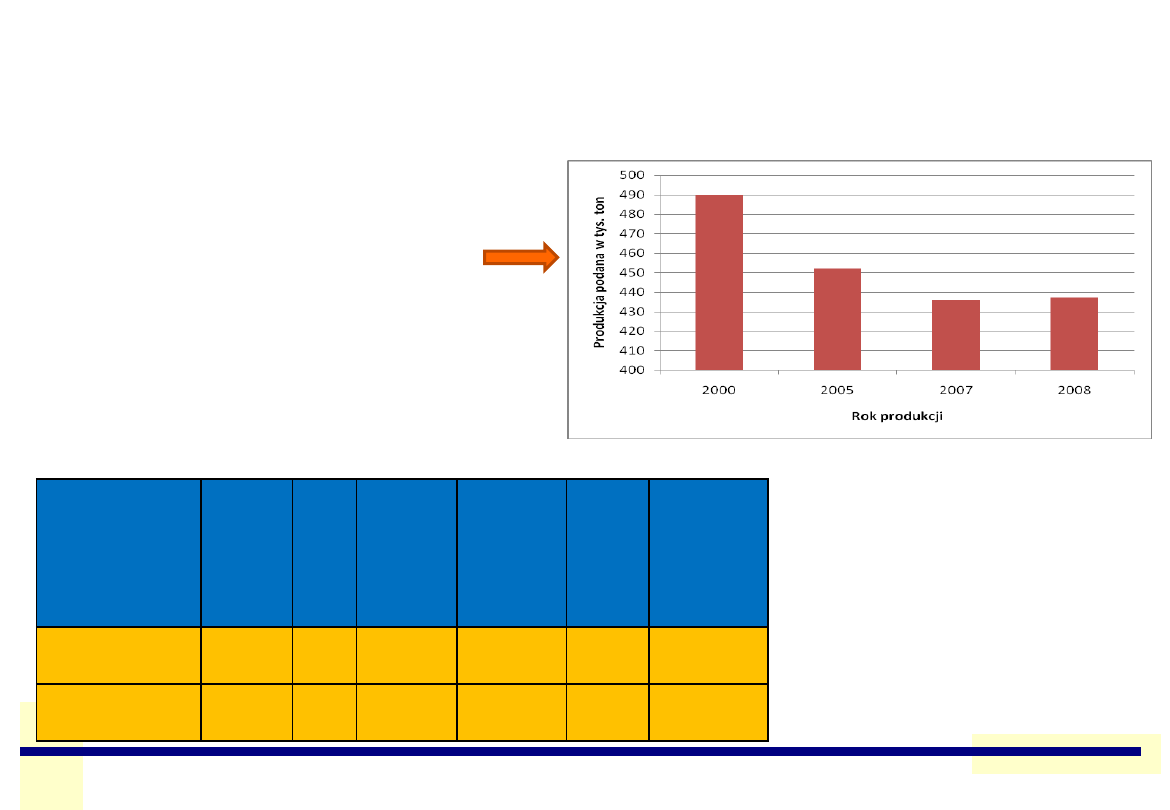

Produkcja blach ocynkowanych w Polsce

Ro

dza

j

m

at

er

ia

łu

Ro

lni

ct

w

o

,

ło

w

iect

w

o

i

leśn

ict

w

o

G

órnict

w

o

P

rz

et

w

órstw

o

prze

m

ys

ło

w

e

Wy

tw

a

rz

a

nie i

za

o

pa

try

w

a

nie

w

ener

gię

elek

try

cz

ną

i w

odę

B

ud

o

w

nict

w

o

Z

uży

cie

sum

ary

cz

ne

Blachy i taśmy

ocynowane, [t]

11

112

141147

42

4079

145428

Blachy i taśmy

cynkowane w [t]

37

105

1168110

576

22482

1191909

Zużycie materiałów cynowanych i

cynkowanych w Polsce w roku 2008 z

podziałem na branże

Zestawienie statystyczne c.d.

Tytuł

Numer

zgłoszenia

Data

publikacji

Sposób tworzenia powłoki ochronnej na części dużej maszyny

372559

25-07-2005

Sposób regeneracji wirników śrubowych oraz zestaw przyrządów do

regeneracji wirników śrubowych

374926

15-05-2006

Siłownik hydrauliczny dla górnictwa z powłoką z brązu

379666

12-11-2007

Wymienny ślizg przenośnika zgrzebłowego, zwłaszcza rynny

dołącznej lub kadłuba napędu

380495

03-03-2008

Sposób regeneracji wewnętrznych powierzchni cylindrycznych i

stanowisko do regeneracji wewnętrznych powierzchni

cylindrycznych

382001

17-09-2007

Ważniejsze patenty związane z napawaniem, które powstały w ostatnich latach w Polsce

Materiały inżynierskie z elementami inżynierii stomatologicznej

W zależności od rodzaju zjawisk przebiegających podczas wytwarzania

warstw powierzchniowych metody ich konstytuowania można podzielić na

6 grup, z których każda pozwala na uzyskanie odpowiedniego rodzaju

warstwy powierzchniowej o zróżnicowanej grubości i przeznaczeniu:

•mechaniczne, wykorzystujące nacisk lub energię kinetyczną narzędzia albo

cząstek w celu umocnienia warstwy wierzchniej na zimno bądź otrzymania

powłoki ochronnej na zimnym podłożu,

•cieplno–mechaniczne, w których wykorzystuje się łączne oddziaływanie

ciepła i nacisku w celu otrzymania powłok, jak również niekiedy warstw

wierzchnich,

METODY KONSTYTUOWANIA WARSTW POWIERZCHNIOWYCH

Materiały inżynierskie z elementami inżynierii stomatologicznej

• cieplne, które są związane z oddziaływaniem ciepła na warstwę powierzchniową

materiałów w celu spowodowania zmian struktury materiałów, głownie metali, w

stanie stałym, jak również zmian stanu skupienia ze stanu stałego w stan ciekły i

następnie odwrotnie, materiałów pokrywanych (nadtopienie), jak i pokrywających

(napawanie lub natapianie),

•cieplno–chemiczne, w których oddziałują łącznie ciepło i aktywny chemicznie

ośrodek, w celu pokrycia obrobionego materiału, głownie stopów metali,

wymaganym pierwiastkiem lub substancją chemiczną dla spowodowania zmian

struktury warstwy powierzchniowej; wśród metod cieplno–chemicznych

oddzielną grupę stanowią procesy chemicznego osadzania z fazy gazowej CVD,

Materiały inżynierskie z elementami inżynierii stomatologicznej

•chemiczne i elektrochemiczne, polegające na bezpośrednim osadzeniu materiału

niemetalowego lub metalowego na powierzchni obrabianego elementu (np. powłoki

malarskie,

z

materiałów polimerowych, powłoki galwaniczne), usuwaniu

zanieczyszczonej lub utlenionej warstwy powierzchniowej w procesach trawienia i

polerowania i inne,

•fizyczne, związane z osadzaniem powłok adhezyjnie połączonych z podłożem,

niekiedy z udziałem połączeń dyfuzyjnych w wyniku zjawisk fizycznych

przebiegających pod ciśnieniem atmosferycznym lub zwykle pod ciśnieniem

obniżonym, jak napawanie, napylanie, rozpylanie, implantowanie jonów lub

pierwiastków metalicznych bądź niemetalicznych; do metod tych należy fizyczne

osadzanie z fazy gazowej PVD.

Materiały inżynierskie z elementami inżynierii stomatologicznej

Wesołych Świąt Bożego Narodzenia

Wyszukiwarka

Podobne podstrony:

Matematyka Sem 2 Wykład Całki Powierzchniowe

IM wykład 1

Opracowanie pytań do wykładu o warstwach, PWR, Chemia Materiałów Inżynieria Materiałowa

19 Warstwy powierzchniowe otrzymywane metodami chemicznymi i elektrochemicznymi

10 Pomiar mikrotwardosci azotowanej warstwy powierzchniowej

im wyklad id 210863 Nieznany

8 - Warstwy Powierzchniowe O Specialnych Właściwościach, ZiIP, Semestr 2, Nauka o Materiałach z Elem

IM wykład 5 przemiany w HSS podczas obróbki cieplnej vA

Chemia, TCh, OSr, IM wyklad AM cz1

Ćw[1]. 08 - Warstwy powierzchniowe o specjalnych wlasciwosci, Politechnika Poznańska ZiIP, II semest

Mm Mięśnie przedramienia Grupa przednia (zginacze) warstwa powierzchowna

inżynieria materiałów lektrycznych, POZOSTAŁE, IM WYKŁAD

INYNIERIA - CIGA2, POZOSTAŁE, IM WYKŁAD

Mm Mięśnie przedramienia Grupa tylna (prostowniki) warstwa powierzchowna

8 - warstwy powierzchniowe o specjalnych wlasciwosciach, Politechnika Poznańska, Inżynieria Bezpiecz

20 Warstwy powierzchniowe otrzymywane w obróbkach cieplno chemicznych w war wyladowania jarzenioweg

Opracowanie pytań do wykładu o warstwach, PWr, Chemia materiałów

Matematyka Sem 2 Wykład Całki Powierzchniowe

IM wykład 1

więcej podobnych podstron