Przeróbka plastyczna – laboratorium, część II: wyciskanie

data wykonania ćwiczenia: 23.01.2013 r.

WMN, metalurgia rok III, grupa pierwsza

temat II:

Wpływ stopnia odkształcenia na parametry siłowe procesu wyciskania

1. Wykonanie ćwiczenia

Wyciskano wlewki wykonane z pierwszego gatunku ołowiu o takiej samej geometrii:

l

0

=45mm, d

0

=45mm przez matryce płaskie o różnej średnicy roboczej: d

1

=2, 6 i 14mm.

W każdym przypadku odczytywano z manometru prasy ciśnienie robocze w cylindrze głównym

prasy w funkcji drogi stempla. Odczyt następował co 5 mm przesuwu stempla. Następnie znając

przelicznik (1bar=2,8 kN) wyznaczono wartości siły wyciskania.

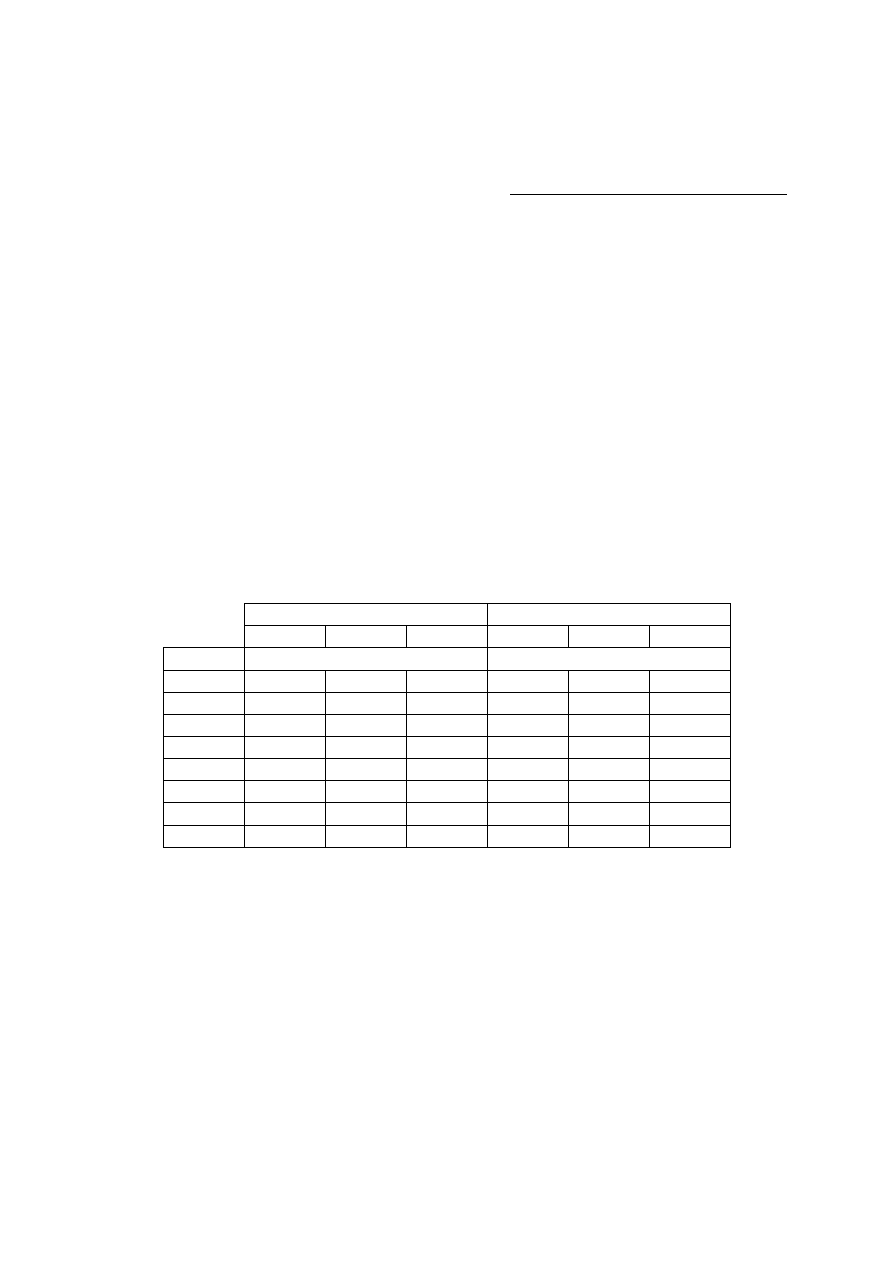

2. Zestawienie wyników pomiarowych

D

1

[mm]

D

1

[mm]

2

6

14

2

6

14

Δh [mm]

p [bar]

F [kN]

0

0

0

0

0

0

0

5

105

72

45

294

201.6

126

10

100

66

43

280

184.8

120.4

15

97

64

41

271.6

179.2

114.8

20

95

61

38

266

170.8

106.4

25

92

60

50

257.6

168

140

30

90

80

100

252

224

280

35

120

120

120

336

336

336

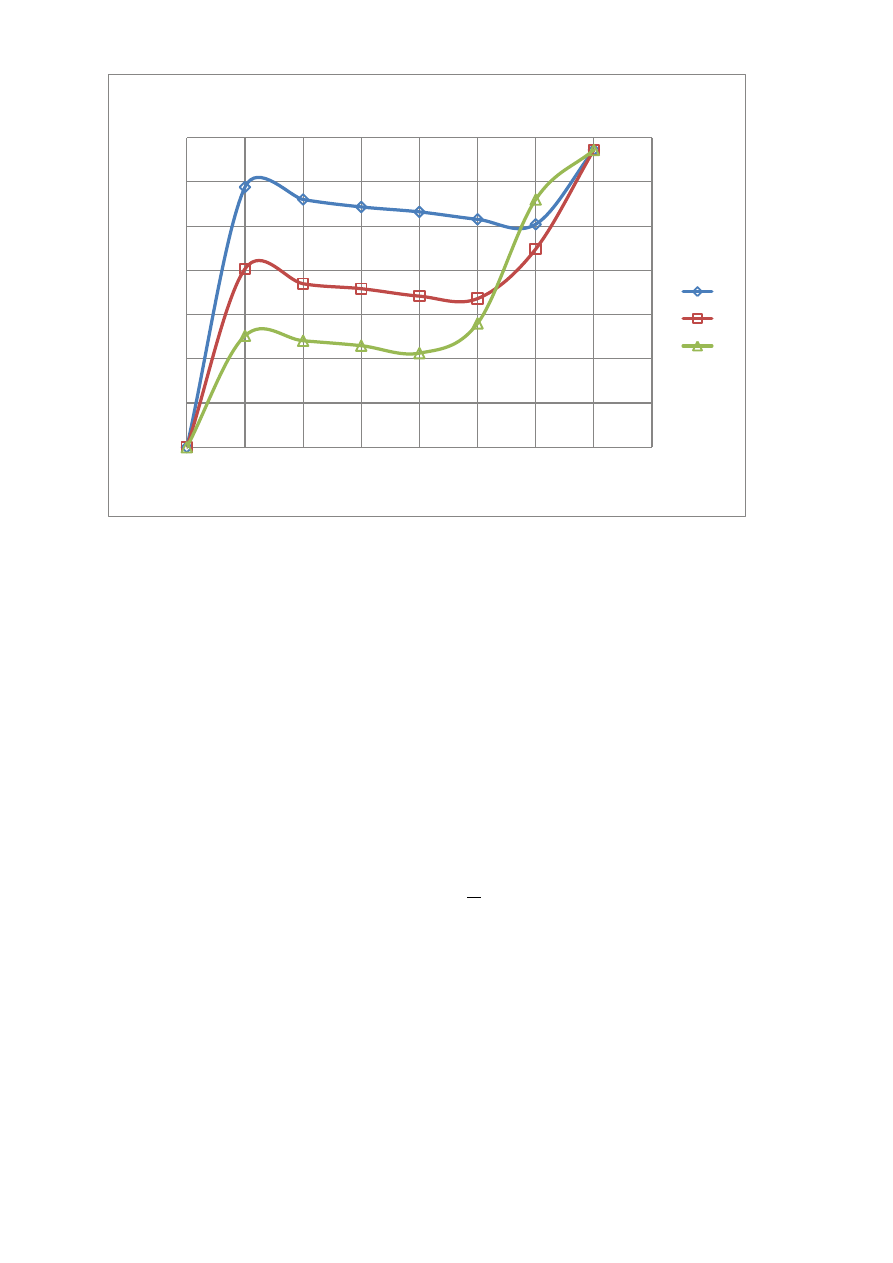

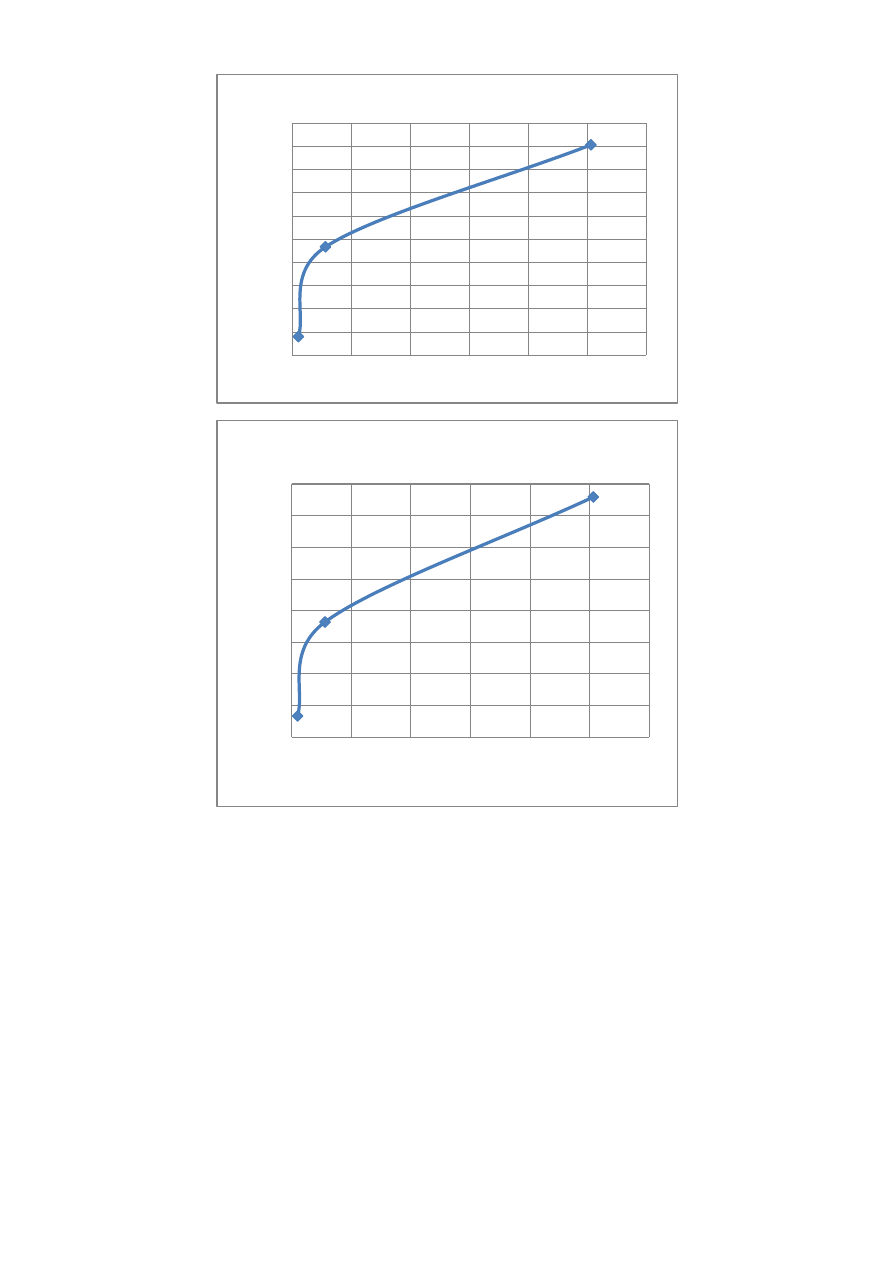

Wykres 1: Charakterystyka procesu wyciskania współbieżnego dla różnych długości wlewków L

0

3. Obliczenia

Obliczenie teoretycznej siły wyciskania wg wzoru Perlina dla warunków eksperymentu:

Gdzie:

R

M

– opór w głównej strefie płynięcia

T

KR

– tarcie materiału o wlewek

T

M

– tarcie w strefie martwej

T

P

– tarcie na pasku kalibrującym matrycy

założenia:

D

0

– średnica pojemnika, D

0

=45 mm

λ – współczynnik wydłużenia λ

α – kąt strefy martwej, α=60

o

σ

pl

– opór plastyczny materiału, σ

pl

=10 MPa

L

0

– długość początkowa wlewka

μ – współczynnik tarcia, μ=0,2

l

p

– długość paska kalibrującego, l

p

=2 mm

0

50

100

150

200

250

300

350

0

5

10

15

20

25

30

35

40

P

w

[kN

]

Δh [mm]

P

w

=f(Δh)

2

6

14

Przykładowe obliczenia dla D

1

=2 mm:

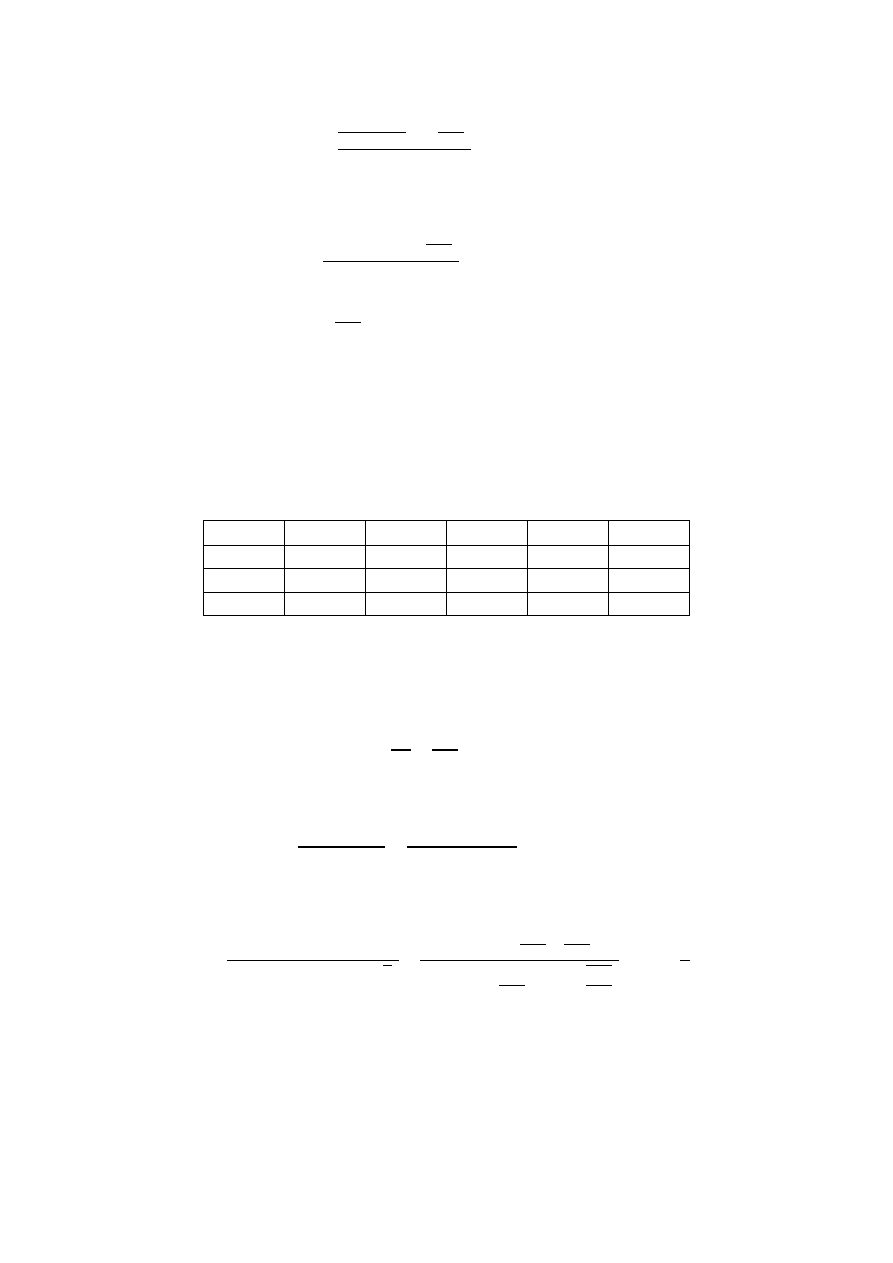

Tabela 1: Zestawienie wyników obliczeń - wzór Perlina

d

1

[mm]

R

M

[kN]

T

KR

[kN]

T

M

[kN]

T

P

[kN]

P

W

[kN]

2

264.10

12.72

22.87

12.72

322.56

6

264.10

12.72

14.80

4.24

297.94

14

264.10

12.72

8.58

1.82

283.07

Przykładowe obliczenia dla próbki z D

1

=2mm

4. Wyniki obliczeń i wykresy

Tabela 2: Zestawienie wyników obliczeń opisujących przebieg wyciskania

D

1

[mm]

2

6

14

λ [-]

506.25

56.25

10.33

ln(λ) [-]

6.23

4.03

2.34

P

W

[kN]

184.15

115.76

66.8

P

max

[kN]

271.6

201.6

140

P

śr

[MPa]

170.77

126.76

88.03

ε [1/s]

0.48

0.28

0.13

120

140

160

180

200

220

240

260

280

0

100

200

300

400

500

600

P

m

ax

[kN]

λ [-]

P

max

=f(λ)

100

120

140

160

180

200

220

240

260

280

300

2

3

4

5

6

7

P

m

ax

[kN]

ln(λ) [-]

P

max

=f(lnλ)

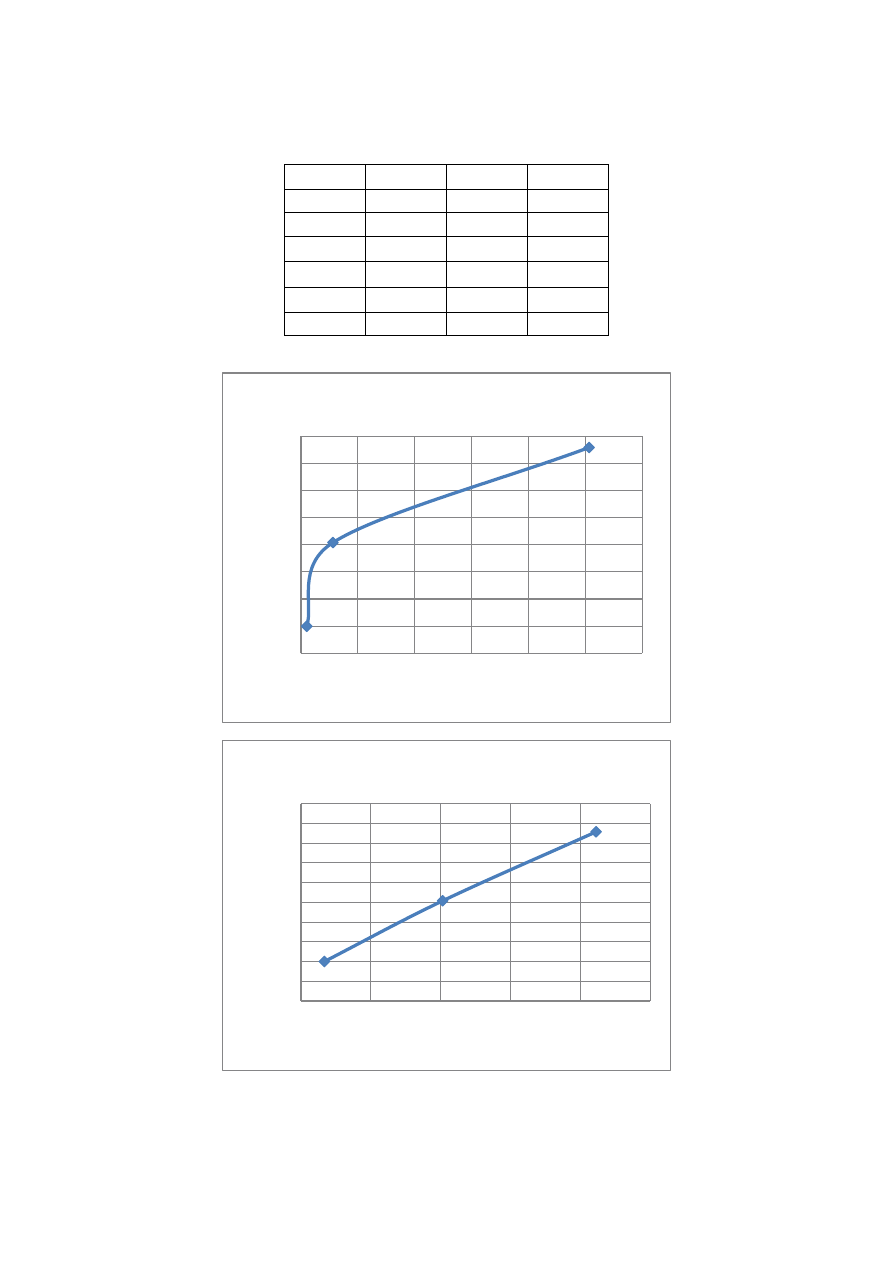

Wykresy 2-5: Zależności wartości obliczonych parametrów od długości początkowej wlewka L

0

5. Wnioski

Stosując za każdym razem wsad o tych samych parametrach, lecz nadając inne odkształcenia,

uzyskuje się różne wartości siły wyciskania. Z zależności liniowej wynika, że im większe

odkształcenie rzeczywiste, tym wyższe siły w procesie.

Za każdym razem siły tarcia wsadu o ściany pojemnika są takie same, co wynika z jednakowych

wymiarów wlewków, tzn. powierzchnia kontaktu materiału z narzędziem jest stała.

80

90

100

110

120

130

140

150

160

170

180

0

100

200

300

400

500

600

P

śr

[M

Pa]

λ [-]

P

śr

=f(λ)

0.1

0.2

0.2

0.3

0.3

0.4

0.4

0.5

0.5

0

100

200

300

400

500

600

έ

[1/

s]

λ [-]

ε=f(λ)

Wartości tarcia o pasek kalibrujący rosną wraz ze zwiększonym współczynnikiem wydłużenia λ.

A im większy współczynnik wydłużenia, tym mniejsza średnica końcowa D

1

. Rośnie także opór w

głównej strefie odkształcenia i w strefie martwej.

Prędkość odkształcenia odniesiona do wskaźnika λ rośnie logarytmicznie.

Produkując przedmioty wyciskane, których pole przekroju poprzecznego jest dużo mniejsze niż

wsadu, można zastosować matryce wielootworowe, aby uniknąć wysokich wartości sił wyciskania, co

zmniejszy nakłady energii, a jednocześnie zwiększy produkcję.

Wyszukiwarka

Podobne podstrony:

Strukturalizm i stylistyka (część II)

Pierwszy rok dziecka rozwój czesc II od urodzenia do 6 do 12 m cy

ABC tynków część I i II

2009 czerwiec Egzamin pisemny czesc II

metoda 3R - cześć. II, PG, rok2

Ćwiczenia aparatu mowy CZĘŚĆ II

Walka klasykow z romantykami, materiały- polonistyka, część II

2008 styczeń Egzamin pisemny czesc II

sciagi SOCJOLOGIA czesc II, Studia-PEDAGOGIKA, Socjologia

PRZYROST, prawo cywilne, prawo cywilne część II, Zobowiązania

rozdział 6 część II, Diagnostyka psychopedagogiczna

Odpowiedzialność hotelarzy, prawo cywilne, prawo cywilne część II, Zobowiązania

skrypt,?dania fokusowe CZĘŚĆ II

Ewidencja wyrobow gotowych czesc II

CZESC I i II

DOKUMENTACJA LOKOMOTYWY CZĘŚĆ II

Dydaktyka historii oraz historii i społeczeństwa – część II

więcej podobnych podstron