Temat 1:

Technologia wtryskiwania tworzyw sztucznych

1. Podstawowe pojęcia (np. polimery, tworzywa sztuczne, dodatki, wtryskiwanie)

Polimery -

substancje chemiczne o bardzo dużej masie cząsteczkowej, które składają się z

wielokrotnie powtórzonych jednostek zwanych merami.

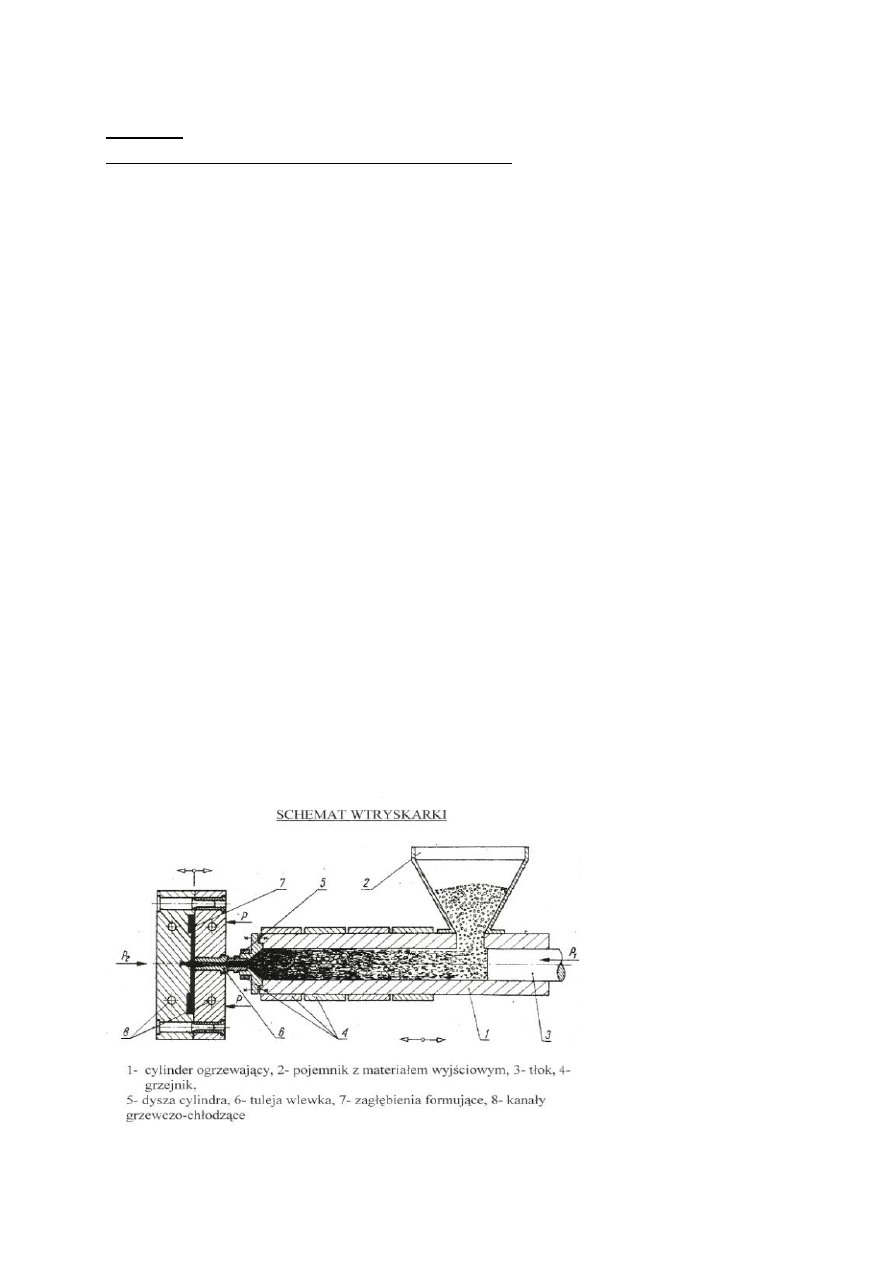

Wtryskiwanie jest cyklicznym procesem, w którym materiał wyjściowy jest w postaci granulatu,

krajanki lub rzadziej proszku podawany z pojemnika do ogrzewanego cylindra.

Dodatki: są to związki modyfikujące właściwości polimerów (napełniacze, zmiękczacze –

plastyfikatory, stabilizatory, środki smarujące, środki antystatyczne, środki tiksotropujące,

antypiryny, środki barwiące, porofory, inne np. zarodki krystalizacji),

Tworzywo sztuczne:

polimer+dodatki

2. Zasada procesu wtryskiwania różnych typow tworzyw sztucznych

-W cylindrze jest on uplastyczniany i pod działaniem siły wywieranej na tłok lub ślimak jest

wtryskiwany przez dyszę i tuleje do wlewka gniazd formujących.

-Tworzywo zestala się w formie w niskiej lub podwyższonej temperaturze.

-Zestalone tworzywo jest usuwane z formy w postaci wypraski, po czym cykl procesu rozpoczyna się

od nowa.

-Zadaniem wtryskarki jest doprowadzenie w wyniku ogrzewania do stanu plastyczno-płynnego

tworzywa w cylindrze, a następnie przemieszczenie go do formy pokonując opory płynięcia.

-Zabezpieczenie połówek formy przed rozwarciem realizuje się poprzez specjalny układ zamykający

wtryskarki.

3. Budowa klasycznej wtryskarki

4. Rodzaje układow uplastyczniających stosowanych w przetwórstwie tworzyw sztucznych

5. Cykl procesu wtryskiwania

1. Zamykanie formy 2. Dojazd agregatu do formy i wtrysk 3. Docisk 4. Zestalanie wypraski

(równolegle z fazą 3 i 5) 5. Odjazd agregatu, pobranie nowej porcji tworzywa i jego uplastycznianie

6. Otwarcie formy i wyrzucenie wypraski

6. Podstawowe parametry procesu wtryskiwania

a) Temperatura wtrysku: To temperatura, której tworzywo uzyskuje odpowiednią płynność

pozwalającą na pokonanie oporów przepływu w cylindrze, dyszy i kanałach wlewowych.

b) Temperatura formy: Na skutek temperatury formy tworzywo ulega zestaleniu.

c) Ciśnienie: Służy do przemieszczenia materiału plastyczno-płynnego w cylindrze i wtryskiwania go

do formy. Ciśnienie w cylindrze jest wytworzone przez tłok lub ślimak. Rozróżniamy ciśnienie w dyszy,

w formie (wewnętrzne) i zewnętrzne.

d) Czas cyklu wtrysku: Oprócz temperatury i ciśnienia jest trzecim z najważniejszych parametrów.

Określa on trwanie poszczególnych faz procesu. Na czas cyklu wpływają m.in.: *wydajność

uplastyczniania (największe masowe naprężenie przepływu tworzywa przez specjalną dyszę); *siła

zamknięcia formy; *ciśnienie wtrysku; * szybkość wtrysku; *liczba tzw. suchych wtrysków

7. Przykłady wyrobow produkowanych w/w metodą

Wyroby bryłowe o różnej masie (np. kształtki techniczne, dla budownictwa, obudowy sprzętu AGD

oraz dla przemysłu elektronicznego, wyroby medyczne- np. obudowy termometrów, klocki dla dzieci).

Temat 2:

Technologia formowania próżniowego tworzyw sztucznych

1.Zasada procesu formowania próżniowego (termoformowania)

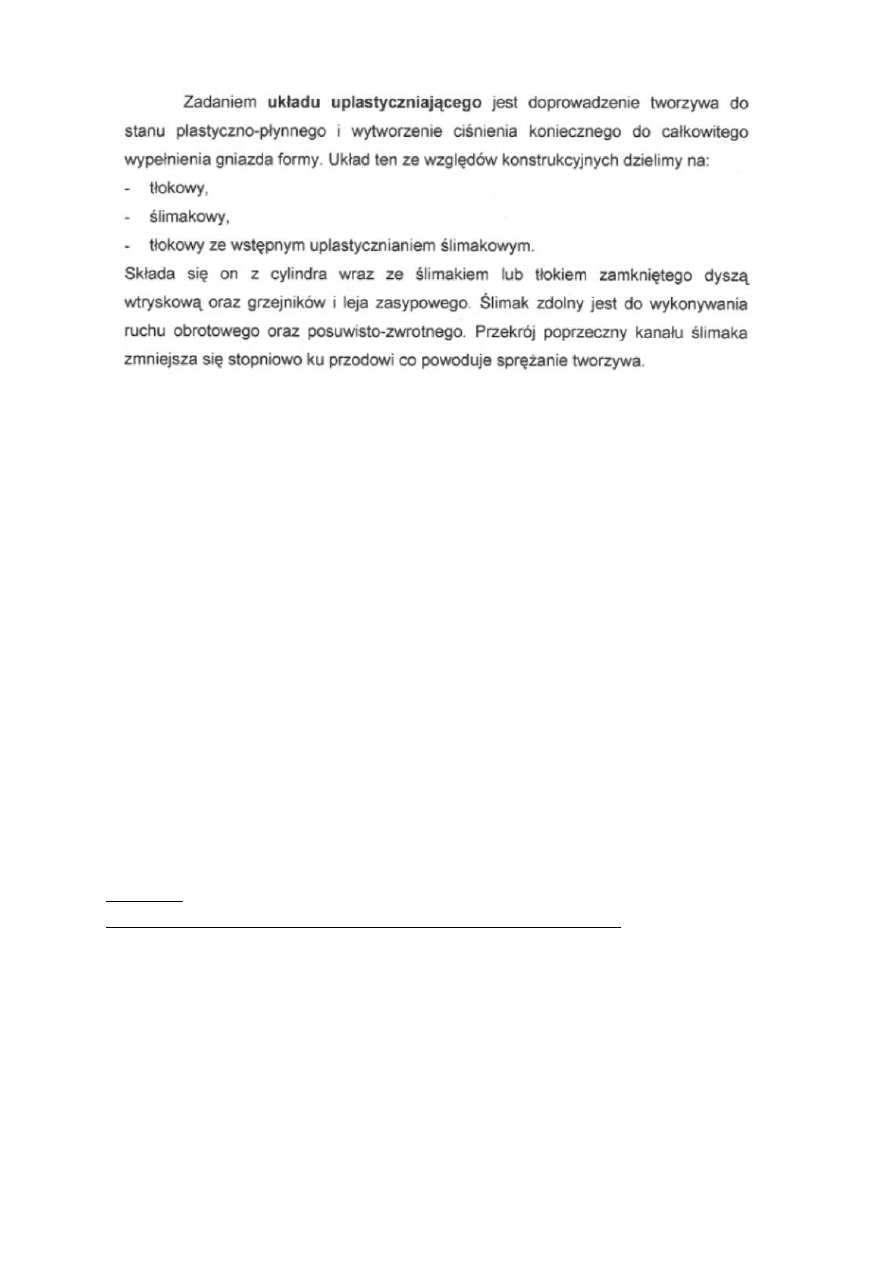

Termoformowanie polega na równomiernym nagrzaniu płyty lub folii z tworzywa sztucznego,

zamocowanego w ramie napinającej, następnie jej odkształceniu pod wpływem ciśnienia

zewnętrznego odwzorowując kształt formy. Podczas termoformowania pod wpływem naprężeń

tworzywo odkształca się, stan tego odkształcenia jest utrwalany podczas chłodzenia.

2. Wymagania w stosunku do materiałów formowanych próżniowo

Tworzywa stosowane w termoformowaniu powinny:

- posiadać szeroki zakres temperatur przetwórstwa.

- umożliwiać uzyskanie odpowiedniej głębokości formowania: H/D (stosunek wysokości formowania

do średnicy)

- powinny dobrze płynąć, dokładnie wypełniać zagłębienie i układać się na krawędziach form,

- folie lub płyty powinny charakteryzować się jednorodnością materiału w całym przekroju (bez

pęcherzy), wtrąceń, dziur, mieć lśniącą powierzchnię i stałą grubość,

- powinny ulegać pod wpływem ogrzewania całkowitemu i równomiernemu zmiękczaniu tak, aby

można było formować wyroby przy nad ciśnieniach lub różnicy ciśnień rzędu 1 bar (0,1 MPa)

- zachować kształt po formowaniu i wytrzymałość wynikającą z cech materiału wyjściowego

3. Metody formowania próżniowego

Termoformowanie różni się sposobem podawanego ciśnienia na formowany arkusz płyty lub folii,

stąd wyróżnić możemy dwie metody:

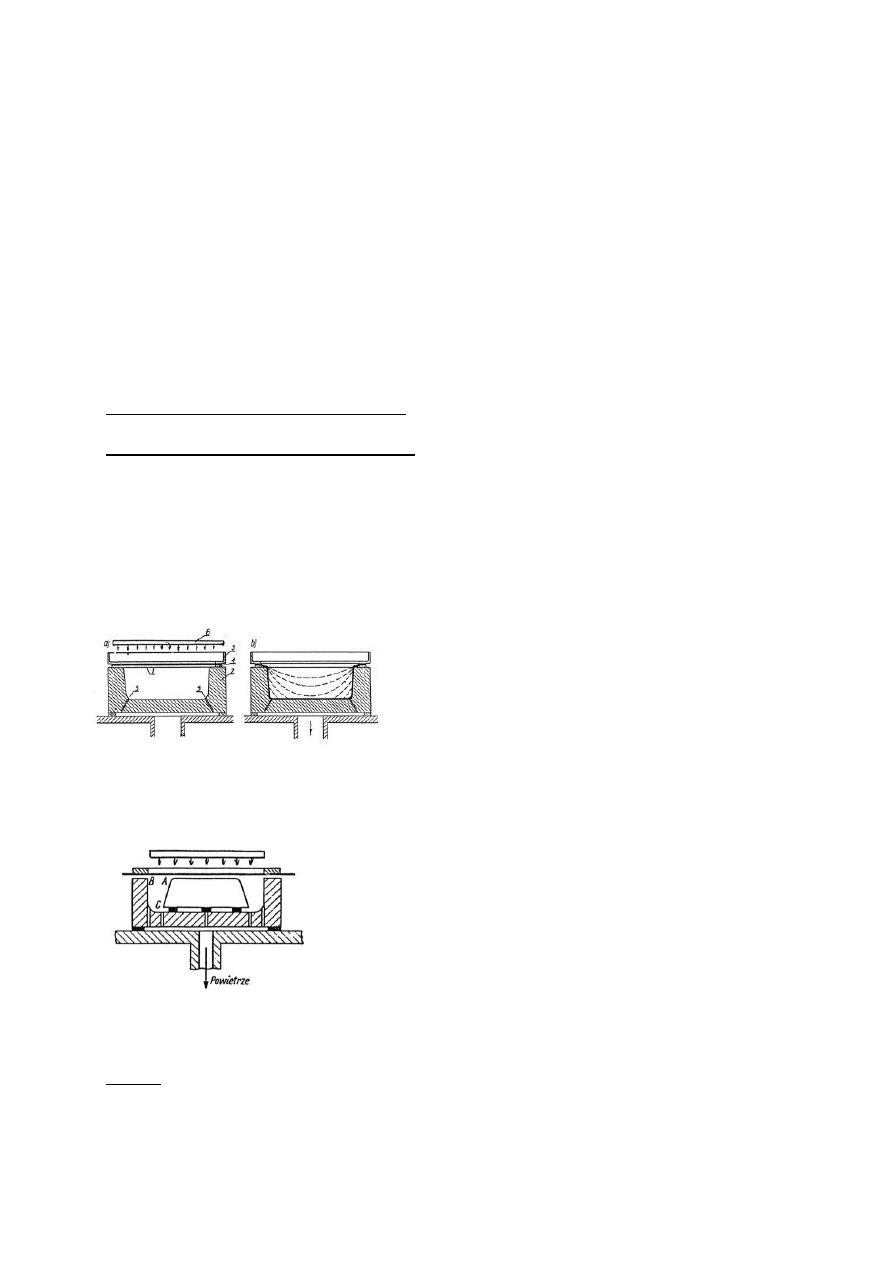

a)formowanie próżniowe (podciśnieniowe): formowanie odbywa się przez wymuszenie

odkształcenia arkusza folii lub płyty przy pomocy próżni

b)formowanie ciśnieniowe (nadciśnieniowe): pod ciśnienie zastępowane jest przez sprężone

powietrze.

Zarówno formowanie próżniowe i ciśnieniowe może odbywać się w formach negatywowych jak i

pozytywowych, bez wstępnego rozciągania i ze wstępnym rozciąganiem.

FORMOWANIE NEGATYWOWE: Formowanie to polega na wciągnięciu folii lub płyty z tworzywa

sztucznego w negatywową formę (wklęsłą matrycę)

1- folia z tworzywa sztucznego, 2- forma negatywowa, 3-

rama dociskająca folię do formy, 4- uszczelka, 5- otwory

łączące komorę formowania z "próżnią", 6- płyta

grzewcza

*FORMOWANIE POZYTYWOWE:

Stosowane formy w tej metodzie mają kształt wypukłych stempli,

na które naciągana jest folia lub płyta w procesie formowania

4. Wady i zalety procesu, wyrobów

ZALETY:

Mały nakład inwestycyjny w przeliczeniu na 1 szt. lub na ciężar 1 szt.

Niski koszt form, co zmniejsza ryzyko przy uruchamianiu nowej produkcji,

Możliwość szybkiego wykonywania prototypów z różnych tworzyw sztucznych.

Proces jest rentowny również w przypadku małych serii.

Możliwość wytwarzania wyrobów cienkich i bardzo cienkich o dużych powierzchniach

Krótki cykl pracy, znaczna wydajność.

Możliwość stosowania form wielokrotnych, zwiększających wydajność produkcji,

Znaczna swoboda wyboru surowca do formowania

WADY:

Wysokie ceny surowca - ceny płyt i folii są ok. 100% wyższe od cen granulatu,

Powstawanie odpadów przy przycinaniu płyty i oddzielaniu wyprasek od arkusza (tzw. ażur)

Nierównomierności w grubości ścianek wyrobu,

Nie można formować wyrobów z otworami. Otwory wykonuje się w osobnej operacji.

W przypadku formowania negatywowego występuje pocienienie ścianek wyrobu.

Konieczność wykonywania obróbki wykańczającej (obcinanie obrzeży, wiercenie otworów

itp.).

5. Kierunki zastosowań wyrobów formowanych próżniowo

Najczęstsze zastosowanie tej metody formowania to otrzymywanie wyrobów cienkościennych o

dużej powierzchni z polistyrenu PS, kopolimeru ABS, twardego PVC, polimetakrylanu metylu PMMA,

polietylenu PE, polipropylenu PP, celuloidu i octanów celulozy. Najczęściej stosuje się tę metodę do

wytwarzania wyrobów opakowaniowych z polistyrenu, polietylenu, polipropylenu czy też

polimetakrylanu metylu.

Tace, kubki, naczynia jednorazowego użytku.

Temat 3:

Technologia wytłaczania tworzyw sztucznych

1. Podstawowe pojęcia:

Kalibracja - to proces ostatecznego ustalania kształtu i wymiarów wyrobu (wytłoczki). Kalibracja

polega na niwelowaniu efektu spęcznienia metodami mechanicznymi. nadciśnieniowe – stosowane

do kalibracji rur. Stosujemy do tego kalibratory:

• podciśnieniowe – stosowane do kalibracji rur, węży

• na zasadzie przeciągania – stosowane do kalibracji profili otwartych,

• na zasadzie walcowania -stosowane do kalibracji płyt

Spęcznienie powytłoczeniowe (efekt Barusa) to proces powiększania się wymiarów poprzecznych

wyrobu po wyjściu z ustnika głowicy lub kapilary

Wytłoczyna- wyrób powstający w procesie wytłaczania.

2. Zasad procesu wytłaczania

Wytłaczanie jest metodą przetwórstwa polegającą na ciągłym uplastycznianiu tworzywa w układzie

uplastyczniającym i przepychaniu go przez kanały głowicy wytłaczarskiej. Proces wytłaczania

przebiega w wytłaczarkach, gdzie narzędziem jest głowica wytłaczarska zaopatrzona w dyszę

wytłaczarską, a otrzymany przedmiot nosi nazwę wytłoczyny. W technologii rozróżnia się trzy metody

wytłaczania:

- wytłaczanie kołami zębatymi (w pompie zębatej elementami robaczymi są odpowiednie koła

zębate) – stosowane do wykonywania przędzy, żyłek,

-wytłaczanie tłokiem,

- wytłaczanie ślimakiem.

3. Rodzaje wytłaczania (konwencjonalne, autotermiczne, tłokowe, porujące, powlekające)

- konwencjonalne – wytłaczarka z układem ślimakowym,

- tłokowe – wytłaczarka z układem bezślimakowym – tłokowym,

- porujące – do układu uplastyczniającego dodaje się porofor w celu otrzymania porowatej

wytłoczyny,

- autotermiczne –

jest to proces wytłaczania bez grzejników w układzie uplastyczniającym

wytłaczarki. Strumień ciepła generowany jest wskutek tarcia tworzywa. Tego typu wytłaczanie

stosowane jest w przemyśle głównie do wytłaczania z rozdmuchiwaniem folii polietylenowej.

- powlekające – podciśnieniowe i ciśnieniowe. W metodzie ciśnieniowej powlekany profil

przesuwa się z określoną szybkością przez głowicę powlekająca. Uplastycznione

tworzywo zostaje pod ciśnieniem naniesione na profil wewnątrz głowicy. Po

wyjściu z urządzenia materiał się ochładza, dzięki czemu bardzo dokładnie przylega

do profilu.

4. Ślimakowy układ uplastyczniający

Ślimakowy układ uplastyczniający składa się z zespołu mechanicznego, który tworzą cylinder i

obracający się ślimak umieszczony w jego wnętrzu. W cylindrze znajdują się grzejniki oraz

wentylatory, natomiast urządzenia sterująco-regulujące stanowią oddzielny element. Przetwarzany

materiał na początku wprowadza się do zasobnika tworzywa, po czym jest on wprowadzany do

układu ślimakowego, gdzie następuje jego uplastycznianie. Uplastycznione tworzywo przechodzi

dalej do narzędzia, w przypadku wytłaczania– głowicy wytłaczarskiej, w przypadku wtrysku - do

formy wtryskowej.

5. Rodzaje głowic wytaczarskich

Głowica wytłaczarska jest narzędziem służącym do kształtowania profilu wytłoczyny. Generalnie

istnieją trzy typy głowic:

•głowice proste, przeznaczone do wytłaczania profili, prętów, rur itd.,

•głowice kątowe lub krzyżowe do wytłaczania folii rękawowej oraz nakładania izolacji na kable,

•głowice szczelinowe do wytłaczania płyt

6. Wydajność wytłaczania

Osiągalna wydajność wynosi powyżej 1000 kg/h.

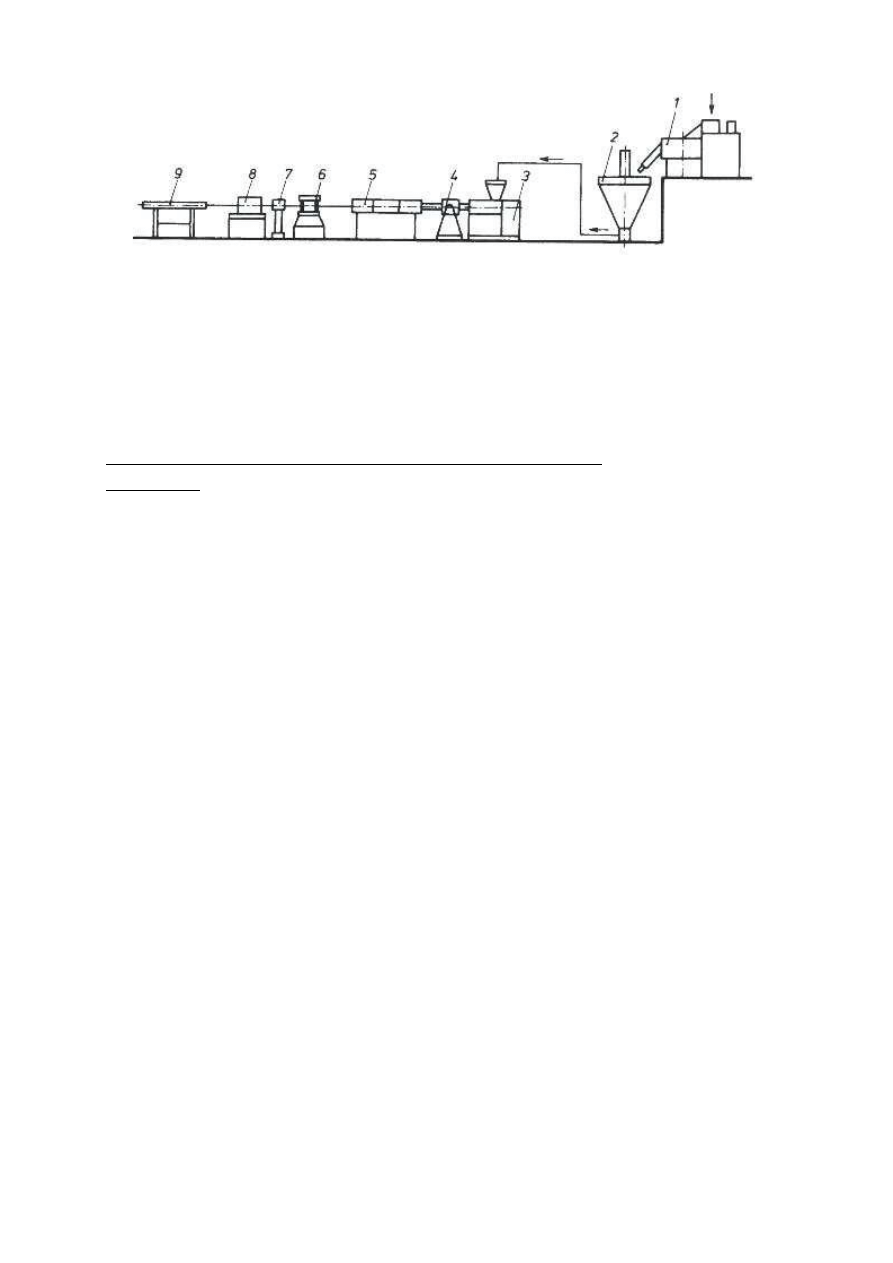

7. Elementy linii do ciągłego wytłaczania profili

1-mieszarka, 2-zbiornik tworzywa, 3-wytłaczarka, 4-kalibrator, 5-urządzenie chłodzące, 6-odciag, 7-

znakowanie rury/profilu, 8-piła, 9-magazyn

8. Przykłady wyrobow produkowanych w/w technologią

Metodą wytłaczania można wytwarzać bardzo szeroki asortyment wyrobów, począwszy od profili o

różnych przekrojach (rur, prętów), aż do płyt oraz folii w postaci wstęgi lub rękawa. Można w ten

sposób nanosić izolacje na przewody elektryczne, powlekać liny oraz inne nośniki tworzywem

sztucznym.

Temat 4: Technologie wytwarzania laminatow z tworzyw

sztucznych

1. Podstawowe pojęcia (tworzywa chemoutwardzalne, kompozyty, laminaty, żelkot)

Laminaty: To tworzywa powstałe z połączenia włókien z lepiszczem. Włókna stanowią konstrukcję a

lepiszcze (będące najczęściej żywicą) scalają i łączą włókna. Doskonała przyczepność żywic do włókna

powoduje, że powstały w ten sposób produkt charakteryzuje się wytrzymałością mechaniczną,

niewielkim ciężarem właściwym, odpornością na korozję, itd.

Kompozyt: To materiał utworzony z co najmniej dwóch komponentów mających właściwości nowe

(lepsze) w stosunku do tych komponentów. Składa się z osnowy i umieszczonego w niej zbrojenia o

znacznie lepszych właściwościach chemicznych.

Tworzywa chemoutwardzalne: To polimery przechodzące nieodwracalnie ze stanu plastycznego w

stan utwardzony, pod wpływem czynników chemicznych. Ulegają utwardzeniu już w temperaturze

pokojowej pod wpływem działania specjalnych substancji zwanych utwardzaczami. Reakcja ta

przebiega z większą prędkością w temperaturach podwyższonych. Najczęściej stosowanymi

tworzywami chemoutwardzalnymi są żywice poliestrowe i epoksydowe.

Żelkot - zewnętrzna warstwa laminatu poliestrowo - szklanego , nadającego mu elastyczny wygląd,

kolor , trwałość i odporność na działanie czynników atmosferycznych.

2. Surowce do wytwarzania laminatów: żywice chemoutwardzalne, włókna

Żywice chemoutwardzalne:

polimery te mają wolne grupy funkcyjne zdolne do dalszej reakcji

chemicznej. Ulegają one utwardzeniu (usieciowaniu) pod wpływem

działania związków chemicznych, zwanych często utwardzaczami. Czynnik sieciujący reaguje z

wolnymi grupami funkcyjnymi polimeru i tworzy wiązania poprzeczne pomiędzy łańcuchami. W

wyniku utwardzenia polimery te stają się nietopliwe i nierozpuszczalne (nie można ich ponownie

przetwarzać). Do grupy tej zalicza się nienasycone żywice poliestrowe i epoksydowe.

Włókna: podstawowa jednostka struktury wielu materiałów, która charakteryzuje się znaczną

długością i niewielkim przekrojem. Zwykle przyjmuje się, że włóknem jest struktura, której długość

jest minimum 100 razy większa od jej przekroju. Włókna występują zarówno w materiałach

naturalnych jak i produkowanych przez człowieka. Niektóre materiały są wykonane prawie wyłącznie

z włókien, podczas gdy w innych włókna stanowią tylko jeden z elementów wzmacniających ich

strukturę.

-włókno cięte

-długie włókna węglowe

-tkanina szklana

-mata szklana

Najczęściej nośniki wykonane są z włókien ze szkła niskoalkalicznego lub niekiedy berylowego o

średnicy 7-9 mm. Mata ma postać wstęgi utworzonej z chaotycznie ułożonych względem siebie

odcinków włókien o długości 25-50 mm, spojonych niewielką ilością lepiszcza.

3. Materiały stosowane na formy, rodzaje form i rodzaje środkow rozdzielających

Rodzaje form:

- wewnętrzne (wklęsłe gniazdo formujące) - forma negatywowa,

- zewnętrzne (wypukłe gniazdo formujące) - forma pozytywowa.

O wyborze rodzaju formy decyduje żądana gładkość zewnętrznej lub wewnętrznej powierzchni

wyrobu, ponieważ powstający laminat posiada tylko jedną powierzchnię gładką (od strony formy).

Jakość tej powierzchni jest odzwierciedleniem jakości powierzchni formy. Przeciwległa powierzchnia

(swobodna) charakteryzuje się dużą chropowatością, ale w czasie eksploatacji wyrobu jest najczęściej

niewidoczna. Przedmioty laminowane w formach wewn: kadłuby łodzi, kaski, nadwozia

samochodowe; formach zewn: brodziki, zbiorniki, zlewozmywaki, wanny, itp.

Materiały na formy: formy mogą być wykonywane z tworzyw sztucznych (również laminatów),

drewna, gipsu, cementu, metalu, ceramiki, itp. O wyborze materiału na formę decydują przede

wszystkim względy ekonomiczne.

Środki rozdzielające: środki rozdzielające mają za zadanie zapobieganie przyklejaniu się tworzywa do

form i urządzeń przetwórczych, ułatwiają wyjęcie ukształtowanego wyrobu oraz zabezpieczają

urządzenia metalowe przed korozją. Wyróżniamy środki zewnętrze (stałe - np. smar silikonowy i

płynne- olej silikonowy, alkohole błonkotwórcze) i wewnętrzne, dodawane do tworzywa (smarujące

– parafina, stearyna, stearyniany).

4. Metody formowania wyrobow z laminatow (nawarstwienie, nawijanie, przeciąganie,

natryskiwanie)

A) NAKŁADANIE (NAWARSTWIANIE)- ręczne nakładanie nośnika w postaci arkuszy. Rozróżnia się

dwie odmiany laminowania ręcznego:

a)Nawarstwianie metodą warstwy zżelowanej (powlekanie formy tzw. żelkotem).

Na formę (pokrytą środkiem rozdzielającym) nanosi się pędzlem lub przez natryskiwanie mieszaninę

płynnej żywicy z utwardzaczem i pigmentem, Stosowana na tę warstwę żywica ma dodatki

zapobiegające spływaniu z pionowych ścianek i jest żywicą elastyczną, odporną na uderzenia. W

mieszaninie tej nie ma nośnika. Grubość tak naniesionej i utwardzonej warstwy wynosi 0,3

0,5 mm.

Warstwa ta decyduje o wyglądzie zewnętrznym wyrobu i nosi powszechnie nazwę żelkotu.

Wyroby z żelkotem są odporne na działanie czynników atmosferycznych i nieprzepuszczalne dla

cieczy, par i gazów. Posiadają gładką, lśniącą powierzchnię (od strony formy) zabarwioną na dowolny

kolor

b) Nawarstwianie metodą maty powierzchniowej:

Na formę (pokrytą środkiem rozdzielającym) nanosi cienką warstwę żywicy z utwardzaczem i, nie

czekając na jej utwardzenie, układa nośnik w postaci maty (lub tkaniny) i kontynuuje proces

laminowania. Wyroby takie przepuszczają wodę, a na powierzchni licowej widoczne jest na ogół

odwzorowanie faktury nośnika. Zaletą powierzchni bez żelkotu jest większa odporność na uderzenia.

B) LAMINOWANIE NATRYSKOWE:

Metoda ta polega na równoczesnym nakładaniu na powierzchnię formy mieszaniny żywicy i krótkich

włókien nośnika. Do laminowania natryskowego stosuje się urządzenie składające się z dwóch części:

a)pistoletu natryskowego trójdyszowego - środkowa dysza do włókna, skrajne dysze:

jedna do żywicy z inicjatorem (utwardzaczem), druga do żywicy z aktywatorem

(przyspieszaczem),

b)zespołu podawania żywicy i nośnika – jest to zespół przewoźny montowany na wózku, w

skład którego wchodzą: 2 pojemniki do żywicy (osobno z inicjatorem i osobno z

aktywatorem), szpula z nośnikiem oraz sprężarka powietrza.

Laminowanie natryskowe stosuje się w produkcji masowej do wytwarzania przedmiotów o znacznych

rozmiarach.

C) PRZECIĄGANIE:

Przeciąganie polega na ciągłym przesycaniu włókien długich (np. rovingu) ciekłą mieszaniną żywicy z

środkami utwardzającymi, uformowaniu przedmiotu, utwardzeniu i ewentualnym pocięciu na

odcinki. Za pomocą tej metody otrzymuje się długie profile o przekroju kołowym, pierścieniowym,

płaskowniki, kątowniki, ceowniki, teowniki, płyty itp.

Proces przeciągania może odbywać się w układzie poziomym lub pionowym. Korzystniejszy jest układ

pionowy, ze względu na równomierniejsze rozłożenie żywicy w stosunku do napełniacza na przekroju

profilu. W układzie poziomym może następować spływanie żywicy w dolne części przekroju

poprzecznego formowanego kształtownika.

D) NAWIJANIE:

Podczas nawijania następuje ułożenie (nawinięcie) potrzebnej liczby warstw nośnika, przesyconego

żywicą z środkami utwardzającymi, na formę zewnętrzną, nazywaną rdzeniem, a następnie -

utwardzenie nawiniętych warstw.

Nawijanie przeprowadza się na urządzeniach zwanych nawijarkami, które mają różne rozwiązania

konstrukcyjne. W każdym jednak przypadku rdzeń wykonuje ruch obrotowy (stąd nazwa procesu).

Ze względu na ruch obrotowy rdzenia rozróżnia się nawijanie:

śrubowe- stosuje się przede wszystkim do nawijania rur oraz dużych zbiorników

walcowych.

planetarne- stosowane jest głównie do wykonywania zbiorników.

5. Właściwości kompozytów polimerowych

Zalety kompozytów:

-wysoka sztywność i wytrzymałość mechaniczna, łatwość montażu, wysoka odporność na zmęczenie

materiału i korozje, skuteczne tłumienie drgań, niewielki ciężar, mała gęstość;

Wady:

- wysoka cena, produkcja (trudna teologia wytwarzania, trudne przetwórstwo. Kompozytów nie

można łatwo skrawać i nawiercać, nie można ich spawać ani zgrzewać ,łączenie elementów jest

bardzo trudne), naprawa(metalowe części można spawać. Dzięki plastyczności metalu można

przywracac im pierwotny kształt itp. Naprawa elementów kompozytowych jest w zasadzie

niemożliwa), ciągłość i kruchość (mają znikomą ciągliwość i są zwykle kruche).

6. Kierunki przemysłowego zastosowania kompozytow polimerowych

•okrętownictwo i szkutnictwo (kadłuby łodzi, jachtów,motorówek, kutrów, drzwi okrętowe i

chłodnicze, pontony i pływaki, rury wyrzutni torpedowych i pocisków rakietowych, tarcze ochronne

okrętowych dział artyleryjskich, maszty antenowe, osłony radarów, itp.),

•lotnictwo i technika rakietowa (konstrukcje szybowcowe - dzioby szybowców, elementy kabiny,

przejścia skrzydeł w kadłub, zaokrąglenia skrzydeł i stateczników, itp.),

•budownictwo (konstrukcje sklepień hal wystawowych i pawilonów, kabiny łazienkowe, brodziki,

zlewozmywaki, wanny, kioski uliczne, baseny, zbiorniki, itp),

•kolejnictwo i przemysł motoryzacyjny (obudowy wagonów motorowych, drzwi wagonowe,

zbiorniki na wodę, zespoły kabin umywalkowych, wagoniki kolejek linowych, cysterny wagonowa i

samochodowe, karoserie samochodów, szoferki ciężarówek, dachy i przody autobusów, obudowy

skuterów i wozów ciężarowych, przyczepy campingowe, kaski, itp.),

•przemysł chemiczny, spożywczy i naftowy (rurociągi, zbiorniki, kadzie, wanny galwanizerskie,

wyciągi, kominy, obudowy pomp i wentylatorów, mieszalniki, filtry bębnowe, kolumny, chłodnice do

wody, itp.),

•elektrotechnika i przemysł maszynowy (obudowy aparatury elektronicznej i silników elektrycznych,

osłony i obudowy tablic rozdzielczych, obudowy obrabiarek, wentylatorów, pokrywy, różnego

rodzaju kształtki, anteny prętowe, teleskopowe, reflektorowe, itp.),

•inne zastosowania (sprzęt sportowy - łuki, strzały, tyczki do skoków, kijki narciarskie, rakiety

tenisowe, oszczepy, wędki; rolnictwo - samonośne szklarnie ogrodnicze, przenośne zbiorniki dla

pestycydów, części maszyn rolniczych; meblarstwo- siedzenia fotelowe w tramwajach, w salach

widowiskowych, na stadionach; medycyna - protezy w ortopedii; sztuka

dekoracyjna - płaskorzeźby, itp.).

Temat 5:

Technologie łączenia tworzyw sztucznych

1. Charakterystyka tworzyw termoplastycznych

- są to tworzywa, które w temperaturze pokojowej znajdują się w stanie zeszklenia lub w stanie

wysokiej elastyczności i które po podgrzaniu posiadają własności lepkiego płynu

-struktura liniowa lub liniowo-rozgałęziona cząsteczek polimeru.

-mała gęstość

- duża odporność na działanie środków silnie korodujących

- bardzo dobre własności tribologiczne, tłumiące

- tworzywa termoplastyczne cechuje bardzo mała odporność cieplna, co wymaga bardzo

rygorystycznego przestrzegania ustalonego zakresu temperatur eksploatacji.

- termoplasty cechuje niestety również stosunkowo mała stabilność wymiarów

-mogą być przetwarzane wielokrotnie

2. Metody łączenia tworzyw sztucznych

KLEJENIE: Polega na naniesieniu między łączone ciała o przylegających do siebie powierzchniach,

cienkiej warstwy substancji niemetalicznej (kleju), która przy przejściu ze stanu ciekłego w stan stały

łączy klejone powierzchnie w sposób trwały.

W procesie klejenia wykorzystywane są takie zjawiska fizyczne jak: adhezja i kohezja. Adhezja-

odpowiada za „trzymanie” się kleju na łączonej powierzchni. Kohezja- odpowiada za spójność samego

kleju, tzn. jego wytrzymałość.\

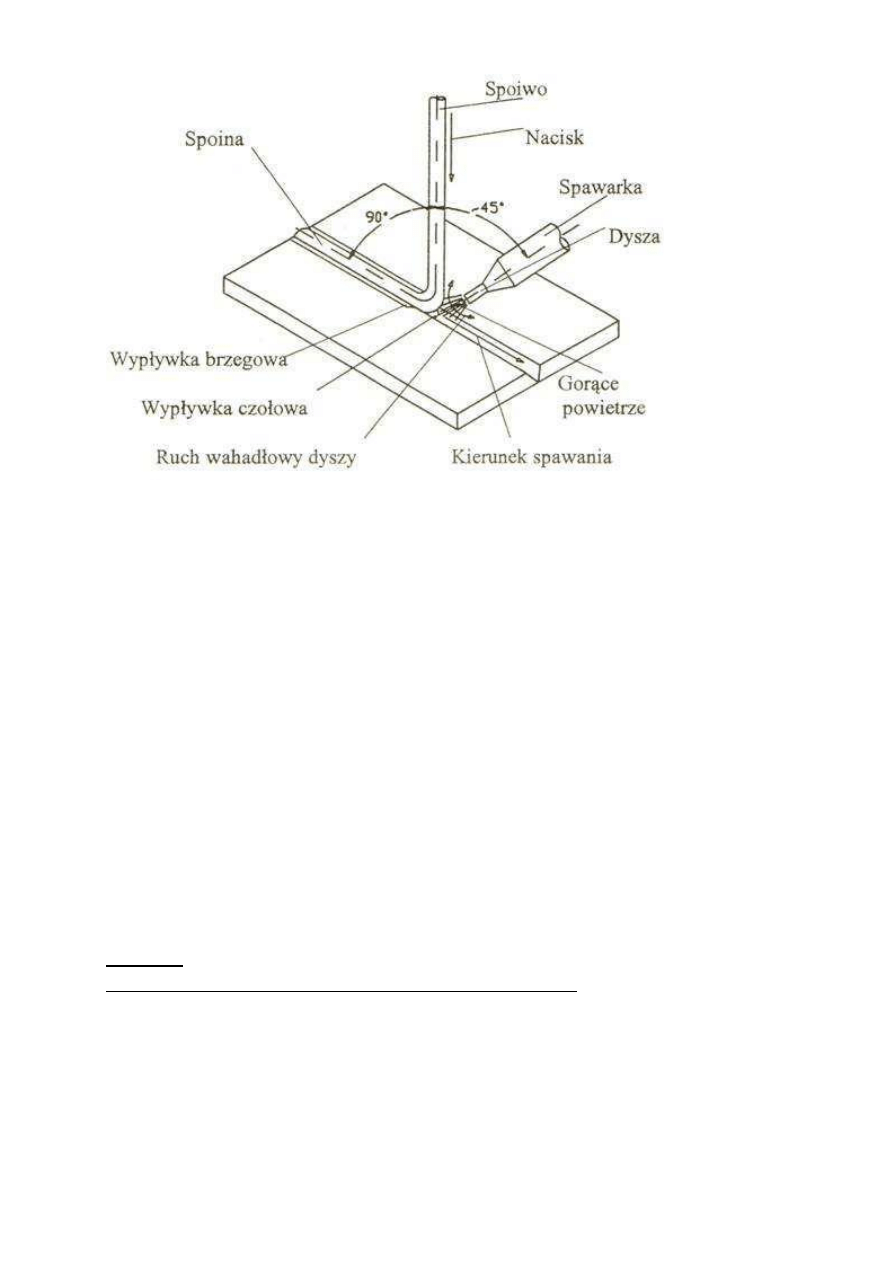

SPAWANIE: To łączenie uplastycznionych krawędzi za pomocą dodatkowego materiału w postaci

pręta spawalniczego. Proces odbywa się bez nacisku wywieranego na łączone elementy.

ZGRZEWANIE: Łączenie tworzyw poprzez ich uplastycznienie i stopienie w miejscu łączenia, z

wywarciem docisku wzajemnego elementów łączonych, bez dodania spoiwa.

Ze względu na sposób doprowadzania ciepła do elementów łączonych zgrzewanie dzielimy na:

Zgrzewanie przy nagrzewaniu od strony łączonych powierzchni

Zgrzewanie, w którym ciepło doprowadza się do wewnętrznej strony elementów łączonych

Zgrzewanie, w którym ciepło jest wytwarzane w warstwach wierzchnich tworzyw lub w całej

masie tworzyw

3. Zasada i rodzaje procesu zgrzewania tworzyw sztucznych:

· Zgrzewanie, w ktorym ciepło doprowadza się do zewnętrznej

strony łączonych elementow- zgrzewanie za pomocą nagrzanego drutu, taśmy,

listwy, zgrzewanie impulsowe

· Zgrzewanie, w ktorym ciepło doprowadza się do wewnętrznej strony łączonych elementow -

zgrzewanie przy użyciu nagrzanego klina lub

płyty,

· Zgrzewanie, w ktorym ciepło wytwarzane jest w warstwach

wierzchnich lub w masie łączonych elementow- zgrzewanie

tarciowe, drganiowe, pojemnościowe, ultradźwiękowe lub indukcyjne

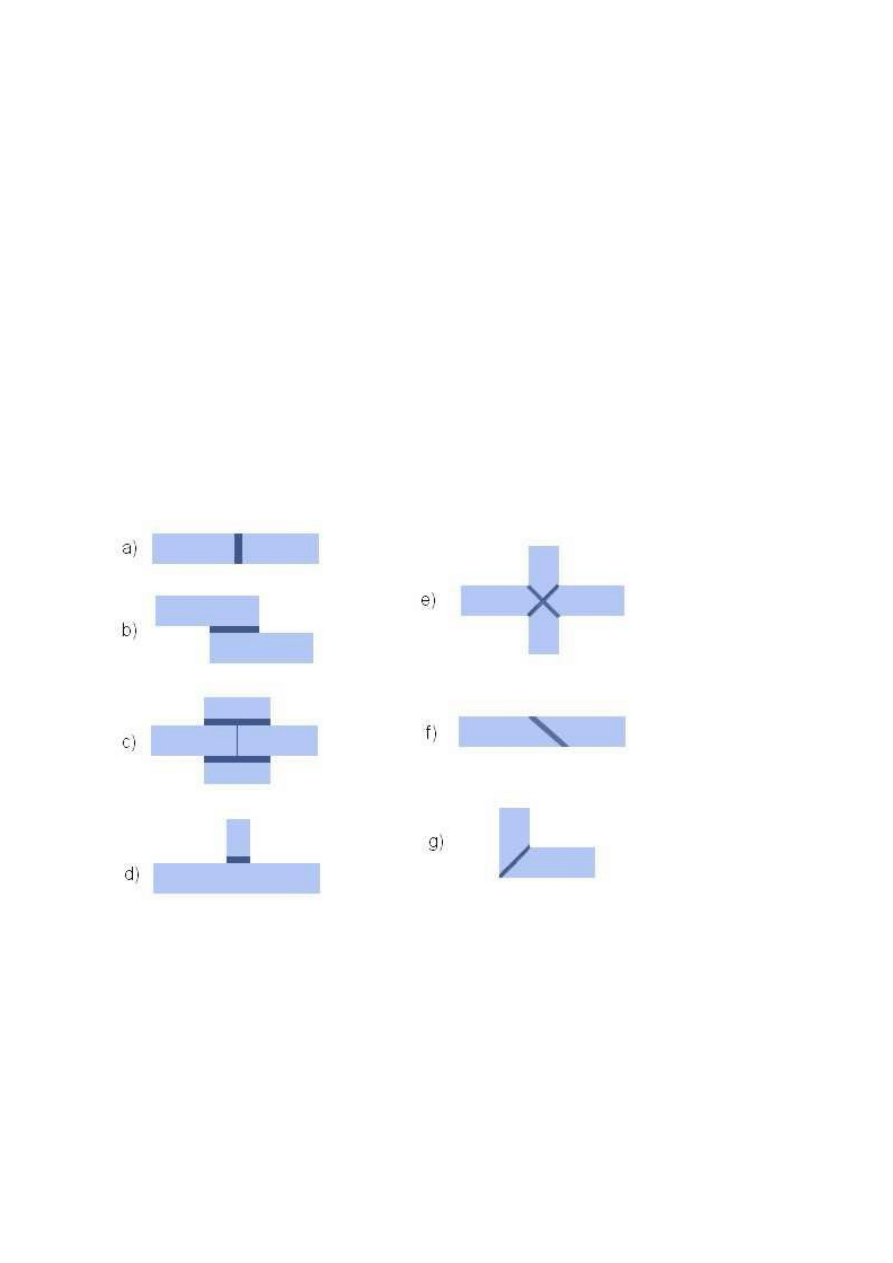

4. Rodzaje połączeń spawanych

a) doczołowe, b) zakładkowe, c) nakładkowe, d) teowe, e) krzyżowe, f) ukośne, g) kątowe

5. Przebieg procesu spawania tworzyw sztucznych

Spawanie jest metodą łączenia tworzyw termoplastycznych, polegającą na ich uplastycznieniu i

stopieniu w miejscu łączenia, bez wywierania nacisku na łączone elementy z dodaniem spoiwa (pręt

spawalniczy). W procesie spawania wykorzystuje się różnorodne urządzenia specjalistyczne.

Głównym urządzeniem wykorzystywanym podczas tego procesu jest palnik. Umożliwia on

dostarczanie wymaganego rodzaju energii, za pomocą której jest realizowane uplastycznienie

elementów łączonych. Cechą charakterystyczną zastosowania procesu spawania do łączenia

elementów konstrukcyjnych z tworzyw termoplastycznych jest to, że w wyniku tego postępowania

jest możliwe wykonanie połączenia elementów o dużych wymiarach, a niekiedy także o złożonych

kształtach.

6. Klejenie tworzyw sztucznych (rodzaje klejów i ich zastosowanie)

Kleje utwardzalne (zestalające się poprzez ochładzanie)

Kleje rozpuszczalnikowe (zestalające się na skutek odparowania lub absorpcji rozpuszczalnika)

Kleje przechodzące w stan stały w temp. normalnej - kleje na zimno

Kleje przechodzące w stan stały w temp. podwyższonej(na ogół do 250 oC) - kleje na gorąco

Kleje ciekłe

Kleje plastyczne

Kleje stałe (proszek, granulat, pałeczki, folie - błony)

Najczęściej przed przystąpieniem do procesu klejenia gromadzi się tyle informacji ile tylko jest

dostępne o każdym typie kleju. Taki sposób postępowania jest mało efektywny i czasochłonny.

Lepszym sposobem jest sprawdzenie oczekiwań w stosunku do gotowego, sklejonego produktu oraz

ograniczeń operacyjnych w miejscu pracy. Taki sposób postępowania doprowadzi do zdefiniowania

oczekiwań w stosunku do trwałości połączenia i ograniczy wybór kleju. Po określeniu wymagań co do

trwałości klejonego złącza należy z definiować parametry operacji klejenia. Należy zwrócić uwagę na:

żądany czas zamocowania i klamrowania, czas żelowania, szkodliwe, lotne składniki kleju

(odpowiedni system wentylacji, maski), pozycja klejenia (pionowa, pozioma), reologia kleju, tj.

żądana lepkość, warunki termiczne procesu klejenia (reakcje egzotermiczne, utwardzanie w

temperaturze pokojowej itp.), wielkość klejonych elementów (konieczność odprowadzanie znacznych

ilości ciepła), dozowanie ręczne, automatyczne.

Temat 6:

Technologie nanoszenia powłok z tworzyw sztucznych

1. Charakterystyka tworzyw powłokowych (poliamid, polietylen, polistyren, polichlorek winylu,

żywice, itd.)

Poliamidy (PA) są częściowo krystalicznymi liniowymi produktami polikondensacji, w których

występuje grupa amidowa. Są odporne na działanie wielu rozpuszczalników organicznych, olejów i

tłuszczów, nie są odporne na działanie kwasów i zasad. Poliamidy są wytwarzane w postaci różnie

barwionych tłoczyw do wtrysku, folii, włókien, żyłek, bloków do obróbki mechanicznej oraz proszku

do pokrywania metali przez natrysk płomieniowy.

Polietyleny (PE) należą do miękkich i elastycznych termoplastów, są częściowo krystaliczne.

Ich ciężar cząsteczkowy, krystaliczność, struktura i właściwości w znacznym stopniu zależą

od metody polimeryzacji.Polietylen o małej gęstości (PE-LD) otrzymuje się w procesie

wysokociśnieniowym, a polietylen o dużej gęstości (PE-HD) otrzymuje się metoda średnio-

lub niskociśnieniową.

Do temperatury 60°C odporny na działanie wielu czynników chemicznych (w tym HF i

benzyny).

Polistyren (PS) jest produktem polimeryzacji styrenu, o gęstości ok. 1,05 g/cm3,

wytrzymałości na rozciąganie 30=60 MPa i udarności ok. 2 J/cm2. Odporny na działanie

alkoholi, olejów, kwasów, zasad i wody, rozpuszcza się w niektórych węglowodorach i

ketonach. Jest jednym z najlepszych dielektryków. Wadami polistyrenu są: mała odporność

cieplna, kruchość, mała udarność i twardość powierzchniowa oraz palność.

Czysty polichlorek winylu jest białym proszkiem o temperaturze mięknięcia 70°C,

odpornym na działanie kwasu solnego, siarkowego i azotowego (rozcieńczonego),

rozcieńczonych wodorotlenków sodu i potasu, olejów, wody, amoniaku, alkoholu i benzyny.

Polichlorek winylu miękki, zależnie od rodzaju i ilości zmiękczacza charakteryzuje się

określoną elastycznością, twardością, udarnością i wydłużeniem przy rozerwaniu.Można go

zgrzewać i kleić.

Żywice epoksydowe - tworzywa chemoutwardzalne na zimno lub na gorąco, w zależności od

użytego utwardzacza. Żywice epoksydowe cechuje doskonała przyczepność do wszystkich

prawie tworzyw, a zwłaszcza do metali, dobre własności mechaniczne i elektryczne,

odporność na działanie czynników atmosferycznych i chemicznych, mała nasiąkalność wodą.

Żywice poliestrowe nienasycone to tworzywa chemoutwardzalne, przed utwardzeniem w

postaci gęstego, żółtawego syropu, utwardzające się w temperaturze otoczenia po dodaniu

inicjatorów (nadtlenek benzoilu, nadtlenek heksanonu) w ilości ok. 4% i aktywatora

(naftenian kobaltu) w ilości 0,4%. Zależnie od budowy wyjściowej żywicy i metody jej

utwardzenia końcowy produkt może być elastyczny lub twardy i kruchy. Żywice poliestrowe

cechuje duży skurcz przy utwardzaniu (6-8%)

2. Metody nakładania powłok z tworzyw sztucznych (proszkowe, zanurzeniowe, polewające,

nawalcowywanie folii, itd.)

•Nanoszenie fluidyzacyjne- fluidyzacyjne nanoszenie powłoki z tworzywa polega na wytworzeniu

zawiesiny sproszkowanego tworzywa w strumieniu gazu płynącego do góry -złoża fluidalnego, i

wprowadzeniu do niego przedmiotu uprzednio nagrzanego nieco powyżej temperatury topnienia

tworzywa, odczekaniu określonego czasu, wyjęciu przedmiotu ze złoża i często ponownym nagrzaniu

go oraz następnie ochłodzeniu.

•Nanoszenie elektrocieplne- Podczas nanoszenia elektrocieplnego występują bezpośrednio po sobie

dwa następujące etapy: formowanie wstępne powłoki w polu elektrycznym w różnych środowiskach i

formowanie ostateczne powłoki w polu temperatury w powietrzu. Nanoszenie elektrocieplne dzieli

się na nanoszenie elektrostatyczne, fluidyzacyjno - elektrostatyczne i elektroforetyczne

•Nanoszenie (natryskiwanie) płomieniowe- W procesie nanoszenia (natryskiwania) płomieniowego

zachodzi jednocześnie: rozpylanie i przenoszenie tworzywa sproszkowanego, lub rzadziej w stanie

plastycznym, w strumieniu gazu i ciepła z pistoletu nanoszącego (natryskowego) na powierzchnię

przedmiotu, nagrzewanie warstwy powierzchniowej przedmiotu, stapianie tworzywa i łączenie

adhezyjne z materiałem przedmiotu oraz kohezyjne ze sobą, a następnie zestalanie lub utwardzanie

tworzywa i ochładzanie przedmiotu z naniesioną powłoką

•Nanoszenie polewające- Cechami charakterystycznymi nanoszenia polewającego są: stan ciekły

tworzywa wejściowego do procesu nanoszenia oraz ciągłość samego procesu, związana z

na13noszeniem tworzywa na przedmioty o dużych rozmiarach lub na wstęgi. Nanoszenie to dzieli się

na swobodne i wymuszone.

•Nanoszenie natryskowe- Nanoszenie poprzez natryskiwanie tworzyw w stanie ciekłym.

•Nanoszenie zanurzeniowe- Proces nanoszenia zanurzeniowego polega na zanurzeniu przedmiotu w

tworzywie będącym w stanie ciekłym lub plastycznym, odczekaniu określonego czasu, wynurzeniu

przedmiotu i następnie zestaleniu bądź utwardzeniu tworzywa powłoki

3. Właściwości powłok z tworzyw sztucznych

-niezwilżalność,

-właściwości antykorozyjne,

-obojętność fizjologiczna,

-odporność chemiczna i termiczna,

-nieprzywieralność do innych materiałów,

- minimalny współczynnik tarcia.

4. Przygotowanie powierzchni przeznaczonych do powlekania

ODTŁUSZCZANIE - proces ten ma na celu usunięcie z powierzchni metalowej śladów olejów lub

tłuszczów oraz zanieczyszczeń w nich zawartych. Oleje lub tłuszcze, jak i przypadkowe

zanieczyszczenia mogą niekiedy utrudniać trawienie chemiczne oraz nanoszenie warstw specjalnych

fosforanów zwiększających przyczepność powłoki. Odtłuszczanie należy przeprowadzać bardzo

starannie, gdyż warunkuje to przyczepność nałożonej powłoki.

ODTŁUSZCZANIE ROZPUSZCZALNIKAMI CHLOROWCOWYMI - zaliczamy do nich wszelkie pochodne

węglowodorów alifatycznych. Do odtłuszczania powierzchni metalowych stosuje się zazwyczaj

trójchloroetylen oraz czterochloroetylen. Oba produkty, zarówno w stanie gazowym, jak i płynnym,

rozpuszczają znaczną ilość substancji tłuszczowych, przy czym są one niepalne, co jest korzystne ze

względów bezpieczeństwa. Dla pełnego wykorzystania właściwości tych rozpuszczalników konieczne

są specjalne urządzenia umożliwiające otrzymanie kąpieli odtłuszczających w temperaturze wrzenia,

tj. 87 C dla trójchloroetylenu i 119 C dla czterochloroetylenu.

ODTŁUSZCZANIE W ROZTWORACH ALKALICZNYCH - w tym celu stosuje się roztwory alkaliczne oparte

na wodorotlenku sodowym, które uzupełniane są dodatkami substancji zasadowych mniej

agresywnych oraz środków powierzchniowo czynnych umożliwiających zmydlanie olejów i tłuszczów.

Należy przy tym zwrócić uwagę na to, że niektóre metale , np. stopy aluminiowe, ulegają zniszczeniu

pod wpływem alkaliów.

OCZYSZCZANIE MECHANICZNE - tlenki znajdujące się na powierzchni są usuwane przez mechaniczne

odrywanie cząsteczkami ścierniwa narzuconego z odpowiednią energią kinetyczną na oczyszczany

przedmiot. Stosuje się dwa rodzaje ścierniwa: mineralne i metalowe. Jako ścierniwa mineralne

używane są najczęściej piaski rzeczne, piaski kwarcowe z kamieniołomów i sztuczny korund (tlenek

glinowy krystaliczny). Jako ścierniwo metalowe stosowany bywa śrut kulisty lub pryzmowy. Zalecany

jest raczej śrut pryzmowy, ponieważ z uwagi na swoje działanie pozwala uzyskiwać powierzchnię

dobrze zszorstkowaną , co polepsza przyczepność powłoki.

WYTRAWIANIE - ma na celu usunięcie tlenków z powierzchni oczyszczanych przedmiotów. Trawienie

jest zawsze poprzedzane odtłuszczaniem, gdyż kwasy nie rozpuszczają tłuszczów. Stosowanie

kwasów lub ich roztworów w celu rozpuszczenia tlenków wymaga po trawieniu płukania wodą

bieżącą oraz pasywacji lub neutralizacji. Wszystkie kwasy rozpuszczają, oprócz tlenków, również

metal; a zatem, aby ograniczyć to niszczące działanie bez zmniejszenia szybkości rozpuszczania

tlenków, do roztworów trawiących należy dodatkowo wprowadzić odpowiednie inhibitory

ograniczające niszczenie metalu. Inhibitorami są substancje organiczne, jak siarczki, niektóre

produkty aminowe lub związki aminosiarkowe.

NANOSZENIE GRUNTU - przy stosowaniu organicznych powłok ochronnych przygotowanie

powierzchni pod powłokę obejmuje również dla większości tworzyw sztucznych nakładanie tzw.

gruntu lub międzywarstw. Ma to na celu zapewnienie dobrego połączenia warstwy ochronnej z

podłożem. Rodzaje stosowanych gruntów oraz technologie ich nanoszenia związane są przede

wszystkim z rodzajem tworzywa powłokowego

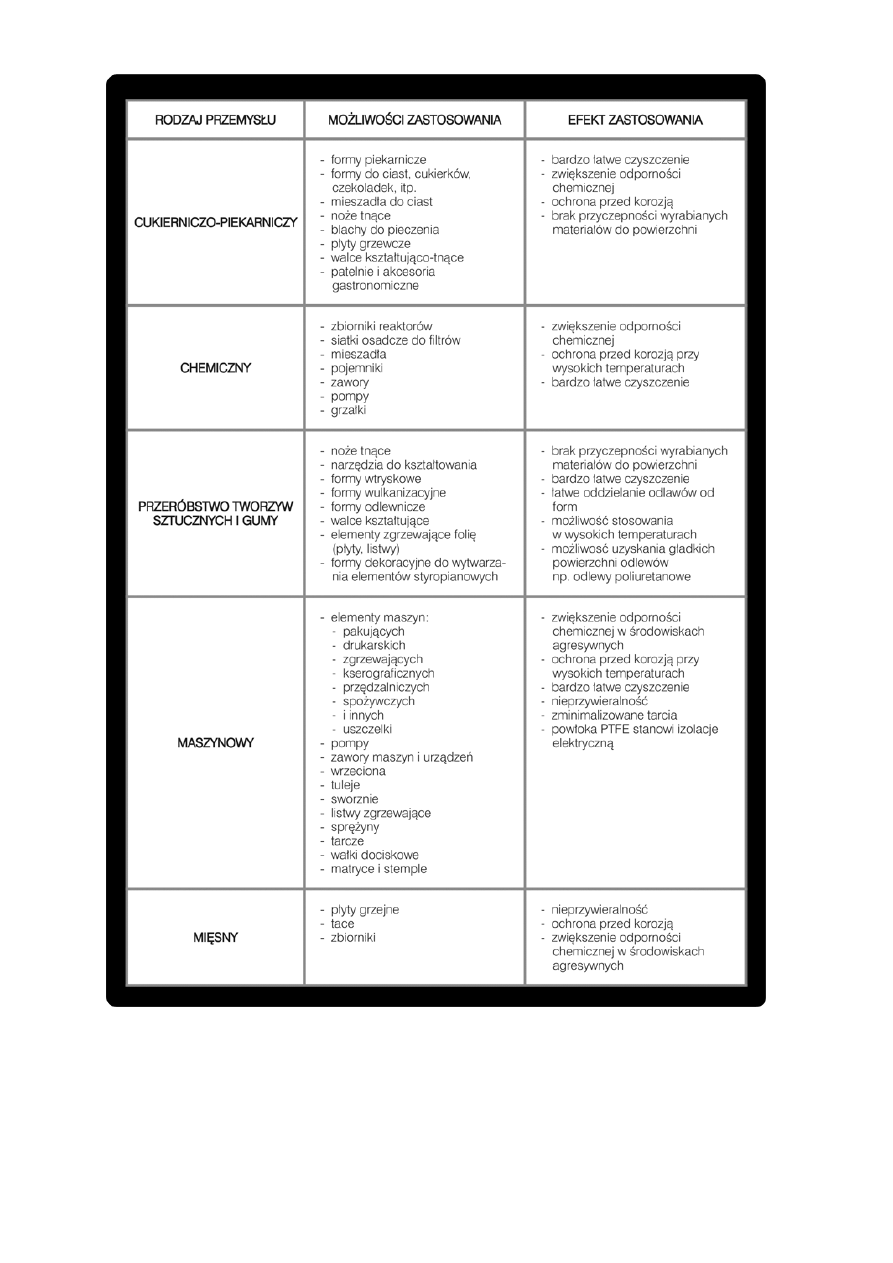

5. Kierunki zastosowań powłok z tworzyw sztucznych

Wyszukiwarka

Podobne podstrony:

Opracowanie mt lab ćw5 [Dziki]

Opracowanie mt lab ćw4 [Dziki]

Opracowanie wynikow lab 1

opracowanie spraw lab id 338441 Nieznany

Przetwórstwo opracowane pytania MZ 2B DZ (1), Mechatronika, Rok II, Semestr III, PTS i skrawanie

Opracowanie ekofizjograficzne, Studia - IŚ - materiały, Semestr 06, Systemy informacji przestrzennej

betony lab opracowanie

pts opracowanie pytan z?jsa

metrologia opracowane pytania na lab

Metrologia-lab-Metodyka opracowań wyników pomiarowych, METPOM S, POLITECHNIKA RADOMSKA

lab 5 opracowanie

Lab. Z I PTŚ, Politechnika Poznańska, Elektrotechnika, Semestr IV, semestr 4, Podstawy techniki swie

Opracowanie koducw4 (1), Mechatronika, Rok II, Semestr III, Elektronika, Lab

[PKC][LAB][Ostatnia laborka][Prawie na MAXA] PKC liczniki&rejestry opracowanie

IMiR-lab harmonogram 2014-KEiASPE, MiBM, Nauczka, 2 semstr, elektrotechnika, opracowania etc

lab 5 opracowanie

[PKC][LAB][Ostatnia laborka][Prawie na MAXA], PKC liczniki&rejestry opracowanie

Opracowanie wyników II, Politechnika śląska katowice, Zip, Semestr III, Fizyka, Lab, fizyka lab BURD

więcej podobnych podstron