Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

1

Cel:

Szczegółowe zrozumienie zasad systemu zapewnienia jakości i kontroli jakości

stosowanych w produkcji spawalniczej

Zakres:

Koncepcje zapewnienia jakości kontroli jakości,

Spawalność,

Księga Jakości,

Plan Jakości,

Audit w zakładzie

Personel i wyposażenie,

Utrzymanie jakości,

Kontrola,

Działalność Europejskiego Inżyniera Spawalnika na różnych stanowiskach w

zakładzie,

Normy (wytyczne dotyczące zarządzania przez jakość, normy serii EN ISO 9000,

EN 729, ISO 3834, normy krajowe)

Oczekiwane rezultaty:

1. Wyjaśnić zasady koncepcji zapewnienia jakości, kontroli jakości i systemu

kontroli oraz ich zastosowania w produkcji spawalniczej.

2. Umożliwić napisanie procedury dotyczącej kontroli jakości oraz planu jakości

stosowanych w produkcji spawalniczej.

3. Wyjaśnienie celu przeprowadzenia auditu w zakładzie.

4. Przeprowadzić audit dotyczący powiązania w zakładzie między personelem,

wyposażeniem i produkcją.

5. Wytłumaczyć zastosowanie norm(np. ISO 9000 i ISO 3834/EN 729).

6. Wyjaśnić szczegółowo główne czynniki wiążące personel i wyposażenie oraz

ich wpływ jakość produkcji spawalniczej.

7. Wyjaśnić rolę inżyniera spawalnika w zakładzie przemysłowym.

Opracował:

dr inż. Grzegorz Rogalski

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

2

1. Wprowadzenie

Dynamiczny rozwój wielu dziedzin przemysłu (np. chemicznego, budowlanego,

motoryzacyjnego itp.) oraz stawiane rygorystyczne wymagania wytwarzanym produktom

zmusza firmy do stosowania systemów umożliwiających uzyskanie produktu o żądanej

jakości. Jednocześnie systemy te pozwalają na zwiększenie wydajności pracy.

Samo pojecie jakości znane było w XVIII wieku przed nasza erą, gdzie Hammurabi

w pierwszym zapisanym kodeksie praw zawarł wytyczne odnośnie jakości w

budownictwie. Zgodnie ze swoją zasadą postanowił, aby budowniczy, który zbudowała

niewłaściwie dom poniósł karę odpowiadającą stratom jakie spowodował. Innym znanym

władcą, który zwracał uwagę na jakość był Car Rosji Piotr I. W swoim ukazie z 1773 roku

zawarł wytyczne dotyczące kar, które powinny być egzekwowane na odpowiedzialnych za

niepoprawne wytwarzanie broni. Fragment wg S. Wawak 2001, s 81:

„Właściciela Tulskiej Fabryki Broni, Korniła Biełogazowa bić batem i zesłać na

roboty do Monastyru, ponieważ podlec ośmielił się dostarczyć WOJSKU RUSKIEMU

muszkiety kiepskiej jakości”. Następne okresy jak np. rewolucja przemysłowa nie wnosiły

dużych zmian w odniesieniu do jakości. Przełomowym momentem był okres po II Wojnie

Światowej. W tym czasie odbudowywano zrujnowane gospodarki wielu państw. Istotne

znaczenie miała odbudowa gospodarki Japonii. Uczeni amerykańscy W.E. Deming oraz

J. Juran wraz z inżynierami japońskimi wdrożyli system, który nosił nazwę zarządzania

przez jakość czyli TQM (Total Quality Management). Kolejne etapy dotyczyły rozwoju i

doskonalenia systemów związanych z zarządzeniem jakością aż do obecnych czasów.

Samo pojecie jakości można definiować na różne sposoby kierując się filozofią,

ekonomią itp. Różne definicje przedstawiono w tabeli 1, ze szczególnym uwzględnieniem

definicji podanej w normie ISO 9000:2000 Systemy zarządzania jakością - Podstawy

terminologia.

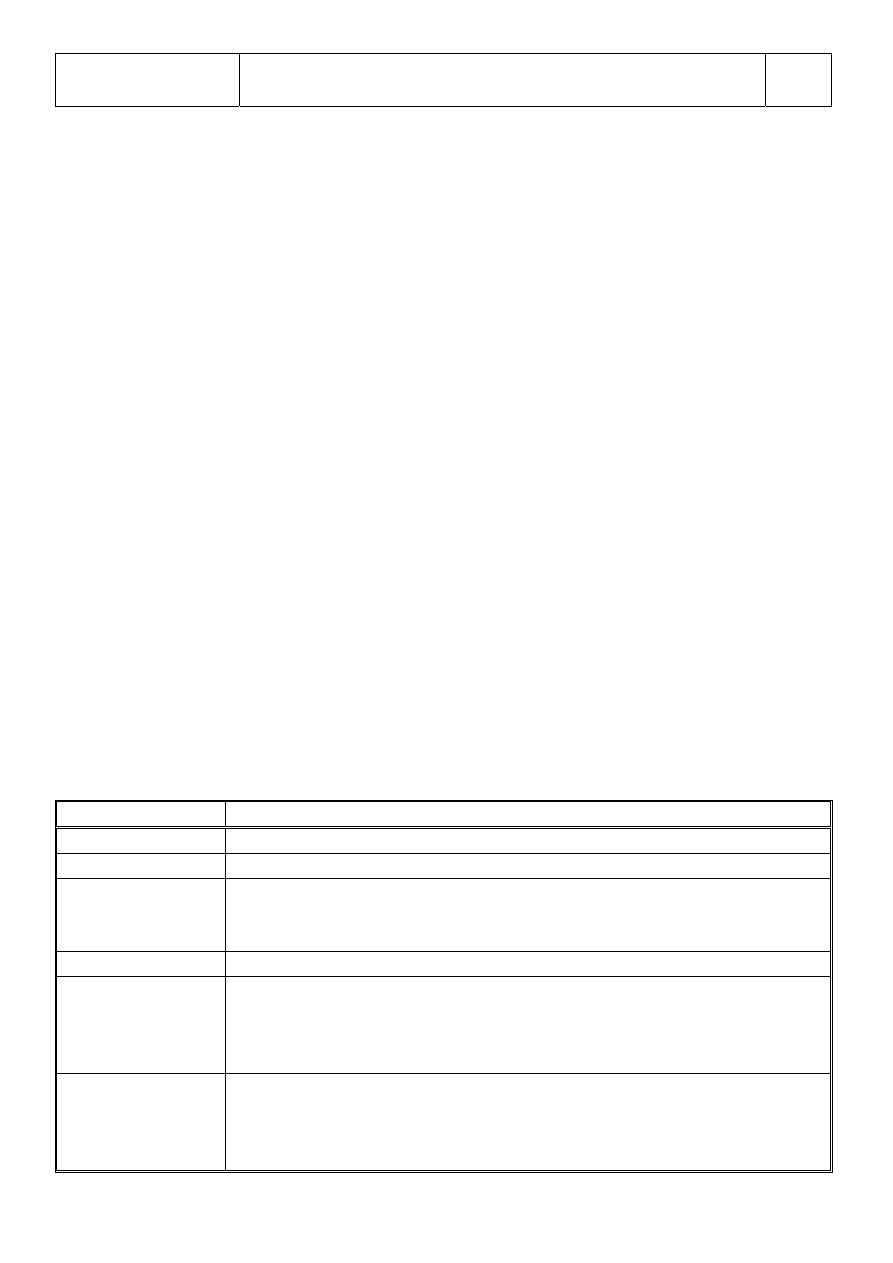

Tabela 1. Definicje jakości

Autor Definicja

Platon Jakość jest to pewien stopień doskonałości

K. Ishikawa

Jakość to zgodność z wymaganiami użytkowników

Deming Jakość może być określona tylko w odniesieniu do wzajemnych

powiązań jakie występują pomiędzy produktem lub usługą , dostawcą

i odbiorcą (klientem)

G. Taguchi

Jakość jest tym czego brak oznacza straty dla wszystkich

ISO 8402: 1994,

s.7 – norma

nieaktualna,

poprzednia wersja

„zespół właściwości jednostki, dzięki którym jednostka ta jest w

stanie spełniać określone lub założone potrzeby"

ISO 9000: 2000,

s.9

Jakość to stopień, w jakim zestaw naturalnych właściwości

(fizycznych, czasowych, ergonomicznych, funkcjonalnych i innych)

produktu spełnia potrzeby lub oczekiwania, które zostały ustalone,

przyjęte zwyczajowo lub są obowiązkowe.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

3

Pierwsze normy systemowe były związane z przemysłem zbrojeniowym oraz

energetycznym. Wybrane normy przedstawiono poniżej:

1. Normy MIL –Q – 9858 „Wymagania programu jakości” wydane przez departament

obrony USA w 1959r.

2. Norma NATO – AQAP „Norma dla przemysłu obronnego”, 1969r.

3. Norma ANSI – 45-2 „Program wymagań zapewnienia jakości dla elektrowni

atomowych”, USA 1971.

4. Norma BS 5179, dla przemysłu cywilnego, Wielka Brytania 1975.

2. System zarządzania jakością wg ISO 9000: 2001

2.1 Rys historyczny

Normy związane z serią 9000 zostały opublikowane po raz pierwszy w 1987 r. W skład tej

serii wchodziły następujące normy:

1. ISO 8402: Terminologia systemów jakości.

2. ISO 9000: Wytyczne.

3. ISO 9001, 9002, 9003: Systemy jakości.

4. ISO 9004: Uzupełnienie systemów jakości.

W 1994 r. miała miejsce pierwsza nowelizacja, która miała na celu poprawienie

stwierdzonych błędów. Pojawiły się również normy z serii 10000, których celem było

uzupełnienie już istniejących standardów wg ISO 9000. Zawierają one m.in. wytyczne

dotyczące przeprowadzania auditów oraz przewodniki ułatwiające tworzenie ksiąg

jakości, czy planów jakości.

1. ISO 10005 - "Zarządzanie jakością - wytyczne do planu jakości'' (1995)

2. ISO 10006 - "Zarządzanie jakością. Zarządzanie przedsięwzięciem" (projekt)

3. ISO 10007 - "Zarządzanie jakością - wytyczne do zarządzania konfiguracją" (1995)

4. ISO 10011 - "Wytyczne do auditowania systemów jakości"

5. ISO 10012 - "Wymagania zapewnienia jakości dla urządzeń pomiarowych"

6. ISO 10013 - "Wytyczne opracowania księgi jakości" (1995)

7. ISO 10014 - "Efekty ekonomiczne kompleksowego zarządzania jakością" (projekt)

8. ISO 10015 - "Wytyczne do ciągłego kształcenia i szkolenia" (projekt)

9. ISO 10016 - "Zapisy kontroli i badań wyrobów" (projekt)

Kolejna nowelizacja miała miejsce w 2000 r. i nazwana została WIZJĄ 2000.

Przeprowadzona ankieta w 1997 r. przez Komitet techniczny ISO/TC 176 wśród

organizacji stosujących system ISO 9000 pozwoliła na ustalenie krytycznych punktów

dotyczących stosowanego systemu. Doprowadziło to do kolejnej nowelizacji w 2000r

którą nazwano Wizją 2000. Główne uwagi wysunięte przez respondentów uczestniczących

w ankiecie dotyczyły:

1. Podane w normach wymagania były zbyt szczegółowe i bardzo trudne do

zinterpretowania.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

4

2. Stwierdzono, że nie jest konieczne stosowanie trzech modeli systemowych (ISO

900-1; 2; 3).

3. Nadmiernie rozbudowanej dokumentacji systemowej.

4. Działań doskonalących, które zostały zbyt słabo ujęte.

5. Pomiaru satysfakcji klienta – brak wymagań.

6. Niewielkiej przydatność zbyt dużej liczby norm arkuszowych np.: ISO 9001 i

pochodnych oraz ISO 9004 i pochodnych.

Nowe podejście pozwoliło na ograniczenie liczby arkuszy poszczególnych norm

oraz wprowadziło zmiany w terminologii. Połączone zostały normy ISO 9000 i 8402,

zlikwidowano normy ISO 9002 i 3. Nowa norma jest zorientowana na procesy, co zbliża ją

do TQM. Ujęto w niej również marketing w przedsiębiorstwie. Jednocześnie pozwala na

ograniczenie tworzenia niezliczonej liczby dokumentów, co z kolei zmniejsza biurokrację.

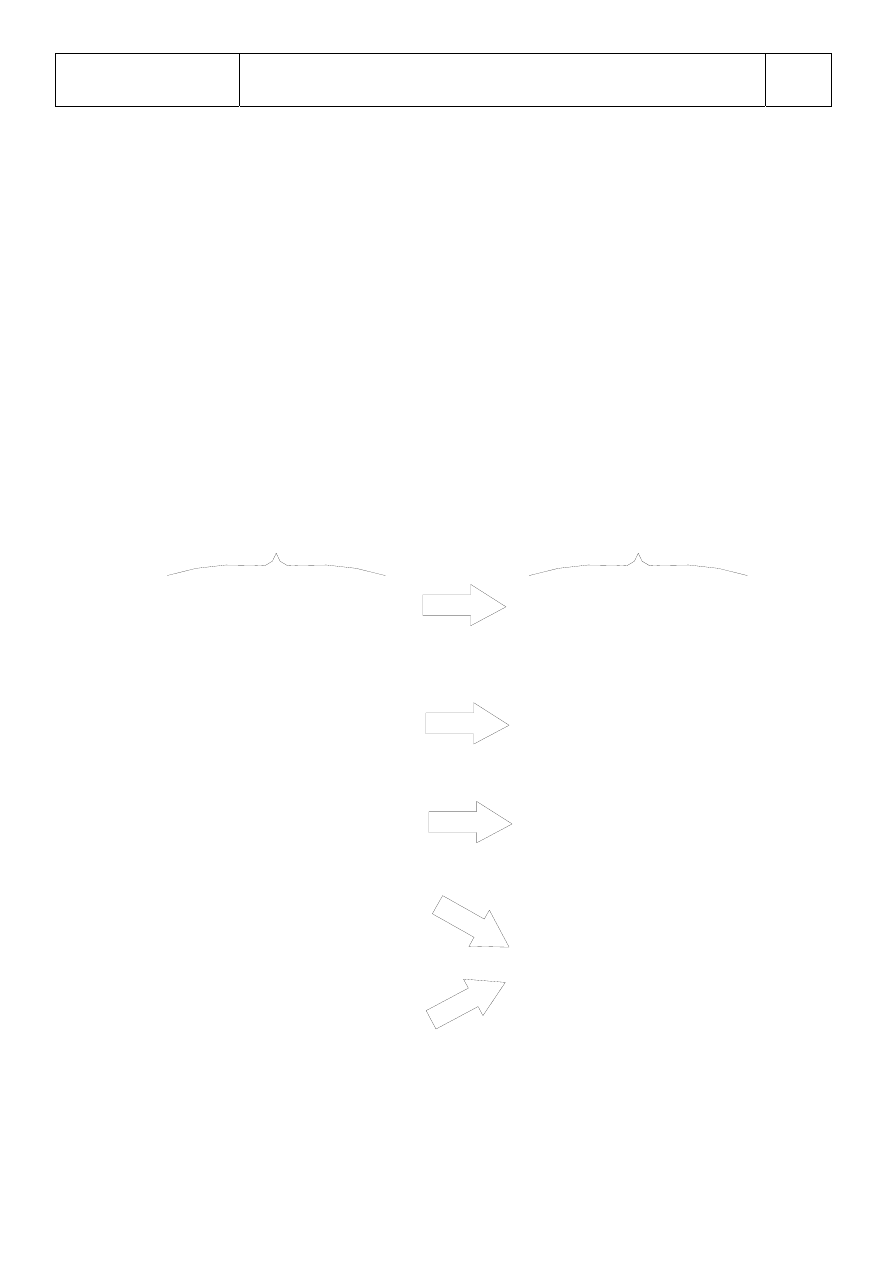

Porównanie norm z serii ISO 9000:1994 z ISO 9000:2000 przedtsawiono na rys. 1.

ISO 9000-1: Wytyczne

wyboru i stosowania

ISO 8402: Terminologia

ISO 9000:2000 Podstawy i

terminologia

ISO 9004-1; 2; 3; 4: Zarzadzanie

jakoscią i elementy systemu jakości

ISO 9004:2000 Wytyczne

doskonalenia funkcjonowania

ISO 9001

ISO 9002

ISO 9003

ISO 9001:2000 Wymagania

ISO 19011:2000 Audity jakości

i środowiska

ISO 14010

ISO 14011

ISO 14012

W Polsce normy obowiązują

od 2001r

W Polsce normy obowiązują

od 1996r

ISO 9000:1994

ISO 9000:2000

Trzy modele

zapewnienia jakości

ISO 10011-1; 2; 3: Audit jakości

Audit środowiska

Rys. 1 Schemat nowelizacji normy ISO 9000 w 2000r

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

5

2.2 Charakterystyka systemu zarządzania jakości ISO 9000:2001

ISO 9000:2000 (w Polsce ustanowiony jako PN-EN ISO 9000:2001 przez

Normalizacyjny Komitet Techniczny ds. Zapewnienia Jakości) definiuje system

zarządzania jakością jako:

„ zestaw wzajemnie powiązanych lub wzajemnie oddziaływujących

elementów służących ustanawianiu polityki i celów oraz osiąganiu

tych celów, wykorzystywany do kierowania organizacją i jej

nadzorowania w odniesieniu do jakości” [ISO 9000:2000, s.19].

W skład rodziny tej serii wchodzą następujące normy:

1. ISO 9000:2005 Quality management systems - Fundamentals and vocabulary

(odpowiednik krajowy - PN-EN ISO 9000:2006 Systemy zarządzania jakością -

Podstawy i terminologia) - stanowi wprowadzenie do norm dotyczących

zarządzania jakością. Opisano w niej podstawy systemów zarządzania jakością oraz

zdefiniowano podstawowe terminy stosowane w normach dotyczących systemów

zarządzania jakością.

2. ISO 9001:2000 Quality management systems - Requirements (odpowiednik

krajowy - PN-EN ISO 9001:2001 Systemy zarządzania jakością - Wymagania) -

zawiera wymagania dla systemu zarządzania jakością mające zastosowanie dla

każdej organizacji, niezależnie od jej wielkości i rodzaju, która potrzebuje wykazać

zdolność do ciągłego dostarczania wyrobów zgodnych z wymaganiami klienta i

mających zastosowanie przepisów oraz dąży do zwiększenia zadowolenia klienta.

Może być stosowana do oceny - przez strony wewnętrzne i zewnętrzne łącznie z

jednostkami certyfikującymi - zdolności organizacji do spełniania wymagań

klientów, wymagań wynikających z przepisów oraz własnych wymagań organizacji.

3. ISO 9004:2000 Quality management systems - Guidelines for performance

improvements (odpowiednik krajowy - PN-EN ISO 9004:2001 Systemy

zarządzania jakością - Wytyczne doskonalenia funkcjonowania) - zawiera

wytyczne, dotyczące doskonalenia zarówno systemu zarządzania jakością, jak

również doskonalenia całej organizacji. Uwzględniono w niej zarówno skuteczność,

jak i efektywność systemu zarządzania jakością. Celem normy jest zadowolenie nie

tylko klientów organizacji, ale również innych stron zainteresowanych, np.

pracowników organizacji, właścicieli, dostawców, społeczeństwa. Podano w niej

koncepcje, sugestie i zalecenia, których zastosowanie zależy od organizacji i od

tego, czy są one dla niej przydatne i odpowiednie do wdrożenia.Norma ta ma

charakter wytycznych i nie zawiera wymagań.

4. ISO 19011:2002 Guidelines on Quality and/or Environmental Management

Systems Auditing (odpowiednik krajowy - PN-EN ISO 19011:2003 Wytyczne

dotyczące auditowania systemów zarządzania jakością i/lub zarządzania

środowiskowego) - w normie podano wytyczne dotyczące zarządzania programami

auditów, prowadzenia wewnętrznych lub zewnętrznych auditów systemów

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

6

zarządzania jakością i/lub systemów zarządzania środowiskowego, jak również

dotyczące kompetencji i oceny auditorów.

Dodatkowo przy budowaniu systemu zarządzania jakością zgodnie z wymogami PN-EN

ISO 9000:2001 należy kierować się dodatkowymi normami, do których nalezą:

1. PN-EN ISO 10005:1998. Norma ta podaje wytyczne dotyczące planów jakości a

szczególnie ich przygotowania, akceptacji oraz nowelizacji.

2. PN-EN ISO 10012: 2003 (U). Norma ta dotyczy systemów wzorcowania. Zawarte

w niej są wytyczne. Pomaga w zapewnieniu pomiarów charakteryzujących się

wymaganą dokładnością.

3. PN-ISO 10015:2004. Norma zawiera wytyczne związane z prowadzeniem,

wdrożeniem, doskonaleniem strategii oraz systemów szkolenia. Zaznaczyć należy,

że czynniki te mają bezpośredni wpływ na jakość.

Budowanie, wdrażanie oraz doskonalenie systemu zarządzania jakością wg PN-EN

ISO 9000:2001 powinno być realizowane w oparciu o osiem podstawowych zasad:

Zasada 1. Orientacja na klienta.

Firma jest zależna od swoich klientów, dlatego też musi rozumieć obecne oraz przyszłe

jego oczekiwania. Pozwala to na osiągnięcie silnej pozycji na rynku.

Zasada 2. Przywództwo

Cel i kierunki działania określają przywódcy. Najwyższe kierownictwo powinno stworzyć

warunki umożliwiające uzyskać pełne zaangażowanie pracowników w dążeniu do

postawionych celów.

Zasada 3. Zaangażowanie ludzi

Ludzie na wszystkich szczeblach są istotną częścią danej organizacji. Wykorzystanie

pełne potencjału ludzkiego oraz twórczego pozwala na osiągnięcie stawianych sobie

celów.

Zasada 4. Podejście procesowe

Pożądany wyniki jest osiągany z większą wydajnością jeżeli działania i zasoby z nimi

związane są traktowane jako proces.

Zasada 5. Podejście systemowe do zarządzania

System zarządzania jakością jest zbiorem wzajemnie powiązanych i oddziaływujących na

siebie procesów, które to z kolei wpływają na osiąganie zamierzonych celów przez

organizacje.

Zasada 6. Ciągłe doskonalenie.

Stałym celem organizacji powinno być ciągłe doskonalenie wyrobów, usług, procesów

oraz systemu.

Zasada 7. Podejmowanie decyzji na podstawie faktów

Decyzje, które muszą być skuteczne, aby realizować postawione cele musza opierać się na

analizie danych oraz informacji.

Zasada 8. Wzajemnie korzystne powiązania z dostawcami

Wzajemne korzystne powiązania organizacji z dostawcami zwiększają zdolność obu stron

do tworzenia wartości.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

7

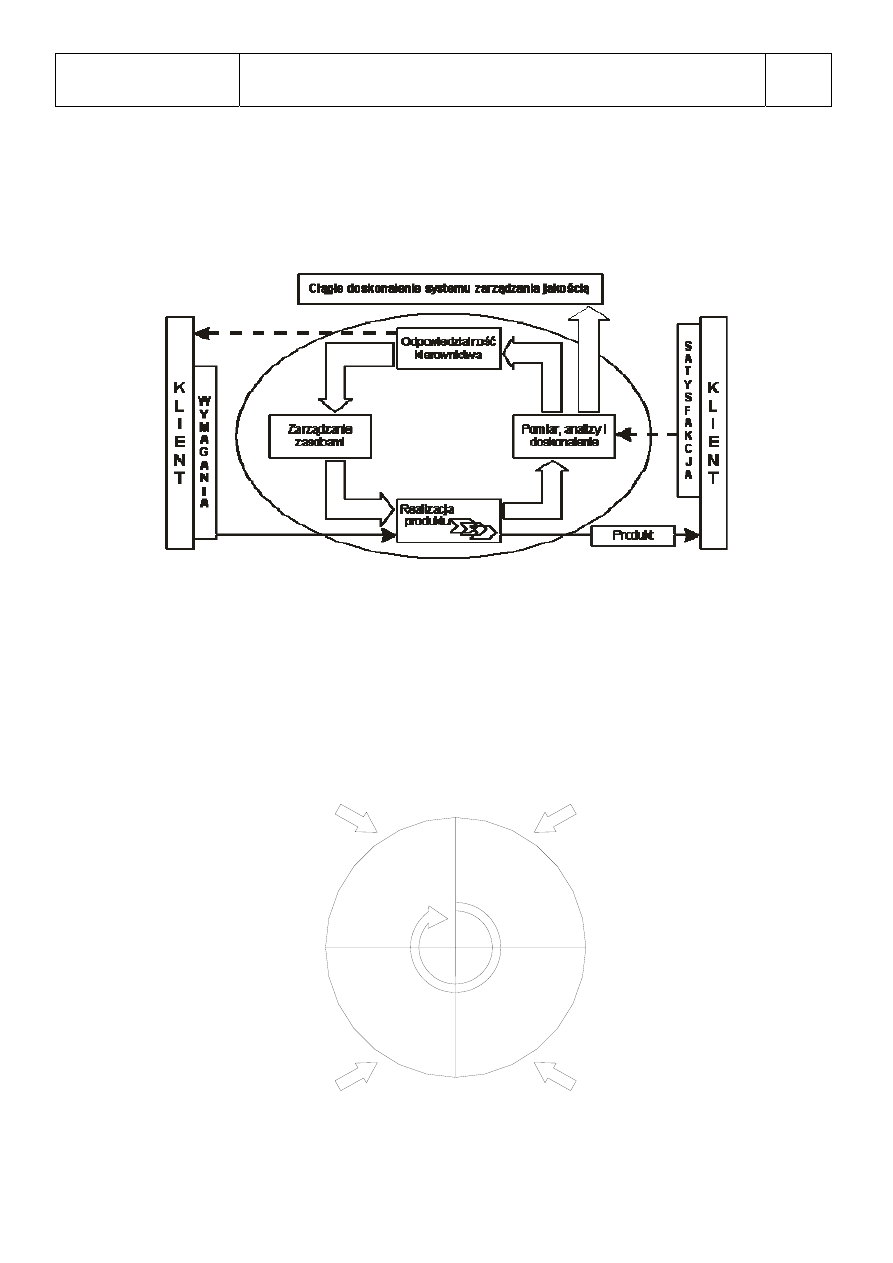

Ponieważ stosuje się podejście procesowe w systemie zarządzania jakością PN-EN

ISO 9001:2001 należy pamiętać, że każde działanie traktuje się jako proces. Oznacza to,

że dane wejściowe przetwarzane są na dane wyjściowe i związane są z wytwarzaniem

dóbr lub usług. Na rys. 2 przedstawiono schemat podejścia procesowego do systemu

zarządzania jakością.

Rys. 2 Schemat podejścia procesowego zgodnie z normą PN-EN ISO 9001:2001

Zgodnie z zasadą nr 6, która dotyczy ciągłego doskonalenia, w celu ciągłej jej

realizacji można kierować się zasadą P-D-C-A (Planuj-Wykonaj-Sprawdź- Działaj), rys. 3

(koło Deminga).

Działaj

Planuj

Sprawdź

Wykonaj

Co zrobić i

jak?

Zrób co było

zaplanowane

Czy zostało wykonane

zgodnie z planem

Jak poprawić

następnym razem

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

8

Rys. 3 Schemat zasady PDCA

Planuj – należy ustalić cele i procesy umożliwiające dostarczenie dobra, wyrobu zgodnie

z wymogami klienta i polityka firmy (organizacji).

Wykonaj – wdróż procesy

Sprawdź – monitoruj i mierz procesy oraz wyrób w odniesieniu do polityki i wymagań w

odniesieniu do wyrobu, przedstawiaj wyniki.

Działaj – należy podejmować ciągłe działania w kierunku doskonalenia systemu.

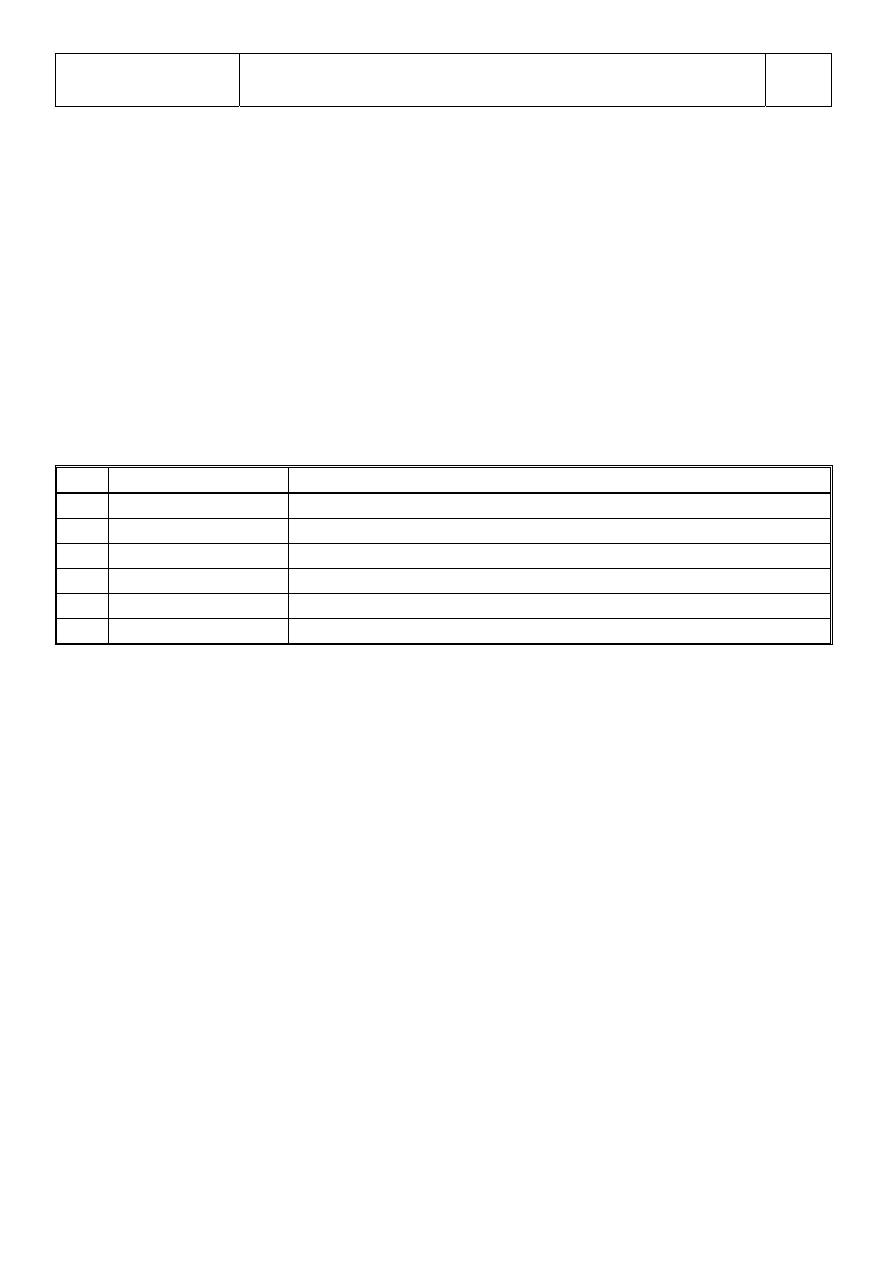

Norma PN-EN ISO 9001:2001 nie precyzuje dokładnie jak powinna wyglądać

Księga jakości lub procedury i instrukcje. Nie określa również ich ilości. Natomiast

wskazuje jakie procedury i zapisy jakościowe systemu zarządzania powinny być

umieszczone w dokumentacji. Wykaz tych procedur podano w tabeli 2.

Tabela 2. Wykaz procedur i zapisów niezbędnych z dokumentacji

L.p. Rozdział Normy

Tytuł rozdziału normy

1.

4.2.3

Nadzór nad dokumentami

2.

4.2.4

Nadzór nad zapisami

3. 8.2.2

Audit

wewnętrzny

4.

8.3

Nadzór nad wyrobem niezgodnym

5. 8.5.2

Działania korygujące

6. 8.5.3

Działania zapobiegawcze

Wybrane definicje związane z systemem jakości

Najwyższe kierownictwo – osoba lub grupa osób, które na najwyższym szczeblu

kierują organizacją i ja nadzorują.

Niezgodność – niespełnienie wyspecyfikowanych wymagań.

Polityka jakości – ogół zamierzeń i celów organizacji dotyczących jakości i w

sposób formalny wyrażonych przez najwyższe kierownictwo.

Audit jakości – systematyczny, niezależny, udokumentowany proces, mający na

celu uzyskanie dowodów oraz dokonanie ich oceny tak, aby możliwe było

określenie ich zdolności do spełnienia warunków danego dokumentu odniesienia

(ustalonego na potrzeby danego auditu).

Skuteczność – mierzenie stopnia wykonania zaplanowanych działań oraz

osiągnięcia spodziewanych rezultatów.

Efektywność – stosunek pomiędzy uzyskanym wynikiem i wykorzystywanymi

środkami.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

9

Kompetencja – jest to wiedza będąca kumulacja własnych środków, jakie

mobilizuje pracownik w celu zapanowania nad nowymi sytuacjami, wobec

których staje.

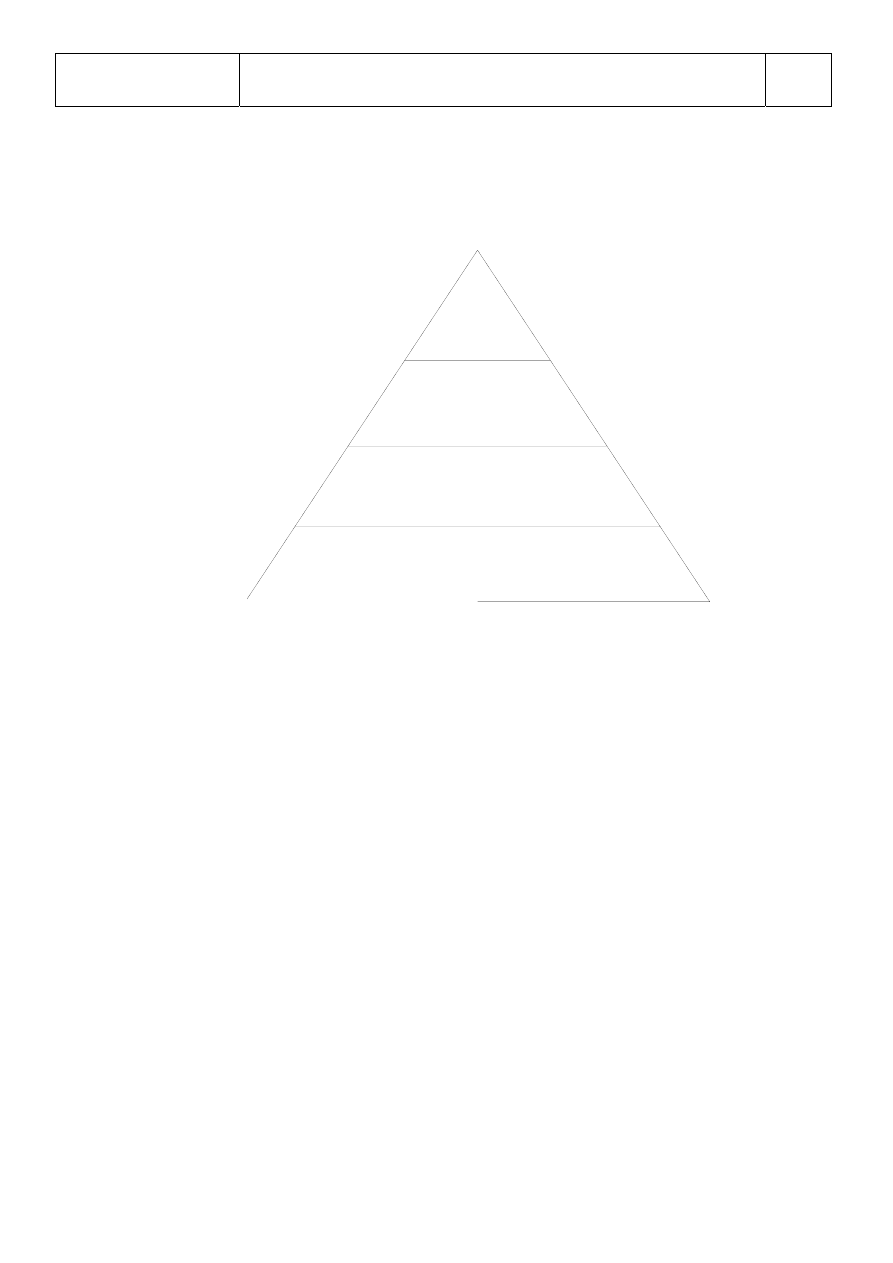

Statut

Spółki

Wizja, cele,

polityka

Księga jakości, opisy procesów,

procedury zarządzenia

Instrukcje robocze, plany jakości, formularze,

dokumentacja techniczna, dok. ksiegowa i inne

Rys. 4 Przykładowa hierarchia dokumentów systemu zarządzania jakością

2.3 Księga jakości

Jest podstawowym i najważniejszym dokumentem w systemie jakości. Wg definicji

podanej w PN-EN ISO 9000:2001 jest to dokument w którym określono system

zarządzania jakością organizacji.

Księga jakości powinna zawierać:

1. Politykę jakości.

2. Mierzalne cele jakości.

3. Opis procesów i ich wzajemne powiązania.

4. Strukturę organizacji (zakresy odpowiedzialności i uprawnień).

5. Opis systemu jakości z uwzględnieniem ustaleń i elementów, które są częścią tego

systemu.

6. Działania jakościowe organizacji.

7. Strukturę i dystrybucję dokumentacji systemu jakości.

Format księgi zależy od redagujących. Należy pamiętać aby była zwięzła, a wszystkie

sformułowania powinny być jasne i łatwe w interpretacji. Budowa księgi powinna

umożliwić łatwa wymianę stron w razie wprowadzania zmian (układ graficzny stron,

numeracja stron).

Uwaga: Księga nie zawiera tego co jest tajemnicą lub stanowi własność firmy i jej know-

how. Poniżej podano przykład strony tytułowej Księgi Jakości.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

10

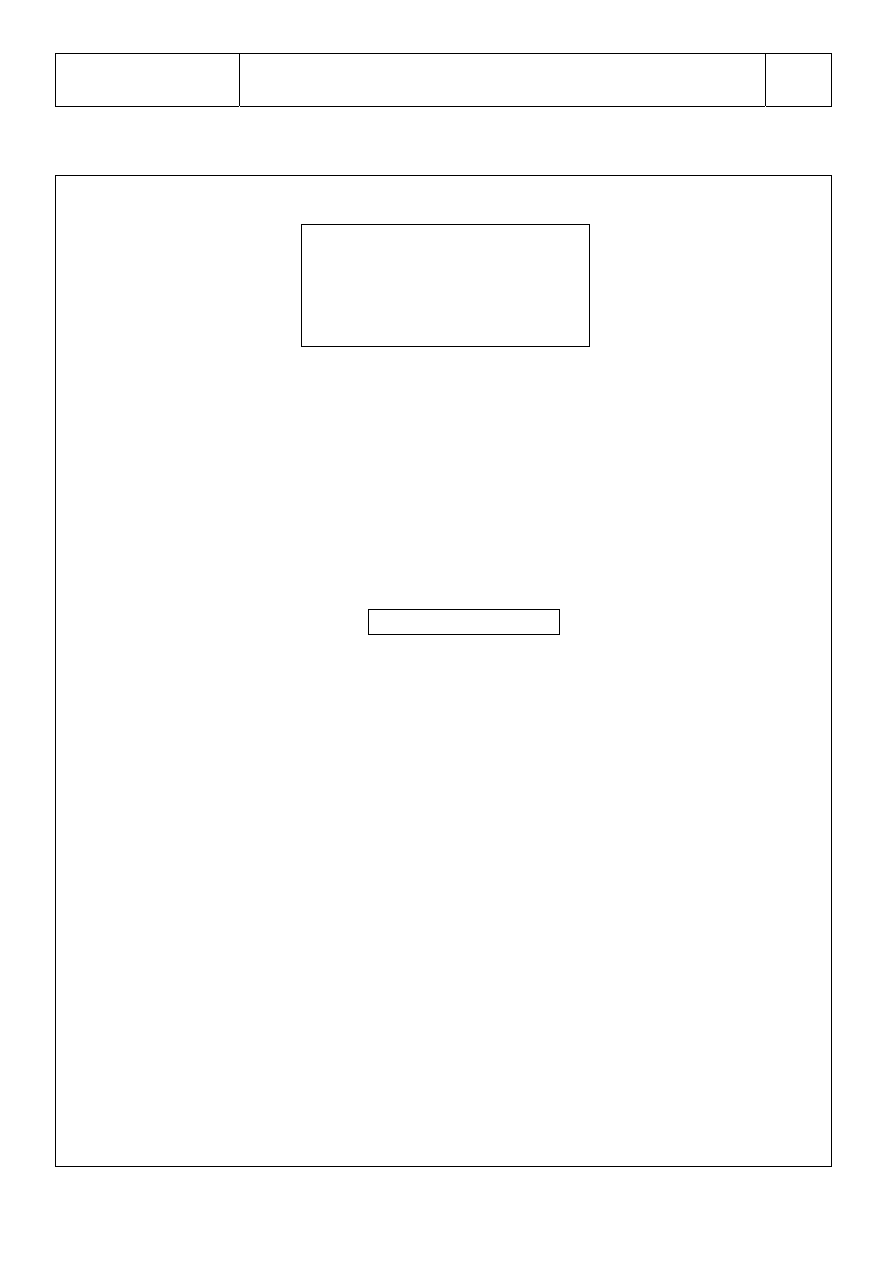

Propozycja strony tytułowej.

Nazwa Firmy

LOGO

Księga Jakości

wg PN-EN ISO 9001:2001

Edycja nr …..

Podlega aktualizacji

Data edycji: ……………….

Egzemplarz nr

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

11

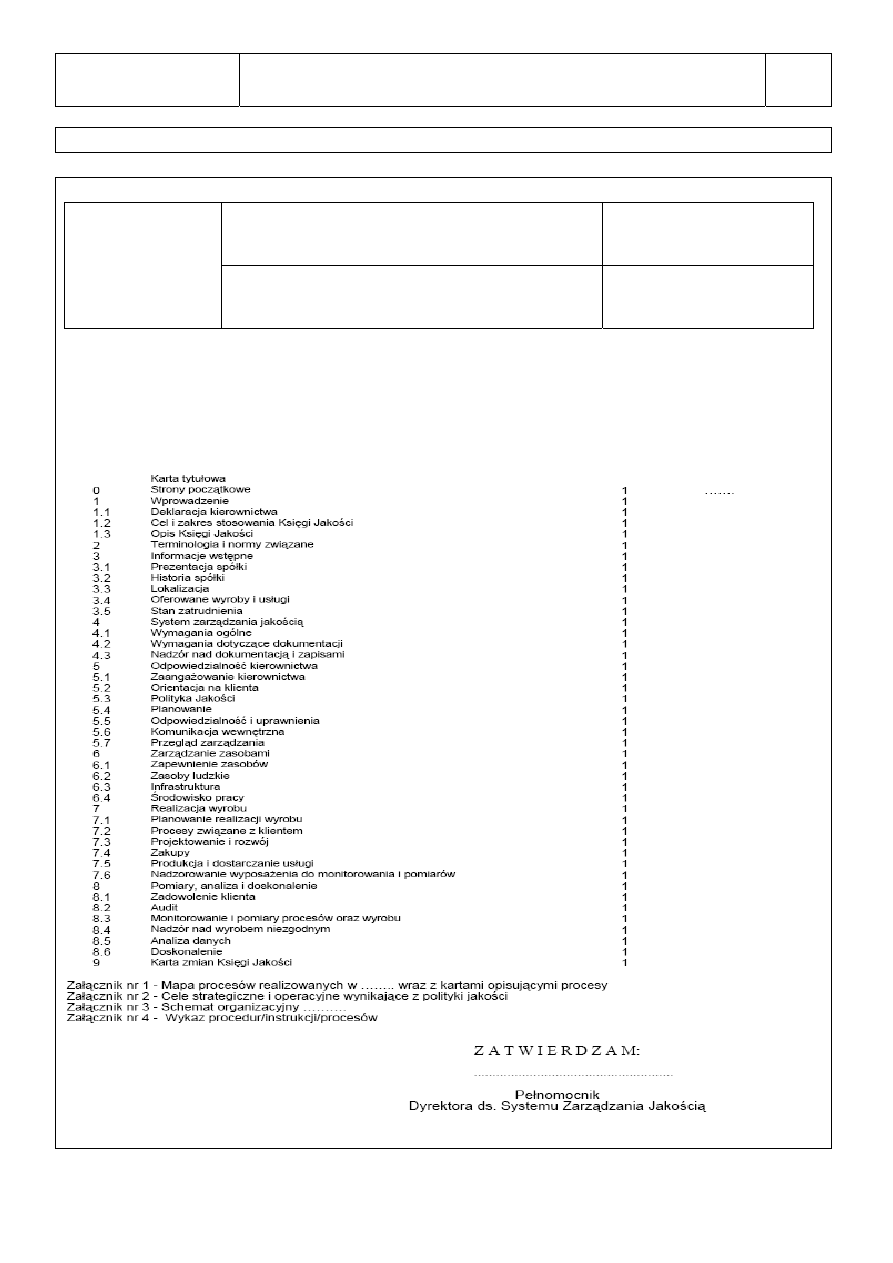

KSIĘGA JAKOŚCI

Nr edycji księgi: ………

Data edycji księgi: …….

LOGO

FIRMY

Rozdział:

0. Spis treści Księgi Jakości

Edycja rozdziału

Nr: ……….Data: ……….

Strona:…….Stron:……….

Nr

rozdziału

Tytuł rozdziału

Nr edycji

rozdziału

Data

edycji

rozdziału

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

12

2.3 Procedury

Procedura (rozumiana jako np. systemowa, organizacyjna, ogólna itp.) w PN-EN ISO

9000:2001 jest to: „ustalony sposób przeprowadzania działania lub procesu”.

Zadanie procedury to wykonanie zamierzonego działania zgodnie z wcześniej

podjętymi działaniami. W porównaniu z instrukcją procedura nie jest ograniczona do

jednego procesu. Zgodnie normami zarządzania jakością musi ona być udokumentowana.

W skład procedury powinno wchodzić:

1. Cele i zakres stosowania.

2. Co powinno być robione i przez kogo.

3. Gdzie, kiedy i w jaki sposób ma to być wykonane.

4. Jakie materiały, dokumenty powinny być użyte.

5. W jaki sposób należy to kontrolować i stworzyć zapisy.

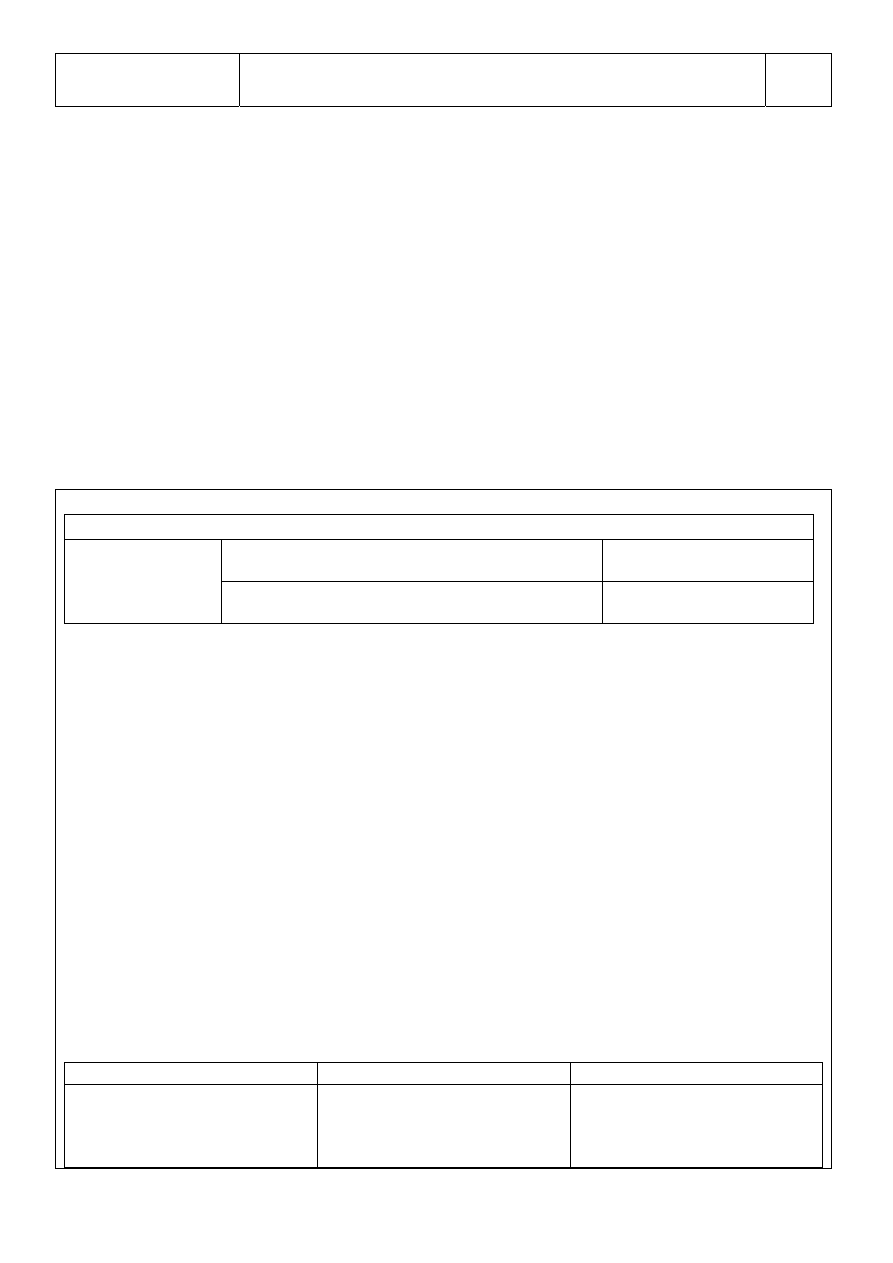

Procedura systemu zarządzania jakością

………………………….

Edycja Nr: ………

Data: …….

LOGO

FIRMY

P.X-YY.Z

Strona: …/…

Egzemplarz Nr.:……

Spis treści:

1. Cel procedury.

2. Przedmiot procedury.

3. Zakres stosowania procedury.

4. Terminologia.

5. Tryb postępowania.

6. Schemat graficzny procedury.

7. Odpowiedzialność.

8. Dokumenty przywołane.

9. Wykaz załączników.

10. Wykaz zapisów.

11. Rozdzielnik procedury.

12. Karta zmian procedury.

Opracował:

Sprawdził:

Zatwierdził:

Nazwisko i Imię: ……….

…………………………..

Podpis:…………………..

Data: ……………………

Nazwisko i Imię: ……….

…………………………..

Podpis:…………………..

Data: ……………………

Nazwisko i Imię: ……….

…………………………..

Podpis:…………………..

Data: ……………………

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

13

2.4 Instrukcje

Instrukcje wykonawcze (robocze) są dokumentami wyłącznie wewnętrznymi. W

swojej treści zawierają uregulowanie dotyczące konkretnej czynności roboczej oraz

specyfikację. Dla przykładu może to być instrukcja pomiaru temperatury międzyściegowej

czy instrukcja związana z projektowaniem. W instrukcji powinny znajdować się

następujące informacje:

1. Wykaz materiałów, narzędzi, urządzeń.

2. Sposób. Realizacji.

3. Osoby wykonujące czynności lub stanowiska na których proces ma być

realizowany.

4. Zasady dokumentacji, rejestracji oraz oceny.

W odniesieniu do produkcji stosującej techniki spawalnicze zaleca się, aby zakres

instrukcji posiadał w swoim zapisie co najmniej:

1. Nadzór zapisów związanych z personelem spawalniczym oraz kontrolnym.

2. Ocenę podwykonawców oraz poddostawców (ocena dotyczy również kwalifikacji).

3. Prace spawalnicze w produkcji i na remontach.

4. Sposób pracowania Instrukcji Technologicznych Spawania (WPS).

5. Prowadzenie badań wizualnych połączeń spawanych.

6. W zależności od potrzeb inne rodzaje badań połączeń spawanych.

7. Naprawę połączeń spawanych.

2.5 Plany Jakości

Zgodnie z PN-EN ISO 9000:2001 plan jakości to: „ dokument specyfikujący, które

procedury i związane z nimi zasoby należy stosować, kto i kiedy ma je realizować w

odniesieniu do określonego przedsięwzięcia, wyrobu , procesu lub umowy”.

Plan jakości może powoływać się na części Księgi Jakości lub dokumenty procedury. Plan

jakości może posłużyć do zademonstrowania klientowi w jaki sposób będą spełnione

wymagania dotyczące umowy z kontrahentem. Należy zaznaczyć, że znajomość

oczekiwania klienta wpływa korzystnie na plan jakości.

Plan Jakości stanowi uzupełnienie ogólnej

dokumentacji systemu jakości i nie powinien być jej

powtórzeniem.

Plany jakości są mechanizmami, które pozwalają powiązać ze sobą szczególne

wymagania dotyczące danego produktu, wyrobu, umowy oraz przedsięwzięcia z

istniejącymi procedurami ogólnymi systemu jakości.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

14

Plan jakości powinien zawierać następujące czynniki:

1. Wymagania związane z jakością dotyczącą danego wyroby, procesu produkcyjnego.

2. Harmonogram terminów związanych z wykonaniem danego wyrobu.

3. Określone warunki techniczne przygotowania produkcji.

4. Technologiczny plan spawania (jeżeli wyrób wytwarzany jest technikami

spawalniczymi).

5. Program badań przed, po i w czasie produkcji (np. program badań nieniszczących

złączy spawanych).

6. Szczegółowy podział odpowiedzialności.

7. Napisaną procedurę dotyczącą przekazywanie gotowego produktu (należy pamiętać,

aby był wykaz dokumentów przekazanych klientowi wraz z wyrobem).

2.5 Zapisy (formularze)

Wg PN-EN ISO 9000:2001 zapisy to: „dokumenty, w

których przedstawiono uzyskane wyniki lub dowody

przeprowadzonych działań”.

Ogólnie można uznać , ze są to rezultaty prowadzonych działań. Do obowiązkowych

zapisów wynikających z normy PN-EN ISO 9000:2001 zaliczamy następujące jej punkty:

5.6.1., 6.2 e), 7.1d), 7.2.2, 7.3.2, 7.3.4, 7.3.5, 7.3.6, 7.3.7, 7.4.1., 7.5.2d), 7.5.3, 7.5.4, 7.6,

8.2.2, 8.2.4, 8.3, 8.5.2, 8.5.3.

Ważne zapisy z punktu widzenia spełnienia wymagań klienta to: karty kontroli procesów,

atesty jakości, świadectwa kalibracji, listy kwalifikowanych dostawców itp.

Prowadzone zapisy powinny być:

1. Zatwierdzone.

2. Łatwe do znalezienia.

3. Przechowywane przez ustalony czas.

4. Chronione przed zniszczeniem, zaginięciem lub uszkodzeniem w trakcie

przechowywania.

UWAGA:

W zapisach nie należy wprowadzać jakichkolwiek zmian – są to dokumenty

jakościowe

2.6 Audit

Zgodnie z normą PN-EN ISO 9000:2001 „Systemy zarządzania jakością. Podstawy

i terminologia” audit zdefiniowano jako:

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

15

„systematyczny, niezależny i udokumentowany proces

uzyskiwania dowodu auditu oraz jego obiektywnej oceny w celu

określenia stopnia spełnienia kryteriów auditu”

Z definicji tej wynika, ze audit ma na celu sprawdzenie na drodze porównania

wartości założonych na początku procesu z rzeczywistymi (po realizacji, w czasie

realizacji).

Wyróżniamy kryteria oraz dowody auditu. Z godnie z PN-EN ISO 9000:2001

definicje wymienionych czynników są następujące :

Kryteria auditu – zestaw polityk, procedur lub wymagań,

stosowanych jako odniesienie.

Dowód z auditu – zapisy, stwierdzenia faktu lub inne informacje,

które są istotne dla kryteriów auditu i możliwe do zweryfikowania.

Norma PN-EN ISO 9001:2001 zobowiązuje organizację (zakład produkcyjny) do

przeprowadzania auditów wewnętrznych w własnej firmie, które maja na celu ciągłe

doskonalenie (pkt. 8.2.2).

Norma PN-EN ISO 9004: 2001 daje możliwość auditowania swoich dostawców

(pkt. 7.4.3)

W celu formalnego udowodnienia, ze firma posiada system zarządzania jakością

(lub system zarządzania środowiskowego) należy poddać się auditowi, który jest

wykonywany przez instytucje niezależną. Instytucja ta musi posiadać uprawnienia do

wydawania certyfikatów potwierdzających zgodności posiadanego systemu z normą

ISO 9000:2001 lub ISO 14001:2005 (System zarządzania środowiskowego). Istnieją różne

organizację posiadające takie uprawnienia (jednostki notyfikowane) np. UDT, TDT, IS,

SGS Polska, TUV, DNV i inne.

Jak wspomniano wcześniej audity mogą być wykonane jako wewnętrzne oraz zewnętrzne.

W związku z taką sytuacją ukształtował się podział uwzględniający osoby auditujące oraz

auditowane na trzy rodzaje.

1. Audit pierwszej strony – audit wewnętrzny przeprowadzony z inicjatywy

kierownictwa danej firmy. Przeprowadzany jest przez własnych audytorów

(dopuszcza się zewnętrznych) i dla własnych określonych potrzeb. Ten rodzaj

auditu wymagany jest przez normę ISO 9001:2001 zgodnie z pkt. 8.2.2 . Audity

powinny być prowadzone na podstawię udokumentowanych procedur.

2. Audit drugiej strony – audit dostawcy. Przeprowadzany jest u swoich aktualnych i

przyszłych dostawców, występując w roli zamawiającego. Wykorzystywani są

właśni audytorzy lub firma może zlecić przeprowadzenie audytu firmie zewnętrznej

z uprawnieniami. Zgodnie z PN-EN ISO 9004:2001 pkt. 7.4.3 sugeruje organizacje

oceny zdolności dostawcy do spełnienia wymagań zawartych m.in. w umowach.

3. Audit trzeciej strony – audit certyfikujący. Polega na zbadaniu zdolności

jakościowej organizacji. Przeprowadzany jest przez niezależnych i obiektywnych

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

16

audytorów jednostki certyfikującej. Wniosek należy złożyć do upoważnionej

jednostki (UDT, TDT, IS, SGS, DNV i inne). Pozytywny wynik auditu pozwala na

uzyskanie certyfikatu (oficjalnego dokumentu) potwierdzającego zgodność systemu

jakości przedsiębiorstwa z wymaganiami ISO 9001.

POSIADANIE CERTFIKATU WYDANEGO PRZEZ TRZECIĄ

STRONĘ POWODUJE WZROST ZAUFANIA DO DANEGO

PRZEDSIĘBIORSTWA

CELE AUDITÓW TO:

Wewnętrzne – stabilizacja i poprawienie systemu zarządzania

Zewnętrzne – Potwierdzenie zgodności systemu zarządzania

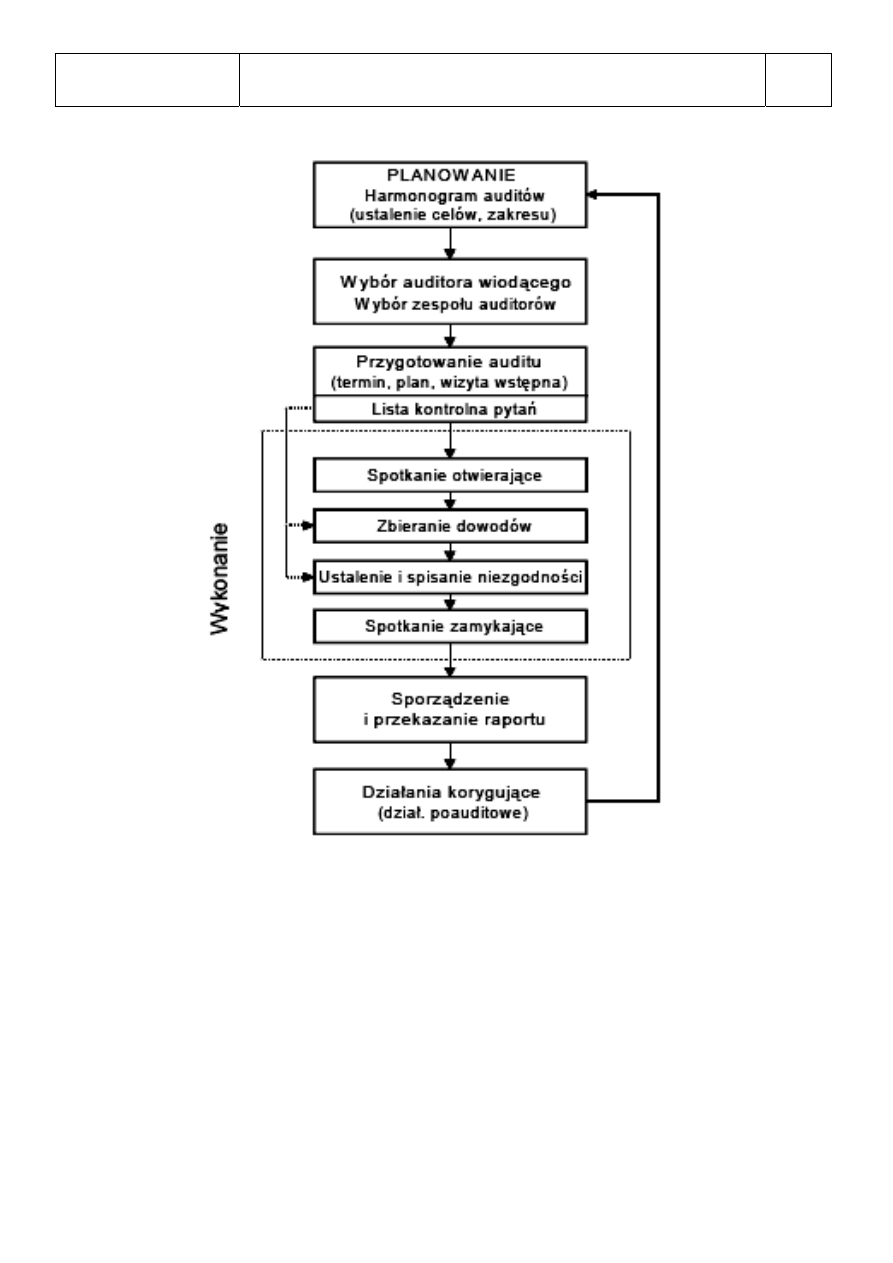

Przebieg typowego auditu systemu jakości określony jest w normach, które dotyczą

wytycznych auditowania: PN-ISO 10011. Poszczególne etapy z trzech omówionych

rodzajów auditów są podobne. Można wyróżnić następujące czynności:

1. Inicjowanie auditu.

2. Przygotowanie auditu.

3. Przeprowadzenie auditu.

4. Sporządzenie raportu.

5. Podjecie działań korygujących (działania poauditowe).

Realizacja auditów powinna być realizowana w oparciu o opracowany program.

Wynika to definicji auditu oraz wymagań norm, które zobowiązują organizacja (firmę) do

opracowania udokumentowanych procedur planowania i prowadzenia auditów. Dotyczy

do w szczególności auditów pierwszej strony, ale audity trzeciej strony również są

przeprowadzane wg określonych przez jednostkę certyfikującą planów auditu.

Przygotowanie auditu obejmuje:

1. Cel i zakres auditu.

2. Datę i miejsce wykonania.

3. Nazwiska audytorów.

4. Nazwiska osób, które są odpowiedzialne za obszary auditowania np. dane głównego

spawalnika (odpowiada za personel spawalniczy, spawaczy, materiały spawalnicze

itp.)

5. dokumenty stanowiące podstawę auditu – stosowana norma np. PN-EN ISO

9001:2001, Księga Jakości, procedury.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

17

6. Proponowany godzinowy rozkład auditu z zaznaczeniem nazw komórek poddanych

auditowi.

Wykonanie auditu obejmuje:

1. Spotkanie otwierające (przedstawienie auditorów, celu, przegląd programu,

poufność auditu, przegląd programu, sprawy organizacyjne itp.).

2. Zbieranie dowodów (badanie dokumentacji, dotyczącej badanej dzialanosci,

rozmowy z auditowanymi, obserwacje działań, warunków w jakich są realizowane).

3. Ustalenie i spisanie niezgodności (zapis niezgodności, gdzie występuje, co było

przyczyna, dlaczego jest to niezgodność, jak poważna jest to niezgodność).

4. Spotkanie zamykające (przypomnienie celu auditu, formalna prezentacja wyników

auditu, przedstawienie niezgodności, przedstawienie zarysu raportu z auditu,

wyjaśnienie wszelkich wątpliwości).

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

18

Rys.4 Schemat organizacyjny auditu

3. System jakości w spawalnictwie wg PN-EN ISO 3834: 2007

Wymagania dotyczące jakości zawarte w PN-EN ISO 9001:2001 są uogólnione co

wynika z faktu, że norma dotyczy wielu gałęzi gospodarczych. Dla procesów specjalnych

do których zalicza się procesy spawalnicze uogólnienia te są niewystarczające do

stworzenia systemu jakości.

Dla procesów specjalnych musza być spełnione pewne wymagania, do których zaliczamy:

1. Sprawowanie właściwego nadzoru nad wykonywanymi pracami.

2. Nadzór musi być prowadzony przez wysoko wykwalifikowany personel

spawalniczy.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

19

3. Należy zapewnić warunki monitorowania od fazy projektowania aż do fazy

wydania gotowego produktu do klienta.

Spełnienie wymienionych wymagań spowodowało, że zostały utworzone normy

umożliwiające spełnienie podanych czynników. Pierwszą normą dotyczącą jakości w

spawalnictwie była norma PN-EN 729:1997. Składała się ona z czterech arkuszy, w

których w zależności od stopnia wymagań ustalono pewne warunki, które musiały być

spełnione, aby można było stosować w przedsiębiorstwie system jakości dotyczący

procesów spawalniczych.

Zgodnie z PN-EN 729: 1997 elementami wymaganymi były:

1. Przegląd umowy.

2. Przegląd projektu.

3. Ocena Poddostawców.

4. Spawacze i operatorzy.

5. Personel nadzoru spawalniczego.

6. Personel kontroli.

7. Urządzenia stosowane w produkcji.

8. Utrzymanie wyposażenia i urządzeń.

9. Plan produkcji.

10. Instrukcja Technologiczna Spawania (WPS).

11. Uznanie Technologii Spawania wg odpowiednich norm.

12. Instrukcje robocze.

13. Dokumentowanie.

14. Badanie partii materiałów dodatkowych.

15. Przechowywanie i postępowanie z materiałami dodatkowymi.

16. Magazynowanie materiałów podstawowych.

17. Obróbka cieplna po spawaniu.

18. Badania przed, podczas oraz po spawaniu.

19. Niezgodności.

20. Wzorcowanie.

21. Identyfikowalność wyrobu.

22. Zapisy jakości

Arkusze nieaktualnej normy PN-EN 729:1997:

1. PN-EN 729-1:1997: Spawalnictwo. Spawanie Metali. Wytyczne doboru wymagań

dotyczących jakości i stosowania. Zastąpiona przez PN-EN ISO 3834-1:2007

2. PN-EN 729-2:1997: Spawalnictwo. Spawanie Metali. Pełne wymagania dotyczące

jakości w spawalnictwie. Zastąpiona przez PN-EN ISO 3834-2:2007.

3. PN-EN 729-3:1997: Spawalnictwo. Spawanie Metali. Standartowe wymagania

dotyczące jakości w spawalnictwie. Zastąpiona przez PN-EN ISO 3834-3:2007.

4. PN-EN 729-4:1997: Spawalnictwo. Spawanie Metali. Podstawowe wymagania

dotyczące jakości w spawalnictwie. Zastąpiona przez PN-EN ISO 3834-4:2007.

Obecnie obowiązująca normą jest PN-EN ISO 3834: 2007 w pięciu

arkuszach

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

20

Zarówno PN-EN 729:1997: jak i PN-EN ISO 3834: 2007 nie

wymaga Księgi Jakości.

Dla na wyższego poziomu zaleca się stworzenie dokumentu w

formie Księgi Jakości lub Przewodnika systemu.

Dla najwyższego poziomu Przewodnik systemu zawierać może następujące elementy:

1. Informacje o zakładzie.

2. Schemat organizacyjny.

3. Cele jakościowe.

4. Deklarację najwyższego kierownictwa.

5. Opis wdrożonego systemu jakości z powołaniem się na procedury, instrukcje, itp.

Dla niższego poziomu powinny znajdować się:

1. Dokumenty robocze obejmujące:

a) Procedury opisujące w sposób ogólny prowadzone procesy.

Dla najniższego poziomu powinno stosować się:

1. Instrukcje systemu tworzące podstawową dokumentację, która jest stosowana do

planowania, realizacji i nadzorowania wszystkich działań, które maja wpływ na

jakość wytwarzanych dóbr (urządzeń, maszyn, podzespołów, elementów

konstrukcyjnych).

Jeżeli organizacja posiada system zarządzania jakością wg PN-EN ISO

9001:2001 to dokumentacja systemu jakości w spawalnictwie zgodnie z

PN-EN 729-1:1997 oraz PN-EN ISO 3834-1:2007 powinna być częścią całej

dokumentacji systemu i mieć zastosowanie do procesów spawalniczych,

które są procesami specjalnymi.

Norma dotycząca systemów jakości w spawalnictwie PN-EN ISO 3834:2007

składa się z pięciu arkuszy:

1. PN-EN ISO 3834-1:2007: Wymagania jakości dotyczące spawania materiałów

metalowych. Kryteria wyboru odpowiedniego poziomu wymagań jakości.

2. PN-EN ISO 3834-2:2007 Wymagania jakości dotyczące spawania materiałów

metalowych.. Pełne wymagania jakości.

3. PN-EN ISO 3834-3:2007 Wymagania jakości dotyczące spawania materiałów

metalowych. Standartowe wymagania jakości.

4. PN-EN ISO 3834-4:2007. Wymagania jakości dotyczące spawania materiałów

metalowych. Podstawowe wymagania jakości.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

21

5. PN-EN ISO 3834-5:2007. Wymagania jakości dotyczące spawania materiałów

metalowych. Dokumenty konieczne do potwierdzenia zgodności z wymaganiami

jakości ISO 3834-2, ISO 3834-3, ISO 3834-4.

3.1 PN-EN ISO 3834-1:2007: Wymagania jakości dotyczące spawania materiałów

metalowych. Kryteria wyboru odpowiedniego poziomu wymagań jakości.

Arkusz 1 podaje kryteria wyboru poziomu wymagań jakości możliwych do zastosowania

w organizacji (wytwórca). Wybór poszczególnych arkuszy (z numerami 2, 3, 4), które

określają wymagania jakościowe i wytyczne dla procesów spawalniczych powinno być

dokonywane po uwzględnieniu różnych czynników. Najważniejsze z nich to:

1. Stopień bezpieczeństwa oraz odpowiedzialności wytwarzanych

ustrojów, konstrukcji stalowych.

2. Złożoność realizacji procesów służących do wytworzenia

konstrukcji.

3. Zakres wytwarzanych wyrobów.

4. Rodzaj materiałów spawanych, które są stosowane podczas

produkcji.

5. Problemu metalurgiczne podczas spawania (np. powstawanie

pęknięć gorących).

6. Możliwość powstawania niezgodności spawalniczych.

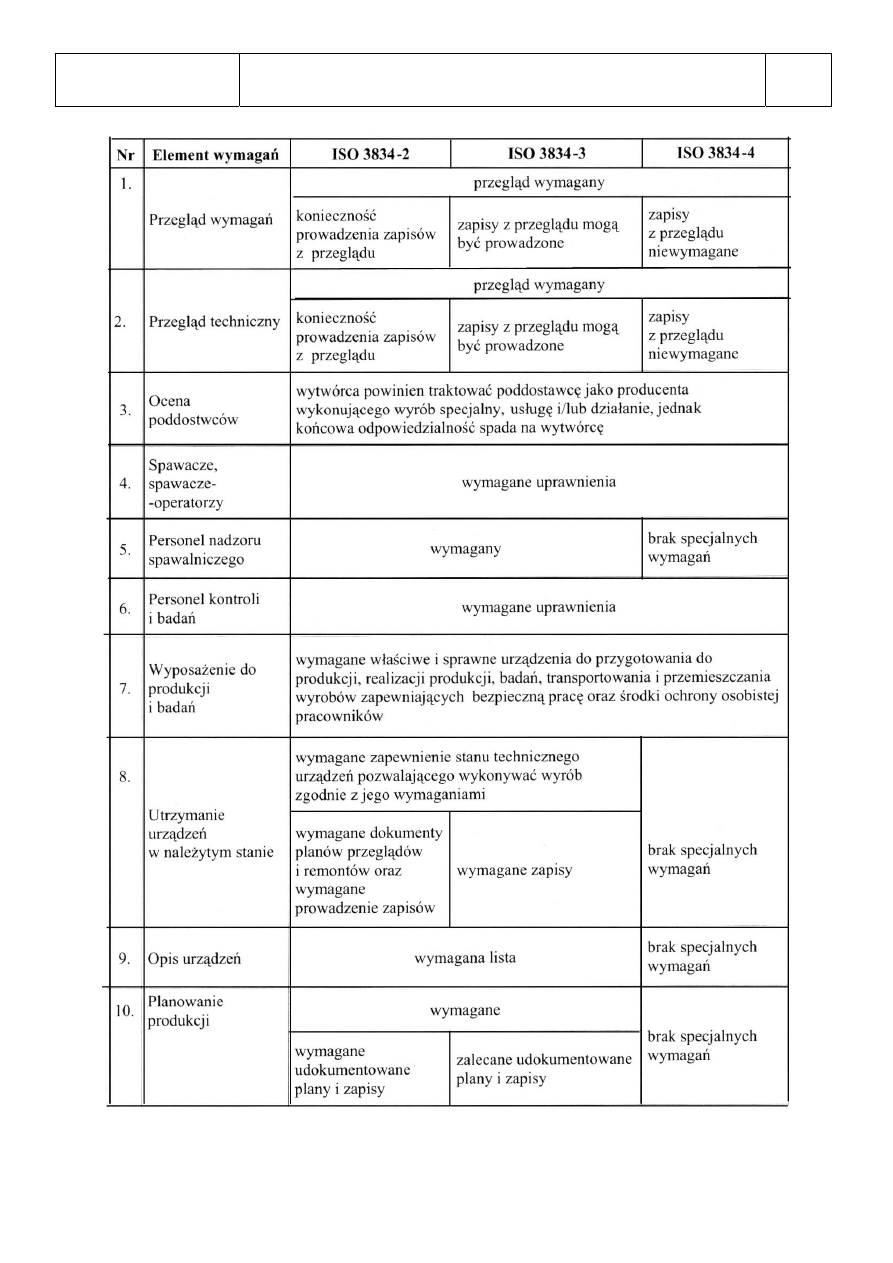

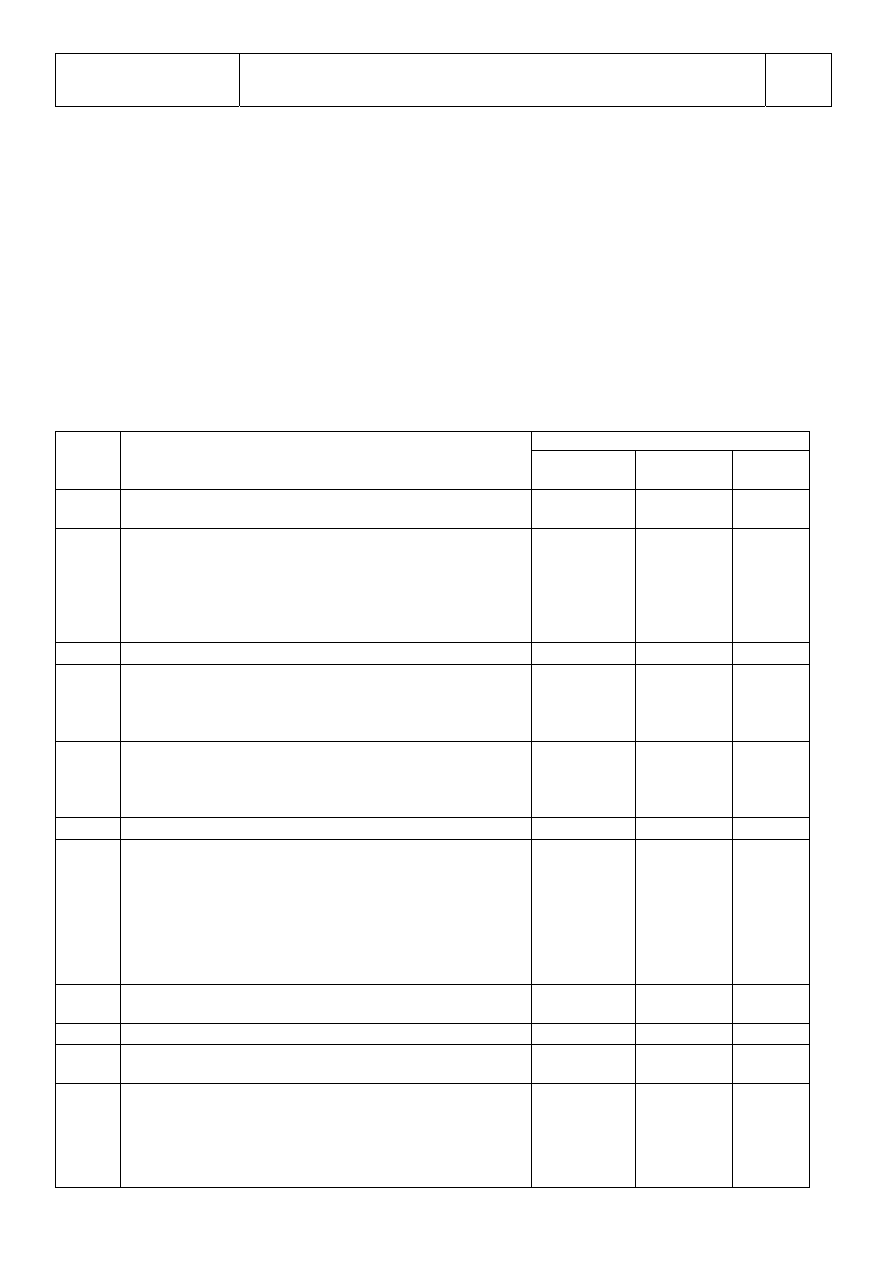

W tabeli 3 podano wymagania stawiane przez odpowiednie arkusze PN-EN ISO

3834:2007

Tabela 3. Wymagania dotyczące spełnienia jakości w spawalnictwie zgodnie

z ISO 3834: 2007

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

22

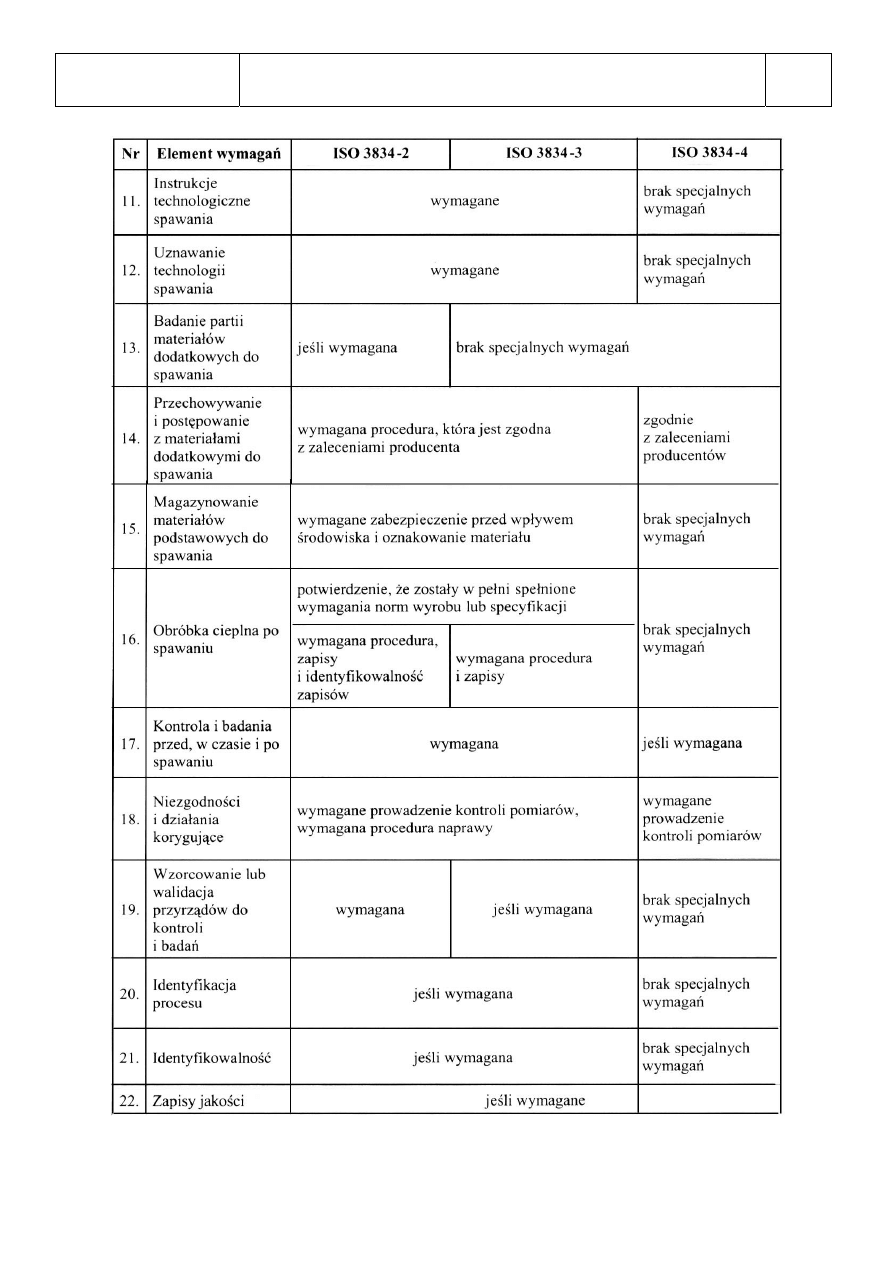

c.d. Tabela 3. Wymagania dotyczące spełnienia jakości w spawalnictwie zgodnie

z ISO 3834: 2007

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

23

PN-EN ISO 3834-2:2007 Wymagania jakości dotyczące spawania materiałów

metalowych.. Pełne wymagania jakości.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

24

W arkuszu tym przedstawione są pełne wymagania, jakie powinien spełniać producent,

który wykorzystuje procesy spawalnicze. Wymagania te dotyczą wszystkich czynników,

które wpływają na jakość wytwarzanych zespołów, konstrukcji spawanych. Należy

zaznaczyć, że arkusz 2 stawia najwyższe wymagania, które dotyczą 14-stu obszarów,

które związane są z realizowana w zakładzie produkcją. Wymagane obszary to:

1. Przegląd wymagań i przegląd techniczny – producent musi stwierdzić czy jest w

stanie spełnić wymagania klienta zawarte w umowie i czy jest wstanie zapewnić

odpowiedni poziom jakości swojego wyrobu.

2. Podwykonawstwa – producent musi być pewien, że podwykonawca spełni jego

wymagania jakościowe.

3. Personelu spawalniczego – producent powinien posiadać kadrę zapewniającą

kompetentną obsługę obszarów planowania, wykonania oraz kontroli.

4. Personelu kontrolującego – producent powinien posiadać kompetentną kadrę do

planowania, sprawowania nadzoru, kontroli, badań oraz prób produkcyjnych.

5. Wyposażenia – wyposażenie musi umożliwiać prawidłowe funkcjonowanie w celu

wykonania odpowiednich prac spawalniczych. Powinien posiadać wykaz urządzeń

wraz kartami zawierającymi ich charakterystyki. Powinien zapewnić kontrolę

urządzeń, a w szczególności zespołów, które sterują parametrami zawartymi w

instrukcjach technologicznych.

6. Produkcji spawalniczej i związanej – producent powinien (ma obowiązek)

przygotowania planów produkcji oraz instrukcji technologicznych spawania. Należy

stosować procedury nadzoru, które dotyczą dokumentów jakości, czyli raportów z

badań przedłużających uprawnienia spawaczy, kart technologicznych spawania,

certyfikatów spawaczy itp.

7. Materiałów dodatkowych do spawania – należy ustalić procedury dotyczące

przechowywania, zabezpieczenia, identyfikacji oraz użytkowania materiałów

dodatkowych.

8. Magazynowania materiałów podstawowych – należy zapewnić odpowiednie

warunki przechowywania. Należy je chronić przed czynnikami mogącymi wpływać

niekorzystnie na ich stan. Muszą być łatwo identyfikowalne.

9. Obróbki cieplnej – należy zachować komplet dokumentów z przeprowadzonej

obróbki cieplnej.

10. Kontroli i badań - .kontrola musi być przeprowadzana na odpowiednich etapach

procesu produkcyjnego. Kontrola ta może być zawarta w umowie i dotyczy kontroli

przed, w czasie i po spawaniu.

11. Niezgodności z wymaganiami i działaniami korygującymi – należy prowadzić

nadzór na d częściami składowymi wykonywanych konstrukcji. Naprawy powinny

być wykonywane wg odpowiednich procedur znajdujących się na stanowisku pracy.

Jednocześnie każda naprawa lub poprawka musie być ponownie przebadana w celu

określenia niezgodności spawalniczych. Wszystkie czynniki niekorzystnie

wpływające na jakość powinny być możliwe do identyfikacji i do wyeliminowania.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

25

12. Kalibracji i wzorcowania urządzeń do kontroli i badań – wytwórca odpowiada za

odpowiednie wykalibrowanie (wzorcowanie) urządzeń do kontroli, badań i

pomiaru. Dotyczy to wszystkich urządzeń, które służą uzyskaniu odpowiedniej

jakości.

13. Identyfikacja i identyfikowalność – plany produkcji, plany spawania powinny być

identyfikowalne. Łatwe do zidentyfikowania powinny również być: karty

przewodnie, procedury badań nieniszczących, materiały dodatkowe oraz

podstawowe, miejsce naprawy. Lokalizacja spoin powinna również być łatwa do

zlokalizowania.

14. Zapisy jakości – powinny być zgodne z ustaleniami w umowie.

PN-EN ISO 3834-3:2007. Wymagania jakości dotyczące spawania materiałów

metalowych. Standartowe wymagania jakości.

W arkuszu tym zawarte są standardowe wymagania, jakie musi spełniać wytwórca

stosujący w wytwarzaniu procesy spawalnicze. W porównani do Arkusza 2 tej normu

wymagania zostały zmniejszone o:

1. Niesprecyzowano wymagań odnośnie stosowania urządzeń (nowych i

regenerowanych).

2. Nie określono wymagań odnośnie opracowania planów remontów i przeglądów.

3. Nie uwzględniono kalibrowania i wzorcowania. Może być stosowane tylko jeżeli

jest takie wymaganie.

PN-EN ISO 3834-4:2007. Wymagania jakości dotyczące spawania materiałów

metalowych. Podstawowe wymagania jakości.

W arkuszu 4 przedstawiono podstawowe wymagania, które musi spełniać wytwórca

wykorzystujący w produkcji procesy spawalnicze. Porównując ten arkusz z arkuszem

2-gim tej normy jest on uboższy. Wymagania dotyczą następujących punktów:

1. Przeglądu wymagań i przeglądu technicznego (opis z arkusza 2).

2. Podwykonawstwa (opis z arkusza2).

3. Personelu spawalniczego – spawacze oraz operatorzy musza posiadać aktualne

uprawnienia.

4. Personelu kontrolującego i badawczego- muszą posiadać odpowiednie kwalifikacje.

5. Wyposażenia – sprawne urządzenia.

6. Produkcji spawalniczej i związanej – stosowanie właściwej techniki spawalniczej.

7. Materiałów dodatkowych do spawania – odpowiednie przechowywanie wg zaleceń

dostawcy, stasowanie właściwych materiałów.

8. Badania i kontroli – badania należy prowadzic z ustaleniami umowy oraz zapewnic

odpowiedni nadzór produkcyjny.

9. Niezgodności z wymaganiami i działań korygujących (opis z arkusz 2).

10. Zapisów jakości (opis z arkusza 2).

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

26

PN-EN ISO 3834-5:2007. Wymagania jakości dotyczące spawania materiałów

metalowych. Dokumenty konieczne do potwierdzenia zgodności z wymaganiami jakości

ISO 3834-2, ISO 3834-3, ISO 3834-4.

W arkuszy tym zawarto wykaz norm, które musza być uwzględnione przy wdrażaniu

systemu jakości w spawalnictwie. Obecnie powołanych jest 41 norm. Zaznaczyć jednak

należy, że nie wszystkie są jeszcze ustanowione w Polsce. Niektóre normy są ustanowione

w formie uznaniowej (z literką U – tłumaczona pierwsza strona, a zawartość w języku

angielskim). Dodatkowo przedstawiono dokumenty, które muszą być uwzględnione przy

spełnianiu wymagań jakościowych wg arkuszy 2, 3, i 4. W tabeli 4 podano normy wg.

Których należy uznawać technologię spawania.

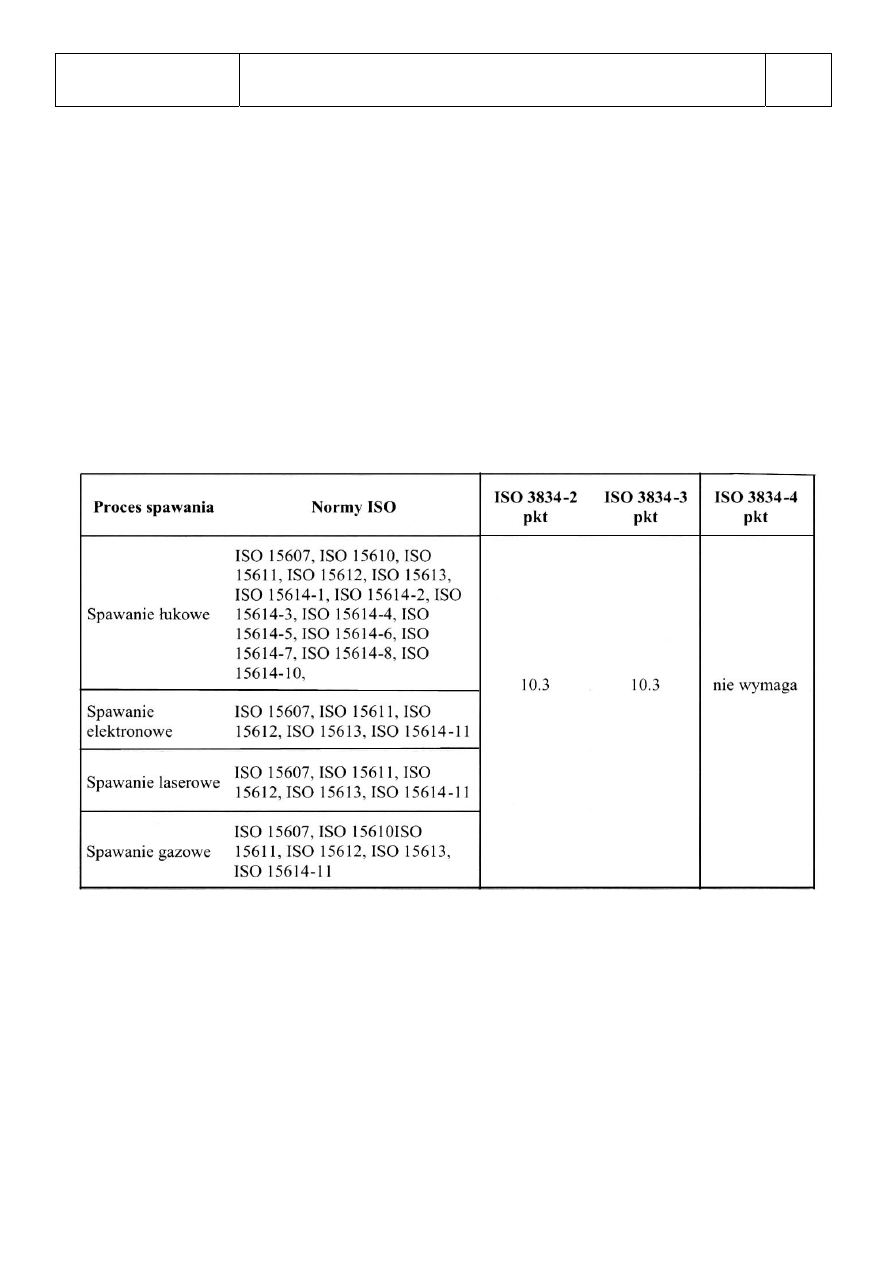

Tabela 4. Normy wymagane do uznawania technologii spawania

wg PN-EN ISO 3834:2007

Uwaga: W normie tej wymagania odnośnie personelu spawalniczego określone są

wg ISO 14731. Norma ta ma zastąpić normę PN-EN 719:1999 „Nadzór spawalniczy –

Zadania i odpowiedzialność”

4. Odpowiedzialność personelu spawalniczego

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

27

System zarządzania jakością wymaga aby personel który wykonuje prace wpływającą na

jakość był kompetentny (tzn. posiadał odpowiednie wykształcenie, doświadczenie,

umiejętności) rozdział 6.2.1 normy ISO 9001:2000. Szczególne znaczenie ma to jeżeli

chodzi o procesy specjalne, do których zalicza się spawanie.

Wymagania postawione zostały ujęte w odpowiednich normach:

1. PN-EN ISO 3834-1:2007: Wymagania jakości dotyczące spawania materiałów

metalowych. Kryteria wyboru odpowiedniego poziomu wymagań jakości.

2. PN-EN 719:1999 „Nadzór spawalniczy – Zadania o odpowiedzialność”

3. ISO 14731: 2006 Nadzór spawalniczy – Zadania i odpowiedzialność.

4. PN-EN 287-1:2005 – Egzamin kwalifikacyjny spawaczy – Spawanie –Część 1:

Stale.

5. PN-EN 1418:2000 – Personel spawalniczy egzaminowanie operatorów urządzeń

spawalniczych oraz nastawiaczy zgrzewanie oporowego dla w pełni

zmechanizowanego i automatycznego spajania metali.

6. PN-EN ISO 9606-2 do 5: Egzamin kwalifikacyjny spawaczy (aluminium, miedzi,

niklu, tytanu, cyrkonu oraz ich stopów).

Norma ISO 14731, która ma zastąpić PN-EN 719:1999 stawia pewne wymagania

personelowi spawalniczemu i wyróżnia grupy.:

1. Personel o pełnych wiadomościach technicznych.

2. Personel spawalniczy może posiada specjalne wiadomości techniczne.

3. Personel nadzoru spawalniczego o podstawowych wiadomościach technicznych.

Międzynarodowy Inżynier Spawalnik (IWE) – wg ISO 14731 pełne wymagania

techniczne.

Międzynarodowy Technolog Spawalnik (IWT) – wg ISO 14731 specjalne wiadomości

techniczne.

Międzynarodowy Mistrz Spawalnik (IWS) – wg ISO 14731 podstawowe wiadomości

techniczne.

Wyróżnić można jeszcze następujące uprawnienia personelu spawalniczego:

Międzynarodowego Instruktora Spawalniczego (IWP).

Międzynarodowego Spawacza (IW).

Międzynarodowego Inspektora Spawalniczego (IWI)

Normy nadzoru spawalniczego zalecają aby nadzór spawalniczy posiadał

przynajmniej trzyletnią praktykę zawodową (certyfikat kompetencji wydawany jest dla

osób z taką praktyką). Załącznik A normy PN-EN ISO 3834-5 podaje zakresy kształcenia,

szkolenia, egzaminowania personelu nadzoru spawalniczego opracowanego przez MIS

(Międzynarodowy Instytut Spawalnictwa).

Odpowiedzialność personelu spawalniczego wg PN-EN 719:1999

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

28

Zgodnie z PN-EN 719 wytwórca powinien powołać przynajmniej jedną osobę

nadzoru spawalniczego, która będzie odpowiadać za realizowane procesy spawalnicze.

Norma ta zaleca aby nadzór posiadał co najmniej 3 letnią praktykę, a wiedza powinna być

na poziomie wiadomości pełnych, specjalistycznych oraz podstawowych. Kształcenie

obejmuje Europejskich Międzynarodowych Inżynierów, Technologów oraz Mistrzów

Spawalników (patrz strona 26).

Zadania i zakresy odpowiedzialności personelu nadzoru spawalniczego

wg PN-EN 719:1999

● odpowiedzialność nieograniczona

○ odpowiedzialność ograniczona

- brak odpowiedizalności

Kwalifikacje

L.p.

Zadania i zakresy odpowiedzialności

Inżyniera

EWE

Technologa

EWT

Mistrza

EWS

1.1 Sprawdzenie

konrtaktu

- zdolnośc wytwórcy do spawania i operacji pokrewnych

●

●

○

1.2 Sprawdzenie

konstrukcji

- wymagane normy spawalnicze; położenie spoin i ich

obciążenie; dostęp do wykonania spoin i ich kontroli;

szczegółowe zadania poszczególnych złączy spawanych;

wymagania jakościowe i poziomy jakości spoin wg En

25817 lub EN 30042

●

●

○

1.3

Materiały

●

○

-

1.3.1 Materiały podstawowe

- spawalność, ewentualne dodatkowe wymagania dla

warunków dostawy, oznakowanie, magazynowanie,

przenoszenie oznaczeń na elementy ciete

●

○

-

1.3.2 Materiały dodatkowe

- przydatność, warunki dostawy, dokument kontrolny,

oznakowanie i magazynowanie oraz gospodarka

materiałami

●

○

-

1.4

Poddostawcy (przydatnośc poddostawców)

●

●

●

1.5

Planowanie procesu produkcyjnego

- przydatności WPS i WPAR (WPQR, PQR)

- dokumenty wykonawcze

- oprzyrządowanie spawalnicze

- przydatność i ważność certyfikatów spawaczy

- kolejność spawania i montażu

- wymagania dotyczące kontroli spoin podczas spawania

●

●

●

●

●

●

●

●

●

●

●

○

○

○

○

●

○

-

1.6

Urządzenia (warunki BHP, przydatność , gotowość,

gospodarka urządzeniami)

●

●

●

1.7 Operacje

spawalnicze

●

●

●

1.7.1 Czynności przygotowawcze (rowki spoin, składanie ,

sczepianie, prowadzenie kontroli, przydatność stanowisk)

●

●

●

1.7.2

Spawanie (zatrudnienie spawaczy, kontrola funkcji

urządzeń spawalniczych, kontrola materiałów

dodatkowych i pomocniczych, kontrola wykonania spoin

●

●

●

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

29

szzepnych, kontrola parametrów spawania, badania

pośrednie, kontrola temperatury miedzyściegowej i obróbki

cieplnej)

- kontrola kolejności spawania,

- obróbka końcowa (pasywacja szlifowanie, usuwanie

odprysków)

●

●

●

●

○

●

1.8

Kontrola (sprawdzenie wymiarów spoin, sprawdzenie

wymiarów i kształtu spawanych elementów, sprawdzenie

zgodności z dokumentacją)

●

●

●

1.8.1 Oględziny zewnętrzne

- sprawdzenie zewnętrznego wyglądu lica

●

○

●

●

●

○

1.8.2 Badania

niszczące i nieniszczące

- ocena wyników badań KV, Zig., Re, Rm

- ocena prób łamania

- ocena zgładów makro i mikro, pomiary twardości

- ocena wyników badań nieniszczących

- ocena wyników specjalnych badań

●

●

●

●

●

○

●

○

○

○

-

●

-

-

-

1.9 Odbiór

spoin

- ocena wyników badań i kontroli

- ustalenie rodzajów wad i naprawa

- ponowna ocena naprawionych złączy

- środki zapobiegające powstawaniu wad w rzyszłości

●

●

●

●

●

○

○

○

○

○

○

○

○

○

○

1.10 Dokumentacja

●

●

○

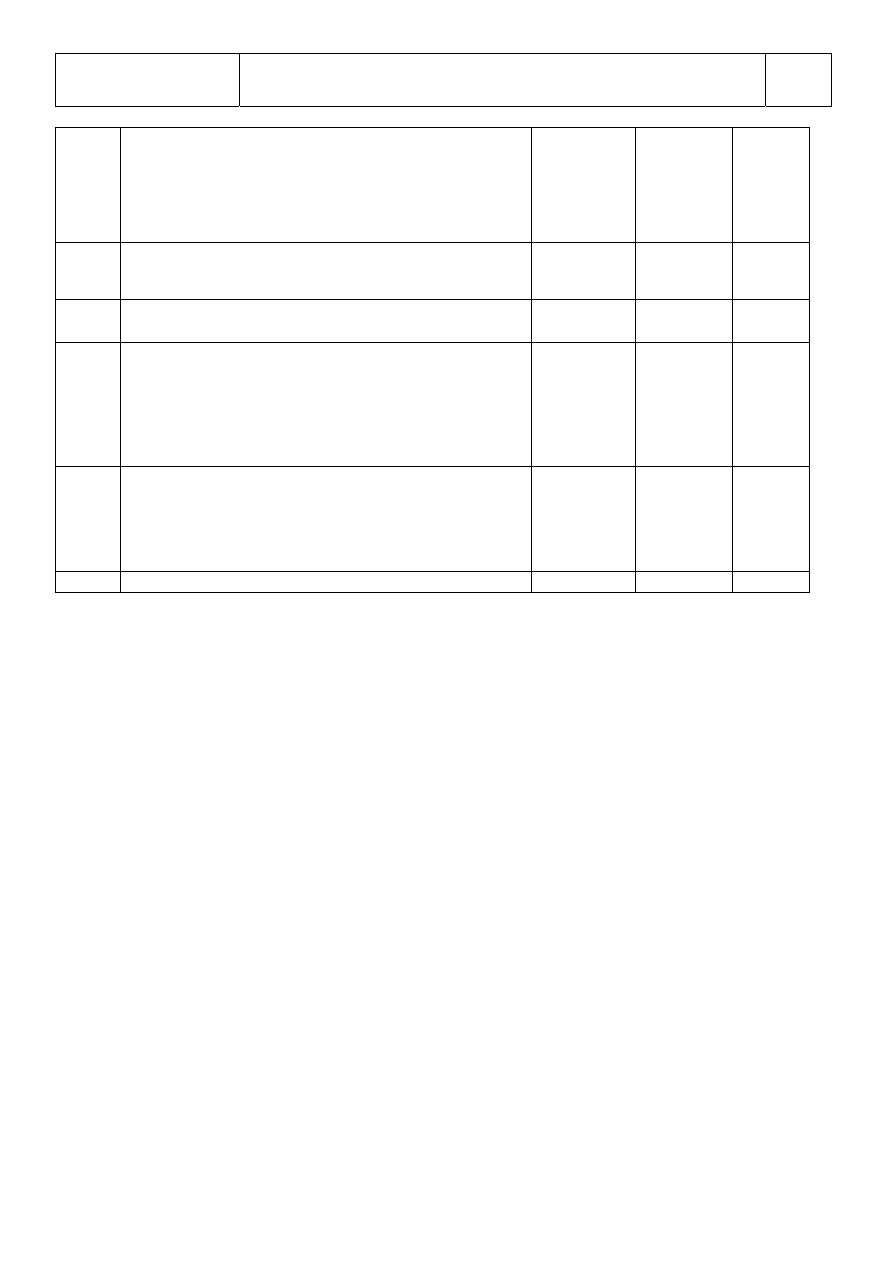

5. Wymagania jakościowe w Polskich Normach

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

30

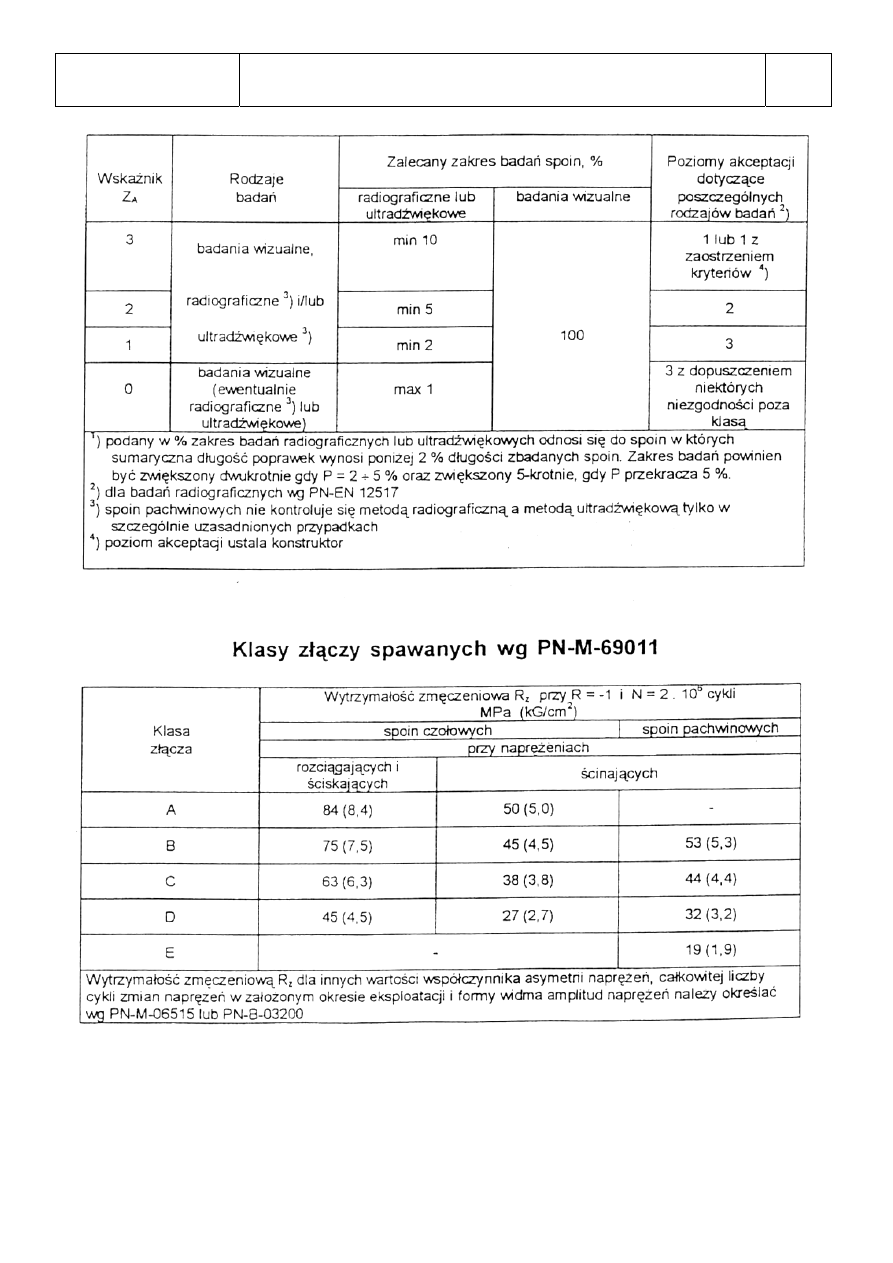

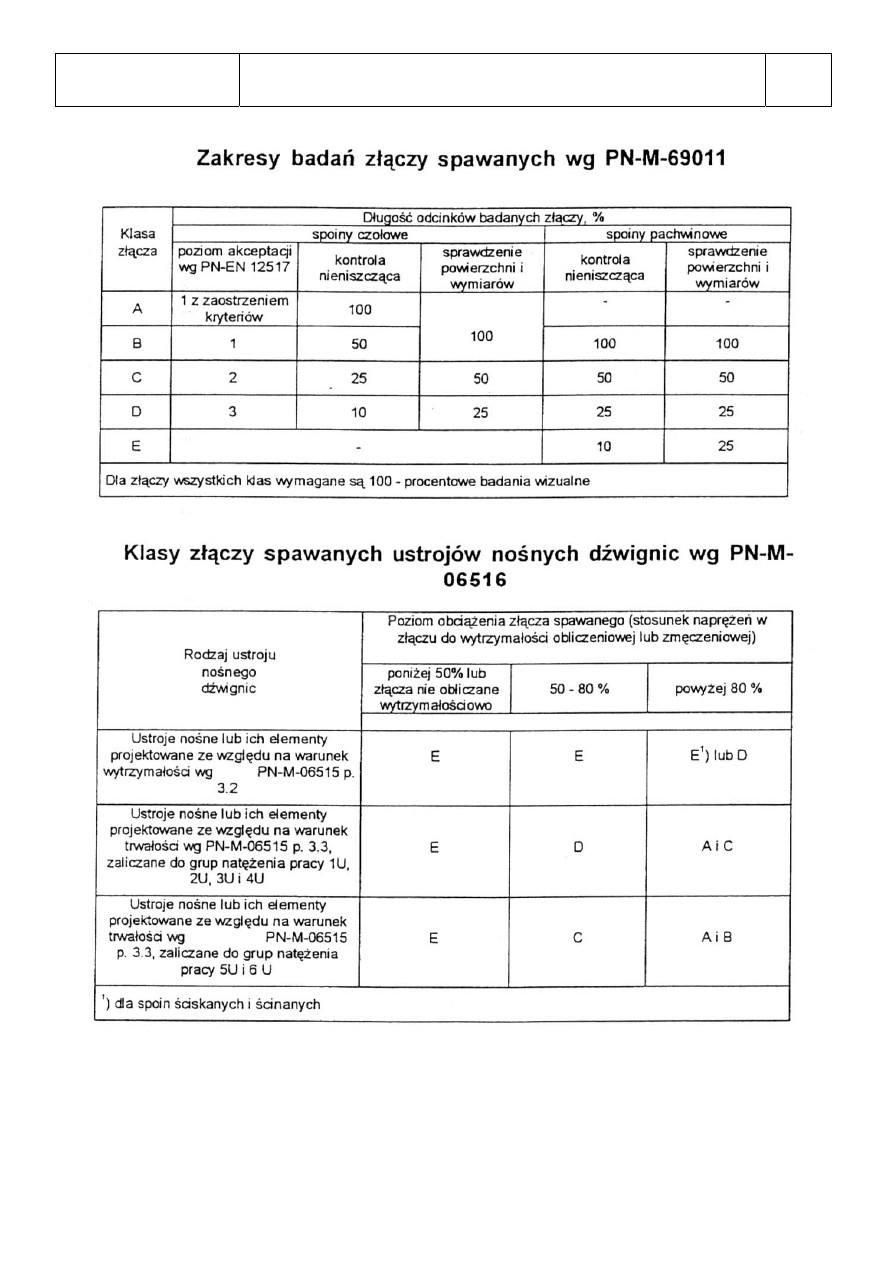

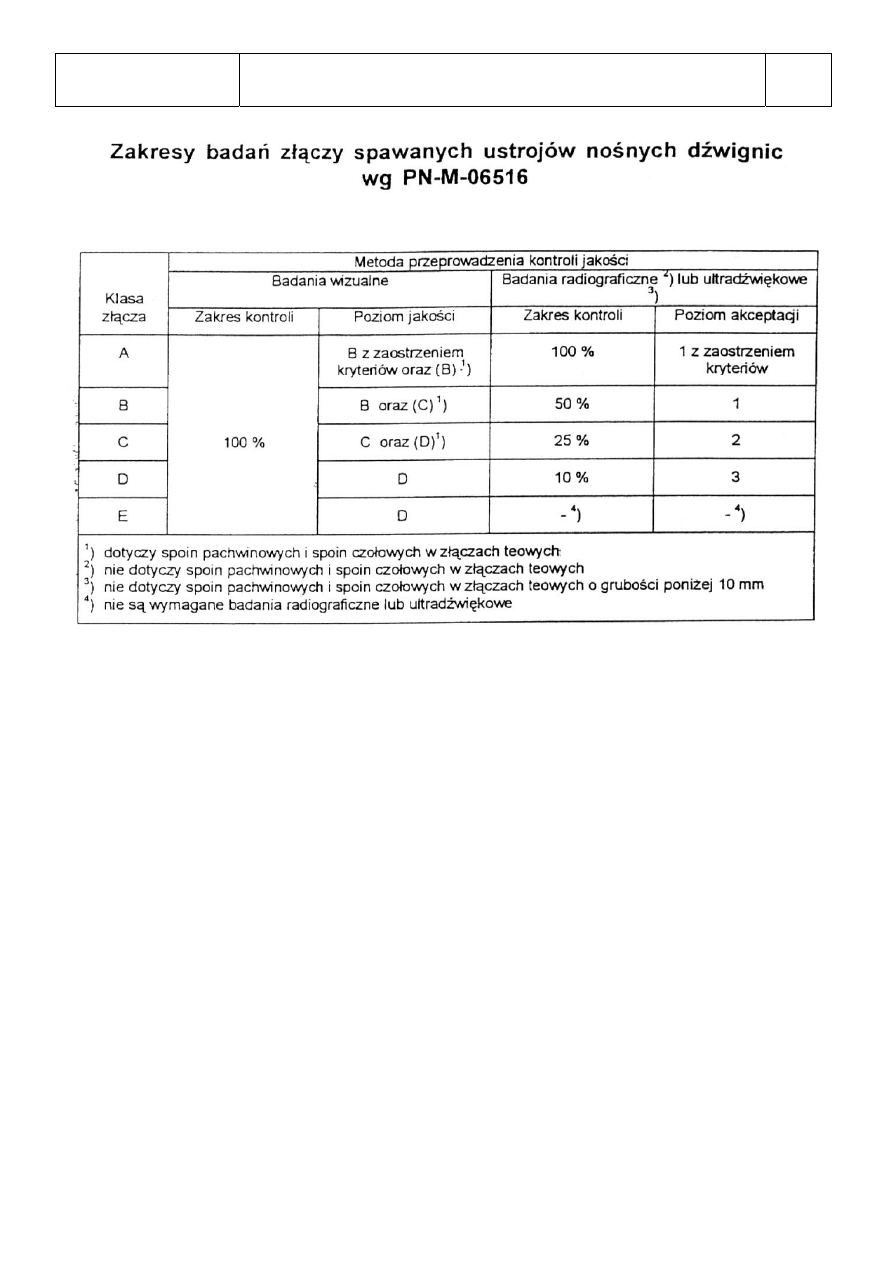

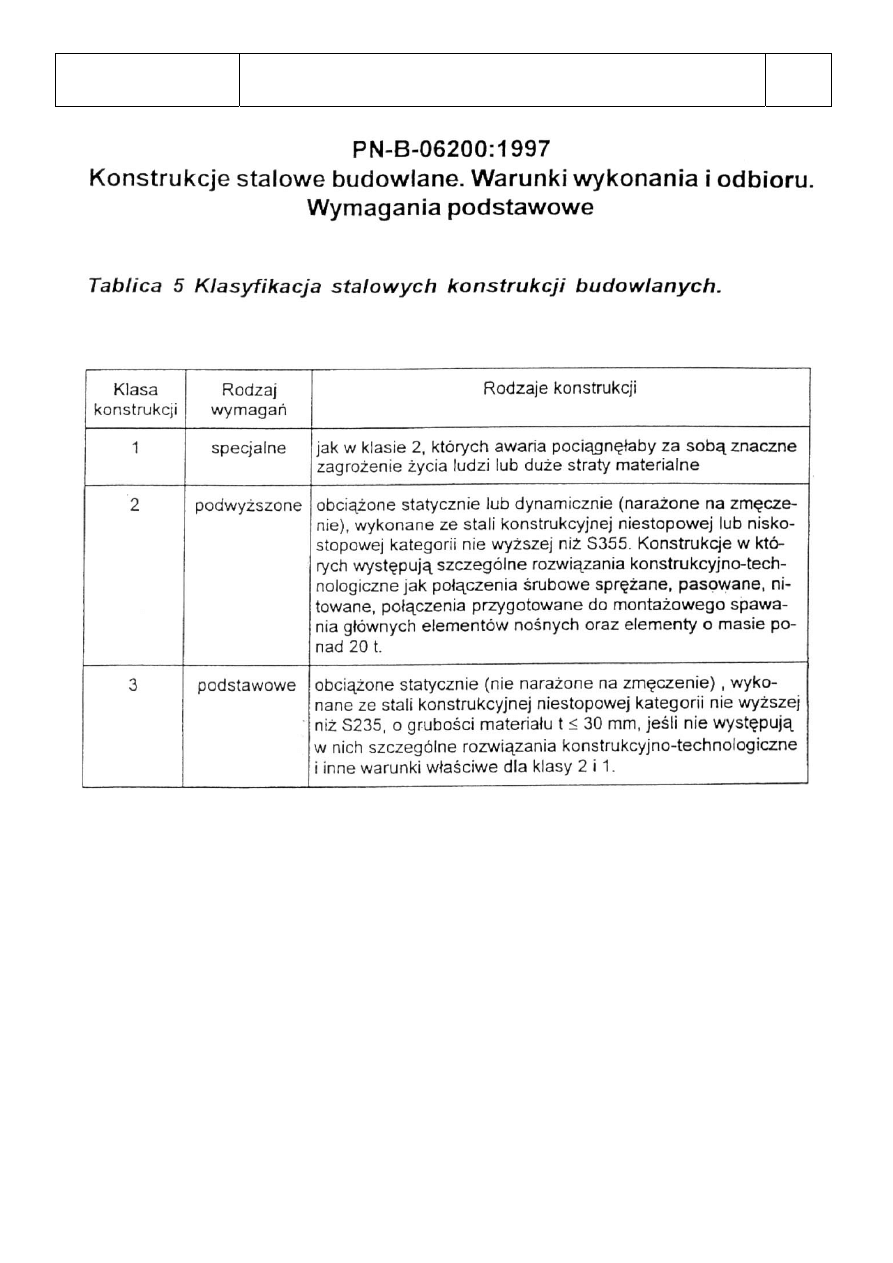

Polskie Normy podobnie jak normy aktualne uwzględniały wpływ poszczególnych

czynników na jakość elementów wytwarzanych technikami spawalniczymi. Uwzględniono

Klasy konstrukcji, zakresy badań złączy spawanych, Klasy złączy spawanych ustrojów

nośnych dźwignic, Klasyfikację stalowych konstrukcji budowlanych. W tabelach

przedstawiono wymogi dla poszczególnych normatywów.

Klasy Konstrukcji spawanych lub zgrzewanych wg PN-M-69008

Zakresy badań złączy spawanych wg PN-M 69008

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

31

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

32

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

33

Norma PN-87/M-69009 Spawalnictwo – Zakłady stosujące procesy spawalnicze –

Podział.

W normie tej podzielono zakłady na trzy grupy, w zależności od wielkości zakładu i jego

wyposażenia technicznego (spawalniczego, pomocniczego i pomiarowego), stosowanych

kwalifikowanych technologii i personelu spawalniczego (również kontroli).

1. Grupa I obejmuje zakłady uprawnione do wykonywania konstrukcji klasy 1, 2, 3.

2. Grupa II obejmuje zakłady uprawnione do wykonywania konstrukcji klasy 2, 3

3. zakłady uprawnione do wykonywania konstrukcji klasy 3.

W normie tej dzieli się również zakłady na duże i małe w zależności od liczby

zatrudnionych spawaczy, zgrzewaczy, operatorów.

Zakłady klasy I i II i wytwarzające konstrukcje klasy 1 i 2 powinny dysponowac

odpowiednim zapleczem technicznym i intelektualnym:

1. Źródłami spawalniczymi do ręcznego lub częściowo zmechanizowanego spawania

np. MIG/Mag, TIG.

2. Urządzeniami do zmechanizowanego spawania.

3. Sprzętem do obróbki cieplnej i podgrzewania wstępnego.

4. Przyrządami mocującymi, pozycjonerami.

5. Dźwignicami, urządzeni do transportu.

6. Suszarkami do elektrod, termosami itp.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

34

7. wyposażeniem do badań niszczących i nieniszczących.

8. Kadrą o odpowiednim wykształceniu kierunkowym

9. Spawaczami z odpowiednimi uprawnieniami.

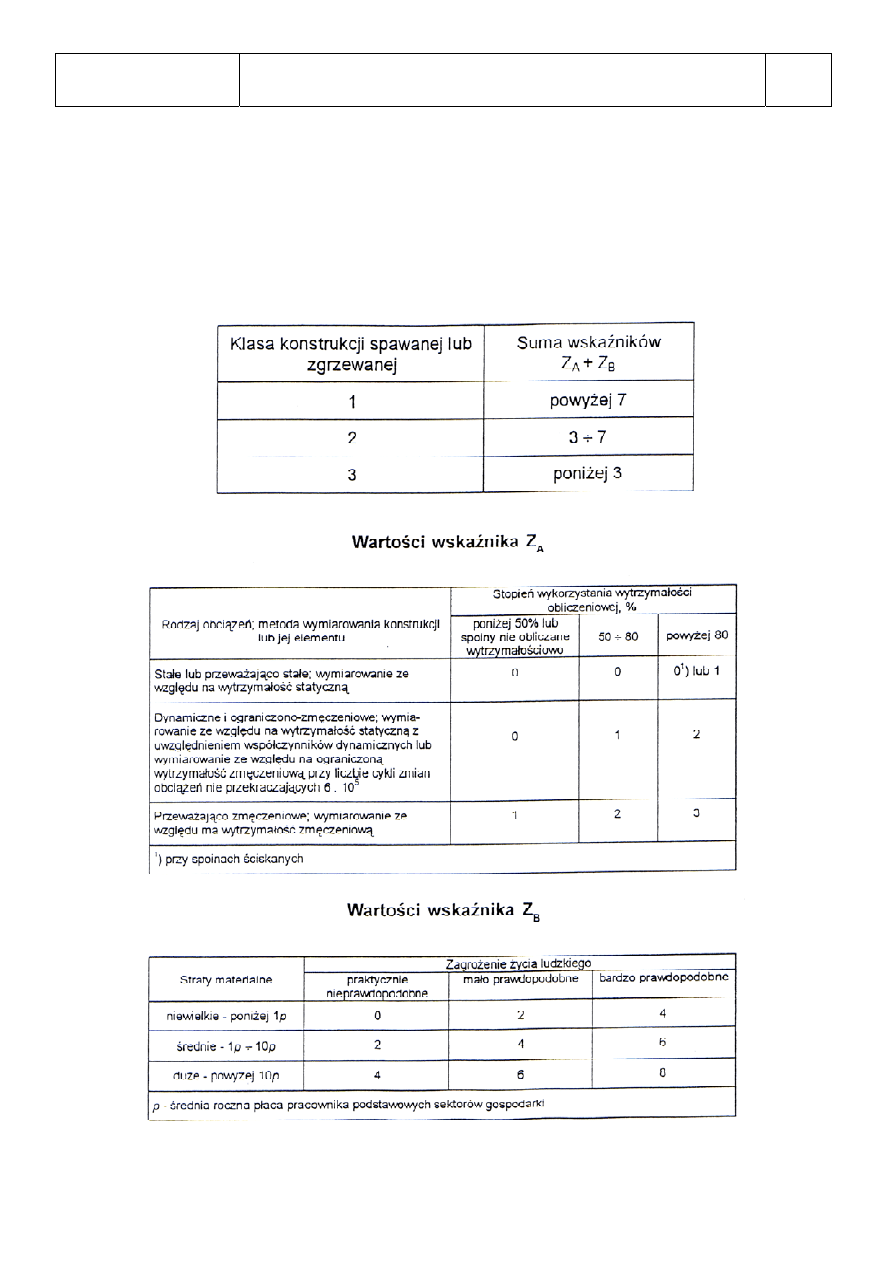

Norma PN-B-06200:2002 Klasy konstrukcji budowlanych

Norma ta dzieli konstrukcje na trzy klasy:

1. Klasa 1 wymagania podstawowe.

2. Klasa 2 wymagania podwyższone.

3. Klas 3 wymagania specjalne.

Zgodnie z ta normą zakłady zaliczone do III grupy wg PN-87/M-69009 mogą wytwarzać

tylko elementy drugorzędne nie przenoszące obciążeń. Dla konstrukcji z 3 klasy wytwórca

musi posiadać uprawnienia zakładu I i II grupy. Konstrukcje 2 i 3 klasy może wytwarzać

producent posiadający uprawnienia I grupy , jednak dla przypadku konstrukcji 3 klasy ich

produkcja musi być nadzorowana.

Norma ta stawia wymagania dotyczące jakości, które są ujęte w PN-EN 729 oraz PN-EN

ISO 3834.

Wymagania podstawowe dla wykonawców konstrukcji budowlanych wg PN-B-

06200:2002

Klasa konstrukcji

Konstrukcje nie narażone na zmęczenie Konstrukcje

narażone na

zmęczenie

L.p.

Kryterium

wymagań

Klasa 3

Klas 2

Klasa 1

Klasa 1

1 Kategoria

stali,

grubości

elementów

[mm]

S235÷S275

t≤30 mm

S235÷S275

t≤30 mm

S355

t≤30 mm

S235÷S355

t

S235÷S355

t

2 Grupa

zakładu wg

PN-M-69009

II II I I I

3 Poziom

wymagań dla

jakości

Podstawowy

wg PN-EN

729-4

Standardowy wg PN-EN 729-3

Pełny wg

PN-EN 729-2

4 Poziom

kwalifikacji

nadzoru wg

PN-EN 719

Podstawowy Podstawowy Specjalistyczny Pełny Pełny

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

35

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

36

Klasyfikacja wykonawców konstrukcji spawanych – Wymagania

Konstrukcje klasy 3

1. Zakład musi posiada uprawnienia I lub II grupy wg PN-87/M-69009 i zakładowy

system jakości produkcji. System ten może być oparty na PN-ISO 9002, ale bez

certyfikacji (nie jest wymagana).

2. Wykonane elementy, ich kontrola oraz badania zgodnie z PN-B-06200,

3. Poświadczenie zgodności z wymaganiami normy.

Konstrukcje klasy 2

1. Posiadanie uprawnień zakładu I grupy PN-87/M-69009 i spełnienie wymagań jak

dla klasy 3.

2. Gdy zakładowy system jakości nie spełnia wymagań PN-ISO 9002 i nie jest

certyfikowany, zamawiający obowiązkowo musi wykonać sprawdzenia zgodności

wykonanych elementów, wyników kontroli i badań.

Konstrukcja klasy 3

1. Spełnienie wymagań dla klasy 2.

2. Zamawiający ma obowiązek nadzorować w sposób ciągły wytwarzania konstrukcji

oraz weryfikowania wyników kontroli i badań prowadzonych przez wytwórcę.

3. w ramach nadzoru zewnętrznego kompletowanie dokumentacji badań i kontroli

końcowej wyrobów w zakresie ustalonym przez plan kontroli i badania

weryfikujące.

6. Kontrola prac spawalniczych

Kontrola dotycząca procesów spawania realizowana jest w trzech etapach:

1. Kontrola przed spawaniem.

2. Kontrola w czasie spawania.

3. Kontrola po spawaniu.

Kontrola przed spawaniem:

1. Kontrola dokumentów związanych z uprawnieniami spawaczy i operatorów

spawania. Musza posiadać aktualne uprawnienia stosowne do typu wykonywanych

złączy spawanych, spawanych materiałów, użytych metod spawania i zdobytych

godnie z odpowiednimi normami.

2. Instrukcje technologiczne spawania powinny być dostępne na stanowisku spawania

(WPS). Muszą one być zgodne co do typu wykonywanej czynności.

3. Oznaczenie materiału podstawowego. Musi być jednoznacznie identyfikowalny.

4. Materiały dodatkowe muszą być również jednoznacznie zidentyfikowane i

identyfikowalne oraz zgodne z Kartami Technologicznymi spawania.

5. Przygotowanie złącza. Należy sprawdzić przygotowanie, sczepianie, mocowanie.

Zgodność z WPS.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

37

6. Wymagania instrukcji. Należy kontrolować zabiegi specjalne np. przeciwugięcia.

7. Warunki pracy. Zabezpieczyć odpowiednie warunki pracy. Bezpieczną eksploatację

urządzeń, osprzęt ochrony osobistej itp.

Kontrola w czasie spawania

1. Kontrolować parametry spawania takie jak: prąd, napięcie, prędkość. Zgodność z

zapisami w WPS.

2. Należy kontrolować temperaturę wstępnego podgrzania, międzyściegową. Należy

ja, realizować za pomocą odpowiedniego sprzętu pomiarowego np. termometry

termoelektryczne, termokredki itp.

3. Czystość i kształt poszczególnych ściegów oraz warstw spoiny.

4. Usuwanie grani (np. podczas spawania płaszczy w zbiornikach ciśnieniowych).

5. Kolejność spawania. Musi być zgodna z WPS. Pozwala na ograniczenie

powstawania odkształceń spawalniczych.

6. Użytkowanie i zabezpieczenie materiałów dodatkowych do spawania. Materiału

muszą być zgodne z WPS. Nie mogą posiadać wad np. w postaci pęknięć otuliny.

Muszą być wolne od wilgoci i zanieczyszczeń organicznych (np. samaru).

7. Należy sprawdzać odkształcenia wykonywanych złączy spawanych oraz

kontrolować wymiary.

Kontrola po spawaniu

1. Należy sprawdzić oznaczenia materiałów na elementach i porównac z atestami.

2. Sprawdzić oznakowanie spoin tzn. ich zgodność z dziennikiem spawania.

3. Sprawdzić realizację zadań zapisanych w dzienniku spawania.

4. sprawdzić czy wymiary po spawaniu konstrukcji są zgodne z założeniami

projektowymi.

5. Przeprowadzić badania wizualne wszystkich spoin.

6. Przeprowadzić badania nieniszczące.

7. W razie potrzeby przeprowadzić badania niszczące na próbkach wykonanych w

identycznych warunkach jak konstrukcja.

Dziennik spawania powinien zawierać:

1. Nazwę wykonywanej konstrukcji.

2. Nazwisko projektanta.

3. Nazwę biura projektów.

4. Nazwiska, imiona, uprawnienia i znaki spawaczy.

5. Daty spawania.

6. Nazwy lub numery spawanych elementów.

7. Opis wykonywanych czynności.

8. Numery rysunków, kart technologicznych spawania.

9. Gatunek materiału podstawowego i dodatkowego.

10. Metodę spawania.

Politechnika Gdańska

KTMMiS WM

KURS MIĘDZYNARODOWEGO/EUROPEJSKIEGO INŻYNIERA

SPAWALNIKA (IWE/EWE)

Wprowadzenie do zagadnienia zapewnienia jakości w konstrukcjach spawanych

4.1

38

11. Warunki (temperatura, wilgotność).

12. Odnotowanie zmiany w technologii spawania.

13. Opis wykrytych wad i sposób ich naprawy.

14. Uwagi wykonawcy i kontroli.

Literatura:

1. Pilarczyk J.: Certyfikacja zakładów produkcji spawalniczej w świetle prac

Europejskiej Federacji Spawalniczej. Seminarium, IS w Gliwicach, 1998.

2. Pilarczyk J.: Certyfikacja w spawalnictwie. Seminarium, IS w Gliwicach, 2001.

3. Szczok E., Nosal M.: Procedury i instrukcje w systemie jakości uwzględniające

zagadnienia dotyczące spawalnictwa. Seminarium, IS w Gliwicach, 2000.

4. Czuchraj J., Świdergoł S.: Podstawy organizacji kontroli jakości w spawalnictwie.

IS w Gliwicach, 2003.

5. Przewodnik ISO 9000. Materiały informacyjne na temat wdrażania systemu

zaradzania jakością wg norm ISO serii 9000. Główny Instytut Górnictwa, Katowice.

6. Praca zbiorowa pod red. Ferenca K.: „ Technika Spawalnicza w praktyce”, rozdz.9,

Wydawnictwo VERLAG DASHOFER Sp. z o.o., 2006.

7. Normy z Serii ISO 9000: 2001

8. PN-EN ISO 3834 (1, 2, 3, 4, 5): 2007

9. PN-EN 729 (1, 2, 3 4): 1999

10. Norma PN-B 06200: 2002

11. Norma PN-M 69011, Norma PN-M 69008

Wyszukiwarka

Podobne podstrony:

Zadanie 01 statystyka, Niezawodność konstr, niezawodność, 1 projekt

Sytemy zapewnienia jakości`, Systemy Zapewnienia Jakości, Systemy Zapewnienia Bezpieczeństwa Zdrowot

33 Algorytmy zapewnienia jakości i niezawodności mikrosystem

Metody zapewniania jakości opieki zdrowotnej

4 Zapewnienie jakości i DPL

22(45) Zapewnienie jakości oprogramowaniaid 29565 ppt

Projekt plan zapewnienia jakości (2)

Zarza¦ Ędzanie Jakos¦ ücia¦ Ę Wyk+éad 01, Zarządzanie jakością, wykład + testy

02 Zapewnianie jakosci zdrowotn Nieznany (2)

Sytemy zapewnienia jakości`, Systemy zarządzania jakością 2, Systemy zarządzania jakością

652, Plan zapewnienia jakosci

11 Zapewnianie jakości zdrowotnej żywności i żywienia

standardy oprogramowania, Zapewnienie jakości

Model zapewniania jakości (9 stron)

rozwój norm dotyczących systemów zapewnienia jakosci, Marketing

Systemy Zapewnienia Jakosci Wyklady

DOKUMENTACJA SYSTEMU ZAPEWNIENIA JAKOŚCI OPRACOWYWANIE I WDRAŻANIE

więcej podobnych podstron