„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Dorota Lubaszka

Otrzymywanie surówki 812[02].Z2.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Igor Lange

mgr inż. Jacek Widera

Opracowanie redakcyjne:

mgr inż. Dorota Lubaszka

mgr inż. Marek Olsza

Konsultacja:

mgr inż. Danuta Pawełczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[02].Z2.01

„Otrzymywanie surówki”, zawartego w modułowym programie nauczania dla zawodu

operator maszyn i urządzeń metalurgicznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Przygotowanie wsadu wielkopiecowego

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

16

4.1.3. Ćwiczenia

17

4.1.4. Sprawdzian postępów

19

4.2.

Wielki piec i urządzenia pomocnicze

20

4.2.1. Materiał nauczania

20

4.2.2. Pytania sprawdzające

27

4.2.3. Ćwiczenia

27

4.2.4. Sprawdzian postępów

30

4.3.

Proces wielkopiecowy

31

4.3.1. Materiał nauczania

31

4.3.2. Pytania sprawdzające

37

4.3.3. Ćwiczenia

38

4.3.4. Sprawdzian postępów

40

4.4.

Produkty wielkiego pieca

41

4.4.1. Materiał nauczania

41

4.4.2. Pytania sprawdzające

43

4.4.3. Ćwiczenia

43

4.4.4. Sprawdzian postępów

45

4.5.

Praca przy wielkim piecu

46

4.5.1. Materiał nauczania

46

4.5.2. Pytania sprawdzające

52

4.5.3. Ćwiczenia

52

4.5.4. Sprawdzian postępów

54

5.

Sprawdzian osiągnięć

55

6.

Literatura

60

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu otrzymywania surówek

ż

elaza w procesie wielkopiecowym.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, które pozwolą Ci stwierdzić czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań testowych,

–

literaturę uzupełniającą

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

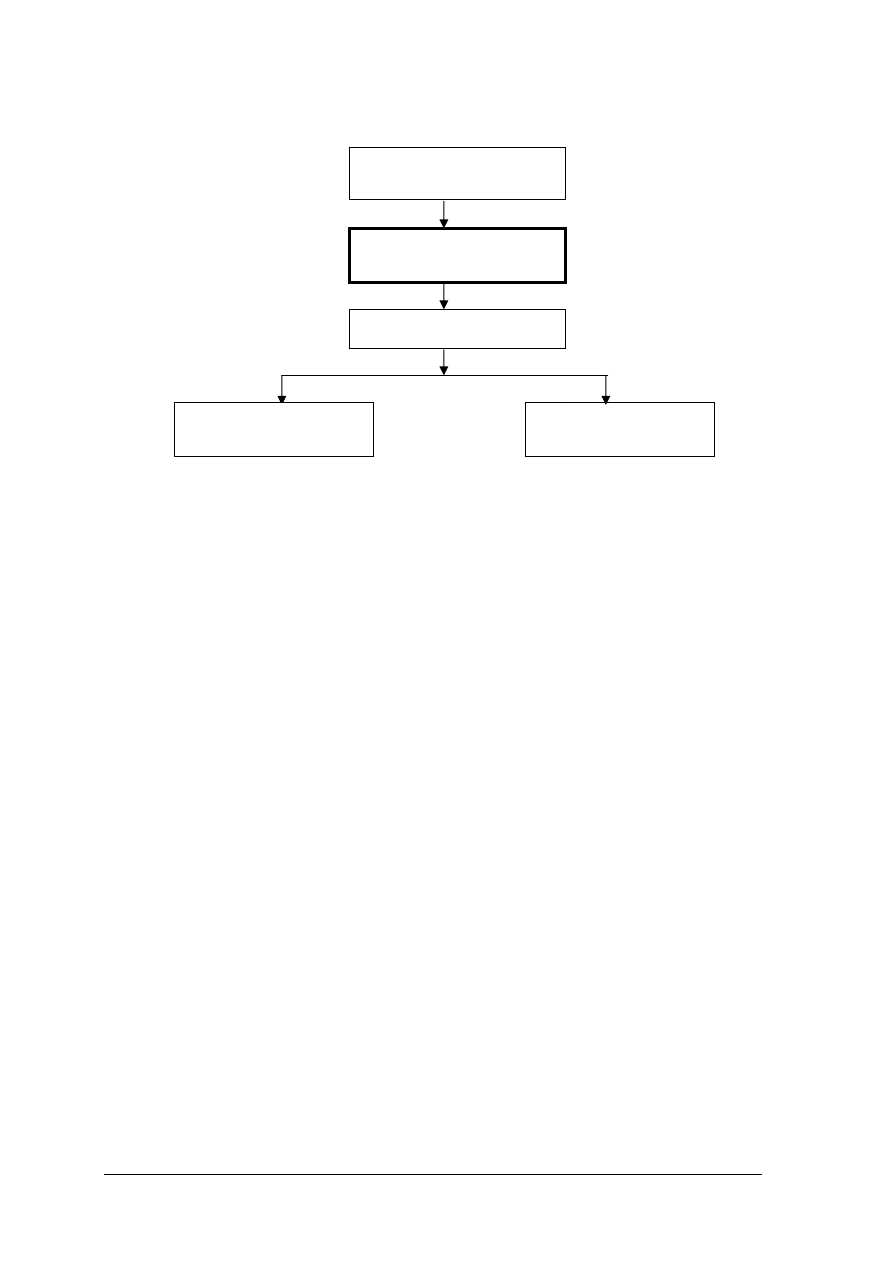

Schemat układu jednostek modułowych

812[02].Z2

Technologia procesów

metalurgicznych

812[02].Z2.03

Otrzymywanie metali

nieżelaznych

812[02].Z2.04

Otrzymywanie materiałów

z proszków spiekanych

812[02].Z2.02

Otrzymywanie stali

812[02].Z2.01

Otrzymywanie surówki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2.

WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

—

charakteryzować stany skupienia materii,

—

charakteryzować budowę krystaliczną metali,

—

posługiwać się podstawowymi pojęciami z zakresu metaloznawstwa,

—

charakteryzować rudy żelaza,

—

rozróżniać składniki strukturalne, gatunki, właściwości i zastosowanie stopów Fe – C,

—

określać wpływ pierwiastków na właściwości stopów Fe – C,

—

charakteryzować maszyny i urządzenia stosowane w procesach metalurgicznych,

—

charakteryzować układy sterowania i regulacji stosowane w procesach metalurgicznych,

—

stosować przepisy bhp, przeciw pożarowe oraz ochrony środowiska,

—

korzystać z dokumentacji technicznej, literatury technicznej, norm, poradników,

—

pracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

wyjaśnić fizykochemiczne podstawy procesów metalurgicznych,

−

rozróżnić materiały wsadowe do procesu wielkopiecowego,

−

scharakteryzować proces produkcji koksu,

−

rozróżnić urządzenia wykorzystywane podczas produkcji koksu,

−

scharakteryzować przygotowanie rudy do procesu wielkopiecowego,

−

rozróżnić urządzenia wykorzystywane podczas przygotowania rudy do procesu

wielkopiecowego,

−

objaśnić budowę wielkiego pieca,

−

rozróżnić materiały ogniotrwałe stosowane na wymurówkę wielkiego pieca,

−

scharakteryzować układy wielkiego pieca: chłodzenia ścian pieca, załadowczy wsadu,

podgrzewania dmuchu, odbioru i oczyszczania gazu, odbioru żużla i surówki, sterowania

piecem,

−

objaśnić etapy procesu wielkopiecowego,

−

przedstawić rozkład temperatur w wielkim piecu,

−

rozróżnić reakcje chemiczne zachodzące w trakcie procesu wielkopiecowego,

−

scharakteryzować produkty wielkiego pieca,

−

określić zakres remontu bieżącego, średniego i kapitalnego wielkiego pieca,

−

rozróżnić urządzenia odpylające stosowane w procesie technologicznym otrzymywania

surówki,

−

określić zasady zachowania się w strefach gazoniebezpiecznych oraz w strefach

bezpośredniego zagrożenia odpryskiem żużla i ciekłego metalu oraz gorącego metalu,

−

określić zasady bhp, ochrony ppoż. i ochrony środowiska obowiązujące podczas

produkcji surówki,

−

skorzystać z dokumentacji technicznej, norm, poradników.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Przygotowanie wsadu wielkopiecowego

4.1.1. Materiał nauczania

Pierwszym etapem otrzymywania żelaza i jego stopów jest proces przerobu rud na

surówkę w wielkim piecu. W procesie wielkopiecowym uzyskuje się przez redukcję tlenków

ż

elaza, zawartych w rudzie, ciekłą surówkę. Surówka wielkopiecowa zawiera około 95% Fe

oraz domieszki takie jak węgiel, mangan, krzem, fosfor, siarka.

Materiałami wsadowymi w procesie wielkopiecowym są rudy żelaza, koks oraz topniki.

Rudy żelaza są źródłem żelaza niezbędnego do wytworzenia surówki w procesie

wielkopiecowym. W skład rud żelaza wchodzą najczęściej związki żelaza w postaci tlenków,

wodorotlenków, węglanów, rzadziej siarczków. Oprócz związków żelaza rudy zawierają

również skałę płonną. Skałę płonną tworzą związki takie jak kwarc, kaolinit, kalcyt,

magnezyt. Niektóre mineralne zanieczyszczenia występujące w rudzie trudno przechodzą

w stan ciekły. Rudy zawierające takie zanieczyszczenia nazywamy trudno topliwymi. W celu

umożliwienia stopienia skały płonnej rud dodaje się do wielkiego pieca specjalne topniki.

W niektórych przypadkach skład chemiczny zanieczyszczeń rudy żelaza umożliwia łatwe jej

stopienie wraz z dodanymi topnikami. Rudy takie nazywają się łatwo topliwymi. Istnieją

również rudy, których skała płonna topi się łatwo bez dodatku topników. Takie rudy nazywa

się samotopliwymi. Skład chemiczny skały płonnej ma duże znaczenie dla procesów

metalurgicznych. Jeśli w skale płonnej przeważa krzemionka (SiO

2

) to ruda jest kwaśna. Jeśli

przeważają składniki zasadowe (kalcyt CaCO

3

, magnezyt MgCO

3

), to ruda ma charakter

zasadowy. Większość występujących w przyrodzie rud żelaza ma charakter kwaśny.

W procesach metalurgicznych do rud kwaśnych dodaje się topniki zasadowe, a do rud

zasadowych topniki kwaśne.

Niektóre związki chemiczne znajdujące się w rudzie mogą przechodzić w czasie procesu

wielkopiecowego do surówki. Zależnie od ich wpływu na własności surówki rozróżniamy

domieszki pożyteczne, jak mangan, chrom, krzem, oraz zanieczyszczenia szkodliwe, jak

siarka, fosfor i arsen.

Rudami, które mają największe znaczenie przemysłowe są:

—

magnetyt lub żelaziak magnetyczny (Fe

3

0

4

), zawierający około 70% Fe, barwa

stalowoszara aż do czarnej,

—

hematyt lub żelaziak czerwony (Fe

2

0

3

), zawierający 50–60% Fe, barwa stalowoniebieska

lub czerwona,

—

limonit lub żelaziak brunatny (2Fe

2

O

3

·3H

2

0), zawierający średnio 30–53% Fe, barwa

ż

ółta, brunatna, a niekiedy czarna,

—

syderyt lub żelaziak szpatowy (FeCO

3

), zawierający średnio 30–40% Fe, barwa

ż

ółtawoszara lub żółtawobrunatna.

Rudy wydobyte w kopalni są poddawane procesom przygotowawczym ułatwiającym

otrzymanie z nich surówki. Do procesów przygotowawczych można zaliczyć rozdrabnianie,

sortowanie, spiekanie, grudkowanie i brykietowanie(rys.1).

Rozdrabnianie ma na celu uzyskanie wymaganej ziarnistości materiałów wsadowych. Do

kruszenia zgrubnego (do 100 mm)stosuje się łamacze szczękowe i kruszarki walcowe. Do

kruszenia średniego (100–30 mm) używa się zwykle łamaczy stożkowych lub grzybkowych.

Do pozostałych stopni kruszenia stosuje się młyny kulowe i młyny młotkowe.

Kruszenie rud odbywa się najczęściej w łamaczach stożkowych (rys. 2).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

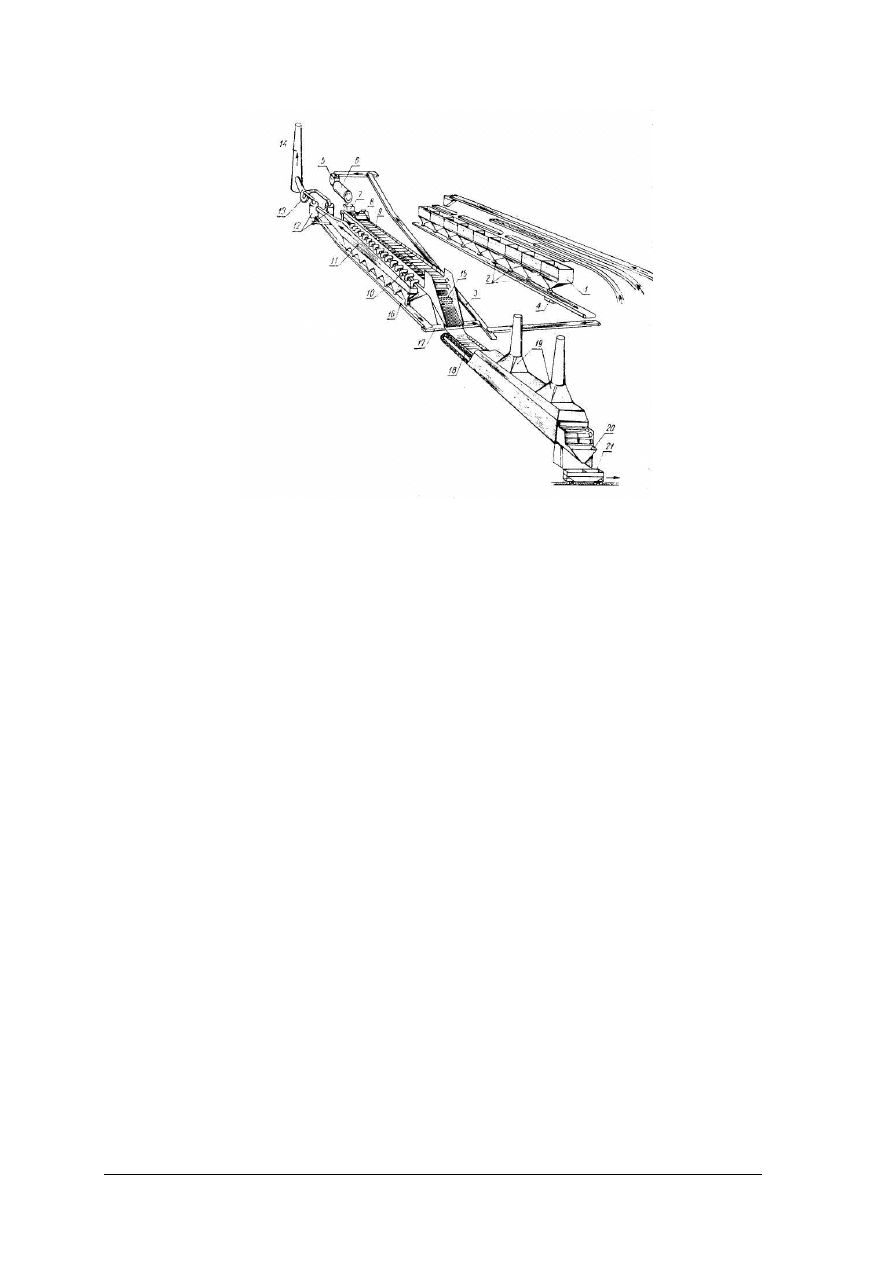

Rys. 1. Schemat przygotowania rud [2]

Rys. 2. Łamacz stożkowy [3, s. 84]

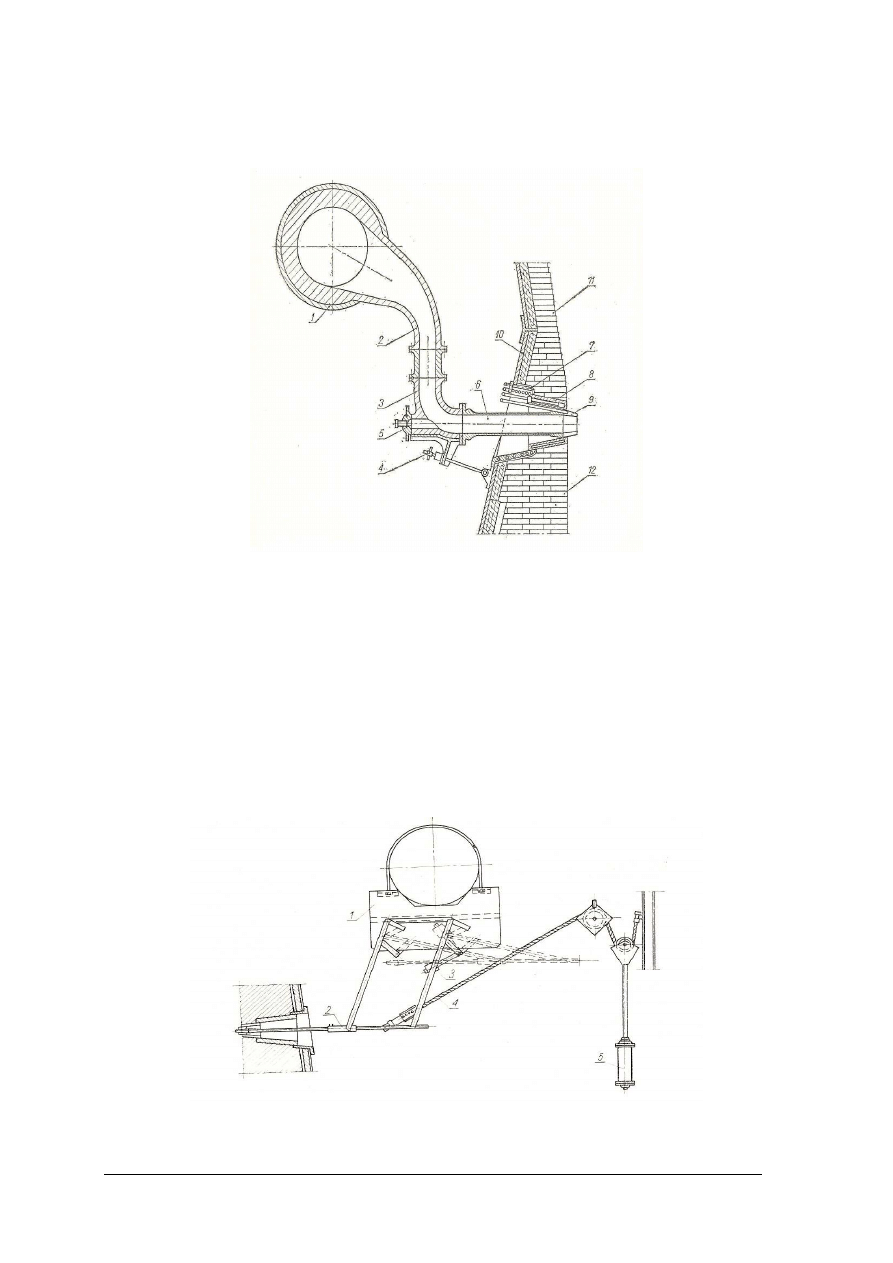

Przestrzeń robocza łamacza (rys.2) znajduje się między dwom stożkami. Wewnętrzny

stożek 3 nasadzony jest na wał pionowy 4, który jest połączony z kolei z wałem 5. Wał 5 jest

napędzany silnikiem 7, poprzez przekładnię zębatą 6. Obracanie wału 5 powoduje na

przemian zbliżanie i oddalanie się stożka ruchomego 3 od wewnętrznej powierzchni kadłuba

2. Przy zbliżaniu powierzchni stożkowych następuje kruszenie rudy.

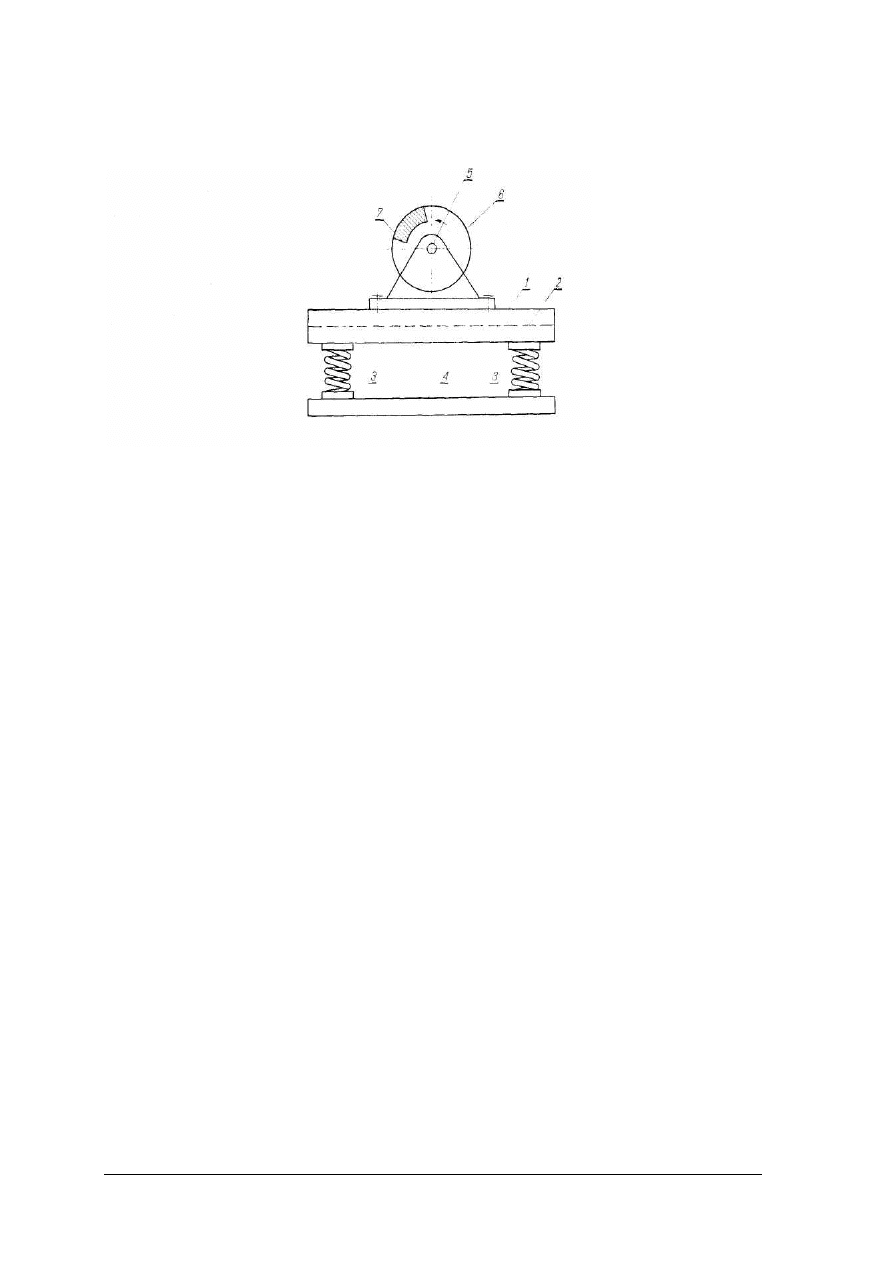

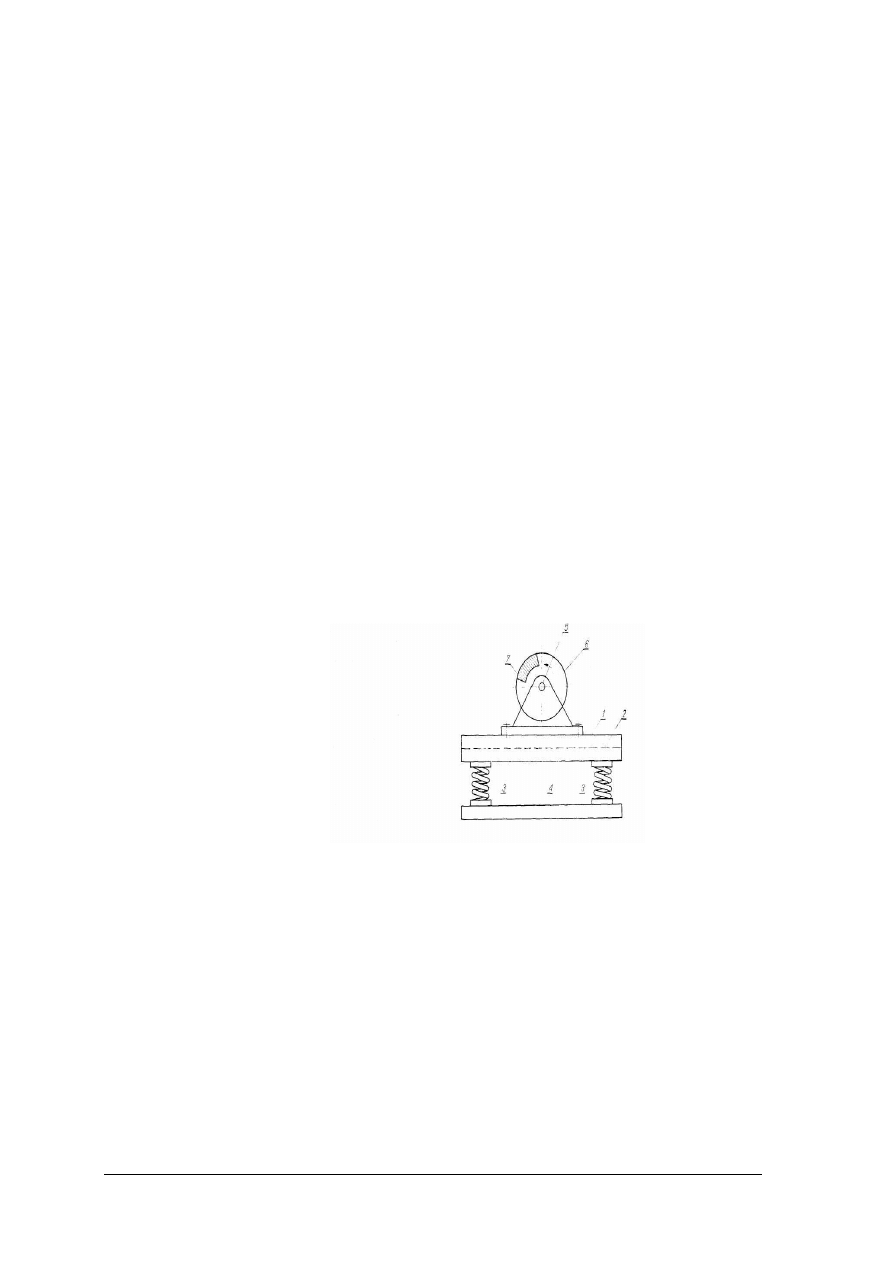

Sortowanie rudy odbywa się najczęściej za pomocą sit wibracyjnych. Wykonują one

szybkie drgania w kierunku prostopadłym do płaszczyzny sita. Amplituda drgań wynosi 0,5–

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

1,0 mm, a częstotliwość wynosi 1500–3000 drgań/minutę. Pod względem napędu sita

wibracyjne dzielą się na mechaniczne lub elektromagnetyczne.

Rys. 3.

Schemat przesiewacza bezwładnościowego: 1 – kadłub ruchomy, 2 – sito,

3 – sprężyny, 4 – nieruchoma rama przesiewacza, 5 – wał, 6 – koło pasowe,

7 – ciężar niewyrównoważony [4, s. 77]

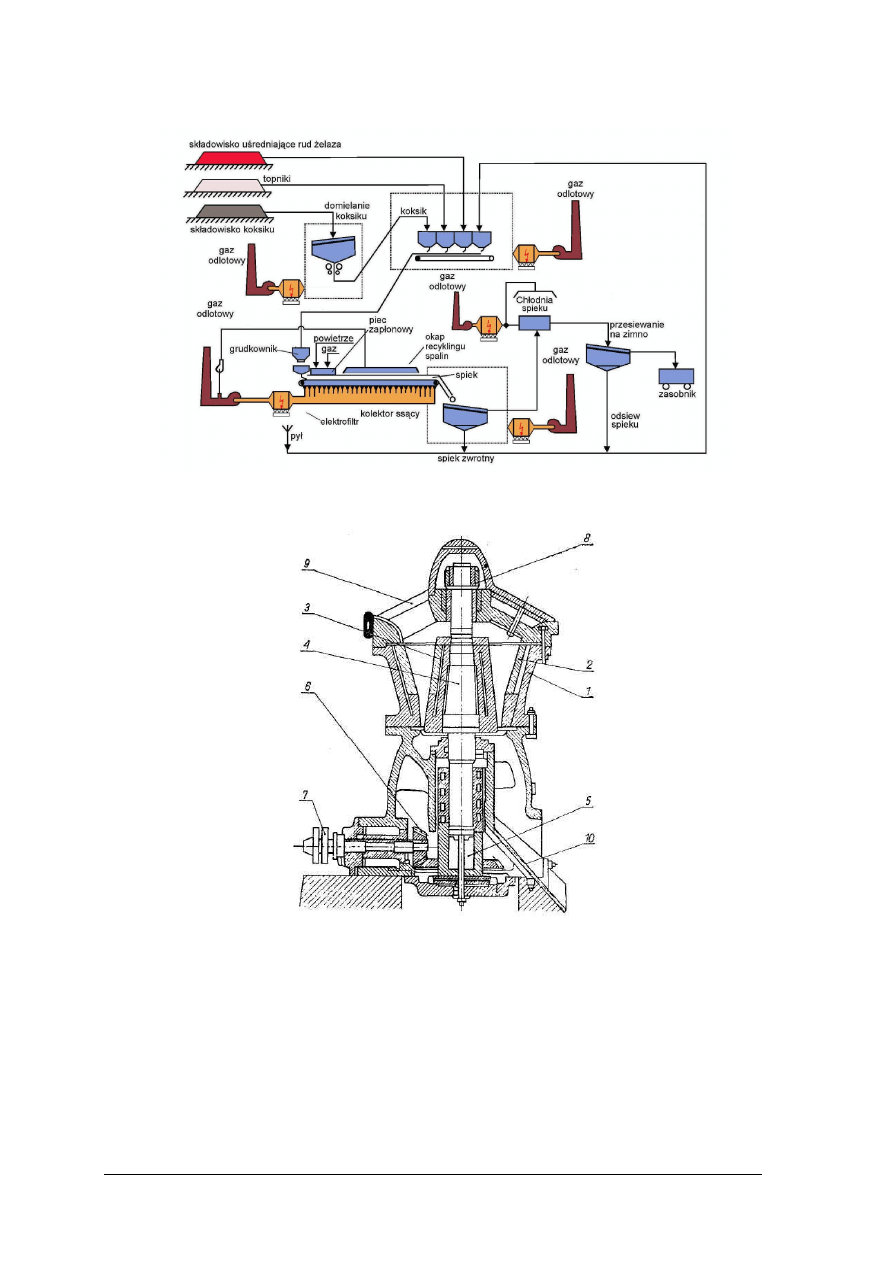

Spiekanie rud żelaza ma za zadanie jej zbrylenie oraz połączenie z topnikami. W celu

zwiększenia wydajności i uzyskania dobrej jakości spieku należy właściwie przygotować

mieszankę. Jednorodność składu oraz jednakowe własności rudy uzyskuje się przez

równomierne usypywanie cienkich warstw poszczególnych gatunków rudy we wspólne

podłużne zwały. Ruda powinna przebywać w zwałach przez okres 14 dni. W tym czasie

następuje sezonowanie rudy, polegające na wyrównaniu zawartości wilgoci oraz zbryleniu

najdrobniejszych ziarenek. Podczas sezonowania korzystne jest dodanie do rudy wapna

palonego. Wsadem do procesu spiekania jest miał rudy żelaza (ziarno poniżej 8 mm), kamień

wapienny lub dolomit oraz paliwo w postaci drobno zmielonego koksiku (ziarno poniżej

3 mm) W procesie spiekania zbrylanie się drobnoziarnistej rudy następuje wskutek

powierzchniowego nadtapiania się ziarn pod działaniem ciepła uzyskiwanego wskutek

spalania się koksiku dodawanego do mieszanki spiekalniczej. Do spiekania rud używa się

taśm spiekalniczych napędzanych silnikami prądu stałego.

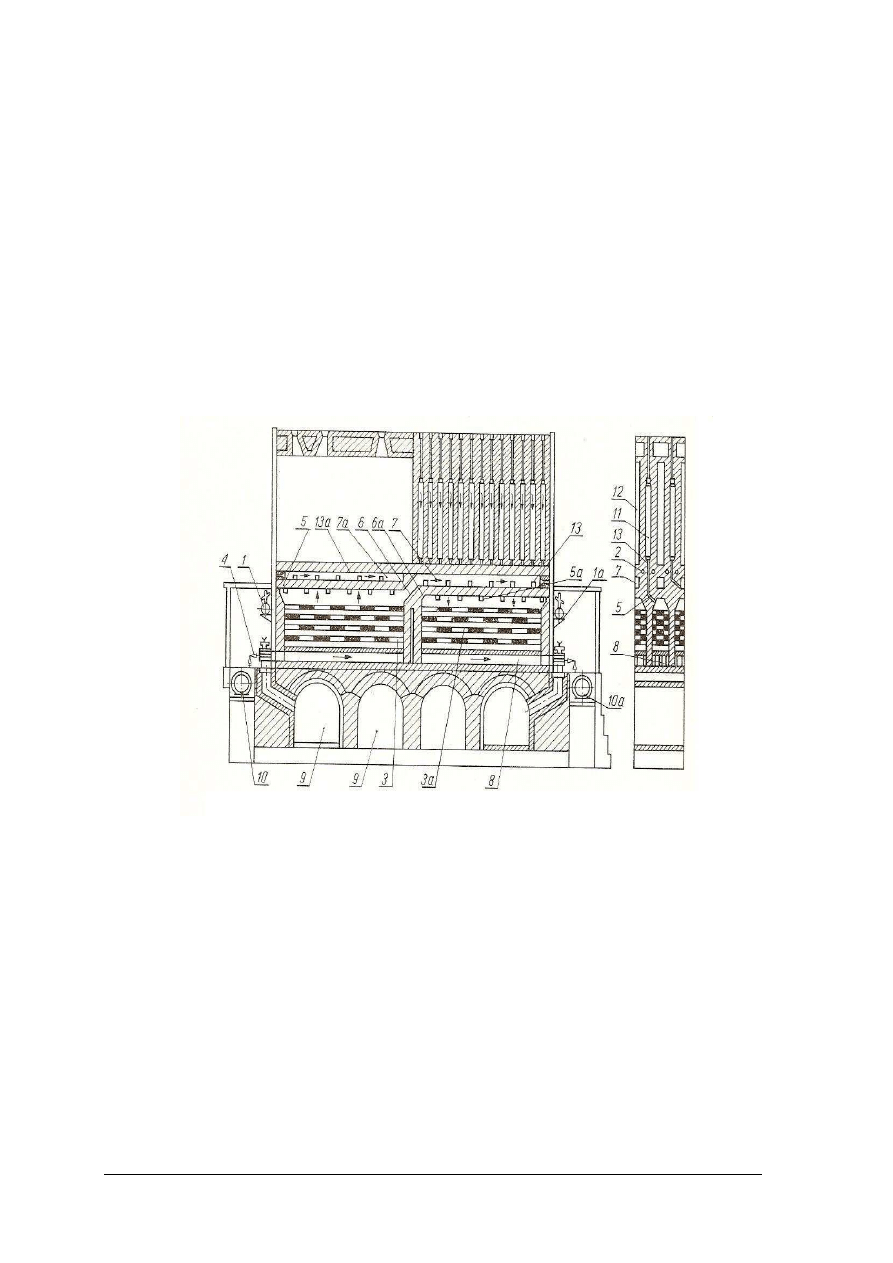

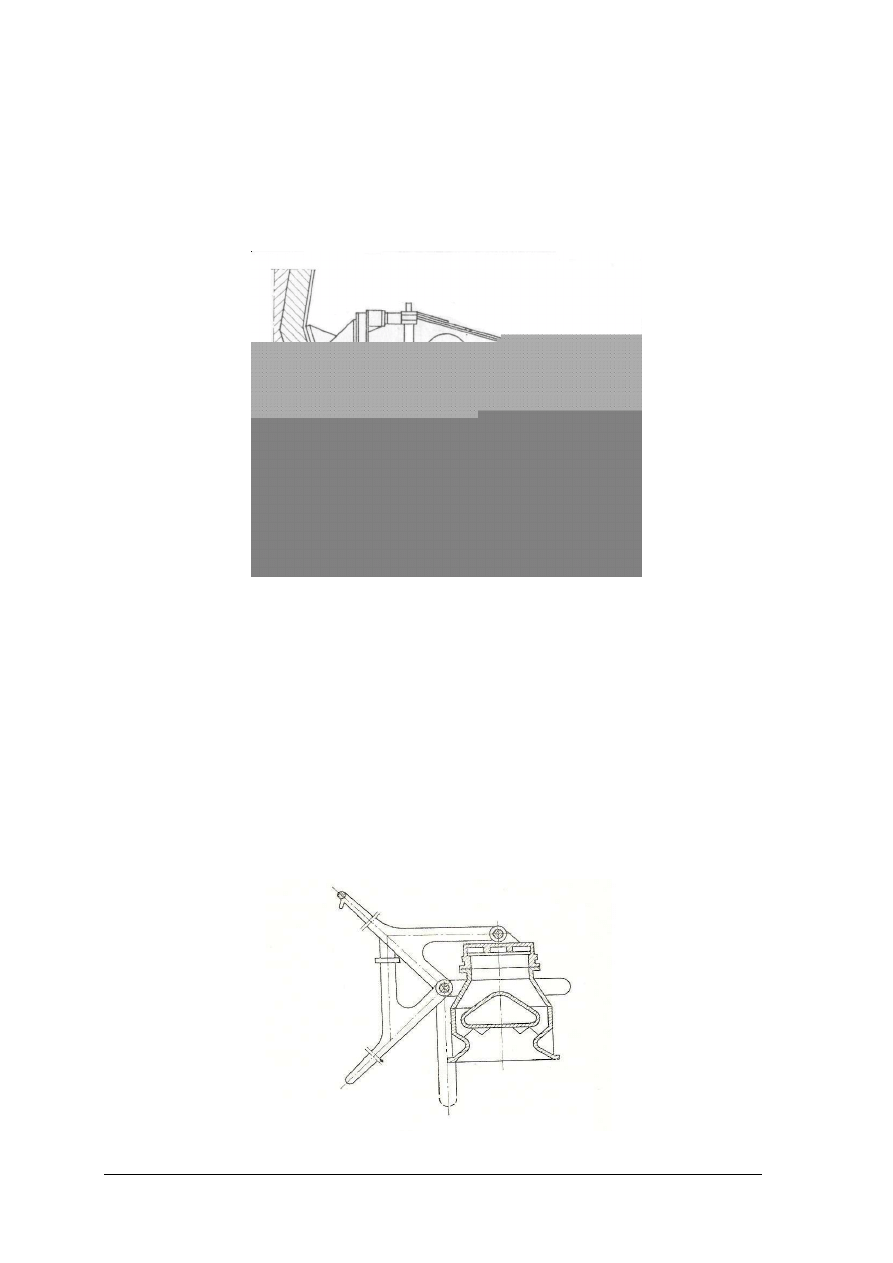

Taśma spiekalnicza (rys. 4) jest taśmą napiętą na dwóch bębnach, złożoną z szeregu

przegubowo połączonych wózków, których dnem jest ruszt. Powietrze potrzebne do spalania

koksiku jest zasysane od góry przez ssawy 13. Pod rusztem taśmy znajdują się komory

zasysające, którymi odprowadzane są spaliny powstałe podczas spalania koksiku. Początek

procesu spiekania następuje bezpośrednio za urządzeniami zasypującymi mieszankę, gdzie

zainstalowany jest palnik gazowy 8. Płomień palnika zapala koksik w przesuwającej się pod

nim powierzchniowej warstwie mieszanki spiekalniczej. Prędkość ruchu taśmy wynosi

1,5–4,5 m/min i jest tak dobrana, że po jej całkowitym przejściu kończy się proces spiekania.

Spiek w postaci gorących placków przechodzi przez łamacz obrotowy 15, gdzie zostaje

rozdrobniony na kawałki poniżej 150 mm. Rozdrobniony spiek, po przesianiu spada na

stalową taśmę chłodzącą 18. Drobnoziarnisty spiek wspólnie z pyłem oddzielonym od spalin

odprowadzany jest podajnikami 17 i 3 do mieszalnika 6.

Kontrola procesu spiekania obejmuje kontrolę mieszanki wsadowej (ilość materiałów,

skład chemiczny), kontrolę procesu spiekania (temperatura spalin, podciśnienie w komorach

odciągowych, prędkość posuwu taśmy), kontrolę spieku (wytrzymałość bębnowa, analiza

chemiczna, skład sitowy).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 4. Taśma spiekalnicza [3, s. 88]

Ocenę jakości spieku prowadzi się między innymi przez stałą obserwację gotowego

spieku spadającego z taśmy i rozkład temperatury w najniższej warstwie spieku na jej

przełomie. Przy równomiernej mieszance i właściwym przesysaniu przez nią powietrza strefa

ż

aru przesuwa się równomiernie w dół. W ostatnim stadium spiekania na przełomie spieku

jest widoczna strefa żaru w postaci rozpalonej do białości smugi wysokości około 40 mm tuż

nad rusztem. Przy niewłaściwym przebiegu spiekania żar nie tworzy smugi ciągłej, ale jest

przerwany i ma uskoki na różnych poziomach. Jeśli żar na końcu taśmy nie doszedł do rusztu

należy zwolnić prędkość taśmy. Jeśli stwierdzono, że spiek na przełomie jest w całości

ciemny, należy zwiększyć prędkość taśmy, gdyż spiekanie zakończyło się jeszcze przed

końcem taśmy.

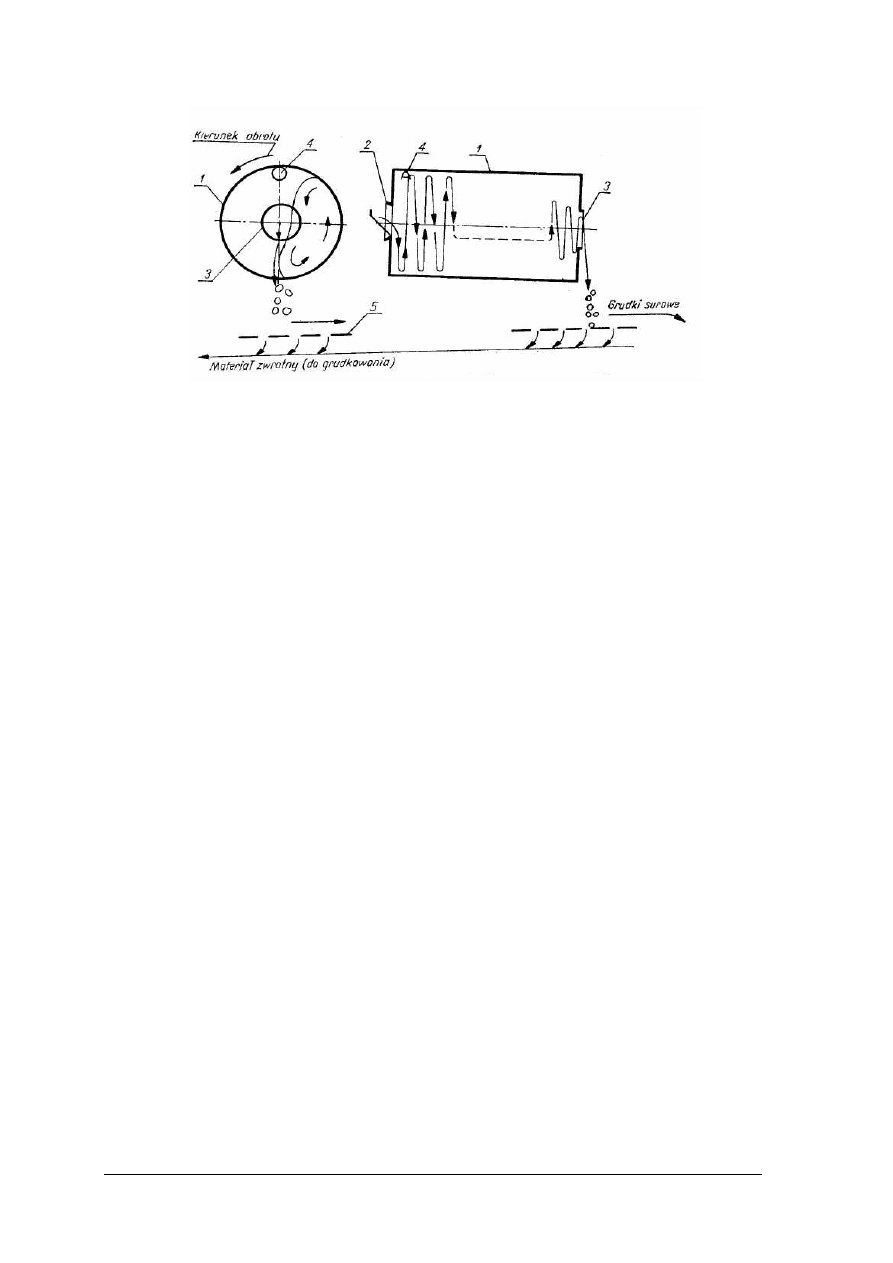

Grudkowanie rud polega na tworzeniu się z drobnoziarnistej, nawilżonej rudy, prawie

foremnych kulek o średnicach 20÷25 mm. Urządzenia do prowadzenia procesu grudkowania

mogą być dwojakiego typu, przy czym ich zastosowanie zależy przede wszystkim od

przeznaczenia produkowanych grudek. Grudki przeznaczone do dalszego spiekania

przygotowuje się w grudkowniach talerzowych. W tym procesie dokonuje się zbrylania

bardzo drobnoziarnistych składników mieszanki w grudki o wymiarach około 6 mm.

Grudkowanie rud przeznaczonych do bezpośredniego przerobu w wielkich piecach

przeprowadza się w bębnach grudkowych (rys. 5). W procesie otrzymuje się grudki

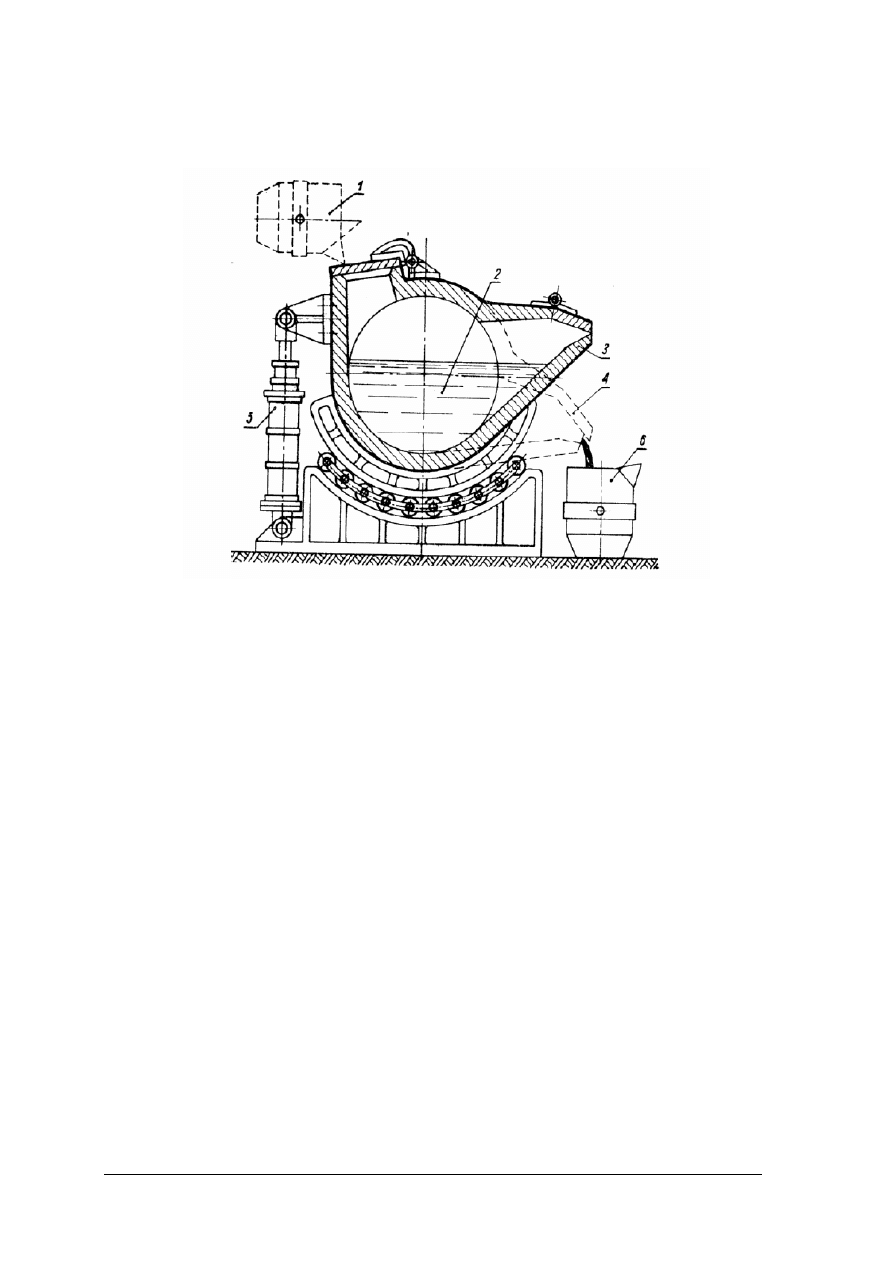

dochodzące do 35 mm. Obrót bębna 1 powoduje toczenie się materiału po jego wewnętrznej

powierzchni, natomiast nachylenie osi bębna powoduje przesuwanie się materiału ku

wylotowi 3. Grudki po opuszczeniu bębna są segregowane na sitach 5.

Brykietowanie polega na zbrylaniu rudy w prasach pod dużym ciśnieniem. Miał rudy,

o ziarnistości poniżej 5 mm, po wysuszeniu i odsianiu większych ziarn, jest mieszany

z materiałem wiążącym w postaci wiór żeliwnych z dodatkiem soli kuchennej. Po napełnieniu

formy mieszanką następuje prasowanie. Dla nadania brykietom większej wytrzymałości

poddaje się je utwardzaniu, przez nagrzewanie w piecach do prażenia brykietów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 5. Bęben grudkowy [3, s. 91]

Koks w procesie wytapiania surówki w wielkim piecu ma za zadanie dostarczenie ciepła

oraz zredukowanie tlenków żelaza. Otrzymuje się go w procesie koksowania, który polega na

ogrzewaniu węgla bez dostępu powietrza do temp. 1000 ºC w tzw. bateriach koksowniczych.

W tych warunkach węgiel ulega rozkładowi na cztery główne produkty: koks, wodę

pogazową, smołę węglową i gaz koksowniczy. Koks jest to paliwo o wyższej kaloryczności

od zwykłego węgla kopalnego, gdyż zawiera co najmniej 90–95% czystego węgla.

W procesie koksowania z surowego węgla usuwane są gazy, ciecze, substancje łatwotopliwe,

oraz inne substancje (głównie organiczne) ulegające rozkładowi w tych temperaturach. Koks

jest substancją szaro-czarną, porowatą, o charakterystycznym zapachu gazów koksowniczych.

Zaletą koksu w porównaniu z węglem kamiennym jest jego wyższa kaloryczność,

jednocześnie spokojniejsze spalanie, co umożliwia rzadsze uzupełnianie opału w piecu.

Koks hutniczy powinien odznaczać się dobrą wytrzymałością na ściskanie i ścieranie

w warunkach pracy w wielkim piecu oraz dobrą przepuszczalnością gazów. Nie powinien

zawierać nadmiernych ilości siarki, wilgoci i popiołu.

Węgiel do procesu koksowania wymaga odpowiedniej przeróbki, która polega na

rozdrobnieniu na drobne frakcje, a następnie wymieszaniu frakcji różnych gatunków według

określonych wymagań. Gotową mieszankę koksowniczą pobiera się w odpowiednich

porcjach do ubijarek wsadu (wsadnicy) albo wagonu załadowczego (zasypnicy). Ładowanie

komór może odbywać się systemem ubijanym lub zasypowym. Do rozdrabniania węgla

stosuje się mechaniczne urządzenia rozdrabniające. Rozdrabnianie (kruszenie) węgla

w procesie koksowniczym odbywa się w dwóch etapach – kruszenie wstępne i końcowe.

Do kruszenia wstępnego używa się łamaczy szczękowych oraz kruszarek walcowych.

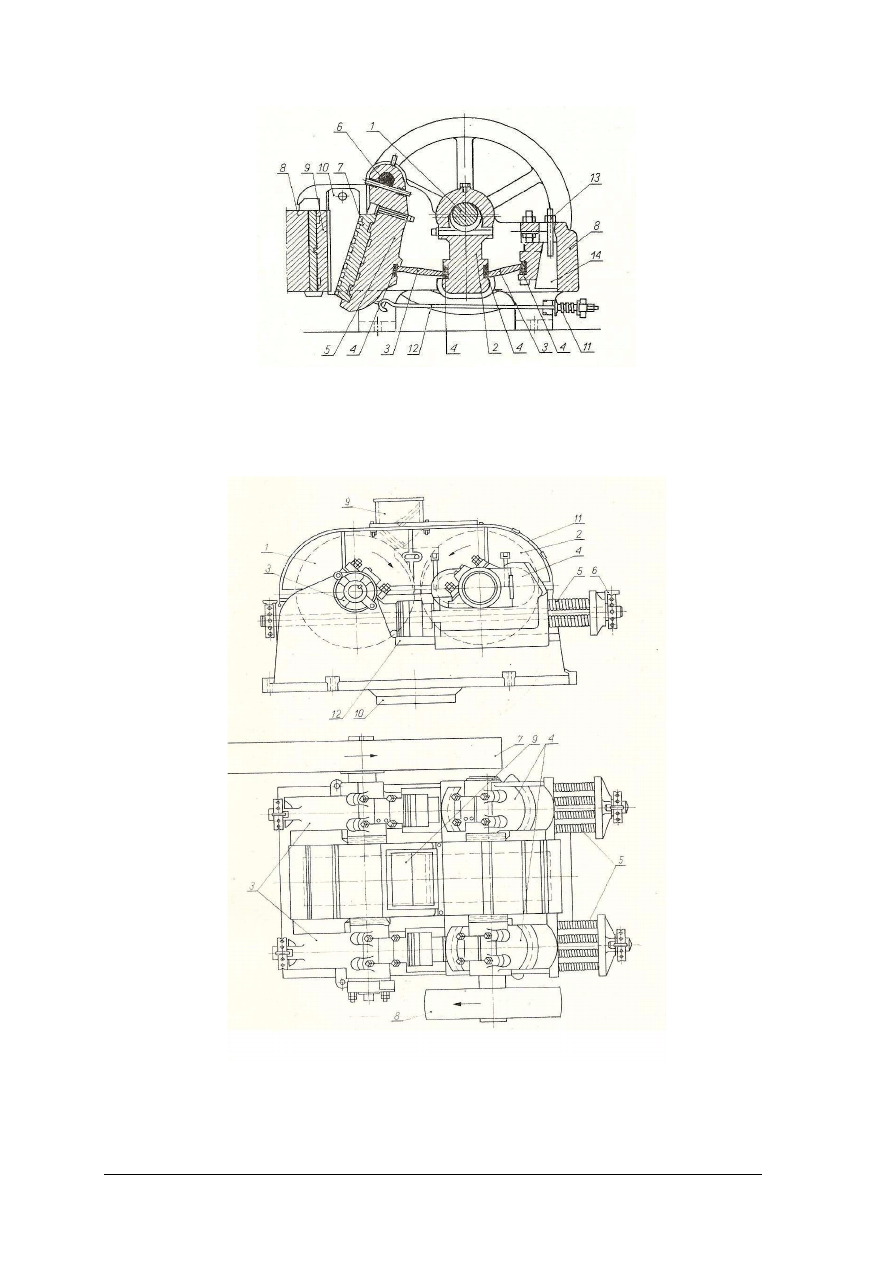

Łamacz szczękowy (rys. 6) ma dwie szczęki kruszące, ruchomą i stałą. Szczęka ruchoma

wykonując ruch wahadłowy zbliża się i oddala od szczęki stałej. Między szczękami

dostarczany materiał jest poddawany procesowi rozdrabniania. Wielkość szczeliny między

szczękami określa kawałkowość kruszywa.

W obudowie kruszarki walcowej (rys. 7) umieszczone są dwa walce. Walce mogą mieć

powierzchnie rowkowe lub też mogą być wyposażone w kły. Kły są tak osadzone, że kły

jednego walca trafiają w przestrzeń między kłami drugiego walca wywołując działanie

rozrywające. Do rozdrabniania końcowego używane są najczęściej dezyntegratory.

Dezyntegratory składają się z dwóch tarcz obracających się w przeciwne strony. W tarczach

umocowane są rzędy prętów stalowych. Węgiel zasypywany z boku trafia na wirujące pręty,

gdzie ulega rozdrobnieniu oraz wymieszaniu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 6.

Łamacz szczękowy: 1 – wał mimośrodowy, 2 – korbowód, 3 – płyty rozpierające,

4 – wkładki, 5 – szczęka ruchoma, 6 – oś, 7 i 9 – płyty kruszące, 8 – kadłub, 10 –

płyta ochronna, 11 – sprężyna, 12 – cięgno, 13 – śruba nastawna, 14 – klin do

regulacji szczelin [4, s. 16]

Rys. 7.

Kruszarka walcowa: 1 – walec na łożyskach stałych, 2 – walec na łożyskach ruchomych,

3 – łożyska stałe, 4 – łożyska ruchome, 5 – sprężyny, 6 – śruba naciągowa, 7 i 8 – koła pasowe,

9 – lej załadowczy, 10 – lej wyładowczy, 11 – osłona, 12 – podkładki do regulacji szczeliny

[4, s. 17]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

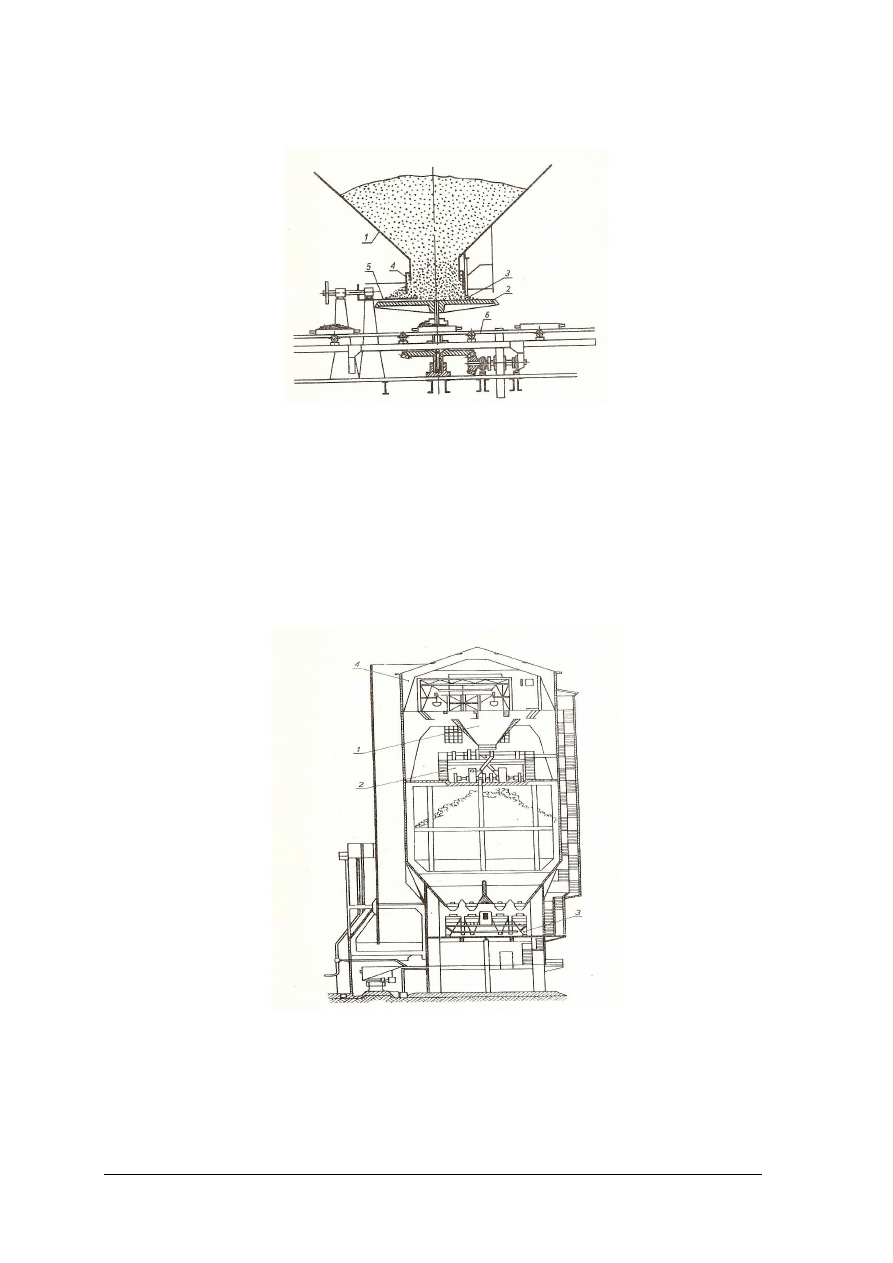

Do wytwarzania mieszanki koksowniczej służą zasilacze talerzowe (rys. 8).

Rys. 8. Zasilacz talerzowy [4, s. 19]

Mieszankę wsadową uzyskuje się z różnych gatunków węgla dostarczanego do

zasobników dawkujących. Pod każdym zasobnikiem znajduje się talerz zasilacza 2, który

obraca się w osi pionowej. Przestrzeń między zasobnikiem i talerzem wypełnia ruchomy

pierścień 4. po uruchomieniu talerza następuje wysypywanie węgla 3 ze zbiornika. Ilość

węgla zgarniętego można regulować zgarniakiem 5 lub ruchomym pierścieniem 4. Zasilacze

są ustawione nad zbiorczym przenośnikiem taśmowym 6.

Do magazynowania mieszanki służą wieże węglowe (rys. 9).

Rys. 9.

Wieża węglowa: 1 – zbiornik, 2 – urządzenie do mieszania, 3 – wóz zasypowy,

4 – urządzenie transportowe [4, s. 20]

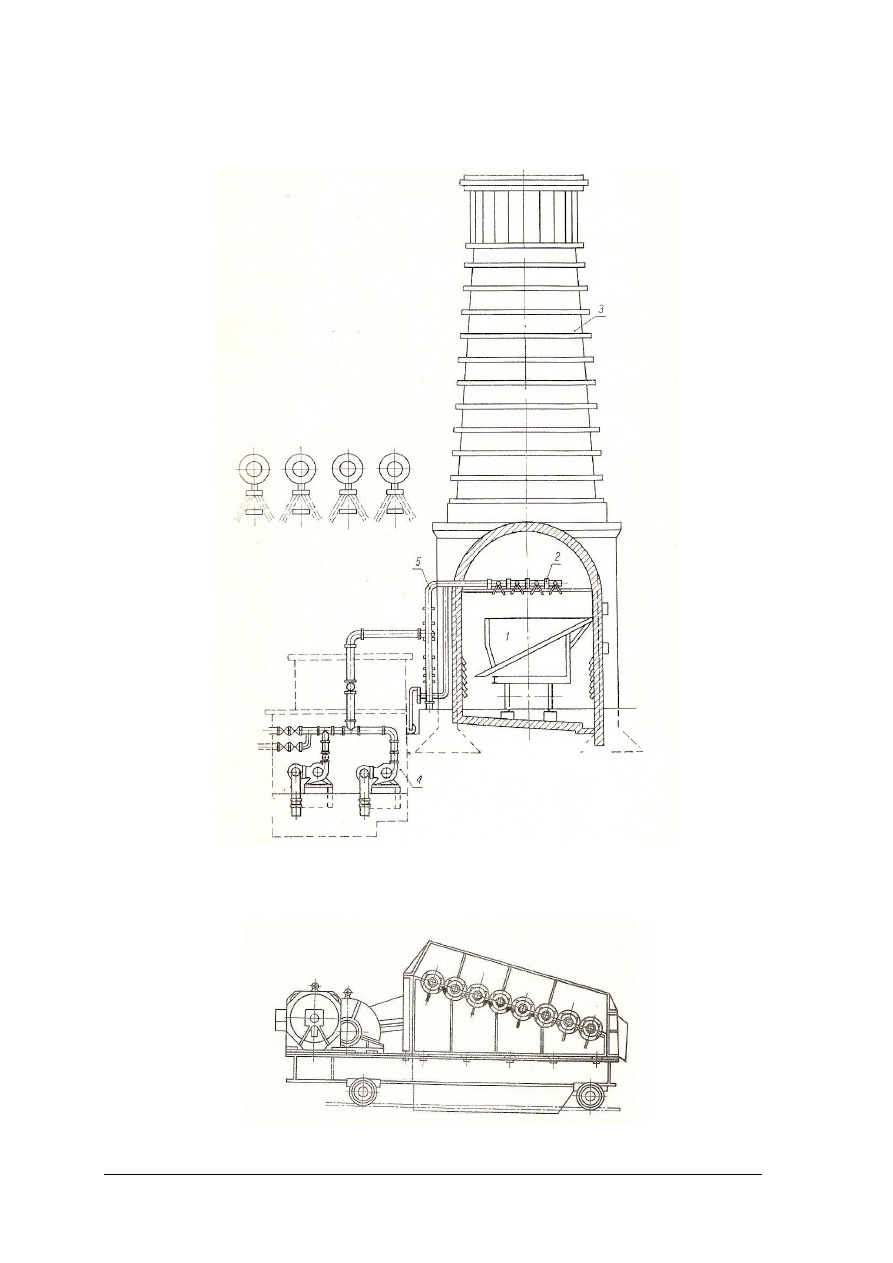

Koksowanie odbywa się w specjalnych piecach koksowniczych. Koksownie wyposażone

są najczęściej w piece typu Koppersa, Otta lub Stilla. Można je opalać okresowo gazem

koksowniczym lub wielkopiecowym. Piece koksownicze łączy się w zespoły. Zespół pieców

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

mających wspólne urządzenie do ładowania i wyładowania nazywa się baterią koksowniczą.

Na rysunku 10 przedstawiono schemat pieca Koppersa. Z obu stron pieca znajdują się

przewody doprowadzające gaz 1,1a, 10, 10a. Komory koksownicze 12 ogrzewane są przez

ś

ciankę odgraniczającą komorę grzewczą 11. Gaz doprowadzany jest kanałami 2 i kanałami

rozdzielczymi do każdego kanału grzewczego 11. Powietrze do spalania zasysane z jednej

strony baterii przez zawór 4 dostaje się do kanałów 8 regeneratora 3 i po nagrzaniu kanałem

5 do kanałów grzewczych 11. Powstałe spaliny kierowane są do sąsiedniego kanału

grzewczego i uchodzą do kanału rozdzielczego 7a i kanałami 6a do regeneratorów 3a. Jest to

obieg części koksowniczej. Podobnie rozprowadza się gaz z przewodu 1a. Do maszynowej

części powietrze przepływa przez regenerator 3, kanał łączący 6, kanał rozdzielczy 7 i kanał

13 do kanałów grzewczych 11. Spaliny z maszynowej części kierowane są kanałami 5a

wprost do regeneratora 3a i kominowych kanałów zbiorczych. W czasie kiedy regeneratory

części koksowej ogrzewają powietrze, regeneratory części maszynowej ogrzewane są

spalinami.

Rys. 10. Piec Koppersa [4, s. 22]

Wsad węglowy ogrzewa się w piecu do temperatury 1000÷1500ºC bez dostępu

powietrza. W tej temperaturze masa węglowa staje się materiałem twardym i wytrzymałym

oraz pozbawionym wilgoci i znacznej ilości części lotnych. Czas koksowania waha się

w granicach 12–16 godzin.

Po zakończeniu koksowania koks zostaje wypchnięty do wozu gaśniczego, w którym

rozżarzony koks odwozi się do wieży gaśniczej (rys. 11). Tam pod wpływem silnych

strumieni wody koks szybko się gasi. W dalszej kolejności zgaszony koks odwożony jest na

zrzutnię celem odprowadzenia nadmiaru wilgoci oraz ochłodzenia. Koks ze zrzutni zostaje

odtransportowany do sortowni. Zadaniem sortowania jest rozdział koksu na poszczególne

asortymenty. Do wykonania tego zadania służą przesiewacze rolkowe (rys. 12), wstrząsowe

oraz wibracyjne.

Dobry koks ma zabarwienie jasno szare, z lekka srebrzyste. Nie brudzi rąk, a przy

uderzeniu wydaje słaby dźwięk. Jeśli w kawałkach koksu znajdują się cząstki słabo

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

spieczone, lekkie i łatwo ulegające rozkruszeniu, wskazuje to na wadliwe i niezupełne

zgazowanie wsadu. Koks taki nosi nazwę niedopału i zawiera znaczną ilość części lotnych.

Rys. 11. Wieża gaśnicza: 1 – wóz gaśniczy, 2 – natryski, 3 – wieża, 4 – pompy, 5 – przewód

zbiorczy [4, s. 33]

Rys. 12. Przesiewacz rolkowy [4, s. 34]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

W zakładach koksowniczych obowiązują szczegółowe instrukcje stanowiskowe oraz

przepisy bezpieczeństwa i higieny pracy. Zagrożenia w oddziale przygotowania wsadu

związane są z obsługą wywrotnic, wagonów, urządzeń taśmowych, młynów kruszarek

i innych. Niedozwolone jest smarowanie oraz naprawa maszyn pozostających w ruchu.

W zamkniętych pomieszczeniach zakładów przerabiających węgiel i w zbiornikach może

gromadzić się pył lub metan. Dlatego zabrania się używania otwartego ognia, a urządzenia

elektryczne powinny być zabezpieczone przed iskrzeniem.

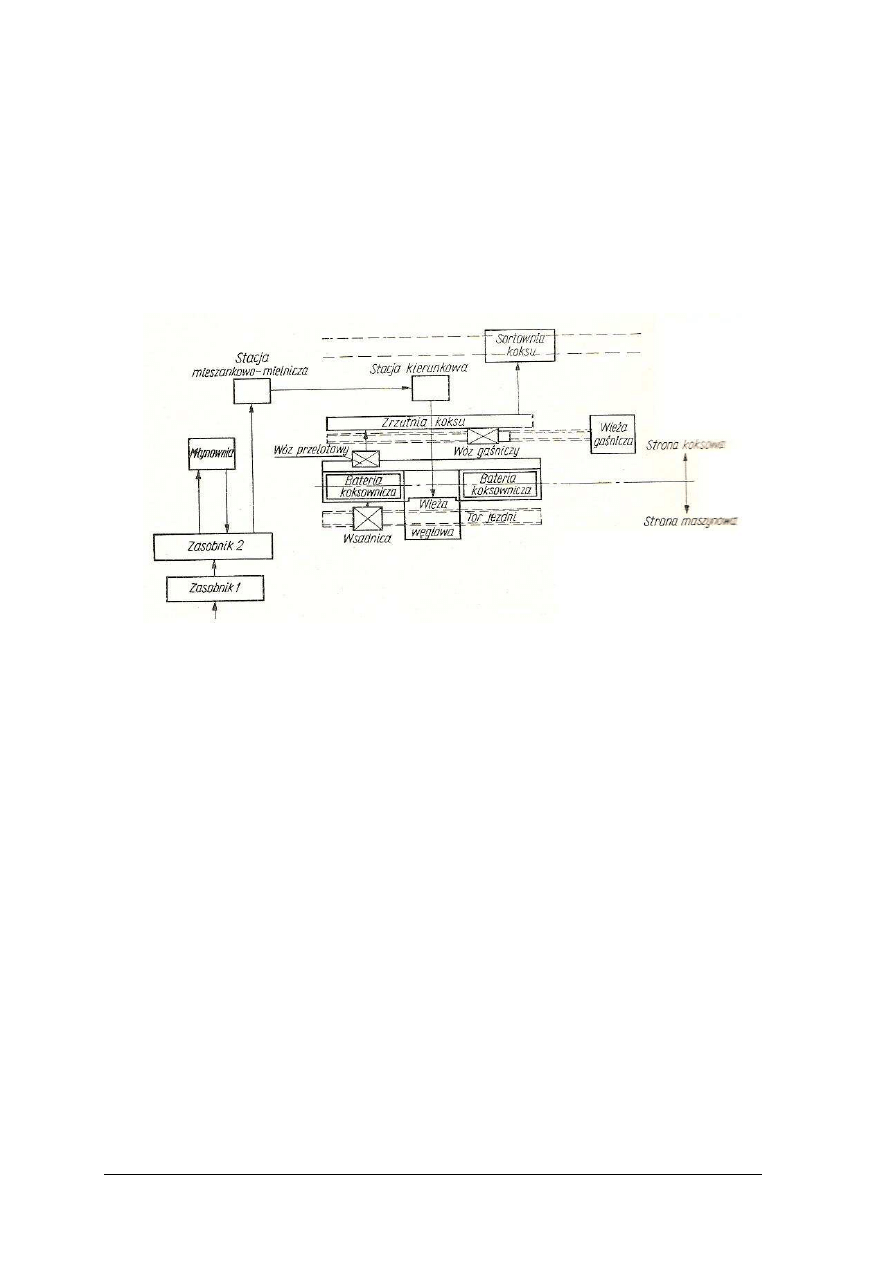

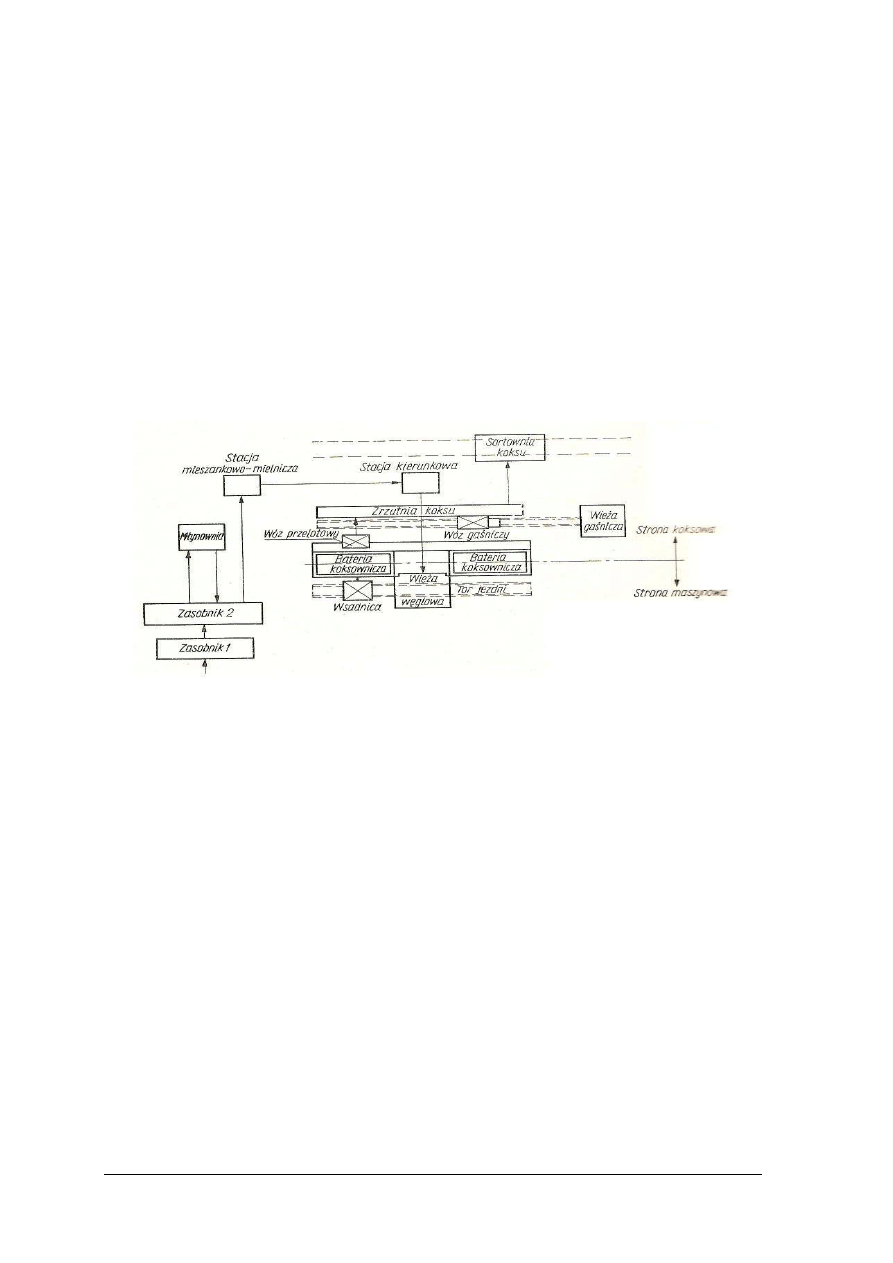

Na rysunku 13 przedstawiono ogólny schemat produkcji koksu.

Rys. 13.

Schemat rozmieszczenia maszyn i urządzeń w koksowni [4, s. 14]

Topniki stosuje się w celu ułatwienia stopienia skały płonnej i oddzielenia

zanieczyszczeń metalowych od żelaza. Topniki powinny umożliwiać powstawanie łatwo

topliwych żużli. śużel powinien charakteryzować się odpowiednią rzadkopłynnością,

umożliwiającą łatwe zgarnianie z powierzchni ciekłego metalu oraz usunięcie z pieca. Do rud

kwaśnych powinno stosować się topniki zasadowe. Jako topników zasadowych używa się

najczęściej węglanu wapnia (CaC0

3

). Można również stosować magnezyt (MgC0

3

) lub

dolomit (MgC0

3

CaC0

3

). Do rud zawierających składniki zasadowe stosuje się topniki

kwaśne, najczęściej ubogie rudy kwaśne lub kwaśny żużel pochodzący z procesów

stalowniczych.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie materiały wsadowe stosuje się w procesie wielkopiecowym?

2.

Jakie zadanie spełnia koks podczas wytopu surówki w wielkim piecu?

3.

Jakie zadanie spełniają topniki w procesie wielkopiecowym?

4.

Jakie rudy żelaza stosowane są najczęściej w procesach metalurgicznych?

5.

Jakie składniki zawiera skała płonna rud kwaśnych?

6.

Jakie składniki zawiera skała płonna rud zasadowych?

7.

Jakie topniki stosuje się dla rud kwaśnych, a jakie dla zasadowych?

8.

Jak przeprowadza się rozdrabnianie rud?

9.

Jak przeprowadza się sortowanie rud?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

10.

Jak prowadzi się proces spiekania rud?

11.

Jak przeprowadza się grudkowanie i brykietowanie rud?

12.

Jakie urządzenia stosuje się do rozdrabniania węgla?

13.

Jaka jest budowa i zasada działania łamaczy szczękowych?

14.

Jakie piece stosuje się najczęściej w zakładach koksowniczych?

15.

Jakie urządzenia stosuje się do gaszenia koksu?

16.

Jakie urządzenia stosuje się do sortowania koksu?

4.1.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj wskazane przez nauczyciela rudy żelaza.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące rud żelaza,

2)

rozpoznać poszczególne rodzaje rud żelaza,

3)

zapisać nazwy rozpoznanych rud żelaza i ich krótką charakterystykę,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

próbki rud żelaza,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Scharakteryzuj wskazane przez nauczyciela materiały wsadowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące materiałów wsadowych,

2)

rozpoznać poszczególne rodzaje materiałów wsadowych,

3)

zapisać nazwy rozpoznanych materiałów wsadowych i ich krótką charakterystykę,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

próbki materiałów wsadowych,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Dokonaj analizy przebiegu spiekania na podstawie obserwacji rozkładu temperatur na

przełomie spieku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące kontroli procesu spiekania,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

2)

przeprowadzić obserwacje strefy żaru podczas spiekania,

3)

na podstawie obserwacji ocenić czy prędkość przesuwu taśmy spiekalniczej jest

właściwa,

4)

stosować zasady bhp,

5)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

taśma spiekalnicza,

−

miał rudy żelaza, kamień wapienny lub dolomit, drobno zmielony koksik,

−

instrukcje stanowiskowe,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Na podstawie schematu scharakteryzuj proces produkcji koksu.

Schemat do ćwiczenia 4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje produkcji koksu,

2)

przeanalizować schemat rozmieszczenia maszyn i urządzeń w koksowni,

3)

scharakteryzować kolejne etapy procesu otrzymywania koksu,

4)

scharakteryzować zagrożenia dla zdrowia i życia występujące podczas produkcji koksu,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

schemat rozmieszczenia maszyn i urządzeń w koksowni,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować materiały wsadowe?

2)

scharakteryzować rudy żelaza?

3)

wyjaśnić cel stosowania topników?

4)

określić zadania koksu w procesie wielkopiecowym?

5)

rozróżnić materiały wsadowe w procesie wielkopiecowym?

6)

scharakteryzować sposoby przygotowania rud żelaza?

7)

scharakteryzować sposoby przygotowania koksu?

8)

rozróżnić urządzenia stosowane w przygotowaniu rud do procesu

wielkopiecowego?

9)

rozróżnić urządzenia stosowane podczas produkcji koksu?

10)

dobrać topniki w zależności od składu chemicznego rudy?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.2. Wielki piec i urządzenia pomocnicze

4.2.1. Materiał nauczania

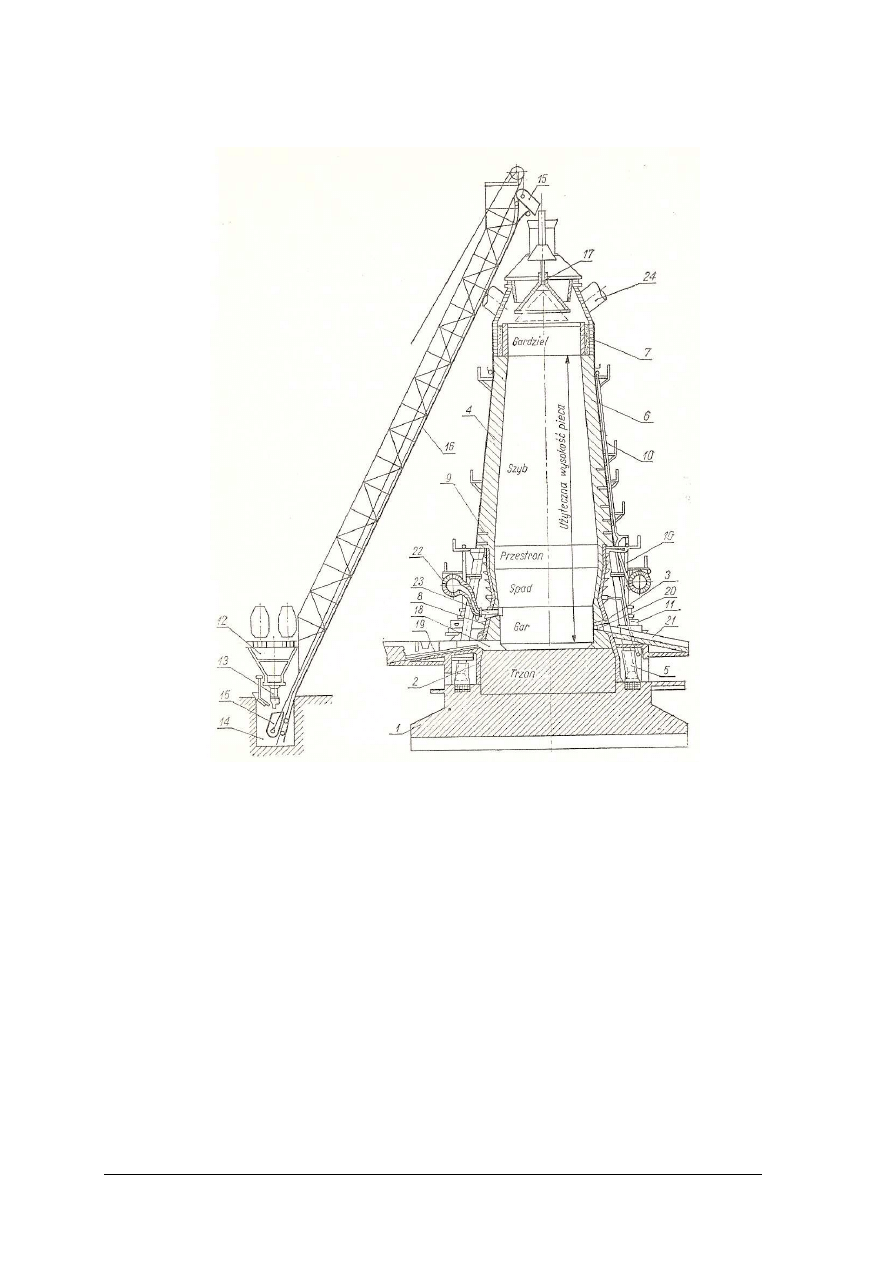

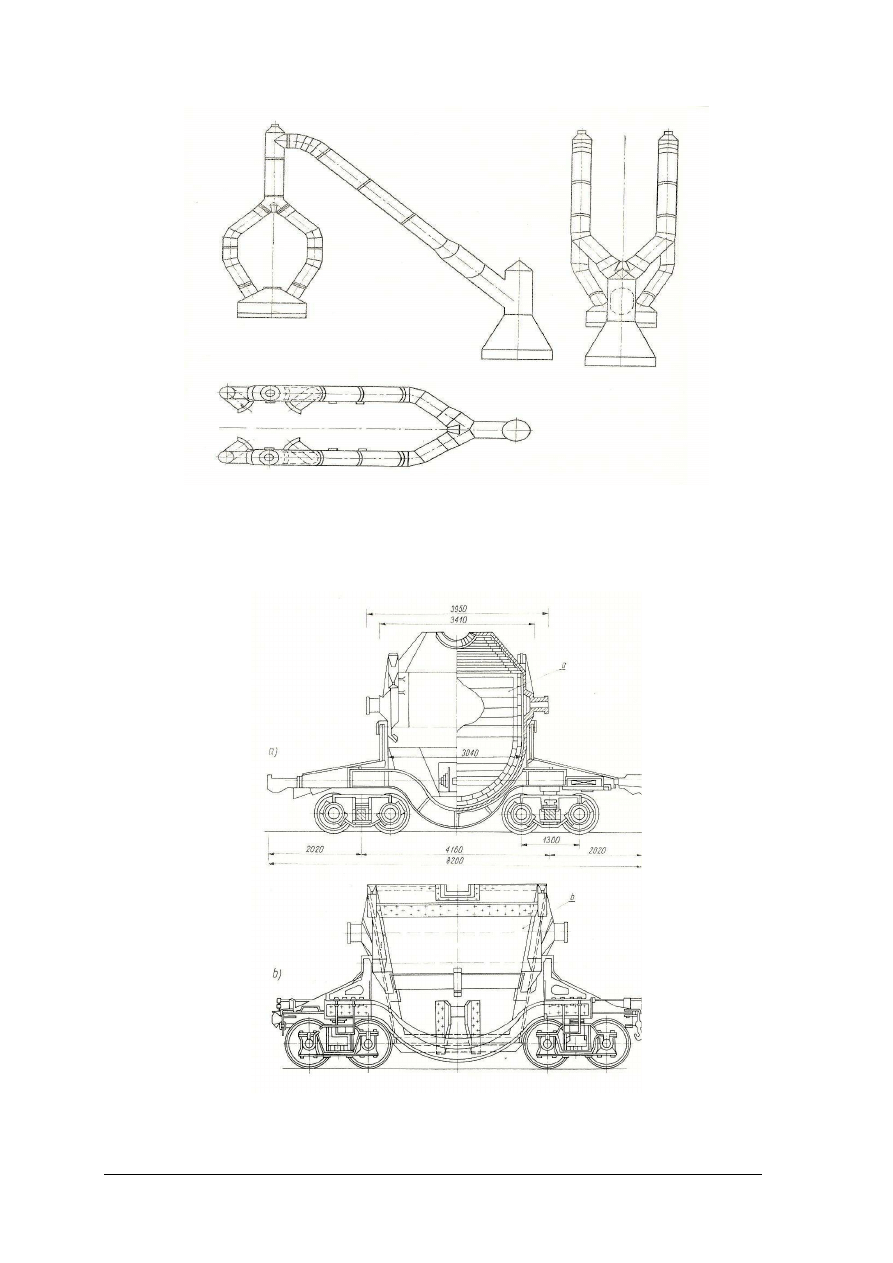

Wielki piec jest piecem szybowym pracującym w sposób ciągły. Wewnętrzny kształt

wielkiego pieca odpowiada dwom stożkom ściętym, zwróconym ku sobie większymi

podstawami, które są połączone i ograniczone z przeciwnych stron trzema niezbyt wysokimi

częściami walcowymi. Przestrzeń wielkiego pieca składa się z następujących stref:

—

gardziel ma kształt walca zamkniętego od góry urządzeniem zasypowym,

—

szyb o kształcie stożka ściętego stanowi najdłuższą część wielkiego pieca. Kształt oraz

wymiary szybu podyktowane są przemianami zachodzącymi w tej części pieca. W miarę

opuszczania się materiałów wsadowych wzrasta ich temperatura i następuje zwiększenie

—

objętości,

—

przestron ma kształt walca,

—

spadki stanowią tę część wielkiego pieca, w której powstaje surówka i żużel. Kształt

spadków zapewnia regularny spływ tych produktów do garu i kompensuje zmniejszającą

się objętość już całkowicie płynnego wsadu,

—

gar ma kształt walca. W jego górnej części zainstalowane są dysze doprowadzające

powietrze potrzebne do spalania koksu. Część dolna spełnia rolę zbiornika płynnej

surówki. W dolnej części garu znajduje się otwór służący do spuszczania surówki.

Podczas wytopu otwór surówkowy jest zalepiony ogniotrwałą gliną. Nieco wyżej

znajduje się otwór do spuszczania żużla.

—

trzon stanowi dno garu i jest on usytuowany bezpośrednio na fundamencie.

Wielki piec i urządzenia z nim współpracujące tworzą zespół konstrukcji

i mechanizmów, w skład którego wchodzą konstrukcje stalowe, obmurze wraz z systemem

chłodzenia i doprowadzenia dmuchu, urządzenia zasypowe oraz zespół urządzeń podających.

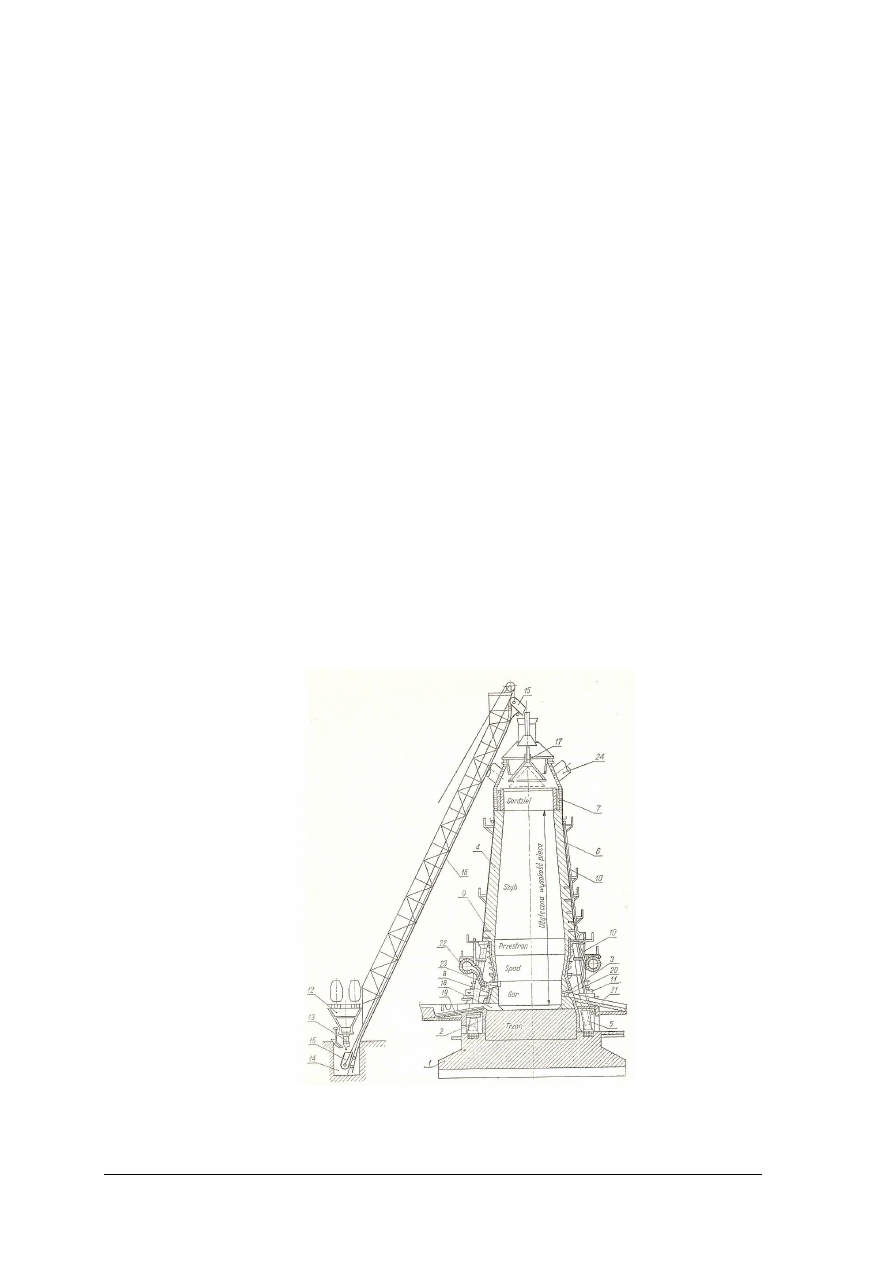

Rys. 14. Wielki piec [2]

Pancerz pieca wykonany z blach stalowych jest wewnątrz wymurowany materiałami

ogniotrwałymi, zwykle cegłami szamotowymi. Dolne części pieca powinny być wykonane

z cegieł, które oprócz odporności na działanie wysokiej temperatury muszą być odporne na

chemiczne działanie roztopionego żelaza. Do budowy trzonu oraz wnętrza garu i spadków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

stosuje się cegły wykonane z drobno zmielonego koksu z dodatkiem smoły pogazowej.

Ogromne ilości ciepła powstającego w wyniku spalania koksu mogłyby spowodować

nadmierny wzrost temperatury ścian i ich szybkie zużycie, gdyby nie chłodzono pieca

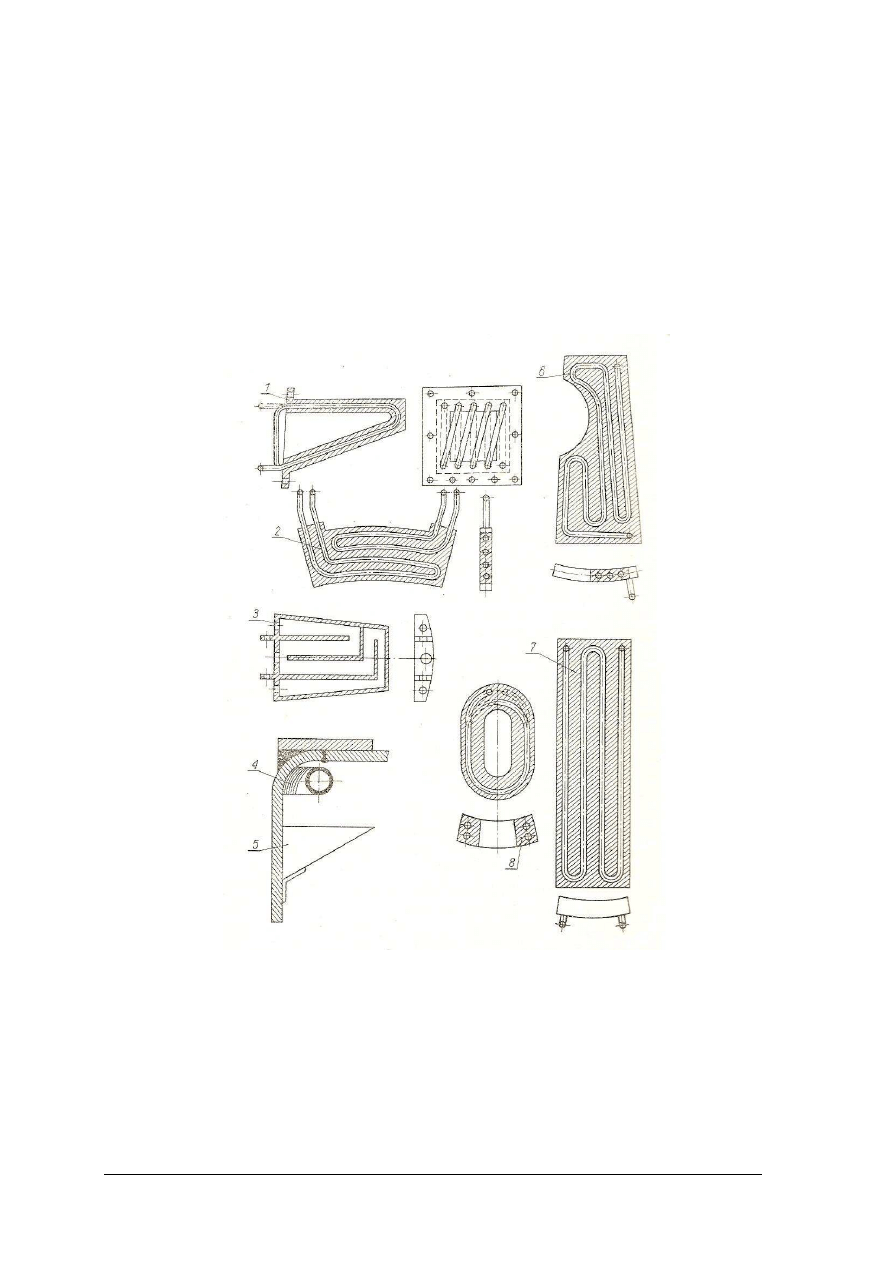

w czasie pracy. Piece chłodzi się za pomocą chłodnic umieszczonych pomiędzy pancerzem

i wymurówką lub wewnątrz wymurówki. Gar i trzon chłodzi się za pomocą płytowych

chłodnic pionowych. Są to odlewy z żeliwa z zalanymi rurkami, przymocowane do pancerza

ś

rubami. Wyższe strefy pieca studzone są chłodnicami żeberkowymi chłodnice te wzmacniają

obmurze wielkiego pieca. Płyty chłodnicze przylegające do otworu dyszowego oraz do

otworu spustowego mają odpowiednią konstrukcję. Strefę dyszową studzi się za pomocą

chłodnic skrzynkowych z miedzi. Do chłodzenia szybu stosuje się chłodnice wspornikowe.

Rys. 15. Chłodnice 1 – chłodnica płytowo – wspornikowa, 2 – chłodnica płytowo pozioma,

3 – chłodnica skrzynkowa, 4 – natryski przestronu, 5 – rynna odpływowa, 6 – chłodnica

płytowa, 7 – chłodnica pionowa, 8 – chłodnica pierścieniowa [4 , s. 108]

Dla sprawnej i długotrwałej pracy chłodnic konieczne jest właściwe wykonanie obmurza

z wysokojakościowych cegieł, prawidłowy odlew płyt chłodniczych oraz używanie do

chłodzenia czystej i miękkiej wody.

Załadunek wielkiego pieca (rys. 16) odbywa się w jego górnej części za pomocą

urządzenia zasypowego 17 zamykającego gardziel. Urządzenia załadowcze składają się

z zasobników 12 wyposażonych w dozowniki 13 ( wagon – wagi) oraz wyciągu skibowego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

16. Koks ładowany jest z osobnych zasobników poprzez ruszt rolkowy i zbiornik – wagę do

skipów 15. Skip 15 zostaje załadowany w jego dolnym położeniu w jamie skipowej 14.

Rys. 16. Wielki piec: 1 – fundament, 2 – pancerz trzonu, 3 – pancerz garu i spadków,

4 – pancerz szybu i gardzieli, 5 – kolumny podszybowe, 6 – obmurze z materiałów

ogniotrwałych, 7 – płyty stalowe dla ochrony gardzieli, 8 – chłodnice podpancerzowe,

9 – chłodnica szybu, 10 – rury wodne zasilające, 11 – zbiorniki wody z chłodnic,

12 – zasobniki tworzyw, 13 – wagon – waga, 14 – jama skipowa, 15 – skip (wózek skipowy)

16 – wyciąg skipowy, 17 – urządzenie zasypowe, 18 – otwór spustowy, 19 – rynna do surówki,

20 – otwór żużlowy, 21 – rynna do żużlu, 22 – okrężnica doprowadzająca dmuch, 23 – zestaw

dyszowy, 24 – przewody odprowadzające gaz gardzielowy [3, s.94]

Następnie pochyłym wyciągiem skip wędruje ponad gardziel wielkiego pieca, gdzie

w skrajnym położeniu, na skutek przechylenia, wysypuje swą zawartość przez rynnę do leja

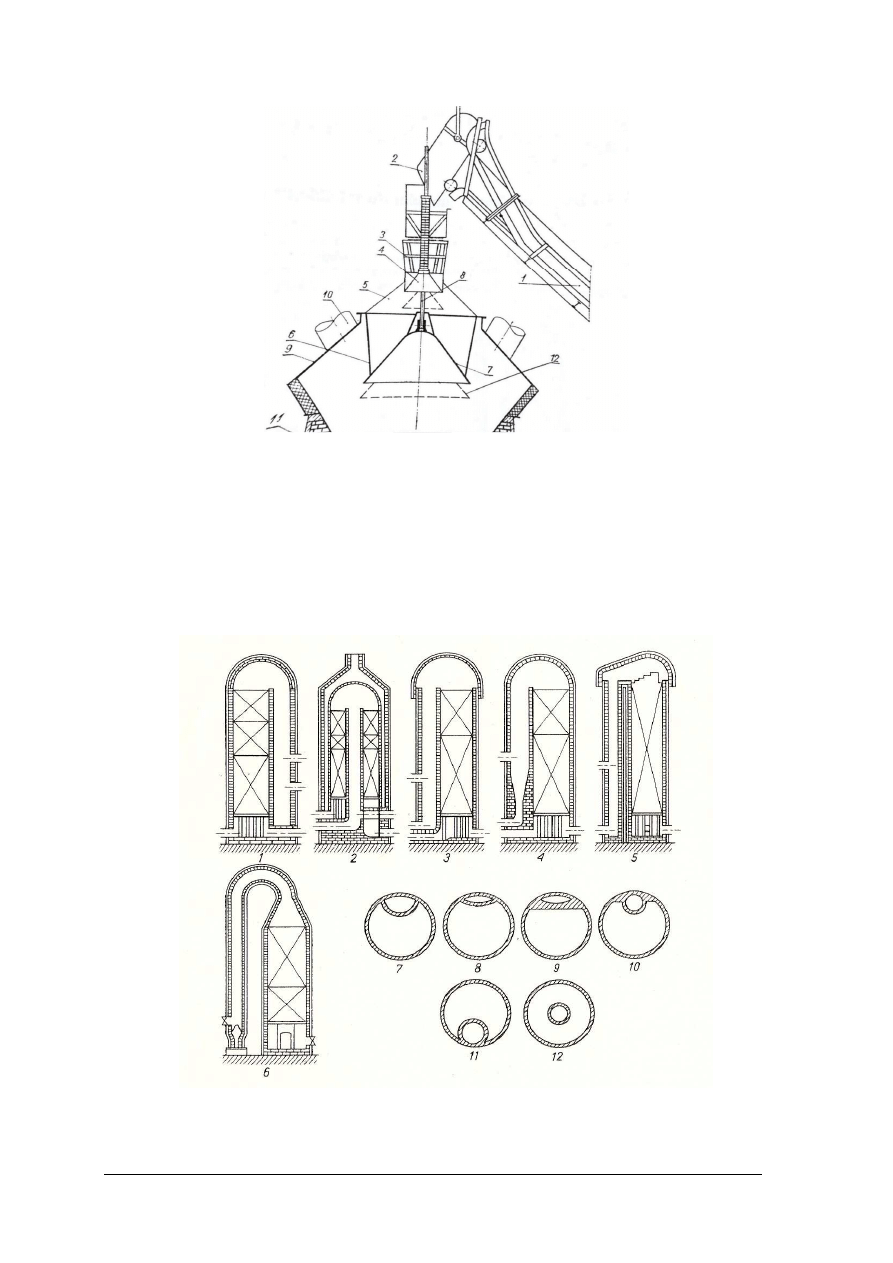

zasypowego. W polskim hutnictwie najczęściej stosuje się urządzenia zasypowe systemu

dwustożkowego z lejem obrotowym (rys. 17). Lej obrotowy 3 może obracać się w sposób

ciągły lub okresowo po każdorazowym wysypaniu zawartości skipu 2. Ruch obrotowy leja

powoduje równomierny rozrzut materiałów wsadowych. Lej zamknięty jest od dołu małym

stożkiem 4. Stożek mały 4 i stożek duży 5 umocowane są sztywno na cięgnach 8,

podwieszonych na dźwigniach wahadłowych z przeciwciężarami, służącymi do opuszczania

stożka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 17. Lej obrotowy [3, s. 97]

Poziom wsadu kontroluje się za pomocą sąd mechanicznych lub izotopowych.

Powietrze doprowadzane do wielkiego pieca jest ogrzewane do temperatury około

1200ºC w nagrzewnicach Coopera. Nagrzewnice pracują okresowo. W pierwszym okresie

gorące spaliny, powstałe ze spalania gazu wielkopiecowego, oddają swe ciepło kratownicy

i uchodzą do komina. W drugim okresie zimne powietrze odbiera ciepło z nagrzanej

uprzednio kratownicy.

Rys. 18. Nagrzewnice wielkopiecowe: 1 do 3 – nagrzewnice średniotemperaturowe, 4 do

6 – nagrzewnice wysokotemperaturowe, 7 do 12 – konstrukcyjne rozwiązania wewnętrznych

szybów spalania [3, s. 45]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Po wyjściu z nagrzewnicy powietrze dostaje się do okrężnicy i dalej przez dysze do

wielkiego pieca (rys. 19).

Rys. 19. Przewody doprowadzające dmuch do wielkiego pieca [3, s. 99]

Podczas pracy pieca prowadzi się pomiar ilości, ciśnienia i temperatury dmuchu. Do

pomiaru temperatury można stosować termometry rozszerzalnościowe, elektryczne oporowe

lub termoelektryczne. Pomiar ciśnienia odbywa się za pomocą manometrów cieczowych lub

sprężynowych.

Poniżej osi dysz znajduje się jeden względnie dwa otwory spustowe żużla. W otworach

osadza się zestawy żużlowe. Otwory spustowe żużla zatyka się za pomocą zatykarki

wyposażonej w miedziany drąg zaopatrzony na końcu w korek o wymiarach ściśle

dostosowanych do wymiarów żużlówki. Właściwe chłodzenie żużlówki i drąga powoduje

zastyganie wokół korka warstwy żużla, która po wyjęciu drąga utrzymuje otwór w stanie

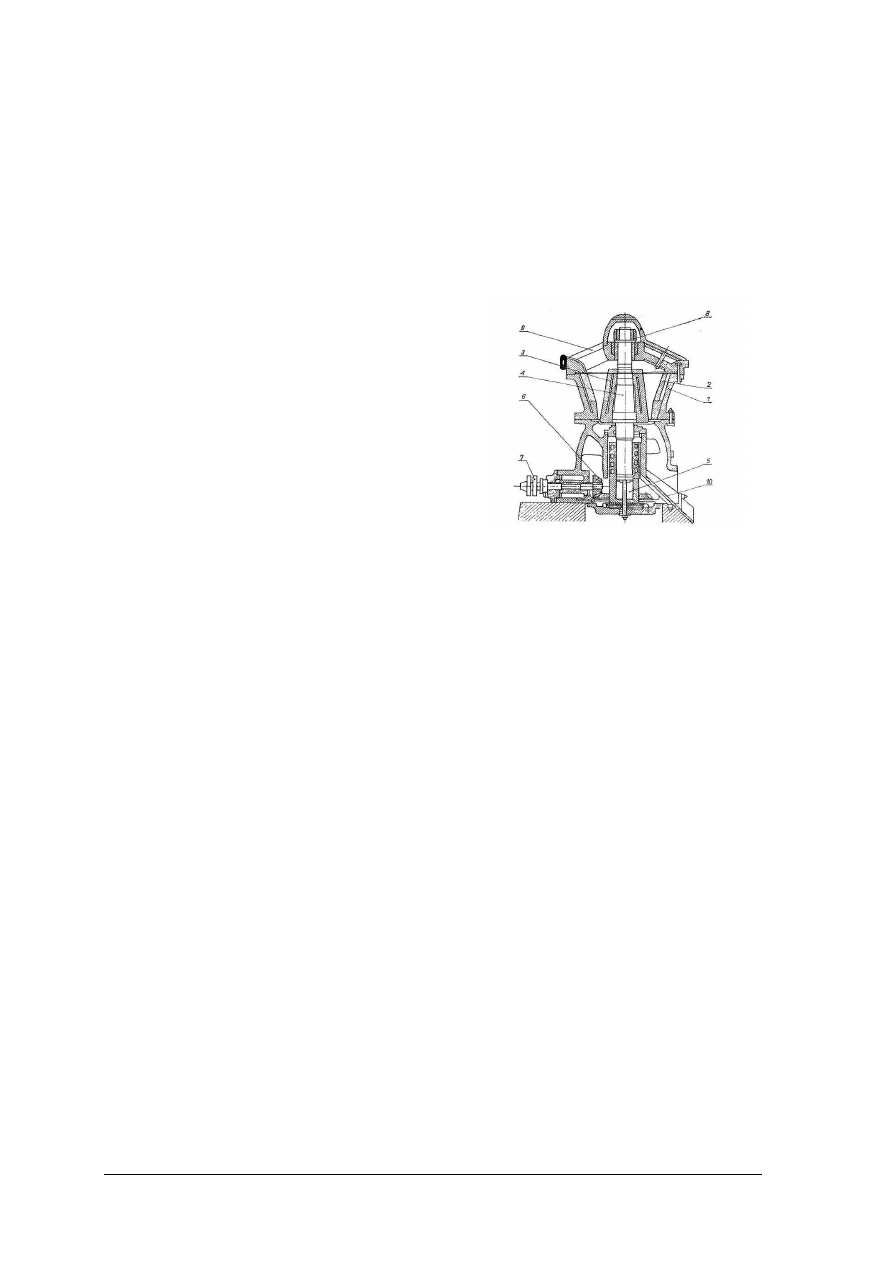

zamkniętym. Zatykarka (rys. 20) jest tak skonstruowana, że służy jednocześnie jako

przebijarka do otworów.

Rys. 20.

Zatykarka otworu żużlowego: 1 – zawieszenie, 2 – drąg, 3 – dźwignie, 4 – lina,

5 – cylinder pneumatyczny [4, s. 145]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

W najniższej części garu znajduje się otwór spustowy surówki. Podczas pracy pieca

między kolejnymi spustami otwór jest szczelnie i mocno zabity masą ogniotrwałą. Przebijanie

otworów spustowych w celu odprowadzenia surówki, odbywa się za pomocą przebijarek

pneumatycznych lub wiertarek elektrycznych (rys. 21). Do wypełnienia otworu spustowego

masą ogniotrwałą stosuje się zatykarki tłokowe. Do cylindra zatykarki wprowadza się masę

ogniotrwałą, która za pomocą tłoka wyciskana jest do otworu spustowego.

Rys. 21. Wiertarka do otworu spustowego, 1 – wiertarka, 2 – wiertło, 3 – wózek, 4 – wspornik,

5 – konstrukcja nośna, 6 –śruba do regulowania wysokości zawieszenia [4, s. 142]

Pod otworami spustowymi znajdują się koryta którymi surówka oraz żużel spływają do

kadzi (rys.24).

Rozróżnia się trzy grupy kadzi surówkowych:

—

kadzie kształtu gruszkowego,

—

kadzie stożkowe,

—

kadzie mieszalnikowe.

Do odprowadzaniu gazu z gardzieli wielkiego pieca stosuje się przewody rurowe (rys.

23) w liczbie 2–4. Przewodami gaz jest odprowadzany do filtrów odpylających.

W najwyższym położeniu przewodów gardzielowych, nad piecem, umieszczone są zawory

ś

wiecowe (rys.22). Służą one do wypuszczania gazów ( w sytuacjach przymusowych ) do

atmosfery

.

Rys. 22. Zawór wypustowy [4, s. 123]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 23. Gardzielowe przewody rurowe [4, s. 122]

Rys. 24. Kadzie surówkowe: a) kadź gruszkowa, b – kadź stożkowa [4, s. 140]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

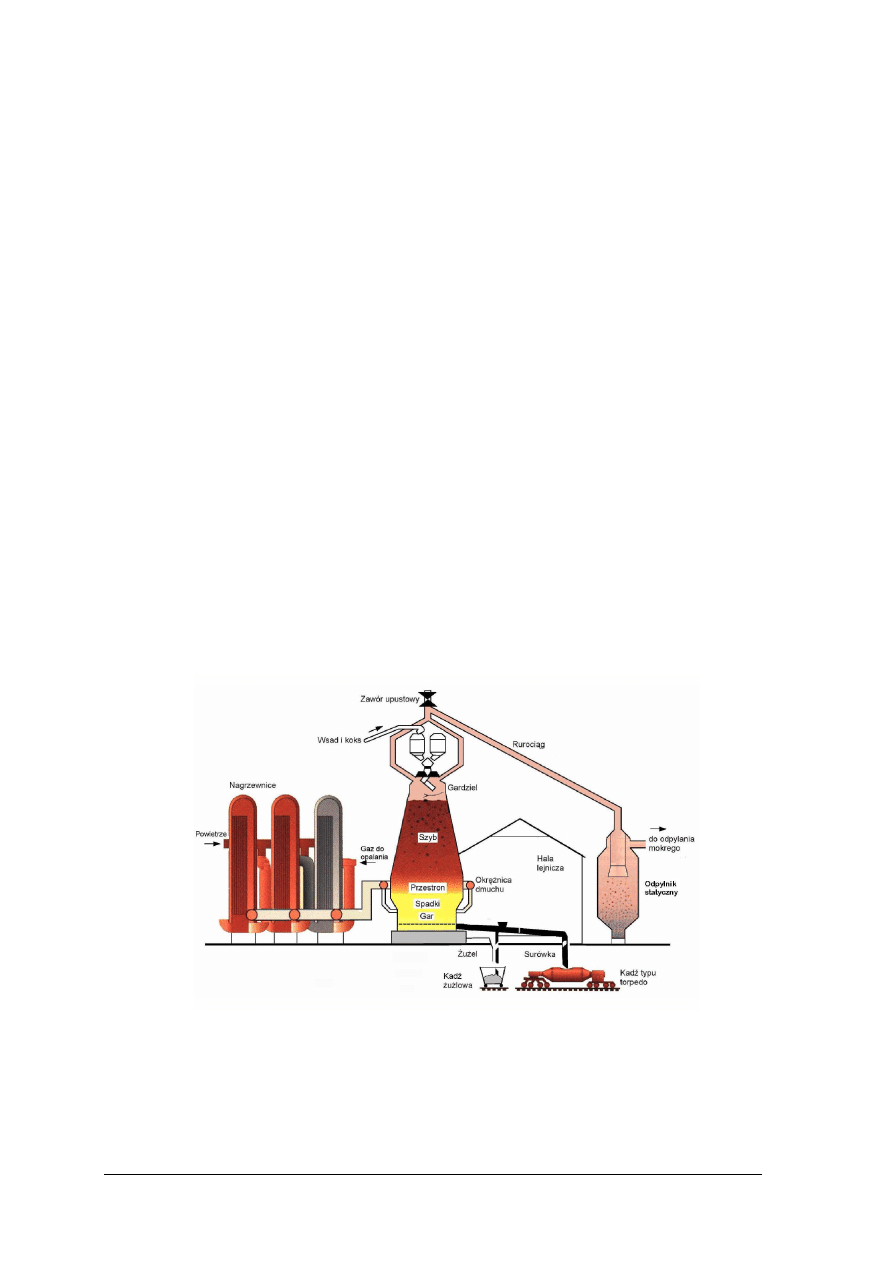

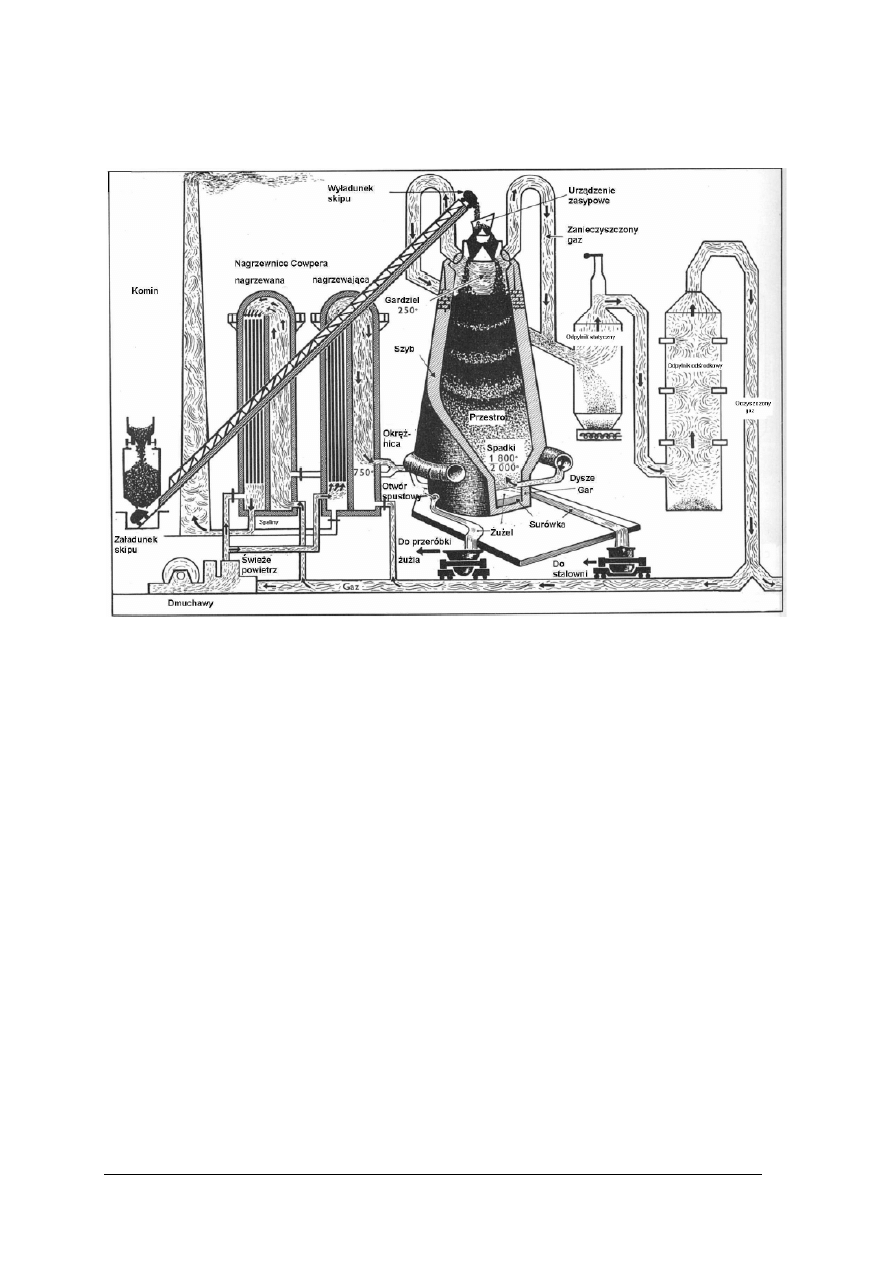

Schemat wielkiego pieca oraz układów załadowczych, podgrzewania dmuchu, odbioru

i oczyszczania gazu przedstawia rysunek 25.

Rys. 25. Wydział wielkich pieców [2]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie strefy można wyróżnić w wielkim piecu?

2.

Jakie materiały ogniotrwałe stosuje się na obmurze wielkiego pieca?

3.

Jakie urządzenia stosuje się do chłodzenia pieca?

4.

Jak przeprowadza się załadunek materiałów wsadowych do wielkiego pieca?

5.

Jakie urządzenia stosuje się do nagrzewania dmuchu?

6.

Gdzie znajdują się otwory spustowe surówki i żużla?

7.

Jak zatyka się otwory spustowe surówki i żużla?

8.

Jakie urządzenia stosuje się do odbioru żużla i surówki?

9.

Jakie urządzenia stosuje się do oczyszczania gazu wielkopiecowego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na schemacie profilu wielkiego pieca zaznacz charakterystyczne strefy, rozmieszczenie

otworów spustowych surówki i żużla oraz doprowadzenia dmuchu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące budowy wielkiego pieca,

2)

zaznaczyć na schemacie poszczególne strefy wielkiego pieca,

3)

zaznaczyć strefy w których znajdują się otwory spustowe surówki i żużla oraz

doprowadzenie dmuchu,

4)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

rysunek profilu wielkiego pieca,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Na podstawie schematu wyjaśnij budowę wielkiego pieca.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat wielkiego pieca,

2)

dokonać analizy rysunku,

3)

rozróżnić i scharakteryzować zespół chłodzenia i doprowadzenia dmuchu,

4)

rozróżnić i scharakteryzować urządzenia zasypowe i zespół urządzeń podających

materiały wsadowe,

5)

rozróżnić i scharakteryzować elementy służące do spustu surówki i żużla,

6)

zaprezentować wyniki ćwiczenia.

Schemat do ćwiczenia 2

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

rysunek profilu wielkiego pieca,

−

model wielkiego pieca,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Odczytaj za pomocą przyrządów pomiarowych ciśnienie i temperaturę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące przyrządów do pomiaru

ciśnienia i temperatury,

2)

odczytać ciśnienie za pomocą manometru,

3)

odczytać temperaturę za pomocą termometrów,

4)

stosować zasady bhp,

5)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

przyrządy do pomiaru ciśnienia i temperatury,

−

poradnik dla ucznia,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Scharakteryzuj metody pomiaru schodzenia wsadu wielkopiecowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące pomiaru schodzenia wsadu

wielkopiecowego,

2)

opisać stosowane metody pomiaru schodzenia wsadu,

3)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

wykresy schodzenia wsadu,

−

instrukcje stanowiskowe,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować strefy wielkiego pieca?

2)

określić kształt poszczególnych stref?

3)

rozróżnić materiały ogniotrwałe stosowane na obmurze wielkiego

pieca?

4)

wyjaśnić sposoby załadunku materiałów wsadowych do wielkiego

pieca?

5)

rozróżnić urządzenia do chłodzenia wielkiego pieca?

6)

wyjaśnić sposób nagrzewania dmuchu?

7)

rozróżnić urządzenia stosowane do odbioru żużla i surówki?

8)

określić sposoby odbioru i oczyszczania gazu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.3. Proces wielkopiecowy

4.3.1. Materiał nauczania

W procesach metalurgicznych zasadniczą rolę odgrywają reakcje utlenienia domieszek

kąpieli metalowej, reakcje zachodzące między metalem i żużlem (odsiarczenie,

odfosforowanie) oraz procesy odtleniania i odgazowania.

Reakcje metalurgiczne, zachodzące w urządzeniach hutniczych, związane są

z przemianami jednych postaci materii w inne oraz z wydzieleniem lub pochłanianiem

energii.

Reakcje, podczas których wydziela się ciepło, noszą nazwę egzotermicznych. Reakcje

związane z pochłanianiem ciepła nazywa się reakcjami endotermicznymi.

Dla zrozumienia przebiegu tych reakcji konieczna jest znajomość podstawowych pojęć

chemicznych i fizycznych na których opiera się metalurgia. Podstawowym pojęciem

fizykochemicznym jest faza. Faza jest to jednolita część układu oddzielona od reszty układu

powierzchnią rozdziału, czyli granicą faz. Ciekły stop, np. surówka jest jedną fazą, mimo że

składa się z z szeregu składników chemicznych, jak żelazo, węgiel, krzem, mangan, siarka

i fosfor. Składników tych nie można jednak odróżnić w ciekłej surówce, która jako całość ma

jednakowe własności fizyczne. Natomiast krzepnąca surówka nie będzie stanowiła jednej

fazy. Również w czasie studzenia będą się wyodrębniały nowe fazy różniące się

własnościami. We wnętrzu pieca metalurgicznego mamy zwykle do czynienia z trzema

fazami: ciekłym stopem, ciekłym żużlem i gazem, które, mimo że stykają się ze sobą, mają

odmienne własności i stanowią układ niejednolity. Układ jest to ciało lub zespół ciał

wyodrębnionych z otoczenia. Układ ma zazwyczaj rzeczywiste powierzchnie graniczne.

Układ złożony z jednej tylko fazy nazywa się jednorodnym lub homogenicznym. Układ

wielofazowy nazywa się heterogenicznym. Przemiany fazowe są to procesy polegające na

przemianie jednej fazy w drugą bez przemian chemicznych. Na przykład ciekły metal

krzepnąc zmienia swój stan skupienia z ciekłego na stały. Krzepnięcie jest więc przemianą

fazową, tak samo jak topnienie czy parowanie. Składniki stopów metali mogą tworzyć ze

sobą roztwory lub mieszaniny. Roztworem nazywamy jednorodną mieszaninę dwóch lub

więcej substancji, zwanych składnikami roztworu. Substancje tworzące roztwór tracą swą

odrębność, tak że roztwór stanowi jedną fazę, jak na przykład węgiel rozpuszczony w żelazie.

Jeżeli dwie substancje nie rozpuszczają się w sobie, a więc składniki zachowują swoją

odrębność i tworzą dwie lub więcej faz, to tworzą one mieszaninę. Roztwory i mieszaniny

złożone z metali lub z metali i niemetali oraz fazy międzymetaliczne składają się na strukturę

stopów. Stopy metali otrzymuje się przeważnie na drodze ogniowej przez stopienie

składników. Tworzenie się stopu można przedstawić za pomocą wykresów równowagi, które

przedstawiają wszystkie przemiany fazowe w funkcji temperatury i stężenia składników

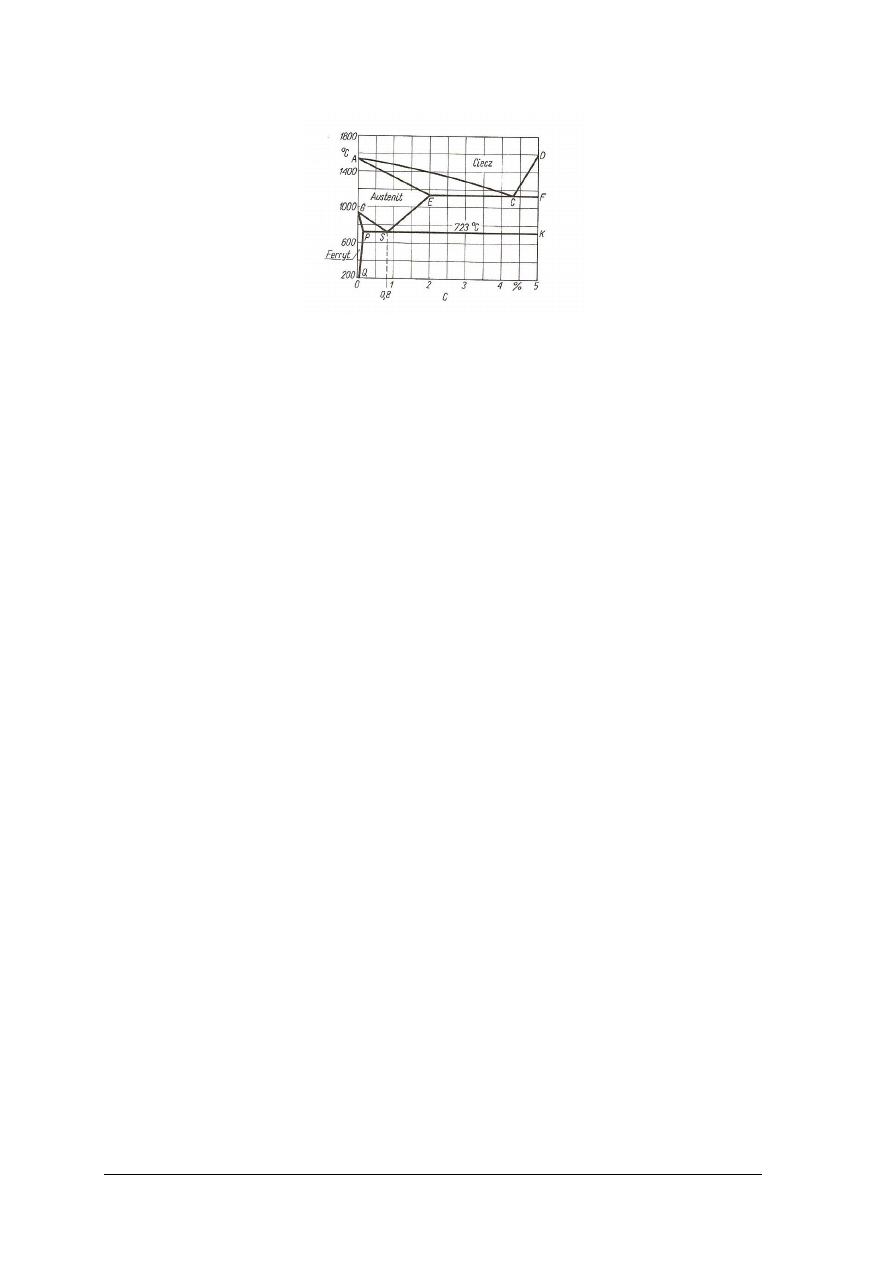

stopu. Wykresy równowagi (rys. 26) wyjaśniają przemiany w stanie ciekłym, zmiany stanów

skupienia (krzepnięcie, topnienie) oraz przemiany w stanie stałym (zmiany rozpuszczalności,

przemiany alotropowe i inne).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 26.

Układ równowagi [3, str.227]

Bardzo ważnym zjawiskiem w procesach metalurgicznych jest dyfuzja. Dyfuzją

nazywamy przenoszenie się cząsteczek lub atomów określonej substancji z jednego obszaru,

w którym jest jej więcej, do innego, w którym jej stężenie jest mniejsze. Efektem tego

procesu jest wyrównywanie stężeń. Szybkość dyfuzji można przyspieszyć przez mieszanie

oraz wzrost temperatury.

We wszystkich procesach metalurgicznych powstaje żużel przez stapianie części

wykładziny pieców, dodawanych topników, skał płonnych towarzyszących rudzie, popiołu

zawartego w koksie, powierzchniowych zanieczyszczeń oraz utlenionych składników wsadu

metalowego. Znaczenie żużla w procesach metalurgicznych jest bardzo duże. śużel podczas

wytopu powinien spełniać następujące zadania:

—

zaopatrywać kąpiel metalową w tlen potrzebny do reakcji utleniania składników metalu,

—

chronić metal przed przechodzeniem wodoru i azotu z atmosfery do metalu,

—

oczyszczać metal ze szkodliwych domieszek, zwłaszcza z fosforu i siarki.

Dla spełnienia tych zadań żużel powinien mieć odpowiedni skład chemiczny

i właściwości fizykochemiczne. Przez dodawanie do wsadu metalowego odpowiednich

topników i dodatków żużlotwórczych można kierować powstawaniem żużli o odpowiednich

własnościach i składzie chemicznym. Składnikami żużla są cząsteczki tlenków, siarczków,

węglików i fluorków:

—

tlenki zasadowe CaO, MgO, MnO,FeO,

—

tlenki kwaśne SiO

2

, P

2

O

5

, TiO2,

—

tlenki obojętne Al

2

O

3

, Fe

2

O

3

,

—

siarczki CaS, MnS, Fes, MgS,

—

węgliki CaC

2

,

—

fluorki CaF

2

, AlF

3

.

Jeśli żużel ma przewagę tlenków kwaśnych, to naszywa się go kwaśnym, jeśli

zasadowych-zasadowym. Do najważniejszych własności żużli należą temperatura topnienia,

lepkość i napięcie powierzchniowe. Temperatura topnienia zależy od składu chemicznego

ż

użla i może zmieniać się w granicach 1200–1600ºC i wyżej. Lepkość żużli zależy od składu

chemicznego, struktury i temperatury. śużle o małej lepkości zapewniają dużą szybkość

przemieszczania substancji reagujących i przyspieszają procesy dyfuzyjne. Ze wzrostem

temperatury lepkość żużli maleje. Dwie własności chemiczne mają decydujący wpływ na

własności i charakter żużli, a mianowicie zasadowość i zdolności utleniające. Zasadowość

ż

użla określa się najczęściej jako stosunek stężeń CaO i SiO

2

wyrażonych w procentach

wagowych.

Zasadowość żużli decyduje, szczególnie w procesach stalowniczych, o ich zdolności do

usuwania z metali siarki i fosforu.

Zdolność utleniająca żużla związana jest z ilością tlenu, jaką żużel jest zdolny przenieść

do kąpieli metalowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Pierwszy żużel powstający podczas wytopu składa się z tlenków żelaza, krzemu,

manganu, wapnia i magnezu. Tlenki te pochodzą ze składników wsadu metalicznego oraz

wyłożenia pieca. W dalszych okresach wytopu żużel zmienia swój skład chemiczny pod

wpływem zmian temperatury, zmian składu kąpieli metalowej, rozpuszczania topników

i żelazostopów rozpuszczania wyłożenia pieca i innych. Skuteczność, z jaką żużel wypełnia

swe zadania, zmienia się wraz z jego składem chemicznym. Powstawanie żużli

o odpowiednich własnościach uzyskuje się przez wprowadzanie do wsadu i dodawanie

podczas wytopu materiałów żużlotwórczych takich jak kamień wapienny, wapno palone,

fluoryt, boksyt, piasek. W czasie wytopu konieczne jest spuszczanie żużla z pieca

i wytwarzanie nowego.

W procesie wielkopiecowym zachodzi wiele opisanych procesów. Mamy doczynienia ze

zmianą stanu skupienia, przemianami fazowymi, reakcjami endo i egzotermicznymi,

powstawaniem żużla.

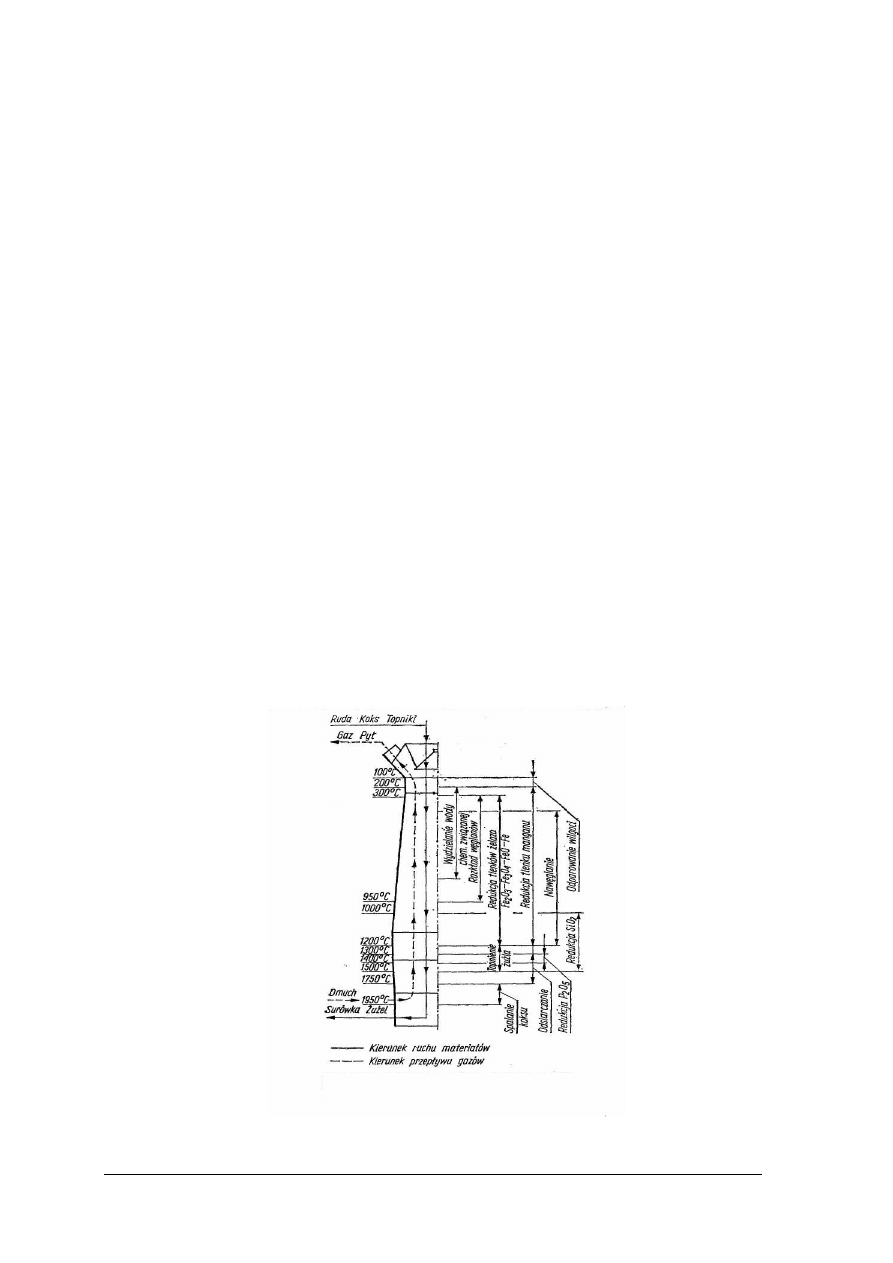

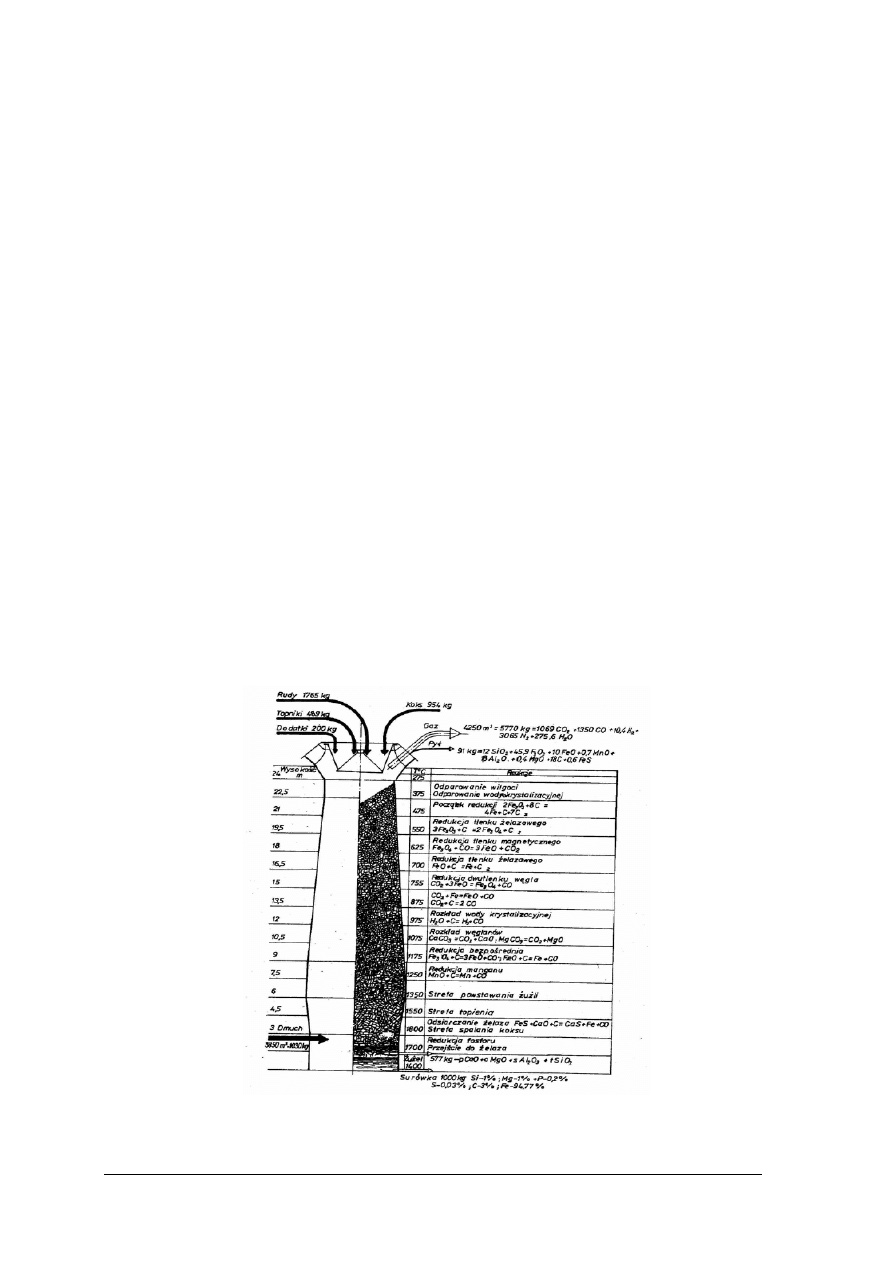

Materiały wsadowe załadowane do wielkiego pieca opuszczają się w dół gardzieli.

W tym czasie wsad ogrzewa się kosztem ciepła unoszących się w górę gazów. Pod względem

cieplnym wielki piec jest agregatem pracującym na zasadzie przeciwprądu. Przeciwprądowy

kierunek gazów w stosunku do kierunku wsadu sprzyja wymianie ciepła i nagrzewaniu się

wsadu. W wyniku wymiany ciepła w szybie wielkiego pieca zachodzi odparowanie wilgoci,

rozkład węglanów, odgazowanie części lotnych koksu. Główne operacje procesu

wielkopiecowego to:

—

przygotowanie materiałów wsadowych,

—

ładowanie wsadu,

—

wytwarzanie gorącego dmuchu,

—

proces wielkopiecowy,

—

spust,

—

przetwarzanie żużla,

—

oczyszczanie gazu.

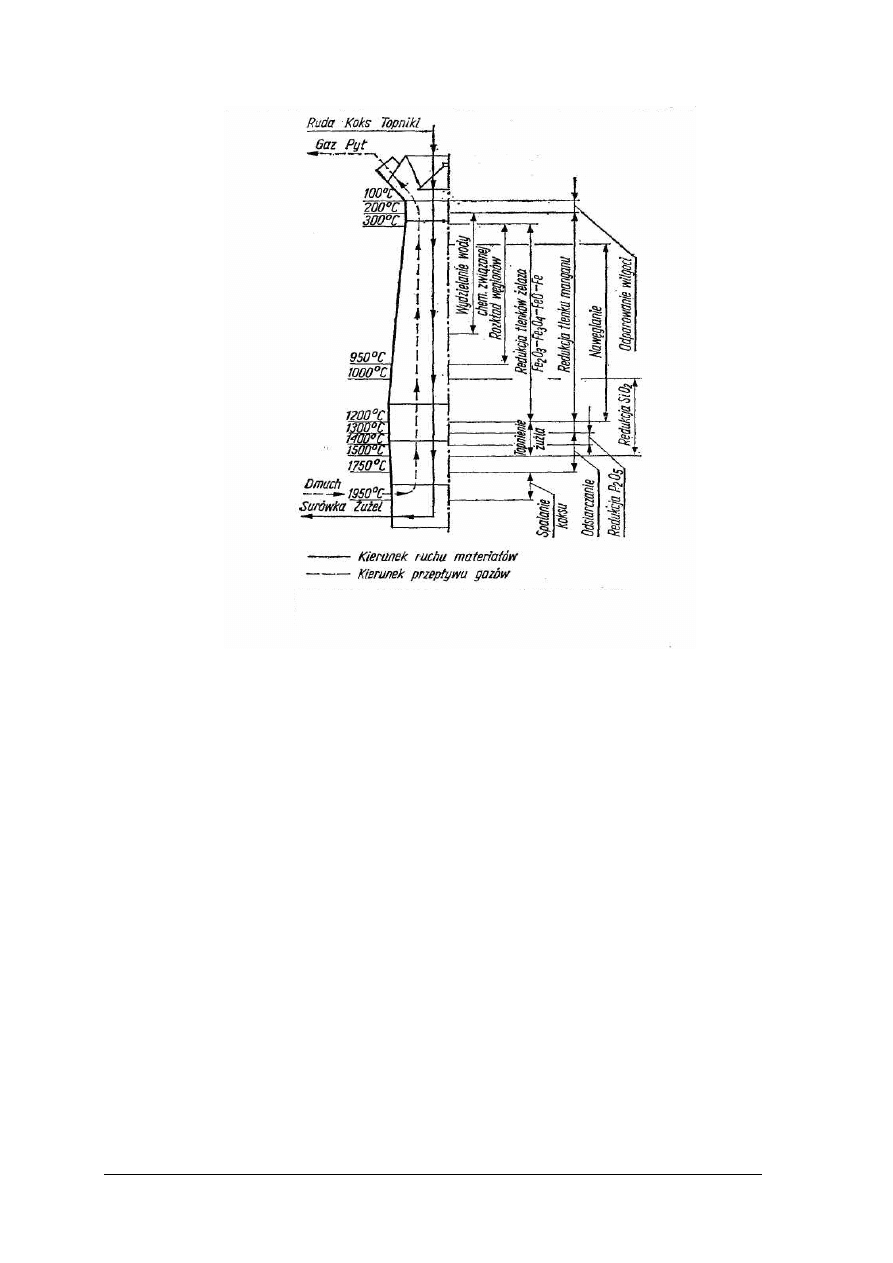

Rys. 27.

Schemat wymiany cieplnej w wielkim piecu i stref procesów fizykochemicznych na

poszczególnych poziomach [3, s. 103]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Procesy zachodzące w wielkim piecu podczas wytapiania surowca można podzielić na

chemiczne i fizyczne. Procesy zachodzące w wielkim piecu podzielono na następujące grupy:

—

procesy wstępne obejmujące odparowanie wilgoci, wydzielanie wody, rozkład

węglanów, usuwanie części lotnych z koksu,

—

redukcja tlenków żelaza,

—

nawęglanie żelaza,

—

tworzenie się żużla,

—

redukcja pozostałych składników surówki,

—

odsiarczanie,

—

procesy spalania paliw.

Głównym procesem chemicznym jest redukcja tlenków żelaza za pomocą tlenku węgla

lub węgla. Oprócz redukcji żelaza w wielkim piecu zachodzi wiele innych istotnych dla

procesu reakcji. Przykładem mogą być reakcje między węglem i tlenem, zawartym

w powietrzu doprowadzonym do wielkiego pieca, oraz reakcja nawęglania żelaza. Procesom

chemicznym towarzyszą procesy fizyczne, jak parowanie wilgoci, topnienie żelaza, topnienie

skały płonnej. Z pewnym przybliżeniem procesy w wielkim piecu można scharakteryzować

za pomocą następujących reakcji, które po nagrzaniu rudy do odpowiednio wysokiej

temperatury rozpoczynają się w górnej części pieca.

3Fe

2

O

3

+ CO = 2Fe

3

O

4

+ CO

2

reakcja egzotermiczna

Fe

3

O

4

+ CO = 3FeO + CO

2

reakcja endotermiczna

FeO + CO = Fe + CO

2

reakcja egzotermiczna

W górnej części pieca reakcje przebiegają przy udziale tlenku węgla. Nazywamy je

redukcją pośrednią. Początek redukcji rud łatwo redukcyjnych zachodzi już przy

temperaturach powyżej 200ºC, natomiast magnetyty zaczynają się redukować dopiero przy

temperaturach powyżej 400ºC. Tlenek węgla potrzebny do redukcji rudy powstaje w wyniku

spalania węgla w górnej części garu i dolnej części spadku. Przestrzeń ta nazywa się komorą

spalania. Podczas spalania węgla zachodzą reakcje.

C + O

2

= CO

2

CO

2

+ C = 2CO

Część rudy nie zdąży się zredukować w górnej części pieca. W miarę przesuwania się

w dół dochodzi ona w pobliże dysz i tu redukuje się bezpośrednio węglem według reakcji.

FeO + C = Fe + CO

Poza redukcją tlenków żelaza w wielkim piecu przebiega również redukcja tlenków

innych pierwiastków wchodzących w skład surówki. Redukcji ulegają tlenki manganu,

krzemu oraz fosforu.

Ponadto następuje jeszcze w piecu nawęglanie żelaza według reakcji,

3 Fe + 2 CO = Fe

3

C + CO

2

oraz rozpuszczanie w nim krzemu, manganu, fosforu i siarki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Odtlenianie krzemionki przebiega zgodnie z reakcją.

SiO

2

+ 2C = Si + 2CO

Reakcja ta wymaga dużych ilości ciepła i zachodzi w wysokich temperaturach. Przy

produkcji surówek odlewniczych o podwyższonej zawartości krzemu, z uwagi na

endotermiczny charakter reakcji, zużycie koksu jest większe.

Redukcja tlenków manganu wyższego rzędu(Mn

2

O

3

, Mn

3

O

4

do MnO) przebiegają

w szybie wielkiego pieca w temperaturach powyżej 200ºC. Reakcja końcowego etapu

redukcji MnO do metalicznego manganu przebiega w spadzie i w garze na drodze reakcji

redukcji bezpośredniej za pomocą węgla.

MnO + C = Mn + CO

Tlenek fosforu redukuje się przy temperaturach 1200÷1500ºC według reakcji.

P

2

O

5

+ 5C = 2P + 5CO

Siarka w surówce występuje w postaci siarczku żelaza FeS, z którego w warunkach

procesu wielkopiecowego należy ją przeprowadzić w związki nierozpuszczalne w surówce,

a rozpuszczalne w żużlu. Związkiem takim jest siarczek wapnia CaS. Zasadnicza reakcja

odsiarczania przebiega następująco.

FeS + CaO = FeO + CaS

Reakcja ta przebiega już w spadzie wielkiego pieca, a powstały w jej wyniku tlenek FeO

redukuje się węglem koksu. Sumaryczny efekt obu tych reakcji jest silnie endotermiczny,

toteż dla przyspieszenia ich przebiegu niezbędne są duże ilości ciepła oraz zasadowy żużel.

Rys. 28. Schemat reakcji wielkopiecowych [2]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Obserwacja wzrokowa strumienia surówki w czasie spustu może posłużyć do

przybliżonej oceny jej składu chemicznego.

Zawartość krzemu w ciekłej surówce określa się na podstawie obserwacji iskrzenia

surówki. Z płynącej strugi surówki o małej zawartości krzemu wypryskują cienkie i krótkie

iskry, nie rozpryskujące się w gwiazdki. W miarę wzrostu zawartości Si iskry są częstsze

i rozpryskują się. Surówka o zawartości 1% Si iskrzy się do wysokości około 500 mm. Przy

dalszym wzroście zawartości Si w surówce zaczyna się powolny zanik iskier. Surówka

o zawartości 2% Si w ogóle nie iskrzy.

Zawartość siarki w surówce powoduje jej zgęstnienie. Surówka o zawartości do 0,05% S

jest rzadkopłynna i ma czystą powierzchnię. Przy zawartości powyżej 0,08% S pojawiają się

na powierzchni surówki kożuchy, a przy zawartości 0,1% S całą powierzchnię pokrywa

kożuch. Przy zawartości 0,2% S surówka jest bardzo gęsta, płynie z trudnością i oblepia

koryto grubym narostem.

Zawartość manganu w surówce ocenia się na podstawie obserwacji płomienia o barwie

fioletowoniebieskiej, ukazującego się nad strugą surówki. Surówka do 1% Mn nie ma

płomienia, przy zawartości Mn 1–1,5% płomień jest już wyraźny, a przy zawartości Mn 2%

płomień sięga już 500 mm. Nad strugą surówki zwierciadlistej, zawierającej 12% Mn

wysokość płomienia sięga 1m.

Bardzo ważną rolę w procesie otrzymywania surówki odgrywa żużel wielkopiecowy.

Podczas pracy wielkiego pieca powstają kolejno dwa gatunki żużla:

—

ż

użel pierwotny, początkowo gęsty i ciągliwy, zawierający głównie tlenki krzemu,

aluminium i żelaza, w miarę wzrostu temperatury rozpuszczający w sobie tlenki wapnia

i magnezu,

—

ż

użel końcowy zwany także żużlem dolnym lub spustowym,

Zadaniem żużli wielkopiecowych jest usunięcie zanieczyszczeń wchodzących w skład

rud żelaza oraz odsiarczenie stali. Im więcej CaO w żużlu oraz im wyższa jest temperatura,

tym większa jest możliwość przejścia siarki do żużla. Aby żużel mógł właściwie spełniać

swoją rolę konieczny jest jego odpowiedni skład chemiczny, temperatura topnienia, lepkość

oraz napięcie powierzchniowe. Zasadowość żużla ocenia się próbą spływania żużla po pręcie.

ś

użel zasadowy ścieka po pręcie oddzielonymi kroplami i taki żużel nazywa się krótki. śużle

kwaśne ciągną się grubymi nićmi i taki żużel nazywa się długim. Skład żużli można również

określić na podstawie ich barwy. śużle zmielone na proszek mają charakterystyczne barwy,

które zależą od składu żużla. Początkowe żużle kwaśne mogą być jasnoszare, ciemnoszare

i czarne. Ze wzrostem zasadowości i zawartości tlenków żelaza barwa żużli zmienia się od

jasnobrązowej lub żółtobrązowej do ciemnobrązowej i czekoladowej. Temperaturę żużla

można ocenić na podstawie jasności strugi żużla i ilości wydzielających się gazów. Im

cieplejszy jest żużel, tym jest on jaśniejszy, a ilość oparów większa. śużel zimny jest czarny

z widocznymi iskrami wypryskującymi ze strugi. Pomiar lepkości żużli przeprowadza się

okresowo w laboratoriach. Do oznaczania lepkości służą lepkościomierze lub wiskozymetry.

Proces wielkopiecowy jest ciągły i nie przerywa się go przez wiele lat. W nowoczesnych

wielkich piecach spust odbywa się co 4 – 6 godzin. W takich odstępach czasu otrzymuje się

większe ilości surówki, która nie może być od razu przerobiona w stalowni, ponieważ rytm

produkcji stali jest inny. Z tego powodu w niektórych hutach surówkę przeróbczą zlewa się

do ogromnych zbiorników, o pojemności do 2000 ton zwanych mieszalnikami (rys. 29).

Niektóre z nich ogrzewa się gazem czadnicowym lub wielkopiecowym. Mieszalnik ma za

zadanie nie tylko przechowywanie surówki przez czas dłuższy w stanie ciekłym, lecz również

ujednolicenie składu chemicznego kolejnych partii pochodzących różnych spustów lub nawet

z różnych wielkich pieców. W mieszalniku odbywa się jeszcze jeden ważny proces,

a mianowicie częściowe odsiarczenie metalu. Zawarty w surówce siarczek żelaza reaguje

z manganem, który znajduje się zwykle w niewielkich ilościach w wytopionej surówce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Z materiałów wsadowych w wyniku procesów wielkopiecowych otrzymuje się oprócz

surówki żużel wielkopiecowy oraz gazy wielkopiecowe.

Rys. 29. Przekrój poprzeczny mieszalnika: 1 – kadź wlewająca surówkę do mieszalnika,

2 – ciekła surówka, 3 – mieszalnik w położeniu stałym, 4 – mieszalnik

przechylony, 5 – urządzenie do przechylania mieszalnika, 6 – kadź zapełniona

ciekłą surówką [2]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie reakcje nazywamy egzotermicznymi?

2.

Jakie reakcje nazywamy endotermicznymi?

3.

Co to jest faza?

4.

Co to jest dyfuzja?

5.

Jakie zadania spełnia żużel?

6.

Jak określa się zasadowość żużli?

7.

Jakie reakcje chemiczne zachodzą w wielkim piecu?

8.

Jaki jest rozkład temperatur w wielkim piecu?

9.

Jak przebiega redukcja tlenków żelaza?

10.

Jak przebiegają reakcje redukcji krzemu, manganu, siarki i fosforu?

11.

Jakie procesy fizyczne zachodzą w wielkim piecu?

12.

Jak można określić zawartość krzemu w surówce wielkopiecowej?

13.

Jak można określić zawartość siarki surówce wielkopiecowej?

14.

Jak można określić zawartość manganu w surówce wielkopiecowej?

15.

Jak można określić temperaturę żużla?

16.

Gdzie przechowuje się surówkę wielkopiecową przeznaczoną do dalszego przerobu?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

4.3.3. Ćwiczenia

Ćwiczenie 1

Na podstawie obserwacji ciekłej surówki oceń przybliżoną zawartość krzemu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące oceny składu chemicznego

surówki,

2)

obserwować iskrzenie ciekłej surówki,

3)

zastosować zasady bhp,

4)

opisać sposób iskrzenia i podać przybliżoną zawartość krzemu w surówce.

Wyposażenie stanowiska pracy:

−

wielki piec,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Na podstawie obserwacji ciekłej surówki oceń przybliżoną zawartość manganu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące oceny składu chemicznego

surówki,

2)

obserwować płomień nad ciekłą surówką,

3)

stosować zasady bhp,

4)

opisać jakość płomienia i podać przybliżoną zawartość manganu w surówce,

5)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

wielki piec,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Na podstawie schematu przeanalizuj rozkład temperatury i reakcje zachodzące

w poszczególnych strefach wielkiego pieca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Schemat do ćwiczenia 3

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące wymiany cieplnej

w wielkim piecu i procesów fizykochemicznych na poszczególnych jego poziomach,

2)

przeanalizować rozkład temperatur w wielkim piecu,

3)

określić reakcje chemiczne zachodzące w kolejnych strefach wielkiego pieca,

4)

przeanalizować temperaturę procesów fizykochemicznych zachodzących w wielkim

piecu,

5)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

rysunek profilu wielkiego pieca,

−

model wielkiego pieca,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wyjaśnić fizykochemiczne podstawy procesu wielkopiecowego

2)

rozróżnić zjawiska fizyczne zachodzące w wielkim piecu?

3)

wyjaśnić przebieg reakcji redukcji tlenków żelaza?

4)

wyjaśnić przebieg reakcji redukcji krzemu, manganu, siarki i fosforu?

5)

określić rozkład temperatur w wielkim piecu?

6)

określić zawartość krzemu w surówce?

7)

określić zawartość siarki w surówce?

8)

określić zawartość manganu w surówce?

9)

określić charakter chemiczny żużla?

10)

określić temperaturę żużla?

11)

scharakteryzować urządzenia do przechowywania ciekłej surówki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4.4. Produkty wielkiego pieca

4.4.1. Materiał nauczania

Głównym produktem procesu wielkopiecowego są surówki. Ze względu na

przeznaczenie surówki można podzielić na przeróbcze, odlewnicze i zwierciadliste. Surówki

przeróbcze(martenowskie, besemerowskie, tomasowskie) wytapia się przy temperaturze

dmuchu 1100–1200ºC i zasadowości żużla 1,1–1,15. Zawartość węgla w surówkach

przeróbczych wynosi 4,0–4,2%, krzemu 0,6–0,9%, fosforu 0,2–0,4%, siarki 0,002–0,04%,

a manganu 0,4–1,0%,.Surówki przeróbcze są przerabiane w procesach hutniczych na stal.

Surówki odlewnicze są przetapiane w odlewniach żeliwa. Zawartość węgla w surówkach

odlewniczych wynosi 3,7–3,8%, fosforu 0,1–1,0% a krzemu 2,0–3,6%. Wzrost zawartości

fosforu powoduje rzadkopłynność żeliwa, a wzrost zawartości krzemu sprzyja jego

grafityzacji. Krzem zmniejsza również skurcz odlewniczy. Surówki odlewnicze wytapia się

w temperaturach wyższych od temperatur wytopu surówek przeróbczych. Surówki

zwierciadliste wykazują zwiększoną ilość węgla i manganu. Zawartość węgla wynosi

5,0–5,5%, natomiast zawartość manganu waha się w granicach od 6 do 24%.

W procesach wielkopiecowych wytapia się również żelazostopy, takie jak żelazomangan

i żelazokrzem

—

ż

elazomangan FeMn80C05, FeMn75P15, FeMn75P25, FeMn80C15, FeMn80C10,

—

ż

elazokrzem FeSi75Al2, FeSi75Al1,5, FeSi75Al0,7, FeSi75Al0,1,

Dodawanie żelazostopów do wsadu metalowego ma na celu wprowadzenie pierwiastka

stopowego lub uzupełnienie wsadu składnikami podstawowymi.

Kolejnym produktem wielkiego pieca jest żużel wielkopiecowy. Rozróżnia się żużel

kawałkowy, granulowany, pienisty i wełnę żużlową śużel kawałkowy otrzymuje się przez

wylewanie go do dużych płaskich dołów znajdujących się w pobliżu pieców i polewanie

wodą jeszcze wstanie gorącym. śużel kawałkowy stosuje się między innymi w budownictwie

dróg, na podłoża pod tory kolejowe, jako kruszywo do wyrobu betonów, na podsadzkę

w wyrobiskach górniczych.

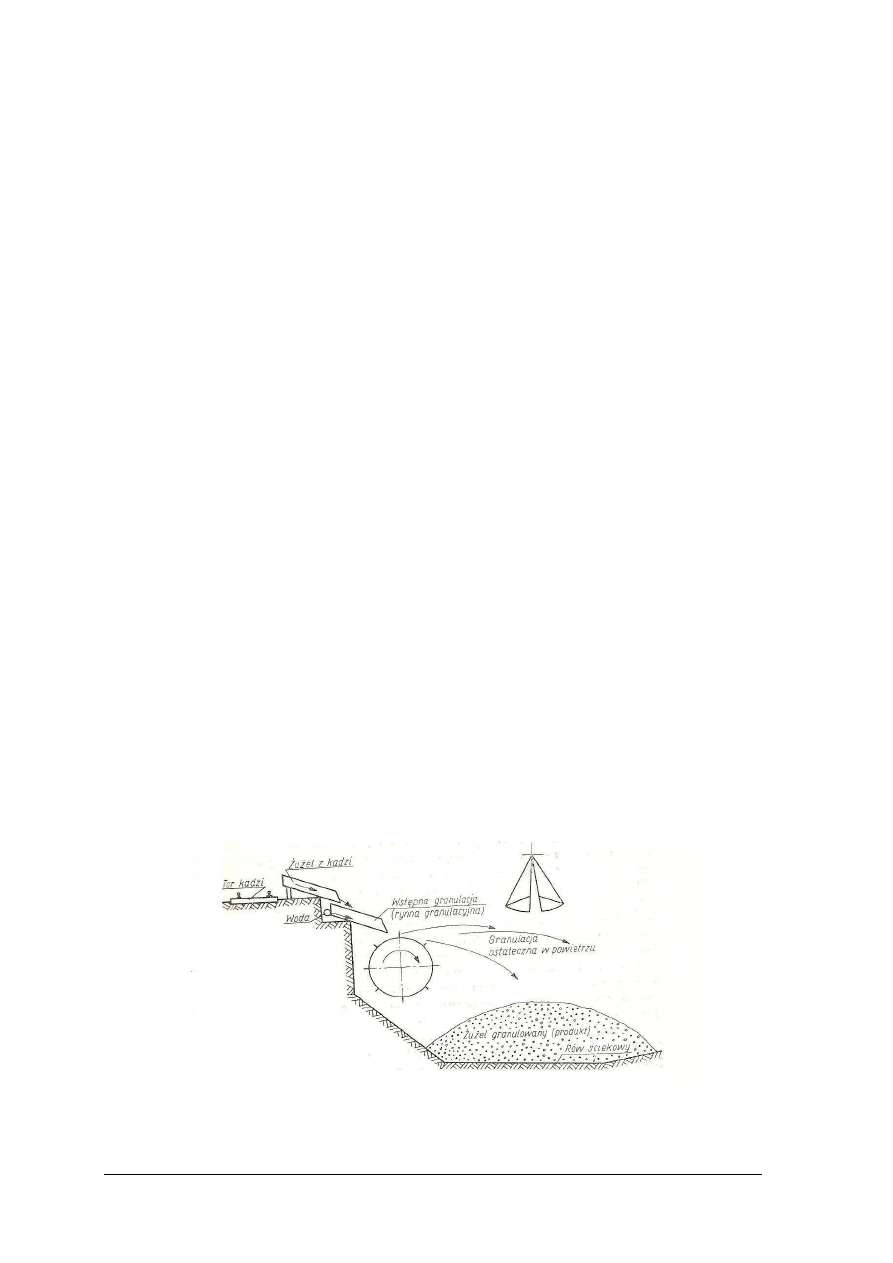

ś

użel granulowany (rys. 30) otrzymuje się bezpośrednio przy wielkim piecu na rynnie

spustowej, przez wylewanie ciekłego żużla do zbiorników zawierających wodę lub

w młynach granulacyjnych. Stosowany jest do produkcji cementu hutniczego, cegieł

ż

użlowych zapraw murarskich oraz w kopalniach węgla jako podsadzka do wypełniania

starych wyrobisk.

Rys. 30. Urządzenie granulacyjne bębnowe [4, s. 103]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

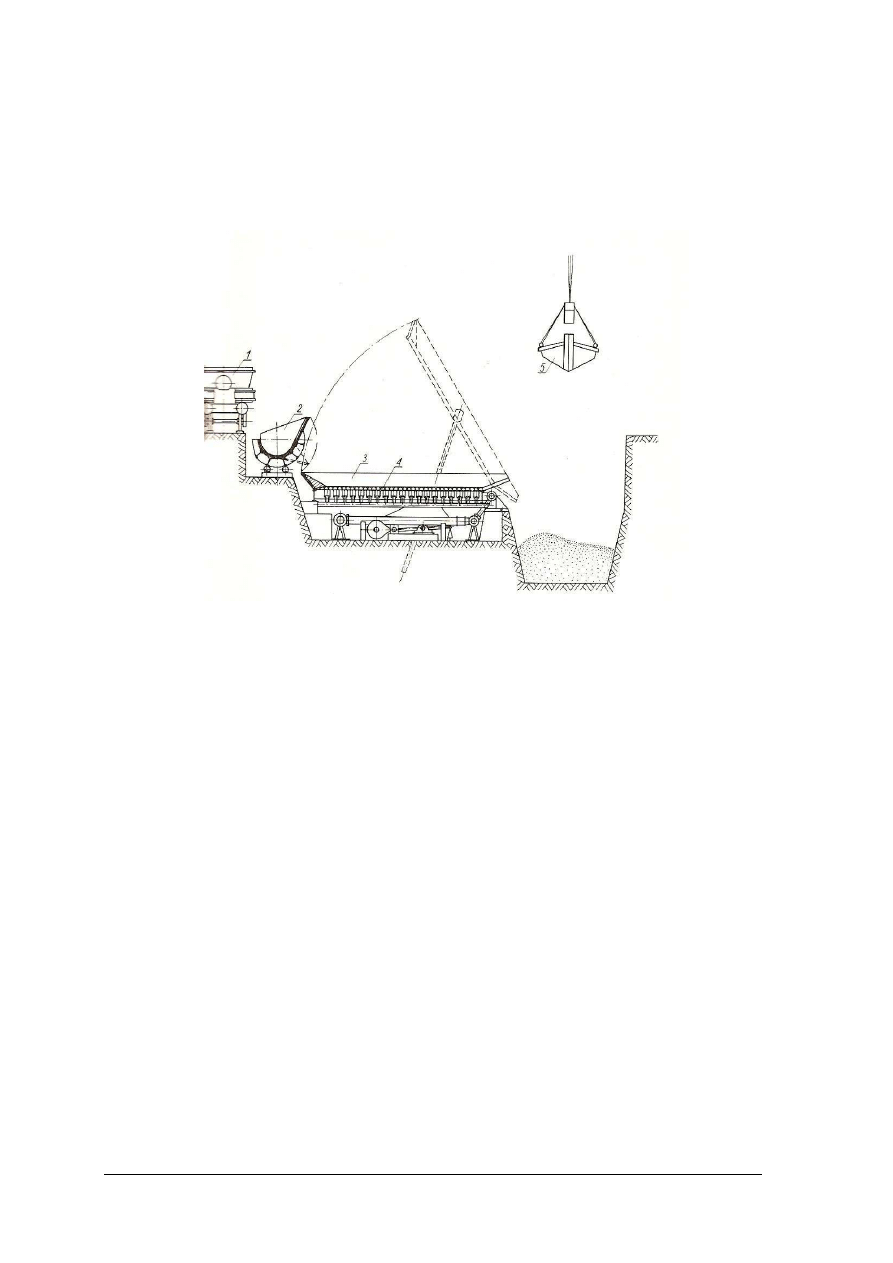

ś

użel pienisty, zwany też pumeksem hutniczym, otrzymuje się przez chłodzenie ciekłego

ż

użla małą ilością wody, która parując tworzy pianę żużlową (rys. 31). Do produkcji żużla

nadają się żużle słabo kwaśne. Do produkcji pumeksu stosuje się koryta Schola, urządzenia

Vorbercka i koła spieniające. W urządzeniach Vorbercka przez dziurawą płytę wytryska

woda, na którą wylewa się żużel.

Rys. 31. Urządzenie do wytwarzania pumeksu: 1 – kadź żużlowa, 2 – zbiornik, 3 – misa

spieniająca, 4 – dysze, 5 – czerpak suwnicy [4, s. 103]

Pumeks hutniczy można stosować jako izolację cieplną i akustyczną.

Wełna żużlowa otrzymywana jest przez rozdmuchiwanie ciekłego żużla strumieniem

sprężonego powietrza lub pary wodnej. Używana jest głównie do izolacji cieplnej

i akustycznej.

W wyniku reakcji spalania powstaje w wielkim piecu gaz wielkopiecowy. W skład

gazów wielkopiecowych wchodzi azot, tlenek węgla, dwutlenek węgla, wodór oraz znaczne

ilości pyłu. W oddziałach oczyszczania gazu wielkopiecowego wyróżnia się trzy stopnie

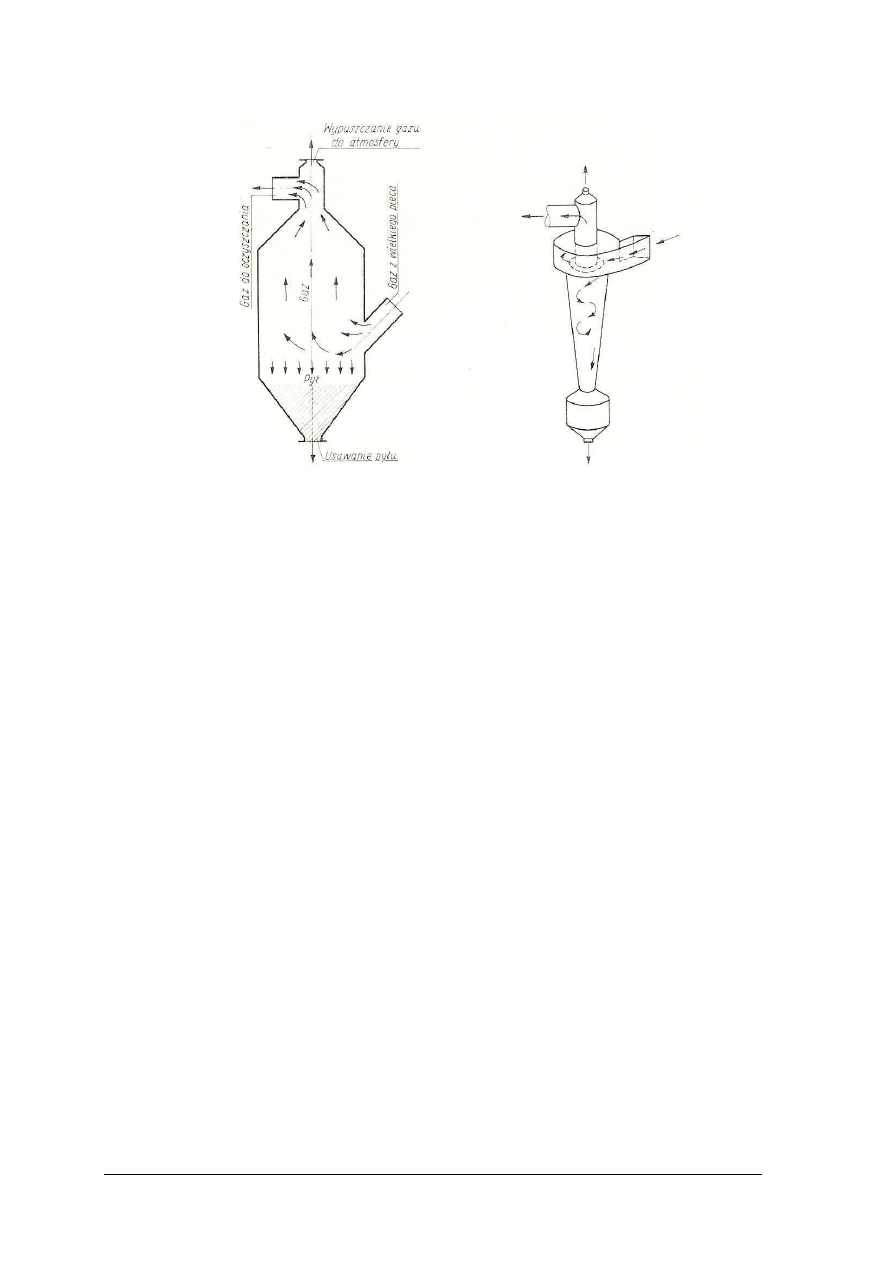

oczyszczania (rys. 32):

—

oczyszczanie wstępne w filtrach odpylających statycznych i cyklonach,

—

oczyszczanie pośrednie w płuczkach,

—

oczyszczanie mechaniczne lub elektryczne.

Oczyszczanie gazu w filtrze odpylającym statycznym następuje przez wytrącenie pyłów

na skutek zmian prędkości i kierunku przepływu gazu.

Filtry odpylające odśrodkowe (cyklony) wykonane są w postaci zbiornika

cylindrycznego. Gaz wprowadzany jest do filtru stycznie do walcowej jego części, przez co

uzyskujemy ruch wirowy gazu. Powstanie ruchu wirowego powoduje przemieszczanie się

cząstek pyłu ku ścianom pod wpływem działania wytworzonej siły odśrodkowej. Wewnątrz

na ścianach umieszczone są pionowe listwy lub kątowniki ułatwiające zsuwanie się pyłu.

W płuczkach gaz doprowadzany jest od dołu i przepływając ku górze ulega zraszaniu

wodą spływającą ku dołowi. Pod wpływem zraszania cząstki pyłu ulegają koagulacji i zostają

wytrącone z gazu.

W filtrach mechanicznych zanieczyszczenia osadzają się na tkaninach filtrujących.

Elektrofiltry oczyszczają gaz na zasadzie zjawiska jonizacji gazów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

a)

b)

Rys. 32. Filtr odpylający: a) statyczny, b) cyklonowy [4, s. 127]

Gaz wielkopiecowy po oczyszczeniu w urządzeniach odpylających ( odpylniki, płuczki

wodne), jest wykorzystywany w gospodarce energetycznej hut.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie surówki produkuje się w procesach wielkopiecowych?

2.

Jakie jest zastosowanie surówek przeróbczych?

3.

Jakie jest zastosowanie surówek odlewniczych?

4.

Jakie jest zastosowanie żelazostopów?

5.

Jakie rodzaje żużli otrzymuje się w procesach wielkopiecowych?

6.

Jak otrzymuje się żużel kawałkowy?

7.

Jak otrzymuje się żużel granulowany?

8.

Jak otrzymuje się żużel pienisty?

9.

Jakie jest zastosowanie żużli wielkopiecowych?

10.

Jakie urządzenia odpylające stosuje się w procesie wielkopiecowym?

4.4.3. Ćwiczenia

Ćwiczenie 1

Scharakteryzuj wskazane przez nauczyciela żużle wielkopiecowe.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące żużli wielkopiecowych,

2)

rozpoznać poszczególne rodzaje żużli,

3)

zapisać nazwy rozpoznanych żużli i ich krótką charakterystykę,

4)

zaprezentować wynik ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

próbki żużli wielkopiecowych,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Na podstawie Polskich Norm wypisz przykłady oznaczeń wskazanych przez nauczyciela

surówek przeróbczych, odlewniczych i zwierciadlistych oraz żelazostopów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w PN oznaczenia wskazanych przez nauczyciela surówek i żelazostopów,

2)

zapisać oznaczenia i zawartość podstawowych pierwiastków dla wybranych surówek

i żelazostopów,

3)

porównać skład chemiczny surówek przeróbczych, odlewniczych i zwierciadlistych

oraz żelazostopów,

4)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

Polskie Normy,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Scharakteryzuj sposób otrzymywania i zastosowanie żużli wielkopiecowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje dotyczące żużli wielkopiecowych,

2)

scharakteryzować proces otrzymywania i zastosowanie żużli kawałkowych,

3)

scharakteryzować proces otrzymywania i zastosowanie żużli granulowanych,

4)

scharakteryzować proces otrzymywania i zastosowanie żużli pienistych,

5)

scharakteryzować proces otrzymywania i zastosowanie wełny żużlowej,

6)

zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

próbki żużli wielkopiecowych,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić rodzaje surówek wielkopiecowych?

2)

określić zastosowanie surówek przeróbczych?

3)

określić zastosowanie surówek odlewniczych?

4)

określić zastosowanie surówek zwierciadlistych i żelazostopów?

scharakteryzować

rodzaje

i

sposoby

otrzymywania

ż

użli

wielkopiecowych?

6)

określić zastosowanie żużli wielkopiecowych?

7)

scharakteryzować sposoby otrzymywania żużli wielkopiecowych?

8)

scharakteryzować gazy wchodzące w skład gazów wielkopiecowych?

9)

scharakteryzować sposoby odpylania gazów wielkopiecowych?

10)

scharakteryzować zastosowanie gazów wielkopiecowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

46

4.5. Praca przy wielkim piecu

4.5.1. Materiał nauczania

Pracę przy garze wielkiego pieca można podzielić na następujące czynności:

—

obserwacja stanu urządzeń chłodniczych i wymiana przepalonych części urządzeń,

—

nadzór nad żużlówką i otworem spustowym do surówki,

—

przygotowanie do spustu surówki i żużla oraz dokonywanie spustów.

Jedną z przyczyn przepalania dysz, chłodnic i innych urządzeń chłodniczych wielkiego

pieca mogą być przerwy w dopływie wody chłodzącej. W celu zapewnienia właściwego

chłodzenia nieodzowna jest kontrola ciśnienia wody w sieci wodnej zaopatrującej wielki piec

w wodę chłodzącą. Inną przyczyną może być zanieczyszczona lub zbyt twarda woda.

Przepalenie dysz może być powodowane również opóźnieniami w dokonywaniu spustów

surówki i żużla oraz powstawaniem zawieszeń. Stan techniczny dysz określić można

obserwując je przez wzierniki. Silnie przepaloną dyszę można rozpoznać podczas biegu pieca,

gdyż w odróżnieniu od pozostałych dysz, których wyloty świecą jaskrawo, przepalona dysza

ś

wieci żółto lub czerwono, a czasem ciemnieje. Dysze powinno się obserwować szczególnie

dokładnie podczas spustu surówki. Naprzeciw przepalonej dyszy pojawiają się ciemne

kawałki koksu, w które czasami uderzają cienkie strużki wody, względnie w dyszy pojawia

się ciemny obłoczek pary. Przepalone dysze należy natychmiast wymienić, ponieważ woda

dostająca się do garu wielkiego pieca chłodzi go i może powodować zaburzenia pracy.

Obsługa pieca prowadzi również obserwację wody chłodzącej odpływającej z chłodnic,

czy nie ma ona podwyższonej temperatury i czy jej wypływ jest równomierny. Przepaloną

chłodnicę można rozpoznać przez tłoczenie do niej wody pod wysokim ciśnieniem lub

wydobywaniu się z niej gazu wielkopiecowego.

Otwieranie i zamykanie otworu spustowego surówki i żużla jest najczęściej w pełni

zmechanizowane. Otwieranie otworu spustowego surówki następuje przez przewiercenie

masy wypełniającej otwór i przepalenie tlenem surówki zakrzepłej w końcu otworu.

Wiertarka podwieszona na kolumnie podszybowej, jest wyposażona w trzy podstawowe

mechanizmy obrotu, posuwu i wiercenia. Zamknięcie otworu spustowego po spuście odbywa

się przez wciśnięcie do otworu masy ogniotrwałej. Przed spustem surówki należy sprawdzić