„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Dorota Lubaszka

Otrzymywanie stali

812[02].Z2.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Janusz Górny

mgr inż. Jacek Widera

Opracowanie redakcyjne:

mgr inż. Dorota Lubaszka

Konsultacja:

mgr inż. Danuta Pawełczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[02].Z2.02

„Otrzymywanie stali”, zawartego w modułowym programie nauczania dla zawodu operator

maszyn i urządzeń metalurgicznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

4

3. Cele kształcenia

5

4. Materiał nauczania

6

4.1. Otrzymywanie stali w piecach martenowskich

6

4.1.1. Materiał nauczania

6

4.1.2. Pytania sprawdzające

18

4.1.3. Ćwiczenia

19

4.1.4. Sprawdzian postępów

21

4.2. Otrzymywanie stali metodami konwertorowymi

22

4.2.1. Materiał nauczania

22

4.2.2. Pytania sprawdzające

31

4.2.3. Ćwiczenia

31

4.2.4. Sprawdzian postępów

34

4.3. Otrzymywanie stali w piecach elektrycznych

35

4.3.1. Materiał nauczania

35

4.3.2. Pytania sprawdzające

48

4.3.3. Ćwiczenia

48

4.3.4. Sprawdzian postępów

51

4.4. Odlewanie stali

52

4.4.1. Materiał nauczania

52

4.4.2. Pytania sprawdzające

60

4.4.3. Ćwiczenia

60

4.4.4. Sprawdzian postępów

63

5. Sprawdzian osiągnięć

6. Literatura

66

69

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu otrzymywania stali.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, które pozwolą Ci stwierdzić czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań testowych,

−

literaturę uzupełniającą.

Schemat układu jednostek modułowych

812[02].Z2

Technologia procesów

metalurgicznych

812[02].Z2.01

Otrzymywanie surówki

812[02].Z2.02

Otrzymywanie stali

812[02].Z2.03

Otrzymywanie metali

nieżelaznych

812[02].Z2.04

Otrzymywanie materiałów

z proszków spiekanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

−

posługiwać się podstawowymi pojęciami z zakresu metaloznawstwa,

−

charakteryzować rudy żelaza,

−

rozróżniać składniki strukturalne, gatunki, właściwości i zastosowanie stopów Fe-C,

−

charakteryzować rodzaje surówek oraz określić ich przeznaczenie,

−

określać pierwiastki szkodliwe występujące w surówkach oraz ich wpływ na właściwości

surówek,

−

rozróżniać reakcje egzotermiczne i endotermiczne,

−

charakteryzować materiały ogniotrwałe,

−

rozróżniać rodzaje paliw stosowanych w procesach metalurgicznych,

−

charakteryzować maszyny i urządzenia stosowane w procesach metalurgicznych,

−

charakteryzować układy sterowania i regulacji stosowane w procesach metalurgicznych,

−

stosować przepisy bhp, przeciw pożarowe oraz ochrony środowiska,

−

korzystać z dokumentacji technicznej, literatury technicznej, norm i poradników,

−

pracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

sklasyfikować stal według metod otrzymywania,

−

scharakteryzować materiały wsadowe i pomocnicze do procesów stalowniczych,

−

rozróżnić urządzenia do przygotowania złomu stalowego,

−

rozróżnić rodzaje procesów konwertorowych,

−

wyjaśnić konstrukcję konwertora tlenowego,

−

rozróżnić urządzenia do odpylania gazów konwertorowych,

−

scharakteryzować przebieg procesu konwertorowo-tlenowego,

−

wyjaśnić budowę pieca martenowskiego,

−

scharakteryzować przebieg procesu martenowskiego,

−

rozróżnić rodzaje pieców łukowych,

−

wyjaśnić konstrukcje pieca łukowego trójfazowego,

−

scharakteryzować przebieg procesu wytapiania stali w piecu łukowym,

−

scharakteryzować wytapianie stali w piecach indukcyjnych,

−

scharakteryzować obróbkę pozapiecową stali,

−

rozróżnić sprzęt do odlewania stali,

−

wyjaśnić sposoby odlewania stali,

−

rozróżnić wady wlewków i określić przyczyny ich powstawania,

−

scharakteryzować odlewanie stali sposobem ciągłym,

−

rozróżnić urządzenia kontrolno-pomiarowe stosowane w procesach stalowniczych,

−

rozróżnić rodzaje naprawy pieców stalowniczych,

−

określić zasady zachowania się w strefach gazoniebezpiecznych oraz w strefach

bezpośredniego zagrożenia odpryskiem żużla i ciekłego metalu oraz gorącego metalu

i zgorzeliny,

−

określić zasady bhp, ochrony przeciwpożarowej i ochrony środowiska naturalnego

obowiązujące w stalowniach,

−

posłużyć się dokumentacją technologiczną, Dokumentacją Techniczno-Ruchową,

normami: polskimi, branżowymi i zakładowymi oraz poradnikami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4.

MATERIAŁ NAUCZANIA

4.1. Otrzymywanie stali w piecach martenowskich

4.1.1. Materiał nauczania

Stal otrzymuje się w wyniku przeróbki surówki otrzymywanej w procesie

wielkopiecowym. Stal może zawierać do 2% węgla, podczas gdy surówka zawiera 3,2–4,3%

węgla, więc głównym celem procesu otrzymywania stali jest odwęglanie surówki. Surówka

zawiera również domieszki w postaci krzemu, manganu, siarki i fosforu. Siarka i fosfor są

domieszkami szkodliwymi. Zawartość siarki powoduje kruchość stopu na gorąco, a zawartość

fosforu kruchość na zimno oraz pogarsza, własności plastyczne i udarność stopu. Podczas

przerobu surówki na stal zarówno węgiel jak i domieszki ulegają częściowemu wypaleniu. Do

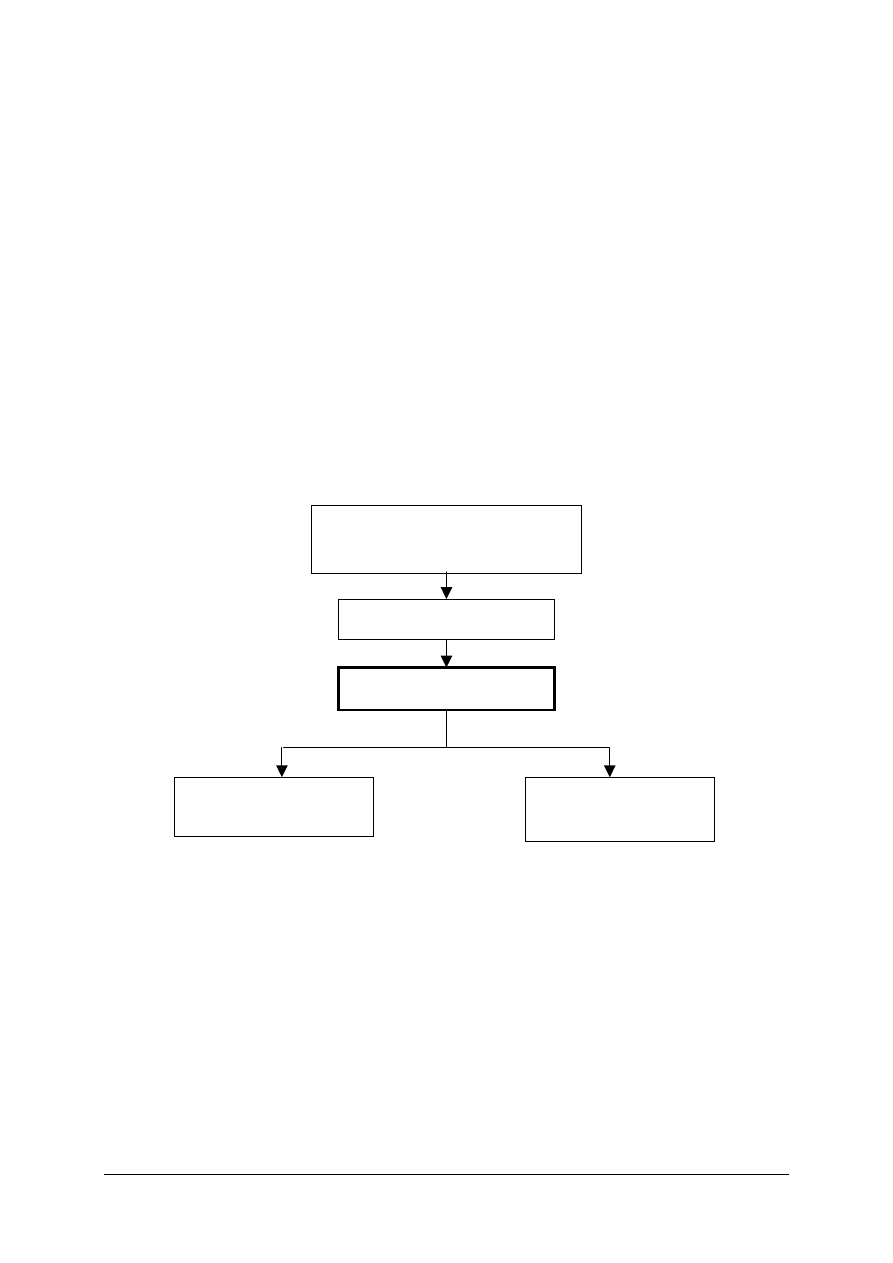

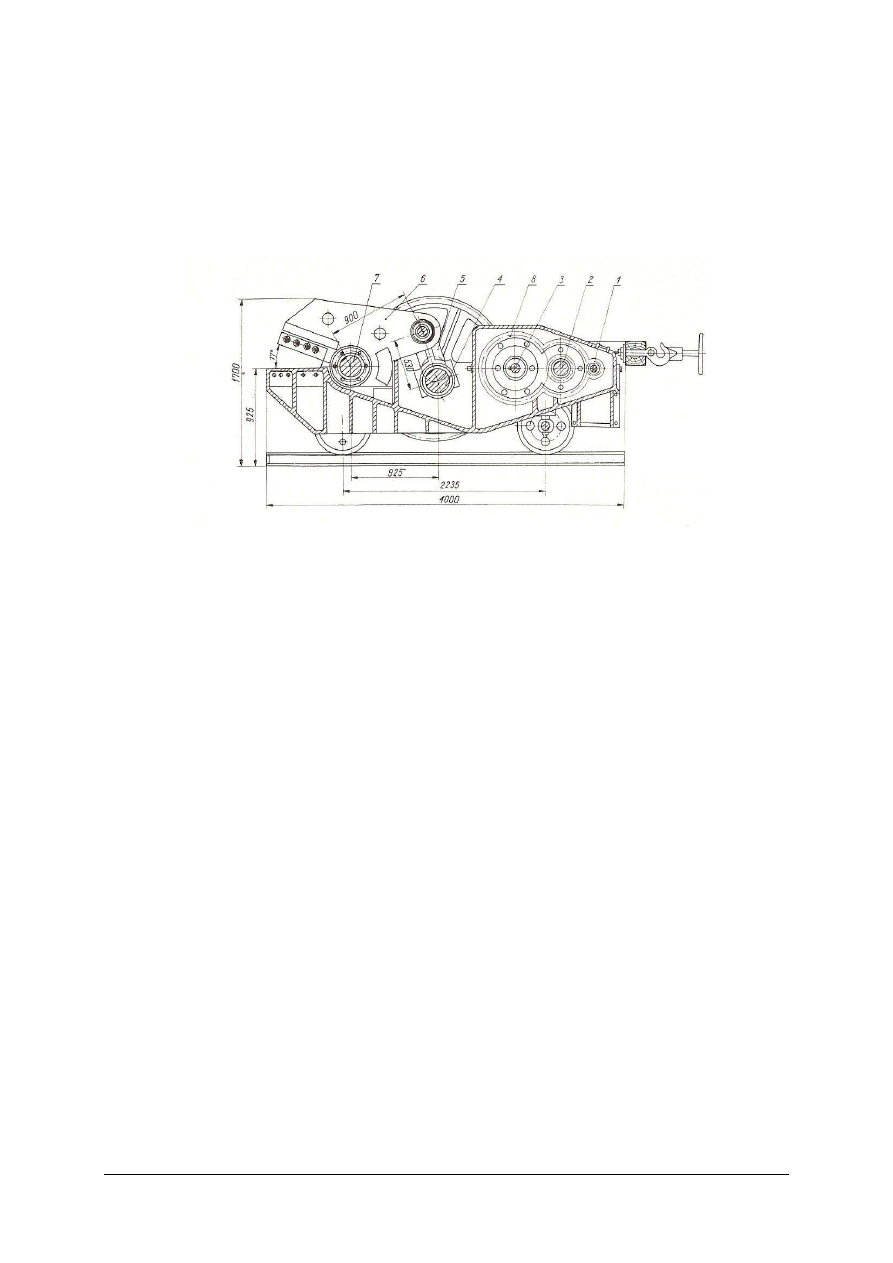

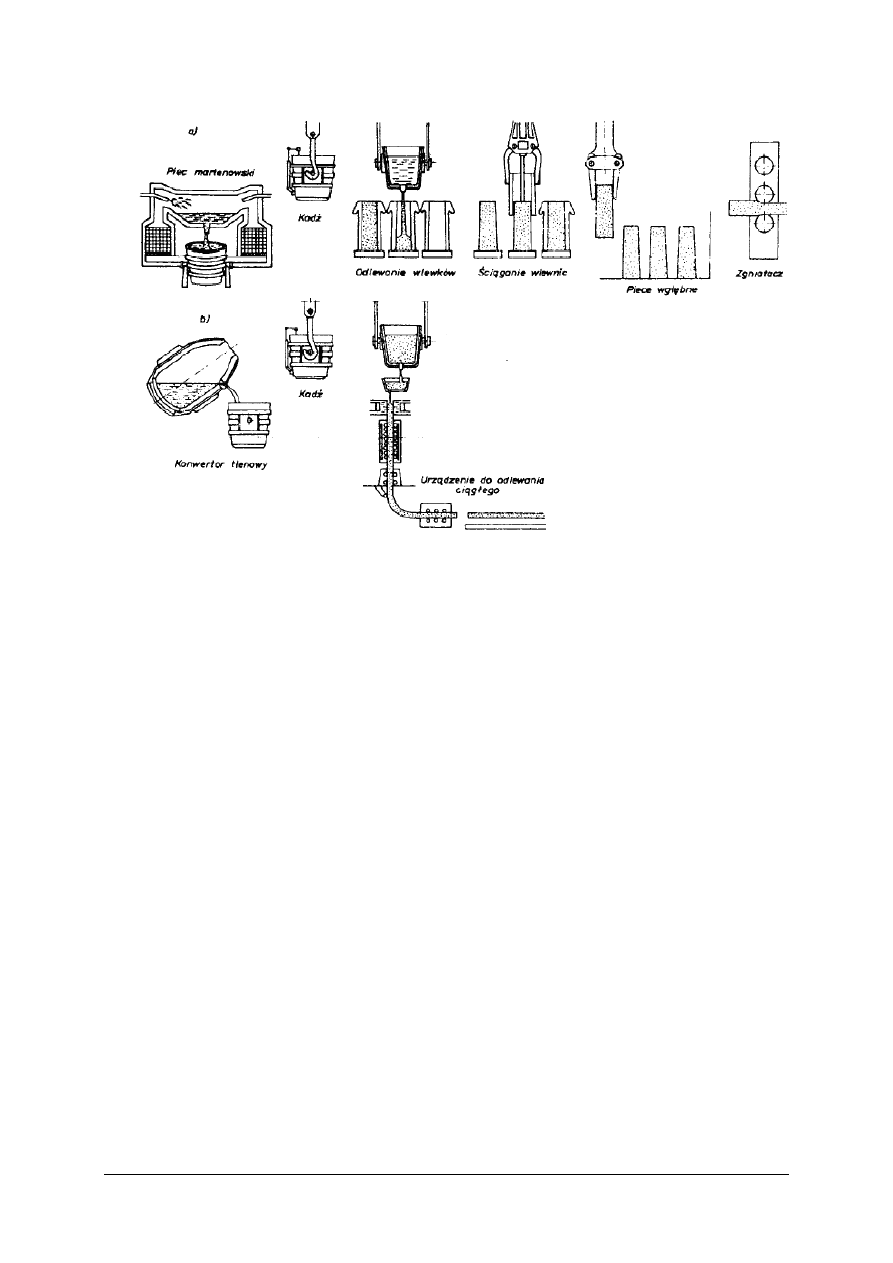

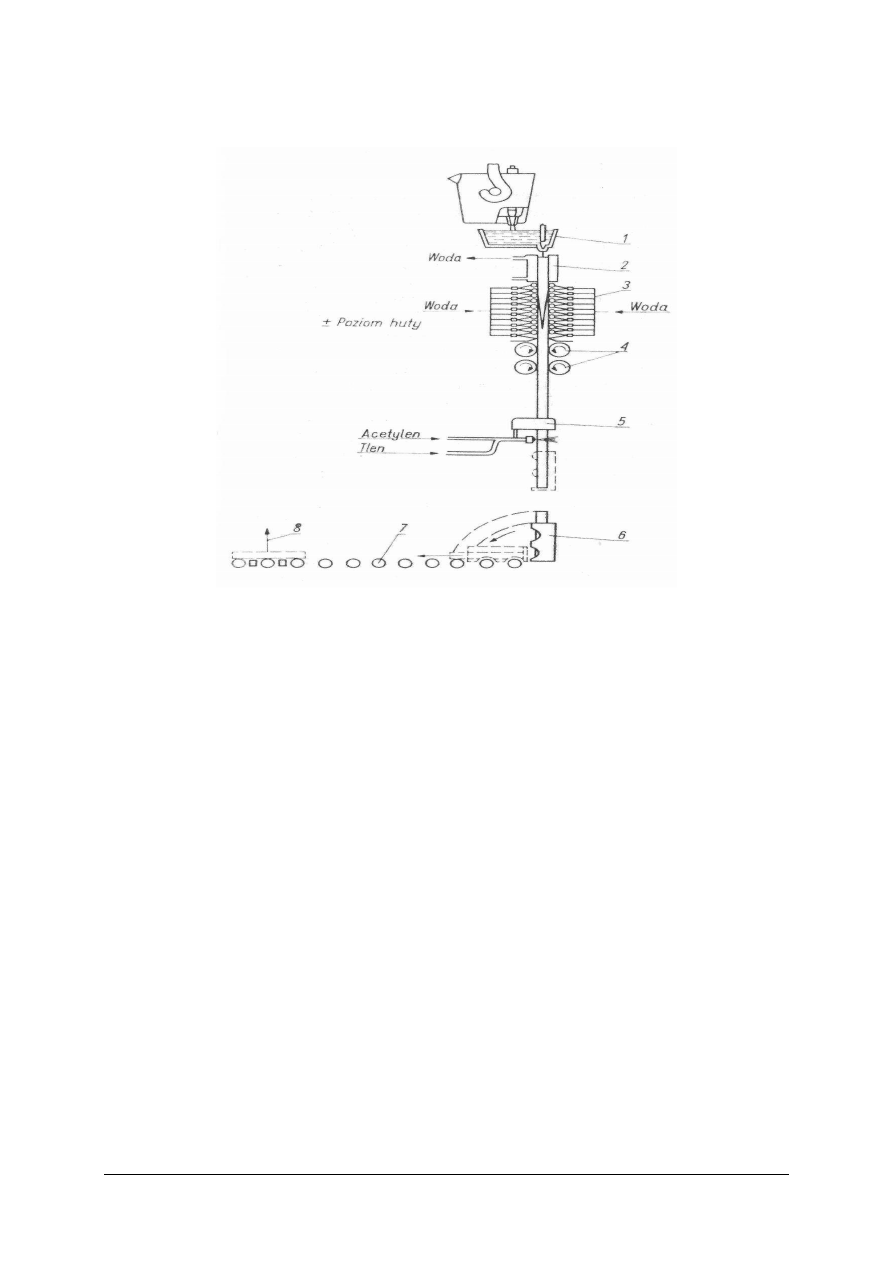

wyrobu stali stosuje się metodę martenowską, konwertorową oraz elektryczną (rys. 1).

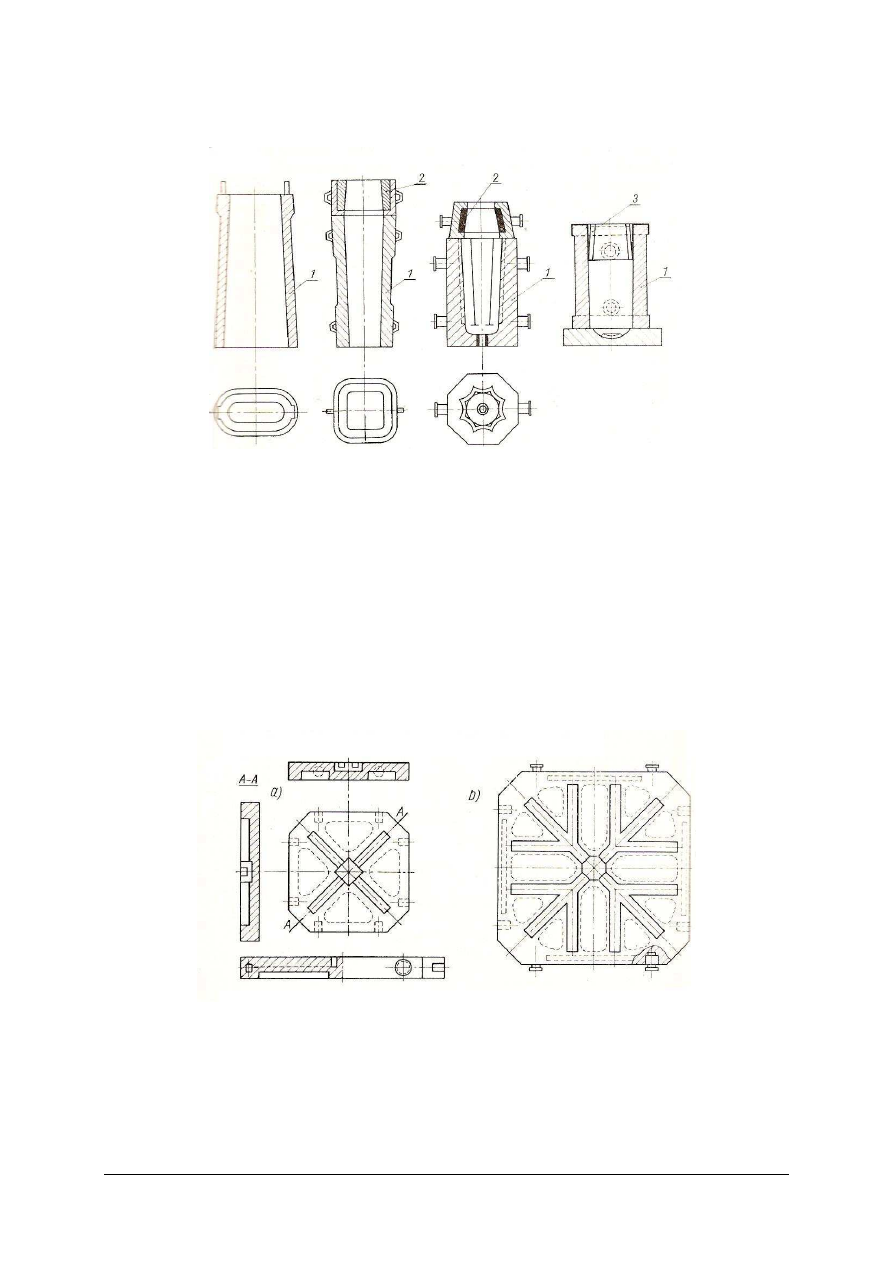

Rys. 1. Proces otrzymywania stopów żelaza z węglem [1, s. 104]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Wszystkie obecnie produkowane gatunki stali można podzielić według następujących

kryteriów:

−

metoda otrzymywania,

−

metoda odtleniania,

−

skład chemiczny,

−

jakość,

−

mikrostruktura,

−

zastosowanie.

Według metod otrzymywania stale dzielimy na:

1. Stale otrzymywane w procesie tyglowym tak zwane stale tyglowe.

2. Stale martenowskie:

−

procesu zasadowego,

−

procesu kwaśnego.

3. Stale konwertorowe, otrzymywane w procesach:

−

besemerowskim,

−

tomasowskim,

−

konwertorowym z bocznym dmuchem.

4. Stale procesu elektrycznego:

−

zasadowego,

−

kwaśnego.

−

Stale procesów tlenowo-konwertorowych.

Metodą tyglową wytapia się stale wysokowęglowe, szczególnie stale narzędziowe.

Przetapianie odbywa się w szczelnie zakrytych tyglach o pojemności kilkudziesięciu

kilogramów. Tygle sporządza się z mieszaniny grafitu, gliny ogniotrwałej i piasku

kwarcowego. Wytop stali metodą tyglową jest procesem kwaśnym, a więc nie można

z metalu usunąć domieszek fosforu i siarki. Stal otrzymana metodą tyglową jest dobrze

odtleniona i zawiera mniej wodoru i azotu niż stal wytapiana innymi metodami.

Materiały wsadowe do procesów stalowniczych dzieli się na materiały metaliczne

i niemetaliczne.

Do materiałów wsadowych metalicznych należą:

−

zasadnicze materiały wsadowe: surówka(w stanie stałym lub ciekłym) i złom stalowy,

−

odtleniacze oraz dodatki stopowe: żelazostopy i metale, które dodaje się w końcowym

okresie procesu wytapiania, w celu odtlenienia lub uzupełnienia składu chemicznego.

Do materiałów wsadowych niemetalicznych należą:

−

materiały żużlotwórcze, umożliwiające uzyskanie żądanego składu żużla, a więc kamień

wapienny (CaCO

3

), wapno (CaO), piasek (SiO

2

), boksyt (Al

2

O

3

·2H

2

O), fluoryt (CaF

2

),

−

materiały utleniające zapewniające utlenienie domieszek wsadu metalicznego (ruda

ż

elaza, zgorzelina walcownicza), a także wdmuchiwane do pieca powietrze lub tlen.

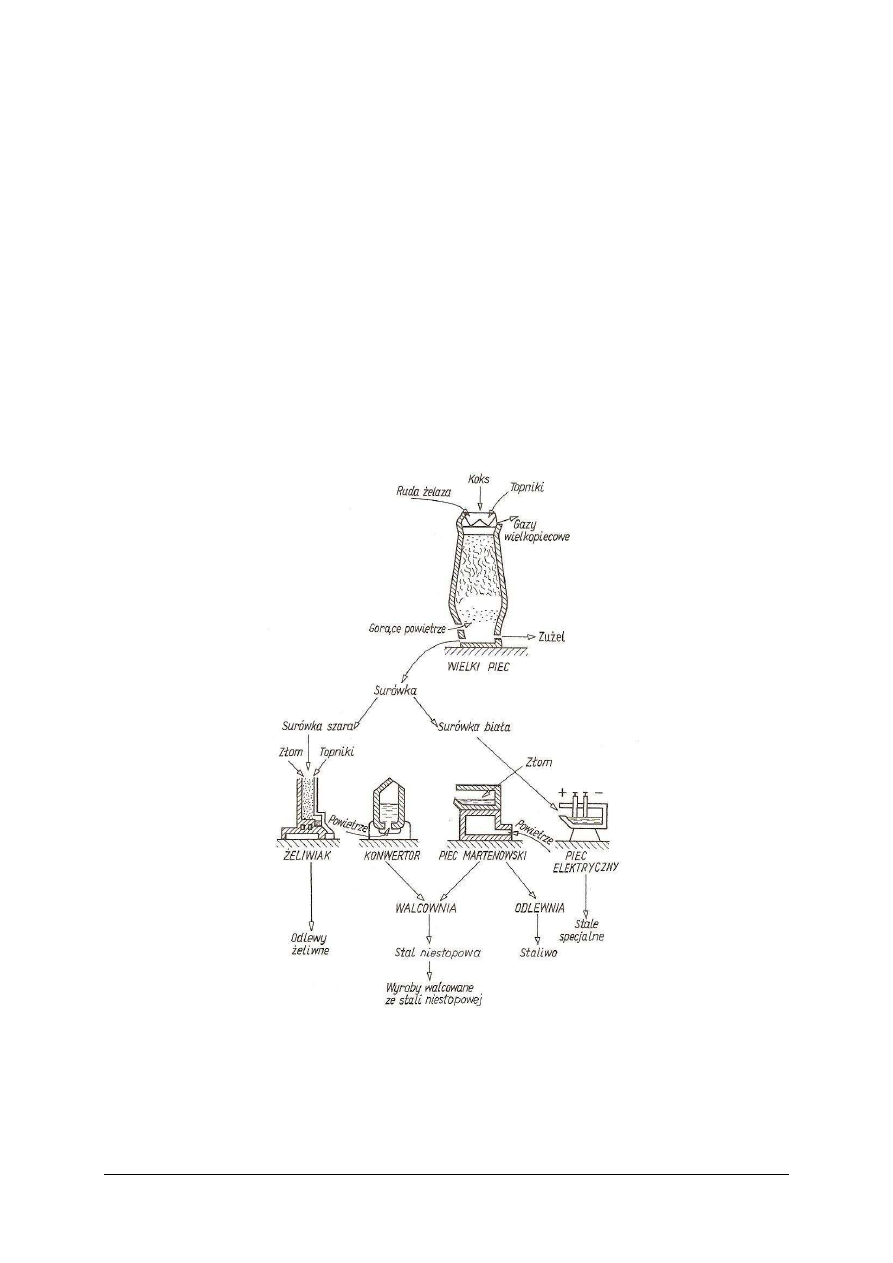

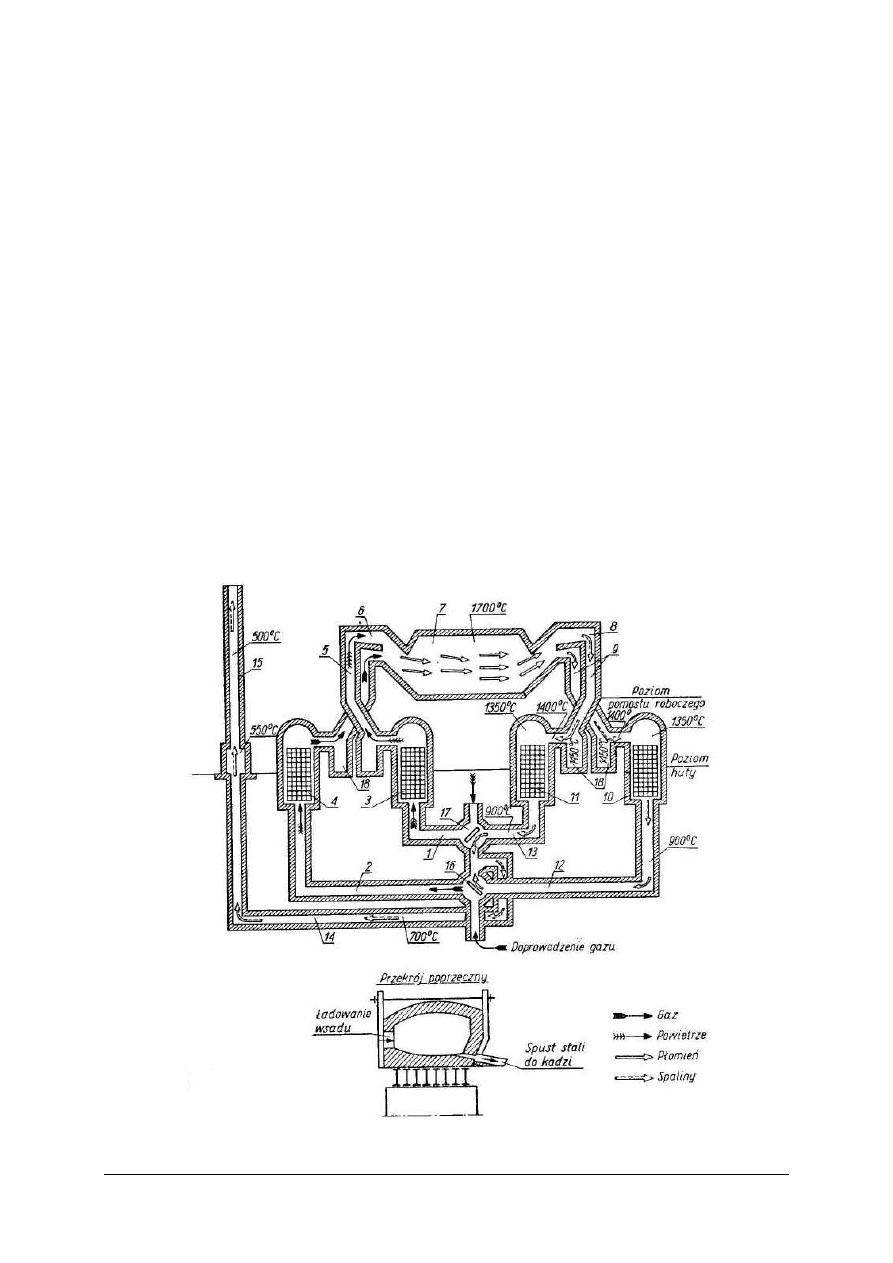

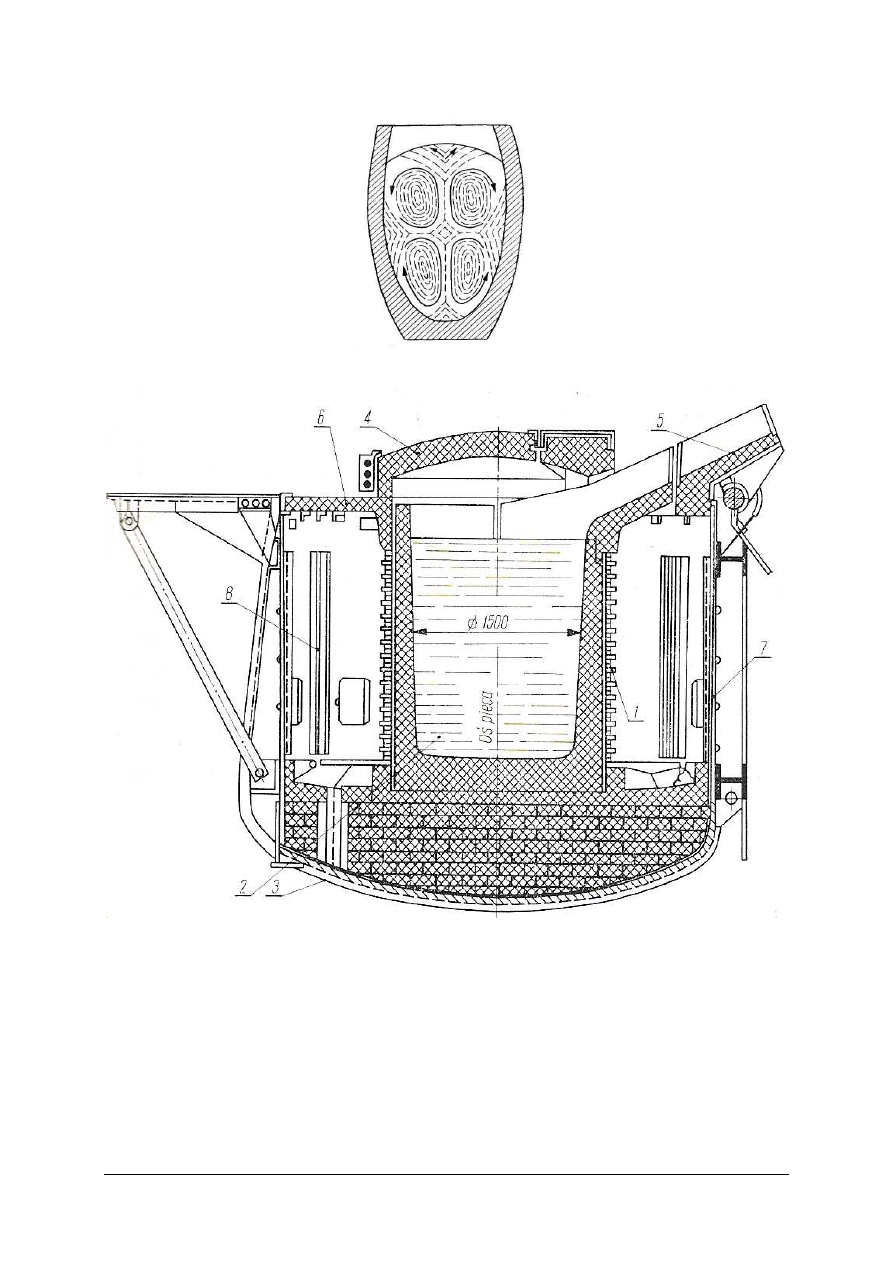

Ze wszystkich pieców metalurgicznych piec martenowski (Siemensa-Martina) ma

najbardziej skomplikowaną budowę (rys. 2). Jest piecem płomiennym do wytapiania stali

z surówki i złomu żelaznego przy udziale rudy i topników oraz żelazostopów i odtleniaczy.

Jako urządzenie cieplne składa się on z kilku oddzielnych części, mających określone

przeznaczenie (tabela 1).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

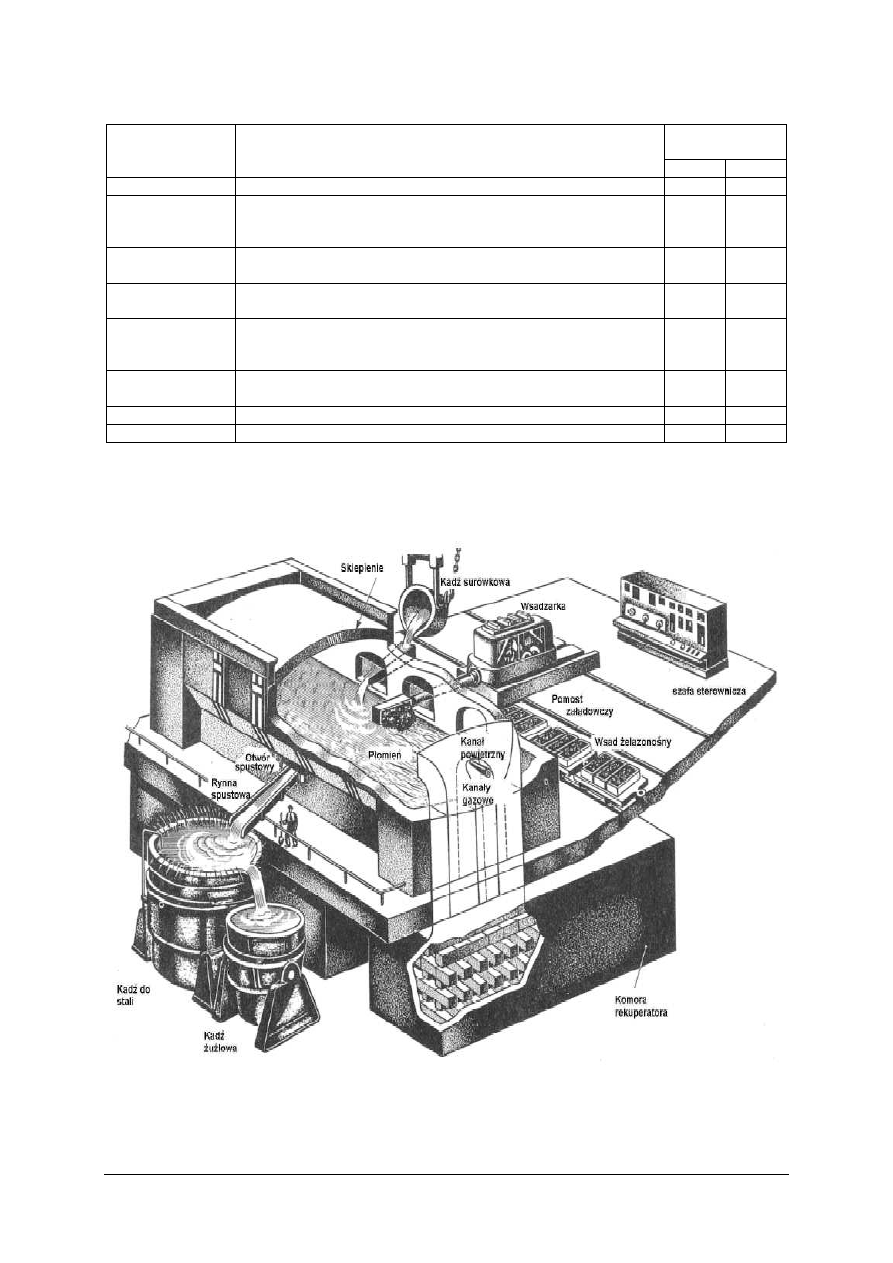

Tabela 1. Przeznaczenie i najwyższe temperatury w poszczególnych częściach pieca martenowskiego [5, s. 72]

Najwyższa

temperatura

Nazwa części

pieca

Przeznaczenie

°C

K

Część robocza

wytapianie stali, spalanie paliwa

1700

1973

Głowica

zmieszanie gazu z powietrzem, początek spalania paliwa,

doprowadzenie do przestrzeni roboczej gazu i powietrza oraz

odprowadzenie z przestrzeni roboczej spalin

1650

1823

Przewody

doprowadzenie z regeneratorów do głowicy gazu i powietrza,

odprowadzenie z głowicy spalin do komór żużlowych

1600

1873

Komory żużlowe

osadzanie żużla i pyłu ze spalin, przekazywanie gazu i powietrza

z regeneratorów do przewodów i spalin z przewodów generatorów

1450

1723

Regeneratory

(z kratownicą)

nagrzewanie powietrza i gazów doprowadzanych do pieca

i przekazywanie spalin przez kanały gazowe i powietrzne do

urządzenia rozrządowego i komina

1350

1623

Kanały gazowe

i powietrzne

przekazywanie spalin z regeneratorów do urządzenia rozrządczego

i komina oraz gazu i powietrza z zaworów do regeneratorów

900

1173

Kanały kominowe

przeprowadzenie spalin do komina

700

973

Komin

Wytworzenie ciągu dla spalin i usuwanie ich na zewnątrz

550

823

Dzięki odzyskaniu w regeneratorach pewnej ilości ciepła, w piecu martenowskim można

uzyskiwać bardzo wysoką temperaturę (ok. 1750ºC), umożliwiającą utrzymywanie stali

w stanie ciekłym.

Rys. 2. Proces otrzymywania stali w piecu martenowskim [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Na rysunku 3 przedstawiono przekrój pieca martenowskiego z zaznaczonym obiegiem

gazów. Gaz wchodzi do zaworu gazowego (16), a następnie kanałem (2) do komory

regeneratorowej (4), w której znajduje się nagrzana do wysokiej temperatury kratownica. Gaz

przechodzi przez komorę regeneratora nagrzewa się do temperatury 1000–1200ºC,

a następnie przewodem pionowym (5) przechodzi do przestrzeni roboczej pieca (7). Tutaj

podgrzany gaz zapala się płomieniem, który skierowany jest na kąpiel metalową i nagrzewa

ją. Podobnie powietrze przez zawór (17) wchodzi kanałem (1) do komory regeneratorowej

(3), nagrzewa się w niej i przewodem pionowym (5) przechodzi do głowicy (6), u wylotu

której miesza się z gazem, dostarczając tlenu do jego spalania. W przestrzeni roboczej pieca

w czasie spalania panuje najwyższa temperatura. Spaliny, czyli gazy powstałe ze spalenia

paliwa, oddają swe ciepło materiałom wsadowym i tu następuje ich nagrzanie i stopienie.

Spaliny przepływają przez przestrzeń roboczą pieca i (jak wskazują strzałki) przez prawą

głowicę (8) dwoma oddzielnymi przewodami (9) przez komory żużlowe (18) do komór

regeneratorowych (10 i 11). Następnie uchodzą kanałami (12 i 13) przez zawory (16 i 17) do

przewodu kominowego (14) i komina (15). Jak wynika z powyższego opisu, gaz i powietrze

przepływając przez regeneratory (3 i 4) nagrzewają się wykorzystując ciepło kratownic,

natomiast spaliny uchodzące z przestrzeni roboczej pieca nagrzewają kratownice

regeneratorów (10 i 11). Po okresie 10–20 min regeneratory (3 i 4) oziębiają się a nagrzewają

się regeneratory (10 i 11). Wówczas następuje zmiana kierunku przepływu gazów (rewersja).

Gaz i powietrze przechodzą przez regeneratory (10 i 11), które w poprzednim okresie pracy

pieca zostały nagrzane, a spaliny po wyjściu z przestrzeni roboczej przechodzą przez

regeneratory (3 i 4) (w poprzednim okresie ochłodzone) i ogrzewają je. Po pewnym czasie

ponownie zmienia się kierunek płomienia na pierwotny.

Rys. 3. Schemat działania pieca martenowskiego [2, s. 71]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Przestrzeń robocza pieca ograniczona jest trzonem, ścianą przednią i tylną, sklepieniem

i głowicami. W przestrzeni roboczej, czyli topnisku następuje palenie gazu i topienie wsadu

składającego się z surówki, złomu i topników dostarczonych w stanie stałym. Trzon pieca

stanowi misa, w której odbywa się wytapianie stali. Ze względu na swoje przeznaczenie trzon

musi być wykonany z materiałów, które zapewniają wymaganą ogniotrwałość i wytrzymałość

mechaniczną, odporność na działanie chemiczne i izolację cieplną. Trzon zasadowy wykonuje

się z cegieł szamotowych i magnezytowych oraz mieszanki dolomitu, magnezytu i żużla

zasadowego. Trzon pieca kwaśnego wykonuje się z cegieł szamotowych i magnezytowych

oraz piasku kwarcytowego.

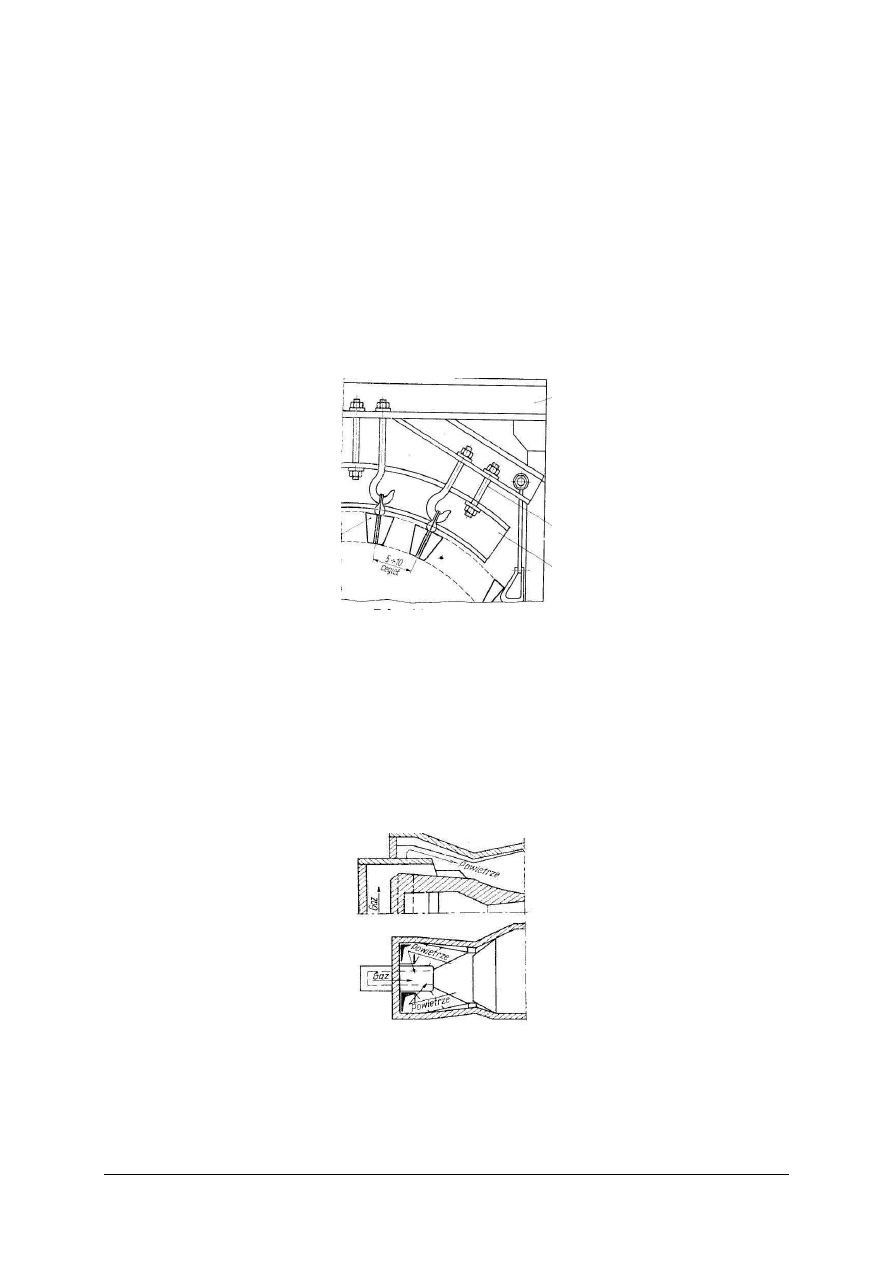

Sklepienie części roboczej wykonuje się z cegły krzemionkowej lub magnezytowo-

chromitowej. W związku ze znacznie większym ciężarem cegieł magnezytowo-chromitowych

sklepienia takie wykonuje się jako wiszące (rys. 4).

Rys. 4. Sklepienie wiszące [5, s. 80]

W piecach kwaśnych ściany wykonane są z cegły krzemionkowej, a w piecach

zasadowych z cegły magnezytowej. W ścianie przedniej pieca znajdują się okna robocze

zaopatrzone w ramy chłodzone wodą. Okna przykrywane są zasłonami. Do ich podnoszenia

i opuszczania służą mechanizmy o napędzie pneumatycznym lub elektrycznym. Gaz

i powietrze do przestrzeni roboczej są dostarczane za pomocą głowic (rys. 5). Zadaniem

głowicy jest również wymieszanie gazu i powietrza, nadanie właściwego kierunku

płomieniowi, zaś po zmianie kierunku płomienia odprowadzenie spalin z przestrzeni

roboczej. Głowice buduje się z cegły krzemionkowej lub magnezytowo-chromitowej. W celu

zwiększenia trwałości głowic stosuje się chłodzenie wodne.

Rys. 5. Głowica typu Venturi [5, s. 81]

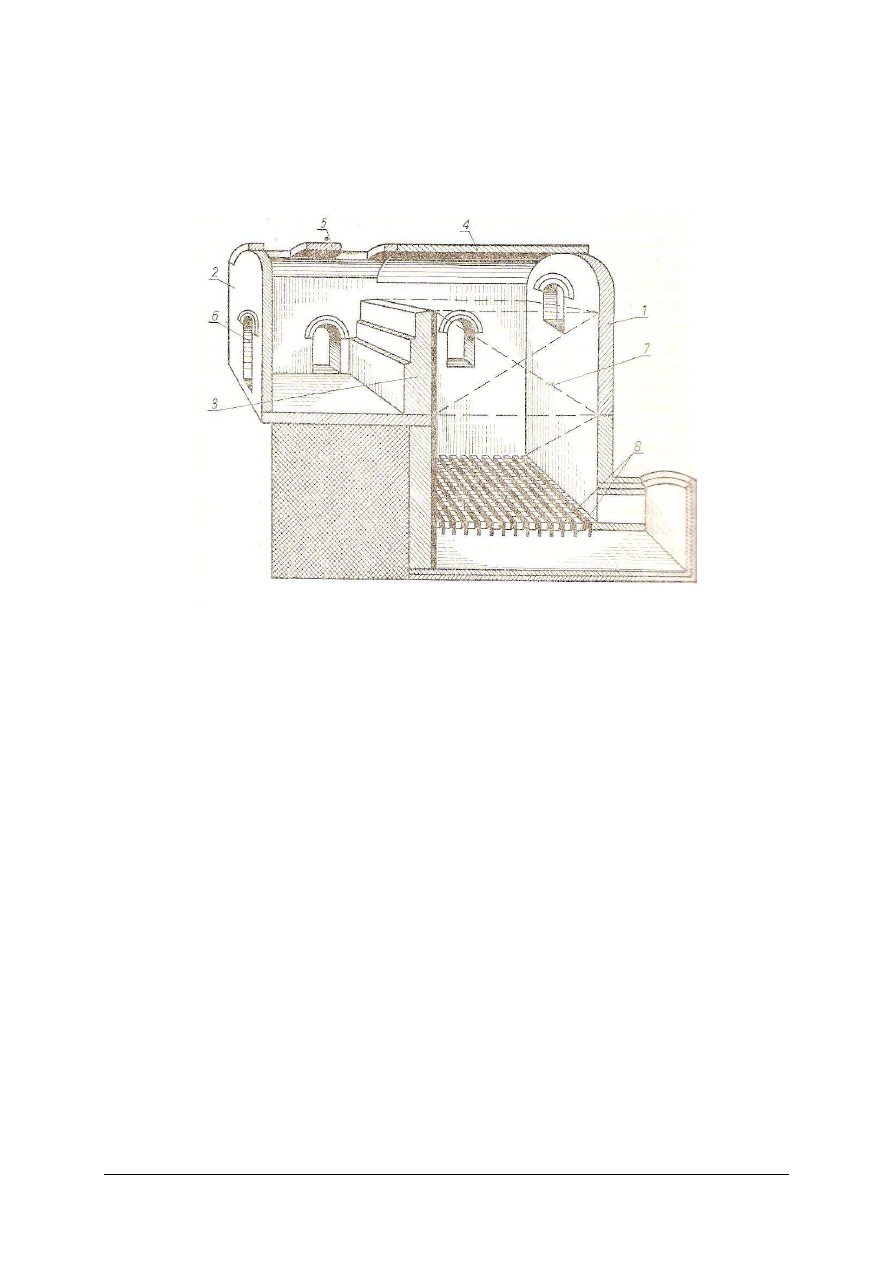

Spaliny uchodzące z przestrzeni roboczej unoszą ze sobą cząstki żużla i topników.

Większe cząstki opadają do komór żużlowych, a mniejsze są unoszone do regeneratorów,

kanału kominowego i częściowo uchodzą ze spalinami do komina. Cząsteczki te tworzą łatwo

topliwe związki, które spływają w dół i tworzą narosty zatykające kratownice. Zadaniem

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

komór żużlowych (rys. 6) jest wychwycenie jak największej ilości unoszonych ze spalinami

cząstek, dzięki, gwałtownej zmianie kierunku i szybkości przepływu spalin. Unoszone

cząsteczki uderzają o dno komory, tracą szybkość i gromadzą się w komorze tworząc żużel.

Komory żużlowe umieszczone są pod pionowymi przewodami głowic.

Rys. 6. Budowa komory żużlowej i regeneratorowej: 1 – ściany regeneratora, 2 – ściany komory żużlowej,

3 – ściana oddzielająca komory, 4 – sklepienie regeneratora, 5 – sklepienie komory żużlowej, 6 – okna

komory żużlowej i regeneratorowej, 7 – miejsce na kratownicę, 8 – kanały konstrukcji nośnej [5, s. 84]

Komora regeneratora (rys. 6) składa się z trzech zasadniczych części:

−

komory właściwej;

−

układu nośnego kratownicy,

−

kratownicy, która przyjmuje i gromadzi ciepło unoszone przez spaliny, a następnie

oddaje je przepływającemu przez nią w następnym okresie czynnikowi.

Dolna część komór wyłożona jest cegłą szamotową, górna część natomiast, łącznie ze

sklepieniem, wykonana jest z cegły krzemionkowej. Niekiedy górne warstwy, narażone na

działanie wysokich temperatur, zastępuje się cegłą krzemionkową lub magnezytowo-

chromitową.

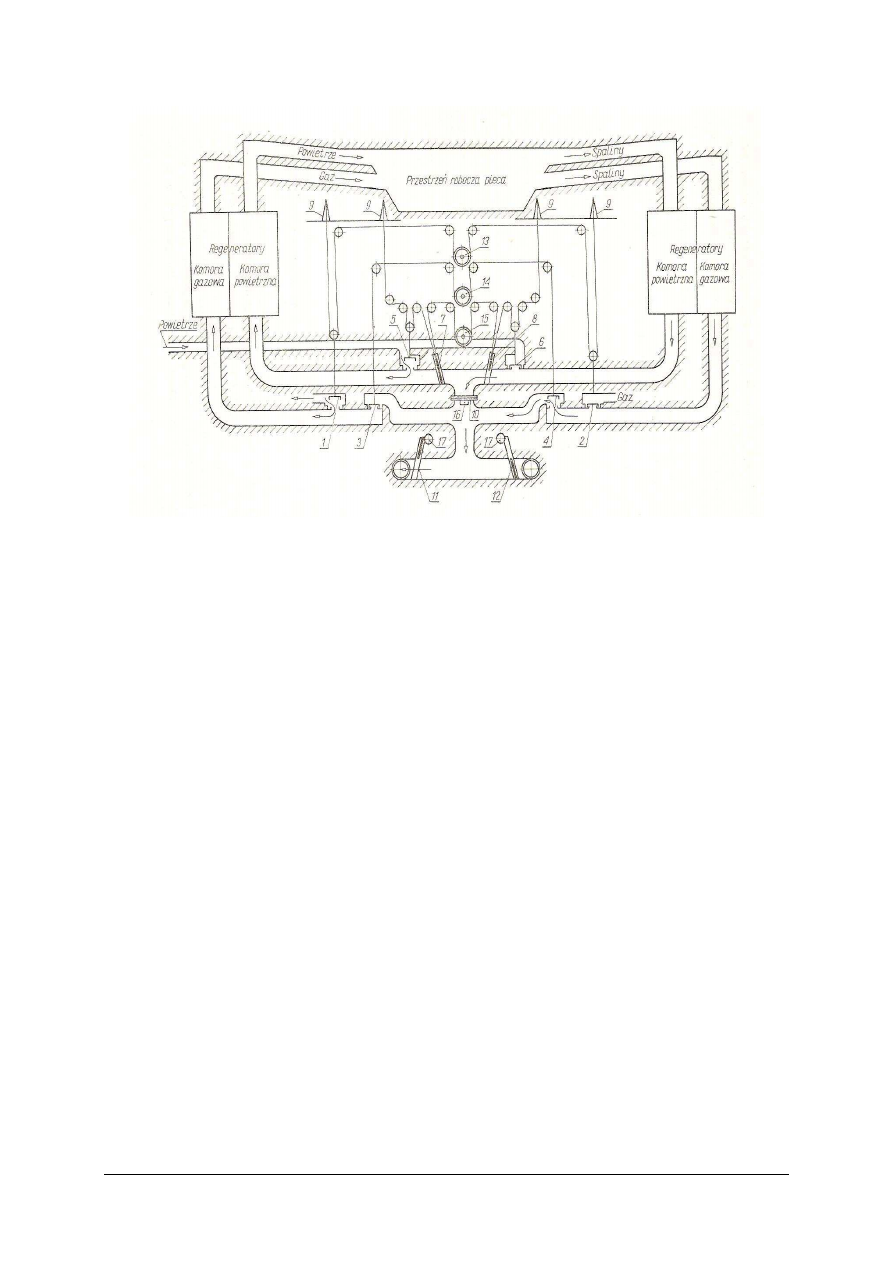

Urządzenia rozrządcze (rys. 7) służą do zmiany kierunku przepływy gazu i powietrza

w piecu. Urządzenie składa się z szeregu zasuw i zaworów, połączonych ze sobą

i sterowanych automatycznie. Działanie urządzenia rozrządczego musi przewidywać

kolejność otwierania i zamykania poszczególnych zaworów i zasuw w celu zmniejszenia strat

związanych z przełączaniem.

Do opalania pieca martenowskiego stosuje się paliwo ciekłe lub gazowe. Paliwo powinno

umożliwiać uzyskanie wymaganej temperatury, zawierać jak najmniej siarki oraz dawać

płomień mocno świecący. Jednym z najczęściej stosowanych paliw ciekłych jest ciężki olej

opałowy. Jego zaletami jest silnie świecący płomień oraz łatwość regulacji natężenia

płomienia. Podgrzany olej jest rozpylany, palnikami typu smoczkowego, na drobne kropelki

za pomocą pary lub powietrza. Do paliw gazowych zaliczamy gaz ziemny, gaz koksowniczy

oraz gaz wielkopiecowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 7. Schemat urządzenia rozrządczego: 1, 2 – zawory gazowe, 3, 4 – zawory spalinowe, 5, 6 – zawory

powietrzne, 7, 8 – zasuwy spalinowe, 9 – nastawki regulacyjne, 10 – zasuwa regulacyjna,

11, 12 – zasuwy kominowe, 13–15 – elektryczne mechanizmy napędowe, 16, 17 – mechanizmy

napędowe ręczne [5, s. 87]

Piec martenowski musi być wyposażony w przyrządy pomiarowe do pomiaru ciśnień,

natężenia przepływu spalin i gazów oraz temperatury. Dysponując układem przyrządów

można zastosować automatyczną regulację pracy pieca. Automatyczna regulacja pieców

martenowskich obejmuje:

−

układ regulacji ciśnienia w przestrzeni roboczej,

−

układ regulacji spalania,

−

układ regulacji obciążenia cieplnego (temperatura sklepienia)

−

regulacja sterowania rozrządu.

Poszczególne hale stalowni martenowskiej mogą być rozplanowane w układzie

poprzecznym(rys. 8) lub bardziej nowoczesnym podłużnym (rys. 9).

W skład stalowni martenowskiej wchodzą następujące hale:

−

hala materiałów wsadowych,

−

hala pieców, w której ustawione są piece martenowskie, następuje ładowanie pieców

i odprowadzanie żużla,

−

hala odlewnicza, w której wytopioną stal odlewa się do wlewnic,

−

hala pomocnicza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 8. Stalownia martenowska w układzie poprzecznym: 1 – zasobniki, 2 – koryta, 3, 12–14 – suwnica,

4 – ława, 5 – piec martenowski, 6 – pomost roboczy, 7 – wsadzarka obrotowa, 8 – skrzynie żużlowe,

9 – kadzie, 10 – dół odlewniczy, 11 – waga [5, s. 48]

Rys. 9. Stalownia martenowska w układzie podłużnym: 1 – pociąg, 2 – piece martenowskie, 3 – pomost

roboczy, 4 – wózki, 5 – wsadzarka pomostowa, 6, 8 – kadź, 7, 10 – suwnica, 9 – wlewnica,

11 – pomost, 12 – kadź żużlowa [5, s. 48]

Materiały wsadowe i pomocnicze dla procesu martenowskiego

Do materiałów wsadowych i pomocniczych zaliczamy te materiały, które ładujemy do

pieca martenowskiego w celu przeprowadzenia procesu wytapiania stali.

Do materiałów wsadowych można zaliczyć zasadniczy wsad metaliczny, materiały

ż

użlotwórcze, materiały do utleniania kąpieli metalowej, materiały nawęglające, odtleniacze

i dodatki stopowe.

Zasadniczy wsad metaliczny

Zasadniczy wsad metaliczny składa się z surówki przeróbczej i złomu stalowego.

W procesie martenowskim stosuje się surówkę w stanie ciekłym wprost z wielkiego pieca lub

w stanie stałym, w postaci gęsi. Stosowanie surówki ciekłej przyczynia się do skrócenia czasu

wytapiania, zmniejszenia zużycia paliwa, a tym samym zwiększenia wydajności procesu.

Zawartość węgla w surówce waha się w granicach 3,5–4,2%, a krzemu od 0,7% do 1,2%.

Większa zawartość krzemu wymaga zwiększenia dodatku wapna i powoduje wzrost ilości

ż

użla. Zawartość fosforu w surówce powinna być możliwie jak najmniejsza i nie przekraczać

0,3%. Wzrost zawartości fosforu powoduje konieczność ściągania dużych ilości żużla,

zwiększone zużycie wapna i przedłużenie czasu wytopu. Siarka, podobnie jak fosfor, należy

do szkodliwych domieszek stali. Siarka tworzy siarczek żelaza FeS, który jest łatwo topliwy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

i powoduje tak zwaną kruchość na gorąco. Odsiarczanie metalu w procesie zasadowym

napotyka duże trudności, a w procesach kwaśnych jest niemożliwe. Surówki stosowane

w procesach martenowskich nie powinny zawierać więcej niż 0,06% S. Mangan jest

domieszką pożądaną, ponieważ ma korzystny wpływ na odsiarczanie surówki.

Drugim ważnym składnikiem wsadu metalicznego jest złom stalowy. W procesach

martenowskich stosuje się złom stalowy niestopowy i stopowy. Złom nie powinien zawierać

metali nieżelaznych oraz innych zanieczyszczeń niemetalicznych (piasek, ziemia, beton,

ż

użel, smoła, guma itp.).w złomie nie powinny znajdować się naczynia zamknięte, butle po

gazach i cieczach trujących. Przygotowanie złomu obejmuje procesy rozdrabniania

i paczkowania. Do rozdrabniania złomu stosuje się palniki acetylenowo-tlenowe, urządzenia

kafarowe, nożyce, prasy, kruszarki i materiały wybuchowe. Rozdrabnianie złomu zależy od

jego charakteru:

−

rozbijanie kafarem: duże przedmioty o masie do 10 t,

−

rozrywanie za pomocą materiałów wybuchowych (rys. 12): ciężkie przedmioty

o grubości 500 mm,

−

cięcie palnikami acetylenowo-tlenowymi: kotły, duże konstrukcje stalowe,

−

przecinanie nożycami (rys. 10): odpady blach, szyn, elementy zabrakowane w walcowni.

Rys. 10. Nożyce uniwersalne: 1 – wał, 2, 3 – wał pośredni, 4 – wał korbowy, 5 – korbowód, 6 – nóż górny,

7 – oś, 8 – koło zębate [7, s. 194]

Rys. 11. Łamacz o napędzie elektrycznym: 1 – kęsisko, 2 – podpory, 3 – głowica, 4 – śruba robocza, 5 – wał,

6 – otwór łamacza, 7 – łożysko oporowe, 8 – silnik, 9, 10 – koło [7, s. 195]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 12. Dół strzelniczy: 1 – pancerz stalowy, 2 – sworznie, 3 – kliny,4 – pokrywa, 5 – pancerz, 6 – ucha

pokrywy, 7 – opancerzenie włazu, 8 – kanał odwadniający, 9 – studzienka [7, s. 195]

Paczkowanie złomu drobnego odbywa się następująco:

−

lekkie obcinki cienkiej blachy, wiązki drutu, krótkie wióry prasuje się pod dużym

ciśnieniem w paczki,

−

wióry brykietuje się na prasach.

Materiały żużlotwórcze

Materiały żużlotwórcze, zwane topnikami, dodaje się do pieca martenowskiego w celu

utworzenia żużla odpowiedniej jakości. W procesie martenowskim stosuje się następujące

materiały żużlotwórcze: kamień wapienny, wapno palone, fluoryt, boksyt, złom szamotowy

i piasek kwarcowy.

Kamień wapienny zawiera powyżej 90% węglanu wapnia CaCO

3

, domieszki MgCO

3,

SiO

2

i siarki.

Wapno palone (CaO) jest głównym materiałem żużlotwórczym. Wapno powinno być

ś

wieżo palone, posiadać odpowiedni skład chemiczny i wielkość cząstek.

Fluoryt CaF

2

stosuje się w celu upłynniania zbyt gęstego żużla zasadowego.

Boksyt również stosuje się w celu upłynniania żużla. Głównym jego składnikiem jest

uwodniony tlenek glinu(Al

2

O

3

· 2H

2

O).

Złom szamotowy stosuje się do upłynniania żużli magnezytowych oraz tworzenia żużla

w procesach kwaśnych.

Materiały do utleniania kąpieli metalowej

Do utleniania stosuje się rudę żelaza, zgorzelinę lub tlen gazowy.

1) Materiały nawęglające.

Do nawęglania ciekłego metalu używa się odpadów elektrod lub koksu.

2) Odtleniacze i dodatki stopowe.

W celu nadania wytapianej stali wymaganych własności stosuje się dodatki takie jak

ż

elazostopy i odtleniacze. Do grupy tej można zaliczyć:

−

ż

elazomangan FeMn80C05, FeMn75P15, FeMn75P25, FeMn80C15, FeMn80C10,

−

ż

elazokrzem FeSi75Al2, FeSi75Al1,5, FeSi75Al0,7, FeSi75Al0,1,

−

ż

elazochrom FeCr800, FeCr025, FeCr015, FeCr010, FeCr006, FeCr003,

−

ż

elazomolibden FeMo55, FeMo58 i FeMo60A,

−

ż

elazowanad FeV75, FeV52,

−

ż

elazowolfram FeW2, FeW4,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Proces martenowski

Proces martenowski można prowadzić jako zasadowy lub kwaśny.

Proces zasadowy

W zależności od stosunku ilości surówki do złomu we wsadzie metalicznym technologia

wytapiania stali martenowskiej w procesie zasadowym może odbywać się według czterech

podstawowych odmian:

−

proces złomowy bezsurówkowy, w którym węgiel pochodzący z surówki zastępuje się

materiałami nawęglającymi, stosowany w hutach nie dysponujących ciekłą surówką,

−

proces złomowy, w którym wsad składa się z 25–45% surówki i 55–75% złomu,

stosowany w hutach nie dysponujących ciekłą surówką,

−

proces złomowo- rudowy, w którym wsad składa się z 50–75% surówki i 25–50% złomu,

stosowany w hutach dysponujących ciekłą surówką,

−

proces rudowy, w którym wsad składa się z 75–100% surówki ciekłej, stosowany

w hutach dysponujących ciekłą surówką.

Najczęściej spotykany w hutnictwie jest proces złomowo-rudowy otrzymywania stali

w piecach martenowskich. Kolejne etapy procesu przebiegają następująco:

−

pospustowa naprawa pieca – polega na obrzuceniu ziarnistym dolomitem trzonu oraz

ś

cian pieca. Jeśli po spuście w trzonie pieca znajdują się zagłębienia, w których pozostał

metal, oczyszcza się je za pomocą sprężonego powietrza i dopiero po oczyszczeniu

zasypuje dolomitem,

−

ładowanie wsadu – pierwszym etapem jest ładowanie kamienia wapiennego i rudy.

W następnej kolejności następuje ładowanie złomu i ewentualnie surówki stałej.

Ostatnim okresem ładowania wsadu jest wlewanie ciekłej surówki. Wywołuje ono

gwałtowną reakcję utleniania węgla w surówce za pomocą tlenków rudy oraz intensywne

mieszanie kąpieli,

−

roztapianie wsadu – roztapianie wsadu rozpoczyna się już podczas ładowania zwłaszcza

złomem lekkim. W czasie roztapiania następuje na powierzchni kawałków złomu

i surówki utlenianie żelaza, krzemu, manganu, węgla i fosforu. Jednocześnie

z tworzeniem się kąpieli metalowej powstaje ciekły żużel. Bardzo niepożądanym

zjawiskiem jest tworzenie się pod koniec okresu roztapiania gęstego, pienistego żużla,

który utrudnia przenoszenie ciepła do nie roztopionego jeszcze całkowicie wsadu. Jeżeli

we wsadzie znajdował się kamień wapienny, wówczas pod koniec okresu roztapiania

następuje tzw. gotowanie wapienne spowodowane rozkładem kamienia wapiennego.

Gotowanie wapienne powoduje wzburzenie kąpieli i przyspiesza proces utleniania,

a dzięki mieszaniu kąpieli przyspiesza jej nagrzewanie i odgazowanie. W żużlach

tworzących się w piecu martenowskim po wlaniu surówki występuje znaczna ilość

fosforu i siarki. Usunięcie pierwszego żużla z pieca w czasie roztapiania zmniejsza

ogólną ilość fosforu i siarki w kąpieli i w ten sposób sprzyja oczyszczaniu metalu z tych

szkodliwych domieszek. Teoretycznie w pierwszej kolejności z surówki będą utleniać się

te składniki, które mają większe powinowactwo z tlenem niż żelazo. W czasie okresu

roztapiania należy z pieca usunąć możliwie maksymalną ilość żużla, aby zmniejszyć

ogólną ilość żużla w piecu, skrócić okres pienienia żużla, usunąć z kąpieli największą

ilość fosforu i siarki i uzyskać żużel o potrzebnej zasadowości,

−

wyrabianie wytopu – w okresie tym następuje usunięcie szkodliwych domieszek,

oczyszczenie metalu z wtrąceń niemetalicznych i ustalenie właściwego składu stali.

Najważniejszą reakcją tego okresu jest reakcja utleniania węgla do tlenku węgla.

Tlenek węgla, w postaci pęcherzyków gazowych, wydostaje się z metalu. Zjawisko to

zwane jest gotowaniem się metalu. Zjawisko wywołuje intensywne mieszanie metalu i żużla.

Powoduje ono wyrównanie składu chemicznego oraz temperatury kąpieli metalowej i żużla,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

oczyszczanie metalu z wtrąceń niemetalicznych i gazów, przyspieszenie procesu reakcji

pomiędzy żużlem a metalem. Pod koniec okresu roztapiania i na początku okresu wyrabiania

usuwa się z pieca część żużla. W celu uzupełnienia ilości żużla, dodaje się do pieca wapno,

rudę oraz fluoryt lub boksyt.

Okres gotowania kończy się z chwilą osiągnięcia żądanej zawartości węgla dla

wytapianego gatunku stali. Dalsze utlenianie węgla przerywa się przez wrzucenie do pieca

obliczonej porcji żelazomanganu.

Odtlenianie i dodawanie składników stopowych

Rozróżnia się cztery podstawowe sposoby odtleniania:

1. Odtlenianie osadowe stali polegające na wprowadzeniu do ciekłej stali pierwiastków,

które maja większe powinowactwo z tlenem rozpuszczonym w ciekłym żelazie, dając

tlenki nierozpuszczalne w kąpieli metalowej. Tlenki te wykazują tendencję do

wypływania z ciekłej stali, w wyniku czego zmniejsza się zawartości tlenu w stali.

Największą zdolność odtleniającą ma tytan i glin, a najmniejszą – chrom i mangan.

2. Odtlenianie dyfuzyjne stali polegające na odtlenianiu żużla, zatem reakcje odtleniające

przebiegają nie w metalu, lecz w żużlu, a stężenie tlenu w kąpieli metalowej zmniejsza

się wskutek przechodzenia tlenu z metalu do żużla. W praktyce odtlenianie żużla

następuje przez wprowadzanie na powierzchnię żużla mieszanin odtleniających, w skład

których wchodzi zwykle sproszkowany węgiel lub sproszkowany żelazokrzem.

3. Odtlenianie w próżni wykorzystujące zdolność odtleniającą węgla, która zwiększa się

w miarę obniżania ciśnienia nad metalem.

4. Odtlenianie stali za pomocą żużli syntetycznych polegające na stosowaniu żużli

syntetycznych glinowo-wapiennych o małej zawartości tlenków żelaza i manganu.

Zasadniczymi składnikami takich żużli są: CaO, Al

2

O

3

i MgO przy niewielkich ilościach

SiO

2

.

Gotową stal spuszcza się przez otwór spustowy do kadzi.

Proces kwaśny

Kwaśny proces martenowski ma wyłącznie zastosowanie przy wytapianiu stali

wysokogatunkowych. Wsad do procesu kwaśnego powinien mieć specjalny skład

o ograniczonej zawartości fosforu i siarki. Nie jest bowiem możliwe usunięcie tych

pierwiastków w procesie kwaśnym. Proces kwaśny wymaga stosowania kwaśnego wyłożenia

i kwaśnego żużla. Trzon wykonuje się z piasku kwarcowego przez ubijanie lub nadtapianie.

ś

użel kwaśny zawiera dużą ilość krzemionki, w którą wzbogaca się przez kontakt z kwaśnym

wyłożeniem trzonu pieca. Jeżeli po roztopieniu nie wprowadza się do pieca żadnych

dodatków, to w miarę podnoszenia się temperatury metalu następuje stopniowe nasycenie

ż

użla krzemionką. śużel staje się coraz bardziej gęsty, szybkość przechodzenia tlenu

z atmosfery pieca przez żużel do metalu zmniejsza się. Taką metodę prowadzenia wytopu

nazywamy procesem biernym lub procesem z redukcją krzemu. Gdy w czasie wytopu

wprowadza się do pieca rudę i wapno zwiększa się rzadkopłynność i zdolność utleniająca

ż

użla. Taką metodę prowadzenia wytopu nazywamy procesem aktywnym lub procesem

z ograniczoną redukcją krzemu. W procesie aktywnym, po roztopieniu wsadu i przy

dostatecznie wysokiej temperaturze metalu, dodaje się do pieca rudę żelaza lub rudę manganu

(lub przedmuchuje metal tlenem). Po dodatku rudy metal energicznie się gotuje, a szybkość

utleniania węgla wynosi 0,20–0,30% węgla na godzinę. Do odtleniania stali kwaśnej zwykle

stosuje się żelazo-mangan, żelazokrzem, krzemomangan, glin i krzemowapń.

Okres pracy pieca od pierwszego wytopu aż do zatrzymania go do naprawy na zimno

nazywamy kampanią pieca martenowskiego. W zależności od zakresu robót, które należy

wykonać, rozróżniamy następujące naprawy pieca martenowskiego:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

naprawa pospustowa, do której należą wszystkie te czynności, które wykonuje załoga

pieca po każdym wytopie w celu zapewnienia normalnych warunków pracy pieca,

−

naprawa na gorąco- przeprowadzana w miarę zużycia się jednej z części pieca,

np.: naprawa filarków przedniej ściany, wymiana ram chłodzących okien wsadowych,

naprawa głowic, wymiana części sklepienia,

−

naprawa mała (na zimno)- przeprowadzana z chwilą zużycia się sklepienia, ściany

przedniej, wypalenia przelotów gazowych i powietrznych,

−

naprawa średnia (na zimno)- przeprowadzana okresowo, w zależności od czasu pracy

kratownic i stopnia zapełnienia komór żużlowych,

−

naprawa duża, w której wymianie podlega sklepienie, ściana przednia i tylna, głowice,

trzon, ściany w komorach powietrznych, gazowych i żużlowych,

−

naprawa główna (remont kapitalny), w przypadku której rozbiera się piec do płyty

fundamentowej i wymienia cała konstrukcje.

Po ukończeniu naprawy na zimno należy piec wysuszyć i nagrzać. W tym celu do pieca

doprowadza się przewód gazowy i palniki. Przed rozpoczęciem suszenia pieca umieszcza się

w nim termoelementy w celu kontrolowania przebiegu nagrzewania sklepienia i komór

regeneratorowych. Prędkość nagrzewania jest początkowo bardzo mała i zależy od wyłożenia

ogniotrwałego sklepienia i ścian pieca oraz przeciwstawiania się naprężeniom cieplnym

występującym przy podnoszeniu się temperatury podczas nagrzewania. W związku z tym dla

każdego pieca opracowuje się harmonogram nagrzewania uwzględniający własności cegieł,

z których wykonane jest sklepienie pieca. Gdy piec osiągnie temperaturę 600–700ºC, należy

do niego doprowadzić gaz (przez głowice). Kierunek przepływu gazu zmienia się najpierw po

5 h, następnie po 3 h, a potem co 2 h.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są podstawowe części składowe pieca martenowskiego?

2. Jakie procesy zachodzą w przestrzeni roboczej?

3. Jaką rolę spełniają regeneratory?

4. Jakie materiały stosuje się na wyłożenie trzonu pieca kwaśnego?

5. Jakie materiały stosuje się na wyłożenie trzonu pieca zasadowego?

6. Jaką rolę spełniają głowice?

7. Jakie paliwa stosowane są do opalania pieca martenowskiego?

8. Jakie wymagania stawiane są paliwom do opalania pieców martenowskich?

9. Jakie są układy stalowni martenowskich?

10. Jakie są składniki wsadu metalicznego?

11. Jak przygotowuje się wsad metalowy?

12. Jakie topniki stosuje się w procesie martenowskim?

13. Jakie materiały stosuje się do utleniania?

14. Jakie materiały stosuje się do nawęglania?

15. Jakie materiały stosuje się w celu odtlenienia?

16. Jakie są podstawowe odmiany prowadzenia procesu martenowskiego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.1.3. Ćwiczenia

Ćwiczenie 1

Na schemacie pieca martenowskiego zaznacz jego podstawowe części oraz

scharakteryzuj ich przeznaczenie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące budowy pieca

martenowskiego,

2) zaznaczyć na schemacie podstawowe części pieca martenowskiego,

3) zapisać ich nazwy i opisać przeznaczenie,

4) zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

schemat pieca martenowskiego,

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 2

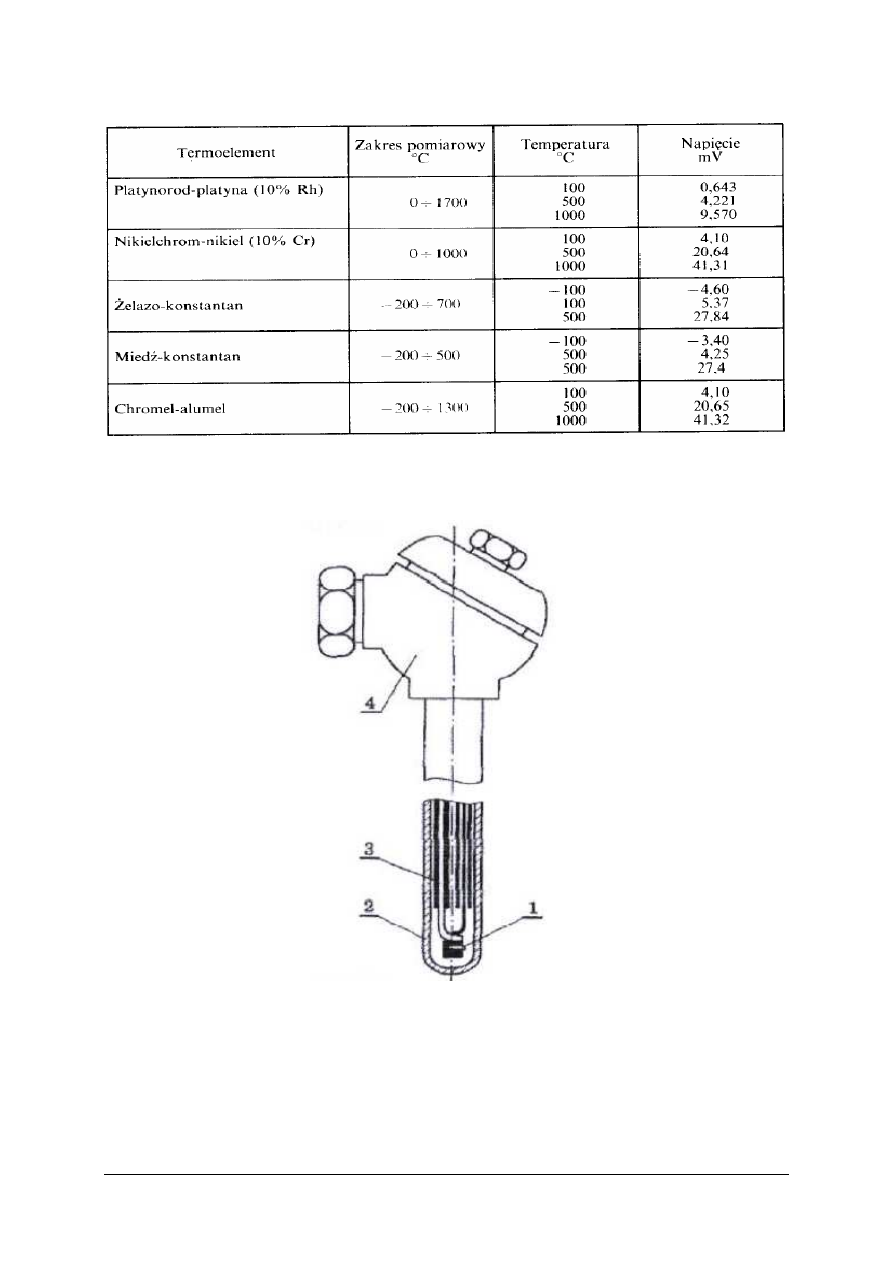

Odczytaj temperaturę za pomocą termoelementu i pirometru optycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zasadę pomiaru temperatury za pomocą termoelementu i pirometru

optycznego,

2) odczytać temperaturę za pomocą termoelementu i pirometru optycznego,

3) zapisać odczytane temperatury i porównać wyniki,

4) stosować zasady bhp,

5) zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

termoelement i pirometr optyczny,

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 3

Scharakteryzuj topniki, materiały utleniające, nawęglające, odtleniacze do wytopu stali

w piecu martenowskim.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące materiałów wsadowych,

2) rozpoznać poszczególne rodzaje materiałów wsadowych,

3) zapisać nazwy rozpoznanych materiałów wsadowych i ich krótką charakterystykę,

4) zaprezentować wynik ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

próbki materiałów wsadowych,

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 4

Scharakteryzuj urządzenie przedstawione na rysunku.

Rysunek do ćwiczenia 4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować informacje dotyczące przygotowania materiałów wsadowych,

2) rozpoznać urządzenie przedstawione na schemacie,

3) zapisać nazwę oraz zastosowanie urządzenia przedstawionego na rysunku,

4) opisać inne urządzenia stosowane do przygotowania złomu wsadowego,

5) zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

schematy,

−

dokumentacja DTR urządzeń stosowanych do przygotowania złomu,

−

literatura zgodna z punktem 6 Poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować podstawowe elementy składowe pieca martenowskiego?

2) scharakteryzować przeznaczenie części roboczej?

3) określić przeznaczenie regeneratorów?

4) określić zadania jakie spełnia głowica?

5) scharakteryzować materiały ogniotrwałe przy wyłożeniu kwaśnym?

6) scharakteryzować materiały ogniotrwałe przy wyłożeniu zasadowym?

7) scharakteryzować paliwa stosowane w procesie martenowskim?

8) scharakteryzować materiały stanowiące zasadniczy wsad metaliczny

w procesie martenowskim?

9) określić sposoby przygotowania złomu stalowego?

10) scharakteryzować materiały żużlotwórcze?

11) scharakteryzować materiały utleniające?

12) scharakteryzować materiały nawęglające?

13) rozpoznać materiały wsadowe stosowane w procesie martenowskim?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2. Otrzymywanie stali metodami konwertorowymi

4.2.1. Materiał nauczania

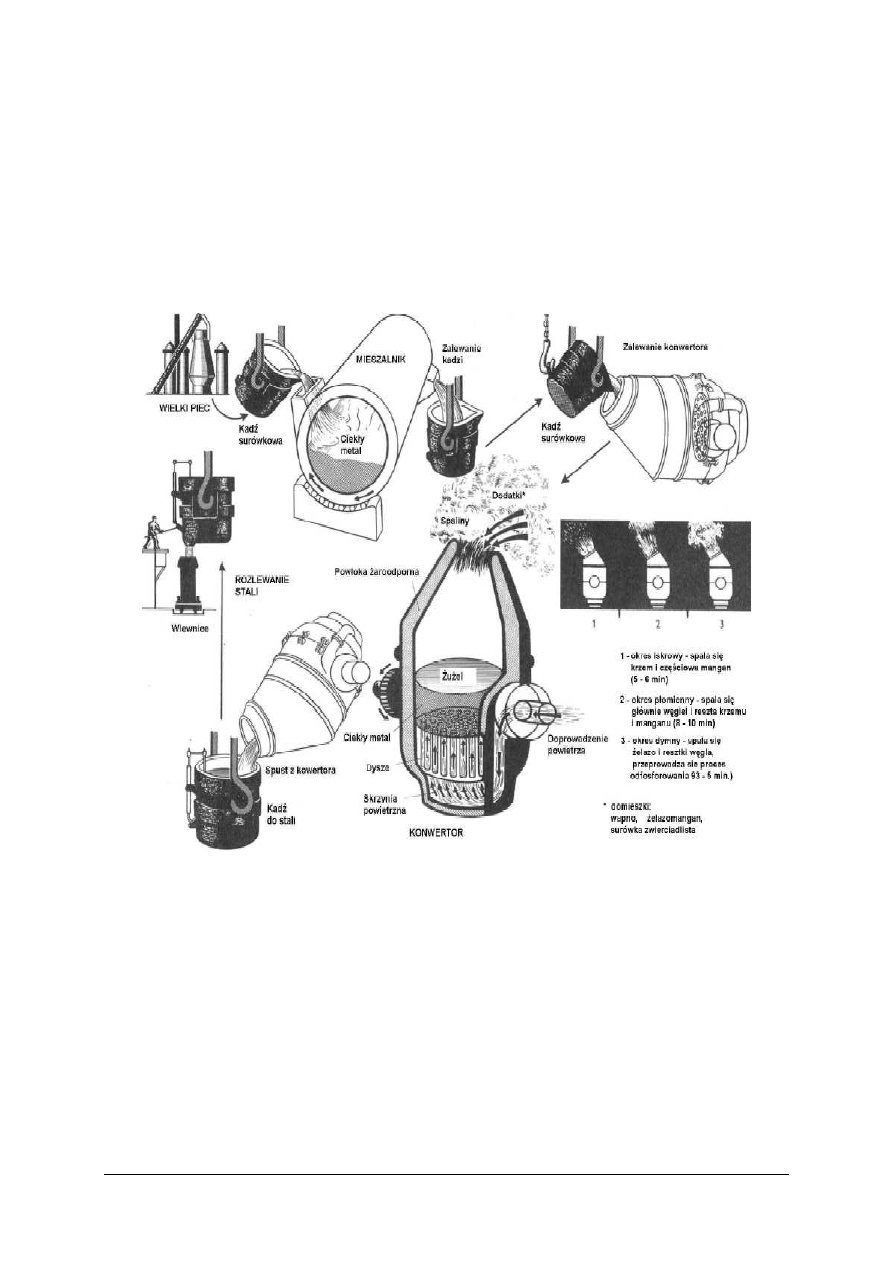

Kolejną metodą otrzymywania stali są procesy konwertorowe (rys. 13).

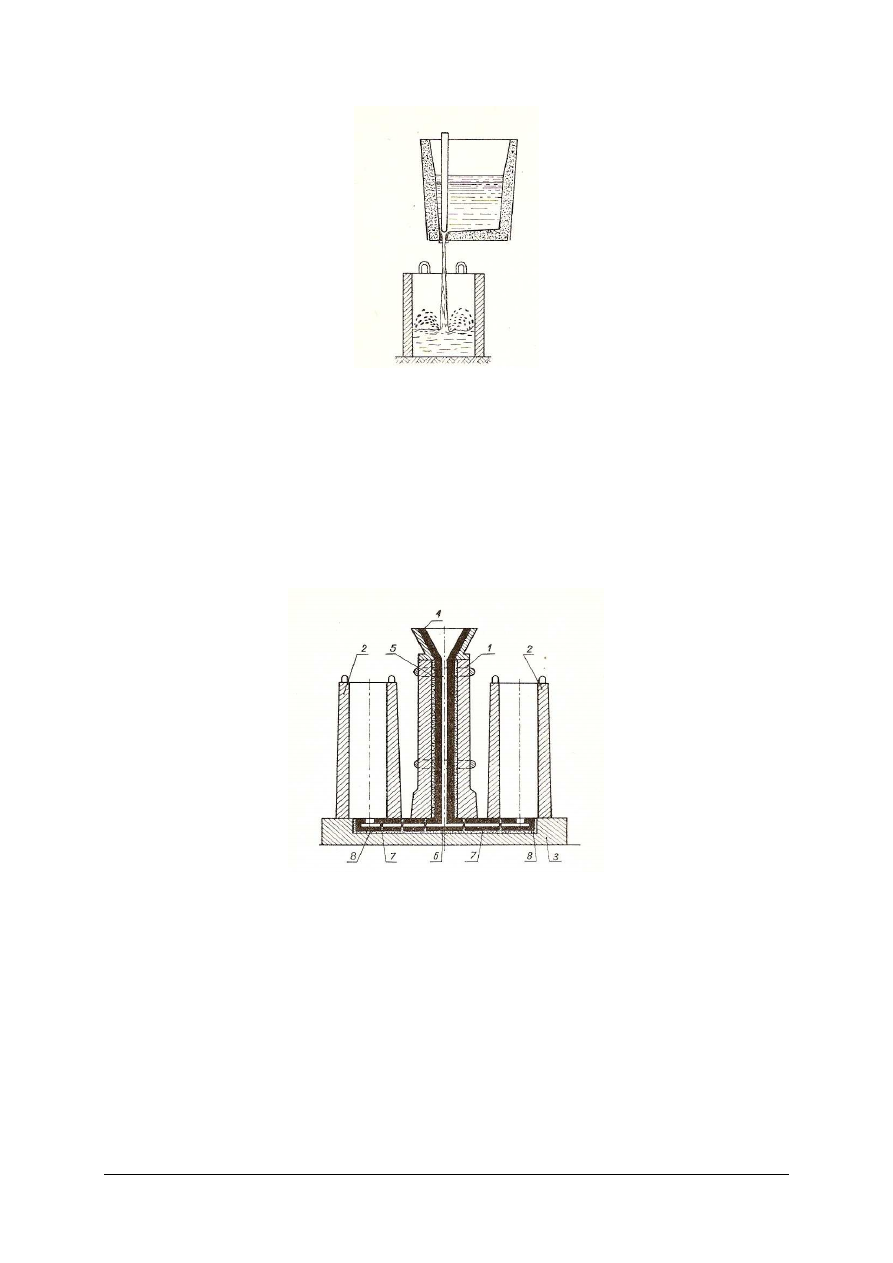

Rys. 13. Schemat konwertorowych procesów wytapiania stali [3]

Zasada konwertorowych procesów wytapiania stali polega na przedmuchiwaniu ciekłej

surówki za pomocą gazu utleniającego. Jako gaz utleniający stosuje się powietrze, tlen, ich

mieszaniny lub mieszaniny tlenu i dwutlenku węgla. W wyniku przedmuchiwania domieszki

metalu takie jak węgiel, krzem, mangan oraz niekiedy fosfor i siarka utleniają się, a produkty

reakcji przechodzą do żużla lub w postaci gazu opuszczają konwertor. Reakcje utleniające

mają charakter egzotermiczny. Wydzielane ciepło pozwala na utrzymaniu zawartości

konwertora w stanie ciekłym przy odpowiedniej temperaturze.

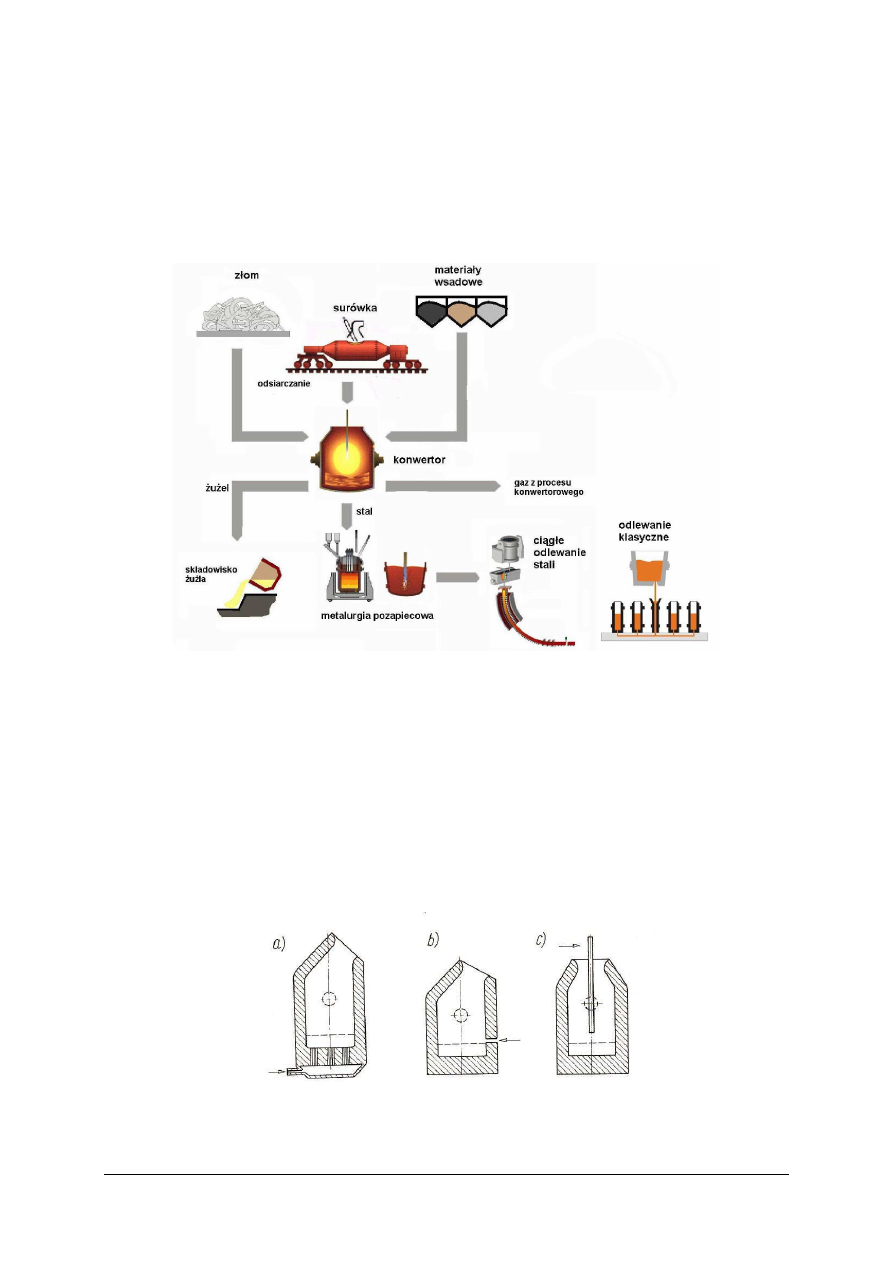

Gaz utleniający można doprowadzać do konwertora od spodu, z boku i z góry (rys. 14).

W konwertorach z dmuchem od spodu i z boku gazem utleniającym jest najczęściej

powietrze, przy dmuchu z góry tlen.

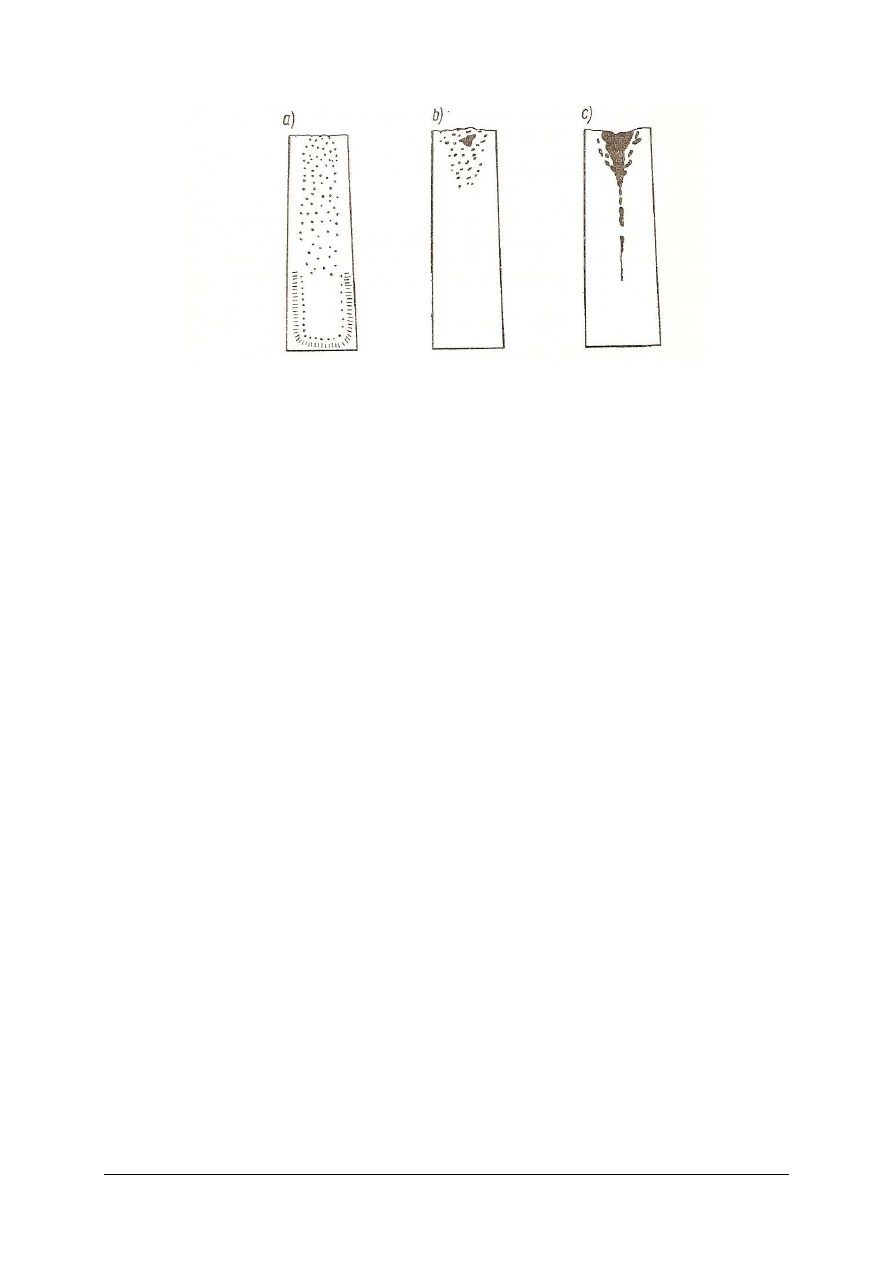

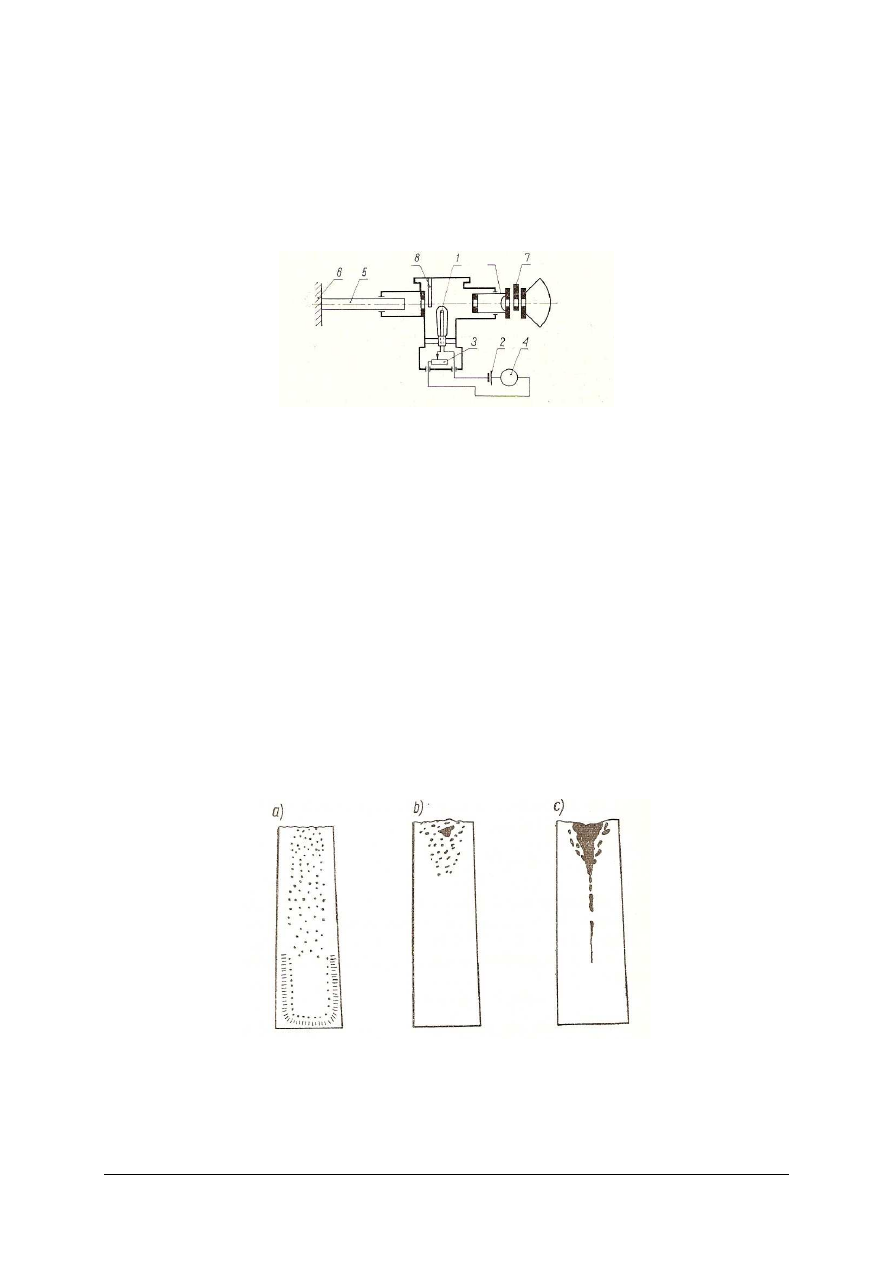

Rys. 14. Konwertory: a) z doprowadzeniem gazu utleniającego od dołu, b) z boku, c) od góry [7, s. 249]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

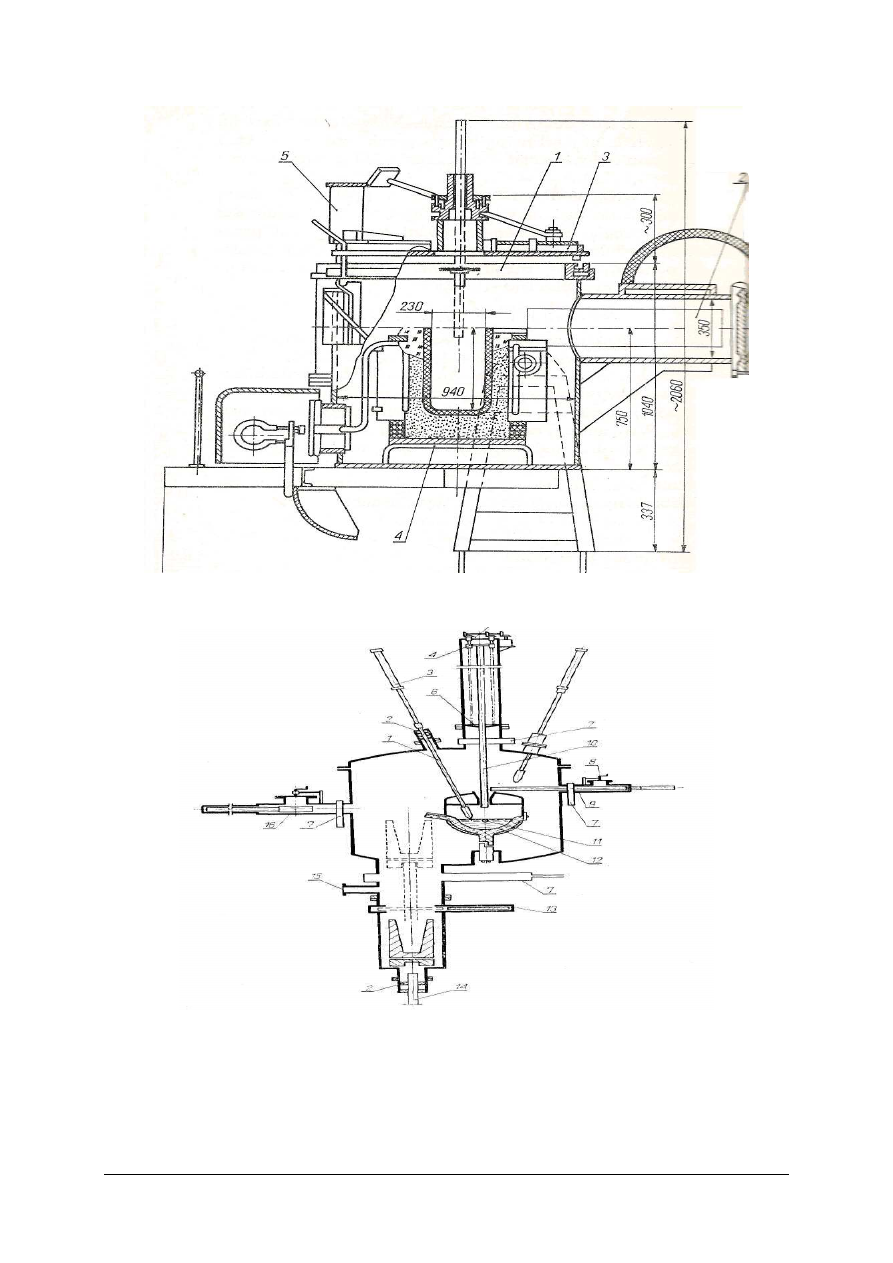

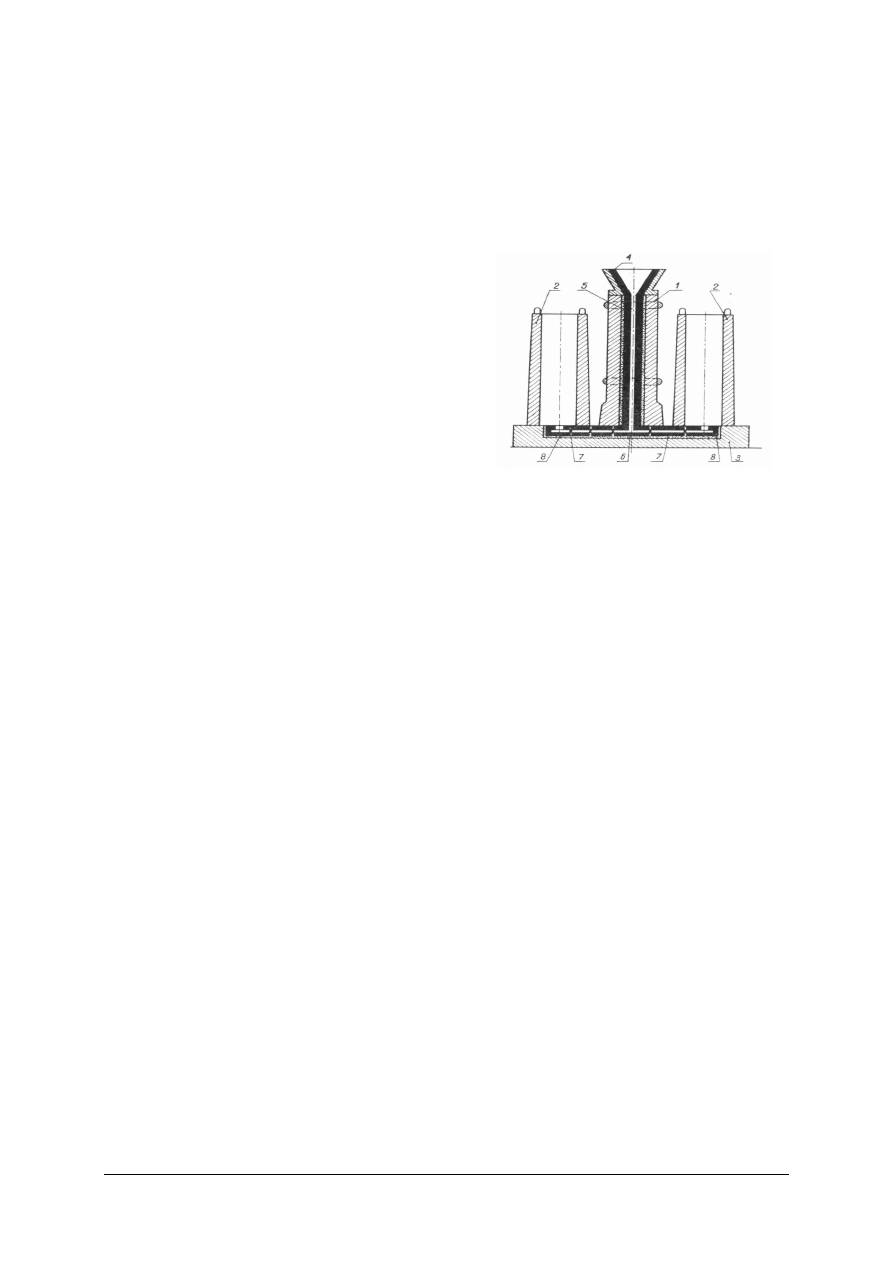

Konwertory (rys. 15) składają się z podłużnego zbiornika stalowego (1), wyłożonego

wewnątrz wyprawą ceramiczną ogniotrwałą o charakterze kwaśnym lub zasadowym.

Zbiornik (1) jest otoczony pierścieniem stalowym wyposażonym w czopy (2), które są

ułożyskowane w słupach (3). Zbiornik może się obracać dookoła osi czopów za pomocą koła

zębatego (5) i listwy zębatej (4), napędzanej przez tłok (6) urządzenia hydraulicznego lub

pneumatycznego. Zbiornik konwertora składa się z dwóch komór. Większa komora (7)

stanowi właściwą komorę roboczą, w której odbywa się proces metalurgiczny. Druga, mała

komora (8) jest komorą powietrzną, do której przewodem (9) jest doprowadzany pod

ciśnieniem gaz utleniający. Obie komory (7 i 8) są przedzielone grubą ściana z licznymi

otworami, przez które jest wtłaczane powietrze lub tlen. Proces otrzymywania stali

rozpoczyna się od nalewania ciekłej surówki do pochylonego i rozgrzanego zbiornika

konwertora. Ciekła surówka jest nalewana przez otwór (10).

Rys. 15. Konwertor [1, s. 107]

Równocześnie wdmuchuje się do konwertora gaz utleniający, obracając jednocześnie

zbiornik do położenia pionowego. Gaz przechodząc przez ciekłą surówkę wypala zawarty

w surówce węgiel i domieszki takie jak krzem, mangan, fosfor i inne. Nad zbiornikiem

usytuowany jest okap z systemem odciągu, chłodzony wodą i odprowadzający gorące gazy

odlotowe do oczyszczalni gazów. Wsad żelazonośny dla konwertorów stanowią głównie

ciekła surówka i złom stalowy. Jako uzupełnienie wsadu może być stosowana surówka stała

i złom surówkowy. Materiałami żużlotwórczymi są: wapno palone, dolomit palony i surowy,

kawałkowy żużel stalowniczy. W charakterze czynnika schładzającego kąpiel metalową

stosuje się rudę żelaza i żużel magnetyczny.

Po zakończeniu procesu zbiornik konwertora przechyla się, wylewając stal do form lub

tygli. Rozróżnia się proces konwertorowy Bessemera, Thomasa i tlenowo-konwertorowy.

Proces Bessemera

Proces polega na otrzymaniu stali z ciekłej surówki w konwertorach o wyłożeniu

kwaśnym (krzemionkowym). Z uwagi na kwaśne wyłożenie pieca nie można tą metodą

przerabiać surówek zawierających znaczne ilości fosforu, gdyż nie zostanie on usunięty,

a pozostając w stali powoduje zbyt dużą kruchość. Do przerobu w konwertorze Bessemera

nadają się surówki zawierające do 2% krzemu, manganu do 1,5%, siarki 0,05%, fosforu 0,1%

i węgla 3,5–4,5%.

Proces wytapiania stali w konwertorze besemerowskim dzieli się na następujące okresy:

−

przechylenie konwertora i zalanie surówki,

−

ustawienie konwertora i włączenie dmuchu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

iskrowy,

−

płomienny,

−

dymny,

−

odtlenianie i uzyskanie pożądanej zawartości C, Mn, Si, po zakończeniu wytopu

dodajemy surówkę zwierciadlistą, żelazomangan, żelazokrzem, aluminium,

−

przechylanie konwertora, usuwanie żużla i odlewanie stali.

Po rozpoczęciu dmuchu w pierwszym okresie utlenia się przede wszystkim krzem

i mangan, mające duże powinowactwo do tlenu. Utlenia się również nieco żelaza

i rozpoczyna się nieznaczne utlenianie węgla. Powstałe tlenki krzemu, manganu i żelaza

tworzą żużel. Temperatura kąpieli wzrasta w wyniku egzotermicznych reakcji utleniania.

Zwłaszcza krzem, którego jest w surówce besemerowskiej około 2%, dostarcza dużych ilości

ciepła. Powstające w pierwszym okresie gazy unoszą drobne kropelki metalu, które

wyglądają jak iskry.

W drugim okresie intensywnie utlenia się węgiel. Nad gardzielą ukazuje się coraz

większy płomień ze spalania CO na CO

2

. W tym okresie utleniają się również pozostałości

krzemu i manganu.

Trzeci okres rozpoczyna się opadaniem płomienia. Świadczy to o kończącym się

utlenianiu węgla, a gazy wydobywające się z konwertora przyjmują wygląd brunatnych

dymów. Zabarwienie pochodzi od tlenków żelaza, które powstają na skutek intensywnego

utleniania żelaza. Brunatne dymy są oznaką końca świeżenia i z chwilą ich ukazania należy

przerwać dmuch.

Po przerwaniu dmuchu stal zawiera około 0,04–0,10% C i znaczne ilości tlenu

wpływającego na pogorszenie własności stali. Dlatego należy stal odtlenić przez dodanie

odtleniaczy w postaci manganu, krzemu lub aluminium. Stale uspokojone odtlenia się

manganem i krzemem w postaci żelazokrzemu, a ostateczne odtlenianie przeprowadza się

dodatkiem aluminium.

Jeśli stal ma zawierać większą ilość węgla to należy przeprowadzić nawęglanie, które

polega na dodaniu mielonego koksu, mączki elektrodowej lub grafitu. Nawęglanie odbywa

się w czasie spustu stali do kadzi.

Produktami procesu besemerowskiego są:

−

stal bessemerowska –zawartość siarki i tlenu większa niż w stali martenowskiej, posiada

lepszą zgrzewalność i skrawalność. Przeznaczona do wyrobu drutu, gwoździ, cienkich

blach, rur zgrzewanych, stali prętowej do wyrobu śrub i na zbrojenia do żelazobetonu,

−

ż

użel bessemerowski – stosowany jako kwaśny topnik w procesie wielkopiecowym do

rud zawierających zasadową skałę płonną.

Proces Thomasa

Konwertor tomasowski zbudowany jest tak samo jak konwertor besemerowski.

Zasadniczą różnicę stanowi jego zasadowe wyłożenie ogniotrwałe, wykonane z materiałów

dolomitowych. Zasadowe wyłożenie umożliwia wprowadzenie do konwertora wapna, które

w końcowej fazie świeżenia wiąże się z fosforem, tworząc fosforan wapniowy wypływający

na powierzchnię metalu w postaci żużla. W konwertorze Thomasa przerabia się surówki

zawierające 3–4% węgla, 0,4–1,5% manganu, 0,2–0,6% krzemu, 1,7–2,5% fosforu i mniej niż

0,1% siarki. Surówka przeznaczona do przeróbki w procesie Thomasa zawiera znacznie

więcej fosforu i znacznie mniej krzemu niż besemerowska. Proces świeżenia podobnie jak

w konwertorze besemerowskim dzieli się na trzy okresy. Charakterystyczną cechą zewnętrzną

pierwszego okresu są wydobywające się dymy zabarwione na żółto lub czerwono pyłami

unoszonego wapna. W tym okresie utleniają się krzem i mangan oraz nieznacznie węgiel

i żelazo. Z utlenionych składników wsadu rozpoczyna się tworzenie żużla. Temperatura

kąpieli metalowej na skutek egzotermicznych reakcji utleniania stopniowo wzrasta. Po

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

utlenieniu krzemu i manganu proces przechodzi w drugi okres, w czasie którego intensywnie

wypala się węgiel. W ostatnim okresie następuje intensywne odfosforowywanie oraz

odsiarczanie. Trwające tak długo, aż utworzą się brunatne dymy, które są oznaką zakończenia

procesu świeżenia. Egzotermiczne reakcje utleniania fosforu są głównym źródłem

wydzielania dużych ilości ciepła. Temperatura kąpieli rośnie tak szybko w trzecim okresie, że

zachodzi konieczność schładzania kąpieli przez dodanie rudy lub złomu. Po świeżeniu żużel

jest zlewany do oddzielnych kadzi i po schłodzeniu poddawany mieleniu. W takiej postaci

stanowi cenny nawóz dla rolnictwa. Pozostałą w konwertorze stal odtlenia się żelazostopami

oraz ewentualnie nawęgla (rys. 16).

Rys. 16. Proces Thomasa [4]

Produktami procesu Thomasa są:

−

stal tomasowska – zawierająca więcej azotu, tlenu, wtrąceń żużlowych od stali

martenowskiej i bessemerowskiej, ale jest tańsza. Używana do wyrobu drutu, rur bez

szwu, taśm, itp.,

−

ż

użel zasadowy – zawierający około 50% CaO i 20–50% P

2

O

5

– po zmieleniu stosowany

jako nawóz sztuczny zwany tomasyną.

W porównaniu z procesem bessemerowskim proces tomasowski ma następujące cechy

charakterystyczne:

−

konwertor tomasowski ma wyłożenie zasadowe,

−

przy tej samej wydajności konwertor tomasowski musi mieć większe rozmiary, gdyż

w procesie tomasowskim wytwarza się duże ilości żużla,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

−

proces besemerowski przebiega bez dodawania topników, a w procesie tomasowskim

jako topnik stosuje się wapno , które ładuje się do konwertora przed wlaniem surówki,

−

głównym źródłem ciepła w procesie tomasowskim jest fosfor i dlatego jego zawartość

powinna wynosić 1,8–2,2%. Zasadowy żużel wapienny umożliwia odfosforowanie

i odsiarczanie metalu, co jest niemożliwe w konwertorze bessemerowskim.

Proces konwertorowy z bocznym dmuchem

W konwertorach z bocznym dmuchem CO spala się na CO

2

w przestrzeni roboczej,

w wyniku czego uzyskuje się dodatkowe ilości ciepła, co podwyższa sprawność cieplną

konwertorów. Dzięki temu można zmniejszyć pojemność tych konwertorów bez obawy

zamrożenia ciekłego wsadu oraz stosować je w odlewniach do wytwarzania niewielkich ilości

staliwa w krótkich odstępach czasu. Proces w konwertorze z bocznym dmuchem można

podzielić na dwa okresy. W pierwszym utleniają się przede wszystkim krzem i mangan oraz

ż

elazo przechodząc do żużla. Okres ten charakteryzuje się niewielkimi wyrzutami żużla

i metalu z gardzieli. W drugim okresie pojawia się nad gardzielą niewielki płomień. W tym

okresie intensywnie wypala się węgiel i utleniają się pozostałości krzemu i manganu.

Opadnięcie płomienia i pojawienie się brunatnych dymów jest oznaką końca procesu. Po

zakończeniu dmuchu metal odtlenia się za pomocą manganu i krzemu oraz ewentualnie

nawęgla.

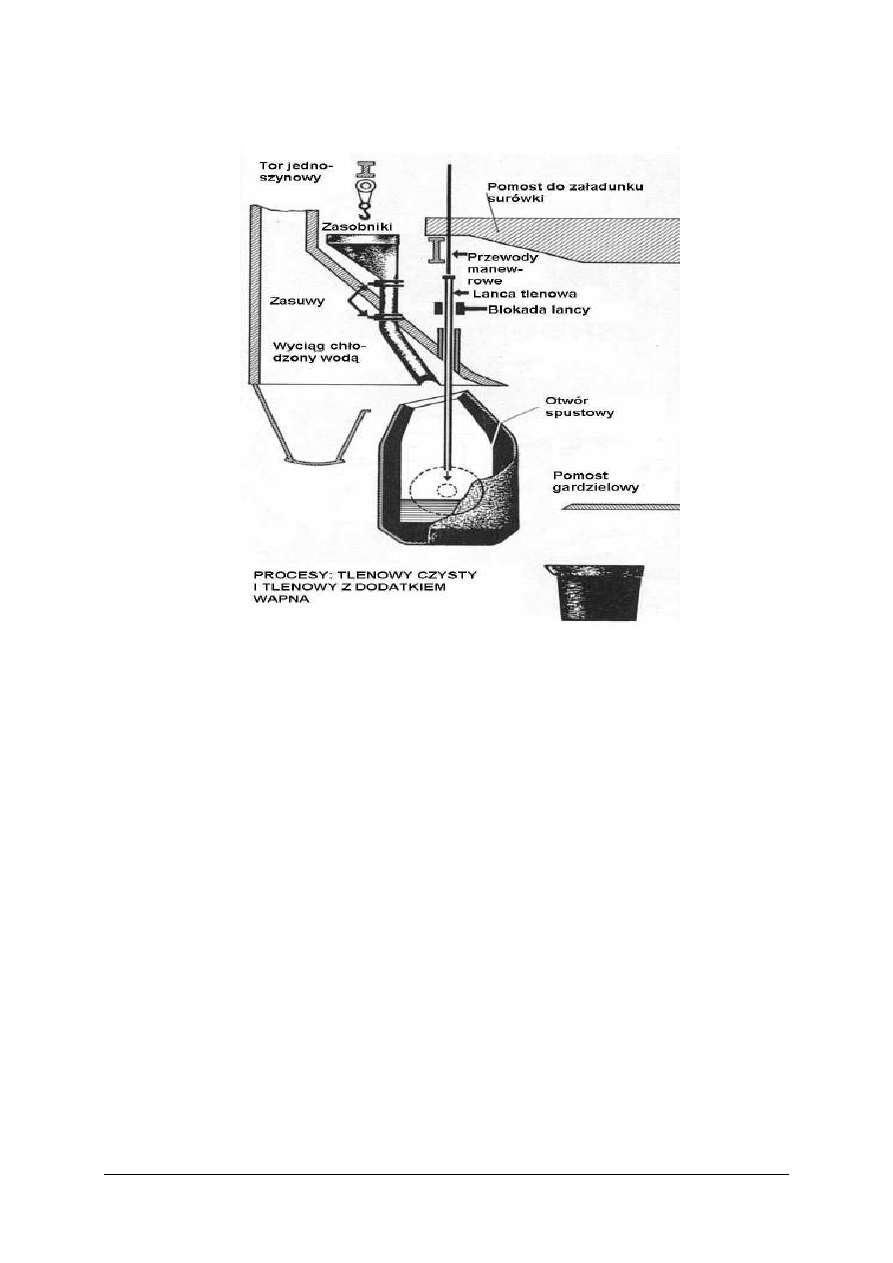

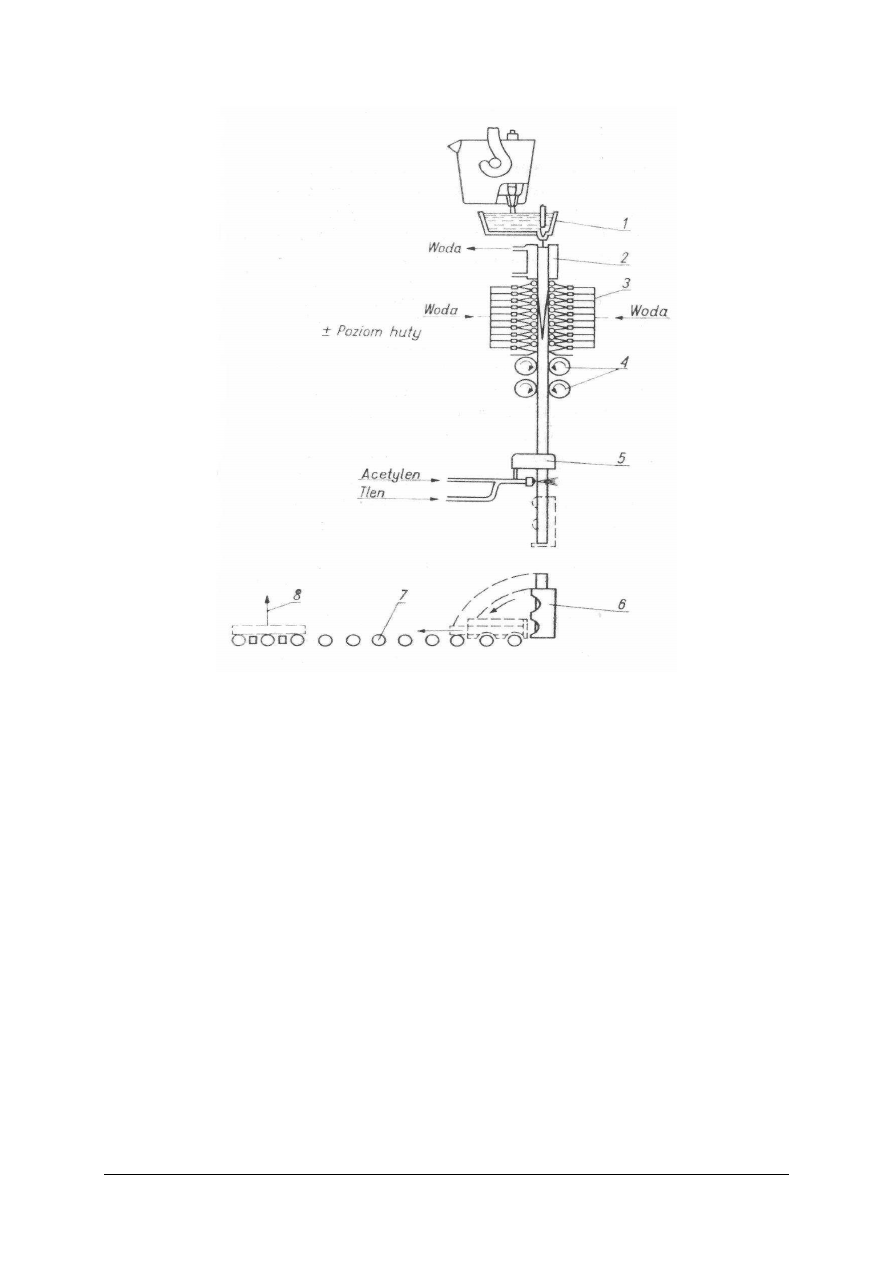

Proces konwertorowy LD

Proces polega na otrzymywaniu stali z surówki oraz rudy lub złomu w konwertorze

ustawionym pionowo przez wdmuchiwanie czystego tlenu od góry za pomocą lancy tlenowej

(rys. 17). Lanca tlenowa jest chłodzona wodą. Metoda ta pozwala na przerabianie surówek

o dowolnym składzie chemicznym i nie powoduje naazotowania stali. Przebieg wytapiania stali

w konwertorze LD przebiega następująco. Do przechylonego konwertora, z którego

wyciągnięta jest lanca, wsypuje się odpowiednią ilość złomu, który ma celu ochłodzenie kąpieli

metalowej. Następnie wlewa się ciekłą surówkę. Po zakończeniu tej czynności konwertor

ustawia się pionowo, opuszcza lancę i rozpoczyna wdmuchiwanie tlenu. W tym czasie do

konwertora rynną zasypową wprowadza się odpowiednią ilość wapna palonego. Na skutek

utleniającego działania tlenu wypalają się przede wszystkim krzem, mangan i niewielkie ilości

ż

elaza. Szybko wzrastająca temperatura sprzyja powstawaniu żużla, co umożliwia wcześniejsze

rozpoczęcie procesów odsiarczania i odfosforowania. Na skutek mechanicznego oddziaływania

strugi tlenowej, cała kąpiel zaczyna krążyć w konwertorze. Węgiel rozpoczyna się wypalać

z chwilą rozpoczęcia dmuchu, ale najintensywniejsze utlenianie węgla przebiega przy pełnym

krążeniu kąpieli. Wydzielające się na ściankach i dnie konwertora bańki CO powodują

energiczne gotowanie kąpieli metalowej. Burzliwe mieszanie metalu z żużlem wpływa na

intensyfikację

zachodzących

procesów,

szczególnie

odfosforowania i odsiarczenia.

Wyświeżony metal zlewa się do kadzi, gdzie dodaje się odpowiednich żelazostopów

i ewentualnie aluminium w celu odtlenienia stali. Nawęglanie stali przeprowadza się również

w kadzi. Po spuszczeniu metalu konwertor przechyla się i przez gardziel wylewa żużel do kadzi

ż

użlowej. Proces otrzymywania stali trwa 12–15 minut, wydajność jest znacznie wyższa od

pozostałych metod i wynosi do 400 ton na godzinę.

Odmianami procesów konwertorowo-tlenowych są procesy LDAC (część wapna jest

wdmuchiwana ze strugą tlenową), OLP (cała ilość wapna wdmuchiwana jest ze strugą

tlenową) oraz TBM. W procesie LD kąpiel świeży się wyłącznie tlenem podawanym lancą

tlenową nad poziom kąpieli.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 17. Proces tlenowy [4]

Wytapianie stali w konwertorze tlenowym w procesie TBM prowadzi się świeżąc kąpiel

metalową tlenem podawanym przez lancę tlenową, usytuowaną nad poziomem kąpieli,

z równoczesnym przedmuchiwaniem kąpieli gazami obojętnymi (argon i azot) przez dysze

umieszczone w dennicy konwertora w przeciwprądzie do strumienia tlenu dmuchanego na

powierzchnię kąpieli od góry. Pozwala to na:

−

znacznie szybsze niż w metodzie konwencjonalnej utworzenie aktywnego żużla,

−

zmniejszenie zużycia tlenu do procesu świeżenia,

−

zmniejszenie ilości utlenionego żelaza w kąpieli metalowej podczas świeżenia,

−

zmniejszenie ilości tlenu aktywnego, a przez to zmniejszenie zużycia odtleniaczy

i żelazostopów,

−

ograniczenie erozyjnego oddziaływania kąpieli na wymurówkę, a przez to na

oszczędność materiałów ogniotrwałych,

−

na poprawę jakości wytwarzanej stali.

Urządzenia do wykorzystania i odpylania gazów konwertorowych

Wytapianiu stali w procesach konwertorowych towarzyszy intensywne wydzielanie się

gazów i pyłów. Gaz ten zawiera tlenek węgla (CO) i duże ilości pyłu (składającego się

głównie z tlenków metali, łącznie z metalami ciężkimi), względnie małe ilości tlenków siarki

(SO

2

) i tlenków azotu (NOx). Tlenek węgla, zawarty w gazach, spala się przy wylocie

z gardzieli konwertora i daje znaczne ilości energii cieplnej. Dla jej wykorzystania instaluje

się kotły odzyskowe. Aby możliwe było odzyskiwanie gazu konwertorowego, konieczne jest

przeprowadzenie wysoko efektywnego oczyszczenia gazu.

Gazy konwertorowe przed wypuszczeniem do atmosfery powinny być odpylone.

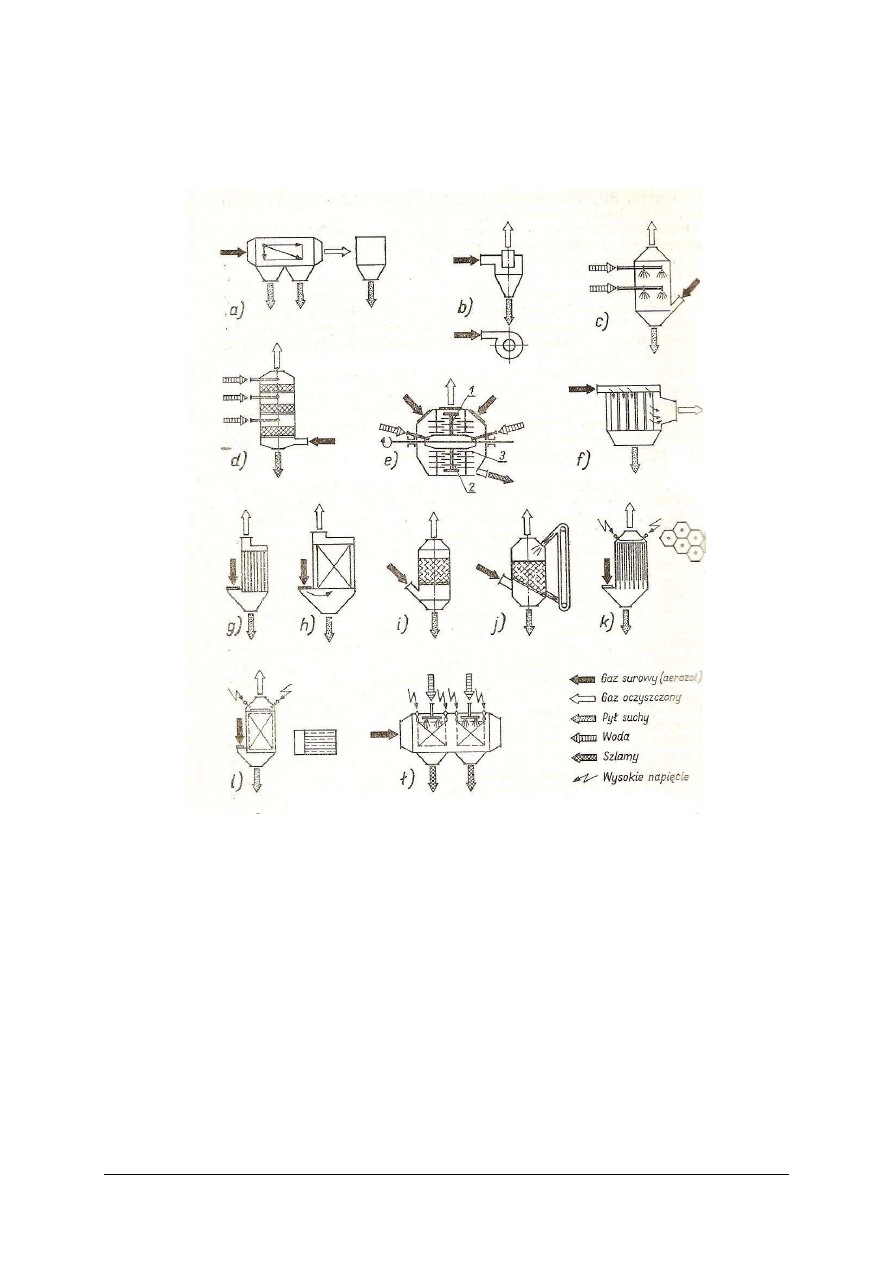

Urządzenia odpylające dzielą się na trzy grupy (rys. 18):

−

mechaniczne,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

filtracyjne,

−

elektrostatyczne.

Do grupy mechanicznych suchych urządzeń odpylających należą komory osadcze,

cyklony, multicyklony, odpylacze o ruchu obrotowym cylindrycznej obudowy, odpylacze

wirnikowe. Najczęściej stosowane są cyklony. Mają bardzo szeroki zakres zastosowania,

m.in. w obiegach wentylacyjnych i przy odpylaniu małych ilości gazu (za paleniskami

kotłów, w odlewniach, piecach wapiennych, itp.). Cyklony stosuje się także w skojarzeniu

z innymi typami odpylaczy, jako pierwszy stopień odpylania (np. z odpylaczami

tkaninowymi, mokrymi lub elektrostatycznymi). Urządzenia te działają na zasadzie

występowania dużych sił odśrodkowych z odrzutem cięższych ciał stałych w kierunku

ś

cianek cylindra, po których zsuwają się do umieszczonego w dole zbiornika pyłu.

Charakteryzują się łatwą obsługą, niskimi kosztami inwestycyjnymi i eksploatacyjnymi, lecz

i niezbyt wysoką skutecznością działania.

Rys. 18. Podział urządzeń odpylających [6, s. 457]

Mechaniczne mokre urządzenia odpylające, stanowiące najliczniejszą grupę urządzeń

odpylających są to m.in.: płuczki wieżowe, cyklony mokre, płuczki obrotowe, odpylacze ze

zwężką Venturiego. Zasada ich działania polega na wykorzystywaniu zjawisk występujących

przy dodawaniu cieczy do zapylonego gazu, tj. kondensacji pary wodnej, dyfuzji, zderzenia

się kropelek cieczy z ziarenkami pyłu, zjawisk elektrostatycznych, rozdrobnienia gazu,

osadzania się pyłu. Urządzenia te przeznaczone są do odpylania gazów technologicznych

z pyłów drobnych, nieagresywnych i nie cementujących. Charakteryzują się małą czułością na

zmiany temperatury, wilgotności oraz stosunkowo wysoką skutecznością odpylania (do 99%).

Mokre urządzenia odpylające, niezależnie od odpylania gazu, mogą być równocześnie

wykorzystywane do chłodzenia gazu lub wydzielania zanieczyszczeń gazowych. Działanie

odpylaczy tkaninowych (filtracyjnych) polega na oddzieleniu pyłu podczas przepływu

zapylonego gazu przez materiały filtracyjne, tj. warstwy kształtek ceramicznych

i metalowych, tkaniny, włókniny, filce, bibuły. Najbardziej rozpowszechnione są odpylacze

filtracyjne tkaninowe, w których materiałem filtracyjnym są tkaniny lub włókniny naturalne

i sztuczne, pozwalające na oddzielenie pyłów o wielkości ziaren rzędu 1 mikrometra. Często

wymagają one wstępnego odpylenia gazów. Stosowane są w cementowniach, wapiennikach,

wytwórniach mączek mineralnych, w produkcji metali i wyrobów z metali, produkcji maszyn

i urządzeń, a także w produkcji wyrobów chemicznych.

Elektrostatyczne urządzenia odpylające (elektrofiltry) wykorzystują zjawisko siły

elektrostatycznej. Zapylony gaz ulega jonizacji w silnym polu elektrostatycznym, ziarna pyłu

są przyciągane przez elektrodę zbiorczą, gdzie koagulują (łączą się) i przy wstrząsaniu

opadają do zbiornika pyłu. Urządzenia te charakteryzują się wysoką skutecznością działania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

(powyżej 99,5%) oraz niskimi oporami przepływu, nawet dla bardzo dużych ilości gazów.

Elektrofiltry stosowane są do odpylania dużych ilości gazów, np. spalin z kotłów

energetycznych, w cementowniach, w produkcji metali i wyrobów z metali, w produkcji

wyrobów chemicznych.

Rys. 19. Schemat przemysłowych urządzeń odpylających: a) komora osadcza, b) cyklon, c) płuczka bez

wypełnienia, d) płuczka z wypełnieniem, e) płuczka obrotowa nadciśnieniowa; 1 – wał z tarczą,

2 – palce, 3 – pręty nieruchome, f – odpylacz tkaninowy workowy nadciśnieniowy, g) odpylacz

tkaninowy workowy podciśnieniowy, h) odpylacz tkaninowy ramowy, i- odpylacz z warstwa sypką

nieruchomą, j) odpylacz z warstwą sypką ruchomą, k) odpylacz elektrostatyczny rurowy, l – odpylacz

elektrostatyczny płytowy, ł) odpylacz elektrostatyczny mokry [6, s. 458]

Pył jest zwykle usuwany z gazu konwertorowego za pomocą płuczki zwężkowej lub

suchych filtrów elektrostatycznych. Przed dojściem do płuczki zwężkowej lub filtra

elektrostatycznego gruboziarnisty pył jest zwykle usuwany za pomocą deflektora, itp.

W przypadku, gdy stosuje się suche odpylanie elektrostatyczne jako środek oczyszczania

gazu konwertorowego powstającego przy wdmuchiwaniu tlenu, wytwarzany jest pył. Pył ten

posiada wysoką zawartość żelaza (40–65%) i może być stosowany jako wartościowy

surowiec w przypadku, gdy pyły są prasowane na brykiety. Brykiety z pyłu gruboziarnistego

zawierają około 70% żelaza metalicznego i mogą być stosowane jako substytut złomu

w konwertorze tlenowym. Brykiety z pyłu drobnoziarnistego zawierają około 7% żelaza

metalicznego i mogą być stosowane jako uzupełnienie dla rudy chłodzącej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

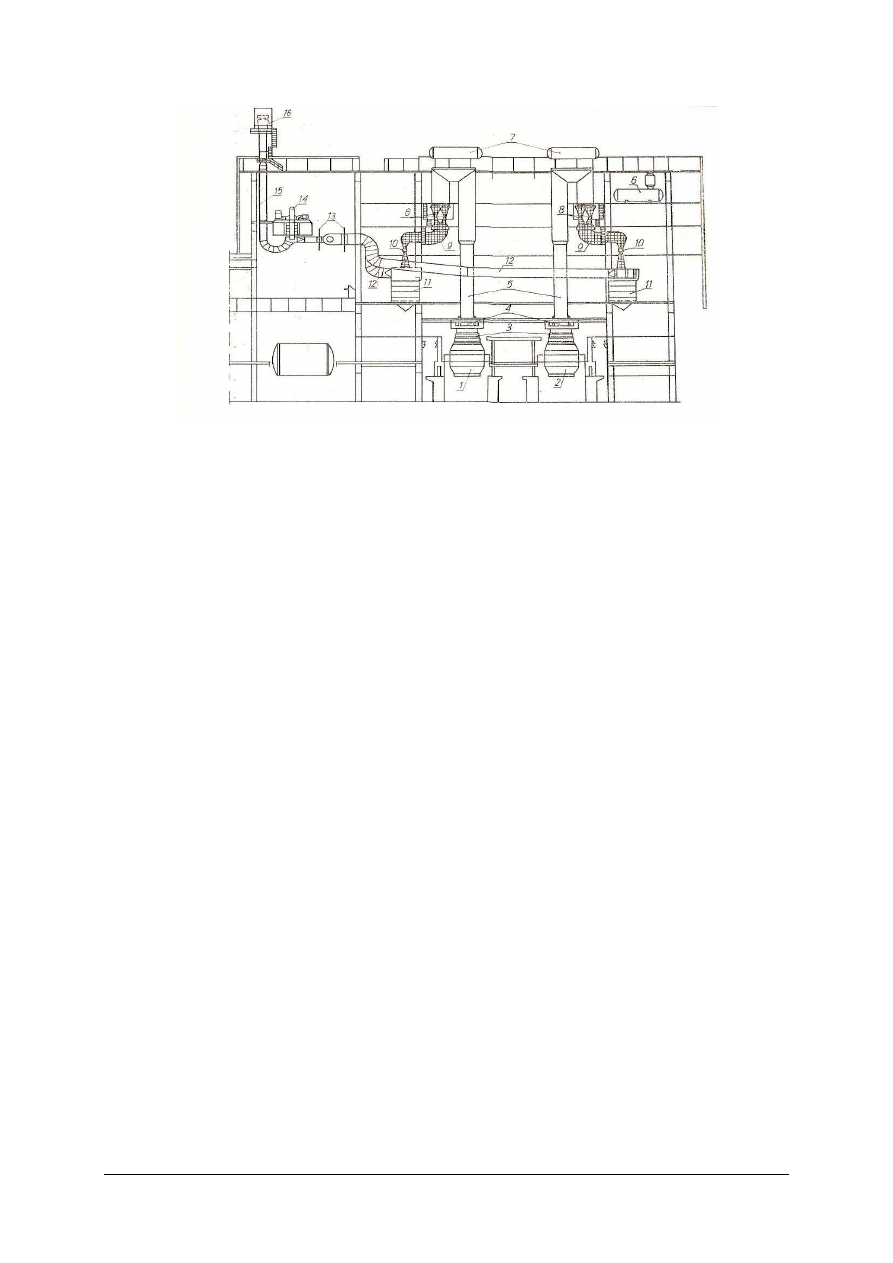

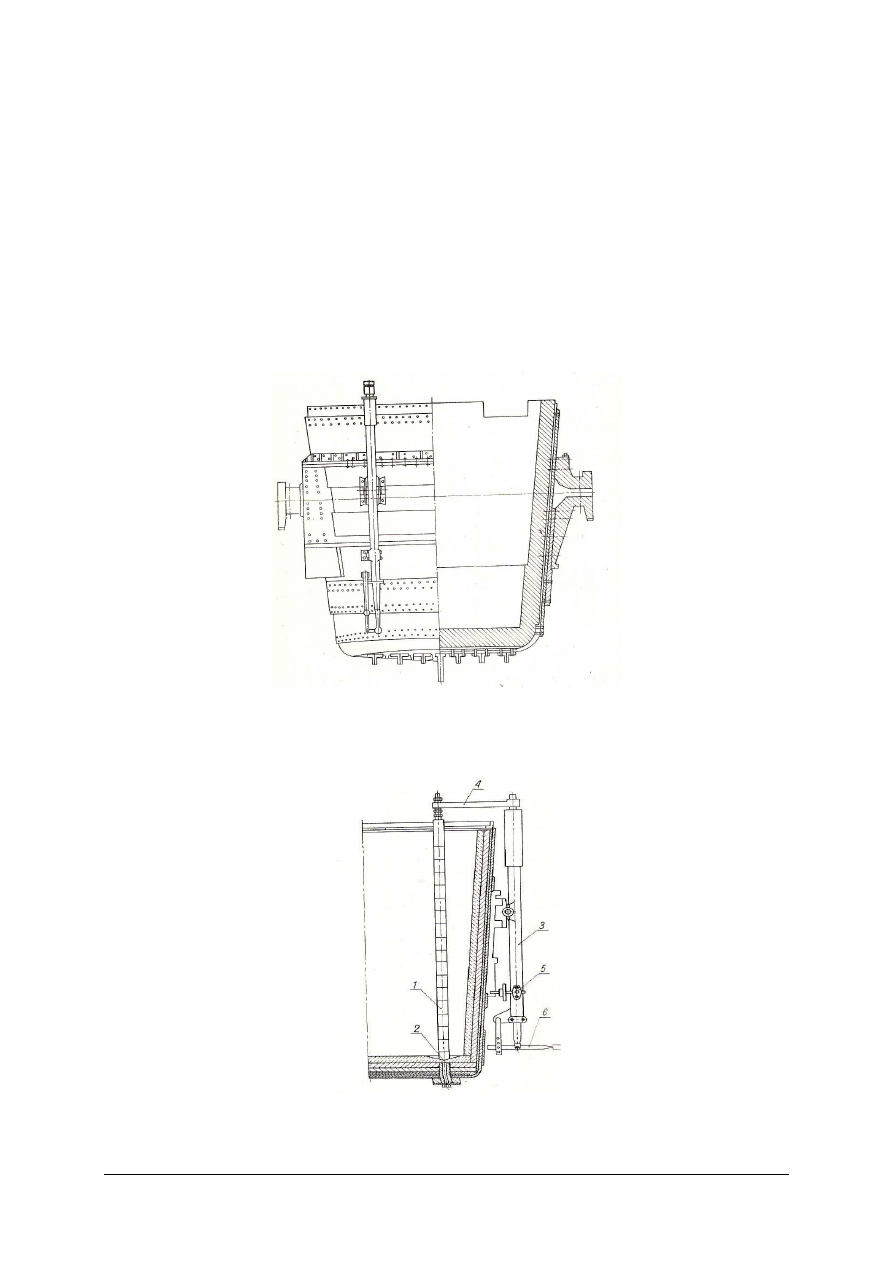

Rys. 20. Przekrój wzdłużny przez urządzenia do odprowadzania gazów, kocioł odzyskowy i mokre odpylanie

gazów Proces tlenowy: 1, 2 – konwertory, 3 – pierścienie uszczelniające, 4 – okapy, 5 – kotły

odzyskowe, 6 – zbiornik wody kotłowej, 7 – walczaki, 8 – zagęszczacze Venturi, 9 – separatory,

10 – układy odpylaczy, 11 – separatory odśrodkowe, 12 – przewód czystego gazu, 13 – zasuwy,

14 – wentylatory, 15 – komin, 16 – pochodnia [7, s. 262]

Pozapiecowa obróbka stali

Pozapiecowa obróbka stali obejmuje wytwarzanie i obróbkę ciekłej stali po spuście

z konwertorów tlenowych do momentu odlewania stali. Zwykle prowadzona jest na

stanowiskach obróbki kadziowej, a jej celem jest:

−

ograniczenie zawartości siarki w stali,

−

odtlenienie stali,

−

końcowa regulacja składu chemicznego,

−

ujednorodnienie składu chemicznego i temperatury w całej objętości kąpieli,

−

regulacja temperatury do poziomu wymaganego przez technologię ciągłego odlewania,

−

usunięcie niepożądanych gazów, jak wodór i azot,

−

usunięcie wtrąceń niemetalicznych (WN),

−

modyfikacja pozostałych wtrąceń niemetalicznych.

Stanowiska obróbki kadziowej spełniają także funkcję bufora i umożliwiają odlewanie

w procesie COS. Kadź z ciekłą stalą transportowana jest zazwyczaj przy pomocy suwnicy lub

wózka transportującego (transfer car). Dostępny jest cały szereg technologii pozapiecowej

obróbki stali. Wyróżnia się procesy z podgrzewaniem i bez podgrzewania oraz procesy

odbywające się w warunkach obniżonego ciśnienia lub w warunkach ciśnienia

atmosferycznego. Stanowiska obróbki kadziowej w stalowniach masowych wymagają

stosowania systemu wytwarzającego próżnię lub podgrzewania łukiem elektrycznym (albo

obu jednocześnie). Niezbędne jest także ich wyposażenie w urządzenia umożliwiające

przedmuchiwanie kąpieli gazem obojętnym, wprowadzanie drutów lub wdmuchiwanie

reagentów sproszkowanych. Nowoczesne stalownie dysponują liniami pozapiecowej obróbki

ciekłej, w skład której wchodzą:

−

stanowiska argonowania i wprowadzania drutów rdzeniowych,

−

urządzenie do próżniowego odgazowywania ciekłej stali metodą porcjową DH,

−

urządzenie do próżniowego odgazowywania ciekłej stali metodą obiegową RH,

−

urządzenie do głębokiego odsiarczania stali za pomocą wdmuchiwania reagentów

−

sproszkowanych SL,

−

piec kadziowy LF (Ladle Furnace).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Wyposażenie to zapewnia uzyskiwanie wysokich współczesnych standardów pod

względem technologii wytwarzania jak i jakości produkowanej stali.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. W jaki sposób następuje świeżenie domieszek w procesach konwertorowych?

2. Co jest źródłem ciepła w procesach konwertorowych?

3. Jakie są rodzaje metod konwertorowego otrzymywania stali?

4. Jakie jest wyłożenie konwertora Bessemera?

5. Jakie okresy występują w procesie Bessemera?

6. Jaki jest skład surówek stosowanych w procesie Bessemera?

7. Jakie jest wyłożenie konwertora Thomasa?

8. Jakie okresy występują w procesie Thomasa?

9. Jaki jest skład surówek stosowanych w procesie Thomasa?

10. Jak prowadzi się proces w konwertorze z bocznym dmuchem?

11. Jak prowadzi się proces LD?

12. W jaki sposób odtleniana jest stal w procesach konwertorowych?

13. W jaki sposób nawęgla się stal w procesach konwertorowych?

14. Jakie urządzenia stosuje się do wykorzystania i odpylania gazów?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie schematu konwertora z dolnym dmuchem opisz jego budowę i zasadę

działania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych schemat konwertora,

2) przeanalizować budowę konwertora,

3) zapisać krótką dotyczącą budowy konwertora,

4) zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 2

Scharakteryzuj metody otrzymywania stali w procesach konwertorowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje o sposobach wytopu stali

w konwertorach,

2) przedstawić graficznie klasyfikacje metod wytopu stali w procesach konwertorowych,

3) scharakteryzować

poszczególne

metody

otrzymywania

stali

w

procesach

konwertorowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4) zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 3

Scharakteryzuj materiały odtleniające i nawęglające do wytopu stali uspokojonej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać materiały dotyczące odtleniania i nawęglania stali w procesach

konwertorowych,

2) odszukać w dokumentacji wytopu informacje dotyczące rodzaju oraz ilości materiałów

odtleniających i nawęglających,

3) scharakteryzować materiały odtleniające i nawęglające,

4) zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

materiały odtleniające i nawęglające,

−

dokumentacje wytopu,

−

literatura zgodna z punktem 6 Poradnika

Ćwiczenie 4

Scharakteryzuj urządzenia przedstawione na schemacie.

Rysunek do ćwiczenia 4

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać materiały dotyczące otrzymywania stali w procesach konwertorowych,

2) zapisać nazwy konwektorów przedstawionych na schemacie,

3) zapisać rodzaj gazu utleniającego doprowadzanego do poszczególnych konwertorów,

4) zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 Poradnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ćwiczenie 5

Scharakteryzuj metodę otrzymywania stali przedstawioną na schemacie.

Rysunek do ćwiczenia 5

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać materiały dotyczące otrzymywania stali w procesach konwertorowych,

2) zapisać materiały wsadowe,

3) zapisać urządzenia stosowane podczas wytopu,

4) opisać procesy zachodzące podczas wytopu,

5) zaprezentować wynik ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura zgodna z punktem 6 Poradnika.

Ćwiczenie 6

Scharakteryzuj urządzenia odpylające stosowane podczas procesów konwertorowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać materiały dotyczące urządzeń odpylających,

2) sklasyfikować urządzenia odpylające,

3) opisać zasadę poszczególnych grup urządzeń odpylających,

4) zaprezentować wynik ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wyposażenie stanowiska pracy:

−

Dokumentacja Techniczno-Ruchowa urządzeń odpylających,

−

literatura zgodna z punktem 6 Poradnika.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić metody konwertorowego otrzymywania stali?

2) scharakteryzować proces Bessemera?

3) scharakteryzować proces Thomasa?

4) scharakteryzować proces konwertorowy z bocznym dmuchem?

5) scharakteryzować proces LD?

6) scharakteryzować metody odtleniania stali w procesach konwertorowych?

7) scharakteryzować metody nawęglania stali?

8) określić okresy wytopu stali?

9) rozróżnić urządzenia, które stosuje się do odpylania gazów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

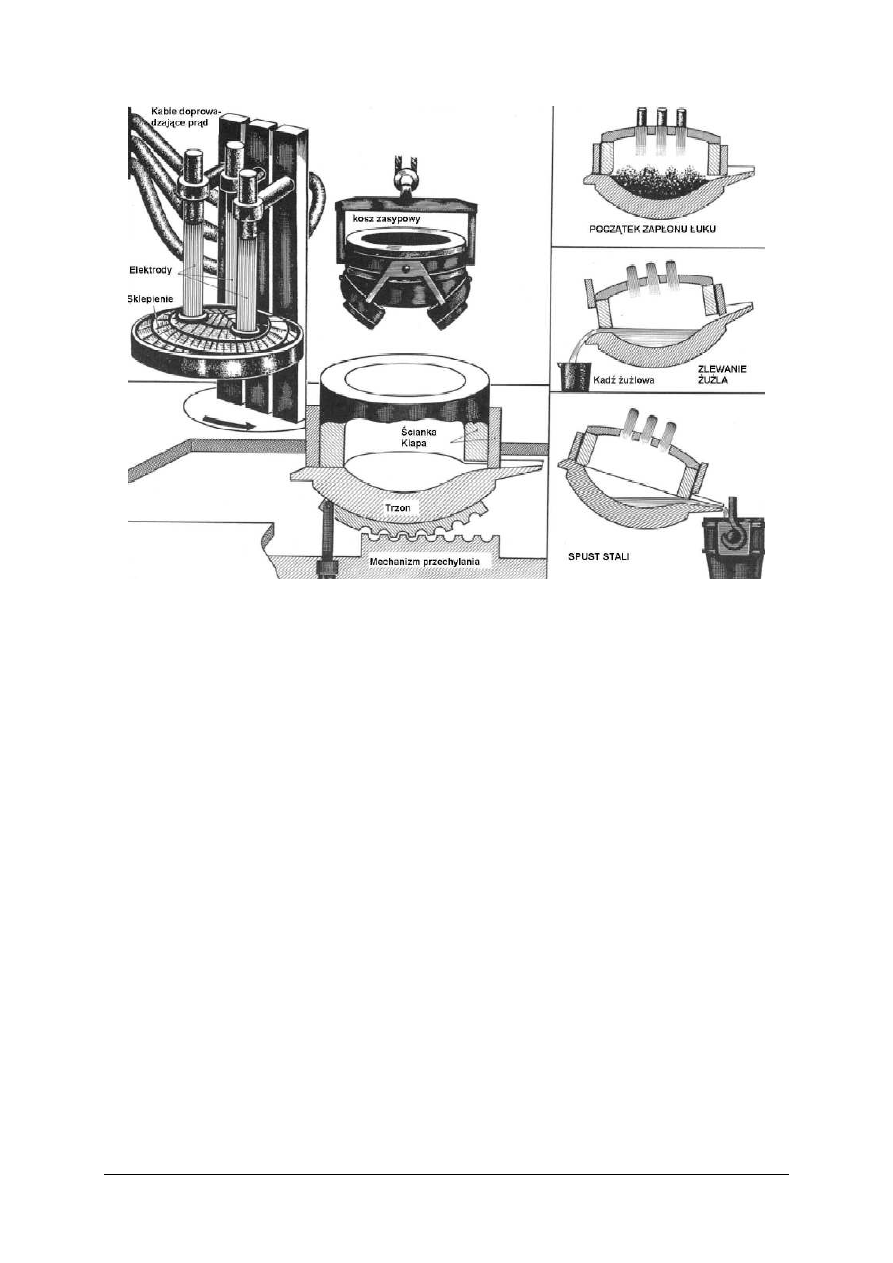

4.3. Otrzymywanie stali w piecach elektrycznych

4.3.1. Materiał nauczania

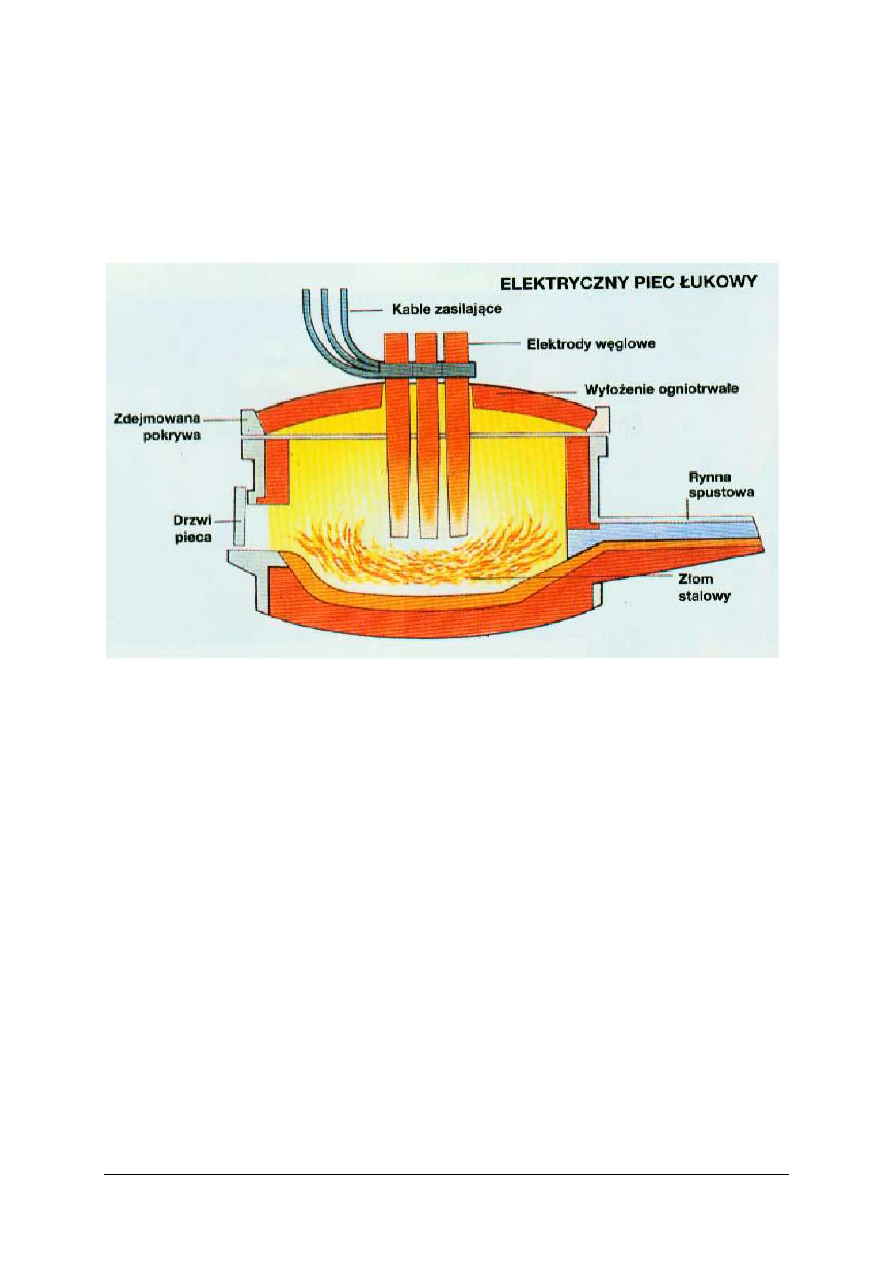

Otrzymywanie stali w piecach łukowych

W piecach łukowych (elektrodowych) energia elektryczna przetwarzana jest w ciepło

w łuku elektrycznym, a nagrzewanie metalu następuje w wyniku promieniowania łuku. Piece

łukowe można podzielić na piece łukowe o nagrzewaniu pośrednim, bezpośrednim i z łukiem

krytym (rys. 21).

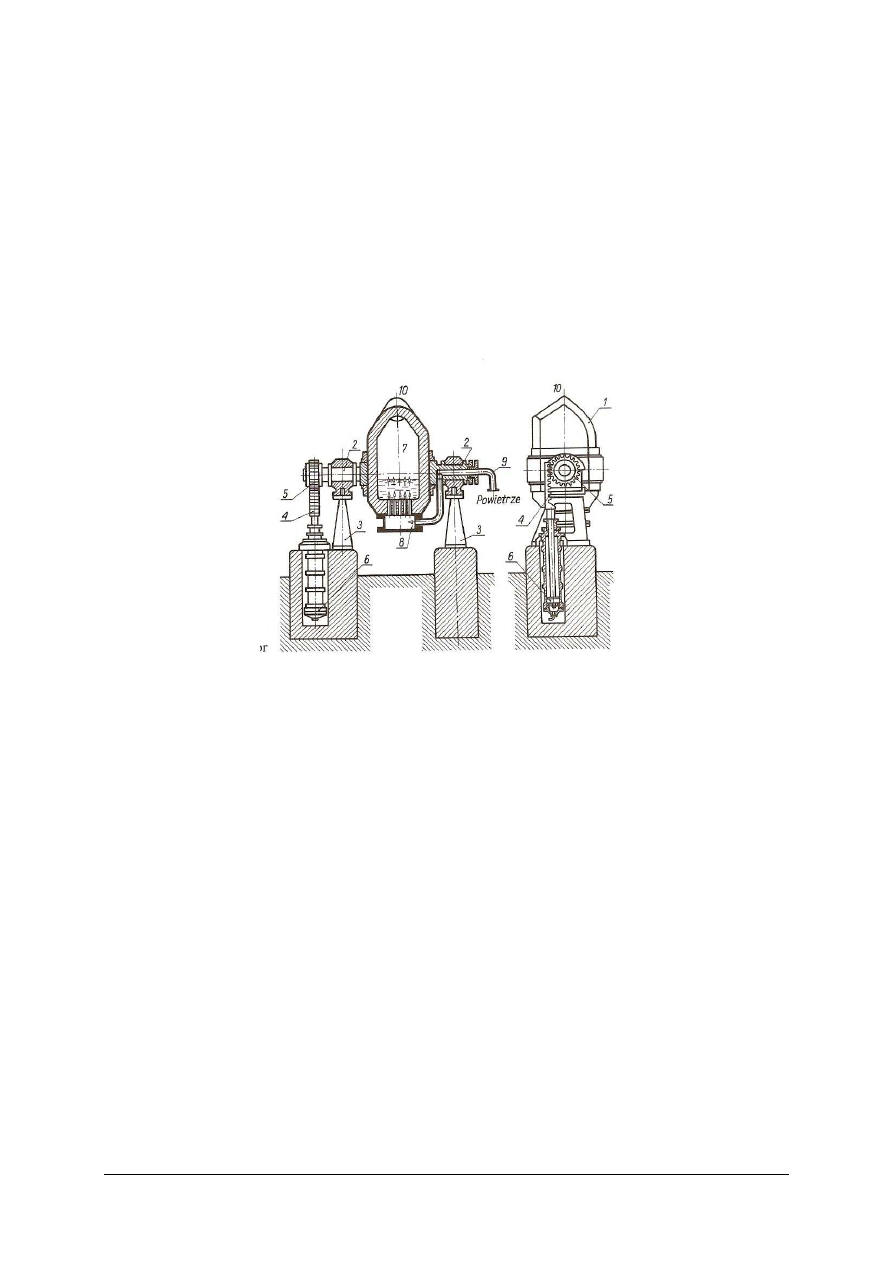

Rys. 21. Piece łukowe: a) nagrzewanie pośrednie, b) nagrzewanie bezpośrednie, c) nagrzewanie łukiem

zakrytym [7, s. 158]

W piecach elektrodowych o nagrzewaniu pośrednim łuk powstaje ponad wsadem między

elektrodami usytuowanymi przeważnie poziomo.

W piecach łukowych o nagrzewaniu bezpośrednim łuk powstaje między elektrodami

ustawionymi pionowo oraz między elektrodami a metalem.

W piecach łukowych z zakrytym łukiem łuk płonie pomiędzy końcami elektrod

zanurzonych we wsadzie o dużej oporności właściwej. Ciepło w piecach z łukiem zakrytym

pochodzi więc z łuku elektrycznego i z nagrzewania oporowego.

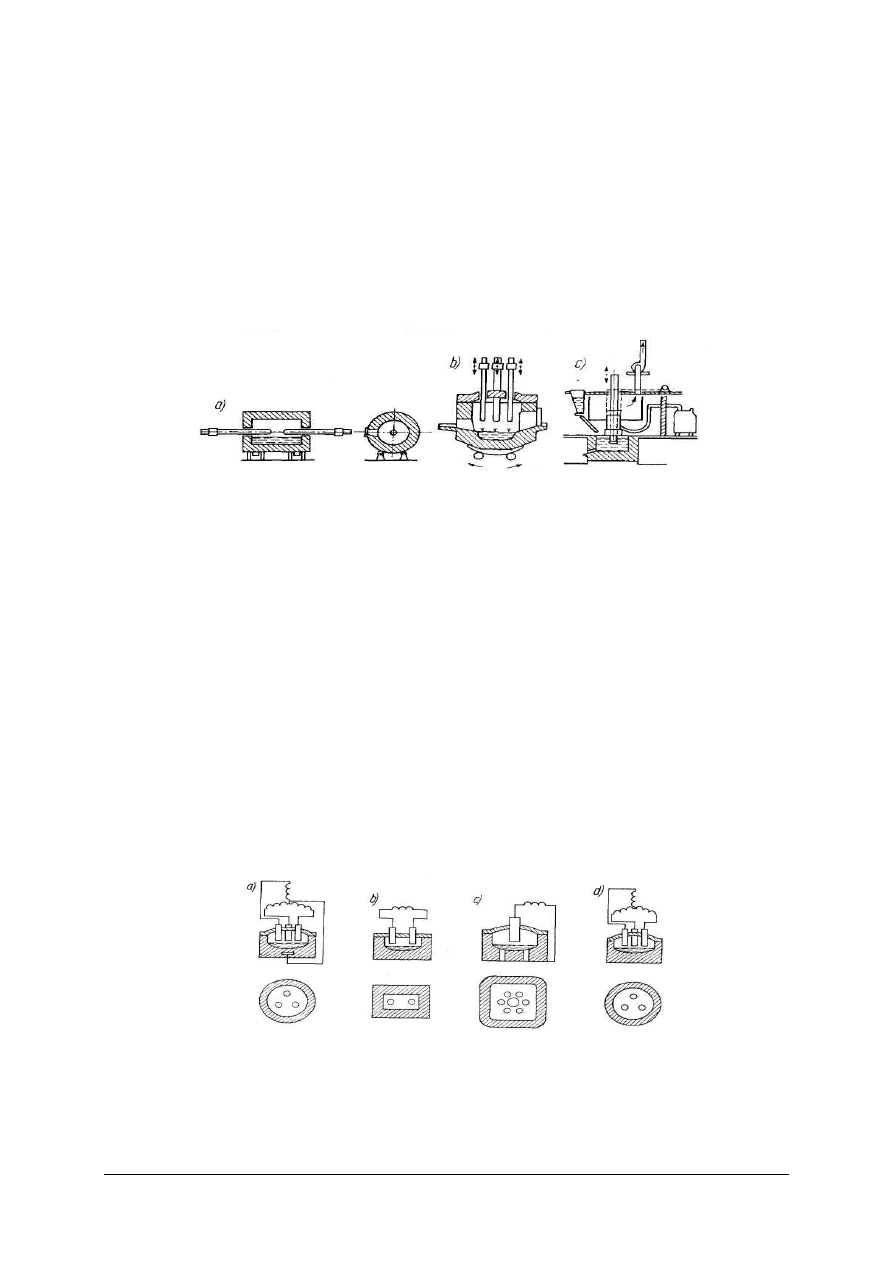

Piece łukowe o nagrzewaniu bezpośrednim można podzielić na (rys. 22):

−

piece z przewodzącym trzonem, w których przepływ prądu jest następujący: elektroda-

ż

użel-metal-elektroda trzonu-metal-żużel-elektroda,

−

piece z nieprzewodzącym trzonem, w których przepływ prądu jest następujący:

elektroda-żużel-metal-żużel-elektroda.

Rys. 22. Piece łukowe: a), c)z trzonem przewodzącym prąd, b), d) z trzonem nieprzewodzącym prądu [5, s. 158]

Obecnie do wytopu stali najczęściej stosuje się piece łukowe o nagrzewaniu

bezpośrednim.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Głównymi częściami pieców łukowych bezpośrednich są:

−

kocioł,

−

elektrody,

−

urządzenia do podnoszenia, opuszczania oraz regulacji elektrod,

−

mechanizm przechyłu pieca,

−

transformator, wyłącznik i dławik.

Rys. 23. Piec łukowy [4]

Kocioł pieca łukowego wykonany jest z blach o grubości 10–30 mm. Kocioł ma wycięcie

na okno robocze i otwór spustowy. W piecach o dużej pojemności mogą znajdować się dwa

okna robocze co ułatwia dostęp do całej powierzchni kąpieli. Okno robocze jest usztywnione

ramą staliwną i chłodzone wodą. Zasłona okna wykonana jest z blach stalowych, zazwyczaj

chłodzonych wodą. Podnoszenie zasłony może odbywać się ręcznie, pneumatycznie lub

elektrycznie. Otwór spustowy znajduje się po przeciwnej stronie okna roboczego. Może być

otwarty (usytuowany powyżej poziomu żużla) lub zatykany (powyżej lub poniżej poziomu

ż

użla). Rynnę spustową wykonuje się z blach stalowych spawanych lub nitowanych. Jest ona

wewnątrz wyłożona cegłą szamotową i przymocowana do kotła pieca. W piecach łukowych

sklepienie nie jest związane z kotłem, lecz stanowi odrębny element konstrukcji pieca. Takie

rozwiązanie pozwala na szybką wymianę zużytego pieca oraz na ładowanie pieca koszem od

góry. Sklepienie ma trzy otwory, przez które wprowadzone są do przestrzeni roboczej

pionowe elektrody. Otwory mają średnicą nieco większą od średnic elektrod. Może to

powodować zasysanie powietrza do przestrzeni roboczej. Aby temu zapobiec szczeliny

uszczelnia się pierścieniami chłodzonymi wodą.

Elektrody mają za zadanie przewodzenie prądu elektrycznego w celu wytworzenia łuku

elektrycznego w przestrzeni roboczej. Od jakości elektrod w dużym stopniu zależy sprawność

i wydajność oraz przebieg procesu wytapiania. Elektrody dla pieców łukowych powinny

charakteryzować się następującymi własnościami:

−

dużą przewodnością elektryczną,

−

małą przewodnością cieplną,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

−

odpornością mechaniczną w wysokiej temperaturze,

−

odpornością na utlenianie,

−

minimalną ilością szkodliwych domieszek.

W piecach łukowych (rys. 24) stosuje się elektrody węglowe i grafitowe. Lepszymi

własnościami charakteryzują się elektrody grafitowe.

Elektrody zamocowane są w uchwytach połączonych ramionami z ruchomym stojakiem

teleskopowym, który może przesuwać się w górę i w dół za pomocą silnika napędowego

i śruby napędowej. Uchwyty trzymające elektrodę i doprowadzające do niej prąd elektryczny

wykonuje się z brązu, miedzi lub stali. W celu zabezpieczenia elektrod i ich uchwytów przed

nadmiernym nagrzewaniem stosuje się pierścienie chłodzone wodą. Pierścienie są

umieszczone w otworach sklepienia i oprócz chłodzenia spełniają również rolę prowadzenia

elektrod. Bardzo istotne jest właściwe rozwiązanie urządzenia do samoczynnej regulacji

elektrod, którego zadaniem jest utrzymanie stałej długości łuku. Aby utrzymać stałą długość

łuku, elektrody w miarę wypalania opuszcza się za pomocą regulatorów hydraulicznych lub

elektromechanicznych.

Rys. 24. Piece łukowe: 1 – przestrzeń robocza, 2 – wyprawa ogniotrwała, 3 –sklepienie, 4 – okno robocze,

5 – otwór spustowy, 6 – elektrody, 7 – pierścienie uszczelniające, 8 – stojak, 9 – mechanizm do

przechyłu pieca [6, s. 170]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 25. Regulator [7, s. 194]

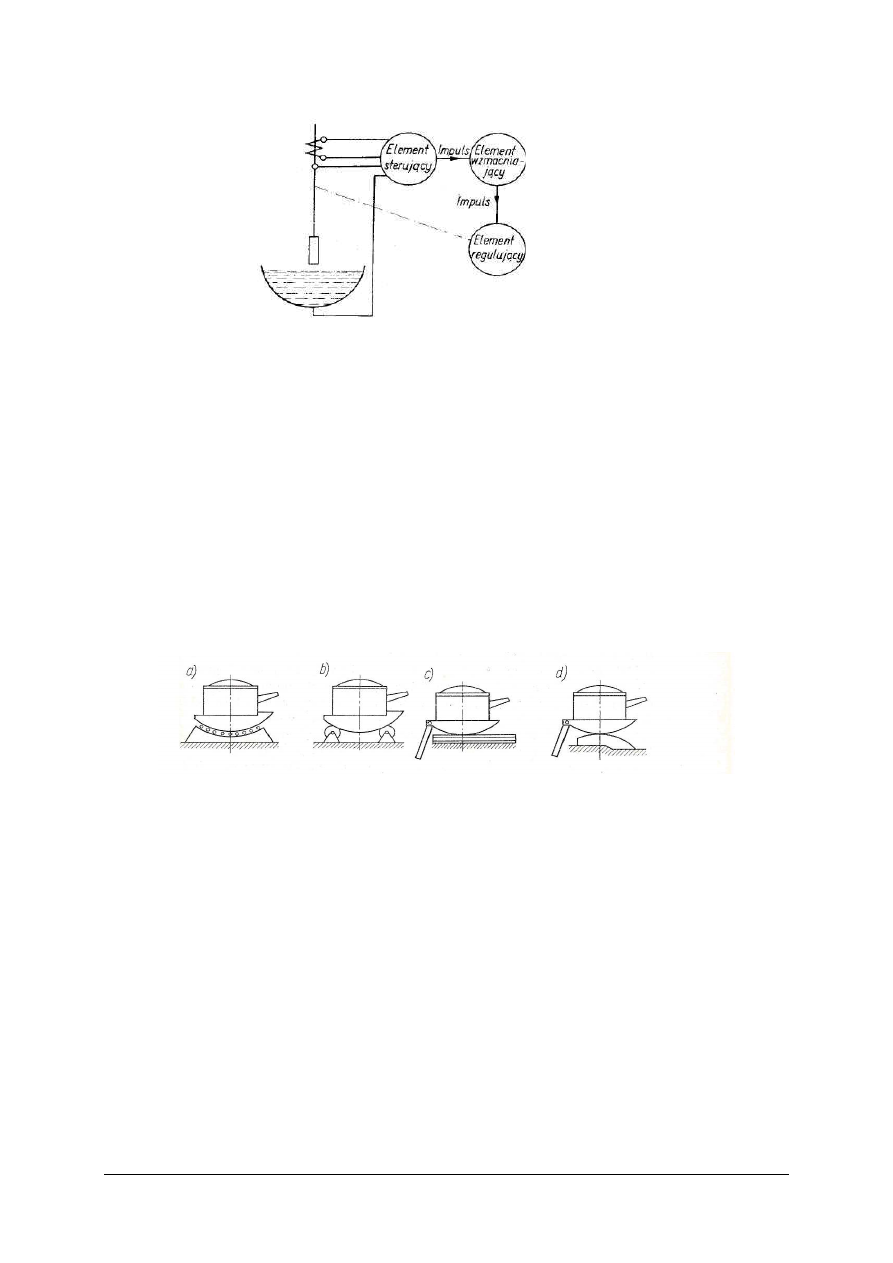

Zadaniem automatycznej regulacji elektrod jest utrzymanie żądanego natężenia prądu

łuku (rys. 25).

Element sterujący odbiera impulsy pochodzące od natężenia prądu łuku elektrycznego.

Jego zadaniem jest podanie impulsu poprzez element wzmacniający na element regulujący

w przypadku powstania odchyleń od parametrów zadanych. Element regulujący opuszcza lub

podnosi elektrodę do czasu przywrócenia założonej wartości prądu łuku.

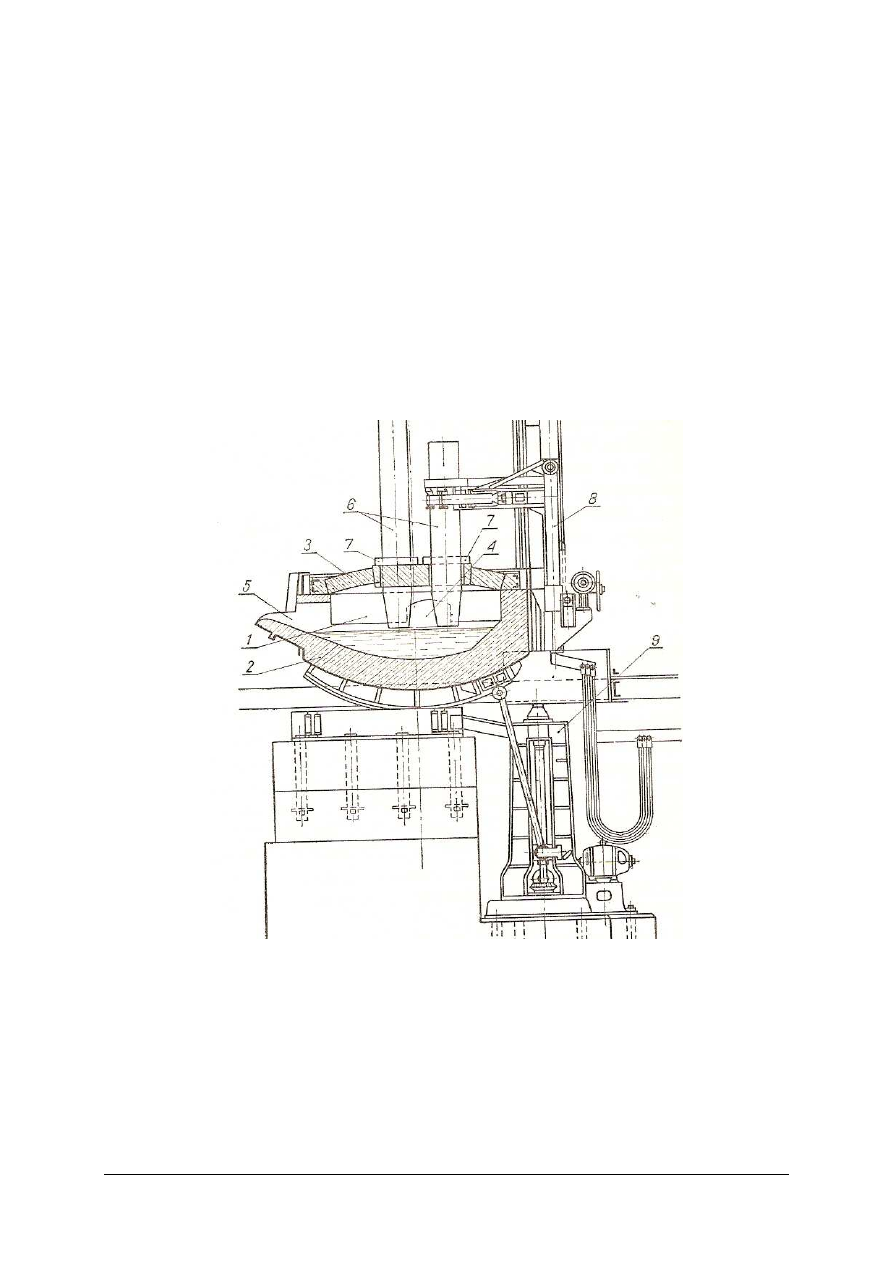

Elektryczne piece łukowe buduje się jako przechylne (rys. 26). Mechanizm przechylania

pieca powinien gwarantować możliwość przechylania pieca zarówno w kierunku rynny

spustowej, jak i okna roboczego. Piec może być przechylany za pomocą zębatej kołyski,

stanowiącej spód pieca poruszającej się po prostej zębatce przymocowanej do fundamentu.

Innym rozwiązaniem jest przechył za pomocą gładkiej kołyski opierającej się na wałkach

zamocowanych w fundamencie lub leżącej na łożyskach rolkowych ułożonych na

fundamencie. Napęd przechyłu pieca może być elektryczny lub hydrauliczny. Kąt przechyłu

w kierunku rynny spustowej wynosi 40–45º, a w kierunku okna roboczego 10–15º.

Rys. 26. Schematy działania mechanizmów dolnych do przechylania pieca, a, b) kołyska toczy się po rolkach,

c) kołyska toczy się po poziomej płycie, d) kołyska toczy się po płycie pochyłej [7, s. 295]

Nowoczesne konstrukcje pieców łukowych zapewniają również obrót pieca dookoła osi

pionowej o kąt do 60º, w lewą i prawą stronę. Po rozpoczęciu topienia w jednym położeniu

i stopieniu wsadu bezpośrednio pod elektrodami piec obraca się w drugie położenie.

Piece łukowe zasilane są prądem o napięciu 230–600 V i natężeniu do 50000 A. W celu

uniknięcia strat energii elektrycznej do stalowni doprowadza się prąd o wysokim napięciu(do

60000 V).

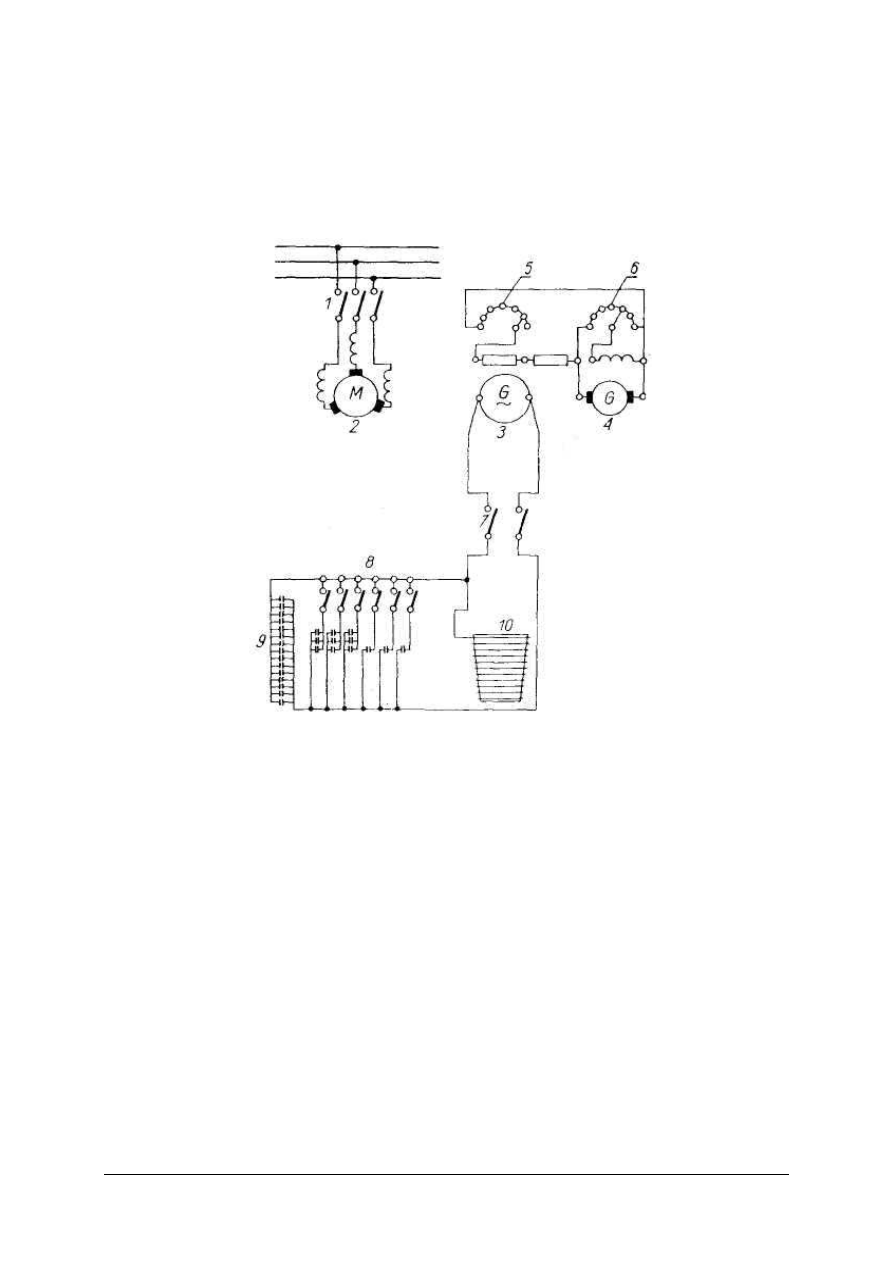

Prąd z sieci zasilającej wysokiego napięcia (rys. 27) (1) doprowadzany jest do elektrod

(11) za pośrednictwem wyłącznika powietrznego (2), głównego wyłącznika olejowego (3),

dławika (6), transformatora (8) z przełącznikiem napięcia (9) oraz sieci niskiego napięcia.

Wyłącznik powietrzny 2 służy do wyłączania pieca przy dłuższych postojach lub

naprawach.

Główny wyłącznik olejowy (3) i wyłącznik olejowy (7) służą do wyłączania i wyłączania

pierwotnych uzwojeń transformatora do sieci. Transformator piecowy (8) służy do

przetwarzania prądu o wysokim napięciu na prąd roboczy. Piece łukowe wyposażone są

w transformatory trójfazowe, składające się z trzech pierwotnych i trzech wtórnych uzwojeń.

Uzwojenia pierwotne (wysokiego napięcia) wykonane są z przewodów miedzianych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

o niewielkim przekroju. Uzwojenia wtórne (niskiego napięcia) wykonane są z szyn o dużym

przekroju. Rdzeń transformatora wraz z nawiniętymi uzwojeniami osadzony jest w zbiorniku

wypełnionym olejem transformatorowym. Proces technologiczny wytopu stali w piecach

łukowych wymaga doprowadzenia różnych ilości energii elektrycznej w poszczególnych

stadiach wytopu. Ilość doprowadzonej energii reguluje się przez zmianę napięcia wtórnego na

transformatorze. Zmiana napięcia może odbywać się przez zmianę połączenia uzwojenia

pierwotnego gwiazda-trójkąt lub przez zmianę ilości zwojów cewek uzwojenia pierwotnego.

Zadaniem dławika (6) jest ograniczenie uderzeń prądu przy zwarciach, które powstają