„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Marek Olsza

Otrzymywanie

materiałów

z

proszków

spiekanych

812[02].Z2.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr Janusz Górny

mgr inż. Igor Lange

Opracowanie redakcyjne:

mgr inż. Marek Olsza

Konsultacja:

mgr inż. Danuta Pawełczyk

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 812[02].Z2.04

„Otrzymywanie materiałów z proszków spiekanych”, zawartego w programie nauczania dla

zawodu operator maszyn i urządzeń metalurgicznych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

5

3.

Cele kształcenia

6

4.

Materiał nauczania

7

4.1.

Metody wytwarzania proszków metali

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

14

4.1.3. Ćwiczenia

14

4.1.4. Sprawdzian postępów

16

4.2.

Metody formowania proszków

17

4.2.1. Materiał nauczania

17

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

27

4.3.

Proces spiekania

28

4.3.1. Materiał nauczania

28

4.3.2. Pytania sprawdzające

34

4.3.3. Ćwiczenia

34

4.3.4. Sprawdzian postępów

37

5. Sprawdzian osiągnięć

38

6. Literatura

43

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy z zakresu otrzymywania

materiałów z proszków spiekanych.

W poradniku znajdziesz:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, które pozwolą Ci stwierdzić czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań testowych,

–

literaturę uzupełniającą

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

812[02].Z2

Technologia procesów

metalurgicznych

812[02].Z2.02

Otrzymywanie stali

812[02].Z2.01

Otrzymywanie surówki

812[02].Z3.03

Otrzymywanie metali

nieżelaznych

812[02].Z3.04

Otrzymywanie materiałów

z proszków spiekanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować jednostki układu SI,

−

posługiwać się dokumentacją konstrukcyjną i technologiczną oraz normami

technicznymi,

−

określać na podstawie dokumentacji technicznej elementy składowe maszyny lub

urządzenia,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony

ś

rodowiska,

−

określać właściwości metali i ich stopów,

−

rozróżniać gatunki, właściwości i zastosowanie stopów Fe – C,

−

rozróżniać gatunki, właściwości i zastosowanie metali nieżelaznych i ich stopów,

−

wyróżniać cechy charakterystyczne rodzajów obróbki cieplnej i cieplno-chemicznej oraz

określać ich zastosowanie i wpływ na właściwości metali i ich stopów,

−

określać cechy charakterystyczne obróbki skrawaniem,

−

charakteryzować odlewanie,

−

charakteryzować obróbkę plastyczną,

−

charakteryzować proces otrzymywania surówki, stali oraz metali nieżelaznych,

−

korzystać z różnych źródeł informacji,

−

użytkować komputer,

−

pracować w grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić cechy charakterystyczne metalurgii proszków,

−

porównać metalurgię proszków z metalurgią ogniową,

−

rozróżnić metody wytwarzania proszków,

−

scharakteryzować przygotowanie proszków,

−

rozróżnić metody zagęszczania proszków,

−

scharakteryzować spiekanie proszków,

−

określić zabiegi w procesie wykańczania wyrobów z proszków,

−

rozróżnić urządzenia stosowane w procesach technologicznych metalurgii proszków,

−

sklasyfikować wyroby wytwarzane metodami metalurgii proszków,

−

zanalizować przepisy bhp, ochrony przeciwpożarowej ochrony środowiska obowiązujące

w procesie metalurgii proszków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1.

Metody wytwarzania proszków metali

4.1.1. Materiał nauczania

Ogólna charakterystyka metalurgii proszków

Metalurgia proszków jest dziedziną techniki, obejmującą metody wytwarzania proszków

metali i materiałów metalowych lub ich mieszanin z proszkami niemetalowymi oraz

otrzymywania półwyrobów i wyrobów z tych proszków bez konieczności roztapiania

głównego składnika. Zajmuje ona szczególne miejsce wśród technologii metali,

z powodzeniem konkurując m.in. z odlewaniem, obróbką plastyczną i obróbką skrawaniem,

uzupełniając lub zastępując te technologie. Elementy z niektórych materiałów, np. metali

trudno topliwych, węglików spiekanych, mogą być wytworzone jedynie metodami metalurgii

proszków (tab. 1, rys. 2).

Metody metalurgii proszków są kosztowne, jednak dzięki ich zastosowaniu można:

−

otrzymać materiały o ściśle określonym składzie chemicznym i wysokim stopniu

czystości,

−

otrzymać drobnoziarnistą strukturę materiałów,

−

otrzymać materiały o właściwościach izotropowe,

−

wyeliminować lub zminimalizować obróbkę maszynową,

−

wyeliminować lub zminimalizować straty materiałów na wióry, nadlewy, ścinki itp.,

−

otrzymać dużą dokładność wymiarową otrzymanych wyrobów,

−

zastosować szeroki wybór stopów,

−

otrzymać wysoką jakość powierzchni gotowego wyrobu,

−

gotowy materiał można poddać obróbce cieplnej w celu podwyższenia właściwości

wytrzymałościowych lub odporności na zużycie,

−

zapewnić kontrolę porowatości materiału dla wyrobów typu łożyska samosmarowne lub

filtry,

−

uzyskać wyroby o skomplikowanych kształtach niemożliwych lub trudnych do uzyskania

innymi metodami,

−

uzyskać korzyści w przypadku produkcji średnio

−

i wielkoseryjnej,

−

uzyskać długotrwałą żywotność wyrobów,

−

uzyskać efektywność kosztową.

Wady metody metalurgii proszków są związane z uzyskiwaniem materiałów o dużej

porowatości, a co za tym idzie o małej wytrzymałości, oraz z trudnościami w uzyskiwaniu

wyrobów o złożonym kształcie ze względu na nierównomierny rozkład ciśnienia w objętości

proszku podczas prasowania. Tę cechę metalurgii proszków wykorzystuje się np. w celu

otrzymania filtrów i łożysk porowatych (samosmarujących).

Do podstawowych etapów technologii spiekowej zalicza się:

−

wytwarzanie proszków czystych metali i stopów oraz proszków niektórych niemetali,

−

badania właściwości proszków,

−

przygotowanie proszków do dalszej przeróbki,

−

formowanie proszków,

−

spiekanie (lub połączenie formowania ze spiekaniem),

−

obróbka plastyczna proszków i spieków,

−

obróbka cieplna i cieplno

−

chemiczna proszków i spieków,

−

obróbka wykańczająca wyrobów,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

−

badania własności wyrobów z proszków.

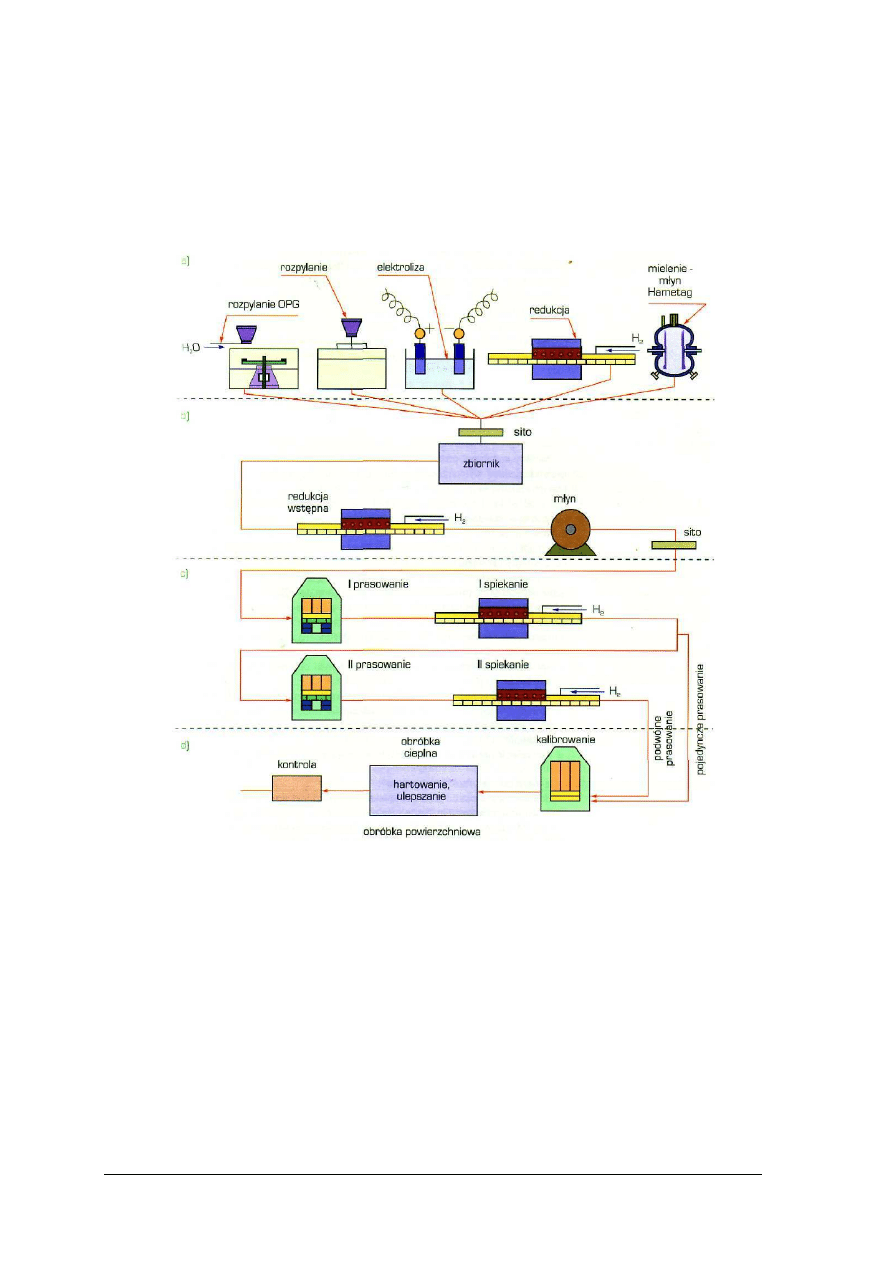

Przykładowy proces technologiczny produktów z proszków żelaza przedstawiono

schematycznie na rys. 3.

W praktyce przemysłowej często występują odstępstwa od typowego procesu

technologicznego. Przykładowo

−

formowanie wstępne i spiekanie często mogą być łączone

w jedną operację. Niekiedy otrzymany spiek o dużej porowatości jest następnie nasycany

roztopionym metalem o temperaturze topnienia niższej niż głównego składnika. Mogą

występować również inne odstępstwa od podanego typowego procesu technologicznego, lecz

charakterystyczne jest zawsze otrzymywanie wyjściowego materiału w postaci proszku i jego

spiekanie w temperaturze niższej od temperatury topnienia głównego składnika.

W celu nadania wymaganych cech geometrycznych oraz własności, półprodukty ze

spiekanych metali w kształcie bloków poddaje się obróbce plastycznej, np. kuciu lub

walcowaniu. Obróbka skrawaniem, np. szlifowanie, umożliwia ostateczne nadanie kształtu

i uzyskanie wymaganej gładkości powierzchni.

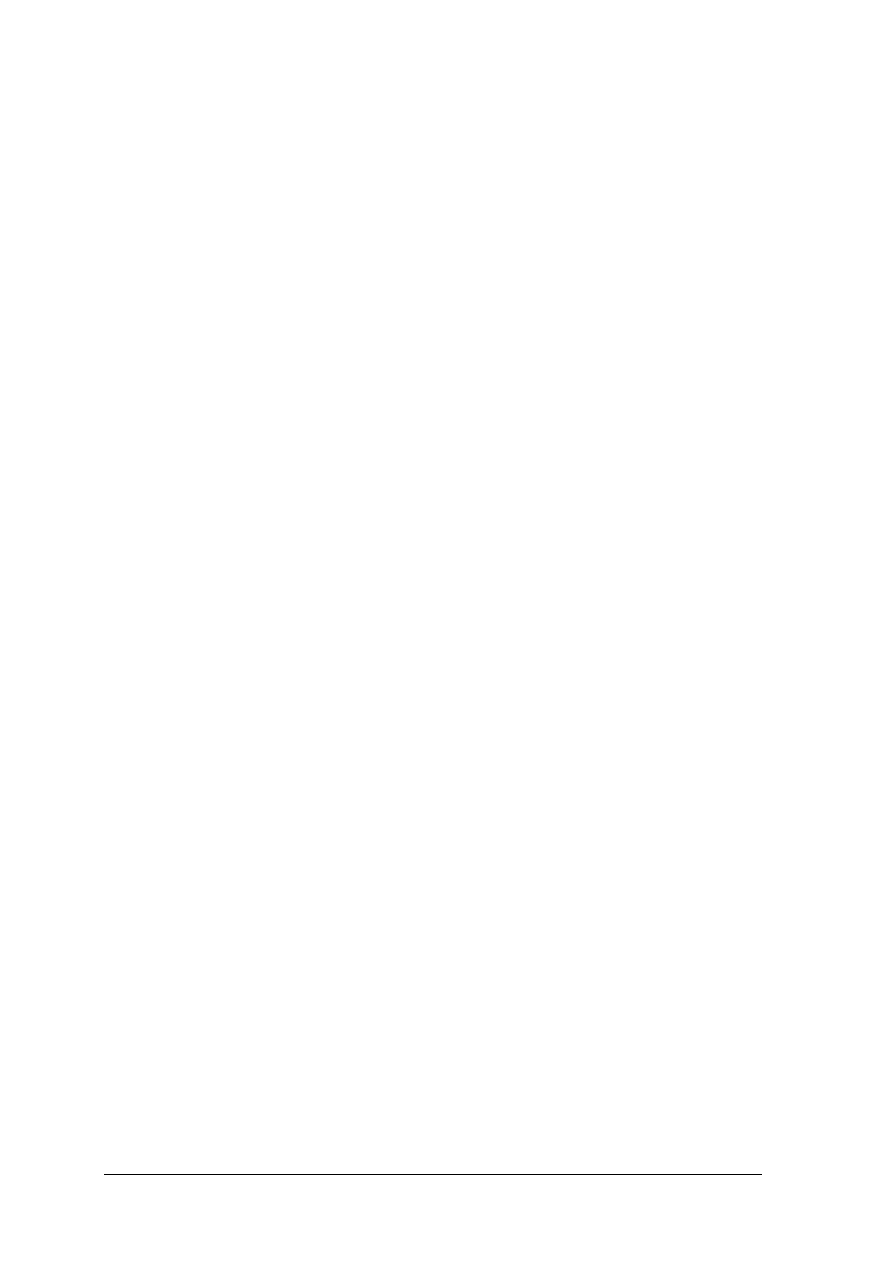

Tabela 1. Wyroby wytwarzane wyłącznie metodą metalurgii proszków [3]

Nazwa wyrobu

Materiał

Włókna lamp żarowych, elementy oporowe, elektrody

W, Mo

Elementy

konstrukcyjne

w

lampach

elektronowych,

kineskopach

W, Mo, Ta, Nb

Stopy ciężkie na żyroskopy i osłony radiacyjne

W

−

Ni

−

Cu

Twarde spieki cermetalowe

WC, TaC, NbC, VC, Cr

Porowate katalizatory

Pt, Ni, Fe, Cu

Elementy porowate w bateriach alkalicznych

Ni, Fe, Co

Łożyska porowate, filtry, diafragmy

Cu, Fe, Sn, ich stopy

Szczotki kolektorowe

Cu

−

C

Materiały cierne hamulcowe

Tlenki, krzemiany, borki w osnowie metali

Rdzenie magnetyczne, ferryty

Fe, złożone tlenki Fe, Li, Ba

Styki elektryczne

W

−

Ag, Mo

−

Ag, Mo

−

Cu, W

−

Cu, W

−

Mo, tlenki

Osłony chłodzące, osłony ablacyjne

W

−

Ag

Materiały i wyroby stosowane w przemyśle kosmicznym i

jądrowym

Be, Th, U, Zr

Samosmarujące łożyska nieporowate

Fe, Cu

−

grafit i ich stopy nasycane polimerami

lub metalami o niskiej temperaturze topnienia

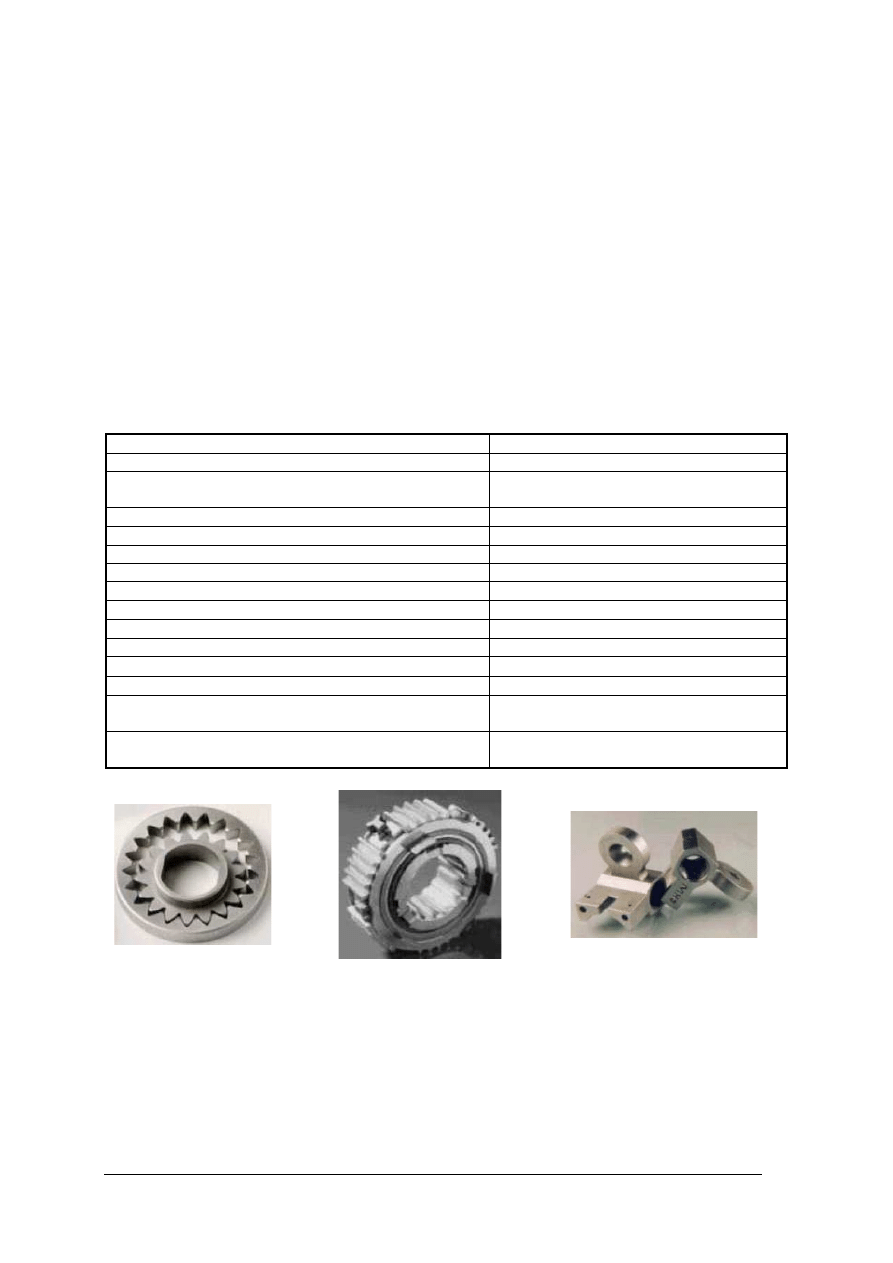

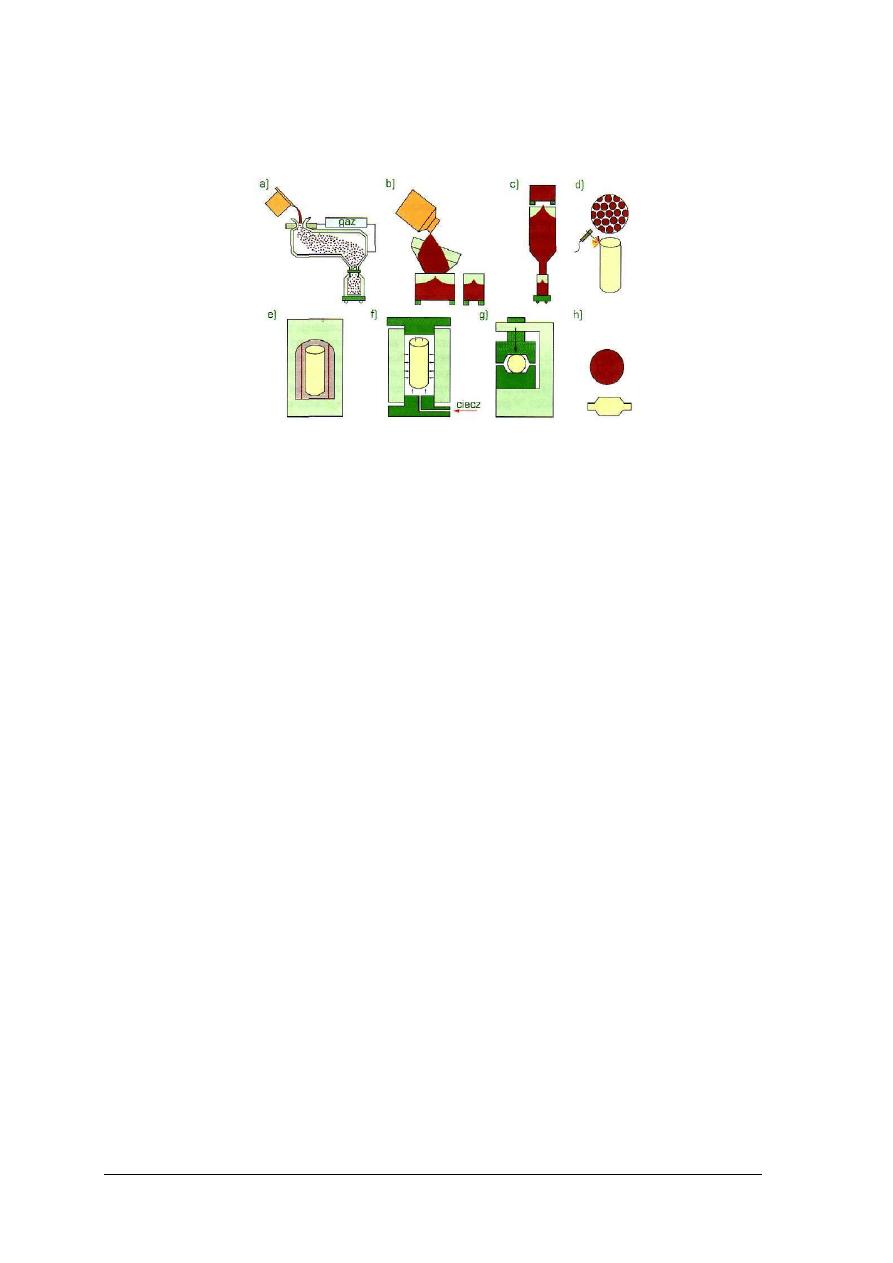

Rys. 1.

Przykłady wyrobów otrzymywanych metodą metalurgii proszków [3]

Metody wytwarzania proszków metali

Proszek jest materiałem sypkim, składającym się z oddzielnych cząstek o wymiarach

maksymalnych rzędu 1mm. Cząstki proszku otrzymuje się przez rozdrabnianie mechaniczne

materiału w stanie stałym, rozpylanie ciekłych metali za pomocą cieczy lub gazu, redukcję

związków metali, kondensację fazy gazowej i rozkład karbonylków (związków typu Fe(CO)

5

,

Ni(CO)

4

itp.) oraz elektrolizę roztworów wodnych lub stopionych soli. Kształt cząstek

proszku jest związany z metodą jego wytwarzania. Przykładowo: proszek rozpylany

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

i otrzymany w drodze rozkładu karbonylków ma cząstki zbliżone do sferoidalnych, proszek

redukowany składa się z ziaren postrzępionych lub gąbczastych, proszek elektrolityczny ma

cząstki o strukturze dendrytycznej: podczas rozdrabniania mechanicznego (w młynach

udarowych, wibracyjnych i kulowych lub poprzez tłuczenie) otrzymuje się zróżnicowane

kształty cząstek (wielościenne, płatkowe itp.). Charakterystykę najważniejszych stosowanych

na skalę przemysłową metod wytwarzania proszków metali podano w tab. 2.

Rys. 2.

Uproszczony schemat produkcji masowej produktów z proszków żelaza i stali:

a) wytwarzanie proszków, b) przygotowanie proszków, c) formowanie wstępne i spiekanie,

d) obróbka wykończająca [1, s. 621]

Podstawowe właściwości technologiczne proszku (gęstość nasypowa i teoretyczna,

sypkość, formowalność, zagęszczalność) wynikają ze składu chemicznego, kształtu

i wymiarów cząstek oraz składu ziarnowego (udziału frakcji cząstek o różnych wymiarach).

Cechy ziaren proszku (zwłaszcza ich powierzchnia właściwa) mają wpływ na przebieg

procesu spiekania. Z punktu widzenia kształtowania plastycznego materiału rozdrobnionego

istotne znaczenie ma gęstość nasypowa, sypkość, formowalność i zagęszczalność.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Tabela 2. Charakterystyka najważniejszych metod wytwarzania proszków metali [3]

Lp.

Nazwa metody

Charakterystyka

Rodzaje metali

Uwagi

1

Rozpylanie

powietrzem (RZ)

Mannesmann AG

Ciekły metal jest wlewany cienkim strumieniem do dyszy,

w której ulega rozpyleniu za pomocą sprężonego powietrza.

Przy produkcji proszku żelaza strumień stopionego żelaza ma

ś

rednicę 5

−

8 mm, ciśnienie powietrza wynosi 0,5

−

0,8 MPa.

Po rozpyleniu proszek jest poddawany dodatkowemu

utlenieniu w temp. 800

−

900

0

C, a następnie wyżarzaniu

redukującemu w temp. 950

−

1150

0

C.

Fe, Sn, Al, Pb.

2

Rozpylanie gazem

obojętnym (VIGA)

Metal po stopieniu w indukcyjnym piecu próżniowym jest

rozpylany w dyszy za pomocą argonu o wysokiej czystości.

Fe, Co, Ni, Cu,

Ag i ich stopy.

Proszki

o

wysokiej

czystości.

3

Rozpylanie wodą

Höganäs S. A.

Cienki strumień metalu roztopionego w piecu łukowym jest

rozpylany w dyszy strumieniem wody o prędkości rzędu 100

m/s. Po rozpyleniu proszek jest poddawany wyżarzaniu

redukującemu w atmosferze zdysocjowanego amoniaku.

Fe, stopy Cu.

Bardzo

drobne

proszki.

4

Redukcja węglem

rudy żelaza

Höganäs S. A.

Wzbogacona do 71,5% Fe magnetytowa ruda żelaza wraz

z węglem (koksem) i kamieniem wapiennym (do związania

siarki) ulega redukcji w tyglach umieszczonych w piecu

tunelowym w temp. 1200

0

C. Uzyskane porcje porowatego

ż

elaza (tzw. gąbkę szwedzką) po usunięciu nadmiaru koksu

i siarczku wapnia rozdrabnia się na proszek, który poddaje się

ponownie redukcji w piecu przelotowym (atmosfera:

zdysocjowany amoniak, temp. 800

0

C).

Fe.

Gąbczasta

struktura

proszku.

5

Redukcja wodorem

tlenków żelaza

Amax, USA

Oczyszczoną zgorzelinę walcowniczą stali nieuspokojonej,

utlenioną dodatkowo w piecu obrotowym przy temp. 870

−

980

0

C poddaje się redukcji wodorem w piecu taśmowym w

temp. 800

0

C

Fe.

Proszek

drobnoziarnisty

o

wysokiej

czystości.

6

Kondensacja

z fazy gazowej

Metal w postaci pary jest wprowadzany do osadnika, gdzie

następuje jego kondensacja w temperaturze niższej od

temperatury topnienia.

Zn i inne metale

niskotopliwe.

7

Rozkład

karbonylków

Termiczny rozkład związków typu Fe(CO)

5

, Ni(CO)

4

na metal

i tlenek węgla.

Fe, Ni, Co.

Proszki specjalne

(na magnesy).

8

Elektroliza

Wodny roztwór lub stopiona sól metalu ulega elektrolizie

wskutek przepływu prądu stałego. Jony metalu pochodzące

z roztworu lub z rozpuszczalnej anody wykonanej z metalu

przerabianego na proszek tworzą na katodzie gąbczasty osad,

który rozdrabnia się mechanicznie.

Cu, Fe, Ag, Ni,

Mn i inne.

Proszki

o

wysokiej

czystości.

Właściwości proszków metali

Przebieg procesów technologicznych zależy od włałaściwości fizycznych i chemicznych

materiałów używanych do produkcji. W metalurgii proszków pewne parametry, jak np.

wielkość i kształt ziarna, stan powierzchni, stopień zanieczyszczenia, sypkość, prasowalność,

w znacznym stopniu decydują o doborze warunków procesów wytwarzania przedmiotów

użytkowych.

Właściwości chemiczne

Proszki metali stosowane do wyrobu przedmiotów użytkowych powinny się odznaczać

znaczną czystością. Rodzaj i postać zanieczyszczeń są uzależnione od czystości surowców

wyjściowych oraz metody wytwarzania proszków. Część zanieczyszczeń przechodzi bowiem

z surowca, a reszta może się tam przedostać z urządzeń lub z otoczenia podczas procesu

wytwarzania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Najczęściej spotykanymi zanieczyszczeniami są: tleń, węgiel, żelazo, mangan, krzem,

czasem siarka i fosfor. Znajdujące się w proszkach zanieczyszczenia występują:

−

jako wtrącenia w masie ziarn proszków,

−

jako błonki, np. tlenkowe, otaczające ziarna,

−

jako zanieczyszczenia tworzące roztwory stałe lub związki chemiczne z głównym

składnikiem proszku.

Częściowego usunięcia zanieczyszczeń można dokonać w czasie procesu wytwarzania

lub już po wytworzeniu proszku (np. redukcja tlenków w wodorze w podwyższonej

temperaturze).

Bardzo drobne proszki ze względu na dużą powierzchnię wykazują zwiększoną

skłonność do utleniania się, które czasem przebiega gwałtownie (piroforyczność

−

samozapłon). Własność tę można usunąć lub zmniejszyć przez studzenie proszków po

redukcji w dwutlenku węgla (proszek absorbuje CO

2

) lub przez wielokrotne redukcje

w podwyższonej temperaturze, powodujące rozrost ziarn. Proszki wykazują ponadto znacznie

zmniejszoną w stosunku do metali litych odporność na działanie czynników chemicznych.

Właściwości fizyczne

Pod mianem właściwości fizycznych można rozumieć własności pojedynczych ziarn lub

utworzonych z nich mas. Dla pojedynczych ziarn (cząsteczek proszku) charakterystyczne są

kształt i wielkość. Masę ziarn, czyli proszek, określa się rozkładem wielkości ziarn, objętością

zasypu, gęstością zasypu, objętością zasypu z usadem, gęstością zasypu z usadem, sypkością,

prasowalnością i stopniem zagęszczenia.

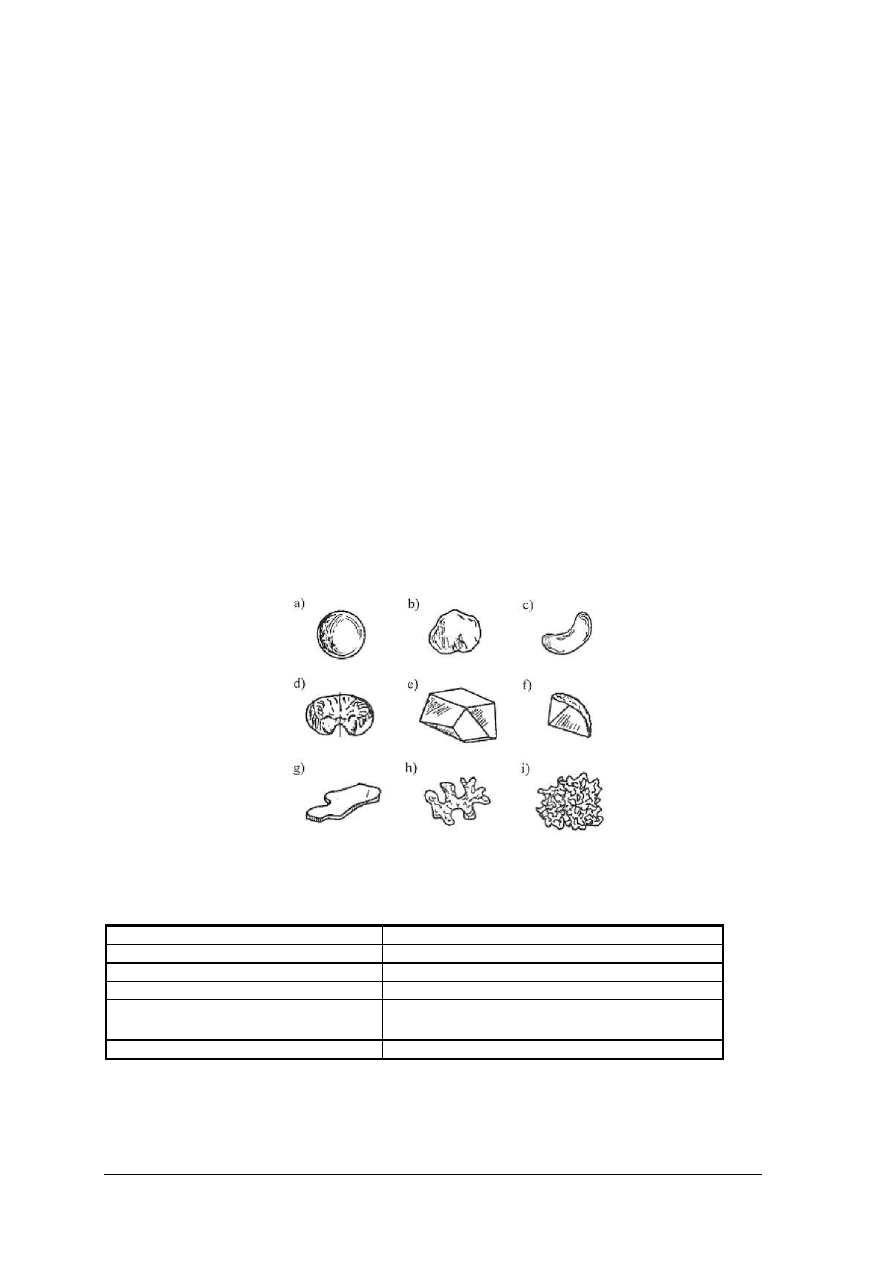

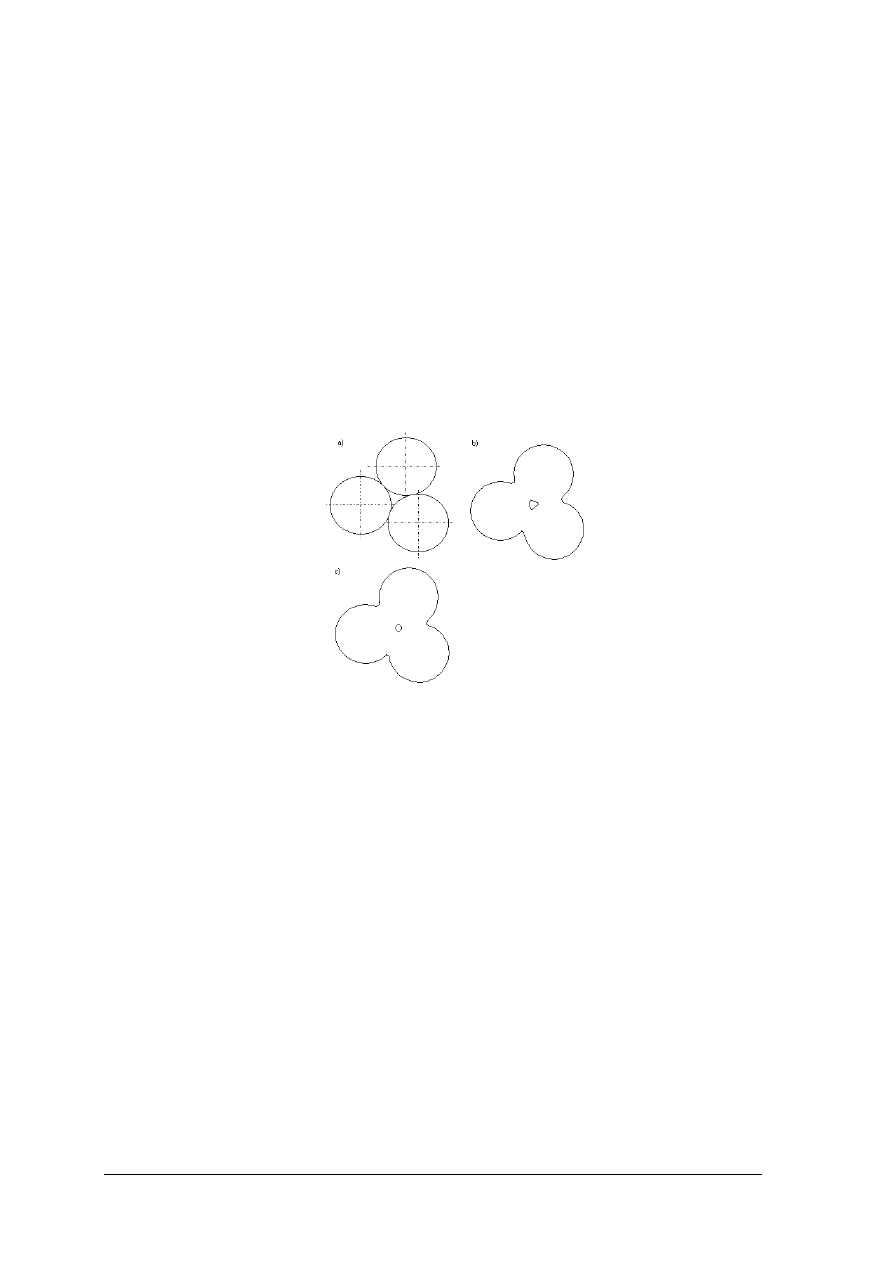

Kształt i wielkość ziarn. W zależności od rodzaju metalu i metody wytwarzania (tab. 3)

ziarna proszków metali mogą mieć różne kształty (rys. 3).

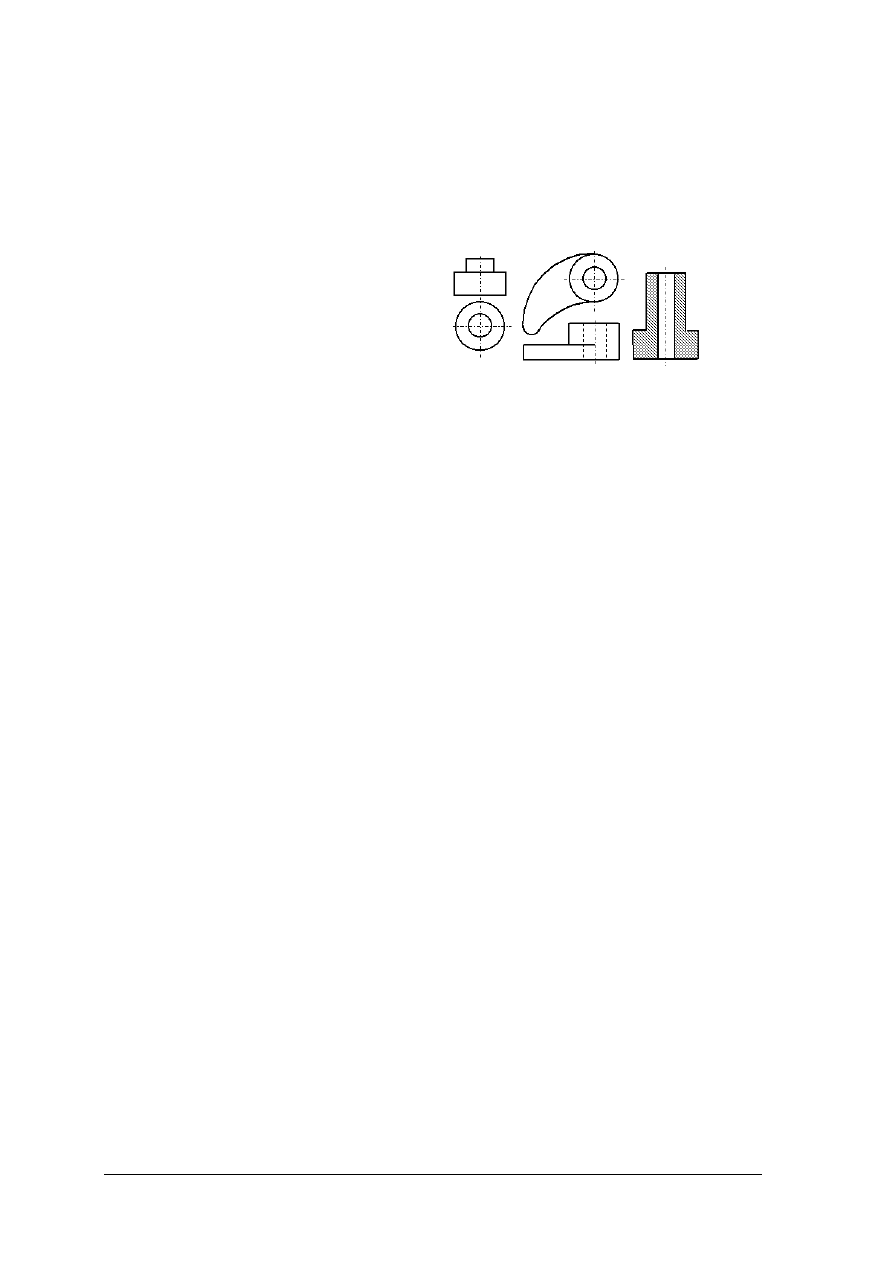

Rys. 3.

Charakterystyczne kształty cząstek proszków: a) kulisty, b) globularny, c) nieregularny

zaokrąglony, d) talerzykowaty, c) wielościenny, f) odłamkowy g) płatkowy, h) dendrytyczny,

i) strzępiasty [3]

Tabela 3. Zależność kształtu proszku od metody jego wytwarzania [3]

Kształt proszku

Metoda wytwarzania proszku

Sferoidalny, globularny

Rozpylanie, rozkład karbonylków

Gąbczasty, strzępiasty

Redukcja

Dendrytyczny

Elektroliza

Talerzykowaty, wielościenny, odłamkowy

Rozdrabnianie mechaniczne w młynach wirowo

−

udarowych, wibracyjnych lub kulowych

Płatkowy

Rozdrabnianie mechaniczne w moździerzach

Ziarna proszków mogą być utworzone z jednego lub wielu krystalitów, ponadto mogą

zawierać wtrącenia niemetaliczne i pory. Wielkość ziarn i ich rozkład w masie proszku zależą

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

od metody produkcyjnej oraz warunków wytwarzania. Wielkość ziarna wyznacza się przez

bezpośredni pomiar za pomocą mikroskopu, analizą sitową itp.

Objętość i gęstość zasypu oraz sypkość proszku. Objętość zasypu V określa się przez

luźne nasypanie do cylindra pomiarowego ustalonej ilości (100 g) proszku. Objętość zasypu

odczytuje się bezpośrednio na podziałce cylindra w cm

3

.

Objętość zasypu z usadem V

u

określa się w podobny sposób, z tą różnicą, że proszek

zostaje usadzony za pomocą wstrząsania ręcznego lub mechanicznego.

Gęstość zasypu

V

m

d

=

d, jak również gęstość zasypu z usadem

u

u

V

m

d

=

oblicza się w obu

przypadkach jako stosunek masy proszku m do jego objętości i wyraża się w g/cm

3

.

Sypkość jest określona jako stosunek ilości proszku wysypanego przez znormalizowany

otwór z naczynia o pochylonych ścianach

−

do czasu wysypywania. Pomiar ten ma znaczenie

przy obliczaniu automatycznych urządzeń do zasypywania proszków do matryc przed

prasowaniem.

Właściwości prasowalnicze

Prasowalność proszków jest to zdolność do zachowania trwałych krawędzi i kształtów

nadanych w czasie prasowania w matrycach pod ustalonym ciśnieniem.

Stopień zagęszczenia jest to stosunek gęstości kształtki do gęstości metalu litego,

wyznaczany w procentach. Rozkład wielkości ziarn ma duży wpływ na stopień zagęszczania

proszków. Proszek o jednolitej ziarnistości

−

niezależnie od wielkości ziarn

−

wykazuje

większą porowatość niż proszki o różnej ziarnistości. W tych ostatnich mniejsze ziarna

wypełniają przestrzenie utworzone między ziarnami większymi. Za pomocą rachunku można

dobrać najkorzystniejszy procentowy rozkład wielkości ziarn w masie proszków.

Wybór odpowiedniej metody wytwarzania proszków zależy od własności, jakich

oczekuje się od produktu oraz od kalkulacji ekonomicznej:

−

mielenie

w

młynach

kulowych,

kulowo-udarowych,

wibracyjnych,

wirowo-udarowych czy kruszarkach

−

otrzymany proszek jest drobnoziarnisty, a metody

te stosuje się do rozdrabniania materiałów kruchych,

−

obróbka skrawaniem

−

piłowanie, szlifowanie, zdzieranie

−

metoda ta jest najczęściej

stosowana do produkcji proszków magnezu do celów pirotechnicznych,

−

rozpylanie polega na rozbiciu na krople strugi ciekłego metalu lub metalu stopionego

lokalnie w wyniku działania sprężonych gazów lub cieczy, sił mechanicznych lub

ultradźwięków. Metodą tą wytwarza się proszki żelaza, stali, aluminium, stopów cynku,

cyny i ołowiu,

−

metoda parowania i kondensacji. Proces otrzymywania proszku polega w pierwszym

etapie na przeprowadzeniu litego metalu w stan gazowy, natomiast w drugim stadium

−

na wywołaniu kondensacji par metalu na chłodzonych powierzchniach. Metodą tą

wytwarza się proszki metali cechujących się wysoką prężnością par w stosunkowo niskiej

temperaturze

−

cynk, magnez, kadm i beryl,

−

redukcja związków metali, głównie tlenków w ośrodku stałym (koks, węgiel drzewny)

lub gazowym (wodór, gaz konwertorowy) polega na wywołaniu reakcji chemicznych

prowadzących do uzyskania czystego metalu lub jego tlenku niższego rzędu,

−

metalotermia

−

redukcja związków metali (tlenków, halogenków) innymi metalami, które

wykazują większe powinowactwo do metaloidu w warunkach prowadzonego procesu niż

redukowany metal. Redukcji metalotermicznej poddaje się przede wszystkim związki

metali ziem rzadkich,

−

elektroliza

−

wodny roztwór lub stopiona sól metalu ulega elektrolizie wskutek

przepływu prądu stałego. Jony metalu pochodzące z roztworu lub z rozpuszczalnej anody

wykonanej z metalu przerabianego na proszek tworzą na katodzie gąbczasty osad, który

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

rozdrabnia się mechanicznie (Cu, Fe, Ag, Ni, Mn i inne proszki o wysokiej czystości),

−

synteza i dysocjacja karbonylków

−

w początkowym etapie związek chemiczny reaguje

z tlenkiem węgla. Produktem reakcji jest karbonylek metalu w stanie gazowym.

W

drugiej

fazie

karbonylek

ulega

dysocjacji

termicznej

związanej

z wydzielaniem czystego metalu i tlenku węgla powracającego ponownie do reakcji ze

związkiem metalu. Metoda stosowana jest głównie do produkcji proszków niklu i żelaza.

Jest kosztowna i niebezpieczna.

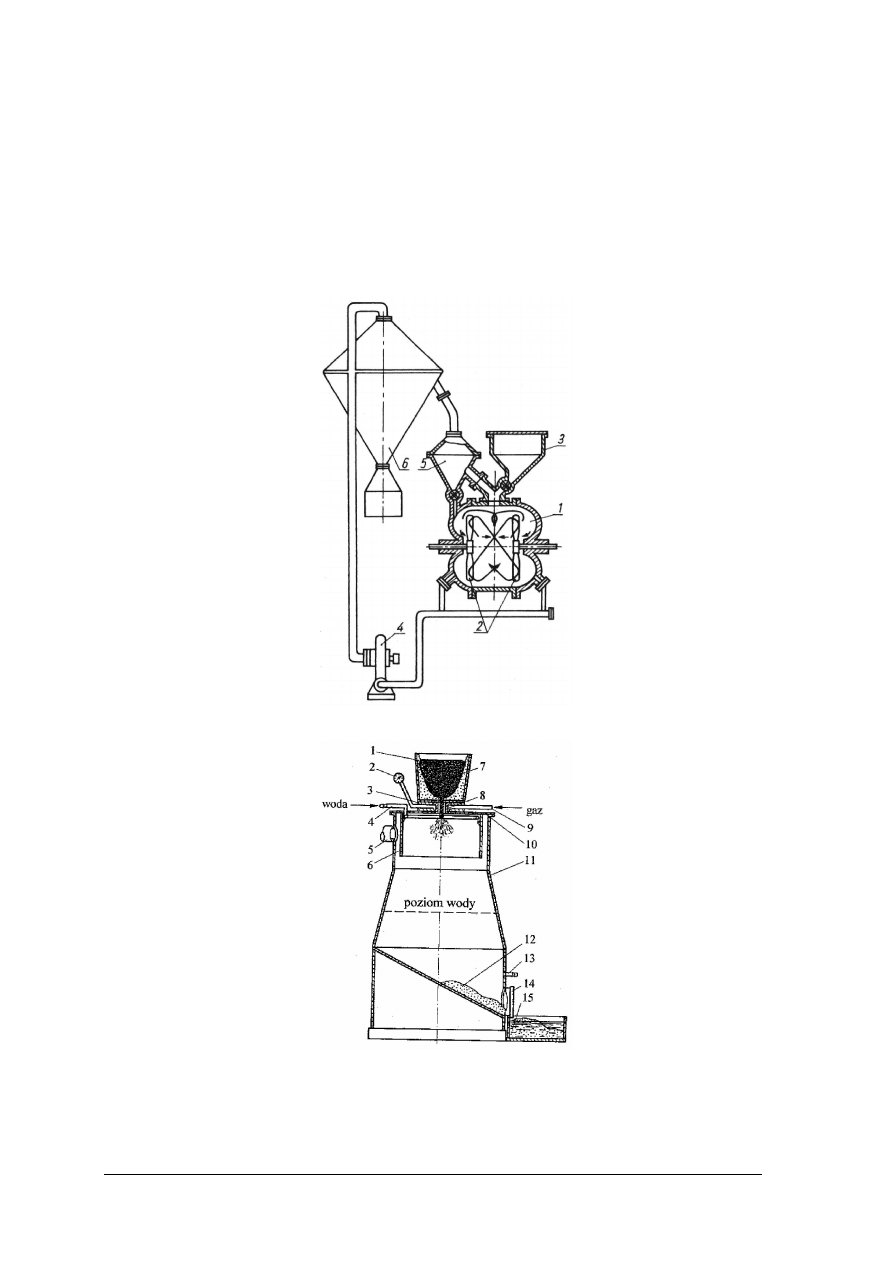

Na rysunku 4 przedstawiono schemat młynu wirowo – udarowego, a na rysunku 5

schemat urządzenia do rozpylania gazu metalem.

Rys. 4. Młyn wirowo

−

udarowy „Hametag”: 1

−

komora robocza, 2

−

ś

migła, 3

−

lej zasypowy,

4

−

sprężarka, 5

−

segregator, 6

−

osadnik [3]

Rys. 5.

Schemat urządzenia do rozpylania metalu gazem: 1

−

tygiel, 2

−

manometr, 3

−

dysza,

4

−

doprowadzenie wody, 5

−

odprowadzenie gazu, 6

−

ekran, 7

−

roztopiony metal,

8

−

otwór dyszy, 9

−

doprowadzenie gazu do dyszy, 10

−

pokrywa, 11

−

zbiornik,

12

−

proszek na pochyłym dnie zbiornika, 13

−

odprowadzenie wody, 14

−

okno

wyładowcze, 15

−

pojemnik na proszek [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Na czym polega metalurgia proszków?

2.

Jakie czynniki decydują o konkurencyjności tej metody w stosunku do innych

technologii?

3.

Czym się charakteryzuje proces technologiczny wyrobów wytwarzanych metodami

metalurgii proszków?

4.

Jakie wyroby są wytwarzane wyłącznie metodą metalurgii proszków?

5.

Jak można sklasyfikować metody wytwarzania proszków metali?

6.

Jakie są podstawowe własności proszków metali?

7.

Jakie zastosowanie ma młyn wirowo

−

udarowy „Hametag” w produkcji proszków?

4.1.3. Ćwiczenia

Ćwiczenie 1

Określ cechy charakterystyczne metalurgii proszków. Wypisz w tabeli zalety i wady

metalurgii proszków w porównaniu z innymi technologiami różnych wyrobów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat metalurgii proszków,

2)

określić cechy charakterystyczne metalurgii proszków,

3)

narysować tabelę,

4)

wpisać w tabeli zalety i wady metalurgii proszków w porównaniu z innymi metodami,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, ołówek,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

W oparciu o opisane właściwości materiału spiekanego zidentyfikuj materiał spiekany.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat materiałów spiekanych,

2)

porównać otrzymany opis z informacjami w materiałach dydaktycznych,

3)

zidentyfikować otrzymany materiał spiekany i określić jego zastosowanie,

4)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

zestaw materiałów spiekanych,

−

katalogi materiałów spiekanych,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Ćwiczenie 3

Korzystając z literatury technicznej i katalogów dobierz materiał spiekany na łożyska

porowate.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w literaturze technicznej i katalogach informacje na temat zastosowania

materiałów spiekanych,

2)

dobrać materiał spiekany,

3)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

katalogi materiałów spiekanych,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Wpisz w tabeli jakie rodzaje proszków metali są wytwarzane poszczególnymi metodami.

Tabela do ćwiczenia 4

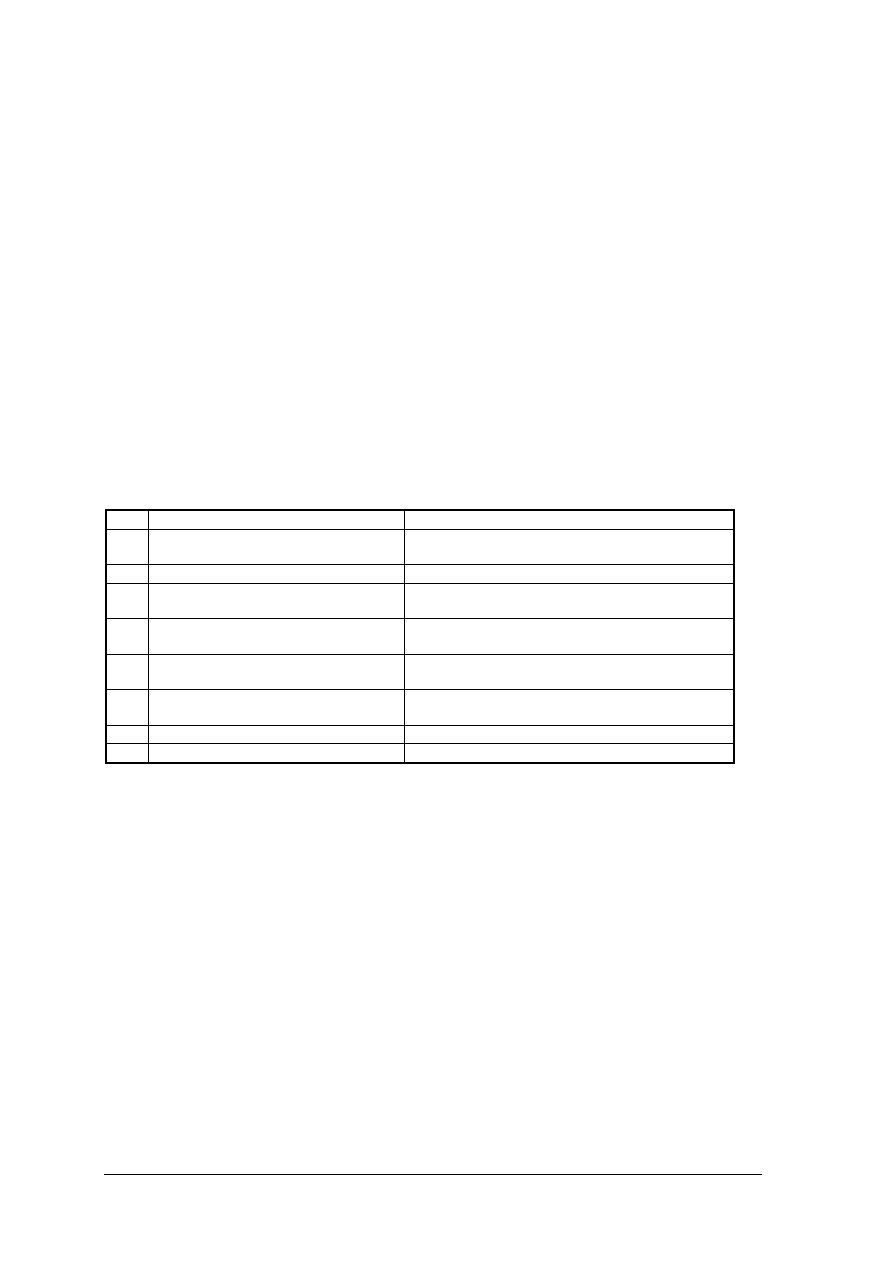

Lp.

Nazwa metody

Rodzaje metali

1

Rozpylanie powietrzem (RZ)

Mannesmann AG

2

Rozpylanie gazem obojętnym (VIGA)

3

Rozpylanie wodą

Höganäs S. A.

4

Redukcja węglem rudy żelaza

Höganäs S. A.

5

Redukcja wodorem tlenków żelaza

Amax, USA

6

Kondensacja

z fazy gazowej

7

Rozkład karbonylków

8

Elektroliza

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w literaturze technicznej informacje na temat zastosowania metod wytwarzania

proszków,

2)

wypisać rodzaje metali,

3)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 5

Scharakteryzuj metodę przygotowania proszków poprzez rozpylanie powietrzem (RZ).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w literaturze technicznej informacje na temat przygotowania proszków,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

2)

scharakteryzować metodę RZ,

3)

opisać kształt proszku otrzymywanego tą metodą,

4)

opisać zastosowanie metody RZ,

5)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

określić cechy charakterystyczne metalurgii proszków?

2)

porównać metalurgię proszków z innymi metodami?

3)

określić czynniki decydują o konkurencyjności tej metody w

stosunku do innych technologii?

4)

rozróżnić metody wytwarzania proszków?

5)

scharakteryzować przygotowanie proszków?

6)

sklasyfikować metody wytwarzania proszków metali?

7)

rozróżnić podstawowe własności proszków metali?

8)

określić przykłady wyrobów wytwarzanych wyłącznie metodą

metalurgii proszków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.

Metody formowania proszków

4.2.1. Materiał nauczania

Stosuje się następujące metody formowania (otrzymywania kształtek z materiału

rozdrobnionego):

−

prasowanie w matrycach zamkniętych,

−

prasowanie izostatyczne,

−

prasowanie kroczące (z przesuwającą się matrycą),

−

walcowanie,

−

wyciskanie,

−

odlewanie i natryskiwanie,

−

specjalne metody formowania (formowanie i prasowanie dynamiczne i pulsacyjne,

prasowanie w polu magnetycznym).

Uformowane kształtki posiadają spoistość, wynikającą z połączenia poszczególnych

cząstek proszku siłami adhezji, lecz ich wytrzymałość jest niska.

Prasowanie w matrycach zamkniętych

Prasowanie w matrycach zamkniętych jest podstawową i szeroko stosowaną w praktyce

przemysłowej metodą wytwarzania kształtek z proszku przeznaczonych do spiekania.

Materiał rozdrobniony po zasypaniu do matrycy jest kształtowany za pomocą stempla (lub

zespołu stempli) i pod działaniem ciśnienia prasowania ulega odkształceniom objętościowym

oraz postaciowym

−

równocześnie zachodzą procesy: kształtowania (odwzorowania kształtu

matrycy) i zagęszczania. W początkowym etapie prasowania poszczególne cząstki łatwo

przemieszczają się względem siebie wypełniając puste miejsca i doznając odkształceń

sprężystych. Etap ten charakteryzuje się szybkim wzrostem gęstości wraz ze wzrostem

ciśnienia prasowania. W dalszym ciągu cząstki proszku ulegają odkształceniom plastycznym.

Może też zachodzić kruszenie się cząstek (gdy materiał proszku ma niskie własności

plastyczne). Dalszy wzrost ciśnienia prasowania powoduje już niewielkie przyrosty gęstości.

Przy skończonej wartości ciśnienia prasowania nie można osiągnąć gęstości litego materiału.

Maksymalne wartości ciśnienia prasowania są ograniczone wytrzymałością i żywotnością

elementów roboczych prasowników i zwykle nie przekraczają 600–800 MPa.

Wskutek tarcia panującego na ściankach matrycy rozkład gęstości w wyprasce nie może

być równomierny. Efekt obniżenia sił tarcia uzyskuje się przez zmieszanie z proszkiem

niewielkiej ilości tzw. środka poślizgowego (np. stearynianu cynku, ok. 0,5 % wagowo).

Dodatek środka poślizgowego poprawia jednorodność gęstości wypraski oraz zmniejsza

potrzebne dla uzyskania określonej gęstości ciśnienie prasowania, a także siłę wypychania

wypraski z matrycy, co podwyższa trwałość narzędzi. Zbyt duża ilość środka poślizgowego

jest jednak niekorzystna, gdyż może spowodować zmniejszenie gęstości wypraski i obniżenie

jej wytrzymałości (wskutek utrudnienia tworzenia połączeń adhezyjnych pomiędzy cząstkami

proszku). Środek poślizgowy jest usuwany w drodze odparowania podczas początkowego

etapu spiekania.

Proces prasowania w warunkach przemysłowych jest przeprowadzany na specjalnych

prasach automatycznych wielokrotnego działania (mechanicznych lub hydraulicznych) za

pomocą specjalnych przyrządów

−

tzw. prasowników. Prasy posiadają odpowiednie

urządzenia zasypujące proszek do matrycy i realizują wszystkie niezbędne ruchy elementów

prasowników, wypychanie wyprasek z matrycy i ich usuwanie z przestrzeni roboczej.

Materiał rozdrobniony musi być odpowiednio przygotowany do prasowania. Najpierw

tworzy się mieszankę proszkową, zestawioną z odpowiednich frakcji ziaren o różnych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

wymiarach, co pozwala na uzyskanie wysokiej gęstości zasypowej. Mieszanka ta może mieć

jednolity skład chemiczny lub składać się z różnorodnych składników. Następnie dodaje się

ś

rodek poślizgowy i przeprowadza operację mieszania w mieszalnikach łopatkowych lub

stożkowych (dla proszków metali plastycznych). Proszki metali kruchych oraz ceramiczne

miesza się w młynach kulowych. Podczas operacji mieszania, która wymaga określonego

czasu, następuje ujednorodnienie mieszanki oraz ścieranie i zaokrąglanie krawędzi cząstek, co

poprawia gęstość nasypową. Jeżeli cząstki proszku są utlenione (np. w czasie składowania),

to

przed

utworzeniem

mieszanki

należy

przeprowadzić

operację

wyżarzania

w atmosferze redukującej (zwykle stosuje się wodór) przy temperaturze 400–800

o

C.

Rozróżnia się następujące sposoby prasowania:

−

jednostronne,

−

z pływającą (swobodną) matrycą,

−

dwustronne z przeciwbieżnym ruchem stempli,

−

dwustronne ze współbieżnym ruchem matrycy.

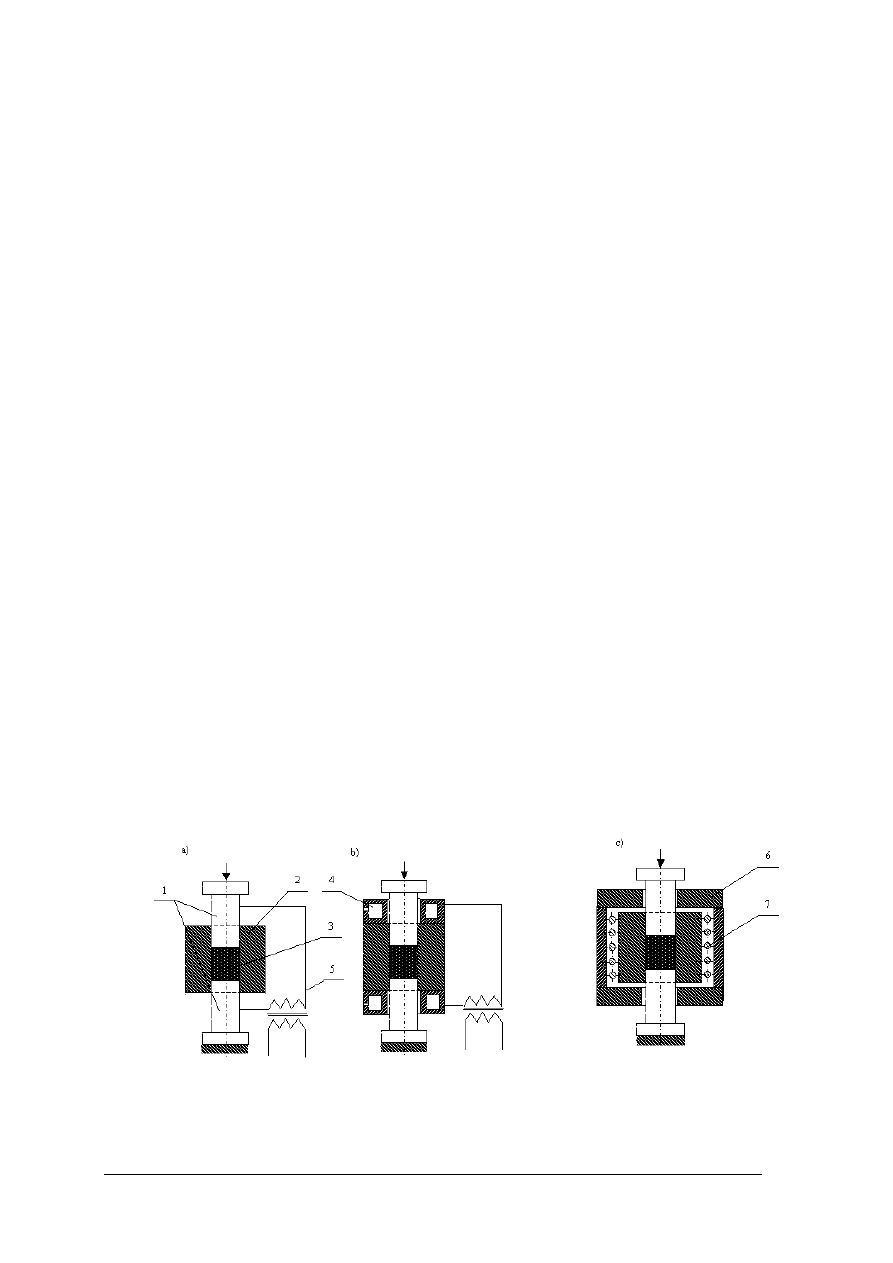

Zastosowanie danego sposobu prasowania jest związane z konstrukcją wypraski. Podczas

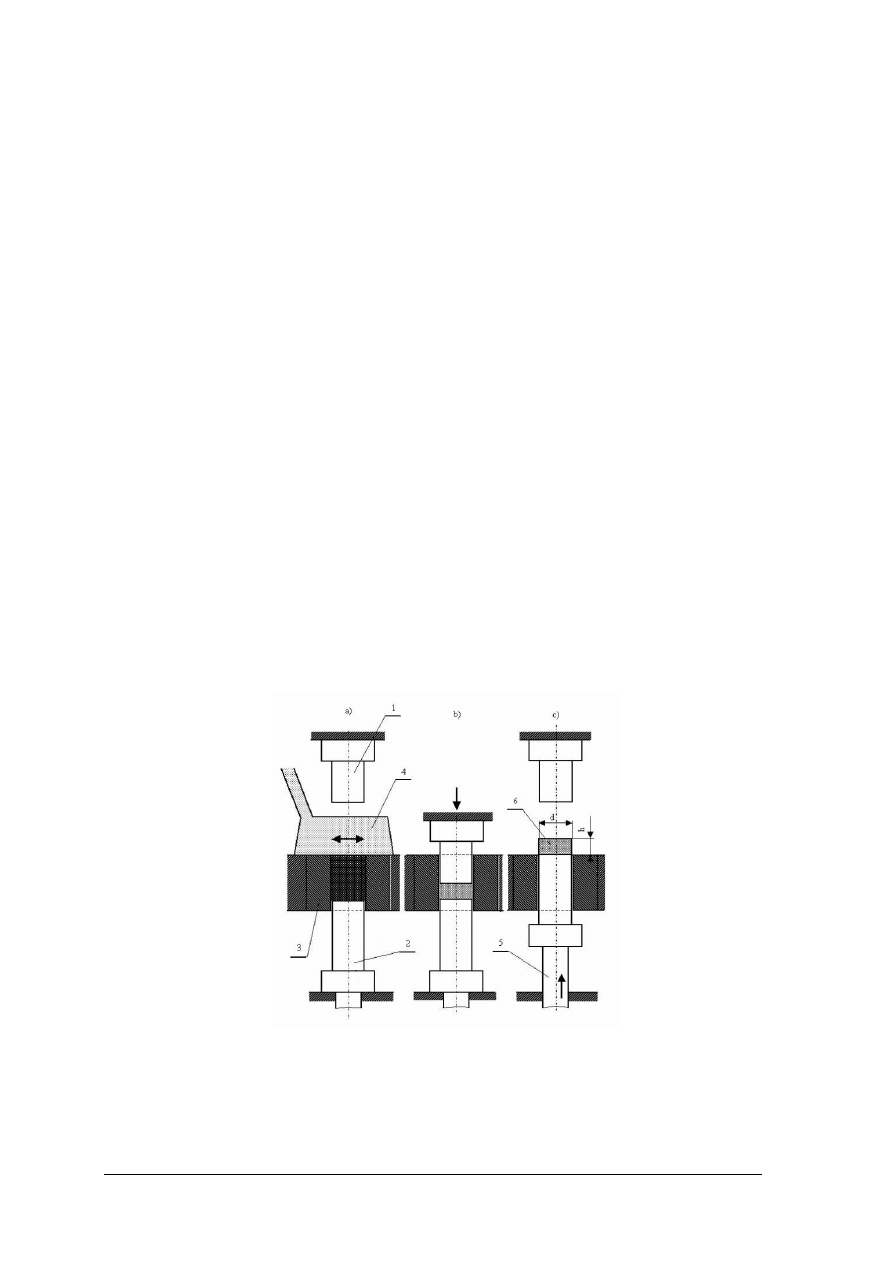

prasowania jednostronnego (rys. 6) gęstość wypraski spada stopniowo w miarę wzrostu

odległości od czoła stempla ruchomego. Sposób ten jest najprostszy w realizacji, lecz ze

względu na niekorzystny rozkład gęstości bywa stosowany tylko do niskich wyprasek.

Prasowanie dwustronne z przeciwbieżnym ruchem stempli (rys. 7) jest wykorzystywane

do wykonywania wyprasek o niewielkich gabarytach na prasach mechanicznych

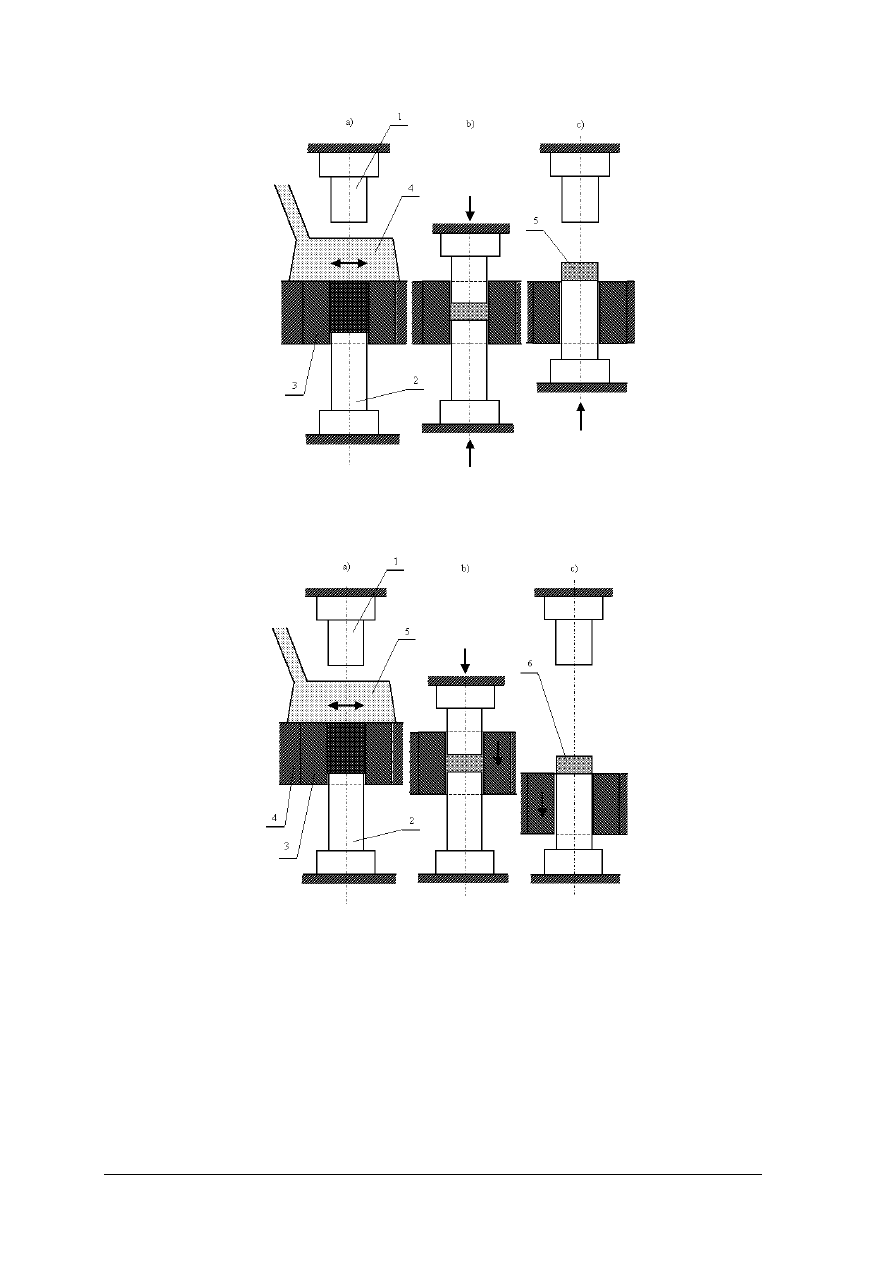

krzywkowych. Prasowanie dwustronne ze współbieżnym ruchem matrycy (rys. 8) ma

szerokie zastosowanie. Przy prędkości matrycy równej połowie prędkości stempla rozkład

gęstości w wyprasce jest taki sam jak podczas prasowania z przeciwbieżnym ruchem stempli,

inaczej natomiast przebiega usuwanie wypraski z matrycy.

Jeżeli wypraska posiada kilka stopni wysokości

−

niezbędne jest zastosowanie zespołu

stempli kształtujących poszczególne stopnie wysokości. Przykładowo na rys. 9 pokazano

przebieg prasowania dwustronnego ze współbieżnym ruchem matrycy dla wypraski o dwóch

wysokościach.

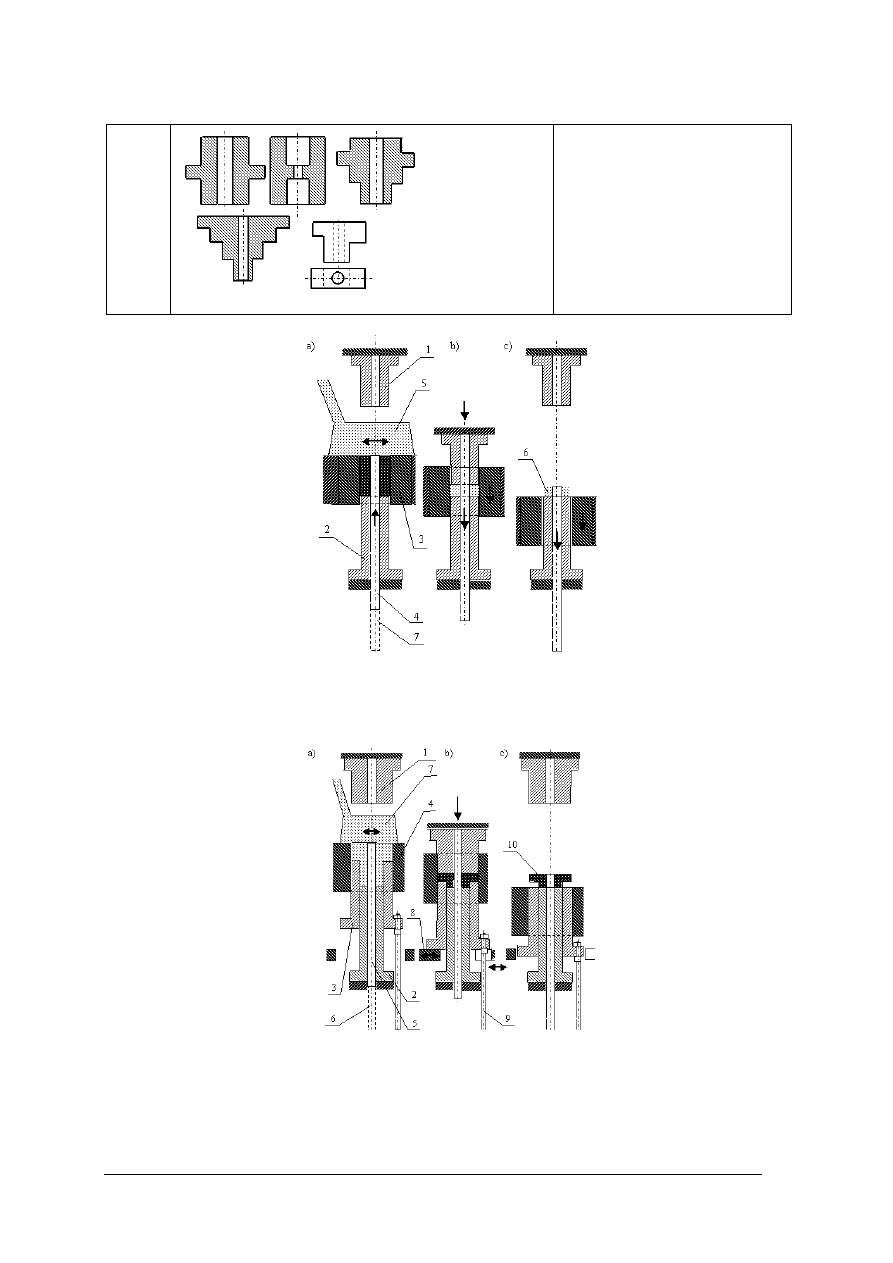

Rys. 6.

Schemat prasowania jednostronnego: a) zasypywanie proszku do matrycy, b) prasowanie,

c) usunięcie wypraski: 1

−

stempel prasujący (ruchomy), 2

−

stempel dolny (stały),

3

−

matryca, 4

−

kaseta zasypowa, 5

−

wyrzutnik, 6 – wypraska o wymiarach d i h [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Rys. 7.

Schemat prasowania dwustronnego z przeciwbieżnym ruchem stempli: a) zasypywanie

proszku do matrycy, b) prasowanie, c) usuwanie wypraski: 1

−

stempel górny,

2

−

stempel dolny, 3

−

matryca, 4

−

kaseta zasypowa, 5 – wypraska [3]

Rys. 8.

Prasowanie dwustronne ze współbieżnym ruchem matrycy: a) zasypywanie

proszku, b) prasowanie, c) usuwanie wypraski: 1

−

stempel górny, 2

−

stempel

dolny, 3

−

matryca, 4

−

ruchomy stół matrycy, 5

−

kaseta zasypowa,

6 – wypraska [3]

Rysunki 10 i 11 przedstawiają przebieg prasowania ze współbieżnym ruchem matrycy

dla wyprasek z otworem. Dodatkowym elementem prasownika jest trzpień, który zwykle

porusza się razem z matrycą. Przy cienkich ściankach wyprasek prasa winna realizować

napęd dodatkowego ruchu trzpienia, który przebija warstwę proszku pod kasetą zasypową

(inaczej nie jest możliwe prawidłowe zasypanie proszku do wąskiej szczeliny pomiędzy

trzpieniem i ścianką matrycy).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

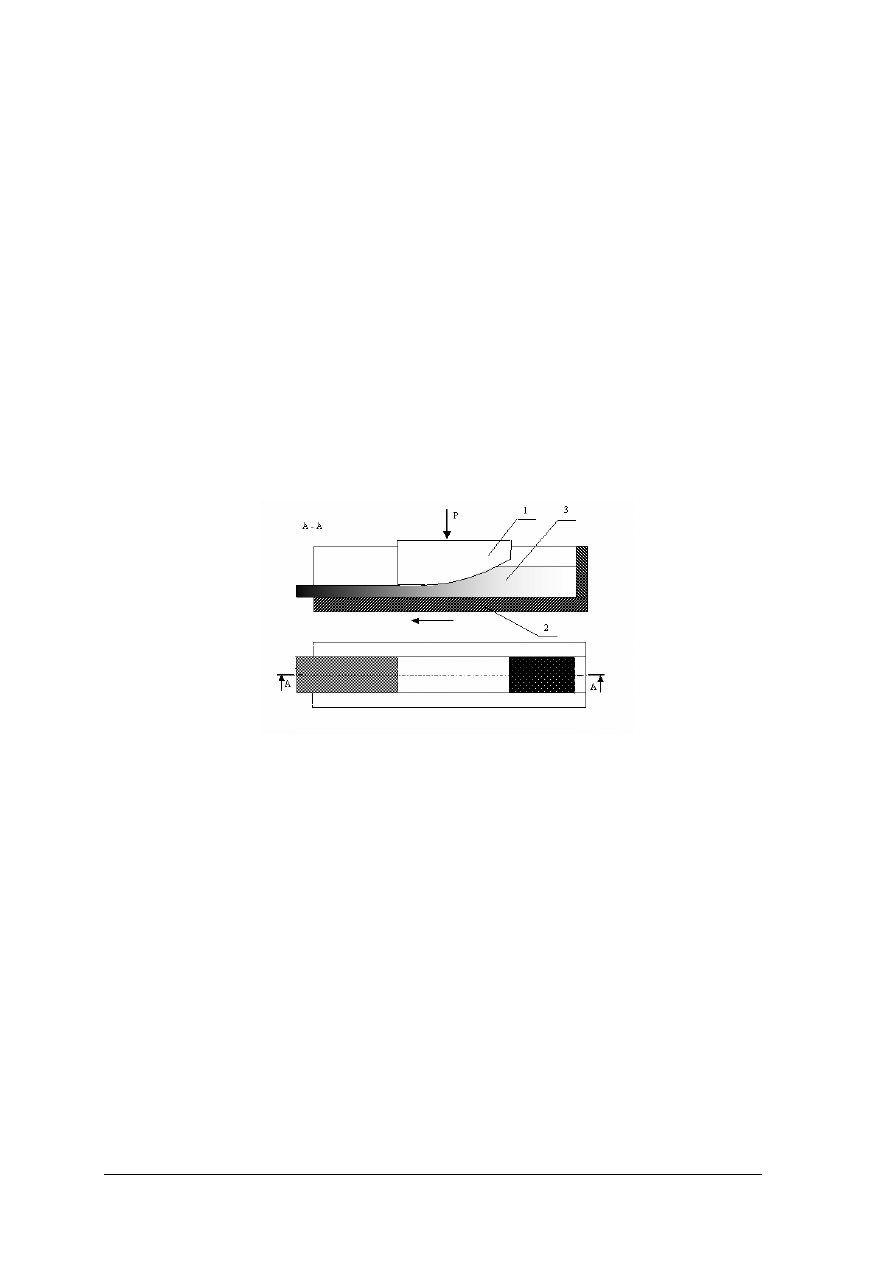

Rys. 9.

Prasowanie

dwustronne

ze

współbieżnym

ruchem

matrycy

wypraski

o dwóch wysokościach: a) położenie zasypu, b) koniec prasowania:

1

−

stempel górny ruchomy (prasujący), 2

−

stempel dolny ruchomy,

3

−

matryca, 4

−

komora zasypowa z proszkiem, 5

−

wypraska,

6

−

stempel dolny stały, 7

−

ogranicznik skoku stempla 2, h

1n

,

h

2n

−

wysokości komory zasypowej, H

1s

, H

2s

−

skoki robocze stempli, H

m

−

skok

matrycy, h

1

, h

2

−

wysokości wypraski, V

01

, V

02

−

objętości proszku w komorze

zasypowej, V

1

, V

2

−

odpowiednie objętości poszczególnych stopni wypraski [3]

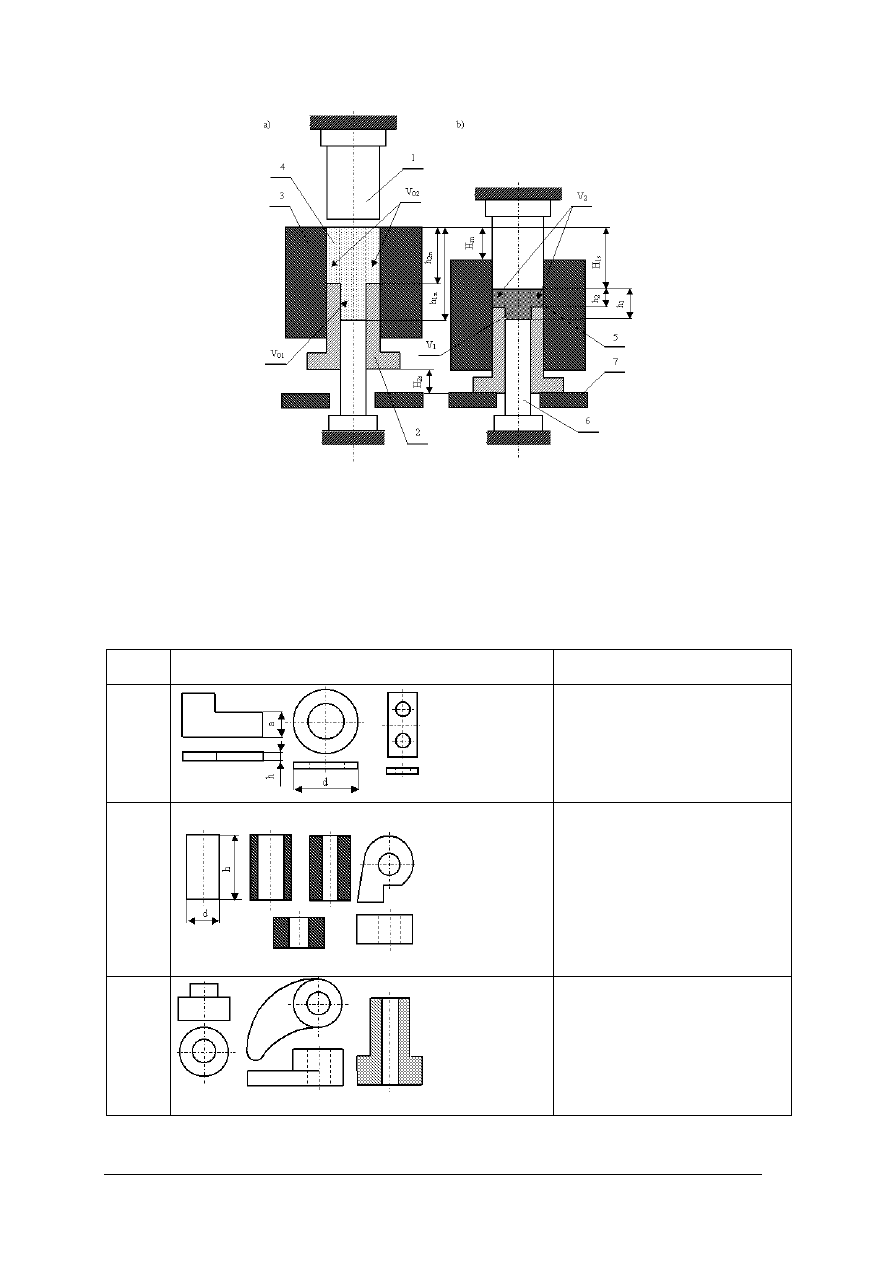

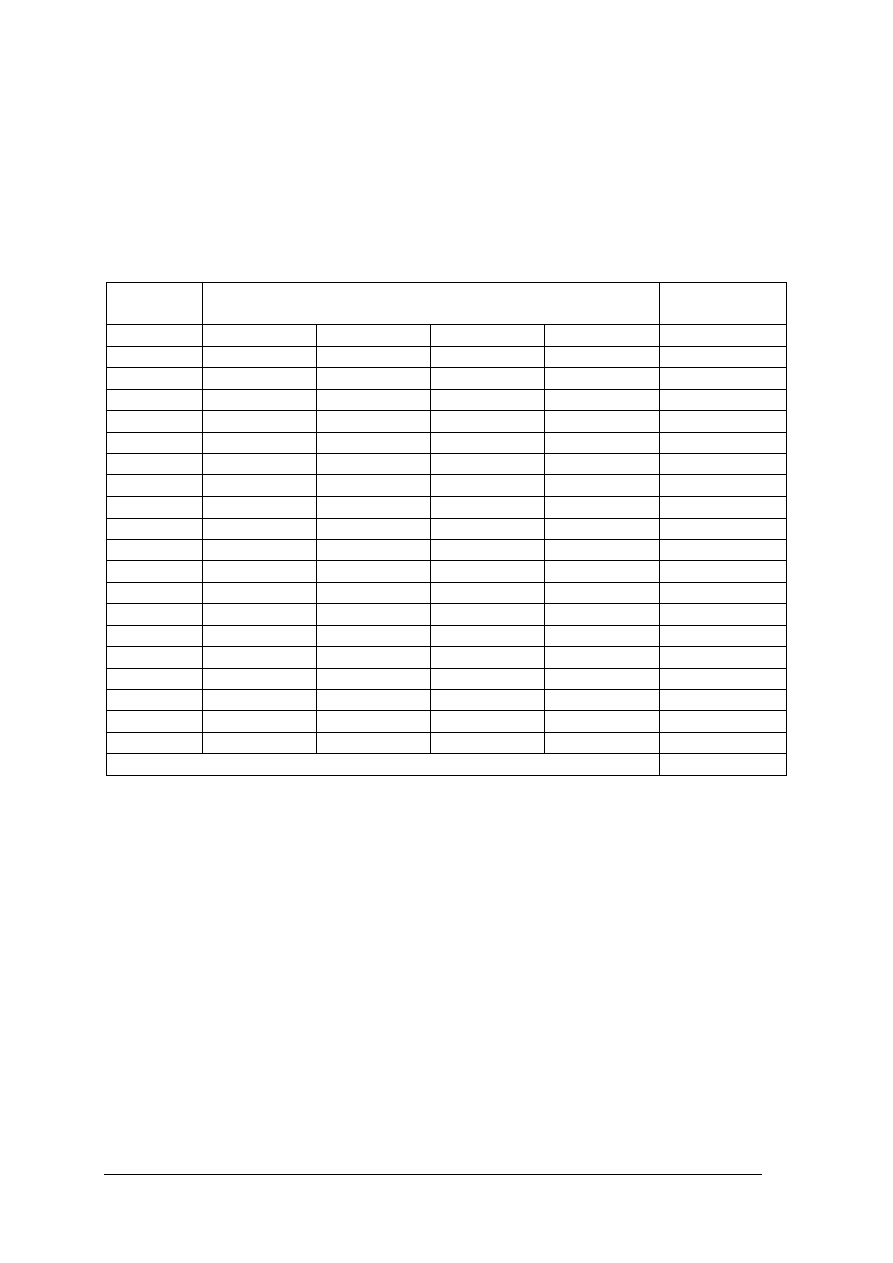

Tabela 4. Klasy trudności wykonania wyprasek i stosowane sposoby prasowania [3]

Klasa

Przykłady kształtów wyprasek

Charakterystyka wypraski

i sposób prasowania

I

Wypraski płaskie o stałej i małej

wysokości.

Prasowanie jednostronne.

II

Wypraski o stałej wysokości,

tulejki cienko

−

i grubościenne.

Prasowanie dwustronne z przeciw-

bieżnym ruchem stempli (dla małych

wyprasek) lub ze współbieżnym

ruchem stempla i matrycy (ewentual-

nie z pływającą matrycą). Przy tulej-

kach cienkościennych konieczne jest

przebijanie

trzpieniem

warstwy

proszku pod kasetą zasypową.

III

Wypraski o dwóch stopniach wyso-

kości, tulejki z pojedynczym kołnie-

rzem. Prasowanie dwustronne ze

współbieżnym

ruchem

stempla

i matrycy. Prasowniki z zespołem

stempli, ewentualne przebijanie war-

stwy proszku. Prasy wielokrotnego

działania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Tabela 4. cd.

IV

Wypraski o trzech lub więcej stop-

niach

wysokości,

tulejki

z kołnierzami zewnętrznymi lub

wewnętrznymi, które nie przylegają

do powierzchni czołowych. Prasowa-

nie dwustronne ze współbieżnym

ruchem stempla i matrycy. Złożona

konstrukcja prasowników z dwoma

zespołami

stempli,

ewentualne

przebijanie warstwy proszku. Prasy

wielokrotnego działania.

Rys. 10. Prasowanie dwustronne tulejki ze współbieżnym ruchem matrycy: a) zasypywanie proszku,

b) prasowanie, c) usuwanie wypraski: 1

−

stempel górny, 2

−

stempel dolny, 3

−

matryca,

4

−

trzpień, 5

−

kaseta zasypowa, 6

−

wypraska, 7

−

położenie początkowe trzpienia przy

zasypywaniu z przebijaniem warstwy proszku [3]

Rys. 11.

Prasowanie dwustronne ze współbieżnym ruchem matrycy tulejki z kołnierzem: 1

−

stempel

górny, 2

−

stempel dolny stały, 3

−

stempel dolny ruchomy, 4

−

matryca, 5

−

trzpień,

6

−

położenie początkowe trzpienia przy zasypywaniu z przebijaniem warstwy proszku,

7

−

kaseta zasypowa, 8

−

przesuwny ogranicznik ruchu stempla dolnego ruchomego,

9

−

popychacz ustalający stempel 3 w odpowiednich położeniach podczas napełniania

matrycy proszkiem (a) i przy usuwaniu wypraski 10 z matrycy (c): b) faza prasowania [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

W tabela 4 przedstawiono klasy trudności wykonania wyprasek i stosowane sposoby

prasowania.

Prasowanie izostatyczne

Prasowanie izostatyczne polega na zagęszczaniu proszku umieszczonego w elastycznej

formie za pomocą wysokiego ciśnienia hydrostatycznego. Elastyczna forma wraz z zasypaną

odpowiednią porcją proszku zostaje umieszczona w komorze ciśnieniowej i poddana

działaniu cieczy pod wysokim ciśnieniem. Po zakończeniu prasowania następuje

dekompresja, wyjęcie z komory ciśnieniowej formy z wypraską i usunięcie formy.

Omawiany sposób prasowania jest możliwy do zastosowania tylko dla materiałów

ś

ciśliwych (rozdrobnionych lub spiekanych o porowatej strukturze). Istotną zaletą jest duża

jednorodność otrzymywanych wyprasek.

Prasowanie kroczące (z przesuwającą się matrycą)

Podczas prasowania kroczącego proszek zasypany swobodnie do matrycy w kształcie

rynny jest prasowany za pomocą stempla o specjalnym kształcie (rys. 12). Po każdym cyklu

obciążenia matryca jest przesuwana. Przesunięcie przypadające na jeden cykl nazywa się

skokiem prasowania. Sposób ten służy do wytwarzania kształtek w postaci długich prętów lub

taśm.

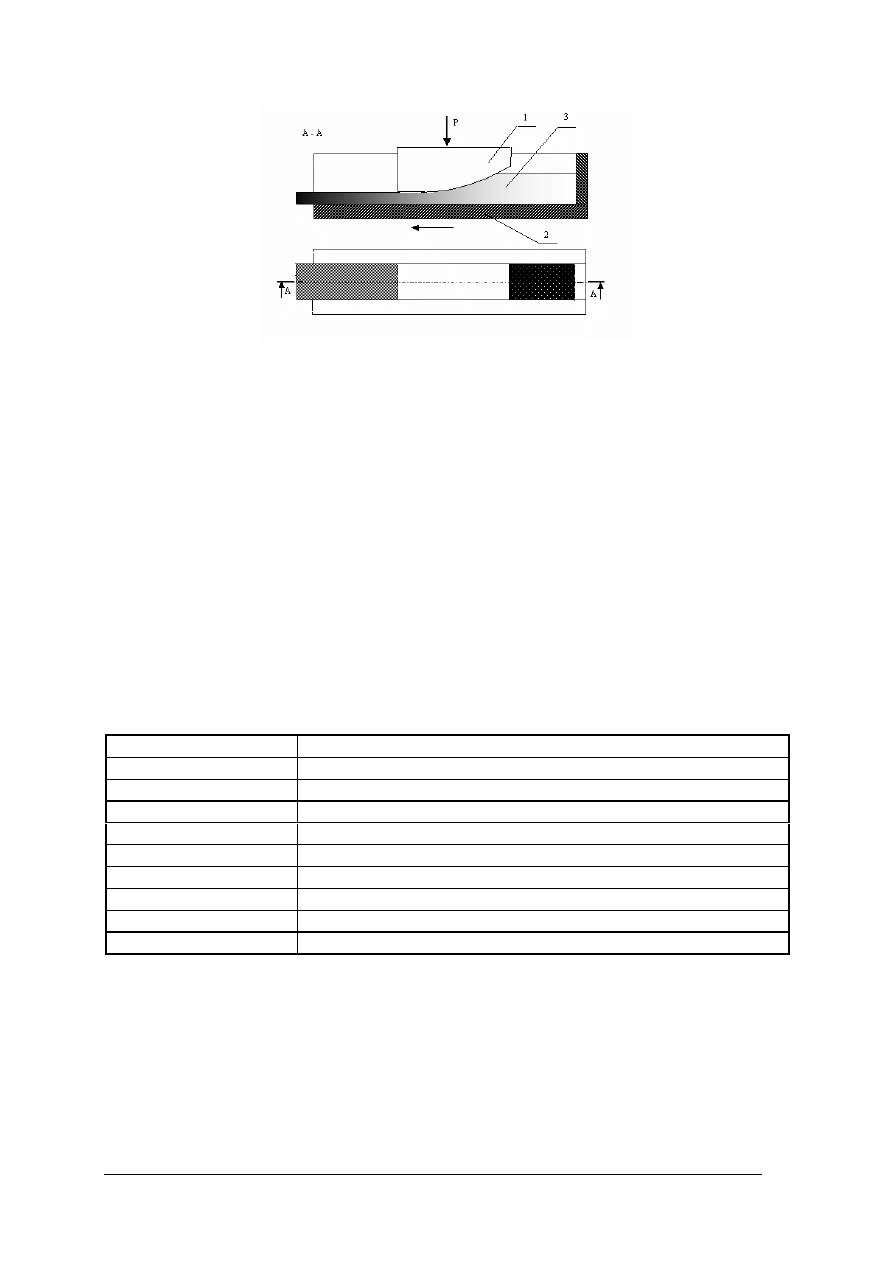

Rys. 12. Schemat prasowania kroczącego (z przesuwną matrycą): 1 – stempel, 2 – matryca,

3 – prasowany proszek [3]

Walcowanie proszków

Stosując odpowiednie gnioty można wytwarzać w procesie walcowania wzdłużnego

wyroby w postaci taśm bezpośrednio z proszku. Otrzymane taśmy poddaje się następnie

spiekaniu. Mają one strukturę porowatą, a uzyskanie odpowiednich własności

wytrzymałościowych i plastycznych wymaga zwykle dalszej obróbki plastycznej

i ponownego spiekania. Schematy sposobów walcowania proszków przedstawiono na rys. 13.

Wyciskanie proszków

Kształtki w postaci prętów i rur wytwarza się z proszków w procesie wyciskania

współbieżnego (rys. 14). Proces może być prowadzony z dodatkiem lub bez dodatku

plastyfikatora (substancji zlepiającej: np. stearyny lub skrobii). Wyroby wyciskane poddaje

się spiekaniu, podczas którego plastyfikator odparowuje. Sposób znajduje zastosowanie dla

proszków o małej formowalności (np. z wolframu, niobu, węglika wolframu itp.). Proszki

metali plastycznych wyciska się bez dodatku plastyfikatora, przy czym konieczne jest

stosowanie dużych stopni odkształcenia. Technologia wyciskania bez plastyfikatorów stwarza

trudności, gdyż wskutek tarcia na wyjściu z matrycy pojawiają się naprężenia rozciągające,

prowadzące do lokalnego spadku gęstości i powstawania pęknięć. Aby tego uniknąć stosuje

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

się m. in. wstępne zagęszczanie proszku w pojemniku poprzez nacisk stempla przy

zamkniętym otworze matrycy.

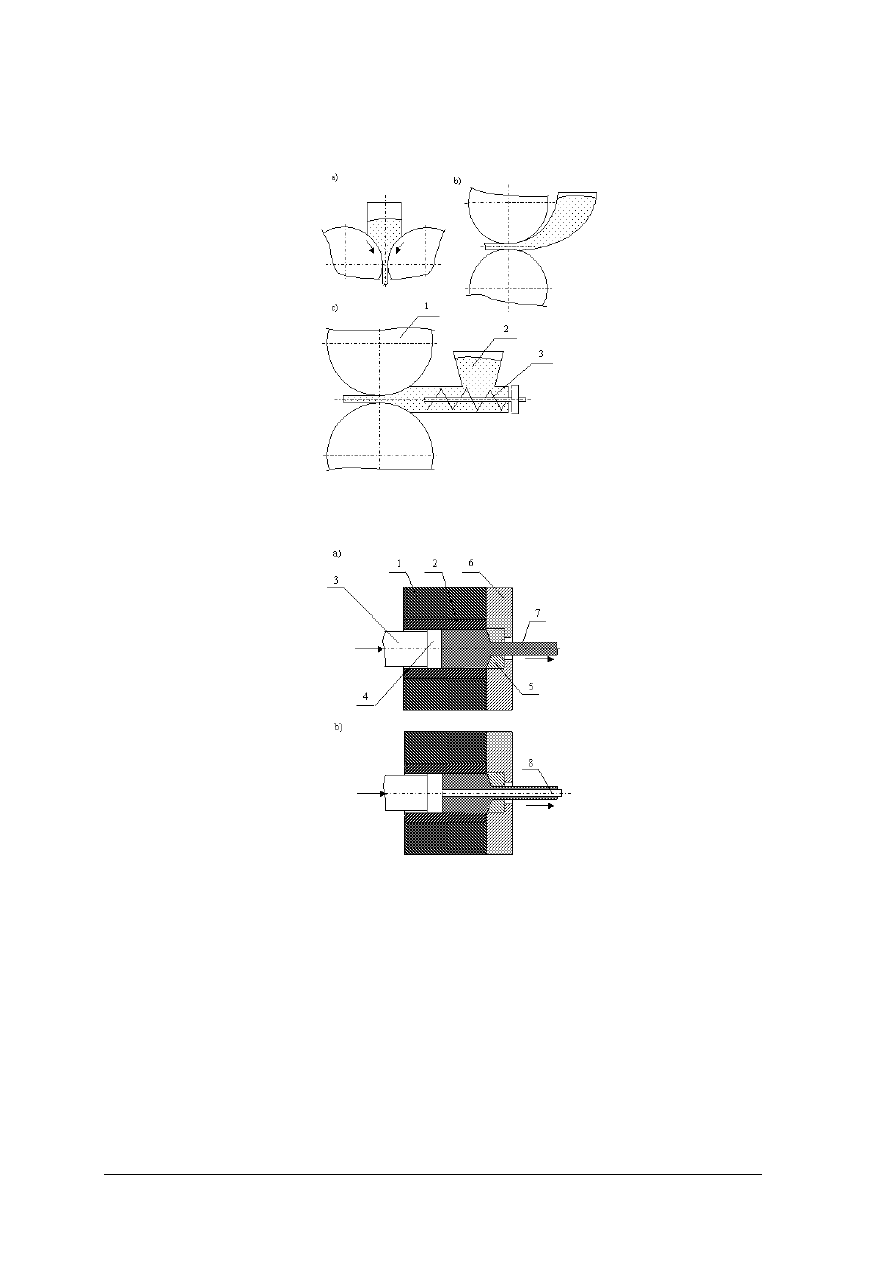

Rys. 13.

Sposoby walcowania taśmy z proszku: kotlina walcownicza może być usytuowana pionowo

(a) lub poziomo (b i c): 1

−

walec, 2

−

zasobnik proszku, 3

−

podajnik śrubowy [3]

Rys. 14.

Wyciskanie współbieżne z proszku: a) pręta, b) rury: 1

−

pojemnik, 2

−

tuleja

pojemnika, 3

−

stempel, 4

−

przekładka, 5

−

matryca, 6

−

płyta matrycy, 7

−

proszek

wyciskany, 8 – trzpień [3]

Odlewanie i natryskiwanie

Formowanie kształtek o skomplikowanych kształtach z proszków o niskiej

formowalności i zagęszczalności (np. ceramicznych i ceramiczno

−

metalicznych) realizuje

się za pomocą odlewania gęstej zawiesiny proszku w cieczy z dodatkami poprawiającymi

lejność i zapobiegającymi zlepianiu się drobin proszku (tzw. gęstwy). Formy odlewnicze

wykonuje się z porowatego materiału wchłaniającego ciecz (np. z gipsu). Kształtki po

wyjęciu z form odlewniczych są suszone i poddawane spiekaniu.

Natryskiwanie służy do wykonywania cienkościennych kształtek (skorup) z proszków

ceramicznych i ceramiczno

−

metalicznych. Zawiesinę proszku w cieczy łatwo parującej

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

z dodatkiem żywic organicznych nanosi się poprzez natrysk (z pistoletu lub dyszy) na

powierzchnię modelu. Po wyschnięciu i zdjęciu z modelu kształtkę poddaje się spiekaniu.

Jeżeli potrzebna jest duża gęstość kształtki, to przed spiekaniem stosuje się dodatkowo

prasowanie izostatyczne w formach gumowych.

Specjalne metody formowania (formowanie i prasowanie dynamiczne i pulsacyjne,

prasowanie w polu magnetycznym)

Podczas prasowania dynamicznego wykorzystuje się energię fali uderzeniowej,

wywołanej detonacją ładunku kruszącego lub wyładowaniem elektrycznym dużej mocy.

Ciśnienie na froncie fali uderzeniowej może działać na proszek (w matrycy lub elastycznej

formie) bezpośrednio lub za pomocą stempla. Podczas prasowania występują bardzo duże

prędkości odkształcenia. Proces znajduje zastosowanie w produkcji jednostkowej elementów

o specjalnych zastosowaniach z proszków metali o wysokiej wytrzymałości.

Prasowanie dynamiczne może być również przeprowadzane w matrycach zamkniętych na

młotach kuźniczych bezszabotowych (przeciwbieżnych) o dużych prędkościach bijaków

(ok. 30

−

40 m/s). W wyniku występowania dużych prędkości względnych na powierzchniach

kontaktu proszku ze ściankami matrycy ulega obniżeniu siła tarcia, co poprawia jednorodność

gęstości otrzymywanych wyprasek.

Efekt obniżenia sił tarcia występuje również podczas prasowania w matrycach

zamkniętych z zastosowaniem pulsacji przemieszczeń elementów prasowników lub ciśnienia

prasowania z częstotliwościami rzędu kilkunastu do kilkuset Hz lub ultradźwiękowymi.

Realizacja procesu prasowania pulsacyjnego wymaga zastosowania specjalnych maszyn

i urządzeń (np. hydrauliczne prasy pulsacyjne).

Formowanie pulsacyjne umożliwia zagęszczenie proszku zasypanego swobodnie do

matrycy pod warunkiem zastosowania wysokiej energii drgań przy odpowiedniej amplitudzie

i częstotliwości. Stosuje się pulsatory hydrauliczne lub mechaniczne.

Prasowanie w polu magnetycznym stosuje się przy wytwarzaniu magnesów

anizotropowych. Zawiesina proszku o odpowiednich własnościach magnetycznych w cieczy

jest podawana do matrycy (prasowanie „na mokro”). Silne pole magnetyczne wytwarzane

przez cewkę otaczającą matrycę wywołuje orientację cząstek proszku. Ciecz jest odsysana za

pomocą pompy poprzez przepuszczalną przekładkę umieszczoną na dnie matrycy.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie rozróżniamy metody zagęszczania proszków?

2.

Czym charakteryzuje się prasowanie w matrycach zamkniętych?

3.

Jakie są rodzaje prasowania w matrycach zamkniętych?

4.

Jakie są etapy prasowania w matrycach zamkniętych?

5.

W jaki sposób obniża się siły tarcia w procesie prasowania?

6.

Na czym polega prasowanie izostatyczne?

7.

Czym charakteryzuje się prasowanie kroczące?

8.

Jaka jest różnica pomiędzy walcowaniem i wyciskaniem proszków?

9.

Jakie jest zastosowanie odlewania i natryskiwania proszków?

10.

Jakie są specjalne metody formowania proszków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.3. Ćwiczenia

Ćwiczenie 1

Jaką metodę prasowania proszków przedstawiono na schemacie? Opisz etapy prasowania

oraz elementy oznaczone numerami od 1 do 6. Jakie przepisy bhp, ochrony

przeciwpożarowej, ochrony środowiska obowiązują w procesie prasowania proszków?

Rysunek do ćwiczenia 1 [3]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat prasowania proszków,

2)

rozpoznać metodę prasowania proszków,

3)

scharakteryzować metodę prasowania proszków,

4)

opisać etapy prasowania,

5)

opisać elementy oznaczone na rysunku,

6)

określić przepisy bhp, ochrony przeciwpożarowej ochrony środowiska obowiązują

w procesie prasowania proszków (wykorzystaj wiadomości, które opanowałeś w

jednostce modułowej 812[02].O1.01,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 2

Jaką metodę prasowania proszków przedstawiono na schemacie? Opisz etapy prasowania

oraz elementy oznaczone numerami od 1 do 3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rysunek do ćwiczenia 2 [3]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat prasowania proszków,

2)

rozpoznać metodę prasowania proszków,

3)

scharakteryzować metodę prasowania proszków,

4)

opisać etapy prasowania,

5)

opisać elementy oznaczone na rysunku,

6)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 3

Przedstaw

−

w postaci tabelarycznej

−

metody prasownia proszków oraz ich

zastosowanie.

Metoda

Zastosowanie

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat prasowania proszków,

2)

wypisać metody prasowania proszków,

3)

opisać metody prasowania proszków,

4)

zaprezentować wyniki ćwiczenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować prasowanie w matrycach zamkniętych?

2)

określić sposoby obniżania siły tarcia w procesie prasowania?

3)

scharakteryzować prasowanie izostatyczne?

4)

scharakteryzować prasowanie kroczące?

5)

scharakteryzować walcowanie i wyciskanie proszków?

6)

scharakteryzować odlewanie i natryskiwanie proszków?

7)

scharakteryzować specjalne metody formowania proszków?

8)

rozróżnić metody formowania proszków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.

Proces spiekania

4.3.1. Materiał nauczania

Spiekanie polega na wygrzewaniu proszku lub uformowanej kształtki przez określony

czas, w odpowiedniej temperaturze i atmosferze. W efekcie otrzymuje się materiał spiekany,

który odznacza się pewną spoistością (w przypadku spiekania proszku) lub wyższą

wytrzymałością niż uformowana kształtka. Zasadniczą rolę w procesie spiekania odgrywają

zjawiska przemieszczania się atomów (transportu masy): dyfuzja powierzchniowa

i objętościowa, płynięcie wywołane ciśnieniem kapilarnym, parowanie i kondensacja.

Przyczyną tych zjawisk jest nadwyżka energii układu cząstek proszku, związana z ich dużą

powierzchnią właściwą. Obniżenie energii układu odbywa się poprzez zmniejszanie się

powierzchni swobodnych w drodze tworzenia szyjek łączących poszczególne cząstki,

wygładzania nieregularnych powierzchni swobodnych oraz sferoidyzacji i zmniejszania się

pustek aż do ich zanikania (rys. 15).

Rys. 15. Schemat zmniejszania powierzchni swobodnej podczas spiekania układu trzech cząstek

kulistych: a) styk punktowy cząstek przed spiekaniem, b) tworzenie szyjek łączących

cząstki, c) sferoidyzacja i zmniejszanie się pustki [3]

Ponadto podczas spiekania mogą zachodzić reakcje chemiczne (utleniania lub redukcji

−

w zależności od składu atmosfery pieca) oraz proces rekrystalizacji (gdy podczas formowania

kształtek cząstki proszku uległy odkształceniom plastycznym), a także inne zjawiska, np.

wzajemne rozpuszczanie się składników mieszanki proszków, przemiany fazowe itp.

Podstawowe warunki spiekania dla mieszanki proszkowej o ustalonym składzie stanowią:

−

temperatura,

−

czas spiekania,

−

skład chemiczny atmosfery pieca.

Podwyższona temperatura powoduje zwiększenie ruchliwości atomów i przyspieszenie

procesów dyfuzji. Niezbędne jest dostarczenie odpowiedniej dawki energii cieplnej (energia

aktywacji spiekania). Pożądany przebieg procesu spiekania wymaga określonego czasu.

W zależności od zastosowanej temperatury rozróżnia się spiekanie:

−

w fazie stałej,

−

z udziałem fazy ciekłej,

−

z udziałem zanikającej fazy ciekłej.

Spiekanie w fazie stałej przeprowadza się w temperaturze 0,7–0,8 temperatury topnienia

metalu spiekanego (ok. 1150

o

C dla spieków na bazie żelaza, 800–900

o

C dla miedzi).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Podczas spiekania z udziałem fazy ciekłej temperatura jest tak dobrana, że niektóre

składniki mieszanki proszkowej przechodzą w stan ciekły. Przebieg procesu jest uzależniony

od stopnia zwilżania fazy stałej przez składnik ciekły. Przy dobrej zwilżalności wskutek

zjawisk kapilarnych zachodzi łatwa penetracja ciekłego składnika pomiędzy cząstki fazy

stałej i zbliżanie ich do siebie. Odwrotnie, przy braku zwilżalności cząstki te oddalają się od

siebie. W początkowym stadium spiekania następuje więc przegrupowanie cząstek fazy stałej.

W dalszej kolejności zachodzi transport masy poprzez fazę ciekłą w wyniku zjawisk

rozpuszczania fazy stałej w ciekłym składniku oraz osadzania z fazy ciekłej. Ostatni etap

stanowi spiekanie w fazie stałej połączonych cząstek proszku (tzw. szkieletu). Udział fazy

ciekłej powoduje intensyfikację procesu spiekania prowadząc do zanikania porów i wzrostu

gęstości w większym stopniu, niż podczas spiekania w fazie stałej, zwłaszcza przy dobrej

zwilżalności oraz rozpuszczalności fazy stałej w fazie ciekłej, której ilość powinna wynosić

co najmniej 5 % (objętościowo).

Spiekanie z udziałem zanikającej fazy ciekłej ma miejsce, gdy składniki mieszanki

proszkowej tworzą roztwory w stanie stałym (np. Fe

−

Cu, Fe

−

P, Cu

−

Sn). Zachodzi wtedy

dyfuzja składnika ciekłego w głąb fazy stałej.

Podczas spiekania wymiary wypraski ulegają pewnym zmianom. Spiekanie z udziałem

fazy ciekłej przy dobrej zwilżalności wywołuje zmniejszenie wymiarów wypraski (skurcz).

Jeżeli natomiast dyfuzja składnika ciekłego do fazy stałej powoduje tworzenie roztworu

substytucyjnego, to wymiary wypraski powiększają się (zachodzi tzw. spęcznienie).

Ostateczne zmiany wymiarowe wyprasek są wynikiem tych dwóch przeciwstawnych zjawisk.

W warunkach przemysłowych spiekanie przeprowadza się zwykle w piecach

elektrycznych (oporowych lub indukcyjnych) albo gazowych do pracy ciągłej, gdzie wypraski

przemieszczają się przez wszystkie strefy pieca na ruchomej taśmie. Atmosferę stanowi

wodór lub zdysocjowany amoniak, względnie mieszaniny wodoru, tlenków węgla, metanu

i azotu. Stosuje się również oczyszczone gazy obojętne (N

2

, Ar, He) lub próżnię (w piecach

indukcyjnych o działaniu przerywanym). Czas spiekania wynosi zwykle od 1 do 2 godzin.

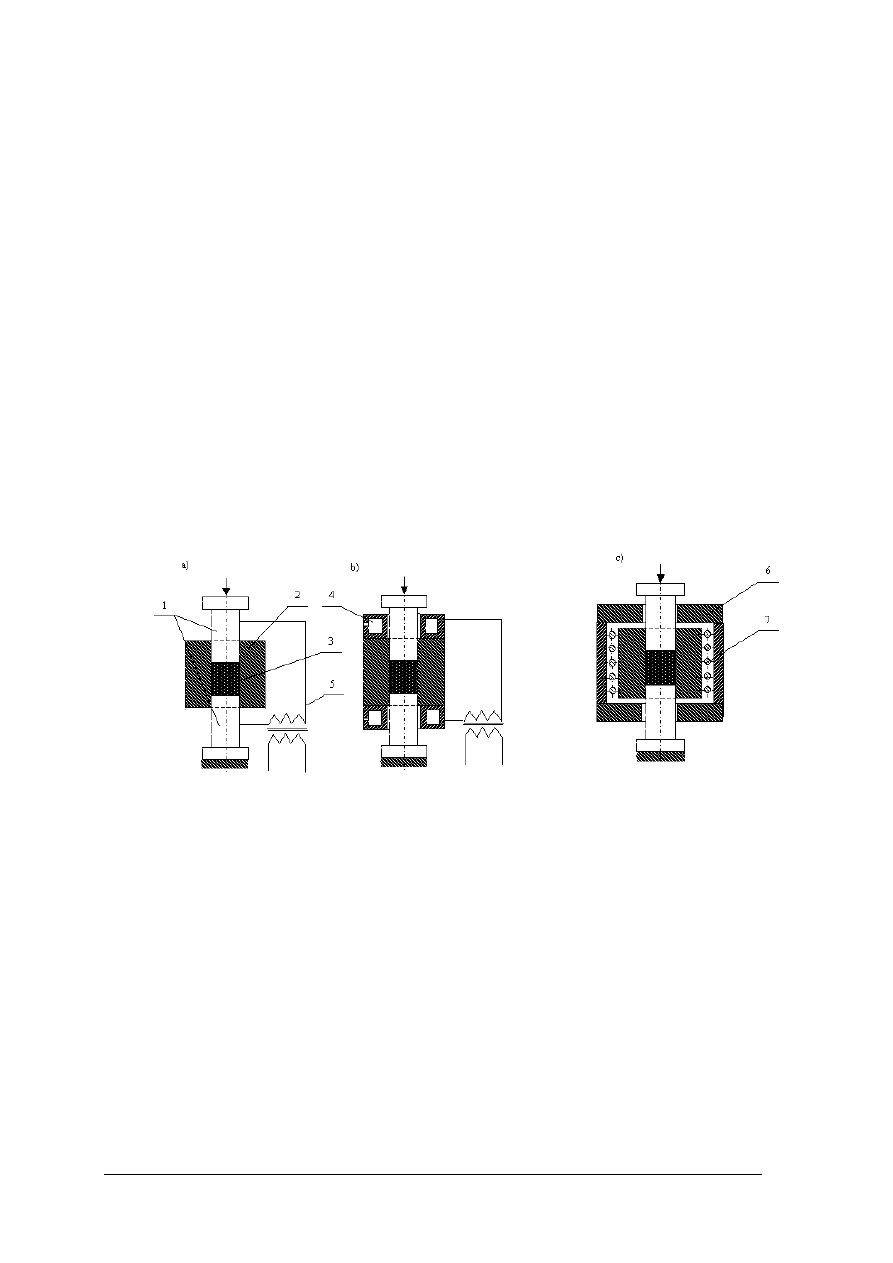

Połączenie formowania ze spiekaniem

Połączenie operacji formowania (prasowania w matrycy zamkniętej) ze spiekaniem

znajduje zastosowanie do wytwarzania wyrobów o niskiej porowatości i wysokiej

wytrzymałości z proszków metali trudnotopliwych i ceramicznych. Procesy spiekania

przebiegają intensywnie pod ciśnieniem, a ponadto podwyższona temperatura pozwala na

obniżenie nacisku prasowania. Ewentualne stosowanie atmosfer ochronnych zapobiega

utlenianiu proszków. Odpowiednie schematy prasowania pod ciśnieniem pokazano na rys. 16.

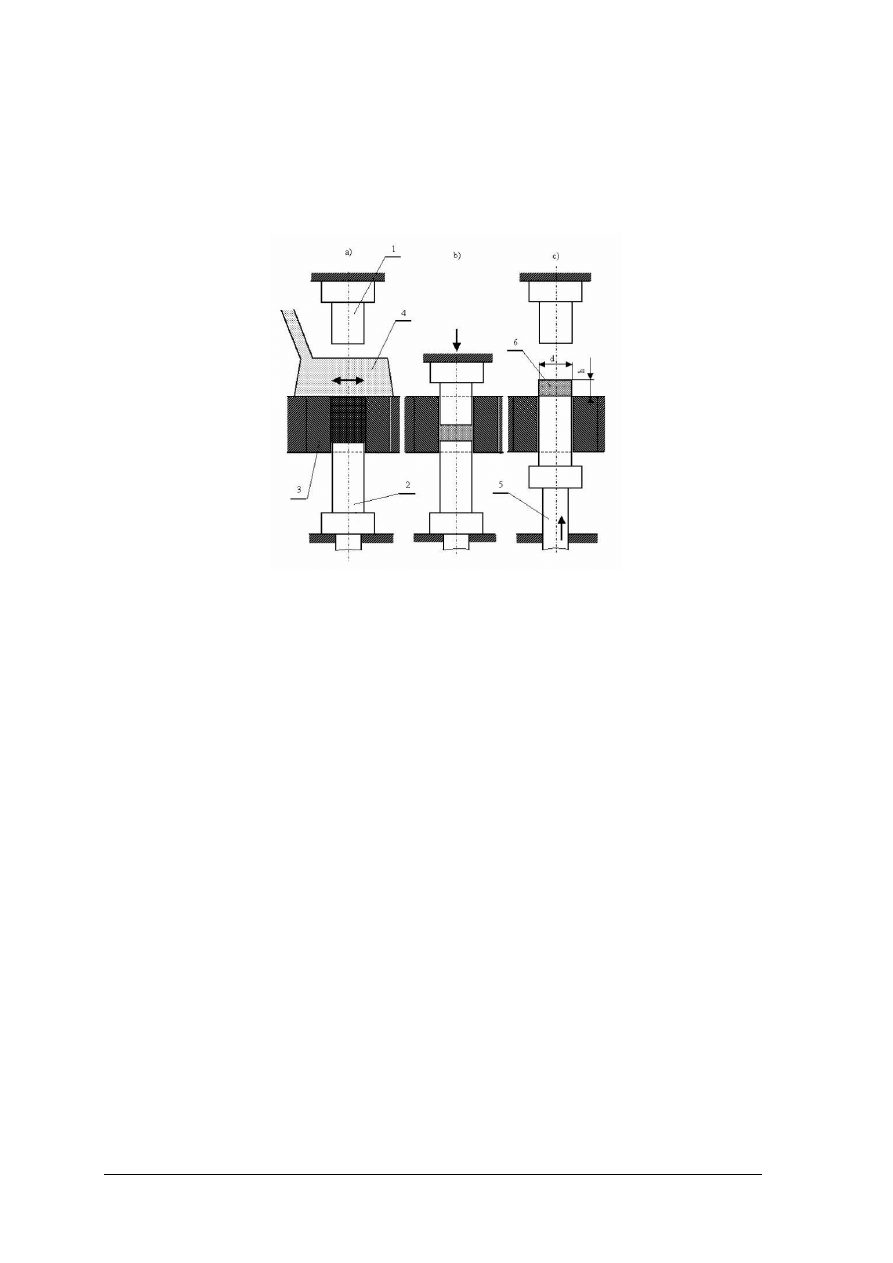

Rys. 16. Schemat prasowania na gorąco w matrycy zamkniętej: a) z podgrzewaniem proszku,

b) z podgrzewaniem matrycy, c) w piecu: 1

−

stemple, 2

−

matryca, 3

−

proszek,

4

−

elektrody miedziane chłodzone wodą, 5

−

układ elektryczny, 6

−

piec, 7

−

elementy

grzewcze [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

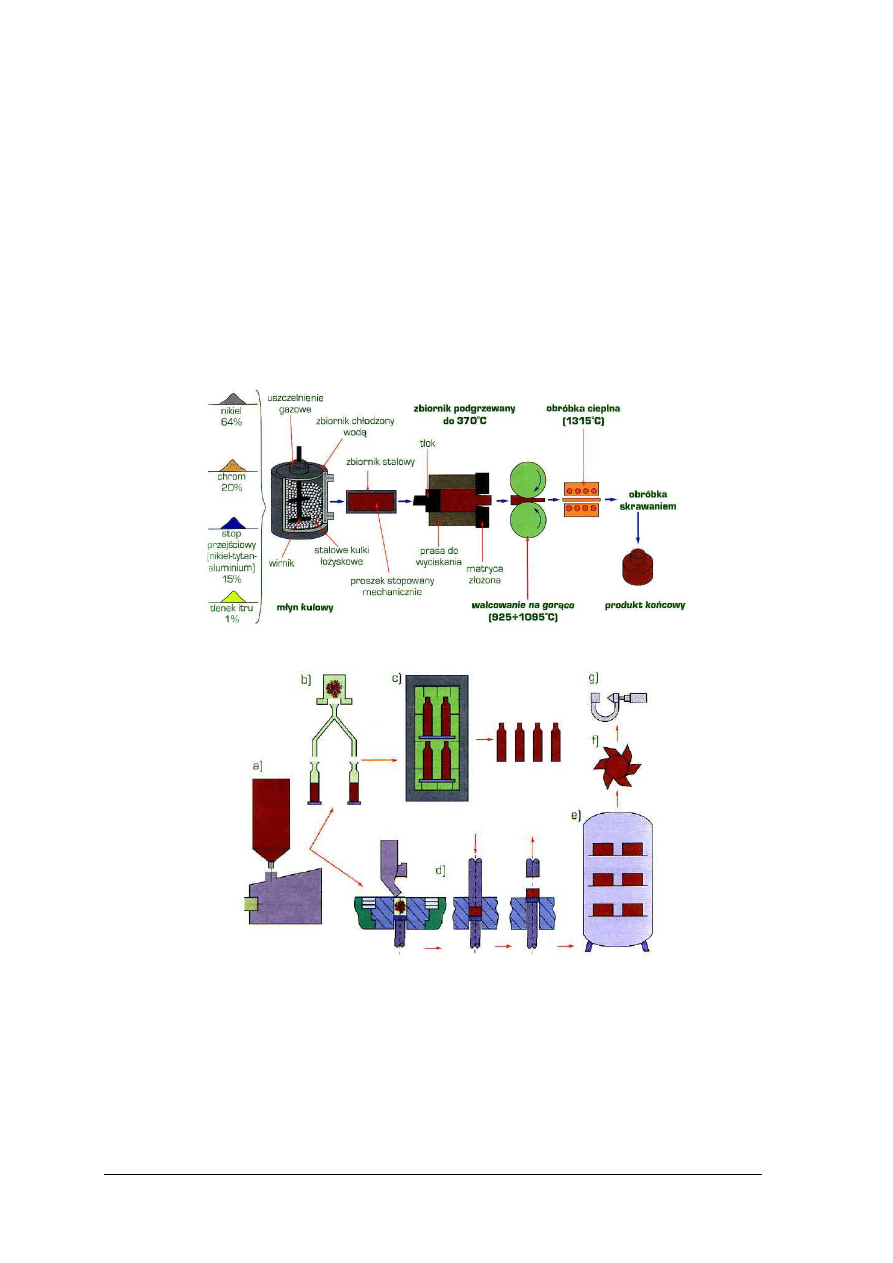

Procesy technologiczne:

−

wytwarzanie materiałów spiekanych na osnowie niklu i żelaza (metoda MA ODS –

rys. 17),

−

otrzymywanie spieków kształtowych ze spiekanych stali szybkotnących (metoda CMII

Fuldens – rys. 18),

−

spiekanie stali szybkotnącej (metoda ASEA

−

STORA – rys. 19),

−

wytwarzanie spiekanych stali szybkotnących (metoda STAMP – rys. 20, metoda CAP –

rys. 21),

−

formowanie wtryskowe proszku (rys. 22),

−

otrzymywanie węglików spiekanych (rys. 23),

−

wytwarzanie drutów nadprzewodzących po spiekaniu proszków Nb i infiltracji Sn do

spiekanego szkieletu (rys. 24),

−

wytwarzanie materiałów kompozytowych o osnowie metalowej (rys. 25).

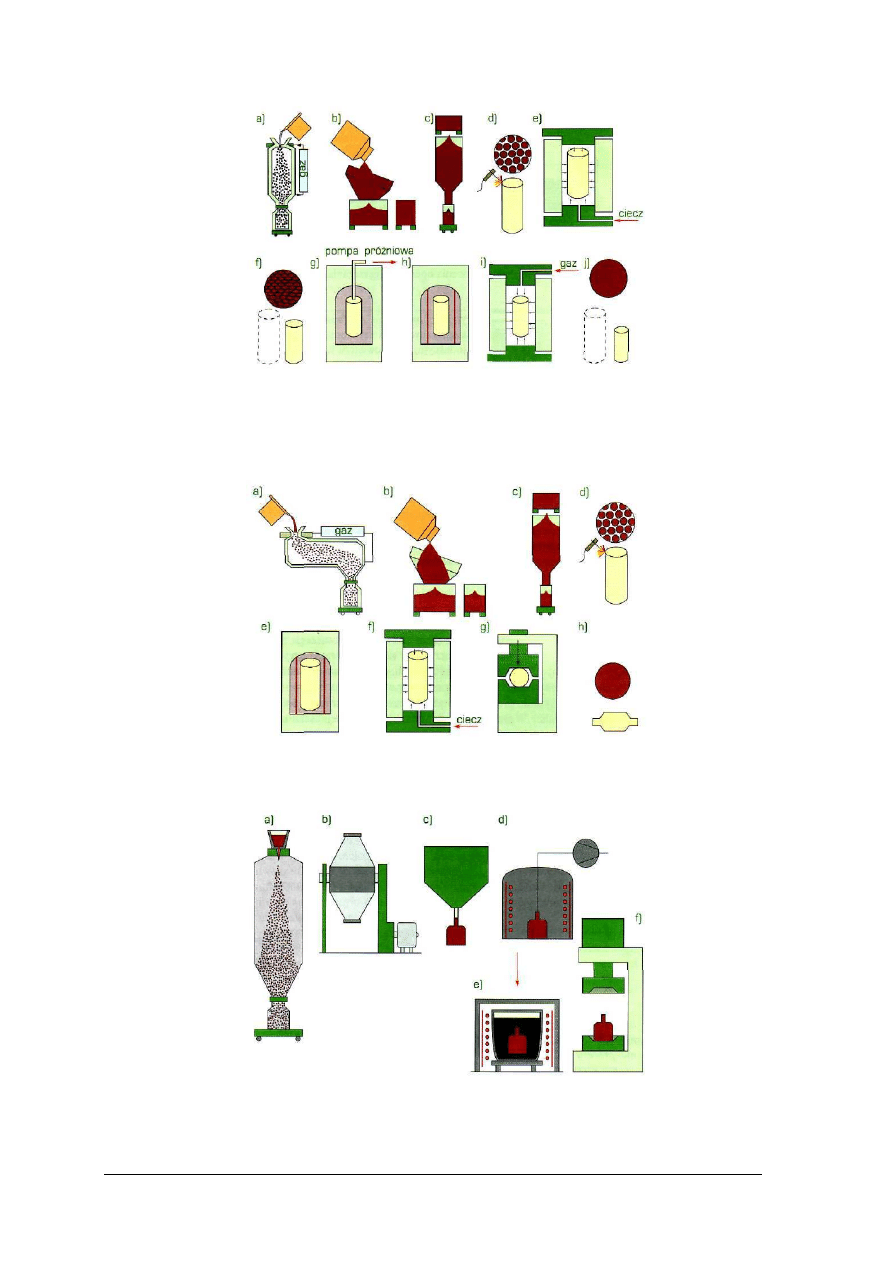

Rys. 17. Schemat procesu technologicznego (MA ODS) wytwarzania materiałów spiekanych na

osnowie niklu i żelaza [1, s. 625]

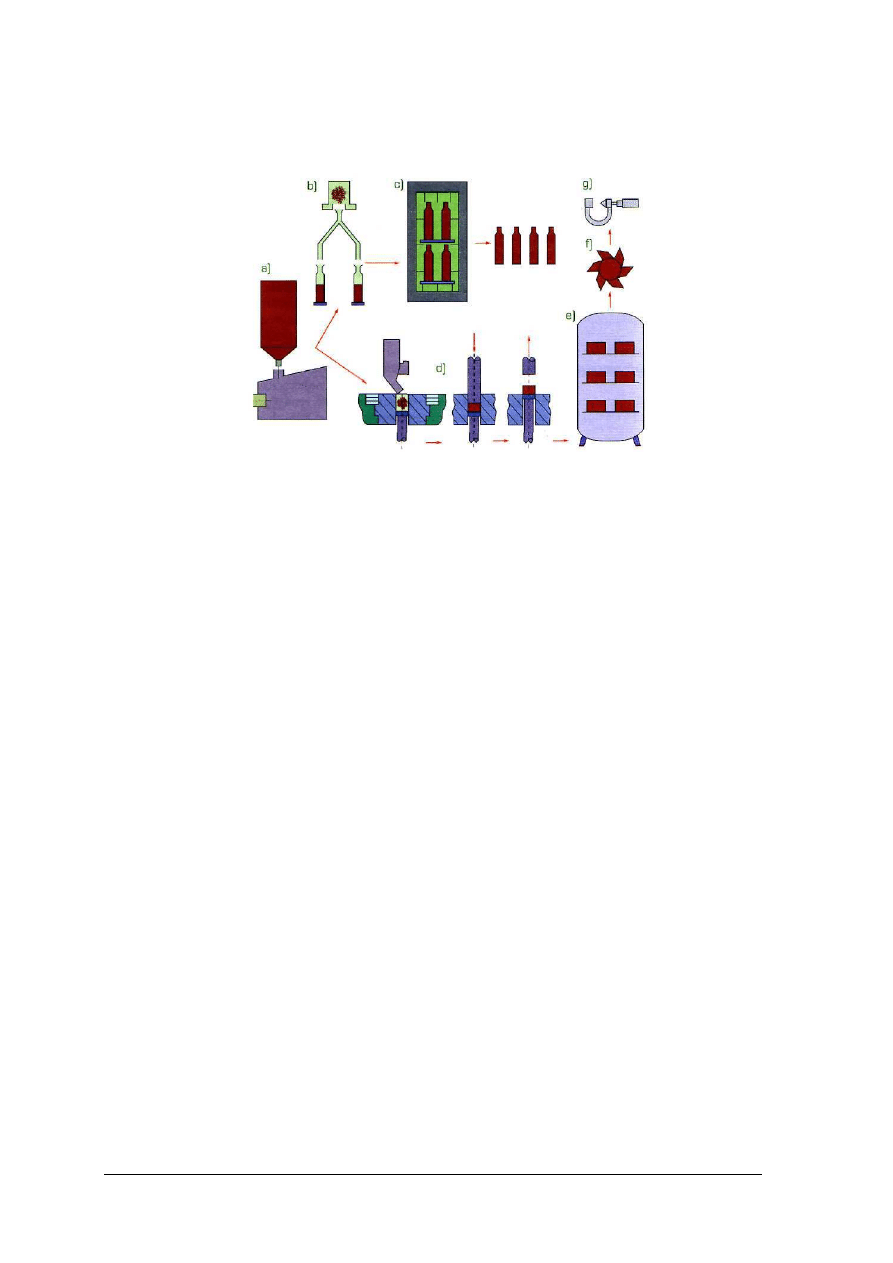

Rys. 18.

Schemat procesu technologicznego CMII Fuldens otrzymywania spieków kształtowych

ze spiekanych stali szybkotnących: a) mechaniczne rozdrobnienie proszków,

b) napełnianie pojemników, c) prasowanie izostatyczne na zimno, d) konwencjonalne

prasowanie

proszku

w

matrycach

stalowych

na

zimno,

e)

spiekanie

w próżni, f) obróbka wykończająca narzędzia, g) kontrola [1, s.632]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

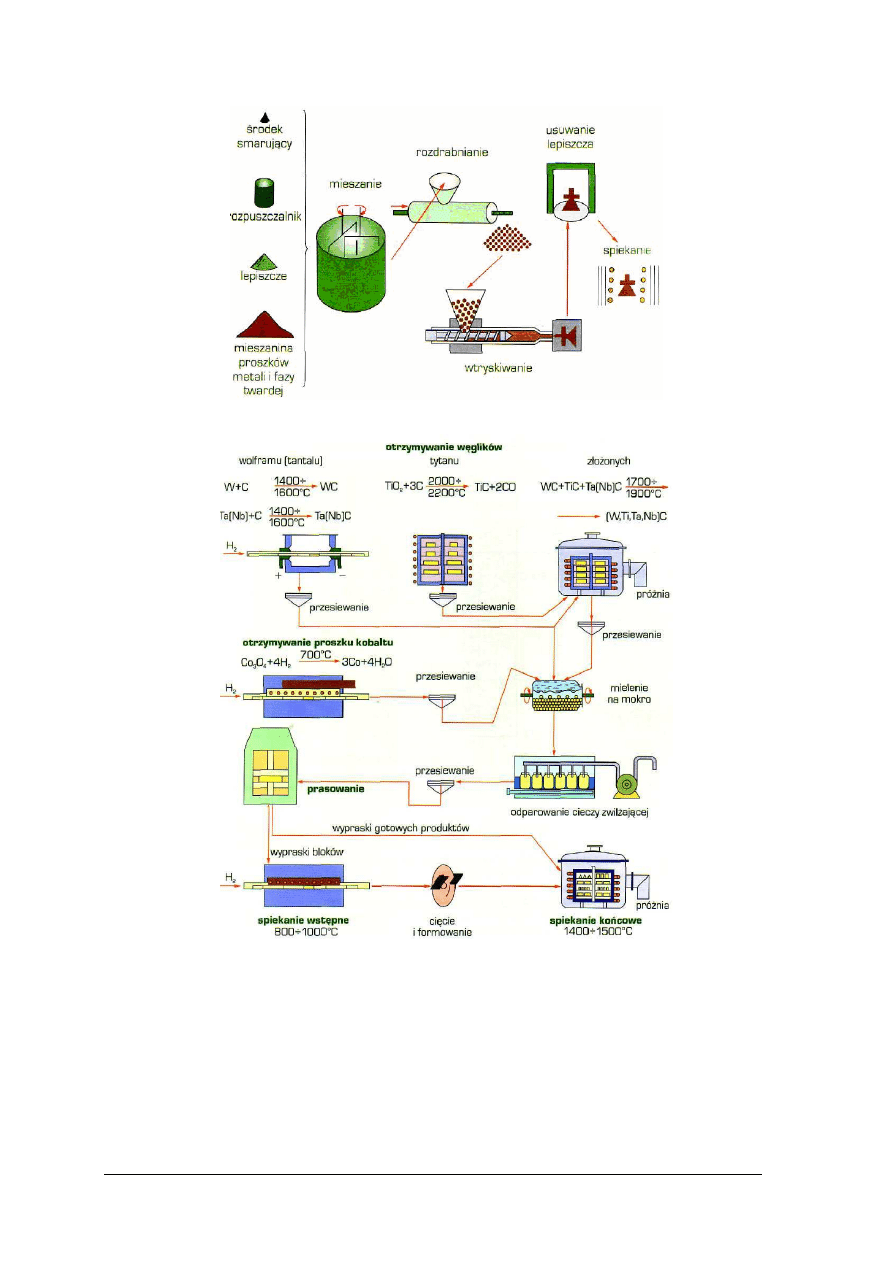

Rys. 19. Schemat procesu technologicznego spiekania stali szybkotnącej metodą ASEA

−

STORA

(ASP): a) rozpylanie pojemniku pionowym, b) przesiewanie proszku, c) napełnianie

zbiornika stalowego, d) zaspawanie zbiornika iłowego, e) prasowanie izostatyczne na

zimno, f) blok stali szybkotnącej wstępnie sprasowany, g) podgrzewanie wstępne

i odgazowanie, h) podgrzewanie, i) spiekanie izostatyczne na gorąco, j) blok spiekanej stali

szybkotnącej [1, s. 633]

Rys. 20. Schemat procesu technologicznego wytwarzania spiekanych stali szybkotnących metodą

STAMP: a) rozpylanie w pojemniku poziomym, b) przesiewanie proszku, c) napełnianie

zbiornika stalowego, d) zaspawanie zbiornika stalowego, e) podgrzewanie, f) zagęszczanie

w prasie hydraulicznej, g) obróbka plastyczna, h) blok stali szybkotnącej [1, s. 635]

Rys. 21. Schemat procesu technologicznego wytwarzania spiekanych stali szybkotnących metodą

CAP: a) rozpylanie w pojemniku pionowym, b) przesiewanie, c) napełnianie szklanej

formy, d) odgazowanie w temperaturze 300–500°C, e) zestalanie w piecu, f) obróbka

plastyczna na gorąco [1, s. 635]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 22. Schemat procesu formowania wtryskowego proszku [1, s. 636]

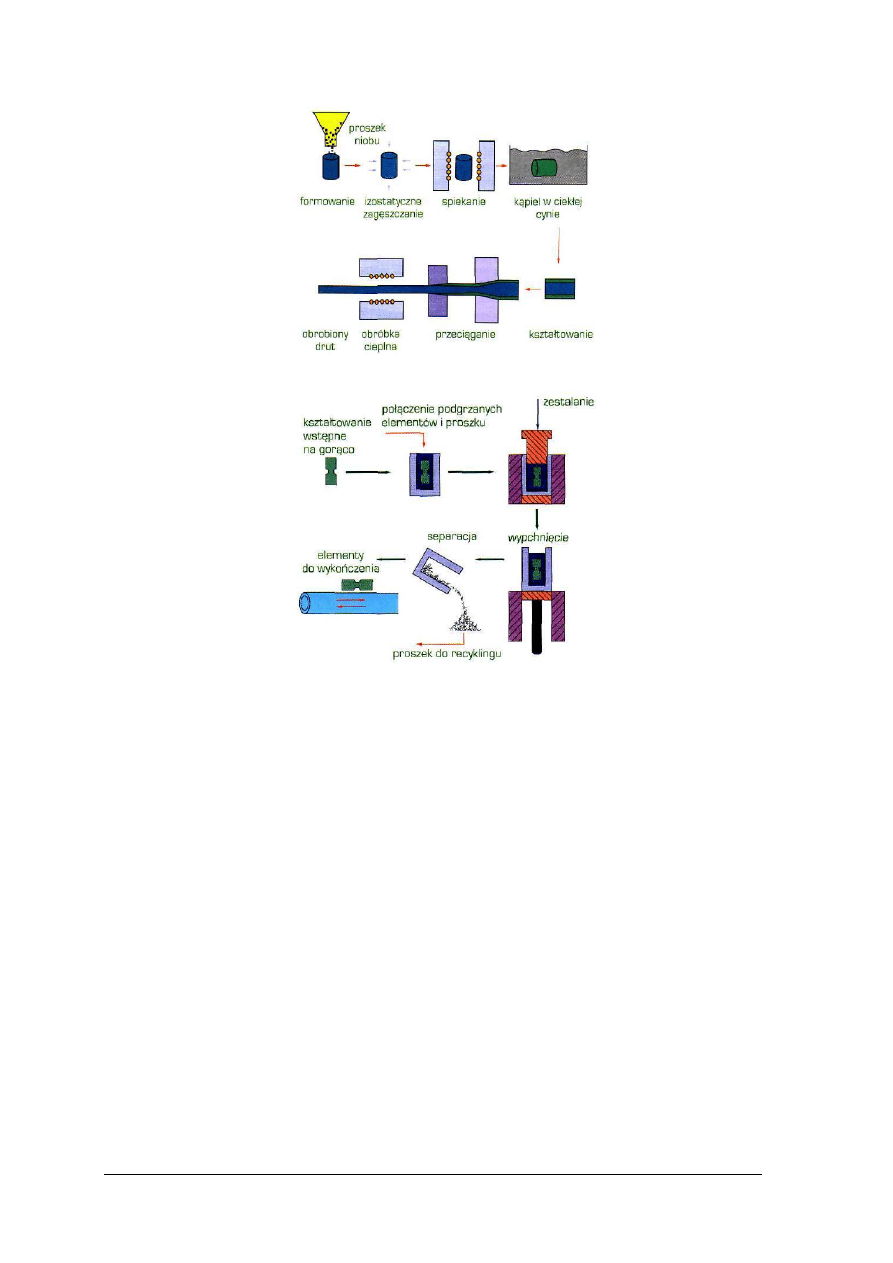

Rys. 23. Schemat procesu technologicznego otrzymywania węglików spiekanych [1, s. 645]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Rys. 24. Schemat wytwarzania drutów nadprzewodzących po spiekaniu proszków Nb i infiltracji Sn

do spiekanego szkieletu [1, s. 703]

Rys. 25. Schemat procesu CERACON wytwarzania materiałów kompozytowych o osnowie

metalowej z wykorzystaniem metalurgii proszków [1, s. 791]

Obróbka wykańczająca

Obróbka wykańczająca spieków składa się z:

−

obróbki cieplnej i cieplno-chemicznej, wykonywanej w celu polepszenia właściwości

wyrobów spiekanych, które można poddać hartowaniu i odpuszczaniu, przesycaniu

i starzeniu lub obróbce cieplno-chemicznej nawęglaniu lub azotowaniu,

−

utleniania w parze wodnej w celu poprawienia odporności na korozję i zmiana

właściwości fizycznych i mechanicznych,

−

kalibrowania, przeprowadzanego na gotowych produktach w celu uzyskania wyższej

dokładności wymiarowej, poddając je naciskom znacznie niższym niż podczas

formowania,

−

nasycania spieków metalami (stosowanego w celu zmniejszenia porowatości spieku,

poprzez zanurzenie porowatego szkieletu w roztopionym metalu lub wygrzewaniu

szkieletu wypełnionego proszkiem nasycającym w piecu) lub niemetalami,

−

obróbki plastycznej i skrawaniem, wykonywanej w celu uzyskania wymaganych cech

geometrycznych i własności, stosowana dla spieków obróbka plastyczna to np. kucie

i walcowanie, a stosowana obróbka skrawaniem to np. szlifowanie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Na czym polega spiekanie proszków?

2.

Jakie procesy zachodzą podczas spiekania?

3.

Jakie są podstawowe warunki spiekania?

4.

Czym charakteryzuje się spiekanie w fazie stałej?

5.

Czym charakteryzuje się spiekanie z udziałem fazy ciekłej?

6.

Czym charakteryzuje się spiekanie z udziałem zanikającej fazy ciekłej?

7.

W jakich urządzeniach przeprowadza się spiekanie proszków?

8.

W jakiej atmosferze przebiega proces spiekania?

9.

Jakie korzyści stwarza połączenie operacji formowania ze spiekaniem?

10.

Jakie są metody obróbki wykańczającej spieków?

11.

Jakie są rodzaje procesów technologicznych metalurgii proszków?

4.3.3. Ćwiczenia

Ćwiczenie 1

Jaką metodę spiekania proszków przedstawiono na schemacie? Opisz etapy spiekania

oraz elementy oznaczone numerami od 1 do 7. Jakie przepisy bhp, ochrony ppoż., ochrony

ś

rodowiska obowiązują w procesie spiekania proszków?

Rysunek do ćwiczenia 2 [3]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat spiekania proszków,

2)

rozpoznać metodę spiekania proszków,

3)

scharakteryzować metodę spiekania proszków,

4)

opisać etapy spiekania,

5)

opisać elementy oznaczone na rysunku,

6)

określić przepisy bhp, ochrony ppoż., ochrony środowiska obowiązują w procesie

spiekania proszków (wykorzystaj wiadomości, które opanowałeś w jednostce modułowej

812[02].O1.01,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Ćwiczenie 2

Posługując się schematem opisz proces technologiczny wytwarzania spiekanych stali

szybkotnących metodą STAMP.

Rysunek do ćwiczenia 3 [1, s. 635]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat proces technologicznego

metodą STAMP,

2)

dokonać analizy schematu,

3)

opisać etapy procesu,

4)

scharakteryzować etapy procesu,

5)

rozróżnić urządzenia stosowane w procesie technologicznym STAMP,

6)

określić zabiegi w procesie wykańczania wyrobów,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

schemat procesu technologicznego wytwarzania spiekanych stali szybkotnących metodą

STAMP,

−

modele maszyn i urządzeń stosowanych w metalurgii proszków,

−

literatura z rozdziału 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Ćwiczenie 3

Posługując się schematem opisz proces technologiczny otrzymywania spieków

kształtowych ze spiekanych stali szybkotnących metodą CMII Fuldens.

Rysunek do ćwiczenia 4 [1, s. 632]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat proces technologicznego

metodą CMII Fuldens,

2)

dokonać analizy schematu,

3)

opisać etapy procesu,

4)

scharakteryzować etapy procesu,

5)

rozróżnić urządzenia stosowane w procesie technologicznym CMII Fuldens,

6)

określić zabiegi w procesie wykańczania wyrobów,

7)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

schemat procesu technologicznego CMII Fuldens otrzymywania spieków kształtowych

ze spiekanych stali szybkotnących,

−

modele maszyn i urządzeń stosowanych w metalurgii proszków,

−

literatura z rozdziału 6 poradnika dla ucznia.

Ćwiczenie 4

Opracuj schemat procesu wytwarzania węglików spiekanych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odszukać w materiałach dydaktycznych informacje na temat wytwarzania węglików

spiekanych,

2)

opracować schemat z uwzględnieniem następujących etapów:

−

otrzymywanie węglików,

−

przesiewanie,

−

otrzymywanie proszku kobaltu,

−

mielenie na mokro,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

−

odparowanie cieczy zwilżającej,

−

przesiewanie,

−

prasowanie,

−

spiekanie wstępne wypraski bloków,

−

cięcie i formowanie,

−

spiekanie końcowe,

3)

zaprezentować wyniki ćwiczenia.

Wyposażenie stanowiska pracy:

−

papier formatu A4, flamastry,

−

literatura z rozdziału 6 poradnika dla ucznia.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

scharakteryzować proces spiekanie proszków?

2)

określić korzyści z połączenia operacji formowania ze spiekaniem?

3)

określić zabiegi w procesie wykańczania wyrobów z proszków?

4)

scharakteryzować proces wytwarzania materiałów spiekanych na

osnowie niklu i żelaza?

5)

scharakteryzować proces otrzymywania spieków kształtowych ze

spiekanych stali szybkotnących?

6)

scharakteryzować proces spiekania stali szybkotnącej?

7)

scharakteryzować proces otrzymywania węglików spiekanych?

8)

scharakteryzować proces wytwarzania materiałów kompozytowych

o osnowie metalowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1.

Przeczytaj uważnie instrukcję.

2.

Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3.

Zapoznaj się z zestawem zadań testowych.

4.

Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5.

Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6.

Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7.

Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

8.

Na rozwiązanie testu masz 30 minut.

Powodzenia!

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

ZESTAW ZADAŃ TESTOWYCH

1. Wyroby są wytwarzane wyłącznie metodą metalurgii proszków to

a)

łożyska porowate.

b)

wały maszynowe.

c)

koła zębate.

d)

kształtowniki.

2. Proszek metalu rozpylany i otrzymany w drodze rozkładu karbonylków ma cząstki

zbliżone do ziaren

a)

postrzępionych,

b)

sferoidalnych,

c)

dendrytycznych,

d)

płatkowych.

3. Parametr nie należyący do podstawowych własności technologicznych proszku?

a)

gęstość nasypowa.

b)

sypkość.

c)

lepkość.

d)

formowalność.

4. Metal

po

stopieniu

w

indukcyjnym

piecu

próżniowym

jest

rozpylany

w dyszy za pomocą argonu o wysokiej czystości w metodzie

a)

elektrolizy

b)

rozpylania wodą.

c)

rozpylania powietrzem.

d)

rozpylania gazem obojętnym.

5. Do rozdrabniania materiałów kruchych stosuje się

a)

obróbkę skrawaniem.

b)

mielenie w młynach kulowych.

c)

parowanie i kondensację.

d)

metalotermię.

6. Nie otrzymuje się kształtek z materiału rozdrobnionego w metodzie

a)

prasowanie w matrycach zamkniętych.

b)

walcowanie.

c)

odlewanie.

d)

obróbka skrawaniem.

7. Maksymalne wartości ciśnienia prasowania nie przekraczają

a)

600–800 MPa,

b)

400–600 MPa,

c)

200–400 MPa,

d)

100–200 MPa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

8. Proszki metali kruchych oraz ceramiczne miesza się w

a)

mieszalnikach bębnowych.

b)

mieszalnikach stożkowych.

c)

mieszalnikach łopatkowych.

d)

młynach kulowych.

9. Przedstawione kształty wyprasek należą do klasy trudności wykonania

a)

I.

b)

II.

c)

III.

d)

IV.

10. Prasowanie izostatyczne polega na zagęszczaniu proszku umieszczonego w elastycznej

formie za pomocą wysokiego ciśnienia hydrostatycznego

a)

powietrza.

b)

cieczy.

c)

piasku.

d)

roztopionej cyny.

11. Kształtki w postaci prętów i rur wytwarza się z proszków w procesie

a)

walcowania,

b)

prasowania kroczącego,

c)

wyciskania współbieżnego,

d)

prasowania izostatycznego.

12. Nie jest zaliczana do metod specjalnych metoda formowania

a)

natryskiwanie.

b)

prasowanie dynamiczne.

c)

prasowanie pulsacyjne.

d)

prasowanie w polu magnetycznym.

13. Spiekanie w fazie stałej przeprowadza się w temperaturze

a)

0,4

−

0,5 temperatury topnienia metalu spiekanego.

b)

0,5

−

0,6 temperatury topnienia metalu spiekanego.

c)

0,6

−

0,7 temperatury topnienia metalu spiekanego.

d)

0,7

−

0,8 temperatury topnienia metalu spiekanego.

14. W warunkach przemysłowych spiekanie przeprowadza się zwykle w

a)

piecach elektrycznych oporowych.

b)

w zbiornikach iłowych.

c)

w zbiornikach stalowych.

d)

nagrzewnicach.

15. Podczas spiekania atmosferę w piecu tworzy

a)

powietrze,

b)

zdysocjowany amoniak,

c)

tlen,

d)

dwutlenek węgla.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

16. W celu poprawienia odporności na korozję i zmiany właściwości fizycznych

i mechanicznych spieku stosuje się

a)

utlenianie w parze wodnej.

b)

kalibrowanie.

c)

nasycanie spieków metalami.

d)

obróbkę plastyczną.

17. W procesie technologicznym (MA ODS) wytwarzania materiałów spiekanych na

osnowie niklu i żelaza podczas prasowania zbiornik jest podgrzewany do temperatury

a)

200

o

C.

b)

270

o

C.

c)

300

o

C.

d)

370

o

C.

18. Nie należy do procesu technologicznego CMII Fuldens otrzymywania spieków

kształtowych ze spiekanych stali szybkotnących etap

a)

spiekanie w atmosferze obojętnej.

b)

spiekanie w próżni.

c)

prasowanie izostatyczne na zimno.

d)

mechaniczne rozdrobnienie proszków.

19. W procesie technologicznym wytwarzania spiekanych stali szybkotnących metodą CAP

odgazowanie jest przeprowadzane w temperaturze

a)

100–300°C.

b)

200–400°C.

c)

300–500°C

d)

400–600°C.

20. Spiekanie wstępne w procesie otrzymywania węglików spiekanych przeprowadza się

w temperaturze

a)

800–1000°C.

b)

700–900°C.

c)

600–800°C.

d)

500–700°C.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

KARTA ODPOWIEDZI

Imię i nazwisko………………………………………………………………………………….

Otrzymywanie materiałów z proszków spiekanych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

6. LITERATURA

1.

Dobrzański L.: Metalowe materiały inżynierskie. WNT, Warszawa 2004

2.

Dobrzański L.: Metaloznawstwo i obróbka cieplna. WSiP, Warszawa 1997

3.

http://home.agh.edu.pl/~kcs/materialy/

4.

http://www.z

−

spaw.ps.pl/lab_pliki/

Wyszukiwarka

Podobne podstrony:

operator maszyn i urzadzen metalurgicznych 812[02] z2 04 n

operator maszyn i urzadzen metalurgicznych 812[02] z2 04 u

operator maszyn i urzadzen metalurgicznych 812[02] z2 04 n

operator maszyn i urzadzen metalurgicznych 812[02] z2 02 n

operator maszyn i urzadzen metalurgicznych 812[02] z2 03 n

operator maszyn i urzadzen metalurgicznych 812[02] o1 04 u

operator maszyn i urzadzen metalurgicznych 812[02] z2 02 u

operator maszyn i urzadzen metalurgicznych 812[02] o1 04 n

operator maszyn i urzadzen metalurgicznych 812[02] z2 01 n

operator maszyn i urzadzen metalurgicznych 812[02] z2 01 u

operator maszyn i urzadzen metalurgicznych 812[02] z2 02 n

operator maszyn i urzadzen metalurgicznych 812[02] o1 04 n

operator maszyn i urzadzen metalurgicznych 812[02] o1 04 u

operator maszyn i urzadzen metalurgicznych 812[02] z2 01 n

operator maszyn i urzadzen metalurgicznych 812[02] z2 02 u

operator maszyn i urzadzen metalurgicznych 812[02] z2 03 n

operator maszyn i urzadzen metalurgicznych 812[02] z2 03 u

operator maszyn i urzadzen metalurgicznych 812[02] z2 01 u

więcej podobnych podstron