(12)

OPIS PATENTOWY

(19)

PL

(11)

196824

RZECZPOSPOLITA

POLSKA

Urząd Patentowy

Rzeczypospolitej Polskiej

(21) Numer zgłoszenia:

357278

(22) Data zgłoszenia:

09.01.2001

(86) Data i numer zgłoszenia międzynarodowego:

09.01.2001, PCT/CH01/00016

(87) Data i numer publikacji zgłoszenia międzynarodowego:

30.08.2001, WO01/62472

PCT Gazette nr 35/01

(13)

B1

(51) Int.Cl.

B29C 49/58 (2006.01)

B29C 49/76 (2006.01)

(54)

Urządzenie i sposób wytwarzania wewnątrz pustych kształtek

z termoplastycznego tworzywa sztucznego

(30) Pierwszeństwo:

22.02.2000,CH,337/00

(43) Zgłoszenie ogłoszono:

26.07.2004 BUP 15/04

(45) O udzieleniu patentu ogłoszono:

29.02.2008 WUP 02/08

(73) Uprawniony z patentu:

SOPLAR SA,Altstätten,CH

(72) Twórca(y) wynalazku:

Markus Düringer,Fussach,AT

(74) Pełnomocnik:

Grabowska Małgorzata,

SULIMA GRABOWSKA SIERZPUTOWSKA,

Biuro Patentów i Znaków Towarowych sp.j.

(57)

PL 196824 B1

1. Urządzenie do wytwarzania wewnątrz pustych kształtek

z termoplastycznego tworzywa sztucznego, w szczególności butelek

i tym podobnych pojemników mających otwór opróżniający, obejmu-

jące część dolną maszyny mającą co najmniej dwie formy do

rozdmuchiwania mające wnęki, (….) aż odsadzenie pierścieniowe

na trzpieniach nadmuchowych i kalibrujących zetknie się z po-

wierzchnią oporową na przyporządkowanej formie, znamienne tym,

że trzpienie (8a, 8b, 8c) nadmuchowe i kalibrujące są utrzymywane w

górnej części (7) maszyny z możliwością swobodnego ruchu osiowe-

go w obrębie zadanych granic i przy dosuwie trzpieni (8a, 8b, 8c) do

form (3a, 3b, 3c) trzpienie te mogą zmieniać automatycznie wysokość

względem ich położenia wyjściowego i przemieszczać się osiowo

pokonując opór środka sprzęgającego (H).

20. Sposób wytwarzania wewnątrz pustych kształtek z termo-

plastycznego tworzywa sztucznego, w szczególności butelek lub

podobnych pojemników zaopatrzonych w otwór opróżniający,

metodą rozdmuchiwania tych kształtek, według którego do form

wprowadza się jedno- lub kilkuwarstwowe tłoczone półprodukty

z termoplastycznego tworzywa sztucznego, w szczególności odcinki

rękawa foliowego, (…) i na zakończenie uformowane kształtki poddaje

się utwardzaniu drogą ochładzania, znamienny tym, że w operacji

ściskania, podczas której obwodowe odsadzenie pierścieniowe (9) na

trzpieniu nadmuchowym i kalibrującym jest dociskane do powierzchni

oporowej (6) na przyporządkowanej formie, trzpienie (8a, 8b, 8c)

nadmuchowe i kalibrujące są przestawiane automatycznie osiowo

w obrębie zadanych granic zmieniając wysokość względem ich

położenia wyjściowego i pokonując siłę odwodzenia środka sprzę-

gającego (H).

PL 196 824 B1

2

Opis wynalazku

Przedmiotem wynalazku jest urządzenie do wytwarzania wewnątrz pustych kształtek z termo-

plastycznego tworzywa sztucznego, w szczególności butelek i tym podobnych pojemników mających

otwór opróżniający, obejmujące część dolną maszyny mającą co najmniej dwie formy do rozdmuchi-

wania. Przedmiotem wynalazku jest też sposób wytwarzania rozdmuchiwanych kształtek z termopla-

stycznego tworzywa sztucznego, w szczególności butelek lub podobnych pojemników zaopatrzonych

w otwór opróżniający, metodą rozdmuchiwania tych kształtek.

Tradycyjne dotąd pojemniki z blachy białej lub kolorowej, ze szkła lub też z ceramiki są wypie-

rane w coraz większym stopniu przez pojemniki z tworzyw sztucznych. W szczególności na opakowa-

nia substancji płynnych, np. napojów, oleju, środków czystości, kosmetyków itd., wykorzystuje się

w zasadzie pojemniki z tworzywa sztucznego. Znaczącą rolę w przypadku tych substytutów odgrywa

ich mały ciężar i niższe koszty. Wykorzystanie recyklingowych materiałów z tworzyw sztucznych

i ogólnie korzystniejszy bilans energetyczny związany z ich wytwarzaniem przyczyniają się również do

akceptacji przez konsumentów pojemników z tworzyw sztucznych, w szczególności butelek z takich

tworzyw.

Pojemniki, w szczególności butelki z tworzyw sztucznych są wytwarzane metodą rozdmuchiwa-

nia, zwłaszcza metodą rozdmuchiwania wewnątrz pustych kształtek, np. metodą wydmuchiwania

z rękawów foliowych. Przy tym jedno- lub kilkuwarstwowy wytłoczony ciśnieniowo półprodukt, np. rę-

kaw, wprowadza się w formy do rozdmuchiwania, poddaje się go działaniu nadciśnienia doprowadza-

nego przez trzpień nadmuchowy i utwardza przez ochłodzenie. Przy tym używane do tego automa-

tyczne rozdmuchiwarki mają z reguły wiele połączonych równolegle form, które umożliwiają jednocze-

sne wytworzenie w jednej operacji wielu pojemników z tworzywa sztucznego. Do każdej z form do

rozdmuchiwania jest przyporządkowany osobny trzpień nadmuchowy, który może być nasuwany sto-

sownie do przebiegu procesu.

Wewnątrz puste kształtki z tworzywa sztucznego, jak np. butelki lub kanistry, ale także części

techniczne mają w wielu przypadkach jeden lub większą liczbę otworów, które spełniają określony cel

podczas późniejszego użytkowania. Często takie otwory są ukształtowane tak, że mogą być zamyka-

ne odpowiednimi urządzeniami zamykającymi. Mogą to być np. zamknięcia gwintowane lub nakładane

zamknięcia zatrzaskowe. Od takich zamknięć wymaga się przede wszystkim szczelności na ciecze,

gazy i substancje stałe w postaci sproszkowanej lub ziarnistej. W przypadku opakowań z tworzyw

sztucznych szczelność taką uzyskuje się zwykle dzięki temu, że zarówno w wewnątrz pustych kształt-

kach, jak i w zamknięciu są wytwarzane gładkie, dokładnie zwymiarowane i dopasowane do siebie

powierzchnie uszczelniające. Jakość takiego uszczelnienia można jeszcze poprawić dobierając wła-

ściwą kombinację materiałów kształtki i zamknięcia.

Tak ukształtowane otwory powstają zwykle równocześnie z procesem wytwarzania wewnątrz

pustej kształtki. Przy tym otwór do wprowadzania wytwarzającego nadciśnienie czynnika nadmuchi-

wanego, w większości przypadków sprężonego powietrza, jest kształtowany jednocześnie tak, aby

spełniał on też późniejsze wymagania związane z użytkowaniem wewnątrz pustej kształtki. W takich

przypadkach muszą być stworzone powierzchnie uszczelniające, które mogą być przewidziane za-

równo na powierzchnię czołową jak i na korzystnie cylindryczną lub stożkową ściankę wewnętrzną

szyjki opasującej otwór. Odbywa się to w procesie tak zwanego kalibrowania, a więc poprzez wymia-

rowe dopasowanie części trzpienia nadmuchowego działającego jako urządzenie kalibrujące ze strefą

wylotową form do rozdmuchiwania oraz z zadaną grubością ścianki półwyrobów wprowadzonych do

tych form. Ponadto zadaniem trzpienia nadmuchowego i kalibrującego jest też ściśnięcie uwarunko-

wanych technologicznie, wystających części półwyrobu w górnej strefie brzegowej wylotu aż do mini-

malnej grubości resztkowej wewnątrz pustej kształtki, żeby mogła być ona prawidłowo okrawana

w następującej po rozdmuchiwaniu operacji usuwania wypływek.

W przypadku obu operacji, czyli kalibrowania otworu i ściskania wystających części jest ko-

nieczne, aby trzpień nadmuchowy i kalibrujący zajmował w trzech płaszczyznach bardzo dokładną

i odtwarzalną pozycję względem wylotu formy do rozdmuchiwania. W szczególności oś trzpienia na-

dmuchowego i kalibrującego musi zbiegać się z osią wylotu wnęki w formie do rozdmuchiwania,

a powierzchnia pierścienia tnącego trzpienia nadmuchowego i kalibrującego musi być równoległa do

powierzchni noża szyjkowego tej formy a trzpień nadmuchowy i kalibrujący musi być ustawiony

względem wylotu formy dokładnie na takiej wysokości, przy której zachowane są zarówno tolerancje

wymiarowe gotowej kształtki jak też zapewnione jest ściśnięcie wystających części. W praktyce uzy-

PL 196 824 B1

3

skuje się to przez nastawienie mechanicznego ogranicznika dla trzpienia nadmuchowego i kalibrują-

cego. Nastawienie takie odbywa się ręcznie, według dokonanej przez operatora urządzenia wizualnej

oceny procesu ściskania i kontroli wymiarowej wylotu wewnątrz pustej kształtki. W przypadku poje-

dynczej rozdmuchiwarki, która ma tylko jeden trzpień nadmuchowy i kalibrujący, można dość łatwo

spełnić jednocześnie oba wymagania jakościowe odnośnie otworu lub też wystających części. Jednak

w rozdmuchiwarkach automatycznych z wieloma umieszczonymi równolegle formami do rozdmuchi-

wania i przyporządkowanymi im trzpieniami nadmuchowymi i kalibrującymi takie ustawienie jest bar-

dzo trudne i czasochłonne. Z punktu widzenia wymagań jakościowych stawianych procesowi ściska-

nia poszczególne trzpienie nadmuchowe i kalibrujące muszą być wszystkie ustawione na prawidłowej

wysokości względem wylotów wnęk w formach do rozdmuchiwania. Przy tym trzeba uwzględnić to, że

różnice wymiarowe u wylotów poszczególnych form, wynikające z normalnych tolerancji produkcyj-

nych lub ze zużycia, wymagają zróżnicowanego nastawienia wysokości trzpieni nadmuchowych i kali-

brujących. Z uwagi na niebezpieczeństwo zranienia operatora urządzenia współpracujące ze sobą

mechanicznie podzespoły tych automatycznych rozdmuchiwarek są chronione osłonami przed nie-

upoważnionym lub niezamierzonym dostępem. Jednak takie zabezpieczenia konstrukcyjne utrudniają

w praktyce możliwość regulacji, która powinna być dokonana korzystnie podczas pracy maszyny.

Z opisu niemieckiego zgłoszenia patentowego nr DE 19732905 jest znana rozdmuchiwarka,

w której trzpień nadmuchowy jest w swym położeniu podstawowym wstępnie naprężany za pomocą

sprężyn śrubowych. Działające promieniowo urządzenie uchwyty są uruchamiane za pomocą ciśnie-

nia przepływającego czynnika, np. hydraulicznie. Po zwolnieniu uchwytów każdy z trzpieni osobno

zostaje przemieszczony w górę przeciwnie do działania jego sprężyny napinającej. Mocowanie trzpie-

ni następuje za pomocą uchwytów hydraulicznych.

Z opisu US-A-4871492 jest znane osiowe i promieniowe ustawianie trzpieni nadmuchowych

względem wnęk form. Osiowe przestawianie w kierunku do góry jest realizowane przeciwnie do dzia-

łania siły sprężyn wstępnie napinających. Uchwyty mechaniczne służą do mocowania trzpieni.

Celem wynalazku jest zatem wyeliminowanie wad urządzeń znanych ze stanu techniki. Chodzi

o stworzenie urządzenia do wytwarzania wewnątrz pustych kształtek z tworzywa sztucznego, w któ-

rym można łatwiej wykonać operacje nastawiania i które umożliwia niezawodne wytwarzanie we-

wnątrz pustych kształtek o wymaganej jakości, w szczególności butelek z tworzywa sztucznego i tym

podobnych pojemników.

Urządzenie do wytwarzania wewnątrz pustych kształtek, w szczególności butelek i tym podob-

nych pojemników mających otwór opróżniający, z termoplastycznego tworzywa sztucznego obejmuje

część dolną maszyny i belkową część górną maszyny. Część dolna jest wyposażona w co najmniej

dwie formy do rozdmuchiwania mające wnęki. Na usytuowanej powyżej części dolnej, belkowej części

górnej maszyny jest umieszczona pewna liczba odpowiadających tych formom trzpieni nadmucho-

wych i kalibrujących, przy czym każdemu z tych trzpieni jest przyporządkowana jedna forma. Trzpienie

nadmuchowe i kalibrujące są dosuwane wspólnie osiowo do form i mogą być wprowadzane ich czę-

ścią kalibrującą w wylot wnęki, aż odsadzenie pierścieniowe na tych trzpieniach zetknie się z po-

wierzchnią oporową na danej formie do rozdmuchiwania. Zgodnie z wynalazkiem trzpienie nadmu-

chowe i kalibrujące są utrzymywane w górnej części maszyny z możliwością swobodnego ruchu osio-

wego w obrębie zadanych granic i przy dosuwie trzpieni do form trzpienie te mogą zmieniać automa-

tycznie wysokość względem ich położenia wyjściowego i przemieszczać się osiowo pokonując opór

środka sprzęgającego.

Dzięki temu ograniczonemu przestawianiu osiowemu trzpieni nadmuchowych i kalibrujących

i automatycznej zmianie wysokości przy dosuwaniu do form nie jest potrzebne uciążliwe nastawianie

ręczne. Samonastawianie trzpieni nadmuchowych i kalibrujących zapewnia to, że obwodowe odsa-

dzenia pierścieniowe przy wszystkich tych trzpieniach są dociskane z jednakową siłą do przyporząd-

kowanych powierzchni oporowych na formach do rozdmuchiwania. Tak więc trzeba tylko raz nastawić

urządzenie dosuwowe dla wszystkich trzpieni nadmuchowych i kalibrujących, żeby zapewnić skutecz-

ne ściśnięcie wystającego materiału półproduktu. Samonastawianie tych trzpieni odbywa się automa-

tycznie, z pokonaniem siły odwodzącej środków sprzęgających. Raz nastawiony samoczynnie na

wysokość uchwyt trzpieni nadmuchowych i kalibrujących zapewnia utrzymanie ich właściwego nasta-

wienia. Z drugiej strony siła trzymania uchwytów nie utrudnia automatycznego doregulowania, np.

z powodu występującego w pracy ciągłej powolnego zużycia współpracujących powierzchni. Dodat-

kowym efektem takiej w pewnej mierze elastycznej nastawności jest amortyzacja przebiegu dosuwa-

PL 196 824 B1

4

nia, co ma korzystny wpływ na zużycie współpracujących odsadzeń pierścieniowych i powierzchni

oporowych.

W korzystnym wariancie wynalazku trzpienie nadmuchowe i kalibrujące są sprzężone ze sobą

hydraulicznie. Takie sprzężenie umożliwia proste wyrównanie ciśnienia i regulację wysokości ustawie-

nia trzpieni nadmuchowych i kalibrujących. Sprzężone hydraulicznie trzpienie nadmuchowe i kalibru-

jące współpracują z tłokami nastawczymi, które mają możliwość ograniczonego przesuwu osiowego

w otworach w górnej części maszyny. Tłoki te są sprzężone ze sobą hydraulicznie za pośrednictwem

płynu hydraulicznego znajdującego się w połączonym z otworami zbiorniku, który to płyn stanowi śro-

dek sprzęgający. Dzięki układowi według wynalazku wszystkie trzpienie nadmuchowe i kalibrujące są

połączone ze sobą poprzez naczynie łączące. Od momentu zadziałania siły reakcji następuje wyrów-

nanie wysokości, aż wszystkie trzpienie nadmuchowe i kalibrujące zaczną wywierać jednakową siłę na

ściskaną część. Przykładowo wykorzystuje się standardowy olej hydrauliczny. Można przewidzieć

urządzenie do odgazowania oleju hydraulicznego. Urządzenie takie może nie występować, gdy wlewa

się olej hydrauliczny przy odcięciu dopływu powietrza, po uprzednim odpowietrzeniu urządzenia.

Żeby można było uwzględnić normalne tolerancje produkcyjne, zużycie i potrzebne dla różnych

materiałów urządzenia nacinające o różnej wysokości, samoczynnie nastawiane trzpienie nadmucho-

we i kalibrujące mają możliwość osiowej zmiany wysokości względem ich położenia wyjściowego, co

może odbywać się np. w zakresie około ± 4 mm, w wariancie wynalazku korzystnie około ± 2,5 mm.

Oczywiście można też przewidzieć większy zakres tej regulacji.

Ze względów montażowych i w celu ułatwienia konserwacji trzpienie nadmuchowe i kalibrujące

są utrzymywane i ustalone rozłącznie w uchwytach zaciskowych w belkowej części górnej maszyny.

Takie zaciśnięcie trzpieni nadmuchowych i kalibrujących ma tę zaletę, że mogą być łatwo kompenso-

wane także odchyłki od zadanej średnicy zewnętrznej. Unika się przez to naprężeń, jakie mogą wy-

stąpić zwłaszcza przy konwencjonalnych zaciskach śrubowych.

Zaletą zamocowania zaciskowego jest też to, że stwarza ono możliwość ustalenia wszystkich

trzpieni nadmuchowych i kalibrujących z taką samą siłą zaciśnięcia, i to niezależnie od wszelkich tole-

rancji wymiarów zewnętrznych. Siłę zaciśnięcia dobiera się przy tym tak, że trzpienie nadmuchowe

i kalibrujące nie mogą przestawić się w sposób niezamierzony pod ich ciężarem i pod wpływem dy-

namicznych sił kinematycznych, ale dają się przestawić w pożądany sposób pod działaniem sił hy-

draulicznych. Ograniczniki ruchu zapobiegają korzystnie wypadnięciu trzpieni nadmuchowych

i kalibrujących z górnej części maszyny.

W korzystnej odmianie wynalazku uchwyt zaciskowy trzpieni nadmuchowych i kalibrujących ma

wkręcaną w otwór gwintowany w górnej części maszyny nakrętkę podtrzymującą z gwintem zewnętrz-

nym, która za pośrednictwem powierzchni stożkowej współpracuje rozciętym stożkiem z materiału

sprężystego i odpornego na ścieranie, korzystnie z technicznego tworzywa sztucznego z promieniowo

ściskanym elementem zaciskowym, korzystnie z zaopatrzonym w stożkową powierzchnię oporową.

Nakrętka ta swą powierzchnią stożkową współpracuje z promieniowo ściskanym elementem zacisko-

wym, korzystnie z zaopatrzonym w stożkową powierzchnię oporową rozciętym stożkiem z materiału

sprężystego i odpornego na ścieranie, korzystnie z technicznego tworzywa sztucznego. Współpracu-

jące powierzchnie stożkowe zmieniają kierunek siły wypadkowej pochodzącej od momentu dokręcania

nakrętki podtrzymującej zapewniając przez to promieniowe przewężenie elementu zaciskowego dla

uzyskania potrzebnej siły zacisku.

Korzystnie uchwyt zaciskowy ma element naprężający korzystnie w postaci sprężyny talerzy-

kowej, która w stanie ściśniętym jest oparta z jednej strony w otworze gwintowanym i z drugiej strony,

ewentualnie za pośrednictwem podkładki, na elemencie zaciskowym. Dzięki temu mogą być kompen-

sowane tolerancje wymiarowe i nierównomierności w ukształtowaniu gwintu w otworze w górnej części

maszyny i na nakrętce podtrzymującej. Korzystnie element naprężający ma postać sprężyny talerzy-

kowej, która w stanie ściśniętym opiera się z jednej strony w otworze gwintowanym i z drugiej strony,

ewentualnie za pośrednictwem podkładki, na elemencie zaciskowym. Podkładka daje tę korzyść, że

sprężyna talerzykowa nie może zagłębić się w nieco bardziej miękki, ściśliwy promieniowo element

zaciskowy. W ten sposób przeciwdziała się niezawodnie nieprawidłowemu położeniu sprężyny tale-

rzykowej.

Korzystnie trzpienie nadmuchowe i kalibrujące są utrzymywane w górnej części maszyny

z możliwością przekręcenia wokół ich osi podłużnej. Wiszące zamocowanie trzpieni nadmuchowych

i kalibrujących w górnej części maszyny stwarza zatem możliwość przekręcenia wokół ich osi podłuż-

nej bez zmiany nastawionych pozycji osiowych. Jest to korzystne np. w przypadku trzpieni nadmu-

PL 196 824 B1

5

chowych i kalibrujących, które w strefie kalibracji mają przekrój odmienny od kołowego. Na przykład

trzpienie te w strefie kalibracji mają przekrój eliptyczny.

Aby trzpienie nadmuchowe i kalibrujące, które mają strefy kalibracji o przekroju odmiennym od

kołowego, można było łatwiej wprowadzić we właściwe położenie względem wnęki w formie do roz-

dmuchiwania, przewidziano środki do ustawiania pozycji w górnej części maszyny i na trzpieniach

nadmuchowych i kalibrujących. Przy tym środki te obejmują korzystnie obwodowe radełkowanie lub

ząbkowanie na takim trzpieniu i uruchamiany z zewnątrz kołek nastawczy w górnej części maszyny.

Radełkowanie lub ząbkowanie może mieć równomierną lub też zróżnicowaną podziałkę, żeby można

było przekręcić trzpień w ustalonych, nawet większych skokach. Kołki nastawcze służą do ustalenia

trzpieni nadmuchowych i kalibrujących w nastawionej pozycji.

Odsadzenia oporowe na trzpieniach nadmuchowych i kalibrujących przewidziano korzystnie na

wymiennych pierścieniach tnących, które mają specjalnie hartowane powierzchnie stykowe i krawę-

dzie tnące, żeby ściskanie przebiegało prawidłowo a zużycie współpracujących części było minimalne.

Wymienność tych pierścieni pozwala w razie potrzeby na łatwą wymianę lub dostosowanie do wyma-

gań, np. z powodu zróżnicowanej grubości ścianek półproduktów.

Z punktu widzenia budowy modułowej i zróżnicowanych możliwości zastosowania tego urzą-

dzenia jest też korzystnie, gdy kalibrująca część trzpienia nadmuchowego i kalibrującego jest utwo-

rzona z wymiennej tulejki kalibrującej. Takie rozwiązanie stwarza możliwość mocowania w razie po-

trzeby na trzpieniach nadmuchowych i kalibrujących tulejek kalibrujących o większej średnicy albo

tulejek o przekroju odmiennym od kołowego, przykładowo eliptycznym, żeby można było przezbroić

łatwo urządzenie dostosowując je do wymagań wytwarzanej kształtki.

W przypadku wytwarzania wewnątrz pustych kształtek, w szczególności butelek lub podobnych

pojemników zaopatrzonych w otwór opróżniający, metodą rozdmuchiwania tych kształtek wprowadza

się do form jedno- lub kilkuwarstwowe tłoczone półprodukty z termoplastycznego tworzywa sztuczne-

go, np. odcinki rękawa foliowego. Potem wytwarzane kształtki rozdmuchuje się jednocześnie pod

nadciśnieniem za pomocą przyporządkowanego do każdej formy trzpienia nadmuchowego i kalibrują-

cego nadając im kształt odpowiadający wnękom form. Przy tym kalibrowane są otwory opróżniające

kształtek i ściskane są części wystające poza króciec opróżniający. Wreszcie uformowane kształtki są

utwardzane przez ochładzanie. Zgodnie z wynalazkiem w operacji ściskania, podczas której obwodo-

we odsadzenie pierścieniowe na trzpieniu nadmuchowym i kalibrującym jest dociskane do powierzch-

ni oporowej na przyporządkowanej formie, trzpienie te są przestawiane automatycznie osiowo w ob-

rębie zadanych granic zmieniając wysokość względem ich położenia wyjściowego i pokonując siłę

odwodzenia środka sprzęgającego.

Automatyczne samonastawianie trzpieni nadmuchowych i kalibrujących pozwala wyręczyć ope-

ratora maszyny w kłopotliwej, czasochłonnej i czasem także niebezpiecznej procedurze ustawiania.

Wystarczy jednorazowe nastawienie urządzenia dosuwowego w górnej części maszyny. Samoczynne

doregulowanie wysokości trzpieni nadmuchowych i kalibrujących zapewnia to, że krytyczne po-

wierzchnie czynne na obwodowych odsadzeniach pierścieniowych tych trzpieni znajdują się wszystkie

na jednakowej wysokości, lub też zapewniony jest równomierny docisk powierzchni współpracujących

u wylotów wnęk w formach do rozdmuchiwania.

Dzięki temu, że trzpienie nadmuchowe i kalibrujące są sprzężone ze sobą poprzez pracujący

w zakresie sprężystości płyn hydrauliczny jest zapewniona łagodna zmiana wysokości i w szczególno-

ści amortyzowane doprowadzanie trzpieni nadmuchowych i kalibrujących do przynależnych form.

Sprzężenie hydrauliczne powoduje wyrównanie ciśnienia dla określonej liczby tych trzpieni, które wy-

raża się w tym, że niektóre z trzpieni nadmuchowych i kalibrujących są przestawiane w jednym kie-

runku osiowym, natomiast inne dla wyrównania są przestawiane w kierunku przeciwnym.

Korzystnie jako środek sprzęgający stosuje się pracujący w zakresie sprężystości płyn hydrau-

liczny, za pośrednictwem którego są sprzężone ze sobą trzpienie nadmuchowe i kalibrujące.

Ponadto korzystnie trzpienie nadmuchowe i kalibrujące są utrzymywane przez zaciśnięcie

w uchwycie ukształtowanej w postaci belki górnej części automatu do rozdmuchiwania, przy czym

każdy z trzpieni jest utrzymywany z jednakową siłą zaciskania.

Korzystnie siłę zaciskania dobiera się tak, aby trzpienie nadmuchowe i kalibrujące były zabez-

pieczone przed przestawieniem pod własnym ciężarem i pod działaniem dynamicznych sił przy prze-

mieszczaniu, a z drugiej strony żeby było możliwe przestawienie pod działaniem sił hydraulicznych.

Trzpienie nadmuchowe i kalibrujące są utrzymywane korzystnie przez zaciśnięcie w ich zawie-

szonym położeniu wyjściowym na belkowej górnej części maszyny, przy czym takie zamocowanie jest

PL 196 824 B1

6

ukształtowane rozłącznie. Przy tym o wyrównaniu ciśnienia na całej liczbie trzpieni nadmuchowych

i kalibrujących decyduje to, czy każdy z tych trzpieni jest przytrzymywany z jednakową siłą zaciskania.

Siłę tę dobiera się korzystnie tak, aby trzpienie nadmuchowe i kalibrujące były zabezpieczone przed

wypadnięciem z ich uchwytów zaciskowych i żeby nie miało to większego niekorzystnego wpływu na

ich osiową regulację wysokości. Szczególnie korzystnie jest, gdy siła zaciskania jest dobrana tak, że

zachowana jest prawidłowa samoregulacja osiowej wysokości trzpieni nadmuchowych i kalibrujących

z pokonaniem siły odwodzącej płynu hydraulicznego. Siłę zaciskania ustala się poprzez moment do-

ciągania uchwytów trzpieni nadmuchowych i kalibrujących w belkowej górnej części maszyny, który

może być nastawiony bardzo prosto przez operatora lub konserwatora, np. przy użyciu odpowiednie-

go klucza dynamometrycznego. Efektywna wartość siły zaciskania zależy od zaprojektowanej kon-

strukcji urządzenia mocującego.

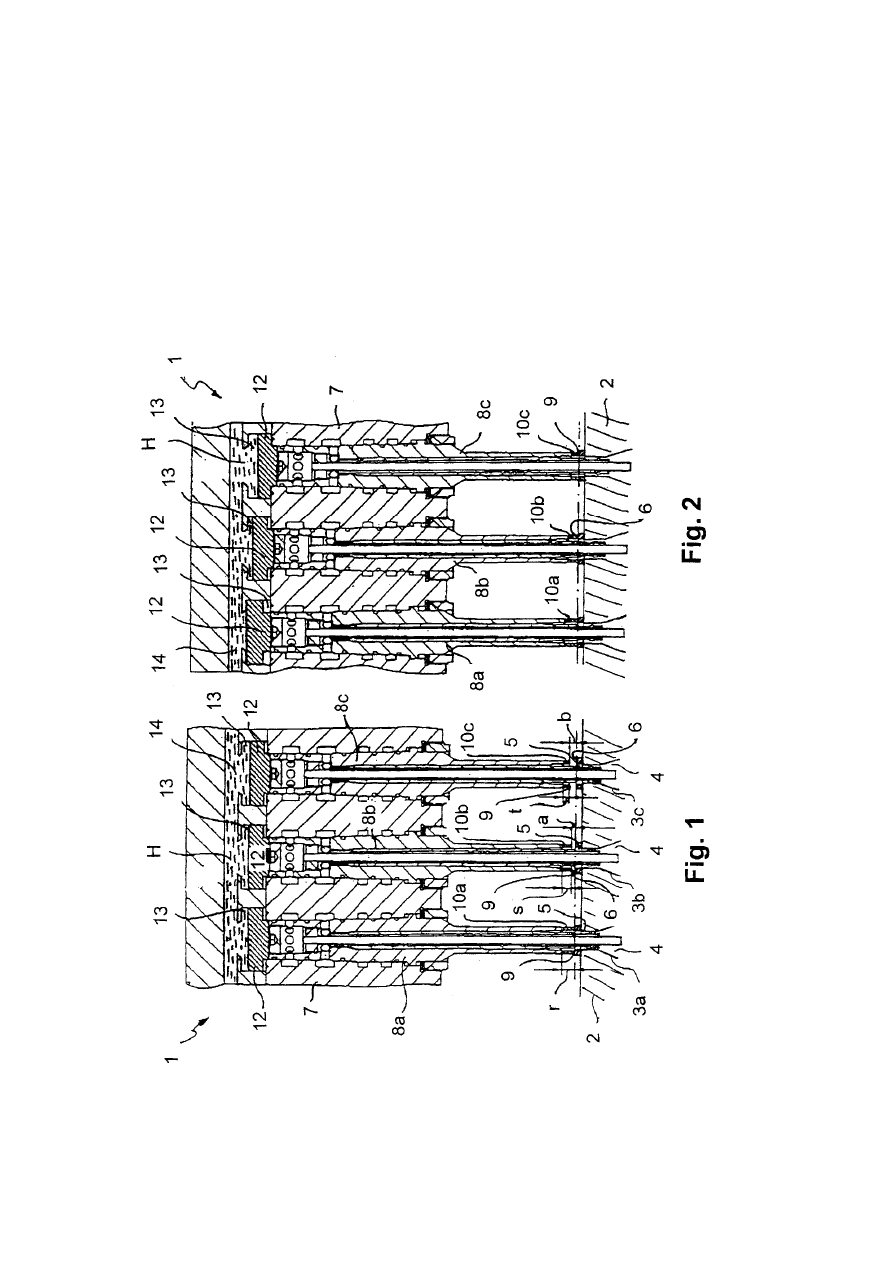

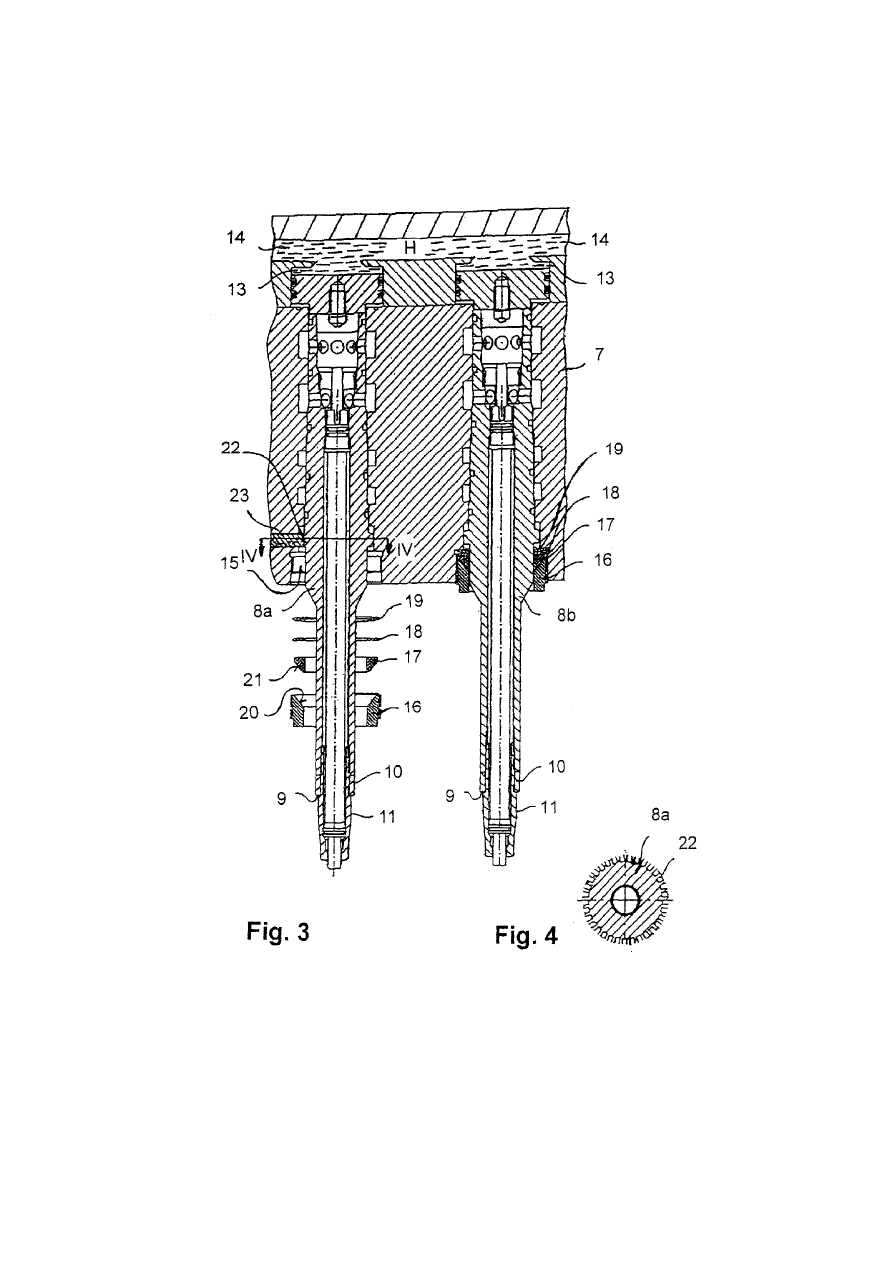

Przedmiot wynalazku jest uwidoczniony w przykładzie wykonania na rysunku, na którym fig. 1

przedstawia fragment urządzenia według wynalazku z układem trzech trzpieni nadmuchowych i kali-

brujących w ich położeniu wyjściowym; fig. 2 - trzpienie nadmuchowe i kalibrujące z fig. 1 po zakoń-

czeniu samonastawiania; fig. 3 - górną część maszyny z układem dwóch trzpieni nadmuchowych

i kalibrujących celem ukazania ich wiszącego zamocowania, fig. 4 - przekrój trzpienia nadmuchowego

i kalibrującego wzdłuż linii IV-IV na fig. 3.

Na fig. 1 pokazano zgodne z wynalazkiem urządzenie 1 do wytwarzania wewnątrz pustych

kształtek, w szczególności butelek i podobnych pojemników mających otwór opróżniający, z termopla-

stycznego tworzywa sztucznego. W przypadku tego urządzenia chodzi przede wszystkim o tak zwany

automat do rozdmuchiwania, w którym potrzebną wewnątrz pustą kształtkę wytwarza się z półwyrobu

przez rozdmuchiwanie w formie. W skład urządzenia 1 wchodzi dolna część 2 maszyny i górna część 7

maszyny. Dolna część 2 ma postać stołu i jest wyposażona w pewną liczbę form 3a, 3b i 3c do roz-

dmuchiwania (fig. 1). Każda z tych form ma wnękę 4, która wyznacza późniejszy kształt wytwarzanej

wewnątrz pustej kształtki. Wnęki 4 mają wyloty 5 u góry stołowej dolnej części 2, które są zwrócone ku

części górnej 7 maszyny.

Na ukształtowanej w postaci belki górnej części 7 zamontowano obok siebie kilka trzpieni 8a,

8b, 8c nadmuchowych i kalibrujących. Liczba tych trzpieni odpowiada liczbie form 3a, 3b, 3c w dolnej

części 2, przy czym każdy z tych trzpieni jest przyporządkowany dokładnie do jednej formy do roz-

dmuchiwania. Górna część 7 jest wyposażona w niewidoczne na rysunku urządzenia dosuwowe, za

pomocą których trzpienie 8a, 8b, 8c nadmuchowe i kalibrujące mogą być dosuwane wspólnie osiowo

do form 3a, 3b, 3c tak, że zanurzają się one ich częściami kalibrującymi w wyloty 5 form 3a, 3b, 3c.

Ruch dosuwu trwa dotąd, aż usytuowane na trzpieniach 8a, 8b, 8c obwodowe odsadzenie pierście-

niowe 9 dociśnie z zadaną siłą do powierzchni oporowej 6, jaka jest przewidziana na każdej z form 3a,

3b, 3c, i obejmie obrzeże wylotu 5 wnęki 4. W ten sposób następuje dogniatanie i ściskanie wystają-

cego poza formy 3a, 3b, 3c materiału wstawionego do wnęki 4 półproduktu rozdmuchiwanego

w formie, np. rozdmuchiwanego rękawa jedno- lub kilkuwarstwowego.

Na pierścieniach tnących 10a, 10b, 10c zamontowanych wymiennie na trzpieniach 8a, 8b, 8c są

przewidziane odsadzenia pierścieniowe 9 według przedstawionego przykładu realizacji. Pierścienie

tnące 10a, 10b, 10c mogą mieć różną wysokość r, s, t, która zależy przykładowo od tolerancji produk-

cyjnych lub zróżnicowanego zużycia. Zróżnicowane wysokości r, s, t pierścieni 10a, 10b, 10c przed-

stawiono na fig. 1 z pewną przesadą, żeby ukazać wynikający z tego efekt. Gdy odsadzenie pierście-

niowe 9 trzpienia 8a jest już dociśnięte do powierzchni oporowej 6 przynależnej formy 3, to odsadze-

nia 9 innych dwóch trzpieni 8b, 8c znajdują się jeszcze w pewnym odstępie a lub b od powierzchni

oporowych 6 odpowiednich form 3b, 3c wskutek zmniejszonej wysokości s, t pierścieni tnących

10b, 10c. Dlatego w urządzeniach wyznaczających stan techniki trzeba było poprzez uciążliwą regula-

cję zmieniać wysokość trzpieni 8b, 8c, żeby wyrównać zróżnicowaną wysokość r, s, t pierścieni tną-

cych 10a, 10b, 10c i zapewnić na wszystkich formach 3a, 3b, 3c prawidłowe ściśnięcie wystającego

materiału. Należy tu zaznaczyć, że automaty do rozdmuchiwania mogą mieć przykładowo do 10

i więcej trzpieni nadmuchowych i kalibrujących z przynależnymi formami do rozdmuchiwania, żeby

wytwarzać wewnątrz puste kształtki w sposób masowy i efektywny. Oczywiście wraz z liczbą trzpieni

nadmuchowych i kalibrujących wzrasta też pracochłonność operacji nastawiania. Stąd wynikają dłuż-

sze unieruchomienia automatów do rozdmuchiwania i zwiększone ryzyko dla pracowników w razie

dokonywania regulacji wysokości podczas pracy maszyny.

W ukształtowanym według wynalazku urządzeniu 1 każdy z trzpieni 8a, 8b, 8c nadmuchowych

i kalibrujących na ich zakończeniu osadzonym w górnej części 7 maszyny współpracuje z odpowied-

PL 196 824 B1

7

nim tłokiem nastawczym 12, który ma możliwość ograniczonego przesuwu osiowego w obrębie otworu 13

w części górnej 7. Otwory 13 łączą się z kanałem 14, który służy jako zasobnik płynu hydraulicznego

(środek sprzęgający H), za pośrednictwem którego są sprzężone ze sobą trzpienie 8a, 8b, 8c na-

dmuchowe i kalibrujące. Płyn hydrauliczny znajduje się pod ciśnieniem przestawnego osiowo tłoka 12

w strefie sprężystości.

W wyniku dosuwu trzpieni 8a, 8b, 8c nadmuchowych i kalibrujących do form 3a, 3b, 3c odsa-

dzenia 9 powinny być dociśnięte do powierzchni oporowych 6. Gdy odsadzenie 9 pierwszego trzpienia 8a

dociśnie z określoną siłą do powierzchni oporowej 6 odpowiedniej formy 3a, trzpień 8a przesuwa się

osiowo i tłok nastawczy przemieszcza się w górę. Przy tym przesunięcie osiowe następuje z pokona-

niem oporu płynu hydraulicznego. Nacisk przenoszony na płyn hydrauliczny jest rozprowadzany wsku-

tek sprzężenia na tłoki nastawcze 12 innych trzpieni 8b, 8c, w wyniku czego następuje mniejsze lub

większe przesunięcie osiowe względem ich położenia wyjściowego.

Figura 2 ukazuje położenie trzpieni 8a, 8b, 8c nadmuchowych i kalibrujących po samonasta-

wieniu. Trzpień 8a z pierścieniem tnącym 10a o największej wysokości r jest przemieszczony wstecz

w górną część 7. maszyny. Dlatego w wyniku nacisku wywieranego na płyn hydrauliczny trzpień 8c

z pierścieniem tnącym 10c o najmniejszej wysokości t jest wysunięty w kierunku przeciwnym ku przy-

porządkowanej formie 3c. Środkowy trzpień 8b zachowuje w zasadzie swoje położenie osiowe i poło-

żeniem swojego odsadzenia pierścieniowego 9 wyznacza zadane położenie dla pozostałych obsad

pierścieniowych. Trzpienie 8a, 8b, 8c nadmuchowe i kalibrujące mogą zmieniać swoją osiową wyso-

kość względem ich położenia wyjściowego w zakresie np. około ± 4 mm. W wariancie wynalazku za-

kres tego osiowego przestawienia może wynosić około ± 2,5 mm. Oczywiście można też przewidzieć

większe zakresy regulacji wysokości. Płyn hydrauliczny ma pewną elastyczną ściśliwość powodującą

pewną amortyzację siły wprowadzanej przez tłok 12.

Figura 3 ukazuje w powiększeniu fragment górnej części 7 maszyny z dwoma rozmieszczonymi

korzystnie szeregowo trzpieniami 8a, 8b nadmuchowymi i kalibrującymi, przy czym takie same ele-

menty konstrukcyjne noszą identyczne jak na fig. 1 i 2 odnośniki. Lewy trzpień 8a przedstawiono

w położeniu rozczłonkowanym celem ukazania budowy jego zamocowania wiszącego. Na prawym

trzpieniu 8b elementy jego zamocowania ukazano w stanie zmontowanym. W przedstawionym przy-

kładzie realizacji trzpienie 8a, 8b nadmuchowe i kalibrujące mają zamocowanie wiszące i mogą prze-

suwać się osiowo w ograniczonym zakresie w belkowej części górnej 7 maszyny. Zamocowanie to

składa się z nakrętki podtrzymującej 16 mającej gwint zewnętrzny i wkręcanej w otwór gwintowany 15

w części górnej 7. Nakrętka 16 współpracuje poprzez powierzchnię stożkową 20 ze ściskanym pro-

mieniowo elementem zaciskowym 17. Korzystnie element 17 jest rozciętym stożkiem z materiału

sprężystego i odpornego na ścieranie, np. z technicznego tworzywa sztucznego. Stożek ten ma po-

wierzchnię oporową 21. Nakrętka 16 i element zaciskowy 17 są utrzymywane pod naprężeniem przez

talerzykową sprężynę 19, która opiera się z jednej strony w otworze gwintowanym 15 i z drugiej strony

na podkładce 18 umieszczonej między sprężyną 19 i elementem zaciskowym 17.

Nakrętka podtrzymująca 16 jest wkręcana w otwór gwintowany 15 z zadanym momentem do-

ciągającym. Np. używa się do tego klucza dynamometrycznego. Przenoszona na trzpienie 8a, 8b

nadmuchowe i kalibrujące siła zaciskania zależy od stosunku przełożenia sił na powierzchniach stoż-

kowych 20, 21 i rozmiaru elementu zaciskowego 17. Efektywna siła zaciskania zależy też od współ-

czynników tarcia współpracujących powierzchni trzpieni 8a, 8b i elementów zaciskowych 17. W każ-

dym razie siła ta musi być na tyle duża, żeby trzpienie 8a, 8b nie wypadły z ich uchwytów w górnej

części 7 maszyny, lecz były utrzymywane wisząco. Korzystnie siła zaciskania powinna mieć taką wiel-

kość, żeby nie utrudniała w znaczący sposób samoczynnego osiowego przestawienia trzpieni 8a, 8b

przez siły hydrauliczne występujące przy dosuwaniu do dolnej części maszyny. Z drugiej strony wy-

starczy takie zaciśnięcie, żeby trzpienie 8a, 8b nie mogły przestawić się w sposób niezamierzony pod

własnym ciężarem lub pod działaniem dynamicznych sił kinematycznych. Moment dokręcania nakrętki

przytrzymującej 16 zależy wprost od wybranej zbieżności stożka. W rezultacie wymagana jest siła

tarcia większa od sił masowych i umożliwiająca jeszcze przesunięcie trzpieni 8a, 8b przez siłę reakcji

występującą przy dogniataniu ściskającym. W wariancie wynalazku dobiera się moment dokręcania

np. około 20 Nm do około 40 Nm, korzystnie około 25 Nm do 35 Nm, szczególnie korzystnie około 31 Nm.

Przednia część kalibrująca trzpieni 8a, 8b nadmuchowych i kalibrujących w przedstawionym

przykładzie realizacji jest utworzona przez montowaną wymiennie, przykładowo wkręcaną tulejkę kali-

brującą 11. Pozwala to łatwo ją wymienić w razie potrzeby. Pierścienie tnące 10 są także montowane

PL 196 824 B1

8

wymiennie i opierają się na wolnym przednim końcu trzpienia 8a, 8b oraz na odsadzeniu na obwodzie

tulejki kalibrującej 11.

Ze względu na wiszące zamocowanie trzpieni 8a, 8b nadmuchowych i kalibrujących istnieje

możliwość zamontowania w razie potrzeby tulejek kalibrujących 11 mających przekrój odmienny od

kołowego, np. eliptyczny. Pozwala to ustawić je łatwo na wnęki w formach do rozdmuchiwania, żeby

pokrywały się ze sobą zwłaszcza osie trzpieni 8a, 8b z osiami szyjkowymi wnęk. Przewidziano do tego

środki do ustawiania pozycji umożliwiające kontrolowane przekręcenie trzpieni nadmuchowych i kali-

brujących wokół ich osi podłużnej. W skład tych środków wchodzi kołek nastawczy 23 w górnej części 7

maszyny współpracy z obwodowym radełkowaniem lub ząbkowaniem zewnętrznym 22 na trzpieniach 8a,

jak pokazano na fig. 4. Radełkowanie lub ząbkowanie 22 może mieć równomierną albo nierównomier-

ną podziałkę, aby można było przekręcić trzpień 8a nawet większymi skokami. Kołek nastawczy 23

służy do ustalenia trzpienia 8a nadmuchowego, i kalibrującego w nastawionej pozycji.

Zastrzeżenia patentowe

1. Urządzenie do wytwarzania wewnątrz pustych kształtek z termoplastycznego tworzywa

sztucznego, w szczególności butelek i tym podobnych pojemników mających otwór opróżniający,

obejmujące część dolną maszyny mającą co najmniej dwie formy do rozdmuchiwania mające wnęki,

i usytuowaną powyżej tej części dolnej, belkową część górną maszyny, na której to części - górnej jest

umieszczona pewna liczba odpowiadających tym formom trzpieni nadmuchowych i kalibrujących,

a każdemu z tych trzpieni jest przyporządkowana jedna forma do rozdmuchiwania i trzpienie te są

dosuwane wspólnie osiowo do form oraz mogą być wprowadzane ich częścią kalibrującą w wylot

wnęk, aż odsadzenie pierścieniowe na trzpieniach nadmuchowych i kalibrujących zetknie się z po-

wierzchnią oporową na przyporządkowanej formie, znamienne tym, że trzpienie (8a, 8b, 8c) nadmu-

chowe i kalibrujące są utrzymywane w górnej części (7) maszyny z możliwością swobodnego ruchu

osiowego w obrębie zadanych granic i przy dosuwie trzpieni (8a, 8b, 8c) do form (3a, 3b, 3c) trzpienie

te mogą zmieniać automatycznie wysokość względem ich położenia wyjściowego i przemieszczać się

osiowo pokonując opór środka sprzęgającego (H).

2. Urządzenie według zastrz. 1, znamienne tym, że trzpienie (8a, 8b, 8c) nadmuchowe i kali-

brujące są sprzężone ze sobą hydraulicznie.

3. Urządzenie według zastrz. 2, znamienne tym, że trzpienie (8a, 8b, 8c) nadmuchowe i kali-

brujące współpracują z tłokami nastawczymi (12), które mają możliwość ograniczonego przesuwu

osiowego w otworach (13) w górnej części (7) maszyny i są sprzężone ze sobą hydraulicznie za po-

średnictwem płynu hydraulicznego znajdującego się w połączonym z otworami (13) zbiorniku (14),

przy czym ten płyn stanowi środek sprzęgający.

4. Urządzenie według zastrz. 1 albo 2, albo 3, znamienne tym, że zakres osiowej zmiany wy-

sokości trzpieni (8a, 8b, 8c) nadmuchowych i kalibrujących względem ich położenia wyjściowego wy-

nosi w szczególności do około ± 4 mm, korzystnie do około ± 2,5 mm.

5. Urządzenie według zastrz. 1 albo 2, albo 3, znamienne tym, że trzpienie (8a, 8b, 8c) na-

dmuchowe i kalibrujące są utrzymywane i ustalone rozłącznie w uchwytach zaciskowych w belkowej

części górnej (7) maszyny.

6. Urządzenie według zastrz. 4, znamienne tym, że trzpienie (8a, 8b, 8c) nadmuchowe i kali-

brujące są utrzymywane i ustalone rozłącznie w uchwytach zaciskowych w belkowej części górnej (7)

maszyny.

7. Urządzenie według zastrz. 5, znamienne tym, że wszystkie trzpienie (8a, 8b, 8c) nadmu-

chowe i kalibrujące są ustalone w swoich uchwytach zasadniczo z taką samą siłą zaciskania.

8. Urządzenie według zastrz. 5 albo 7, znamienne tym, że uchwyt zaciskowy trzpieni (8a, 8b,

8c) nadmuchowych i kalibrujących ma wkręcaną w otwór gwintowany (15) w górnej części (7) maszy-

ny nakrętkę podtrzymującą (16) z gwintem zewnętrznym, która za pośrednictwem powierzchni stoż-

kowej (20) współpracuje rozciętym stożkiem z materiału sprężystego i odpornego na ścieranie, ko-

rzystnie z technicznego tworzywa sztucznego z promieniowo ściskanym elementem zaciskowym (17),

korzystnie z zaopatrzonym w stożkową powierzchnię oporową (21).

9. Urządzenie według zastrz. 8, znamienne tym, że uchwyt zaciskowy ma element naprężający

(19) korzystnie w postaci sprężyny talerzykowej, która w stanie ściśniętym jest oparta z jednej strony

PL 196 824 B1

9

w otworze gwintowanym (15) i z drugiej strony, ewentualnie za pośrednictwem podkładki (18), na ele-

mencie zaciskowym (17).

10. Urządzenie według zastrz. 1 albo 2, albo 3, albo 6, albo 7, znamienne tym, że trzpienie

(8a, 8b, 8c) nadmuchowe i kalibrujące są utrzymywane w górnej części (7) maszyny z możliwością

przekręcenia wokół ich osi podłużnej.

11. Urządzenie według zastrz. 4, znamienne tym, że trzpienie (8a, 8b, 8c) nadmuchowe i kali-

brujące są utrzymywane w górnej części (7) maszyny z możliwością przekręcenia wokół ich osi

podłużnej.

12. Urządzenie według zastrz. 8, znamienne tym, że trzpienie (8a, 8b, 8c) nadmuchowe i kali-

brujące są utrzymywane w górnej części (7) maszyny z możliwością przekręcenia wokół ich osi

podłużnej.

13. Urządzenie według zastrz. 11, znamienne tym, że do przekręcania każdego trzpienia (8a)

nadmuchowego i kalibrującego wokół jego osi podłużnej są przewidziane środki do ustawiania pozycji,

które obejmują korzystnie obwodowe radełkowanie lub ząbkowanie (22) na trzpieniu (8a) i uruchamia-

ny z zewnątrz kołek nastawczy (23) w górnej części (7) maszyny.

14. Urządzenie według zastrz. 1 albo 2, albo 3, albo 6, albo 7, albo 11, albo 13, znamienne

tym, że odsadzenie oporowe (9) na każdym trzpieniu (8a, 8b, 8c) nadmuchowym i kalibrującym jest

przewidziane na mocowanym wymiennie pierścieniu tnącym (10).

15. Urządzenie według zastrz. 4, znamienne tym, że odsadzenie oporowe (9) na każdym

trzpieniu (8a, 8b, 8c) nadmuchowym i kalibrującym jest przewidziane na mocowanym wymiennie pier-

ścieniu tnącym (10).

16. Urządzenie według zastrz. 8, znamienne tym, że odsadzenie oporowe (9) na każdym

trzpieniu (8a, 8b, 8c) nadmuchowym i kalibrującym jest przewidziane na mocowanym wymiennie pier-

ścieniu tnącym (10).

17. Urządzenie według zastrz. 1 albo 2, albo 3, albo 6, albo 7, albo 11, albo 13, albo 15, zna-

mienne tym, że każda kalibrująca część trzpieni (8a, 8b, 8c) nadmuchowych i kalibrujących jest utwo-

rzona jako wymienna tulejka kalibrująca (11).

18. Urządzenie według zastrz. 4, znamienne tym, że każda kalibrująca część trzpieni (8a, 8b,

8c) nadmuchowych i kalibrujących jest utworzona jako wymienna tulejka kalibrująca (11).

19. Urządzenie według zastrz. 8, znamienne tym, że każda kalibrująca część trzpieni (8a, 8b,

8c) nadmuchowych i kalibrujących jest utworzona jako wymienna tulejka kalibrująca (11).

20. Sposób wytwarzania wewnątrz pustych kształtek z termoplastycznego tworzywa sztuczne-

go, w szczególności butelek lub podobnych pojemników zaopatrzonych w otwór opróżniający, metodą

rozdmuchiwania tych kształtek, według którego do form wprowadza się jedno- lub kilkuwarstwowe

tłoczone półprodukty z termoplastycznego tworzywa sztucznego, w szczególności odcinki rękawa

foliowego, potem kształtki rozdmuchuje się jednocześnie pod nadciśnieniem za pomocą przyporząd-

kowanego do każdej formy trzpienia nadmuchowego i kalibrującego i nadaje im kształt odpowiadający

wnękom form, przy czym otwory opróżniające kształtek poddaje się kalibrowaniu i części wystające

poza króciec opróżniający ściska się, i na zakończenie uformowane kształtki poddaje się utwardzaniu

drogą ochładzania, znamienny tym, że w operacji ściskania, podczas której obwodowe odsadzenie

pierścieniowe (9) na trzpieniu nadmuchowym i kalibrującym jest dociskane do powierzchni oporowej (6)

na przyporządkowanej formie, trzpienie (8a, 8b, 8c) nadmuchowe i kalibrujące są przestawiane auto-

matycznie osiowo w obrębie zadanych granic zmieniając wysokość względem ich położenia wyjścio-

wego i pokonując siłę odwodzenia środka sprzęgającego (H).

21. Sposób według zastrz. 20, znamienny tym, że osiowa zmiana wysokości trzpieni (8a, 8b,

8c) nadmuchowych i kalibrujących odbywa się tak, że nacisk wywierany przez każde odsadzenie pier-

ścieniowe (9) na przynależną powierzchnię oporową (6) ma jednakową wielkość.

22. Sposób według zastrz. 20 albo 21, znamienny tym, że jako środek sprzęgający (H) wyko-

rzystuje się pracujący w zakresie sprężystości płyn hydrauliczny, za pośrednictwem którego są sprzę-

żone ze sobą trzpienie (8a, 8b, 8c) nadmuchowe i kalibrujące.

23. Sposób według zastrz. 20 albo 21, znamienny tym, że trzpienie (8a, 8b, 8c) nadmuchowe

i kalibrujące są utrzymywane przez zaciśnięcie w uchwycie ukształtowanej w postaci belki górnej czę-

ści (7) automatu do rozdmuchiwania, przy czym każdy z trzpieni (8a, 8b, 8c) jest utrzymywany z jed-

nakową siłą zaciskania.

24. Sposób według zastrz. 22, znamienny tym, że trzpienie (8a, 8b, 8c) nadmuchowe i kalibru-

jące są utrzymywane przez zaciśnięcie w uchwycie ukształtowanej w postaci belki górnej części (7)

PL 196 824 B1

10

automatu do rozdmuchiwania, przy czym każdy z trzpieni (8a, 8b, 8c) jest utrzymywany z jednakową

siłą zaciskania.

25. Sposób według zastrz. 23, znamienny tym, że siłę zaciskania dobiera się tak, aby trzpienie

(8a, 8b, 8c) nadmuchowe i kalibrujące były zabezpieczone przed przestawieniem pod własnym cięża-

rem i pod działaniem dynamicznych sił przy przemieszczaniu, a z drugiej strony żeby było możliwe

przestawienie pod działaniem sił hydraulicznych.

Rysunki

PL 196 824 B1

11

PL 196 824 B1

12

Departament Wydawnictw UP RP

Nakład 50 egz. Cena 4,00 zł.

Document Outline

Wyszukiwarka

Podobne podstrony:

konspekt wykladu PET id 245738 Nieznany

patent odzysku srebra id 350375 Nieznany

Opis Patentowy PL130876B1 id 33 Nieznany

patenty i wynalazki id 350379 Nieznany

13 ZMIANY WSTECZNE (2)id 14517 ppt

!!! ETAPY CYKLU PROJEKTU !!!id 455 ppt

PRAWO PATENTOWE

2 Podstawowe definicje (2)id 19609 ppt

2 Realizacja pracy licencjackiej rozdziałmetodologiczny (1)id 19659 ppt

Zakres prawa z patentu Interpretacja zastrzeżeń patentowych2 (uwagi prawnoporównawcze)

02 MAKROEKONOMIA(2)id 3669 ppt

WSPÓŁCZESNE ID ED

11b Azotowanie i nawęglanie (PPTminimizer)id 13076 ppt

Kopia PET czerniak

1 Wprowadzenie do psychologii pracy (14)id 10045 ppt

12a Równowaga ciecz para w układach dwuskładnikowych (a)id 14224 ppt

więcej podobnych podstron