Statystyczna kontrola procesu – karty kontrolne Shewharta.

Każde przedsiębiorstwo produkcyjne, dąży do tego, aby produkty które wytwarza były

jak najlepszej jakości. W dzisiejszych czasach, to właśnie jakość pozwala utrzymać się na

rynku, gdzie konkurencja jest bardzo duża. Ponieważ, jakość oznacza zarówno wydajność,

niezawodność, trwałość, kompatybilność, czyli ogół właściwości obiektu wiążących się z

jego zdolnością do zaspokojenia potrzeb stwierdzonych lub oczekiwanych, na potrzeby

niniejszego referatu, zainteresowaniem zostanie objęta jedynie jakość wykonania, czyli

zgodność wyrobu z wymaganiami projektu.

Ponieważ zmienne występujące w procesie sterowania jakością są zmiennymi

losowymi, rola metod statystycznych odgrywa w niej dominującą rolę. Podstawowe

znaczenie mają metody i narzędzia należące do tzw. wielkiej siódemki SPC (

magnificent seven

od Statistical Process Control

) w skład której wchodzą:

1. diagram przebiegu procesu (

process flow diagram

)

2. karta kontrolna (

control chart

)

3. arkusz kontrolny

(checksheet)

4. diagram Ishikawy (

cause and defect diagram, Fishbone diagram

)

5. diagram Pareto (

Pareto diagram

)

6. histogram (

histogram

)

7. punktowy diagram korelacji

(scatter plot)

Podstawową rolę w działaniach sterowania jakością odgrywają karty kontrolne. Są to

podstawowe i najwcześniejsze historycznie narzędzie SPC. Należą do metod bieżących

kontroli jakości, a jednocześnie przy właściwym stosowaniu mają bardzo duże znaczenie przy

poprawie jakości produkcji.

Praktyczne zastosowanie kart kontrolnych nastąpiło w 1924 roku w Bell Laboratories.

Pomysł kart zawdzięczamy Walter’owi Shewhart’owi, od którego nazwiska nazywa się je

często kartami kontrolnymi Shewhart’a (KKS). Wykorzystują one prawa rachunku

prawdopodobieństwa i statystyki matematycznej pozwalają wychwycić ewentualne

rozregulowanie proces. Jeśli są takie sygnały, wówczas podejmuje się decyzję o ewentualnym

przerwaniu produkcji i przeprowadzenia jego regulacji.

Projektowanie KKS opiera się na założeniu, ze każdy proces jest poddawany działaniu

dwóch rodzajów czynników zakłócających:

- naturalnych – są to czynniki nierozerwalnie związane z procesem. Jest ich

zazwyczaj wiele, ale żaden nie odgrywa dominującej roli,

- nieprzypadkowa – związana jest z przyczynami które można wyjaśnić np.

zmęczenie robotników. Jest ona szczególnie niepożądana, ponieważ jest oznaką

nieprawidłowego przebiegu procesu i znacznie obniża jakość.

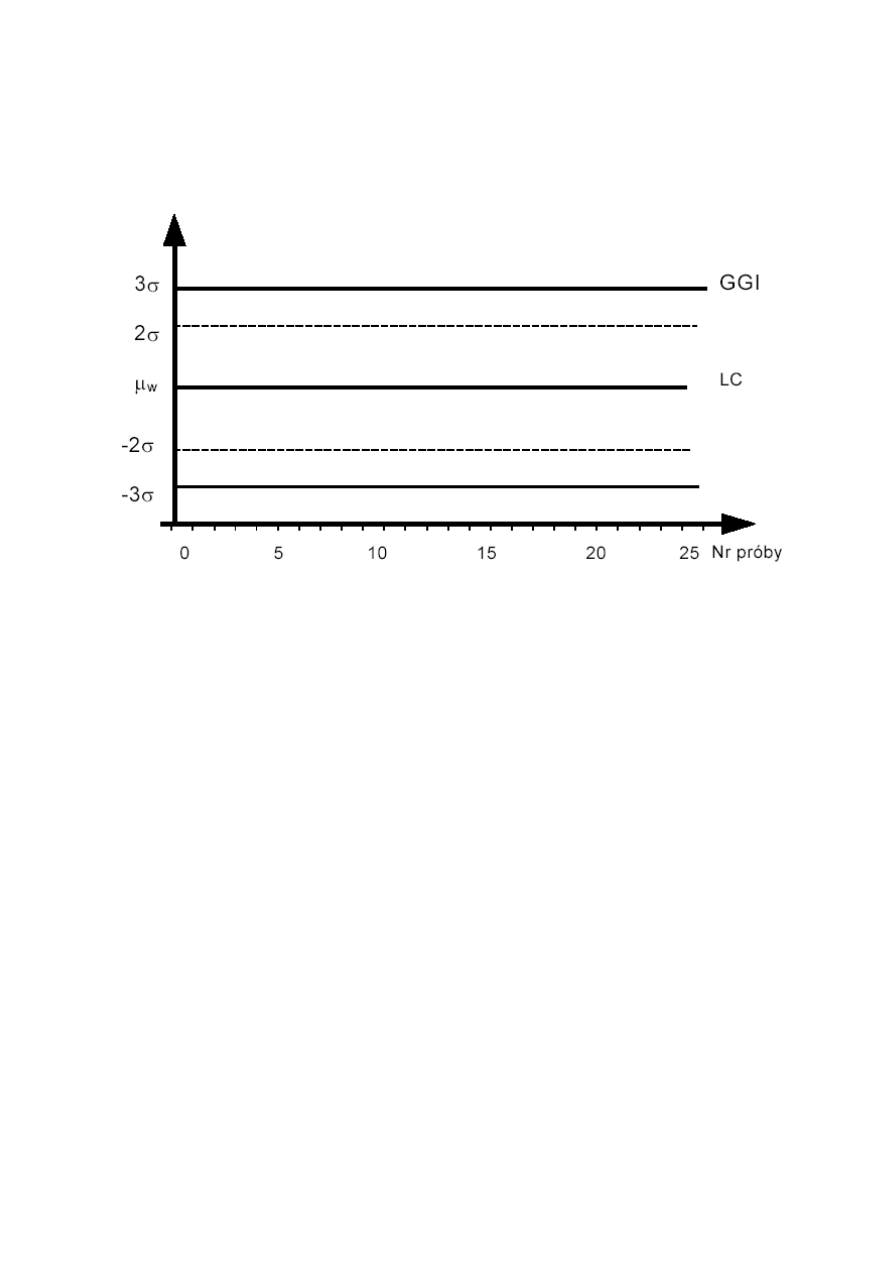

Głównym elementem każdej karty kontrolnej jest diagram przeglądowy, służący do

monitorowania procesu. Na osi poziomej, oznaczonej symbolem t, odkłada się numer

kolejnej próbki pobranej do badania. Na osi pionowej odkłada się natomiast wartości

obserwowanej charakterystyki. Charakterystyka ta jest zmienną losową. Istotnym elementem

jest linia centralna (center line). Jest to najczęściej taka wartość charakterystyki, wokół której

powinny losowo oscylować kolejne wartości parametru. Linia ta wyznaczana jest na

podstawie tzw. próby pilotażowej, bądź wyznaczona z góry przez normy dotyczące danego

procesu.

W zależności od potrzeb badania stosuje się dwustronny, bądź jednostronny schemat

kontrolny. W takiej sytuacji na diagramie wykreśla się granice kontrolne (control limits).

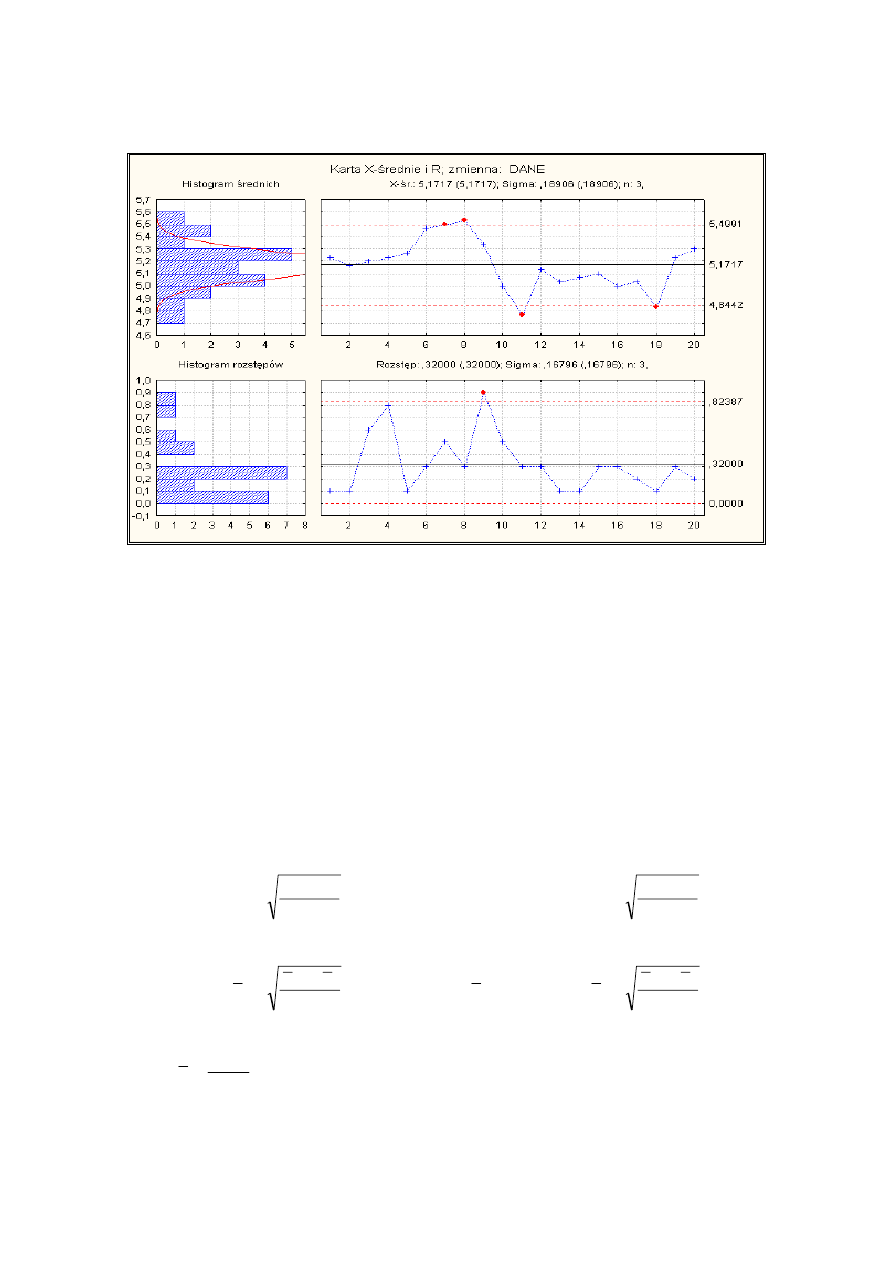

Graficzną prezentację konstrukcji kart kontrolnych przedstawiono na rysunku 1.1.

Rys. 1.1 Idea karty kontrolnej.

Źródło: Opracowanie własne

Decyzje podejmowane przy użyciu karty kontrolnej oparte są na podstawie weryfikacji

hipotez statystycznych przy danym

α

. Należy podkreślić, ze w miarę jak rosną wymagania

jakościowe w stosunku do procesów i wyrobów rozszerza się również zakres stosowania

nowoczesnych kart kontrolnych, określanych często kartami kontrolnymi z możliwością

akceptacji procesu, a więc z określoną explicite wartością

β

.

W zależności od rodzaju produkcji, oraz wymagań dotyczących jakości stosuje się różne

karty kontrolne lub inne bardziej zaawansowane techniki. Karty kontrolne można podzielić ze

względu na rodzaj badanej cechy jak również liczbę kontrolowanych parametrów.

W zależności od rodzaju kontrolowanej cechy karty kontrolne dzieli się na:

1) karty kontrolne dla cech ocenianych liczbowo

2) karty kontrolne dla cech ocenianych alternatywnie

Karty dla cech ocenianych alternatywnie, stosuje się przy cechach jakościowych, ale

możliwe jest wykorzystanie ich również przy kontroli cech mierzalnych, zwłaszcza gdy sam

proces przeprowadzenia pomiaru jest długi bądź kosztowny. Niemniej jednak stosując skalę

alternatywną traci się dużo informacji, które ograniczać mogą poszukiwanie zakłóceń

procesu.

W zależności od liczby kontrolowanych parametrów karty dzieli się na:

1) jednotorowe

2) dwutorowe

3) wielotorowe

Dla kart jednotorowych konstruuje się jeden wykres dla obserwowanego parametru, a

dla kart dwu i wielotorowych prowadzi się ich odpowiednio więcej.

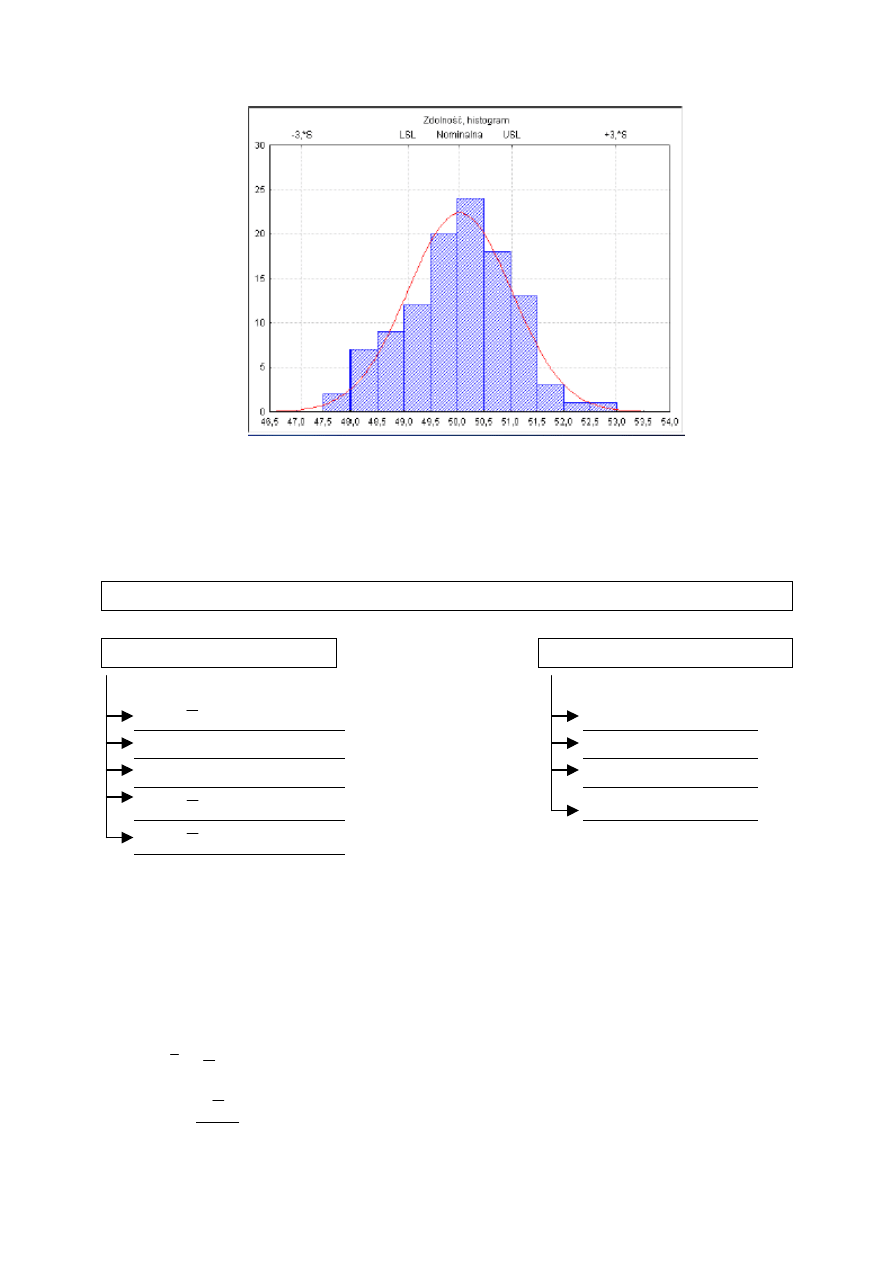

Większość kart zakłada iż rozkład cechy jest rozkładem normalnym.

GGO

DGO

DLK

Rys. 1.1. Badanie zgodności rozkładu z rozkładem normalnym

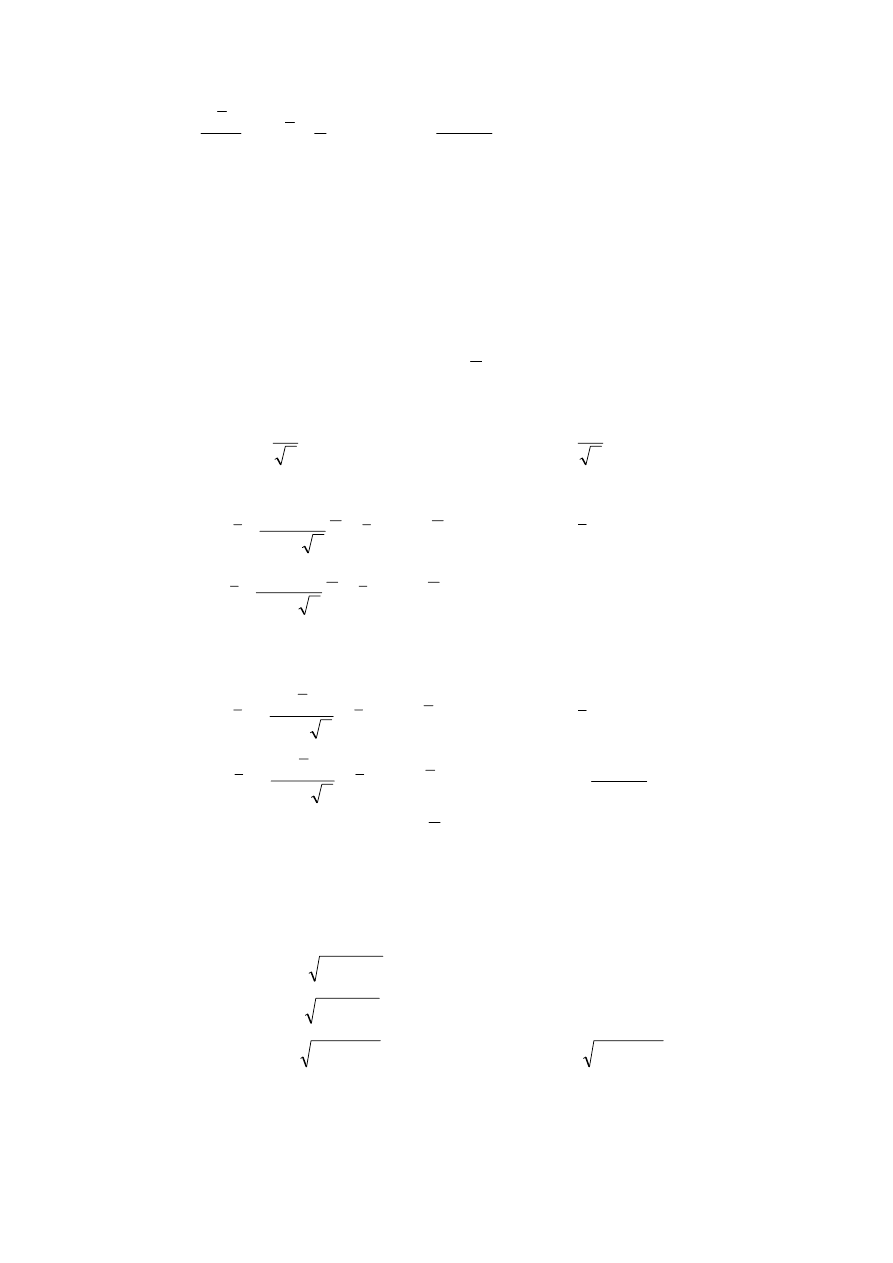

Typy najczęściej stosowanych kart kontrolnych Shewharta przedstawia rysunek 1.2.

Rys. 1.2 Typy najczęściej stosowanych kart kontrolnych Shewarta

KARTY KONTROLNE SHEWARTA

Przy ocenie liczbowej

Przy ocenie alternatywnej

Karta

X

Karta p

Karta X

Karta np

X

max

-X

min

(R)

Karta c

Karta

R

X

−

Karta u

Karta

S

X

−

Źródło: Opracowanie własne

Konstrukcja linii kontrolnych przy tworzeniu kart występuje w dwóch przypadkach.

Mianowicie, gdy znamy parametry projektowe wyrobu (średnia, odchylenie, a także GLC i

DLK) tzw. wartości normatywne , oraz gdy parametrów tych nie znamy i należy je

oszacować. Najczęściej szacuje się średnią, odchylenie lub rozstęp. Estymatory

wykorzystywane do wspomnianych parametrów są następujące:

1)

∑

=

=

n

j

ij

i

x

n

x

1

1

ij

x - j-ta obserwacja w i-tej próbie

(1.1)

2)

)

(

ˆ

2

n

d

R

=

σ

d

n

(n) – tzw. współczynnik Hartley’a (wartość stablicowana)

(1.2)

3)

)

(

ˆ

4

n

c

S

=

σ

,

∑

=

=

k

i

i

S

k

S

1

1

,

3

4

)

1

(

4

)

(

4

−

−

=

n

n

n

c

dla n>25 (wsp. korygujący) (1.3)

Zależność 2) może być stosowana w przypadku gdy liczebność próbki n

≤12 (dla n>12

rozstęp nie jest dobrym estymatorem zmienności) oraz gdy zmienność w próbce jest mniejsza

od zmienności średniej między próbami.

Przy konstruowaniu linii kontrolnych dla poszczególnych, jak wspomniano wcześniej,

istnieją dwa przypadki. Przy prezentacji poszczególnych kart, zostaną uwzględnione obydwie

metody. Pierwsza z nich, gdy znane są wartości normatywne, czyli parametry rozkładu

normalnego tj.

µ oraz σ, oraz drugi, gdy tych wartości nie są znane, a zostaną oszacowane na

za pomocą estymatorów (1.1)-(1.3). Dla wszystkich kart przyjęto obszar zmienności +/- 3

σ.

Wyznaczenie linii kontrolnych dla Karty

X

1) dla znanych wartości normatywnych

n

m

GLK

σ

3

+

=

m

LC

=

n

m

DLK

σ

3

−

=

2) dla nieznanych wartości normatywnych (szacowanie 1.1 oraz 1.2)

R

n

A

x

R

n

n

d

x

GLK

)

(

)

(

3

2

2

+

=

+

=

x

LC

=

R

n

A

x

R

n

n

d

x

DLK

)

(

)

(

3

2

2

−

=

−

=

3) dla nieznanych wartości normatywnych (szacowanie 1.1 oraz 1.3)

S

n

A

x

n

n

c

S

x

GLK

)

(

)

(

3

3

4

+

=

+

=

x

LC

=

S

n

A

x

n

n

c

S

x

DLK

n

)

(

)

(

3

4

−

=

+

=

3

4

)

1

(

4

)

(

4

−

−

=

n

n

n

c

Położenie linii kontrolnych na karcie X obliczane jest na podstawie miar rozproszenia

(odchylenia lub rozstępu). Dlatego jeśli nie można założyć niezmienności rozproszenia w

czasie, konieczne jest prowadzenie dodatkowo karty kontrolnej S lub karty kontrolnej R.

Wyznaczenie linii kontrolnych dla karty S

1) dla znanych wartości normatywnych

σ

σ

)

(

)

(

1

3

)

(

6

2

4

4

n

B

n

c

n

c

GLK

=

−

+

=

σ

)

(

4

n

c

LC

=

σ

σ

)

(

)

(

1

3

)

(

5

2

4

4

n

B

n

c

n

c

DLK

=

−

−

=

)

(

1

3

)

(

)

(

2

4

4

5

n

c

n

c

n

B

−

−

=

)

(

1

3

)

(

2

4

4

6

n

c

n

c

B

−

+

=

2) dla nieznanych wartości normatywnych (szacowanie 1.3)

)

(

)

(

1

)

(

3

4

2

4

4

n

B

S

n

c

n

c

S

S

GLK

=

−

+

=

S

LC

=

)

(

)

(

1

)

(

3

3

2

4

4

n

B

S

n

c

n

c

S

S

DLK

=

−

−

=

)

(

1

)

(

3

1

)

(

2

4

4

4

n

c

n

c

n

B

−

+

=

)

(

1

)

(

3

1

)

(

2

4

4

3

n

c

n

c

n

B

−

−

=

Wyznaczenie linii kontrolnych dla karty R

1) dla znanych wartości normatywnych

σ

)

(

3

)

(

3

2

n

d

n

d

GLK

+

=

σ

)

(

2

n

d

LC

=

σ

)

(

3

)

(

3

2

n

d

n

d

DLK

−

=

2) dla nieznanych wartości normatywnych

R

n

D

n

d

R

n

d

R

GLK

)

(

)

(

)

(

3

4

2

3

=

+

=

R

LC

=

R

n

D

n

d

R

n

d

R

DLK

)

(

)

(

)

(

3

3

2

3

=

−

=

)

(

)

(

3

1

)

(

2

3

4

n

d

n

d

n

D

+

=

)

(

)

(

3

1

)

(

2

3

3

n

d

n

d

n

D

−

=

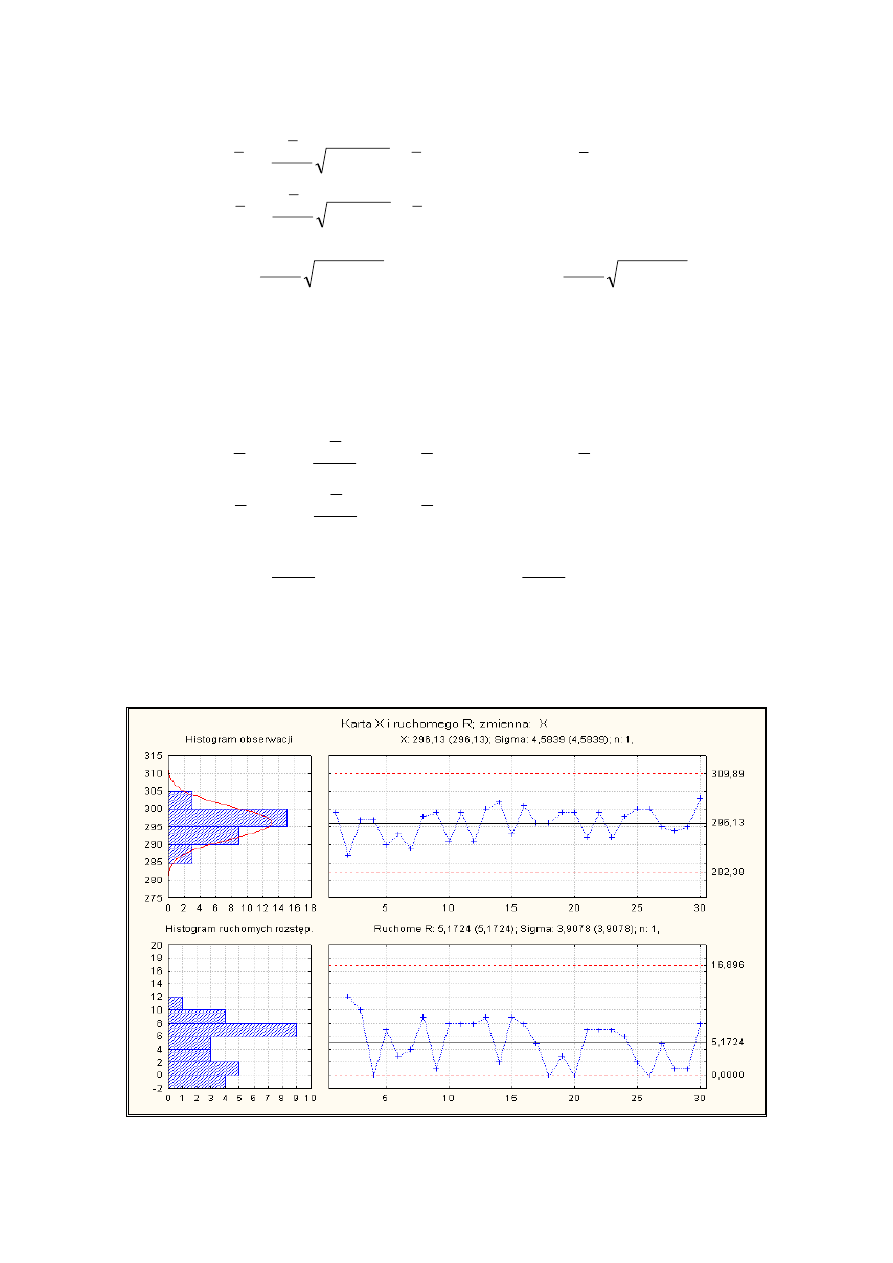

Rys. 1.2 Przykład karty kontrolnej ujawniającej stabilność procesu

Źródło: www.statsoft.pl

Rys. 1.3. Przykład karty kontrolnej ujawniającej niestabilność procesu

Źródło: www.statsoft.pl

Kolejnym rodzajem kart, są karty oparte na ocenie alternatywnej. Podobnie jak we

wcześniejszych kartach, rozważane są dwa przypadki w wyznaczaniu linii kontrolnych

procesu: dla znanych wartości normatywnych, oraz dla ich nieznanych parametrów.

Podstawowe typy kart kontrolnych dla zmiennych binarnych są następujące:

Karta kontrolna p

Polega na określeniu frakcji wadliwych elementów procesu. Dla poszczególnych

przypadków linie kontrolne wyznacza się:

1) przy znanej wadliwości procesu (p)

n

p

p

p

GLK

)

1

(

3

−

+

=

p

LC

=

n

p

p

p

DLK

)

1

(

3

−

−

=

2) przy nieznanej wadliwości procesu

n

p

p

p

GLK

)

1

(

3

−

+

=

p

LC

=

n

p

p

p

DLK

)

1

(

3

−

−

=

, gdzie

m

p

p

m

i

i

∑

=

=

1

ˆ

i

pˆ - frakcja w i-tej próbie

Karta kontrolna np.

Jest modyfikacją karty kontrolnej p, polegającą na tym, iż zamiast rozpatrywania frakcji

elementów wadliwych, określa się ich liczbę. Dla poszczególnych przypadków linie kontrolne

są następujące:

1) przy znanej wadliwości procesu

)

1

(

3

p

np

np

GLK

−

+

=

np

LC

=

)

1

(

3

p

np

np

DLK

−

−

=

2) przy nieznanej wadliwości procesu

)

1

(

3

p

p

n

p

n

GLK

−

+

=

p

n

LC

=

)

1

(

3

p

p

n

p

n

DLK

−

−

=

Karta kontrolna c

Określa liczbę wad w jednostce wyrobu. Jeżeli Z jest zmienną losową przyjmującą

wartości określające liczbę wad w produkcie, to jej rozkład jest zgodny z rozkładem Poissona

z parametrem

λ. Niekiedy karta ta jest wykorzystywana do badania liczby wadliwych

produktów w próbie. Linie kontrolne wyznaczane są:

1) przy znanej średniej liczbie wadliwych elementów

c

c

GLK

3

+

=

c

LC

=

c

c

DLK

3

−

=

2) przy nieznanej wadliwości procesu

c

c

GLK

3

+

=

c

LC

=

c

c

DLK

3

−

=

Karta kontrolna u

Pozwala na kontrolę braków w zestawie produktów. Średnią liczbę wad w zestawie

oblicza się następująco:

n

c

u

= , gdzie

n- liczba wszystkich produktów

c- liczba wszystkich wad

Linie kontrolne określa się następująco:

n

u

u

GLK

3

+

=

u

LC

=

n

u

u

DLK

3

−

=

W przypadku gdy liczebność próby jest różna linie kontrolne wyznacza się następująco:

i

n

u

u

GLK

3

+

=

u

LC

=

i

n

u

u

DLK

3

−

=

Wykorzystanie kart kontrolnych pozwala na wykrycie niestabilności produkcji wyrobu

w trakcie jego wytwarzania. Pozwala to nie tylko na zmniejszenie kosztów gwarancji, lecz

także na zwiększenie niezawodności produktu, a co za ty, idzie zadowolenia klienta i

zdobycia przewagi na rynku. Oprócz zaprezentowanych podstawowych kart, istnieją jeszcze

inne, nieco bardziej skomplikowane. Powstawały one wraz z rozwojem statystyki

matematycznej, jak również były odpowiedzią na coraz to bardziej złożone procesy

produkcyjne. Do tych kart można zaliczyć między innymi wielowymiarowe karty T

2

Hotellinga.

Bibliografia:

1) Hamrol A., Mantura W., Zarządzanie jakością – teoria i praktyka, Wydawnictwo

Naukowe PWN, 2002 Warszawa

2) Iwasiewicz A., Zarządzanie jakością, Wydawnictwo Naukowe PWN, 1999

Warszawa

3) Kończak G., Wykorzystanie kart kontrolnych w sterowaniu jakością w toku

produkcji, AEiKA, 2000 Katowice

Statystyczna kontrola procesu – karty kontrolne Shewharta

Ewelina Kowalska

Koło Naukowe Metod Ilościowych

Przy Katedrze Statystyki

Wydział Zarządzania

Uniwersytet Gdański

Wyszukiwarka

Podobne podstrony:

KONTROLA PROCESU SZKOLENIA

kontrola, Zespół Teorii Treningu Sportowego AWF Wrocław Arkusz kontrola procesu treningowego

Automatyzm i kontrola w procesie uwagi 2

10 Kontrola w procesie zarzdzania [tryb zgodnoci]

Kontrola procesów uwagi implikacje dla badań klinicznych (2)

kontrola w procesie zarządzania, zarzadzanie

10a Kontrola w procesie zarzdzania [tryb zgodnoci]

Kontrola procesu spalania

KONTROLA PROCESU SZKOLENIA wzor

Sylabus Kontrola Procesw TechnologicznychMiBM TM inz, studia, semestr V, ocana jakosci technicznej m

WSKAŹNIKI DO KONTROLI PROCESÓW STERYLIZACJI

Automatyzm i kontrola w procesie uwagi

KONTROLA PROCESU SZKOLENIA

9 Kontrola w procesie kształcenia doc

statystyczna kontrola procesu sprawozdanie

więcej podobnych podstron