Interpretacja pomiarów DMTA w odniesieniu do

struktury jedno- i wieloskładnikowych układów

polimerowych.

dr hab. inż. Józef T. Haponiuk, prof. nadzw. PG

Politechnika Gdańska , Wydział Chemiczny, Katedra

Technologii Polimerów, jhp@chem.pg.gda.pl

Moduł zespolony wyznaczony w zależności od temperatury i częstotliwości

służy do określenia struktury polimeru, wyznaczania czasów relaksacji,

zakresu temperatury przemiany zeszklenia oraz do określenia odporności

materiału na wibracje, drgania itp.

Maksimum tangensa kąta stratności położone najwyżej na osi

temperatury (relaksacja a) w połączeniu z odpowiadającym przemianie

maksimum modułu zachowawczego E” świadczy o przemianie ze stanu

szklistego w stan lepkosprężysty i jest utożsamiane z temperaturą

zeszklenia.

Mieszalność pomiędzy dwoma polimerami, w fazie amorficznej, jest

określona przez obecność pojedynczej temperatury zeszklenia (Tg),

pośredniej pomiędzy temperaturami zeszklenia poszczególnych składników

mieszaniny polimerowej.

Niemieszalność dwóch polimerów określona jest przez wystąpienie dwóch

odrębnych temperatur zeszklenia dla poszczególnych składników.

Częściowo mieszalne układy również wykazują dwie odrębne temperatury

zeszklenia, ale obniża się różnica temperatur zeszklenia pomiędzy nimi,

w stosunku do różnicy temperatur zeszklenia czystych składników.

Badania DMTA służą również do wyznaczenia następujących

własności:

- czasów relaksacji grup bocznych

- budowy kopolimerów

- mikrojednorodności mieszanin

- stopnia usieciowania polimerów

- czasów krystalizacji stopów polimerowych

-punktu żelowania i czasu utwardzania żywic

Analiza termiczna dynamicznych właściwości mechanicznych pozwala

także na określenie morfologii domen (matryca, wtrącenia, spójność

bardziej sztywnej fazy). Ponadto przy pomocy DMTA w pewnych

przypadkach można wykryć fazę pośrednią.

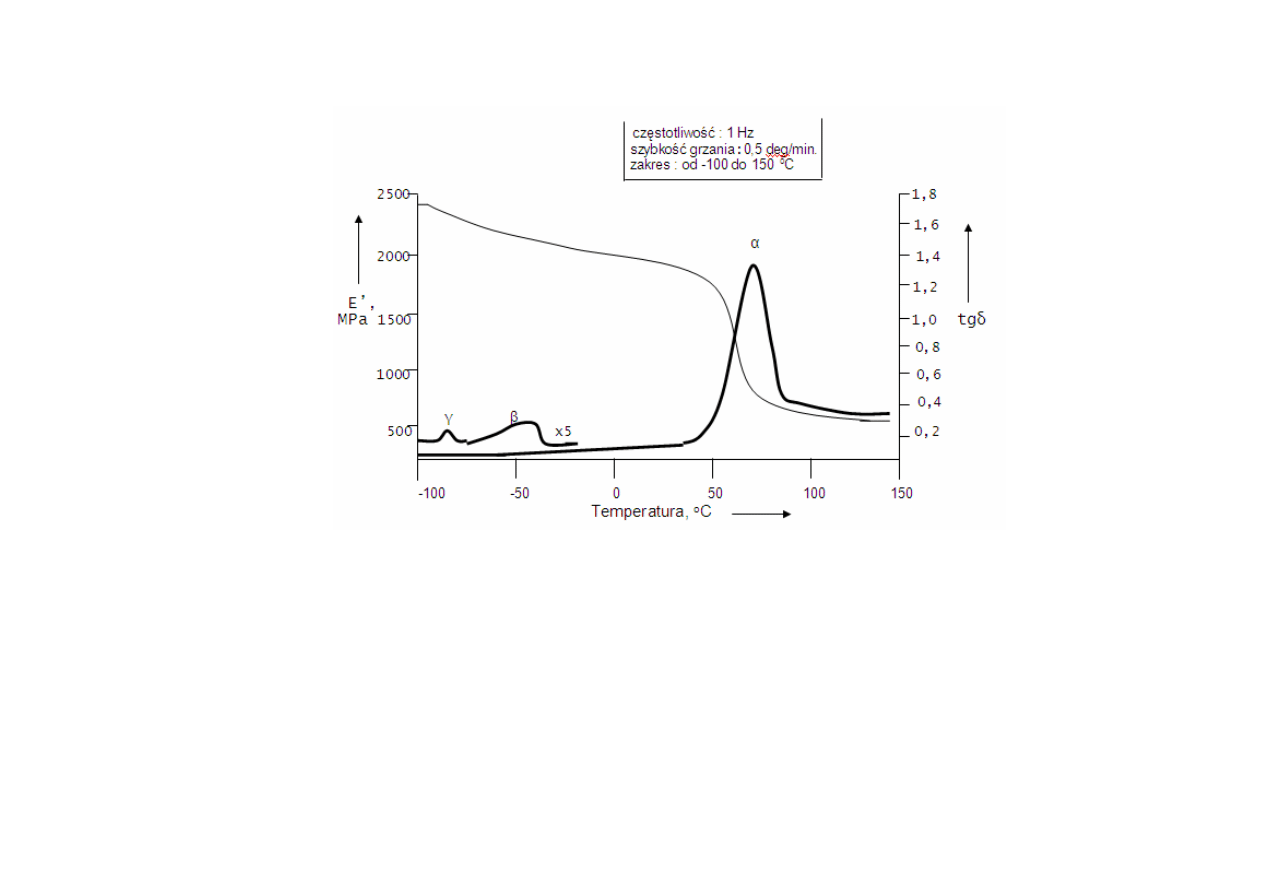

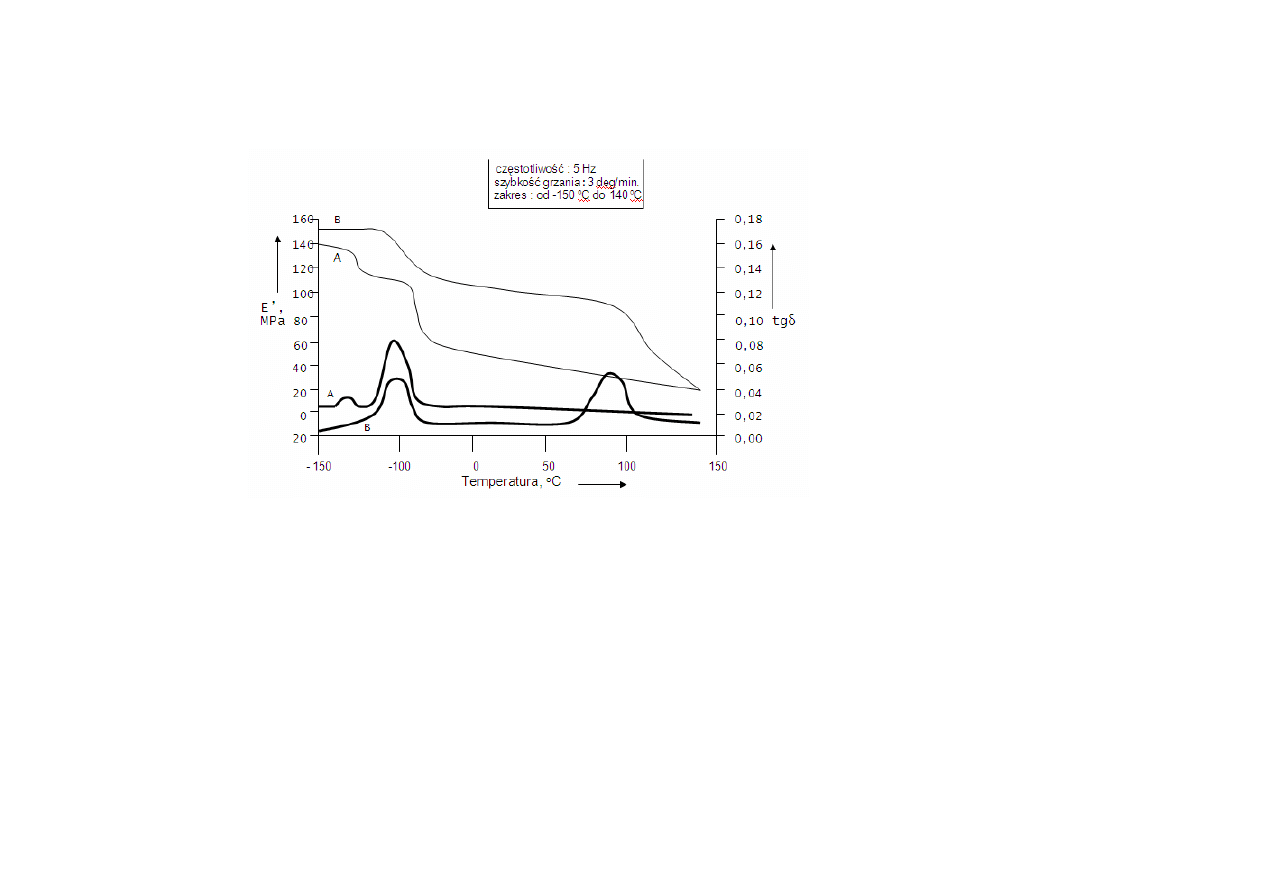

Pomiar DMTA polichlorku winylu . Wyszczególnienie relaksacji

dla polimeru amorficznego.

Przejście szkliste w polimerach amorficznych widoczne jest jako wyraźny

ostry pik na krzywej tangensa delta ( tu w pobliżu temperatury 75

o

C) i

oznaczany jako relaksacja α. Relaksacja ta jest jednocześnie sprzężona z

dużymi zmianami modułu zachowawczego.

Relaksacja β związana jest z ruchami grup bocznych w łańcuchu

głównym. Relaksacja w najniższej temperaturze oznaczana jako γ

związana jest z ruchami korbowymi liniowych fragmentów łańcucha

głównego.

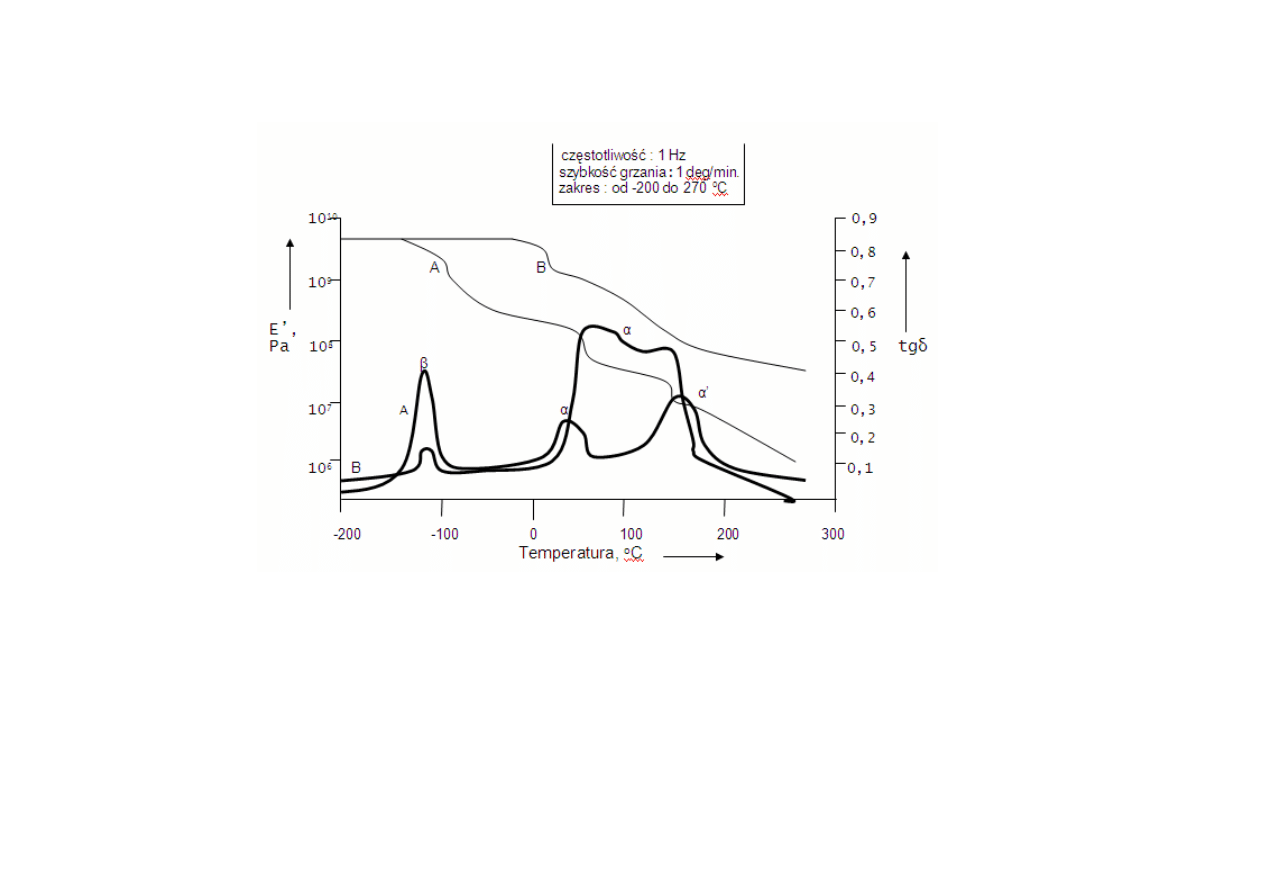

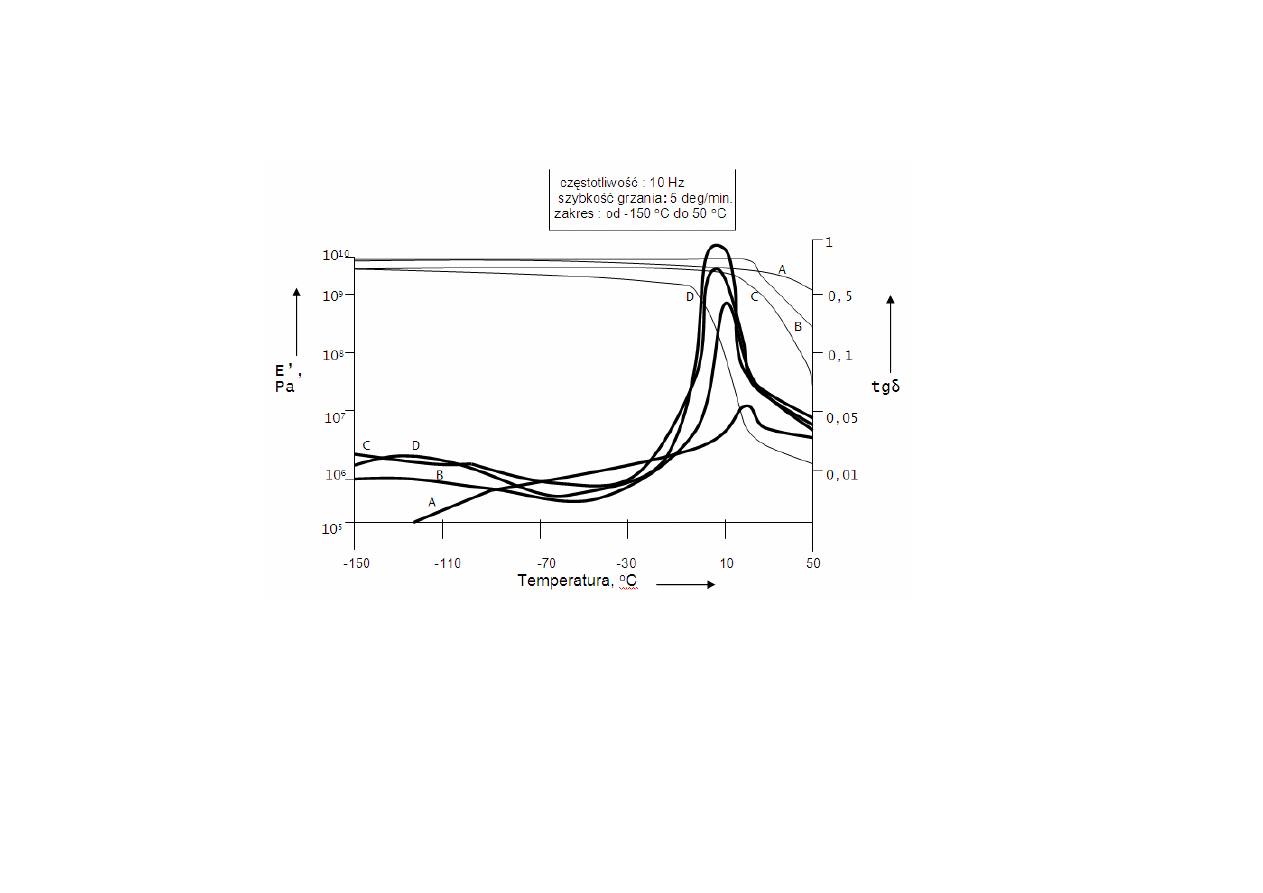

Wyszczególnienie relaksacji polimeru krystalicznego - PTFE o

stopniu krystaliczności 48% (A) i 92% (B)

Relaksacja β rośnie gdy maleje krystaliczność polimeru. Relaksacja ta jest więc

przejściem szklistym fazy amorficznej tworzywa. Natomiast relaksacja α na wykresie

tangensa delta rośnie wraz ze wzrostem krystaliczności próbki, rośnie także szerokość

szczytu tłumienia. Tak więc ta relaksacja to przejście szkliste bloku krystalicznego

danego polimeru.

Dla polimerów o małej ilości fazy krystalicznej (semikrystaliczne) widoczna jest w

pobliżu 150

o

C jeszcze jedna relaksacja α’ wynikająca z różnych energii aktywacji

przejść poszczególnych bloków. Z zależności modułu zachowawczego od temperatury

widać, że wraz ze wzrostem krystaliczności moduł ten wykazuje mniejsze zmiany.

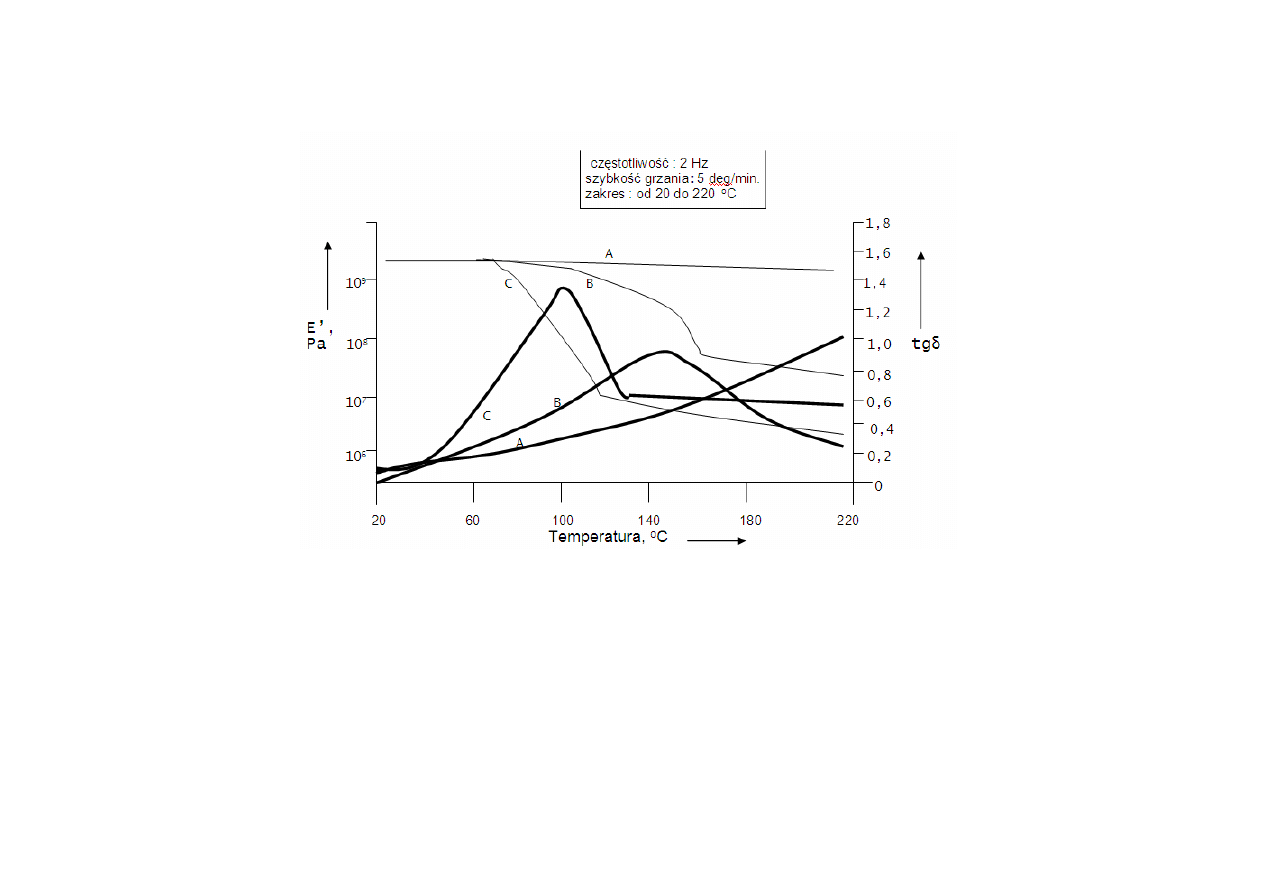

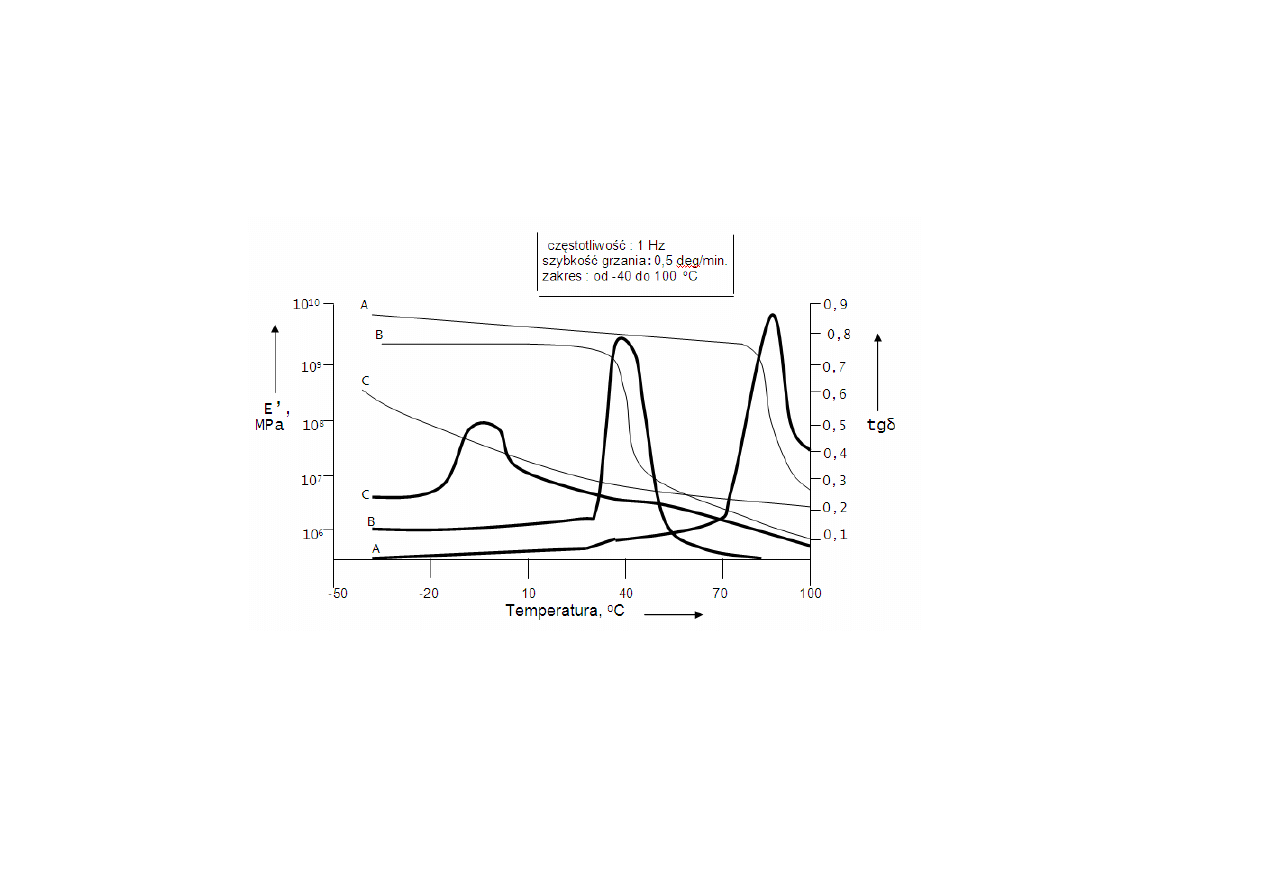

Pomiar DMTA żywicy fenoloformaldehydowej sieciowanej

heksametylenotetraaminą. Wpływ ilości utwardzacza: 10% (A), 4% (B)

i 2% (C)

Chemiczne wiązania sieciujące podwyższają temperaturę zeszklenia oraz

rozszerzają obszar przemiany. Dla tworzywa słabo usieciowanego (krzywa

C) temperatura zeszklenia Tg położona jest w pobliżu 100 oC, co pokazuje

pik na krzywej tangensa delta. Dodatek związku sieciującego do ilości 4%

podwyższa temperaturę przejścia szklistego o 40 oC (krzywa B). Natomiast

tworzywa wysoko usieciowane nie wykazują żadnego przejścia szklistego,

nie występuje pik na krzywej tangensa delta oraz wykres modułu

zachowawczego jest liniowy (krzywe A).

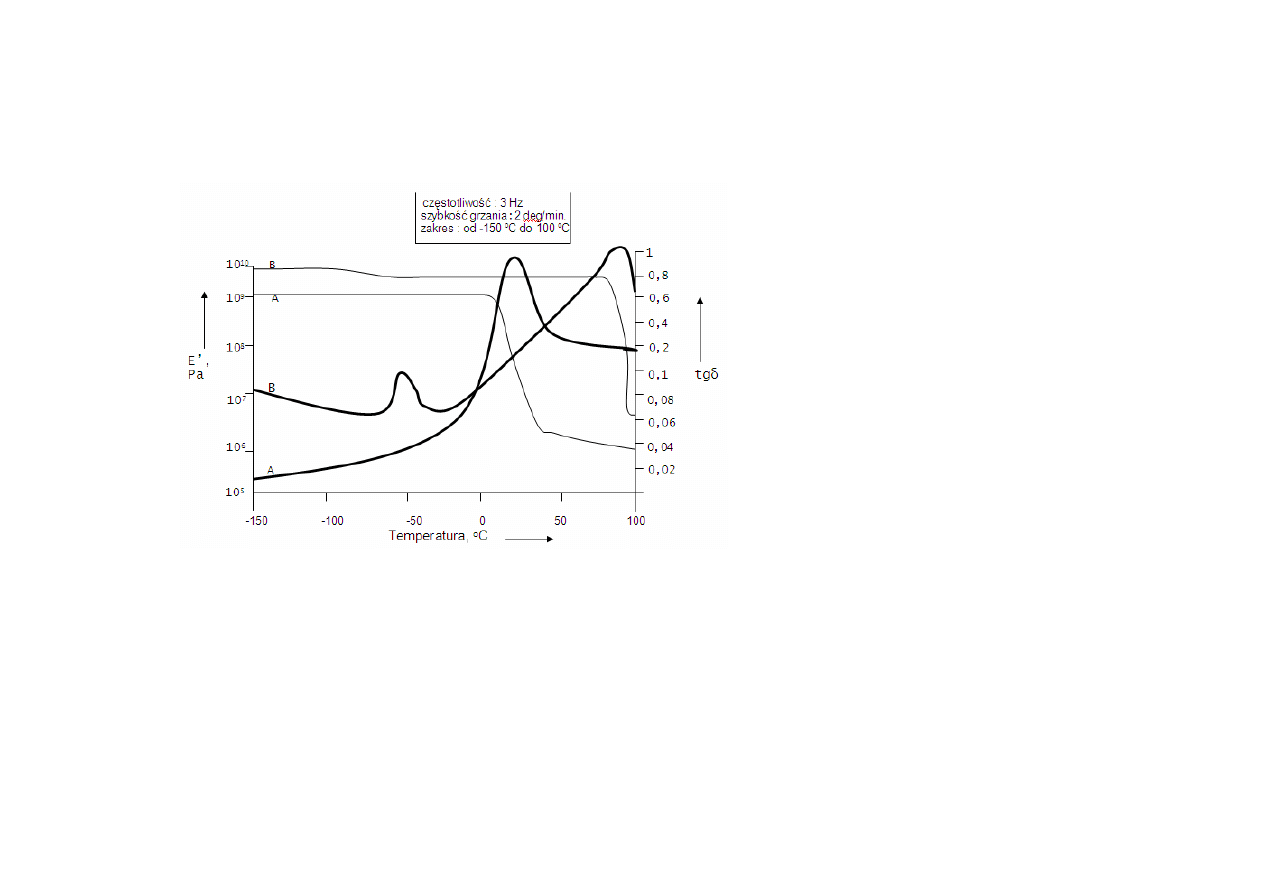

Pomiar DMTA polipropylenu i mieszaniny polipropylen-kopolimer

etylen/propylen/styren.

Na krzywej zależności

tangensa delta polipropylenu

(krzywe A) obserwuje się

maksimum w temperaturze ok.

10

o

C, odpowiadające

przemianie relaksacyjnej

obszaru amorficznego PP,

określającego jego

temperaturę zeszklenia.

Mniejszy pik powyżej

temperatury 100 oC odpowiada

zbliżeniu się polipropylenu do

temperatury mięknięcia i

zapoczątkowaniu procesu

topnienia tworzywa.

W przypadku mieszaniny PP-EP/S (krzywe B) można zidentyfikować trzy maksima :

pierwsze w zakresie temperatury -60

o

C, odpowiadające procesom relaksacyjnym w

obszarze Tg bloku poliolefinowego EP, drugie w pobliżu temperatury 20

o

C ukazujące

przejście szkliste obszaru amorficznego bloku PP tejże mieszaniny, trzecie widoczne w

temperaturze 100 oC przedstawiające przejście szkliste części styrenowej w mieszaninie.

Także krzywa modułu zachowawczego jest charakterystyczna dla mieszaniny, przy każdym

przejściu widoczna jest zmiana modułu.

Na podstawie analizy powyższego wykresu można stwierdzić, że mieszanina polipropylen-

blokowy kopolimer etylen/propylen/styren jest mikroniejednorodna, oznacza to, że zawiera

ona odrębne mikroobszary jednego polimeru (EP/S), rozproszone w matrycy drugiego (PP).

Pomiar DMTA kopolimeru blokowego styren/butadien/styren i mieszaniny

styrenowo-butadienowej. Rozróżnianie pomiędzy mieszaniną a

kopolimerem.

Zarówno spadek stopnia krzywej modułu zachowawczego, jak i ostry pik na wykresie tangensa delta

dla mieszaniny S–B (krzywe A) wskazują, że mieszanina ta jest mikrojednorodna. Pik tangensa

delta w temperaturze około – 100

o

C określa przejście alfa (przejście szkliste) tylko części

butadienowej w mieszaninie SB. Reszta styrenowa jest w tej mieszaninie rozproszona, ponieważ

brak jest zaznaczonego piku na wykresie tangensa delta i różnicy na krzywej modułu w pobliżu

temperatury 100

o

C, będącą temperaturą przejścia α polistyrenu.

Widoczne maksima tangensa delta o równej intensywności dla kopolimeru SBS (krzywe B) w

pobliżu temperatur – 100

o

C i 100

o

C wskazują, że jest to tworzywo mikroniejednorodne,

zbudowane z dwóch bloków. Pik pierwszy (-100

o

C) określa przejście szkliste bloku butadienowego,

a drugi (100

o

C) przejście szkliste dla bloku styrenowego. Natomiast charakterystyczny wykres

krzywej modułu (dwustopniowy spadek) określa, że badanym tworzywem jest kopolimer blokowy.

Pomiar DMTA mieszaniny poliheksylenu i izotaktycznego polipropylenu.

Charakterystyka tworzywa w zależności od udziału wagowego

poszczególnych składników.

Mieszaniny PH-iPP o składzie 0/100 (A), 60/40 (B), 80/20(C), 100/0 (D)

Pomiar DMTA polichlorku winylu plastyfikowanego ftalanem dietylu

(DEP) i ftalanem n-dioktylu (DOP). Wpływ jakości plastyfikatora na

temperaturę zeszklenia.

A - PCV czysty

B – PVC z DEP

C – PVC z DOP

Głównym efektem plastyfikatorów dodawanych do tworzyw sztucznych jest

obniżenie temperatury przemiany zeszklenia. W przypadku gdy plastyfikator

posiada ograniczoną rozpuszczalność w polimerze obserwuje się szeroki

pik tłumienia.

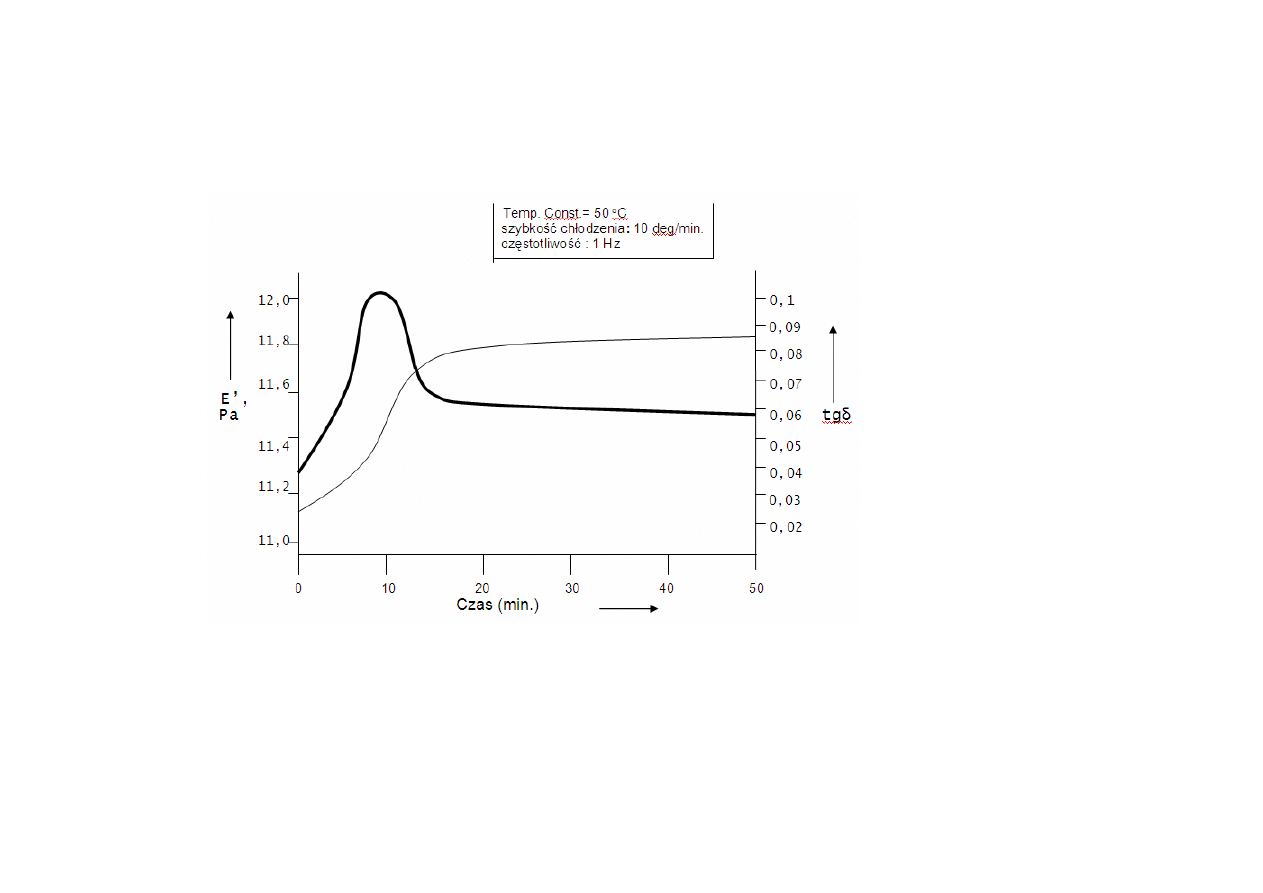

Pomiar DMTA żywicy poliestrowej. Oznaczanie czasu utwardzania

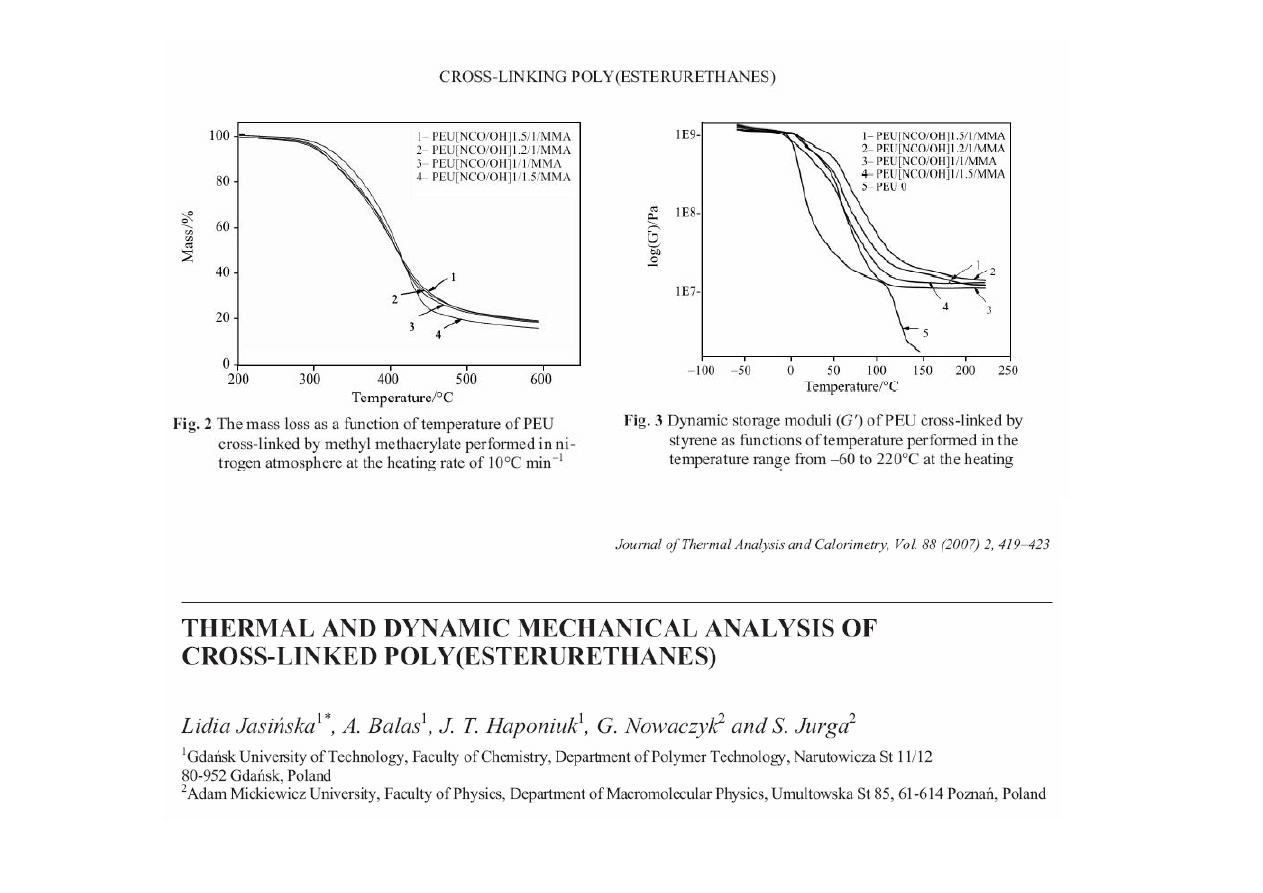

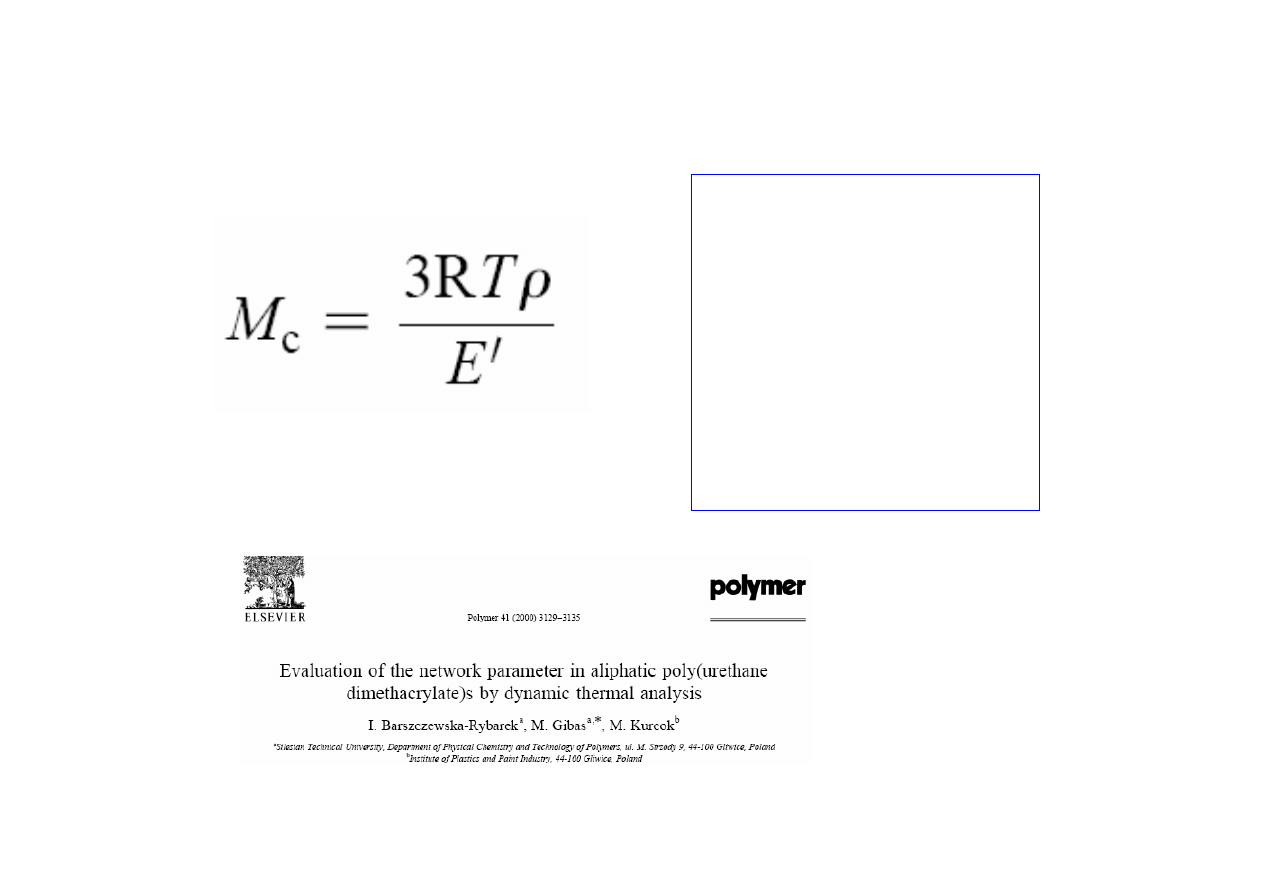

Wyznaczanie gęstości usieciowania na podstawie

wartości modułu E’ w obszarze sprężystości

kauczukowej

M

c

– sredni ciężar

cząsteczkowy pomiędzy

węzłami sieci

R- uniwersalna stała

gazowa

T – temperatura

ρ

– gęstość

E’ – moduł zachowawczy

PROBLEM

•Identyfikacja tworzyw

•Identyfikacja mieszanin

METODA

•DSC – 2 przebieg grzania

•DMTA - pik tg

δ

WIELKOŚĆ MIERZONA

•Temperatura zeszklenia

•Temperatura topnienia

PROBLEM

Degradacja łańcucha

polimeru pod wpływem

promieniowania

METODA

•DSC – 2 przebieg grzania

•DMTA - pik tg

δ

WIELKOŚĆ MIERZONA

•Obniżenie temperatury

zeszklenia

•Obniżenie temperatury

topnienia

PROBLEM

Starzenie pod wpływem

temperatury, mediów,

promieniowania

METODA

•DSC – OIT

•TGA

•DMTA

WIELKOŚĆ MIERZONA

•Obniżenie czasu indukcji

utleniania (OIT)

•Obniżenie temperatury rozkładu

•Obniżenie temperatury zeszklenia

PROBLEM

•Chłonność wody

•Zawartość

rozpuszczalnika

METODA

•DSC

•TGA

•DMTA

WIELKOŚĆ MIERZONA

• Pik endotermiczny („brzuch”)

• Utrata masy poniżej temperatury

rozkładu

•Obniżenie temperatury zeszklenia

PROBLEM

Stopień utwardzenia

duroplastów

METODA

• DSC

• DMTA

WIELKOŚĆ MIERZONA

• Temperatura zeszklenia

• Entalpia reakcji dotwardzania

PROBLEM

Dodatkowe usieciowanie

kauczuków spowodowane

wielokrotnym przetwórstwem

lub promieniowaniem

METODA

• DMTA

WIELKOŚĆ MIERZONA

• Podwyższenie temperatury

zeszklenia

Wyszukiwarka

Podobne podstrony:

DMTA teoria 5 SAT

Interpretacja treści Księgi jakości na wybranym przykładzie

Praktyczna interpretacja pomiarów cisnienia

Komunikacja interpersonalna w 2 DO WYSYŁKI

KOMUNIKACJA INTERPERSONALNA 7

Jadro Ciemnosci interpretacja tytulu

Zakres prawa z patentu Interpretacja zastrzeżeń patentowych2 (uwagi prawnoporównawcze)

interpretacja IS LM

Praca zespolowa z elementami komunikacji interpersonalnej ed wczesn

Atrakcyjność interpersonalna

KOMUNIKACJA INTERPERSONALNA 3 4 2009

lec6a Geometric and Brightness Image Interpolation 17

Interpolacja funkcjami sklejany Nieznany

więcej podobnych podstron