„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ewa Gałązka

Wykończenia mechaniczne i termiczne wyrobów

włókienniczych 826[01].Z4.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Artur Pacholski

mgr inż. Małgorzata Piechota

Opracowanie redakcyjne:

mgr inż. Maria Michalak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 826[01].Z4.05

Wykończanie mechaniczne i termiczne wyrobów włókienniczych, zawartego w modułowym

programie nauczania dla zawodu operator maszyn w przemyśle włókienniczym.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Wykończanie mechaniczne i termiczne wyrobów włókienniczych

6

4.1.1.

Materiał nauczania

6

4.1.2.

Pytania sprawdzające

30

4.1.3.

Ć

wiczenia

30

4.1.4.

Sprawdzian postępów

36

5.

Sprawdzian osiągnięć

37

6.

Literatura

41

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o sposobach wykończania

mechanicznego i termicznego wyrobów włókienniczych z różnych surowców oraz

stosowanych maszynach.

W poradniku zamieszczono:

−

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

−

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

−

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

−

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

−

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

−

sprawdzian postępów,

−

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

−

literaturę uzupełniającą.

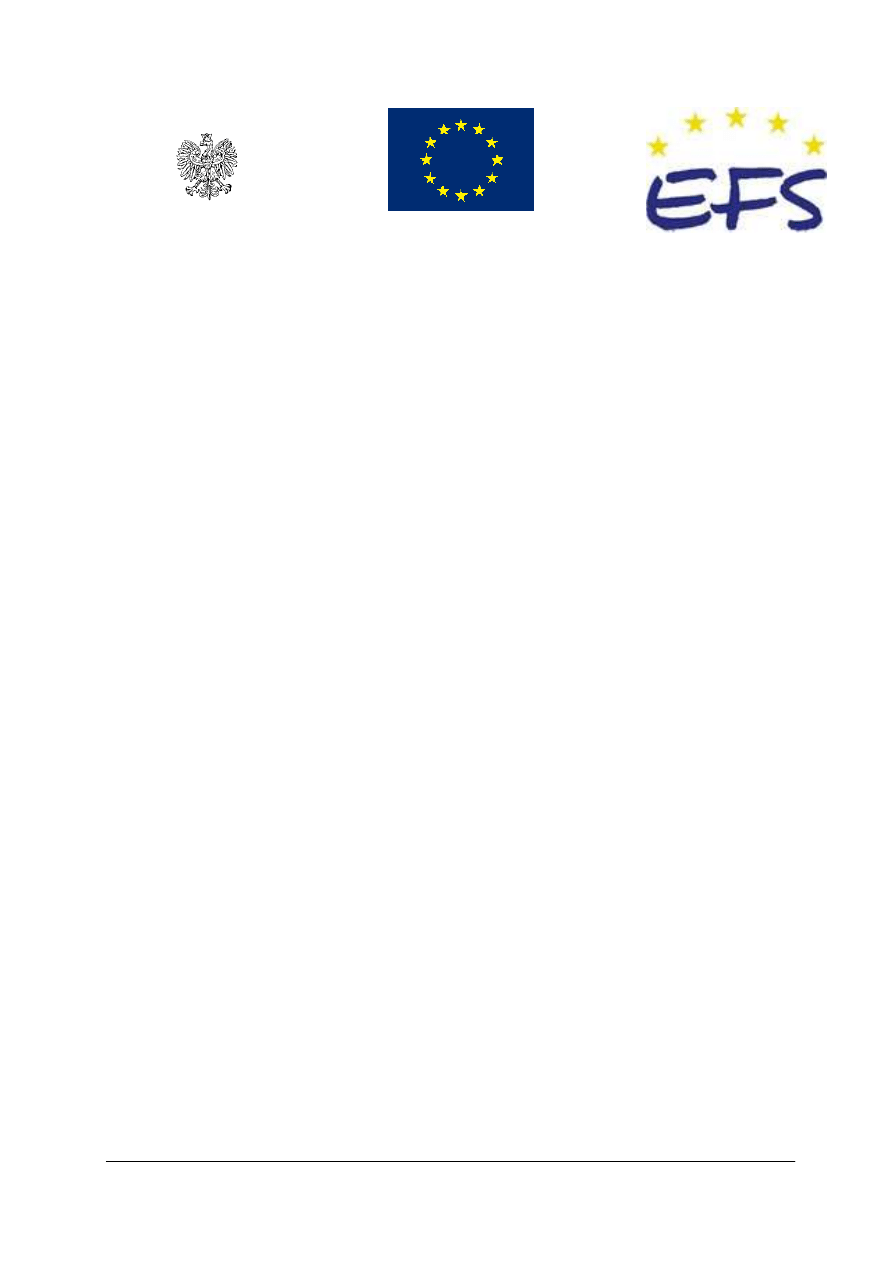

Schemat układu jednostek modułowych w module

826[01].Z4.01

Bielenie włókien

i wyrobów włókienniczych

826[01].Z4.02

Barwienie włókien

i wyrobów

włókienniczych

826[01].Z4.03

Drukowanie wyrobów

włókienniczych

826[01].Z4

Technologia wykończania

włókien i wyrobów włókienniczych

826[01].Z4.05

Wykończanie mechaniczne

i termiczne wyrobów

włókienniczych

826[01].Z4.04

Nakładanie apretur

i innych wykończeń

uszlachetniających

na wyroby włókiennicze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

klasyfikować podstawowe surowce włókiennicze ze względu na ich pochodzenie

i długość włókien, rozpoznawać podstawowe grupy surowców na podstawie koloru,

chwytu i próby palenia oraz rozróżniać surowce i wyroby na podstawie nazw

handlowych i oznaczeń,

−

podawać nazwy handlowe najczęściej produkowanych włókien,

−

charakteryzować właściwości mechaniczne, fizyczne, chemiczne i użytkowe różnych

surowców włókienniczych,

−

określać wpływ pochodzenia włókien i ich składu chemicznego na zastosowanie

i właściwości wyrobów,

−

charakteryzować podstawowe rodzaje wyrobów włókienniczych i określać ich

podstawowe wskaźniki technologiczne,

−

charakteryzować podstawowe parametry budowy wyrobów włókienniczych,

−

charakteryzować procesy bielenia, barwienia, drukowania i apreturowania, rodzaje

używanych środków chemicznych ich wpływ na proces,

−

definiować podstawowe wskaźniki jakościowe wyrobów włókienniczych,

−

objaśniać podstawowe metody wyznaczania wskaźników jakościowych wyrobów

włókienniczych,

−

określać zasady pobierania próbek wyrobów włókienniczych,

−

określać warunki wykonywania badań,

−

określać warunki procesu bielenia, barwienia, drukowania i apreturowania, skład kąpieli

bielących, barwiących, apreterskich i past drukujących,

−

badać wskaźniki użytkowe i strukturalne liniowych i płaskich wyrobów włókienniczych,

−

obliczać wartość podstawowych parametrów wyrobów włókienniczych,

−

rozpoznawać elementy maszyn i mechanizmów,

−

odczytywać rysunki z uwzględnieniem wymiarowania,

−

odczytywać rysunki techniczne i uproszczenia rysunkowe,

−

odczytywać rysunki zestawieniowe zespołów i podzespołów maszyn, ustalać działanie

i określać elementy składowe,

−

wykonywać proste rysunki techniczne,

−

korzystać z dokumentacji technicznej, PN, katalogów,

−

odczytywać

Dokumentację

Techniczno-Ruchową,

dokumentację

technologiczną

i warsztatową,

−

korzystać z różnych źródeł informacji,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

posługiwać się sprzętem laboratoryjnym z zachowaniem zasad bhp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku procesu kształcenia uczeń/słuchacz powinien umieć:

−

scharakteryzować procesy mechaniczne i termiczne wykończania wyrobów włókienniczych,

−

zaplanować procesy wykończenia wyrobów włókienniczych,

−

rozróżnić budowę i zasady działania maszyn i urządzeń stosowanych do mechanicznego

i termicznego wykończania tekstyliów,

−

dobrać środki do mechanicznego i termicznego wykończania wyrobów włókienniczych,

−

obsłużyć maszyny i urządzenia do uszlachetniania wyrobów włókienniczych,

−

wykończyć wyroby włókiennicze wykonane z różnych rodzajów włókien,

−

skontrolować przebieg wykończania wyrobów włókienniczych,

−

usunąć wady powstałe w czasie wykończania,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4. MATERIAŁ NAUCZANIA

4.1.

Wykończenie mechaniczne i termiczne wyrobów włókienniczych

4.1.1. Materiał nauczania

Procesy mechanicznego i termicznego wykończenia wyrobów włókienniczych nazywane

są także „apreturowaniem na sucho”. Wykończanie mechaniczne i termiczne to szereg

procesów, których zadaniem jest nadanie wyrobom włókienniczym takich właściwości, aby

mogły spełniać swoje zadania.

Procesy termicznego i mechanicznego wykończenia wyrobów włókienniczych mają na

celu:

−

zmianę wyglądu powierzchni materiału poprzez wygładzanie, drapanie, wytłaczanie, itp.,

−

poprawę właściwości konserwacyjnych poprzez zbędność prasowania, wykurczanie, itp.

Procesy mechanicznego i termicznego wykończenia wyrobów włókienniczych prowadzi

się z uwzględnieniem zmieniających się oczekiwań klienta. Dla zaspokojenia wymagań

klienta wykończenie mechaniczne i termiczne poddaje się ciągłej modernizacji. Aby osiągnąć

pełniejszy efekt, najczęściej łączy się kilka procesów.

W praktyce procesy zmierzające do uzyskania zmian fizycznych materiału, prowadzi się

bezpośrednio po apreturowaniu odpowiednimi związkami chemicznymi. Planowanie oraz

prowadzenie procesów złożonych powinno być tak dobrane, aby ich efekty nie niwelowały

się wzajemnie, np.: usztywnianie i uszlachetnianie prowadzące do zmniejszenia gniotliwości.

W procesach tych uwzględnia się właściwości wytrzymałościowe surowca oraz odporność

na działanie podwyższonej temperatury.

W tabeli 1 przedstawione są najczęściej prowadzone procesy mechanicznego i termicznego

wykończania wyrobów włókienniczych, a także i ich przebieg.

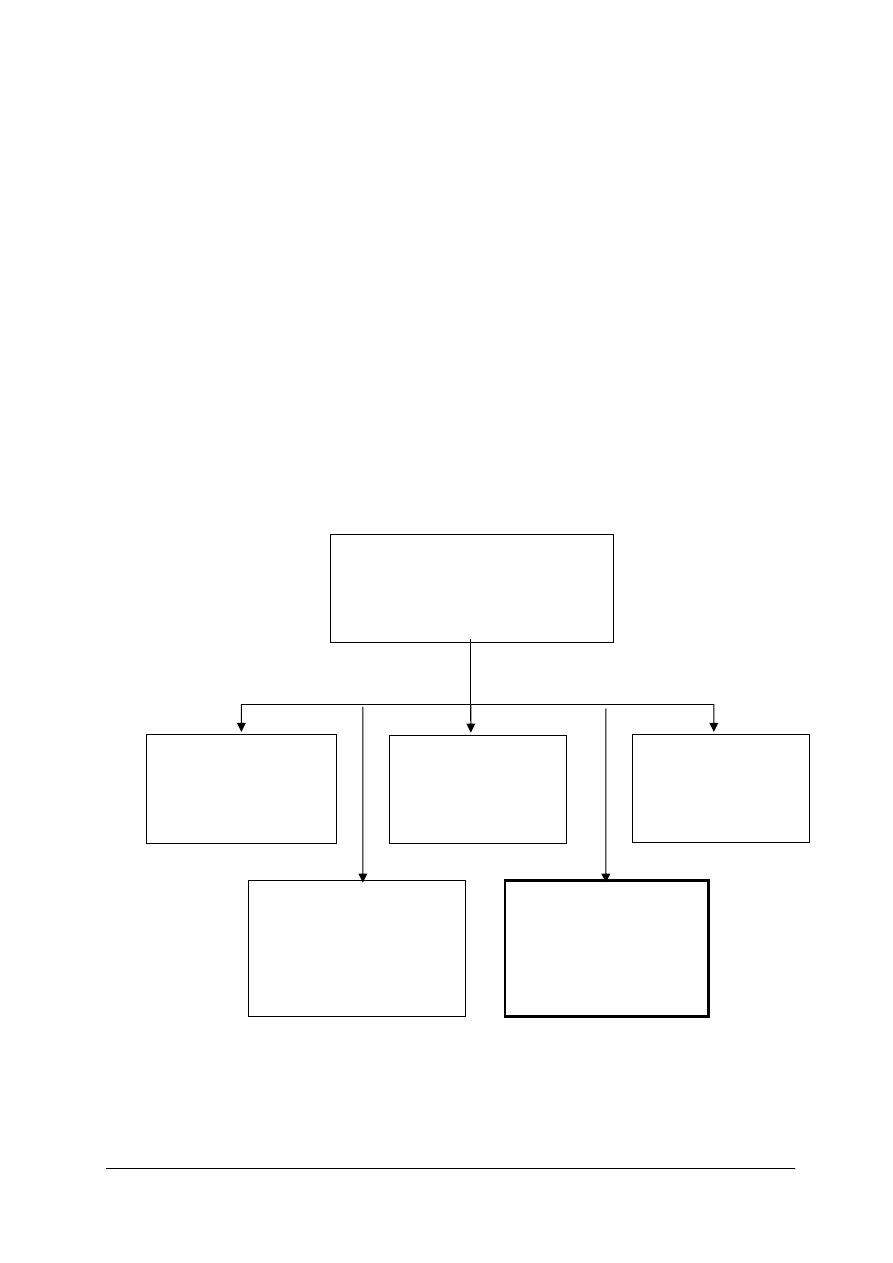

Tabela 1. Procesy mechanicznego i termicznego wykończania wyrobów włókienniczych [6, s. 94]

Proces

Przebieg procesu

Naciąganie

Rozciąganie materiału za pomocą ramy w celu uzyskania jego gładkości i równomiernej

długości.

Drapanie

Uzyskiwanie puszystej lub włochatej powierzchni w celu poprawienia chwytu

i właściwości izolacyjnych.

Strzyżenie

Usuwanie wystających włókien z gładkich materiałów lub uzyskiwanie równomiernego

runa za pomocą postrzygarki w przypadku materiałów drapanych, aksamitów i pluszu.

Kędzierzawienie

Tworzenie wzorów, jak supełki, pasy, itp. na materiałach drapanych przez szczotkowanie

lub drapanie.

Gładzenie

Gładzenie i zagęszczanie materiałów za pomocą wałków.

Tłoczenie

Nanoszenie wzorów za pomocą grawerowanych walców; aby tłoczenie było trwałe,

trzeba je utrwalić; w przypadku materiałów z włókien syntetycznych stosuje się

utrwalanie termiczne.

Ś

cieranie

Lekkie drapanie powierzchni materiału wałkiem ściernym.

Plisowanie

Plisowanie – w przypadku materiałów z włókien syntetycznych jest możliwe uzyskanie

efektu plisowania przez utrwalanie termiczne; w przypadku materiałów z włókien

naturalnych konieczne są specjalne procesy.

Wykurczanie

Zapobieganie zbieganiu się materiałów.

Prasowanie

Wygładzanie materiałów za pomocą płyt dociskowych; ten proces jest stosowany

głównie w obróbce wełny.

Dekatyzowanie

i naparowywanie

Usuwanie połysku utworzonego podczas prasowania, zapobieganie zbieganiu się,

poprawa chwytu i odporności na krople cieczy przez działanie ciśnienia i pary na

materiały wełniane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

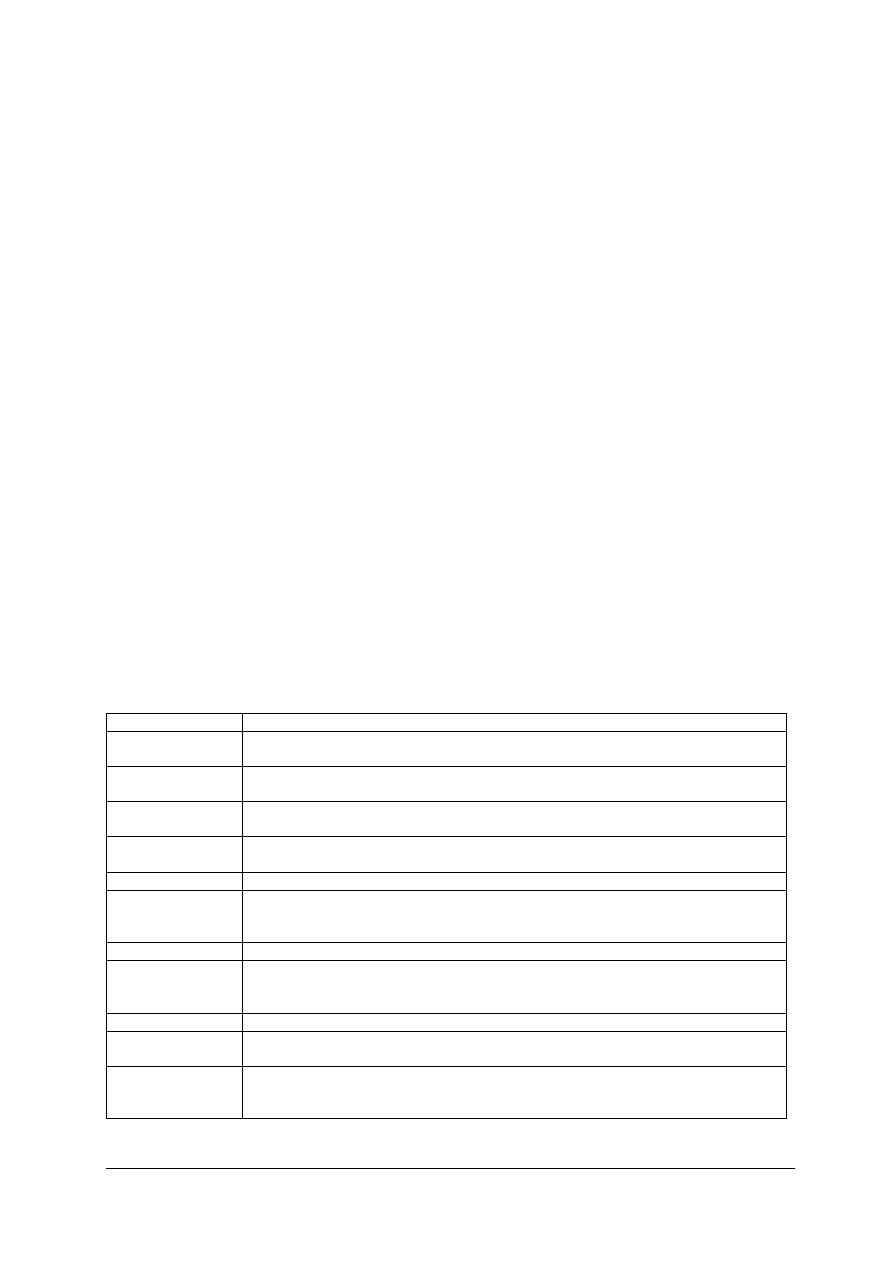

Drapanie

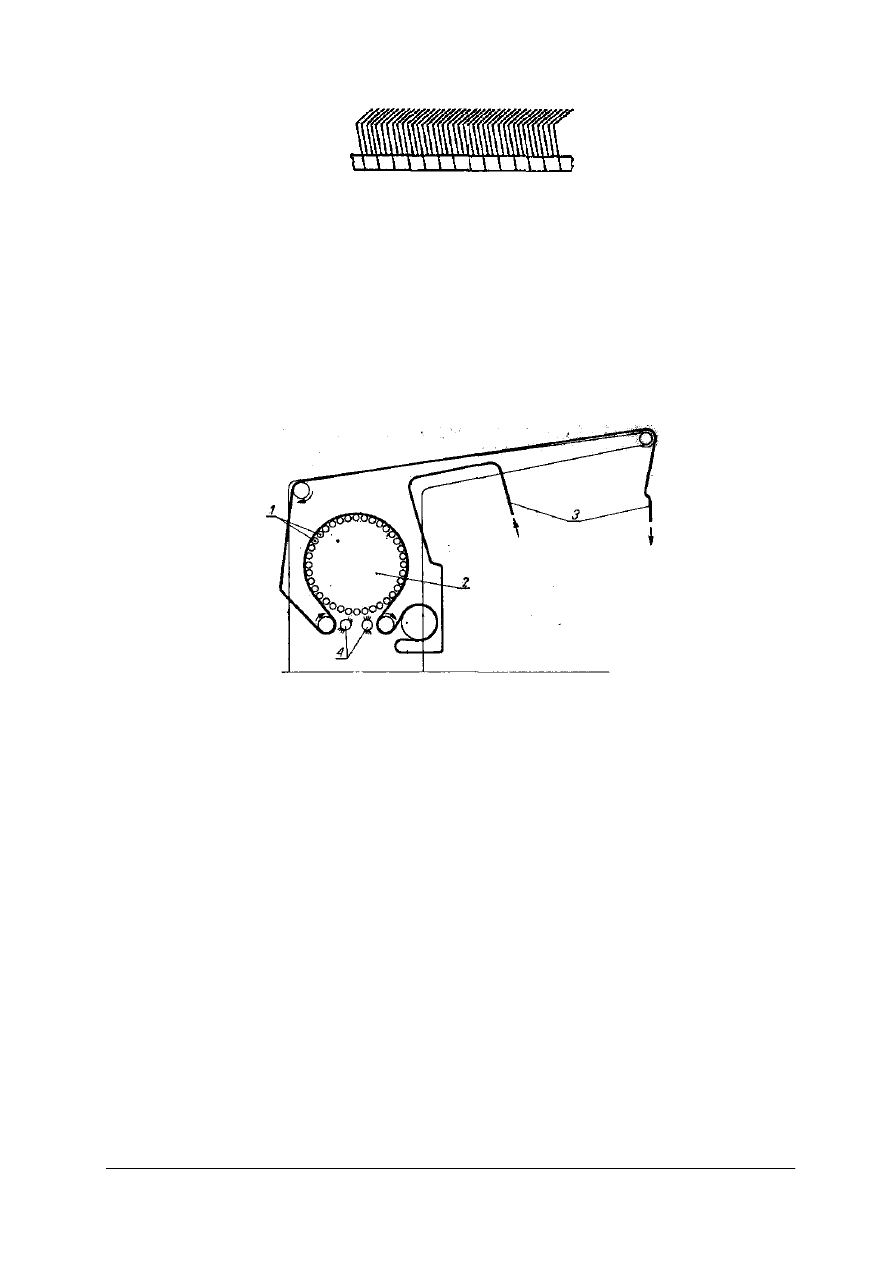

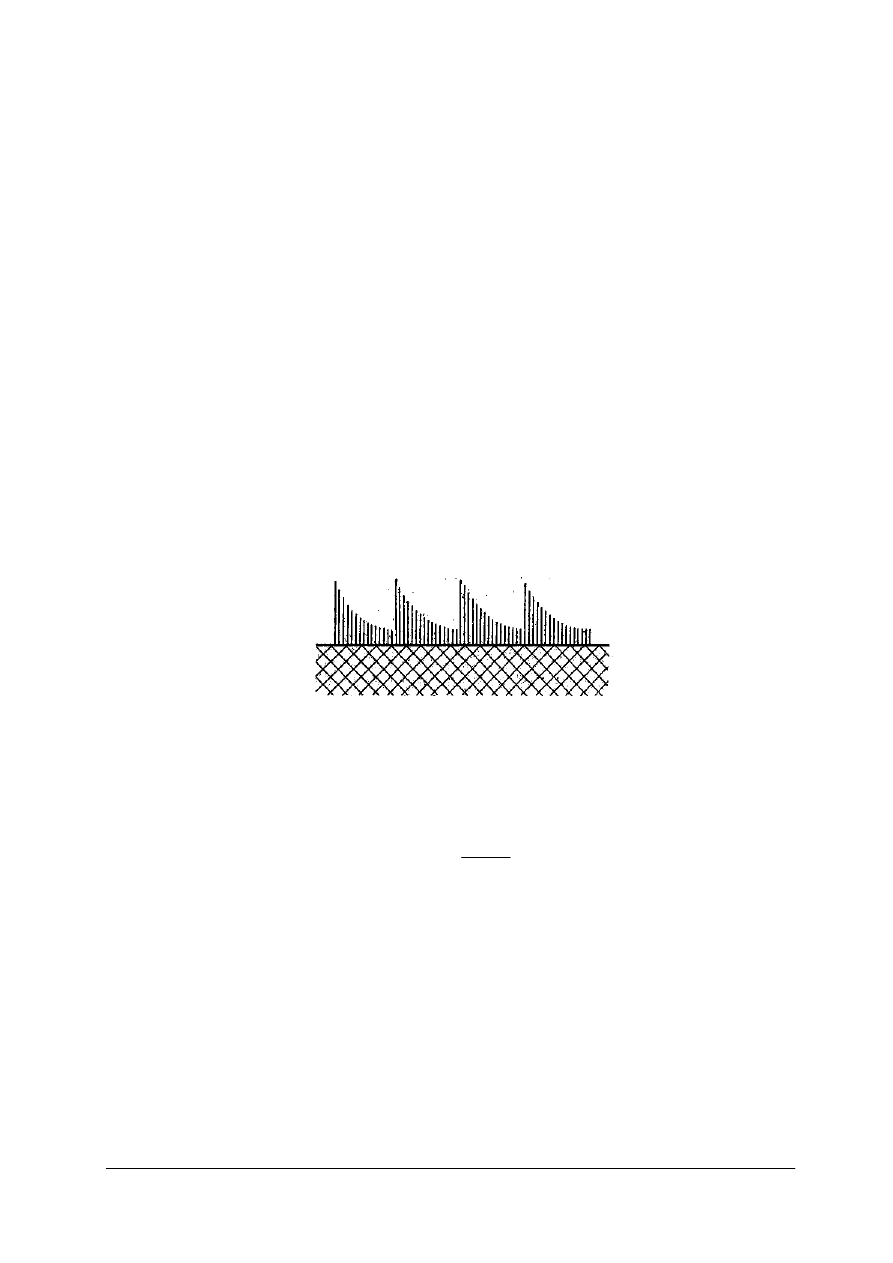

Rys. 1. Zasada procesu drapania [6, s. 95]

Proces drapania polega na przeciąganiu przez haczyki szczotek pojedynczych włókienek

z jednej strony tkaniny lub dzianiny na drugą, bez wyrywania ich. Maszyna, na której

prowadzony jest proces drapania nazywa się draparką. Draparka wyposażona jest w bęben,

wokół którego umieszczone są okrągłe metalowe szczotki (rys. 1). Draparki przeznaczone do

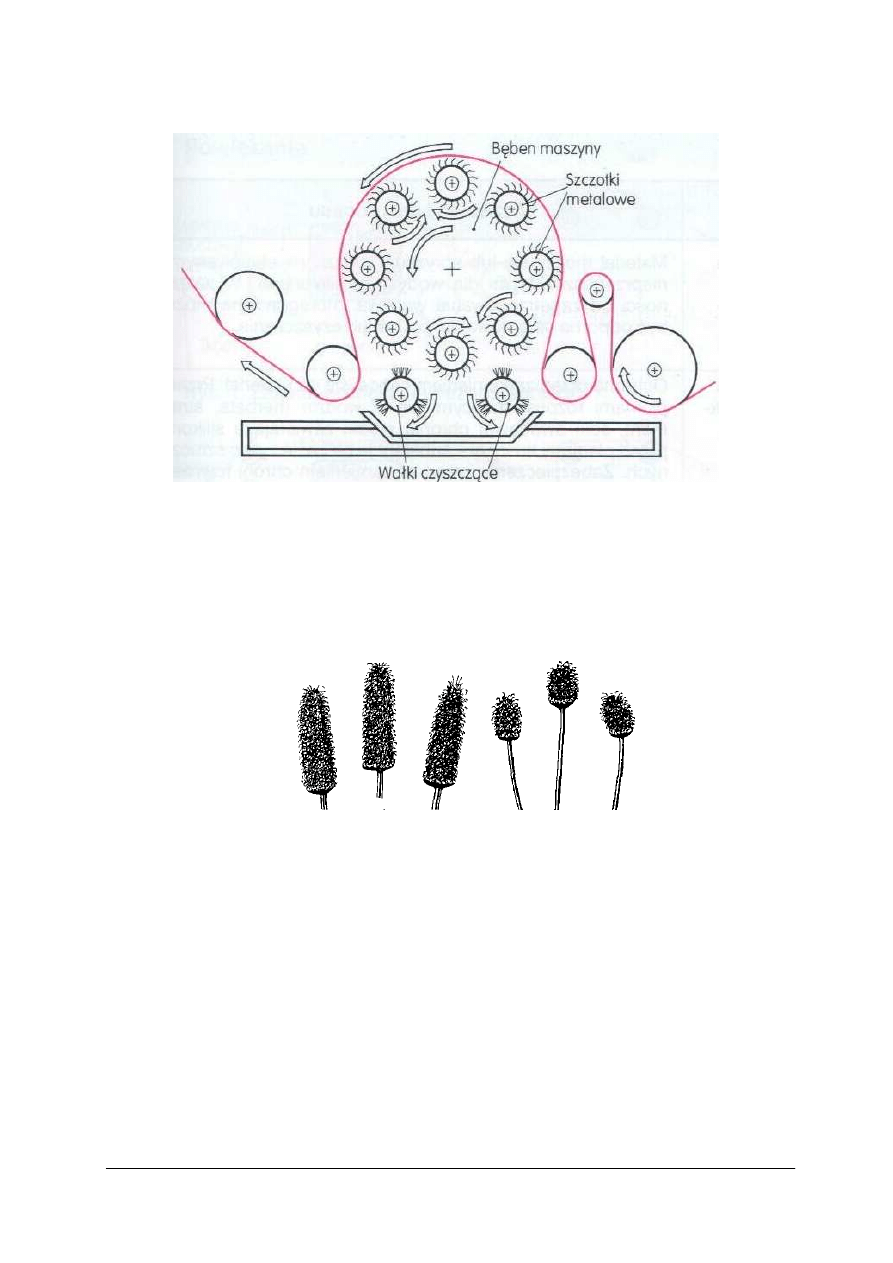

wyrobów z włókien wełnianych wyposażone są w szyszki drapiące (rys. 2).

Rys. 2. Szyszki drapiące [2, s. 242]

W procesie drapania wyciągnięte włókienka powodują, że na powierzchni powstaje runo,

które częściowo lub całkowicie zakrywa splot tkaniny. Proces drapania należy prowadzić tak,

aby nie doprowadzić do uszkodzenia tkaniny przez zbyt mocne jej drapanie. Poprzez drapanie

zmieniony zostaje nie tylko wygląd zewnętrzny i chwyt tkaniny, ale zmienia się również

ciepłochłonność materiału.

Ujemnym skutkiem procesu drapania jest obniżenie wytrzymałości na rozerwanie

wyrobów, poprzez rozluźnienie struktury odcinków przędzy znajdującej się na drapanej

powierzchni w wyniku wydobycia z nich włókien.

W wyniku drapania następuje również obniżenie masy w związku ze stratami włókna.

Straty podczas drapania nie powinny przekraczać 10 % nawet dla ciężkich tkanin drapanych

bardzo intensywnie.

Drapanie tkanin bawełnianych przeprowadza się wyłącznie na draparkach wałkowych

posiadających uiglenie metalowe (rys. 3).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 3. Uiglenie draparki do tkanin bawełnianych [2, s. 226]

Tkaniny z włókien celulozowych poddawane są procesowi drapania w stanie suchym,

dlatego w celu łatwiejszego wydobywania włókien z przędzy wprowadza się na włókno we

wczesniejszej operacji mokrej środki zmiękczające, tzw. oleje draparskie.

Efekt drapania w draparkach wałkowych zależy od:

−

liczby przejść tkaniny przez maszyny,

−

naprężenia tkaniny,

−

szybkości tkaniny,

−

szybkości obracającego się bębna,

−

szybkości obrotowej poszczególnych wałków,

−

uiglenia wałków.

Rys. 4. Zasada działania draparki wałkowej: 1 – wałki drapiąco-gładzące i drapiąco-szarpiące, 2 – bęben

obrotowy, 3 – tkanina, 4 – szczotki do czyszczenia uiglenia. [2, s. 224]

Draparka wałkowa (rys. 4) składa się z obrotowego bębna, na którym są umieszczone

wałki drapiąco-gładzące i wałki drapiąco-szarpiące w ilości 24–36, owinięte taśmą

zgrzeblącą. Wałki gładząco-drapiace mają uiglenie nachylone w kierunku ruchu tkaniny,

a wałki szarpiaco-drapiące maja uiglenie nachylone w kierunku przeciwnym do kierunku

tkaniny. W draparce wałkowej oba rodzaje wałków występują w jednakowych ilościach.

Nazwy nadane wałkom w niewielkim stopniu wiążą się z faktycznym działaniem wałków,

ponieważ zależy ono głównie od ich obrotów. Zarówno jedne, jak i drugie wałki mogą nie

wywierać żadnego działania, o ile ich obroty będą tak dobrane, że szybkość tkaniny

i szybkość powierzchni wałków będą równe. Na tablicy sterowniczej draparki wskaźniki obu

grup wałków ustawione w położeniu 0 oznaczają brak efektu drapania. Obniżanie obrotów

wałków gładząco-drapiących (rys. 5a) spowoduje, że będą one drapać bardziej energicznie,

natomiast zwiększanie ich obrotów działanie to złagodzi. Odwrotnie przedstawia się działanie

wałków szarpiąco-drapiących (rys. 5b). Zmniejszenie ich obrotów poniżej położenia

zerowego powoduje działanie gładzące, natomiast zwiększanie obrotów zwiększa efekt

drapiący. Odpowiednia regulacja obrotów wałków decyduje o uzyskaniu właściwych efektów

drapania. Niewłaściwe ustawienie obrotów może spowodować przedrapanie tkaniny już przy

jednym przejściu przez draparkę, a w konsekwencji zniszczenie jej. W przypadku ustawienia

w położeniu zerowym obu zespołów nawet kilkakrotne przejście tkaniny przez draparkę nie

wykaże prawie żadnych efektów draparskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

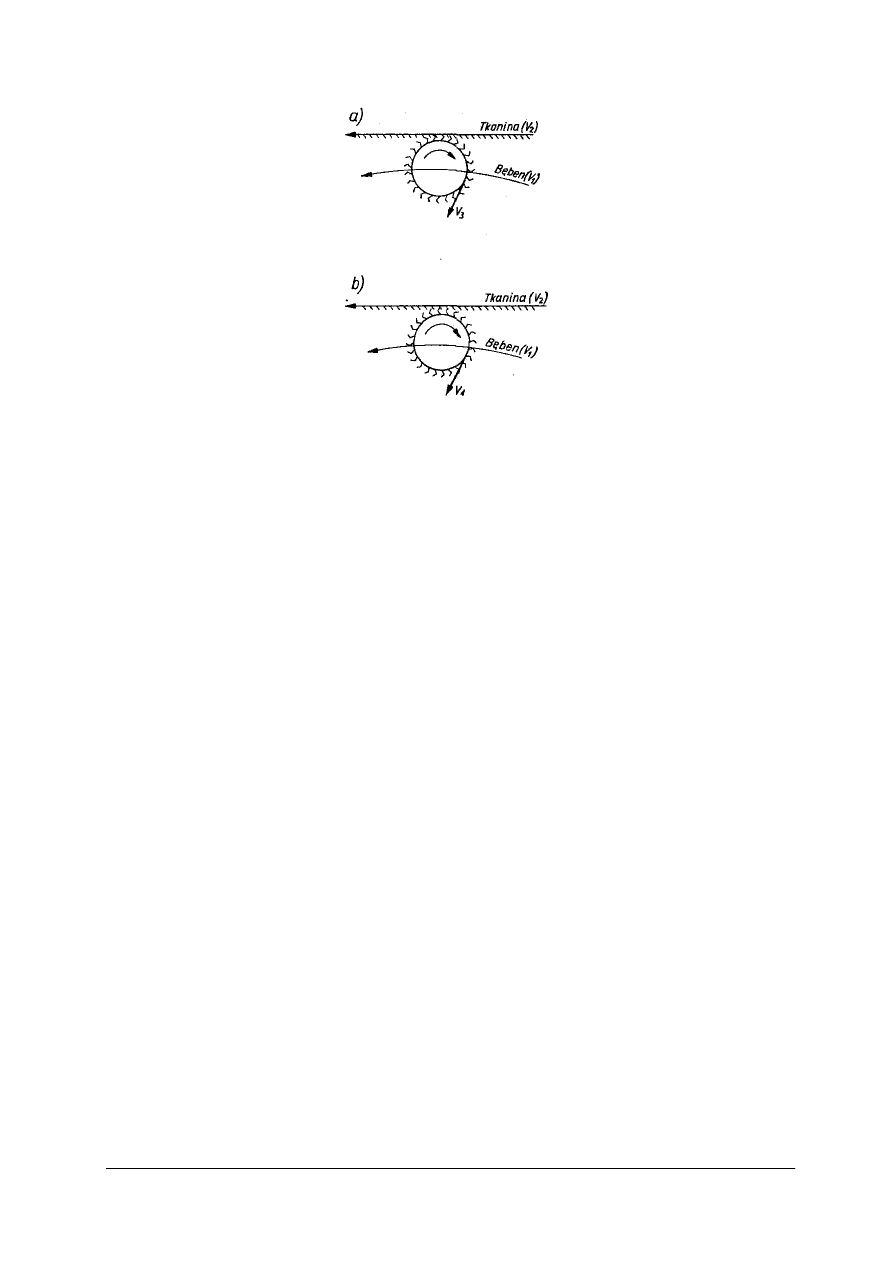

Rys. 5. Układ wałków w draparce: a) walki gładząco-drapiące, b) wałki szarpiąco-drapiące [2, s. 225]

Zależności występujące między szybkością wałków, tkaniny i bębna można przedstawić

następująco:

Dla wałków gładząco-drapiących (rys. 5a):

−

V

1

> V

3

daje efekt drapania,

−

V

1

≤

V

3

daje efekt gładzenia.

Dla wałków szarpiąco-drapiących (rys. 5b)

−

V

1

< V

4

daje efekt drapania,

−

V

1

≥V

4

daje efekt gładzenia.

Efekt drapania zależy również od szybkości tkaniny i jest proporcjonalny do różnicy

prędkości liniowej obwodu bębna i prędkości tkaniny V

1

– V

2

.

Aby drapanie w ogóle przebiegało, muszą występować następujące zależności:

V

4

> V

1

– V

2

, czyli V

4

> ∆ V

1,2

, czyli prędkość obrotu wałka szarpiąco-drapiącego musi być

większa od różnicy prędkości liliowej obwodu bębna i prędkości tkaniny, oraz V

3

< V

1

– V

2

,

czyli V

3

< ∆ V

1,2

, czyli prędkość obrotu wałka gładząco-drapiącego musi być mniejsza od

różnicy prędkości liniowej obwodu bębna i prędkości tkaniny.

Aby drapanie było równomiernie, tzn. wydobyty włos był jednakowy pod względem

długości, musi być spełniony warunek: V

4

– ∆ V

1,2

będzie równe ∆ V

1,2

– V

3

, czyli różnica

prędkości wałka szarpiąco-drapiącego i różnica prędkości bębna i tkaniny muszą być równe

różnicy prędkości bębna i tkaniny i prędkości wałka gładząco-drapiącego.

Jeżeli równość ta nie będzie zachowana, otrzymamy efekty drapania o różnorodnej

długości włosa, włosy wydobyte mogą być zagięte itp. Efekty takie czasem są bardzo

pożądane w drapaniu niektórych typów tkanin futerkowych i wełnianych. Przy drapaniu

tkanin bawełnianych przeważnie zachowywany jest warunek równości.

Dla danej maszyny różnica ∆V

l,2

jest przeważnie stała, regulacja sprowadza się do

ustawienia wskaźników szybkości wałków na tych samych wartościach.

Przez odpowiednie ustawienie szybkości wałków na układy gładzące w końcowej fazie

drapania można uzyskać efekt podobny do spilśnienia, polegający na zaginaniu wydobytego

pokrycia włosowego. Proces taki nazywa się drapaniem spilśniającym albo filcującym,

stosowany jest przy wykończaniu grubszych flanel oraz wielu tkanin wełnianych.

Drapanie tkanin wełnianych i wełnopodobnych prowadzi się czterema sposobami:

1.

drapanie suche na draparkach wałkowych z uigleniem metalowym,

2.

drapanie suche lub wilgotne na draparkach szyszkowych ze stałymi szyszkami,

3.

drapanie suche lub wilgotne na draparkach szyszkowych z szyszkami obrotowymi,

4.

zaczesywanie mokre na draparkach szyszkowych ze stałymi szyszkami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

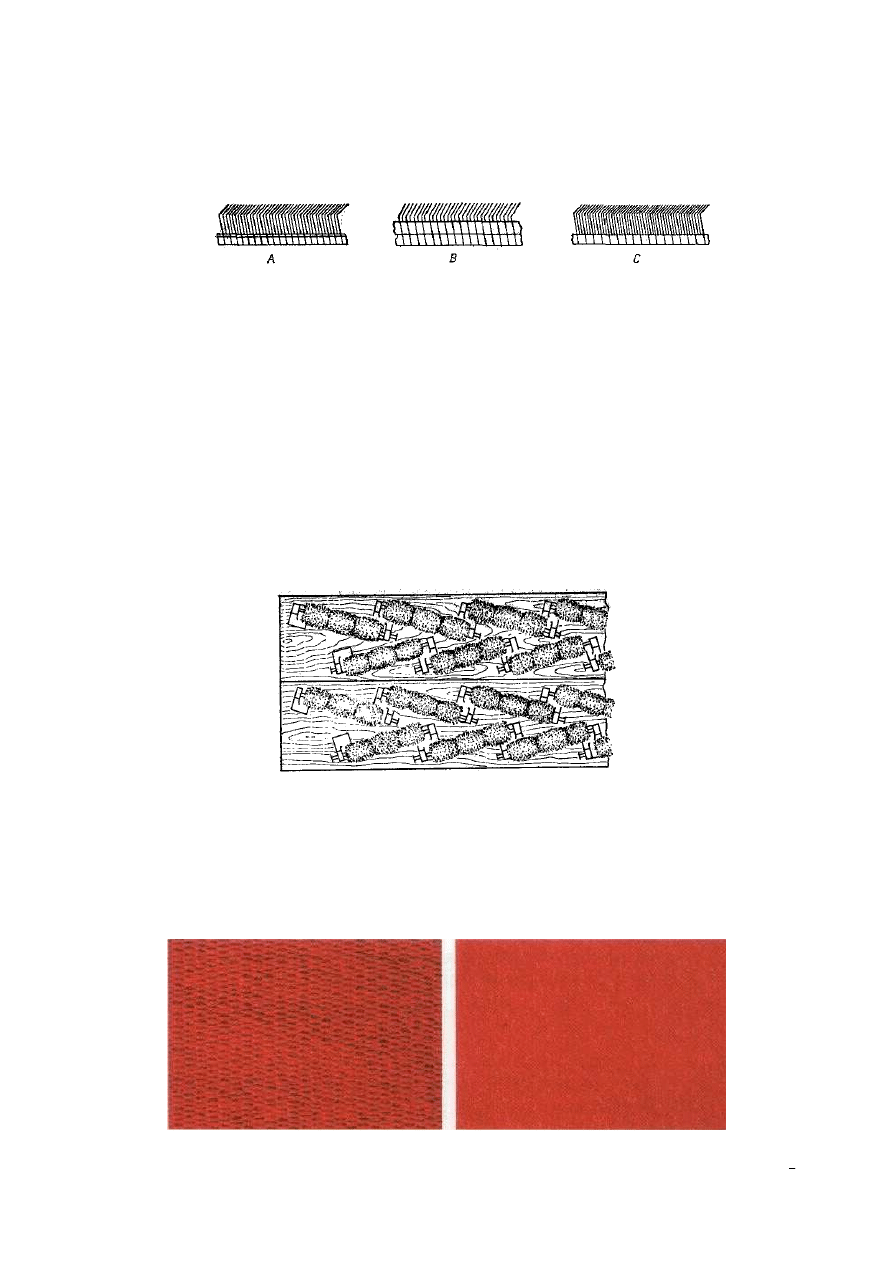

Drapanie suche prowadzi się tak samo jak dla tkanin bawełnianych. Uiglenie stosowane

w draparkach wałkowych przeznaczonych do tkanin wełnianych przedstawiono na rysunku 6.

Uiglenie typu A i B stosowane jest do drapania tkanin ciężkich, kocowych i pledowych,

uiglenie typu C stosowane jest do drapania tkanin delikatnych, cienkich.

Rys. 6. Uiglenie draparki do tkanin wełnianych [2, s. 241]

Drapanie szyszkowe na draparkach ze stałymi szyszkami prowadzi się na draparkach

jedno- lub dwubębnowych. Na powierzchni bębnów znajdują się listwy, a miedzy listwami

osadzone są szyszki drapiące (rys. 2). Szyszki otrzymuje się z niektórych gatunków ostów.

Drapanie przy pomocy szyszek ma tą zaletę, że włókna w czasie procesu nie ulegają

zerwaniu. Efekt drapania zależy od nachylenia osi szyszki, długości i gęstości rozmieszczenia

haczyków na powierzchni szyszek.

Drapanie na draparkach z szyszkami obrotowymi przeznaczone jest do tkanin wełnianych

wymagających bardzo długiego okrycia włosowego. Maszyny składają się z jednego bębna

obrotowego, na powierzchni, którego są zamocowane szyszki. Szyszki umocowane są na

osiach osadzonych w łożyskach, dzięki czemu mogą się obracać swobodnie (rys. 7). Przy

takim sposobie drapania nie można uzyskać okrywy z ułożonym kierunkiem włosa. Coraz

częściej w nowoczesnych maszynach szyszki zastępowane są rolkami z uigleniem

metalowym lub wałkami z mas plastycznych. Proces drapania może odbywać się „z włosem”

i „pod włos”.

Rys. 7. Sposób zamocowania szyszek obrotowych w draparce. [2, s. 243]

Zaczesywanie mokre to proces prowadzony na tkaninach wełnianych uprzednio

drapanych na draparkach z uigleniem metalowym lub szyszkowym. Proces ten ma na celu

równoległe ułożenie włosa na mokro w jednym kierunku. Tkanina przed wejściem na

draparkę jest zamaczana w kadzi z wodą i bez wyżymania zaczesywana. Po zaczesaniu

tkaninę pozostawia się na kilkanaście godzin w celu ustabilizowania położenia włosa.

Na rysunku 8 pokazana jest podszewka przed drapaniem i po drapaniu.

a)

b)

Rys. 8. Podszewka: a) nie drapana, b) drapana [6, s. 95]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Strzyżenie

Strzyżenie prowadzi się w celu wyrównania pokrycia włosowego na powierzchni

wyrobów drapanych. Tkaniny bawełniane i z włókien łykowych poddaje się strzyżeniu w celu

usunięcia wystających z tkaniny nitek, które przeszkadzają w drukowaniu. Dla tkanin

wełnianych operacja strzyżenia jest decydującą o wyglądzie i chwycie. Proces strzyżenia

prowadzony jest na maszynach zwanych postrzygarkami. Wyróżniamy dwa rodzaje

postrzygarek różniących się rodzajem stołu. W zależności od rodzaju tkanin i wymagań

stawianych wykończonym wyrobom, stosuje się strzyżenie na stołach pełnych lub strzyżenie

na stołach pustych.

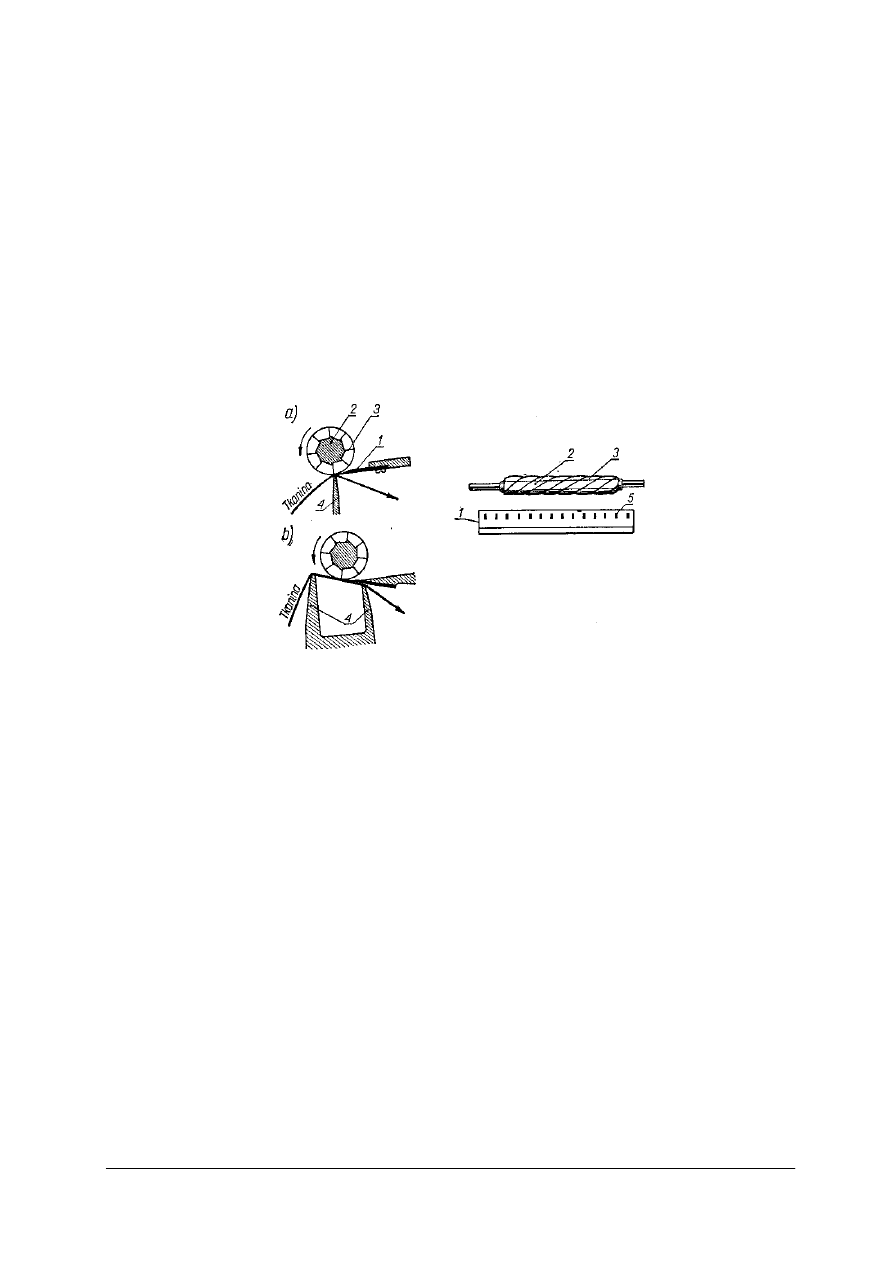

Schemat działania zespołu strzyżącego postrzygarki przedstawiono na rysunku 9. Zespół

strzyżący składa się z:

−

cylindra z nawiniętymi 12–16 piórami stalowymi,

−

noża stałego, przylegającego do powierzchni piór.

Rys. 9. Schemat działania układu strzyżącego: a) strzyżenie na stole pełnym, b) strzyżenie na stole pustym 1 – nóż

płaski, 2 – cylinder strzyżący, 3 – pióra strzyżące, 4 – stół, 5 – otwory do zamocowania noża [2, s. 246]

Cylinder obraca się z szybkością 1000–1500 obr/min. Naprężona i rozprostowana tkanina

doprowadzona jest do miejsca styku noża stałego z powierzchnią piór za pomocą stołu

pełnego (rys. 9a) lub pustego (rys. 9b).

Stoły pełne są stosowane głównie do strzyżenia tkanin, których powierzchnia powinna

być zupełnie pozbawiona wystających włókien (strzyżenie na łyso), natomiast stoły puste,

głównie do strzyżenia tkanin o nierównomiernej grubości.

Czasem są jednak stosowane inne typy stołów, takie jak:

−

elastyczne,

−

rolkowe.

W niektórych typach postrzygarek spotyka się system obniżający stół. Działanie to jest

zautomatyzowane w nowoczesnych postrzygarkach. W starszych typach pracownik

obsługujący maszynę musi ręcznie spowodować uniesienie zespołu strzyżącego.

Przygotowanie postrzygarki z pełnym stołem wymaga szczególnie dużej precyzji.

Jakiekolwiek nierówne ustawienie stołu lub zespołu strzyżącego może spowodować

poprzecinanie części tkaniny albo niewystrzyżenie tkaniny. Odległość stołu od zespołu

strzyżącego reguluje się po założeniu tkaniny na maszynę i jej naprężeniu. Wykonuje się to za

pomocą kawałka papieru o określonej grubości, który powinien swobodnie, lecz z pewnym

oporem przesuwać się między tkaniną a zespołem strzyżącym. Strzyżenie tkaniny będzie tym

dokładniejsze, im kartka będzie cieńsza. Tkanina strzyżona na postrzygarce ze stołem pełnym

musi być wcześniej wystrzyżona po lewej stronie. Wszystkie węzły oraz zgrubienia tkaniny

powinny być dokładnie usunięte, ponieważ mogą spowodować one przecięcie sztuki podczas

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

strzyżenia. Postrzygarki te są stosowane do strzyżenia tkanin, których powierzchnia ma być

zupełnie pozbawiona wystających włókien.

Postrzygarki ze stołem pustym nie wymagają tak dużej precyzji w nastawianiu maszyny.

Stół pusty zbudowany jest z dwóch metalowych listew, oddalonych od siebie o kilka

centymetrów, w taki sposób, że tkanina strzyżona jest w środku między listwami stołu. Każde

zgrubienie tkaniny powoduje w tym przypadku jej odchylenie się od noża. Na takiej

postrzygarce nie można jednak uzyskać tkaniny dokładnie wystrzyżonej („na łyso”).

Postrzygarki są zaopatrzone w:

−

szczotki obrotowe,

−

urządzenia naprężające,

−

odsysacze pyłu włóknistego,

−

elementy sygnalizujące obecność w tkaninie części metalowych, jak igły z cerowni, które

mogą uszkodzić noże maszyny.

Elementy strzyżące są zawsze zabezpieczone osłoną siatkową lub z pleksiglasu

wyłączającą maszynę po ich podniesieniu. Zabezpiecza to obsługujących przed

przypadkowym wciągnięciem ręki przez szybkoobrotowe zespoły.

Tkaniny wełniane muszą być strzyżone kilkakrotnie, często stosuje się szeregowe

ustawienie kilku maszyn w jedną linię pozwalające na pracę ciągłą.

Przy strzyżeniu gładkim („na łyso”) liczba przejść przez element strzyżący wynosi 4-10

po stronie prawej i l–2 po lewej. Jeśli mimo dużej liczby przejść efekt strzyżenia nie jest

zadowalający, świadczy to o niesprawności postrzygarki, tzn. tępych nożach lub złym

nastawieniu elementów strzyżących.

Rys. 10. Wygląd włosa na tkaninie strzyżonej (jednokrotnie) [2, s. 248]

Pojedyncze przejście tkaniny przez element strzyżący daje tkaninę nierówno wystrzyżoną

(rys. 10) i może wystarczyć przy wyrównywaniu bardzo długich wystających włosów, np.:

tkanin kocowych.

Intensywność strzyżenia (I) określa się liczbą cięć cylindra przypadającą na l cm bieżący

tkaniny, wg wzoru:

I=

100

⋅

⋅

V

n

a

gdzie: a – liczba piór strzyżących na cylindrze,

n – liczba obrotów na minutę cylindra,

V – szybkość przechodzenia tkaniny w m/min.

W nowoczesnych postrzygarkach intensywność strzyżenia przy prędkości tkaniny

24 m/min wynosi 12, a przy prędkości 9 m/min – 32.

Do najważniejszych błędów strzyżenia należą:

−

podłużne pasy nierównego wystrzyżenia na końcach sztuk spowodowane niewłaściwym

zszyciem sztuk; zapobiega się temu przez stosowanie maszyn zszywających,

−

łyse miejsca na tkaninie spowodowane nierównym wysuszeniem sztuk; miejsca wilgotne

są nieco grubsze i lepiej wystrzyżone,

−

nierównomierne wystrzyżenie spowodowane niedokładnym wypraniem tkaniny; miejsca

tłuste strzygą się gorzej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

−

przecięcia tkaniny w różnych miejscach, które mogą być spowodowane złym

oczyszczeniem lewej strony, nieprawidłowym ustawieniem cylindra albo pozostawieniem

igły w tkaninie,

−

nierównomierne wystrzyżenie w postaci pasów na całej długości spowodowane

nierównością stołu lub noża stałego.

Gładzenie

Gładzenie (rys. 11) jest to zespół procesów odgrywających w obróbce końcowej

szczególną rolę. Podczas gładzenia materiał jest przeciągany, jak pokazano na schemacie,

między, np.: trzema walcami pod ciśnieniem.

Rys. 11. Zasada gładzenia [6, s. 95]

Efekty gładzenia są najczęściej nieodporne na pranie i zależą od:

−

rodzaju powierzchni walców,

−

temperatury walców,

−

sposobu ułożenia walców,

−

prędkości z jaką się obracają poszczególne walce.

W procesie gładzenia można uzyskać następujące efekty:

−

wygładzenie powierzchni materiału,

−

zagęszczenie materiału,

−

połysk,

−

ewentualnie tłoczenie wzorów.

Proces gładzenia, zwany potocznie kalandrowaniem, to podstawowa operacją podczas

końcowego wykończania tkanin bawełnianych. Kalandrowanie jest procesem ciągłym

i wydajniejszym niż maglowanie, choć uzyskiwane efekty estetyczne nie są identyczne.

Gładziarki walcowe, na których przeprowadza się proces gładzenia tkanin bawełnianych

są zbudowane z 2–7 walców, z czego co najmniej jeden ma powierzchnię stalową i jest

ogrzewany wewnątrz parą, gdy tymczasem powierzchnia pozostałych wałków jest elastyczna,

wykonana ze specjalnego sprasowanego papieru bądź warstwy sprasowanych włókien

bawełnianych lub jutowych. W zależności od typu maszyny nacisk w gładziarkach na l cm

długości walca wynosi 100–600 kg Efekt gładzenia na gładziarce walcowej zależy od takich

czynników, jak:

−

liczba i rodzaj walców,

−

wzajemne ułożenie walców,

−

ś

rednice walców,

−

wielkość nacisku,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

−

temperatura walców,

−

rodzaj powierzchni walców,

−

szybkość obrotowa walców,

−

naprężenie tkaniny,

−

liczba pasaży.

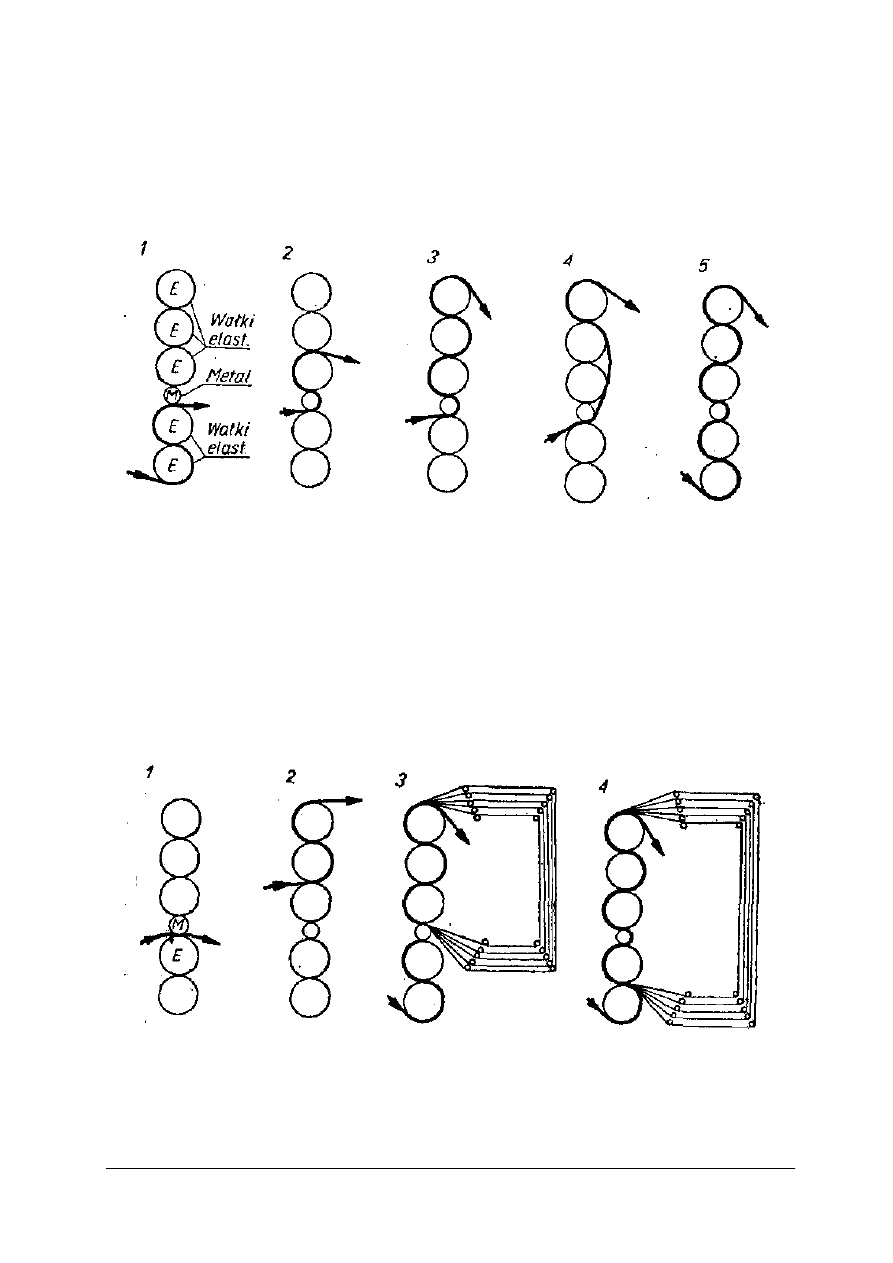

Na rysunkach 12 i 13 przedstawiono schemat działania uniwersalnej gładziarki 6-wałowej.

Rys. 12. Sposoby gładzenia tkanin na gładziarce uniwersalnej, efekty gładzenia zwykłego: 1 – gładzenie średnie,

wysoki połysk, twardy chwyt, 2 – gładzenie średnie, średni połysk, średni chwyt, 3 – gładzenie dobre,

ś

redni połysk, miękki chwyt, 4 – średnie gładzenie, średni połysk, miękki chwyt, 5 – pełne gładzenie,

ś

redni połysk [2, s. 217]

Na gładziarce przedstawionej na rysunkach 12 i 13 uzyskujemy 4 podstawowe rodzaje

efektów gładzenia:

−

gładzenie zwykłe o różnych stopniach połysku,

−

nabłyszczanie frykcyjne,

−

matowanie, w którym uzyskuje się niewielki połysk bez spłaszczania struktury,

−

gładzenie wielokrotne polegające na wprowadzaniu kilku warstw tkaniny między walce

gładziarki.

Rys. 13. Sposoby gładzenia tkanin na gładziarce uniwersalnej, efekty specjalne: l – nabłyszczanie frykcyjne,

V

M

>V

E

, dobre gładzenie, bardzo wysoki połysk, twardy chwyt, 2 – matowanie, niewielkie spłaszczenie,

miękki chwyt, 3 – gładzenie wielokrotne, małe sprasowanie, miękki chwyt, 4 – gładzenie wielokrotne,

dobre gładzenie, podobne do maglowania [2, s. 217]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

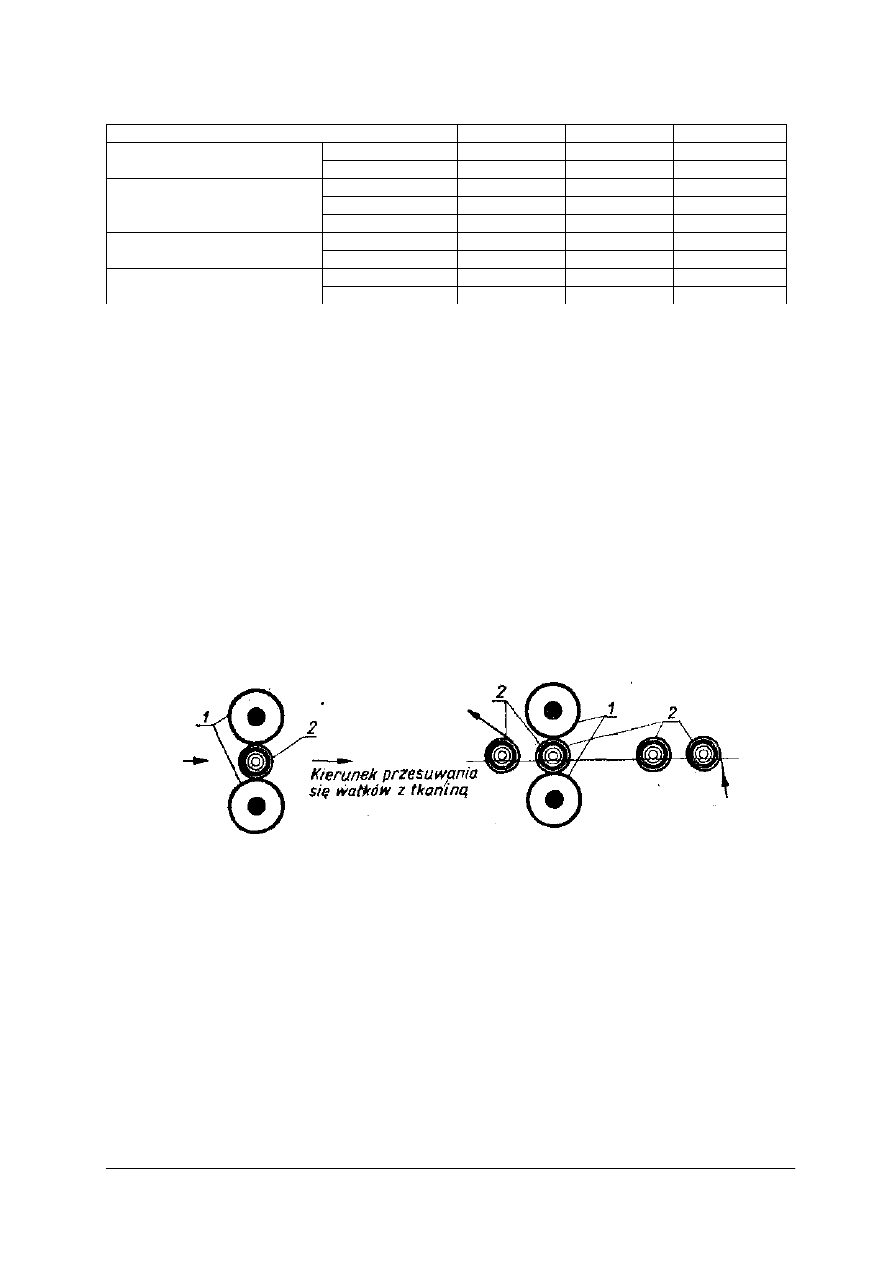

Tabela 2. Zależność między podstawowymi czynnikami gładzenia a efektem technologicznym [2, s. 218]

Czynnik

Połysk

Wygładzenie

Chwyt

Nacisk wałów

mały

mały

słabe

twardy

duży

duży

dobre

miękki

Powierzchnia wałów

stalowa

bardzo duży

bardzo dobre

twardy

papierowa

mały

ś

rednie

miękki

bawełniana

mały

słabe

bardzo miękki

Ś

rednica wałów

duża

mały

słabe

miękki

mała

duży

dobre

twardszy

Szybkość tkaniny

mała

duży

dobre

—

duża

mały

słabe

—

Wyróżniamy szczególne odmiany procesu gładzenia:

1)

Nadawanie połysku – w procesie tym połysk powstaje w wyniku gładzenia materiału

mającego powłokę ze sztucznej żywicy.

2)

Morowanie – typowy deseń mory (znak wodny) powstaje w wyniku gładzenia podwójnie

złożonego rypsu.

3)

Gofrowanie – powstaje tłoczony wzór przy użyciu grawerowanych walców.

W przypadku tkanin z włókien syntetycznych, które można utrwalać termicznie, można

tłoczyć trwałe wzory za pomocą gorącego walca.

4)

Maglowanie – szczególny przypadek gładzenia polegający na spłaszczaniu struktury

materiału i nadaniu połysku.

Maglowanie to proces polegający na silnym zgniataniu nawoju tkaniny między dwoma

gorącymi cylindrami przez dłuższy czas. Maglowanie powoduje spłaszczenie struktury

tkaniny oraz nadanie szlachetnego połysku, przyjemniejszego niż osiągany w gładzeniu

zwykłym. Dzięki maglowaniu tkanina uzyskuje bardziej zwartą strukturę bez

niebezpieczeństwa powstania tzw. papierowego chwytu, jak to często występuje przy

zwykłym gładzeniu.

Rys. 14. Schemat działania magla hydraulicznego zwykłego: 1 – walki gładzące, 2 – wałki z tkaniną [2, s. 216]

Przed rozpoczęciem maglowania tkaninę (maksymalnie w ilości do 250 metrów

bieżących) nawija się na cienki wałek z drewna lub metalu, tak by nie powstały najmniejsze

fałdy lub skrzywienia. Nawój jest wprowadzany między dwa obracające się cylindry

metalowe ogrzane do temp. 80°C naciskające hydraulicznie na tkaninę z siłą ok. 40 ton. Po

ok. 10–20 minutach obróbki tkanina jest przewijana na drugi wałek. W czasie przewijania

pracownik kontroluje jakość nawinięcia, jeżeli na tkaninie występują załamania poprawia je

przez rozprostowanie ich. Po przewinięciu tkanina jest ponownie maglowana przez taki sam

czas.

Zasadę maglowania na maglach hydraulicznych przedstawiono schematycznie na

rysunkach 14 i 15.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 15. Schemat działania magla hydraulicznego rewolwerowego: 1 – walki gładzące, 2 – wałki z tkaniną [2, s. 216]

Przedstawiony powyżej magiel rewolwerowy posiada zespół wałków umieszczonych na

urządzeniu kołowrotowym oraz systemy nawijające i odwijające. Pracuje on w sposób

podobny do ciągłego. Skutkiem maglowania jest poszerzenie (0,5–1,5%) i wydłużenie

(o ok. 2%) tkaniny na skutek spłaszczenia.

Maglowaniu poddaje się tkaniny bawełniane apreturowane i wykurczone, przeznaczone

między innymi na bieliznę stołową i pościelową.

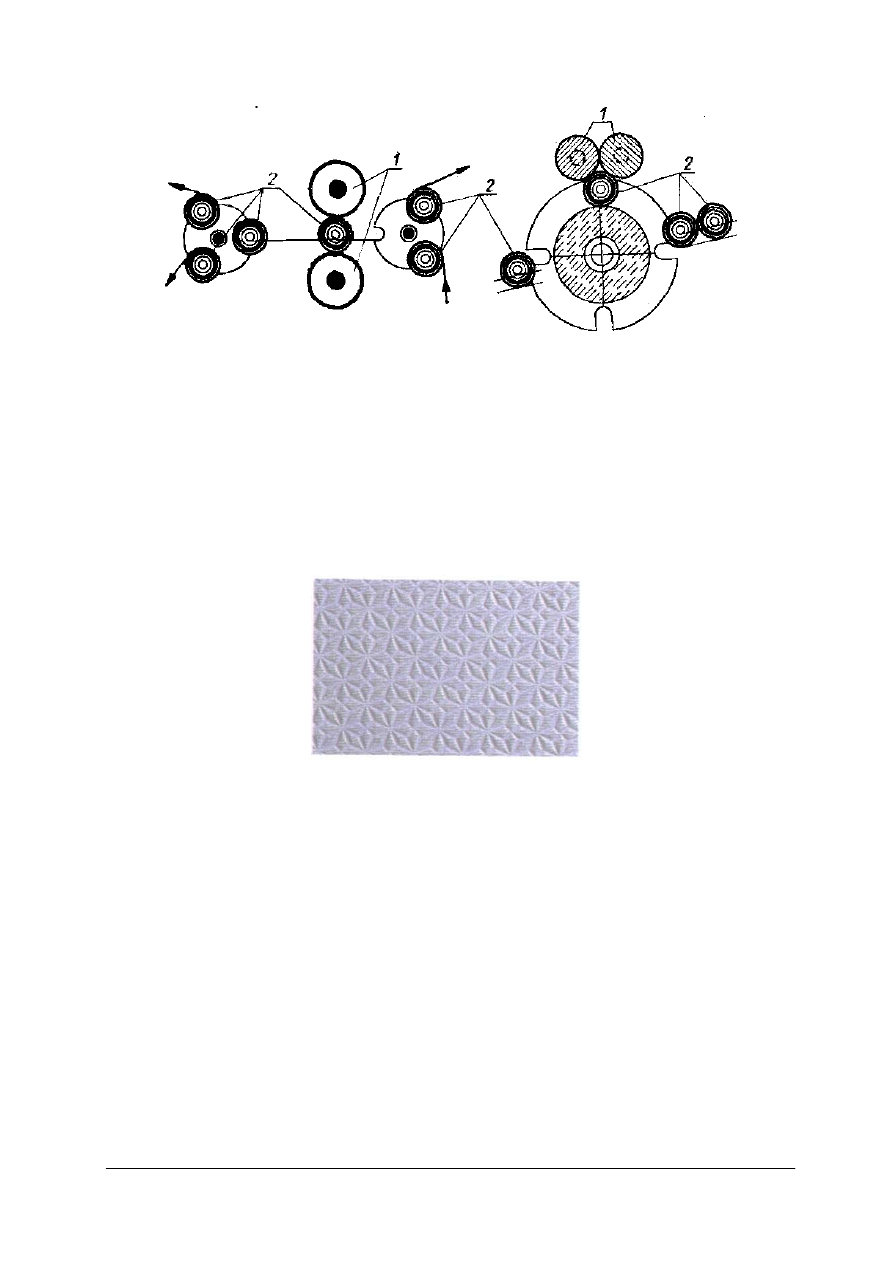

Gofrowanie to przeprowadzenie tkaniny z szybkością do 15 m/min., między dwoma

walcami, z których przynajmniej jeden jest metalowy i ma wyrytowany wzór. Przed

gofrowaniem tkaninę poddaje się impregnacji.

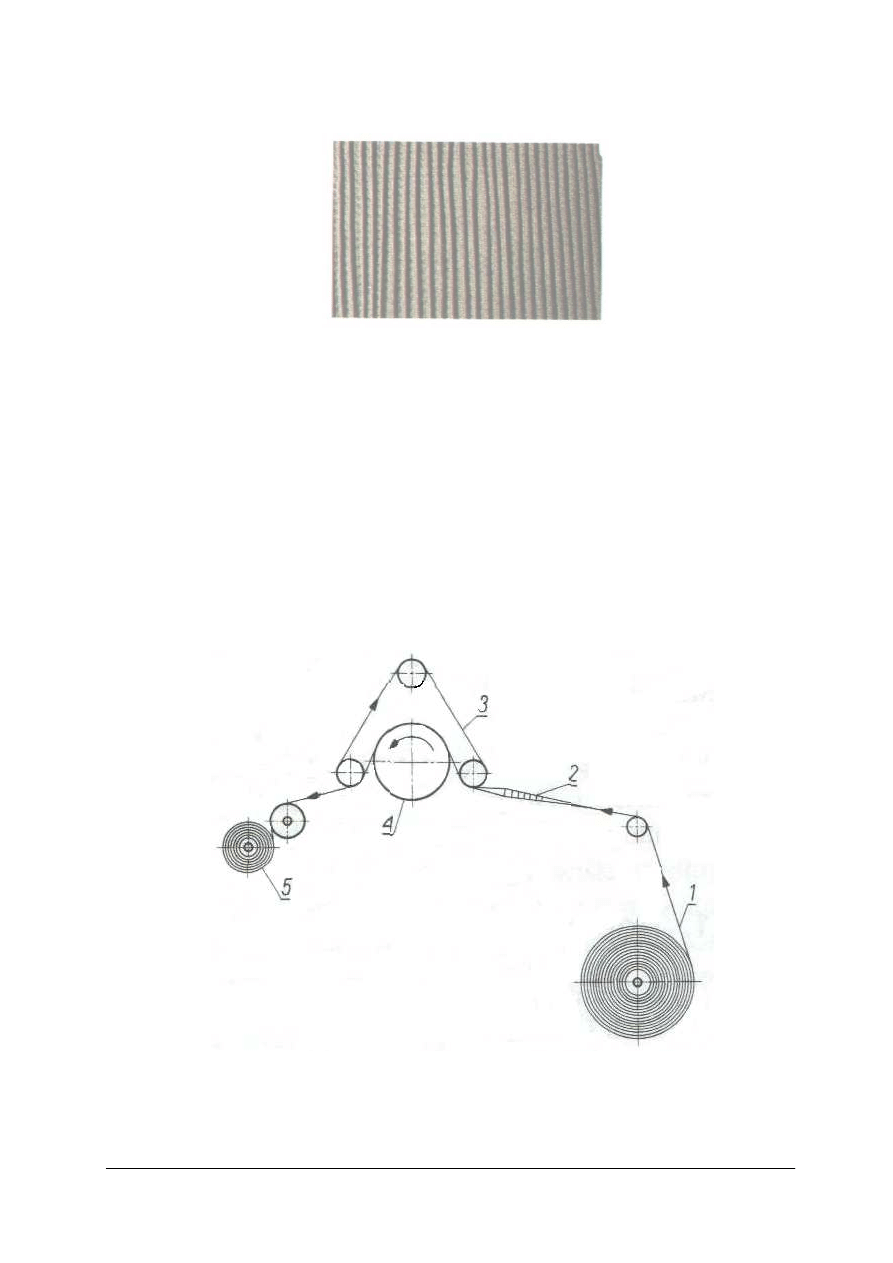

Rys. 16. Tkanina gofrowana z wytłoczonymi wzorami [6, s. 94]

Morowanie to efekt, który można uzyskiwać na zwykłych gładziarkach, w wyniku

przepuszczania przez nią jednocześnie dwu i więcej tkanin między. W wyniku takiego

gładzenia (gorącymi walcami pod dużym ciśnieniem) otrzymuje się zagniecenia nitek, na

skutek nie pokrywania się splotów nakładających się. Proces ten upodabnia tkaninę

bawełnianą do tkaniny z jedwabiu naturalnego lub z ciągłych włókien sztucznych Zaleca się

impregnowanie tkaniny przed morowaniem w celu utrwalenia efektu.

Wyróżniamy trzy sposoby nadawania połysku na tkaninach:

−

wykończanie jedwabiste polega na gładzeniu impregnowanej tkaniny na gładziarce,

której ogrzany metalowy wałek jest rytowany w równoległe, ustawione skośne, płytkie

rowki. Dają one efekt wytłoczeń pod kątem ostrym do osnowy tkaniny, upodabniający

wygląd tkaniny do naturalnego jedwabiu.

−

wykończanie nabłyszczane uzyskuje się na specjalnych gładziarkach dwuwałowych,

w których górny (metalowy, ogrzewany do temperatury 240

o

C) wał posiada szybkość

obwodową o ok. 300% większą niż dolny (elastyczny). Tkanina poddawana

nabłyszczaniu powinna być uprzednio impregnowana kąpielą zawierającą żywice

syntetyczne melaminowe lub mocznikowo-formaldehydowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

−

gładzenie merceryzacyjne polega na przepuszczeniu wilgotnej albo mokrej tkaniny

bawełnianej między wałkami gładziarki, z których metalowy ogrzany jest do temp.

300°C. Efekt uzyskany tkaninie jest podobny do połysku w tkaninie merceryzowanej.

W ten sposób uszlachetnia się tkaniny z bawełny nie nadającej się do merceryzowania,

jest to efekt trwały na 5–7 prań. Parametry procesu: szybkość przebiegu tkaniny wynosi

10–30 m/min., nacisk wału 300–600 kg na cm długości styku.

Wykurczanie

Wykurczanie jest to proces, który powinien zapobiegać późniejszemu zbieganiu się

materiałów. W czasie produkcji materiały były rozciągane i mają tendencję do zbiegania się

po namoczeniu. W wodzie włókna celulozowe pęcznieją, a materiał z nich wyprodukowany

zbiega się. Takim zmianom wymiarów materiału należy zapobiegać już podczas produkcji,

dlatego poddaje się je wykurczaniu kontrolowanemu. Wykurczanie można prowadzić

wieloma metodami.

Na rysunku 17 materiał jest w stanie luźnym poddawany działaniu pary. Pod działaniem

pary włókna pęcznieją i powodują kurczenie się materiału. Osuszenie (na specjalnej płycie),

a następnie oziębienie zapobiega kurczeniu się materiału przy kolejnym namoczeniu.

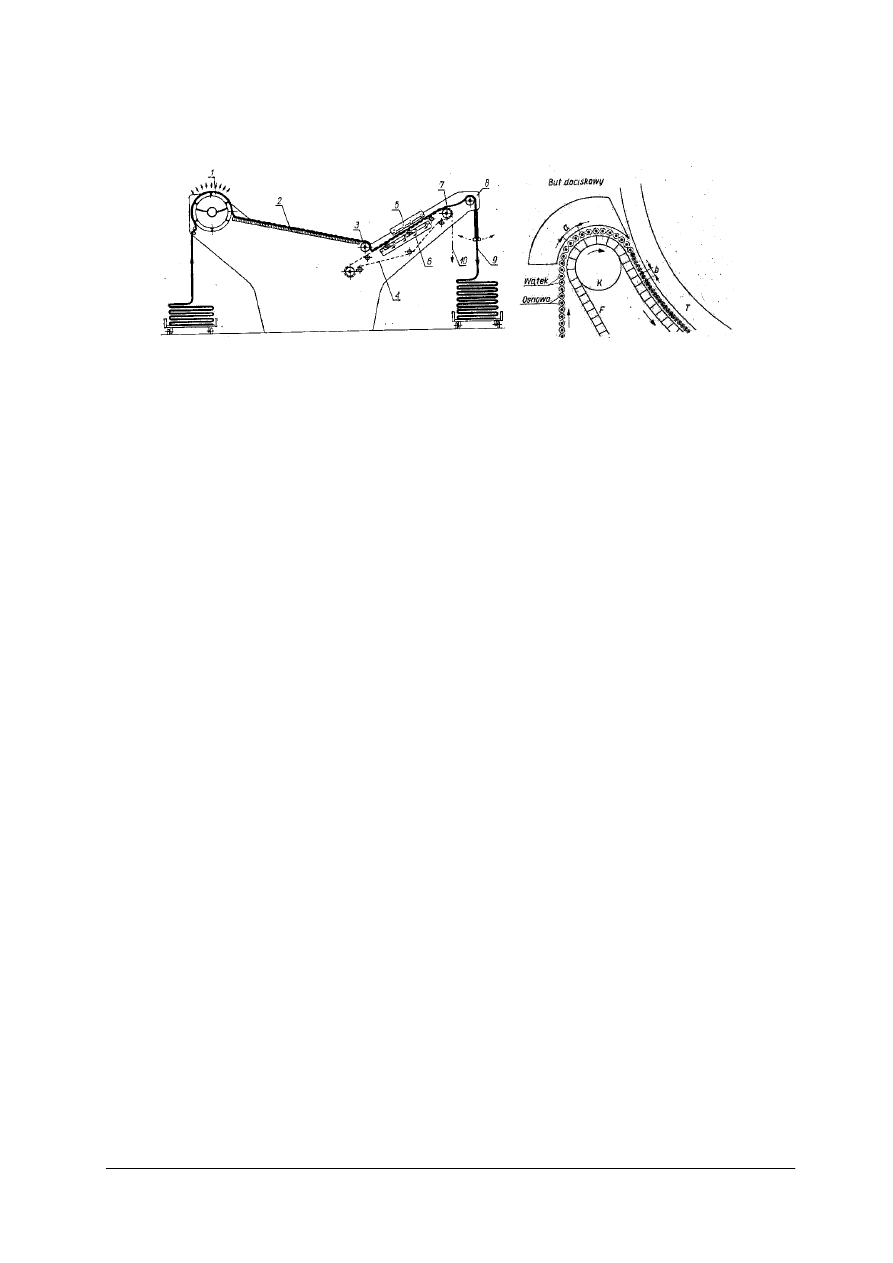

Innym procesem wykurczania jest sanforyzowanie, polegające na cieplno-mechanicznym

zagęszczaniu wątku w tkaninie. Sanforyzowanie powoduje likwidację wyciągów wzdłużnych.

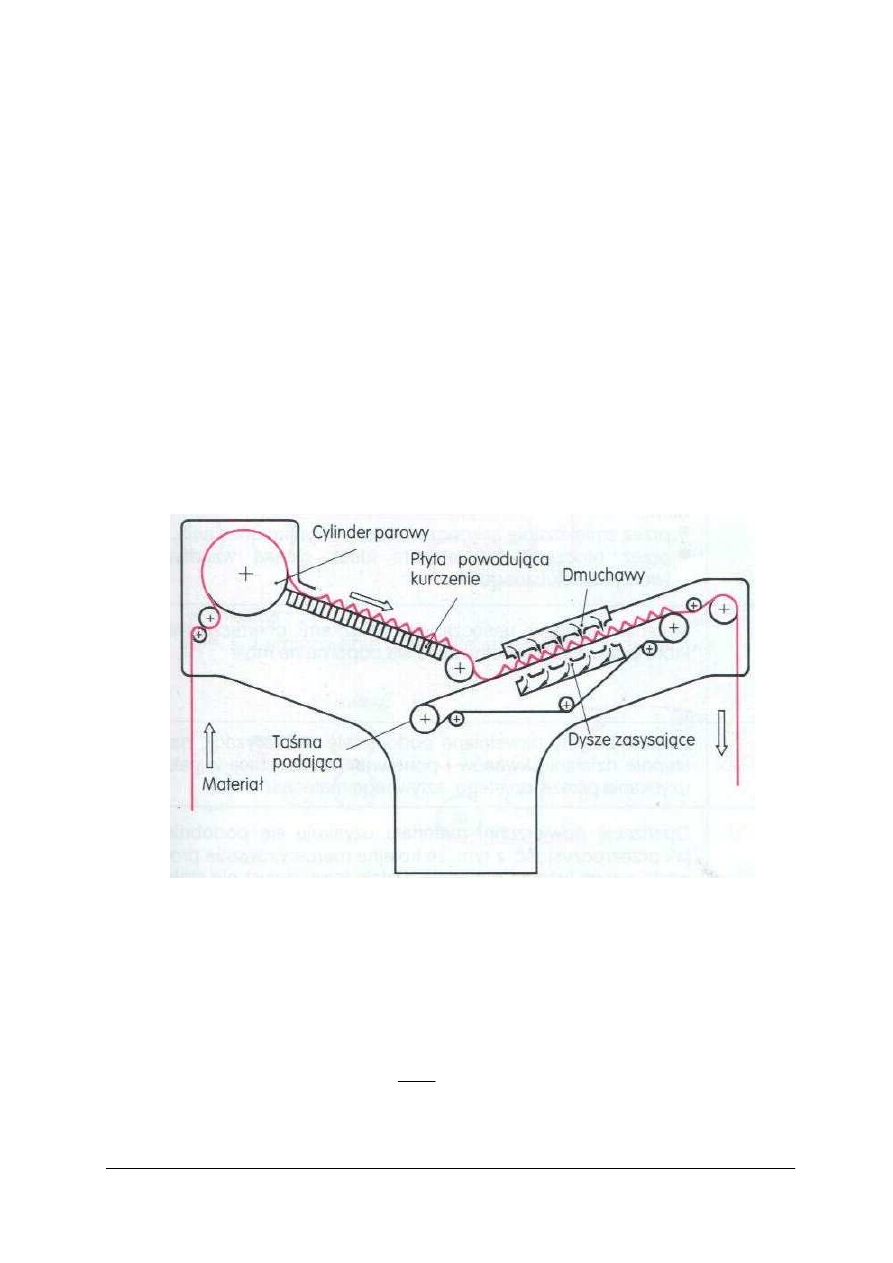

Rys. 17. Zasada wykurczania [6, s. 95]

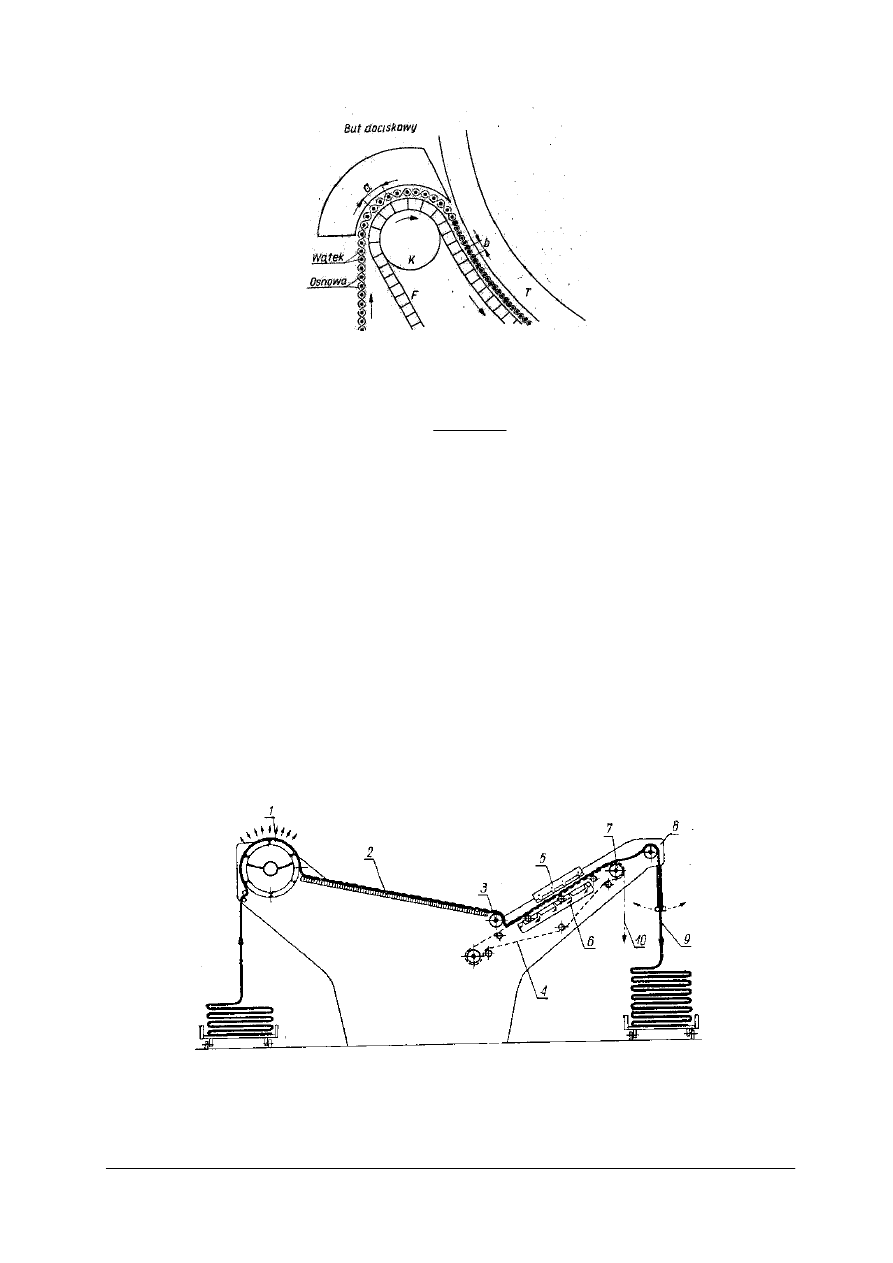

Mechanizm procesu sanforyzowania na specjalnej maszynie, zwanej sanforyzarką,

przedstawia (rys. 18). Tkanina wprowadzana jest między transporter filcowy lub gumowy

(zależnie od maszyny) oraz tzw. metalowy but dociskowy ogrzewany parą albo specjalny

ogrzewany cylinder. Skurcz następuje, gdy powierzchnia transportera przechodzi ze stanu

wypukłego we wklęsły. Zależy to od jego grubości, elastyczności i promienia zagięć.

Takiemu przylegająca do powierzchni transportera ulega takiemu samemu wykurczeniu od

odcinka „a” do odcinka „b”. Skurcz wyrażony jest w procentach.

skurcz (%) =

%

100

⋅

−

a

b

a

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 18. Zasada działania sanforyzarki [2, s. 208]

Znając grubość transportera F (s) i średnicę cylindra zaginającego K (d) można

w przybliżeniu przewidzieć skurcz.

skurcz (%) =

%

100

2

)

(

1

⋅

+

+

−

s

d

s

d

gdzie:

d – średnica cylindra K,

s – grubość transportera F

Szybkość przebiegu tkanin przez sanforyzarkę różnicuje się w granicach 10–60 m/min

i zależy od rodzaju maszyny, typu tkaniny i wielkości skurczu. Na nowoczesnych

sanforyzarkach uzyskuje się maksymalny skurcz wielkości 20%, daje to nieprzekraczalne

kurczliwości tkanin gotowych rzędu 2%.

Sanforyzarki z ogrzewanym butem dociskowym i transporterem filcowym są używane do

tkanin o fakturach wypukłych, do tkanin drapanych, itp. Sanforyzarki z transporterem

gumowym i układem dociskowych cylindrów ogrzewanych nadają się do tkanin gładkich, jak

popeliny lub tkaniny koszulowe.

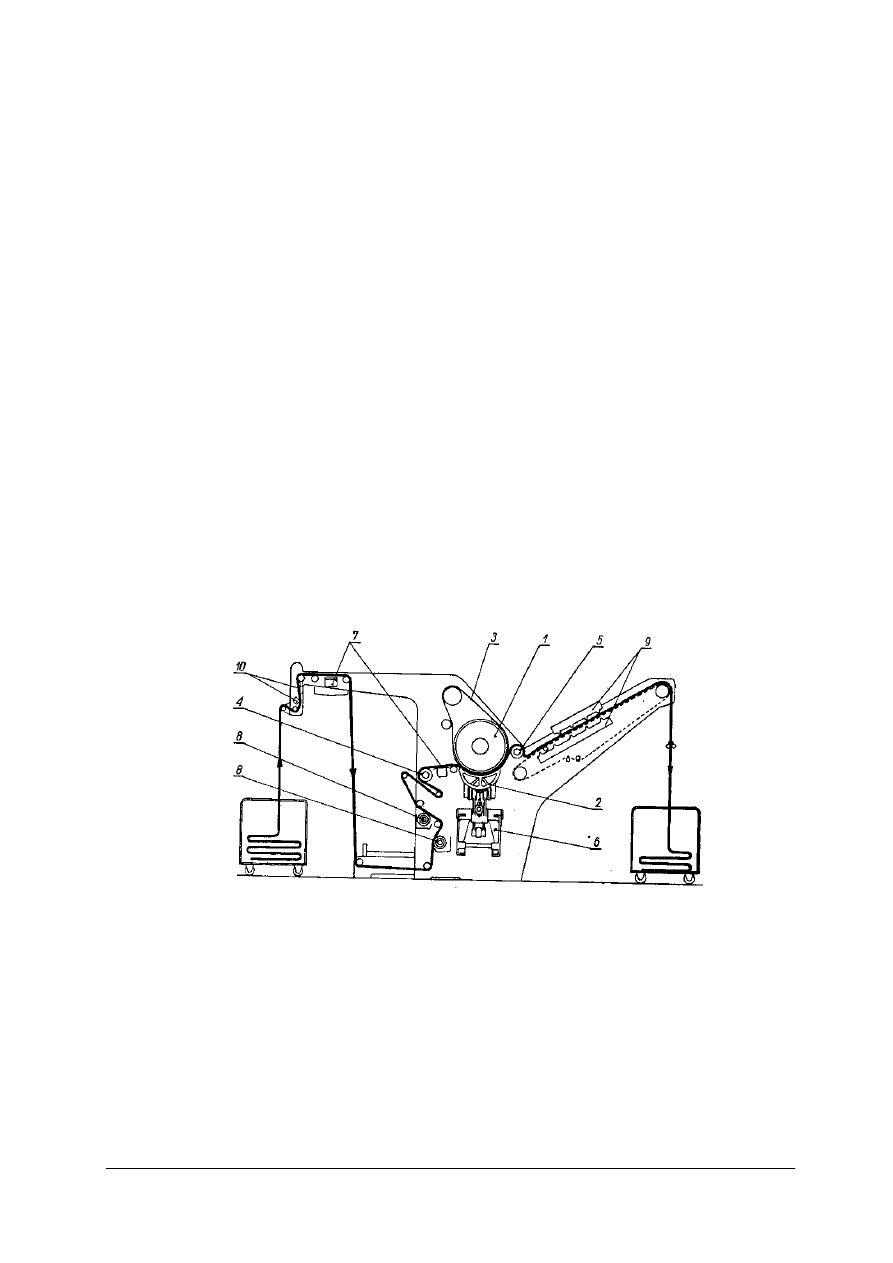

Do wykurczania tkanin wełnianych stosuje się wykurczarkę parową. Na rysunku 19

prezentowana jest wykurczarka stosowana do tkanin i dzianin metrażowych. Na cylindrze (1)

zimny wyrób zostaje poddany energicznemu parowaniu. Dalej, na stole (2) lekkiemu

ogrzewaniu i beznaprężeniowemu wykurczaniu. Następnie nawilżeniu i ochłodzeniu za

pomocą przesysanego powietrza. Wykurzanie tego typu nazywa się parowo-termicznym.

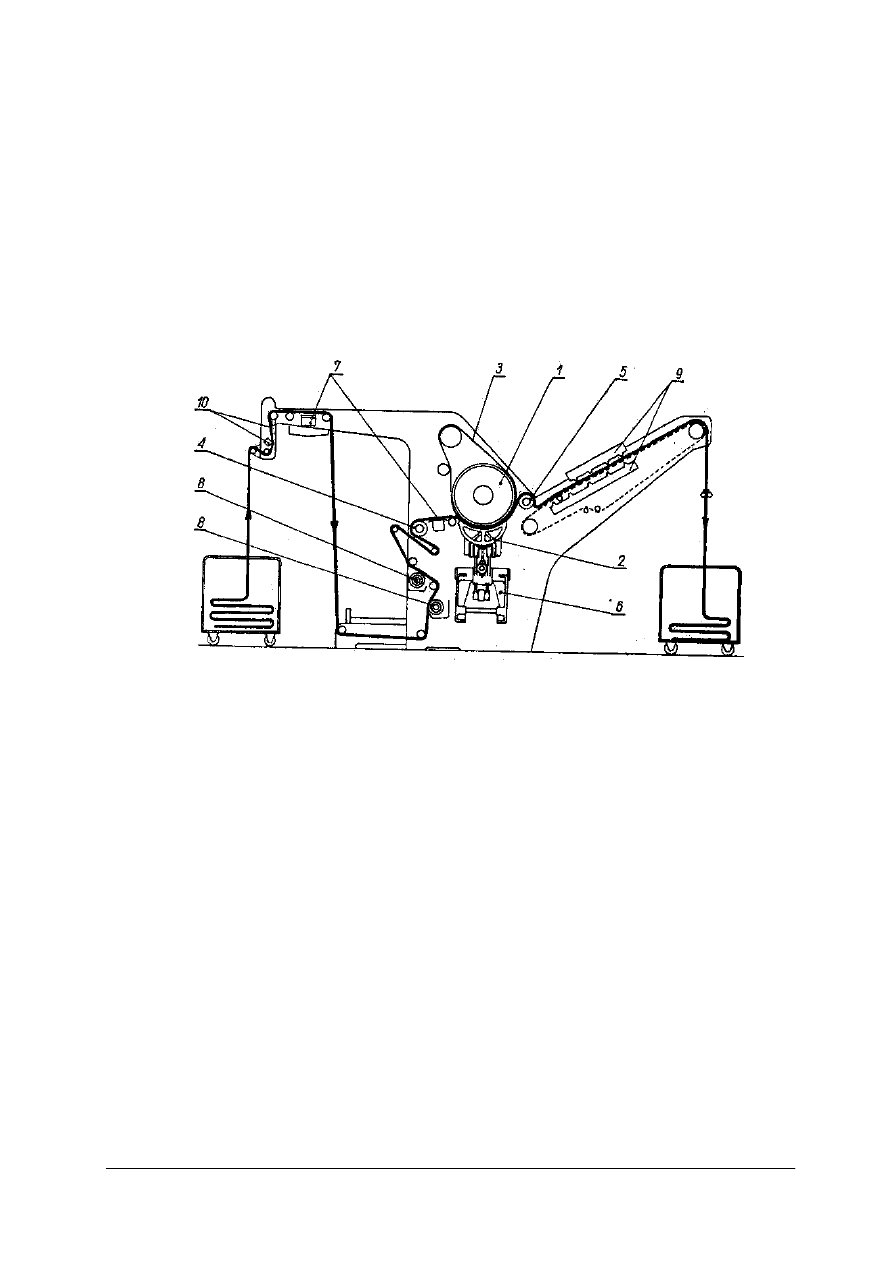

Rys. 19. Zasada wykurczania tkanin metodą London-Shrunk: 1 – cylinder parujący, 3 – stół wykurczający, 2 –

wałek odbierający (regulowany), 4 – transporter taśmowy, 5 – urządzenie nawilżające, 6 – urządzenie

chłodzące, 7, 8 – wałek prowadzący, 9 – urządzenie układające tkaninę, 10 – wyprowadzenie tkaniny

przy nawijaniu na tokę [2, s. 253]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

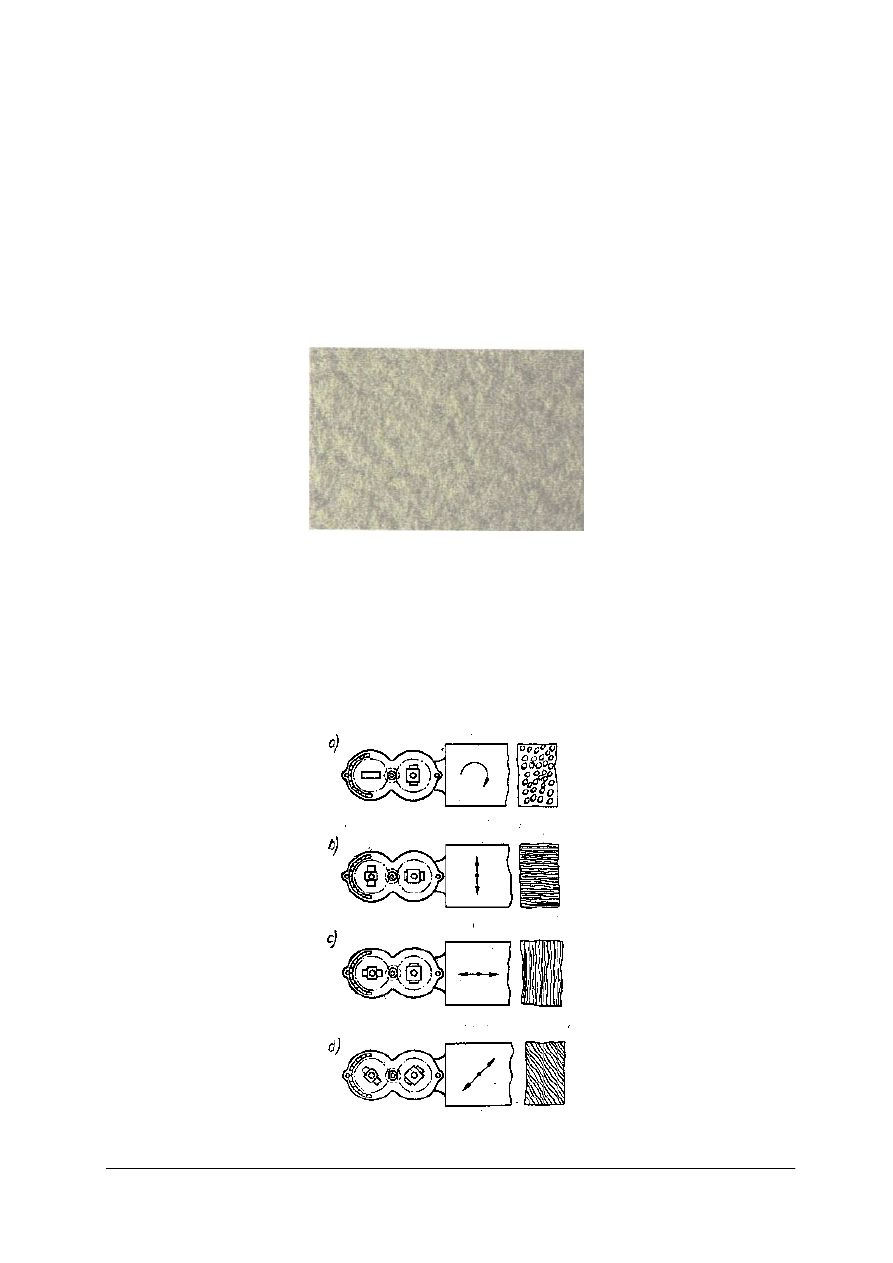

Kędzierzawienie

Kędzierzawienie, inaczej ratynierowanie, jest mechanicznym procesem stosowanym

tylko dla tkanin i dzianin wełnianych oraz półwełnianych. Proces ten polega na pocieraniu

prawej strony tkaniny (dzianiny) typu weluru, tzn. posiadającej krótkie, gęste pokrycie

włosowe (rys. 20). Proces ten poprzedza drapanie na draparkach.

Maszyny do kędzierzawienia nazywają się ratynierkami. Składają się one ze stałego

(dolnego) stołu pokrytego pluszem, ponad którym jest przepuszczana tkanina lub dzianina za

pomocą systemu wałków podających i ciągnących oraz z umieszczonego nad nim stołu

ruchomego, pocierającego z góry przesuwającą się prawą stronę materiału. Powierzchnia

górnego stołu może być pokryta różnego rodzaju materiałami (filce, sukna albo ryflowana

guma), zależnie od wymagań.

Rys. 20. Ratyna, tkanina o kędzierzawionej powierzchni [6, s. 94]

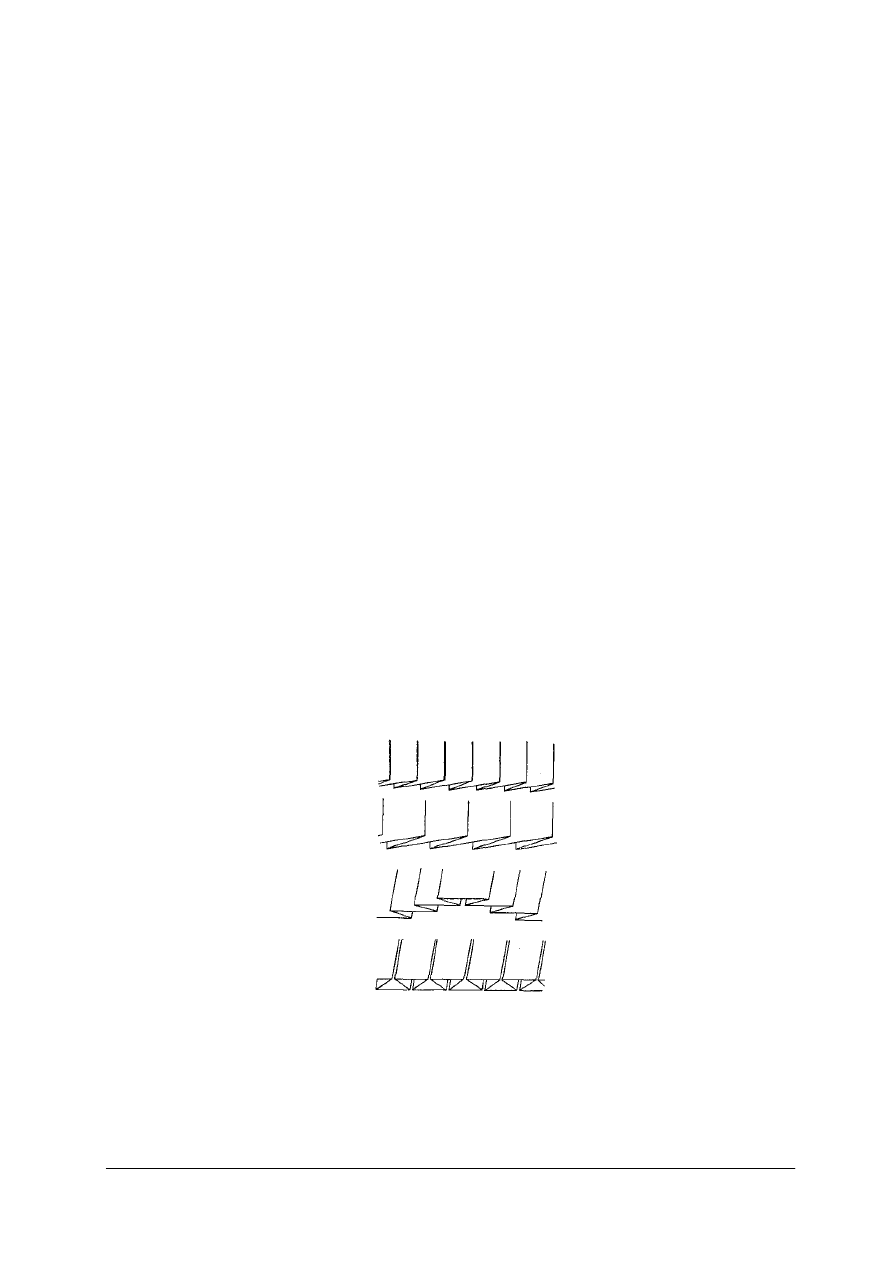

Efekt rytnierowania jest zależny od rodzaju ruchu górnego stołu. Na rysunku 21

przedstawiono 4 zasadnicze rodzaje ruchów stołu:

−

obrotowy – daje efekt drobnego skędzierzawienia gruzełkowego, podobnego charakterem

do równomiernego pillingu (rys. 21a),

−

posuwisto-zwrotny w kierunku osnowy albo wątku tkaniny – uzyskuje się odpowiednie

prążkowe skędzierzawienie pokrycia włosowego, zwane welline (rys. 21a, b),

−

posuwisto-zwrotny ruch stołu pod innymi kątami w stosunku do osnowy – uzyskuje się

prążkowanie diagonalne (rys. 21d).

Rys. 21. Efekty kędzierzawienia w zależności od sposobu ustawienia maszyny: a) efekt perełkowy, b) prążki

w kierunku wątku, c) prążki w kierunku osnowy, d) prążki diagonalne [2, s. 250]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Łamanie, nawilżanie i rozszerzanie

Apreturowanie powoduje, że tkaniny staja się sztywne. Aby zmniejszyć stopień

sztywności i polepszyć układalność wyrobów, tkaniny poddaje się często tzw. łamaniu.

Proces ten prowadzi się na specjalnych maszynach, zwanych łamarkami. Podstawową częścią

łamarek jest układ drobnych wałków, między którymi przeprowadza się tkaninę. Łamarki

dzieli się na:

−

guzikowe,

−

pierścieniowe,

−

spiralne.

Dawniej stosowane były maszyny bez wałków, lecz jedynie z układem prętów stałych;

tzw. łamarki prętowe.

Najpopularniejsze są łamarki spiralne, w których naprężoną tkaninę przeciąga się między

zespołem spiralnych wałków obracających się w kierunku przeciwnym do kierunku tkaniny.

Tkaniny bawełniane bardzo często bywają całkowicie wysuszone. Przed maglowaniem,

gładzeniem lub rozszerzaniem, należy je nawilżyć w celu uzyskania lepszych wyników

wykończenia ostatecznego. Do nawilżania stosuje się nawilżarki, w przemyśle bawełnianym

nazywane nakrapiarkami. Działanie nakrapiarek polega na nanoszeniu drobnych kropelek

wody na przeciąganą tkaninę za pomocą szybko obracającej się szczotki zgarniającej warstwę

wody z cylindra obrotowego, zanurzonego częściowo w wodzie lub dysz rozpylających wodę

za pomocą sprężonego powietrza.

Warunkiem dobrego nakrapiania jest dostatecznie wysoki stopień rozdrobnienia wody,

nie powodujący powstawania widocznych kropel na tkaninie. Woda stosowana do nawilżania,

szczególnie tkanin białych, musi być całkowicie odżelaziona i pozbawiona jonów innych

metali ciężkich by uniknąć zaplamień.

Mankamentem tkanin poddawanych suszeniu w suszarkach bębnowych lub

krótkozwisowych jest to, że ich szerokość jest często niezgodna z wymaganiami. W celu

uzyskania prawidłowej szerokości lekko nawilżone tkaniny przeprowadza się przez tzw.

rozszerzarki, nazywane często egalizerkami. Najpopularniejszą jest tzw. rozszerzarka

ramowa, zbudowana w podobny sposób jak rama jednopoziomowej suszarki ramowej

zaopatrzonej w klapki uiglone. Rzadziej stosowana jest tak zwana rozszerzarka kołowa

zbudowana z dwóch ukośnie ustawionych kół z klapkami utrzymującymi brzegi tkaniny.

Tkaniny suszone na suszarkach ramowych nie wymagają poddawania ich operacji

rozszerzania, ponieważ już podczas suszenia uzyskują właściwa szerokość.

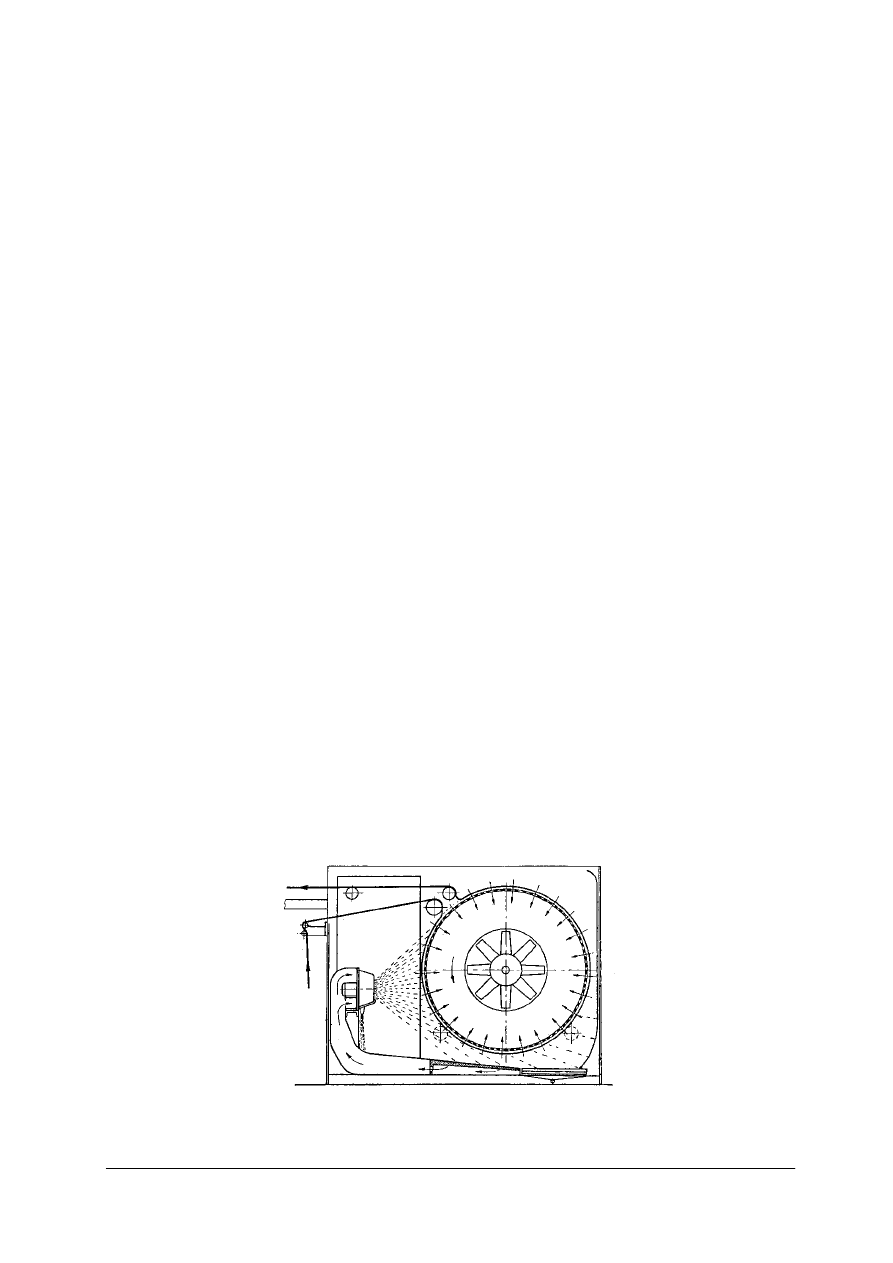

Nawilżanie tkanin wełnianych i dzianin metrażowych odbywa się w nawilżarkach

aerozolowych. Zasada działania takiej nawilżarki przedstawiona jest na rysunku 22.

Rys. 22. Zasada nawilżania tkanin wełnianych [2, s. 252]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Mgła wodna wytworzona przez wirnik jest przesysana przez tkaninę nałożoną na

perforowany cylinder. Wewnątrz cylindra znajduje się wentylator wyciągowy.

Inną metoda nawilżania tkanin wełnianych jest parowanie. Parowanie przeprowadza się

za pomocą parowników, które instalowane są bezpośrednio przed prasami lub

postrzygarkami. Często występują jako samodzielne maszyny zaopatrzone w zespół szczotek,

dzięki którym tkanina po napawaniu w parowniku poddawana jest szczotkowaniu.

Prasowanie

Prasowanie to podstawowa operacja wykończalnictwa wełnianego. Proces ten prowadzi

się na prasach nieckowych albo tzw. prasach hydraulicznych. Prasowanie na prasach

nieckowych (rys. 23) odbywa się w sposób ciągły z szybkością 5–15 m/min tak, że tkanina po

rozprostowaniu na rozszerzaczach i naprężaczu z reguły przechodzi ponad szczeliną parową.

Rys. 23. Prasowanie tkanin na prasie nieckowej: 1 – cylinder, 2 – niecka, 3 – podkładka filcowa (stosowana do

niektórych typów tkanin), 4 – regulowany wałek wprowadzający, 5 – wałek odbierający, 6 – urządzenie

dociskające, 7 – parowniki, 8 – szczotki, 9 – urządzenie chłodzące tkaninę, 10 – urządzenie do

wykrywania części metalowych na tkaninie [2, s. 254]

Ponieważ naparowanie powoduje zwilżenie tkaniny (do 25%) dochodzi do ożywienia jej

struktury, co wpływa dodatnio na efekt prasowania.

Na kolejnym etapie procesu tkaninę wprowadza się między gładką, pojedynczą lub

podwójną, ogrzewaną nieckę i obrotowy gorący cylinder, który ma szorstką powierzchnię,

średnicę ok. 700 mm i naciska na tkaninę oraz nieckę z siłą 5–20 ton. Temperatura zarówno

cylindra jak i niecki wynosi ok. 110°C. Przeważnie tkanina przylega do cylindra prawą stroną

i przesuwając się po gorącej niecce zostaje wyprasowana. Często cylinder owija się taśmą

filcową, ułatwiającą prasowanie tkanin bardzo delikatnych. Wysoki, niepożądany połysk po

jednej stronie tkaniny jest skutkiem poślizgu po powierzchni niecki. By tego uniknąć tkaninę

poddaje się dekatyzowaniu końcowemu. Wadą prasowania na prasie nieckowej jest częste

deformowanie tkanin, szczególnie lekkich, albo rozciągnięcie. Z tego powodu tkaniny

najwyższej jakości poddaje się prasowaniu na prasie hydraulicznej kosztem wydajności

procesu.

Sposób pracy polega na kilkunastominutowym zaprasowaniu tkaniny przez elementy

ogrzewane prasy, przeciągnięciu o połowę zakładki w celu zaprasowania miejsc stykających

się z wałkami, ponownym takim samym zaprasowaniu i wyciągnięciu całej części prasowanej

z jednoczesnym wciągnięciem dalszej części sztuki w maszynę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

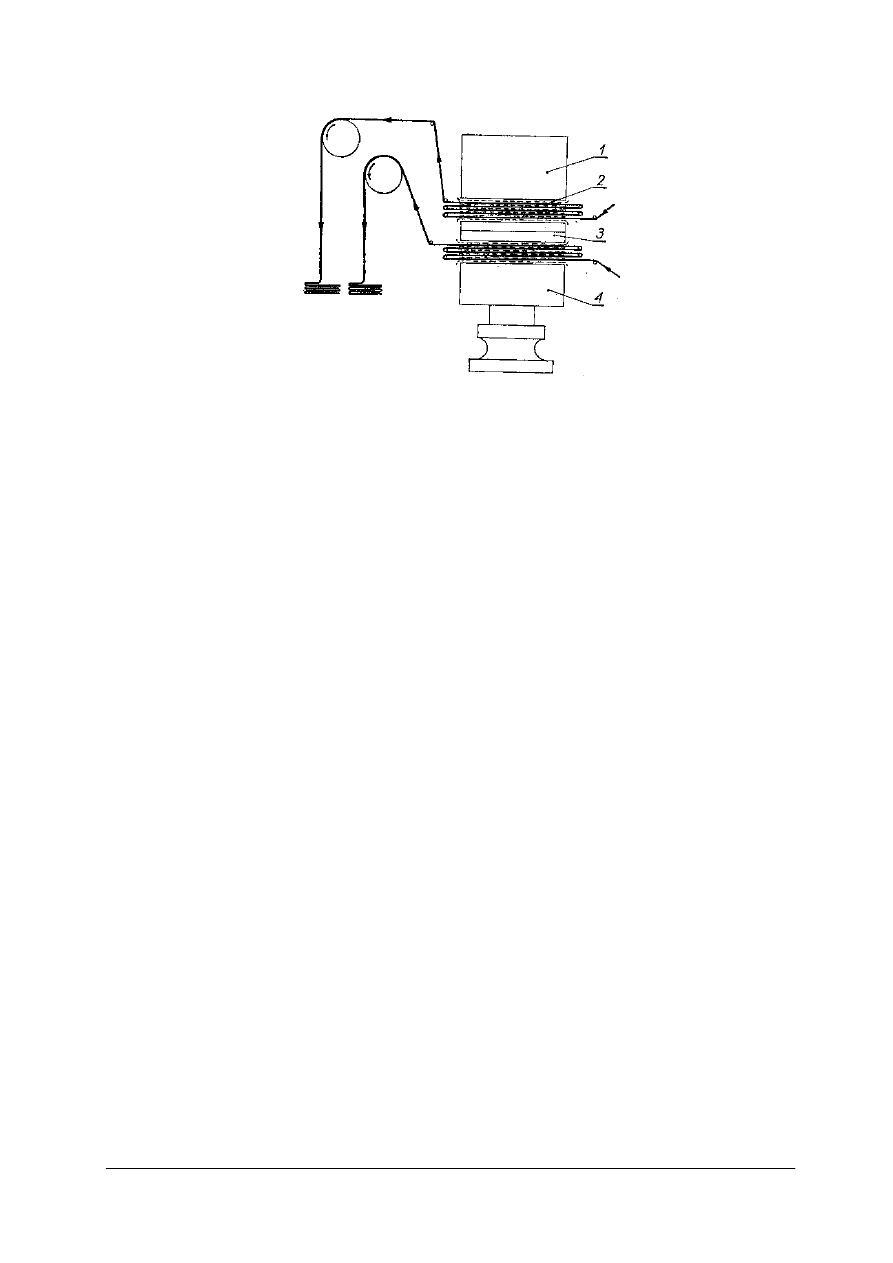

Rys. 24. Prasowanie tkanin na prasie hydraulicznej o działaniu ciągłym: 1 – blok grzewczy, 2 – tektury

podkładowe, 3 – płyty grzewcze, 4 – blok grzewczy dociskający [2, s. 256]

Zaletą prasowania hydraulicznego jest uzyskanie bardzo dobrego chwytu i szlachetnego

połysku. Wadą jest niska wydajność pracy.

Dekatyzowanie

Dekatyzację prowadzi się w celu uzyskania właściwego chwytu i wyglądu tkaniny.

Dekatyzowanie powoduje ustabilizowanie wełny i włókien wełnopodobnych zapewniając

tkaninie niską kurczliwość w warunkach prasowania domowego i przemoczenia na deszczu.

Proces ten nie jest jedyną operacją zabezpieczającą tkaninę przed nadmierną

kurczliwością, musi być poprzedzany operacjami wykurczającymi takimi jak: wykurczanie,

suszenie beznaprężeniowe z naddawaniem oraz stabilizującymi, np.: zaparzanie.

Efektem dekatyzowania jest usunięcie często powstającego nieprzyjemnego połysku na

tkaninie wywołanego prasowaniem na prasie nieckowej.

Rozróżniamy 2 zasadnicze rodzaje dekatyzowania:

−

dekatyzowanie suche albo końcowe,

−

dekatyzowanie mokre.

Dekatyzowanie suche występuje w 4 odmianach:

1)

dekatyzowanie kotłowe, ciśnieniowe,

2)

dekatyzowanie końcowe z miękką podkładką,

3)

dekatyzowanie końcowe z podkładką satynową,

4)

dekatyzowanie końcowe – ciągłe.

Dekatyzowanie kotłowe polega na:

−

nawinięciu na perforowany cylinder metalowy ok. 4 sztuk tkaniny wraz z podkładką

flanelową,

−

wprowadzeniu nawoju do poziomego autoklawu,

−

wypompowaniu powietrza z kotła,

−

przepuszczaniu pary wodnej przez tkaninę z wnętrza cylindra na zewnątrz nawoju i

odwrotnie w ciągu 5–10 min pod ciśnieniem kilku atmosfer,

−

ochłodzeniu nawoju.

Równomierność parowania ułatwia zastosowanie urządzeń obracających cały nawój.

Dekatyzowanie końcowe z miękką podkładką nazywane jest w praktyce przemysłowej

finisz-dekaturą. Operację przeprowadza się w maszynach, zwanych dekatyzarkami

końcowymi z cylindrem perforowanym o dużej średnicy (ok. 1000 mm), na który nawija się

kilka sztuk tkanin wraz z grubą filcową lub sukienną podkładką. Następnie zakrywa się

osłonę dekatyzarki i przepuszcza parę o ciśnieniu 2,5–3 atm w kierunku od środka cylindra na

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

zewnątrz w ciągu ok. 5 min i w kierunku odwrotnym również przez ok. 5 min. W tym czasie

cylinder obraca się powoli. Później odsysa się parę i ochładza cały nawój przez przesysanie

zimnego powietrza. Cały cykl dekatyzowania trwa do 35 minut i przebiega następująco:

−

nawijanie tkaniny na cylinder z szybkością 10–25 m/min w czasie do 10 min,

−

parowanie w obu kierunkach do 10 min,

−

odsysanie pary i chłodzenie ok. 10 min,

−

wyprowadzanie tkaniny z maszyny z szybkością 20–50 m/min ok. 5 min.

Dekatyzowanie końcowe z twardą podkładką prowadzi się w podobny sposób do

dekatyzowania z miękką podkładką. Stosuje się inny typ maszyny, o średnicy cylindra

perforowanego 200–300 mm. Jako podkładki używa się najczęściej gładkiej bawełnianej lub

wiskozowej tkaniny (satyny). Skutkiem takiego procesu tkanina o nieco twardszym chwycie,

lekko sprasowana, ale z nieco większym połyskiem niż przy końcowym dekatyzowaniu

z miękką podkładką. Dekatyzowanie takie stosuje się rzadko.

Dekatyzowanie końcowe ciągłe jest prowadzone w oparciu o specjalne typy

skonstruowanych maszyn. W maszynach ciągłych wykorzystuje się zasadę działania

dekatyzarki z miękką podkładką. Praca tego typu maszyn polega na wprowadzaniu tkaniny

między dwie podkładki współbieżne, parowaniu w krótkim czasie na dużym cylindrze

perforowanym, następnie chłodzeniu. Wadą tej metody jest nie zawsze wystarczający efekt,

zaletą zaś możliwość włączania tego typu maszyny w linię ciągłą łącznie z prasą

i postrzygarkami oraz innymi poprzedzającymi maszynami.

Plisowanie

Plisowaniu można poddawać tkaniny z włókien celulozowych i wełny, po uprzednim ich

chemicznym przygotowaniu w procesie tzw. zaprasowania, jednak najlepsze i najciekawsze

pod względem estetycznym wyniki uzyskuje się na tkaninach z włókien syntetycznych.

Stabilizowanie tkanin z włókien syntetycznych, przeznaczonych do plisowania

Przeprowadza się w temperaturze co najmniej o 20 stopni niższej niż temperatura plisowania,

dzięki czemu ostateczna stabilizacja następuje podczas plisowania. Proces ten przeprowadza

się na plisarkach.

Rys. 25. Kształty plis dla tkanin z włókien syntetycznych [2, s. 277]

Tkaniny plisuje się wraz z podkładką papierową, o wymiarach równych wymiarom

tkaniny. Tkaniny kolorowe muszą być barwione barwnikami o bardzo dobrej odporności na

sublimację. Na rysunku 25 przedstawiono przykładowe kształty plis, jakie można uzyskiwać

na zwykłych plisarkach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wygląd tkaniny plisowanej przedstawia rysunek 26.

Rys 26. Tkanina plisowana [6, s. 94]

Na specjalnych maszynach można uzyskiwać różnorodne formy trwałych zmarszczeń,

szczególnie pożądanych w materiałach bieliźnianych i sukienkowych.

Wykończenie dzianin

Dzianiny są wykończane jako sztuki w postaci płaskiej, worka i gotowych wyrobów

(pończochy, rajtuzy, bluzki, swetry).

Operacjami charakterystycznymi dla końcowego wykończania dzianin są:

−

gładzenie,

−

parowanie końcowe w celu wykurczenia i ustabilizowania dzianin oraz gotowych

wyrobów.

Gładzenie dzianin płaskich przeprowadza się w dekatyzarce końcowej, jak przy

wykończaniu tkanin wełnianych, albo na tzw. gładziarce filcowej.

Rys. 27. Schemat działania gładziarki filcowej: 1 – wałek a materiałem 2 – rozszerzacz, 3 – podkładka filcowa,

4 – ogrzany stalowy walec, 5 – wałek nawijający [3 s. 325]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Gładzenie dzianin workowych odbywa się na wyspecjalizowanych maszynach. Maszyna

taka składa się z:

−

systemu rozprostowującego rękaw dzianinowy,

−

układu gładzącego, złożonego z jednego lub dwóch ogrzewanych cylindrów obrotowych

owiniętych filcową podkładką bez końca,

−

urządzenia do nawijania dzianiny na wałek.

Połysk nadany przez polerowaną powierzchnię cylindrów można zniwelować przez

owinięcie cylindrów warstwą filcu, która spowoduje, że powierzchnia gładzonej dzianiny

stanie się matowa. Często zachodzi konieczność odwrócenia worka dzianinowego po

gładzeniu celem wykonania, np.: drapania. Czynność tę przeprowadza na specjalnych

maszynach do odwracania worka.

Parowanie dzianin

Przy wykończaniu końcowym stosuje się:

−

specjalne stoły parujące z transporterami siatkowymi,

−

parowniki z nawijarkami do dzianin okrągłych wykończonych w postaci rękawa,

−

specjalne parowniki do pończoch, rajtuzów i bluzek.

Parowniki transporterowe składają się z:

−

urządzenia wprowadzającego, na którym dzianina jest układana w stanie zupełnie

swobodnym,

−

komory parowej, przez którą przechodzi transporter siatkowy z ułożoną na nim dzianiną,

−

ogrzewanego poziomego stołu metalowego do suszenia nawilżonego w parowniku

wyrobu.

Wykurczanie dzianin z szydełkarek płaskich

Wykurczanie wyrobów odpasowanych polega na nawilżaniu poszczególnych elementów

wyrobu w stanie luźnym w celu ustabilizowania wymiarów elementu przed

skonfekcjonowaniem.

Do wykurczanie służą odpowiednio przystosowane parowniki wyposażone w płaską

dziurkowaną powierzchnię z blachy miedzianej, przez którą wydostaje się para. W celu

równomiernego rozprowadzenia pary część użytkowa parownika pokryta jest siatką drucianą

oraz obciągnięta płótnem.

Ostateczny kształt wyrobom odpasowanym po skonfekcjonowaniu nadaje się przez

zaprasowanie. Istnieją dwa podstawowe sposoby prasowania wyrobów gotowych:

−

prasowanie żelazkiem,

−

prasowanie parowe – mechaniczne.

Prasowanie żelazkiem odbywa się na specjalnych stołach lub deskach, pokrytych grubą

tkaniną. Wyrób ułożony na stole prasuje się przez lnianą zaparzaczkę. Do prasowania

wyrobów dzianych używa się żelazka o masie l–3,5 kg zaopatrzonego w termoregulator,

który zapewnia utrzymanie przez cały czas prasowania stałej temperatury. Dopuszczalna

temperatura dla poszczególnych rodzajów surowców wynosi:

−

ciągłych włókien sztucznych 90–100°C,

−

jedwabiu naturalnego

100–120

o

C,

−

bawełny

160–180°C,

−

wełny

140–160°C,

−

włókien syntetycznych

65–100°C.

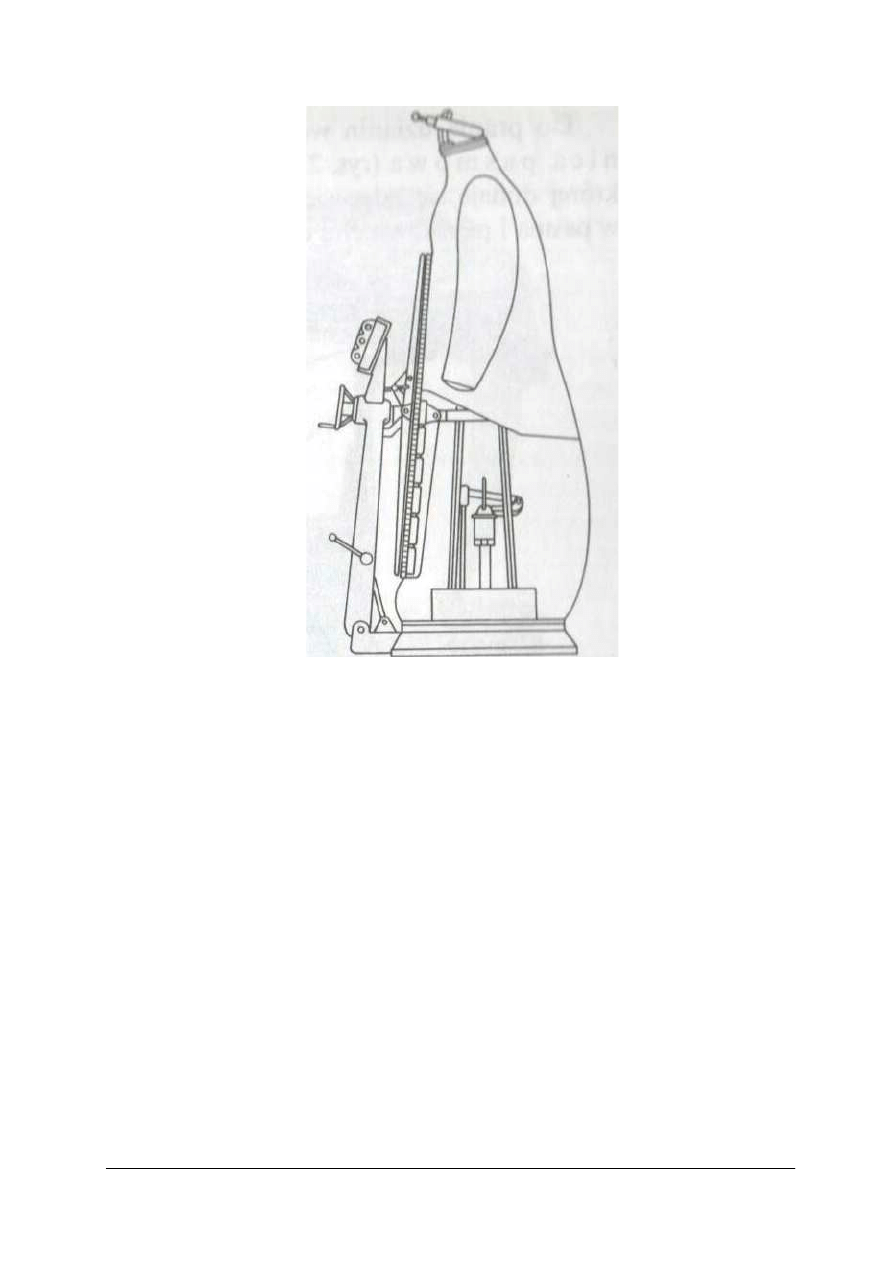

W prasowaniu mechanicznym stosuje się różnego rodzaju parowniki. Najpopularniejsze

są prasownice poduszkowe płaskie oraz manekiny parowe (rys 28), przeznaczone

w dziewiarstwie do parowania i prasowania swetrów, pulowerów, kamizelek, żakietów, itp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 28. Manekin do prasowania wyrobów wykończonych [3, s. 321]

Manekin to szkielet obciągnięty tkaniną w formie worka i urządzenie do wprowadzania i

odprowadzania pary. Uruchamianie urządzenia doprowadzającego do wnętrza manekina parę

rozpoczyna się po nałożeniu wyrobu na manekin. Po prasowaniu na manekinie wyrób ma

wygładzoną powierzchnię i utrwalony (zaprasowany) kształt.

W czasie stosowania prasownic poduszkowych układa się wyroby na dolnej poduszce,

następnie przyciska je przez opuszczenie poduszki górnej i uruchamia urządzenie, które

doprowadza parę i ciepłe powietrze. Do wyrobów dzianych są stosowane poduszki płaskie

dwukomorowe, z których jedna jest przeznaczona do naparowania, druga do ogrzewania

poduszki. Na prasownicach tych, zależnie od wielkości wyrobu, można jednocześnie

zaprasowywać jedną i więcej sztuk.

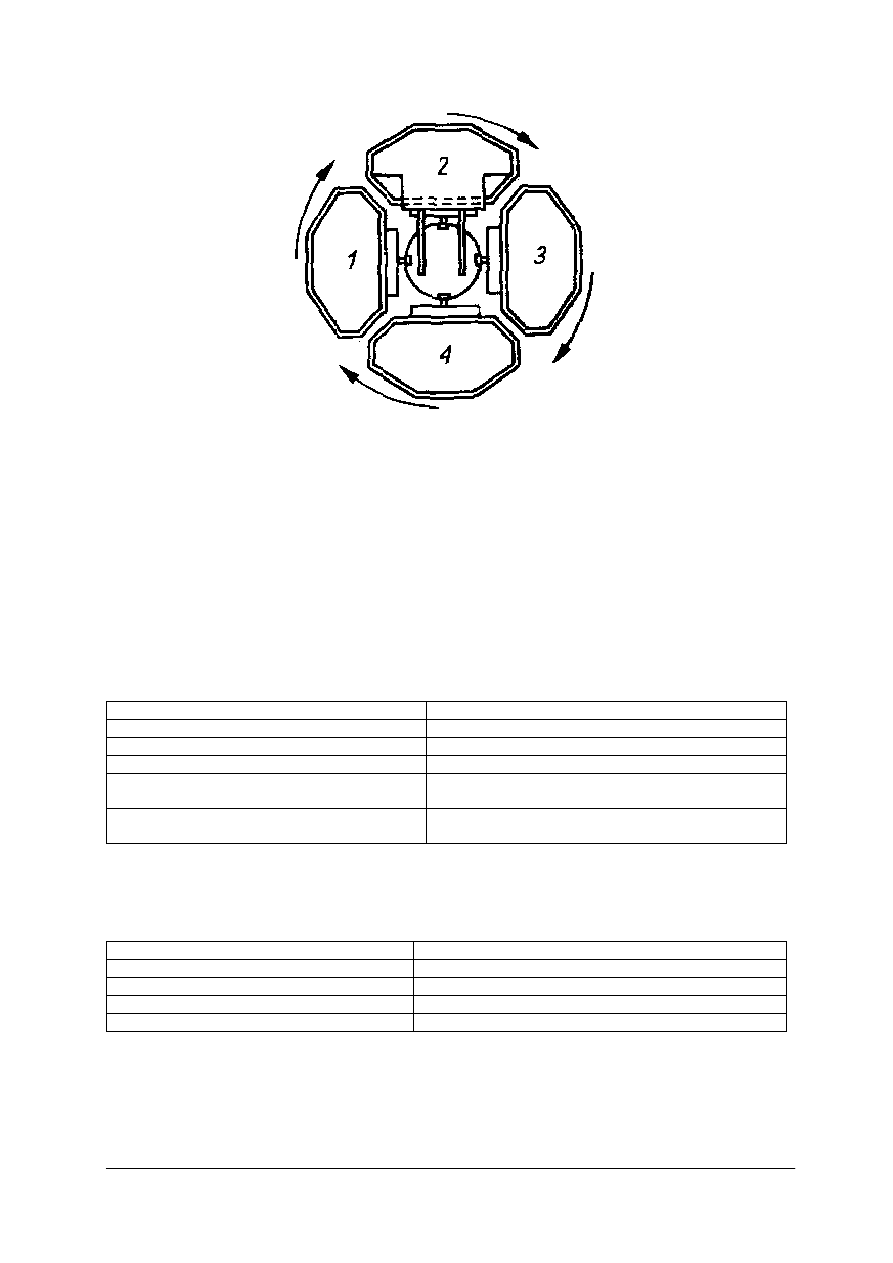

Rysunek 29 przedstawia schemat pracy stołu obrotowego, który obsługuje się

w następujący sposób. W urządzeniu w pozycji 1 nakłada się elementy odzieży. Po czym

całość obraca się o jedną czwartą obrotu, a obsługa stanowiska 1 nakłada elementy na stół

następny, podczas gdy poprzedni ładunek jest poddawany prasowaniu na stanowisku 2.

Następnie wilgotny zaprasowany ładunek wędruje na stanowisko 3, gdzie jest poddawany

suszeniu lub, jeśli istnieje taka konieczność, ogrzewaniu termostabilizującemu. Potem

następuje obrót ładunek jedną czwartą i ładunek na stanowisku 4 jest zdejmowany. Czynność

nakładania można rozpoczynać na stanowisku 4 przy obróbce wyrobów bardziej złożonych,

a na stanowisku 1 poprawia się ułożony stos.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Rys. 29. Stół parowy do obróbki wyrobów dzianych [3, s. 169]

Wyroby, których nie można sprasować obrabia się w szafach parowych

bezciśnieniowych lub autoklawach kotłowych, naciągnięte na metalowe formy.

Stabilizowanie w autoklawach odbywa się w atmosferze pary nasyconej.

Przykładowe cykle wykończalnicze dzianin

W tabeli 3 przedstawiono cykl wykończalniczy dzianin z przeznaczeniem na bieliznę.

Wyroby tego typu produkuje się z przędzy bawełnianej lub wiskozowej (przeznaczone są one

na bieliznę męską), albo z ciągłych włókien wiskozowych z przeznaczeniem na bieliznę

damską.

Tabela 3. Cykl wykończalniczy dzianin z przeznaczeniem na bieliznę [2, s. 290]

Operacje technologiczne

Stosowane maszyny

Pranie i bielenie

barwiarki pasmowe lub agregaty do metody ciągłej

Barwienie i preparowanie

barwiarki pasmowe

Odwadnianie

wirówki

Suszenie

suszarki krótkozwisowe lub bębnowo-sitowe

z rozszerzaczami

Gładzenie i nawijanie w formie rękawa

dekatyzarki końcowe lub specjalne gładziarko-nawijarki

parowe

Przykładowy cykl wykończenia dzianin odzieżowych z nitek teksturowanych jest

przedstawiony w tabeli 4.

Tabela 4. Cykl wykończalniczy dzianin odzieżowych z nitek teksturowanych [2, s. 292]

Operacje technologiczne

Stosowane maszyny

Pranie i preparowanie

barwiarki pasmowe

Rozcinanie rękawa, suszenie

rozcinarki suszarki bębnowo-sitowe lub ramowe

Dekatyzowanie

dekatyzarka końcowa

Nawijanie

nawijarki szerokościowe ewentualnie z parownikiem

Cykl wykończalniczy dla dzianin szermezowych z włókien ciągłych poliamidowych jest

przedstawiony w tabeli 5.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Tabela 5. Cykl wykończalniczy dzianin szermezowych z włókien ciągłych poliestrowych [2, s. 294]

Operacje technologiczne

Stosowane maszyny

Zszywanie w rękaw i pranie

maszyny szyjące do dzianin, barwiarki pasmowe

Odwadnianie

wirówki ewent. wyżymarki (po rozcięciu rękawa)

Stabilizowanie

stabilizarki parowe ciśnieniowe lub stabilizarki ramowe

z podsuszaniem

Barwienie

barwiarki pasmowe

Preparowanie chemiczne

barwiarki pasmowe

Odwadnianie i suszenie

wyżymarki lub wirówki, suszarki ramowe

Nawijanie

nawijarki lub zdwajarko-nawijarki

Niektóre wady i błędy procesu wykończania i sposoby ich usuwania

Do głównych błędów występujących w procesie wykończania mechanicznego

i termicznego należą:

−

fałdy,

−

załamania,

−

uszkodzone brzegi,

−

mechaniczne uszkodzenia materiału,

−

plamy smarowe i farbiarskie,

−

niewłaściwa szerokość, itp.

Określaniem i oznaczaniem błędów zajmują się wyznaczeni pracownicy (brakarze)

podczas procesu przeglądania na przeglądarkach zmechanizowanych, zaopatrzonych w dobry

system oświetlenia z zewnątrz i od spodu materiału. Po przejrzeniu i sklasyfikowaniu,

materiały przepuszcza się przez składarko-mierzarkę (pracującą z prędkością 6–50 m/min.).

Pracownicy obsługujący maszyny wykończalnicze obowiązani są na bieżąco oceniać

efekt prowadzonego procesu, a w przypadku wykrycia wad i nieprawidłowości podejmować

czynności zaradcze.

W procesie drapania może dojść do przedrapania, zniszczenia tkaniny. Właściwy efekt

zależy od prędkości tkaniny i prędkości bębna z wałkami drapiącymi. Takim wadom zapobiec

można poprzez zachowanie ustawień maszyny właściwych dla pożądanego efektu (włos

równy, włos nierównomiernej długości) i bieżącego ich regulowania.

Do przedrapania może dojść na skutek:

−

złego nastawienia maszyny,

−

za długiego drapanie,

−

zbyt silnego drapanie,

−

miejscowego przeprężenia nitek.

Błędy drapania:

−

miejsca wydrapane – łysiny,

−

miejsca wydrapane słabiej.

Przyczyną ich powstania może być, np.:

−

podłużne sfałdowanie tkaniny (skutek – podłużne łysiny),

−

niewłaściwe ręczne zszywanie sztuk (skutek – łysiny lub dziury na końcach sztuk

w miejscach zszycia),

−

nierównomierne zwilżenie tkanin (skutek – łysiny, miejsca słabiej wydrapane),

−

brak lub nierównomierne ułożenie szyszek (draparki szyszkowe).

Obsługujący draparkę obowiązany jest na bieżąco kontrolować jakość i zapobiegać

powstawaniu błędów, np. przez właściwe ustawianie maszyny, bieżącą regulację.

W procesie strzyżenia bardzo istotnym elementem jest regulacja wysokości cięcia

(dotyczy to szczególnie momentu przechodzenia przez obszar strzyżenia odcinka szwu

łączącego dwie sztuki). W postrzygarkach nowoczesnych wysokość cięcia na szwach jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

regulowana automatycznie, a w postrzygarkach starego typu pracownik obsługujący ręcznie

podnosi zespół strzyżący w momencie przechodzenia szwu. W postrzygarkach ze stołem

pełnym tkanina przed strzyżeniem musi być wystrzyżona po lewej stronie, a wszystkie węzły

i zgrubienia muszą być usunięte w celu uniknięcia przecięcia podczas strzyżenia.

Błędy strzyżenia:

−

podłużne pasy nierównego wystrzyżenia na końcach sztuk, spowodowane zastosowaniem

niewłaściwego zszycia (eliminuje się poprzez zastosowanie maszyn zszywających),

−

łyse miejsca na tkaninie spowodowane nierównym wysuszeniem sztuk (w miejscach

wilgotnych tkanina jest odrobinę grubsza i lepiej wystrzyżona),

−

nierównomierne wystrzyżenie spowodowane niedokładnym wypraniem (miejsca tłuste

strzygą się gorzej),

−

przecięcia tkaniny w różnych miejscach (mogą być spowodowane złym oczyszczeniem

lewej strony, nieprawidłowym ustawieniem cylindra albo pozostawieniem igły

w tkaninie),

−

nierównomierne wystrzyżenie (w postaci pasów na całej długości, spowodowane

nierównością stołu stałego lub noża).

Pracownik obsługujący postrzygarkę, obserwując pojawianie się w/w błędów podejmuje

odpowiednie czynności zaradcze np. w przypadku powstawania pasów na długości

zatrzymuje maszynę, kontroluje stół i nóż (jeżeli nóż jest uszkodzony – wymiana noża).

W procesie rytnierowania ocenia się efekt wzrokowo i jeżeli nie jest on zadawalający,

przepuszcza się tkaninę przez maszynę dwa lub więcej razy.

Prasowanie – niepożądanym efektem (wadą) prasowania jest wybłyszczenie powierzchni

tkaniny. Żeby zniwelować tę wadę prowadzi się proces dekatyzowania końcowego.

Dla ułatwienia prasowania tkanin delikatnych stosuje się cylinder owinięty taśmą

filcową.

W procesie sanforyzowania tkaniny, po uprzednim jej apreturowaniu, może występować

pęcznienie apretury. Pęcznienie apretury obniża estetyczny wygląd powierzchni tkaniny.

Przed sanforyzacją nieznanej partii tkaniny należy wykonać próbę na niewielkiej ilości

tkaniny. By ułatwić przebieg tkaniny i zapobiec marszczeniu się powierzchni, tkaninę przed

sanforyzacją nasyca się olejami apreterskimi.

Estetykę powierzchni tkaniny poprawia się przez zastosowanie odpowiedniej ilości

szczotek czyszczących w parowniku.

Bezpieczeństwo pracy przy maszynach wykończalni suchej

Maszynami niebezpiecznymi ma wykańczalni są: postrzygarki, draparki, gładziarki

i magle, prasy nieckowe i inne.

Najniebezpieczniejsze części maszyn wykończalniczych to wszelkie elementy wirujące,

koła zębate, ruchome elementy układów napędowych, uiglone wałki, gorące cylindry i niecki,

przestrzenie między wałami itp. Zagrożenie dla zdrowia i życia stanowią także pyły

włókniste, gorące zanieczyszczone powietrze, chemikalia odparowane z tkaniny, dlatego tak

ważne jest wyposażenie wykończalni w urządzenia odsysające pył i sprawną wentylację.

Celowe jest zatem stosowanie elementów ochronnych i zabezpieczeń np. na gładziarkach

listew i prętów aby zapobiec wciągnięciu palców rąk. W urządzeniach pracujących pod

dużym ciśnieniem pary powinny być sprawne zawory bezpieczeństwa i manometry. Aby

uniknąć przykrych skutków gromadzenia się ładunków elektrostatycznych należy instalować

jonizatory. Wirujące elementy maszyn, pasy transmisyjne powinny być osłonięte.

Przed przystąpieniem do pracy pracownik powinien zostać zapoznany z instrukcją

bezpiecznej obsługi. Instrukcje bezpiecznej obsługi powinny znajdować się przy maszynach

w widocznym miejscu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Jakie znasz procesy mechanicznej i termicznej obróbki wyrobów włókienniczych?

2.

Na czym polega drapanie wyrobów włókienniczych?

3.

W jakim celu prowadzi się proces drapania wyrobów włókienniczych?

4.

Na czym polega proces strzyżenia wyrobów włókienniczych?

5.

W jakim celu prowadzi się proces strzyżenia wyrobów włókienniczych?

6.

Na czym polega proces gładzenia wyrobów włókienniczych?

7.

Jakie znasz odmiany procesu gładzenia wyrobów włókienniczych?

8.

W jakim celu prowadzi się proces tłoczenia wyrobów włókienniczych?

9.

W jaki sposób zapobiegamy kurczeniu się materiałów włókienniczych?

10.

W jakim celu prowadzimy proces dekatyzowania i naparowywania wyrobów

włókienniczych?

11.

W jakim celu poddaje się wyroby włókiennicze ścieraniu?

12.

Jakie efekty uzyskujemy w procesie kędzierzawienia wyrobów włókienniczych?

13.

W jaki sposób prowadzi się proces plisowania wyrobów włókienniczych z włókien

naturalnych, a w jaki włókien syntetycznych?

14.

Jakie maszyny są stosowane w procesach mechanicznej i termicznej obróbki wyrobów

włókienniczych?

15.

Dla jakich surowców stosuje się proces prasowania?

4.1.3. Ćwiczenia

Ć

wiczenie 1

Oblicz skurcz tkaniny uzyskany na sanforyzarce. Przy obliczaniu zastosuj wzory podane

w poradniku dla ucznia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wyszukać w tekście informacje w jaki sposób oblicza się skurcz tkaniny uzyskany na

sanforyzarce (wypisać wzór),

2)

określić, jakie dane potrzebne będą do obliczeń,

3)

zmierzyć na maszynie potrzebne do obliczeń wielkości (ewentualnie odczytaj wielkości

z katalogu lub schematu maszyny podanego w skali),

4)

podstawić do wzoru uzyskane wielkości i obliczyć skurcz tkaniny,

5)

sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

sanforyzarka lub schemat maszyny,

−

poradnik dla ucznia,

−

linijka, przybory do pisania, zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 2

Zaplanuj proces gładzenia, tak aby uzyskać duży połysk, bardzo dobre wygładzenie

i twardy chwyt tkaniny. Określ nacisk, powierzchnię i średnicę wałów gładziarki. Do

wykonania ćwiczenia wykorzystaj informacje zawarte w tabeli znajdującej się w poradniku

ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

odnaleźć tabelę zależności między podstawowymi czynnikami gładzenia a efektem

technologicznym,

2)

skorzystać z informacji zawartych w tabeli,

3)

dobrać czynniki gładzenia dla zadanego efektu technologicznego,

4)

sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

przybory do pisania,

−

zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 3

Ustal zależności występujące między szybkością wałków tkaniny i bębna dla uzyskania

efektu drapania przebiegającego równomiernie (wydobyty włos powinien być jednakowy pod

względem długości).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przyjrzeć się schematowi wałków w draparce,

2)

wypisać zależności prędkości: wałka gładząco-drapiącego, tkaniny i bębna,

3)

wypisać zależności prędkości: wałka szarpiąco-drapiącego, tkaniny i bębna

4)

wypisać, jak powinny przedstawiać się różnice w prędkościach, aby drapanie przebiegało

równomiernie.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

przybory do pisania,

−

zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 4

Korzystając z informacji zawartych w poprzednim ćwiczeniu, ustaw w draparce

prędkości: tkaniny bębna i wałków dla uzyskania efektu równomiernego drapania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

ustalić sposób regulacji prędkości przy maszynie,

2)

ustawić prędkości według wcześniej ustalonych kryteriów,

3)

wykonać proces drapania tkaniny,

4)

sprawdzić, czy ustawione prędkości były właściwe, a proces przebiegał równomiernie,

5)

ocenić wzrokowo długość wydobytych włosów,

6)

przeprowadzić analizę poprawności procesu,

7)

skorygować błędy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Wyposażenie stanowiska pracy:

−

draparka wałkowa

−

poradnik ucznia,

−

przybory do pisania,

−

zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 5

Omów, w oparciu o schemat działania układu strzyżącego, przebieg procesu strzyżenia

tkanin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przyjrzeć się uważnie schematowi układu strzyżącego,

2)

nazwać występujące w nim elementy,

3)

określić zadania poszczególnych elementów,

4)

omówić przebieg procesu strzyżenia tkanin,

5)

opisać sposoby regulacji długości włosa,

Wyposażenie stanowiska pracy:

−

schemat działania układu strzyżącego,

−

poradnik ucznia,

−

przybory do pisania, zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 6

Oblicz zakres intensywności strzyżenia dla jednocylindrowej postrzygarki o cylindrze

zawierającym 18 piór strzyżących i 1200 obrotach na minutę, wiedząc że szybkość tkaniny

może być regulowana w granicach 4–16 m/min.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

wypisać wzór na obliczanie intensywności strzyżenia,

2)

wykonać obliczenia dla zadanych wartości,

3)

przedstawić zakres intensywności strzyżenia dla zadanych wartości.

Wyposażenie stanowiska pracy:

−

poradnik ucznia,

−

przybory do pisania, zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Ć

wiczenie 7

Omów przebieg procesu wykurczania na podstawie dołączonych schematów.

Rysunek do ćwiczenia 7 [2]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przyjrzeć się uważnie przedstawionym schematom,

2)

nazwać elementy robocze przedstawionych maszyn,

3)

określić zadania przedstawionych elementów,

4)

omówić przebieg procesu,

5)

wskazać na podobieństwa i różnice metod przedstawionych na rysunkach,

6)

dobrać rodzaj transportera w zależności od faktury tkaniny i jej przeznaczenia,

7)

sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

schematy wykurczarek,

−

poradnik ucznia,

−

przybory do pisania, zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 8

Porównaj zasadę działania magli hydraulicznych: zwykłego i rewolwerowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przeczytać uważnie fragment materiału z poradnika ucznia,

2)

przyjrzeć się schematom działania w/w magli,

3)

nazwać elementy robocze,

4)

wskazać elementy na schematach (ewentualnie w czasie wycieczki na maszynie),

5)

omówić kierunek przesuwu wałków z tkaniną,

6)

wskazać na różnice w pracy obu magli,

7)

sformułować i zapisać wnioski o przydatności magli w procesie produkcyjnym.

Wyposażenie stanowiska pracy:

−

schematy magli, magle w zakładzie produkcyjnym,

−

poradnik ucznia,

−

przybory do pisania, zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Ć

wiczenie 9

Omów zasadę działania nawilżarki aerosolowej i określ zakres jej zastosowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z treścią materiału nauczania zawartą w poradniku ucznia,

2)

obserwować nawilżarkę podczas pracy,

3)

zwrócić uwagę na bezpieczeństwo w obsłudze,

4)

wskazać i nazwać poszczególne elementy nawilżarki,

5)

omówić przebieg tkaniny w maszynie,

6)

określić zakres zastosowania maszyny,

7)

sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

nawilżarka i schemat jej działania,

−

poradnik ucznia,

−

przybory do pisania, zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 10

Omów kolejne etapy prasowania tkanin w prasie nieckowej, korzystając z załączonego

schematu.

Rysunek do ćwiczenia 10 [2, s. 254]

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

obserwować pracę prasy w czasie wycieczki technologicznej,

2)

wskazać na schemacie technologicznym poszczególne elementy prasy nieckowej,

3)

opisać elementy robocze zaznaczając kolorem elementy gorące,

4)

w zeszycie przedmiotowym wypisać w punktach przebieg procesu prasowania,

5)

odczytać z tablicy sterowniczej zakres temperatur powierzchni cylindra i niecki,

6)

odczytać z tablicy sterowniczej siłę nacisku cylindra na tkaninę i nieckę,

7)

sformułować i zapisać wnioski o zakresie zastosowania pras nieckowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wyposażenie stanowiska pracy:

−

prasa nieckowa i schemat jej działania,

−

poradnik ucznia,

−

przybory do pisania, zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

Ć

wiczenie 11

Wykonaj proces wykurczania przez parownie dla elementów wyrobu dzianego (półgolf

dziecięcy) na stole parowym, porównaj wymiary (długość i szerokość) przed i po parowaniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

zapoznać się z instrukcją obsługi stołu parowego,

2)

wskazać warunki bezpiecznej obsługi,

3)

pobrać i zmierzyć elementy wyrobu dzianego (długość, szerokość),

4)

nałożyć element na stół parowy,

5)

prasować, parować i suszyć element zgodnie z instrukcją,

6)

zdjąć element ze stołu,

7)

zmierzyć długość i szerokość elementu,

8)

porównać otrzymane wyniki,

9)

sformułować i zapisać wnioski.

Wyposażenie stanowiska pracy:

−

wyroby dziane,

−

stół parowy do obróbki wyrobów dzianych,

−

instrukcja obsługi stołu,

−

poradnik ucznia,

−

przybory do pisania i zeszyt,

−

literatura zgodna z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcia obróbki mechanicznej i termicznej wyrobów

włókienniczych?

2)

zdefiniować procesy mechanicznej i termicznej obróbki wyrobów

włókienniczych?

3)

określić zadania procesu drapania, strzyżenia, gładzenia, wykurczania?

4)

rozróżnić elementy draparki, postrzygarki, gładziarki i sanforyzarki?

5)

określić zadania procesu kędzierzawienia, tłoczenia, ścierania

i plisowania?

6)

rozróżnić elementy maszyny do kędzierzawienia, wytłaczarki,

szmerglówki i prasy do plisowania?

7)

przedstawić algorytm postępowania w przypadku wykurczania tkanin

wełnianych na wykurczarkach parowo-termicznych?

8)

scharakteryzować proces nawilżania tkanin i dzianin?

9)

zdefiniować

proces

dekatyzowania

i

prasowania

wyrobów

włókienniczych?

10)