„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Ewa Gałązka

Drukowanie wyrobów włókienniczych

826[01].Z4.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Artur Pacholski

mgr inż. Małgorzata Piechota

Opracowanie redakcyjne:

mgr inż. Maria Michalak

Konsultacja:

mgr Małgorzata Sienna

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 826[01].Z4.03

Drukowania wyrobów włókienniczych, zawartego w modułowym programie nauczania dla

zawodu operator maszyn w przemyśle włókienniczym.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1.

Wprowadzenie

3

2.

Wymagania wstępne

4

3.

Cele kształcenia

5

4.

Materiał nauczania

6

4.1.

Techniki i odmiany technologiczne druku

6

4.1.1.

Materiał nauczania

6

4.1.2.

Pytania sprawdzające

15

4.1.3.

Ć

wiczenia

15

4.1.4.

Sprawdzian postępów

17

4.2.

Oddziały pomocnicze drukarni

18

4.2.1.

Materiał nauczania

18

4.2.2.

Pytania sprawdzające

25

4.2.3.

Ć

wiczenia

26

4.2.4.

Sprawdzian postępów

27

4.3.

Drukarki i drukowanie

28

4.3.1.

Materiał nauczania

28

4.3.2.

Pytania sprawdzające

40

4.3.3.

Ć

wiczenia

41

4.3.4.

Sprawdzian postępów

42

5.

Sprawdzian osiągnięć

43

6.

Literatura

48

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o Drukowaniu tkanin i dzianin.

Zapoznasz się z technikami i odmianami technologicznymi druku. Poznasz maszyny

i urządzenia do drukowania.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ć

wiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

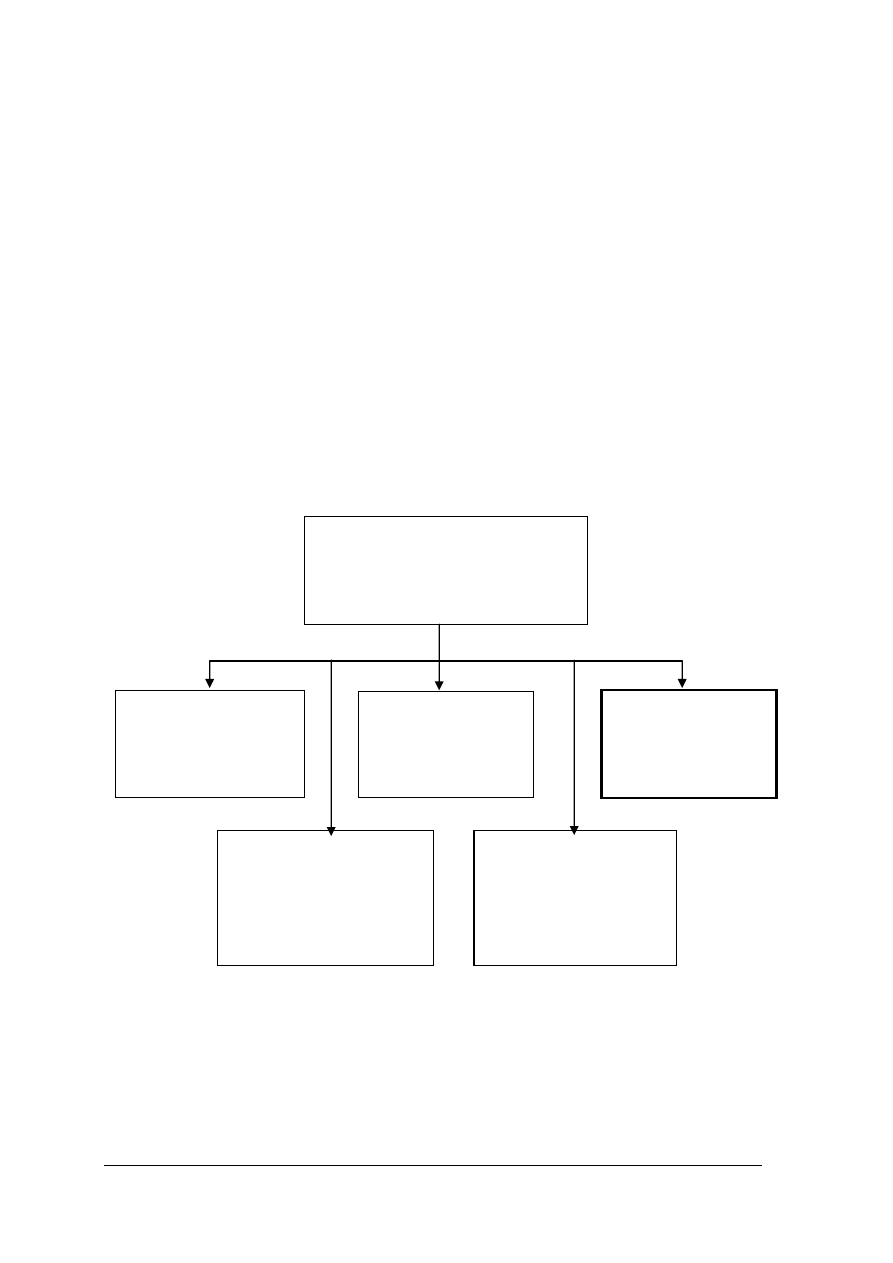

Schemat układu jednostek modułowych

826[01].Z4.01

Bielenie włókien

i wyrobów włókienniczych

826[01].Z4.02

Barwienie włókien

i wyrobów

włókienniczych

826[01].Z4.03

Drukowanie wyrobów

włókienniczych

826[01].Z4

Technologia wykończania

włókien i wyrobów włókienniczych

826[01].Z4.05

Wykończanie mechaniczne

i termiczne wyrobów

włókienniczych

826[01].Z4.04

Nakładanie apretur

i innych wykończeń

uszlachetniających

na wyroby włókiennicze

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

klasyfikować podstawowe surowce włókiennicze ze względu na ich pochodzenie

i długość włókien, rozpoznawać podstawowe grupy surowców na podstawie koloru,

chwytu i próby palenia oraz rozróżniać surowce i wyroby na podstawie nazw

handlowych i oznaczeń,

−

podawać nazwy handlowe najczęściej produkowanych włókien,

−

charakteryzować właściwości mechaniczne, fizyczne, chemiczne i użytkowe różnych

surowców włókienniczych,

−

określać wpływ pochodzenia włókien i ich składu chemicznego na zastosowanie

i właściwości wyrobów,

−

charakteryzować podstawowe rodzaje wyrobów włókienniczych i określać ich

podstawowe wskaźniki technologiczne,

−

charakteryzować podstawowe parametry budowy wyrobów włókienniczych,

−

charakteryzować procesy bielenia i barwienia, rodzaje używanych środków chemicznych

ich wpływ na proces,

−

definiować podstawowe wskaźniki jakościowe wyrobów włókienniczych,

−

objaśniać podstawowe metody wyznaczania wskaźników jakościowych wyrobów

włókienniczych,

−

określać zasady pobierania próbek wyrobów włókienniczych,

−

określać warunki wykonywania badań,

−

określać warunki procesu bielenia i barwienia, skład kąpieli bielących i barwiących,

−

badać wskaźniki użytkowe i strukturalne liniowych i płaskich wyrobów włókienniczych,

−

obliczać wartość podstawowych parametrów wyrobów włókienniczych,

−

rozpoznawać elementy maszyn i mechanizmów,

−

odczytywać rysunki z uwzględnieniem wymiarowania,

−

odczytywać rysunki techniczne i uproszczenia rysunkowe,

−

odczytywać rysunki zestawieniowe zespołów i podzespołów maszyn, ustalać działanie

i określać elementy składowe,

−

wykonywać proste rysunki techniczne,

−

korzystać z dokumentacji technicznej, PN, katalogów,

−

odczytywać

Dokumentację

Techniczno-Ruchową,

dokumentację

technologiczną

i warsztatową,

−

korzystać z różnych źródeł informacji,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska,

−

posługiwać się sprzętem laboratoryjnym z zachowaniem zasad bhp.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

3. CELE KSZTAŁCENIA

W wyniku realizacji jednostki modułowej powinieneś umieć:

−

scharakteryzować rodzaje i techniki druku wyrobów włókienniczych,

−

posłużyć się rejestrem barwników i środków pomocniczych,

−

scharakteryzować farby i środki pomocnicze używane do drukowania,

−

rozróżnić technologie druku tkanin i dzianin,

−

zanalizować technologie drukowania specjalnego,

−

scharakteryzować maszyny drukujące i zasady ich działania,

−

scharakteryzować procesy przygotowujące do drukowania wyrobów włókienniczych

z włókien naturalnych, sztucznych i syntetycznych,

−

wybrać wzór do drukowania na tekstyliach,

−

dobrać i przygotować skład pasty drukarskiej do drukowania według receptury,

−

zasilić maszynę drukarską pastą drukarską,

−

przygotować wyroby włókiennicze do drukowania,

−

obsłużyć drukarkę,

−

wykonać drukowanie wyrobów włókienniczych,

−

utrwalić nadrukowane barwniki,

−

wykryć błędy i usunąć wady powstałe podczas drukowania,

−

wykończyć drukowane tekstylia,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

4.

MATERIAŁ NAUCZANIA

4.1. Techniki i odmiany technologiczne druku

4.1.1. Materiał nauczania

Drukowanie to barwienie określonej powierzchni materiału w określone kształty. Na

materiał przeznaczony do drukowania nakładany jest barwnik drukarski w postaci pasty.

Następnie naniesiony barwnik jest utrwalany. Po utrwaleniu barwnika przeprowadza się

usunięcie zbędnego nie utrwalonego barwnika poprzez pranie.

Podstawowe techniki drukarskie:

−

druk zwykły i druk bezpośredni,

−

druk wywabowy,

−

druk ochronny,

−

druk transferowy,

Szczególne techniki druku:

−

druk nasypowy (flokowy),

−

druk pigmentowy,

−

druk lakowy,

−

druk osnowowy,

−

druk wypalany,

−

druk puchnący,

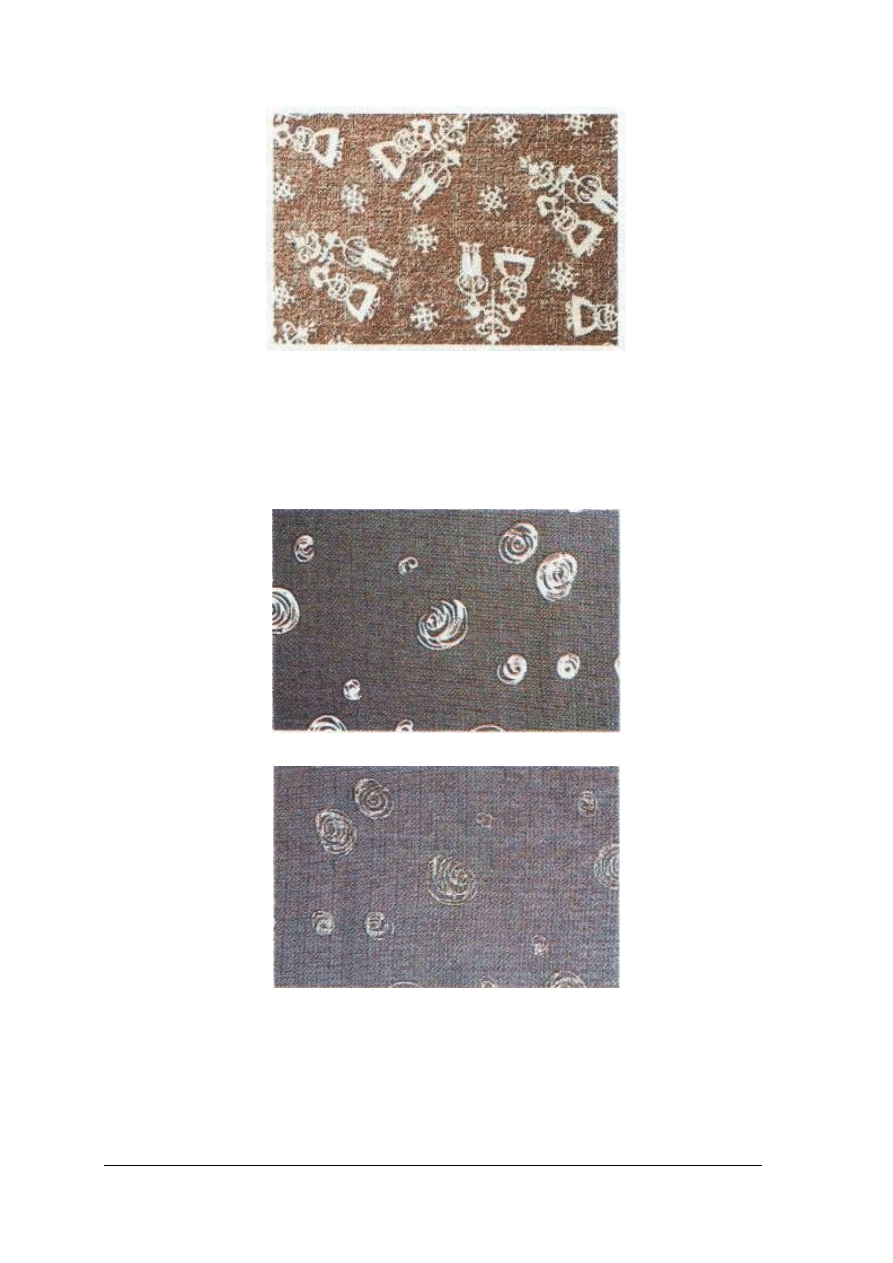

Druk zwykły i druk bezpośredni

W druku bezpośrednim barwnik nanosi się bezpośrednio na materiał, w druku zwykłym

barwniki barwiące na kolory ciemniejsze nanosi się na wcześniej naniesione kolory jasne.

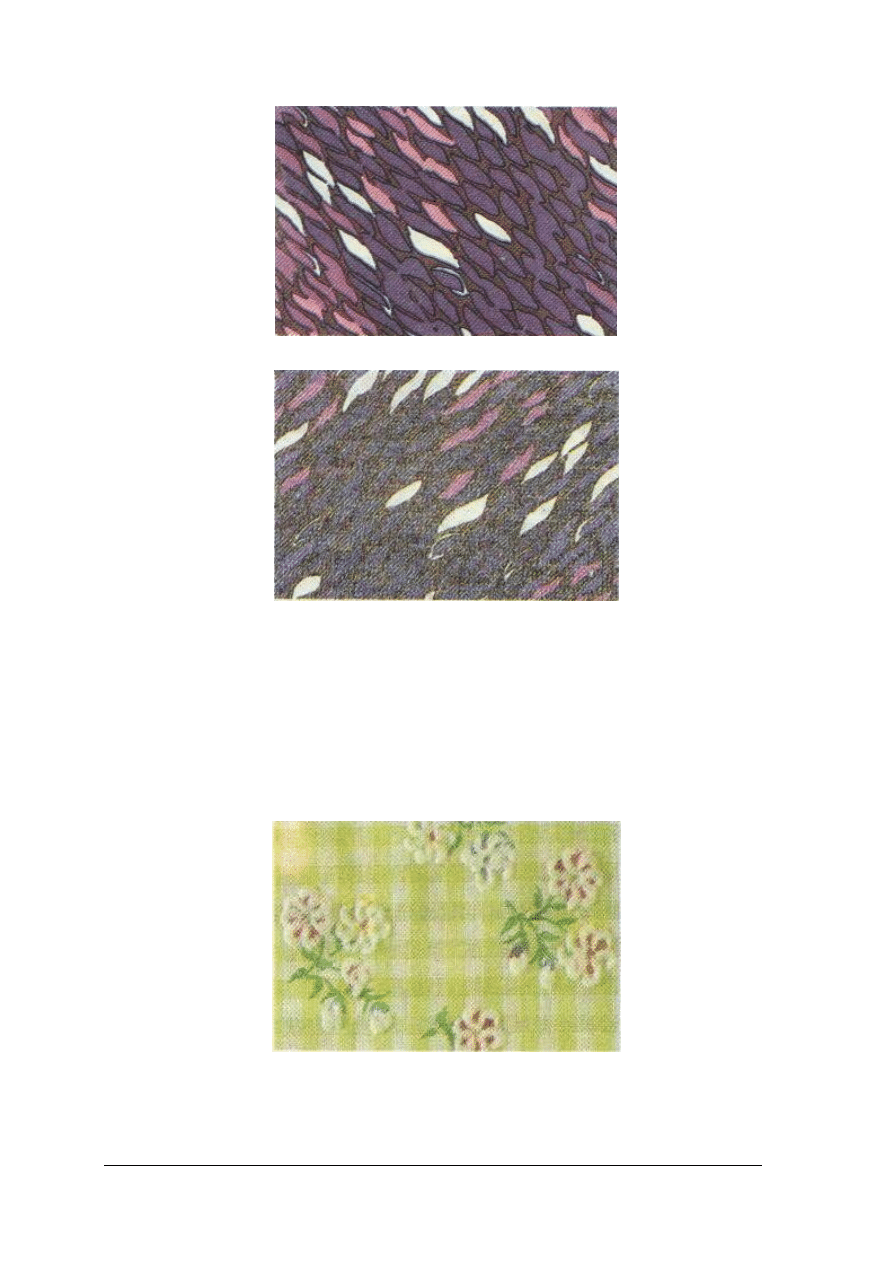

Rys. 1. Druk bezpośredni (prawa strona materiału) [6, s. 90]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

Rys. 2. Druk bezpośredni (lewa strona materiału) [6, s. 90]

Druk wywabowy

Druk wywabowy polega na nanoszeniu pasty trawiącej na uprzednio wybarwioną

powierzchnię, w wyniku tego zostaje zniszczony (wywabiony) barwnik w miejscach, na które

została naniesiona pasta. Otrzymane wzory mogą pozostać białe, ale można je także zabarwić

na inny kolor.

Rys. 3. Druk wywabowy (prawa strona materiału) [6, s. 90]

Rys. 4. Druk wywabowy (lewa strona materiału) [6, s. 90]

Druk ochronny

Ta technika polega na drukowaniu na powierzchni materiału wzorów pastą nie dającą się

barwić. Następnie zadrukowany materiał poddaje się barwieniu. W procesie barwienia

zadrukowane miejsca nie zmieniają barwy. Otrzymane wzory mogą być białe lub kolorowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 5. Druk ochronny (prawa strona materiału) [5, s. 90]

Rys. 6. Druk ochronny (lewa strona materiału) [6, s. 90]

Druk transferowy

Jest to technika, w której metodą poligraficzną przygotowuje się wzór na papierze. Wzór

drukuje się specjalnym barwnikiem na specjalnym papierze. Wzory te nanosi się na materiał

za pomocą prasy. W wyniku działania ciśnienia i wysokiej temperatury barwnik przechodzi

ze stałego stanu skupienia w gazowy i wsiąka we włókna. Schemat druku na rysunku 7.

Przekrój włókien

Rys. 7. Schemat druku transferowego [6, s. 90]

W uproszczeniu, można powiedzieć, że wzór naprasowuje się na materiał.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys. 8. Papier do druku transferowego [6, s. 90]

Rys. 9. Druk transferowy [6, s. 90]

Tego rodzaju druk stosuje się najczęściej na materiałach z włókien syntetycznych. Po

odpowiednim przygotowaniu można tę technikę stosować również do drukowania materiałów

z włókien naturalnych lub z mieszanek. W tej technice uzyskuje się bardzo skomplikowane

i precyzyjne wzory o różnorodnych odcieniach kolorystycznych.

Druk nasypowy (flokowy)

Druk flokowy polega na tym, że tkanina zostaje zadrukowana wzorami z kleju. Następnie

na tkaninę rozsypuje się pocięte włókienka, które przyczepiają się do zadrukowanych miejsc.

Rys. 10. Druk nasypowy [6, s. 90]

Dla wyrównania wzoru podczas rozsypywania włókienek stosuje się ich orientowanie

ładunkami elektrostatycznymi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Druk pigmentowy

W technice tej pigment farby drukarskiej zostaje naniesiony na powierzchnię materiału za

pomocą kleju. Pasta drukarska składa się pigmentu farby drukarskiej i kleju. Druk

pigmentowy wykonywany na podłożach sfałdowanych, lub podwójnych „ożywia” wyrób

płaski. W tym druku dominują wzory: kwiaty, geometryczne, orientalne, kamuflażowe

militarne.

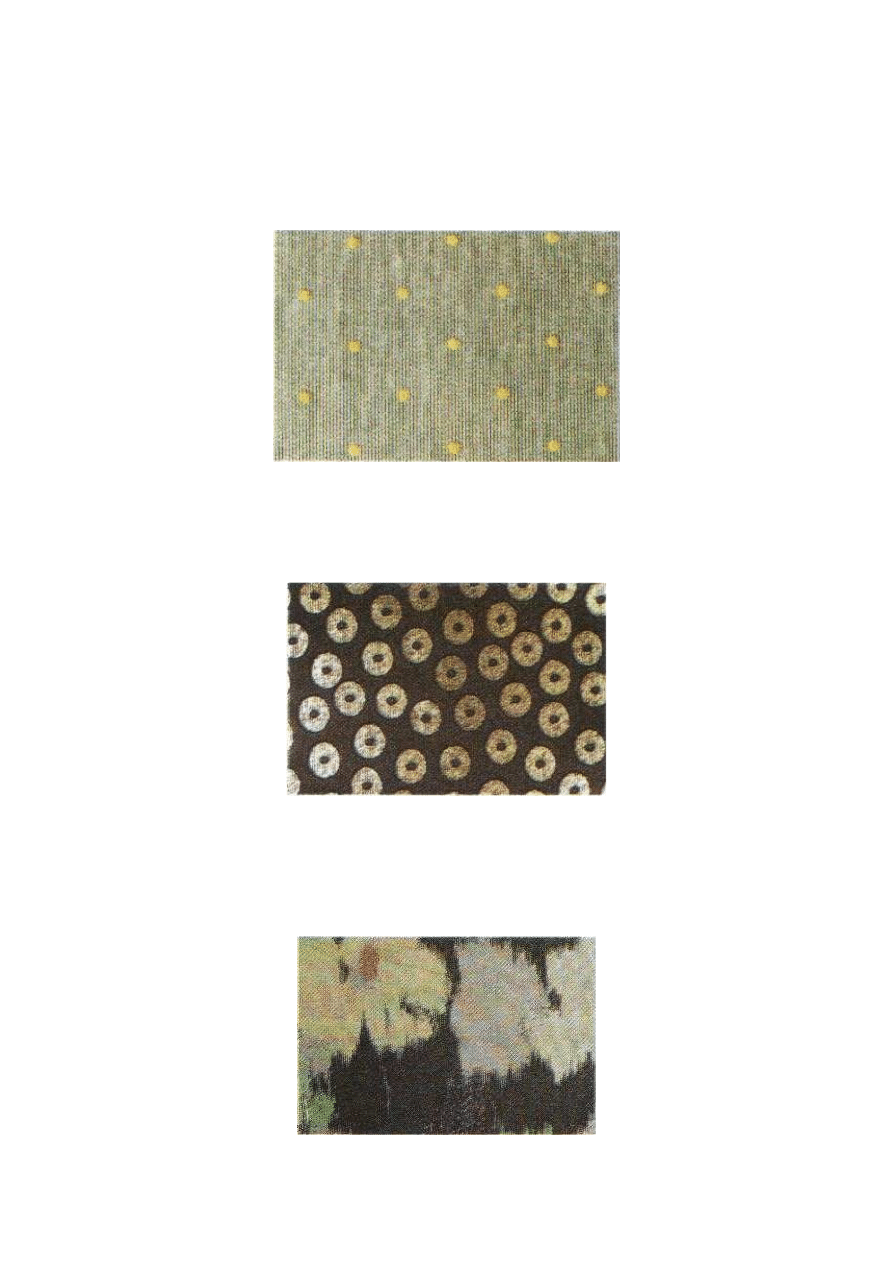

Rys. 11. Druk pigmentowy [6, s. 90]

Druk lakowy

Ta technika drukowania przebiega podobnie jak druk pigmentowy, różni się jednak tym,

ż

e na materiał jest nanoszony razem z barwnikiem lak.

Rys. 12. Druk lakowy [6, s. 90]

Druk osnowowy

Druk osnowowy polega na tym, że wzór jest drukowany na osnowie jeszcze przed

procesem tkania. Podczas tkania na skutek różnych napięć działających na nitki tworzy się

szczególny wzór, którego kontury rozmywają się.

Rys. 13. Druk osnowowy [6, s. 90]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Druk wypalany

Ten rodzaj druku pozwala na uzyskanie tkanin miejscowo pocienionych o delikatnej

strukturze. Procesowi wytrawiania poddaje się tzw. multimieszanki, wyroby zawierające

w swym składzie kilka, a nawet kilkanaście rodzajów włókien. Często tak prowadzi się proces

aby wyrób miejscowo uległ destrukturyzacji (zniszczeniu). Podyktowane jest to modą na

celowe postarzanie wyrobów. Postarzanie może odbywać się przy pomocy środków

chemicznych (siarczan lub chlorek glinu), techniką laserową (trawi się włókna chemiczne),

obróbką powierzchniową przy pomocy enzymów.

Druk puchnący

Druk puchnący stwarza nowe możliwości zdobnicze. Efekt takiego druku uzyskuje się

nanosząc pastę zawierającą składniki, które procesów podwyższonej temperaturze tworzą żel

i wydzielają produkty gazowe. Po nadrukowaniu takiej farby, która oprócz składników

tworzących żel zawiera pigment, środek wiążący i zagęszczenie, poddaje się wyrób

dogrzewaniu procesów temperaturze 180–200

o

C. Druk ten stosuje się na tkaninach gładkich

głównie bawełnianych. Dla wzbogacenia efektów przestrzennych druku puchnącego,

wprowadza się pomocniczo druk pigmentowy. Zadrukowane odpowiednio zaprojektowanym

motywem fragmenty tkanin zyskują wygląd płaskorzeźby. Taka forma aplikacji zastępuje

haft.

Rodzaje procesów drukarskich

Rozróżniamy następujące rodzaje procesów drukarskich:

−

druk ręczny,

−

druk wałowy,

−

druk filmowy płaski i rotacyjny,

−

druk natryskowy.

Najstarsze sposoby miejscowego barwienia tkanin to: bandhan, golas, batik, druk ręczny.

Batik polega na nanoszeniu na białą tkaninę wosku za pomocą stempla lub naczyńka

z cienką rurką, a następnie zanurzaniu tkaniny w roztworze barwnika. Barwienie przebiega

w temperaturze niższej od temperatury topnienia wosku. Wosk usuwa się w czasie prania we

wrzącej wodzie.

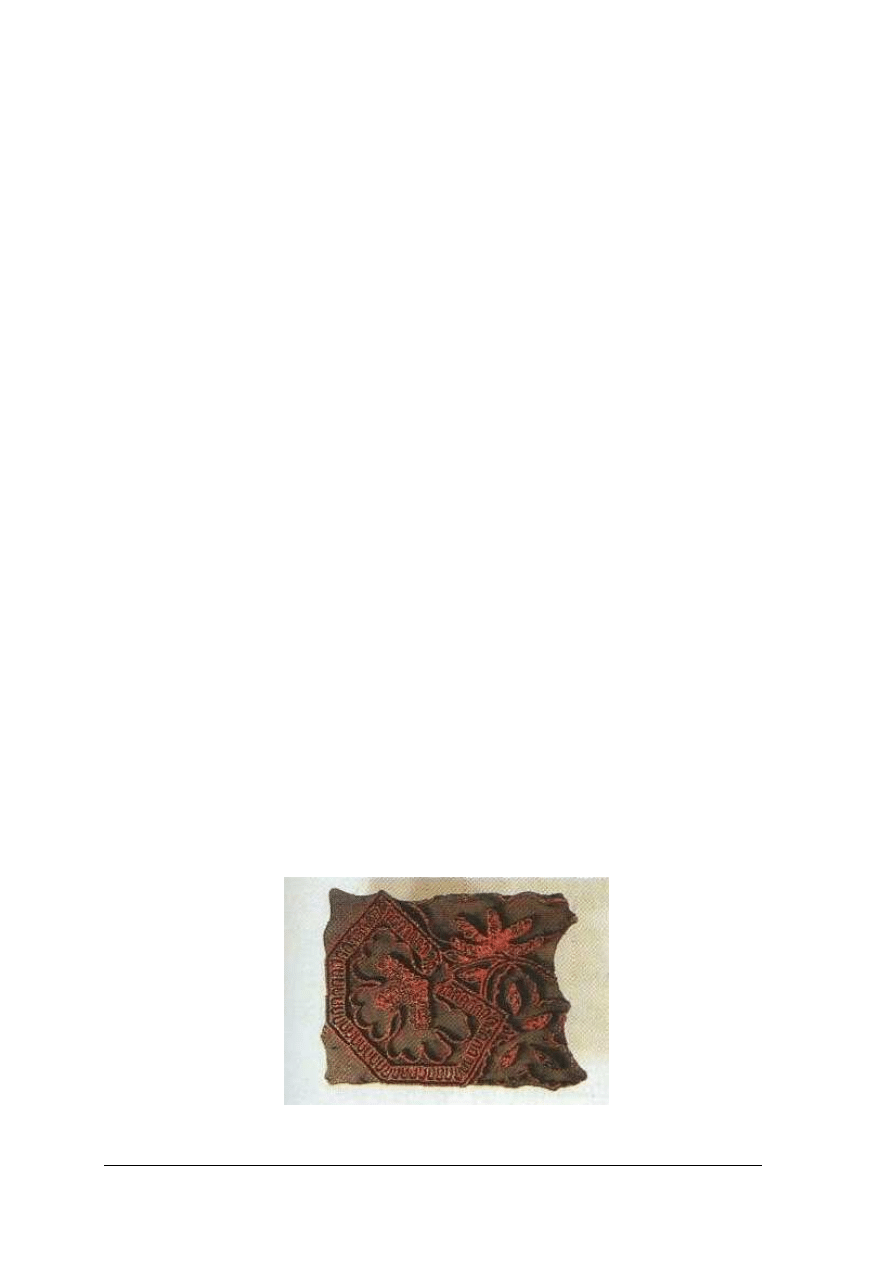

Jednym z najstarszych z procesów drukarskich jest druk ręczny, współcześnie bardzo

rzadko stosowany. Polega na nanoszeniu farby na materiał za pomocą szablonu lub wzornika.

Odciskając stempel na tkaninie wielokrotnie według ustalonego raportu otrzymuje się

pokrycie całej powierzchni. Tą metodą otrzymujemy wzory jedno lub wielo barwne. Jest to

rodzaj druku stosowany w chałupnictwie.

Rys. 14. Wzornik drukarski [6, s. 91]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 15. Druk ręczny [6, s. 91]

Druk wałowy

To najstarszy z maszynowych procesów drukarskich stosowany do dziś, w którym

prędkość drukowania może wynosić do 100 m/min. Można drukować do 16 kolorów. Zaletą

tego procesu jest uzyskiwanie wzorów o ostrych konturach. Taki sposób druku znajduje

zastosowanie do drukowania małych wzorów. Wzór graweruje się na wale miedzianym.

Jeden wał jest przeznaczony dla jednego koloru.

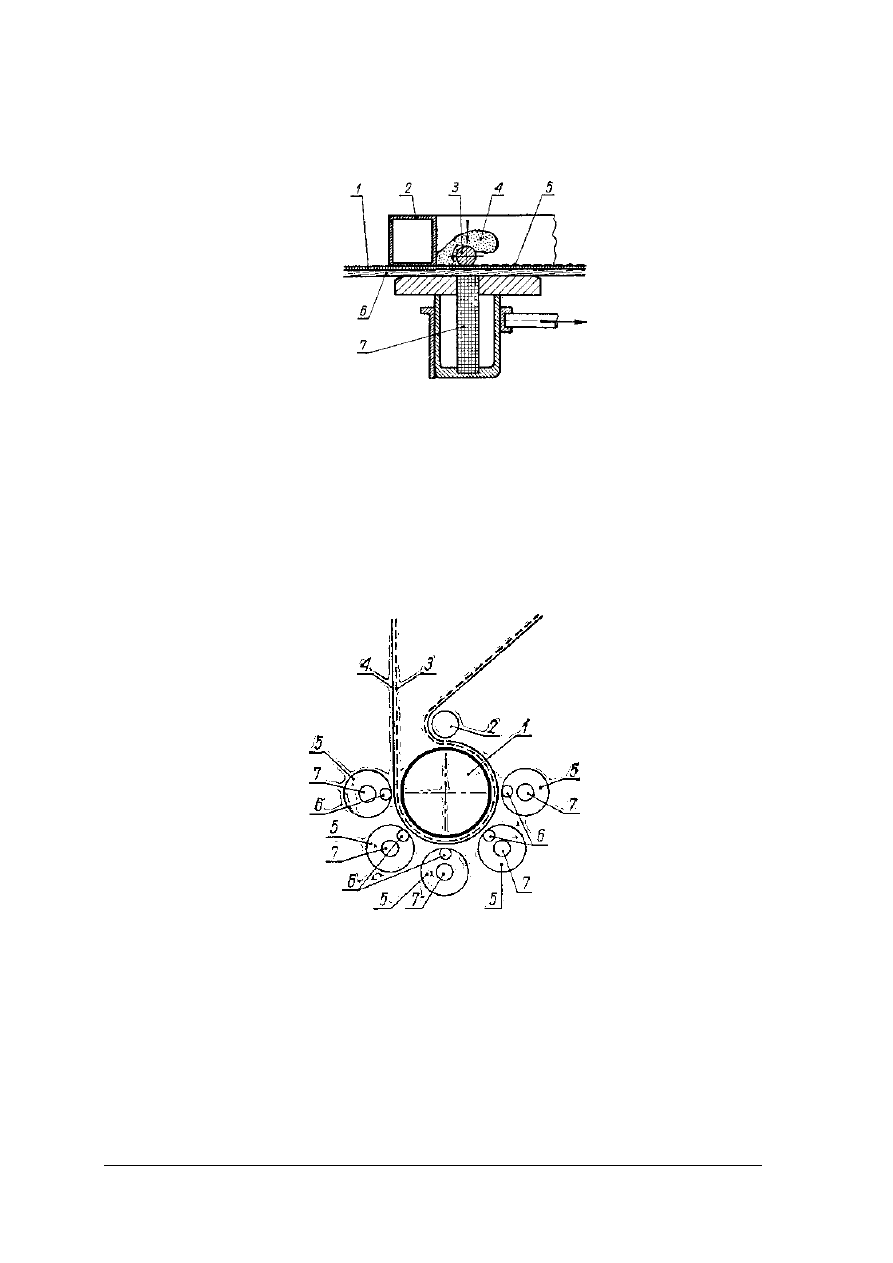

Rys. 16. Zasada druku wałowego [6, s. 91]

Z koryta farba drukarska jest nanoszona na wał drukarski za pomocą walca barwiącego.

Nadmiar farby zgarnia nóż (rakiel), przylegający do powierzchni wałka miedzianego. Między

prasą (bęben ciśnieniowy), a wałem drukarskim przesuwa się tkanina. Prasa dociska ją do

wału drukarskiego, co powoduje odbicie wzorów z wału na tkaninę. Podkładka drukarska,

czyli tkanina współbieżna z zadrukowywaną tkaniną, uniemożliwia rozmazanie się nadmiaru

farby przejmując farbę, która przedostała się na drugą stronę zadrukowywanej tkaniny.

Rys. 17. Druk wałowy (prawa strona materiału) [6, s. 91]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 18. Druk wałowy (lewa strona materiału) [6, s. 91]

Druk filmowy (szablonowy)

Druk filmowy inaczej nazwany jest drukiem szablonowym. Wzór nanosi się na szablon,

zaznacza się jego kontury, a te części szablonu, które mają być niezadrukowane pokrywa się

lakierem, aby nie przedostała się farba. Dla każdego koloru wykonuje się odrębny szablon.

Taki sposób drukowania sprawdza się przy drukowaniu wzorów o dużych powierzchniach

barwnych.

Rys. 19. Druk filmowy [6, s. 91]

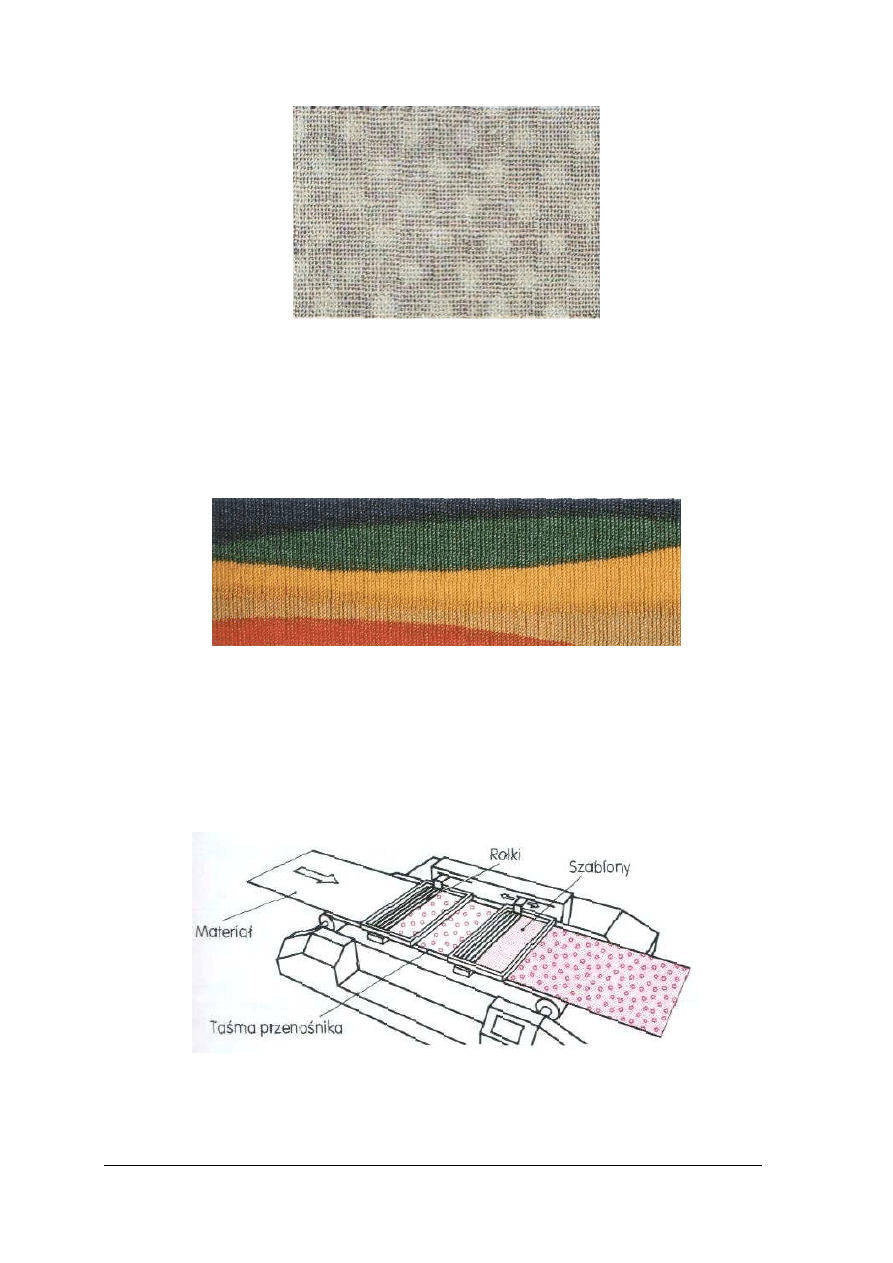

Druk filmowy płaski

Druk filmowy płaski przebiega w następujący sposób:

−

zadrukowywany materiał jest przypięty lub przyklejony do taśmy przenoszącej,

−

w czasie postoju taśmy nanoszony jest druk (za pomocą kilku szablonów jednocześnie,

rozmieszczonych na całej jej długości),

−

po zadrukowaniu taśma przesuwa się o jedną długość szablonu.

Po szablonach poruszają się rolki, które nanoszą farbę na materiał.

Rys. 20. Zasada druku filmowego płaskiego [6, s. 91]

Druk filmowy rotacyjny

Druk rotacyjny jest to nowocześniejsza, udoskonalona forma druku płaskiego filmowego.

W metodzie tej druk przebiega w sposób ciągły. Pasta drukarska jest pompowana

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

z pojemników na szablony drukarskie i przeciskana przez otwory w szablonach za pomocą

przecieraków bębnowych. Szablon nie jest płaski, lecz w kształcie walca. Pasta jest

przeciskana od środka na zewnątrz.

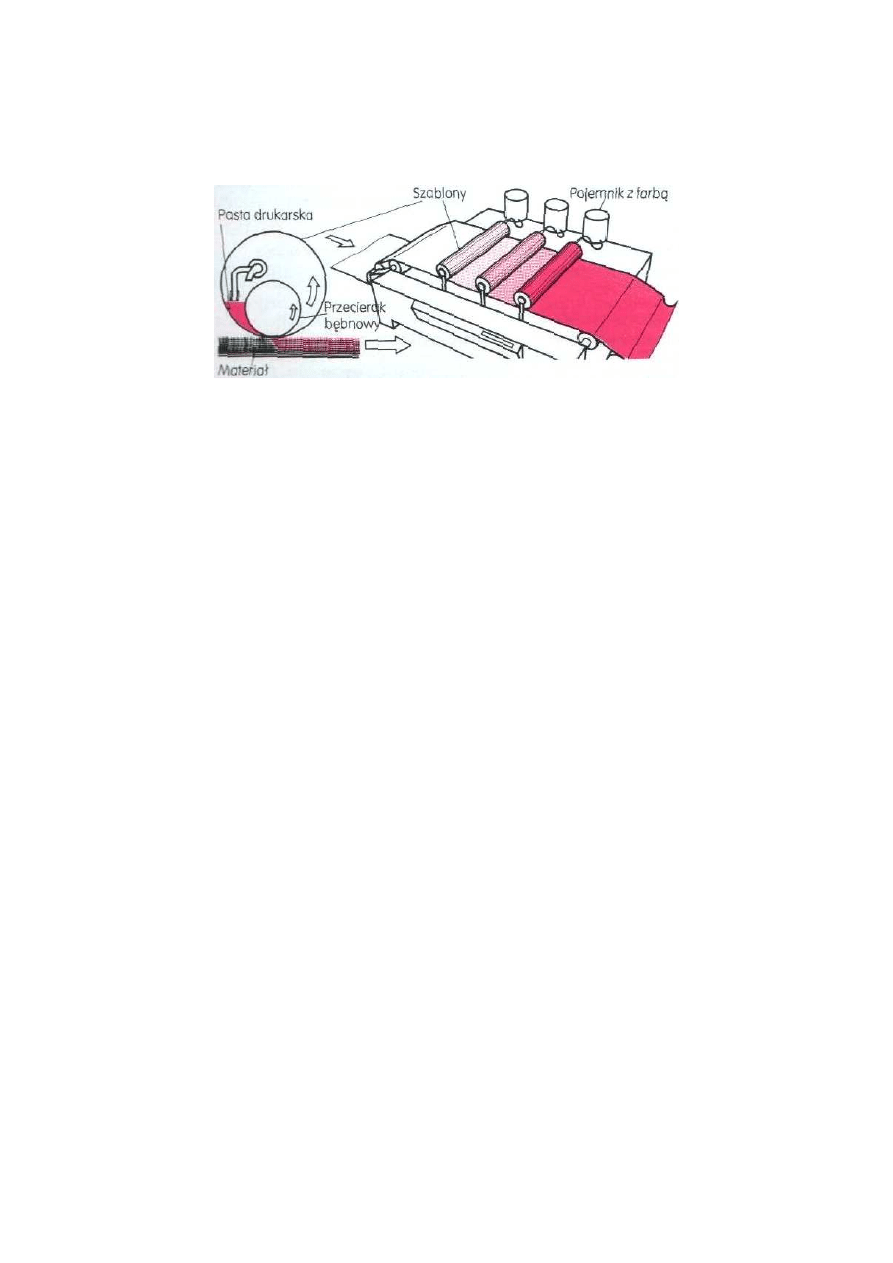

Rys.21. Zasada druku rotacyjnego [6, s. 91]

Druk natryskowy

Druk natryskowy jest najnowszą techniką druku inaczej zwany drukiem dyszowym.

Technika ta charakteryzuje się brakiem materialnego nośnika wzoru, który zastępuje program

komputerowy, sterujący pracą specjalnych dysz natryskowych. Występują dwa rodzaje druku:

−

druk natryskowy niskiej rozdzielczości,

−

druk natryskowy wysokiej rozdzielczości.

W druku niskiej rozdzielczości farba nanoszona jest indywidualnie zasilanymi dyszami

natryskowymi, zgrupowanymi w zespoły odpowiadające poszczególnym kolorom wzoru.

Dysze te są umieszczone w kilku rzędach poprzecznych w stosunku do kierunku przesuwu

drukowanego wyrobu, a więc w kierunku poprzecznym do osi maszyny. Ilość rzędów

(odpowiada liczbie kolorów maszyny) określa maksymalne możliwości kolorystyczne. Gęstość

rozmieszczenia, tak zwana podziałka dysz, w przypadku druku niskiej rozdzielczości wynosi

najczęściej 2,5–5 mm, co odpowiada podziałce stosowanej w dywanach tkanych. Dla wysokiej

rozdzielczości podziałka wynosi 5–20 punktów natryskowych/mm. Jest to druk odpowiadający

jakości druku papieru z zastosowaniem komputerowych drukarek atramentowych.

Główne zalety techniki ink-jet” to bezpośredni charakter, ogromne możliwości wzornicze

i kolorystyczne oraz elastyczność produkcji. Metoda „ink-jet” do celów zdobienia surowców

włókienniczych oparta jest o odpowiednio wyselekcjonowane i przygotowane atramenty.

Atramenty te stanowią roztwory lub bardzo wysoko rozproszone zawiesiny barwników lub

pigmentów. Obecnie stosowane są w zależności od rodzaju włókna barwniki reaktywne,

kwasowe lub metalokompleksowe, zawiesinowe oraz pigmenty.

Tkaniny i dzianiny przed drukowaniem podlegają procesom przygotowawczym. Rodzaj

prowadzonych procesów jest zależny od ich składu surowcowego. Dla materiałów z włókien

celulozowych (za wyjątkiem sztucznych włókien octanowych) są to operacje:

−

bielenia dla nadania wymaganego stopnia bieli i odpowiedniej higroskopijności,

−

strzyżenia dla usunięcia nitek i pęczków,

−

szczotkowania w celu usunięcia przyczepionych nitek, włókien i kurzu.

Materiały z włókien wełnianych przed drukiem podlegają następującym operacjom:

−

odklejanie celem usunięcia klejonek i preparacji nałożonych w procesie wytwarzania,

−

pranie celem usunięcia natłustek, zabrudzeń i zmiękczenia materiału,

−

chlorowanie celem zwiększenia chłonności barwników i niespilśniania się.

Wyroby z włókien syntetycznych podlegają następującym operacjom przygotowawczym:

−

pranie w celu usunięcia zanieczyszczeń i środków preparacyjnych,

−

bielenie w celu nadania odpowiedniej jakości bieli, może być chemiczne lub optyczne,

−

termostabilizacja w celu zapobieżenia trwałym odkształceniom.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co nazywamy drukowaniem?

2.

Jakie są podstawowe techniki drukarskie?

3.

Na czym polega druk zwykły?

4.

Na czym polega druk wywabowy?

5.

Na czym polega druk ochronny?

6.

Na czym polega druk transferowy?

7.

Jakie znasz rodzaje procesów drukarskich?

8.

Na czym polega proces druku wałowego?

9.

Na czym polega proces druku filmowego?

4.1.3. Ćwiczenia

Ć

wiczenie 1

Wykonaj druk ręczny i filmowy na próbkach tkanin o różnych fakturach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stempelek (na ziemniaku i gumce wytnij wklęsłe wzory),

2)

przygotować gęste sitko i linijkę, próbki tkanin (najmniej 3 sztuki) o różnej fakturze,

3)

pobrać potrzebną farbę drukarską,

4)

nałożyć farbę drukarską pędzelkiem na stempel i zbierać jej nadmiar linijką,

5)

przykładać stemple do kolejnych próbek tkanin,

6)

pozostawić farbę do wyschnięcia,

7)

nanieść dowolny wzór przy pomocy szczoteczki (przecierając nią farbę) przez szablony

ć

wiczeniowe na kolejne próbki tkaniny,

8)

wysuszyć próbki,

9)

utrwalić druk zgodnie z instrukcją,

10)

wyprać, wypłukać i wysuszyć próbki,

11)

porównać skuteczność wydruku zastosowanymi metodami,

12)

zanotować spostrzeżenia po uzgodnieniu z nauczycielem.

Wyposażenie stanowiska pracy:

−

stół,

−

próbki tkanin,

−

farba drukarska,

−

gumka, ziemniak, linijka, nóż do wycinania wzorów,

−

instrukcja utrwalania druku,

−

przybory do pisania i zeszyt,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Ć

wiczenie 2

Wykonaj przy pomocy stempli z ćwiczenia 1 druk wywabowy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko pracy,

2)

zgromadzić potrzebne środki,

3)

przygotować próbki tkaniny barwionej barwnikiem bezpośrednim,

4)

nanieść pastę trawiącą, tak jak farbę w ćwiczeniu 1, zachowując ostrożność

5)

zachować ostrożność przy pracy, składniki pasty są żrące,

6)

zostawić próbki do wyschnięcia,

7)

wypłukać próbki, usuwając resztki pasty,

8)

opisać zmiany, jakie zaszły pod wpływem pasty trawiącej.

Wyposażenie stanowiska pracy:

−

próbki stemple, pasta trawiąca,

−

woda mydło, suszarka, żelazko,

−

przybory do pisania, zeszyt,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ć

wiczenie 3

Wykonaj kilkakrotne nadruki na dzianinie bawełnianej tym samym fragmentem papieru

transferowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować papier transferowy i próbki białej dzianiny,

2)

przygotować żelazko i nagrzać je do odpowiedniej temperatury zgodnie z instrukcją

obsługi żelazka,

3)

drukować przy pomocy żelazka tym samym papierem przynajmniej trzy kolejne próbki,

4)

obejrzeć otrzymane nadruki i zaobserwować różnice w wyglądzie,

5)

uzgodnić swoje spostrzeżenia z nauczycielem zapisać w zeszycie.

Wyposażenie stanowiska pracy:

−

stół, deska do prasowania, żelazko z instrukcją obsługi,

−

dzianina,

−

papier transferowy,

−

przybory do pisania, zeszyt,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ć

wiczenie 4

Wykonaj druk ochronny na białym płótnie bawełnianym płynnym woskiem.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko pracy,

2)

zgromadzić potrzebne przybory i narzędzia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

3)

przygotować kąpiel barwiącą (może być barwnik do jajek) na podstawie instrukcji

przygotowanej przez nauczyciela,

4)

nanieść na płótno dowolny wzór woskiem z palącej się świecy przy pomocy igły lub

wykałaczki,

5)

umieścić płótno w kąpieli barwiącej i pozostawić na kilka minut w temperaturze

pokojowej,

6)

usunąć wosk za pomocą gorącego żelazka i bibuły,

7)

sformułować i zapisać spostrzeżenia i wnioski.

Wyposażenie stanowiska pracy:

−

płótno bawełniane, wosk, wykałaczka, świeca, barwnik do jajek,

−

instrukcja przygotowania kąpieli barwiącej,

−

szkło laboratoryjne,

−

tkanina lub bibuła do ścierania wosku,

−

przybory do pisania, zeszyt,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

4.1.4

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcia: drukowanie, druk zwykły, druk wywabowy,

druk ochronny, druk transferowy?

2)

zdefiniować techniki drukarskie szczególnych rodzajów?

3)

określić zadania wzornika (stempla) w druku ręcznym?

4)

określić rolę wałka z wygrawerowanym wzorem w druku wałowym?

5)

określić rolę szablonu w druku filmowym?

6)

określić rolę szablonów drukarskich w druku filmowym rotacyjnym?

7)

rozróżnić elementy drukujące w drukarkach?

8)

wskazać na różnicę w sposobie nanoszenia farby w druku filmowym

i wałowym?

9)

wykonać drukowanie ręczne techniką druku bezpośredniego,

filmowego, wywabowego i transferowego?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.2.

Oddziały pomocnicze drukarni

4.2.1.

Materiał nauczania

Kuchnia farb

Kuchnia farb jest oddziałem pomocniczym drukarni. Tu przyrządza się farby drukarskie

oraz przygotowuje wszystkie roztwory środków chemicznych i pomocniczych wchodzących

w skład past drukarskich. Kuchnia farb jest wyposażona w następujące urządzenia:

−

kotły do gotowania zagęszczeń,

−

cedzarki,

−

dwu lub trójwalcowe młynki do farb drukarskich,

−

mieszadła szybkoobrotowe,

−

wagi,

−

dużą ilość naczyń różnej objętości z blachy kwasoodpornej, tworzyw sztucznych lub

drewna.

Obok kuchni najczęściej znajduje się podręczny magazyn barwników i chemikaliów.

Kuchnia farb jest oddziałem współpracującym z drukarnią. Przyrządza się w niej farby

drukarskie oraz przygotowuje wszystkie roztwory środków chemicznych i pomocniczych

wchodzących w skład farb. Kuchnia farb jest wyposażona w następujące urządzenia:

−

kotły do gotowania zagęszczeń,

−

cedzarki, dwu- lub trójwalcowe,

−

młynki do farb drukarskich,

−

mieszadła szybkoobrotowe,

−

wagi,

−

dużą ilość naczyń różnej objętości, z blachy kwasoodpornej, tworzyw sztucznych lub

drewna,

−

podręczny magazyn barwników i chemikaliów.

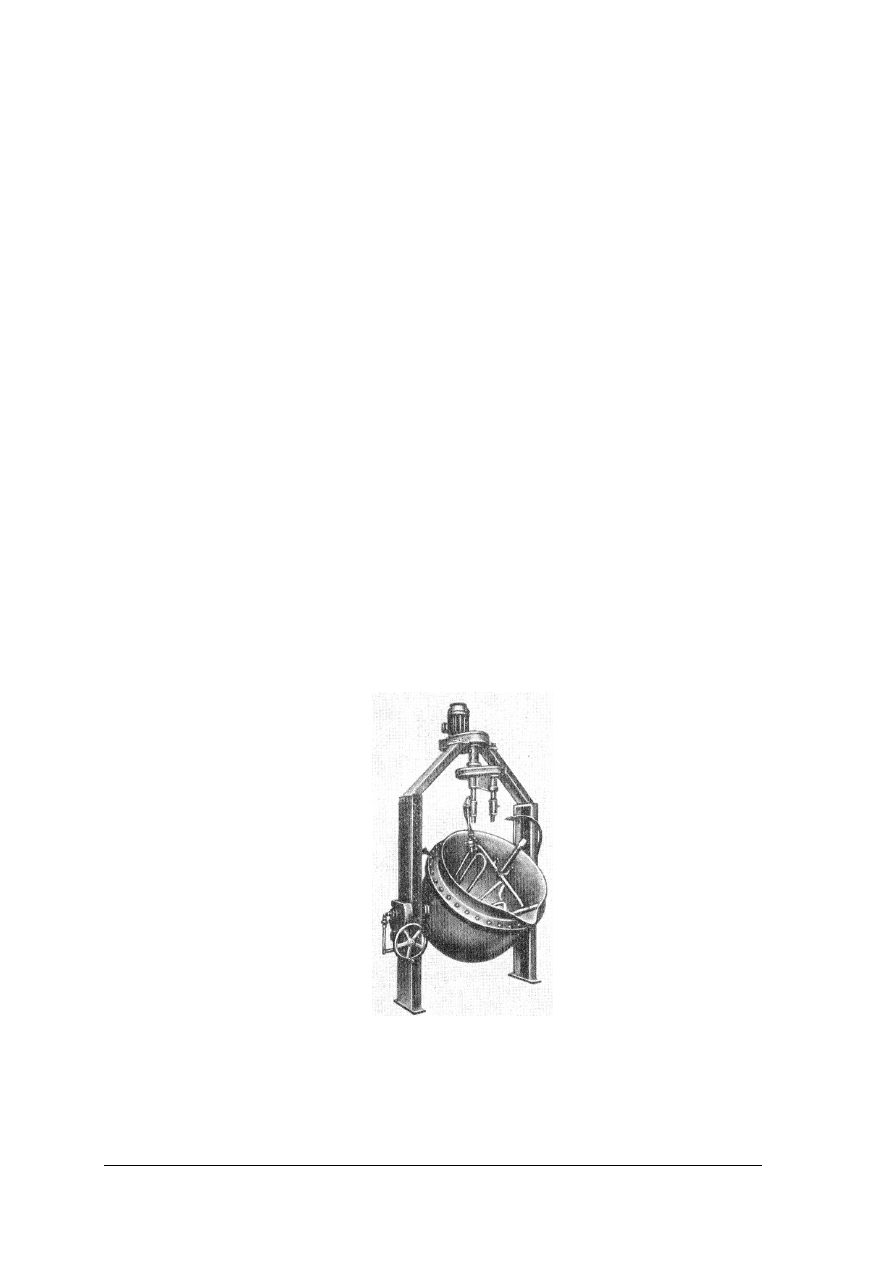

Rys. 22. Kocioł do przygotowywania zagęszczeń [2, s. 50]

Kotły do gotowania zagęszczeń (rys. 22) produkuje się z miedzi lub nierdzewnej stali

o podwójnych ściankach służących do ogrzewania parą lub chłodzenia wodą. W celu

zwiększenia intensywności w każdym kotle stosuje się pionowe, ustawione względem siebie

prostopadle mieszadła. Kocioł opróżnia się przez jego przechylenie. Ilość kotłów jest

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

dobrana do potrzeb drukarni; najczęściej stosowany jest zespół 3–5 kotłów o zróżnicowanej

pojemności (od 50 do 400 dm

3

).

Do rozcierania farb drukarskich zawierających substancje mineralne, takie jak tlenek

cynku czy tytanu, służą dwu- lub trójwalcowe młynki.

W celu oczyszczenia farby drukarskiej z zanieczyszczeń mechanicznych stosuje się

cedzarki mechaniczne i próżniowe, zaopatrzone w gęste sita. Cedzarce mechanicznej

przeciera farby wykorzystując się szczotki, a w cedzarka próżniowa – podciśnienie

wytwarzane pod sitem.

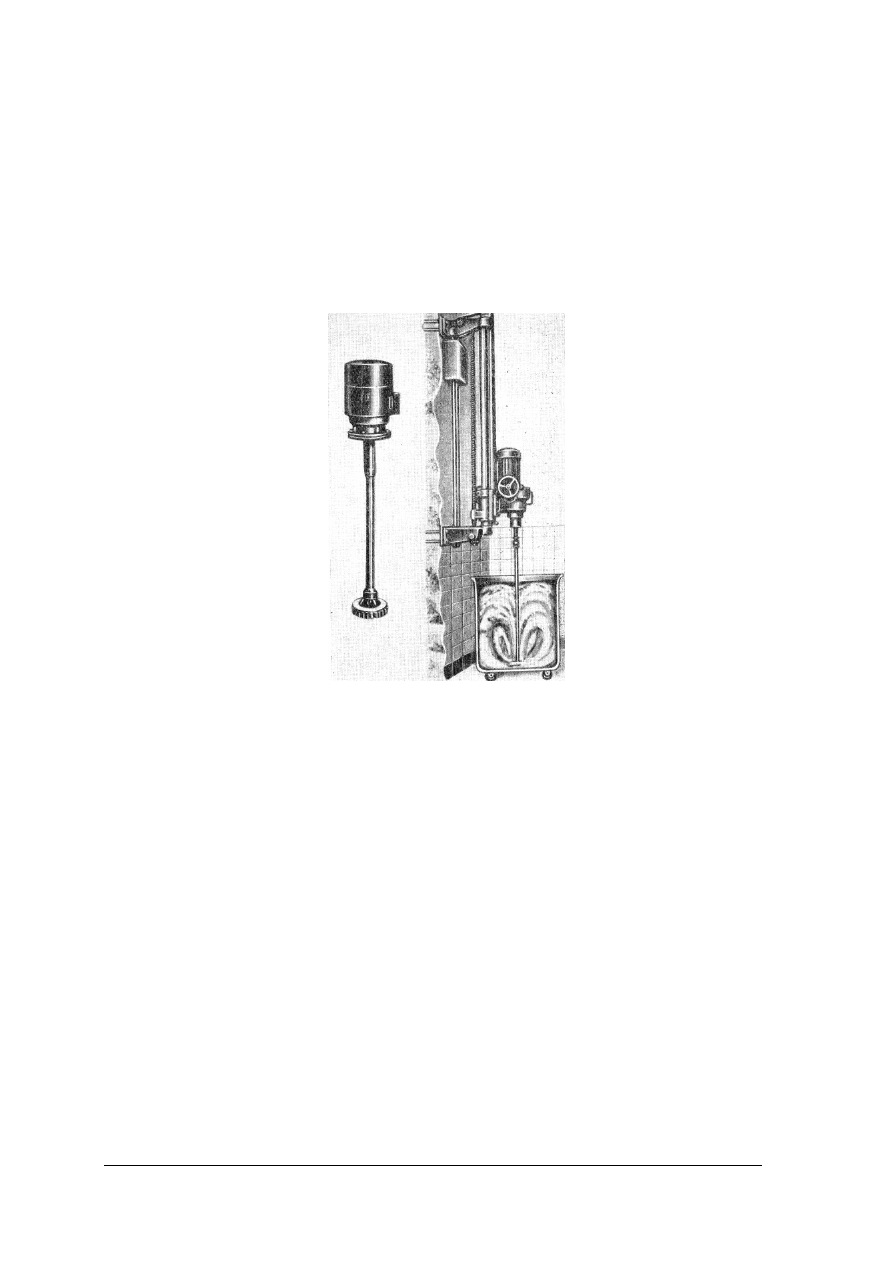

Do dokładnego i szybkiego wymieszania wszystkich składników farb oraz przygotowania

zagęszczeń, szczególnie emulsyjnych służą mieszadła szybkoobrotowe (rys. 23).

Rys. 23. Mieszadło szybkoobrotowe [2, s. 51]

Skład farb drukarskich

Składniki farby drukarskiej:

−

barwnik,

−

zagęszczenie,

−

rozpuszczalnik lub środek chemiczny umożliwiający rozpuszczanie barwnika,

−

ś

rodek ułatwiający trwałe zabarwienie włókna,

−

ś

rodki pomocnicze i katalizator.

W zależności od rodzaju druku, rodzaju barwnika, charakteru parku maszynowego,

sposobu utrwalania i innych czynników stosuje się odpowiedni skład ilościowy farby.

Barwniki

Do druku stosuje się:

−

barwniki rozpuszczalne w wodzie (helaktynowe, helasolowe, polfalanowe i inne),

−

nierozpuszczalne w wodzie (kadziowe, zawiesinowe).

Barwniki rozpuszczalne w wodzie stosowane do druku powinny charakteryzować się:

−

wysoką rozpuszczalnością,

−

łatwością utrwalania się w warunkach parowania lub dogrzewania,

−

wysoką odpornością użytkową.

Barwniki nierozpuszczalne w wodzie stosuje się w postaci proszków, past lub płynnych

zawiesin. Powinny odznaczać się:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

−

wysokim stopniem rozdrobnienia,

−

wysoką koncentracją,

−

brakiem zjawiska sedymentacji (oddzielanie się płynu od ciał stałych) w przypadku past

i płynnych zawiesin.

Zagęszczenia

Barwnik używany do druku powinien być rozpuszczony w wodzie lub rozpuszczalniku

i odpowiednio zagęszczony. Zagęszczenie umożliwia utrzymanie barwnika w konturach

drukowanego wzoru. Od właściwości zagęszczenia zależy efekt kolorystyczny wydruku. Na

efekt kolorystyczny składają się:

−

wydajność barwnika,

−

czystość odcienia,

−

dobra egalizacja drukowanych płaszczyzn,

−

ostrość konturów wzoru.

Na zagęszczenia stosuje się substancje posiadające odwracalne właściwościach

chłonięcia i wydalania wody. Substancje te w stanie wilgotnym umożliwiają utrzymanie

określonych konturów wzoru. Na sucho dają się dość długo przechowywać, bez utraty

zdolności ponownego wchłonięcia wody. Zdolność wchłaniania wody jest niezbędna

w procesach utrwalania, gdyż zagęszczenie stanowi namiastkę kąpieli farbiarskiej, z której

barwnik musi wnikać w głąb włókna.

Zagęstniki drukarskie można podzielić na trzy zasadnicze grupy:

−

zagęstniki naturalne i ich pochodne naturalne: skrobia ziemniaczana, pszenna,

kukurydziana, mączka z chleba świętojańskiego oraz gumy roślinne (tragant, guma

arabska, guma krystaliczna), pochodne (sole alginianowe, dekstryna, guma brytyjska),

−

zagęstniki półsyntetyczne: etery skrobi i etery celulozy,

−

zagęstniki syntetyczne i emulsyjne.

Dobór odpowiedniego zagęszczenia do farby drukarskiej jest uzależniony od wielu

czynników, a głównie od:

−

rodzaju drukowanego surowca (naturalny, sztuczny, syntetyczny),

−

sposobu druku (filmowy lub maszynowo-wałowy),

−

drukowanej powierzchni (małe lub duże płaszczyzny),

−

ś

rodowiska farby drukarskiej (alkaliczne, kwaśne),

−

rodzaju druku (bezpośredni, wywabowy lub rezerwowy).

Rozpuszczalniki

Barwniki najczęściej są rozpuszczane w wodzie, której działanie może być bezpośrednie

lub

pośrednie.

Działanie

bezpośrednie

obserwujemy

w

przypadku

barwników

rozpuszczalnych w wodzie. Działanie pośrednie obserwujemy przy barwnikach

nierozpuszczalnych w wodzie (kadziowych, naftoelanowych). Nierozpuszczalne w wodzie

barwniki należy przeprowadzić w postać rozpuszczalną, stosując specjalne rozpuszczalniki.

Woda stosowana do rozpuszczania powinna spełniać pewne wymagania tzn. być wolna od

zanieczyszczeń mechanicznych oraz miękka.

Ś

rodki pomocnicze

Są substancjami ułatwiającymi proces utrwlania barwnika na włóknie. Mają one określone

właściwości, np.: hydrotropowe (tj. ułatwiające rozpuszczalność barwników), higroskopijne

(czyli zwiększające i zachowujące wilgotność farby), dyspergujące, przeciwpianowe

i zapobiegające redukcji. Mogą powodować zwiększanie lepkości farby drukarskiej oraz

egalizacji barwnika na włóknie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Katalizatory

Inaczej substancje, które przyspieszają właściwy przebieg reakcji chemicznej w procesie

utrwalaniu barwnika na włóknie. Najpopularniejsze z nich to: sole wanadowe, żelazocyjanki

i antrachinon.

Inne środki chemiczne

Są to środki dodawane w celu właściwego utrwalenia barwnika na włóknie. Jakość i ilość

tych środków dobiera się odpowiednio do poszczególnych grup barwników.

Przyrządzanie farby drukarskiej

Etapy przyrządzania farby drukarskiej:

−

odważenie odpowiedniej ilości barwnika,

−

rozpastowanie barwnika z małą ilością odpowiedniego rozpuszczalnika albo środka

hydrotropowego lub higroskopijnego,

−

rozpuszczenie rozpastowanego barwnika w całej ilości rozpuszczalnika,

−

zagęszczenie roztworu lub mieszaniny,

−

dodanie pozostałych chemikaliów lub środków pomocniczych,

−

ponowne, dokładne wymieszanie wszystkich składników farby,

−

odcedzenie przez sito gotowej farby.

Dla większości grup barwników przygotowuje się najczęściej tzw. farby-matki, czyli

farby drukarskie o maksymalnym stężeniu. Z takich farb w miarę potrzeby, sporządza się

farby o stężeniach niższych używając do tego zagęszczeń do rozjaśnień.

Zagęszczenia do rozjaśnień składają się ze wszystkich chemikaliów i środków

pomocniczych wchodzących w skład farby-matki w odpowiednich proporcjach za wyjątkiem

barwnika. Tak przygotowane zagęszczenie do rozjaśnień miesza się z odpowiednią ilością

farby-matki. Przygotowane mieszanki opisuje się stosunkiem liczbowym, w którym pierwsza

cyfra oznacza ilość części wagowych farby-matki, druga ilość zagęszczenia do rozjaśnień. Na

przykład zapis l:3 przy nazwie farby drukarskiej oznacza, że farbę wykonano z l części

wagowej farby matki i 3 części wagowych zagęszczenia do rozjaśnień.

Najczęściej stosuje się farby rozjaśnione w następujących stosunkach wagowych: 4:1,

3:1, 3:2, 1:1, 1:2, l:3, l:4, l:5 aż do l:10, a potem l:20, l:30 aż do l:100.

Gotowe farby przekazywane z kuchni farb są odpowiednio oznakowane przy użyciu

skróconych nazw oraz symboli cyfrowych i literowych, które opisują ich skład.

Oznaczenia farb drukarskich zawierają:

−

nazwę grupy barwnika,

−

kolor, symbol użytego barwnika,

−

stosunek w jakim został zmieszany (dla kolorów złożonych),

−

stosunek rozjaśnienia,

−

liczbę gramów barwnika w l kg farby drukarskiej.

Na przykład oznaczenie „P żółta PG oranż G 5/1 2:l” opisuje, że do sporządzona farba

ma skład:

−

P – barwnik pigmentowy,

−

ż

ółta i oranż – kolor,

−

PG i G marki danych kolorów,

−

5:1 – stosunek wagowy obu zmieszanych farb drukarskich,

−

2:1 – rozjaśnienie farby, tzn. stosunek wagowy farby podstawowej do rozjaśnienia.

Utrwalanie barwnika na włóknie

Barwnik na włóknie utrwala się poprzez obróbkę termiczną. Proces ten prowadzi się na

dwa sposoby:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

−

parowanie w parze nasyconej,

−

dogrzewanie gorącym powietrzem.

Wybór sposobu utrwalania jest uzależniony od:

−

posiadanego parku maszynowego,

−

zamierzonego efektu kolorystycznego,

−

zamierzonego efektu odpornościowego.

Utrwalanie przez parowanie jest najczęściej stosowane i skuteczne dla wszystkich grup

barwników przewidzianych do druku. W procesie parowania w atmosferze pary nasyconej

farba drukarska spełnia rolę kąpieli barwiącej.

Zjawiska fizykochemiczne zachodzące podczas utrwalania w atmosferze pary, które

warunkują właściwe utrwalanie barwnika na włóknie to:

−

pęcznienie włókna powodujące rozluźnienie jego struktury, a tym samym ułatwia

penetrację barwnika do włókna,

−

pęcznienie farby drukarskiej na skutek wchłonięcia wody z pary przy równoczesnym

zmniejszeniu lepkości zagęszczenia pod wpływem temperatury i rozpuszczanie się

barwnika,

−

uaktywnienie środków chemicznych i pomocniczych znajdujących się w farbie

drukarskiej powodujące rozpuszczanie się barwnika i umożliwienie łączenia z włóknem,

−

przenikanie barwnika z zagęszczenia do włókna.

Przy utrwalaniu przez dogrzewanie gorącym powietrzem zachodzą podobne procesy

następujące pod wpływem wysokiej temperatury. Potrzebną wilgotność farby

drukarskiej dla

zachodzacych procesów fizykochemicznych osiąga się przez stosowanie zwiększonej ilości

ś

rodków hydrotropowych.

Urządzenia, w których prowadzi się proces parowania to parowniki. W przemyśle stosuje

się dwa podstawowe typy parowników: do pracy ciągłej i okresowej. Dobór odpowiedniego

typu parownika zależy głównie od rodzaju drukowanej tkaniny oraz czasu i temperatury

parowania.

Parowniki okresowe mogą być stosowane do utrwalania wszystkich grup barwników, na

wszelkich rodzajach surowca w różnych fazach jego przerobu (tkaninach dzianinach, przędzy,

niedoprzędzie, czesance). Najczęściej stosuje się je do barwników, które do utrwalania

wymagają wyższych temperatur, dłuższego czasu utrwalania, oraz materiałów, które nie mogą

być utrwalane w parowniku ciągłym z uwagi na deformację, np.: tkaniny poliakrylonitrylowe.

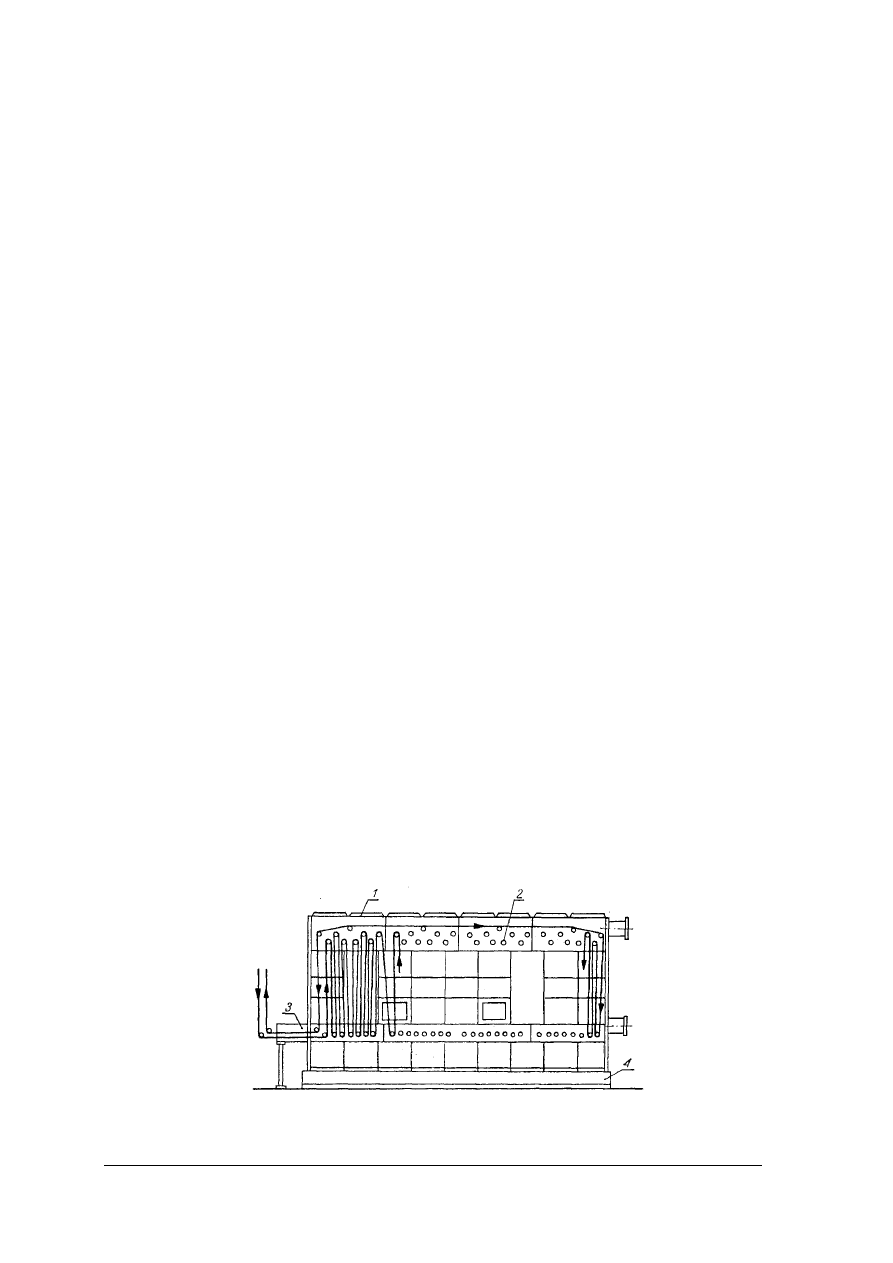

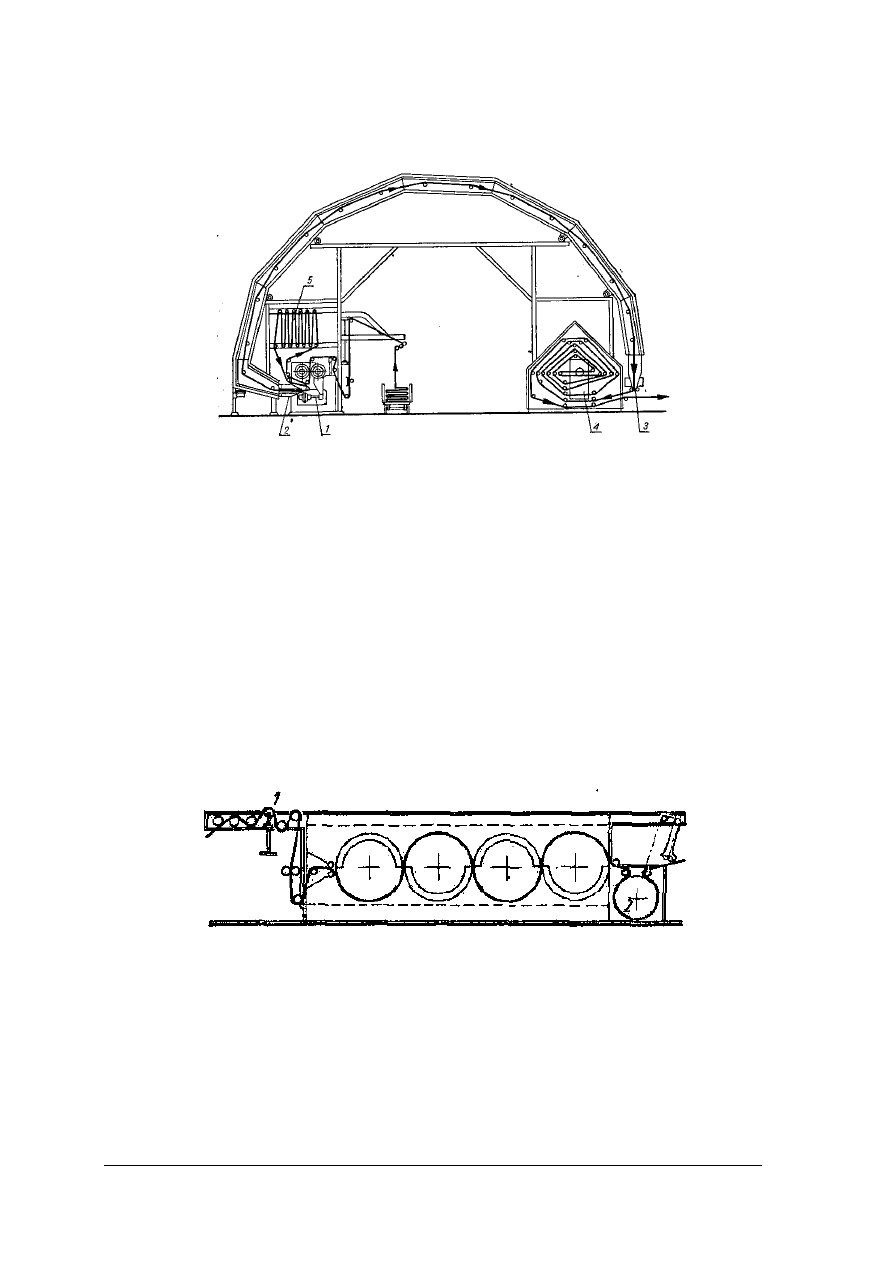

Parownik Mather-Platt (rys. 24) – najprostszy parownik ciągły, w którym tkanina jest

prowadzona obustronnie za pomocą wałków (2). Szybkość jej przebiegu jest dostosowana do

potrzeb. Przy pomocy pary i urządzeń grzejnych (3) parownik jest podgrzewany do temp.

100-105°C. Para wprowadzana jest do parownika przez odpowiedni nawilżacz, w którym

nadaje się jej potrzebną wilgotność.

Rys. 24. Schemat parownika ciągłego typu Mather-Platt: 1 – wnętrze parownika, 2 – wałki prowadzące,

3 – urządzenie ogrzewające przy wlocie i wylocie tkaniny, 4 – zbiornik wodny [2, s. 62]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

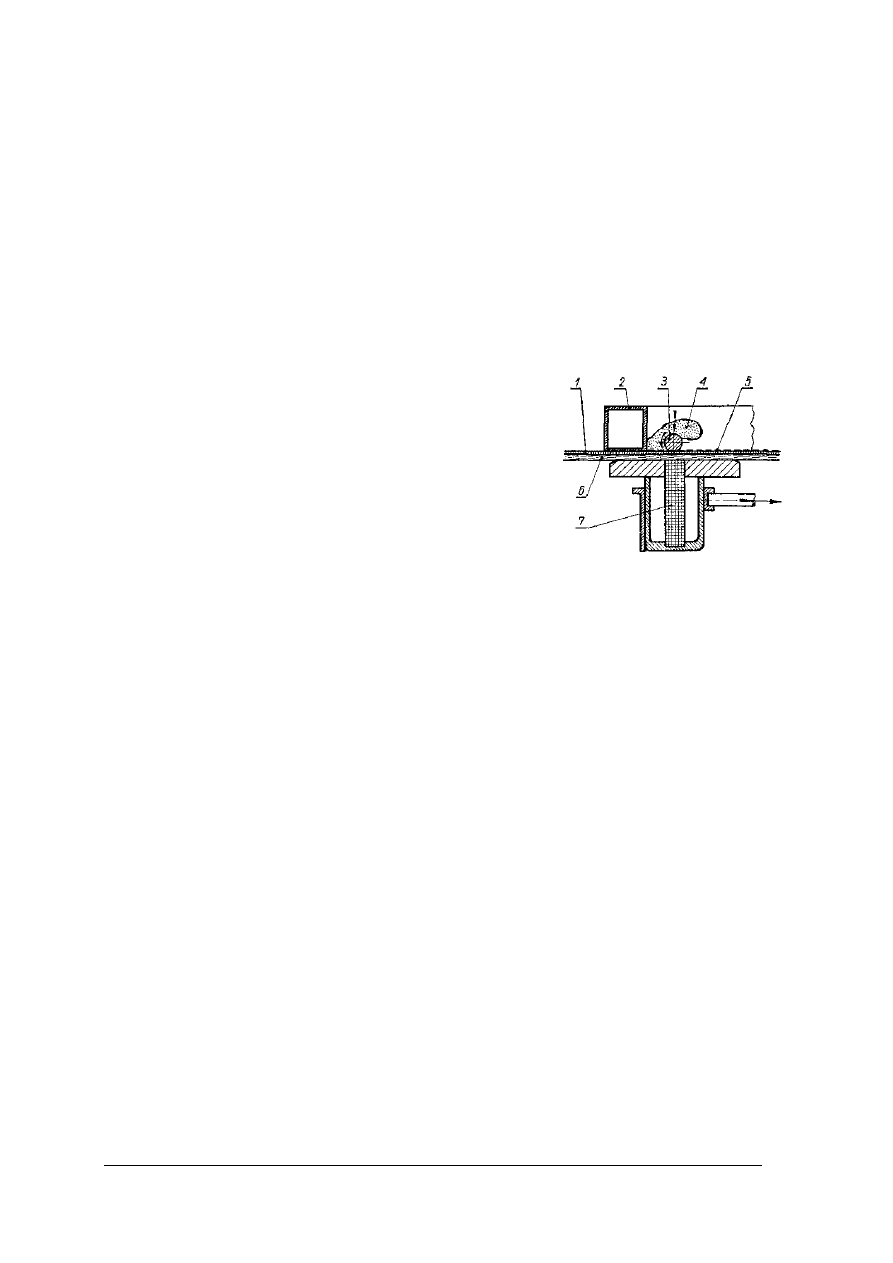

Parownik błyskawiczny (rys. 25) jest parownikiem typu ciągłego, stosowanym do

wywoływania druków wykonanych metodą dwufazową np. barwnikami kadziowymi

i helaktynowymi. Jego zaletą jest możliwość parowania w temp. 110–130°C w czasie 45–20 s.

Rys. 25. Schemat parownika błyskawicznego do druku dwufazowego (firmy Stork): l – napawana, 2 – wlot

tkaniny zabezpieczony przed skroplinami, 3 – wylot tkaniny z podwójnym zamknięciem parowym,

4 – oblodzenie tkaniny, 5 – pasaż powietrzny [2, s. 63]

Najczęściej parownik ten wchodzi w skład agregatu złożonego z:

−

napawarki,

−

parownika błyskawicznego,

−

pralnicy szerokościowej,

−

suszarki.

Zastosowanie takiego agregatu pozwala na znaczne skrócenie cyklu produkcyjnego

w porównaniu z metodą klasyczną.

Dogrzewacze gorącym powietrzem to urządzenia przewidziane do utrwalania barwników

na włóknie w stanie suchym. W procesie tym możemy osiągnąć temp. do 220°C za pomocą

ogrzewania elektrycznego. Wyrównanie temperatury wewnątrz urządzenia odbywa się przy

użyciu odpowiednio rozmieszczonych wentylatorów. Zależnie od potrzeb można regulować

czas i temperaturę. Materiał wprowadzany jest do dogrzewaczy w sposób ciągły za pomocą

napinających urządzeń łańcuchowych.

Rys. 26. Schemat dogrzewacza systemu RT: 1 – urządzenie wprowadzające tkaninę, 2 – komora chłodząca [2, s. 65]

Dogrzewacz systemu R T (rys. 21) składa się z szeregu bębnów drobno perforowanych,

na których perforacja jest wykonana tylko na połowie ich obwodu. Na powierzchni bębnów

przebiega obrabiany materiał. Powietrze z zawartością pary wodnej o temp. ok. 200°C

wtłaczane jest do bębnów, z których poprzez perforację nasyca materiał. Obrabiany materiał

szybko się przegrzewa i w ciągu 20 sekund następuje pełne wywołanie nadrukowanego

barwnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Wykończanie wydruków

Wykończanie mokre i suszenie to ostatnie etapy procesu drukowania. Proces

wykończania wydruków przebiega w następujących operacjach:

−

utlenienie, dotlenienie lub wywołanie barwnika na włóknie,

−

zobojętnianie lub usuwanie chemikaliów z farby drukarskiej,

−

płukanie wstępne (usunięcie resztek chemikaliów),

−

pranie w celu usunięcie z włókna zagęszczenia i nie związanego z nim barwnika lub

zabrudzeń mechanicznych,

−

płukanie końcowe,

−

suszenie.

Wymienione operacje z wyjątkiem suszenia wykonuje się na urządzeniach zwanych

pralnicami. Rozróżniamy dwa typy pralnic: szerokościowe o pracy ciągłej i pasmowe o pracy

okresowej.

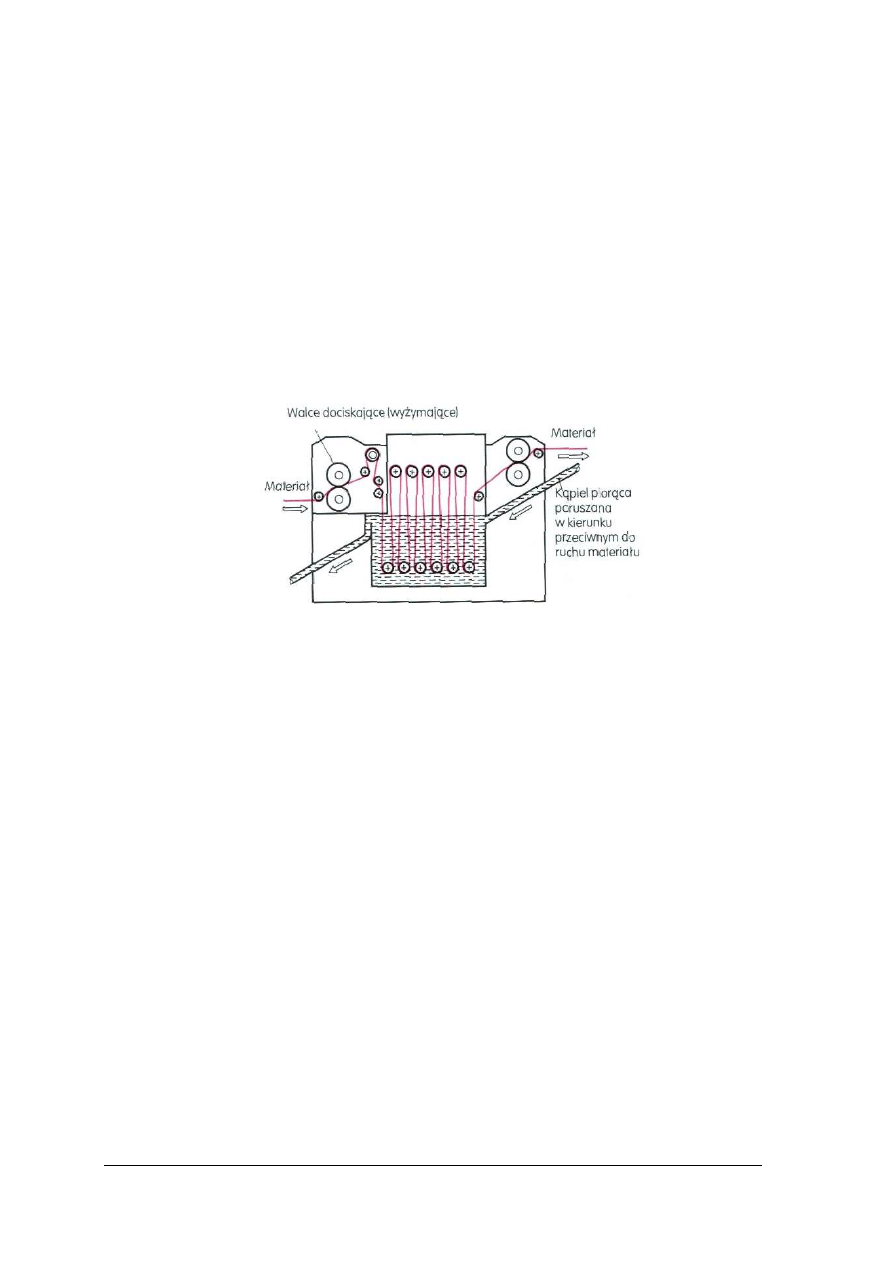

Rys. 27. Schemat pralnicy ciągłej szerokościowej (pierwszy segment) [6, s. 93]

Pralnice szerokościowe (rys. 27) są budowane z materiałów odpornych na chemikalia,

głównie z nierdzewnej blachy, składają się przeciętnie z 6–16 przedziałów. W pierwszych

przedziałach przeprowadza się operacje wstępne: utlenianie, zobojętnianie lub płukanie;

w środkowych przedziałach pranie, a w końcowych płukanie. Obrabiany materiał

w poszczególnych przedziałach jest prowadzony pionowo przez wałki. Przy wyjściu

z każdego przedziału jest spłukiwany natryskiem wody i silnie wyżymany przez parę wałków

wyżymających. Przed każdą parą wałków wyżymających znajdują się rozszerzacze

utrzymujące szerokość tkaniny i rozprostowujące fałdy. Każdy przedział jest zaopatrzony

w urządzenia do wprowadzania i odprowadzania wody oraz doprowadzania pary do

podgrzewania kąpieli.

Pralnica pasmowa (rys. 28) okresowa jest urządzeniem mało wydajnym. Materiał w niej

obrabiany jest w postaci pasma. Pralnice okresowe są stosowane głównie dla druków

barwnikami, które wymagają długiego czasu wykończania mokrego lub do materiałów, które

nie mogą być wykończane na pralnicy ciągłej ze względu na duże naprężenie wzdłuż osnowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Rys. 28. Schemat pralnicy pasmowej [6, s. 93]

Operacje procesu wykończania mokrego przeprowadza się za każdym razem

w świeżej kąpieli. Odpowiednie połączenie i zsynchronizowanie pracy kilku pralnic

pasmowych w jeden zespół umożliwia uzyskanie ciągłego przebiegu procesu, co daje dobre

efekty wykończenia.

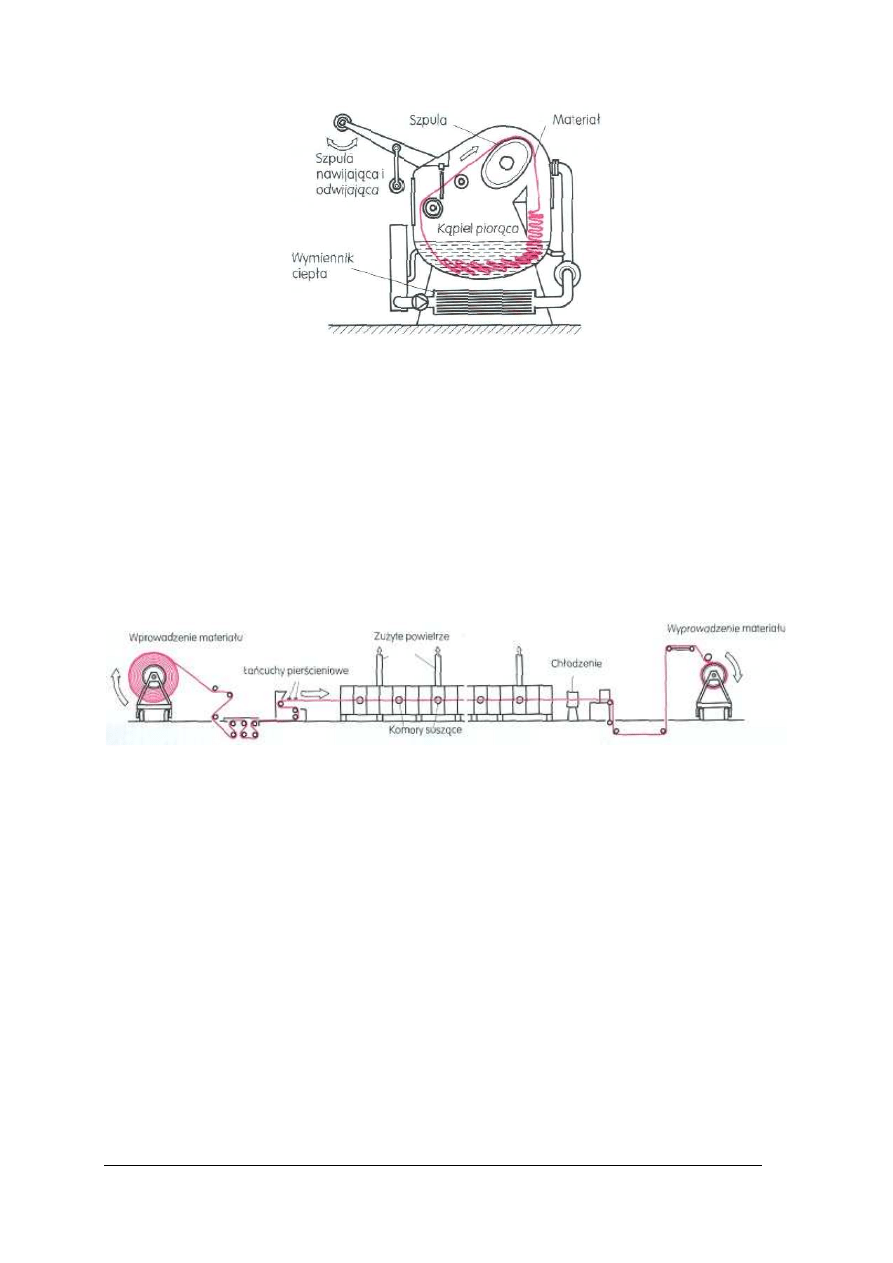

Po praniu przeprowadza się suszenie. Proces ten odbywa się w suszarkach. W przemyśle

stosowane są różne typy suszarek:

−

suszarki bębnowe,

−

suszarki ramowe,

−

suszarki wieszankowe lub dyszowe.

Najkorzystniej jest jednak suszyć na suszarkach ramowych (rys. 29), przy których można

kontrolować szerokość tkaniny oraz prawidłowość układu osnowy i wątku.

Rys. 29. Schemat suszarki ramowej [6, s. 93]

4.2.2.

Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1.

Co to jest kuchnia farb?

2.

Jakie urządzenia wchodzą w skład kuchni farb?

3.

W jakim celu stosuje się poszczególne urządzenia kuchni farb?

4.

Jaki jest skład farby drukarskiej?

5.

Jakie jest znaczenie i zadania poszczególnych składników?

6.

Na czym polega przyrządzanie farby drukarskiej i oznaczenia?

7.

Na czym polega utrwalanie barwnika i maszyny, na których się ten proces prowadzi?

8.

Jakie procesy prowadzi się w dziale wykończania druków?

9.

Jakie maszyny stosowane są w dziale wykończania druków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.2.3.

Ć

wiczenia

Ć

wiczenie 1

Z farby – matki sporządź farby drukarskie o trzech stosunkach wagowych: 4:1, 1:1, 1:10

oraz wykonaj próbne druki tymi farbami.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko pracy,

2)

obliczyć, jakie ilości farby i zagęszczenia należy odważyć,

3)

sporządzić 3 farby o następujących stosunkach wagowych: 4:1, 1:1, 1:10,

4)

nanieść przy pomocy pędzla poszczególne farby na próbkę tkaniny,

5)

wysuszyć próbkę,

6)

druk utrwalić przez parowanie,

7)

wyprać i wypłukać zagęszczenie,

8)

obejrzeć próbkę,

9)

sformułować i napisać wnioski.

Wyposażenie stanowiska pracy:

−

szkło laboratoryjne,

−

farba – matka,

−

waga

−

poradnik dla ucznia,

−

instrukcja wykonania ćwiczenia,

−

przybory do pisania, zeszyt,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ć

wiczenie 2

Wykonaj przy pomocy szablonu druk barwny na kilku próbkach tkaniny lub dzianiny.

Dokonaj utrwalenia części drukowanych próbek i porównaj efekt, jaki przynosi utrwalanie

druku na tkaninie z drukiem nieutrwalonym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko pracy,

2)

przygotować minimum 6 próbek tkanin o wymiarach 20 x 20 cm,

3)

nadrukować wzór przy pomocy szablonu na próbki tkanin lub dzianin, po dwie próbki

farbą o tym samym stosunku wagowym,

4)

umyć i wysuszyć szablon po każdym rodzaju farby lub używać trzech różnych ramek,

5)

umyć ramki po druku, nadruki wysuszyć,

6)

utrwalić przy pomocy żelazka z parą nadruk na trzech próbkach,

7)

wyprać, wypłukać i wysuszyć wszystkie próbki,

8)

porównać ze sobą próbki, wyciągnąć i zapisać wnioski.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Wyposażenie stanowiska pracy:

−

stół, szablon (ramka) z przecierakiem,

−

podkładka pod tkaninę drukowaną,

−

farba z poprzedniego ćwiczenia,

−

ż

elazko,

−

ś

rodki piorące woda,

−

zeszyt i przybory do pisania,

−

literatura zgodnie z punktem 6 poradnika dla ucznia.

Ć

wiczenie 3

Zbadaj, jaki wpływ na jakość wydruku ma gęstość farby drukarskiej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1)

przygotować stanowisko pracy,

2)

przygotować próbki tkaniny bawełnianej,

3)

rozprowadzić farbę drukarską na pięciu próbkach tkanin, najlepiej przez sito,

4)

wysuszyć próbki,

5)

pozostawić jedną próbkę bez utrwalania, pozostałe utrwalić w następujący sposób: jedną

utrzymywać nad gotującą wodą, drugą prasować żelazkiem ustawionym na bawełnę,

trzecią prasować żelazkiem ustawionym na stilon, czwartą prasować żelazkiem

ustawionym na temperaturę 120–180

o

C i włączoną funkcją parowania, czas obróbki

5 minut,

6)

wyprać, wypłukać i wysuszyć drukowane próbki,

7)

obejrzeć próbki, porównać jakości druku,

8)

sformułować wnioski.

Wyposażenie stanowiska pracy:

−

stół laboratoryjny, z potrzebnym sprzętem,

−

sito do sitodruku, próbki tkanin, farba drukarska,

−

ż

elazko, naczynie z wodą, palnik lub kuchenka,

−

przybory do pisania, zeszyt,

−

literatura zgodnie z punktem 6 poradnika.

4.2.4.

Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować pojęcia: kuchnia farb, zagęszczenie, rozpuszczalniki,

ś

rodki pomocnicze, katalizatory?

2)

zdefiniować zjawisko utrwalania barwnika na włóknie?

3)

określić i omówić zadania urządzeń stosowanych w kuchni farb?

4)

określić zadania parowników, dogrzewacza, pralnic i suszarek?

5)

rozróżnić elementy w/w maszyn na schematach rysunkach

i w naturze?

6)

wyjaśnić zadania poszczególnych składników farby drukarskiej?

7)

sporządzić farby drukarskie z farby – matki?

8)

utrwalić ręcznie druk na materiale oraz wyjaśnić znaczenie procesu

utrwalania?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

4.3.

Drukarki i drukowanie

4.3.1. Materiał nauczania

Drukarki filmowe

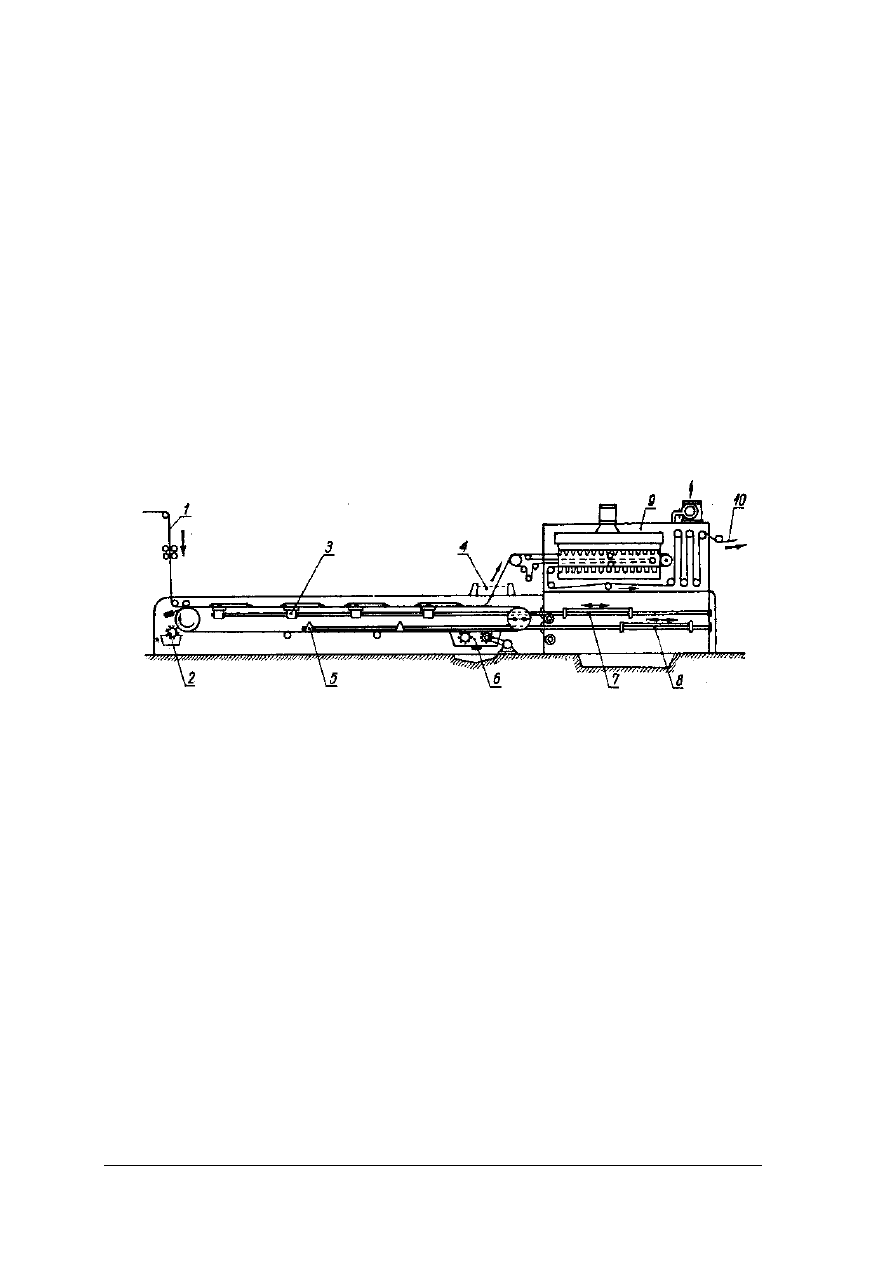

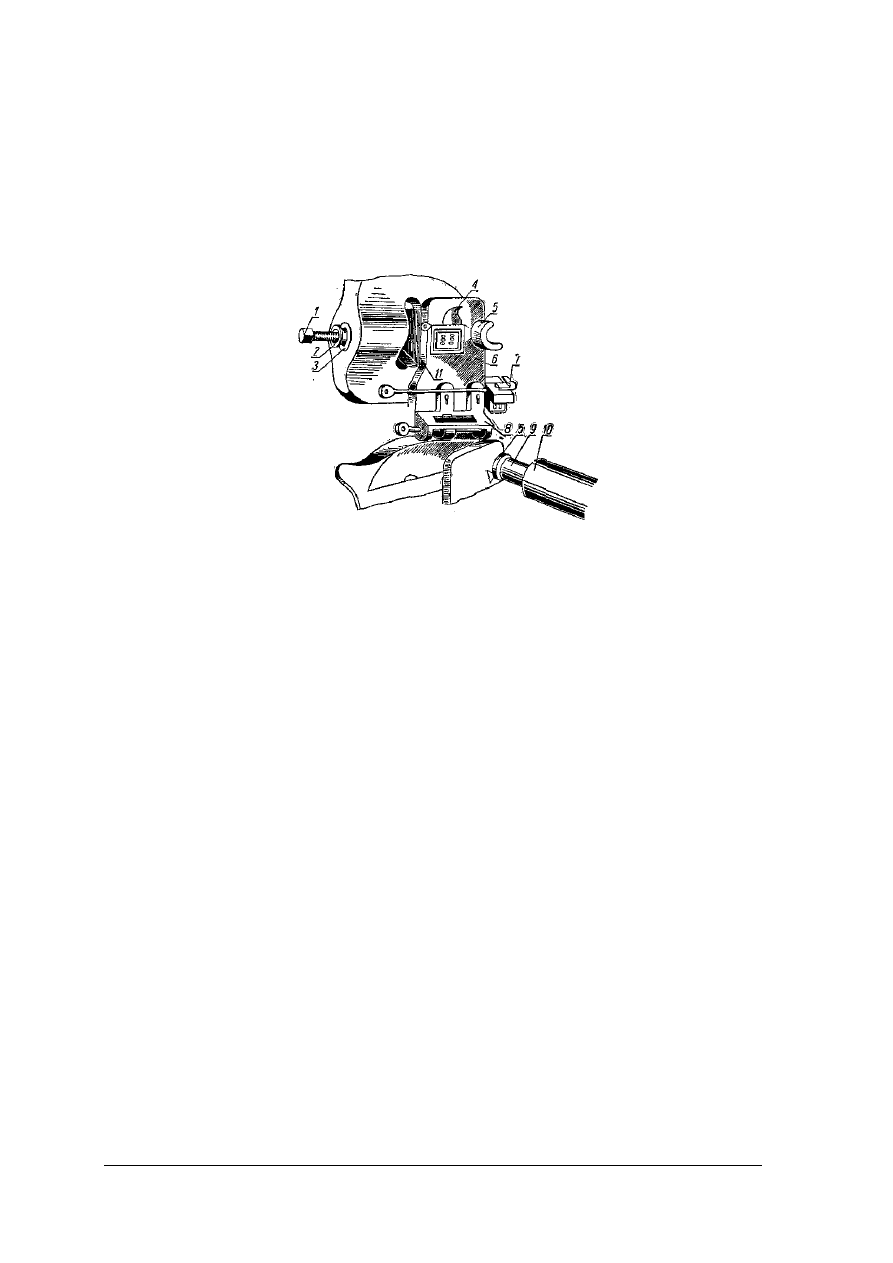

Drukarka filmowa automatyczna okresowa (rys. 30) składa się z czterech podstawowych

części:

−

stołu drukarskiego z szablonami,

−

mechanizmu wprowadzającego tkaninę,

−

suszarki,

−

urządzenia sterowniczego.

Stół drukarski to przenośnik (pas) długości około 22 m, rozpięty na dwóch bocznych

ramach nośnych. Na przenośnik przykleja się przeznaczoną do druku tkaninę. We wnętrzu

obwodu pasa znajdują się pneumatyczne ssawki pozwalające przesunąć go o wielkość

szablonu. Nad stołem drukarskim jest umieszczona pozioma rama. Do niej przymocowuje się

szablony. Rama wykonuje ruchy w górę i w dół unosząc i opuszczając szablony. Farba

nakładana jest na szablon ręcznie lub przy użyciu korytowych zasobników.

Rys. 30. Schemat automatycznej drukarni filmowej okresowej firmy Zimmer: 1 – urządzenie wprowadzające

tkaninę, 2 – koryto z klejem i szczotką nanoszącą, 3 – belki z elektromagnesami, 4 – rzutnik światła

i fotokomórka, 5 – ssawki próżniowe do przesuwania przenośnika, 6 – urządzenia zmywające

przenośnik, 7 – rama przesuwająca belki z elektromagnesami, 8 – rama przesuwająca ssawki

z przenośnikiem, 9 – urządzenie suszące, 10 – wyjście tkaniny [2, s. 23]

Na tkaninę farbę przenosi przecierak. Przecierak stanowi stalowy pręt, napędzany przez

ruchome elektromagnesy umieszczone na specjalnej belce pod podnośnikiem. O ilości

przeciskanej farby decyduje średnica i masa przecieraka. Ilość nanoszonej farby można

zwiększyć również przez zwiększenie docisku przecieraka na skutek włączenia dodatkowych

elektromagnesów.

Napęd całego urządzenia jest hydrauliczny, regulowany automatycznie za pomocą

elektrycznych urządzeń sterujących.

Proces druku na maszynach filmowych okresowych przebiega w następujących etapach:

−

naprężenie drukowanego materiału na urządzeniu naprężającym,

−

układanie na przenośniku posmarowanym klejem,

−

przygniecenie materiału wałem stalowym obciągniętym gumą,

−

przesunięcie przenośnika wraz z materiałem o wielkość raportu, wprowadzenie pod

pierwszy szablon,

−

opuszczenie szablonu na materiał,

−

włączenie elektromagnesów i nałożenie farby drukarskiej na materiał,

−

wprowadzanie pod kolejne szablony z różnymi kolorami (zależnie od ilości kolorów),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

−

odklejenie materiału od przenośnika,

−

suszenie w suszarce zsynchronizowanej z maszyną,

−

taflowanie przez układacz lub nawijanie na wał.

Rys. 31. Schemat pracy przecieraka: l – tkanina drukowana, 2 – rama szablonu, 3 – przecierak, 4 – farba

drukarska, 5 – szablon, 6 – pokrycie stołu drukarskiego, 7 – magnes [2, s. 23]

Przenośnik przesuwający się pod spodem maszyny jest zmywany silnym strumieniem

wody przez zespół obrotowych szczotek. Nadmiar wody jest zdejmowany przez metalowy

nóż dociśnięty do przenośnika. Usprawnieniem pracy jest zastosowanie stałego kleju.

Obsługa maszyny podczas pracy ograniczona jest do kontroli materiału wchodzącego

i poziomu kleju w korycie, nanoszenia farby na szablony oraz sprawdzania jakości druku.

Wszelkie czynności konserwacyjne takie jak mycie, smarowanie części ruchomych,

naprawianie drobnych usterek, konserwację urządzeń sterowniczych i inne przeprowadza się

w czasie postoju maszyny.

Rys. 32. Schemat automatycznej drukarni filmowej ciągłej z centralnym cylindrem drukarskim: 1 – gumowy

centralny cylinder drukarski, 2 – wałek prowadzący, 3 – podkładka drukarska, 4 – tkanina drukowana,

5 – szablony, 6 przecieraki, 7 – dopływ farby drukarskiej [2, s. 25

Drukarka filmowa automatyczna ciągła, często nazywana maszyną rotacyjną, posiada

dwa rozwiązania konstrukcyjne:

−

oparte na zasadzie druku maszynowo-wałowego – okrągłe szablony nanoszące farbę

drukarską są rozmieszczone wokół centralnego cylindra drukarskiego (rys. 32),

−

podobnie jak przy maszynach do druku filmowego okresowego, jest stół drukarski, z tym,

ż

e zamiast płaskich szablonów są szablony okrągłe (rys. 33).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

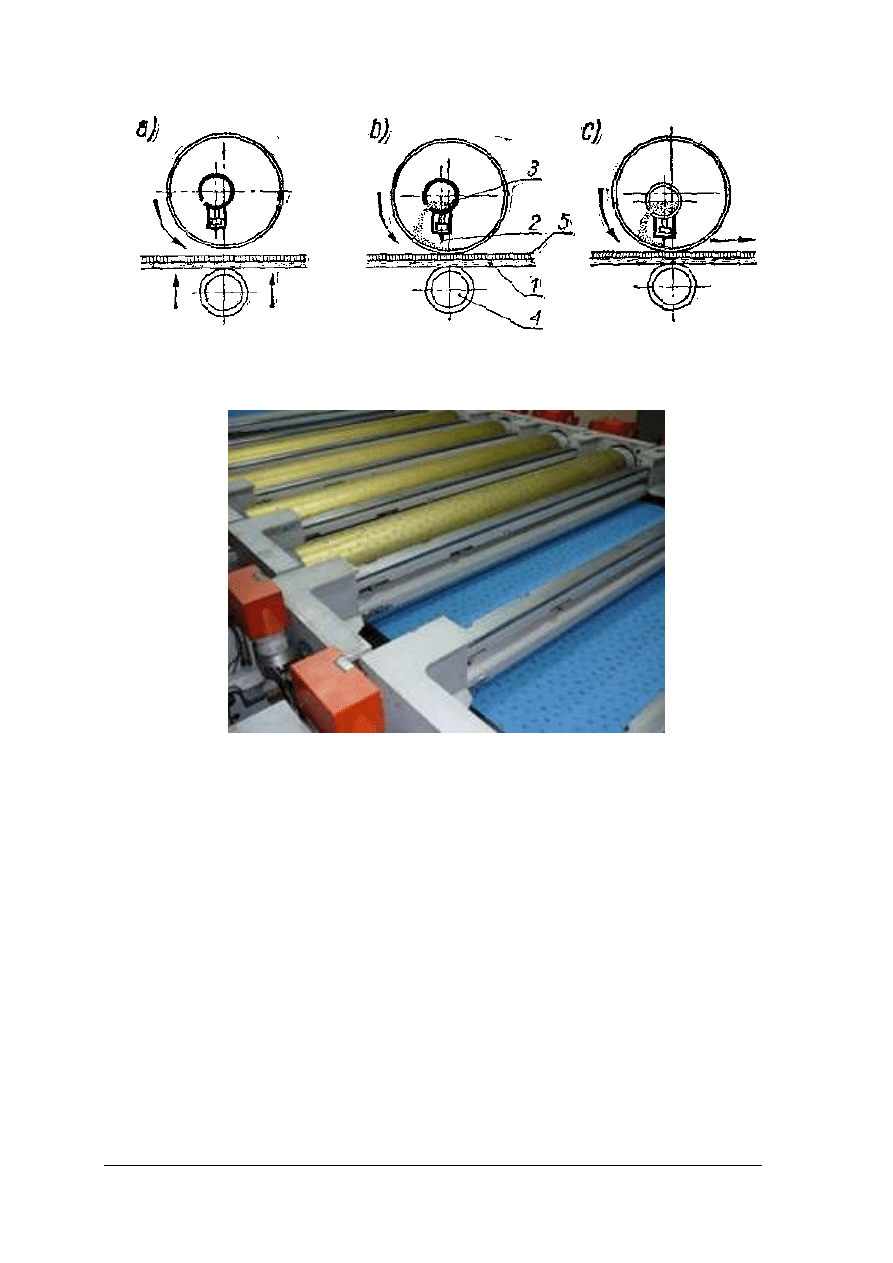

Rys. 33. Schemat pracy szablonu cylindrycznego z przecierakami gumowymi (firma Stark): a) szablon przed

drukiem, b) szablon w chwili rozpoczęcia druku, c) szablon w czasie druku, 1 – podkładka drukarska,

2 – przecierak, 3 – farba drukarska, 4 – cylinder drukarski, 5 – tkanina drukowana [2, s. 26]

Rys. 34. Automatyczna drukarka filmowa [11]

Drukarka wałowa

Wyróżniamy dwa podstawowe typy maszyn drukarskich wałowych: jedno-

i wielowałowe.

Za pomocą maszyny jednowałowej możemy drukować tkaniny w jednym kolorze, z kolei

zastosowanie maszyny wielowałowej pozwala na naniesienie wzorów wielokolorowych.

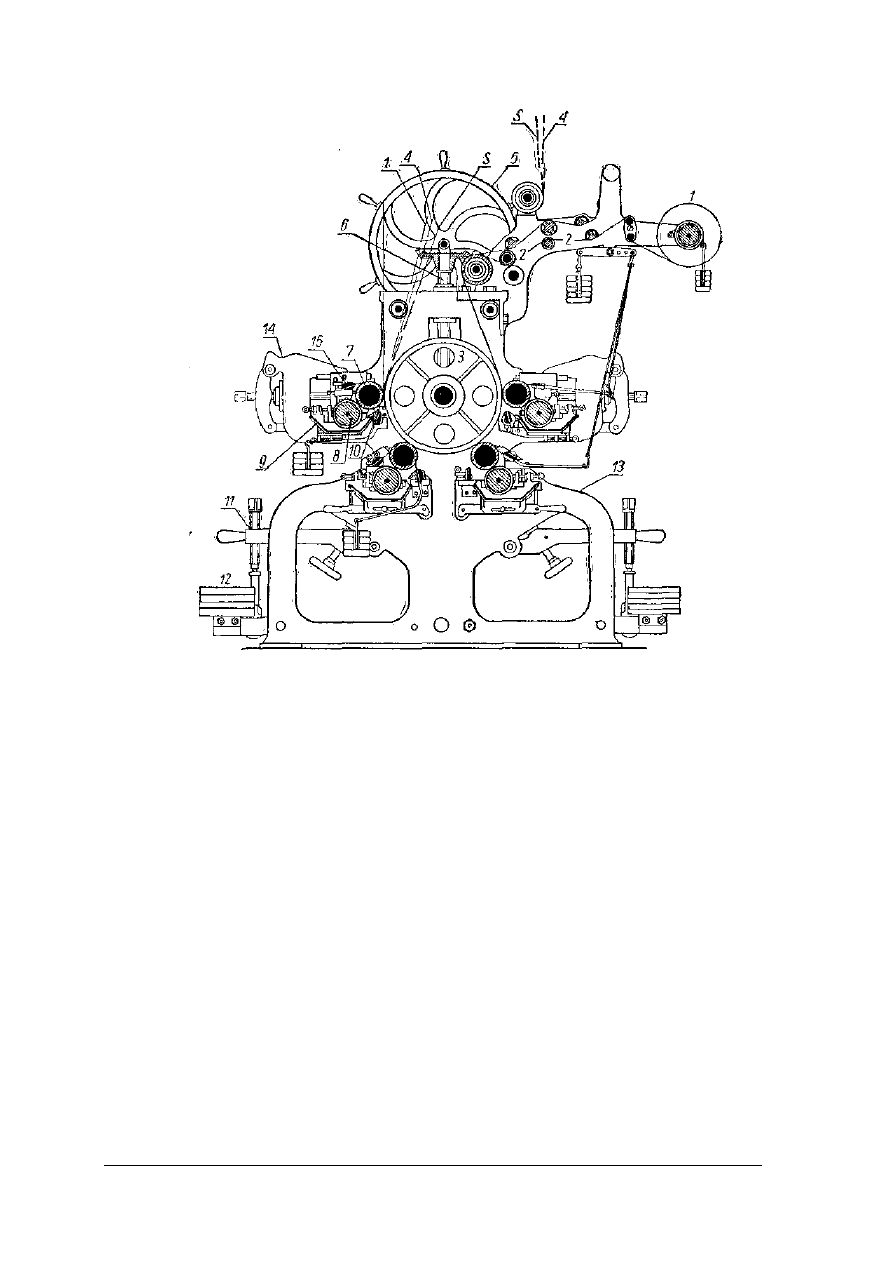

Budowę maszyny wielowałowej można omówić na przykładzie maszyny czterowałowej

(rys. 35).

Maszyna ma konstrukcję ramową. Składa się z dwóch ścian bocznych osadzonych na

fundamencie. Konstrukcja jej jest zwarta i silna z uwagi na konieczność wytrzymywania

obciążeń dynamicznych podczas pracy maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

Rys. 35. Schemat czterowatowej maszyny drukarskiej: 1 – tkanina, 2 – urządzenie wpustowe, 3 – cylinder

główny, 4- podkładka, 5 – koło sterujące, 6 – śruba dociskowa, 7 – wałek drukarski, S – szczotka do

przenoszenia farb, 9 – koryto z farbą drukarską, 10 – nóż drukarski zbierający, 11- dźwignia

dociskowa, 12 – dźwignie ciężarowe, 13- rama żelazna, 14 – głowica z urządzeniem raportowym,

15 – nóż drukarski – kontra, s – sukno drukarskie [2, s.28]

Elementami roboczymi maszyny są:

−

cylinder drukarski stanowiący główną część drukarki,

−

rytowane wałki drukarskie z nożami (raklami),

−

głowice umieszczone w bocznych ścianach drukarki,

−

koła raportowe umieszczone na zewnętrznej stronie ścianki,

−

kontranóż,

−

szczotka drukarska lub wałek drukarski.

Cylinder drukarski jest to pusty wewnątrz cylinder żeliwny o średnicy 30–150 cm.

Długość cylindra jest uzależniona od szerokości maszyny i wynosi 110–160 cm. Jest on

osadzony w łożyskach na ramie nośnej, które można przesuwać w górę i w dół. Możliwość

przesuwu jest konieczna ze względu na różne średnice wałków i na różną grubość powijaka.

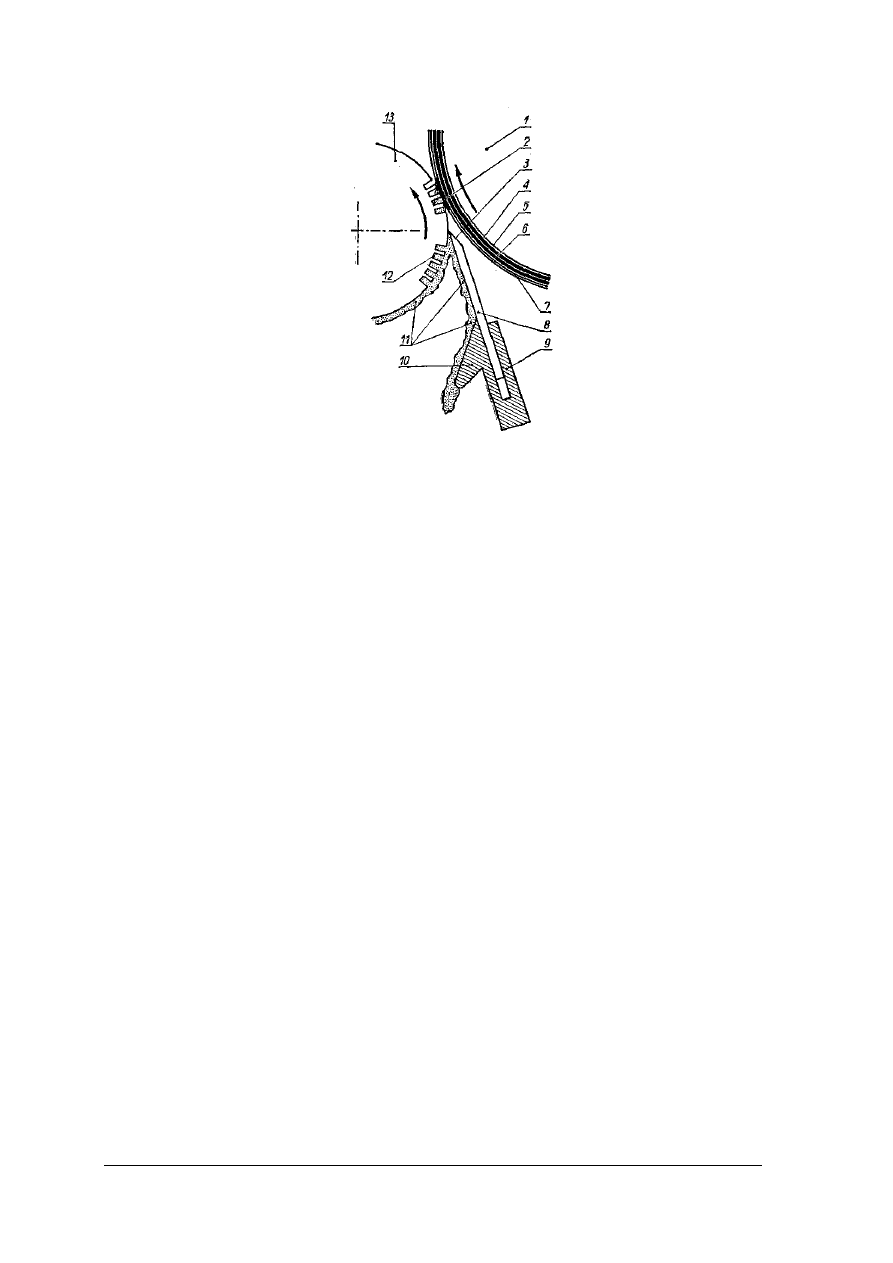

Wałek drukarski (rys. 36) jest elementem maszyny, za pośrednictwe, którego odbywa się

przenoszenie farby drukarskiej na tkaninę. Jest on wykonany z miedzi elektrolitycznej. Ma

kształt rury o ściankach grubości około 4 cm. Obwód wałka wynosi przeciętnie 370–750 mm.

Długość wałka powinna być o około 10 cm większa od szerokości drukowanej tkaniny.

Wałek drukarski powinien być odpowiednio przygotowany.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Rys. 36. Schemat pracy wałka drukarskiego: l – cylinder drukarski, 2 – powierzchnia drukująca, 3 – ostrze

noża drukarskiego, 4 – sukno drukarskie, 5 – powijak, 6 – podkładka drukarska, 7 – tkanina

drukowana, 8 – nóż drukarski, 9 – oprawa noża drukarskiego, 10 ścianka spływowa dla farby,

11 – farba drukarska, 12 – ażury, 13 – wałek [2, s. 29]

Nanoszenie wzoru na wałek drukarski, zwane rytowaniem, może się odbywać kilkoma

sposobami:

−

ręcznym,

−

moletowym,

−

pantografowym,

−

fotograficznym.

Zaprojektowany wzór musi być narysowany na papierze. Dla druku wielokolorowego

wzór rozrysowuje się na poszczególne kolory, po czym każdy z nich jest rytowany na

oddzielnym wałku. Ile kolorów tyle wałków. Wszystkie wzory drukarskie składają się

z elementów powtarzalnych na długości drukowanej tkaniny wzdłuż osnowy i także na jej

szerokości wzdłuż wątku.

Elementy graficzne powtarzające się na tkaninie nazywamy raportem. Raport

zwielokrotniony daje na tkaninie zwarty pod względem rysunkowym wzór. Raport posiada

długość i szerokość. Długość raportu to odległość miedzy powtarzającymi się fragmentami

wzoru wzdłuż drukowanej tkaniny (wyrażona w milimetrach). Szerokość raportu to odległość

fragmentów wzoru na szerokości tkaniny.

Na przykład w moletowym sposobie rytowania wałków drukarskich wstępną czynnością

jest przygotowanie tzw. molety-matki, tj. wałka z miękkiej stali, o średnicy l-8 cm. Pomiędzy

obwodem wałka a obwodem molety musi być zachowana proporcja. Obwód wałka powinien

stanowić pełną wielokrotność obwodu molety.

Etapy wykonywania molety:

−

nanoszenie rysunku wzoru na moletę,

−

rytowanie ręczne,

−

pokrycie lakierem części nie będących rysunkiem,

−

trawienie molety stężonym kwasem azotowym,

−

nacinanie ażurów i hartowanie.

Kolejną czynnością jest wykonanie reliefki, tj. negatywu molety o wzorze wypukłym.

Wykonuje się to w ten sposób, że wklęsły wzór z hartowanej moletki przenosi się pod

ciśnieniem na miękki, stalowy wałeczek, który następnie poddaje się hartowaniu. Pod dużym

ciśnieniem wzór z twardej reliefki zaprasowuje się na powierzchnię miedzianego wałka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

drukarskiego. W celu pogłębienia odciśniętego wzoru wałek poddaje się szlifowaniu,

lakierowaniu i wytrawianiu w kwasie azotowym. Zaletą tego sposobu rytowania jest

możliwość odnawiania zużytych wałków przez ponowne naprasowywanie za pomocą tej

samej reliefki.

Ostatnią czynnością przygotowania wałka do druku jest umocowanie go na stalowej osi.

Polega to na wciskaniu do wewnątrz wałka stalowej osi owiniętej papierem dla uniknięcia

silnego zakleszczenia się jej w wałku. Odbywa się to na prasach. Prasy te są napędzane

ręcznie, hydraulicznie lub elektrycznie.

Rys. 37. Głowica maszyny drukarskiej: 1 – śruba dociskowa, 2 – pierścień metalowy, 3 – tuleja z gwintem,

4 – łożysko dla kontranoża, 5 – łożysko wałka drukarskiego, 6 – płyta ruchoma, 7 – łożysko dla noża

zbierającego, 8 – półka dla koryta z farbą, 9 – oś wałka drukarskiego, 10 – wałek drukarski,

11 – gniazdo głowicy [2, s. 33]

Głowice (rys. 37) są umieszczone w bocznych ramach maszyny wielowałowej. Głowice

mogą być przybliżane lub oddalane od cylindra maszyny za pomocą śruby dociskowej.

W głowicy jest umieszczone urządzenie do raportowania, pozwala ono na przesuwanie za

pomocą śrub wałka drukarskiego w pionie i w poziomie. Dzięki temu możliwe jest

prawidłowe umiejscowienie w maszynie każdego wałka w stosunku do pozostałych, a to

zabezpiecza zraportowanie wszystkich wałków wzoru wielokolorowego.

Koło raportowe składa się z trzech zasadniczych części:

−

ż

eliwnego koła zębatego,

−

stalowego ślimaka,

−

mosiężnej ślimacznicy.

Nóż drukarski służy do zbierania nadmiaru farby z wałka. Podczas druku farba powinna

być tylko w miejscach rytowanych. Jest to stalowa taśma starannie wyostrzona, usztywniona

przez zamocowanie w specjalnie profilowanych obsadach wraz z taśmą o mniejszej

szerokości zwaną zakładką. W czasie pracy maszyny nóż drukarski wykonuje poziome ruchy

po powierzchni wałka. W czasie druku tkanin typu flanela lub podobnych jest stosowany

kontranóż do zbierania z powierzchni wałków kurzu, nitek i innych zanieczyszczeń, które

mogą pozostać po przejściu tkaniny między wałkiem a cylindrem.

Szczotka drukarska służy do nanoszenia farby z koryta na powierzchnię wałka

drukarskiego. Składa się ona z drewnianego rdzenia, w którym jest osadzone włosie naturalne

lub stylonowe. Do nanoszenia farby używa się, czasem gumowych wałków. Są one jednak

mniej przydatne, ponieważ nie czyszczą powierzchni wałków drukarskich jak szczotki.

Przygotowanie maszyny wałowej do druku obejmuje następujące czynności:

−

nawijanie powijaka,

−

założenie sukna drukarskiego,

−

założenie podkładki drukarskiej,

−

zakładanie wałków drukarskich,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

−

założenie noża drukarskiego,

−

założenie koryt na farby oraz szczotek.

Na wysoką jakość druku ma wpływ staranne przygotowanie maszyny do pracy. Dokładne

przygotowanie maszyny zmniejsza ilość postojów w czasie drukowania i pozwala uniknąć

wielu błędów drukarskich.

Na powijak przeznacza się elastyczną tkaninę wykonaną w wątku z przędzy wełnianej,

a w osnowie z ramii lub lnu. Powijak ma za zadanie zwiększenie elastyczności cylindra.

Nawija się go ściśle na cylinder drukarski w ilości 10–20 warstw.

Sukno drukarskie stanowi ochronę powijaka przed działaniem farby drukarskiej i głównie

zawartych w niej chemikaliów. Jego zadaniem jest wyrównanie powierzchni powijaka

i zwiększenie sprężystości podłoża. Długość sukna drukarskiego zależy od konstrukcji

maszyny drukarskiej i wynosi 40–50 m.

Podkładka drukarska jest ochroną dla sukna drukarskiego. Ma za zadanie wchłonąć

nadmiar farby przeciskanej przez drukowaną tkaninę, co zapobiega rozlewaniu się

drukowanego wzoru. Długość podkładki wynosi średnio 100–200 m.

Wałki umieszcza się w mosiężnych półpanewkach łożysk. Docisk wałków do cylindra

zapewniają układy dźwigni obciążone nakładanymi ciężarami oraz śruby dociskowe. Wałki

można przesuwać wzdłuż i w poprzek cylindra. Konstrukcja urządzeń dociskowych zapewnia

elastyczny docisk, który umożliwia odchylenie wałka od cylindra, zabezpieczając przed

pęknięciem wałka. Na jednym z końców stalowej osi wałka drukarskiego umocowuje się koło

raportowe. Przy zakładaniu wałków drukarskich istotnym warunkiem jest ich zraportowanie.

Poprawianie raportu przeprowadza się po wykonaniu próbnych odbitek farbami na podkładce,

a następnie na pierwszych metrach drukowanej tkaniny.

Noże drukarskie posiadają szereg grubości. Są one oznaczone numerami od 0 wzwyż.

Numer l oznacza grubość ostrza l mm, każdy zaś następny jest o 0,1 mm cieńszy. Dobór noża

drukarskiego do danego wałka zależy od rodzaju wyrytowanego na nim wzoru. Jeżeli jest

konturowy lub drobny

stosuje się noże grubsze. Wybrany nóż zamocowuje się

w odpowiedniej obsadzie. Obsadę nazywamy ramieniem noża. Nóż ostrzy się za pomocą

pilnika i marmurka do polerowania. Ostrzu nadaje się odpowiednie nachylenie. Po

przygotowaniu nóż umieszcza się w łożyskach głowicy maszyny drukarskiej, łącząc go

z urządzeniem mimośrodowym i obciążając w celu uzyskania żądanego docisku.

Koryto na farby drukarskie zakłada się na półkę znajdującą się w głowicy maszyny

i reguluje za pomocą śrub. Ustawienie koryta powinno być bezwzględnie poziome, aby

zużycie farby było równomierne na całej jego szerokości.

W bocznych ściankach koryt mocuje się szczotki w specjalnych łożyskach dla nich

przeznaczonych. Szczotki otrzymują ruch obrotowy od wału drukarskiego dzięki sile tarcia.

Czynności, jakie należy wykonać przed uruchomieniem maszyny:

−

naoliwić wszystkie ruchome części,

−

skontrolować prawidłowość ułożenia powijaka oraz sukna drukarskiego i podkładki

drukarskiej,

−

skontrolować sprawność suszarki,

−

skontrolować dostarczenie do maszyny farb drukarskich oraz napełnienie nimi koryt,

−

skontrolować założenie tkaniny na maszynę.

Załoga obsługująca maszynę składa się z czterech osób:

−

drukarza,

−

przepuszczającego tkaninę,

−

przepuszczającego podkładkę,

−

odbierającego tkaninę wydrukowaną.

Drukarz kieruje pracą maszyny. Do niego należy uruchomienie i zatrzymanie maszyny,

utrzymywanie właściwego raportu druku, kontrolowanie szybkości drukowania oraz

dostarczane farb do koryt umieszczonych z przodu maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Pracownik przepuszczający tkaninę dba o równomierny przelot i właściwe naprężenie

drukowanej tkaniny oraz podkładki. Ponadto podczas drukowania napełnia on i uzupełnia

farbami koryta umieszczone z tyłu maszyny.

Pracownik przepuszczający podkładkę dostarcza podkładkę i odtransportowuje zużytą

podkładkę. Sprawdza stan podkładki. Przekazuje podkładkę do prania oraz czuwa nad

właściwym jej przebiegiem podczas pracy maszyny.

Odbioru tkaniny z suszarki dokonuje pracownik odbierający tkaninę. Odtransportowuje

on wysuszoną tkaninę do parowników i oznacza końce sztuk oraz partii tkanin.

Pozostałe czynności wykonują poszczególni pracownicy zgodnie z poleceniami drukarza.

Obróbka po druku

Po wydrukowaniu tkanina musi być wysuszona. Ma to na celu usunięcie wilgoci z miejsc

zadrukowanych. Wysuszenie zabezpiecza przed odbijaniem elementów wzoru na miejscach

nie zadrukowanych przy układaniu tkaniny na wózki transportowe.

Suszarki stosowane po druku nazywane mansardami, stanowią nieodłączna część

maszyny drukarskiej. Zależnie od konstrukcji maszyny umieszczane są na tym samym

poziomico maszyna, albo drukarka na parterze, a suszarka na piętrze. Suszarka jest to

izolowana termicznie metalowa skrzynia ogrzewana pośrednio parą. Podzielona jest na trzy

części: komorę suszenia podkładki ewentualnie sukna drukarskiego, komorę suszenia tkaniny

drukowanej i komorę końcową chłodzącą.

Czas suszenia tkaniny po drukowaniu zależy od:

−

stopnia zadrukowania,

−

metody druku (druk bezpośredni, wywabowy, ochronny),

−

rodzaju stosowanych barwników,

−

grubości tkaniny,

−

zdolności suszącej suszarki.

Podstawowym warunkiem przydatności barwnika do druku jest jego odporność na wysokie

temperatury. Jeżeli odporność ta jest niska to, podczas utrwalania lub nawet już podczas obróbki

wyrobów gotowych (np. plisowanie, prasowanie) następuje sublimacja barwnika. Zjawisko to

powoduje zmianę odcienia oraz migrację barwnika na nie zadrukowane płaszczyzny tkaniny. Dla

wyższej intensywności barw nasilenie tego zjawiska jest większe.

Odporność na czynniki mokre, tarcie i światło są w dużej mierze uzależnione od sposobu

utrwalania. Najwyższą odporność osiąga się przy utrwalaniu gorącym powietrzem. Na

wartość wymienionych odporności ma wpływ właściwy sposób wykończania mokrego po

druku, a szczególnie obróbka redukująca i pranie. Na przykład wydruki wykonane

barwnikami syntenowymi P na tkaninie poliestrowej można utrwalać przez parowanie pod

normalnym ciśnieniem, parowanie pod zwiększonym ciśnieniem oraz przez dogrzewanie

gorącym powietrzem.

Farbę drukarską dla druku utrwalanego pod normalnym ciśnieniem przygotowuje się

następująco:

5–80 g barwnika w proszku lub równoważną ilość w płynie roztworzyć w

305–230 g wody o temp. 40°C, po czym zagęścić

550–500 g zagęszczenia, następnie do całości dodać

40 g Nitrolu S (roztwór wodny 1:3) oraz

150–100 g przenośnika – (roztwór wodny 1:3)

w sumie 1000 g

Po wydrukowaniu i wysuszeniu tkaninę utrwala się w parowniku przy normalnym

ciśnieniu w ciągu 60 min. Zwiększenie ciśnienia do 0,5 atmosfer wpływa korzystnie na

wydajność kolorystyczną i umożliwia skrócenie czasu parowania do 30 min.

Skład i przygotowanie farby drukarskiej dla druku utrwalanego pod normalnym

ciśnieniem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

5–80 g barwnika w proszku lub równoważną ilość w płynie roztworzyć w

350–300 g wody o temp. 40°C, a następnie zagęścić

600–570 g zagęszczenia, całość wymieszać i dodać

45 g Nitrolu S (roztwór wodny 1:2)

w sumie 1000 g.

Po wydrukowaniu i wysuszeniu utrwalanie przeprowadza się w parowniku okresowym

przy ciśnieniu 1,5–2 atmosfer, w ciągu 15–20 min.

Spośród podanych sposobów utrwalania najlepsze efekty kolorystyczne pod względem

ż

ywości odcienia i wydajności uzyskuje się w metodzie parowania pod ciśnieniem.

Błędy w procesie drukowania

Prawidłowość przeprowadzonego procesu drukowania decyduje o kolorystyce i estetyce

wyrobów. Nad prawidłowym przebiegiem procesu drukowania czuwa personel techniczny

wykończalni. Jego zadaniem jest wychwytywanie błędów na każdym etapie produkcji

i niezwłoczne zapobieganie im. Obok personelu technicznego każdy zatrudniony pracownik

powinien kontrolować jakość. Pozwala to na szybką eliminację powstających błędów. Ścisła

współpraca całej załogi wykończalni prowadzi do bezbłędnej produkcji o wysokiej jakości.

Bieżąca kontrola na poszczególnych etapach pracy jest ważnym elementem w zapobieganiu

powstawania błędów produkcyjnych.

Błędy w procesie drukowania tkanin

Prawidłowo przeprowadzony proces drukowania tkanin decyduje o kolorystyce i estetyce

wyrobów. Jest to proces skomplikowany i trudny, ale przy ścisłym przestrzeganiu warunków

technologicznych można uzyskać właściwe efekty. Nad prawidłowym przebiegiem procesu

czuwa personel techniczny wykończalni. Zadaniem jego jest wychwytywanie błędów na

każdym etapie produkcji i niezwłoczne zapobieganie im. Obok personelu technicznego

powinien współpracować na tym polu każdy zatrudniony pracownik. Pozwala to na szybką

eliminację powstających błędów. Ta ścisła współpraca leży w interesie całej załogi

wykończalni, bowiem od niej zależy bezbłędna produkcja o wysokiej jakości. Podstawowym

czynnikiem zapobiegania powstawaniu błędów w produkcji jest bieżąca kontrola na

poszczególnych etapach pracy.

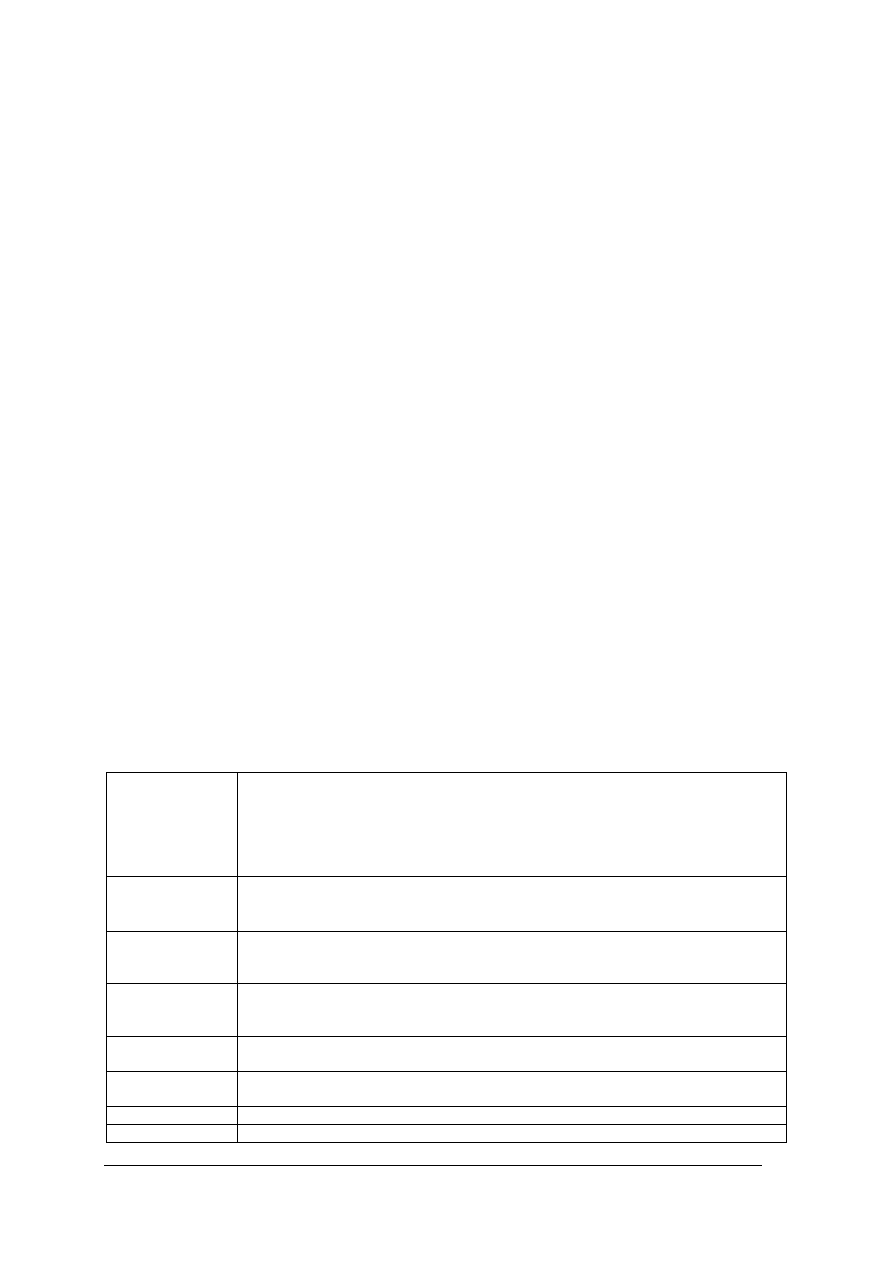

Tabela 1. Obowiązki pracowników w wydziałach względem kontroli jakości [2, s. 189]

Przygotowanie

tkaniny do druku

Kontrola operacji mechanicznych: strzyżenia, szczotkowania, drapania, zeszywania sztuk,

prostowania wątku, itp.

Kontrola operacji chemicznych: odklejania, bielenia, zobojętniania chemikaliów użytych

w procesie bielenia, sprawdzanie jakości wybarwień przeznaczonych do druku

wywabowego oraz jakości tkaniny naftolowanej przeznaczonej do druku z zasadami

i solami naftoelanowymi.

Przygotowanie farb

drukarskich

Laboratoryjna

kontrola

jakości

barwników,

ś

rodków

pomocniczych

i chemikaliów.

Przygotowanie farb drukarskich według obowiązujących przepisów.

Przygotowanie

wałków drukarskich

i szablonów

Sprawdzenie wierności odtworzenia na wałkach i szablonach projektu wzoru, rodzaju ażuru,

siatki, jak również całkowitego ich wykończenia (gładkość powierzchni wałka, itp.).

Drukowanie

Sprawdzenie przygotowania maszyny do druku. Wykonanie próbnych wydruków oraz

pobieranie wyrywkowych prób w czasie produkcji w celu sprawdzenia wyników

kolorystycznych. Sprawdzenie prawidłowości suszenia.

Parowanie

Sprawdzenie wilgotności, temperatury i czasu parowania. Sprawdzenie czystości

parownika, a szczególnie wałków. Zapobieganie powstawaniu skroplin w parowniku.

Pranie

Sprawdzenie efektu prania – właściwego usunięcia z tkaniny barwnika nie związanego

z włóknem, zagęszczenia oraz chemikaliów i środków pomocniczych.

Suszenie

Sprawdzenie czystości urządzeń suszących. Sprawdzenie stopnia wysuszenia tkaniny.

Kontrola końcowa

Sprawdzenie odporności wydruków wykończonych tkanin.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

Błędy wykończania mogą powstawać na skutek:

−

wadliwej pracy urządzenia,

−

w wyniku niewłaściwie prowadzonego procesu technologicznego,

−

złej jakości stosowanych barwników,

−

ś

rodków pomocniczych i chemikaliów.

Wszystkie błędy w procesie wykończania można podzielić na 4 zasadnicze grupy

[2, s. 190, 191].

1.

Wynikające z niewłaściwego przygotowania tkaniny:

−

nierównomierne strzyżenie powierzchni tkaniny,

−

niewłaściwe drapanie i filcowanie tkaniny,

−

niedokładne oczyszczenie powierzchni tkaniny z luźno przylegających włókien, nici

i kurzu,

−

nierównomierne wybielenie i wybarwienie tkaniny, osłabienie tkaniny w procesie

bielenia,

−

niedokładne wypłukanie chemikaliów pomocniczych po procesie bielenia i barwienia,

−

uszkodzenia mechaniczne tkaniny (dziury, porozrywane brzegi, ukośny wątek, złe

szycie na końcach sztuk).

2.

Wynikające z niewłaściwego przygotowania farby drukarskiej:

−

złe rozpuszczenie barwnika i środków pomocniczych,

−

niezgodne z przepisem ilości środków pomocniczych,

−

użycie zagęszczenia niewłaściwego dla danej grupy barwników lub źle

przygotowanego,

−

pozostawienie w farbie zanieczyszczeń mechanicznych.

3.

Wynikające z nieodpowiedniego przygotowania drukarki i nieuwagi obsługi:

−

niedokładne odtworzenie wzoru przez rytownię lub szablonownię,

−

niedokładne przygotowanie elementów drukujących: wałków, szablonów lub

uszkodzenie ich w czasie poprzedzającym drukowanie,

−

złe przygotowanie maszyny do druku tzn. niewłaściwe naostrzenie noży, złe

ustawienie noży, niedokładne raportowanie wzoru, źle nawinięty powijak, źle

wyprana lub zeszyta, pofałdowana podkładka drukarska, itp.

4.

Powstające w dalszych operacjach wykończenia tkanin:

−

niedokładne dosuszenie albo przesuszenie tkaniny po druku,

−

parowanie w niewłaściwym środowisku, zabrudzenie, pofałdowanie lub rozdarcie

tkaniny w suszarce lub w parowniku,

−

niewłaściwe pranie (nieodpowiedni skład i kolejność kąpieli piorących), niedbałe

spranie zagęszczeń, klejów i środków chemicznych, podbarwienie tła.

Do najpospolitszych błędów powstających w fazie druku należą niżej wymienione:

1. Ochrony druku.

2. Nierówność druku.

3. Mora drukarska.

4.

Rozlane kontury druku.

5.

Druk zaciągnięty.

6. Odbicia.

7. Rysy.

8. Uszkodzenie rytów (ażury).

9. Zniekształcenie rysunku wzoru.

10. Obwódki dokoła figur.

11. Zły raport wzoru.

12.

Naruszone tło.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

13. Miejscowe lub całkowite osłabienie tkaniny.

14. Fałdy w tkaninie.

15.

Plamy i zabrudzenia.

16.

Motyle i przecinki.

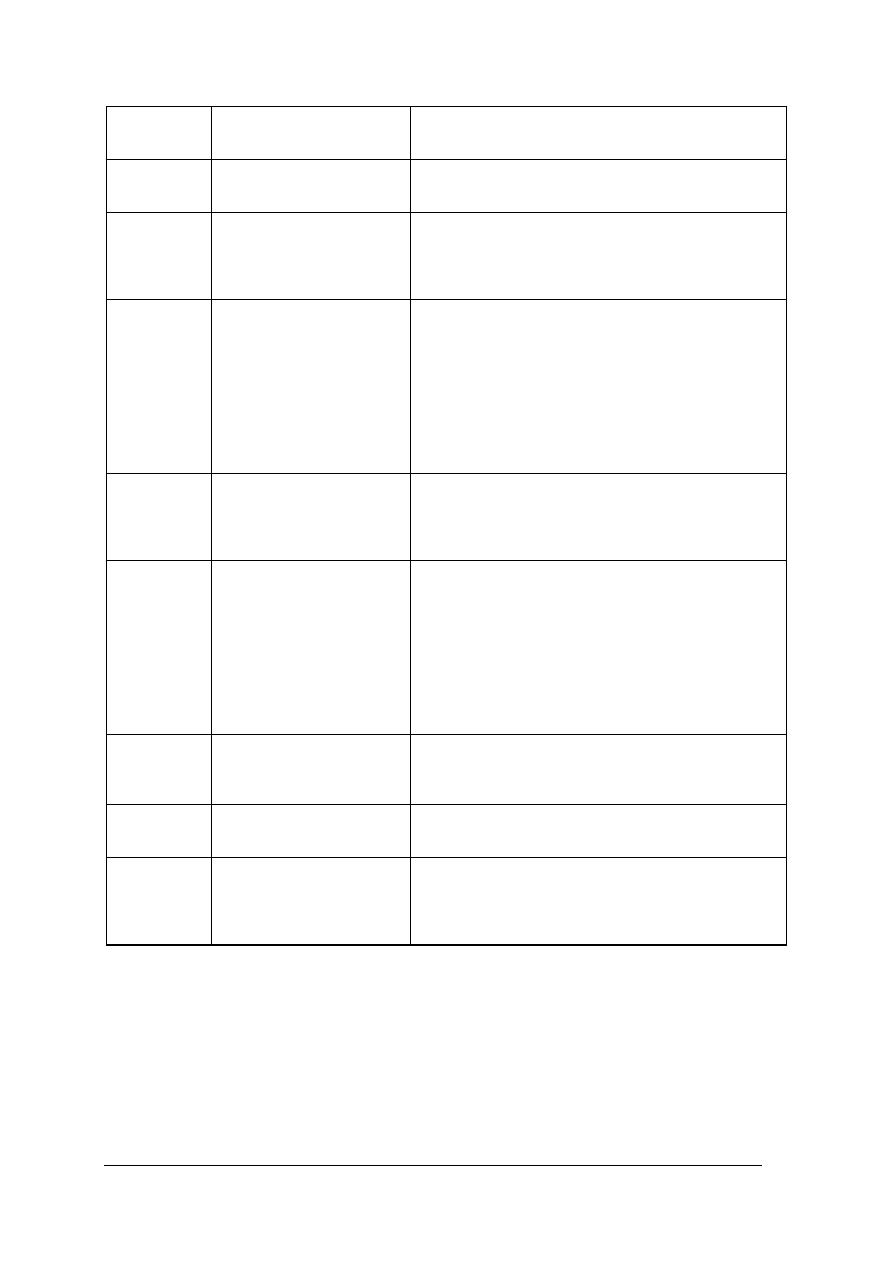

Tabela 2. Zestawienie błędów powstających w fazie druku, ich opisów i przyczyn [opracowanie własne na

podstawie 2, s. 191–195]

Nazwa błędu

Opis błędu

Przyczyny powstawania błędu

Ochrony druku miejscowy

zanik

intensywności

druku

we

właściwym kolorze

złe przygotowanie tkaniny do druku, mianowicie:

niedostateczne wykwaszenie tkaniny w bielniku,

złe wypłukanie resztek chloru, kwasów lub alkaliów,

twarda woda – powstanie na tkaninie nierozpuszczalnych

osadów,

ź

le zeszyta lub źle wyprana podkładka,

miejscowe nawilżenie tkaniny przed drukiem.

Nierówność

druku

objawia

się

różnym

natężeniem

barw

w

tych

samych figurach wzoru

nierówne napawanie tkaniny lub złe suszenie tkaniny po

napawaniu

w

przypadku

druku

barwnikami

naftoelanowymi,

nierównomierny docisk wałków drukarskich,

nierówna głębokość rytów na wałkach,

pęknięcie powijaka w czasie druku,

nierówne nanoszenie farby drukarskiej na wałek –

pochylenie koryta z farbą, dolewanie farby tylko w jednym

miejscu koryta, złe ustawienie szczotki drukarskiej, złe

wymycie

szczotki