Chemia i technologia polimerów

Wykład 8

Polimeryzacja rodnikowa cz. 4

Polimeryzacja rodnikowa

•

Wpływ temperatury:

–

szybkość polimeryzacji (propagacji) wzrasta

–

masa cząsteczkowa polimeru maleje

•

Wpływ ciśnienia:

–

zmiana stałej dielektrycznej

–

zmiana lepkości i temperatury zeszklenia

Praktyczne (techniczne) metody

prowadzenia polimeryzacji rodnikowej

•

Metody prowadzenia polimeryzacji rodnikowej:

–

jednofazowe:

•

w masie (w bloku)

•

w roztworze

–

jeżeli polimer jest nierozpuszczalny w środowisku

reakcji:

•

polimeryzacja strąceniowa (w bloku lub w roztworze)

–

wielofazowe:

•

emulsyjna

•

suspensyjna (perełkowa, w zawiesinie)

•

dyspersyjna

Polimeryzacja w masie

(polimeryzacja blokowa)

•

Uczestniczy tylko monomer i inicjator Æ powstaje najmniej

zanieczyszczony produkt.

•

Odprowadzenie ciepła może stanowić duży problem techniczny, zwłaszcza

wobec występowania efektu Trommsdorfa‐Norrisha.

•

Potęgowane jest to lepkością układu, która szybko wzrasta już przy małym

stopniu konwersji.

•

Mogą pojawiać się lokalne obszary, w których następuje przegrzanie Æ

degradacja i zabarwienie polimeru, duży rozrzut masy cząsteczkowej.

•

Pełna polimeryzacja w masie jest w praktyce prowadzona rzadko.

Otrzymuje się w ten sposób polietylen (małej gęstości) polistyren i

poli(metakrylan metylu).

•

Problemy z odprowadzaniem ciepła i wzrostem lepkości rozwiązuje się

prowadząc polimeryzację do małego stopnia polimeryzacji, a następnie

oddziela się nieprzereagowany monomer, który zawraca się do procesu.

•

Alternatywnie prowadzi się polimeryzację etapami: do małego stopnia

konwersji monomeru w dużym reaktorze, a do pełnej konwersji w cienkich

warstwach (na nośniku lub w swobodnie opadających strumieniach).

Polimeryzacja w roztworze

•

Pozwala na ominięcie trudności związanych z

odprowadzeniem ciepła i wzrostem lepkości.

•

Obecność rozpuszczalnika stwarza inne problemy,

np. :

–

występowanie reakcji przeniesienia rodników na

rozpuszczalnik i obniżenie średniej masy

cząsteczkowej;

–

zmniejszenie czystości produktu;

–

trudności z pełnym usunięciem rozpuszczalnika.

•

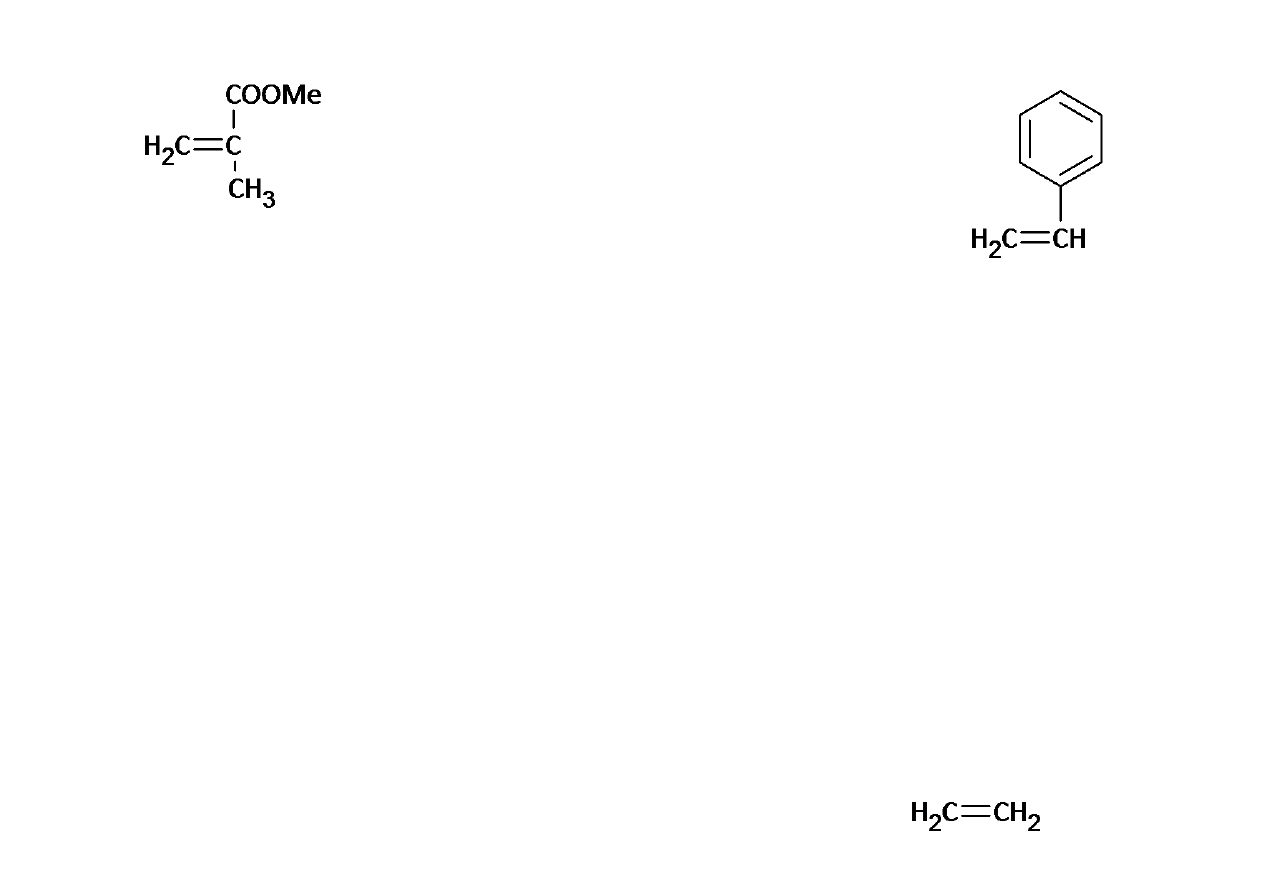

Metodą tą polimeryzuje się octan winylu,

akrylonitryl i estry kwasu akrylowego.

Polimeryzacja strąceniowa

•

Ma miejsce w przypadku, kiedy polimer nie

rozpuszcza się w swoim monomerze

(polimeryzacja w bloku) lub (rzadziej) w

zastosowanym rozpuszczalniku.

•

Metodą polimeryzacji strąceniowej (w bloku)

otrzymuje się polimery akrylonitrylu i chlorku

winylu.

Polimeryzacja suspensyjna

(zawiesinowa, perełkowa)

•

Monomer rozprasza się w wodzie w stosunku obj. od 1 : 1 do 1 : 4,

mieszając układ mechanicznie (efektywne, ale niekoniecznie

intensywne) mieszanie.

•

Inicjator rozpuszczony jest w monomerze (fazie organicznej). Każda

kropla o wymiarach 20‐500 μm jest miniblokiem, w którym

przebiega polimeryzacja.

•

Konieczne jest stosowanie substancji przeciwdziałającej sklejaniu się

kropel monomeru z rozpuszczonym w nim (lub spęcznionym)

polimerze.

•

Jako tzw. koloidy ochronne stosuje są polimery rozpuszczalne w

wodzie, np. poli(alkohol winylowy), hydroksypropylocelulozę i inne.

•

Jako stabilizator zawiesiny stosuje się także drobno sproszkowane

minerały, np. talk, hydroksyapatyt, trifosforan wapnia i inne związki.

•

Wobec monomerów rozpuszczalnych w wodzie stosuje się

odwróconą polimeryzację suspensyjną Æ monomer + woda

rozpraszane są w oleju.

Polimeryzacja dyspersyjna

•

Stosowana tylko w małej skali.

•

Początkowo układ polimeryzacyjny jest jednofazowy i składa się z

monomeru, rozpuszczalnika organicznego, inicjatora i stabilizatora

wytrącających się cząstek (zwykle polielektrolitu niejonowego,

poli(N‐winylopirolidonu), hydroksymetylocelulozy itp.

•

Polimer nie rozpuszcza się w mieszaninie i wytrąca, ale cząstki są

stabilizowane i nie łączą się ze sobą, tak jak w polimeryzacji

rozpuszczalnikowo‐strąceniowej.

•

Polimeryzuje monomer zaabsorbowany w cząstkach wytrąconego

polimeru.

•

Cząstki polimeru (kuliste) mają wymiary pośrednie w stosunku do

cząstek polimeru emulsyjnego i suspensyjnego, tj. mają średnicę ok.

1–10 μm.

Polimeryzacja emulsyjna

•

Głównymi składnikami układu polimeryzacyjnego są monomer(y), zwykle

nierozpuszczalne lub słabo rozpuszczalne w fazie ciągłej i faza ciągła,

zwykle woda, w stosunku: 70/30 do 40/60 w/w oraz emulgator

(surfaktant, mydło).

•

Pozostałe składniki wchodzą na ogół w skład fazy wodnej, a są to inicjator,

często układ redoks (nadtlenek lub wodoronadtlenek i metal o zmiennej

wartościowości, np. Fe

2+

) regulator długości łańcucha i regulatory pH.

•

Zalety: Ograniczenie problemów związanych z ciepłem polimeryzacji i

lepkością produktu.

•

Produkt (lateks) może być stosowany bez wydzielania polimeru po

ewentualnym domieszaniu dodatków (np. pigmentu).

•

Dzięki różnicom w kinetyce, zwiększenie szybkości polimeryzacji nie

skutkuje zmniejszeniem masy cząsteczkowej.

•

Masę cząsteczkową można ograniczyć poprzez dodatek środków

przenoszących łańcuch (chain transfer agents).

•

Jednak znaczne zwiększenie masy cząsteczkowej osiągnąć można tylko

przez zmniejszenie stężenia inicjatora.

Skład mieszaniny do emulsyjnej kopolimeryzacji

styrenu i butadienu (kauczuk GR‐S)

Składnik

Części wagowe

Styren

Butadien

Woda

Emulgator (Dresinate 731)

Merkaptan n‐dodecylu

NaOH

Wodoronadtlenek kumenu

FeSO

4

Na

4

P

2

O

7

⋅10H

2

O

Fruktoza

25

75

180

5

0,5

0,061

0,17

0,017

1,5

0,5

Vanderberg & Hulse 1948

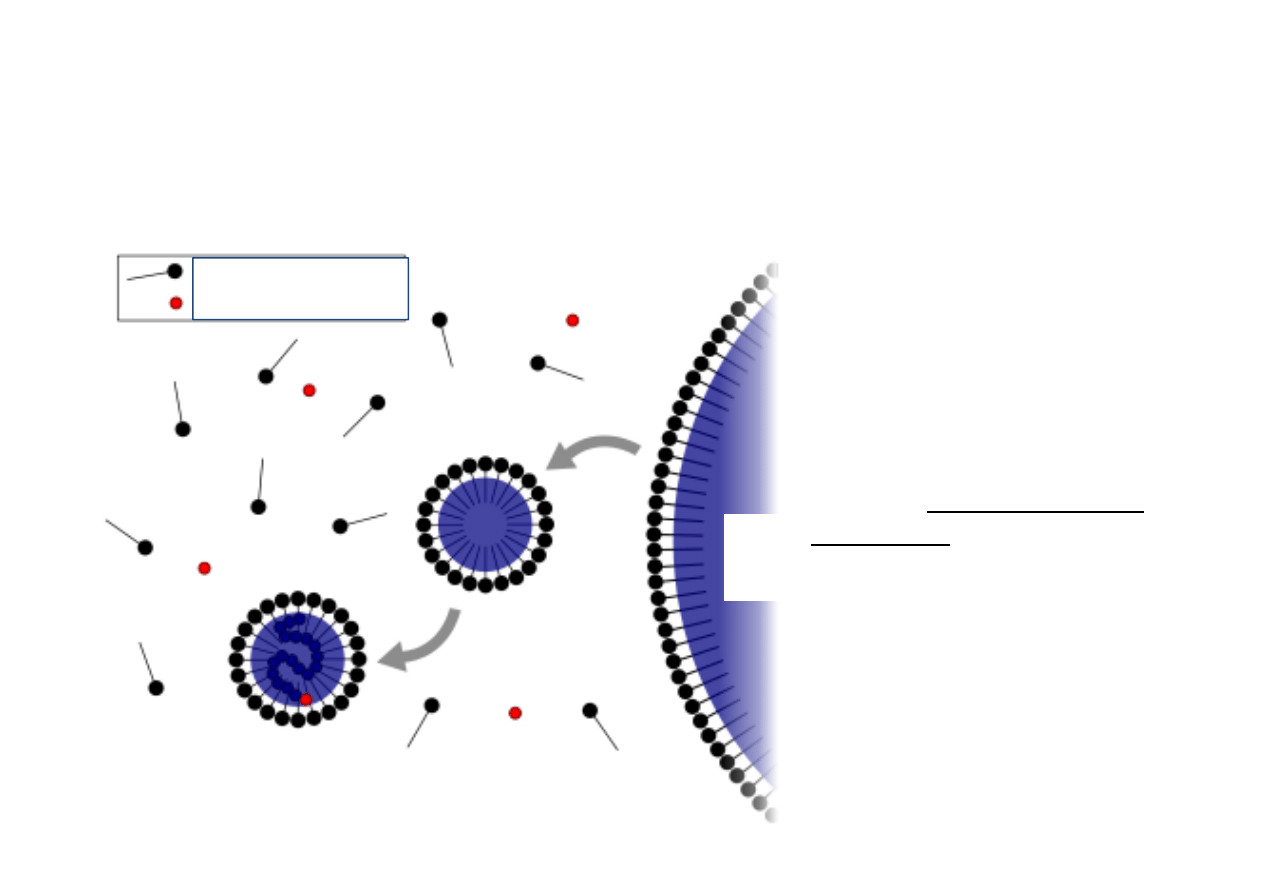

Polimeryzacja emulsyjna

http://en.wikipedia.org/wiki/Emulsion_polymerization

cząsteczka surfaktantu

cząsteczka inicjatora

Formowanie miceli

Kropla

mono

meru

Polimeryzacja

Kluczowym składnikiem jest

emulgator, który, powyżej CMC

tworzy micele. Makrorodniki,

powstałe w fazie wodnej dyfun‐

dują do miceli. Łańcuchy rosną

w micelach. Źródłem monome‐

ru są zawieszone w wodzie

krople i monomer rozpuszczony

w wodzie. W kroplach polimer

nie powstaje!

Mechanizmy inicjowania:

heterogeniczny (micellar particle

nucleation) i homogeniczny, za‐

leżnie od tego, czy rodniki wcho‐

dzą do miceli, czy micela obu‐

dowuje makrorodnik, rosnący

w fazie wodnej.

CMC – Critical Micellar Concentration

krytyczne stężenie micelarne

Polimeryzacja emulsyjna

szy

b

ko

ść

polimer

yz

acji

czas

•

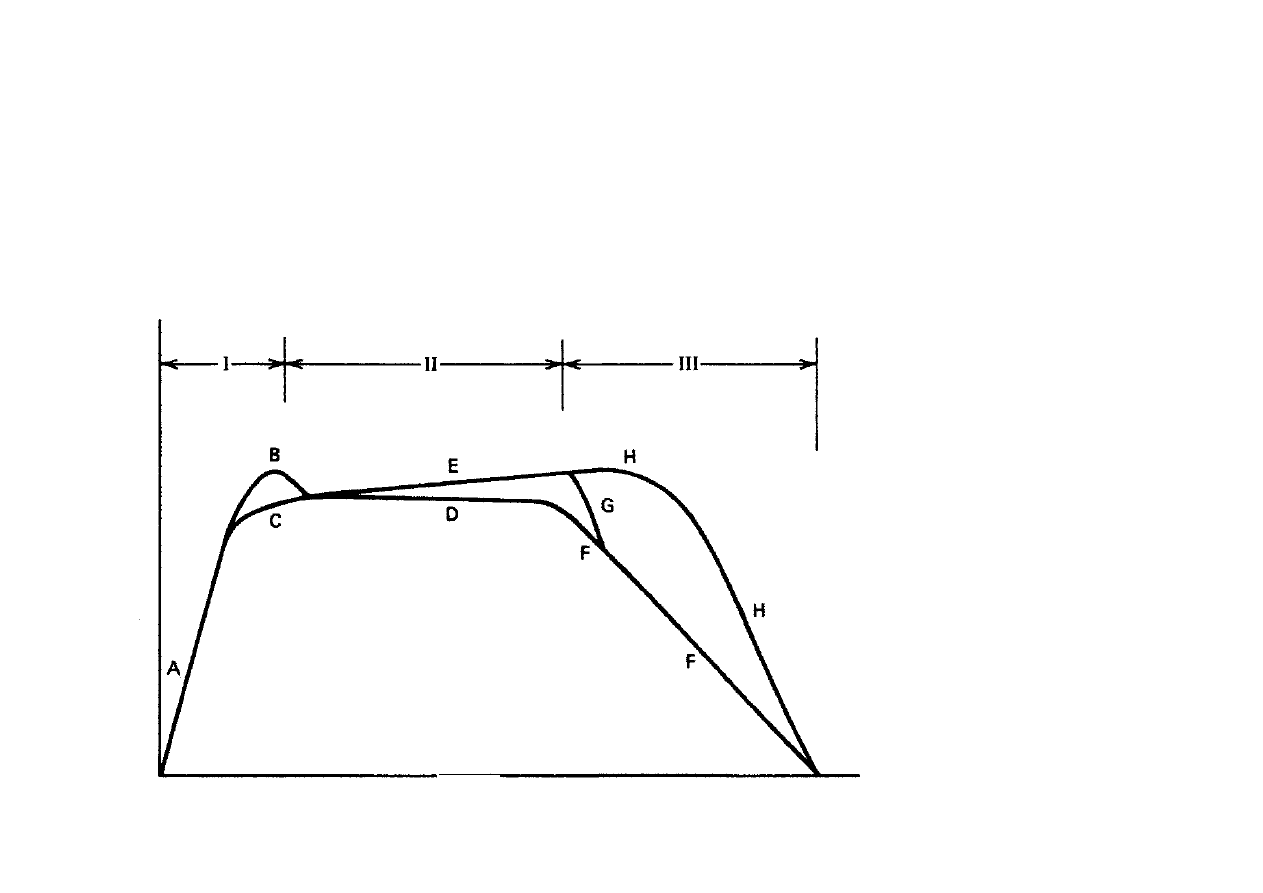

Podczas polimeryzacji emulsyjnej wyróżnia się trzy etapy procesu.

•

Monomer, jako oddzielna faza występuje tylko w etapie I i II.

•

W etapie I polimery‐

zacji rośnie liczba

cząstek rosnącego

polimeru. Ma wtedy

miejsce nukleacja

cząstek i rośnie

szybkość polimery‐

zacji.

•

Monomer dyfunduje

do cząstek zastępując

ten, który

przereagował.

Polimeryzacja emulsyjna

•

Liczba cząstek w układzie stabilizuje się, ale stanowi tylko

małą część liczby miceli (ok. 0,1%) i wynosi ok. 10

16

‐10

18

w

litrze. W miarę zwiększania się cząstek zawierających rosnący

polimer, coraz więcej cząsteczek emulgatora jest

zaangażowanych w ich stabilizację. W końcu etapu I lub na

początku etapu II stężenie emulgatora maleje poniżej CMC i

znikają ‘puste’ micele, a cały emulgator stabilizuje cząstki

polimeru. Etap I trwa do stopnia przereagowania ok. 15% (jest

najkrótszy).

•

Monomery lepiej rozpuszczalne w wodzie szybciej osiągają

etap II (większy udział nukleacji homogenicznej).

•

Maksimum A występuje przy szybkim inicjowaniu.

Polimeryzacja emulsyjna

Monomer

Rozpusz‐

czalność

monomeru w

wodzie w

25°C [g/L]

Udział

monomeru w

cząstkach

polimeru

emulsyjnego

Stopień

przereagowa‐

nia przy

przejściu do

etapu III [%]

Etylen

Chlorek winylu

Butadien

Styren

Metakrylan metylu

Octan winylu

‐

7

0,8

0,07

16

25

0,2

0,3

0,5

0,6

0,71

0,85

‐

70–80

40‐50

40‐50

25

15

Stopień pęcznienia cząstek polimeru emulsyjnego a przebieg procesu

dla różnych monomerów

Polimeryzacja emulsyjna

•

Podczas etapu II. polimeryzacja przebiega w cząstkach polimeru. Ustala się

równowaga ze stałym udziałem monomeru w cząstkach. Monomer jest

uzupełniany z kropli monomeru metodą dyfuzji. Szybkość polimeryzacji

stabilizuje się (D) lub powoli rośnie (E) wskutek efektu Trommsdorfa.

•

Etap II kończy się, gdy znikną krople monomeru, tym wcześniej im lepiej

jest on rozpuszczalny w wodzie i im lepiej spęcznia polimer.

•

W etapie III polimeryzację wciąż ‘zakłóca’ efekt żelu. Ten efekt w

połączeniu z tempem ubywania monomeru wyznacza zależność

zmniejszania się szybkości polimeryzacji od stopnia przereagowania

monomeru (linia G, F lub H).

•

Zwykle osiąga się pełną konwersję monomeru.

•

Końcowa średnica kulistych cząstek polimeru wynosi 50‐300 μm, a więc

pomiędzy średnicą miceli, a średnicą kropli monomeru.

Polimeryzacja emulsyjna

Szybkość polimeryzacji

•

Na początku mamy 10

21

miceli w litrze, a rodniki powstają z

szybkością 10

16

L

–1

s

–1

, co oznacza, że rodnik dyfunduje do

miceli co 10

5

s na początku etapu I.

•

Podczas tego etapu czas (dyfuzji) maleje b. szybko w miarę

ubywania miceli. Podczas etapu II i III rodnik dyfunduje do

miceli/cząstki co 10 s, gdyż ich liczba maleje do 10

17

L

–1

.

•

Wewnątrz miceli rodnik reaguje z typową szybkością,

proporcjonalną do stężenia monomeru.

•

Stężenie rodników jest duże i sięga 5 moli/L. Nie zmienia się

zasadniczo ze wzrostem cząstek. Jako, że stężenie rodników

jest rzędu 10

–6

mola/L, tj. więcej niż w typowej

polimeryzacji w masie, czas życia rodników jest krótszy i

wynosi tysięczne części sekundy.

•

Pojawienie się drugiego rodnika w cząstce skutkuje

natychmiastową terminacją.

Polimeryzacja emulsyjna

Szybkość polimeryzacji

•

W cząstce jest zatem albo jeden rodnik, albo nie ma

rodnika. Obecność dwóch rodników jest tożsama z brakiem

obecności rodnika z uwagi na natychmiastową terminację.

•

Cząstka bez rodnika pozostaje w uśpieniu dopóki nie pojawi

się następny rodnik. Cząstka się ponownie uaktywnia, kiedy

pojawi się kolejny rodnik. Propagacja trwa, aż do

pojawienia się następnego rodnika.

•

Cykle wzrostu i zawieszenia aktywności powtarzają się aż

do praktycznego zużycia monomeru.

•

Rozdzielenie propagujących rodników w cząstkach polimeru

pozwala na osiąganie znacznie większego stopnia

polimeryzacji (masy cząsteczkowej) polimeru w porównaniu

z sytuacją polimeryzacji w masie lub w roztworze, pod

warunkiem, że szybkość wnikania rodników do

polimeryzujących cząstek jest względnie powolna.

Polimeryzacja emulsyjna

Szybkość polimeryzacji

•

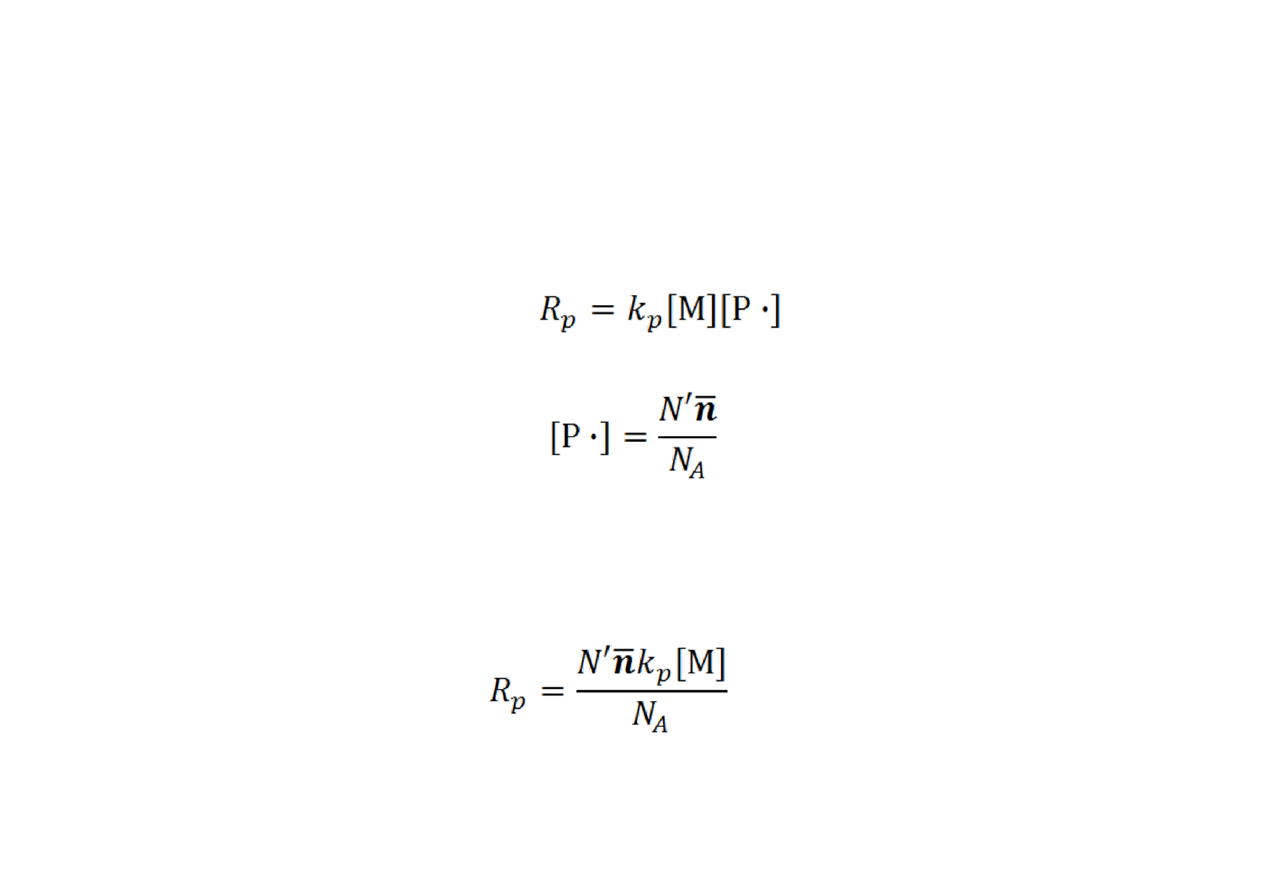

Szybkość polimeryzacji jest równa:

•

Stężenie rodników można wyrazić jako:

•

gdzie N’ jest sumaryczną liczbą miceli i rosnących cząstek

polimeru, a n jest średnią liczbą rodników przypadającą na

pojedynczą micelę i cząstkę. N

A

jest liczbą Avogadro. Po

podstawieniu:

Polimeryzacja emulsyjna

Szybkość i stopień polimeryzacji

•

W etapie I iloczyn N’n jest początkowo równy zeru. Następnie

N’ maleje, a n rośnie, ale iloczyn rośnie w trakcie etapu I. Na

początku etapu II N’ osiąga wartość stacjonarną , a n może, ale

nie musi przyjąć wartości stałej.

•

n pozostaje stałe lub rośnie w etapie III, choć może się

obniżać, jeżeli zabraknie inicjatora.

•

Niektórzy autorzy uważają, że tylko liczba cząstek (bez miceli)

wpływa na szybkość polimeryzacji. Jest to bez znaczenia, gdyż

poza etapem I w układzie nie ma ‘pustych’ miceli.

•

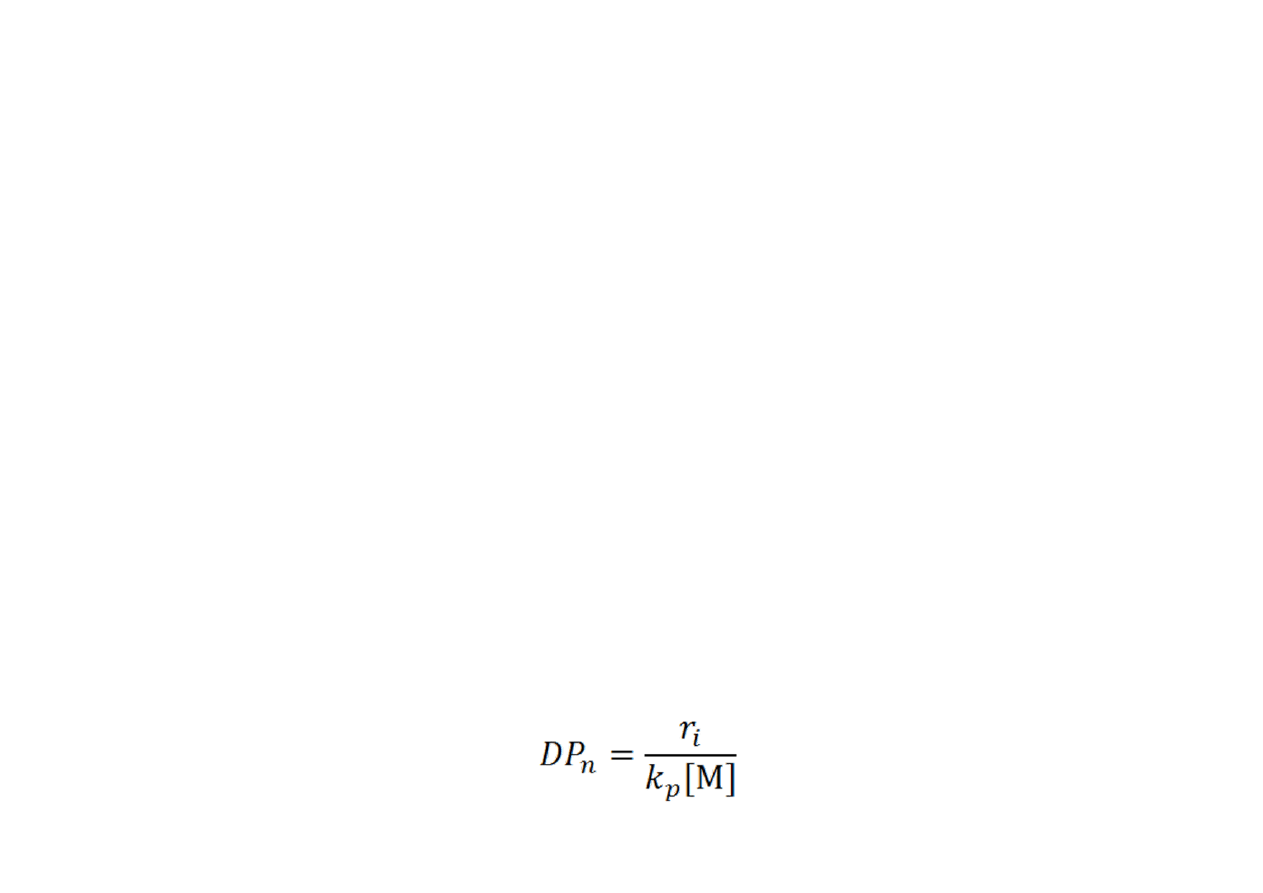

Stopień polimeryzacji zależy od szybkości, z jaką rodniki

wchodzą do cząstek polimeru (r

i

= R

i

/N). Jest on równy (R

i

–

szybkość inicjowania:

Polimeryzacja emulsyjna

Liczba cząstek polimeru

•

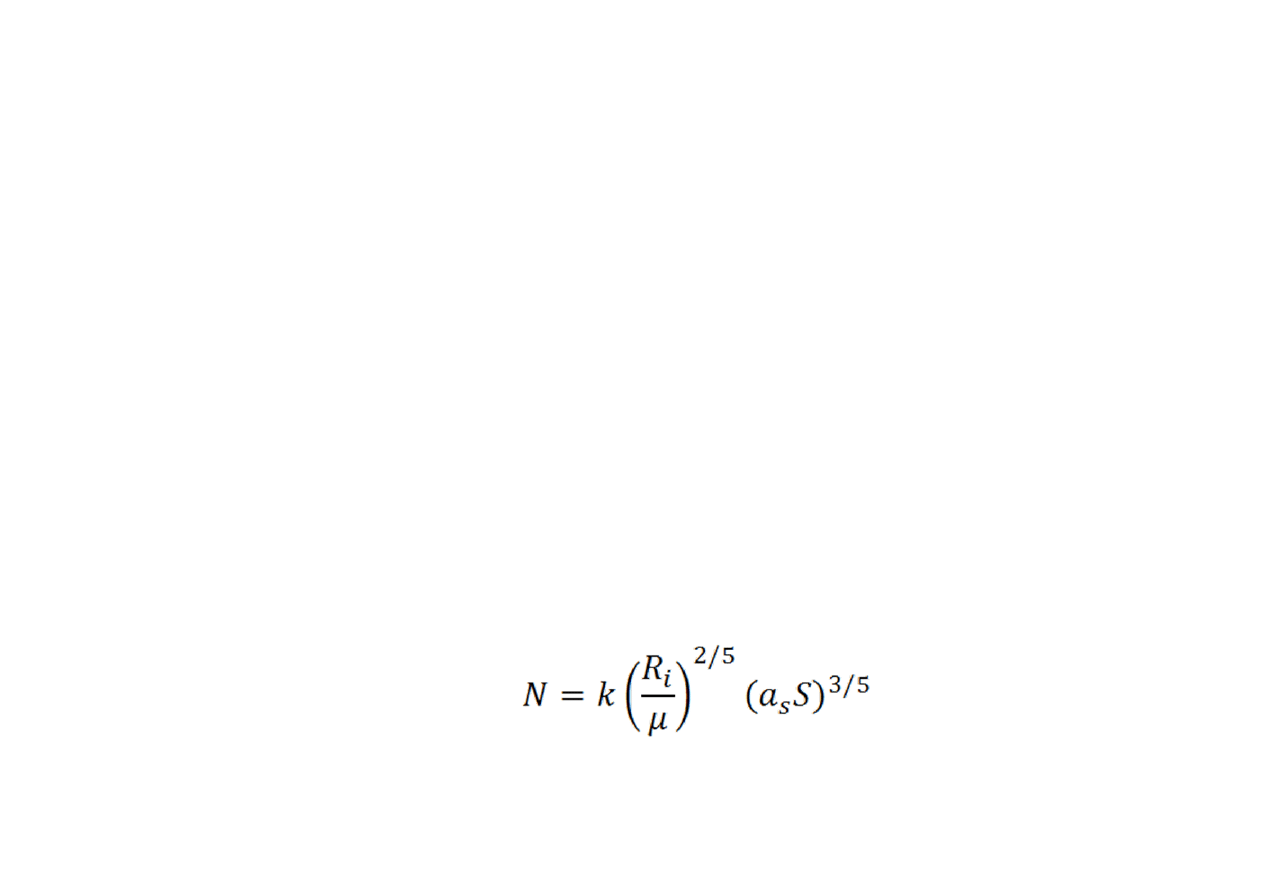

Liczba cząstek polimeru N ma pierwszorzędne znaczenie dla

szybkości polimeryzacji i masy cząsteczkowej polimeru.

•

Tworzenie cząstek w nukleacji micelarnej i nukleacji

homogenicznej ma miejsce wskutek adsorpcji cząsteczek

emulgatora (surfaktantu) zawartego w micelach, roztworze i

na powierzchni kropli monomeru.

•

Liczba cząsteczek, jakie mogą być stabilizowane, zależy od

całkowitej powierzchni surfaktantu w układzie, a

s

S, gdzie a

s

jest polem powierzchni zajętej przez cząsteczkę surfaktantu, a

S jest całkowitym stężeniem surfaktantu w układzie. N jest

także bezpośrednio zależne od szybkości generowania

rodników. Wyraża się ona wzorem:

•

gdzie μ jest szybkością wzrostu cząstki (może być wyliczona z

k

p

[M]), a k = 0,30‐0,53.

Polimeryzacja emulsyjna

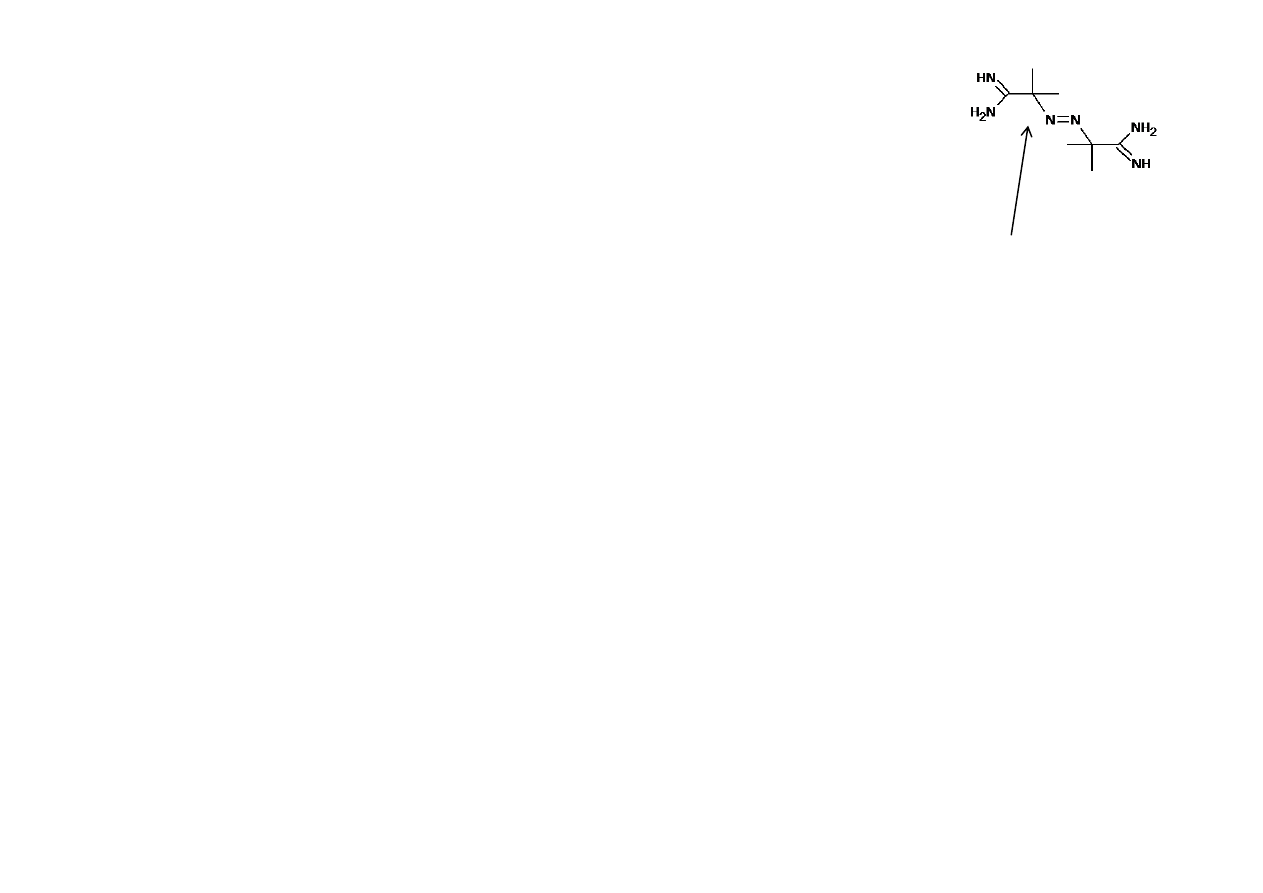

•

Inicjatory

: Rozpuszczalne w wodzie: nadsiarczan amonu lub

potasu, nadtlenek wodoru, dichlorowodorek 2,2’‐azobis(2‐

amidinopropanu); częściowo rozpuszczalne: nadtlenek kwasu

szczawiowego, wodoronadtlenek t‐butylu i związki azowe, np.

kwas 4,4’‐azobis(4‐cyjanopentanowy). Często stosowane są

układy redoks: nadsiarczan ‐ jony żelaza(II). Temperatura ok.

50°C.

•

Emulgatory

: Najczęściej stosowane są anionowe związki

powierzchniowo czynne: mydła, siarczany lub sulfoniany

alkilowe lub ich mieszaniny ze środkami niejonowymi

(poli(tlenek etylenu), poli(alkohol winylowy),

karboksymetyloceluoza itp.). Środki kationowe stosowane są

rzadko.

•

Inne

: woda dejonizowana, dodatki regulujące pH, dodatki

obniżające temperaturę krzepnięcia wody.

Polimery wytwarzane metodą

polimeryzacji emulsyjnej

–

Terpolimer akrylonitryl‐

butadien‐styren (ABS)

–

Poli( fluorek winylidenu)

–

PTFE

•

Emulsje (sprzedawane

bez wydzielania polimeru)

–

Poli(octan winylu)

–

Kopolimery octanu winylu

–

Lateksy poliakrylowe

–

Lateksy styrenowo‐

butadienowe

–

Kopolimery etylenu i

octanu winylu (EVA)

•

Elastomery

–

Kauczuk butadienowo‐

styrenowy (SBR)

–

Polibutadien

–

Polichloropren (Neopren)

–

Kauczuk nitrylowy

–

Kauczuki akrylowe

–

Elastomery fluorowe

•

Polimery inżynierskie

–

PVC

–

Polistyren

–

PMMA

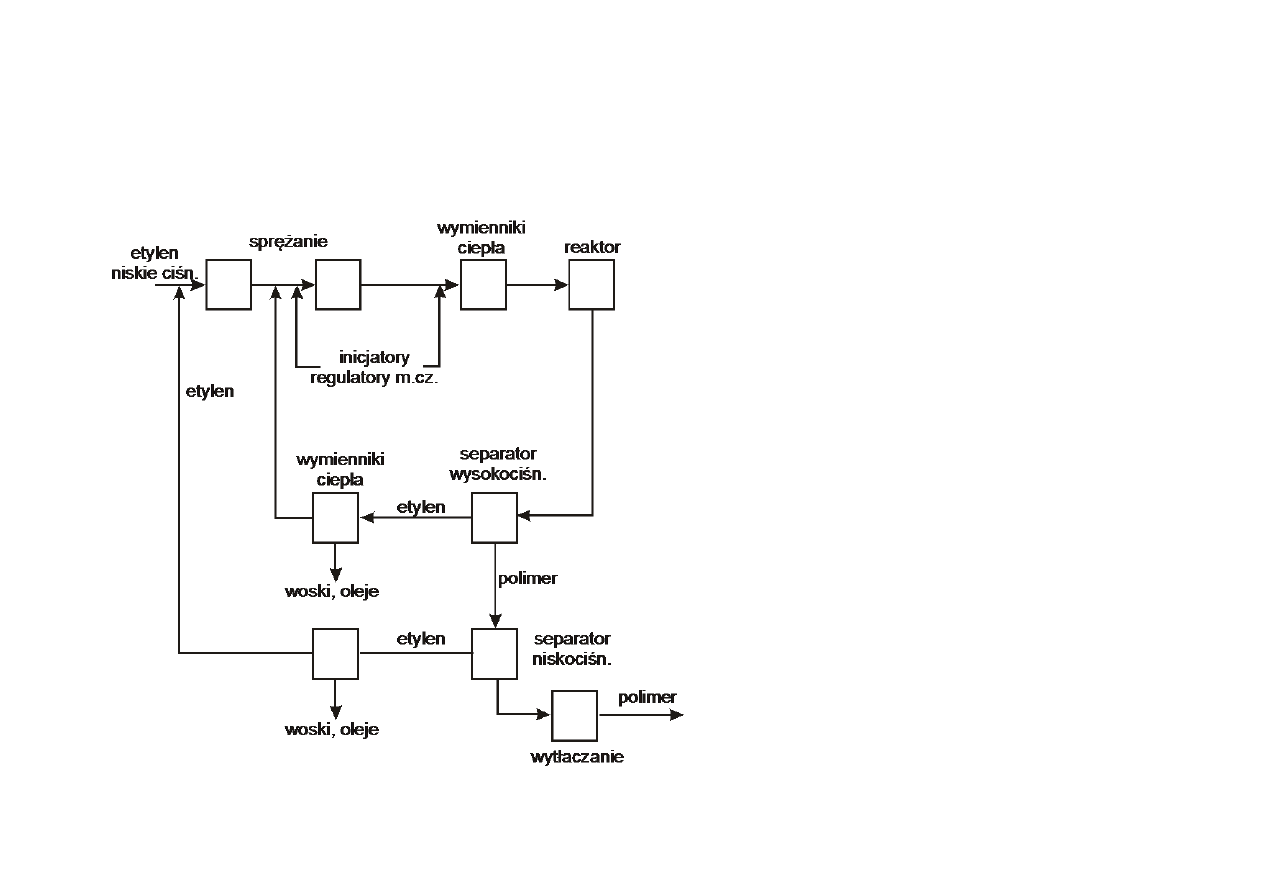

Polietylen małej gęstości

(wysokociśnieniowy)

Schemat ideowy produkcji polietylenu małej gęstości

Polimeryzacja w fazie gazowej

(powyżej temp. krytycznej

etylenu)

Ciśnienie: 120‐300 MPa.

Temperatura: początkowa 140‐

180°C; temperatura szczytu

egzoterm.: 300‐325°C

Inicjatory: tlen ≤ 300 ppm,

nadtlenki, węglowodory

nasycone jako regulatory masy

cząsteczkowej.

Reaktor rurowy (φ ~ 2‐6 cm, L~

0,5‐1,5 km, szybkość przepływu

10 m/s; rzadziej autoklaw).

Przereagowanie monomeru w

jednym przebiegu 15‐30%.

Gęstość 0,91‐0,94 kg/L; stopień

krystal. 40‐60%.

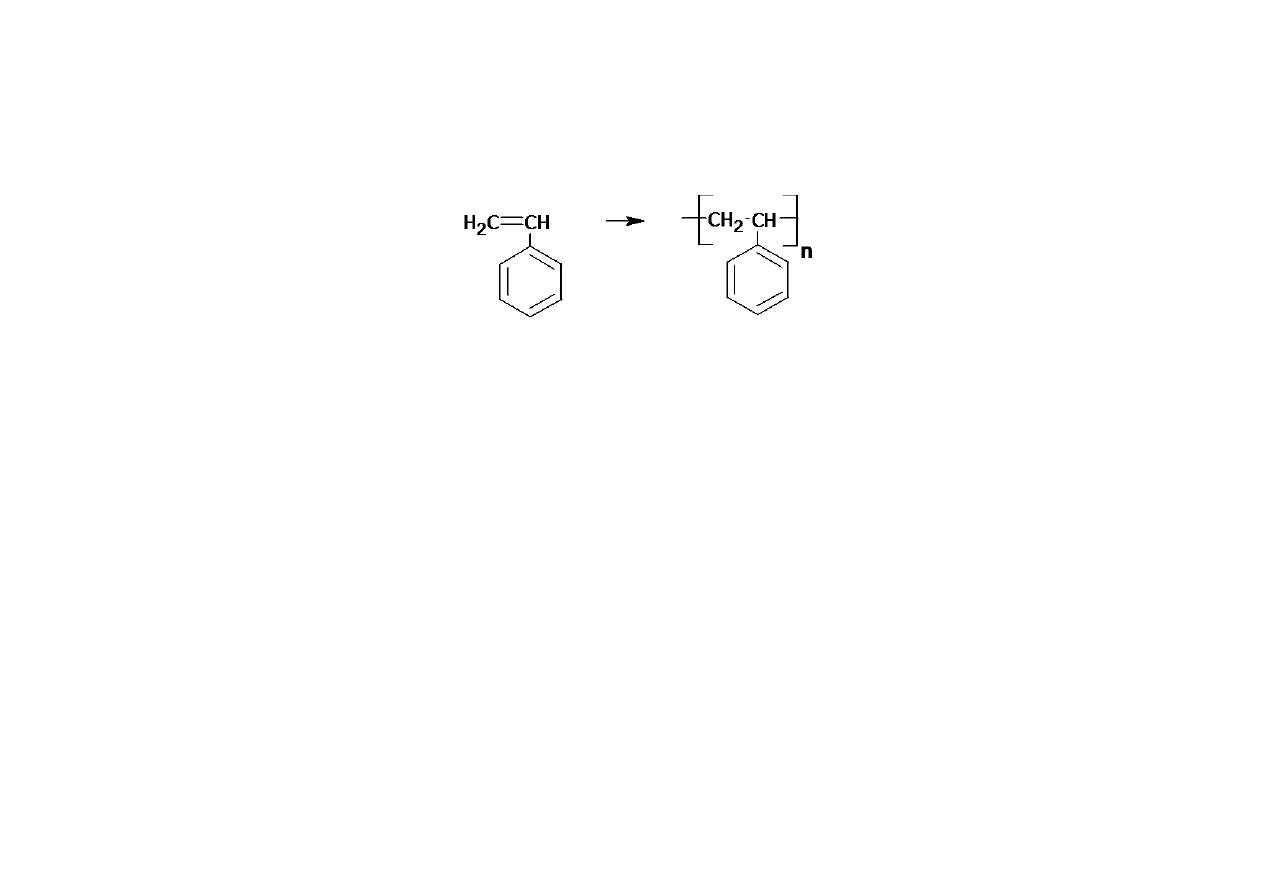

Polistyren

•

Produkowany metodą ciągłą w roztworze w etylobenzenie.

Mieszanina przechodzi przez serię reaktorów w temperaturze

od 90 do 180°C. W odparowywaczu panuje temperatura 220‐

260°C.

•

Polistyren dla celów optycznych – metodą suspensyjną.

•

Metoda emulsyjna – tylko wobec kopolimerów, np.

terpolimeru akrylonitryl‐ butadien‐styren (ABS).

•

Handlowy PS ma masę 50 000‐150 000 oraz DP

w

/DP

n

= 2 do 4.

Polimer amorficzny o T

g

ok. 90°C.

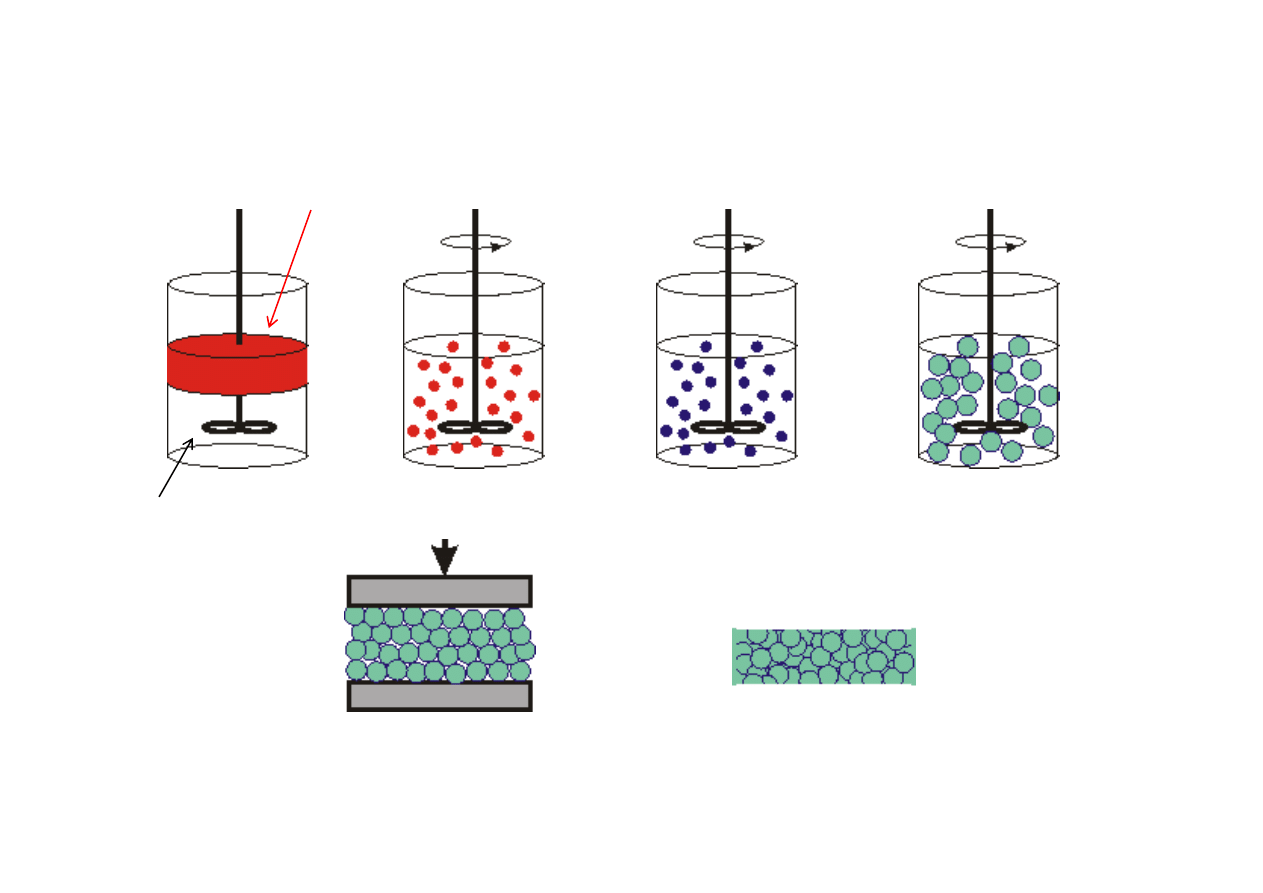

Styropian

styren + 1% pentanu

+ inicjator

woda + stabilizator

zawiesiny

początek

polimeryzacji

koniec

polimeryzacji

T = 40‐50°C

T = 95‐100°C

T = 110‐120°C

ekspandowanie

wstępne

(wrząca woda)

kształtowanie

(prasowanie)

płyta ze

styropianu

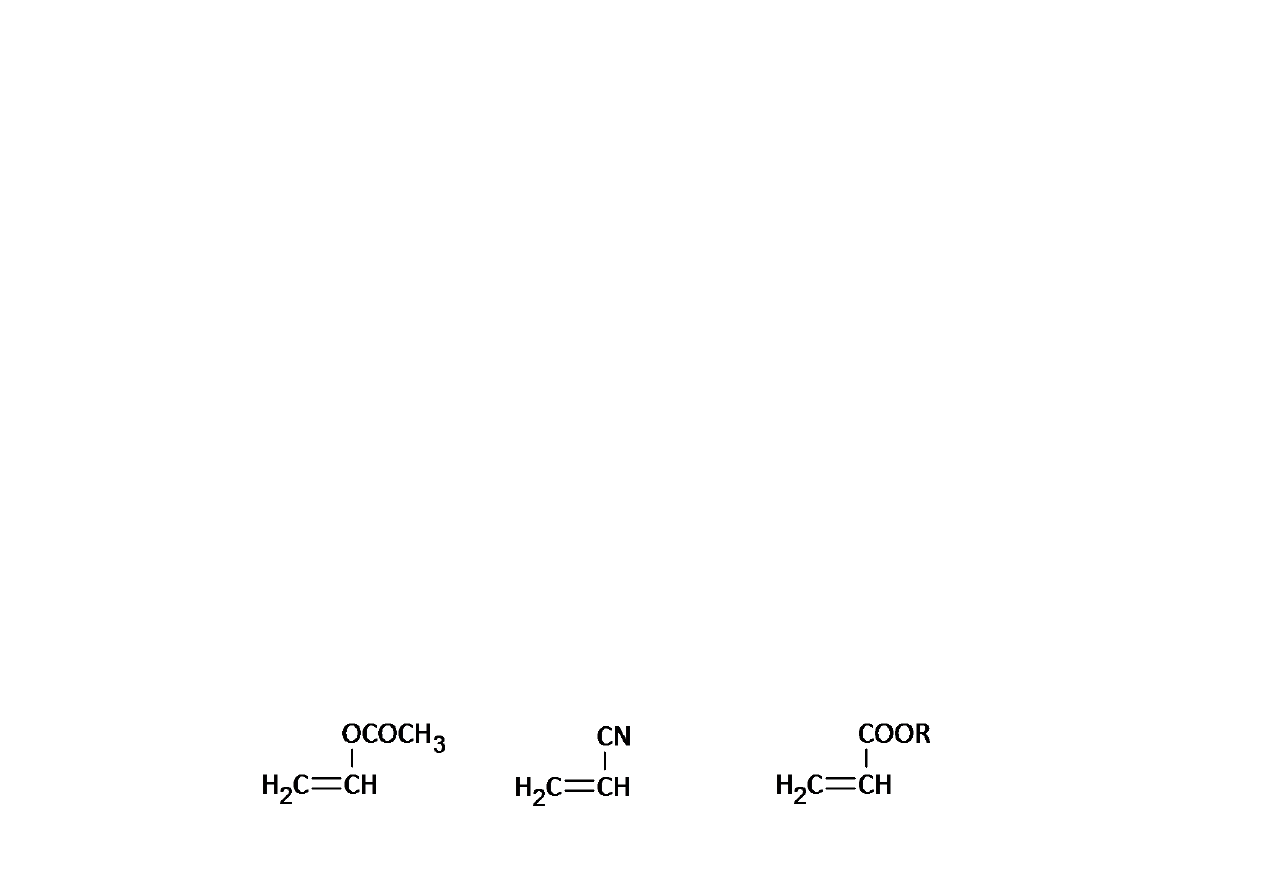

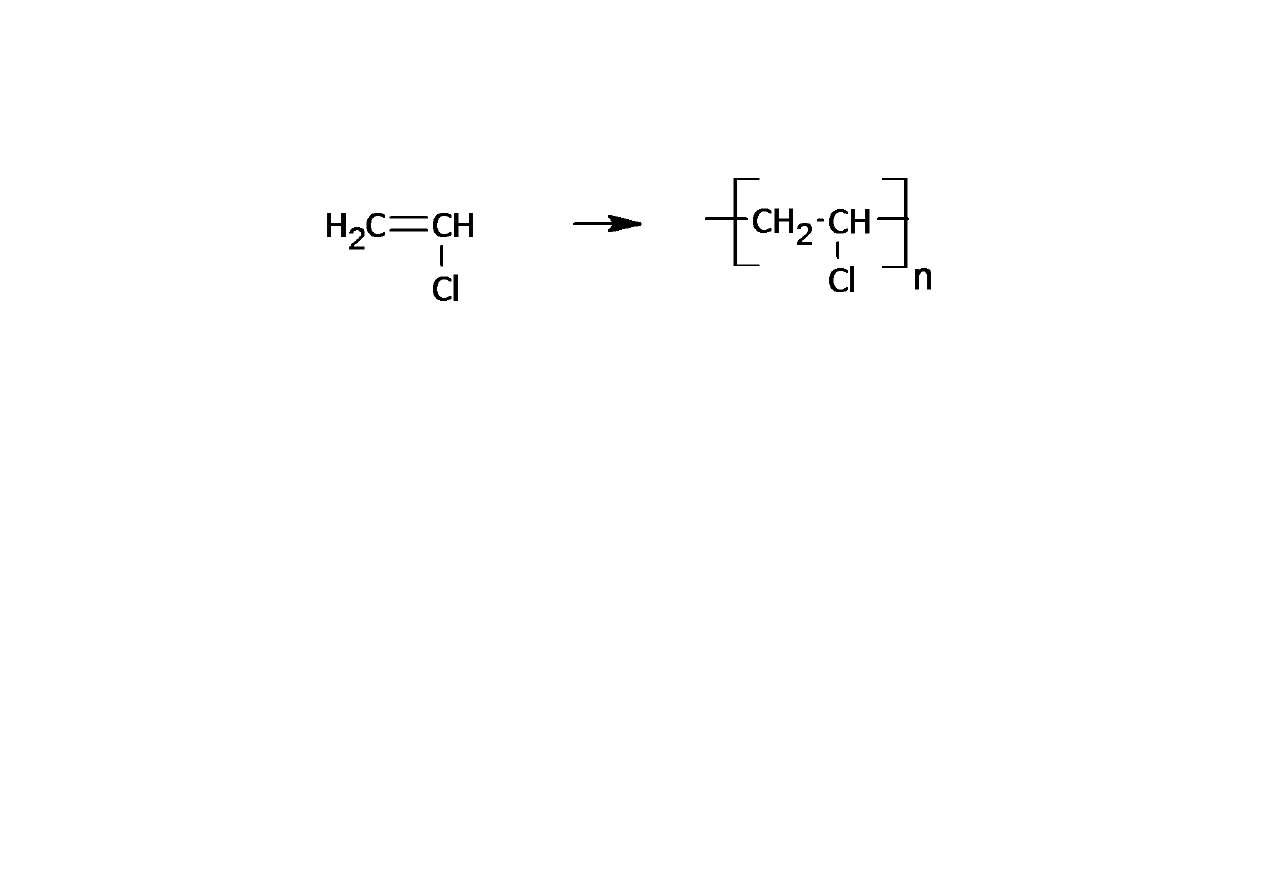

Polimery winylowe

•

Do tej grupy zalicza się poli(chlorek winylu) (PVC), poli(octan

winylu) (PVAc), poli(chlorek winylidenu).

•

PVC produkowany jest głównie metodą suspensyjną (180

części wody na 100 części monomeru oraz <1 części

stabilizatora zawiesiny i trichloroetylen, jako regulator masy

cząsteczkowej).

•

Poza monomerem składniki wprowadza się pod próżnią, a

chlorek winylu pod ciśnieniem azotu.

•

Polimeryzację rozpoczyna się w temp. 50°C, a ciśnienie rośnie

do 0,5 MPa.

•

W miarę ubywania monomeru ciśnienie maleje do 0,05 MPa,

co odpowiada konwersji ok. 90%.

Poli(chlorek winylu)

•

Poli(chlorek winylu) ma mały stopień krystaliczności, ale ma

dobrą wytrzymałość. Temperatura zeszklenia (86°C) pozwala

na stosowanie polimeru jako tworzywa konstrukcyjnego, a

także ułatwia przetwórstwo (wtrysk, wytłaczanie, formowanie

próżniowe, kalandrowanie).

•

Polimer jest stosunkowo mało odporny na działanie światła i

ciepło – wydziela się HCl. Ogranicza się te wady dzięki licznym

metodom stabilizacji polimeru przez dodatek tlenków i

węglanów metali oraz soli kwasów tłuszczowych.

•

Zakres zastosowań poli(chlorku winylu) jest znacznie

poszerzony dzięki plastyfikacji, która przekształca twardy PVC

w polimer elastyczny.

•

Plastyfikatory: ftalany, estry fosforowe, oleje epoksydowane.

•

Główne zastosowania: ramy okienne, drzwiowe, rury, rynny,

opakowania, wykładziny podłogowe, izolacje kabli i

przewodów elektrycznych.

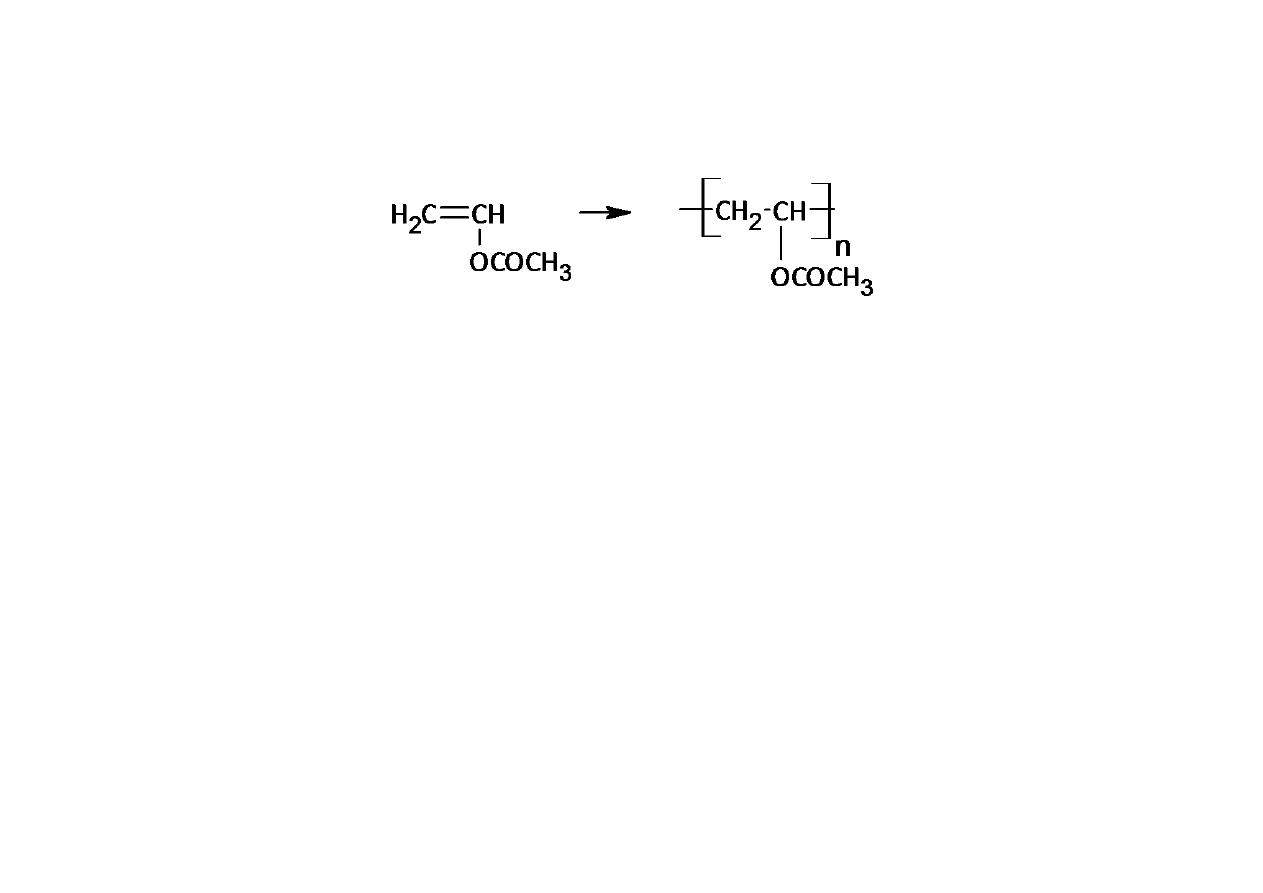

Poli(octan winylu)

•

PVAc nie jest polimerem konstrukcyjnym (T

g

= 28°C).

Ma zastosowanie jako podstawa farb, klejów do

papieru, drewna i tkanin.

•

Otrzymuje się metodą polimeryzacji emulsyjnej.

•

PVAc jest surowcem do otrzymywania poli(alkoholu

winylowego), a z niego otrzymuje się poliacetale po

reakcji z formaldehydem (poliwinyloformal) lub

butanalem (poliwinylobutyral) do produkcji

bezpiecznych szyb.

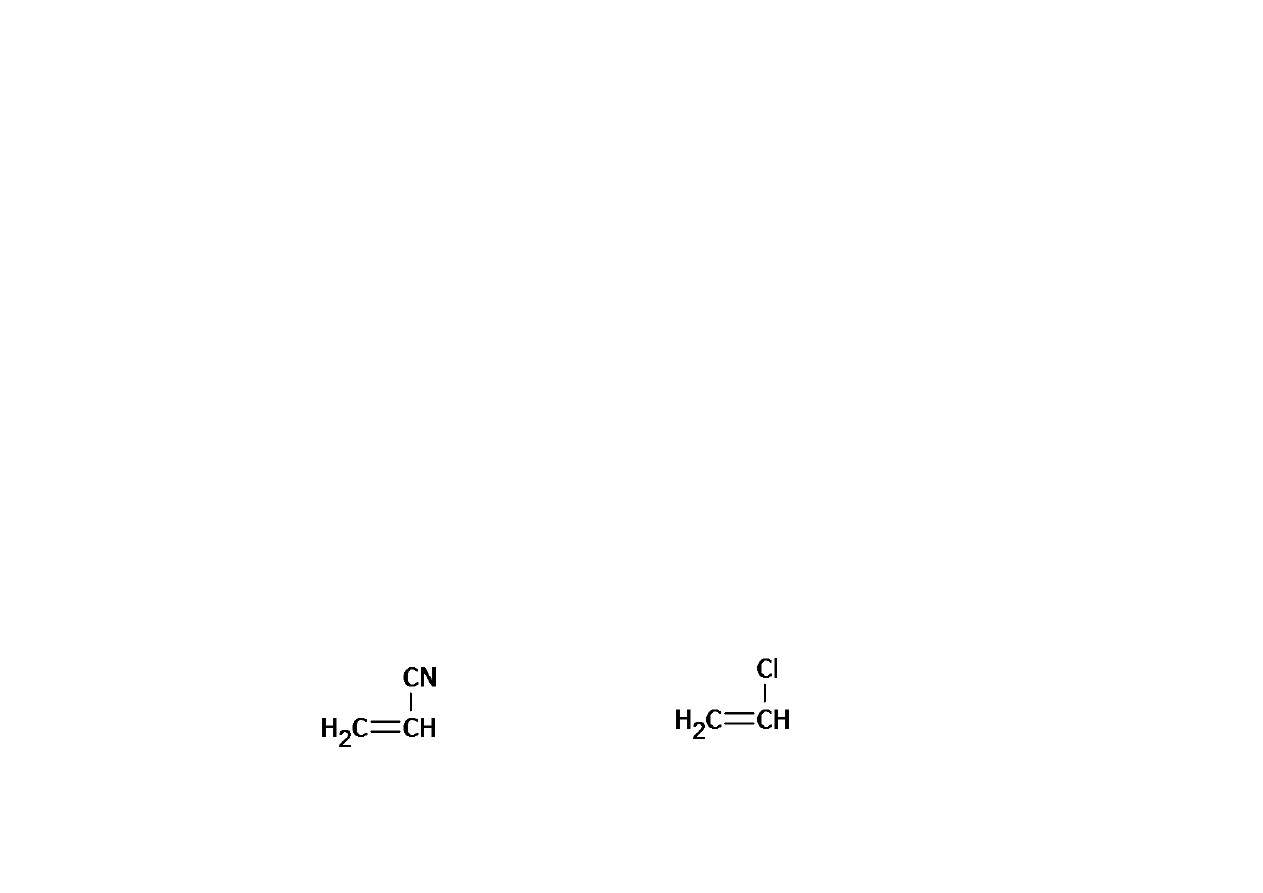

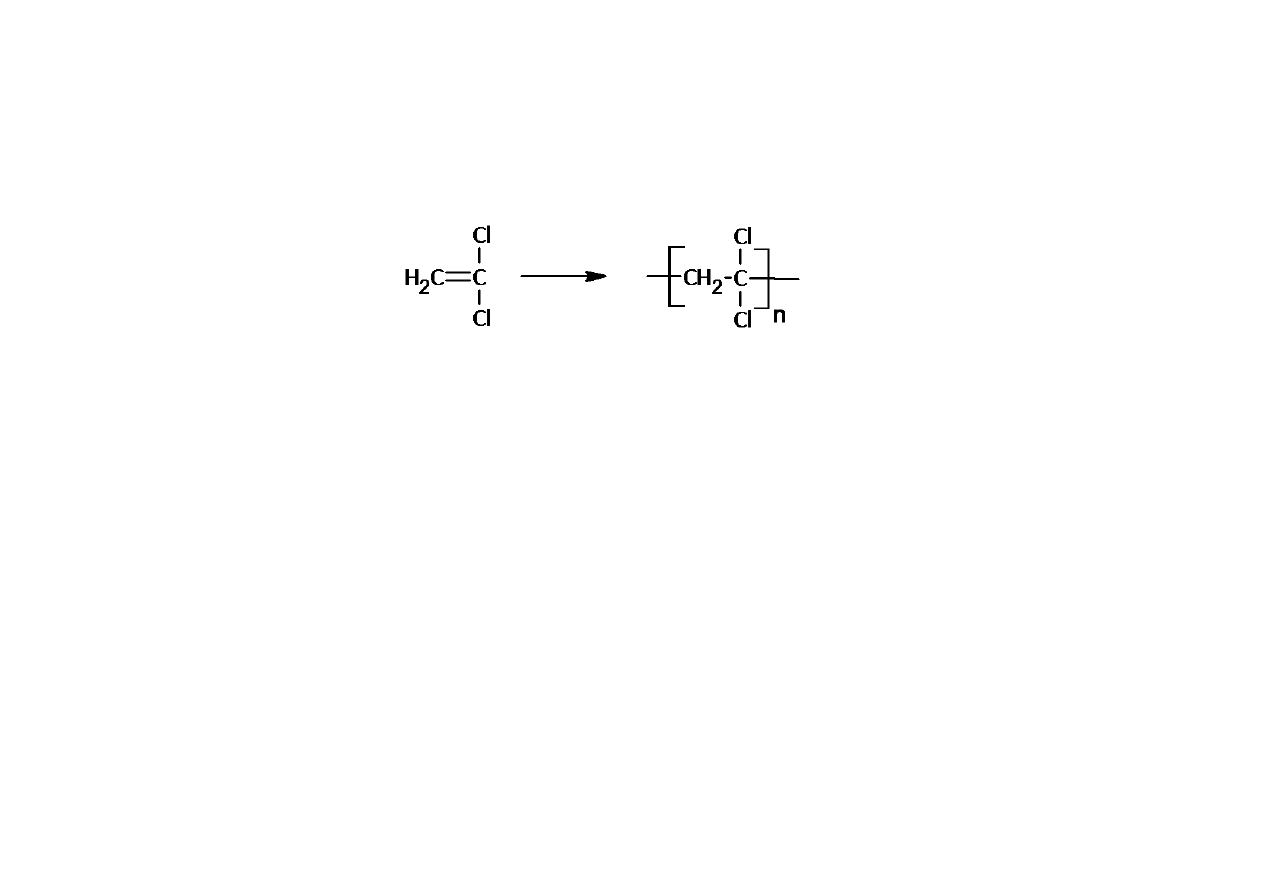

Poli(chlorek winylidenu)

•

Poly(chlorek winylidenu) i jego kopolimery z chlorkiem winylu,

akrylonitrylem i akrylanami są wytwarzane metodą

polimeryzacji suspensyjnej lub emulsyjnej i stosowane do

wytwarzania folii opakowaniowych odpornych na oleje,

tłuszcze, tlen i wilgoć. Ponadto wytwarza się pojemniki, farby,

wykładziny zbiorników, włókna do tkanin ozdobnych i tkanin

filtracyjnych.

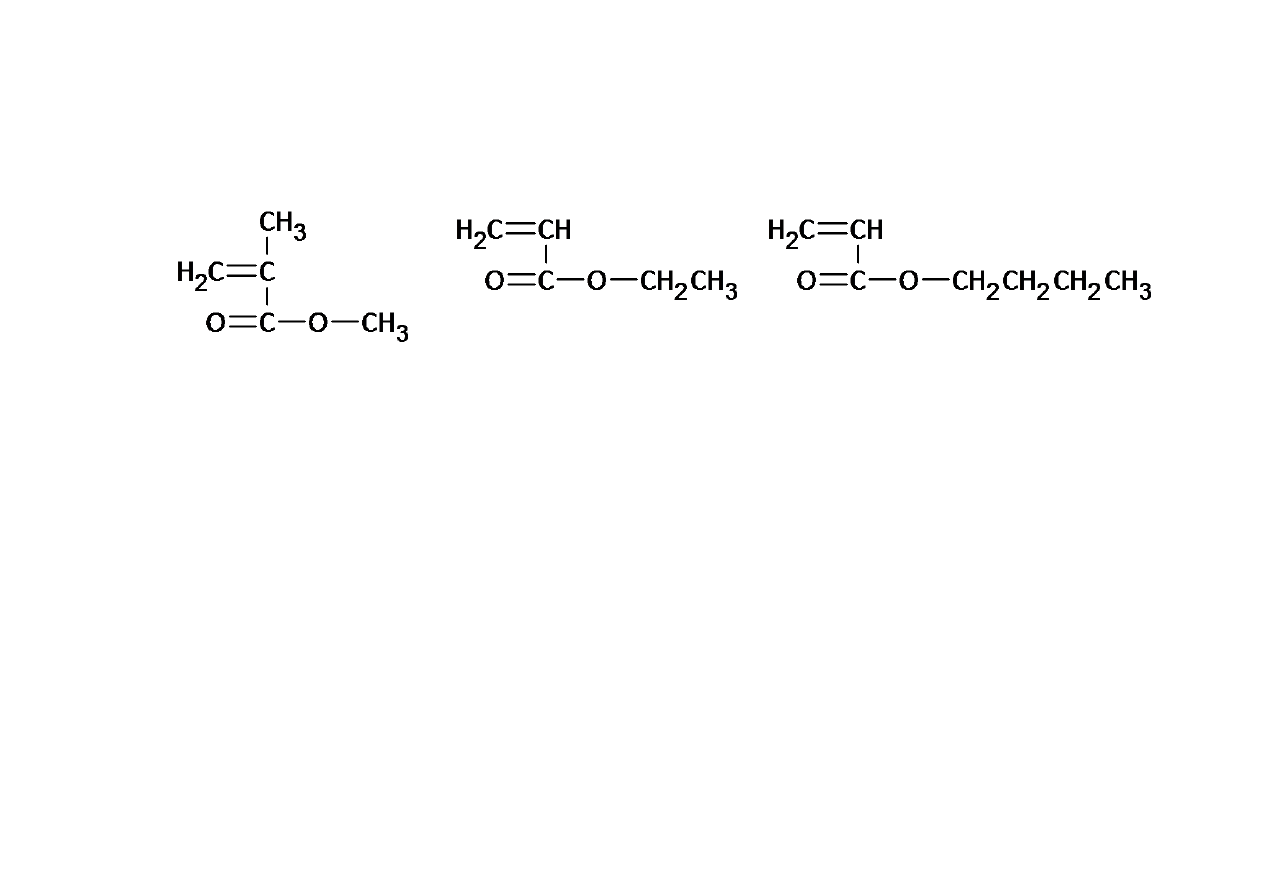

Polimery akrylowe

•

Największe znaczenie spośród metakrylanów ma metaktylan metylu

(90%), a spośród akrylanów – akrylany etylu i butylu (80%).

•

Poli(metakrylan metylu) (PMMA) otrzymuje się metodą polimeryzacji w

roztworze, zawiesinie (suspensji) i metodą emulsyjną. PMMA jest

amorficzny, ale ma dobrą wytrzymałość mechaniczną i stabilność

wymiarów (T

g

= 105°C). Ma znakomite właściwości optyczne, odporność na

warunki atmosferyczne i na uderzenie (daje się obrabiać mechanicznie).

Jest odporny na chemikalia, poza rozpuszczalnikami organicznymi. Służy do

wyrobu przedmiotów o trwałych kształtach. Do wyrobu płyt, prętów i rur

stosowana jest polimeryzacja w masie, metodą odlewania z prepolimeru

(duży skurcz polimeryzacyjny)

•

Poliakrylany mają inne właściwości – mają mniej sztywny łańcuch (akrylan

etylu:T

g

= –24°C). Wykorzystywane są do wytwarzania wyrobów giętkich i

rozciągliwych. W tym przypadku stosowana jest polimeryzacja w roztworze

lub w emulsji.

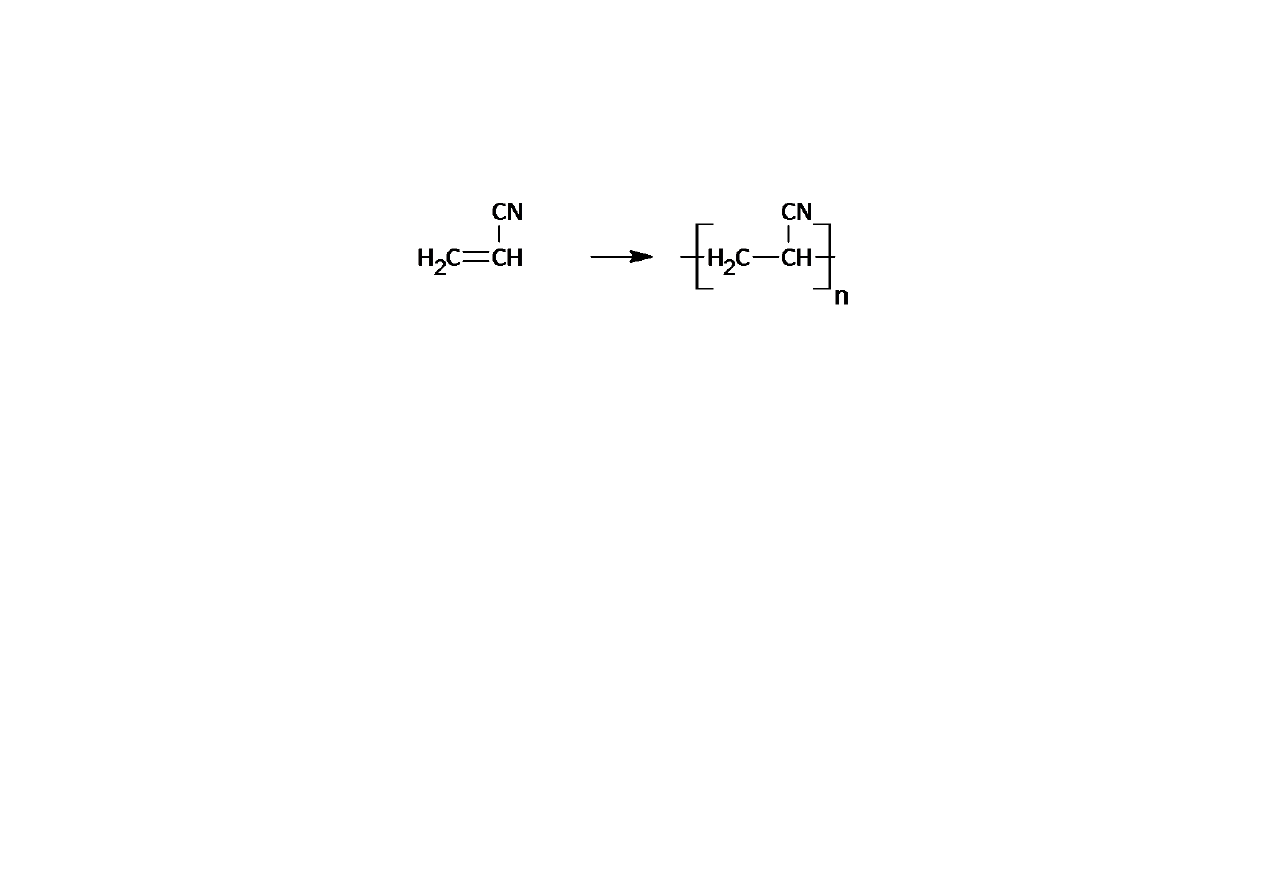

Poliakrylonitryl

•

Służy do wyrobu włókien akrylowych i modakrylowych (te

ostatnie zawierają poniżej 85% merów akrylonitrylowych, ale

nie mniej, niż 35%). Dodatek innych monomerów modyfikuje

właściwości bądź rozpuszczalność polimeru, co ułatwia

przędzenie. Włókno przypomina wełnę. Obok polipropylenu,

włókna akrylowe są jedynymi włóknami z łańcuchem

złożonym z atomów węgla.

•

Wytwarzany metodą polimeryzacji w roztworze lub w

zawiesinie. Najczęściej w postaci kopolimerów z innymi

monomerami.

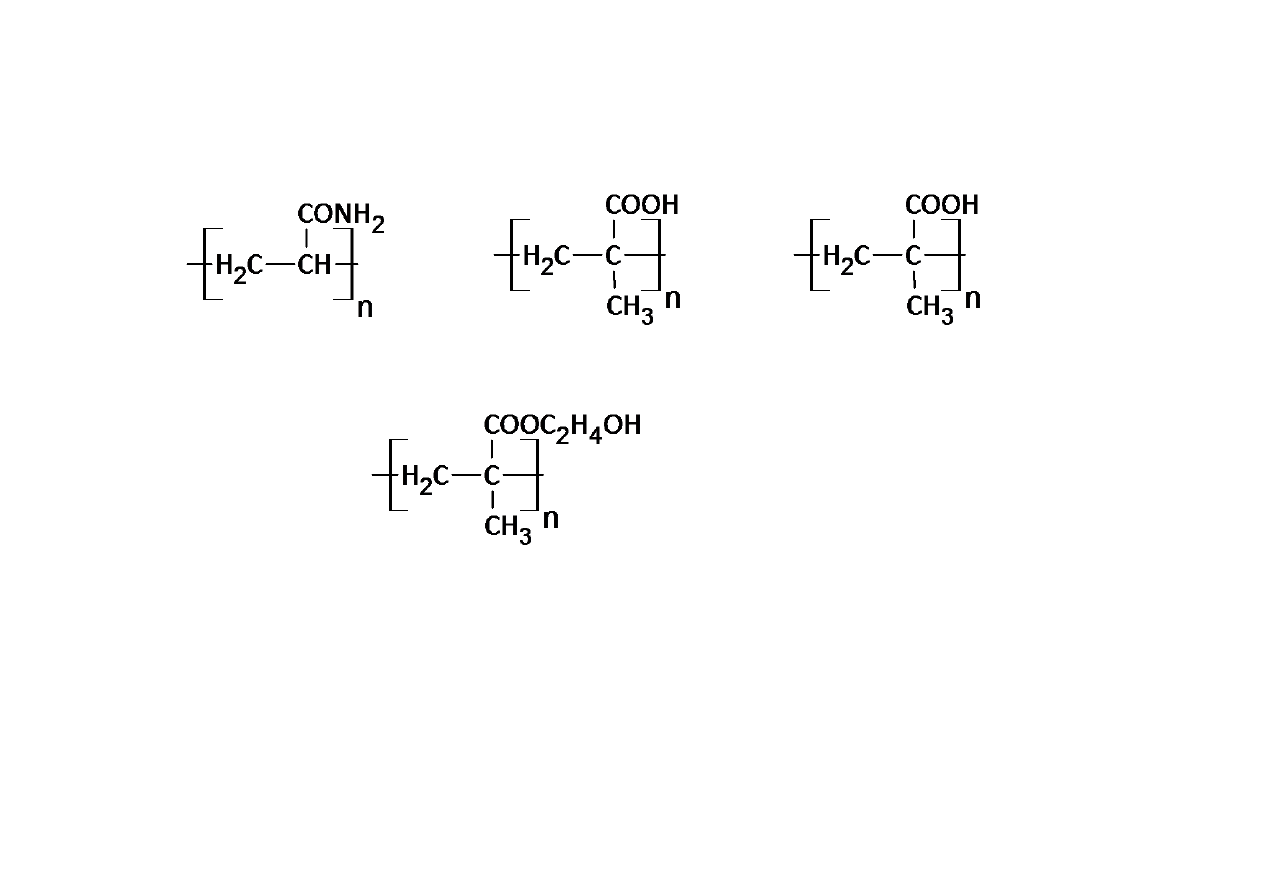

Inne monomery akrylowe

•

Produkowane w niewielkich ilościach są polimery innych

monomerów akrylowych. Są to polimery akryloamidu, kwasu

akrylowego lub metakrylowego, metakrylanu 2‐hydroksyetylu.

poliakryloamid

poli(kwas akrylowy)

poli(kwas

metakrylowy)

poli(metakrylan

2‐hydroksyetylu)

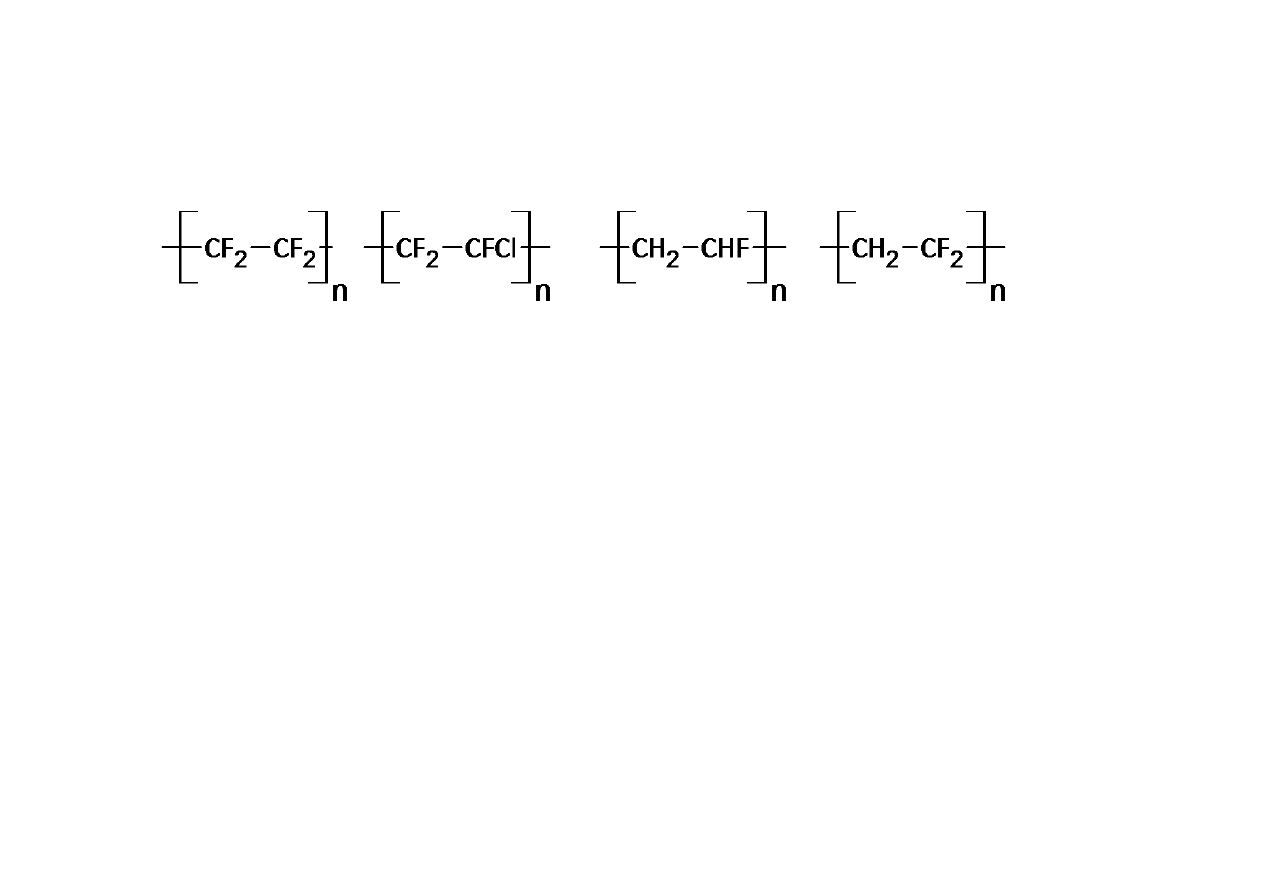

Polimery fluorowe

•

Światowa produkcja fluoropolimerów nie jest bardzo duża, ale

mają one, poza dość wysoką ceną, unikalne właściwości. PTFE

jest fluoropolimerem produkowanym na największą skalę.

•

Otrzymuje się je metodami polimeryzacji suspensyjnej,

niekiedy także emulsyjnej. Wdrożono także na skalę

komercyjną kopolimeryzację tetrafluoroetylenu z

heksafluoropropylenem i perfluorowanym eterem winylowym

w nadkrytycznym CO

2

.

•

Masy cząsteczkowe polimerów fluorowych są wysokie; do

10

5

–10

6

dla PTFE. Wiąże się to z praktycznym brakiem

przeniesienia rodników i wytrącaniu się rosnących rodników

(obniżenie szybkości terminacji).

Polimery fluorowe

•

Fluoropolimery (zwłaszcza PTFE) są odporne na różnorodne czynniki

chemiczne i zachowują swoje właściwości w zakresie temperatury od –200

do +260°C. Są nierozpuszczalne w żadnym rozpuszczalniku organicznym i

odporne na działanie gorących kwasów i zasad.

•

Mają znakomite właściwości dielektryczne i mały współczynnik tarcia (do

wyrobu elementów samosmarujących się i nieprzywierających) oraz nie

podtrzymują palenia.

•

Właściwości politetrafluoroetylenu, jego wysoki stopień krystaliczności (T

m

= 327°C) i duża lepkość w stanie stopionym wykluczają możliwość jego

formowania metodami typowymi dla materiałów polimerowych.

•

Przetwórstwo wymaga technik spiekania proszków i/lub wytłaczania na

zimno, jak w przypadku metali.

•

Dla ominięcia problemów przetwórstwa wytwarza się i stosuje kopolimery

tetrafluoroetylenu i inne fluoropolimery o niższej temperaturze topnienia i

mniejszym stopniu krystaliczności.

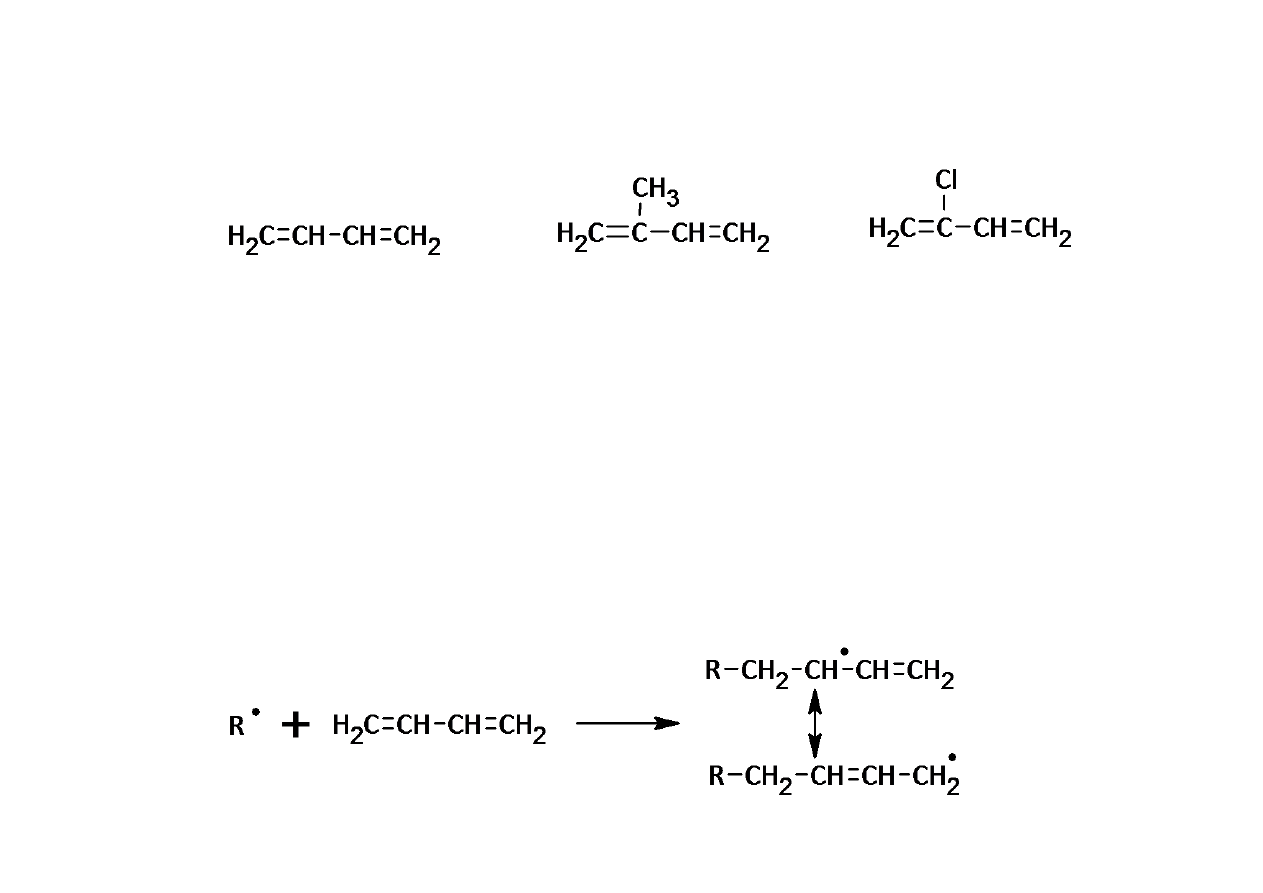

Polidieny

•

Duże znaczenie praktyczne mają 1,3‐dieny (skonjugowane).

Największe: 1,3‐butadien, 2‐metylo‐1,3‐butadien (izopren) i 2‐

chloro‐1,3‐butadien (chloropren).

•

Nieskonjugowane dieny mogą ulegać specyficznej reakcji

cyklopolimeryzacji.

•

Polimeryzacja 1,3‐dienów przebiegać może w sposób

„typowy”, tj. w reakcji bierze udział pierwsze, albo drugie

wiązanie podwójne.

•

Może też wystąpić allilowa stabilizacja rodnika prowadząca do

przyłączenia 1,4:

butadien

izopren

chloropren

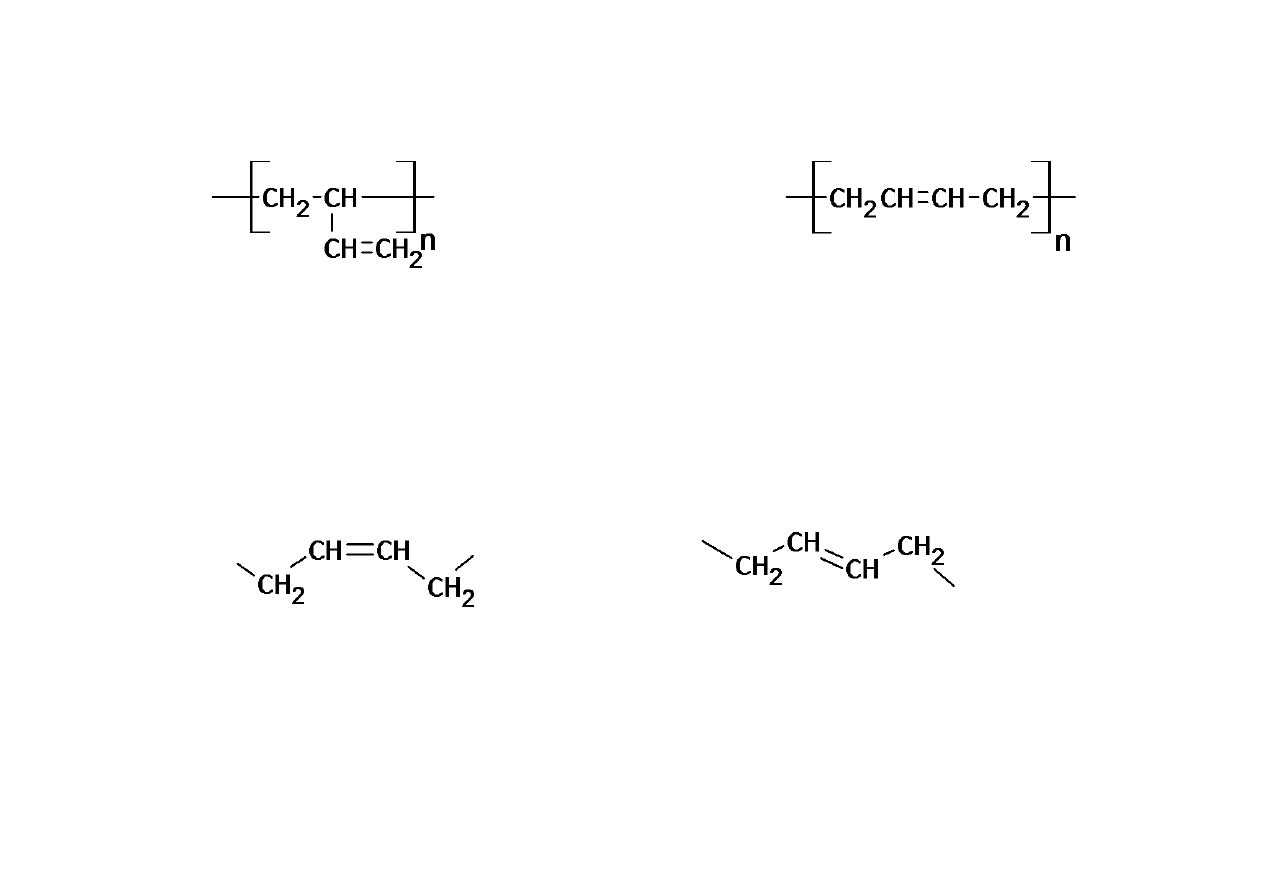

Polidieny

•

Prowadzi to do otrzymania merów typu 1,2‐ lub 1,4‐.

•

Pamiętać także należy, że polidieny‐1,4 mogą mieć mery o

konformacji cis‐ albo trans:

•

Metodą rodnikową otrzymuje się głównie kopolimery dienów,

głównie ze styrenem i akrylonitrylem. Stosowana jest

polimeryzacja emulsyjna.

1,2‐poli(1,3‐butadien)

polibutadien‐1,2

1,4‐poli(1,3‐butadien)

polibutadien‐1,4

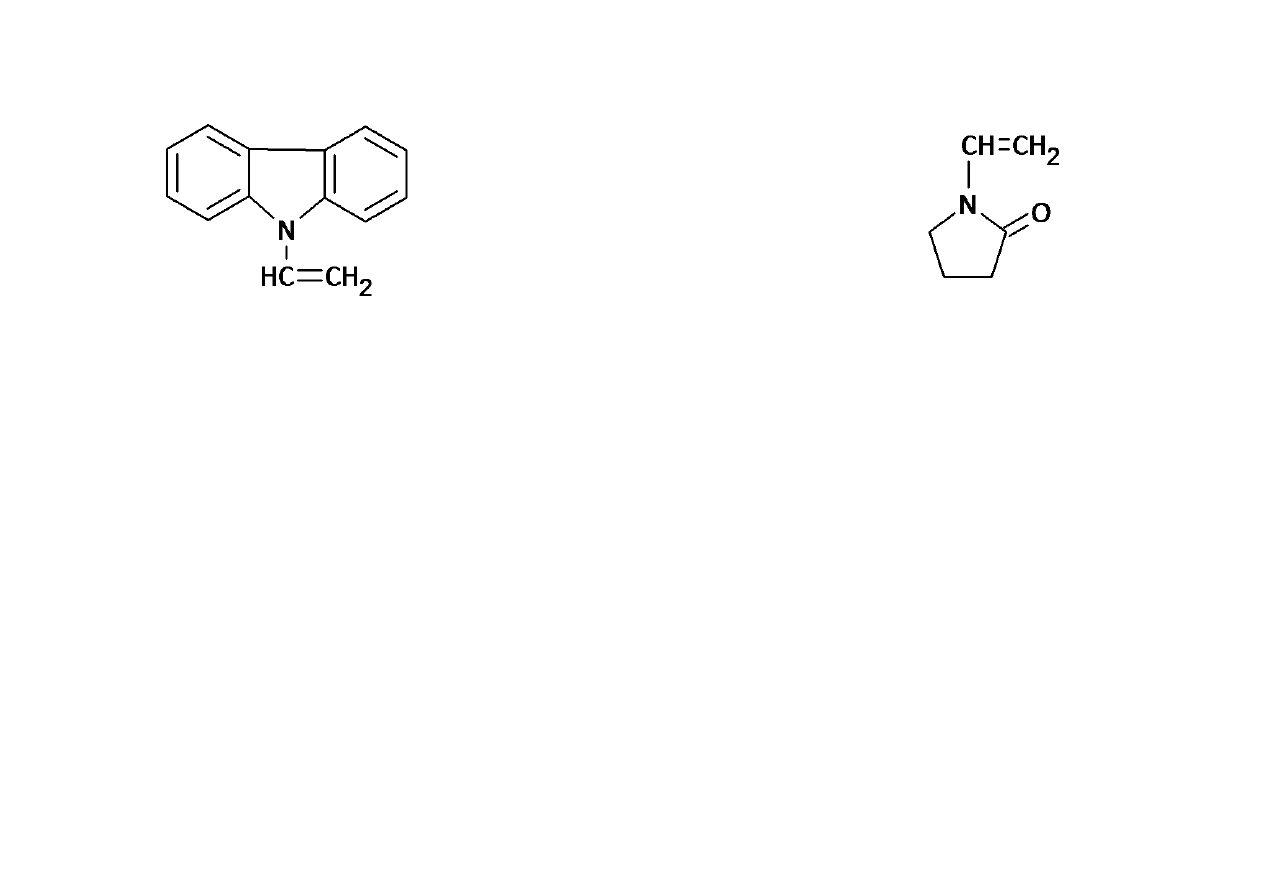

Inne polimery

•

Spośród innych polimerów otrzymywanych metodą

polimeryzacji rodnikowej są, m.in.

poliwinylokarbazol

, o

znakomitych właściwościach dielektrycznych, służący do

wyrobu kondensatorów i urządzeń fotoluminescencyjnych

oraz

•

Poli(N‐winylopirolidon)

, otrzymywany z monomeru. Jest to

polimer rozpuszczalny w wodzie i ma zastosowanie w

kosmetyce. Jest podstawą lakieru do włosów, kremów i

materiałów opatrunkowych

winylokarbazol

N‐winylopirolidon

Document Outline

- Chemia i technologia polimerów

- Polimeryzacja rodnikowa

- Praktyczne (techniczne) metody prowadzenia polimeryzacji rodnikowej

- Polimeryzacja w masie (polimeryzacja blokowa)

- Polimeryzacja w roztworze

- Polimeryzacja strąceniowa

- Polimeryzacja suspensyjna (zawiesinowa, perełkowa)

- Polimeryzacja dyspersyjna

- Polimeryzacja emulsyjna

- Skład mieszaniny do emulsyjnej kopolimeryzacji styrenu i butadienu (kauczuk GR-S)

- Polimeryzacja emulsyjna

- Polimeryzacja emulsyjna

- Polimeryzacja emulsyjna

- Polimeryzacja emulsyjna

- Polimeryzacja emulsyjna

- Polimeryzacja emulsyjna Szybkość polimeryzacji

- Polimeryzacja emulsyjna Szybkość polimeryzacji

- Polimeryzacja emulsyjna Szybkość polimeryzacji

- Polimeryzacja emulsyjna Szybkość i stopień polimeryzacji

- Polimeryzacja emulsyjna Liczba cząstek polimeru

- Polimeryzacja emulsyjna

- Polimery wytwarzane metodą polimeryzacji emulsyjnej

- Polietylen małej gęstości (wysokociśnieniowy)

- Polistyren

- Styropian

- Polimery winylowe

- Poli(chlorek winylu)

- Poli(octan winylu)

- Poli(chlorek winylidenu)

- Polimery akrylowe

- Poliakrylonitryl

- Inne monomery akrylowe

- Polimery fluorowe

- Polimery fluorowe

- Polidieny

- Polidieny

- Inne polimery

Wyszukiwarka

Podobne podstrony:

w8 VLAN oraz IP w sieciach LAN

W8 kwas glutaminowy

AM1 W8

Ekonomia Drdrozdrowski, w8 motywowanie

Pchf W8 6

EZNiOS Log 12 13 w8 kryzys slajdy

PodstEle w8 id 369046 Nieznany

Ch w8 1.12, Studia (Geologia,GZMIW UAM), I rok, Chemia

HG W8, Wykłady WSB

Systemy Elektroenergetyczne W8

Automatyka ulog w8 id 629066 Nieznany (2)

EKONOMIKA MIAST I REGIONÓW W8

integracja europejska -w8, Integracja europejska i Prawo Wspólnotowe

ONKOLOGIA W8

GF w8 2.12, Geologia GZMiW UAM 2010-2013, I rok, Geologia fizyczna, Geologia fizyczna - wykłady, 03,

więcej podobnych podstron