„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Dariusz Stępniewski

Diagnozowanie i naprawa układów hydraulicznych,

pneumatycznych i elektrycznych 833[01].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jarosław Sadal

mgr inż. Marek Zasada

Opracowanie redakcyjne:

mgr inż. Dariusz Stępniewski

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[01].Z1.03

„Diagnozowanie i naprawa układów hydraulicznych, pneumatycznych i elektrycznych”,

zawartego w modułowym programie nauczania dla zawodu mechanik maszyn i urządzeń

drogowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy, przepisy przeciwpożarowe

oraz ochrony środowiska obowiązujące podczas diagnozowania

i naprawy

układów

hydraulicznych,

pneumatycznych

i elektrycznych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

12

4.1.3. Ćwiczenia

12

4.1.4. Sprawdzian postępów

13

4.2. Układy hydrauliczne, pneumatyczne i elektryczne

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

24

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

25

4.3. Demontaż i montaż siłowników hydraulicznych, pneumatycznych oraz

systemów sterowania hydraulicznego i pneumatycznego

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

35

4.3.3. Ćwiczenia

35

4.3.4. Sprawdzian postępów

37

4.4. Demontaż i montaż pomp płynu hydraulicznego

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

42

4.4.3. Ćwiczenia

43

4.4.4. Sprawdzian postępów

45

4.5. Demontaż i montaż sprężarek

46

4.5.1. Materiał nauczania

46

4.5.2. Pytania sprawdzające

50

4.5.3. Ćwiczenia

50

4.5.4. Sprawdzian postępów

52

4.6. Demontaż i montaż układu zaworów rozdzielczych systemów

hydraulicznych i pneumatycznych oraz przewodów ciśnieniowych

53

4.6.1. Materiał nauczania

53

4.6.2. Pytania sprawdzające

58

4.6.3. Ćwiczenia

58

4.6.4. Sprawdzian postępów

60

5. Sprawdzian osiągnięć

61

6. Literatura

67

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie pomocny w przyswojeniu wiedzy i umiejętności z zakresu

diagnozowania i naprawy układów hydraulicznych, pneumatycznych i elektrycznych.

W poradniku zamieszczono:

—

wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacjiprogramu jednostki modułowej.

—

cele kształcenia tej jednostki modułowej, tj. wykaz umiejętności jakie wykształcisz

podczas pracy z poradnikiem,

—

materiał nauczania (rozdział 4), który umożliwia samodzielne przygotowanie się

do wykonania ćwiczeń i zaliczenia sprawdzianów. Obejmuje on również ćwiczenia, które

zawierają wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczeń. Przed

ćwiczeniami zamieszczono pytania sprawdzające wiedzę potrzebną do ich wykonania.

Po ćwiczeniach zamieszczony został sprawdzian postępów. Wykonując sprawdzian,

powinieneś odpowiadać na pytania „tak” lub „nie”, co jednoznacznie oznacza,

że opanowałeś materiał lub nie opanowałeś go,

—

sprawdzian osiągnięć, w którym zamieszczono instrukcję dla ucznia oraz zestaw zadań

testowych sprawdzających opanowanie wiedzy i umiejętności z zakresu całej jednostki.

Zamieszczona została także karta odpowiedzi.

—

wykaz literatury obejmujący zakres wiadomości, dotyczących tej jednostki modułowej,

która umożliwi Ci pogłębienie nabytych umiejętności.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

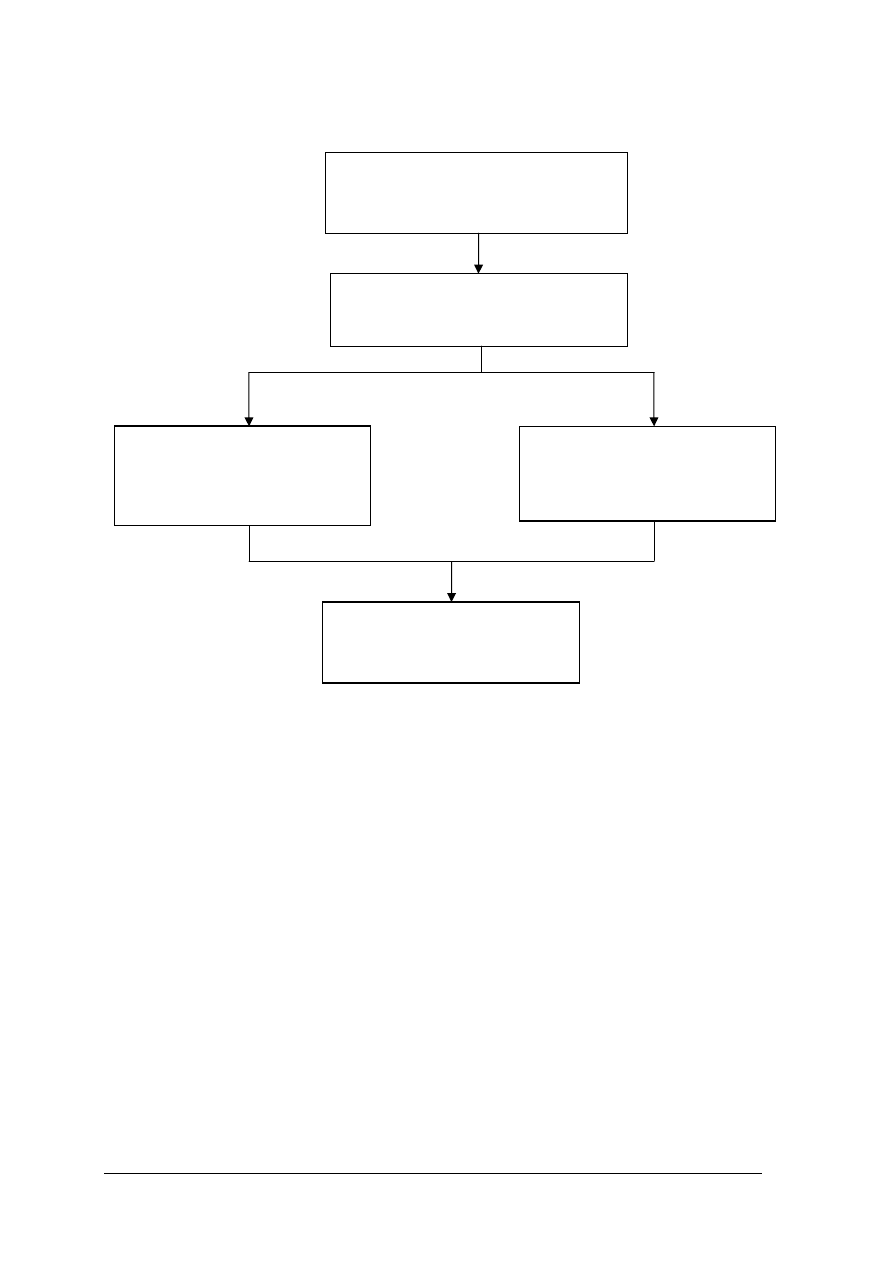

Schemat układu jednostek modułowych

833[01].Z1.01

Stosowanie maszyn i urządzeń drogowych

833[01].Z1.04

Wykonywanie przeglądów

okresowych maszyn

i urządzeń drogowych

833[01].Z1

Eksploatacja maszyn i urządzeń

drogowych

833[01].Z1.02

Diagnozowanie i naprawa układów

napędowych i jezdnych

833[01].Z1.03

Diagnozowanie i naprawa układów

hydraulicznych, pneumatycznych

i elektrycznych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć.

–

klasyfikować maszyny i urządzenia drogowe oraz określić ich zadania,

–

klasyfikować silniki stosowane w maszynach i urządzeniach drogowych,

–

objaśniać działanie silników stosowanych w maszynach i urządzeniach drogowych,

–

charakteryzować maszyny i urządzenia drogowe według rodzajów napędu,

–

objaśniać działanie napędów w maszynach i urządzeniach drogowych,

–

wyjaśniać funkcjonowanie elektronicznych układów sterujących pracą układu

napędowego i jezdnego,

–

zanalizować działanie układów napędowych i jezdnych maszyn i urządzeń drogowych,

–

posługiwać się instrukcjami obsługi i dokumentacją techniczną w diagnostyce

i naprawach zespołów,

–

zlokalizować uszkodzenia w elementach i podzespołach układów napędowych i jezdnych

maszyn i urządzeń drogowych,

–

wykonywać diagnostykę oraz opracować algorytm naprawy układów napędowych

i jezdnych maszyn i urządzeń drogowych,

–

identyfikować elementy układów napędowych i jezdnych maszyn i urządzeń drogowych,

–

wykonywać naprawę elementów układów napędowych i jezdnych maszyn i urządzeń

drogowych,

–

stosować zasady bezpieczeństwa i higieny pracy, przepisy przeciwpożarowe i ochrony

środowiska na stanowisku pracy,

–

organizować stanowisko pracy zgodnie z wymogami ergonomii,

–

dobierać narzędzia i przyrządy do wykonywanych prac.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć.

–

zastosować przepisy bezpieczeństwa i higieny pracy, przepisy przeciwpożarowe

i ochrony środowiska obowiązujące na stanowisku pracy,

–

wyjaśnić funkcjonowanie układów hydraulicznych, pneumatycznych i elektrycznych

maszyn i urządzeń drogowych,

–

zanalizować działanie układów hydraulicznych, pneumatycznych i elektrycznych maszyn

i urządzeń drogowych,

–

odczytać schematy instalacji elektrycznych,

–

rozróżniać rodzaje obwodów występujących w instalacjach elektrycznych maszyn

i urządzeń drogowych,

–

określić właściwości oleju hydraulicznego na podstawie oznaczenia symbolowego

posługując się katalogami,

–

wyjaśnić funkcjonowanie układów elektronicznych sterujących pracą układów

hydraulicznych i pneumatycznych,

–

zastosować instrukcje obsługi i dokumentacje techniczne w diagnostyce i naprawach

zespołów hydraulicznych, pneumatycznych i elektrycznych,

–

posłużyć się narzędziami, przyrządami i urządzeniami stosowanymi w montażu

i demontażu osprzętu maszyn i urządzeń,

–

zlokalizować uszkodzenia w elementach i podzespołach układów hydraulicznych,

pneumatycznych i elektrycznych maszyn i urządzeń drogowych,

–

wykonać diagnostykę oraz opracować algorytm naprawy układów hydraulicznych,

pneumatycznych i elektrycznych maszyn i urządzeń drogowych,

–

przeprowadzić

naprawę elementów układów hydraulicznych, pneumatycznych

i elektrycznych maszyn i urządzeń drogowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1.

Przepisy

bezpieczeństwa

i

higieny

pracy,

przepisy

przeciwpożarowe oraz ochrony środowiska obowiązujące

podczas diagnozowania i naprawy układów hydraulicznych,

pneumatycznych i elektrycznych

4.1.1.

Materiał nauczania

Zgodnie z obowiązującymi przepisami pracodawca, czyli właściciel warsztatu, ponosi

odpowiedzialność za stan bezpieczeństwa i higieny pracy w miejscu pracy.

W sytuacjach, w których właściciel warsztatu nie może zlikwidować potencjalnego

zagrożenia dla zdrowia zatrudnionych pracowników środkami ochrony zbiorowej lub innymi

środkami stosowanymi w organizacji pracy, jest on zobowiązany zapewnić odpowiednie

oznaczenia znakami bezpieczeństwa. Ważną sprawą jest umieszczenie tych znaków

w widocznych miejscach.

Podstawowym obowiązkiem każdego pracownika jest przestrzeganie przepisów oraz

zasad bezpieczeństwa i higieny pracy.

Każdy pracownik musi:

–

znać przepisy i zasady bezpieczeństwa i higieny pracy,

–

brać udział w szkoleniu i instruktażu z tego zakresu oraz poddawać się wymaganym

egzaminom sprawdzającym,

–

wykonywać pracę w sposób zgodny z przepisami oraz zasadami bezpieczeństwa

i higieny pracy,

–

stosować się do wydawanych w tym zakresie poleceń i wskazówek przełożonych,

–

dbać o należyty stan maszyn, urządzeń i narzędzi oraz o porządek i ład w miejscu pracy,

–

stosować środki ochrony zbiorowej,

–

używać przydzielone środki ochrony indywidualnej oraz odzież i obuwie robocze, zgodnie

z ich przeznaczeniem,

–

niezwłocznie zawiadomić przełożonego o zauważonym zagrożeniu dla życia lub zdrowia.

Bezpieczeństwo i higiena pracy przy użytkowaniu i naprawie układów

pneumatycznych

Wykonując czynności diagnostyczno – naprawcze przy instalacjach pneumatycznych,

pracownicy narażeni są na wiele różnych niebezpieczeństw. Powietrze sprężone do ciśnienia

o wartości mogącej przekraczać nawet 10 barów stanowi zagrożenie dla zdrowia, a nawet

życia ludzkiego, jeśli w trakcie demontażu i montażu oraz diagnostyki zespołów na

stanowisku nie zostaną zachowane następujące zasady bezpieczeństwa:

1. Przed przystąpieniem do demontażu przewodów i zespołów układu powietrznego należy

opróżnić układ ze sprężonego powietrza. Przed opróżnieniem układu przez wielokrotne

hamowanie lub zaworami odwadniającymi nie luzować złączy zespołów i przewodów.

2. W przypadku wymontowania siłowników sprężynowych po opróżnieniu układu należy

zablokować sprężynę siłownika tak aby zlikwidować napięcie na połączeniu

sworzniowym widełek siłownika z dźwignią mechanizmu hamującego.

3. Szczególną ostrożność należy zachować w przypadku demontażu zespołów,

w których w stanie zmontowanym znajdują się ściśnięte sprężyny. Czynności demontażu

i montażu tych zespołów można przeprowadzić tylko przy zastosowaniu odpowiednich

przyrządów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4. Do montażu elementów złącznych – gwintowanych należy stosować klucze

dynamometryczne, zwłaszcza że korpusy zespołów są wykonane na ogół jako

cienkościenne odlewy ciśnieniowe ze stopów aluminium, wrażliwe na uszkodzenia pod

wpływem nadmiernego momentu dokręcania.

5. Na stanowisku diagnostycznym należy:

-

zamontować zespół zgodnie z jego położeniem w układzie, a przyłącza zespołu

podłączyć do stanowiska ściśle wg instrukcji diagnostycznej,

-

do uszczelniania połączeń używać tylko uszczelnienia stosowane w oryginalnych

układach,

-

przestrzegać wartości dopuszczalnych momentów wkręcania złączy do przyłączy

zaworów.

-

przy stosowaniu do połączeń węży gumowych upewnić się przed ich użyciem, że

połączenia końcówek z wężem są prawidłowo wykonane i nie rozłączą się w czasie prób.

-

po zakończeniu czynności diagnostycznych, przed odłączeniem zespołu od stanowiska,

wszystkie przyłącza opróżnić ze sprężonego powietrza.

Bezpieczeństwo higiena pracy przy użytkowaniu i naprawie układów hydraulicznych

Układy hydrauliczne, w których przeniesienie napędu odbywa się za pomocą oleju

hydraulicznego pod wysokim ciśnieniem (35MPa), wymagają szczególnej uwagi podczas

eksploatacji, napraw i obsługi. Do demontażu, regulacji i innych czynności obsługowych przy

instalacji hydraulicznej maszyny można przystąpić jedynie po zatrzymaniu silnika głównego

oraz zredukowaniu do minimum ciśnienia w liniach roboczych. Osprzęt roboczy musi być

podparty i odpowiednio zabezpieczony. Warunkiem bezpiecznej pracy układu hydraulicznego

jest przeprowadzanie okresowych przeglądów i regulacji ciśnienia wg tabel zamieszczonych

w instrukcjach obsługi. Szczególną uwagę należy zwrócić na:

-

elastyczne przewody wysokociśnieniowe,

-

każdy układ jest dostosowany do określonego ciśnienia, przed przekroczeniem którego

chronią zawory bezpieczeństwa. Nie wolno regulować zaworów, a w razie konieczności

regulacji należy używać do kontroli sprawnych manometrów. Regulacja ciśnień powyżej

wartości podanych przez wytwórcę maszyny grozi zniszczeniem układu.

-

rozruch układu hydraulicznego należy prowadzić w sposób płynny. Elementy

hydrauliczne pracują prawidłowo przy temperaturze oleju w granicach od +30°C do

+60°C,

-

do czyszczenia elementów urządzeń i zbiorników nie wolno używać szmat ani pakuł,

gdyż pozostawiają one pojedyncze nitki i włókna, które wskutek unoszenia przez olej

powodują nieprawidłowości w działaniu układu,

-

jeżeli rozkręcenie układu jest krótkotrwałe, a wyciek oleju mały, możliwe jest zebranie

oleju do wcześniej przygotowanego naczynia. W innym przypadku miejsce rozkręcone

należy zabezpieczyć zaślepkami.

Bezpieczeństwo i higiena pracy przy użytkowaniu i naprawie układów elektrycznych

W trakcie diagnozowania układów elektrycznych należy pamiętać o przestrzeganiu

następujących zasad bezpieczeństwa:

-

podczas obsługi instalacji elektrycznej pojazdu będącej pod napięciem należy posługiwać

się narzędziami o izolowanych uchwytach. Każdy przepływ prądu elektrycznego (nawet

o napięciu 24V lub 12V) przez organizm człowieka powoduje elektrolizę. Polega ona na

rozkładzie płynnych lub półpłynnych substancji w komórkach organizmu na składniki,

które nie zawsze są przyswajalne, a niekiedy szkodliwe,

-

częsty przepływ prądu niskiego napięcia powoduje w ciągu paru lat gromadzenie się

substancji szkodliwych, które są przyczyną chorób(najczęściej nerek),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

-

nie naprawiać uszkodzonych bezpieczników, ale je wymieniać, uwzględniając wartość

właściwego prądu znamionowego. W przeciwnym razie istnieje niebezpieczeństwo

pożaru!

-

używać lamp przenośnych zasilanych napięciem 24V,

-

używać sprawnych elektronarzędzi,

-

przed podłączeniem miernika należy dokonać wyboru odpowiedniego zakresu

pomiarowego, by zapobiec uszkodzeniu miernika lub elektronicznego systemu pojazdu,

-

przed połączeniem układu pomiarowego z zasilaniem należy ze stanowiska usunąć

wszelkie zbędne przedmioty, a zwłaszcza niepotrzebne przewody montażowe,

-

należy pamiętać, że urządzenia i aparaty zawierające kondensatory po wyłączeniu

napięcia mogą jeszcze zagrażać porażeniem,

-

nie należy dotykać jakichkolwiek części urządzeń elektrycznych rękami mokrymi lub

skaleczonym,

-

w celu połączenia lub rozłączenia wtyczki i gniazda wtyczkowego należy chwytać

za obudowę wtyczki. Rozłączanie wtyczki i gniazda przez pociąganie przewodu

wprowadzonego do wtyczki jest niedopuszczalne.

Przepisy ochrony środowiska podczas napraw pojazdów i maszyn

Niezależnie od rodzaju wykonywanej działalności usługowej warsztaty naprawcze

stanowią poważne zagrożenie dla środowiska naturalnego z powodu powstających w nim

substancji odpadowych stałych, ciekłych i gazowych. Szkodliwym, choć często

bagatelizowanym, ubocznym „produktem” ich pracy jest też nadmierny hałas

i promieniowanie elektromagnetyczne.

Zanieczyszczenia gazowe w tego rodzaju zakładach ograniczają się w zasadzie do emisji

gazów wydobywających się podczas prac spawalniczych, testowania silników spalinowych

(tlenki węgla i azotu, węglowodory), a także, choć w mniejszym stopniu, odparowywania

paliw i rozpuszczalników organicznych. W przypadku zakładów mechaniki pojazdowej

i stacji obsługi pojazdów na szczególną uwagę zasługują rozmaite odpady stałe w postaci:

–

złomu metalowego i plastikowego,

–

opakowań metalowych, plastikowych i szklanych,

–

opiłków, wiórów i pyłu z materiałów ściernych.

Zanieczyszczenia płynne powstające w tego typu zakładach można podzielić na:

–

zużyte materiały eksploatacyjne (oleje, smary, paliwa płyny hamulcowe, chłodnicze itp.),

–

rozpuszczalniki i środki myjące używane do mycia podzespołów i części,

–

płyny technologiczne używane przy obróbce skrawaniem (emulsje), a także zasady

i kwasy stosowane do intensywnego czyszczenia części pokrytych nagarem, kamieniem

kotłowym lub produktami korozji.

Wszelkie odpady stałe powinny być gromadzone w specjalnych pojemnikach,

oddzielnych dla każdego rodzaju materiału w celu możliwości jego powtórnej przeróbki.

Materiały, takie jak starannie posegregowany złom metalowy, plastikowy i szklany,

makulatura i opakowania handlowe, stanowią cenny surowiec wtórny dla przemysłu.

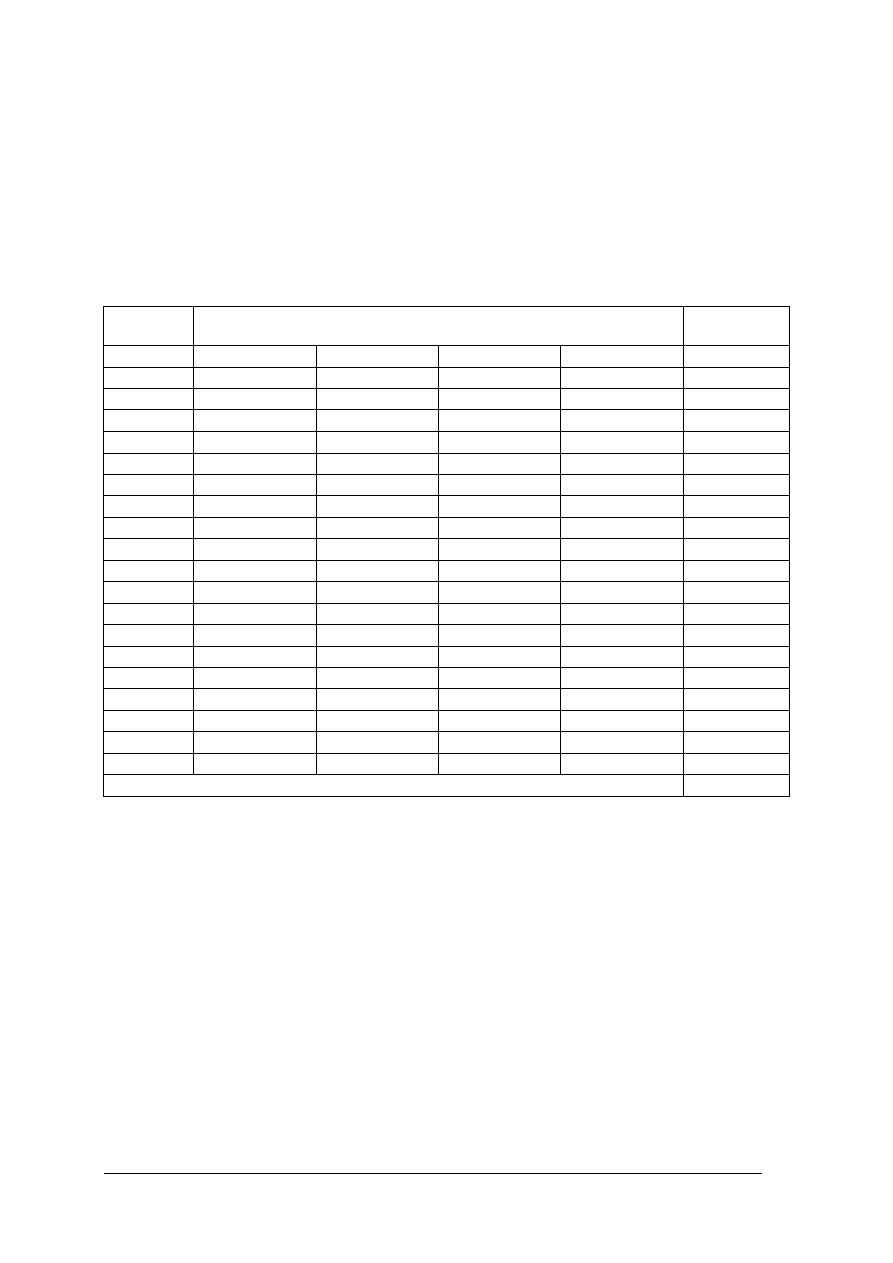

W tabeli 1 opisano sposoby, w jaki należy składować odpadki powstające w warsztacie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Tabela 1. Sposoby składowania odpadków powstałych w warsztacie samochodowym [10, s.24]

Przepisy przeciwpożarowe w trakcie wykonywania napraw i obsługi pojazdów

i maszyn

W warsztacie ze względu na ciągły kontakt z oparami elektrolitu, gazów, które

wydobywają się z akumulatora podczas ładowania, smarami oraz innymi materiałami

łatwopalnymi należy również szczególnie przestrzegać przepisów przeciwpożarowych.

Podział ten ma istotne znaczenie przy wyborze odpowiedniego rodzaju środków

gaśniczych.

Pożar typu A można gasić wodą lub pianą tworzoną przez zmieszanie wody z substancją

pianotwórczą, ponieważ środki te nie dopuszczają tlenu do pokrytych nimi przedmiotów

i obniżają temperaturę palącego się materiału. Nie dotyczy to jednak sytuacji, gdy ogniem

objęte są urządzenia elektryczne pod napięciem lub palące się materiały wchodzą z wodą

w reakcje chemiczne, którym towarzyszy wydzielenie się palnego wodoru lub tlenu

podtrzymującego palenie.

Odpadki stałe, które muszą

być

utylizowane

jako

odpadki

specjalne

ze

względu na szkodliwość dla

środowiska:

—

papiery

pokryciowe,

które

stykały

się

z

farbami

lakierami,

materiały z lakierni

—

filtry paliwowe

—

olejowe środki wiążące

—

puszki/ kanistry po oleju

—

zaoliwione szmaty

—

trociny

i

wióry

nasiąknięte olejem

Odpadki stałe, które kieruje się do

ponownego przerobienia w ramach

recyklingu;

—

zużyte części

—

złom

—

ogumienie

—

akumulatory

Recykling,

a

więc

wprowadzenie

odpadków

(jak

tych

wyżej

wymienionych)

do

procesu

produkcyjnego lub też ich ponowne

uzdatnianie

uważane

jest

dziś

za

właściwe rozwiązanie, w ten sposób w

znacznym

stopniu

eliminuje

się

zanieczyszczenie

środowiska

i

degradację zasobów już u źródła.

Odpadki płynne:

—

środki niezamarzające

—

środki do mycia na

zimno

—

paliwa

—

środki ochrony przed

korozją

—

rozcieńczalnik nitro

—

oleje

nieznanego

pochodzenia

—

środki czyszczące

—

pozostałości z lakierni

—

zmywacze

środków

konserwacyjnych

oraz

płyny

do

pielęgnacji

nadwozia

—

elektrolit

z akumulatorów

Odpadki płynne:

—

stare oleje w postaci zużytych

półpłynnych

lub

płynnych

materiałów, złożone w całości lub w

części z olejów mineralnych lub

syntetycznych

bez

domieszek

środków zawierających PCB

—

płyn

hamulcowy

musi

być

utylizowany jako odpad specjalny,

jednak

przy

oddzielnym

składowaniu

nadaje

się

do

uzdatnienia

Odpadki

stałe,

które

można

składować

w

oddzielnych

pojemnikach

na

śmieci:

—

papier

—

tektura

—

karton

—

szkło

—

tworzywa

sztuczne

—

plastyk (ale bez

resztek oleju)

Te odpadki

stałe

można

składować

wraz ze śmieciami

domowymi, Nie jest

to jednak zalecane

bowiem część z nich

nadaje

się

do

recyklingu, a tym

samym

stanowi

ważne surowce dla

produkcji

innych

wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

W takich przypadkach, jak również przy gaszeniu pożaru typu B, konieczne jest

stosowanie dwutlenku węgla, który jako gaz cięższy od powietrza wypełnia szczelnie

przestrzeń objętego pożarem pomieszczenia.

W przeciwieństwie do wody i piany, CO

2

nie przewodzi elektryczności. Izoluje też przed

dostępem tlenu palące się substancje płynne, podczas gdy woda i piana powodują wypieranie

lżejszych od wody palących się płynów na powierzchnię środka gaśniczego.

Gaszenie pożaru typu C polega przede wszystkim na odcięciu dopływu gazowego paliwa.

Pożary typu D (jak również palące się instalacje i urządzenia elektryczne pod napięciem)

gasi się przy pomocy specjalnych proszków gaśniczych.

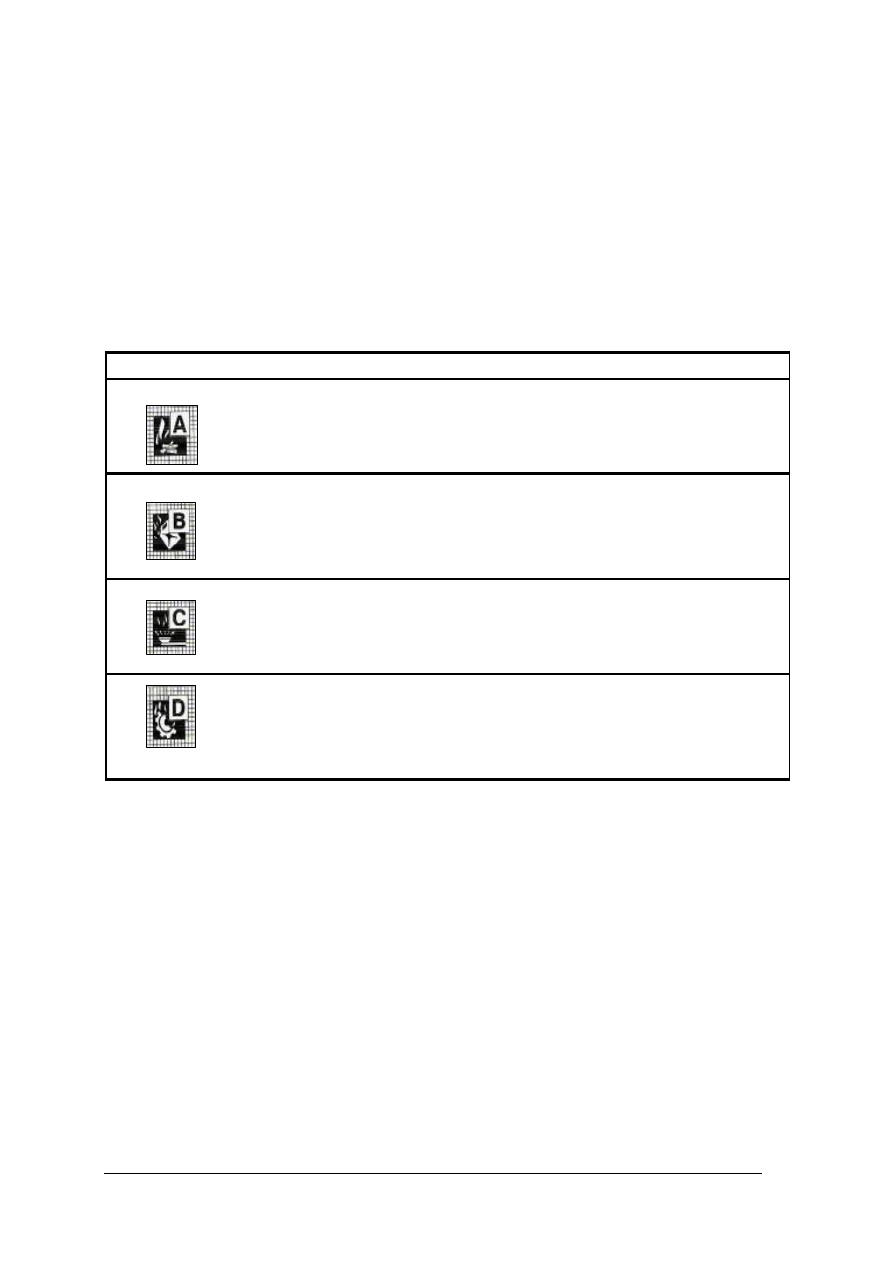

Tabela 2. Typy pożarów w zależności od palących się materiałów [10, s.23]

Typy pożarów w zależności od rodzaju palących się materiałów

A

– spalaniu ulegają ciała stałe pochodzenia organicznego (paliwa stałe, drewno,

papier, tkaniny itp.)

B

– ogień obejmuje ciecze palne lub substancje stałe przechodzące

w

stan płynny pod wpływem wysokiej temperatury (paliwa ciekłe, oleje, smary,

materiały bitumiczne itp.)

C

– płoną gazy palne (acetylen, metan, propan – butan, wodór, gaz koksowniczy

lub ziemny)

D

– zapaleniu uległy metale lekkie (magnez, sód, potas)

Na każdej dopuszczonej do użytku (legalizowanej) gaśnicy umieszczony jest dobrze

widoczny napis, informujący o rodzaju środka gaśniczego i typie pożaru (A, B, C, D), przy

którym dana gaśnica może być stosowana. Gaśnice dopuszczone do gaszenia urządzeń

elektrycznych oznaczane są dodatkowo literą E.

Najczęstszymi przyczynami powstawania pożarów w zakładach pracy są między innymi:

–

wady konstrukcyjne urządzeń technicznych,

–

niewłaściwe użytkowanie urządzeń mechanicznych i elektrycznych,

–

niewłaściwe

przechowywanie

i

zabezpieczenie

materiałów

łatwopalnych

i wybuchowych,

–

wyładowania atmosferyczne,

–

elektryczność statyczna,

–

wybuch gazów skroplonych lub sprężonych, materiałów pirotechnicznych, pyłów oraz

oparów cieczy łatwopalnych,

–

samozapalenie składowanych paliw, chemikaliów i odpadów,

–

nieostrożność i zaniedbania ze strony pracowników danego zakładu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie obowiązki spoczywają na pracodawcy w zakresie bezpieczeństwa i higieny pracy?

2. Jakie obowiązki spoczywają na pracobiorcy w zakresie bezpieczeństwa i higieny pracy?

3. Jakich zasad należy przestrzegać w trakcie diagnozowania i naprawy układów

pneumatycznych?

4. Jakich zasad należy przestrzegać w trakcie diagnozowania i naprawy układów

hydraulicznych?

5. Jakich zasad należy przestrzegać w trakcie diagnozowania i naprawy układów

elektrycznych?

6. Jakie są najczęstsze przyczyny powstawania pożarów w zakładach pracy?

7. Jakie są typy pożarów w zależności od palących się materiałów?

8. Które z odpadów powstających w warsztacie zaliczysz do odpadów stałych?

9. Jaki jest podział zanieczyszczeń płynnych powstających w warsztacie?

10. Jakie są sposoby utylizacji substancji stałych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Obejrzyj film instruktażowy i wypisz, jakich zasad bezpieczeństwa i higieny pracy należy

przestrzegać w trakcie wykonywania diagnostyki i naprawy układów pneumatycznych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej,

2) wypisać zasady bezpieczeństwa i higieny pracy w trakcie wykonywania pomiarów

i badań,

3) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

instrukcje przeciwpożarowe oraz bezpieczeństwa i higieny pracy,

−

tablice poglądowe dotyczące bezpieczeństwa i higieny pracy,

−

film instruktażowy na temat zasad bezpieczeństwa i higieny pracy przy naprawie

i diagnostyce układów pneumatycznych,

−

literatura z rozdziału 6 dotycząca przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej.

Ćwiczenie 2

W zestawie dostępnym w pracowni szkolnej rozpoznaj różnego rodzaju gaśnice i określ,

jakiego rodzaju pożary można gasić przy ich użyciu. W notatniku zapisz swoje spostrzeżenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać

w

materiałach

dydaktycznych

informacje

dotyczące

przepisów

przeciwpożarowych,

2) przeanalizować instrukcje, znaki bezpieczeństwa, tablice: ostrzegawcze, bezpieczeństwa

i higieny pracy, przeciwpożarowe,

3) wypisać rodzaje gaśnic,

4) dobrać gaśnicę do odpowiedniego typu pożaru,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

tablice poglądowe i ostrzegawcze dotyczące przepisów przeciwpożarowych,

−

instrukcje przeciwpożarowe oraz bezpieczeństwa i higieny pracy,

−

film instruktażowy przedstawiający rodzaje gaśnic oraz sposób korzystania

z poszczególnych typów gaśnic,

−

literatura z rozdziału 6 dotycząca przepisów bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej i ochrony środowiska.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić zasady bezpieczeństwa i higieny pracy w trakcie wykonywania

diagnostyki i naprawy układów pneumatycznych?

2) rozpoznać rodzaje gaśnic?

3) dobrać odpowiednią gaśnicę dookreślonego typu pożaru?

4) wymienić zasady bezpieczeństwa i higieny pracy w trakcie wykonywania

diagnostyki i naprawy układów hydraulicznych?

5) opisać sposób utylizacji substancji stałych?

6) wymienić obowiązki pracownika w zakładzie pracy?

7) wymienić zasady bezpieczeństwa i higieny pracy w trakcie wykonywania

diagnostyki i naprawy układów elektrycznych?

8) wymienić najczęstsze przyczyny pożarów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Układy hydrauliczne, pneumatyczne i elektryczne

4.2.1. Materiał nauczania

W napędach hydraulicznych czynnikiem przenoszącym energię jest ciecz. W zależności

od sposobu przenoszenia ruchu, napędy hydrauliczne dzieli się na:

-

hydrostatyczne – korzystające przede wszystkim z energii ciśnienia cieczy,

-

hydrokinetyczne – korzystające z energii przepływu cieczy.

Oprócz napędów hydraulicznych stosuje się również:

-

napędy hydrauliczno – mechaniczne, w których moc jest przenoszona zarówno przez

ciecz, jak i przez elementy mechaniczne,

-

napędy mechaniczne sterowane hydraulicznie, w których moc jest przenoszona przez

elementy mechaniczne a sterowanie odbywa się hydraulicznie,

Podstawowymi elementami napędu hydraulicznego są:

-

pompy – urządzenia zmieniające energię mechaniczną na energię hydrauliczną,

-

silniki hydrauliczne lub siłowniki – urządzenia zmieniające energię hydrauliczną

dostarczoną przez pompę z powrotem na energię mechaniczną, zawory – urządzenia

sterujące przepływem cieczy w napędzie hydrostatycznym.

Układ hydrostatyczny w każdej maszynie do robót ziemnych składa się z wielu

elementów i zespołów różnej konstrukcji i funkcjonalności. Ich poprawne połączenie,

w zależności od parametrów technicznych, poprzez systemy regulacji, zabezpieczeń

sterowania, warunkuje właściwą pracę układu jako całości.

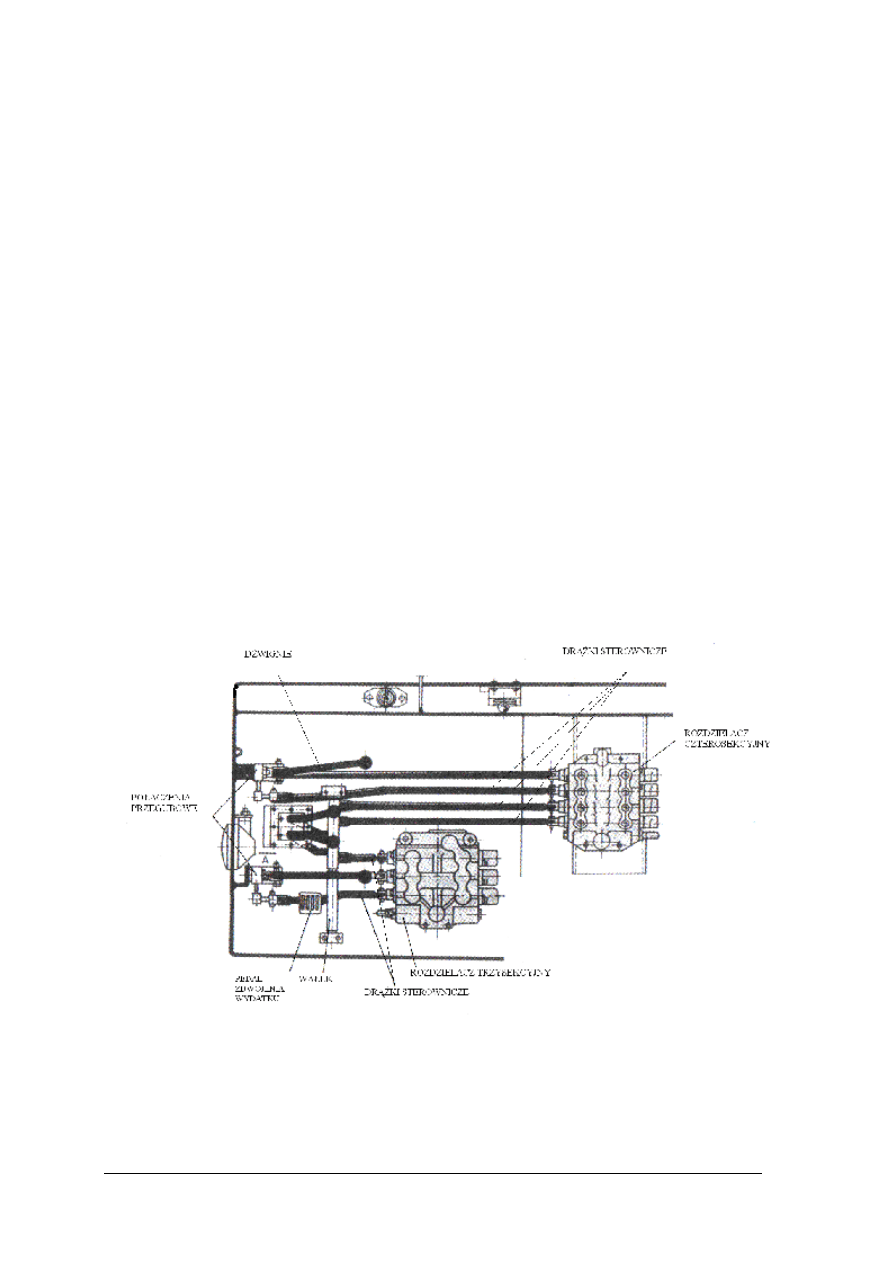

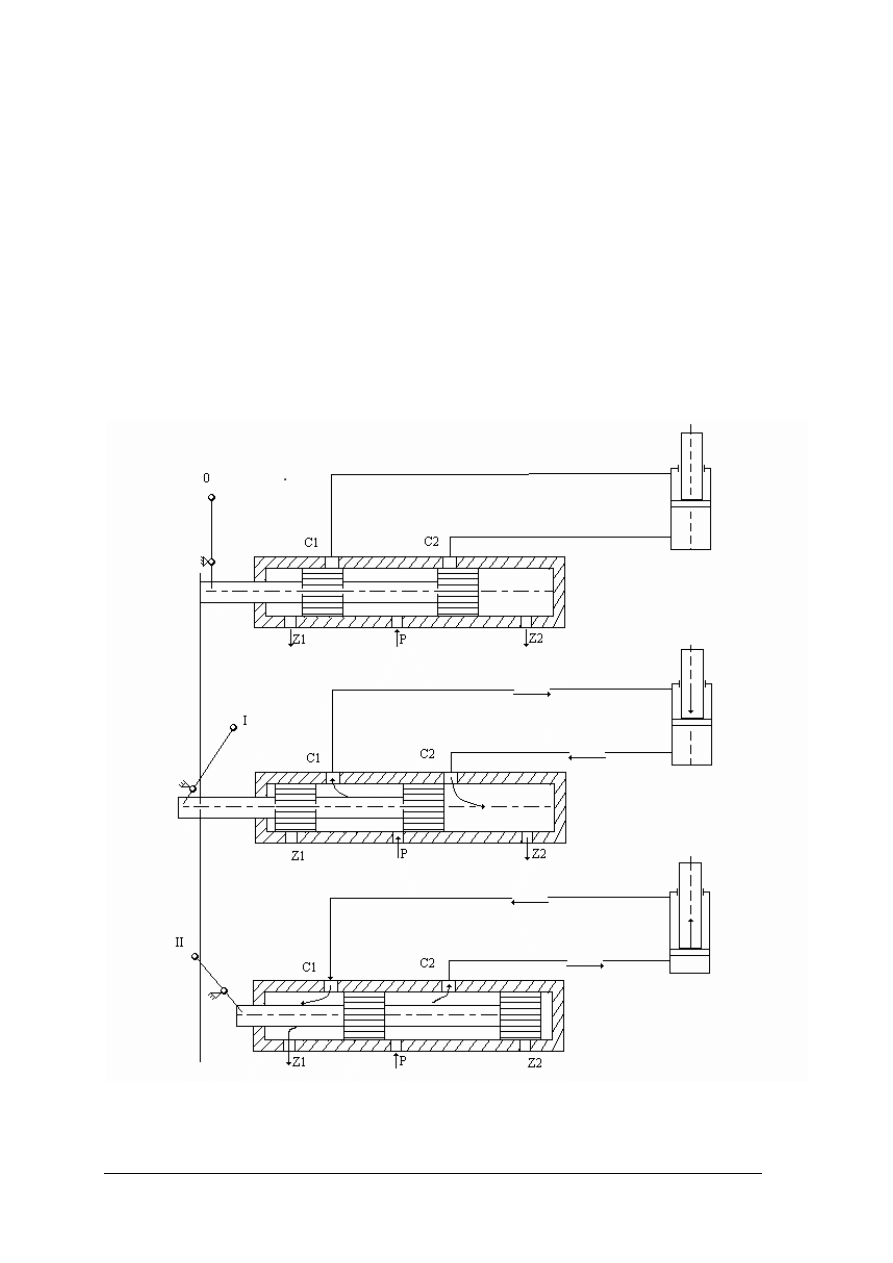

Rys. 1. Sterowanie rozdzielaczami [4, s.170]

Wcześniejsze układy sterujące zaworami były układami mechanicznymi. Dźwignie

sterujące suwakami rozdzielaczy znajdowały się w kabinie operatora i przez zastosowanie

specjalnego połączenia przegubowego sterowały pracą rozdzielaczy. Obecne rozwiązania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

układów sterowniczych to pośrednie sterowanie suwakami rozdzielaczy na drodze

hydraulicznej.

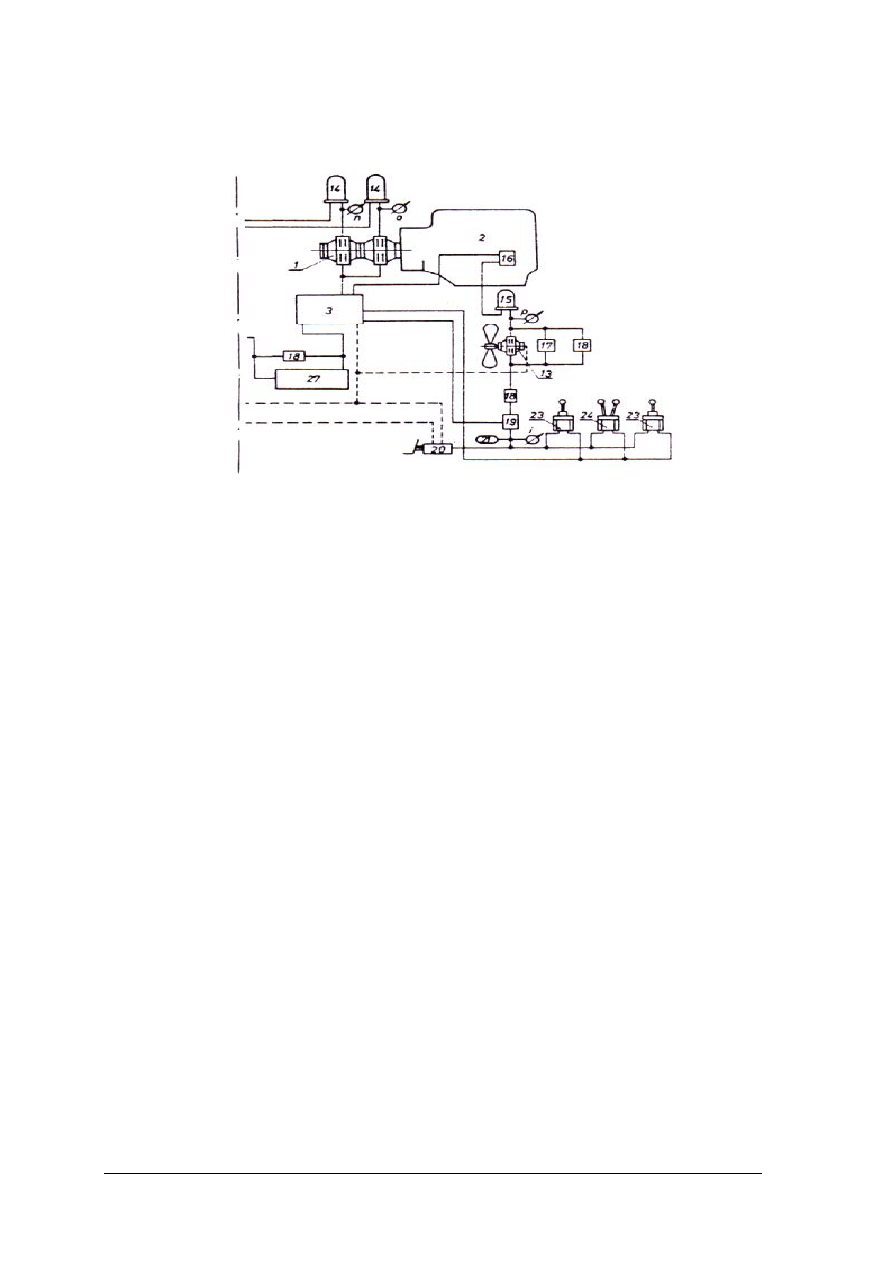

Rys. 2. Fragment schematu instalacji hydraulicznej dotyczącej sterowania[4, S.171]; 1 – pompa

hydrauliczna podwójna, 2 – silnik spalinowy, 3 – zbiornik oleju, 13 – silnik wentylatora,

14 – filtr mikronowy głównego układu, 15 – filtr mikronowy układu sterowania,

16 – pompa, 17 – zawór, 18 – zawór zwrotny, 19 – zawór przelewowy, 20 – zawór

przełączający, 21 – akumulator hydrauliczny, 23,24 – sterowniki, 27 – chłodnica

Sterowanie realizowane jest przez sterowniki, do których olej pod ciśnieniem

za pośrednictwem hydroakumulatora tłoczy pompa zębata lub łopatkowa. Wielkość

maksymalną ciśnienia sterowania (3 ÷ 5 MPa) ustala zawór przelewowy niskociśnieniowy.

Znane są rozwiązania układów sterowniczych, w których wyeliminowano pompę

sterowania, a sterowniki zasila się bezpośrednio ciśnieniem z hydroakumulatorów

ładowanych z układu roboczego maszyny.

W ostatnich latach do powszechnego użytku wchodzą rozdzielacze sterowane

proporcjonalnie o zróżnicowanej dokładności sterowania.

Pojawia się nowa generacja układów sterowniczych wyczuwających obciążenie tzw.

Load Sensing (LS). Przez układ LS rozumieć należy układ hydrauliczny zamknięty lub

otwarty o stałej lub zmiennej wydajności, o co najmniej jednym obwodzie wyposażonym

w układ regulacji wrażliwy na obciążenie, lub ze sprzężeniem zwrotnym od obciążenia

i samoczynnie dostosowującym chwilowe parametry pracy obwodu hydrostatycznego do

zapotrzebowania odbiorników lub zadanych warunków pracy.

Możliwość budowy układu LS i jego właściwości zależą od:

-

rodzaju obiegu oleju hydraulicznego (zamknięty, otwarty),

-

rodzaju pompy (o zmiennej wydajności, stałej wydajności),

-

typu rozdzielacza (Open Center, Closed Center),

-

układu regulacji.

Układy LS mogą być budowane w rozmaitych wariantach, przy czym ich stopień

wrażliwości na obciążenia może być bardzo różny: od najprostszych o stałej wydajności

z jednym kompensatorem w rozdzielaczu do układów o zmiennej wydajności, w pełni

skompensowanych z regulatorami w każdym obwodzie. Stosowane w układach LS regulatory

mogą realizować rozmaite zasady działania obwodu hydraulicznego, przy czym obserwuje się

istotne różnice w budowie zespołów, jak na przykład pomp i rozdzielaczy prezentowanych

przez poszczególne firmy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

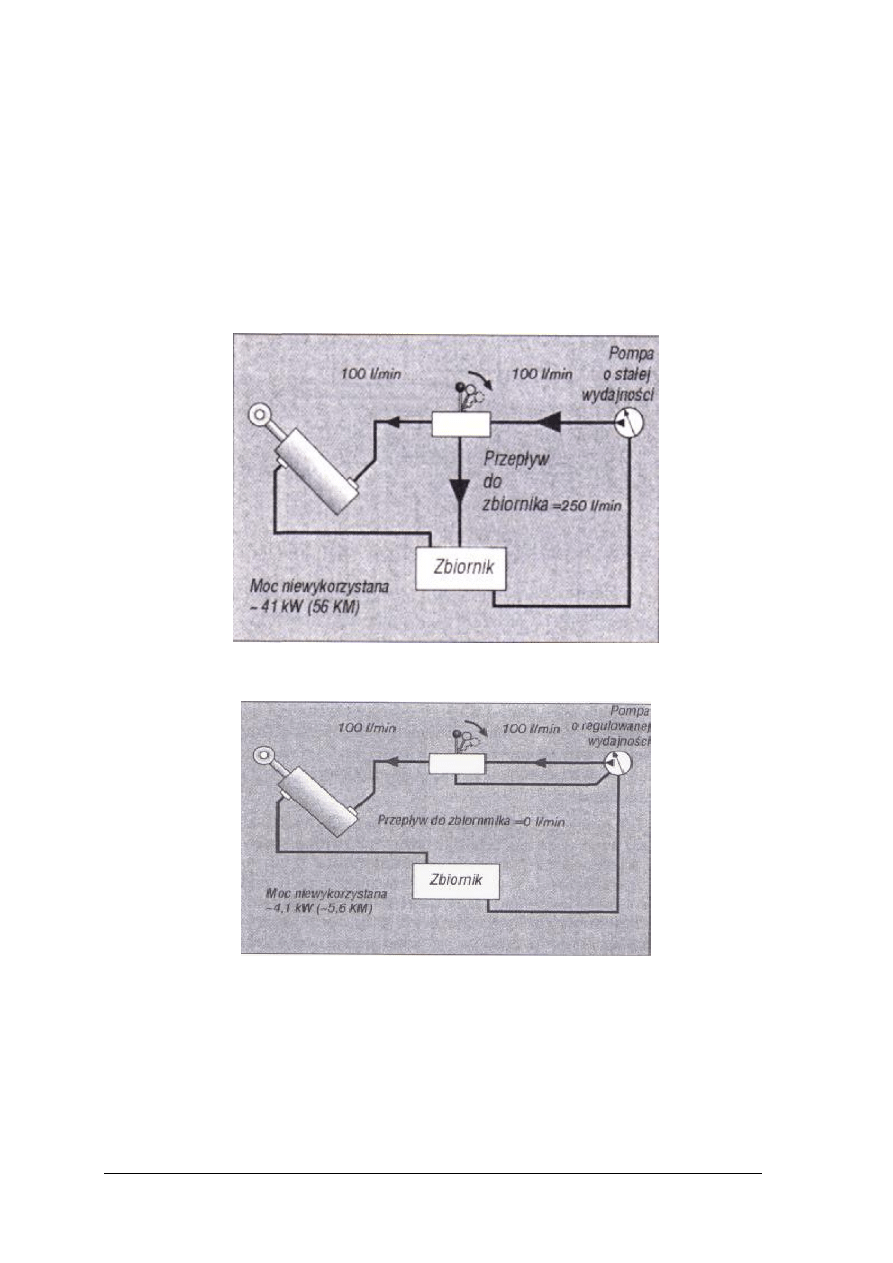

Celem stosowania układów LS jest dążenie do stałego utrzymywania chwilowych

wartości wydajności i ciśnienia maksymalnie bliskich pożądanego punktu pracy.

Wśród systemów Load Sensing trwa rywalizacja pomiędzy tzw. Open Center, tj.

systemem opartym w większości rozwiązań na pompie zębatej (ale nie zawsze) i rozdzielaczu

LS kierującym strumień cieczy przy mniejszym zapotrzebowaniu bezpośrednio do zbiornika,

oraz Closed Center opartym na pompie o zmiennym wydatku, która poprzez sterowanie LS

rozdzielacza przystosowuje wydatek do aktualnego zapotrzebowania.

Należy jednak pamiętać, że w klasycznym układzie LS, gdy wydajność pompy jest

niewystarczająca, aby zaspokoić zapotrzebowanie wszystkich odbiorników, jeden odbiornik

przejmuje priorytet w taki sposób, aby inne pozostały nieobciążone.

Rys. 3. System Open Center [4, s.173]

Rys. 4. System Closed Center [4, s.174]

Nazwy Open Center i Closed Center są powszechnie używane w literaturze technicznej

w celu określenia typu rozdzielacza.

Układy Load Sensing pozwalają na:

-

regulację pomp wg zasady stałego ciśnienia,

-

regulację pomp wg stałego przyrostu ciśnienia,

-

regulację pomp wg stałego przyrostu ciśnienia i stałej mocy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

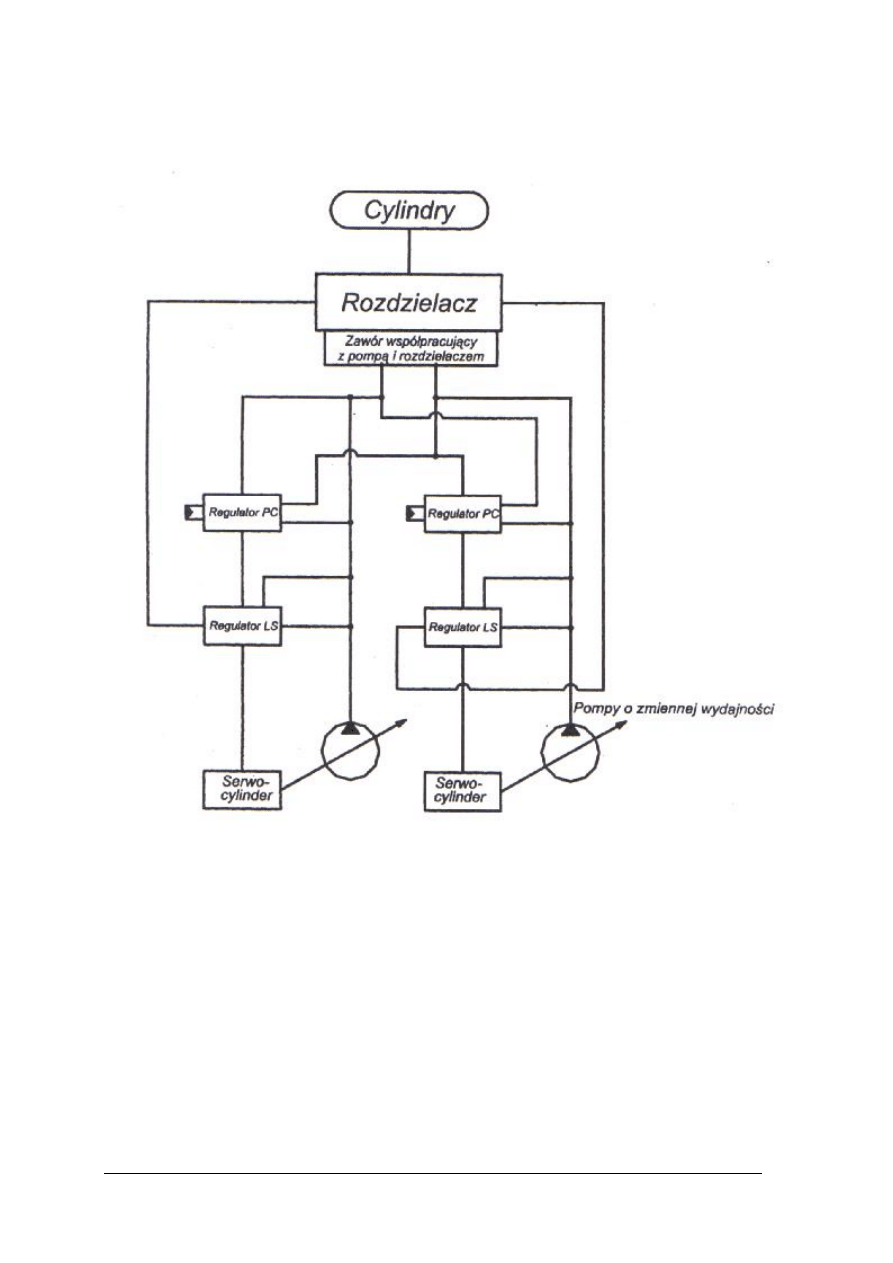

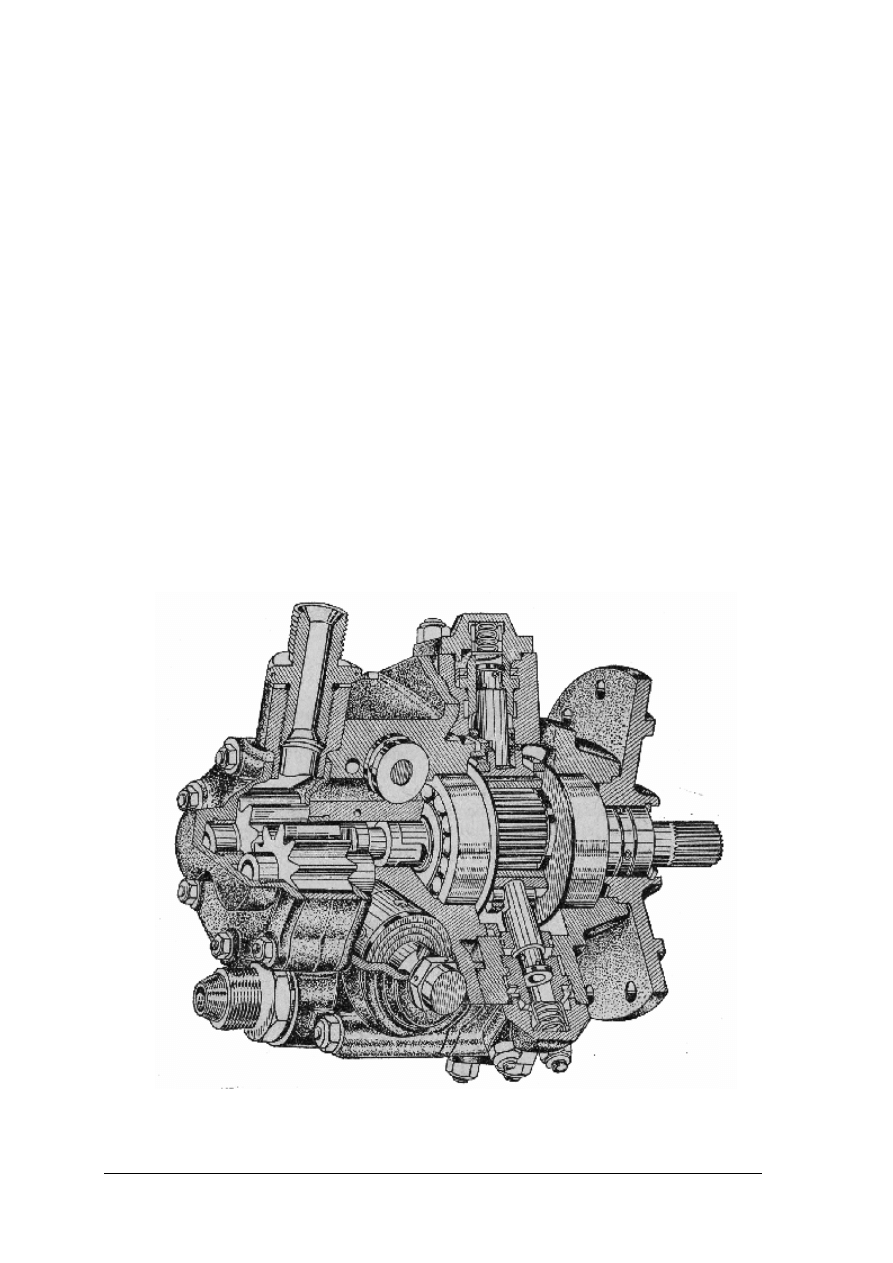

Poniżej pokazano uproszczony schemat układu hydrostatycznego koparki firmy

KOMATSU.

Rys. 5. Uproszczony schemat układu hydrostatycznego koparki firmy KOMATSU[4, s.176]

Jest to układ dwupompowy wyposażony w dwa regulatory:

-

kompensator ciśnienia – regulator I rodzaju – PC (Pressure Control) pracuje wg zasady

p = consanst,

-

kompensator wydajności – regulator II rodzaju – LS (Load Sensing) pracuje według

zasady ∆p = constans oraz rozdzielacz z kompletem zaworów i siłowniki.

Pompy główne o zmiennym wydatku zawierają regulatory PC i LS. Omawiany zespół

jest układem z zamkniętym przepływem w położeniu centralnym rozdzielacza Closed Center

i z systemem Load Sensing.

Kolejnym krokiem rozwoju w sterowaniu napędem hydrostatycznym układów roboczych jest

opracowany przez firmę Rexnoth układ Load Pressure Control. Układ ten, wykorzystując

ciśnieniowe sterowanie pompy regulowanej sterowanym sygnałem ze sterownika

hydraulicznego, pozwala z wykorzystaniem standardowego rozdzielacza uzyskać efekty

eksploatacyjne podobne jak w układach LS.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Techniką sterowania, która przeszła ostatnio szczególnie szeroko zakrojone prace

rozwojowo – badawcze, jest przekazywanie wszystkich sygnałów sterowniczych

za pośrednictwem magistrali np. typu CAN (Controller Area Network).

Te zintegrowane generatory sygnałów, czujniki, układy z pamięcią programowalną,

sterowniki

i

mechanizmy

wykonawcze

tworzą

pełny

system

sterowania

elektrohydraulicznego.

Symbole graficzne stosowane w układach hydraulicznych opisane są w pozycji

[4, s. 134].

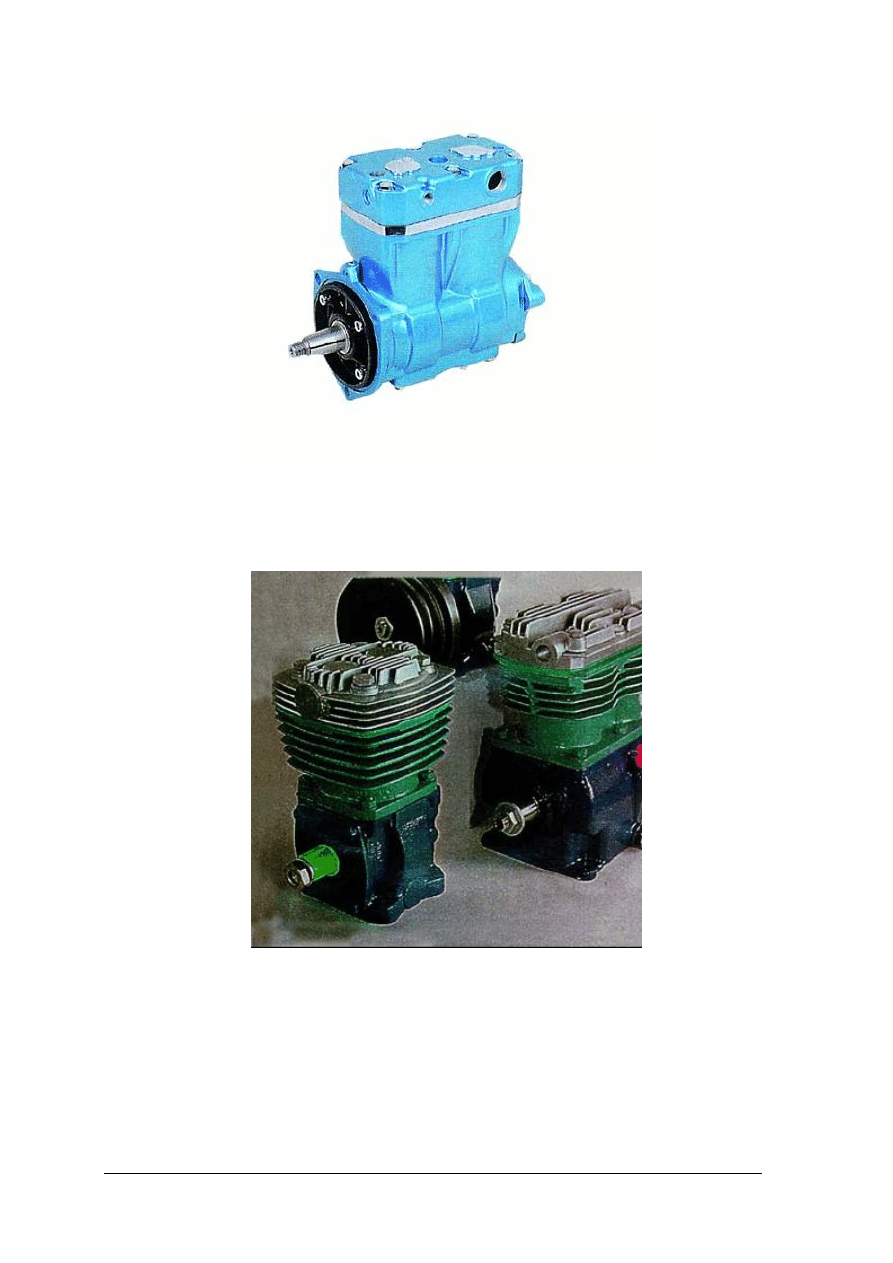

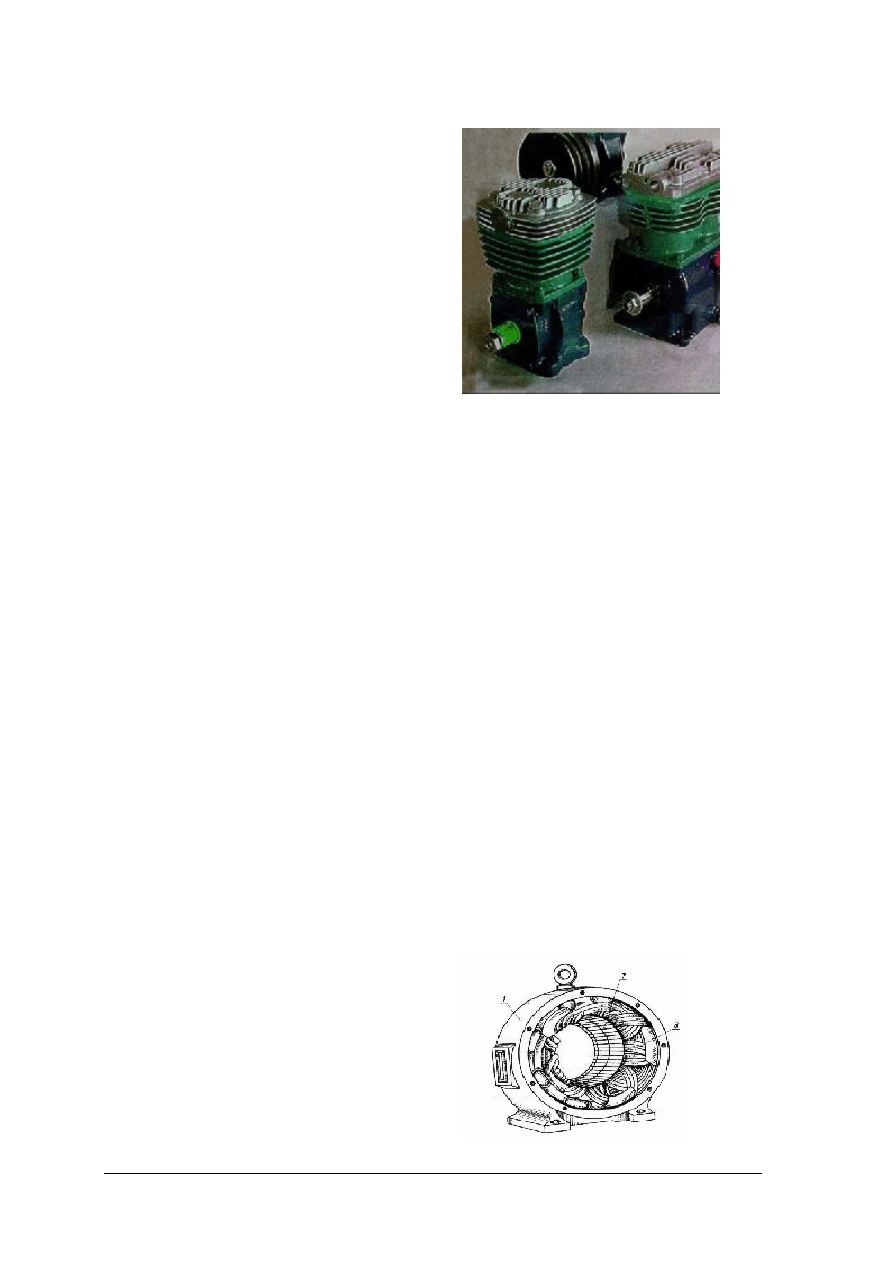

Sprężarki są maszynami przeznaczonymi do sprężania powietrza lub innych gazów,

a tym samym zwiększania ich gęstości i podnoszenia ciśnienia czynnika gazowego

stosowanego w napędach i sterowaniu pneumatycznym.

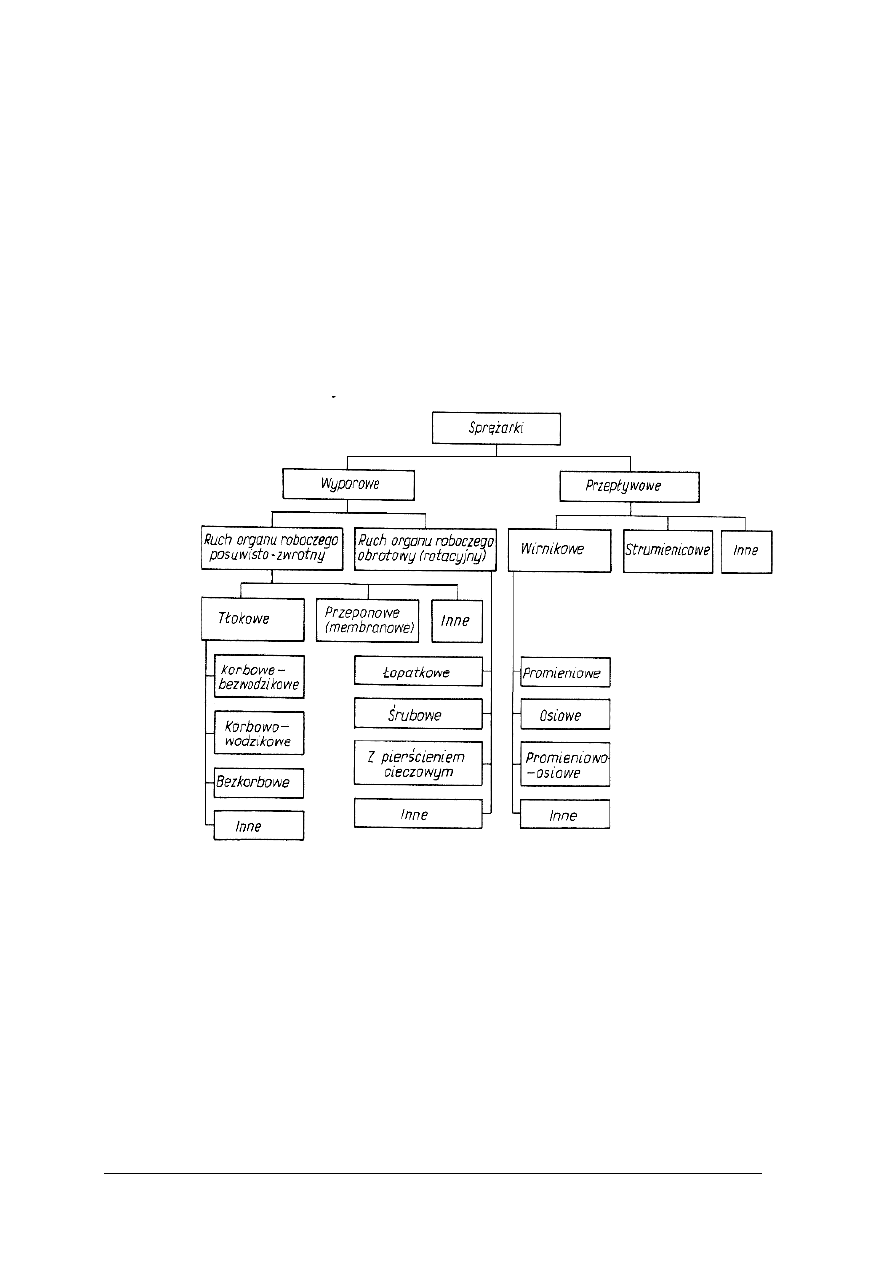

Klasyfikacja sprężarek przedstawiona jest na poniższym schemacie.

Rys. 6. Klasyfikacja sprężarek [1, s.82]

W zależności od uzyskiwanych ciśnień maszyny sprężające dzieli się na:

-

wentylatory – ciśnienie sprężania do 0,01 MPa,

-

dmuchawy – ciśnienie sprężania do 0,2 MPa,

-

sprężarki – ciśnienie sprężania ponad 0,2 MPa.

Wentylatory i dmuchawy są stosowane w drogownictwie w ograniczonym zakresie

przede wszystkim w instalacjach odpylających.

Większe zastosowanie mają sprężarki, przede wszystkim wyporowo tłokowe, jedno – lub

dwustopniowe, jednostronnego działania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

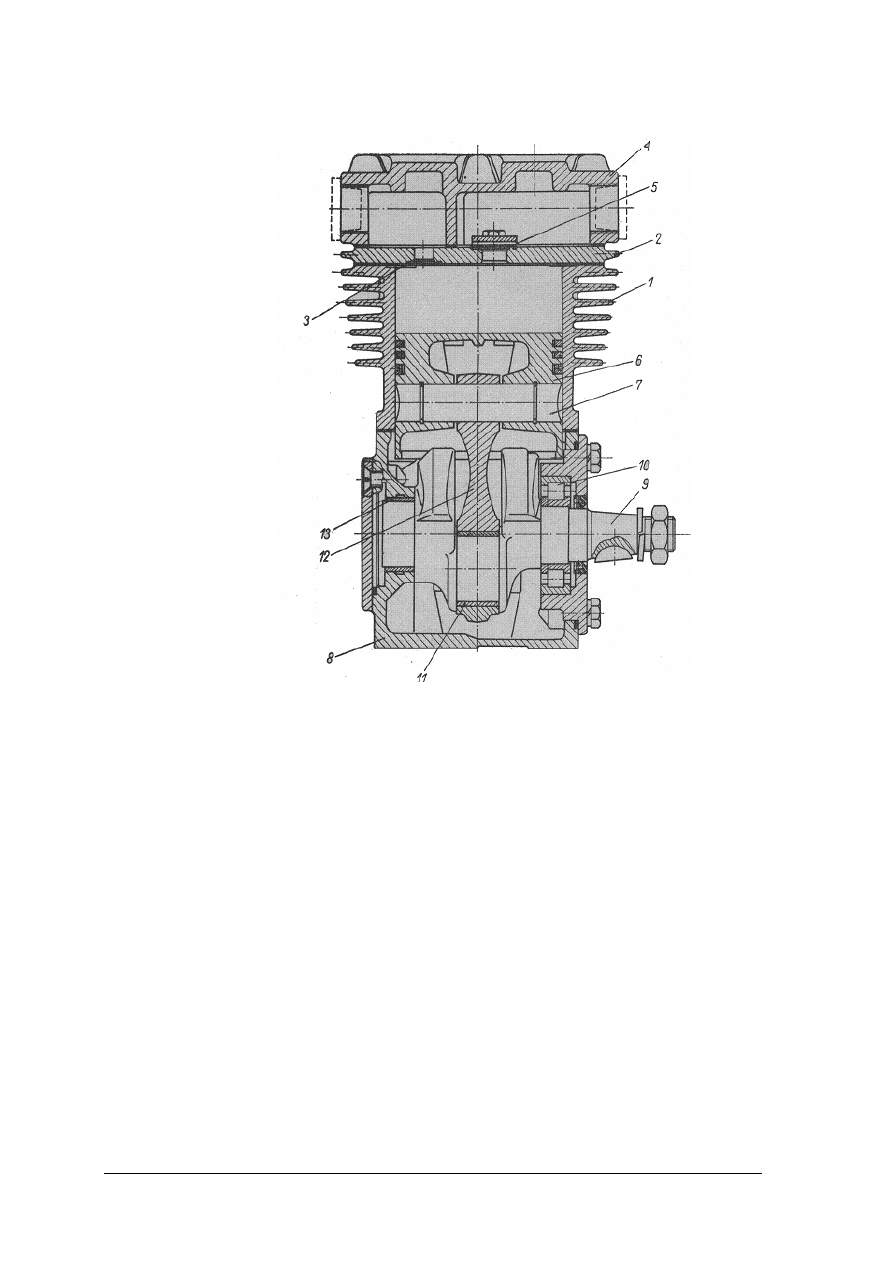

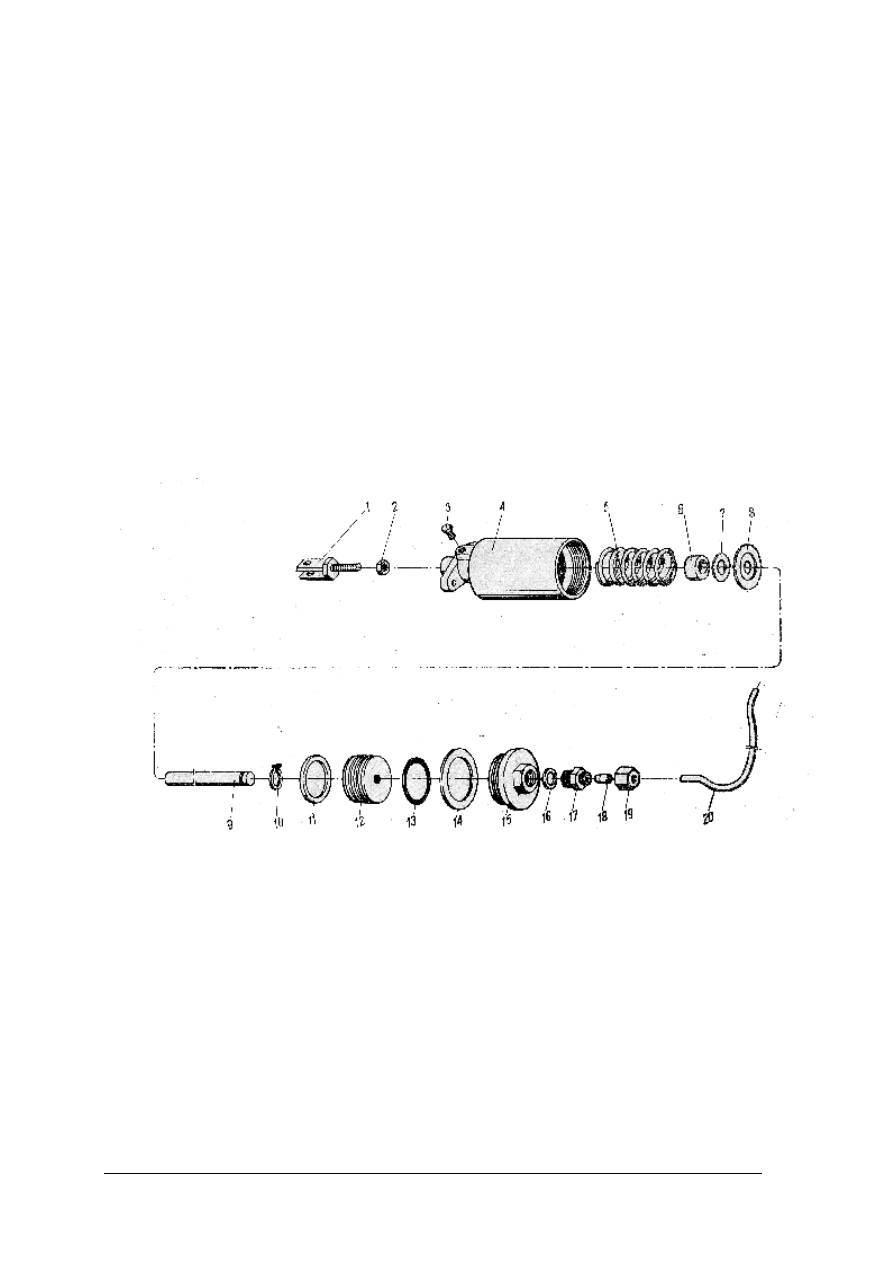

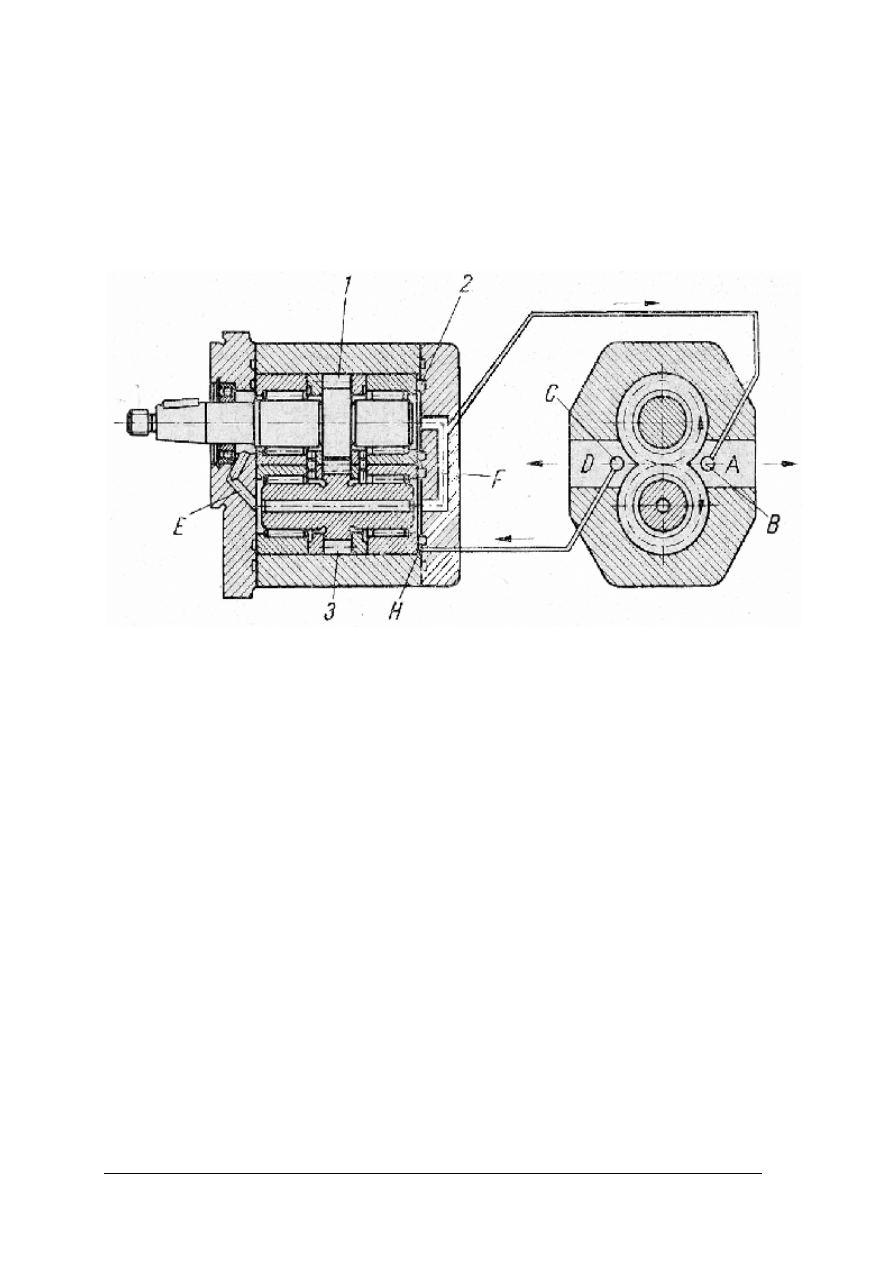

Budowa sprężarki tłokowej jednocylindrowej przedstawiona jest na rysunku 7.

Rys. 7. Sprężarka HS17 – przekrój [7, s.228] 1 – cylinder, 2 – płyta zaworów, 3 – dolna płytka,

4 – głowica, 5 – górna płytka, 6 – tłok, 7 – sworzeń tłoka, 8 – obudowa, 9 – wał korbowy,

10 – łożysko toczne, 11 – panewka korbowodu, 12 – korbowód, 13 – łożysko ślizgowe

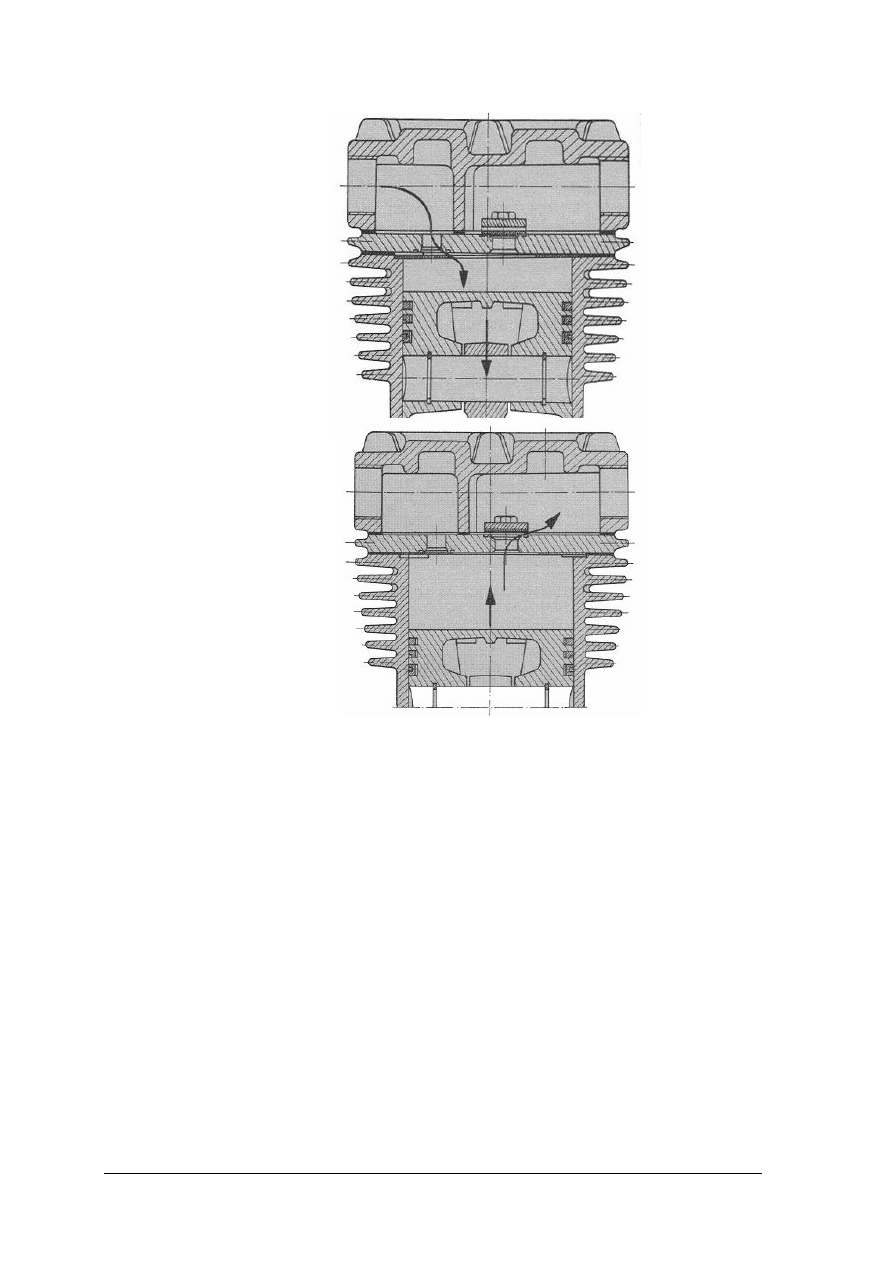

Sprężarka działa następująco: zasysa ona powietrze z kolektora ssącego silnika poprzez

otwór 1 9 (oznaczenia według rysunku 8). Tłoczenie powietrza do układu pneumatycznego

pojazdu odbywa się otworem 2. Sprężarka jest chłodzona swobodnym opływem powietrza.

Podczas ruchu tłoka w dół, w cylindrze wytwarza się podciśnienie, na skutek którego

cienka dolna płytka zakrywająca 6 otworów ø 10 mm rozłożonych promieniowo na połowie

obwodu płyty zaworów uchyla się w dół. Przez odsłonięte otwory, powietrze z kolektora

ssącego silnika wpływa do cylindra. Górna płytka zasłaniająca 2 otwory wylotowe ø 18 mm

przylega do powierzchni płyty zaworów, uniemożliwiając powrót do cylindra sprężonego

powietrza znajdującego się w układzie. W czasie ruchu tłoka w górę, na skutek wzrostu

ciśnienia, dolna płytka przylega do powierzchni płyty zaworów uniemożliwiając powrót

powietrza do kolektora ssącego silnika. Górna płytka uchyla się o 16 mm odsłaniając dwa

otwory wylotowe ø 18 mm i powietrze przepływa do zbiornika.

W momencie gdy tłok sprężarki znajduje się w GMP, ciśnienie istniejące w układzie

dociska górną płytkę do powierzchni płyty zaworów i zamyka otwory wylotowe. Rozłożenie

otworów wlotowych i wylotowych w płycie zaworów przedstawiono na rys. 8.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

a)

ssanie

b)

tłoczenie

Rys. 8.

Zasada pracy sprężarki tłokowej a) ssanie, b) tłoczenie [7, s.229]

Powietrze sprężone przez sprężarkę magazynowane jest w zbiorniku powietrza.

Elementami wykonawczymi (roboczymi) w układach pneumatycznych są siłowniki.

Siłowniki pneumatyczne, których organ roboczy wykonuje ruch posuwisto-zwrotny

odpowiadają za przetwarzanie energii sprężonego powietrza na energię mechaniczną

natomiast w siłownikach o ruchu obrotowym (silnikach pneumatycznych), których organ

roboczy wykonuje ruch obrotowy na energię ruchu obrotowego.

Grupą urządzeń odpowiadających za sterownie z wykorzystaniem sprężonego powietrza

są zawory. Są one urządzeniami służącymi do sterowania kierunkiem przepływu, ciśnieniem

lub natężeniem przepływu czynnika. W zależności od potrzeb stosuje się różne sposoby

sterowania zaworów:

-

sterowanie przez operatora (zawory ręczne, nożne),

-

sterowanie mechaniczne (popychaczem, sprężyną, rolką itp.),

-

sterowanie elektryczne,

-

sterowanie pneumatyczne.

Istotnymi elementami układów pneumatycznych są zespoły przygotowania sprężonego

powietrza. Pozwalają one na uzyskanie różnych klas jakości sprężonego powietrza.

W zależności od potrzeb można dobierać kompaktowe zestawy oraz pojedyncze elementy jak:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

filtry, regulatory ciśnienia, smarownice, osuszacze membranowe i absorpcyjne, wzmacniacze

ciśnienia, elementy wskaźnikowe. Układy pneumatyczne nie mogą powstać bez osprzętu

połączeniowego. W tej grupie urządzeń znajdują się przewody pneumatyczne i różnego

rodzaju złączki.

Napędy pneumatyczne charakteryzują się następującymi zaletami:

-

prostotą budowy,

-

niezawodnością działania,

-

dużą trwałością,

-

łatwością obsługi i sterowania,

-

elastycznością w dostosowywaniu do warunków pracy,

-

małym ciężarem narzędzi,

-

małym kosztem konserwacji i remontów,

-

łatwością rozruchu.

Istotną wadą napędów pneumatycznych jest duża zależność prędkości narzędzia

od obciążenia, co ma związek ze ściśliwością gazu. Problemowi temu przeciwdziała się

poprzez zastosowanie zaworów redukcyjnych, utrzymujących w układzie stałe ciśnienie lub

poprzez stosowanie układów neumo-hydraulicznych.

Wśród napędów pneumatycznych wyróżnia się:

-

napędy elektropneumatyczne, w których silnik elektryczny napędza sprężarkę, a sprężony

przez nią gaz napędza silnik pneumatyczny i narzędzie,

-

napędy neumo-hydrauliczne, w których silnik pneumatyczny, najczęściej zasilany

z układu centralnego, napędza pompę cieczową, a pompowana przez nią ciecz napędza

silnik hydrauliczny i narzędzie,

-

napędy elektro-pneumo-hydrauliczne, w których sprężony gaz ze sprężarki napędzanej

silnikiem elektrycznym jest podawany do silnika pneumatycznego, który z kolei napędza

silnik hydrauliczny i narzędzie.

Dynamiczny rozwój maszyn robót drogowych spowodował równolegle przebiegający

proces postępu w ich układach elektrycznych. Dotyczy to przede wszystkim:

-

urządzeń zasilających odbiorniki prądu,

-

urządzeń kontrolno-pomiarowych,

-

urządzeń zabezpieczających i sterujących,

-

odbiorników prądu.

Wymienione zalety decydują o tym, że urządzenia elektryczne stosowane

w maszynach są coraz ważniejsze, bardziej różnorodne i powszechne. Urządzenia elektryczne

znajdujące się w maszynach przedstawione są na schematach montażowych ujednoliconymi

symbolami graficznymi. Symbole te opisane są w pozycji [4, s.197].

Podstawowymi zaletami stosowania napędów elektrycznych są:

-

możliwość napędzania poszczególnych elementów urządzenia silnikami o różnej mocy

i różnych prędkościach,

-

możliwość automatyzacji ruchu, hamowania i regulowania prędkości obrotowej,

-

łatwy sposób doprowadzenia energii,

-

cicha praca,

-

duża niezawodność.

W drogownictwie napęd elektryczny stosowany jest w maszynach stacjonarnych

np. w zespołach maszyn krusząco-sortujących, urządzeniach przeładunkowych, suwnicach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Spośród wielu rodzajów silników elektrycznych w maszynach drogowych stosuje się

silniki asynchroniczne (indukcyjne) prądu zmiennego z wirnikiem pierścieniowym lub

zwartym.

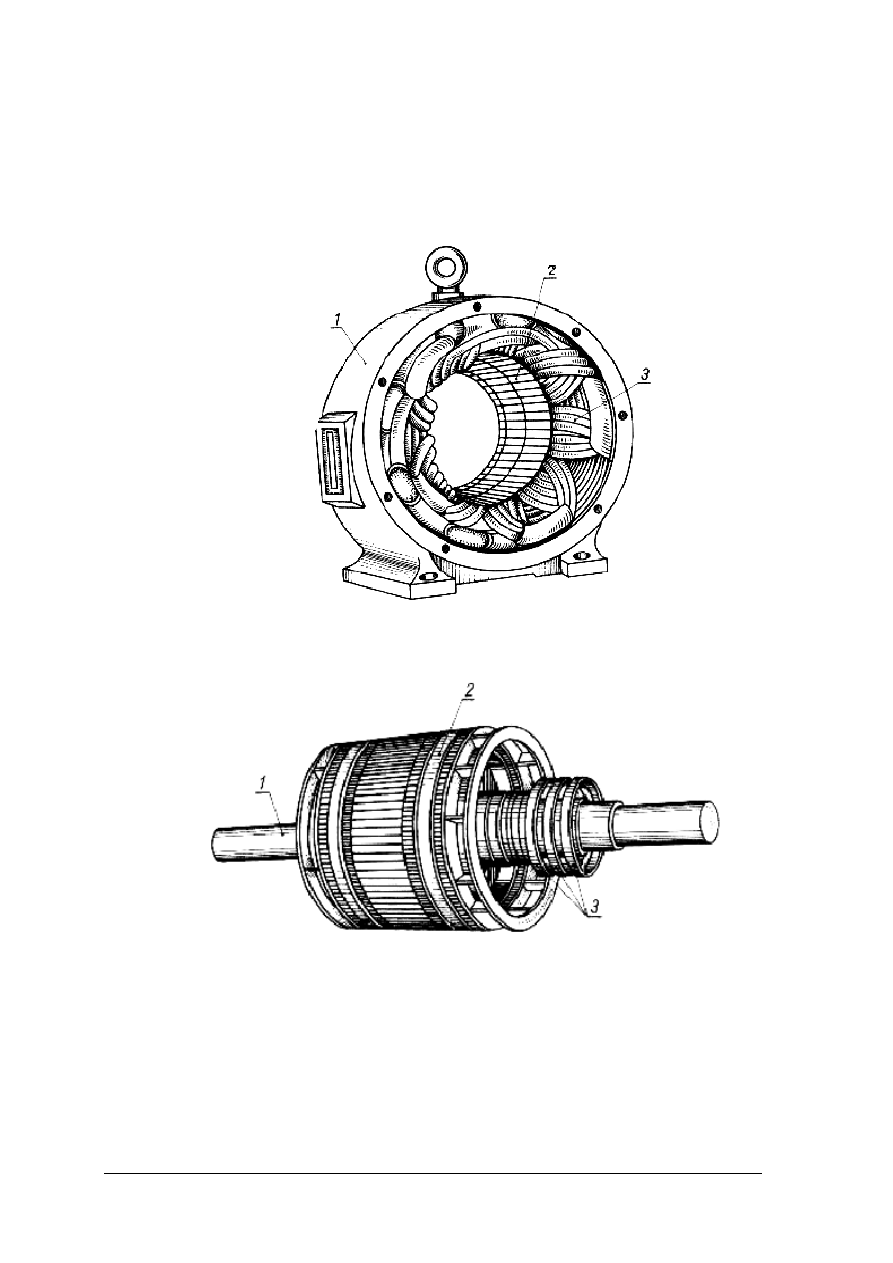

Silnik asynchroniczny składa się z dwóch podstawowych zespołów: części nieruchomej –

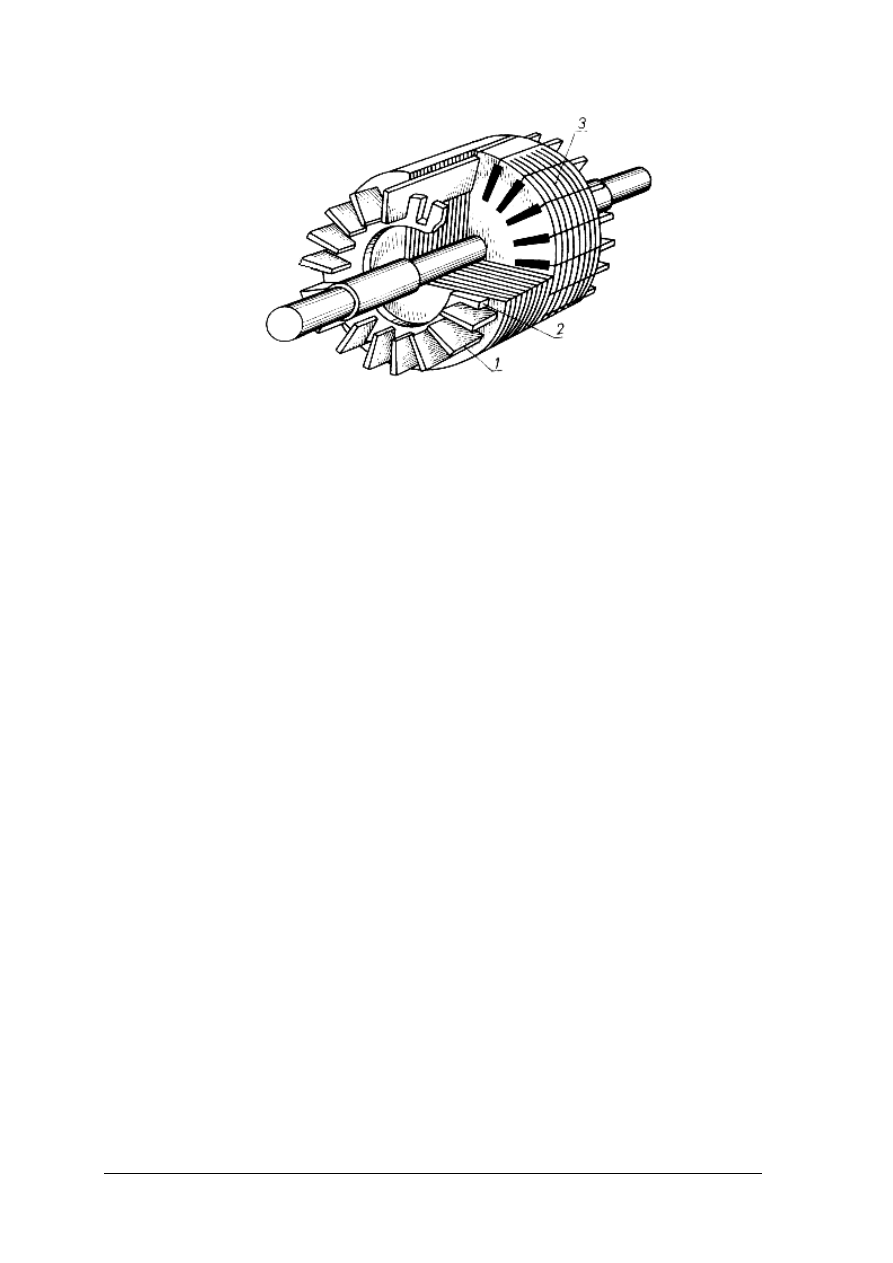

stojana (rys.9) oraz części wirującej wirnika (rys. 10).

Rys. 9.

Stojan silnika asynchronicznego [3, s.93] 1 – kadłub, 2 – jarzmo, 3 – uzwojenia

Rys. 10.

Wirnik silnika pierścieniowego [3, s.93] 1 – wirnik, 2 – jarzmo, 3 – pierścienie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 11.

Wirnik silnika zwartego [3, s.93] 1 – uzwojenie, 2 – pierścienie, 3 – pakiety

blach wirnika

Stojan (rys.9)składa się z trzech podstawowych części: kadłuba żeliwnego 1, jarzma 2

o kształcie cylindra, uzwojenia 3. Końcówki uzwojenia wprowadza się do tabliczki

zaciskowej na zewnętrznej stronie kadłuba.

Wirnik silnika pierścieniowego składa się z również z trzech części wału wirnika 1,

jarzma 2 z pakietów blach oraz pierścieni 3 z mechanizmem do zwierania pierścieni

i unoszenia szczotek.

Wirnik (rys.11) silnika zwartego ma uzwojenie w kształcie klatki utworzonej z prętów

nie izolowanych 1, których końce są połączone pierścieniami zwierającymi 2. Uzwojenie to

jest ułożone w pakietach blach wirnika 3.

W silnikach indukcyjnych tylko jedna część, wirnik lub stojan, jest włączona do sieci

zasilającej. Zasada ich pracy polega na zastosowaniu zjawiska wytwarzania się wirującego

pola magnetycznego w uzwojeniu podczas przepływu prądu. Przeniesienie energii na drugą

część silnika (zazwyczaj wirnik) odbywa się w wyniku indukcji elektromagnetycznej.

Prędkość wirowania pola względem stojana jest prędkością synchroniczną silnika zależna od

częstotliwości sieci i liczby par biegunów, do której jest dostosowane uzwojenie stojana.

W czasie uruchamiania silnika wirujące pole magnetyczne stojana przecina przewody

uzwojenia nieruchomego w pierwszym momencie wirnika, wzbudzając w nich siły

elektromagnetyczne. Siły te w zamkniętym obwodzie uzwojenia wirnika wywołują przepływ

prądu. W wyniku następuje wzajemne oddziaływanie pola wirującego w stojanie i prądu

wirnika – wytwarza się moment obrotowy.

Prawidłowo zamontowany i podłączony do sieci silnik elektryczny powinien być

zabezpieczony przed skutkami zwarć, uderzeń prądu, przeciążeń oraz zaników napięcia.

W tym celu stosuje się następujące zabezpieczenia:

-

bezpieczniki topikowe chronią silniki przed skutkami zwarć w obwodzie elektrycznym,

-

elektromagnetyczne wyzwalacze i przekaźniki nadmiarowe, chronią silniki przed

skutkami zwarć i uderzeń prądu,

-

wyzwalacze i przekaźniki cieplne, chronią przed przeciążeniem,

-

elektromagnetyczne wyzwalacze zanikowe, chronią przed zanikami napięcia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Instalacje elektryczne maszyn roboczych służą do zasilania układu rozrusznika silnika

spalinowego, oświetlenia wnętrza kabiny, oświetlenia zewnętrznego pola pracy, wskaźników

kontrolnych sygnalizacji oraz innych urządzeń elektrycznych, jak: sygnału dźwiękowego,

silnika wycieraczki szyby, silnika dmuchawy, nagrzewnicy, itp. urządzeń elektrycznych.

Obsługa ogólna instalacji elektrycznej przeprowadzana przez operatora powinna polegać

na sprawdzeniu stanu połączeń, stanu izolacji przewodów i urządzeń oraz na utrzymaniu

czystości współpracujących elementów. Każdy operator powinien znać budowę, zasadę

działania oraz obsługę akumulatora, alternatora, rozrusznika, regulatora napięcia,

bezpieczników i przewodów elektrycznych.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest klasyfikacja napędów hydraulicznych w zależności od sposobu przenoszenia

ruchu?

2. Jakie są podstawowe elementy napędu hydraulicznego?

3. Jak działa napęd hydrostatyczny?

4. Jakie czynniki wpływają na budowę układów LS?

5. Jaki jest cel stosowania układów LS?

6. Do jakiej grupy sprężarek zaliczamy sprężarkę tłokową?

7. Jaka jest klasyfikacja sprężarek w zależności od wytwarzanych ciśnień?

8. Jak działa sprężarka tłokowa?

9. Jakie są zalety napędów pneumatycznych?

10. Jakie są zalety napędów elektrycznych?

11. Jak jest zbudowany i jak działa silnik indukcyjny?

12. Jakie znasz sposoby zabezpieczania silnika elektrycznego przed skutkami zwarć,

przeciążeń, uderzeń prądu, zanikiem napięcia?

4.2.3. Ćwiczenia

Ćwiczenie 1

Spośród przedstawionych elementów układu elektrycznego wskaż urządzenia

zabezpieczające pracę silników elektrycznych i nazwij je.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać

w

materiałach

dydaktycznych

informacje

dotyczące

urządzeń

zabezpieczających pracę silnika,

2) odszukać urządzenia zabezpieczające pracę silników elektrycznych,

3) podać ich nazwy,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

–

książka naprawy pojazdu,

–

poradniki serwisowe,

–

katalogi części zamiennych,

–

serwisowe programy komputerowe.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 2

Wylosuj jeden ze schematów elektrycznych maszyny lub urządzenia drogowego. Omów

elementy układu i wskaż je w pojeździe.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące czytania schematów

elektrycznych,

2) wylosować jeden ze schematów elektrycznych,

3) przeanalizować wylosowany schemat,

4) scharakteryzować poszczególne elementy układu, ich zastosowanie,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

schematy elektryczne maszyn i urządzeń drogowych,

−

literatura z rozdziału 6 dotycząca pomiarów diagnostycznych instalacji i urządzeń

elektrycznych.

Ćwiczenie 3

Wyjaśnij zasadę pracy sprężarki tłokowej. Nazwij poszczególne elementy składowe

sprężarki. Wskaż je na modelu i na rysunku.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące budowy i działania

sprężarki tłokowej,

2) scharakteryzować zasadę pracy sprężarki tłokowej,

3) nazwać poszczególne elementy składowe sprężarki,

4) wskazać elementy sprężarki na modelu i na rysunku,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

modele, przekroje sprężarek tłokowych,

−

rysunki sprężarek tłokowych,

−

literatura z rozdziału 6 dotycząca budowy i działania sprężarek.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać urządzenia zabezpieczające pracę silnika?

2) podać nazwy urządzeń zabezpieczających?

3) odczytywać schematy elektryczne?

4) określić zastosowanie poszczególnych elementów układu?

5) wyjaśnić zasadę pracy sprężarki tłokowej?

6) nazwać elementy składowe sprężarki tłokowej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3.

Demontaż

i

montaż

siłowników

hydraulicznych,

pneumatycznych oraz systemów sterowania hydraulicznego

i pneumatycznego

4.3.1. Materiał nauczania

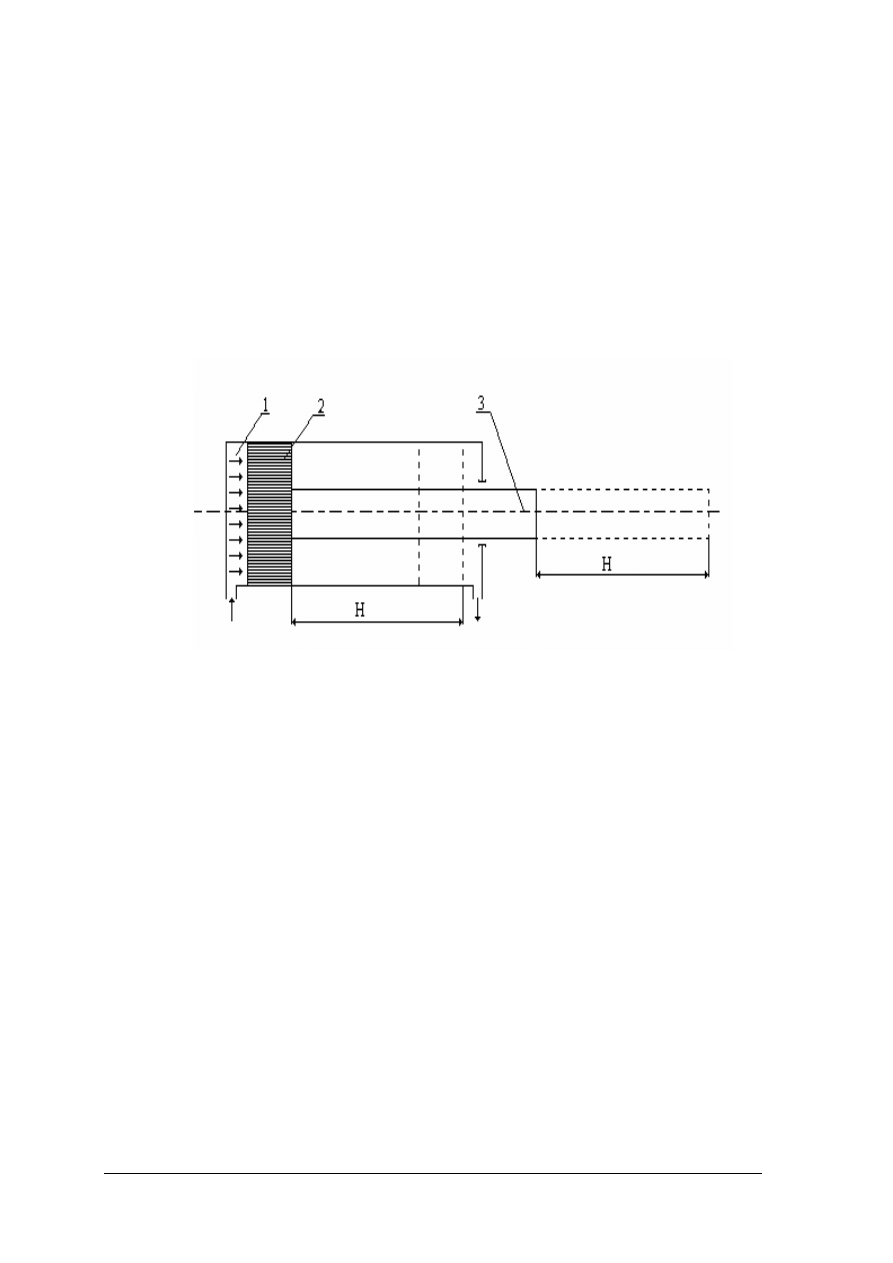

Cylindrem hydraulicznym nazywa się siłownik hydrauliczny o postępowo zwrotnym

ruchu tłoka. Zasada działania cylindra jest następująca:, jeżeli do cylindra 1 pod tłok

2 o powierzchni F doprowadzimy ciecz o ciśnieniu p, to na tłok będzie wywarta siła P=pF,

która z kolei zostanie przeniesiona na tłoczysko 3 rysunek 12.

Rys. 12.

Schemat cylindra hydraulicznego [5, s.57] 1 – cylinder, 2 – tłok, 3 – tłoczysko, H – skok tłoka

Warunkiem przesunięcia się tłoka o skok H jest doprowadzenie cieczy o objętości równej

V=FH. Prędkość przesuwania się tłoka jest, więc zależna od natężenia przepływu cieczy.

W zależności od rozwiązań cylindry dzieli się na następujące rodzaje:

-

cylindry tłokowe z jednostronnym i dwustronnym tłoczyskiem,

-

cylindry nurnikowe,

-

cylindry teleskopowe,

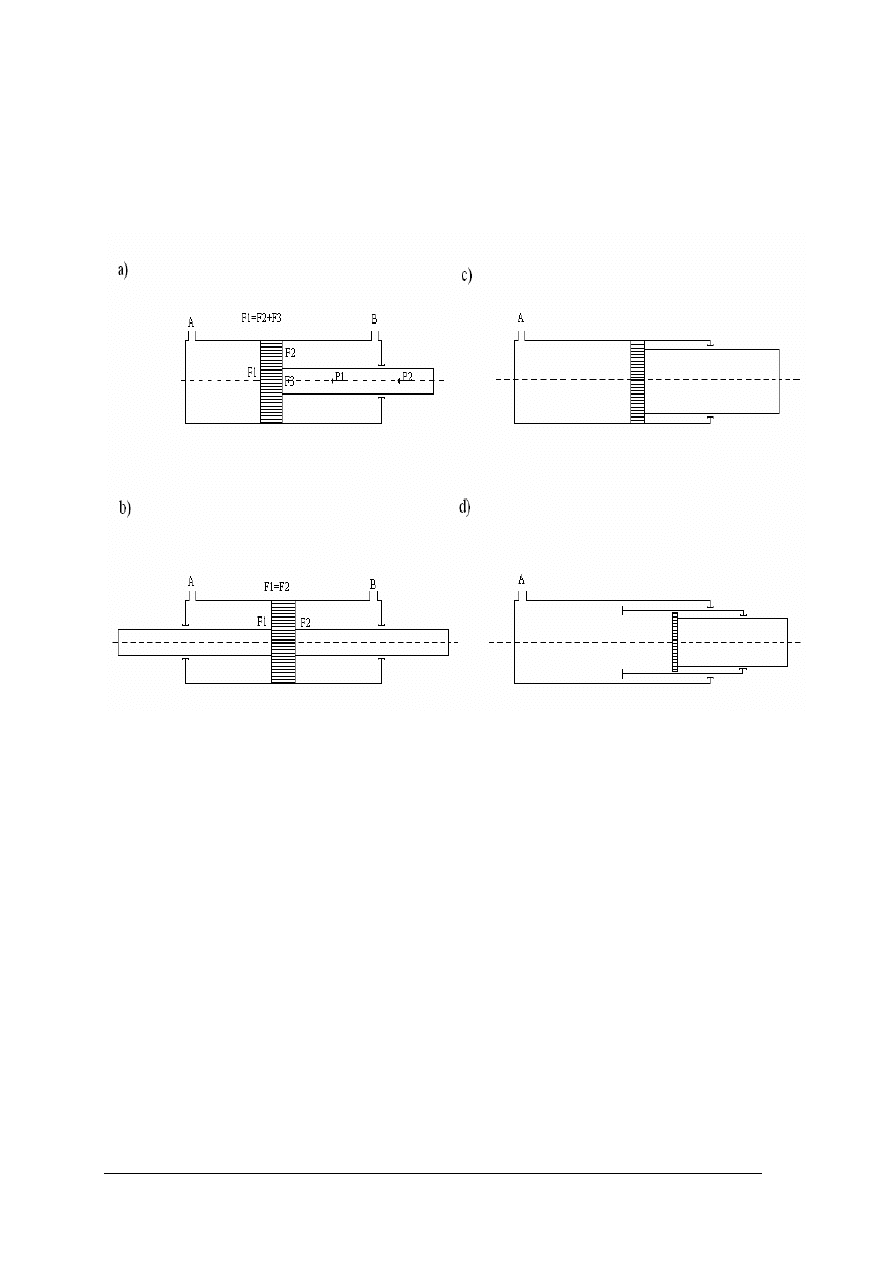

Schematy podstawowych rodzajów cylindrów tłokowych pokazano na rysunku 13.

Cylindry tłokowe

Najczęściej spotykane są cylindry z tłoczyskiem jednostronnym(rys.13a). Mogą one

pracować jako jednostronnego lub dwustronnego działania.

Jeżeli przewód B jest połączony z atmosfera stałe, natomiast zasilanie cieczą następuje

tylko przez króciec A, to cylinder taki nazywamy cylindrem jednostronnego działania. Powrót

tłoczyska w pierwotne położenie (po jego wysunięciu) odbywa się pod działaniem sił

zewnętrznych (np. obciążenia lub sprężyny).

Jeżeli oba króćce (A i B) będą zasilane na przemian cieczą pod ciśnieniem, to cylinder

taki jest nazywany cylindrem dwustronnego działania. Siła rozwijana przez taki cylinder jest

różna w zależności od kierunku ruchu. Spowodowane jest to różnica powierzchni czynnych

tłoka. Siław czasie ruchu tłoka w prawo – w kierunku króćca B (rys 13a) jest większa od siły

rozwijanej przy ruchu tłoka w lewo – w kierunku króćca A, bowiem powierzchnia F

2

tłoka,

(na którą działa ciśnienie cieczy) jest mniejsza od powierzchni F

1

(na którą również działa

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

ciśnienie p) o wielkości powierzchni F

3

zajmowanej przez tłoczyska (F

1

=F

2

+F

3

), a wiec siła

działająca w prawo P

1

= pF

1

jest większa od siły działającej w lewo P

2

= pF

2

.

W tych przypadkach, gdy zależy nam na uzyskaniu jednakowej siły i jednakowych

prędkości przy ruchu tłoczyska w obie strony stosuje się cylindry z dwustronnym tłoczyskiem

(rys. 13b).

Rys. 13. Rodzaje cylindrów [5, s.55] a – tłokowy jednostronnego działania, b – tłokowy

dwustronnego działania, c – nurnikowy, d – teleskopowy

Cylindry nurnikowe

Cylindry nurnikowe są tylko jednostronnego działania. Rolę tłoka i tłoczyska spełnia

jeden element w postaci tzw. nurnika. Zaletą cylindrów nurnikowych jest łatwość wykonania

i mała liczba uszczelek (tylko w dławicy), natomiast wadą – mała powierzchnia prowadzenia

nurnika w cylindrze (rys.13c).

Cylindry teleskopowe

Cylindry teleskopowe są stosowane w tych przypadkach, gdy jest ograniczona przestrzeń

(mało miejsca) na zamocowanie cylindra, a zależy nam na dużym jego skoku. Cylindry

teleskopowe mają skok roboczy dochodzący do 7m, przy długości w stanie złożonym rzędu

1,2/1.5m.

Schemat cylindra teleskopowego jednostronnego działania pokazano na rys 13d.

Wysuwanie kolejnych członów cylindra odbywa się przez doprowadzenie cieczy pod

ciśnieniem do króćca A. Powrót cylindra w położenie wyjściowe jest dokonywany pod

działaniem sił zewnętrznych.

W przypadkach gdy wielkość sił zewnętrznych może być zbyt mała do złożenia cylindra,

wykonuje się cylindry teleskopowe dwustronnego działania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

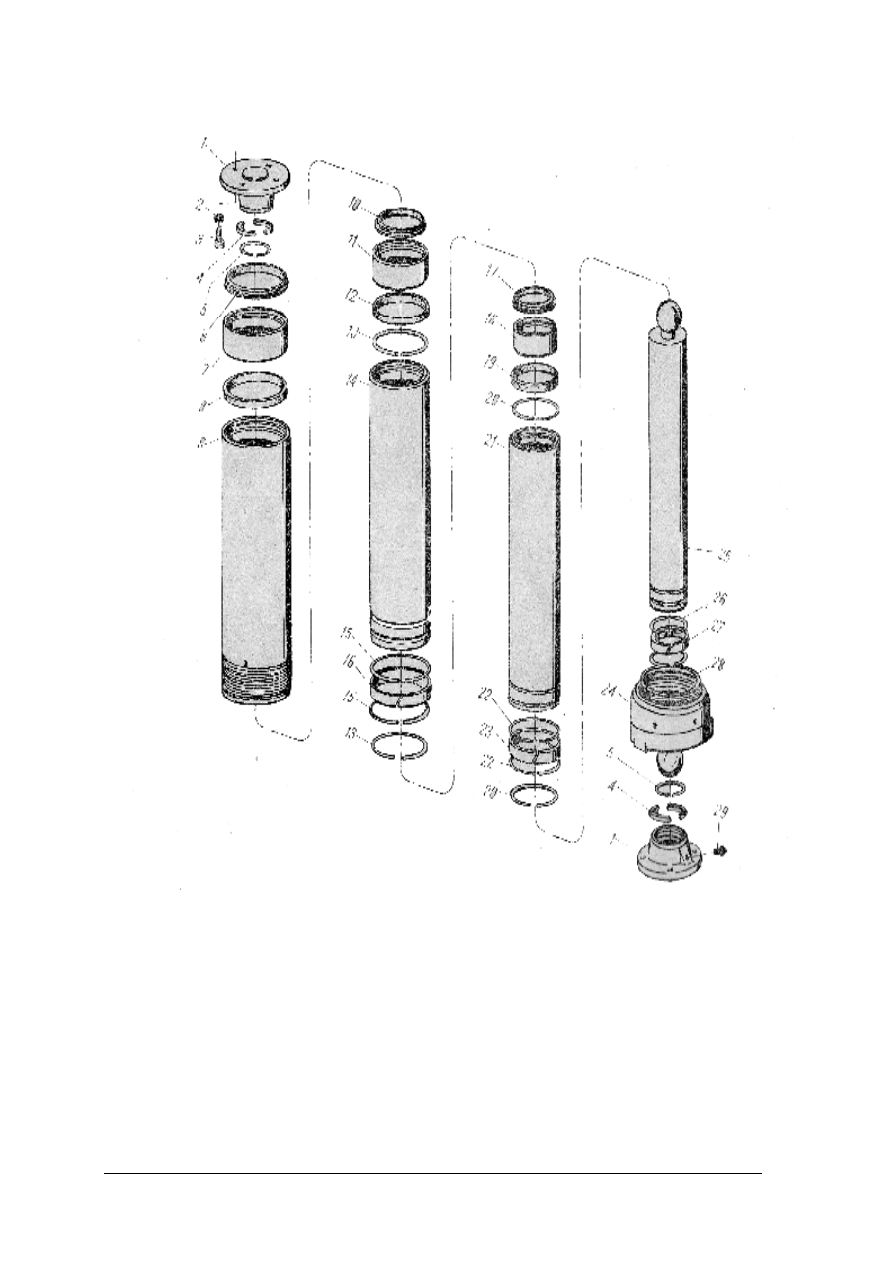

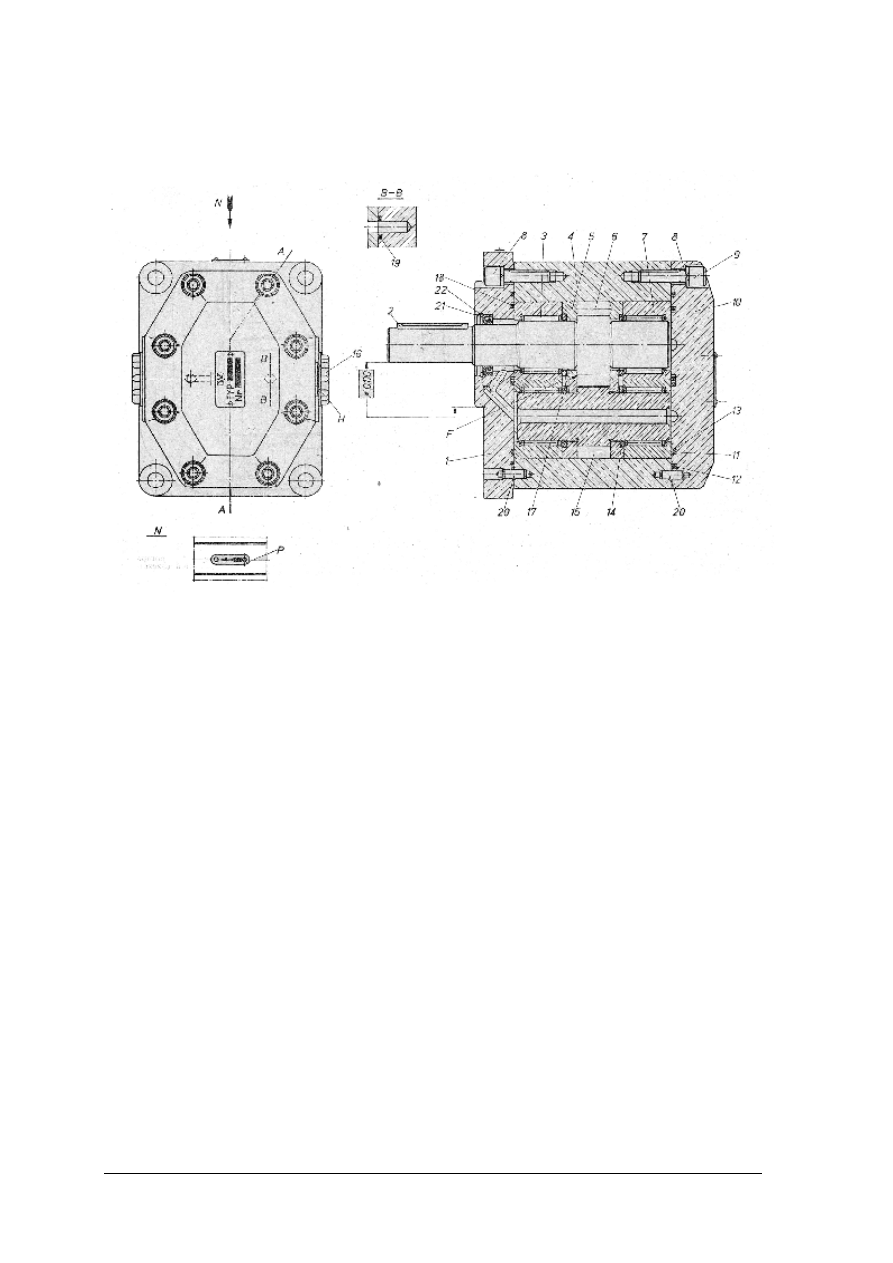

Rys. 14. Przekrój siłownika teleskopowego [6, s.21] 1 – pierścień zabezpieczający,

2 – półpierścień gniazda, 3 – gniazdo kulowe, 4 – stopa teleskopu, 5 – pierścień

zabezpieczający cylindra I, 6 – pierścień uszczelniający, 7 – pierścień dolnej

prowadnicy cylindra I, 8 – dolna prowadnica cylindra I, 9 – pierścień zabezpieczający

cylindra II, 10 – pierścień dolnej prowadnicy cylindra II, 11 – dolna prowadnica

cylindrami, 12 – pierścień dolnej prowadnicy cylindra III, 13 – dolna prowadnica

cylindra III, 14 – pierścień zabezpieczający cylindra I, 15 – uszczelka cylindra I,

16 – prowadnica górna cylindra dolnego, 17 – pierścień zgarniający cylindra dolnego,

18 – uszczelka cylindra II, 19 – prowadnica górna cylindra I 20 – pierścień zgarniający

cylindra I, 31 – uszczelka cylindra III, 22 – prowadnica dolna cylindra II, 23 – pierścień

zgarniający cylindra II, 24 – smarowniczka, 25 – gniazdo kulowe górne, 26 – podkładka

sprężysta, 27 – śruba, 28 – cylinder III, 29 – cylinder II, 30 – cylinder I, 31 – cylinder

dolny

Demontaż siłownika

Naprawa siłownika polega głownie na wymianie części. Przed przystąpieniem do

demontażu należy podnośnik bardzo dokładnie umyć z zewnątrz i osuszyć czystymi

szmatami. W zależności od tego, w jakim celu rozmontowujemy podnośnik postępujemy

odmiennie, wykonując tylko część z opisanych poniżej czynności. Zupełne rozmontowanie

podnośnika wymontowanego z pojazdu w stanie całkowicie kompletnym, czyli z podstawą

górnego gniazda kulkowego wykonujemy postępując jak podano niżej. Podstawy górnego

oraz dolnego gniazda kulowego odłączamy od podnośnika po wyjęciu z nich sprężystych

pierścieni zabezpieczających 1 z drutu stalowego o przekroju okrągłym oraz dwu

półpierścieni rys. 14. Pierścienie zabezpieczające wyjmujemy podważając je wkrętakiem

włożonym w specjalne wycięcia znajdujące się w gniazdach. Znajdujące się w podstawach

smarowniczki wykręcamy kluczem nasadowym. Stopę podnośnika okręcamy od dolnego

cylindra. Przed odkręceniem stopy podnośnika należy od niej odłączyć kolanko

doprowadzające olej. W tym celu należy kluczem płaskim poluźnić przeciwnakrętkę,

a następnie ręką wykręcić je ze stopy podnośnika.

Demontując siłownik należy:

-

postawić teleskop pionowo na stole i zsunąć dolny cylinder podnosząc go do góry,

-

pozostałe cylindry umocować w pozycji poziomej w imadle, chwytając szczękami

poprzez miękkie nakładki I cylinder. Na imadło należy położyć klocek drewna

o odpowiednich wymiarach ( zależnie od imadła) tak, aby podnośnik nie przechylał się

w szczękach gdyż nie możemy ich skręcać zbyt mocno ze względu na możliwość

odkształcenia powierzchni zewnętrznej cylindra,

-

wysunąć z cylindra I cylindry II i III o ok. 100mm tak, aby mieć dostęp do pierścienia

zabezpieczającego znajdującego się w jego dolnej części,

-

wkładając wkrętak z wąskim, ale mocnym brzeszczotem w wybranie znajdujące się

w dolnej części cylindra podważyć koniec pierścienia zabezpieczającego i pomagając

sobie drugim wkrętakiem wyjąć go całkowicie z kanałka. Przy wyjmowaniu należy

zachować dużą ostrożność, aby pierścień nie wyskoczył nagle i nie spowodował

wypadku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Rys 15. Siłownik teleskopowy całkowicie rozmontowany[6, s.24] 1 – gniazdo kulowe, 2 – podkładka

sprężysta, 3 – śruba, 4 – półpierścień gniazda, 5 – pierścień zabezpieczający, 6 – pierścień

zgarniający cylindra dolnego, 7 – pierścień prowadzący cylindra dolnego, 8 – uszczelka cylindra

dolnego, 9 – cylinder dolny, 10 – pierścień zgarniający cylindra I, II, 11 – pierścień prowadzący

cylindra I, 12 – uszczelka cylindra I, 13 – pierścień zabezpieczający cylindra I, 14 – cylinder I,

15 – pierścień prowadzący cylindra I, 16 – prowadnica cylindra I, 17 – pierścień zgarniający

cylindra II, 18 – pierścień prowadzący cylindra II, 19 – uszczelka cylindra II, 20 – pierścień

zabezpieczający cylindra II, 21 – cylinder II, 22 – pierścień prowadzący cylindra II,

23 – prowadnica cylindra II, 24 – stopa teleskopu, 25 – cylinder III, 26 – pierścień prowadzący

cylindra III, 27 – prowadnica cylindra III, 28 – pierścień uszczelniający „O”, 29 – smarowniczka

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Jeżeli jeden z końców pierścienia zabezpieczającego nie znajduje się w miejscu wybranie

w cylindrze, służącego do włożenia wkrętaka, należy pierścień odpowiednio przesunąć w jego

kanałku. Wykonujemy to uderzając w koniec pierścienia młotkiem poprzez wkrętak,

-

wyjąć cylindry z imadła, postawić na stole i zsuną, cylinder I podnosząc go do góry,

-

pozostałe cylindry zamocować w imadle z miękkimi nakładkami na szczękach

i postępując podobnie jak opisano wyżej zdemontować cylinder II.

Uszczelki główne i zgarniające wyjmujemy z wewnętrznych kanałków cylindrów

za pomocą wkrętaka, uważając, aby ich nie uszkodzić zwłaszcza (krawędzi zgarniających).

Znajdujących się w górnych częściach cylindrów dolnego, I i II pierścieni zabezpieczających

z drutu nie należy wymontowywać, np. w celu założenia do nowych cylindrów wykonujemy

to dwoma wkrętakami. Jeden wkrętak wkładamy w specjalne wybranie wykonane w średnicy

wewnętrznej cylindra i podważamy pierścień. Drugim wkrętakiem naciskamy w dół na

podważony koniec pierścienia, aż spowodujemy całkowite wypadnięcie pierścienia z kanałka.

Również pierścieni z okrągłego drutu stalowego, między którymi znajdują się poliamidowe

dolne prowadnice cylindrów nie należy zdejmować bez wyraźnej konieczności. W razie

potrzeby możemy je zdjąć z pomocą dużego wkrętaka odpowiednio podważając ich końce i

przesuwając w dół cylindra. Poliamidowe dolne prowadnice cylindrów ułożone są luźno

między pierścieniami i zdjęcie ich nie przedstawia trudności.

UWAGA!

W przypadku jednoczesnego rozmontowywania kilku siłowników teleskopowych części

ich nie należy ze sobą mieszać.

Weryfikacja części

Po umyciu i osuszeniu części możemy przystąpić do dokładnego sprawdzania ich stanu.

Częściami najprędzej i najczęściej ulegającymi zużyciu są gumowe uszczelki główne

i uszczelki zgarniające. Uszczelki muszą mieć krawędzie ostre bez wycięć, zaokrągleń itp.

Należy również sprawdzić każda uszczelkę przez rozciąganie i przeginanie czy nie ma

pęknięć lub przecięć. Wewnętrzne powierzchnie uszczelek głównych nie mogą mieć

wzdłużnych rys.

Gumowa uszczelka pierścieniowa w przekroju „O” uszczelniająca stopkę podnośnika

musi mieć całą powierzchnię gładką bez wyrw, przecięć itp. Zewnętrzne walcowe

chromowane powierzchnie cylindrów muszą być gładkie bez rys, skaleczeń, złuszczeń lub

wytrać chromu. Niedopuszczalne jest również istnienie rys wzdłużnych na powierzchniach

dolnych poliamidowych prowadnic cylindrów i na powierzchniach górnych prowadnic

brązowych lub żeliwnych.

Montaż siłownika

Po dokładnym sprawdzeniu stanu wszystkich części oraz umyciu ich i osuszeniu

przystępujemy do montażu podnośnika hydraulicznego. Przed montażem sprawdzamy czy

w górnej części cylindrów dolnego, I i II zamontowane są w kanałki poniżej uszczelek

głównych sprężyste pierścienie zabezpieczające (oporowe) z drutu okrągłego. Zakładamy

także w dolnej części cylindrów I, II i III na średnicy zewnętrznej po dwa pierścienie

stalowego drutu o przekroju okrągłym, a między nie dolne poliamidowe prowadnice

cylindrów. Miejsce i kierunek ustawiania skośnego przecięcia prowadnic poliamidowych jest

dowolny. Prowadnice poliamidowe wykonywane są w dwu rodzajach jako okrągłe przecięte

pierścienie lub jako paski. Jeżeli dysponujemy prowadnicami w formie pasków należy

zakładać je na poszczególne cylindry w czasie nasuwania na nie cylindra współpracującego.

Przed montażem trzeba jednak wstępnie owinąć cylinder prowadnicą, aby skontrolować czy

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

jej wymiary (długość) są właściwe. Przy montażu w poszczególne cylindry uszczelek

gumowych postępujemy następująco. Uszczelka musi leżeć równo w kanałku z luzem

osiowym ( ok. 1mm). Niedopuszczalne jest, aby zewnętrzna krawędź zgarniająca była

podwinięta i opierała się np. o czoło kanałka. Uszczelkę zgarniającą wkładamy w pierwszy od

góry kanałek cylindra tak, aby krawędź zgarniająca była u góry.

Uszczelka musi być równo włożona w kanałek na całym obwodzie. Po włożeniu

uszczelek w kanałki cylindra pokrywamy ich powierzchnie wewnętrzne oraz cały otwór

w cylindrze cienką warstwa oleju hydraulicznego.

Montaż teleskopu rozpoczynamy od postawienia na stole cylindra III i nasunięcia na

niego cylindra II. Przed nasunięciem cylindra pokrywamy tuleję cienką warstwą oleju. Po

nasunięciu cylindra II na III chwytamy cylindry w imadło z miękkimi nakładkami na

szczękach i w kanałek znajdujący się w dolnej części II zakładamy pierścień zabezpieczający

z drutu okrągłego. Pierścień zabezpieczający zakładamy tak, aby jeden jego koniec znajdował

się naprzeciw specjalnego wycięcia w cylindrze. Umożliwia to w przyszłości łatwy demontaż

pierścienia za pomocą wkrętaka wkładanego w to miejsce. Następnie zmontowane razem

cylindry III i II wyjmujemy z imadła, stawiamy na stole, zakładamy tuleję stożkową

i nasuwamy na nie cylinder I. Teraz cylindry ponownie chwytamy w imadle w celu założenia,

w dolny kanałek cylindra I pierścienia zabezpieczającego. Ponownie wyjmujemy cylindry

z imadła, stawiamy na stole, zakładamy na nie właściwą tuleję stożkową i nasuwamy cylinder

dolny. Przed włożeniem każdego następnego cylindra sprawdzamy czy poprzedni wsuwa się

i wysuwa lekko na całej długości. Za każdym razem należy obrócić o 90° cylinder wysuwany

względem pozostającego w spoczynku. Po zamontowaniu wszystkich cylindrów należy

wysunąć teleskop na całą jego długość i zsunąć. Teleskop powinien na całej długości

rozsuwać się i zsuwać lekko bez zacięć. Przed nakręceniem stopy należy na zatoczenie

dolnego cylindra założyć gumową uszczelkę o przekroju „O". Należy uważać, aby podczas

montażu uszczelka nie spadła z zatoczenia w cylindrze i nie została przycięta. Stopę

dokręcamy siłą o określonym momencie.

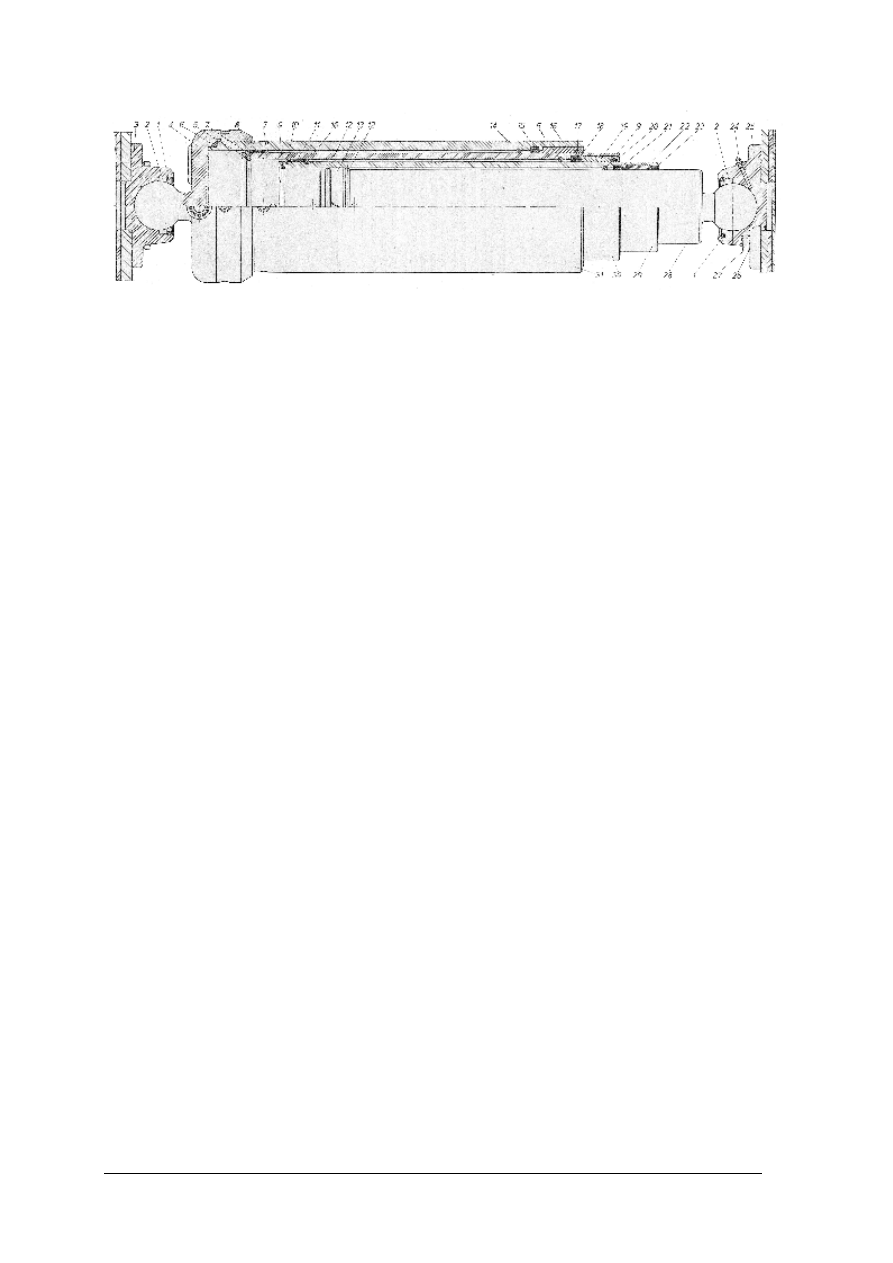

Cylinder siłownika pneumatycznego może być wykonany jako odlew żeliwny lub ze

stopu aluminium. W przedniej części cylindra zamocowany jest suwliwie popychacz

w formie pręta stalowego zewnątrz chromowanego technicznie (rys. 16). Popychacz łączy się

z dźwignią sterującą za pomocą widełkowej końcówki ze sworzniem. Na drugim końcu

popychacza, wewnątrz cylindra, zamocowana jest za pomocą sprężystego pierścienia

osadczego miseczka, naciskana sprężyną wciągającą popychacz. Ten sam koniec popychacza

styka się z luźno włożonym do cylindra tłoczkiem uszczelnionym gumowym pierścieniem

uszczelniającym typu „O" i filcowym pierścieniem smarującym. Od strony tłoczka cylinder

siłownika zaślepiony jest gwintowanym korkiem, w którym znajduje się otwór do wkręcania

przyłączki przewodu sprężonego powietrza. Wewnątrz cylindra na popychaczu znajduje się

tulejka i podkładki, służące do regulacji jego skoku.

Powietrze sprężone doprowadzone do siłownika wywiera nacisk na tłoczek, który

przesuwając się naciska na popychacz i ugina sprężynę. Powietrze znajdujące się po

przeciwnej stronie tłoczka uchodzi otworem w dolnej części drugiego końca cylindra.

Popychacz wysuwając się z cylindra siłownika przestawia dźwignię sterującą. Po

odcięciu dopływu sprężonego powietrza do cylindra i połączeniu przestrzeni z atmosferą,

sprężyna wciąga popychacz i przesuwa tłoczek aż do styku z korkiem zaślepiającym cylinder.

Ocena pracy siłowników polega na:

-

sprawdzeniu działania,

-

sprawdzeniu regulacji długości popychacza i jego skoku,

-

sprawdzeniu szczelności.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

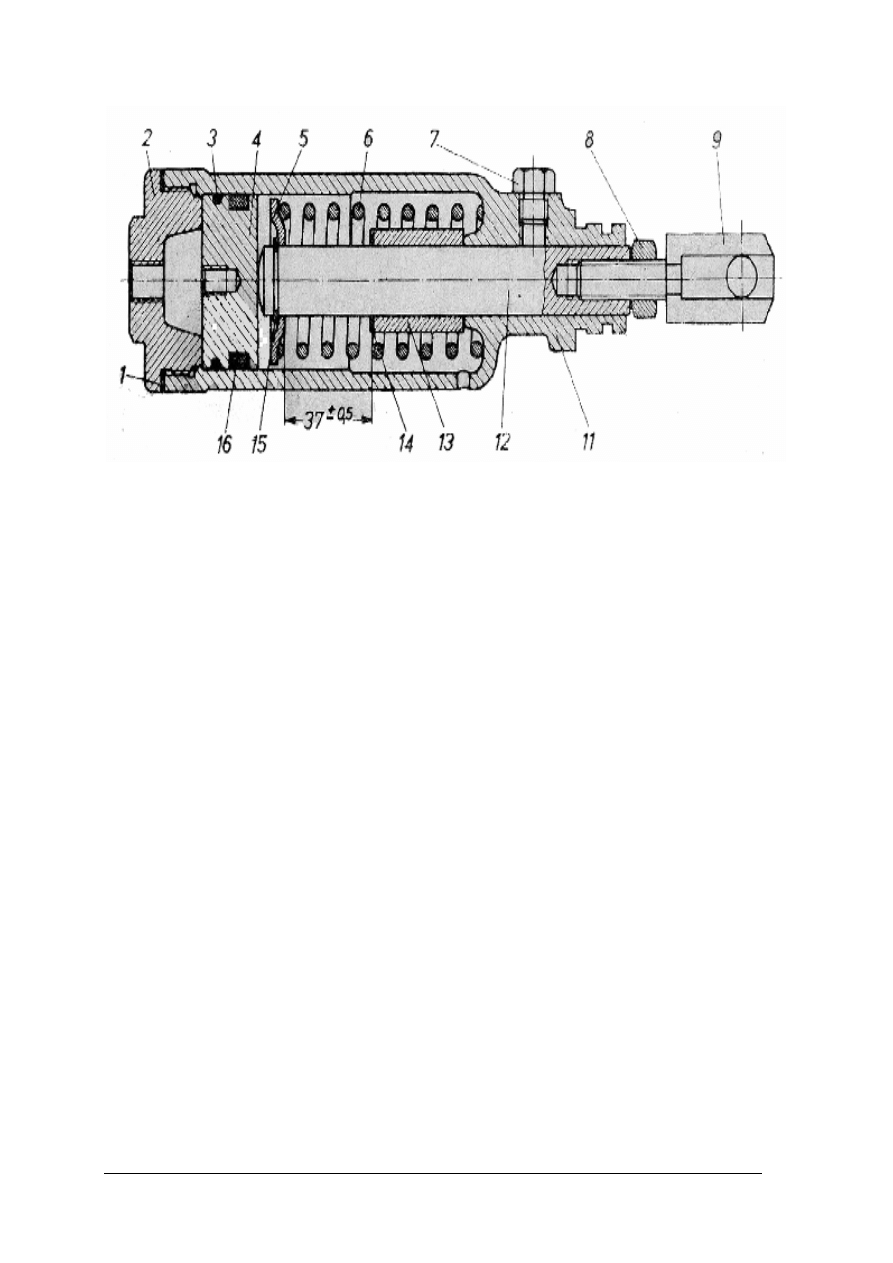

Rys. 16. Przekrój siłownika pneumatycznego [6, s. 41] 1 – uszczelka, 2 – korek cylindra, 3 – gumowy

pierścień uszczelniający, 4 – tłoczek, 5 – miseczka sprężyny, 6 – sprężyna, 7 – korek

zaślepiający, 8 – przeciw nakrętka, 9 – widełkowa końcówka regulacyjna, 11 – cylinder

siłownika, 12 – popychacz siłownika, 13 – tuleja oporowa, 14 – podkładka regulacyjna,

15 – pierścień osadczy, 16 – pierścień

Działanie siłownika sprawdzamy włączając i wyłączając go kilkakrotnie przez

naciśnięcie odpowiednich włączników. Przed próbą sprawdzamy na manometrze w kabinie

kierowcy czy w instalacji sprężonego powietrza jest właściwe ciśnienie.

Jeżeli nie następuje w ogóle wysuwanie się popychacza z cylindra siłownika należy

przede wszystkim sprawdzić czy prawidłowo działa odpowiedni zawór elektropneumatyczny

tzn. czy do siłownika pneumatycznego doprowadzone jest sprężone powietrze.

Praca zaworu elektropneumatycznego jest słyszalna. W razie wątpliwości dotykamy ręką

przewodu powietrznego. Wprowadzenie sprężonego powietrza wyraźnie wyczujemy.

W ostateczności dopływanie powietrza do siłownika można sprawdzić odłączając od

niego przewód powietrzny. Mimo, że zawór elektropneumatyczny działa prawidłowo,

sprężone powietrze do siłownika może nie dopływać z powodu zagniecenia lub pęknięcia

przewodu doprowadzającego. Pęknięcie najczęściej może wystąpić w miejscu mocowania

tego przewodu do przyłączki siłownika lub zaworu elektropneumatycznego.

Jeżeli upewnimy się, że powietrze sprężone dopływa do siłownika, a nie następuje

wysuwanie się jego popychacza, to najczęstszą tego przyczyną, jest jego zakleszczenie

w otworze cylindra spowodowane korozją lub zabrudzeniem.

W obu skrajnych położeniach popychacza siłownika sworzeń jego końcówki widełkowej

powinien mieć wyczuwalny luz w otworze dźwigni zaworu hydraulicznego (nie może na tę

dźwignię naciskać).

Szczelność siłownika sprawdza się gdy jest włączony, czyli doprowadzone jest do niego

powietrze sprężane i popychacz jest całkowicie wysunięty. Przy ciśnieniu powietrza, jakie

panuje w układzie, siłownik i połączenia przewodów powinny być szczelne. Duże

nieszczelności wykrywa się łatwo słuchowo. Do wykrycia małych nieszczelności należy użyć

specjalnych środków do wykrywania nieszczelności, lub wody mydlanej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Demontaż siłownika

Rozmontowanie siłownika pneumatycznego należy przeprowadzać następująco (rys 17):

-

uchwycić siłownik w imadle za średnicę zewnętrzną cylindra, w pozycji poziomej,

korkiem zaślepiającym do góry;

-

poluźnić przeciwnakrętkę kluczem płaskim przytrzymując widełkową końcówkę

regulacyjną wkrętakiem,

-

wykręcić widełkową końcówkę z popychacza siłownika (w przypadku trudności należy

wykręcić korek zaślepiający i w jego miejsce lekko wkręcić śrubę, która unieruchomi

popychacz i umożliwi wymontowanie końcówki widełkowej),

-

wykręcić korek cylindra,

-

wyjąć z cylindra siłownika tłoczek oraz popychacz, sprężynę, miseczkę sprężyny, tulejkę

i podkładki regulacyjne,

-

za pomocą małego wkrętaka o zaokrąglonych krawędziach zdjąć z tłoczka gumowy

pierścień uszczelniający i pierścień filcowy,

-

z cylindra siłownika wykręcić korek zaślepiający,

-

z popychacza zdjąć za pomocą specjalnych szczypiec pierścień osadczy sprężynujący

(w razie potrzeby).

Rys. 17.

Siłownik pneumatyczny rozmontowany [6, s.45] 1 – widełkowa końcówka regulacyjna,

2 – przeciwnakrętka, 3 – korek zaślepiający, 4 – cylinder siłownika, 5 – sprężyna, 6 – tuleja

oporowa, 7 – podkładka regulacyjna, 8 – miseczka sprężyny, 9 – popychacz siłownika,

10 – pierścień osadczy, 11 – pierścień filcowy, 12 – tłoczek, 13 – gumowy pierścień

uszczelniający, 14 – uszczelka, 15 – korek cylindra, 16 – uszczelka, 17 – łącznik przewodu

powietrznego, 18 – pierścień uszczelniający, 19 – nakrętka łącznika, 20 – przewód powietrzny

Umyte i osuszone części złożyć do przygotowanych wcześniej pojemników (kompletami

lub każdą oddzielnie w zależności od przyjętej organizacji naprawy).

Weryfikacja części

Dokładnie umyte i osuszone części poddajemy najpierw oględzinom. Gumowe osłony

popychacza siłownika naderwane, przecięte itp, nie nadają się do montażu. Gumowy

pierścień uszczelniający tłoczka nie może mieć na swojej powierzchni żadnych wad

(skaleczeń, naderwań, starć itp.), średnica jego przekroju musi być dokładnie kołowa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

W częściach metalowych należy sprawdzić stan gwintów i powierzchni obrabianych

współpracujących ze sobą. Części z gwintami uszkodzonymi oraz z powierzchniami

współpracującymi porysowanymi, skaleczonymi, skorodowanymi itp. złomuje się lub

przeznacza do naprawy w zależności od charakteru uszkodzenia. Skorodowanie gładzi

cylindra pneumatycznego dyskwalifikuje tę część całkowicie.

Naprawa siłowników

Naprawa siłowników pneumatycznych polega głównie na wymianie części uszkodzonych

lub zużytych. Do części tych należą przede wszystkim osłona gumowa popychacza oraz

gumowy pierścień uszczelniający tłoczka. Zużyciu, a zatem i okresowej wymianie podlegają

także: tłoczek, popychacz i cylinder siłownika.

Najczęściej spotykaną w eksploatacji usterką w siłownikach pneumatycznych jest

zakleszczenie się popychacza w otworzę cylindra spowodowane korozją i zabrudzeniem.

Montaż siłownika

Przed przystąpieniem do montażu należy sprawdzić czy wszystkie części są dokładnie

oczyszczone, umyte i wysuszone.

Montaż przeprowadzamy wg następującej kolejności (patrz rys 17):

-

na popychacz 9 założyć pierścień osadczy sprężynujący 10,

-

na węższy kanałek tłoczka 12 założyć gumowy pierścień uszczelniający13 i w szerszy

kanałek pierścień (pasek) filcowy 11. Gumowy pierścień filcowy musi leżeć w swoim

kanałku równo, nie skręcony. Pierścień filcowy należy nasączyć olejem hydraulicznym;

-

uchwycić w imadło cylinder siłownika 4 w pozycji poziomej, otworem na korek

zaślepiający 3 do góry. Wewnętrzną powierzchnię cylindra (całą, a nie tylko gładź) oraz

otwór na popychacz należy pokryć olejem hydraulicznym; na widełkową końcówkę

regulacyjną popychacza nakręcić przeciwnakrętkę 2; na popychacz siłownika 9 założyć

miseczkę sprężyny 8, oraz tuleję oporową 6. Wsunąć popychacz do cylindra i wkręcić

(tylko na kilka zwoi) widełkową końcówkę, włożyć do cylindra tłoczek 12, wkręcić do

oporu w cylinder korek cylindra 15 z założoną pod jego kołnierz uszczelką 14,

przesuwając popychacz w skrajne położenie aż do oporu, zmierzyć jego skok.

W zależności od zmierzonej wielkości skoku dobrać liczbę podkładek regulacyjnych 7

tak, aby skok popychacza wynosił 0,5mm. Naciskając kilkakrotnie na zmianę popychacz oraz

tłoczek, sprawdzić czy przesuwają się swobodnie pod naciskiem ręki; wykręcić korek

cylindra 15, oraz widełkową końcówkę 1 z popychacza 9, wyjąć z cylindra 4 tłoczek 12

popychacz 9, miseczkę sprężyny 8 i tuleję oporową 6, założyć na popychacz 9 miseczkę

sprężyny 8, sprężynę 5, podkładki regulacyjne 7, tuleję oporową 6 i włożyć go do cylindra 4

z drugiej strony wkręcając wstępnie widełkową końcówkę regulacyjną. Wszystkie części

montowane do cylindra pokryć olejem hydraulicznym, włożyć do cylindra tłoczek 12

z gumowym pierścieniem uszczelniającym na zewnątrz; zdjąć z korka cylindra 15 uszczelkę

14 odtłuścić kołnierz korka oraz czoło cylindra i pokryć je cienką warstwą szczeliwa

płynnego. Przyłożyć uszczelkę do cylindra i wkręcić korek.

Sprawdzić wcześniej czy powierzchnie styku korka i cylindra nie mają skaleczeń oraz

czy są bardzo dokładnie oczyszczone ze śladów starego szczeliwa:

-

w kanałek łącznika 17, założyć równo uszczelkę gumową 16, zwilżyć ją olejem i wkręcić

łącznik w otwór korka cylindra 15.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaka jest definicja cylindra hydraulicznego?

2. Jak działa cylinder hydrauliczny?

3. Jakie są rodzaje cylindrów w zależności od rozwiązań konstrukcyjnych?

4. Jakie są czynniki, na które należy zwrócić uwagę podczas demontażu siłownika

hydraulicznego?

5. Na czy polega weryfikacja siłownika hydraulicznego?

6. Jakie są czynniki, na które należy zwrócić uwagę podczas montażu siłownika

hydraulicznego?

7. Jakie są czynniki, na które należy zwrócić uwagę podczas demontażu siłownika

pneumatycznego?

8. Na czym polega weryfikacja siłownika pneumatycznego?

4.3.3. Ćwiczenia

Ćwiczenie 1

Mając do dyspozycji siłownik hydrauliczny dokonaj jego demontażu. Następnie

przeprowadź weryfikację części siłownika i określ rodzaj zużycia poszczególnych elementów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące demontażu i weryfikacji

siłowników hydraulicznych,

2) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

3) zdemontować siłownik,

4) przeprowadzić weryfikację elementów siłownika,

5) określić rodzaj zużycia jego elementów,

6) uporządkować stanowisko pracy,

7) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

instrukcje bezpieczeństwa i higieny pracy,

−

siłownik hydrauliczny,

−

zestaw kluczy płasko-oczkowych,

−

zestaw kluczy nasadowych,

−

imadło,

−

młotek,

−

zestaw wkrętaków,

−

książka serwisowa,

−

katalog części zamiennych,

−

literatura z rozdziału 6 dotycząca budowy i demontażu siłowników hydraulicznych.