„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Witold Kapusta

Stosowanie maszyn i urządzeń drogowych 833[01].Z1.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Jarosław Sadal

mgr inż. Piotr Zarzyka

Opracowanie redakcyjne:

mgr inż. Witold Kapusta

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[01].Z1.01

„Stosowanie maszyn i urządzeń drogowych”, zawartego w modułowym programie nauczania

dla zawodu mechanik maszyn i urządzeń drogowych

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Klasyfikacja maszyn i urządzeń drogowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

8

4.1.4. Sprawdzian postępów

9

4.2. Elementy robocze maszyn drogowych

10

4.2.1. Materiał nauczania

10

4.2.2. Pytania sprawdzające

11

4.2.3. Ćwiczenia

12

4.2.4. Sprawdzian postępów

13

4.3. Silniki stosowane w maszynach i urządzeniach drogowych

14

4.3.1. Materiał nauczania

14

4.3.2. Pytania sprawdzające

19

4.3.3. Ćwiczenia

19

4.3.4. Sprawdzian postępów

20

4.4. Układy napędowe maszyn i urządzeń drogowych

21

4.4.1. Materiał nauczania

21

4.4.2. Pytania sprawdzające

24

4.4.3. Ćwiczenia

25

4.4.4. Sprawdzian postępów

26

4.5. Budowa kół pojazdów. Konstrukcja opon, ich rodzaje i oznaczenie

27

4.5.1. Materiał nauczania

27

4.5.2. Pytania sprawdzające

31

4.5.3. Ćwiczenia

31

4.5.4. Sprawdzian postępów

33

5. Sprawdzian osiągnięć

34

6. Literatura

40

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1.

WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy dotyczącej stosowania maszyn

i urządzeń drogowych.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac. Przepisy te poznasz podczas trwania nauki.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

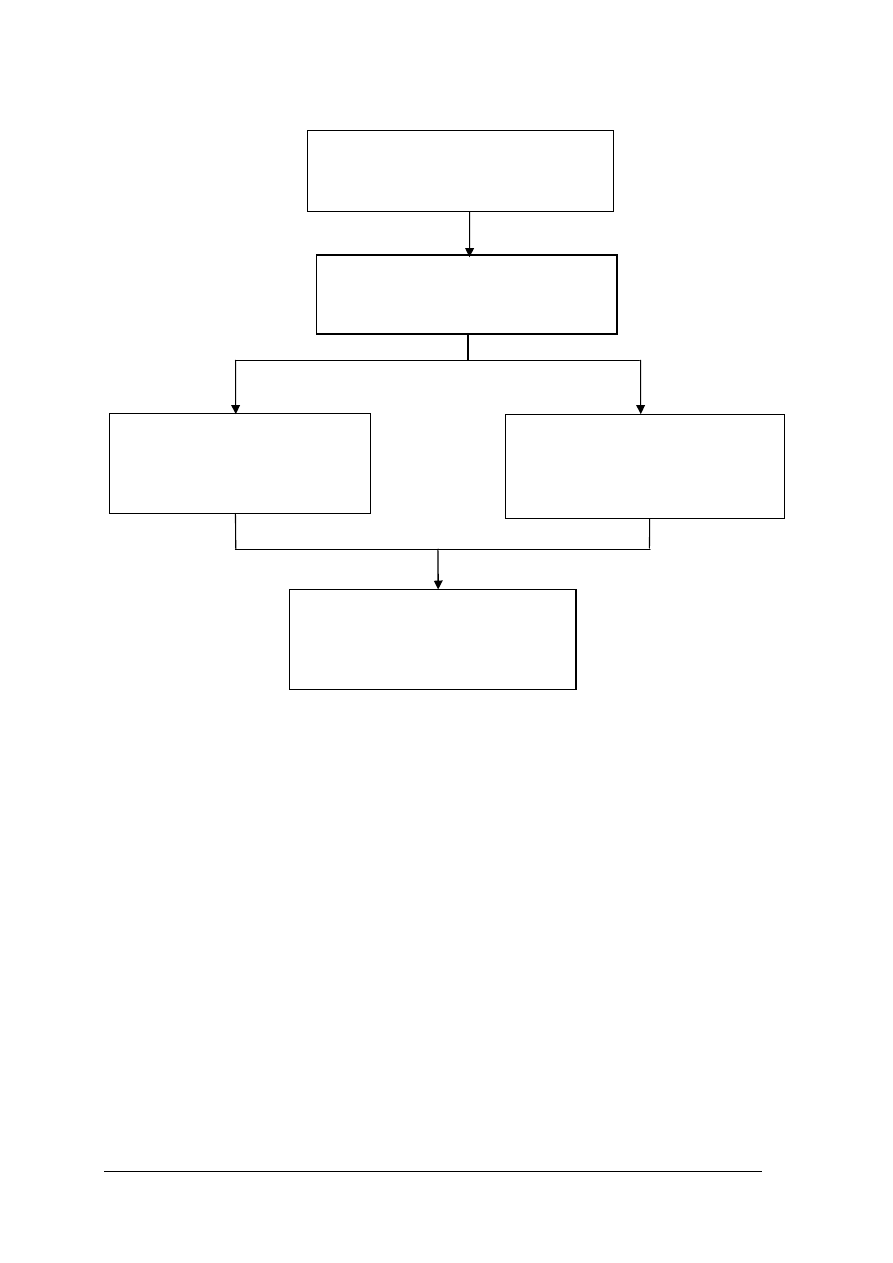

Schemat układu jednostek modułowych

833[01].Z1.01

Stosowanie maszyn i urządzeń

drogowych

833[01].Z1.04

Wykonywanie przeglądów

okresowych maszyn

i urządzeń drogowych

833[01].Z1

Eksploatacja maszyn i urządzeń

drogowych

833[01].Z1.02

Diagnozowanie i naprawa

układów napędowych i jezdnych

833[01].Z1.03

Diagnozowanie i naprawa układów

hydraulicznych, pneumatycznych

i elektrycznych

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

posługiwać się dokumentacją techniczną,

−

stosować prawa i pojęcia z zakresu mechaniki, mechatroniki oraz technologii dróg

i mostów,

−

identyfikować materiały konstrukcyjne i eksploatacyjne stosowane w drogownictwie,

−

stosować podstawowe przepisy bezpieczeństwa i higieny pracy,

−

korzystać z różnych źródeł informacji.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej, powinieneś umieć:

–

sklasyfikować maszyny drogowe i określić ich zadania,

–

sklasyfikować urządzenia drogowe i określić ich zadania,

–

sklasyfikować silniki stosowane w maszynach i urządzeniach drogowych,

–

objaśnić działanie silników stosowanych w maszynach i urządzeniach drogowych,

–

scharakteryzować maszyny i urządzenia drogowe według rodzajów napędu,

–

objaśnić działanie napędów w maszynach i urządzeniach drogowych,

–

rozróżnić rodzaje kół pojazdów,

–

rozróżnić rodzaje opon,

–

odczytać oznaczenia opon.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Klasyfikacja maszyn i urządzeń drogowych

4.1.1. Materiał nauczania

Maszyny do robót drogowych klasyfikuje się:

–

grupy – w zależności od przeznaczenia do określonych robót drogowych,

–

rodzaje – w zależności od przeznaczenia do określonych zabiegów technologicznych.

Wyróżnia się osiem grup maszyn i urządzeń drogowych:

–

grupa 1 – są to maszyny i urządzenia do stabilizacji gruntu i walce drogowe, między

innymi mieszarki do podbudów, walce statyczne, walce wibracyjne,

–

grupa 2 – są to maszyny i urządzenia do produkcji, transportu i przechowywania

lepiszczy bitumicznych, między innymi kotły I zbiorniki do lepiszczy, cysterny, pompy,

urządzenia do wytwarzania emulsji bitumicznych,

–

grupa 3 – są to maszyny i urządzenia do wytwarzania mieszanek mineralno -

bitumicznych, miedzy innymi dozatory kruszywa, suszarki, otaczarki, kotły do asfaltu,

–

grupa 4 – są to maszyny i urządzenia do układania nawierzchni bitumicznych, między

innymi skrapiarki do bitumów, rozsypywarki kruszywa drogowego, rozkładarki

mieszanek mineralno – bitumicznych,

–

grupa 5 – są to maszyny i urządzenia do budowy nawierzchni z betonu cementowego,

między innymi betoniarki drogowe – przejezdne, rozkładarki mieszanki betonowej,

układarki mieszanki betonowej, wykończarki nawierzchni, wycinarki szczelin, zalewarki

szczelin,

–

grupa 6 – są to maszyny i urządzenia do robót wykończeniowych, miedzy innymi

wiertnice otworów do osadzania słupków i znaków drogowych, malowarki znaków

poziomych,

–

grupa 7 – są to maszyny i urządzenia do utrzymania dróg, miedzy innymi zamiatarki,

remontery

drogowe,

ścinarki poboczy, rozsypywarki środków chemicznych

i uszorstniających, odśnieżarki drogowe i pługi odśnieżne,

–

grupa 8 – są to maszyny i urządzenia do kontroli stanu dróg oraz jakości materiałów

drogowych i jakości robót drogowych.

Powyższa klasyfikacja nie obejmuje maszyn do robót ziemnych, maszyn napędowych

oraz maszyn transportowych do transportu dalekiego i bliskiego.

Maszyny i urządzenia drogowe można również sklasyfikować w zależności

od zastosowanego napędu lub sposobu sterowania.

Ze względu na napęd maszyny drogowe możemy sklasyfikować na takie, które mają:

–

napęd spalinowy,

–

napęd pneumatyczny,

–

napęd i sterowanie hydrauliczne,

–

napęd elektryczny.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Ile można wyodrębnić grup maszyn i urządzeń drogowych?

2. Według jakich kryteriów można sklasyfikować maszyny i urządzenia robocze?

3. Jakie kryteria brane są pod uwagę przy klasyfikowaniu maszyn i urządzeń drogowych na

grupy?

4. Jakie kryteria brane są pod uwagę przy podziale maszyn i urządzeń drogowych na

rodzaje?

5. Jakie maszyny zaliczamy do grupy drugiej?

6. Jakie maszyny zaliczamy do grupy ósmej?

7. Do jakiej grupy maszyn i urządzeń drogowych zaliczamy maszyny i urządzenia

do budowy nawierzchni z betonu cementowego?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj nazwy maszyn zapisane na samoprzylepnych kartkach do odpowiednich

grup maszyn zaznaczonych na planszy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zapisane na samoprzylepnych kartkach nazwy maszyn i urządzeń

drogowych,

2) przyporządkować i dokleić kartki z nazwami maszyn do odpowiednich grup maszyn,

3) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

samoprzylepne kartki z nazwami maszyn i urządzeń drogowych,

−

plansza z zamieszczonymi nazwami grup maszyn i urządzeń,

−

literatura z rozdziału 6 dotycząca klasyfikacji maszyn i urządzeń drogowych.

Ćwiczenie 2

Spośród kartek z zapisanymi nazwami maszyn i urządzeń drogowych wybierz te, które

należą do grupy 4.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować zapisane na samoprzylepnych kartkach nazwy maszyn i urządzeń

drogowych,

2) wybrać spośród kartek, te na których zapisano nazwy maszyn i urządzeń drogowych

należących do grupy czwartej,

3) zaprezentować efekty pracy.

Wyposażenie stanowiska pracy:

−

kartki z nazwami maszyn i urządzeń drogowych,

−

literatura z rozdziału 6 dotycząca klasyfikacji maszyn i urządzeń drogowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić kryteria klasyfikacji maszyn i urządzeń drogowych na grupy?

2) określić kryteria podziału maszyn i urządzeń drogowych na rodzaje?

3) wskazać maszyny zaliczane do poszczególnych grup?

4) określić, do której grupy maszyn i urządzeń drogowych zaliczamy

maszyny i urządzenia do budowy nawierzchni z betonu cementowego?

5) sklasyfikować maszyny drogowe i określić ich zadania?

6) sklasyfikować urządzenia drogowe i określić ich zadania?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.2. Elementy robocze maszyn drogowych

4.2.1. Materiał nauczania

Do elementów roboczych maszyn i urządzeń drogowych zaliczamy: wały i osie, łożyska,

sprzęgła, hamulce, przekładnie i zawory.

Wały i osie

Osią lub wałem nazywamy element maszyny taki, który najczęściej mocowany jest

w łożyskach, i na którym osadza się inne części wykonujące ruchy obrotowe lub wahadłowe

(np. koła zębate, pasowe). Osie w przeciwieństwie do wałów mogą być nieruchome.

Nie przenoszą momentu obrotowego. Przeznaczone są do utrzymywania w określonym

położeniu innych, obracających się elementów maszyny. Przenoszą działające na nie

obciążenia na podpory. Części wałów i osi, w których stykają się one z innymi elementami

maszyny nazywamy czopami. Ze względu na kierunek przenoszonych sił rozróżnia się czopy:

poprzeczne, wzdłużne, poprzeczno-wzdłużne.

Łożyska

Są to części maszyn podtrzymujące osie, wały lub osadzone na nich części ruchome.

Każde łożysko składa się z kadłuba i osadzonego w nim gniazda. Jego zadaniem jest

podtrzymywanie czopa. Łożyska dzieli się na:

– ślizgowe – powierzchnia czopa ślizga się bezpośrednio w panewce łożyska,

– toczne – powierzchnia czopa jest osadzona w pierścieniu wewnętrznym, oddzielonym

od pierścienia zewnętrznego elementami tocznymi (kulki, wałeczki).

W zależności od kierunku przenoszonych sił rozróżniamy łożyska: poprzeczne, wzdłużne

(oporowe) i poprzeczno-wzdłużne.

Łożyska ślizgowe najczęściej stosuje się w maszynach w miejscach występowania

stosunkowo niewielkich prędkości obwodowych, zaś łożyska toczne stosuje się w maszynach

w miejscach występowania dużych prędkości obwodowych.

Sprzęgła i hamulce

Sprzęgła są to części maszyn, które służą do rozłączania i płynnego sprzęgania wałów

w celu przenoszenia momentów obrotowych z jednego wału na drugi podczas zmiany

biegów. Rozróżniamy sprzęgła:

– nierozłączne – bez możliwości rozłączania wałów w ruchu,

– rozłączne – z możliwością łączenia i rozłączania (mechanicznego, hydraulicznego,

pneumatycznego lub elektromagnetycznego) wałów w czasie ruchu pod obciążeniem.

W maszynach drogowych znajdują się sprzęgła o różnej konstrukcji i przeznaczeniu.

Najczęściej spotykane są sprzęgła nierozłączne, do których zaliczamy:

– sprzęgła tulejowe – stosowane w starych typach maszyn do łączenia długich wałów, np.

otaczarki,

– sprzęgła tarczowe – łączące silnik elektryczny z reduktorem; są to sprzęgła podatne,

– sprzęgła wychylne – stosowane do przenoszenia napędu w urządzeniach o wałach,

których osie są ustawione pod kątem.

Hamulce są to urządzenia, których zadaniem jest zatrzymywanie układu napędzanego.

Działanie hamulców polega na zatrzymaniu wału biernego po rozłączeniu go z czynnym.

Hamulec może być stale wyłączony i włączony w czasie hamowania lub odwrotnie: stale

zahamowany i luzowany w chwili uruchomienia mechanizmu.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

W maszynach drogowych najczęściej spotykane są hamulce:

– klockowe – stosowane przy napędach elektrycznych wciągarek i żurawi,

– szczękowe wewnętrzne – stosowane w samochodach i maszynach drogowych,

–

taśmowe – stosowane w urządzeniach dźwigowych.

Przekładnie

Maszynom roboczym nadaje się określony ruch za pomocą urządzenia zwanego

napędem. Ruch ten przekazywany jest od silnika do maszyny roboczej za pośrednictwem

różnego rodzaju mechanizmów. Takie napędy nazywa się napędami mechanicznymi, choć

stosowane są również napędy hydrauliczne, pneumatyczne i elektryczne.

Najczęściej stosowanymi mechanizmami napędowymi są przekładnie mechaniczne.

Przekładnie umożliwiają dostosowanie obrotów wałka napędzanego do potrzeb maszyny

roboczej. Najprostsze przekładnie mechaniczne składają się z dwóch kół, na ogół o różnych

średnicach, w których jedno jest napędzane, a drugie napędzające. Odpowiednie

ukształtowanie kół i wykorzystanie sił tarcia pozwalają na ich wzajemną współpracę.

Wyróżniamy również przekładnie: pasowe, linowe, łańcuchowe, zębate.

Przekładnie pasowe przenoszą napęd z jednego koła na drugie, dzięki tarciu o koła pasa

płaskiego lub klinowego. We współczesnych maszynach drogowych do przenoszenia

napędów stosuje się wyłącznie paski klinowe.

Przekładnie linowe – wykonywane najczęściej z lin stalowych z rdzeniem konopnym,

w których każda lina zawiera 6 lub 8 splotek, składających się z 19 lub 37 drutów każda.

Przekładnie łańcuchowe – jako cięgno stosuje się tu łańcuchy drabinkowe lub zębate

różnych konstrukcji. Ze względu na możliwość przenoszenia dużych mocy oraz pracę bez

poślizgów, ten rodzaj przekładni jest bardzo często stosowany w maszynach drogowych.

Przekładnie zębate – wśród nich wyróżniamy przekładnie walcowe, stożkowe, ślimakowe

i zębatkowe; ze względu na możliwość przenoszenia nieograniczonych mocy pracy

równomiernej, bez poślizgów również są stosowane w maszynach drogowych.

Zawory

Zawory są to mechanizmy zmiany swobodnego przekroju przepływu w przewodzie,

od pełnego do całkowicie zamkniętego. Zamiana przepływu polega na:

– zmniejszenia przepływu, czyli regulacji ciśnienia i wydatku,

– zamknięciu przepływu,

– utrzymaniu ciśnienia na stałym poziomie,

– odprowadzeniu gazu lub cieczy z przewodu,

– rozgałęzieniu, czyli rozdzieleniu przepływu,

– przepuszczaniu czynnika tylko w jednym kierunku.

Zawory do regulacji przepływu wody są dwukierunkowe. Najczęściej używa się w tym

celu zaworów grzybkowych lub zasuwowych. Do regulacji przepływu powietrza używa się

najczęściej zaworów płytkowych lub motylkowych. Do regulacji przepływu paliw najczęściej

używa się zaworów iglicowych i klapkowych, a do gorącego bitumu – zaworów stożkowych

i kulkowych.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie elementy maszyn i urządzeń drogowych zaliczamy do elementów roboczych?

2. W jakim celu w maszynach montowane są wały i osie?

3. Jakie wyróżnia się rodzaje łożysk?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4. Które łożyska stosuje się najczęściej w maszynach, w których występują duże prędkości

obrotowe?

5. Do czego służą sprzęgła?

6. Jakie hamulce są najczęściej stosowane w maszynach drogowych?

7. W jakim celu w maszynach drogowych montowane są przekładnie?

8. Jakie zadania spełniają zawory grzybkowe w maszynach drogowych?

9. Do czego służą zawory motylkowe?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przyporządkuj nazwy elementów roboczych maszyn i urządzeń do przedstawionych

na kartkach ich opisów.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przedstawione na kartkach opisy elementów roboczych maszyn

i urządzeń,

2) przeanalizować przedstawione na kartkach nazwy elementów roboczych maszyn

i urządzeń,

3) przyporządkować nazwy elementów roboczych maszyn i urządzeń do przedstawionych

na kartkach ich opisów,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

kartki z nazwami elementów roboczych maszyn i urządzeń drogowych,

−

kartki z opisami elementów roboczych maszyn i urządzeń drogowych,

−

literatura z rozdziału 6 dotycząca elementów roboczych maszyn i urządzeń drogowych.

Ćwiczenie 2

Z zaprezentowanych elementów roboczych maszyn i urządzeń drogowych wybierz:

łożysko toczne, przekładnię zębatą, zawór kulkowy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przedstawione elementy robocze maszyn i urządzeń,

2) wybrać elementy robocze: łożysko toczne, przekładnię zębatą, zawór kulkowy,

3) uzasadnić swój wybór,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

elementy robocze maszyn i urządzeń, np.: łożyska, przekładnie, zawory,

−

literatura z rozdziału 6 dotycząca elementów roboczych maszyn i urządzeń drogowych.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Ćwiczenie 3

Spośród przedstawionych schematów elementów roboczych maszyn i urządzeń

drogowych wybierz: sprzęgło tarczowe, hamulec klockowy, hamulec szczękowy, łożysko

ślizgowe.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przedstawione schematy rysunkowe elementów roboczych maszyn

i urządzeń drogowych,

2) wskazać schematy rysunkowe elementów roboczych: sprzęgło tarczowe, hamulec

klockowy, hamulec szczękowy, łożysko ślizgowe,

3) uzasadnić wybór,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

schematy elementów roboczych maszyn i urządzeń drogowych,

−

literatura z rozdziału 6 dotycząca elementów roboczych maszyn i urządzeń drogowych.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wskazać elementy robocze maszyn i urządzeń drogowych?

2)

scharakteryzować elementy robocze maszyn drogowych?

3)

wybrać określony rodzaj łożyska?

4)

rozróżnić łożyska stosowane najczęściej w maszynach, w których

występują duże prędkości obrotowe?

5)

wskazać zastosowanie sprzęgieł?

6)

wskazać hamulce najczęściej stosowane w maszynach drogowych?

7)

opisać zastosowanie przekładni w maszynach drogowych?

8)

wyjaśnić, zastosowanie zaworów grzybkowych w maszynach

drogowych?

9)

wyjaśnić, zastosowanie zaworów motylkowych w maszynach

drogowych?

10) rozróżniać rodzaje czopów, ze względu na kierunek przenoszonych sił?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.3. Silniki stosowane w maszynach i urządzeniach drogowych

4.3.1. Materiał nauczania

Silnikiem nazywamy maszynę przetwarzającą różne rodzaje energii na energię

mechaniczną, służącą do wprawiania w ruch innych maszyn. W maszynach drogowych

do napędów używa się głównie silników spalinowych oraz elektrycznych.

Silniki spalinowe

W silniku spalinowym, w wyniku spalania, przetwarza się energię zawartą w paliwach

płynnych na energię mechaniczną. Do napędu maszyn drogowych stosuje się wyłącznie

suwowe silniki spalinowe, w których tłok wykonuje jedynie ruch posuwisto-zwrotny.

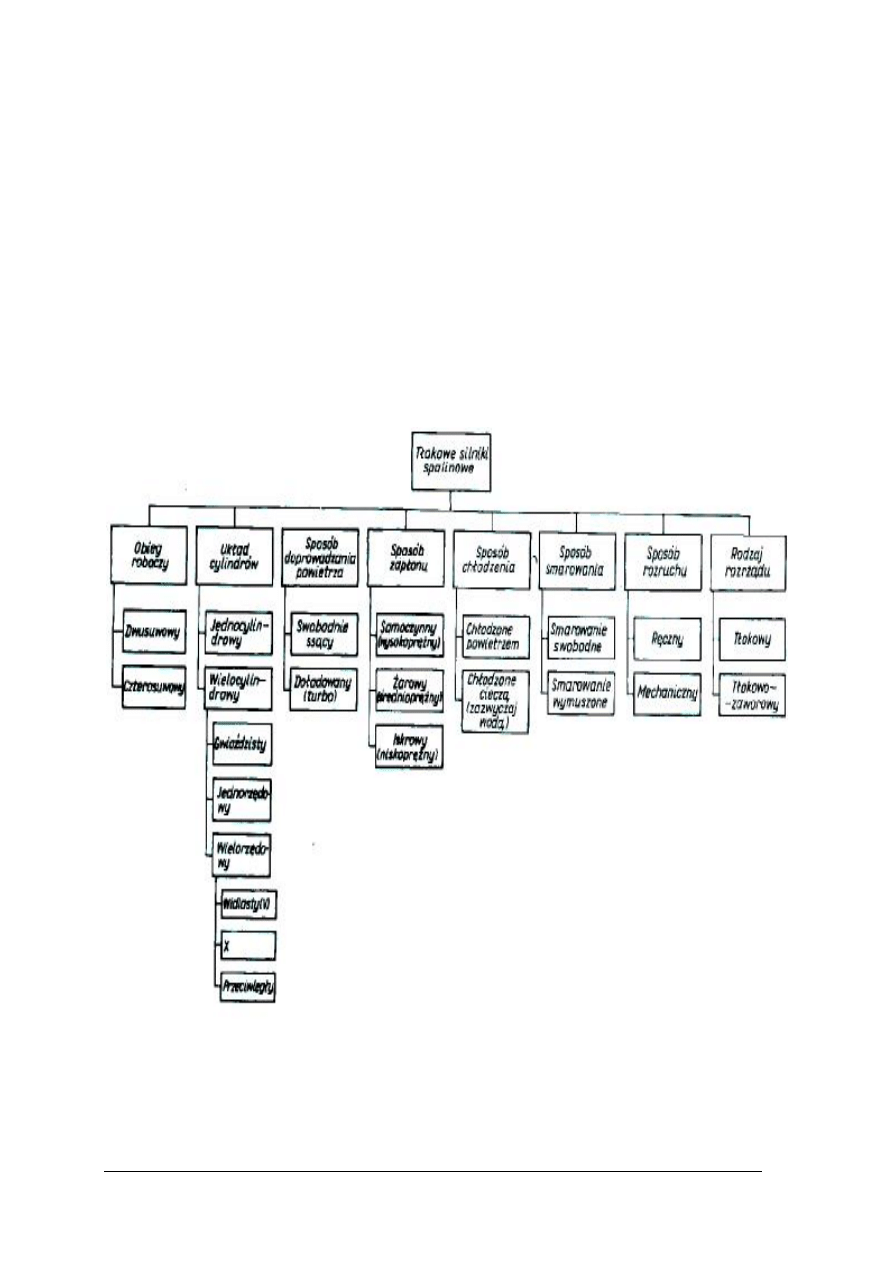

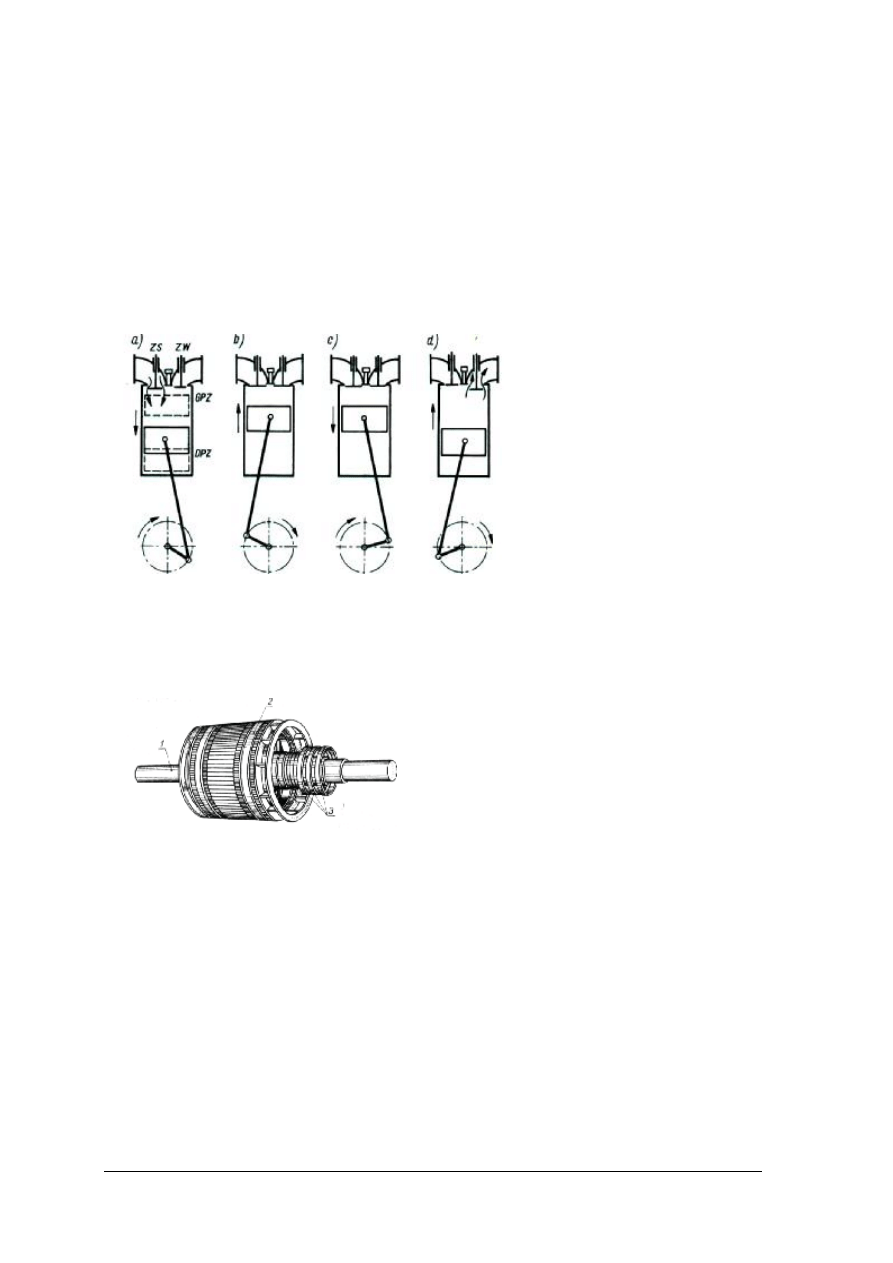

Klasyfikację suwowych silników spalinowych maszyn drogowych przedstawia rysunek 1.

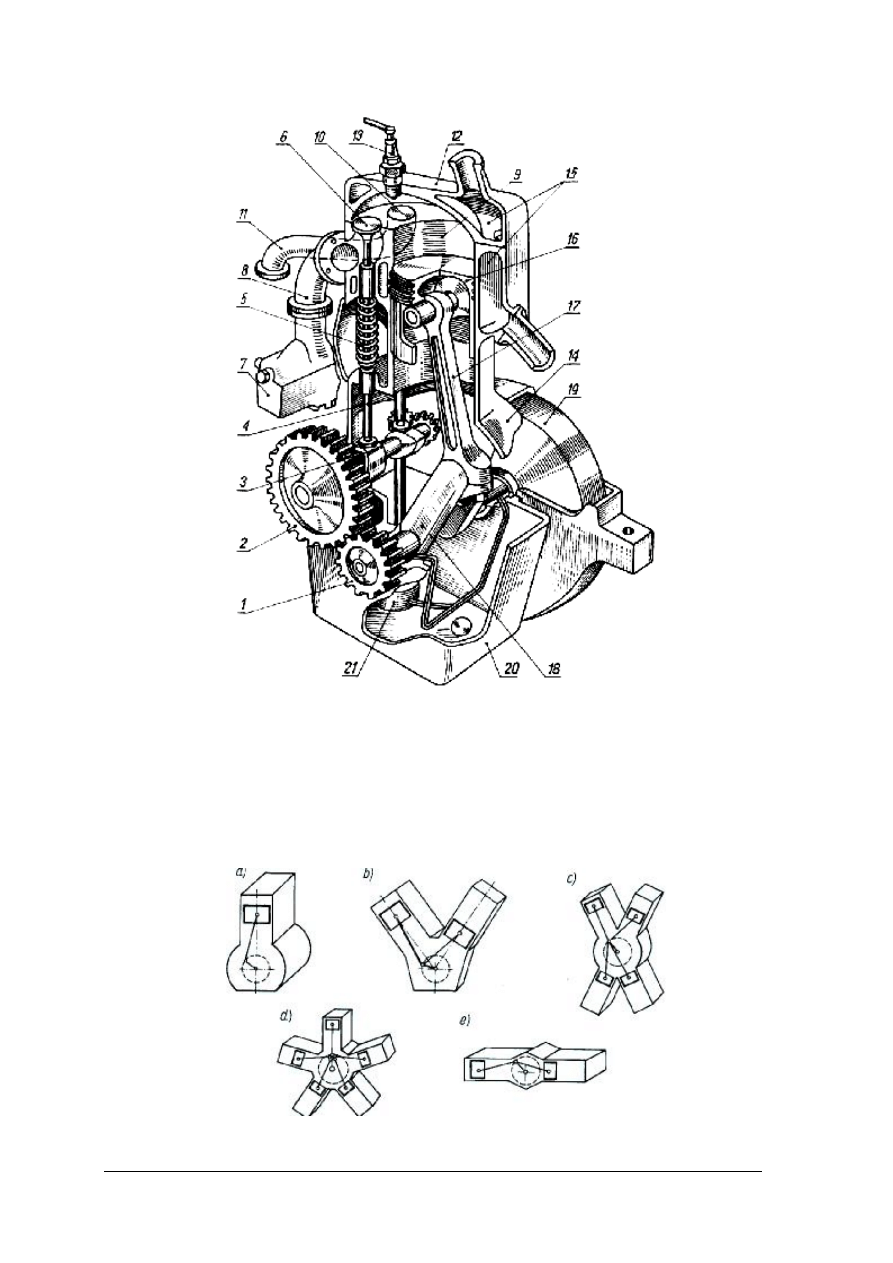

Części składowe silnika spalinowego pokazane są na rysunku 2.

Rys. 1.

Klasyfikacja silników spalinowych [4, s. 69]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 2.

Budowa jednocylindrowego silnika spalinowego z zapłonem iskrowym:

1 – koło zębate, 2 – koło zębate, 3 – wałek rozrządu, 4 – popychacz

zaworów, 5 – sprężyna zaworowa, 6 – zawór ssania, 7 – gaźnik, 8 – przewód,

9 – cylinder, 10 – zawór wydechowy, 11 – przewód, 12 – głowica silnika,

13 – świeca zapłonowa, 14 – blok cylindrowy, 15 – koszulki wodne,

16 – tłok, 17 – korbowód, 18 – wał korbowy, 19 – koło zamachowe,

20 – skrzynia korbowa, 21 – pompa olejowa [4, s. 70]

Najczęściej stosowane układy silników przedstawione są na rysunku 3.

Rys. 3.

Układy

silników

wielocylindrowych:

a)

jednorzędowy,

b)

widlasty

(V), c) X, d) gwiaździsty, e) przeciwległy [4, s. 71]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

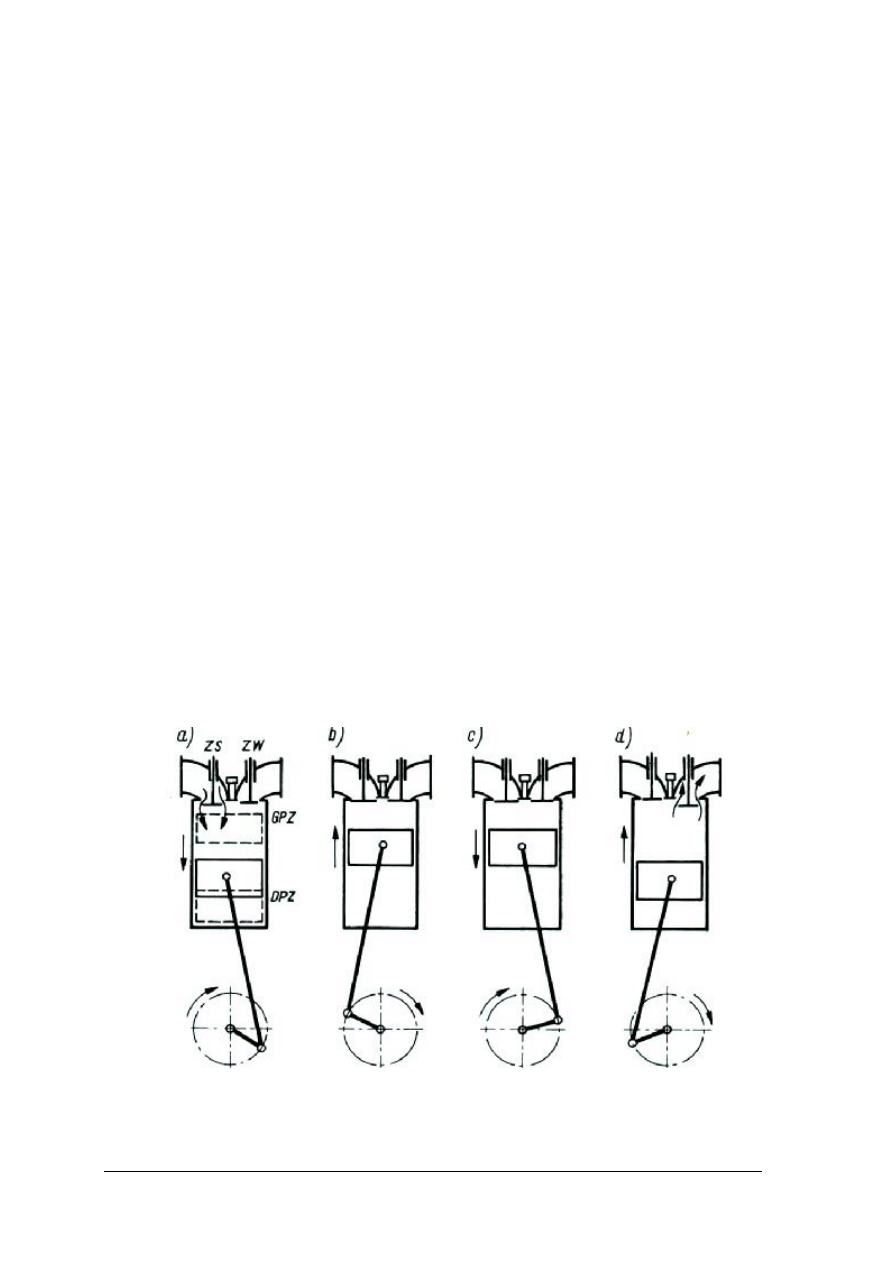

Zasada działania silnika czterosuwowego. Zasadę pracy silnika czterosuwowego

przedstawia rysunek 4.

„Prawie równocześnie z otwarciem zaworu ssania następuje ruch tłoka z górnego

(zewnętrznego) położenia zwrotnego (GPZ) do dolnego (wewnętrznego) położenia zwrotnego

(DPZ). Odległości między punktami zwrotnymi nazywamy skokiem tłoka. Na skutek ruchu

tłoka QDPZ w cylindrze powstaje podciśnienie, powodujące napływ mieszanki paliwowo-

powietrznej w silniku z zapłonem iskrowym lub czystego powietrza w silniku z zapłonem

samoczynnym. Napływ mieszanki lub powietrza do cylindra trwa aż do osiągnięcia przez tłok

DPZ. Przemieszczanie tłoka z GPZ do DPZ nazywamy suwem ssania (rys. 4a). W tym czasie

wał korbowy wykonuje pół obrotu.

Po osiągnięciu przez tłok DPZ, zawór ssący zostaje zamknięty i (przy zamkniętych

obydwu zaworach) zaczyna się powrotny uch tłoka do GPZ. W silniku z zapłonem iskrowym

w czasie tego ruchu następuje sprężenie mieszanki nad tłokiem (w silniku z zapłonem

samoczynnym – sprężenie powietrza) – jest to suw sprężania (rys. 4b), w czasie, którego wał

korbowy wykonuje następne pół obrotu.

W silniku z zapłonem iskrowym na moment przed dojściem tłoka do GPZ między

elektrodami świecy zapłonowej powstaje iskra, powodująca zapłon mieszanki. W silniku

z zapłonem samoczynnym następuje wtryśnięcie paliwa (olej napędowy z wtryskiwacza),

które zapala się od bardzo gorącego, na skutek sprężania, powietrza. Zapalenie mieszanki

paliwowo-powietrznej i gromadzenia się spalin powoduje gwałtowny wzrost ciśnienia nad

tłokiem. Wymuszone w ten sposób przemieszczenie tłoka z GPZ do DPZ to suw pracy

(rys. 4c). Odbywa się to w czasie następnego półobrotu wału korbowego.

Prawie równocześnie z osiągnięciem przez tłok DPZ otwiera się zawór wydechowy i tłok

zaczyna przemieszczać się do GPZ, wypychając spaliny z cylindra. Tuż przed dojściem tłoka

do GPZ, otwiera się zawór ssania i następuje tzw. płukanie silnika. Przemieszczenie tłoka

z DPZ do GPZ powodujące usuwanie spalin z cylindra, to suw wydechu (rys. 4d). Po jego

zakończeniu zawór wydechowy zamyka się i (przy otwartym zaworze ssącym) następuje

ponowny suw ssania – zaczyna się nowy cykl pracy silnika, złożony z 4 suwów. W czasie

całego cyklu wał korbowy wykonuje 2 obroty.” [4, s.71-73]

Rys. 4.

Zasada pracy silnika czterosuwowego [4, s. 72]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

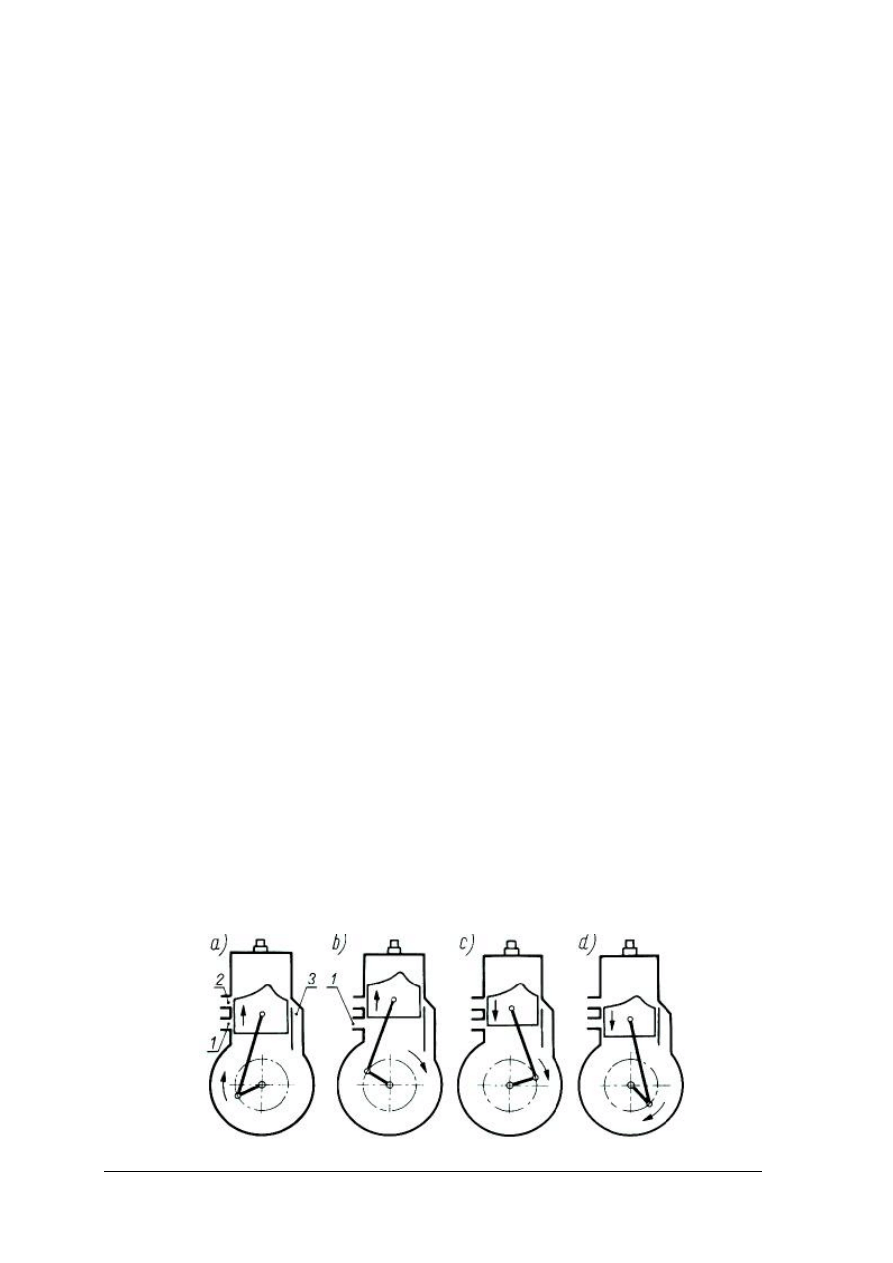

Zasada działania silnika dwusuwowego. Zasadę pracy silnika dwusuwowego

przedstawia rysunek 5.

„Silnik dwusuwowy, podobnie jak czterosuwowy, jest zbudowany z cylindra, głowicy,

skrzyni korbowej i układu tłokowo-korbowego, czyli tłoka, korbowodu i wału korbowego.

Tłok wykonuje ruchy posuwisto-zwrotne w cylindrze na skutek obrotów wału korbowego.

Czop wykorbienia wału jest połączony z tłokiem, za pośrednictwem sworznia tłokowego

i korbowodu. W głowicy znajduje się świeca zapłonowa, a w cylindrze dwa okienka (1 i 2)

przysłaniane i odsłaniane przez poruszający się tłok oraz kanał przelotowy 3 między skrzynią

korbową a cylindrem, również przysłaniany i odsłaniany przez tłok. Gdy tłok znajduje się

z DPZ i rozpoczyna ruch ku GPZ, objętość pod tłokiem między ściankami skrzyni korbowej

i tłokiem jest najmniejsza. W miarę przemieszczania się tłoka ku GPZ objętość rośnie,

a ciśnienie maleje i osiąga minimum, gdy dolna krawędź tłoka dochodzi do okienka

wlotowego 1 (rys. 5a). Po odsłonięciu okienka wlotowego 1 (rys. 5b), na skutek panującego

w skrzyni korbowej podciśnienia, następuje zassanie mieszanki paliwowo-powietrznej

z gaźnika. Tłok znajduje się wtedy z GPZ. Wlot do kanału przelotowego 3 jest ciągle

zasłonięty. Gdy tłok przemieszcza się z GPZ ku DPZ, objętość pod tłokiem (w skrzyni

korbowej) maleje i znajdująca się tam mieszanka paliwowo-powietrzna jest sprężana. Tłok

odsłania kanał przelotowy 3, którym mieszanka zostaje przetłoczona do cylindra (nad tłok).

Zjawiska zachodzące w tym samym czasie nad tłokiem (w cylindrze) przebiegają

następująco. Tłok przemieszczając się z DPZ ku GPZ, przysłania z niewielkim

wyprzedzeniem kanał przelotowy 3 i okienko 2, a mieszanka paliwowo-powietrzna jest

sprężana (rys. 5a i 5b). Przed osiągnięciem GPZ urządzenie zapłonowe wywołuje powstanie

iskry na świecy, następuje zapłon paliwa, ciśnienie gwałtownie rośnie, tłok mija GPZ

i przemieszcza się ku DPZ, wykonując suw pracy (rys. 5c). W miarę dalszego

przemieszczania się tłoka ku DPZ odsłaniane jest okienko wydechowe 2, a następnie kanał

przelotowy 3. Spaliny uchodzą do atmosfery, a cylinder napełnia się nową porcją mieszanki

paliwowo-powietrznej. Wykonany na tłoku garb ma za zadanie wytworzenie w cylindrze

zawirowań ułatwiających wypchnięcie resztek spalin i napełnienie cylindra paliwem.

Rozważając zjawiska w skrzyni korbowej i cylindrze łącznie, należy stwierdzić, że gdy

tłok przemieszcza się z DPZ ku GPZ we wstępnej fazie, wytwarza podciśnienie w skrzyni

korbowej i sprężenie mieszanki w cylindrze, w końcowej fazie następuje napełnienie skrzyni

korbowej i zapłon w cylindrze. Gdy tłok przemieszcza się z GPZ ku DPZ następuje

we wstępnej fazie sprężanie mieszanki w skrzyni korbowej i suw pracy w cylindrze,

w końcowej zaś fazie – wydech spalin przez okienko 2 i przetłoczenie mieszanki paliwowo-

powietrznej ze skrzyni korbowej do cylindra. W ten sposób w czasie dwóch suwów

wykonany zostaje pełny cykl pracy silnika, stąd nazwa dwusuwowy. Wał korbowy w tym

czasie wykonuje jeden obrót. Przez pojęcie mieszanki paliwowo-powietrznej należy rozumieć

mieszankę paliwowo-olejno-powietrzną, gdyż do benzyny dodaje się olej smarujący gładź

cylindrową, łożyska główne i korbowodowe.” [4, s. 73 – 75]

Rys. 5.

Zasada pracy silnika dwusuwowego [4, s. 73]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Silniki elektryczne stanowią drugi rodzaj napędu stosowanego w drogownictwie.

Wykorzystywane są w maszynach stacjonarnych lub poruszających się w ograniczonym

zakresie. Przykłady zastosowań to m.in. maszyny w wytwórniach mieszanek mineralno-

bitumicznych, betonowniach, zespoły maszyn krusząco-sortujących, suwnice czy też

urządzenia przeładunkowe. Coraz powszechniej np. w robotach mostowych, stosowane są też

elektronarzędzia – stanowiące odrębną grupę urządzeń wykorzystujących energię elektryczną.

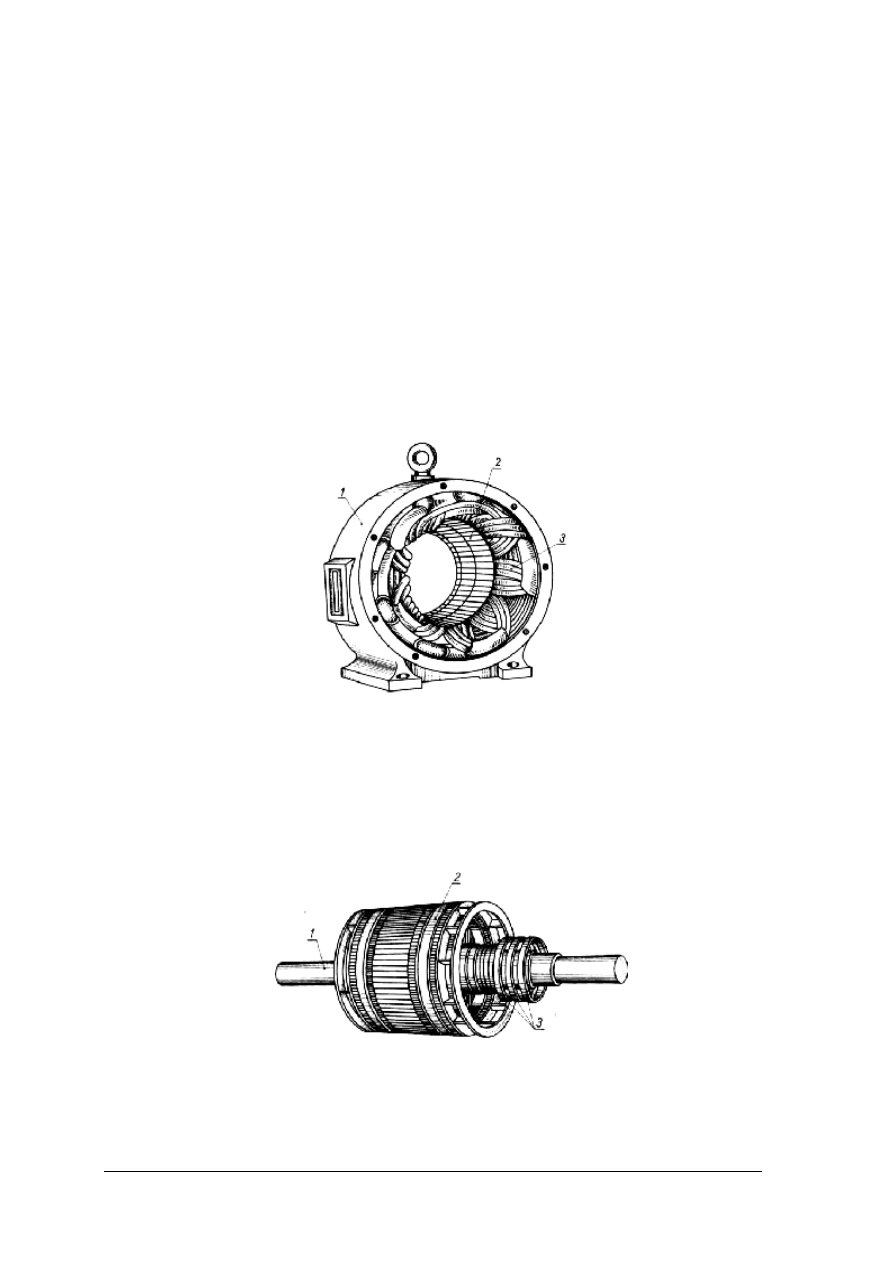

Budowa silników elektrycznych. „Spośród wielu rodzajów silników elektrycznych

w maszynach drogowych stosuje się silniki asynchroniczne (indukcyjne) prądu zmiennego

(trójfazowego i jednofazowego) w wirnikiem pierścieniowym lub zwartym. Do napędu

narzędzi zmechanizowanych są stosowane również tzw. silniki uniwersalne jednofazowe

na prąd stały i zmienny. Silnik asynchroniczny składa się z dwóch podstawowych zespołów:

części nieruchomej – stojana oraz części wirującej – wirnika.” [4, s. 92] Stojan zbudowany

jest z trzech podstawowych części: kadłuba żeliwnego, jarzma o kształcie cylindra złożonego

z pakietów blach, na których powierzchni wewnętrznej są wykonane rowki przeznaczone do

układania uzwojenia, oraz uzwojenia. Końcówki uzwojenia wprowadza się do tabliczki

zaciskowej na zewnętrznej stronie kadłuba.

Rys. 6.

Stojan silnika asynchronicznego trójfazowego: 1 – kadłub, 2 – jarzmo,

3 – uzwojenie [4, s. 93]

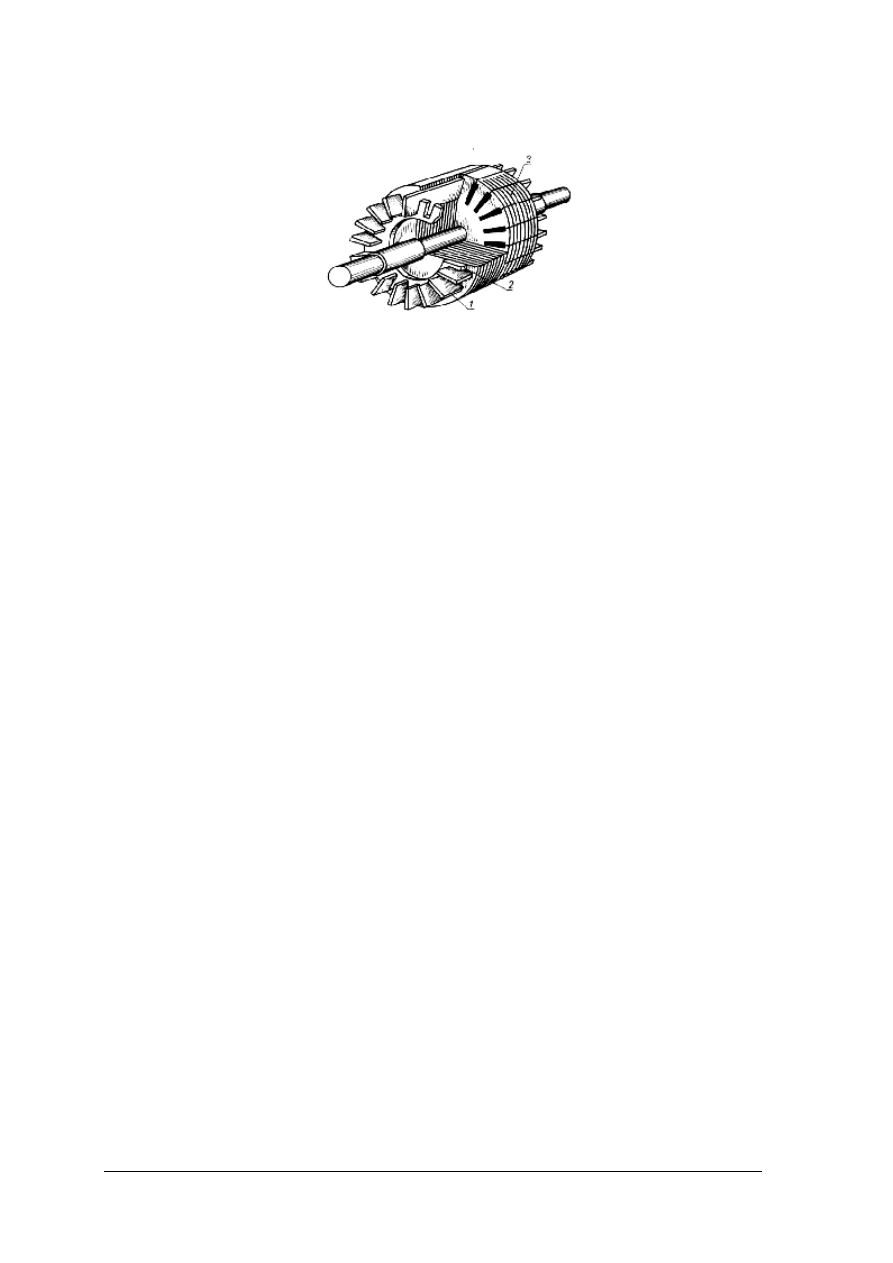

Wirnik silnika pierścieniowego składa się również z trzech podstawowych części: wału

wirnika, jarzma z pakietów blach wprasowanych na wał oraz pierścieni z mechanizmem

do zwierania pierścieni i unoszenia szczotek. W rowkach w blachach jarzma znajdują się

uzwojenia, których trzy końce są połączone, a trzy pozostałe – dołączone do pierścieni

zamocowanych na wale wirnika. Aby polepszyć chłodzenie silnika, stosuje się przewietrzniki

wirnika.

Rys. 7.

Wirnik silnika pierścieniowego: 1 – wał wirnika, 2 – jarzmo, 3 - pierścienie [4, s. 93]

Wirnik silnika zwartego ma uzwojenie w kształcie klatki utworzonej z prętów

nie izolowanych, których końce są połączone pierścieniami zwierającymi. Uzwojenie to jest

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

ułożone w pakietach blach wirnika. Chłodzenie silnika jest lepsze, jeśli pierścienie zwierające

są zaopatrzone w skrzydełka wentylacyjne.

Rys. 8.

Wirnik silnika zwartego: 1 – uzwojenie, 2 – pierścienie zwierające, 3 – blachy wirnika [4, s. 93]

Zasada działania silników elektrycznych. W silnikach indukcyjnych tylko jedna część,

wirnik lub stojan (zazwyczaj stojan), jest włączona do sieci zasilającej prądu trójfazowego.

Zasada ich pracy polega na zastosowaniu w praktyce zjawiska wytwarzania się wirującego

pola magnetycznego w uzwojeniu podczas przepływu prądu. Przeniesienie energii na drugą

część silnika (zazwyczaj wirnik) odbywa się w wyniku indukcji elektromagnetycznej.

Prędkość wirowania pola względem stojana jest prędkością synchroniczną silnika

(n obrotów/min) zależną od częstotliwości sieci i liczby par biegunów, do której jest

dostosowane uzwojenie stojana.

W czasie uruchamiania silnika wirujące pole magnetyczne stojana przecina przewody

uzwojenia nieruchomego w pierwszym momencie wirnika, wzbudzając w nich siły

elektromagnetyczne. Siły te w zamkniętym obwodzie uzwojenia wirnika wywołują przepływ

prądu. W wirniku następuje wzajemne oddziaływanie pola wirującego w stojanie i prądu

wirnika – wytwarza się moment obrotowy.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie silniki są stosowane najczęściej w maszynach i urządzeniach drogowych?

2. Na jakiej zasadzie działa silnik spalinowy?

3. Jaka jest zasada działania silnika spalinowego czterosuwowego?

4. Na jakiej zasadzie działa silnik spalinowy dwusuwowy?

5. W jakich maszynach drogowych stosuje się silniki elektryczne?

6. W jaki sposób zbudowane są silniki elektryczne?

7. Jaka jest zasada działania silników elektrycznych?

4.3.3. Ćwiczenia

Ćwiczenie 1

Z zaprezentowanych schematów przedstawiających zasadę pracy silnika czterosuwowego

i dwusuwowego wybierz ten, który przedstawia zasadę pracy silnika czterosuwowego.

Scharakteryzuj zasadę pracy tego silnika.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować schematy przedstawiające zasadę pracy silnika czterosuwowego

i dwusuwowego,

2) wybrać schemat przedstawiający zasadę pracy silnika czterosuwowego,

3) scharakteryzować zasadę pracy silnika czterosuwowego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Wyposażenie stanowiska pracy:

–

schematy przedstawiające zasadę pracy silnika czterosuwowego i dwusuwowego,

–

literatura z rozdziału 6 dotycząca silników stosowanych w maszynach i urządzeniach

drogowych.

Ćwiczenie 2

Na podstawie filmu dydaktycznego pt.,,Silniki stosowane w maszynach i urządzeniach

drogowych”,

scharakteryzuj

budowę

i

zasady

działania

silnika

spalinowego

oraz elektrycznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść filmu dydaktycznego pt. ,,Silniki stosowane w maszynach

i urządzeniach drogowych”,

2) opisać budowę i zasadę działania silnika spalinowego,

3) opisać budowę i zasadę działania silnika elektrycznego,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

film dydaktyczny pt. ,,Silniki stosowane w maszynach i urządzeniach drogowych”,

–

zestaw do wyświetlania filmów,

–

notatnik,

–

przybory do pisania,

–

literatura z rozdziału 6 dotycząca zasady działania silnika spalinowego oraz

elektrycznego

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować silniki stosowane w maszynach i urządzeniach

drogowych?

2) sklasyfikować silniki spalinowe?

3) opisać budowę jednocylindrowego silnika spalinowego z zapłonem

iskrowym?

4) wyliczyć układy silników wielocylindrowych?

5) objaśnić zasadę działania silnika spalinowego czterosuwowego?

6) objaśnić zasadę działania silnika spalinowego dwusuwowego?

7) wskazać przykłady zastosowania silników elektrycznych w maszynach

drogowych?

8) opisać budowę silników elektrycznych?

9) wyjaśnić zasady działania silników elektrycznych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.4. Układy napędowe maszyn i urządzeń drogowych

4.4.1. Materiał nauczania

Oprócz napędów spalinowych i elektrycznych maszyn drogowych wyróżniamy również

napędy pneumatyczne i hydrauliczne.

Napędy pneumatyczne

Sprężarki. Są to maszyny przeznaczone do sprężania powietrza lub innych gazów, a tym

samym zwiększania ich gęstości i podnoszenia ciśnienia czynnika gazowego stosowanego

w napędach i sterowaniu pneumatycznym. Sprężone powietrze w drogownictwie, jest

używane przede wszystkim do napędu takich urządzeń pneumatycznych jak: wiertarki,

nitownice, młoty wyburzeniowe. Znalazły one również zastosowanie w instalacjach

pneumatycznego

sterowania

(wytwórnie

mieszanek

mineralno-bitumicznych)

oraz w wiertnicach strzałowych, w kamieniołomach. Klasyfikację sprężarek przedstawia

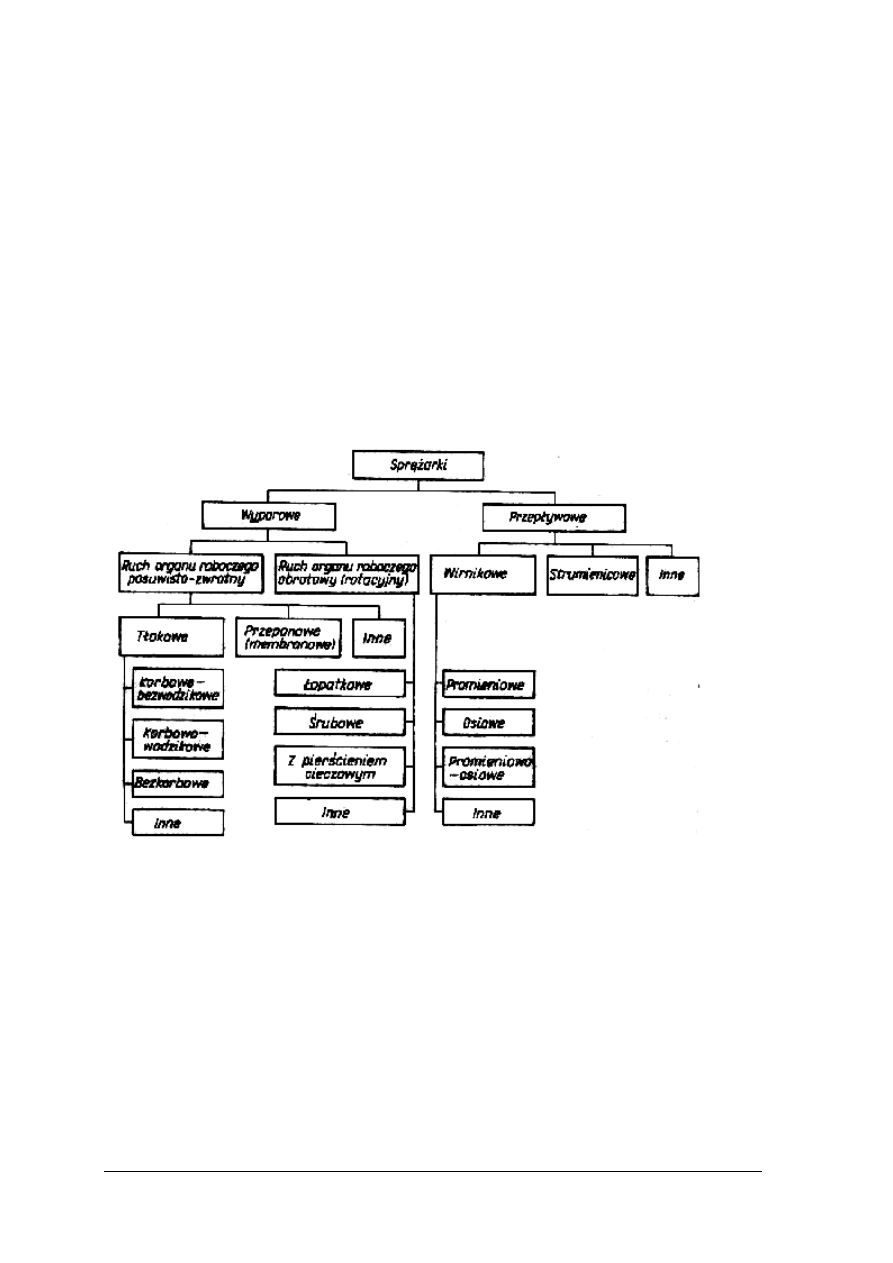

rysunek 9.

Rys. 9.

Klasyfikacja sprężarek. [4, s. 82]

Maszyny sprężające w zależności od uzyskiwanych ciśnień dzielimy na:

–

wentylatory, w których ciśnienie sprężania dochodzi do 0,01 MPa,

–

dmuchawy, w których ciśnienie sprężania dochodzi do 0,2 MPa,

–

sprężarki, w których ciśnienie sprężania wynosi ponad 0,2 MPa.

Wentylatory i dmuchawy stosowane są w drogownictwie przede wszystkim

w wytwórniach mieszanek mineralno-bitumicznych, do zasilania w powietrze palników

grzewczych suszarek lub zbiorników lepiszczy bitumicznych oraz w instalacjach

odpylających.

Sprężarki mają większe zastosowanie w drogownictwie niż wentylatory i dmuchawy.

Stosuje się przede wszystkim sprężarki wyporowo-tłokowo, jedno – lub dwustopniowe,

jednostronnego działania o wydajności nie przekraczającej 12 m

3

/min i ciśnieniu 8 MPa.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Agregat sprężarkowy jest to zespół składający się ze sprężarki, silnika napędowego,

zbiornika sprężonego powietrza, urządzeń pomocniczych zamontowany na wspólnej ramie

nośnej. Agregaty sprężarkowe mogą być stacjonarne lub przewoźne. Do napędu sprężarek

stosuje się silniki spalinowe lub elektryczne.

Silniki pneumatyczne. Są to urządzenia tłokowe lub rotacyjne, zmieniające energię

sprężonego powietrza na pracę mechaniczną.

Silniki tłokowe znalazły zastosowanie w narzędziach o działaniu uderzeniowym

(np.: młotki), obrotowym (np.: wiertarki) i uderzeniowo-obrotowym (np.: wiertarki udarowe).

„W narzędziach o działaniu uderzeniowym tłok otrzymuje ruch posuwisto-zwrotny sterowany

dopływem powietrza z dwóch stron, uderza w końcówkę narzędzia w czasie ruchu w dół

i wykonuje pracę. Do napędu narzędzi o ruchu obrotowym stosuje się tłokowe silniki

pneumatyczne (zazwyczaj wielocylindrowe) wyposażone w układ korbowy (tłok, korbowód,

wał korbowy). Układ korbowy zmienia ruch posuwisto-zwrotny tłoka, wymuszony przez

sprężone powietrze, na ruch obrotowy wału korbowego, z którego odbierany jest napęd.

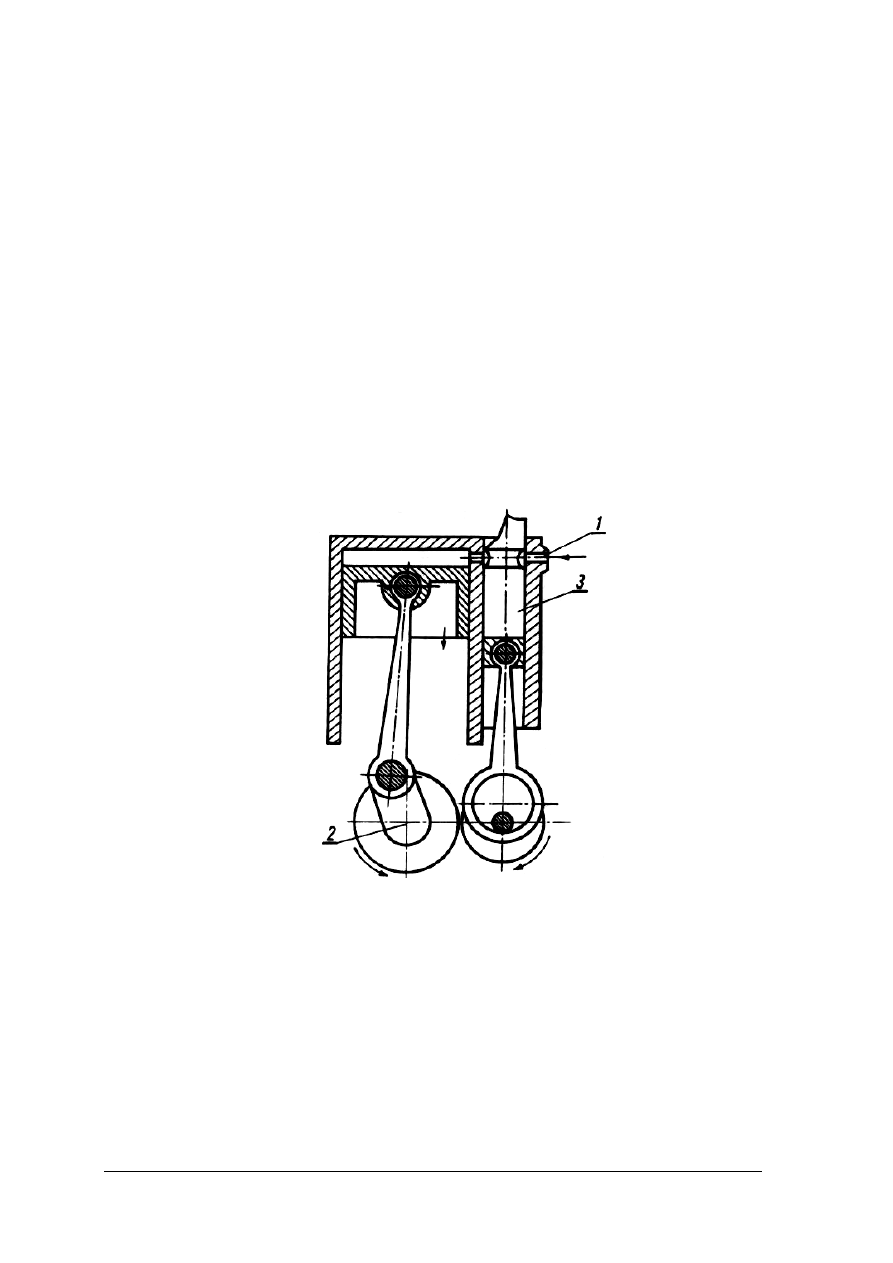

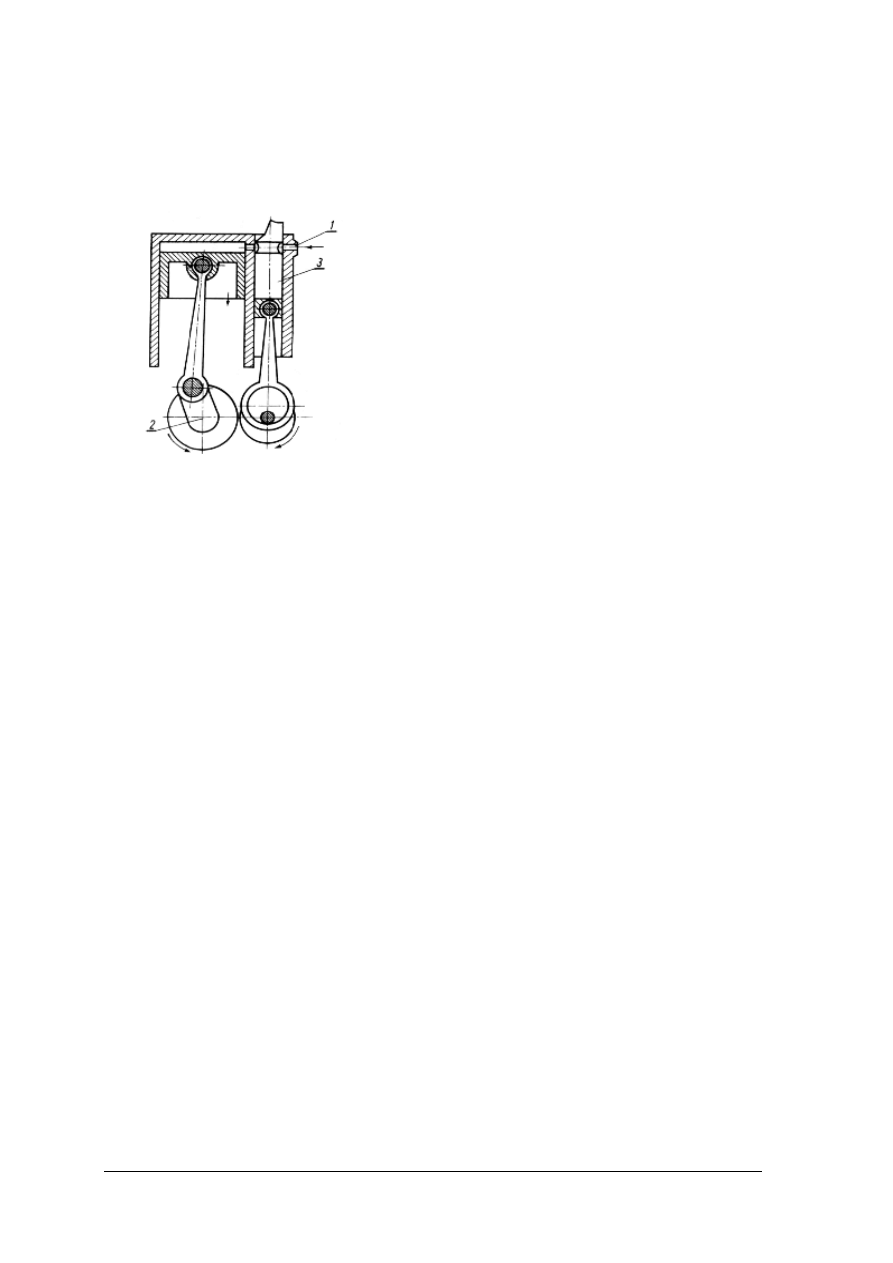

Rysunek 10 przedstawia zasadę pracy pneumatycznego silnika tłokowego z układem

korbowym. Powietrze opływające szczelinę 1 wymusza ruch tłoka do dołu, powodując obrót

wału korbowego 2. Z wału korbowego otrzymuje napęd suwak 3 sterujący dopływem

powietrza.

Rys. 10. Zasada działania silnika tłokowego: 1 – szczelina powietrzna, 2 – wał korbowy,

3 – suwak [4, s. 84]

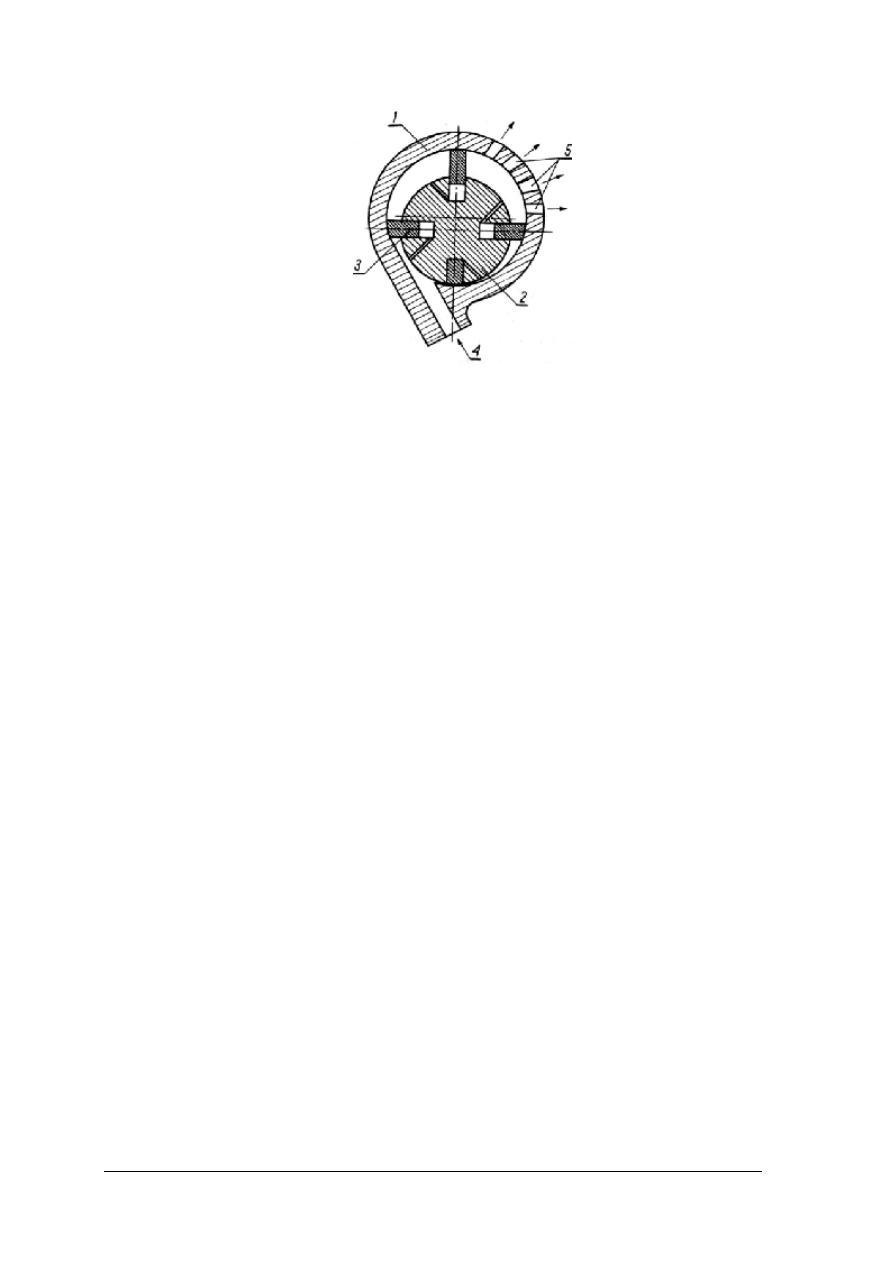

Silniki rotacyjne (rysunek 11) nie mają mechanizmu korbowo-tłokowego ani rozrządu.

Sprężone powietrze wpływa szczeliną 4 do wnętrza korpusu o przekroju kołowym 1,

w którym umieszczony jest mimośrodowo wirnik 2 z wysuwanymi łopatkami 3 i wymusza

jego obrót, a po jego rozprężeniu wypływa do atmosfery szczelinami 5 [4, s. 84–85].”

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Rys. 11.

Zasada działania silnika rotacyjnego: 1 – korpus, 2 – wirnik,

3 – łopatki, 4 – szczelina wlotowa, 5 – szczeliny wylotowe [4, s. 84]

Napędy i sterowanie hydrauliczne

W napędach hydraulicznych czynnikiem przenoszącym energię jest ciecz. W zależności

od sposobu przenoszenia ruchu napędy hydrauliczne dzieli się na:

– hydrostatyczne – korzystające przede wszystkim z energii ciśnienia cieczy,

– hydrokinetyczne – korzystające z energii przepływu cieczy.

Oprócz napędów hydraulicznych stosuje się również:

– napędy hydrauliczno – mechaniczne – tzw. hydromechaniczne, których moc jest

przenoszona zarówno przez ciecz, jak i przez elementy mechaniczne, np. koła zębate,

– napędy mechaniczne sterowane hydraulicznie – w których moc jest przenoszona przez

elementy mechaniczne, a sterowanie odbywa się hydraulicznie.

Napęd hydrauliczny składa się z elementów:

– pompy – urządzenia zmieniającego dostarczaną przez silnik energię mechaniczną

na hydrauliczną,

– silników hydraulicznych lub siłowników – urządzeń zamieniających energię hydrauliczną

dostarczaną przez pompę z powrotem na energię mechaniczną,

– zaworów – urządzeń sterujących przepływem cieczy w napędzie hydraulicznym.

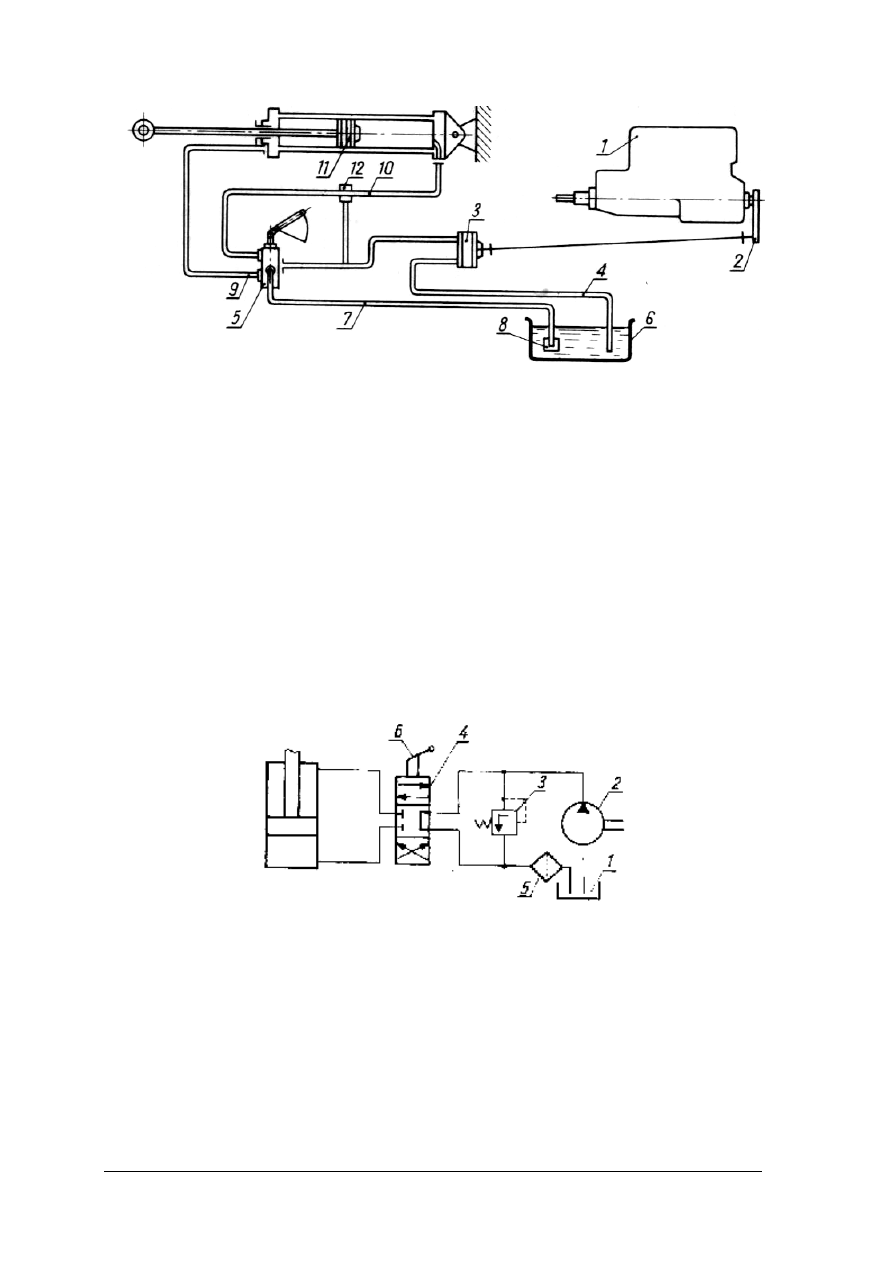

Schemat hydraulicznego napędu hydrostatycznego przedstawia rysunek 12.

„Z silnika 1 przez przekładnię 2 otrzymuje napęd pompa olejowa 3, która zasysa olej

przewodem ssącym 4 i tłoczy ten olej pod odpowiednim ciśnieniem do rozdzielacza

5. Rozdzielacz jest to urządzenie sterujące przepływem oleju, które w położeniu neutralnym

umożliwia swobodny przepływ oleju ze zbiornika 6 przewodem 4 przez pompę 3, przewód

7 i filtr 8 z powrotem do zbiornika 6. W położeniu roboczym rozdzielacza olej jest kierowany

do przewodu 9 lub 10, skąd wpływa do wnętrza cylindra z jednej lub drugiej strony.

Jeżeli jednym z przewodów np. 10, olej wpływa do cylindra, powodując ruch tłoka

11, to przewód 9 przez rozdzielacz 5 i przewód 7 jest połączony ze zbiornikiem 6, dzięki

czemu następuje swobodny odpływ oleju zza tłoka. Rozdzielacz 5 może również zamykać

obydwa przewody 9 i 10, co pozwala na utrzymanie tłoczyska w miejscu pod obciążeniem.

W razie przeciążenia układu, jeżeli wzrost ciśnienia jest większy niż dopuszczalny, co może

grozić uszkodzeniem maszyny, otworzy się zawór przeciążeniowy 12 i przewodem 7 olej

przepłynie do zbiornika.” [4, s. 87–88]

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Rys. 12.

Schemat napędu hydrostatycznego: 1 – silnik, 2 – przekładnia, 3 – pompa olejowa,

4 – przewód, 5 – rozdzielacz, 6 – zbiornik, 7 – przewód, 8 – filtr,

9 i 10 – przewody, 11 – tłok [4, s. 86]

W maszynach drogowych najbardziej rozpowszechnione są następujące schematy

układów hydraulicznych:

– z pompą o stałej wydajności i jednym lub kilkoma cylindrami hydraulicznymi,

– z kilkoma pompami o stałej wydajności i jednym lub kilkoma cylindrami lub innymi

silnikami hydraulicznymi,

– z pompami o zmiennej wydajności i silnikami hydraulicznymi.

Na rysunku 13 przedstawiony jest schemat układu hydraulicznego z cylindrem

o działaniu dwustronnym. Na schemacie tym olej ze zbiornika 1 jest zasysany i tłoczony

przez pompę 2 do rozdzielacza 4, znajdującego się w środkowym położeniu. Ruch dźwigni

6 rozdzielacza w lewo lub w prawo powoduje przepływ oleju zgodnie z kierunkiem strzałek,

tzn. tłok będzie przesuwał się w górę lub w dół.

Rys. 13.

Schemat układu hydraulicznego z cylindrem o dwustronnym działaniu:

1 – zbiornik oleju, 2 – pompa, 3 – zawór przelewowy, 4 – rozdzielacz, 5 –filtr,

6 – dźwignia. [4, s. 91]

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie rodzaje napędów wyróżniamy we współczesnych maszynach i urządzeniach

drogowych?

2. Jakie zadania spełniają sprężarki w maszynach drogowych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

3. W jakich maszynach drogowych do napędu i sterowania jest używane sprężone

powietrze?

4. W jaki sposób klasyfikuje się maszyny sprężające ze względu na uzyskiwane ciśnienie?

5. Co rozumiesz pod pojęciem agregat sprężarkowy?

6. W jaki sposób klasyfikuje się silniki pneumatyczne?

7. Jak pracuje silnik pneumatyczny tłokowy?

8. W jakich maszynach drogowych stosowane są silniki pneumatyczne tłokowe?

9. Jaka jest zasada pracy silnika pneumatycznego rotacyjnego?

10. Co jest czynnikiem przenoszącym energię w silnikach hydraulicznych?

11. W jaki sposób klasyfikuje się napędy hydrauliczne ze względu na sposób przenoszenia

ruchu?

12. Z jakich podstawowych elementów składa się napęd hydrauliczny?

13. Jaka jest zasada działania układu hydraulicznego napędu hydrostatycznego?

4.4.3. Ćwiczenia

Ćwiczenie 1

Ze schematów przedstawiających zasady działania silników pneumatycznych wybierz

ten, który przestawia zasadę działania silnika tłokowego i opisz jego działanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować schematy działania silników pneumatycznych,

2) wybrać schemat przedstawiający

zasadę działania pneumatycznego silnika tłokowego,

3) opisać działanie wybranego silnika,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

schematy działania silników pneumatycznych,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca działania silników pneumatycznych.

Ćwiczenie 2

Przyporządkuj samoprzylepne kartki z nazwami elementów do widocznego na planszy

schematu napędu hydrostatycznego. Omów zasadę działania tego napędu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować treść samoprzylepnych kartek,

2) przyporządkować samoprzylepne kartki z nazwami elementów do widocznego na planszy

schematu napędu hydrostatycznego,

3) scharakteryzować zasadę działania tego napędu.

Wyposażenie stanowiska pracy:

−

samoprzylepne kartki z nazwami elementów napędu,

−

plansza ze schematem napędu hydrostatycznego,

−

literatura z rozdziału 6 dotycząca napędu hydrostatycznego.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Ćwiczenie 3

Przeanalizuj schematy działania hydraulicznego napędu hydrostatycznego oraz napędu

hydrokinetycznego. Porównaj schematy rysunkowe oraz zasady działania obu napędów.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować

schematy

działania

hydraulicznego

napędu

hydrostatycznego

oraz napędu hydrokinetycznego,

2) porównać schematy rysunkowe obu napędów,

3) porównać zasadę działania obu napędów,

4) zapisać w notatniku wnioski z wykonanego ćwiczenia,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca działania hydraulicznego napędu hydrostatycznego

oraz napędu hydrokinetycznego.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wymienić maszyny drogowe działające na sprężone powietrze?

2)

sklasyfikować sprężarki?

3)

określić zasadę działania oraz wskazać zastosowanie

tłokowych silników pneumatycznych?

4)

określić zasadę działania oraz wskazać zastosowanie rotacyjnych

silników pneumatycznych?

5)

sklasyfikować napędy hydrauliczne ze względu na sposób przenoszenia

ruchu?

6)

wskazać podstawowe elementy napędu hydraulicznego?

7)

wyjaśnić działanie hydraulicznego napędu hydrostatycznego?

8)

wyjaśnić działanie napędów w maszynach i urządzeniach drogowych?

9)

scharakteryzować maszyny i urządzenia drogowe według rodzajów

napędu?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.5.

Budowa kół pojazdów. Konstrukcja opon, ich rodzaje

i oznaczenie

4.5.1. Materiał nauczania

Każde koło jezdne zastosowane w pojazdach składa się z elementów podstawowych

takich jak:

–

piasta – część łożyskowana ślizgowo lub tocznie na osi,

–

wieniec – część obwodowa, tocząca się bezpośrednio po podłożu,

–

ramiona – część, w postaci szprych lub tarczy, łącząca piastę z wieńcem,

–

kołpaki (ewentualnie) – pełnią funkcję ochronną i ozdobną; wykonywane z różnych

materiałów i w różnych wariantach konstrukcyjnych.

W opisach budowy pojazdów przyjmuje się, że koło jezdne ogumione składa się z tarczy

koła, obręczy i ogumienia. Piastę przytwierdzoną rozłącznie do tarczy traktuje się jako

osobny element konstrukcyjny.

Tarcza koła. Tarcza koła tradycyjnej konstrukcji w samochodach, przyczepach

i naczepach jest najczęściej tłoczona z blachy stalowej i wyposażona w otwór ustalający ja na

piaście oraz w gniazda (otwory) śrub mocujących. Może być rzadko stosowana wersja pełna

lub posiadać wycięcia zmniejszające jej masę i polepszające zdolność odprowadzenia ciepła

podczas chłodzenia bębna lub tarczy hamulcowej.

W lekkich samochodach, zwłaszcza starszej budowy, spotyka się koła, w których rolę

tarczy pełni obejma piasty, połączona z obręczą szprychami z drutu stalowego.

Współcześnie coraz częściej we wszystkich typach pojazdów występują koła z tarczami

lub szprychami odlewanymi wraz z obręczami ze stopów lekkich (aluminium, magnezu,

tytanu). Stosowane są one nie tylko w jednośladach i samochodach sportowych

oraz ekskluzywnych, ale także w popularnych samochodach osobowych, a nawet

ciężarowych, autobusach, przyczepach i naczepach.

Obręcz (felga). Jest pierścieniowym wieńcem, na którym osadzona jest opona. Może być

ona jednolita lub składana (segmentowa, stosowana w ciężkich pojazdach o dużych

rozmiarach ogumienia). Połączenie jednolitej obręczy ze stalową tarcza koła następuje przez

spawanie lub nitowanie.

W cięższych pojazdach ciężarowych i autobusach stosuje się niekiedy wymienne koła

złożone wyłącznie z obręczy i ogumienia. Obręcz przytwierdzana jest wówczas do szprych,

które są odlewane lub odkuwane wraz z piastą, przy pomocy specjalnych zacisków

śrubowych, co ułatwia wymianę kół w wypadku awarii ogumienia. W obręczy wykonany jest

otwór na zawór powietrza, a krawędzie są ukształtowane w sposób zapewniający prawidłowe

przyleganie opony.

Zasadnicze wymiary felgi określa się jako: szerokość obręczy i średnica obręczy.

Budowa samej obręczy to: gniazdo obrzeża, kołnierz, niecka i garb.

Opony. Stosowane są dwie zasadnicze odmiany ogumienia pneumatycznego:

–

bezdętkowa – składająca się tylko z opony,

–

dętkowa – złożona ponadto z dętki i ochraniacza.

Z uwagi na większa elastyczność, mniejsze nagrzewania się oraz zredukowaną masę

stosowane są niemal wszędzie opony bezdętkowe.

Widok opon samochodu do transportu mas ziemnych przedstawiony jest na rysunku 14.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 14. Samochód – wywrotka [6]

W przypadku maszyn budowlanych bardzo często stosowane są koła bliźniacze, czyli

podwójne. Zaletą stosowania kół bliźniaczych jest mniejsze ugniatanie gleby. Ze względu

na rozłożenie nacisku, poprzez zastosowanie większej ilości kół, gleba zachowuje

w większym stopniu swoją naturalną strukturę. Ponadto zastosowanie kół podwójnych

pozwala na przewożenie ładunków o większej masie, ponieważ ciężar rozkładany jest

na większą powierzchnię.

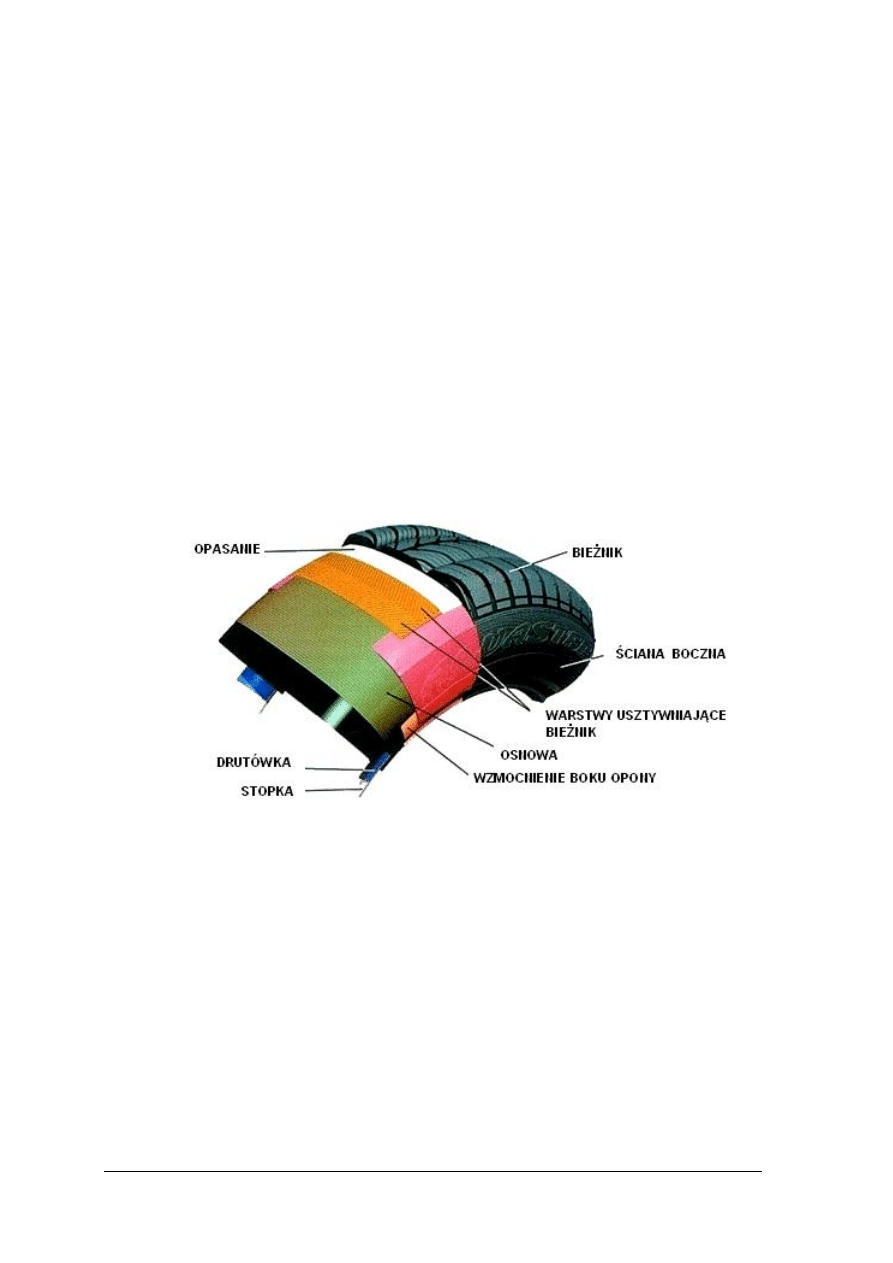

Konstrukcja opon

Na konstrukcję opon składa się wiele elementów (rys. 15).

Bieżnik – jest to zewnętrzna część opony odpowiedzialna za kontakt z nawierzchnią

drogi i przenoszenie obciążeń; jest elementem otaczającym osnowę na całej powierzchni

szczelną warstwą gumową, nałożoną metodą wulkanizacji. Bieżnik opony zapewnia właściwą

przyczepność na zakrętach i stabilność podczas prowadzenia. Bieżnik musi być zarówno

elastyczny jak też i odporny na ścieranie, uderzenia i przebicia. Musi także słabo się

rozgrzewać.

Ściana boczna opony (bok opony) – jest to konstrukcyjna cześć opony wykonana

z miękkiej mieszanki gumowej. Ma zasadnicze znaczenie dla amortyzacji całej opony.

Zabezpiecza ją przed uderzeniami, które mogłyby uszkodzić szkielet.

Warstwy usztywniające bieżnik – są to zbrojone cienkimi, ale bardzo wytrzymałymi

drutami szczytowe warstwy opony. Układane są one ukośnie, warstwami i klejone między

sobą. Muszą być wystarczająco sztywne w kierunku obwodowym opony, aby się nie

rozciągać pod wpływem siły odśrodkowej, aby średnica opony była zawsze opanowana,

niezależnie od warunków użytkowania. Druty muszą być także wystarczająco wytrzymałe

w kierunku poprzecznym, aby wytrzymywać siły znoszenia. Równocześnie muszą być giętkie

w kierunku pionowym, aby łatwo można było pokonywać przeszkody.

Osnowa (szkielet opony) – stanowi wewnętrzną warstwę opony; jest elementem

nośnym, nadającym oponie wytrzymałość i elastyczność. Złożona jest z cienkich drutów

i tkanin ułożonych w proste łuki i sklejone kauczukiem. Drobne elementy stalowe są

kluczowe dla konstrukcji opony, dają jej wytrzymałość na ciśnienie zapobiegając

jednocześnie przed nadmiernym zniekształcaniu boków opony podczas pokonywania

nierówności. W tej warstwie opony każdy z 1400 drutów ma wytrzymałość 15 kg.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Stopka – jest to element opony, ukształtowany specjalnie do zarysu obręczy. Zapewnia

szczelny i stabilny kontakt opony z felgą. Zbudowany jest z dwóch zasadniczych części;

rdzenia i jego gumowej obudowy – podgumowanej tkaniny kordowej. Ze względu

na konstrukcję stopki rozróżniamy opony dętkowe (tube type) lub bezdętkowe (tubeless).

Drutówka – jest to konstrukcyjny element opony, dzięki któremu stopka posiada wysoką

sztywność

i wytrzymałość obwodową. Zastosowanie drutówki pozwala oponie

na przenoszenie znacznych obciążeń rozciągających pochodzących z felgi. Drutówka

połączona jest z osnową opony za pomocą wczepu (gumowanej tkaniny kordowej) i paska

mieszanki gumowej (wypełniacza).

Opasanie – jest to warstwa materiału złożona z cienkich nitek, ułożona przeważnie

wzdłuż środka opony pod bieżnikiem. Zwykle jest to kilka warstw. Opasanie wzmacnia

oponę w przypadku uderzeń i wspomaga utrzymanie równomiernego kontaktu opony

z nawierzchnią drogi.

Wzmocnienie boku opony – jest wykonane z twardej gumy odpornej na odkształcenia

dynamiczne. Jest dodatkowym elementem usztywniającym oponę.

Rys. 15. Budowa opony [6]

Wewnętrzna warstwa uszczelniająca – jest to warstwa specjalnego, miękkiego

kauczuku zastępująca dętkę w oponach bezdętkowych.

Oznaczenia opon

Poniżej podane są rozwinięcia najczęściej spotykanych skrótów oraz oznaczeń, które

pojawiają się na bokach ogumienia oraz w systemach informatycznych przy zamawianiu opon

[6]:

–

BasePen – uziemienie elektrostatyczne (bieżnik z mieszanką krzemionkową

w środkowym rowku odprowadzającą ładunki elektrostatyczne),

–

DOT – (Department of Transportion) oznacza, że opona jest zgodna ze wszystkimi

obowiązującymi

normami

bezpieczeństwa

ustanowionymi

przez

amerykański

Departament Transportu; obok znajduje się kod identyfikacji opony lub jej numer

seryjny: jest to ciąg cyfr i liter o długości do 12 znaków; np. DOT MWXW,

–

E – zmieniona mieszanka i konstrukcja, np. E4 – homologacja na kraje UE,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

–

EMT – (Extended Mobility Tyre) opona umożliwiająca jazdę po przebiciu ogumienia

z zerowym ciśnieniem powietrza w oponie,

–

FP – (Fringe Protector) ochraniacz felgi, znany też jako RFP (Rim Fringe Protector)

lub MFS - oznaczenie stosowane przez Dunlopa,

–

FR – rant ochraniający felgę przed uszkodzeniami mechanicznymi. Oznaczenie nie

znajduje się na boku opony. Przeważnie lecz nie zawsze występuje w oponach o profilu

55 i niższym, jest to uzależnione od producenta, bieżnika, rozmiaru i typu opony.

Przykładowe "typowe" rozmiary: 205/55R16 (zdarzają się

jednak wyjątki)

195/50R15, 205/45R16 Bądź rzadziej: 145/65R15 - 235/70R16 (w pojazdach typu SUV),

–

INDISE – oznaczenie informujące o sposobie montażu; INDISE – opona musi być

zmontowana ściana boczną do środka pojazdu,

–

JLB – (Jointless Band) bezkońcowe opasanie nylonowe,

–

kraj produkcji opony, np. Made in Germany,

–

LI – (Load Index) wskaźnik maksymalnej nośności,

–

LT – (Light Truck) znak postawiony przed rozmiarem opony, wskazuje że jest to

ogumienie do samochodów 4x4 i lekkich ciężarówek (oznaczenie USA,

–

MFS – (Maximum Flanfe Shield) ochraniacz felgi (oznaczenie Dunlopa),

–

M + S – (Mud + Snow) błoto i śnieg, oznaczenie wymagane na oponach zimowych

i całorocznych,

–

nazwę producenta opony, np. CONTINENTAL,

–

P – (Passanger) znak przed rozmiarem opony wskazuje, że jest to ogumienie

do samochodów osobowych (oznaczenie USA),

–

PSP – Beta – konstrukcja opony z rozkładem zakładek zmniejszających poziom hałasu,

–

R – m(Radial) opona radialna,

–

RF – (Reinforced = XL) opona wzmocniona o większej ładowności,

–

RIM PROTECTOR – ochrona felgi przed uszkodzeniem,

–

ROF – (Run On Flat) jednolite oznaczenie opon marek Goodyear i Dunlop

umożliwiających jazdę po przebiciu ogumienia z zerowym ciśnieniem powietrza

w oponie,

–

SST – (Self Supporting Technology = RunOnFlat) opona umożliwiająca jazdę

po przebiciu ogumienia z zerowym ciśnieniem powietrza w oponie,

–

SI – (Speed Index) - wskaźnik maksymalnej prędkości użytkowania,

–

TL – (Tubeless Tyre) opona bezdętkowa,

–

TT – (Tubed Type Tyre) opona dętkowa,

–

ULW – zastosowanie w konstrukcji opony kordów aramidowych,

–

XL – (Extra Load = RF) opona wzmocniona,

–

czarne cyfry, np.: 1106 umieszczone w czarnym prostokącie na czarnym tle – oznaczają

kod daty produkcji; dwie pierwsze cyfry oznaczają tydzień, a dwie kolejne rok produkcji.

Oznaczenia opon samochodów ciężarowych i autobusów. Nieco inaczej wyglądają

oznaczenia opon samochodów ciężarowych i autobusów, zawierające następujące dane:

–

szerokość opony w calach,

–

R – budowa radialna,

–

średnica obręczy w calach,

–

wskaźnik nośności (np. 148/144 Load–Index, gdzie 148 = 3 150 kg na oponę pojedynczą,

144 = 2 800 kg na oponę bliźniaczą),

–

wskaźnik szybkości,

–

nazwa producenta,

–

Regroovable – możliwość pogłębienia rowków bieżnika,

–

fabryczny symbol bieżnika,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

–

układ i liczbę warstw stalowych w osnowie,

–

atest instytucji państwowej uprawnionej do jego wystawienia,

–

ewentualne określenie bezdętkowej konstrukcji opony.

Rozwój konstrukcji opon. Konstrukcja opon podlega ciągłemu doskonaleniu przez:

–

stosowanie

nowoczesnych

materiałów

–

zarówno

mieszanek

gumowych

o udoskonalonym składzie, jak i nowych materiałów na tkaniny kordowe i wzmocnienia,

–

opracowanie nowych rzeźb bieżników – nowoczesne opony mają z reguły bieżnik

umożliwiający jej pracę jedynie w jednym kierunku i określona stroną na zewnątrz

pojazdu,

–

modyfikowanie konstrukcji wewnętrznej, mające na celu zapewnienie niskiego poziomu

hałasu, małego oporu toczenia, łatwej sterowalności i wysokiego komfortu jazdy, przy

zachowaniu odpowiednio dużej nośności i wytrzymałości,

–

zmniejszenie wskaźnika profilu opony, co pozwala na poprawę własności trakcyjnych

i zwiększenie średnicy obręczy, umożliwiające rozbudowę układu hamulcowego,

–

pogłębienie podziału na opony letnie, zimowe, całoroczne, jak również konstruowanie

opon specjalnych, np. do jazdy po lodzie,

–

zwiększenie odporności opony na przebicie oraz konstruowanie opon umożliwiających

poruszanie się pojazdu z uszkodzonym ogumieniem.

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Z jakich podstawowych elementów składa się koło jezdne?

2. Jaką rolę pełni tarcza koła?

3. W jaki sposób zbudowana jest felga?

4. Jakie wymiary określają felgę?

5. Jakie rozróżniamy odmiany ogumienia pneumatycznego?

6. Jakim wymaganiom powinien odpowiadać bieżnik opony?

7. W jaki sposób zbudowana jest stopka opony?

8. W jaki sposób można zdefiniować pojęcie drutówki opony?

9. W jakim celu stosuje się oznaczenia na oponach?

10. Jakie oznaczenia posiadają opony samochodów ciężarowych?

11. Co oznacza na oponie skrót EMT?

12. Co oznacza na oponie skrót RF?

13. W jakim kierunku zmierza rozwój konstrukcji opon?

4.5.3. Ćwiczenia

Ćwiczenie 1

Posługując się Internetem zbierz informacje na temat opon stosowanych w maszynach

i urządzeniach drogowych. Scharakteryzuj rodzaje opon stosowanych w drogownictwie oraz

określ jakie wymagania są stawiane tym oponom.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wyszukać w Internecie strony dotyczące opon stosowanych w maszynach i urządzeniach

drogowych,

2) przeanalizować zebrany materiał,

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

3) scharakteryzować rodzaje opon stosowanych w drogownictwie,

4) określić wymagania stawiane tym oponom.

5) zapisać wnioski w notatniku,

6) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

komputer z dostępem do Internetu,

−

notatnik,

−

przybory do pisania.

Ćwiczenie 2

Przyporządkuj samoprzylepne kartki z nazwami elementów opony do planszy

z rysunkiem opony w przekroju.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować napisy na samoprzylepnych kartkach,

2) przyporządkować samoprzylepne kartki z nazwami elementów opony do planszy

z rysunkiem opony w przekroju,

3) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

samoprzylepne kartki z nazwami elementów opony,

−

plansza z rysunkiem opony w przekroju,

−

literatura z rozdziału 6 dotycząca budowy opon.

Ćwiczenie 3

Przyporządkuj samoprzylepne kartki z nazwami oznaczeń stosowanymi na oponach

do planszy z rysunkami widoków opony.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować napisy na samoprzylepnych kartkach,

2) przyporządkować samoprzylepne kartki z nazwami oznaczeń stosowanymi na oponach

do planszy z rysunkami widoków opony,

3) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

samoprzylepne kartki z nazwami oznaczeń stosowanymi na oponach,

−

plansza z rysunkami widoków opony,

−

literatura z rozdziału 6 dotycząca oznaczeń stosowanych na oponach.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

wskazać elementy, z których składa się koło?

2)

wskazać elementy, z których składa się felga?

3)

rozróżnić rodzaje kół pojazdów?

4)

opisać budowę opony?

5)

rozróżnić rodzaje opon?

6)

określić zadania poszczególnych elementów opon?

7)

zidentyfikować oznaczenia opon samochodów osobowych?

8)

zidentyfikować oznaczenia opon samochodów ciężarowych?

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań o różnym stopniu trudności. Są to zadania wielokrotnego wyboru.

5. Za każdą poprawną odpowiedź możesz uzyskać 1 punkt.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Dla każdego zadania podane

są cztery możliwe odpowiedzi: a, b, c, d. Tylko jedna odpowiedź jest poprawna; zaznacz

ją znakiem X.

7. Staraj się wyraźnie zaznaczać odpowiedzi. Jeżeli się pomylisz i błędnie zaznaczysz

odpowiedź, otocz ją kółkiem i zaznacz ponownie odpowiedź, którą uważasz za

poprawną.

8. Test składa się z dwóch części. Część I zawiera zadania z poziomu podstawowego,

natomiast część II – zadania z poziomu ponadpodstawowego i te mogą przysporzyć Ci

trudności, gdyż są one na poziomie wyższym niż pozostałe (dotyczy to zadań od 18

do 20).

9. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

10. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

11. Po rozwiązaniu testu sprawdź czy zaznaczyłeś wszystkie odpowiedzi na KARCIE

ODPOWIEDZI.

12. Na rozwiązanie testu masz 45 minut.

Powodzenia!

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

ZESTAW ZADAŃ TESTOWYCH

1. Maszyny do robót drogowych klasyfikuje się

a) grupy i rodzaje.

b) grupy i kategorie.

c) rodzaje i odmiany.

d) kategorie i rodzaje.

2. Do elementów roboczych maszyn drogowych nie zaliczamy

a) osi.

b) wałów.

c) łożysk.

d) lemieszy.

3. W zależności od kierunku przenoszonych sił nie rozróżniamy łożysk

a) podłużnych.

b) wzdłużnych.

c) poprzecznych.

d) poprzeczno-wzdłużnych.

4. Sprzęgła są to części maszyn, które służą do

a) podtrzymywania wałów i osi.

b) nadania maszynom określonego ruchu.

c) rozłącznego i płynnego sprzęgania wałów.

d) zmiany swobodnego przekroju przepływu w przewodzie.

5. Najczęściej w maszynach drogowych spotyka się sprzęgła nierozłączne, do których nie

zaliczymy sprzęgieł

a) tulejowych.

b) walcowych.

c) tarczowych.

d) wychylnych.

6. W maszynach drogowych nie stosujemy hamulców

a) tulejowych.

b) taśmowych.

c) klockowych.

d) szczękowych.

7. W maszynach drogowych wyróżniamy przekładnie

a) pasowe, linowe, zębate.

b) pasowe, linkowe, zębatkowe.

c) łańcuchowe, zębatkowe, tulejowe.

d) linkowe, zębatkowe, łańcuszkowe.

8. Zmiana przepływu w zaworach polega na

a) otwarciu przepływu.

b) zwiększeniu przepływu.

c) zmniejszeniu przepływu.

d) przepuszczaniu czynnika w dwóch kierunkach.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

9. Ze względu na sposób zapłonu nie wyróżniamy tłokowych silników spalinowych

a) żarowych.

b) iskrowych.

c) tłokowych.

d) samoczynnych.

10. Poniższy rysunek przedstawia zasadę pracy silnika

a) jednosuwowego.

b) dwusuwowego.

c) trójsuwowego.

d) czterosuwowego.

11. Poniższy rysunek przedstawia

a) wirnik silnika zwartego.

b) wirnik silnika pierścieniowego.

c) stojan silnika asynchronicznego.

d) uzwojenie silnika pierścieniowego.

12. Urządzenia przeznaczone do sprężania powietrza lub innych gazów nazywamy

a)

silnikami.

b)

zaworami.

c)

sprzęgłami.

d)

sprężarkami.

13. Urządzenia stosowane w drogownictwie przede wszystkim w wytwórniach mieszanek

mineralno-bitumicznych, do zasilania w powietrze palników grzewczych suszarek

lub zbiorników lepiszczy bitumicznych oraz w instalacjach odpylających nazywamy

a) zaworami.

b) sprężarkami.

c) wentylatorami.

d) silnikami spalinowymi.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

14. Poniższy rysunek przedstawia zasadę działania silnika

a) spalinowego.

b) elektrycznego.

c) hydraulicznego.

d) pneumatycznego.

15. Felga koła może być wykonana jako

a) stalowa.

b) cynkowa.

c) miedziana.

d) ocynkowana.

16. Zewnętrzna część opony odpowiedzialna za kontakt z nawierzchnią drogi i przenoszenie

obciążeń nosi nazwę

a) bieżnika.

b) osnowy.

c) drutówki.

d) opasania.

17. Oznaczenie na oponie M+S oznacza

a) ochraniacz felgi.

b) uziemienie elektrostatyczne.

c) wskaźnik maksymalnej nośności.

d) przeznaczenie opony na śnieg i błoto.

18. Skokiem silnika czterosuwowego nazywamy odległość między punktami

a) skrajnymi.

b) zwrotnymi.

c) środkowymi.

d) górnym i dolnym.

19. Silniki asynchroniczne są to silniki elektryczne

a)

indukcyjne prądu stałego.

b)

indukcyjne prądu zmiennego.

c)

uniwersalne jednofazowe na prąd stały.

d)

uniwersalne jednofazowe na prąd zmienny.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

20. Wentylatory są to maszyny, w których ciśnienie sprężania dochodzi do

a) 0,001 MPa.

b) 0,01 MPa.

c) 0,1 MPa.

d) 1,0 MPa.

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Stosowanie maszyn i urządzeń drogowych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

6. LITERATURA

1. Jakiel P. (red.): Poradnik kierownika budowy i inspektora nadzoru – Warunki techniczne

wykonania i odbioru dróg i mostów. Verlag Dashofer Sp. Z o.o., Warszawa 2006

2. Janicki L., Maszyny i urządzenia. WSiP, Warszawa 1987

3. Kozłowski M. Red.: Mechanik pojazdów samochodowych. Budowa i eksploatacja

pojazdów cz. I. VOGEL, PUBLISHING, Wrocław 1998

4. Sawicki E.: Technologia robót w budownictwie drogowym cz. 1. WSiP, Warszawa 1996

5. Stefański A., Walczak J., Technologia robót budowlanych. Arkady, 1983

6. www.maxxis.biz.pl

Wyszukiwarka

Podobne podstrony:

mechanik maszyn i urzadzen drogowych 833[01] z1 01 n

mechanik maszyn i urzadzen drogowych 833[01] z1 02 n

mechanik maszyn i urzadzen drogowych 833[01] z1 03 u

mechanik maszyn i urzadzen drogowych 833[01] z1 04 n

mechanik maszyn i urzadzen drogowych 833[01] z1 04 u

mechanik maszyn i urzadzen drogowych 833[01] z1 03 n

mechanik maszyn i urzadzen drogowych 833[01] z1 02 u

mechanik maszyn i urzadzen drogowych 833[01] z1 01 n

mechanik maszyn i urzadzen drogowych 833[01] z1 02 n

mechanik maszyn i urzadzen drogowych 833[01] o1 01 u

mechanik maszyn i urzadzen drogowych 833[01] z2 01 u

mechanik maszyn i urzadzen drogowych 833[01] z2 02 u

mechanik maszyn i urzadzen drogowych 833[01] o1 04 u

mechanik maszyn i urzadzen drogowych 833[01] z2 05 u

mechanik maszyn i urzadzen drogowych 833[01] z3 01 u

mechanik maszyn i urzadzen drogowych 833[01] o1 04 n

więcej podobnych podstron