„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jolanta Skoczylas

Wykonywanie deskowań, przygotowywanie i układanie

zbrojenia 833[01].Z3.01

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Witold Kapusta

mgr inż. Małgorzata Karbowiak

Opracowanie redakcyjne:

mgr inż. Jolanta Skoczylas

Konsultacja:

mgr inż. Lidia Staniszewska

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[01].Z3.01

„Wykonywanie

deskowań,

przygotowywanie

i

układanie

zbrojenia”,

zawartego

w modułowym programie nauczania dla zawodu mechanik maszyn i urządzeń drogowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania prac pomocniczych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

8

4.1.3. Ćwiczenia

9

4.1.4. Sprawdzian postępów

10

4.2. Narzędzia pomiarowe używane podczas prac pomocniczych

11

4.2.1. Materiał nauczania

11

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

15

4.2.4. Sprawdzian postępów

15

4.3. Zapotrzebowanie materiałowe do wykonania prac pomocniczych

17

4.3.1. Materiał nauczania

17

4.3.2. Pytania sprawdzające

17

4.3.3. Ćwiczenia

17

4.3.4. Sprawdzian postępów

19

4.4. Transport i składowanie materiałów pomocniczych

20

4.4.1. Materiał nauczania

20

4.4.2. Pytania sprawdzające

22

4.4.3. Ćwiczenia

22

4.4.4. Sprawdzian postępów

23

4.5. Roboty ciesielskie, betoniarskie i zbrojarskie

25

4.5.1. Materiał nauczania

25

4.5.2. Pytania sprawdzające

29

4.5.3. Ćwiczenia

29

4.5.4. Sprawdzian postępów

31

4.6. Deskowania

32

4.6.1. Materiał nauczania

32

4.6.2. Pytania sprawdzające

33

4.6.3. Ćwiczenia

34

4.6.4. Sprawdzian postępów

35

4.7. Zabezpieczenie ścian wykopów

36

4.7.1. Materiał nauczania

36

4.7.2. Pytania sprawdzające

38

4.7.3. Ćwiczenia

38

4.7.4. Sprawdzian postępów

39

5. Sprawdzian osiągnięć

40

6. Literatura

45

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wykonywaniu deskowań,

przygotowywaniu i układaniu zbrojenia.

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

833[01].Z3

Technologia robót pomocniczych

833[01].Z3.01

Wykonywanie deskowań, przygotowywanie

i układanie zbrojenia

833[01].Z3.02

Montowanie i demontowanie konstrukcji

pomocniczych z różnych materiałów

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

stosować zasady bezpiecznej pracy podczas użytkowania maszyn i obsługiwania

urządzeń,

−

przestrzegać przepisów bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska,

−

organizować stanowisko pracy związane z robotami budowlanymi,

−

rozpoznawać podstawowe materiały budowlane,

−

rozpoznawać podstawowe cechy techniczne materiałów,

−

posługiwać się podstawowymi pojęciami z zakresu budownictwa,

−

wykonywać szkice podstawowymi technikami rysunkowymi,

−

korzystać z różnych źródeł informacji,

−

kontrolować jakość wykonywanych przez siebie robót.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska podczas wykonywania prac pomocniczych,

−

sklasyfikować przyrządy pomiarowe,

−

opisać przeznaczenie typowych przyrządów pomiarowych,

−

dobrać przyrządy pomiarowe do prac pomocniczych,

−

dobrać materiały do prac pomocniczych,

−

zamówić i rozliczyć materiały do prac pomocniczych,

−

transportować i składować materiały budowlane do robót pomocniczych,

−

dobrać maszyny, urządzenia i sprzęt do robót pomocniczych,

−

posłużyć się narzędziami, urządzeniami i sprzętem do robót pomocniczych, nie

wymagającymi dodatkowych uprawnień,

−

wykonać proste roboty zbrojarskie i ciesielskie,

−

zmontować zbrojenie nieskomplikowanych elementów żelbetowych,

−

wykonać proste deskowania,

−

układać w deskowaniu mieszankę betonową,

−

zabezpieczać ściany wykopów,

−

wykonać czynności pomocnicze zgodnie z technologią, a także z zachowaniem dbałości

o stan środowiska naturalnego oraz zgodnie z przepisami bezpieczeństwa i higieny pracy

przy robotach pomocniczych,

−

kontrolować jakość i prawidłowość wykonywanych przez siebie robót.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przepisy

bezpieczeństwa

i

higieny

pracy,

ochrony

przeciwpożarowej oraz ochrony środowiska podczas

wykonywania prac pomocniczych

4.1.1. Materiał nauczania

Wiadomości ogólne

Podczas wykonywania prac pomocniczych w robotach drogowych może być zatrudniony

wyłącznie pracownik, który:

– odpowiada wymaganiom określonym w taryfikatorze kwalifikacyjnym dla danego

stanowiska pracy,

– został przeszkolony w zakresie bezpieczeństwa i higieny pracy na danym stanowisku

pracy, w pierwszej kolejności w formie instruktażu stanowiskowego, a następnie

w formie szkoleń ogólnych i okresowych kończonych egzaminem,

– uzyskał orzeczenie lekarskie o dopuszczeniu do określonej pracy,

– został zapoznany z oceną ryzyka zawodowego na określonym stanowisku i potwierdził

ten fakt własnoręcznym podpisem,

– został wyposażony w odpowiednią odzież ochronną, którą zobowiązany jest dostarczyć

pracodawca.

Pracownik zobowiązany jest przed rozpoczęciem pracy sprawdzić stan bezpieczeństwa

w miejscu pracy.

Każdy pracownik jest obowiązany poinformować przełożonego o grożącym

niebezpieczeństwie. W razie stwierdzenia bezpośredniego zagrożenia życia lub zdrowia

zarówno pracownik, jak i nadzór ma bezwzględny obowiązek niezwłocznie wstrzymać roboty

i podjąć niezbędne kroki w celu usunięcia zagrożenia.

Pracownik zobowiązany jest utrzymywać w należytym stanie i porządku miejsce pracy

oraz obsługiwane maszyny i urządzenia, jak również eksploatować je zgodnie z przepisami

techniczno – ruchowymi ustalonymi przez producentów.

Przy wykonywaniu robót należy stosować odpowiednie znaki drogowe i urządzenia

ostrzegawczo – zabezpieczające. W szczególności dotyczy to nie zamkniętego

lub ograniczonego ruchu drogowego.

Przyczyną wypadków przy obsłudze maszyn i urządzeń do robót pomocniczych

są najczęściej: zbyt duża prędkość obrotowa narzędzi skrawających, występowanie znacznych

sił oddziaływujących na obrabiane elementy, nieosłonięte narzędzia skrawające,

nieostrożność obsługi np. obrabiarki czy zgrzewarki, zły stan techniczny maszyn i urządzeń,

bałagan na stanowisku pracy.

W celu zmniejszenia ryzyka wystąpienia wypadku producenci maszyn i urządzeń mają

obowiązek stosować określone urządzenia ochronne, do których zaliczamy: osłony noży, pił

i innych narzędzi skrawających, osłony zespołów napędowych (silników, przekładni itp.),

osłony zespołów posuwowych, hamulce pozwalające natychmiast zatrzymać wrzeciono,

wyłączniki odcinające dopływ energii, urządzenia eliminujące możliwość przypadkowego

włączenia maszyny czy urządzenia.

Deskowania

Zbyt duży rozstaw stempli do deskowań, niewłaściwe przekroje desek, zła jakość

wykonania mogą być powodem odkształceń deskowań, a nawet jego załamania pod parciem

mieszanki betonowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Przedłużenie stempli, jeżeli jest konieczne, wykonuje się w odległości około 1/3

od końca stempla.

Pracownicy wykonujący deskowania wysokie (ponad 3 m) powinni być zabezpieczeni

dodatkowymi tymczasowymi pomostami o szerokości 70 cm z poręczami i krawężnikami.

Do rozdeskowania można przystąpić po stwierdzeniu dostatecznej wytrzymałości betonu

i uzyskaniu zezwolenia kierownika budowy.

Roboty betoniarskie

Betonownie mogą obsługiwać tylko pracownicy o odpowiednich kwalifikacjach

i uprawnieniach. W czasie nieobecności obsługi urządzenia sterowniczego, powinny

być zabezpieczone przed dostępem osób postronnych.

Zabiegi konserwacyjne i naprawcze urządzeń betonowni, można wykonywać tylko

po zatrzymaniu pracy maszyn i urządzeń, a naprawy i regulacje instalacji elektryczneji

pneumatycznej – po odłączeniu dopływu prądu lub sprężonego powietrza.

Zabrania się pozostawiania mieszanki betonowej w betoniarce lub zbiorniku betonu,

jeśli przerwa w pracy betonowni będzie dłuższa niż 30 minut. Po zakończeniu pracy

w każdym dniu roboczym należy opróżnić dozowniki i przenośniki materiałów.

Na terenie betonowni powinien się znajdować sprzęt przeciwpożarowy, a w kabinie

sterowniczej – gaśnica.

Pomosty robocze przeznaczone do transportu mieszanki powinny być codziennie

sprawdzane, a ich uszkodzenia naprawiane. Mieszankę betonową rozlaną na pomostach

należy usuwać, gdyż może spowodować poślizgnięcie i upadek robotnika.

Mieszanki betonowej nie należy zrzucać, lecz zsuwać rynnami lub lejami do wykopów.

Nie należy używać wibratorów o napięciu wyższym niż 60 V (szkodliwe dla zdrowia).

Robotnik pracujący z wibratorem ręcznym powinien mieć gumowe buty i rękawice.

Stosując preparaty powłokowe do pielęgnacji betonu, należy używać odzieży ochronnej.

Zaleca się również nosić okulary ochronne. Obowiązuje zakaz palenia papierosów,

jak również nie mogą znajdować się w pobliżu żadne źródła otwartego ognia. W wypadku

pożaru do gaszenia preparatów należy stosować piasek lub chemiczne środki gaśnicze.

Roboty zbrojarskie

Roboty zbrojarskie można wykonywać tylko na odpowiednio zorganizowanych

stanowiskach pracy.

Prostowanie stali metodą wyciągania może odbywać się tylko w miejscu ogrodzonym

w sposób chroniący pracowników przed wypadkiem w razie zerwania się prostowanego pręta.

Zabrania się cięcia nożycami ręcznymi oraz ręcznego gięcia prętów zbrojeniowych

o średnicy większej niż 20 mm.

Zmiana sworzni oraz układanie prętów zbrojenia na giętarce może odbywać się dopiero

po zatrzymaniu maszyny. Transport szkieletów zbrojenia lub wiązek stali zbrojeniowej za

pomocą żurawia powinien odbywać się z zachowaniem wyjątkowej ostrożności.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie wymagania powinien spełniać pracownik zatrudniony przy wykonywaniu prac

pomocniczych w robotach drogowych?

2. Co jest przyczyną wypadków przy obsłudze maszyn i urządzeń do robót pomocniczych?

3. Jakie środki stosują producenci w celu zmniejszenia ryzyka wystąpienia wypadku

przy obsłudze maszyn i urządzeń?

4. Jakie zasady bezpieczeństwa i higieny pracy obowiązują podczas deskowania?

5. Jakie zasady bezpieczeństwa i higieny pracy obowiązują podczas robót betoniarskich?

6. Jakie zasady bezpieczeństwa i higieny pracy obowiązują podczas robót zbrojarskich?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

4.1.3. Ćwiczenia

Ćwiczenie 1

Opisz przyczyny najczęściej występujących zagrożeń na podstawie foliogramów

przedstawiających obsługę maszyn i urządzeń do robót pomocniczych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć foliogramy przedstawiające obsługę maszyn i urządzeń do robót pomocniczych,

2) przeanalizować zagrożenia związane z obsługą maszyn i urządzeń,

3) opisać przyczyny zagrożeń związane z obsługą maszyn i urządzeń,

4) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

–

foliogramy przedstawiające obsługę maszyn i urządzeń,

–

zestaw do prezentowania foliogramów,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca przepisów bezpieczeństwa i higieny pracy podczas

wykonywania prac pomocniczych.

Ćwiczenie 2

Obejrzyj film dydaktyczny „Roboty betoniarskie”. Wynotuj zagrożenia i sposoby

ich zapobiegania podczas wykonywania robót betoniarskich, które zaobserwowałeś na filmie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć film,

2) wynotować zagrożenia występujące podczas robót betoniarskich,

3) wynotować sposoby zapobiegania zagrożeniom podczas wykonywania robót

betoniarskich,

4) zaprezentować wykonane ćwiczenie,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

film „Roboty betoniarskie”,

−

zestaw do wyświetlania filmów,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca przepisów bezpieczeństwa i higieny pracy podczas

robót betoniarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić wymagania, jakie powinien spełniać pracownik zatrudniony

przy wykonywaniu prac pomocniczych w robotach drogowych?

¨

¨

2) określić przyczyny wypadków przy obsłudze maszyn i urządzeń

do robót pomocniczych?

¨

¨

3) wymienić zasady stosowane przez producentów w celu zmniejszenia

ryzyka wystąpienia wypadku przy obsłudze maszyn i urządzeń?

¨

¨

4) scharakteryzować zasady bezpieczeństwa i higieny pracy obowiązujące

podczas deskowania?

¨

¨

5) scharakteryzować zasady bezpieczeństwa i higieny pracy obowiązujące

podczas robót betoniarskich?

¨

¨

6) scharakteryzować zasady bezpieczeństwa i higieny pracy obowiązujące

podczas robót zbrojarskich?

¨

¨

7) wykonać roboty pomocnicze z zachowaniem zasad bezpieczeństwa

i higieny pracy?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

4.2. Narzędzia pomiarowe używane podczas prac pomocniczych

4.2.1. Materiał nauczania

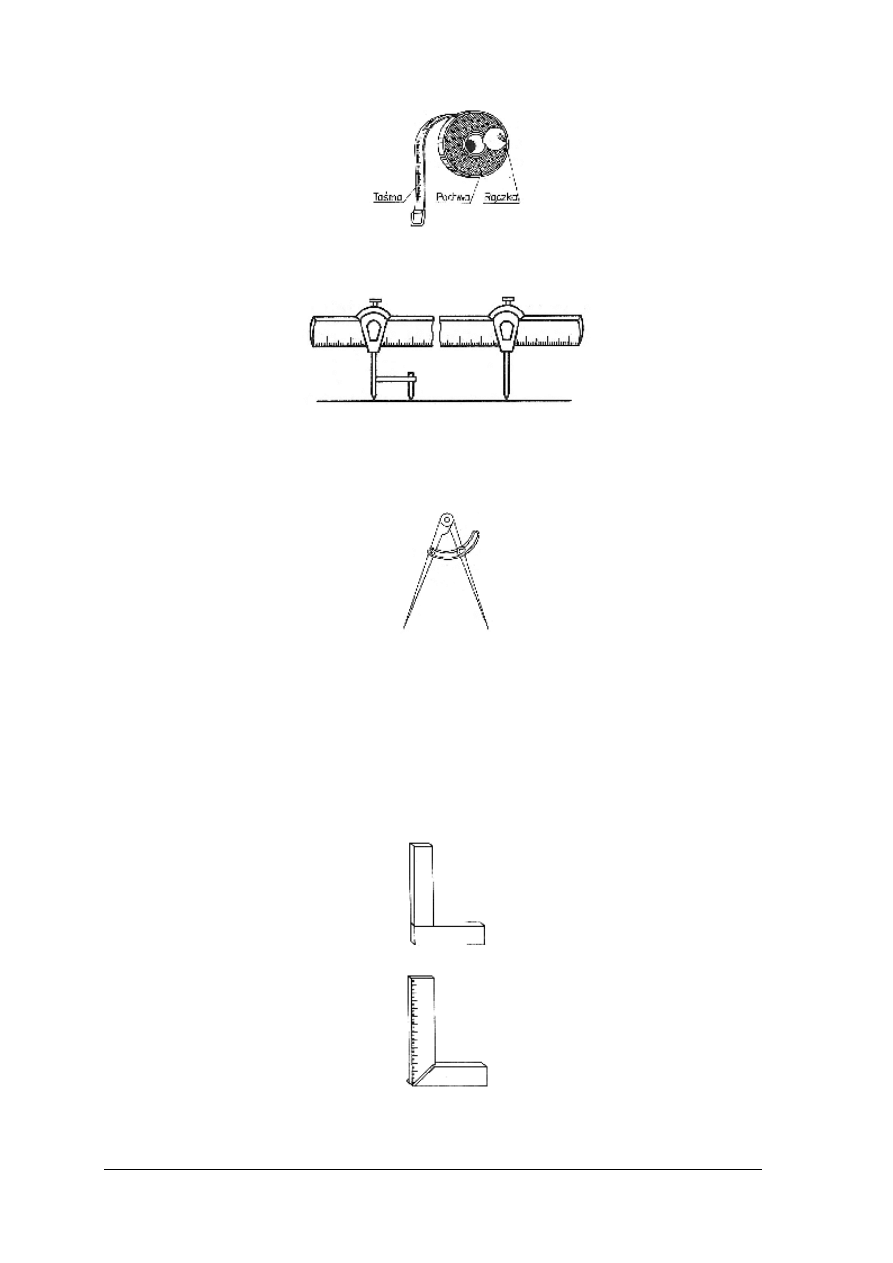

Przyrządy do trasowania służą do wyznaczania różnego rodzaju linii, kątów, obrysów

itp. Chcąc wykonać jakikolwiek element lub konstrukcję drewnianą zgodnie z rysunkami

projektu, musimy dobrać materiał o odpowiedniej długości i przekrojach poprzecznych oraz

sprawdzić w naturze wymiary podane na rysunkach.

Podczas trasowania materiału i wzorników używa się wielu przyborów i przyrządów, do

których należą: ołówki ciesielskie, miarki, liniały drewniane, cyrkiel nastawny, kątowniki,

pion, poziomnica, wyznacznik ciesielski, macki, znacznik.

Ołówki ciesielskie mają spłaszczony kształt o przekroju elipsy (rys. 1). Przy ich

struganiu również umieszczony w nich grafit należy temperować na płask.

Rys. 1. Ołówek ciesielski [4, s. 110]

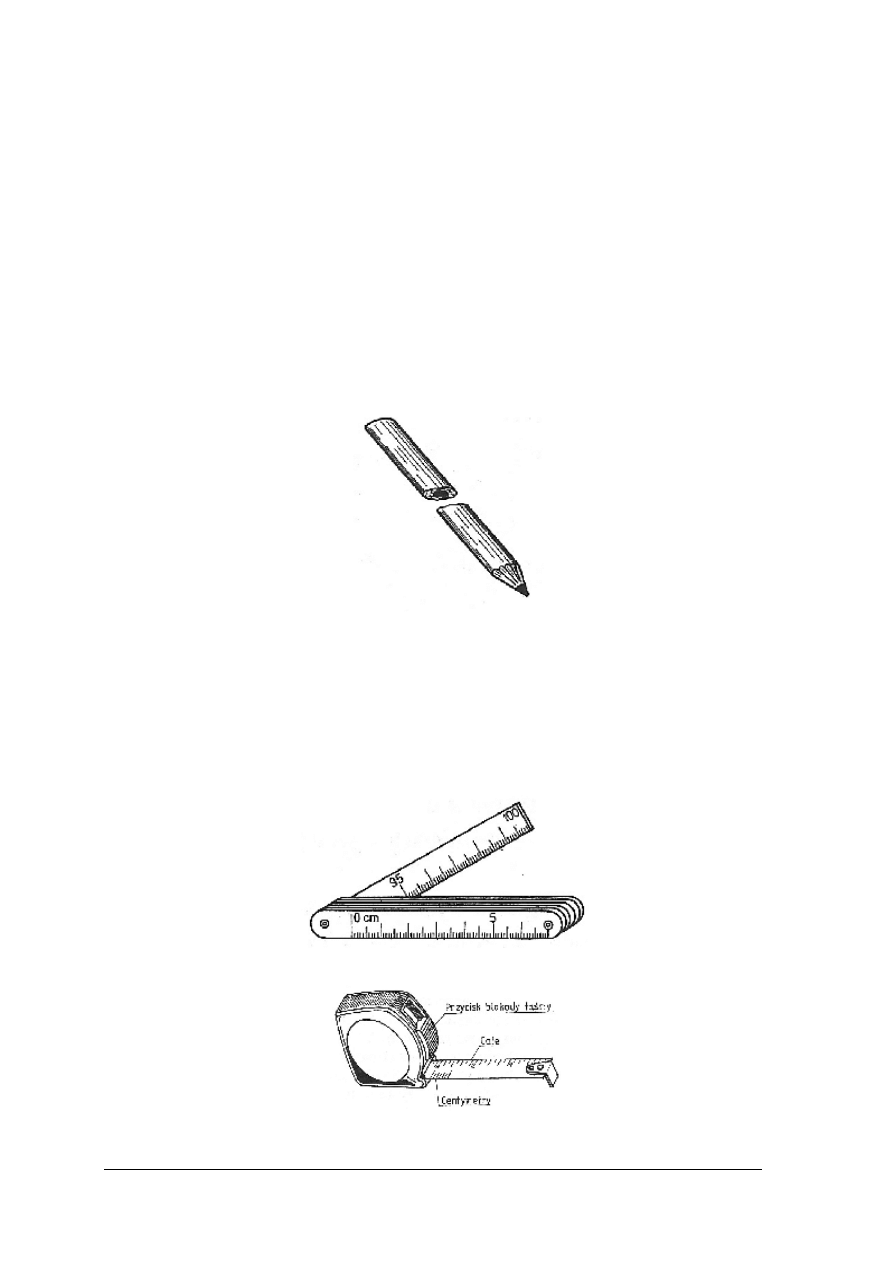

Miarki o różnych kształtach:

a) składana miarka drewniana lub stalowa (rys. 2),

b) miarka zwijana stalowa (rys. 3),

c) miarka zwijana płócienna (rys. 4).

Miarki służą do mierzenia długości nie przekraczającej kilku metrów, do mierzenia

szerokości, grubości materiału i sprawdzenia wymiarów wykonanego elementu

lub konstrukcji drewnianych.

Rys. 2. Miarka składana [4, s. 110]

Rys. 3. Stalowa miarka zwijana [4, s. 110]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Rys. 4. Płócienna miarka zwijana [4, s.110]

Liniały drewniane służą do odmierzania i wykreślenia linii prostych (rys. 5).

Rys. 5. Liniał [4, s. 110]

Cyrkiel nastawny służy do wykreślania kół, do porównywania wymiarów i odkładania

na wyznaczonych elementach małych odcinków prostych oraz do sprawdzania wielkości

kątów (rys. 6).

Rys. 6. Cyrkiel nastawny [4, s. 110]

Kątowniki o różnej konstrukcji:

a) kątownik prostokątny (rys. 7),

b) kątownik przylgowy (rys. 8),

c) kątownik nastawny (rys. 9).

Kątowniki służą do wykreślania linii prostych prostopadłych do boków wyznaczanych

elementów oraz do wykreślania linii prostych względem siebie równoległych. Kątowniki

o kącie zmiennym nadają się do kreślenia linii prostych pod dowolnym kątem

lub przenoszenia kątów.

Rys. 7. Kątownik prostokątny [4, s. 110]

Rys. 8. Kątownik przylgowy [4, s. 110]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Rys. 9. Kątownik nastawny [4, s. 110]

Pion jest ciężarkiem o zaostrzonym końcu, zawieszonym na sznurku nawijanym

na szpulę (rys. 10). Używany jest do wyznaczania linii pionowych w robotach montażowych.

Rys. 10. Pion [4, s. 111]

Poziomnica jest wykonana z twardego drewna lub aluminium, w której osadzone są dwie

rurki szklane napełnione spirytusem z zaznaczonymi w środkowej części dwiema kreskami

(rys.11). Służy do pionowania i poziomowania elementów budowlanych.

a)

b)

Rys. 11. Poziomnice: a) w obudowie drewnianej, b) w obudowie aluminiowej [4, s. 111]

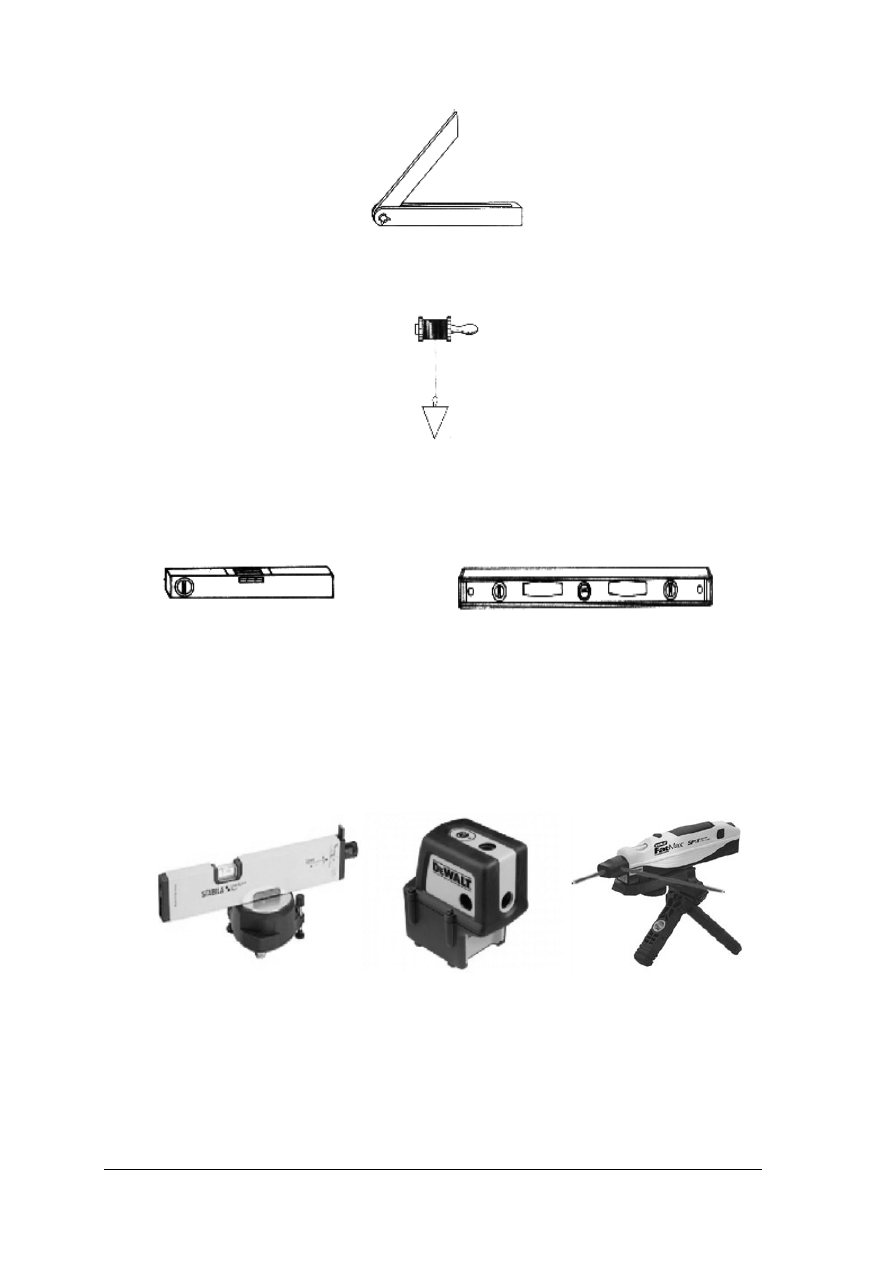

Poziomnice laserowe znajdują coraz powszechniejsze zastosowanie, ponieważ

są proste i wygodne w obsłudze oraz tańsze niż kilka lat temu. Poza standardowym

zastosowaniem poziomnicy, możemy, wykorzystując wbudowaną, w czołowej części

urządzenia głowicę emitującą wiązkę promienia laserowego, przenieść poziom na odległość

do kilkudziesięciu metrów, wyznaczyć linie poziome i pionowe.

a)

b)

c)

Rys. 12. Poziomnice laserowe a) ze spodarką magnetyczną, b) i c) emitujące wiązkę lasera w pozycji

poziomej, pionowej i krzyżowej [10]

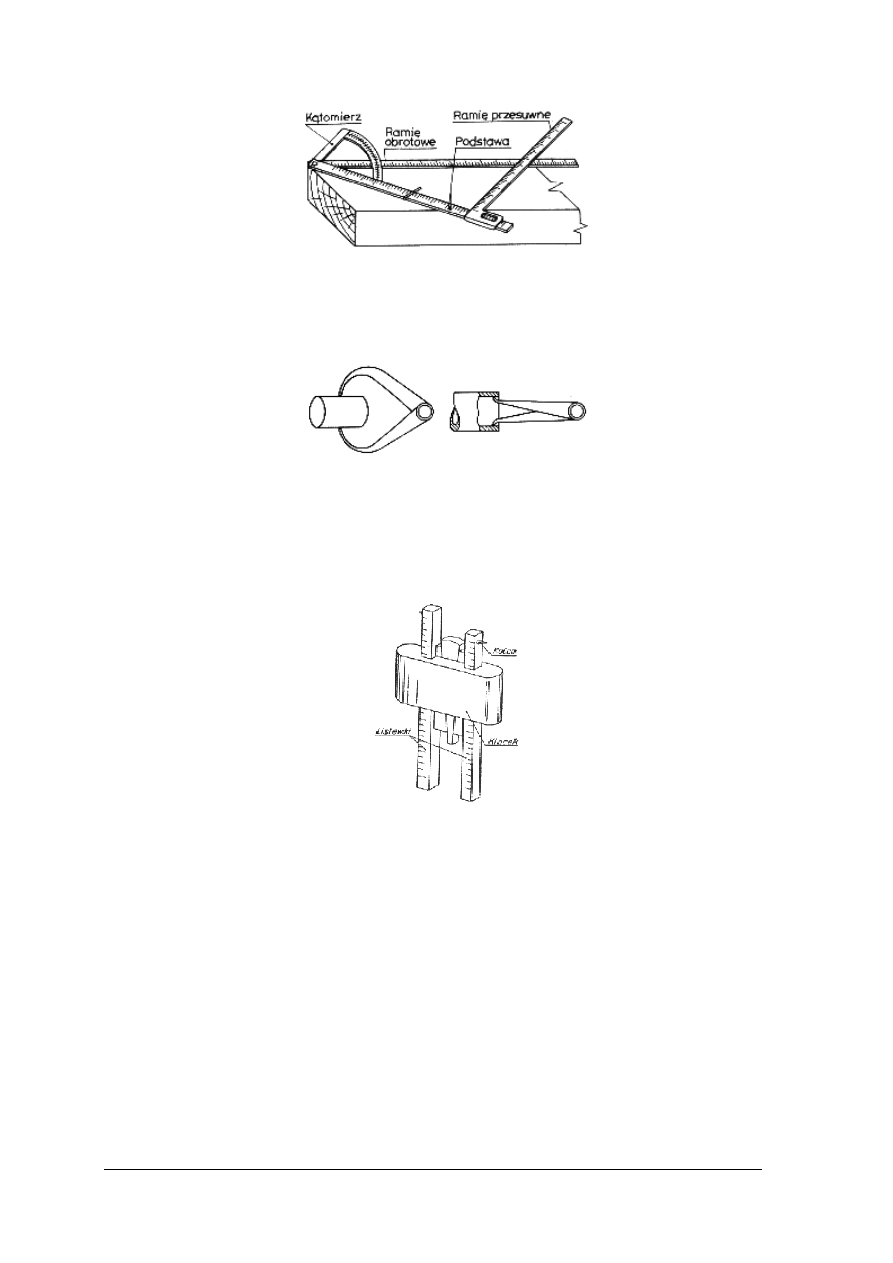

Wyznacznik ciesielski składa się z trzech ruchomych ramion z podziałką przeliczeniową

i kątomierza (rys. 13). Służy do odczytywania długości elementów pochyłych oraz umożliwia

odczytywanie rzeczywistych wymiarów elementów z rysunku wykonanego w podziałce

zgodnej ze skalą wyznacznika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 13. Wyznacznik ciesielski [4, s. 118]

Macki (rys. 14) składają się z dwóch ruchomo spiętych elementów w kształcie

haczyków. Służą do pomiaru średnic elementów w kształcie walca i średnic otworów.

Są jednym z przyrządów do kontroli prawidłowości trasowania.

Rys. 14. Macki [4, s. 118]

Znacznik składa się z dwóch listewek z podziałkami i wystającymi ostrzami

gwoździków po zewnętrznej stronie ich końców, umocowanych za pomocą kliników

w drewnianym klocku (rys. 15). Listewki można dowolnie wysuwać przy zluzowanych

klinikach. Znacznik służy do wyznaczania linii równoległych do krawędzi elementu.

Rys. 15. Znacznik [3, s. 11]

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie przyrządy służą do mierzenia długości elementów budowlanych?

2. Jakiego przyrządu należy użyć do odmierzenia i wykreślenia linii prostych?

3. Jakiego przyrządu należy użyć do wyznaczenia linii pionowych?

4. Jakiego przyrządu należy użyć do wyznaczenia pionu lub poziomu?

5. Jakim przyrządem można wykreślić koła lub odłożyć równe, krótkie odcinki przy

trasowaniu?

6. Jakim przyrządem należy się posłużyć, przenosząc miarę kąta na trasowany materiał?

7. Jakiego przyrządu należy użyć do odmierzenia i wykreślenia linii prostych prostopadłych

i równoległych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

4.2.3. Ćwiczenia

Ćwiczenie 1

Do przygotowanych na planszy rysunków przedstawiających przyrządy pomiarowe

dopasuj odpowiednie napisy dotyczące ich nazw i zastosowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć planszę z rysunkami,

2) wypisać nazwy rozpoznanych przyrządów i ich zastosowanie na kartkach

samoprzylepnych,

3) przykleić właściwe kartki do rysunków,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

plansza z rysunkami przedstawiająca przyrządy pomiarowe,

–

kartki samoprzylepne,

–

przybory do pisania,

–

notatnik,

−

literatura z rozdziału 6 dotycząca narzędzi pomiarowych.

Ćwiczenie 2

Przyporządkuj nazwy przyrządów pomiarowych zapisane na kartkach, do przyrządów

znajdujących się na stole w pracowni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć przyrządy pomiarowe znajdujące się na stole,

2) wybrać spośród przygotowanych kartek te, które dotyczą nazw rozpoznanych

przyrządów pomiarowych,

3) przyporządkować nazwy do rozpoznanych przyrządów, przyklejając kartki we

właściwych miejscach,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

samoprzylepne kartki z wydrukowanymi nazwami przyrządów pomiarowych,

–

przyrządy pomiarowe,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca narzędzi pomiarowych.

4.2.4.Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wymienić rodzaje przyrządów pomiarowych?

¨

¨

2) określić zastosowanie przyrządów pomiarowych?

¨

¨

3) rozpoznać rodzaje poszczególnych przyrządów?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4) określić zastosowanie miarki zwijanej stalowej?

¨

¨

5) określić zastosowanie liniału drewnianego?

¨

¨

6) określić zastosowanie cyrkla nastawnego?

¨

¨

7) określić zastosowanie kątowników?

¨

¨

8) określić zastosowanie pionu?

¨

¨

9) określić zastosowanie poziomnicy?

¨

¨

10) określić zastosowanie macek?

¨

¨

11) określić zastosowanie wyznacznika ciesielskiego?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.3. Zapotrzebowanie

materiałowe

do

wykonania

prac

pomocniczych

4.3.1. Materiał nauczania

Zapotrzebowanie na materiały sporządza się na podstawie przedmiaru robót.

W praktyce przy określaniu ilości i rodzaju materiałów niezbędnych do wykonania

konkretnych robót najczęściej korzysta się z Katalogów Nakładów Rzeczowych.

W katalogach podane są nakłady na wykonanie jednostki produkcji. Podane w nich normy

zużycia materiałów są oparte na szczegółowych ustaleniach i obliczeniach zgodnych

z wymaganiami technicznymi.

Aby sporządzić zapotrzebowanie na materiały należy pogrupować je asortymentami oraz

określić ich ilości i jednostkę miary.

Normy zużycia materiałów podaje się w odpowiednich jednostkach technicznych,

np. w metrach sześciennych, metrach kwadratowych, tonach, sztukach. Niektórych

materiałów mogą dotyczyć różne jednostki. Na przykład kruszywo tradycyjnie obmierza się

w metrach sześciennych, ale w transporcie samochodowym jego ilość określa się w tonach.

Drewno do konstrukcji deskowań i rusztowań mierzy się w metrach sześciennych, ale drewno

opałowe –w kilogramach. Podobnie zużycie gwoździ określa się wagowo, ale przy obserwacji

pracy cieśli jest wygodniej określać ich zużycie w sztukach.

Przy składaniu zamówienia na materiały należy uwzględnić ubytki i odpady, które

przewidziane są w Katalogu Nakładów Rzeczowych. W przypadku zamówienia materiałów

na cały cykl produkcji lub roboty uwzględnić należy wielkość powierzchni magazynowej,

w której materiał będzie składowany.

Poprawne opracowanie zapotrzebowania na materiały powinno zawierać plan dostaw

materiałowych, czyli tzw. harmonogram dostaw. Takie opracowanie umożliwia wykonanie

w sposób harmonijny zadań produkcyjnych.

Zamówienie na materiały składa się na druku zamówienia.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co stanowi podstawę do sporządzenia zamówienia na materiały?

2. Z czego należy korzystać przy ustalaniu ilości i jakości materiałów?

3. Jak należy sporządzić zamówienie na materiały?

4. W jakim celu wykonuje się plan dostaw materiałów?

5. Na czym sporządza się zamówienie na materiały?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.3.3. Ćwiczenia

Ćwiczenie 1

W oparciu o wypełniony druk „Przedmiar robót” wykonaj zestawienie materiałów

niezbędnych do wykonania deskowania słupa prostokątnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować wypełniony druk „Przedmiar robót” na wykonanie deskowania słupa

prostokątnego,

2) określić materiały do wykonania deskowania,

3) obliczyć ilość materiałów do wykonania deskowania,

4) sporządź zestawienie materiałów,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

–

dokumentacja projektowa,

–

wypełniony druk „Przedmiar robot”,

–

przybory do pisania,

–

kartka do sporządzenia zestawienia materiałów,

−

literatura z rozdziału 6 dotycząca zapotrzebowania materiałów do prac pomocniczych.

Ćwiczenie 2

Sporządź zamówienie na materiały do wykonania deskowania belki na podstawie

przedmiaru robót.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować przedmiar robót,

2) wypisać na podstawie przedmiaru wszystkie materiały niezbędne do wykonania

deskowania belki,

3) obliczyć ilości materiałów zgodnie z zasadami zawartymi w KNR,

4) sporządzić zamówienie na materiały,

5) dokonać samooceny ćwiczenia.

Wyposażenie stanowiska pracy:

–

przedmiar robót,

–

KNR 2-02,

–

przybory do pisania,

–

kalkulator,

–

kartka do sporządzenia zamówienia,

−

literatura z rozdziału 6 dotycząca zapotrzebowania materiałów do prac pomocniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować sposób ustalania ilości materiałów do robót

pomocniczych?

¨

¨

2) określić zasady stanowiące podstawę do ustalania ilości materiałów?

¨

¨

3) ustalić jednostkę miary na konkretne materiały?

¨

¨

4) sporządzić zestawienie niezbędnych materiałów?

¨

¨

5) scharakteryzować sposób sporządzenia zamówienia na materiały?

¨

¨

6) wykonać zamówienie na materiały?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

4.4. Transport i składowanie materiałów pomocniczych

4.4.1. Materiał nauczania

Wymagania szczegółowe dotyczące magazynowania, składowania i transportowania

materiałów i wyrobów budowlanych znajdują się w normach państwowych i instrukcjach.

Warunki transportu, składowania i magazynowania materiałów oraz wyrobów

budowlanych zależą od rodzaju i wymiarów wyrobów, wrażliwości materiału czy wyrobu na

czynniki atmosferyczne, na uderzenia bądź uszkodzenia powierzchni.

Warunki transportu powinny zapewnić przewiezienie wyrobów bez uszkodzeń

mechanicznych, a więc pęknięć, odłamań czy wyszczerbień. Należy zatem ustabilizować

elementy na środku transportowym, zastosować przekładki między nimi, itp. Ważnym

czynnikiem podczas transportu są czynniki atmosferyczne. Dlatego na placu budowy urządza

się składowiska otwarte, magazyny półzamknięte i magazyny zamknięte.

W obrębie placu budowy stosuje się sprzęt łączący możliwości wykonywania zadań

transportowych z równoczesnym załadunkiem lub rozładunkiem materiałów. Najprostszym

środkiem transportu bliskiego jest łopata (np. do przerzucania gruntu, piasku itp.) czy taczki

(do przewozu niewielkich ilości materiałów na krótkie odległości).

Przenośniki są maszynami do transportu w poziomie lub z niewielkim pochyleniem –

materiałów sypkich, cegieł i mieszanki betonowej. Przenośniki wielonaczyniowe

są stosowane do transportu pionowego.

Poniżej opisano magazynowanie, składowanie i transportowanie różnych materiałów

i wyrobów budowlanych.

Materiały i wyroby kamienne

Elementy kamienne okładzinowe powinny być do transportu i składowania opakowane.

Jako opakowania można wykorzystać pudła tekturowe, klatki drewniane, metalowe, taśmy

stalowe, pojemniki lub palety. Szczególnie dokładnie należy zabezpieczyć obrobione

narożniki i krawędzie. Opakowania z elementami kamiennymi powinny zawierać jednakowy

asortyment i być dokładnie oznakowane.

Transportując pojemniki lub opakowania z materiałami kamiennymi należy układać je

w taki sposób, aby dłuższy wymiar elementów był równoległy do kierunku ruchu środka

transportowego.

Krawężniki kamienne układa się w magazynie na przekładkach drewnianych w kilku

warstwach, tak aby łączna wysokość składowania nie przekraczała 1,2 m. Na środkach

transportowych układa się krawężniki w pojedynczych warstwach, zabezpieczając je przed

stykaniem się za pomocą przekładek z wełny drzewnej lub warkoczy ze słomy.

Transport i składowanie wyrobów włóknistych powinny być tak zorganizowane, aby

wyroby były chronione przed opadami atmosferycznymi i wilgocią. Poszczególne rodzaje

wyrobów powinny być magazynowane oddzielnie w sposób zapewniający łatwy dostęp do

nich.

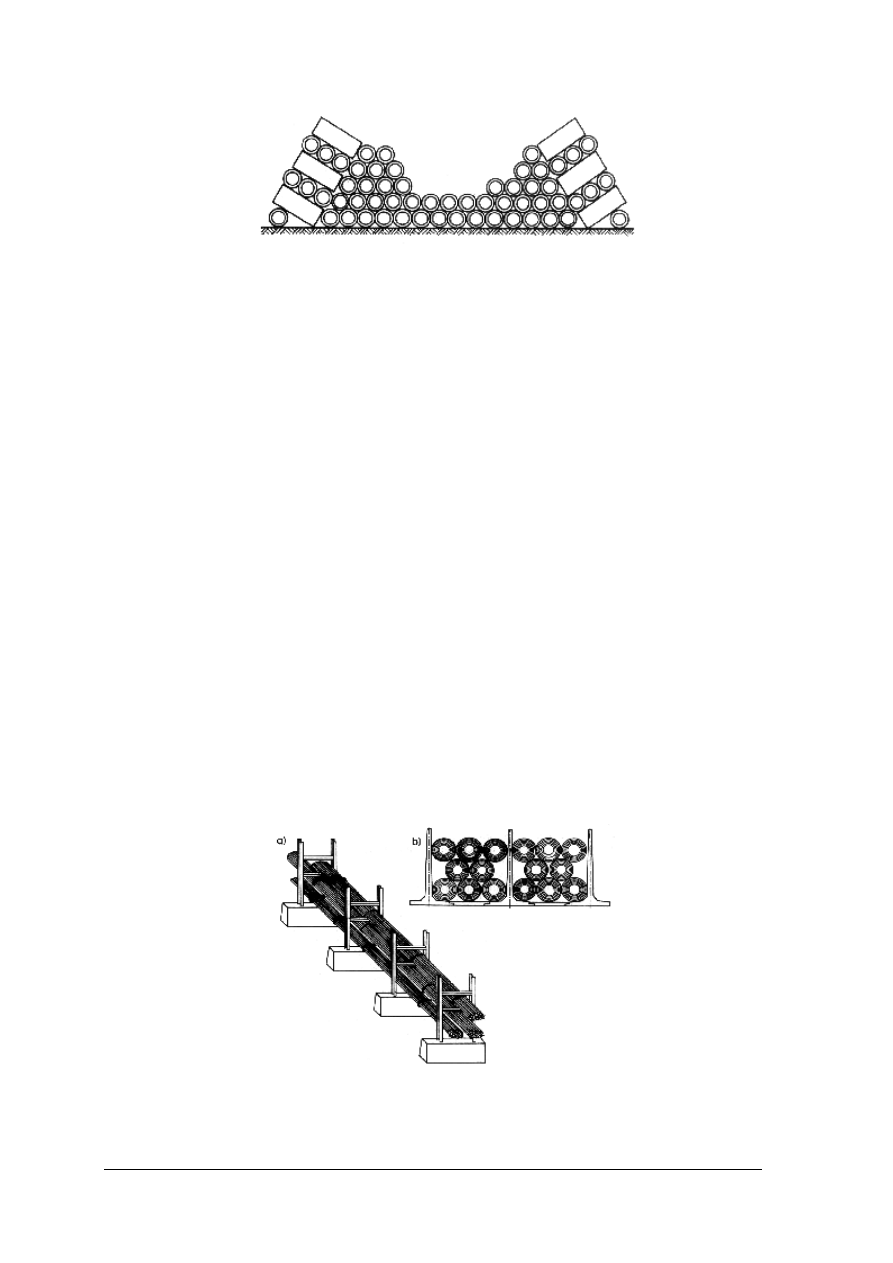

Wyroby z ceramiki budowlanej

Miejsce przeznaczone do składowania i przechowywania wyrobów powinno być

wyrównane, oczyszczone z gruzu i suche. Wyroby należy ustawiać w stosy, słupy, pryzmy

lub pakiety w sposób umożliwiający łatwe przeliczenie. W zależności od asortymentu

wysokość składowania wynosi od 2,0 do 2,2 m. Składowanie rurek drenarskich

przedstawiono na rys. 16.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 16. Przykład układania rurek drenarskich na placu [8, s. 95]

Transport wyrobów powinien odbywać się na paletach lub luzem i być zabezpieczony

przed opadami atmosferycznymi.

Materiały i wyroby z drewna

Składowiska do przechowywania drewna muszą być suche, zadaszone lecz otwarte.

Konieczne jest usunięcie ze składów roślinności oraz odpadów drzewnych. Rozmieszczenie

na składowiskach materiałów drzewnych zależy od ukształtowania terenu, transportu

wewnętrznego i rodzaju drewna.

Aby zapewnić bezpieczeństwo pożarowe i warunki do transportu, składowiska drzewne

należy podzielić na kwatery. W każdej kwaterze powinny być stojaki z łatwo dostępnym

sprzętem przeciwpożarowym.

Surowiec drzewny składowany na otwartych składowiskach układa się według długości

i grubości w stosy na legarach. Poszczególne warstwy przedziela się listwami jedna nad

drugą. Szerokość stosu wynosi od 2 do 4 m, długość od 1 do 8 m, wysokość do 4 m.

W przypadku dłuższego magazynowania ostatnia warstwa z desek powinna tworzyć w miarę

szczelny, pochyły dach.

Wyroby z drewna jak: płyty, sklejki i inne asortymenty muszą być przechowywane

w magazynach krytych.

Tarcicę transportuje w samochodach skrzyniowych lub wagonach na przekładkach.

W jednym stosie powinny znajdować się deski jednakowej grubości, wymiarów, rodzaju

drewna i jednakowej klasie jakości.

Wyroby ze stopów metali

Stal zbrojeniową w prętach i kształtowniki należy składować na podkładkach z drewna

lub na stojakach metalowych (rys. 17a). Natomiast stal w kręgach magazynuje się

w zasiekach (rys. 17b).

Rys. 17.

Składowanie stali: a) pręty stalowe składowane na stojakach, b) kręgi

stali składowane w zasiekach [8, s. 198]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Wyroby należy chronić przed opadami atmosferycznymi.

Transportowanie i magazynowanie wyrobów ze stali odbywa się bez opakowania.

Jedynie wyroby z metali nieżelaznych wymagają pakowania.

Wyroby z zapraw i betonów

Wyroby te składuje się zazwyczaj w stosach na otwartym powietrzu, z wyjątkiem

materiałów wrażliwych na opady atmosferyczne (np. wyroby gipsowe) oraz tych, które nie

powinny ulec zawilgoceniu przed wbudowaniem (np. gazobeton). Z tego powodu te materiały

powinny być przechowywane pod dachem.

Transportowanie wyrobów z zapraw i betonów odbywa się w zasadzie bez opakowania na

paletach. Jedynie wyroby gipsowe i gazobetonowe wymagają zabezpieczenia.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zasady magazynowania przechowywania i transportowania wyrobów

i materiałów kamiennych?

2. Jakie są zasady magazynowania przechowywania i transportowania wyrobów

ceramicznych?

3. Jakie są zasady przechowywania i magazynowania materiałów i wyrobów z drewna?

4. Jakie są zasady przechowywania i transportowania wyrobów ze stali?

5. Które wyroby ze stali muszą być dodatkowo zabezpieczone podczas transportu?

6. Jakie są zasady magazynowania, przechowywania i transportu wyrobów z zapraw

i betonów?

4.4.3. Ćwiczenia

Ćwiczenie 1

Obejrzyj film przedstawiający magazynowanie i składowanie materiałów budowlanych,

a następnie zapisz w punktach zasady obowiązujące podczas magazynowania i składowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć film o magazynowaniu i składowaniu materiałów i wyrobów budowlanych,

2) napisać w punktach zasady magazynowania i składowania materiałów i wyrobów

budowlanych,

3) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

film o zasadach magazynowania i składowania materiałów i wyrobów budowlanych,

−

notatnik,

−

zestaw do wyświetlania filmów,

−

przybory do pisania,

–

literatura z rozdziału 6 dotycząca zasad magazynowania i składowania materiałów

i wyrobów budowlanych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 2

Na kartkach zapisano nazwy materiałów lub wyrobów budowlanych oraz nazwy środków

transportu. Przyporządkuj środek transportu do materiału lub wyrobu budowlanego

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać nazwy materiałów lub wyrobów budowlanych zapisane na kartkach,

2) przeczytać nazwy środków transportu zapisane na kartkach,

3) przyporządkować środek transportu do materiału lub wyrobu budowlanego,

4) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

kartki samoprzylepne z nazwami wyrobów i materiałów budowlanych,

−

kartki samoprzylepne z nazwami środków transportu,

−

literatura z rozdziału 6 dotycząca transportu materiałów i wyrobów budowlanych.

Ćwiczenie 3

Zaplanuj transport, składowanie i magazynowanie płyt ze sklejki o różnych grubościach,

a następnie zapisz w notatniku zaplanowane czynności i zasady w punktach.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać wiadomości dotyczące zasad transportu, składowania i magazynowania

wyrobów z drewna,

2) zaplanować zasady

i kolejność czynności podczas transportu, składowania

i magazynowania sklejki,

3) napisać w notatniku zaplanowane czynności i zasady transportu, składowania

i magazynowania w punktach,

4) zaprezentować efekty swojej pracy,

5) dokonać samooceny.

Wyposażenie stanowiska pracy:

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca zasad transportu, składowania i magazynowania

wyrobów z drewna.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić ogólne zasady podczas transportu materiałów i wyrobów

budowlanych?

¨

¨

2) określić zasady transportu, składowania i magazynowania materiałów

i wyrobów kamiennych?

¨

¨

3) określić zasady transportu, składowania i magazynowania wyrobów

ceramicznych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4) określić zasady składowania i magazynowania materiałów i wyrobów

z drewna?

¨

¨

5) określić zasady transportu, składowania i magazynowania wyrobów

ze stali?

¨

¨

6) określić zasady składowania i magazynowania wyrobów z zapraw

i betonów?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.5. Roboty ciesielskie, betoniarskie i zbrojarskie

4.5.1. Materiał nauczania

Roboty ciesielskie

W budownictwie używa się drewna w postaci okrąglaków, desek, krawędziaków oraz

bali. W celu wbudowania drewna w konstrukcję musi być ono uprzednio obrobione,

tj. przycięte na właściwą długość, a elementy konstrukcji drewnianych muszą mieć wycięte

odpowiednie zaciosy, umożliwiające połączenie poszczególnych elementów oraz wyrównane

powierzchnie gotowej konstrukcji, oczyszczone i zaimpregnowane. Wszystkie te czynności

nazywają się obróbką ciesielską.

Do robót ciesielskich zaliczamy: dobór drewna, trasowanie (rysowanie konturów)

elementów konstrukcji drewnianych, obróbkę skrawaniem, polegającą na przecinaniu

elementów podłużnym i poprzecznym w celu nadania im żądanych kształtów i wymiarów,

wykonywanie złączy ciesielskich przez dłutowanie i wiercenie otworów, impregnacja drewna,

montaż elementów w miejscu wbudowania.

Dobór drewna, z którego ma być wykonany element, ma ogromne znaczenie ze względu

na oszczędność materiału. Wymiary materiału należy tak dobrać, aby były jak najbardziej

zbliżone do wymiarów elementu projektowanego.

Trasowanie poprzedza każdą obróbkę. Prawidłowe wyznaczenie elementu daje nie tylko

oszczędność drewna, ale także robocizny. Obecnie narzędzia ręczne stosowane do obróbki

zastąpiono narzędziami zmechanizowanymi i maszynami.

W robotach ciesielskich podstawowymi rodzajami obróbki skrawaniem są:

−

łupanie (siekierą i toporem),

−

piłowanie ręczne (piłami) i mechaniczne (pilarkami),

−

struganie ręczne (strugami) i mechaniczne (strugami mechanicznymi),

−

wiercenie ręczne (świdrami) i mechaniczne (wiertarkami i wiertarko-frezarkami),

−

dłutowanie ręczne (dłutami) i mechaniczne (dłutarkami).

Aby lepiej zobrazować skrawanie i zasady działania narzędzi skrawających, używa się

pojęcia noża elementarnego (rys.18) czyli klina – bowiem kształtem części roboczej każdego

narzędzia do skrawania jest klin. Elementy jego występują w każdym narzędziu, zarówno

ręcznym, jak i mechanicznym.

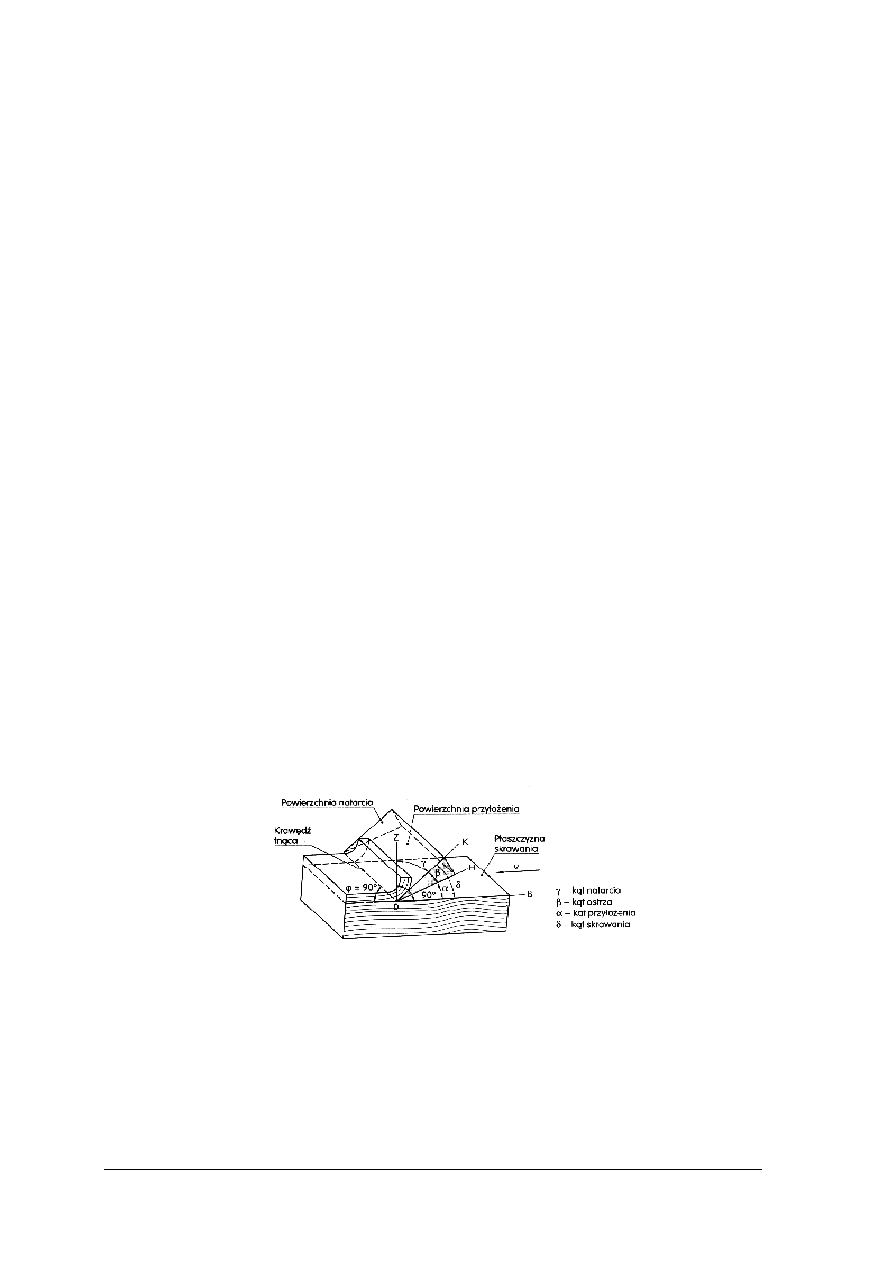

Rys. 18. Nóż elementarny [7, s. 11]

Powierzchnią natarcia nazywamy powierzchnię klina, po której przemieszcza się wiór.

Kątem natarcia γ nazywamy kąt zawarty pomiędzy powierzchnią natarcia a płaszczyzną

prostopadłą do kierunku ruchu narzędzia.

Powierzchnią przyłożenia nazywamy powierzchnię klina od strony obrabianego

materiału. Nie powinna się ona stykać z drewnem dla uniknięcia tarcia narzędzia o materiał.

Kątem przyłożenia α nazywamy kąt zawarty pomiędzy powierzchnią przyłożenia,

a powierzchnią skrawania (powierzchnią materiału powstałą w wyniku obróbki).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Krawędzią tnącą główną nazywamy prostą powstałą w wyniku przecięcia się

powierzchni natarcia i przyłożenia.

Kątem ostrza β nazywamy kąt zawarty pomiędzy płaszczyznami natarcia i przyłożenia.

Jest on kątem rozwarcia klina, wielkością charakteryzującą ostrze.

Narzędzie o małym kącie ostrza łatwo pokonuje opory, jakie stawia obrabiane drewno, jednak

bardzo szybko tępi się i zużywa. Do obróbki twardego drewna i płyt drewnopochodnych

trzeba stosować narzędzia o większym kącie ostrza, są one bardziej odporne na duże

obciążenia występujące podczas skrawania.

Kątem skrawania δ nazywamy sumę kątów przyłożenia i ostrza.

Piłowanie jest najstarszym sposobem obróbki drewna skrawaniem. Rozróżnia się

piłowanie wzdłuż, w poprzek i skośnie do włókien. Przykładem maszyny do piłowania

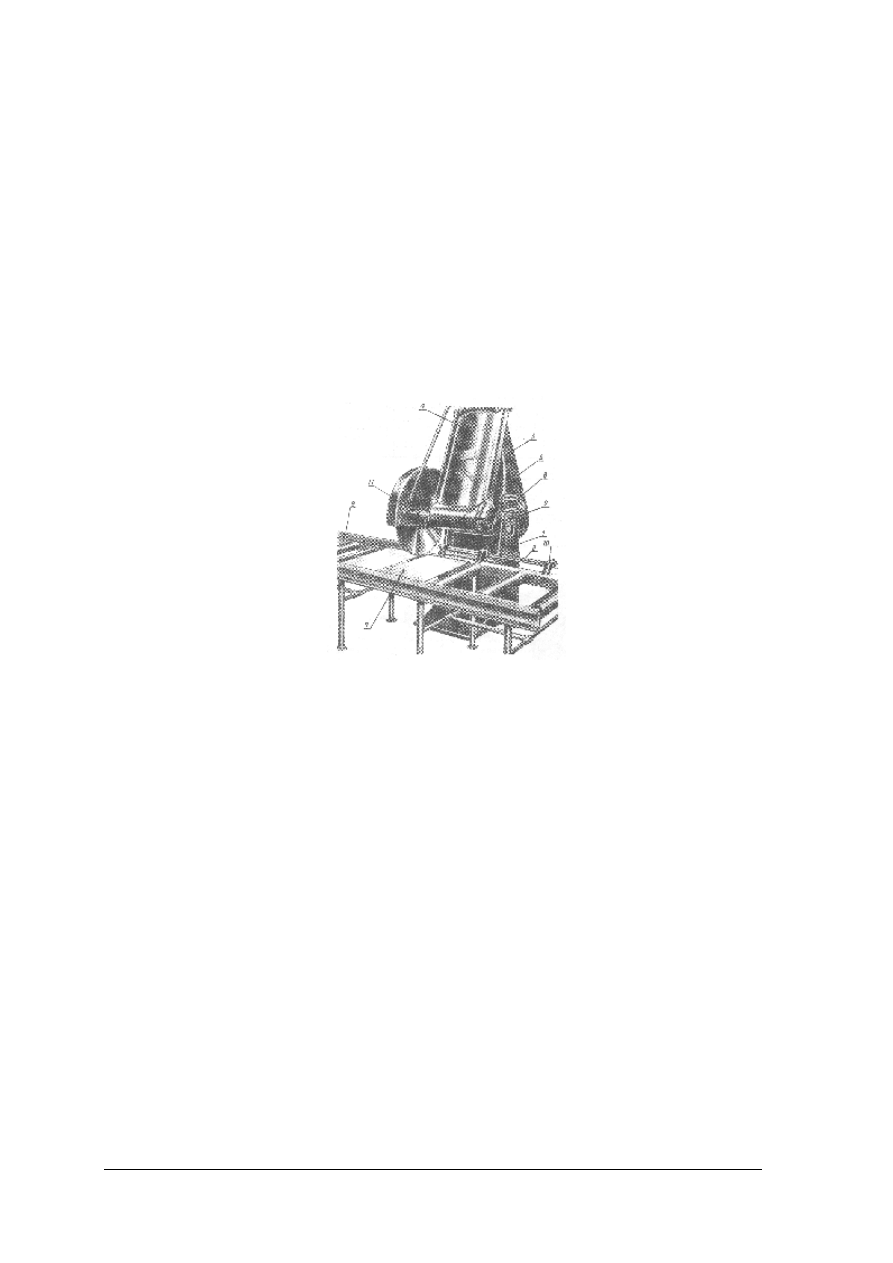

poprzecznego jest pilarka tarczowa poprzeczna (rys. 19). Tarczówka poprzeczna jednopiłowa

jest przeznaczona do wstępnego przecinania bali, łat, listew i opołów, prostopadle do

przebiegu włókien, na krótkie odcinki.

Rys. 19.

Pilarka tarczowa poprzeczna: 1 – korpus, 2 – wałek stały, 3 – ramię tylne, 4 – ramię przednie,

5 – silnik elektryczny, 6 – pokrętło do podnoszenia układu ramion, 7 – stół, 8 – listwa oporowa,

9 – skala, 10 – ogranicznik, 11 – rękojeść do rozchylania układu dźwigni [1, s. 49]

Wiercenie jest obróbką skrawaniem, mającą na celu wykonanie w drewnie gniazd lub

otworów o przekroju kołowym.

Dłutowaniem nazywa się obróbkę drewna skrawaniem mającą na celu wykonanie

otworów, wycięć lub gniazd o przekroju prostokątnym lub kołowym.

Struganiem nazywa się obróbkę drewna mającą na celu usunięcie nierówności

i wyrównanie powierzchni.

Roboty betoniarskie

Beton jest kamieniem sztucznym, który otrzymuje się przez twardnienie mieszanki

betonowej, składającej się z kruszywa drobnego, kruszywa grubego, cementu i wody.

Zastosowanie betonu w budownictwie jest powszechne zwłaszcza do wykonywania

elementów konstrukcyjnych. Zatem cechuje go duża wytrzymałość na ściskanie, odporność

na działanie czynników atmosferycznych, dobra urabialność wpływająca na łatwość

formowania elementów, a także mały koszt wytwarzania w porównaniu z innymi materiałami

konstrukcyjnymi. Jednocześnie beton cechuje mała wytrzymałość na rozciąganie. Jednak

w połączeniu betonu ze stalą (którą cechuje duża wytrzymałość na rozciąganie) można

uzyskać elementy i konstrukcje o znacznej wytrzymałości. Materiał powstały z połączenia

betonu ze stalą nazywa się żelbetem lub betonem zbrojonym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

Ponieważ ilość stali w konstrukcjach żelbetowych zazwyczaj nie przekracza 5%

całkowitej objętości, w praktyce nazywa się je konstrukcjami betonowymi.

Bardzo ważną sprawą w przygotowaniu mieszanki betonowej jest dobór i mieszanie

składników. Na ogół składy mieszanek betonowych ustala się w laboratoriach.

W betoniarniach, gdzie przygotowuje się mieszanki betonowe poszczególne składniki dozuje

się w zainstalowanych dozownikach. Natomiast na budowie odmierzanie ilości

poszczególnych składników odbywa się metodą wagowo-objętościową. Waży się tylko

cement, kruszywa odmierza się najczęściej taczkami, natomiast wodę wiadrami.

Układanie mieszanki betonowej w formie lub deskowaniu powinno odbywać się

z jednoczesnym jej zagęszczaniem. Bardzo ważne jest, aby podczas układania mieszanki nie

dopuścić do rozsegregowania jej składników. Należy zatem zwrócić uwagę na wysokość

zrzucania mieszanki. Przy konsystencji gęstoplastycznej maksymalna wysokość swobodnego

zrzucania mieszanki nie powinna przekraczać 3m, a przy konsystencji ciekłej mieszankę

należy układać przy użyciu rynien lub rur, tak aby wysokość jej opadania nie była większa niż

50 cm. Dzięki zagęszczaniu uzyskuje się ściślejsze ułożenie ziaren kruszywa, dokładniejsze

wypełnienie formy oraz zmniejszenie porów w betonie poprzez usunięcie pęcherzyków

powietrza, a tym samym zwiększenie wytrzymałości betonu. Wybór sposobu betonowania

zależy od konsystencji mieszanki, wymiarów betonowanej konstrukcji, zawartości stali

zbrojeniowej i sposobu zagęszczania. Konstrukcje o dużej powierzchni i niewielkiej grubości

betonuje się jedną warstwą. W konstrukcjach większych grubości stosuje się układanie

warstwowe.

Zagęszczanie odbywa się metodą ręczną poprzez np. ubijanie lub metodą mechaniczną,

która jest najczęściej obecnie stosowana. Do mechanicznych metod zagęszczania mieszanki

betonowej używa się odpowiednich urządzeń mechanicznych – wibratorów: wgłębnych,

powierzchniowych, przyczepnych i prętowych.

Wstrząsy przekazywane przez wibrator na mieszankę betonową powodują wzajemne

przesuwanie się ziaren kruszywa, ścisłe ich układanie i wypełnianie pustek przez zaczyn

cementowy.

Po ułożeniu mieszanki betonowej w formie lub deskowaniu i zagęszczeniu następuje

proces pielęgnacji, który trwa do czasu stwardnienia betonu. Pielęgnowanie mieszanki

betonowej polega na ochronie przed szkodliwym działaniem czynników atmosferycznych jak:

wiatr, nadmierne słońce czy mróz oraz wstrząsami, uderzeniami i dużymi obciążeniami.

Należy utrzymać stałą wilgotność betonu przez nawilżanie:

−

co najmniej 3 dni – gdy użyto cement portlandzki szybkotwardniejący,

−

7 dni – gdy użyto cement portlandzki,

−

14 dni – gdy użyto cement hutniczy i inne.

Jeżeli temperatura jest niższa niż + 5°C betonu nie polewa się.

W okresie zimowym należy świeży beton zabezpieczyć matami, słomami lub spienionym

tworzywem sztucznym.

Konstrukcje betonowe ze względu na technologię wykonania można podzielić na:

monolityczne, prefabrykowane i zespolone.

Konstrukcje monolityczne z betonu są realizowane na miejscu wbudowania.

Charakteryzują się dużą wytrzymałością i sztywnością, ponieważ jej elementy stanowią

jednolitą całość. Ich wykonanie składa się z następujących czynności: ustawienia deskowania,

przygotowania i montażu zbrojenia, przygotowania, ułożenia i zagęszczenia mieszanki

betonowej, pielęgnacji betonu, rozformowania (zdjęcia deskowania).

Konstrukcje prefabrykowane są wykonywane w wytwórni prefabrykatów lub na

poligonie poza miejscem ich wbudowania. Dzięki zmechanizowanej produkcji prefabrykatów

jakość wykończenia elementów jest wysoka i dzięki temu do minimum można ograniczyć

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

roboty wykończeniowe na budowie. Także czas montażu elementów jest krótki i umożliwia

szybsze oddanie obiektu do użytku.

Konstrukcje zespolone są wykonywane poprzez połączenie technologii prefabrykowanej

i monolitycznej.

Konstrukcje żelbetowe składają się z betonu i prętów stalowych. Dzięki przyczepności

beton i stal współpracują ze sobą w konstrukcjach stanowiąc monolityczną całość.

Jak już wspomniano wcześniej stal przenosi naprężenia rozciągające w elemencie

żelbetowym, ale również zapobiega tworzeniu się rys i odkształceń skurczowych.

Roboty zbrojarskie

Do wykonywania zbrojenia klasa i gatunek stali oraz średnice prętów powinny być

dobrane zgodnie z projektem. Najczęściej beton jest zbrojony prętami gładkimi lub

żebrowanymi.

Rozróżnia się pięć klas stali zbrojeniowej: A-0, A-I, A-II, A-III i A-IIIN. W każdej z tych

klas wyróżnia się gatunki.

Przygotowanie zbrojenia polega na: czyszczeniu stali zbrojeniowej, prostowaniu stali

zbrojeniowej, cięciu stali zbrojeniowej, gięciu stali zbrojeniowej, łączeniu prętów w szkielety

zbrojeniowe, transporcie i układaniu szkieletów zbrojeniowych w formach lub deskowaniach.

Czyszczenie stali polega na usunięciu z powierzchni prętów zanieczyszczeń smarami,

przez opalenie palnikiem gazowym lub lampą lutowniczą oraz łuszczącą się rdzą, za pomocą

szczotek drucianych lub przez piaskowanie.

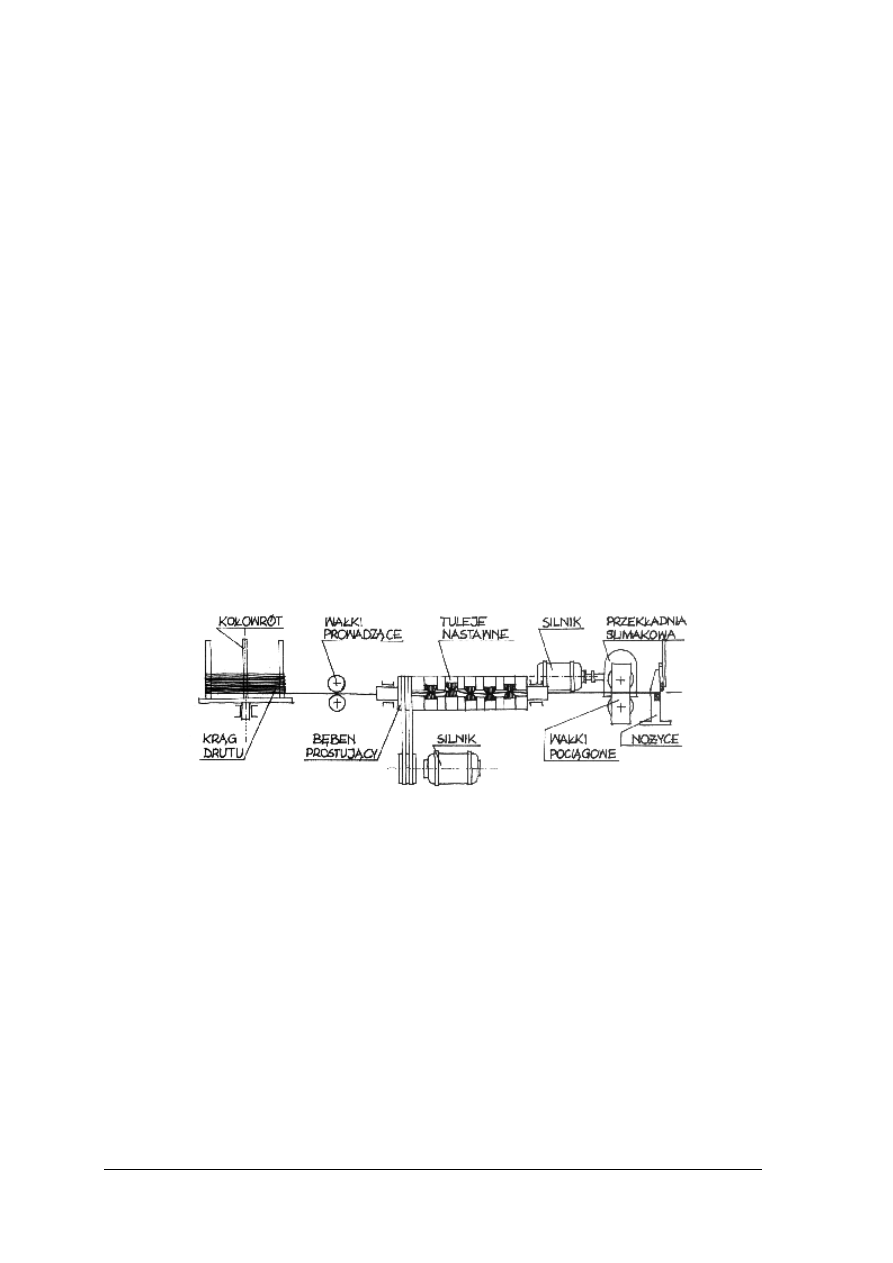

Prostowania wymagają pręty zbrojeniowe w kręgach. Najczęściej stosuje się

mechaniczne prostowanie prętów przy użyciu prostowarek mechanicznych (rys. 20).

Rys. 20. Schemat prostowarki mechanicznej [2, s. 85]

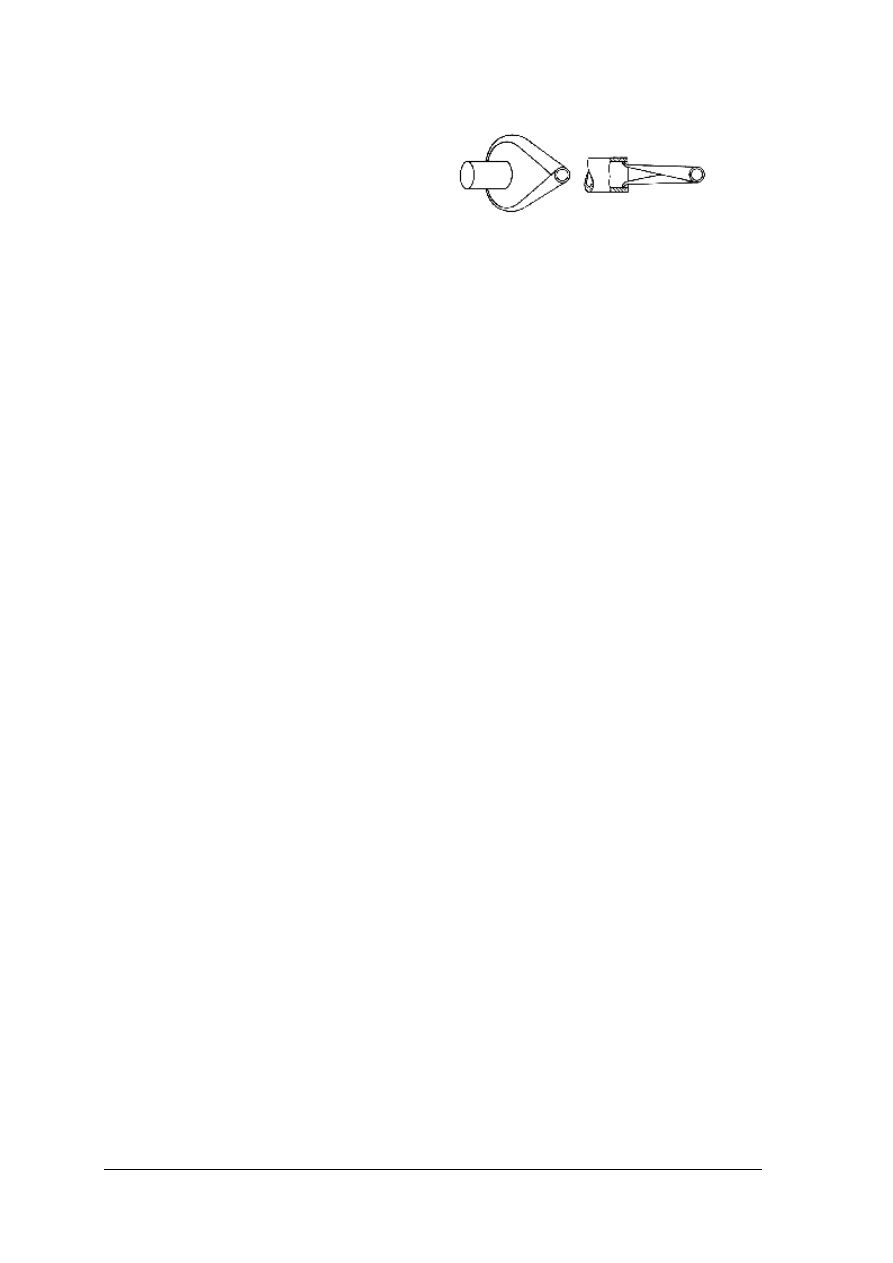

Pręty większych średnic można również prostować za pomocą klucza zbrojarskiego na

stole zbrojarskim z umieszczonymi trzpieniami.

Po oczyszczeniu i wyprostowaniu pręty tnie się na odpowiednie odcinki zgodnie

z projektem przy użyciu nożyc ręcznych lub mechanicznych.

Pocięte pręty wygina się zgodnie z rysunkami zbrojenia zamieszczonymi w projekcie, na

stole zbrojarskim wyposażonym w sworznie lub za pomocą giętarki mechanicznej.

Wygięte pręty montuje się bezpośrednio w deskowaniu lub przygotowuje w postaci

szkieletów zbrojeniowych. Łączenie prętów może odbywać się za pomocą drutu

wiązałkowego, zgrzewania lub spawania.

Na rys. 21 przedstawiono wszystkie rodzaje prętów zbrojenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

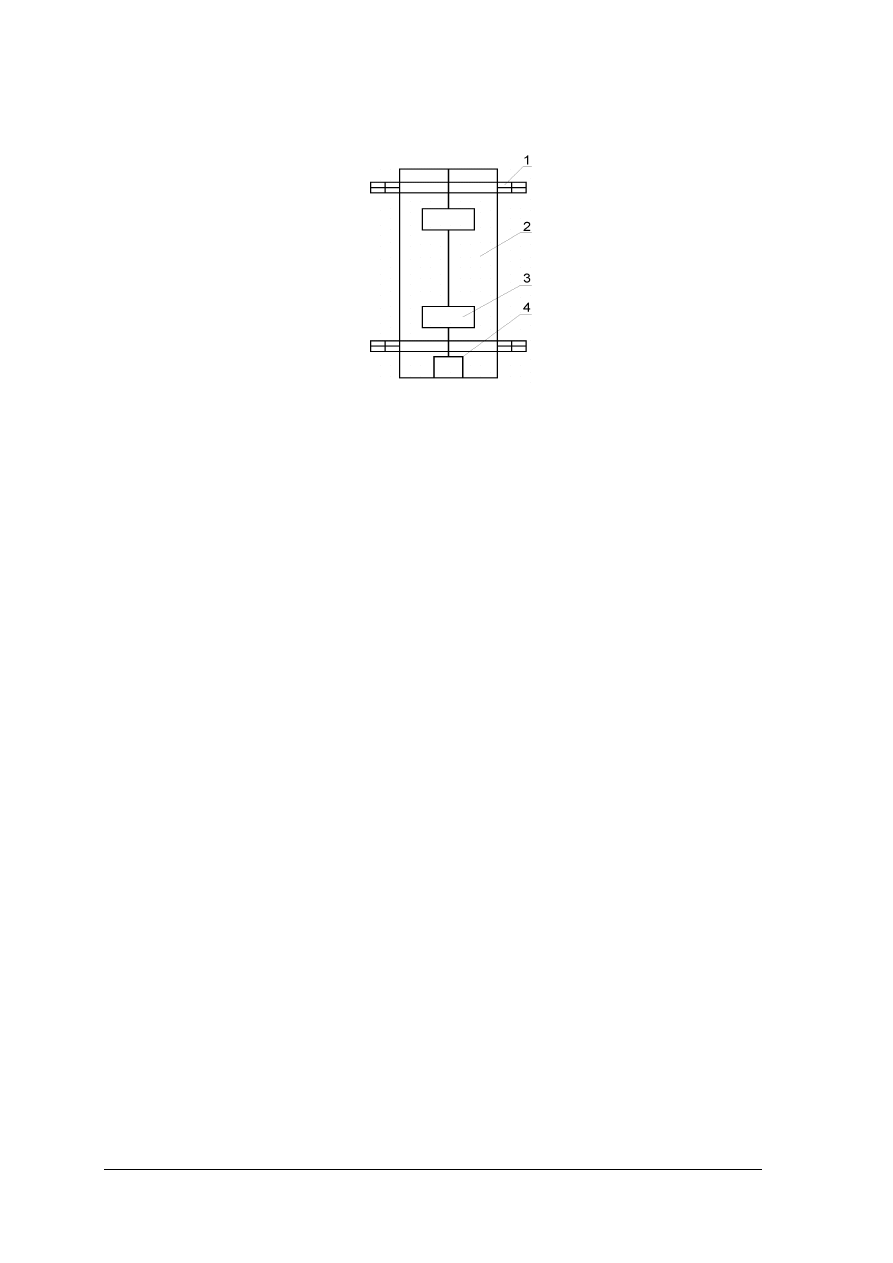

Rys. 21.

Rodzaje prętów zbrojenia: 1 – pręty główne (nośne), 2 – pręty

montażowe, 3 – pręty rozdzielcze, 4 – strzemiona [7, s. 70]

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co nazywamy betonem?

2. Gdzie w budownictwie stosowany jest beton?

3. Z jakich składników uzyskuje się mieszankę betonową?

4. Gdzie można układać mieszankę betonową?

5. Na czym polega pielęgnacja świeżego betonu?

6. Jak można sklasyfikować konstrukcje betonowe ze względu na technologię wykonania?

7. Czym różni się konstrukcja monolityczna od prefabrykowanej?

8. Z jakiej stali wykonywane są zbrojenia elementów żelbetowych?

9. Z jakich procesów technologicznych składa się przygotowanie zbrojenia?

4.5.3. Ćwiczenia

Ćwiczenie 1

Wykonaj betonowanie belki o wymiarach 20x20x120 cm w gotowym deskowaniu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko do wykonania ćwiczenia zgodnie z zasadami bezpieczeństwa

i higieny pracy,

2) przygotować narzędzia do wykonania ćwiczenia,

3) przetransportować gotową mieszankę betonową na stanowisko pracy,

4) wykonać betonowanie w deskowaniu,

5) wyrównać powierzchnię zabetonowanego elementu,

6) zaprezentować efekty swojej pracy,

7) zlikwidować stanowisko pracy.

Wyposażenie stanowiska pracy:

−

deskowanie belki,

−

mieszanka betonowa,

−

taczki,

−

łopata,

−

paca,

−

literatura z rozdziału 6 dotycząca robot betoniarskich.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

Ćwiczenie 2

Wykonaj zbrojenie belki na podstawie rysunku otrzymanego do nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko do wykonania ćwiczenia zgodnie z zasadami bezpieczeństwa

i higieny pracy,

2) przeanalizować rysunek zbrojenia belki,

3) przygotować pręty do wykonania zbrojenia,

4) przygotować narzędzia do wykonania ćwiczenia,

5) przygotować strzemiona,

6) wykonać zbrojenie belki zgodnie z rysunkiem,

7) zaprezentować efekty swojej pracy,

8) zlikwidować stanowisko pracy

Wyposażenie stanowiska pracy:

−

rysunek zbrojenia belki,

−

stal zbrojeniowa,

−

nożyce do cięcia stali,

−

giętarka,

−

miarka stalowa,

−

literatura z rozdziału 6 dotycząca robot zbrojarskich.

Ćwiczenie 3

Opisz zasady wykonywania konstrukcji żelbetowej na podstawie makiety.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć makietę przedstawiającą element konstrukcyjny żelbetowy w deskowaniu,

2) przeanalizować

literaturę

dotyczącą

wykonywania

elementów

monolitycznych

żelbetowych,

3) zapisać na kartce w punktach kolejność czynności technologicznych podczas

wykonywania elementu żelbetowego,

4) opisać w notatniku czynności technologiczne według powyżej zapisanych punktów,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

makieta przedstawiająca konstrukcję żelbetową,

−

notatnik,

−

kartka papieru,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca wykonywania konstrukcji żelbetowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować zastosowanie betonu w budownictwie?

¨

¨

2) określić składniki, z jakich uzyskuje się mieszankę betonową?

¨

¨

3) wyjaśnić, na czym polega pielęgnacja świeżego betonu?

¨

¨

4) scharakteryzować technologię układania mieszanki betonowej w formie?

¨

¨

5) sklasyfikować konstrukcje betonowe ze względu na technologię

wykonania?

¨

¨

6) ułożyć w deskowaniu mieszankę betonową?

¨

¨

7) określić stal z jakiej wykonuje się zbrojenie?

¨

¨

8) określić zasady wykonywania robót betoniarskich i zbrojarskich?

¨

¨

9) wykonać roboty zbrojarskie?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.6. Deskowania

4.6.1. Materiał nauczania

Rodzaje deskowań

W zależności od wielokrotności użycia deskowania klasyfikuje się na:

−

jednorazowego użycia (indywidualne) – przeznaczone do wykonania określonego

obiektu,

−

wielokrotnego użycia (zinwentaryzowane, systemowe) – przeznaczone do konstrukcji

typowych, powtarzalnych, używane wielokrotnie.

Deskowania można klasyfikować zależnie od sposobu przestawiania.

Deskowania rozbieralno-przestawne składają się z tarcz i form wcześniej

przygotowanych. Używa się ich do wykonywania konstrukcji powtarzalnych. Po

stwardnieniu betonu deskowania rozbiera się na poszczególne elementy i ustawia

w następnej betonowanej sekcji.

Deskowania przesuwne (przemieszczane bez rozbierania na elementy) stosuje się

podczas betonowania ustrojów niosących metodą nawisową (w długich przepustach,

tunelach).

Deskowania ślizgowe (podnoszone w kierunku pionowym) stosuje się przede wszystkim

do budowy wysokich filarów czy słupów. Ustawia się je u podstawy filara, podczas

betonowania podnosi stopniowo wzwyż. Następnie po całkowitym zabetonowaniu elementu,

rozbiera się deskowanie na szczycie budowli.

Deskowania przestawne (kroczące) są stosowane do budowy przęseł mostów

o wysokich podporach. Do poziomego przesuwania deskowań używa się najczęściej żurawi.

Materiały na deskowania. Deskowania wykonuje się z materiałów drewnianych,

metalowych lub z tworzyw sztucznych.

Deskowania drewniane

Materiał drewniany do wykonania deskowania należy dobierać tak, aby było jak

najmniej odpadów. Najczęściej deskowania wykonuje się z drewna drzew iglastych,

przeważnie z tarcicy klasy III i IV. Tarcica otrzymywana jest w wyniku przecięcia drewna

okrągłego piłami tartacznymi, równolegle do osi podłużnej pnia. Aby zabezpieczyć

deskowanie przed przyczepnością do betonu, należy go silnie namoczyć oraz posmarować

preparatami antyadhezyjnymi. Wskazane jest stosowanie desek gładkich, a w deskowaniu

elementów powtarzalnych nawet desek struganych.

Deskowania z pojedynczych desek są stosowane, gdy powierzchnia, której nie można

zadekować płytami przekracza 25% całości. Ze względu na oszczędność zużycia drewna

i nakład pracy coraz częściej stosowane są do deskowań i stempli tzw. deskowania

inwentaryzowane. Deskowania takie nadają się do wielokrotnego użycia oraz zmniejszają

nakład pracy, gdyż przy następnym jego wykorzystaniu ustawienie deskowania pochłania

tylko tyle pracy, ile potrzeba do jego montażu. Tarcze drewniane wykonuje się z desek

obrzynanych przeważnie sosnowych, choć można również stosować deski jodłowe

i świerkowe. Można też stosować deskowania systemowe wykonane w sposób trwały,

z których zestawiane są formy o różnych kształtach i wymiarach.

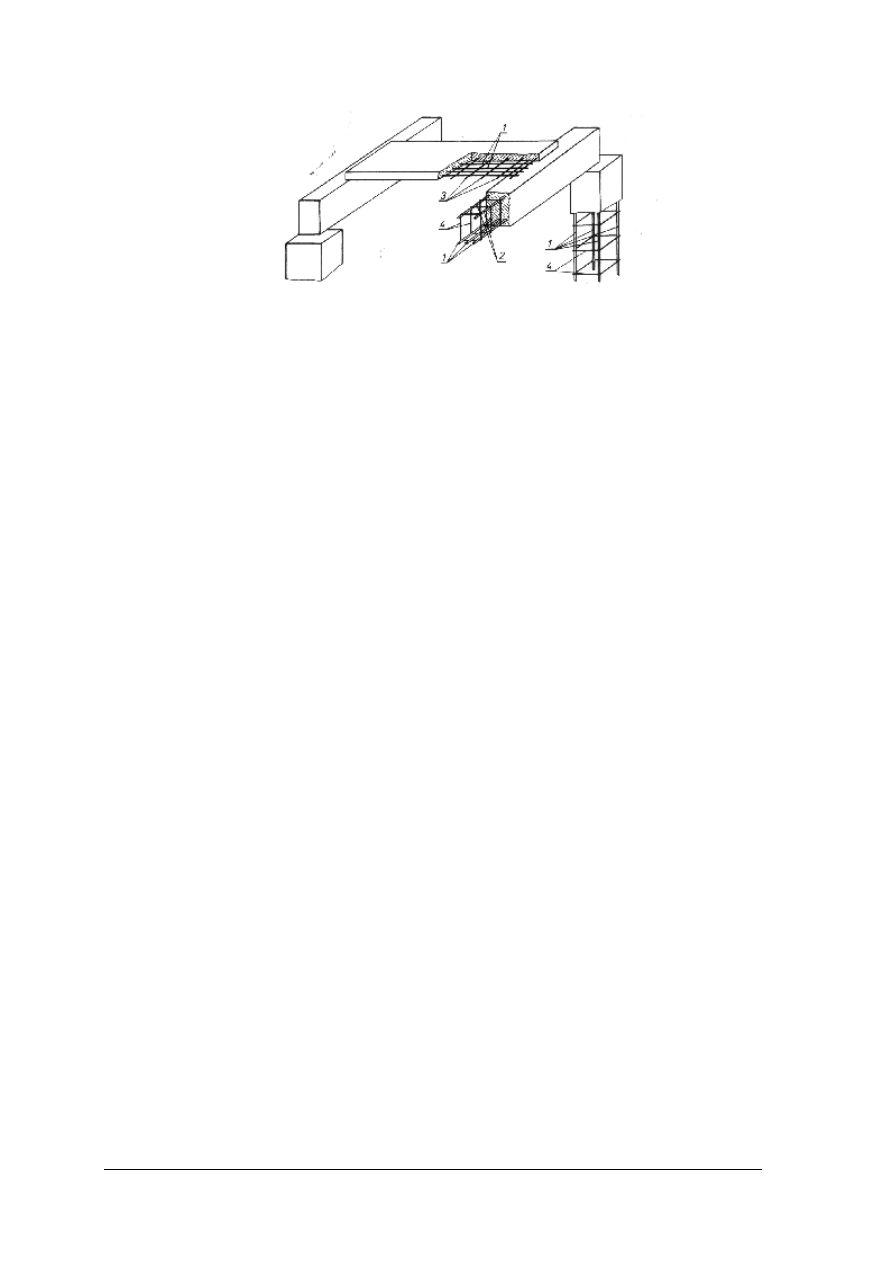

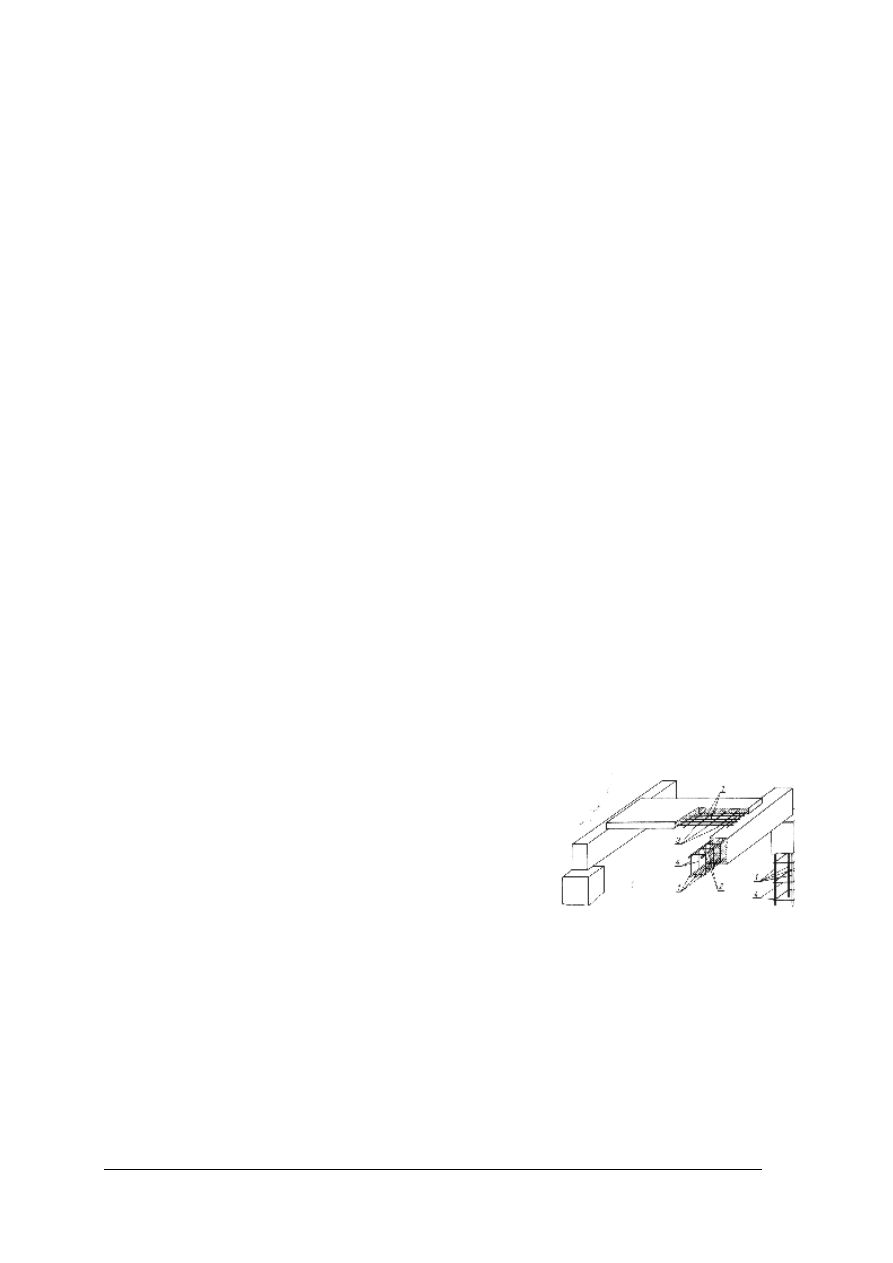

Deskowanie słupów drewnianych składa się z tarcz zbitych z desek grubości

25÷38 mm, w zależności od wysokości i przekroju słupa. Tarcze deskowania wiąże się

jarzmami, które stanowią ochronę przed rozsadzeniem deskowania przez mieszankę

betonową. Jeśli deskowania wykonywane są dla bardzo wysokich słupów należy

podeprzeć je zastrzałami. Jarzma należy rozmieścić gęściej u dołu słupa niż u góry. U dołu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

słupa pozostawia się w jednej z tarcz tak zwane okienko, w celu sprawdzenia ustawienia

zbrojenia. Przed betonowaniem okienko należy zamknąć nakładką drewnianą (rys. 22).

Rys. 22. Deskowanie słupa: 1- jarzmo, 2- tarcza, 3- nakładka drewniana, 4- okienko [4, s. 200]

Do deskowań używana jest również sklejka (jest to płyta sklejona z nieparzystej liczby

fornirów, których włókna, w przylegających do siebie warstwach, przebiegają pod kątem

prostym). Rodzaj użytego kleju wpływa na odporność sklejki na działanie wody.

W zależności od stopnia odporności na działanie wody rozróżnia się trzy typy sklejki:

−

suchotrwałą - sklejaną klejem mocznikowo-formaldehydowym,

−

półwodoodporną - sklejaną klejem melaminowo-formaldehydowym,

−

wodoodporną - sklejaną klejem fenolowo-formaldehydowym lub klejami o podobnych

właściwościach.

Zaletami deskowań ze sklejki są: odporność na wpływy mechaniczne przy betonowaniu,

mała nasiąkliwość wody, jednakowa wytrzymałość w kierunku podłużnym i poprzecznym

oraz gładka powierzchnia.

Do deskowań stosowane są także płyty pilśniowe twarde (prasowane pod dużym

ciśnieniem), powleczone powłoką uszczelniającą.

Systemowe deskowania:

−

metalowe – są to urządzenia kosztowne, wykonane z blach stalowych o grubości od 2 do

2,4 mm. Dzięki możliwości wielokrotnego użycia deskowania metalowe stosuje się

przede wszystkim w zakładach prefabrykacji i na budowach jako deskowania

ślizgowe, przesuwne i przestawne,

−

z tworzyw sztucznych – obecnie coraz częściej stosowane są deskowania z tworzyw

sztucznych, gdyż wykazują wiele zalet: są lekkie, nie oddziałują na beton, nie

podlegają skurczowi, nie korodują, są odporne na działanie wody.

Deskowania powinny być ujęte w projekcie.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak klasyfikujemy deskowania w zależności od wielokrotności użycia?

2. Z jakich materiałów wykonuje się deskowania?

3. Jakie deskowania nazywa się zinwentaryzowanymi?

4. Jakie deskowania systemowe są stosowane w budownictwie?

5. Jak klasyfikuje się deskowania zależnie od sposobu przestawiania?

6. Dlaczego coraz częściej stosuje się deskowania systemowe, a nie z pojedynczych desek?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.6.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj i pogrupuj wszystkie rodzaje deskowań przedstawione na filmie.

Odszukaj na przygotowanych kartkach nazwy deskowań i przyporządkuj je do

przedstawionych na filmie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć film instruktażowy o stosowanych rodzajach deskowań,

2) odszukać na przygotowanych wcześniej kartkach nazwy deskowań, które obejrzałeś na

filmie,

3) przyporządkować wybrane kartki z nazwami do rodzaju deskowań,

4) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

–

film instruktażowy o stosowanych rodzajach deskowań,

–

zestaw do wyświetlania filmów,

–

kartki samoprzylepne z nazwami deskowań,

–

przybory do pisania,

–

notatnik,

–

literatura z rozdziału 6 dotycząca deskowań.

Ćwiczenie 2

Wykonaj deskowanie słupa prostokątnego z gotowych tarcz przy zastosowaniu jarzm

drewnianych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy,

2) przygotować jarzma prostokątne,

3) przygotować tarcze z desek,

4) przygotować gwoździe,

5) przygotować narzędzia,

6) połączyć tarcze gwoździami,

7) związać tarcze jarzmami,

8) sprawdzić poprawność wykonanej pracy,

9) zaprezentować efekty swojej pracy,

10) dokonać samooceny ćwiczenia.

11) zlikwidować stanowisko pracy.

Wyposażenie stanowiska pracy:

−

tarcze z desek,

−

jarzma prostokątne,

−

składana miarka drewniana lub stalowa,

−

młotek,

−

gwoździe,

–

literatura z rozdziału 6 dotycząca deskowań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.6.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) sklasyfikować deskowania w zależności od wielokrotności użycia?

¨ ¨

2) określić materiały, z jakich wykonuje się deskowania?

¨ ¨

3) scharakteryzować deskowania zinwentaryzowane?

¨ ¨

4) sklasyfikować deskowania zależnie od sposobu przestawiania?

¨ ¨

5) wykonać proste deskowanie?

¨ ¨

6) wyjaśnić dlaczego deskowania drewniane są zastępowane metalowymi?

¨ ¨

7) scharakteryzować materiał drewniany używany do wykonywania deskowań? ¨ ¨

8) scharakteryzować rodzaje sklejki stosowanej do deskowań?

¨ ¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

4.7. Zabezpieczanie ścian wykopów

4.7.1. Materiał nauczania

Ściany wykopów należy zabezpieczyć przed obrywaniem się. Sposób umocnienia zależy

od wielkości wykopu i dostępnych materiałów.

Wykopy wąskoprzestrzenne i szerokoprzestrzenne zabezpieczane są deskowaniami

wykonanymi z drewna lub materiałów metalowych.

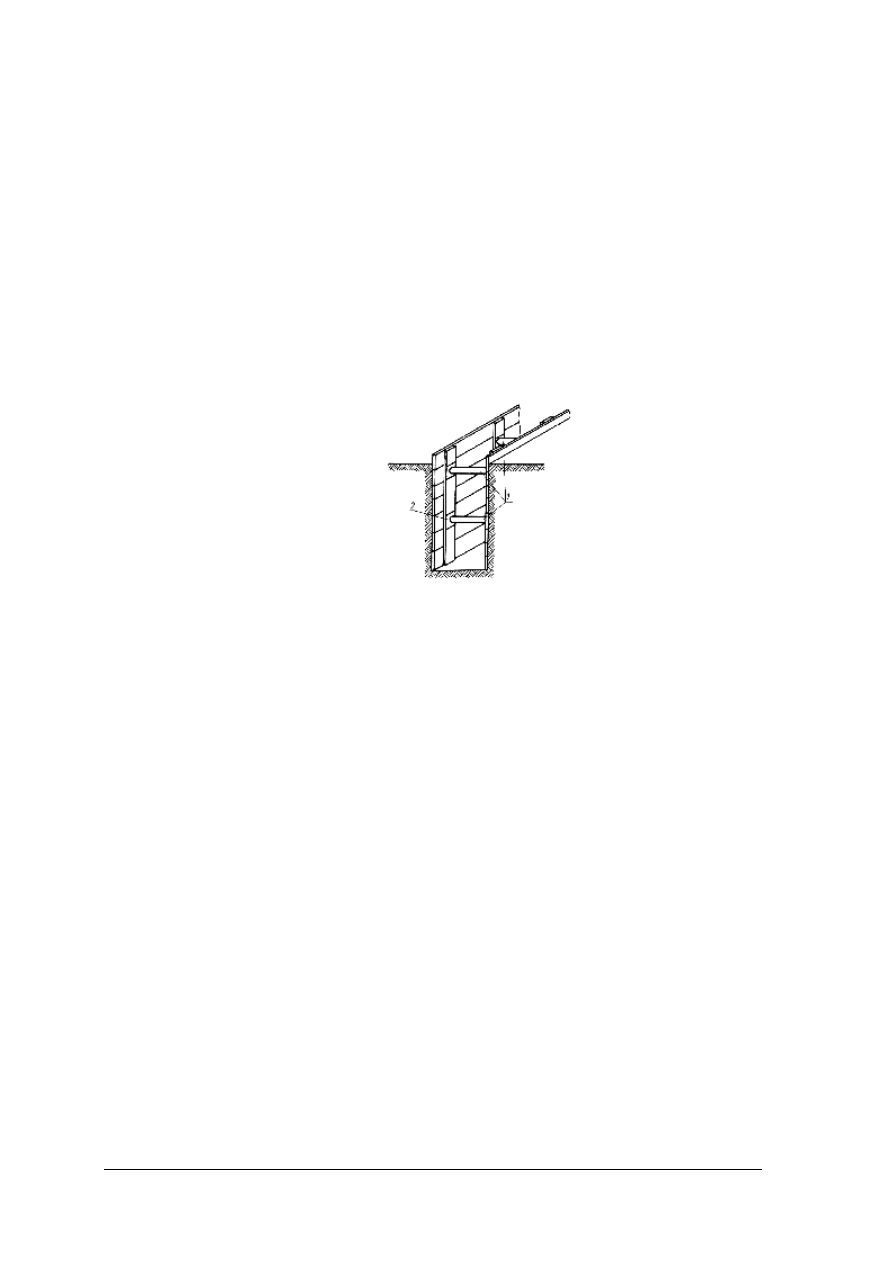

W wykopach wąskoprzestrzennych do utrzymania pionowych ścian wykopu stosuje się

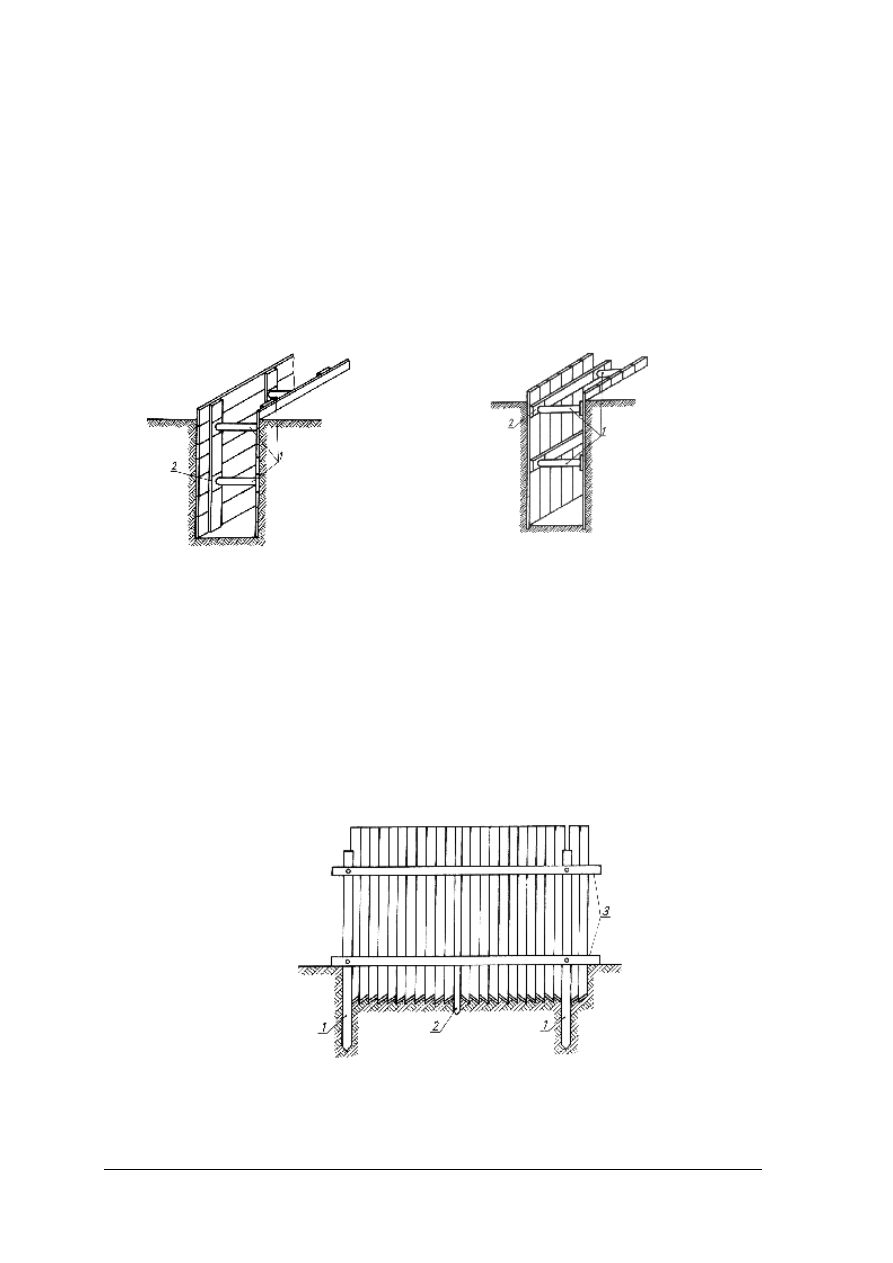

obudowę z deskowania pionowego lub poziomego (rys. 23).

a)

b)

Rys. 23 Deskowanie ścian wykopu: a) poziome, b) pionowe: 1 – rozpórki, 2 – kliny [7, s. 146 i 147]

Ściankami szczelnymi nazywa się ściany złożone z podłużnych elementów (brusów)

drewnianych, stalowych lub żelbetowych, zagłębionych w grunt ściśle jeden obok drugiego.

Są najczęściej tymczasowymi budowlami pomocniczymi, usuwanymi po zakończeniu robót.

Ścianki szczelne mogą także wchodzić w skład budowli trwałych jako ich stała część

konstrukcyjna.

Drewniana ścianka szczelna wykonana jest z bali (brusów) łączonych na pióro i wpust

lub na obce pióro. Wbijanie ścianki szczelnej należy rozpocząć z chwilą dojścia wykopu do

poziomu wody gruntowej. Najpierw wbija się pale kierujące średnicy od 25 do 30 cm. Pale

kierujące mają wyrobione wpusty i są dłuższe od brusów ścianki o 1m. Na rysunku

24 przedstawiona jest drewniana ścianka szczelna.

Rys. 24.

Drewniana ścanka szczelna: 1 – pale kierujące, 2 – brus klinowy,

3 – kleszcze 12x15 cm [7, s. 151]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

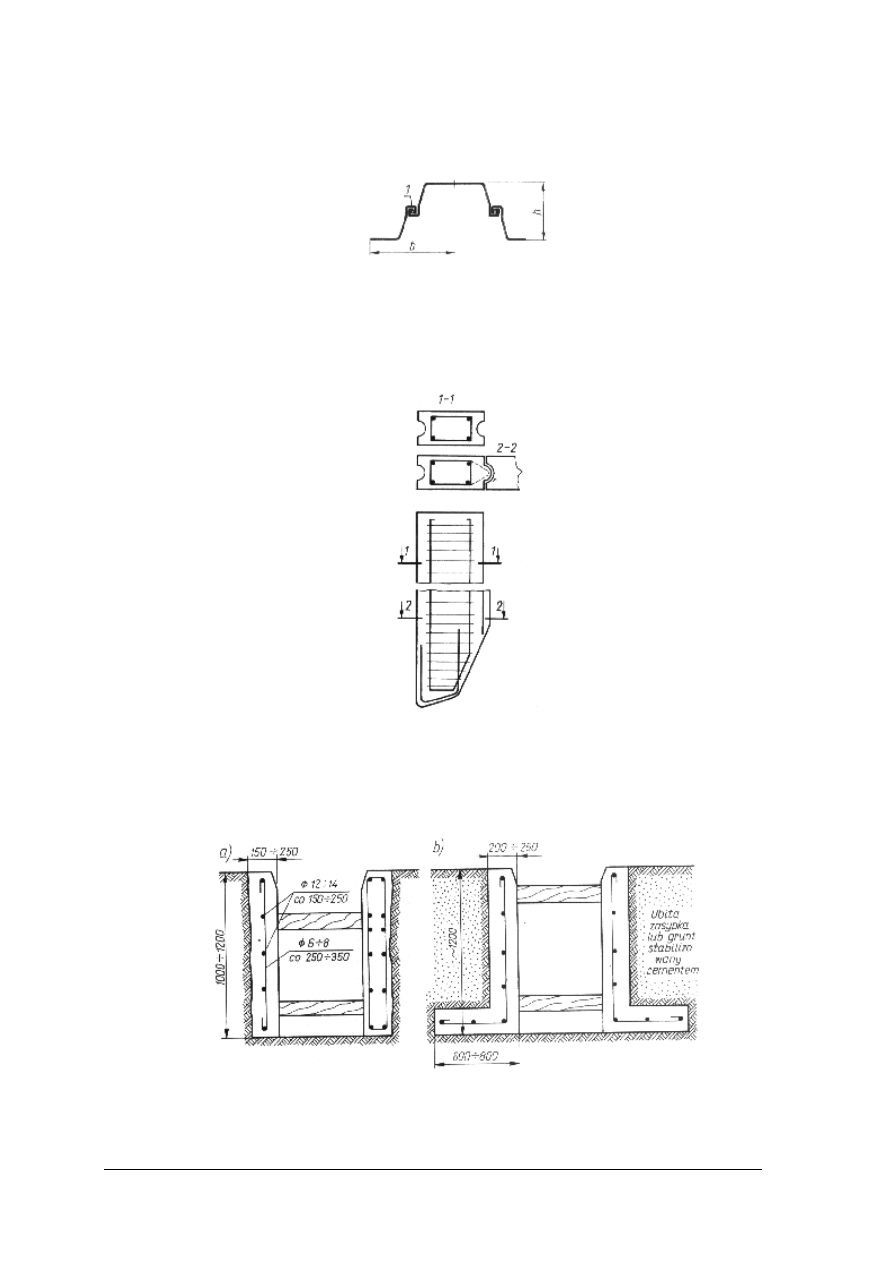

Ścianki stalowe wykonuje się z brusów stalowych o przekroju półpłaskim, korytkowym,

zetowym lub skrzynkowym. Stosowany jest także profil Larssena o szerokości b=400 mm,

wysokości h=100÷440 mm, grubości ścianki 6,5÷22 mm (rys. 25).

Rys.25 Przekrój stalowego brusa Larssena [7, s. 151]

Ścianki stalowe wbija się podobnie jak ścianki drewniane. Kafar wbija brusy

za pośrednictwem kołpaka umieszczonego na głowicach złączonych brusów.

Ścianki żelbetowe wykonuje się z brusów żelbetowych lub z betonu sprężonego.

Najczęściej stosuje się przekroje prostokątne ścianek (rys. 26)

Rys. 26 Brus żelbetowy ścianki szczelinowej [7, s. 152]

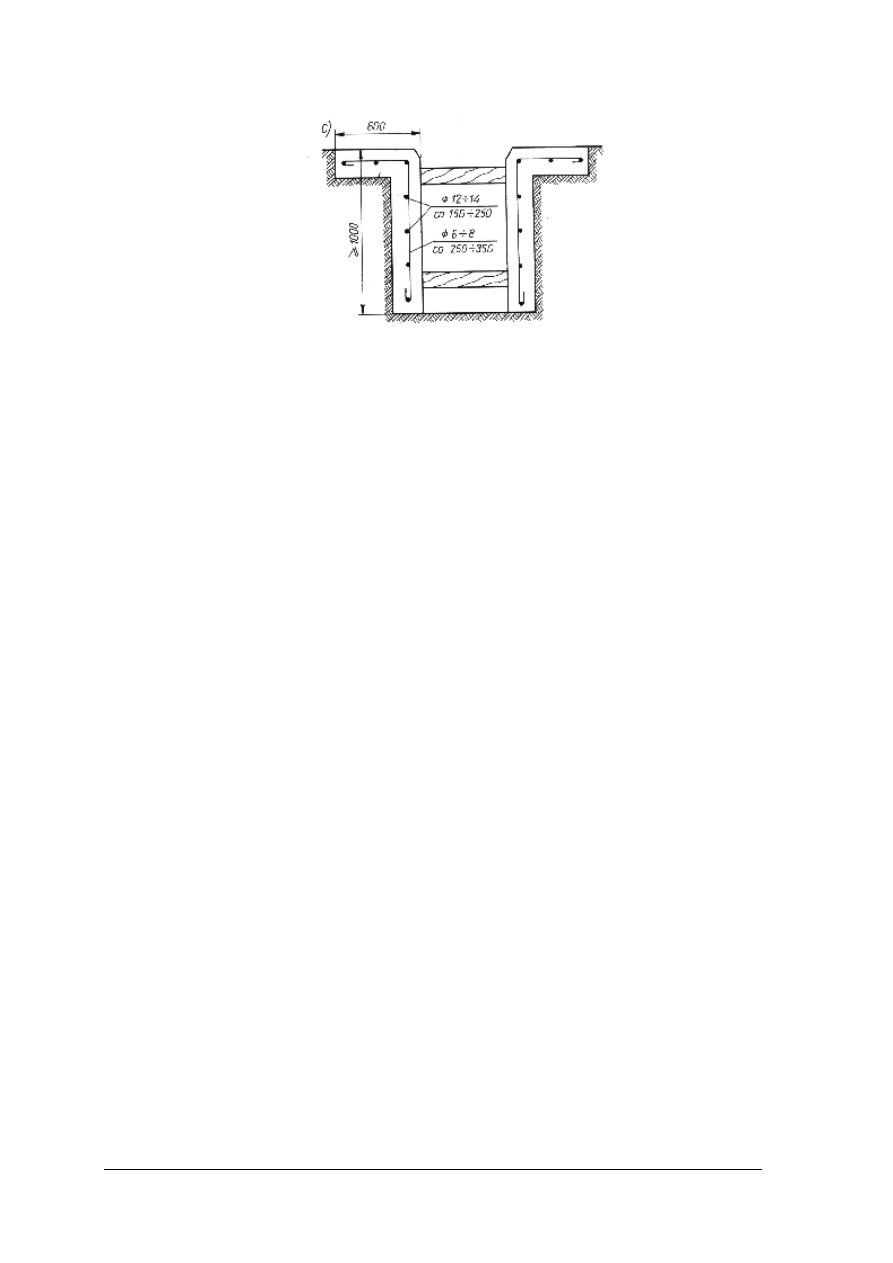

Ściany szczelinowe są to konstrukcje oporowe formowane odcinkami w gruncie,

w szczelinie zabezpieczonej zawiesiną iłową. Prace rozpoczyna się od wykonania ścianki

prowadzącej (rys. 27) o wymiarach i kształcie dostosowanych do warunków gruntowo-

wodnych oraz obciążeń bocznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

Rys. 27

Przykłady przekrojów i zbrojenia ścianek prowadzących: a) w gruntach

zwartych w płytkim wykopie, b) i c) w gruntach spoistych plastycznych

[7, s. 153]

4.7.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Dlaczego zabezpiecza się ściany wykopów?

2. W jaki sposób zabezpiecza się ściany wykopów?

3. Kiedy stosowane są ścianki szczelne?

4. Z jakich materiałów wykonuje się ścianki szczelne?

5. Jak wykonuje się ścianki szczelne?

6. Jakimi konstrukcjami są ściany szczelinowe?

4.7.3. Ćwiczenia

Ćwiczenie 1

Rozpoznaj na makietach rodzaje zabezpieczeń ścian wykopów i przyporządkuj nazwy

zabezpieczeń do rozpoznanych na makiecie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) obejrzeć makiety,

2) przeczytać nazwy zabezpieczeń zapisane na kartkach,

3) przyporządkować nazwy zabezpieczeń do makiet,

4) zaprezentować efekty swojej pracy,

5) dokonać oceny wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

makiety zabezpieczeń ścian wykopów,

−

kartki z nazwami zabezpieczeń,

−

notatnik,

−

przybory do pisania,

−

literature z rozdziału 6 dotycząca sposobów zabezpieczania wykopów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

Ćwiczenie 2

Wykonaj zabezpieczenie wykopu wąskoprzestrzennego obudową z deskowania

poziomego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować stanowisko do wykonania ćwiczenia zgodnie z zasadami bezpieczeństwa

i higieny pracy,

2) dobrać tarcze deskowania poziomego,

3) dobrać materiały do wykonania zabezpieczenia,

4) dobrać narzędzia do wykonania zadania,

5) wykonać zabezpieczenie ścian wykopu,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny wykonania ćwiczenia.

8) zlikwidować stanowisko pracy.

Wyposażenie stanowiska pracy:

−

wykop wąskoprzestrzenny,

−

tarcze,

−

rozpórki i kiny,

−

młotek,

−

gwoździe,

−

literature z rozdziału 6 dotycząca zabezpieczania ścian wykopów.

4.7.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić sposoby zabezpieczania ścian wykopów?

¨

¨

2) scharakteryzować sposoby zabezpieczania ścian wykopów?

¨

¨

3) określić stosowanie ścianek szczelnych?

¨

¨

4) scharakteryzować materiały, z jakich wykonuje się ścianki szczelne?

¨

¨

5) określić stosowanie ścian szczelinowych?

¨

¨

6) wykonać zabezpieczenie ścian wykopów?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań o różnym stopniu trudności. Są to zadania wielokrotnego wyboru.

5. Za każdą poprawną odpowiedź możesz uzyskać 1 punkt.

6. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi. Dla każdego zadania podane

są cztery możliwe odpowiedzi: a, b, c, d. Tylko jedna odpowiedź jest poprawna; wybierz

ją i zaznacz znakiem X.

7. Staraj się wyraźnie zaznaczać odpowiedzi. Jeżeli się pomylisz i błędnie zaznaczysz

odpowiedź, otocz ją kółkiem i zaznacz ponownie odpowiedź, którą uważasz

za poprawną.

8. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

9. Kiedy udzielenie odpowiedzi będzie sprawiało Ci trudność, wtedy odłóż rozwiązanie

zadania na później i wróć do niego, gdy zostanie Ci czas wolny.

10. Po rozwiązaniu testu sprawdź czy zaznaczyłeś wszystkie odpowiedzi na KARCIE

ODPOWIEDZI.

11. Na rozwiązanie testu masz 45 minut.

Powodzenia!

ZESTAW ZADAŃ TESTOWYCH

1. Konstrukcje monolityczne z betonu są wykonywane

a) na poligonie.

b) w hali przyobiektowej.

c) w miejscu wbudowania.

d) w zakładzie prefabrykacji.

:

2. Na rysunku poprawnie opisano cyframi pręty zbrojenia

a) 1 – pręty główne, 2 – pręty montażowe,

3 – pręty rozdzielcze, 4 – strzemiona.

b) 1 – pręty montażowe, 2 – pręty rozdzielcze,

3 – pręty nośne, 4 – strzemiona.

c) 1 – pręty główne, 2 – pręty montażowe,

3 – strzemiona, 4 – pręty rozdzielcze.

d) 1 – pręty rozdzielcze, 2 – pręty nośne,

3 – pręty montażowe, 4 – strzemiona.

3. Krawężniki kamienne układa się na środkach transportowych w

a) dwóch warstwach.

b) pojedynczych warstwach.

c) stosach o wysokości do 1 m.

d) kilku warstwach na przekładkach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

4. Narzędzie pomiarowe przedstawione na rysunku to

a) liniał.

b) macka.

c) znacznik.

d) wyznacznik.

5. Beton wykonuje się z następujących składników: cementu, wody i

a) piasku.

b) wapna oraz piasku.

c) kruszywa drobnego.

d) kruszywa drobnego oraz kruszywa grubego.

6. Jednym z rodzajów obróbki skrawaniem w robotach ciesielskich jest

a) skręcanie.

b) spawanie.

c) dłutowanie.

d) konserwacja.

7. Element betonowy można rozdeskować po

a) 28 dniach.

b) uzyskaniu wytrzymałości gwarantowanej.

c) uzyskaniu zgody inspektora nadzoru.

d) stwierdzeniu dostatecznej wytrzymałości betonu i uzyskaniu zezwolenia kierownika

budowy.

8. Deskowania do wielokrotnego użytku nazywamy

a) trwałymi.

b) drewnianymi.

c) powtarzalnymi.

d) inwentaryzowanymi.

9. Do wykreślenia linii równoległych do krawędzi elementu stosuje się

a) linijkę.

b) cyrkiel.

c) znacznik.

d) kątownik.

10 Pion służy do wyznaczania linii

a) ukośnych.

b) łukowych.

c) poziomych.

d) pionowych.

11. Przenosząc miarę kąta na trasowany materiał, posłużymy się

a) cyrklem.

b) poziomnicą.

c) miarką zwijaną.

d) kątownikiem nastawnym.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

12. Przygotowując zapotrzebowanie na materiały, na druku należy wyszczególnić

a) ilości materiałów i ceny zakupu.

b) rodzaje materiałów i termin płatności.

c) wielkości nakładów rzeczowych z KNR.

d) nazwy materiałów, ich ilości i jednostki miary.

13. Składowiska do przechowywania drewna muszą być

a) zamknięte.

b) otwarte lub zamknięte.

c) zadaszone i zamknięte.

d) suche, zadaszone lecz otwarte.

14. Na rysunku przedstawiającym zabezpieczenie ścian wykopu cyfrą 1 oznaczono rozpórki,

a cyfrą 2

a) kliny.

b) deski.

c) tarcze.

d) kleszcze.

15. Obróbkę skrawaniem zwaną dłutowaniem wykonuje się w celu

a) usunięcia nierówności i wyrównania powierzchni.

b) uzyskania w drewnie gniazd lub otworów o przekroju kołowym.

c) uzyskania zaciosów, umożliwiających połączenie poszczególnych elementów.

d) uzyskania otworów, wycięć lub gniazd o przekroju prostokątnym lub kołowym.

16. Pielęgnowanie mieszanki betonowej przy użyciu cementów hutniczych polega między

innymi na utrzymaniu stałej wilgotności betonu przez nawilżanie, które wykonujemy

przez

a) 3 dni.

b) 7 dni.

c) 10 dni.

d) 14 dni.

17. Drewno do konstrukcji deskowań mierzy się w

a) cm.

b) mb.

c) m².

d) m³.

18. Ilość m³ desek, jakie należy przygotować do wykonania deskowania dwóch ścian słupa

kwadratowego o wymiarach: wysokość 3 m i szerokości boku 600 mm, zaś grubość deski

wynosi 25 mm, to

a) 0,045 m³.

b) 0,09 m³.

c) 0,18 m³.

d) 0,45 m³.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

19. Przedłużenie stempli w deskowaniu wykonuje się licząc od końca stempla w odległości

około

a) 1/2.

b) 1/3.

c) 1/4.

d) 1/5.

20. Ilość mb drutu, jaki należy przygotować do wykonania obręczy ściskających do

deskowania słupa okrągłego o średnicy 600 mm (1 słup – 5 obręczy i naddatek drutu

10 cm na jedną obręcz), to

a) 9,42 mb.

b) 9,92 mb.

c) 18,84 mb.

d) 19,34 mb.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

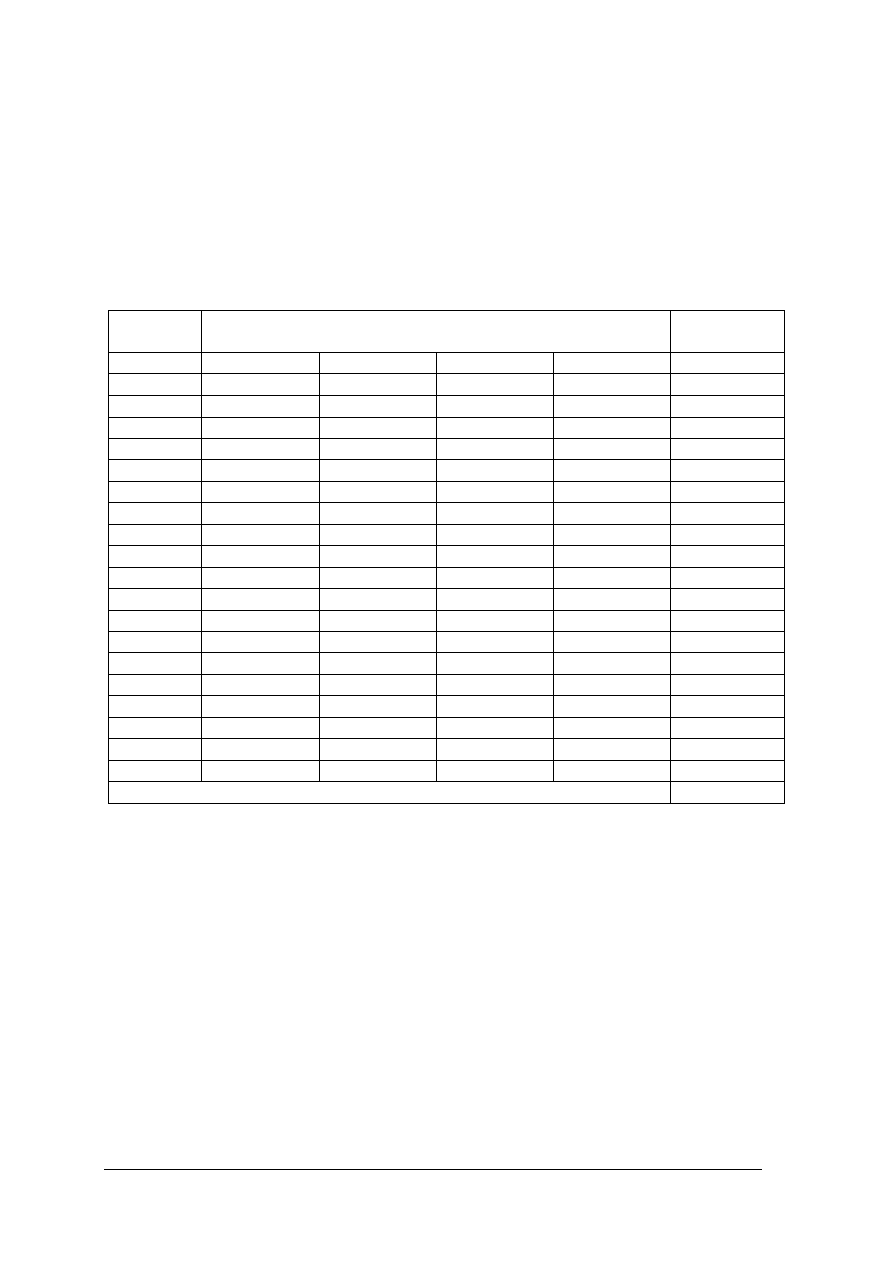

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Wykonywanie deskowań, przygotowywanie i układanie zbrojenia

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

45

6. LITERATURA

1. Bajkowski J.: Maszyny i urządzenia do obróbki drewna. Cz. 1.WSiP, Warszawa 1997

2. Lenkiewicz W.: Kuczyński A. Zarys budownictwa ogólnego. WSiP, Warszawa 1998

3. Lenkiewicz W.: Ciesielstwo. PWSZ, Warszawa 1961

4. Lenkiewicz W.: Zdziarska-Wis I.: Technologia. Ciesielstwo. WSiP, Warszawa 1998

5. Mirski J.: Organizacja budowy WSiP, Warszawa 1999,

6. Praca zbiorowa: Technologia budownictwa. WSiP, Warszawa 1991

7. Rolla S.: Technologia robót w budownictwie drogowym. cz.2 WSiP, Warszawa 1997

8. Szymański E.: Materiałoznawstwo budowlane. WSiP, Warszawa 1999

9. Tauszyński K.: Budownictwo z technologią. Część 1. WSiP, Warszawa 1994

10. www.calnarzędzia.com

11. www.laserliner.home.pl

Wyszukiwarka

Podobne podstrony:

mechanik maszyn i urzadzen drogowych 833[01] z3 01 n

mechanik maszyn i urzadzen drogowych 833[01] z3 02 u

mechanik maszyn i urzadzen drogowych 833[01] z3 02 n

mechanik maszyn i urzadzen drogowych 833[01] z1 01 n

mechanik maszyn i urzadzen drogowych 833[01] z1 02 n

mechanik maszyn i urzadzen drogowych 833[01] o1 01 u