„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Jarosław Sadal

Wytwarzanie elementów maszyn 833[01].O1.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Teresa Traczyk

mgr inż. Piotr Zarzyka

Opracowanie redakcyjne:

mgr inż. Jarosław Sadal

Konsultacja:

mgr inż. Jolanta Skoczylas

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 833[01].O1.05

„Wytwarzanie elementów maszyn”, zawartego w modułowym programie nauczania dla

zawodu mechanik maszyn i urządzeń drogowych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Przyrządy pomiarowe i pomiary warsztatowe

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

11

4.1.3. Ćwiczenia

11

4.1.4. Sprawdzian postępów

13

4.2. Obróbka ręczna

14

4.2.1. Materiał nauczania

14

4.2.2. Pytania sprawdzające

17

4.2.3. Ćwiczenia

17

4.2.4. Sprawdzian postępów

18

4.3. Obróbka mechaniczna

19

4.3.1. Materiał nauczania

19

4.3.2. Pytania sprawdzające

24

4.3.3. Ćwiczenia

25

4.3.4. Sprawdzian postępów

26

4.4. Połączenia nierozłączne i rozłączne

27

4.4.1. Materiał nauczania

27

4.4.2. Pytania sprawdzające

30

4.4.3. Ćwiczenia

30

4.4.4. Sprawdzian postępów

31

4.5. Połączenia ruchowe

32

4.5.1. Materiał nauczania

32

4.5.2. Pytania sprawdzające

33

4.5.3. Ćwiczenia

33

4.5.4. Sprawdzian postępów

34

4.6. Podstawowe rodzaje obróbki cieplnej i cieplno-chemicznej

35

4.6.1. Materiał nauczania

35

4.6.2. Pytania sprawdzające

40

4.6.3. Ćwiczenia

40

4.6.4. Sprawdzian postępów

41

4.7. Obróbka plastyczna

42

4.7.1. Materiał nauczania

42

4.7.2. Pytania sprawdzające

43

4.7.3. Ćwiczenia

43

4.7.4. Sprawdzian postępów

44

4.8. Przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska podczas wytwarzania elementów maszyn

45

4.8.1. Materiał nauczania

45

4.8.2. Pytania sprawdzające

46

4.8.3. Ćwiczenia

46

4.8.4. Sprawdzian postępów

47

5. Sprawdzian osiągnięć

48

6. Literatura

53

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o wytwarzaniu elementów maszyn

W poradniku zamieszczono:

–

wymagania wstępne – wykaz umiejętności, jakie powinieneś mieć już ukształtowane,

abyś bez problemów mógł korzystać z poradnika,

–

cele kształcenia – wykaz umiejętności, jakie ukształtujesz podczas pracy z poradnikiem,

–

materiał nauczania – wiadomości teoretyczne niezbędne do opanowania treści jednostki

modułowej,

–

zestaw pytań, abyś mógł sprawdzić, czy już opanowałeś określone treści,

–

ćwiczenia, które pomogą Ci zweryfikować wiadomości teoretyczne oraz ukształtować

umiejętności praktyczne,

–

sprawdzian postępów,

–

sprawdzian osiągnięć, przykładowy zestaw zadań. Zaliczenie testu potwierdzi

opanowanie materiału całej jednostki modułowej,

–

literaturę uzupełniającą.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy wynikających z rodzaju wykonywanych prac. Przepisy te

poznasz podczas trwania nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

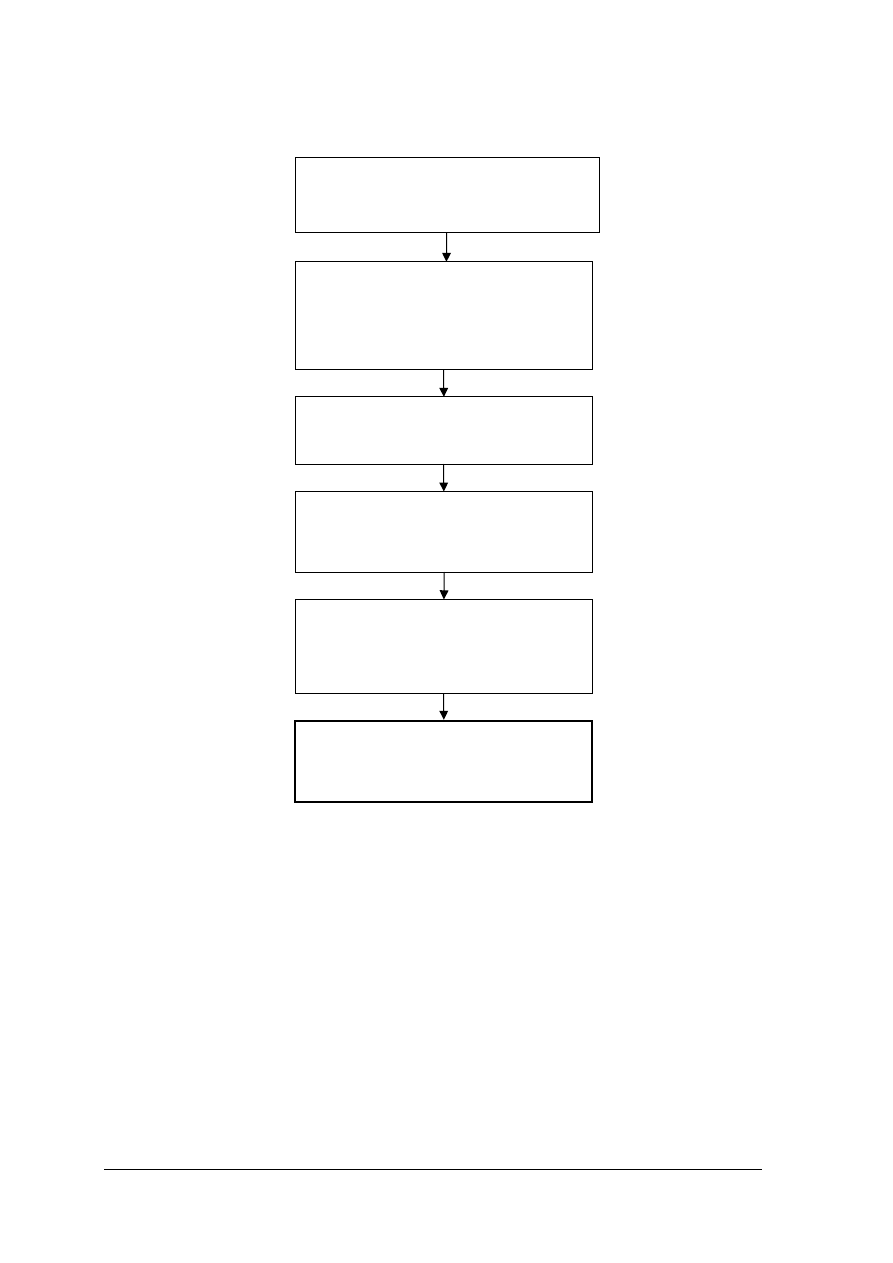

Schemat układu jednostek modułowych

833[01].O1.04

Określanie materiałów konstrukcyjnych

i eksploatacyjnych stosowanych

w drogownictwie

833[01].O1.01

Stosowanie przepisów bezpieczeństwa

i higieny pracy, ochrony przeciwpożarowej

oraz ochrony środowiska

833[01].O1.02

Posługiwanie się dokumentacją techniczną

833[01].O1.03

Stosowanie praw i pojęć z zakresu

mechaniki, mechatroniki oraz technologii

dróg

i mostów

833[01].O1.05

Wytwarzanie elementów maszyn

833[01].O1

Podstawy zawodu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć.

−

przygotowywać przybory kreślarskie i materiały rysunkowe,

−

odczytywać rysunki z uwzględnieniem wymiarowania,

−

rozpoznawać symbole graficzne i oznaczenia stosowane w rysunku technicznym,

−

odczytywać prostą dokumentację techniczną,

−

wykonywać szkice figur płaskich,

−

wykonywać szkice typowych części maszyn,

−

odczytywać parametry z tabel i katalogów

−

określać właściwości fizyczne, mechaniczne i technologiczne materiałów,

−

rozpoznawać metale nieżelazne i ich stopy,

−

rozpoznawać materiały niemetalowe,

−

opracowywać wyniki pomiarów z zastosowaniem technik komputerowych,

−

rysować proste schematy elektryczne,

−

odczytywać proste schematy elektryczne: blokowe, ideowe i montażowe,

−

dobierać tworzywa sztuczne,

−

stosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej, ochrony

od

porażeń

prądem

elektrycznym

oraz

ochrony

środowiska obowiązujące

na stanowisku pracy,

−

dobierać i stosować odzież ochronną oraz sprzęt ochrony osobistej w zależności od

prowadzonych prac,

−

rozróżniać metalowe i niemetalowe materiały konstrukcyjne oraz materiały

eksploatacyjne,

−

stosować ogólne zasady bezpiecznej obsługi maszyn i urządzeń elektrycznych,

−

charakteryzować podstawowe procesy starzenia się i zużycia materiałów oraz części

maszyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć.

–

zorganizować stanowisko zgodnie z przepisami bezpieczeństwa i higieny pracy, ochrony

przeciwpożarowej oraz ochrony środowiska,

–

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej oraz

ochrony środowiska podczas wykonywania pracy,

–

sklasyfikować przyrządy pomiarowe,

–

określić przeznaczenie typowych przyrządów pomiarowych,

–

dobrać przyrządy do pomiaru i sprawdzenia części maszyn,

–

wykonać podstawowe pomiary oraz opracować i zinterpretować wyniki pomiarów,

–

wykonać podstawowe operacje z zakresu obróbki ręcznej,

–

wykonać podstawowe operacje z zakresu obróbki mechanicznej,

–

scharakteryzować metody i techniki łączenia metali i materiałów niemetalowych,

–

wykonać typowe połączenia w sposób rozłączny lub nierozłączny,

–

wykonać typowe połączenia ruchowe części maszyn,

–

wyjaśnić istotę obróbki cieplnej i cieplno-chemicznej,

–

wyjaśnić istotę obróbki plastycznej,

–

odczytać dokumentację technologiczną,

–

sprawdzić jakość wykonanej pracy,

–

posłużyć się normami technicznymi i katalogami.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Przyrządy pomiarowe i pomiary warsztatowe

4.1.1. Materiał nauczania

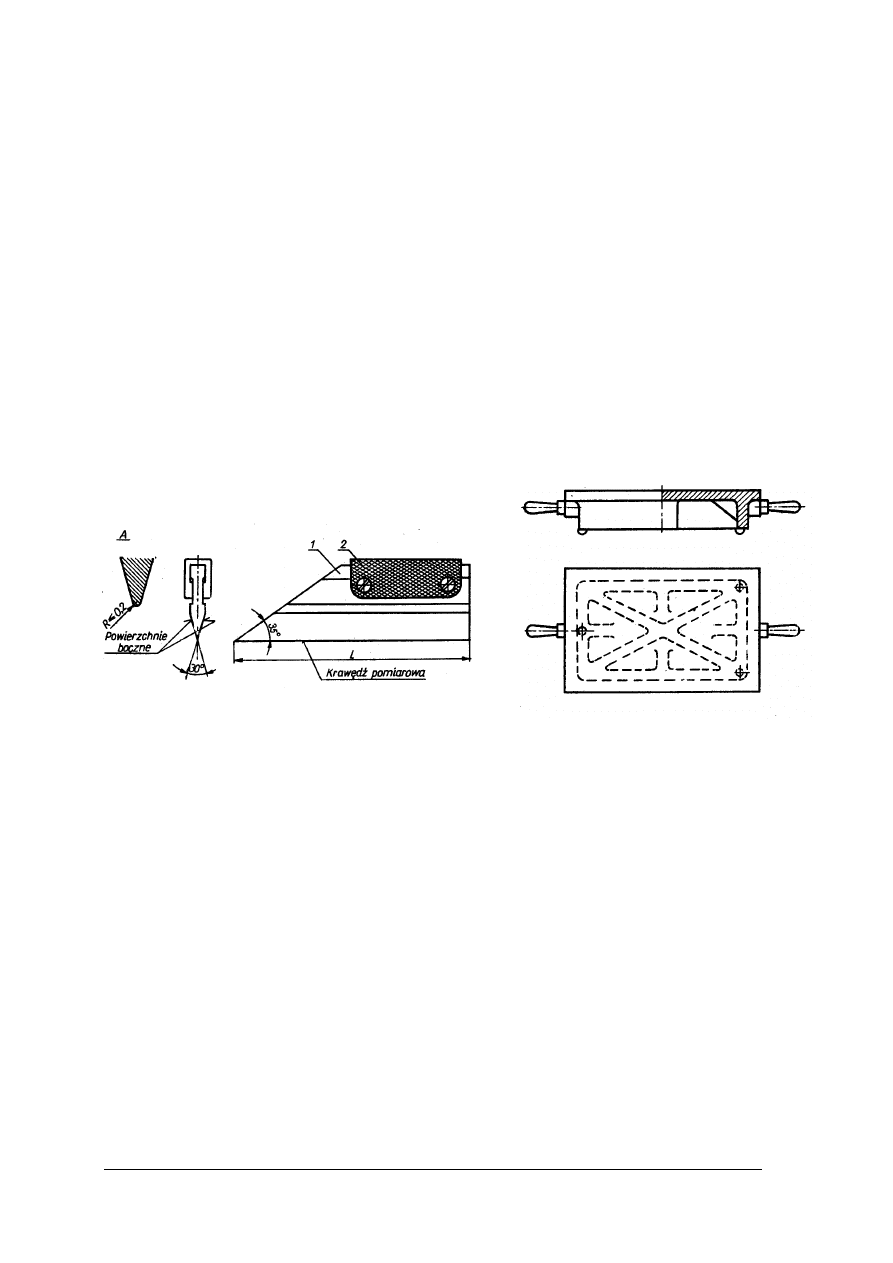

Sprawdzanie prostoliniowości przedmiotów wykonuje się przy pomocy różnych

przyrządów pomiarowych. Zaliczamy do nich m.in. liniał krawędziowy (rys. 1). Za pomocą

liniału obserwuje się pod światło szczelinę między nim a przedmiotem. W celu ułatwienia

obserwacji szczeliny świetlnej należy liniał podczas sprawdzania nieco pochylić. Przesuwanie

liniału po płaszczyźnie przedmiotu jest niewskazane, może doprowadzić do uszkodzenia

krawędzi liniału.

Sprawdzenie

płaskości

powierzchni

można

wykonać

przy

pomocy

liniału

krawędziowego, przykładając jego krawędź porównawczą w kilku położeniach na

płaszczyźnie i dokonując oceny szczelin tak jak podczas oceny prostoliniowości. W celu

porównania bezpośredniego płaszczyzny stosuje się płyty pomiarowe (rys. 2).

Wykonywanie pomiarów warsztatowych ma na celu sprawdzenie prawidłowości

wykonania określonego przedmiotu, zgodnie z rysunkiem technicznym. Pomiar jest zatem

zespołem czynności zmierzającym do określenia wartości wymiaru przedmiotu.

Każdy pomiar, na skutek niedokładności narzędzi, niedoskonałości wzroku ludzkiego

oraz warunków w jakich dokonuje się mierzenia obarczony jest pewnym błędem. Dokładność

wykonania pomiaru uzależniona jest od dokładności przyrządu pomiarowego.

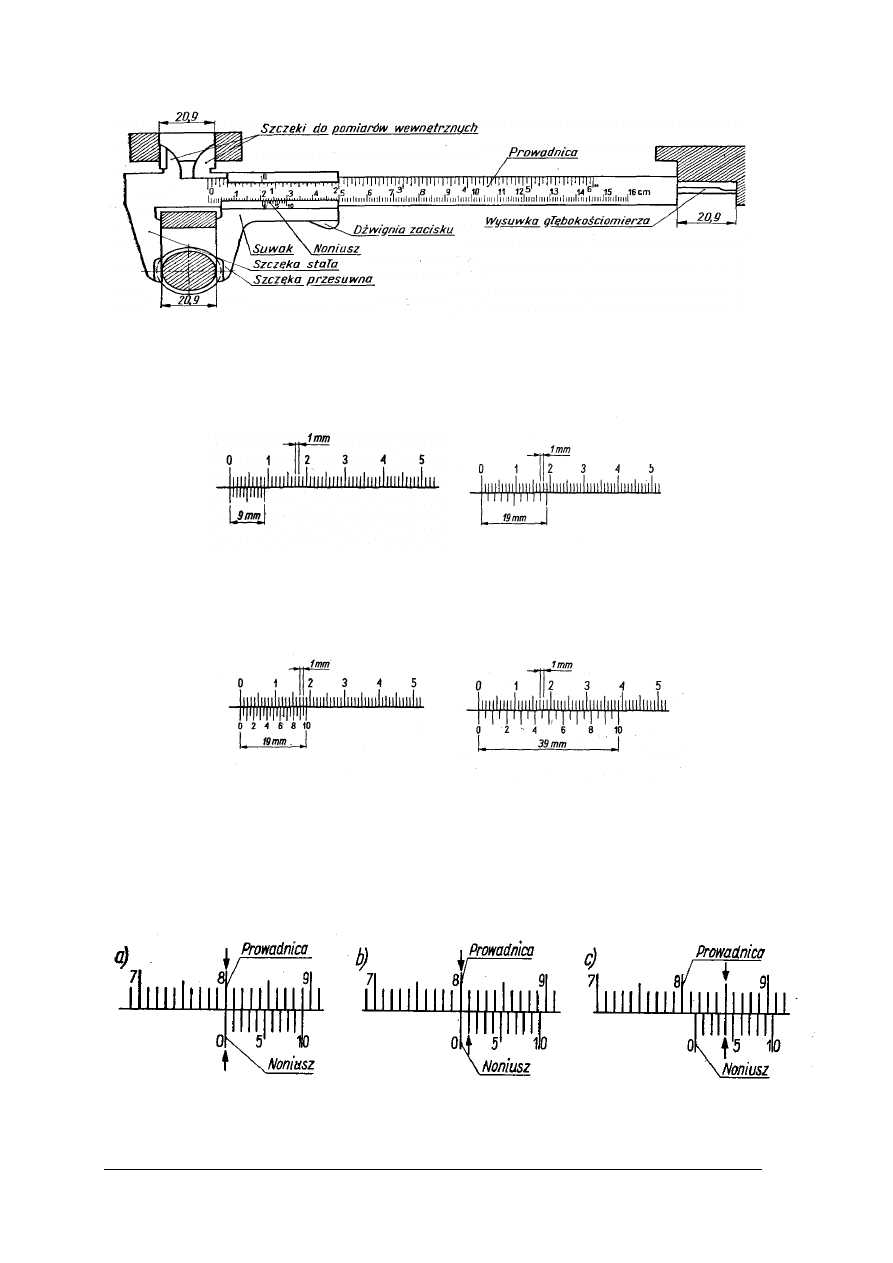

Suwmiarka warsztatowa uniwersalna (rys. 3) jest to konstrukcyjnie przystosowany

przyrząd do pomiarów zewnętrznych, wewnętrznych oraz głębokości otworów. Część nośną

stanowi prowadnica stalowa, wyposażona w podziałkę milimetrową. Prowadnica zakończona

jest dwoma szczękami pomiarowymi. Na prowadnicy zamontowany jest ruchomo suwak

zakończony również dwiema szczękami odpowiadającymi szczękom prowadnicy

z przeciwnie ustawionymi krawędziami. W części tylnej prowadnicy znajduje się kanał,

w którym przemieszcza się wraz z suwakiem wysuwka głębokościomierza. W części dolnej

suwaka znajduje się dźwignia zacisku blokującego ruch swobodny suwaka po prowadnicy.

O dokładności pomiaru suwmiarki decyduje noniusz. Jest to specjalna podziałka znajdująca

się na suwaku w strefie przystającej do podziałki prowadnicy.

Rys. 1.

Liniał krawędziowy: 1 – liniał, 2 – uchwyt,

L – długość krawędzi pomiarowej 63, 100,

160 lub 250mm.[5, s.186]

Rys. 2. Płyta pomiarowa [5, s. 186]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Rys. 3.

Budowa suwmiarki uniwersalnej. [4, s.134]

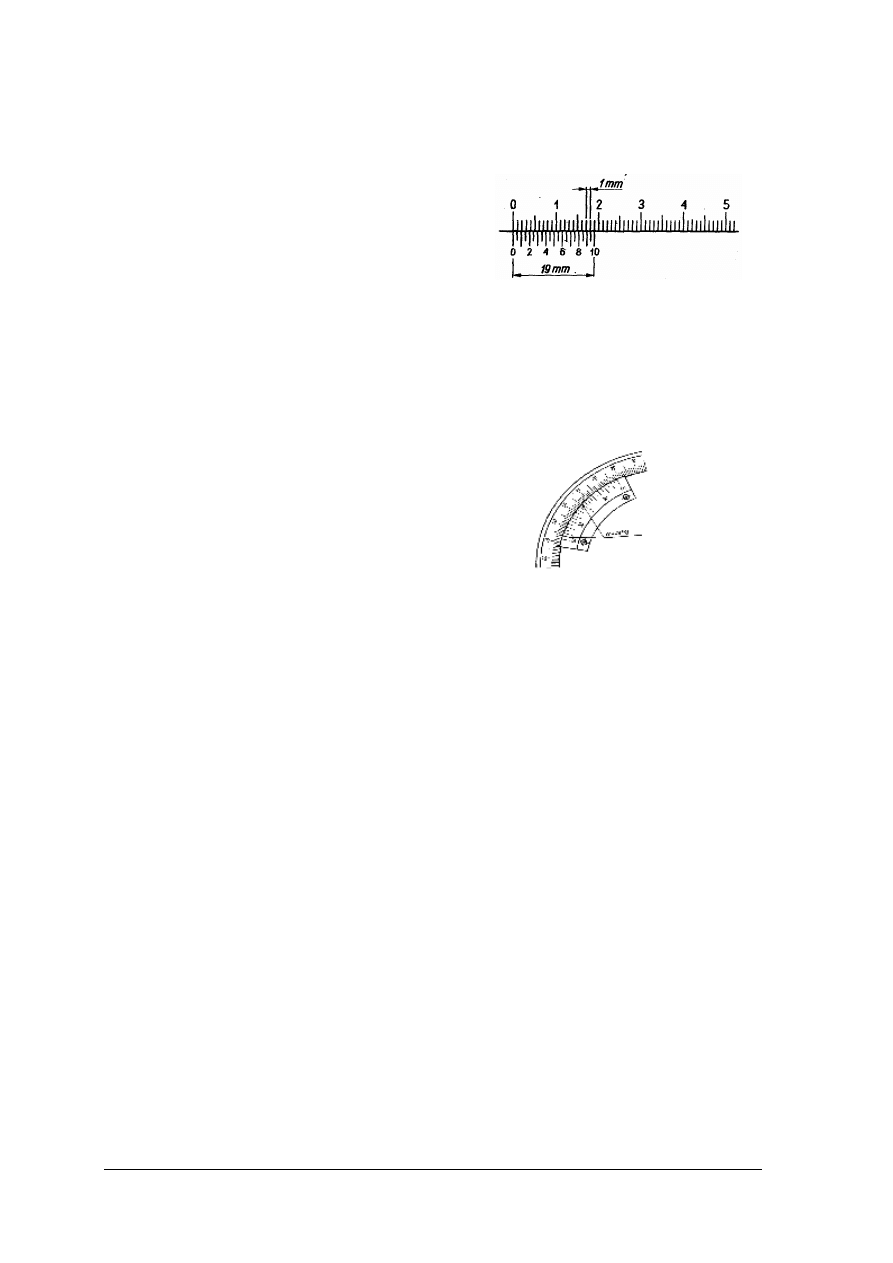

Dla suwmiarek mierzących z dokładnością do 0,1 mm podziałka noniusza składa się

z 10 działek naciętych na długości 9 mm lub 19 mm (rys. 4).

a)

b)

Rys. 4.

Podziałka noniusza suwmiarki mierzącej z dokładnością do 0,1mm: a) moduł I, b) moduł II

Dla suwmiarek mierzących z dokładnością do 0,05 mm podziałka noniusza składa

się z 20 działek naciętych na 19 mm lub 39 mm (rys. 5).

a)

b)

Rys. 5.

Podziałka noniusza suwmiarki mierzącej z dokładnością do 0,05mm: a) moduł I, b) moduł II

Określanie wskazań suwmiarki

Odczytanie wymiaru z podziałki noniusza suwmiarki polega na ustaleniu liczby

całkowitej milimetrów z podziałki umieszczonej na prowadnicy (rys. 6). Następnie ustaleniu,

która z kresek noniusza pokrywa się z którąś z kresek podziałki prowadnicy, co pozwoli na

ustalenie dziesiętnych części milimetra.

Rys. 6.

Przykłady ustawienia podziałki noniusza suwmiarki przy pomiarze: a) odczyt 8,0 mm,

b) odczyt 8,1 mm, c) odczyt 8,5 mm [4, str. 134]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

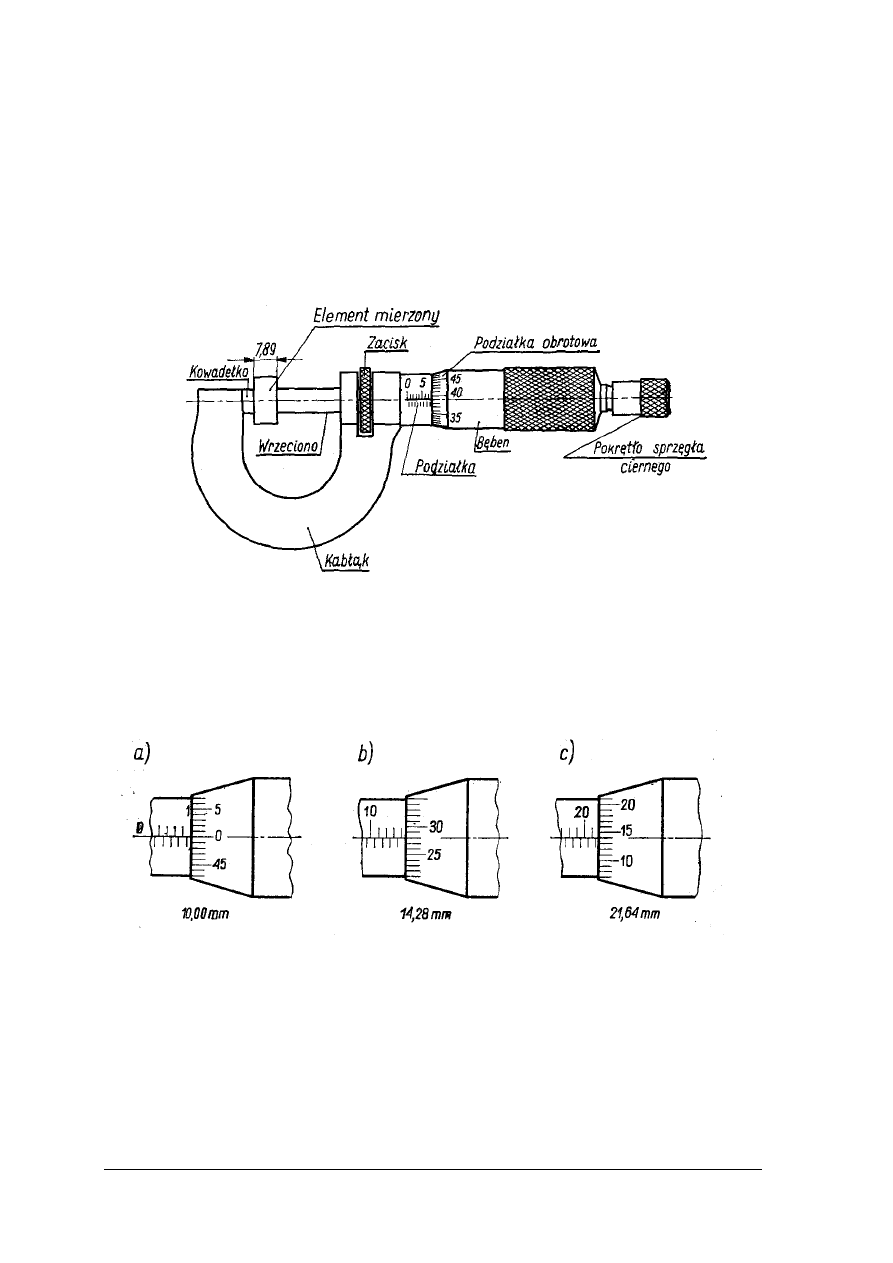

Mikrometr zewnętrzny (rys. 7) jest to przyrząd przeznaczony do pomiaru długości,

grubości oraz średnic. Pomiar dokonuje się z dokładnością do 0,01 mm. Zbudowany jest

z kabłąka zakończonego w jednej części kowadełkiem, a drugiej nieruchomą tuleją

z podziałką wzdłużną.

Na podziałce wzdłużnej zamocowany jest obrotowy bęben wyposażony w podziałkę

poprzeczną. W części kabłąka z nieruchomą tuleją znajduje się również pierścień zacisku

wrzeciona służący do blokowania wrzeciona podczas pomiaru. Na końcu bębna obrotowego

umieszczone jest pokrętło sprzęgła ciernego służące do ustalania bębna w położeniu

pomiarowym.

Rys. 7.

Budowa i sposób pomiaru mikrometrem [4, s.134]

Odczytywanie wymiarów.

Wartość odczytywanego wymiaru określa się najpierw odczytując na podziałce tulei

liczbę pełnych milimetrów i połówek milimetrów odsłoniętych przez krawędź bębenka.

Następnie odczytuje się setne części milimetra na podziałce bębenka (rys. 8). Wskaźnikiem

odczytu jest linia podziałki na tulei mikrometru.

Rys. 8.

Przykłady wskazań wymiaru na mikrometrze [6, s.46]

Podczas pomiaru mikrometrem zewnętrznym należy go trzymać w ręku bądź

zamontować w podstawie. Przy pomiarze małych i lekkich przedmiotów zalecane jest

zamontowanie mikrometru w podstawie. Mierzony przedmiot trzymany jest w lewej ręce,

natomiast prawą ręką obraca się sprzęgło pokrętła. Podczas pomiarów dużych i ciężkich

przedmiotów mikrometr trzyma się lewą ręką w części centralnej kabłąku a prawą obraca się

pokrętło sprzęgła. Niedopuszczalne jest obracanie bębna pomiarowego bezpośrednio za część

cylindryczną. Pomiar uzyskany w ten sposób będzie nieprawidłowy a mikrometr może ulec

uszkodzeniu (rys. 9).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 9.

Sposób przeprowadzania pomiaru mikrometrem uniwersalnym. a) małe elementy,

b) duże i ciężkie elementy [5, s.220]

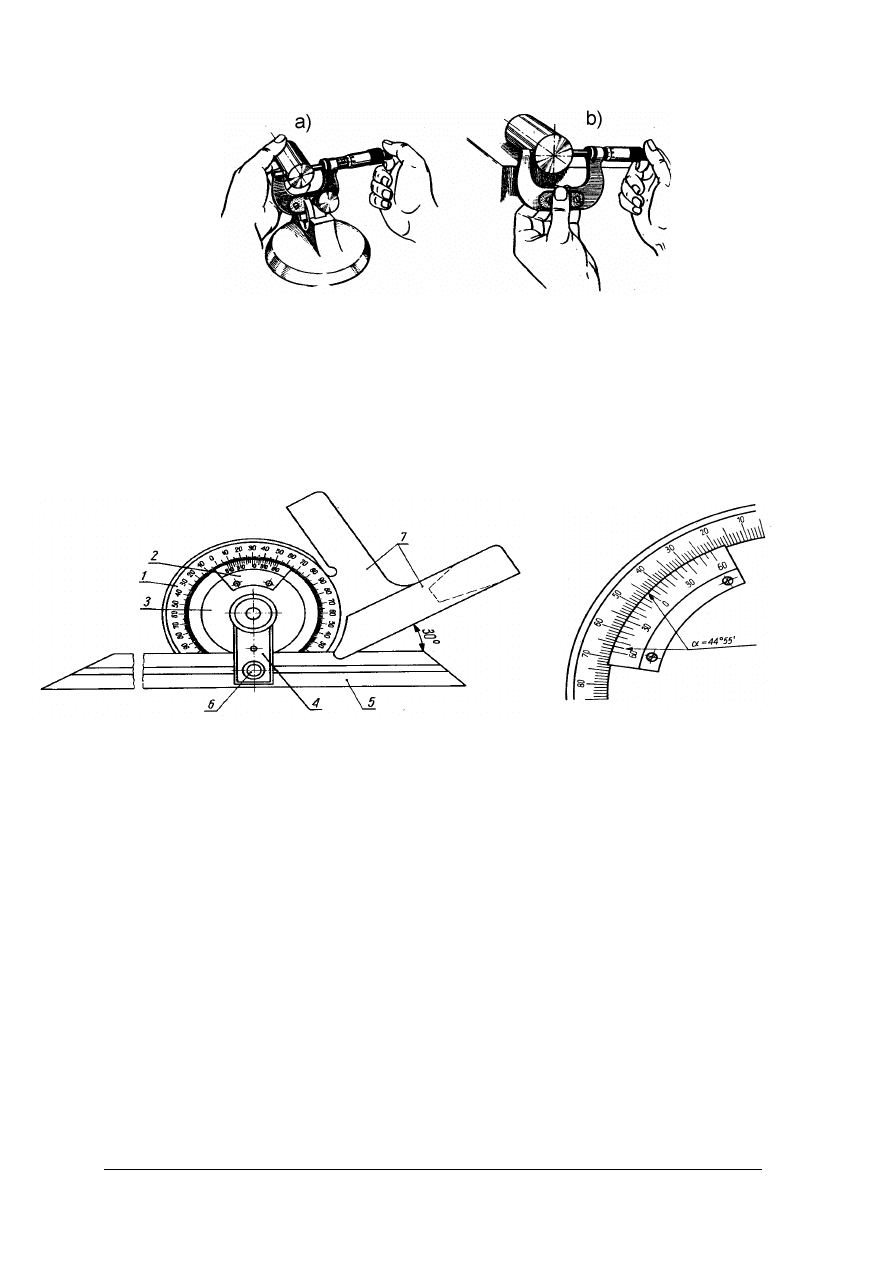

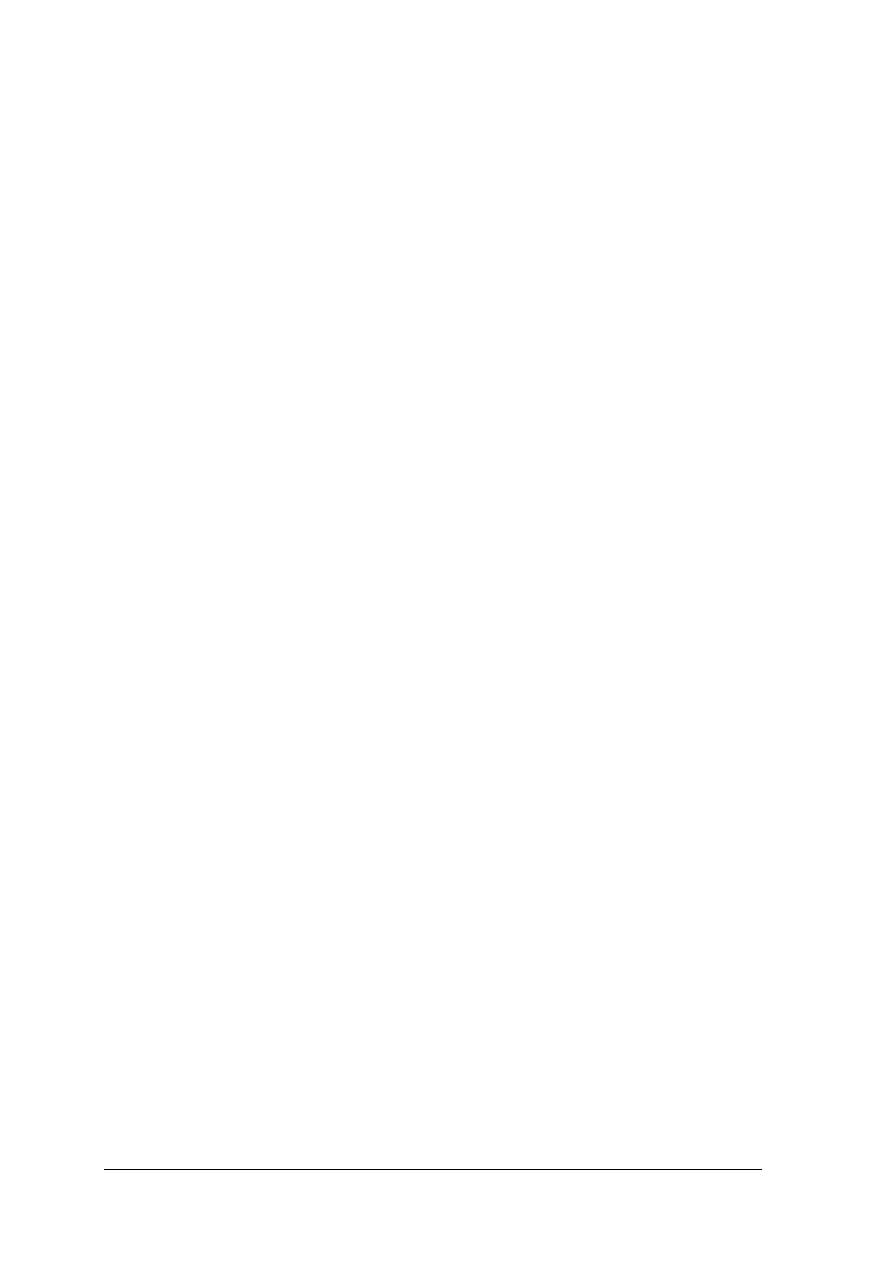

Kątomierz uniwersalny (rys. 10a) służy do pomiaru kątów z dokładnością do 5 minut.

Wyposażony jest w dwie współosiowo osadzone podzielnie.

Większa, zewnętrzna 1 ma podziałkę w stopniach. Noniusz kątowy 2 znajduje się na

podzielni mniejszej, wewnętrznej, która wraz z tarczą nośną 3 może się obracać wokół osi.

Z ramieniem 4 jest połączony liniał 5 ze ściętymi końcami. Liniał 5 po zluzowaniu zacisku 6

może być przesuwany i ustalany tym zaciskiem w dowolnym położeniu. Podzielnia 1 jest

integralną częścią korpusu 7, jest ona podzielona na 4 łuki po 90°.

a)

b)

Rys. 10.

Kątomierz uniwersalny: a) budowa kątomierza [3, s.87]; b) przykład wymiaru kątowego

o wartości kąta α=44

0

55’ [5, str.240]

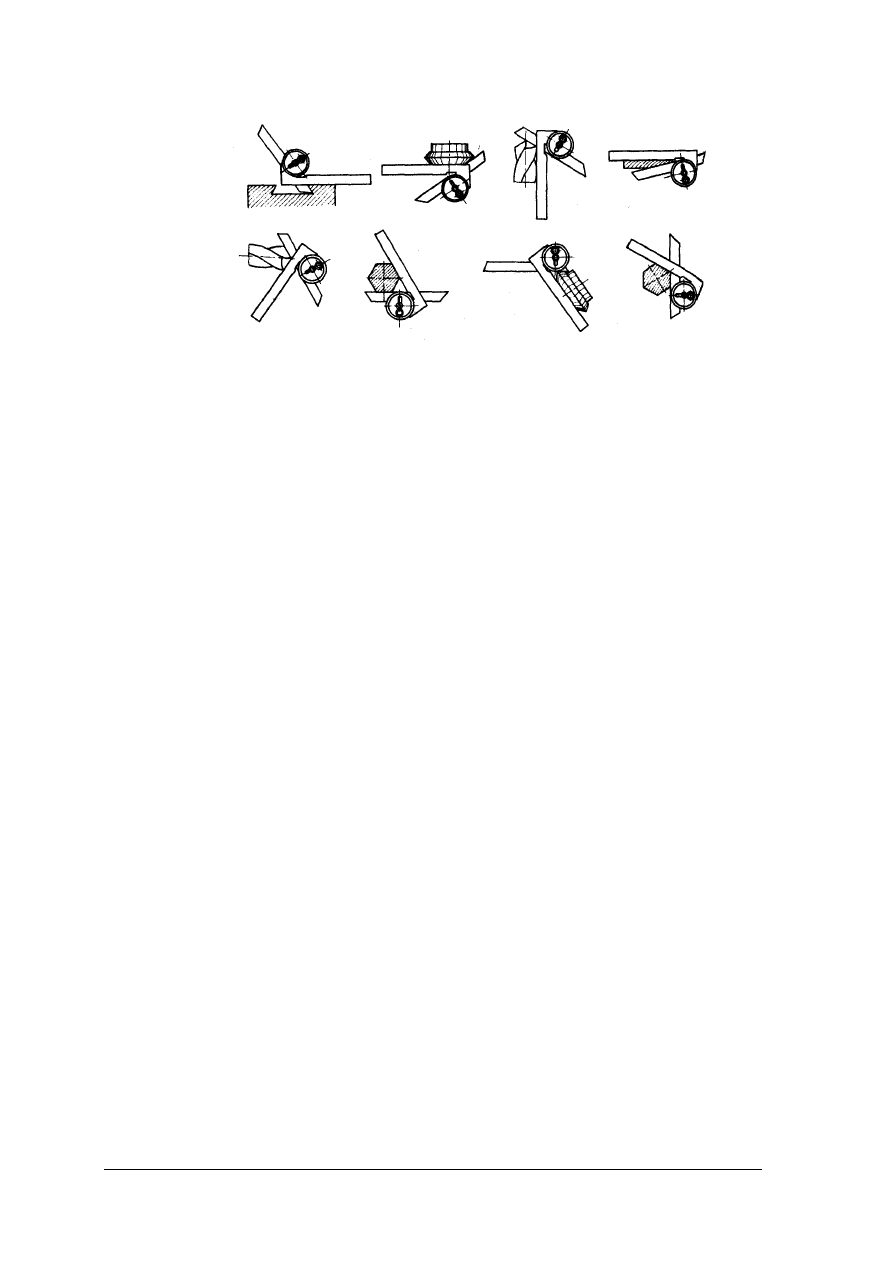

Sposób przeprowadzania pomiarów

Pomiar kątomierzem (rys. 10b) polega na przyłożeniu, bez szczelin, obu ramion

kątomierza do boków mierzonego kąta. Ramiona kątomierza, zwłaszcza ramię liniału

ruchomego, dzięki możliwości przesuwnego przemieszczania w ramieniu osadczym daje

uniwersalność konfiguracji pomiarowych kątomierza (rys. 11). W celu swobodnego

operowania ramieniem liniału należy poluzować jego zacisk. Po zestawieniu kątomierza

w prawidłową konfigurację pomiarową zacisk należy zablokować.

Odczyt wymiaru wartości kąta pełnych stopni dokonuje się z podziałki kątowej

umieszczonej na tarczy głównej – większa podziałka. Minuty miary kątowej odczytuje się

z noniusza podziałki mniejszej. Noniusz kątomierza uniwersalnego jest dwukierunkowy.

Przy odczycie wskazania należy posługiwać się tą częścią noniusza, którego kierunek

rosnących wartości podziałki jest zgodny z kierunkiem podziałki głównej.

Sposób odczytu wskazań kątomierza

Z podziałki głównej należy odczytać wartość pełnych stopni kąta mierzonego,

a następnie na noniuszu podziałki pomocniczej, po stronie zwiększających się wskazań

podziałki głównej, odczytuje się wartość minut miary kąta po sprawdzeniu pokrywania się

kreski noniusza pomocniczego z kreską podziałki głównej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Rys. 11.

Przykłady konfiguracji pomiarowej kątomierza [5, s.240]

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz czy jesteś przygotowany do wykonania ćwiczeń.

1. Jaki przyrząd służy do oceny prostoliniowości?

2. Jaki przyrząd służy do oceny płaskości?

3. Jak przeprowadza się sprawdzenie prostoliniowości liniałem krawędziowym?

4. Z jakich części składa się suwmiarka uniwersalna?

5. Z jaką dokładnością wykonuje się pomiary suwmiarką?

6. Jakie są rodzaje noniuszy?

7. Jak odczytuje się wymiary z suwmiarki uniwersalnej?

8. Z jakich części zbudowany jest mikrometr?

9. Jaka jest dokładność pomiaru przy pomocy mikrometru?

10. Jak odczytuje się wymiar z mikrometru?

11. Jaki element mikrometru służy do obracania bębnem pomiarowym?

12. Z jakich elementów zbudowany jest kątomierz uniwersalny?

13. Jaka jest dokładność pomiaru kątomierza uniwersalnego?

14. Jak dokonuje się odczytu wymiaru kąta?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wskaż, nazwij i opisz poszczególne elementy budowy suwmiarki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące przyrządów pomiarowych,

2) wskazać elementy budowy suwmiarki uniwersalnej,

3) opisz elementy suwmiarki w notatniku,

4) wskazać zadania poszczególnych elementów budowy suwmiarki,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

suwmiarka,

−

notatnik,

−

literatura z rozdziału 6 dotycząca

przyrządów pomiarowych i pomiarów warsztatowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Ćwiczenie 2

Wykonaj pomiary zewnętrzne, wewnętrzne i pomiar głębokości na elemencie

udostępnionym przez nauczyciela za pomocą suwmiarki.

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące przyrządów pomiarowych,

2) przygotować suwmiarkę,

3) zidentyfikować dokładność pomiarową suwmiarek,

4) wykonać ćwiczenie zgodnie z instrukcją,

5) zapisać wyniki pomiarów w notatniku,

6) uporządkować stanowisko pracy,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

element przygotowany przez nauczyciela,

−

suwmiarki uniwersalne z noniuszami o modułach I i II z dokładnością pomiarową

0,1 mm i 0,05 mm,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca

przyrządów pomiarowych i pomiarów warsztatowych.

Ćwiczenie 3

Za pomocą mikrometru wykonaj pomiary elementu wskazanego Ci przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące przyrządów pomiarowych,

2) przygotować mikrometr,

3) wybrać sposób przeprowadzenia pomiaru,

4) wykonać trzykrotnie pomiary każdego wymiaru,

5) uporządkować stanowisko pracy,

6) zapisać wyniki pomiarów i je zinterpretować,

7) zaprezentować efekt wykonanego zadania.

Wyposażenie stanowiska pracy:

−

mikrometr,

−

statyw mikrometru,

−

pryzma lub uchwyt dla elementów ciężkich,

−

zestaw elementów przestrzennych do wykonywania pomiarów zewnętrznych,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca

przyrządów pomiarowychi pomiarów warsztatowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wykonać sprawdzenie prostoliniowości liniałem krawędziowym?

2) wykonać sprawdzenie płaszczyzny liniałem krawędziowym?

3) nazwać elementy budowy suwmiarki i wskazać ich zastosowanie?

4) zidentyfikować rodzaj noniusza i określić dokładność pomiaru

suwmiarki?

5) odczytać wyniki pomiarów z noniusza suwmiarki?

6) wykonać pomiary zewnętrzne, wewnętrzne, głębokości i wysokości

suwmiarką?

7) nazwać elementy budowy mikrometru i wskazać ich zastosowanie?

8) odczytać wyniki pomiarów z mikrometru?

9) zestawić kątomierz uniwersalny do pomiaru kątów w różnych

konfiguracjach?

10) wykonać pomiary kątów kątomierzem uniwersalnym?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2. Obróbka ręczna

4.2.1. Materiał nauczania

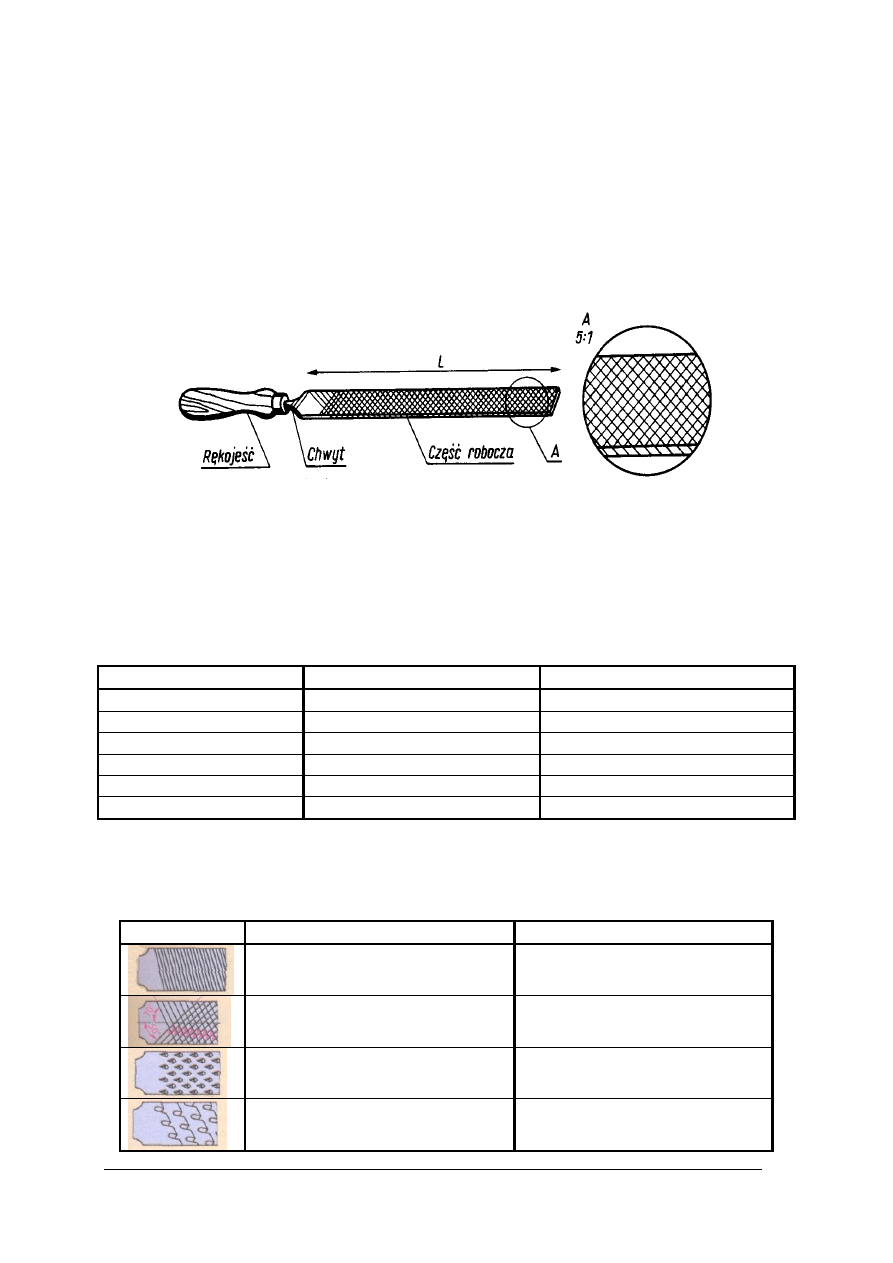

Podstawową operacją obróbki ręcznej jest piłowanie. Polega ono na skrawaniu warstwy

materiału z powierzchni obrabianej narzędziem zwanym pilnikiem.

Pilnik składa się z części roboczej i chwytu (rys. 12), na którym osadzona jest drewniana

rękojeść z metalowym zabezpieczeniem. Niekiedy rękojeść wykonana jest z tworzywa

sztucznego.

Rys. 12.

Pilnik [3, s.136]

Zęby na części roboczej pilnika wykonane są w sposób maszynowy. Każdy ząb tworzy

ostrze. Pilniki klasyfikuje się pod względem rodzaju nacięć i ilości nacięć przypadających na

10 mm długości pilnika. Liczba nacięć decyduje o przeznaczeniu pilnika do wykonywania

określonej powierzchni. Im większa liczba nacięć (tab. 1) tym bardziej gładka powierzchnia

obrabiana.

Tabela 1.

Tabela oznaczeń pilników [3, s.97]

oznaczenie pilnika

nazwa pilnika

liczba nacięć na 10 mm

nr 0

zdzierak

4,5–10

nr 1

równiak

6,3–28

nr 2

półgładzik

10–40

nr 3

gładzik

14–56

nr 4

podwójny gładzik

25–80

nr 5

jedwabnik

40–80

Rodzaje i kształt nacięć pilników dostosowane są do materiałów poddawanych

obróbce (tab. 2).

Tabela 2. Tabela rodzajów ostrzy pilników

Wygląd

Opis

Przeznaczenie

Nacięcia pojedyncze

Stosowane są do metali miękkich

miedź, aluminium, cyna

Nacięcia krzyżowe

Materiały twarde stal, odlewy

żeliwne

Powierzchnia trąca o zębach

punktowych, tarniki

Drewno, tworzywa sztuczne

Uzębienie skośne z rowkami do

łamania wióra

Tworzywa sztuczne, guma

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Do wykonywania prac ślusarskich precyzyjnych służą pilniki igiełkowe. Są to pilniki

przeznaczone do piłowania drobnych powierzchni z dużą dokładnością. Nacięcia części

roboczej są drobne i krótkie. Pilniki nie posiadają drewnianej części chwytowej.

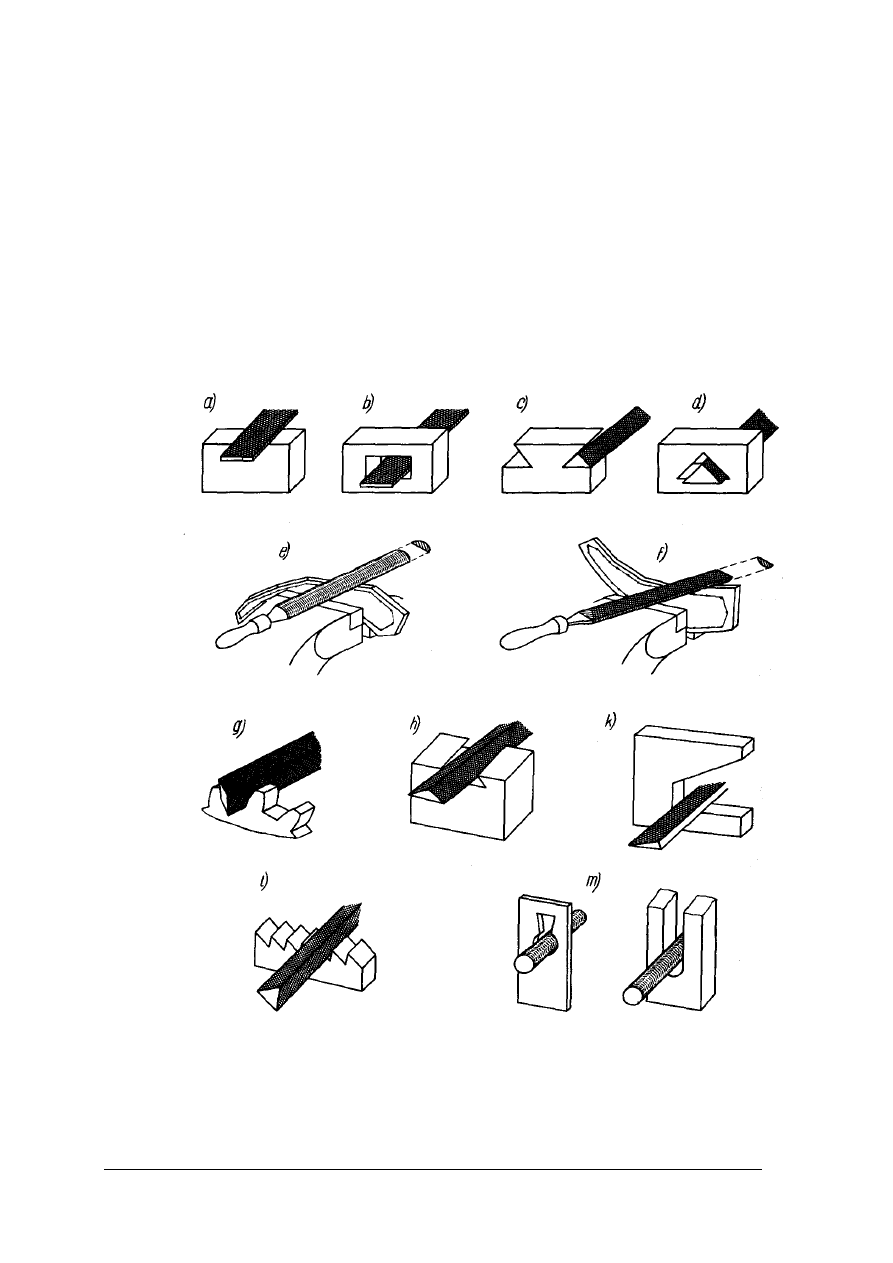

Pilniki dzielimy ze względu na przekrój poprzeczny części roboczej na: płaskie, okrągłe,

półokrągłe, kwadratowe, trójkątne, płaskie zbieżne nożowe, soczewkowe, mieczowe,

trójkątne równoramienne (rys. 13).

Pilniki dobiera się w zależności od wielkości wykonywanego przedmiotu, jego kształtu

oraz żądanej chropowatości obrabianych powierzchni. Zdzieraków używa się do piłowania

zgrubnego. Równiaków używa się po piłowaniu zgrubnym, zbierając warstwę naddatku rzędu

0,3–05 mm. Pozostałe pilniki służą do wykończenia powierzchni.

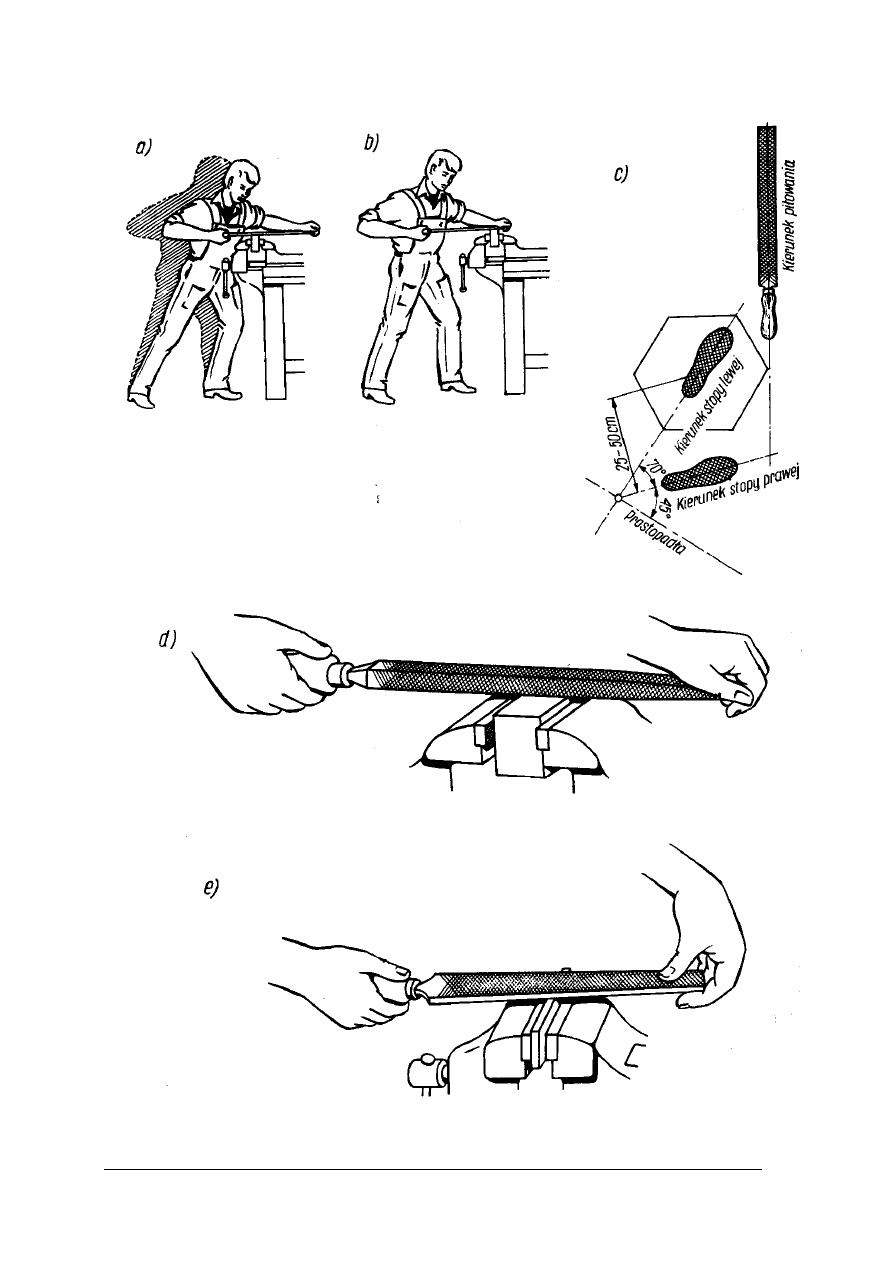

Prace piłowania wykonuje się zazwyczaj w pozycji stojącej na stanowisku ślusarskim

wyposażonym w imadło. Prawidłową postawę podczas piłowania jak i sposób trzymania

narzędzia przedstawia rysunek 14.

Rys. 13.

Zastosowanie pilników o różnych kształtach. a) i b) pilniki płaskie, c) i d) trójkątne, e) i f)

półokrągłe, g) mieczowe, h) trójkątne spłaszczone, k) nożowe, l) trójkątne do pił, m)

okrągłe [3, s.138]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 14. Prawidłowa postawa przy piłowaniu: a) zgrubnym, b) wykańczającym, c) ustawienie nóg, d)

prawidłowe uchwycenie pilnika, e) sposób trzymania pilnika średniej długości [3, s.140]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jak zbudowany jest pilnik?

2. Jaka jest klasyfikacja pilników?

3. Jak dzielimy pilniki pod względem rodzaju nacięć na części roboczej?

4. Jakie ostrza pilników wykorzystuje się w obróbce materiałów twardych metalowych?

5. Jakie ostrza pilników wykorzystuje się w obróbce metali miękkich?

6. Jakie ostrza pilników wykorzystuje się w obróbce materiałów niemetalowych miękkich?

7. Jak dzielimy pilniki pod względem kształtu przekroju poprzecznego?

8. Jaką postawę należy przyjąć podczas piłowania ręcznego?

9. Jakie jest kryterium doboru kształtu pilnika do elementu obrabianego?

4.2.3. Ćwiczenia

Ćwiczenie 1

Na podstawie plansz i materiałów poglądowych przygotowanych przez nauczyciela

dobierz pilniki do materiałów poddawanych obróbce piłowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące operacji piłowania,

2) przeanalizować plansze i materiały poglądowe,

3) ocenić materiały zgromadzone na stanowisku ślusarskim,

4) dobrać odpowiedni pilnik do rodzaju obrabianego materiału,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

tablice poglądowe,

−

zestaw pilników,

−

zestaw materiałów metalowych i niemetalowych stosowanych w budowie maszyn,

−

zeszyt do ćwiczeń,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca operacji piłowania materiałów metalowych

i niemetalowych.

Ćwiczenie 2

Wykonaj piłowanie powierzchni płaskich i kształtowych elementów i materiałów

przygotowanych przez nauczyciela.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące operacji piłowania,

2) przeczytać dokumentację techniczną wyrobu – rysunek techniczny,

3) przygotować stanowisko pracy zgodnie z zasadami bezpieczeństwa i higieny pracy,

4) dobrać odpowiednie pilniki do piłowanych powierzchni pod względem kształtu

i własności skrawających,

5) wykonać proces piłowania,

6) uporządkować stanowisko pracy,

7) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Wyposażenie stanowiska pracy:

−

stanowisko ślusarskie,

−

zestaw pilników,

−

suwmiarka,

−

liniał krawędziowy,

−

rysunek techniczny elementu,

−

półfabrykat elementu piłowanego,

−

literatura z rozdziału 6 dotycząca operacji piłowania materiałów metalowych

i niemetalowych.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować proces piłowania?

2) dobrać pilnik do rodzaju obrabianego materiału?

3) dobrać ostrze pilnika do rodzaju wykonanej operacji

piłowania?

4) dobrać kształt pilnika do rodzaju piłowanej powierzchni?

5) wykonać proces piłowania powierzchni płaskich i kształtowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

4.3. Obróbka mechaniczna

4.3.1. Materiał nauczania

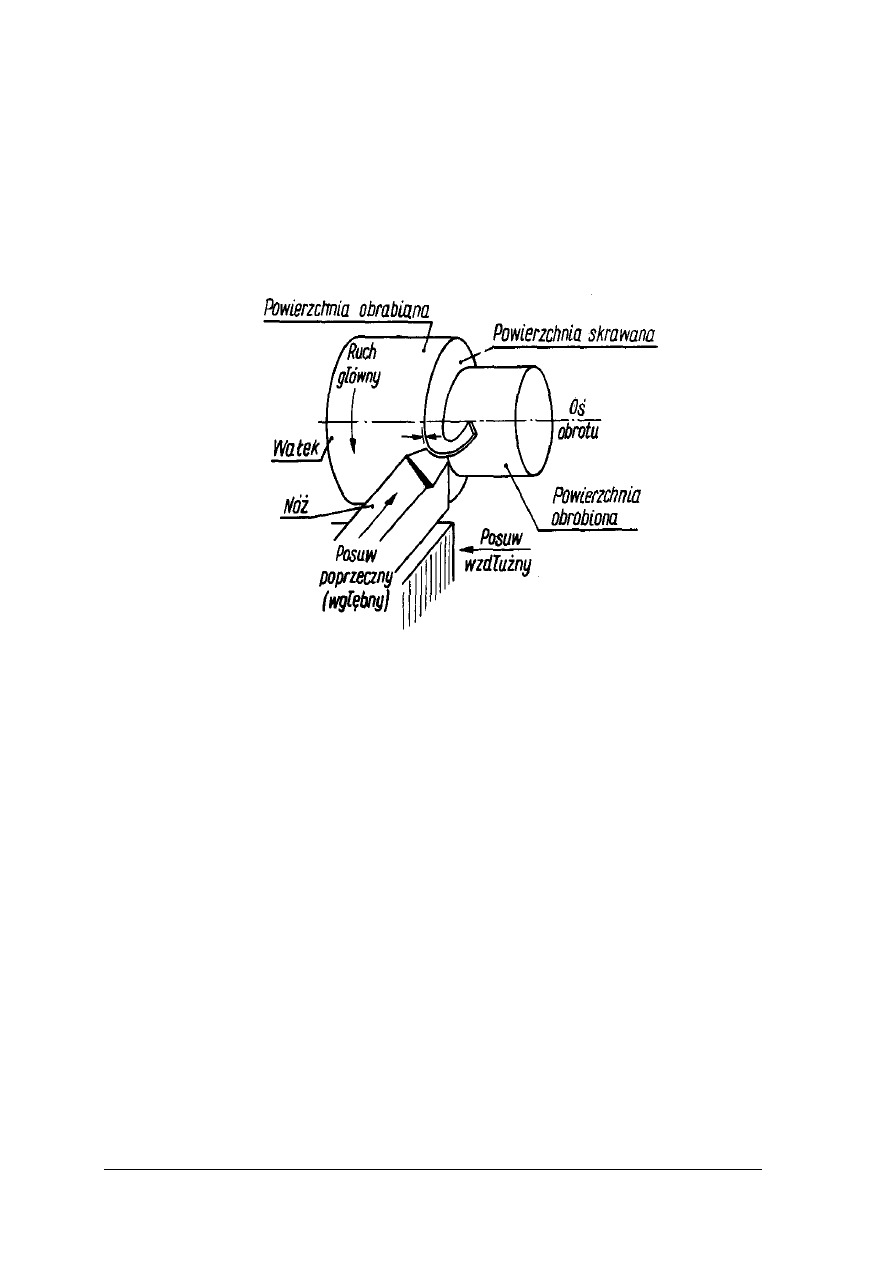

Podstawowym procesem mechanicznej obróbki skrawania jest toczenie. Przedmiot

obrabiany wykonuje ruch obrotowy, narzędzie (nóż tokarski) przesuwa się równolegle do osi

obrotu przedmiotu lub prostopadle, bądź wykonuje oba te ruchy równocześnie. Toczenie

wykonuje się w celu otrzymania powierzchni walcowych, stożkowych lub kulistych (rys. 15).

Rys. 15.

Proces toczenia [3, s.232]

Operacje toczenia wykonywane są na obrabiarkach

zwanych tokarkami. Tokarki zależnie

od przeznaczenia podzielić można na następujące grupy: tokarki ogólnego przeznaczenia,

tokarki specjalizowane i tokarki specjalne. Wśród tokarek ogólnego przeznaczenia największą

grupę stanowią tokarki kłowe zwane ponadto uniwersalnymi ze względu na szeroki zakres

prac tokarskich wykonywanych na nich dzięki ich budowie, osprzętowi i wyposażeniu.

Narzędzia skrawające.

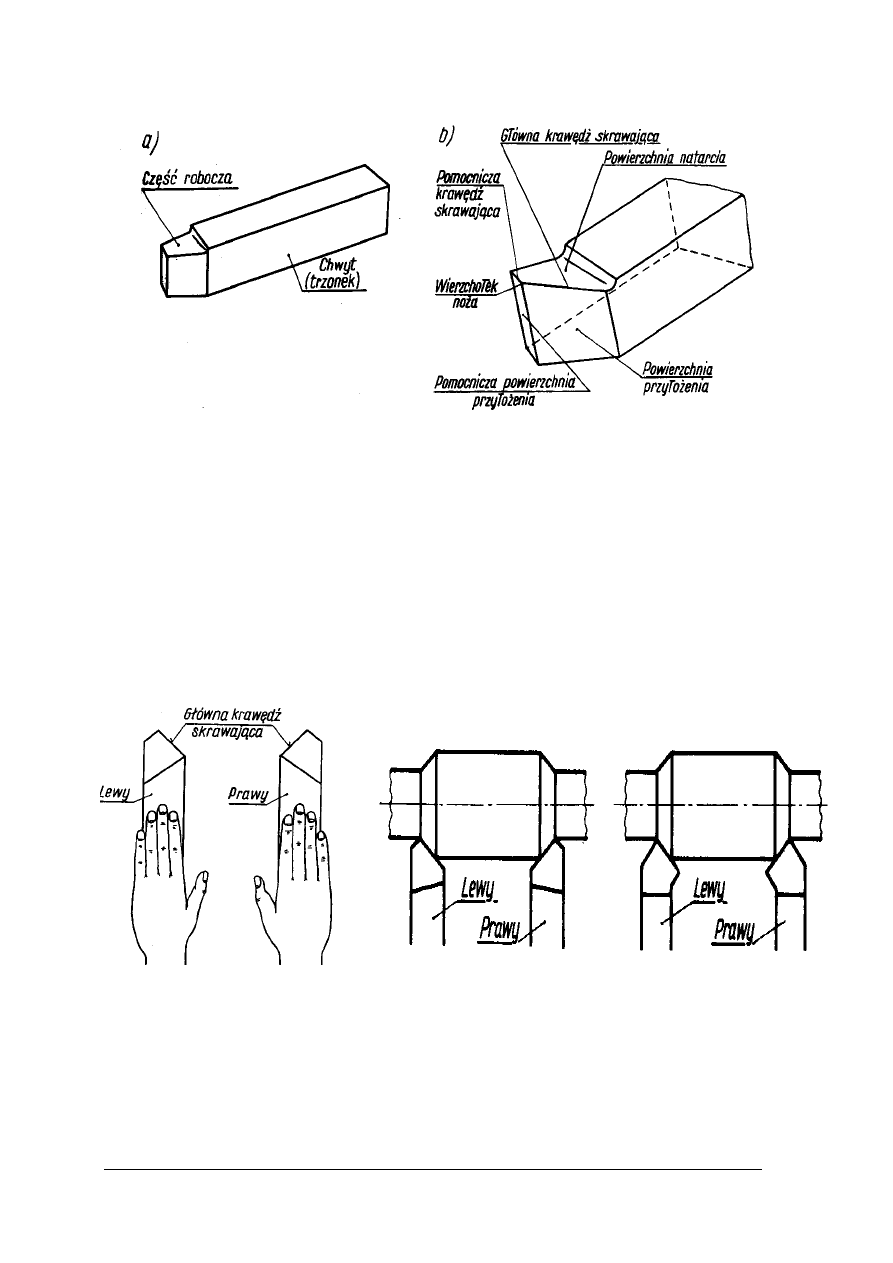

Nóż tokarski (rys. 16) składa się z dwóch zasadniczych części: chwytu i części roboczej.

Chwyt służy do mocowania noża w imaku nożowym tokarki, a część robocza do skrawania

materiału.

Powierzchnie tworzące część roboczą noża są pochylone względem siebie pod pewnymi

kątami. Linie powstałe z przenikania się tych powierzchni tworzą krawędzie. W procesie

skrawania istotną rolę odgrywa główna krawędź skrawająca powstająca z przecięcia się

powierzchni przyłożenia z powierzchnią natarcia. Kształt, położenie i kątowe rozmieszczenie

głównej krawędzi skrawającej stanowi o klasyfikacji noża do poszczególnych prac tokarskich.

Powierzchnia natarcia przejmuje cały nacisk wióra oddzielanego od obrabianego

materiału.

Do wyrobu noży tokarskich stosuje się: stale narzędziowe, twarde stopy narzędziowe,

węgliki spiekane, spiekane tlenki metali. Dwa ostatnie materiały ze względu na swą kruchość

stosowane są w nożach jako wymienne wkładki – ostrza mocowane w uchwytach lub

wlutowywane na końcówkach noża w części roboczej ostrza.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 16.

Nóż tokarski: a) części składowe, b) elementy części roboczej noża tokarskiego [3, s.227]

Podział noży tokarskich.

Noże tokarskie różnią się między sobą położeniem krawędzi skrawającej (rys.17). Dzieli

się je na:

Noże zdzieraki stosowane są do obróbki zgrubnej i odznaczają się masywną budową.

Mogą być proste, wygięte lub odsadzone, prawe lub lewe.

Noże wykańczaki stosowane są do obróbki wykańczającej, zdejmują cienką warstwę

materiału nie ma zatem konieczności by były tak masywne jak zdzieraki.

Noże prawe i lewe rozróżniamy po skierowaniu głównej krawędzi skrawającej na prawo

lub lewo, zasadę klasyfikacji objaśnia rysunek 18.

Noże proste i wygięte. Noże proste mają oś prostą, noże wygięte mają część roboczą

wygiętą w bok.

a) b)

Rys. 17.

Zasada podziału noży Rys. 18. Klasyfikacja noży: a) proste prawy i lewy na prawe i lewe

[3, s.234] b) wygięty prawy i lewy [3, s.234]

Noże odsadzone mogą być prawe i lewe lub proste. W nożach prawych lub lewych ostrze

jest przesunięte względem osi części chwytowej. W nożach prostych – odsadzonych

dwustronnie część robocza jest węższa od trzonka. Noże te wykorzystuje się do przecinania,

lub toczenia rowków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Podstawowe prace tokarskie

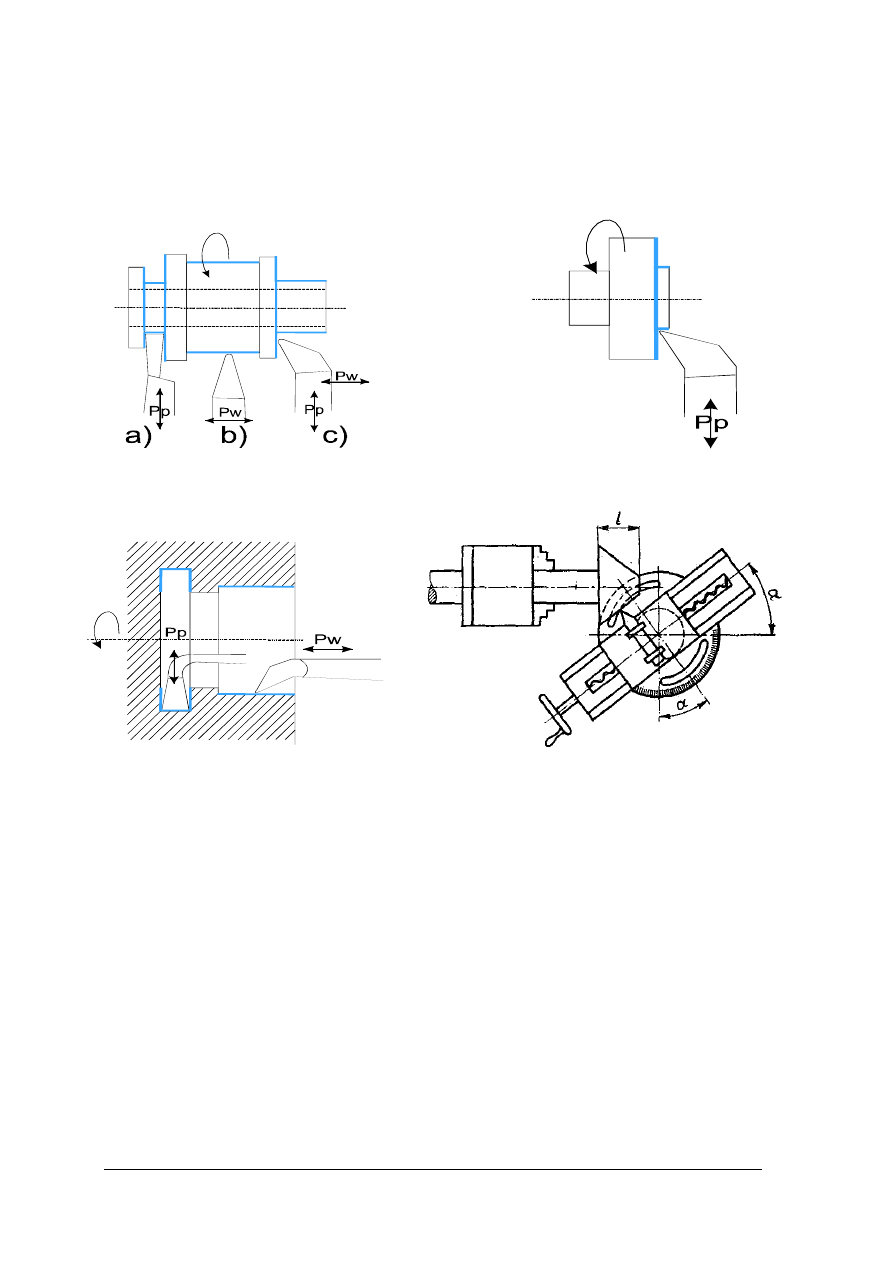

Podstawowymi operacjami wykonywanymi na tokarkach są:

—

toczenie wzdłużne (rys. 19),

—

toczenie poprzeczne (rys. 20),

—

toczenie i wytaczanie kształtów wewnętrznych (rys. 21),

—

toczenie kształtów (brył) obrotowych (rys. 22).

Rys. 19.

Toczenie wzdłużne stopniowe: Rys. 20.

Toczenie poprzeczne: Pp – posuw

a) toczenie rowków, b) toczenie wzdłużne poprzeczny.

c)

toczenie

wzdłużne

i

poprzeczne:

Pp – posuw poprzeczny, Pw – posuw wzdłużny.

Rys. 21. Operacja wytaczania Rys. 22.

Toczenie stożka metodą skręcenia

suportu narzędziowego [6,

s.92]

Frezowanie jest jednym z rodzajów obróbki skrawaniem, mającym zastosowanie głównie

do obróbki płaszczyzn, powierzchni kształtowych, rowków prostych i śrubowych oraz

nacinania uzębień. Frezowanie polega na oddzieleniu warstwy materiału za pomocą

obracającego się narzędzia wieloostrzowego. Przedmiot obrabiany ponadto powoli się

przesuwa lub obraca.

Proces frezowania wykonywany jest na obrabiarkach zwanych frezarkami. Ze względu

na konstrukcję frezarki dzielimy na: wspornikowe (konsolowe) oraz bezwspornikowe.

Frezarki wspornikowe charakteryzuje ruchomy stół frezarski umieszczony na wsporniku.

Wśród frezarek wspornikowych najczęściej spotyka się frezarki uniwersalne poziome

z możliwością montowania głowicy do frezowania pionowego.

Do frezowania używa się narzędzi zwanych frezami. Są one zaopatrzone w zęby

na powierzchni walcowej lub czołowej. W zależności od kształtu zębów rozróżnia się frezy

ścinowe i zataczane, a w zależności od sposobu mocowania, frezy trzpieniowe i nasadzane.

Pod względem kształtu geometrycznego frezy dzielimy na walcowe, walcowo–czołowe,

trzpieniowe oraz głowice frezowe (rys. 23).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

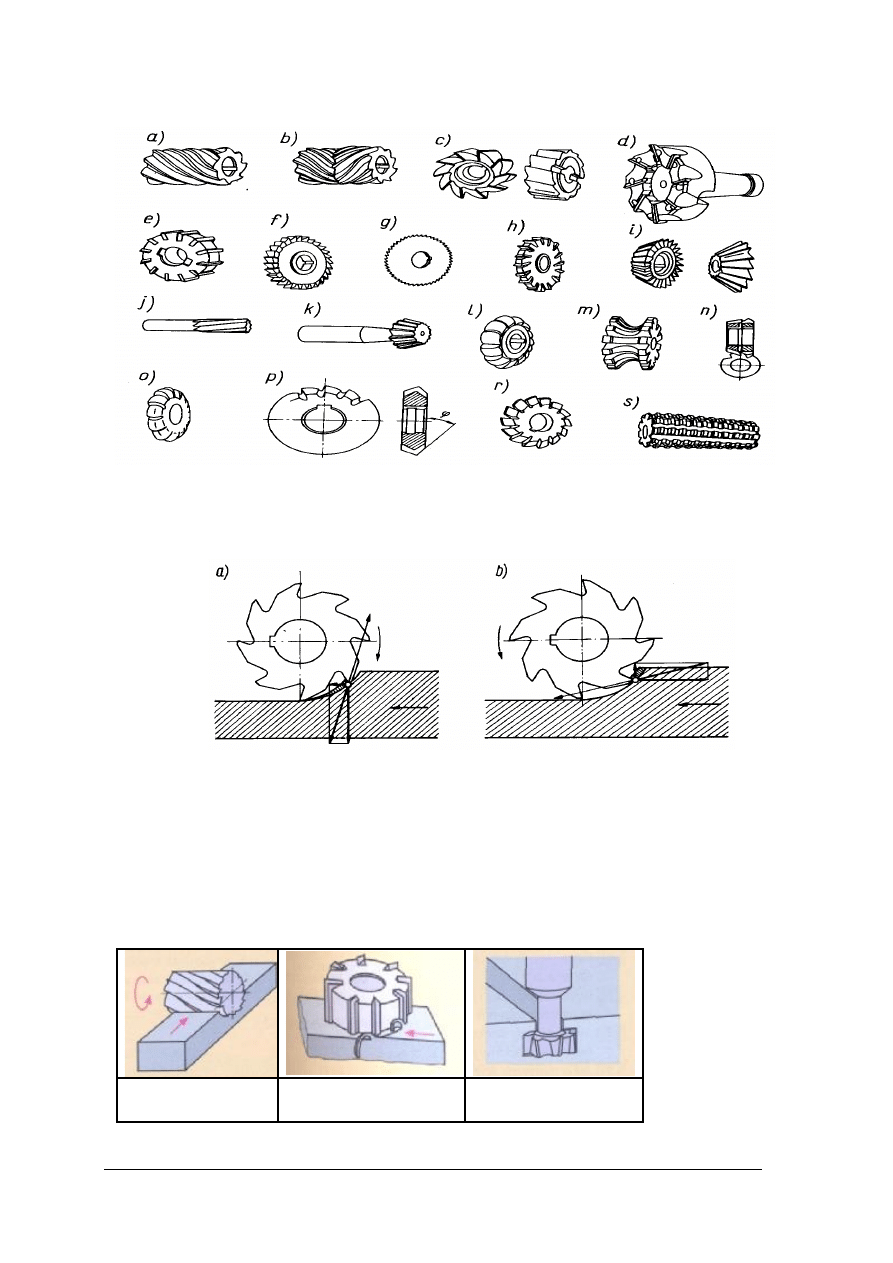

Rys. 23.

Rodzaje frezów: a) pojedynczy walcowy, b) zespołowy walcowy, c) walcowo – czołowy,

d) głowica trzpieniowy, e) głowica nasadzana, f) frez tarczowy trzystronny, g) piłkowy,

h) tarczowy trzystronny o wstawianych ostrzach, i) kątowy, j) palcowy, k) trzpieniowy,

l), m) frezy kształtowe, n) zespołowy, o) do gwintowników, p) do produkcji frezów, r) do kół

zębatych, s) do ślimacznic [3, s.284]

Rys. 24. Frezowanie: a) współbieżne, b)przeciwbieżne [6, s.110]

Zależnie od kierunku posuwu obrabianego materiału względem obracającego się

narzędzia rozróżniamy frezowanie przeciwbieżne i współbieżne (rys. 24). Frezowanie

współbieżne występuje wtedy, gdy kierunek obrotu frezu jest zgodny z kierunkiem

przemieszczania się elementu obrabianego. Przy frezowaniu przeciwbieżnym kierunek

przesuwu obrabianego przedmiotu jest przeciwny do kierunku ruchu roboczego frezu.

W zależności jak przemieszczają się ostrza po płaszczyźnie obrabianej rozróżnia się

frezowanie walcowe – ostrza leżą na powierzchni walca oraz frezowanie czołowe (rys. 25) –

frez skrawa ostrzami umieszczonymi na powierzchni czołowej. Podczas frezowania kanałów

i rowków występuje jednoczesne skrawanie powierzchnia walcową i czołową.

Frezowanie

obwodowe

Frezowanie czołowe

Frezowanie rowków

frezem trzpieniowym

Rys.25.

Rodzaje frezowania [1, s.39]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Jako obróbkę wykańczającą przedmiotów stosuje się szlifowanie. W zależności

od kształtu szlifowanych przedmiotów oraz ruchu względnego ściernicy i przedmiotu

rozróżnia się: szlifowanie wałków, otworów, płaszczyzn, gwintów i kół zębatych.

Podczas szlifowania ruch roboczy wykonuje zawsze ściernica, jest to ruch obrotowy.

Przedmiot obrabiany wykonuje ruch obrotowy lub postępowy.

Podczas szlifowania możliwe jest osiągnięcie bardzo dużych dokładności wymiarów

obrabianych przedmiotów. Proces szlifowania mechanicznego wykonuje się na szlifierkach.

Szlifierki dzielimy pod względem możliwości wykonywania prac na szlifierki:

do wałków, do płaszczyzn, do otworów, do kół zębatych.

Szlifierki do wałków dzielimy na kłowe – (szlifowany przedmiot zamocowany jest

w kłach) oraz bezkłowe.

Szlifierki do płaszczyzn dzielimy na obwodowe – obwód obracającej się ściernicy

szlifuje materiał i czołowe – czoło ściernicy stanowi część skrawającą.

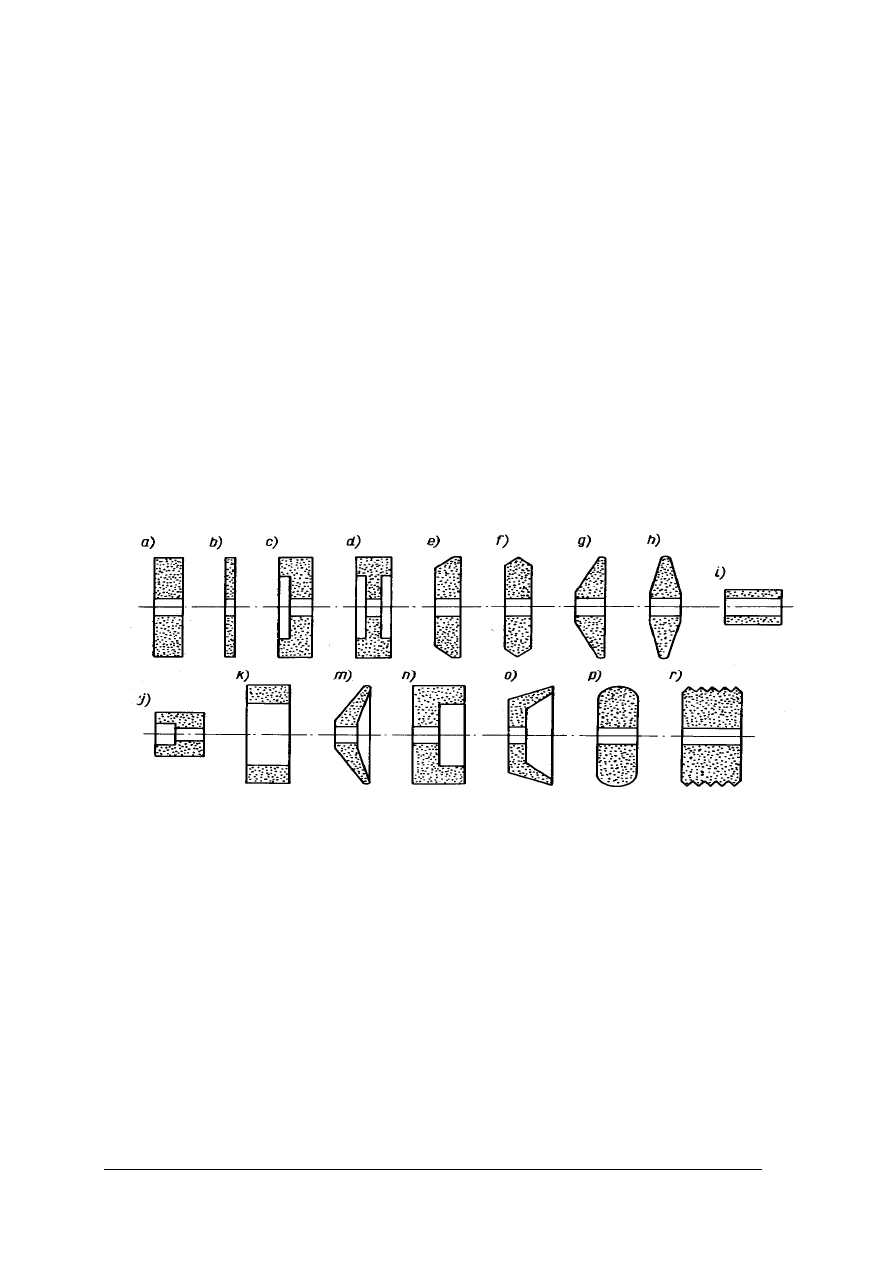

Ściernice dzielimy na: nasadzane, trzpieniowe i segmentowe. Nasadzane

wykorzystywane w większości szlifierek montowane są na trzpieniu i ustalane tarczami

mocującymi oraz nakrętką. Ściernice trzpieniowe (rys. 26) stosowane do obróbki otworów

na stałe osadzone są – wyklejone na trzpieniu, który mocowany jest w uchwycie wrzeciona.

Ściernice segmentowe składają się z kilku elementów – bloków ściernych mocowanych

do głowicy wrzeciona obwodowo. Ściernice przybierają różne kształty zależnie od ich

przeznaczenia.

Rys. 26.

Kształty ściernic nasadzanych: a) tarczowa płaska, b) tarczowa do przecinania, c) tarczowa

z jednostronnym wybraniem, d) tarczowa dwustronnie wybrana, e) tarczowa podcięta,

f) tarczowa dwustronnie podcięta, g) tarczowa jednostronnie stożkowa, h) tarczowa obustronnie

stożkowa, i) walcowa do otworów przelotowych, j) walcowa do otworów nieprzelotowych,

k) pierścieniowa, m) talerzowa, n) garnkowa, o) garnkowa stożkowa, p) kształtowa łukowa, r) do

gwintów [3, s.295]

Narzędzia do obróbki skrawaniem podlegają okresowym ostrzeniom. Dzieje się tak

na skutek zużywania się części ostrza pod wpływem pracy.

Ostrzenie przeprowadza się na szlifierkach do ostrzenia narzędzi, zwanych ostrzarkami.

Dzieli się je na ostrzarki do noży tokarskich, dłutowych, do wierteł, do głowic frezarskich,

do frezów, do pił oraz uniwersalne.

Szlifierki uniwersalne mają znacznie prostszą budowę i zapewniają możliwość ostrzenia

wierteł, rozwiertaków, frezów, gwintowników i noży tokarskich. Wymagają jednak dużej

precyzji i ciągłej kontroli procesu ostrzenia. Na szlifierkach uniwersalnych można także

szlifować niewielkie przedmioty i wykonywać ostrzenie narzędzi do obróbki ręcznej:

punktaki, rysiki, przecinaki, wycinaki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

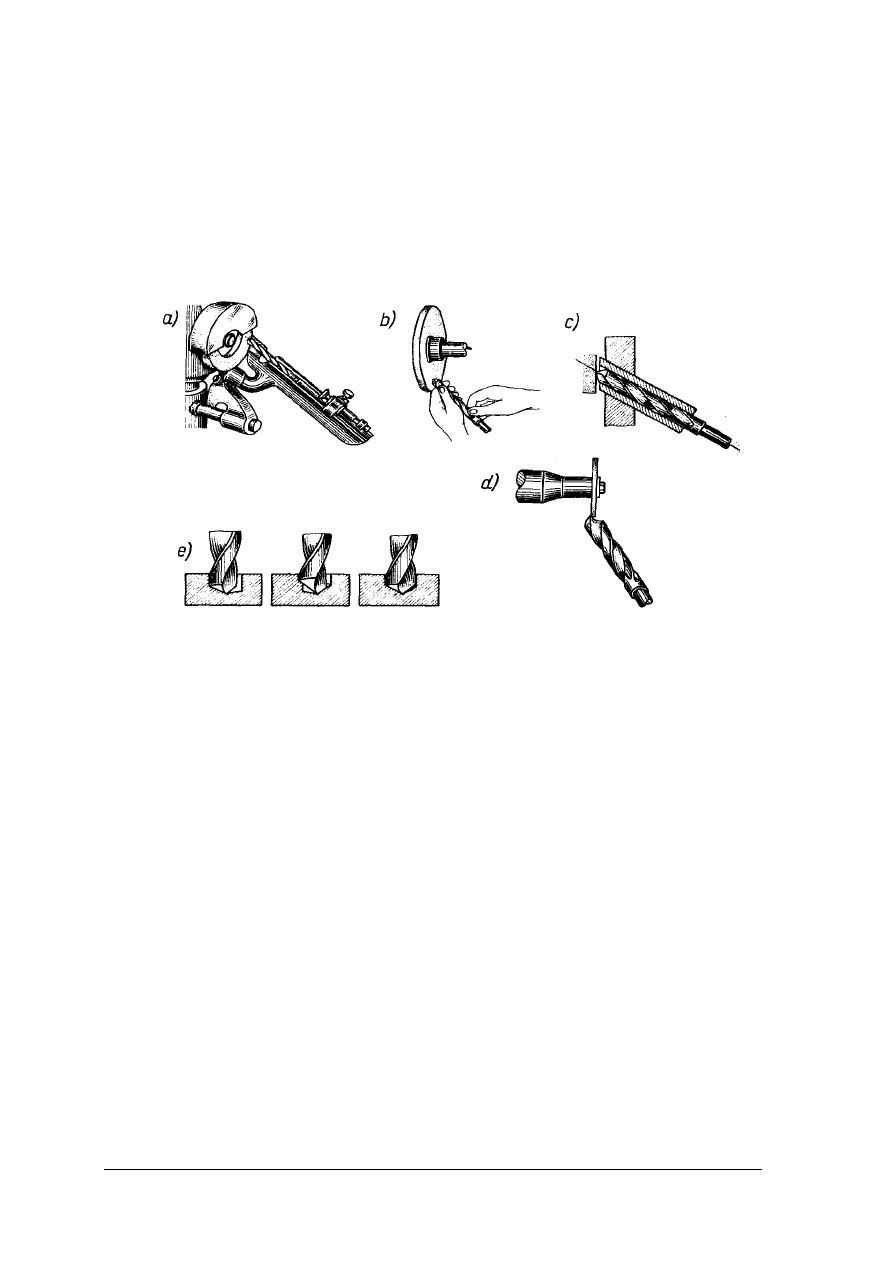

Ostrzenie wierteł.

Ostrzenie wierteł ma na celu skorygowanie zarysu ostrza (rys. 27). Wykonuje się je

na szlifierce uniwersalnej z zastosowaniem przyrządu do ostrzenia wierteł zakładanego

na szlifierkę.

Wiertło mocuje się w przyrządzie w takim położeniu, aby stożkowa powierzchnia

przyłożenia wiertła przylegała do ściernicy. Ręczne ustawienie wiertła do ściernicy

spowodować może nieprawidłowe wykonanie zeszlifowania powierzchni przyłożenia

i zbaczanie wiertła podczas wiercenia. Kolejne fazy ostrzenia pokazane są na rysunku

poniżej.

Rys. 27.

Ostrzenie wiertła: a) na szlifierce z przyrządem, b) ręcznie na szlifierce tarczowej,

c) w tulei ostrzarki do wierteł, d) podszlifowywanie ścinu, e) skutki niewłaściwie

zaostrzonego wiertła (wiertło zbacza w trakcie wykonywania otworu) [3, s.160]

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie procesy wchodzą w skład obróbki mechanicznej?

2. Jakie funkcje spełniają tokarki?

3. Jak zbudowany jest nóż tokarski?

4. Jak dzielimy noże tokarskie?

5. Jakie podstawowe prace można wykonać na tokarce?

6. Z jakich zespołów i elementów zbudowana jest frezarka wspornikowa uniwersalna?

7. Jak dzielimy frezy?

8. Jakie podstawowe prace można wykonać na frezarce?

9. Jak odbywa się proces szlifowania?

10. Jakie są rodzaje szlifowania?

11. Jak dzielimy szlifierki?

12. Jak dzielimy ściernice?

13. Jak odbywa się proces ostrzenia ściernicy?

14. Jakie narzędzia można ostrzyć na szlifierkach narzędziowych?

15. Jakie narzędzia można ostrzyć na szlifierkach uniwersalnych?

16. Jak wykonuje się ostrzenie wiertła?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3.3. Ćwiczenia

Ćwiczenie 1

Dobierz frezy do wykonania procesu frezowania i wykonaj frezowanie powierzchni

płaskich. Wykonaj rysunki poszczególnych metod frezowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące obróbki mechanicznej,

2) przeczytać rysunek techniczny wyrobu,

3) przygotować stanowisko zgodnie z zasadami bezpieczeństwa i higieny pracy,

4) dobrać frezy do wykonywanej operacji,

5) wykonać ćwiczenie,

6) uprzątnąć stanowisko pracy,

7) sporządzić rysunek elementu z zaznaczeniem użytych frezów do jego wykonania,

8) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

frezarka uniwersalna, stołowa lub wiertarka elektryczna,

−

zestaw frezów,

−

pomiarowe narzędzia warsztatowe,

−

materiał do obróbki,

−

rysunek techniczny wykonawczy prostego elementu,

−

przyrządy kreślarskie,

−

gotowy element,

−

literatura z rozdziału 6 dotycząca obróbki mechanicznej.

Ćwiczenie 2

Wykonaj ostrzenie narzędzia skrawającego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące obróbki mechanicznej,

2) przeanalizować instrukcję obsługi szlifierki do ostrzenia narzędzi,

3) przygotować stanowisko ćwiczeniowe,

4) wykonać ćwiczenie zgodnie z zasadami bezpieczeństwa i higieny pracy,

5) uprzątnąć stanowisko pracy,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

szlifierka do ostrzenia narzędzi,

−

instrukcja obsługi szlifierki,

−

narzędzie do ostrzenia,

−

narzędzie zaostrzone prawidłowo,

−

literatura z rozdziału 6 dotycząca obróbki mechanicznej, dotycząca ostrzenia narzędzi

skrawających.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wskazać zastosowanie tokarek?

2) nazwać części składowe noża tokarskiego?

3) dobrać rodzaje noży tokarskich do wykonywanych operacji

toczenia?

4) wykonać operację toczenia zewnętrznego?

5) wykonać operację toczenia wewnętrznego?

6) wskazać zastosowanie frezarki?

7) podzielić frezy i wskazać ich zastosowanie do frezowania?

8) wykonać operację frezowania?

9) nazwać elementy i zespoły szlifierki oraz wskazać ich zastosowanie?

10) dokonać podziału prac szlifierskich?

11) dobrać rodzaj szlifierki i ściernicy do wykonania operacji

szlifowania?

12) nazwać elementy i zespoły szlifierki do ostrzenia narzędzi?

13) obsłużyć szlifierkę do ostrzenia narzędzi?

14) wykonać operację ostrzenia narzędzi na szlifierce?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

4.4. Połączenia nierozłączne i rozłączne

4.4.1. Materiał nauczania

Połączenia mechaniczne dzielą się na:

–

rozłączne, w których łączone elementy możemy wielokrotnie łączyć i rozłączać bez

uszkodzenia tworzących je elementów (części łączonych i łączników);

–

nierozłączne, mające na celu trwałe sprzężenie elementów (rozłączanie połączenia jest

związane z uszkodzeniem bądź zniszczeniem elementów złącza).

Wśród połączeń rozłącznych wyróżniamy:

−

połączenia gwintowe, najszersza (podstawowa) grupa połączeń rozłącznych.

Wykonywane są najczęściej za pomocą znormalizowanych łączników gwintowych

w postaci: śrub, wkrętów i nakrętek. Śruby posiadają łby w kształcie umożliwiającym ich

przykręcenie za pomocą klucza (sześciokątne, kwadratowe lub wewnętrzne pod klucz,

np. typu Torx), natomiast wkręty posiadają nacięcie płaskie lub krzyżowe do wkrętaka,

którymi są wkręcane. W połączeniach gwintowych spotykamy również śruby

dwustronne: tzw. szpilki i śruby rzymskie (posiadają prawy i lewy gwint). Aby zapobiec

samoczynnemu odkręcaniu się nakrętek, wskutek drgań towarzyszącym pracy maszyn,

stosuje się zabezpieczenia w postaci zawleczek, podkładek sprężystych, odginanych itp.,

−

połączenia kołkowe – ich zadaniem może być dokładne ustalenie położenia elementów

względem siebie lub też przenoszenie sił z jednego elementu urządzenia na drugi.

Wyróżniamy kołki walcowe, stożkowe (zbieżność 1:50), kołki z karbami i nitokołki,

−

połączenia sworzniowe – najczęściej stosowane do łączenia różnego rodzaju przegubów,

−

połączenia klinowe i wpustowe są połączeniami wałka z piastą, rozróżniamy wpusty

pryzmatyczne, ślizgowe lub czółenkowe. Znormalizowane pochylenie (zbieżność) klinów

to 1:100. Rozróżnia się kliny wzdłużne, wpuszczane, płaskie, wklęsłe i noskowe,

−

połączenia wielowypustowe i wielokarbowe są to połączenia wykorzystywane m.in. przy

łączeniu wałów napędowych, przekładni kierowniczej z kolumną, kół przesuwanych

mechanizmu przekładni albo do wałów przegubowych,

−

połączenia bagnetowe to połączenia zapewniające możliwość szybkiego rozłączenia

elementów (stosowane m.in. przy mocowaniu żarówek samochodowych) (rys. 28).

Rys. 28.

Połączenie bagnetowe [4, s.214]

Wśród połączeń nierozłącznych możemy dokonać podziału na połączenia spojeniowe

i plastyczne. Do połączeń nierozłącznych spojeniowych zaliczamy:

−

połączenia spawane, które powstają poprzez nadtopienie brzegów łączonych elementów.

Źródłem ciepła jest tu łuk elektryczny lub płomień acetylenowo – tlenowy.

−

połączenia zgrzewane są szeroko stosowane przy łączeniu elementów konstrukcji

blaszanych, np. nadwozie pojazdu samochodowego, a także produkcji wyrobów

z tworzyw sztucznych. Polega na rozgrzaniu, a następnie silnym dociśnięciu łączonych

części.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

−

połączenia lutowane charakteryzują się małą wytrzymałością złącza, natomiast z uwagi

na dobre przewodnictwo prądu znalazły szerokie zastosowanie we wszelkiego rodzaju

urządzeniach elektrotechnicznych.

−

połączenia klejone odznaczają się dość dobrą wytrzymałością przy prawidłowym

obciążeniu złącza, jak również należytym przygotowaniu powierzchni i dobranej

substancji klejącej.

Istotą połączeń nierozłącznych plastycznych jest trwałe odkształcenie elementów

łączonych lub łączników. Wśród tych połączeń najbardziej rozpowszechnione są połączenia

nitowe. Elementami łączącymi są nity umieszczane w otworach, wykonanych w łączonych

elementach, a następnie zakuwane ręcznie lub maszynowo.

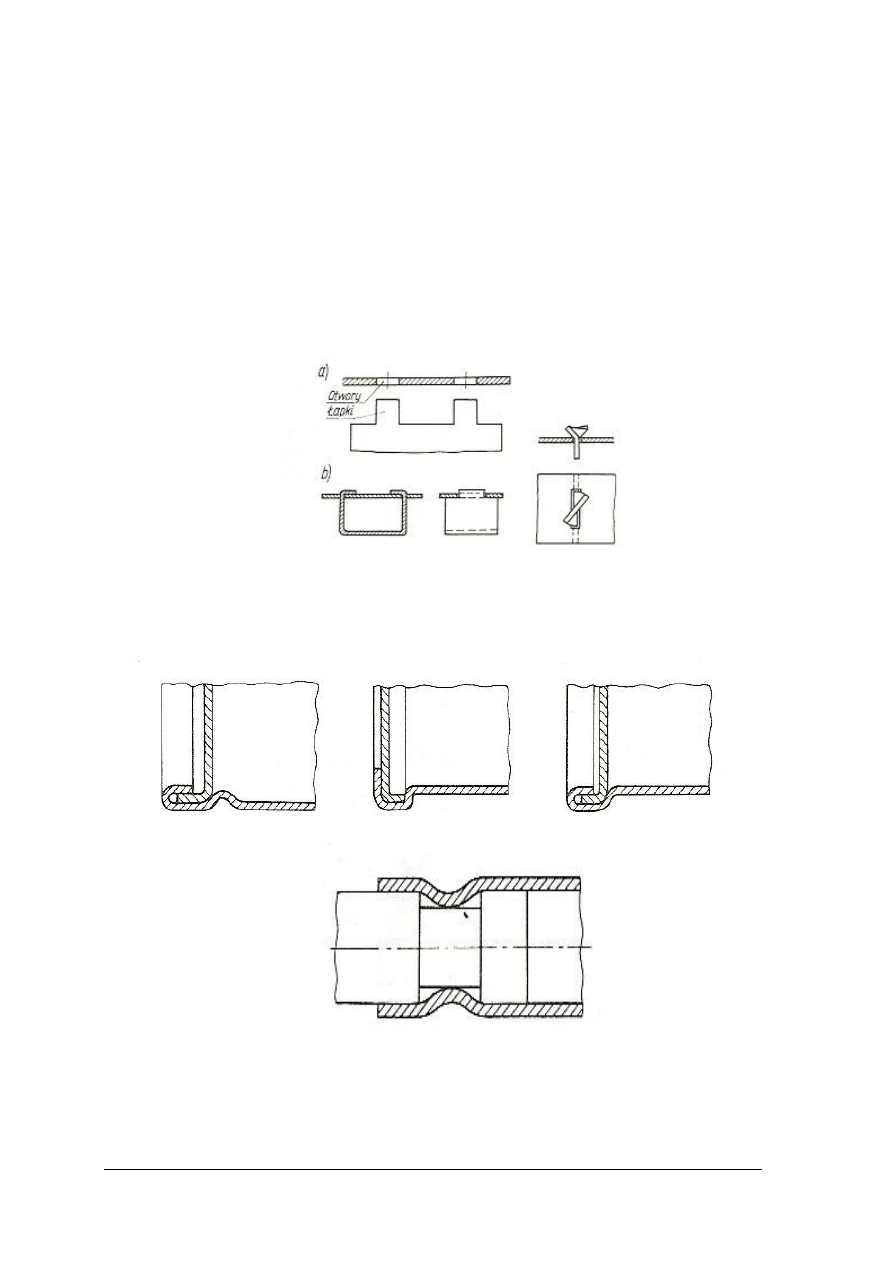

Elementy blaszane łączy się często poprzez odkształcenie łapek (rys. 29).

Rys. 29.

Połączenia elementów przez odkształcenie łapek [4, s.212]

Innym przykładem połączeń nierozłącznych plastycznych może być łączenie przez

zawijanie krawędzi (rys. 30) lub poprzez zwalcowywanie (rys 31).

Rys. 30.

Przykłady łączenia przez zawijanie krawędzi [4, s.212]

Rys. 31. Połączenie przez zawalcowanie [4, s.212]

W urządzeniach elektronicznych połączenia oprócz mechanicznego łączenia muszą także

przewodzić prąd elektryczny. W takim przypadku złącze powinno wykazywać zarówno dobre

własności mechaniczne, jak również elektryczne przez cały okres eksploatacji urządzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Złącza wtykowe są stosowane w sprzęcie elektronicznym do wielokrotnego łączenia

przewodów elektrycznych. Złącze wtykowe składa się z wtyku oraz gniazda, w których

wyróżniamy:

–

styki przeznaczone do przesyłu energii zasilającej lub sygnału,

–

obudowa

wraz

z

elementami

naprowadzającymi

zapewniającymi

poprawne

i jednoznaczne połączenie,

–

elementy mocujące uniemożliwiające samoczynne rozłączenie.

Zależnie od przeznaczenia rozróżniamy:

–

złącza modułowe przeznaczone do łączenia obwodów funkcjonalnych (modułów)

z elementami zasilania i przesyłania sygnałów,

–

złącza kablowe przeznaczone do łączenia oddzielnych konstrukcyjnie zespołów i bloków

z elementami przesyłania sygnałów oraz źródłem zasilania energetycznego urządzenia.

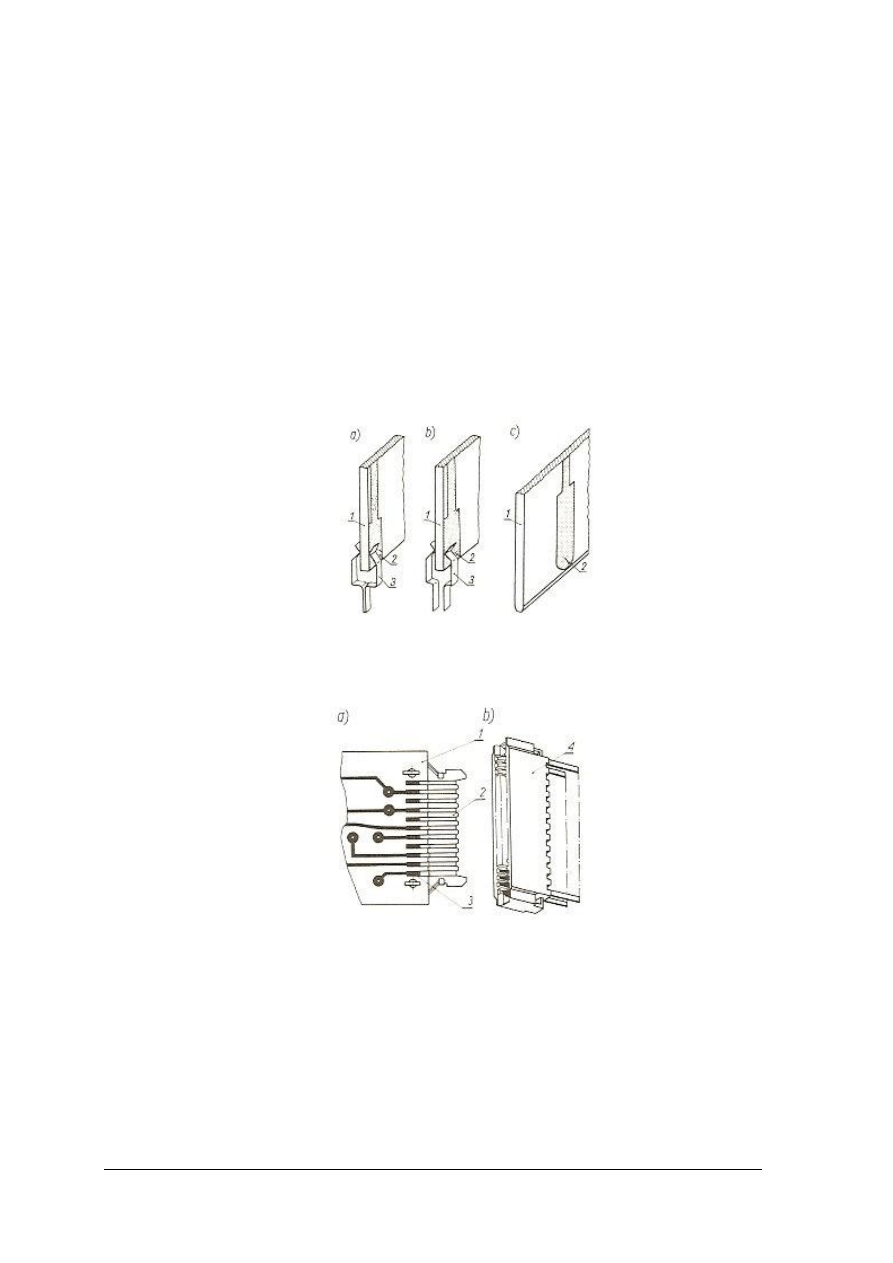

Styki złącz modułowych mogą być wykonane bezpośrednio na płytce drukowanej,

mówimy wówczas o złączu bezpośrednim (rys. 32) lub osadzone w oddzielnej obudowie –

złącze pośrednie (rys. 33).

Rys. 32. Zasada złącza bezpośredniego: a) zestyk podwójny, b) zestyk dwustronny, c) płytka

ze ściętą krawędzią,1 – płytka, 2 – metalizacja, 3 – styki [4, s.135]

Rys. 33. Zasada złącza pośredniego: a) płytka drukowana, b) gniazdo złącza, 1 – płytka

drukowana, 2 – styki, 3 – połączenie lutowane, 4 – gniazdo złącza (w obudowie

sprzętu) [4, s.136]

Złącza kablowe są przeznaczone do łączenia wiązek przewodów. Wśród nich

wyróżniamy:

–

złącza okrągłe, łączące poszczególne bloki urządzeń elektronicznych,

–

złącza prostokątne, przeznaczone do łączenia podzespołów elektronicznych,

–

złącza współosiowe przesyłające sygnały wielkiej częstotliwości,

–

złącza do płaskich kabli giętych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym różnią się połączenia rozłączne od nierozłącznych?

2. Która z metod łączenia metali znalazła szerokie zastosowanie w elektronice?

3. Jakie są metody łączenia elementów maszyn?

4. Jakie znasz rodzaje złącz wtykowych?

5. Jak zbudowane są złącza modułowe?

6. Jakie zastosowanie mają złącza kablowe?

4.4.3. Ćwiczenia

Ćwiczenie 1

Na podstawie przedstawionych przez nauczyciela przykładów złącz nazwij poszczególne

metody łączenia i dokonaj podziału na połączenia rozłączne i nierozłączne.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące połączeń i ich

zastosowania w technice,

2) przeanalizować otrzymane próbki połączeń,

3) pogrupować połączenia zgodnie z przyjętymi kryteriami,

4) wyniki przedstawić w dowolnej formie,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

elementy połączone różnymi metodami,

−

przybory do pisania,

−

arkusz papieru,

−

literatura z rozdziału 6 dotycząca połączeń nierozłącznych i rozłącznych.

Ćwiczenie 2

Określ zastosowanie przedstawionych złączy elektrycznych, przykłady zastosowań

zapisz w notaniku.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące połączeń nierozłącznych

i rozłącznych,

2) rozpoznać rodzaj złącza,

3) określić przeznaczenie poszczególnych złącz,

4) zapisać w notatniku przykładowe zastosowanie poszczególnych złącz,

5) zaprezentować efekty swojej pracy.

Wyposażenie stanowiska pracy:

−

złącza wtykowe różnej konstrukcji,

−

przybory do pisania,

−

notatnik,

−

literatura z rozdziału 6 dotycząca połączeń nierozłącznych i rozłącznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) rozróżnić podstawowe rodzaje połączeń?

2) rozróżnić metody łączenia elementów maszyn?

3) wymienić rodzaje złącz kablowych?

4) rozpoznać złącza do wielokrotnego łączenia przewodów?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

4.5. Połączenia ruchowe

4.5.1. Materiał nauczania

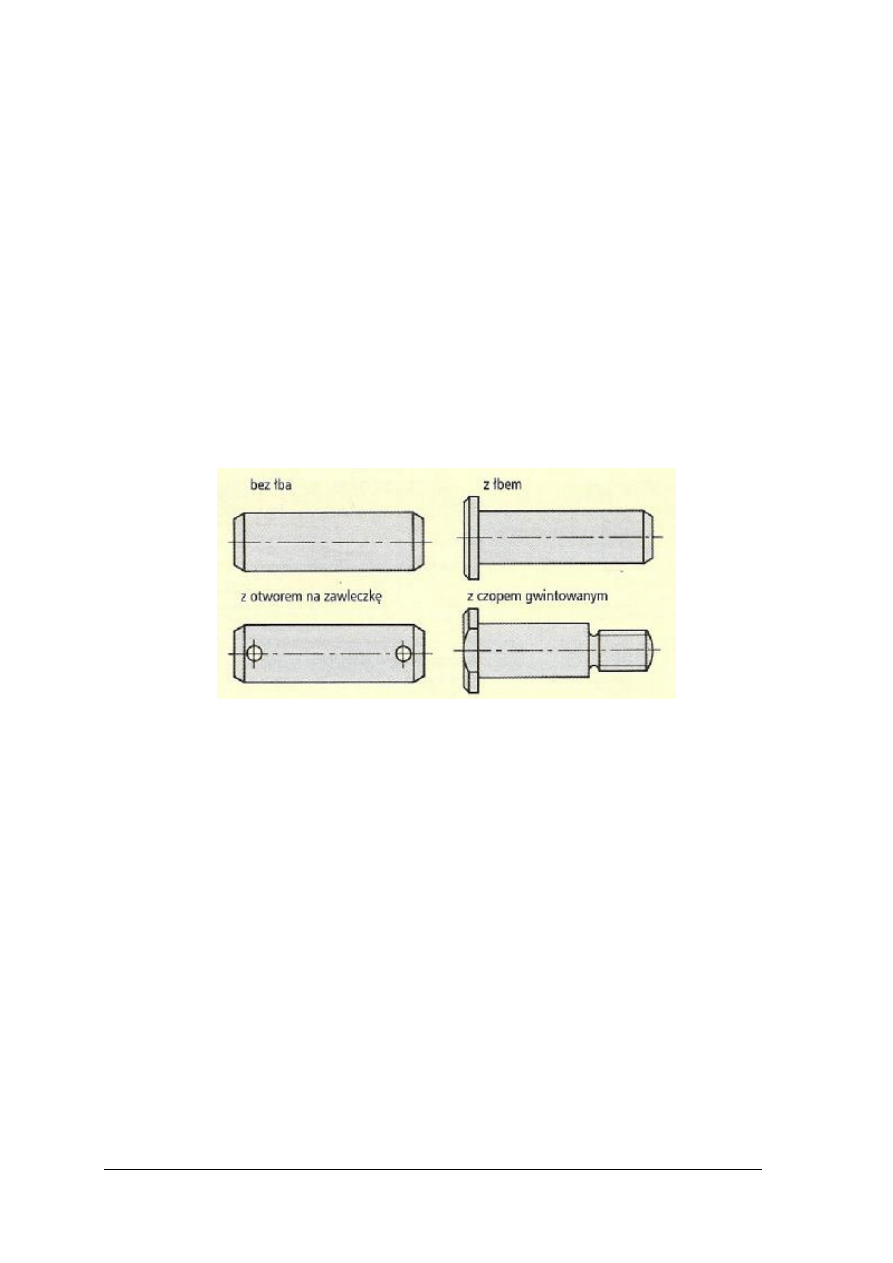

Do połączeń ruchowych w różnych wykonaniach stosowane są sworznie (rys. 34).

Za pomocą sworzni łączy się m.in. tłoki z korbowodami, różnego rodzaju przeguby,

wykonuje się połączenia widełkowe, pracują one również jako ośki kółek czy rolek. Sworznie

przed wysunięciem zabezpieczone są za pomocą łbów, podkładek, zawleczek, nakrętek,

kołków lub pierścieni. Sworznie w otworach są montowane luźno, czasami stosuje się

unieruchomienie sworznia w jednym z elementów łączonych poprzez ciasne pasowanie, bądź

przekołkowanie.

Rozróżnia się podstawowe rodzaje sworzni:

–

bez łba, w postaci krótkich wałków walcowych (często drążonych),

–

z dużym łbem walcowym,

–

z czopem gwintowanym, posiadające łeb ścięty dwustronnie pod klucz lub łeb

sześciokątny.

Rys. 34. Rodzaje sworzni [1, s.52]

Wszystkie wymienione rodzaje sworzni mogą mieć wykonane otwory na zawleczki.

Sworznie bez łba i z łbem walcowym zabezpieczone są przed wysunięciem:

–

podkładkami i zawleczkami,

–

pierścieniami osadczymi lub sprężynującymi.

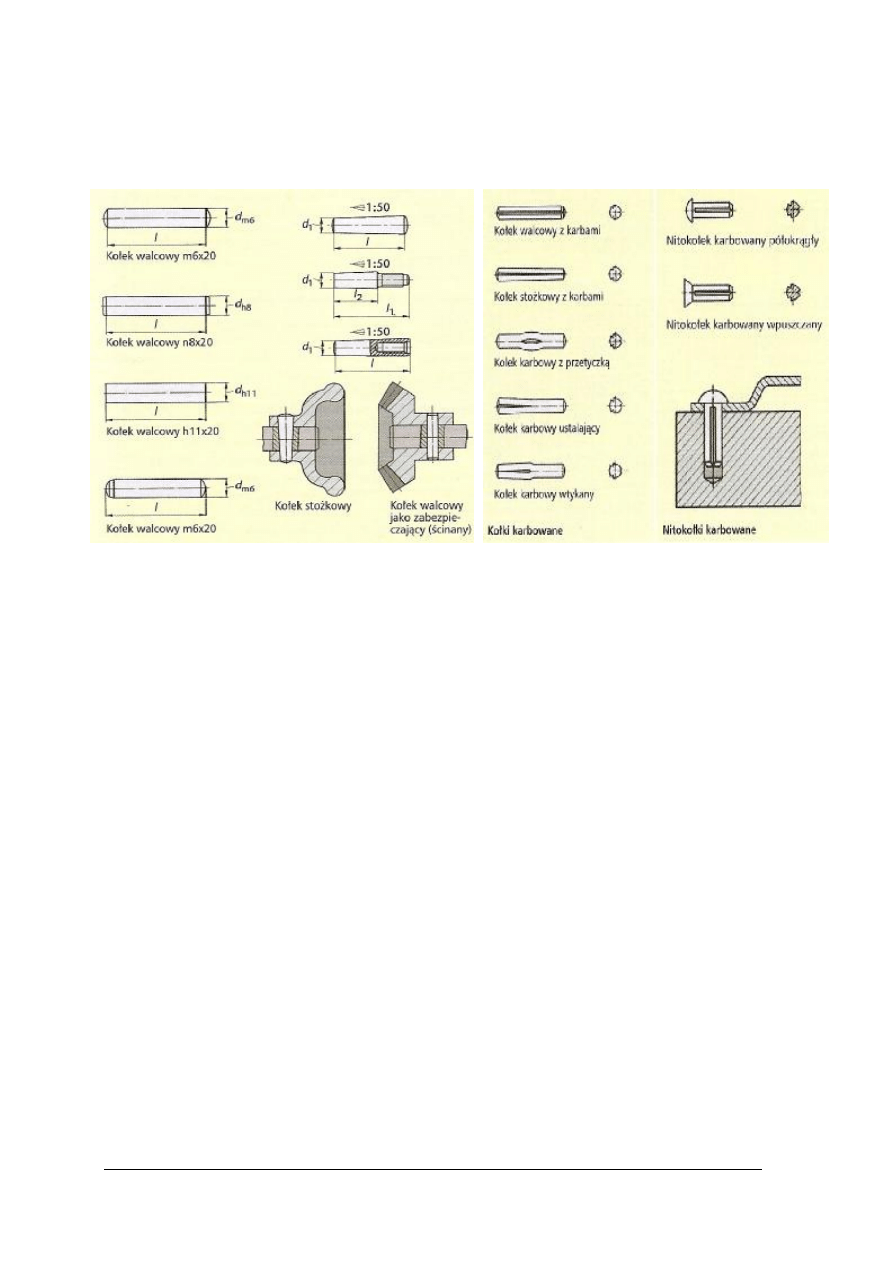

Odmianą sworzni stosowaną głównie w połączeniach ciasnych są kołki walcowe

i stożkowe o zbieżności 1:50 (rys. 35).

Kołki walcowe są szlifowane lub ciągnione, ich końce mogą mieć kształt stożkowy,

soczewkowy lub płaski. Są one stosowane głównie jako kołki ustalające, łączące lub

zabezpieczające. Części przeznaczone do montażu są wspólnie wiercone i rozwiercane.

Kołki stożkowe są często stosowane w połączeniach często rozłączanych. Otwór pod

kołek wiercimy na wymiar nominalny kołka (najmniejsza średnica), a następnie rozwiercamy

rozwiertakiem stożkowym. Jeżeli mamy do połączenia części z wykonanym otworem

nieprzelotowym, późniejsze wyjęcie kołka ułatwi nam zastosowanie kołka z gwintem

zewnętrznym lub wewnętrznym.

Kołki karbowane mogą być zarówno walcowe jak i stożkowe. Przy montażu wytwarzają

duże naprężenia z powodu zawalcowanych na obwodzie trzech karbów. Karby te powodują,

że otwory mogą być mniej dokładnie wykonane (nie wymagają rozwiercania). Połączenie

wykonane z użyciem kołków karbowanych jest odporne na drgania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Odmianą kołków karbowanych są nitokołki, które wyposażone są w łby i dzięki swojej

funkcjonalności znalazły zastosowanie do mocowania blach i szyldów na częściach

konstrukcyjnych. Usunięcie nitokołka sprowadza się do przewiercenia go.

Rys. 35.

Rodzaje kołków i nitokołków – przykłady połączeń [1, s.51, 52]

4.5.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Za pomocą jakich materiałów stosuje się połączenia ruchowe?

2. W jaki sposób sworzeń jest zabezpieczany przed wypadnięciem?

3. W jakich przypadkach stosowane są kołki karbowane?

4. W jakich rozwiązaniach stosuje się nitokołki?

5. W jakich elementach stosowane są kołki stożkowe?

4.5.3. Ćwiczenia

Ćwiczenie 1

Dokonaj montażu dwóch blach stalowych o grubości 2 mm za pomocą dwóch

nitokołków o średnicy Ø6. Zabezpieczenie przed samoczynnym odkręceniem wykonaj

dwoma różnymi sposobami.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące połączeń ruchowych i ich

zastosowania w technice,

2) przygotować stanowisko pracy zgodnie z zasadami przepisów bezpieczeństwa i higieny

pracy oraz ochrony przeciwpożarowej,

3) dokonać doboru nitokołków, zgodnie z wymogami ćwiczenia,

4) dobrać narzędzia do montażu,

5) wykonać montaż blach,

6) zaprezentować wykonane ćwiczenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

Wyposażenie stanowiska pracy:

–

przygotowane elementy do montażu,

–

narzędzia pomiarowe,

–

zestaw kluczy płasko-oczkowych,

–

nitokołki,

–

przyrządy pomiarowe,

–

literatura z rozdziału 6 dotycząca połączeń ruchowych.

Ćwiczenie 2

Wykonaj montaż koła pasowego z wałem za pomocą kołka.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące połączeń ruchowych i ich

zastosowania w technice,

2) przygotować stanowisko pracy zgodnie z zasadami przepisów bezpieczeństwa i higieny

pracy oraz ochrony przeciwpożarowej,

3) zgromadzić niezbędne materiały i narzędzia,

4) dobrać rodzaj i średnicę kołka,

5) wykonać montaż elementów,

6) uprzątnąć stanowisko pracy,

7) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

elementy przeznaczone do łączenia za pomocą kołków,

−

narzędzia pomiarowe,

−

kołki różnych rozmiarów i typów,

−

przyrządy i narzędzia mocujące,

−

młotek,

−

literatura z rozdziału 6 dotycząca połączeń ruchowych.

4.5.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) wyjaśnić różnicę między kołkiem a sworzniem?

2) opisać zastosowanie nitokołków?

3) wyjaśnić różnicę między kołkiem walcowym, a kołkiem

karbowanym?

4) wymienić rodzaje kołków?

5) wymienić rodzaje nitokołków?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

4.6. Podstawowe rodzaje obróbki cieplnej i cieplno-chemicznej

4.6.1. Materiał nauczania

Obróbka cieplna jest to zespół odpowiednio dobranych zabiegów cieplnych

prowadzących do zmiany właściwości stali poprzez zmiany struktury w stanie stałym

w wyniku zmian temperatury i czasu.

Ze względu na czynniki wpływające na kształtowanie struktury oraz właściwości

metali i stopów można wyróżnić następujące rodzaje obróbki cieplnej:

−

obróbkę cieplną zwykłą,

−

obróbkę cieplno-chemiczną,

−

obróbkę cieplno-mechaniczną (zwaną także obróbką cieplno-plastyczną).

Podstawowymi parametrami, które decydują o przemianach fazowych stali są:

szybkość nagrzewania, temperatura wygrzewania, czas nagrzewania, wygrzewania

i chłodzenia oraz szybkość chłodzenia w zależności od temperatury wygrzewania.

Nagrzewanie i chłodzenie materiału może przebiegać w sposób ciągły lub stopniowy.

Podczas nagrzewania stopniowego rozróżnia się: podgrzewanie – nagrzewanie

do temperatury pośredniej i dogrzewanie – nagrzewanie do temperatury wygrzewania.

Podobnie podczas chłodzenia stopniowego wyróżniamy pojęcia: podchładzanie –

chłodzenie do temperatury pośredniej oraz wychładzanie – chłodzenie do temperatury

końcowej. Chłodzenie powolne (w piecu, spokojnym powietrzu) nazywamy studzeniem,

natomiast chłodzenie szybkie (w wodzie, oleju) nazywamy oziębianiem. Ochłodzenie

i wytrzymanie materiału w temperaturze poniżej 0°C nazywamy wymrażaniem.

Przemiany fazowe podczas obróbki cieplnej.

Przemiana austenityczna.

Podczas nagrzewania stali, powyżej temperatury A

c1

, rozpoczyna się przemiana

perlitu w austenit, nazywana przemianą austenityczną. W stalach podeutektoidalnych

po przekroczeniu temperatury A

c3

rozpoczyna się przemiana ferrytu w austenit,

a w stalach nadeutektoidalnych po osiągnięciu temperatury A

ccm

– proces rozkładu

cementytu.

Przemiana austenityczna rozpoczyna się zarodkowaniem austenitu na granicach

międzyfazowych ferryt – cementyt i ma charakter dyfuzyjny. Szybkość zachodzenia

przemiany austenitycznej zależy głównie od stopnia przegrzania perlitu (ferrytu) powyżej

temperatury A

c1

, (A

c3

) przy grzaniu izotermicznym lub od szybkości nagrzewania przy

grzaniu ciągłym oraz od ogólnej powierzchni granic międzyfazowych ferryt – cementyt,

tj. dyspersji perlitu. Przemianę tę można rozważać w trzech następujących po sobie

etapach:

−

utworzenie austenitu niejednorodnego,

−

utworzenie austenitu jednorodnego,

−

rozrost ziaren austenitu.

Przemianie perlitu w austenit towarzyszy rozdrobnienie ziarna, jednak dalszy wzrost

temperatury lub czasu austenityzowania sprzyja rozrostowi ziaren. Skłonność do rozrostu

ziaren austenitu zależy w znacznym stopniu od rodzaju stali, które możemy podzielić

na dwie grupy:

−

stale drobnoziarniste o małej skłonności do rozrostu ziaren austenitu w zakresie

temperatur do 900–950°C,

−

stale gruboziarniste, w których rozrost ziaren austenitu następuje bezpośrednio

po zakończeniu przemiany austenitycznej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

Drobnoziarnista struktura austenitu pierwotnego wpływa na poprawę właściwości

mechanicznych i eksploatacyjnych stali normalizowanych, hartowanych i ulepszanych

cieplnie.

Przemiany podczas chłodzenia.

Austenit jest fazą trwałą tylko w pewnym zakresie temperatur i po ochłodzeniu

poniżej temperatury A

r

, ulega przemianie perlitycznej, bainitycznej lub martenzytycznej.

W zależności od sposobu chłodzenia dla różnych gatunków stali są opracowywane

wykresy:

−

CTPi – przy chłodzeniu izotermicznym,

−

CTPc – przy chłodzeniu ciągłym.

Rozpoczęcie przemiany austenitu wymaga pewnego czasu zwanego „czasem

inkubacji austenitu”, który jest potrzebny do przegrupowania atomów oraz powstania

zarodków nowej fazy.

Przemiana perlityczna.

Przemiana perlityczna zachodzi po ochłodzeniu austenitu do zakresu temperatur

pomiędzy temperaturą A

r1

, a temperaturą minimalnej trwałości austenitu 500–550°C.

W jej wyniku z austenitu powstaje mieszanina eutektoidalna złożona z płytek ferrytu

i cementytu zwana perlitem. Gdy stężenie węgla w austenicie spadnie do poziomu

odpowiadającego jego zawartości w ferrycie – powstaje płytka ferrytu, co prowadzi do

wzbogacenia sąsiednich obszarów austenitu w węgiel do zawartości wymaganej dla

powstania płytki cementytu.

Przemiana bainityczna.

Przemiana bainityczna zachodzi w stalach pomiędzy temperaturą najmniejszej

trwałości austenitu a temperaturą początku przemiany martenzytycznej. Podczas

chłodzenia izotermicznego w zależności od temperatury przemiany rozróżnia się bainit

górny, tworzący się w zakresie temperatury poniżej minimalnej trwałości austenitu

a temperaturą 350–400°C oraz bainit dolny powstający w temperaturze pomiędzy

350–400°C a temperaturą początku przemiany martenzytycznej.

Przemiana martenzytyczna.

Przemiana martenzytyczna (nazywana przemianą bezdyfuzyjną lub ścinającą)

zachodzi w stalach po przechłodzeniu austenitu poniżej temperatury M

s

(ang. martensite

start) z prędkością równą lub większą od prędkości krytycznej. W wyniku powyższej

przemiany powstaje martenzyt tj. przesycony roztwór węgla w żelazie, o strukturze

tetragonalnej, powstającej przez zniekształcenie komórki sieci (ferrytu) obecnością

atomów węgla w lukach oktaedrycznych. Parametry sieci tetragonalnej martenzytu, a tym

samym jego właściwości zależą głównie od zawartości węgla w martenzycie. Martenzyt

cechuje wysoka twardość i mała ciągliwość spowodowana obniżeniem symetrii sieci

i wysokimi naprężeniami wywołanymi przez atomy międzywęzłowe oraz obecność

defektów sieciowych (dyslokacji, mikrobliźniaków).

Przemiany podczas odpuszczania.

Podczas wygrzewania w temperaturze niższej od A

1

stali uprzednio zahartowanej

zachodzą następujące przemiany:

−

rozkład martenzytu,

−

przemiana austenitu szczątkowego w fazę,

−

wydzielanie węglika i cementytu w stalach węglowych oraz innych węglików

w stalach stopowych,

−

koagulacja węglików wydzielonych we wcześniejszych stadiach odpuszczania.

W zależności od temperatury możemy wyróżnić kilka stadiów odpuszczania,

w których przeważa jedna z przemian.

Pierwsze stadium przebiega w zakresie temperatur 80–200°C. Z martenzytu wydziela

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

się węgiel w postaci drobnodyspersyjnego węglika, co powoduje zmniejszenie

tetragonalności martenzytu. Powyższym przemianom towarzyszy skurcz próbki. Struktura

po odpuszczaniu składa się z martenzytu odpuszczonego, austenitu szczątkowego

i wydzieleń węglika.

Drugie stadium przebiega w zakresie temperatur 200–300°C. Przeważają tutaj

procesy przemiany austenitu szczątkowego w martenzyt odpuszczony, co powoduje

wydłużenie próbki. Struktura stali składa się z martenzytu odpuszczonego i węglika.

W trzecim stadium odpuszczania (300–400°C) następuje całkowite wydzielenie się

węgla z martenzytu, rozpuszczanie się węglika w osnowie i niezależne wydzielanie

cementytu. W powyższym stadium odpuszczania następuje silny skurcz próbki. Struktura

próbki składa się martenzytu odpuszczonego i wydzieleń cementytu

.

Powyżej temperatury 400°C rozpoczyna się czwarte stadium odpuszczania, w którym

zachodzą procesy koagulacji cementytu, polegające na stopniowym rozpuszczaniu się

mniejszych cząstek cementytu i wzroście większych. W temperaturze ok. 600°C następuje

sferoidyzacja cementytu. Struktura składa się z wysokoodpuszczonego martenzytu.

Procesy obróbki cieplnej.

Obróbka cieplna ma na celu zmianę właściwości poprzez zmianę struktury, lecz bez

zmiany kształtu obrabianego przedmiotu. W zależności od parametrów obróbki cieplnej

oraz zmian zachodzących w strukturze pod wpływem obróbki cieplnej wyróżnia się:

wyżarzanie, hartowanie, odpuszczanie, przesycanie i starzenie.

Wyżarzanie.

Przez wyżarzanie rozumie się zabiegi cieplne, których celem jest uzyskanie struktury

w obrabianym materiale zbliżonej do stanu równowagi termodynamicznej. Wyżarzanie

polega na nagrzaniu materiału do określonej temperatury, wygrzaniu w tej temperaturze

i chłodzeniu z odpowiednią szybkością. Ze względu na temperaturę, w której wyżarzanie

przebiega, dzieli się je na wyżarzanie: z przekrystalizowaniem i bez przekrystalizowania.

Procesy wyżarzania bez przekrystalizowania.

Wyżarzanie rekrystalizujące przeprowadza się po obróbce plastycznej na zimno.

Polega na nagrzaniu materiału do temperatury wyższej od temperatury początku

rekrystalizacji, wygrzaniu w tej temperaturze i chłodzeniu. Celem wyżarzania

rekrystalizującego jest usunięcie skutków zgniotu i przywrócenie pierwotnych

właściwości materiału.

Wyżarzanie odprężające (odprężanie) polega na nagrzaniu materiału do temperatury

poniżej A

c1

, najczęściej 600–650°C, wygrzaniu w tej temperaturze i powolnym studzeniu.

Celem wyżarzania odprężającego jest zmniejszenie naprężeń własnych bez wyraźnych

zmian struktury i właściwości uzyskanych w wyniku wcześniejszej obróbki, stosowane

jest do odlewów staliwnych, elementów spawanych oraz utwardzonych przez

odkształcenia plastyczne.

Wyżarzanie stabilizujące przeprowadza się w temperaturze do 150°C i ma na celu

zapewnienie niezmienności wymiarowej oraz zmniejszenie naprężeń własnych.

Najczęściej jest stosowane do narzędzi, sprawdzianów, odlewów żeliwnych, walców

hutniczych itp. Jeżeli wyżarzanie przebiega w temperaturze otoczenia w czasie od kilku

miesięcy do kilku lat, to nosi nazwę sezonowanie.

Procesy wyżarzania z przekrystalizowaniem.

Wyżarzanie ujednorodniające (homogenizujące) polega na nagrzaniu materiału do

temperatury

1000–1200°C,

długotrwałym

wygrzaniu

w

tej

temperaturze

aż do wyrównania składu chemicznego oraz powolnym chłodzeniu. Celem zabiegu jest

zmniejszenie niejednorodności składu chemicznego.

Wyżarzanie normalizujące (normalizowanie) polega na nagrzaniu do stanu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

austenitycznego, tzn. 30–50°C powyżej temperatury linii GSE (A

c3

, A

cm

) i następnie

studzeniu w powietrzu. Celem operacji jest uzyskanie jednorodnej struktury

drobnoziarnistej, a przez to poprawa właściwości mechanicznych stali. Jest stosowane

do niestopowych stali konstrukcyjnych i staliwa – często przed dalszą obróbką cieplną

w celu ujednorodnienia struktury.

Wyżarzanie zupełne polega na nagrzaniu stali, jak przy wyżarzaniu normalizującym

i powolnym studzeniu w piecu. Celem zabiegu jest zmniejszenie twardości, usunięcie

naprężeń własnych, poprawa ciągliwości stali. Procesowi temu poddaje się zwykle stale

stopowe, dla których szybkość chłodzenia w spokojnym powietrzu podczas

normalizowania jest za duża i może prowadzić do zahartowania stali.

Wyżarzanie izotermiczne jest odmianą wyżarzania zupełnego i polega na nagrzaniu

stali o 30–50°C powyżej temperatury A

c3

, A

cm

, wygrzaniu w tej temperaturze, szybkim

chłodzeniu do temperatury zawartej pomiędzy temperaturą A

r1

, a temperaturą

najmniejszej trwałości przechłodzonego austenitu i izotermicznym wytrzymaniu w tej

temperaturze aż do zakończenia przemiany perlitycznej. W wyniku wyżarzania

izotermicznego uzyskuje się równomierne rozmieszczenie cementytu w perlicie, ziarna

średniej wielkości, dobrą obrabialność oraz twardość w granicach 150–220 HB. Z tych

względów proces ten jest zalecany dla stali stopowych do nawęglania i ulepszania,

przeznaczonych na koła zębate, wałki wielowypustowe itp.

Wyżarzanie sferoidyzujące (zmiękczanie) polega na nagrzaniu stali do temperatury

zbliżonej do A

c1

wygrzaniu w tej temperaturze i powolnym chłodzeniu. Wygrzewanie

może się odbywać w temperaturze do 20°C powyżej lub poniżej temperatury A

c1

.

Najbardziej efektywne jest wygrzewanie wahadłowe wokół temperatury A

c1

, trudne

jednak do realizacji w warunkach przemysłowych.

W wyniku operacji wyżarzania sferoidyzującego uzyskuje się strukturę cementytu

kulkowego w osnowie ferrytycznej tzw. sferoidyt. Struktura taka odznacza się najmniejszą

twardością, dobrą skrawalnością oraz podatnością na odkształcenia plastyczne w czasie

obróbki plastycznej na zimno.

Hartowanie.

Hartowanie polega na nagrzaniu stali do temperatury austenityzowania, krótkim

wygrzaniu w tej temperaturze i oziębieniu z szybkością umożliwiającą uzyskanie

struktury martenzytycznej lub bainitycznej. Podczas hartowania stali niestopowych oraz

stali niskostopowych materiał nagrzewamy do temperatury 30–50°C powyżej linii GSK.

Natomiast stale wysokostopowe (nierdzewne, szybkotnące) nagrzewamy do temperatur

znacznie wyższych (1100–1200°C) w celu rozpuszczenia się w austenicie węglików

i maksymalnego nasycenia roztworu stałego pierwiastkami stopowymi.

W zależności od sposobu chłodzenia wyróżnia się hartowanie zwykłe (ciągłe),

stopniowe oraz z przemianą izotermiczną.

Hartowanie zwykłe polega na ciągłym obniżaniu temperatury obrabianego elementu

z prędkością większą od krytycznej w ośrodku o temperaturze niższej od temperatury

początku przemiany martenzytycznej. Dobór ośrodka chłodzącego uzależniony jest

od hartowanego materiału oraz rodzaju struktury, którą chcemy uzyskać po zakończeniu

procesu.

Stale węglowe chłodzimy najczęściej w wodzie lub roztworach soli, natomiast stale

stopowe w oleju lub powietrzu.

Hartowanie stopniowe polega na chłodzeniu obrabianego elementu w kąpieli

o temperaturze wyższej od temperatury początku przemiany martenzytycznej,

wytrzymaniu w tej temperaturze przez okres konieczny do wyrównania temperatury na

powierzchni i w rdzeniu przedmiotu lecz nie dłużej niż czas trwałości austenitu w tej

temperaturze i powolnym chłodzeniu do temperatury otoczenia. Dzięki wyrównaniu

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

temperatury na powierzchni i w rdzeniu materiału oraz powolnemu chłodzeniu

po wytrzymaniu izotermicznym w przekroju elementu zanikają naprężenia termiczne oraz

zmniejsza się skłonność do pękania i paczenia elementów.

Hartowanie izotermiczne (bainityczne) przebiega podobnie jak hartowanie stopniowe,

tzn. po austenityzowaniu stal ochładza się w kąpieli o temperaturze wyższej

od M

s

, zwykle w zakresie 250–400°C, wytrzymuje w tej temperaturze do czasu

zakończenia przemiany bainitycznej i chłodzi w powietrzu. Uzyskana struktura

bainityczna posiada dużą twardość (40–50 HRC), a zarazem większą ciągliwość

i udarność niż struktura martenzytyczna.

Ze względu na zasięg austenityzowania obrabianego cieplnie przedmiotu hartowanie

dzielimy na: objętościowe i powierzchniowe.

Hartowanie objętościowe występuje wtedy, gdy austenityzowanie obejmuje całą

objętość obrabianego cieplnie przedmiotu, a grubość zahartowanej warstwy zależy

wyłącznie od własności materiału i szybkości chłodzenia.

Hartowanie powierzchniowe polega na szybkim nagrzaniu warstwy powierzchniowej

przedmiotu do temperatury hartowania i następnie szybkim chłodzeniu. Hartowanie

powierzchniowe

umożliwia

ograniczenie

nagrzewania

do

cienkiej

warstwy

powierzchniowej w miejscach, które powinny być obrobione cieplnie, nie wywołuje więc

dużych naprężeń i odkształceń cieplnych.

Hartowanie powierzchniowe w zależności od sposobu nagrzewania dzieli się na:

−

indukcyjne,

−

płomieniowe,

−

kąpielowe,

−

wiązkowe (laserowe, elektronowe, jonowe).

Odpuszczanie

Odpuszczanie polega na nagrzaniu stali zahartowanej do temperatury niższej od A

c1

,

wygrzaniu w tej temperaturze i chłodzeniu do temperatury pokojowej. W zależności od

temperatury, w której prowadzony jest proces, rozróżnia się odpuszczanie:

−

niskie 100–250°C,

−

średnie 250–500°C,

−

wysokie 500°C – Ac1.

Odpuszczanie niskie stosowane jest głównie do stali narzędziowych, łożyskowych

oraz hartowanych powierzchniowo. Celem odpuszczania niskiego jest zmniejszenie

naprężeń hartowniczych, skłonności do kruchego pękania oraz zachowanie dużej

twardości i odporności na ścieranie.

Odpuszczanie średnie jest stosowane w celu nadania obrabianym elementom wysokiej

granicy sprężystości przy zachowanej dużej wytrzymałości i równoczesnym polepszeniu

ich właściwości plastycznych. Twardość struktury nieznacznie się zmniejsza.

Odpuszczanie

średnie jest stosowane głównie do stali sprężynowych oraz

konstrukcyjnych. Odpuszczanie wysokie stosowane jest głównie do stali konstrukcyjnych

w

celu

otrzymania

najbardziej

korzystnych

właściwości

wytrzymałościowych

i plastycznych, tj. dużej udarności i wydłużenia przy maksymalnym stosunku R

e

/R

m

.

Połączenie hartowania z odpuszczaniem niskim nazywamy utwardzaniem cieplnym,

natomiast połączenie hartowania z odpuszczaniem wysokim lub średnim nazywamy

ulepszaniem cieplnym.

Przesycanie i starzenie.

Przesycanie polega na nagrzaniu stopu do temperatury powyżej granicznej

rozpuszczalności drugiego składnika, wygrzaniu w tej temperaturze i szybkim chłodzeniu

w celu zatrzymania rozpuszczonego składnika w roztworze stałym. W wyniku przesycania

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

poprawiają się właściwości plastyczne natomiast zmniejsza się wytrzymałość i twardość.

Starzenie polega na nagrzaniu stopu uprzednio przesyconego do temperatury poniżej

granicznej rozpuszczalności drugiego składnika, wygrzaniu w tej temperaturze

i powolnym chłodzeniu. Jeżeli proces starzenia zachodzi w temperaturze pokojowej

to nosi nazwę starzenia samorzutnego lub naturalnego. Starzenie powoduje poprawę

właściwości wytrzymałościowych i twardości oraz pogorszenie plastyczności.

Połączone procesy przesycania i starzenia określa się wspólną nazwą utwardzanie

wydzieleniowe. Utwardzaniu wydzieleniowemu poddawane są stopy charakteryzujące się

zmienną rozpuszczalnością jednego ze składników w stanie stałym i ma zastosowanie do

umacniania metali nieżelaznych oraz stopowych stali austenitycznych i ferrytycznych.

Zachodzące procesy starzenia mogą być niekorzystne w stalach przeznaczonych do

głębokiego tłoczenia oraz kotłowych, gdyż powodują zmniejszenie plastyczności

i wzrost kruchości.

Obróbką cieplno-chemiczną nazywamy obróbkę, w trakcie której zmiany w strukturze

obrabianego cieplnie materiału uzyskuje się nie tylko za pomocą zabiegów cieplnych, ale

również celowo działaniem chemicznym środka, z którym metal się wygrzewa. W celu

uzyskania utwardzenia powierzchniowego stosuje się: nawęglanie, azotowanie, cyjanowanie

– inaczej węgloazotowanie. W celu ochrony metalu przed korozją stosuje się aluminiowanie,

chromowanie.

4.6.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz rodzaje obróbki cieplnej zwykłej?

2. Jakie przemiany fazowe zachodzą podczas obróbki cieplnej?

3. Jakie znasz procesy obróbki cieplnej?

4. Czym charakteryzuje się hartowanie?

5. Czym charakteryzuje się wyżarzanie?

4.6.3. Ćwiczenia

Ćwiczenie 1

Dokonaj podziału metod obróbki cieplnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące obróbki cieplnej metali,

2) zdefiniować pojęcie obróbki cieplnej,

3) określić parametry przemian fazowych,

4) określić metody obróbki cieplnej,

5) opisać różnice w zastosowaniu rodzajów obróbki cieplnej w notatniku,

6) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−

katalog metali poddawanych obróbce cieplnej,

−

Polska Norma,

−

notatnik,

−

przybory do pisania,

−

literatura z rozdziału 6 dotycząca podstawowych rodzajów obróbki cieplnej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

Ćwiczenie 2

Opisz zmiany właściwości metali pod wpływem obróbki cieplnej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) odszukać w materiałach dydaktycznych informacje dotyczące obróbki cieplnej metali,

2) sklasyfikować poszczególne przemiany,

3) przeanalizuj przedstawione przez nauczyciela próbki metali,

4) wypisać zalety i wady obróbki cieplnej,

5) zaprezentować wykonane ćwiczenie.

Wyposażenie stanowiska pracy:

−