Młody

Technik

Mechaniczny

artyzm

Sierpień

2002

Kiedy 20 lat temu dalekowschodnie

koncerny przystąpiły do masowej

produkcji tanich zegarków

elektronicznych wydawało się, że dni

tradycyjnych czasomierzy napędzanych

sprężyną są policzone. Szwajcarski

przemysł zegarkowy przeżywał szok,

gdy zainteresowania konsumentów

zwróciły się najpierw w stronę

analogowych zegarków kwarcowych, a

następnie bardzo tanich,

wielofunkcyjnych czasomierzy z

wyświetlaczami LCD. Któż z nas nie

miał dalekowschodniego zegareczka z

melodyjkami? Za alergiczną można

uznać reakcję szwajcarskich wytwórców,

którzy stworzyli SWATCH-a. Jego

jaskrawo tandetna konstrukcja, będąca

wręcz karykaturą dalekowschodnich gadżetów, odniosła jednak

spektakularny sukces. Ponad 20 lat temu zakończyłem artykuł w

"Młodym Techniku" stwierdzeniem, że mimo nieuchronnej ekspansji

elektroniki, w przyszłości nie zabraknie zwolenników tykającego

balansu. I rzeczywiście, od kilku lat obserwuje się coraz większe

zainteresowanie wysokiej klasy zegarkami mechanicznymi.

Reaktywowane są stare, zapomniane marki, przywraca się pełne

technicznego artyzmu XIX-wieczne rozwiązania konstrukcyjne, rośnie

sprzedaż tradycyjnych czasomierzy wysokiej klasy. Warto prześledzić

fascynujące szczegóły konstrukcyjne skomplikowanego maleństwa, aby

zrozumieć fenomen tej sentymentalnej mody.

W wielkim skrócie można by skwitować, że zegarek to wielostopniowa

przekładnia zębata, w której na jednym końcu znajduje się napęd, zaś na

drugim izochroniczny regulator zapewniający powolny i równomierny

ruch całej przekładni wraz ze wskazówkami. Źródłem energii w

klasycznym mechanizmie jest sprężyna - płaska, stalowa taśma zwinięta

w bębnie napędowym. Mimo iż to najmniej ciekawy fragment

mechanizmu, stare powiedzenie mówi, że dokładność czasomierza

zaczyna się właśnie w tym miejscu. W praktyce oznacza to, że sprężyna

powinna równomiernie napędzać mechanizm niezależnie od stopnia

nakręcenia. Stosowane obecnie sprężyny formowane są w kształcie

litery S - po zwinięciu w bębnie mają mniejsze tarcie międzyzwojowe. W

niektórych konstrukcjach w celu zwiększenia rezerwy chodu i

zmniejszenia grubości mechanizmu montowane są dwa współpracujące

szeregowo bębny. Przy okazji wyrównuje się moment napędowy w

użytecznym zakresie pracy.

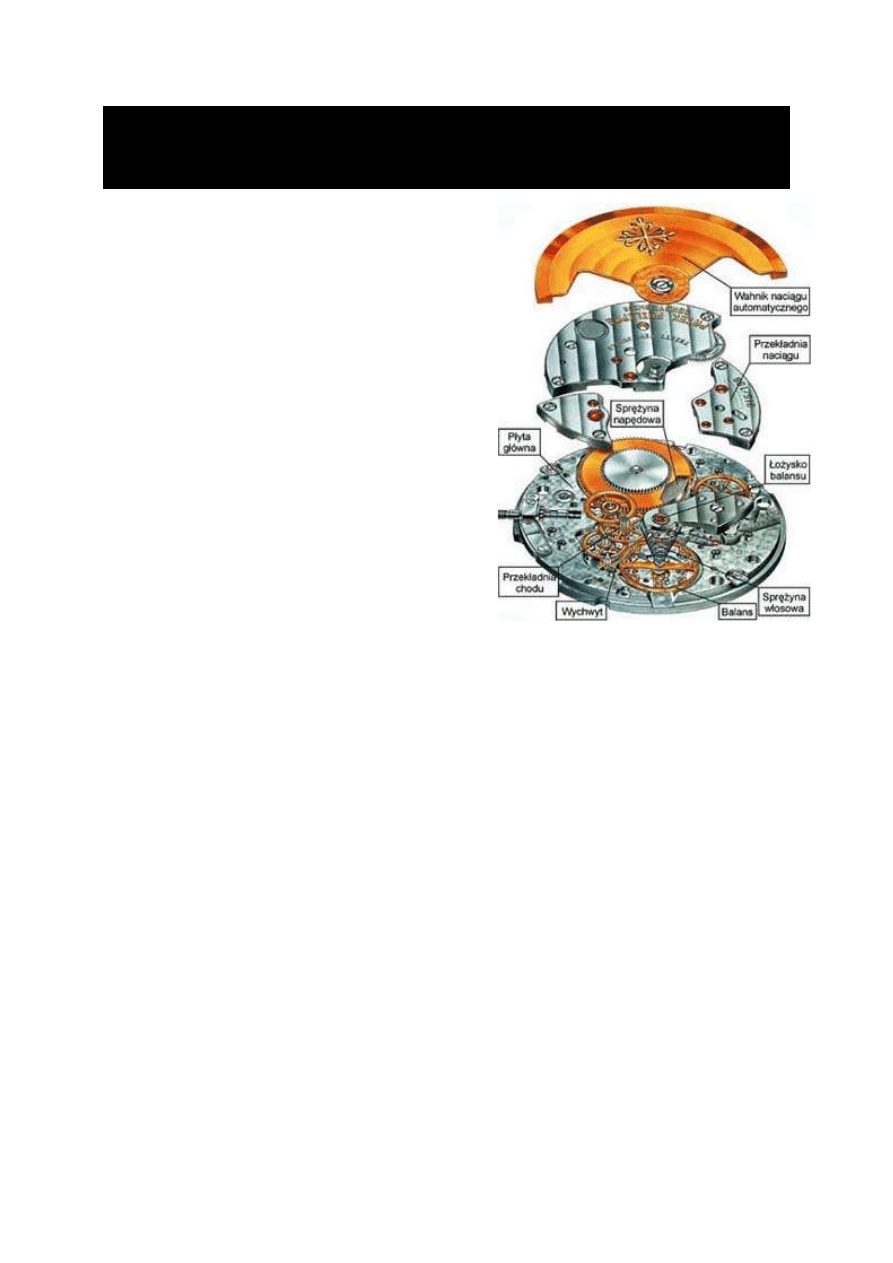

Wygodniejszy od ręcznego nakręcania główką jest naciąg automatyczny.

We współczesnych zegarkach stosuje się rozwiązanie z wahliwym

półokręgiem, przekazującym energię kinetyczną za pośrednictwem

przekładni zwalniającej do sprężyny. System zapadek umożliwia

wykorzystanie ruchu wahnika w obu kierunkach, w zakresie pełnych

360 stopni obrotu. W celu uzyskania maksymalnej wydajności

energetycznej wahnik obejmuje swą średnicą zazwyczaj cały

mechanizm. Dla zapewnienia odpowiedniej trwałości ten dość ciężki

element (w niektórych modelach wykonany z czystego złota)

łożyskowany jest na kulkach o średnicy 0,5-0,7 mm. Konstrukcje z

małym wahnikiem zwanym mikrorotorem, nie wystającym ponad

mechanizm, bywają stosowane w szczególnie cienkich, drogich

modelach wizytowych. Zazwyczaj już po kilku godzinach noszenia

automatu na ręku sprężyna jest w pełni nakręcona i magazynuje energię

na 40-50 godzin pracy. Mimo to pojawia się coraz więcej modeli ze

wskaźnikiem rezerwy chodu. Ten element miał uzasadnienie w

przeszłości, gdy rozwiązania konstrukcyjne i jakość wykonania naciągu

automatycznego nie zapewniały odpowiedniej wydajności, a zegarek

niekiedy należało dodatkowo nakręcać ręcznie. Dziś jest to raczej

ozdoba, ciekawostka techniczna. Jedna z szacownych marek ma w

swojej ofercie modele pracujące aż 100 godzin po zdjęciu z ręki.

Pomijając praktyczne zalety tego osiągnięcia, jest ono świadectwem

doskonałej wydajności napędu (dwubębnowego) i małych oporów całej

przekładni wraz z balansem.

Automat poza wygodą

umożliwia zwiększenie

dokładności, ponieważ gdy

jest noszony sprężyna

dysponuje cały czas

naciągiem bliskim

maksymalnemu. Dzięki temu

balans ma w tym czasie dużą

amplitudę i jest mniej

wrażliwy na zakłócenia

spowodowane choćby

wstrząsami. Naciąg ręczny

spotyka się już tylko w

nielicznych, drogich

modelach jubilerskich i do

specjalnych zastosowań, np.

dla astronautów.

Od sprężyny moment

napędowy przekazywany

jest dalej do balansu poprzez

kolejne stopnie przekładni

zębatej. Osie maleńkich kółek

łożyskowane są ślizgowo w

panewkach wykonanych z

syntetycznego rubinu, tzw.

kamieniach. Rozwiązanie to

zapewnia odpowiednią

trwałość, dlatego dawniej o

jakości mechanizmu

świadczyła liczba kamieni. W

zwykłym zegarku z naciągiem ręcznym i centralnym sekundnikiem jest

ich najczęściej 17, czyli wszędzie tam, gdzie są technicznie uzasadnione.

W automatach może być o kilka więcej, a w zegarkach z dodatkowymi

funkcjami nawet ponad 40. Kamienie jak również łożyska metalowe i

inne elementy muszą być smarowane. Jeszcze kilkadziesiąt lat temu za

najlepszą do tych celów uważano oliwę z wygotowanych kości baranich.

Stosowane obecnie oliwy syntetyczne charakteryzują się przede

wszystkim większą trwałością. Przeprowadzana co 2-5 lat konserwacja

zegarka polega głównie na wyczyszczeniu mechanizmu z zestarzałych

smarów i nałożeniu nowych. Przekładnie zębate nie są w ogóle

smarowane, gdyż przy ich skokowym, powolnym ruchu z niewielkimi

obciążeniami jest to niepotrzebne, a wręcz zwiększałoby opory.

Stosowane są specjalne zazębienia o zarysie cykloidalnym

korygowanym umożliwiającym uzyskanie bardzo dużych przełożeń

przy zachowaniu wysokiej sprawności.

Z ostatniego elementu przekładni, jakim jest koło wychwytowe energia

przekazywana jest poprzez kotwicę do balansu. To najbardziej

fascynujący fragment mechanizmu zegarkowego, jakby bijące "żywe

serce". Żeby zrozumieć jak działa wychwyt, w jaki sposób napędza

balans, najlepiej zobaczyć to na własne oczy. Mając lupę i np. jakiś

sowiecki budzik warto samemu poeksperymentować i zbadać

kinematykę tego

skomplikowanego zespołu,

który obecną formę uzyskał

już półtora wieku temu.

Cała funkcja wychwytu

sprowadza się z jednej

strony do napędzania

balansu, zaś z drugiej zaś

balans, w rytm swoich

wahnięć, ma zapewniać

równomierny ruch

wychwytu i dalej całej

przekładni wraz ze

wskazówkami. Stosowane

obecnie balanse

jednometalowe

wykonywane są najczęściej

z twardych,

niemagnetycznych brązów

berylowych o firmowej

nazwie Glucydur. Balanse bimetalowe, które można czasami spotkać w

starych zegarkach kieszonkowych, współpracowały ze sprężynami

włosowymi wykonanymi ze stali. Sprężystość takiego włosa była w

przybliżeniu odwrotnie proporcjonalna do temperatury. Wyginające się

bimetalowe ramiona miały zmieniać moment bezwładności balansu i

kompensować zmianę sprężystość stalowego włosa. Ponieważ pojawiał

się tzw. wtórny błąd kompensacji stosowano niekiedy jeszcze

dodatkowe, mniejsze bimetalowe ramiona. Na wieńcu balansu i

dodatkowych ramionach znajdowało się mnóstwo wkrętów

regulacyjnych i wyważających, których ustawienie było łamigłówką

dostępną tylko najlepszych zegarmistrzów. Wynalezienie

wieloskładnikowych stopów niklowo-chromowych o niezależnym od

temperatury module sprężystości (Nivarox) zdecydowanie uprościło

konstrukcję balansów i zwiększyło dokładność.

Prostą regulację polegającą na zmianie czynnej długości włosa

przesuwką można przeprowadzić nawet samemu, korzystając choćby z

radiowego sygnału czasu. Wysokiej klasy zegarki mają balanse

regulowane na elektronicznych sprawdzarkach (chronokomparatorach)

w kilku pozycjach - najczęściej dwóch, ale zdarza się że nawet ośmiu.

Ma to na celu precyzyjne wyważenie balansu wraz z włosem w ruchu,

jak również sprawdzenie wpływu temperatury i zmian oporów w

łożyskach. Konstrukcja łożysk powinna zapewniać niezmienność

oporów tarcia w różnych pozycjach, a co za tym idzie amplitudy

balansu, gdyż wbrew pozorom wielkość amplitudy ma wpływ na okres

jego wahań. W zwykłej, spiralnej sprężynie włosowej środek ciężkości

nieustannie "wędruje" w trakcie jej zwijania się i rozwijania. W

zależności od pozycji, w jakiej znajduje się zegarek oraz od aktualnej

amplitudy balansu chód może być wskutek tego przyśpieszony lub

opóźniony. Regulacja przeprowadzana dla warunków uśrednionych

(oznaczana często na werku jako "unadjusted") może dać bardzo dobre

wyniki, lecz w celu uzyskania najwyższej dokładności w niektórych

mechanizmach stosowany jest włos wynaleziony przez najsłynniejszego

zegarmistrza, żyjącego na przełomie XVIII i XIX wieku Abrahama

Bregueta. Dzięki specjalnemu, przestrzennemu ukształtowaniu

końcówki włosa wg ściśle wyliczonej krzywej rozwija się on

koncentrycznie, a jego środek ciężkości zawsze pozostaje na osi balansu.

Włos bregetowski jest jednak znacznie droższy od płaskiego i zwiększa

grubość kompletu balansowego.

Prawie milion mechanizmów każdego roku poddawanych jest

testowaniu przez Contrôle Officiel Suisse des Chronometres. Instytucja

ta wydaje indywidualne certyfikaty dokładności z wyszczególnionymi

odchyłkami chodu zarejestrowanymi w trakcie wielodniowych

obserwacji w różnych pozycjach i temperaturach. Nie znaczy to, że tylko

chronometry charakteryzują się satysfakcjonującą dokładnością, tym

bardziej że liczne firmy same

ustanawiają sobie bardzo

wysokie normy. Większość

producentów dość ostrożnie

gwarantuje dobową odchyłkę

na poziomie 10-20 sekund. W

praktyce po "dostrojeniu"

czasomierza do trybu życia

właściciela nietrudno uzyskać

dokładność znacznie lepszą.

Osiągnięciu wysokiej

dokładności w zegarkach

noszonych, które ciągle

podlegają różnym czynnikom

zakłócającym, sprzyja

zwiększenie częstotliwości

balansu. 18.000 uderzeń na

godzinę było wartością typową

i wystarczającą dla

kieszonkowych "cebul". W

przypadku wielu

współczesnych czasomierzy

naręcznych wartość tę

podwyższono do 28.800, a

jeden ze słynnych mechanizmów tyka aż 36.000 razy na godzinę.

Konstruktorzy tak "szybkobieżnego" wychwytu musieli obniżyć masę i

jednocześnie zwiększyć sztywność współpracujących, maleńkich

elementów, aby zapobiec ich niekontrolowanemu odbijaniu się.

Problemem było również skuteczne smarowanie kotwicy, gdyż. rzadka

oliwa uciekała, zaś gęsta zbytnio hamowała ruch. Zastosowano

smarowanie suche dwusiarczkiem molibdenu. Wysokiemu

zapotrzebowaniu energetycznemu balansów o podwyższonej

częstotliwości nie da się jednak zaradzić, co przez użytkowników

widziane jest jako "leniwe" działanie automatycznego naciągu (w

rzeczywistości jego wydajność jest bardzo dobra, tyle że za mała dla tak

"żarłocznego" balansu). Od 30 lat "najszybsze zegarki świata"

produkowane są praktycznie tylko przez jedną firmę i cieszą się wręcz

kultowym poważaniem koneserów na całym świecie.

Ponieważ opory tarcia w łożyskowaniu balansu powinny być jak

najmniejsze, czopy jego osi muszą mieć bardzo małą średnicę. Dawniej

upadek zegarka zazwyczaj kończył się wizytą u zegarmistrza w celu

wymiany pękniętej osi balansowej. Obecnie nawet najtańsze wyroby

zaopatrzone są w łożyskowanie sprężyste. Idea wynalazku jest prosta -

kamienie dociskane są do stożkowego gniazda delikatnymi

sprężynkami, które w przypadku przekroczenia dopuszczalnego

obciążenia uginają się w takim zakresie, aby oś balansowa oparła się o

gniazdo łożyska fragmentem o dużym przekroju.

Nawet w najprostszym zegarku mechanicznym znaleźć można jeszcze

wiele innych elementów i rozwiązań nie spotykanych w jakichkolwiek

innych urządzeniach. Nabywcy zegarków mechanicznych jako powód

swojego wyboru najczęściej podają bardziej "ludzką" naturę tych

maleńkich urządzeń, w które trzeba włożyć sporo ręcznej pracy

rzemieślnika. Jej efekty, inaczej niż w przypadku elektroniki, można

usłyszeć a także zobaczyć, gdyż coraz więcej czasomierzy ma

przezroczyste dekle i specjalne wycięcia w tarczy ukazujące piękno

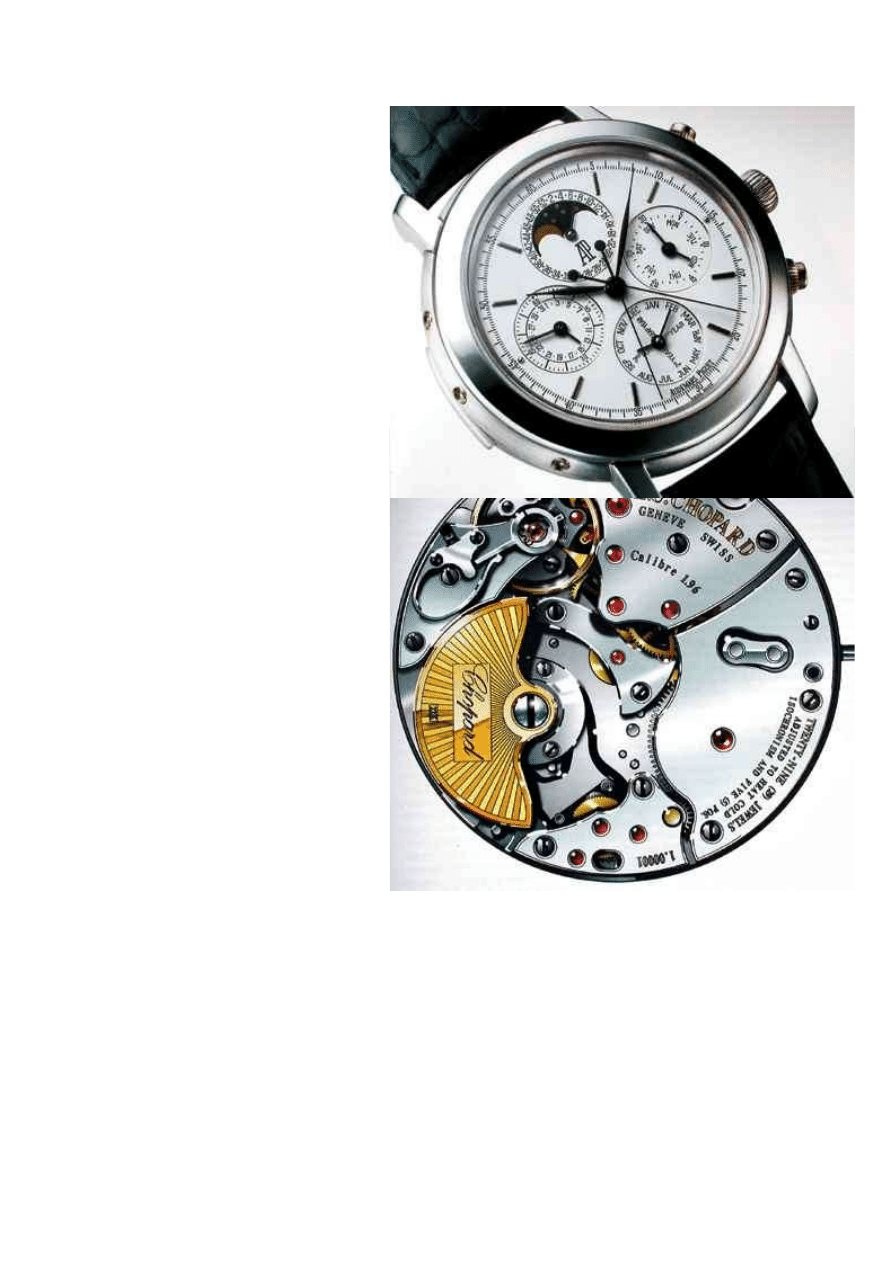

kinematyki wychwytu. W odpowiedzi na oczekiwania wyrobionych

klientów słynne manufaktury prześcigają się w wyposażaniu swoich

dzieł w liczne dodatkowe funkcje zwane komplikacjami. Obok

wspomnianego już wskaźnika rezerwy chodu w coraz większej liczbie

modeli znaleźć można stoper, repetier wybijający aktualny czas, budzik,

wieczny kalendarz z fazami księżyca. Odkurzono z XIX-wiecznego

zapomnienia niezwykle skomplikowane obiegowe urządzenie

wychwytu tzw. tourbillon, mający niwelować błąd pozycyjny. Pracuje

się także nad nowymi wynalazkami, wśród których za najważniejszy w

ostatnim czasie można uznać wychwyt Co-Axial. Najbardziej

skomplikowane, wielofunkcyjne mechanizmy zbudowane są ze

znacznie większej liczby elementów, niż np. wielocylindrowe silniki

spalinowe. Prawdą jest, że wszystkie te wysiłki mogą wydawać się

zupełnie nieracjonalnymi wobec nieograniczonych możliwości taniej

mikroelektroniki. Cóż, kapryśny żagiel też można zastąpić mnóstwem

dieslowskich koni mechanicznych, a na szczyty gór po prostu polecieć

śmigłowcem...

Mirosław Zięba

Wyszukiwarka

Podobne podstrony:

10 budowa i rozwój OUN

Budowa Układu Okresowego Pierwiastków

Budowa i dzialanie komputera

Budowa skóry (2)

Cząsteczkowa budowa materii

budowa strategii firmy

mozg, budowa a diagnoza

Budowa, wystepowanie i znaczenie biologiczne disacharydow

Budowa

budowa ustawy

wZ 2 Budowa wiedzy społecznej teoria schematów

Przepukliny budowa, objawy i uwięźnięcie

pptnr 1 budowa komputera

układ pokarmowy budowa i funkcja

Zarzadzanie projektami Budowa kanalizy

BUDOWA KOMPUTERA PC

więcej podobnych podstron