„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Alicja Królak

Produkowanie wyrobów blokowych 741[03].Z4.04

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Tadeusz Jakubczyk

mgr inż. Witold Pułkownik

Opracowanie redakcyjne:

mgr inż. Jadwiga Morawiec

Konsultacja:

mgr inż. Barbara Kapruziak

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 741[03].Z4.04

Produkowanie wyrobów blokowych

,

zawartego w modułowym programie nauczania dla

zawodu rzeźnik – wędliniarz.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Technologie produkcji wyrobów blokowych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

12

4.2. Maszyny i urządzenia stosowane do produkcji wyrobów blokowych

13

4.2.1. Materiał nauczania

13

4.2.2. Pytania sprawdzające

23

4.2.3. Ćwiczenia

24

4.2.4. Sprawdzian postępów

25

4.3. Ocena jakości wyrobów blokowych

26

4.3.1. Materiał nauczania

26

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

30

4.4. Bezpieczeństwo i higiena pracy oraz ochrona środowiska dotyczące

produkcji wyrobów blokowych

31

4.4.1. Materiał nauczania

31

4.4.2. Pytania sprawdzające

32

4.4.3. Ćwiczenia

32

4.4.4. Sprawdzian postępów

34

5. Sprawdzian osiągnięć

35

6. Literatura

39

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o produkowaniu wyrobów

blokowych.

W poradniku zamieszczono:

−

wymagania wstępne,

−

cele kształcenia,

−

materiał nauczania, który umożliwi Ci samodzielne przygotowanie się do wykonania

ć

wiczeń i zaliczenia sprawdzianów,

−

instrukcje wykonania ćwiczenia,

−

sprawdziany postępów,

−

wykaz literatury.

Przed rozpoczęciem kształcenia w jednostce modułowej przewidywane jest

zdiagnozowanie Twoich umiejętności.

Sprawdzian osiągnięć opracowany jest w formie testu zawierającego:

−

instrukcję,

−

zestaw zadań testowych,

−

punktację zadań,

−

kartę odpowiedzi.

Bezpieczeństwo i higiena pracy

W czasie przebywania w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

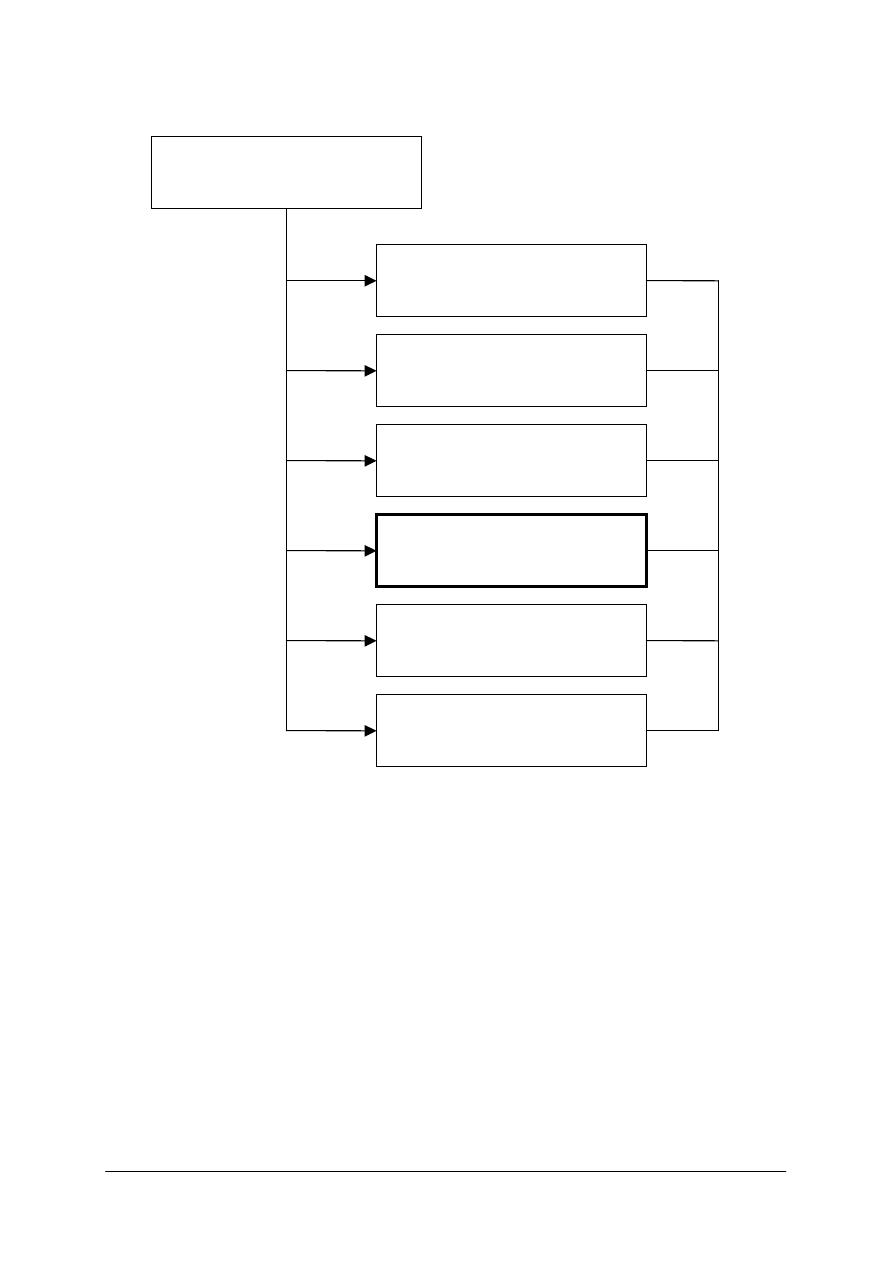

Schemat układu jednostek modułowych

741[03].Z4

Przetwórstwo mięsa

741[03].Z4.01

Produkowanie wędzonek

741[03].Z4.02

Produkowanie kiełbas

741[03].Z4.03

Produkowanie wędlin podrobowych

741[03].Z4.04

Produkowanie wyrobów blokowych

741[03].Z4.05

Produkowanie tłuszczów topionych

741[03].Z4.06

Produkowanie konserw

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

korzystać z różnych źródeł informacji,

−

posługiwać się normami,

−

określać główne założenia i cele wdrażania systemów GMP, GHP i HACCP,

−

określać sposoby monitorowania wybranych CCP (Krytycznych Punktów Kontroli),

−

określać wymagania sanitarno-epidemiologiczne dotyczące pomieszczeń produkcyjnych,

wyposażenia technicznego, jakości wody, i innych mediów, przebiegu procesów

technologicznych, sposobów mycia i dezynfekcji,

−

dokonywać oceny swoich umiejętności,

−

wyszukiwać, selekcjonować, porządkować i przechowywać informacje niezbędne do

wykonywania zadań zawodowych,

−

interpretować założenia teoretyczne i stosować w praktyce,

−

analizować podstawowe akty prawne,

−

prezentować wyniki opracowań.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować wyroby blokowe oraz dokonać ich klasyfikacji,

−

określić zasady i etapy produkcji wyrobów blokowych,

−

ocenić jakość surowców, substancji dodatkowych, przypraw i materiałów pomocniczych

do produkcji wyrobów blokowych,

−

dobrać surowce, substancje dodatkowe, przyprawy i materiały pomocnicze do produkcji

wyrobów blokowych,

−

dobrać metody utrwalania surowców na produkty blokowe,

−

scharakteryzować budowę, zasadę działania i obsługę maszyn i urządzeń do produkcji

wyrobów blokowych,

−

określić zdolność i wydajność produkcyjną maszyn i urządzeń stosowanych do produkcji

wyrobów blokowych,

−

dobrać, obsłużyć i dokonać konserwacji maszyn i urządzeń stosowanych podczas

produkcji wyrobów blokowych,

−

zastosować zasady GMP, GHP oraz HACCP w procesach produkcji wyrobów

blokowych,

−

ocenić jakość wyprodukowanych wyrobów blokowych,

−

scharakteryzować zasady przechowywania gotowych wyrobów,

−

przygotować wyroby do dystrybucji,

−

sporządzić dokumentację produkcyjną oraz rozliczenia technologiczne zużycia

surowców, substancji dodatkowych i materiałów pomocniczych,

−

zorganizować stanowisko pracy zgodnie z przepisami bezpieczeństwa i higieny pracy,

oraz wymaganiami ergonomii,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

i ochrony środowiska podczas produkcji wyrobów blokowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Technologie produkcji wyrobów blokowych

4.1.1. Materiał nauczania

Charakterystyka produktów blokowych

Produkty blokowe (wg PN-A-82007) są to przetwory mięsne wyprodukowane z mięsa

o zachowanej lub częściowo zachowanej strukturze tkankowej lub rozdrobnionego, tłuszczu

i podrobów peklowanych lub solonych z ewentualnym dodatkiem surowców uzupełniających,

przyprawione, poddane lub nie obróbce cieplnej w formach lub osłonkach utrzymujących ich

kształt. Do produktów blokowych zalicza się zawartość opakowania pierwotnego w postaci

bloku.

Produkty blokowe mogą należeć do rodzaju:

−

drobno rozdrobnionych,

−

ś

rednio rozdrobnionych,

−

grubo rozdrobnionych,

−

podrobowych,

−

studzienin,

−

rolad.

Wędliny drobno rozdrobnione są to produkty, w których surowce mięsno-tłuszczowe zostały

rozdrobnione na cząstki o wielkości poniżej 5 mm.

Wędliny średnio-rozdrobnione są produktami, w których przeważająca część surowców

mięsno-tłuszczowych została rozdrobniona na cząstki o wielkości od 5 mm do 20 mm.

Wędliny grubo rozdrobnione to produkty, w których przeważająca część surowców mięsno-

tłuszczowych została rozdrobniona na cząstki powyżej 20 mm.

Studzieniny są to przetwory mięsne wyprodukowane z mięsa o wysokiej zawartości

tkanki łącznej lub z dodatkiem żelatyny, podrobów, kawałków przetworów mięsnych

tłuszczu, przypraw oraz z lub bez surowców uzupełniających np. warzyw i owoców.

Rolady są to produkty blokowe o charakterystycznym dla danego gatunku rolady wzorze

mozaikowym na przekroju.

Surowce uzupełniające to składniki białkowe, tłuszczowe, węglowodanowe, owoce, warzywa,

grzyby i przyprawy.

Substancje dodatkowe stanowią dodatki do żywności pełniące określoną rolę funkcjonalną,

poprawiające niektóre cechy zwiększające trwałość produktów.

Wymagania dla surowców, dodatków i materiałów pomocniczych stosowanych

w produkcji wyrobów blokowych

Surowce mięsno-tłuszczowe i podroby używane do produkcji wyrobów blokowych

powinny pochodzić z tusz zwierząt rzeźnych uznanych przez Weterynaryjną Inspekcję

Sanitarną za zdatne do spożycia bez zastrzeżeń. Surowce uzupełniające i substancje

dodatkowe powinny odpowiadać wymaganiom odpowiednich norm oraz powinny być

dozwolone do stosowania w przetwórstwie mięsa aktualnymi Zarządzeniami Ministra

Zdrowia i Opieki Społecznej lub odrębnymi zezwoleniami kompetentnych jednostek resortu.

Osłonki naturalne, sztuczne powinny również odpowiadać odpowiednim normom. Materiały

opakowaniowe powinny posiadać atest kompetentnych jednostek zdrowia dopuszczający je do

pakowania produktów spożywczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Ocena partii wyrobów blokowych jest uznana za zgodną z normą jeśli wyniki badań dotyczące

badań organoleptycznych, chemicznych, mikrobiologicznych i specjalnych obejmujących

oznaczenie zawartości metali szkodliwych dla zdrowia są zgodne z wymaganiami normy.

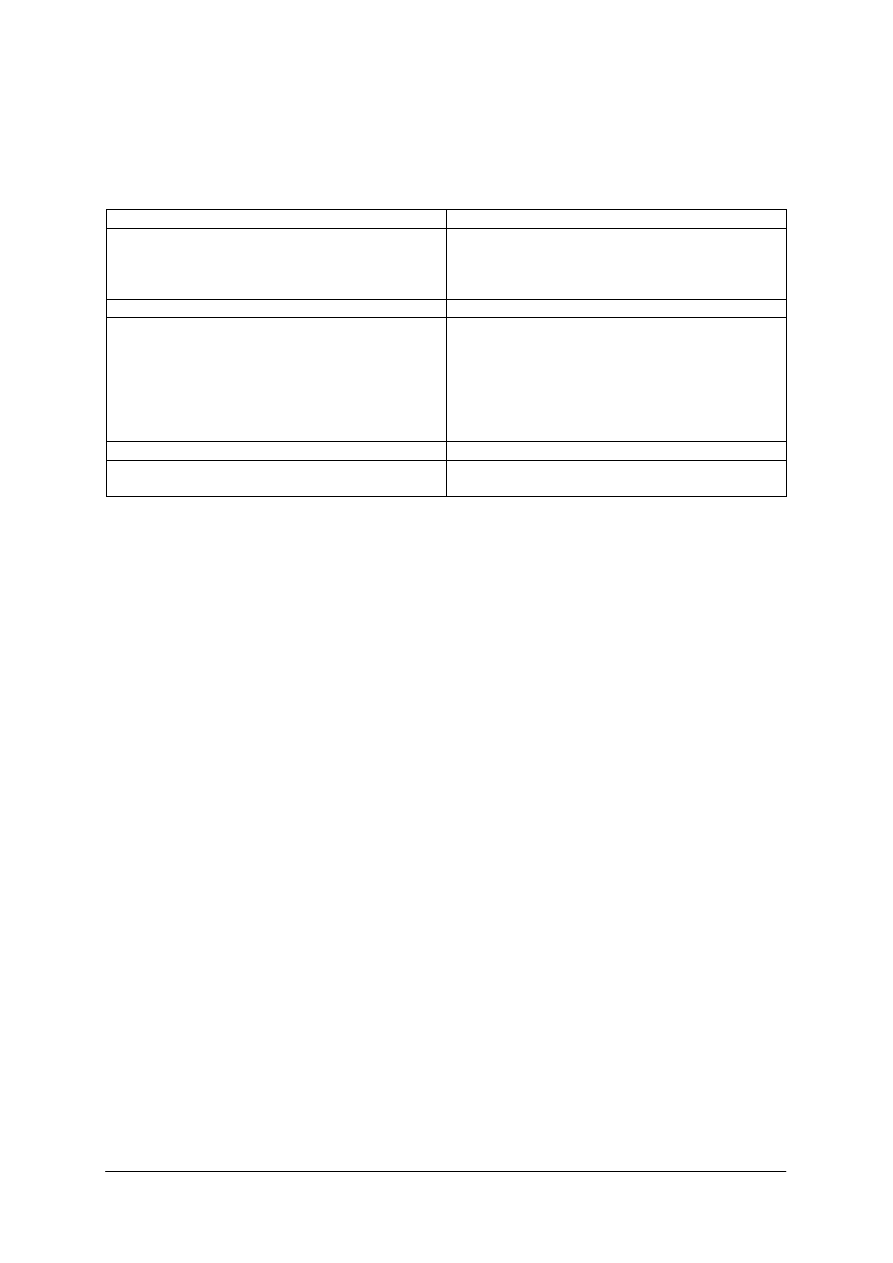

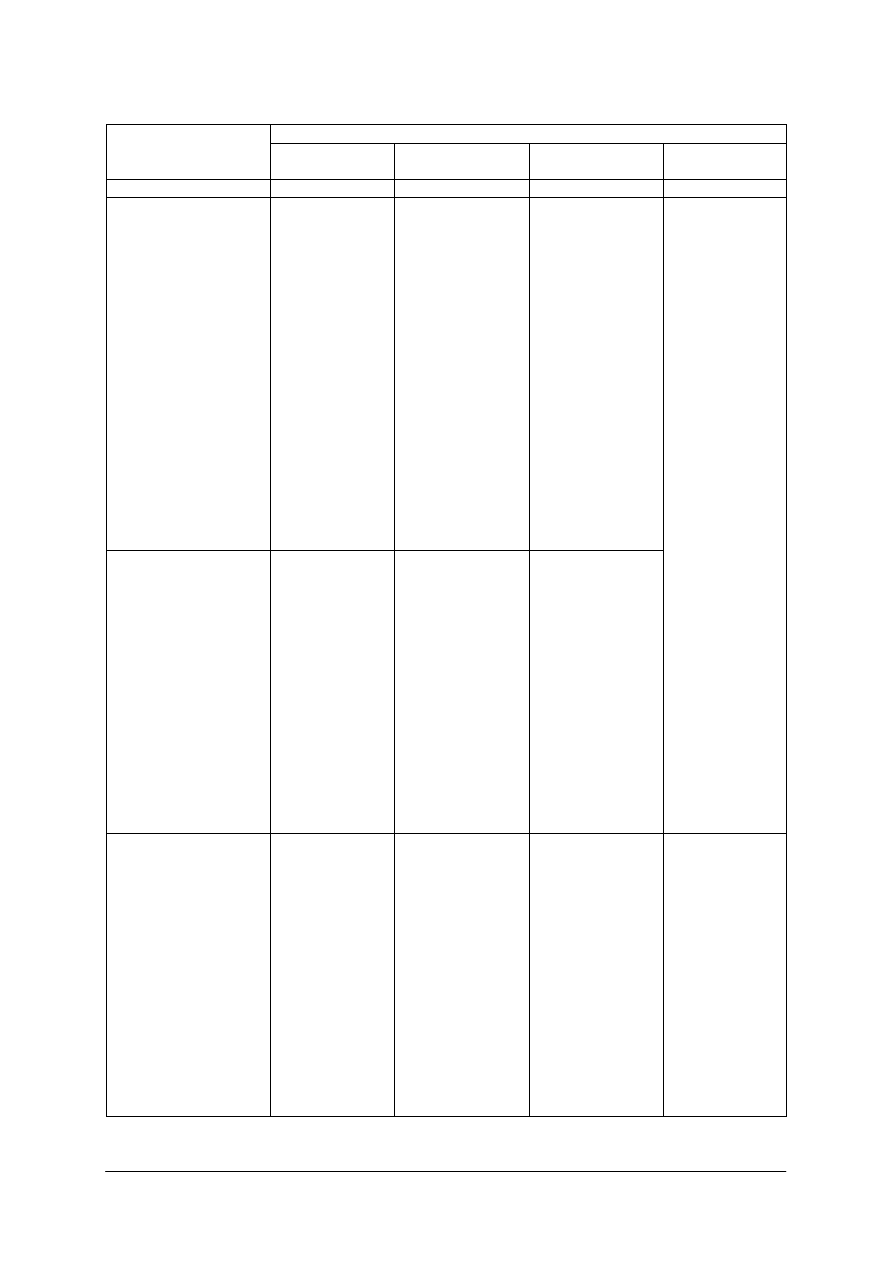

Tabela 1. Produkcja mielonki (produkt średnio-rozdrobniony) [opracowanie własne].

Składniki

Udział – %

mięso wieprzowe kl. II

mięso wieprzowe kl. III

mięso wołowe kl. II

emulsja ze skórek

40

10

30

20

Razem

100

peklosól

karagen

izolat białka sojowego

kwas askorbinowy

glutaminian sodu

przyprawa

woda /lód

2,0

0,5

2,0

0,03

0,3

0,8

54,37

Razem solanka (w stosunku do surowców mięsnych)

60

Kasza manna (w stosunku do sumy surowców

mięsnych)

4,0

Proces wytwarzania mielonki

Surowiec podstawowy stanowi mięso wieprzowe kl. II i III, mięso wołowe i skórki

wieprzowe. Surowiec mięsny rozdrabniano w wilku: mięso wieprzowe kl. II – z siatką

o średnicy otworów 8 mm, mięso wołowe kl. II i mięso wieprzowe kl. III – z siatką o średnicy

otworów 3 mm. Ze skórek wieprzowych sporządza się emulsję przy użyciu młynka

koloidalnego.

Po rozdrobnieniu surowców mięsno-tłuszczowych należy przygotować solankę. Wszystkie

składniki solanki należy mieszać z wodą/lodem (2 części wody i 1 część lodu) w mieszarce.

Kwas askorbinowy należy dodać w ostatniej fazie mieszania. W celu wytworzenia farszu

trzeba kutrować najpierw emulsję ze skórek, ½ przewidzianej ilości wołowiny kl. II oraz

1

/

3

solanki w szybkoobrotowym kutrze próżniowym przez około 4 minuty do osiągnięcia

temperatury farszu +12ºC. Następnie mięso wieprzowe kl. II i II, pozostałą część mięsa

wołowego kl. II oraz wykutrowany farsz należy wymieszać z pozostałą częścią solanki i kaszą

manna w mieszarce. Proces prowadzi się do równomiernego rozmieszczenia składników

i uzyskania dobrego związania masy. Wytworzony farsz przechowywać trzeba 24 godziny

w temperaturze chłodniczej +4±2ºC przez 24 godziny w celu zapeklowania mięsa. Po tym

czasie farsz należy ponownie wymieszać. Osłonki barierowe o średnicy 80 mm należy

wypełnić farszem w ilości 750 g. Napełnione osłonki poddaje się klipsowaniu za pomocą

klipsownicy pneumatycznej. Gotowe batony poddaje się obróbce termicznej. Produkty

blokowe parzy się w kotle parzelniczym w temperaturze +95ºC przez ok. 140 minut. Po

zakończeniu obróbki cieplnej wyroby blokowe studzi się w powietrzu o temperaturze +4±2ºC

lub w wodzie bieżącej o temperaturze +12ºC.

Produkcja rolady parówkowej

Rolada parówkowa jest to produkt otrzymany z mięs różnych, tłuszczu, skórek i krwi,

ozdobnie ułożonych na przekroju charakteryzującymi ją wkładkami w postaci parówek

ułożonych symetrycznie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

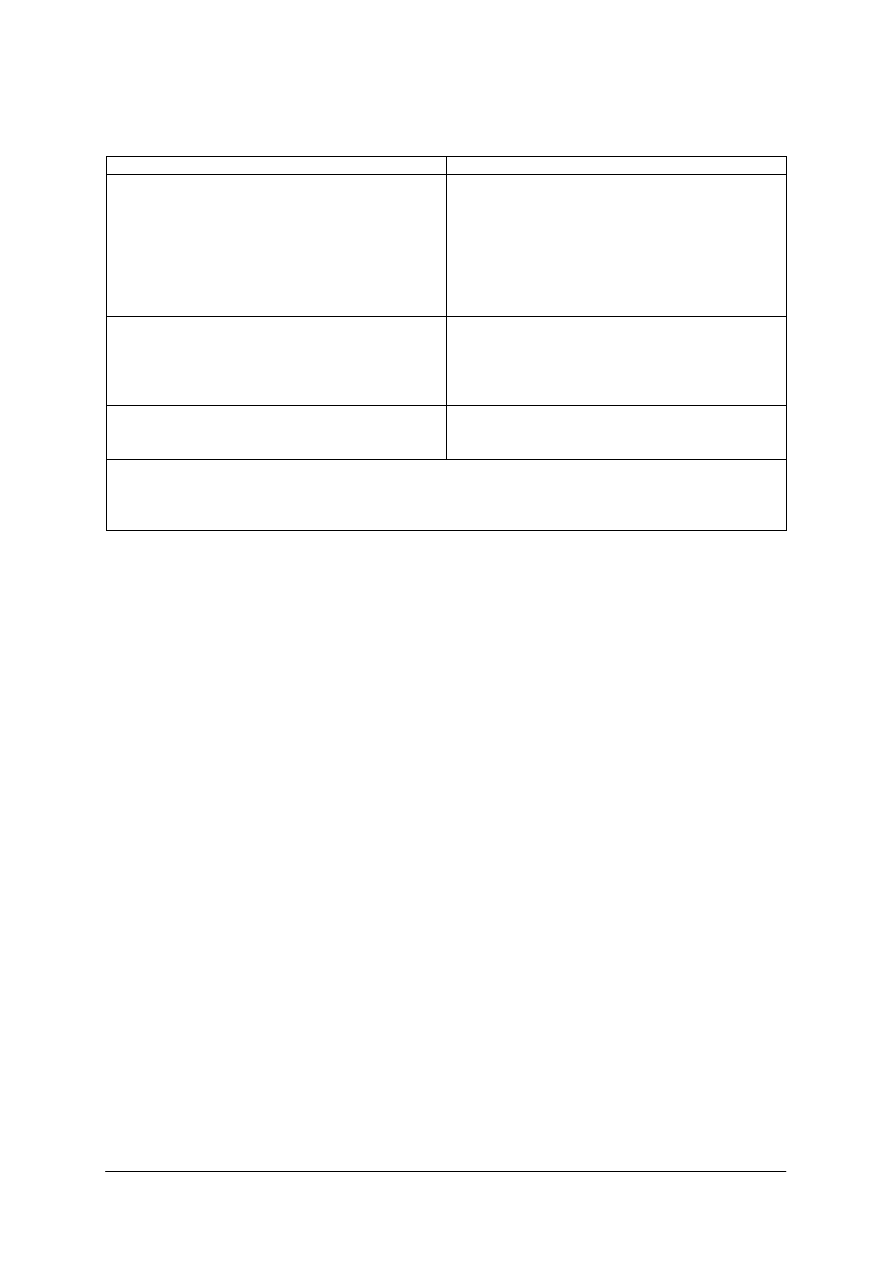

Receptura

Tabela 2. Skład surowcowy [opracowanie własne].

Surowiec mięsno-tłuszczowy

Na 100 kg surowca

Ozory wieprzowe, cielęce lub wołowe z młodych

sztuk peklowane

Mięso chude z głów wieprzowych peklowane

Serca wieprzowe lub cielęce peklowane

Tłuszcz z podgardla peklowany

Słonina

Skórki

Krew

20

7

10

18

12

18

15

Przyprawy:

Sól

Pieprz ziołowy

Ziele angielskie

Gałka muszkatołowa

0,70

0,20

0,03

0,02

Materiały pomocnicze:

Celofan lub papier pergaminowy

Jelita cienkie baranie

Postać mięsa i tłuszczu: ozory gotowane, przekrojone wzdłuż na 4 części, przełożone i obłożone słoniną

krajaną w plastry grubości 3 mm. Mięso chude peklowane w postaci kiełbasek w jelitach baranich. Serca

gotowane i pokrojone w kostkę 5 mm. Podgardle sparzone krajane w kostkę 5 mm. Skórki gotowane, drobno

mielone. Całość gotowana w formach prostokątnych o pojemności 3–4 kg.

Schemat produkcji:

Przygotowanie surowców

Gotowanie ozorków wieprzowych, cielęcych lub wołowych, serc wieprzowych lub cielęcych

i tłuszczu z podgardla. Gotowanie odbywa się w temperaturze 85±90ºC około 2 do 2,5

godziny i usuwa się z ozorków naskórek. Przygotowane ozorki układa się na gładkiej

powierzchni i prasuje tak, aby po ostygnięciu były możliwie proste. Tłuszcz z podgardla parzy

się w temperaturze 70 ± 75ºC.

Przygotowanie kiełbasek

Mięso peklowane chude z głów wieprzowych rozdrabnia się na wilku przez siatkę 2 mm

i kutruje, dodając 10% wody, przyprawiając gałką muszkatołową. Przygotowanym farszem

nadziewa się jelita cienkie baranie, odkręca na długość formy w jakiej będą gotowane rolady

i wędzi dymem ciepłym około 40 minut.

Przygotowanie masy wiążącej

Gotowane serca wieprzowe lub cielęce i tłuszcz z podgardla pokrojone w kostkę 5 mm, oraz

skórki gotowane i drobno mielone miesza się z krwią, dodając przyprawy tak, aby otrzymany

farsz był koloru ciemno-czerwono-brązowego. W czasie mieszania dodaje się przyprawy.

Krajanie słoniny

Słoninę kroi się w cienkie plastry grubości około 3 mm.

Formowanie ozorków i ozorów.

Wyprostowane ozory i ozorki przekrawa się na 4 części, przekłada i okłada plastrami słoniny.

Pozostałe skrawki ozorów i słoniny kroi się w kostkę i miesza z farszem.

Formowanie rolad

Do formowania rolad używa się form prostokątnych o pojemności 3–4 kg wykładanych

papierem pergaminowym. Formy wypełnia się następująco: do ¼ wysokości nakłada się masę

wiążącą następnie umieszcza się w niej symetrycznie wzdłuż całej formy dwie parówki,

przykrywa masą do ½ wysokości i umieszcza w niej pośrodku pojedynczo ozorki. Ozorki

przykrywa się farszem do wysokości ¾ formy, umieszcza w nim znów dwie parówki

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

symetrycznie i po dopełnieniu formy farszem zawija się szczelnie i gładko zawartość

papierem pergaminowym. Formę zamyka się lekko dociskając.

Parzenie rolad

Rolady parzy się w temperaturze 85±90ºC od 2,5 do 3 godzin. Po sparzeniu dociska się lekko

pokrywą, zanurza formy w zimnej wodzie i studzi w pomieszczeniu chłodzonym do

temperatury otoczenia, jednak nie wyższej niż +12ºC i nie niżej niż +1ºC. Po wystudzeniu

rolady wyjmuje się z form odwija papier i zawija w nowy papier pergaminowy.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie przetwory mięsne noszą nazwę wyrobów blokowych?

2. Według jakich kryteriów sklasyfikujesz wyroby blokowe?

3. Jakie surowce stosowane są do produkcji wyrobów blokowych?

4. W jakim celu stosowane są dodatki i materiały pomocnicze do produkcji wyrobów

blokowych ?

5. Jaki jest przebieg procesu technologicznego wyrobów blokowych?

6. W jaki sposób przebiega proces formowania rolad?

7. Jakiego urządzenia używa się do klipsowania osłonek?

8. Jakie są wymagania jakościowe dla surowców, dodatków i materiałów pomocniczych

używanych do produkcji wyrobów blokowych?

4.1.3. Ćwiczenia

Ćwiczenie 1

Dokonaj klasyfikacji produktów blokowych pod kątem rozdrobnienia surowców.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zdefiniować pojęcie „wyroby blokowe” na podstawie normy,

2) określić rodzaje produktów blokowych,

3) dokonać klasyfikacji wyrobów blokowych biorąc pod uwagę rozdrobnienie surowców

użytych do produkcji wyrobu blokowego,

4) zapisać na dużym arkuszu papieru sklasyfikowane wyroby blokowe,

5) określić inne metody klasyfikacji wyrobów blokowych,

6) przedstawić wyniki pracy na forum klasy,

7) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

−

normy,

−

katalogi, prospekty wyrobów blokowych,

−

duże arkusze papieru,

−

mazaki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

Ćwiczenie 2

Wymień cechy charakterystyczne wyrobów blokowych z przedstawionego asortymentu

wędlin.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) prześledzić katalogi i prospekty z wyrobami blokowymi,

2) dokonać przeglądu instrukcji technologicznych dotyczących produkcji wyrobów

blokowych,

3) dokonać wyboru produktu blokowego spośród próbek wędlin przedstawionych przez

nauczyciela,

4) określić cechy charakterystyczne wybranego wyrobu,

5) uzasadnić, dlaczego dokonałeś takiego wyboru.

Wyposażenie stanowiska pracy:

−

normy,

−

próbki wędlin, w tym jeden wyrób blokowy,

−

katalogi i prospekty z wyrobami blokowymi.

Ćwiczenie 3

Dobierz surowce, przyprawy, substancje dodatkowe i materiały pomocnicze do produkcji

mielonki tyrolskiej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) prześledzić recepturę mielonki tyrolskiej,

2) określić skład surowcowy mielonki tyrolskiej,

3) określić zestaw przypraw potrzebny do wykonania mielonki tyrolskiej,

4) wybrać spośród przygotowanych surowców, przypraw, substancji dodatkowych

i materiałów pomocniczych takie, które są potrzebne do produkcji mielonki tyrolskiej,

5) dokonać oceny organoleptycznej wybranych surowców, przypraw i substancji

dodatkowych,

6) określić wpływ surowców, przypraw i substancji dodatkowych na jakość produktu,

7) przedstawić wyniki pracy grupie,

8) dokonać oceny pracy.

Wyposażenie stanowiska pracy:

−

normy,

−

receptury,

−

zestaw przypraw.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie wyrobów blokowych?

2) zdefiniować pojęcia: wędliny drobno rozdrobnione, średnio i grubo

rozdrobnione?

3) określić przebieg procesów technologicznych wyrobów blokowych?

4) rozróżnić asortyment wyrobów blokowych?

5) dokonać klasyfikacji wyrobów blokowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

4.2.

Maszyny i urządzenia stosowane do produkcji wyrobów

blokowych

4.2.1. Materiał nauczania

Produkcja kiełbas, wędzonek, wędlin podrobowych i produktów blokowych jest

zlokalizowana w oddzielnych pomieszczeniach i wymaga specjalnych urządzeń. Pewne

procesy są wspólne dla niektórych grup technologicznych można korzystać z tych samych

pomieszczeń i urządzeń. Z peklowni czerpany jest surowiec podstawowy, z jeliciarni jelita na

osłonki. Produkujący wędliny podrobowe i wyroby blokowe korzystają ze wspólnej warzelni.

Urządzenia rozdrabniające

Rozdrabnianie w wilkach

Wilk ma za zadanie przetransportować surowiec do miejsca rozdrabniania, wytworzyć

ciśnienie i za pomocą zespołu tnącego pociąć surowiec. Wilk składa się:

−

z korpusu wykonanego ze stali szlachetnej,

−

misy załadowczej,

−

zespołu napędowego,

−

gardzieli,

−

zespołu podającego,

−

zespołu rozdrabniającego: szarpaka, noży, siatek oraz pierścieni dociskających.

Aby urządzenie działało sprawnie, należy zestawić w odpowiedniej kolejności elementy

tnące: ślimak, nóż, sitko, pierścień, nakrętka dociskowa.

Działanie wilka polega na doprowadzeniu mięsa do misy załadowczej. Następnie zostaje ono

zagarnięte przez zasilacz ślimakowy i doprowadzone poprzez gardziel wilka do zespołu

tnącego. Dalej następuje tłoczenie mięsa pod ciśnieniem wywołanym przez ślimak w oczka

siatki. Obracające się noże odcinają kawałki mięsa odpowiadające wielkości oczek siatki.

Otwory w siatkach są zwykle okrągłe o średnicach: 3, 5, 8, 10, 13, 20 i 24 milimetry, co

pozwala na stosowanie różnych wariantów rozdrabniania. Oprócz siatek stosowane są

szarpaki (przednoże). Szarpaki to siatka trzyotworowa o otworach zaostrzonych na jedną

stronę.

Firmy przedstawiają bogatą ofertę wilków np.: wilk szybko-rozdrabniający, wilko-

mieszarka, wilk SR-200G stosowany do rozdrabniania mięsa częściowo zamrożonego.

Badania prowadzone nad przebiegiem procesów i wzajemnym oddziaływaniem między

surowcem, siatką i nożami wykazały, że jakość rozdrobnienia mięsa zależy od właściwego

współdziałania czynników, mianowicie:

−

od procesu transportowania mięsa,

−

wnikania części mięsa w otwory siatki,

−

od rozpoczęcia procesu odcinania czopów mięsa przy otworze powiązanego

z odtransportowanie ich z otworu,

−

tworzenia nowych czopów mięsa w otworach z ponownym ich odcinaniem itd.

W przebiegu opisanych procesów dużą rolę odgrywają: jakość siatek, liczba skrzydeł

noża i stan surowca. Schemat urządzenia do rozdrabniania mięsa przedstawia rysunek 1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

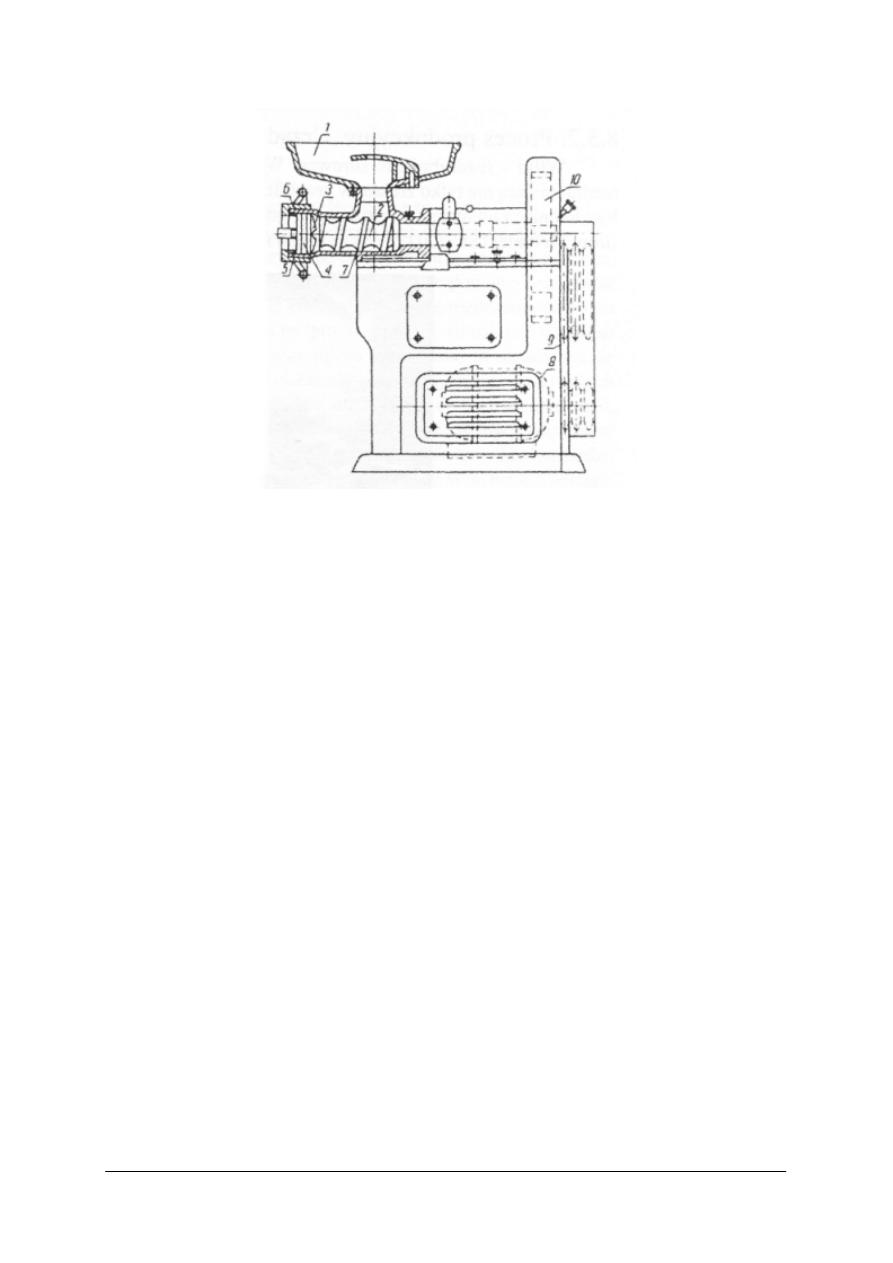

Rys. 1. Przekrój wilka: 1 – misa załadowcza, 2 – ślimak, 3 – noże, 4 – siatki, 5 – pierścień dociskający,

6 – na krętka, 7 – gardziel, 8 – silnik, 9 – pasy klinowe, 10 – przekładnia kół zębatych [5, s. 108].

Budowa i zasada działania kutra

Kutry przeznaczone są do dokładnego rozdrabniania mięsa na farsz, przypraw i innych

jadalnych produktów oraz surowych skórek wieprzowych. Surowce załadowane do misy

wskutek jej ruchu obrotowego przechodzą przez wirujący zespół noży, który powoduje ich

rozdrobnienie.

Rozwiązania techniczne zastosowane w kutrze umożliwiają uzyskanie wysokiej jakości farszu

o spoistej konsystencji i o wysokim stopniu rozdrobnienia. Dzięki zastosowaniu noży

o wydłużonej linii ostrza tnącego i wysokich obrotów zespołu nożowego uzyskuje się emulsję

z surowych skórek.

W celu utrzymania odpowiedniej temperatury rozdrabnianej masy dodaje się w trakcie

rozdrabniania określone ilości lodu łuskowego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

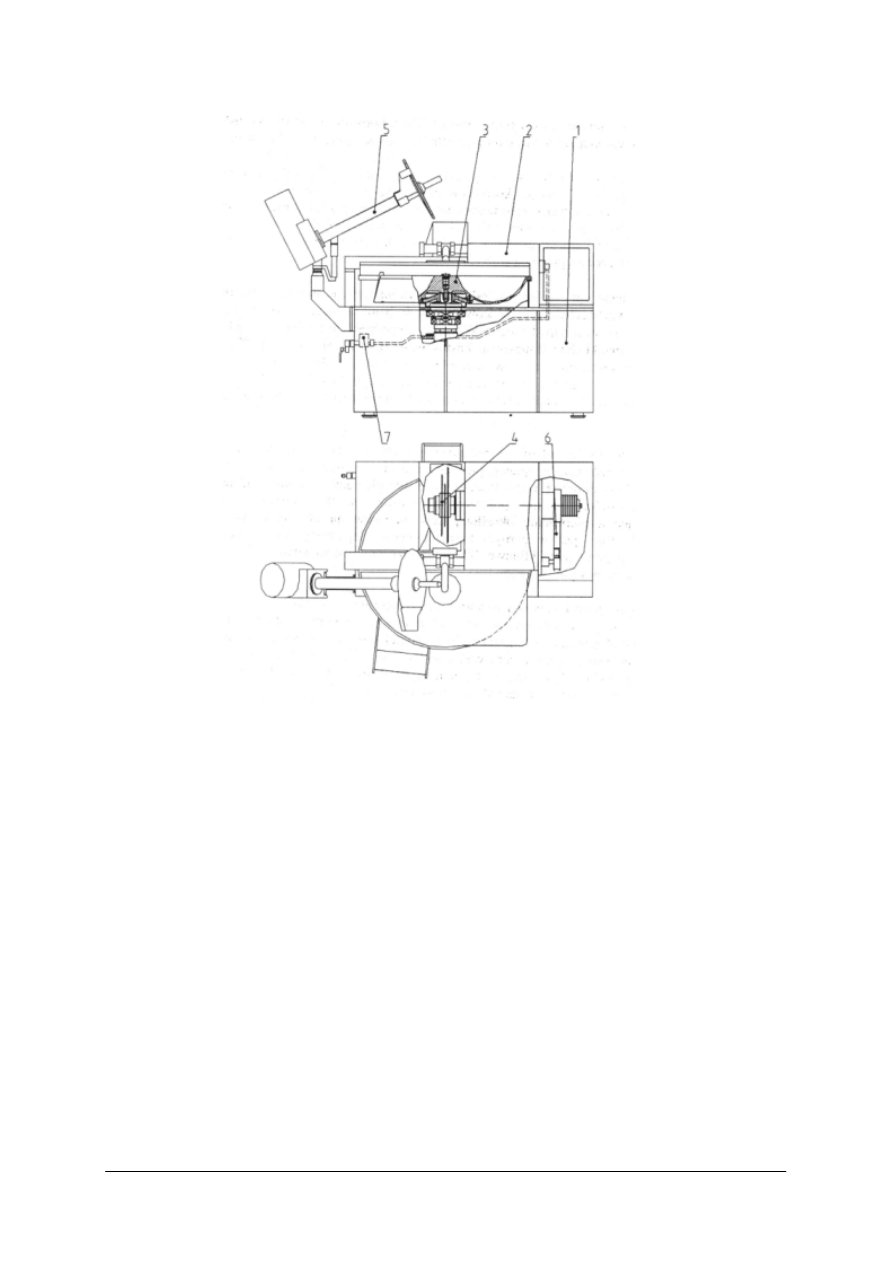

Rys. 2. Kuter typu KN-1-12 1 – korpus dolny, 2 – korpus górny, 3 – misa z napędem, 4 – zespół nożowy

z wałem, 5 – wyrzutnik farszu, 6 – hamulec wału nożowego, 7 – instalacja wodna [5, s. 110].

Powierzchnie do osadzenia zespołów roboczych wykonane są w kutrze KN-1-125

z blach kwasoodpornych.

W górnej płycie korpusu wykonane jest gniazdo do mocowania misy, na której osadzony

jest lej zsypowy do wyładunku farszu. Do bocznej ściany korpusu przymocowana jest

konstrukcja wyrzutnika farszu. Korpus górny stanowi konstrukcję spawaną z grubych blach

stalowych. Wewnątrz korpusu wspawane są blachy wzmacniające konstrukcję oraz tuleje pod

łożyska wału nożowego. W przedniej części korpusu jest miejsce do wmontowania

sterownika mikroprocesorowego. Zewnętrzne powierzchnie obłożone są blachami

kwasoodpornymi.

−

Korpus dolny jest wykonany z grubych blach stalowych połączonych są ze sobą śrubami.

−

Misa z napędem jest odlewem wykonanym ze staliwa kwasoodpornego obrobionym

mechanicznie. Mocowana jest do tarczy osadzonej na czopie pionowego wału

napędowego. Wał misy napędzany jest silnikiem elektrycznym poprzez przekładnię

ś

limakową. Zastosowane rozwiązanie konstrukcyjne pozwala na przemieszczanie misy

w kierunku poziomym i pionowym, co umożliwia dokładne jej ustawienie względem

zespołu nożowego. Misę kutra zamykają od góry dwie pokrywy mocowane na zawiasach

do belki, która je oddziela od siebie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

−

Zespół nożowy z wałem osadzony jest na przednim czopie wału nożowego. Składa się

z piasty, pierścieni mocujących noże, pierścieni końcowych i podkładowych oraz sześciu

noży. Wał nożowy ułożyskowany jest w górnym korpusie kutra i napędzany silnikiem

prądu stałego poprzez paski klinowe.

−

Wyrzutnik farszu stanowią : wspornik, uchwyt osadzony obrotowo na wsporniku i korpus

wyrzutnika. Wewnątrz korpusu umieszczona jest przekładnia ślimakowa z silnikiem

napędowym. Tarcza wyrzutnika farszu zamocowana jest na czopie końcowym wału.

Zespół wyrzutnika farszu wyposażony jest w czujnik, który uruchamia tarczę wyrzutnika

w określonym położeniu przy zbliżaniu jej do misy.

−

Hamulec wału nożowego składa się z tarczy hamulcowej, klocka hamulcowego, wałka,

mechanizmu dźwigniowego, łącznika i rolki. Zadaniem hamulca przy próbie podniesienia

pokrywy osłaniającej zespół nożowy jest odłączenie zasilania wału nożowego oraz

zatrzymanie obracającego się wału nożowego. Wykorzystywany powinien być

w przypadkach awaryjnych.

−

Instalacja wodna. Woda doprowadzana jest do rozdrabnianej masy poprzez dyszę

wbudowaną w belkę podtrzymującą pokrywy misy. Ilość wody dozowana jest

przyciskami na pulpicie sterowniczym kutra.

Automatyczny kuter działania ciągłego – CCA

Automatyczny kuter próżniowy CCA działania ciągłego ma zastosowanie w linii

technologicznej do produkcji farszu drobno rozdrobnionego. Procesy rozdrabniania

i emulgowania przebiegają w obracającej się misie kutra. Noże tarczowe zanurzone częściowo

tną i emulgują farsz na ścianie misy. CCA rozdrabnia wymieszany farsz bardzo dokładnie

i emulguje do uzyskania dobrych jakościowo produktów mięsnych różnych gatunków np.

kiełbaski typu wiedeńskiego, bolońskiego itp. Ewakuacja powietrza, która ma miejsce

podczas emulgowania poprawia barwę, smak i konsystencję.

Rys. 3. Zasada pracy kutra CCA: 1 – pompa, 2 – misa, 3 – warstwa farszu, 4 – przenośnik ślimakowy [5, s. 114].

Mieszarki zwykłe i próżniowe

Do przygotowania wyrobów z mięsa rozdrobnionego niezbędne są mieszarki służące do

dokładnego wymieszania składników.

Produkowane są mieszarki rozdrabniające (kutro-mieszarki), które można wyposażyć

w zautomatyzowany system kontrolujący. Przy jego pomocy programy i procesy mieszarki

można nadzorować w sposób ciągły. System kontroli może obejmować wszystkie dane ruchu

do pięciu maszyn jednocześnie. W zakładach można spotkać mieszarki z dzieżą wymienną

lub niewymienną. Wcześniej mieszanie odbywało się ręcznie w wannach wykonanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

w standaryzowanych wymiarach o wnętrzu bez żadnych krawędzi. Wszystkie narożniki były

zaokrąglone co ułatwiało oczyszczanie i odkażanie.

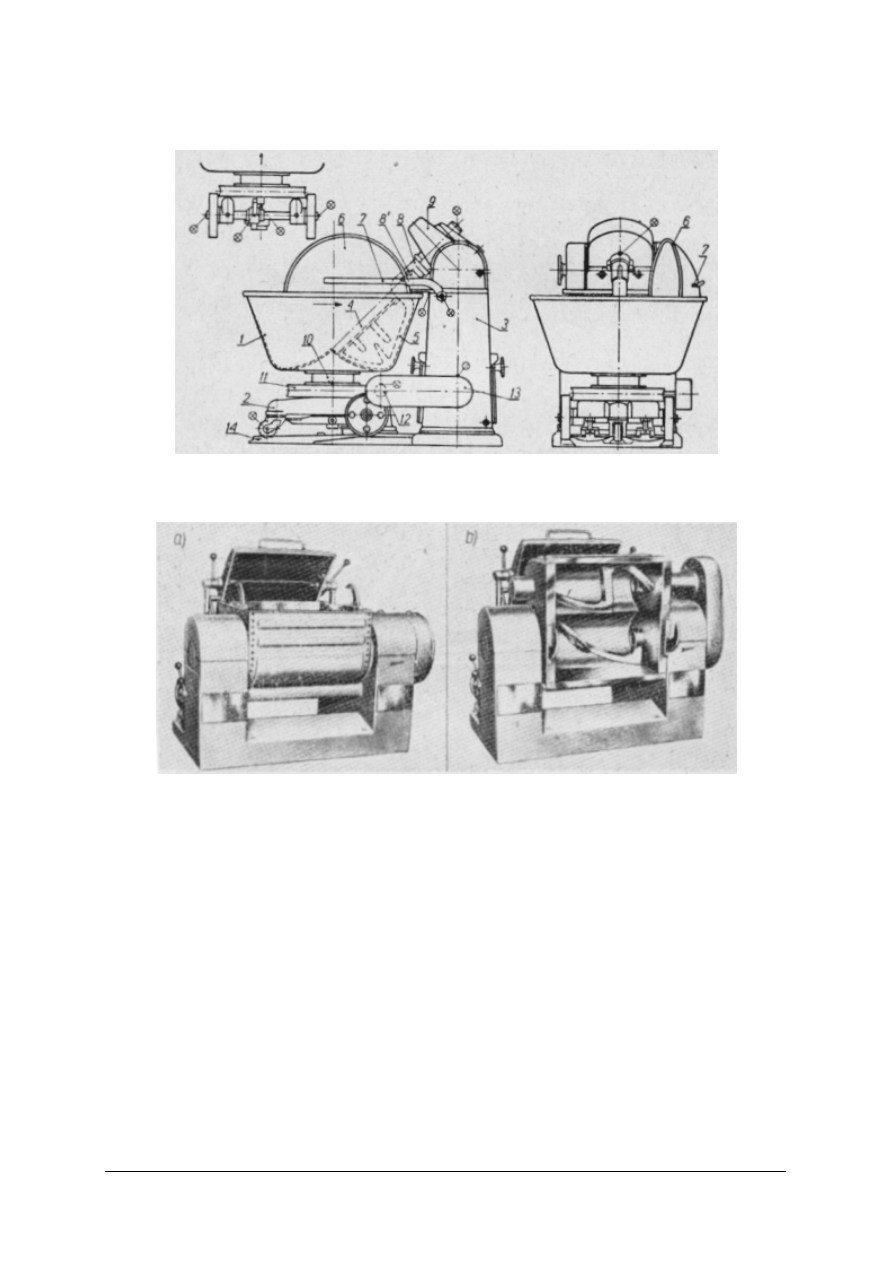

Rys. 4. Schemat mieszarki z dzieżą wymienną: 1 – dzieża, 2 – podwozie, 3 – obudowa, 4 – mieszadło,

5 – wygięta część mieszadła, 6 – zasłona, 7 – wyłącznik, 8 – wał, 9 – przekładnia ślimakowa, 10 – wał,

11 – koło zębate, 12 – ślimak, 13 – przekładnia łańcuchowa, 14 – płyta

[5, s. 143].

Rys. 5. Mieszarka z niewymienną dzieżą: a) przygotowaną do ładowania, b) z dzieżą odwróconą po opróżnieniu

[6, s. 94].

Mieszarka z dzieżą wymienną umocowana jest na podwoziu co umożliwia

transportowanie wymieszanej masy. Każda mieszarka powinna być wyposażona w trzy

dzieże, aby można było do jednej ładować masę

mięsną, w drugiej mieszać, a z trzeciej

czerpać masę do dalszej przeróbki. W obudowie mieszarki znajdują się urządzenia napędowe.

Przymocowane jest także mieszadło. Dzieża może obracać się na skutek czego jej zawartość

może być dokładnie wymieszana.

Nadziewarki próżniowe

Nadziewarki do mięs przeznaczone są do formowania, automatycznego owijania osłonką

(folią) kolagenową oraz do obciągania siatką mięs takich jak: szynka, balerony, rolady itp.

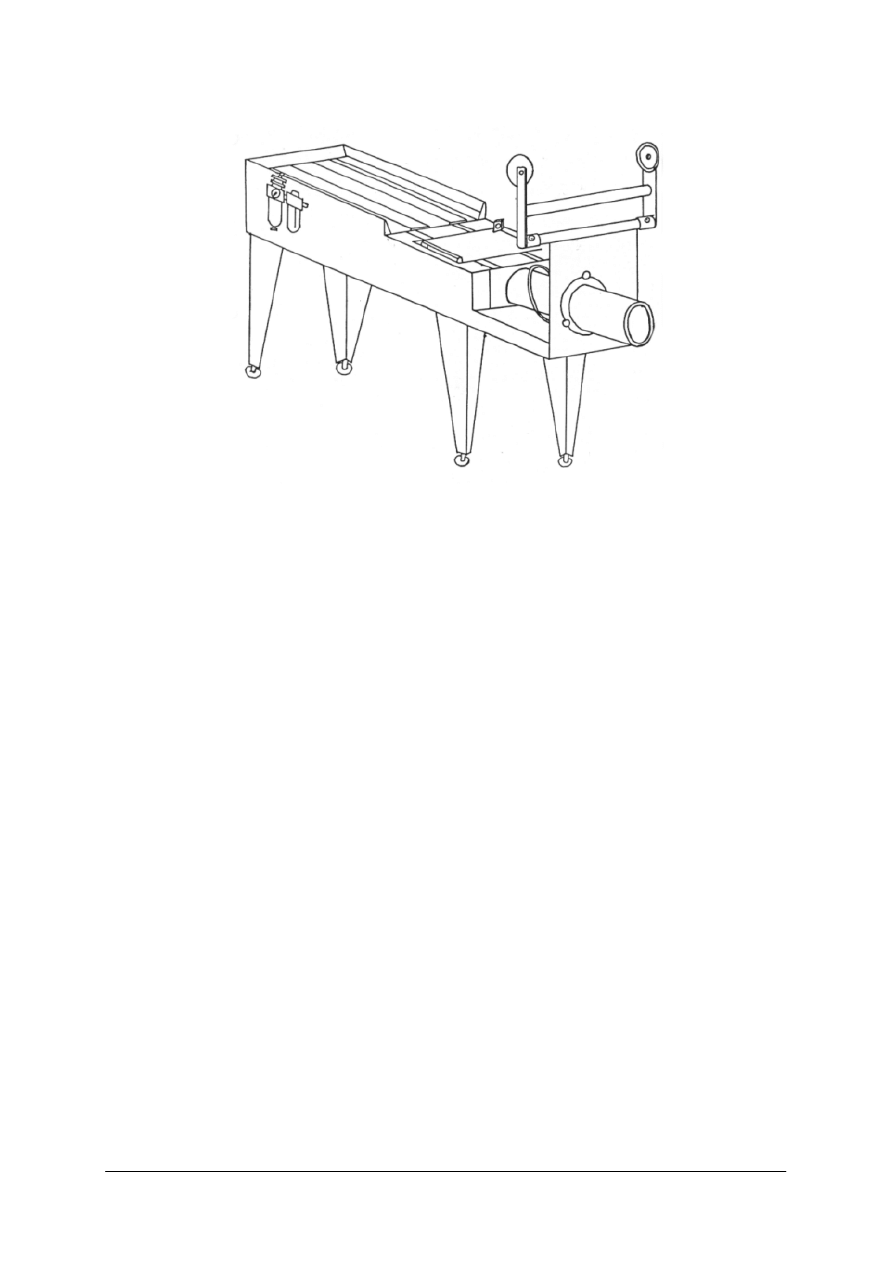

Nadziewarka typu NM-2K

Głównymi elementami nadziewarki tego typu są:

−

podstawa (rama) wraz z blatem,

−

układ pneumatyczny,

−

komora załadowcza z lejem,

−

zespół owijania w osłonkę kolagenową.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Rys. 6. Nadziewarka typu NM-2K

Podstawę stanowią nogi zakończone śrubami regulacyjnymi oraz wsporniki, do których

przymocowane są pozostałe elementy nadziewarki. Na wierzchu ramy zamocowany jest blat

zakrywający układ pneumatyczny nadziewarki i służący jako stół na mięso.

Całość wykonana jest z wysokiej jakości materiałów kwasoodpornych, które ułatwiają

utrzymanie nadziewarki w czystości. Wszystkie elementy pneumatyczne są schowane pod

blatem natomiast na zewnątrz umieszczony jest zaworo-filtr i smarownica (zespół

przygotowania powietrza) w celu łatwej obserwacji filtru powietrza (ilości zanieczyszczeń),

ilości oleju w smarownicy oraz ciśnienia roboczego układu pneumatycznego. Manometr

umieszczony jest w układzie przygotowania powietrza. Nadziewarka wyposażona jest w dwie

komory załadowcze z lejem o średnicach 100 i 200 mm. Między komorą załadowczą, a lejem

na siatkę znajduje się zespół owijania w osłonkę kolagenową. Zespół ten złożony jest:

−

z układu mocowania rolki z folią kolagenową zapewniający szybką i łatwą wymianę

kolejnych rolek z folią oraz regulację szerokości do różnych rozmiarów osłonek

kolagenowych,

−

rolki prowadzącej folię kolagenową,

−

pręta owijającego, którego zadaniem jest tworzenie rękawa z zakładką z taśmy

kolagenowej.

Po przygotowaniu nadziewarki do pracy i mięs do nadziewania należy założyć folię

kolagenową. Do mycia nadziewarki można używać wszystkich środków myjących dostępnych

i dopuszczalnych do użytku w zakładach mięsnych.

Nadziewarka próżniowa DUO-CONTI

Nadziewarka wyposażona jest w dwa mechanizmy podające o nazwie rotory, które są

obsługiwane przez jeden lej. Takie rozwiązanie pozwala produkować różne wyroby na bazie

jednego farszu. W zależności od potrzeb można ustawiać funkcje nadziewania na wprost,

odkręcania, klipsowania i porcjowania. Urządzenie jest w pełni zautomatyzowane, sterowane

mikroprocesorowo. Posiada dodatkowe wyposażenie w postaci:

−

urządzenia samozaładowczego,

−

elektrycznego lub pneumatycznego urządzenia do naciągania jelit,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

−

odkręcarki,

−

podwójnego leja wylotowego,

−

podtrzymywarki z posuwem pneumatycznym do jelit.

Rys. 7. Nadziewarka próżniowa DUO-KONTI: a) okręcarka/podtrzymywarka do jelit, b) rotory [5, s. 145].

W Polsce skonstruowana została nadziewarka próżniowa odpowiadająca najnowszym

wymaganiom. Zainstalowano w niej rozbudowane oprogramowanie, które umożliwia

sterowanie parametrami urządzenia przy użyciu komputera. Urządzenie zbudowane jest

z wysokogatunkowej stali nierdzewnej.

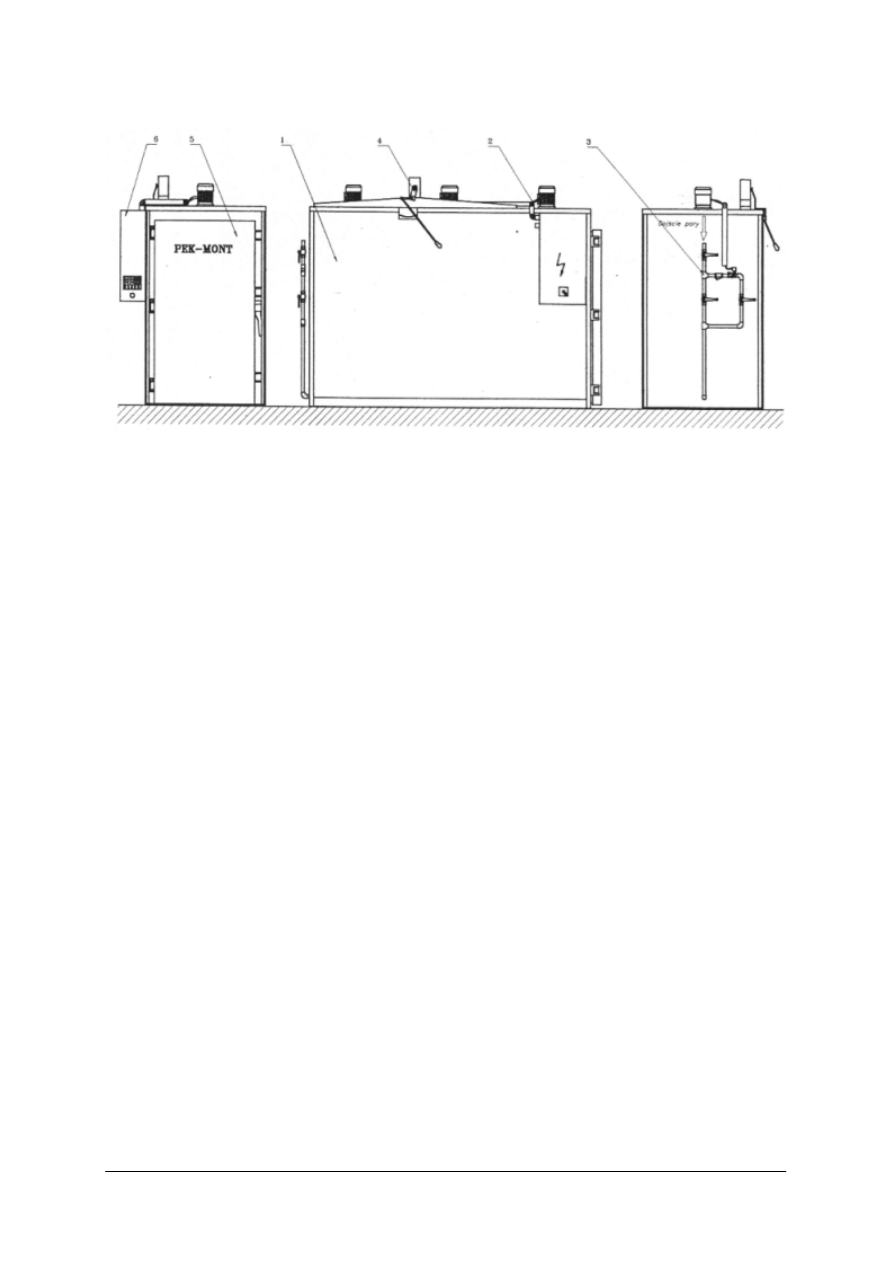

Komory wędzarniczo-parzelnicze

Komora parzelnicza KP-3n przeznaczona jest do obróbki termicznej mięsa, wędlin

i innych wyrobów z mięsa. Umożliwia proces parzenia. Czynnikiem roboczym jest powietrze

nasycane wewnątrz komory parą wodną. Cyrkulacja powietrza odbywa się w układzie

zamkniętym.

Komora parzelnicza wyposażona jest w system automatycznego sterowania przebiegiem

procesów technologicznych w oparciu o bezpośredni pomiar temperatury wewnątrz batonu

lub wyrobu wędliniarskiego. Mikroprocesorowy sterownik umożliwia zaprogramowanie 50

procesów technologicznych oraz ich całkowicie automatyczną realizację poprzez sterowanie

armaturą i urządzeniami pomocniczymi. System elektrycznego sterowania pozwala ręcznie

operować przebiegiem procesu technologicznego.

Komora przystosowana jest do załadunku przy użyciu wózków wędzarniczych.

Nowoczesna konstrukcja komory zapewnia w sposób efektywny przy minimalnych nakładach

kosztów i robocizny uzyskiwać wyroby wysokiej jakości, o pięknej i trwałej barwie oraz

małych stratach na wadze.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 8. Komora warzelnicza: 1 – korpus (kabina komory), 2 – instalacja elektryczna, 3 – instalacja pary wodnej,

4 – szyber kominowy, 5 – drzwi komory, 6 – szafka sterownicza [5, s. 149].

Komora parzelnicza posiada następujące zespoły: korpus komory, blok nawiewowy, system

parzenia i układ sterowania. Może być też wyposażana dodatkowo w instalację schładzania

wsadu oraz w wyciąg kominowy.

Korpus komory zabezpiecza przed wydostaniem się na zewnątrz pary, umożliwiając

przeprowadzenie procesu obróbki wędliny w zaprogramowanej i kontrolowanej atmosferze.

Korpus ma kształt prostopadłościanu z drzwiami w ścianie czołowej. W drzwiach znajduje się

mostek zwodzony ułatwiający wjazd wózkom wędzarniczym. Wnętrze korpusu posiada

izolację termiczną wykonaną z wełny mineralnej co zapobiega stratom ciepła. Połączenia

elementów korpusu są uszczelnione płynną uszczelką silikonową. Podłoże komory ma kształt

torowiska, by wózki wędzarnicze mogły poruszać się bezkolizyjnie. Podłoga pokryta jest

dywanikiem antypoślizgowym, wykonanym z blachy ryflowanej. Drzwi mają termoodporną

gumową uszczelkę szczelnie przylegającą do ściany przedniej. Posiadają osprzęt (zawiasy

i zamek) umożliwiający regulowanie zamknięcia drzwi z zachowaniem możliwości otwarcia

ich obsługującemu wewnątrz.

Otwór kominowy umieszczony w dachu komory i połączony z przewodem kominowym

służy do przewietrzania komory oraz wypuszczania pary wodnej.

Blok nawiewu oraz kanał wyciągowy umieszczony jest pod sufitem.

System parzenia dostarcza pary wodnej za pomocą wężownicy znajdującej się tuż nad

podłogą. Para wodna jest wtłaczana przez otwory w wężownicy o średnicy 2 mm i ciśnieniu

max 0,05 MPa.

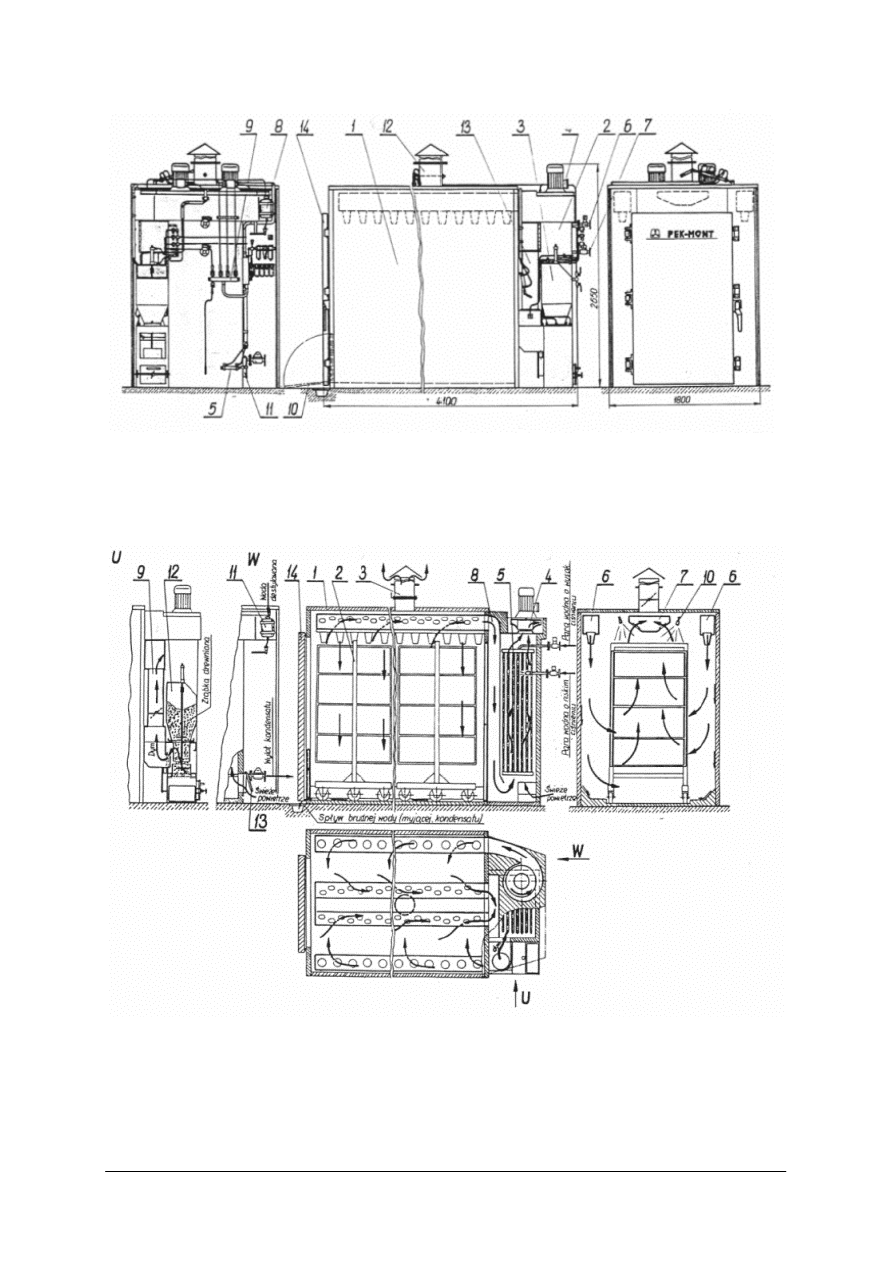

Komora wędzarniczo-parzelnicza KWP-3p

Komora posiada wysoką sprawność techniczną. Jest w pełni zautomatyzowana,

energooszczędna i przyjazna dla środowiska. Umożliwia procesy: osadzania, podsuszania,

parzenia, wędzenia, pieczenia i studzenia.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 9. Komora wędzarniczo-parzelnicza KWP-3p: 1 – korpus (kabina) komory, 2 – blok grzewczy,

3 – dymogenerator 4 – instalacja elektryczna, 5 – instalacja pneumatyczna, 6 – instalacja pary wodnej-

grzewczej, 7 – instalacja pary wodnej – nawilżanie, 8 – układ pomiaru wilgotności, 9 – instalacja

mycia komory, 10 – mostek, 11 – klapa dopływu świeżego powietrza, 12 – komin z przepustnicą,

13 – przewód do dymu, 14 – drzwi komory [5, s. 150].

Rys. 10. Technologiczny schemat pracy komory wędzarniczo-parzelniczej KWP-3p: 1 – korpus (kabina)

komory, 2 – wózek wędzarniczy, 3 – komin z przepustnicą,4 – wentylator, 5 – nagrzewnica, 6 – kanał

nawiewowy, 7 – kanał wyciągowy, 8 – kanał nawrotny, 9 – przewód dymowy z przepustnicą,

10 – instalacja schładzania (natrysk), 11 – układ pomiaru wilgotności, 12 – dymogenerator,

13 – klapa świeżego powietrza, 14 – drzwi komory [5, s. 151].

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Komora zawiera następujące zespoły: korpus komory, blok grzewczy, dymogenerator,

układ sterowania i instalacja mycia wnętrza komory.

Korpus komory umożliwia przeprowadzenie procesu obróbki cieplnej w zaprogramowanej

i kontrolowanej atmosferze.

Blok grzewczy składa się z komory grzewczej, w której umieszczony jest wymiennik ciepła

(nagrzewnica) z instalacją zasilającą wyposażoną w elektrozawory sterujące przepływem pary

grzewczej oraz instalację pary wodnej o niskim ciśnieniu do nawilżania wsadu. Instalacja

elektryczna, pneumatyczna i mycia znajduje się na zewnętrznej powierzchni komory.

W suficie komory działają dwa wentylatory, które przetłaczają powietrze z komory

grzewczej do swojego kanału nawiewowego. Dla poprawy cyrkulacji powietrza szczególnie

podczas wędzenia zastosowano okresowe, automatyczne wyłączanie się jednego z dwóch

wentylatorów (przemiennie), wprowadzając w ten sposób pożądane zakłócenia w przepływie

strumieni powietrza nasyconego dymem.

Nagrzewnica zapewnia uzyskanie i utrzymanie stałej temperatury potrzebnej we wnętrzu

komory. Nagrzewnicę tworzy wymiennik rurowy. Czynnikiem grzewczym jest para wodna.

Przepływ pary sterowany jest za pomocą elektrozaworu umieszczonego na rurociągu

zasilającym oraz zaworu z odwaniaczem kondensatu na odpływie.

Dymogenerator jest źródłem dymu dla odbywających się w komorze procesów wędzenia.

Jego praca jest sterowana mikroprocesorem. Jest on umieszczony za komorą wędzarniczą

obok komory grzewczej.

Dymogenerator posiada zasobnik z otworem zasypowym umieszczony nad paleniskiem.

Otwór zasypowy wyposażony jest w zasuwy regulujące wysyp zrąbki drewnianej zsypującej się

grawitacyjnie do paleniska. Palenisko dymogeneratora posiada ruszt ze stali żaroodpornej oraz

grzałkę zapłonową powodującą zapalenie zrąbki drewnianej. Palenisko posiada ponadto czujnik

temperatury oraz system gaszenia z dyszami rozpylającymi wodę. Reaguje on na zmiany

temperatury palenia się zrąbki. W przypadku zapalenia się zrąbki płomieniem następuje

automatyczne jej ugaszenie przez zalanie paleniska wodą z dysz. Pod paleniskiem znajduje się

hermetyczna komora popielnika, w której jest szuflada na popiół. W przewodzie dymowym

zastosowano kurtynę wodną, której zadaniem jest oczyszczanie powstałego dymu z lotnych

popiołów i zanieczyszczeń stałych. Ciągły strumień wody podawany do kolektora przelewowego

kurtyny jest sterowany automatycznie, a następnie spływa do kanalizacji. Powstały

w dymogeneratorze dym jest zasysany do komory przez wentylatory bloku grzewczego.

Dymogenerator przystosowano do automatycznego mycia wprowadzając do przewodu

dymowego przewód z dyszą rozpylającą pianę.

Układ sterowania (automatyka) kieruje pracą komory oraz przebiegiem procesów

technologicznych. Sterownik daje możliwość zaprogramowania 99 programów, z których

każdy może składać się z 20 cykli. Wszystkie procesy są indywidualnie programowane i mogą

być korygowane podczas pracy bez zmiany programu głównego. Sterownik może

współpracować z komputerem wewnętrznym (serwerem) sterującym pracą całego

przedsiębiorstwa w sieci komputerowej. Umożliwia programowanie procesów z tego

komputera, podgląd stanu pracy komory oraz rejestrację wybranych parametrów procesu.

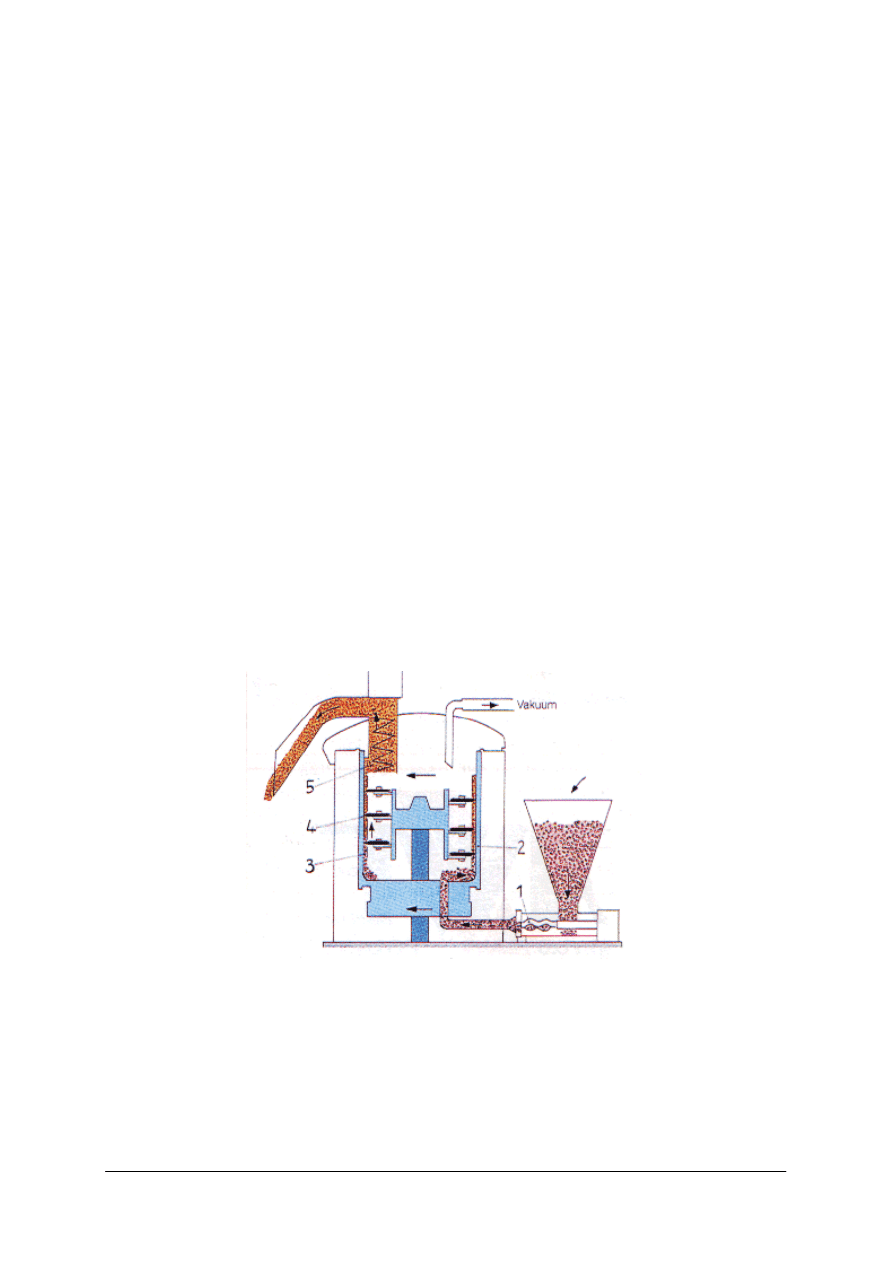

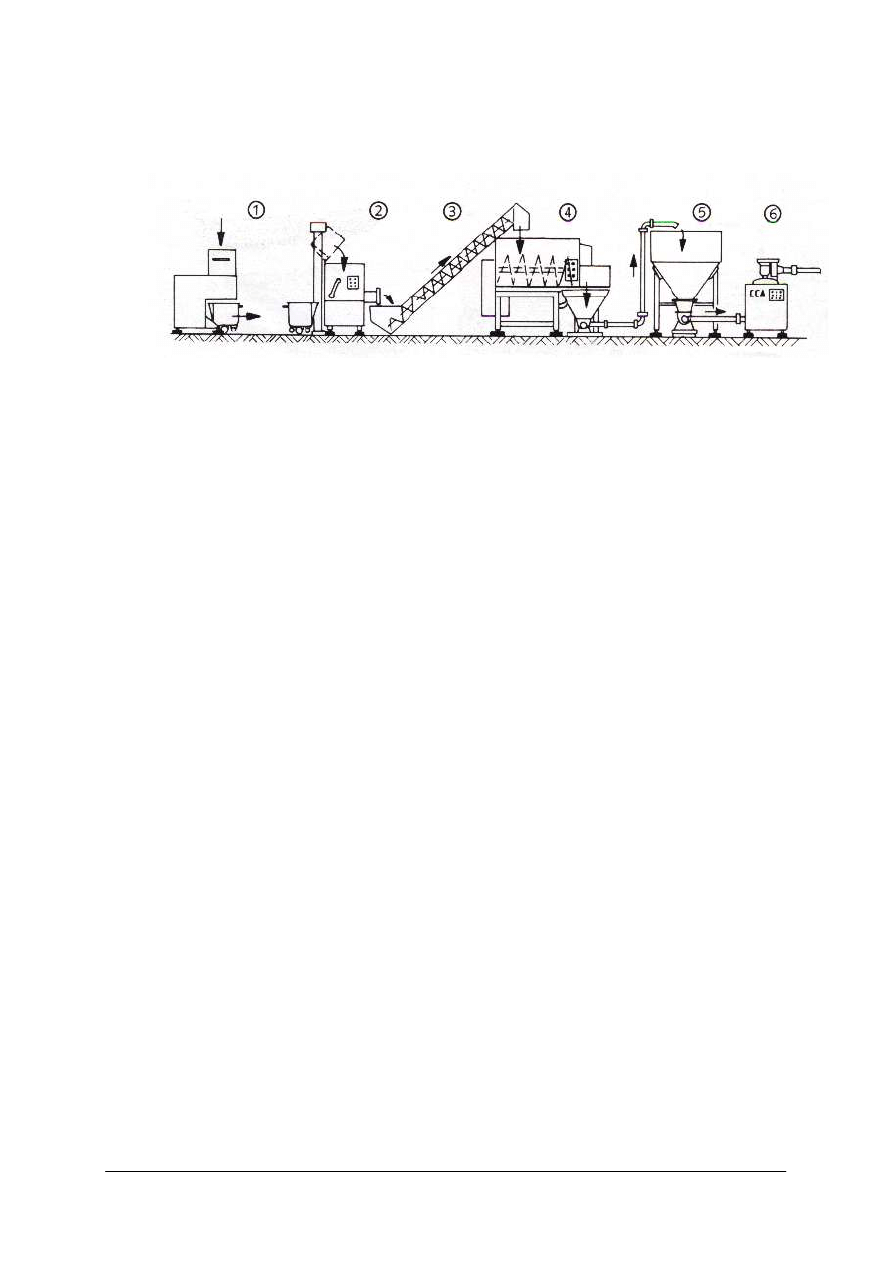

Linia produkcji farszu drobnorozdrobnionego

W skład linii produkującej farsz drobnorozdrobniony wchodzą następujące urządzenia:

−

krajalnica bloków mięsa mrożonego,

−

wilk przystosowany do rozdrabniania mięsa mrożonego,

−

przenośnik ślimakowy,

−

mieszarka ślimakowa lub łopatkowa z wbudowanym oprzyrządowaniem określającym

masę farszu znajdującego się w danej chwili we wnętrzu maszyny,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

−

analizator zawartości tłuszczu w farszu,

−

zbiornik do farszu opróżnianego z mieszarki,

−

zasobnik do farszu przy kutrze działania ciągłego CCA.

Rys. 11. Linia produkcji farszu drobno-rozdrobnionego: 1 – krajalnica, 2 – wilk, 3 – przenośnik ślimakowy,

4 – mieszarka, 5 – zasobnik do farszu, 6 – kuter [5, s. 153].

Pierwszą fazą produkcji linii jest proces rozdrabniania surowców wyjściowych. Stosowany

często surowiec mięsny zamrożony w blokach rozdrabniany jest bez rozmrażania do wielkości

„pięści”, następnie mięso mrożone, świeże i tłuszcz rozdrabnia wilk kątowy do wielkości

4–6 mm. Rozdrobniony surowiec w ilości 1800 kg podawany jest do mieszarki ślimakowej.

Oprzyrządowanie wagowe wskazuje w każdej chwili masę dodawanych składników danej partii.

Analiza tłuszczu i białka pozwala na uzyskanie farszu o cechach wcześniej ustalonych.

Oddziaływanie masujące zachodzące w mieszarce jest konieczne do uzyskania pożądanego

stanu białek. Temperatury wyjściowe surowców mogą być wyrównane do żądanego poziomu

4

°

C przez dodanie lodu lub wody. Wymieszany farsz przekazywany jest do zbiornika skąd za

pomocą pompy podawany jest dalej do zasobnika agregatu dozującego przy kutrze. W dalszym

etapie gruby farsz dobrze wymieszany przepompowywany jest do kutra działającego w sposób

ciągły. Farsz podawany w sposób ciągły do kutra przy dużej prędkości noży kutra w warunkach

próżniowych jest homogenizowany i emulgowany. Wzrost temperatury farszu – emulsji może

wynosić od 8°C do 14

°

C.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie maszyny i urządzenia należy wykorzystać przy produkcji wyrobów blokowych?

2. Jakie urządzenia stosowane są do rozdrabniania surowców mięsnych stosowanych do

produkcji wyrobów blokowych?

3. Na czym polega zasada działania wilka?

4. Z jakich części zbudowany jest wilk?

5. Jak jest zbudowana mieszarka używana do produkcji wyrobów blokowych?

6. Czy potrafisz wymienić i scharakteryzować urządzenia do obróbki termicznej stosowane

w produkcji wyrobów blokowych? Jak są zbudowane urządzenia wędzarniczo-parzelnicze?

7. Na czym polega zasada działania urządzeń wędzarniczo-parzelniczych?

8. Jakie maszyny i urządzenia wchodzą w skład linii produkującej farsz drobnorozdrobniony?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

4.2.3. Ćwiczenia

Ćwiczenie 1

Przeprowadź obróbkę termiczną surowców do produkcji mielonki.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) prześledzić instrukcje technologiczną dotyczącą produkcji mielonki,

2) wybrać schematy urządzeń do przeprowadzenia obróbki cieplnej,

3) dokonać analizy schematu urządzenia, (jeśli napotkasz trudności poproś o pomoc

nauczyciela),

4) wskazać urządzenia do produkcji termicznej mielonki w zakładzie przetwórczym,

5) obsłużyć urządzenie do obróbki cieplnej wykorzystywane przy produkcji mielonki pod

kierunkiem nauczyciela,

6) określić trudności jakie napotkałeś w trakcie wykonywania ćwiczenia.

Wyposażenie stanowiska pracy:

−

schematy maszyn, urządzeń do obróbki cieplnej,

−

modele maszyn i urządzeń do obróbki cieplnej,

−

maszyny do obróbki cieplnej wyłączone z ruchu, przeznaczone do celów dydaktycznych.

Ćwiczenie 2

Obsłuż nadziewarkę próżniową przeznaczoną do formowania i automatycznego owijania

produktu osłonką kolagenową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wskazać główne elementy nadziewarki próżniowej,

2) określić materiał, z którego została wykonana nadziewarka,

3) wymienić części zespołu owijania w osłonkę kolagenową,

4) wymienić środki wykorzystywane do mycia nadziewarki próżniowej,

5) zapisać na dużym arkuszu papieru przygotowane odpowiedzi,

6) zaprezentować wyniki swojej pracy kolegom,

7) obsłużyć nadziewarkę próżniową pod kierunkiem nauczyciela.

Wyposażenie stanowiska pracy:

−

schematy maszyn i urządzeń do napełniania i formowania opakowań,

−

modele maszyn i urządzeń do napełniania,

−

maszyny do napełniania i formowania opakowań wyłączone z ruchu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

Ćwiczenie 3

Przedstaw budowę i zasadę działania komory wędzarniczo-parzelniczej KWP-3p.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) dobierać materiały potrzebne do wykonania ćwiczenia,

2) prześledzić schemat przedstawiający budowę komory wędzarniczo-parzelniczej KWP-3p,

3) zapisać na dużym arkuszu papieru:

−

z jakich zespołów składa się komora KWP-3p?

−

jaką rolę pełnią poszczególne zespoły komory?

4) prześledzić schemat technologiczny pracy komory KWP-3p,

5) zaprezentować budowę i zasadę działania komory KWP-3p mając do dyspozycji

foliogramy przedstawiające schematy komory i przygotowany plakat.

Wyposażenie stanowiska pracy:

−

schematy komory wędzarniczo-parzelniczej,

−

grafoskop,

−

duże arkusze papieru,

−

mazaki,

−

taśma klejąca.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) omówić budowę i zasadę działania urządzeń do rozdrabniania?

2) przeprowadzić obróbkę termiczną surowców mięsnych?

3) obsłużyć urządzenia wykorzystywane do obróbki termicznej

surowców mięsnych?

4) scharakteryzować budowę i zasadę działania nadziewarek?

5) dobrać maszyny i urządzenia do produkcji wyrobów blokowych?

6) omówić budowę i zasadę działania urządzeń do mieszania surowców?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

4.3. Ocena jakości wyrobów blokowych

4.3.1. Materiał nauczania

Jakość wyrobów blokowych w zasadniczym stopniu zależy od surowca użytego do produkcji,

przebiegu

procesu

technologicznego,

parku

maszynowego

oraz

magazynowania.

Produkowanie z surowca nieświeżego o zmienionych cechach jakościowych od początku

uniemożliwia uzyskanie dobrego jakościowo produktu. Jakość surowca nie może budzić

zastrzeżeń.

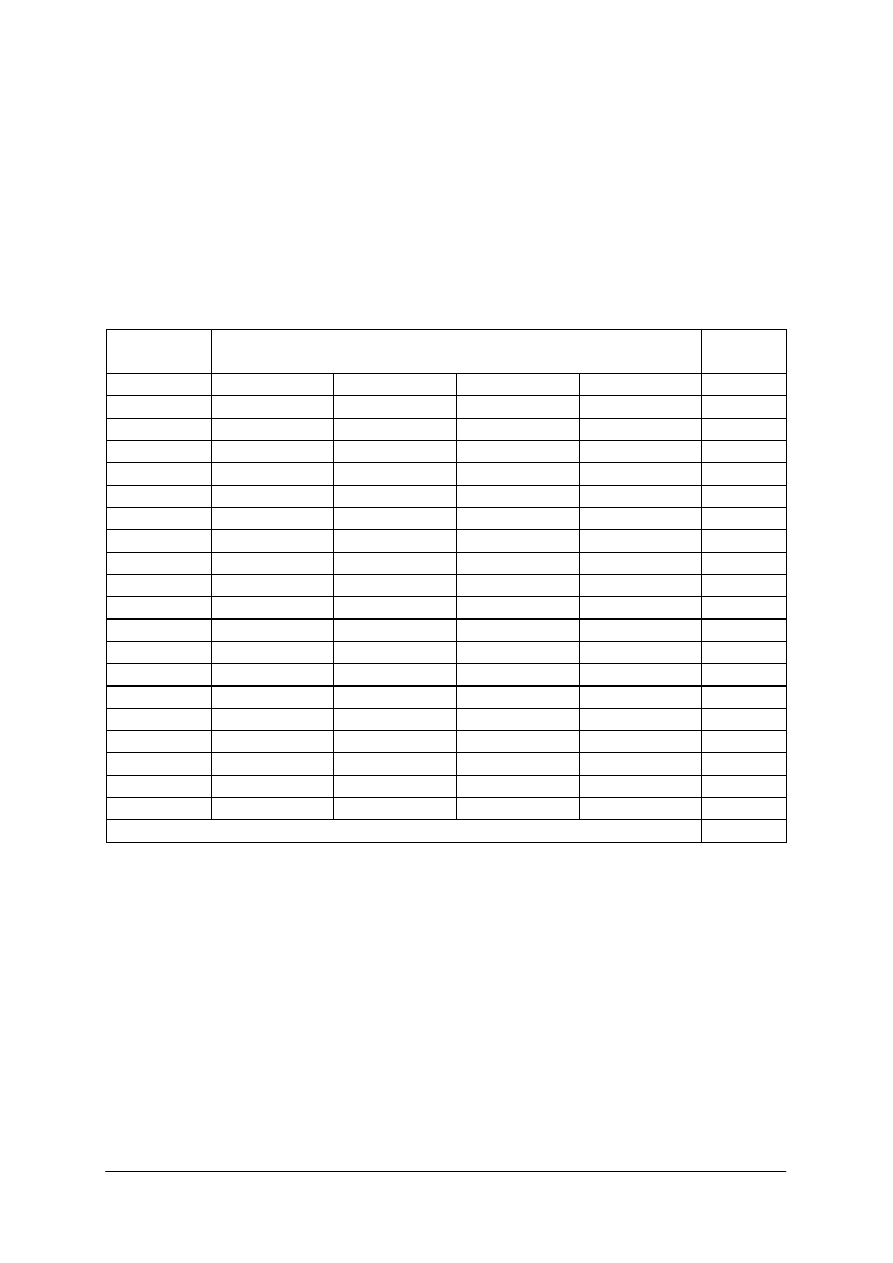

Ocena jakości wyrobu powinna dotyczyć smakowitości, wyglądu ogólnego, barwy, struktury,

konsystencji. Ocena taka nosi nazwę organoleptycznej. Zgodnie z normą wyroby blokowe

powinny posiadać następujące cechy określone normą (tabela 3).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

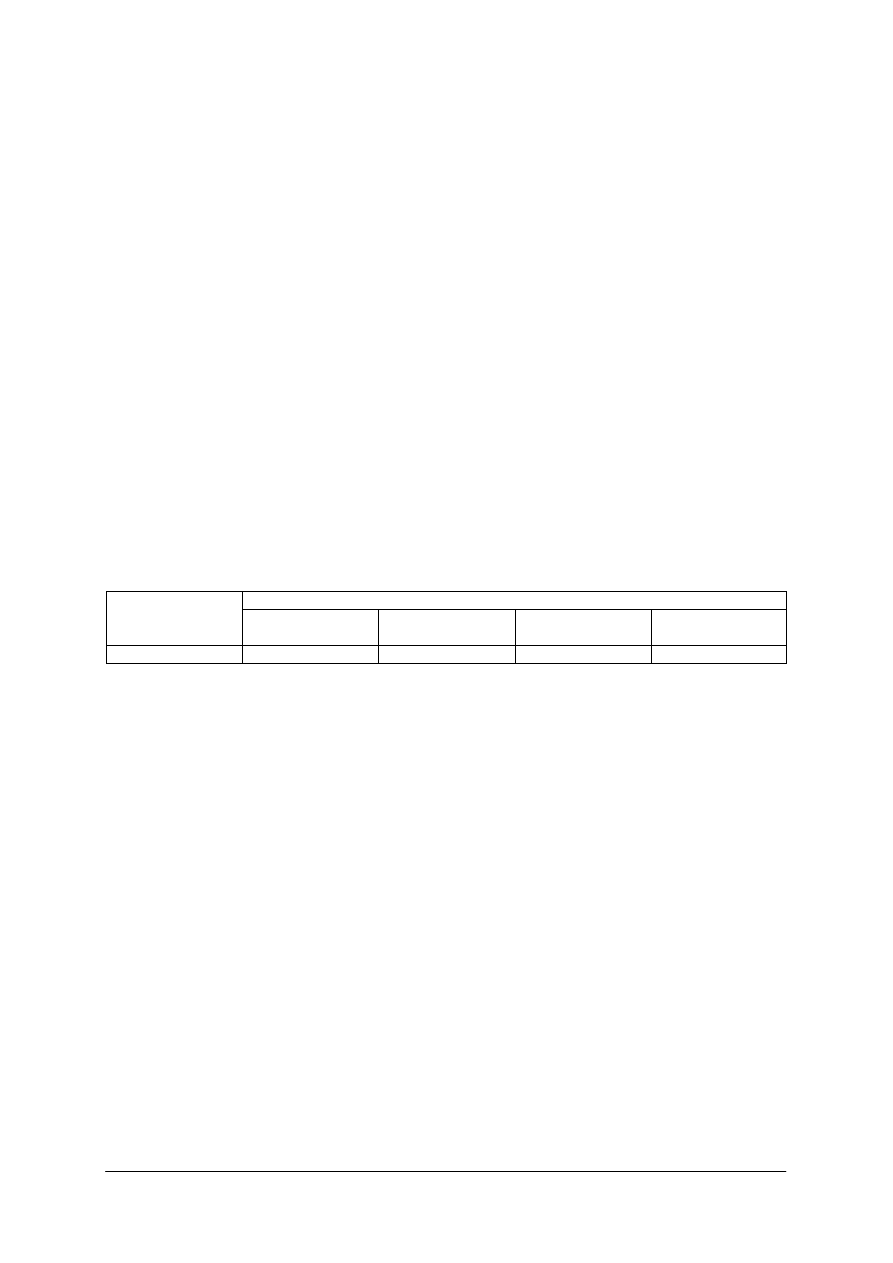

Tabela 3. Wymagania organoleptyczne dla produktów blokowych [opracowanie własne].

Cecha

Rodzaj produktów

blokowych

Wygląd ogólny

Struktura i

konsystencja

Barwa

Smak i zapach

1

2

3

4

5

Drobnorozdrobnione

Sredniorozdrobnione

Gruborozdrobnione

produkty

w opakowaniach,

osłonkach, lub

bez; kształt

uzależniony od

użytej formy;

powierzchnia

gładka

w osłonkach

wyrównana lub

lekko

pofałdowana; na

powierzchni

dopuszcza się

niewielką ilość

wytopionego

tłuszczu

i galarety

właściwa dla

danego stopnia

rozdrobnienia;

składniki

równomiernie

rozmieszczone;

konsystencja

w zależności od

rodzaju wyrobu od

dość ścisłej do

ś

cisłej; dopuszcza

się pojedyncze

otwory na

przekroju bez

zmiany barwy;

plaster o grubości

3 mm nie powinien

rozpadać się

w temperaturze

18ºC

charakterystyczna

dla danego

asortymentu

w zależności od

użytych surowców,

dodatków

i przypraw; mięsa

– jasnoróżowa do

ciemnoczerwonej

tłuszczu – biała do

kremowej

Podrobowe

właściwa dla

danego sortymentu;

składniki

równomiernie

rozmieszczone;

konsystencja od

dość ścisłej do

ś

cisłej; dopuszcza

się nieliczne

pęcherze powietrza

pod osłonką bez

zmiany barwy;

plaster o grubości

5 mm nie powinien

rozpadać się

w temperaturze 18º

charakterystyczna

dla danego

sortymentu

w zależności od

użytych surowców,

dodatków

i przypraw

charaktery-

styczny dla

danego

sortymentu

w zależności od

użytych

surowców,

dodatków

i przypraw;

niedopuszczalny

smak i zapach

ś

wiadczący

o nieświeżości

lub inny obcy

Studzieniny

produkty

w opakowaniach,

osłonkach

formach lub bez;

kształt

uzależniony od

użytej formy;

powierzchnia

gładka,

dopuszcza się

niewielką ilość

wytopionego

tłuszczu na

powierzchni

wyrobów

w formach

właściwa dla

danego sortymentu.

Składniki

równomiernie

rozmieszczone;

konsystencja od

dość ścisłej do

ś

cisłej; galarety –

elastyczna, spoista.

Plaster o grubości

5 mm nie powinien

rozpadać się w

temperaturze 18ºC

charakterystyczna

dla danego

sortymentu

w zależności od

użytych surowców,

dodatków

i przypraw;

galareta –

bezbarwna,

słomkowa do

jasnobrązowej;

dopuszcza się

nieznaczne

zmętnienie galarety

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Wymagania chemiczne dotyczą zawartości białka, tłuszczu, soli, wody np. produkty blokowe

drobno-rozdrobnione powinny zawierać:

−

białka nie mniej niż – 10,0 %,

−

tłuszczu – 35,0 %,

−

soli – 3,0 %,

−

wody – 68 %.

Pozostałość środków peklujących, substancji dodatkowych i zawartości metali szkodliwych

dla zdrowia powinna być zgodna z aktualnymi zarządzeniami Ministra Zdrowia i Opieki

Społecznej lub odrębnymi zezwoleniami Głównego Inspektora Sanitarnego.

Wymagania mikrobiologiczne dla produktów blokowych są następujące:

−

pałeczki z rodzaju Salmonella – nieobecne w 25 g,

−

gronkowce chorobotwórcze – nieobecne w 0,1 g,

−

pałeczki z grupy coli – nieobecne w 0,01 g,

−

beztlenowe laseczki przetrwalnikujące – nieobecne w 0,01 g.

Podstawową formą oceny jakości partii produktów blokowych jest ocena wstępna

obejmująca oględziny zewnętrzne, ocenę organoleptyczną i ewentualnie nieniszczące badania

fizyczne lub fizykochemiczne.

Pakowanie wyrobów blokowych

Materiałami opakowaniowymi dla produktów blokowych bezosłonkowych są np. celofan

(tomofan), półpergamin lub folie, w które blok przetworu powinien być szczelnie

opakowany. Stosowane są także formy z folii aluminiowej, kamionkowe lub szklane.

Opakowania transportowe stanowią pojemniki metalowe lub z tworzyw sztucznych,

dopuszczone do stosowania w przemyśle mięsnym. Opakowania transportowe powinny być

gładkie, czyste, bezwonne, łatwe do mycia i odkażania, zapewniające zachowanie właściwej

jakości wędlin w czasie transportu. Opakowania transportowe powinny być przykryte

wiekiem i ewentualnie zaplombowane. Dopuszcza się stosowanie kartonów i worków

papierowych jednorazowego użytku jako opakowań transportowych.

Każde opakowanie transportowe powinno zawierać etykietę zawierającą następujące dane:

−

nazwę produktu,

−

wykaz składników według udziału surowców,

−

termin przydatności do spożycia,

−

masę netto,

−

warunki przechowywania,

−

nazwę i adres producenta lub dystrybutora.

Przechowywanie

Pomieszczenia do przechowywania powinny być wydzielone, czyste, zaciemnione

i przewiewne oraz zabezpieczone przed owadami i gryzoniami. Powinny odpowiadać

wymaganiom sanitarno-higienicznym do przechowywania przetworów mięsnych, określone

przez władze sanitarne. Pomieszczenia magazynowe powinny być skanalizowane, bezwonne,

i nie mogą tam być przechowywane inne produkty. Temperatura w pomieszczeniach

magazynowych powinna wynosić od +2ºC do +10ºC. Produkty powinny być tak

rozmieszczone w magazynie, aby był między nimi swobodny przepływ powietrza oraz aby nie

stykały się ze ścianami i podłogą magazynu. Każdy sortyment powinien być rozmieszczony

oddzielnie. Okres przechowywania ustala producent na podstawie badań przechowalniczych

przeprowadzonych przez laboratorium. Przewożenie wyrobów dozwolone jest w środkach

transportu dostosowanych do przewozu żywności w warunkach zapewniających utrzymanie

właściwej jakości.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zasady oceny jakości wyrobów blokowych?

2. Jaki wpływ na jakość wyrobów blokowych mają surowce?

3. Jaki wpływ na jakość wyrobów blokowych mają substancje dodatkowe?

4. Jaki wpływ na jakość wyrobów blokowych mają materiały pomocnicze?

5. Jakie są wymagania mikrobiologiczne dla wyrobów blokowych?

6. W jaki sposób należy przechowywać wyroby blokowe, aby zapewnić im odpowiednią

jakość?

7. Jakie opakowania muszą być stosowane podczas transportu wyrobów blokowych?

8. Jakie dane powinna zawierać etykieta znajdująca się na opakowaniu transportowym?

4.3.3. Ćwiczenia

Ćwiczenie 1

Dokonaj oceny organoleptycznej wybranego wyrobu blokowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zorganizować stanowisko pracy,

2) narysować tabelę w celu wpisania cech jakościowych badanego wyrobu,

Cecha

Rodzaj produktów

blokowych

Wygląd ogólny

Struktura

i konsystencja

Barwa

Smak i zapach

3) dokonać oceny organoleptycznej przydzielonego przez nauczyciela wyrobu zgodnie z PN,

4) zapisać wyniki w tabeli,

5) zaprezentować wyniki pracy grupie,

6) ocenić czy cechy badanego produktu są zgodne z wymaganiami normy.

Wyposażenie stanowiska pracy:

−

PN-A-82007,

−

próbki produktów blokowych,

−

duże arkusze papieru,

−

mazaki,

−

taśma klejąca.

Ćwiczenie 2

Dokonaj analizy przebiegu produkcji wyrobów blokowych w zakładzie przetwórstwa

mięsnego z uwzględnieniem zasady GMP (po wycieczce do zakładu przetwórstwa mięsnego).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić jakie warunki musi spełniać zakład przetwórstwa mięsnego, aby uwzględnione

były zasady GMP,

2) określić czy zwiedzany zakład dysponuje właściwym i odpowiednio utrzymanym

sprzętem do produkcji wyrobów blokowych,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

3) analizować dokumentację dotyczącą funkcjonowania systemu HACCP,

4) wziąć udział w dyskusji na temat warunków wdrażania i funkcjonowania systemu

HACCP w zwiedzanym zakładzie.

Wyposażenie stanowiska pracy:

−

instrukcje stanowiskowe HACCP,

−

katalogi maszyn urządzeń do produkcji wyrobów blokowych.

Ćwiczenie 3

Oceń partię wyrobów blokowych na podstawie wyników badań otrzymanych z zakładu

produkcyjnego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować materiały potrzebne do wykonania ćwiczenia,

2) sprawdzić zgodność z normą badań organoleptycznych wybranego wyrobu blokowego,

3) sprawdzić zgodność z normą badań chemicznych (zawartość wody, tłuszczu, soli kuchennej,

skrobi, białka, azotanów i azotynów),

4) sprawdzić zgodność z normą badań mikrobiologicznych,

5) zanotować wyniki porównań na dużych arkuszach papieru,

6) zaprezentować grupie.

Wyposażenie stanowiska pracy:

−

wyniki badań organoleptycznych partii wyrobu blokowego,

−

wyniki badań chemicznych wyrobu blokowego,

−

wyniki badań mikrobiologicznych wyrobu blokowego,

−

normy opisujące badania organoleptyczne, chemiczne i mikrobiologiczne,

−

duże arkusze papieru,

−

mazaki,

−

taśma klejąca.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować pojęcie ocena organoleptyczna?

2) określić pojęcie ocena chemiczna?

3) określić pojęcie ocena mikrobiologiczna?

4) określić zasady GMP przy produkcji wyrobów blokowych?

5) określić zasady pakowania znakowania wyrobów blokowych?

6) określić zasady przechowywania wyrobów blokowych?

7) określić zasady transportu wyrobów blokowych?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4.

Bezpieczeństwo i higiena pracy oraz ochrona środowiska

w oddziale produkcji wyrobów blokowych

4.4.1. Materiał nauczania

BHP przy obsłudze maszyn i urządzeń do produkcji wyrobów blokowych

Podczas obsługi maszyn i urządzeń do produkcji wyrobów blokowych ważna jest

znajomość:

−

działania maszyny,

−

miejsc, które stanowią zagrożenia,

−

funkcjonowania urządzeń ochronnych,

oraz regularne kontrole maszyn i przeszkolenie pracowników obsługi.

Higiena osobista

Każdy pracownik zatrudniony przy produkcji żywności ma obowiązek dbać o najwyższy

poziom higieny, w celu zapewnienia, że nie stanie się on źródłem skażenia mogącego być

przyczyną zatrucia pokarmowego. W przypadku wystąpienia jakichkolwiek schorzeń lub

infekcji u pracowników mogących mieć wpływ na bezpieczeństwo żywności należy zgłaszać

je przełożonym. Pracownik chory winien być odsunięty od pracy w bezpośrednim kontakcie

z żywnością do czasu całkowitego wyzdrowienia.

Głównym nośnikiem skażeń mikrobiologicznych są ręce, a więc wymagają one

szczególnej dbałości. Ręce powinny być myte regularnie podczas pracy z żywnością,

a w szczególności w następujących przypadkach:

−

po skorzystaniu z toalety,

−

przed rozpoczęciem pracy z żywnością,

−

przy przejściu od pracy z żywnością surową do gotowanej,

−

po jedzeniu,

−

po kontakcie z włosami, nosem, ustami (kichanie, kaszel itp.),

−

po kontakcie z odpadami,

−

po pracy z surowymi jajami.

Zachowanie wysokiej higieny rąk wymaga wyposażenia zakładu w odpowiednio

wyposażone umywalki i dostęp do ciepłej i zimnej bieżącej wody.

Innym problemem higienicznym są zranienia rąk, które stanowią idealne miejsca dla

rozwoju bakterii chorobotwórczych. W celu zabezpieczenia przed skażeniem żywności nawet

najmniejsze zranienia powinny być zabezpieczone wodoodpornym plastrem. Zaleca się, aby

opatrunek miał intensywny kolor, wówczas będzie mógł być łatwo dostrzeżony w przypadku

dostania się do żywności. Podczas pracy z żywnością zabronione jest noszenie wszelkiego

rodzaju ozdób takich jak pierścionki, kolczyki czy klipsy. Biżuteria może się po pierwsze

dostać do żywności, po drugie zaś zawsze może stanowić źródło dodatkowych skażeń

mikrobiologicznych. Palenie tytoniu w miejscach przygotowywania produktów jest prawnie

zabronione. Niestosowanie się do tego zakazu może nie tylko spowodować dostanie się do

ż

ywności popiołu czy niedopałków, ale może stanowić istotną przyczynę skażenia żywności.

Podczas palenia dotyka się ust, może wystąpić kaszel, co zawsze prowadzi do skażenia rąk,

a następnie żywności. Wymagania prawne stanowią, iż podczas pracy z żywnością należy

nosić odzież ochronną całkowicie zakrywającą ubranie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Ochrona środowiska w przemyśle mięsnym

Odpady, ścieki przemysłu mięsno tłuszczowego powstają zarówno w ubojniach jak

i zakładach przeróbki mięsa. Należą do nich sierść i szczecina, krew, tłuszcz, treści

przewodów pokarmowych, ścieki przemysłowe i gospodarcze. Ilość produkowanych ścieków

i odpadów zależy od wielkości zakładów, warunków lokalowych, wyposażenia i technologii

produkcji. Ilość ścieków przeliczana na sztukę bitych zwierząt waha się w szerokich

granicach. Przeciętnie na tzw. dużą sztukę (konia, krowę) przypada około 1,5 m

3

ścieków, na

małą sztukę (cielęta, świnie, owce (około) 0,5 m

3

. W dużych zakładach ilość ścieków jest

kilkakrotnie wyższa. W Polsce ilości ścieków w przeliczeniu na 1 tonę mięsa mieszczą się

w granicach 4,7–7,2 m

3

. Duże ilości ścieków powstają podczas płukania żołądków i jelit.

Podczas oczyszczania ścieki z przetwórni mięsa należy poddawać segregacji w celu dalszego

wykorzystania ich składników. Ścieki z przetwórni mięsa nadają się do oczyszczania drogą

fermentacji beztlenowej w szczelnych komorach. Otrzymuje się wówczas biogaz, który

spalany jest w kotłowni. Odpady przemysłu mięsnego są przetwarzane i wykorzystywane:

−

krew przerabiana jest na albuminę i mączkę pokarmową zawierającą duże ilości

substancji odżywczych. Stanowi ona cenną paszę dla bydła i trzody chlewnej,

−

tłuszcze przerabiane są na mydło, stearynę i glicerynę,

−

treści przewodu pokarmowego po przekompostowaniu stanowią wysoko wartościowy

nawóz.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zasady obowiązują przy obsłudze maszyn i urządzeń do produkcji wyrobów

blokowych, aby pracować bezpiecznie?

2. Jakie znaczenie ma higiena osobista pracownika?

3. Jak dbać o czystość rąk?

4. Jakie zagrożenia dla środowiska niosą ścieki z zakładów mięsnych?

5. W jaki sposób oczyszczane są ścieki z zakładów mięsnych?

6. W jaki sposób wykorzystywane są odpady przemysłu mięsnego?

4.4.3. Ćwiczenia

Ćwiczenie 1

Określ wymagania Dobrej Praktyki Higienicznej (GHP) przy produkcji wyrobów

blokowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować literaturę do wykonania ćwiczenia,

2) ustalić i zapisać programy warunków wstępnych GHP,

3) zilustrować programy warunków wstępnych GHP,

4) określić i zapisać na dużym arkuszu papieru podstawowe wymagania dotyczące higieny

osobistej i warunków zdrowia personelu produkującego wyroby blokowe,

5) zaprezentować wykonaną pracę grupie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

Wyposażenie stanowiska pracy:

−

procedury mycia z instrukcjami,

−

literatura dotycząca zasad GHP,

−

arkusze papieru,

−

mazaki,

−

taśma klejąca.

Ćwiczenie 2

Określ miejsca gromadzenia odpadów, śmieci oraz warunki przechowywania substancji

niebezpiecznych wytwarzanych i wykorzystywanych podczas procesu produkcji wyrobów

blokowych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) wziąć udział w wycieczce do zakładu produkującego wyroby blokowe i ustalić:

−

miejsca gromadzenia odpadów i śmieci wytwarzanych podczas procesu produkcji

wyrobów blokowych,

−

określić oznakowanie i rodzaj pojemników stosowanych do składowania odpadów,

−

ustalić rodzaj pojemników do przechowywania substancji niebezpiecznych

używanych do produkcji wyrobów blokowych,

−

ustalić częstość usuwania odpadów i śmieci powstałych przy produkcji wyrobów

blokowych,

2) zapisać na dużych arkuszach papieru jak funkcjonuje w zakładzie system usuwania

odpadów,

3) zaprezentować swoje ustalenia po wycieczce.

Wyposażenie stanowiska pracy:

−

program lub instrukcje GHP,

−

duże arkusze papieru,

−

mazaki,

−

taśma klejąca.

Ćwiczenie 3

Sporządź dokumentację przebiegu procesu mycia i dezynfekcji w pomieszczeniu do

produkcji wyrobów blokowych na podstawie obserwacji procesu produkcji.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przygotować duży arkusz papieru i mazaki,

2) zapisać informacje potrzebne przy sporządzaniu dokumentacji odpowiadając na pytania:

−

co poddano procesom mycia i dezynfekcji produkującym wyroby blokowe?

−

kiedy i w jakim czasie?

−

jakie były stosowane środki myjące i dezynfekujące?

−

czy posiadają one odpowiednie atesty?

−

w jakim czasie przeprowadzono daną operację?

−

kto wykonał czynności związane z procesami mycia i dezynfekcji?

−

kto sprawdził wykonanie wyżej wymienionych czynności?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

3) zaprezentować wyniki pracy w grupie,

4) przedstawić trudności jakie wyniknęły przy sporządzaniu dokumentacji.

Wyposażenie stanowiska pracy:

−

literatura dotycząca zasad GHP,

−

notatki z wycieczki,

−

duże arkusze papieru,

−

mazaki,

−

taśma klejąca.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić zasady obowiązujące przy obsłudze maszyn i urządzeń

stosowanych przy produkcji wyrobów blokowych?

2) określić znaczenie higieny w produkcji wyrobów blokowych?

3) określić znaczenie ochrony środowiska w przetwórstwie mięsnym?

4) zastosować zasady GHP w procesach produkcji wyrobów blokowych?

5) sporządzić dokumentację przebiegu procesów mycia i dezynfekcji

w zakładzie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

5. SPRAWDZIAN OSIĄGNIĘĆ

Instrukcja dla ucznia

1. Przeczytaj uważnie instrukcję, masz na tę czynność 5 minut.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 pytań dotyczących stosowania norm w produkcji mięsa i jego

przetworów.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi, stawiając w odpowiedniej

rubryce znak X. Dla każdego zadania podane są cztery możliwe odpowiedzi: a, b, c, d.

Tylko jedna odpowiedź jest poprawna. W przypadku pomyłki należy błędną odpowiedź

zaznaczyć kółkiem, a następnie ponownie zakreślić odpowiedź prawidłową.

6. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

7. Możesz uzyskać maksymalnie 20 punktów.

8. Kiedy udzielenie odpowiedzi sprawi Ci trudność, odłóż jego rozwiązanie na później

I wróć do niego, gdy zostanie Ci czas wolny.

9. Na udzielenie odpowiedzi masz 45 minut.

10. Po zakończeniu testu podnieś rękę i zaczekaj, aż nauczyciel odbierze od Ciebie pracę.

ZESTAW ZADAŃ TESTOWYCH

1. Do produktów blokowych zalicza się

a) szynkę.

b) polędwicę.

c) studzieniny.

d) baleron.

2. Do obróbki termicznej wyrobów blokowych wykorzystywane są

a) maskownice.

b) kotły warzelne.

c) młynki koloidalne.

d) piece.

3. Mieszarki próżniowe służą do automatycznego

a) formowania mięs.

b) owijania osłonką kolagenową.

c) naciągania siatek.

d) mieszania składników.

4. Urządzenia stosowane do produkcji wyrobów blokowych wykonane są

a) ze stali węglowej.

b) z mosiądzu.

c) z materiałów kwasoodpornych.

d) z tworzyw sztucznych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

5. W celu wykorzystania składników ścieków z przetwórni mięsa należy je poddawać

a) segregacji.

b) fermentacji.

c) oczyszczaniu.

d) irygacji.

6. Surowcem podstawowym do produkcji studzienin jest mięso o wysokiej zawartości tkanki

a) tłuszczowej.

b) mięsno-tłuszczowej.

c) łącznej.

d) mięsnej.

7. Komora wędzarniczo-parzelnicza umożliwia realizację procesów

a) osadzania, parzenia, pieczenia.

b) parzenia, pieczenia, nadziewnia.

c) pieczenia, parzenia, formowania.

d) pieczenia, parzenia wytapiania.

8. Ilość wyprodukowanych ścieków zależy od wielkości

a) hali uboju.

b) hali przetwórczej.

c) zakładu.

d) budynku.

9. Podczas obsługi maszyn i urządzeń do produkcji wyrobów blokowych ważna jest znajomość

a) psychologii pracy.

b) środków czystości.

c) organizacji stanowisk.

d) miejsc stanowiących zagrożenie.

10. Automat napełniająco-klipsujący może być ustawiony jedynie na rozstawy klipsów

a) jednakowych.

b) różnych.

c) średnich.

d) małych.

11. Studzieniny to przetwory mięsne z dodatkiem

a) krwi.

b) żelatyny.

c) solanki.

d) jelit.

12. Badania chemiczne wyrobów blokowych dotyczą oznaczania zawartości

a) przypraw.

b) warzyw.

c) białka.

d) owoców.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

13. Wyroby blokowe mogą być klasyfikowane pod kątem

a) wielkości wyrobu.

b) wielkości opakowania.

c) ilości mięsa wieprzowego.

d) rozdrobnienia surowców.

14. Celem mieszania podczas produkcji wyrobów blokowych jest równomierne rozmieszczenie

a) wszystkich składników.

b) przypraw.

c) warzyw.

d) dodatków peklujących.

15. Mielonkę parzy się w kotle parzelniczym w temperaturze

a) +50ºC przez 90 minut.

b) +65ºC przez 100 minut.

c) +95ºC przez 140 minut.

d) +105ºC przez 150 minut.

16. Kształt wyrobów blokowych jest uzależniony od

a) rodzaju jelit.

b) użytej formy.

c) nadziewarki.

d) ilości produktu.

17. Kutry przeznaczone są do

a) dokładnego rozdrobnienia mięsa.

b) transportowania mięsa.

c) nadziewania próżniowego.

d) owijania bloków mięsa folią.

18. Rolady należą do produktów blokowych o charakterystycznym dla danego gatunku rolady

a) kształcie.

b) wzorze na przekroju.

c) rozdrobnieniu.

d) wyglądzie.

19. Podstawową formą oceny jakości partii wyrobów blokowych jest

a) ocena wstępna.

b) próbowanie produktu.

c) ocena opakowania.

d) ocena konsystencji.

20. W czasie kutrowania mięsa dodaje się

a) wodę i warzywa.

b) zimną wodę lub lód.

c) wodę i sól.

d) ciepłą wodę i sól.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

KARTA ODPOWIEDZI

Imię i nazwisko..........................................................................................

Produkowanie wyrobów blokowych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

6. LITERATURA

1. Brochowski L.: Technologia przetwórstwa mięsnego. WSiP, Warszawa 1995

2. Dąbrowski A.: Podstawy techniki w przemyśle spożywczym. WSiP, Warszawa 1999

3. Dłużewski M., Dłużewska A.: Technologia żywności. WSiP, Warszawa 2001

4. Kładź F.: Rzeźnictwo i wędliniarstwo. Śląski Cech Rzeźników i Wędliniarzy Katowice 1991

5. Królak A.: Techniki przetwórstwa mięsa. Hortpress Sp. z oo., Warszawa 2003

6. Maciejewski W.: Aparatura i urządzenia techniczne w przetwórstwie mięsnym. WSiP,

Warszawa 1994

7. Pezacki W.: Technologia mięsa. WNT, Warszawa 1981

8. Simpson A., Kubicki M.: Ochrona środowiska w przemyśle mięsnym. FAPA, Warszawa 1998

9. Pod redakcją Zajączkowska A.: Podstawy przetwórstwa spożywczego Format–AB,

Warszawa 1981

Wyszukiwarka

Podobne podstrony:

15 Produkowanie wyrobów blokowych

Produkowanie wyrobów blokowych

15 Ocenianie jakosci wyrobow fu Nieznany (2)

2013 01 15 ustawa o srodkach pr Nieznany

13 Produkowanie kielbasid 14752 Nieznany

15 torbielowatosc nerek 2012 1 Nieznany (2)

105 15 Czynniki cyrkulacyjne ks Nieznany (2)

Kontroler jakosci wyrobow elekt Nieznany

lecture 15 Multivariate and mod Nieznany

produkcja zwierzeca poradnik201 Nieznany

Dobieranie skór do produkcji wyrobów futrzarskich

2 15 4 kanaly ze szczelinami (v Nieznany

Notatki 03 PRODUKT id 322319 Nieznany

15 Komplement Iid 16030 Nieznany (2)

29 Wykonywanie wyrobow tapicero Nieznany

15 XII materialoznawstwoid 1625 Nieznany (2)

higiena produkcji 8 id 201603 Nieznany

proces produkcji hustawki drewn Nieznany

więcej podobnych podstron