2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

ciepła na drodze element grzejny - wsad (ośrodek odbierający ciepło), co pozwala inne

rodzaje ruchu ciepła pominąć przy określaniu charakterystyk urządzenia.

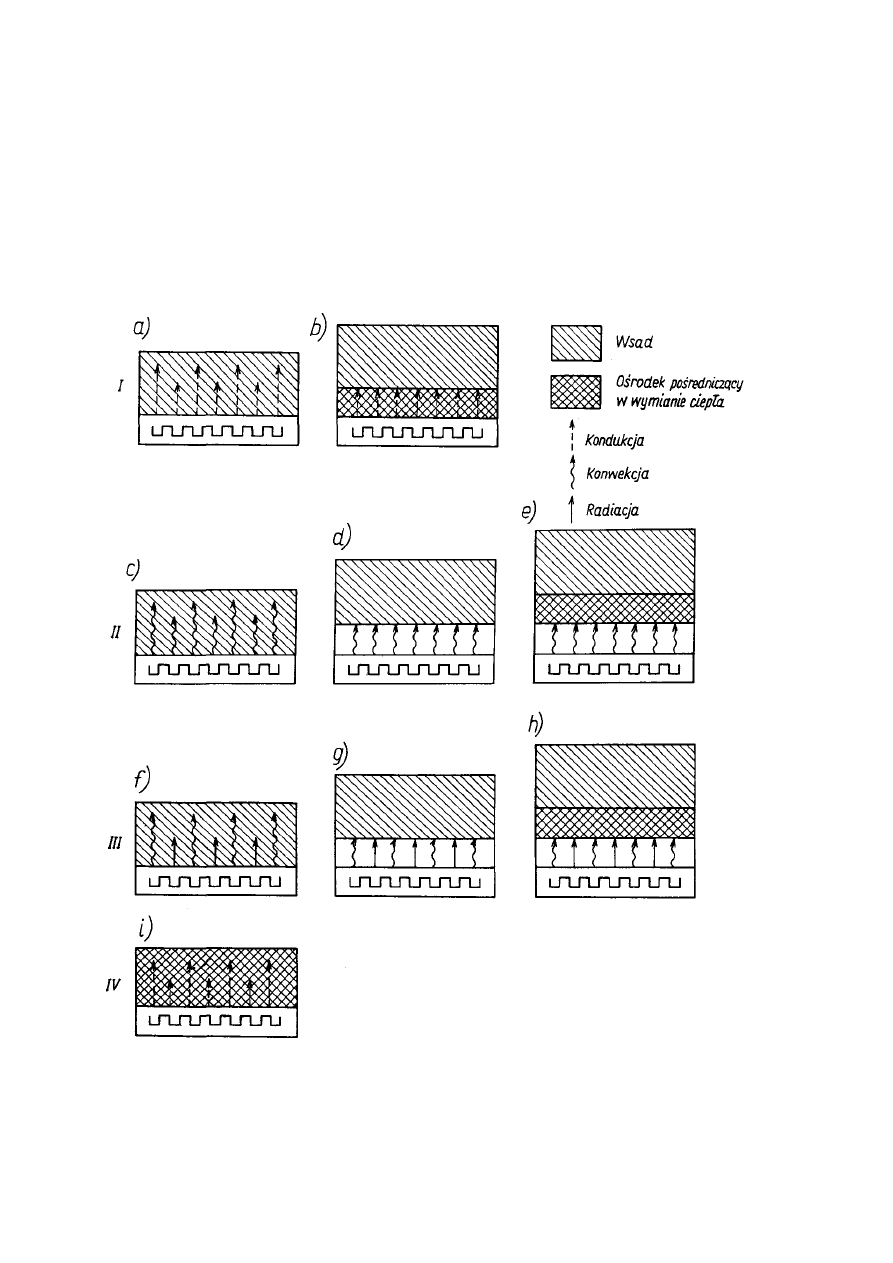

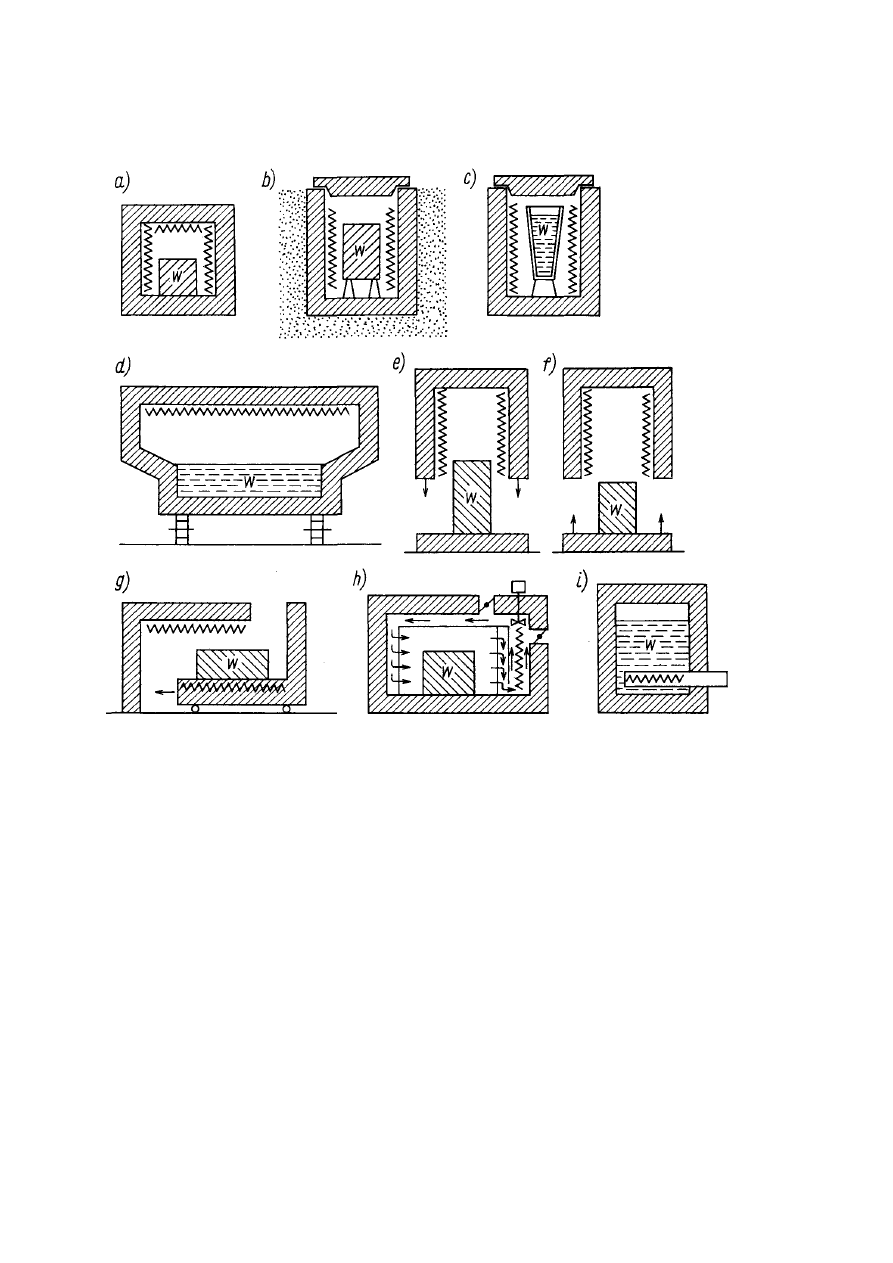

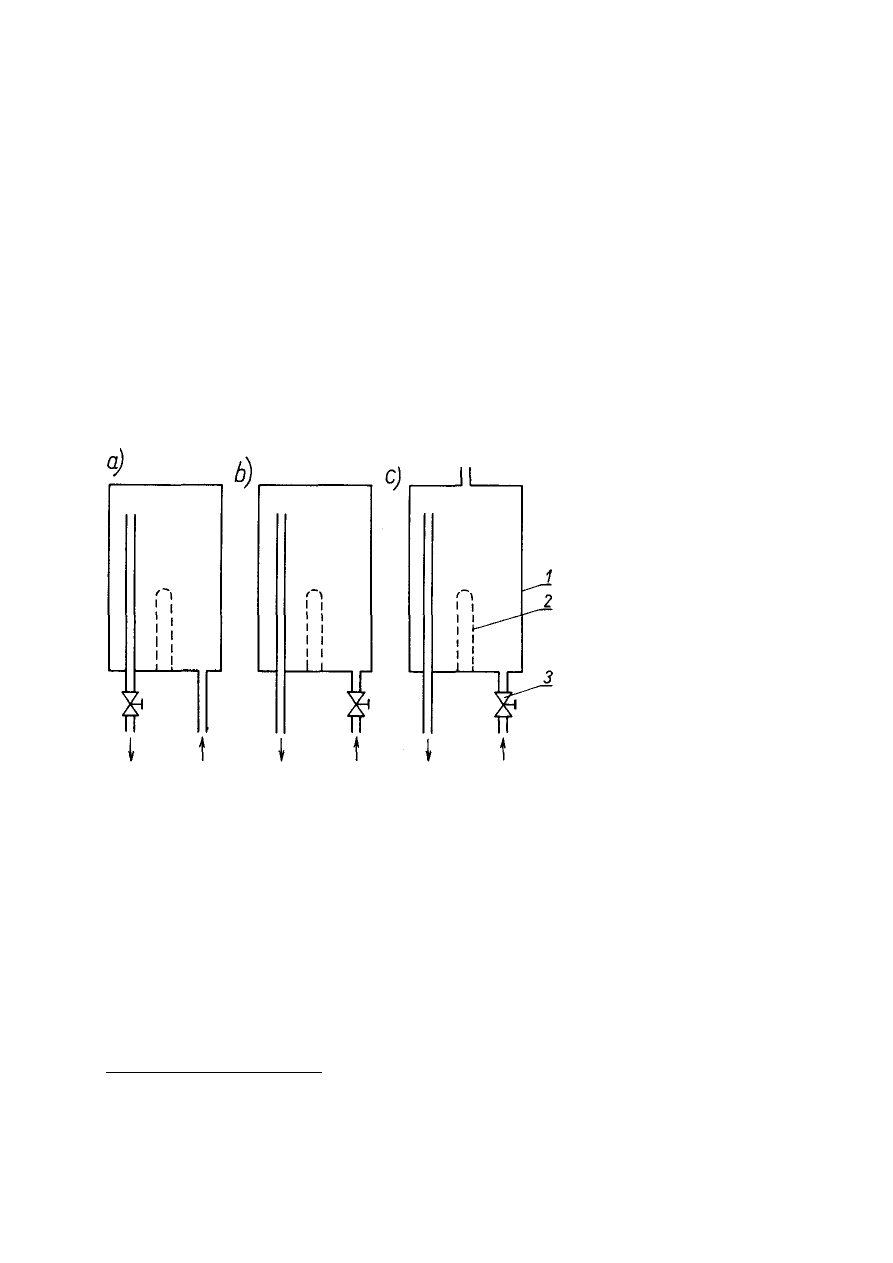

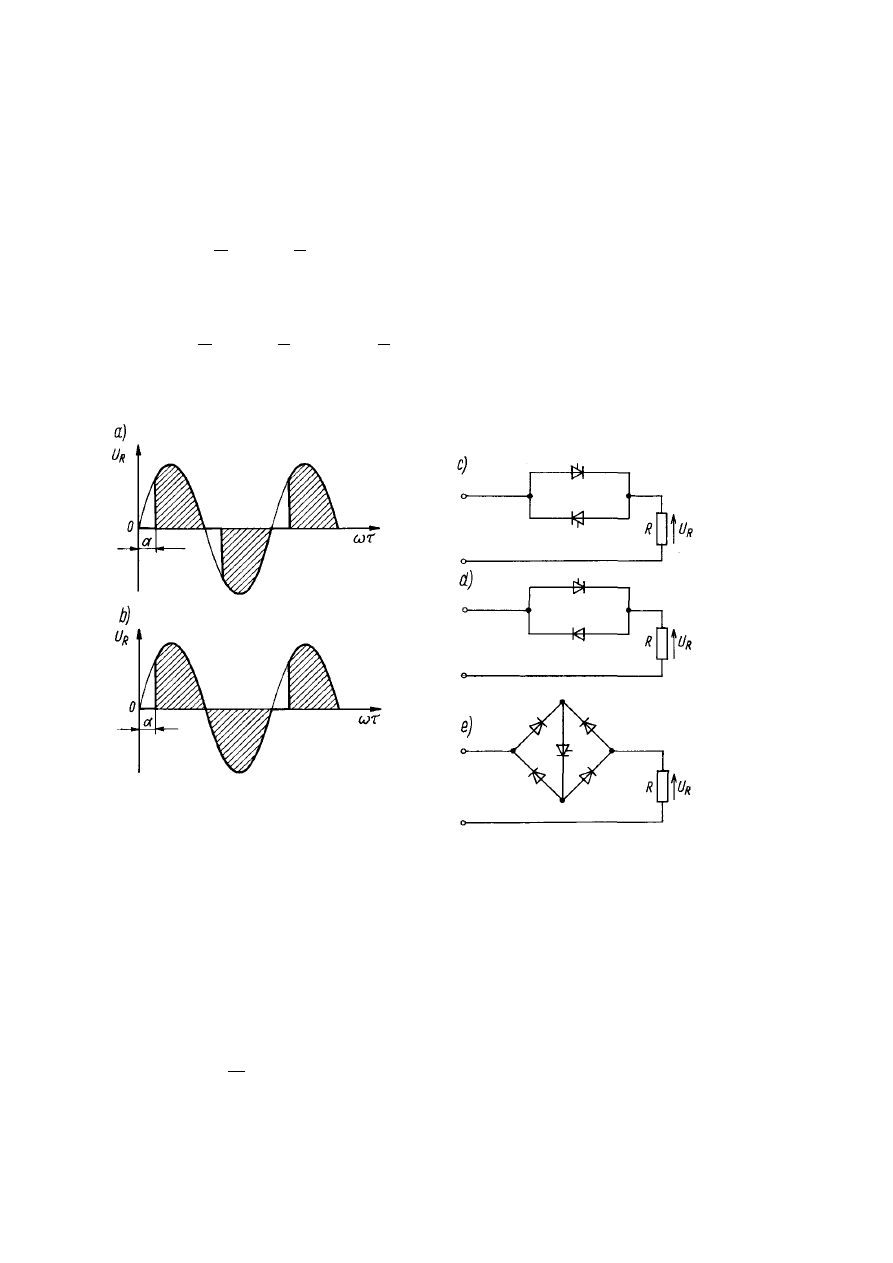

Zgodnie z rys. 2.47 wyróżnić można cztery kategorie urządzeń:

I - urządzenia z bezpośrednim przejmowaniem ciepła przez wsad na drodze kondukcyjnej

(rys. 2.47a) lub za pośrednictwem kondukcyjnie nagrzewanego ośrodka pośredniczącego w

tej wymianie (rys. 2.47b). Są to urządzenia kondukcyjne.

Rys. 2.47. Układy grzejne najbardziej rozpowszechnionych urządzeń rezystancyjnych pośrednich bez

komorowych

89

2. Nagrzewanie rezystancyjne

___________________________________________________________________

II - urządzenia z bezpośrednim przejmowaniem ciepła przez wsad płynny rys. 2.47c), za

pośrednictwem konwekcyjnie nagrzewanego płynu do wsadu o dowolnym stanie

skupienia (rys. 2.47d) lub ośrodka pośredniczącego w wymianie, z którego przepływa

ono do wsadu w dowolny sposób (rys. 2.47e). Wsad może znajdować się w

jakimkolwiek stanie skupienia i nie jest istotny sposób rozprzestrzeniania się ciepła w

nim samym ani też w ośrodku pośredniczącym. Jest to zasada urządzeń konwekcyjnych.

III - urządzenia z bezpośrednim przekazywaniem ciepła do wsadu płynnego równolegle na

drodze konwekcji i radiacji (rys. 2.47f) lub za pośrednictwem konwekcyjnie

nagrzewanego płynu przy udziale radiacji do wsadu (rys. 2.47g), względnie ośrodka

pośredniczącego w wymianie, z którego przepływa ono do wsadu w dowolny sposób

(rys. 2.47h). Wsad może mieć przy tym dowolny stan skupienia i nie ma znaczenia

sposób wymiany ciepła w nim samym ani w ośrodku pośredniczącym w wymianie. Przy

oddawaniu ciepła wprost do nagrzewanego płynu musi on absorbować promieniowanie.

Udział radiacji w wymianie ciepła wymaga bezpośredniego „kontaktu optycznego"

między elementami grzejnymi a odbiornikiem. Są to urządzenia konwekcyjno-

radiacyjne.

IV - urządzenia akumulacyjne - wykorzystywane głównie w ogrzewnictwie (rys. 2.47i).

2.3.3.2. Urządzenia kondukcyjne

Do kategorii tej zaliczyć należy urządzenia, których członami grzejnymi są nagrzewnice

kondukcyjne oraz wiele odmian ogrzewaczy, narzędzi i przyrządów grzejnych opartych na

analogicznej zasadzie działania (zgodnie z przyjętą klasyfikacją - kategoria 1 - rys. 2.47a oraz

b). Zarówno nagrzewnice jak i urządzenia oraz przyrządy grzejne wyposaża się w elementy

grzejne patronowe, rurkowe, kable grzejne, elementy grzejne powierzchniowe.

W celu ograniczenia strat cieplnych stosowana jest izolacja cieplna elementów

grzejnych, drogi przepływu ciepła (toru cieplnego), wsadu. Często izolacja elementów

grzejnych jest jednocześnie izolacją wsadu. W użyciu są rozwiązania bez izolacji cieplnej.

Układy elektryczne wyposaża się z reguły w regulatory bądź ograniczniki

temperatury. Regulacja temperatury rozwiązywana bywa przez stosowanie rezystorów

grzejnych o silnie nieliniowych charakterystykach temperaturowych.

Urządzenia kondukcyjne należą do najbardziej rozpowszechnionych i zróżnicowanych

wśród omawianych czterech kategorii urządzeń pośrednich bezkomorowych. Ich rozwiązania

oraz zastosowania są zindywidualizowane w stopniu wykluczającym uogólnienia ich

charakterystyk. Z tego względu podany dalej przegląd dotyczy przykładów możliwości jakie

stwarza ten rodzaj urządzeń. Wyodrębnia się przy tym siedem grup zastosowań.

90

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

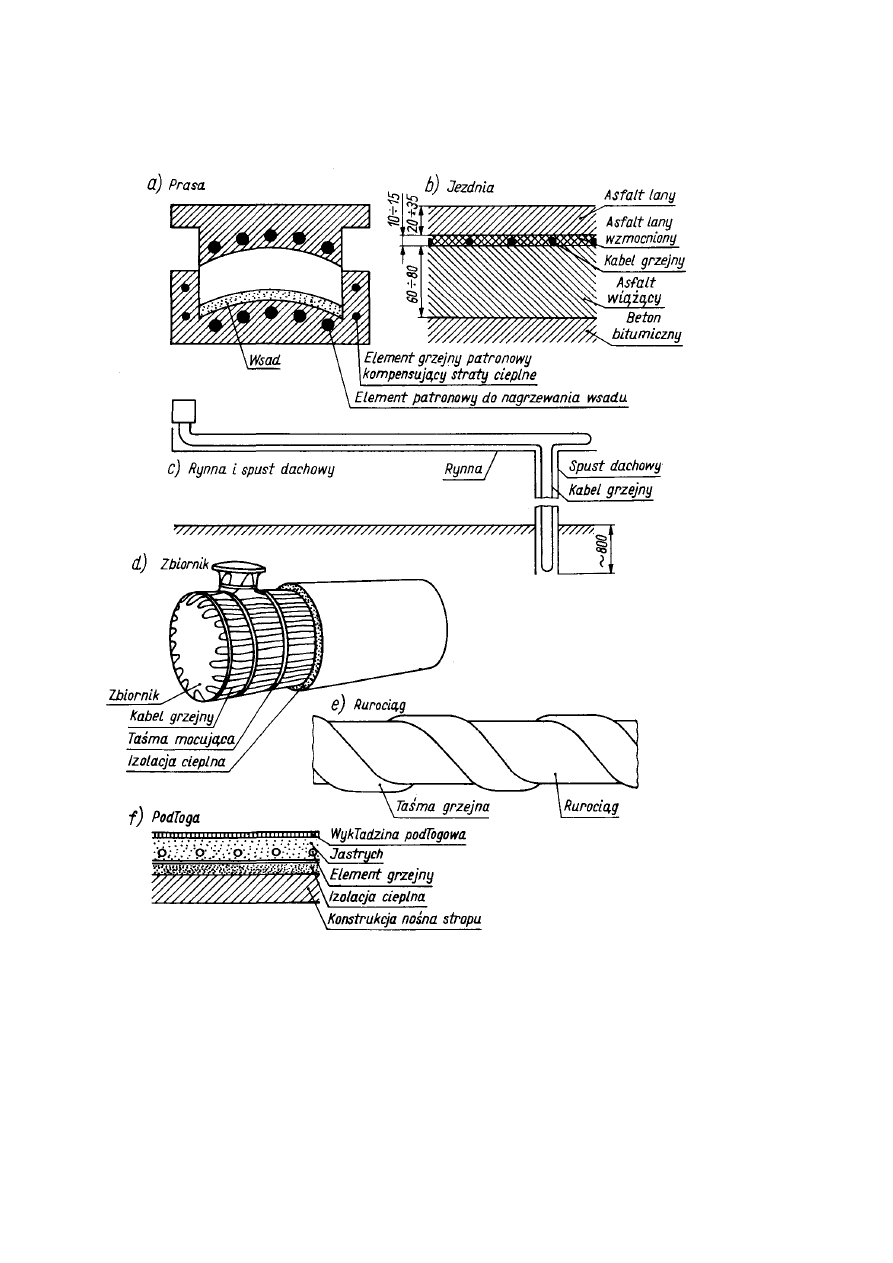

Rys. 2.48. Przykłady zastosowań urządzeń kondukcyjnych

Pierwsza grupa zastosowań to nagrzewanie elementów maszyn, a w szczególności

wytłaczarek, wtryskarek, pras (rys. 2.48a), walców do obróbki tworzyw sztucznych i gumy,

wałków osuszających w maszynach ofsetowych, papierniczych i tekstylnych.

Ciepło jest w tych przypadkach najczęściej przekazywane elementom metalowym, w

związku z tym człony te wyposaża się w elementy grzejne izolowane

91

2. Nagrzewanie rezystancyjne

___________________________________________________________________

elektrycznie, a więc rurkowe. Zwykle umieszcza się je w nawierconych kanałach

rozmieszczonych w obszarze nagrzewanym w sposób zapewniający wymaganą

równomierność temperatury. Nagrzewnica w tej grupie zastosowań może spełniać dwojaką

rolę, a mianowicie: zapewniać nagrzewanie wyłącznie określonego elementu bądź obszaru

maszyny lub dostarczać energię cieplną także do obrabianego wsadu, np. tworzywa

sztucznego. W pierwszym przypadku wsad nagrzewany jest przy użyciu innego urządzenia

zaś nagrzewnica ma na celu jedynie kompensację strat cieplnych.

Druga grupa zastosowań, wymagająca znacznie bardziej równomiernego rozkładu

temperatury, wiąże się z nagrzewaniem lub ogrzewaniem dużych powierzchni, zarówno

metalowych, jak i niemetalowych. Przykładami są: ogrzewanie płyt traserskich, stołów

montażowych, sortowniczych i operacyjnych, elementów kopiarek. Stosuje się w tym

przypadku elementy grzejne powierzchniowe o geometrii ściśle dostosowanej do

nagrzewanego obiektu.

Trzecia kategoria wiąże się z zapobieganiem oblodzeniu. Należy tu wymienić

ogrzewanie wybranych fragmentów ciągów komunikacyjnych np. wlotów do tuneli, ważnych

skrzyżowań, mostów, schodów, zwrotnic kolejowych, pochylni wjazdowych, pasów

startowych lotnisk, anten radarowych, szyb samochodowych, śmigieł samolotowych. Do

ogrzewania ciągów komunikacyjnych stosuje się kable grzejne umieszczone kilka cm pod

powierzchnią jezdni, chodnika, schodów, w odstępach rzędu kilkunastu cm (rys. 2.48b). W

polskich warunkach klimatycznych niezbędna jest do tego celu moc jednostkowa rzędu 250

W/m

2

. W użyciu są instalacje o mocach jednostkowych około 2 MW [100]. Skuteczne

zapobieganie oblodzeniu rynien i spustów dachowych wymaga zainstalowania 50 W/m

długości rynny (spustu). Rysunek 2.48c przedstawia jedno z możliwych rozwiązań tego

rodzaju układu grzejnego.

Czwarta grupa zastosowań obejmuje ogrzewanie fundamentów chłodni, fundamentów

wielkich zbiorników przeznaczonych do gromadzenia ciekłych gazów (etylenu, metanu,

butanu, propanu i in.), nagrzewanie powierzchni zbiorników w celu utrzymania ich

zawartości w stanie ciekłym. Do tego celu stosuje się kable grzejne, które w przypadku

nagrzewania fundamentów są w nich zabetonowane, a przy nagrzewaniu zbiorników

mocowane do nich obejmami i izolowane cieplnie (rys. 2.48d).

Kolejna - piąta grupa zastosowań - dotyczy nagrzewania rurociągów do transportu

ropy, olejów napędowych na duże odległości, a także do transportu technologicznego w

przemyśle rafineryjnym, wydobywczym, spożywczym i chemicznym i in. [268]. Obejmuje

ona ponadto nagrzewanie zaworów i innych elementów wyposażenia rurociągów, a m.in.

armatury pomocniczej i regulacyjnej. Rysunek 2.48e przedstawia jedno z możliwych

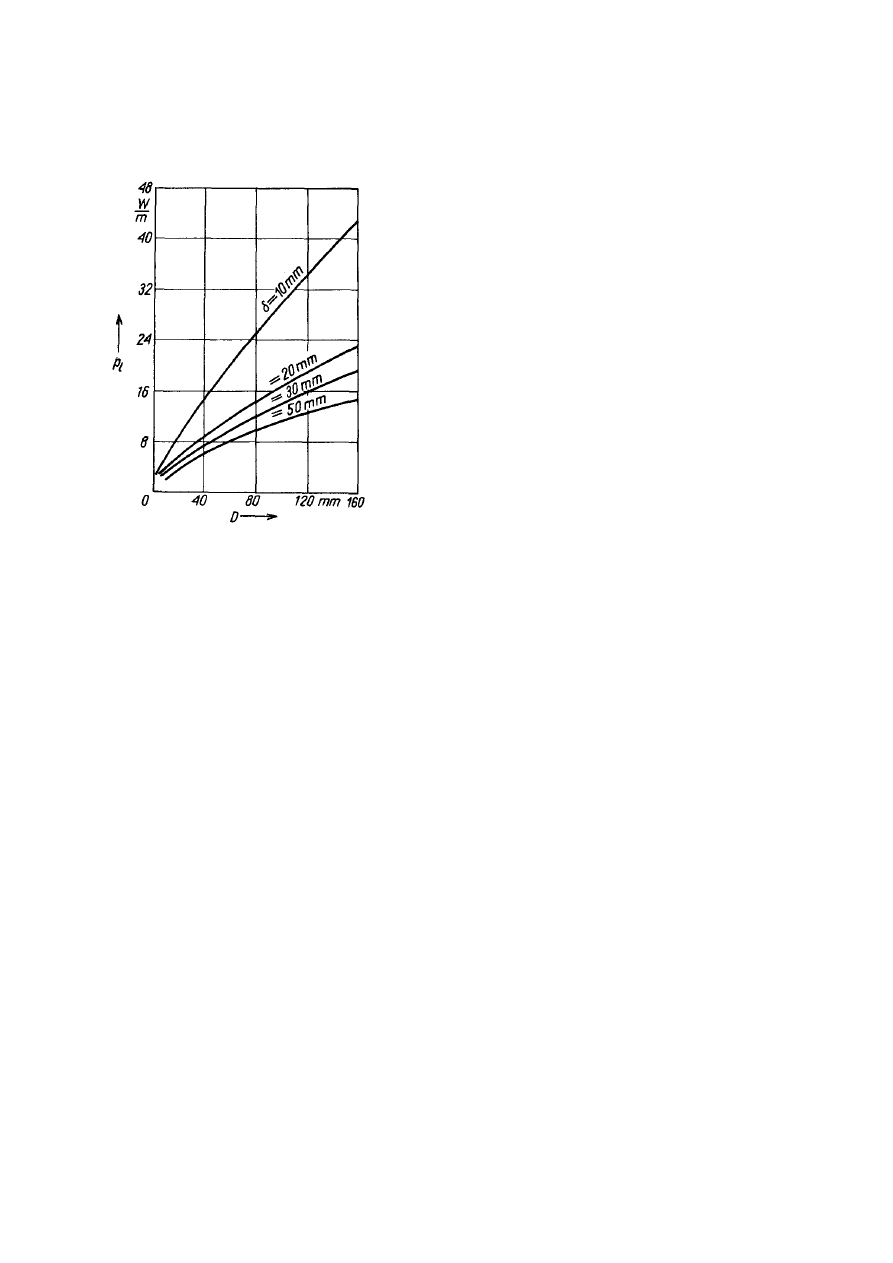

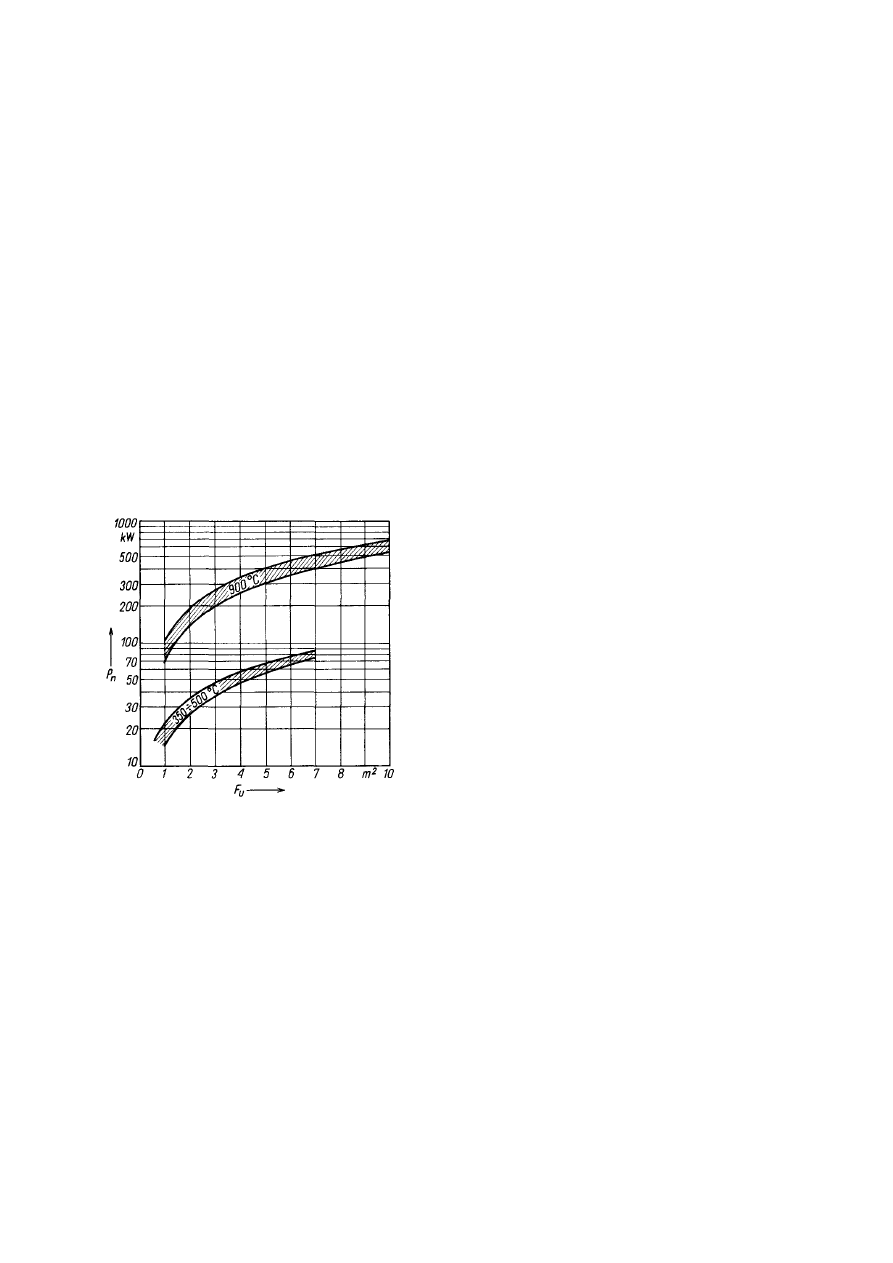

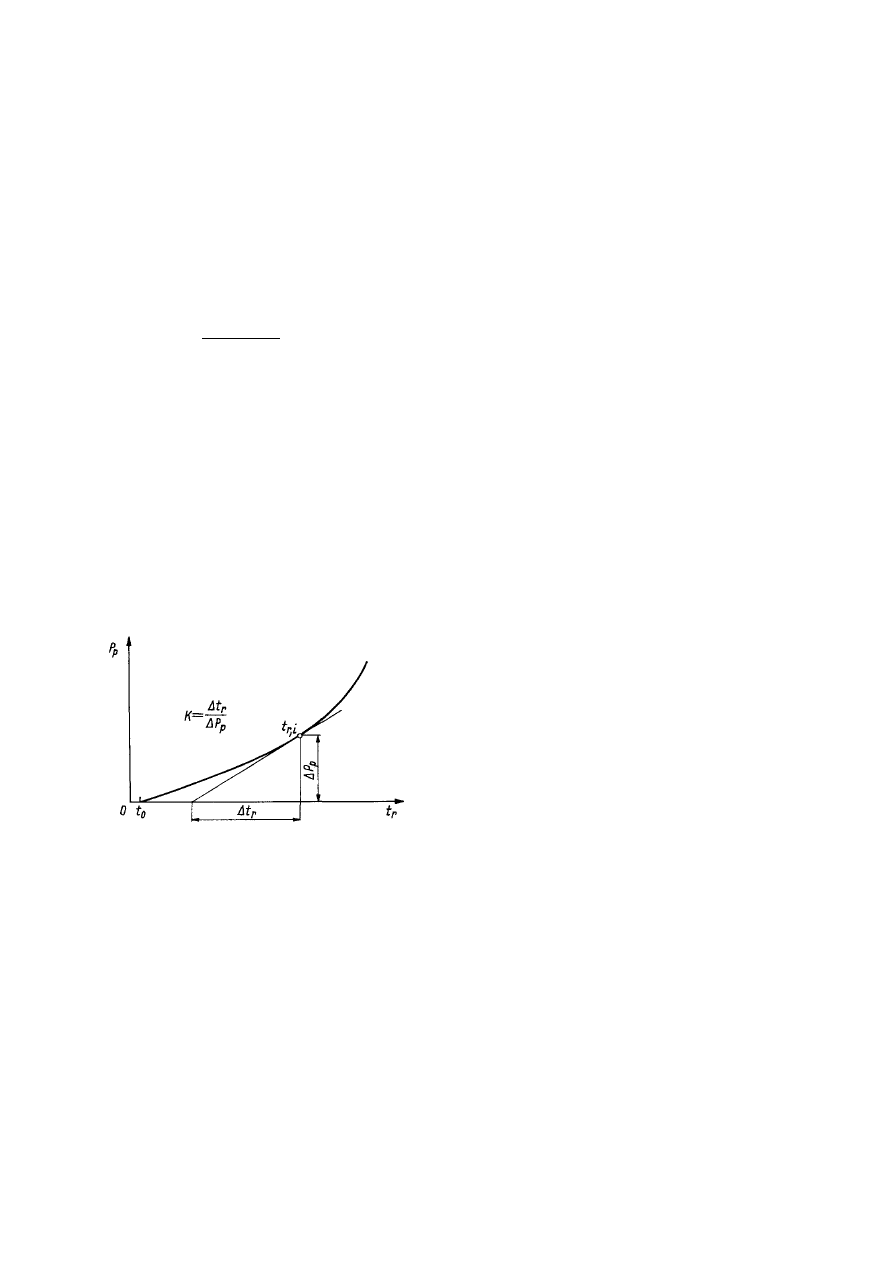

rozwiązań układu grzejnego rurociągu. Rysunek 2.49 ilustruje zapotrzebowanie na moc

grzejną na jednostkę długości rurociągu p

l

izolowanego wełną mineralną lub watą szklaną o

grubości

δ w funkcji zewnętrznej średnicy rurociągu D. Moc ta zapewnia przyrost

temperatury o 20 K ponad temperaturę otoczenia, przy prędkości wiatru 3

÷5 m/s.

Szósta grupa obejmuje zastosowania w ogrzewnictwie pomieszczeń zamkniętych i

obszarów otwartych. Ogrzewanie pomieszczeń zamkniętych realizowane

92

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

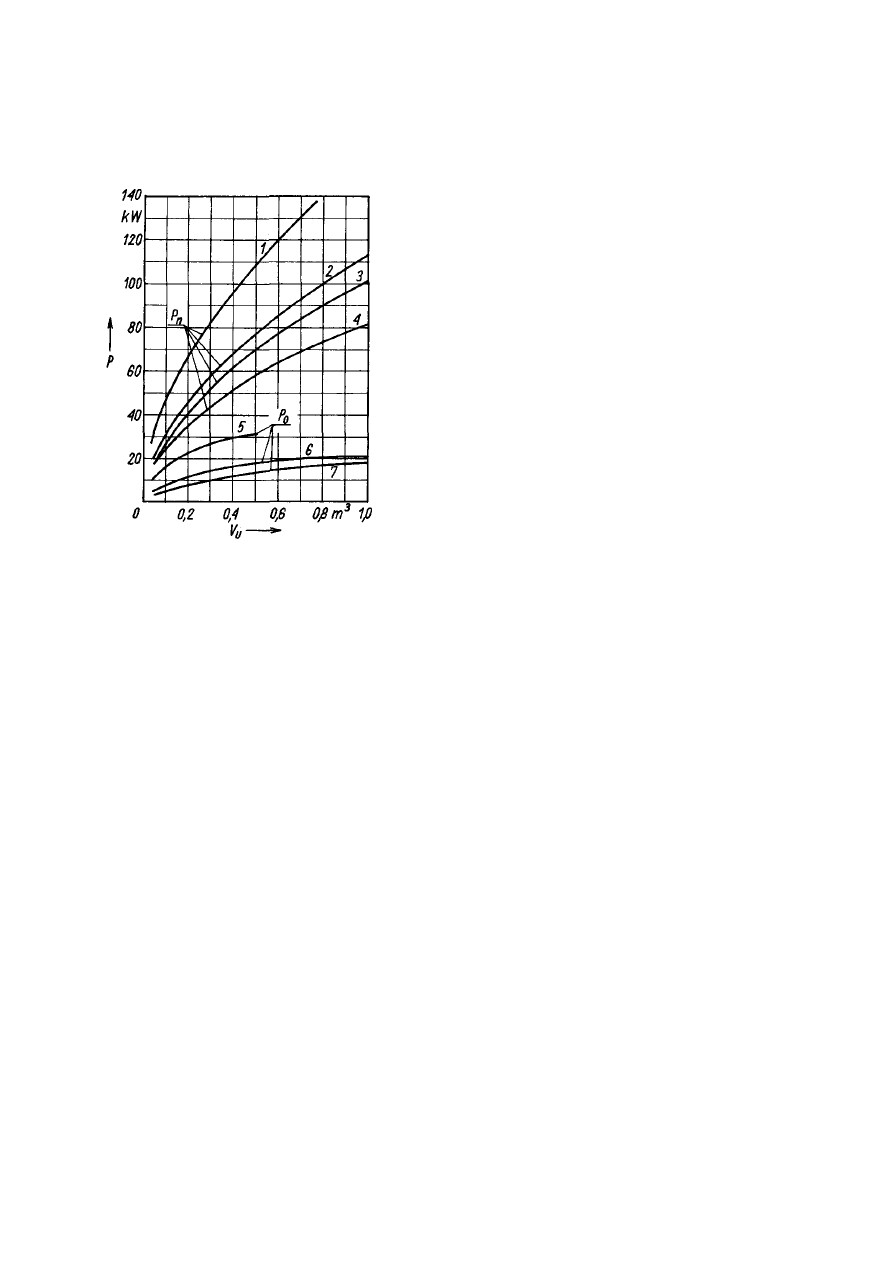

Rys. 2.49. Charakterystyki ogrzewaczy rurociągu izolowanego cieplnie

jest przy użyciu tzw. ogrzewaczy wnętrzowych. Jeśli powierzchnie grzejne są duże, a bywają

nimi całe podłogi lub sufity, wówczas ich temperatura jest niska, a ogrzewanie pomieszczenia

odbywa się z przewagą konwekcji. Gdy ogrzewacz ma małe powierzchnie grzejne, ich

temperatura w celu dostarczenia wymaganej energii musi być wyższa, a ogrzewanie ma

charakter konwekcyjno-radiacyjny.

Ogrzewacze wnętrzowe wielkopowierzchniowe (sufitowe, podłogowe, ścienne)

wykonywane są na bazie kabli i elementów grzejnych powierzchniowych z rezystorami

metalowymi i niemetalowymi (rys. 2.48f) [31], [299]. Przy tzw. ogrzewaniu bezpośrednim, a

więc nie akumulacyjnym, moc jednostkowa zainstalowana w układzie grzejnym jest rzędu

120 W/m

2

. Powierzchnia grzejna osiąga przy tym stan cieplnie ustalony po 10 minutach od

chwili rozpoczęcia ogrzewania. Temperatura kabla grzejnego jest rzędu 70°C [31].

Ogrzewacze wnętrzowe o małej powierzchni grzejnej wykonuje się w kształcie

prostopadłościanów, listew grzejnych, umieszczanych wzdłuż dolnych krawędzi ścian, a

także tafli grzejnych zawieszanych na ścianach. Wyposaża się je w elementy z rezystorami

skrętkowymi lub taśmowymi [149].

Ogrzewacze wielkopowierzchniowe z kablami grzejnymi stosuje się także do

ogrzewania boisk sportowych, inspektów. Moc niezbędna do ogrzewania płyty typowego

boiska piłkarskiego w polskich warunkach klimatycznych jest rzędu 500 kW. Pozwala ona na

utrzymanie płyty boiska w stanie zdatnym do użytku praktycznie w ciągu całego roku.

Siódma grupa zastosowań wiąże się z przyrządami i narzędziami grzejnymi, zwłaszcza

powszechnego użytku. Chodzi tu w szczególności o elektryczne kuchenki, kuchnie, pledy,

poduszki, lutownice, żelazka, prasownice.

93

2. Nagrzewanie rezystancyjne

___________________________________________________________________________

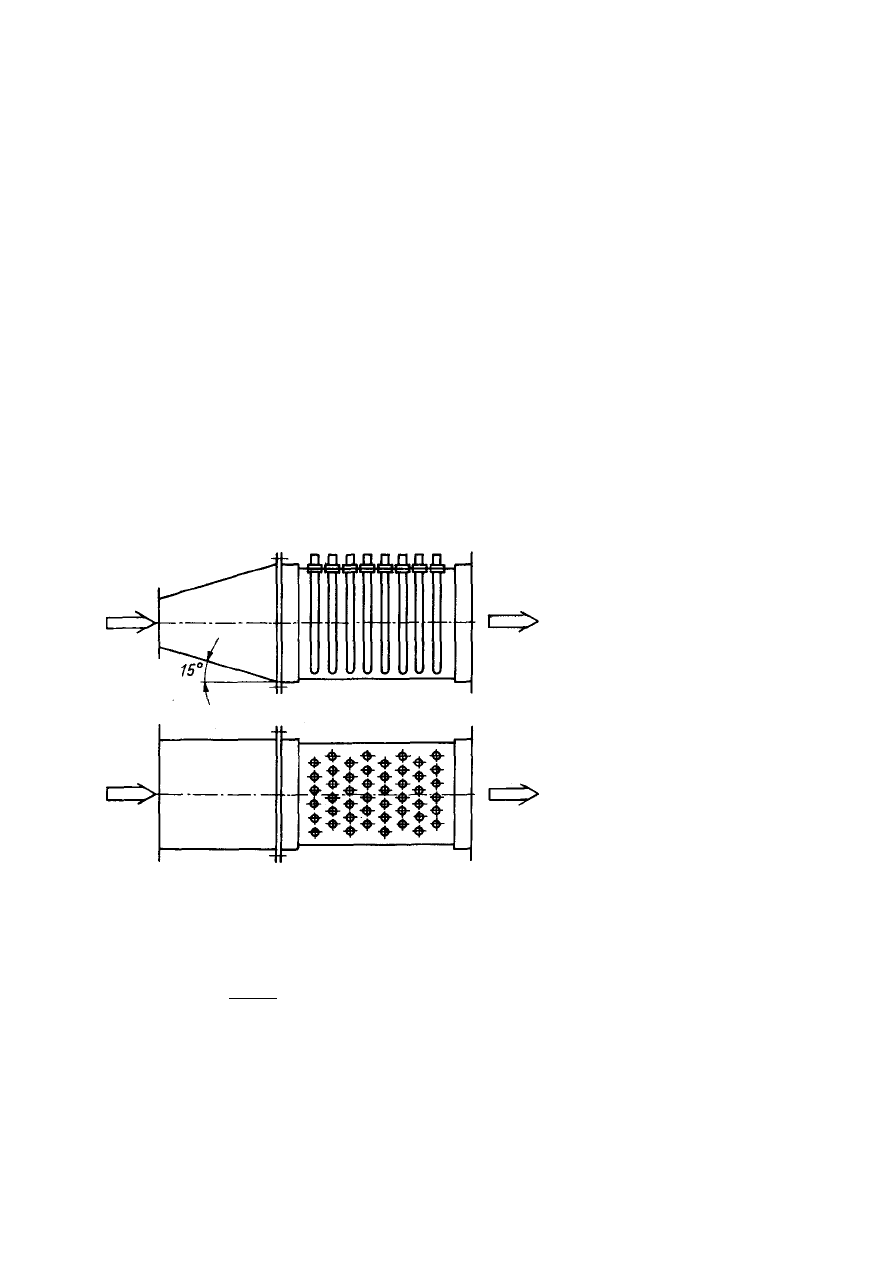

2.3.3.3. Urządzenia konwekcyjne

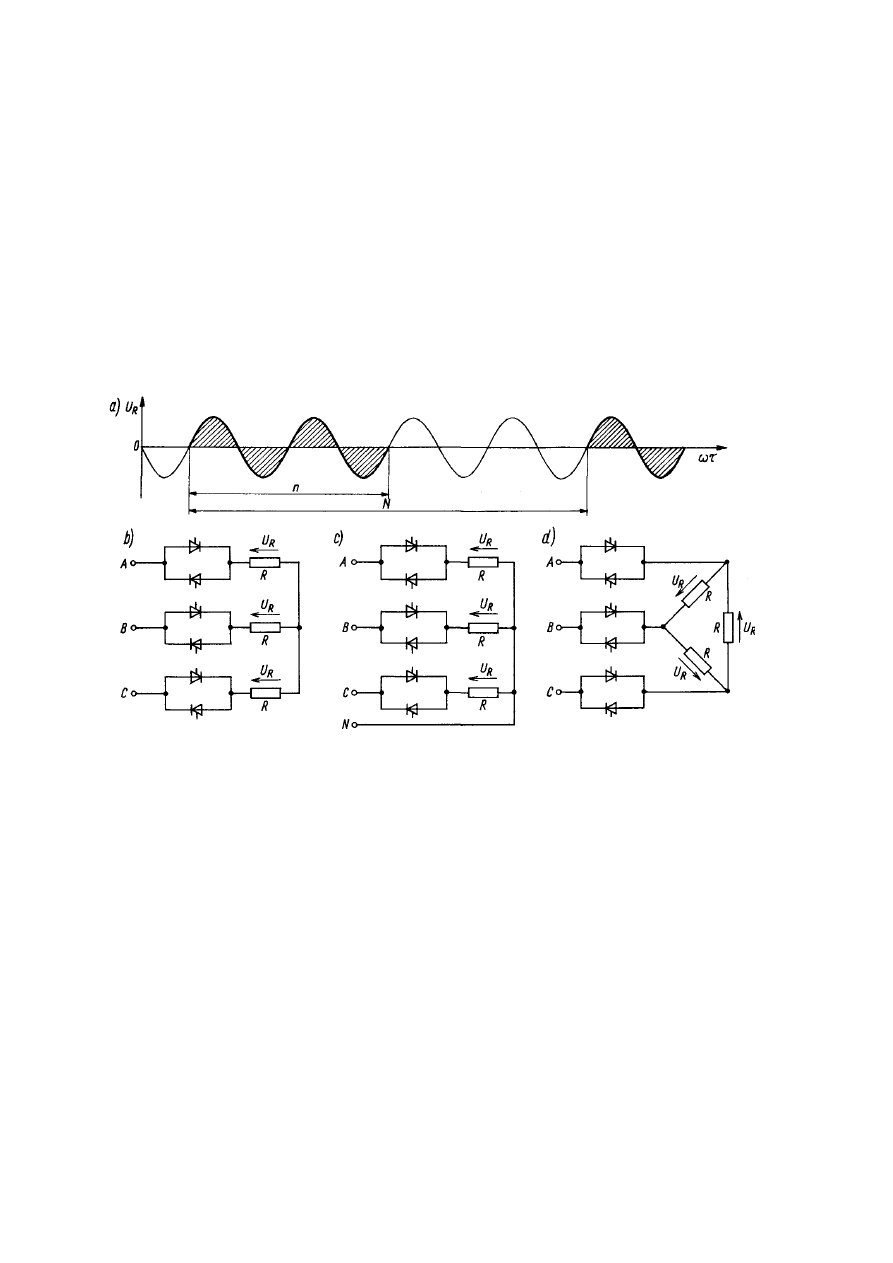

Zasady ich działania ilustrują rys. 2.47c, d, e (kategoria 2). Wyodrębnić spośród nich można

dwie podgrupy: ze swobodnym i wymuszonym przepływem płynu. Czynnikami

odbierającymi ciepło z elementów grzejnych są zazwyczaj powietrze, woda oraz roztwory

wodne. Urządzenia konwekcyjne ze swobodnym przepływem płynu stosowane są głównie w

charakterze ogrzewaczy pomieszczeń zamkniętych oraz przyrządów grzejnych

przeznaczonych do nagrzewania cieczy. Do tego celu używa się prawie wyłącznie elementów

grzejnych metalowych w postaci skrętek, taśm grzejnych, elementów rurkowych.

Urządzenia z wymuszonym sztucznie przepływem płynu przy użyciu wentylatorów i pomp

wykorzystywane są w charakterze ogrzewaczy lub nagrzewnic, także o bardzo dużej mocy

sięgającej kilku MW [84]. Zarówno ogrzewacze jak i nagrzewnice Wyposaża się w elementy

grzejne rurkowe, które mogą być dodatkowo użebrowane w celu polepszenia odprowadzenia

ciepła. W nagrzewnicach lub ogrzewaczach mniejszych mocy używa się także elementów

spiralnych oraz kolczatkowych.

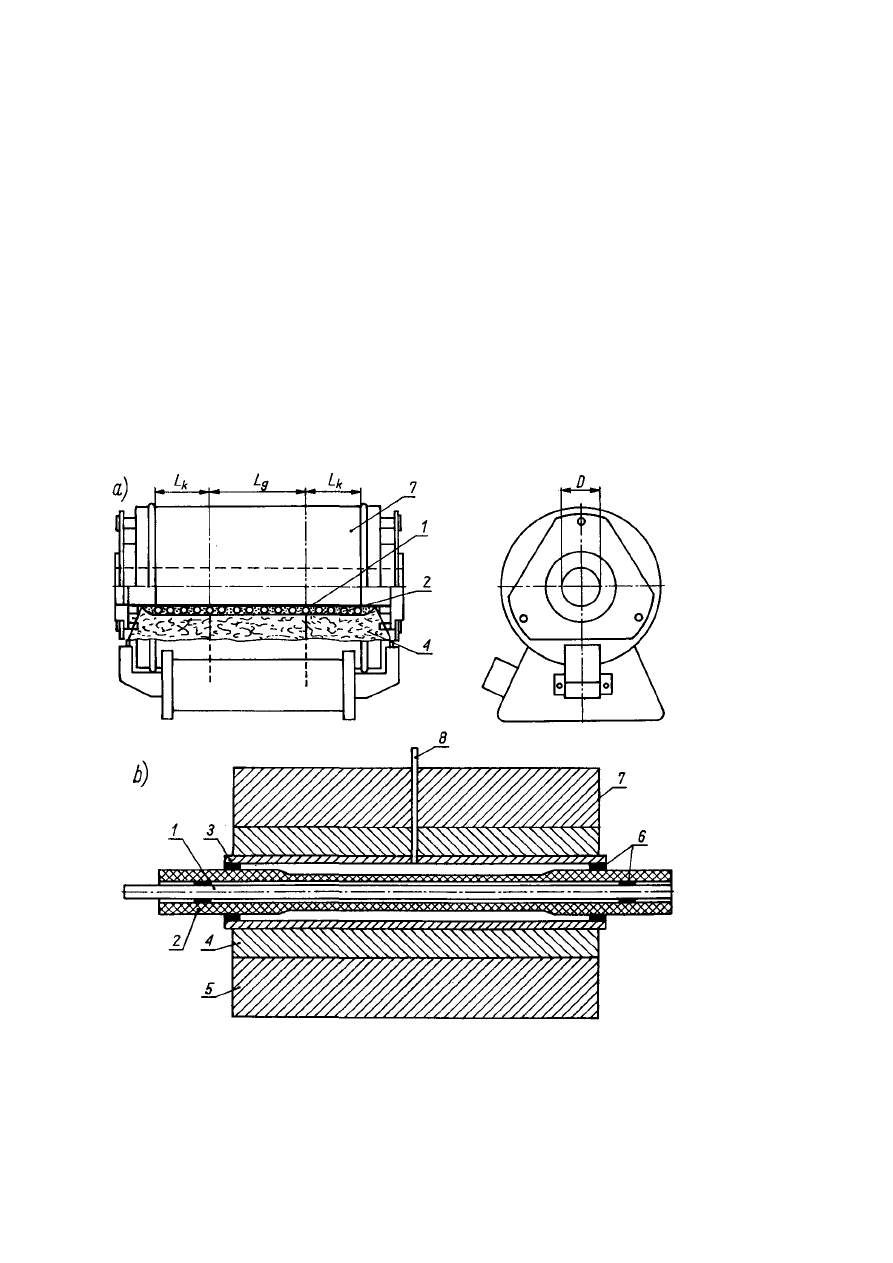

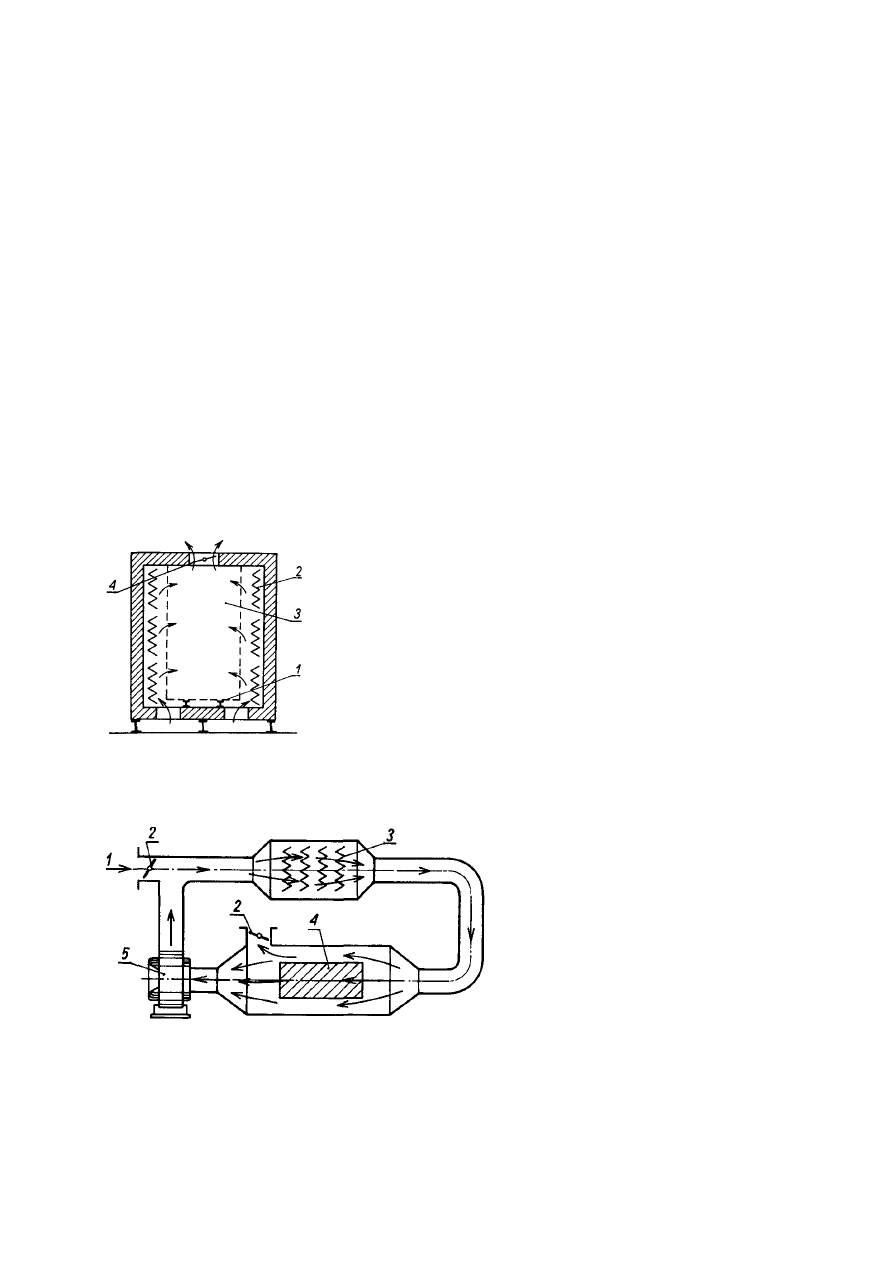

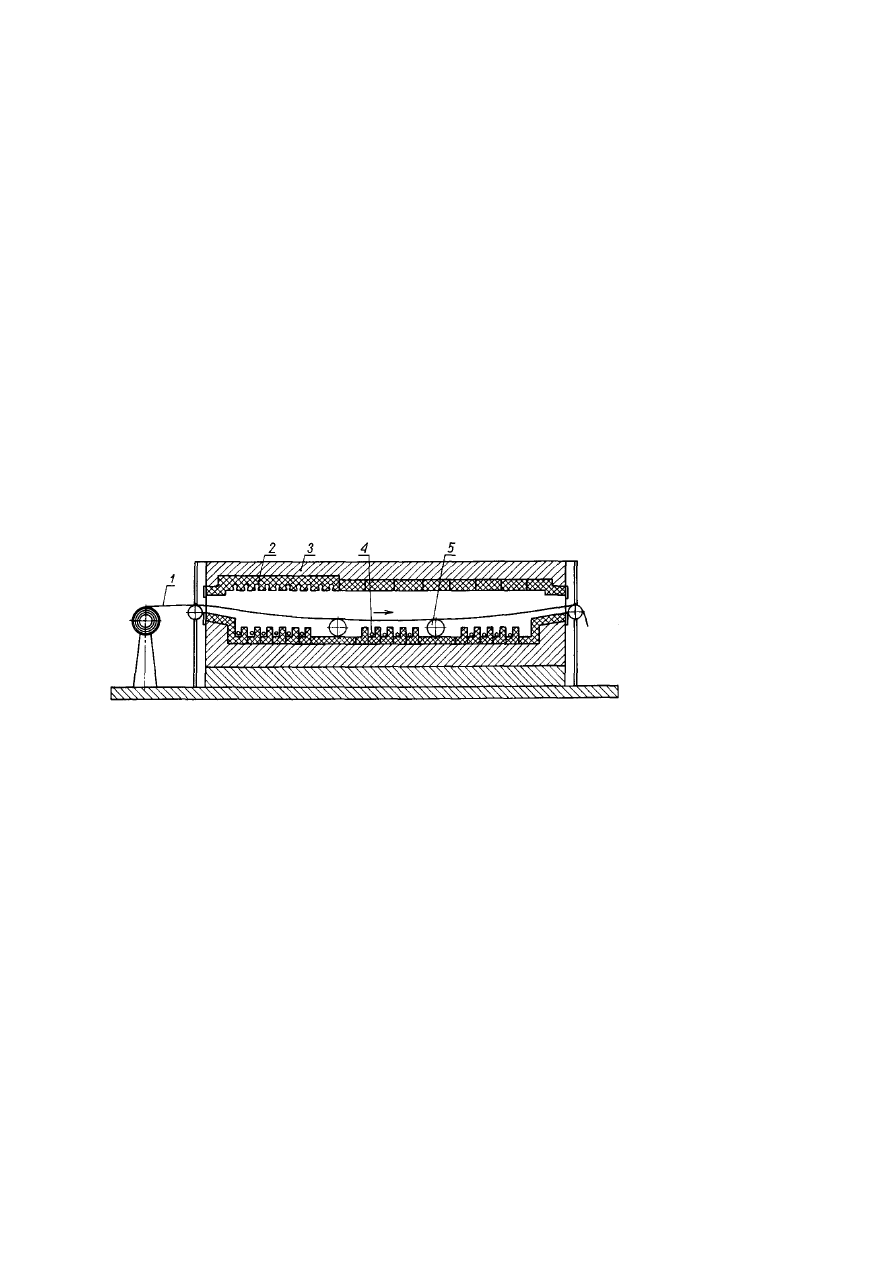

Rys. 2.50. Schemat urządzenia konwekcyjnego dużej mocy

Moc grzejna urządzenia dużej mocy z elementami rurkowymi (rys. 2.50)

η

t

t

c

V

P

k

p

p

0

−

=

(2.65)

przy czym: V

o

- natężenie przepływu objętościowe w m

3

/s odniesione do 0°C oraz ciśnienia

1013 hPa, c

p

- ciepło właściwe powietrza, t

p

- średnia temperatura dolotowa powietrza, t

k

-

średnia temperatura wylotowa powietrza,

η

- sprawność nagrzewnicy (> 0,9),

94

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

p

t

0

t

273

273

V

V

+

=

(2.66)

przy czym: V

t

- natężenie przepływu objętościowe w średniej temperaturze dolotowej

powietrza t

p

i ciśnieniu 1013 hPa, określone jako iloczyn szybkości dolotowej v

0

powietrza i

powierzchni przekroju poprzecznego kanału.

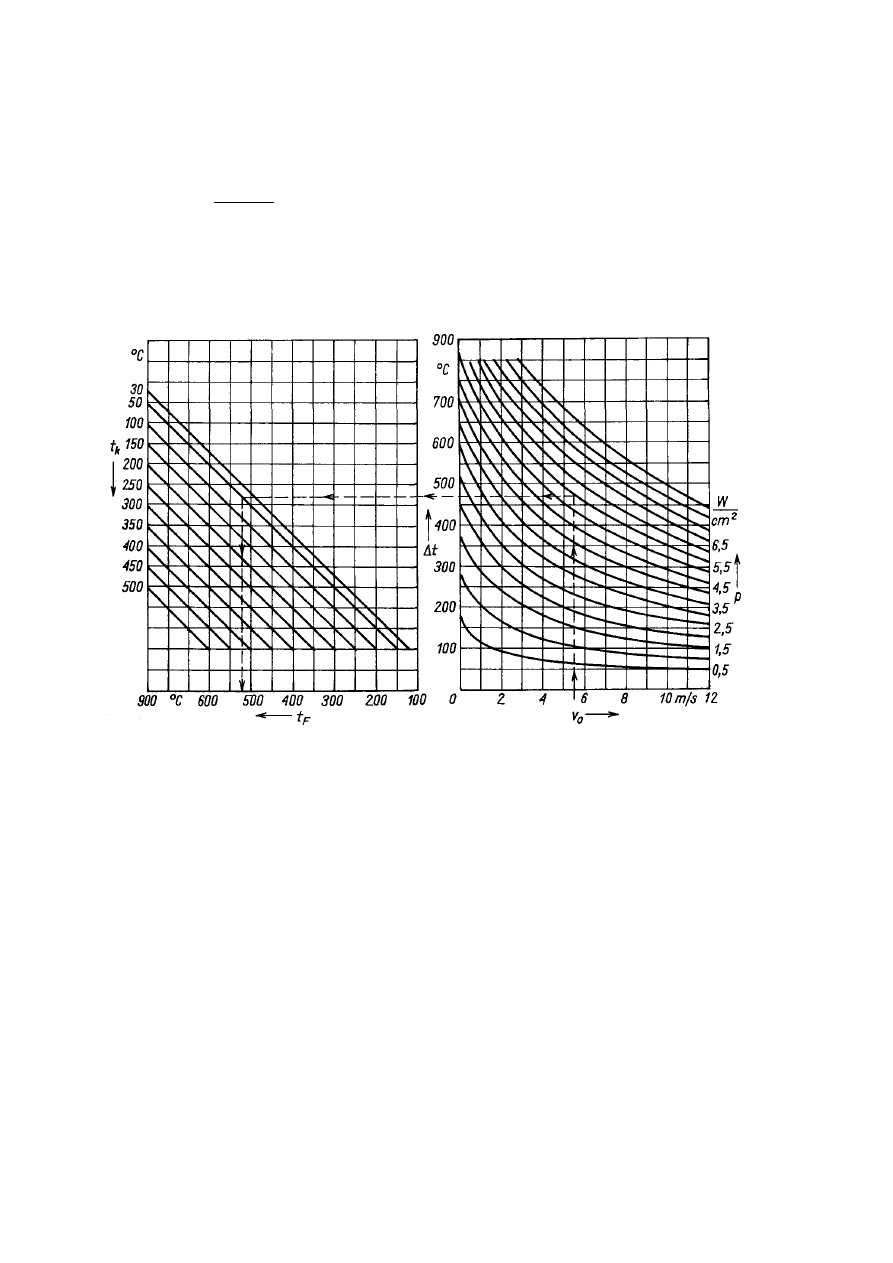

Rys. 2.51. Charakterystyki nagrzewnicy konwekcyjnej powietrza

Temperatura elementów grzejnych rurkowych jest funkcją ich średnicy, odstępów

między nimi, prędkości dolotowej powietrza i obciążenia powierzchniowego płaszcza [131].

Obciążenie powierzchniowe elementów rurkowych nieużebrowanych może dochodzić do 10

W/cm

2

, użebrowanych do 20 W/cm

2

. Trzeba się jednak liczyć z tym, że t

f

- t

k

=

∆

t (t

f

-

temperatura płaszcza) może dochodzić do kilkuset °C. Rysunek 2.51 przedstawia

przykładowe charakterystyki urządzenia, umożliwiające wyznaczenie maksymalnej wartości

∆

t. Jest ona największa dla ostatniego rzędu elementów grzejnych licząc od wlotu [87].

Znajomość

∆

t pozwala dobrać odpowiedni rodzaj elementów. Schemat układu elektrycznego

urządzenia do nagrzewania powietrza jest przedstawiony na rys. 2.52.

Urządzenia konwekcyjne do nagrzewania powietrza małej mocy używane są głównie

w obszarze gospodarki komunalno-bytowej i rzemiośle (powszechnego użytku). Stosuje się je

do ogrzewania pomieszczeń (ogrzewacze) oraz suszenia (nagrzewnice - suszarki).

95

2. Nagrzewanie rezystancyjne

___________________________________________________________________________

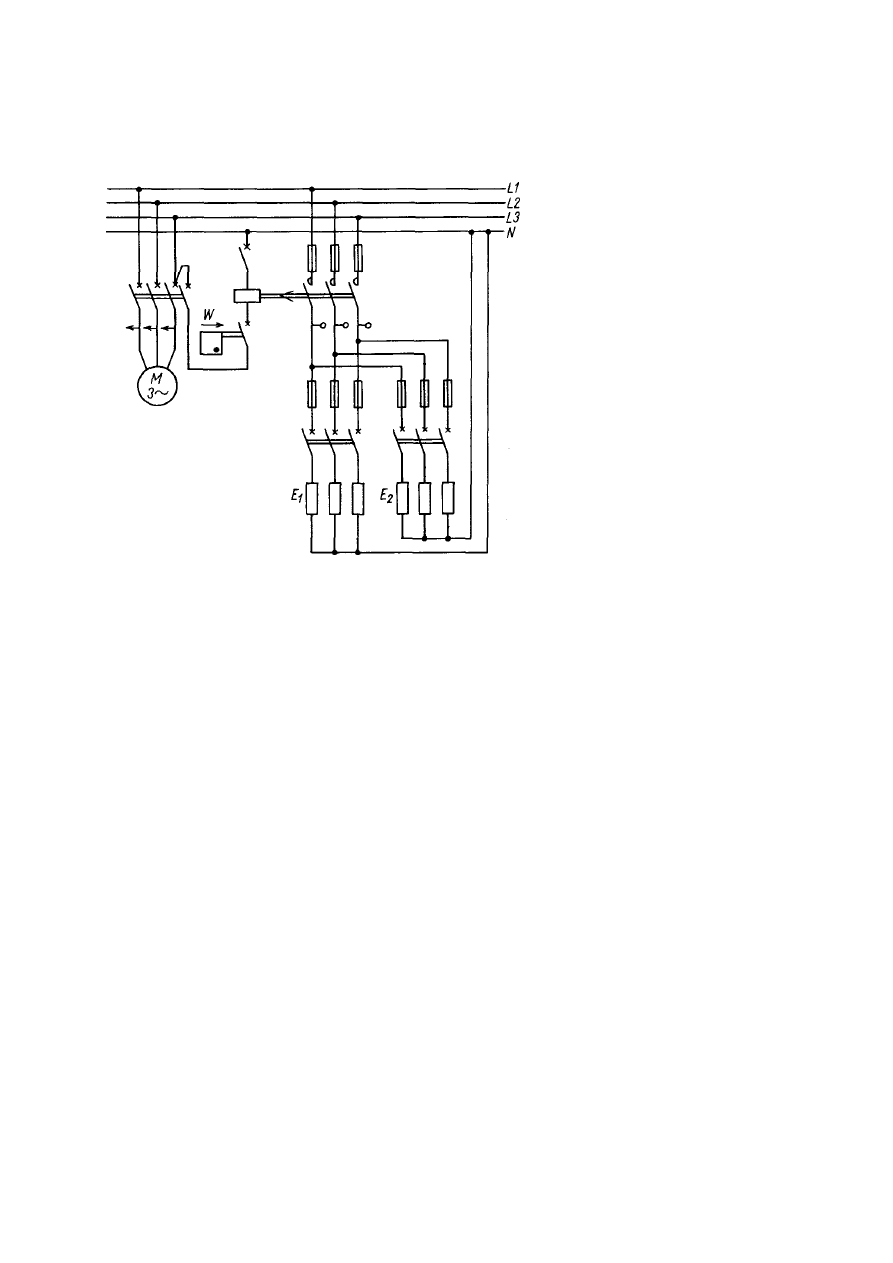

Rys. 2.52. Schemat elektryczny urządzenia rezystancyjnego z nagrzewnicą powietrza

M - silnik napędowy dmuchawy, E

1

, E

2

- dwie grupy elementów grzejnych. W - przekaźnik

uruchamiany wymuszonym strumieniem powietrza w nagrzewnicy

2.3.3.4. Urządzenia konwekcyjno-radiacyjne

Zasada działania układów grzejnych tych urządzeń (3 kategoria) przedstawiona jest na rys.

2.47 f, g, h. Udział radiacji w wymianie ciepła sprawia, że nie zawsze zachodzi potrzeba jej

intensyfikacji przez wymuszenie przepływu płynu. Urządzenia te znalazły zastosowanie w

ogrzewnictwie oraz wszędzie tam gdzie nie jest możliwe nagrzewanie przez styk czyli

kondukcję. Stosuje się w nich elementy grzejne metalowe w różnych wykonaniach.

2.3.3.5. Urządzenia akumulacyjne

Zasadę działania urządzeń akumulacyjnych bezkomorowych przedstawia układ na rys. 2.47i.

Ich cechą jest duża akumulacyjność, dzięki czemu możliwe jest gromadzenie ciepła w wyniku

poboru energii elektrycznej z sieci głównie poza tzw. szczytem energetycznym i oddawanie

tego ciepła w okresie największego na nie zapotrzebowania. Energia cieplna oddawana jest

głównie przez konwekcję i radiację, przy zróżnicowanym udziale obu tych składników

strumienia cieplnego. Zróżnicowanie to zależy od konstrukcji urządzenia oraz warunków

eksploatacyjnych.

Urządzenia akumulacyjne stosowane są głównie w ogrzewnictwie, przy czym

budowane są one w dwóch wersjach: z tzw. rozładowaniem statycznym oraz z rozładowaniem

dynamicznym. Rozładowanie statyczne polega na swobodnym

96

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

oddawaniu ciepła przez konwekcję i radiację wyłącznie przez powierzchnię zewnętrzne.

Rozładowanie dynamiczne znamienne jest tym, że niezależnie od oddawania ciepła przez

powierzchnie zewnętrzne, jego odpływ jest intensyfikowany w wyniku wymuszenia ruchu

powietrza przez kanały znajdujące się w ośrodku akumulującym energię cieplną. Spotyka się

ogrzewacze akumulacyjne o cechach obu wymienionych rozwiązań (wyposażone w kanały

lecz wyłącznie ze swobodnym przepływem powietrza) ale są one budowane rzadko.

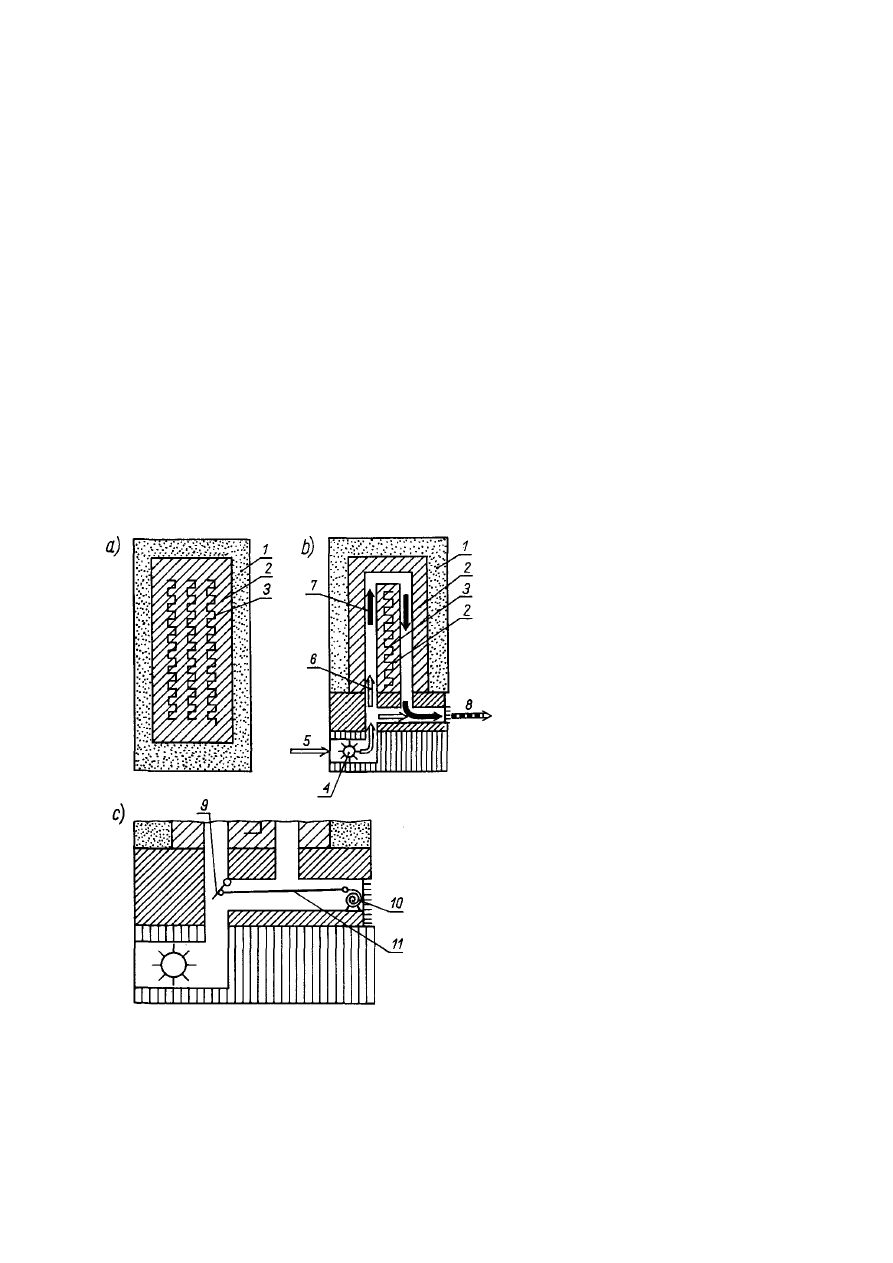

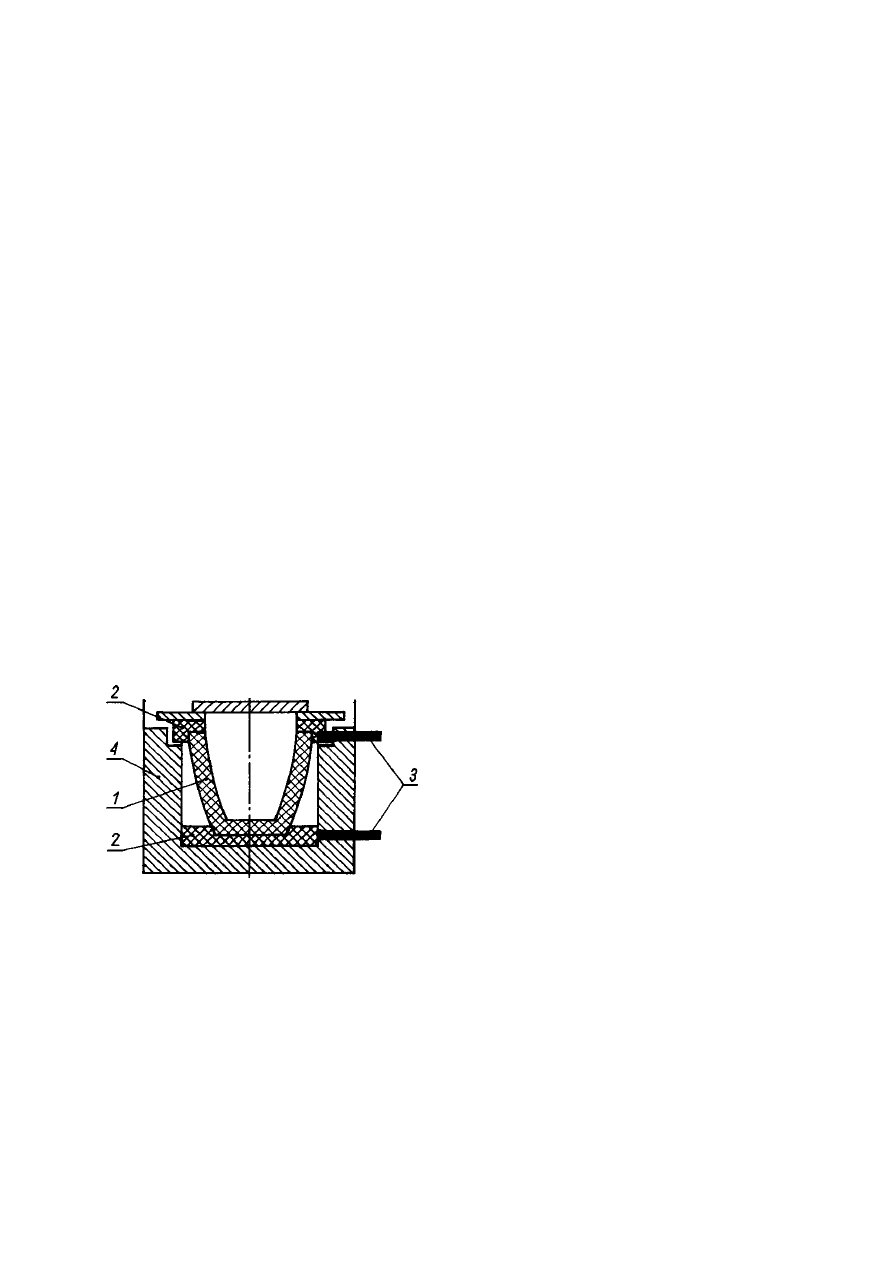

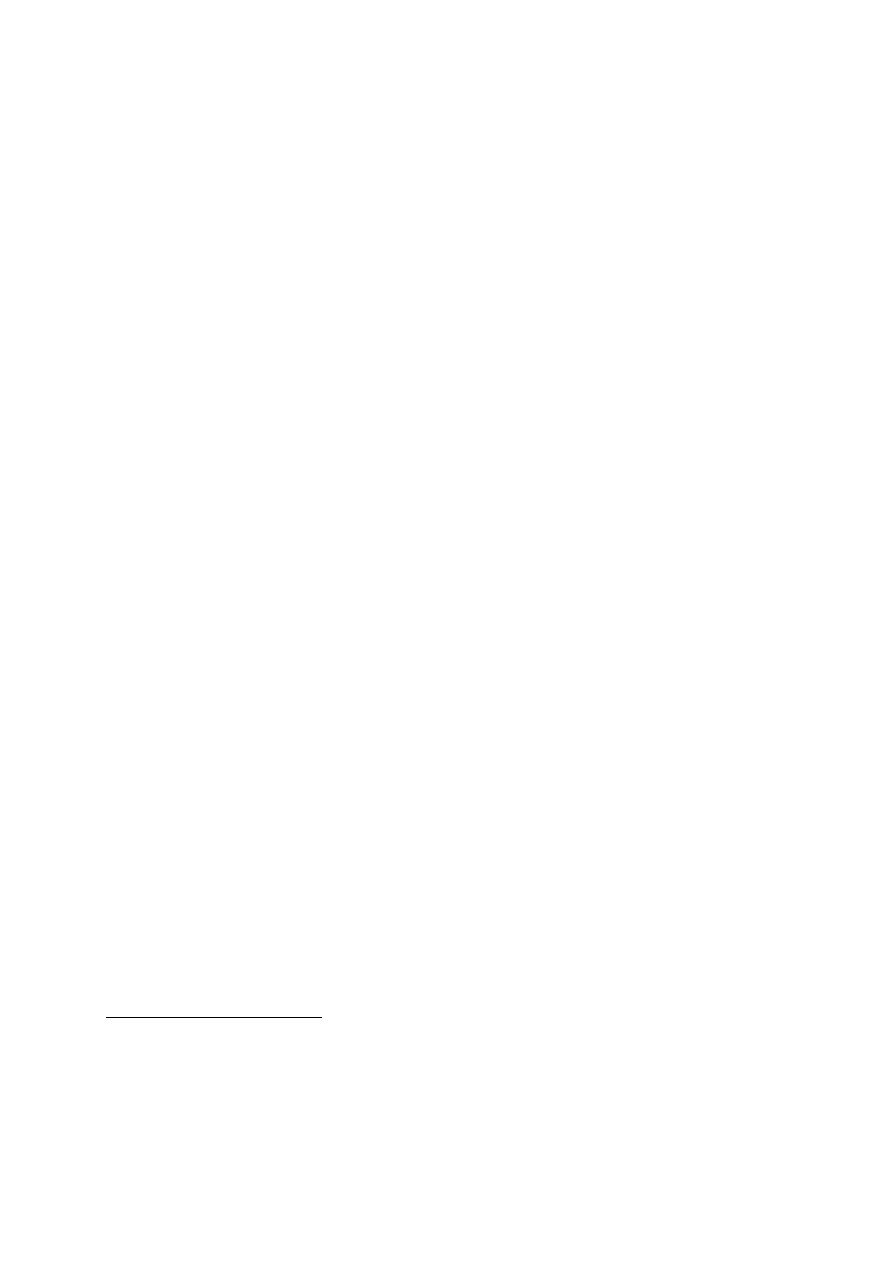

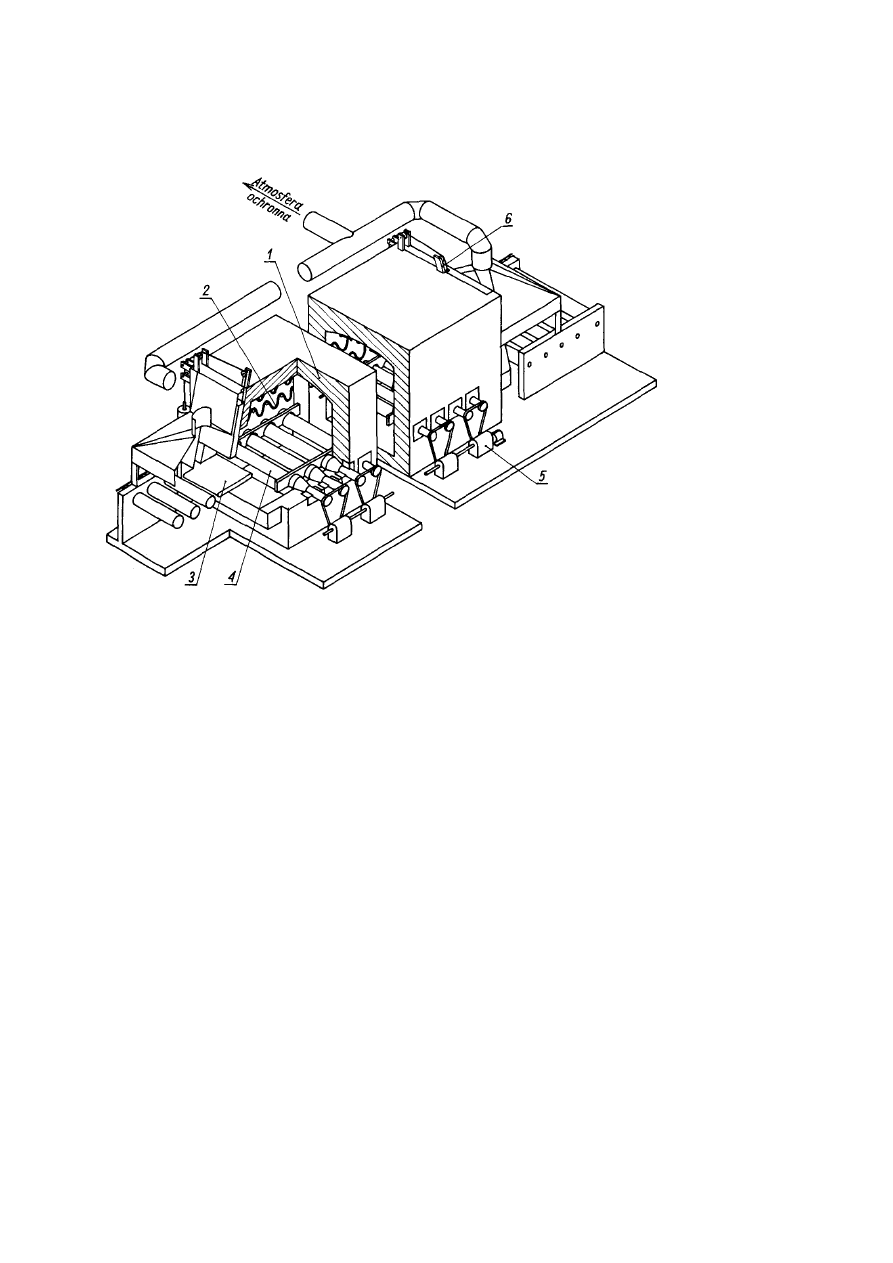

W ogrzewaczu z rozładowaniem statycznym (rys. 2.53a), akumulujący energię rdzeń

jest umieszczony w materiale termoizolacyjnym wypełniającym przestrzeń między nim i

obudową oddającą ciepło do otoczenia. Sterowanie odpływem ciepła nie jest w tym

przypadku możliwe i dlatego zakres racjonalnych zastosowań tego rodzaju ogrzewaczy jest

ograniczony. Dobrze spełniają one swoją rolę przy ogrzewaniu pomieszczeń

eksploatowanych np. jedynie przed południem (szkół itp.). Stosuje się je także tam gdzie

wymogi dotyczące temperatury pomieszczenia nie są zbyt wygórowane (korytarze,

przedpokoje, magazyny). W okresach najchłodniejszych najniższe

Rys. 2.53. Ogrzewacze akumulacyjne: a) z rozładowaniem statycznym; b) z rozładowaniem dynamicznym; c)

zastawka w dynamicznym kanale obejściowym

1 - izolacja cieplna, 2 - rdzeń akumulacyjny, 3 - element grzejny, 4 - wentylator, 5 - wlot powietrza

zimnego, 6 - powietrze zimne, 7 - powietrze ogrzane, 8 - wylot powietrza do pomieszczenia, 9 -

zastawka, 10 - spirala bimetalowa, 11 - popychacz zastawki

97

2. Nagrzewanie rezystancyjne

___________________________________________________________________

temperatury występują między godziną 6.00 i 8.00. W tym też przedziale czasu ogrzewacze

te, których ładowanie kończy się zwykle o godz. 6.00, oddają do otoczenia największą moc

cieplną.

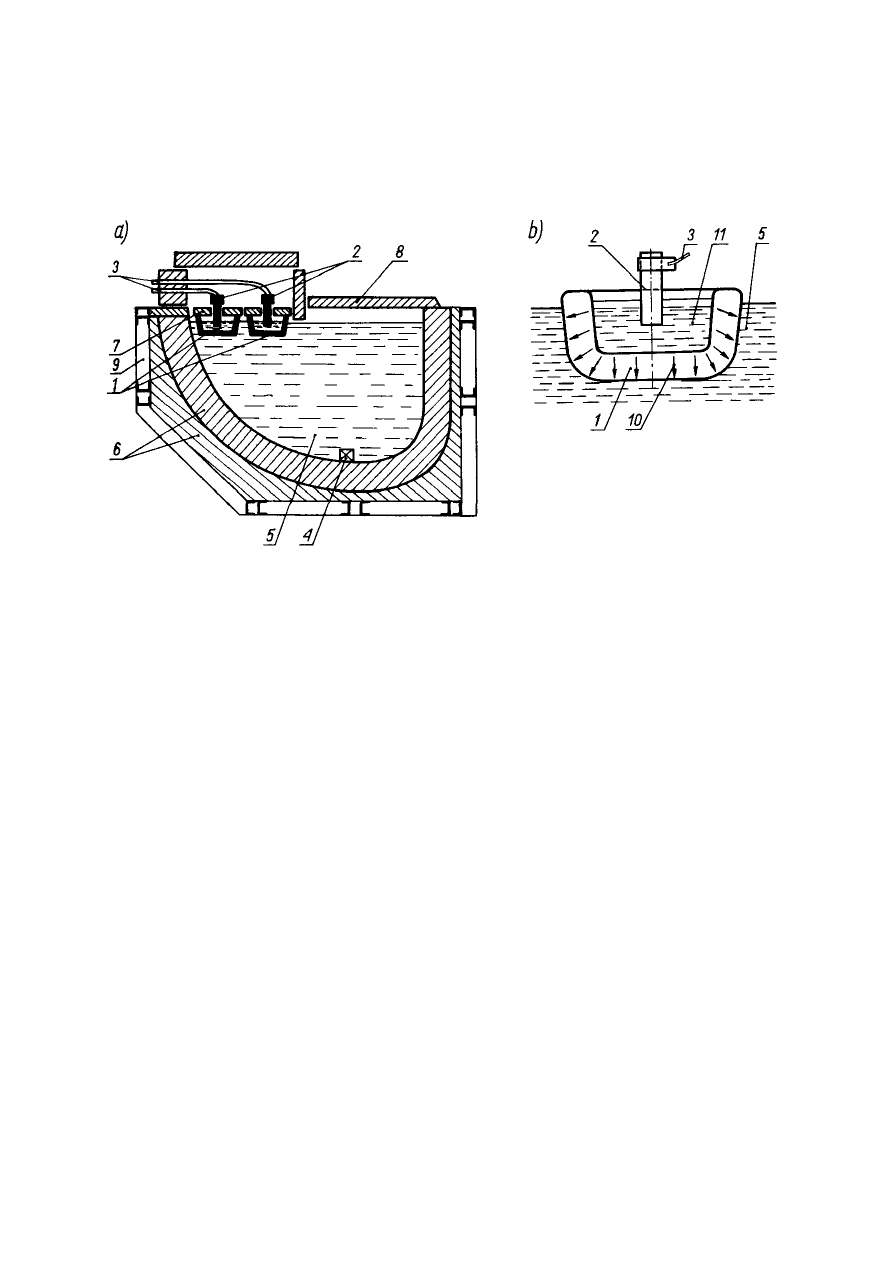

Ogrzewacze z rozładowaniem dynamicznym (rys. 2.53b) wyposażone są w układy

wentylatorowe, umożliwiające bardzo efektywną regulację odpływu ciepła do ogrzewanego

pomieszczenia. Zimne powietrze zasysane przez wentylator kierowane jest ku górze i

rozdziela się na dwa strumienie. Część tego powietrza przepływa przez rdzeń akumulacyjny i

kierowana jest do wylotu. Temperatura powietrza wylotowego może osiągać stosunkowo

wysokie wartości. Z tego względu jest ono mieszane z drugą częścią strumienia, który

kierowany jest bezpośrednio z wlotu do wylotu. Dzięki temu temperatura powietrza

opuszczającego wlot jest w odstępie od niego większym niż 10 cm nie wyższa od 90°C. Tego

rodzaju rozwiązanie nosi miano układu ze statycznym kanałem obejściowym. Znacznie

bardziej rozpowszechnione są rozwiązania z dynamicznym kanałem obejściowym (rys.

2.53c). Umożliwiają one utrzymywanie stałej temperatury powietrza wylotowego w długim

przedziale czasu. Odbywa się to dzięki sterowanej przez spiralę bimetalową zastawce.

Stosując układ regulacji temperatury z czujnikiem umieszczonym w ogrzewanym

pomieszczeniu, można - przez zmianę obrotów wentylatora lub jego okresowe włączanie -

utrzymywać temperaturę na zadanym poziomie.

Rdzenie akumulacyjne przedstawionych ogrzewaczy wykonuje się przede wszystkim

z magnezytu zawierającego od 50 do 95% MgO. Uzupełniającym składnikiem są Fe

2

O

3

i

Al

2

O

3

. Akumulacyjność tego rodzaju materiału w temperaturze 400°C równa jest około 0,93

W · h/dm

3

· K). Oprócz magnezytu stosowany bywa oliwin, żużel wielkopiecowy oraz beton

żaroodporny. Temperatura rdzenia osiąga średnią wartość 620°C i raczej nie należy jej

przekraczać z uwagi na trudność doboru właściwego materiału termoizolacyjnego [149].

Poprawna konstrukcja rdzenia powinna gwarantować równomierność jego nagrzania. Ze

względu na stosunkowo dużą

λ, magnezyt ułatwia spełnienie tego warunku.

Rdzenie przeważnie izolowane są wełną mineralną o grubości 50

÷100 mm. Przy

równej objętości materiału akumulacyjnego i termoizolacyjnego, w tym drugim gromadzi się

tylko 2,5% całkowitej ilości ciepła. W nowoczesnych małogabarytowych ogrzewaczach jako

izolacji cieplnej używa się także płyt z włókien mineralnych, co pozwala zmniejszyć grubość

izolacji do 20 mm zaś grubość całego ogrzewacza do 25 cm, a nawet 17 cm [149].

Maksymalne temperatury powierzchni ogrzewaczy określają przepisy, przy czym na ogół

wymaga się by temperatura ściany przedniej nie przekraczała 70°C, bocznych i tylnej - 60°C,

górnej 45°C.

Źródłem ciepła są elementy z rezystorami spiralnymi umieszczonymi w kanałach

cylindrycznych kształtek wielokanałowych, elementy grzejne rurkowe, a także rezystory

grzejne wtopione w rdzenie akumulacyjne.

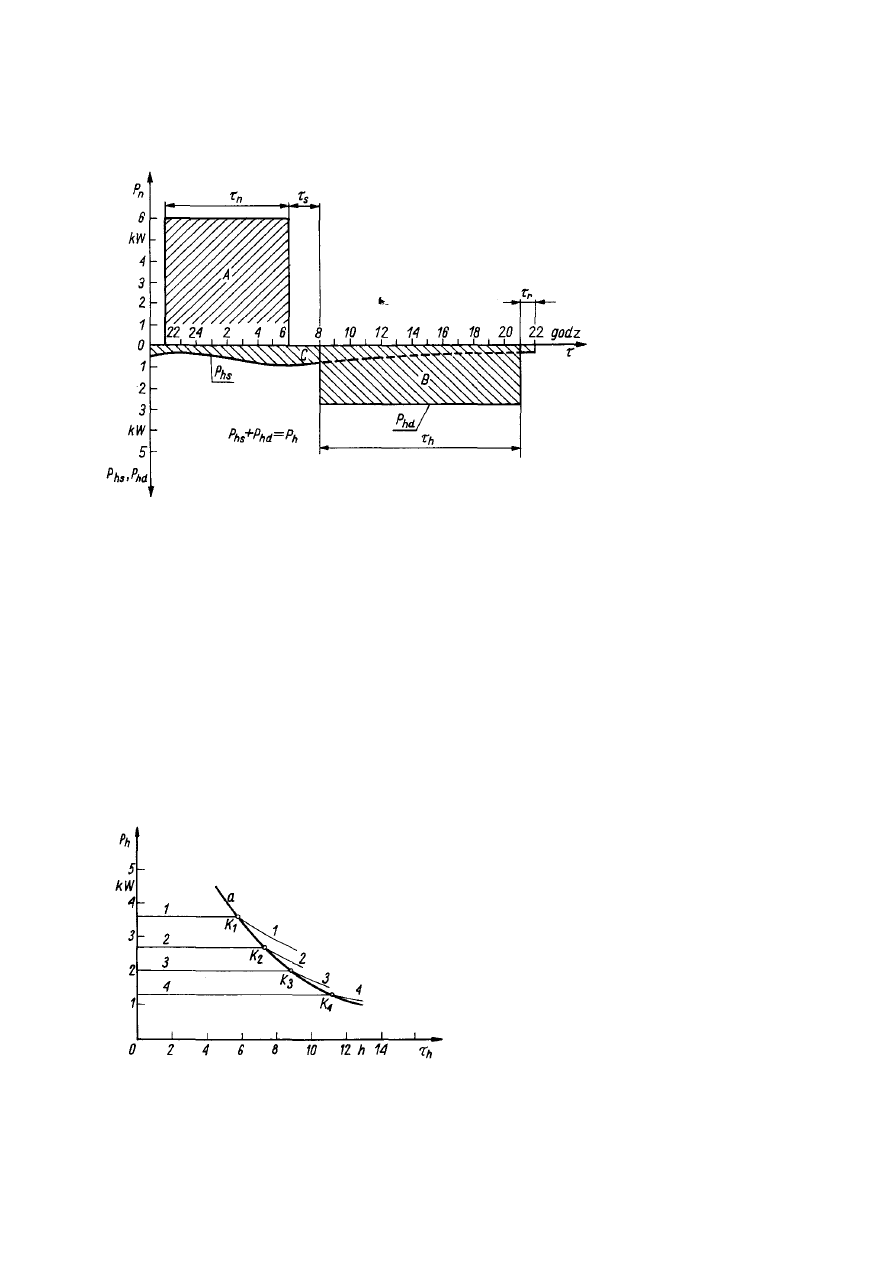

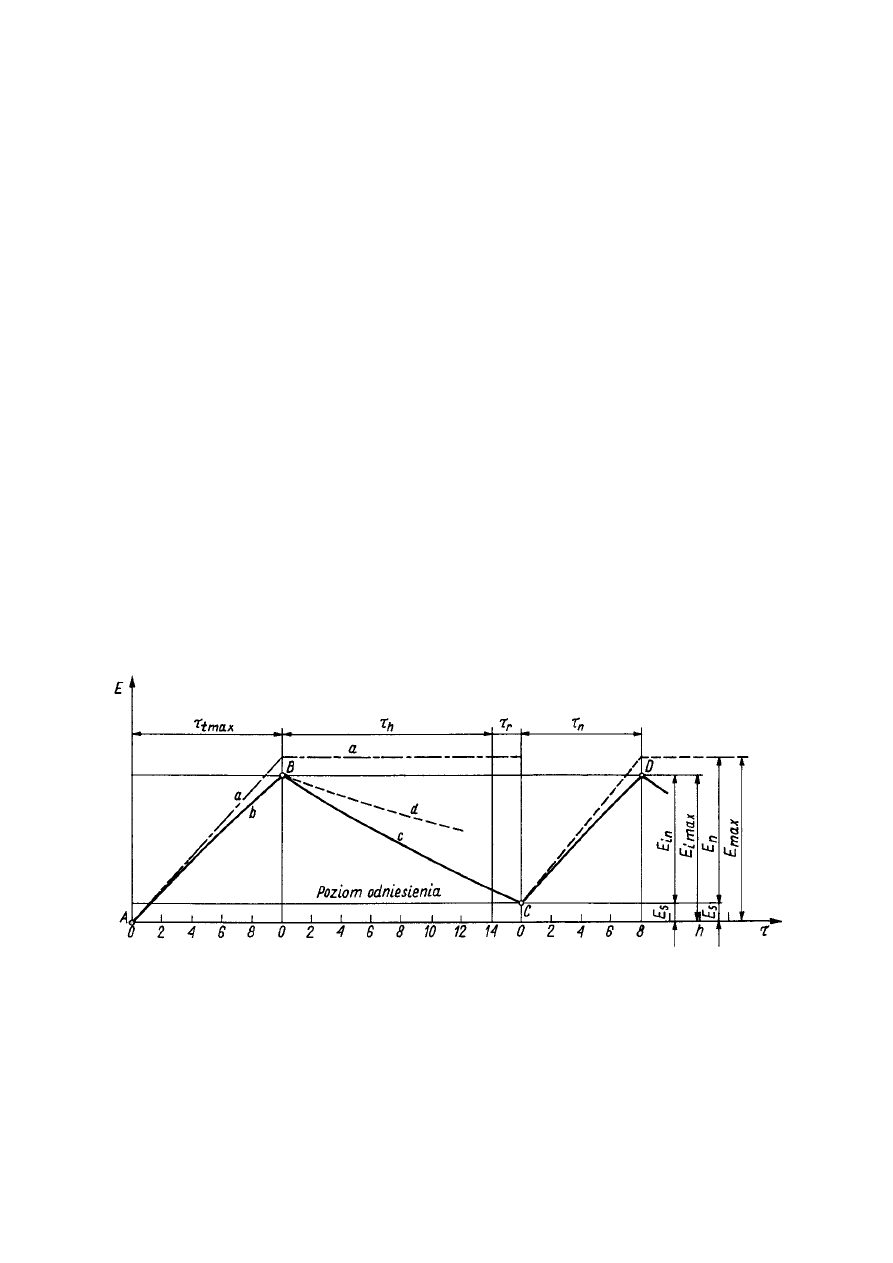

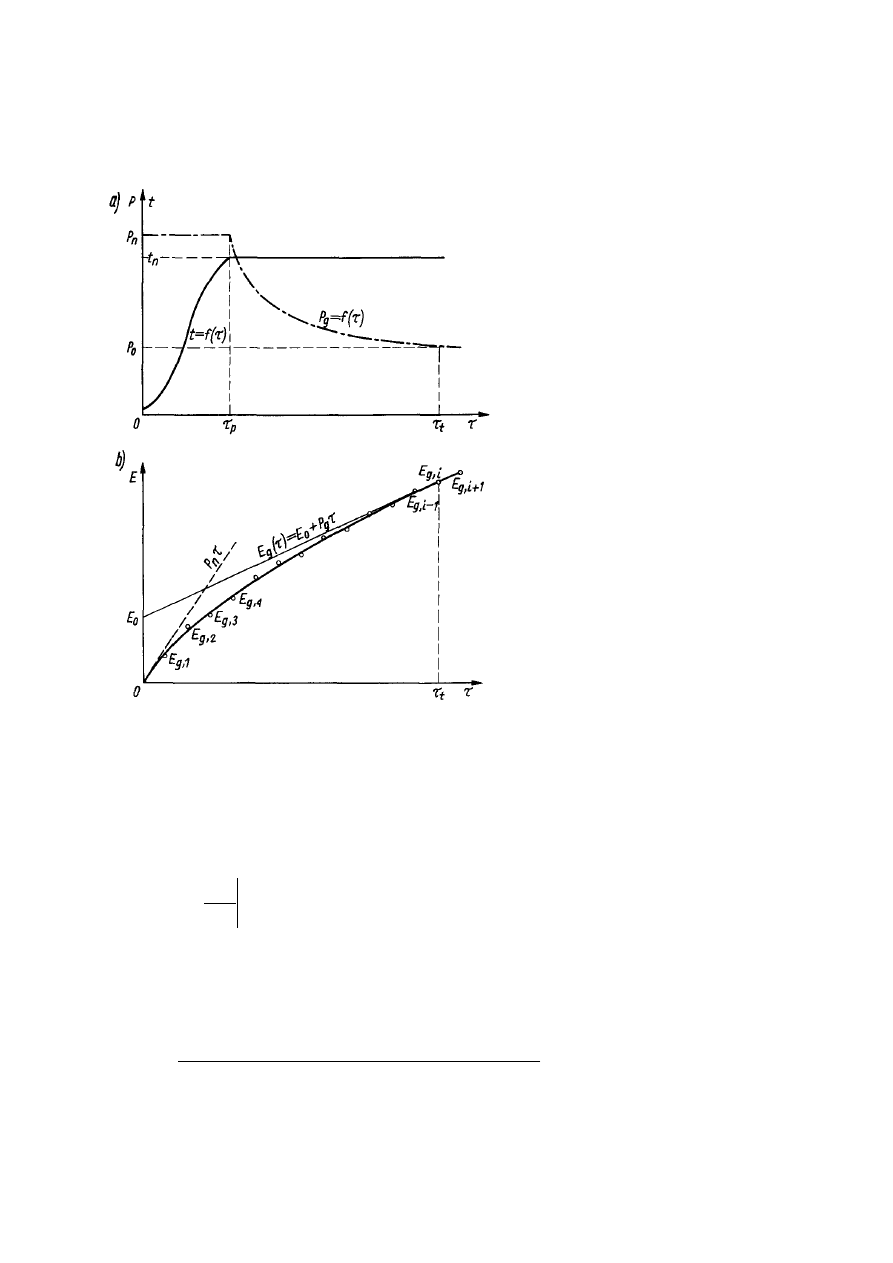

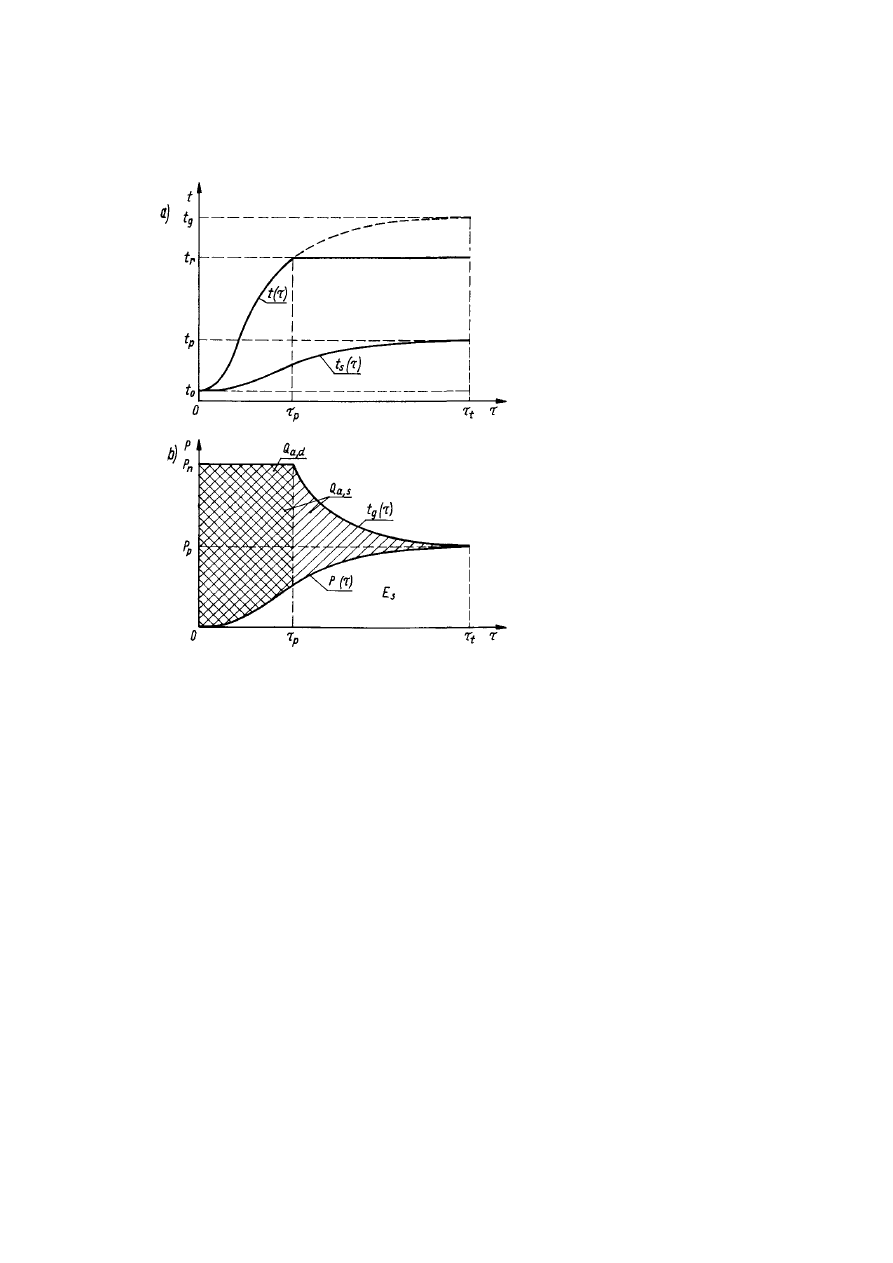

Znamionową pojemność ogrzewacza określa iloczyn E

n

= P

n

τ

n

, przy czym: P

n

- moc

znamionowa ogrzewcza,

τ

n

- znamionowy czas ładowania. Rysunek 2.54 przedstawia

charakterystyki mocy pobieranej i oddawanej przez ogrzewacz akumula-

98

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

Rys. 2.54. Charakterystyki mocy ogrzewacza A - energia pobrana przez ogrzewacz, B - energia oddana przez

ogrzewacz w wyniku działania układu wentylatorowego, C - energia oddana przez ogrzewacz w

wyniku swobodnego odpływu ciepła przez konwekcję i radiację z jego powierzchni zewnętrznych

cyjny z rozładowaniem dynamicznym. Z ich przebiegu wynika, że moc oddawana przez

powierzchnie zewnętrzne ogrzewacza P

hs

zmienia się w ciągu doby, osiągając wartość

maksymalną tuż po zakończeniu ładowania, natomiast średnia moc P

hd

oddawana w wyniku

działania układu wentylatorowego może być utrzymywana na stałym poziomie przez

wymagany okres czasu

τ

h

. Po zakończeniu rozładowania dynamicznego ogrzewacz nadal

zachowuje pewną ilość energii cieplnej, którą częściowo oddaje do otoczenia przez

powierzchnie zewnętrzne w czasie

τ

r

. Właściwości ogrzewaczy z rozładowaniem

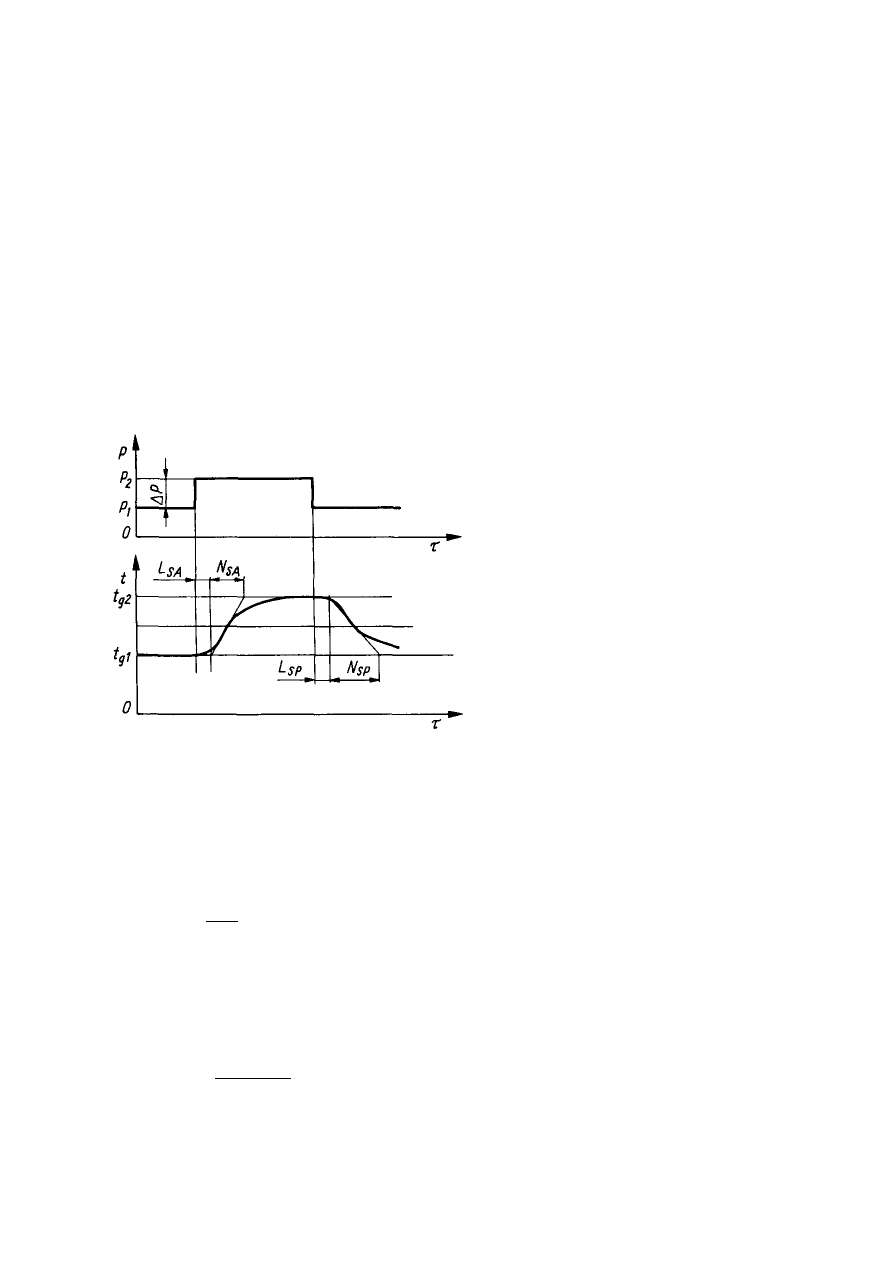

dynamicznym charakteryzowane są tzw. krzywą mocy grzejnych (rys. 2.55). Charakterystyka

ta (krzywa a), będąca

Rys. 2.55. Charakterystyki mocy grzejnej ogrzewacza z rozładowaniem dynamicznym

99

2. Nagrzewanie rezystancyjne

___________________________________________________________________________

zbiorem punktów K, określa zależność średnich mocy oddawanych przez ogrzewacz

(utrzymywanych przez układ regulacyjny na poziomach gwarantujących stabilizację

temperatur ogrzewanych pomieszczeń) od czasów rozładowania do takich wartości energii,

przy których dalsze utrzymywanie mocy na tych samych poziomach nie jest już możliwe,

nawet przy stale włączonym wentylatorze. Moce rozładowania maleją wtedy poniżej

niezbędnych wartości P

h

(odcinki opadające charakterystyk 1 - 4). Krzywe mocy grzejnych

wyznacza się kalorymetrycznie. Na ich podstawie określa się przydatność ogrzewaczy do

konkretnych zadań.

Istotne informacje o ogrzewaczach zawierają także charakterystyki akumulacyjne (rys.

2.56). Określają one zależność energii zakumulowanej w ogrzewaczu w funkcji czasu. Należy

przy tym rozróżnić tzw. pierwsze ładowanie od stanu zimnego (krzywa AB), oraz cykle

robocze określone krzywymi BC (rozładowanie) oraz CD (ładowanie). Maksymalna energia

jaką można zakumulować w ogrzewaczu

(2.67)

in

s

max

i

E

E

E

+

=

jest mniejsza od energii

(2.68)

n

s

max

E

E

E

+

=

jaką można byłoby zgromadzić w ogrzewaczu gdyby pewnej jej części nie oddawał on do

otoczenia w trakcie ładowania.

Rys. 2.56. Charakterystyki akumulacyjne ogrzewacza z rozładowaniem dynamicznym, wg [149]: a) energii

doprowadzonej; b) energii zakumulowanej w czasie rozgrzewu; c) energii rozładowania

dynamicznego; d) energii rozładowania statycznego

τ

max

- maksymalny czas ładowania (pierwsze ładowanie od stanu zimnego).

τ

h

- czas rozładowania

dynamicznego.

τ

r

- czas rozładowania statycznego, τ

n

- czas ładowania znamionowy, E

in

- energia

zakumulowana znamionowa, E

imax

- energia zakumulowana maksymalna, E

s

- energia

zakumulowana po rozładowaniu (poziom odniesienia), E

n

- pojemność cieplna znamionowa

ogrzewacza, E

max

- pojemność cieplna maksymalna ogrzewacza

100

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

Ogrzewacze z rozładowaniem dynamicznym powinny być tak konstruowane, by tzw.

wskaźnik ładowania

h

h

n

τ

P

E

a

=

(2.69)

zawierał się w przedziale, którego wartości graniczne zależne są od czasu rozładowania

dynamicznego

τ

h

. Tak np. dla

τ

h

= 15 h, 1,2

≤ a ≤ 1,45 [149].

Oprócz ogrzewaczy akumulacyjnych instalowanych bezpośrednio w ogrzewanych

pomieszczeniach, budowane są też ogrzewacze akumulacyjne centralne, zlokalizowane np. w

piwnicach i dostarczające ciepło do wielu punktów odbioru [31], [149]. Współdziałają one

niekiedy z układami ogrzewania elektrycznego bezpośredniego tzn. nieakumulacyjnymi, co

ma miejsce w okresach bardzo dużego zapotrzebowania na ciepło.

Oprócz wymienionych czterech kategorii urządzeń spotyka się takie, w których

przepływ ciepła ma charakter złożony, a więc są to urządzenia łączące cechy poprzednio

omówionych.

Zasady projektowania urządzeń rezystancyjnych pośrednich są tak samo zróżnicowane

jak ich budowa i zastosowanie. Trudno podać na ten temat ogólne zasady. Niezbędna jest do

tego znajomość podstawowych zasad teromokinetyki oraz regulacji temperatury urządzeń

elektrotermicznych, których opanowanie jest konieczne do zrozumienia wielu elementów z

zakresu podstaw elektrotermii [131], [213].

2.3.4. Urządzenia rezystancyjne pośrednie komorowe

2.3.4.1. Charakterystyka ogólna

Są to urządzenia o podstawowych członach wyposażonych w elementy grzejne, z których

ciepło zgodnie z prawami termokinetyki jest przekazywane do wsadu umieszczonego w

komorze.

Będąca w użyciu klasyfikacja tych urządzeń opiera się na kryterium kinetyki wsadu, a

więc wyróżnia się urządzenia nieprzelotowe i przelotowe. Jak widać brak jest spójności w

generalnym podziale urządzeń rezystancyjnych pośrednich bezkomorowych i komorowych,

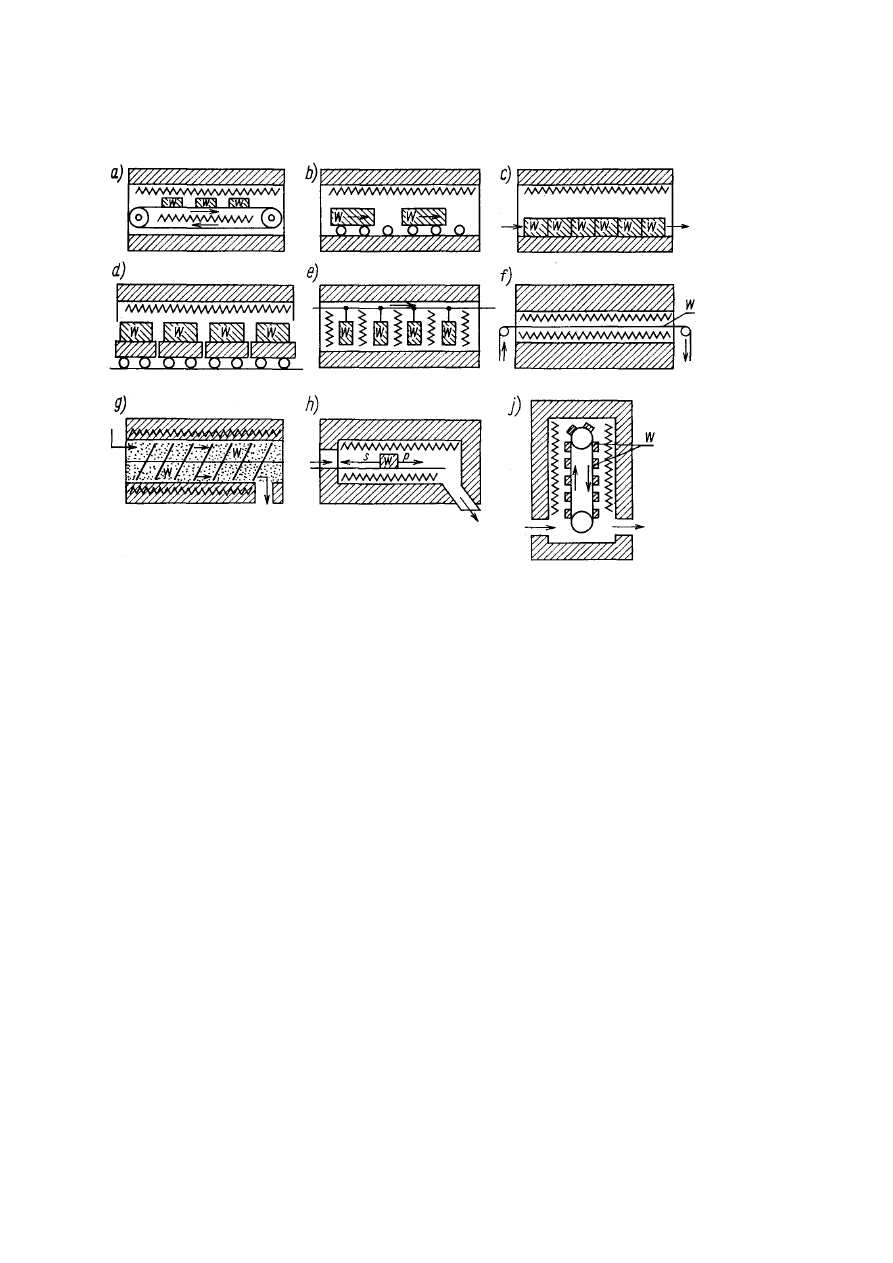

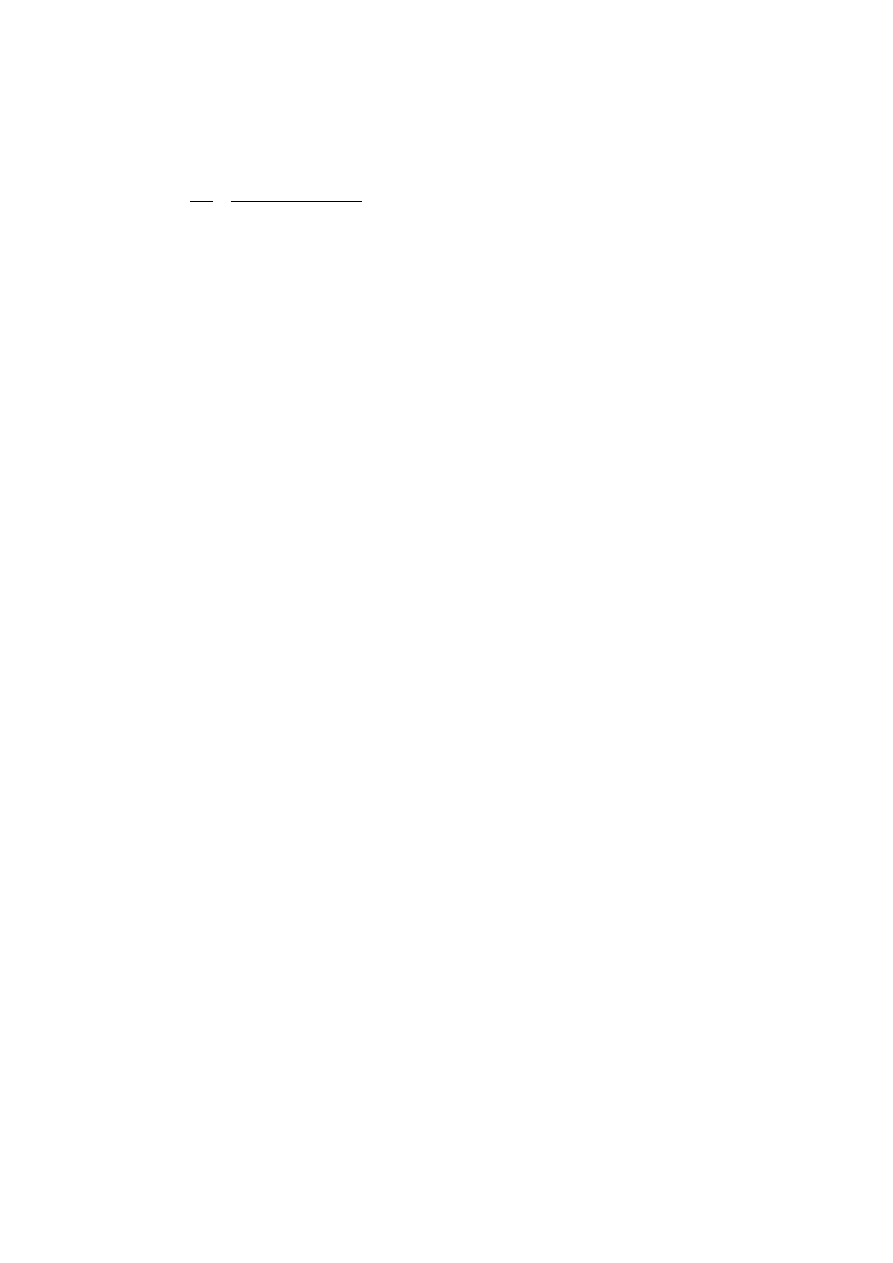

ponieważ ich klasyfikacje oparte są na odmiennych kryteriach. Rysunek 2.57 przedstawia

schematy podstawowych członów niektórych urządzeń pośrednich komorowych

nieprzelotowych zaś rys. 2.58 - przelotowych. Ilustrują one wielką różnorodność tych

urządzeń, a równocześnie pozwalają dostrzec odrębność obydwu podstawowych kategorii

pieców [13]. W skład urządzenia rezystancyjnego pośredniego komorowego - w zależności

od jego kategorii i rodzaju - wchodzi człon grzejny a więc np. piec, wanna, kocioł, warnik,

parnik, suszarka, cieplarka,

101

2. Nagrzewanie rezystancyjne

___________________________________________________________________________

Rys. 2.57. Schematy bardziej rozpowszechnionych pieców rezystancyjnych pośrednich nieprzelotowych: a)

komorowy; b) wgłębny; c) tyglowy; d) wannowy; e) kołpakowy; f) elewatorowy, g) wysuwny; h)

komorowy z wymuszonym ruchem powietrza; i) warnik

W - wsad

prodiż. Ponadto wchodzić mogą: mechanizmy załadunku i rozładunku wsadu, transportu

wsadu, wymuszania ruchu atmosfery piecowej (wentylatory), chłodzenia, mycia i osuszania,

wytwarzania i dostarczania atmosfery piecowej, układy pomiarowo-regulacyjne. Praktycznie

zawsze w skład wyposażenia wchodzą układy do pomiaru i regulacji temperatury.

Człon grzejny ma komorę, która najczęściej jest całkowicie lub częściowo izolowana

od otoczenia, ale nie jest to regułą. Kształt komory bywa rozmaity i stanowi podstawę

klasyfikacji szczegółowej, np. pieców. Najbardziej rozpowszechnione są komory o kształcie

prostopadłościennym i cylindrycznym.

Przestrzenią użytkową komory grzejnej jest ta jej część, która jest przeznaczona do

umieszczenia wsadu i w której gwarantowana jest możliwość wytworzenia warunków

wymaganych przez określony proces technologiczny.

102

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

Rys. 2.58. Schematy bardziej rozpowszechnionych pieców rezystancyjnych pośrednich przelotowych: a)

taśmowy; b) rolkowy; c) przepychowy; d) wózkowy (przetokowy); e) przenośnikowy; f)

przewłokowy; g) ślimakowy; h) wstrząsowy; i) okrężny z pionową komorą

W - wsad, s - ruch szybki, p - ruch wolny

Rezystory grzejne umieszcza się jak najbliżej przestrzeni użytkowej lub zanurza się w

ośrodku ciekłym stanowiącym wsad. Niekiedy rezygnuje się z tego warunku w celu uzyskania

pożądanego rozkładu temperatury w przestrzeni użytkowej, łatwiejszego mocowania

elementu grzejnego lub konieczności ochrony rezystora grzejnego przed oddziaływaniem

atmosfer piecowych. Jeśli pożądany jest równomierny rozkład temperatury w przestrzeni

użytkowej pieca, to łatwiej go uzyskać przy rozmieszczeniu elementów grzejnych na

wszystkich ścianach komory. Jest to szczególnie istotne w piecach z przewagą radiacyjnego

sposobu przekazywania ciepła do wsadu. Takie rozwiązanie nie zawsze daje się zrealizować

np. z uwagi na trudność posadowienia wsadu w piecu, konieczność zapewnienia dostępu do

komory grzejnej lub ze względu na przyjęty system transportowy (np. w piecach

przelotowych). Decyduje to w dużym stopniu o ograniczeniu mocy pieca od góry. W

konsekwencji czasy rozgrzewu pieca

mogą być nadmiernie długie. Wykorzystanie wszystkich ścian komory w celu umieszczenia

na nich elementów grzejnych ma jeszcze tę zaletę, że ich nadtemperatura w stosunku do

temperatury znamionowej pieca, czyli maksymalnej do jakiej nagrzewa się wsad, nie musi

być zbyt wielka.

Realizowane procesy technologiczne wymagają niekiedy nagrzewania wsadu według

określonych charakterystyk temperaturowych t = f(

τ). W urządzeniach nieprzelo-

103

2. Nagrzewanie rezystancyjne

___________________________________________________________________________

towych wymaga to programowej regulacji temperatury przez zmianę mocy grzejnej. W

urządzeniach przelotowych ten sam efekt uzyskuje się przez ustalenie określonego rozkładu

temperatury wzdłuż komory i przesuwanie wsadu ze stałą prędkością przez komorę. W takim

przypadku grupuje się elementy grzejne w oddzielnie zasilane i regulowane sekcje.

Izolacja cieplna ma zazwyczaj strukturę wielowarstwową, a poszczególne warstwy są

wykonane z materiałów ogniotrwałych i termoizolacyjnych.

Materiały ogniotrwałe powinna znamionować odporność na utlenianie, topienie i deformację

w wysokich temperaturach, mała rozszerzalność, odporność na gwałtowne zmiany

temperatury czyli tzw. szoki termiczne, odporność na chemiczne oddziaływanie atmosfer

technologicznych. Ponadto wymaga się, by materiały te cechowały: jak najmniejsza wartość

przewodności cieplnej właściwej, akumulacyjności, konduktywności w całym przedziale

temperatur roboczych, niska cena. Nie powinny one ponadto niekorzystnie oddziaływać na

elementy grzejne.

Materiały ogniotrwałe używane są do budowy komór w postaci monolitycznej z

betonów lub mas ubijanych lub w postaci kształtek o zunifikowanej geometrii i wymiarach.

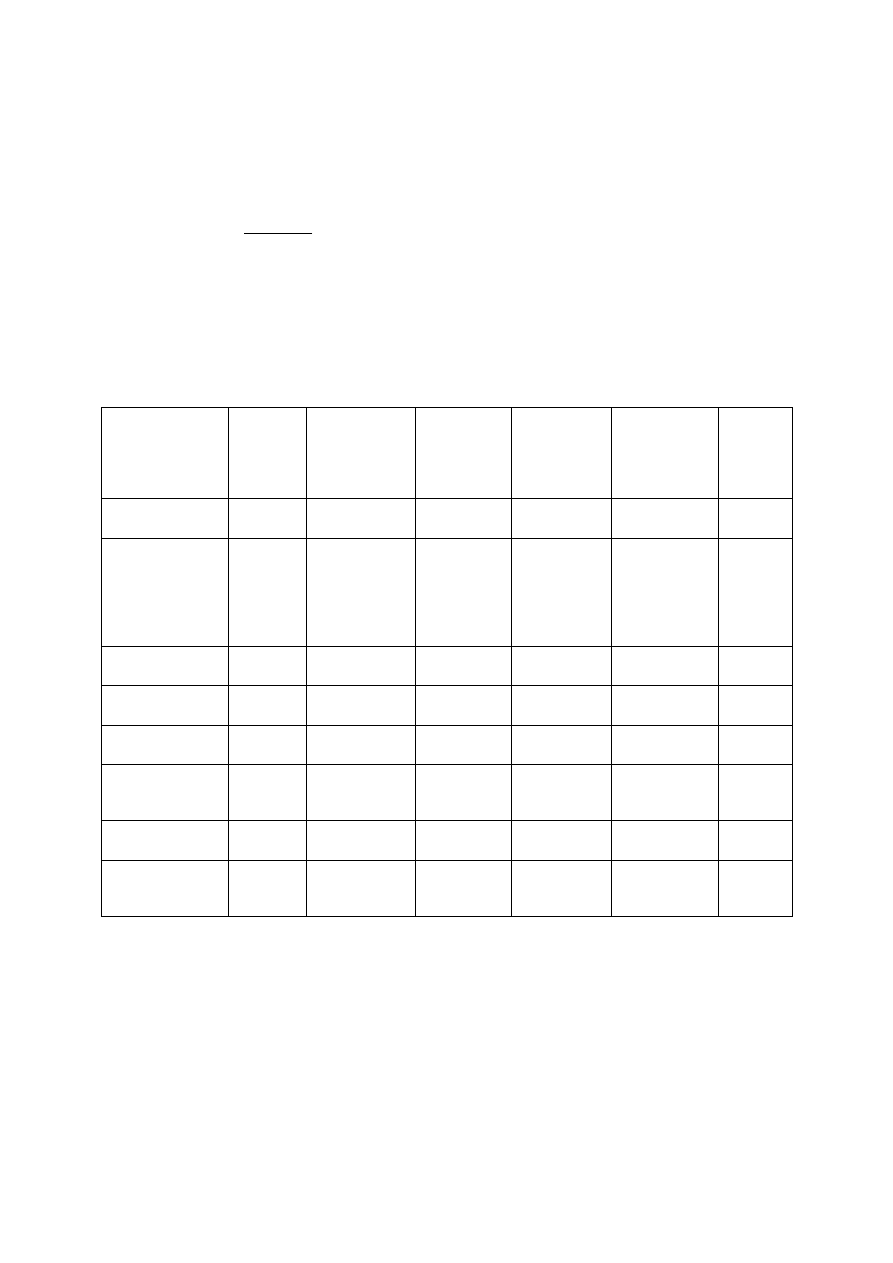

Tablica 2.11 zawiera zestawienie wybranych własności przykładowych materiałów

ogniotrwałych.

Materiały termoizolacyjne powinny odznaczać się przede wszystkim małą wartością

przewodności cieplnej właściwej i akumulacyjności. Muszą one mieć dostatecznie dużą

ogniotrwałość w temperaturach roboczych i być tanie. Wykonuje się z nich kształtki, maty,

płyty, bloki, zasypki, waty, wełny itp. W tablicy 2.12 podano przykłady takich materiałów.

W strukturach wielowarstwowych z materiałów ogniotrwałych wykonuje się nie tylko

warstwy wewnętrzne ścian izolacyjnych, lecz także wsporniki elementów grzejnych. Często

warstwa wewnętrzna jest wykonywana z kształtek przystosowanych do umieszczenia w niej

elementów grzejnych (rys. 2.32). W takim przypadku warstwy zewnętrzne wykonuje się z

materiałów termoizolacyjnych. Struktury jednowarstwowe stosowano do niedawna prawie

wyłącznie w urządzeniach niskotemperaturowych. Obecnie przy użyciu lekkich materiałów

termoizolacyjnych na bazie włókien mineralnych, odpornych na temperatury sięgające

1800°C, można wykonywać

ściany urządzeń rezystancyjnych średnio- i

wysokotemperaturowych także jako jednowarstwowe. Elementy grzejne są wówczas

mocowane na wieszakach lub wprasowane w utwardzony materiał termoizolacyjny (rys.

2.33), [96], [102], [211]. Oczywiście z włókien mineralnych wykonuje się także struktury

wielowarstwowe, ponieważ są one tańsze, zwłaszcza w obszarze wyższych temperatur. Z

materiałów tych formuje się kształtki, bloki, rury, płyty, a więc elementy o określonej

geometrii jak również używa się ich w postaci nieutwardzonej jako wełny mineralne.

Istniejące ograniczenia w stosowaniu tych materiałów wynikają z wytrzymałości

mechanicznej lub podatności na agresywne działania atmosfer technologicznych. Należy się

jednak liczyć z dalszym wypieraniem izolacji tradycyjnej przez izolację z włókien

ceramicznych zwłaszcza, że koszty inwestycyjne urządzeń z obu rodzajami izolacji są

porównywalne [190], [281], [285]. [305].

104

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

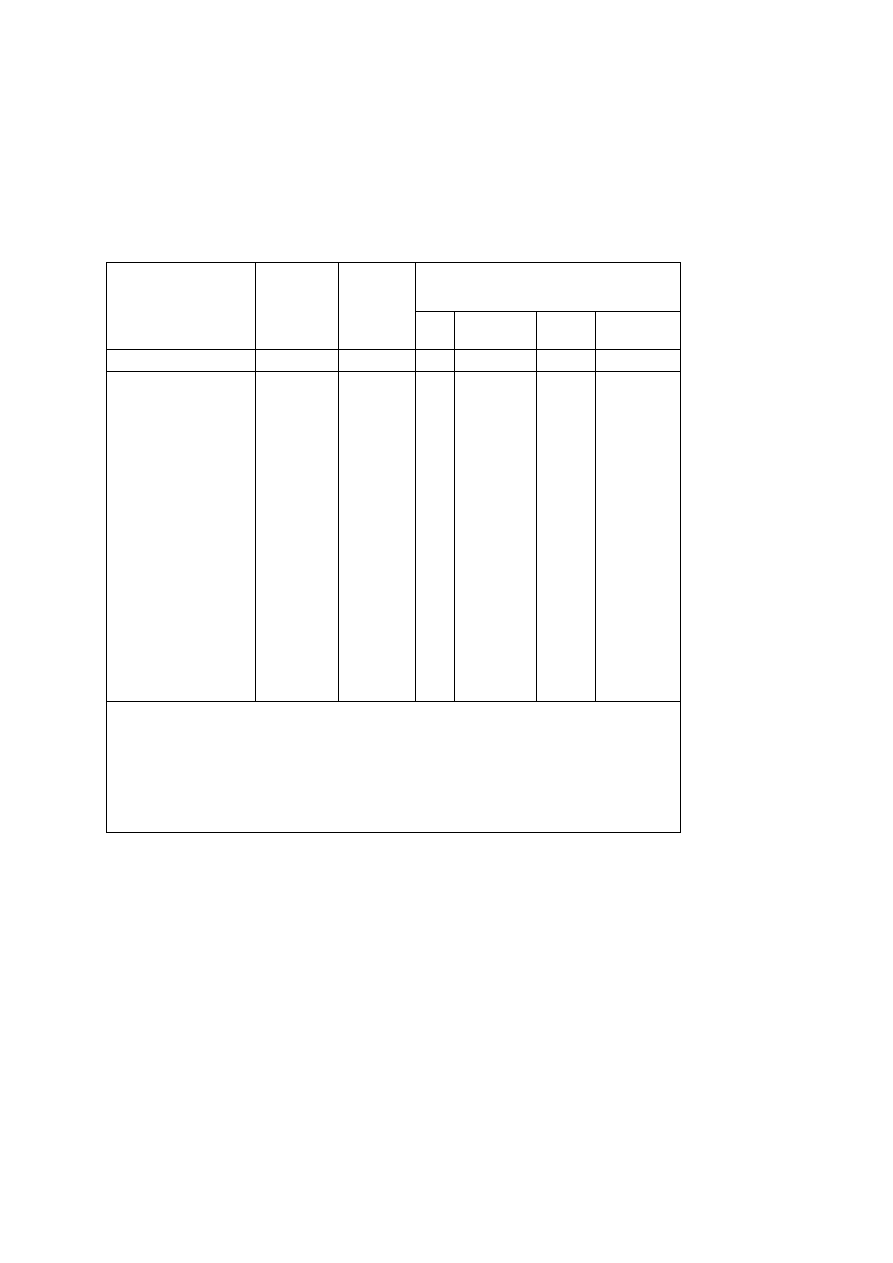

Tablica 2.11. Podstawowe właściwości przykładowych materiałów ogniotrwałych używanych

do budowy urządzeń rezystancyjnych, wg [35], [89], [306], [308]

Nazwa

materiału

Skład

chemiczny

Gęstość

Maksy-

malna

temperatura

pracy

Ciepło

właściwe w

temp.1200

0

C

Przewodność

cieplna

właściwa

Współczynnik

rozszerzalności

w przedziale

temperatur

20÷1200

0

C

Rezystywność

w temperaturze

1200

0

C

-

w % masy

kg/dm

3 0

C kJ/kg·K

W/(m·K)

10

-6

/K 10

4

·Ω·cm

Szamot

15÷25 Al

2

O

3

75÷85 SiO

2

do

30÷45 Al

2

O

3

55÷70 SiO

2

1.7÷2.1 1400

1.05

1.24÷1.38 4.6÷7.6

0.12÷0.15

Karborund 90÷95

SiC

reszta: Al

2

O

3

,

SiO

3

2.2÷2.7 1500

1.05

9.28

(przy 90%

SiC)

4.5÷5.5 0.5

Chromo-

magnezyt

60 MgO; reszta:

Cr

2

O

3

, Fe

2

O

3

2.8÷3.2 1520

1.13

2.08

8.0

10

Silika 93÷96

SiO

2

1.7÷1.9 1650

1.13

1.86÷2.08 nieregularny

0.7

Silimanit

lub mulit

60÷72 Al

2

O

3

28÷40 SiO

2

2.2÷2.4 1650

1.00

1.24÷1.38

4.6

0.2

Korund 80÷99

Al

2

O

3

2.5÷3.2 1700

1.13

2.2

9.4

0.1

Magnezyt 80÷95

MgO

reszta: Fe

2

O

3

Al

2

O

3

i in.

2.6÷3.1 1700

1.21

3.05÷4.44

14

20

Dwutlenek

cyrkonu

93 Zr

2

O

3

, 5CaO,

2HfO

2

5.9 2000

5.65

2.33

9.4

0.05

Dwutlenek

toru

ThO

2

9.7 2500

0.25

(przy 1000

0

C)

2.63

10.2

(przy 1700

0

C)

5·10

6

105

2.Nagrzewanie rezystancyjne

___________________________________________________________________________

Tablica 2.12. Podstawowe właściwości przykładowych materiałów termoizolacyj-

nych używanych do budowy urządzeń rezystancyjnych, wg [45],

[157], [262], [308]

Przewodność cieplna właściwa

λ

1

(t

1

),

λ

2

( t

2

)

Nazwa materiału

Gęstość

Maksy-

malna

temp.

pracy

t

1

λ

1

t

2

λ

2

- kg/dm

3

°C

°C

W/(m·K)

°C

W/(m·K)

Azbestocement I

0.300

450

20

0.087

450

0.167

Azbestocement II

0.500

450

20

0.101

450

0.151

Wata szklana

0.200

450

20

0.042

450

0.152

Karton azbestowy

1.00÷1.40

450

20

0.133

450

0.243

Szkło piankowe

0.15÷0.25

600

20

0.116

-

-

Wyroby perlitowe

0.450

800

-

-

600

0.174

Kształtki diatomitowe

0.650

900

20

0.176

900

0.381

Proszek diatomitowy

0.500

900

20

0.105

900

0.381

Termalit 0.450

1000

0

0.070

1000

0.270

B 2400

1)

0.128

1260

315

0.058

870

0.188

Pianoszamot 0.950

1350

20

0.284

1350

0.593

Wyroby z włókien:

Chromitowych I

0.128

1500

200

0.058

1000

0.286

Chromitowych II

0.128

1500

200

0.072

1000

0.242

Chromitowych III

0.160

1600

200

0.070

1000

0.215

Bloki z włókien

SAFFIL (95% Al

2

O

3

,

5% SiO

2

)

2)

0.096

1600

0

0.047

1600

0.412

1) Produkt CSRF. 2) Produkt USA.

Uwaga: Na rynku włókien mineralnych dostępne są wyroby pod wieloma nazwami. Do bardziej znanych dla obszaru

temperatur

≤ 1260°C należą: fibrefrax, duraboord, cerafiber, cerablanket, cerafelt, kaowool (USA); kerlane 45

(Francja); isowool, kaowool boord, nherfrax (Japonia). Dla obszaru

≤1425°C: fibrefrax CH, duraboord 2600,

cerachrome, kaowool 2600 (USA); kerlane 60 (Francja); isowool 1400, kaowool 1400 boord (Japonia). Do wyższych

temperatur materiały tego rodzaju wytwarzane są w USA - zirconia boord typ ZYZ (

≤ 1650°C), typ ZYF, FBC i FBD

(

≤ 2200°C), sali (≤ 1700°C), w Japonii - fibermax (≤1800°C).

2.3.4.2. Urządzenia nieprzelotowe

W urządzeniu nieprzelotowym wsad w czasie nagrzewania zajmuje stałą przestrzeń w

komorze grzejnej. Wyróżnikami urządzeń rezystancyjnych pośrednich komorowych

nieprzelotowych są te ich cechy konstrukcyjne, które wynikają ze sposobu załadunku wsadu

do komory grzejnej (w przypadku urządzeń zawierających piece jako człony podstawowe),

lub które wynikają z przeznaczenia urządzenia (w pozostałych przypadkach). Jak z

powyższego wynika, kryteria klasyfikacyjne omawianych urządzeń są różne, aczkolwiek

sposób umieszczania wsadu w członie grzejnym w znacznym stopniu determinuje ich

przeznaczenie. Względy te oraz fakt, że wyposażenie wielu grup członów grzejnych jest

podobne i są one nie tylko najważniejszymi lecz niekiedy

106

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

jedynymi członami urządzenia, przemawiają za tym, by na nich skoncentrować uwagę w

dalszym ciągu niniejszego punktu.

Posługując się kryterium sposobu umieszczenia wsadu w komorze, zgodnie z polską

normą można wyróżnić 14 grup i jedną podgrupę pieców rezystancyjnych nieprzelotowych

pośrednich [258]. Są to piece: komorowe (podgrupa - wielokomorowe), muflowe, rurowe,

tyglowe, wgłębne, kołpakowe, elewatorowe, wieżowe

, wysuwne, przechylne, wahadłowe,

bębnowe i obrotowe. Są oczywiście konstrukcje, które z trudem dają się zakwalifikować do

wymienionych grup zwłaszcza gdy przeznaczone są do jednej ściśle określonej technologii i

przystosowane do lokalnych warunków pracy. Najbardziej uniwersalny charakter mają piece

komorowe i wgłębne i te z reguły budowane są w większych seriach.

Piece komorowe mają kształt prostopadłościenny z otworem wsadowym

przeznaczonym do ładowania i wyładowania wsadu, umieszczonym w ścianie przedniej.

Budowane są jako jedno- i wielokomorowe. Komory w piecach wielokomorowych

oddzielone są poziomymi lub pionowymi ścianami co sprawia, że piec ma układ komór

pionowy lub poziomy. Komory są zasilane niezależnie. Na ogół parametry konstrukcyjne i

eksploatacyjne komór są różne (np. różnego rodzaju elementy grzejne, różne temperatury

pracy). Każda z komór ma oddzielny otwór wsadowy zamykany drzwiami o napędzie

ręcznym lub mechanicznym. Elementy grzejne umieszcza się co najmniej na dwóch ścianach

lub w ich pobliżu (np. elementy rurowe). Spotyka się jednak rozwiązania z elementami

grzejnymi rozmieszczonymi na wszystkich ścianach i także we drzwiach. Piece o niższych

temperaturach znamionowych (< 700°C) są często wyposażone w wentylatory intensyfikujące

ruch atmosfery, co przyczynia się do zwiększenia szybkości nagrzewania i wyrównania pola

temperatury we wsadzie. Komora pieca jest izolowana cieplnie od otoczenia materiałami

ogniotrwałymi i termoizolacyjnymi bądź wyłącznie termoizolacyjnymi o strukturze jedno- lub

wielowarstwowej. Całość obudowana jest na ogół płaszczem metalowym, który musi być

szczelny o ile piec przeznaczony jest do pracy z atmosferami regulowanymi i ochronnymi.

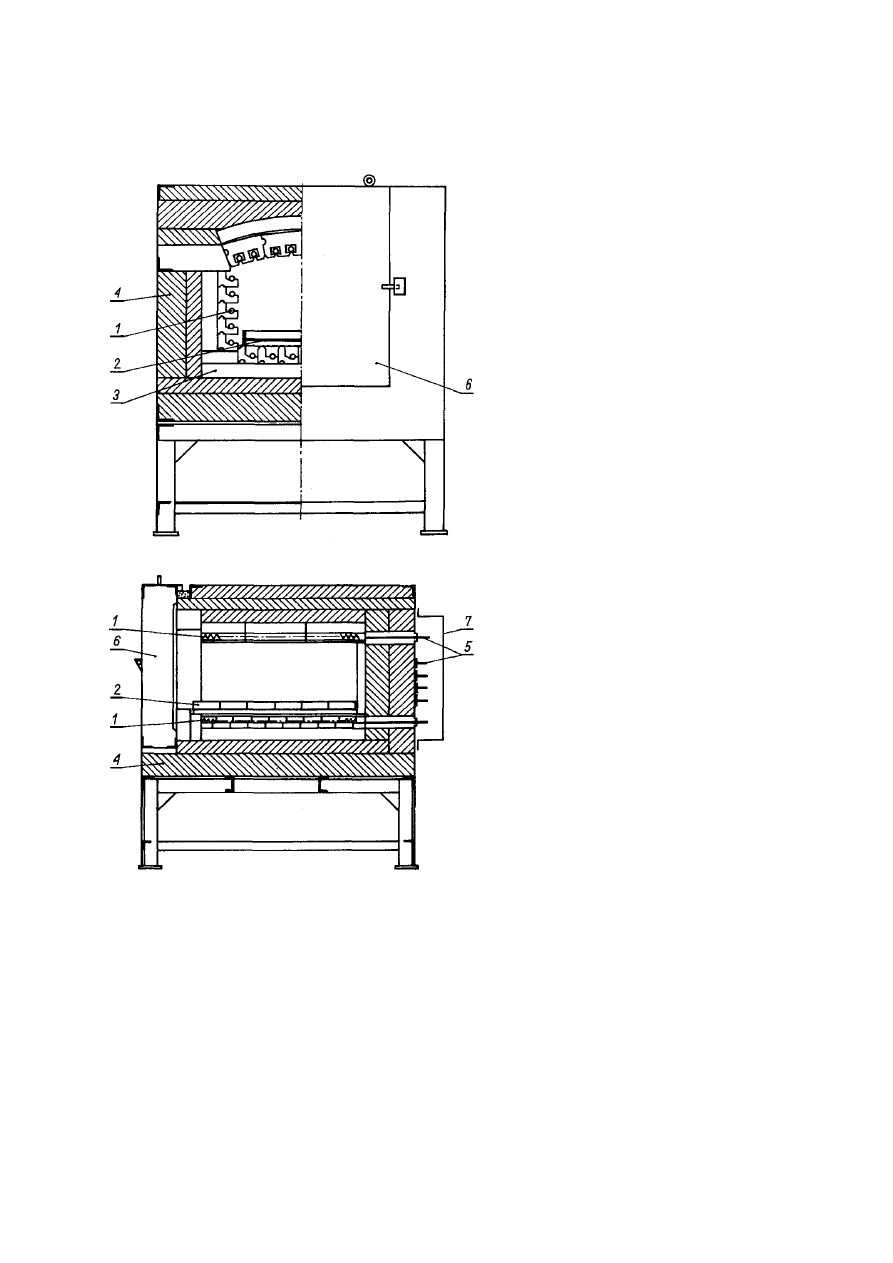

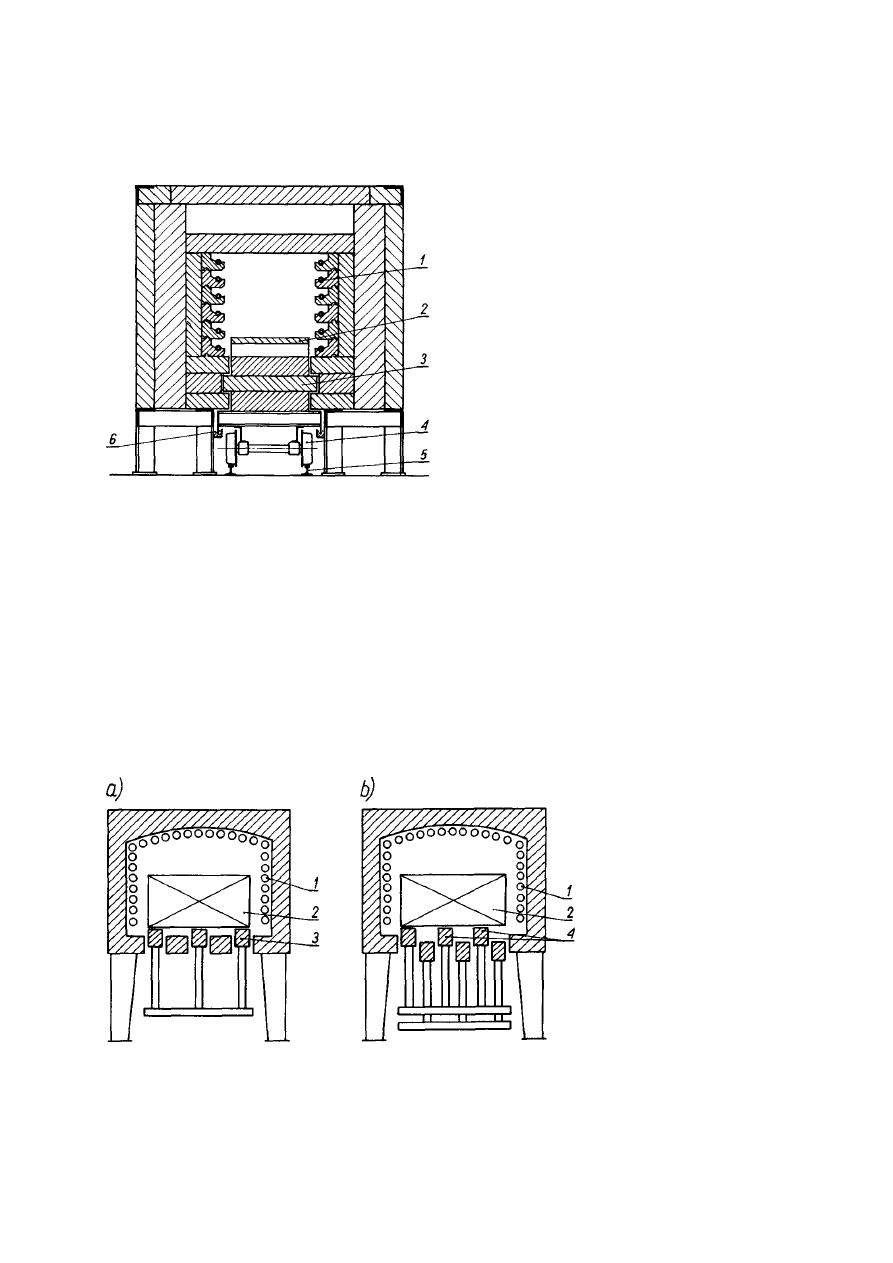

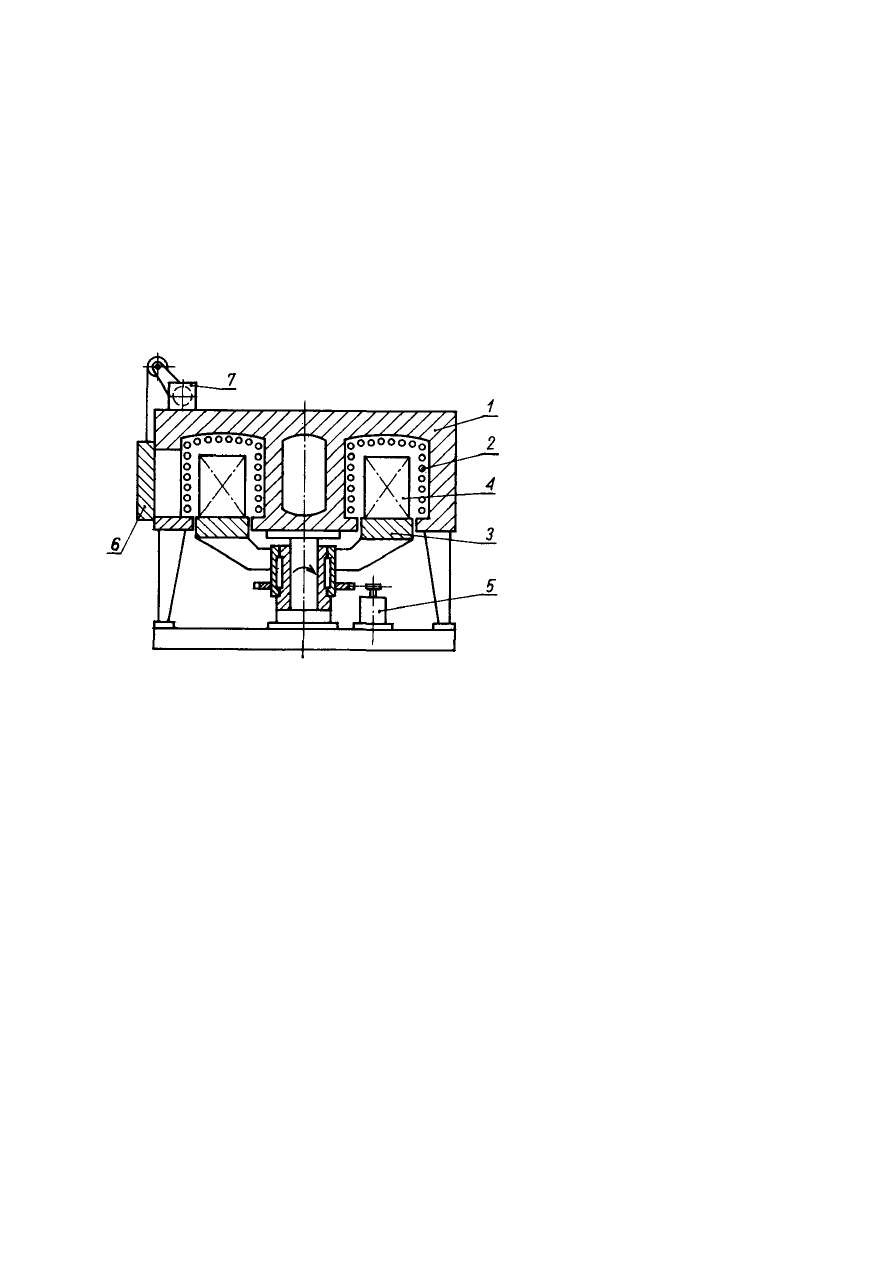

Rysunek 2.59 przedstawia przykładowe rozwiązanie pieca komorowego średniotempe-

raturowego wyposażonego w elementy grzejne ze stopów ferrytycznych.

Wytwórca powinien gwarantować wytwarzanie w przestrzeni użytkowej warunków

umożliwiających realizację procesu technologicznego, w wyniku którego wsad uzyska

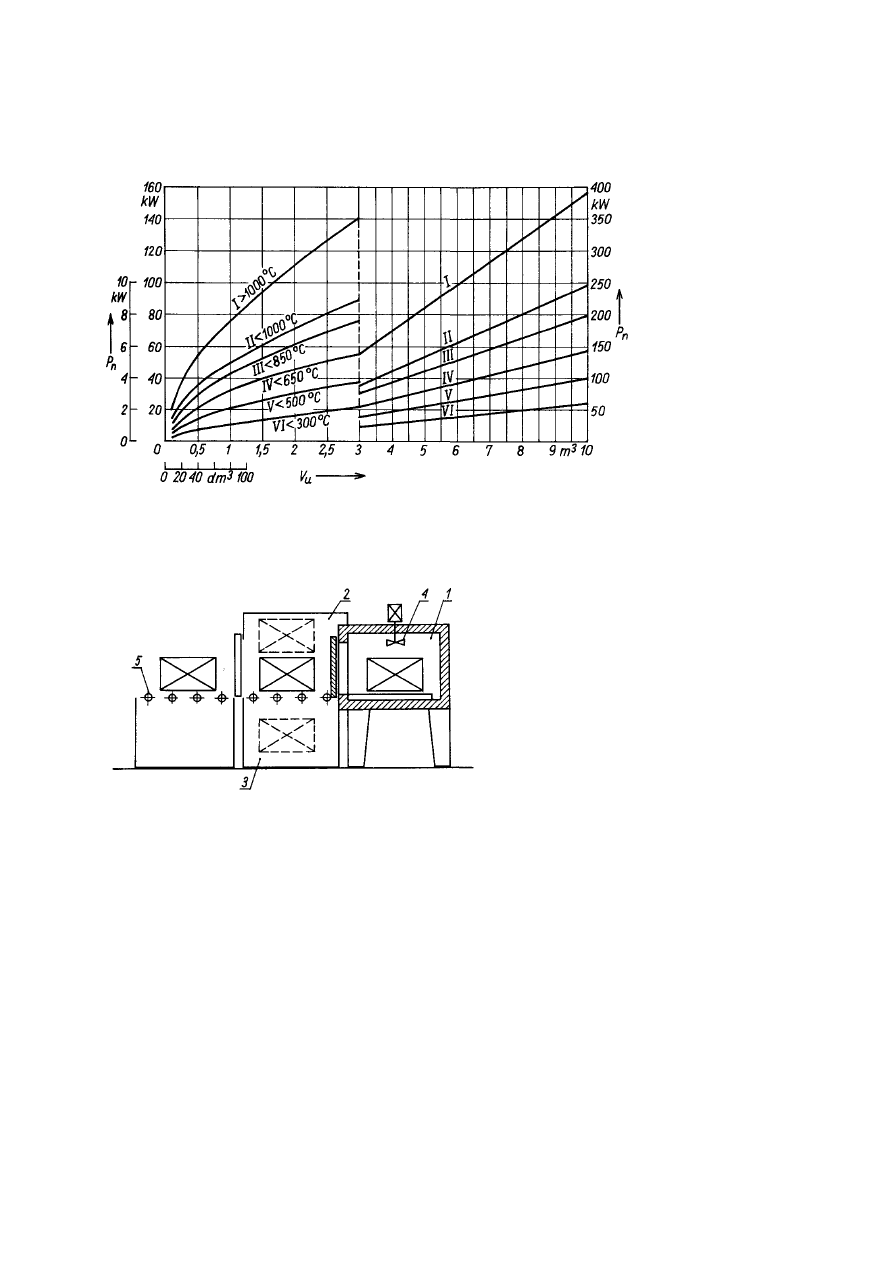

założone parametry. Rysunek 2.60 przedstawia zależność mocy znamionowej w funkcji

pojemności przestrzeni użytkowej dla sześciu kategorii pieców (I - VI) przeznaczonych do

pracy w różnych obszarach temperaturowych. Piece komorowe przeznaczone do wypalania

emalii (tzw. emalierskie) mają na ogół moc o 10% większą.

107

1

Piece wieżowe zgodnie z normą [258] definiowane są jako nieprzelotowe. Tę samą nazwę przypisuje się nie-

kiedy piecom przelotowym okrężnym [298]. Bierze się to stąd, że niektórzy autorzy piece o podłużnej komo-

rze wzniesionej ku górze, stosowane w przypadkach gdy ich podstawa powinna zajmować mało miejsca, gene-

ralnie nazywają wieżowymi [209].

2. Nagrzewanie rezystancyjne

___________________________________________________________________________

Rys. 2.59. Piec rezystancyjny komorowy

1 - element grzejny średniotemperaturowy skrętkowy, 2 - płyta denna, 3 - materiał ogniotrwały, 4 -

materiał termoizolacyjny, 5 - końcówka elementu grzejnego, 6 - drzwi, 7 - osłona końcówek

elementów

Piece komorowe przeznaczone do innego rodzaju obróbek cieplnych, charakteryzujące się

mniejszą szybkością nagrzewania, mogą mieć moce o 25% mniejsze od przedstawionych

krzywą I [59].

Oprócz zwykłych pieców komorowych budowane są ich wersje z wanną i

przedsionkiem hartowniczym, przeznaczone do obróbki cieplnej i cieplno-chemicznej

108

2.3. Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

Rys. 2.60. Zależności mocy znamionowej P

n

pieców rezystancyjnych od pojemności przestrzeni użytkowej V

u

,

wg [59]

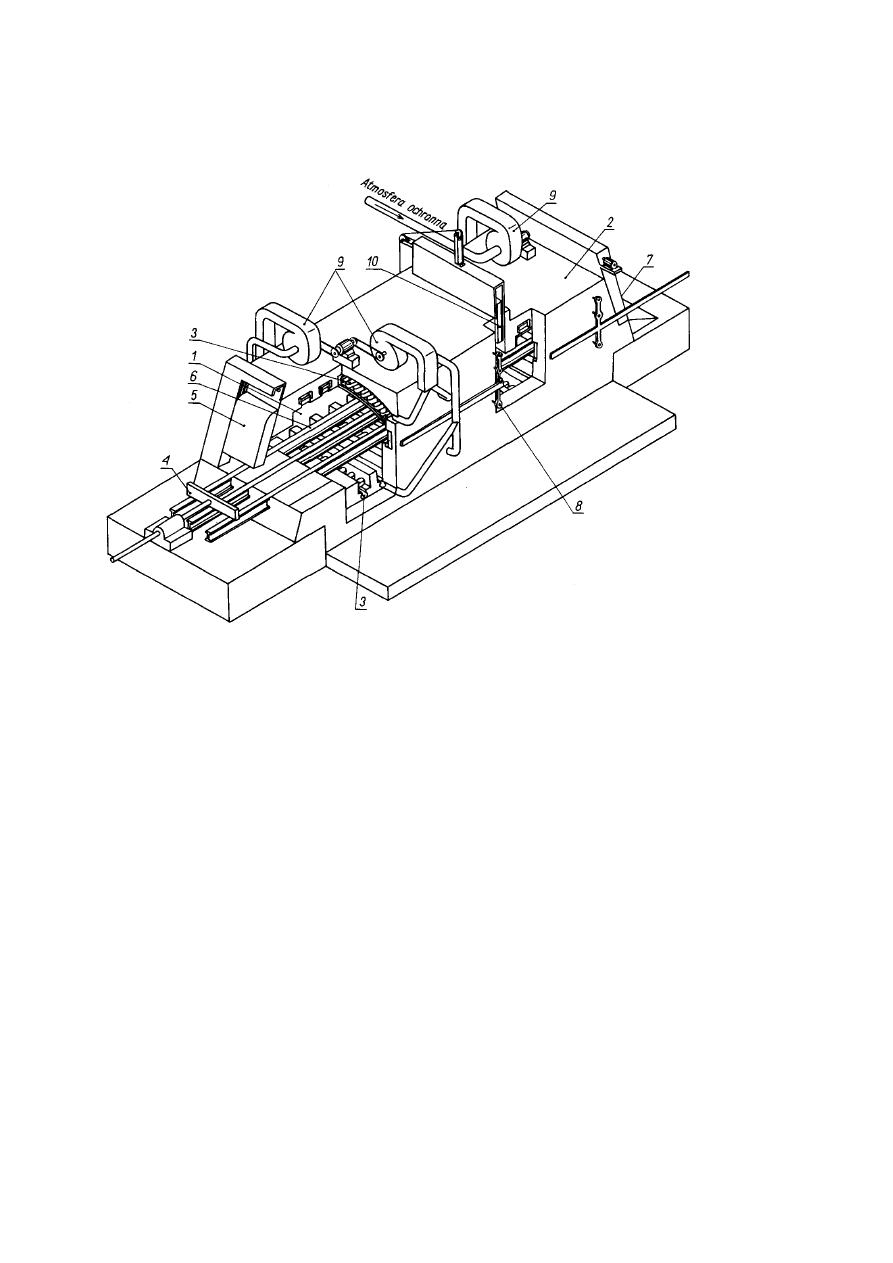

Rys. 2.61. Piec rezystancyjny komorowy z wanną i przedsionkiem hartowniczym

1 - piec komorowy, 2 - przedsionek, 3 - wanna hartownicza, 4 - wentylator, 5 - transporter wsadu

w atmosferach regulowanych (rys. 2.61). Elementy grzejne i konstrukcyjne ścian muszą być

odporne na działania tych atmosfer. Często stosuje się w związku z tym elementy grzejne

rurowe z rezystorem chronionym gazoszczelną osłoną ceramiczną lub metalową, a także

rezystory pokryte ceramiczną warstwą gazoszczelną. Przedsionek hartowniczy wypełniony

jest - podobnie jak piec - atmosferą ochronną, która przy załadunku pieca oddziela komorę

roboczą od otoczenia, uniemożliwiając dostanie się do niej powietrza. Ponadto wsad przed

wprowadzeniem do komory jest przepłukiwany atmosferą. Po wyładunku z komory do

przedsionka wsad jest nadal chroniony przed utlenieniem, a następnie wprowadzany do

wanny hartowniczej. Może on być także powoli studzony w górnej części chłodzonego wodą

przedsionka. Moce znamionowe

109

2. Nagrzewanie rezystancyjne

__________________________________________________________________________

tych pieców oraz moce jałowe (moce strat w stanie cieplnie ustalonym) w funkcji pojemności

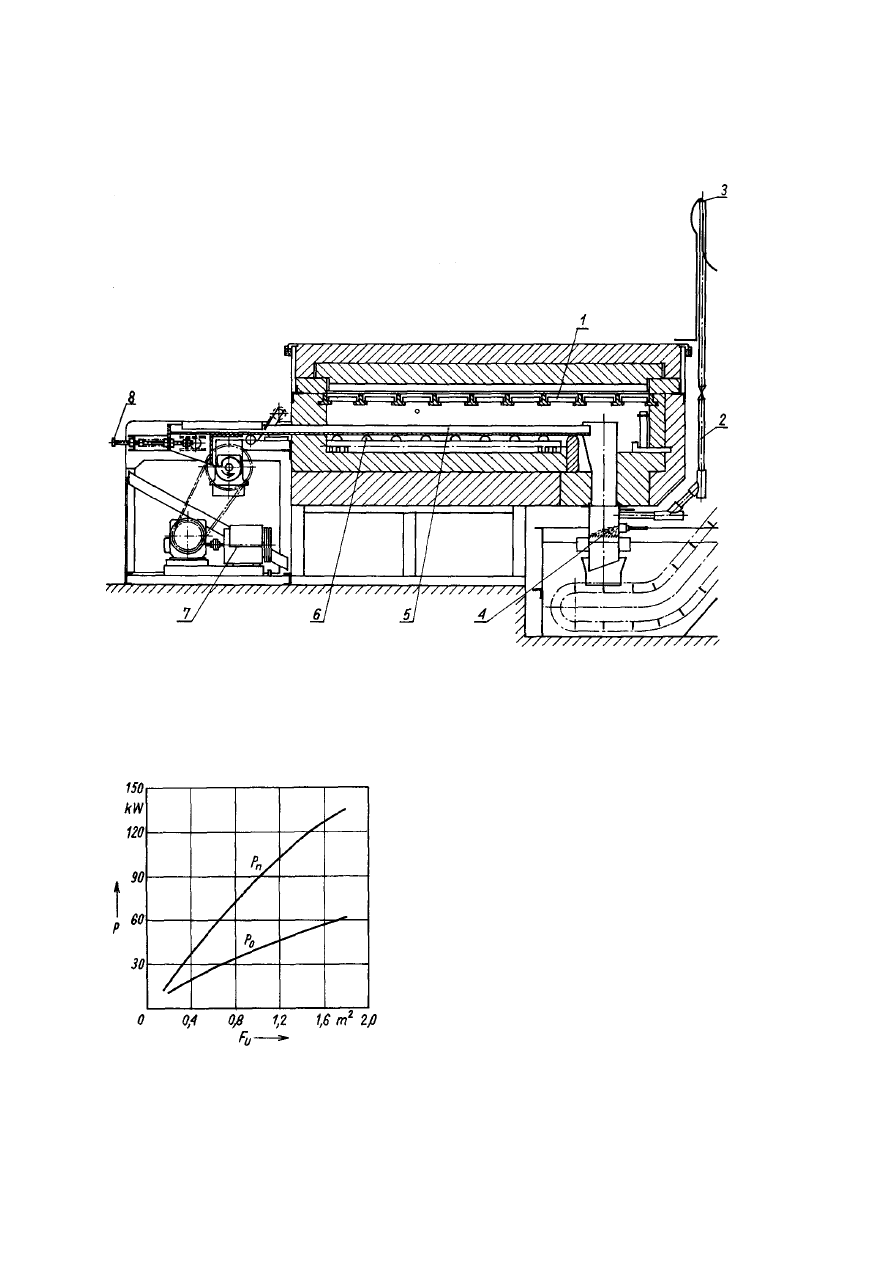

przestrzeni użytkowej przedstawia rys. 2.62 [114].

Piece muflowe znamienne są tym, że ciepło jest doprowadzane do komory od

zewnętrznej strony cienkich ścianek ogniotrwałych otaczających tę komorę i stanowiących

tzw. muflę (rys. 2.33a). Elementy grzejne są zaprasowane w materiale ceramicznym lub w

utwardzonej warstwie włókien mineralnych. Ściany mufli oddzielając ten element od komory,

chronią go przed uszkodzeniami mechanicznymi i częściowo przed wpływami chemicznymi.

Wadą tego rozwiązania jest znaczny

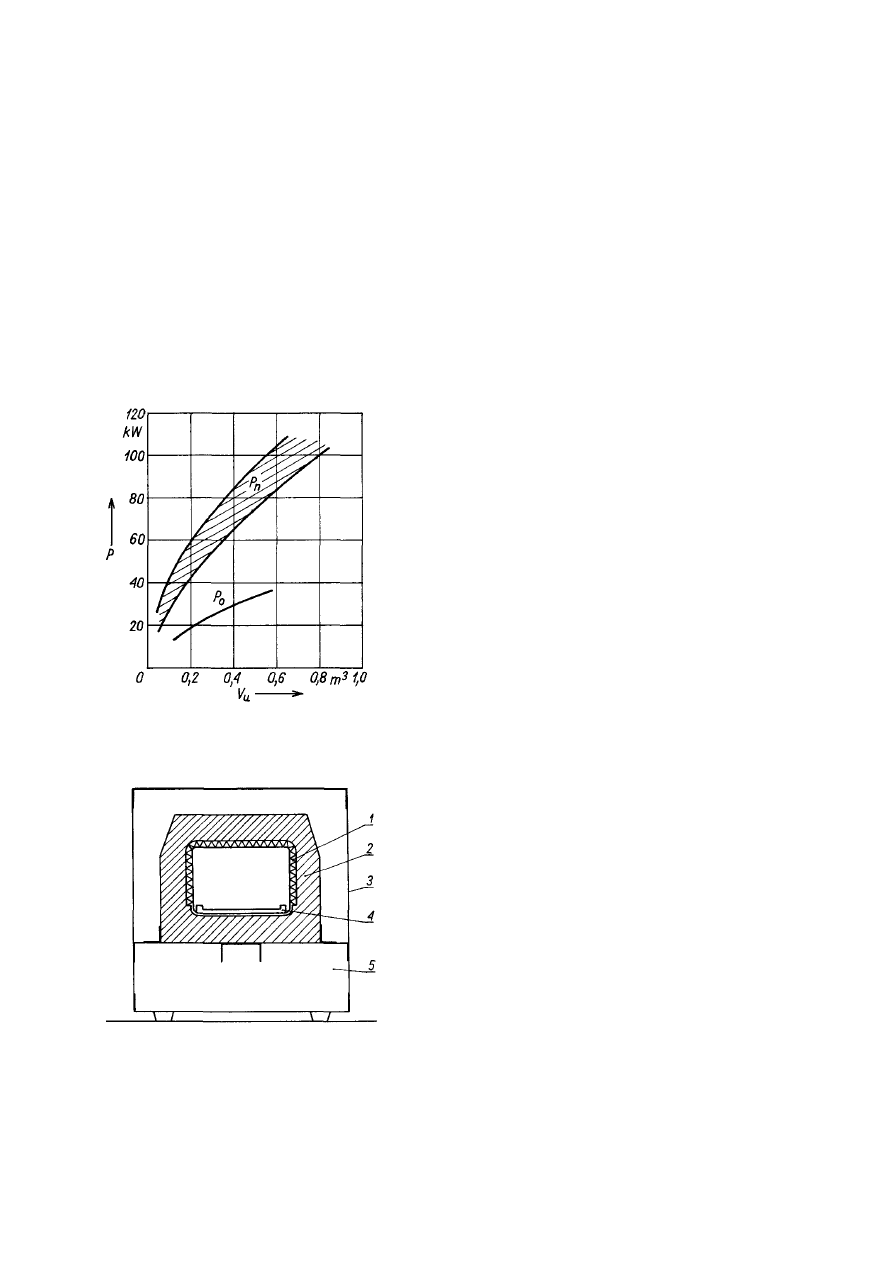

Rys. 2.62. Zależność mocy znamionowej P

n

oraz mocy jałowej P

o

pieców rezystancyjnych z wanną i

przedsionkiem od pojemności przestrzeni użytkowej V

u

, wg [114]

Rys. 2.63. Piec muflowy z elementem grzejnym w ściance ogniotrwałej, wg [228]

1 - element grzejny, 2 - izolacja cieplna, 3 - obudowa, 4 - płyta denna, 5 - przestrzeń na aparaturę

pomiarowo-kontrolną

110

2.3.Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

spadek temperatury na mufli sięgający 150

÷200°C. Piece muflowe mają z reguły komory w

kształcie prostopadłościennym i używane są jako piece laboratoryjne oraz warsztatowe

niezbyt dużej mocy. Ich odmianą są piece z elementami grzejnymi zaprasowanymi w

ścianach komory (rys. 2.330). Są to przeważnie piece nowej generacji z lekką izolacją z

włókien mineralnych (rys. 2.63). Do kategorii pieców muflowych zaliczyć należy także

cieplarki pozwalające na utrzymanie w komorze temperatur nie wyższych niż 80°C.

Piece rurowe swoją nazwę zawdzięczają cylindrycznemu kształtowi przestrzeni

roboczej. Na zewnątrz tej przestrzeni znajdują się elementy grzejne. Jeżeli są one wykonane z

materiałów rezystancyjnych średniotemperaturowych, to wraz z ceramiką elektroizolacyjną

tworzą rury grzejne. Same rezystory mogą być przy tym zaprasowane w warstwie

żaroodpornego materiału elektroizolacyjnego na zewnątrz rury ceramicznej (element grzejny

muflowy - rys. 2.64a) lub ukształtowane w sposób pozwalający bezpośrednio oddawać ciepło

do wnętrza przestrzeni użytkowej. W tym

Rys. 2.64. Piece rurowe, wg [315], [335]: a) ze skrętkowym metalowym rezystorem grzejnym umieszczonym na

zewnątrz rury ceramicznej; b) z rurowym karborundowym rezystorem grzejnym

1 - rura ceramiczna, 2 - rezystor grzejny, 3 - rura ogniotrwała, 4 i 5 - materiały termoizolacyjne, 6 -

elektroizolacyjne pierścienie dystansowe, 7 - obudowa, 8 - rura osłonowa czujnika termometrycznego

111

2. Nagrzewanie rezystancyjne

___________________________________________________________________________

drugim przypadku poszczególne zwoje rezystora z drutu lub taśmy o dużym przekroju

odizolowane są od siebie kształtkami ceramicznymi tworząc rurę grzejną o przekroju

kołowym. Budowane są także piece z rezystorami rurowymi z C oraz SiC (rys. 2.64b).

Niekiedy, w celu zwiększenia ich rezystywności, są one w części roboczej nacinane spiralnie.

Jeśli to niezbędne ze względów technologicznych, konstrukcyjnych, a także bezpieczeństwa,

we wnętrzu rurowych elementów grzejnych umieszcza się dodatkowe rury ceramiczne lub

kwarcowe. O ile rury te nie są związane konstrukcyjnie z rezystorami grzejnymi zaś

wymagania dotyczące równomierności pola temperatury w przestrzeni roboczej niezbyt

wygórowane, elementy grzejne z SiC lub MoSi

2

można umieszczać na zewnątrz tych rur

równolegle do ich osi.

Przy wymaganej bardzo dużej równomierności temperatury w piecu (technologie

półprzewodnikowe), element grzejny dzieli się na trzy niezależnie regulowane strefy, przy

czym dwie skrajne o długości

L

k

w znacznym stopniu kompensują straty cieplne przez

powierzchnie czołowe pieca (rys. 2.64a). Długość części środkowej

L

g

> L

k

. Buduje się także

piece pięciostrefowe.

Piece tyglowe mają zewnętrzny kształt prostopadłościenny lub cylindryczny z

zamykanym otworem wsadowym umieszczonym w stropie. Tygle wykonywane są z grafitu,

węglika krzemu, żeliwa, stali i umieszczane w przestrzeni izolowanej cieplnie. Mają one

zawsze symetrię kołową, co podyktowane jest głównie względami wytrzymałościowymi.

Stosowane są dwojakiego rodzaju rozwiązania układu grzejnego: pośrednie i bezpośrednie.

Pierwsze polega na umieszczeniu źródeł ciepła na zewnątrz tygla (rys. 2.57c), przy czym

stosuje się elementy grzejne metalowe, z SiC, MoSi

2

. Drugie polega na bezpośrednim

nagrzewaniu tygla grafitowego (rys. 2.65). Piece

Rys. 2.65. Piec tyglowy z bezpośrednio nagrzewanym tyglem

1 - tygiel grafitowy, 2 - elektrody zasilające, 3 - doprowadzenia prądowe, 4 - termoizolacja

z bezpośrednim nagrzewaniem tygla są małej pojemności, z pośrednim - osiągają pojemności

kilku m

3

i moce kilkuset kW [156], [167]. Maksymalne temperatury pracy - 1200°C, przy

czym większość pieców eksploatuje się w obszarze temperatur nie przekraczających 500°C.

Są one przeznaczone do topienia i dlatego wyposaża się je w urządzenia umożliwiające

przechył oraz spust zawartości tygla.

Piece wannowe cechuje większe zróżnicowanie konstrukcyjne aniżeli tyglowe, przy

zbliżonym zakresie zastosowań. Budowane są piece z płaskimi wannami

112

2.3.Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

Rys. 2.66. Piec wannowy z pływającymi elementami grzejnymi, wg [23], [24]: a) przekrój pieca; b) przekrój

elementu grzejnego

1 - elementy grzejne, 2 - elektrody grafitowe, 3 - doprowadzenia prądowe, 4 - przeciwelektroda, 5 -

wsad, 6 - izolacja cieplna, 7 - izolacja cieplna elementu grzejnego, 8 - uchylna pokrywa, 9 - obudowa,

10 - strugi prądowe w elemencie grzejnym, 11 - metal kontaktowy

z ceramicznych materiałów żaroodpornych i elementami grzejnymi umieszczonymi w stropie

(rys. 2.57d) lub w jego pobliżu. W pierwszym przypadku, stosuje się elementy grzejne

metalowe, w drugim - grafitowe lub SiC w postaci prętów oraz z MoSi

2

w kształcie litery U.

Inne rozwiązanie pieców wannowych polega na umieszczeniu elementów grzejnych

osłoniętych (rurkowych, rurowych) w topionym medium, którym może być sól lub metal.

Przy pracy w metalu elementy grzejne zalewane są żeliwem w celu wyeliminowania

niszczącej dyfuzji topionego wsadu w ich osłonę. Najnowszym rozwiązaniem jest piec

wannowy z elementami grzejnymi z azotkowanego SiC, pływającymi w nagrzewanej kąpieli

metalowej (rys. 2.66a) [23], [24]. W układach jednofazowych zasilanie realizowane jest przy

użyciu elektrod grafitowych umieszczonych w roztopionym wsadzie oraz w elementach

grzejnych mających kształt miski lub tygla wypełnionych także ciekłym metalem (rys. 2.66b).

Znane są już modyfikacje tej konstrukcji [109]. W tym oryginalnym polskim

rozwiązaniu konwersja energii w ciepło tylko w niewielkim stopniu zachodzi poza elementem

grzejnym, którego moc sięga 40 kW. Maksymalna moc elektryczna takiego pieca odniesiona

do 1 m

2

lustra kąpieli metalowej wynosi 160 kW/m

2

. Temperatura kąpieli: 400

÷1200°C.

Wymiary wewnętrzne wanny: długość do 30 m, głębokość do 3 m, szerokość do 5 m. Liczba

elementów grzejnych, zanurzonych na głębokość 25 cm (elementy grzejne w kształcie miski)

lub 85 cm (elementy w kształcie tygla), zależy od mocy pieca i w zrealizowanych jednostkach

sięga 18 sztuk [24]. Do kategorii pieców wannowych zaliczyć także należy wszelkiego

rodzaju kotły.

113

2. Nagrzewanie rezystancyjne

___________________________________________________________________

Piece wgłębne należą do bardzo rozpowszechnionych. Najczęściej są kształtu

cylindrycznego z ładowaniem od góry. Swoją nazwę zawdzięczają sposobowi usytuowania

jednostek o dużych wysokościach (wgłębienie poniżej poziomu zerowego hali). Jeśli takie

rozwiązanie nie jest możliwe, do ich obsługi buduje się pomosty powyżej tego poziomu.

Elementy grzejne umieszcza się w ścianie bocznej lub w jej pobliżu. Wyjątkiem są niektóre

piece pracujące ze złożem fluidalnym mające elementy grzejne w dnie. Duże piece z

elementami umieszczonymi na ścianach bocznych miewają wyodrębnione oddzielnie

regulowane strefy grzejne.

Piece wgłębne mogą być wyposażone w żaroodporną muflę oddzielającą elementy

grzejne od wsadu, co pozwala na eliminację oddziaływania atmosfer piecowych lub złoża

fluidalnego na materiał rezystora (rys. 2.67). Nowsze rozwiązania pieców bez mufli

umożliwiają pracę także z atmosferami piecowymi, ponieważ elementy grzejne pokryte są

żaroodporną warstwą gazoszczelną lub oddzielone od komory ceramiką jak w piecu

muflowym. Coraz powszechniej w piecach wgłębnych stosuje się elementy grzejne

niskonapięciowe z rezystorem falistym z taśmy o bardzo dużej szerokości [114]. Maksymalna

temperatura pieców wgłębnych pracujących z ośrodkami gazowymi i elementami grzejnymi

metalowymi lub SiC sięga 1200°C.

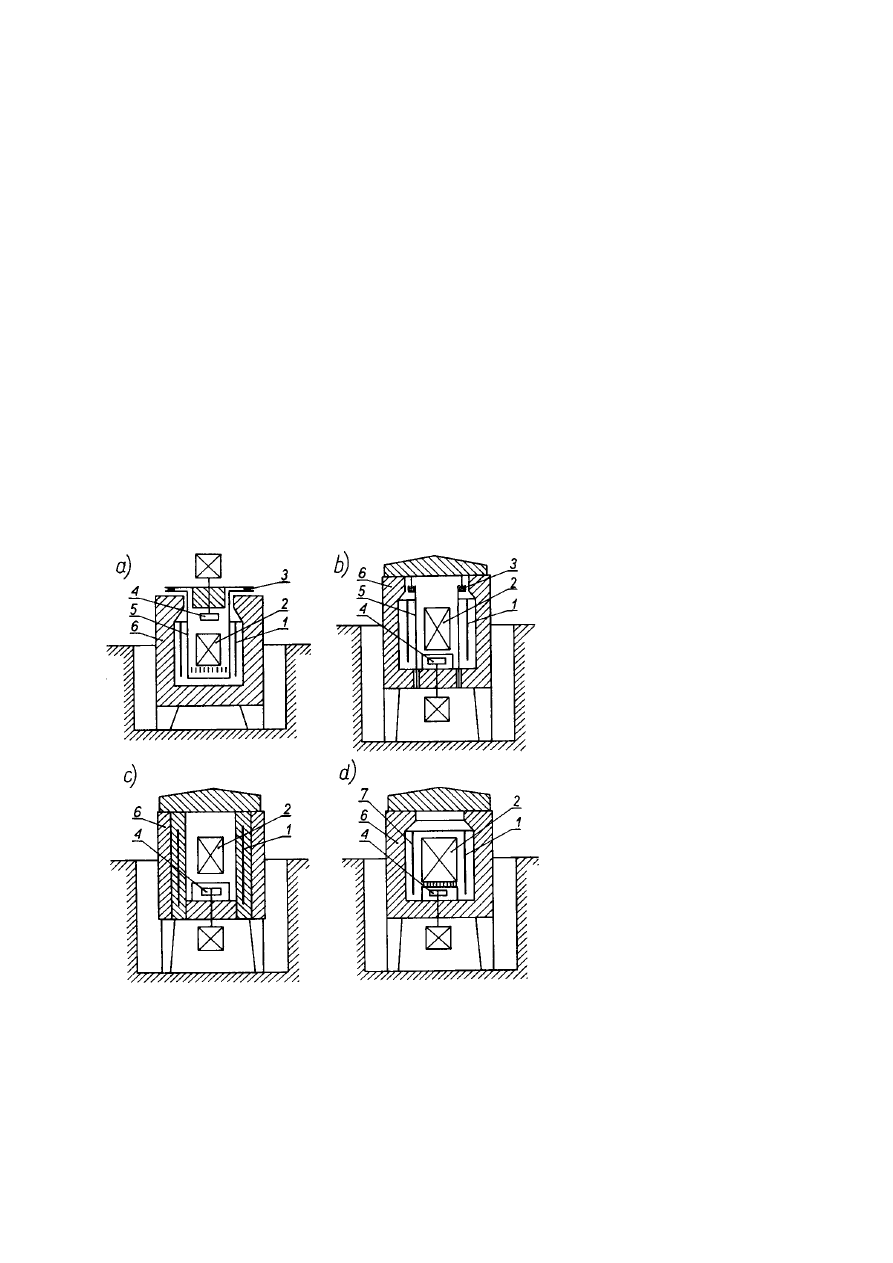

Rys. 2.67. Odmiany konstrukcyjne pieców wgłębnych, wg [114]: a) z muflą wyjmowaną lub stalą i

uszczelnieniem gumowym; b) z muflą stałą i uszczelnieniem piaskowym; c) z elementami

grzejnymi umieszczonymi za warstwą ceramiki gazoszczelnej; d) z ekranem

1 - element grzejny, 2 - wsad, 3 - uszczelnienie, 4 - wentylator, 5 - mufla metalowa, 6 - izolacja

cieplna, 7 - ekran

114

2.3.Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

Rys. 2.68. Przybliżone zależności mocy znamionowej P

n

oraz mocy jałowej P

o

od pojemności użytkowej pieców

wgłębnych V

u

dla dwóch obszarów temperatur znamionowych t

n

1 - P

n

dla pieców z muflą o t

n

> 750°C, 2 - P

n

dla pieców bez mufli o t

n

> 750°C,

3 - dla pieców z muflą o t

n

< 750°C, 4 - dla pieców bez mufli o t

n

< 750°C, 5 - P

o

dla pieców z gorszą

izolacją o t

n

> 750°C, 6 - P

n

dla pieców z lepszą izolacją o t

n

> 750°C, 7 - P

n

dla wszystkich rodzajów

pieców o t

n

< 750°C

Piece o temperaturach roboczych mniejszych od 750°C pracujących z powietrzem są

często wyposażone zamiast w muflę - w metalowe ekrany. Przy równoczesnym zastosowaniu

wymuszonego ruchu atmosfery uzyskuje się dużą równomierność pola temperatury, m.in.

dzięki eliminacji bezpośredniego promieniowania elementów na wsad, co ma szczególne

znaczenie w czasie rozgrzewu. Moce znamionowe i moce strat cieplnych pieców wgłębnych

przeznaczonych do obróbki cieplnej metali w ośrodkach gazowych (najbardziej

rozpowszechniona kategoria) ilustruje rys. 2.68.

Do pieców wgłębnych zalicza się także piece walcownicze przeznaczone do

wstępnego nagrzewania wsadu zgniataczy (wlewki o masie powyżej 2 Mg) do temperatury

sięgającej 1450°C. Ciepło wytwarzane jest przy przepływie prądu o dużym natężeniu przez

koksik naftowy umieszczony w rynnach karborundowych. Te specjalne konstrukcje o mocach

rzędu kilku MVA są rzadko spotykane [215].

Przy przyjęciu za kryterium wyróżniające konstrukcji komory grzejnej, do kategorii

pieców wgłębnych należy zaliczyć także piece fluidalne. Należą one do najnowszej generacji

pieców rezystancyjnych, stosowanych głównie w obszarze obróbki cieplnej metali. Piece

mają z reguły kształt cylindryczny o średnicach 100

÷1000 mm i głębokościach 300÷2000

mm. Znamienne są 2,5 do 5 razy intensywniejszym przekazywaniem ciepła do wsadu aniżeli

w piecach komorowych). Możliwe jest to dzięki wytworzeniu w przestrzeni roboczej tzw.

złoża fluidalnego czyli zawiesiny drobnych cząstek ciał stałych w przepływającym gazie.

Cząsteczki te to proszek karborundowy,

115

2. Nagrzewanie rezystancyjne

___________________________________________________________________________

grafitowy, piasek. Gaz chemicznie obojętny lub czynny wprowadzany jest dnem pieca przez

ruszt porowaty z materiału żaroodpornego, co wymaga wyodrębnienia w komorze części

podrusztowej, do której doprowadzany jest gaz. Inne rozwiązania, zastosowane w polskich

konstrukcjach, polegają na wprowadzeniu do komory rusztu rurowego, do którego gaz

doprowadzony jest rurą od góry przez komorę pieca [270].

Złoże fluidalne, i za jego pośrednictwem wsad, nagrzewa się przy użyciu elementów

grzejnych umieszczonych tuż nad rusztem lub zlokalizowanych na bocznych ścianach pieca i

odgrodzonych szczelną retortą od przestrzeni roboczej. Znane są też rozwiązania

wykorzystujące bezpośredni przepływ prądu przez złoże, jeśli jest ono przewodzące

(karborund, grafit). Przy stosowaniu grafitu wymagana jest atmosfera ochronna. Stosuje się

także wstępne nagrzewanie atmosfery doprowadzanej do pieca z generatora atmosfery.

Temperatury robocze pieców fluidalnych obecnej generacji nie przekraczają 1100°C,

a moce kilkudziesięciu kW. Cechą szczególną pieca fluidalnego jest wielka równomierność

pola temperatury w przestrzeni użytkowej, a więc i we wsadzie. Piece mogą pracować z

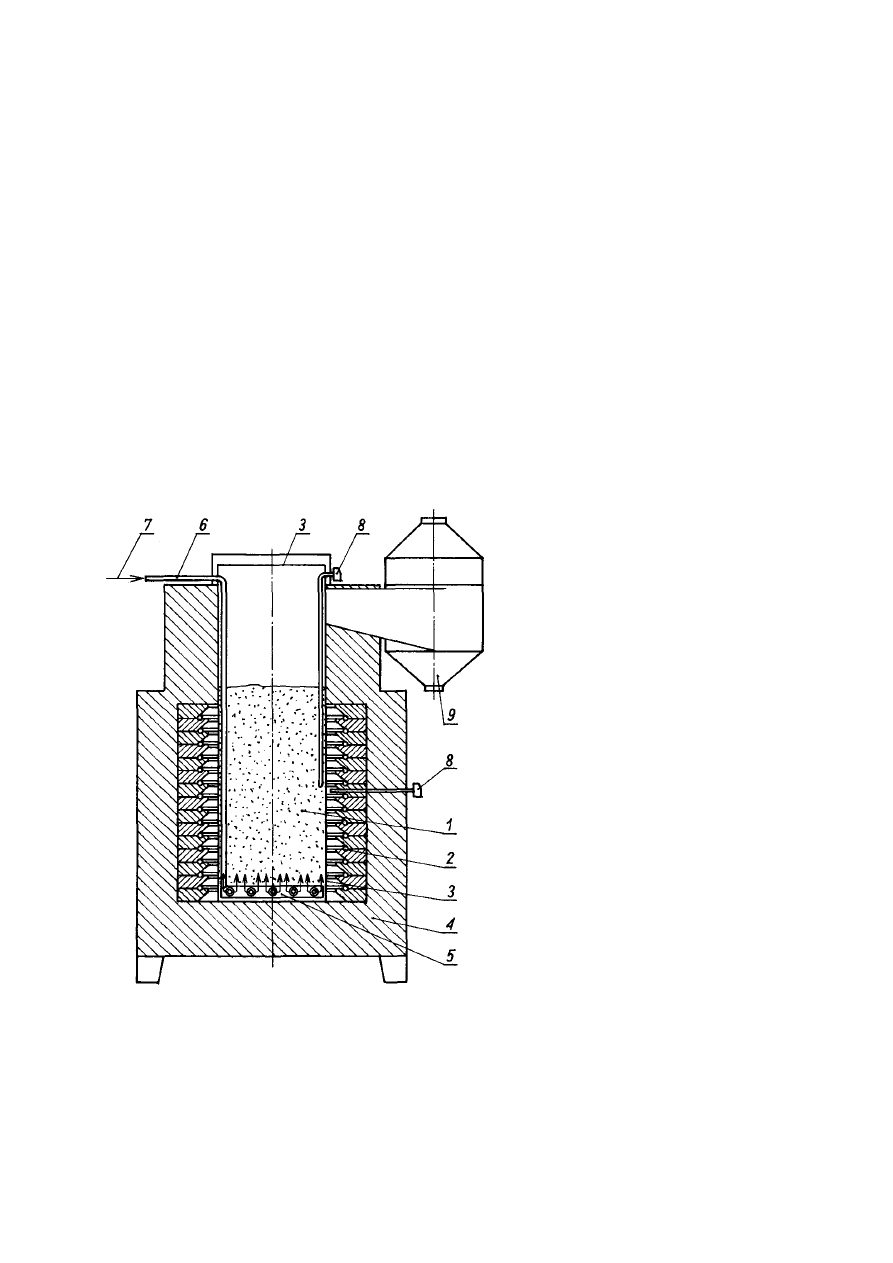

dowolnymi atmosferami. Rysunek 2.69 przedstawia piec konstrukcji polskiej [270].

Rys. 2.69. Piec fluidalny z rusztem rurowym

1 - złoże fluidalne, 2 - elementy grzejne, 3 - mufla, 4 - izolacja cieplna, 5 - ruszt rurowy, 6 - rura

doprowadzająca gaz do rusztu, 7 - wlot gazu doprowadzanego do złoża, 8 - termoelement, 9 - wyciąg

z osadnikiem pyłu

116

2.3.Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________

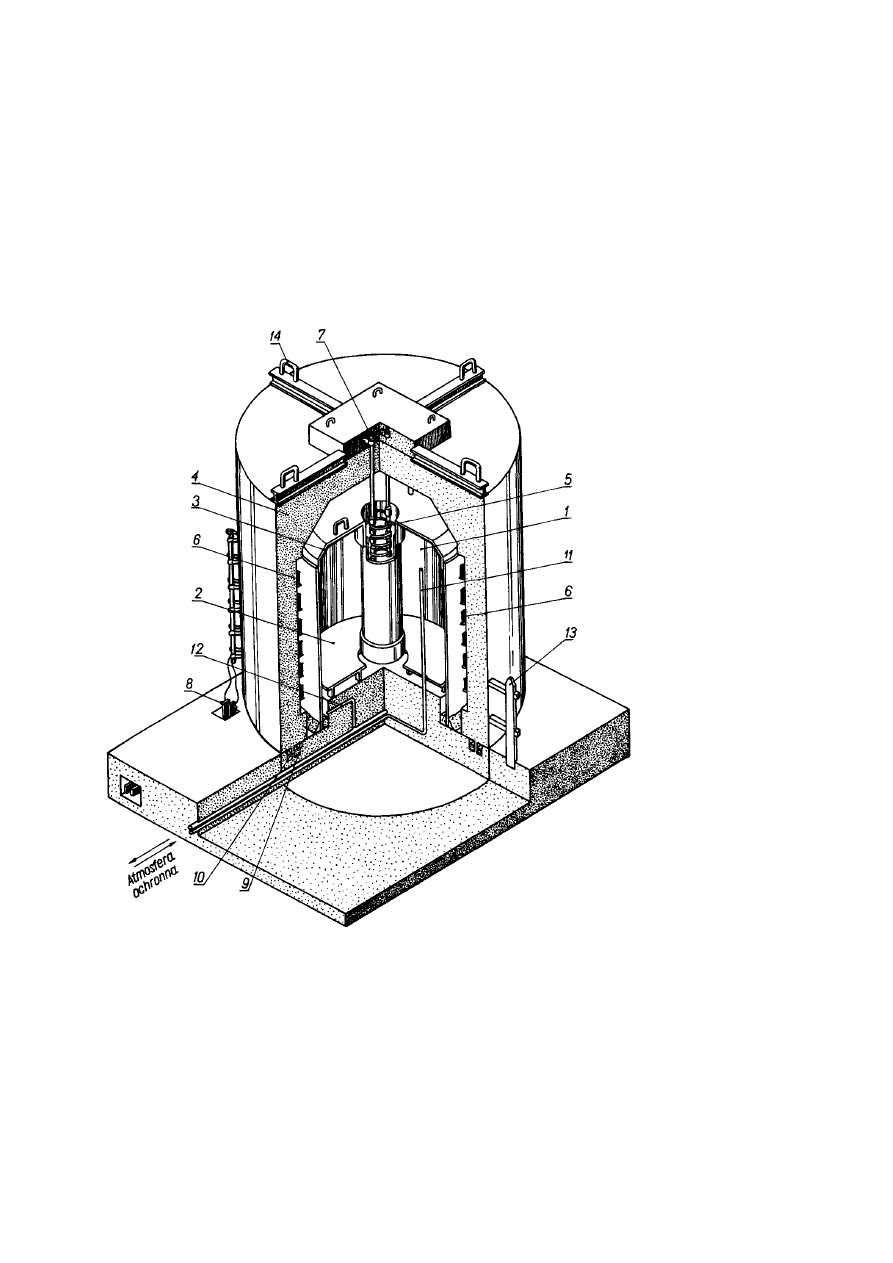

Piece kołpakowe nazywane są także dzwonowymi. Składają się z jednego lub kilku

identycznych nieruchomych trzonów i z podnoszonego kołpaka (dzwonu), który tworzą

ściany boczne i sklepienie. Piece mają kształt cylindryczny bądź prostopadłościenny, z

elementami grzejnymi umieszczonymi w ścianach bocznych oraz w części centralnej - jeśli

piec przeznaczony jest do nagrzewania np. kręgów drutu lub taśmy (rys. 2.70). Ładowanie

pieców odbywa się przy użyciu dźwigów przez ustawienie wsadu na trzonie,

Rys. 2.70. Piec kołpakowy

1 - komora grzejna, 2 - trzon, 3 - mufla, żaroodporna, 4 - kołpak, 5 - centralny element grzejny, 6 -

zewnętrzne elementy grzejne w kołpaku, 7 - doprowadzenia prądowe do centralnego elementu

grzejnego, 8 - doprowadzenia prądowe do zewnętrznych elementów grzejnych, 9 - uszczelnienie

piaskowe mufli, 10 - uszczelnienie wodne kołpaka, 11 - doprowadzenie atmosfery ochronnej, 12 -

odprowadzenie atmosfery ochronnej, 13 - trzpień centrujący kołpak, 14 - uchwyt do podnoszenia

kołpaka

Zaczerpnięto z [215]

117

2. Nagrzewanie rezystancyjne

___________________________________________________________________

a jeśli to celowe - przykrycie wsadu uszczelnioną względem trzonu metalową muflą oraz

kołpakiem. Nagrzewanie może więc być realizowane w dowolnej atmosferze, doprowadzanej

do przestrzeni użytkowej pod muflą. Równocześnie na drugim sąsiednim trzonie ustawiony

pod muflą wsad jest przygotowany do nagrzewania, które rozpoczyna się po zakończeniu

nagrzewania na pierwszym trzonie i przeniesieniu kołpaka na trzon drugi. Tym samym

przyśpiesza się stygnięcie wsadu na trzonie pierwszym (wsad jest przykryty tylko metalową

muflą i nadal pozostaje w wymaganej atmosferze), a równocześnie zmniejsza się straty

energii w wyniku oszczędzania znacznej części ciepła zakumulowanego w kołpaku. Dzięki

temu moc jałowa pieca może być ograniczona do 10

÷20% jego mocy znamionowej. Jest to

tym bardziej istotne, że piece przeznaczone są do nagrzewania wsadów o dużej masie, a i ich

moce sięgają kilkuset kilowatów. Niekiedy jeden kołpak obsługuje trzy trzony. Elementy

grzejne z rezystorami metalowymi umieszczone w kołpaku są zasilane przy użyciu giętkich

kabli.

Piece elewatorowe (rys. 2.57f) mają kształt prostopadłościenny i składają się z dwóch

zasadniczych części: nieruchomej komory umieszczonej 3

÷ 4 m na poziomem zerowym hali

i podnoszonego trzonu (spodu). Piec jest więc ładowany od dołu. Z reguły jedna komora

przeznaczona jest do współpracy z dwoma trzonami, których konstrukcja umożliwia nie tylko

ruch pionowy, lecz także poziomy, co ułatwia załadunek przy użyciu dźwigów. Metalowe

elementy grzejne umieszcza się na ścianach bocznych i w trzonie. Pojemność użytkowa tych

pieców sięga dziesiątek Mg, a moce - 600 kW, temperatury robocze - 1200°C. Są to piece

oszczędne pod względem energetycznym, podobnie jak piece kołpakowe.

Piece wieżowe mają komory w kształcie wydłużonego cylindra usytuowanego

pionowo, przy czym wsad jest ładowany i wyładowywany przez ten sam otwór od dołu. By

było to możliwe, piec jest ustawiony na wysokich podporach zaś wsad, po przymocowaniu do

wieszaków, jest podciągany do wnętrza pieca na łańcuchach, napędzanych za pośrednictwem

kół ciągnących umieszczonych na zewnątrz pieca. Ze względu na bardzo trudne warunki

pracy układu podwieszenia wsadu, temperatura pracy tych pieców nie przekracza 700°C.

Piece wysuwne są odmianą pieców komorowych. Istotna różnica polega na

odmiennym rozwiązaniu sposobu załadunku (rys. 2.57g). Spód pieca i jego przednia ścianka,

zabudowane na przesuwanej po szynach podstawie, umożliwiają załadunek ciężkich wsadów

(do 100 Mg) przy użyciu dźwigów. Moce pieców sięgają 5 MW, a zasilanie elementów

grzejnych zlokalizowanych na częściach ruchomych odbywa się przy użyciu giętkich kabli.

Piece przechylne należą do kategorii pieców obrotowych. Wsad znajduje się w

krótkiej poziomej stalowej lub staliwnej mufli o geometrii kołowej. Jest ona umieszczona

koncentrycznie w komorze grzejnej o przekroju w kształcie koła lub wieloboku. Elementy

grzejne zlokalizowane są na ścianie lub ścianach bocznych komory. Mufla ma niejednakowy

przekrój. Jej część robocza (środkowa) ma większą średnicę aniżeli części końcowe, które

wystają poza komorę przechodząc przez jej ściany czołowe, w których są ułożyskowane.

Otwór wsadowy znajduje się na jednym

118

2.3.Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________

końcu wystającej na zewnątrz komory mufli, na której drugim końcu umieszczony jest

mechanizm jej obrotu. Elementy grzejne pracują w powietrzu, wsad w atmosferze

regulowanej lub ochronnej. W piecu obrabia się drobne elementy, które wyładowuje się z

pieca przy jego przechyle w stosunku do osi poziomej. Stąd też bierze się nazwa pieca [114].

Piece wahadłowe są skonstruowane w sposób umożliwiający w czasie procesu

grzejnego wahadłowe ich odchylanie od osi poziomej. Drobne elementy wsadowe ulegają

przemieszczaniu wzdłuż komory, co sprzyja ujednorodnieniu ich temperatury. Są one mniej

rozpowszechnione w porównaniu z przechylnymi. Piece bębnowe są odmianą pieców

przechylnych [114]. Znamionuje je mufla mająca kształt cylindra lub wielościanu z

występami na wewnętrznej ścianie (rys. 2.71). Mufla obracając się wokół własnej osi

zbliżonej do poziomej, powoduje stałe przemieszczanie wsadu, który bywa także zanurzany w

aktywnych chemicznie mediach proszkowych.

Rys. 2.71. Piec bębnowy

1 - bęben, 2 - komora grzejna, 3 - napęd bębna, 4 - mechanizm wyładowczy, 5 - kąpiel hartownicza,

6 - pojemnik na obrobiony wsad

Piece obrotowe mają konstrukcję cylindryczną z prętowym elementem grzejnym z

grafitu usytuowanym w osi poziomej, wokół której piec wykonuje obroty o kąt od 15° do

160°. Ich temperatury znamionowe sięgają 1500°C. Są one przeznaczone do topienia metali.

W czasie obrotów pieca metal odbiera ciepło akumulowane w części wymurówki, z którą

wsad nie styka się, ponieważ lustro pieca znajduje się poniżej osi pieca. Intensywne

nagrzewanie się wymurówki spowodowane jest wysoką temperaturą elementu grzejnego (do

2500°C). Piece te są obecnie rzadko stosowane, m.in. ze względu na silne utlenianie się

grafitu oraz złożony układ zasilania.

Inne rodzaje urządzeń nieprzelotowych klasyfikowane są nie jak piece na podstawie

kryterium sposobu umieszczania wsadu w komorze, lecz na podstawie

119

2. Nagrzewanie rezystancyjne

___________________________________________________________________________

kryterium zastosowania. Pokrótce przedstawione zostaną najważniejsze grupy takich

urządzeń

Ogrzewacze wody i warniki są urządzeniami zbiornikowymi przeznaczonymi do

nagrzewania i ewentualnego przetrzymywania wody w układach ogrzewniczych

(ogrzewacze) oraz nagrzewania i gotowania wody przeznaczonej do innych celów niż

ogrzewanie pomieszczeń, np. wody pitnej (warniki). Urządzenia do tych celów mają

pojemności od 5 do 5000 dcm

3

. Ich szczegółowe rozwiązania zależą od wymaganej

wydajności, liczby punktów odbioru wody, czasu jej poboru i wymaganej temperatury.

Ogrzewacze wodne stosuje się także jako odbiorniki pozaszczytowe, niekiedy w układach

ogrzewania skojarzonego elektryczno-paliwowych. Przykłady rozwiązań warników ilustruje

rys. 2.72 [257].

Rys. 2.72. Warniki: a) zamknięty; b) z otwartym wylotem; c) otwarty

1 - zbiornik, 2 - element grzejny, 3 - zawór

W układach grzejnych stosowane są elementy rurkowe umieszczone we wnętrzu zbiornika w

taki sposób, aby znajdowały się zawsze pod zwierciadłem wody. Znane są także rozwiązania

z elementami grzejnymi powierzchniowymi umieszczonymi na zewnątrz zbiornika.

Ogrzewacze wody i warniki wykonywane są jako akumulacyjne i nieakumulacyjne.

Akumulacyjne są izolowane cieplnie i przeznaczone do ciągłego

utrzymywania wody w stanie nagrzanym, nieakumulacyjne są izolowane częściowo lub

nieizolowane.

120

1

Ściśle rzecz biorąc chodzi tu o człony podstawowe tych urządzeń, które w obowiązującej terminologii polskiej [258] nazywane są

grzejnikami elektrycznymi. W stosunku do wielu członów podstawowych np. pieców dużej mocy, określenie to w praktyce nie przyjęło się.

Bywa ono natomiast akceptowane w odniesieniu do urządzeń rezystancyjnych mniejszej mocy, a zwłaszcza tych, których człon podstawowy

jest praktycznie jedynym członem urządzenia. Termin „grzejnik" w terminologii międzynarodowej ma zbliżone znaczenie do występującego

w PN, lecz wyłącznie w klasie urządzeń rezystancyjnych [325].

2.3.Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

Cieplarki są urządzeniami komorowymi pozwalającymi na utrzymanie w komorze

grzejnej stałej temperatury w granicach od temperatury otoczenia do 100°C. Ich odmianami

są inkubatory, wylęgarki. Podstawowe wymagania stawiane cieplarkom wiążą się ze stałością

i równomiernością temperatury w przestrzeni użytkowej. Z tego względu niektóre rodzaje

cieplarek wykonuje się z płaszczem wodnym. Do tej kategorii grzejników komorowych

można także zaliczyć wyjaławiacze suche (sterylizatory) do narzędzi chirurgicznych o

znacznie wyższej temperaturze znamionowej aniżeli cieplarki.

Suszarki są odmianą pieców niskotemperaturowych przeznaczonych do nagrzewania

pośredniego wsadów w temperaturze nie przekraczającej 300°C w celu ich wysuszenia.

Wyodrębnia się suszarki z konwekcją naturalną i wymuszoną. Suszarki z konwekcją

naturalną mają kształt prostopadłościenny lub dopasowany do wsadu, co uzyskuje się m.in.

stosując konstrukcję segmentową [328]. Elementy grzejne umieszcza się w dolnej części

suszarki lub na jej ścianach (rys. 2.73). Niekiedy są one ekranowane w celu wyeliminowania

nagrzewania wsadu przez promieniowanie.

Rys. 2.73. Suszarka z konwekcją naturalną, wg [262]

1 - stojak do umieszczenia wsadu, 2 - elementy grzejne, 3 - przestrzeń grzejna, 4 - przesłona regula-

cyjna

Rys. 2.74. Suszarka z konwekcją wymuszoną

1 - wlot świeżego powietrza, 2 - przesłona regulacyjna, 3 - elementy grzejne, 4 - wsad w komorze,

5 - wentylator

121

2. Nagrzewanie rezystancyjne

___________________________________________________________________

Proces suszenia wymaga wymiany atmosfery w komorze, a więc suszarka musi mieć otwory

wlotowe i wylotowe łączące jej komorę z otoczeniem. Ilość przepływającego przez suszarkę

powietrza jest regulowana za pomocą zastawek w zależności od szybkości wydzielania się

rozpuszczalnika, np. wody. Przy konwekcji wymuszonej, w celu ograniczenia strat ciepła,

przepływ powietrza może się odbywać w obwodzie zamkniętym z częściowym dopływem

powietrza świeżego (rys. 2.74). Izolacja cieplna jest przeważnie jednowarstwowa. Suszarki są

także eksploatowane z atmosferą wybuchową, a ich konstrukcje regulują odpowiednie

przepisy. Przy wybuchu atmosfery w takiej suszarce nie ulega ona zniszczeniu, strumień

wybuchających gazów jest bowiem kierowany w obszar z góry przewidziany. Uzyskuje się to

dzięki użyciu do konstrukcji określonego fragmentu ścianek termoizolacyjnych suszarki

materiału o bardzo małej wytrzymałości mechanicznej przejmującej wybuch.

Kotły są przeznaczone do wytwarzania pary wodnej, nagrzewania wody, topienia mas

izolacyjnych, a także m.in. do przygotowania pasz (parniki). Kotły do wytwarzania pary

stanowią na ogół uzupełnienie urządzeń na paliwa ciekłe lub gazowe. Mają one szereg zalet, a

mianowicie: cechuje je duża szybkość rozruchu, łatwość regulacji mocy i temperatury,

niewielkie wymiary, niskie koszty budowy i montażu, praca bez hałasu i emisji gazów, prosta

obsługa. Są to zbiorniki izolowane cieplnie z elementami grzejnymi umieszczonymi w

wodzie. Ich moce sięgają 1000 kW, co umożliwia wytworzenie około 1550 kg pary nasyconej

na godzinę (układ ze zwrotem kondensatu uruchamiany przy ciśnieniu 10 Pa). Sprawność

kotłów tego rodzaju osiąga wartość prawie 100%. Przy zastosowaniu dobrej izolacji, bez

względu na zapotrzebowanie na parę, całkowita sprawność jest rzędu 90% (z uwzględnieniem

przesyłu do odbiornika). Kotły rezystancyjne w przeciwieństwie do elektrodowych (patrz

rozdz. 4) mogą być eksploatowane bez konieczności normalizowania właściwości wody.

Kotły do wody zyskują na znaczeniu i są instalowane w szpitalach, hotelach,

restauracjach, zwłaszcza w warunkach pełnej elektryfikacji kuchni w tych obiektach.

Pojemność kotłów zawiera się w przedziale 20

÷6001, a ich moce - 5÷45 kW (kotły o

normalnej szybkości nagrzewania) lub od 9

÷80 kW w przypadku tzw. kotłów „szybkich".

Kotły do topienia mas bitumicznych wyposaża się w elementy grzejne, np. rurkowe, które

umieszcza się w przestrzeni między zewnętrzną powierzchnią zbiornika i izolacją cieplną.

Pojemności takich kotłów sięgają 800 l, a moce kilkudziesięciu kW. Ich sprawność jest rzędu

80%. Możliwość regulacji temperatury topionych bitumów sprawia, że ich jakość jest bardzo

wysoka, ponieważ nie ulegają one przegrzewaniu [133].

Parniki zalicza się do kategorii elektrycznych przyrządów grzejnych. Zasadniczą

cześć parnika stanowi kocioł izolowany cieplnie zawierający pojemnik na ziemniaki, zbiornik

wodny oraz jeden lub kilka elementów grzejnych. Pojemności parników dochodzą do 250 l, a

sprawności są nie mniejsze niż 75%.

Urządzenia elektrotermiczne powszechnego użytku. Naczynia do nagrzewania wody i

potraw, piekarniki, prodiże, frytownice. Są to w przeważającej mierze

122

2.3.Urządzenia rezystancyjne pośrednie i ich zastosowania

___________________________________________________________________________

urządzenia małej mocy z różnymi rodzajami elementów grzejnych, wyposażone niekiedy

tylko w regulatory bądź ograniczniki temperatury. Do najnowszych rozwiązań w tej grupie

przyrządów należą piekarniki samooczyszczające się z wymuszonym ruchem atmosfery,

polepszającym wymianę ciepła ze wsadem. Oczyszczanie komory piekarnika ze wszystkich

pozostających w jego komorze substancji, np. tłuszczów, następuje w wyniku okresowego

podwyższania temperatury komory do 300°C (oczyszczanie pyrolityczne) lub 500°C

(oczyszczanie katalityczne).

2.3.4.3. Urządzenia przelotowe

W urządzeniu przelotowym wsad w czasie nagrzewania ulega przemieszczaniu przez komorę

grzejną, zazwyczaj od jednego otworu, przez który jest ładowany, do drugiego otworu, przez

który jest wyładowywany. Wyróżnikiem urządzeń rezystancyjnych pośrednich komorowych

przelotowych - z nielicznymi wyjątkami - są te ich cechy konstrukcyjne, które wiążą się z

ruchem wsadu w czasie jego nagrzewania. Podobnie jak w przypadku urządzeń

nieprzelotowych główna uwaga skupiona zostanie na piecach, stanowiących główne elementy

składowe omawianej kategorii urządzeń.

W obowiązujących normach wyodrębnia się następujące piece [258]: taśmowe,

przepychowe, wózkowe (przetokowe

), rolkowe, kroczące, przewłokowe, komorowe,

karuzelowe, okrężne, wstrząsowe (wibracyjne

) i ślimakowe. Pierwszych pięć z

wymienionych 11 rodzajów pieców zalicza się do tunelowych zaś dwa ostatnie - do

grawitacyjnych. Pozostałe cztery rodzaje tworzą oddzielne grupy. Piece przelotowe stosuje

się w produkcji masowej. Piece tunelowe znamienne są tym, że ich komora grzejna jest

wydłużona w kierunku poziomym. W piecach grawitacyjnych wsad przesuwa się pod

wpływem siły ciężkości.

Piece karuzelowe, wstrząsowe, okrężne, wibracyjne i ślimakowe budowane są zawsze

z jedną strefą grzejną (jednostrefowe). Pozostałe piece mają na ogół wiele stref grzejnych, a

przy tym mogą być jedno- lub wielotorowe, czyli wyposażone w dwa lub więcej

równoległych układów transportowych zlokalizowanych w jednej lub kilku komorach.

Umożliwia to nagrzewanie wsadu według zróżnicowanych charakterystyk

123

1

Piece te w oficjalnej terminologii polskiej [258] definiowane są jako tunelowe, w których przesuwanie wsadu uzyskuje się przez

umieszczenie go na przenośniku zaopatrzonym w koła toczące się po szynach. W terminologii międzynarodowej piec o takiej zasadzie

działania nie jest wyodrębniany specjalnym określeniem [325]. Konstrukcje o tak definiowanej zasadzie działania nie są też wymieniane w

najnowszej literaturze przedmiotu jako oddzielna grupa pieców. Z tych względów utożsamiane one będą z piecami wózkowymi.

2

Piece wibracyjne są definiowane w [258] jako grawitacyjne o trzonie poddawanym wibracjom powodującym obsuwanie się wsadu wzdłuż

pieca. We współczesnej literaturze technicznej nie wyodrębnia się także tego rodzaju pieców, a nazwa ta występuje jedynie w słownictwie

rosyjskim i przypisywana jest piecom wahadłowym, a więc nieprzelotowym [325]. Z tych względów utożsamiane one będą z piecami

wstrząsowymi.

2. Nagrzewanie rezystancyjne

___________________________________________________________________

temperaturowych, a także - jeśli to niezbędne - chłodzenia, co wymaga włączenia w ciąg

technologiczny niezbędnych urządzeń dodatkowych. Są to np. komory nie zawierające

elementów grzejnych i dodatkowo chłodzone wodą.

Niekiedy łączy się kilka pieców przelotowych w jeden całkowicie zmechanizowany i

zautomatyzowany agregat zawierający np. piece do hartowania i odpuszczania, wannę

hartowniczą, maszynę do mycia wsadu, a także do suszenia. Takie agregaty włącza się w linie

zautomatyzowane. Piece przelotowe mogą być eksploatowane zarówno z atmosferami

naturalnymi, jak również ochronnymi względnie aktywnymi chemicznie. Ze względu na

ciągły sposób załadunku i wyładunku wsadu, układy zabezpieczające wymagany skład

atmosfery (niekiedy zróżnicowny w poszczególnych strefach) są oczywiście bardziej złożone

aniżeli w piecach nieprzelotowych.

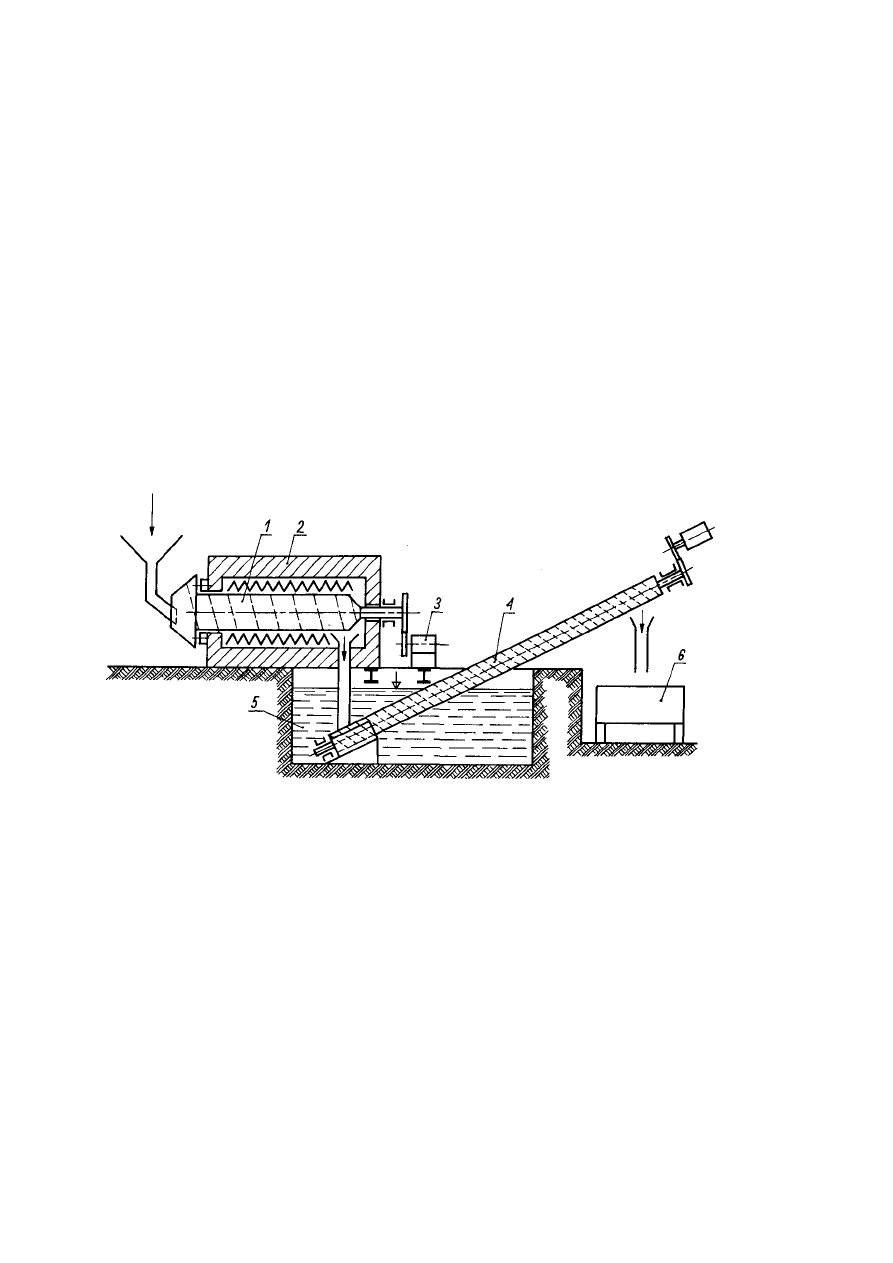

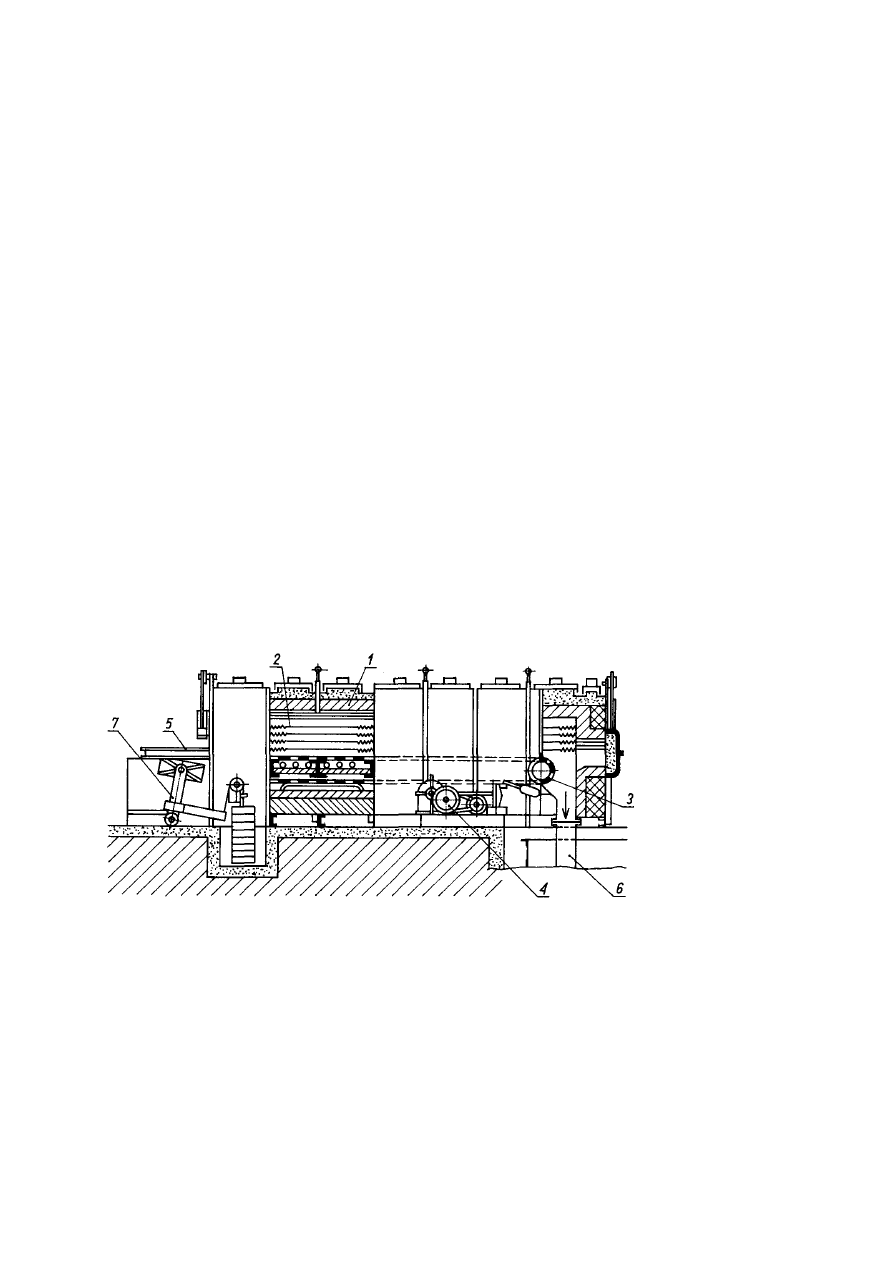

Piece taśmowe, których zasady budowy przedstawia rys. 2.58a, różnią się

rozwiązaniami konstrukcyjnymi w zależności od zakresu temperatur roboczych oraz od

przeznaczenia technologicznego. Wszystkie rodzaje tych pieców charakteryzują się jednak

podobnym rozwiązaniem układu transportu wsadu. Stanowi go taśma nośna rozpięta między

wałem naprężnym i wałem napędowym obracanym silnikiem (rys. 2.75). Taśma wykonana

jest w postaci siatki z drutu nichromowego (do lekkich wsadów) lub w postaci żaroodpornego

łańcucha przypominającego gąsienicę czołgową. Jest ona umieszczona w całości w piecu