„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Krzysztof Marekwia

Tadeusz Marekwia

Wykonywanie napraw maszyn górniczych

711[02].Z1.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

mgr inż. Łukasz Orzech

mgr inż. Jan Jureczko

Opracowanie redakcyjne:

mgr Krzysztof Marekwia

Konsultacja:

mgr inż. Gabriela Poloczek

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 711[02].Z1.03

„Wykonywanie napraw maszyn górniczych”, zawartego w modułowym programie nauczania

dla zawodu górnik eksploatacji podziemnej.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1 Organizacja napraw oraz dokumentacja techniczno-ruchowa maszyn

górniczych

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Metody napraw maszyn górniczych – wymiana części

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

14

4.2.3. Ćwiczenia

14

4.2.4. Sprawdzian postępów

15

4.3. Przeglądy i konserwacje maszyn.

16

4.3.1. Materiał nauczania

16

4.3.2. Pytania sprawdzające

19

4.3.3. Ćwiczenia

19

4.3.4. Sprawdzian postępów

21

4.4. Bezpieczeństwo i higiena pracy w warsztatach naprawczych

22

4.4.1. Materiał nauczania

22

4.4.2. Pytania sprawdzające

23

4.4.3. Ćwiczenia

23

4.4.4. Sprawdzian postępów

24

5. Sprawdzian osiągnięć

25

6. Literatura

30

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o remoncie urządzeń górniczych.

Ułatwi właściwe zrozumienie zagadnień związanych z całokształtem działania napraw

remontowych oraz zagrożeń, jakie mogą występować na poszczególnych etapach

wykonywania remontu.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania, który umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji. Obejmuje on również:

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

ćwiczenia wraz z poleceniem i sposobem wykonania,

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

sprawdzian postępów, który umożliwi Ci sprawdzenie poziomu umiejętności po

wykonaniu ćwiczeń. Rozwiązując sprawdzian postępów powinieneś odpowiadać na

pytanie tak lub nie, co oznacza, że opanowałeś materiał albo nie.

4. Sprawdzian osiągnięć sprawdzający Twoje opanowanie wiedzy i umiejętności z zakresu

całej jednostki modułowej.

5. Wykaz literatury, z jakiej możesz korzystać podczas nauki w celu pogłębienia wiedzy

z zakresu programu jednostki modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela

o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz określoną czynność.

Po opanowaniu umiejętności spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni, obiektach kopalnianych na powierzchni, sztolni

i w wyrobiskach dołowych (pole szkoleniowe) musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju

wykonywanych prac, zachować szczególną dyscyplinę, utrzymywać porządek w miejscu

wykonywania ćwiczeń. Przepisy te poznałeś już podczas realizacji wcześniejszych jednostek

modułowych. Podczas realizacji ćwiczeń będą przypominane przepisy bezpieczeństwa

i higieny pracy, do których musisz się stosować.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

Schemat układu jednostek modułowych

711[02].Z1

Wytwarzanie i naprawa części maszyn

i urządzeń górniczych

711[02].Z1.01

Wykonywanie prac stolarskich

i ciesielskich

711[02].Z1.02

Wykonywanie części maszyn

711[02].Z1.03

Wykonywanie napraw maszyn

górniczych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

–

posługiwać się narzędziami i przyrządami kontrolno-pomiarowymi,

−

sporządzać szkice i odczytywać rysunki części maszyn,

−

organizować stanowiska pracy zgodnie z zasadami ergonomii,

−

korzystać z różnych źródeł informacji,

−

udzielać pierwszej pomocy poszkodowanym w wypadkach przy pracy,

−

stosować materiały konstrukcyjne,

−

posługiwać się dokumentacją techniczną,

−

dokonywać regulacji i konserwacji poszczególnych zespołów urządzenia,

−

oceniać stan techniczny maszyn,

−

rozróżniać stopnie zużycia maszyn i urządzeń,

−

wykonywać typowe przeglądy techniczne,

−

diagnozować stan techniczny maszyny,

−

czytać dokumentację technologiczną i warsztatową maszyn i urządzeń,

−

wykonywać prace stolarskie i ciesielskie,

−

wykonywać części maszyn.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

scharakteryzować warunki techniczne napraw maszyn górniczych,

−

przygotować stanowisko do naprawy,

−

posłużyć się dokumentacją techniczno-ruchową maszyn górniczych,

−

scharakteryzować szczególnie niebezpieczne zagrożenia w toku wykonywania napraw,

−

scharakteryzować wydawanie, przyjmowanie i ewidencjonowanie części i materiałów do

napraw,

−

scharakteryzować wydawanie, przyjmowanie i ewidencjonowanie narzędzi,

−

scharakteryzować

wydawanie,

przyjmowanie

i

ewidencjonowanie

przyrządów

pomiarowych,

−

posłużyć się przyrządami pomiarowymi podczas weryfikacji części,

−

scharakteryzować typowe uszkodzenia części,

−

scharakteryzować warunki techniczne konserwacji i przeglądów maszyn i urządzeń

górniczych,

−

zdemontować maszynę do naprawy,

−

wykonać naprawy prostych elementów maszyn górniczych,

−

wymienić zużyte elementy części maszyn,

−

zabezpieczyć części maszyn przed korozją,

−

dobrać środki do smarowania maszyn stosowanych w górnictwie,

−

wykonać czynności konserwujące maszyn górniczych zgodnie z dokumentacją

techniczną,

−

zastosować przepisy bezpieczeństwa i higieny pracy podczas napraw maszyn górniczych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4.

MATERIAŁ NAUCZANIA

4.1. Organizacja napraw oraz dokumentacja techniczno-

ruchowa maszyn górniczych

4.1.1. Materiał nauczania

Organizacja miejsc pracy służących do naprawy urządzeń górniczych polega na

zorganizowaniu takich miejsc na dole kopalni lub na powierzchni, by nie kolidowały

z procesami produkcyjnymi. Organizując komory romentowo–naprawcze na dole kopalni

bierzemy pod uwagę bliskość szybu, oraz możliwości transportu szynowego, gdyż są to

nieodzowne warunki zapewniające szybką dostawę części i podzespołów służących do

wymiany i naprawy. Komory remontowe w okolicach szybu posiadają tę zaletę, że urządzenia

i maszyny przeznaczone do remontu nie muszą by wywożone na powierzchnię, co ze

względów ekonomicznych i czasowych jest bardzo opłacalne. Pomieszczenia służące do

napraw i konserwacji są usytuowane w wyrobiskach górniczych (chodnikach o zwiększonych

gabarytach) z obmurzem betonowym. Posiadają odpowiednie oświetlenie oraz właściwą

wentylację. Do najczęściej spotykanych komór remontowo-konserwacyjnych zaliczamy:

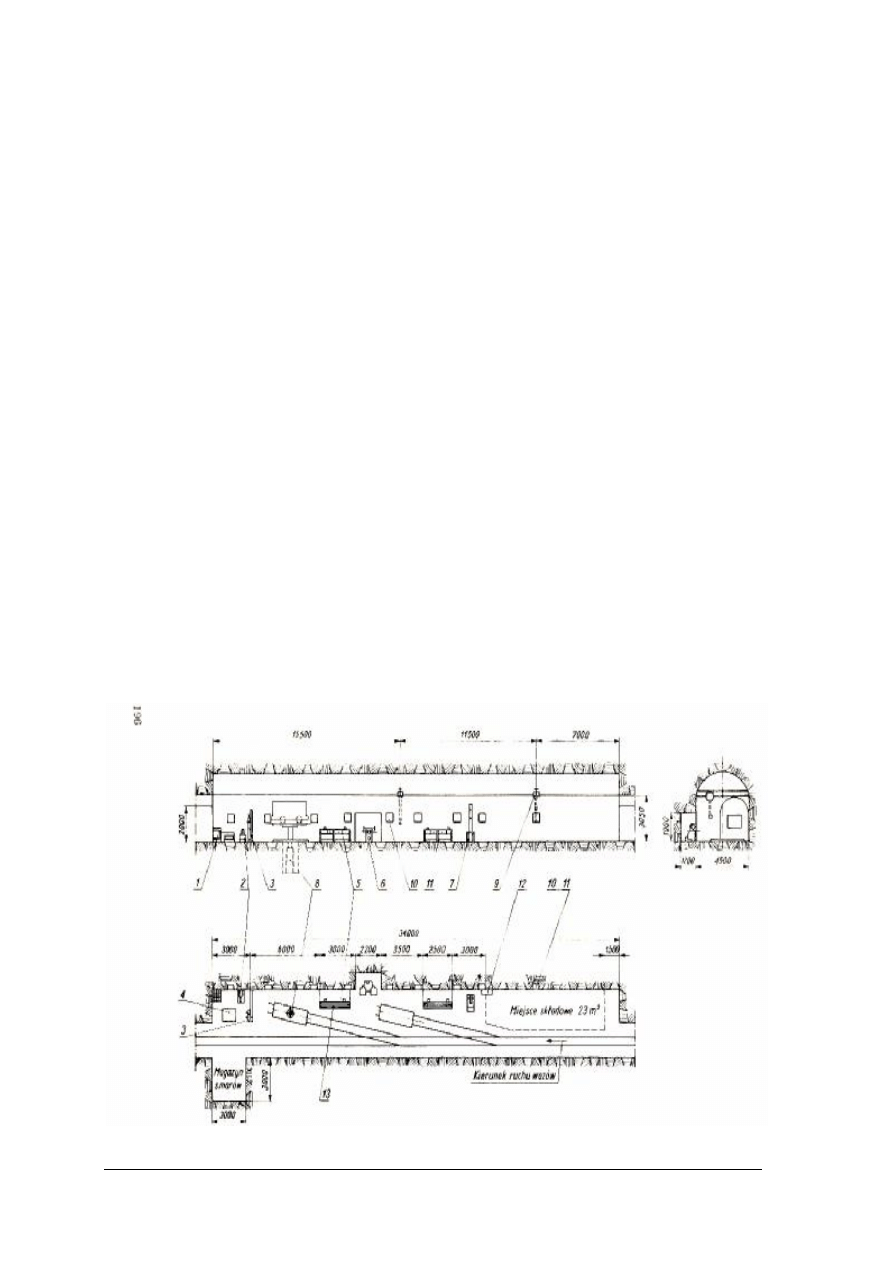

1. Komory remontowo-naprawcze wozów

Zlokalizowane w pobliżu szybów i miejsc służących do czyszczenia wozów.

Usytuowanie takiej komory pokazano na rysunku nr 1. Wynika z tego, że w warsztacie

znajdują się dwa stanowiska naprawy wozów oraz dwa stanowiska ślusarskie.

Jedno ze stanowisk wyposażone jest w hydrauliczny podnośnik do podnoszenia wozów

podczas naprawy kół, łożysk itp. Na końcu warsztatu za specjalną przegrodą znajduje się

spawalnia, a po przeciwnej stronie magazyn smarów służący dla potrzeb konserwacji

i naprawy.

Rys. 1. Warsztat naprawy wozów kopalnianych 2, 5 tonowych [1, s.58]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

1. stół spawalniczy wykładany płytami szamotowymi,

2. spawarka elektryczna,

3. butle z gazami technicznymi,

4. płyta do prostowania ,

5. stół ślusarski,

6. szlifierka dwutarczowa,

7. wiertarka stojakowa,

8. podnośnik hydrauliczny,

9. wciągnik ślimakowy przesuwny,

10. zestaw narzędzi ślusarskich,

11. ręczna szlifierka elektryczna,

12. pojemnik na odpadki,

13. podest drewniany.

2. Komora remontowo-naprawcza elektrowozów kopalnianych

Zlokalizowana najczęściej w okolicach podszybia szybu wydobywczego. Pomieszczenie

wykonane w dużych łukach obudowy ŁP lub obmurza betonowego dobrze oświetlone

i wentylowane. Komora wyposażona w stanowiska ślusarskie, kanały remontowe, urządzenia

do podnoszenia podzespołów, siec trakcyjną z wyłącznikami krańcowymi umożliwiającymi

wyłączenie napięcia na poszczególnych odcinkach i stanowiskach pracy.

3. Komora napraw i regeneracji obudów i przekładni

Najczęściej zlokalizowana w pobliżu głównego ciągu transportowego z możliwością

szybkiego dotarcia do wyrobisk eksploatacyjnych. Posiadająca właściwe oświetlenie

i odpowiednią wentylację. Pomieszczenia tego typu posiadają dodatkowe torowiska

i chodniki celem magazynowania zregenerowanych obudów oraz podzespołów przekładni

i części zamiennych. Komory wyposażono kompleksowo w stanowiska ślusarskie

pozwalające na dokonanie remontów i przeglądów. Podane przykłady komór remontowo-

naprawczych mogą by wzbogacane o park maszynowy w zależności od potrzeb i zakresu

wykonywanych remontów. Wszystkie pomieszczenia służące do napraw maszyn górniczych

wyposażone są w odpowiednie dokumentacje techniczne. Podobnie jak na dole kopalni,

warsztaty remontowo-konserwacyjne mogą być organizowane na powierzchni kopalni,

a dostosowanie ich do pełnienia określonej funkcji jest mniej skomplikowane. Problem

polega na tym, ze wszystkie maszyny i urządzenia muszą by transportowane na powierzchnię

kopalni. Wymienione wcześniej pomieszczenia oraz ich pracownicy zaopatrzeni są

w specjalne instrukcje oraz dokumentacje techniczno-ruchowe. Obecnie coraz częściej

remonty maszyn górniczych wykonują specjalistyczne firmy zlokalizowane na terenie

kopalni.

Instrukcja

–

jest to dokument przeznaczony dla pracowników zatrudnionych przy

montażu, demontażu oraz naprawie różnych maszyn i urządzeń określonego typu.

Instrukcja zawiera:

1. Postanowienia ogólne

–

w których określa się, kto powinien być zapoznany z jej postanowieniami,

–

do jakich prac ona służy i jakie powinny być składy osobowe pracowników

wykonujących określone zadania,

–

kto jest odpowiedzialny za bezpiecznie wykonaną czynność.

2. Postanowienia szczegółowe

–

określają cele bezpiecznego wykonania określonych prac,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

–

czynności do wykonania przed przystąpieniem do pracy,

–

niezbędne narzędzia i sprzęt ochrony osobistej,

–

sposoby bezpiecznego wykonania,

–

czynności przy awaryjnych sytuacjach,

–

czynności po zakończeniu określonej pracy.

3. Postanowienia bhp

–

zasady ochrony przed zagrożeniami występującymi przy wykonywaniu pracy,

–

niedopuszczalne są żadne naprawy pod ciśnieniem pod napięciem i inne,

–

przekazywanie określonej pracy następuje na podstawie wpisu do książki raportowej

lub ustnie.

4. Zasady postępowania w sytuacjach awaryjnych

–

pracownicy powinni stosować podstawowe środki ochrony osobistej,

–

w przypadku zaistnienia sytuacji nieprzewidzianych, natychmiast oddalić się na

bezpieczna odległość.

Dokumentacja techniczno-ruchowa maszyn górniczych

Jest to kompendium informacji o określonej maszynie lub urządzeniu stosowanym

w zakładach górniczych. W dokumentacji podane są warunki dotyczące budowy,

zastosowania, konserwacji, montażu, użytkowania i obsługi.

Wzorzec takiej dokumentacji przedstawiono na podstawie dokumentacji techniczno-

ruchowej MIFAMA S.A. dotyczącej przenośnika taśmowego typu PTGm 30/800.

W treści dokumentacja zawiera;

1. Opis wyrobu

−

zespół napędowy,

−

wysięgnik,

−

konstrukcja nośna – trasa,

−

stacja zwrotna,

−

pętlicowy zasobnik taśmy,

−

taśma,

−

wyposażenie dodatkowe – stacja zdawcza, urządzenie do prowadzenia taśmy w osi

przenośnika, przejście przez przenośnik.

2. Charakterystyka techniczna

−

elementy wyposażenia elektrycznego,

−

silniki napędowe,

−

czujniki.

3. Warunki dostawy

−

transport przenośnika na miejsce lokalizacji,

−

pakowanie,

−

transport i składowanie.

4. Montaż urządzenia i jego rozruch

−

prace poprzedzające,

−

montaż przenośnika,

−

montaż napędu,

−

montaż wysięgnika,

−

montaż stacji zwrotnej,

−

montaż konstrukcji nośnej,

−

zakładanie taśmy na zmontowany przenośnik,

−

prace montażowe i uzupełniające,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

−

próbne uruchomienie.

5. Obsługa i użytkowanie

−

przepisy obsługi i bezpieczeństwa pracy,

−

uruchomienie,

−

prowadzenie ruchu,

−

zatrzymywanie,

−

smarowanie,

−

typowe nieprawidłowości i ich usuwanie,

−

przeglądy przenośników.

6. Wykaz rysunków i tablic.

7. Wykaz głównych części zamiennych.

Wyżej wymienione punkty posiadają swój szczegółowy opis w dalszej rozszerzonej

części dokumentacji.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Na czym polega organizacja miejsc pracy do napraw maszyn?

2. Jakie warunki powinna spełniać komora remontowo-naprawcza?

3. Jakie są różnice pomiędzy dołowymi a powierzchniowymi warsztatami naprawczymi?

4. Co to jest komora napraw wozów?

5. Jakie urządzenia powinny znajdować się w warsztacie napraw wozów?

6. Czym charakteryzuje się warsztat naprawy elektrowozów?

7. Jakie zabezpieczenia przed porażeniem prądu stosowane są w warsztatach naprawy

elektrowozów?

8. Co jest problemem, kiedy warsztat naprawczy znajduje się na powierzchni?

9. O czym mówi instrukcja?

10. Co to jest dokumentacja techniczno-ruchowa?

4.1.3. Ćwiczenia

Ćwiczenie 1

Na mapie pokładowej dostarczonej przez nauczyciela, zaprojektuj i określ miejsce

lokalizacji warsztatu naprawczego.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie zasady przewietrzania wyrobisk,

2) odczytać mapy górnicze,

3) zaznaczyć kierunki przepływu powietrza,

4) zapoznać się z gabarytami wybranego wyrobiska,

5) zaznaczyć na mapie miejsce usytuowania warsztatu,

6) zaprezentować wykonane ćwiczenie,

7) dokonać oceny poprawności wykonania ćwiczenia.

Wyposażenie stanowiska pracy:

−

komora ćwiczeń w polu szkoleniowym,

−

mapy pokładowe,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

instrukcja budowy warsztatu i jego lokalizacja,

−

przybory do rysowania.

Ćwiczenie 2

Zaprojektuj stanowisko ślusarskie w warsztacie (komorze) napraw wozów kopalnianych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie jakie niezbędne urządzenia i narzędzia stanowią wyposażenie

stanowiska ślusarskiego,

2) sprawdzić sposób oświetlenia warsztatu,

3) dokonać wyboru odpowiedniego sprzętu gaśniczego,

4) zaprojektować stanowisko ślusarskie.

Wyposażenie stanowiska pracy:

−

mapy i schematy przestrzenne,

−

narzędzia, przyrządy i urządzenia,

−

przybory do pisania.

Ćwiczenie 3

Opracuj instrukcję dotyczącą prac remontowych dla warsztatu naprawy przekładni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie strukturę instrukcji oraz treści występujące w jej opisie,

2) określić, do kogo jest skierowana instrukcja,

3) określić, jakie czynności powinny być zawarte w jej treści,

4) określić, jakie środki bezpieczeństwa należy zachować,

5) określić zasady obowiązujące w sytuacjach awaryjnych.

Wyposażenie stanowiska pracy:

−

salka instruktażowa w wyrobisku ćwiczebnym,

−

wzór instrukcji o innej tematyce,

−

przybory do pisania i rysowania.

4.1.4. Sprawdzian postępu

Czy potrafisz:

Tak

Nie

1) posłużyć się mapą górniczą?

¨

¨

2) zaznaczyć kierunki przepływu powietrza kopalnianego?

¨

¨

3) zlokalizować miejsce przeznaczone na warsztat naprawczy?

¨

¨

4) podać charakterystykę i gabaryty zakładu naprawczego?

¨

¨

5) podać różnicę między dokumentacja techniczno–ruchową

a instrukcją?

¨

¨

6) podać, co to jest charakterystyka techniczna maszyny lub

urządzenia?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Metody napraw maszyn górniczych – wymiana części

4.2.1. Materiał nauczania

Metody napraw maszyn górniczych można podzielić na dwa podstawowe sposoby.

1. Metoda ruchowa – polegająca na natychmiastowej naprawie urządzenia lub maszyny

przez wykwalifikowanego pracownika w celu zapewnienia ciągłości ruchu. Metodę tę

stosuje się bezpośrednio przy urządzeniu, które uległo awarii, nie dokonując

dodatkowych transportów. Są to najczęściej awarie drobne, które można likwidować przy

pomocy narzędzi i podzespołów będących w gestii pracownika czuwającego nad

prawidłowym funkcjonowaniem danego urządzenia lub maszyny. Aby bardziej

naświetlić tę metodę posłużmy się przykładem:

Awaria przekładni przenośnika zgrzebłowego – przekładnia zbyt mocno się nagrzewa

i głośno pracuje.

−

należy zatrzymać przenośnik i zabezpieczyć przed ponownym załączeniem,

−

sprawdzić stan oleju w przekładni,

−

sprawdzić sprzęgło przekładni,

−

dokonać oględzin śrub mocujących,

−

dokonać sprawdzianu części trących,

−

sprawdzić łożyska,

−

dokonać ponownego włączenia przenośnika.

Taśma przenośnika zużywa się nadmiernie

−

należy zatrzymać przenośnik taśmowy i zabezpieczyć przed ponownym ruszeniem,

−

taśma trze o nieobracające się krążniki – wymienić krążniki,

−

brak krążników, taśma trze o wsporniki – uzupełnić krążniki,

−

na bębnach napędu i zwrotni nalepia się miał i pył – oczyścić bębny.

Po usunięciu awarii należy dokonać sprawdzenia efektów pracy.

2. Metoda warsztatowa – polega na dostarczeniu maszyny lub urządzenia do określonego

warsztatu celem stwierdzenia nieprawidłowości działania, oraz dokonania właściwej

naprawy. Są to w zasadzie poważniejsze naprawy, wymagające specjalistycznych

narzędzi i przyrządów oraz dłuższego czasu pracy.

Remonty takie odbywają się zgodnie z opracowaną instrukcją dla pracowników

zatrudnionych przy pracach bądź na dole kopalni lub na powierzchni.

Przykład 1.

Instrukcja nr 38/1 2006 dla pracowników zatrudnionych przy remoncie przekładni

przenośników zgrzebłowych typu SKAT lub NOWOMAG wykonywanych w warsztatach na

powierzchni kopalni.

I. Postanowienia ogólne.

1. Instrukcja przeznaczona jest dla pracowników zatrudnionych przy remoncie przekładni

przenośników zgrzebłowych.

2. Do w/w remontu (prac) wyznacza się pracownika przeszkolonego i zapoznanego

z instrukcją.

3. Za prawidłowe i bezpieczne wykonanie prac odpowiedzialni są:

a) pracownik wyznaczony przez osobę dozoru,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

b)

osoba dozoru oddziału nadzorującego pracę.

II. Postanowienie szczegółowe

1. Prace związane z remontem przekładni mają na celu wymianę uszkodzonych części

przekładni, co pozwoli na dalszą ich eksploatację.

2. Pracownik wyznaczony do prowadzenia prac musi posiadać:

a) niezbędne narzędzia i przyrządy,

b) środki ochrony osobistej(rękawice, okulary),

3. Czynności do wykonania przed rozpoczęciem pracy:

a)

skontrolować miejsce pracy, czy zapewnione są bezpieczne warunki do wykonania

pracy,

4. Zasady bezpiecznego wykonania pracy:

a) przetransportować przekładnię na miejsce remontu,

b) opróżnić przekładnię z oleju

c) rozkręcić śruby łączące części obudowy,

d) przy pomocy wciągarki zdemontować górną części obudowy przekładni

e) sprawdzić stan zużycia poszczególnych podzespołów takich jak:

−

koła zębate,

−

wały,

−

łożyska,

−

sprzęgła,

−

obudowa,

f)

zużyte elementy zastąpić nowymi,

g)

demontażu łożysk i sprzęgła należy dokonać przy pomocy ściągacza,

h)

po wymianie uszkodzonych elementów skręcić śrubami obie części obudowy

uszczelniając silikonem olejoodpornym,

i)

przykręcić pokrywy łożysk uszczelniając silikonem i napełnić olejem przekładnię do

poziomu wskazanego przez producenta,

5. Czynności po zakończeniu pracy:

a)

uporządkować miejsce pracy,

b)

przekładnię po sprawdzeniu przekazać do eksploatacji.

III. Postanowienia bhp

Zasady ochrony przed zagrożeniami występującymi w trakcie wykonywania pracy:

−

stosowanie środków ochrony indywidualnej,

−

stosowanie odpowiednich narzędzi i materiałów,

−

właściwa organizacja pracy.

IV. Zasady postępowania w sytuacjach awaryjnych stwarzających zagrożenia dla życia lub

zdrowia pracowników.

−

należy stosować sprzęt ratowniczy,

−

sprzęt gaśniczy powinien znajdować się na wyposażeniu warsztatu,

−

w przypadku zaistnienia sytuacji nieprzewidzianych w instrukcji natychmiast oddalić się

na bezpieczną odległość i powiadomić przełożonego.

V. Postanowienia końcowe

−

wszelkie czynności związane z remontem przekładni należy prowadzić zgodnie

z instrukcją,

−

zabrania się przystąpienia do prac bez odpowiedniego przygotowania i zabezpieczenia

miejsca pracy,

−

zabrania się używania nietypowych i niesprawnych narzędzi,

−

pracownicy zapoznani z treścią niniejszej instrukcji potwierdzają ten fakt własnoręcznym

podpisem.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie znasz metody napraw maszyn?

2. Co to jest metoda ruchowa i czym się charakteryzuje ?

3. Co to jest metoda warsztatowa?

4. Co jest przyczyną grzania się przekładni przenośnika zgrzebłowego?

5. Jakie są przyczyny nadmiernego zużywania się taśmy przenośnika taśmowego?

6. Jakie remonty odbywają się w warsztatach naprawczych pod ziemią lub na powierzchni

kopalni?

7. Kto jest odpowiedzialny za prawidłowo wykonany remont lub naprawę ?

8. Jakie środki ochrony indywidualnej powinien posiadać pracownik wykonujący naprawy

maszyn?

4.2.3. Ćwiczenia

Ćwiczenie 1

Przy pomocy metody ruchowej dokonaj wstępnej analizy i podaj sposoby

przeciwdziałania grzania się przekładni przenośnika zgrzebłowego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować instrukcję działania przekładni przenośnika,

2) przypomnieć sobie, jakie czynniki wpływają na grzanie się przekładni,

3) podjąć działania zgodnie z instrukcją i tematem ćwiczenia,

4) użyć odpowiednich narzędzi celem stwierdzenia usterki,

5) dokonać wyłączenia z ruchu przenośnika,

6) sprawdzić stan rozgrzania korpusu,

7) użyć sprzętu ochronnego.

Wyposażenie stanowiska pracy:

−

stanowisko w sztolni ćwiczebnej,

−

przenośnik zgrzebłowy,

−

narzędzia i przyrządy,

−

sprzęt ochronny,

−

schematy i instrukcje,

−

przybory do pisania.

Ćwiczenie 2

W chodniku podścianowym zauważono szybkie zużywanie się obrzeży taśmy

przenośnika odstawczego. Zostałeś skierowany w rejon jako obserwator odstawy. Jakie jest

Twoje zadanie?

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zawiadomić osobę dozoru,

2) zatrzymać przenośnik przy pomocy wyłącznika rozpiętego wzdłuż taśmociągu (linka

zabezpieczająca),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

3) powiadomić dyspozytora o zauważonej awarii,

4) przejść wzdłuż trasy przenośnika i ustalić przyczynę zużywania się taśmy,

5) zabezpieczyć taśmociąg, aby ponownie nie został włączony,

6) dokonać oględzin miejsca uszkodzenia taśmociągu,

7) przekonać się czy przyczyną zniszczenia był brak krążników,

8) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

kopalniany taśmociąg,

−

telefony kopalniane,

−

sprzęt ochronny indywidualnej,

−

rezerwowe krążniki.

Ćwiczenie 3

Dokonaj sprawdzenia zużycia kół zębatych przekładni przenośnika zgrzebłowego

w warsztacie naprawczym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) posłużyć się instrukcją demontażu i montażu przekładni,

2) zapoznać się ze schematem przekładni,

3) podjąć działania zgodnie z tematem,

4) oczyścić przekładnie,

5) opróżnić przekładnię ,

6) zdemontować pokrywy,

7) dokonać oględzin kół zębatych,

8) wskazać usterki,

9) dokonać oceny ćwiczenia.

Wyposażenie stanowiska:

−

stanowisko w warsztacie remontowo–naprawczym,

−

instrukcje i dokumentacje ruchowe,

−

komplet narzędzi i przyrządów,

−

wciągarki,

−

sprzęt ochrony indywidualnej.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, na czym polega ruchowa metoda naprawy maszyn?

¨

¨

2) sprecyzować, co to jest awaria i jak ja usuwamy?

¨

¨

3) określić przyczynę grzania się krążników i taśmy?

¨

¨

4) określić sytuację, w której możemy zatrzymać przenośnik taśmowy?

¨

¨

5) wyjaśnić, na czym polega metoda napraw warsztatowych?

¨

¨

6) wymienić podstawowe środki ochrony indywidualnej?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

4.3. Przeglądy i konserwacje maszyn górniczych

4.3.1. Materiał nauczania

Przeglądy i konserwacje maszyn górniczych dokonuje się zgodnie z instrukcjami oraz

dokumentacją techniczno-ruchową. Zalecenia takie najczęściej wskazuje producent danej

maszyny.

Przenośniki taśmowe

Poprawna

praca

przenośników

taśmowych

jest

uwarunkowana

regularnym

dokonywaniem przeglądów codziennych i okresowych.

Przegląd codzienny obejmuje kontrolę:

−

całego wyrobiska, w którym pracuje przenośnik,

−

poprawności biegu taśmy, stanu jej powierzchni oraz połączeń,

−

stanu krążników i zgarniaczy,

−

połączeń śrubowych.

Przeglądy okresowe – przeprowadzane są co miesiąc i obejmują: kontrolę napędu, stacji

zwrotnej, wysięgnika, pętlicowego zasobnika taśmy, wymianę lub uzupełnienie oleju.

Przegląd wykonywany co 6 miesięcy obejmuje:

−

sprawdzanie stanu łożysk, kół zębatych, przekładni, uszczelnień itp.,

−

sprawdzenie stanu liny stacji napinającej,

−

kompleksową kontrolę stanu konstrukcji nośnej i krążników,

−

sprawdzenie stanu hamulców,

−

ocenę stanu sprzęgieł,

−

kontrolę osłon zabezpieczających.

Konserwacje przenośników taśmowych

Konserwacje przenośników taśmowych polegają na systematycznym oglądzie

przenośnika, a zauważone nieprawidłowości w pracy natychmiast powinny być likwidowane.

Prawidłowe smarowanie polega na:

−

używaniu smarów i olejów odpowiedniej jakości,

−

komory smarne i olejowe uzupełniać tylko do ustalonego poziomu,

−

podczas uzupełniania komór smarnych i olejowych zachować czystość, stosować lejki

zaopatrzone w sita,

−

otwory służące do smarowania zabezpieczać korkami,

−

stosować się do wytycznych smarowania zalecanych przez producenta.

Przenośniki zgrzebłowe

Prawidłowa praca przenośnika zgrzebłowego jest uwarunkowana dokonywaniem

systematycznego codziennego przeglądu. Należy jednak pamiętać o przeglądach

tygodniowych i głównych.

Przegląd codzienny polega na sprawdzeniu:

−

stanu łańcucha i zgrzebeł,

−

stanu kół łańcuchowych,

−

stanu ślizgów na napędzie pomocniczym,

−

stanu śrub mocujących wkładki bębna i kadłuba,

−

stanu wyrzutników,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

−

stanu dokręcenia połączeń gwintowych mocujących przekładnie,

−

stanu sprzęgieł i silników elektrycznych,

−

stanu połączeń gwintowych mocujących odkładnię wysypu bocznego,

−

czy przekładnie nie mają wycieków i czy nie nagrzewają się nadmiernie.

Przegląd tygodniowy

Oprócz wymienionych czynności należy sprawdzić stan:

−

uzupełnienia olejem przekładni,

−

uzębienia kół zębatych,

−

napięcia łańcucha zgrzebłowego.

Przegląd główny

Przeprowadza się go zazwyczaj po wyeksploatowaniu przodka ścianowego. Wtedy

należy sprawdzić:

−

stopień zużycia wszystkich elementów przenośnika, a w szczególności elementy ruchowe

i narażone na ścieranie.

−

stan napięcia łańcucha zgrzebłowego,

−

stan technicznego łańcucha i kół zębatych,

W kołach łańcuchowych występuje głównie deformacja gniazd a powiększenie się ich

o 0, 5% wyklucza je z dalszego stosowania.

Konserwacja przenośników zgrzebłowych

Należy pamiętać o systematycznym smarowaniu wszystkich punktów smarnych, smarem

stałym oraz o kontroli poziomu oleju w przekładniach. Punkty smarowne mogą znajdować się

w następujących zespołach:

−

przekładnie,

−

bęben napędowy,

−

silnik elektryczny.

Smary należy uzupełniać co 100 godzin pracy.

Należy stosować się ściśle do zaleceń producenta zawartych w dokumentacji technicznej.

Maszyny urabiające – kombajny

Prawidłowa praca i trwałość kombajnu zależy miedzy innymi od prawidłowego

smarowania, niezwłocznego usuwania uszkodzeń oraz właściwie prowadzonych przeglądów.

Przeglądy codzienne.

W czasie normalnej eksploatacji maszyny należy sprawdzić:

−

czyszczenie filtru w układzie hydraulicznym,

−

stan oleju w poszczególnych komorach,

−

dokręcanie śrub w poszczególnych zespołach,

−

uzupełnić zużyte noże,

−

przeczyścić dysze zraszające.

Przeglądy co dwa tygodnie:

−

wymontować filtr z ciągnika, przeczyścić i przedmuchać,

−

oczyścić filtr wodny,

−

dokręcić śruby mocujące dzielonych kadłubów głowic.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

Przegląd miesięczny:

Po tym okresie należy wymienić olej w ciągniku i komorach hydraulicznych, zalać

nowym.

−

przeprowadzić pomiary ciśnień,

−

sprawdzić stan izolacji silników elektrycznych,

−

skontrolować zaciski w układzie sterowania elektrycznego.

Przegląd główny

Po rocznym okresie eksploatacji lub zamknięciu wybiegu ściany należy maszynę

wycofać z ruchu i dokonać generalnego przeglądu wszystkich podzespołów i części.

W przypadku nadmiernego zużycia poszczególnych części należy maszynę wysłać do

specjalistycznego zakładu naprawczego P.W.

Konserwacja kombajnów:

−

do smarowania kombajnów należy używać olejów i smarów zalecanej jakości i ilości,

−

pojemność komór olejowych jest wystarczająca do uzupełnienia olejem na dłuższy czas,

po ich uzupełnieniu należy tylko okresowo sprawdzać i uzupełniać ubytek oleju, najlepiej

przy równoczesnym przeglądzie kombajnu,

−

nie dopuszczać do zanieczyszczenia olejów i smarów wodą, piaskiem i pyłem,

−

uzupełnianie oleju powinno odbywać się przy pomocy lejka z siatką filtrującą.

Maszyny transportujące i przewożące

Do podstawowych maszyn transportujących i przewożących zaliczamy kolejki

podwieszane.

Przeglądy i kontrole trasy – należy wykonać w terminie określonym przez producenta.

Zakres przeglądu obejmuje:

−

kontrolę stanu obudowy chodnikowej,

−

kontrolę połączeń szynowych,

−

kontrolę blokad i odbojnic końcowych,

−

kontrolę rozjazdów,

−

kontrolę stabilizacji trasy,

−

wizualną kontrolę zużycia,

−

kontrolę stanu liny w trasach z napędem linowym.

Kabiny

Podczas przeglądów należy sprawdzić stan:

−

połączeń sworzniowych, spawanych i śrubowych,

−

techniczny zabezpieczeń,

−

techniczny blokad zabezpieczających osoby jadące,

−

techniczny wózków nośnych i ich kół jezdnych.

Konserwacja i smarowanie:

−

zaleca się, co 10–15 dni oczyszczanie i przesmarowanie miejsc współpracy elementów

ruchomych jak sworznie, przeguby, zawiasy,

−

wtłaczania smaru w czop nośny wózka kabiny raz w miesiącu,

−

utrzymanie w ogólnej czystości korpusu kabiny i brezentu siedzeń oraz czytelności

tabliczek znakowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Napęd kolejki w zależności od typu i rodzaju posiada szczegółową instrukcję przeglądów

i konserwacji podaną przez producenta.

Ponadto lokomotywy spalinowe podwieszane wyposażone są w samoczynną instalację

gaśniczą.

Pozostałe maszyny transportująco – przewożące jak kołowroty, elektrowozy i inne

posiadają odpowiednie instrukcje oraz dokumentacje techniczno – ruchowe gdzie określone

są sposoby przeglądów i konserwacji.

Kołowroty

Kołowroty typu EKO– D30 i PNEKO–30 przeznaczone są do:

–

przetaczania wozów kopalnianych po torach poziomych lub nachylonych pod kątem 30

o

,

−

wszelkich prac pomocniczych w transporcie bezszynowym jak np. przesuwanie ciężkich

przedmiotów po spągu,

−

do przetaczanie wozów w załadowniach oddziałowych.

Kołowroty nie są przystosowane do ciągnięcia pionowego ani do napędu urządzeń dla

jazdy ludzi.

W czasie eksploatacji kołowroty należy regularnie smarować, a olej w skrzyni

przekładniowej należy wymienić po raz pierwszy po 500 godzinach pracy, drugi raz po 1500

godzinach, a później każdorazowo po 3000 godzinach.

Smar w łożyskach należy wymienić po ok. 3000 godzinach pracy.

Przeglądy okresowe

Przed każdą zmianą roboczą należy dokonać przeglądu całego kołowrotu, kontrolując

stan zabudowy, linę, połączenia do sieci zasilającej, stan smarów, działanie hamulców oraz

stan ich regulacji i wytarcia wykładzin.

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest przegląd codzienny?

2. Podaj różnicę pomiędzy przeglądem codziennym a okresowym?

3. Na czym polega przegląd sześciomiesięczny przenośnika taśmowego?

4. Czym kierujemy się dokonując smarowania poszczególnych elementów przenośnika

taśmowego?

5. Na czym polega przegląd główny i od czego jest zależny?

6. Jakie czynniki decydują o tym, że przenośnik zgrzebłowy nie nadaje się do dalszej

eksploatacji?

7. Jakie czynniki decydują o uciążliwej pracy maszyn urabiających?

8. Do czego służy kabina kolejki podwieszanej?

9. W jaki sposób lokomotywy spalinowe są zabezpieczone przed pożarami?

4.3.3. Ćwiczenia

Ćwiczenie 1

Jesteś

wyznaczony

do

przeprowadzenia

przeglądu

codziennego

przenośnika

zgrzebłowego podścianowego – określ, na co zwrócisz uwagę, jakie podejmiesz działania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie, co to jest przegląd codzienny,

2) zaopatrzyć się w instrukcje obsługi przenośnika zgrzebłowego,

3) podjąć działania zgodnie z tematem ćwiczeń,

4) użyć właściwych narzędzi,

5) dokonać kontroli napędu trasy i stacji zwrotnej,

6) dokonać oceny ćwiczenia i podać zauważane usterki.

Wyposażenie stanowiska pracy:

−

stanowisko w wyrobisku ćwiczebnym w kopalni (pole szkoleniowe),

−

niezbędne narzędzia,

−

oleje i smary,

−

zapasowe śruby i korki,

−

zapasowe odcinki łańcucha,

−

notes i przybory do pisania.

Ćwiczenie 2

Sprawdź

sposób

zabudowy

przenośnika

taśmowego

i

dokonaj

przeglądu

sześciomiesięcznego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeanalizować budowę przenośnika,

2) określić, jakie zagrożenia mogą występować przy ruchu przenośnika,

3) przypomnieć sobie, jakie wymagane są zabezpieczenia dla przenośników,

4) sprawdzić stan techniczny całego przenośnika,

5) przeprowadzić kompleksową kontrolę konstrukcji nośnej napędu, stacji zwrotnej i osłon,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

przenośnik taśmowy zabudowany w wyrobisku górniczym,

−

instrukcja obsługi przenośnika,

−

dokumentacja techniczno-ruchowa przenośnika,

−

notes i przybory do pisania gdzie zanotujesz swoje spostrzeżenia i uwagi z przeglądu.

Ćwiczenie 3

Określ, jakie czynniki decydują o tym, że przenośnik zgrzebłowy ścianowy nie nadaje się

do dalszej eksploatacji

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się i przypomnieć sobie budowę przenośnika zgrzebłowego,

2) zaopatrzyć się w niezbędną instrukcję budowy przenośnika,

3) określić czas pracy przenośnika w wyrobisku,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4) przypomnieć sobie, jakie parametry muszą być zachowane, aby przenośnik mógł dalej

pracować,

5) przeprowadzić kompleksową kontrolę wszystkich podzespołów,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy:

−

przenośnik zgrzebłowy zabudowany w sztolni ćwiczebnej,

−

instrukcja obsługi przenośnika z wyznaczonymi przeglądami i punktami smarowniczymi,

−

dokumentacja techniczno-ruchowa przenośnika,

−

schematy budowy napędu, trasy i stacji zwrotnej,

−

narzędzia i przyrządy,

−

sprzęt ochronny,

−

notes i przybory do pisania.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić, co to jest przegląd codzienny maszyn i urządzeń?

¨

¨

2) określić, na czym polega przegląd okresowy i czego dotyczy?

¨

¨

3) wskazać

punkty

smarownicze

w

przekładniach

przenośników

zgrzebłowych?

¨

¨

4) określić, jakie warunki decydują o wycofaniu przenośnika z dalszej

eksploatacji?

¨

¨

5) podać, kto decyduje o doborze olejów do smarowania?

¨

¨

6) podać, do jakich prac stosujemy kołowroty?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.4. Bezpieczeństwo

i

higiena

pracy

w

warsztatach

naprawczych

4.4.1. Materiał nauczania

Bezpieczeństwo i higiena pracy jest podstawowym czynnikiem przy procesach

remontowo naprawczych w warsztatach o różnym profilu. Aby bezpiecznie wykonać

powierzone zadanie należy zachować i stosować podstawowe zasady bezpieczeństwa

związane z określoną pracą.

Przeprowadzając różnego rodzaju prace remontowo-konserwacyjne w warsztatach

naprawczych pracownicy narażeni są na różnego rodzaju zagrożenia. Stosowanie urządzeń

technicznych pociąga za sobą pojawianie się zagrożeń technicznych. Maszyny stwarzają

następujące zagrożenia:

−

mechaniczne,

−

elektryczne,

−

termiczne,

−

hałasem,

−

drganiami mechanicznymi,

−

promieniowaniem.

Zagrożenia mechaniczne stanowią ogół czynników powodujące urazy takie jak:

−

uderzenia i otarcia,

−

przecięcia lub odcięcia,

−

przekłucia,

−

pochwycenia lub wciągnięcia.

Zagrożenia elektryczne to:

−

porażenia,

−

poparzenia,

−

śmierć.

Zagrożenia hałasem – spowodowane są głośną pracą maszyn.

Zagrożenia drganiami – spowodowane są przez maszyny udarowe i drgające elementy

maszyn. Zagrożenia te powodują:

−

obniżenie sprawności,

−

zaburzenia równowagi,

−

zmiany kostno–stawowe,

−

zmiany naczyniowe.

Zagrożenia promieniowaniem – spowodowane są spawaniem (promieniowanie

podczerwone i nadfioletowe.

Zagrożenia pyłowe – spowodowane są maszynami urabiającymi.

Wymienione zagrożenia powinny być likwidowane przy pomocy środków ochrony zbiorowej

sprzętu ochrony indywidualnej i właściwej organizacji pracy.

Do tego celu służą:

−

buty ochronne,

−

okulary ochronne,

−

rękawice ochronne,

−

fartuchy ochronne,

−

maski przeciwpyłowe,

−

maski do spawania elektrycznego oraz okulary do spawania gazowego,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

−

hełmy ochronne,

−

ochronniki słuchu, stopery,

−

parawany stałe lub przenośne (spawanie),

−

uziemienie maszyn i urządzeń,

−

osłony maszyn i urządzeń,

−

odciągi zanieczyszczeń powietrza,

−

właściwa wentylacja,

−

instrukcje obsługi poszczególnych maszyn i urządzeń,

−

prawidłowe narzędzia i przyrządy,

−

właściwe oświetlenie stanowiska pracy,

−

ład i porządek w trakcie wykonywania prac.

Stosując się do określonych środków bezpieczeństwa zapewniamy sobie komfort pracy

i minimalizujemy groźbę wypadku.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zagrożenia techniczne występują w górnictwie węglowym?

2. Jakie zagrożenia mechaniczne występują w górnictwie węglowym, jakie powodują

urazy?

3. Co to są zagrożenia elektryczne i czym się objawiają?

4. Jakie znasz środki ochrony osobistej?

5. Jak zmniejszamy poziom zagrożenia hałasem w wywołanym przez pracujące maszyny?

6. Jak należy zabezpieczyć wirujące części maszyn?

7. Co to są zagrożenia drganiami i gdzie występują?

8. Co to są zagrożenia promieniowaniem?

9. Gdzie istnieją zagrożenia pyłowe?

10. Jakie zagrożenia występują przy obsłudze kołowrotu?

4.4.3. Ćwiczenia

Ćwiczenie 1

Sprawdź poprawność zabudowy kołowrotu. Wymień zabezpieczenia pozwalające na

prawidłową pracę tego urządzenia.

Sposób wykonania ćwiczenia.

Aby wykonać ćwiczenie, powinieneś:

1) przypomnieć sobie budowę kołowrotu,

2) określić wymogi dotyczące obsługi kołowrotu,

3) określić zagrożenia, jakie mogą występować podczas pracy kołowrotu,

4) wskazać, na jakie zabezpieczenia należy zwrócić szczególną uwagę,

5) przypomnieć sobie, jakim warunkom musi odpowiadać w pełni sprawny kołowrót,

6) zaprezentować efekty swojej pracy,

7) dokonać oceny ćwiczenia.

Wyposażenie stanowiska pracy

−

kołowrót typu EKO–D30 zabudowany w sztolni ćwiczebnej,

−

instrukcja obsługi kołowrotu,

−

instrukcja dotycząca zabezpieczeń,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

części zamienne – klucz, szczęki sprzęgła i hamulca oraz dodatkowe kotwy,

−

dokumentacja techniczno–ruchowa kołowrotu,

−

przybory do pisania.

Ćwiczenie 2

Sprawdź poprawność zabudowy przenośnika taśmowego wraz z jego zabezpieczeniami

pozwalającymi na ponowny rozruch.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) przeczytać instrukcję obsługi przenośnika,

2) przypomnieć sobie wytyczne dotyczące zabezpieczeń,

3) określić, jakie zagrożenia występują podczas ruchu przenośnika,

4) sprawdzić trasę przenośnika,

5) przypomnieć sobie budowę i zasadę działania przenośnika,

6) zaprezentować efekty pracy i dokonać samooceny.

Wyposażenie stanowiska pracy

−

dokumentacja techniczno-ruchowa dotycząca przenośnika taśmowego,

−

instrukcja dla pracowników obsługi,

−

plansze i schematy,

−

sprzęt ochrony indywidualnej,

−

instrukcje dotyczące prac na trasie przenośnika,

−

notes i przybory o pisania.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zdefiniować zagrożenia techniczne?

¨

¨

2) wymienić urazy występujące przy poszczególnych zagrożeniach?

¨

¨

3) wymienić środki ochrony indywidualnej?

¨

¨

4) wymienić podstawowy sprzęt gaśniczy?

¨

¨

5) określić, co to są zagrożenia pyłowe i gdzie występują?

¨

¨

6) wyjaśnić, na czym polegają zagrożenia elektryczne?

¨

¨

7) wymienić inne zagrożenia występujące podczas prac remontowych?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem zadań testowych.

4. Test zawiera 20 zadań. Do każdego zadania dołączone są 4 możliwości odpowiedzi.

Tylko jedna jest prawidłowa.

5. Udzielaj odpowiedzi na załączonej karcie odpowiedzi, stawiając w odpowiedniej rubryce

znak X. W przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową.

6. Zadania wymagają stosunkowo prostych obliczeń, które powinieneś wykonać przed

wskazaniem poprawnego wyniku.

7. Pracuj samodzielnie, bo tylko wtedy będziesz miał satysfakcję z wykonanego zadania.

8. Jeśli udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego rozwiązanie

na później i wróć do niego, gdy zostanie Ci wolny czas.

9. Na rozwiązanie testu masz 40 minut.

Powodzenia!

Materiały dla ucznia:

−

instrukcja,

−

zestaw zadań testowych,

−

karta odpowiedzi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

ZESTAW ZADAŃ TESTOWYCH

1. Warsztaty, w których dokonuje się remontów to warsztaty

a) mechaniczne.

b) elektryczne.

c) wulkanizacyjne.

d) stolarskie.

2. Skrót DTR to

a) dwutlenek radu.

b) dane techniczne ruchu.

c) dokumentacja techniczno – ruchowa.

d) żadna z powyższych odpowiedzi.

3. Do zagrożeń mechanicznych zaliczamy

a) odcięcie.

b) uderzenia.

c) wszystkie.

d) wciągnięcie.

4. Naprawy średnie wozów kopalnianych dokonujemy co

a) 10000 km.

b) 15000 km.

c) 20000 km.

d) 30000 km.

5. Naprawy główne wozów kopalnianych przeprowadza się po

a) 20000 km.

b) co rok.

c) co 2 lata.

d) co 3 lata.

6. Brygadzista brygady remontowej ma za zadanie

a) obserwować prace remontowe.

b) doradzać pozostałym członkom brygady.

c) utrzymywać kontakt z sztygarem oddziałowym.

d) kierować pracami remontowymi.

7. W warsztacie remontowo naprawczym przeprowadza się

a) selekcję części.

b) złomowanie części.

c) demontaż maszyny.

d) remont i konserwacja maszyny.

8. Konserwacja maszyny górniczej polega na

a) czyszczeniu i smarowaniu maszyny.

b) wymianie zespołów maszyny.

c) przeglądzie technicznym.

d) regulacji podzespołów maszyny.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

9. Remont bieżący to

a) obsługa okresowa.

b) usunięcie zużycia technicznego i przywrócenie sprawności.

c) obsługa sezonowa.

d) obsługa codzienna.

10. Remont kapitalny polega na

a) wymianie olejów i smarów.

b) naprawie uszkodzonej części.

c) naprawie i wymianie wszystkich zużytych części i zespołów.

d) przeglądzie stanu technicznego maszyny.

11. Demontaż maszyny lub urządzenia to

a) rozbiórka maszyny lub urządzenia na części.

b) weryfikacja części.

c) naprawa zespołów.

d) proces remontowy.

12. Podczas awarii lub naprawy maszyny górniczej zawieszamy tablicę z napisem

a) „Nie przechodzic”.

b) „Awaria”.

c) „Remont”.

d) „Nie włączać – pracują ludzie”.

13. Podczas przeglądu codziennego wozów kopalnianych należy stwierdzić czy

a) wóz jest czysty.

b) wóz jest pełny.

c) wyłączyć go z eksploatacji.

d) policzyć wszystkie wozy.

14. Montaż maszyny lub urządzenia to

a) rozbiórka na części składowe.

b) smarowanie i konserwacja maszyny.

c) składanie podzespołów i zespołów maszyny w całość.

d) sprawdzenie stanu technicznego maszyny.

15. Punkty smarowne przekładni przenośników uzupełniamy co

a) 100 h.

b) raz na pół roku.

c) raz na rok.

d) co 1000 h.

16. Wydawanie narzędzi z narzędziowni odbywa się poprzez

a) kartę narzędziową.

b) zapis w zeszycie.

c) na prośbę pracownika.

d) na polecenie sztygara.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

17. Zagrożenia mechaniczne ze strony maszyn to

a) porażenia.

b) poparzenia.

c) uderzenia i otarcia.

d) zatrucia.

18. Środkami ochrony indywidualnej dla spawacza będą

a) hełm.

b) maska bądź okulary.

c) sprzęt przeciw pożarowy.

d) nauszniki ochronne (stopery).

19. Instrukcja dotycząca remontu przeznaczona jest dla

a) wszystkich pracowników.

b) pracowników zatrudnionych przy remoncie.

c) sztygara oddziałowego.

d) nadsztygara do spraw mechanicznych.

20. Obsługą magazynu kieruje

a) pracownik dozoru.

b) narzędziowiec.

c) kierownik magazynu.

d) kierownik warsztatu mechanicznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

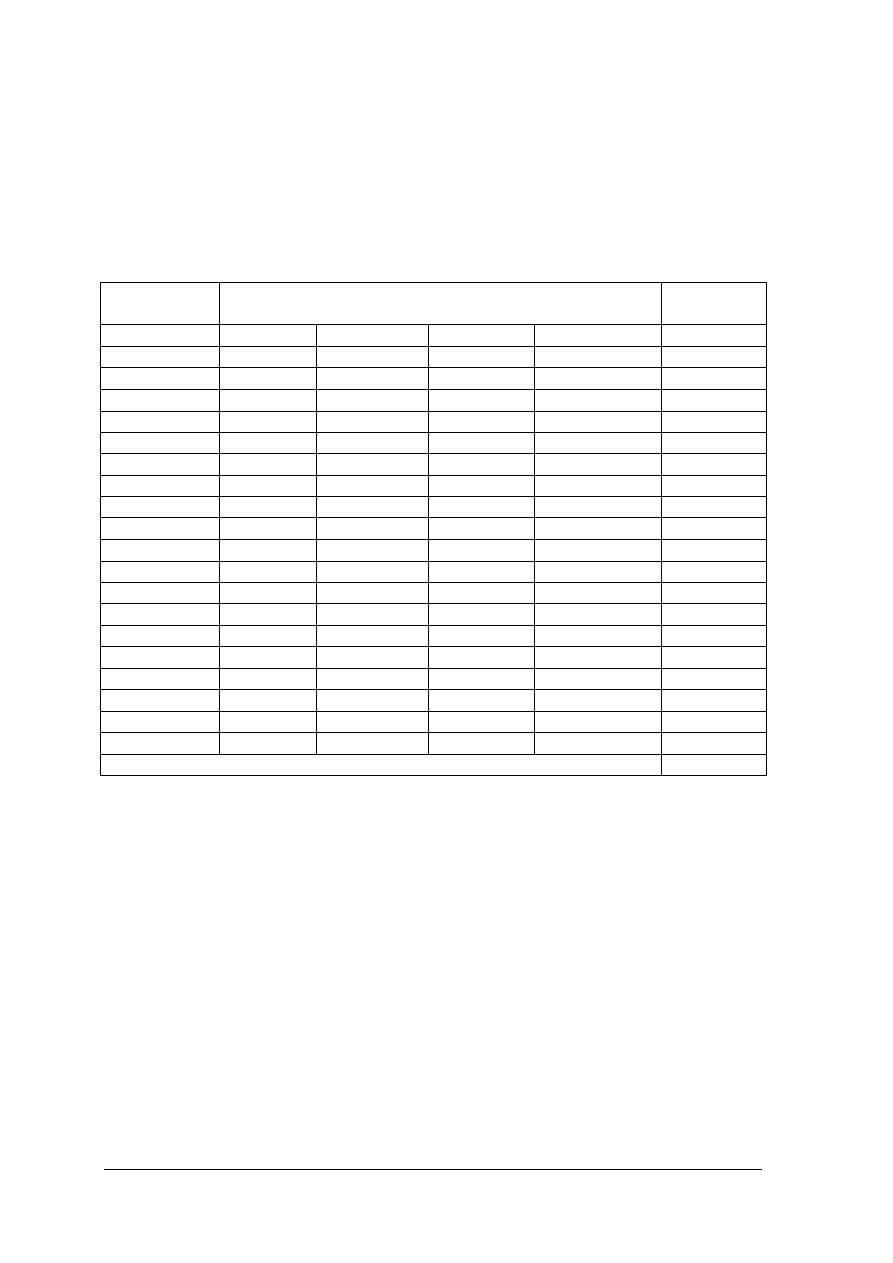

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Wykonywanie napraw maszyn górniczych

Zakreśl poprawną odpowiedź.

Nr

zadania

Odpowiedź

Punkty

1

a

b

c

d

2

a

b

c

d

3

a

b

c

d

4

a

b

c

d

5

a

b

c

d

6

a

b

c

d

7

a

b

c

d

8

a

b

c

d

9

a

b

c

d

10

a

b

c

d

11

a

b

c

d

12

a

b

c

d

13

a

b

c

d

14

a

b

c

d

15

a

b

c

d

16

a

b

c

d

17

a

b

c

d

18

a

b

c

d

19

a

b

c

d

20

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

6. LITERATURA

1. Antoniak J.: Maszyny górnicze cz.3– Transport kopalniany Wyd. ŚLĄSK Katowice 1980

2. Frydek-Mistek.: Dokumentacja techniczno–ruchowa kolejki podwieszonej typu

ZD24c/75 Frydek Mistek 2004

3. Karbon Sp.z o.o.: Vademecum górnika – Wyd. PZZ KADRA, Katowice 2004

4. Kawecki, Moik.: Nowoczesne podszybia i nadszybia cz.3–Wyd. ŚLĄSK 1972

5. Kędziora Andrzej.: Eksploatacja szybowych urządzeń wyciągowych – Wyd. ŚLĄSK

1976

6. KWK Bolesław Śmiały.: Remont przenośników zgrzebłowych instrukcja nr. 38/1 z 2006.

7. KWK Bolesław Śmiały.: Instrukcja przy montażu, konserwacji napędów i stacji

zwrotnych przenośników zgrzebłowych nr.18/1 z 2005r.

8. MIFAMA.S.A.: Dokumentacja techniczno– ruchowa Przenośnik taśmowy PTGM

30/800, PTGM 50/800, PTGM 50/1000. Mikołów 2004.

9. RYFAMA.: Dokumentacja techniczno–ruchowa. Ścianowy przenośnik zgrzebłowy

Rybnik 750

Wyszukiwarka

Podobne podstrony:

gornik eksploatacji podziemnej 711[02] z1 03 u

gornik eksploatacji podziemnej 711[02] z1 01 n

gornik eksploatacji podziemnej 711[02] z4 03 n

gornik eksploatacji podziemnej 711[02] z1 01 u

gornik eksploatacji podziemnej 711[02] z1 02 u

gornik eksploatacji podziemnej 711[02] z4 03 u

gornik eksploatacji podziemnej 711[02] z1 02 n

gornik eksploatacji podziemnej 711[02] z1 01 n

gornik eksploatacji podziemnej 711[02] z4 03 n

gornik eksploatacji podziemnej 711[02] z4 03 n

gornik eksploatacji podziemnej 711[02] z4 03 u

gornik eksploatacji podziemnej 711[02] z1 01 n

gornik eksploatacji podziemnej 711[02] z1 02 u

gornik eksploatacji podziemnej 711[02] z1 02 n

gornik eksploatacji podziemnej 711[02] z1 01 u

gornik eksploatacji podziemnej 711[02] z3 03 u

gornik eksploatacji podziemnej 711[02] o2 01 n

gornik eksploatacji podziemnej 711[02] z2 02 u

gornik eksploatacji podziemnej 711[02] z3 06 u

więcej podobnych podstron