1

Ćwiczenie 18

Pomiary wielkości nieelektrycznych II (pomiary położenia liniowego,

kątowego oraz prędkości obrotowej)

Program ćwiczenia:

Przetworniki wielkości kątowych:

1. Obsługa silnika za pośrednictwem programu EziMOTION Plus‐R

2. Pomiar położenia kątowego i prędkości obrotowej za pośrednictwem enkodera

3. Wyznaczenie charakterystyki statycznej potencjometrycznego czujnika położenia kątowego

4. Pomiar prędkości obrotowej za pośrednictwem tachoprądnicy prądu stałego

Transformatorowy czujnik położenia liniowego:

5. Obserwacja sygnałów w torze przetwarzania

6. Pomiary statyczne wymiarów geometrycznych

Wykaz przyrządów:

• Zasilacz/generator uniwersalny

• Oscyloskop Rigol DS1052E

• Multimetr Rigol DM3051

• Układ do pomiaru wielkości kątowych

• Układ do pomiaru wielkości liniowych

Literatura:

[1] M. Miłek, Pomiary wielkości nieelektrycznych metodami elektrycznymi, Zielona Góra, 1998.

[2] E. Romer, Miernictwo przemysłowe, PWN, Warszawa 1979.

[3] A. Chwaleba, M. Poniński, A. Siedlecki, Metrologia elektryczna. WNT, Warszawa 1979, 1991, 1994, 2009

Dokumentacja techniczna przyrządów pomiarowych:

[4] Katalog napędów EziMOTION Plus‐R

[5] Dokumentacja techniczna czujnika położenia kątowego Burster 8820

[5] Dokumentacja techniczna przetwornika PTx200 oraz miernika MPL701

http://www.kmet.agh.edu.pl ‐> dydaktyka ‐> Materiały dla studentów

Strony www:

http://www.fastech.co.kr

http://www.peltron.home.pl/przetworniki_przemieszczen1.html

http://www.burster.com

2

Zakres wymaganych wiadomości:

1. Budowa i zasada działania silników krokowych oraz enkoderów (absolutnych i

inkrementalnych). Sposób pomiaru położenia kątowego i prędkości obrotowej za

pośrednictwem enkodra.

2. Sposób pomiaru położenia kątowego za pośrednictwem rezystancyjnych czujników

potencjometrycznych.

3. Pomiar prędkości obrotowej z wykorzystaniem tachogeneratorów prądu stałego i zmiennego

‐ budowa i zasada działania.

4. Charakterystyka statyczna przetworników pomiarowych i sposoby jej wyznaczania. Pojęcia

błędu czułości, zera i nieliniowości charakterystyki. Wyznaczanie liniowej aproksymacji

charakterystyki przetwornika metodą regresji liniowej (estymator najmniejszych kwadratów).

5. Budowa i zasada działania indukcyjnych przetworników położenia liniowego, w szczególności

przetworników dławikowych i transformatorowych.

6. Wyznaczanie błędów i niepewności pomiarowych.

UWAGA: Ćwiczenie można rozpocząć od dowolnego punktu!

Jeżeli jednak zaczynasz od punktu 2, 3 lub 4 to wcześniej

należy zaznajomić się z obsługą programu EziMOTION, czyli

wykonać punkt 1.

3

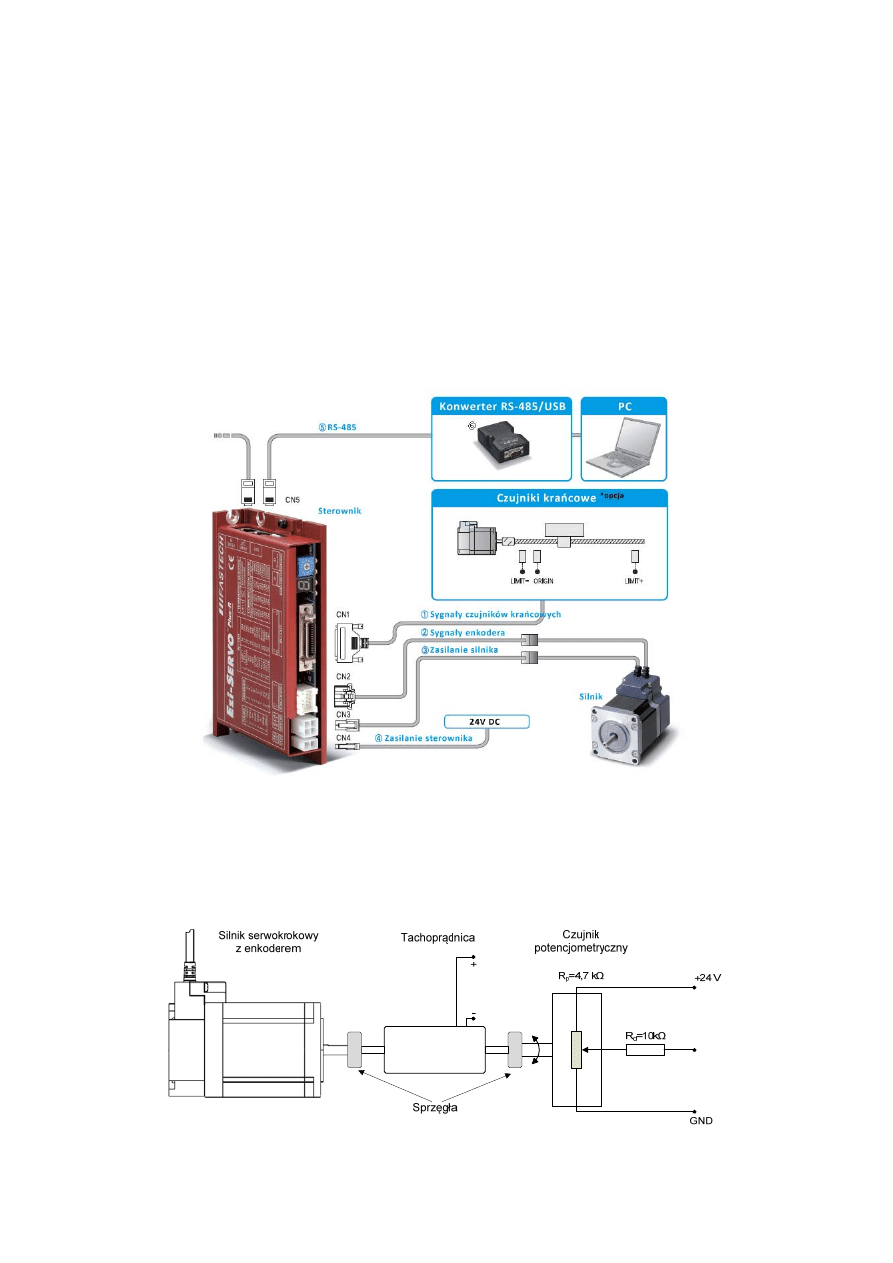

1. Obsługa silnika za pośrednictwem programu EziMOTION PlusR.

Elementem napędowym w badanym układzie jest silnik EzM‐56M z serii Ezi‐SERVO Plus‐R o

maksymalnym momencie obrotowym 1 Nm, który jest zintegrowany z enkoderem o wysokiej

rozdzielczości. Sterownik silnika wykorzystuje metodę regulacji w zamkniętej pętli sprzężenia

zwrotnego dzięki temu położenie wału silnika monitorowane jest z częstotliwością do 40kHz. Jeśli

zachodzi potrzeba, na przykład podczas nagłego wzrostu momentu obciążenia silnika, sterownik Ezi‐

SERVO dokonuje kompensacji pozycji wału zapobiegając utracie synchronizacji przez silnik.

Wprowadzanie parametrów ruchu wału silnika oraz monitorowanie jego pracy jest możliwe za

pośrednictwem programu EziMOTION PlusR. Szczegółowe informacje na temat zastosowanego

napędu, można znaleźć w [4].

Rysunek 1 Schemat połączeń napędu Ezi‐SERVO Plus‐R

Silnik jest mechanicznie sprzęgnięty z tachoprądnicą prądu stałego oraz czujnikiem położenia

kątowego, który może być odłączany od układu. Schemat połączeń mechanicznych w układzie

ilustruje rysunek 2.

Rysunek 2 Schemat połączeń mechanicznych w badanym układzie

4

Celem bieżącego punktu ćwiczenia jest poznanie właściwości napędu serwokrokowego, który

służy do zadawania referencyjnego położenia kątowego i prędkości obrotowej oraz poznanie obsługi

programu sterującego.

1) Upewnić się, że czujnik położenia kątowego jest odłączony od wału silnika.

2) Podłączyć kabel USB do podstawy napędu, a następnie włączyć zasilanie układu.

3) Uruchomić program EziMOTION PlusR. Wybrać następujące parametry transmisji: numer portu

(Port No.) COM3, prędkość transmisji (Baudrate) 57600. Kliknąć przycisk Connect.

4) Na ekranie pojawi się okno Board List. Kliknąć przycisk Motion Test.

5) Otworzy się kolejne okno o nazwie Motion Test, z poziomu którego można ręcznie sterować

napędem oraz monitorować jego pracę. Pole Single Move służy do wprowadzania parametrów

ruchu napędu. Poszczególne parametry oznaczają:

Cmd Pos – zadany ruch wału wyrażony w impulsach enkodera,

Start Speed ‐ zadana początkowa prędkość obrotowa wału,

Move Speed – zadana docelowa prędkość obrotowa wału,

Uwaga: prędkość obrotowa jest wyrażona w impulsach na sekundę; np.: jeżeli na jeden obrót

wału przypada 10 tyś impulsów enkodera to wartość 10 tys. wpisana w pole Move Speed

oznacza, że wał będzie wykonywał jeden obrót na sekundę; wartość 50 tyś. wpisana w pole Move

Speed oznacza pięć obrotów na sekundę, itd.

Accel Time ‐ czas przyspieszania od prędkości początkowej do docelowej wyrażony w ms,

Decel Time ‐ czas zwalniania od prędkości docelowej do końcowej wyrażony w ms.

W polu Single Move wpisać parametry pracy napędu: pozycja (Cmd Pos) 50000, prędkość

początkowa (Start Speed) 1, prędkość docelowa (Move Speed) 10000, czas przyspieszania od

prędkości początkowej do docelowej (Accel Time) i zwalniania (Decel Time) 100.

6) Pole Position Status służy do monitorowania parametrów ruchu napędu. Poszczególne parametry

tego pola oznaczają:

Cmd Pos – aktualnie zadana pozycja wału,

Actual Pos – aktualna pozycja wału,

Actual Vel – aktualna prędkość wału wyrażona w impulsach na obrót na sekundę,

Pos Error – błąd pozycji równy różnicy pomiędzy zadaną, a aktualna pozycją wału.

Zwrócić uwagę, że wszystkie parametry pola Position Status są równe zero.

7) Włączyć napęd klikając przycisk SERVO ON. Od tego momentu sterownik będzie utrzymywał wał

silnika w zadanej pozycji ‐ wału nie da się ręcznie obrócić.

8) Kliknąć przycisk Abs Move; silnik zostanie uruchomiony. Po zatrzymaniu napędu zwrócić uwagę,

że parametry Cmd Pos oraz Actual Pos w polu Position Status są sobie równe – oznacza to, że wał

silnika osiągnął zadaną pozycję. Ewentualna różnica między wartościami tych parametrów jest

równa błędowi pozycjonowania wału Pos Error.

9) Ponownie kliknąć przycisk Abs Move. Czy wał się obrócił?

10) Przetestować działanie przycisków Abs Move, INC Move oraz DEC Move. Na tej podstawie

zidentyfikować ich funkcje.

11) Kliknąć przycisk SERVO OFF aby wyłączyć napęd. Moment trzymający wał zostanie zwolniony.

5

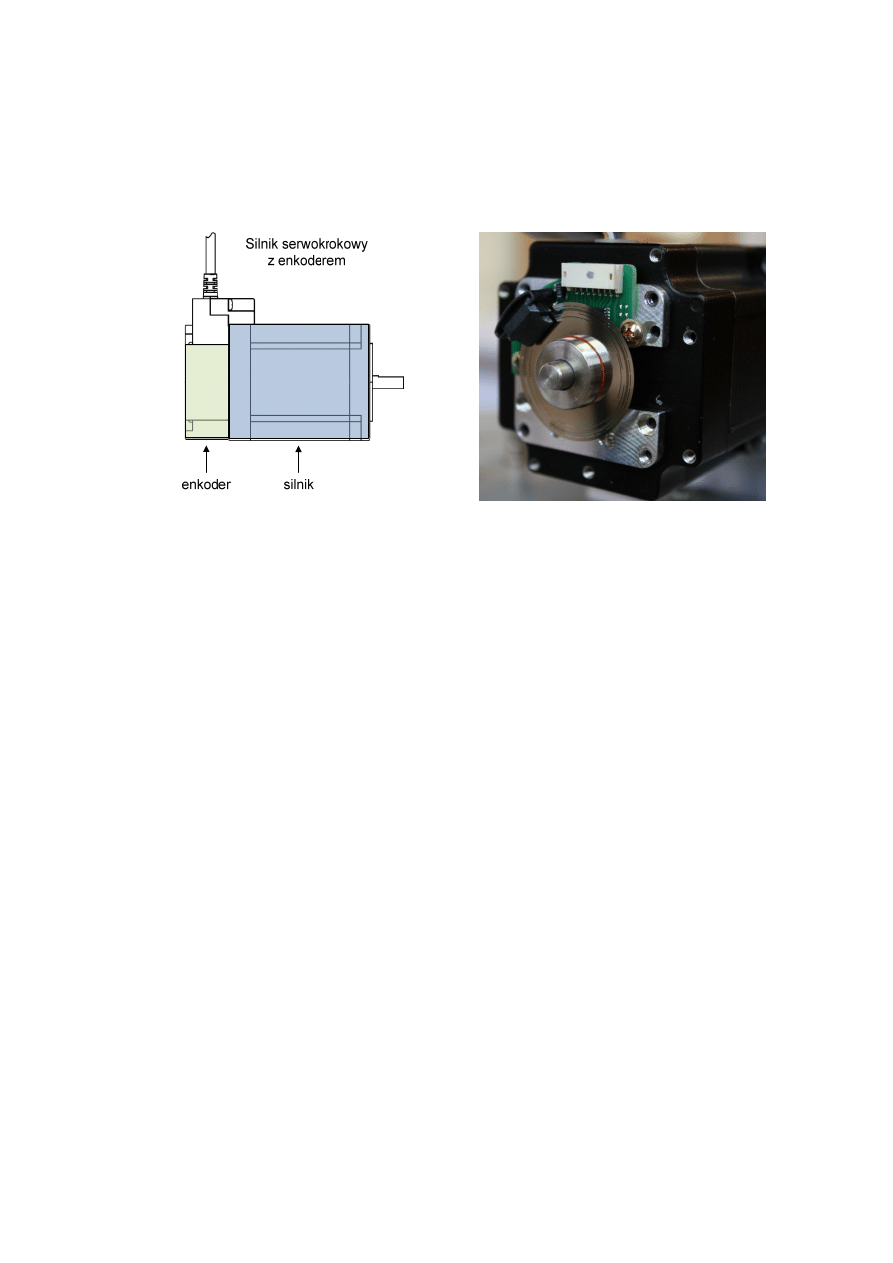

2. Pomiar położenia kątowego i prędkości obrotowej za pośrednictwem enkodera

Celem tego punktu ćwiczenia jest obserwacja i pomiar sygnałów z enkodera inkrementalnego

napędu Ezi‐SERVO Plus‐R oraz pomiar położenia i prędkości obrotowej wału.

Rysunek 3 Ogólna budowa silnika i enkodera inkrementalnego

Pomiar położenia kątowego

12) Wykonać punkty 1 – 5 niniejszej instrukcji, chyba, że zostały one już zrobione.

13) Upewnić się, że silnik jest wyłączony (w oknie Motion Test programu EziMOTION PlusR nie świeci

się kontrolka SVON, a wałem można swobodnie kręcić).

14) Nacisnąć przycisk Clear Position w polu Position Status, co spowoduje wyzerowanie licznika

impulsów enkodera.

15) Zaobserwować sygnały A+ i B+ enkodera. W tym celu kablami BNC podłączyć obydwa kanały

oscyloskopu do odpowiednich gniazd w podstawie napędu.

16) Ustawić oscyloskop w taki sposób, aby czułość kanałów wynosiła 2V/dz, wartość współczynnika

podstawy czasu 200us/dz, a przebiegi na ekranie oscyloskopu były łatwo rozróżnialne.

17) Kręcąc ręcznie wałem w obydwu kierunkach zaobserwować pojawiające się na ekranie

oscyloskopu impulsy generowane przez enkoder.

18) Nadal kręcąc wałem zwrócić uwagę na parametr Actual Pos w polu Position Status programu.

Wyświetlana wartość to zliczona przez licznik liczba impulsów z enkodera. Czy licznik ten jest

rewersyjny?

19) Oszacować ile impulsów przypada na obrót wału o 360°. Na tej podstawie określić rozdzielczość r

pomiaru położenia wału za pomocą enkodera. Uzupełnić formularz sprawozdania.

6

Pomiar prędkości obrotowej

20) Włączyć napęd klikając przycisk SERVO ON.

21) Na oscyloskopie ustawić wartość współczynnika podstawy czasu na 20us/dz i włączyć pomiar

częstotliwości sygnałów na obydwu kanałach.

22) W programie EziMOTION PlusR w polu Single Move wpisać wartość na tyle dużą aby silnik obracał

się w sposób ciągły przez kilkanaście sekund. Prędkość Move Speed zmienić na 100000

(ω

1

=10 obr/s).

23) Uruchomić silnik przyciskiem INC Move. Zaobserwować przebiegi na ekranie oscyloskopu, a w

sprawozdaniu naszkicować ich kształt. Zatrzymać silnik.

24) Uruchomić silnik, tak aby wał obracał się w przeciwnym kierunku. Wykonać szkic sygnałów

analogiczne jak w poprzednim punkcie oraz zmierzyć częstotliwość f

1

impulsów generowanych

przez enkoder.

25) Ustawić prędkość obrotową na 40000 (ω

2

=4 obr/s), uruchomić silnik i zmierzyć częstotliwość f

2

impulsów generowanych przez enkoder .

26) Wyłączyć napęd klikając przycisk SERVO OFF.

Jak zmienia się przesunięcie fazowe między sygnałami przy zmianie kierunku wirowania wału?

Wytłumacz różnicę między zadaną prędkością wirowania wału wyrażoną w impulsach na sekundę

i równą 100000, a zmierzoną częstotliwością faktycznie generowanych impulsów przez enkoder.

Jak poprawnie obliczyć prędkość kątową wirowania wału na podstawie pomiaru częstotliwości

impulsów generowanych przez enkoder?

7

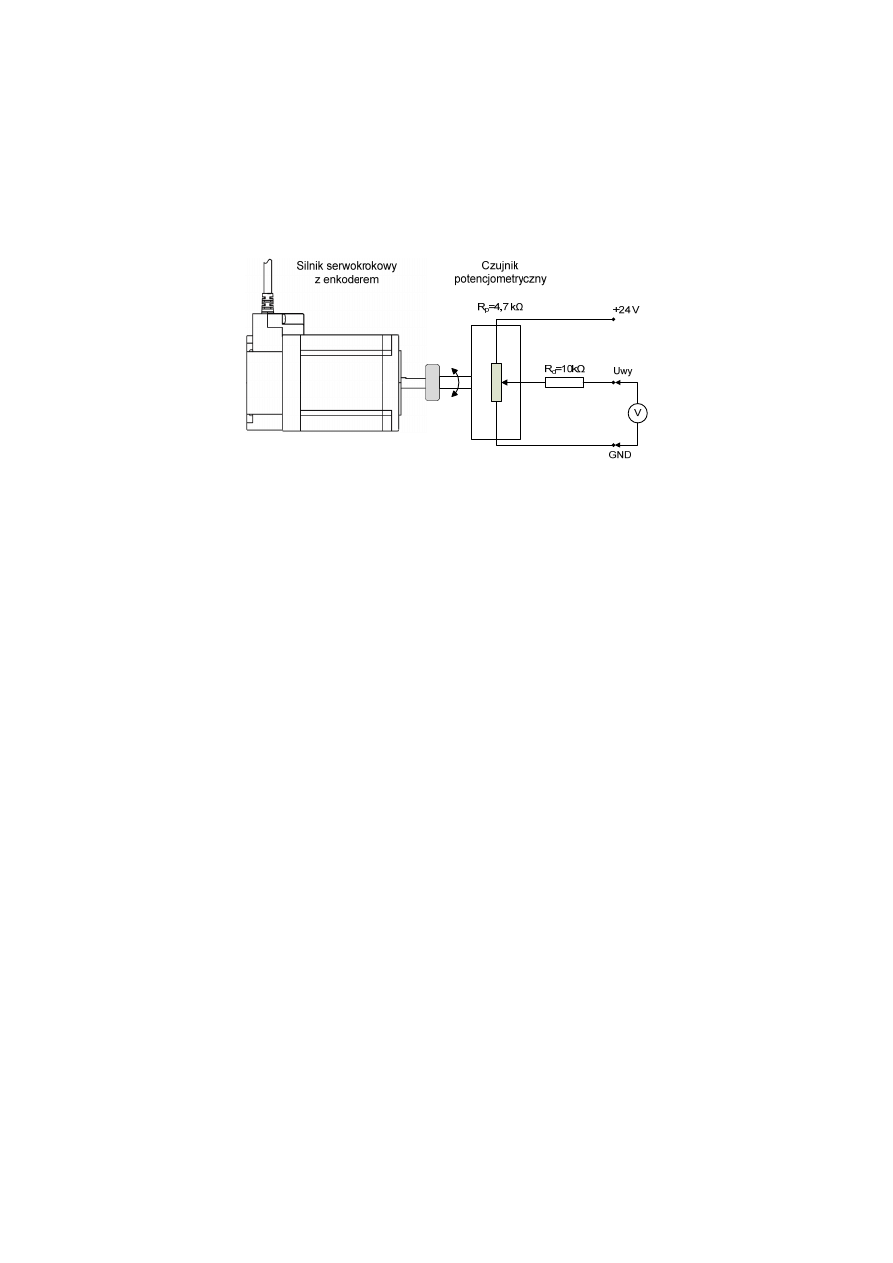

3. Wyznaczenie charakterystyki statycznej potencjometrycznego czujnika położenia kątowego

W układzie zastosowano potencjometryczny czujnik położenia kątowego produkcji firmy Burster

typu 8820 o rezystancji 4.7kΩ±20%. Zakres pomiarowy potencjometru wynosi 350°±2°, jednak

możliwa jest ciągła rotacja osi potencjometru z prędkością do 600 obr/min. Dodatkowy rezystor R

d

zabezpiecza przetwornik przed skutkami zwarcia zacisków.

Rysunek 4 Schemat połączeń mechanicznych i elektrycznych w badanym układzie

Celem tego punktu ćwiczenia jest pomiar charakterystyki statycznej czujnika U

wy

=f(α), a więc

wyznaczenie relacji pomiędzy wartościami napięcia mierzonego na zaciskach czujnika, a położeniem

kątowym wału α. Znajomość tej charakterystyki, a w szczególności jej modelu liniowego służy do

obliczenia wartości położenia kątowego na podstawie pomiaru napięcia na zaciskach czujnika.

27) Do wału silnika podłączyć czujnik położenia kątowego.

28)

Wykonać punkty 2 – 5 niniejszej instrukcji, chyba, że zostały one już zrobione.

29)

Multimetr RIGOL ustawić w tryb pomiaru napięcia stałego i podłączyć do gniazd U

wy

i GND w

podstawie napędu zgodnie ze schematem z rysunku 4. Zasilanie +24V jest już doprowadzone do

przetwornika!

30) Patrząc na wał od strony silnika kręcić nim zgodnie z kierunkiem ruchu wskazówek zegara.

Ustawić takie położenie wału przy którym mierzone napięcie osiąga wartość najbliższą 0V. Ten

punkt przyjąć jako punkt odniesienia o położeniu 0

° i wyzerować licznik impulsów w programie

EziMotion PlusR (przycisk Clear Position)

.

31)

Wyznaczyć charakterystykę statyczną U

wy

=f(α) potencjometrycznego czujnika położenia

kątowego w zakresie 0° do 360°, ze skokiem co 36°.

Jako zadajnik położenia kątowego

wykorzystać napęd Ezi‐SERVO Plus‐R.

Obrotowi wału o 36° odpowiada 1000 impulsów; wartość

tą należy wpisać w Cmd Pos w polu Single Move programu sterującego pracą silnika, a prędkość

obrotową Move Speed ustawić na 1000.

32)

Kolejne położenia wału ustawić poprzez naciśnięcie przycisku DEC Move. Dla każdego z

nastawionych kątów zmierzyć wartość napięcia wyjściowego i wpisać do tabeli 2.

33) Wyłączyć napęd przyciskiem SERVO OFF.

8

Opracowanie wyników

34)

Otrzymane punkty charakterystyki należy aproksymować prostą o równaniu:

( )

[V]

0

U

S

U

U

+

⋅

=

α

α

gdzie:

U

S

‐ czułość napięciowa czujnika położenia kątowego,

0

U

‐ napięcie wyjściowe czujnika przy położeniu zerowym wału α=0,

α ‐ położenie kątowe wału.

Czułość napięciową S

U

i napięcie U

0

, które jednocześnie stanowią odpowiednio współczynnik

kierunkowy prostej oraz wyraz wolny, należy wyznaczyć metodą regresji liniowej (estymator

najmniejszych kwadratów). Obliczenia można wykonać ręcznie lub można posłużyć się

programem RegresjaLiniowa.vi. Po jego uruchomieniu kliknąć ikonę

.

35)

Wyniki pomiarów wpisać w tabelę Dane pomiarowe, a następnie kliknąć przycisk Dopasuj Prostą.

Program obliczy wartości S

U

i U

0

prostej która najlepiej aproksymuje punkty pomiarowe. Nacisnąć

przycisk Wydruk.

36) Dla tak wyznaczonego modelu liniowego charakterystyki niezbędne jest określenie błędu

związanego z liniową interpolacją nieliniowej, rzeczywistej funkcji przetwarzania czujnika

położenia kątowego. Wartość bezwzględnego błędu nieliniowości funkcji przetwarzania wyznacza

się z zależności:

( )

[V]

max

α

U

U

L

wy

−

=

Δ

Pomiar położenia kątowego

Wyznaczony w poprzednim punkcie model liniowy charakterystyki statycznej przetwornika

umożliwia pomiar położenia kątowego wału na podstawie pomiaru napięcia na jego wyjściu. Jest to

celem tego punktu ćwiczenia.

37) Ustawić wał w punkcie odniesienia α=0

° (napięcie wyjściowe 0V).

38) Wykonać pomiary dla zadanego położenia kątowego

α

zadane

=90

°

, 270

°. Wał pozycjonować za

pośrednictwem silnika serwokrokowego (zwrócić uwagę aby wał obrócił się we właściwym

kierunku).

39) Dla zadanego położenia wału zmierzyć napięcie na zaciskach wyjściowych czujnika. Na tej

podstawie obliczyć położenie kątowe wału. Wyniki zanotować w tabel 3.

40) Obliczyć błąd bezwzględny i względny pomiaru położenia kątowego, za wielkość odniesienia

przyjmując pozycję zadaną.

9

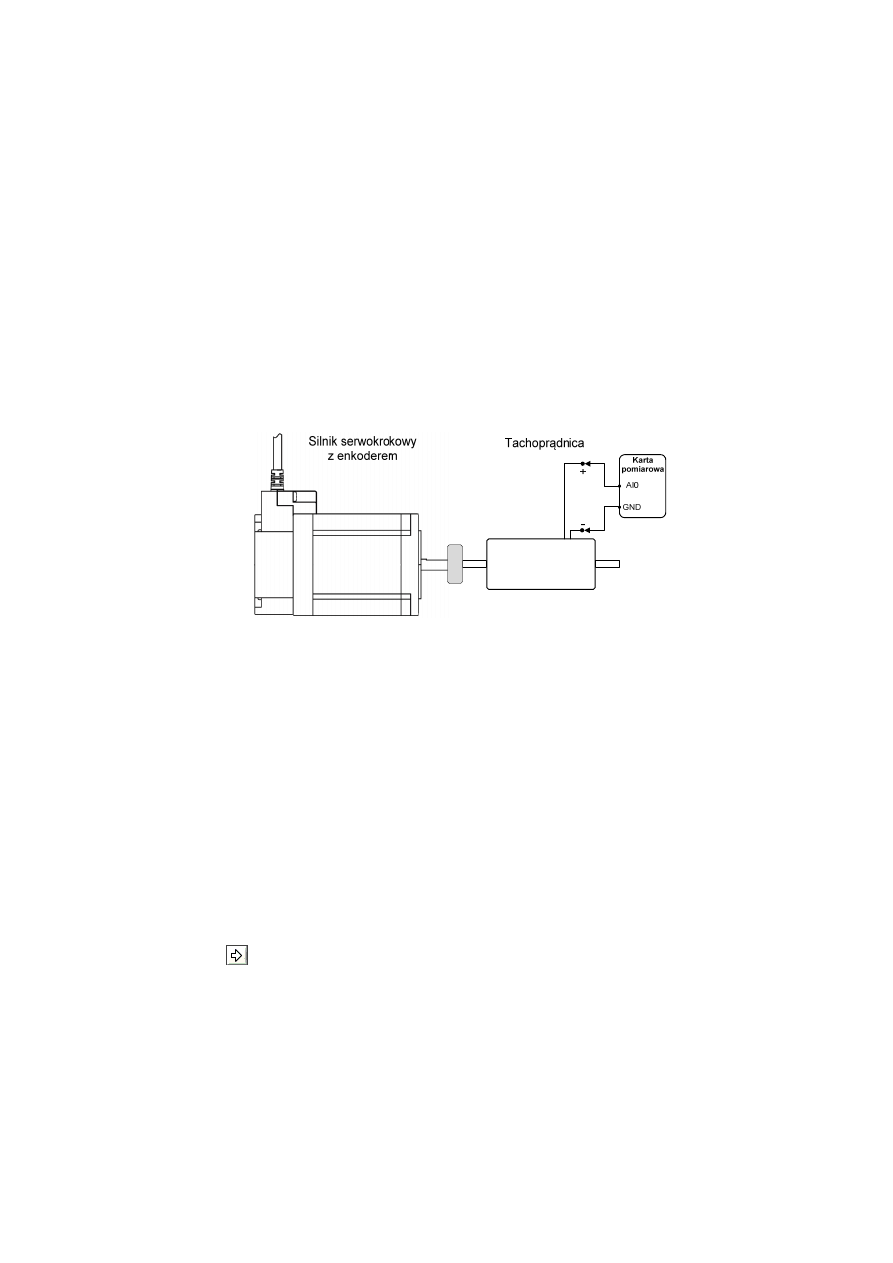

4. Pomiar prędkości obrotowej za pośrednictwem tachoprądnicy prądu stałego

W układzie zastosowano tachoprądnice prądu stałego. Charakterystyka statyczna prądnicy

U

wy

=f(ω) jest znana i opisana modelem liniowym: U

wy

=6,035e‐3*ω‐8,947e‐3 [V], gdzie ω to prędkość

obrotowa wału [obr/s]. Celem tego punktu ćwiczenia jest wyznaczenie prędkości obrotowej na

podstawie pomiaru napięcia wyjściowego tachoprądnicy. Napięcie to jest mierzone za

pośrednictwem

14‐sto bitowej karty pomiarowej produkcji firmy National Instruments typu NI USB‐

6009

oraz komputera PC. Dzięki oprogramowaniu Tachogenerator.vi, które stworzono w środowisku

LabView, możliwa jest obserwacja, pomiar i akwizycja tego napięcia.

41) Podłączyć kartę pomiarową do zacisków wyjściowych tachoprądnicy zgodnie z rysunkiem 5.

Rysunek 5 Schemat połączeń mechanicznych i elektrycznych w badanym układzie

42) Wykonać punkty 1 – 5 niniejszej instrukcji, chyba, że zostały one już zrobione. Upewnić się, że

czujnik położenia kątowego jest odłączony mechanicznie od układu.

43) Włączyć napęd klikając przycisk SERVO ON.

44) Zamknąć bieżące okno, a w panelu Board List kliknąć przycisk Position Table. Klikając przycisk

Load wczytać zaprogramowaną wcześniej sekwencję ruchów silnika z pliku sekwencja_tacho.

45) Uruchomić napęd przyciskiem Run. Zminimalizować okno programu.

46) Uruchomić program Tachogenerator.vi, który działa w środowisku LabVIEW.

47) Wpisać podane powyżej wartości współczynników charakterystyki statycznej do programu. Czas

obserwacji sygnału ustawić na 5 sekund.

48) Kliknąć ikonę

.

49) W momencie gdy cała sekwencja ruchu będzie dobrze widoczna na ekranie zatrzymać program

przyciskiem Stop. Wydrukować otrzymany przebieg i dołączyć do sprawozdania.

50) Wyłączyć napęd przyciskiem SERVO OFF.

10

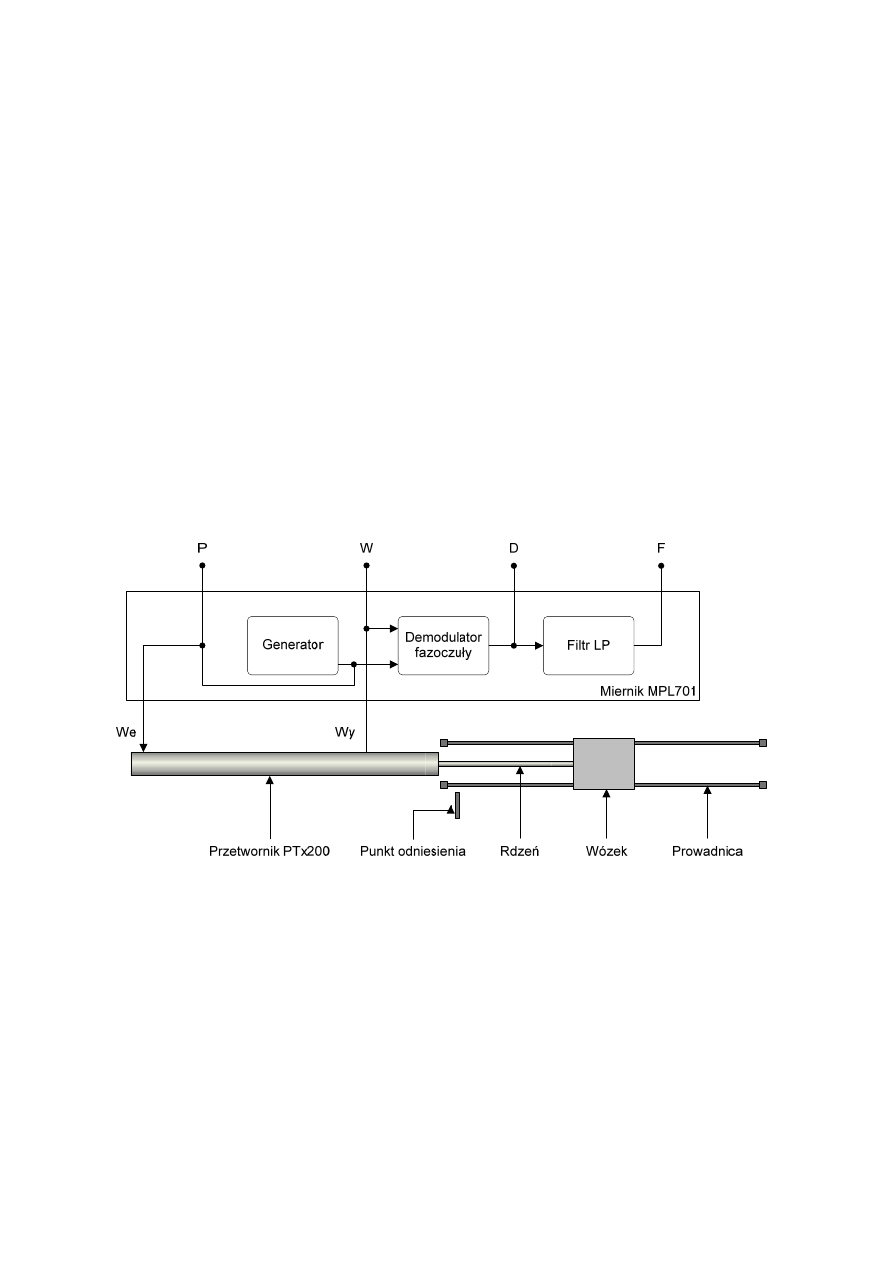

5. Transformatorowy czujnik położenia liniowego ‐ obserwacja sygnałów w torze

przetwarzania.

Celem tego punktu ćwiczenia jest zapoznanie się z zasadą działania transformatorowego

przetwornika przemieszczeń liniowych oraz obserwacja sygnałów w charakterystycznych punktach

toru pomiarowego. W układzie zastosowano przetwornik PTx200 produkcji firmy Peltron, który jest

przeznaczony do statycznych i dynamicznych pomiarów przesunięć, zmian długości i grubości

materiałów, ugięcia części maszyn i konstrukcji, itp. Przetwornik jest zbudowany w oparciu o

transformator różnicowy znajdujący się w cylindrycznej obudowie. Elementem ruchomym jest rdzeń

umieszczony w osi przetwornika. Zakres pomiarowy wynosi –100 do +100 mm. Z przetwornikiem

współpracuje miernik przemieszczeń liniowych MPL701 firmy Peltron, na wyświetlaczu którego

można odczytać położenie rdzenia względem punktu „zerowego” z rozdzielczością 0,1 mm.

Z miernika tego wyprowadzono następujące sygnały: sygnał zasilający przetwornik PTx200, sygnał

wyjściowy z przetwornika, sygnał po demodulacji fazoczułej, oraz sygnał po filtracji

dolnoprzepustowej. Dzięki temu rozwiązaniu możliwa jest obserwacja charakterystycznych sygnałów

w torze przetwarzania: położenie liniowe – elektryczny sygnał wyjściowy proporcjonalny do

położenia.

Rysunek 6 Schemat połączeń mechanicznych i elektrycznych w badanym układzie

Budowa i zasada działania transformatorowych przetworników położenia liniowego jest opisana np.

w [1], [2] a dane techniczne przetwornika PTx200 oraz miernika MPL701 można znaleźć w

specyfikacji technicznej dostarczonej przez producenta [5].

Rdzeń przetwornika transformatorowego jest sprzęgnięty mechanicznie z wózkiem, który porusza się

po prowadnicach, tak aby można było łatwo zadawać położenie liniowe.

11

51) Włączyć zasilanie miernika MPL701, oraz doprowadzić zasilanie do układu separatora (+15V,

GND, ‐15V z zasilacza uniwersalnego).

52) Do kanału CH1 oscyloskopu doprowadzić sygnał z gniazda P (sygnał wejściowy, zasilający

uzwojenie pierwotne przetwornika transformatorowego), a do kanału CH2 sygnał z gniazda

W (sygnał wyjściowy z uzwojenia wtórnego transformatora). Sprzężenie kanałów ustawić na

DC.

53) Zmierzyć częstotliwość i amplitudę sygnału zasilającego przetwornik, a wyniki wpisać w

formularz sprawozdania.

54) Poruszając rdzeniem przetwornika zaobserwować zmiany amplitudy i fazy sygnału

wyjściowego. Na tej postawie uzupełnić rysunki w konspekcie dla położeń rdzenia: ‐80mm

oraz 40mm.

Od czego zależą zmiany amplitudy sygnału wyjściowego, a od czego zmiany jego fazy

względem sygnału wejściowego?

55) Do kanału CH2 doprowadzić sygnał z gniazda D (sygnał po demodulacji fazoczułej).

Poruszając rdzeniem przetwornika zaobserwować zmiany w kształcie sygnału. Uzupełnić

rysunki w konspekcie dla ww. położeń rdzenia. Czy sygnał ten niesie informacje o położeniu

rdzenia względem punktu „zerowego”?

56) Do kanału CH2 doprowadzić sygnał z gniazda F (sygnał po filtracji). Poruszając rdzeniem

przetwornika zaobserwować zmiany sygnału. Uzupełnić rysunki w konspekcie dla ww.

położeń rdzenia. Czy sygnał ten może być użyteczny do elektrycznego pomiaru

przemieszczenia liniowego rdzenia?

6. Transformatorowy czujnik położenia liniowego ‐ pomiary statyczne wymiarów

geometrycznych.

Celem tego punktu ćwiczenia jest wykonanie pomiarów wymiarów geometrycznych

prostopadłościennej próbki.

Aby wyznaczyć dany wymiar należy wykonać dwa pomiary: położenia

punktu odniesienia X

p

i położenia końca próbki względem punktu odniesienia X

k

. Różnica X = X

k

– X

p

jest wymiarem liniowym próbki.

Wyniki pomiarów należy odczytać z wyświetlacza miernika MPL701

i zanotować w tabeli 4. Producent podaje błąd graniczny pomiaru jako

[mm]

1

100

3

,

0

LSB

x

x

gr

⋅

+

⋅

=

Δ

.

57) Włączyć zasilanie miernika MPL701.

58) Wykonać niezbędne pomiary do wyznaczenia wymiarów geometrycznych próbki:

A – długość, B – szerokość, C – wysokość, a wyniki zapisać w tabeli 4.

59) Wyznaczyć niepewność pomiaru:

Wymiar liniowy próbki jest różnicą położenia końca próbki względem punktu odniesienia i

położenia punktu odniesienia:

p

k

X

X

X

−

=

12

Niepewność pomiaru wielkości X, jest więc zależna od niepewności „cząstkowych” z jakimi

wyznaczone są X

k

i X

p

, a do jej wyznaczenia należy posłużyć się prawem propagacji błędów

dla pomiarów pośrednich:

( )

( )

( )

p

B

p

k

B

k

X

u

X

X

X

u

X

X

X

u

2

2

2

2

⋅

⎟

⎟

⎠

⎞

⎜

⎜

⎝

⎛

∂

∂

+

⋅

⎟⎟

⎠

⎞

⎜⎜

⎝

⎛

∂

∂

=

po prostych przekształceniach otrzymujemy:

( )

( )

( )

p

B

k

B

X

u

X

u

X

u

2

2

+

=

Niepewność złożona pomiaru X jest więc sumą geometryczną niepewności typu B

( )

k

B

X

u

,

( )

p

B

X

u

pomiaru X

k

i X

p

. Niepewności te są związane z błędami granicznymi zależnościami:

( )

3

k

gr

k

B

X

X

u

Δ

=

,

( )

3

p

gr

p

B

X

X

u

Δ

=

Wyszukiwarka

Podobne podstrony:

Instrukcja do ćw 18 Montaż i demontaż magazynu składowania MPS

Instrukcja do ćw 18 Montaż i demontaż magazynu składowania MPS

Instrukcja do ćw 18 Montaż i demontaż magazynu składowania MPS

cw 20 Instrukcja

ćw 18 05

9fizyka rownia pochyla cw 18, Uczelnia, sem I, fiza, LABORATORIUM, laborki

cw 04 instrukcja

cw 11 instrukcja

fin przeds ćw 18 12

cw 10 instrukcja do moska Whe Nieznany

cw 16 instrukcja

cw 05 instrukcja id 121376 Nieznany

18 Instrumenty polityki pieniężnej?nku?ntralnego

Sprawozdanie ćw 18, Tż, Analiza żywności II, Sprawozdania

cw 01 instrukcja

Antropologia ćw[1][1]. 18.12, SOCJOLOgia, Antropologia

Ćw-1 18.02.2008, studia, Ortopedia, Ćwiczenia

cw 18 12, SOCJOLOgia, Antropologia

ćw.18, 31 Bernady, BADANIE REZONANSU W OBWODZIE RLC

więcej podobnych podstron