FAQ wykładów Technologii Budowy Maszyn

w w w . c h o m i k u j . p l / M a r W a g 9 8 7

1)

Sposoby obróbki stożków na tokarce (wymienić, rys)

a)

Nożem kształtowym

b)

Przez skręcenie obrotnicy

c)

Przez przesunięcie konika

d)

Przy użyciu liniału

Rysunki – SKRYPT strony 173 - 174

2)

Sposoby mocowania przedmiotu na tokarce (wymienić, rys)

a)

W uchwytach trójszczękowych samocentrujących

b)

W tarczach tokarskich

c)

W kłach (poprzez tarczę zabierakową i zabierak)

d)

Na trzpieniach tokarskich stałych i rozprężnych

SKRYPT strony 168 - 172

3)

Struganie wzdłużne, poprzeczne i dłutowanie

a)

struganie wzdłużne

– ruch główny wykonuje przedmiot obrabiany

- ruch posuwowy wykonuje narzędzie,

b)

struganie poprzeczne

– ruch główny wykonuje narzędzie,

- ruch posuwowy wykonuje przedmiot obrabiany

c)

dłutowanie – to pionowe struganie poprzeczne

Rysunki – SKRYPT strona 176

4)

Różnice pomiędzy wierceniem, powiercaniem, rozwiercaniem i pogłębianiem

a)

Wiercenie – wykonywanie otworu w pełnym materiale

(cały materiał z obszaru wykonywanego otworu zostaje zmieniony na wóry)

b)

Powiercanie – ma na celu znaczne powiększenie otworu już wstępnie wykonanego

c)

Rozwiercanie – usunięcie małego naddatku pozostawionego na obróbkę

wykańczającą otworu w celu zwiększenia jego dokładności kształtowej i wymiarowej.

d)

Pogłębianie – współosiowe powiększanie średnicy otworu na kreślonej jego

głębokości lub zmiana jego kształtu.

(Rozróżniamy : czołowe, stożkowe, kształtowe)

FAQ wykładów Technologii Budowy Maszyn

w w w . c h o m i k u j . p l / M a r W a g 9 8 7

5)

Wiertarka promieniowa (szkic, zastosowanie)

a)

Zastosowanie :

•

można wiercić otwory w różnych miejscach przedmiotu bez zmiany jego

położenia.

b)

Szkic – patrz notatki ręczne…

6)

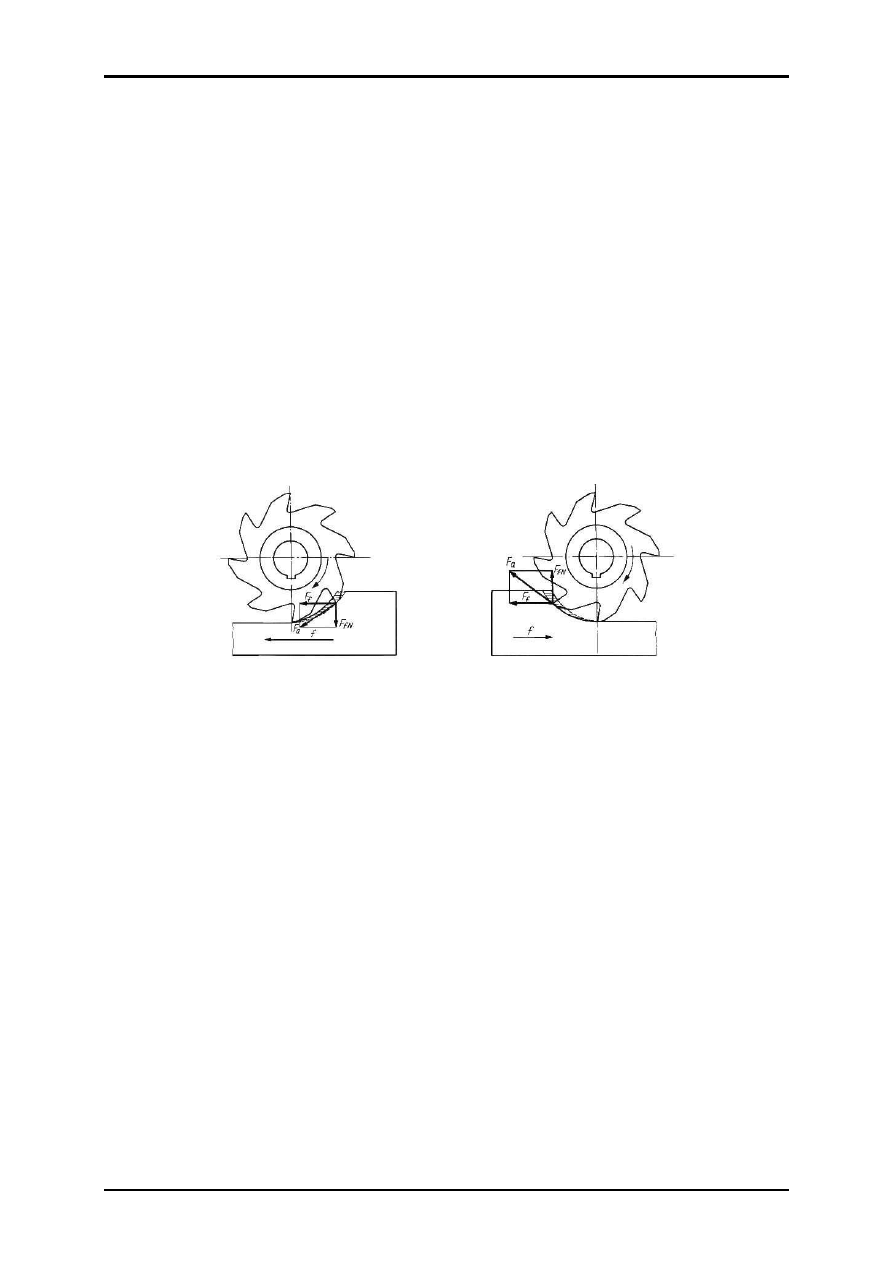

Kinematyka i zastosowanie frezowania współbieżnego i przeciwbieżnego

Frez wykonuje ruch roboczy obrotowy,

Przedmiot obrabiany wykonuje ruch posuwowy

Frezowanie współbieżne – kierunek posuwu jest zgodny z kierunkiem ruchu roboczego

Frezowanie przeciwbieżne – kierunek posuwu jest przeciwny do kierunku ruchu roboczego

Frezowanie współbieżne

Frezowanie przeciwbieżne

7)

Zastosowanie i przykłady przeciąganych powierzchni

a)

Zastosowanie :

•

do obróbki dokładnych otworów

⇒

wielobocznych,

⇒

wielowypustowych,

⇒

rowków wpustowych

•

do obróbki powierzchni kwadratowych zewnętrznych,

(np. w korbowodach, kluczach. )

•

wyłącznie w produkcji wieloseryjnej lub masowej.

b)

Przykłady – patrz notatki ręczne…

FAQ wykładów Technologii Budowy Maszyn

w w w . c h o m i k u j . p l / M a r W a g 9 8 7

8)

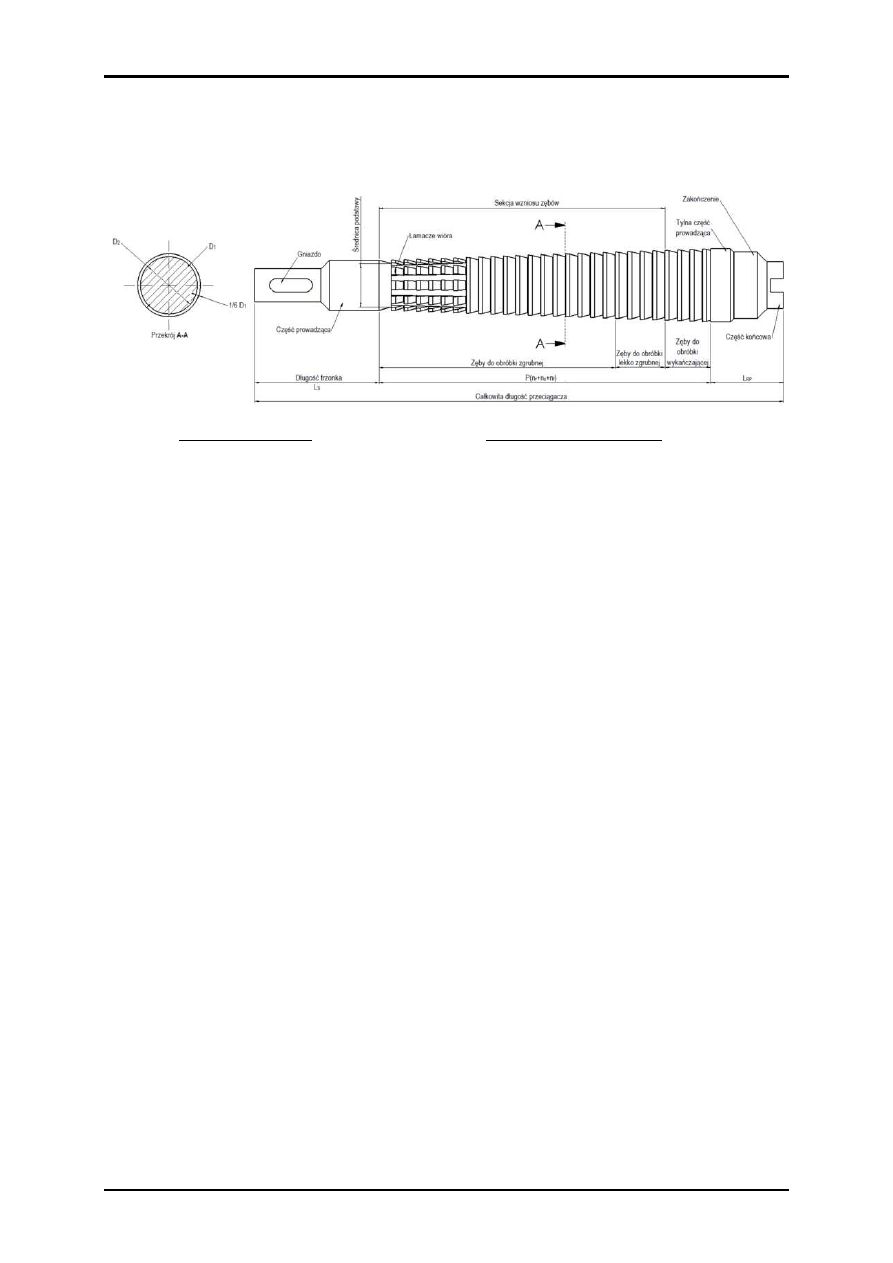

Przeciągacz i przepychacz

a)

Przeciągacz – pracuje na rozciąganie

Gniazdo/Część prowadząca/Sekcja wzniosu zębów/Tylna część prowadząca/Część końcowa

b)

Przepychacz – pracuje na wyboczenie

•

Konstrukcja przepychaczy jest bardzo podobna do przeciągaczy.

•

Różnią się długością. Przepychacze są krótsze i bardziej krępe, aby uniknąć

wyboczenia w czasie przepychania.

•

Oraz brakiem pierwszego czopa (z gniazdem)

•

Stosując przepychacze do obróbki otworów (zamiast przeciągaczy) łatwiej jest

zautomatyzować proces technologiczny.

9)

Szlifowanie wałków metodą kłową

Szkic – SKRYPT strona 230 - rys. 7.18a

Przedmiot ustalony jest w kłach.

Odmiany :

a)

Wzdłużne

(obwodowe, czołowe)

Szkic – SKRYPT strona 230

b)

Wgłębne

(obwodowe, czołowe)

Szkic – SKRYPT strona 231

10)

Szlifowanie wałków metodą bezkłową

Szkic – SKRYPT strona 232 – rys. 7.20

•

Bazą obróbkową jest zewnętrzna średnia wałka,

•

jego ruch obrotowy wywołuje tarcza prowadząca dzięki sile tarcia, bez sztywnego

połączenia z przedmiotem.

Odmiany :

a)

Wzdłużne

(obwodowe, czołowe)

Szkic – SKRYPT strona 232

b)

Wgłębne

(obwodowe, czołowe)

Szkic – SKRYPT strona 232

FAQ wykładów Technologii Budowy Maszyn

w w w . c h o m i k u j . p l / M a r W a g 9 8 7

11)

Wymienić i podać obróbki gładkościowo ścierne które poprawiają gładkość i

dokładność powierzchni

a)

Szlifowanie gładkościowe

(różni się od szlifowania większą ziarnistością powierzchni)

b)

Gładzenie (honowanie)

(stosowane do obróbki obwiedniowej w cylindrach hydraulicznych, nie poprawia

błędów powierzchni)

c)

Dogładzanie oscylacyjne (superfinisz)

(poprawia gładkość pow., nie poprawia błędów pow.)

d)

Docieranie (lapping)

(największa gładkość powierzchni)

e)

Polerowanie mechaniczne – ściernice

(poprawiają tylko gładkość powierzchni)

12)

Na czym polega obróbka wykańczająca poprzez nagniatanie

•

Nagniatanie powierzchni elementów wykonuje się za pomocą utwardzonych

polerowanych wałeczków, kulek lub krążków, dociskanych odpowiednimi siłami

do powierzchni,

•

Gładkość umocnionej warstwy powierzchni wzrasta po takim zabiegu 2-4 klasy

o

poprawia gładkość

o

wzmacnia warstwę wierzchnią przez umocnienie jej i wytworzenie stanu

naprężeń własnych ściskających

o

większa odporność na zużycie,

o

dopuszcza stosowanie większych nacisków,

o

zwiększa trwałość wymiarową i trwałość pasowania.

•

Obróbka powierzchniowa nagniataniem jest stosunkowo prosta i dlatego można ją

wykonywać na zwykłych obrabiarkach uniwersalnych.

•

Czynnikiem ograniczającym stosowanie tego sposobu obróbki jest mała dokładność

wymiarowo-kształtowa po nagniataniu, wyrażająca się znaczną falistości powierzchni

oraz odchyłkami kołowości i rozbicia otworów w cylindrach o dogniecionej

powierzchni wewnętrznej.

13)

Przykład obróbki obwiedniowej podziałowej kół zębatych

- Dłutowanie obwiedniowe Maag’a

lub Sunderland’a

14)

Przykład obróbki obwiedniowej ciągłej kół zębatych

- Dłutowanie obwiedniowe Fellows’a

lub frezowanie obwiedniowe

FAQ wykładów Technologii Budowy Maszyn

w w w . c h o m i k u j . p l / M a r W a g 9 8 7

15)

Przykłady obróbki wykańczającej kół zębatych dla kół miękkich

•

Wiórkowanie

•

Dogniatanie

•

Szlifowanie

16)

Przykłady obróbki wykańczającej kół zębatych dla kół twardych

•

Szlifowanie

•

Gładzenie

•

Docieranie

•

Łuszczenie

•

Przeciąganie

17)

Definicja operacji

Operacja - jest to część procesu technologicznego wykonywana na jednym stanowisku

roboczym przez jednego pracownika (lub grupę pracowników) na jednym przedmiocie (lub

grupie przedmiotów) bez przerw na inną pracę.

18)

Definicja zabiegu

Zabieg technologiczny – jest to część operacji wykonywana za pomocą tych samych narzędzi

i przy stałych parametrach obróbki, zamocowaniu i pozycji.

19)

Dane wejściowe do opracowania procesu technologicznego

a)

Dokumentacja konstrukcyjna:

•

Rysunek złożeniowy wyrobu

•

Rysunki wykonawcze części

•

Schemat kinematyczny

•

Warunki techniczne

b)

Program produkcji:

•

Produkcja jednostkowa, seryjna, masowa

c)

Ś

rodki produkcji:

•

Obrabiarki, narzędzia, pomoce warsztatowe (normalne lub specjalne)

20)

Skład dokumentacji technologicznej

a)

Karta technologiczna

b)

Karty instrukcyjne operacji

c)

Karty uzbrojenia obrabiarki

d)

Karta kontroli technicznej

e)

Karta normowania czasu

f)

Zestawienie pomocy warsztatowych

FAQ wykładów Technologii Budowy Maszyn

w w w . c h o m i k u j . p l / M a r W a g 9 8 7

21)

Struktura normy czasu dla operacji

Norma czasu (t)

a)

Czas przygotowawczo - zakończeniowy (tpz)

b)

Czas jednostkowy (tj)

•

Wykoniania (tw)

⇒

Główny (tg)

⇒

Pomocniczy (tp)

•

Uzupełniający (tu)

⇒

Obsługi (to)

(a)

Obsługi technicznej (tot)

(b)

Obsługi organizacyjnej (too)

⇒

Potrzeb fizjologicznych (tf)

(a)

Odpoczynku (tfo)

(b)

Potrzeb naturalnych (tfn)

22)

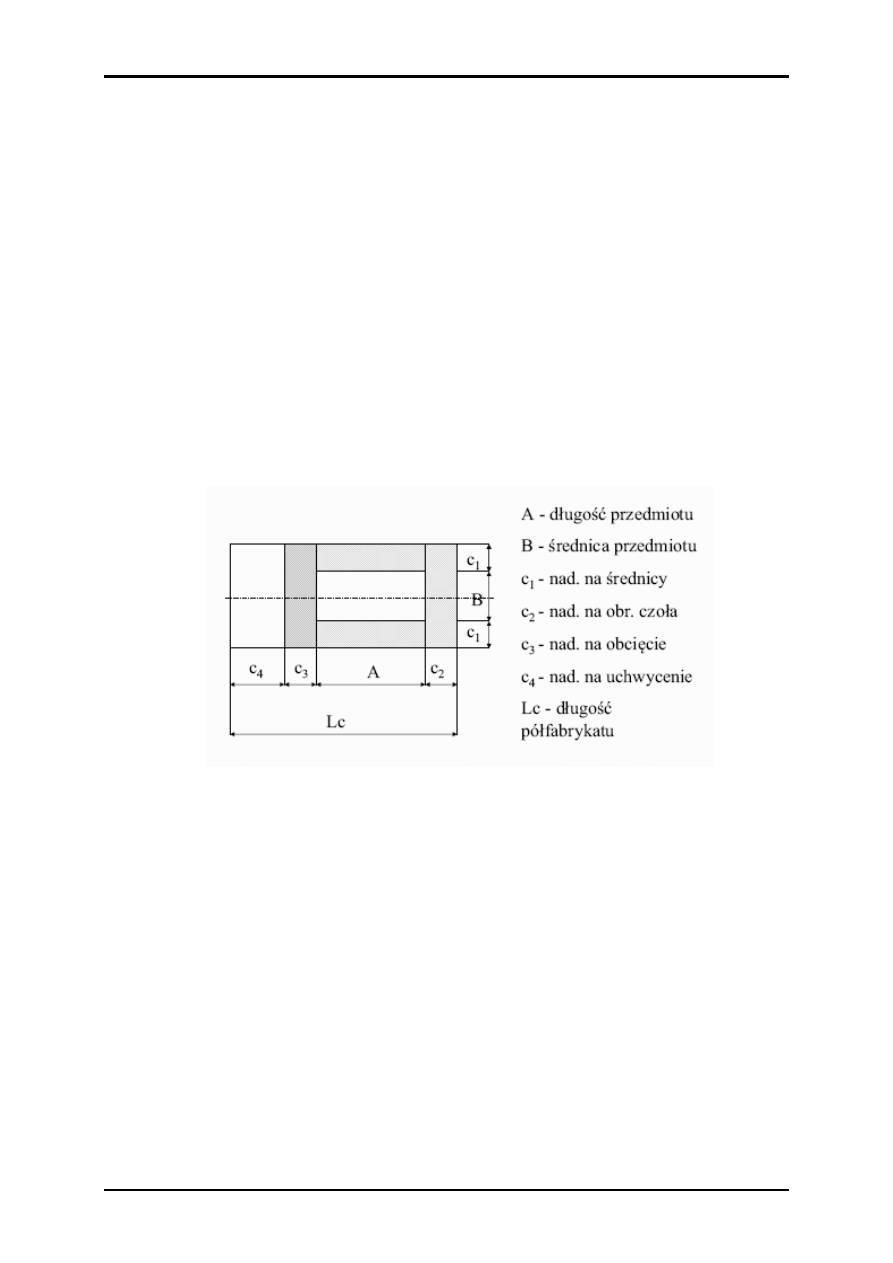

Struktura naddatku operacyjnego

23)

Podział - Bazy obróbkowe:

a)

Konstrukcyjne

•

Rzeczywiste

•

wyobrażalne

b)

Produkcyjne

•

Właściwe

•

Zastępcze

24)

Bazy obróbkowe właściwe

•

Bazy właściwe - powierzchnie pokrywające się z bazami konstrukcyjnymi

•

Bazą właściwą jest baza produkcyjna jakiegoś punktu, lini lub powierzchni

przedmiotu IDENTYCZNA z bazą konstrukcyjną tego pkt, lini czy pow.

FAQ wykładów Technologii Budowy Maszyn

w w w . c h o m i k u j . p l / M a r W a g 9 8 7

25)

Bazy obróbkowe zastępcze

•

Bazy zastępcze - powierzchnie NIE pokrywające się z bazami konstrukcyjnymi

•

Bazą właściwą jest baza produkcyjna jakiegoś punktu, lini lub powierzchni

przedmiotu RÓŻNA OD bazy konstrukcyjnej tego pkt, lini czy pow.

26)

Zasady doboru baz obróbkowych dla pierwszej operacji

Jako bazę do pierwszej operacji przyjmuje się powierzchnię która:

•

Nie będzie obrabiana

•

Jest najdokładniej wykonana, duża, równa i czysta

•

Ma najmniejsze przesunięcia w stosunku do innych powierzchni półfabrykatu

W przypadku gdy wszystkie powierzchnie są obrabiane za bazę wejściową przyjmuje się

powierzchnię o najmniejszych naddatkach.

27)

Zasady doboru baz obróbkowych dla następnej operacji

Dobór baz obróbkowych do kolejnych operacji:

•

Bazy właściwe - powierzchnie pokrywające się z bazami konstrukcyjnymi

•

Powierzchnie zapewniające najmniejsze siły skrawania i odkształcenia

•

Powierzchnie obrobione w 1 operacji

•

Zastosowanie tej samej bazy w kolejnych operacjach

28)

Ramowy proces technologiczny wałka stopniowanego bez obróbki cieplnej

1. Przecinanie

2. Prostowanie

3. Obróbka wstępna - nakiełkowanie

4. Obróbka zgrubna

5. Obróbka kształtująca

• Toczenie pow. stożkowych i kształtowych

• Frezowanie rowków wpustowych

• Frezowanie wielowypustów

• Wykonanie gwintów

• Wykonanie otworów poprzecznych

6. Obróbka wykańczająca

7. Obróbka bardzo dokładna

8. Kontrola jakości

9. Wykonanie otworów osiowych

FAQ wykładów Technologii Budowy Maszyn

w w w . c h o m i k u j . p l / M a r W a g 9 8 7

29)

Ramowy proces technologiczny wałka stopniowanego z obróbką cieplną,

nawęglaniem i hartowaniem

1. Przecinanie

2. Prostowanie

3. Nakiełkowanie

4. Obróbka zgrubna

5. Obróbka kształtująca powierzchni które maja być hartowane

6. Nawęglanie

7. Obróbka kształtująca pozostałych powierzchni

8. Hartowanie i odpuszczanie

9. Prostowanie

10. Poprawienie nakiełków

11. Obróbka wykańczająca

12. Obróbka bardzo dokładna

13. Kontrola jakości

30)

Ramowy proces technologiczny tulejki

1. Obróbka zgrubna

2. Obróbka wykańczająca otworu

3. Obróbka rowka wpustowego lub wielowypustu w otworze

4. Obróbka kształtująca powierzchni zewnętrznych z bazowaniem na otworze

5. Frezowanie rowków wpustowych na pow. zew

6. Wykonanie wielowypustów na pow. zew

7. Wykonanie gwintów na pow. zew

8. Wykonanie otworów poprzecznych

9. Obróbka bardzo dokładna otworu

10. Obróbka wykańczająca pow. zew

11. Kontrola jakości

31)

Ramowy proces technologiczny koła zębatego z obróbką cieplną

1. Cięcie materiału

2. Wstępne wykonanie otworu oraz Obr zgrubna pozostałych pow

3. Przeciąganie otworu łącznie z wielowypustem z pozostawieniem naddatku na obr

wykańczającą

4. Obróbka kształtująca pow zew z bazowaniem na otworze

5.nacięcie zębów

6. Obróbka cieplna hartowanie i odpuszczanie

7. Obróbka wykańczająca otworu z bazowaniem na zębach

8. Obróbka wykańczająca zębów z bazowaniem na oworze

9. Kontrola jakości

FAQ wykładów Technologii Budowy Maszyn

w w w . c h o m i k u j . p l / M a r W a g 9 8 7

32)

Definicja „Technologiczność konstrukcji”

Technologiczność konstrukcji – jest to właściwość zapewniająca uzyskanie przy określonej

wielkości produkcji wymaganych właściwości wyrobu przy minimalnych kosztach

wytwarzania w danych warunkach produkcji.

33)

Przykłady rozwiązania technologicznego i nie technologicznego

Konstrukcja

NIEtechnologiczna

Konstrukcja

Technologiczna

Brak dobiegu i wybiegu

Dobieg i wybieg

Różne wielkości rowków

Takie same wielkości rowków

Utrudnione wytoczenie środkowego otworu

Jeden rozmiar średnic otworów

lub średnice uporządkowane od max do min

Konieczność stosowanie specjalnego

narzędzia o danym promieniu

Kształt przejścia określony kształtem noża

RYSUNKI - Patrz ostatni wykład…

Literatura:

•

wykłady Dr inż. J. Wodeckiego z przedmiotu „Technologia Budowy Maszyn”

•

wykłady Dr inż. A. Kampy z przedmiotu „Technologia Maszyn”

•

Jan Kosmol, „Techniki Wytwarzania. Obróbka wiórowa i ścierna”,

Wydawnictwo Politechniki Śląskiej, Gliwice 2002

•

http://pl.wikipedia.org/wiki/Przeci%C4%85gacz

•

http://zszjanow.ddl2.pl/praca/maszfrezowanie.htm

Wyszukiwarka

Podobne podstrony:

Formularz, Technologia budowy maszyn

sciaga z ESP, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Kruszarka Jednowalcowa, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

instrukcyjna, Technologia budowy maszyn

Normowanie czasu pracy w operacji gwintowania, Uczelnia, Technologia budowy maszyn, Materiały pomocn

TBM - Pytania, Technologia budowy maszyn

TBM mini6, SiMR, Technologia budowy maszyn

TBM ściąga, Studia, ZiIP, SEMESTR VII, Technologia Budowy maszyn

Dobór naddatków na obróbkę elementu odlewanego - Projekt, Uczelnia, Technologia budowy maszyn

TBM wyk 1 22.10.2010, Studia, ZiIP, SEMESTR VII, Technologia Budowy maszyn

egzamin - sciaga do druku, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Laboratorium z Komputerowego Wspomagania Konstruowania Urządzeń Technologicznych - sprawko, Uczelnia

Egzamin - sciaga, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Egzamin - teoria 2, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

Kruszarka Mlotkowa, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

sciaga na egzamin, Uczelnia, Technologia budowy maszyn, Materiały pomocnicze

więcej podobnych podstron