„

Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

u

MINISTERSTWO EDUKACJI

NARODOWEJ

Janina Żurek

Dokonywanie montażu wyrobów skórzanych

311[35].Z3.03

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Marian Grabkowski

dr inż. Tadeusz Sadowski

Opracowanie redakcyjne:

mgr inż. Małgorzata Latek

Konsultacja:

mgr inż. Zdzisław Feldo

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 311[35].Z3.03,

,,Dokonywanie montażu wyrobów skórzanych", zawartego w modułowym programie nauczania

dla zawodu technik technologii wyrobów skórzanych.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2007

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Montaż wyrobów przez klejenie

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

10

4.1.3. Ćwiczenia

10

4.1.4. Sprawdzian postępów

11

4.2. Montaż wyrobów przez szycie maszynowe i ręczne

12

4.2.1. Materiał nauczania

12

4.2.2. Pytania sprawdzające

21

4.2.3. Ćwiczenia

22

4.2.4. Sprawdzian postępów

24

4.3. Montaż wyrobów przez zgrzewanie

25

4.3.1. Materiał nauczania

25

4.3.2. Pytania sprawdzające

29

4.3.3. Ćwiczenia

29

4.3.4. Sprawdzian postępów

30

4.4. Okucia w wyrobach skórzanych

31

4.4.1. Materiał nauczania

31

4.4.2. Pytania sprawdzające

33

4.4.3. Ćwiczenia

34

4.4.4. Sprawdzian postępów

36

5. Sprawdzian osiągnięć

37

6. Literatura

44

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Otrzymujesz poradnik, który będzie Ci pomocny w nabywaniu umiejętności

teoretycznych i praktycznych związanych z dokonywaniem montażu wyrobów skórzanych

przez klejenie, szycie, zgrzewanie.

W poradniku zamieszczono:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności i wiedzy, które powinieneś

mieć opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia, jakie powinieneś osiągnąć w czasie zajęć edukacyjnych tej jednostki

modułowej.

3. Materiał nauczania umożliwiający Ci samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów.

4. Pytania sprawdzające wiedzę potrzebą do wykonania ćwiczeń.

5. Ćwiczenia, które umożliwią Ci nabycie umiejętności praktycznych oraz sprawdzenie

wiadomości teoretycznych.

6. Sprawdzian postępów.

7. Zestaw pytań sprawdzających Twoje opanowanie wiedzy i umiejętności z zakresu całej

jednostki modułowej

8. Wykaz literatury, którą możesz wykorzystać do poszerzenia wiedzy.

Wykonując sprawdzian postępów powinieneś odpowiadać na pytanie tak lub nie, co

oznacza, że opanowałeś materiał albo nie.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: Dokonywanie montażu wyrobów skórzanych, której treści teraz

poznasz jest jednym z elementów modułu Technologia wytwarzania wyrobów skórzanych,

którego schemat jest zamieszczony na stronie 4.

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów

bezpieczeństwa i higieny pracy oraz instrukcji przeciwpożarowych i ochrony środowiska,

wynikających z rodzaju wykonywanych prac. Z przepisami tymi zostaniesz zapoznany przed

przystąpieniem do wykonywania ćwiczeń lub zadań produkcyjnych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

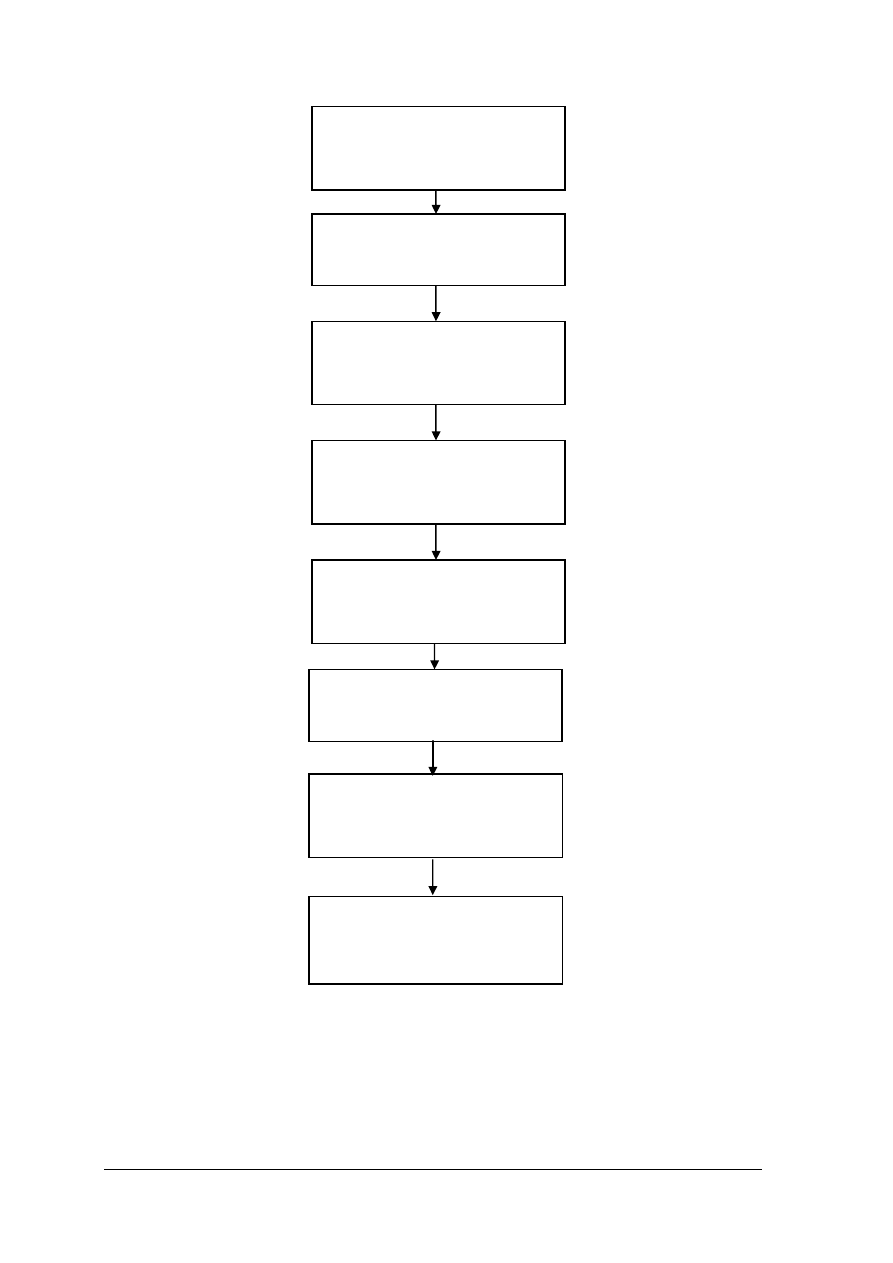

Schemat układu jednostek modułowych

311[35].Z3

Technologia wytwarzania wyrobów

skórzanych

311[35].Z3.02

Przygotowanie elementów wyrobów

skórzanych do montażu

311[35].Z3.03

Dokonywanie montażu wyrobów

skórzanych

311[35].Z3.04

Zdobienie i wykończanie wyrobów

skórzanych

311[35].Z3.01

Dokonywanie rozkroju materiałów

311[35].Z3.05

Wykonywanie międzyoperacyjnej

kontroli produkcji wyrobów skórzanych

311[35].Z3.06

Ocenianie jakości wyrobów

311[35].Z3.07

Przechowywanie i transport wyrobów

skórzanych

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej powinieneś umieć:

−

organizować stanowisko pracy zgodnie z wymogami ergonomii,

−

dobierać i stosować odzież ochrony osobistej na stanowiskach montażu wyrobów,

−

stosować zasady bezpiecznej pracy i ochrony środowiska wykonując czynności

technologiczne związane z montażem wyrobów, obsługą maszyn i urządzeń

montażowych oraz środków transportu międzyoperacyjnego

−

odczytywać i stosować instrukcje technologiczne dotyczące organizowania procesu

montażu wyrobów,

−

charakteryzować surowce i materiały pomocnicze stosowane do produkcji wyrobów

skórzanych,

−

określać przydatność surowców i materiałów pomocniczych do produkcji wyrobów

skórzanych na podstawie ich właściwości fizycznych i budowy chemicznej,

−

analizować właściwości chemiczne, fizyczne i użytkowe materiałów pomocniczych do

produkcji wyrobów skórzanych,

−

scharakteryzować maszyny niezbędne przy montażu ze względu na budowę i zasadę

działania,

−

obsłużyć maszyny i urządzenia montażowe,

−

dobrać maszyny i urządzenia do montażu,

−

ocenić stan techniczny maszyn i urządzeń montażowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

określić metody i techniki łączenia elementów wyrobów,

−

zastosować terminologię dotyczącą technologii montażu wyrobów,

−

zorganizować stanowisko pracy do montażu wyrobów skórzanych,

−

określić metody, techniki i parametry klejenia elementów składowych wyrobów,

−

dobrać kleje do łączenia elementów w zależności od rodzaju i właściwości materiałów,

−

zastosować zasady przygotowania klejów,

−

nanieść klej na płaszczyzny i brzegi elementów wyrobów,

−

dobrać technikę suszenia powłok klejowych,

−

rozróżnić ściegi i szwy stosowane przy szyciu ręcznym i maszynowym,

−

dobrać ściegi i szwy do rodzaju materiału i konstrukcji wyrobu,

−

dobrać nici oraz igły do wykonywania określonego rodzaju szwów,

−

zorganizować stanowisko pracy, dobrać narzędzia i przybory do szycia ręcznego,

−

zszyć ręcznie elementy wyrobów z zastosowaniem różnych ściegów,

−

przygotować maszynę do szycia,

−

zastosować technikę szycia maszynowego,

−

wykonać różnego rodzaju szwy i ściegi maszynowe,

−

zakończyć szwy,

−

scharakteryzować tworzywa termoplastyczne i dielektryki,

−

zinterpretować zjawiska zachodzące podczas zgrzewania materiałów,

−

rozróżnić rodzaje zgrzewarek i elektrod,

−

dobrać materiały i określić parametry procesu zgrzewania,

−

wykonać zgrzewanie w polu działania prądów wysokiej częstotliwości,

−

zastosować zasady doboru materiałów i parametrów zgrzewania ultradźwiękami,

−

wykonać zgrzewanie za pomocą ultradźwięków,

−

rozróżnić rodzaje okuć stosowanych w wyrobach skórzanych,

−

dobrać okucia do rodzaju materiału, charakteru i konstrukcji wyrobu,

−

określić techniki montażu okuć,

−

dobrać metody montażu okuć do rodzaju okucia i wyrobu,

−

zastosować sposoby zabezpieczania okuć przed korozją i uszkodzeniem,

−

posłużyć się dokumentacją techniczną i technologiczną,

−

zastosować przepisy bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej, ochrony

środowiska oraz wymagania ergonomii dotyczące montażu elementów wyrobów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Montaż wyrobów przez klejenie

4.1.1. Materiał nauczania

W produkcji wyrobów skórzanych najczęściej stosowane sposoby łączenia elementów

w gotowy wyrów to:

−

montaż przez klejenie,

−

montaż przez szycie ręczne i maszynowe,

−

montaż przez zgrzewanie,

−

montaż przy użyciu okuć i łączników sztywnych ( nity, gwoździe, śruby, klamerki, itp.)

Trwałość wyrobów klejonych zależy od:

−

doboru kleju

−

stanu powierzchni łączonych materiałów i jej przygotowania,

−

sposobu przygotowania kleju,

−

suszenia i aktywizacji błony klejowej,

−

prasowania.

W zależności od rodzaju wytwarzanych asortymentów, technik produkcji, a przede

wszystkim rodzaju zastosowanego materiału należy dobrać klej, który będzie się wykazywał

dobrą adhezją i kohezją. Charakterystyka i dobór klejów stosowanych w branży skórzanej

zostały omówione w jednostce modułowej 311[35].Z1.03.

Kolejnym czynnikiem wpływającym na trwałość połączeń klejowych jest stan

powierzchni łączonych materiałów. Powierzchnie do klejenia można przygotować

mechanicznie lub chemicznie. Mechaniczne przygotowanie to przede wszystkim zwiększenie

i rozwinięcie powierzchni, usunięcie zewnętrznej warstwy wykończeniowej. Do ścierania

stosujemy materiały ścierne. Po wykonaniu tej operacji powierzchnię należy oczyścić z pyłu

i zanieczyszczeń.

Chemiczne procesy stosuje się przy klejeniu tworzyw sztucznych, które w głównej mierze

polegają na zmywaniu powierzchni klejonych odpowiednio dobranymi środkami w celu

obniżenia napięcia powierzchniowego i zwiększenia adhezji.

Decydujący wpływ na wnikanie kleju w przygotowane powierzchnie ma jego kleistość,

która zależy od lepkości, czasu stosowania i czasu otwartego kleju.

Lepkość kleju określa się siłą adhezji do podłoża i zależy ona od rodzaju rozpuszczalnika jego

stężenia, temperatury, rodzaju polimeru będącego podstawą stosowanego kleju oraz ciśnienia

określonego wymaganiami technologicznymi.

Czas stosowania kleju jest to okres jego wykorzystania w cyklu produkcyjnym.

Czas otwarty kleju jest to okres, w którym należy dokonać połączenia klejowego. Określa się

go dla każdego rodzaju kleju i rodzaju łączonych materiałów.

Suszenie powłoki klejowej polega na odparowaniu rozpuszczalnika w odpowiednim

czasie, zależnym od rodzaju stosowanych rozpuszczalników. Należy pamiętać by nie

stosować zbyt wysokich temperatur w początkowym okresie suszenia, które powodują

wytworzenie powłoki, uniemożliwiającej usunięcie rozpuszczalnika z głębszych warstw.

Aktywizacja powłoki klejowej to proces ponownego nadania kleistości naniesionej

i podsuszonej powłoce klejowej poprzez jej ogrzewanie lub oddziaływanie chemiczne.

Prasowanie to kolejny czynnik wpływający na wytrzymałość połączenia klejowego.

Decydującymi parametrami są ciśnienie i czas, które należy odpowiednio dobrać.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

Proces klejenia można podzielić na trzy podstawowe etapy:

1. Doprowadzenie kleju do stanu użyteczności technologicznej.

2. Przygotowanie powierzchni sklejanych materiałów oraz naniesienie kleju.

3. Przemiana kleju w spoinę klejową łączącą materiały sklejane przez zastosowanie:

−

temperatury,

−

ciśnienia,

−

odpowiedniego czasu utwardzenia.

Czynność nanoszenia kleju należy tak przeprowadzić, aby po wysuszeniu warstwa

klejowa miała powierzchnię ciągłą. Klej nanosimy zgodnie z dokumentacją techniczno

technologiczną. Na materiały chłonne jak skóra, tkaniny, tworzywa skóropodobne

poromeryczne klej nanosi się dwukrotnie, natomiast na materiały nie chłonne wystarczy raz.

Klej nanosi się:

−

ręcznie przy użyciu pędzla lub szczotki,

−

mechanicznie przy użyciu powlekarek lub aplikatura.

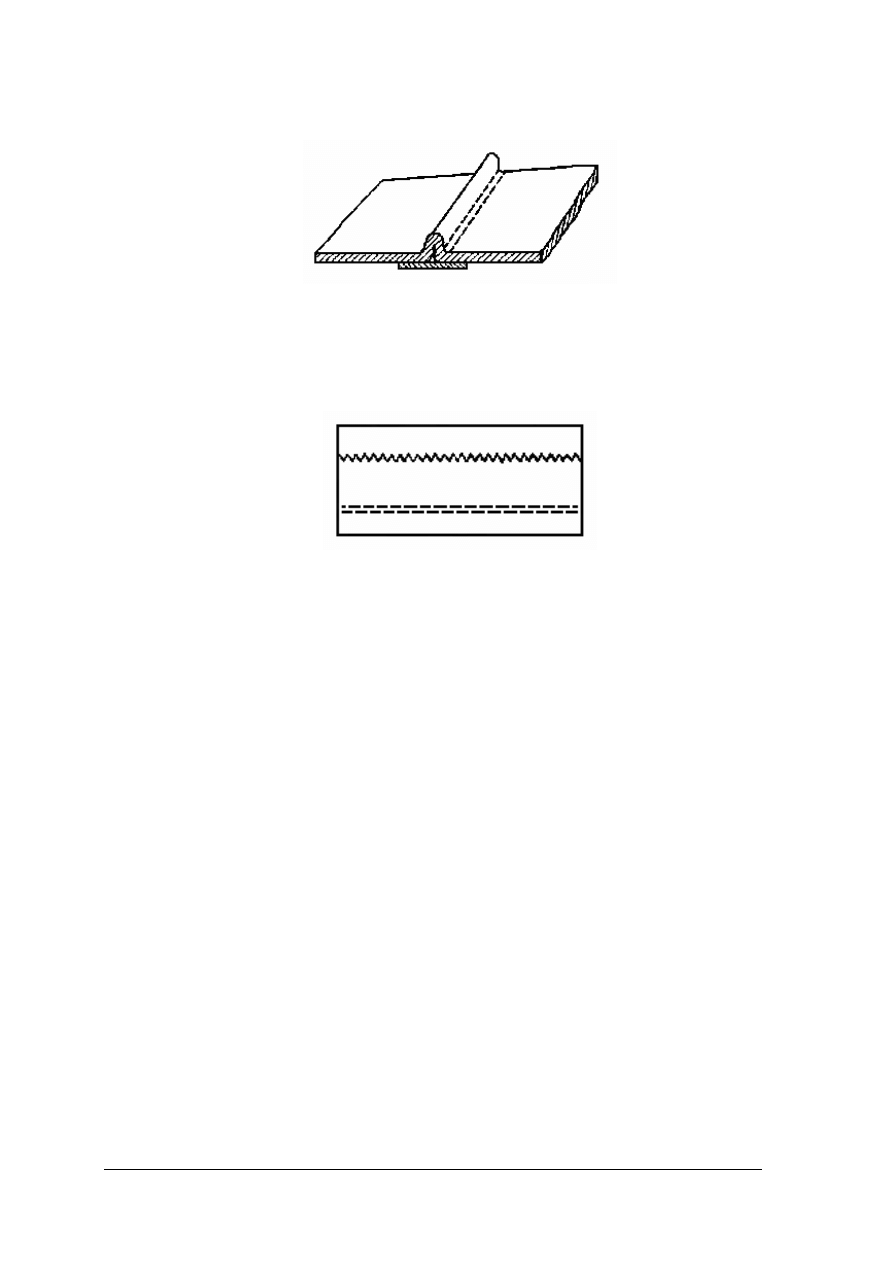

Nanoszenie kleju ręczne (Rys.1) można przeprowadzić trzema sposobami:

1. Smarowanie płaszczyzn - stosowane jest w przypadku tektur, kartonu. Klej rozprowadza

się równomierni od środka, tak, aby płaszczyzna była równo nasycona.

Rys. 1. Rozprowadzenie kleju za pomocą pędzla.[6. s. 67]

2. Smarowanie brzegów - w tym przypadku, przy seryjnej produkcji możemy zastosować

tzw. smarowanie drabinkowe

3. Smarowanie drobnych części składowych - w celu uniknięcia pracochłonności płytę

szklaną lub blaszaną smarujemy grubą warstwą kleju, następnie układamy na niej

elementy, klej stykając się z nimi nasyca je.

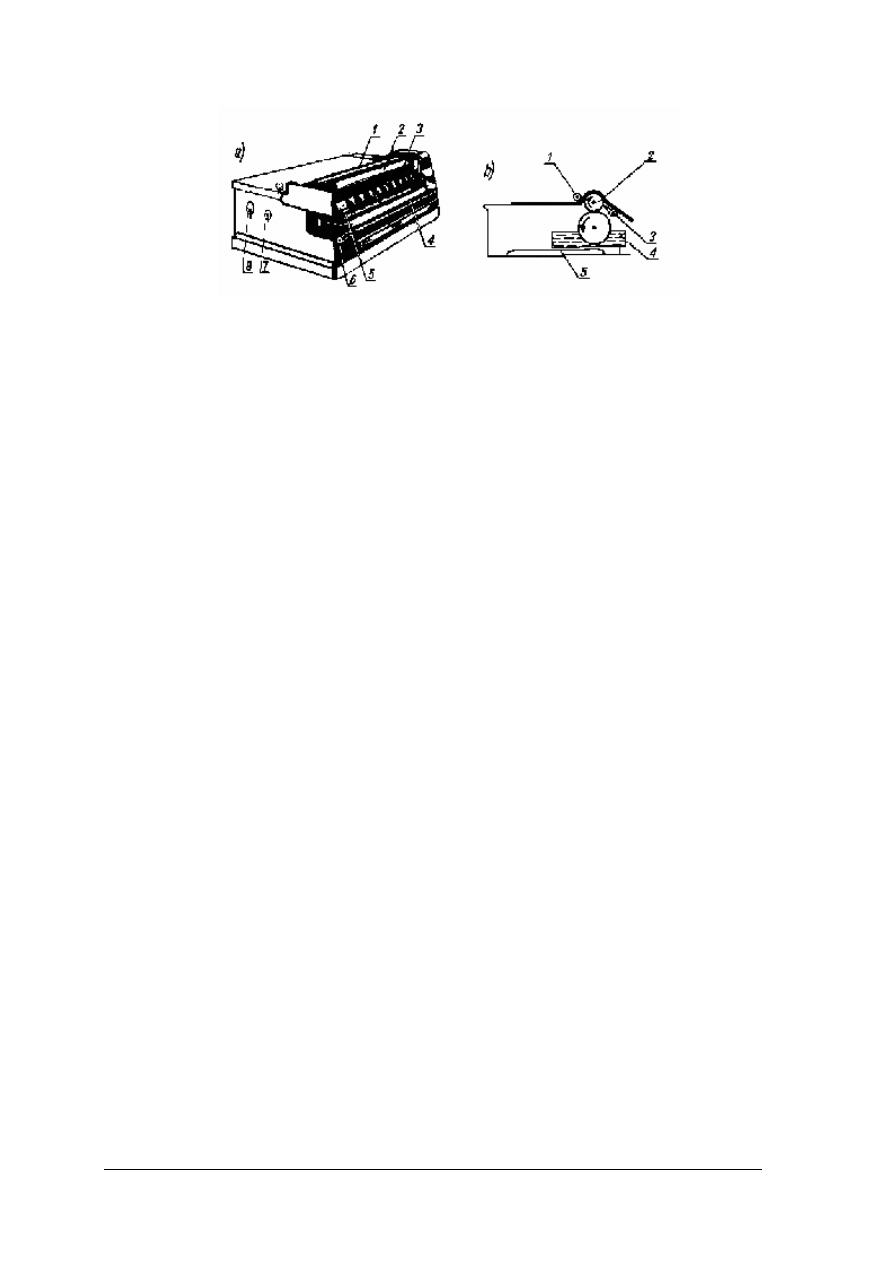

Nanoszenie kleju mechaniczne.

Do powlekania klejem płaszczyzn możemy zastosować powlekarkę, której widok ogólny

i schemat mechanizmów roboczych jest zilustrowany na rysunku 2.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

Rys.2. Powlekarka płaszczyzn klejem. [2.s. 88]

1 – wałek dociskowy, 2 – wałek nanoszący klej,

3 – palce usuwające nadmiar kleju, 4 – zbiornik kleju,

5 – wałek podbierający klej, 6 – drążek regulujący ułożenie zbiornika kleju,

7 – włącznik silnika, 8 – włącznik ogrzewania.

W przypadku stosowania klejów w postaci wodnych dyspersji, należy zastosować

natryskowy sposób nanoszenia kleju za pomocą aplikatorów.

Podczas klejenia obowiązują zasady:

1. Klej i jego konsystencję dobieramy w zależności od rodzaju materiału.

2. Należy unikać zbyt grubych powłok, które wywołują tzw. nitkowanie lub przenikanie przez

materiał.

3. W przypadku cienkich tkanin klej nanosimy tylko na brzegi.

4. Przy sklejaniu należy zwrócić uwagę na czystość elementów i stanowiska pracy.

5. Stosując kleje rozpuszczalnikowe należy pamiętać o bezpieczeństwie i higienie pracy.

Zasady bezpiecznej pracy z klejami.

1. Stanowisko klejenia powinno być wyposażone w wentylację wyciągową.

2. Ze względu na łatwopalność rozpuszczalników zawartych w klejach rozpuszczalnikowych

zabrania się w pobliżu stanowisk klejenia umieszczać urządzenia iskrzenie lub z ogniem

otwartym.

Proces suszenia polega na usuwaniu wody lub rozpuszczalników organicznych

wprowadzonych wraz z klejami na powierzchnię elementów.

Czas suszenia zależy od:

−

rodzaju i składu chemicznego kleju,

−

temperatury i środowiska suszącego,

−

wilgotności względnej powietrza.

W zależności od wielkości produkcji i stopnia mechanizacji suszenie możemy podzielić

na:

−

naturalne,

−

sztuczne.

Suszenie naturalne odbywa się w wydzielonych pomieszczeniach i w temperaturze

pokojowej. Wadą tej metody jest zbyt długi czas suszenia.

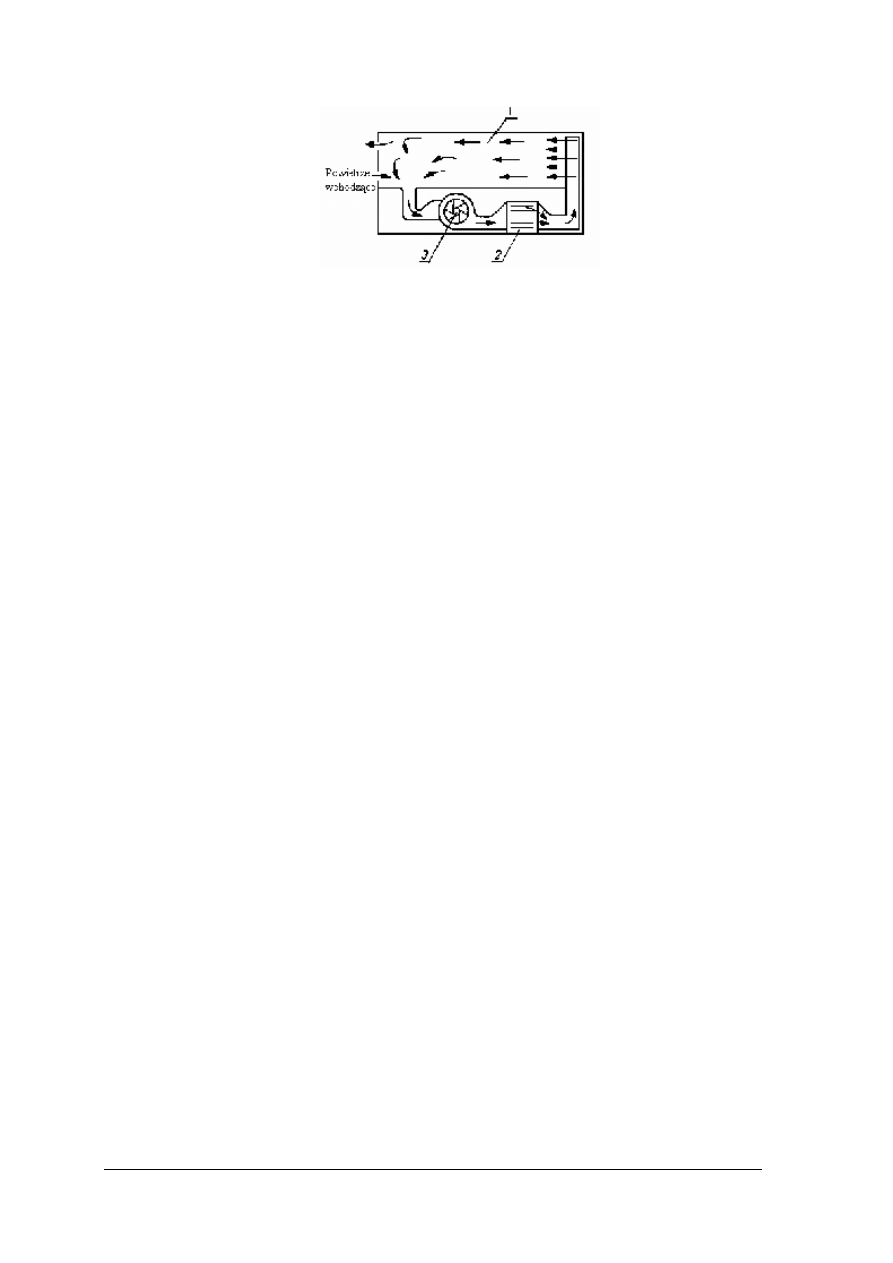

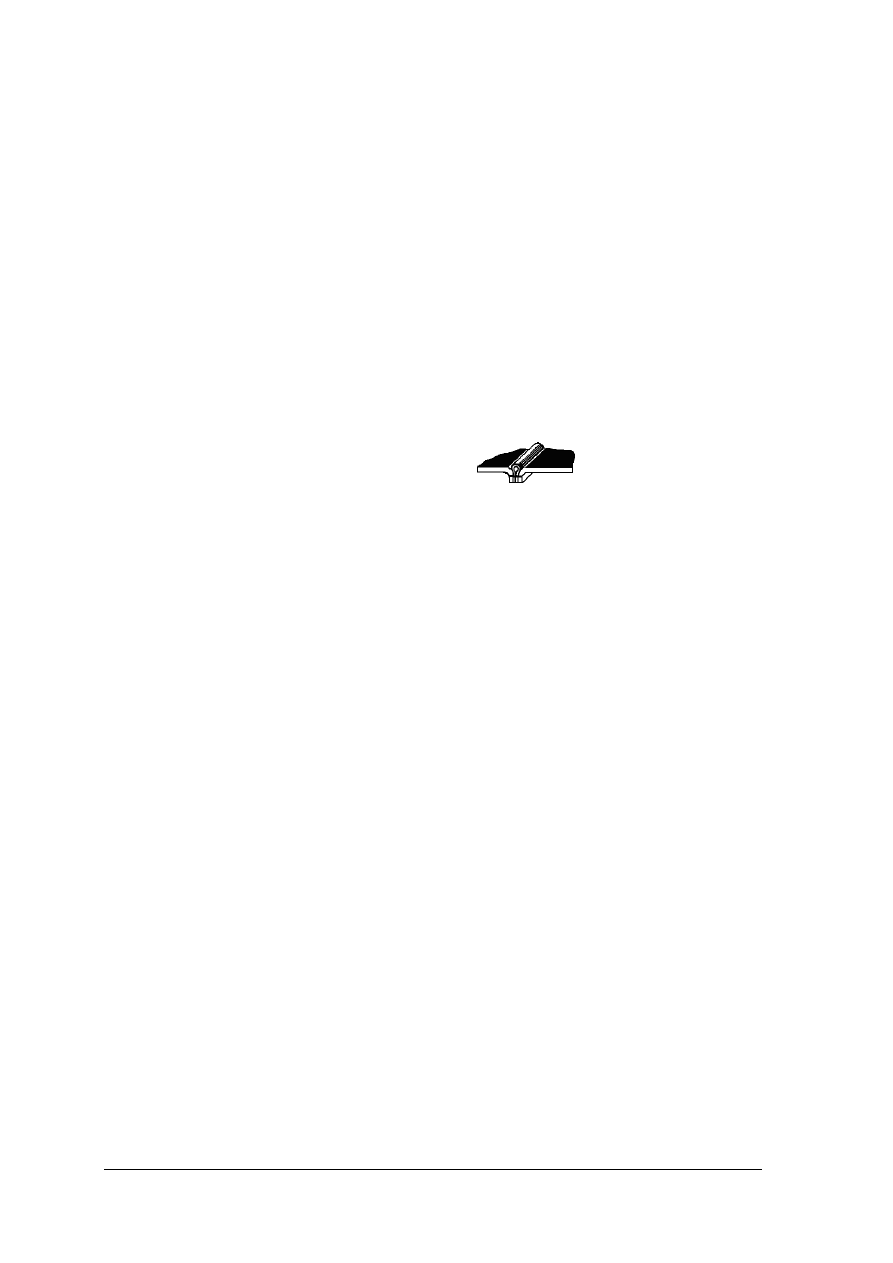

Suszenie sztuczne przeprowadza się w komorach konwekcyjnych, której działanie

przedstawia rysunek 3 i komorach promiennikowych.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

Rys. 3.

Schemat działania suszarki konwekcyjnej [2. s. 92]

1 – komora susząca, 2 – grzejnik powietrza,

3 – wentylator.

Nieprawidłowy dobór sposobu i parametrów suszenia może doprowadzić do przesuszenia,

na skutek, którego zniekształcają się elementy.

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie zasady obowiązują podczas nanoszenia kleju?

2. Jakie wyróżniamy etapy procesu klejenia?

3. Jakie znasz sposoby nanoszenia kleju?

4. Jaki jest czas suszenia naturalnego i sztucznego?

5. Jakie znasz urządzenia do suszenia sztucznego?

6. Jakie znasz metody suszenia?

7. Jakie czynniki wpływają na proces klejenia?

8. Jakie znasz sposoby przygotowania powierzchni do klejenia?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj nanoszenie kleju na brzegi elementów metodą drabinkową.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać

się z materiałem nauczania,

2) stosować zasady bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) stosować zasady i instrukcje bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy do wykonania ćwiczenia,

6) ustalić szerokość naniesienia kleju,

7) przygotować elementy do nanoszenia kleju metodą drabinkową,

8) przygotować klej,

9) nanieść klej,

10) zapisać wnioski i spostrzeżenia w dzienniczku praktyk.

Wyposażenie stanowiska pracy:

−

linijka,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

−

elementy wyrobu,

−

klej,

−

pędzel,

−

papier,

−

stół roboczy z podkładem,

−

opis technologiczny,

−

dzienniczek praktyk,

−

przybory do pisania,

−

literatura z rozdziału 6.

Ćwiczenie 2

Dokonaj porównania suszenia naturalnego i sztucznego na podstawie obserwacji

w zakładzie przemysłowym lub warsztatach szkolnych.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) założyć odzież ochronną,

3) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

4) dokonać obserwacji procesu suszenia,

5) zapisać czas i efekty suszenia w obu metodach w dzienniczku praktyk,

6) dokonać analizy zapisanych wniosków,

7) podzielić się uwagami z innymi.

Wyposażenie stanowiska pracy:

−

przybory do pisania,

−

instrukcja bezpiecznej pracy na stanowisku do nanoszenia kleju,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) scharakteryzować etapy procesu klejenia?

¨

¨

2) opisać czynniki wpływające na proces suszenia?

¨

¨

3) rozpoznać urządzenia do suszenia?

¨

¨

4) opisać sposoby przygotowania powierzchni?

¨

¨

5) zastosować poznane sposoby nanoszenia kleju?

¨

¨

6) omówić sposoby suszenia?

¨

¨

7) wskazać wady i zalety suszenia naturalnego i sztucznego?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

4.2. Montaż wyrobów przez szycie maszynowe i ręczne

4.2.1. Materiał nauczania

Szycie maszynowe

Łączenie części składowych w gotowy wyrób najczęściej dokonuje się przez szycie

maszynowe. Najczęściej stosowane maszyny szyjące to: maszyna płaska jednogłowa,

praworamienna, leworamienna, zygzak, słupkowe i specjalne, które są omówione w jednostce

modułowej 311[35].Z2.03. Szwem nazywamy miejsce łączenia najmniej dwu warstw

materiałów ze sobą.

Ścieg - najmniejsza jednostka szwu.

Rozróżniamy następujące ściegi:

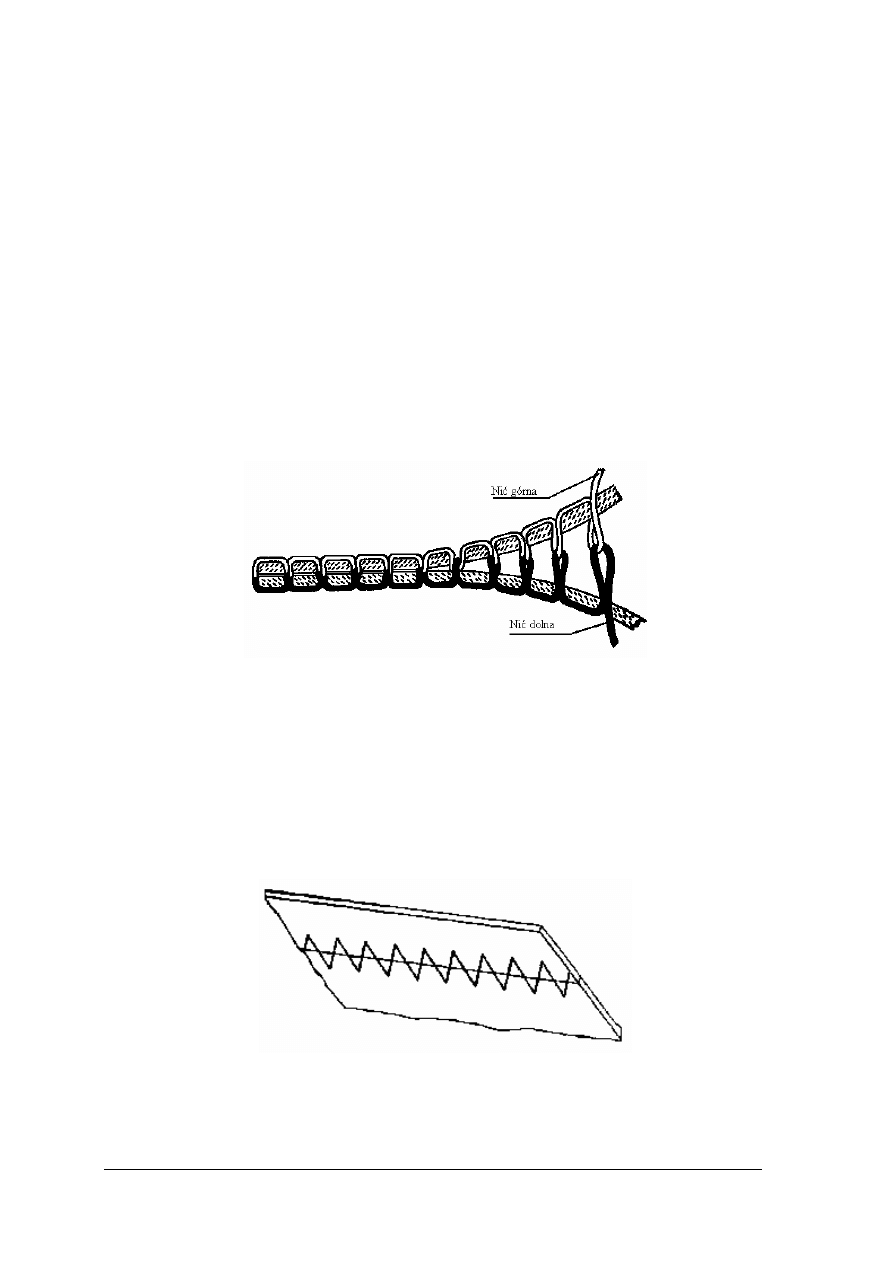

1. Ścieg zwarty (Rys.4)- utworzony z dwóch nitek krzyżujących się w środku materiałów.

Rys. 4. Schemat ściegu zwartego [1. s.275]

Skok ściegu jest to odległość między dwoma nakłuciami igły.

Rząd ściegów, zwany też gęstością jest to liczba ściegów przypadająca na odcinku 1cm.

2. Ścieg zygzakowy (Rys. 5) - stosowany do łączenia elementów na styk, igła przebija raz

jeden raz drugi brzeg elementu.

Rys.5. Schemat ściegu zygzakowego [1. s. 276

]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

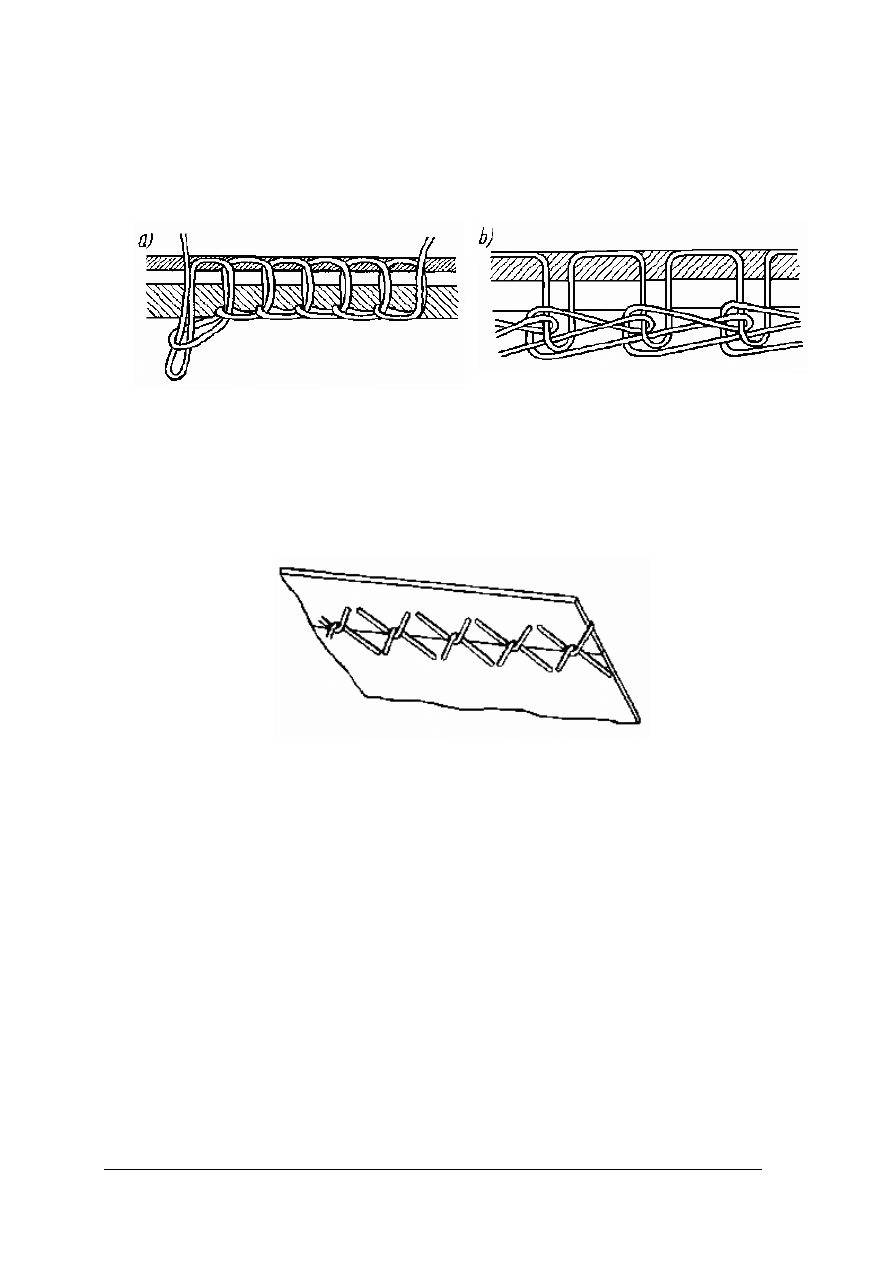

3. Ścieg łańcuszkowy (Rys. 6): jedno i dwu nitkowy.

Ścieg jednonitkowy wykonany jest jedną nitką tworzącą pętlę z jednej strony zszywanych

materiałów.

Rys. 6. Schemat ściegu łańcuszkowego:[1. s. 276]

a - jednonitkowy,

b - dwunitkowy.

4. Ścieg kratkowany (Rys. 7) - łączy na styk dwa materiały, które kładzie się stronami

zewnętrznymi do siebie i przeszywa złożone brzegi kierując igłę raz na brzeg, drugi raz

poza brzeg materiałów. Po zszyciu rozkłada się oba materiały.

Rys. 7. Schemat ściegu kratkowanego[1. s. 276]

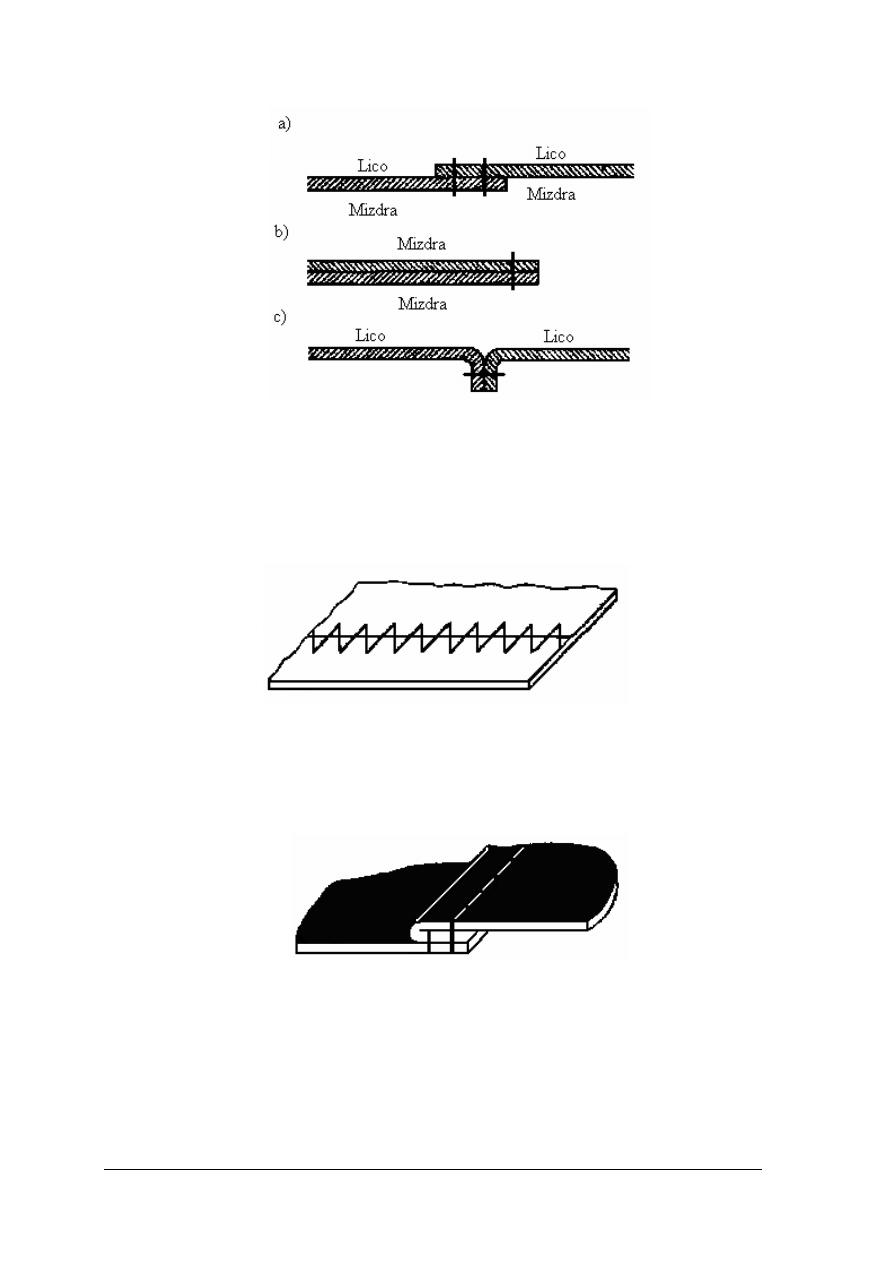

Szwy łączące:

1. Szew naszywany (Rys. 8a) - łączy dwie części składowe przez nałożenie brzegu jednej

części na brzeg drugiej i przeszyciu obu części jednym lub kilkoma rzędami ściegów

zwartych lub łańcuszkowych.

2. Szew zszywany (Rys. 8b) - łączy dwie części składowe nałożone na siebie stronami

zewnętrznym. Złożone brzegi zszywa się rzędem ściegów zwartych a następnie wygładza

brzegi.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Rys. 8. Sposoby łączenia elementów[2.s. 120 ]

a) szew naszywany,

b) szew zszywany,

c) rozłożenie szwu zszywanego.

3. Szew zygzakowy (Rys. 9) - łączy dwie części składowe wyrobu złożone na styk ściegiem

zygzakowym.

Rys. 9. Szew zygzakowy.[2. s. 120 ]

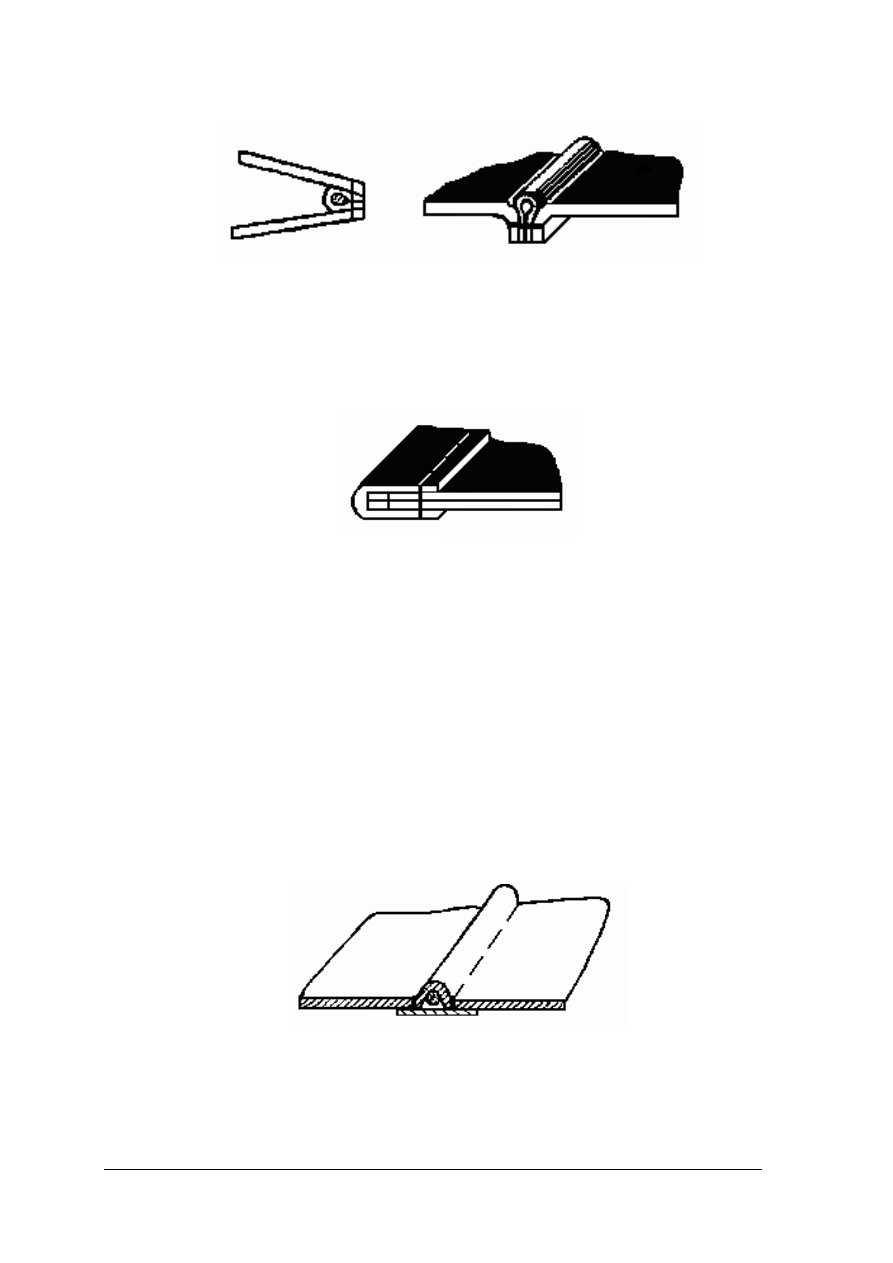

4. Przeginany (Rys. 10)- łączy dwie części składowe, które składa się zewnętrznymi

stronami do siebie, przeszywa brzegi rzędem ściegów zwartych, odwraca części

i ponownie przeszywa takim samym rzędem ściegów zwartych.

Rys. 10. Łączenie dwóch elementów szwem przeginanym. [2. s. 123 ]

5. Szew zszywany z wypustką (Rys.11) - wykonany jest przez zszycie ściegiem zwartym

nałożonych jeden na drugi brzegów części składowych z wystającą wypustką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

Rys. 11. Szew zszywany z wypustką [2. s. 123]

6. Szew lamówkowy zwykły (Rys. 12) - łączy lamówkę z brzegiem. Lamówkę składa się na

pół, nakłada na brzeg elementu, a następnie zszywa ściegiem zwartym.

Rys. 12. Szew lamówkowy zwykły [2. s. 124 ]

7. Szew lamówkowy francuski - łączy lamówkę z brzegiem części składowej wyrobu. Część

składową i lamówkę składa się stronami zewnętrznymi do siebie, przeszywa jednym

rzędem ściegów zwartych, a następnie odwraca i ponownie przeszywa takim samym

rzędem ściegów.

Szwy ozdobne

Szwy ozdobne są wykonywane w celach dekoracyjnych, chociaż w niektórych przypadkach

łączą one i wzmacniają poszczególne części wyrobu. Istnieje wiele szwów ozdobnych, które

zależą od inwencji twórczej projektantów modelarzy. Mogą być jedno lub wielorzędowe

z zastosowaniem wszystkich znanych rodzajów szwów i ściegów. Bardzo często szwy

ozdobne wykonuje się kontrastowymi kolorami nici lub też nićmi grubymi.

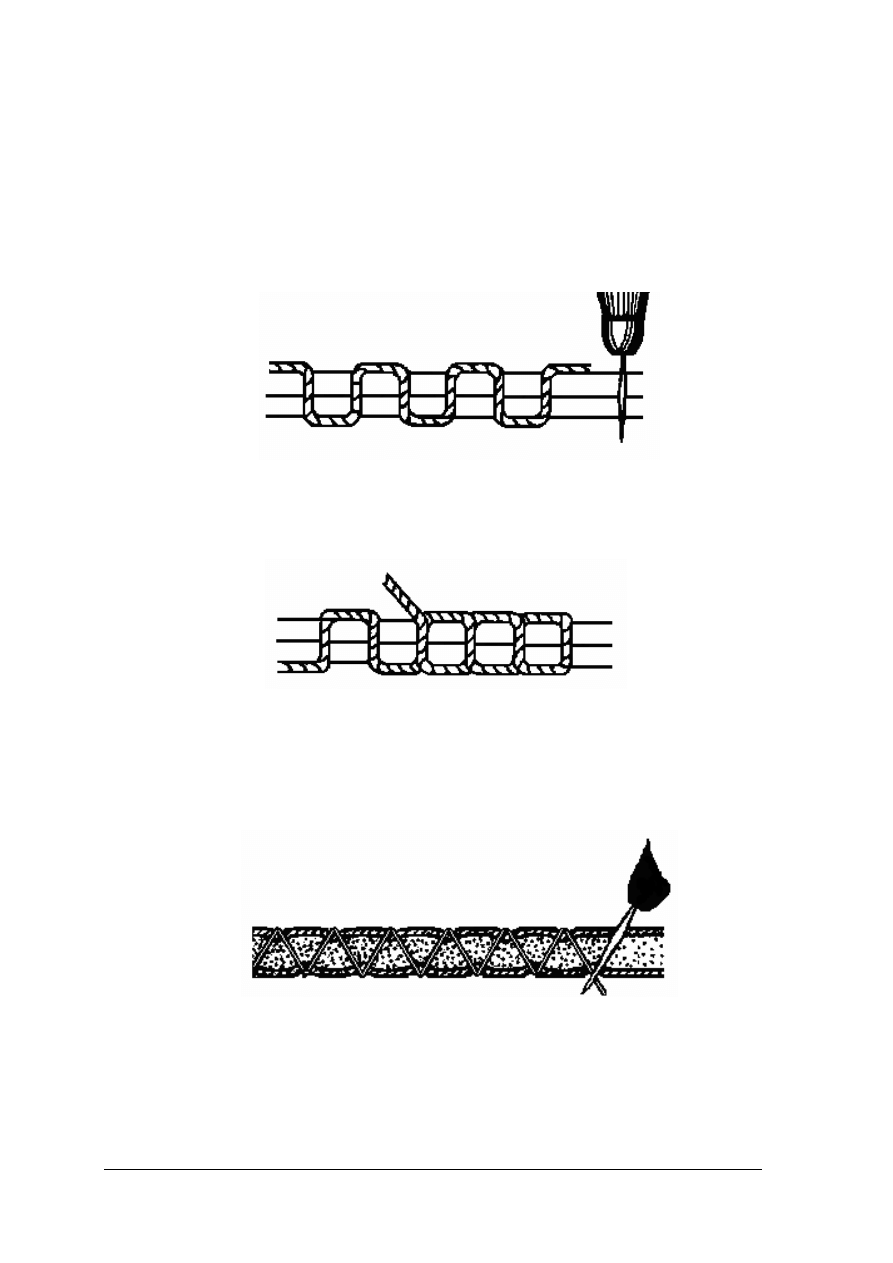

1. Szew wszywany z wkładem (Rys. 13) - wykonujemy w ten sposób, że pod elementem

umieszcza się wkład ( sznurek), który przeszywa się na maszynie dwuigłowej

wyposażonej w prowadnik taśmy. Wkład z obydwu stron wypukłości jest obszyty rzędem

ściegów zwartych lub łańcuszkowych.

Rys. 13. Szew wszywany z wkładem [1. s.280]

2.

Szew przegięty bez wkładu (Rys.14) - wykonuje się przez przegięcie części składowej

licem na zewnątrz i przeszyciu brzegów ściegiem zwartym w odległości 2-4 mm od

grzbietu przegięcia. Niekiedy jest stosowane rozszycie szwu na tasiemce.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

Rys. 14. Szew przegięty bez wkładu [1. s. 280]

3. Szew ozdobny (Rys. 15) - wykonany jest wyłącznie w celu ozdoby jednym lub kilkoma

rzędami ściegów w różne konfiguracje. Można zastosować wszystkie rodzaje ściegów.

Rys. 15. Szew ozdobny [1. s.280]

4. Szew ozdobny z perforacją - wykonywany jest podobnie jak ozdobny, z tym, że między

rzędami ściegów znajduje się ozdobna perforacja.

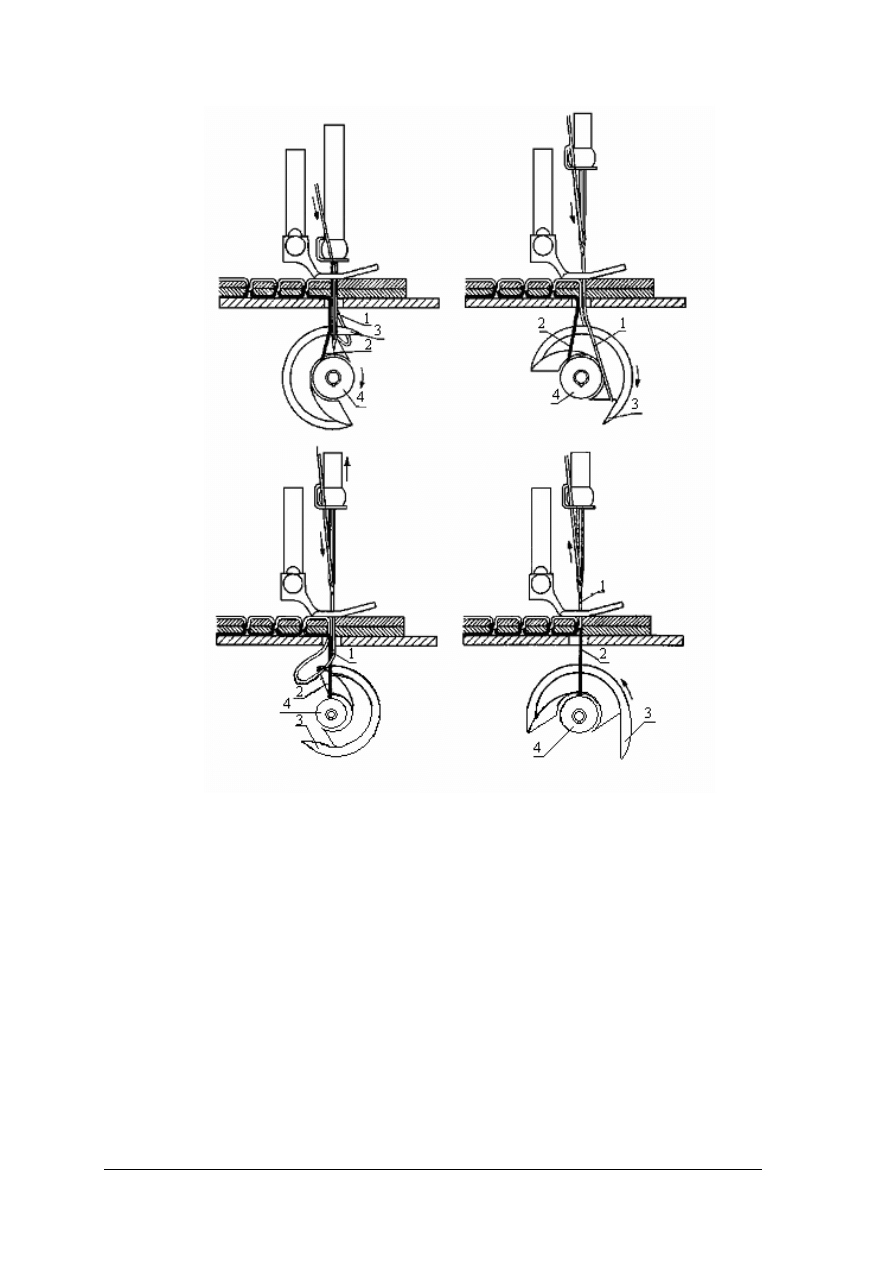

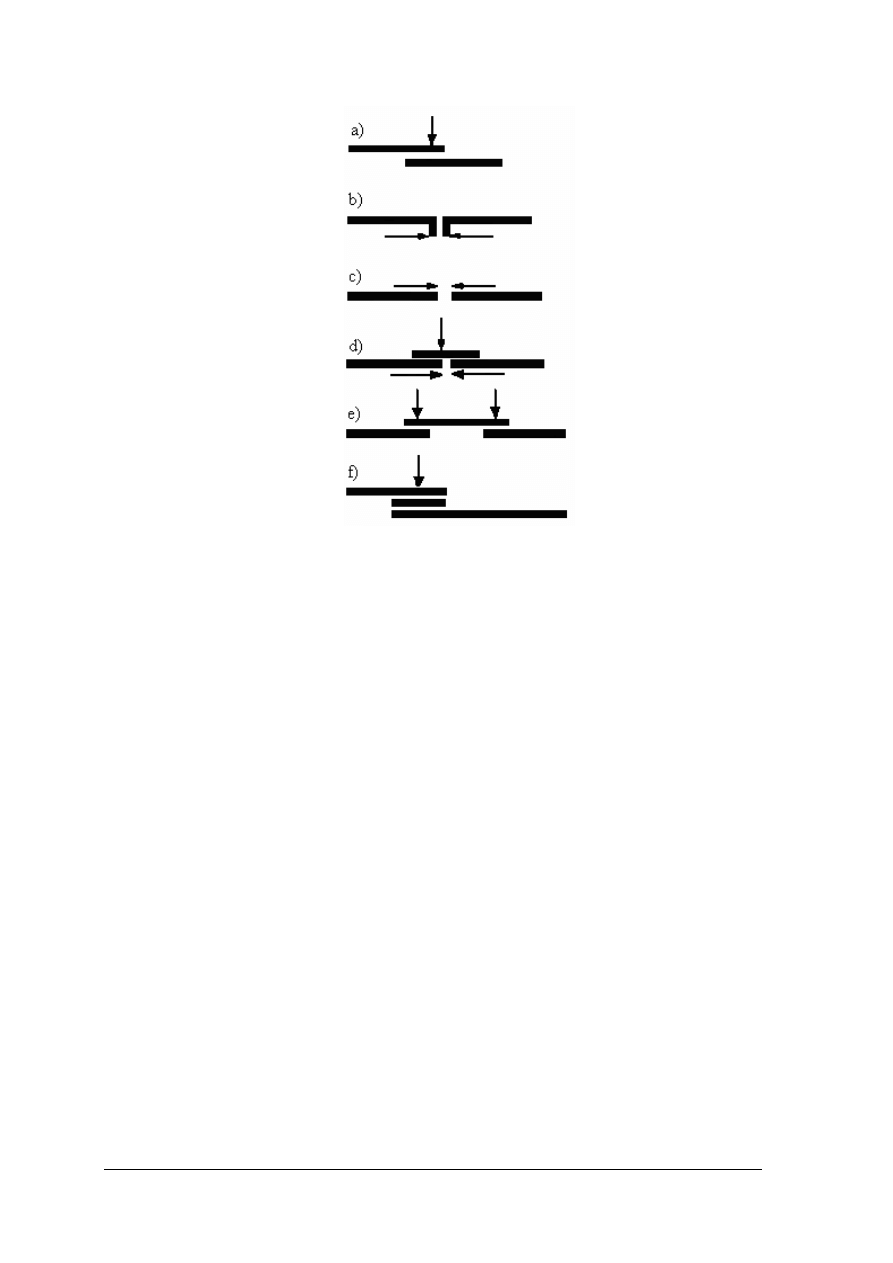

Cykl tworzenia ściegu zwartego (Rys. 16)

Głównymi mechanizmami tworzenia ściegu zwartego są: igielnica z igłą, chwytacz oraz

naprężacz nici. Igła wraz z nitką przesuwa się w najniższe położenie przebijając materiał,

a następnie rozpoczyna ruch w górę. W tym momencie tworzy się pętla nici górnej, która

zostaje pochwycona przez ostrze chwytacza. Igła przesuwa się w górę, naprężacz zwalnia nić,

a chwytacz przesuwa ją po obwodzie o kąt 180

o

. W tym czasie nić ześlizguje się z ostrza

chwytacza, krzyżuje z dolną nicią wychodzącą z bębenka i po utworzeniu pętli przemieszcza

się do środka zszywanych materiałów. Chwytacz wraca do położenia wyjściowego. Po

wykonaniu tych czynności następuje przesunięcie ściegu o jeden skok, a igła rozpoczyna

następny cykl tworzenia ściegu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Rys. 16. Zasady powstawania ściegu zwartego [2. s. 106]

1 – nić górna, 2 – nić dolna,

3 – chwytacz, 4 – bębenek.

Przygotowanie maszyny do szycia

Przygotowanie maszyny do szycia obejmuje następujące czynności:

1. Zakładanie igły do igielnicy:

−

igielnica znajduje się w górnym położeniu,

−

rozluźnienie uchwytu,

−

włożenie igły,

−

unieruchomienie igły.

2. Nawlekanie górnej nici do igły- nić przeciągamy przez:

−

prowadniki,

−

talerzyki,

−

sprężynkę,

−

haczyk,

−

oczko dźwigni przyciągacza nici,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

−

prowadniki,

−

oczko igły.

Nitkę nawleka się do igły od strony rowka długiego.

3. Nawlekanie dolnej nici do bębenka:

−

szpuleczkę nałożyć na trzpień bębenka,

−

przeciągnąć nić przez szczelinkę pod sprężynką,

4. Zakładanie bębenka na trzpień kosza chwytacza:

−

igielnicę ustawić w najwyższym położeniu,

−

bębenek chwycić za uchylne skrzydełko i umieścić na trzpieniu kosza chwytacza,

−

opuścić skrzydełko i docisnąć aż do zatrzaśnięcia.

5. Regulowanie naprężenia nici dolnej i górnej:

−

naprężenia nici górnej dokonuje się przez dokręcenie lewo lub w prawo nakrętki

naprężacza,

−

naprężenia nici dolnej dokonuje się przez dokręcenie lub odkręcenie śruby dociskowej

sprężynki bębenka.

−

dokonać próby szycia.

Prawidłowa regulacja naprężenia nici powinna zapewnić wiązanie się pętli w środku

zszywanych materiałów. Złe naprężenie nitek powoduje przeciąganie nitki dolnej na wierzch

zszywanych materiałów lub górnej pod spód zszywanych materiałów.

Technika szycia maszynowego

Po prawidłowym założeniu obu nici należy obracając kołem zamachowym wyciągnąć

dolną nić z bębenka. Następnie obie nici układa się pod stopkę lub kółko dociskowe. Kolejna

czynnością jest umieszczenie materiałów pod stopką dociskową i opuszczenie jej ręcznie lub

dźwignią. Przystępując do szycia i kończąc szycie, należy wykonać minimum dwa ściegi

podwójne,,rygielek”. Po zakończeniu szycia stopkę lub kółko dociskowe podnosi się i szyte

elementy wyciąga do tyłu tak, aby końce nici wystawały spod stopki( lub kółka) na odległość

5 cm. Po zakończeniu szycia należy pod stopkę dociskową lub kółko podłożyć kawałek

materiału.

Zasady bezpiecznej pracy przy szyciu maszynowym.

W czasie szycia na maszynie należy przestrzegać następujących warunków:

−

w czasie ruchu maszyny nie wolno zdejmować ani nakładać pasów pędnych,

−

osłony ochronne powinny być w dobrym stanie,

−

nie wolno umieszczać odzieży na osłonach maszyn,

−

w pobliżu pasów pędnych nie należy pozostawiać szpulek z nićmi,

−

bez odzieży ochronnej nie należy zbliżać się do maszyny,

−

miejsce pracy powinno być czysto utrzymane,

−

palce lewej ręki można zbliżać do kółka dociskowego lub stopki na odległość 5 mm,

a palce prawej ręki, która podsuwa szyty materiał na odległość 10 mm.,

−

podczas pracy maszyny nie wolno wykonywać żadnych napraw,

−

naprawy wykonuje tylko osoba do tego upoważniona,

−

nie wolno oddalać się od maszyny bez uprzedniego jej wyłączenia.

Szycie ręczne

Szycie ręczne stosuje się, gdy wymagane jest mocne połączenie elementów, a łączenia

tego nie można wykonać maszynowo. Podstawowe narzędzia stosowane w szyciu ręcznym

to: szydła w oprawce, igły, nici szczypce oraz konik rymarski.

Stosowane są szwy ręczne jednonitkowe i dwunitkowe.

Szwy jednonitkowe wykonywane są jedną igłą i jedną nicią.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

Wyróżnia się następujące rodzaje szwów jednonitkowych:

1. Szew prosty (Rys. 17) - rozpoczyna się od przekłuwania szydłem dwu elementów, przez

powstałe otwory przeprowadza się igłę z nicią, po wykonaniu drugiego otworu

wprowadza się igłę i dociąga nić do końca, następnie przeciąga się przez pierwszy otwór

i przez drugi z odwrotnej strony. Dalej przeprowadza się na przemian igłę przez

wykonane otwory raz z jednej drugi raz z przeciwnej strony zszywanych materiałów - aż

do zakończenia szwów. Szew zakończa się węzłem między zszywanymi materiałami.

Rys. 17. Szew prosty [2. s. 100]

2. Szew prosty odwracalny (Rys. 18) - powstaje, gdy po tych samych nakłuciach wykonuje

się ściegi w odwrotnym kierunku niż szew prosty.

Rys. 18. Szew prosty odwracany [2. s. 100]

3. Szew skośny (Rys. 19) - tym różni się od szwu prostego, że otwory w materiale wykonuje

się długim szydłem pod kątem 45

o

do powierzchni. Szew ten stosujemy, gdy pomiędzy

dwoma elementami umieścimy wypełnienie z watoliny czy pianki poliuretanowej.

Rys. 19. Szew skośny [2. s. 100]

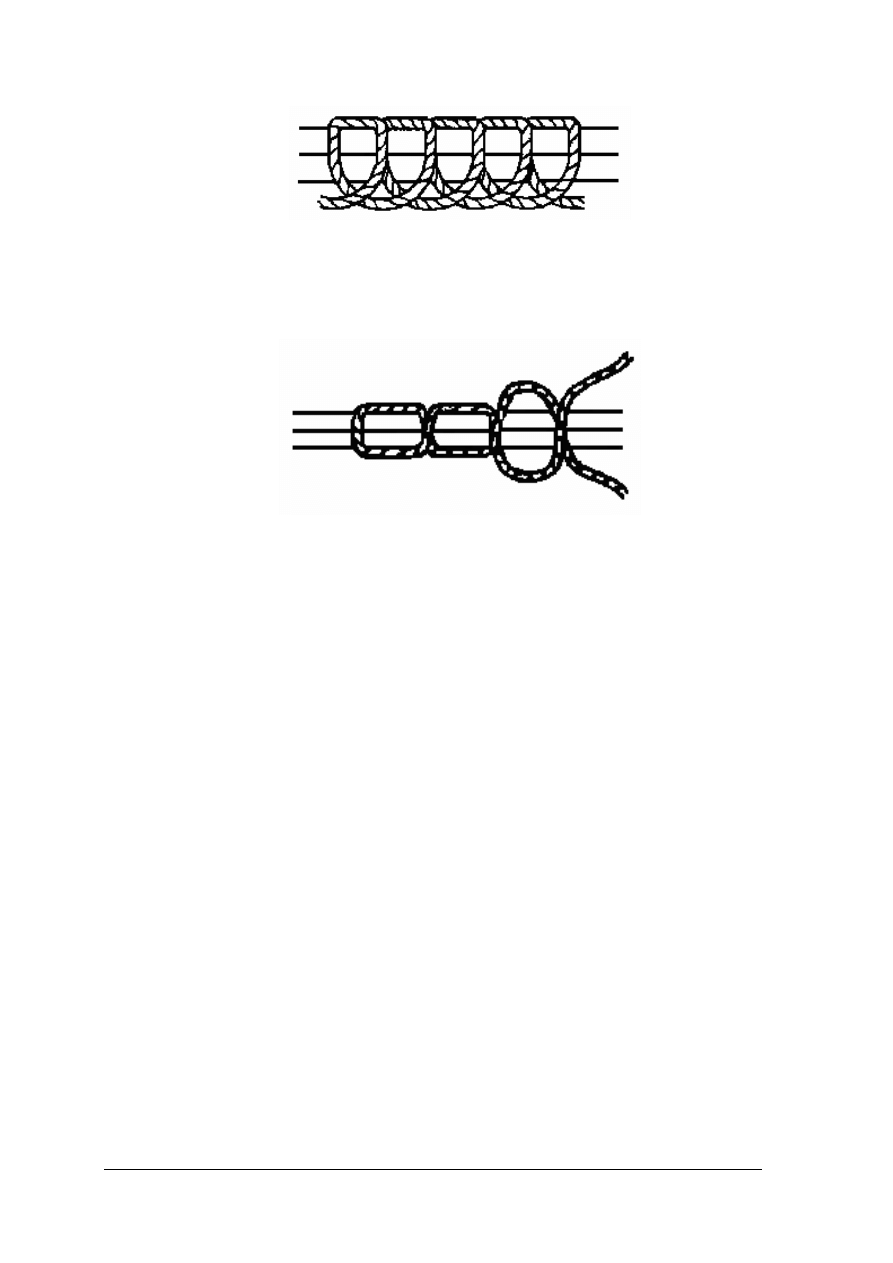

4. Szew łańcuszkowy (Rys. 20) - stosowany jest, kiedy szycie szwem dwunitkowym jest

utrudnione. Szycie rozpoczyna się od wykonania szydłem dwu prostopadłych otworów.

Prawa strona szwu łańcuszkowego jest podobna do szwu dwunitkowego, zaś strona lewa

wykazuje podwójny układ nici podobny do łańcuszka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

Rys. 20. Szew łańcuszkowy [2. s. 100]

5. Szew dwunitkowy (Rys. 21) - wykonuje się dwiema igłami, które są nałożone na końce tej

samej nitki. Obie nitki przechodzą na wylot przez przekłute materiały i przy dwóch

przekłuciach tworzą ścieg zamknięty.

Rys. 21. Szew ręczny dwunitkowy [2. s. 101]

W zależności od ułożenia materiałów wyróżnia się dwie odmiany szwu dwunitkowego:

−

płaski, gdy oba zszywane materiały są ułożone płasko jeden na drugim,

−

szew pod kątem, kiedy brzegi zszywanych materiałów są ustawione pod kątem 90

o

.

Do podstawowego wyposażenia stanowiska szycia ręcznego należą: szydła w oprawce,

igły, nici, szczypce, konik rymarski, nóż, wosk, kostka do wygładzania szwów, miarka

stalowa, cyrkiel.

Przygotowanie igieł i nici do szycia obejmuje czynności:

−

przycięcie nici do odpowiedniej długości,

−

ścienianie końców nici,

−

impregnowanie nici,

−

nawlekanie igły.

Najczęściej występujące wady podczas szycia ręcznego to: plątanie się nici i wywlekanie

z igły, skręcanie i strzępienie się powierzchni nici, urywanie się ucha igły, nierówne otwory,

nierówny ścieg, luźne miejsca oraz prucie szwu.

Szycie trokiem

Szycie trokiem służy do łączenia najczęściej na styk, dwu krawędzi elementów, może

spełniać również rolę ozdoby. Trokiem nazywa się wąski pasek skóry lub innego materiału.

Na liniach wyznaczonych do szycia trokiem oznacza się długość ściegów i w miejscach tych

wycina się dziurkaczami otwory, przez które przeciąga się trok.

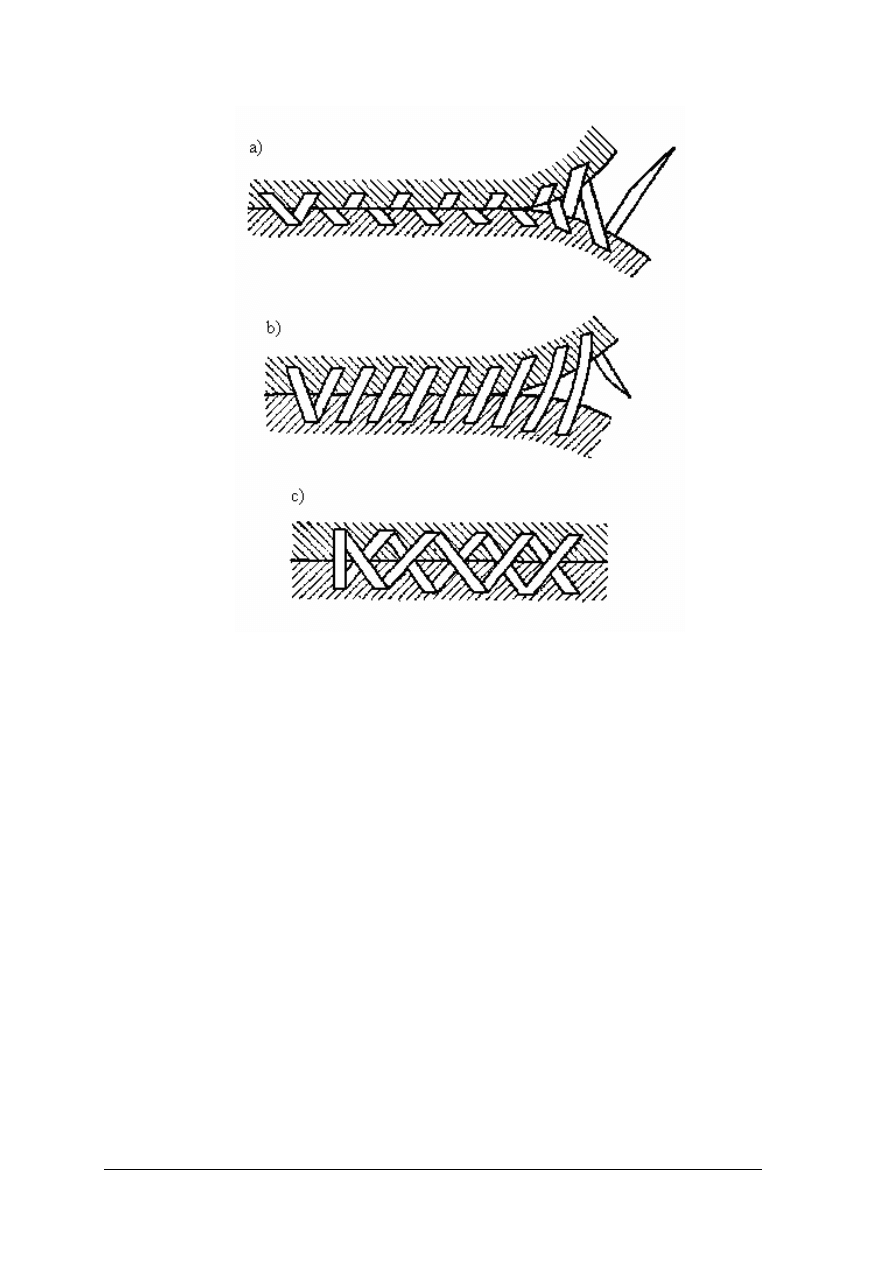

Wyróżniamy trzy rodzaje szwów trokowych: jednotrokowy (Rys. 22 a), jednotrokowy

okrętkowy(Rys.22 b), dwutrokowy krzyżowy (Rys.22 c).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

Rys. 22. Szwy trokowe [6. s. 61]

a) jednotrokowy,

b) dwutrokowy okrętkowy,

c) dwutrokowy krzyżowy.

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są ściegi maszynowe?

2. Jakie znasz szwy łączące?

3. Jakie znasz szwy ozdobne?

4. Jakie czynności należy wykonać, aby przygotować maszynę do szycia?

5. Jak powstaje ścieg zwarty?

6. Jak dzielimy szwy ręczne?

7. Jakie znasz szwy ręczne jednonitkowe?

8. Jak wyposażone jest stanowisko do szycia ręcznego?

9. Jak przygotowujemy nici i igły do szycia ręcznego?

10. Jakie znasz szwy trokowe?

11. Jak zakończamy szwy ręczne?

12. Jakie są odmiany szwu dwunitkowego w zależności od ułożenia materiałów?

13. Jakie występują wady w szyciu ręcznym?

14. Jakie wady powoduje złe naprężenie nitki dolnej lub górnej?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

4.2.3. Ćwiczenia

Ćwiczenie 1

Przygotuj maszynę płaską jednoigłową do szycia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) stosować zasady bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zapoznać się z instrukcją bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy do wykonania ćwiczenia,

6) założyć igłę do igielnicy,

7) nawlec górną nitkę do igły,

8) nawlec dolną nitkę do bębenka,

9) założyć bębenek na kosz chwytacza,

10) wyregulować naprężenie nici,

11) wykonać próbne szycie.

Wyposażenie stanowiska pracy:

−

nici,

−

igły,

−

wkrętak,

−

maszyna szyjąca,

−

próbki materiałów,

−

literatura z rozdziału 6.

Ćwiczenie 2

W przedstawionym wyrobie bezpodszewkowym wskaż zastosowane ściegi i szwy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) stosować zasady bezpieczeństwa i higieny pracy w warsztatach lub zakładzie gdzie będzie

realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,,

5) dokonać obserwacji przedstawionego wyrobu,

6) zapisać obserwacje w dzienniczku praktyk.

Wyposażenie stanowiska pracy:

−

wyrób bez podszewki,

−

lupa,

−

przybory do pisania,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

Ćwiczenie 3

Przygotowane elementy połącz szwem jednotrokowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) stosować zasady bezpieczeństwa i higieny pracy w warsztatach lub zakładzie gdzie będzie

realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,,

5) zaznaczyć miejsca szycia,

6) wykonać otwory dziurkaczem,

7) przeprowadzić trok przez wykonane otwory.

Wyposażenie stanowiska pracy:

−

elementy do łączenia,

−

dziurkacz,

−

młotek,

−

trok,

−

miarka stalowa,

−

cyrkiel,

−

płytka do wycinania otworów,

−

literatura z rozdziału 6.

Ćwiczenie 4

Połącz przygotowane elementy szwem ręcznym jednonitkowym.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) stosować zasady bezpieczeństwa i higieny pracy w warsztatach lub zakładzie gdzie będzie

realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zorganizować stanowisko pracy do wykonania ćwiczenia,,

5) zaznaczyć miejsca szycia,

6) przygotować nitkę,

7) nawlec nitkę,

8) umieścić elementy w koniku rymarskim,

9) wykonać otwory szydłem i przeprowadzać przez nie igłę z nitką,

10) rozpocząć i odpowiednio zakończyć szew,

11) wygładzić szew,

12) wyjąć zszyte elementy z konika rymarskiego.

Wyposażenie stanowiska pracy:

−

elementy do łączenia,

−

igła,

−

nitka,

−

szydło,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

−

konik rymarski,

−

wosk,

−

nożyczki,

−

nóż,

−

miarka stalowa,

−

cyrkiel,

−

szczypce,

−

kostka do wygładzania szwu,

−

literatura z rozdziału 6.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

rozróżnić ściegi i szwy maszynowe?

¨

¨

2)

przygotować maszynę do szycia?

¨

¨

3)

rozróżnić szwy ręczne?

¨

¨

4)

przygotować nici do szycia ręcznego?

¨

¨

5)

wskazać wady powstające przy szyciu ręcznym?

¨

¨

6)

wskazać nieprawidłowości w szyciu maszynowym?

¨

¨

7)

wskazać zalety szycia ręcznego?

¨

¨

8)

omówić szwy trokowe?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.3. Montaż wyrobów przez zgrzewanie

4.3.1. Materiał nauczania

Zgrzewaniem pojemnościowym nazywamy łączenie elementów w polu działania prądów

wielkiej częstotliwości. Procesowi zgrzewania ulegają niektóre tworzywa termoplastyczne. Są

to tworzywa, które pod wpływem nagrzewania stają się miękkie, półpłynne to znaczy

przechodzą w stan plastyczny. Po ostudzeniu właściwości plastyczne zanikają, a tworzywo

powraca do stanu pierwotnego. Najważniejsze zgrzewalne tworzywa termoplastyczne to:

miękki polichlorek winylu, twardy- winidur, polistyren, poliamid.

Tworzywa termoplastyczne pod względem elektrycznym są dielektrykami. Dielektryki nie

wykazują przewodzenia prądu elektrycznego, jednak warunkiem przepływu prądu przez

dielektryk jest umieszczenie go w stałym polu elektrycznym np. między okładzinami

kondensatora, do którego przyłożono stałe napięcie. Wówczas obojętne dotychczas cząstki

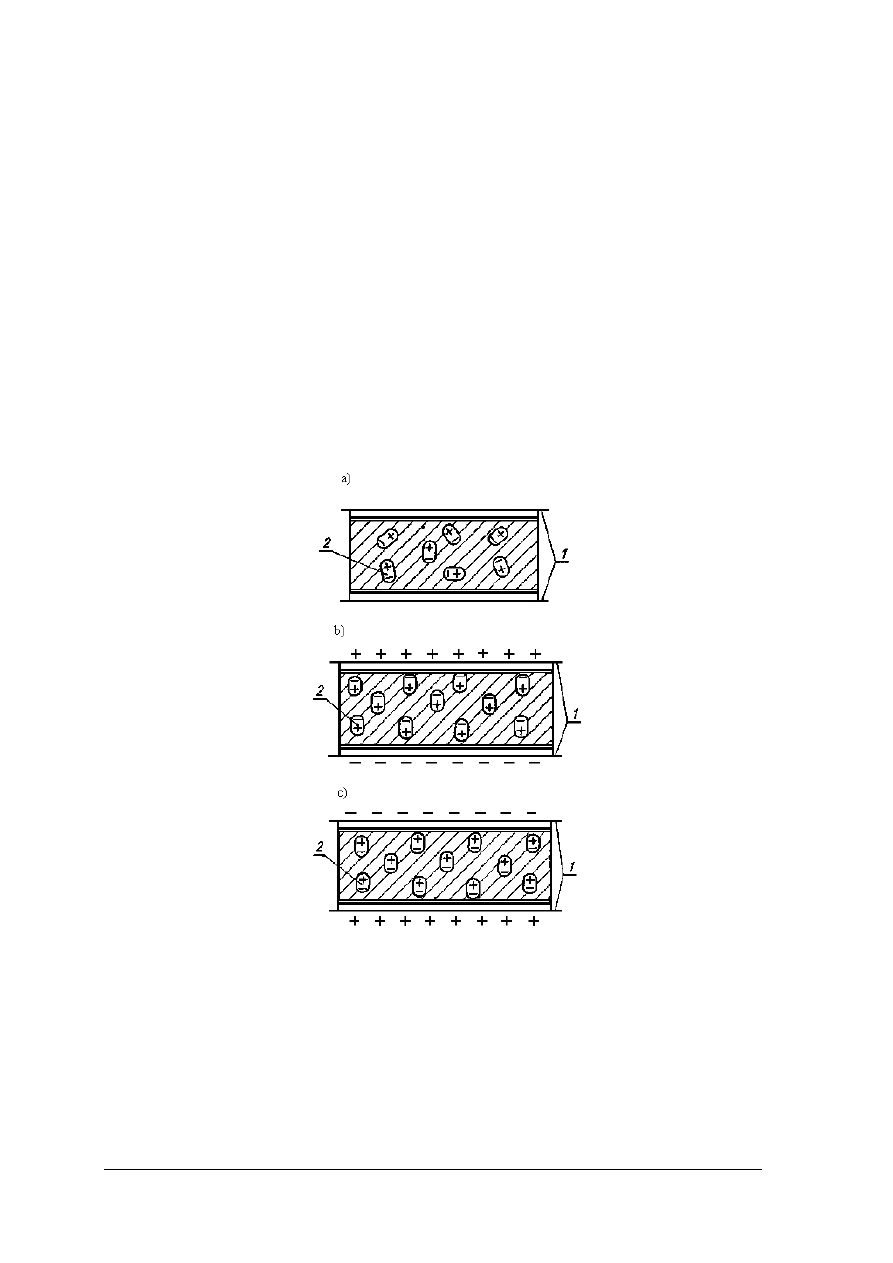

ulegają polaryzacji (Rys.23) ( zaczynają wykazywać biegunowość dodatnią i ujemną) i jako

dipole ulegają przemieszczaniu stosownie do kierunku przepływu prądu.

Rys. 23. Zjawisko polaryzacji dielektryków [1. s. 306]

1 – okładziny kondensatora, 2 – dipole.

Jeżeli elektrody kondensatora zostaną podłączone do źródła prądu zmiennego wówczas

zmiana kierunku pola elektrycznego między elektrodami będzie zmuszała cząsteczki

dielektryka do nieustannej zmiany położenia. Na skutek tarcia, które zachodzi między

drgającymi cząsteczkami wytwarza się energia cieplna w całej pojemności dielektryka (stąd

nazwa zgrzewnie pojemnościowe).

Zasada zgrzewania

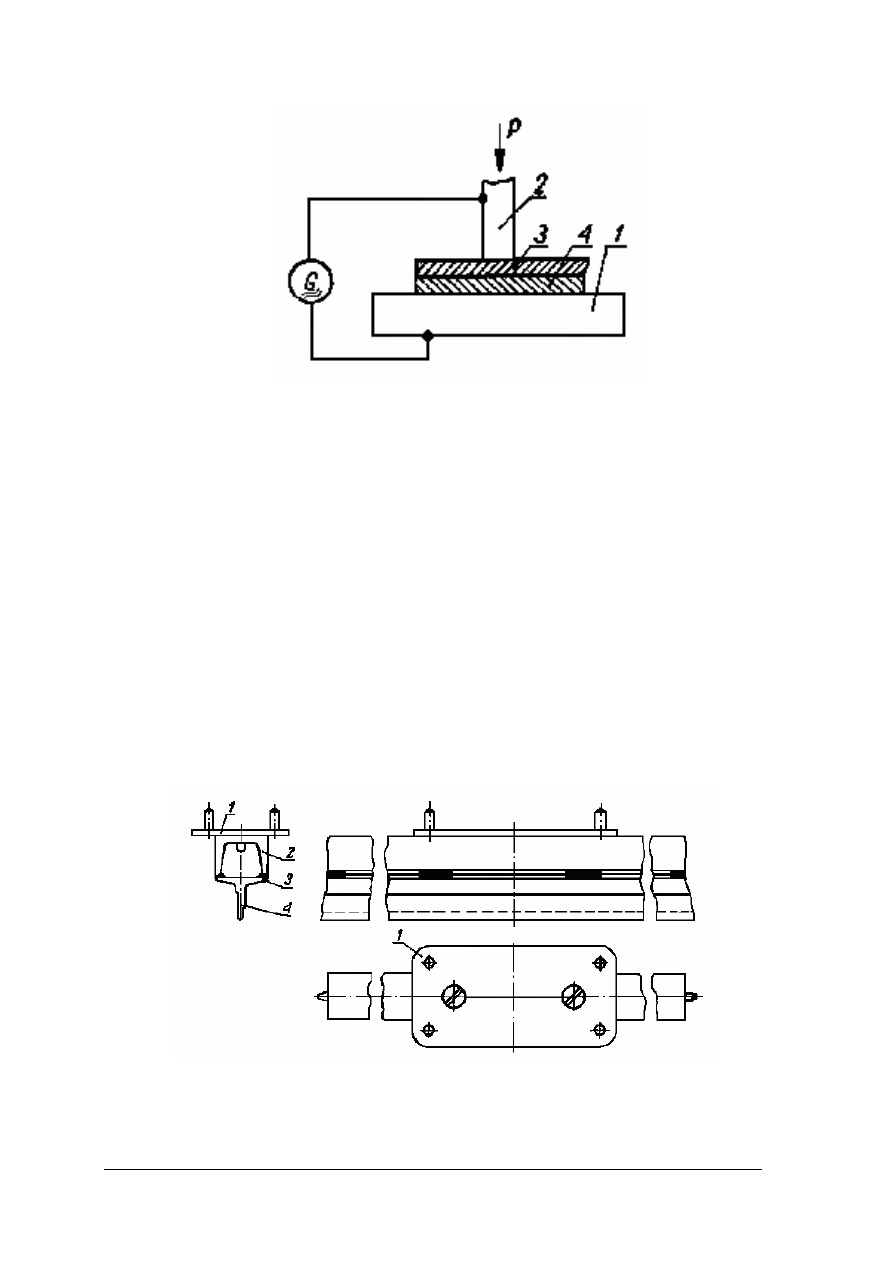

Zasada zgrzewania (Rys.24) elementów folii termoplastycznych polega na połączeniu ich

przy użyciu ciepła i nacisku.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

Rys. 24. Zasada zgrzewania folii termoplastycznych [2. s. 144]

1, 2 – elektrody, 3, 4 – zgrzewane folie,

G - generator, P - siła docisku.

Prąd elektryczny wielkiej częstotliwości przepływając między elektrodami nagrzewa

materiał, który w ciągu kilku sekund uzyskuje temperaturę zgrzewania. Dodatkowy nacisk

górnej elektrody powoduje trwałe połączenie powierzchni folii.

Rodzaje zgrzewarek i elektrod

W zależności od konstrukcji części mechanicznej pras, zgrzewarki możemy podzielić na:

−

rolkowe,

−

odcinkowe.

Głównym elementem każdej zgrzewarki są elektrody.

W zgrzewarce rolkowej elektrody są w postaci rolek, a w zgrzewarkach typu odcinkowego

elektrody górne są zasadniczym elementem, których konstrukcja i precyzja wykonania ma

wpływ na wytrzymałość i estetykę złącza. Elektrody te wykonuje się z miedzi, mosiądzu lub

aluminium.

Rozróżniamy następujące typy elektrod:

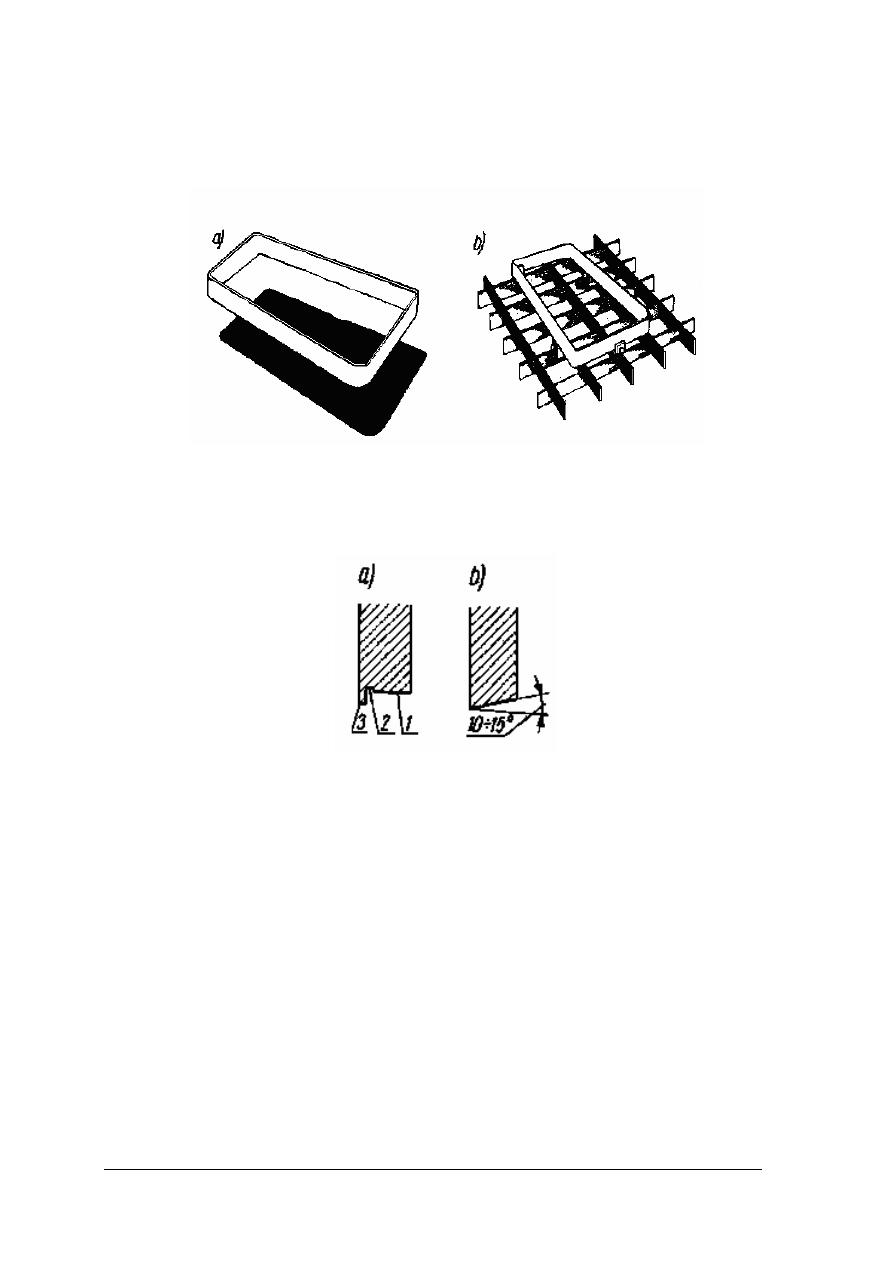

1. Elektroda klasyczna (Rys. 25)- przeznaczona jest do zgrzewania wzdłuż linii prostej.

Rys. 25. Elektrody klasyczne [2. s. 154]

1 – płyta mocująca elektrodę, 2 – ceownik stalowy,

3 – teownik stalowy, 4 – elektroda właściwa.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

2. Elektroda taśmowa (Rys. 26)- wykonuje się ją z listwy(taśmy) metalowej o odpowiedniej

szerokości ( 1,5 - 2 cm) i grubości ( 1-2 mm) wyginając według konturów zgrzewanego

wyrobu.

Rys. 26. Elektrody taśmowe [2. s.155]

a - elektroda (poniżej element zgrzewany)

b - korpus z przymocowaną elektrodą

3. Elektroda z krawędzią tnącą (Rys.27)- przeznaczona do zgrzewania i równoczesnego

obcinania materiału.

Rys. 27. Elektrody z krawędziami tnącymi [2. s. 156]

a – elektroda typowa, b – elektroda skośna,

1 – elektroda, 2 – wyżłobienie, 3 – krawędź tnąca.

4. Elektrody tłoczące - przeznaczone do wyciskania na wyrobach z folii emblematów, cyfr,

ozdób itp.

Przy zgrzewaniu elementów możemy zastosować różne rodzaje szwów, które zostały

przedstawione na rysunku 28.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

Rys. 28. Rodzaje szwów zgrzewanych [1. s. 310]

a – na zakładkę, b – płaski tępy, c – płaski czołowy,

d – płaski czołowy wzmocniony, e – na zakładkę podwójny,

f – na zakładkę nie zgrzewalne , wkładka środkowa zgrzewalna.

Spawanie ultradźwiękowe

Technika spawania ultradźwiękami polega na połączeniu materiałów w sposób trwały

z zastosowaniem wibracji. Technikę spawania ultradźwiękowego stosuje się do łączenia

elementów z tworzyw termoplastycznych, a także z tkanin i dzianin z materiałami

syntetycznymi ( udział włókien naturalnych w stosunku do tworzyw termoplastycznych nie

może przekroczyć 35%).

Wytworzony w generatorze prąd wielkiej częstotliwości jest doprowadzany do urządzenia

spawalniczego, którym elektromagnetyczna oscylacja przekształca się w drgania mechaniczne

o częstotliwości równej częstotliwości prądu wielkiej częstotliwości.

Ultradźwiękowy przetwornik za pośrednictwem tzw. sonotrody przenosi wytwarzane

drganiami ciepło na spawane materiały. Pod naciskiem sonotrody oba materiały stapiają się

i po schłodzeniu trwale się łączą.

Higiena i bezpieczeństwo pracy przy obsłudze zgrzewarek

1.Każdą zgrzewarkę należy odpowiednio uziemić.

2.W czasie pracy osłony rozdzielni powinny być zamknięte.

3.Podczas zgrzewania nie wolno dotykać elektrod.

4.Wszystkie naprawy należy przeprowadzać po wyłączeniu zgrzewarki.

5.Konserwacji, regulacji i usuwania usterek może dokonywać elektryk lub uprawniony

technik.

6.Pracownicy obsługujący zgrzewarki, co najmniej raz w roku powinni poddać się kontroli

lekarskiej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie tworzywa ulegają procesowi zgrzewania pojemnościowego?

2. Czym charakteryzują się dielektryki?

3. Na czym polega zjawisko polaryzacji?

4. Jakie zjawisko zachodzi, gdy dielektryk zostaje umieszczony w zmiennym polu

elektrycznym?

5. Z jakich materiałów wykonywane są elektrody?

6. Na czym polega zasada zgrzewania pojemnościowego?

7. Jakie znasz rodzaje zgrzewarek?

8. Jakie znasz rodzaje elektrod?

9. Jakie materiały możemy łączyć techniką spawania ultradźwiękowego?

10. Na czym polega technika spawania ultradźwiękowego?

4.3.3. Ćwiczenia

Ćwiczenie 1

Nazwij przedstawione elektrody i omów ich przeznaczenie i budowę.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy do wykonania ćwiczenia,

6) dokonać oględzin przedstawionych elektrod,

7) pogrupować elektrody,

8) zapisać obserwacje w dzienniczku praktyk.

Wyposażenie stanowiska pracy:

−

różne typy elektrod,

−

stół roboczy,

−

przybory do pisania,

−

dzienniczek praktyk,

−

literatura z rozdziału 6

Ćwiczenie 2

Przygotuj zgrzewarkę odcinkową do pracy, przestrzegając higieny i bezpieczeństwa

pracy.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) zapoznać się z instrukcją bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie

gdzie będzie realizowane ćwiczenie,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

3) założyć odzież ochronną,

4) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy,

6) sprawdzić osłony rozdzielni generatora,

7) zamocować elektrodę,

8) dokonać regulacji położenia elektrody górnej,

9) włączyć zgrzewarkę do sieci elektrycznej,

10) sprawdzić uziemienie,

11) dokonać regulacji parametrów zgrzewania,

12) dobierać podkładki izolujące.

Wyposażenie stanowiska pracy:

−

zgrzewarka odcinkowa,

−

elektrody,

−

wkrętak,

−

instrukcja obsługi maszyny,

−

literatura z rozdziału 6.

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

podać zasadę zgrzewania?

¨

¨

2)

opisać materiały ulegające procesowi zgrzewania?

¨

¨

3)

scharakteryzować dielektryki?

¨

¨

4)

omówić zjawisko polaryzacji?

¨

¨

5)

wyjaśnić technikę spawania ultradźwiękami?

¨

¨

6)

opisać typy elektrod?

¨

¨

7)

scharakteryzować typy zgrzewarek?

¨

¨

8)

przygotować zgrzewarkę do pracy?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

4.4. Okucia w wyrobach skórzanych

4.4.1. Materiał nauczania

Okuwanie polega na trwałym umocowaniu okuć na elementach wyrobu lub na wyrobie

gotowym przy pomocy narzędzi, urządzeń i maszyn.

Do okuwania zalicza się montaż zamków błyskawicznych, mimo, że nie są one zaliczane do

okuć.

W wyrobach okucia stosuje się:

−

ze względów konstrukcyjnych, jako wzmocnienie wyrobu,

−

do połączenia ze sobą pewnych części składowych,

−

jako ochrona wyrobu przed przedwczesnym zużyciem,

−

ze względów estetycznych w celu upiększenia wyrobu,

−

jako zamknięcie wyrobu.

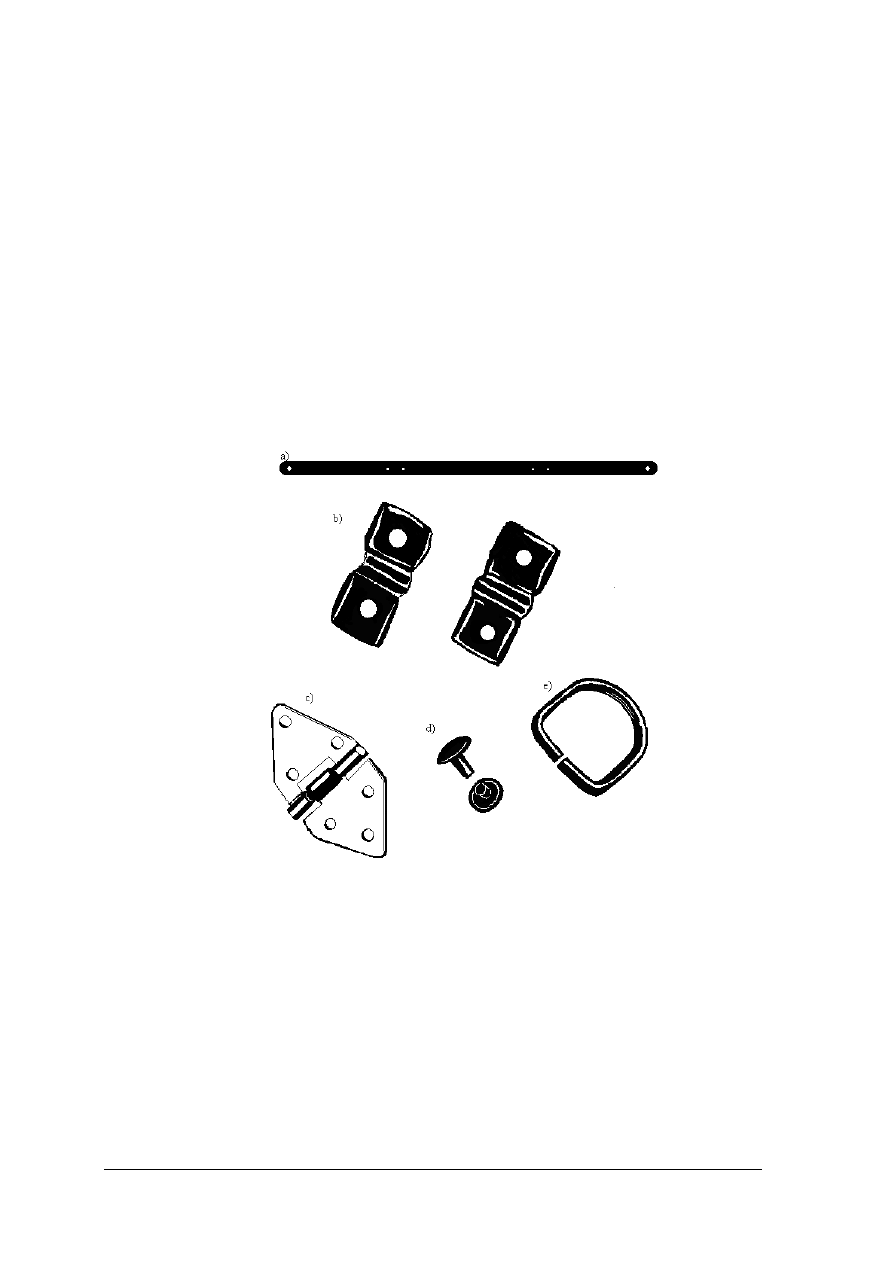

Rys. 29. Przykładowe rodzaje okuć [2. s. 135]

a – szyna do teczki, b – antabki, c – zawias do walizy

d – zbitka, e – półkółko.

Pod względem jakości i wyglądu okucia można podzielić na dwa rodzaje:

1. Okucia białe bez połysku ( srebrne lub platerowe), białe z połyskiem (niklowane lub

chromowane).

2. Okucia imitujące złoto (złocone lub powlekane mosiądzem).

Przy doborze okuć należy zwracać uwagę nie tylko na odpowiedni ich wygląd i jakość,

ale również na ich kształt. Przy wyrobach luksusowych okucia powinny być wysokiej jakości

i bardzo efektowne, natomiast przy wyrobach z tańszych surowców należy stosować okucia

estetyczne, ale skromniejsze. Jeżeli okucie pełni funkcję konstrukcyjną szczególną uwagę

należy zwrócić na jego wytrzymałość.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Montaż okuć

Okucia przymocowuje się do wyrobu ręcznie lub maszynowo.

W zależności od konstrukcji wyrobu, okucia łączy się z wyrobem w czasie montażu jego

poszczególnych części lub w końcowej fazie obróbki.

W zależności od konstrukcji okuć i wyrobu okucia przymocowuje się przez:

−

nitowanie,

−

zaciskanie,

−

przyszycie,

−

rozginanie.

Nitowanie ( Rys.30) odbywa się w czasie montowania wyrobu lub w czasie wykończenia.

Do nitowania używa się nitów zwykłych lub nitów - zbitek. Niezbędne narzędzia przy

nitowaniu ręcznym to: kowadełko, płyta stalowa, płytka ołowiana, szczypce do obcinania

nitów lub gwoździ, dziurkacze, młotki do rozklepywania nitów, nagłowniak.

Rys. 30. Nity w elementach wyrobu [6. s. 111]

a)

za długi nit,

b)

nit obcięty,

c)

formowanie łepka półokrągłe,

d)

formowanie łepka płaskie.

Typowym przykładem montażu okuć przez zaciskanie jest montaż zamknięć oprawek,

narożników i ozdobnych uchwytów. Przy zakładaniu tego rodzaju okuć używa się

specjalnych szczypców do rozwierania i zaciskania, łopatek do wsuwania brzegów wyrobu,

cęgi.

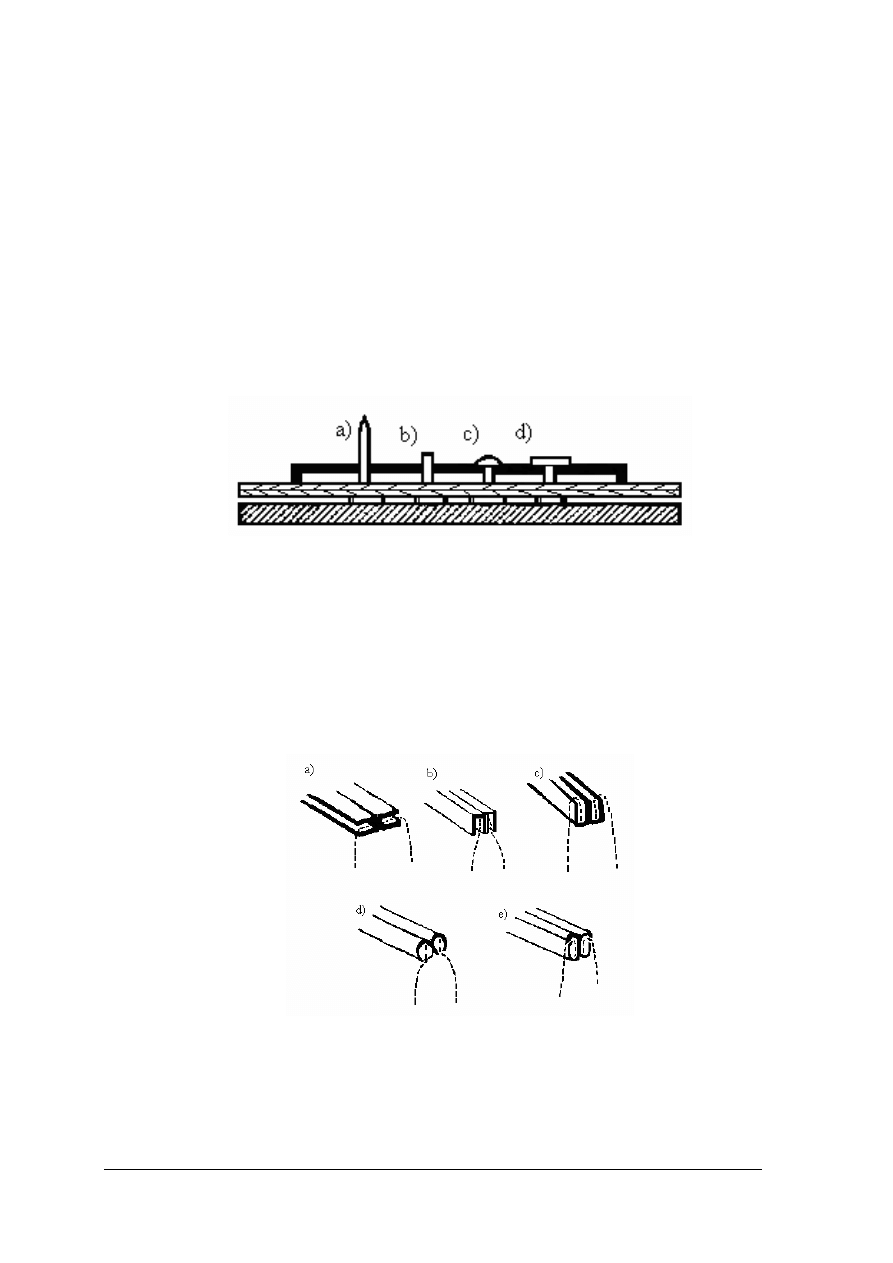

Rys. 31. Zamknięcie metalowe proste zaciskane na brzegach: [2. s.140]

a, b, c – o profilach płaskich,

d, e – o profilach okrągłych.

Rozginanie stosowane jest przy okuciach posiadających specjalne zaczepy zwane

„wąsami”. Okucia te mocowane są w elementach wyrobu. Do takich okuć należą: zamki do

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

33

waliz, neseserów, teczek, klipsy do torebek damskich, antabki, pukle, okucia zdobnicze.

Wszystkie wyżej wymienione okucia posiadają również podkładki, na które rozgina się

zaczepy zapewniając trwałe zamocowanie.

Przy mocowaniu okuć przez rozginanie zaczepów występują następujące czynności:

−

wykonanie otworów w elemencie,

−

włożenie zaczepów okucia w otwory,

−

założenie podkładki,

−

rozgięcie zaczepów.

Za pomocą szycia ręcznego można przymocować do wyrobu sprzączki, półkółka, ramki,

kółka, zaś za pomocą szycia maszynowego zamki błyskawiczne.

Wszywanie zamka błyskawicznego w element przedstawia rysunek 32:

−

w miejscu przeznaczonym na wszycie zamka rysuje się prostokąt o długości i szerokości

zamka,

−

materiał w ramach prostokąta przecina się,

−

brzegi przecięć zawija się,

−

do zawiniętych brzegów przykleja się zamek błyskawiczny,

−

wszycie zamka po obwodzie prostokąta.

Rys. 32. Wszywanie zamka błyskawicznego [2. s. 137]

Wszelkie czynności związane z montażem wyrobów należy wykonywać zgodnie z kartą

technologiczną wyrobu dokumentacji technicznej, która będzie omówiona w jednostce

modułowej 311[35].Z4.02.

4.4.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Według jakich kryteriów dokonujemy podziału okuć?

2. Jakie znasz rodzaje okuć?

3. Jakie znasz sposoby montażu okuć?

4. Jak przebiega montaż okuć przy użyciu nitów?

5. Jak wszywamy zamki błyskawiczne?

6. Jakie znasz narzędzia do montażu okuć?

7. Jak przebiega montaż okuć przez rozginanie?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

34

4.4.3. Ćwiczenia

Ćwiczenie 1

Zamontuj sprzączkę w pasku przez nitowanie.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) stosować instrukcję bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie,

3) założyć odzież ochronną,

4) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy do wykonania ćwiczenia,

6) wykonać otwory w pasku,

7) założyć sprzączkę,

8) przeprowadzić nit przez otwory,

9) rozklepać i ukształtować nit.

Wyposażenie stanowiska pracy:

−

płytka ołowiana,

−

płytka stalowa,

−

dziurkacz,

−

wycinak,

−

nagłowniak,

−

młotek,

−

nity,

−

stół roboczy,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

Ćwiczenie 2

Zamontuj narożniki przez zaciskanie dobierając odpowiednie narzędzia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) stosować instrukcję bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie,

3) założyć odzież ochroną,

4) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy,

6) dobrać narzędzia,

7) umieścić brzeg wyrobu w narożniku za pomocą łopatki,

8) wyrównać powstałe fałdki i zmarszczki,

9) zacisnąć brzegi narożnika.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

35

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

łopatka do montażu narożników,

−

szczypce,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

Ćwiczenie 3

Zamontuj pukle przez rozginanie dobierając odpowiednie narzędzia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) stosować instrukcję bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie, założyć odzież ochroną,

3) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

4) zorganizować stanowisko pracy,

5) dobrać narzędzia,

6) zaznaczyć miejsca montażu pukli,

7) wykonać otwór,

8) przełożyć przez otwór zaczepy,

9) założyć podkładkę,

10) rozgiąć na podkładce zaczepy.

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

linijka,

−

ołówek,

−

pukle,

−

dziurkacz,

−

podkładka,

−

młotek,

−

płytka do wycinania otworów,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

Ćwiczenie 4

Zamontuj zamek błyskawiczny bezpośrednio do grzbietu torby gospodarczej.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z materiałem nauczania,

2) stosować instrukcję bezpieczeństwa i higieny pracy w warsztatach lub w zakładzie gdzie

będzie realizowane ćwiczenie,

3) założyć odzież ochroną,

4) zapoznać się z zasadami i instrukcją bezpiecznej pracy na stanowisku,

5) zorganizować stanowisko pracy,

6) dobrać narzędzia,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

36

7) zawinąć górny brzeg wyrobu stosując klej pomocniczy,

8) nanieść klej pomocniczy na zawinięte brzegi wyrobu,

9) przykleić zamek błyskawiczny,

10) wszyć zamek błyskawiczny.

Wyposażenie stanowiska pracy:

−

stół roboczy,

−

klej kauczukowy,

−

pędzel,

−

młoteczek,

−

dygestorium,

−

zamek błyskawiczny,

−

maszyna szyjąca leworamienna,

−

dzienniczek praktyk,

−

literatura z rozdziału 6.

4.4.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1)

zdefiniować zasady okuwania wyrobów skórzanych?

¨

¨

2)

scharakteryzować podstawowe sposoby mocowania okuć?

¨

¨

3)

scharakteryzować okucia?

¨

¨

4)

dokonać podziału okuć?

¨

¨

5)

dobrać okucia w zależności od rodzaju i konstrukcji wyrobu?

¨

¨

6)

wszyć zamek błyskawiczny?

¨

¨

7)

dobrać narzędzia do okuwania?

¨

¨

8)

wykonać montaż różnych okuć?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

37

5. SPRAWDZIAN OSIĄGNIĘĆ

INSTRUKCJA DLA UCZNIA

1. Przeczytaj uważnie instrukcję.

2. Podpisz imieniem i nazwiskiem kartę odpowiedzi.

3. Zapoznaj się z zestawem pytań testowych.

4. Test zawiera 30 zadań dotyczących dokonywania montażu wyrobów skórzanych.

Wszystkie zadania są zadaniami wielokrotnego wyboru.

5. Udzielaj odpowiedzi tylko na załączonej karcie odpowiedzi:

6. W pytaniach wielokrotnego wyboru zaznacz prawidłową odpowiedź znakiem X

(w przypadku pomyłki należy błędną odpowiedź zaznaczyć kółkiem, a następnie

ponownie zakreślić odpowiedź prawidłową).

7. Odpowiedzi udzielaj samodzielnie, bo tylko wtedy będziesz miał satysfakcję

z wykonanego zadania.

8. Trudności mogą przysporzyć Ci pytania: 8, 9, 10, 18, 30, gdyż są one na poziomie

trudniejszym niż pozostałe.

9. Kiedy udzielenie odpowiedzi będzie Ci sprawiało trudność, wtedy odłóż jego

rozwiązanie na później i wróć do niego, gdy zostanie Ci wolny czas.

10. Na rozwiązanie testu masz 60 min.

Powodzenia

ZESTAW ZADAŃ TESTOWYCH

1. Do szycia ręcznego używa się

a) szydeł w oprawkach.

b) wycinaków.

c) nagłowniaków.

d) szydeł.

2. Trok to

a) wąski pasek skóry lub innego materiału.

b) taśma gumowa.

c) urządzenie do mocowania zszytych elementów.

d) narzędzie do wykonywania otworów w zszywanych elementach.

3. Ścieg zwarty utworzony jest z

a)

dwu nitek skrzyżowanych w środku zszywanych materiałów.

b) jednej nitki tworzącej pętlę pod spodem zszywanych materiałów.

c)

dwóch nitek tworzących pętlę pod spodem zszywanych materiałów.

d) dwóch nitek tworzących pętlę nad zszywanymi elementami.

4. Schemat jest ilustracją szwu

a)

zszywanego.

b) naszywanego.

c)

zyg-zakowego.

d) kratkowanego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

38

5. Drabinkowy sposób nanoszenia kleju stosuje się do smarowania

a) płaszczyzn.

b) brzegów.

c) korpusów.

d) drobnych części składowych.

6. Szwem zszywanym łączymy dwie części składowe przez

a) nałożenie jednej części brzegu na brzeg drugiej i przeszyciu.

b) złożenie części ich stronami zewnętrznymi do siebie i przeszyciu złożonych brzegów

jednym rzędem ściegów zwartych.

c) złożenie krawędzi elementów na styk i przeszycie elementów szwem zygzakowym.

d) złożenie elementów stronami zewnętrznymi do siebie i przeszyciu złożonych

brzegów szwem zygzakowym.

7. Przedstawione na rysunku elementy są połączone ze sobą

a) przez przeginanie

.

b) wypustką.

c) lamowaniem zwykłym.

d) lamowaniem francuskim.

8. Cykl tworzenia ściegu zwartego odbywa się w

a) trzech fazach.

b) czterech fazach.

c) pięciu fazach.

d) siedmiu fazach.

9. Materiały, które mogą być bezpośrednio łączone metodą zgrzewania pojemnościowego to

a) tektury.

b) tworzywa chemoutwardzalne.

c) tkaniny syntetyczne.

d) tworzywa termoplastyczne.

10. Elektrody do zgrzewania mogą być wykonane z

a) drewna.

b) szkła.

c) miedzi.

d) PCW.

11. Do impregnacji nici stosowanych do szycia ręcznego służy

a) woda.

b) wosk.

c) farba.

d) apretura.

12. Jednym z mechanizmów roboczych maszyny szyjącej jest mechanizm

a) ostrzenia igły.

b) ramienia uderzeniowego.

c) chwytacza.

d) ostrzenia noża cylindrycznego.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

39

13. W numeracji metrycznej igły wyrażona jest

a)

grubość kolby.

b) grubość trzonu.

c)

grubość ostrza.

d) długość rowka.

14. Bębenek ze szpuleczką w maszynie szyjącej nasuwa się na

a)

wał główny.

b) ząbki podawacza.

c)

trzpień kosza chwytacza.

d) mechanizm igielnicy.

15. Ścieg jest to

a) najmniejsza jednostka szwu.

b) odległość między dwoma nakłuciami igły.

c) rodzaj szwu.

d) sposób połączenia elementów.

16. Do zamocowania igły w igielnicy służy

a) trzon.

b) ostrze.

c) kolba.

d) podcięcie.

17. Szydło w szyciu ręcznym przeznaczone jest do

a) wykonywania rowków w skórach grubszych.

b) wykonywania otworów w materiale na ściegi szycia ręcznego.

c) wybijania otworów w skórze przed wprowadzeniem nitów.

d) wykonanie otworów do mocowania elementów w koniku rymarskim.

18. Generator lampowy jako urządzenie zgrzewarki pojemnościowej służy do

a) przetwarzania energii elektrycznej wysokiej częstotliwości na energię elektryczną

o częstotliwości niskiej.

b) wytwarzania pola elektrycznego.

c) wytwarzania pola elektrycznego i nacisku.

d) przetwarzania energii elektrycznej o częstotliwości niskiej (tj. sieciowej) na energię

elektryczna wielkiej częstotliwości.

19. Tworzywa termoplastyczne są to tworzywa sztuczne, które pod wpływem ciepła stają się

a) płynne.

b) kruche i łamliwe.

c) twarde i łamliwe.

d) miękkie i półpłynne.

20. Które z wymienionych urządzeń nie jest główną częścią zgrzewarki?

a) Prasa.

b) Elektroda.

c) Sprężarka.

d) Generator lampowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

40

21. Elektrody do zgrzewania należy przechowywać

a) na półkach metalowych.

b) na półkach wyłożonych filcem.

c) w paczkach ułożonych jedna na drugiej.

d) w pomieszczeniu o dużej wilgotności.

22. Materiałem termoplastycznym jest

a) preszpan.

b) skóra bydlęca.

c) polichlorek winylu.

d) dzianina.

23. Do czego służy podkładka przy montażu okuć przez rozginanie?

a) Zabezpiecza okucia przed korozją.

b) Usztywnia wyrób.

c) Zabezpiecza trwałość montażu okucia.

d) Jest ozdobą.

24. Narzędzie niezbędne do nitowania to

a) nożyczki.

b) wycinak.

c) nagłowniak.

d) kołodka.

25. Szew skośny stosujemy, gdy

a) łączymy elementy dwiema nitkami.

b) między elementami umieścimy wypełnienie.

c) elementy są złożone na styk.

d) otwory szydłem wykonane są prostopadle do łączonych elementów.

26. Łączenie elementów wyrobu kaletniczego na styk dokonuje się na maszynie szyjącej

a) słupkowej jednoigłowej.

b) ramiennej.

c) zyg-zak.

d) słupkowej dwuigłowej.

27. Do podstawowych narzędzi stosowanych do nitowania zaliczamy:

a) szydło, kostka, żłobnik, wycinaki na dziurki.

b) kowadełko lub płytka stalowa, szczypce, młotki, nagłowniak, wycinaki na dziurki.

c) przycisk metalowy, kołodka, nóż, wycinaki na dziurki.

d) nóż, łopatka, wygładzarka, nagłowniak, wycinaki na dziurki.

28. Do wykonania połączeń pomocniczych stosujemy z reguły klej

a) butapren.

b) kauczukowy.

c) termoplastyczny.

d) poliuretanowy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

41

29. Suszenie naturalne elementów i wyrobów odbywa się w

a) suszarniach promiennikowych.

b) komorach konwekcyjnych.

c) pracowni lub wydzielonym pomieszczeniu.

d) magazynach.

30. W przypadku nanoszenia kleju na całe płaszczyzny, rozprowadzenie kleju rozpoczynamy

od

a) brzegu elementu.

b) od środka elementu.

c) lewego dolnego rogu.

d) lewego górnego rogu.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

42

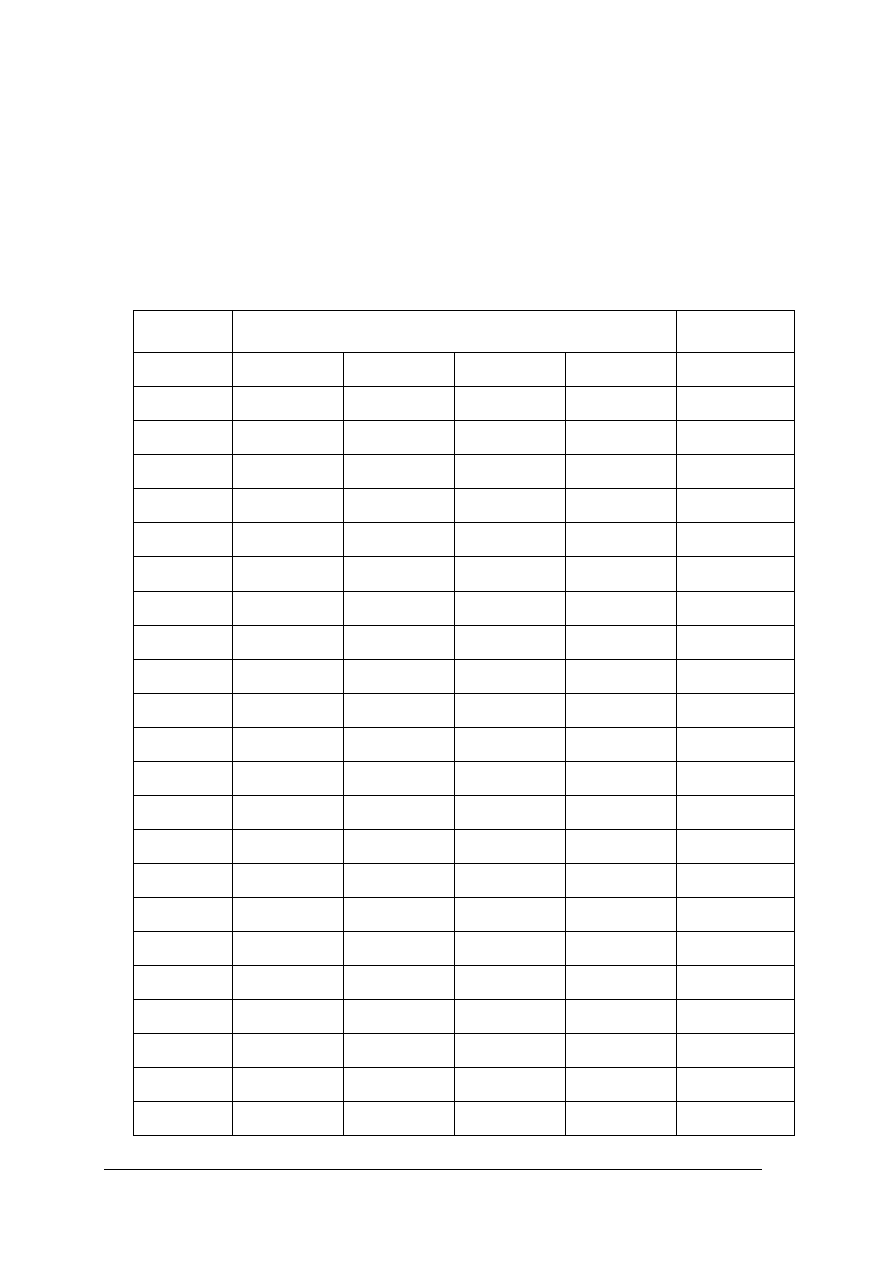

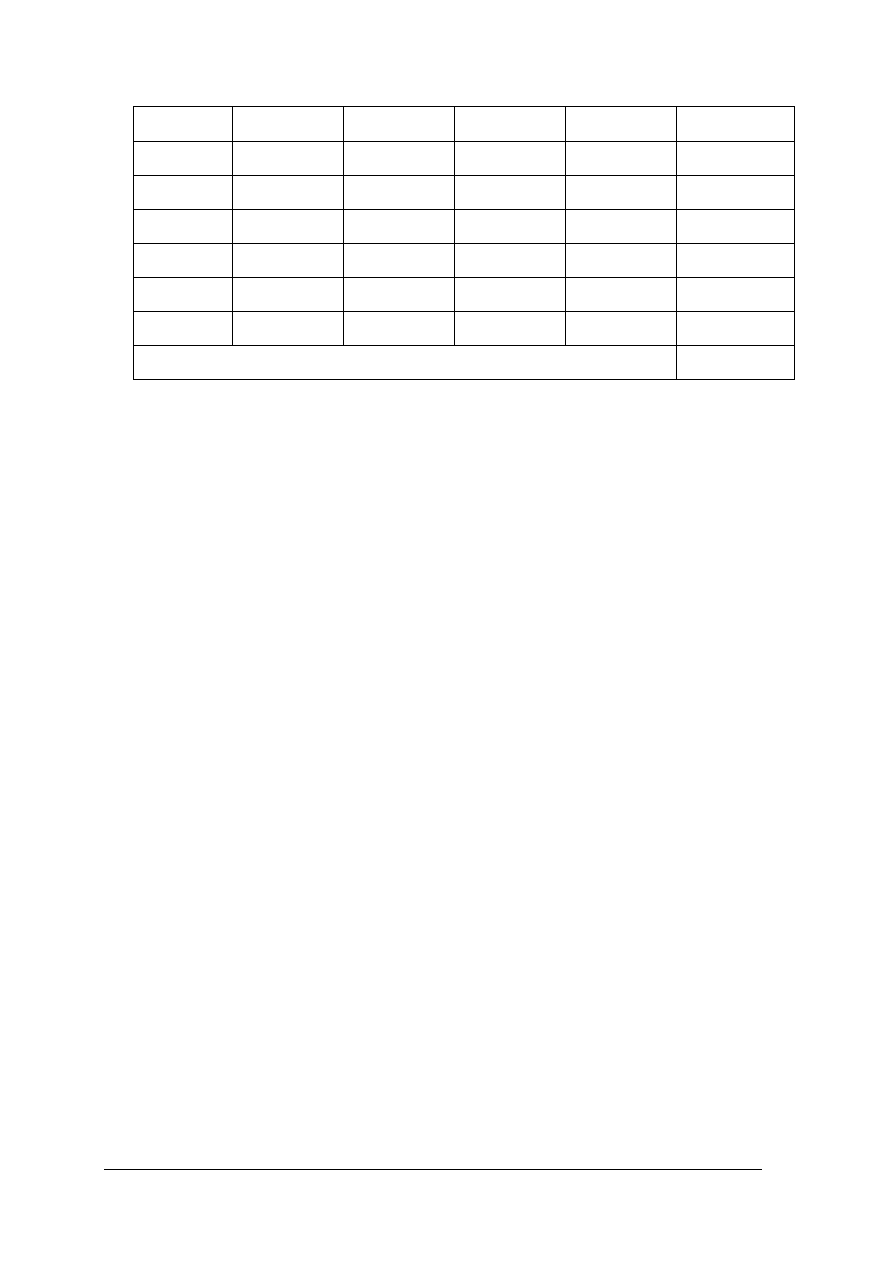

KARTA ODPOWIEDZI

Imię i nazwisko ……………………………………………………..

Dokonywanie montażu wyrobów skórzanych

Zakreśl poprawną odpowiedź

Nr

zadania

Odpowiedź

Punktacja

1.

a

b

c

d

2.

a

b

c

d

3.

a

b

c

d

4.

a

b

c

d

5.

a

b

c

d

6.

a

b

c

d

7.

a

b

c

d

8.

a

b

c

d

9.

a

b

c

d

10.

a

b

c

d

11.

a

b

c

d

12.

a

b

c

d

13.

a

b

c

d

14.

a

b

c

d

15.

a

b

c

d

16.

a

b

c

d

17.

a

b

c

d

18.

a

b

c

d

19.

a

b

c

d

20.

a

b

c

d

21.

a

b

c

d

22.

a

b

c

d

23.

a

b

c

d

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

43

24.

a

b

c

d

25.

a

b

c

d

26.

a

b

c

d

27.

a

b

c

d

28.

a

b

c

d

29.

a

b

c

d

30.

a

b

c

d

Razem:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

44

6. LITERATURA

1. Borzeszkowski A. Borzeszkowski W. Persz T.: Obuwnictwo przemysłowe część I. WSiP,

Warszawa 1979

2. Christ J. W.: Kaletnictwo – Podręcznik technologii dla ZSZ. WSiP, Warszawa 1991

3. Christ J. W.: Kaletnictwo – Podręcznik technologii dla ZSZ. PWSZ, 1970

4. Dobrosz K., Matysiak A.: Tworzywa sztuczne. Materiałoznawstwo i przetwórstwo. WSiP,

Warszawa 1994

5. Hansen A.: Bezpieczeństwo i higiena pracy. WSiP, Warszawa 1998

6. Napora S.: Galanteria ze skóry i tworzyw sztucznych. WPLiS. Warszawa 1962

7. Persz T.: Materiałoznawstwo dla techników przemysłu skórzanego. WSiP, Warszawa 1992

8. Instrukcje obsługi i konserwacji maszyn i urządzeń

Wyszukiwarka

Podobne podstrony:

12 Kontrolowanie jakosci wyrobo Nieznany (2)

16 Dokonywanie montazu i wykonc Nieznany

12 Kontrolowanie jakosci wyrobo Nieznany (3)

12 Kontrolowanie jakosci wyrobo Nieznany (2)

12 Zakladanie pasiekiid 13664 Nieznany (2)

12 Uzytkowanie urzadzen transpo Nieznany (2)

12 Narzedzia promocji miejscowo Nieznany (2)

12 Eksploatacja urzadzen teleko Nieznany

TRB W10 11 12 02 montaż?

12 Sporzadzanie rachunku kos

c3 19 12 2010 id 97134 Nieznany

mat fiz 2003 12 06 id 282350 Nieznany

piae wyklad3 12 13 id 356381 Nieznany

więcej podobnych podstron