Likwidacja szybów i szybików, wymaga szczególnej staranności, gdyż

stanowią one połączenie pomiędzy poziomami wodonośnymi,

połączenie pomiędzy powierzchnią i wyrobiskami na różnych

poziomach oraz są miejscem migracji gazów kopalnianych i

przepływu powietrza. Szczególnie niebezpieczne są szyby z racji ich

bezpośredniego wyjścia na powierzchnię. Stare szyby i szybiki o małej

średnicy oraz otwory wiertnicze uległy często częściowemu zawaleniu

i zarosły roślinnością. Stanowią one poważne zagrożenie dla ludności i

doprowadzają powietrze do starych wyrobisk. Większe szyby były

raczej likwidowane i zabezpieczane. Jak wiadomo, szyby po ich

likwidacji są od góry zamykane płytami. Płyty te, najczęściej

żelbetowe, z upływem czasu ulegają korozji, spękaniom i zniszczeniu

lub obsunięciu na skutek erozji podpór, czy miejsc posadowienia.

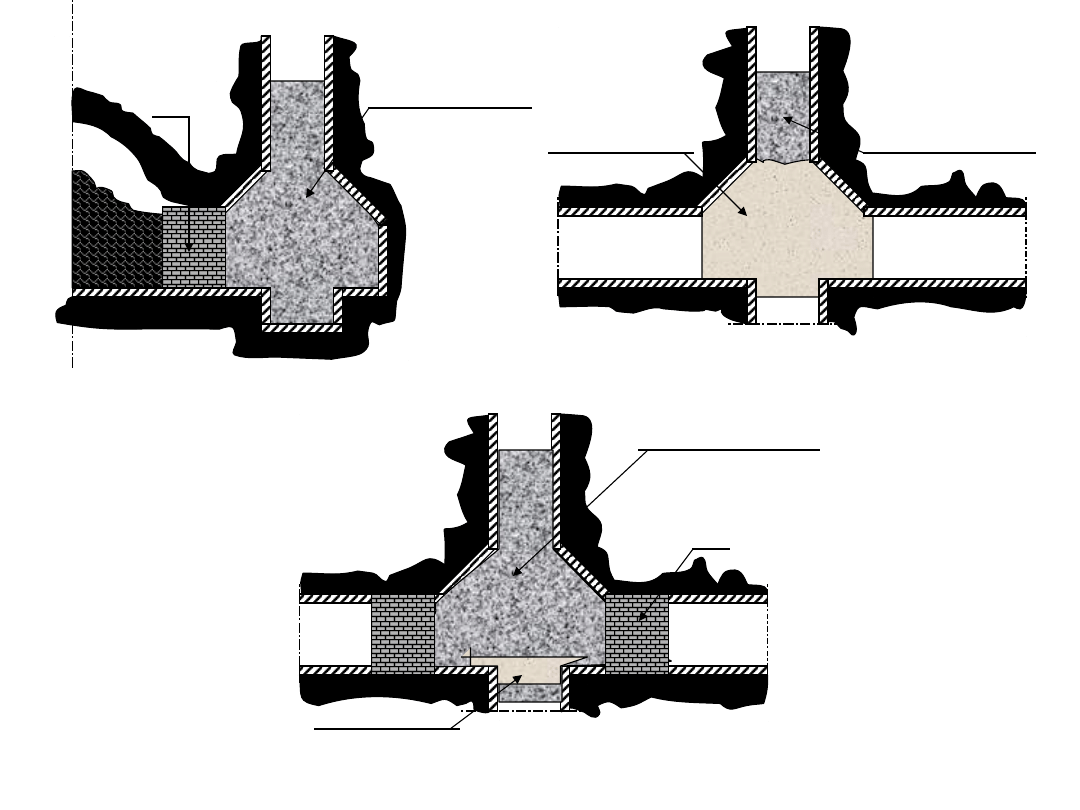

ZABEZPIECZENIA PODSZYBI

PROTECTION OF A SHAFT STATION UNDER

LIQUIDATION

4) Podszybie zabezpieczone

tamą i gruzowiskiem

zawałowym

materiał

zasypowy

tama

materiał

zasypowy

korek betonowy

5) Korek betonowy na

podszybiu

materiał

zasypowy

tama

korek betonowy

6) Płyta podtrzymująca materiał

zasypowy

LIKWIDACJA SZYBÓW

płyta

zamykają

ca

otwór

kontrolny

otwór

dosypowy

przewód

odprowadzenia

gazu

pierścień

uszczelniający

otwór

injekcyjn

y

otwór

injekcyjn

y

wzmocnien

ia

korek

uszczelniający

materiał

zasypowy

zlikwidowany

kanał

wentylacyjny

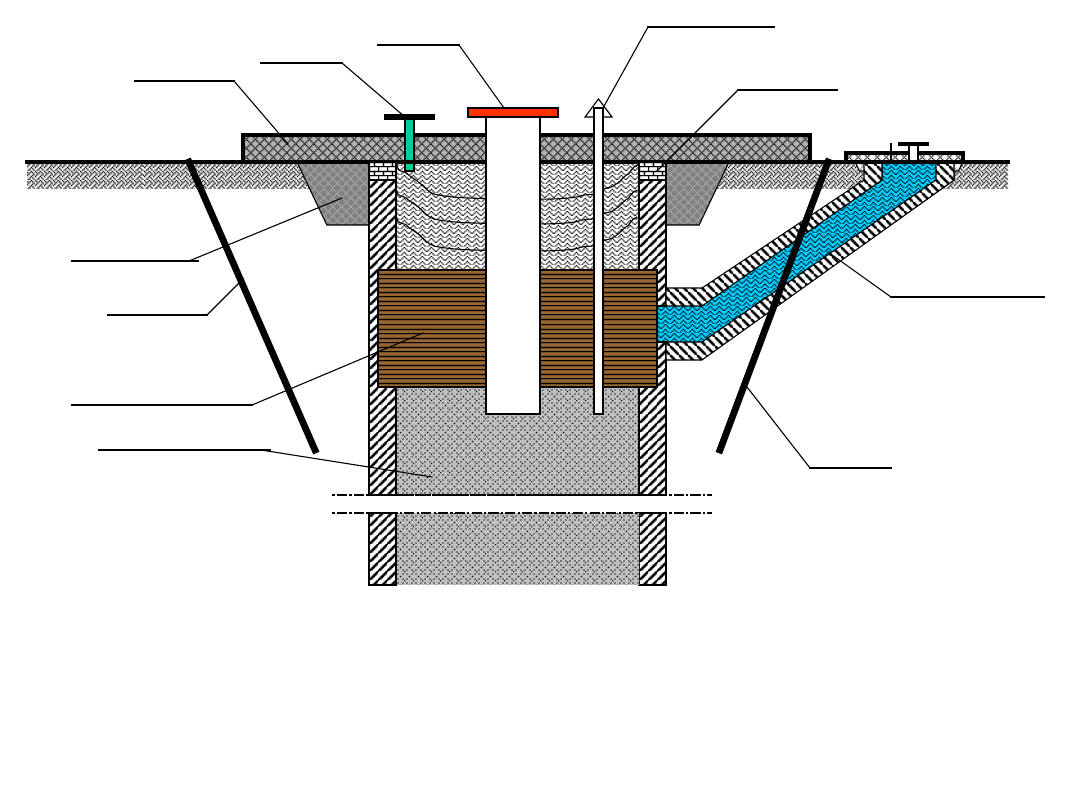

Zamknięcie zlikwidowanego szybu

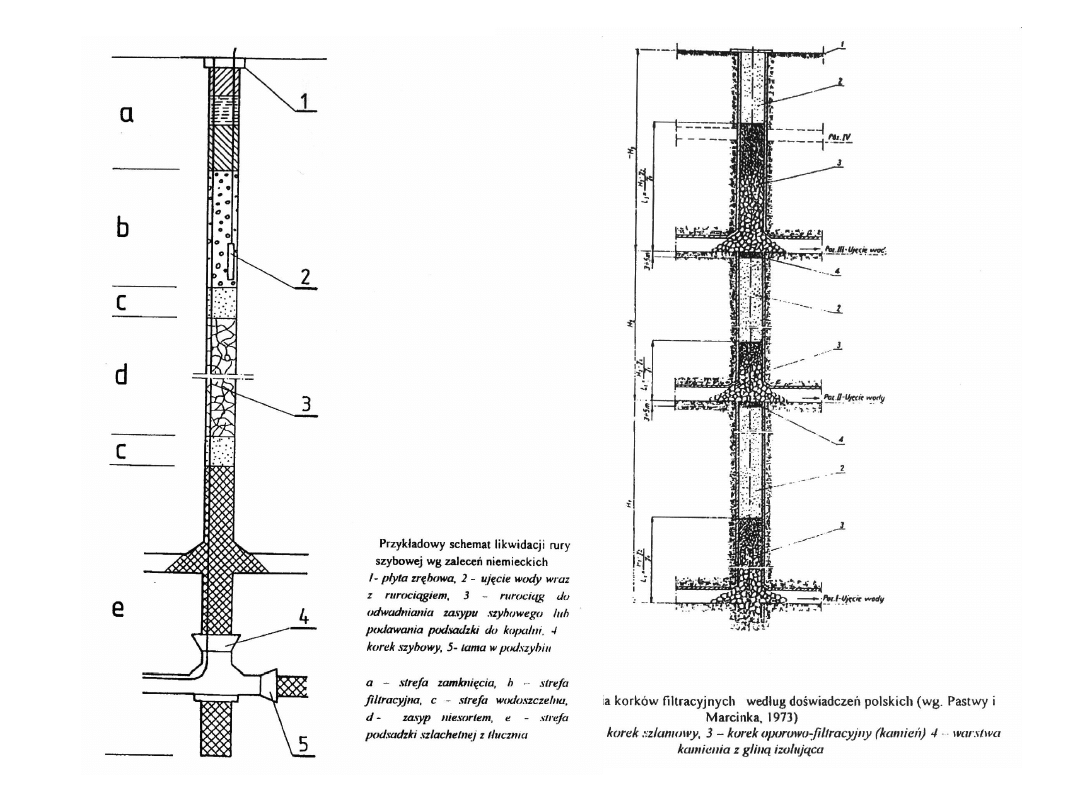

Po zasypaniu szybu i wykonaniu w górnej części korka izolacyjnego

mającego na celu zabezpieczenie szybu przed dopływem wód

przypowierzchniowych i migracją gazu dokonuje się jego zamknięcia

płytą żelbetową. Płyta ta spoczywa na obmurzu wzmacniającym, a

izolację zapewnia pierścień uszczelniający. W płycie pozostawia się

okna rewizyjne i montuje rury z odgromnikiem do odprowadzania

gazu oraz prowadzenia analizy składu chemicznego i stężenia gazów.

Zazwyczaj w otoczeniu szybu należy dokonać wzmocnienia górotworu

i iniekcji Pozwala to wyeliminować zjawiska ewentualnych osuwisk i

migracji gazów.

W fazie projektowania wypełnienia rury szybowej materiałem

zasypowym musi być przeprowadzona analiza stateczności

szybu po jego likwidacji.

Mówiąc o likwidacji szybów ma się na myśli różne

rozwiązania:

Zabezpieczenie wyrobisk przyszybowych, wypełnienie rury

szybowej materiałem zasypowym i zabezpieczenie zrębu szybu,

Odizolowanie tamami wodnymi szybu od wyrobisk

dołowych, zatopienie szybu i zabezpieczenie płytą jego zrębu,

Pozostawienie niewypełnionej rury szybowej i wykonanie

tylko płyty na zrębie szybu.

Likwidacji szybu dokonuje się po sporządzeniu odpowiedniej

dokumentacji i uzyskaniu zatwierdzeń. Sposób likwidacji zależeć

powinien od warunków geologicznych, hydrogeologicznych, zagrożeń

górniczych,

stanu

szybu

i

wyrobisk

przyszybowych

oraz

występowania w górotworze innych kopalin.

Dokumentacja likwidacji szybu obejmuje szereg materiałów, w tym

projekt techniczny z wnioskiem o likwidację oraz dokumentację

ruchową związaną z technologią likwidacji i ewidencją robót.

Po właściwej ocenie warunków geologiczno-gómiczych, w tym

zagrożeń, opracowaniu sposobów izolacji horyzontów wodnych i

gazowych oraz przeanalizowaniu stanu szybu i wyrobisk przyległych

przystępuje się do wykonania projektu technicznego likwidacji szybu.

W projekcie tym, poza podaniem sposobu usuwania wyposażenia

szybu, najistotniejsze stają się:

Dobranie materiału zasypowego,

Zabezpieczenie wlotów do szybu,

Izolacja poziomów wodonośnych i gazowych,

Wykonanie płyty na zrębie szybu,

Materiały używane do likwidacji szybu to najczęściej:

Skała płonna,

Żużel,

Popiół, Piasek,

Dolomit,

Odpady przeróbcze kopalń rud.

Do zasypywania szybów dotychczas rur można było stosować

materiałów toksycznych, skażonych bakteriologicznie i chemicznie

aktywnych, z powodu wątpliwości dotyczących własności izolacyjnych

obudów szybowych.

Obecnie rozwa

ż

a się możliwość wykorzystania szybu na składowisko

odpadów

niebezpiecznych

po

uprzednim

wykonaniu

prac

adaptacyjnych, a w szczególności barier izolacyjnych. Wtedy szyb

musi być traktowany jako specjalne składowisko odpadów, a n

i

e szyb

w

likwidacji

zasypywany

odpadami

niebezpiecznymi.

Szyb

składowisko podlega nadal przepisom górniczym obowiązującym dla

szybów

.

Podstawą prawidłowego zlikwidowania szybu jest właściwy dobór

materiału zasypowego. Generalnie należy stwierdzić, że skały

pochodzące z kopalń węgla kamiennego nie są najlepszym

materiałem zasypowym, gdyż nie posiadają odpowiedniego składu

ziarnowego, ulegają rozmakaniu, zawierają jeszcze resztki węgla i

występują w nich skały kwarcowe, które mogą wywoływać iskrzenie

przy zasypie. Taki materiał zasypowy osiada bardzo wolno, nawet

przez okres do 2 lat i końcowe osiadanie dochodzi do 8, a nawet 10%

głębokości zasypu

.

W

przypadku

występowania

zagrożeń

gazowych

idealnym

materiałem byłby taki, który w szybie nie osiada, gwarantuje szczelne

wypełnienie i nie przenika przez niego gaz. Zbliżone do tych

własności mogą osiągnąć mieszaniny wymienionych już materiałów z

dodatkiem środków wiążących lub

popiołów lotnych i odpadów z

niektórych technologii spalania węgla i odsiarczania spalin.

Uzyskanie pełnej szczelności wypełnionej rury szybowej jest trudne z

racji istnienia niebezpieczeństwa migracji gazów na styku pomiędzy

materiałem

zasypowym

a

obudową

lub

pozostawionym

wyposażeniem szybu, albo pomiędzy obudową a górotworem.

Dlatego w miejscach, gdzie występuje zagrożenie gazowe, a w

szczególności gromadzenie się gazów pod dużym ciśnieniem, należy

prowadzić odgazowanie górotworu przez otwory wiertnicze lub rury

pozostawione w szybie, a mające wlot w pobliżu zbierania się gazu

pod ziemią. Skład i procentowe udziały frakcji ziarnowej materiałów

zasypowych muszą być dobierane każdorazowo do warunków

występujących w szybie. Materiał musi być poddany testom

ściśliwości,

rozdrabniania,

iskrzenia,

rozmakalności,

przepuszczalności i reagowania z wodami dopływającymi do szybu.

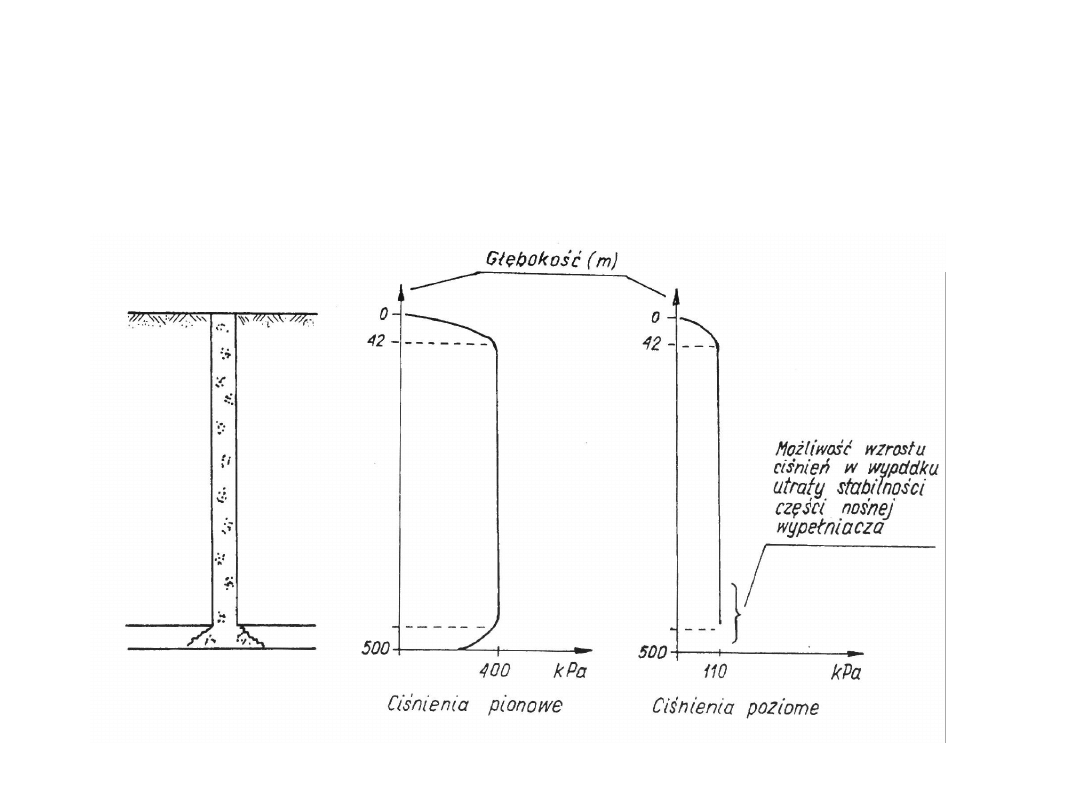

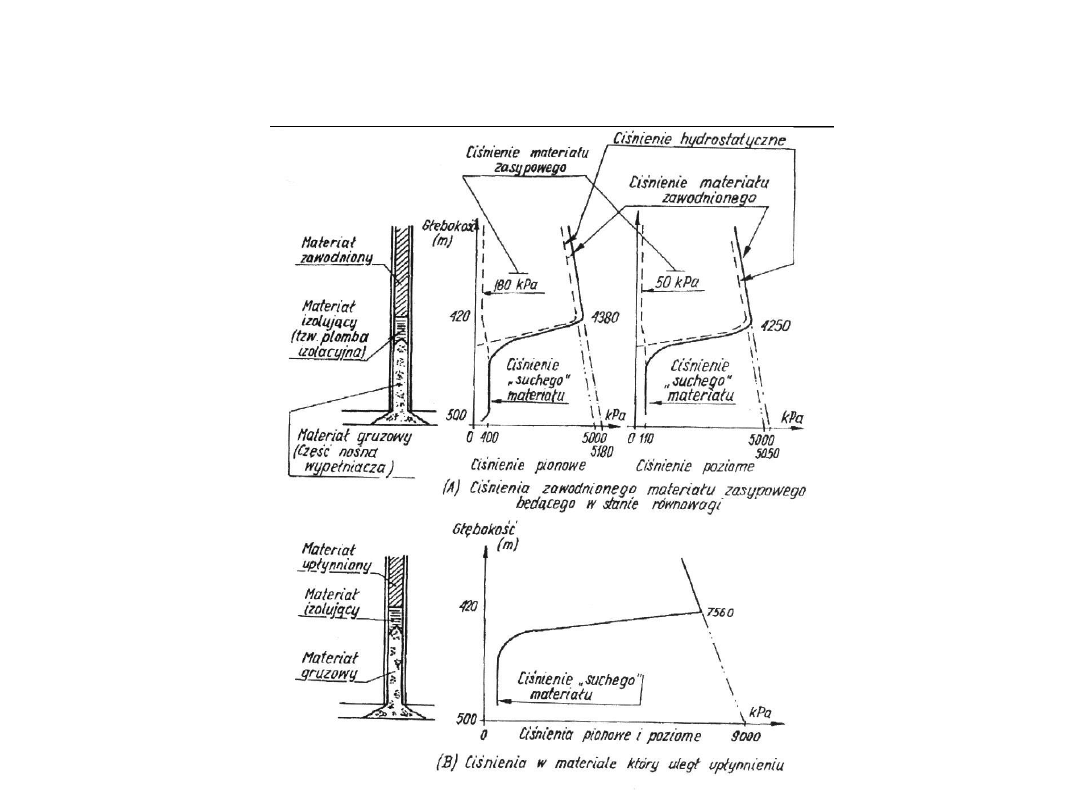

Materiał zasypowy wywiera określone parcie na obudowę szybu,

tamy i korki izolacyjne.

Znajomość naporu na tamy i korki jest niezbędna w celu

wyznaczen

i

a ich parametrów konstrukcyjnych.

Powszechnie dla suchych materiałów przyjmuje się do wyznaczenia

ciśnień pionowych i poziomych wzory wyprowadzone przez

Janssena

dla silosów, a mianowicie:

z

A

U

U

A

p

z

A

U

U

A

p

z

x

exp

1

exp

1

w których określona jest wzorami:

= tg

2

(45

o

-/2)

gdzie:

p

z

- ciśnienie pionowe materiału zasypowego,

p

x

- ciśnienie poziome materiału zasypowego,

A - przekrój poprzeczny wyrobiska w świetle obudowy,

U - obwód wyrobiska w świetle obudowy,

- ciężar objętościowy materiału zasypowego,

- współczynnik tarcia pomiędzy materiałem zasypowym a obudową

wyrobiska,

z - wysokość zasypu,

- kąt tarcia wewnętrznego materiału zasypowego.

z

x

p

p

Wzory sprawdzające się z dostateczną dla praktyki dokładnością

,

w

silosach ma

j

ą ograniczoną przydatność do projektowania naporów w

szybach. Jest to wynikiem trudności związanych z:

Utrzymaniem stałych własności materiałów zasypowych

Wyeliminowaniem dopływu wody do szybu.

Przy braku dopływu wody do szybu należy do ob

l

iczeń przyjąć

wartości co najmniej dwukrotnie wyższe, niż wynika to z powyższych

wzorów. Praktyka pokazuje, że często nawet po dziesiątkach lat do

szybu zaczyna dop

ł

ywać woda przez nieszczelności w obudowie,

popękane płyty zabezpieczające na zrębie itd.. Konsekwencją tych

dopływów są rozmakanie skał, przemieszczanie frakcji drobnej i

spiętrzanie wod

y

prowadzące do przerwania tam i gwałtownego

wypłynięcia materiału zasypowego z wodą do wyrobisk poziomych,

wywołując równocześnie zapadliska na powierzch

ni.

Nawet zalecane korki iłowe, czy popiołowe w szybach, mające

charakter izolacyjny, mogą z upływem czasu zacząć przepuszczać

wodę i w konsekwencji spowodować gwałtowne ruchy pozostałej

części zasypu, dlatego zatem z punktu widzenia bezpieczeństwa

robót likwidacyjnych korki i tamy w szybach z prognozowanymi

dopływami wody winny być projektowane na ciśnienia:

gdzie:

p

m

- ciśnienie materiału po uwzględnieniu wyporu,

w

- ciężar właściwy wody,

m

- ciężar właściwy mieszaniny wody z materiałem zasypowym

wyznacza się ze

wzoru:

m

= C

v

(

s

-

w

) +

w

w których:

C

v

- koncentracja objętościowa mieszaniny, rozumiana jako stosunek

objętości materiału zasypowego do objętości mieszaniny powstałej po

dopływie wody do szybu, czyli sumy objętości materiału i wolnych

przestrzeni pomiędzy ziarnami zapełnionych wodą.

z

p

z

p

m

w

m

Korki podsadzkowe nie mogą być wykonywane z materiałów

upłynniających się po nawodnieniu, podobnie strefy zawałowe mają

rację bytu, gdy skały nie ulegają rozmakaniu.

Długość strefy zawałowej lub korka podsadzkowego można

wyznaczyć ze wzoru:

gdzie:

A

x

- przekrój wyrobiska poziomego w świetle obudowy (strefy

zawałowej),

U

x

- obwód wyrobiska poziomego w świetle obudowy (strefy

zawałowej),

P

x

- ciśnienie zawodnionego materiału na tamę znajdującą się na

początku korka lub strefy zawałowej.

1

ln

x

x

x

x

x

A

U

p

U

A

l

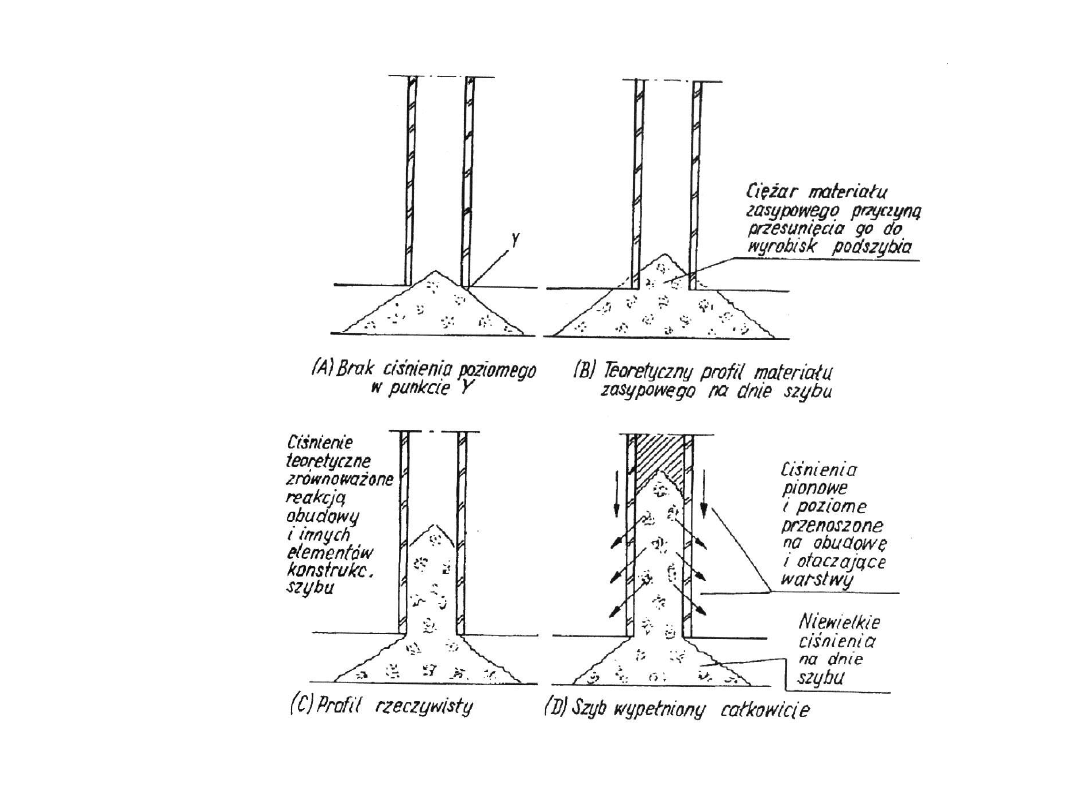

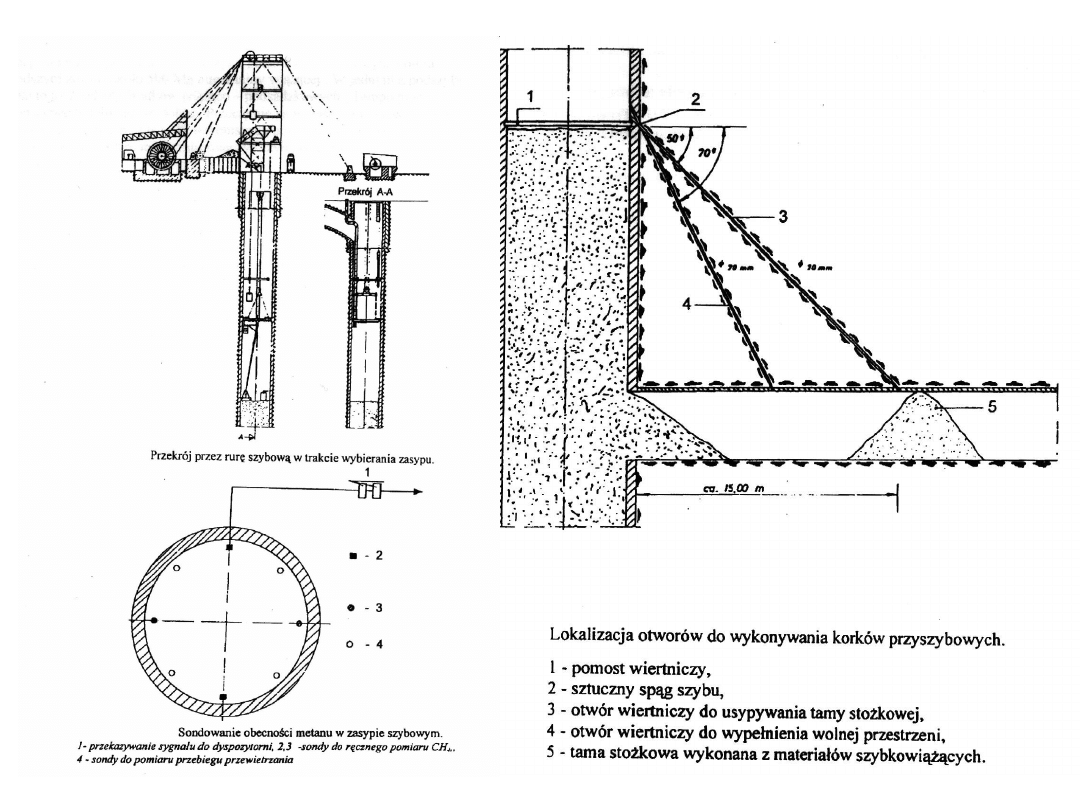

Wszystkie tamy i korki izolacyjne muszą być posadowione w zwięzłym

górotworze, po uprzednim wykonaniu wrębów, a w przypadku

stwierdzenia nieszczelności górotwór musi być wzmocniony i

uszczelniony środkami iniekcyjnymi. Wolną przestrzeń pomiędzy

tamą w wyrobisku przyszybowym a szybem należy, w szczególności

w kopalniach z zagrożeniem gazowym, wypełnić materiałem

podsadzkowym o dobrych własnościach izolacyjnych i nie ulegającym

rozmakaniu lub upłynnianiu. W tamach i korkach należy pozostawić

otwory na rury do odprowadzania gazu i wody, jeżeli takie ujęcia są

konieczne.

Zasady postępowania w procesie zasypywania szybu, doboru rodzaju

materiału na poszczególne odcinki zasypu i korki izolacyjne oraz

określenie wysokości odcinków i korków zależą przede wszystkim od:

Wymiarów szybów,

Ilości podszybi

Rodzaju wyrobisk przyszybowych,

Prognozowanych dopływów wody i gazu.

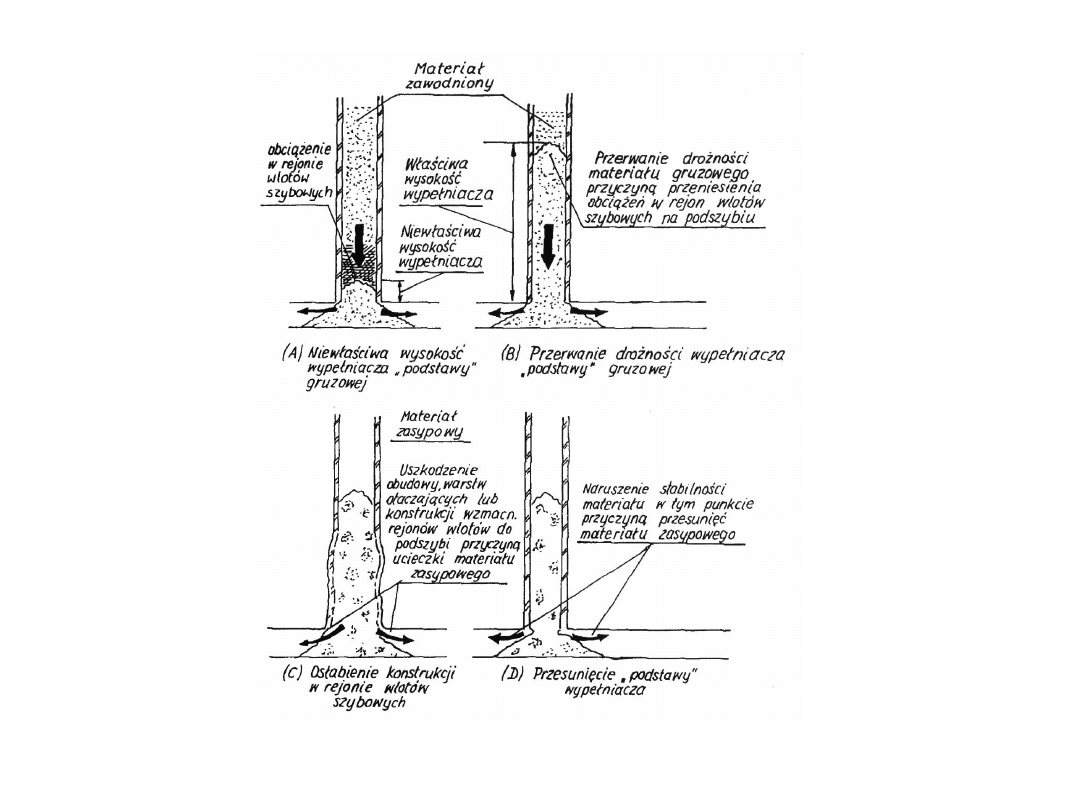

Jeżeli warunki występujące w szybie pozwalają na wyeliminowanie

tamowania na wlotach, to rząpie i podszybia należy wypełnić

nierozmakalnym materiałem gruboziarnistym na wysokość ponad

strop podszybia równą co najmniej pięciu średnicom szybu i

powiększoną o 1/4 średnicy szybu na każde 200 m nadległego

zasypu. Jeżeli korki z gruboziarnistego materiału są tworzone na

osiadającym materiale zasypowym, to ich grubość należy powiększyć

o wartość przewidywanego osiadania. Uszczelnienia w szybie muszą

mieć taką grubość, aby były wodoszczelne przy prognozowanym

spadku ciśnienia uwzględniając napór wody zbierającej się ponad

nimi, a w niektórych przypadkach parcie od dołu wywołane przez

wodę z zatapianej części kopalni. Szczególnie trudno jest zapewnić

szczelność na styku korka z obudową lub górotworem.

Ciśnienie pionowe i poziome zasypu szybowego

na obudowę.

Ciśnienie na obudowę szybu materiału suchego i

po upłynnieniu.

Przyczyny ucieczki materiału zasypowego do

podszybia

Zachowanie się części nośnej korka oporowo-

filtracyjnego

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

Wyszukiwarka

Podobne podstrony:

Czesc 1 Likwidacja kopaln

Likwidacja szybów, Górnictwo, likwidacja kopalń

Likwidacja szybów damian

88 Leki przeciwreumatyczne część 2

guzy część szczegółowa rzadsze

Stomatologia czesc wykl 12

S II [dalsza część prezentacji]

(65) Leki przeciwreumatyczne (Część 1)

Teoria organizacji i kierowania w adm publ prezentacja czesc o konflikcie i zespolach dw1

Strukturalizm i stylistyka (część II)

Biznesplan część finansowa

Czasowniki modalne The modal verbs czesc I

psychopatologia 6 podejscie systemowe czesc 2

więcej podobnych podstron