Białystok 2009

Białystok 2009

Technologiczne

Technologiczne

przygotowanie

przygotowanie

produkcji

produkcji

Technologiczne przygotowanie produkcji

to opracowanie procesów technologicznych dla części wchodzących w skład

dokumentacji

konstrukcyjnej, a przede wszystkim zaprojektowanie w tych procesach poszczególnych

operacji,

łącznie z dobraniem obrabiarki czy stanowiska, na których dana operacja będzie

wykonywana,

dobraniem narzędzi, obliczeniem i ustaleniem wielkości naddatków, wytypowaniem

pomocy

warsztatowych, określeniem warunków i parametrów obróbki oraz obliczeniem czasu

trwania danej

operacji.

1. Technologiczność konstrukcji

Technologiczność konstrukcji można zdefiniować jako właściwość konstrukcji

zapewniającą uzyskanie, przy określonej wielkości produkcji, wymaganych

właściwości wyrobu przy minimalnych kosztach wytwarzania w danych, określonych

warunkach produkcji.

Ocena technologa powinna dotyczyć takich czynności, jak:

- normalizacja i unifikacja części i zespołów,

- racjonalny dobór materiałów,

- właściwe zaprojektowanie części w celu racjonalnego kształtowania półfabrykatów,

- właściwe zaprojektowanie części ze względu na obróbkę skrawaniem,

- właściwe zaprojektowanie części ze względu na montaż.

Technologiczne przygotowanie produkcji

Normalizacja i unifikacja części i zespołów

W każdej konstrukcji powinno się stosować szeroko pojętą normalizację.

Dotyczy to zwłaszcza takich części maszyn, jak: wszelkiego rodzaju śruby,

nakrętki, łożyska toczne itp.

Racjonalny dobór materiałów

Istotnym wskaźnikiem technologiczności konstrukcji jest zapewnienie

projektowanej

maszynie

przewidzianych

dla

niej

właściwości

eksploatacyjnych przy możliwie małej masie. Jedną z dróg do tego

prowadzących jest właściwy i racjonalny dobór materiałów na poszczególne

części. Konstruktor powinien dobrze znać materiał, jego właściwości

fizykochemiczne oraz wpływ procesu technologicznego, w tym przede

wszystkim obróbki cieplnej, plastycznej, procesu spawania, na te właściwości.

Racjonalne kształtowanie półfabrykatów

Jest to zagadnienie bardzo istotnie wpływające na otrzymaną jakość

półfabrykatu, jak również na koszt wykonania modelu, kokili czy matrycy.

Zasadnicze metody kształtowania:

Technologiczność konstrukcji odlewów

Projektowanie odlewów jest zagadnieniem trudnym i wymaga od konstruktora dobrej

znajomości zarówno tworzywa, z którego wykonuje się odlew, jak i technologii

odlewnictwa. Najważniejsze zasady projektowania odlewów można sformułować

następująco:

- Grubość ścian odlewu powinno się tak dobierać, aby stygnięcie przebiegało

równomiernie we wszystkich jego częściach, co można zapewnić, różnicując grubość

ścian. Ściany wewnętrzne, z których jest utrudnione odprowadzenie ciepła, powinny

być cieńsze od ścian zewnętrznych, z których odprowadzenie ciepła jest łatwiejsze.

- Kształt odlewu powinien umożliwiać nieskrępowany skurcz. Pod wpływem oporu formy,

rdzenia lub elementów skrzynki formierskiej powstają naprężenia, które w skrajnych

przypadkach mogą doprowadzić do powstawania pęknięć.

- Należy dążyć do zmniejszenia naprężeń cieplnych w odlewie, które powstają na skutek

nierównomiernego stygnięcia poszczególnych jego części. W tym celu należy stosować

ściany pochyłe lub wygięte zamiast płaskich.

- Należy zapewnić stosunkowo łatwy dostęp do wszystkich powierzchni zewnętrznych i

wewnętrznych odlewu, co ułatwi usunięcie rdzeni oraz oczyszczenie wnętrza odlewu.

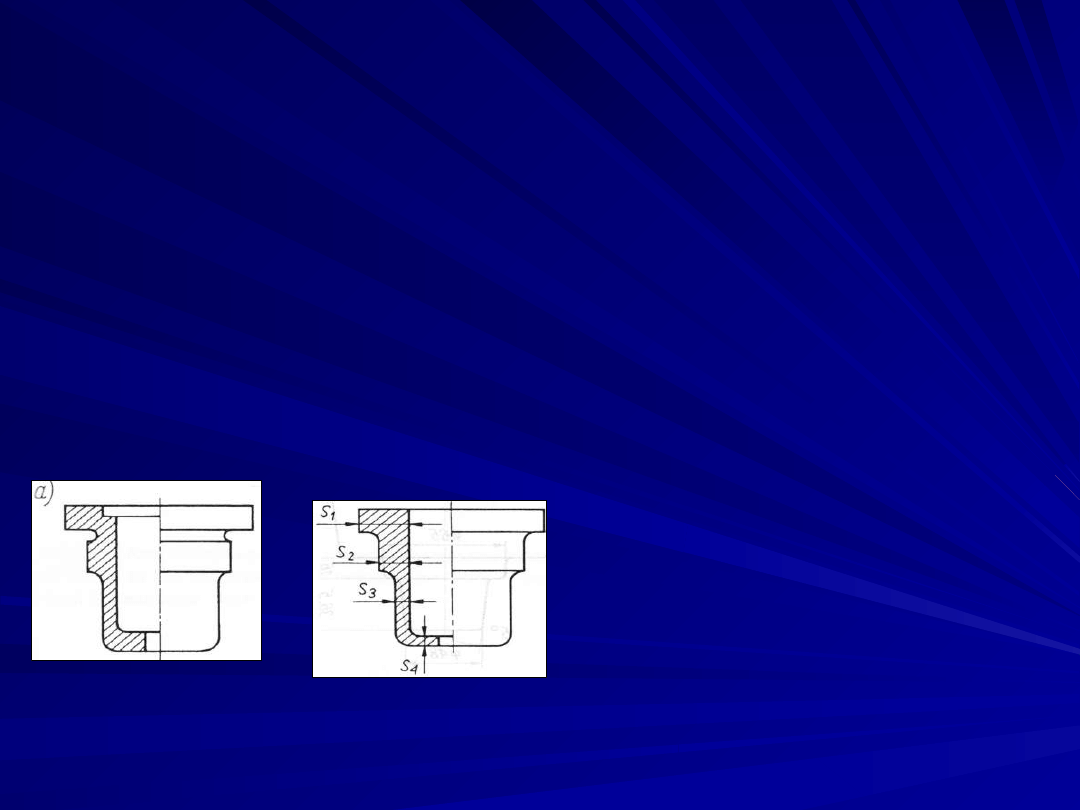

Konstrukcja odlewu umożliwiająca

jego kierunkowe krzepnięcie:

a) konstrukcja błędna,

b) konstrukcja

poprawna

ze

stopniowym wzrostem grubości

ścianek

b)

a)

i /4

5. Technologiczne przygotowanie produkcji

Technologiczność konstrukcji odkuwek

Odkuwki jako półfabrykaty są stosowane bardzo często, zwłaszcza w produkcji seryjnej i

wielkoseryjnej. Pomimo różnych sposobów kucia oraz różnych kształtów odkuwek, można

sformułować ogólne podstawowe zasady ich konstruowania:

- Projektując odkuwki, zwłaszcza odkuwki matrycowe, należy pamiętać o możliwości

wykorzystania ich stosunkowo dużej dokładności i nie przewidywać na powierzchniach,

dla których ta dokładność jest wystarczająca, naddatków na obróbkę.

- Należy unikać cienkich przekrojów ścianek i żeber ze względu na szybkie stygnięcie

podczas kucia.

- Projektując odkuwki, należy brać pod uwagę sposób ich bazowania podczas obróbki

mechanicznej.

- Konstrukcyjne kształty półfabrykatów powinny być w miarę możliwości mało

skomplikowane, aby uzyskać mały koszt wykonania matryc.

- Powierzchnia podziału matrycy powinna być w miarę możliwości płaska, co ułatwia

uzyskanie dużej dokładności matrycy oraz jej eksploatację.

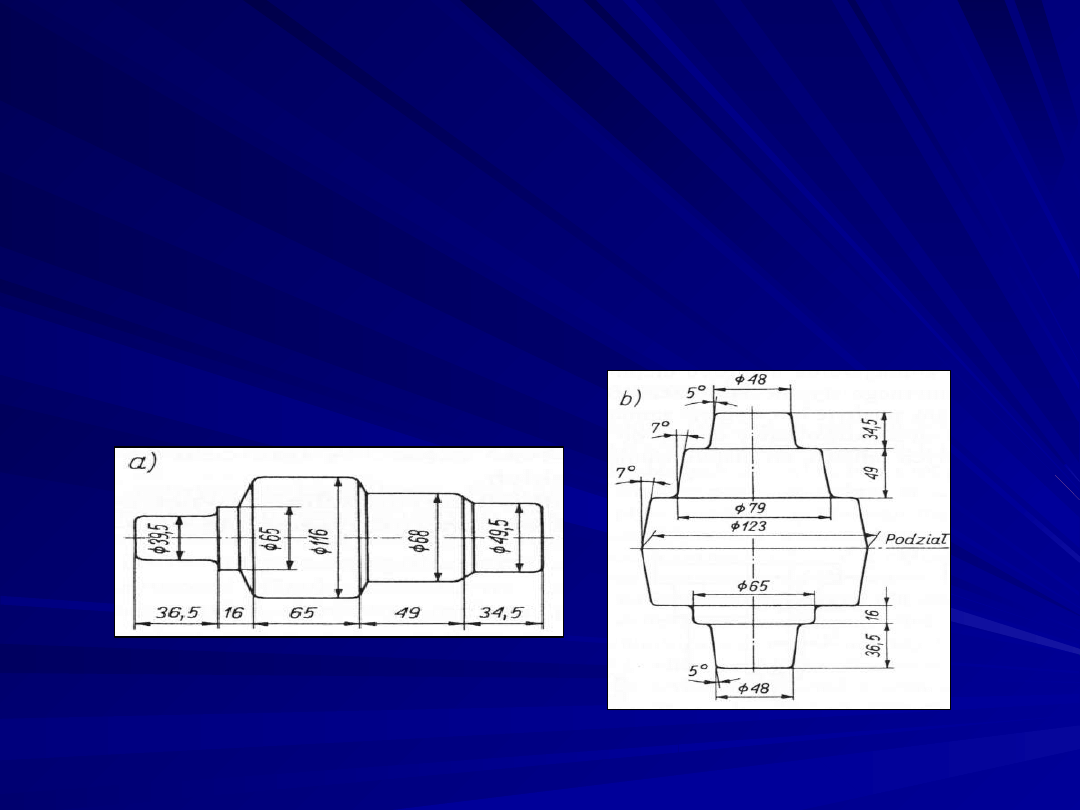

Odkuwka: a) z podziałem matrycy w płaszczyźnie największego

wymiaru,

b) z podziałem matrycy w płaszczyźnie prostopadłej do

osi

Technologiczność konstrukcji spawanych

Technologiczność konstrukcji spawanych należy rozważać z punktu widzenia

podstawowych zasad ich projektowania. Do zasad tych zalicza się:

1. Zapewnienie dogodnego dostępu elektrody do miejsca spawania.

2. Unikanie łączenia przez spawanie grubych przekrojów z cienkimi.

3. Zmniejszenie pracochłonnej obróbki krawędzi blach.

4. Obrabianie powierzchni dokładnych po spawaniu.

5. Na skutek spawania powstają naprężenia, które muszą być usunięte przez

wyżarzenie.

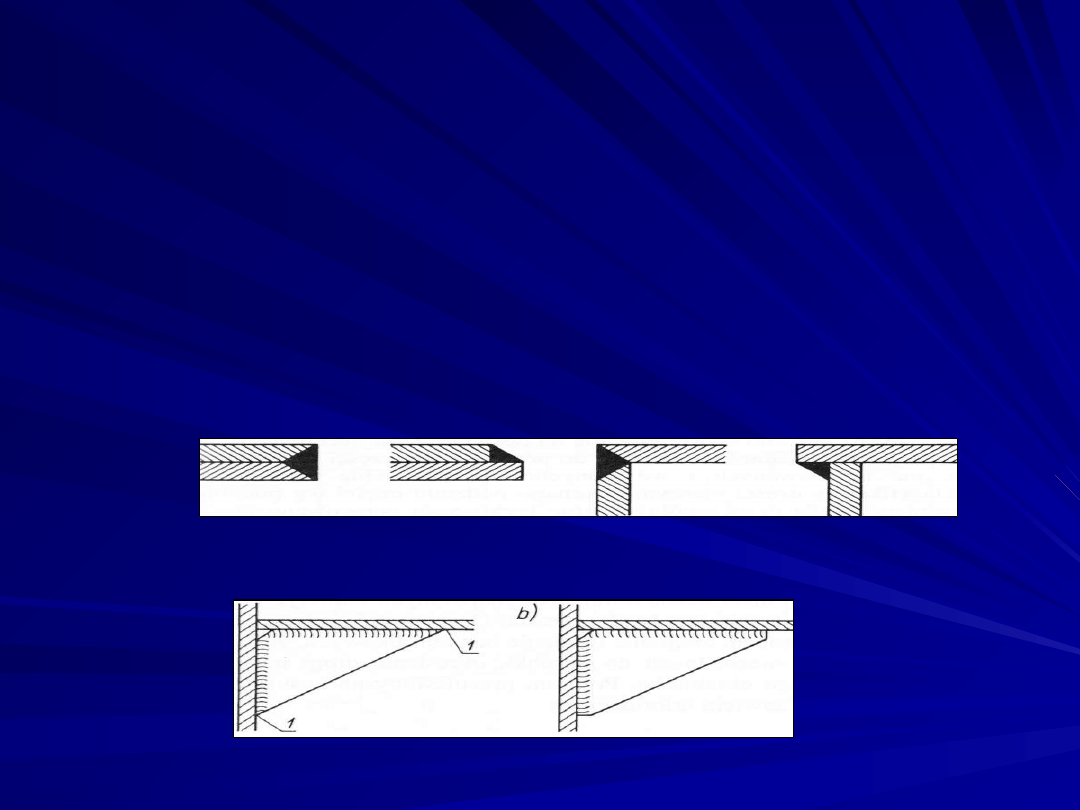

a) b) c) d)

Konstrukcje spawane z blach:

a)

i c) konstrukcje nietechnologiczne, wymagające obróbki krawędzi blach,

b)

I d) konstrukcje technologiczne, umożliwiające umieszczenie spoiny we wnękach po przesunięciu

blach

Konstrukcje spawane z blach: a) nietechnologiczna - cienkie ostre naroża 1, b) technologiczna brаk

ostrych naroży

Racjonalne kształtowanie części ze względu

na

obróbkę wiórową

Technologiczność konstrukcji części kształtowanych metodą obróbki

skrawaniem

można rozważać zarówno z punktu widzenia klasy przedmiotu, jak również

typu

obrabiarki, na jakiej ten przedmiot będzie obrabiany. Ma to zresztą dość

ścisły

związek, gdyż najczęściej przedmioty:

• klasy wałów, tulei i tarcz kojarzy się z tokarkami,

• klasy korpusów z wiertarko-frezarkami,

• klasy dźwigni z wiertarkami,

• klasy części płaskich z frezarkami.

2. Podział metod projektowania

2. Podział metod projektowania

Biorąc pod uwagę dzisiejszy stan techniki, projektowanie procesów technologicznych

Biorąc pod uwagę dzisiejszy stan techniki, projektowanie procesów technologicznych

(projektowanie operacji) można podzielić na:

(projektowanie operacji) można podzielić na:

- projektowanie konwencjonalne (ręczne),

- projektowanie konwencjonalne (ręczne),

- projektowanie wspomagane komputerowo,

- projektowanie wspomagane komputerowo,

- projektowanie warsztatowe.

- projektowanie warsztatowe.

Projektowanie konwencjonalne (ręczne)

Projektowanie konwencjonalne (ręczne)

Projektowanie konwencjonalne było do niedawna jedyną metodą

Projektowanie konwencjonalne było do niedawna jedyną metodą

projektowania procesów

projektowania procesów

technologicznych. Jest ono oparte głównie na doświadczeniu technologa

technologicznych. Jest ono oparte głównie na doświadczeniu technologa

W przypadku obrabiarek sterowanych numerycznie projektowanie sprowadza się głównie

W przypadku obrabiarek sterowanych numerycznie projektowanie sprowadza się głównie

do operacji. Programowanie ręczne jest stosowane jedynie w tych przypadkach, kiedy w

do operacji. Programowanie ręczne jest stosowane jedynie w tych przypadkach, kiedy w

zakładzie jest mała liczba obrabiarek sterowanych numerycznie lub przewidziana do

zakładzie jest mała liczba obrabiarek sterowanych numerycznie lub przewidziana do

wykonania operacja jest bardzo prosta.

wykonania operacja jest bardzo prosta.

Program przeniesiony na nośnik informacji zawiera informację o:

Program przeniesiony na nośnik informacji zawiera informację o:

- drodze narzędzi,

- drodze narzędzi,

- prędkościach obrotowych dla poszczególnych zabiegów,

- prędkościach obrotowych dla poszczególnych zabiegów,

- wymianie narzędzi (centra obróbkowe),

- wymianie narzędzi (centra obróbkowe),

- wartości posuwów,

- wartości posuwów,

- doprowadzeniu płynu obróbkowego.

- doprowadzeniu płynu obróbkowego.

W celu opracowania programu sterującego technolog musi sporządzić kilka

W celu opracowania programu sterującego technolog musi sporządzić kilka

dokumentów stanowiących podstawę do przygotowania nośnika informacji i realizacji na

dokumentów stanowiących podstawę do przygotowania nośnika informacji i realizacji na

obrabiarce w ten sposób zapisanego programu.

obrabiarce w ten sposób zapisanego programu.

W skład dokumentacji technologicznej wchodzą:

- rysunek konstrukcyjny wykonywanej części,

- instrukcja obróbki,

- plan przejść narzędzi,

- karta programowa.

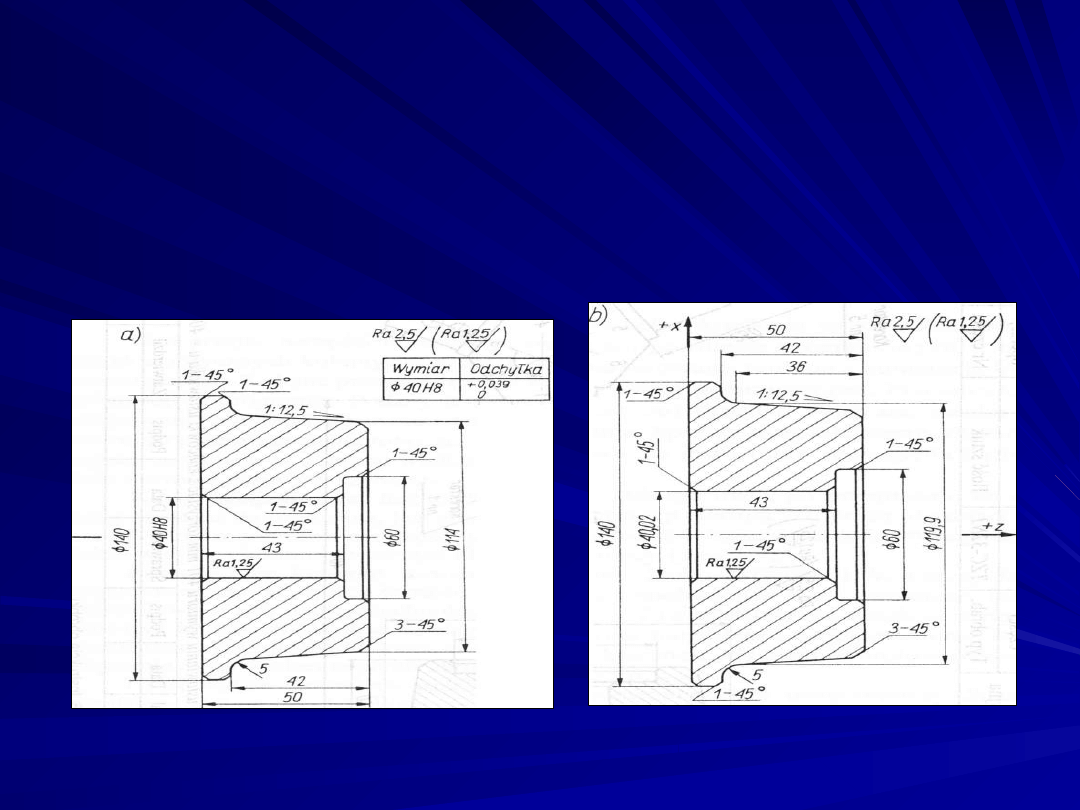

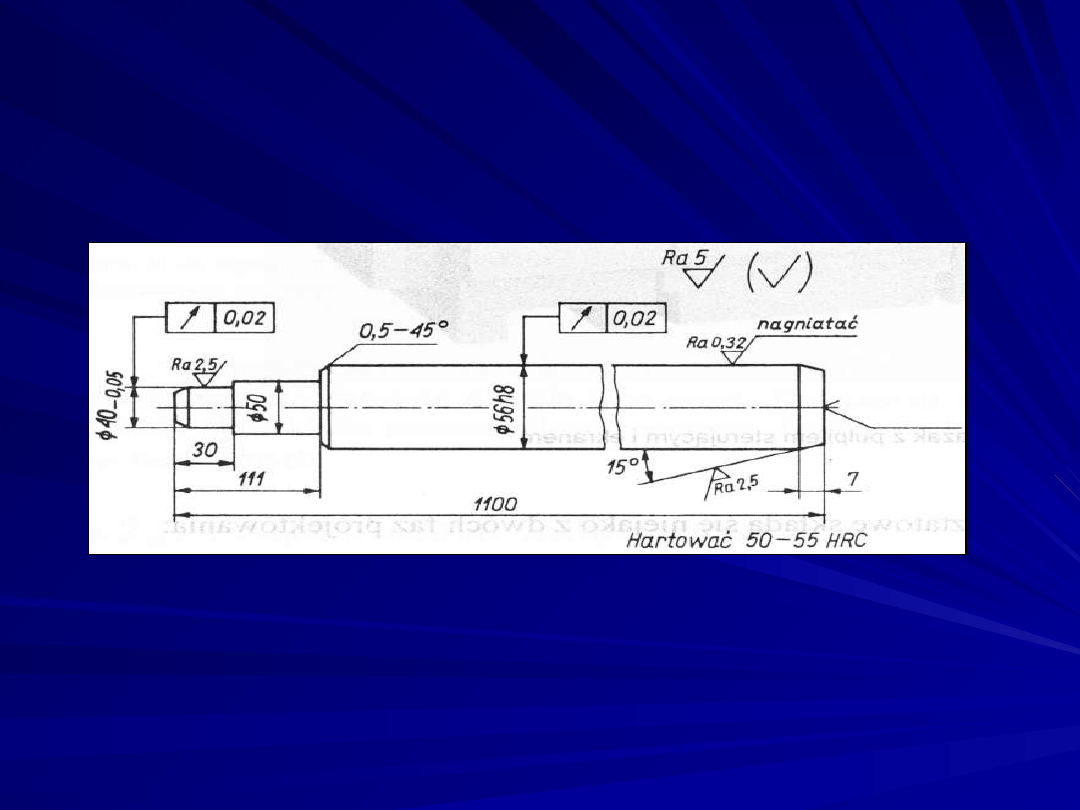

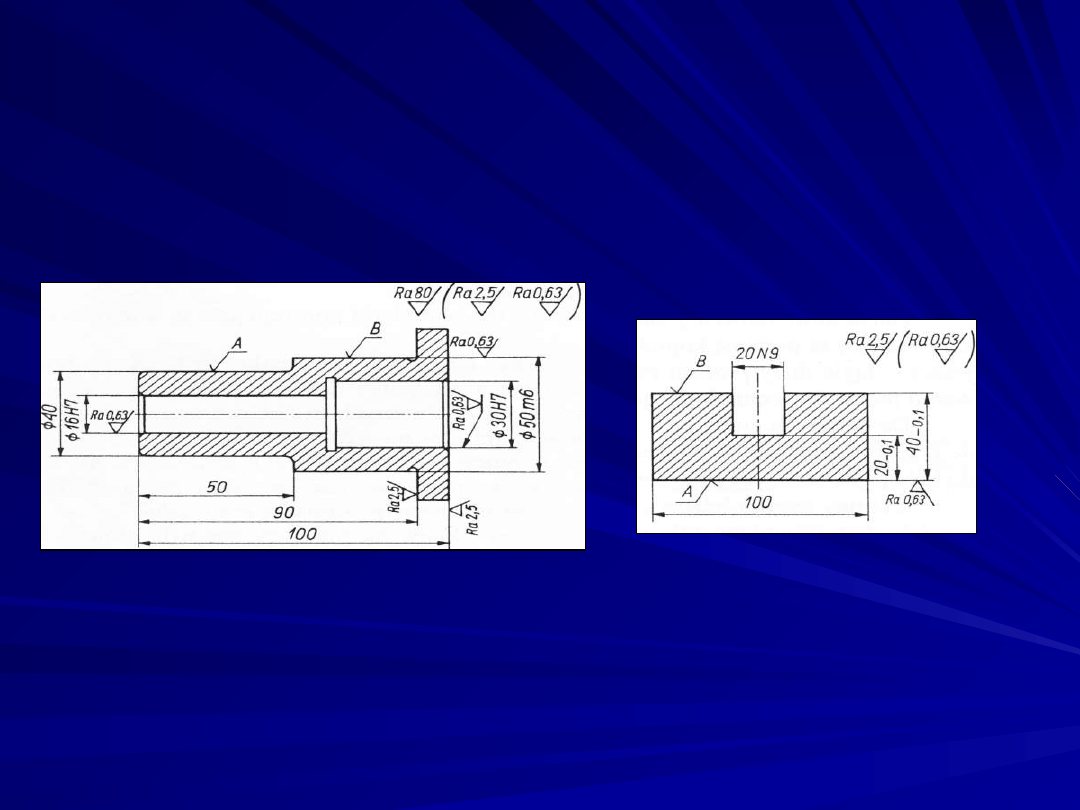

Rysunek konstrukcyjny wykonywanej części. Na rysunek konstrukcyjny

wykonywanej części nanosi się układ współrzędnych, względem którego będą

obliczone przemieszczenia narzędzi i wymiary przedmiotu, niezbędne do obliczenia

tych przemieszczeń. Sposób ogólnie przyjęty w praktyce przemysłowej

przedstawiono na rys. poniżej.

Instrukcja obróbki. Umożliwia przygotowanie obrabiarki do pracy, łącznie z

ustawieniem narzędzi w imakach narzędziowych.

Rysunek przedmiotu: a) rysunek konstrukcyjny,

b) rysunek po uwzględnieniu wymiarowania w układzie współrzędnych systemu NUMS 320T

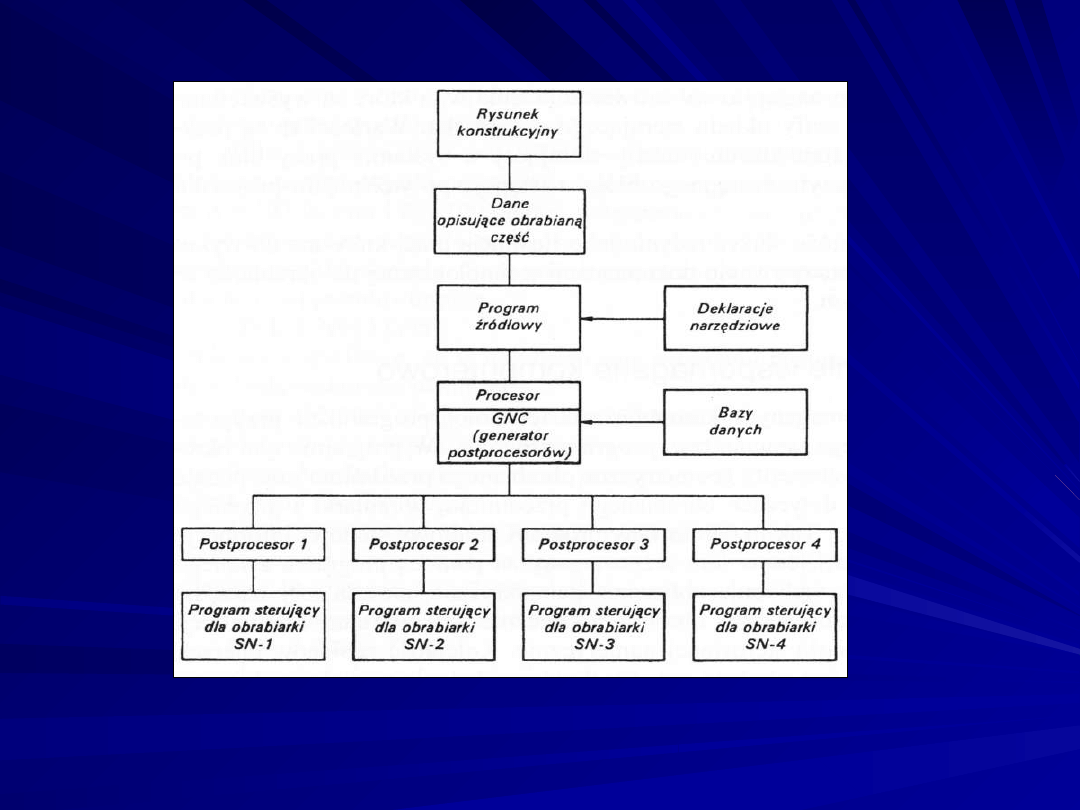

Ogólny schemat przetwarzania danych w systemie maszynowego programowania

obrabiarek sterowanych numerycznie

Projektowanie wspomagane komputerowo

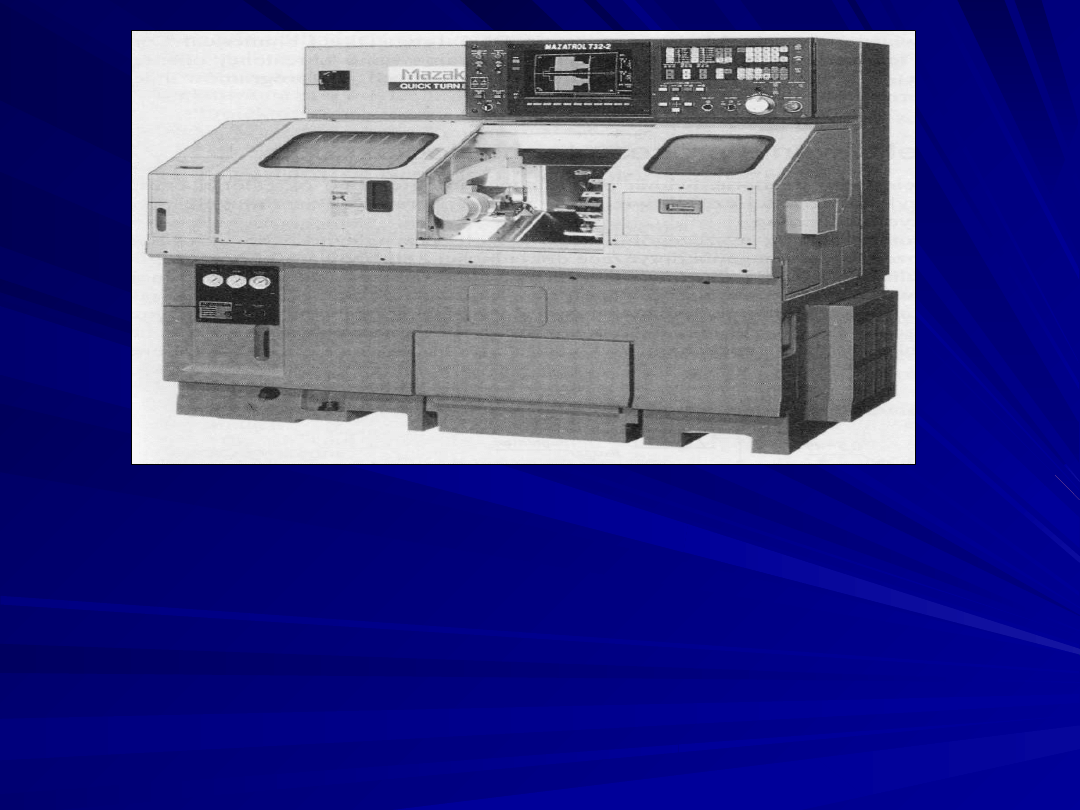

Tokarka CNC firmy Mazak z pulpitem sterującym i ekranem

Programowanie warsztatowe składa się niejako z dwóch faz projektowania:

- pierwsza faza polega na podaniu opisu półfabrykatu i na jego tle opisu gotowego

wyrobu oraz niezbędnych danych o obrabianym materiale,

- drugą fazą jest zdefiniowanie sposobów obróbki oraz dokonanie wyboru niezbędnych

narzędzi i oprzyrządowania.

Projektowanie warsztatowe

Programowanie warsztatowe odbywa się bezpośrednio na obrabiarce. Różni się ono od

programowania maszynowego tym, że nie ma potrzeby stosowania systemów

programowania. Realizuje się je przy zastosowaniu ogólnie znanych symboli uwidocznionych

na pulpicie obrabiarki i przez dialog między pracownikiem a sterownikiem obrabiarki.

3. Projektowanie procesu technologicznego

Danymi wejściowymi do opracowania procesu technologicznego określonej część są:

rysunek wykonawczy tej części, wielkość produkcji oraz środki produkcji, jaki ma do

dyspozycji technolog.

Rysunek warsztatowy

Każdy proces technologiczny powinien spełniać dwa warunki: jakościowy oraz

ekonomiczny. Warunek jakościowy wynika z rysunku konstrukcyjnego określonej części i

warunków technicznych.

Warunek ekonomiczny polega spełnieniu wymagań technicznych (jakościowych)

przy najmniejszym koszcie wytwarzania.

Struktura procesu technologicznego

Strukturę procesu technologicznego można traktować jako określoną kolejność

poszczególnych operacji. Strukturę tę charakteryzuje:

- nieciągłość procesu,

- stopniowe nadawanie kształtu, dokładności oraz właściwości poszczególnych

powierzchni.

Nieciągłość procesu wynika z podziału procesu na poszczególne operacje i

konieczności stosowania różnych sposobów i rodzajów obróbki.

Ogólnie strukturę procesu technologicznego można przedstawić w następujących

punktach:

1. Operacje wstępne.

2. Wykonanie bazy (baz) obróbkowej do dalszych operacji.

3. Wykonanie operacji obróbki zgrubnej i kształtującej.

4. Wykonanie operacji obróbki cieplnej lub cieplno-chemicznej.

5. Wykonanie operacji obróbki wykańczającej i bardzo dokładnej.

6. Wykonanie operacji kontroli jakości.

Wychodząc z określonej bazy, w dalszych operacjach wykonuje się obróbkę zgrubną i

kształtującą. Obróbka wykańczająca może nastąpić bezpośrednio po obróbce

kształtującej о ile przedmiot nie podlega obróbce cieplnej czy cieplno-chemicznej. W

przypadku zaprojektowania przez konstruktora takiej obróbki należy pamiętać, że

powoduje ona błędy w postaci odkształceń przedmiotu. Błędy te są usuwane za pomocą

obróbki wykańczającej.

4. Projektowanie operacji obróbki skrawaniem w procesie

technologicznym

W procesie technologicznym najistotniejszą rolę odgrywa operacja. Rozpracowanie operacji

odbywa się na tzw. instrukcjach obróbki, obróbki cieplnej, plastycznej itd. Podstawową część

składową operacji stanowią zabiegi, które decydują o jej strukturze.

Do zadań technologa przy opracowaniu operacji należy wytypowanie obrabiarki, narzędzi do

obróbki, wielkości naddatków gwarantujących uzyskanie żądanej jakości powierzchni,

wytypowanie pomocy warsztatowych, niezbędnych do wykonania operacji, oraz obliczenie

czasu trwania operacji.

Struktura operacji

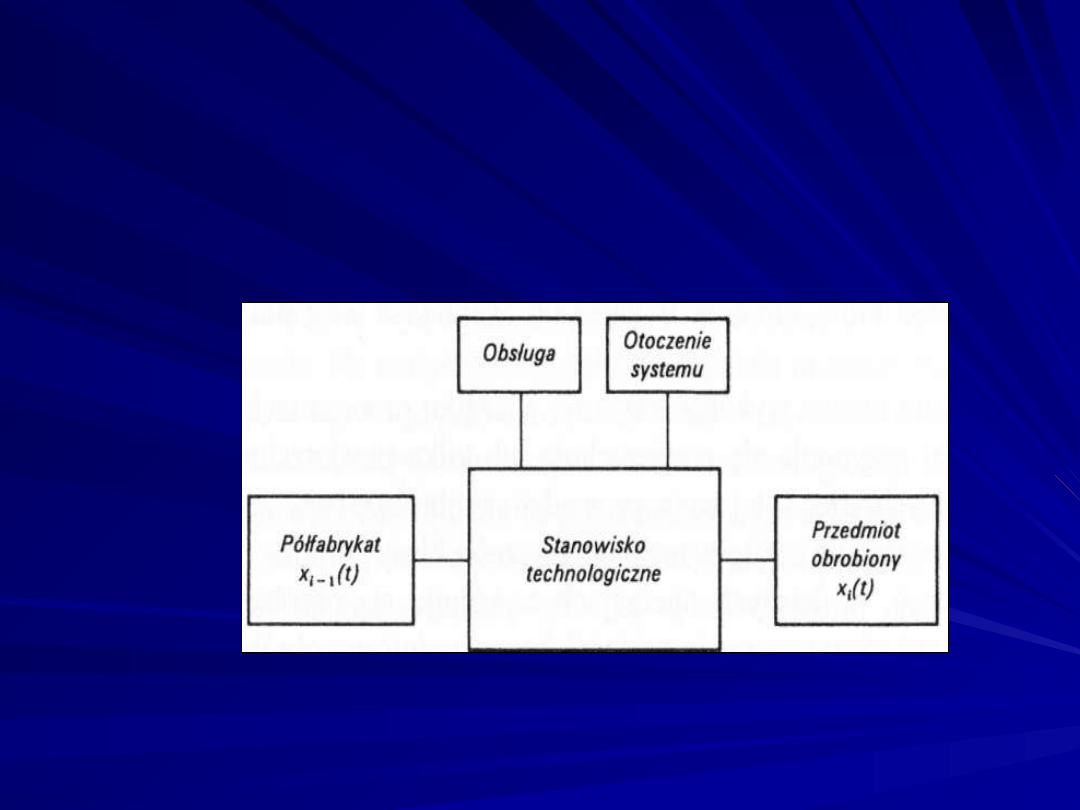

Schemat operacji obróbkowej

W procesie technologicznym może wystąpić koncentracja operacji lub ich

zróżnicowanie.

Koncentracja operacji występuje wówczas, gdy w jednej operacji jest duża liczba

zabiegów, będzie wykonana obróbka kilku powierzchni, będą wykonane różne rodzaje

obróbki, np. obróbka zgrubna i kształtująca. Rozróżnia się trzy odmiany koncentracji:

- technologiczną,

- mechaniczną,

- organizacyjną.

Koncentracja technologiczna polega na jednoczesnej obróbce kilku powierzchni.

Może być ona prowadzona kilkoma narzędziami zamocowanymi w specjalnym uchwycie

narzędziowym na tokarce wielonarzędziowej, może to być obróbka różnych powierzchni z

różnych suportów obrabiarki, mogą to być z kolei specjalne narzędzia, np. wiertła i

rozwiertaki stopniowe, noże kształtowe itp.

Koncentracja mechaniczna polega na zastąpieniu kilku zamocowań przedmiotu

jednym zamocowaniem, ale z zastosowaniem kilku pozycji. Użyć wówczas można głowic

rewolwerowych tokarek lub wiertarek, magazynów narzędziowych centrów obróbkowych

lub systemów produkcyjnych. Przez zastosowanie koncentracji mechanicznej uzyskuje się

znaczne zmniejszenie czasów pomocniczych.

Koncentracja organizacyjna jest stosowana w produkcji jednostkowej i

małoseryjnej. Polega ona głównie na uproszczeniu prac związanych z organizacją

produkcji, przy czym sam proces nie ulega zmianie. Może to być obróbka w elastycznym

systemie obróbkowym, projektowanym dla określonej klasy części.

Technologiczne przygotowanie produkcji

Przedmiot obrabiany

Przedmiot obrabiany stanowi bazę wyjściową do projektowania operacji. Spełnia on

funkcję nośnika informacji o parametrach geometrycznych i jakościowych

poszczególnych powierzchni przedmiotu. Jego kształt, przynależność do określonej klasy

i planowany do wykonania rodzaj obróbki narzucają jednoznacznie sposób jego

bazowania i zamocowania. Wymagania dotyczące dokładności i chropowatości

powierzchni mają decydujący wpływ na wybór obrabiarki, która musi zapewnić tę

dokładność. Wymagania te rzutują na proces technologiczny, zwłaszcza obróbki

wykańczającej i bardzo dokładnej. Materiał przedmiotu obrabianego i jego stan po

obróbce cieplnej determinują właściwy dobór parametrów skrawania i narzędzi.

Bazowanie przedmiotów do wykonania określonej operacji

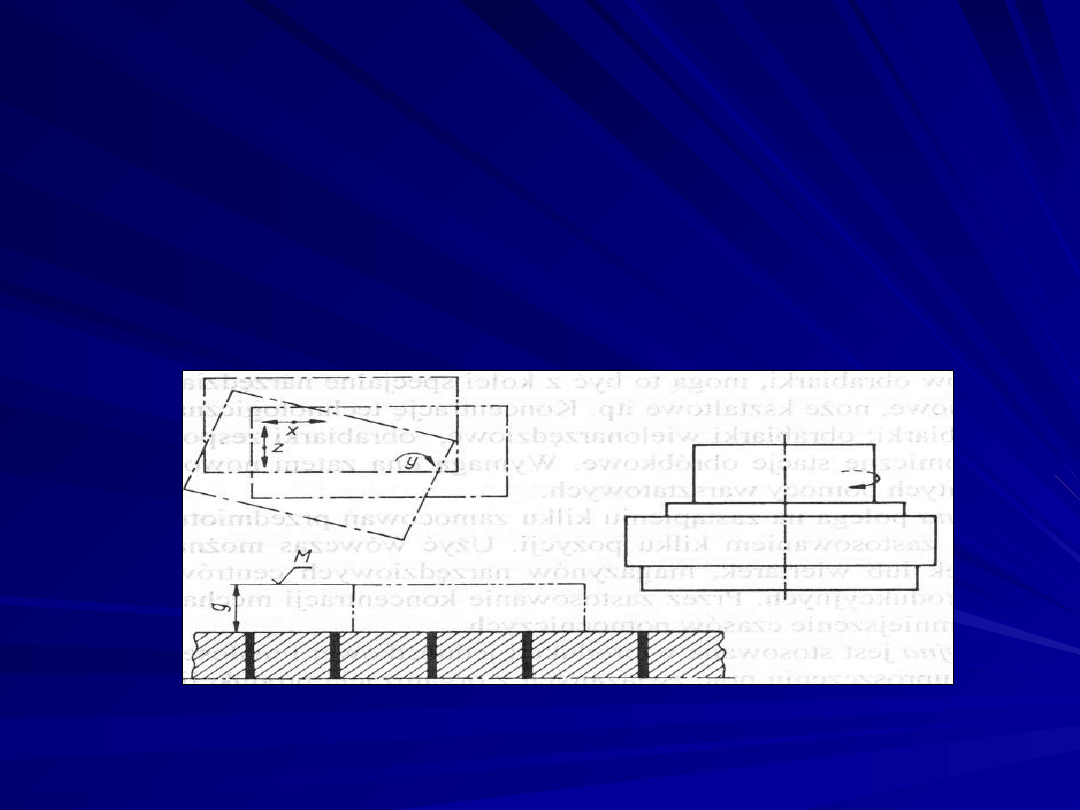

Każdy przedmiot ma 6 stopni swobody. Można go przesuwać w 3 kierunkach: x, y, z oraz

obracać wokół tych osi. Bazowanie przedmiotu na obrabiarce lub w uchwycie polega na

odebraniu mu wszystkich lub niektórych stopni swobody.

Na rysunku powyżej, przedstawiono operację szlifowania powierzchni M

wymiar g. Do tego celu stosuje się szlifierkę do płaszczyzn z uchwytem

magnetycznym. Podpierając przedmiot na płycie stołu, odbiera się mu 5 stopni

swobody.

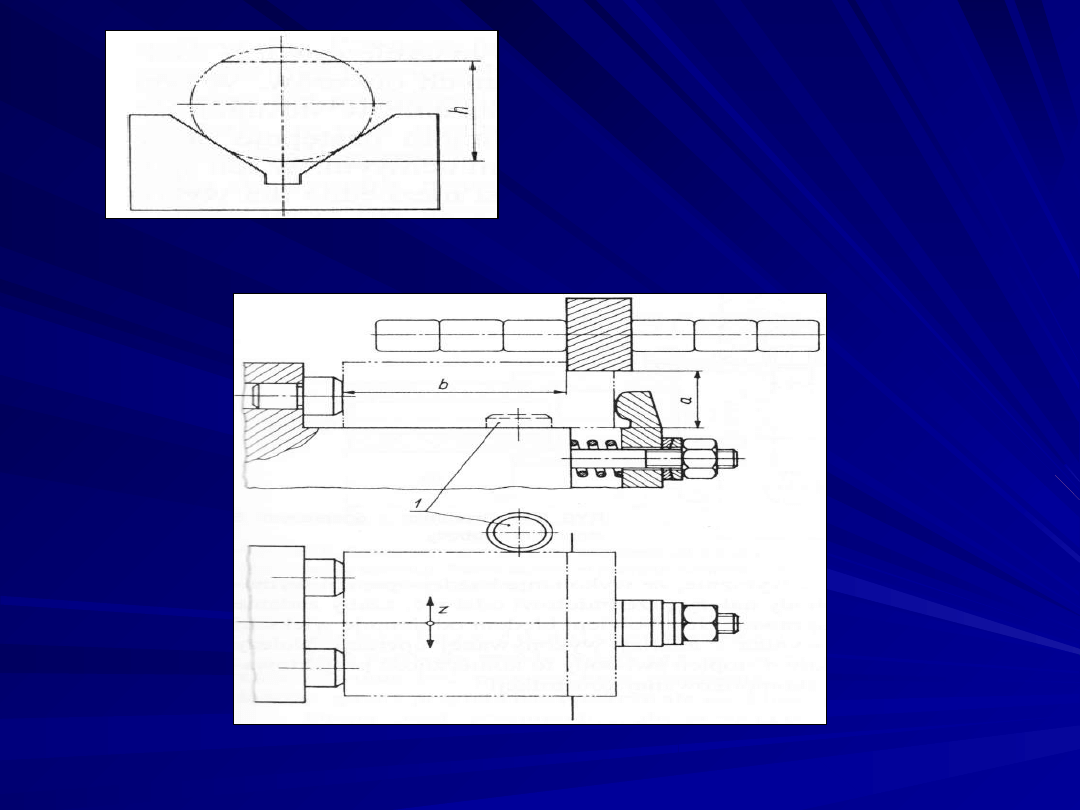

PRZYKŁADY

i o'о

1

Przedmiot z odebranymi 4 stopniami

swobody

W przedmiocie powyżej, powierzchnię czopa wału należy przefrezować, aby uzyskać

wymiar h. W tym celu przedmiot podparto na pryzmie. Takie bazowanie na pryzmie

odbiera przedmiotowi 4 stopnie swobody.

W przedmiocie powyżej należy przefrezować powierzchnię. aby uzyskać odpowiednie

wymiary a i b. W tym celu przedmiotowi odebrano 5 stopni swobody. Pozostał jedynie

przesuw wzdłuż osi z.

Technologiczne przygotowanie produkcji

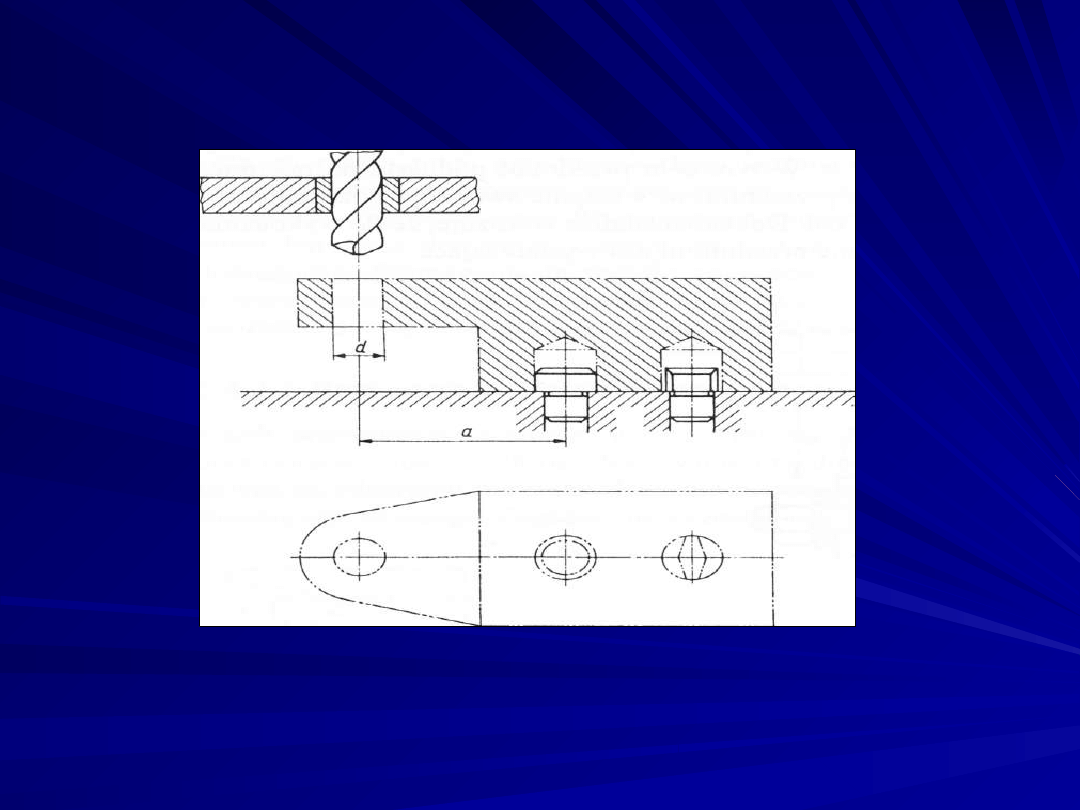

Z kolei w przedmiocie poniżej należy wywiercić otwór o średnicy d w odległości a od

jednego z dwóch uprzednio wykonanych otworów. W tym przypadku przedmiot musi

zająć jednoznacznie określone położenie w stosunku do tulejki wiertarskiej prowadzącej

narzędzie.

Przedmiot z odebranymi 6 stopniami

swobody

Należy pamiętać, że każdy odebrany dodatkowo stopień swobody to konieczność

projektowania i wykonania uchwytu o bardziej skomplikowanej konstrukcji.

Zasady wyboru baz

Do ustalenia zasad wyboru baz należy rozważyć wybór bazy do pierwszej

operacji i do operacji następnych.

Wybór bazy do pierwszej operacji

Dla części klasy tuleja i tarcza jako powierzchnię bazową wybiera się z reguły

powierzchnię zewnętrzną, a nie otwór, który na skutek przesunięcia rdzenia może być

skrzywiony lub przesunięty.

Gdy nie na wszystkich powierzchniach przedmiotu przewidziana jest obróbka,

powierzchnią bazową powinna być ta powierzchnia, która pozostaje nie obrobiona

Powierzchnia A przyjęta właściwie jako baza do pierwszej

operacji. Powierzchnia В przyjęta niewłaściwie jako baza

do pierwszej operacji

Przyjęcie

bazy

do

obróbki

powierzchni В i rowka

Wybór bazy do dalszej operacji

Jako pierwszą zasadę należy przyjąć, że powierzchnią bazową do dalszych operacji

powinna być powierzchnia obrobiona. Najbardziej właściwym rozwiązaniem byłoby,

gdyby przyjęta baza pokrywała się z bazą przyjętą przez konstruktora.

Drugą zasadą powinno być, aby przyjęta powierzchnia bazowa była używana we

wszystkich operacjach procesu technologicznego.

Stąd można by wysunąć wniosek, że w pierwszej operacji należy obrobić

powierzchnię, która będzie przyjęta jako powierzchnia bazowa dla całego procesu

technologicznego.

Dobór obrabiarki

Decydujący wpływ na wybór obrabiarki ma przedmiot obrabiany, jego przynależność do

określonej klasy, wymiary gabarytowe oraz wielkość produkcji i jej powtarzalność.

Obrabiarki ogólnie można podzielić na: obrabiarki konwencjonalne i obrabiarki sterowane

numerycznie.

Obrabiarki konwencjonalne są to obrabiarki sterowane ręcznie, krzywkowo, za pomocą

kopiału, wymagające stałej obsługi pracownika. Stanowią one jeszcze ciągle duży procent

parku maszynowego naszych zakładów, stąd w projektowaniu procesów technologicznych

odgrywają stale dużą rolę.

Do pierwszej grupy tych obrabiarek zalicza się obrabiarki uniwersalne przeznaczone

przede wszystkim do wykonywania bardzo małej wielkości produkcji, rzędu od kilku do

kilkunastu sztuk, ale przy bardzo silnie zróżnicowanym asortymencie produkcji.

Drugą bardzo liczną grupę obrabiarek konwencjonalnych stanowią obrabiarki

produkcyjne. Charakteryzują się one uproszczoną budową w stosunku do obrabiarek

uniwersalnych, zwiększoną mocą i są stosowane w produkcji seryjnej i wielkoseryjnej.

Trzecia grupa to obrabiarki specjalizowane. Są to obrabiarki, dla których opracowanie

procesu technologicznego wymaga dobrej ich znajomości. Obrabiarki te to między innymi:

tokarki i frezarki kopiarki, automaty tokarskie, tokarki karuzelowe, frezarki, strugarki i szlifierki

wzdłużne, wiertarko-frezarki.

Obrabiarki

sterowane

numerycznie

stanowią

nową

generację

obrabiarek

uniwersalnych, jak i specjalistycznych. Charakteryzują się one dużą mocą, sztywną budową,

zapewniającą uzyskanie wyższych dokładności w stosunku do obrabiarek konwencjonalnych.

Umożliwiają prowadzenie obróbki z dużymi prędkościami skrawania, między innymi dzięki

całkowicie osłoniętej przestrzeni roboczej.

Oprócz obrabiarek sterowanych numerycznie na bazie budowy konwencjonalnych tokarek,

wiertarek, frezarek, wiertarko-frezarek powstały nowe odmiany tych obrabiarek,

nieporównywalne z obrabiarkami konwencjonalnymi, takie jak centra obróbkowe,

autonomiczne stacje obróbkowe, elastyczne systemy obróbkowe.

Oddzielną grupę stanowią obrabiarki stosowane głównie w produkcji wielkoseryjnej i

masowej. Są to obrabiarki zespołowe, linie obróbkowe oraz obrabiarki specjalne. Te

ostatnie są projektowane dla części różnych klas do wykonania określone operacji lub

zabiegu. Są one budowane na bazie obrabiarek konwencjonalnych lub z zastosowaniem

znormalizowanych jednostek.

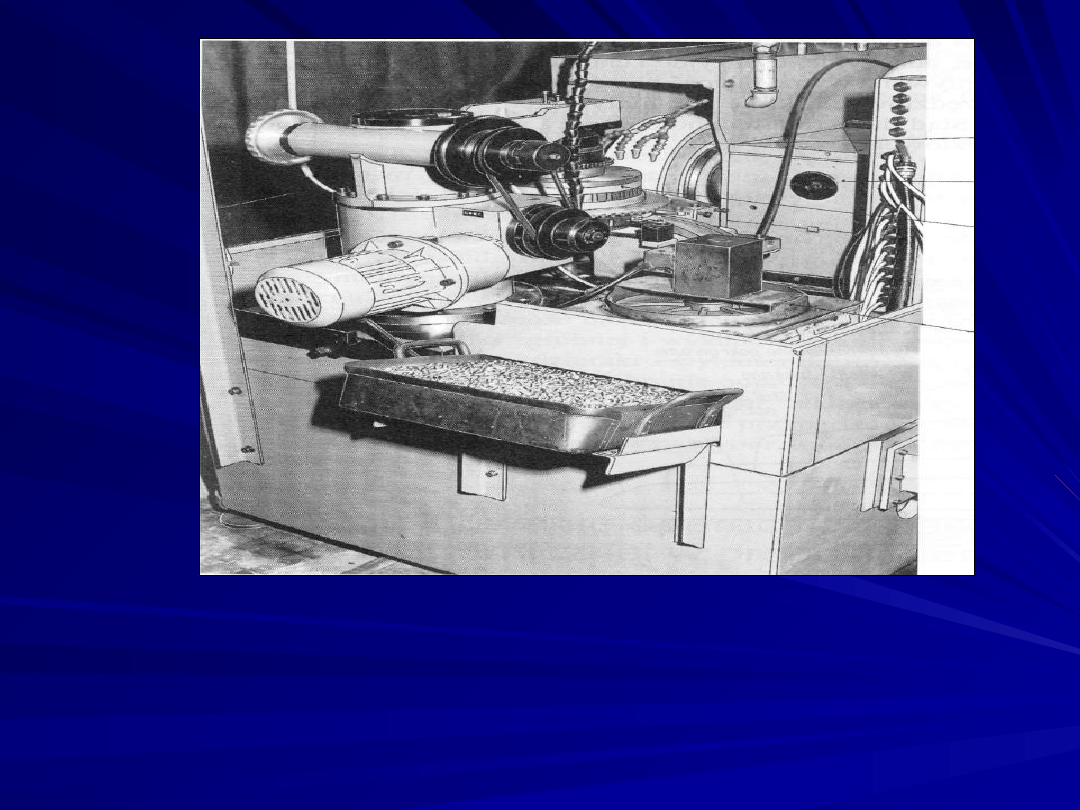

Przykład na rys. specjalnej obrabiarki do szlifowania sferycznych wałeczków stożkowych.

Obrabiarka ta została zaprojektowana i wykonana w Ośrodku Badawczo-Rozwojowym

Obrabiarek i Urządzeń Specjalnych w Poznaniu.

Dobór narzędzi

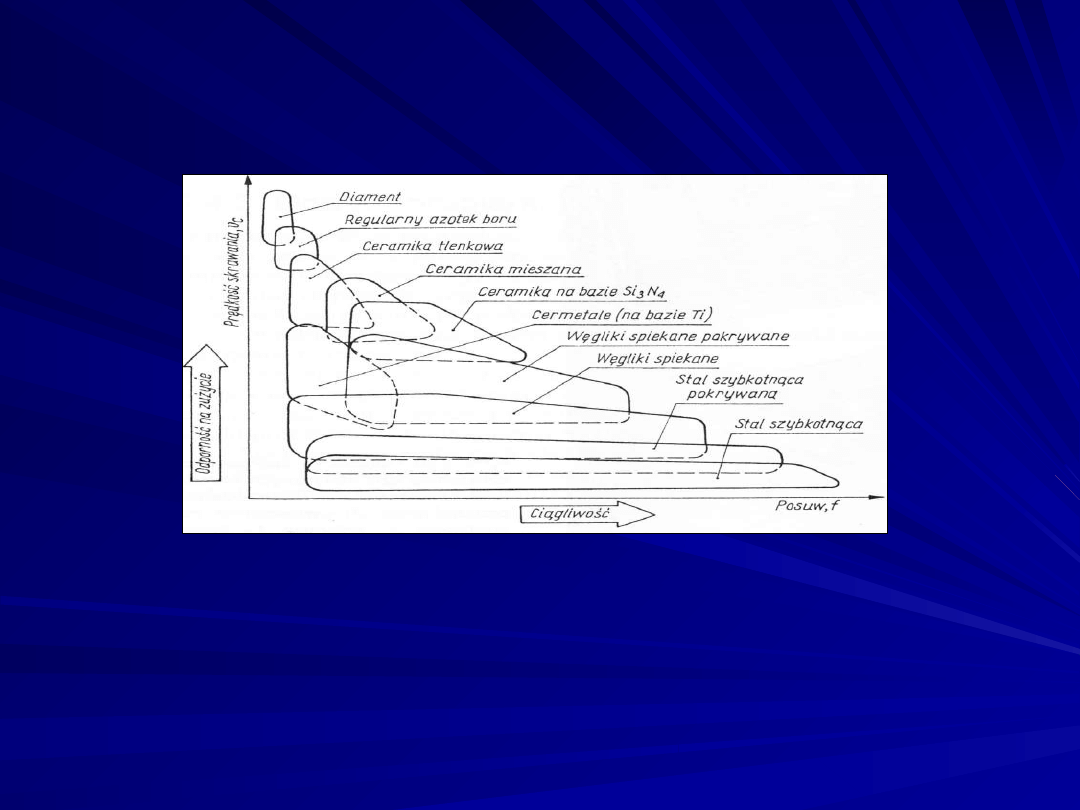

Technolog dysponuje dzisiaj całą gamą materiałów narzędziowych. Są to:

stale szybkotnące, węgliki spiekane, ceramika, regularny azotek boru i

diament. Główną cechą jaką winien odznaczać się materiał narzędziowy jest

jego twardość, która powinna być zdecydowanie większa od twardości

materiału obrabianego. Nie ma materiałów narzędziowych, które spełniałyby te

wszystkie wymagania.

Zakresy

stosowania

materiałów

narzędziowych

Dokonując wyboru narzędzi technolog bierze pod uwagę nie tylko materiał narzędziowy,

ale wiele innych czynników, do których należy zaliczyć:

- wielkość produkcji,

- sposób obróbki,

- materiał obrabianego przedmiotu,

- typ obrabiarki,

- rodzaj i dokładność obróbki,

- kształty obrabianych powierzchni.

Wielkość produkcji ma decydujący wpływ na to, czy narzędzie będzie normalne czy

specjalne.

э.з. projektowanie operacji obróbki cieplnej i cieplno-chemicznej w procesie technologicznym

Projektowanie operacji obróbki cieplnej

i cieplno-chemicznej w procesie technologicznym

Istnieją liczne rodzaje obróbek cieplnych i cieplno-chemicznych, które

muszą być

właściwie

zaplanowane

w

trakcie

opracowywania

procesów

technologicznych. Do

najczęściej występujących obróbek cieplnych i cieplno-chemicznych

zalicza się:

- wyżarzanie, ulepszanie cieplne,

- hartowanie i odpuszczanie,

- nawęglanie, hartowanie i odpuszczanie,

- węgloazotowanie, hartowanie i odpuszczanie,

- azotowanie,

- azotonasiarczanie.

Obróbkę cieplną i cieplno-chemiczną narzuca konstruktor.

Są jednak przypadki, a dotyczą one głównie wyżarzania odprężającego

np.

konstrukcji spawanych, kiedy konstruktor o tej obróbce zapomina, nie

może jednak

o niej zapomnieć technolog..

Pomoce warsztatowe

Ważnym elementem wchodzącym w zakres technologicznego

przygotowania są pomoce warsztatowe, stosowane zarówno przy

obróbce, jak i kontroli części.

Pomoce warsztatowe dzieli się na:

- znormalizowane - wykonane wg norm państwowych, branżowych;

jest to oprzyrządowanie uniwersalne stosowane w procesach

wytwarzania różnych przedmiotów technologicznie podobnych;

- specjalizowane - najczęściej jest to oprzyrządowanie uniwersalne

uzupełnione elementami specjalnymi, np. uchwyt samocentrujący 3-

szczękowy wyposażony w szczęki specjalne dostosowane swoją

konstrukcją do kształtu przedmiotu obrabianego będzie uchwytem

specjalizowanym;

- specjalne - jest to oprzyrządowanie projektowane i wykonywane

indywidualnie jako pomoc niezbędna w procesie wytwarzania danego

wyrobu oraz w uzyskanie: jego żądanej dokładności.

Do głównych zadań, jakie mają spełnić pomoce warsztatowe,

należą:

- zapewnienie wymaganej dokładności obróbki,

- zmniejszenie kosztów produkcji,

- polepszenie warunków i bezpieczeństwa pracy.

Projektowanie pomocy warsztatowych specjalnych należy do

prac najtrudniejszych i najbardziej pracochłonnych. Ocenia się, że

pracochłonność oprzyrządowania specjalnego wynosi zazwyczaj 60 -

70% pracochłonności przygotowania produkcji seryjnej.

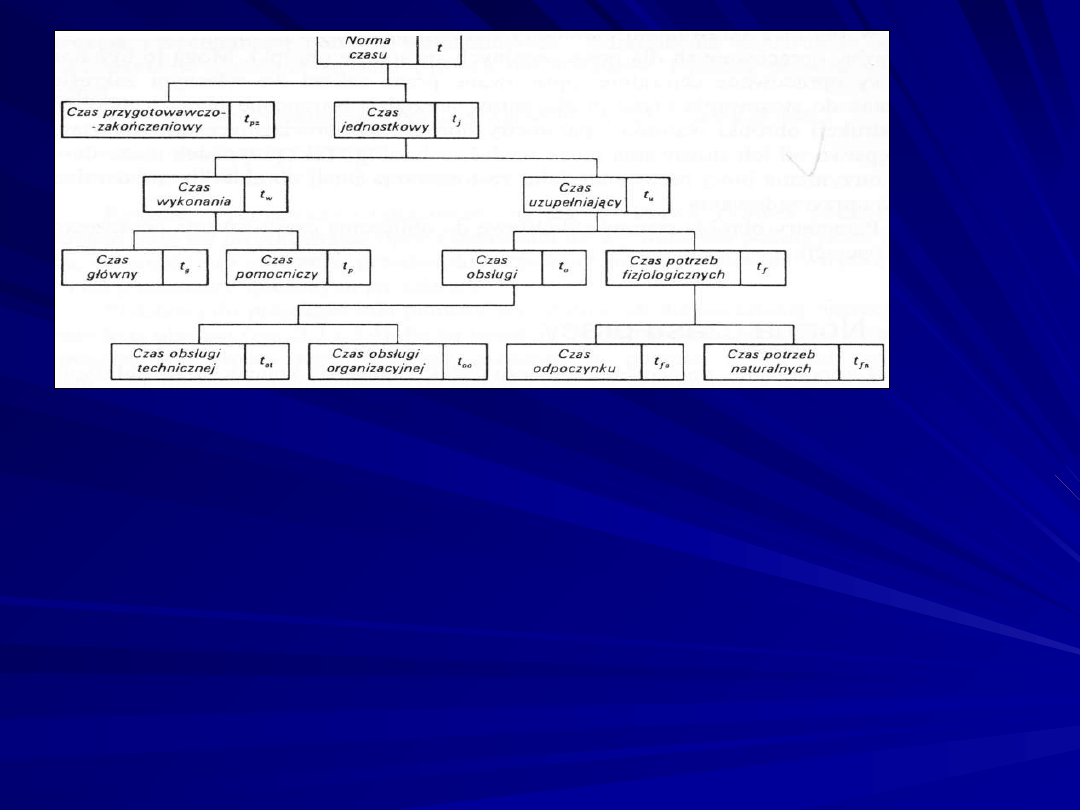

Norma czasu pracy

Opracowanie procesu technologicznego kończy się określeniem

czasów trwania poszczególnych operacji.

Norma czasu pracy jest to technicznie uzasadniona ilość czasu

niezbędna do wykonania określonego zakresu pracy w danych

warunkach technicznych zakładu, przez określoną liczbę wykonawców

o określonych kwalifikacjach. Norma czasu pracy dotyczy najczęściej

operacji..

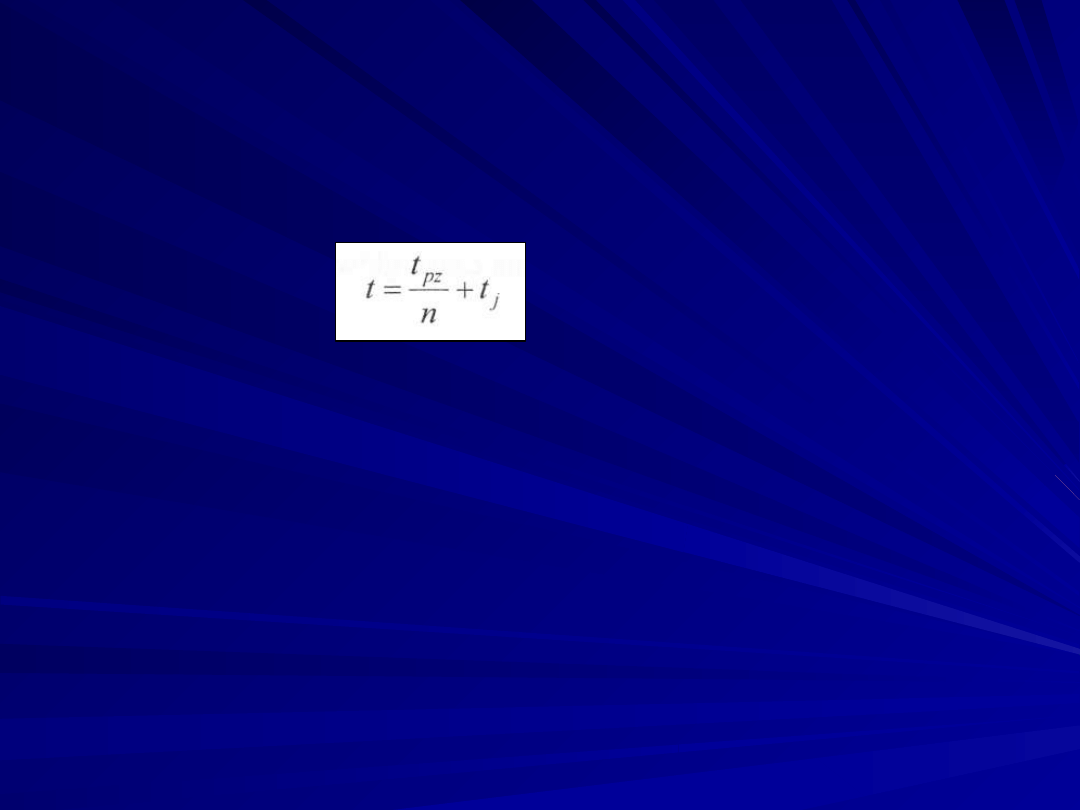

Normę czasu można wyrazić wzorem:

gdzie: t

pz

- czas przygotowawczo-zakończeniowy, n - liczba

sztuk, t

}

- czas jednostkowy wykonania.

Czas przygotowawczo-zakończeniowy

jest to czas

związany z przygotowaniem do wykonania operacji technologicznej i jej

zakończeniem. W skład tego czasu wchodzą czynności, jak: zapoznanie

się z rysunkiem i dokumentacją technologiczną do wykonania danej

operacji, pobranie oprzyrządowania normalnego i specjalnego zgodnie

z wykazem w dokumentacji technologicznej, uzbrojenie obrabiarki,

zdanie oprzyrządowania oraz określonych wyrobów. Im obrabiarka jest

bardziej skomplikowana, tym czas jest większy.

W normie czasu, jak to wynika ze wzoru, czas przygotowawczo-

zakończeniowy dzieli się przez liczbę sztuk przedmiotów danej serii.

Przy produkcji masowej może on być zupełnie pomijany.

Norma czasu

trwania

operacji

czas jednostkowy

, który jest czasem niezbędnym do wykonania jednej sztuki

wyrobu, jest sumą czasu wykonania i czasu uzupełniającego

Czas wykonania

jest to czas niezbędny do jednorazowego wykonania czynności

bezpośrednio związanych z daną operacją. Czas wykonania jest sumą czasu głównego i

czasu pomocniczego

Czas główny

stanowi czas, w którym zależnie od rodzaju operacji następuje

zmiana kształtu i wymiaru, właściwości wykonywanego przedmiotu, a w przypadku

montażu wzajemnego położenia i zamocowania części wyrobu. Zmiana kształtu i

wymiaru może nastąpić za pomocą obróbki skrawaniem lub plastycznej. Zmiana

właściwości wykonywanego przedmiotu występuje najczęściej w wyniku obróbki

cieplnej i cieplno-chemicznej.

Czas pomocniczy

jest czasem niezbędnym dla wykonania czynności

stwarzających możliwość wykonania pracy podstawowej (głównej), stanowiącej cel

operacji. Czas pomocniczy jest związany z każdym przedmiotem danej serii. Do

najważniejszych czynności wchodzących w skład tego czasu zalicza się: zamocowanie i

odmocowanie przedmiotu obrabianego, włączenie i wyłączenie obrabiarki, dosunięcie

narzędzia, włączenie posuwu itd.

Czas uzupełniający

jest czasem potrzebnym na obsługę stanowiska roboczego

i potrzeby fizjologiczne pracownika

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

Wyszukiwarka

Podobne podstrony:

Przygotowanie PRODUKCJI 2009 w1

01 Przygotowanie produkcji piek Nieznany (2)

Woda technologiczna do produkcji piwa, Ekologia, Gospodarka odpadami, Energetyka, Gospodarka wodno-

Organizacja technicznego przygotowania produkcji prac rozwojowych Kawecka Endler

Rozdział 9, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

OPP opracowane moje, ZiIP Politechnika Poznańska, Organizacja Przygotowania Produkcji

ROZDZIAŁ VI w, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

01 Przygotowanie produkcji piek Nieznany (4)

Przygotowania PRODUKCJI sem5 10 11 w7

Przygotowanie PRODUKCJI 2011 w6

11p, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

ROZDZIAŁ VII, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

spis treści z PP, Politechnika Lubelska - Zarządzanie, Przygotowanie produkcji

10 Przygotowanie produkcji pod wzgledem BHP

PP, Studia - Politechnika Śląska, Zarządzanie, I STOPIEŃ, Przygotowanie produkcji, Wykłady

Odpowiedzi na zagadniania z PPO2, Pomoce Naukowe 2, SEMESTR 5, przygotowanie produkcji

Rachunkowość zarządcza - zadania, Organizacja Przygotowania Produkcji

Rozdzial 5, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

Rozdział 13, ZiIP, ZiIP, R2, SI, Przygotowanie Produkcji, pp

więcej podobnych podstron