ERP – zarządzanie przez planowanie

zasobów

Wyższa Szkoła Menedżerska SIG

Katedra Informatyki

Copy right Marek J. Greniewski & Piotr Greniewski

Autorzy prezentacji

Prof. dr hab. Marek J. Greniewski

Mgr inż. Piotr Greniewski

Copy right Marek J. Greniewski & Piotr Greniewski

Motto:

“.....Powodzenie przedsiębiorstwa - zależy

od umiejętności właściwego wykorzystania

zasobów przez zarząd, czyli:

informacji (w tym rozwiązań konstrukcyjnych),

materiałów, półfabrykatów i robót w toku;

pieniędzy;

personelu;

zdolności produkcyjnych.”

Jay W. Forrester (pionier modelowania dynamiki

przedsiębiorstwa) Harvard Business Review - rok

1958

Copy right Marek J. Greniewski & Piotr Greniewski

Klienci

Produkcja

(roboty w toku)

Magazyn

wyrobów

gotowych

Magazyn

materiałów

Magazyn

półfabrykatów

Dostawcy

Komora

przyjęć

Komora

wydań

Łańcuch infrastruktury logistycznej

Copy right Marek J. Greniewski & Piotr Greniewski

Uniwersalne Równanie Produkcji

W krajach anglosaskich, zestaw niżej

przedstawionych czterech pytań,

nazwano “Uniwersalnym Równaniem Produkcji”:

Co mamy wyprodukować (jakie wyroby gotowe i w jakim

terminie), aby zaspokoić rozpoznany popyt zewnętrzny?

Czym musimy dysponować i w jakim czasie (zdolnościami

produkcyjnymi, półfabrykatami, surowcami, itd.), żeby

wykonać tę produkcję?

Co z tego posiadamy obecnie (jakimi zdolnościami

produkcyjnymi netto - dysponujemy w kolejnych okresach

planistycznych; jakie mamy zapasy:

produkcji w toku, półfabrykatów i surowców, które

możemy użyć do wykonania tej produkcji)?

Co jeszcze musimy zakupić (jakie surowce i jakie usługi

pod-wykonawców - kooperantów), żeby wykonać tę

produkcję?

Copy right Marek J. Greniewski & Piotr Greniewski

Uniwersalne Równanie Produkcji

Uniwersalne równanie produkcji

zostało rozwiązane z pomocą metody -

zwanej MRP II (Manufacturing

Resources Planning),

przez APICS.

Copy right Marek J. Greniewski & Piotr Greniewski

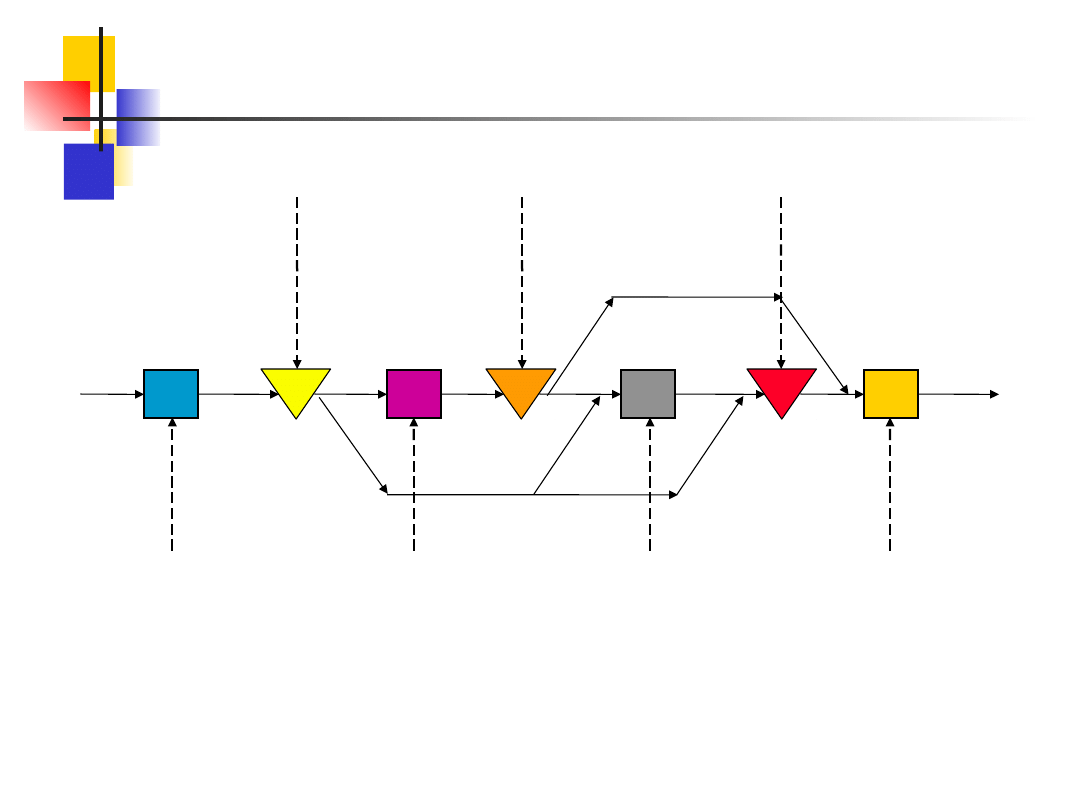

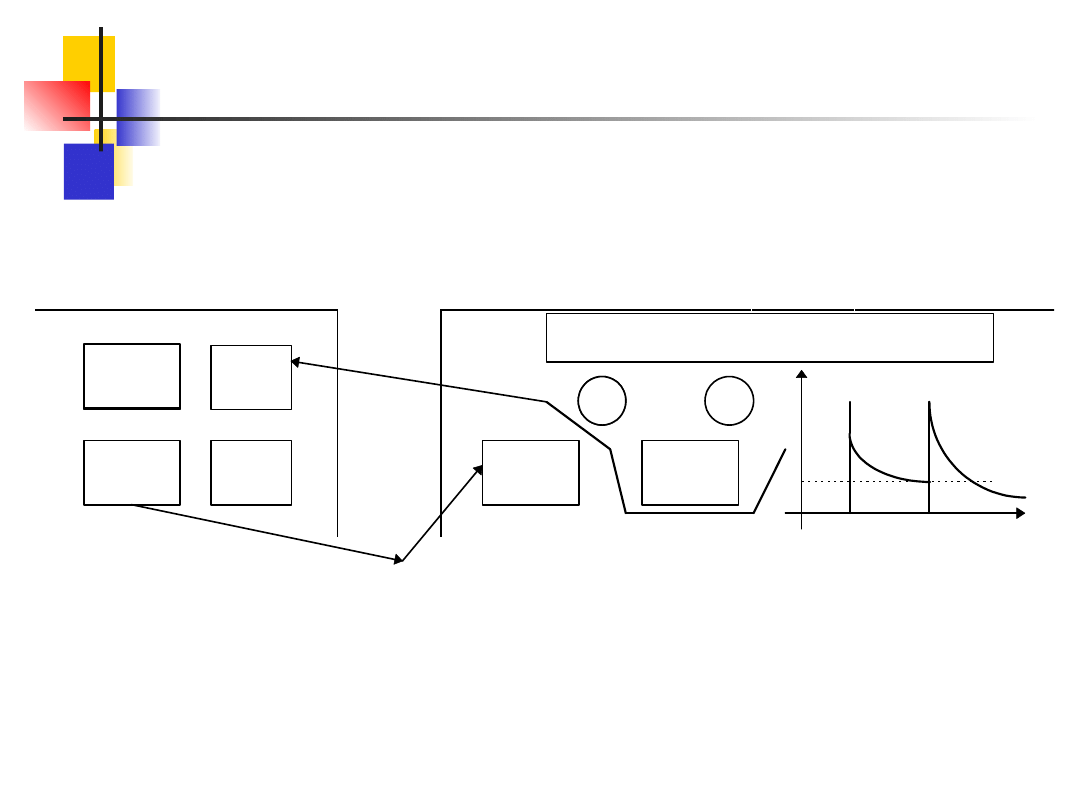

Strumień materiałowy

Strumień materiałowy

Zapasy

Zapasy

Surowce

Surowce

Wyroby Gotowe

Wyroby Gotowe

Półfabrykaty

Półfabrykaty

Fabrykacja

Fabrykacja

Montaż finalny

Montaż finalny

Dostawa

Dostawa

i odbiór

i odbiór

surowców

surowców

Kompletacja,

Kompletacja,

pakowanie

pakowanie

i spedycja

i spedycja

Części

Części

zamienne

zamienne

Copy right Marek J. Greniewski & Piotr Greniewski

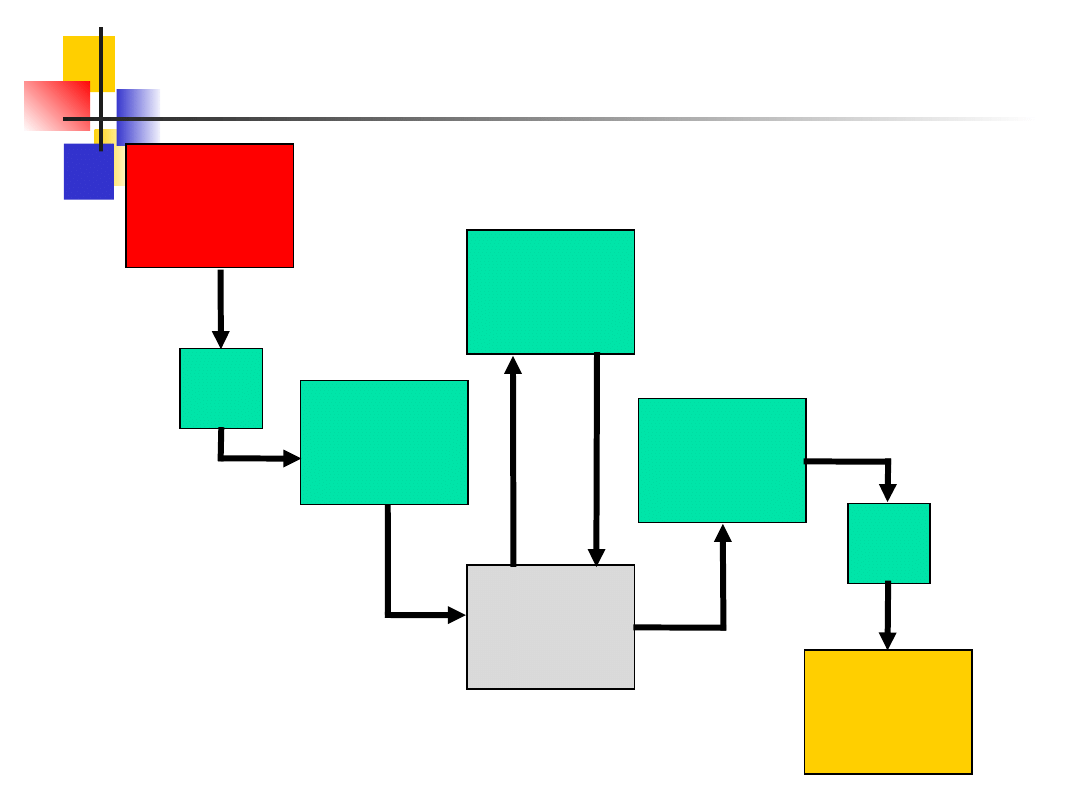

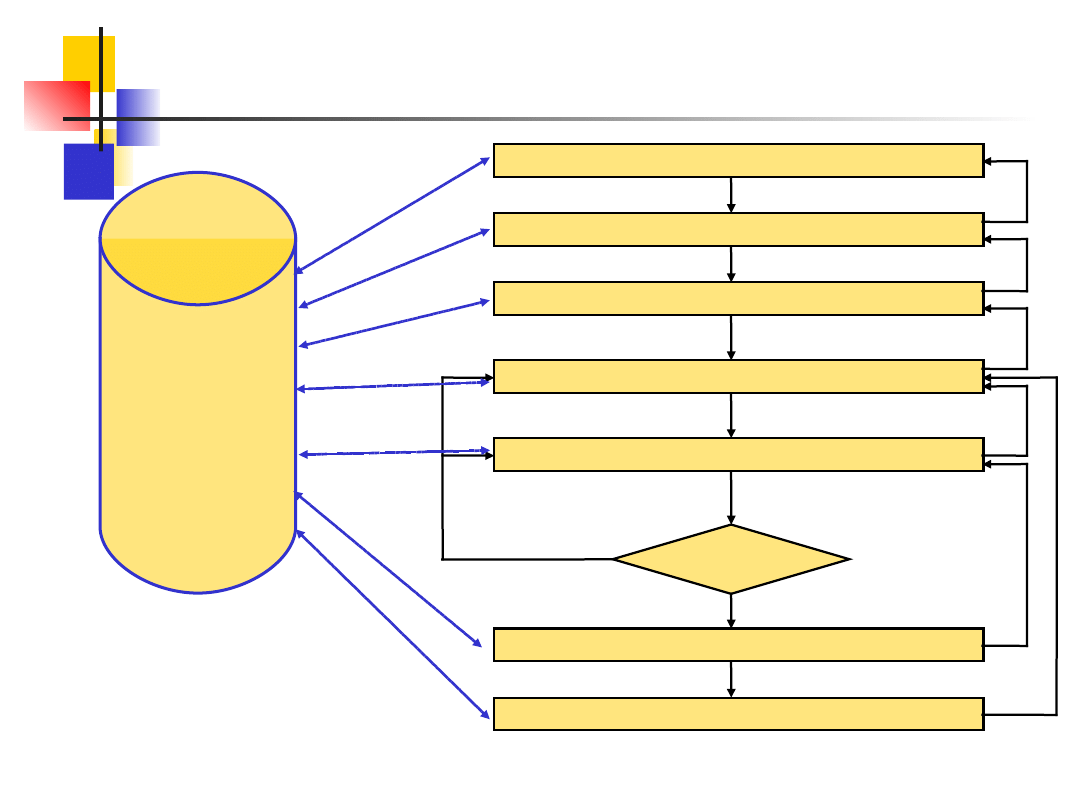

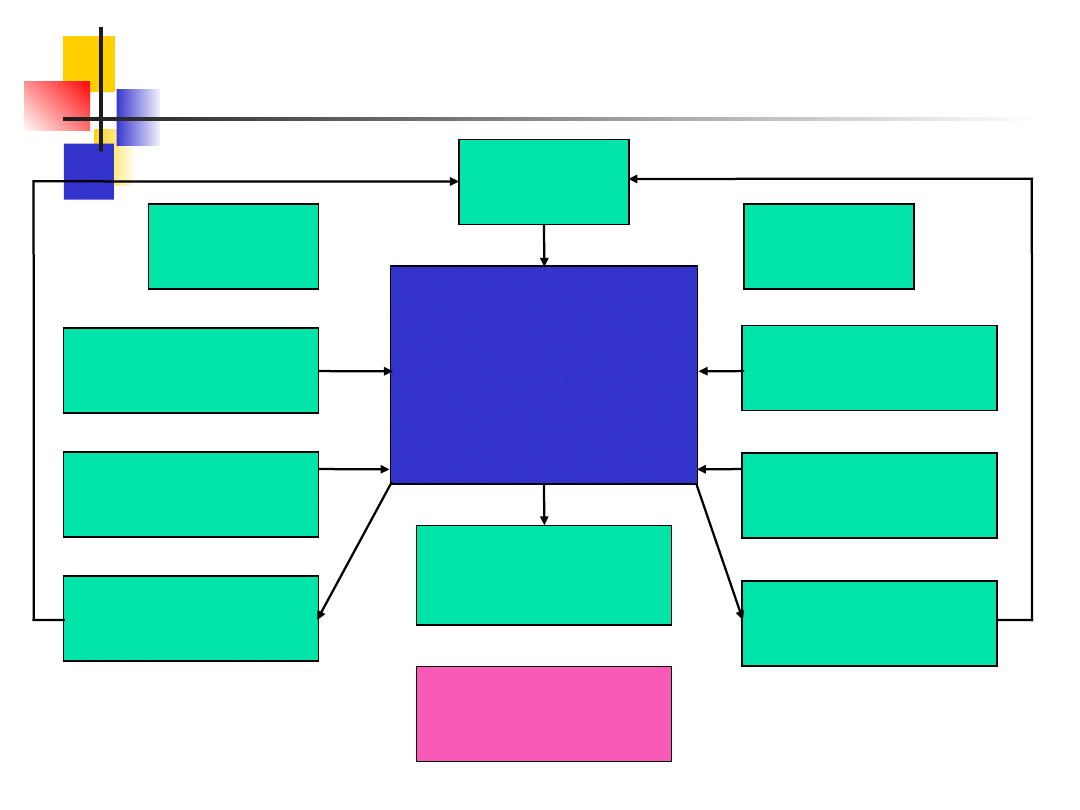

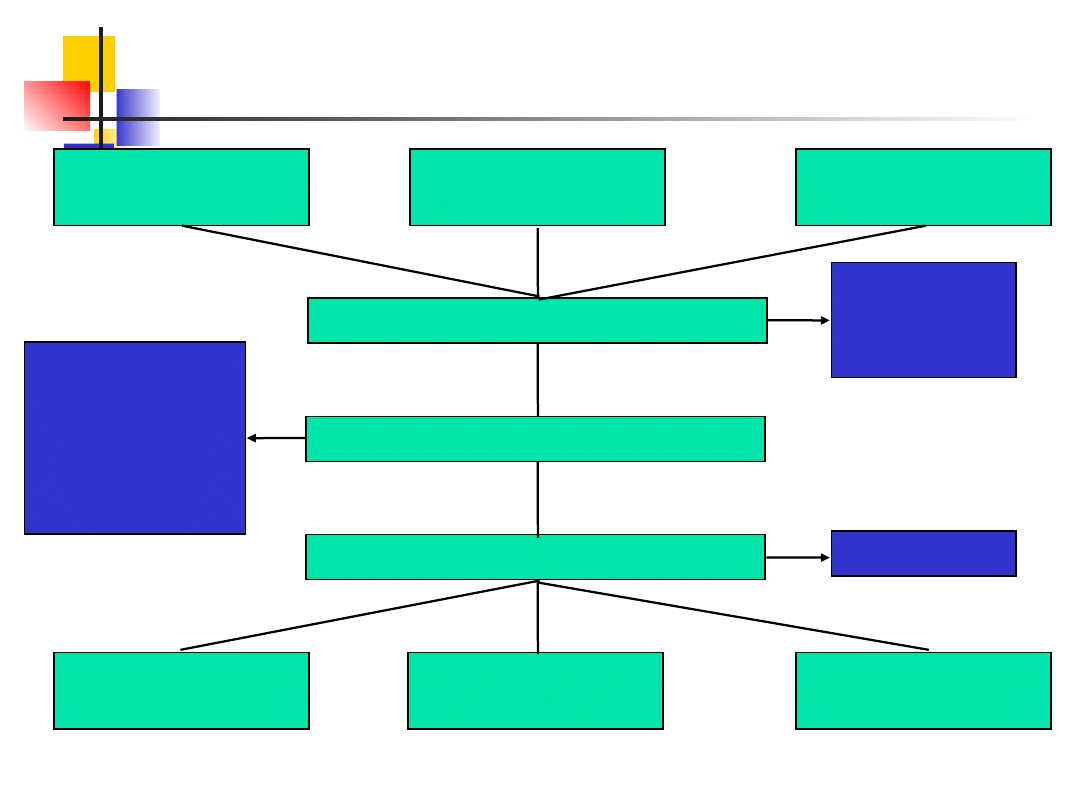

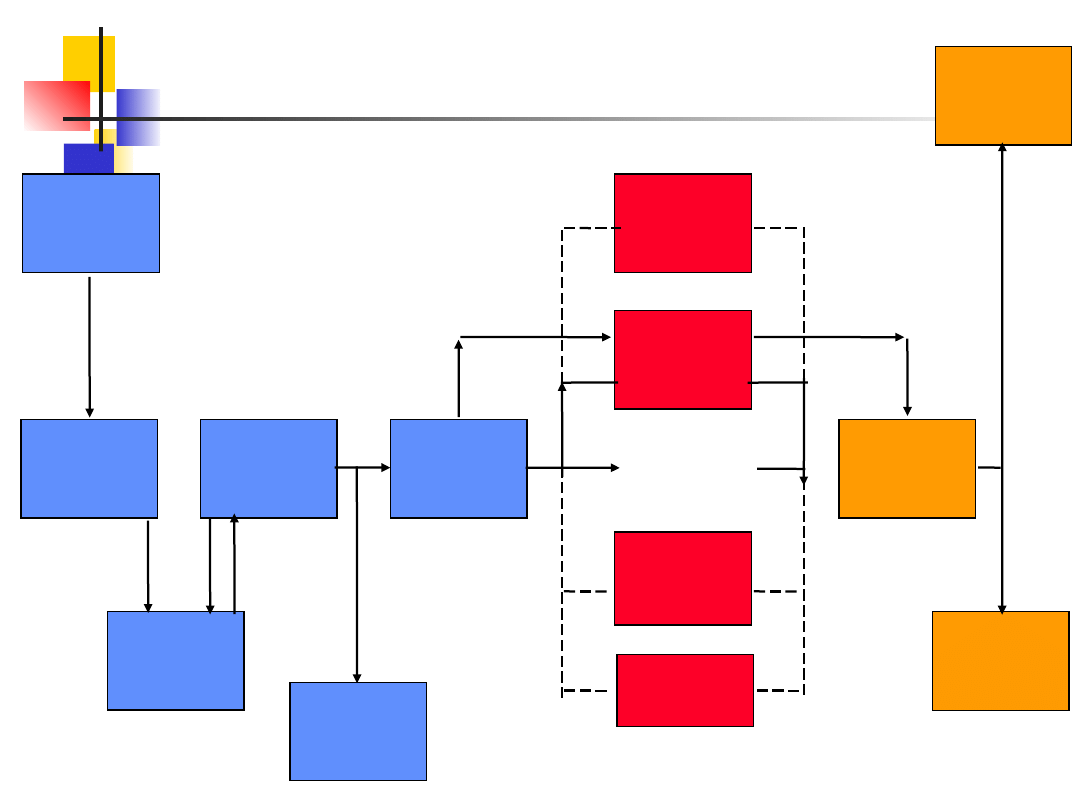

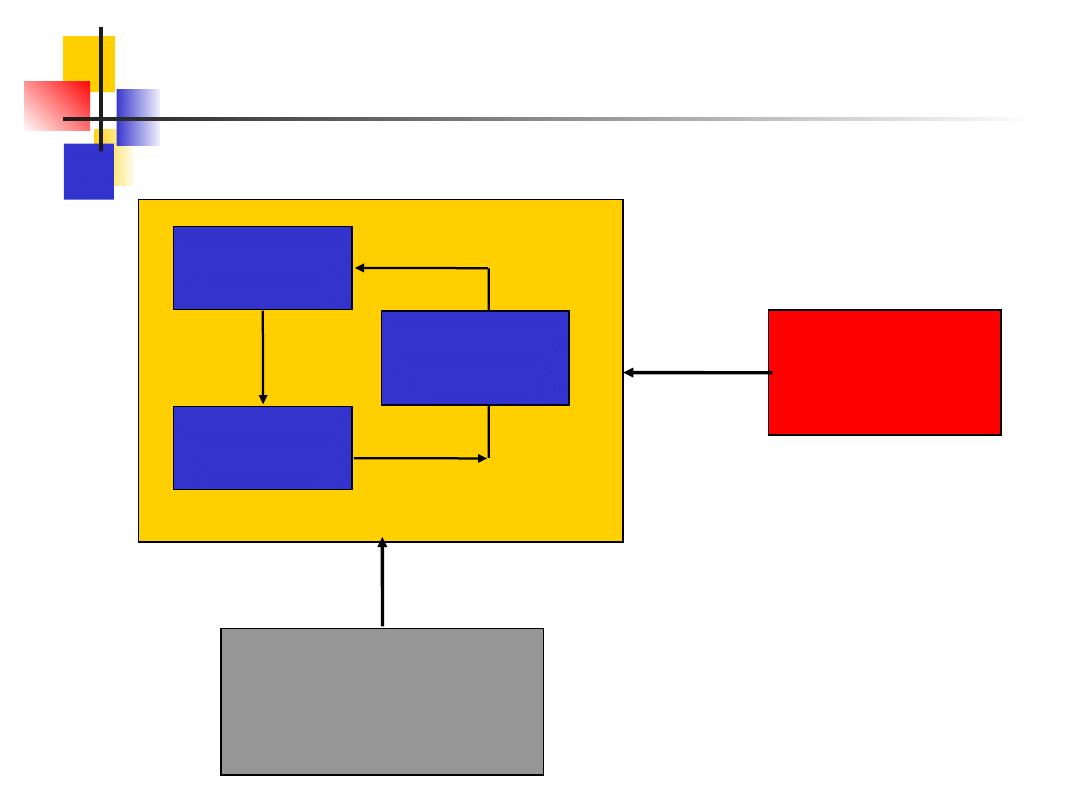

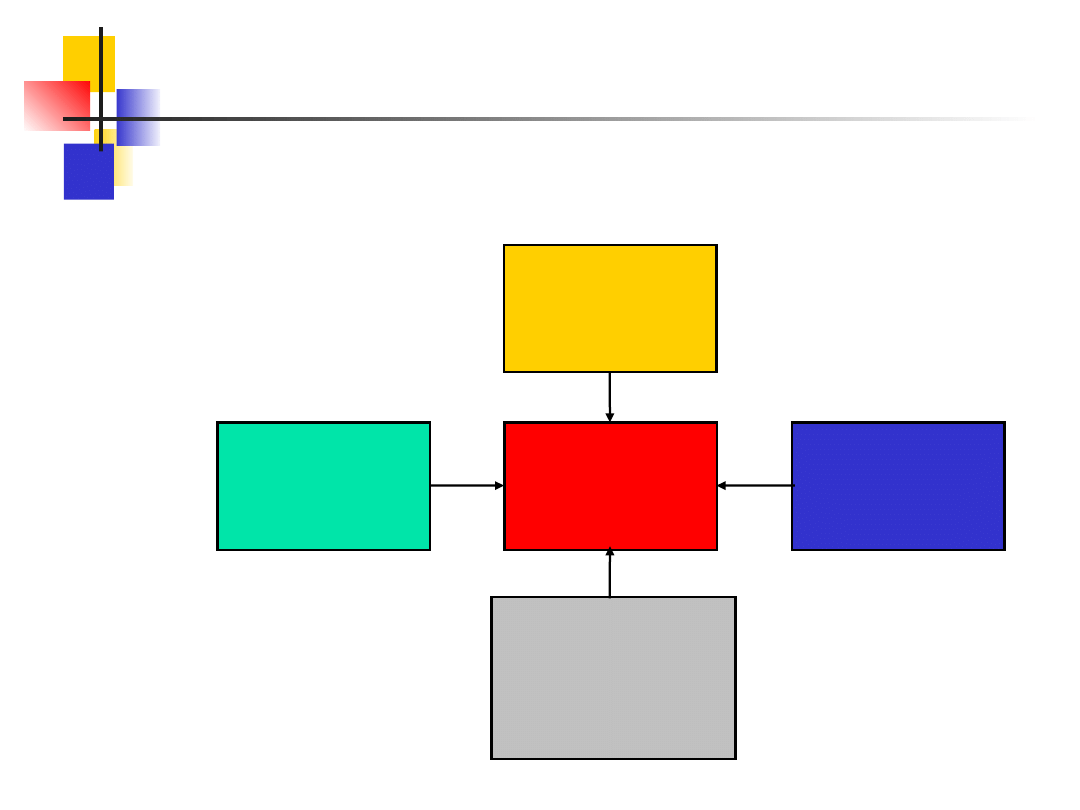

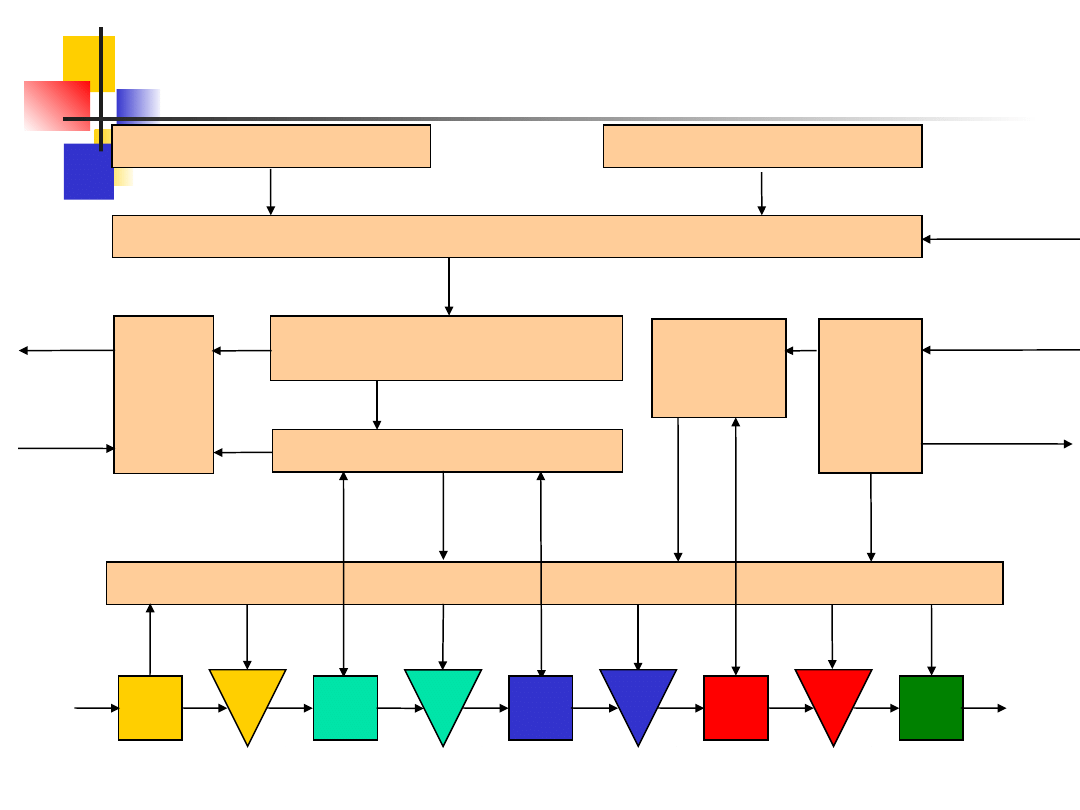

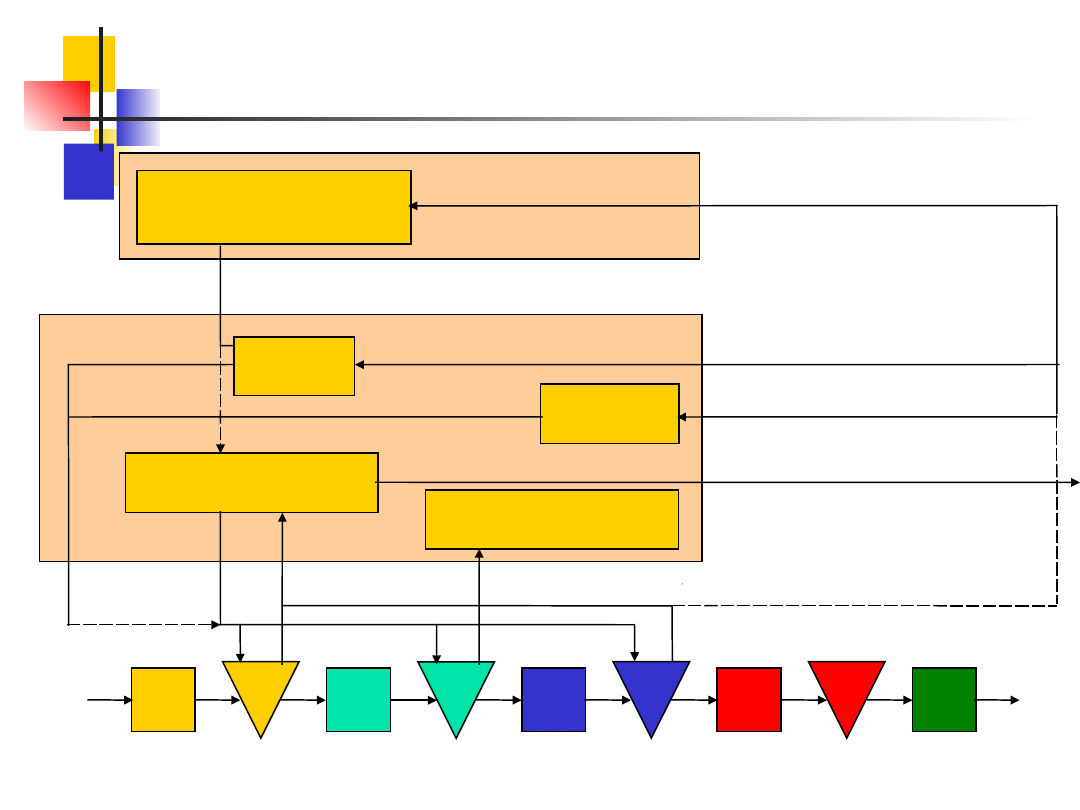

Planowanie biznesu

Planowanie operacji market. i sprzedaży - SOP

Główny harmonogram produkcji - MPS

Planowanie potrzeb materiałowych - MRP

Wykonalność planu potrzeb materiałowych

Wykonalność planu zdolności produkcyjnych

Plan spójny ?

Planowanie zdolności produkcyjnych - CRP

NIE

TAK

Baza Danych

MRP II

System MRP II

Copy right Marek J. Greniewski & Piotr Greniewski

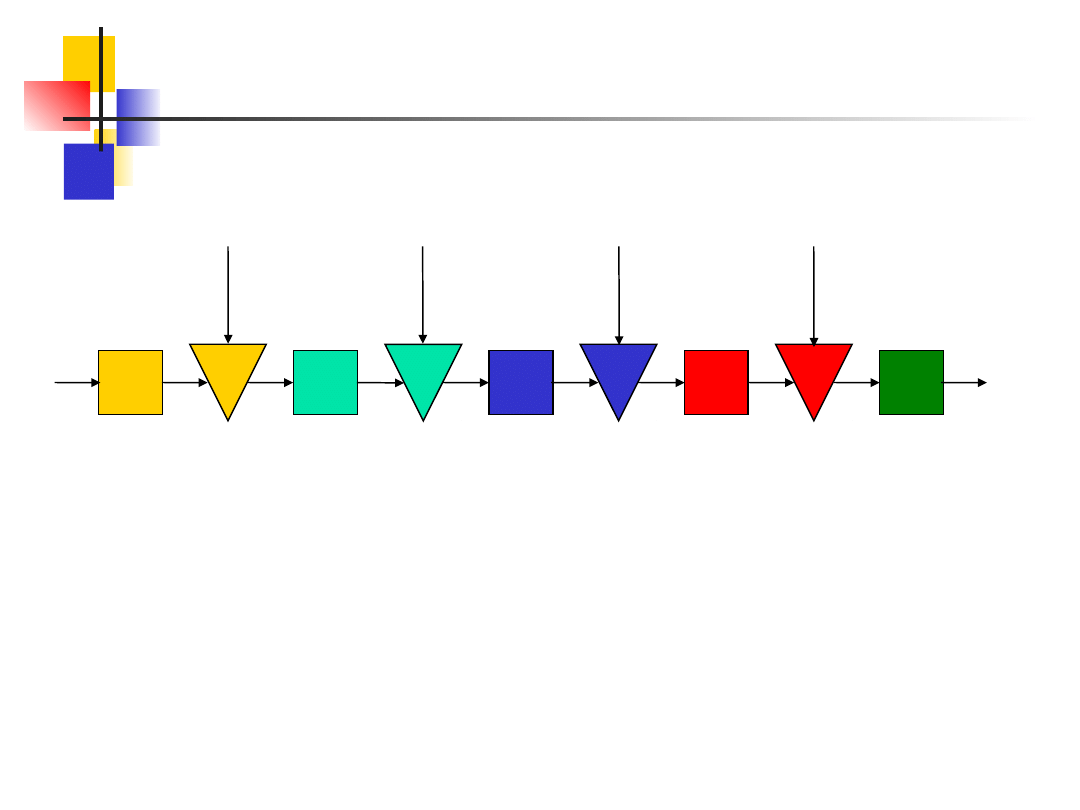

Business Plan

SOP- Plan sprzedaży

i produkcji

MPS - Główny harmonogram produkcji

Zlecenia głównego harmonogramu produkcji

MRP - Plan potrzeb materiałowych

Zlecenia produkcji i zakupów

PUR - Plan zakupów

materiałów i usług

SFC - Harmonogramy

warsztatowe

Schemat procesów planowania MRP II

Copy right Marek J. Greniewski & Piotr Greniewski

Popyt pierwotny i popyt wtórny

Przez popyt pierwotny rozumiemy

popyt rynku na produkty i usługi

dostarczane przez dane

przedsiębiorstwo.

Przez popyt wtórny rozumiemy popyt

wytworzony wewnątrz danego

przedsiębiorstwa na zespoły główne,

podzespoły, detale, materiały i usługi,

wywołany dążeniem do zaspokojenia

popytu pierwotnego.

Copy right Marek J. Greniewski & Piotr Greniewski

Identyfikacja pozycji asortymentowych

Każda pozycja, jest identyfikowana za pomocą kodu pozycji

(item code).

Podstawowe typy pozycji: (1) konstrukcyjne; (2)

produkcyjne czyli standardowe; (3) zakupywane; (4)

uogólnione (generic) oraz

(5) pozycje kastomizowane.

Pozycje produkcyjne lub zakupywane (na magazyn) o

znormowanym zużyciu, mają przeznaczenie anonimowe i są

sterowane metodami MPS/MRP lub SIC.

Pozycje produkowane na zamówienie, mają przeznaczenie

„na konkretne zamówienie” i są sterowane metodą FAS.

Sterowanie zamówieniami uzupełnienia zapasu pozycji,

oparte jest na:

historii zapotrzebowań na pozycję,

średnim czasie realizacji zlecenia,

poziomie odnowienia zapasu.

Copy right Marek J. Greniewski & Piotr Greniewski

Pozycje uogólnione

Pozycje konstrukcyjne - podstawa tworzenia

pozycji produkcyjnych czyli standardowych

oraz kastomizowanych.

Pozycje produkowane i zakupywane dla

anonimowego odbiorcy, obejmujemy wspólną

nazwą pozycji standardowych.

Pozycje kastomizowane , są tworzone w ramach

konkretnych projektów, czyli mają z góry

określone przeznaczenie.

Pozycje uogólnione, są szablonami do tworzenia

pozycji standardowych i kastomizowanych.

Copy right Marek J. Greniewski & Piotr Greniewski

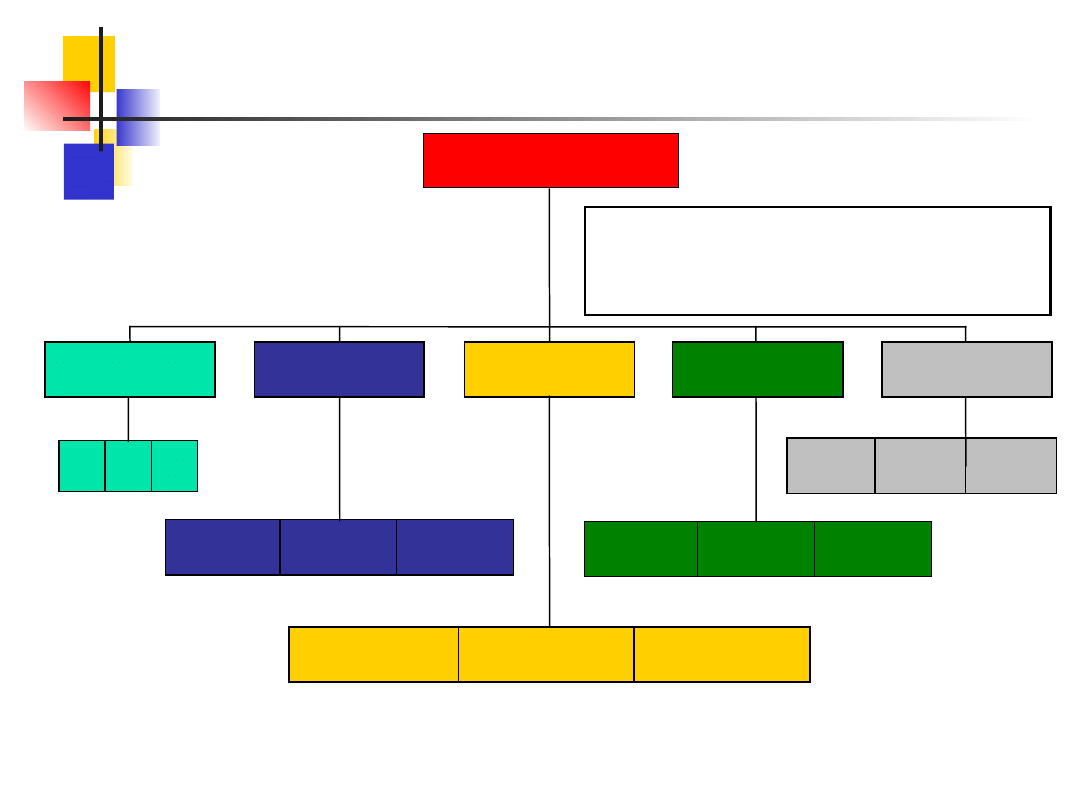

Zestawienie materiałowe

- (bill of materials)

Przez zestawienie materiałowe (bill of materials)

rozumiemy listę pozycji asortymentowych - czyli

materiałów, detali, podzespołów – dowolnego rzędu,

zespołów i zespołów głównych wchodzących do

wyrobu, zespołu głównego, zespołu dowolnego rzędu

lub detalu, z jednostkową normą zużycia i numerem

operacji marszruty technologicznej, w której są

wykorzystane.

Zestawienia materiałowe dla metody MRP II, są

zestawieniami dwupoziomowymi, pokazujące tylko

pozycje asortymentowe bezpośrednio wchodzące do

danej pozycji asortymentowej.

Pełne zestawienie materiałowe wyrobu finalnego,

powstaje z dwupoziomowych zestawień

materiałowych poprzez identyfikacje kodów pozycji

asortymentowych dla komponentów danego poziomu.

Copy right Marek J. Greniewski & Piotr Greniewski

Rodzaje zestawień materiałowych

wyrobów tzw. BOM-ów

Zestawienia materiałowe konstrukcyjne

Zestawienia materiałowe produkcyjne,

czyli standardowe

Zestawienia materiałowe

kastomizowane

Zestawienia materiałowe uogólnione

Copy right Marek J. Greniewski & Piotr Greniewski

Różnice w zestawieniach materiałowych

BOM konstrukcyjny pozycji zawiera zestawienie

materiałowe - czyli listę pozycji konstrukcyjnych lub

asortymentowych, wchodzących (komponentów).

Uwaga 1: BOM konstrukcyjny nie zawiera tzw. pozycji

technologicznych (np. drutu spawalniczego).

BOM (standardowy lub uogólniony) pozycji zawiera

zestawienie materiałów o znormalizowanym zużyciu na

jednostkę pozycji wytwarzanej - czyli listę pozycji

wchodzących (komponentów), z odwołaniem do numeru

operacji marszruty technologicznej. BOM (standardowy lub

uogólniony) pozycji zawiera dodatkowe parametry opisu:

długość, masę, ilość, procent braków i ilość netto pozycji.

Uwaga 2: BOM standardowy lub uogólniony nie zawiera

komponentów, których zużycie jest normowane na jednostkę

czasu, a nie na jednostkę pozycji wytwarzanej.

BOM uogólniony daje możliwość definiowania wariantowych

zestawień materiałowych.

Copy right Marek J. Greniewski & Piotr Greniewski

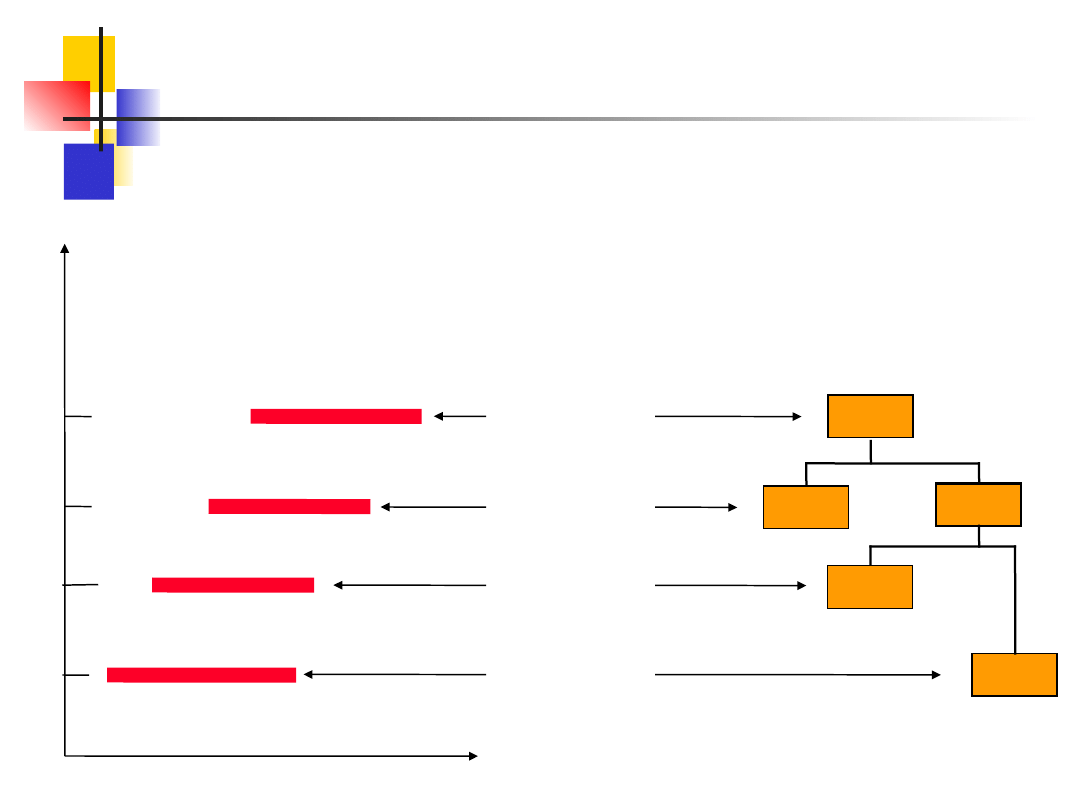

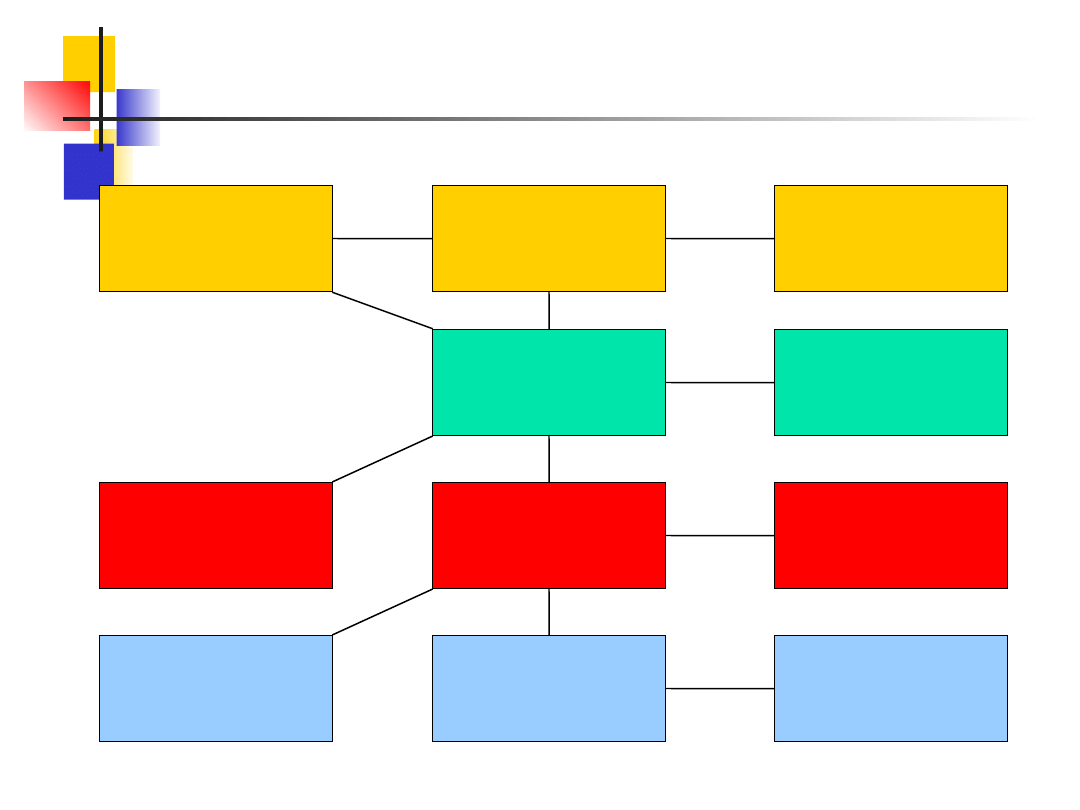

Kodowanie poziomów

Każdy poziom rozwinięcia wyrobu otrzymuje kod – numer poziomu.

Wyroby finalne mają kod = 0;

Pozycje bezpośrednio wchodzące, które nie wchodzą na dalszych poziomach,

mają kod = 1; itd. Pozycje wchodzące do więcej niż jednej pozycji nadrzędnej –

otrzymują kod najniższego poziomu swojego wchodzenia.

Pozycja A

Pozycja B

Pozycja E

Poziom 0 – wyrób finalny

Poziom 1 –

zespól

Poziom 2 – części

Poziom 2 – złącza

Dwupoziomowy BOM wyrobu finalnego

Dwupoziomowy BOM zespołu

Pozycja D

Pozycja C

Pozycja B

Copy right Marek J. Greniewski & Piotr Greniewski

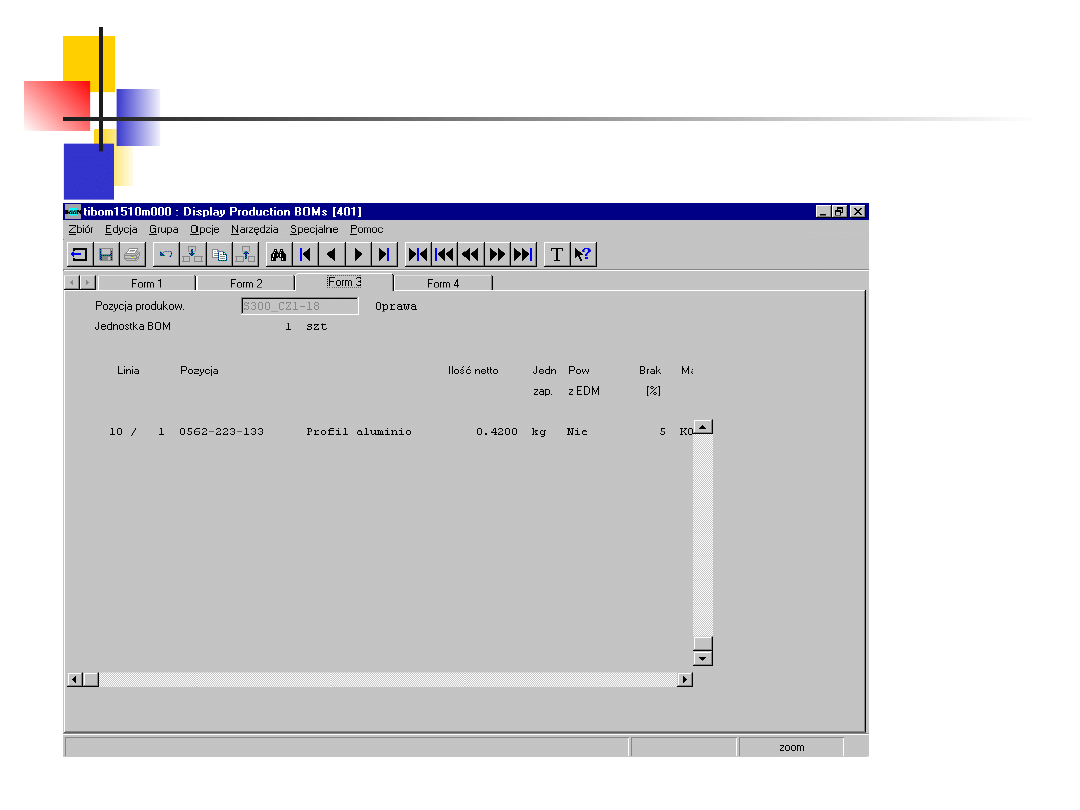

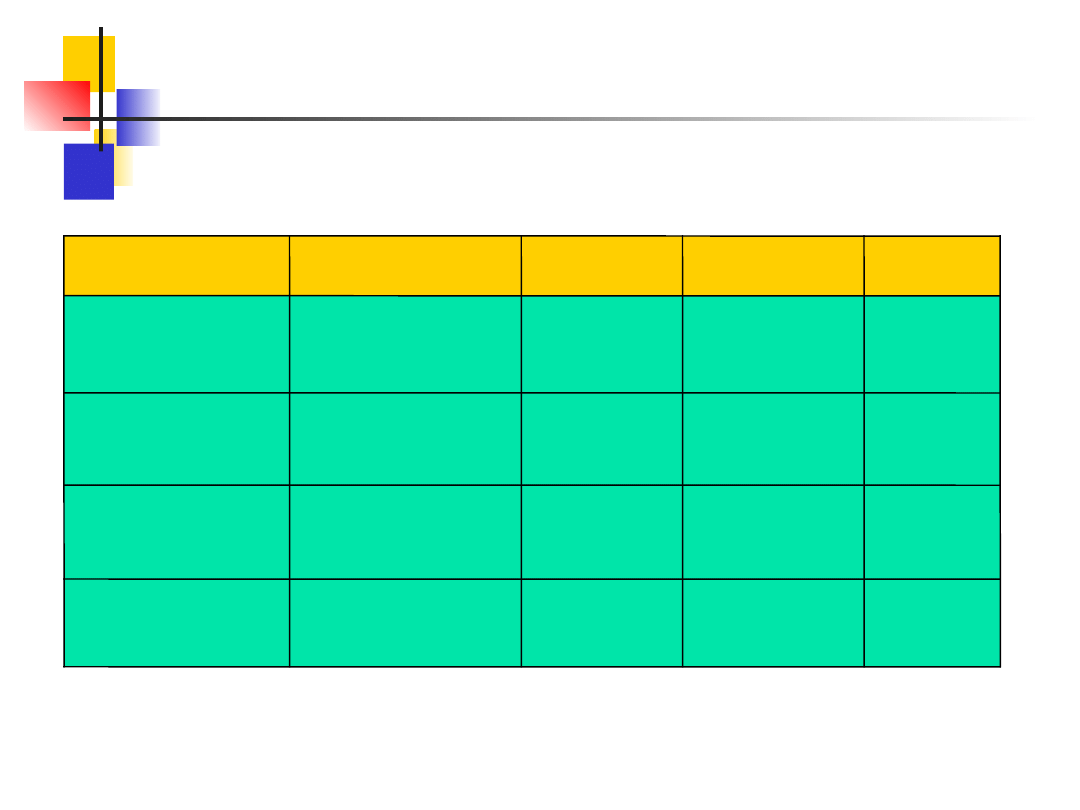

Zestawienie materiałowe (BOM)

Copy right Marek J. Greniewski & Piotr Greniewski

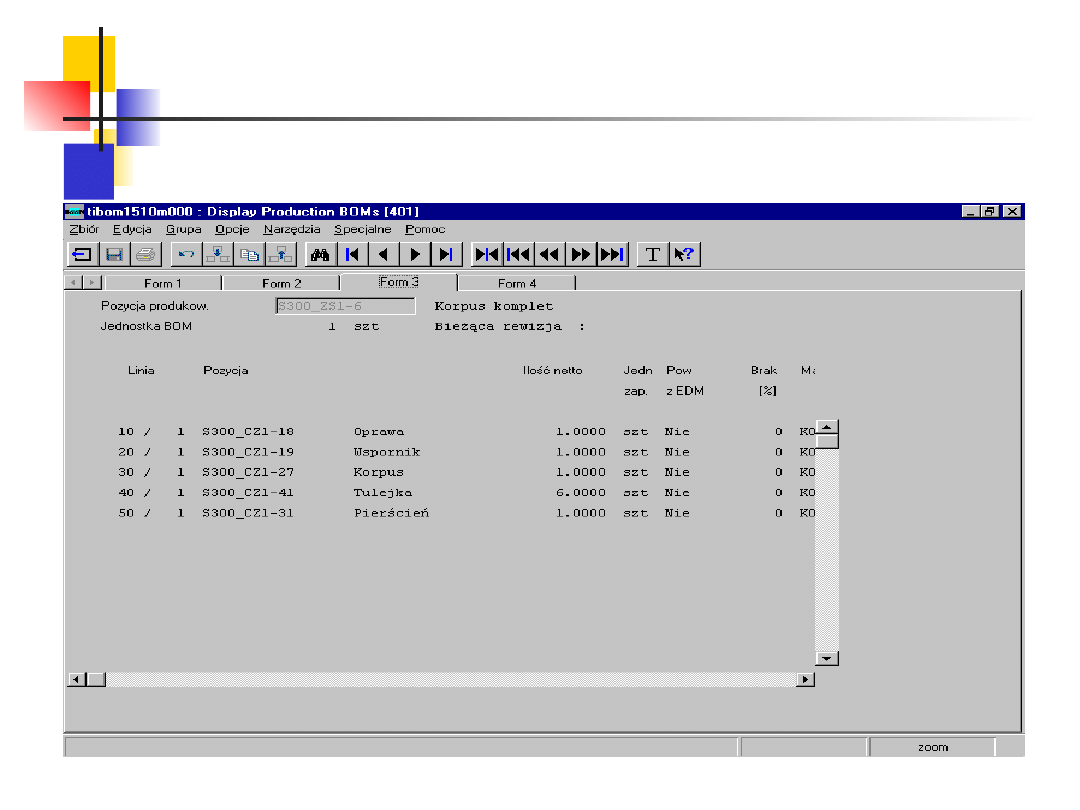

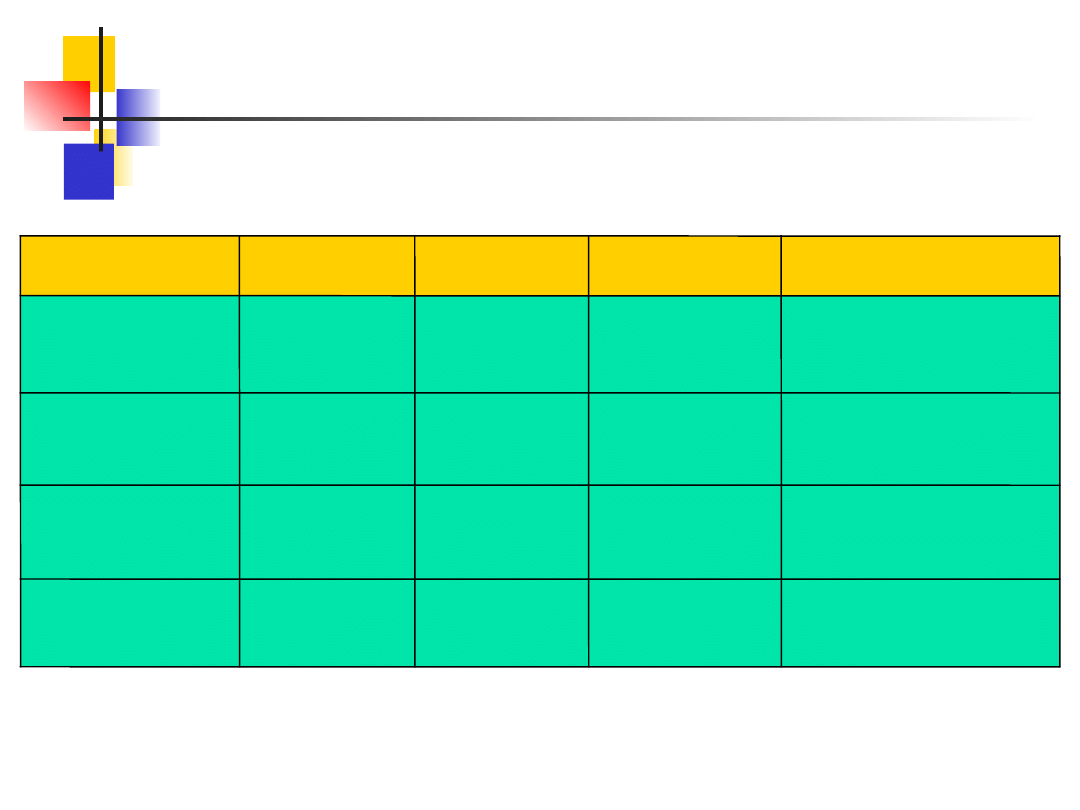

Zestawienie materiałowe (BOM)

Copy right Marek J. Greniewski & Piotr Greniewski

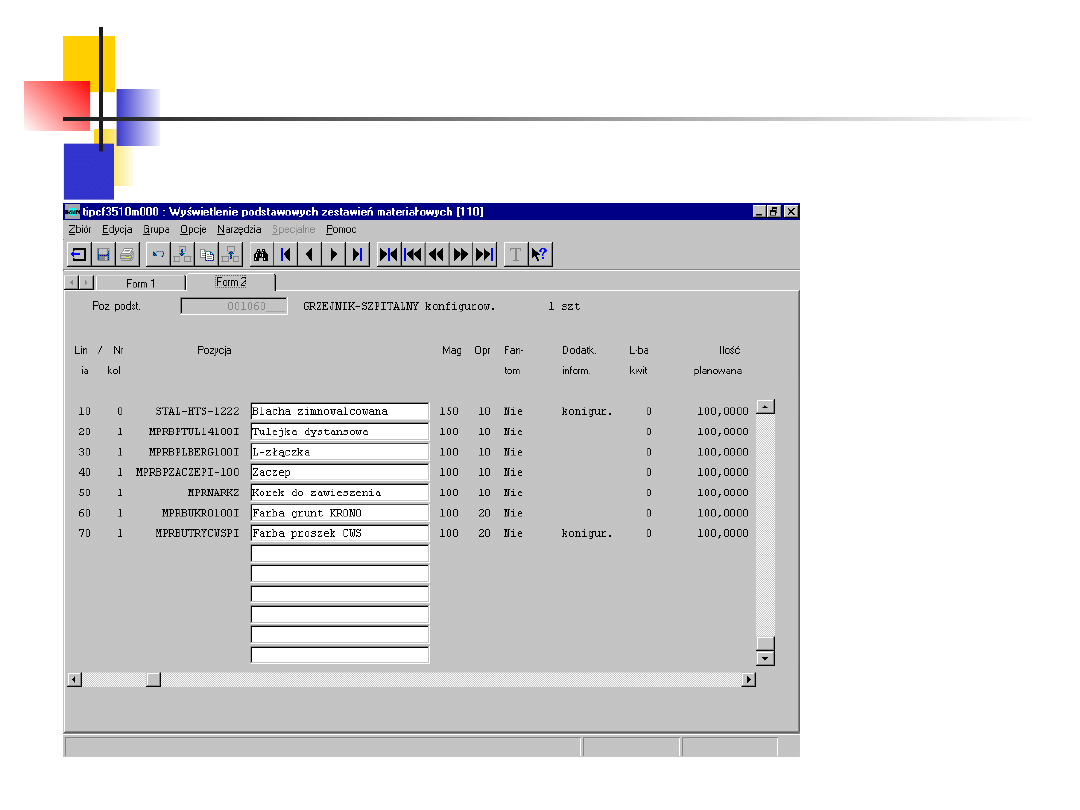

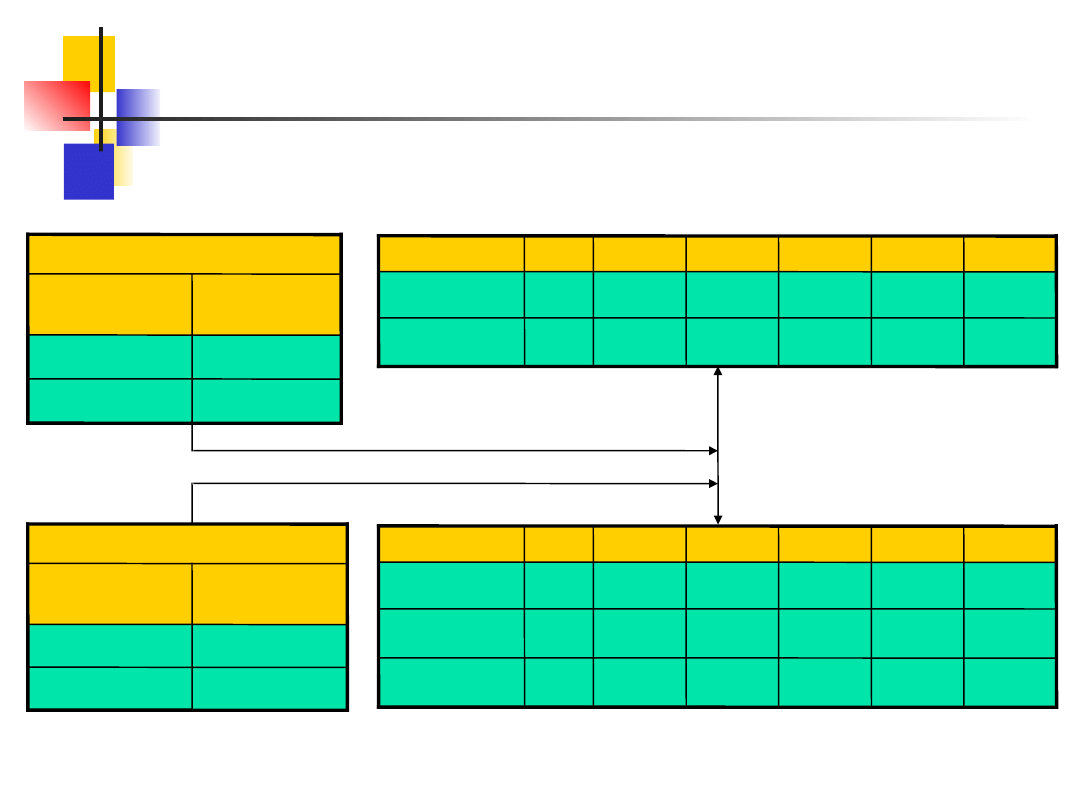

Uogólniony BOM

Copy right Marek J. Greniewski & Piotr Greniewski

Centrum robocze (work center)

Centrum robocze w terminologii

MRPII/ERP to odpowiednik polskiego

terminu gniazdo produkcyjne.

Centrum robocze może więc zawierać

szereg stanowisk roboczych i szereg

maszyn.

Centrum robocze, może być

zorganizowane:

Przedmiotowo (gniazdo przedmiotowe), albo

Technologicznie (gniazdo technologiczne).

Copy right Marek J. Greniewski & Piotr Greniewski

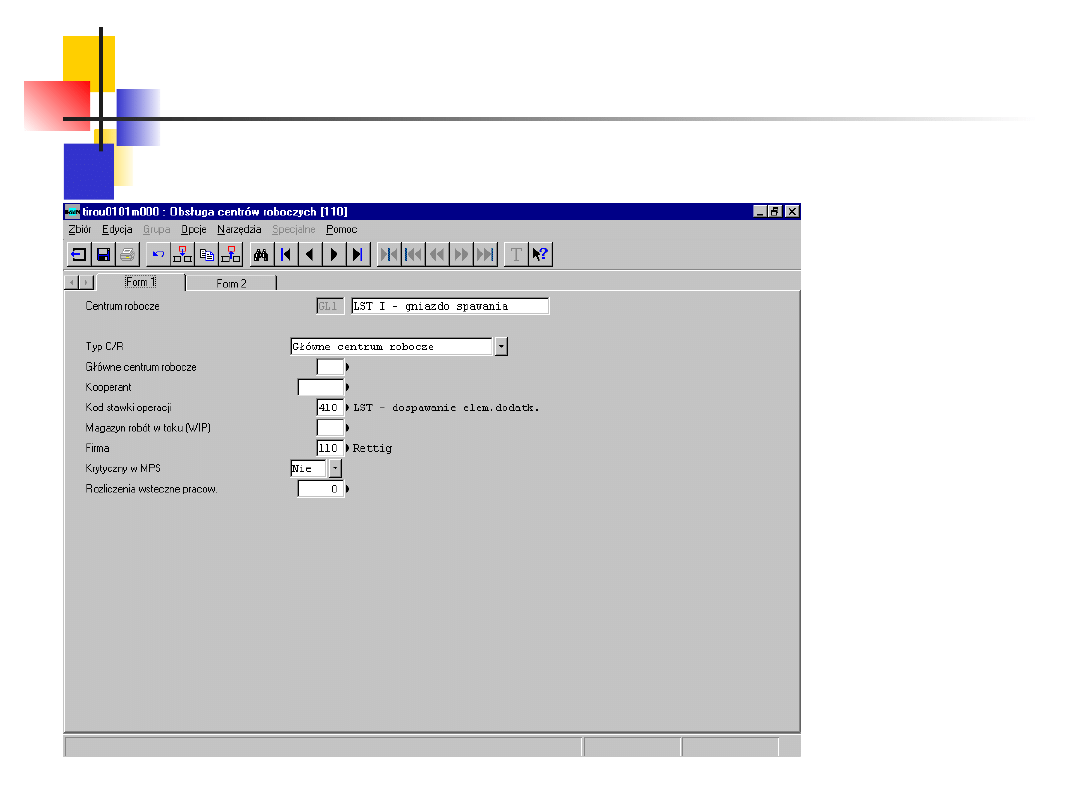

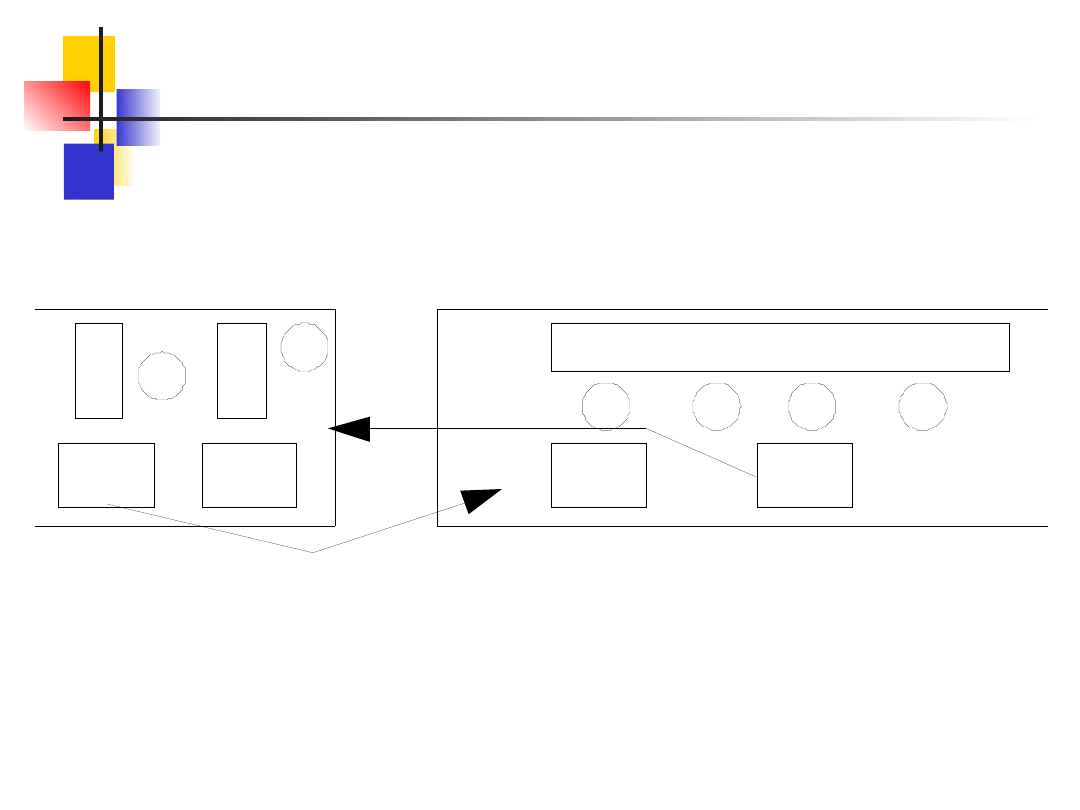

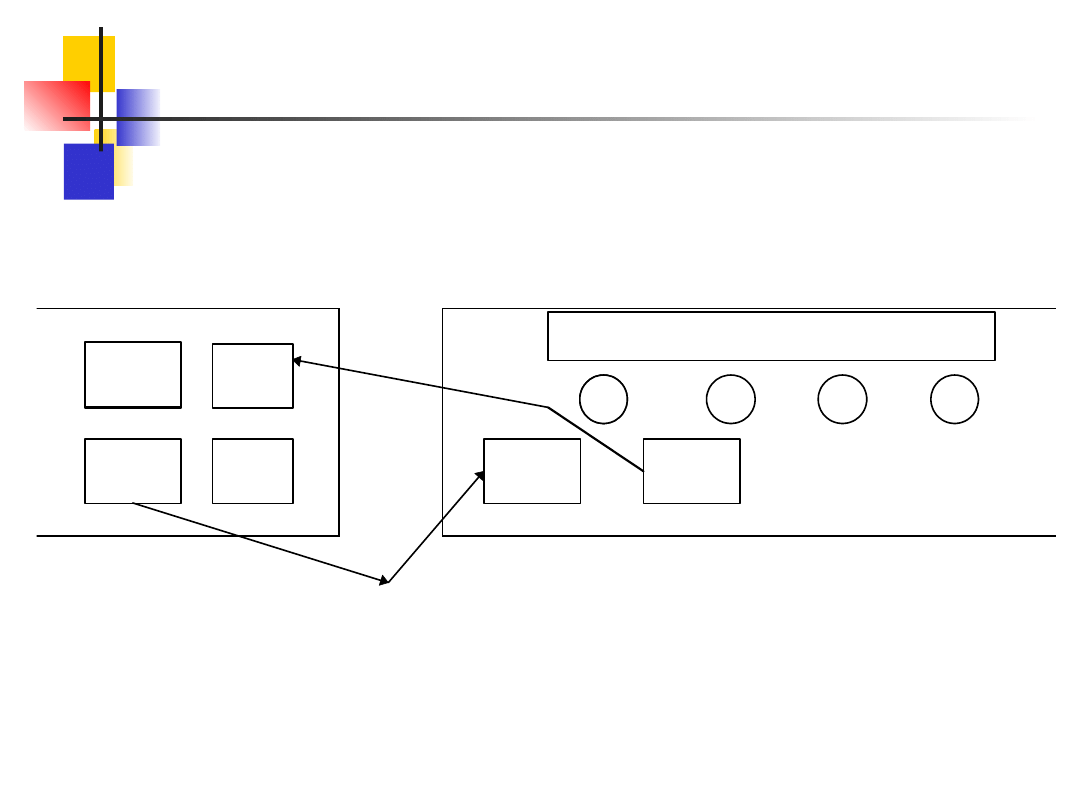

Opis Centrum Roboczego - część I

Copy right Marek J. Greniewski & Piotr Greniewski

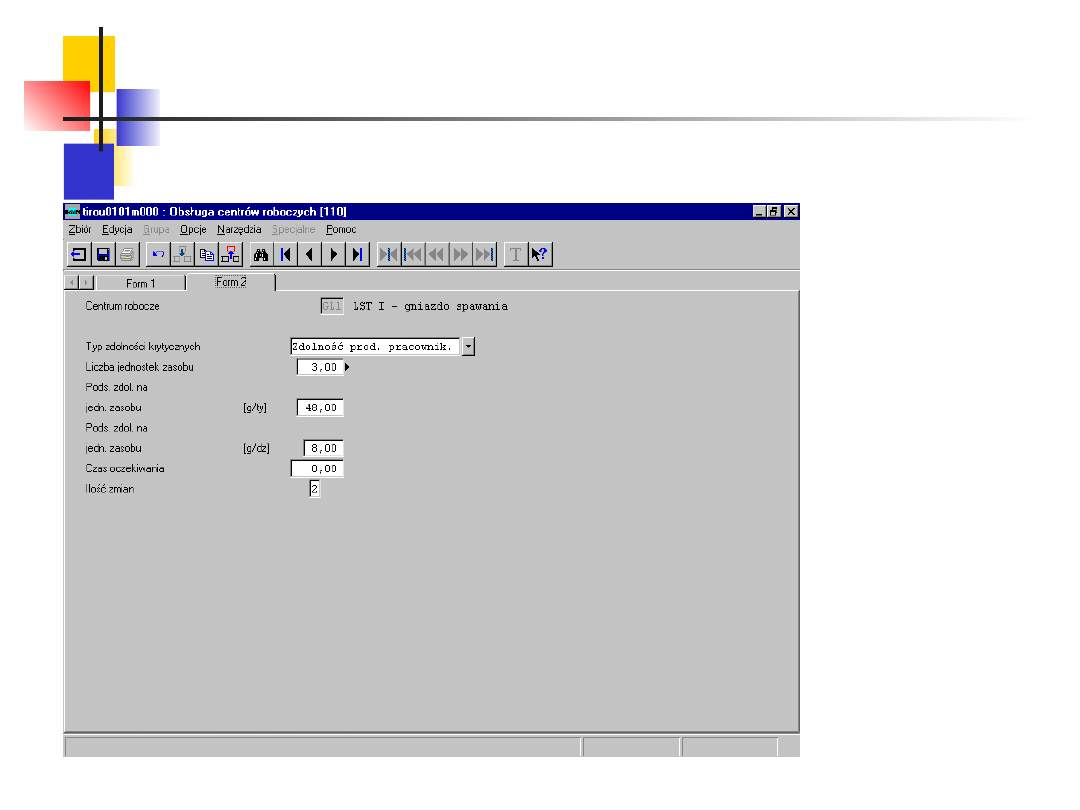

Opis Centrum Roboczego - część II

Copy right Marek J. Greniewski & Piotr Greniewski

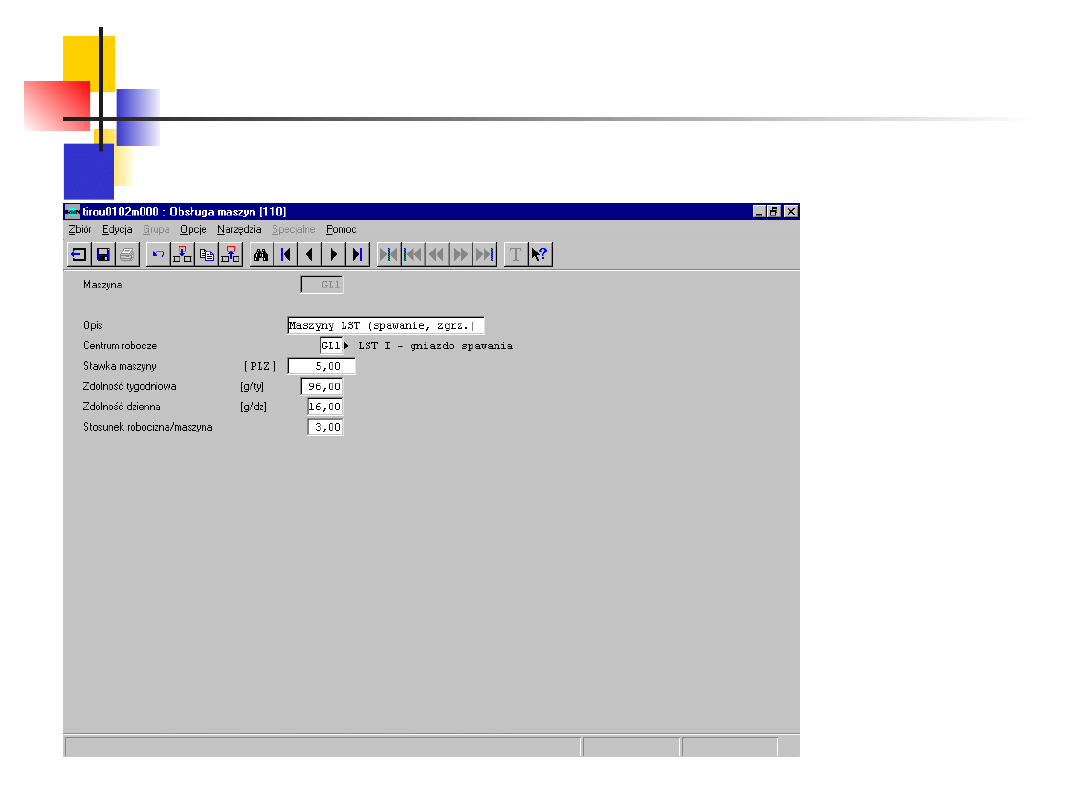

Maszyny w Centrum Roboczym

Copy right Marek J. Greniewski & Piotr Greniewski

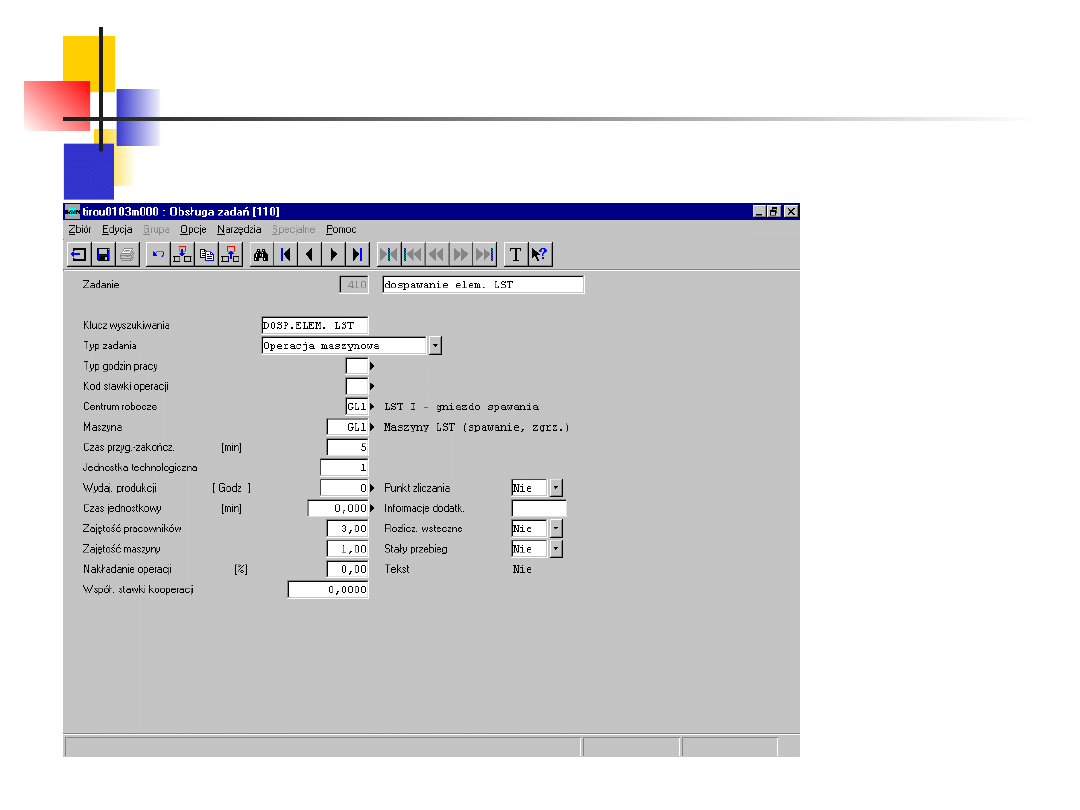

Zadanie realizowane w Centrum

Roboczym

Copy right Marek J. Greniewski & Piotr Greniewski

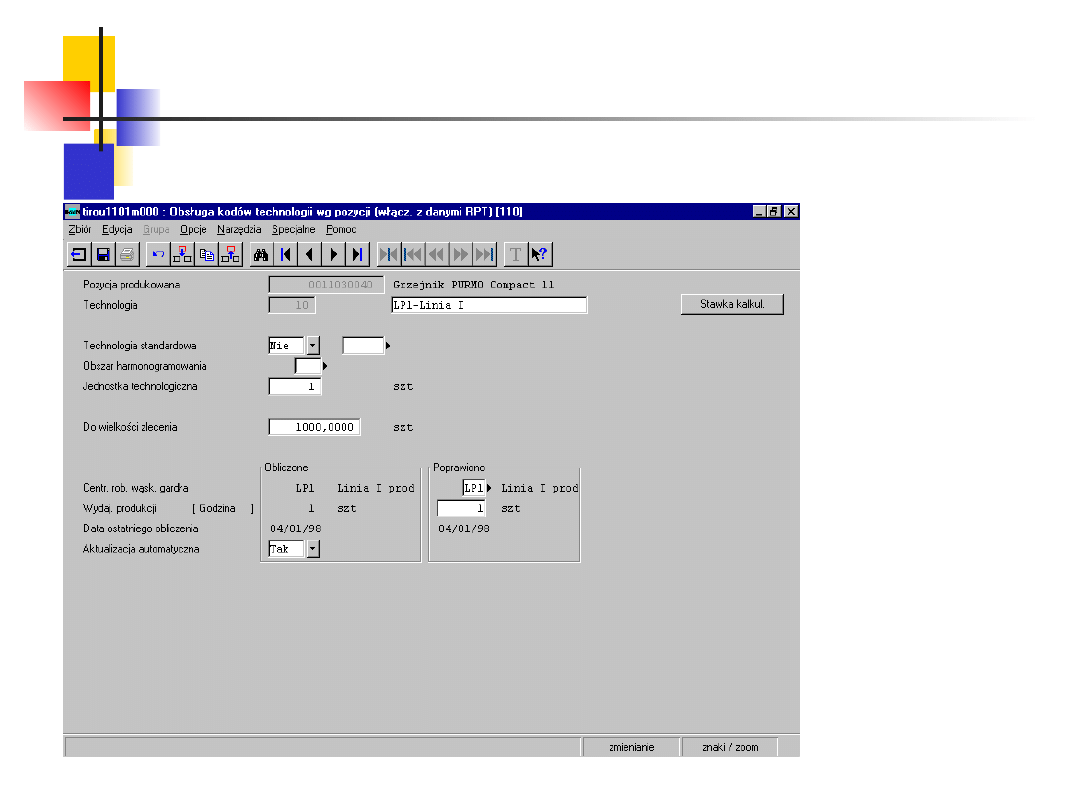

Kody technologii

Copy right Marek J. Greniewski & Piotr Greniewski

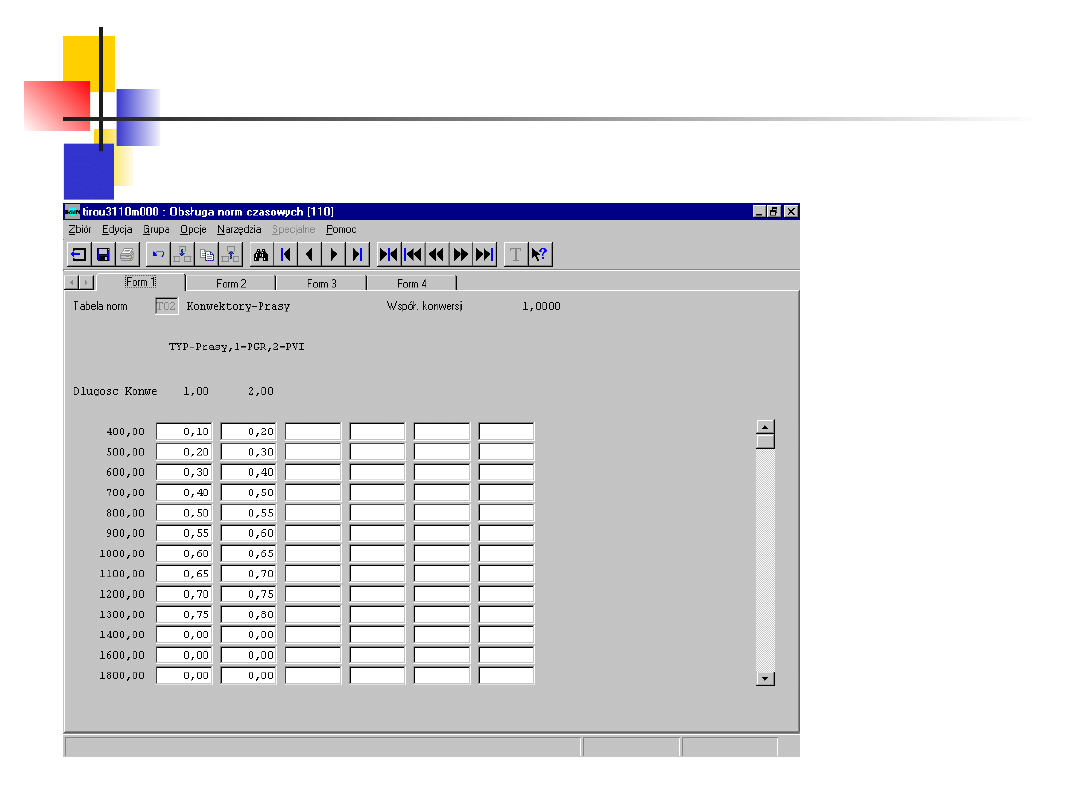

Tablice norm czasowych

Copy right Marek J. Greniewski & Piotr Greniewski

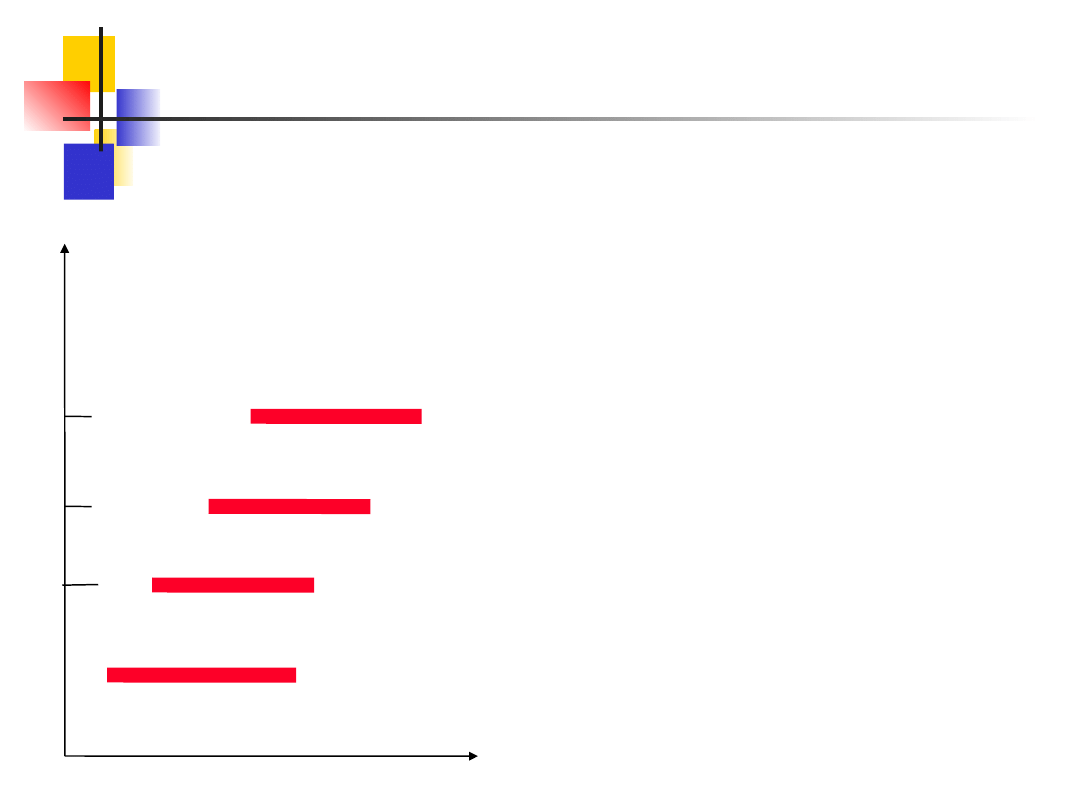

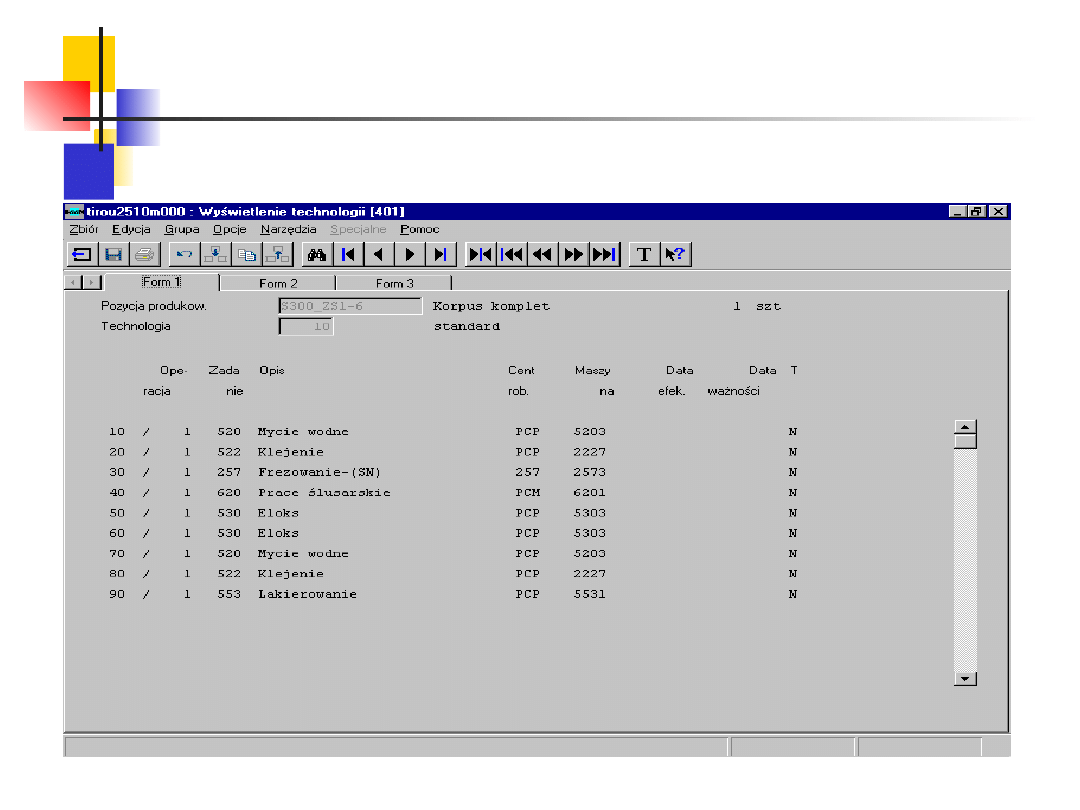

Marszruta technologiczna (routing)

Nr operacji

technologicznej,

której odpowiada

zadanie

W tym przykładzie, operacje

technologiczne

wykonywane w kolejnych centrach

roboczych

mają tzw. częściowy spływ, czyli

nakładkowanie

kolejnych operacji. Każdej operacji

technologicznej

odpowiada jedno zadanie

technologiczne,

z odpowiednio dobranymi parametrami.

Opis marszruty technologicznej zawiera:

Nr operacji technologicznej

Kod centrum roboczego

Kod maszyny

Kod zadania technologicznego

tpz i czas jednostkowy

Inne parametry dla zadania

technologicznego.

10

20

30

40

Czas

Czas

Copy right Marek J. Greniewski & Piotr Greniewski

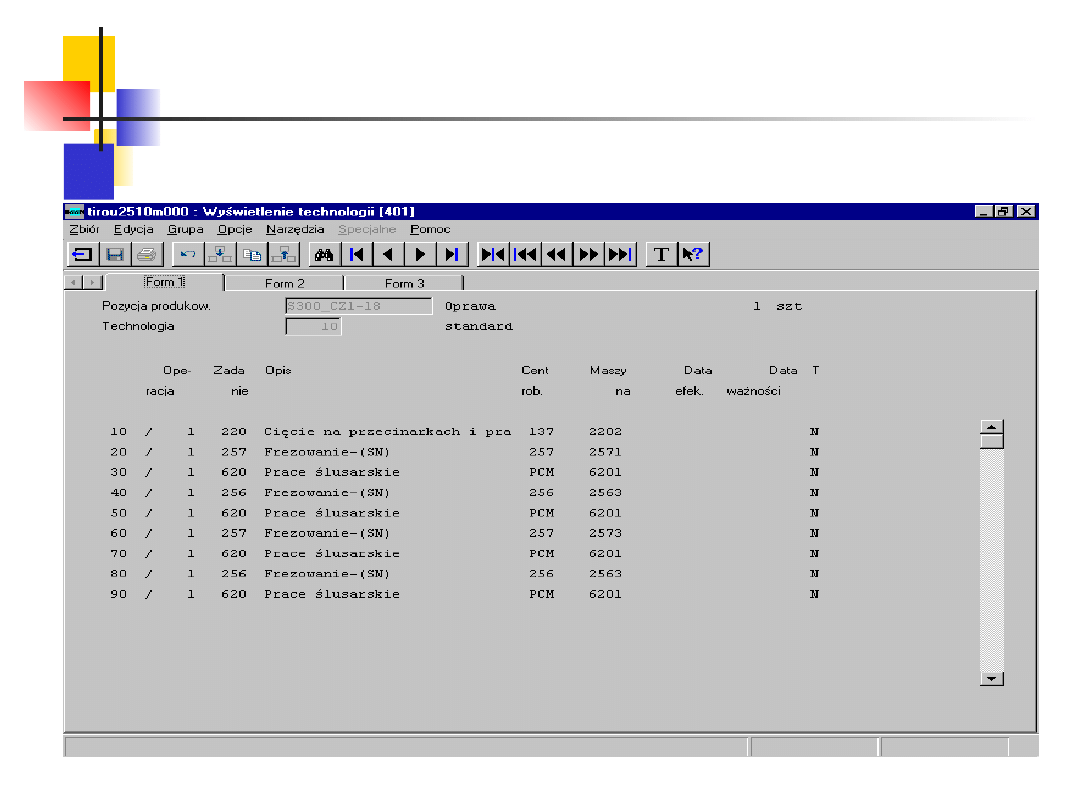

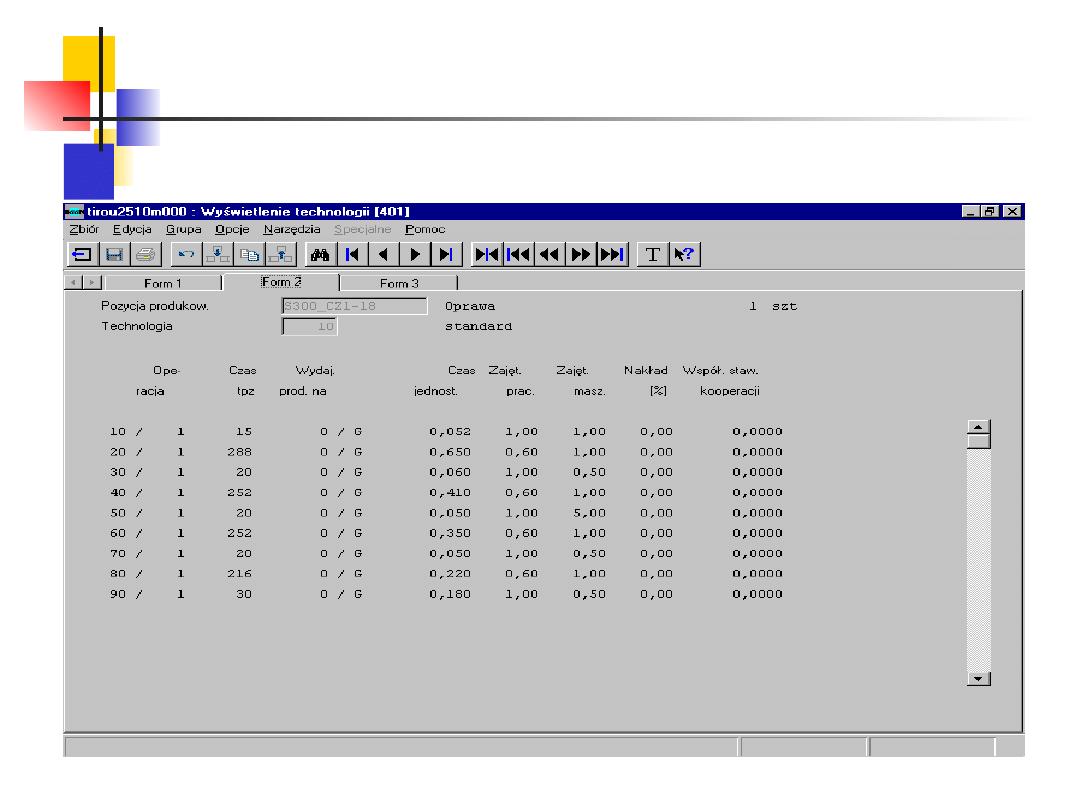

Marszruta technologiczna I

Copy right Marek J. Greniewski & Piotr Greniewski

Marszruta technologiczna II

Copy right Marek J. Greniewski & Piotr Greniewski

Marszruta technologiczna III

Copy right Marek J. Greniewski & Piotr Greniewski

Operacja 10

-

wchodzący element

D

Operacja 20

- wchodzący element

E

Operacja 30

- wchodzący element

B

Operacja 40

- wyrób

finalny

Struktura

Struktura

materiałowa

materiałowa

A

B

C

E

D

Marszruta technologiczna

Marszruta technologiczna

Marszruta technologiczna

a zestawienie materiałowe pozycji

Nr operacji

technologicznej,

której odpowiada

zadanie

10

20

30

40

Czas

Czas

Copy right Marek J. Greniewski & Piotr Greniewski

Ograniczenia funkcji - zmienności

Gaźnik

Wtrysk

Paliwa

Pompa

Wtryskowa

1,8

1,3 1,6

Etylina

Olej

Napędowy

Gaz

Cztero-

biegowa

Pięcio-

biegowa

Automa-

tyczna

Samochód

Warunki ograniczające konfigurację:

przy silniku Diesla o pojemności 1,8 litra,

obowiązkowa pięciobiegowa skrzynia biegów

Rozruch

Silnika

Rozrusznik

Automatyczny

Zapłon

Elektroniczny

Rozrusznik

Ręczny

Skrzynia

Biegów

Paliwo

System

Zasilania

Pojemność

Skokowa

Copy right Marek J. Greniewski & Piotr Greniewski

Poziomy planowania w systemie MRP II

SOP – Plan operacji

marketingowych

i sprzedaży

MPS - Tworzenie

głównego harmonogramu

produkcji

MRP - Planowanie

potrzeb materiałowych

SFC - Zarządzanie

warsztatem

produkcyjnym

CRP - Planowanie

zapotrzebowania na

zasoby

CRP - Zgrubne

planowanie zdolności

produkcyjnych

CRP - Planowanie

zdolności produkcyjnych

I/O - Planowanie

prac na stanowisku

roboczym

DEM - Zarządzanie

popytem (przewidywania

i zamówienia klientów)

FAS –

Harmonogramowanie

montażu finalnego

PUR - Zakupy

materiałów i usług

Copy right Marek J. Greniewski & Piotr Greniewski

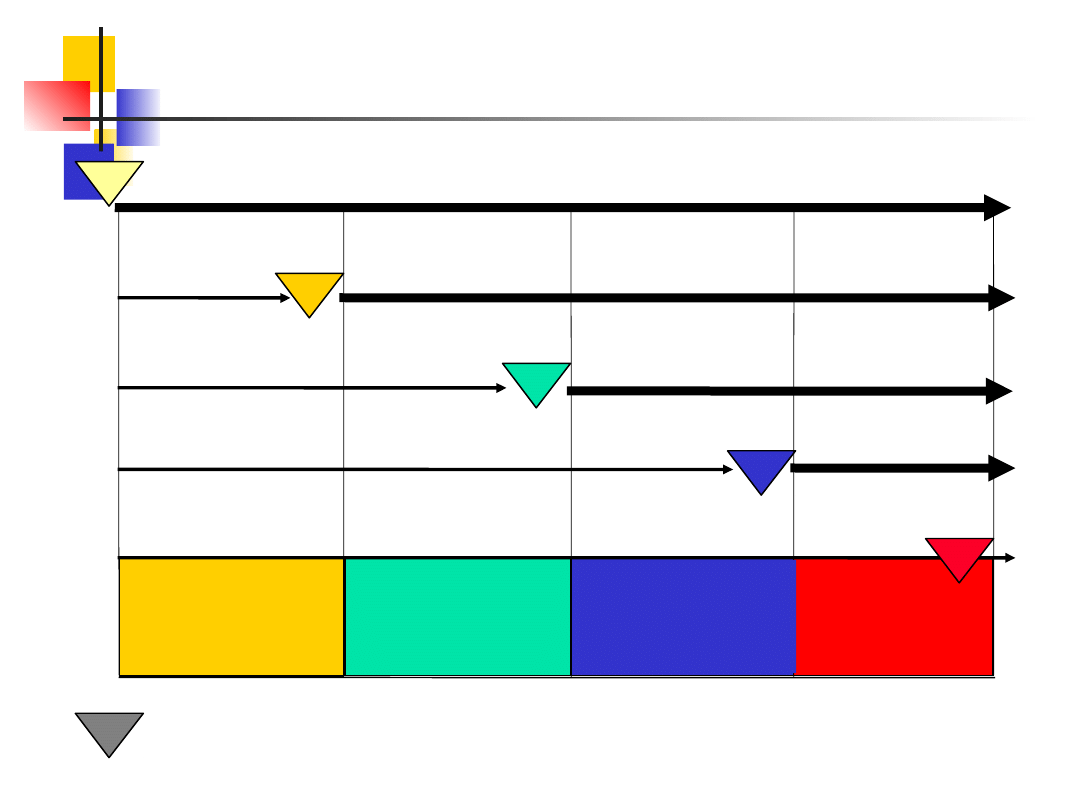

Hierarchia planów w MRP II

Dzienny

Dzień lub

godzina

1 – 4 tygodni

Operacja

technologiczna

SFC –

Harmonogramy

warsztatowe

Tygodnio

wy

Tydzień lub

dzień

1 – 6

miesięcy

Element

MRP – Plan

potrzeb

materiałowych

Miesięczn

y

Miesiąc lub

tydzień

0,5 - 1 roku

Produkt i

harmonogram

montażu

MPS – Główny

harmonogram

produkcji

Kwartalny

Kwartał lub

miesiąc

1 – 2 lata

Rodzina produktów

SOP – Plan

operacji

marketingowych i

sprzedaży

Przeglą

d

Okres

Horyzont

Podmiot

Poziom

planu

Copy right Marek J. Greniewski & Piotr Greniewski

Hierarchia decyzji planistycznych

Terminy rozpoczęcia i

zakończenia

poszczególnych

operacji dla zleceń

produkcji

Dzień lub

godzina

1 – 4 tygodni

Operacja

technologiczn

a

SFC –

Harmonogramy

warsztatowe

Ilości elementów,

terminy rozpoczęcia i

zakończenia – zleceń

produkcji i zakupu

Tydzień lub

dzień

1 – 6 miesięcy

Element

MRP – Plan

potrzeb

materiałowych

Ilości do produkcji w

kolejnych tygodniach,

dla każdego z

produktów

Miesiąc lub

tydzień

0,5 - 1 roku

Produkt i

harmonogram

montażu

MPS – Główny

harmonogram

produkcji

Ilości do produkcji w

kolejnych miesiącach,

dla każdej z rodzin

produktów

Kwartał lub

miesiąc

1 – 2 lata

Rodzina

produktów

SOP – Plan

operacji

marketingowych i

sprzedaży

Typowe decyzje

Okres

Horyzont

Podmiot

Poziom

planu

Copy right Marek J. Greniewski & Piotr Greniewski

Zasady zgrubnego planowania zdolności

produkcyjnych

7,8

Fabrykacji

4,2

Montażu

Obciążeni

e na

jednostkę

Wydział

Produkt: RVC-100

5,1

Fabrykacji

3,9

Montażu

Obciążenie

na

jednostkę

Wydział

Produkt: UPL-150

100

100

120

120

110

110

UPL -150

70

70

60

60

60

60

RVC -100

Cze

Maj

Kwi

Mar

Lut

Sty

Okres

700

700

700

700

700

700

Zdolność

16

16

-20

-20

19

19

Różnica

684

684

720

720

681

681

Obciążeni

e

Cze

Maj

Kwi

Mar

Lut

Sty

Okres

Profil obciążania

Główny harmonogram produkcji

Zdolności produkcyjne wydziału montażu finalnego

Copy right Marek J. Greniewski & Piotr Greniewski

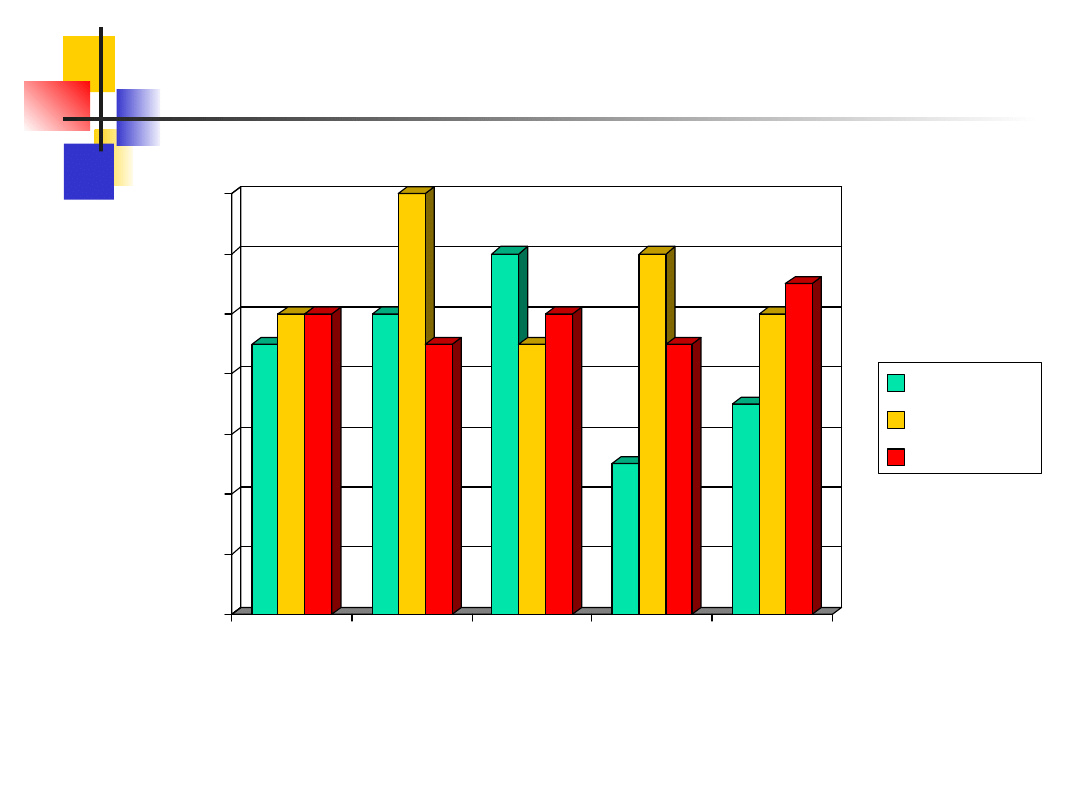

Obciążanie zdolności produkcyjnej

stanowisk roboczych zleceniami w

kolejnych tygodniach

0

20

40

60

80

100

120

140

1 tydz.

2 tydz.

3 tydz.

4 tydz.

5 tydz.

wiercenie

spawanie

malowanie

% zdolności

Copy right Marek J. Greniewski & Piotr Greniewski

Typy zleceń MRP II

Zlecenie sprzedaży

Zlecenie produkcji lub zakupu status – planowane

Zlecenie produkcji lub zakupu status – zamrożone

(czyli ręcznie planowane, nie wymagające

zatwierdzenia)

Zlecenie produkcji lub zakupu status –

zatwierdzone

Zlecenie produkcji lub zakupu status – w realizacji

Zlecenie produkcji lub zakupu status – zawieszone

(czyli o przerwanej z jakiś przyczyn realizacji)

Zlecenie produkcji lub zakupu status – zakończone

Zlecenie produkcji lub zakupu status - rozliczone

Copy right Marek J. Greniewski & Piotr Greniewski

Zamrożone zlecenia produkcji i zakupów

-

czyli zlecenia nie podlegające automatycznemu prze-

planowaniu

Zlecenie planowane ręcznie, przez planistę, jest

traktowane przez system, jako zlecenie zamrożone

Zlecenie planowane przez system, modyfikowane

ręcznie - przez planistę, staje się zleceniem

zamrożonym

Stosowanie zleceń zamrożonych, umożliwia

ponadto:

wykorzystywanie zapasu “starych” elementów

bezkolizyjne wprowadzanie zmian konstrukcyjnych

i technologicznych

Zamrażanie zleceń produkcji i zakupów, jest

jednym ze środków oddziaływania planisty na

system

Copy right Marek J. Greniewski & Piotr Greniewski

Dyrektor

Zarządzający

System MRP II

Planista

Odpowiedzialny

za MPS

Szef produkcji i

kierownik sprzedaży

Grodź zwalniania zleceń

Grodź popytu

Grodź

planowania

Horyzont

planowania

Cykl montażu

Cykl realizacji dostawy

Ciągniony cykl produkcji i zaopatrzenia

Grodzie czasowe w MPS

- uprawnienia do zmian planu

Copy right Marek J. Greniewski & Piotr Greniewski

Grodź planowania

Pod pojęciem grodzi planowania,

Działania systemu MRP II w okresie „od

chwili bieżącej do grodzi planowania”,

Działania systemu w okresie „od grodzi

planowania do horyzontu

planistycznego”

Copy right Marek J. Greniewski & Piotr Greniewski

Oś czasu

Grodź planowania

Ręczne dodawanie, zmienianie

i usuwanie zamrożonych zleceń

(firm planned orders) produkcji

i zaopatrzenia

Automatycznie dodawanie,

zmienianie i usuwanie zleceń

produkcji i zaopatrzenia -

planowanych przez system

Komunikaty o działaniach -

generowane przez system

Rola grodzi planowania

Copy right Marek J. Greniewski & Piotr Greniewski

Komunikaty o działaniach podjętych lub

proponowanych

-

generowane automatycznie przez system

Zwolnienie planowanego zlecenia.

Zamrożenie planowanego zlecenia.

Prze-planowanie - przyśpieszenie

terminu spływu zlecenia.

Prze-planowanie - opóźnienie terminu

spływu zlecenia.

Usunięcie zlecenia, na które nie ma

zapotrzebowania.

Pozostałość przyjętych zamówień, nie

pokryta zaplanowanymi zleceniami.

Copy right Marek J. Greniewski & Piotr Greniewski

Charakterystyka produkcji dyskretnej

Produkty są wytwarzane, na konkretne zapotrzebowane

ilości i terminy spływu.

Popyt na produkty jest odniesiony do zamówień klienta.

Zapasy elementów-komponentów, są przechowywane na

stanowiskach składowania w magazynach i wydawane

kompletami na poszczególne zlecenia produkcji.

Zapasy są rezerwowane, na poszczególne zlecenia

produkcji.

Ewidencyjne stany zapasów, są zmniejszane o ilości wydane

na poszczególne zlecenia produkcji.

Sprawozdawczość warsztatowa, jest nakierowana na

zadania poszczególnych zleceń produkcji.

Przygotowanie dokumentacji warsztatowej towarzyszy

zwalnianiu zadań na warsztat.

Poszczególne centra produkcyjne warsztatu, realizują

pewną liczbę różnych zadań.

Copy right Marek J. Greniewski & Piotr Greniewski

Charakterystyka produkcji powtarzalnej

Produkty są wytwarzane, raczej według harmonogramu

produkcji, niż na zlecenia.

Popyt na produkt, jest odnoszony do przedziału czasu.

Zapasy pozycji-komponentów, są przechowywane na

warsztatowych powierzchniach odkładczych, w pobliżu miejsc

ich użycia.

Pozycje-komponenty, są wydawane w dużych ilościach,

umożliwiających raczej zaspokojenie popytu w danym przedziale

czasu, niż zapotrzebowania poszczególnych zleceń.

Ewidencyjne stany zapasów, są zmniejszane (back-flushed) o

ilości wynikające z jednostkowej technicznej normy zużycia i

liczby wykonanych, tzw. kluczowych operacji produkcji.

Sprawozdawczość warsztatowa, jest bardzo uproszczona i

ograniczona do sprawozdawczości z wykonania, tzw. kluczowych

operacji.

Wielkość zapasów robót w toku podlega stałemu monitorowaniu,

w oparciu o wykorzystanie danych ewidencji prowadzonej przez

system, na warsztatowych powierzchniach odkładczych.

Copy right Marek J. Greniewski & Piotr Greniewski

Przegląd terminologii produkcji

powtarzalnej

-

Rozliczanie wsteczne (Back-flushing)

Zmniejszenie stanu ewidencyjnego pozycji-

komponentów,

w oparciu o jednostkową normę techniczną zużycia

i ilość wykonanej produkcji, zarejestrowanej po

wykonaniu tzw.

kluczowej operacji na stanowisku rozliczania (Pay-

point).

Operację rozliczania wstecznego, można albo

realizować programem typu „background”,

uruchamianym powtarzalnie – z częstotliwością

określoną przez użytkownika, albo alternatywnie -

programem wsadowym wykonywanym w

godzinach nocnych.

Copy right Marek J. Greniewski & Piotr Greniewski

Przegląd terminologii produkcji

powtarzalnej

-

Powierzchnia odkładcza po operacji kluczowej

(Completion locations)

Powierzchnie odkładcze produkcji w toku - po

wykonaniu kolejnej operacji technologicznej, służą

do przechowywania zapasu podręcznego

(buforowego) robót w toku. Na ogół powierzchnie

odkładcze, są warsztatowymi stanowiskami

składowania, mogą być jednak również

magazynowymi stanowiskami składowania.

Jeśli została zdefiniowana powierzchnia odkładcza

- po kluczowej operacji, to ilości elementów tam

znajdujących się, automatycznie

jest wykazywana w ewidencjonowanych przez

system zapasach.

Natomiast jeśli nie została zdefiniowana

powierzchnia odkładcza po kluczowej operacji,

ilości elementów po operacji kluczowej, są dalej

zaliczone do zapasu robót w toku, aż do

przekazania ich do magazynu.

Copy right Marek J. Greniewski & Piotr Greniewski

Przegląd terminologii produkcji

powtarzalnej

-

Warsztatowy umowny zapas niedoboru (Discrepant floor-

stock locations)

Jeśli system stwierdzi - niedostateczny

warsztatowy zapas elementów-

komponentów, dla zarejestrowanej na

kluczowym stanowisku ilości produkcji - już

wykonanej, to tworzy wówczas równy

wyliczonemu niedoborowi komponentu, tzw.

warsztatowy umowny zapas niedoboru.

Transakcja wydania komponentu na

warsztat, w ilości odpowiadającej

niedoborowi, powoduje likwidację

umownego zapasu komponentu.

Copy right Marek J. Greniewski & Piotr Greniewski

Przegląd terminologii produkcji

powtarzalnej

-

Warsztatowe podręczna powierzchnia odkładcza (Floor-

stock locations)

Warsztatowa podręczna powierzchnia odkładcza

to miejsce składowania zapasu komponentów w

pobliżu stanowiska roboczego ich użycia.

Podręczna powierzchnia odkładcza, jest

powiązane albo ze stanowiskiem roboczym, albo z

operacją wykonywaną na stanowisku roboczym.

Domyślnie jest powiązane ze stanowiskiem

roboczym.

Stany ewidencyjne komponentów na powierzchni

odkładczej , są:

zwiększane masowym wydaniem komponentów, na

podstawie obliczonego zapotrzebowania;

zmniejszane rozliczeniem wstecznym (Back-flushing)

zużytych komponentów, w oparciu o jednostkową normę

techniczną zużycia i ilość wykonanej produkcji,

zarejestrowanej po wykonaniu tzw. kluczowej operacji na

stanowisku rozliczania (Pay-point).

Copy right Marek J. Greniewski & Piotr Greniewski

Przegląd terminologii produkcji

powtarzalnej

-

Komponenty wydawane ręcznie (Manual issue

components)

Są to pozycje-komponenty, które nie podlegają

rozliczaniu wstecznemu (Back-flushing).

Stan ewidencyjny tych pozycji-komponentów,

ulega zmniejszeniu w wyniku wykonania

transakcji wydania pozycji z magazynu, na

podstawie powtarzalnego harmonogramu

produkcji, ze wskazanego miejsca składowania.

Pozycje-komponenty kontrolowane numerem

partii, albo numerem serii, muszą być

określane jako ręcznie wydawane komponenty.

Copy right Marek J. Greniewski & Piotr Greniewski

Przegląd terminologii produkcji

powtarzalnej

-

Stanowisko rozliczania produkcji (Pay-point operations)

Jest to stanowisko robocze produkcji

powtarzalnej, na którym rejestrowana jest

ilość wykonanej produkcji - po zakończeniu

wykonywania fragmentu marszruty

technologicznej produkcji powtarzalnej i

rejestrowana liczba przepracowanych

roboczo godzin.

Stanowiska rozliczania produkcji

powtarzalnej, stanowią jedynie część

wszystkich stanowisk produkcyjnych

produkcji powtarzalnej.

Copy right Marek J. Greniewski & Piotr Greniewski

Przegląd terminologii produkcji

powtarzalnej

-

Horyzont zasysania (Pull horizon)

Horyzont zasysania - jest liczba dni

roboczych dla produkcji powtarzalnej,

podczas których, ma miejsce bilansowanie

zapotrzebowań produkcji na komponenty (z

zapasem warsztatowym tych pozycji), celem

określenia ilości każdego z komponentów,

która ma być dostarczona na warsztat, dla

zapewnienia ciągłości produkcji.

System generuje raport (pull list),dla

warsztatowych powierzchni odkładczych, w

których istnieje zapotrzebowanie na

obliczone ilości komponentów.

Copy right Marek J. Greniewski & Piotr Greniewski

Przegląd terminologii produkcji

powtarzalnej

-

Powierzchnia odkładcza robót w toku (WIP location)

Warsztatowe powierzchnia odkładcza,

jest to stanowisko składowania na

wydziale produkcyjnym, na którym

odkładana jest produkcja w toku - po

wykonaniu kolejnej operacji

technologicznej oraz na którym

produkty w toku podlegają bieżącej

ewidencji ilościowej.

Copy right Marek J. Greniewski & Piotr Greniewski

Kanban

P

P

Centrum robocze A

Centrum robocze B

Para warsztatowych

powierzchni odkładczych

Para warsztatowych

powierzchni odkładczych

Inicjowanie produkcji kartą P (produkcja)

Copy right Marek J. Greniewski & Piotr Greniewski

N = D * L * (1 + alpha) / Q

N = D * L * (1 + alpha) / Q

gdzie:

N

N = liczba kart

D

D = popyt dzienny

L

L = cykl realizacji (odtworzenia zapasu)

alpha

alpha = współczynnik bezpieczeństwa

Q

Q = standardowa liczba (ilość) pozycji w pojemniku.

Kanban

Zalecana liczba kart transportowych Kanban dla każdej pozycji

i miejsca składowania przyjmującego, może być wprowadzana

ręcznie lub obliczana i aktualizowana automatycznie,

według następującego wzoru:

Copy right Marek J. Greniewski & Piotr Greniewski

Kanban

T

T

Magazyn

Centrum robocze

Para warsztatowych

powierzchni odkładczych

Para warsztatowych

powierzchni odkładczych

Inicjowanie przesunięcia ze stanowiska składowania w magazynie

na wydział produkcyjny kartą T (transport)

Copy right Marek J. Greniewski & Piotr Greniewski

Kanban elektroniczny

Magazyn

Centrum robocze

Para warsztatowych

powierzchni odkładczych

Inicjowanie przesunięcia ze stanowiska składowania w magazynie,

na wydział produkcyjny, według punktu odtworzenia zapasu na

wydziale produkcyjnym

Copy right Marek J. Greniewski & Piotr Greniewski

Baza danych MRP II – pliki część I

1.

Abnormal demand mask (maska popytu nienormalnego)

- MPS, DEM.

2.

Available to promise (dostępne do przyrzeczenia) - MPS,

DEM.

3.

Bill of material (zestawienie materiałowe) - MRP.

4.

Calendar (kalendarz roboczy) - MPS, DEM, MRP, CRP, PUR,

SFC.

5.

Capacity planning work file (dane do planowania zasobów)

- CRP.

6.

Customer order (zamówienia klientów) - MPS, DEM, MRP.

7.

Depended demand (popyt zależny) - MPS, DEM, MRP.

8.

Dispatch list work file (lista zleceń do realizacji) - SFC.

9.

Distribution requirements and interplant orders

(zapotrzebowania dystrybucji i międzyzakładowe) - MPS,

DEM, MRP.

Copy right Marek J. Greniewski & Piotr Greniewski

Baza danych MRP II - pliki część II

1.

Exception messages (komunikaty wyjątków) - MPS, MRP.

2.

Forecast (prognozy popytu) - MPS, DEM, MRP.

3.

Input/output control (zadania dla stanowisk roboczych) -

I/OC.

4.

Item master file (pozycje asortymentowe) - INV, MRP, CRP,

PUR, SFC.

5.

Item sourcing file (dostawcy pozycji kupowanych) - PUR.

6.

Load profile (profile obciążeń centrów roboczych) - MPS.

7.

Master schedule item file (pozycje głównego

harmonogramu produkcji), MPS, DEM.

8.

Master schedule orders (zlecenia głównego

harmonogramu produkcji) - MPS, DEM.

9.

Open order detail file (dane szczegółowe o realizowanych

zleceniach) - CRP, SFC.

Copy right Marek J. Greniewski & Piotr Greniewski

Baza danych MRP II - pliki część III

1.

Planned orders file (planowane zleceniach produkcji i zakupu)

- MRP, CRP, PUR.

2.

Planning bill of material file (zestawienia pozycji MPS) - MPS.

3.

Production forecast file (prognoza produkcji) - MPS, MRP.

4.

Routing file (marszruty technologiczne) - CRP, SFC.

5.

Schedule receipts and firm planned orders (planowane terminy

spływu zleceń i zlecenia zamrożone) - MRP, CRP, PUR, SFC.

6.

Shipment history (historia spedycji) - MPS, DEM, MRP.

7.

Trigger file (pomocniczy plik rozwinięć zestawień materiałowych)

- MRP.

8.

Vendor file (dostawcy) - PUR.

9.

Vendor scheduling and negotiation work file (harmonogramy

dostaw z zakupu i dane o negocjacjach) - PUR.

10.

Work center file (centra robocze) - CRP, SFC.

Copy right Marek J. Greniewski & Piotr Greniewski

1. Plik: Abnormal demand mask

Kod pozycji.

Względny numer tygodnia.

Ciągniony współczynnik niskiego popytu.

Ciągniony współczynnik wysokiego popytu.

Okresowy współczynnik niskiego popytu.

Okresowy współczynnik wysokiego popytu

.

Copy right Marek J. Greniewski & Piotr Greniewski

2. Plik: Available to promise

1.

Kod pozycji.

2.

Data.

3.

Ilość.

Copy right Marek J. Greniewski & Piotr Greniewski

3. Plik: Bill of material

Pola wielokrotnie

powtarzane!

Kod pozycji.

Kod pozycji-komponentu.

Norma zużycia na jednostkę pozycji rodzica.

Numer operacji.

Współczynnik odpadu.

Data początkowa obowiązywania.

Data końcowa obowiązywania

.

Copy right Marek J. Greniewski & Piotr Greniewski

4. Plik: Calendar

1.

Dzień tygodnia.

2.

Dzień roboczy (T, N).

3.

Początek miesiąca obrachunkowego (T, N).

4.

Numer miesiąca obrachunkowego (np.1-13).

5.

Numer dnia według kalendarza warsztatowego.

Pola wielokrotnie powtarzane!!!

Copy right Marek J. Greniewski & Piotr Greniewski

5. Plik: Capacity planning work

1.

Kod pozycji.

2.

Numer zlecenia.

3.

Numer operacji.

4.

Opis operacji.

5.

Kod centrum roboczego.

6.

Czas przygotowawczo-zakończeniowy.

7.

TPZ.

8.

TJ - Czas roboczy.

9.

Data rozpoczęcia operacji.

10.

Data zakończenia operacji.

11.

Status operacji.

12.

Data wykonania zlecenia.

Copy right Marek J. Greniewski & Piotr Greniewski

6. Plik: Customer order

Kod pozycji.

Data przyrzeczonej dostawy.

Termin żądany przez klienta.

Ilość.

Numer zlecenia sprzedaży.

Numer klienta.

Numer zamówienia klienta.

Kod popytu nienormalnego

(A=popyt nienormalny, pozostałe wartości=popyt

normalny

)

Copy right Marek J. Greniewski & Piotr Greniewski

7. Plik: Depended demand

1.

Kod pozycji.

2.

Data zapotrzebowania.

3.

Ilość.

4.

Kod pozycji rodzica.

5.

Numer zlecenie rodzica.

6.

Status (A=rezerwowany; inne wartości=łączne

zapotrzebowanie).

Copy right Marek J. Greniewski & Piotr Greniewski

8. Plik część I: Dispatch work list

1.

Kod pozycji.

2.

Numer operacji.

3.

Opis zadania.

4.

Kod centrum roboczego.

5.

TPZ

6.

TJ - Czas wykonania.

7.

Kod zaszeregowania roboty.

8.

Czas zaplanowany na wykonanie operacji.

9.

Potrzebna liczba ludzi lub maszyn w centrum

roboczym.

10.

Współczynnik wydajności.

Copy right Marek J. Greniewski & Piotr Greniewski

8. Plik część II: Dispatch work list

1.

Kod pozycji

2.

Numer zlecenia

3.

Flaga operacji wykonywanej przez kooperanta (T/N i

Status operacji).

4.

Czas wykonania operacji kooperacyjnej.

5.

Data rozpoczęcia operacji.

6.

Data zakończenia operacji.

7.

Data wykonania zlecenia (data spływu).

8.

Numer następnej operacji.

9.

Kod następnego centrum roboczego.

10.

Numer poprzedniej operacji.

11.

Kod poprzedniego centrum roboczego.

Copy right Marek J. Greniewski & Piotr Greniewski

9. Plik: Distribution requirements

and interplant orders

1.

Kod pozycji.

2.

Data zapotrzebowania.

3.

Ilość.

4.

Miejsce dostawy.

5.

Numer zlecenia dystrybucji.

6.

Status (A=rezerwowany; inne wartości=łączne

zapotrzebowanie).

Copy right Marek J. Greniewski & Piotr Greniewski

10. Plik: Exception message

1.

Kod pozycji.

2.

Kod komunikatu (RI, RO, CN, PD, RL, NA, AO).

3.

Numer zlecenie.

4.

Planowana data wykonania.

5.

Data zapotrzebowania.

6.

Ilość.

Copy right Marek J. Greniewski & Piotr Greniewski

11. Plik: Forecast

1.

Kod pozycji.

2.

Data.

3.

Ilość.

4.

Ilość już przyjęta do realizacji na podstawie

zamówień, uwzględniona w tej prognozie.

Copy right Marek J. Greniewski & Piotr Greniewski

12. Plik: Input/output control

1.

Kod centrum roboczego.

2.

Opis centrum roboczego.

3.

Kolejka w centrum roboczym.

4.

Pożądana długość kolejki

5.

Tolerancja „wielkości wejścia” w normo-godzinach.

6.

Tolerancja długości kolejki w normo-godzinach.

7.

Planowane „wejście” (dla 8 tygodni).

8.

Bieżące „wejście” (dla 8 tygodni).

9.

Planowane „wyjście” (dla 8 tygodni).

10.

Bieżące „wyjście” (dla 8 tygodni).

11.

Planowana kolejka (dla 8 tygodni).

12.

Bieżąca kolejka (dla 8 tygodni).

Copy right Marek J. Greniewski & Piotr Greniewski

13. Plik: Item master

1.

Kod pozycji.

2.

Nazwa i opis pozycji

3.

Saldo bieżącego zapasu.

4.

Wielkość serii (partii).

5.

Cykl produkcji / zaopatrzenia.

6.

Zapas bezpieczeństwa.

7.

Współczynnik strat.

8.

Pozycja występująca w głównym harmonogramie

produkcji (T/N).

9.

Pozycja produkowana, kupowana (P/K).

Copy right Marek J. Greniewski & Piotr Greniewski

14. Plik: Item sourcing

1.

Kod pozycji.

2.

Numer dostawcy.

3.

Numer zlecenia zakupu

4.

Data dostawy

5.

Procent całości dostaw elementu.

6.

Kod pozycji wytwórcy.

Copy right Marek J. Greniewski & Piotr Greniewski

15. Plik: Load profile

1.

Kod pozycji.

2.

Kod centrum roboczego.

3.

Ilość zasobu potrzebna na jednostkę pozycji.

4.

Cykl produkcji / zaopatrzenia w tygodniach.

Copy right Marek J. Greniewski & Piotr Greniewski

16. Plik: Master schedule items

1.

Kod pozycji.

2.

Rodzina produktów.

3.

Wskaźnik - pułapka, indywidualnego nienormalnego

zamówienia klienta, jako procentowe odchylenie od

prognozy tygodniowej.

4.

Zapas dysponowany.

5.

Wielkość serii (partii).

6.

Cykl produkcji / zaopatrzenia.

7.

Zapas bezpieczeństwa.

8.

Współczynnik ubytków (np. straty na brakach).

9.

Czy jest to pozycja harmonogramem montażu finalnego?

(T/N).

Copy right Marek J. Greniewski & Piotr Greniewski

17. Plik: Master schedule orders

1.

Kod pozycji.

2.

Data spływu.

3.

Data rozpoczęcia.

4.

Ilość.

5.

Status (F = zlecenie zamrożone; S = spływ wg.

harmonogramu).

6.

Numer zlecenia.

Copy right Marek J. Greniewski & Piotr Greniewski

18. Plik: Open order detail

1.

Numer zlecenia.

2.

Kod pozycji.

3.

Numer operacji.

4.

Opis zadania.

5.

Kod centrum roboczego.

6.

TPZ.

7.

TJ.

8.

Kod zaszeregowania

pracy.

1.

Planowany czas realizacji.

2.

Liczba ludzi lub maszyn.

3.

Współczynnik wydajności.

4.

Data rozpoczęcia operacji.

5.

Data zakończenia operacji.

6.

Status operacji.

7.

Operacji kooperanta (T/N).

8.

Czas wykonania u

kooperanta

Copy right Marek J. Greniewski & Piotr Greniewski

19. Plik: Planned orders

1.

Kod pozycji.

2.

Numer zlecenia.

3.

Data spływu.

4.

Data rozpoczęcia.

5.

Ilość.

Copy right Marek J. Greniewski & Piotr Greniewski

20. Plik: Planning bill of material

1.

Kod pozycji (rodziny produktów).

2.

Kod pozycji-komponentu należącego do rodziny.

3.

Liczba komponentów na jednostkę rodziny.

4.

Udział procentowy komponentu w rodzinie.

5.

Obowiązuje od dnia.

6.

Obowiązuje do dnia.

Copy right Marek J. Greniewski & Piotr Greniewski

21. Plik: Production forecast

1.

Kod pozycji.

2.

Numer zlecenia

3.

Data zapotrzebowania.

4.

Przewidywana data zakończenia.

5.

Ilość.

6.

Kod pozycji rodzica.

7.

Numer zlecenia elementu rodzica.

Copy right Marek J. Greniewski & Piotr Greniewski

22. Plik: Routing

1.

Kod pozycji.

2.

Numer operacji.

3.

Kod zadania.

4.

Kod centrum roboczego.

5.

TPZ.

6.

TJ.

7.

Kod zaszeregowania pracy

8.

Czas na wykonane operacji.

9.

Liczba pracowników lub maszyn.

10.

Współczynnik wydajności.

11.

Operacja kooperacyjna (T/N).

12.

Czas wykonania kooperanta

Pola wielokrotnie

powtarzane!!!

Copy right Marek J. Greniewski & Piotr Greniewski

23. Plik: Schedule receipts and firm

planned orders

1.

Kod pozycji.

2.

Data spływu (zakończenia).

3.

Data rozpoczęcia.

4.

Ilość.

5.

Status (F = zlecenie zamrożone; S = spływ wg.

harmonogramu).

6.

Numer zlecenia.

Copy right Marek J. Greniewski & Piotr Greniewski

24. Plik: Shipment history

1.

Kod pozycji.

2.

Data.

3.

Ilość wysłana.

4.

Numer zamówienia klienta.

5.

Numer klienta.

6.

Żądana data przez klienta.

7.

Wskaźnik popytu nienormalnego.

Copy right Marek J. Greniewski & Piotr Greniewski

25. Plik: Trigger

1.

Wskaźnik początku następnego poziomu.

2.

Kod pozycji.

Copy right Marek J. Greniewski & Piotr Greniewski

26. Plik: Vendor

1.

Numer dostawcy.

2.

Nazwa dostawcy.

3.

Adres dostawcy.

Copy right Marek J. Greniewski & Piotr Greniewski

27. Plik: Vendor scheduling and

negotiation work

1.

Kod pozycji.

2.

Numer dostawcy.

3.

Data dostawy dla zlecenia.

4.

Ilość.

5.

Procent całości zapotrzebowanej.

6.

Numer zlecenia.

7.

Status zlecenia ( Harmonogramowana dostawa;

Zlecenie zamrożone; Zlecenie planowane ).

1.

Kod towarowy elementu.

2.

Koszt normatywny.

3.

Koszt bieżący.

Copy right Marek J. Greniewski & Piotr Greniewski

28. Plik: Work center

1.

Kod centrum roboczego.

2.

Opis.

3.

Podporządkowanie organizacyjne.

4.

Liczba obsady lub maszyn.

5.

Liczba roboczo/maszynogodzin na zmianie 1.

6.

Liczba roboczo/maszynogodzin na zmianie 2.

7.

Liczba roboczo/maszynogodzin na zmianie 3.

8.

Długość kolejki wejściowej w

roboczo/maszynogodzin .

Copy right Marek J. Greniewski & Piotr Greniewski

Główny Harmonogram Produkcji - MPS

Plan Główny

Produkcji

Zlecenia

Produkcyjne

Zamówienia

Zaopatrzeniowe

Komunikaty o Błędach,

Zalecenia Zmian Terminów

Propozycje Zamówień

Zaopatrzeniowych

i Zleceń Produkcyjnych

Zapotrzebowanie na

Moce Produkcyjne

Zapotrzebowanie na

Środki Finansowe

Dane Magazynowe

Umowy Sprzedaży

i Zlecenia Sprzedaży

Zlecenia Serwisowe

Dane o Pozycjach

Zestawienia Materiałowe

Technologie

Rozwinięcie Planu

w Zapotrzebowanie Brutto

Rozwinięcie Planu

w Zapotrzebowanie Netto

Obliczenie Zapotrzebowania

na Moce Produkcyjne

oraz na Środki Finansowe

Copy right Marek J. Greniewski & Piotr Greniewski

Podstawowe funkcje MPS

Zapewnienie powiązań pomiędzy MRP a DEM.

Tworzenie porównań popytu i głównego harmonogramu

produkcji dla utworzenia komunikatów wyjątków. Mechanizm

ten jest regeneracyjny, czyli tworzący komunikaty wyjątków

dla wszystkich produktów, dla których ma miejsce sytuacja

wyjątkowa, za każdym razem, kiedy mechanizm ten zostanie

uruchomiony.

Obliczanie ilości produktów, o które należy zwiększyć dla

zaspokojenia popytu - główny harmonogram produkcji.

Prezentowanie głównego harmonogramu produkcji.

Umożliwienie budowy dwu poziomowego harmonogramu

produkcji.

Tworzenie i prezentacja zgrubnego zbilansowania zdolności

produkcyjnych, dla głównego harmonogramu produkcji.

Wyznaczanie ciągnionych cykli dla poszczególnych produktów.

Copy right Marek J. Greniewski & Piotr Greniewski

Podstawowe funkcje DEM - część I

Zapewnienie powiązania planu sprzedaży i

produkcji oraz głównego harmonogramu

produkcji - z jednej strony, a procesem tworzenia

prognoz - z drugiej strony.

Porównywanie otrzymywanych zamówień od

klientów, z prognozą popytu, celem stwierdzenia,

czy popyt nie jest „popytem nienormalnym”.

Mechanizm ten obsługuje zarówno indywidualne

zamówienia, jak i paczki zamówień łącznie.

Wskazywanie zjawiska „popytu nienormalnego

”.

Copy right Marek J. Greniewski & Piotr Greniewski

Podstawowe funkcje DEM - część II

Dostarczenie logiki konsumpcji prognozy,

zawierającej następujące funkcje:

Obsługę zamówień klientów, nie pasujących do

prognozy typu tydzień po tygodniu, ale dobrze

aproksymowanych prognozą dla dłuższych okresów;

Obsługę prognozy i zamówień dla przyszłych

okresów;

Konsumpcję prognozy w oparciu o zapytania

klientów, poprzedzających otrzymanie zamówień

Copy right Marek J. Greniewski & Piotr Greniewski

Podstawowe funkcje DEM - część III

Wyznaczanie całkowitego popytu, w oparciu o

prognozę popytu, „normalne” zamówienia

klientów, „nienormalne” zamówienia klientów,

popyt zależny, zapotrzebowania dystrybucyjne

i popyt wewnętrzny (między zakładowy), dla

każdego elementu występującego w głównym

harmonogramie produkcji.

Wyznaczanie ilości dostępnych do

przyrzeczenia, w kolejnych okresach (np.

dniach lub tygodniach) i prezentowanie tych

ilości w rozbiciu na poszczególne pozycje

asortymentowe.

Copy right Marek J. Greniewski & Piotr Greniewski

INV - Gospodarka zapasami

Upomnienia

Zlecenia Zakupu

Raporty

Planowanie potrzeb

Materiałowych (MRP)

Harmonogramy Dostaw

Kontrakty Zakupu

Planowanie potrzeb

Przedsięwzięć (PRP)

Księga Zamówień Zakupu

Odebranie Wyrobów

Dopasowywanie Faktur

Analiza rzetelności

Analiza rzetelności

dostawców

dostawców

Rozszerzona

statystyka zakupów

Historia zamówień

zakupu

Dokument przyjęcia

Raport kontroli

Noty dot. zwrotu

Reklamacje

Lista składowania

Faktury pro forma

Copy right Marek J. Greniewski & Piotr Greniewski

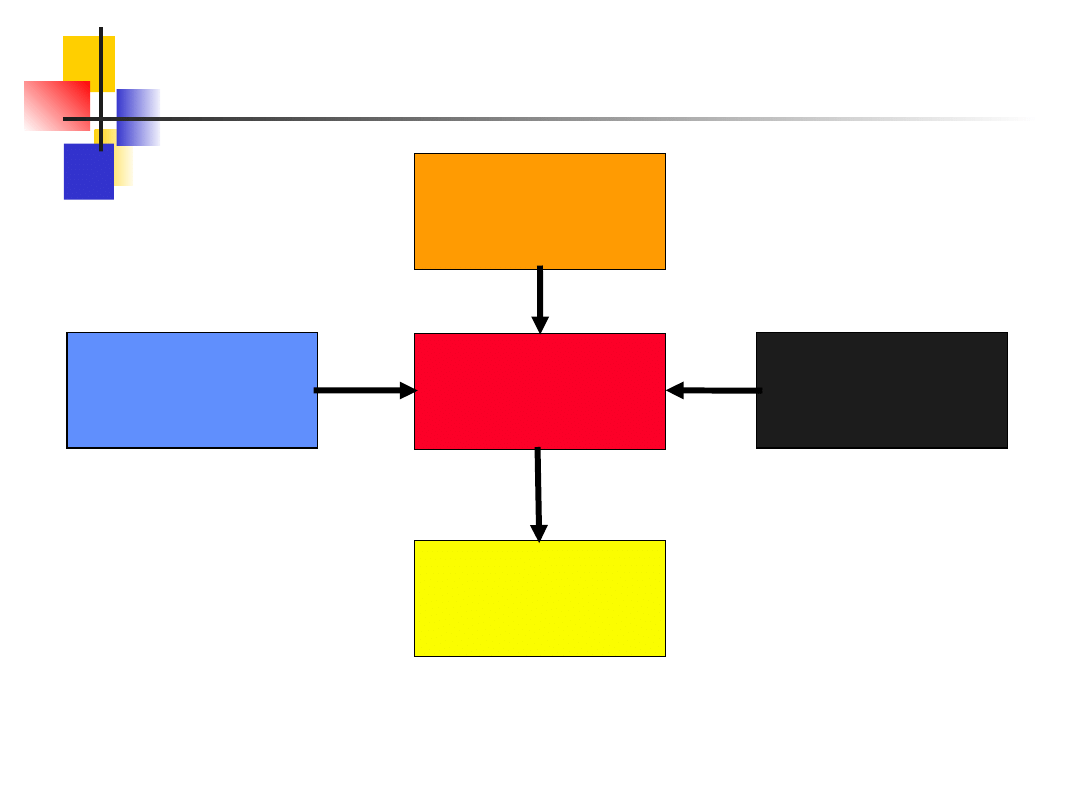

Procedura MRP

BOM – zestawienia

materiałowe pozycji

asortymentowych

Zapotrzebowanie

na produkty

finalne

MRP

Zapotrzebowanie

netto na komponenty

produktów finalnych

Posiadane zapasy

pozycji

asortymentowych

komponentów

Copy right Marek J. Greniewski & Piotr Greniewski

Podstawowe funkcje MRP

Wyznaczanie zapotrzebowań netto na pozycje

asortymentowe w kolejnych okresach planistycznych,

uwzględniając: zapotrzebowania brutto, dostępne zapasy,

planowany spływ w wyniku wykonania uruchomionych

zleceń oraz zleceń zamrożonych. Tworzenie w oparciu o

wyznaczone zapotrzebowania netto komunikatów wyjątków.

Planowanie zleceń pokrywających niezaspokojone

zapotrzebowania na poszczególne pozycje asortymentowe.

Rozwijanie pozycji złożonych na ich komponenty, ze zleceń

planowanych oraz zleceń zamrożonych, celem określenia

zapotrzebowań brutto na pozycje-komponenty.

Dostarczanie raportów i prezentowanie informacji o:

danych fazowanych, komunikatach wyjątków,

przeznaczeniu partii (serii) produkcyjnych oraz

zakupowych, oraz innych szczegółowych danych

dotyczących zleceń planowanych i zleceń zamrożonych.

Copy right Marek J. Greniewski & Piotr Greniewski

SFC - Sterowanie warsztatem

Rejestracja

robocizny

Wykonanie

i rejestracja

operacji

Przyjęcie

Pozycji do

magazynu

Wydania

komponentów

z magazynu

Rozlicz.

wsteczne?

tak/nie

Emisja

dokument.

zlecenia

Powiązanie

z finansami

Rozliczenie

zlecenia

i historia

Zwalnianie

zleceń

warsztatowych

Zlecenia

planowane

Plan

warsztatowy

Jeśli jest

następna

operacja?

Dla zleceń

zaplanowanych

na warsztat

Dla zleceń

zamkniętych

Zlecenia

oczekujące

Planowanie

warsztatowe

Transfer zleceń

na warsztat

Jeśli

ostatnia

operacja?

Dla zleceń

zakończonych

Czynności towarzyszące

Copy right Marek J. Greniewski & Piotr Greniewski

Wybrane funkcje SFC - część I

Tworzenie i aktualizowanie danych

dotyczących uruchomionych zadań

produkcyjnych, dla każdego

zaplanowanego harmonogramu spływu

elementów i dla każdego zlecenia

zamrożonego.

Dostarczanie transakcji, umożliwiających

bieżącą rejestrację strumienia robót w

toku, zużycia materiałów oraz wykonanej

produkcji pozycji asortymentowych.

Copy right Marek J. Greniewski & Piotr Greniewski

Wybrane funkcje SFC - część II

Realizowanie procedur harmonogramowania

„wstecznego” i harmonogramowania „do przodu”, dla

zaplanowania terminów wykonania operacji, dla

każdego zaplanowanego harmonogramu spływu pozycji

asortymentowych i dla każdego zlecenia zamrożonego,

czyli tworzenie harmonogramów warsztatowych.

Dostarczanie dziennych list uruchamiania

zaplanowanych zadań składających się na poszczególne

zlecenia produkcji – czyli harmonogramów

warsztatowych.

Wyznaczanie i prezentowanie, dla uruchomionych

zadań bieżących statusów każdej z operacji, dla

każdego zaplanowanego harmonogramu spływu pozycji

asortymentowych i dla każdego zlecenia zamrożonego.

Copy right Marek J. Greniewski & Piotr Greniewski

CRP - Planowanie zdolności

produkcyjnych

Centrum robocze

Kalendarz warsztatowy

Pozycja

Marszruta

technolog.

Ilość

Copy right Marek J. Greniewski & Piotr Greniewski

Podstawowe funkcje CRP

Wyznaczać zapotrzebowania na zdolności produkcyjne

centrów roboczych, w toku wykonywania procedur

harmonogramowania „wstecznego” i

harmonogramowania „do przodu”, dla zaplanowania

terminów wykonania zadań (operacji technologicznych),

dla każdego zaplanowanego harmonogramu spływu

pozycji asortymentowych.

Wyznaczać zapotrzebowania na zdolności produkcyjne

centrów roboczych, dla każdego zlecenia zamrożonego.

Tworzyć, raportować i prezentować informacje

szczegółowe i zbiorcze, o zapotrzebowaniu na zdolności

produkcyjne poszczególnych centrów roboczych.

Copy right Marek J. Greniewski & Piotr Greniewski

Podstawowe funkcje I/OC

Tworzenie, aktualizowanie, raportowanie

oraz prezentowanie informacji, o kolejkach

zadań (operacji technologicznych)

oczekujących na wykonanie zadania w

centrum roboczym i o kolejkach zadań po

wykonaniu operacji w centrum roboczym,

oczekujących na transport do kolejnego

centrum roboczego lub do magazynu, w

rozbiciu na poszczególne centra robocze,

wydziały produkcyjne, itd.

Copy right Marek J. Greniewski & Piotr Greniewski

Wybrane funkcje PUR

Zbieranie i aktualizowanie informacji, o wszystkich

źródłach dostaw kupowanych pozycji asortymentowych.

Wybieranie i łączenie zapotrzebowań na kupowane pozycje

asortymentowe, z uruchomionych planowanych zleceń

zakupu i ze zleceń zamrożonych, celem wyznaczenia

zapotrzebowań zbiorczych dla poszczególnych okresów

planistycznych.

Podział zapotrzebowań zbiorczych na kupowane pozycje

asortymentowe, pomiędzy poszczególnych dostawców.

Tworzenie i prezentowanie informacji, o negocjacjach

prowadzonych z dostawcami, w rozbiciu na pozycje

asortymentowe o tym samym kodzie towarowym.

Tworzenie i aktualizowanie harmonogramów dostaw od

poszczególnych dostawców.

Kontrolowanie realizacji dostaw i dokonywanie odbioru

ilościowego oraz jakościowego, poszczególnych dostaw.

Copy right Marek J. Greniewski & Piotr Greniewski

Kody komunikatów wyjątków

RO – Prze-harmonogramować na późniejszy

termin

RI – Prze-harmonogramować na wcześniejszy

termin

PD - Opóźniona realizacja zlecenia

CN – Zlecenie zbędne, należy je usunąć z planu

RL - Zlecenie oczekuje na zwolnienie do realizacji

NA - Główny harmonogram produkcji nie pokrywa

popytu

AO - Nadmierna ilość przyrzeczona na zmówienie

klienta

Copy right Marek J. Greniewski & Piotr Greniewski

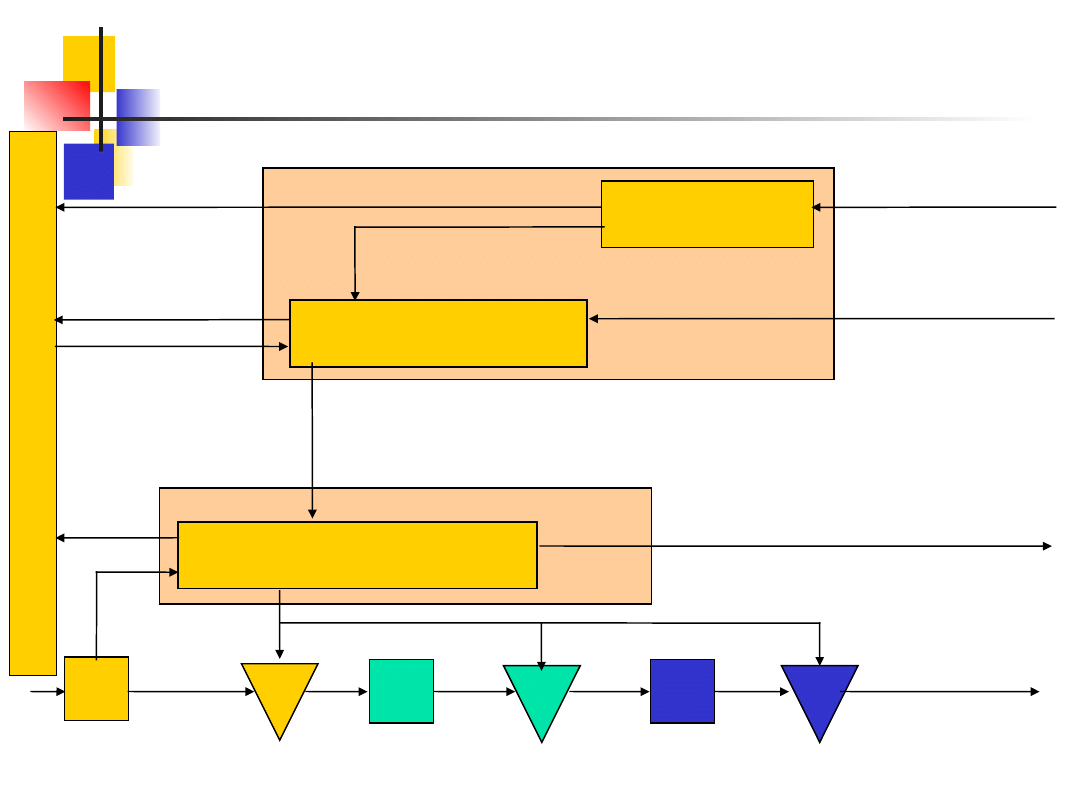

Rozwój MRP w latach 1965 – 1970

-

PLANOWANIE POTRZEB MATERIAŁOWYCH

MPS

BO

M

MRP

INV

Zlecenia

Zlecenia

Produkcj

Produkcj

a

a

Zakupy

Zakupy

MPS - Tworzenie gł. harmonogramu produkcji

BOM - Struktury produktów

INV - Zapasy elementów

MRP - Plan. potrzeb materiałowych

Copy right Marek J. Greniewski & Piotr Greniewski

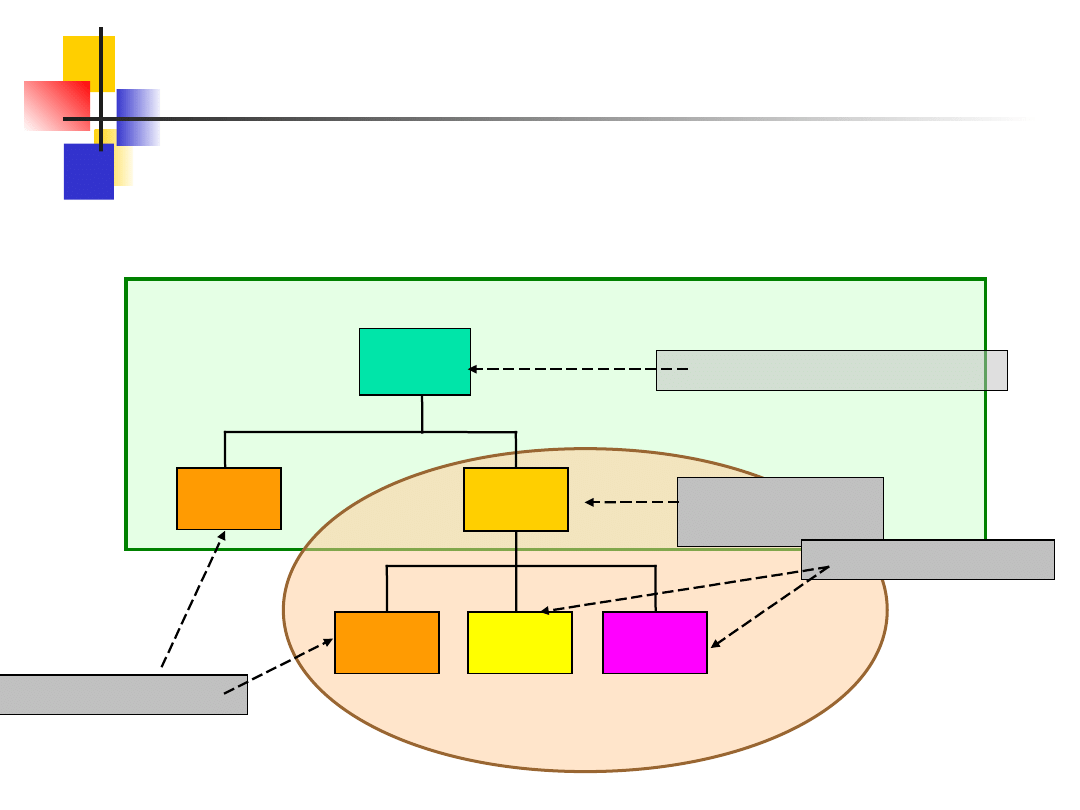

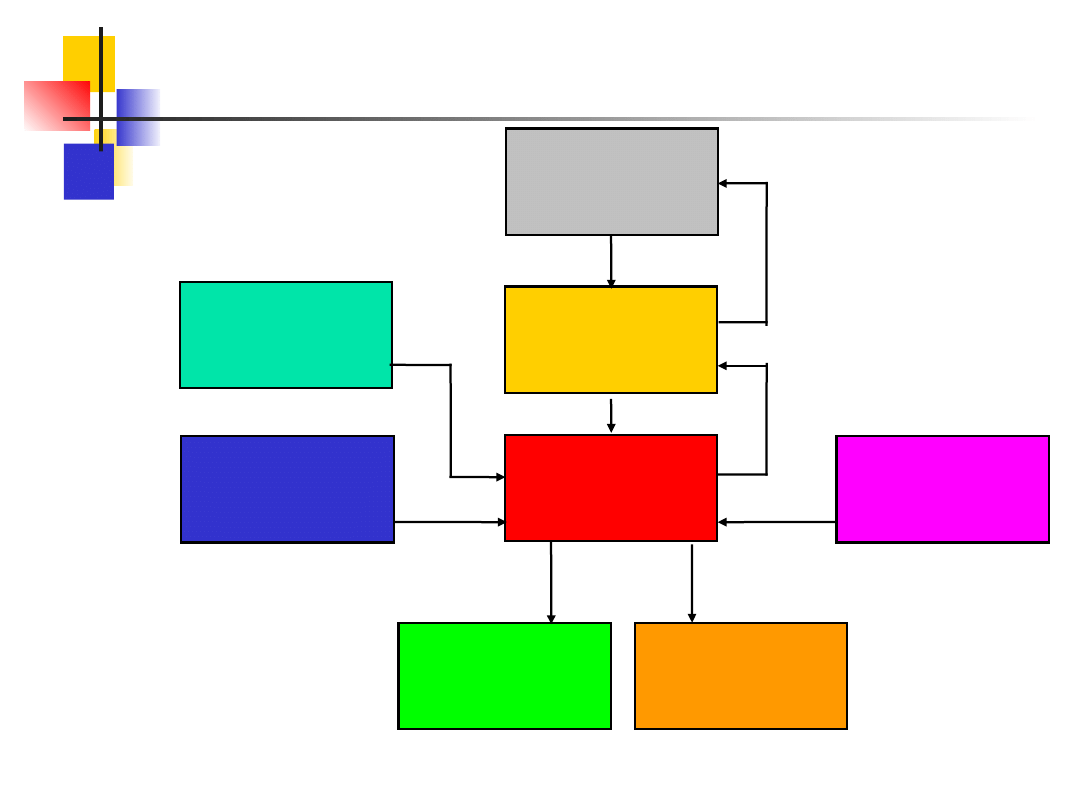

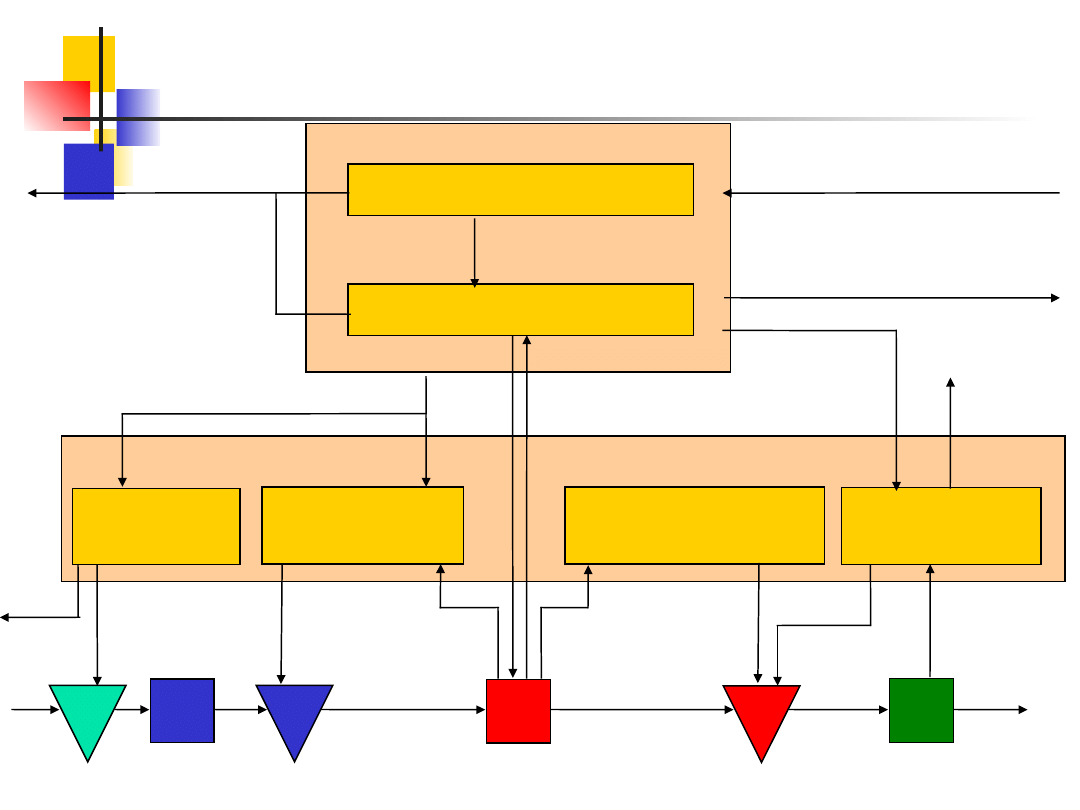

Rozwój MRP w latach 1975 – 1980

-

"Closed Loop MRP"

MPS - Tworzenie gł. harmonogramu produkcji

BOM - Struktury produktów

INV - Zapasy elementów

MRP - Plan. potrzeb materiałowych

CRP - Plan. zdolności produkcyjnych

SFC - Zarządzanie warsztatem

PUR - Zakupy materiałowe

Kroczący plan

sprzedaży

oraz

produkcji

BOM

MPS

INV

MRP

CRP

PUR SFC

Copy right Marek J. Greniewski & Piotr Greniewski

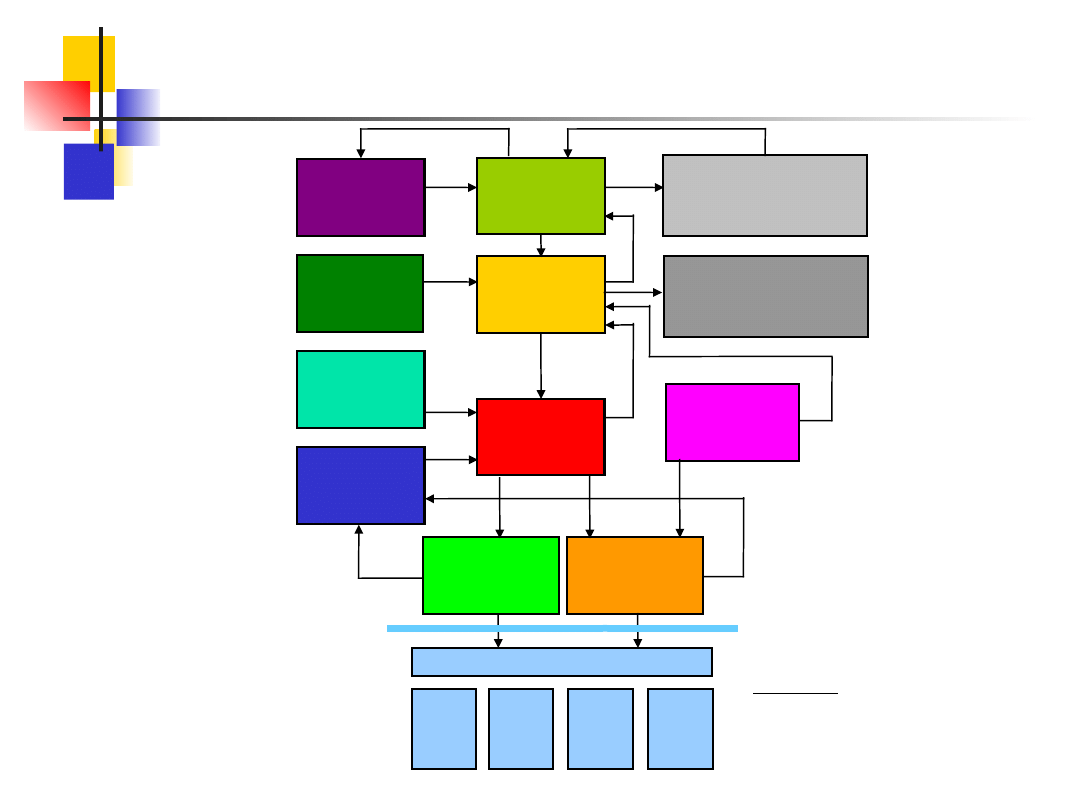

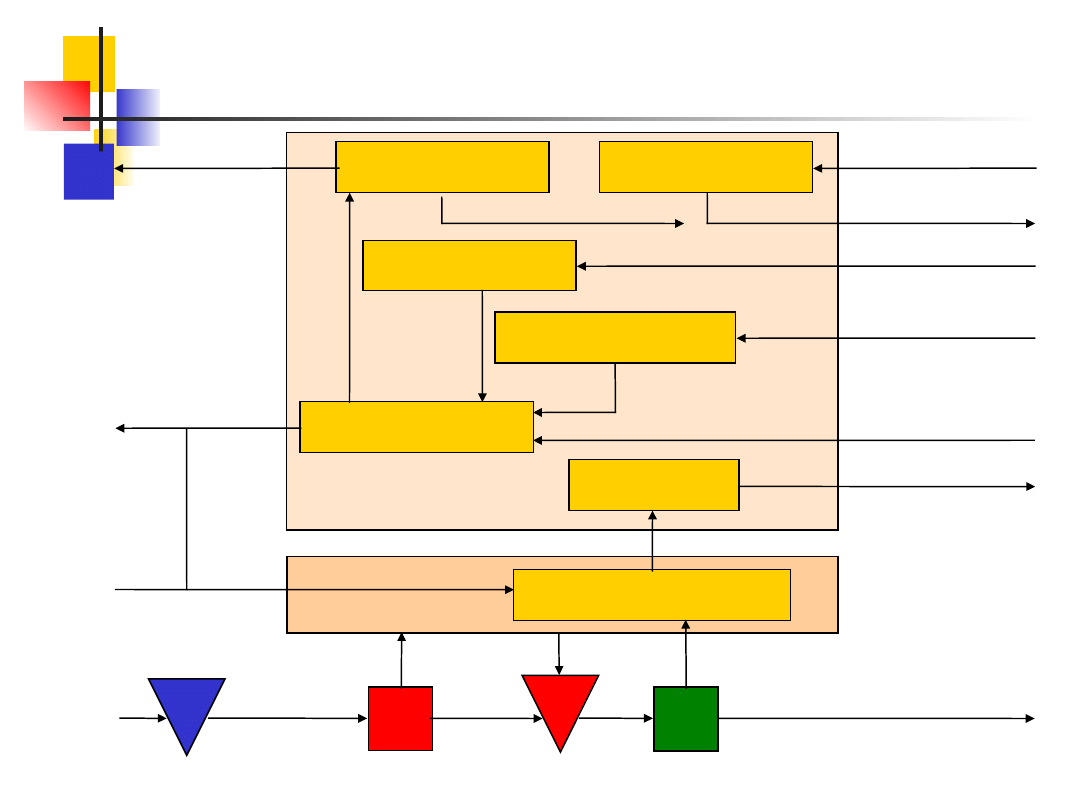

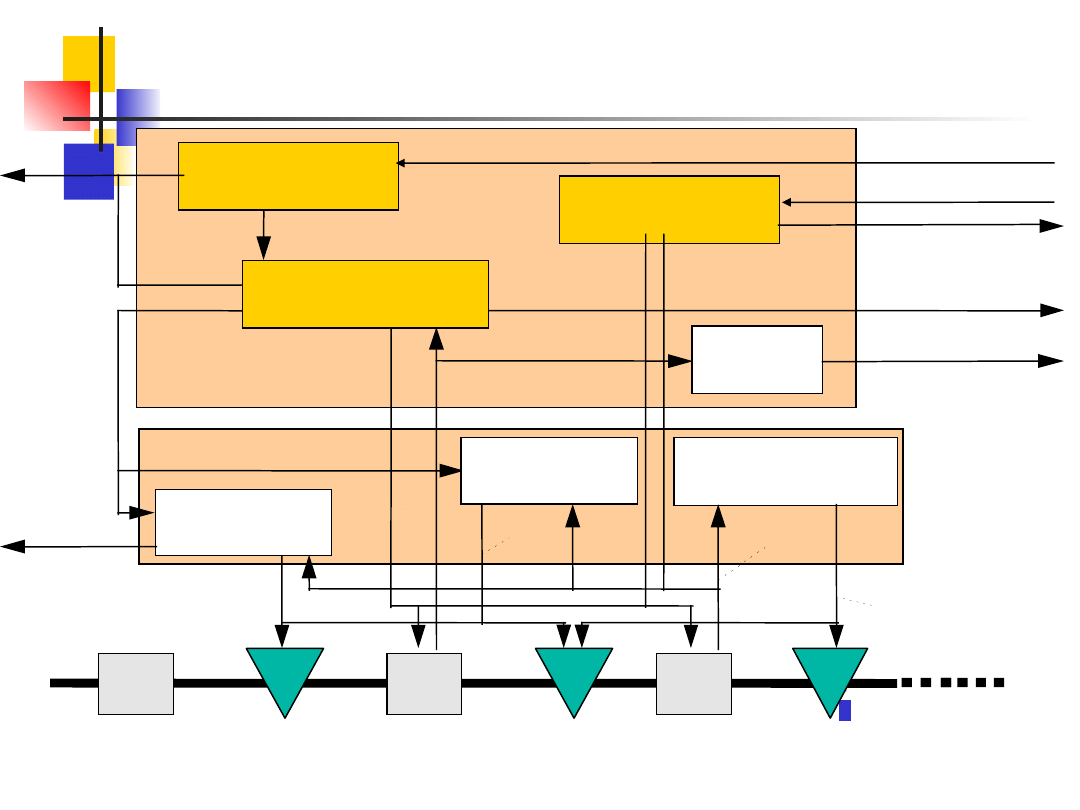

DE

M

Planowanie

Zasobów

COE

MPS

Zgrubne

planowanie

zdolności

produkcyjnych

BO

M

MRP

CRP

INV

PUR

SFC

A/R

A/R

COST

COST

G/L

G/L

A/P

A/P

FINANSE

FINANSE

Moduł interfejsu dla finansów

Uwaga: Moduły finansowe

nie są częścią składową

systemu MRP II.

Rozwój MRP II

- (Manufacturing Resource Planning) w latach 1980 - 1989

SOP

DEM - Prognozowanie

popytu

SOP - Kroczący plan

produkcji i sprzedaży

MPS -Tworzenie głównego

harmonogramu

produkcji

COE - Przyjmowanie

zamówień klientów

BOM - Zestawienia

materiałowe

INV - Zapasy elementów

MRP - Planowanie potrzeb

materiałowych

CRP - Planowanie zdolności

produkcyjnych

SFC - Zarządzanie

warsztatem

PUR - Zakupy materiałowe

COST - Rejestracja kosztów

AP - Rejestr zobowiązań

AR - Rejestr należności

GL - Księga główna

rachunkowości

Copy right Marek J. Greniewski & Piotr Greniewski

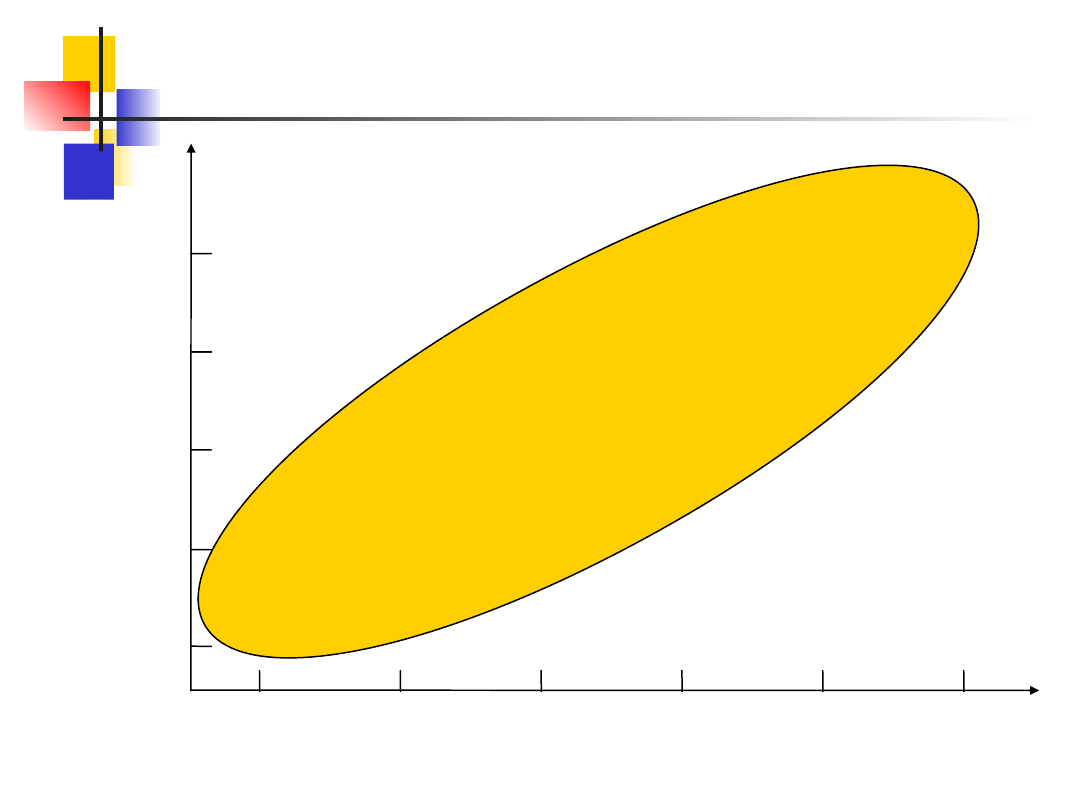

Wielkość produkcji

jednostkowa małosery

jna

średnioseryjnawielkoseryjnapowtarzalna masowa-

ciągła

Ob

sza

r z

as

tos

ow

an

ia

MR

P I

I

gniazda

przedmiotowe

proces

aparaturowy

jedno-

stanowiskowa

gniazda

technologiczne

linie

produkcyjne

Obszar zastosowania MRP II

Typy organizacji

produkcji

Copy right Marek J. Greniewski & Piotr Greniewski

Różnice pomiędzy ERP a MRP II

ERP wprowadził szereg rozszerzeń w

stosunku do MRP II. A mianowicie,

między innymi:

Włączenie modułów finansowych do systemu

oraz rozszerzenie ich zakresu o budżetowanie,

w miejsce modułu interfejsu finansów w MRP

II.

Wprowadzenie metod planowania sieciowego

dla potrzeb zarządzania przedsięwzięciami.

Wprowadzenie opcji konfigurowania wyrobów.

Copy right Marek J. Greniewski & Piotr Greniewski

Miejsce rozprzęgania zamówień - CODP

Pozyskiwanie

Surowców

Produkowanie

Detali

Produkowanie

Podzespołów

i Zespołów

Montaż

Finalny

Produktu

K

li

e

n

c

i

-

N

a

b

yw

c

y

P

ro

d

u

k

tó

w

D

o

st

a

w

c

y

Konstrukcja i Produkcja na Zamówienie Klienta

Produkcja na Zamówienie Klienta

Głęboki montaż na Zamówienie

Klienta

Montaż na Zamówienie Klienta

Produkcja Standardowych Produktów na Magazyn

-

Miejsce Rozprzęgania Zamówienia Klienta (

Miejsce Rozprzęgania Zamówienia Klienta (

Customer Order Decoupling Point

Customer Order Decoupling Point

)

)

Copy right Marek J. Greniewski & Piotr Greniewski

Strumień materiałowy

SPEDYCJA

DETALE

SUROWCE

WYROBY

GOTOWE

DOSTAWA

SUROWCÓW

PRODUKCJA

DETALI

PRODUKCJA

ZESPOŁÓW

ZESPOŁY MONTAŻ

FINALNY

Surowce

Półfabrykaty

Wyroby gotowe

Copy right Marek J. Greniewski & Piotr Greniewski

Przykład funkcjonalności ERP

Poprzedni slajd pokazuje klasyfikację

produkcji dyskretnej, ze względu na

miejsce rozprzęgania zamówienia

klienta – CODP

Z kolei omówimy bliżej funkcjonalność

systemu ERP dla modelu – montaż na

zamówienie klienta (ATO – Assembly to

Order)

Model ATO jest przedstawiony w

postaci strukturalnej

Copy right Marek J. Greniewski & Piotr Greniewski

Montaż na Zamówienie (ATO)

SLS

Montaż

Finalny

(FAS)

Informacje o wyrobie

Informacje o wyrobie

Planowanie Biznesu

Rozwój wyrobu

Planowanie Główne (MPS)

Prognoza

Prognoza

sprzedaży

sprzedaży

Plan potrzeb materiałowychGłówny harmonogram produkcji

Zlecenia sprzedaży skonfigurowane

Zlecenia sprzedaży skonfigurowane

Zamówienia

Kontrakty

Zapytania

Plan zapotrzebowań

MRP/CRP

PUR

Produkcja

Zamówienia

klienta

Faktury

dla klienta

Gospodarka magazynowa (INV)

Zlecenia produkcyjne

Plan potrzeb materiałowych

Zlecenia warsztatowe

Zlecenia montażu (FAS)

Zlecenia sprzedaży

gotowe do spedycji

Postępy

Realizacji

Dostawy

surowców

Listy pobrań

Listy

pobrań

Listy

pobrań

Listy

pobrań

Spedycja

wyrobów

gotowych

SPEDYCJA

DETALE

SUROWCE

WYROBY

GOTOWE

DOSTAWA

SUROWCÓW

PRODUKCJA

DETALI

PRODUKCJA

ZESPOŁÓW

ZESPOŁY MONTAŻ

FINALNY

Copy right Marek J. Greniewski & Piotr Greniewski

Model ATO: Sprzedaż

Fakturowanie

sprzedaży

Zlecenia Sprzedaży

gotowe do montażu

Zlecenia Sprzedaży gotowe

do pakowania i spedycji

Zlecenie sprzedaży gotowe do fakturowania

Zapytania o dostawy w ramach

harmonogramu realizacji kontraktu

Zlecenie Sprzedaży gotowe

do sprawdzenia prowizji i

rabatu

Zamówienie klienta na podstawie

oferty cenowej

Montaż Finalny

Zarządzanie ofertami

sprzedaży

Zamówienie klienta wymagające

potwierdzenia

Faktury sprzedaży dla klienta i do

księgowania

Sprzedaż

Sterowanie

prowizjami

i rabatami

Zarządzanie

cenami

sprzedaży

Zapytania

cenowe

Oferty cenowe

Prowizje i rabaty do ustalenia

Zarządzanie kontraktami

Kontrakty sprzedaży do zawarcia z

klientem

Zapytanie cenowe

klienta

Zlecenia

sprzedaży

do rejestracji

Zarządzanie zleceniami

sprzedaży

Gospodarka

Magazynowa

Pakowanie

i spedycja

SPEDYCJA

WYROBY

GOTOWE

MONTAŻ

FINALNY

ZESPOŁY

Lista pobrań

Zainicjowanie transportu

Montaż Finalny

Copy right Marek J. Greniewski & Piotr Greniewski

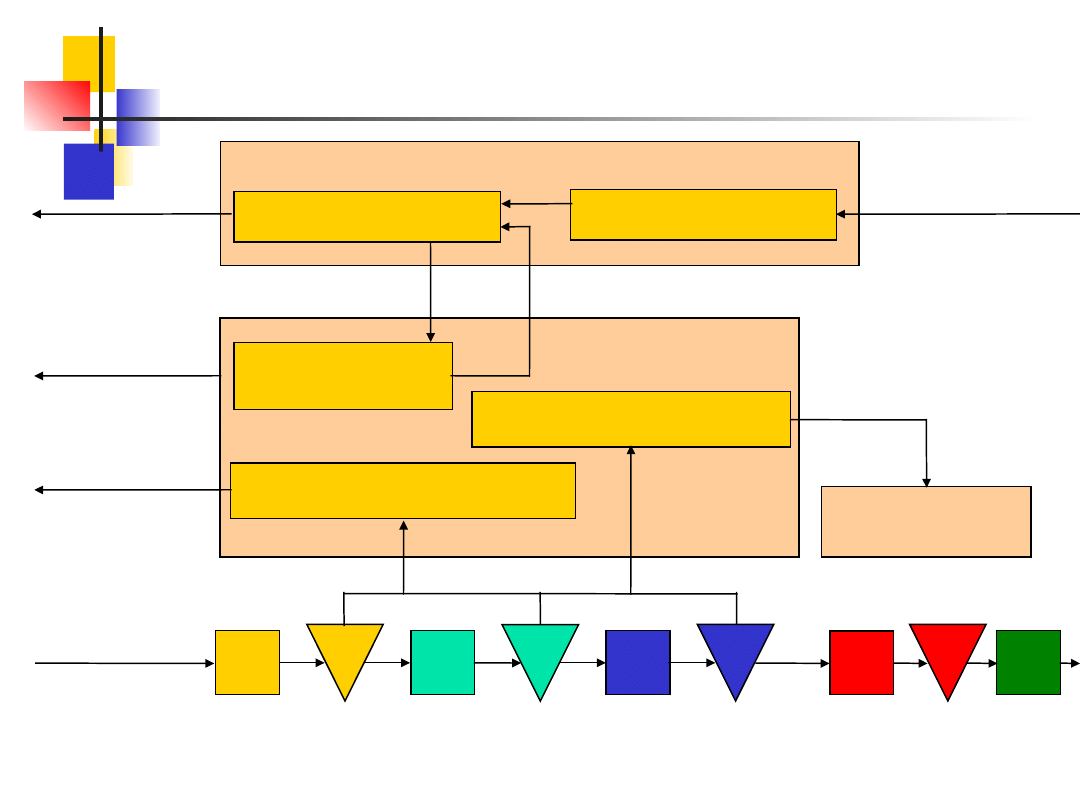

Model ATO: Planowanie główne (MPS)

Planowanie

Zapotrzebowa

ń

Prognozy popytu oraz

dane sprzedaży i

marketingu

Główny Harmonogram Produkcji

MPS

- gotowy do przetwarzania

Planowanie główne

Zlecenia odtworzenia

- przygotowane do

przetwarzania

Gospodarka

magazynowa

Planowanie

popytu

Planowanie

odtworzenia zapasów

MPS/RCCP

Sterowanie zapasami

metodą statystyczną (SIC)

Zmiany do Głównego Harmonogramu Produkcji MPS

(Closed Loop)

Zlec. MPS prod. i

zakupu

- gotowe do

zwolnienia

Zlec. MRP prod. i

zakupu

- gotowe do

zwolnienia

Zlec. SIC prod. i

zakupu

- gotowe do

zwolnienia

MRP II / CRP

Plan popytu gotowy dla

tworzenia MPS

SPEDYCJA

DETALE

SUROWCE

WYROBY

GOTOWE

DOSTAWA

SUROWCÓW

PRODUKCJA

DETALI

PRODUKCJA

ZESPOŁÓW

ZESPOŁY

MONTAŻ

FINALNY

Dane do planu

- odtworzenie zapasów metodą SIC

Dane do planu

- odtworzenie zapasów

metodą MRP

Copy right Marek J. Greniewski & Piotr Greniewski

Model ATO: Planowanie odtworzenia

zapasów

Planowanie zapotrzebowań

Zlecenia odtworzenia zapasów przygotowane do

przetwarzania

Planowanie

odtworzenia zapasów

Gospodarka magazynowa

Pozycje do pobrania

Kierowanie

pozycji do

właściwych

lokalizacji

Obroty pozycji w tym

o zapasie

odtwarzanym

Pobierania z

magazynów

i dostarczanie do

produkcji

Przyjęcia i kontrola

dostaw

(Odtwarzanie

Zapasów)

Zakończone zlecenia

Odtworzenia

Rachunkowość i Finanse

Dane do Planu Odtworzenie

zapasów

Wykonywanie

transakcji

magazynowych

Zarządzani

e

lokalizacja

mi

Wykonywanie transakcji na lokalizacjach

Zapasy podlegające

odtworzeniu

Lokalizacje podlegające odtworzeniu

zapasów

Sterowan

ie

zapasami

SPEDYCJA

DETALE

SUROWCE

WYROBY

GOTOWE

DOSTAWA

SUROWCÓW

PRODUKCJA

DETALI

PRODUKCJA

ZESPOŁÓW

ZESPOŁY MONTAŻ

FINALNY

Przyjęte (zaakceptowane)

oraz rezerwowane Pozycje

Copy right Marek J. Greniewski & Piotr Greniewski

Model ATO: Montaż finalny

Gospodarka

Magazynowa

Zamówienia klienta

gotowe do konfigurowania

Rejestracja wykonania

Operacji technologicznych

i kontrola jakości

Wydawanie pozycji

do montażu

Zlecenia sprzedaży

gotowe

dopakowania i

wysyłki

Przygotowanie

wyrobu do wysyłki

Zapotrzebowania na pobranie pozycji z

magazynów

Zlecenia sprzedaży

do fakturowania

Sprzedaż

Sprzedaż

Zlecenia FAS do realizacji

Zlecenia zakupu i

kooperacji

oczekujące na zwolnienie

Zakupy

Wydawanie

materiałów

podwykonawco

m

Zapotrzebowania

na materiały wsadowe

i części dla kooperantów

Zakończone zlecenia

FAS

Rachunkowość i

Finanse

Zlecenia FAS do wykonania

i kontroli realizacji

Przygotowanie montażu na

zamówienie

Konfigurowanie wyrobów w

oparciu

o zamówienia - zlecenia FAS

Wykonywanie zleceń FAS

i kontrola ich realizacji

Rejestracja

postępu

realizacji zleceń

FAS

Pobranie

wyrobu

do wysyłki

Rezerwacja wyrobu

do wysyłki

Przekazywanie

kompletów

pozycji na montaż

Zainicjowanie

transportu

wyrobu finalnego

dla klienta

Listy pobrań

Listy pobrań

M

a

te

ri

a

ły

w

sa

d

o

w

e

i

cz

ę

śc

i

d

la

k

o

o

p

e

ra

n

tó

w

SPEDYCJA

DETALE

WYROBY

GOTOWE

PRODUKCJA

ZESPOŁÓW

ZESPOŁY

MONTAŻ

FINALNY

Przyjęcie na magazyn

wykonanych wyrobów

finalnych

Copy right Marek J. Greniewski & Piotr Greniewski

Model ATO: Zakupy

Gospodarka

Magazynowa

Pozycje rezerwowane na

zlecenia

Ceny dostawców

Rozwój produktów i

Planowanie Główne

(MPS)

Zlecenia zakupu

oczekujące na

zwolnienie do realizacji

Planowanie Główne

(MPS)

Planowanie

Zapotrzebowań

Produkcja

Montaż na zamówienie

(FAS)

D

O

S

T

A

W

C

A

Dostawy na podstawie zleceń zakupu

- oczekujące na odbiór ilościowy i

jakościowy

Dowody dostawy gotowe do parowania z fakturami

Rachunkowość i

Finanse

Przyjmowanie dostaw i

kontrola jakości części i

materiałów

DETALE

SUROWCE

DOSTAWA

SUROWCÓW

PRODUKCJA

DETALI

PRODUKCJA

ZESPOŁÓW

ZESPOŁY

Zakupy

Sterowanie

zamówieniami -

zakupy

Selekcja dostawcy,

np. ze względu na cenę

Zaopatrzenie

Zapytania do dostawców

i umowy dostawy

Zlecenia zakupu

wysłane do dostawcy

Potwierdzenia przyjęcia

do realizacji zleceń

zakupu i kontrola

realizacji zamówień

Zwroty do

dostawców

Dostawa zamówionych

części i materiałów

wsadowych

Copy right Marek J. Greniewski & Piotr Greniewski

ATO: Produkcja pozycji standardowych

Gospodarka Magazynowa

Zlecenia produkcji do zwolnienia

Zwalnianie do realizacji

zleceń warsztatowych

Przyjmowanie

wyprodukowanych

pozycji

Zakończone

zlecenia

produkcyjne

Zapotrzebowa

nia

na części

i materiały

wsadowe

Pozycje

do pobrania

z magazynu

Planowane

zleceń

warsztatowych

Produkcja

powtarzalna

Zlecenia RPT

do realizacji

Wysyłka do

kooperantów

Pobieranie

pozycji do

produkcji

Zapotrzebowania

na części i materiały

wsadowe dla

kooperantów

Materiały wsadowe

i części gotowe

do przekazania

kooperantowi

Zlecenia RPT do

zwolnienia

Zlecenia warsztatowe

do realizacji

Rejestracja postępu w realizacji

zleceń warsztatowych

Kanban

Rejestracja stanu

realizacji zleceń RPT

Pozycje przesuwane pomiędzy lokalizacjami

Pozycje

do pobrania

z magazynu

Rezerwacja pozycji

na zlecenia

Rejestracja

czasu pracy

Zakończone zlecenia RPT

Rachunkowośći

Finanse

Transakcje czasu pracy

Zlecenia zakupu

i zlecenia

kooperacji

- oczekujące na

zwolnienie do

realizacji

Zakupy

Realizacja

zleceń

warsztatowych

CODP

Przyjęcia

i kontrola

dostaw

Materiały

wsadowe

i zespoły

kupowane

Wytwarzanie

komponentów

Komponent

y

Zespoły

główne

Wytwarzanie

zespołów

głównych

Produkcja komponentów i

zespołów

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

- Slide 74

- Slide 75

- Slide 76

- Slide 77

- Slide 78

- Slide 79

- Slide 80

- Slide 81

- Slide 82

- Slide 83

- Slide 84

- Slide 85

- Slide 86

- Slide 87

- Slide 88

- Slide 89

- Slide 90

- Slide 91

- Slide 92

- Slide 93

- Slide 94

- Slide 95

- Slide 96

- Slide 97

- Slide 98

- Slide 99

- Slide 100

- Slide 101

- Slide 102

- Slide 103

- Slide 104

- Slide 105

- Slide 106

- Slide 107

- Slide 108

- Slide 109

- Slide 110

- Slide 111

- Slide 112

- Slide 113

- Slide 114

- Slide 115

- Slide 116

- Slide 117

- Slide 118

- Slide 119

- Slide 120

Wyszukiwarka

Podobne podstrony:

ERP zarzadzanie przez planowanie zasobow

Planowanie zasobow ludzkich, Zarządzanie zasobami ludzkimi

Planowanie zasobow ludzkich - rysunki + Prognozowanie podazy, ZARZĄDZANIE ZASOBAMI LUDZKIMI

Planowanie zasobów ludzkich - Rysunki + tabela, Ekonomia, Zarządzanie Zasobami Ludzkimi

Planowanie zasobow ludzkich, Zarządzanie zasobami ludzkimi

Wyklad 7 Zarzadzanie strategia i planowanie

Nowoczesne koncepcje zarzadzania przez jakosc (23-04), WSE notatki, 5 sem

Zarządzanie przez wyniki i odchylenia

Zarządzanie przez delegowanie, ZZL

Zarządzanie przez konflikty - poprawiony, Materiały studia, Zarządzanie

zarządzanie przez?le (ZPC) (9 str)

baruk, zarządzanie produkcją, PLANOWANIE OPERATYWNE I STEROWANIE PRODUKCJĄ

ZARZĄDZANIE PRZEZ?LE W MIKROPRZEDSIĘBIORSTWIE

Zarządzanie przez nazdór i kontrolę, ZZL

więcej podobnych podstron