7. POŁĄCZENIA SPRĘŻYSTE

Połączeniem sprężystym nazywamy złącze

umożliwiające przesuwanie części łączonych

względem siebie w zakresie zależnym od własności

sprężystych materiału łącznika.

Łączniki wykonujemy z materiałów:

- dużej podatności (np. guma, tworzywa sztuczne,

układy

płynowe);

- dużym module sprężystości (sprężyny metalowe).

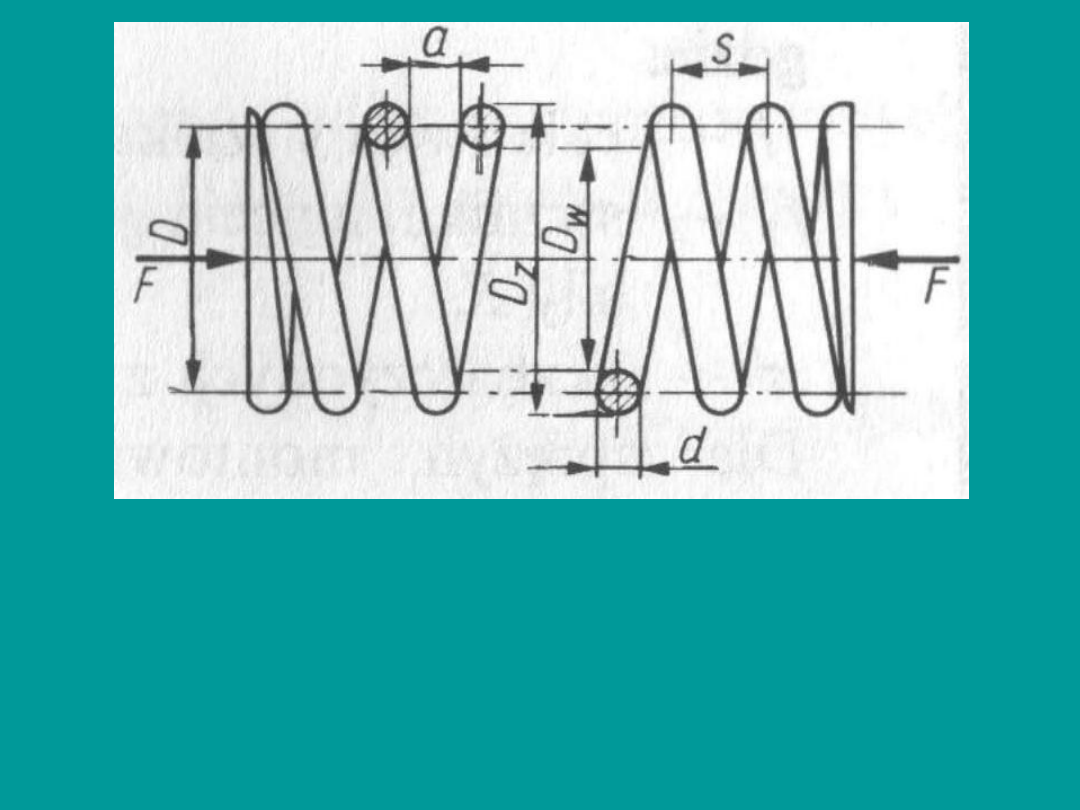

Rys. 7.1. Sprężyna naciskowa (wg PN-85/ 'M-

80701). Wymiary sprężyn naciskowych na

rysunkach wykonawczych podaje się wg PN-

81/M-01148 — z uwzględnieniem wymagań

technologicznych

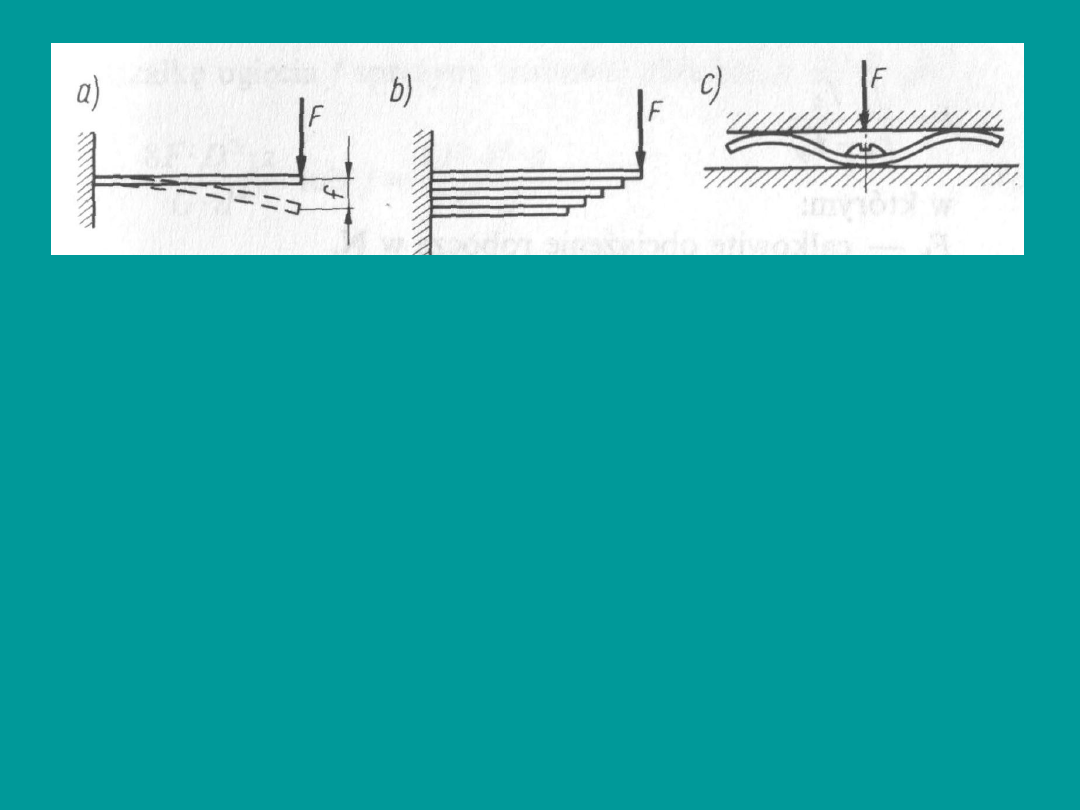

Rys. 7.2. Rodzaje sprężyn prętowych

płaskich

Do podstawowych rodzajów sprężyn

metalowych zaliczamy: sprężyny walcowe

śrubowe (rys. 7.1) oraz sprężyny prętowe

płaskie (rys. 7.2). Sprężyny metalowe

wykonuje się głównie ze stali sprężynowych.

Własności tych stali podano w tablicy 35.

Podstawową cechą użytkową sprężyn jest ich

sztywność. Dla sprężyn o charakterystyce liniowej

sztywność C (stałą sprężyny, wskaźnik sztywności

sprężyny) określa zależność

lub

(7.1)

w której:

F - obciążenie (napięcie) sprężyny,

f - strzałka ugięcia sprężyny,

M - moment skręcający,

φ- kąt skręcenia w radianach. Dla sprężyn o

charakterystyce liniowej C = const.

Sprężyny śrubowe obliczamy z warunku

wytrzymałościowego na skręcanie, a sprężyny

prętowe - na zginanie.

f

F

C

M

C

Przy obliczaniu sprężyn śrubowych korzystamy z

następujących wzorów:

gdzie:

f - całkowita strzałka ugięcia sprężyny przy

działaniu siły F,

f

1

- strzałka ugięcia jednego czynnego zwoju przy

działaniu siły

F,

z - liczba czynnych zwojów.

Dla sprężyn montowanych z napięciem

wstępnym F

p

= (0,l÷0,6)F

k

całkowitą strzałkę

ugięcia f określamy wg wzoru

(7.3)

1

f

z

f

p

k

k

r

F

F

F

f

f

w którym:

F

k

— całkowite obciążenie robocze w N,

F

p

- napięcie (obciążenie) wstępne w N,

f

r

— ugięcie robocze sprężyny w mm.

Współczynnik kształtu sprężyny δ wynosi

(7.4)

gdzie:

D - średnia średnica zwojów sprężyny,

d - średnica drutu (pręta).

Zalecane wartości współczynnika kształtu δ są

podane w podręczniku.

d

D

Warunek wytrzymałościowy na skręcanie

(7.5)

stąd

(7.6)

lub po podstawieniu

(7.7)

gdzie:

K - współczynnik poprawkowy, uwzględniający

wpływ innych czynników (oprócz skręcania) na

wytrzymałość sprężyn.

S

S

S

k

d

K

D

F

W

K

M

3

0

2

,

0

2

K

D

d

k

F

S

3

4

,

0

d

D

K

d

k

F

S

2

4

,

0

Strzałkę ugięcia f sprężyny śrubowej obliczamy wg

wzoru

lub

Na podstawie wzoru 7.9 określamy również ugięcie

jednego czynnego zwoju (korzystając z zależności f

= f

1

- z) lub obliczamy liczbę czynnych zwojów przy

określonej strzałce ugięcia sprężyny.

Wymiary sprężyny wyznaczamy z następujących

zależności:

Całkowita liczba zwojów

(7.10)

615

,

0

4

4

1

4

K

4

3

8

d

G

D

F

f

d

G

z

F

f

3

8

2

5

,

1

z

z

c

Luz osiowy między zwojami przy maksymalnym

obciążeniu

(7.11)

Długość sprężyny w stanie swobodnym

(7.12)

gdzie a - prześwit między zwojami (rys. 7.1);

a =f

1

+ e.

Skok zwoju w stanie swobodnym

s = a + d

(7.13)

d

e

2

,

0

1

,

0

d

d

a

z

L

c

0

Wznios linii śrubowej zwoju w stanie swobodnym

(7.14)

Całkowita długość drutu sprężyny

(7.15)

Do obliczeń przybliżonych w praktyce często są

stosowane tablice, na których podstawie dobieramy

wymiary sprężyn śrubowych. W tablicy 36 podano

wyniki obliczeń dla sprężyn ze stali, dla której

przyjęto k

s

= 400 MPa i G = 83 000 MPa.

D

s

tg

0

0

cos

c

c

z

D

l

Sprężyny płaskie (prętowe) obliczamy na zginanie

(7.16)

Strzałkę ugięcia f sprężyn płaskich wyznaczamy wg

podanych w tabl. 7.3 podręcznika lub w tabl. 19.

Przykładowo dla sprężyn z rys. 1.2a

(7.17)

Korzystając z wzorów 7.17 i 7.16 otrzymujemy po

przekształceniach

- grubość sprężyny

(7.18)

g

x

g

g

k

W

M

max

x

J

E

l

F

f

3

3

E

f

k

l

h

g

2

2

2

-szerokość sprężyny

(7.19)

Przy obliczaniu resorów przyjmuje się, że

b= n·b

l

(7.20)

gdzie:

b

1

- szerokość jednego pióra,

n - liczba piór resoru.

Uwaga:

Wzory 7.18 i 7.19 wyprowadzamy każdorazowo - w

zależności od wzoru na strzałkę ugięcia, podanego

w tablicy 7.3 podręcznika oraz w zależności od

M

gmax

.

g

k

h

l

F

b

2

6

Document Outline

Wyszukiwarka

Podobne podstrony:

18 Połączenia sprężyste ogarnijtemat com

7. Połączenia sprężyste, pkm zadania

18 Połączenia sprężyste ogarnijtemat com

Wykład 3 Połączenia sprężyste

Połączenia podatne (sprężyste)

Sprężyste i przegubowe połączenie słupa z fundamentem

Polaczenia nitowe

Połączenia gwintowe js

Połączenia zgrzewane

1 Gwinty, śruby, połączenia śrubowe

Połączenia ksztaltowe inne

Polaczenia wciskowe i stozkowe(1)

Rozszerzalność Sprężystość

Sprężyny

więcej podobnych podstron