INŻYNIERIA MATERIAŁOWA

Prowadzący: dr hab. inż. Tomasz Tarasiuk

Konsultacje: piątek 11.15-12.00 C210

Konsultacje elektroniczne: totar@am.gdynia.pl

Wykład 15 godzin semestr I

Laboratorium 15 godzin semestr II

Program wykładu

Stałe materiałowe.

Klasyfikacja materiałów elektrotechnicznych.

Materiały przewodzące. Konduktywność metali. Miedź i aluminium.

Materiały oporowe i stykowe.

Nadprzewodniki.

Materiały półprzewodzące. Półprzewodniki. Warystory i termistory.

Materiały elektroizolacyjne. Polaryzacja dielektryka. Przenikalność

elektryczna. Straty dielektryczne. Wytrzymałość elektryczna.

Trwałość materiałów elektroizolacyjnych. Palność.

Klasyfikacja i zastosowania materiałów elektroizolacyjnych.

Tworzywa sztuczne. Materiały stosowane na izolacje i powłoki

kabli.

Materiały magnetyczne. Polaryzacja magnetyczna. Diamagnetyki,

paramagnetyki i ferromagnetyki. Stratność ferromagnetyka.

Klasyfikacja materiałów magnetycznych i ich zastosowania.

Literatura

1. Kolbiński K., Słowikowski J.: Materiałoznawstwo

elektrotechniczne. WNT Warszawa wyd. III, 1988.

2. Poradnik inżyniera elektryka. WNT Warszawa wyd. I Tom

I 1994

3. Celiński Z.: Materiałoznawstwo elektrotechniczne.

Oficyna wydawnicza Politechniki Warszawskiej.

Warszawa 2005.

Podstawowa:

Uzupełniająca:

1. Sukiennicki, Zagórski, Fizyka ciała stałego. WNT, 1984.

Stałe materiałowe

i podział materiałów elektrotechnicznych

•konduktywność (rezystywność 1/)

•przenikalność elektryczna

•przenikalność magnetyczna

•przewodzące, półprzewodzące,

nadprzewodzące

•elektroizolacyjne

•magnetyczne

•materiały przewodzące

•materiały

półprzewodzące

•materiały

elektroizolacyjne

•materiały

nadprzewodzące

cm

10

4

20

C

o

cm

10

cm

10

8

20

4

C

o

cm

10

12

20

C

o

cm

0

C

T

T

Materiały elektrotechniczne:

Stałe materiałowe:

Konduktywność – elektronowa teoria przewodnictwa

Gęstość prądu przewodzenia

i

k

i

i

i

p

v

q

n

J

1

n

i

- koncentracja ładunków swobodnych o wartość q

i

v

i

- prędkość unoszenia (uśredniona prędkość ładunku swobodnego)

k - liczba rodzajów ładunków

u

i

– ruchliwość ładunku

i

k

i

i

i

p

u

q

n

E

J

1

E

u

v

i

i

i

k

i

i

i

u

q

n

1

Konduktywność metali i stopów

e

e

e

u

q

n

metal – substancja złożona z jednego pierwiastka będącego

oraz różnego rodzaju zanieczyszczeń, wysoka

konduktywność i przewodność cieplna

stop – substancja o cechach metalicznych złożona z dwóch

lub więcej pierwiastków (przypadek szczególny spieki)

Czynniki wpływające na rezystywność

(konduktywność) metali

•temperatura

•deformacje struktury krystalicznej

•zanieczyszczenia

r

i

i

r

- rezystywność idealna

- rezystywność resztkowa

Temperatura Debey’a – charakterystyczna temperatura każdego metalu

powyżej której rezystywność wzrasta praktycznie wprost

proporcjonalnie temperatury.

)

1

(

20

T

C

o

T

-30

o

C +200

o

C

dT

d

Podział materiałów przewodzących

•materiały przewodowe (miedź, aluminium i ich stopy)

•materiały oporowe (stopy miedzi niklu i żelaza, wolfram, molibden,

węgiel, grafit, węglik krzemu)

•materiały stykowe (metale szlachetne, stopy i spieki srebra,

wolfram)

•materiały na zastosowania specjalne, luty (cynowo-ołowiowe,

miedziane, srebrne), termobimetale (stopy żelaza z niklem),

termoogniwa (czyste metale i stopy metali, np. żelazo, konstantan)

Materiały przewodowe

Materiały przewodowe są to metale i stopy, z których wytwarzane

są przewody i kable elektroenergetyczne. Należą do nich przede

wszystkim: miedź, aluminium oraz ich stopy.

miedź

aluminium

masa właściwa [g/cm

3

]

8,89

2,7

konduktywność [MS/m]

58

36,6

rezystywność [cm]

1,724

.

10

-6

2,78

.

10

-6

temperaturowy

współczynnik

rezystywności [1/K]

3,98

.

10

-3

4,1

.

10

-3

temperatura topnienia

[

o

C]

1083

658,7

Temperatura Debey’a [K]

344,8

426

Materiały oporowe

•stopy oporowe na rezystory techniczne, regulacyjne, rozruchowe,

obciążeniowe itp;

•stopy oporowe rezystory pomiarowe;

•metale, stopy oporowe i materiały oporowe niemetalowe

stosowane na elementy grzejne;

•metale na oporowe czujniki termometryczne

stopy oporowe z przewagą miedzi, przykładowo: manganin, izabelin,

konstantan

stopy oporowe z przewagą niklu, przykładowo: chromonikielina

stopy oporowe z przewagą żelaza, przykładowo kanthal

Materiały stykowe – wybrane przykłady

Kryteria doboru:

- duża gęstość (twardość materiału);

- duża temperatura topnienia;

- odporność na erozję elektryczną;

- odporność na korozję środowiskową;

- łatwość lutowania;

- niska cena.

Srebro

- łatwe do obróbki, duża konduktywność i przewodność cieplna, łatwe do spawania,

ale nieodporne na wpływy środowiska (zwłaszcza na działanie siarki i siarczków), miękkie

(podatne na wędrówkę materiału), niska temperatura topnienia. Stosowane na styki nie

biorące udziału w przerywaniu prądu elektrycznego np. na styki główne w wyłącznikach.

Złoto

- odporne chemicznie, mała i stabilna rezystancja przejścia, dobra konduktywność i

przewodność cieplna, ale drogie, miękkie, nieodporne na ścieranie, skłonne do upalania,

zespawania styków. Stosowane przy niewielkich prądach, przy wymaganej znacznej

niezawodności styku.

Platyna

- odporna na korozję elektryczną i środowiskową, odporna mechanicznie,

ale droga, mała konduktywność i przewodność cieplna. Stosowana na styki o dużej

niezawodności.

Pallad

- twardy i odporny na upalanie, tańszy niż platyna, ale o jeszcze mniejszej

konduktywności. Stosowany np. na styki o dużej liczbie łączeń.

Wolfram

- bardzo wysoka temperatura topnienia, dużą twardość, największą odporność na

upalanie i zespawanie styków, ale łatwo się utlenia, zwłaszcza w wyższych temperaturach. Styki

wymagają dużej siły docisku. Stosowany na styki opalne w wyłącznikach.

Materiały stykowe – wybrane przykłady

Stopy srebra z miedzią, ewentualnie z niklem lub palladem - są

twardsze niż srebro, mniej skłonne do upalania i zespawania, ale o

większej rezystancji przejścia. Stosowane na przeciętny zakres

prądowy i napięciowy.

Spieki srebra z wolframem - odporne na działanie łuku elektrycznego,

odporne na sczepianie, ale niestabilna rezystancja przejścia na skutek

powstawania tlenków wolframu. Stosuje się do nich dodatki tworzące z

wolframem związki międzymetaliczne, obniżające jego podatność na

utlenianie. Stosowane na styki łączników niskiego napięcia i na styki

opalne.

Materiały stykowe – zestyki ślizgowe

- metalowe

- metalografitowe

- grafitowe

- elektrografitowe

- węglowo-grafitowe

- węglowe

Szczotki metalografitowe

- najczęściej z zawartością miedzi (czasem srebra). Proszki

grafitu i miedzi prasowane i wypalane w temperaturze poniżej 1000

o

C. Stosowane w

maszynach elektrycznych niskonapięciowych, przy dużych gęstościach prądu

.

Szczotki węglowo-grafitowe

- proszek grafitowy z niewielką domieszką sadzy i koksu,

mieszane z lepikiem, prasowane i wypalane w temperaturze powyżej 1000

o

C. O średniej twardości

do najczęściej stosowanych typów maszyn. Twarde - do pracy w trudnych warunkach (wstrząsy,

zmienne obciążenia, iskrzenie).

Szczotki grafitowe

- Proszek grafitowy prasowany i wypalany. Rodzaj i zawartość lepiku oraz

temperatura wypalania zależą o przeznaczenia. Stosowane w różnych maszynach, podobnie jak

węglowo-grafitowe oraz w maszynach o dużych prędkościach obrotowych.

Nadprzewodnictwo

Nadprzewodnictwo,

zjawisko

zaniku

oporu

elektrycznego

obserwowane w niektórych metalach, ich stopach oraz w pewnych

spiekach ceramicznych (spiek). Temperatura charakterystyczna dla

każdego materiału, w której następuje przejście nadprzewodnika ze

stanu normalnego do stanu nadprzewodzącego jest nazywana jego

temperaturą krytyczną TC. Materiał, dla którego zachodzi zjawisko

nadprzewodnictwa, nazywany jest nadprzewodnikiem.

Zarys odkryć w dziedzinie nadprzewodnictwa

• 1911 - odkrycie przez

holenderskiego

uczonego

Kammerlingh-Onnesa

zjawiska

nadprzewodnictwa, początkowo w rtęci

przy temperaturze 4,2 K, a następnie w

innych metalach

• 1934 - odkrycie zjawiska Meissncra, czyli

zjawiska tzw. "wypierania pola

magnetycznego„

• 1962 – opracowanie przez koncern

Westinghouse technologii produkcji kabli

nadprzewodzących (Nb-Ti)

• 1986 - odkrycie przez Bednorza i

Mullera

ceramicznych

wysokotemperaturowych

materiałów

nadprzewodzących

• 2009 – zakończenie prac konstrukcyjnych

silnika okrętowego o mocy 36,5 MW z

uzwojeniem nadprzewodzącym (HTS)

Nadprzewodniki najważniejsze definicje

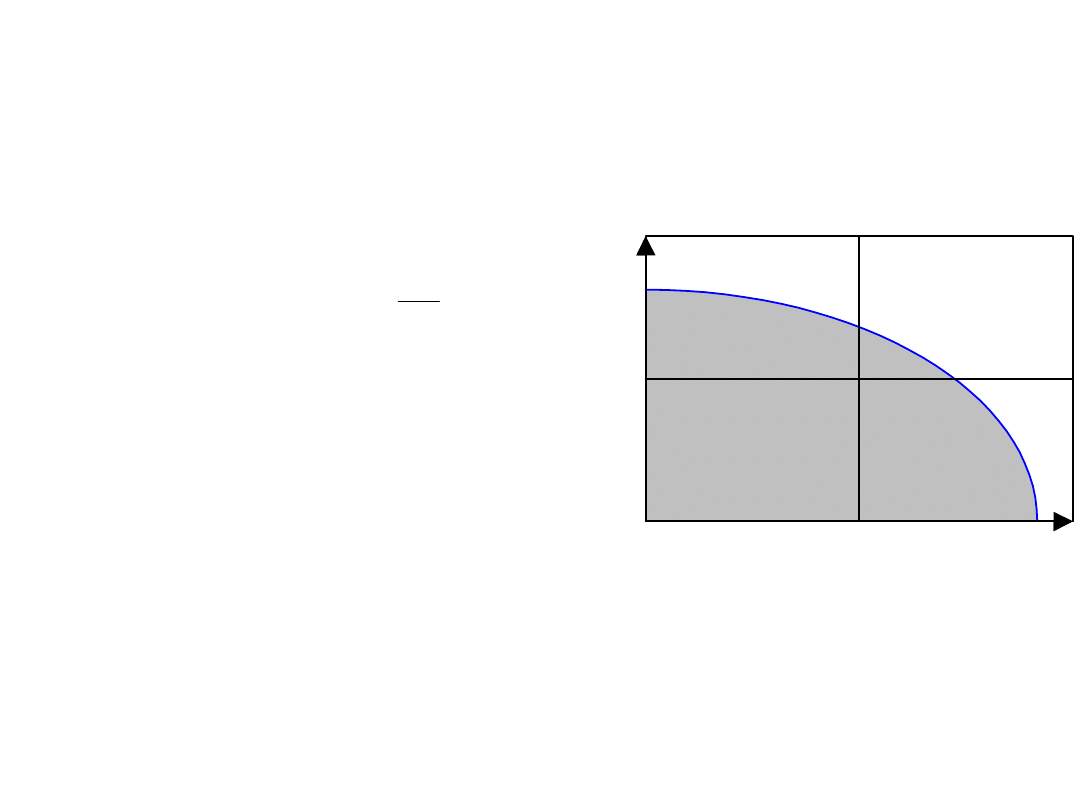

Temperatura krytyczna Tc - charakterystyczna temperatura

dla każdego materiału nadprzewodzącego, w której

następuje przejście nadprzewodnika ze stanu normalnego

do stanu nadprzewodzącego

Wzrost temperatury krytycznej nowo odkrywanych nadprzewodników

Krytyczne należenie pola magnetycznego - graniczna wartość pola

magnetycznego, powodującego zniszczenie stanu nadprzewodnictwa w

temperaturach niższych od temperatury krytycznej. Wartość krytycznego

natężenia pola zmienia się wraz z temperaturą, zgodnie z zależnością:

Nadprzewodniki najważniejsze definicje – cd.

]

)

T

T

(

[

)

(

H

)

T

(

H

c

c

c

2

1

0

Stan normalny

Stan nadprzewodzący

H(T)

T

H(0)

T

c

Prąd krytyczny - maksymalna

wartość prądu, który może

przewodzić nadprzewodnik.

Przekroczenie krytycznej wartości

prądu powoduje powrót

nadprzewodnika do stanu

normalnego. Zgodnie z hipotezą

Silsbeego prąd krytyczny równy

jest prądowi, który wytwarza na

powierzchni nadprzewodnika pole

równe polu krytycznemu.

Silniki z uzwojeniami nadprzewodzącymi do

napędu głównego statków

Zalety:

• mniejsze rozmiary i masa (ponad

50% i 70% odpowiednio)

• większa sprawność, zwłaszcza w

zakresie małych prędkości statku

• mniejszy hałas

• większa niezawodność

Wady:

•konieczność stosowania relatywnie

złożonych układów chłodzenia

•większe nakłady inwestycyjne

•nowa technologia

American

Superconductor

Corp.

Silniki z uzwojeniami nadprzewodzącymi do

napędu głównego statków – c.d.

• lata siedemdziesiąte XX wieku – pierwsze silniki unipolarne

prądu stałego z uzwojeniami nadprzewodzącymi (LTS)

• 2001 silnik synchroniczny o mocy 0,4 MW z uzwojeniem

nadprzewodzącym, skonstruowany przez konsorcjum firm

Siemens AG i European Advanced Superconductors GmbH&KG

• 2003 silnik synchroniczny o mocy

5 MW i prędkości obrotowej 230

rpm, zastosowany materiał

nadprzewodzący Bi-Sr-Ca-Cu-O -

American Superconductor Corp.

• 2003 silnik unipolarny o mocy 3,7

MW, zastosowany materiał

nadprzewodzący Nb-Ti – General

Atomics

• 2009 silnik synchroniczny o mocy

36,5 MW -

American

Superconductor Corp.

Porównanie unipolarnych silników prądu

stałego i silników synchronicznych

Silnik unipolarny prądu stałego:

• prosta konstrukcja silnika, brak wirującego uzwojenia

nadprzewodzącego

• mniejszy hałas

• prosta konstrukcja przekształtników energoelektronicznych

(prostowniki sterowane)

• duże wartości prądów i związany z tym problem niezawodności oraz

zużycia szczotek (jednym z proponowanych rozwiązań jest

zastosowanie szczotek z płynnego metalu NaK)

Silnik synchroniczny:

• rozwiązanie sprawdzone w napędach okrętowych

• większe rozmiary i hałas

• problem chłodzenia wirującego

uzwojenia nadprzewodzącego

W silniku unipolarnym o mocy 3,7 MW

zainstalowano 1,600 szczotek o wymiarach

ok.. 60x125mm.

AMS

C

HTS

GA

LTS

moc

[MW]

3,7

3,7

rpm

1800

1800

Długość

[m]

1,59

1,36

szeroko

ść [m]

1,12

1

Waga

[tony]

6,81

4,40

Prądnice okrętowe z uzwojeniami

nadprzewodzącymi

Najważniejszymi zaletami

prądnic

okrętowych

z

uzwojeniami

nadprzewodzącymi

są

mniejsze, nawet o 50%

rozmiary i mniejsza masa

oraz większa sprawność.

2005 – zakończenie

prac konstrukcyjnych

prądnicy o mocy 4

MVA (Siemens AG)

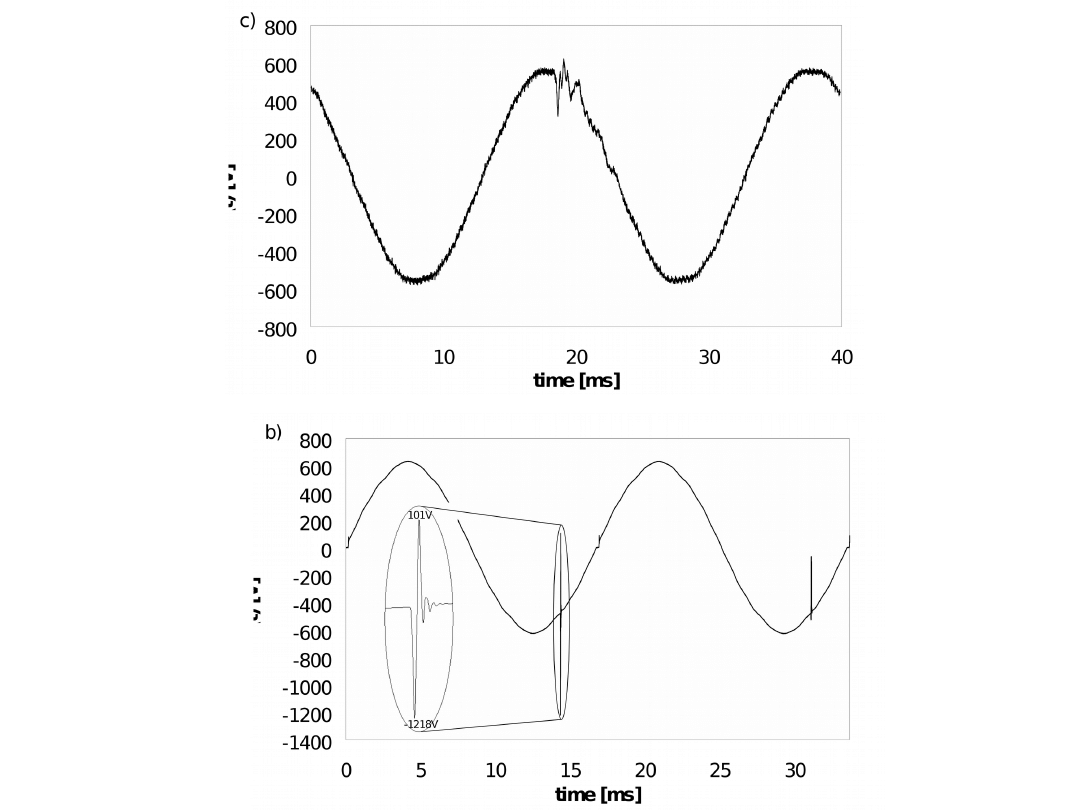

Ograniczniki prądów zwarciowych

Ogranicznik prądów zwarciowych firmy

Siemens AG

materiał nadprzewodzący YBCO (HTS)

Zastosowanie

ograniczników

prądów zwarciowych w systemach

okrętowych

z

jednej

strony

zmniejsza koszty inwestycyjne, zaś

z

drugiej

strony

zwiększa

niezawodność

pracy

całego

systemu.

Przewidywane

zastosowanie

ograniczników

prądów

zwarciowych

to

statki

z

elektrycznym napędem głównym.

Urządzenia demagnetyzacyjne

Urządzenie demagnetyzacyjne firmy

American Superconductor Ltd.

wykonane z nadprzewodników

wysokotemperaturowych - 2009

Najważniejsze zalety:

• 20% wagi odpowiedniej

instalacji wykonanej z

miedzi - (4 kg/m)

• mniejsze wymiary

• o 40% mniejsze koszty

montażu

• mała moc instalacji

• technologie

wykorzystujące

materiały

nadprzewodzące

okrętownictwie są ciągle nowe i niesprawdzone, jednak

wydaje się przesądzone, iż będą w przyszłości powszechnie

stosowane, początkowo w zastosowaniach militarnych, a

później także cywilnych

• w

przyszłości

przewidywane

jest

wykorzystanie

w

zastosowaniach

okrętowych

silników

i

prądnic

z

monolitycznymi nadprzewodnikami i zamrożonym strumieniem

• rozważane jest wykorzystanie na statkach z elektrycznym

napędem głównym zasobników energii, wykorzystujących

materiały nadprzewodzące, np. kinetycznych zasobników

energii z łożyskami nadprzewodnikowymi

pędnik gondolowy z silnikiem o

uzwojeniach nadprzewodzących

(HTS) i mocy 12,5 kW (długość

2m, średnica 0,8m (japońskie

konsorcjum

z

udziałem

Sumitomo Electric Industries

Ltd.)

Materiały półprzewodzące

Półprzewodnik - ciało stałe o budowie krystalicznej, którego

szerokość pasma wzbronionego, w modelu pasmowym wynosi ok.

0,5-3 eV.

Elektronowolt – eV, jest to energia, którą uzyskuje elektron (o ładunku

elektrycznym równym ładunkowi elementarnemu – 1.6021917 . 10-19 A.s) po

przebyciu różnicy potencjałów 1 V.

W

g

<3eV

Model pasmowy ciała

stałego (półprzewodnika)

Wg – wartość energii dostarczanej z

zewnątrz niezbędnej do przejścia

elektronu z pasma walencyjnego do

pasma przewodnictwa (energia

potrzebna do zerwania wiązania

elektronu walencyjnego.

Szerokość pasma wzbronionego Ge – 0.67 eV, Si – 1.12 eV

.

W krzemie jako domieszki akceptorowe są stosowane: bor, aluminium, gal, ind.

W krzemie jako domieszki donorowe są stosowane: fosfor, arsen, antymon, bizmut.

W

g

=1.12 eV

po

zi

om

a

kc

ep

to

ro

w

y

W

a

W

g

=1.12 eV

po

zi

om

d

on

or

ow

y

W

d

Półprzewodnik typu N

Półprzewodnik typu P

bor B W

a

=0.045

eV

arsen As W

d

=0.027

eV

Metody domieszkowania krzemu:

- dyfuzja jonów;

- metoda epitaksji;

- implantacji jonów;

- domieszkowania transmutacyjnego.

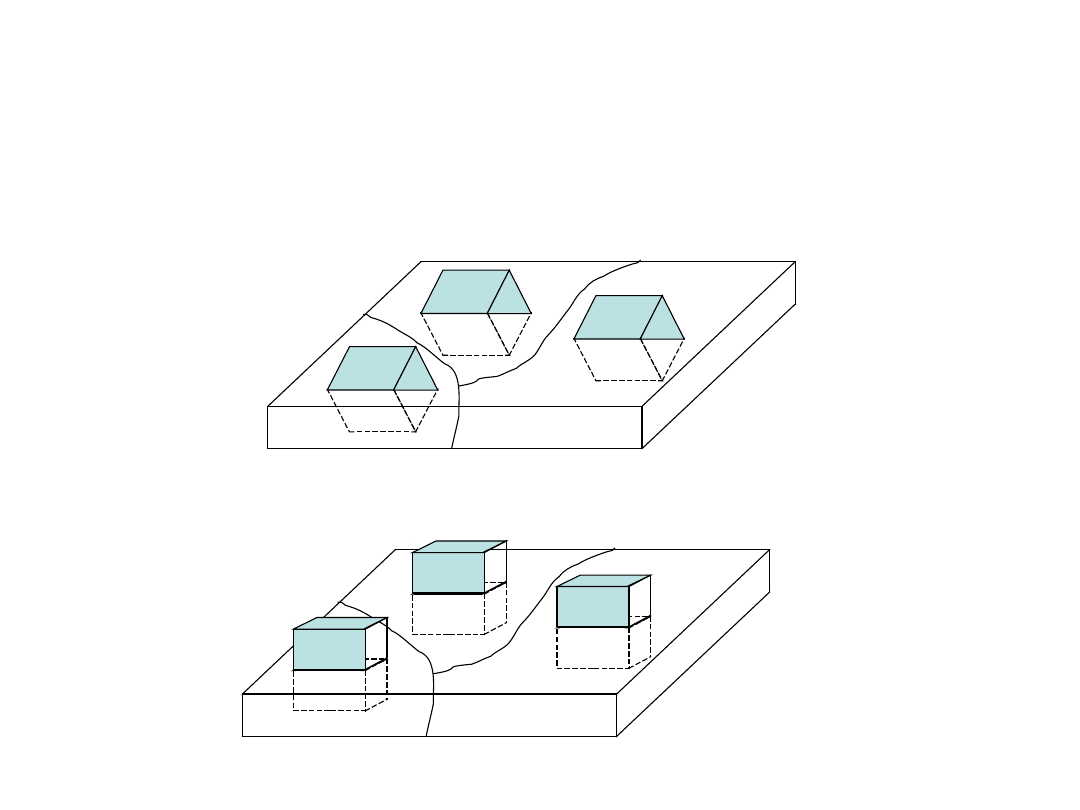

Metoda prof. Czochralskiego uzyskiwania monokryształów

krzemu.

Rezystywność germanu 47 .cm (300 K).

Rezystywność krzemu 2,3.105 (300K).

Przewodnictwo samoistne - przewodnictwo chemicznie czystego półprzewodnika.

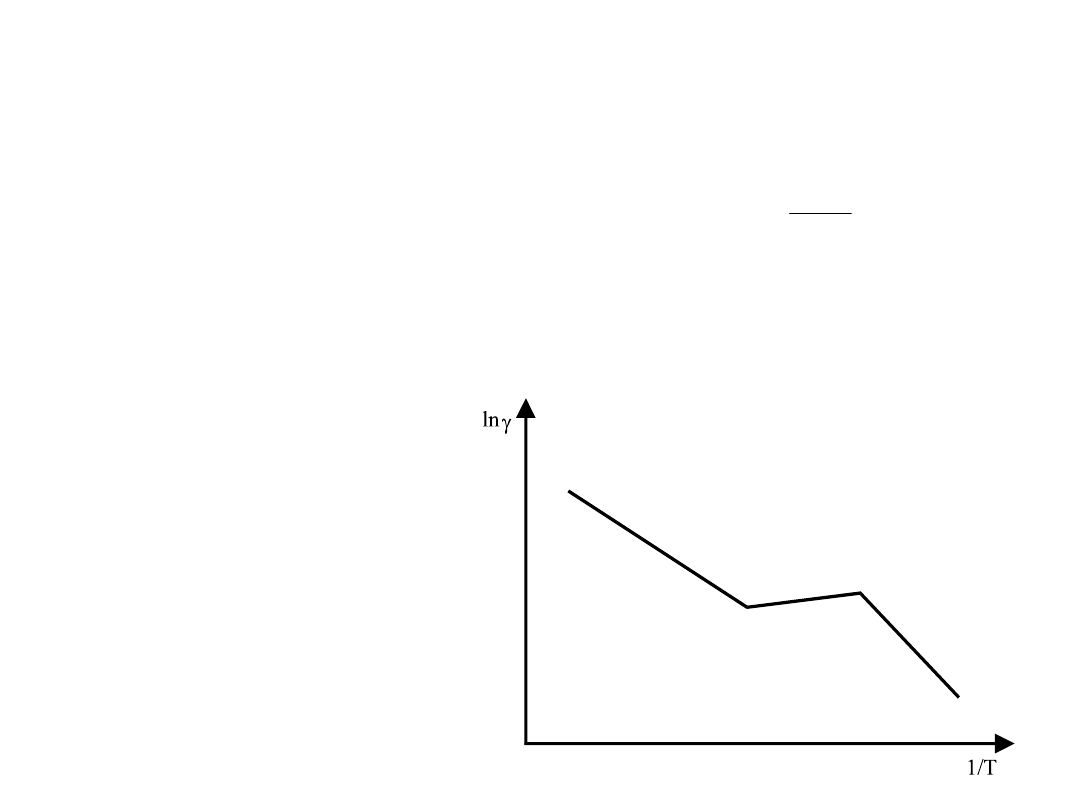

Konduktywność półprzewodników

Przewodnictwo

domieszkowe -

przewodnictwo

półprzewodnika wynikające

z obecności domieszek.

1/T

i

k

i

i

i

u

q

n

1

)

2

exp(

kT

W

C

n

g

i

C – stała materiałowa, k – stała Boltzmanna, T – temperatura bezwzględna

Warystory - półprzewodnikowe rezystory zmiennooporowe o

nieliniowej charakterystyce prądowo-napięciowej. Istotną cechę

warystora stanowi nagły wzrost gęstości prądu po osiągnięciu

określonego natężenia pola elektrycznego. Dla każdego warystora

podaje się charakterystyczną wartość napięcia Uc i prądu upływu

dla napięcia poniżej napięcia charakterystycznego. Długotrwałe

poddawanie warystora działaniu napięcia przemiennego powoduje

obniżenie wartości Uc i zwiększenie prądu upływu. Zjawisko to nosi

nazwę degradacji warystora. Warystory są wytwarzane metodą

spiekania, w których podstawowym składnikiem jest tlenek cynku.

Tworzywa sztuczne półprzewodzące - własności półprzewodzące

tworzywom sztucznym nadaje się przez dodanie do nich

domieszek metali, tlenków metali lub węgla. Rezystywność tak

otrzymanych kompozycji zależy od właściwości składnika

przewodzącego. Przykładem takiego materiału może być polietylen

półprzewodzący (z dodatkiem sadzy), stosowany np. jako ekrany

kabli.

Termistory - elementy półprzewodnikowe, których rezystancja silnie

zależy od temperatury. Ta zależność jest podstawą do podziału

termistorów na trzy grupy:

termistory o ujemnej wartości temperaturowego współczynnika rezystancji (

=-

2%-8%/K) oznaczenie NTC, najczęściej materiały tlenkowe np. spieki

Fe

2

O

3

-TiO

2

)]

(

exp[

298

1

1

298

T

T

B

R

R

B i R

298

- stałe dla danego termistora podawane w katalogach

termistory o dodatniej wartości temperaturowego współczynnika rezystancji

(

=+5%+8%/K)

oznaczenie PTC, najczęściej materiały na bazie polikrystalicznego tytanianu baru

BaTiO

3

termistory o prawie skokowym zmniejszeniu się rezystancji w kilkustopniowym

przedziale zmian temperatury oznaczane literami CTR. Wykonywane są najczęściej

ze spieków polikrystalicznego tlenku wanadu lub tytanu

Materiały elektroizolacyjne

Przenikalność elektryczna względna dielektryka – stosunek

pojemności elektrycznej kondensatora z danym dielektrykiem do

pojemności kondensatora o takim samym układzie elektrod

umieszczonych w próżni.

0

C

C

x

r

3

r

0

r

4

r

q

E

12

0

10

85

,

8

F/m

E

D

r

0

P

E

D

0

)

p

(

lim

P

n

1

i

ei

v

1

0

v

E

P

0

1

E

)

1

(

E

E

D

r

0

0

0

Mechanizmy polaryzacji dielektryka

Polaryzacja elektronowa – przesunięcie zewnętrznych powłok

elektronowych względem dodatnich jąder atomów. Występuje we

wszystkich dielektrykach

Polaryzacja dipolowa – polega na zmianie orientacji (obrocie)

cząsteczek mających charakter trwałych dipoli elektrycznych.

Występuje w dielektrykach o cząsteczkach spolaryzowanych.

Stopień uporządkowania zależy od dwóch przeciwstawnie

działających czynników: wartości zewnętrznego pola

elektrycznego i temperatury.

Polaryzacja jonowa – polega na sprężystym rozsunięciu

różnoimiennych jonów kryształu. Występuje w materiałach , w

których występują wiązania jonowe.

Polaryzacja makroskopowa – przesunięcie ładunków swobodnych.

m

j

d

e

r

1

Dielektryk

Względna

przenikalność

elektryczna

r

Rodzaj polaryzacji

Dielektryki gazowe

1,0002 – 1,006

np.

powietrze

1,00053

polaryzacja

elektronowa

Dielektryki

ciekłe

niepolarne i dielektryki

stałe nie zawierające

jonów

1,8 - 2,3

polaryzacja

elektronowa

Ciecze

i

tworzywa

sztuczne polarne

3 - 81

polaryzacja

elektronowa

i

dipolowa

Szkła

3 - 20

polaryzacja

elektronowa i jonowa

Kryształy jonowe

4 - 300

polaryzacja

elektronowa i jonowa

Kryształy cząsteczkowe

polarne

10 - 300

polaryzacja

elektronowa

i

dipolowa

,

,

,

r

r

j

)

sin

j

(cos

tg

E

p

r

0

2

Częstotliwości rezonansowe i częstotliwości relaksacyjne.

Straty energii w dielektryku spowodowane są polaryzacją, prądem

upływu i wyładowaniami niezupełnymi. To ostatnie źródło strat (tzn.

wyładowania niezupełne) występuje jedynie wówczas gdy natężenie pola

elektrycznego w odpowiednim punkcie dielektryka osiąga wystarczająco

dużą wartość do zainicjowania wyładowania.

U

I

a

b

I

a

I

a

c

I

U

I

L

R

C

I

b

=

I

L

+

I

a

b

I

c

=

I

U

+

I

a

c

I

a

)

b

)

U

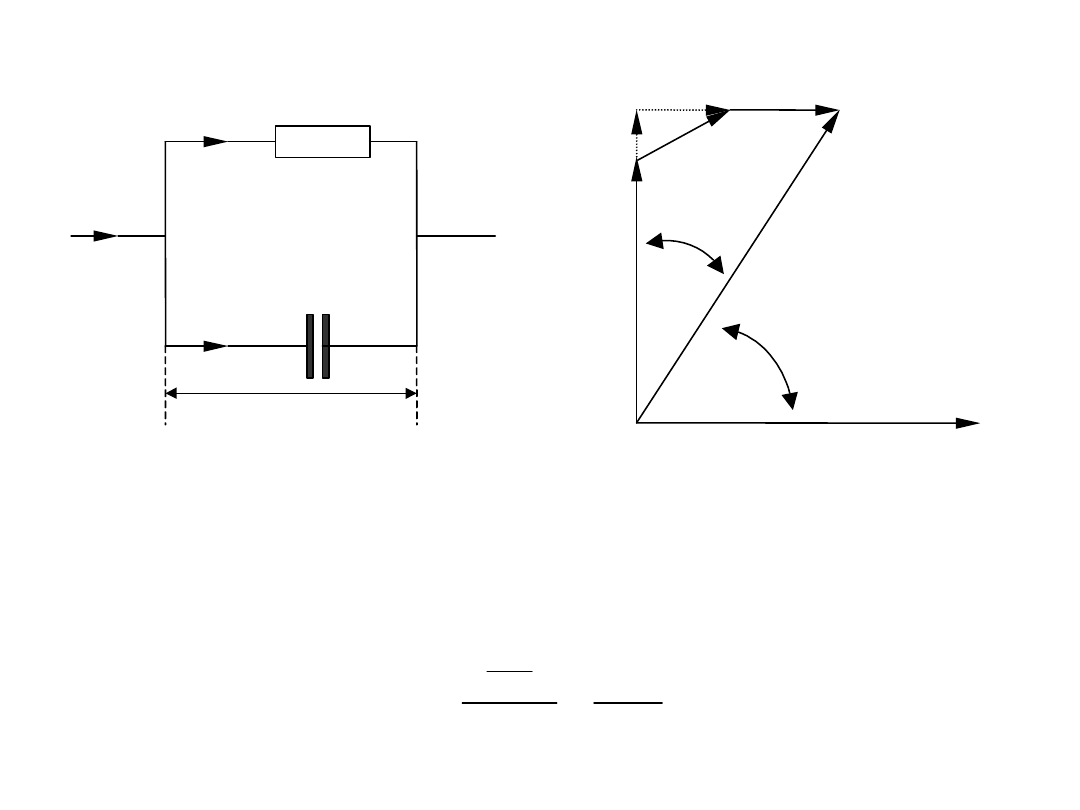

Kondensator ze stratami: a) schemat zastępczy; b) wykres wskazowy

•prąd ładowania I

L

związany z polaryzacją elektronową i

jonową

•prąd absorpcyjny I

a

związany z polaryzacją dipolową

•prąd upływu I

U

wywołany przewodnością skrośna

dielektryka

RC

CU

R

U

1

tg

2

2

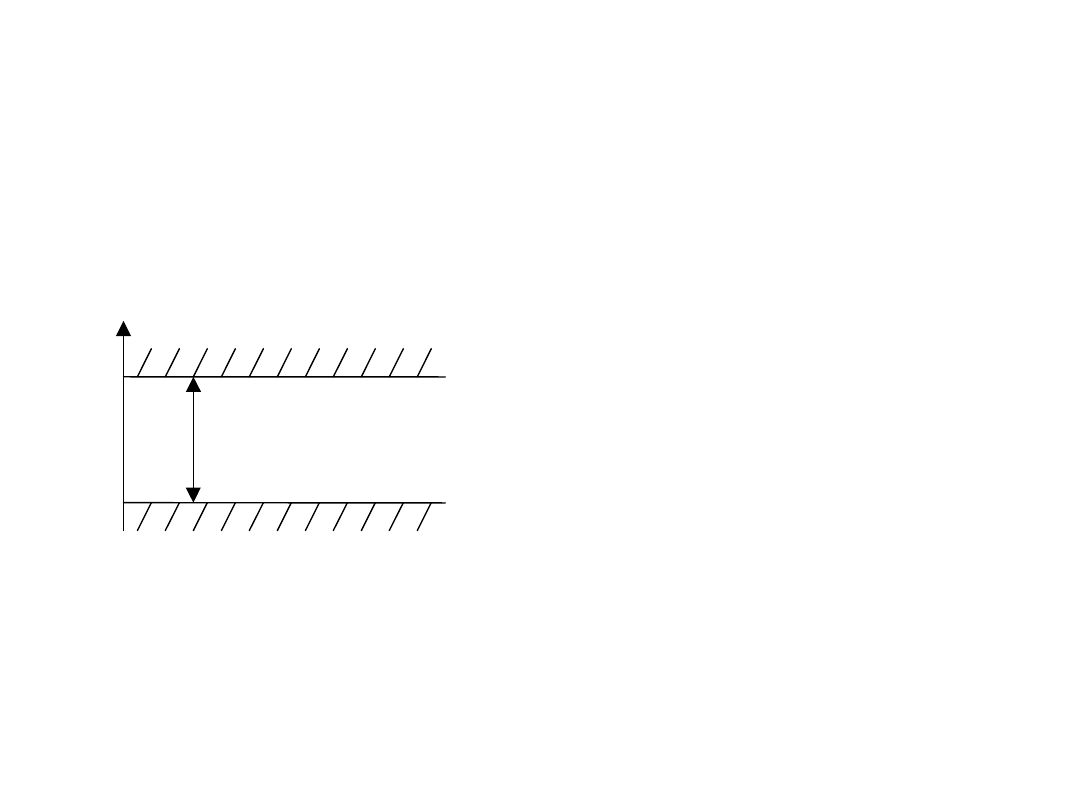

Rezystywność dielektryków

Rozróżnia się dwa rodzaje rezystywności dielektryków: rezystywność

skrośną i rezystywność powierzchniową (odnosi się do dielektryków

stałych i jest związana z prądem płynącym po powierzchni materiału w

polu elektrycznym). Rezystywność skrośna dielektryka silnie

(wykładniczo) maleje wraz ze wzrostem temperatury. Nadto, silnie zależy

od stopnia zanieczyszczenia i zawilgocenia. Należy również wspomnieć o

wpływie na rezystywność skrośną natężenia pola elektrycznego.

Przykładowo dla dielektryków ciekłych i stałych natężenie pola

elektrycznego, powyżej którego przewodzenie traci liniowy charakter, w

zależności od materiału wynosi 103 - 10 4 kV/cm.

Rezystywność powierzchniowa zależy przede wszystkim od stopnia

zawilgocenia i zanieczyszczenia ich powierzchni (przykładowo, powyżej

75 % wilgotności względnej, zasolona powierzchnia materiału

izolacyjnego staje się dobrym przewodnikiem prądu elektrycznego).

Nadto, na rezystywność powierzchniową wpływa budowa materiału.

Największe wartości rezystywności powierzchniowej wykazują dielektryki,

których powierzchnie nie ulegają zwilżaniu.

)

T

exp(

A

s

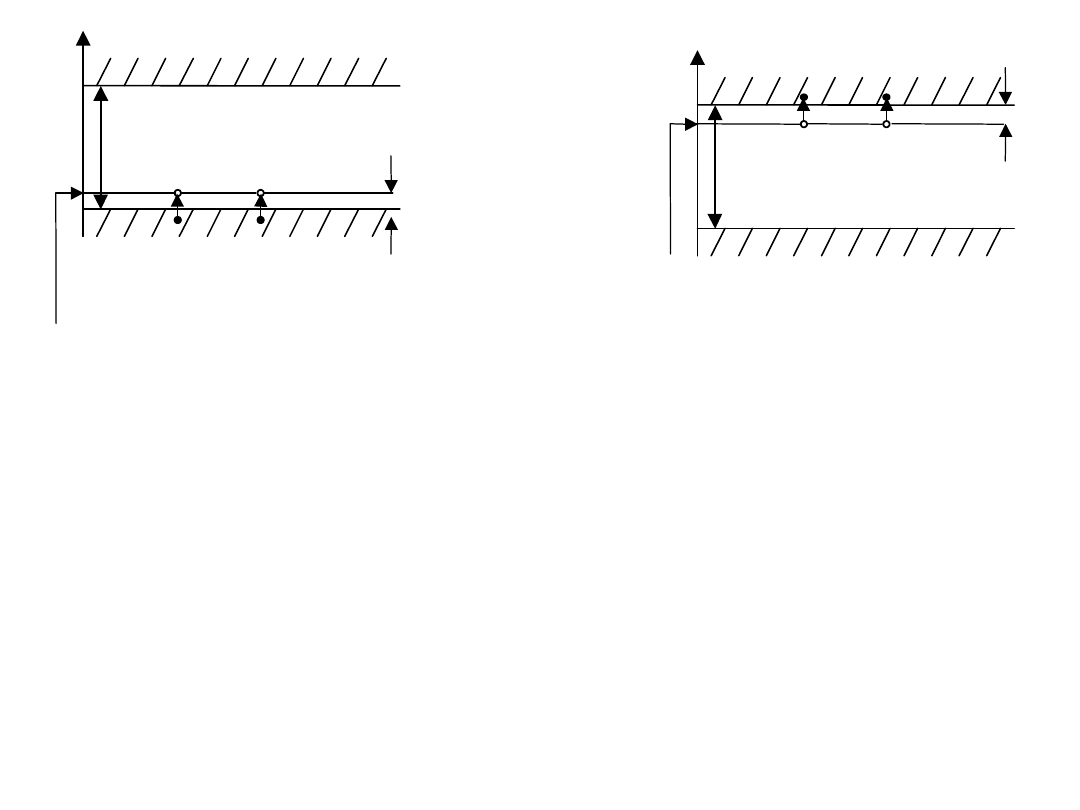

Wytrzymałość elektryczna

Natężenie pola elektrycznego E

p

przy którym następuje przebicie

dielektryka nazywane jest wytrzymałością elektryczną tego dielektryka.

Wytrzymałość dielektryczna określana jest jako stosunek wartości napięcia

przebicia do grubości materiału w miejscu przebicia. Wartość

wytrzymałości elektrycznej materiału jest podawana najczęściej w [kV/mm

lub kV/cm].

Mechanizmy przebicia:

•elektryczny

•cieplny

•jonizacyjny

•elektrochemiczny

h

U

K

kr

d

Trwałość materiałów elektroizolacyjnych -

ciepłoodporność

W większości materiałów izolacyjnych ciekłych i stałych zachodzą

powolne, nieodwracalne zmiany chemiczne, pogarszające ich

właściwości dielektryczne. Są one wynikiem reakcji utleniania i

rozkładu, silnie zależnych od temperatury. Zjawisko to nazywa się

starzeniem cieplnym izolacji i przebiega tym szybciej im wyższa jest

temperatura. Przez ciepłoodporność (inaczej - odporność na starzenie

cieplne) układu izolacyjnego należy rozumieć zdolność do

utrzymywania określonej właściwości na poziomie nie niższym od

poziomu krytycznego, w warunkach długotrwałego oddziaływania

podwyższonej temperatury.

klasa izolacji - najwyższa dopuszczalna temperatura, która nie powinna

być przekroczona w jakimkolwiek punkcie układu w czasie pracy ciągłej

danego urządzenia. W tych warunkach urządzenie powinno zachować

zdolność do realizacji wymaganych funkcji w znamionowych warunkach

jego eksploatacji, w czasie uzasadnionym względami technicznymi i

ekonomicznymi.

Symbol

klasy

Y

A

E

B

F

H

200 220 250

Temperatura

[

o

C]

90

105 120 130 155 180 200 220 250

Wskaźnik temperaturowy TI (ang. Temperature Index) jest to wielkość

umowna wyrażona wartością liczbową temperatury w

o

C. Oznacza ona,

że wybrana właściwość materiału przy temperaturze TI nie ulegnie

pogorszeniu w czasie 20000 h poniżej wartości krytycznej przypisanej

wybranej właściwości tego materiału. Wskaźnik TI wyznacza się

eksperymentalnie. W zależności od wybranej właściwości wskaźnik TI

danego materiału może przyjmować różne wartości. Często przy

określaniu TI bierze się pod uwagę wytrzymałość elektryczną

materiału.

W przypadku wielu materiałów izolacyjnych pracujących w

podwyższonej temperaturze problemem może być nie tylko ich trwałość,

ale również odpowiednia wytrzymałość elektryczną lub mechaniczna

Palność

Pod pojęciem palności rozumie się zdolność materiału do podtrzymywania

ognia. O zdolności tej decydują cechy samego materiału, a także jego

temperatura i dostęp odpowiedniej ilości tlenu. Miarą palności materiału

jest wskaźnik tlenowy OI (ang. Oxygen Index). Wskaźnik tez wyraża

procentową zawartość tlenu w mieszaninie z azotem niezbędną do

podtrzymania palenia się materiału, którego temperatura w chwili zapłonu

wynosiła 20 oC.

Podział materiałów w zależności od ich wskaźnika OI:

•łatwozapalne OI 21

•trudnozapalne 21 < OI < 28

•niezapalne OI 28

Wskaźnik tlenowy służy tylko porównaniu podatności materiałów na

zapalenie się. Ponieważ o podtrzymywaniu palenia się decyduje większa

liczba czynników, nie wyklucza się celowości przeprowadzenia prób palności

konkretnych urządzeń elektrycznych w umownych warunkach pożarowych.

Poza zdolnością do podtrzymywania ognia, przy ocenie materiału należy

również brać pod uwagę toksyczność gazów wydzielanych podczas palenia,

ich działanie korozyjne oraz gęstość wydzielanego dymu.

Podział materiałów elektroizolacyjnych

Materiały

elektroizolacyjne

lotne

ciekłe

stałe

gazy

naturalne

gazy

syntetyczne

oleje

mineralne

oleje

syntetyczn

e

nieorganiczn

e

organiczn

e

elastomery

Materiały elektroizolacyjne

stałe organiczne

naturalne

syntetyczne

(tworzywa

sztuczne)

plastomery

termoplasty

duroplasty

Dielektryki lotne

Powietrze atmosferyczne - najbardziej rozpowszechnione środowisko

dielektryczne. Mieszana azotu (78 %), tlenu (21 %) i dwutlenku węgla oraz

gazów szlachetnych. Przy ciśnieniu 0,1 MPa i w temperaturze 0

o

C

wytrzymałość elektryczna K

v

powietrza wynosi 32 kV/cm (przy odstępie

płaskich elektrod 1 cm). Na jego właściwości silny wpływ wywierają takie

czynniki jak: ciśnienie, temperatura i wilgotność, a także różnego rodzaju

zanieczyszczenia.

Azot- Kv = 33 kV/cm, stosowany jako izolacja wysokonapięciowa oraz jako

atmosfera ochronna przed utleniającym działaniem powietrza. Jest to gaz

niepalny, nietoksyczny i tani.

Wodór – Kv = 15 kV/cm, duża przewodność i pojemność cieplna, stosowany

jako czynnik chłodzący w układach chłodzenia dużych turbogenratorów,

nietoksyczny i tani.

Sześciofluorek siarki SF

6

- Kv = 89 kV/cm stosowany w rozdzielnicach

wysokiego napięcia, wyłącznikach i transformatorach. Jest to gaz

nietoksyczny, bezbarwny i bezwonny, niepalny, nie wywołujący korozji i

trwały do temperatury ok. 500

o

C. Jego wadą jest stosunkowo niewielka

przewodność cieplna, wynosząca ok. 48 % przewodności cieplnej powietrza.

Podczas przeglądów urządzeń z SF6 należy zachować szczególne środki

ostrożności (m.in. stosować maski gazowe z odpowiednim pochłaniaczem).

Dielektryki ciekłe

Biorą pod uwagę ich pochodzenie oleje elektroizolacyjne można

podzielić na:

•oleje mineralne (produkty destylacji ropy naftowej)

•oleje syntetyczne

Innym kryterium podziału jest zastosowanie. Oleje

elektroizolacyjne można podzielić na:

•oleje transformatorowe (czynnik izolujący i chłodzący w

transformatorach)

•oleje kondensatorowe (duża przenikalność elektryczna, mały tg,

odporność na starzenie)

•oleje kablowe

•oleje wyłącznikowe (gaszenie łuku elektrycznego)

Oleje mineralne

Na właściwości elektryczne olejów mineralnych (rezystywność, stratność

i wytrzymałość) wpływają przede wszystkim zawarte w nich

zanieczyszczenia (wilgoć, zawiesiny mechaniczne, pęcherzyki powietrza

oraz produkty utleniania oleju). Przenikalność elektryczna czystego oleju

mineralnego wynosi ok. 2-2,5, natomiast tg jest rzędu 10

-3

. Jednak w

procesie starzenia tworzące się związki wielkocząsteczkowe powodują

wzrost tg. Również wzrost temperatury silnie wpływa na wzrost tg.

Oleje mineralne są stosowane przede wszystkim jako oleje

transformatorowe i wyłącznikowe, ale także jako oleje kondensatorowe i

kablowe.

Oleje syntetyczne

oleje na bazie węglowodorów aromatycznych - mała wartość tg

(rzędu 10

-4

przy 50 Hz i 20

o

C) i przenikalnością elektryczna nie

przekraczająca 2,6

oleje estrowe - większa przenikalność elektryczna względna (od 3

do 6) niż oleje na bazie węglowodorów aromatycznych , ale również

większe wartości tg (od 0,01 do 0,1). Oleje te stosowane są przede

wszystkim jako oleje kondensatorowe.

oleje silikonowe - charakteryzują się dużą wytrzymałością cieplną

(do 200oC) i niską temperaturą krzepnięcia (-70...-90oC). W

porównaniu z olejami mineralnymi są znacznie mniej palne i mają

nieco niższą wytrzymałość elektryczną. Łatwo chłoną wodę. Na

skutek starzenia przechodzą w stan zestalony o cechach kauczuku

(polimeryzacja oleju).

Dielektryki stałe nieorganiczne - mika

Mika jest minerałem o charakterystycznej strukturze warstwowej,

charakteryzuje się: dużą wytrzymałością elektryczną i cieplną,

odpornością na gwałtowne zmiany temperatury, odpornością na

wyładowania niezupełne i odpornością na starzenie. Oleje

elektroizolacyjne mogą powodować rozwarstwianie miki. W

elektrotechnice mają zastosowanie dwa rodzaje miki: flogopit (mika

magnezowa) i muskowit (mika potasowa). Flogopit jest nieco bardziej

elastyczny ale słabszy mechanicznie.

Rodzaj miki

s

[m]

w

(50 Hz, 20

o

C)

tg (50 Hz, 20

o

C)

K

v

t

p

[

o

C]

flogopit

10

11

6,5

0,0001

3 kV/25 m

900

muskowit

10

13

6,5

0,005

4 kV/25 m

540

Mika jest stosowana jako napełniacz tworzyw sztucznych stosowanych

do produkcji komór łukowych wyłączników, a także do produkcji

mikanitów (folie lub płyty sklejane żywicami głownie epoksydowymi lub

silikonowymi) oraz mikafolia (płatki miki naklejone podkład z cienkiego

papieru lub tkaniny szklanej). Wyroby z miki są stosowane, jako różnego

rodzaju podkładki i przekładki stosowane w maszynach i aparatach

elektrycznych

Dielektryki stałe nieorganiczne - szkła

Szkła są to ciała o strukturze bezpostaciowej, otrzymane przez stopienie

tlenków różnych metali z kwarcem (SiO2), który stanowi składnik

podstawowy szkieł. W celu obniżenia temperatury topnienia szkła

dodaje się związki alkaliczne. Jednak szkła stosowane w elektrotechnice

(zwłaszcza do wytwarzania włókna szklanego) zawierają mało związków

alkalicznych (do 0,8%), ponieważ w obecności wilgoci obniżają

rezystywność i wytrzymałość elektryczną szkła.

W zależności od rodzaju i domieszek tlenkowych uzyskuje się bardzo

wiele rodzajów szkieł o zróżnicowanych właściwościach. Rezystywność

szkieł może zmieniać się od 10

8

do 10

20

cm, przenikalność elektryczna

od 3,6 do 16,5 (szkła ołowiowe), tg od 10

-4

do 0,1, a wytrzymałość

elektryczna od kilkuset do ok. 1000 kV/cm.

W elektrotechnice szkła stosuje się głównie do wyrobu: izolatorów,

baniek różnego rodzaju lamp oraz włókien szklanych. Do wyrobu

izolatorów elektroenergetycznych i teletechnicznych używa się

najczęściej szkła sodowo-wapiennego lub droższego boro-krzemowego.

Szkło boro-krzemowe.

55 % SiO

2

, 15 % Al

2

O

3

, 17 % CaO, 4,5% MgO, 8,5% B

2

O

3

w

- 4, tg - 0,003, K

v

- 300 kV/cm, t

p

- 600

o

C (odporność na gwałtowne

zmiany temperatury 200...250

o

C)

Dielektryki stałe nieorganiczne - materiały ceramiczne

Materiały ceramiczne są wytwarzane z surowców nieorganicznych

(głównymi składnikami są tlenki SiO2 i Al2O3). Nie zachodzą więc w

ceramice procesy utleniania i stąd jej duża odporność na nagrzewanie i

praktycznie nieograniczona trwałość. Wadą jest trudna obrabialność po

wypaleniu.

Zalety materiałów ceramicznych to:

•duża odporność na wpływy atmosferyczne i chemiczne

•odporność na działanie podwyższonych temperatur

•dobre własności elektryczne

•odporność na procesy starzeniowe

•łatwo dostępne i tanie surowce

W zależności od składu chemicznego i struktury właściwości materiałów

ceramicznych mogą zmieniać się w dosyć szerokim zakresie. Rezystywność skrośna

materiałów ceramicznych zależy głównie od ich składu chemicznego i zawiera się w

granicach 10

11

...10

16

cm. Na wytrzymałość elektryczną decydujący wpływ ma

mikrostruktura materiału, a zwłaszcza kształt i rodzaj występujących w nim porów.

Wytrzymałość elektryczna materiałów ceramicznych zawiera się zazwyczaj w

granicach 100...400 kV/cm. Przenikalność elektryczna materiałów ceramicznych, w

zależności od składu, może zmieniać się w bardzo szerokich granicach od ok. 4 do

kilku tysięcy (ferroelektryki). Nadto, dla większości materiałów ceramicznych

stosunkowo niewielki jest wpływ częstotliwości na ich przenikalność elektryczną. Tg

materiałów ceramicznych wynosi ok.10

-2

...10

-3

. Wzrost temperatury powoduje

zwiększenie tg.

Wybrane przykłady materiałów ceramicznych

Porcelana elektrotechniczna - ok. 50 % kaolinu (Al2O3*3SiO2*2H2O), a

także po ok. 25% kwarcu (SiO2) i skalenia (K2O*Al2O3*6SiO2).

Zwiększenie zawartości skalenia poprawia właściwości elektryczne

porcelany, zwiększenie zawartości kwarcu poprawia jej właściwości

mechaniczne, natomiast wzrost zawartości kaolinu poprawia właściwości

cieplne. Porcelana elektrotechniczna służy do wyrobu izolatorów liniowych

wysokiego i niskiego napięcia, a także do produkcji różnego rodzaju

elementów izolacyjnych osprzętu instalacyjnego, np. korpusy i główki

bezpieczników, oprawki żarówek itp.

Ceramika steatytowa - powtarzalny skurcz po wypaleniu co

umożliwia dokładniejszą kontrolę wymiarów gotowych elementów.

Głównym składnikiem tego materiału jest talk (krzemian magnezu).

Ceramika steatytowa jest stosowana do wytwarzania elementów

izolacyjno-konstrukcyjnych, pracujących w podwyższonej

temperaturze oraz dużych wymaganiach odnośnie zachowania

wymiarów.

Wybrane przykłady materiałów ceramicznych – c.d.

Ceramika tytanowa - grupa materiałów zawierających tlenki tytanu.

Charakteryzuje się znacznymi wartościami przenikalności elektrycznej

względnej (od 30 do 160). Materiały tego rodzaju stosowane są do

wytwarzania miniaturowych kondensatorów.

Ceramika radiotechniczna - małe stratności dielektryczne (tg od 0,003

do 0,0006 przy 20

o

C i 1 MHz). Ceramiki tego rodzaju stosowane są w

urządzeniach wysokiej częstotliwości.

Ceramika szamotowa - wysokie dopuszczalne temperatury pracy, do

1000 oC, a niektóre odmiany do 1350 oC. Materiał ten jest stosowany

przede wszystkim na elementy izolacyjno-konstrukcyjne elektrycznego

sprzętu grzejnego.

Dielektryki stałe organiczne naturalne

Celuloza (C6H10O5)

n

- związek wielkocząsteczkowy o budowie

łańcuchowej, wykorzystywany do wytwarzania papierów

elektrotechnicznych. Papier izolacyjny powinien być wykonany z celulozy

świerkowej lub sosnowej, przerobionej przy wykorzystaniu procesu

zasadowego (masa drzewna gotowana jest w roztworze wodorotlenku

sodu NaOH i siarczku sodu Na

2

S) i mielenia masy "na chudo". Taka

technologia daje pewność dużej wytrzymałości mechanicznej papieru

oraz dobrych właściwości elektroizolacyjnych. Nie bez znaczenia jest

dobra nasiąkliwość tak otrzymanego produktu. Papierów

elektroizolacyjnych nie bieli się (mają one żółtawą barwę). Wraz ze

wzrostem gęstości papieru rośnie jego przenikalność elektryczna

względna i tg (w temperaturze 200

o

C przenikalność elektryczna

względna celulozy wynosi ok. 5,6 a tg powyżej 10

-3

). Ponadto na

stratność materiału silnie wpływają różnego rodzaju zanieczyszczenia. Z

uwagi na zastosowanie rozróżnia się kilka rodzajów papierów

elektrotechnicznych:

•papier kondensatorowy

•papier kablowy

•papier nawojowy

•papier do wyrobu materiałów warstwowych

Asfalty - mieszanina węglowodorów i różnego rodzaju składników

dodatkowych (siarka, tlen, azot). Ich temperaturę mięknienia można

regulować w szerokich granicach (30...140 oC). Służą do wytwarzania zalew

kablowych, przeznaczonych do zalewania muf kablowych.

Tworzywa sztuczne

Tworzywa sztuczne to polimery oraz składniki dodatkowe nadające im

wymagane właściwości użytkowe i przetwórcze.

Polimer - związek wielkocząsteczkowy, którego charakterystycznym

elementem jest występowanie powtarzalnych ugrupowań atomów tzw.

merów.

Składniki dodatkowe w tworzywach sztucznych:

1. Napełniacze i nośniki dodaje się do polimerów w celu otrzymania

tworzywa o zmienionych własnościach (aktywne) lub obniżenia ceny

gotowego wyrobu

2. Stabilizatory są substancjami przeciwdziałającymi termicznemu

rozkładowi polimeru w warunkach przetwórstwa oraz rozkładowi pod

wpływem tlenu i promieni nadfioletowych w procesie użytkowania

wyrobów z tworzywa

3. Plastyfikatory ułatwiają przetwórstwo oraz modyfikują cieplne

własności tworzywa

4. Środki barwiące.

5. Antypireny.

6. Porofory.

7. Antystatyki.

8. Środki smarujące

Zalety tworzyw sztucznych:

- łatwość formowania przedmiotów o skomplikowanych kształtach w

ostatecznej postaci;

- niewielka gęstość;

- korzystny stosunek wytrzymałości mechanicznej do gęstości;

- dobre własności mechaniczne i często doskonałe własności

elektroizolacyjne;

- stosunkowo duża, a w wielu przypadkach bardzo duża odporność

chemiczna;

- łatwość otrzymywania przedmiotów o estetycznym wyglądzie (barwa,

połysk, określona faktura powierzchni);

- możliwość długotrwałego użytkowania wyrobów bez konieczności ich

konserwacji.

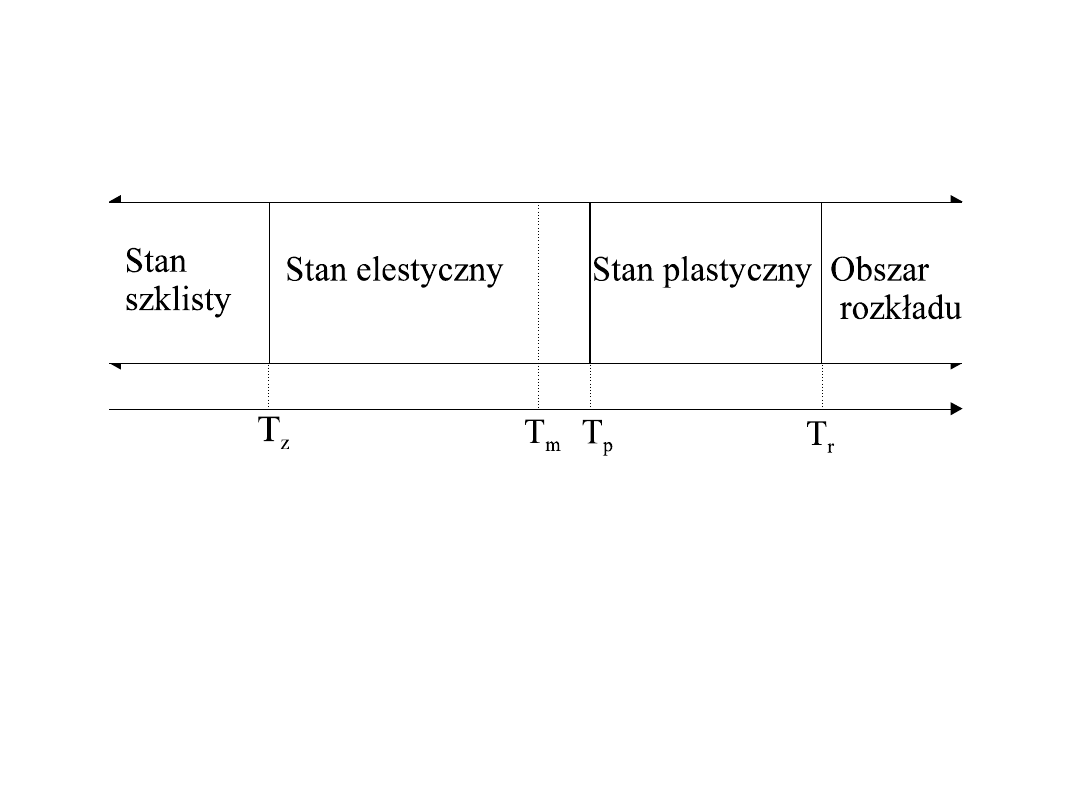

Tworzywa sztuczne

Wada – często ograniczony zakres temperatur użytkowania

Tworzywa sztuczne

Stany fizyczne polimerów i charakterystyczne temperatury

przemiany. T

z

- temperatura zeszklenia; T

m

- temperatura

mięknienia; T

p

- temperatura płynięcia; T

r

- temperatura rozkładu

Elastomery - charakteryzujące się dobrą pamięcią kształtu tzn. nawet

po znacznym odkształceniu powracają do pierwotnych kształtów i

wymiarów, jeśli zostanie usunięta siła powodująca deformację (w

pewnym zakresie temperatur).

Plastomery - charakteryzujące się nieznacznym odkształceniem pod

niewielkim obciążeniem, a poddane wzrastającemu obciążeniu

zaczynają odkształcać się plastycznie, aż do mechanicznego

zniszczenia. Zależnie od właściwości technologicznych można je

podzielić na termoplasty (tworzywa termoplastyczne) i duroplasty

(tworzywa utwardzalne).

Tworzywa sztuczne

Termoplasty - przechodzą każdorazowo w stan plastyczny pod

wpływem ogrzania, natomiast po ochłodzeniu twardnieją. Termoplasty

mogą być więc wielokrotnie kształtowane, a ich przetwórstwo w

wysokiej temperaturze (poniżej temperatury rozkładu) nie prowadzi w

wyraźny sposób do chemicznych i fizycznych zmian polimeru.

Duroplasty - tworzywa sztuczne, które w podwyższonej temperaturze

lub pod wpływem innych czynników przekształcają się w produkt

usieciowany (nietopliwy). W zależności od sposobu utwardzania dzielą

się na tworzywa termoutwardzalne i chemoutwardzalne.

PVC (żyła-żyła przy f= 1kHz) – 250 pF/m

LDPE – 85 pF/m

Izolacja żył kabli okrętowych powinna być wykonana z materiału

posiadającego następujące cechy:

• duża rezystywność,

• elastyczność,

• wytrzymałość termiczna,

• wytrzymałość mechaniczna,

• wytrzymałość elektryczna,

• odporność na rozwój bakterii i pleśni,

• odporność chemiczna,

• odporność na wilgoć (nienasiąkliwość),

• powolny proces starzenia.

Izolacja kabla powinna być dobrana w taki sposób, aby napięcie

znamionowe kabla było nie niższe niż napięcie znamionowe obwodu, w

którym ma on być zastosowany. Znamionowa temperatura pracy materiał

powinna być co najmniej o 10 oC wyższa od maksymalnej temperatury

otoczenia, która może wystąpić w miejscu zainstalowania kabla.

Materiały najczęściej stosowane na izolacje kabli okrętowych i ich

oznaczenia oraz dopuszczalne temperatury pracy (wg. PRS) to:

polichlorek winylu zwykły (PVC, PVC/A – 60

o

C) i ciepłoodporny (V75

PVC/D – 75

o

C), guma etylenowo-propylenowa (EPR – 85

o

C), polietylen

usieciowany (XLPE 85

o

C), guma silikonowa (S95 – 95

o

C).

Powłoki kabli okrętowych zabezpieczają kabel przed narażeniami

środowiskowymi, w tym mechanicznymi. Powłoki kabli okrętowych

ułożonych na pokładach narażonych na wpływy atmosferyczne, w

miejscach wilgotnych i mokrych (np. łazienkach), w pomieszczeniach

ładunkowych, w pomieszczeniach chłodzonych, w maszynowniach oraz

tam, gdzie może występować skraplanie wody lub szkodliwe pary

(łącznie z parami oleju) powinny mieć nieprzepuszczalne powłoki. Za

odpowiednie uważane są powłoki z polichlorku winylu,

chlorosulfonowanego polietylenu (CSP) oraz polichloroprenu (PCP).

Lakiery elektroizolacyjne

Lakiery nasycające

Lakiery pokrywające

Lakiery klejące

Kontrola nasyconych uzwojeń

Przebieg procesu nasycania określa się poprzez ocenę wizualną,

pomiarową i eksperymentalna. Prawidłowo nasycone uzwojenia mają

połysk, na górnym i dolnym czole uzwojenia równomierną, gładką i

twardą powłokę lakierową, bez zacieków i uszkodzeń.

Wizualna kontrola procesu nasycania:

•matowy wygląd wskazuje na niedostateczną ilość lakieru w uzwojeniu,

na skutek dużego rozcieńczenia lakieru, bądź niedostateczną krotność

nasycania;

•nierównomierności powierzchni świadczą o zbyt dużej lepkości lakieru

lub o niedostatecznym obcieknięciu lakieru;

•pęcherze na powierzchni lakieru wskazują na zbyt szybki wzrost

temperatury w suszarni (co skutkuje utwardzeniem zewnętrznej warstwy

lakieru przed odparowaniem rozpuszczalnika) lub zbyt długim pobytem

na powietrzu przed włożeniem do pieca

•kratery i złuszczenia na powierzchni lakieru wskazują na działanie par

rozpuszczalników w źle wentylowanych suszarniach lub nadmierne

utwardzenie poprzedniej warstwy lakieru, uniemożliwiający dobrą

przyczepność kolejnej powłoki

Materiały magnetyczne

)

r

dl

(

r

4

I

dB

3

r

0

7

0

10

4

H/m

H

B

r

0

M

H

B

0

I

M

0

)

p

(

lim

I

n

1

i

mi

v

1

0

v

m

r

m

0

1

H

)

1

(

B

Trwałe dipole magnetyczne

• orbitalne momenty magnetyczne

elektronów

• spinowe momenty magnetyczne

elektronów

• jądrowe momenty magnetyczne

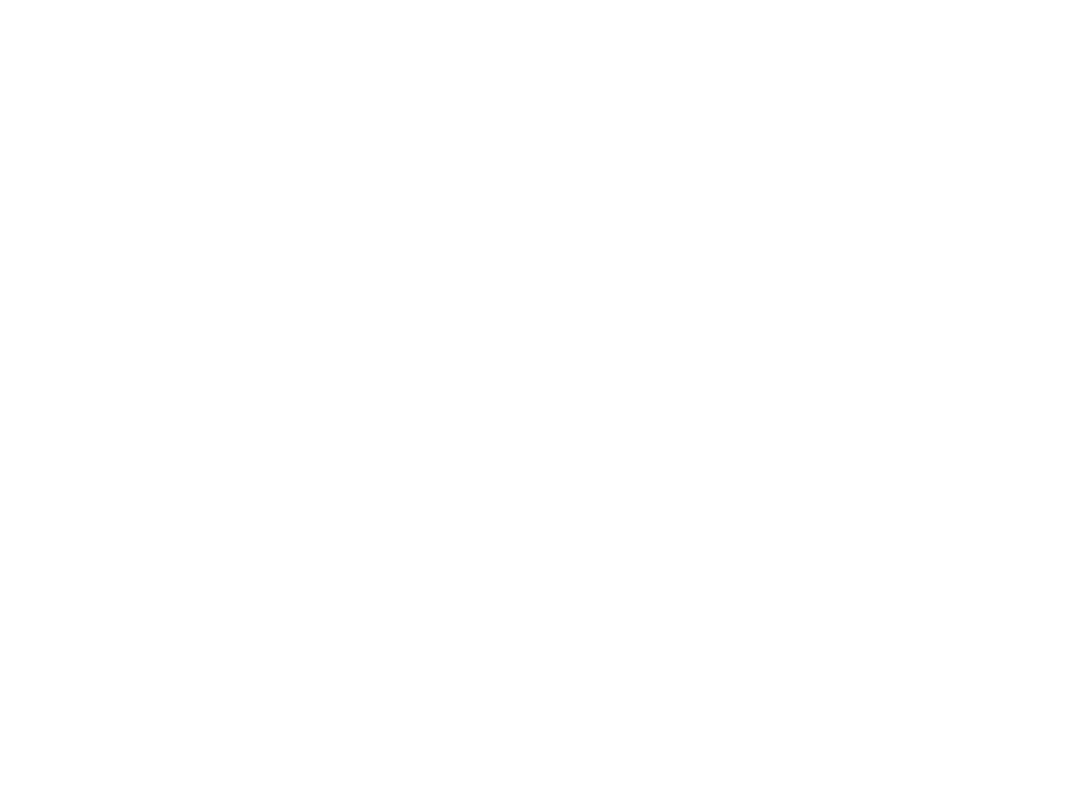

materiały diamagnetyczne – nie zawierają trwałych dipoli

magnetycznych

materiały paramagnetyczne – zawierają trwałe dipole

magnetyczne, nie występuje polaryzacja spontaniczna

materiały ferromagnetyczne, ferrimagnetyczne i

antyferromagnetyczne - zawierają trwałe dipole

magnetyczne, występuje polaryzacja spontaniczna

A A A A A A

A B A B A B

A A A A A A

antyferromagnetyk

ferrimagnetyk

ferromagnetyk

ferromagnetyk – a/r w przedziale 3,2;6,2

(a – odległość między atomami, r – promień orbity niecałkowicie

obsadzonej elektronami

Fe – a/r =3,26 Co – a/r =3,64 Ni – a/r =3,94

Temperatura Curie – temperatura przy której zanika efekt

ferromagnetyczny

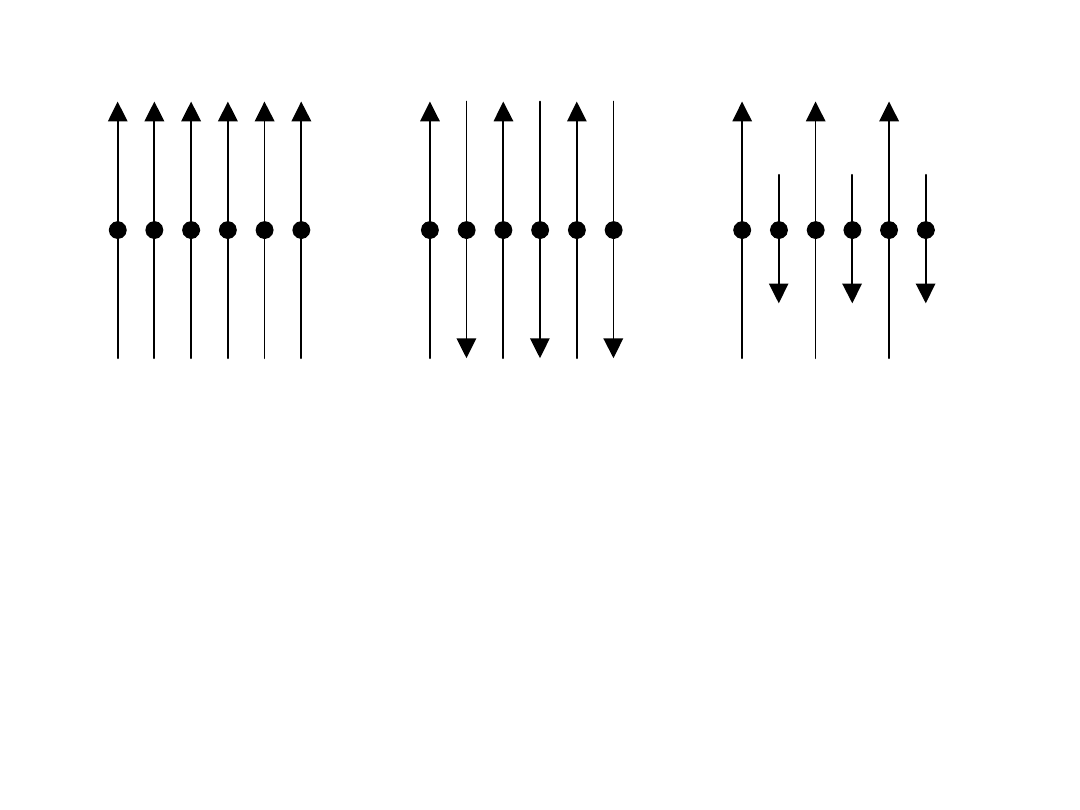

Pętla histerezy

B

H

H

c

-H

c

H

s

B

s

-B

r

B

r

Hc - natężenie powściagające (koercyjne), Br - pozostałość

magnetyczna (remanencja), Bs, Hs - indukcja i natężenie pola

magnetycznego przy nasyceniu materiału

Stratność magnetyczna

straty na histerezę

straty na prądy wirowe

Stratnością materiału określa się stosunek strat mocy do masy próbki

lub niekiedy do objętości próbki. Jednostką stratności jest W/kg lub

W/m3.

2

2

f

B

f

B

P

P

P

n

w

h

c

P

h

– straty mocy na histerezę, P

w

– straty mocy na prądy wirowe,

, -

współczynniki, n –zależy od wartości indukcji B (n

2), f – częstotliwość

Przy założeniu B=const.:

2

bf

af

P

c

Podział materiałów magnetycznych

• materiały magnetycznie miękkie

• materiały magnetycznie twarde

• materiały magnetyczne metaliczne

• metale (miękkie)

• stopy

• materiały magnetyczne niemetaliczne

• spiekane

• niespiekane

Stale krzemowe

• wzrost rezystywności

• zmniejszenie wartości pola koercji

• zwiększenie przenikalności magnetycznej początkowej i

maksymalnej

• zmniejszenie indukcji nasycenia

• wzrost twardości blachy

Zawartość krzemu z reguły od 0,5 do 3,5%

Fe – 9,7

.

10

-6

cm

Fe-Si:

do 1% - 13 25

.

10

-6

cm

1%-2,5% - 25 40

.

10

-6

cm

2,5%-5% - 40 65

.

10

-6

cm

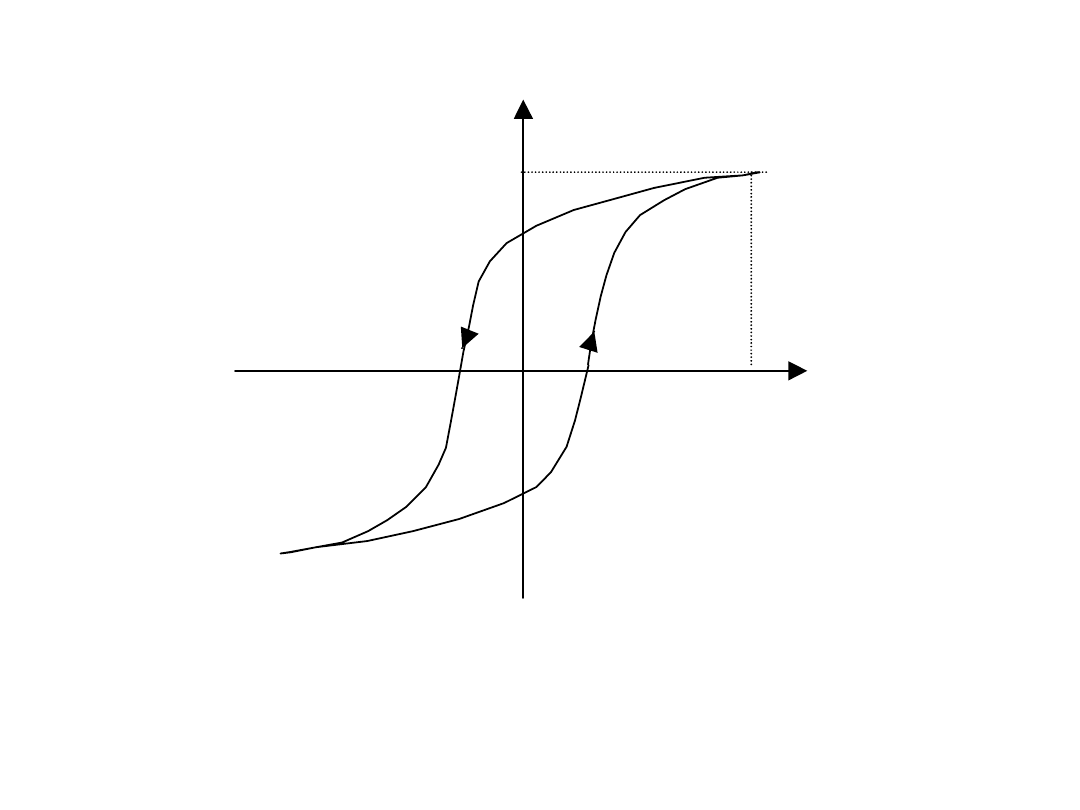

Anizotropia mikrokrystaliczna

[1

11

]

[100]

[11

0]

[100]

[111]

[110]

B

H

Blachy nieorientowane

Blachy orientowane

Stale bezkrzemowe

Stopy żelazoniklowe

Stopy żelazokobaltowe

Amorficzne materiały magnetyczne (szkła metaliczne)

Stopy nanokrystaliczne

Magnetodielektryki

Ferryty

KOROZJA jest to proces stopniowego niszczenia ciała stałego wskutek

chemicznego lub elektrochemicznego oddziaływania środowiska, w

wyniku którego zmieniają się stan i właściwości niszczonego materiału.

Korozja rozpoczyna się od powierzchni materiału i postępuje w głąb.

Korozja chemiczna metali następuje w wyniku działania suchych gazów

lub cieczy nie przewodzących prądu elektrycznego, głównie w wysokich

temperaturach.

Proces korozji elektrochemicznej rożni się od chemicznej tym, że

następuje przeniesienie ładunku elektrycznego (gdy powierzchnia

metalu styka się z elektrolitem możliwa jest reakcja pomiędzy jonami w

roztworze a jonami metalu). Należy do niej powszechnie spotykane

zjawisko korozji atmosferycznej, która spowodowana jest działaniem na

metale wilgotnego powietrza i zawartych w nim zanieczyszczeń.

Szczególnym przypadkiem korozji elektrochemicznej są zjawiska korozji

obserwowane na styku dwóch różnych metali.

Postacie korozji:

• powierzchniowa

• punktowa

• międzykrystaliczna

• selektywna

Ochrona przed korozją:

• stosowanie materiałów odpornych na korozję, np. stale szlachetne

• inhibitory korozji

• powłoki ochronne

• ochrona katodowa

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

- Slide 72

- Slide 73

Wyszukiwarka

Podobne podstrony:

Wykład 1 inżynierskie Wprowadzenie do zarządzania operacyjnego

Referat Inżynieria Produkcji Rolniczej

wykład 3 Inżynieria Bioprocesowa

W5 s33 Inżynieria finanansowa

inżynieria genetyczna

1 Koszty dla inżynierów wprowadzenie

Metody komputerowe w inzynierii materiałowej 6

CERAMIKA INŻYNIERSKA2A

Wykład I Grafika inżynierska cz2

Genetyczne manipulacje inżynierska katastrofa

,projektowanie materiałów inżynierskich, zadania i rozwiązania Umocnienie roztworowe

LM inżynier środowiska

Metodologia projektowania inzynierskiego

13 02 Geologia inzynierska

egzamin inżynierski, GW

projekt inzynierski

Drogowe obiekty inżynierskie

więcej podobnych podstron