Osie i wały

Pojęcie osi i wału

Osią lub wałem nazywa się element maszyny podparty w łożyskach

i podtrzymujący osadzone na nim części maszyn. Na wale mogą być

osadzone różne elementy wykonujące ruchy obrotowe (np. koła zębate,

piasty, tarcze hamulcowe itp.) lub ruchy wahadłowe (np. koło zębate

współpracujące z zębatką).

Różnica pomiędzy osią a wałem:

Oś

– element obciążony jedynie momentem gnącym

Wał

– element, którego głównym zadaniem jest

przenoszenie momentu obrotowego

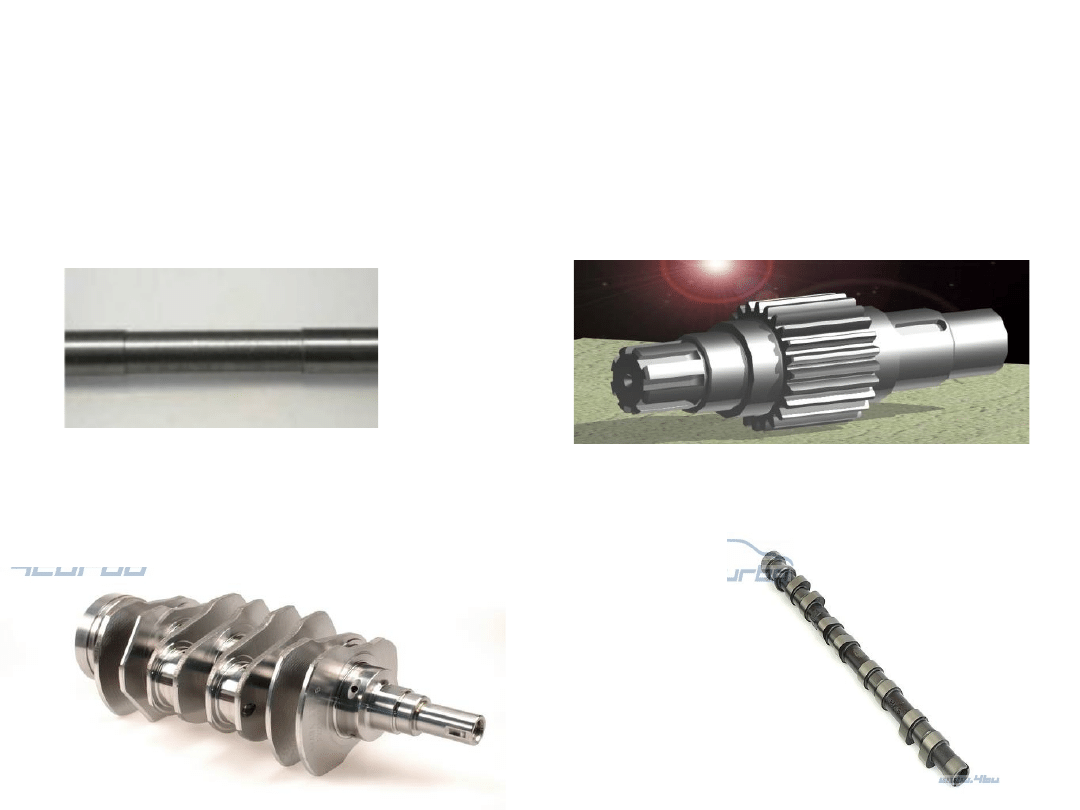

Typy osi i wałów

Gładkie

Stopniowane

Korbowe

Rozrządu

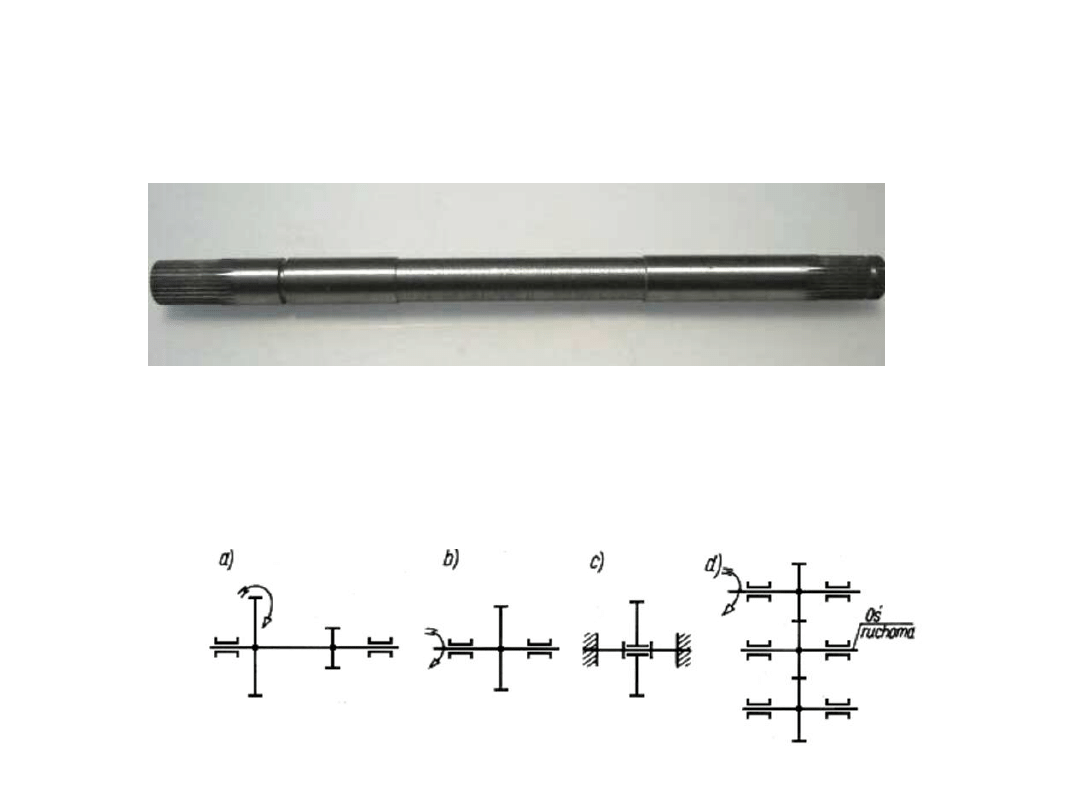

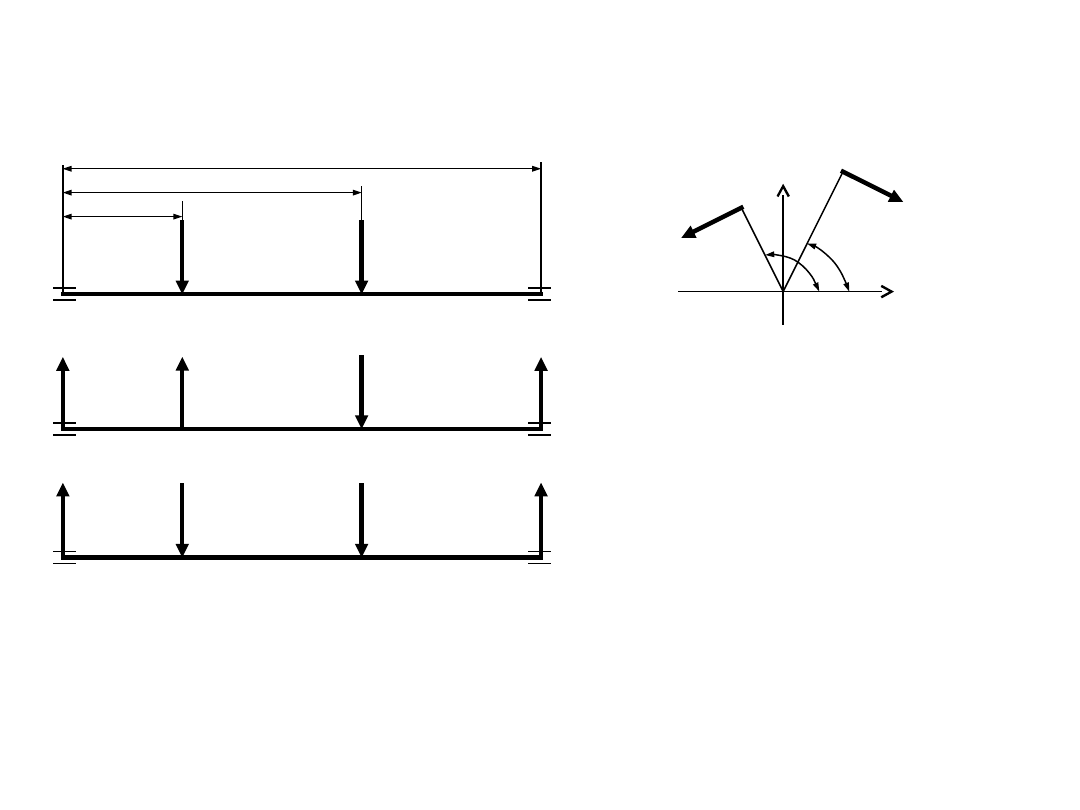

Osie

Stałe

– kierunek działania obciążenia jest stały względem

osi

Ruchome

– obciążenie zmienia kierunek działania

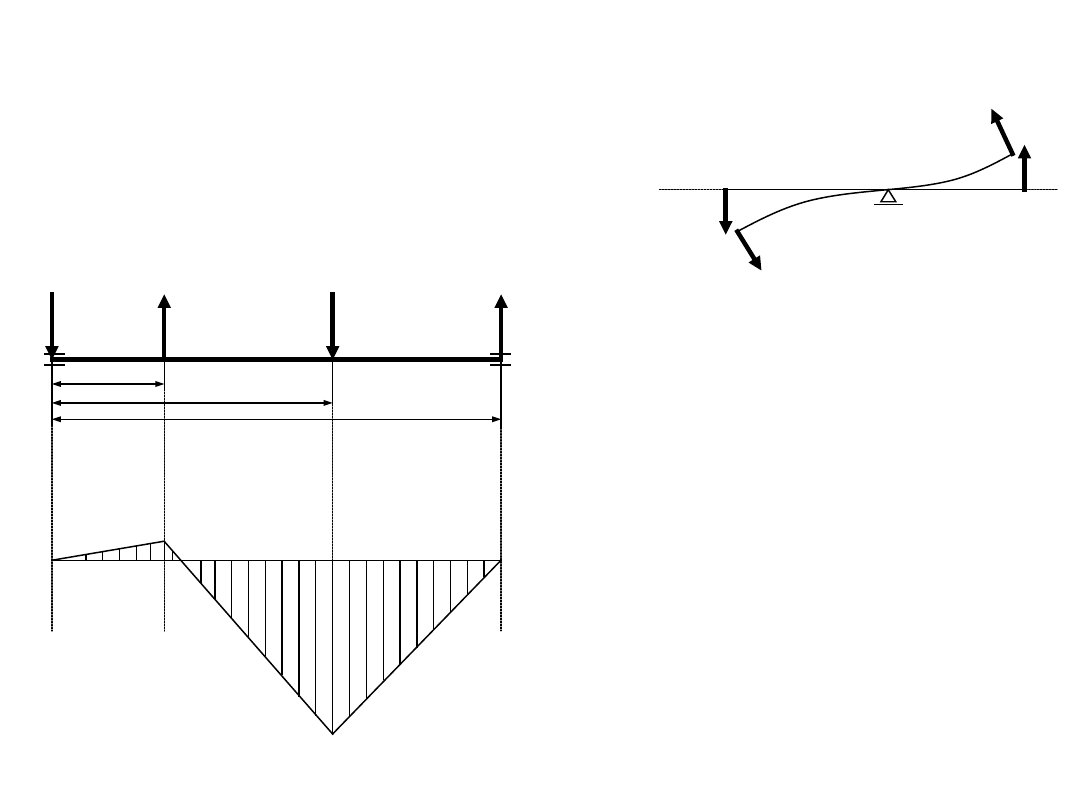

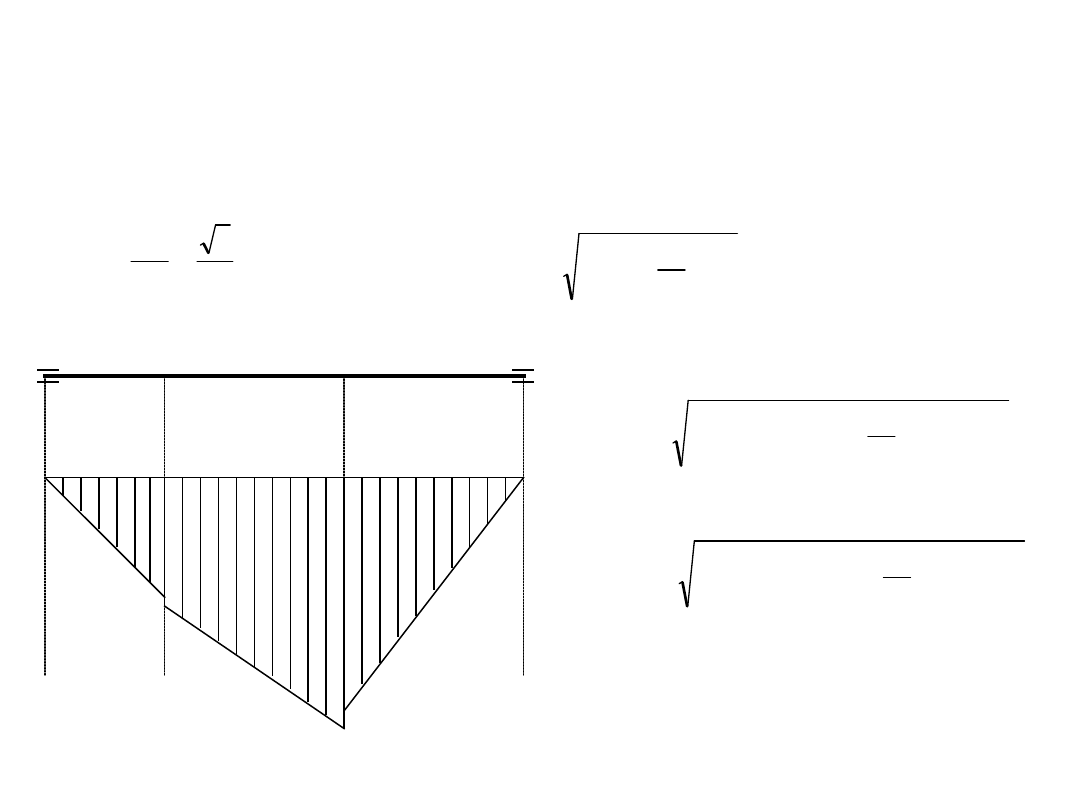

Schematy: a, b) wału, c) osi nieruchomej, d) osi ruchomej

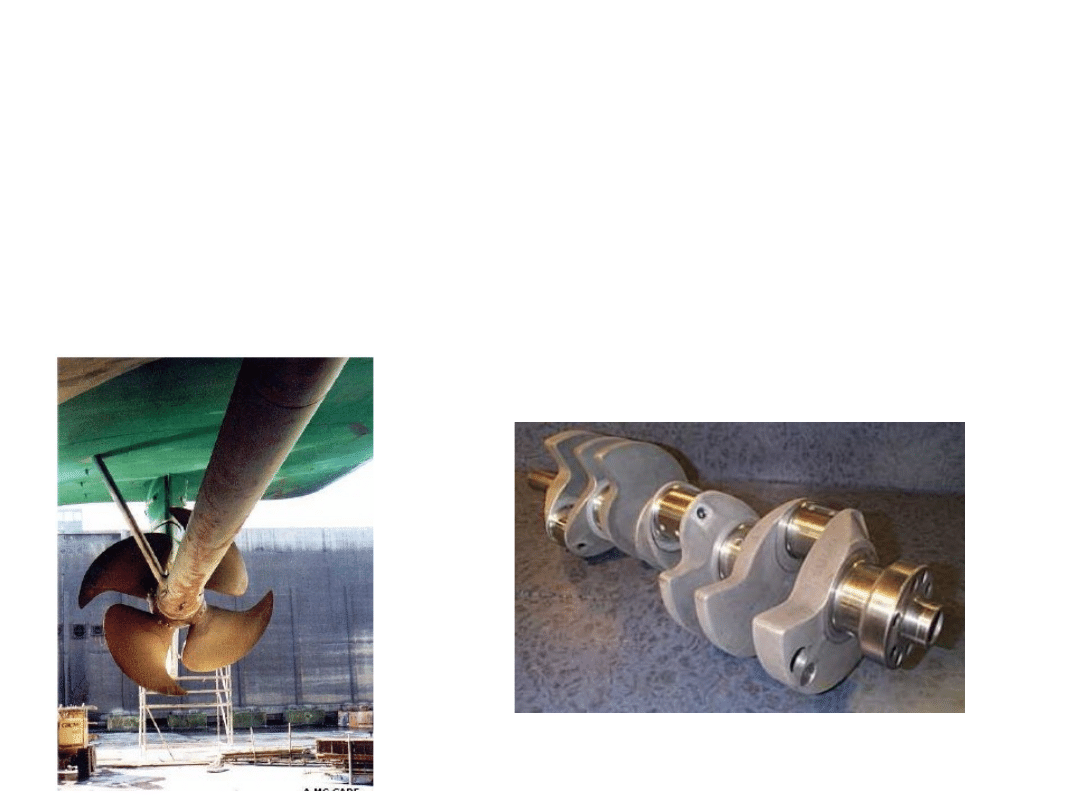

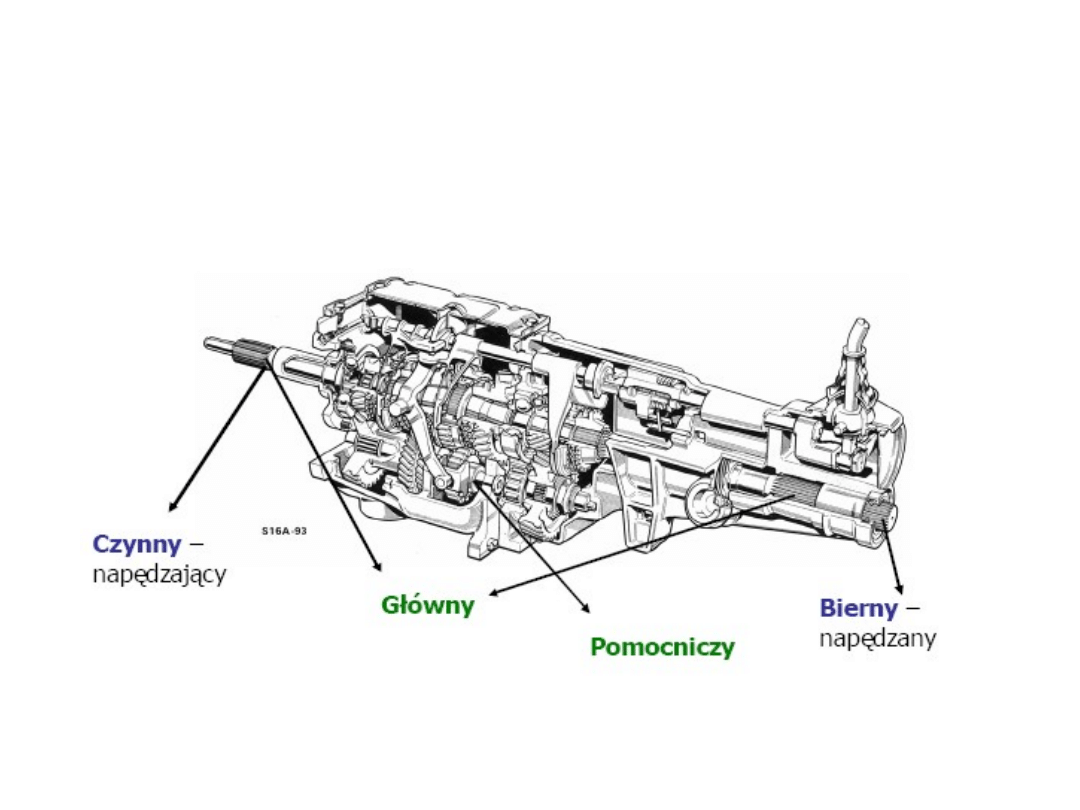

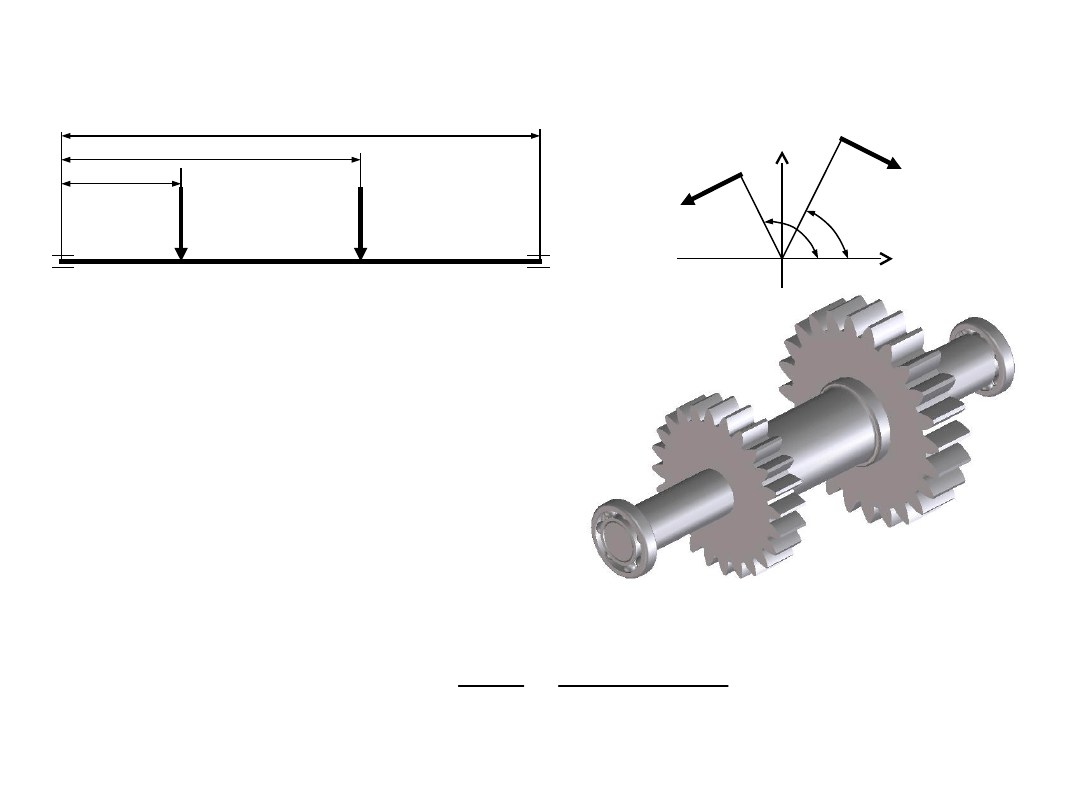

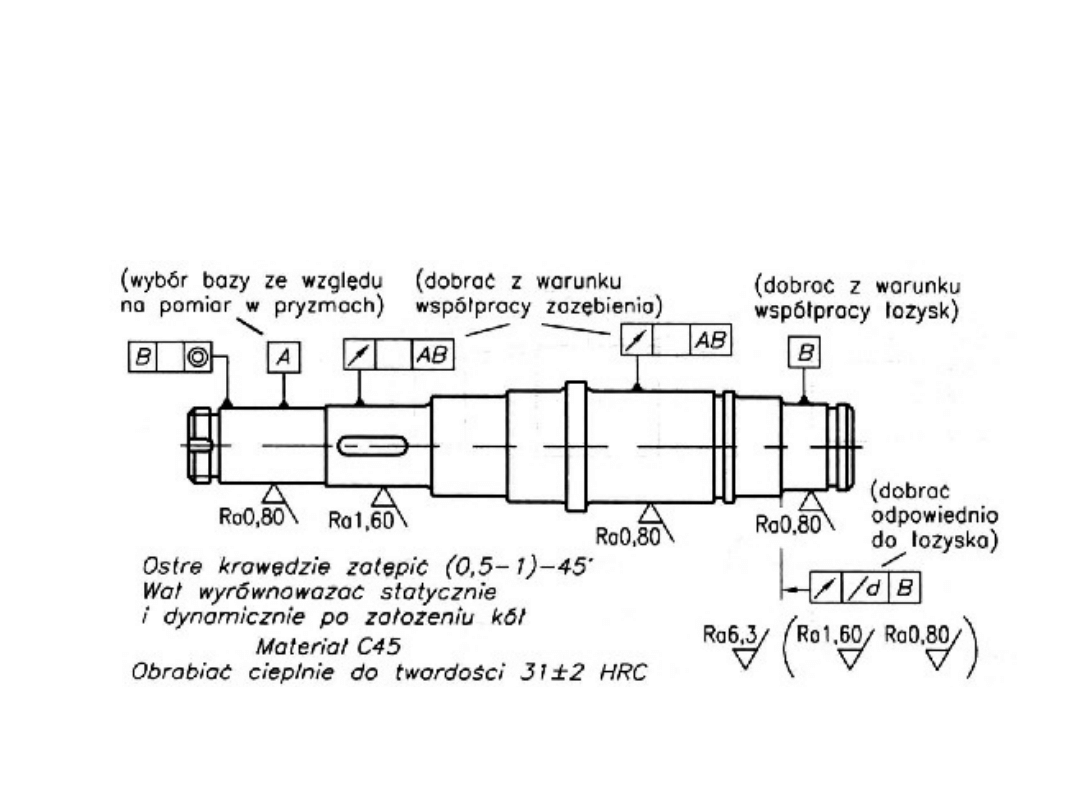

Przykłady wałów

Głównym zadaniem wału jest przenoszenie momentu obrotowego, zatem

wał wykonuje zawsze ruch obrotowy. W związku z tym wał jest narażony

jednocześnie na skręcanie oraz - pod wpływem sił poprzecznych - na

zginanie. W niektórych przypadkach wał może być narażony tylko na

skręcanie (np. samochodowy wał napędowy w sprzęgle Cardana).

Przykłady wałów c.d.

Przykłady wałów c.d.

Wał wykonany z kompozytów

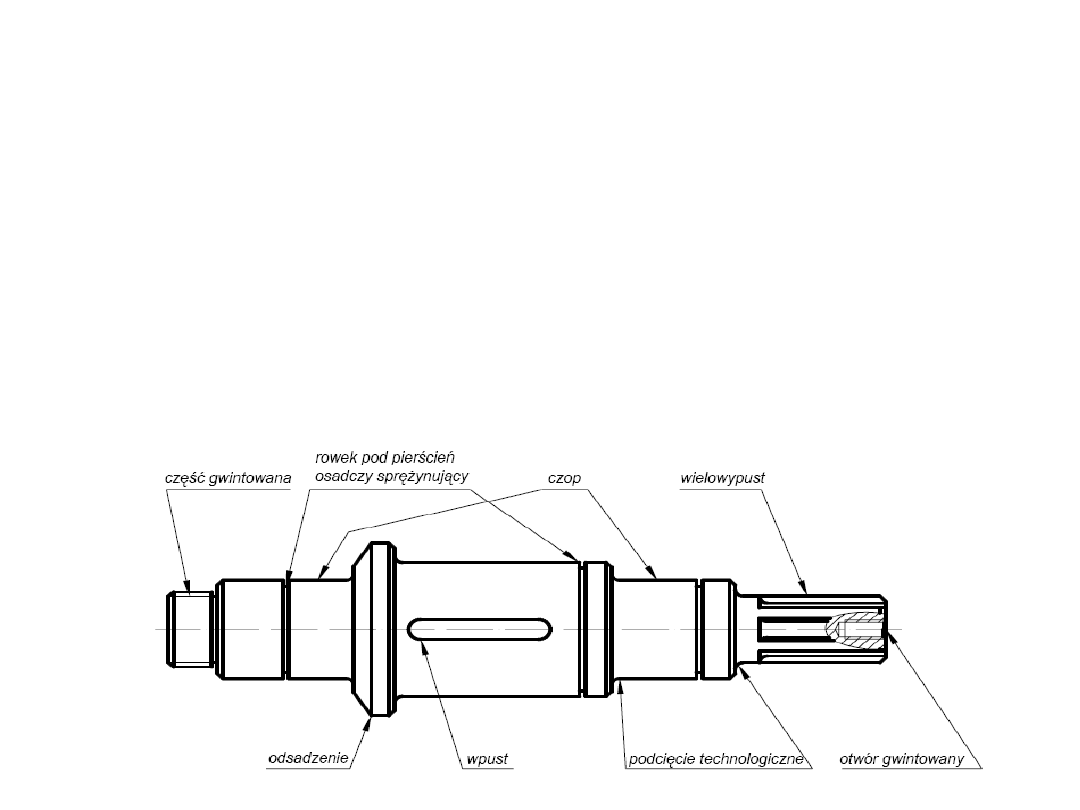

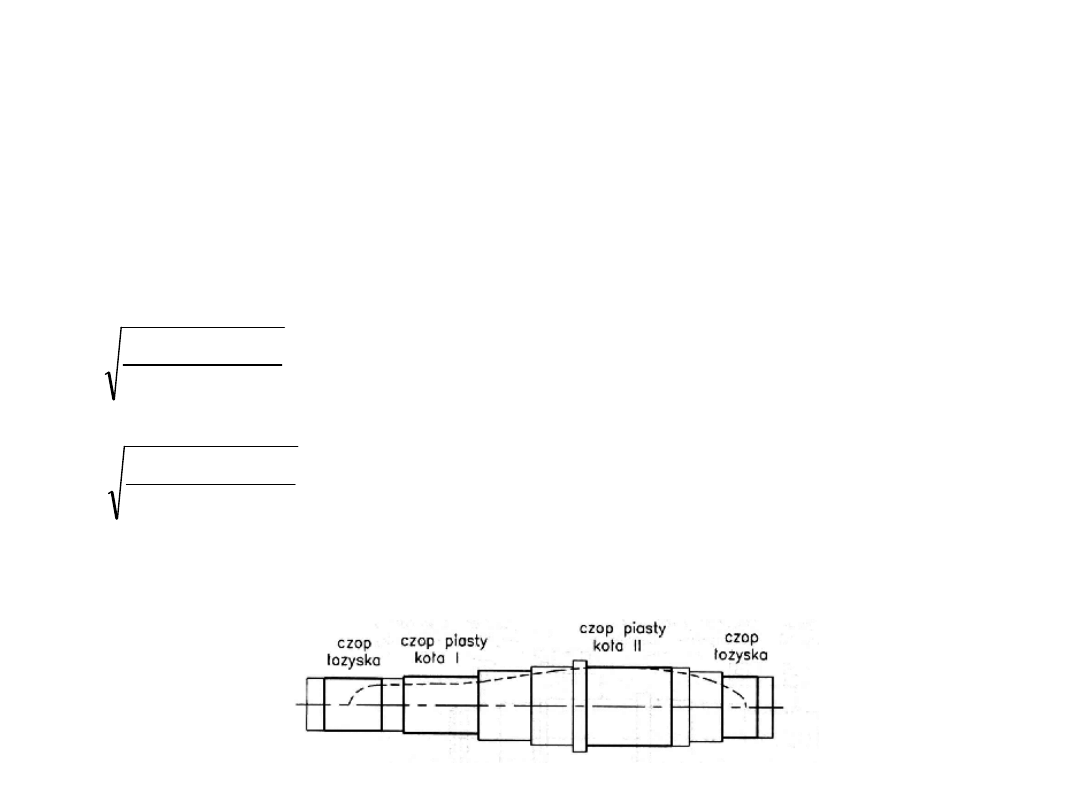

Charakterystyczne

powierzchnie wału

Czopami nazywa się odcinki osi lub wału, których powierzchnie stykają się ze

współpracującymi elementami: łożyskami, kołami zębatymi itd. Rozróżnia się

czopy ruchowe i czopy spoczynkowe. Czopy ruchowe współpracują z panewkami

łożysk ślizgowych, z kołami przesuwnymi lub obracającymi się względem

nieruchomej osi itp., natomiast czopy spoczynkowe współpracują z elementami

osadzonymi na stałe względem wału i obracającymi się wraz z nim.

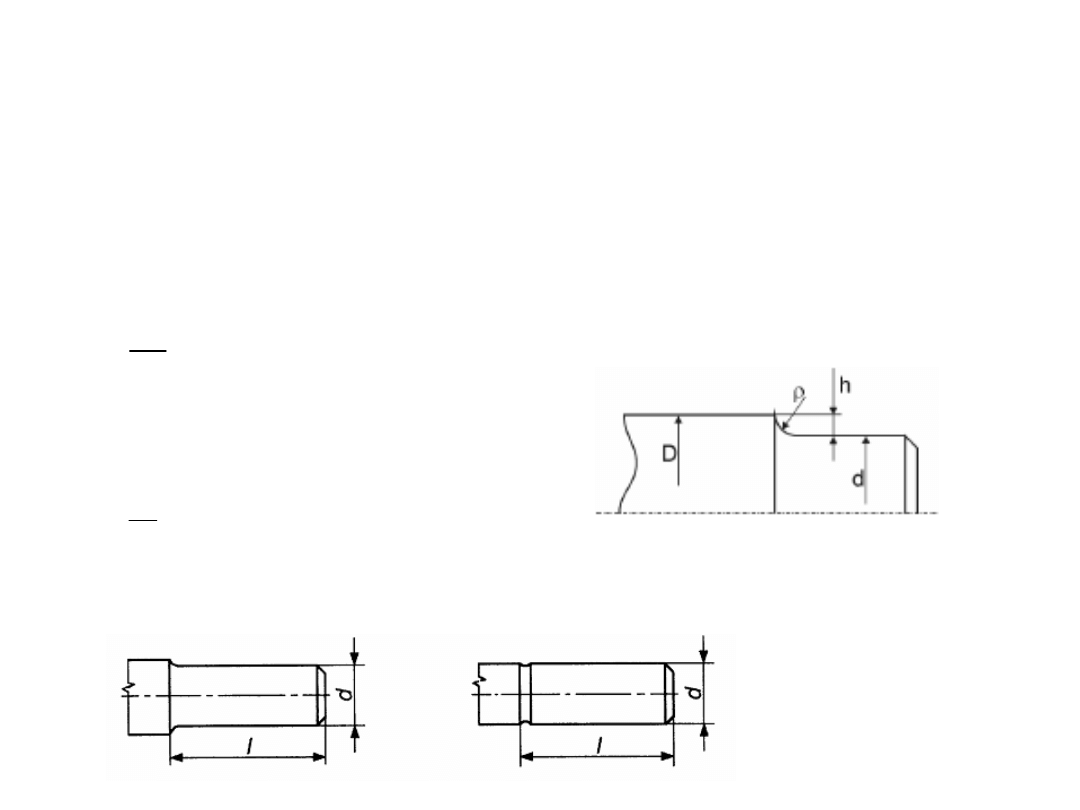

Czopy - wymiary

Materiały stosowane na osie i

wały

Osie i wały wykonuje się najczęściej ze stali:

•

konstrukcyjnej węglowej

konstrukcyjnej węglowej

zwykłej jakości

zwykłej jakości (najczęściej E295, E360), gdy

elementy są mało obciążone w maszynach mniej ważnych, stosowane bez

obróbki cieplnej i gdy bardziej wymagana jest sztywność elementu niż jego

wytrzymałość;

•

konstrukcyjnej węglowej wyższej jakości

konstrukcyjnej węglowej wyższej jakości (najczęściej C25, C35 i C45).

Stale C25 i C35 stosuje się w stanie normalizowanym i ulepszonym lub

hartowanym powierzchniowo (45), stosowane gdy wyższe obciążenia i

temperatura;

•

konstrukcyjnej

stopowej

do

ulepszania

cieplnego

konstrukcyjnej

stopowej

do

ulepszania

cieplnego,

najczęściej

chromoniklowej, gdy wymagana jest mała średnica wału (w tym przypadku

zalecane jest ulepszanie cieplne) oraz gdy na wale są odkute elementy

pracujące jak koła zębate lub połówki sprzęgła, wymagające powierzchni

odpornych na ścieranie – duże obciążenia zmienne i udarowe;

•

konstrukcyjnej stopowej do nawęglania lub azotowania

konstrukcyjnej stopowej do nawęglania lub azotowania - jak w

powyższym punkcie, ale gdy bardziej zależy nam na twardości powierzchni niż

na wytrzymałości rdzenia elementu (zawsze nawęglone lub azotowane oraz

zawsze hartowane przynajmniej na niektórych powierzchniach) – bardzo duże

obciążenia zmienne, udarowe oraz wysokie obroty np wałki wirówek, wałki

rozrządu;

•

konstrukcyjnej stopowej o szczególnych własnościach

konstrukcyjnej stopowej o szczególnych własnościach, gdy wymagane

są szczególne cechy, jak żaroodporność, nierdzewność, kwasoodporność itp.

W wyjątkowych przypadkach wykonuje się wały odlewane, staliwne lub żeliwne

(głównie do wykonania wałów wykorbionych). Najczęściej stosuje się żeliwo

modyfikowane lub sferoidalne.

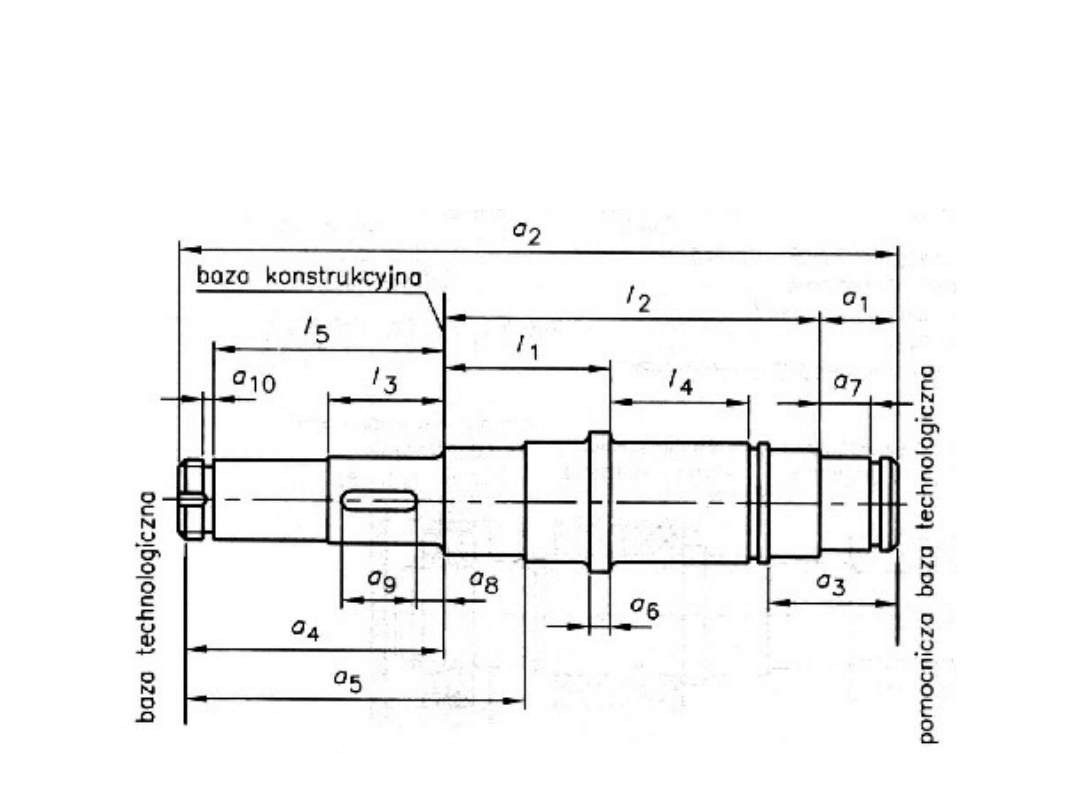

Projektowanie osi i wałów -

dane

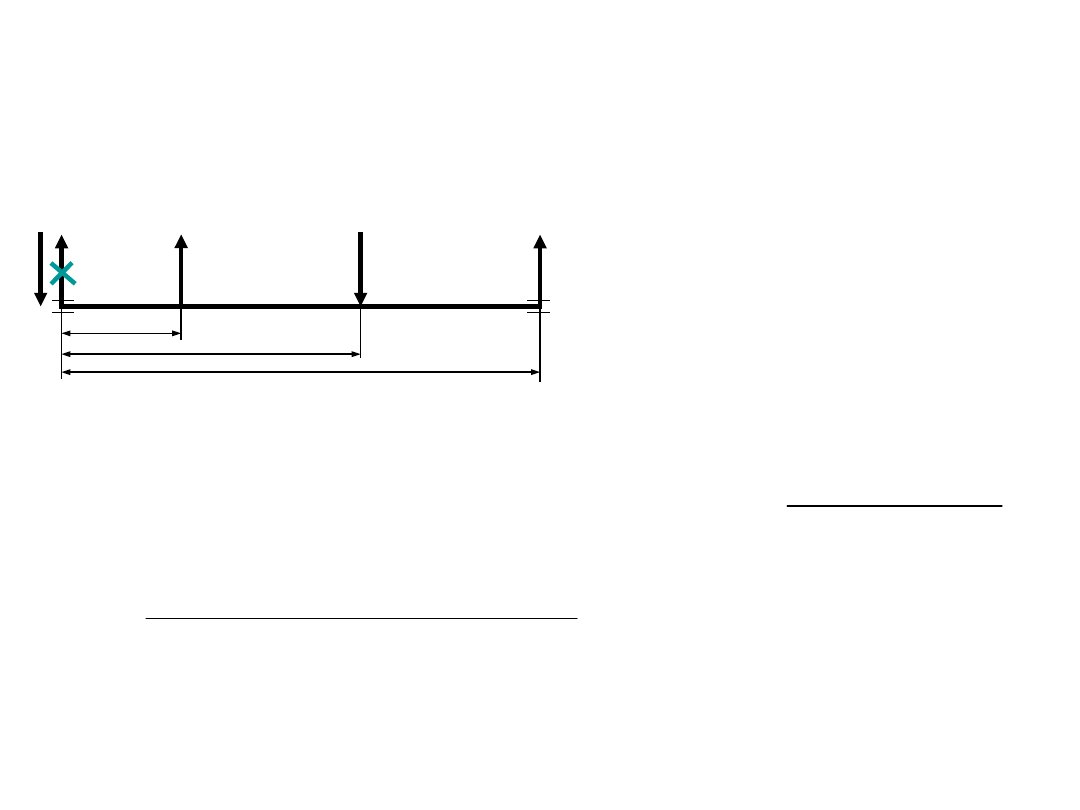

• Schematy dotyczące wymiarów wałka,

wymiary elementów osadzonych na

wale oraz ich rozmieszczenie

• Dane dotyczące obciążenia wału

ilościowe (siły, momenty, prędkości

obrotowe, zmienność wartości) jak i

jakościowe (kierunki działania sił, ich

zwroty)

• Dane dotyczące oceny sztywności wałka

(dopuszczalne ugięcie, typy łożysk, itp.)

Etapy projektowania

• Etap I – Projektowanie wstępne

– Obliczenia reakcji i momentów

– Wyznaczenie średnic (zarys teoretyczny)

• Etap II – Obliczenia sprawdzające

– Obliczenia sztywności (strzałka ugięcia, kąt ugięcia, kąt skręcenia)

– Obliczenia dynamiczne (prędkość krytyczna)

– Obliczenia zmęczeniowe

• Etap III – Ostateczne ukształtowanie

wału

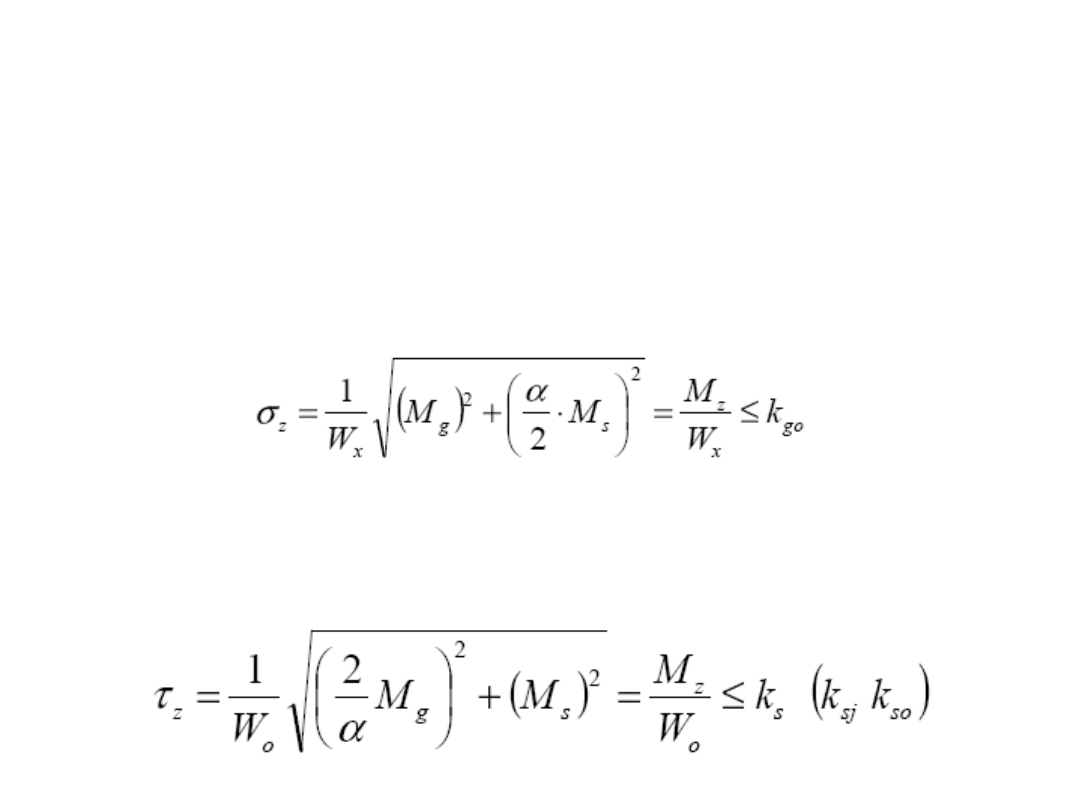

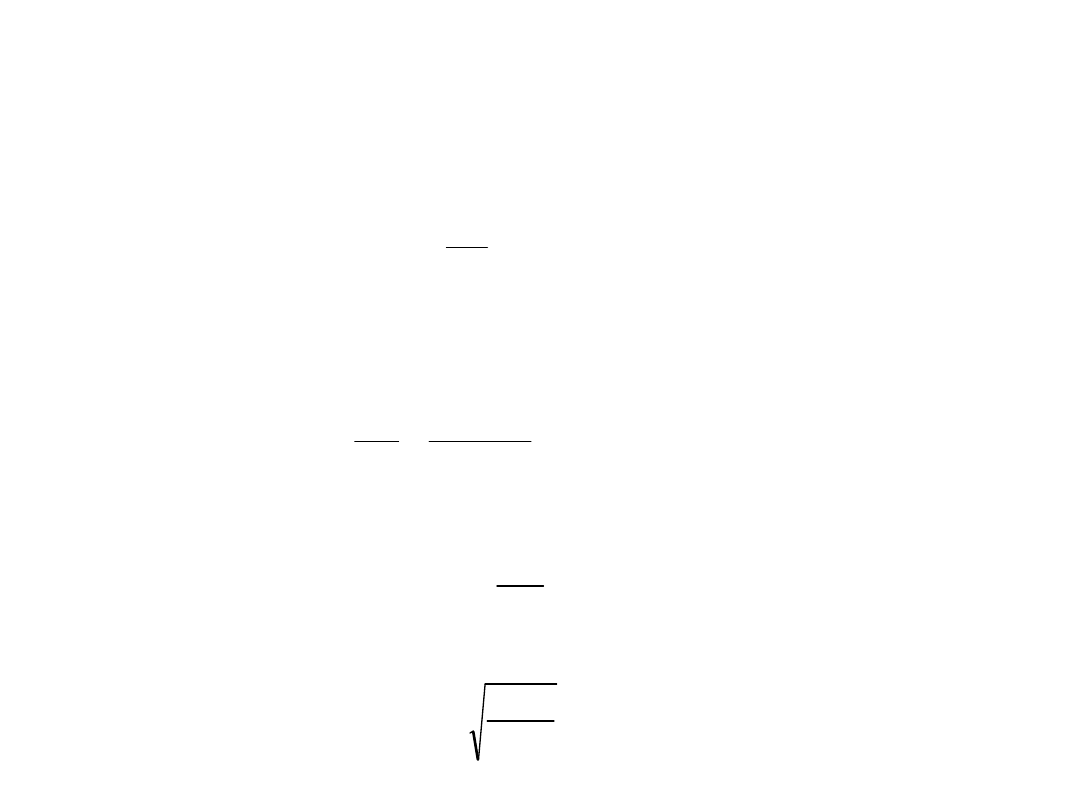

Etap I

Wały mogą być zginane, skręcane oraz rozciągane (ściskane),

zatem niezbędne jest zastosowanie odpowiedniej teorii

wytężeniowej - Hubera

Gdy naprężenia

normalne są

dominujące

Gdy naprężenia

styczne są

dominujące

Etap I c.d.

k

W

M

jo

g

x

g

g

)

(

k

W

M

jo

s

o

s

s

)

(

Rozpoczynając obliczenia nie znamy naprężeń, natomiast

obciążenia są znane.

16

32

2

2

3

3

d

d

W

W

x

o

Dla przekroju kołowego, typowego dla osi i wałów, wskaźniki przekrojów

można policzyć:

Etap I c.d.

ZATEM

W przypadku przewagi naprężeń normalnych (M

s

< 2M

g

)

W przypadku przewagi naprężeń stycznych (M

s

> 2M

g

)

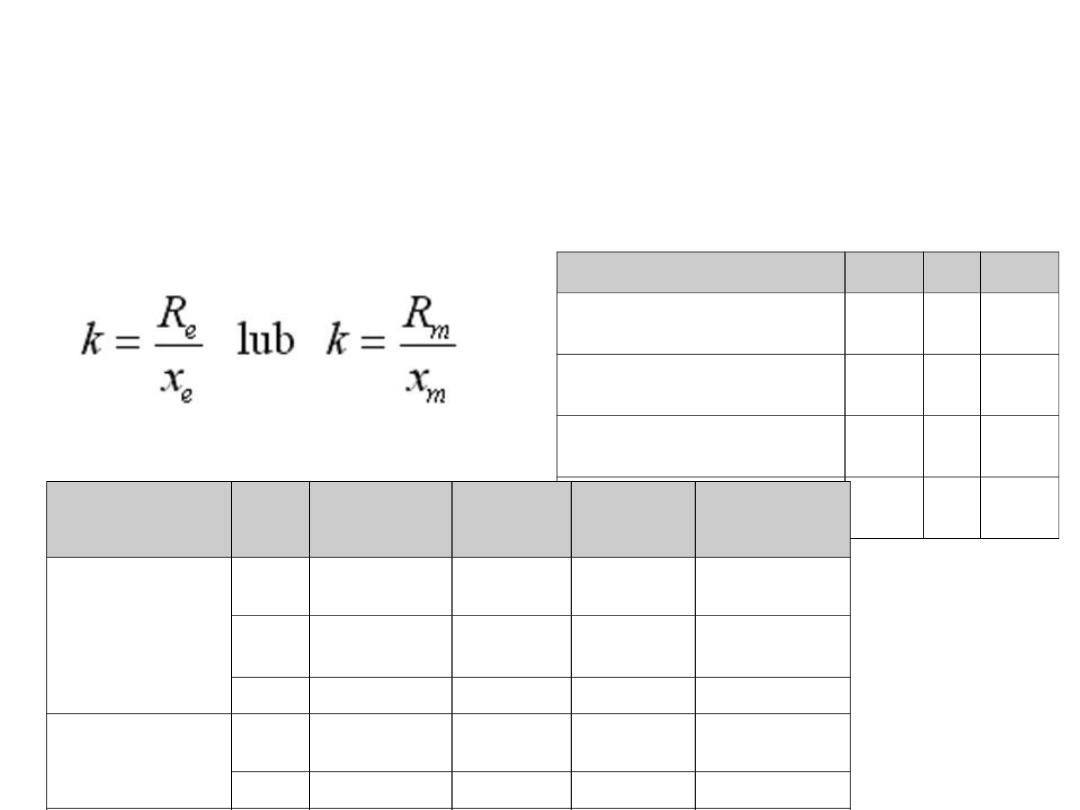

Etap I c.d.

Materiał

x

e

x

m

x

z

Stale, staliwa, żeliwa

ciągliwe

2÷2,

3

-

3,5÷

4

Żeliwa szare

-

3,

5

3

Stopy miedzi

3÷4

-

4,5÷

6

Stopy aluminium

3,5÷

4

-

5÷7

Naprężenia dopuszczalne

Rodzaj

obciążenia

Symb

o

l

Stale,

staliwa

Żeliwa

szare

Stopy

miedzi

Stopy

aluminiu

m

Rozciąganie i

ściskanie

Z

rj

(0,55÷0,63)

R

m

~1,5 Z

rc

śr. 0,50 R

m

śr. 0,48 R

m

Z

rc

(0,28÷0,4)

R

m

śr. 0,7 Z

go

śr. 0,28 R

m

0,7 Z

go

≈0,25

R

m

Z

cj

Z

rj

(3,4÷4) Z

rj

Z

rj

Z

rj

Zginanie

Z

gj

(0,66÷0,75)

R

m

~1,5 Z

go

~1,8 Z

go

~1,8 Z

go

Z

go

śr. 0,45 R

m

śr. 0,4 R

m

śr. 0,35 R

m

śr. 0,34 R

m

Skręcanie i

ścinanie

Z

sj

(0,46÷0,5)

R

m

~1,5 Z

so

~1,7 Z

so

~1,7 Z

so

Z

so

(0,22÷0,25)

R

m

~0,8 Z

go

~0,58 Z

go

~0,56 Z

go

Etap I c.d.

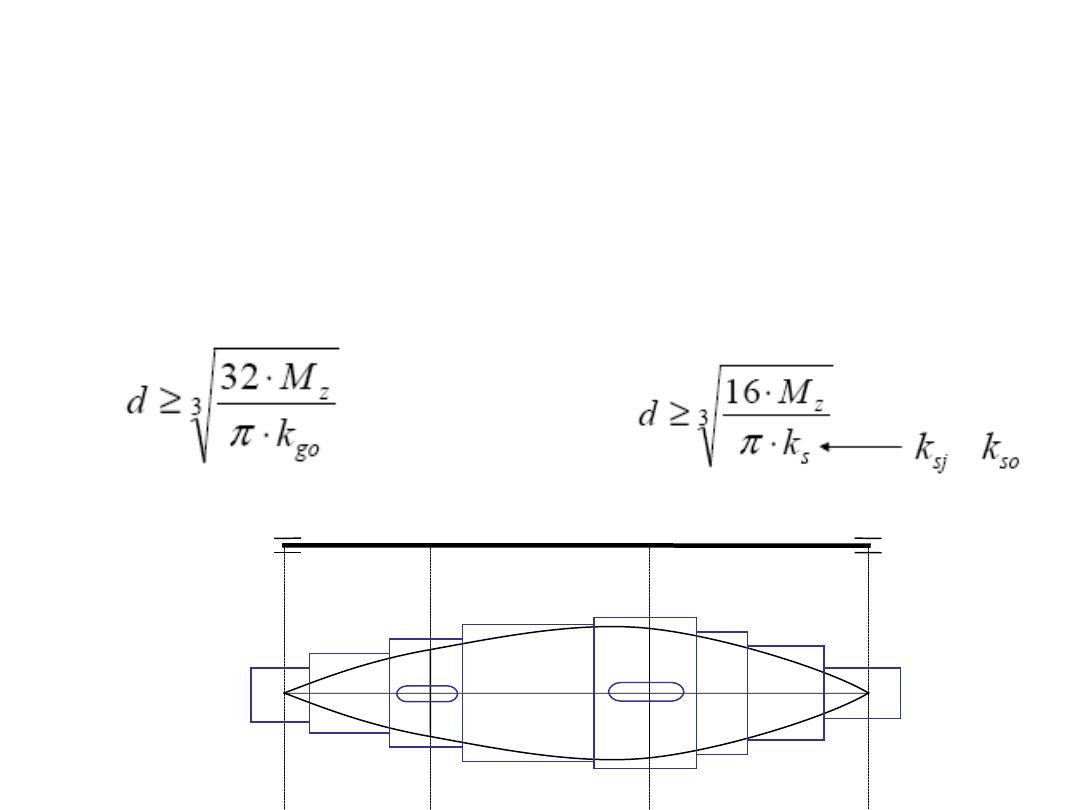

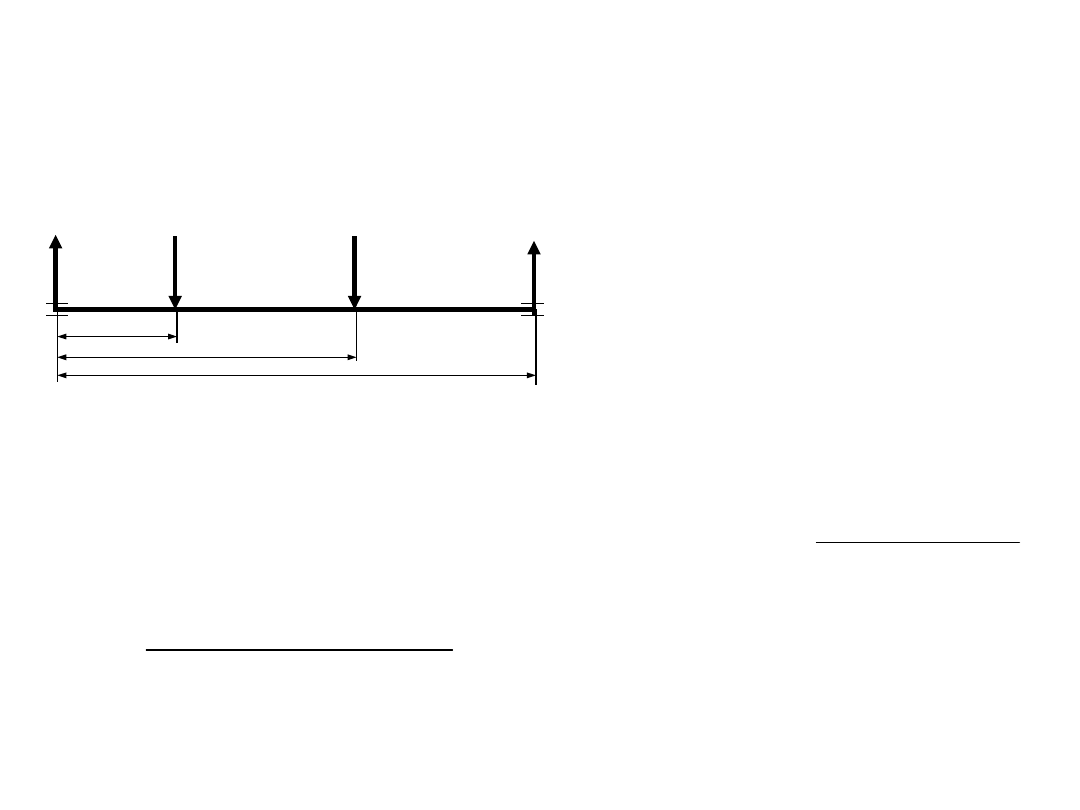

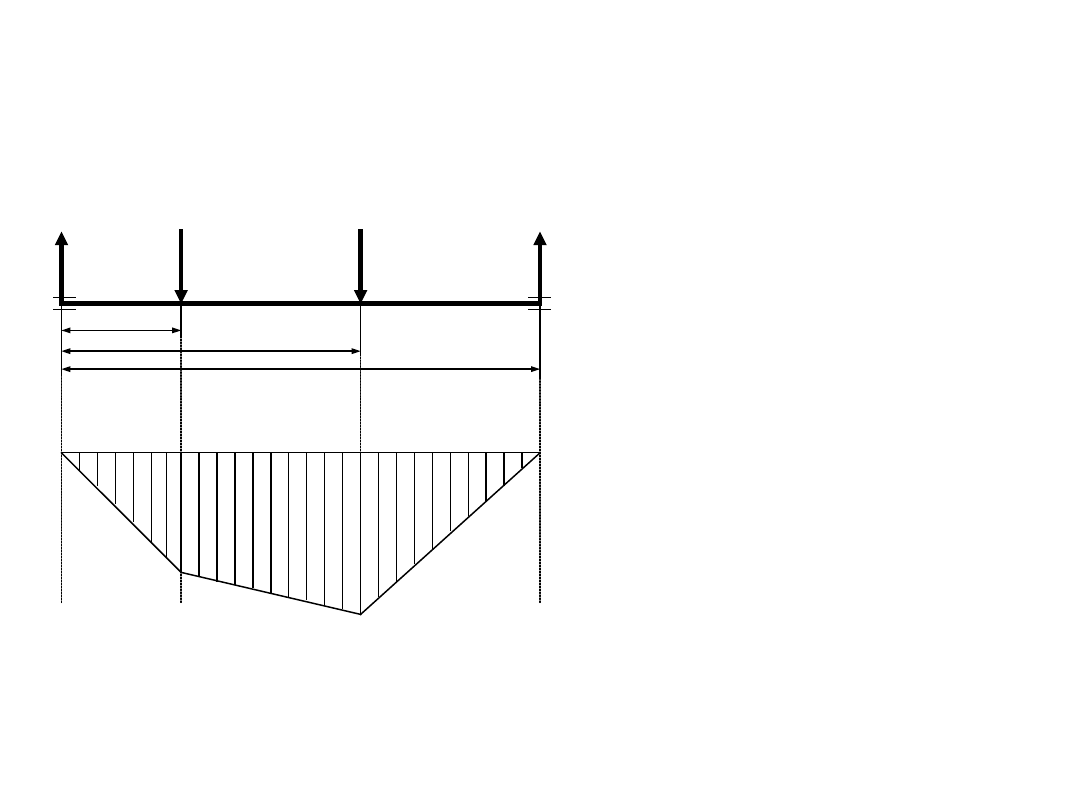

Wyznaczenie średnic wału

W przypadku przewagi

naprężeń normalnych

W przypadku przewagi

naprężeń stycznych

1

2

A

B

l

1

l

2

l

P

1

P

2

A

B

P

2

P

1

α

1

α

2

r

1

r

2

x

y

Dane:

P

1

=10000N r

1

=0,08m

l=0,4m

r

2

=0,05m

l

1

=0,1m

α

1

=60

0

l

2

=025m

α

2

=120

0

stal 45 ulepszana cieplnie

Z

go

=250MPa Z

sj

=300MPa

Obliczamy wartości siły P

2

z warunku równowagi momentów:

kN

m

m

kN

r

r

P

P

r

P

r

P

16

05

,

0

08

,

0

10

2

1

1

2

2

2

1

1

Obliczenia wstępne -

przykład

Obliczenia wstępne -

przykład

l

1

l

2

l

P

1

P

2

P

1x

P

2x

P

1y

P

2y

A

B

R

Bx

R

By

R

Ax

R

Ay

płaszczyzna xz

płaszczyzna yz

Dane:

P

1

=10000N r

1

=0,08m

l=0,4m

r

2

=0,05m

l

1

=0,1m

α

1

=60

0

l

2

=025m

α

2

=120

0

stal 45 ulepszana cieplnie

Z

go

=250MPa Z

sj

=300MPa

Obliczamy wartości składowych sił w płaszczyznach xz i yz:

kN

kN

P

P

kN

kN

P

P

kN

kN

P

P

kN

kN

P

P

y

y

x

x

8

5

,

0

16

60

cos

5

5

,

0

10

60

cos

856

,

13

8660

,

0

16

60

sin

66

,

8

8660

,

0

10

60

sin

0

2

2

0

1

1

0

2

2

0

1

1

P

2

P

1

α

1

α

2

r

1

r

2

x

y

Obliczenia wstępne -

przykład

0

0

2

1

Bx

x

x

Ax

ix

R

P

P

R

P

0

0

2

2

1

1

l

R

l

P

l

P

M

Bx

x

x

ixA

Bx

x

x

Ax

R

P

P

R

2

1

Obliczamy wartości reakcji z warunków równowagi sił w kierunku x i y, oraz z warunków

równowagi momentów względem łożysk:

P

1x

P

2x

R

Bx

R

Ax

płaszczyzna xz

l

l

P

l

P

R

x

x

Bx

2

2

1

1

kN

m

m

kN

m

kN

R

Bx

495

,

6

4

,

0

25

,

0

856

,

13

1

,

0

66

,

8

kN

kN

kN

kN

R

Ax

299

,

1

495

,

6

856

,

13

66

,

8

Ujemna wartość reakcji R

Ax

oznacza błędnie założony zwrot. Należy więc go

skorygować.

l

1

l

2

l

Obliczenia wstępne -

przykład

płaszczyzna yz

0

0

2

1

By

y

y

Ay

iy

R

P

P

R

P

0

0

2

2

1

1

l

R

l

P

l

P

M

By

y

y

iyA

By

y

y

Ay

R

P

P

R

2

1

l

l

P

l

P

R

x

x

Bx

2

2

1

1

kN

m

m

kN

m

kN

R

By

25

,

6

4

,

0

25

,

0

8

1

,

0

5

kN

kN

kN

kN

R

Ay

75

,

6

25

,

6

8

5

P

1y

P

2y

R

By

R

Ay

l

2

l

l

1

Obliczenia wstępne -

przykład

0

gxA

M

Nm

m

kN

l

R

M

Ax

gx

9

,

129

1

,

0

299

.

1

1

1

Nm

m

m

kN

m

kN

l

l

P

l

R

M

x

Ax

gx

25

,

974

)

1

,

0

25

,

0

(

66

,

8

25

,

0

299

,

1

1

2

1

2

2

Obliczamy wartości momentów gnących w płaszczyznach xz i yz.

płaszczyzna xz

Nm

m

m

kN

l

l

R

M

Bx

gx

25

,

974

)

25

,

0

4

,

0

(

495

,

6

2

2

lub

0

gxB

M

P

1x

P

2x

R

Bx

R

Ax

M

gx

A

M

gx

1

M

gx

2

M

gx

B

l

2

l

l

1

P

P

M

M

g

g

(+)

(+)

M

M

g

g

(-)

(-)

Za dodatni moment

gnący przyjmujemy

ten, który powoduje

ugięcie

wału

ku

dołowi.

Obliczenia wstępne - przykład

0

gyA

M

Nm

m

kN

l

R

M

Ay

gy

675

1

,

0

75

,

6

1

1

Nm

m

m

kN

m

kN

l

l

P

l

R

M

y

Ay

gy

5

,

937

)

1

,

0

25

,

0

(

5

25

,

0

75

,

6

1

2

1

2

2

Nm

m

m

kN

l

l

R

M

By

gy

5

,

937

)

25

,

0

4

,

0

(

25

,

6

2

2

lub

0

gyB

M

M

gyB

P

1y

P

2y

R

By

R

Ay

płaszczyzna yz

M

gyA

M

gy1

M

gy2

l

2

l

l

1

Obliczenia wstępne - przykład

0

gA

M

Nm

Nm

Nm

M

M

M

gy

gx

g

385

,

687

675

9

,

129

2

2

2

1

2

1

1

Nm

Nm

Nm

M

M

M

gy

gx

g

061

,

1352

5

,

937

25

,

974

2

2

2

2

2

2

2

Obliczamy wartości momentów gnących wypadkowych

0

gB

M

M

gB

1

2

A

M

gA

M

g1

M

g2

B

Obliczenia wstępne - przykład

Nm

m

kN

r

P

r

P

M

s

800

08

,

0

10

2

2

1

1

2

2

2

2

2

1

2

s

g

x

x

s

x

g

red

M

M

W

W

M

W

M

Obliczamy moment skręcający, który działa pomiędzy przekrojem 1 i 2

Wyznaczamy moment zastępczy zakładając obustronne zginanie wału i

jednostronne zmienne skręcanie.

2

2

s

g

red

x

g

g

W

M

o

s

s

W

M

32

3

d

W

x

16

3

d

W

o

o

x

W

W

2

gdzi

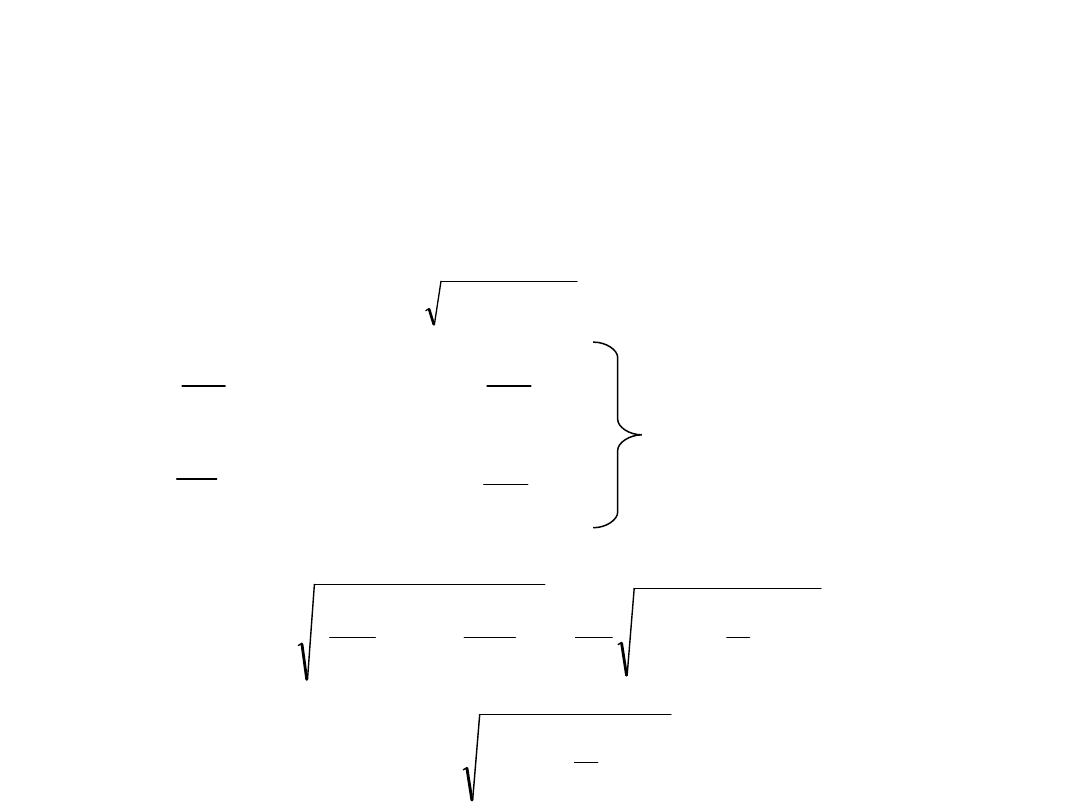

e

gdzi

e

zate

m

i

2

2

2

s

g

z

M

M

M

Obliczenia wstępne - przykład

0

zA

M

Nm

Nm

Nm

M

z

75

,

769

)

800

(

16

3

)

385

,

687

(

2

2

1

Nm

Nm

Nm

M

z

73

,

1395

)

800

(

16

3

)

061

,

1352

(

2

2

2

2

3

sj

go

k

k

Dla tego typu zmienności obciążenia wartość współczynnika redukcyjnego α wynosi:

zatem:

2

2

16

3

s

gi

zi

M

M

M

1

2

A

M

zA

M

z1

M

z2

B

0

zB

M

M

zB

Obliczenia wstępne - przykład

go

x

z

red

k

W

M

MPa

MPa

x

Z

k

go

go

5

,

62

4

250

W przypadku, gdy dominuje zginanie mamy warunek:

Dopuszczalne naprężenia przy obustronnie zmiennym zginaniu przyjmujemy

przy założonym współczynniku bezpieczeństwa x=4 wynoszą:

Dla przekroju okrągłego wału mamy:

32

3

d

W

x

Stąd po przekształceniach otrzymujemy wzór na średnicę wału:

3

32

go

z

k

M

d

Obliczenia wstępne - przykład

mm

m

MPa

Nm

d

6

,

50

05060

,

0

5

,

62

75

,

769

32

3

1

mm

m

MPa

Nm

d

96

,

84

08496

,

0

5

,

62

73

,

1395

32

3

2

0

A

d

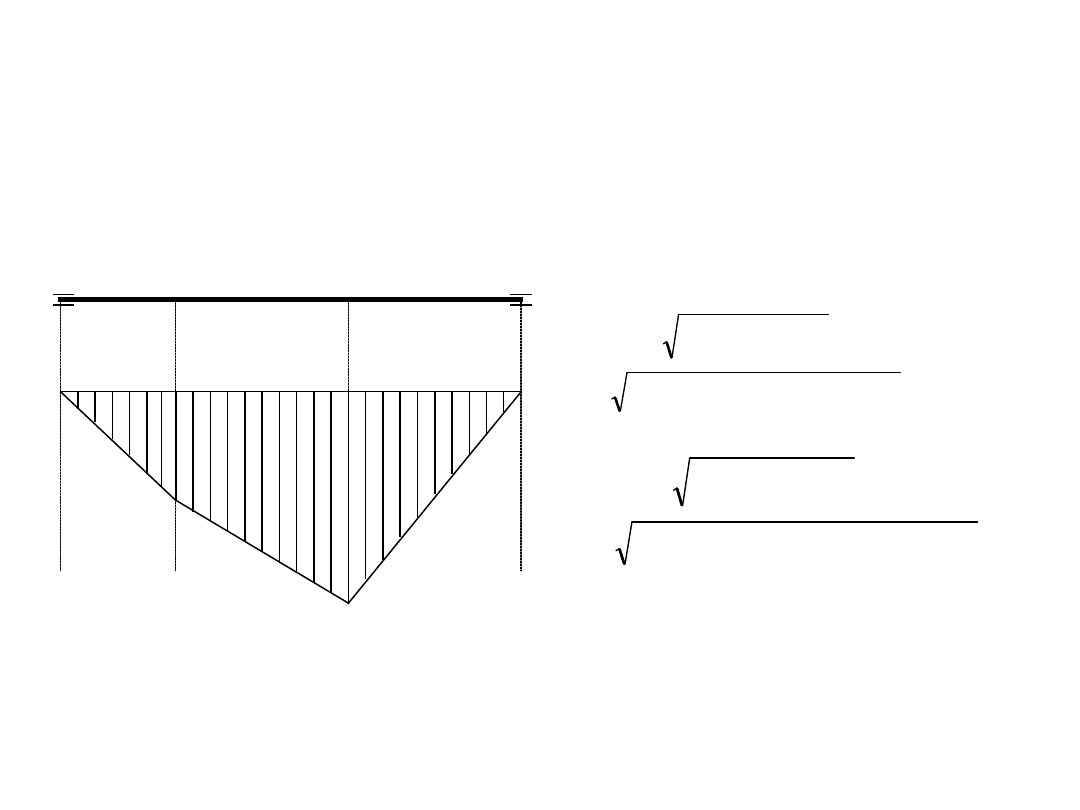

Obliczenia średnic teoretycznych wału

0

B

d

Etap II – Sztywność wału

EJ

x

M

y

g

)

(

''

C

dx

x

EJ

M

y

g

)

(

1

'

Strzałka ugięcia i kąt skręcenia

Równanie linii ugięcia belki

D

dx

C

dx

x

EJ

M

y

g

)

(

1

Kąt ugięcia

Strzałka ugięcia

Etap II – Sztywność wału

•

Podpora przegubowa lub przesuwna – w miejscu

podpory zakłada się zerowe przemieszczenie (y=0)

•

Wspornik – zerowe przemieszczenie oraz zerowy kąt

obrotu (y=0 oraz y’=0)

•

W miejscu maksymalnego ugięcia, kąt ugięcia jest

równy zero (y’=0)

•

Koniec swobodny – zerowy moment gnący (y’’ = 0)

Wyznaczenie stałych całkowania

Etap II – Sztywność wału

Dopuszczalne wartości strzałek ugięcia:

f

dop

= (0.0002÷0.0003)l

f

dop

= (0.005÷0.01)m

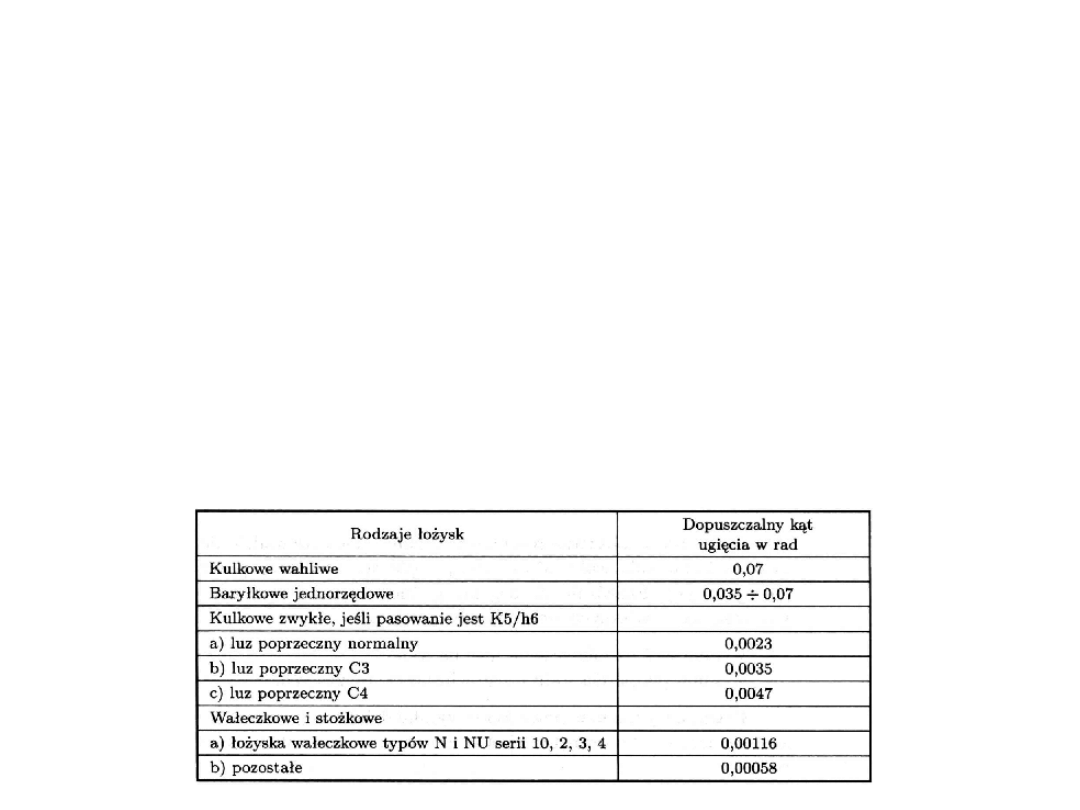

Dopuszczalny kąt ugięcia

przyjmuje się w granicach od

0,0003 rad dla łożysk ślizgowych do 0,05 rad dla łożysk

wahliwych (ślizgowych lub tocznych).

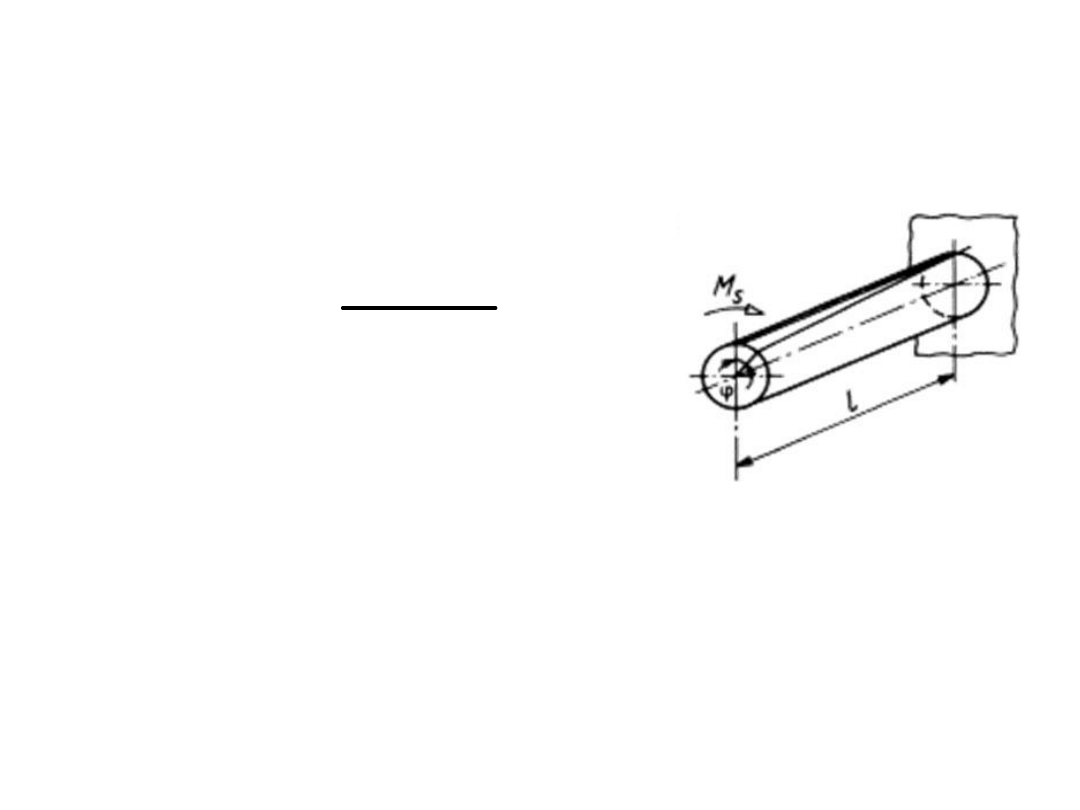

Etap II – Sztywność wału

J

G

l

M

o

s

gdzie:

M

s

– moment skręcający,

G – moduł sprężystości poprzecznej (dla stali G=80 000 – 85 000 MPa),

J

o

– biegunowy moment bezwładności przekroju,

l – długość wału

Wartość dopuszczalnego kąta skręcenia φdop zależy od funkcji wału w

maszynie. Dla wałów maszynowych najczęściej przyjmuje się φ ≤ 0,25°,

tj.

φ ≤ 0,0044 rad na 1 m długości wału. W przypadku wałków skrętnych,

służących m.in. do łagodzenia nierównomierności momentu

obrotowego, dopuszcza się

φ ≤ 11° i więcej (np. dla wałka w sprzęgle Cardana, półosi

samochodowych itp.).

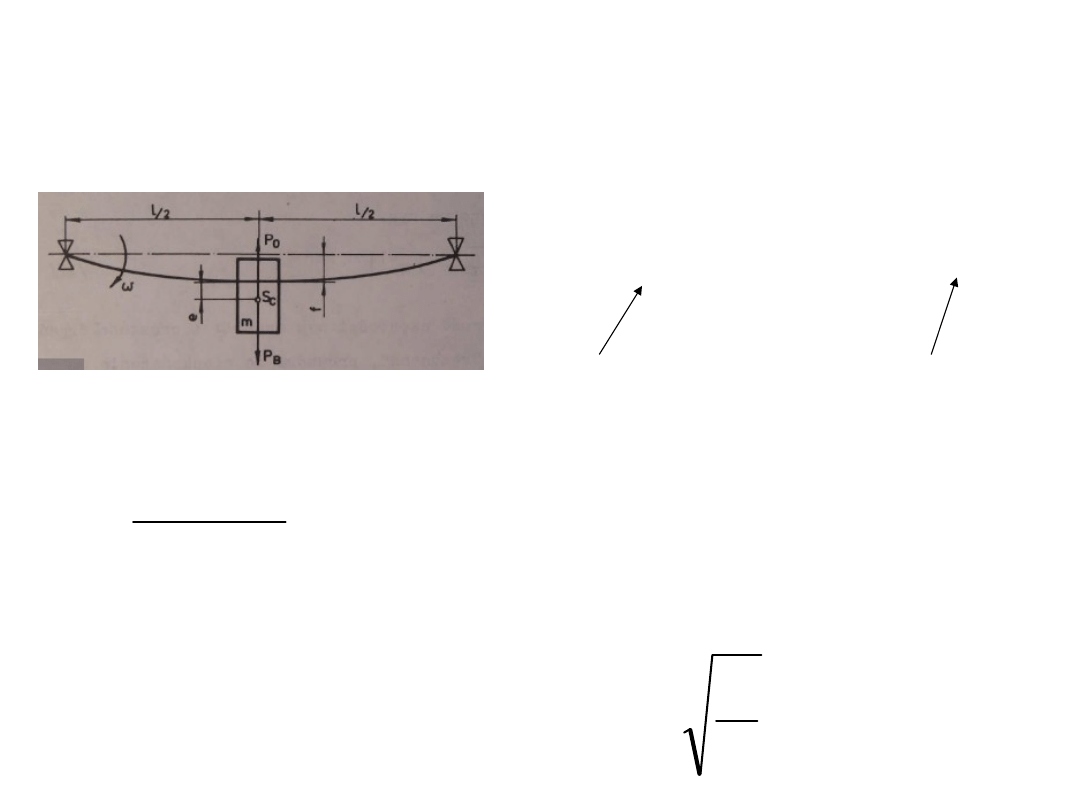

Etap II - drgania

f

c

e

f

m

)

(

2

2

2

m

c

e

m

f

Dla f=∞ =

kr

f=∞ gdy c-m

2

= 0

r

m

c

kr

Siła

odśrodkowa

Siła

sprężystości

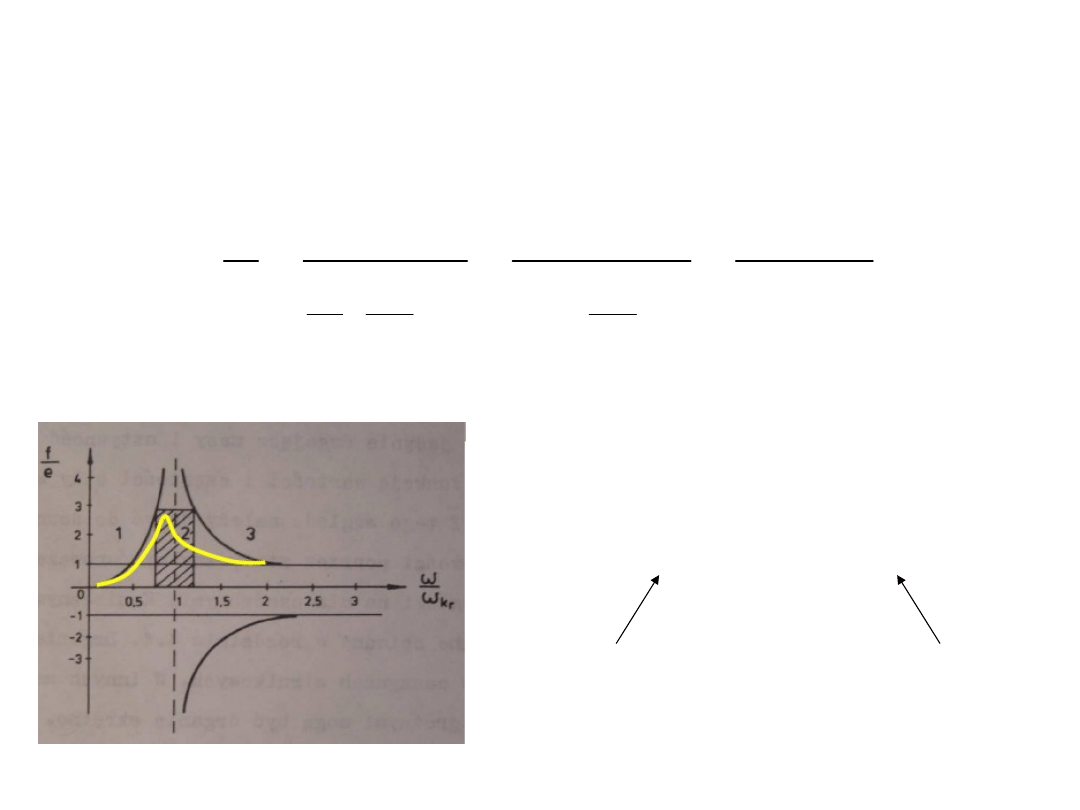

Etap II - drgania

2

2

2

2

2

2

1

1

1

1

1

1

kr

kr

m

k

e

f

Zakres pracy

0.85

kr

≤ ≤ 1.25

kr

Wały

podkrytyczn

e

Wały

nadkrytyczn

e

Etap II - drgania

2

kr

stat

f

g

m

c

f

g

stat

kr

2

c

s

kr

2

Metody inżynierskie szacowania prędkości

krytycznej

Q = mg

P

s

= cf

stat

Ciężar wału i elementów na nim

osadzonych

Ugięcie wału pod wpływem siły Q

mg=cf

stat

L

G

J

c

o

s

W przypadku skręcania

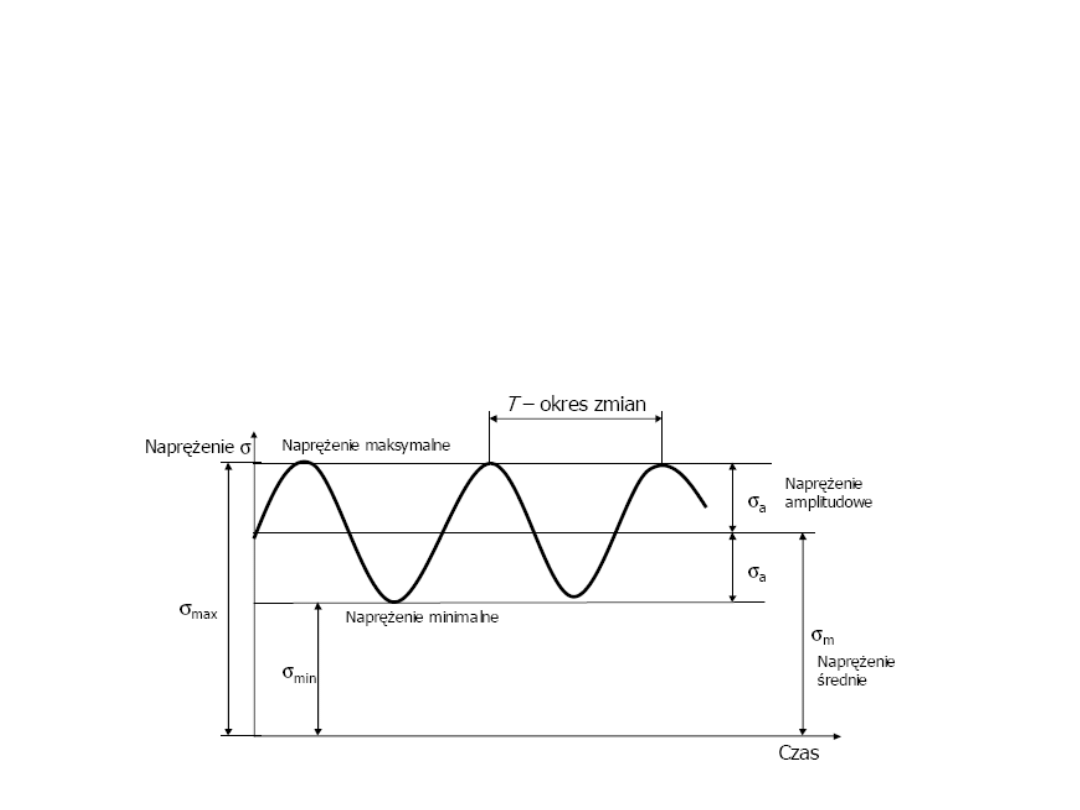

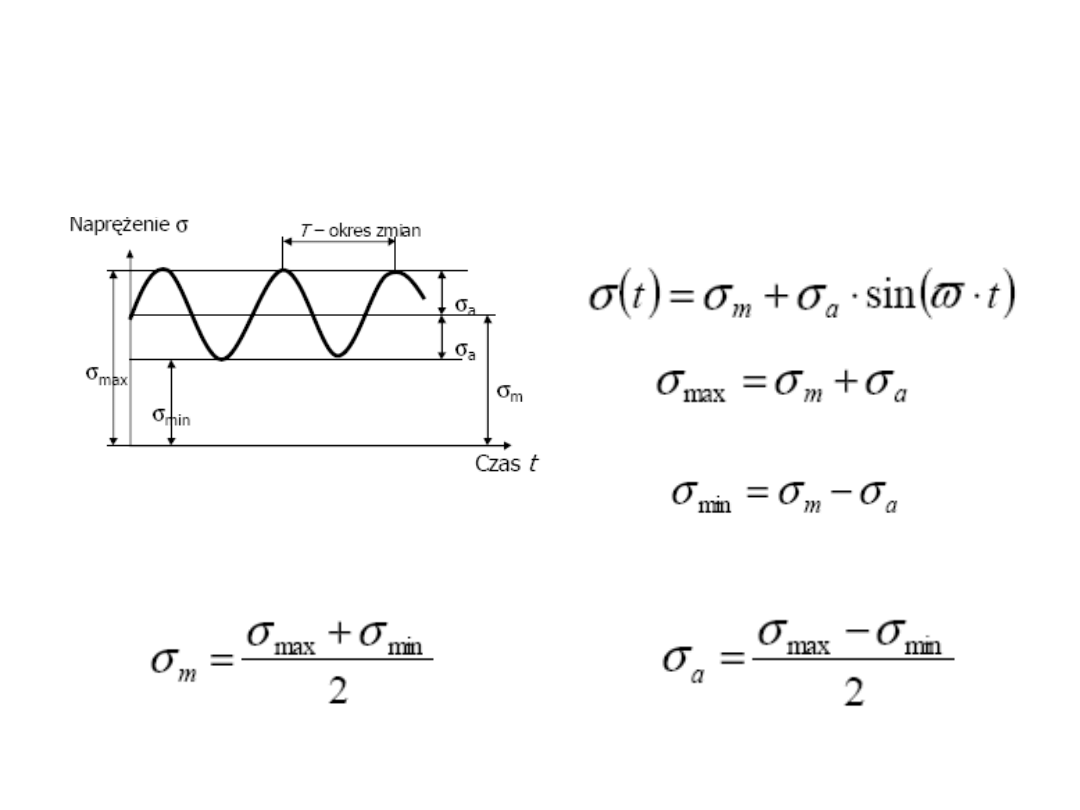

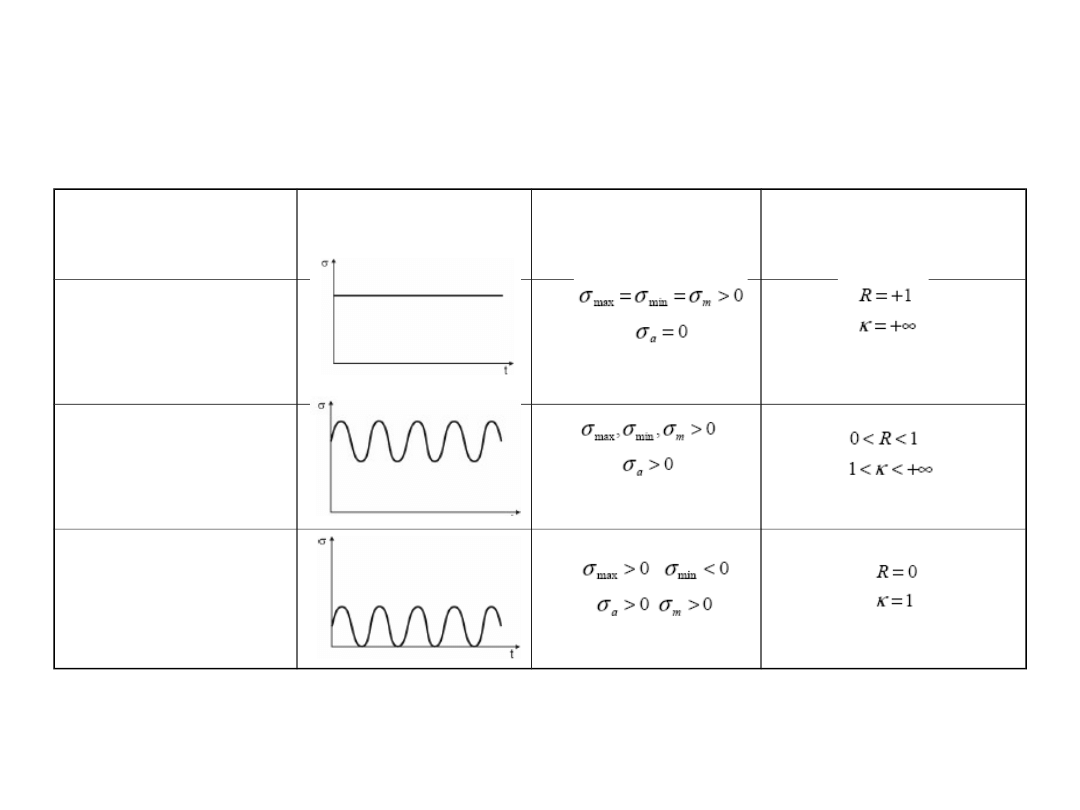

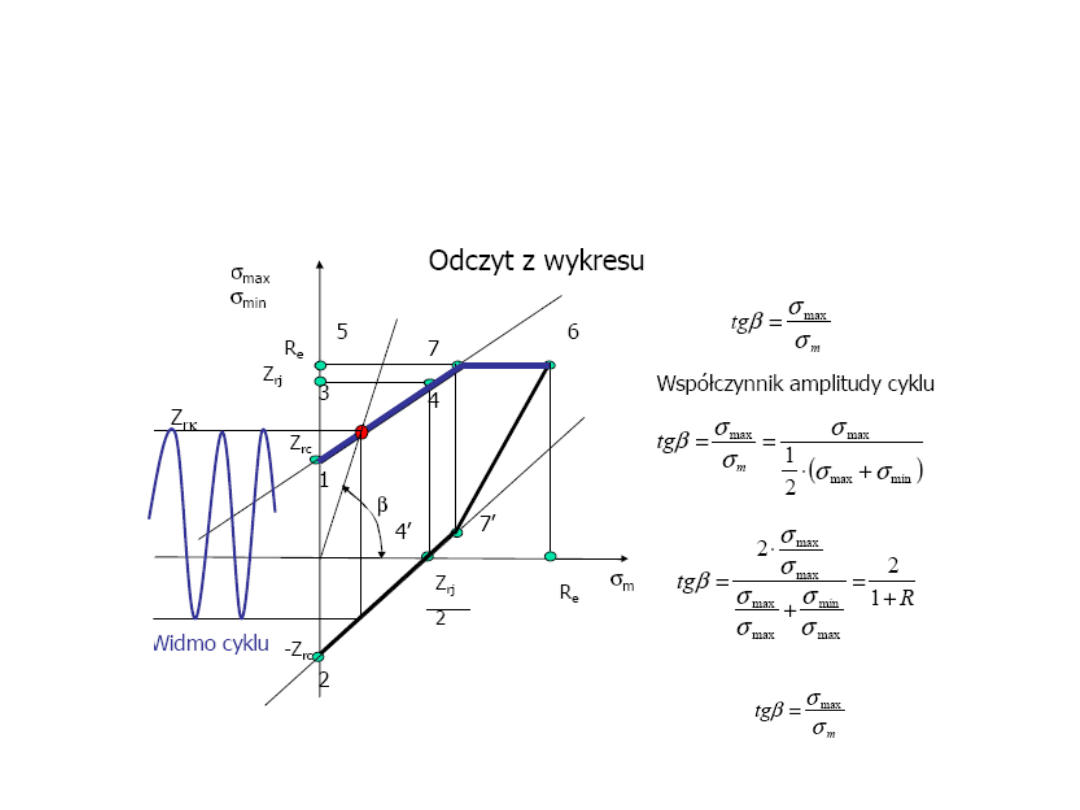

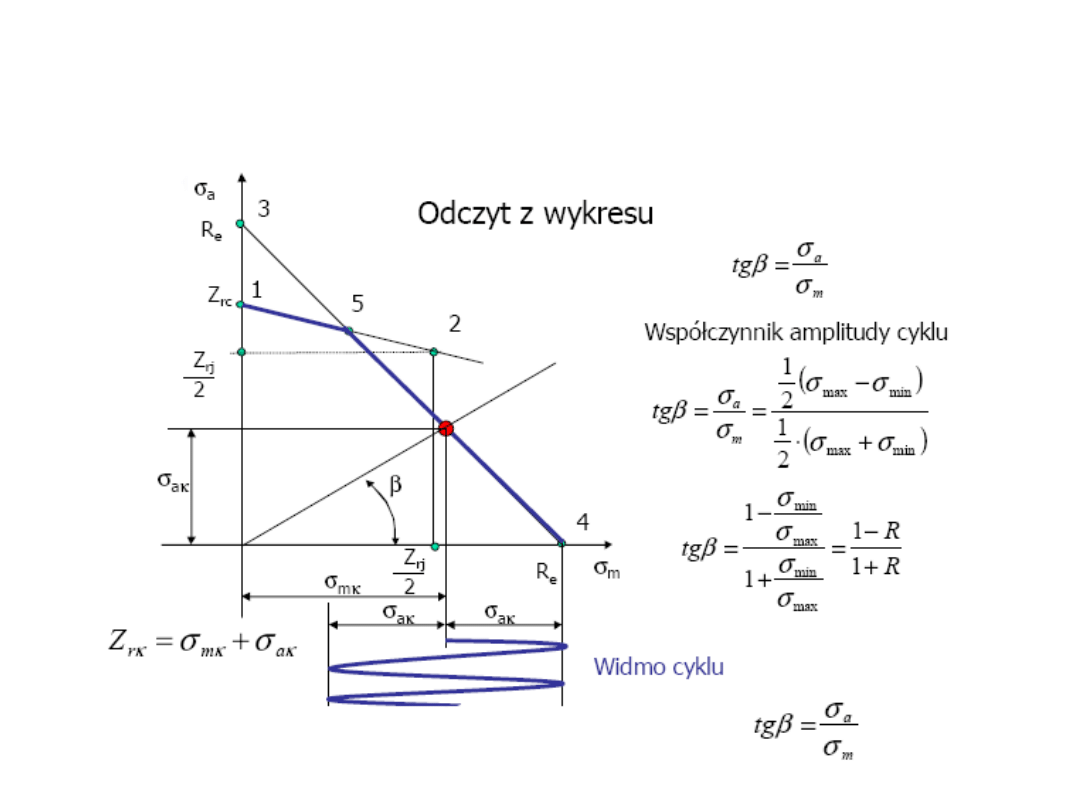

ETAP II – obliczenia

zmęczeniowe

Jeśli wartość, kierunek lub zwrot obciążenia ulega

zmianie w czasie to mamy do czynienia

ETAP II – obliczenia

zmęczeniowe

ETAP II – obliczenia

zmęczeniowe

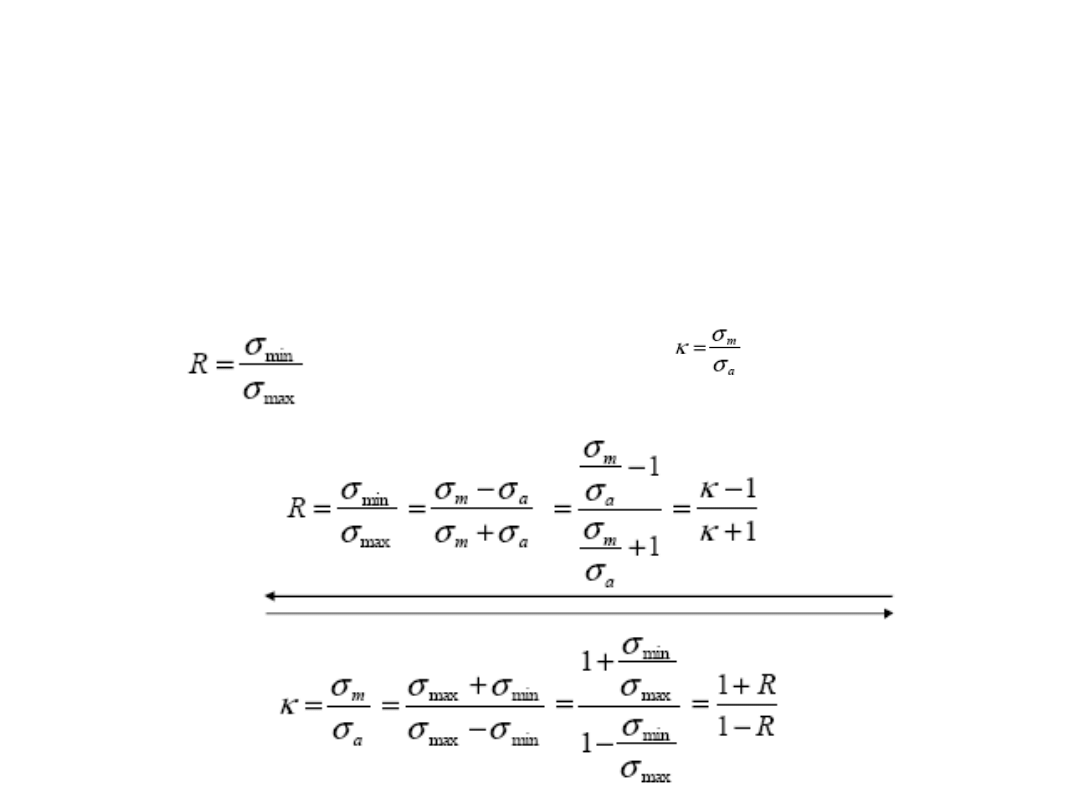

Współczynnik

amplitudy cyklu

Współczynnik stałości

obciążenia

ETAP II – obliczenia

zmęczeniowe

Rodzaj

cyklu

Schemat

Naprężeni

a

Współczynni

ki

Stałe

Jednostronne

Odzerowo-

tęniace

ETAP II – obliczenia

zmęczeniowe

Rodzaj

cyklu

Schemat

Naprężeni

a

Współczynni

ki

Dwustronne

Wahadłowe

ETAP II – obliczenia

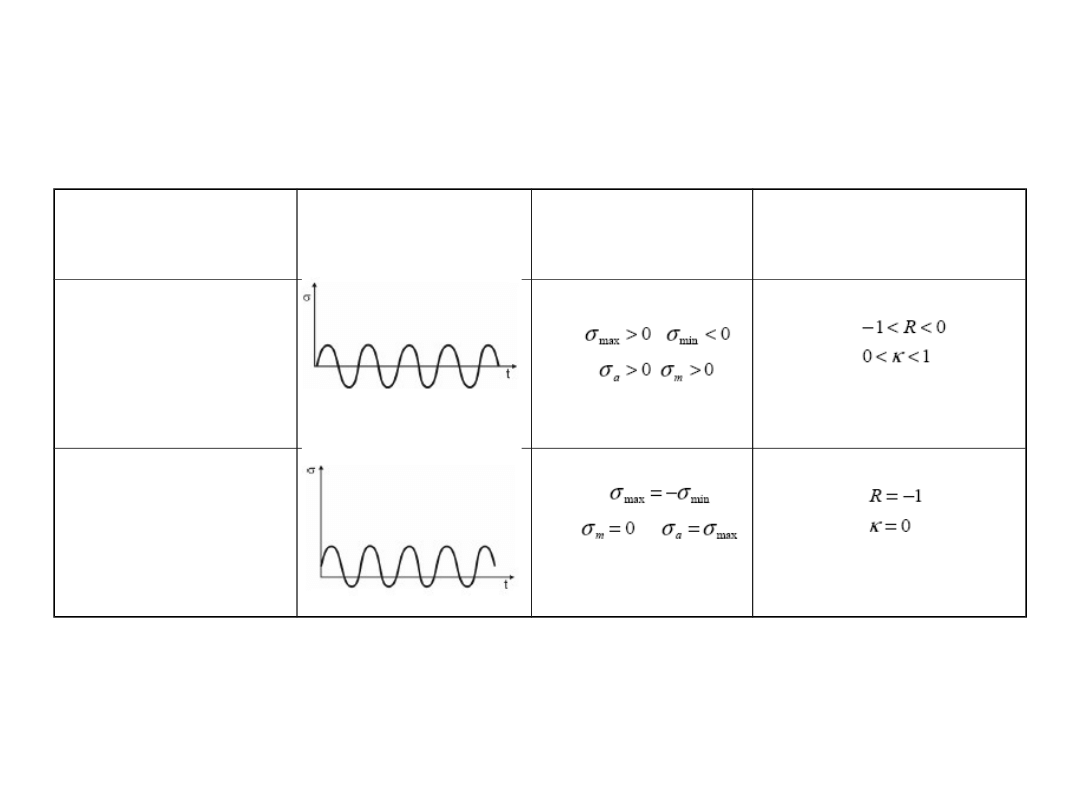

zmęczeniowe

Wykres Wöhlera

Wytrzymałość zmęczeniowa Z – to takie naprężenie Smax dla danego

cyklu naprężeń, określonego przez R, że element nie ulega zniszczeniu po

osiągnięciu umownej granicznej liczby cykli N, nazywanej podstawą próby

zmęczeniowej

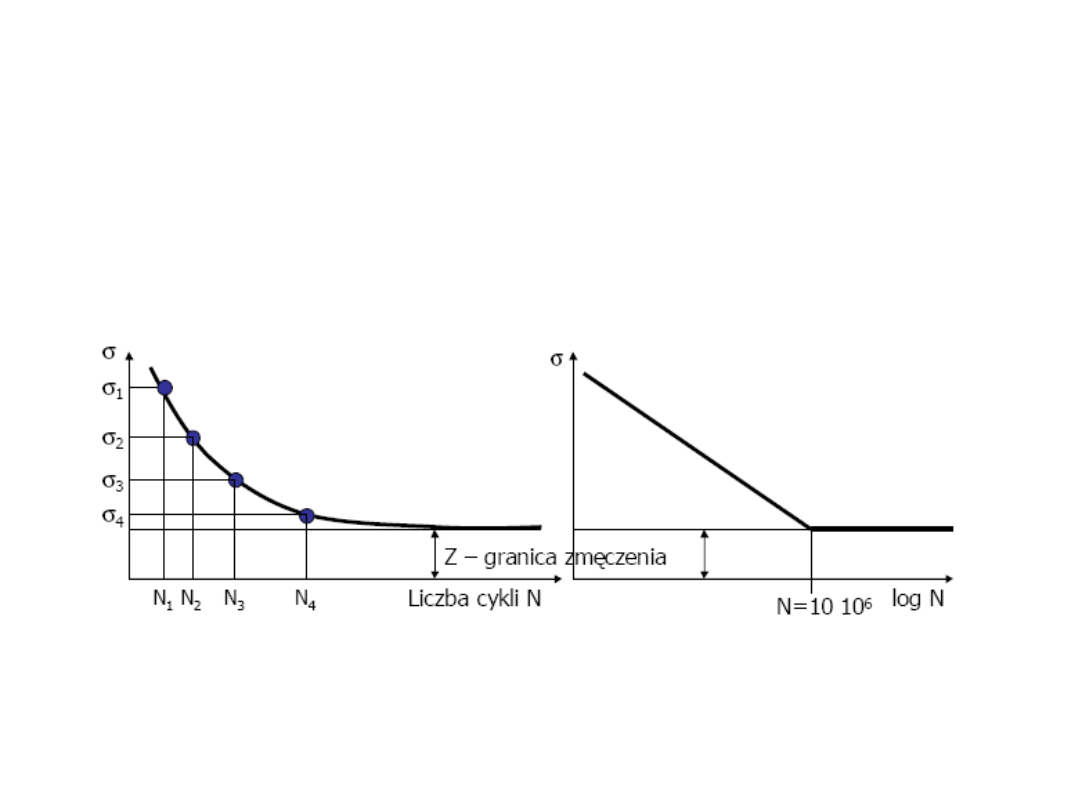

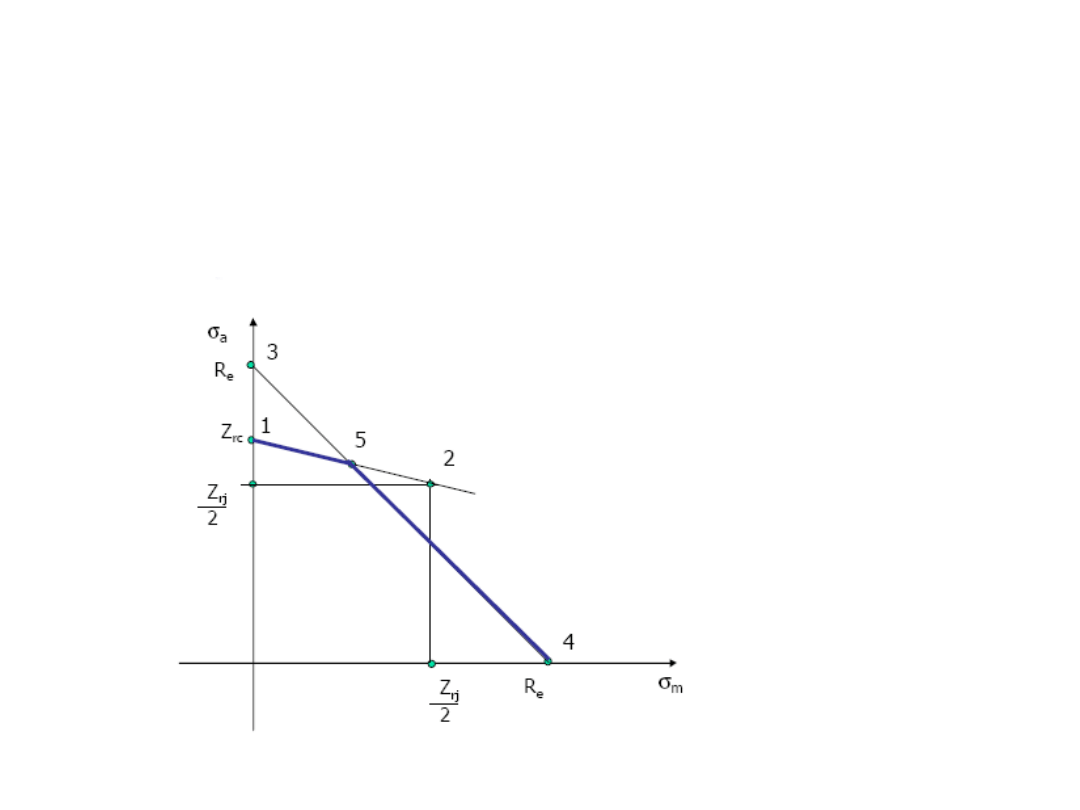

ETAP II – obliczenia

zmęczeniowe

Uproszczony wykres Smitha

ETAP II – obliczenia

zmęczeniowe

ETAP II – obliczenia

zmęczeniowe

Wykres Haigha - uproszczony

ETAP II – obliczenia

zmęczeniowe

ETAP II – obliczenia

zmęczeniowe

Czynniki wpływające na wytrzymałość

zmęczeniową:

• Materiał elementu

• Charakter zmian obciążenia

• Kształt przedmiotu

• Stan powierzchni

• Wielkość przedmiotu

• Środowisko pracy

• Temperatura pracy

ETAP II – obliczenia

zmęczeniowe

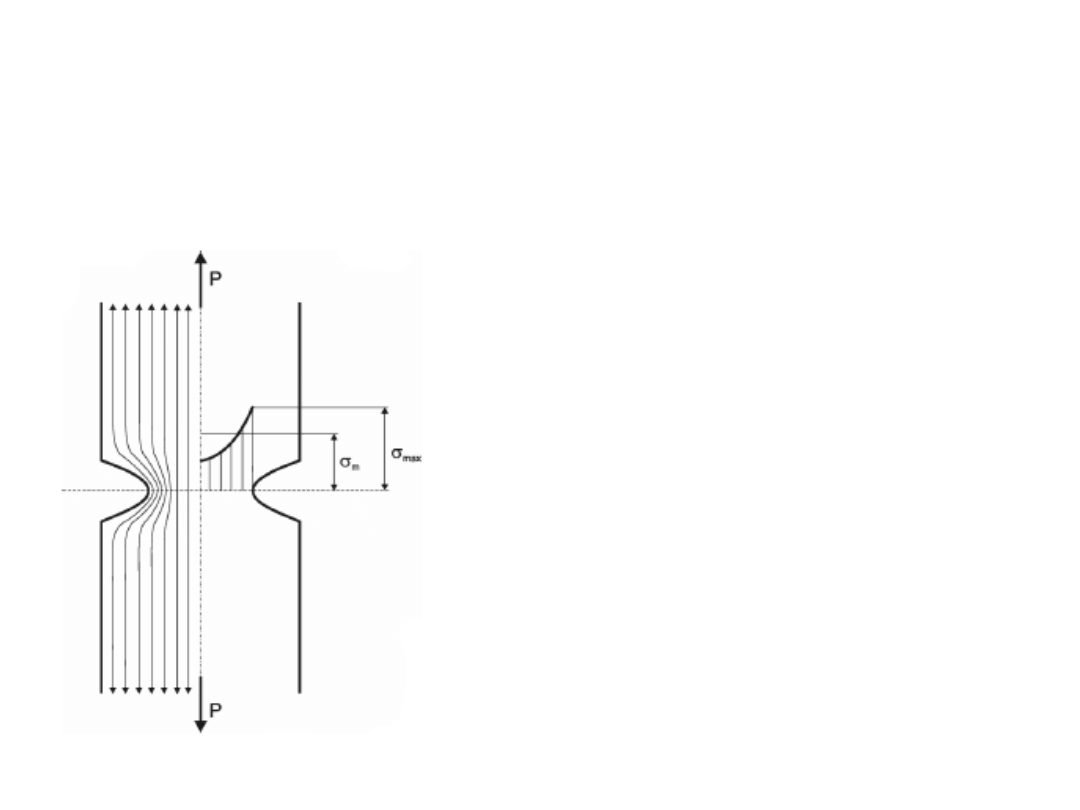

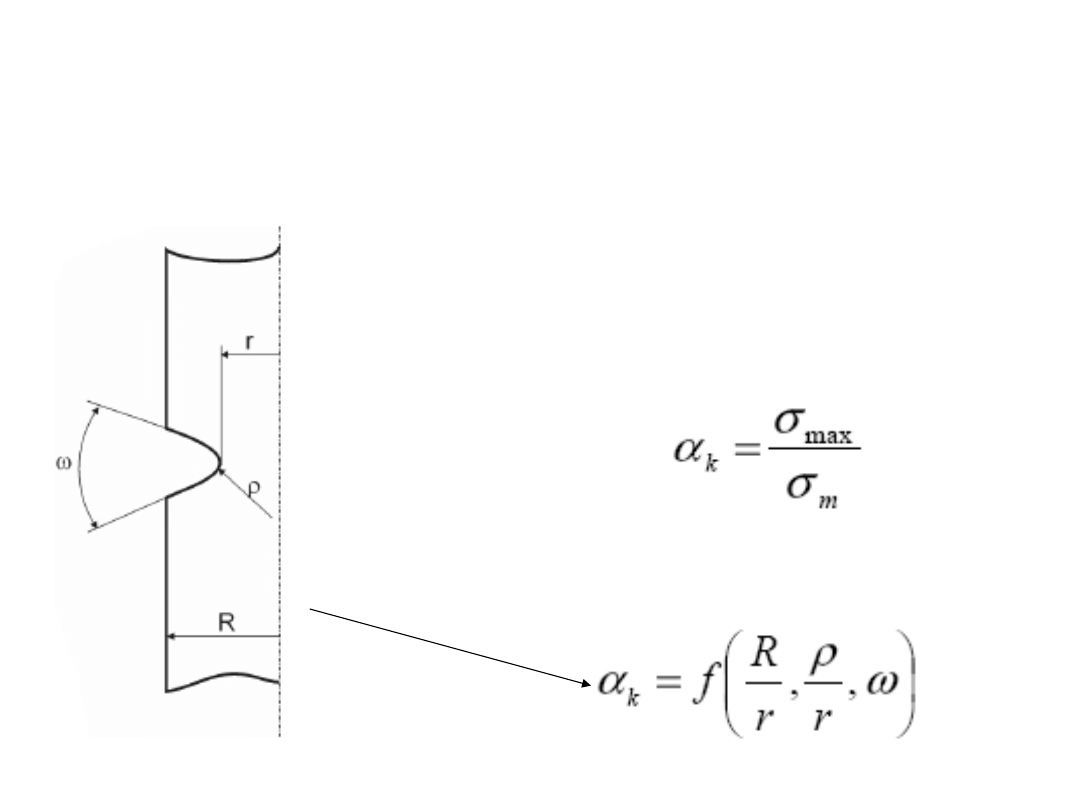

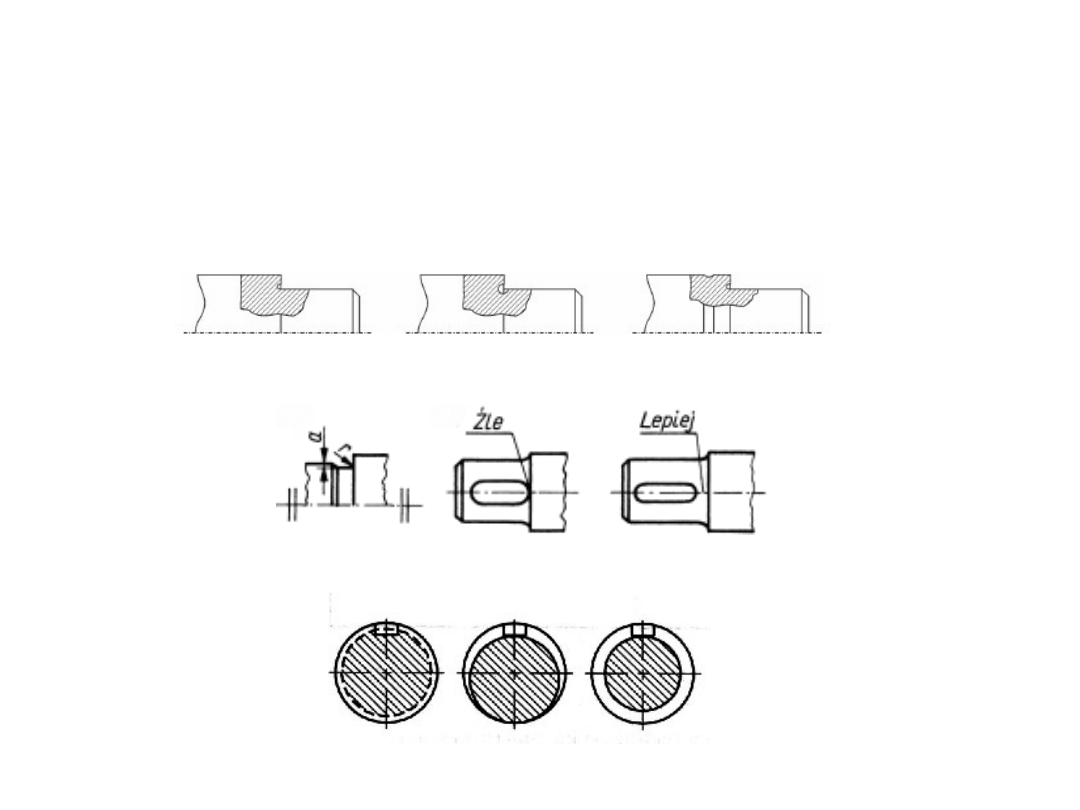

Kształt przedmiotu - KARB

Karb – miejsce zmian

poprzecznych przekrojów

elementów lub zmian krzywizny

powierzchni ograniczających

przedmiot:

- odsadzenia,

- rowki,

- wycięcia,

- gwinty,

- otwory,

- itp.

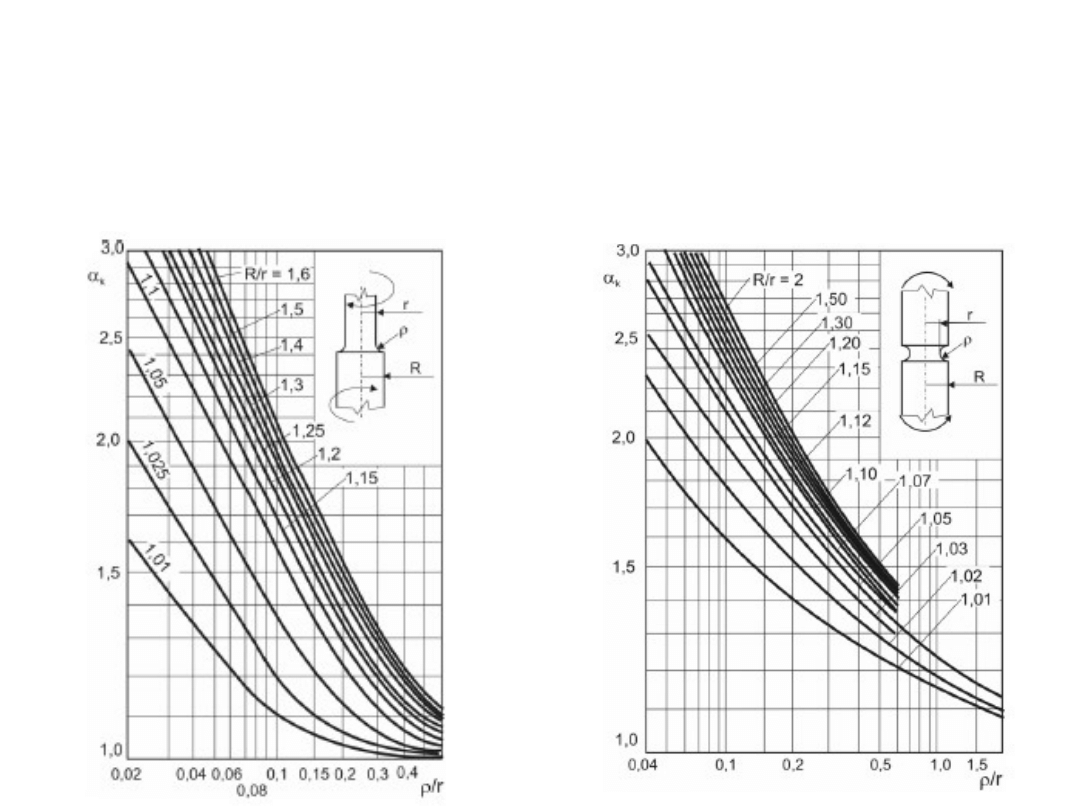

ETAP II – obliczenia

zmęczeniowe

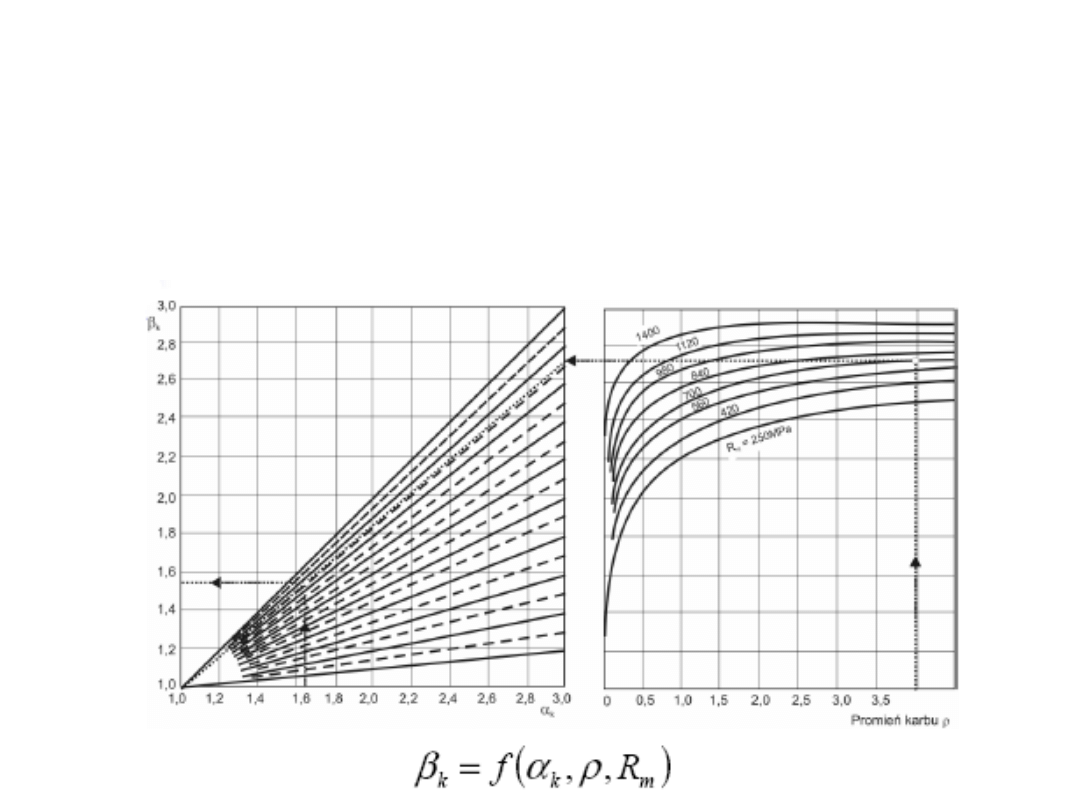

Kształt przedmiotu - KARB

Współczynnik

kształtu karbu

Dla konkretnej geometrii karbu

ETAP II – obliczenia

zmęczeniowe

Kształt przedmiotu - KARB

ETAP II – obliczenia

zmęczeniowe

1

p

k

Z

Z

obr

pol

p

Sumaryczny współczynnik

spiętrzenia naprężeń

Współczynnik

działania karbu

Współczynnik

wpływu

chropowatości

Z

pol

– granica zmęczenia próbki

polerowanej

Z

obr

– granica zmęczenia przy

zadanej chropowatości

Z

Z

K

gł

k

Z

gł

– granica zmęczenia próbki

gładkiej

Z

K

– granica zmęczenia próbki z

karbem

ETAP II – obliczenia

zmęczeniowe

pz

k

Z

Z

pz

pz

Sumaryczny współczynnik

spiętrzenia naprężeń

Współczynnik

działania karbu

Współczynnik

wpływu obróbki

powierzchni

Z – granica zmęczenia próbki bez

obróbki powierzchniowej

Z

pz

– granica zmęczenia próbki po

obróbce powierzchniowej

Z

Z

K

gł

k

Z

gł

– granica zmęczenia próbki

gładkiej

Z

K

– granica zmęczenia próbki z

karbem

ETAP II – obliczenia

zmęczeniowe

Współczynnik działania karbu

1

1

k

k

k

Współczynnik kształtu

karbu

Współczynnik wrażliwości materiału na działanie karbu

(im wyższe Rm tym większa wrażliwość)

ETAP II – obliczenia

zmęczeniowe

Współczynnik działania karbu

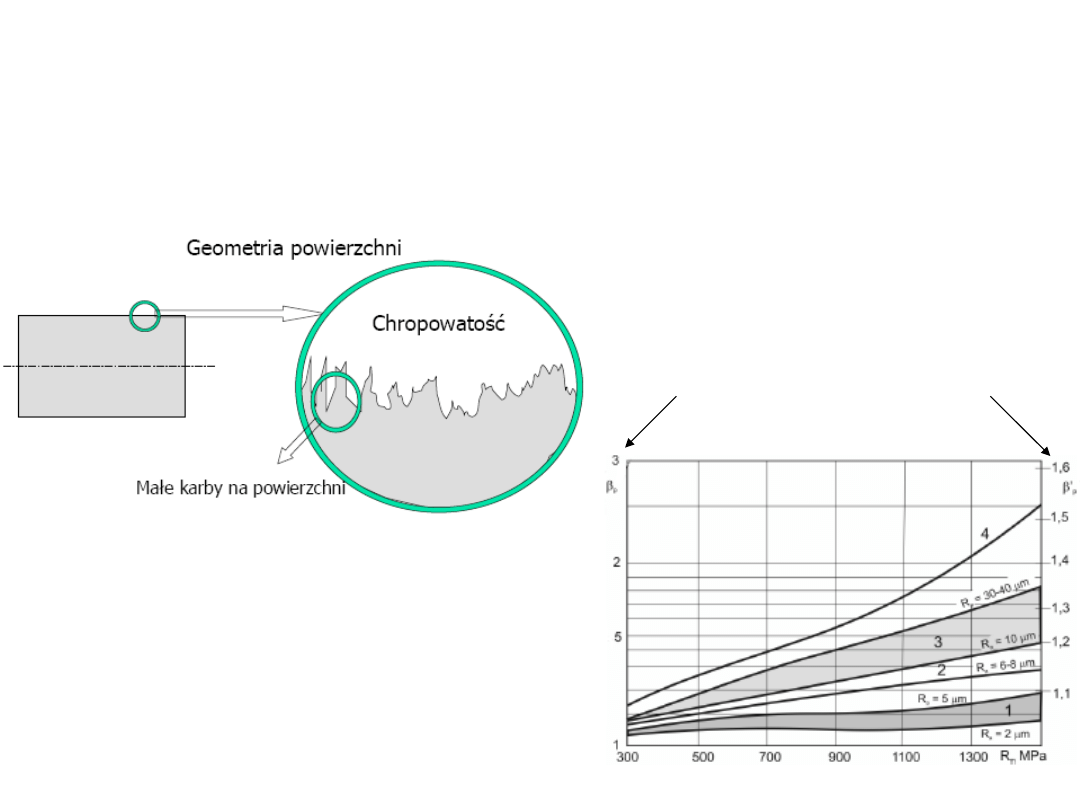

ETAP II – obliczenia

zmęczeniowe

Współczynnik wpływu chropowatości

Rozciągani

e i zginanie

Skręcanie i

ścinanie

1 – szlifowanie

2 – toczenie, frezowanie dokładne

3 – toczenie, frezowanie zgrubne,

4 – odlewanie, kucie, ….

ETAP II – obliczenia

zmęczeniowe

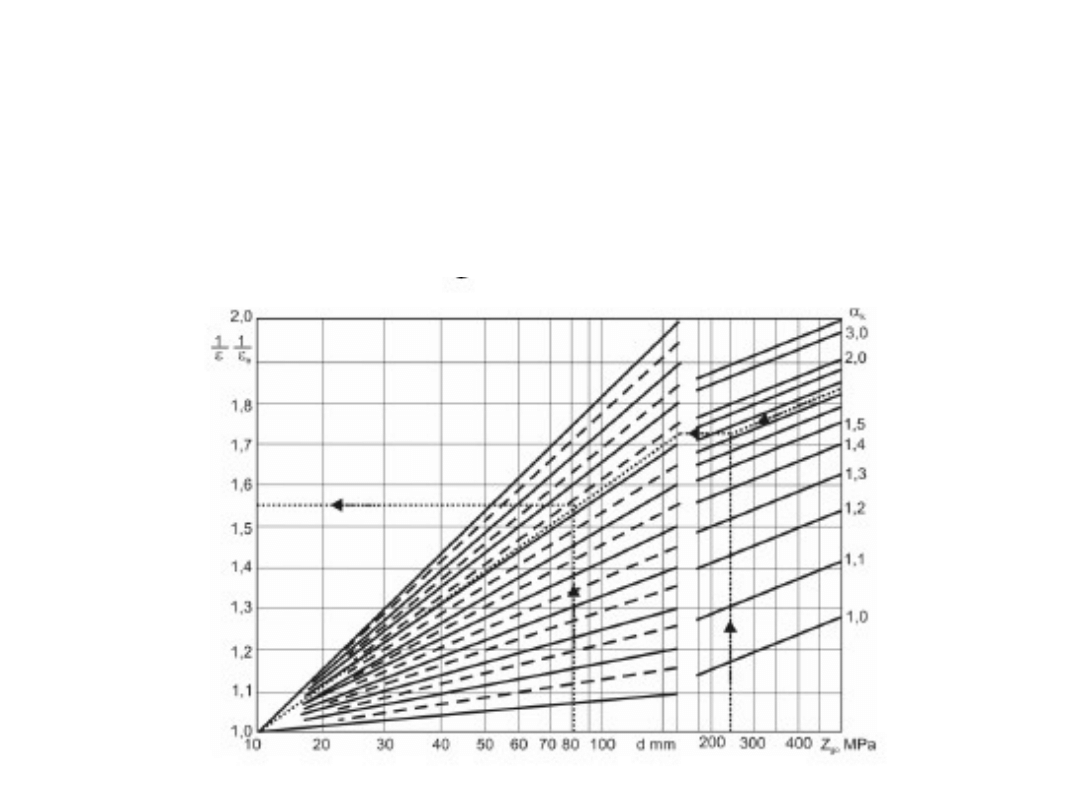

Wielkość elementu – współczynnik

wielkości przekroju

Większe elementy to większe prawdopodobieństwo

wad, pęknięć i uszkodzeń.

Z

Z

d

granica zmęczenia dla próbki o

dowolnym przekroju

granica zmęczenia dla próbki o

przekroju wzorcowym (koło o średnicy

7mm)

ETAP II – obliczenia

zmęczeniowe

Wielkość elementu – współczynnik

wielkości przekroju

ETAP II – obliczenia

zmęczeniowe

Współczynnik bezpieczeństwa – wartość

graniczna

g

Wartości

g

:

1,3 – 1,5

: znany rozkład naprężeń, wysoka technologia

wykonania i przy

stosowaniu dobrych metod defektoskopowych

1,5 – 1,7

: zwykła dokładność obliczeń, dobra technologia

wykonania i

czynności kontrolne

1,7 – 2,0

: elementy o większych wymiarach, średnia

dokładność

obliczeń i wykonania

2,0 – 2,5

: przy orientacyjnym określeniu obciążeń i naprężeń,

dla

nieznanych dokładnie warunków pracy

ETAP II – obliczenia

zmęczeniowe

Współczynnik bezpieczeństwa –

określenie wartości rzeczywistej

1 Cykle symetryczne

g

Z

max

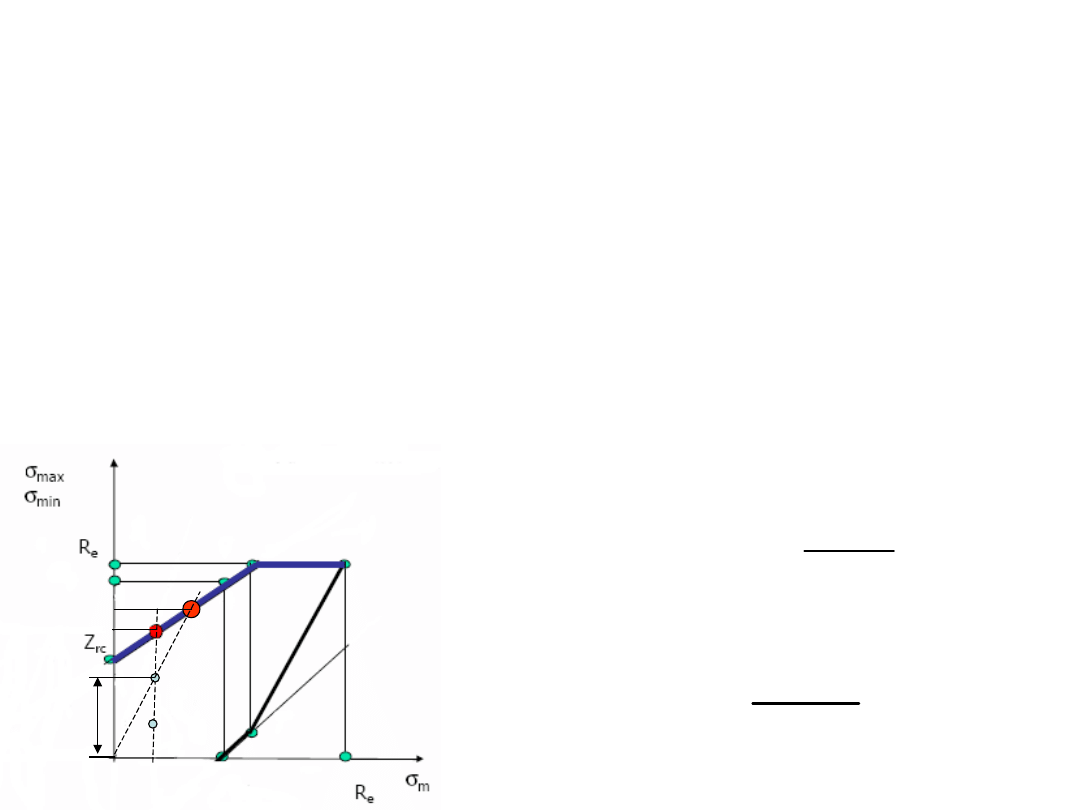

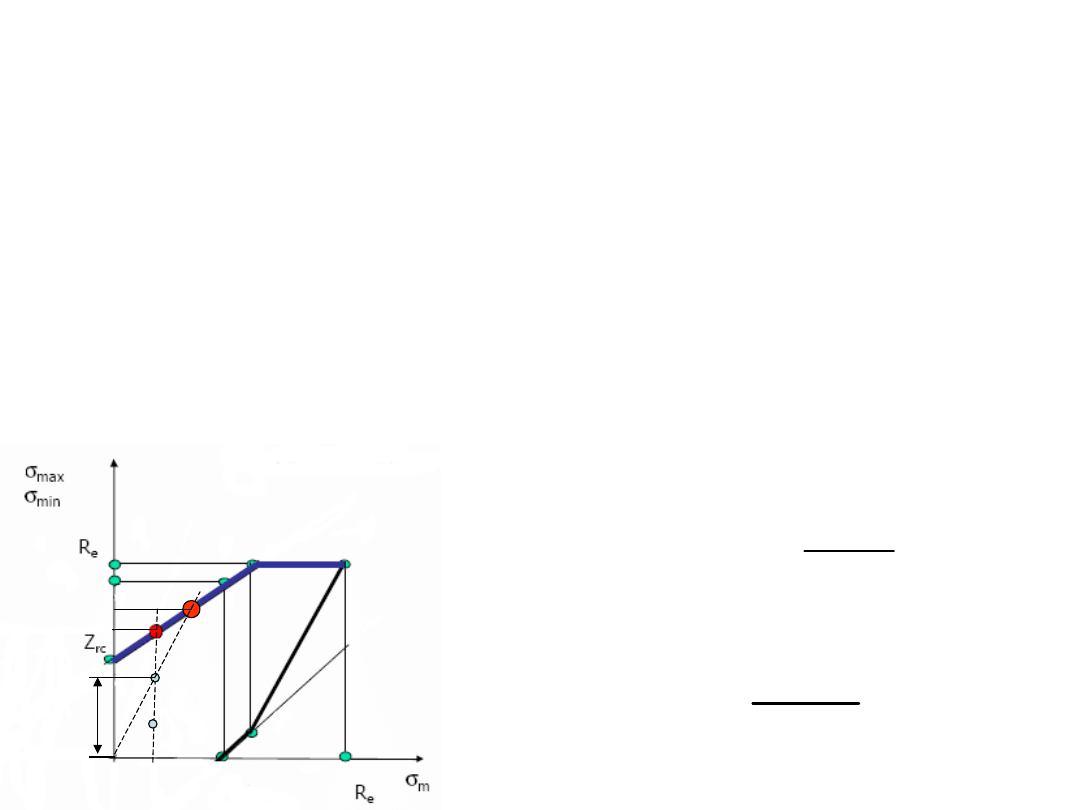

ETAP II – obliczenia

zmęczeniowe

g

C

Z

max

az

m

Współczynnik bezpieczeństwa –

określenie wartości rzeczywistej

2 Cykle niesymetryczne dla R=const

az

m

max

a

az

m

max

Z

B

Z

C

ETAP II – obliczenia

zmęczeniowe

g

B

Z

max

az

m

Współczynnik bezpieczeństwa –

określenie wartości rzeczywistej

3 Cykle niesymetryczne – przyrost obciążenia ze stałym

m

az

m

max

a

az

m

max

Z

B

Z

C

ETAP II – obliczenia

zmęczeniowe

Współczynnik bezpieczeństwa –

określenie wartości rzeczywistej

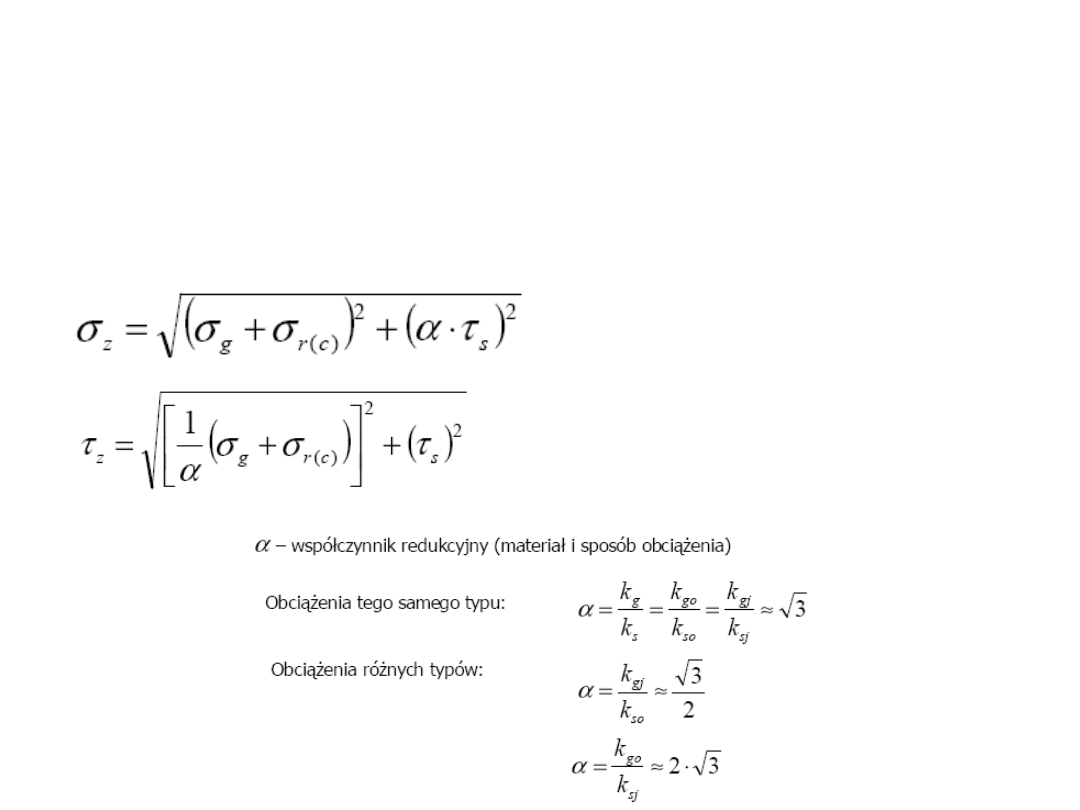

4 Naprężenia złożone

2

2

k

ETAP III – kształtowanie

wałów

1. Wszystkie średnice muszą być większe od zarysu

teoretycznego

2. Stopniowanie średnic

3. Promienie zaokrągleń

02

.

0

d

2

.

1

d

D

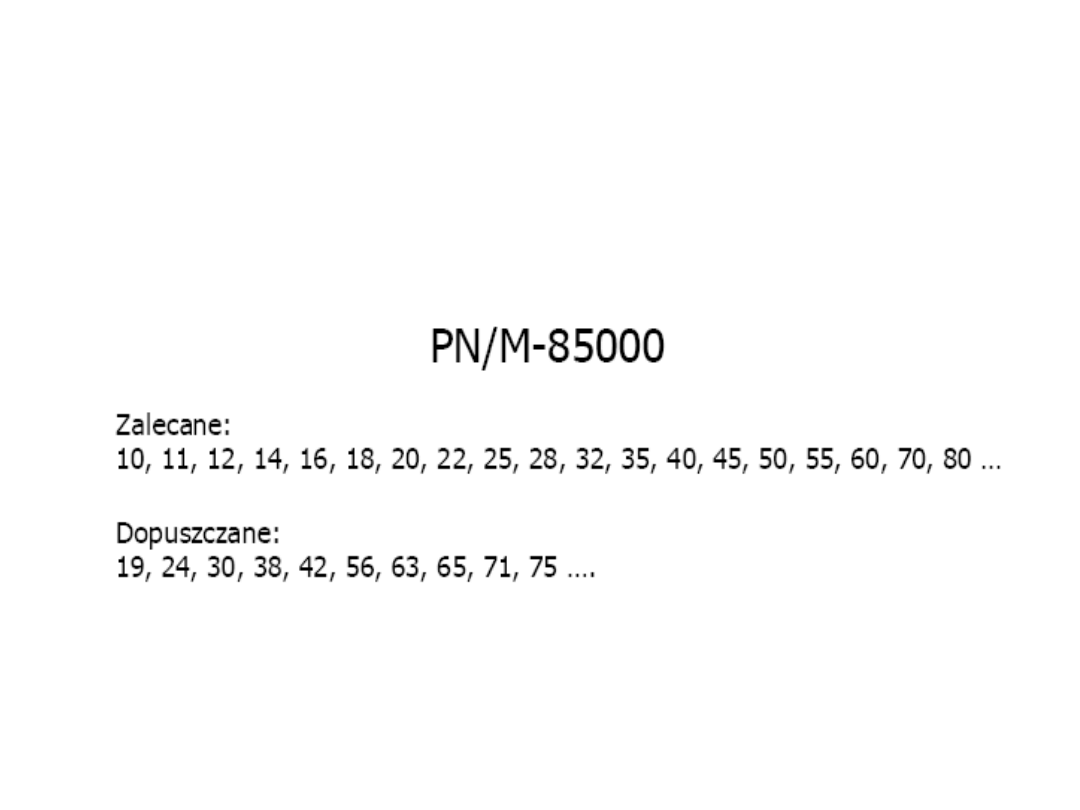

4. Średnice i długości czopów

PN-78/M-85000

PN-78/M-85000

ETAP III – kształtowanie

wałów

4. Poprawa wytrzymałości zmęczeniowej

ETAP III – kształtowanie

wałów

ETAP III – kształtowanie

wałów

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

Wyszukiwarka

Podobne podstrony:

Pokaz 1 dusznica niestabilna

nowy INFLACJA DEFINICJA stacjon niestacj

MiTR Projekt 1 A B GiG III gr 1 niestacjonarne

bazodanowe aspekty systemow nauczania niestacjonarnego VO3J75COSVPPOOUN5TKHLCXK6ZMWUTQXKUXZF4I

PKM w9 osie waly III id 360040 Nieznany

PROCESY NIESTACJONARNEJ WYMIANA CIEPŁA, Uczelnia, Metalurgia

Niestandardowe usługi, Windows porady

Wały i łożyska ślimak

Elektronika Przemysłowa Laboratorium niestacjonarni Grupa IV

badop Zarz niestac IIst 12 13 zima zadania

niestacjonarne KDR II v1[1]

Peugeot 406 niestabilna temp we wnetrzu

DZIENNICZEK PRAKTYK DLA STUDIOW NIESTACJONARNYCH ISTOPNIA

El siatki 2007 inz niestac

niestabilnosc barku 1, Fizjoterapia, Ortopedia

Wały Napędowe, Różne

więcej podobnych podstron