Obróbka plastyczna

Wykład 3

Wykrawanie

Wytłaczanie

W procesach

technologicznych

kształtowania blach

wyróżniamy dwie

podstawowe grupy

operacji:

procesy polegające na

oddzieleniu jednej części

materiału od drugiej (np.

cięcie),

plastyczne kształtowanie

wyrobów o powierzchni

rozwijalnej (np. gięcie) i

nierozwijalnej (np.

wytłaczanie).

Cięcie

– metoda kształtowania

wyrobów polegająca

na oddzieleniu jednej

części materiału od

drugiej wzdłuż linii

zamkniętej lub

niezamkniętej zwanej

linią cięcia.

Cięcie można realizować za

pomocą:

dwu elementów tnących (np.

cięcie na nożycach,

wykrawanie na wykrojnikach),

jednego elementu tnącego

(np. okrawanie wypływki).

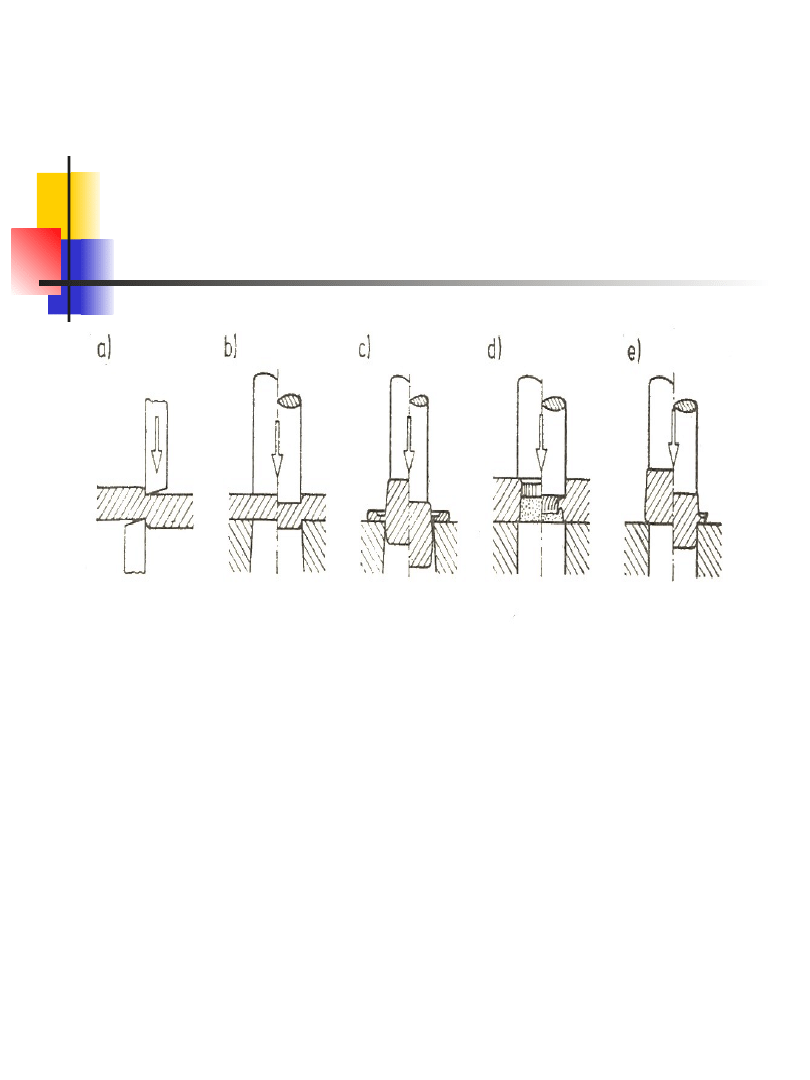

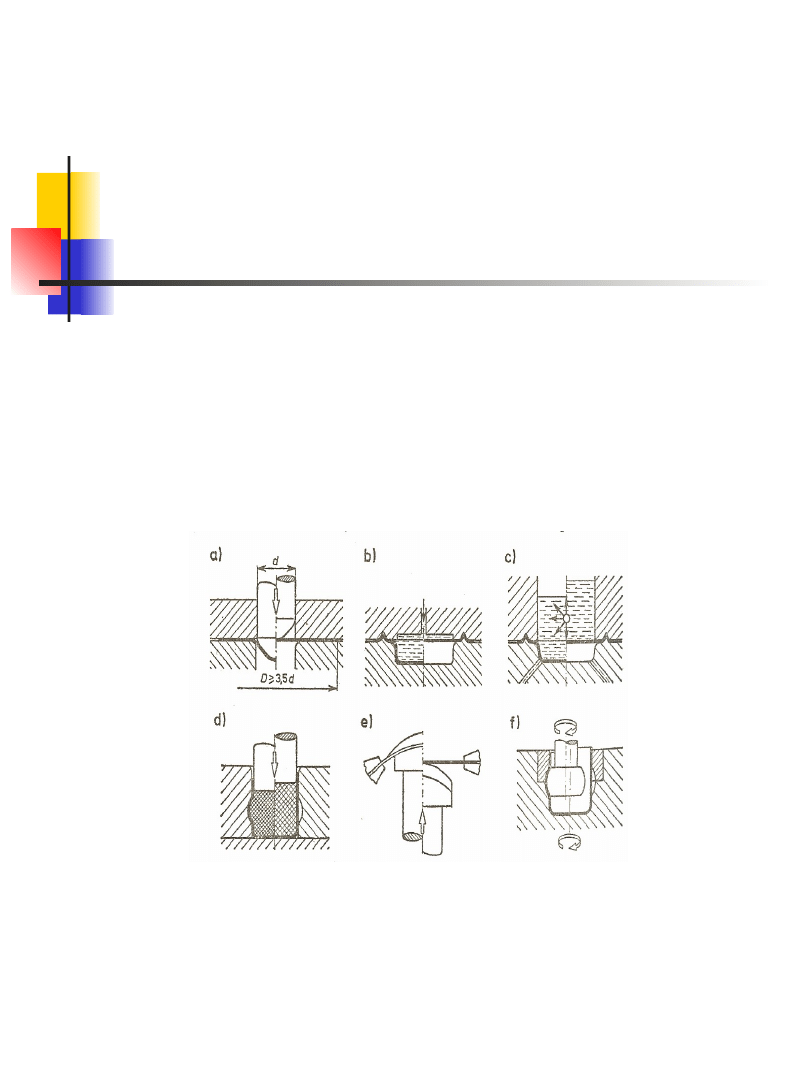

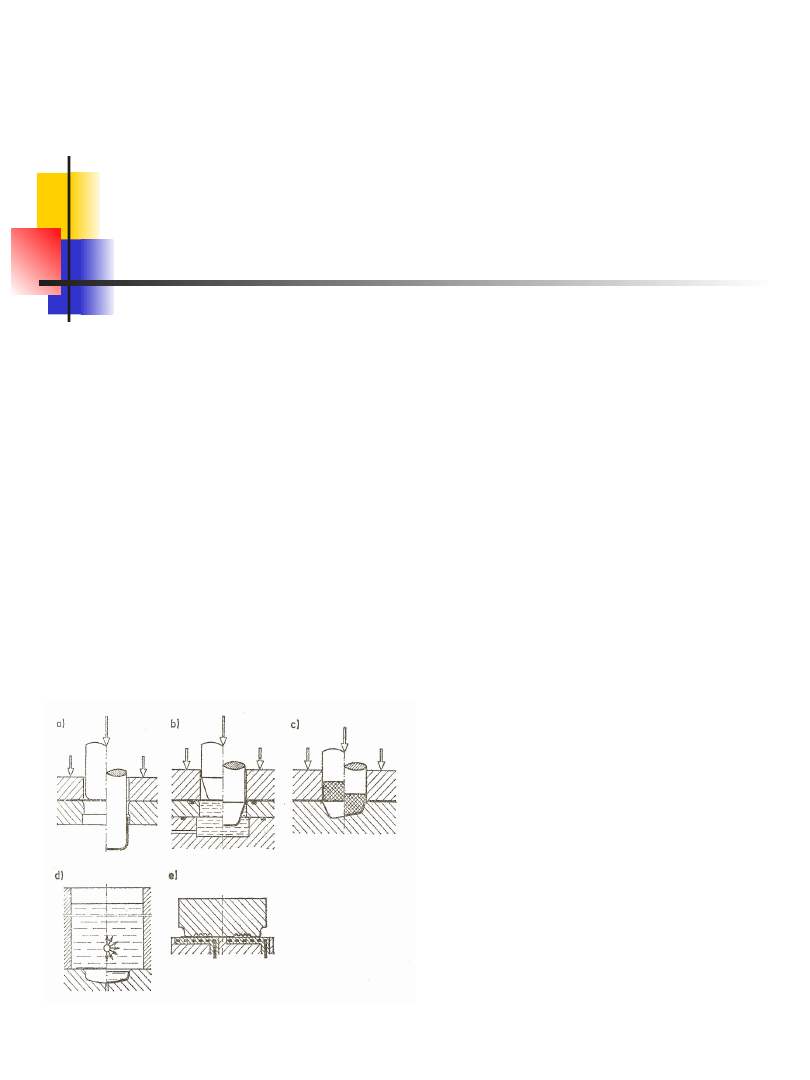

Rys. 1. Różne sposoby cięcia:

a) cięcie na nożycach, b)

wykrawanie na wykrojnikach, c)

okrawanie wypływki, d) wygładzanie

otworu stemplem,

e) wygładzanie powierzchni

zewnętrznej płytą tnącą.

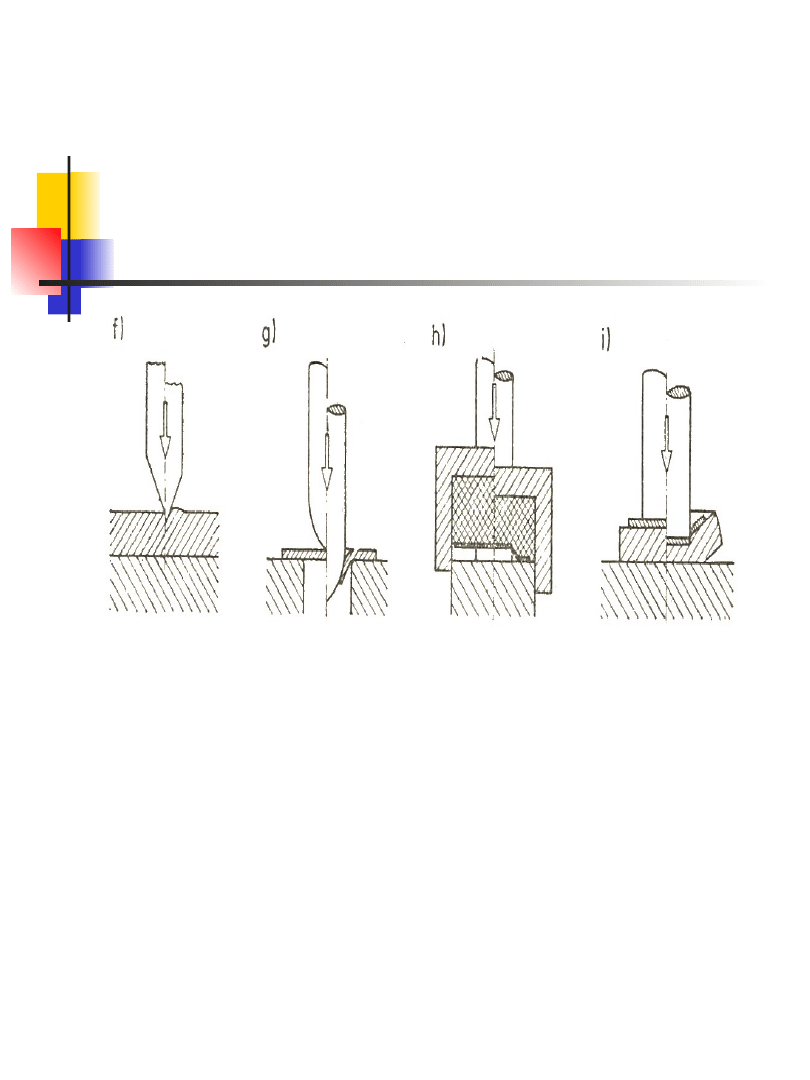

Rys. 1 cd. Różne sposoby cięcia:

f) cięcie nożowe, g) przebijanie otworu i

wywijanie obrzeża,

h) wykrawanie gumą, i) wykrawanie

przy użyciu bardzo plastycznego metalu

(np. ołowiu, aluminium).

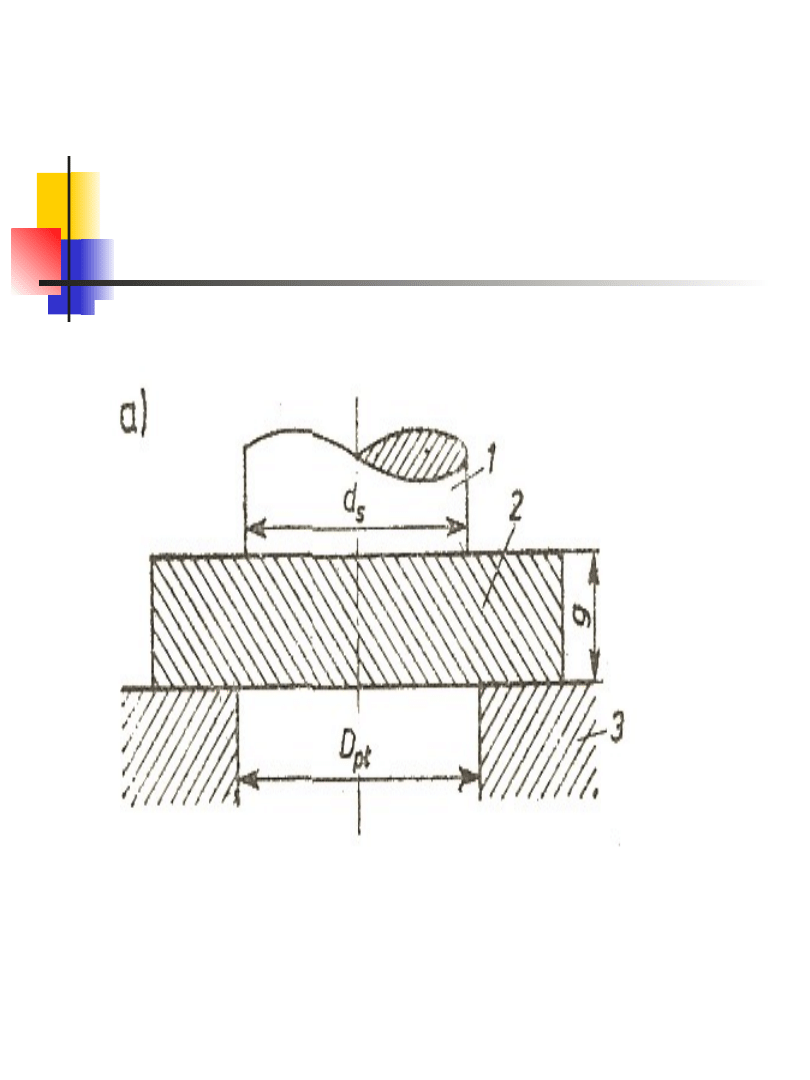

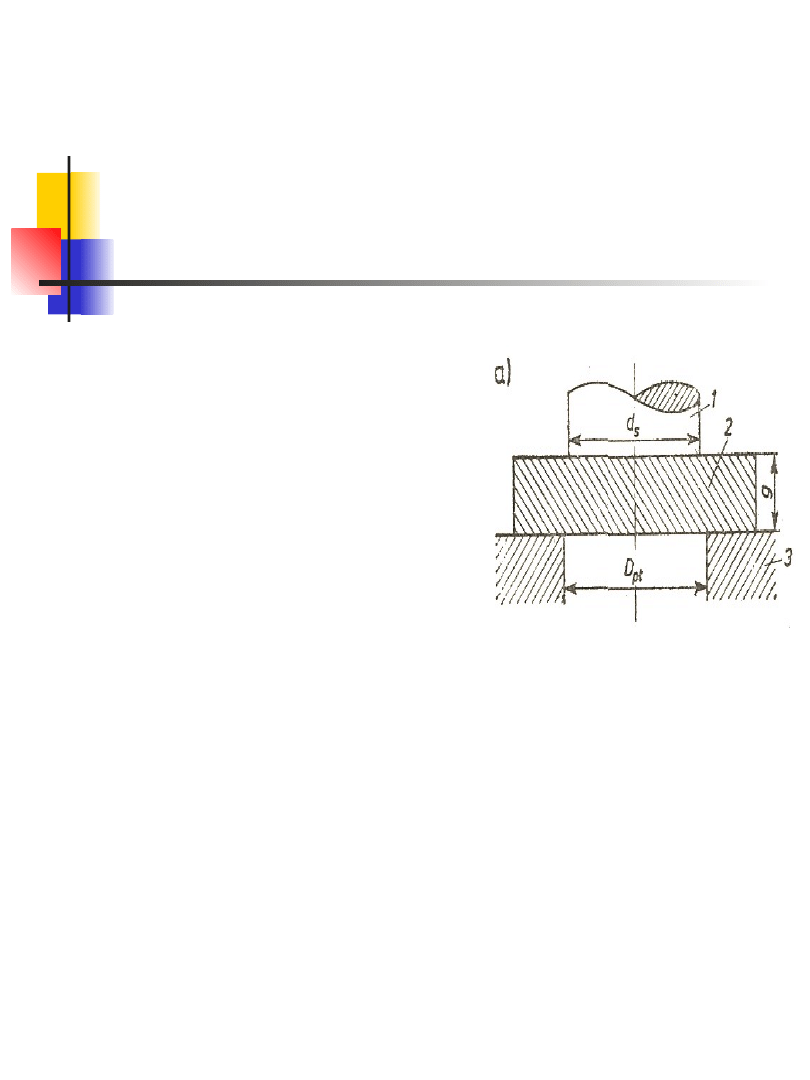

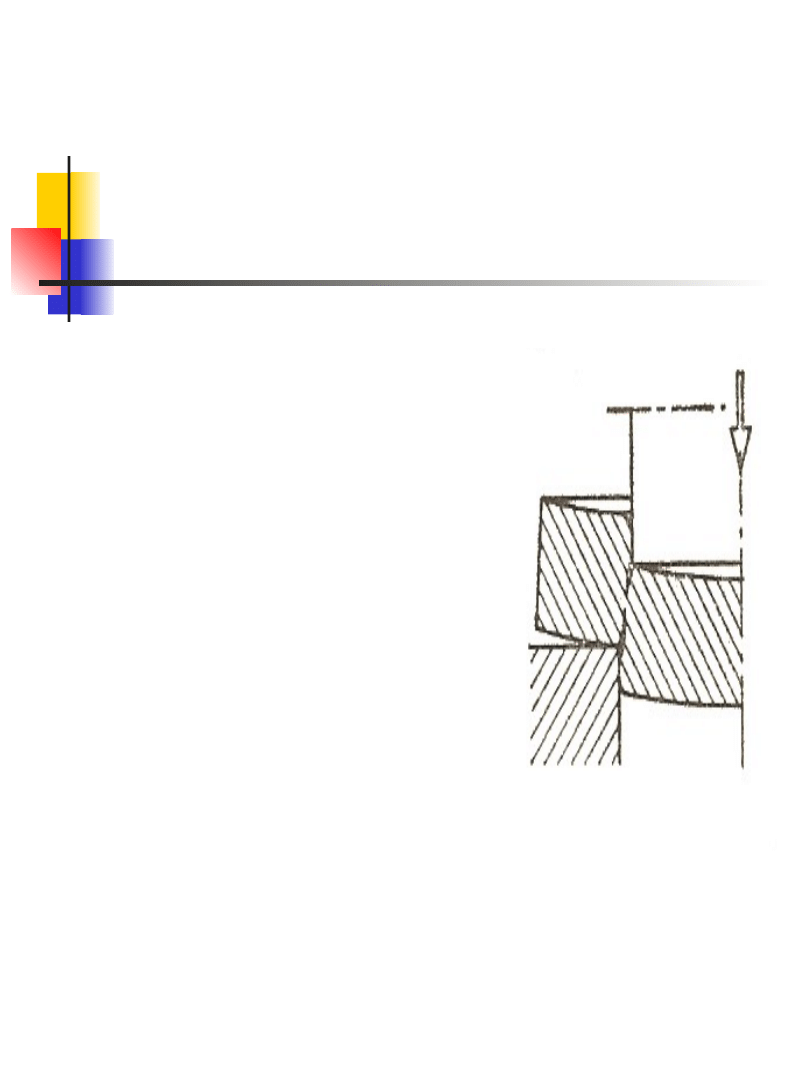

Schemat wykrawania na

wykrojniku:

1 – stempel, 2 – blacha, 3 – płyta

tnąca

Podstawowym parametrem

wpływającym na przebieg

procesu wykrawania jest luz

względny:

g

d

D

L

s

pt

gdzie:

D

pt

– średnica otworu płyty

tnącej,

d

s

– średnica stempla,

g – grubość blachy.

Luz względny podaje się

również w procentach.

Fazy procesu cięcia:

odkształceń

sprężystych,

odkształceń

sprężysto

plastycznych,

plastycznego

płynięcia,

pękania,

całkowitego

oddzielenia

wyciętego

przedmiotu od

blachy.

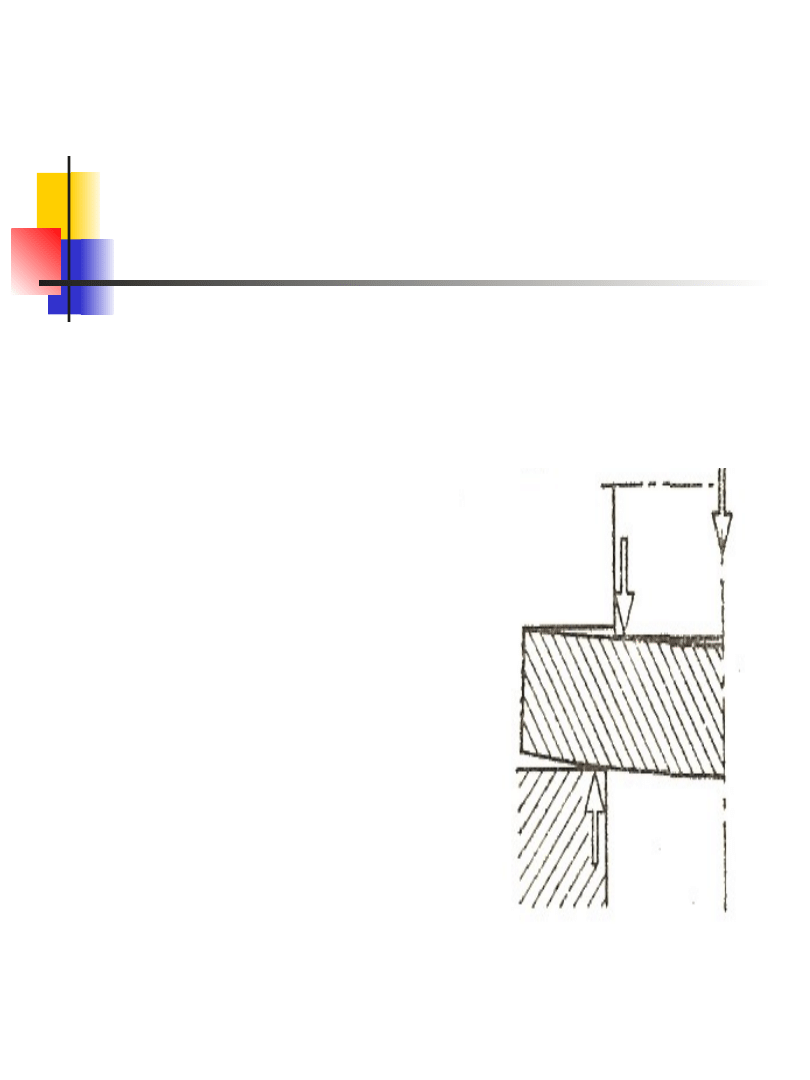

Faza odkształceń

sprężystych:

W fazie tej siły

wywierane na

blachę przez

krawędzie tnące

stempla i płyty

tnącej są

względem siebie

przesunięte, a

powstały na

skutek tego

moment zginający

powoduje wstępne

wybrzuszenie

blachy.

Faza odkształceń

sprężysto-plastycznych:

W chwili, gdy

naprężenia tnące

przekroczą

wartość graniczną

następuje

miejscowe

uplastycznienie

materiału przy

krawędziach

tnących stempla i

płyty tnącej.

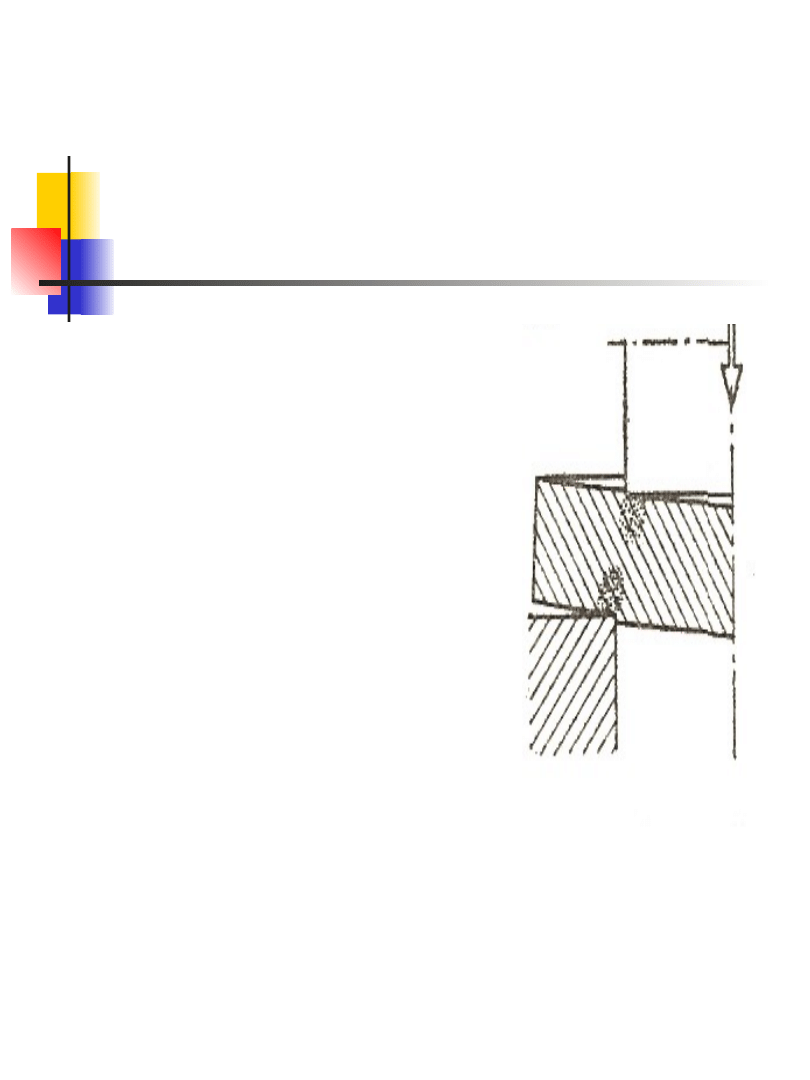

Faza plastycznego

płynięcia:

W fazie tej

następuje

plastyczne

płynięcie

materiału w

otoczeniu

powierzchni

rozdzielania.

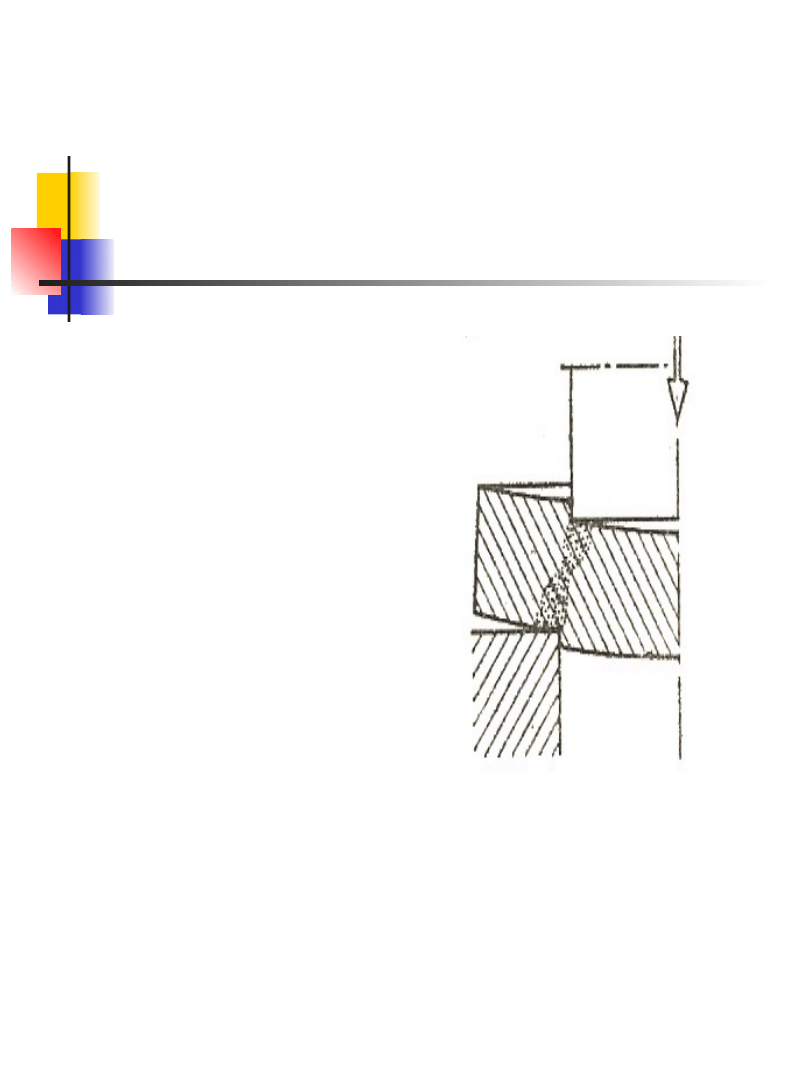

Faza pękania:

Po wyczerpaniu

zdolności materiału do

odkształceń

plastycznych

następuje pęknięcie w

miejscach, gdzie

materiał jest

najbardziej

odkształcony tj. w

pobliżu krawędzi

tnących.

Faza pękania:

Dla pewnego przedziału wartości

luzu, pęknięcia rozchodzące się od

obu krawędzi tnących spotykają się

ze sobą tworząc powierzchnię

pęknięcia. Taki luz nazywa się luzem

optymalnym (L

o

). Zazwyczaj jest on

równy od kilku do kilkunastu procent

grubości wykrawanej blachy.

Faza całkowitego

oddzielenia wyciętego

przedmiotu od blachy:

Pomimo pęknięcia wycięty

przedmiot, na skutek

wzajemnego zazębiania się

nierówności tkwi jeszcze mocno

w otaczającym materiale. Aby

nastąpiło całkowite rozdzielenie

należy odkształcić lub ściąć

występy na powierzchni

pęknięcia.

Narzędzia produkcyjne wykonuje się z

luzem mniejszym od optymalnego tzw.

luzem normalnym

. Podyktowane jest to

wycieraniem się powierzchni bocznych

stempla i płyty tnącej przez co luz ulega

powiększaniu. Zastosowanie luzu

normalnego pozwala na utrzymanie

przez dłuższy czas warunków cięcia

zbliżonych do optymalnych.

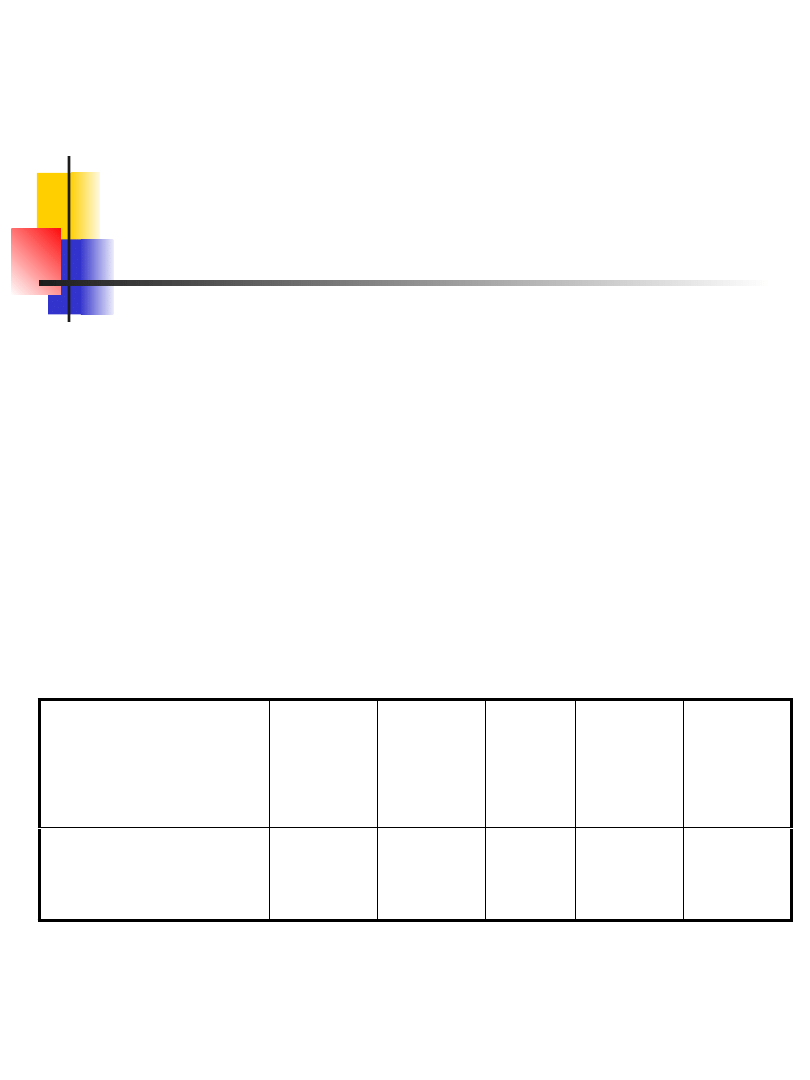

Grubość g

[mm]

do 1 1-2 2-3 3-5 5-7

L

n

[%]

5-7 6-8 7-9 8-10 9-11

Wartości luzu normalnego L

n

w %

grubości materiału wykrawanego

Mniejsze wartości luzów przyjmuje się dla

materiałów miękkich i plastycznych, większe – dla

twardych i kruchych.

Siły i praca cięcia

Maksymalna wartość siły

wykrawania:

t

R

g

l

k

P

max

gdzie:

R

t

– wytrzymałość materiału na

ścianie,

g – grubość ciętego materiału,

l – długość linii cięcia,

k=1,11,3 – współczynnik

uwzględniający

dodatkowe opory cięcia

(stan krawędzi tnących,

nierównomierność

własności

wytrzymałościowych i

grubości ciętego

materiału, nieosiowość

stempla itp.)

Cięcie za pomocą wykrojników

Wykrojnik

– tłocznik mocowany na

prasach, przystosowany do cięcia

materiału.

Wykrawanie

– sposób cięcia blachy

(najczęściej w postaci pasów lub taśm)

realizowany za pomocą wykrojników.

Pasy

są cięte z arkuszy blach.

Taśmy

są wyrobem o odpowiedniej

szerokości, produkowanym specjalnie

na potrzeby procesów tłoczenia. Są

zwijane w kręgi, wykorzystuje się je

zazwyczaj do produkcji masowej.

Cięcie za pomocą wykrojników

Za pomocą wykrojników można

wykonać osiem różnych operacji

cięcia:

wycinanie, dziurkowanie, odcinanie,

przycinanie, nadcinanie, okrawanie,

rozcinanie, wygładzanie.

Wykrojniki ze względu na znaczne

koszty wykonania stosowane są

najczęściej do produkcji dużych serii.

Wykrojniki

wielozabiegowe jednozabiegowe

wielotaktowe

jednoczesne

Wykrojniki

Wykrojniki

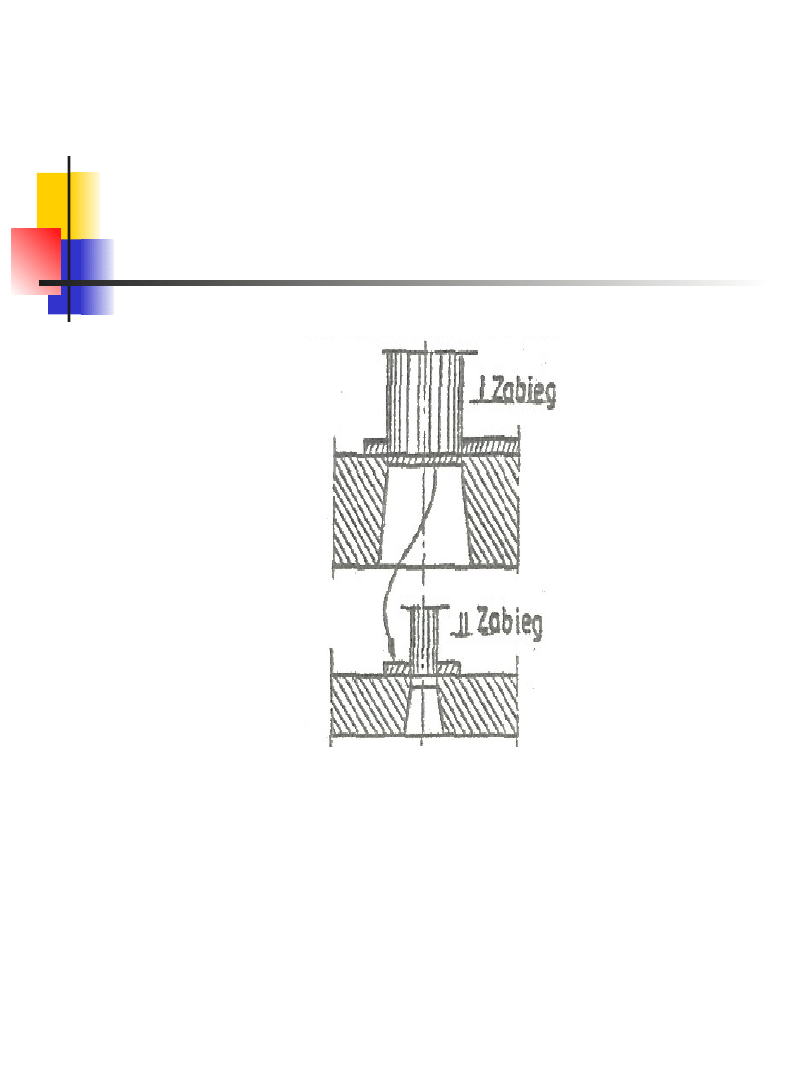

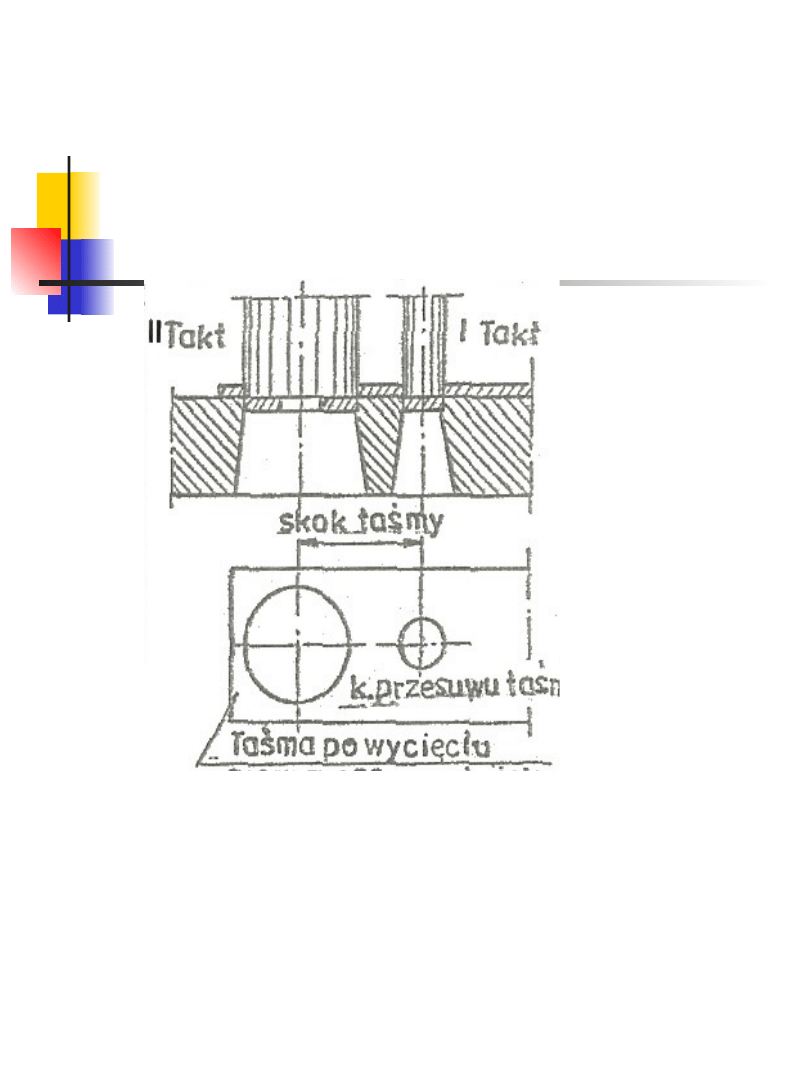

Wykrojniki wielotaktowe

– wyrób

kształtowany jest kolejno w czasie

kilku skoków suwaka prasy; ilość

skoków niezbędnych do

wyprodukowania jednego wyrobu

określa ilu taktowy jest wykrojnik.

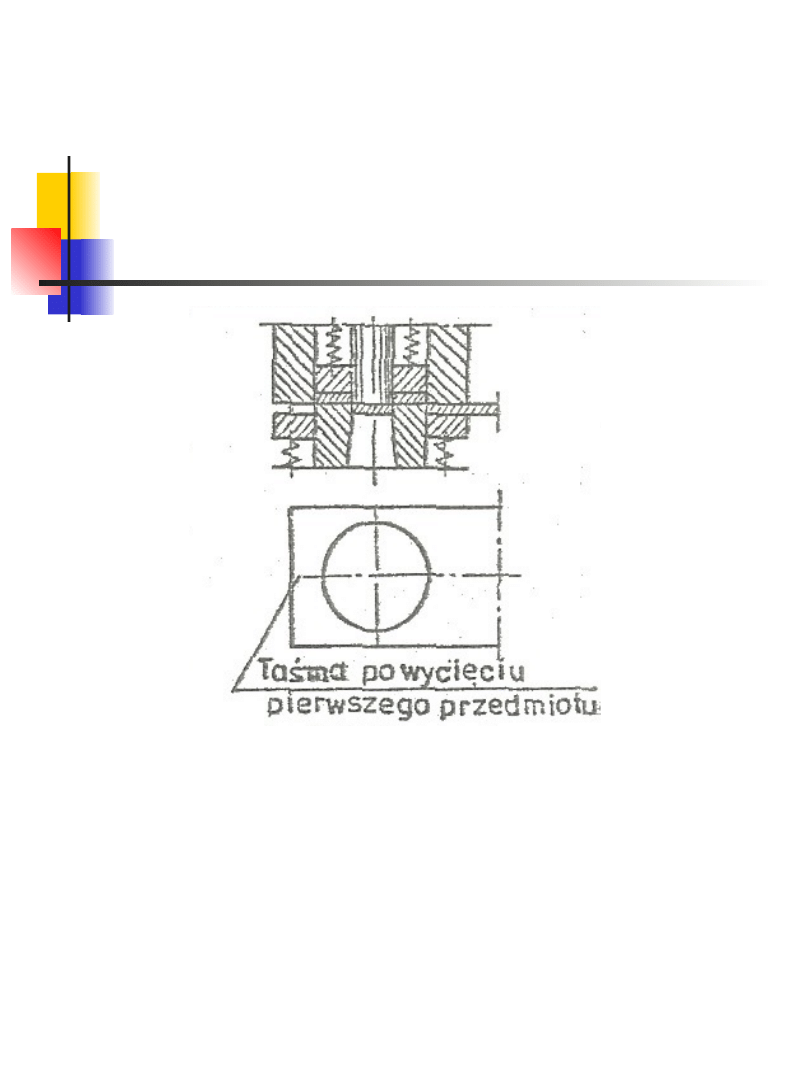

Wykrojniki jednoczesne

– w czasie

jednego skoku suwaka prasy

wykonywane są wszystkie zabiegi.

Wykrojniki jednozabiegowe

Zalety: prosta konstrukcja, niski

koszt.

Wady: mała wydajność.

Wykrojniki wielotaktowe

Zalety:

wysoka wydajność, możliwość

automatyzacji.

Wady: stosunkowo niewielka dokładność wymiarowa,

występowanie zadzioru po obu stronach

przedmiotu.

Wykrojniki jednoczesne

Zalety:

wysoka wydajność, dobra dokładność

wymiarowa, dobra płaskość wyrobu,

jednostronny zadzior.

Wady: wysoki koszt, utrudniona automatyzacja

procesu.

Kształtowanie

przedmiotów o

powierzchni

nierozwijalnej

Ciągnienie i rozciąganie

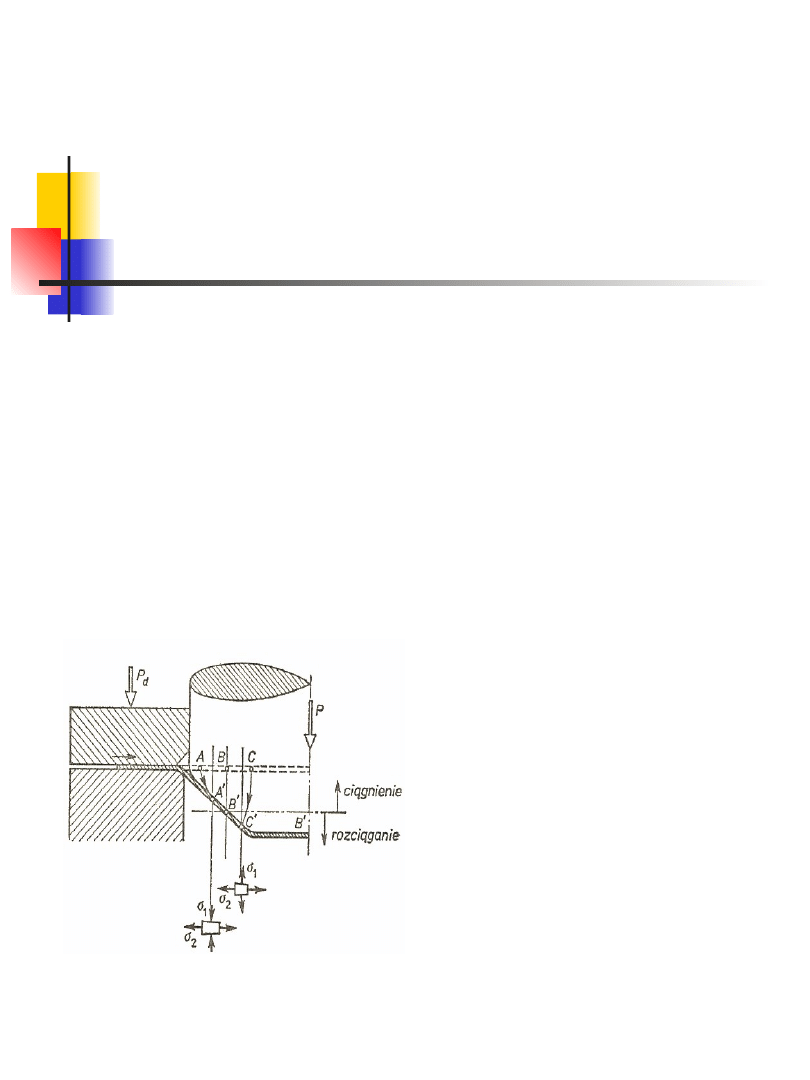

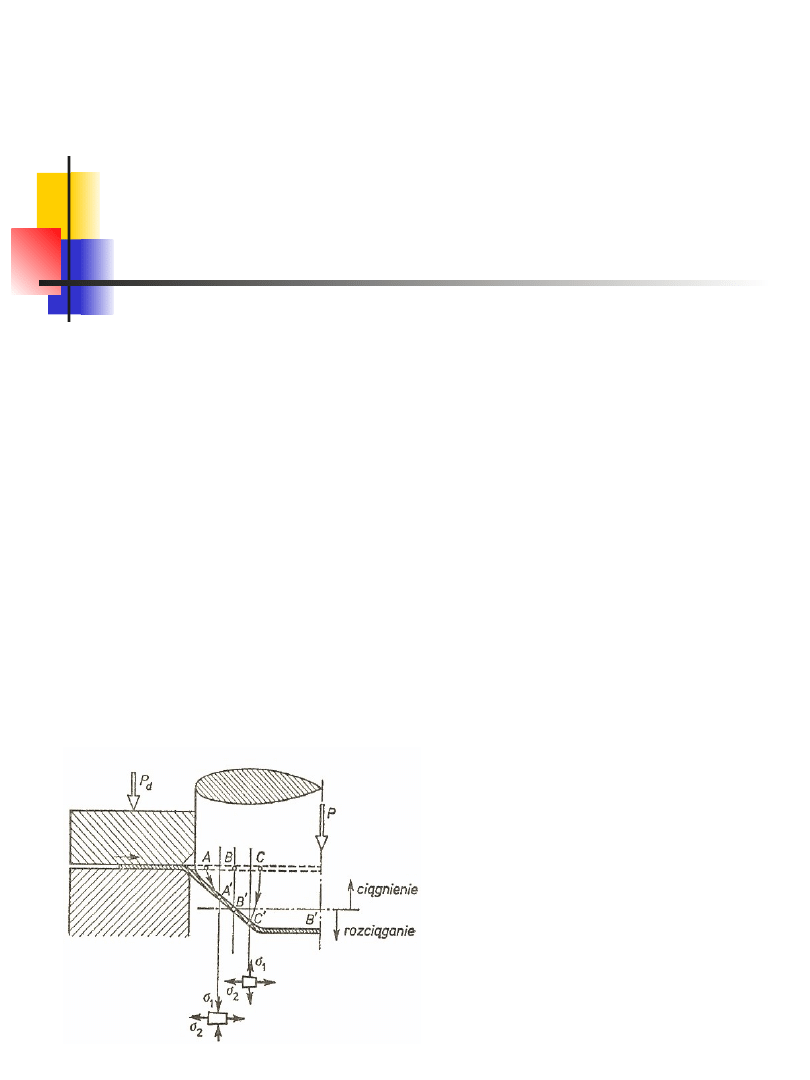

Rozpatrując proces wytłaczania można

przyjąć, że przebiega on w płaskim stanie

naprężenia tj. naprężenie działające w

kierunku normalnym do powierzchni blachy

jest równe zero (

3

=0). Linia B’B’ rozdziela

cylindryczno-stożkową wytłoczkę na dwa

obszary. W kołnierzowej części występuje

tzw.

ciągnienie

, w części dennej –

rozciąganie

.

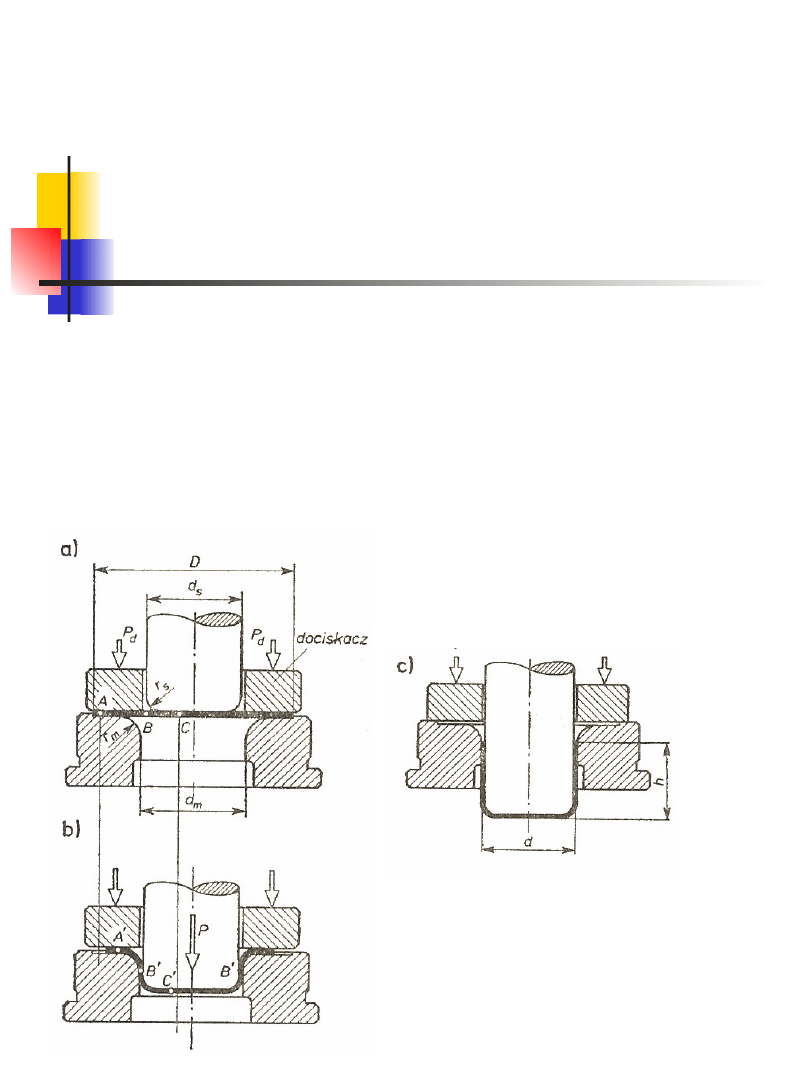

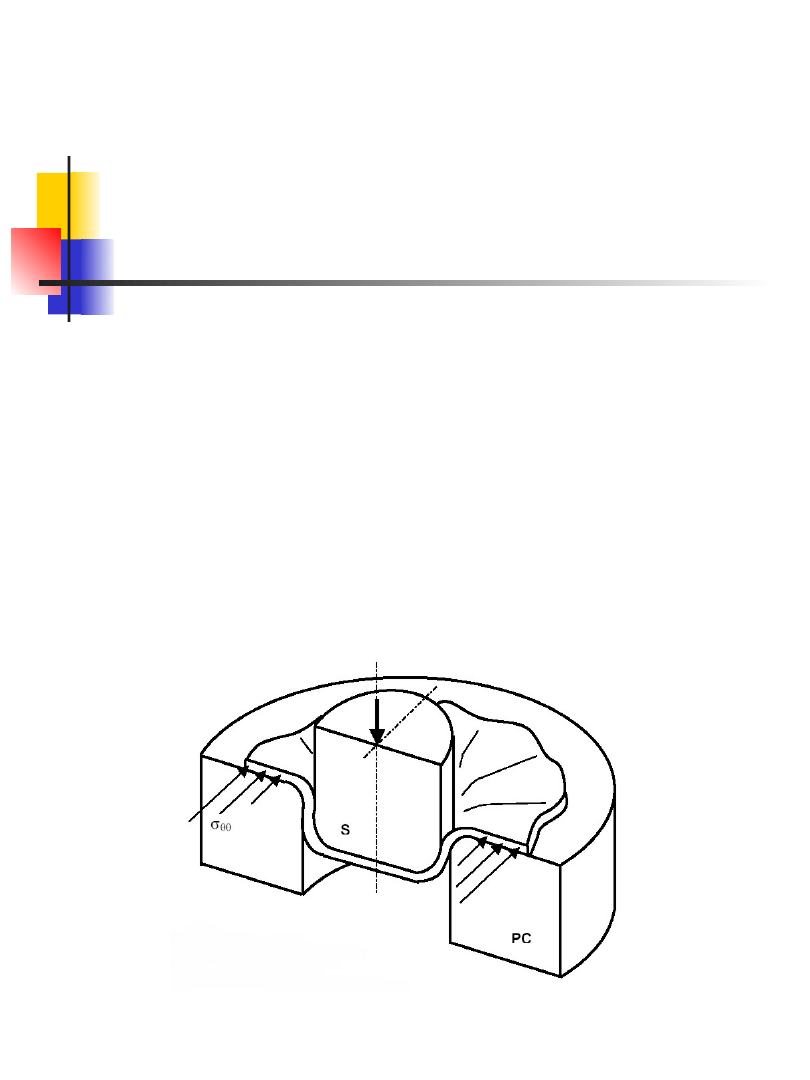

Rys. 1 Schemat

obrazujący udział

ciągnienia i

rozciągania w

procesie wytłaczania

Ciągnienie i

rozciąganie

Rozciąganie

– charakteryzuje się

występowaniem naprężeń rozciągających

zarówno w kierunku promieniowym jak i

obwodowym (

1

>0,

2

>0). Materiał oddala

się od osi wytłoczki (pkt. CC’).

Ciągnienie

– charakteryzuje się

występowaniem naprężeń o różnych

znakach; w kierunku obwodowym występują

naprężenia ściskające (

1

<0), w kierunku

promieniowym – rozciągające (

2

>0).

Materiał przemieszcza się w kierunku osi

wytłoczki (pkt. AA’).

Rys. 1 Schemat

obrazujący udział

ciągnienia i rozciągania

w procesie wytłaczania

Kształtowanie

wytłoczek przez

rozciąganie

Kształtowanie wytłoczek poprzez

rozciąganie ma miejsce podczas

kształtowania zagłębień, jeżeli są one małe

w porównaniu z wymiarami blachy, lub gdy

jej obrzeże jest utwierdzone. Powierzchnia

wytłoczki ulega powiększeniu kosztem

zmniejszenia grubości jej ścianki.

Rys. 2 Sposoby kształtowania wytłoczek przez

rozciąganie: a) za pomocą sztywnego stempla, b)

za pomocą cieczy, c) za pomocą bardzo dużych

mocy, d) rozpychanie, e) obciąganie, f)

wyoblanie.

Kształtowanie

wytłoczek przez

ciągnienie

W większości przypadków wytłaczanie zachodzi z

dominującym udziałem ciągnienia.

W przypadku b) i c) rolę jednego z narzędzi odgrywa

ciecz, guma lub poliuretan.

W przypadku d) wytłaczanie jest realizowane

działaniem impulsu ciśnienia wywołanego w cieczy

detonacją ładunku wybuchowego lub rozładowaniem

iskrowym baterii kondensatorów.

W przypadku e) wytłaczanie przebiega za pomocą

impulsu elektromagnetycznego.

Rys. 3 Sposoby

kształtowania wytłoczek

przez ciągnienie: a) za

pomocą sztywnych

narzędzi, b)

hydrauliczne, c)

wytłaczanie gumą, d)

przy użyciu dużych

mocy, e)

elektromagnetyczne.

Wytłaczanie

Najczęściej stosowane jest wytłaczanie za pomocą

sztywnych narzędzi. Materiał wsadowy w postaci

płaskiego krążka blachy na skutek działania

stempla zmienia kształt na walcowy poprzez

odkształcenie plastyczne, przy którym zachodzi

podwójna zmiana krzywizny blachy.

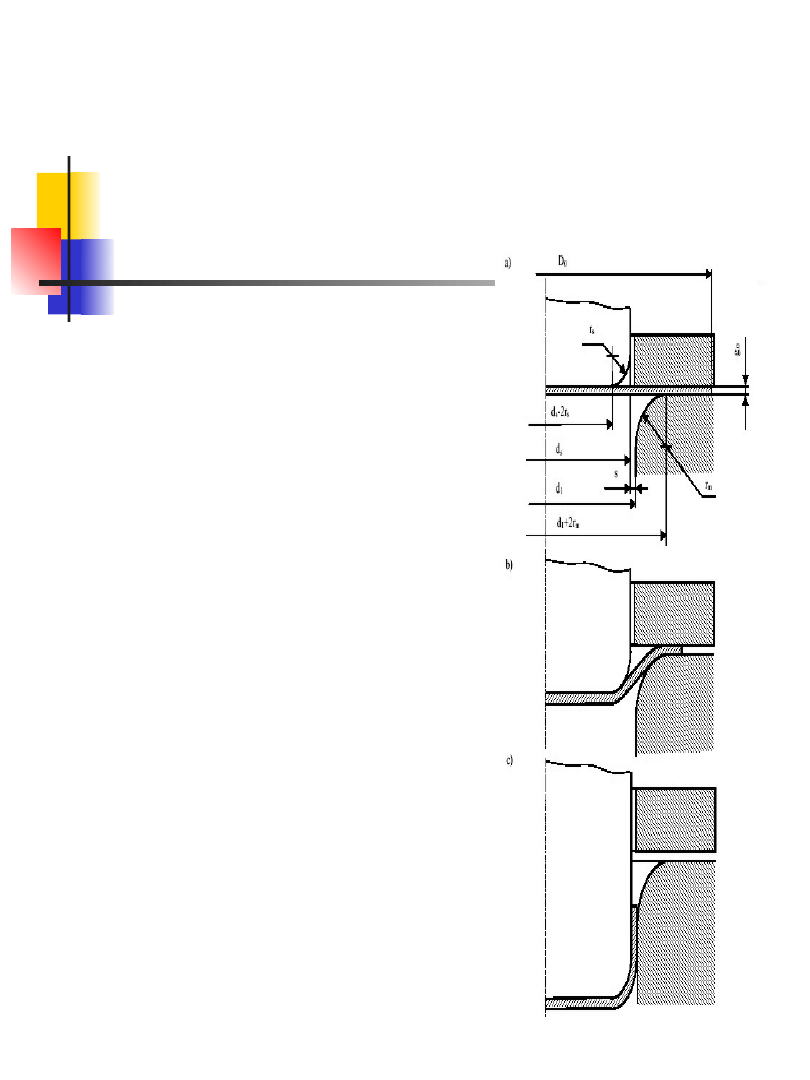

Rys. 4 Poszczególne

fazy procesu

wytłaczania z

dociskaczem

naczynia

cylindrycznego.

Maksymalną siłę wytłaczania

naczyń cylindrycznych bez

kołnierza można wyznaczyć ze

wzoru:

gdzie:

d – średnica wytłoczki

zmierzona w środku grubości

ścianki,

R

m

– wytrzymałość na rozciąganie

kształtowanej blachy,

g – grubość blachy,

k – współczynnik zależny od

wartości d/D i (g/D)·100 (tab. 1).

Wytłaczanie

m

k

R

g

d

k

P

max

Wytłaczanie

Zjawiska ograniczające

proces wytłaczania:

pękanie obwodowe

ścianki,

fałdowanie kołnierza.

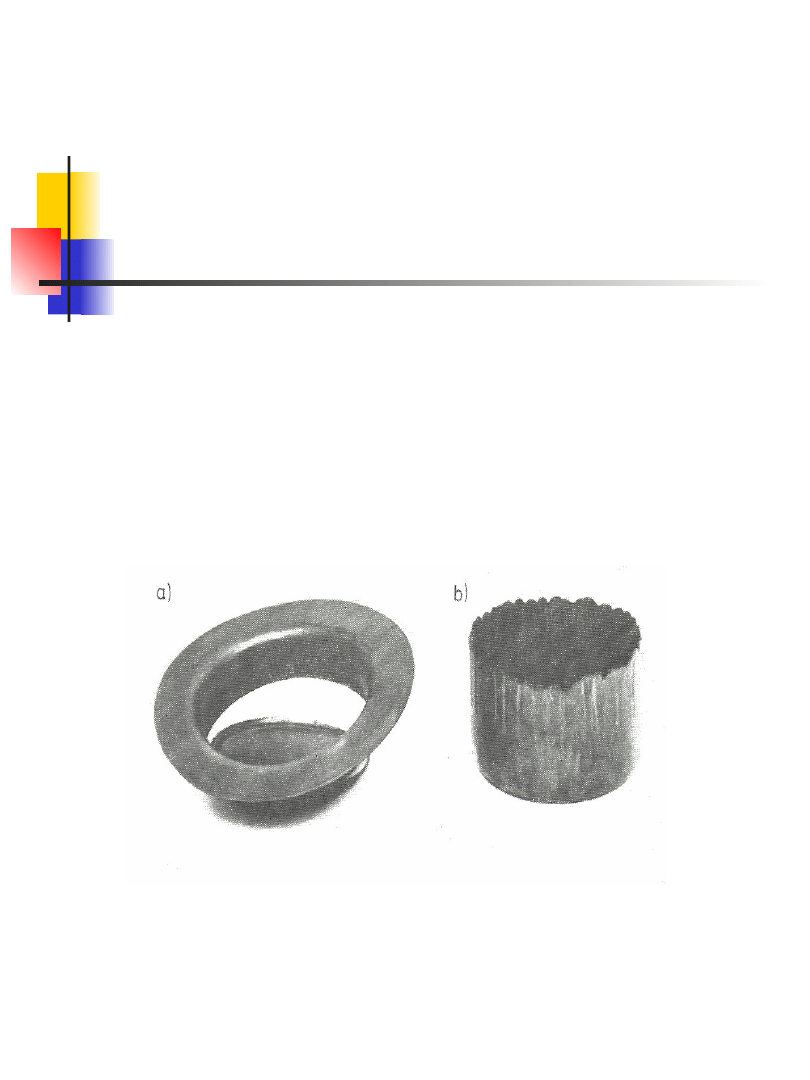

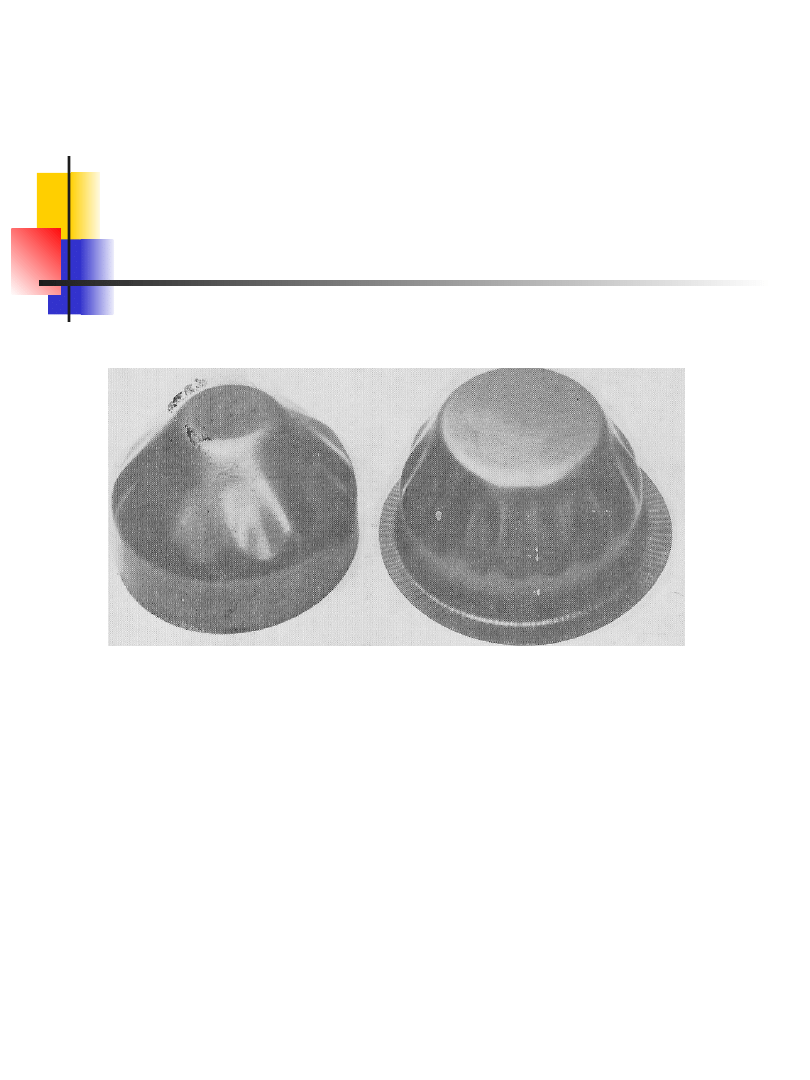

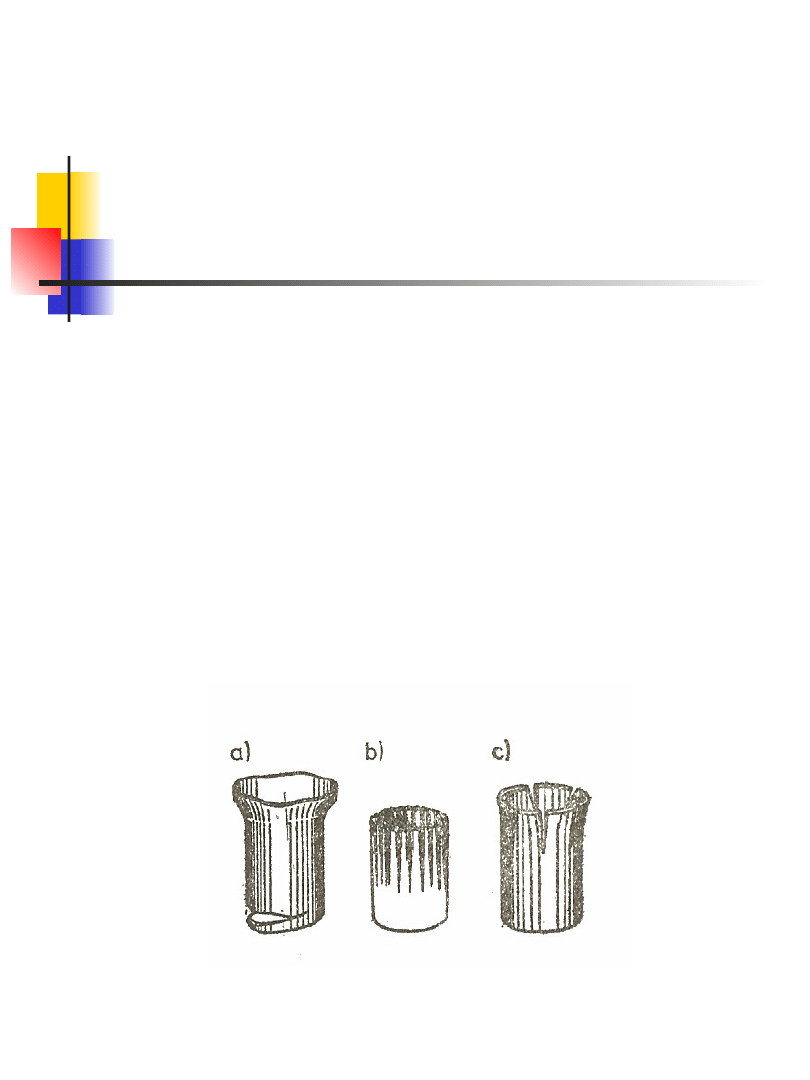

Rys. 6 Pękniecie obwodowe

ścianki a) oraz pofałdowanie b)

Wytłaczanie: pękanie

obwodowe ścianki

Aby nie dopuścić do pęknięcia

ścianki, proces wytłaczania musi być

realizowany przy sile tłoczenia

mniejszej od siły zrywającej:

Ogranicza to odkształcenia jakie

mogą być zrealizowane w procesie

wytłaczania, które umownie

reprezentowane są przez tzw.

współczynnik wytłaczania m

1

:

0

1

1

D

d

m

gdzie:

d

1

– średnica zewnętrzna

wytłoczki,

D – średnica materiału

wsadowego.

zr

k

P

P

max

Wytłaczanie: pękanie

obwodowe ścianki

Jeżeli współczynnik m

1

jest większy

od pewnej granicznej wartości:

m

1

> m

gr

to proces przebiega prawidłowo.

Jeżeli ten warunek nie jest

zachowany następuje pocienienie

ścianki i pęknięcie w tzw. przekroju

niebezpiecznym znajdującym się w

pobliżu przejścia części walcowej

stempla w zaokrąglenie.

Wytłaczanie: pękanie

obwodowe ścianki

Tab. 2 Zalecane wartości współczynnika

wytłaczania m

1

dla naczyń

cylindrycznych bez kołnierza.

Względna

grubość

krążka

(g/D)·100

2,0

1,5

1,0

0,5

0,2

0,0

6

Współczynnik

wytłaczania

m

1

0,4

6

0,5

0

0,5

3

0,5

6

0,5

8

0,6

0

Wytłaczanie: pękanie

obwodowe ścianki

Niebezpieczeństwo pęknięcia zmniejsza się wówczas,

gdy zmniejsza się maksymalna siła wytłaczania i

zwiększa się wartość siły zrywającej.

Zmniejszenie maksymalnej siły wytłaczania można

osiągnąć przez:

zaokrąglenie krawędzi pierścienia ciągowego

możliwie dużym promieniem r

m

> (5÷10)g, co

zmniejsza pracę gięcia plastycznego na tej krawędzi

oraz zmniejsza występujące na niej opory tarcia,

zmniejszenie oporów tarcia między blachą a

powierzchniami roboczymi matrycy i dociskacza

przez staranne wypolerowanie i odpowiednie

smarowanie tych powierzchni,

ograniczenie do niezbędnego minimum nacisków

jednostkowych wywieranych przez dociskacz.

Zwiększenie wartości siły zrywającej można osiągnąć

przez:

wykonanie możliwie dużych promieni zaokrąglenia

krawędzi stempla

r

s

(4÷6)g,

zwiększenie tarcia między powierzchnią boczną

stempla i kształtowaną blachą, co odciąża

niebezpieczny przekrój.

Wytłaczanie: fałdowanie

kołnierza

Fałdowanie kołnierza

jest pewną formą

plastycznego wyboczenia blachy,

zachodzącego pod wpływem ściskających

naprężeń obwodowych. Występuje

wówczas, gdy grubość blachy g jest mała w

porównaniu ze średnicą D odkształcanego

krążka.

Wytłaczanie: fałdowanie

kołnierza

Przyjmuje się , że przy wytłaczaniu

swobodnym fałdowanie kołnierza

wystąpi jeżeli zachodzi

następująca zależność jest

prawdziwa:

)

1

(

5

100

1

m

D

g

W takich przypadkach należy

stosować tzw. dociskacz.

Wytłaczanie: fałdowanie

kołnierza

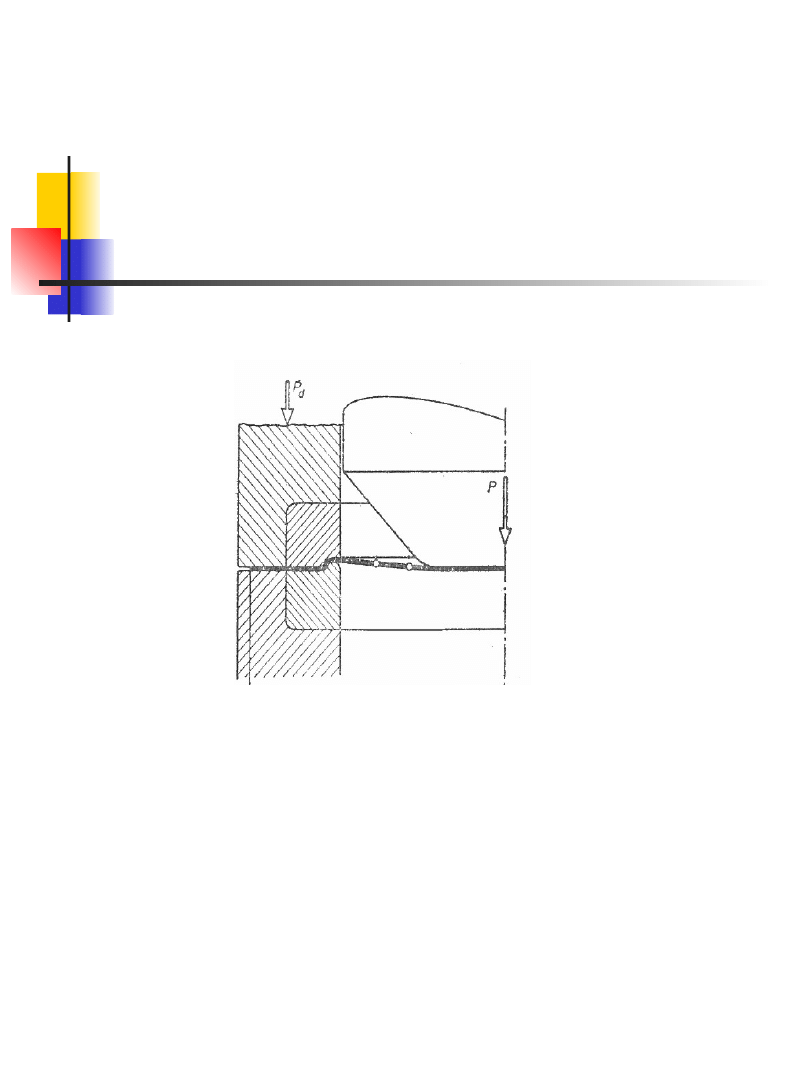

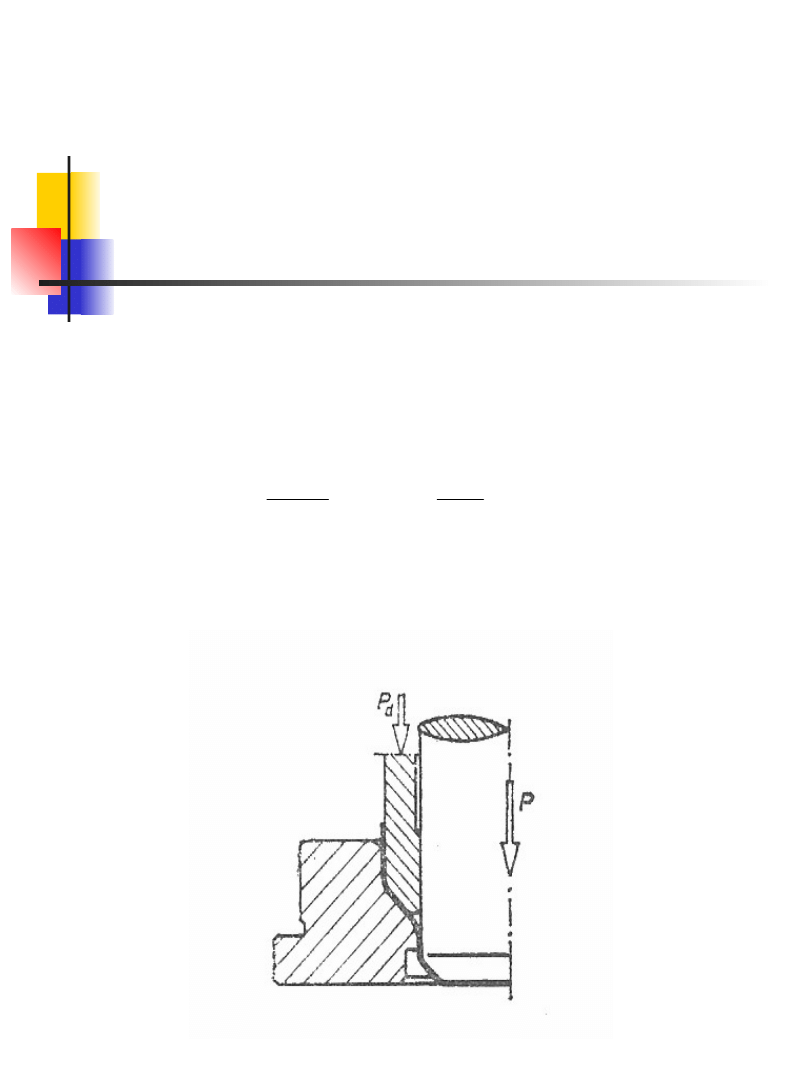

Dociskacz –

dodatkowy

pierścień

dociskający blachę

do powierzchni

pierścienia

ciągowego z pewną

siła P

d

.

Dociskacz stosuje

się tylko wtedy gdy

jest to konieczne,

gdyż powoduje on

dodatkowe opory

wytłaczania i

zwiększa

niebezpieczeństwo

pęknięcia wytłoczki.

Wytłaczanie: fałdowanie

kołnierza

Bardzo ważny jest dobór siły

dociskającej. Nie może być ona zbyt

mała, gdyż dociskacz nie spełni swojego

zadania; z drugiej strony nie może być

zbyt duża, gdyż prowadzi do

nadmiernego wzrostu siły tłoczenia i

pęknięcia wytłoczki.

Siłę wywieraną przez dociskacz oblicza

się na podstawie wzoru:

gdzie: A

d

– powierzchnia, na którą działa

dociskacz,

q – nacisk jednostkowy zależny od

rodzaju materiału i jego grubości,

r

m

– promień zaokrąglenia krawędzi

matrycy.

q

r

d

D

q

A

P

m

m

d

d

2

2

)

2

(

4

Wytłaczanie: fałdowanie

kołnierza

Dociskacz zapobiega tworzeniu się fałd

jedynie na płaskim kołnierzu wytłoczki. Przy

innych kształtach niż cylindryczne, fałdy

mogą powstać poza kołnierzem, w

obszarach swobodnych. Ma to miejsce

przede wszystkim przy kształtowaniu

wytłoczek typu karoseryjnego oraz

cienkościennych naczyń o kształcie stożków

ściętych, paraboloid obrotowych itp.

Wytłaczanie: fałdowanie

kołnierza

Obwodowe naprężenia ściskające można

zmniejszyć lub nawet zupełnie usunąć

przez zwiększenie promieniowych naprężeń

rozciągających. Najczęściej uzyskuje się to

przez zastosowanie żeber lub progów

ciągowych (rys.).

Progi ciągowe powinny być tak

projektowane, aby opory kształtowania nie

były zbyt duże, gdyż prowadzi to do

pęknięcia wytłoczki.

Przetłaczanie

Jeżeli geometria wytłoczki nie

pozwala na jej wykonanie w jednej

operacji wytłaczania, to najpierw

stosuje się wytłaczanie z

zalecanym stosunkiem

wytłaczania m

1

, a następnie

operację przetłaczania.

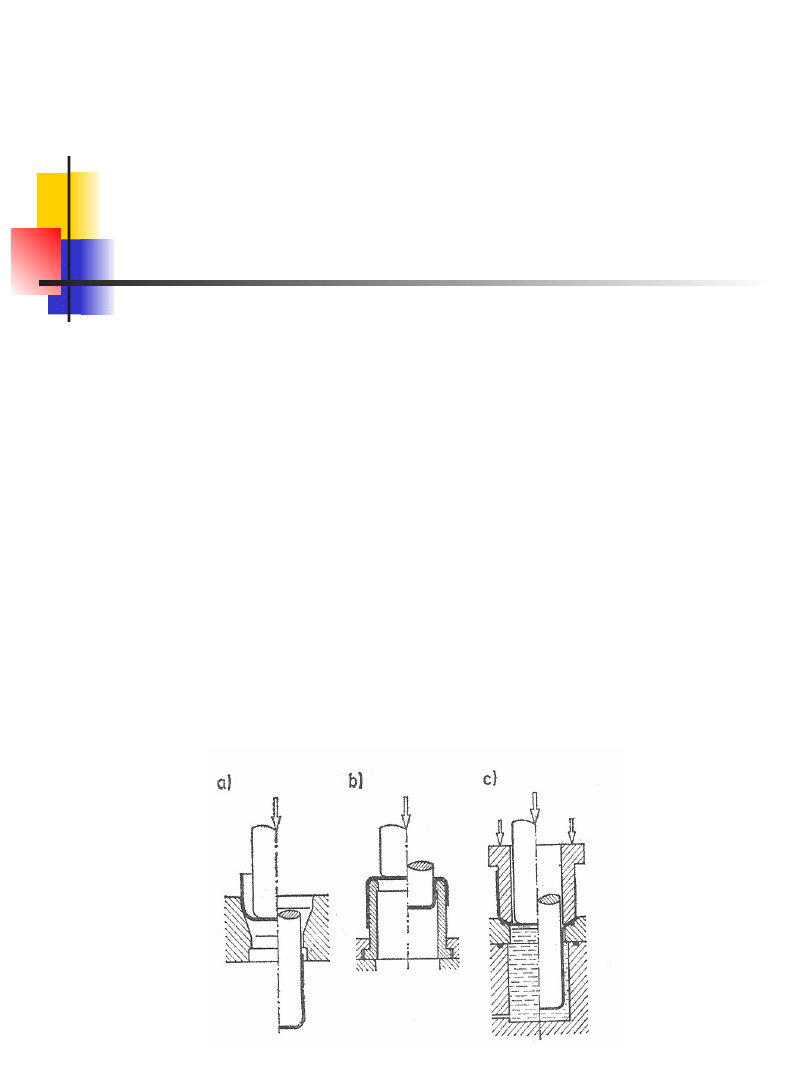

Przetłaczanie

Najczęściej realizowany jest sposób

przetłaczania przedstawiony na rys. a.

Przetłaczanie można prowadzić tak, aby

wewnętrzna powierzchnia wytłoczki stała

się powierzchnią zewnętrzną (tzw.

przewijanie) – rys. b. Przetłaczanie,

podczas którego wytłoczka jest dociskana

do stempla cieczą pod ciśnieniem (rys. c),

wskutek korzystnego wpływu tarcia między

stemplem a cylindryczną ścianką ,

umożliwia uzyskanie w jednej operacji

znacznie wyższych wytłoczek niż przy

sposobach konwencjonalnych. Wymaga

ono jednak zastosowania specjalnej prasy.

Przetłaczanie: zjawiska

ograniczające

Proces przetłaczania ograniczony jest przez trzy

zjawiska:

pęknięcia obwodowe wytłoczki w pobliżu dna

(rys. a),

fałdowanie ścianki wytłoczki, wywołane

obwodowymi naprężeniami ściskającymi (rys. b),

wzdłużne pęknięcie ścianki przy obrzeżu

wytłoczki, będące wynikiem nadmiernego

umocnienia materiału (rys.c).

Przetłaczanie: zjawiska

ograniczające

Ze względu na występowanie obwodowego pęknięcia

ścianki wytłoczki stosunek średnic d

2

/d

1

zwany

inaczej współczynnikiem przetłaczania m

2

musi być

większy od wartości granicznej tego stosunku

(d

2

/d

1

)

gr

.

Przez wielokrotne powtarzanie operacji przetłaczania

można uzyskać stopniowo zmniejszające się średnice

wytłoczki d

2

, d

3

, ..., d

n-1

, d

n

. W każdej z tych kolejnych

operacji musi być spełniony warunek:

gr

n

n

n

n

n

d

d

d

d

m

1

1

Przetłaczanie: zjawiska

ograniczające

Fałdowanie ścianki wytłoczki nie występuje, jeżeli

spełniony jest warunek:

Jeżeli warunek ten nie jest spełniony, to

zapobiega się fałdowaniu przez zastosowanie

dociskacza (rys.).

n

n

m

d

g

1

100

1

Przetłaczanie: zjawiska

ograniczające

Wzdłużne pęknięcie wytłoczki następuje

na skutek umocnienia materiału na skutek

odkształceń, które w kolejnych operacjach

osiągają wartości największe na obrzeżach

wytłoczki. Pęknięcia te mogą się pojawić

bezpośrednio po przetłoczeniu wyrobu

przez matrycę lub po upływie pewnego

czasu. Aby wyeliminować to zjawisko

stosuje się międzyoperacyjne wyżarzanie

rekrystalizujące. Dokładne określenie

liczby operacji bez wyżarzania jest trudne i

wymaga zwykle przeprowadzenia prób.

Gięcie – metoda kształtowania

przedmiotów z blach, prętów,

drutów i rur.

W zależności od rodzaju ruchu

narzędzia rozróżnia się następujące

podstawowe metody gięcia:

gięcie na prasach – narzędzie

wykonuje ruchu prostoliniowo-

zwrotne,

gięcie za pomocą walców –

narzędzia kształtujące wykonują

ruch obrotowy,

gięcie przez przeciąganie.

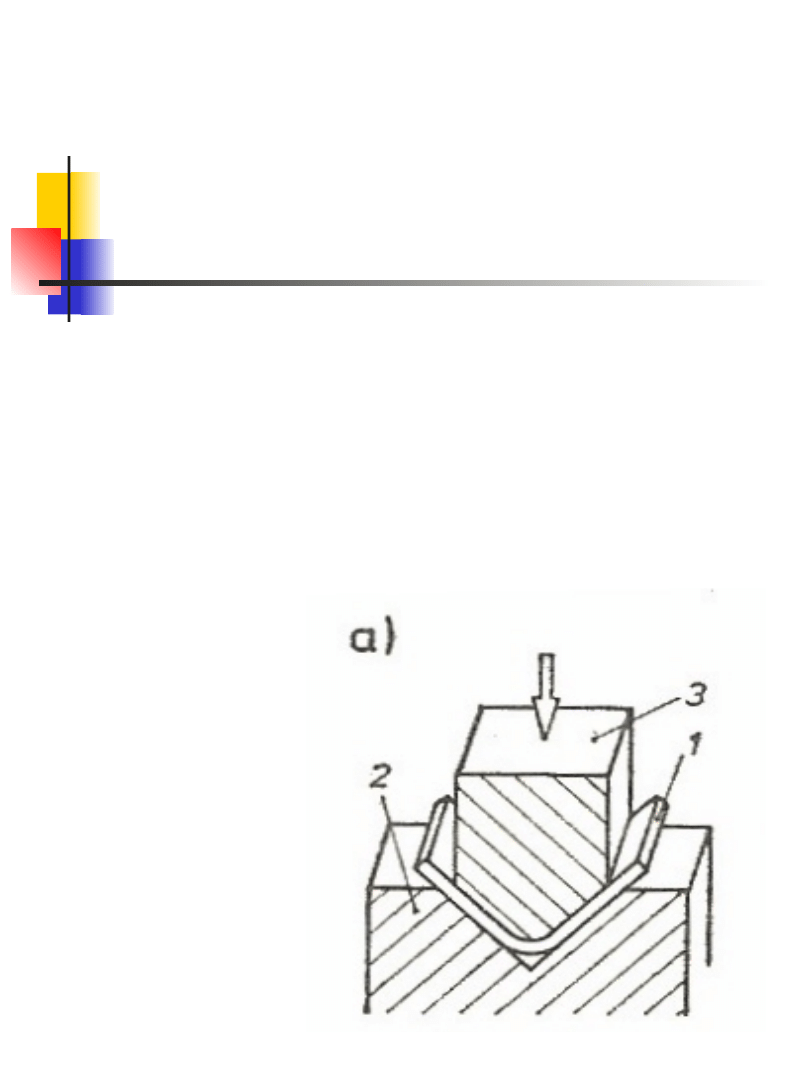

GIĘCIE

Wyginanie

Wyginanie jest podstawowym

sposobem gięcia na prasach.

Kształtowanie pasa blachy 1,

położonego na matrycy 2, odbywa

się wskutek wywarcia nacisku

przez stempel 3.

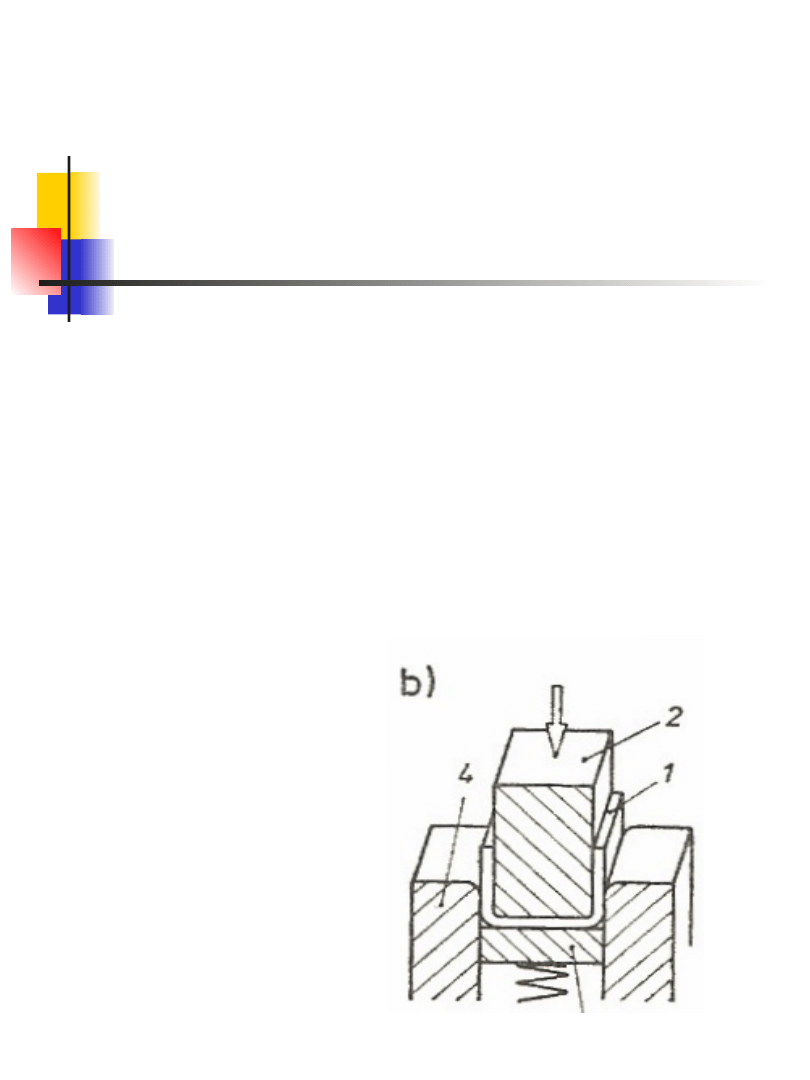

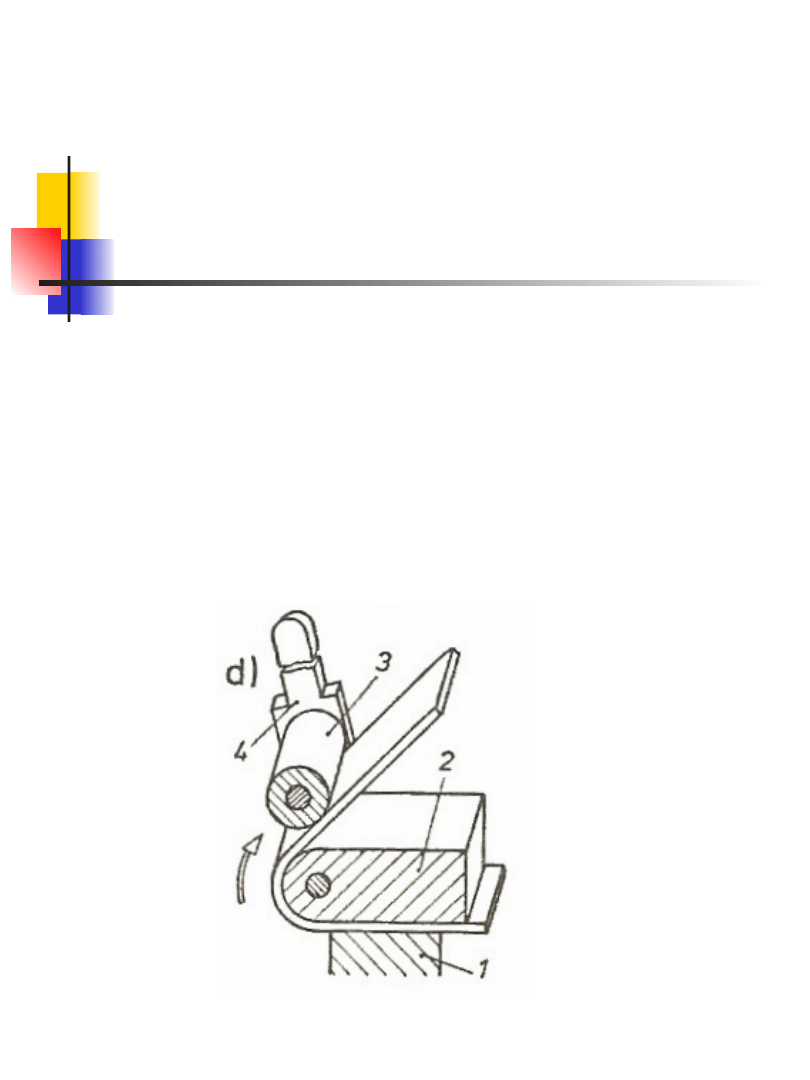

Zaginanie

Podczas zaginania blacha 1 jest

stale dociskana do powierzchni

stempla 2 za pomocą dociskacza

3. Ramiona przedmiotu ulegają

zaginaniu wskutek ślizgania się po

zaokrąglonych krawędziach

nieruchomych szczęk gnących 4.

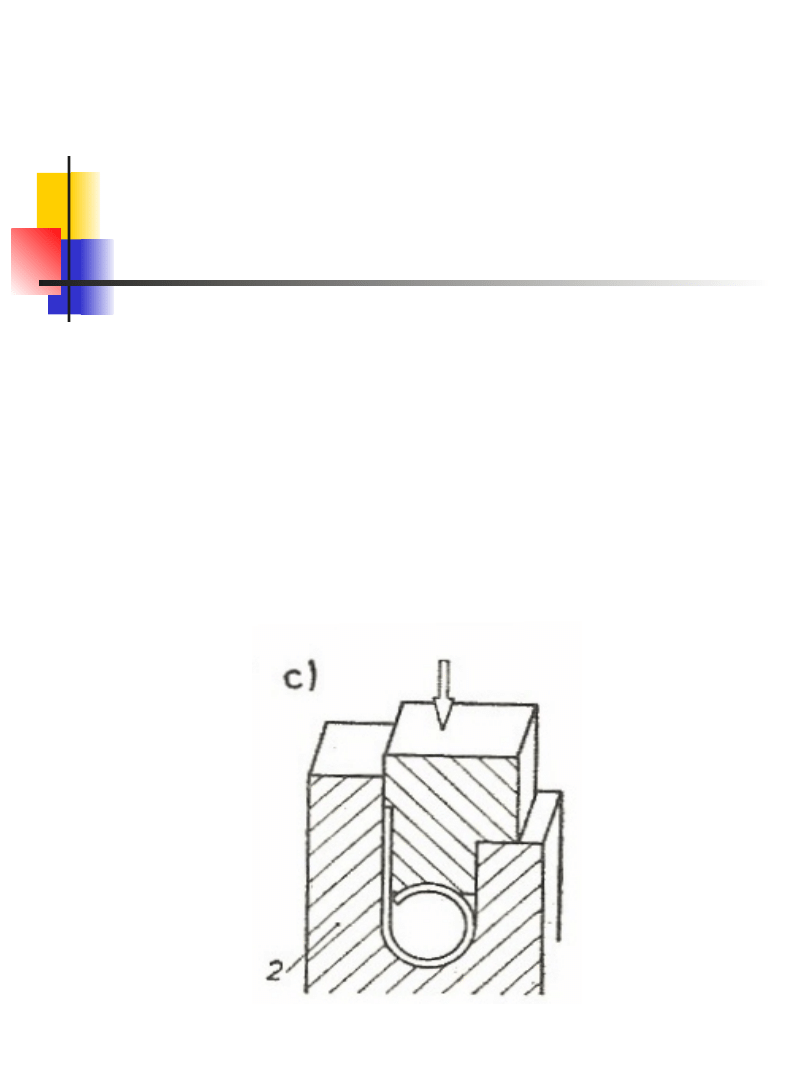

Zwijanie

W przypadku zwijania nacisk

wywierany jest wzdłuż

płaszczyzny blachy. Zakrzywienie

blachy następuje na skutek

ślizgania się po jej wewnętrznej

walcowej powierzchni narzędzia 2.

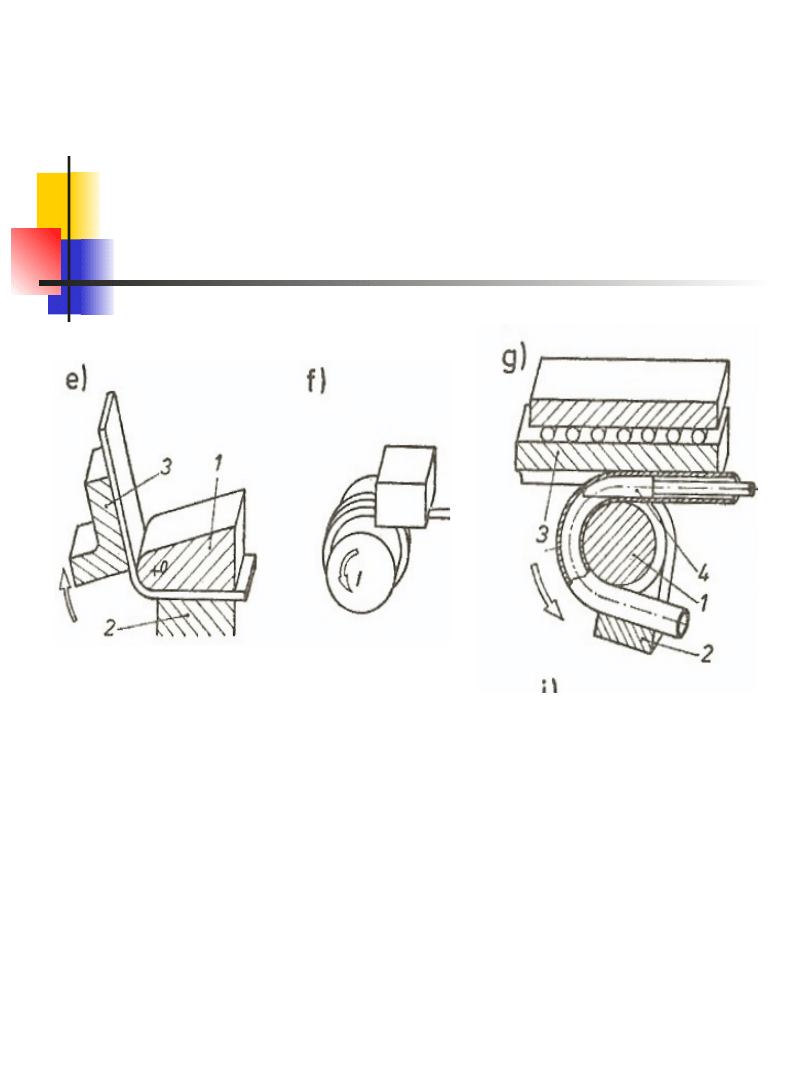

Owijanie

Owijanie polega na zamocowaniu

jednego końca materiału w

zacisku 1 i owijaniu go wokół

wzornika 2 za pomocą rolki 3,

umieszczonej na długiej dźwigni

4.

Owijanie

Na rysunku przedstawiono różne

sposoby owijania: e) gięcie na

zaginarkach, f) zwijanie sprężyn na

trzpieniu, g) owijanie rur

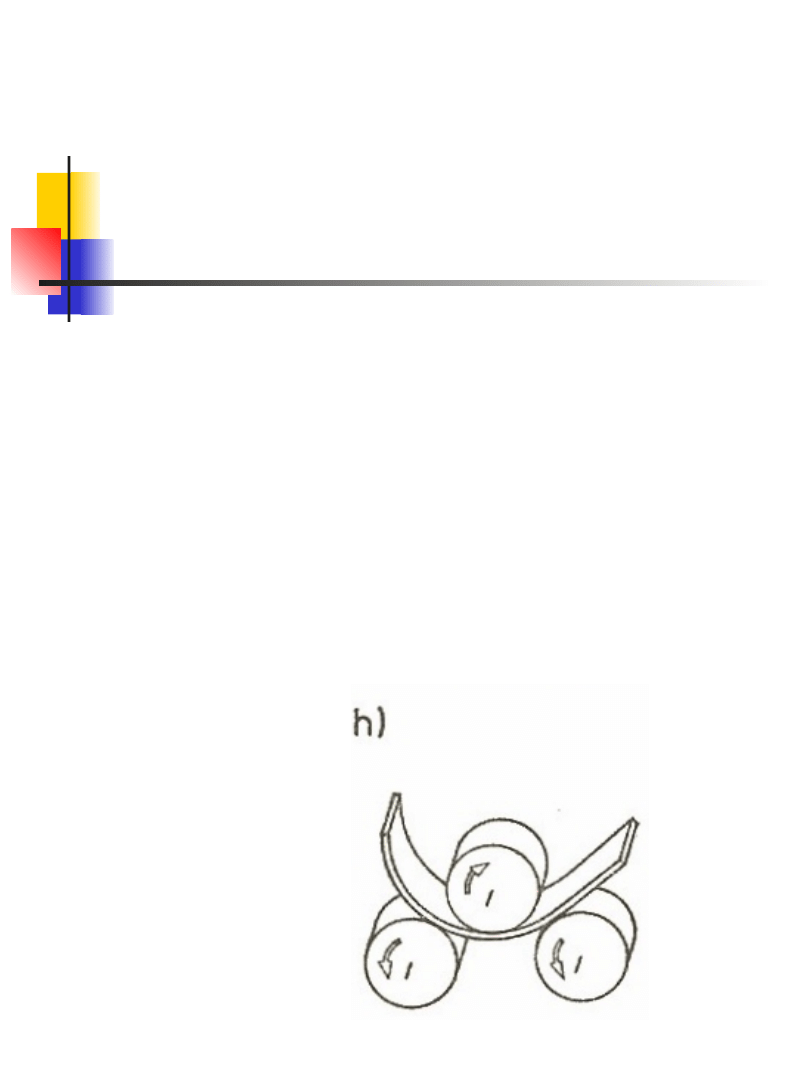

Gięcie blachy za pomocą

trzech walców

Zakrzywienie materiału następuje

na skutek ruchu obrotowego

walców i działania odpowiednich

nacisków wywieranych przez te

walce na kształtowaną blachę.

Między innymi tą metodą

kształtuje się duże płaszcze

zbiorników wykonywanych z grubej

blachy.

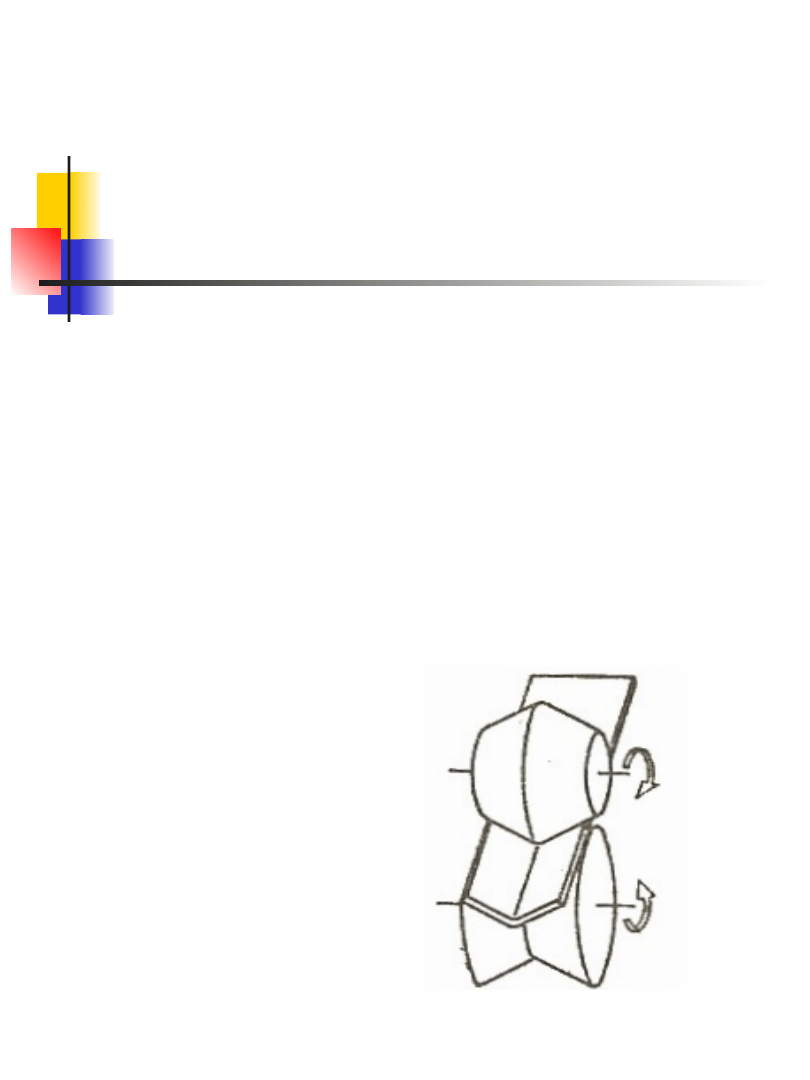

Gięcie za pomocą

walcowania wzdłużnego

Obrabianą taśmę przepuszcza się kolejno

przez jedną, kilka lub kilkanaście par

walców ustawionych jedna za drugą.

Zginają one taśmę nadając jej stopniowo

żądany kształt. Walce mają zwykle osie

poziome i są napędzane. Pomiędzy nimi

umieszcza się często pomocnicze, nie

napędzane walce (rolki) o osiach

pionowych. Jest to bardzo wydajny

sposób gięcia stosowany do produkcji

różnego rodzaju kształtowników.

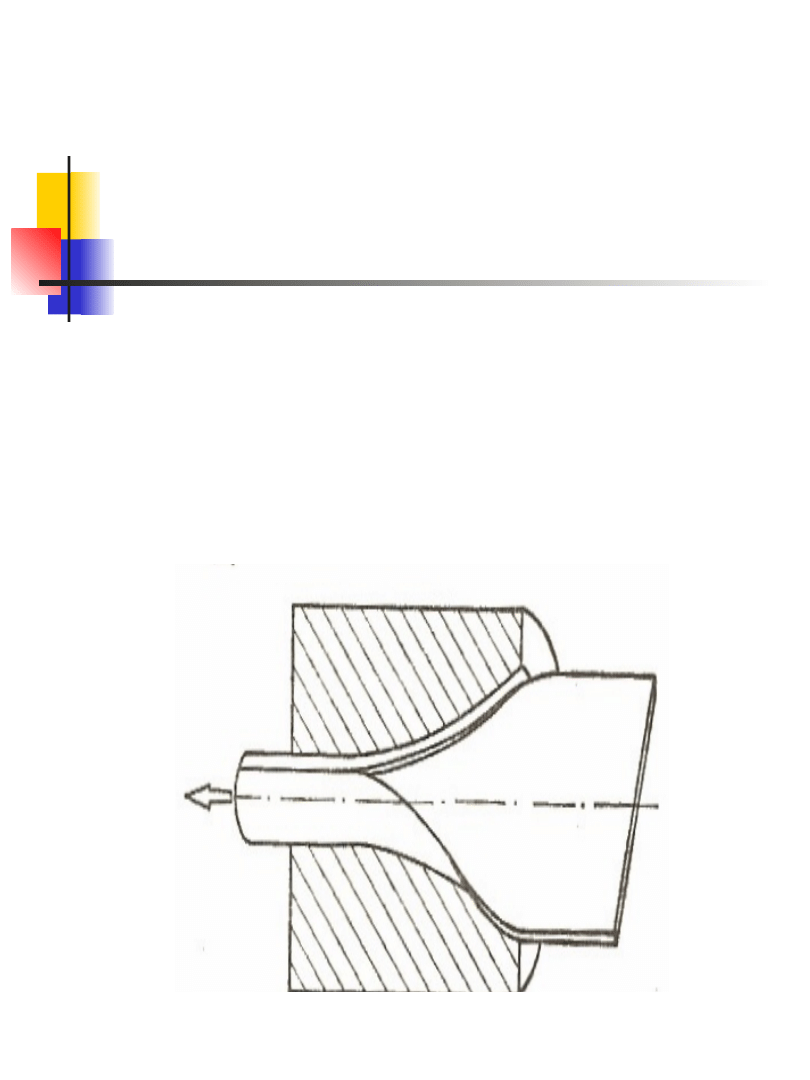

Gięcie przez przeciąganie

Na rysunku przedstawiono schemat

wzdłużnego zwijania taśmy w rurę metodą

przeciągania przez nieruchome narzędzie

o odpowiednio ukształtowanym zarysie

otworu roboczego.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

Wyszukiwarka

Podobne podstrony:

TECHNOLOGIA PROCESU WYTŁACZANIA!!, Uczelnia, Semestr 9, PODSTAWU PRZETW�?RSTWA TWORZYW SZTUCZNYCH, L

technologia wytlaczania

WYKRAWANIE Rys, Technologie wytwarzania

technologia wytlaczania, Polibuda, PTS

WYKRAWANIE, Technologie wytwarzania

technologia wytlaczania, ZiIP Politechnika Poznańska, Przetwórstwo Tworzyw Sztucznych

technologia wytlaczania (2), ZiIP sem.I, PTS, PTS

Technologia wytłaczania tworzyw sztucznych

Technologie przetwórstwa tworzyw (prasowanie, wytłaczanie,

PORÓWNYWANIE TECHNOLOGII

19 Mikroinżynieria przestrzenna procesy technologiczne,

Technologia informacji i komunikacji w nowoczesnej szkole

Technologia spawania stali wysokostopo

więcej podobnych podstron