Przemysłowa produkcja potraw

-

zmniejszenie ryzyka zakażeń

-

możliwość zautomatyzowania linii

przetwórczych

-

utrzymywanie jakości na stałym poziomie

Najczęściej stosowane przemysłowe

operacje gastronomiczne

-

obieranie warzyw

-

obróbka mięsa i ryb

(odkostnienie, podział na

porcje, rozdrabnianie)

-

produkcja surówek i

sałatek, mieszanek

warzywnych

-

produkcja wyrobów

garmażeryjnych (kluski,

pierogi, zapiekanki, pizza,

dania mięsne)

-

produkcja pełnych dań na

bazie makaronu, ryżu itp.

Metody nietermiczne

-

produkty minimalnie przetworzone: obrane i pokrojone warzywa,

przekąski warzywne, sałatki owocowe i warzywne

-

termin przydatności do spożycia 4-7 dni przy zachowaniu cech

produktu świeżego i wysokiej jakości, w tym mikrobiologicznej z

jednoczesnym zastosowaniem minimalnej ilości środków

konserwujących

-

nie stosuje się obróbki termicznej poza ewentualnym łagodnym

blanszowaniem w temperaturze 50-60

o

C

-

dodaje się substancje przeciwdziałające rozwojowi drobnoustrojów,

np. siarczyny, nadtlenek wodoru, olejek tymiankowy, heksanal, cytral,

eugenol, bakteriocyny produkowane przez LAB (nizyna, pediocyna),

bakterie kwasu mlekowego (prowadzą do zmian organoleptycznych)

-

czynniki ograniczające trwałość

-

zmiany cech sensorycznych

-

rozwój mikroflory patogennej, w tym nowej i lepiej adaptującej się w

organizmie gospodarza, głównie szczepów z gatunku Salmonella i

Escherichia coli, charakteryzujących się szybkim namnażaniem i niską

dawką infekcyjną

-

dodatkowo stosuje się inne techniki konserwujące, najlepiej w formie

kombinowanej, która zapewnia bardziej łagodną obróbkę surowców

-

mycie z dodatkiem środków konserwujących, np. związków chloru, ozonu,

rezorcinolu, nadtlenku kwasu octowego, kwasu cytrynowego w połączeniu

z kwasem askorbinowym, z produktów całkowicie naturalnych,

np. soku z ananasa

-

pakowanie w atmosferze modyfikowanej lub próżniowe – gaz o składzie

odmiennym od powietrza lub usuniecie powietrza

-

hamuje aktywność mikrobiologiczną i biochemiczną zależną od obecności

tlenu, nie zapobiega rozwojowi patogenów beztlenowych

-

pakowanie w opakowania aktywne, zawierające związki bakteriobójcze,

przeciwutleniacze, enzymy

-

zanurzanie w wodzie poddawanej elektrolizie lub wytwarzanie

wysokonapięciowych impulsów elektrycznych w produktach płynnych, np.

soki, 20-80 kV/cm

2

w czasie do 1 sek

-

poprawa czystości mikrobiologicznej

-

dodatek jonów wapnia

-

poprawa tekstury, zmniejszenie degradacji chlorofili, ograniczenie procesu

oddychania

-

zastosowanie technologii czystych pomieszczeń poprzez owiewanie

zimnym powietrzem oczyszczonym w systemach filtrujących

-

poprawa czystości mikrobiologicznej

Metody nietermiczne

-

promieniowanie ultrafioletowe o natężeniu 4-10 kJ/m

2

powierzchni

-

ogranicza brązowienie poprzez stymulację produkcji enzymów powstających

w wyniku uszkodzenia komórek

-

promieniowanie jonizujące wgłębne promieniami γ lub X-ray w

dawkach około

0,3 kGy

-

niszczenie DNA mikroorganizmów

-

działanie ultradźwięków o częstotliwości około 40 kHz

-

inaktywacja enzymów, poprawa czystości mikrobiologicznej

-

zastosowanie zimnej plazmy w postaci wyładowań elektrycznych w

medium

gazowym lub płynnym, generujących powstawanie ozonu i rodników

tlenowych

- eliminowanie mikroorganizmów

-

stosowanie wysokiego ciśnienia 100–1000 MPa w czasie milisek.-

paskalizacja

- zmniejsza ilość patogenów w tym spor, zachowanie składników aromatu i

witamin,

zachodzi denaturacja białek, kleikowanie skrobi, możliwe rozrywanie tkanek

produktów porowatych, wysokie koszty stosowania

Metody nietermiczne

Metody termiczne

technologie tradycyjne

-

ugotuj i podaj (cook-serve)

trwałość do 3 godzin

- ugotuj i schłodź (cook-chill)

trwałość do 5 dni

- ugotuj i zamroź (cook-freeze)

trwałość do 3 miesięcy

technologia zmodyfikowana

-

sous-vide – alternatywa

przechowywania chłodniczego

gotowanie z pasteryzacją

trwałość do 3 miesięcy

- technologia produktów fast food

trwałość do 30 min

produkcja

magazynowanie

odgrzewanie

i wydawanie

Zalety chłodniczego i

zamrażalniczego przechowywania

potraw

-

niezależność pracy działu produkcyjnego od działu

wykończeniowego

-

maksymalne wykorzystanie możliwości działu

produkcyjnego

w godzinach pracy personelu

-

równomierne rozłożenie pracy personelu w czasie całej

zmiany bez względu na natężenia ruchu konsumentów

-

brak spiętrzenia prac w godzinach serwowania posiłków

-

możliwość zmniejszenia zatrudnienia w dniach wolnych

od pracy

-

możliwość przygotowania indywidualnych, nietypowych

posiłków oraz produkcji dużej liczby dań

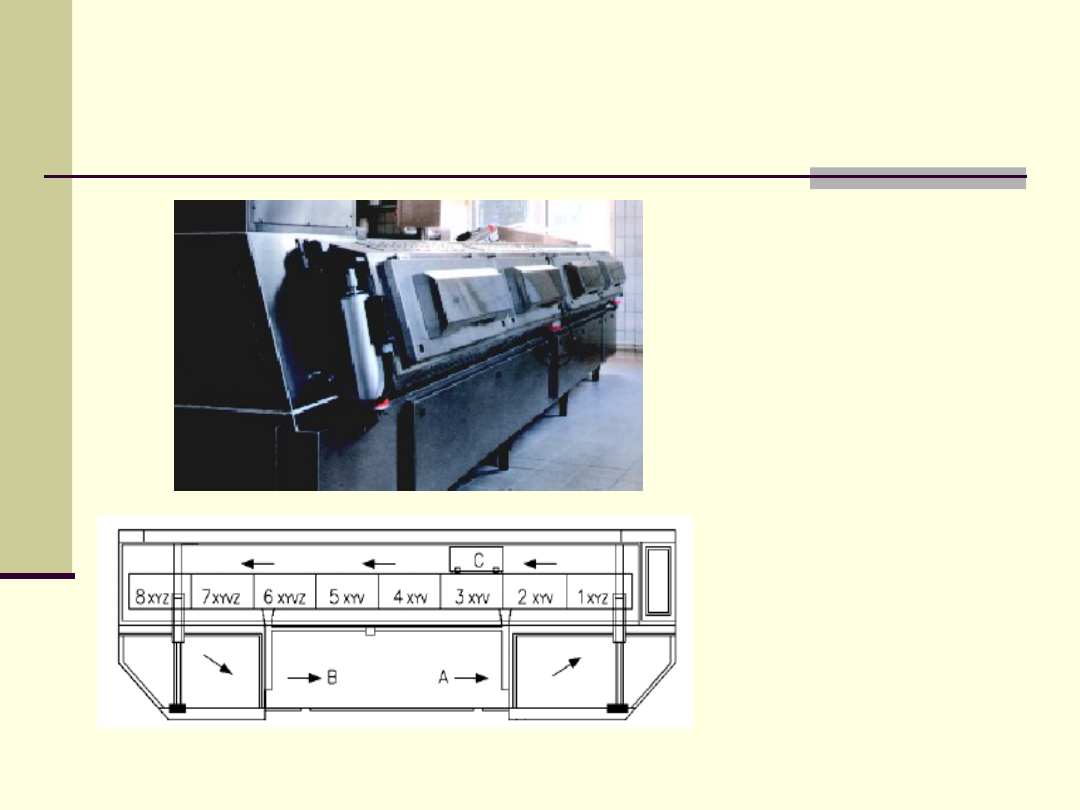

Tunel wielofunkcyjny

-

zastosowanie

-

rozmrażanie

-

gotowanie

-

pieczenie

-

smażenie

-

podgrzewanie

-

bemarowanie

-

ogrzewanie parowe

-

korzystne dla zachowania barwy i wartości odżywczej warzyw

-

nie powoduje wysuszania i strat surowców

-

ogrzewanie konwekcyjne

-

utrwalające barwę produktów oraz nadające chrupiącą strukturę

-

ogrzewanie mikrofalowe

-

przyspiesza czas obróbki termicznej, ujednolica ogrzewanie produktu w całej

masie

-

ogrzewanie w podczerwieni

-

nadaje korzystną barwę oraz zrumienioną, chrupiącą powierzchnię

-

kombinacja metod pozwala skrócić obróbkę termiczna nawet 5-krotnie

-

obróbka żywność w pojemnikach GN, najczęściej 1/1

-

prędkość przesuwania taśmy 0,2-1 m/min

-

czas przesuwu taśmy w tunelu 10-15 min

Tunel wielofunkcyjny

A- załadunek surowca

B- odbiór surowca

C- pulpit sterowniczy

X- ogrzewanie parowe

Y- ogrzewanie

konwekcyjne

V- ogrzewanie

mikrofalowe

Z- ogrzewanie

podczerwone

Wydajność tunelu wielofunkcyjnego

potrawa wydajność tunelu

steki siekane 1300 porcji (150g)/h

kotlety, sznycle 1200 porcji (150g)/h

ryby w całości 1125 porcji (100g)/h

filety rybne 1000 porcji (130g)/h

ryż 1000 porcji (200g)/h

warzywa 500-800 porcji (200g)/h

Produkcja typu cook-serve

-

etapy produkcji

-

przyjęcie i zestawienie surowców

-

obróbka wstępna

-

obróbka cieplna

-

ewentualne bemarowanie, przechowywanie w termosach,

stosowanie systemu tacowego i ogrzewanych wózków

-

serwowanie

-

charakterystyka

po okresie przydatności do spożycia następuje szybkie

pogorszenie

jakości sensorycznej i wartości odżywczej

Produkcja typu cook-chill

etapy produkcji

- przyjęcie i zestawienie surowców

- obróbka wstępna, dodawanie naturalnych konserwantów

w postaci kwasów organicznych, w tym kwasu

mlekowego (niekorzystnie wpływa na barwę i aromat oraz

pogłębia postrzeganie smaku słonego) i przypraw

- obróbka cieplna

- gwałtowne schładzanie półproduktu lub produktu końcowego

w temp. 0-3

o

C, powyżej temperatury powstawania

kryształów lodu

- przechowywanie w warunkach chłodniczych w temp. 0-3

o

C

maksymalnie do 5 dni

- ewentualna obróbka cieplna lub podgrzewanie

- serwowanie

Produkcja typu cook-chill

-

ważne jest szybkie schłodzenie do temperatury poniżej 5

o

C w całej potrawie w czasie

krótszym od 3 h, wliczając ewentualne krojenie i porcjowanie potraw, co wymaga

specjalnych urządzeń schładzających

czas schładzania potraw (minuty) dopuszczalnym czas ich przechowywania (dni)

60-90 5

90-120 4

120-180 3

powyżej 180 1

- ponowne ogrzanie w szybkim czasie do temperatury co najmniej 70

o

C

- po ogrzaniu dostarczenie do konsumpcji w czasie 5 min

- częściowe przywrócenie jakości potraw zbliżonej do jakości bezpośrednio po

przygotowaniu

-

główny czynnik ograniczający trwałość to zagrożenie mikrobiologiczne

-

metoda wykorzystywana przez szpitale, sanatoria wydające kilka tysięcy potraw

dziennie i małe zakłady gastronomiczne, jak bary, bufety, gdzie popyt jest

przewidywalny

-

metoda stosunkowo tania, ale ograniczająca trwałość

-

w przypadku awarii systemu chłodniczego, jeśli temperatura wzrośnie powyżej 5

o

C,

potrawy należy przeznaczyć do konsumpcji w czasie 12 godzin, natomiast gdy

wzrośnie powyżej 10

o

C, potrawy należy niezwłocznie wyrzucić

Parametry procesu schładzania

potraw w systemie cook-

chill dla różnych krajów

kraj temperatura czas schładzania dopuszczalny czas

końca schładzania (

o

C)

(min) przechowywania (dni)

Wielka Brytania 0-3 90 5

Francja 0-3 90 5

Niemcy 0-3 90 5

Japonia 0-3 90 5

Szwecja 4 240 3

Dania 8 180 3

Komora do gwałtownego schładzania

potraw

Wady systemu cook-chill

-

konieczność stosowania wysokich standardów

operacyjnych

-

utrata witamin, głównie witaminy C podczas

przechowywania

-

stosowanie półproduktów przygotowywanych

zgodnie ze specjalistyczną technologią, wg

rygorystycznych warunków

-

nie ma zastosowania do schładzania zup

Produkcja typu cook-freeze

etapy produkcji

-

przyjęcie i zestawienie surowców

- obróbka wstępna

- obróbka cieplna (blanszowanie, gotowanie, duszenie itp.)

- gwałtowne zamrażanie półproduktu lub produktu końcowego

- przechowywanie w warunkach zamrażalniczych

- ewentualna obróbka cieplna lub podgrzewanie

- serwowanie

Produkcja typu cook-freeze

- charakterystyka

- wymaga wydajnych urządzeń zamrażalniczych i komór przechowalniczych

- ponowne ogrzanie w szybkim czasie do temperatury co najmniej 70

o

C

wydanie potrawy

w czasie do 5 min

- częściowe przywrócenie jakości potraw zbliżonej do jakości bezpośrednio

po przygotowaniu

- główny czynnik ograniczający trwałość to procesy oksydacyjne i zmiana

struktury (konieczność modyfikacji receptur dla potraw źle znoszących

zamrażanie, np. sosy, zupy zagęszczane, nadzienia do pierogów, krokietów

ciast)

- metoda produkcji wykorzystywana przez duże zakłady przemysłu

spożywczego,

dysponujące linią zamrażalniczą

- metoda stosunkowo droga ze względu na koszt energii zużywanej podczas

zamrażania i przechowywania

- produkty mają zastosowanie w małych zakładach gastronomicznych, o

ograniczonych

możliwościach produkcyjnych

Mrożenie potraw gotowych

-

zupy

-

dania warzywno-mięsne stanowiące kompletny posiłek

-

dania mięsne

-

dania mączne

-

dania rybne

-

słodkie desery

czas ich przechowywania wynosi tyle ile najmniej trwałego

składnika

Produkcja typu sous-vide

etapy produkcji

- przyjęcie i zestawienie surowców

- obróbka wstępna z porcjowaniem

- pakowanie próżniowe lub w atmosferze kontrolowanej w folię

termokurczliwą lub laminowaną termostabilną

- obróbka cieplna z pasteryzacją w temp. 70-95

o

C

- schłodzenie półproduktu lub produktu końcowego

- przechowywanie w warunkach chłodniczych

- obróbka cieplna lub odgrzewanie

- serwowanie

Produkcja typu sous-vide

charakterystyka

- w porównaniu do tradycyjnej metody cook-chill ogranicza rozwój mikroflory

poprzez stosowanie pasteryzacji, warunków beztlenowych, w stosunku do

mikroorganizmów tlenowych, formy przetrwalnikujące pozostają w dużej

części niezniszczone

- pozwala na zachowanie witamin i nienasyconych kwasów tłuszczowych

- trwałość do 42 dni przy zachowaniu dobrej jakości produktu, bez wysuszenia

i wycieków

- próżniowe ogrzewanie produktów obniża temperaturę wrzenia fazy ciekłej

produktów i może niszczyć strukturę delikatnych produktów takich jak

krewetki, szparagi, należy wtedy stosować pakowanie w atmosferze

kontrolowanej przy ciśnieniu około 120 mbar, w przypadku sztywnych i

zwięzłych produktów można stosować niższe ciśnienie, około 10 mbar

- stosuje się niewielkie porcje w celu uniknięcia przegotowania potrawy w

procesie pasteryzacji

- schładzanie produktów należy osiągać w czasie nie dłuższym niż 90 min

poniżej 3

o

C, w kąpieli z lodem lub w tunelu chłodniczym

- przechowywanie w temp. 0-3

o

C, w temp. powyżej 3,3

o

C wzrasta ryzyko

rozwoju Clostridium botulinum typu E i Bacillus cereus

- w celu zapewnienia lepszej czystości mikrobiologicznej stosuje się metody

kombinowane, jak czynniki fizyczne, dodatek substancji będących

inhibitorami wzrostu bakterii, dodatek kultur bakterii antagonistycznych

Porównanie cech produktu

ogrzewanego w warunkach

tradycyjnych i sous-vide

na przykładzie brokułów

gotowanie gotowanie w parze sous-

vide

straty witaminy C 36% 0% 0%

straty witaminy B

6

55% 17% 3%

straty folianów 39% 12% 3%

aromat typowy dla brokułów 49 62 57

smak gorzki 16 28 23

tekstura 45 31 50

kolor 78 71 74

ogólna ocena organoleptyczna 55 59 64

- należy stosować kurtyny powietrzne i zmniejszone ciśnienie nad

linią

produkcyjną w celu zapewnienia sterylnych warunków

- odgrzewanie należy prowadzić do 30 min po wyjęciu z chłodni do

osiągnięcia 70

o

C w środku porcji z dokładną kontrolą czasu

i temperatury i serwować potrawę w czasie do 15 min

- dobra jakość i wartość odżywcza dzięki zahamowaniu procesów

oksydacyjnych, odparowania aromatu

- oszczędność energii dzięki eliminacji przemian fazowych wody

przy

dość dużej trwałości

- ograniczeniem jest niemożność zapewnienia chrupkiej i

rumianej skórki

- metoda zalecana do potraw w sosach i mieszanek warzywnych

- zezwolenia i określenie trwałości produktu wydaje się

indywidualnie dla

każdego produktu i zakładu produkcyjnego

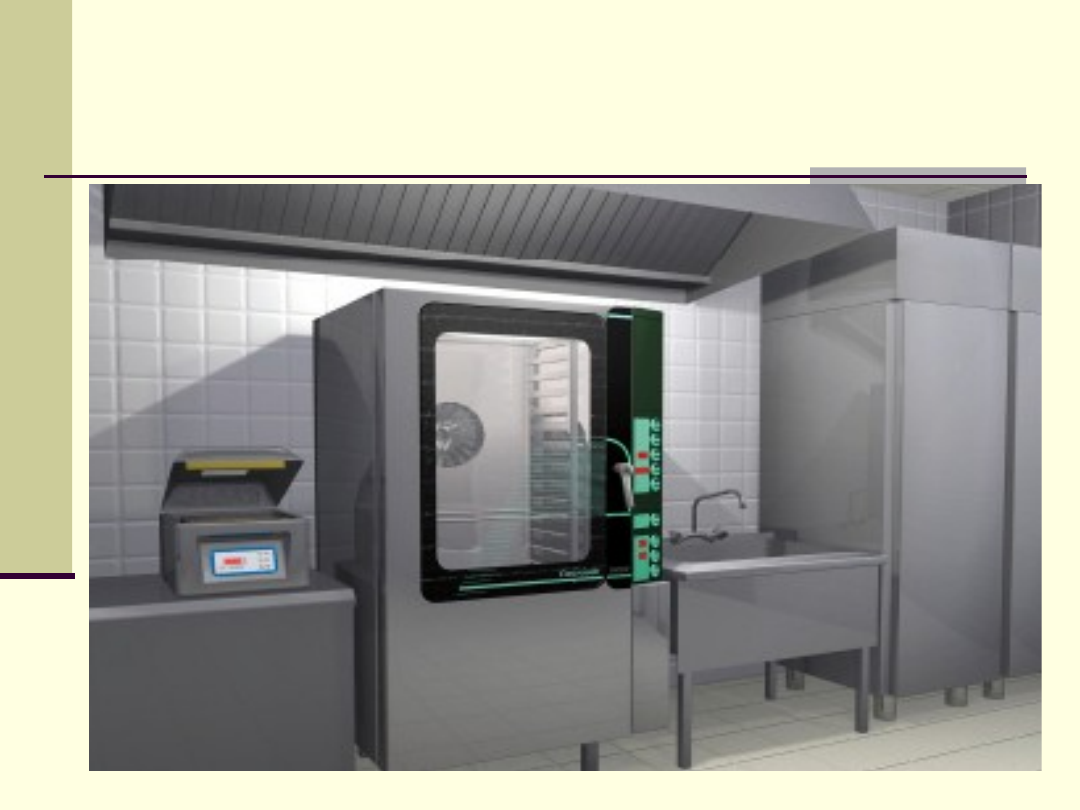

Produkcja typu sous-vide

Stanowisko do produkcji potraw

w systemie sous-vide

(PV

10

70

– wartość pasteryzacji - czas

równoważny pasteryzacji produktu w temp.

70

o

C wyrażony w minutach przy

założeniu, że podniesienie temperatury

procesu o 10

o

C zwiększa efektywność

pasteryzacji 10-krotnie )

temperatura [

o

C] czas [min] PV

10

70

80 26 260

85 11 348

90 4,5 450

95 2 632

Wartość pasteryzacji

Zależność trwałości produktów od

zastosowanej wartości pasteryzacji

PV

10

70

100 1000

21 dni 42 dni

ogólna liczba bakterii <10

5

jtk/g

Salmonella < 25 g bez bakterii

Clostridium perfringens <100 g bez bakterii

Staphylococcus aureus < 25 g bez bakterii

Listeria monocytogenes < 25 g bez bakterii

Escherichia coli < 10 g bez bakterii

Czystość mikrobiologiczna potraw

sous-vide wg standardów brytyjskich

SVAC

(Sous Vide Advisory Commitee)

Produkcja typu fast food na

przykładzie McDonald`s

-

produkcja opata na półproduktach:

-

przekrojone bułki gotowe do podgrzania, przechowywane w

mroźni

-

ser w postaci plastrów przechowywany w chłodni

-

mięsa (mielona wołowina, kurczak, ryba, bekon) porcjowane,

przyprawione i panierowane, przechowywane w mroźni

-

frytki przechowywane w mroźni

-

poszatkowane warzywa przechowywane w chłodni

-

suszona (liofilizowana) cebula, przechowywana w temp.

pokojowej, wymaga namoczenia przed użyciem

-

ciastka magazynowane w mroźni

-

koncentraty napojów do mieszania z wodą i nasycania

dwutlenkiem węgla

-

inne: lody, sosy, syropy

-

konsument obserwuje przygotowywanie potraw

-

zmywane podłogi, stoliki

-

myte i dezynfekowane tace

-

nienaganny porządek na stanowisku pracy

-

stoły wyposażone w otwory do pojemników odpadów

zapobiegają rozsypywaniu resztek

-

pomieszczenia i urządzenia są dokładnie czyszczone w czasie

nocnej zmiany

-

urządzenia do koktajli są opróżniane i dokładnie

dezynfekowane

-

personel nie może nosić na dłoniach biżuterii stanowiącej

miejsce gromadzenia zanieczyszczeń

-

należy często myć ręce przy użyciu mydła i środka

dezynfekującego, wycierać w ręczniki papierowe jednorazowe

Produkcja typu fast food na

przykładzie McDonald`s

Główne procesy produkcyjne

-

obróbka termiczna mięsa na ruszcie (temp. płyty górnej 218

o

C

i dolnej 177

o

C) do osiągnięcia temperatury wewnątrz 71

o

C w czasie 2 min

-

smażenie filetów rybnych i porcji kurczaka w głębokim tłuszczu

w temp. 168

o

C w czasie 40 sek. do osiągnięcia temp. 85

o

C

-

smażenie frytek w głębokim tłuszczu w temp. 168

o

C w czasie 3

min

-

smażenie ciastek w głębokim tłuszczu w temp. 182

o

C

-

podgrzewanie pieczywa

-

dresingowanie kanapek

-

produkcja koktajli mlecznych poprzez miksowanie mleka

zamrożonego do temp. -4

o

C z syropami smakowymi w celu

wytworzenia puszystej struktury

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

Wyszukiwarka

Podobne podstrony:

LABORATORIUM Technologie Gastronomiczne

Gary sciaga2, żywienie człowieka i ocena żywności, semestr 4, technologia gastronomiczna

technologia gastronomiczna, W6 Gastronomiczna - ryby cd

technologia gastronomiczna, W7 Gastronomiczna - warzywa i owoce, 13

technologia gastronomiczna, W5 Gastronomiczna - drób i ryby, 23

technologia gastronomiczna, W9 Gastronomiczna - ryż cd, TECHNOLOGIA GASTRONOMICZNA

1.3 Wykorzystanie ryb w technologii gastronomicznej

1.3 Wykorzystanie ryb w technologii gastronomicznej

technologia gastronomiczna, W1 Gastronomiczna - jakosc mięsa, TECHNOLOGIA GASTRONOMICZNA

A technologia gastronomiczna wykład

Technologia gastronomiczna - Mleko i jego przetwory, biologia, Towaroznawstwo produktów spożywczych

Technologia gastronomiczna, Technologia gastronomiczna - Mleko & jego przetwory, SKŁ

1.1 Procesy cieplne w technologii gastronomicznej

Technologia gastronomiczna w pytaniach i odpowiedziach, żywienie człowieka i ocena żywności, semestr

mąki, Studia - materiały, semestr 6, Technologia gastronomiczna

więcej podobnych podstron