F.4.

Logistyka

zaopatrzenia

1. Znaczenie i definicja

2. Zarządzanie procesem zakupu

3. Ocena oraz kryteria wyboru

dostawców

4. Źródła ceny zakupu

5. Koncepcja just-in-time (JIT)

6. Planowanie potrzeb

materiałowych (MRP)

Znaczenie i definicja

Znaczenie:

Efektywne zaopatrzenie w towary i

usługi przyczynia się do przewagi

konkurencyjnej

Proces ten łączy uczestników łańcucha

dostaw i zapewnia pożądaną jakość

tworzoną przez dostawców

Jakość materiałów i usług

„wchodzących” do systemu wpływa na

jakość „wychodzących” z niego

wyrobów gotowych

Koszty na wejściu do systemu stanowią

dużą część kosztów całkowitych

Definicja

węższe znaczenie:

Akt zakupu towarów i usług dla firmy

szersze znaczenie:

Proces pozyskiwania dóbr i usług dla firmy

Zaopatrzenie składa się ze wszystkich

działań, które są niezbędne do nabycia

dóbr i usług zgodnych z wymaganiami

użytkownika

Znaczenie i definicja

M.E.Porter w swoim łańcuchu wartości

podkreślił strategiczne znaczenie

zaopatrzenia:

kwalifikowanie nowych dostawców

kupowanie różnych rodzajów materiałów

monitorowanie wykonawstwa

Znaczenie i definicja

Zaopatrzenie ma podstawowe znaczenie

w kształtowaniu powiązań między

uczestnikami łańcucha dostaw

Działania składające się na proces

zaopatrzenia:

1.Określenie lub powtórna ocena potrzeb.

2.Zdefiniowanie i ocena wymagań użytkownika.

3.Podjęcie decyzji, czy produkować we

własnym zakresie, czy dokonać zakupu

(„make or buy”)

4.Określenie typu zakupu.

5.Przeprowadzenie analizy rynku.

6.Określenie wszystkich możliwych dostawców.

Znaczenie i definicja

1. Proste ponowienie zakupu lub zakup

rutynowy

2. Zmodyfikowany zakup powtórny

(wymaga zmiany istniejącego

dostawcy lub materiału

3. Całkowicie nowy zakup (nowa

potrzeba użytkownika)

Źródła dostaw:

1.Rynek czysto konkurencyjny

(wielu dostawców)

2.Rynek oligopolistyczny (kilku

dużych dostawców)

3.Rynek monopolistyczny (jeden

dostawca)

Źródła informacji o typie

rynku:

Własne informacje

Agencja Moody’s

Stowarzyszenia

handlowe

c.d.Działania składające się na proces

zaopatrzenia:

7.

Wstępna selekcja wszystkich możliwych

źródeł zaopatrzenia.

8.

Ocena wyselekcjonowanych dostawców.

9.

Wybór konkretnego dostawcy.

10.

Przyjęcie dostawy produktu lub usługi.

11.

Ocena wykonania dostawy.

Znaczenie i definicja

Wymagania – cechy produktu czy usługi,

które dla użytkownika mają decydujące

znaczenie

Życzenia – odnoszą się do tych cech, które

takiego znaczenia nie mają (podlegają

negocjacjom)

Zarządzanie procesem

zakupu

Etapy procesu zarządzania zakupem:

1.Określenie typu zakupu.

2.Określenie niezbędnego poziomu

nakładów.

3.Realizacja procesu zakupu.

4.Ocena efektywności procesu zakupu.

1.Proste ponowienie zakupu lub

zakup rutynowy

2.Zmodyfikowany zakup

powtórny

3.Całkowicie nowy zakup

Typy nakładów:

Czasu

Pozyskania informacji

(wewnętrzne i

zewnętrzne)

Czy potrzeby użytkownika zostały

zaspokojone?

Czy poniesione nakłady były niezbędne?

Przyczyny nieefektywnego procesu

zakupu:

Niewystarczające nakłady bądź ich

nadmiar

Niewykonanie właściwych czynności

Popełnianie błędów w trakcie ich

wykonywania

Ocena oraz kryteria wyboru

dostawców

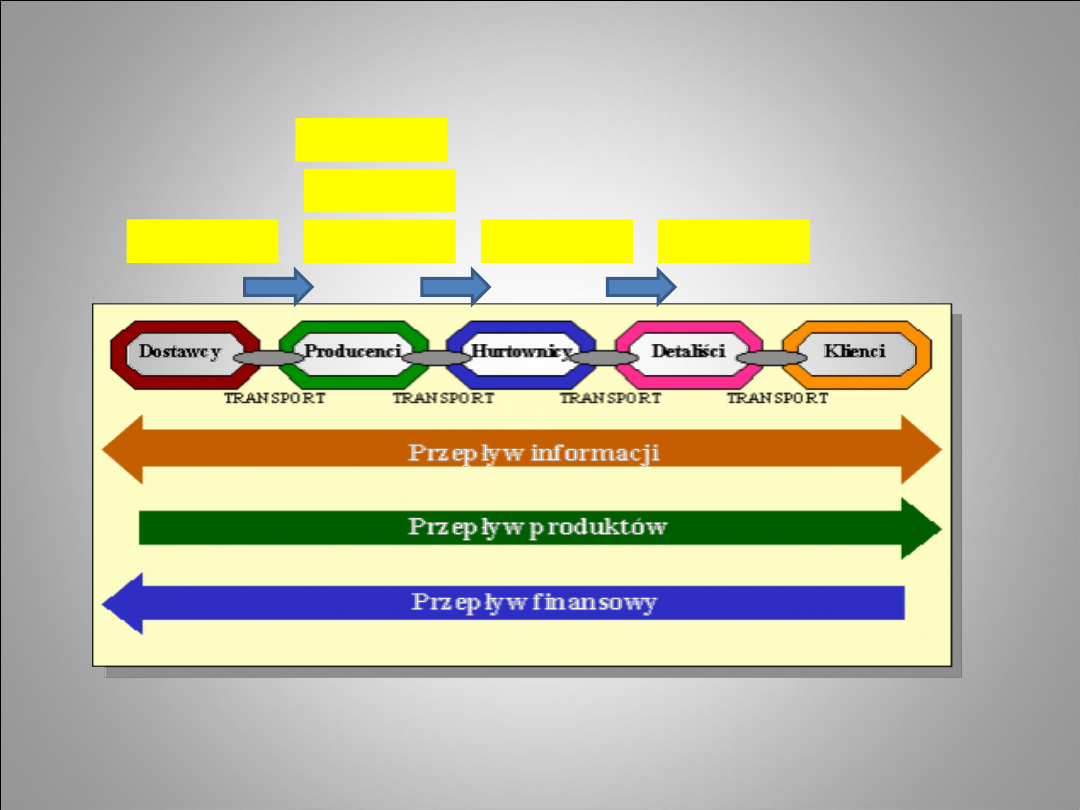

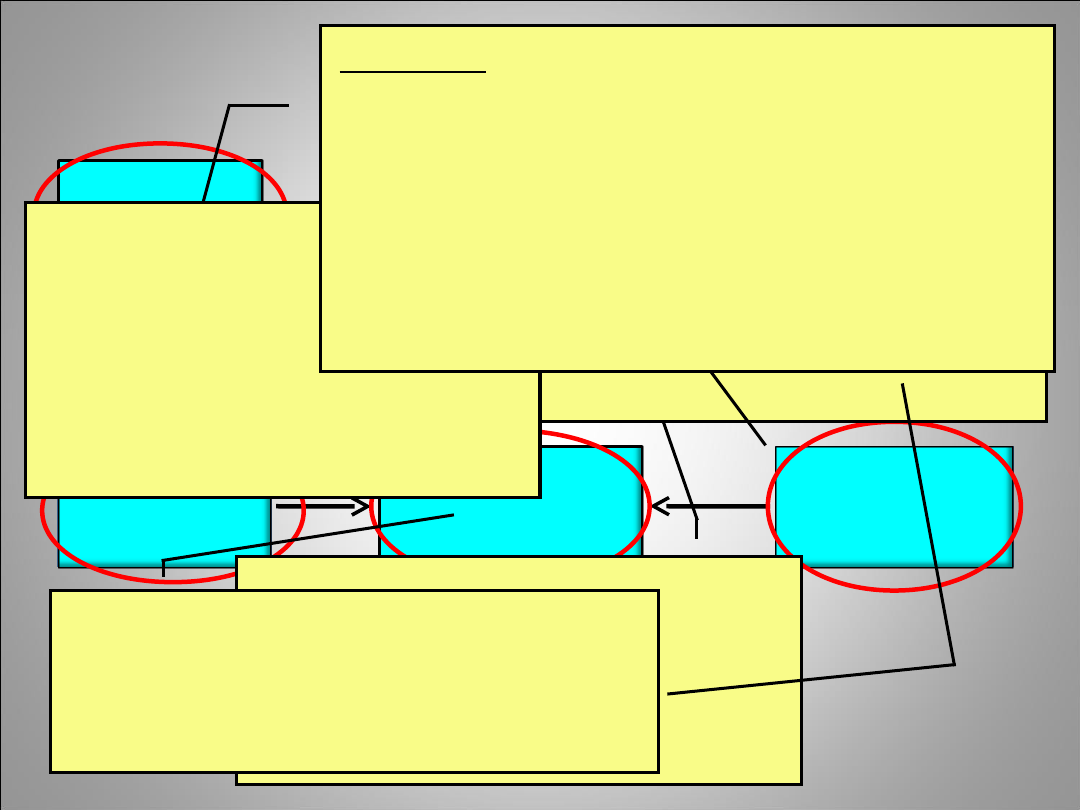

Zarządzanie łańcuchem dostaw

zaopatrzenie

produkcja

dystrybucja

Współprac

a z

dostawca

mi

„Dobrzy dostawcy

nie rodzą się na

kamieniu”

Strategia zmniejszania liczby

dostawców

Wdrażanie

programów TQM

Wdrażanie systemów JIT

Ocena oraz kryteria wyboru

dostawców

Zawarcie sojuszu lub nawiązanie

partnerstwa z wybranymi

dostawcami

1. Jakość

odniesienie do:

parametrów technicznych,

właściwości fizycznych lub chemicznych,

projektu

dodatkowe czynniki:

okres użytkowania produktu,

łatwość jego naprawy,

wymagania związane z konserwacją,

łatwość w użyciu,

niezawodność

Kryteria wyboru dostawcy

2. Niezawodność

Realizacja dostawy

Regularne, terminowe dostawy

Okres przydatności do użycia

zakupionego produktu

Gwarancja oraz procedura reklamacyjna

Kryteria wyboru dostawcy

Niezawodność jest często uznawana za

element programu TQM

3. Potencjał, uwzględnia:

Obiekty produkcyjne dostawcy

Zdolności/umiejętności techniczne,

zarządcze i organizacyjne

Sterowanie produkcją

Kryteria wyboru dostawcy

Ocena dostawcy – obejmuje nie tylko

fizyczną zdolność do dostarczenia

materiałów, ale również zdolność do

systematycznej obsługi nabywcy w

dłuższym okresie

4. Kondycja finansowa

Niestabilna sytuacja finansowa

Niebezpieczeństwo zakłóceń w

regularnej długoterminowej obsłudze

Kryteria wyboru dostawcy

Ogłoszen

ie

upadłośc

i

Wstrzymani

e produkcji

5. Pożądane cechy (lecz nie zawsze

niezbędne):

Postawa dostawcy

Wywarte wrażenie

Wizerunek wykreowany na rynku

Znaczenie materiałów instruktażowych

Znaczenie opakowania

Możliwość świadczenia usług naprawczych

Kryteria wyboru dostawcy

6. Lokalizacja geograficzna

Dostawca odległy

Dostawca miejscowy

Kryteria wyboru dostawcy

Koszt

transportu

możliwość realizacji pilnych

zamówień interwencyjnych

dotrzymywanie ustalonych

terminów dostaw

zapewnienie krótszych

terminów tych dostaw

możliwość ściślejszej

współpracy między dostawcą

a nabywcą

Oferta niższej ceny

Większe umiejętności

techniczne

Większa niezawodność

dostaw

Wyższa jakość

Źródła ceny zakupu

Podstawowe metody określania ceny:

1.Analiza rynków towarowych

2.Katalogi z cenami

3.Oferty cenowe

4.Negocjacje

1. Rynki towarowe

(np. zboże, cukier, ropa naftowa, węgiel, miedź,

złoto, srebro, drewno)

Cena określana jest przez siły popytu i

podaży

popyt lub podaż cena

popyt lub podaż cena

Źródła ceny zakupu

2. Katalog z cenami – ceny podawane są

do publicznej wiadomości dla takich

standardowych produktów jak, np.

materiały biurowe, chemia gospodarcza, itp.

Katalog zawiera opis dostępnych produktów

oraz ich ceny.

Rabat od ceny katalogowej a status

nabywcy

Źródła ceny zakupu

3. Oferta cenowa –

metoda analizy

oferty cenowej

zarówno dla produktów

standardowych, jak i specjalistycznych

Etapy procesu:

Nabywca wysyła zapytanie o cenę (zawiera:

wymagania odbiorcy, sposób prezentacji ofert)

Potencjalny dostawca określa koszt produkcji

materiałów, uwzględniając: zamawianą ilość,

czas trwania współpracy i inne czynniki mogące

mieć wpływ na potencjalny zysk

Nabywca porównuje oferty cenowe i specyfikacje

złożone przez dostawców

Źródła ceny zakupu

4. Negocjacje

Kiedy inne metody nie mają

zastosowania lub zawiodły

Kiedy nabywca jest zainteresowany

aliansem strategicznym lub

długookresową współpracą

Proces czasochłonny

Źródła ceny zakupu

cena „najlepsza” ≠ cena

najniższa

Koncepcja just-in-time (JIT)

Zapasy

Zapasy

Zapasy

Zapasy

Zapasy

Zapasy

Koncepcja just-in-time (JIT)

Just-in-time – „dokładnie na czas”

Celem systemów opartych na tej

koncepcji jest zarządzanie cyklami

realizacji zamówień i eliminacja

marnotrawstwa

Wiele systemów just-in-time kładzie

nacisk na krótkie, regularne cykle

realizacji zamówień

Główne założenia koncepcji (JIT):

Zero zapasów

Krótkie cykle realizacji zamówienia

Małe, często uzupełniane ilości

poszczególnych dóbr

Wysoka jakość albo zero defektów

Koncepcja just-in-time (JIT)

JIT - koncepcja operacyjna polegająca na

dostarczaniu materiałów w ściśle

określonych ilościach i w dokładnie takim

czasie, w którym firmy ich potrzebują.

Systemy JIT umożliwiają:

Poprawę jakości

Minimalizację marnotrawstwa

Zmianę sposobu wykonywania czynności

logistycznych

Koncepcja just-in-time (JIT) -

definicja

Minimalizacja kosztów zapasów

1. Zmniejszanie zapasów

– dąży się do wyeliminowania

nadmiernych zapasów zarówno u nabywcy, jak i u sprzedawcy.

2. Krótsze serie produkcji

– oznaczają zazwyczaj dla firm

częste przestawianie linii produkcyjnych (zamiany produktów).

3. Minimalizacja kolejek

– minimalizacja czasu oczekiwania

kolejnych linii produkcyjnych.

4. Krótsze, stabilne cykle realizacji zamówień

– skrócenie

czasu dostaw i ich stabilizacja w celu punktualnego

zaspokojenia zapotrzebowania na większe ilości zapasów.

5. Jakość

– systemy JIT wymagają zapewnienia wysokiej jakości

dostarczanych firmie produktów i podzespołów oraz wyjątkowo

wysokiej jakości działań logistycznych na wejściu do systemu.

6. Współpraca obustronnie korzystna

– JIT wymaga silnego,

wzajemnego zaangażowania odbiorcy i dostawcy w partnerską

współpracę.

Koncepcja just-in-time (JIT) – a

tradycyjne zarządzanie zapasami

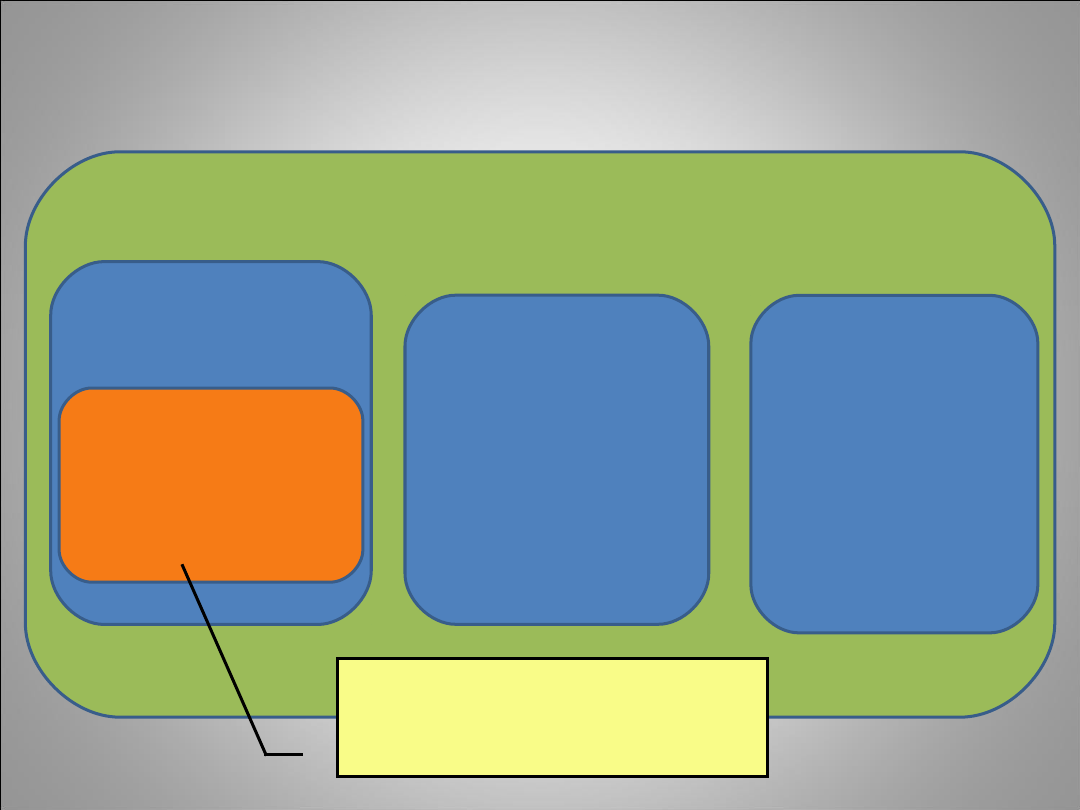

Planowanie potrzeb

materiałowych -

Materials Requirements

Planning (MRP)

MRP

dotyczy zwłaszcza zaopatrzenia w

materiały i części do produkcji, na które

popyt zależy od popytu na określony

produkt końcowy.

System MRP

składa się z ciągu logicznie ze

sobą powiązanych procedur, reguł

decyzyjnych i rejestrów, których celem jest

przełożenie głównego harmonogramu

produkcji na rozłożone w czasie

zapotrzebowanie netto na zapasy i

planowane pokrycie tych potrzeb według

poszczególnych pozycji.

System MRP uwzględnia potrzeby netto i

zapewnia ich pokrycie w sytuacji zmian:

głównego harmonogramu produkcji

popytu

stanu zapasów

struktury produkcji

Planowanie potrzeb

materiałowych (MRP)

Ponadto umożliwia obliczenie zapotrzebowania

netto na:

Poszczególne pozycje zapasów

Ustalenie ich rozkładu w czasie

Określanie właściwych ilości pozwalających je

pokryć

Cele systemu MRP:

1.Zapewnienie wystarczającej ilości

materiałów, części i produktów na

potrzeby zaplanowanej produkcji i

dostaw do klienta.

2.Utrzymanie możliwie najniższego

poziomu zapasów.

3.Planowanie działań produkcyjnych,

harmonogramów dostaw i zakupów

Planowanie potrzeb

materiałowych (MRP)

System planowania potrzeb

materiałowych (MRP)

Zamówien

ia

klientów

Główny

harmonogra

m produkcji

Prognozy

popytu

Program MRP

Zestawieni

e (rejestr)

materiałó

w

Zestawienie

(rejestr)

zapasów

Wyniki i

sprawozdania

(master production schedule,

MPS)

Wyszczególnia się:

produkty końcowe jakie firma

powinna wytworzyć lub

zmontować

Terminy dostawy do klienta

(bill of material file, BMF)

Określa dokładną ilość surowców, części i

podzespołów potrzebnych do

wyprodukowania lub zmontowania

produktu końcowego – zapotrzebowanie

brutto

Ponadto określa:

Na kiedy należy dostarczyć poszczególne

materiały

Jakie są ich wzajemne powiązania i

względne znaczenie dla wytworzenia

produktu

(inventory status file, ISF)

Informuje czym firma w

danym momencie dysponuje

Dostarcza informacji do

ustalenia zapasu

bezpieczeństwa

Dostarcza informacji nt.

czasów dostaw

Obliczane jest zapotrzebowanie

netto

Przygotowanie zamówień na

dostawy nakładów niezbędnych do

realizacji procesu produkcji/montażu

Raporty:

Ilości materiałów, jakie powinna zamówić

firma i kiedy powinna to zrobić

Ewentualnej potrzeby przyspieszenia lub

skorygowania terminów dostaw albo

niezbędnych ilości produktów

Anulowania zapotrzebowania na dany

produkt

Stanu systemu planowania potrzeb

materiałowych

Zalety zastosowania systemów MRP:

Optymalne wyznaczanie zapasu bezpieczeństwa

Określenie problemów i potencjalnych zakłóceń w

łańcuchu dostaw, zanim zdążą się one pojawić, i

podjęcie niezbędnych działań korygujących

Opracowanie harmonogramów produkcji na

podstawie faktycznego oraz prognozowanego popytu

na produkty końcowe

Koordynowanie czynności związanych z

zamawianiem materiałów we wszystkich miejscach

systemu logistycznego firmy

Przydatność przy produkcji w partiach lub

przerywanej albo przy procesach montażu

Planowanie potrzeb

materiałowych (MRP)

Wady rozwiązań opartych na koncepcji MRP:

Wdrożenie tych rozwiązań wymaga zastosowania

szybkich komputerów

Zarówno koszty zamówień, jak i koszty transportu

mogą rosnąć w miarę jak firma obniża poziom

zapasów i dąży do stworzenia bardziej

skoordynowanego systemu

Systemy te słabo reagują krótkookresowe wahania

popytu

Często stają się one zbyt złożone i czasami nie

funkcjonują zgodnie z oczekiwaniami

Planowanie potrzeb

materiałowych (MRP)

Planowanie zasobów

produkcyjnych – Manufacturing

Resource Planning MRP II

MRP II – znacznie bardziej złożony zestaw narzędzi niż MRP

MRP II – pozwala firmie dodatkowo zintegrować planowanie

finansowe z podstawową działalnością logistyczną

MRP II jest doskonałym narzędziem planistycznym

pozwalającym opisać prawdopodobne rezultaty

wdrażania strategii logistycznych, produkcyjnych,

marketingowych czy finansowych - („co się stanie,

jeśli?”)

MRP II wykorzystuje się do planowania i zarządzania

wszelkimi zasobami organizacji

Jest to kompleksowa metoda planistyczna umożliwiająca

połączenie wszystkich obszarów funkcjonalnych firmy w

zintegrowaną całość

Planowanie zasobów

produkcyjnych –

Manufacturing Resource

Planning MRP II

Korzyści wynikające z systemu MRP II:

Lepsza obsługa klienta (ograniczenie liczby

przypadków niedoboru lub wyczerpania się

zapasów)

Sprawniejsza realizacja dostaw

Większa wrażliwość na zmiany popytu

Zmniejszenie kosztów zapasów

Zmniejszenie częstotliwości przestojów linii

produkcyjnej

Zwiększenie elastyczności planowania

Planowanie zasobów

produkcyjnych

- najnowsza koncepcja

JIT

MRP

II

MRP

III

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

Wyszukiwarka

Podobne podstrony:

Logistyka Zaopatrywania Metody ksztaltowania zapasow

Podstawy Logistyki zaopatrzenia t 7

LOGISTYKA ZAOPATRZENIA- Organizacja procesów magazynowych, ABC Magazynu

LOGISTYKA ZAOPATRZENIA - System planowania potrzeb materiałowych ( MRP )

logistyka zaopatrzenia-wyklady, Logistyka

LOGISTYKA ZAOPATRZENIA-Analiza zapasów i procesów magazynowych, ABC Magazynu

LOGISTYKA ZAOPATRZENIA EGZAMIN

Logistyka zaopatrzenia i produkcji

Omów ogólne problemy?cyzyjne logistyki zaopatrzenia w przedsiębiorstwie

logistyka zaopatrzenia aparat fotograficzny

LOGISTYKA ZAOPATRZENIA na przykładzie przedsiębiorstwa spożywczego XYZ, EKONOMIA, Logistyka, Logisty

Logistyka zaopatrzenia

11 Logistyka zaopatrzenia Zakupy części zamiennychid 12754 ppt

18 Logistyka zaopatrzenia Analiza zapasów i procesów magazid 17872 ppt

Wykład 6 Logistyka zaopatrzenia

Uwarunkowania stochastyczne w procesie zarządzania zapasami, logistyka zaopatrzenia

16 Logistyka zaopatrzenia Projektowanie transportu wewnętrid 16901 ppt

Podstawy Logistyki zaopatrzenia, produkcji i dystrybucji

więcej podobnych podstron