Polietylen

Najważniejsze cechy:

1. najprostrza struktura ze wszystkich polimerów

2. tonażowo największa produkcja

3. niska cena

4. izolator elektryczności

5. dobra odporność chemiczna

6. łatwy w przetwórstwie

7. duża odporność mechaniczna (thoughness)

8. elastyczny

9. przezroczysty w cinkich warstwach

10. mała przepuszczalność gazów i wilgoci

Polietylen nazewnictwo

polietylen (polimer etylenu)

polieten

polimetylen

polithene

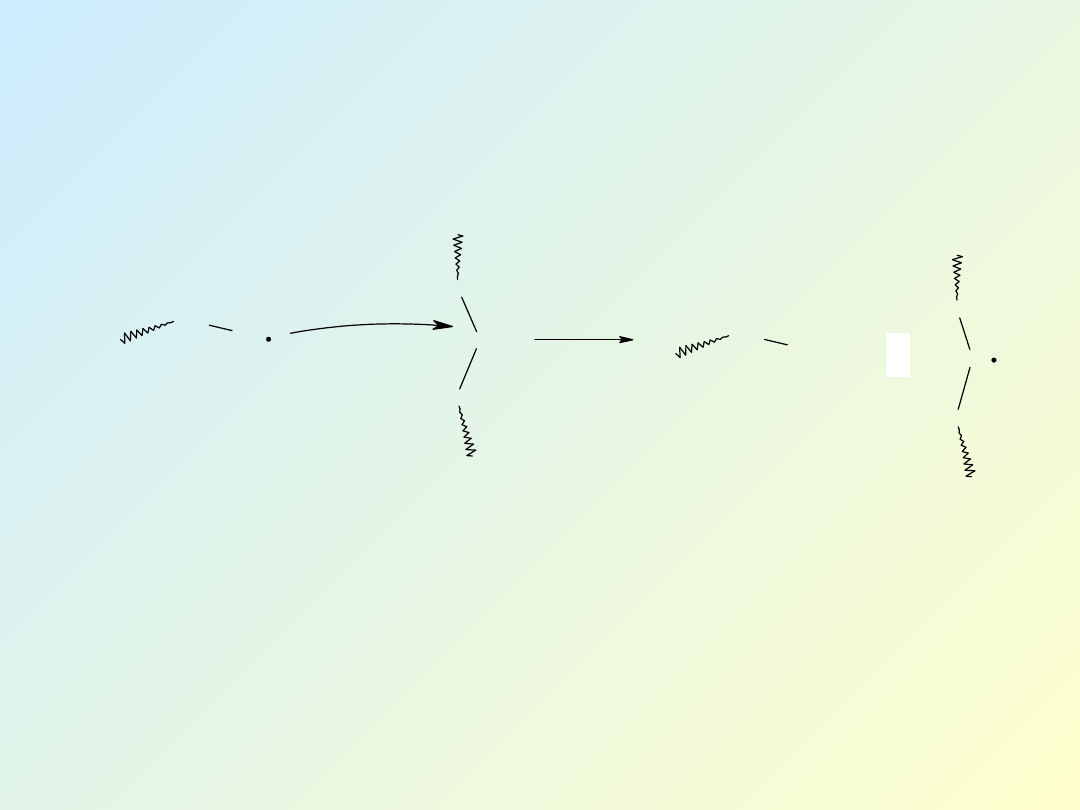

Polietylen historia

N N

CH

2

n

N

2

n

+

n

1989-1900

Br

CH

2

Br

10

Na

CH

2

10

NaBr

n

+

2n

n

+

2n

Carothers

1935r. - otrzymanie PE-LD w procesie wolnorodnikowym pod dużym

ciśnieniem i w wysokich temperaturach,

Lata 50-te - otrzymanie PE-HD na katalizatorach Ziglera-Natty pod

niskim ciśnieniem; katalizatory Philipsa,

1970r. - otrzymanie PE-LDD, polimeryzacja w reaktorach fluidalnych z

użyciem katalizatorów heterogenicznych,

1985r. - katalizatory metalocenowe i replikacyjne,

Etylen- monomer do

otrzymywania PE

C

H

2

CH

2

najwyższe ciepło polimeryzacji 96,4 kJ/mol

T

w

= -104

o

C

T

t

= -170

o

C

d= 0,57 g/cm

3

w temp. wrzenia

T

zapłonu

=546

o

C

mieszanina wybuchowa 3-34% etylenu z

powietrzem

Otrzymywanie etylenu

na początku z trzciny cukrowej,

obecnie - piroliza węglowodorów

nasyconych, stosuje się produkty

odgazowania ropy naftowej, produkty

przerobu ropy naftowej, gaz ziemny,

Oczyszczanie etylenu po

pirolizie

monomer nie może zawierać więcej

zanieczyszczeń niż 0,02%,

CO, H

2

O, O

2

usuwane są przez frakcjonowanie

w temp. 100-130

o

C pod ciśnieniem 0,5-4,9MPa,

acetylen usuwany jest przez uwodornienie na

kat.Co/Mb w 250

o

C pod ciśnieniem 1,5MPa,

końcowe oczyszczanie odbywa się na kolumnie

oczyszczającej,

stopień czystości wynosi 99,9%,

Metody otrzymywania

polietylenu

proces wysokociśnieniowy

proces niskociśnieniowy

proces średniociśnieniowy

proces w fazie fluidalnej

Proces wysokociśnieniowy

mechanizm wolnorodnikowy,

otrzymywany jest PE-LD,

ciśnienie 130-350MPa, temperatura 180-

300

0

C,

inicjatory: tlen, nadtlenki i wodorotlenki

organiczne, związki azowe,

polimeryzacja w masie,

proces ciągły,

występują trudności z odprowadzaniem

ciepła,

Proces wysokociśnieniowy

właściwości i ekonomiczność procesu zależą

od temperatury, ciśnienia, rodzaju i stężenia

inicjatora, czasu przebywania monomeru w

przestrzeni reakcyjnej oraz rodzaju reaktora,

dodatek wynosi 0,05-0,1%,

podwyższenie stężenia tlenu zwiększa

konwersje, a jednocześnie zmniejsza masę

cząsteczkową polimeru,

zwiększenie stężenia powyżej krytycznej

wartości może doprowadzić do wybuchu,

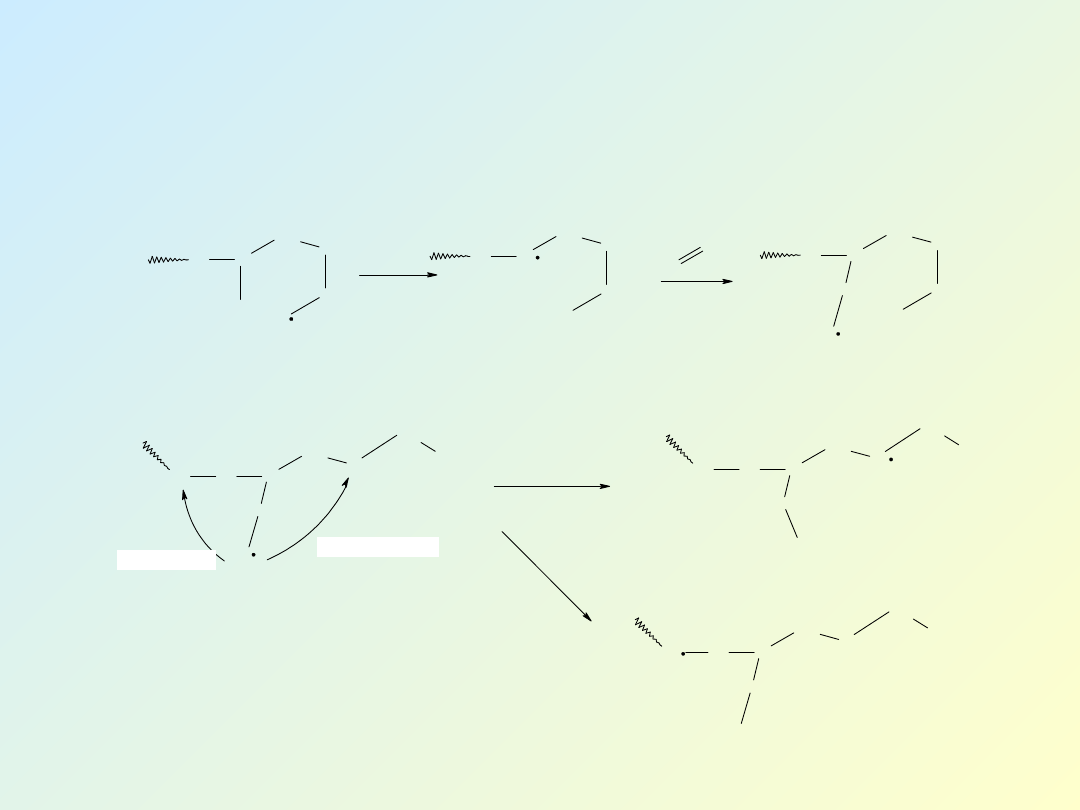

Inicjowanie

C

H

2

CH

2

O

2

C

H

2

O O

CH

2

C

H

2

CH

O O H

C

H

2

O

O

CH

2

C

H

2

CH

O

+

lub

inicjator wbudowuje się w strukturę polimeru, zużywa się w trakcie reakcji

ilość inicjatora: tysięczne części %

stężenie telnu, jako inicjatora 0,002-0,008%v

Proces wysokociśnieniowy

Typy reaktorów:

Reaktor rurowy typu rura w rurze. Pracuje

według zasady przepływu tłokowego.

Reakcja polimeryzacji zachodzi w rurze

wewnętrznej, a czynnik chłodzący znajduje

się w przestrzeni miedzy rurami. Nośnikiem

ciepła jest przegrzana woda, która wchodzi

w przeciwprądzie do monomeru. Z reaktora

rurowego udaje się odprowadzić 30% ciepła.

Stopień przemiany wynosi18-20%.

Proces wysokociśnieniowy

Typy reaktorów:

Autoklaw z intensywnym mieszadłem.

Ciepło odbierane jest przeponowo przez

płaszcz chłodzący otaczający reaktor.

Mniejsza ilość odprowadzanego ciepła.

Stopień przemiany 15-19%.

Proces wysokociśnieniowy

Etapy procesu:

sporządzenie mieszaniny świeżego etylenu z

etylenem zawracanym i inicjatorem,

sprężanie przygotowanej mieszaniny,

polimeryzacja etylenu,

rozprężenie mieszaniny poreakcyjnej i

oddzielenie nie przereagowanego

monomeru,

homogenizacja ze środkami pomocniczymi,

chłodzenie, granulacja i suszenie,

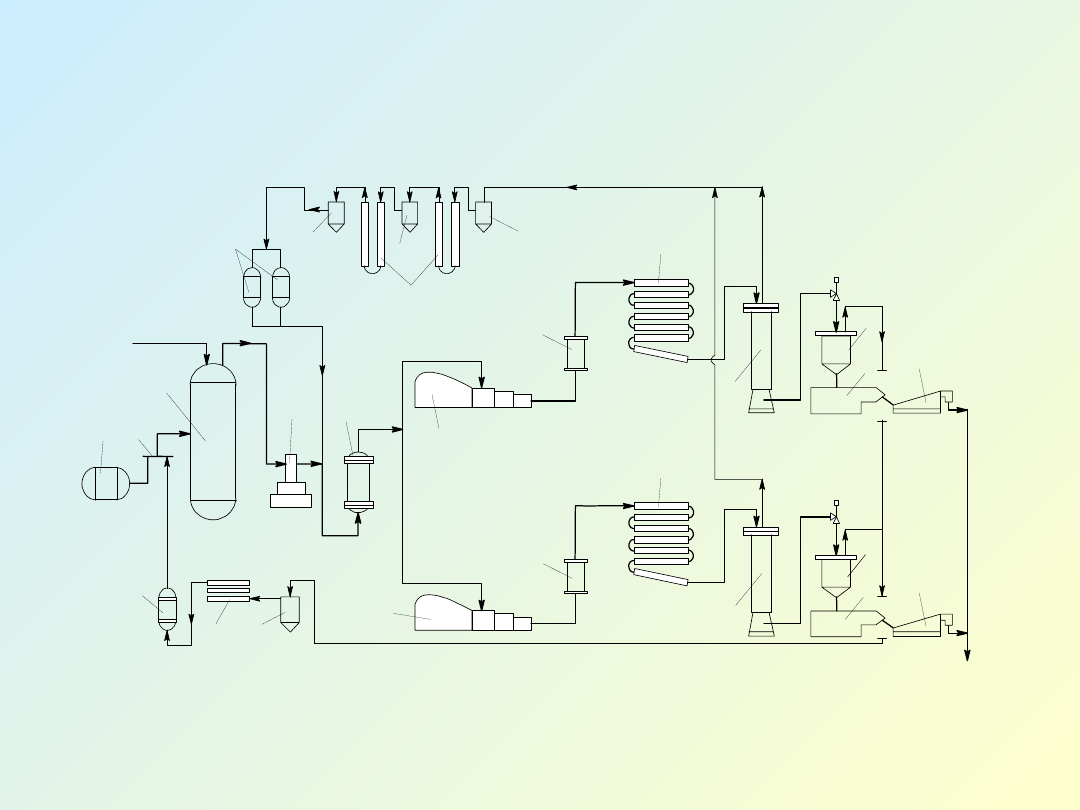

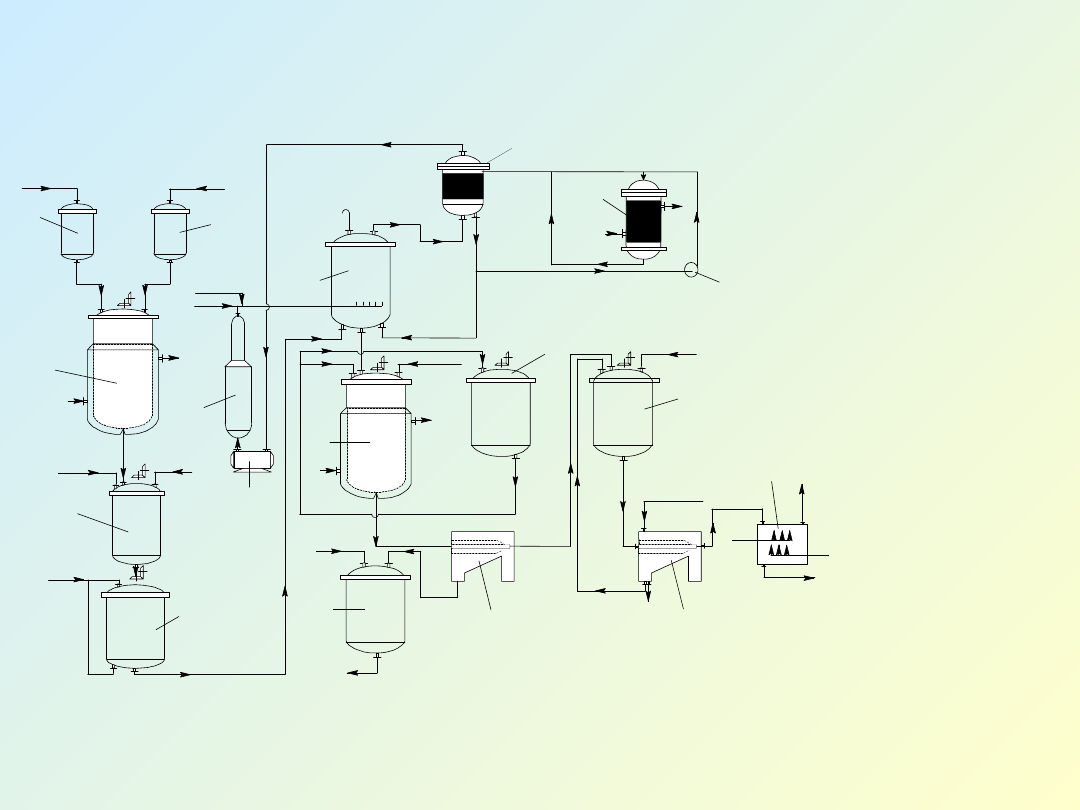

Proces wysokociśnieniowy

1

2

3

4

5

6

6

7

7

8

8

9

9

1 0

1 0

1 1

1 1

1 2

1 2

1 3

1 4

1 3

1 5

1 7

1 6

1 8

1 3

T le n

P

o

li

e

ty

le

n

d

o

o

d

d

z

ia

�u

o

b

r�

b

k

i

k

o

�

c

o

w

e

j

P E L D

1-rozdzielacz gazu, 2-kolektor, 3-niskoci�nieniowy mieszalnik etylenu, 4-spr�arka pierwszej kaskady

5- wysokoci�nieniowy mieszalnik etylenu, 6-spr�arka drugiej kaskady, 7-przegroda przeciwogniowa

8 - r e a k to r r u r o w y , 9 - w y s o k o c i � n i e n i o w y r o z d z i e l a c e ty le n u , 1 0 - n i s k o c i� n ie n i o w y r o z d z i e l a c z e ty l e n u

1 1 - g r a n u la to r , 1 2 - s i to w i b r u j�c e , 1 3 , 1 6 - r o z d z i e la c z e c y k l o n o w e , 1 4 , 1 7 - c h �o d n ic e , 1 5 , 1 8 - fi ltr y

Proces wysokociśnieniowy-przebieg

1. Zmieszanie świeżego etylenu z zawracanym gazem i tlenem

2. dwukaskadowe sprężenie gazu

3. polimeryzacja etylenu

4. oddzielenie etylenu od polimeru

5. homogenizacja ze środkami pomocniczymi, chłodzenie, granulacja i suszenie

Proces niskociśnieniowy - HDPE

reakcję prowadzi się w obecności katalizatorów

Zieglera-Natty

Katalizator Z.-N. - halogenek metalu

przejściowego o najwyższym stopniu utlenienia

(TiCl

4

) plus aktywator metaloorganiczny

(AlEt

3

,AlEt

2

Cl)

HDPE

masa molowa : 80 tys.-3 mln j.m.a.

%krystaliczności 75-85%

proces prowadzi się w obecności rozcieńczalnika

kompleks katalityczny wrażliwy na obecność tlenu

i wody (rozpada się w ich obecności)

Proces niskociśnieniowy - HDPE

PE wysokiej gęstości otrzymuje się metodą

półciągłą i ciągłą

Etapy:

1. przygotowanie kompleksu katalitycznego

2.polimeryzacja etylenu

3. przemywanie polimeru

4. wydzielenie polimeru

5. suszenie

Proces niskociśnieniowy - HDPE

9

10

12

16

18

17

14

15

7

5

4

3

11

1

2

Al(C

2

H

5

)

2

Cl

TiCl

4

Benzyna

Azot

6

13

8

P o lie ty le n

K o m p le k s

k a ta lity c z n y

D o r e g e n e r a c ji

Azot

A lk o h o l

B

en

zy

na

Azot

W o d �r

� w ie � y

e ty le n

M i e s z a n i n a p a r

i g a z � w

C ie c z

p r z e m y w a j�c a

C ie c z

p r z e m y w a j�c a

G o r �c y

a z o t

1-dozownik wagowy dwuetylochloroglinu

2-dozownik wagowy czterochlorku tytanu

3-mieszalnik ompleksu katalitycznego

4-aparat do rozcie�czania kompleksu

5-zbiornik przej�ciowy

6-polimeryzator

7-dmuchawa

8-pompa wirnikowa

9-p�

uczka

10-chodnica rurowa z p�

aszczem

11-oddzielacz gazu

12-zbiornik zawiesiny

13-aparat do roz�

o�enia katalizatora

14,17-wir�wki

15-aparat do zoboj�tniania roztworu

macierzystego

16-aparat do przemywania polimeru

18-suszarnia fluidyzacyjna

P E H D

Metoda

średniociśnieniowa

otrzymywany PE-HD,

stosowane są tlenkowe katalizatory Philipsa,

ciśnienie 3,4-3,5MPa,

temperatura 160-180

0

C,

zawartość fazy krystalicznej 80-90%,

etylen rozpuszczony w benzynie,

mniejsza toksyczność katalizatorów,

występuje możliwość regeneracji katalizatorów,

wiele operacji dodatkowych związanych z

oddzielaniem i oczyszczaniem polimeru,

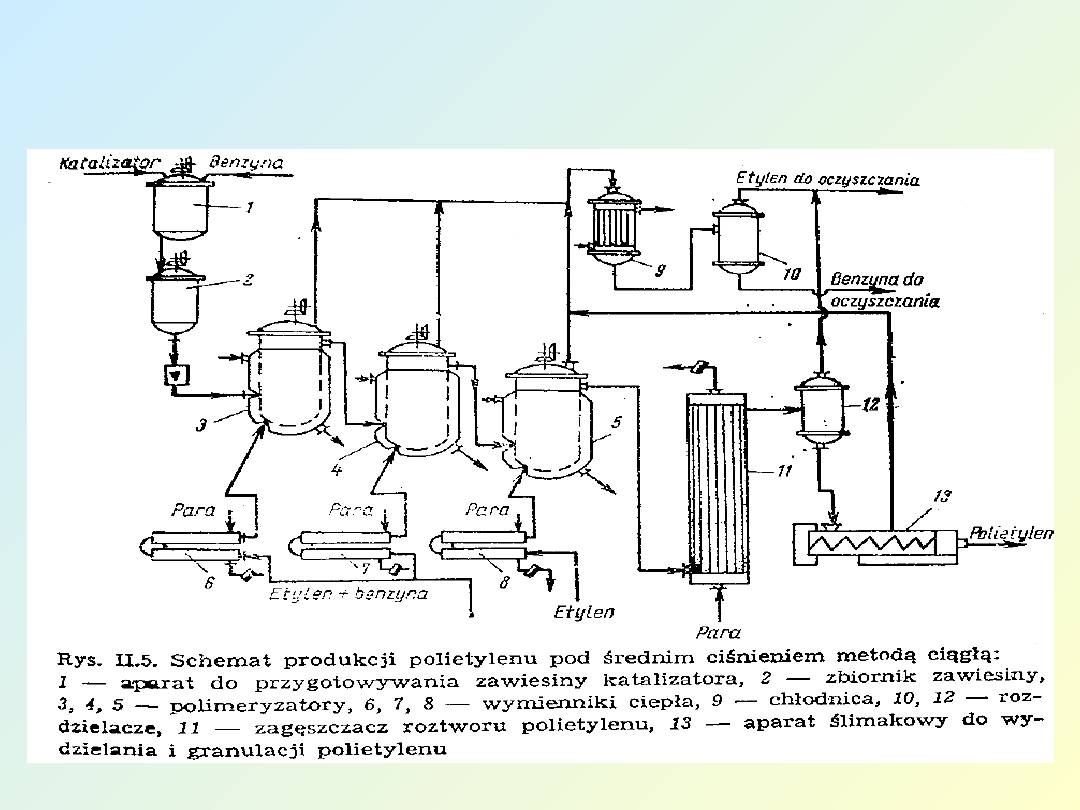

Proces średniociśnieniowy

Etapy procesu:

przygotowanie substratów,

polimeryzacja w reaktorze z mieszadłem,

oddzielenie nie przereagowanego

monomeru,

oddzielenie zawiesiny stałego katalizatora

od roztworu polimeru,

wydzielenie polimeru z roztworu,

suszenie,

homogenizacja ze środkami pomocniczymi,

regeneracja rozpuszczalnika i katalizatora,

Proces średniociśnieniowy

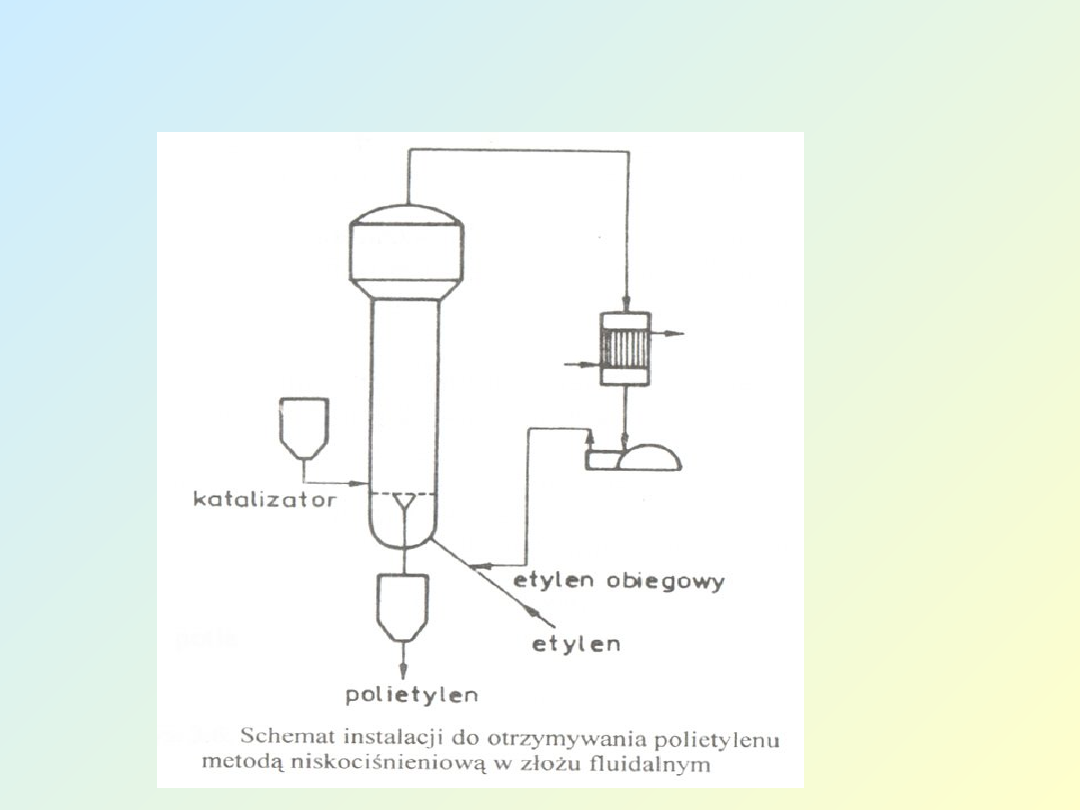

Polimeryzacja w fazie

fluidalnej

można otrzymać wszystkie rodzaje PE,

Prowadzony w obecności katalizatora

osadzonego na nośniku,

brak operacji dodatkowych,

zużycie energii spada o 75%,

koszty inwestycji spadają o 50%,

powierzchnia potrzebna do budowy instalacji

o 90% mniejsza,

zastosowanie monomeru mniej czystego,

polimer zanieczyszczony, bo nie usuwamy

katalizatora,

Polimeryzacja w fazie

fluidalnej

Kopolimery

Kopolimeryzacja pozwala otrzymywać polimery o

lepszych właściwościach fizycznych i

użytkowych.

Otrzymywane są kopolimery etylenu z:

α-olefinami

propylenem

octanem winylu (EVA)

alkoholem winylowym (E/VOH)

akrylanem etylu (EEA)

metakrylanem (EMA)

Kopolimery etylenowo -

propylenowe

Skład powstającego kopolimeru zależy od

składu mieszanki surowcowej:

zawartość PP poniżej 10% - właściwości

zbliżone do PE – plastomery,

zawartość PP powyżej 10% - właściwości

zbliżone do PP – elastomery,

Kopolimery etylenowo -

propylenowe

Najczęściej stosuje się kopolimery zawierające

40-65% propylenu – kauczuki etylenowo –

propylenowe - mają następujące właściwości:

są elastomerami,

nie mają wiązań podwójnych – nie mogą być

wulkanizowane,

wulkanizuje się nadtlenkami organicznymi

(nadtlenek dikumylu),

dobre efekty daje także sulfochlorowanie,

chlorowanie, a następnie sieciowanie

politiowęglanami organicznymi w obecności

tlenku cynku,

Właściwości PE

polimer termoplastyczny

Tg -20

o

C

Tm(t. topnienia PE krystalicznego) 108-132

o

C

Obecnie produkowane PE różnią się między sobą:

1. ilością odgałęzień krótkich

2.ilością odgałęzień długich

3. masą molową i jej rozrzutem

4. obecnością komonomerów

5. obecnością zanieczyszczeń

CH

2

CH

CH

2

CH

2

CH

2

C

H

2

H

CH

2

CH

CH

2

CH

2

CH

2

C

H

3

CH

2

CH

CH

2

CH

2

CH

2

C

H

3

CH

2

C

H

2

CH

2

CH

2

CH

CH

2

CH

2

CH

2

CH

3

CH

2

C

H

2

CH

2

CH

2

CH

CH

2

CH

CH

2

CH

3

CH

2

C

H

3

CH

CH

2

CH

CH

2

CH

2

CH

2

CH

3

CH

2

C

H

3

atak na podstawnik

atak na lancuch

Powstawanie rozgałęzień w LDPE

Właściwości PE

Rozgałęzienie powodują, że PE gorzej krystalizuje

Zwiększenie ilości rozgałęzień powoduje:

spadek gęstości

spadek temperatury topnienia

spadek twardości powierzchni

spadek wartości modułu Younga

zwrost przepuszczalności gazów i oparów

CH

2

C

H

2

CH

2

CH

2

CH

2

CH

2

C

H

3

CH

2

CH

CH

2

+

Powstawanie rozgałęzień długich w LDPE

powstawanie rozgałęzień długich powoduje

wzrost rozrzutu ciężarów cząsteczkowych

polimeru

Właściwości PE

Wzrost masy molowej polimeru powoduje

wzrost ilości punktów styku kłębków

polimeruowych, co powoduje:

wzrost odporności na zerwanie

wzrost wydłużenia przy zerwaniu

wzrost lepkości stopu

obniżenie punktu kruchości w niskich

temperaturach

Właściwości PE

Spadek rozrzutu ciężarów cząsteczkowych

powoduje:

wzrost udarności materiału

wzrost odporności na rozciąganie

wzrost temperatury mięknienia

wzrost odporności na pękanie

Właściwości PE

LDPE

HDPE

wytrzymałość na

rozciąganie [MPa]

wytrzymałość na

zginanie [MPa]

wydłużenie

przy zerwaniu

[%]

twardość Brinella

9-17

11-17

500-

600

14-25

21-30

19-34

300-800

44-56

Właściwości PE

w temp. pok. nierozpuszczalny w

rozpuszczalnikach organicznych

odporny na stężone kwasy, zasady i roztwory

soli z wyjątkiem silnych utleniaczy i kwasu

azotowego

słabo przepuszczalny dla cieczy polarnych i

oparów

LDPE bardziej odporny na starzenie od HDPE

Przetwórstwo PE

nie wymaga suszenia przed przetwórstwem

odporny na utlenianie w warunkach

przetwórstwa

wymaga dużej ilości energii (duże ciepło

właściwe) na ogrzanie i dłuższych czasów

chłodzenia

ze wzrostem krystaliczności rośnie skurcz

przetwórczy

wtrysk

wytłaczanie

wytłaczanie z rozdmuchem

prasowanie tłoczne

Zastosowanie

przemysł elektroniczny i elektrotechniczny

przemysł kablowy

przemysł farmaceutyczny

przemysł opakowaniowy

przemysł budowniczy

przemysł chemiczny

przemysł włókienniczy

Zastosowanie

folie PE

spieniony PE

pawilon ogrodowy

Zastosowanie

rury PE

pojemniki PE

zabawki

plastikowe

butelki

Rozpoznanie

jest stosunkowo miękkim tworzywem,

uginającym się pod dotykiem paznokcia,

mający wygląd podobny do twardej parafiny,

nie tonie w wodzie,

w płomieniu palnika topi się i pali, po

zgaszeniu wyczuwa się charakterystyczny

zapach parafiny,

rozpuszcza się na gorąco w tetrachlorku

węgla, a po ochłodzeniu wypada z powrotem z

roztworu w postaci proszku lub galaretowatej

masy,

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Proces wysokociśnieniowy

- Proces wysokociśnieniowy

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Metoda średniociśnieniowa

- Proces średniociśnieniowy

- Slide 21

- Polimeryzacja w fazie fluidalnej

- Slide 23

- Kopolimery

- Kopolimery etylenowo - propylenowe

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Zastosowanie

- Slide 37

- Slide 38

- Rozpoznanie

- Slide 40

Wyszukiwarka

Podobne podstrony:

PE w3

PE w3

PE w3

PE w3

Systemy Bezprzewodowe W3

Gospodarka W3

w3 skrócony

AM1 w3

w3 recykling tworzyw sztucznych

Finansowanie W3

W2 i W3

so w3

UE W3 cut

W3 Elastycznosc popytu i podazy

reprod w3 2008

W3 Sprawozdawczosc

więcej podobnych podstron