Lateksy syntetyczne

Marcin Rzeszotarski

Lateks-definicja

• Lateks (mleczko kauczukowe) - koloidalny

roztwór kauczuku naturalnego (lateks

naturalny) lub syntetycznego (lateks

syntetyczny) w substancji płynnej.

• Lateks naturalny jest pozyskiwany

bezpośrednio z soku mlecznego roślin

kauczukodajnych.

Sposób otrzymywania

lateksu

• Lateks naturalny - uzyskuje się poprzez nacinanie

roślin kauczukodajnych i dodanie stabilizatorów.

• Lateks syntetyczny jest produktem pośrednim lub

końcowym w procesie wytwarzania kauczuków

syntetycznych.

• Lateks syntetyczny (najbardziej popularny) -

Otrzymywany przez polimeryzację styrenu i

butadienu. Otrzymujemy lateks kauczuku styrenowo-

butadienowego który jest najbardziej popularnym

kauczukiem syntetycznym.

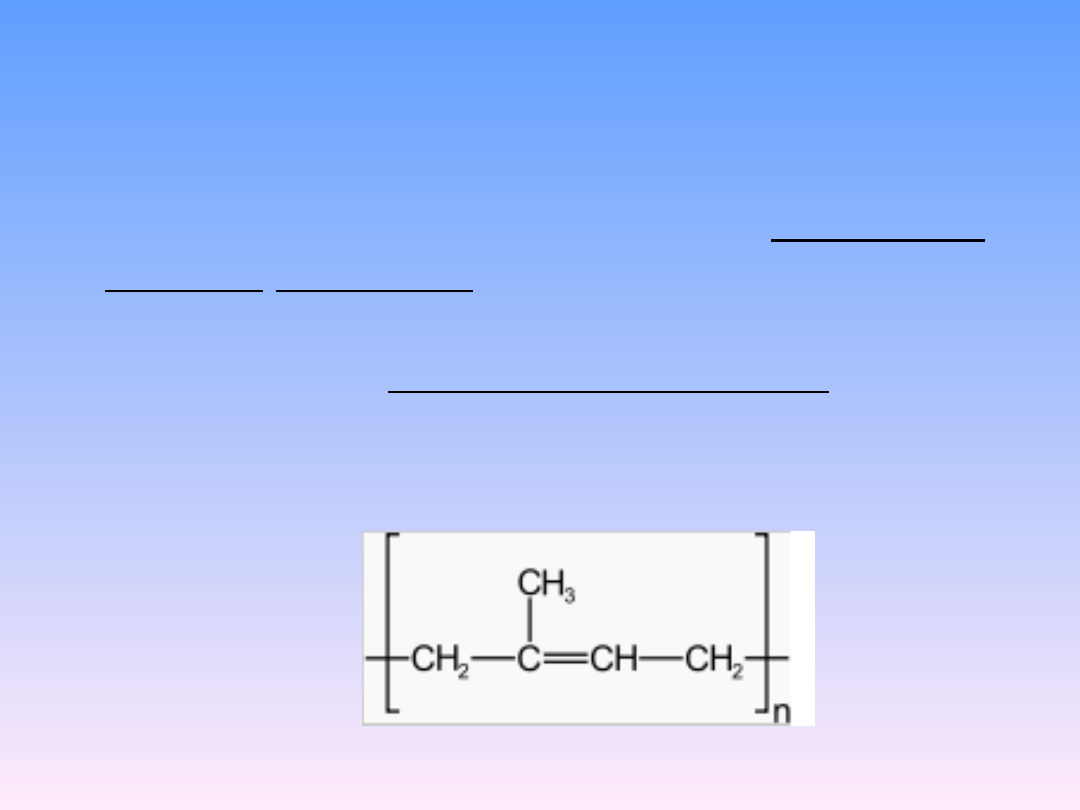

Popularne lateksy

syntetyczne

- butadienowo – styrenowe, SBR,

• polibutadienowe BR,

• butadienowo – akrylonitrylowe NBR

• butadienowo-styrenowe

karboksylowe LBSK

• Lateksy modyfikowane

Przykład lateksu syntetycznego: Lateksy

butadienowo-styrenowe funkcjonalizowane grupami

jonogennymi

stosowane do modyfikacji zaczynów cementowych

• Obecność grup jonogennych w kopolimerze w

istotny sposób wpływa na właściwości

fizykochemiczne i technologiczne gotowego

wyrobu zawierającego elastomer.

• Wśród grup jonogennych największe znaczenie z

technicznego punktu widzenia, mają grupy

karboksylowe. Dzięki grupom karboksylowym m.in.

zwiększa się adhezja kopolimeru do innych

polimerów oraz do kruszywa, co powinno

korzystnie wpływać na właściwości

modyfikowanych kompozytów cementowych.

Przykład lateksu syntetycznego: Lateksy

funkcjonalizowane grupami jonogennymi

stosowane do modyfikacji zaczynów cementowych ,

cd.

W skali przemysłowej lateksy karboksylowe otrzymuje się metodą

kopolimeryzacji

emulsyjnej butadienu z akrylonitrylem lub butadienu ze styrenem

oraz z nośnikami

grup karboksylowych. Nośnikami są najczęściej:

• kwasy jednokarboksylowe - akrylowy, metakrylowy, krotonowy,

• kwasy dwukarboksylowe – itakonowy,

• maleinowy, metylomaleinowy,

• fumarowy, metylofumarowy,

• estry kwasów karboksylowych - akrylan etylu, metakrylan

metylu, akrylan

• butylu, maleinian monobytylu,

• amidy - akryloamid, maleinian monoamidowy i ich N-

metylopochodne.

Alternatywne metody

funkcjonalizacji kauczuków

grupami karboksylowymi

• kopolimeryzacja z zastosowaniem nowych monomerów

modyfikowanych grupami karboksylowymi, w tym niezdolnych

do homopolimeryzacji, specjalnie dobranych i syntezowanych

pochodnych nienasyconych kwasów dikarboksylowych, które w

środowisku alkalicznym charakteryzować się będą większą

hydrofobowością niż klasyczne nośniki grupy karboksylowej;

wykorzystanie nowych monomerów modyfikowanych znacznie

ułatwia syntezę dzięki możliwości prowadzenia kopolimeryzacji

w alkalicznym środowisku, wobec emulgatorów stosowanych

podczas standardowej syntezy lateksów SBR;

• chemiczna modyfikacja standardowych lateksów SBR za

pomocą nowych, specjalnie dobranych, niezdolnych do

homopolimeryzacji pochodnych kwasów dikarboksylowych,

prowadzoną w stadium lateksu.

Charakterystyka wybranych

lateksów

• Lateks W – lateks butadienowo - styrenowy z grupami

karboksylowymi i amidowymi otrzymywany tradycyjną

metodą polimeryzacji emulsyjnej

• Lateks LP1854 – lateks butadienowo-styrenowy z grupami

jonogennymi otrzymywany metodą polimeryzacji emulsyjnej z

udziałem nowego rodzaju monomerów modyfikowanych –

alkiloamidowych pochodnych bezwodnika maleinowego.

• Lateks KR-109 – lateks butadienow- styrenowy z grupami

jonogennymi otrzymywany metodą funkcjonalizacji

handlowego lateksu butadienowo-styrenowego LBS 3060 za

pomocą alkilo-amidowych pochodnych bezwodnika

maleinowego.

Karboksylowe lateksy

butadienowo-akrylonitrylowe

(XNBR)

• karboksylowe lateksy butadienowo-akrylonitrylowe otrzymuje

się poprzez kopolimeryzację butadienu-1,3 z akrylonitrylem i

nienasyconymi kwasami organicznymi. Proces syntezy prowadzi

się metodą emulsyjną przy pH poniżej 7. Zastosowanie

kwaśnego środowiska zapobiega hydrolizie i homopolimeryzacji

kwasu karboksylowego. Temperatura polimeryzacji uzależniona

jest od rodzaju stosowanego inicjatora i wynosi od 5 do 40°C dla

układów z termicznym rozkładem inicjatora.

• Właściwości karboksylowych lateksów butadienowo-

akrylonitrylowych wynikają z charakterystycznej budowy

cząsteczki zawierającej pewną ilość grup polarnych, zarówno

nitrylowych jak i karboksylowych, i ściśle związane z ich

stężeniem w łańcuchu kopolimeru.

Karboksylowe lateksy

butadienowo-akrylonitrylowe

(XNBR) cd.

Zwiększenie zawartości akrylonitrylu powoduje m.in.:

• poprawienie odporności kopolimeru na działanie olejów

mineralnych i rozpuszczalników węglowodorowych oraz

tłuszczów roślinnych i zwierzęcych,

• zwiększenie odporności na starzenie cieplne,

• zmniejszenie elastyczności i odporności na rozpuszczalniki

polarne,

• zmniejszenie odporności na działanie niskich temperatur.

Karboksylowe lateksy

butadienowo-akrylonitrylowe

(XNBR) cd

• Właściwości karboksylowych kopolimerów butadienowo-

akrylonitrylowych zależą w znacznym stopniu od ilości

związanego kwasu karboksylowego.

• Zwiększenie udziału grup karboksylowych powoduje m.in.

wzrost wytrzymałości błon lateksowych na rozciąganie,

zwiększenie adhezji do podłoży, polepszenie

mrozoodporności oraz pogorszenie wodoodporności

Karboksylowe lateksy

butadienowo-akrylonitrylowe

(XNBR) cd.

Karboksylowe lateksy butadienowo-akrylonitrylowe znajdują

zastosowanie

głównie do otrzymywania wyrobów odpornych na określone

chemikalia.

Najważniejsze kierunki ich zastosowań to:

• produkcja rękawic ochronnych metodą maczania,

• produkcja materiałów uszczelkowych dla motoryzacji,

• Produkcja okładzin ciernych dla motoryzacji,

• produkcja materiałów włókienniczych powlekanych i

impregnowanych odpornych na działanie

• określonych czynników agresywnych

Karboksylowe lateksy

butadienowo-styrenowe (XSBR)

• Karboksylowe lateksy butadienowo-styrenowe

dzięki swojej stabilności, dobrej adhezji do włókien

syntetycznych i naturalnych, zdolności

przyjmowania dużej ilości napełniaczy mineralnych

bez pogorszenia stabilności dyspersji, dobrej

wytrzymałości i przyczepności wytworzonych

powłok znajdują szerokie zastosowanie m.in.

• w produkcji dywanów i wykładzin, w przemyśle

papierniczym, skórzanym, przy budowie

nawierzchni betonowych dróg, impregnacji kordów i

produkcji farb emulsyjnych.

•

Lateksy te otrzymuje sie metodą kopolimeryzacji

emulsyjnej butadienu ze styrenem lub innymi

monomerami winylowymi oraz z kwasami

karboksylowymi (akrylowym, metakrylowym,

maleinowym, fumarowym i in.).

• Polimeryzację prowadzi się w emulsji w środowisku kwaśnym.

Emulgator wywiera istotny wpływ na szybkość i stabilność

polimeryzacji oraz na takie właściwości lateksu, jak: napięcie

powierzchniowe, wielkość cząstek, lepkość, stabilność

mechaniczna oraz w pewnych warunkach także na ciężar

cząsteczkowy polimeru.

•

• Najczęściej stosowane są anionowe emulgatory siarczanowe lub

sulfonianowe lub też emulgatory niejonowe.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

Wyszukiwarka

Podobne podstrony:

pp1 Zasady z¦çywienia niemowla¦Ęt

Barwniki naturalne i syntetyczne w żywności

Dieta dla 20 latek(1)

Choroby serca w ci TČy

Dragon SY 485

arkusze obserwacji 4 latek

6 latek w szkole jak wspierać rozwój motoryczny

5W id 43044 Nieznany

Wskaż i rozwiń w syntetycznych zdaniach etapy

SYNTETYCZNE LEKI CHEMIOTERAPEUTYCZNE

5w ZPR GPP pozosta%c5%82e obszary wiedzy pe (Koszty,J,L,Komunik,Z)

Syntetyczne krwinki zastąpią?wców

Metodyka sporządzania opracowań analityczno syntetycznych

Syntetyczny wskaźnik jakości rolniczej przestrzeni produkcyjnej antastic pl

SYNTETYCZNA OCENA DZIA ALNO, Inne

cygan,ochrona środowiska, Ocena oddziaływania na środowisko Fabryka?nzyny syntetycznejx

SY CY

naturalne i syntetyczne, Naturalne i syntetyczne środki ochrony roślin

Materiały, Tworzywa sztuczne, Tworzywa sztuczne, zwane także plastomerami, są tworzywami na podstawi

więcej podobnych podstron