OCHRONA ATMOSFERY

Wykład 8

Dr hab. inż. Krzysztof GOSIEWSKI

Profesor AJD

Odsiarczanie gazów

– metody

katalityczne

Kwas siarkowy (H

2

SO

4

)

• Kwas siarkowy jest cennym półproduktem

przemysłu chemicznego i nawozowego.

• Półproduktem gazowym do

wyprodukowania H

2

SO

4

jest SO

2

.

• Skoro w gazach odlotowych mamy SO

2

–

to dlaczego nie produkować z niego

H

2

SO

4

?

Byłaby to najprostsza bezodpadowa

metoda odsiarczania i w dodatku zysk

finansowy!

No właśnie dlaczego?

Po pierwsze: aby produkować kwas siarkowy należy

najpierw

SO

2

utlenić

do

SO

3

.

wg

reakcji:

SO

2

+ ½ O

2

SO

3

Po drugie: Kwas siarkowy ma wartość handlową tylko

wtedy kiedy ma odpowiednio wysokie stężenie !

(najlepiej powyżej 92%

wag

). Można znaleźć nabywców na nie

normowany

kwas

pow.

70%

wag

,

ale

nie

o niższym stężeniu

Po trzecie: Kwas siarkowy, aby mieć wartość handlową musi

być odpowiednio czysty. Czystość kwasu jest dokładnie

określana normą.

Po pierwsze: aby produkować kwas

siarkowy należy najpierw SO

2

utlenić do

SO

3

.

wg reakcji: SO

2

+ ½ O

2

SO

3

• Na skalę techniczną można to prowadzić tylko

w heterogenicznym procesie katalitycznym na

stałym katalizatorze (zwykle wanadowym)

tzw. „kontakcie” w temperaturach powyżej

400

o

C.

• Gazy odlotowe z metalurgii lub spaliny po

oczyszczeniu mają temperaturę znacznie

niższą, więc trzeba by je podgrzać.

• A to niestety to wymaga energii, która

kosztuje!

A skąd bierze się tę energię przy

„normalnej” przemysłowej

produkcji kwasu siarkowego?

• W Polsce głównym surowcem do produkcji H

2

SO

4

była siarka pierwiastkowa (S),

którą spala się wg silnie egzotermicznej reakcji:

S + O

2

SO

2

H = -297 [kJ/mol]

• To nie jest instalacja odsiarczania (czyli usuwania SO

2

z gazów

odlotowych, tylko instalacja produkująca kwas siarkowy. Do tego celu ta

instalacja produkuje, a nie usuwa SO

2.

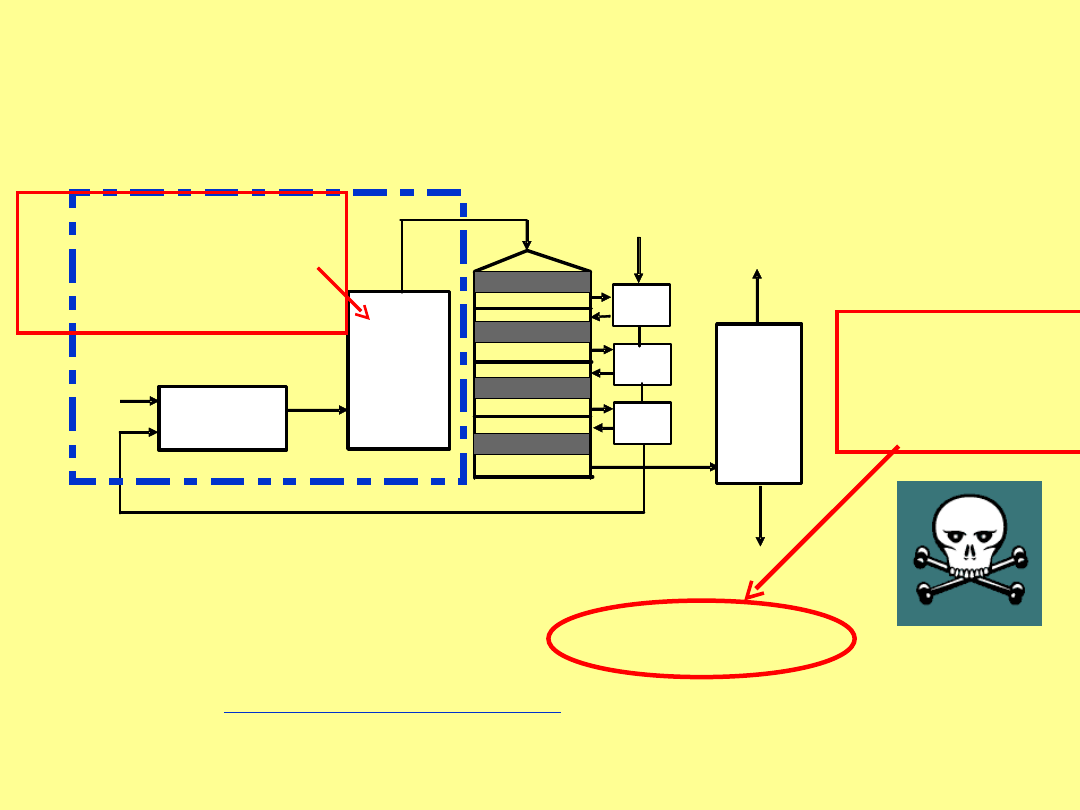

Piec

siarkowy

Kocioł

(utylizator

ciepła

spalania)

Siarka

Powietrze

1100

o

C

430

o

C

Wym.

ciepła

Wym.

ciepła

Wym.

ciepła

Absorp-

cja

SO

3

gaz

odlotowy

Reaktor katalityczny

Ten fragment nie

występuje w instalacjach

metalurgicznych

To jest

reakcja

silnie

egzotermiczna

Produkowane ciepło

odbiera się w kotle

produkując parę

energetyczną

W instalacji produkującej H

2

SO

4

biegną 3 egzotermiczne

reakcje:

•

spalanie siarki w piecu siarkowym (bardzo silnie

egzotermiczna):

S + O

2

SO

2

H = -297

[kJ/mol]

utlenianie

SO

2

na

katalizatorze

(też

silnie

egzotermiczna):

SO

2

+ ½ O

2

SO

3

H = -99

[kJ/mol]

tworzenie kwasu siarkowego (silnie egzotermiczna,

ale biegnąca w stosunkowo niskich temperaturach):

SO

3

+ H

2

O H

2

SO

4

H = -101

[kJ/mol]

Przy produkcji kwasu w instalacji

odsiarczania znika największe źródło

wysokotemperaturowego ciepła, którym jest

spalanie siarki!

Ciepła reakcji tworzenia kwasu siarkowego nie da

się

wykorzystać

do

podgrzania

gazów

odsiarczanych do ok. 400

o

C, bo absorpcja SO

3

biegnie w zbyt niskich temperaturach.

Wykorzystać można ciepło tylko

tej reakcji !!

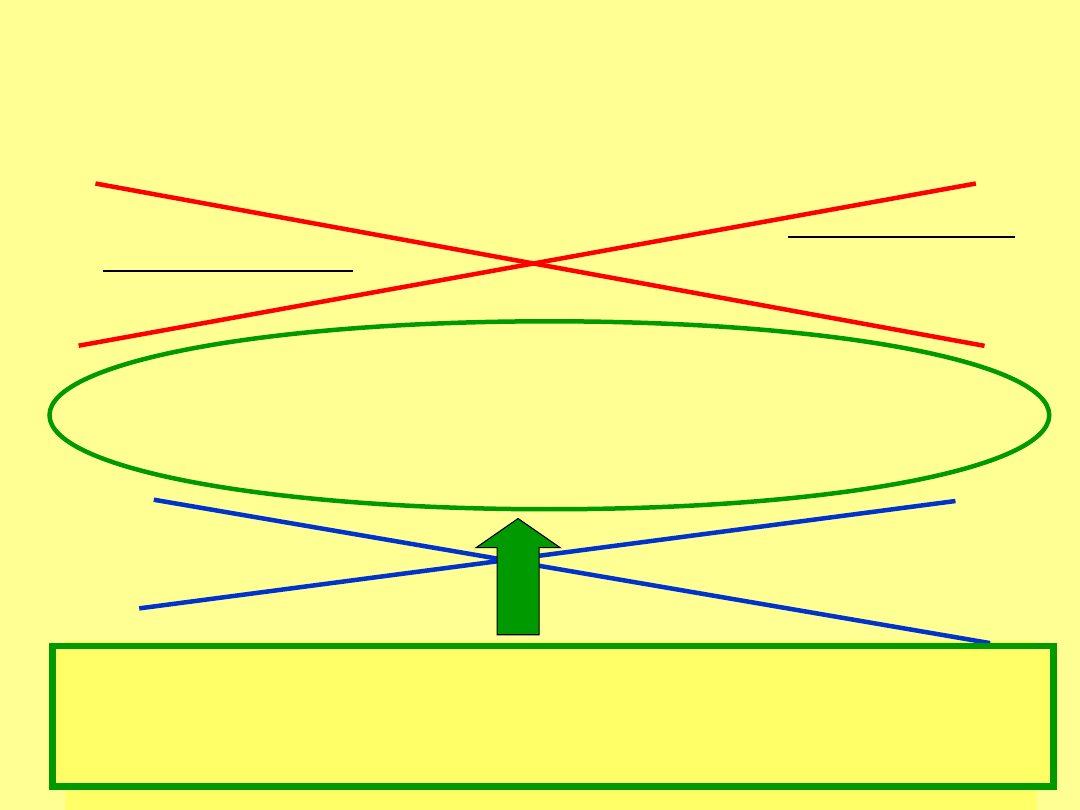

AUTOTERMIA

• Wykorzystanie ciepła zachodzącej

w reaktorze reakcji egzotermicznej do

podgrzania płynu wpływającego do tego

reaktora nazywa się AUTOTERMIĄ!

• Będziemy

często

w

następnych

wykładach wracać do tego pojęcia.

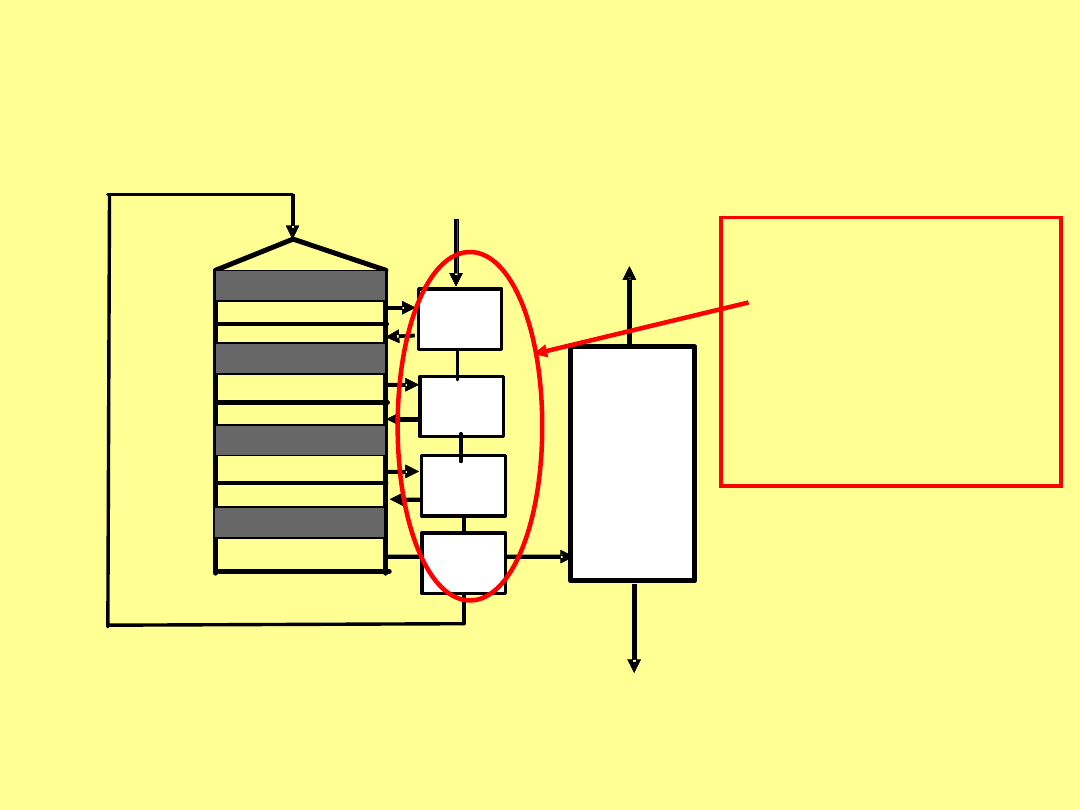

Wymiennik

ciepła

Reaktor

T

1

T

2

T

3

T

4

Uproszczony schemat autotermicznego odzysku ciepła reakcji

Odpowiednio wysokie – to znaczy jakie ?

• Takie, przy którym utlenianie SO

2

do SO

3

produkuje dość

ciepła, by podgrzać odsiarczany gaz do ok. 400

o

C, bo ciepła

tworzenia H

2

SO

4

w procesie absorpcji do tego celu

wykorzystać się nie da.

• Ogólnie możemy powiedzieć, że produkcja H

2

SO

4

z SO

2

zawartego w gazach odlotowych nie nastręcza dziś większych

problemów, jeśli stężenia te są wyższe od 5 %obj. SO

2

.

Z bilansu energii wynika, że łatwe będą

przypadki, kiedy stężenie SO

2

w

odsiarczanym gazie będzie odpowiednio

wysokie.

Z tego względu problematykę odsiarczania

metodami katalitycznymi podzielimy na dwie

grupy zagadnień:

katalityczne odsiarczanie gazów

mocnych

(powyżej 5 % obj. SO

2

)

katalityczne odsiarczanie gazów

słabych

(poniżej 5 % obj. SO

2

)

Katalityczne odsiarczanie gazów

mocnych (powyżej 5 %obj SO

2

)

Uproszczony schemat fabryki kwasu

siarkowego z gazów odlotowych

metalurgii kolorowej, z pojedynczą

absorpcją SO

3

Niestety, obecnie

sprawa się

komplikuje, bo w

takiej instalacji

można uzyskać

stopień przemiany

SO

2

do SO

3

max. do

98% - a to dziś za

mało!

Wym.

ciepła

Wym.

ciepła

Wym.

ciepła

Absorp-

cja

SO

3

zasiarczony gaz odlotowy

z procesu metalurgicznego

Temperatura 70

o

C

Reaktor katalityczny

Wym.

ciepła

Te wymienniki

ciepła odbierają

ciepło konwersji

SO

2

do SO

3

,

aby

podgrzać wlotowy,

zasiarczony gaz

(AUTOTERMIA!)

Nowoczesna instalacja metalurgiczna

pracuje w tzw. systemie „podwójnej

konwersji i podwójnej absorpcji”

(DK/DA)

gaz podgrzewany

gaz oddający ciepło

Instalacja DK/DA umożliwia

uzyskiwanie stopnia

przemiany SO

2

do SO

3

dochodzącego do 99,99%

Gaz po

absorpcji

pośredniej

PĘTLA „B”

PĘTLA „A”

Gaz do

odsiarczania

I

I st.

Absorp-

cji

SO

3

Reaktor

katalityczny

4

1

2

3

IV

II

III

Absorpcja

pośrednia

II st.

Absorp-

cji

SO

3

do atmosfery

Absorpcja

końcowa

Instalacja DK/DA

ma 2 pętle

autotermiczneg

o odzysku ciepła

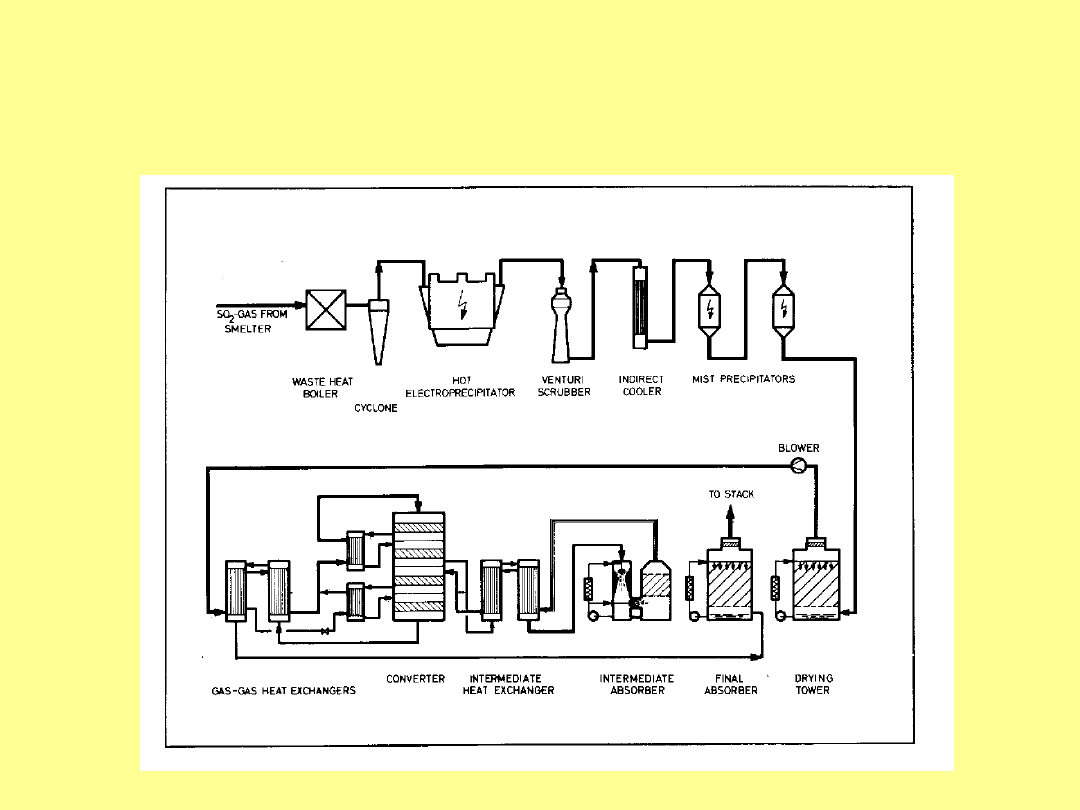

Rzeczywiste instalacje przemysłowe w

rzeczywistości są jeszcze bardziej

skomplikowane.

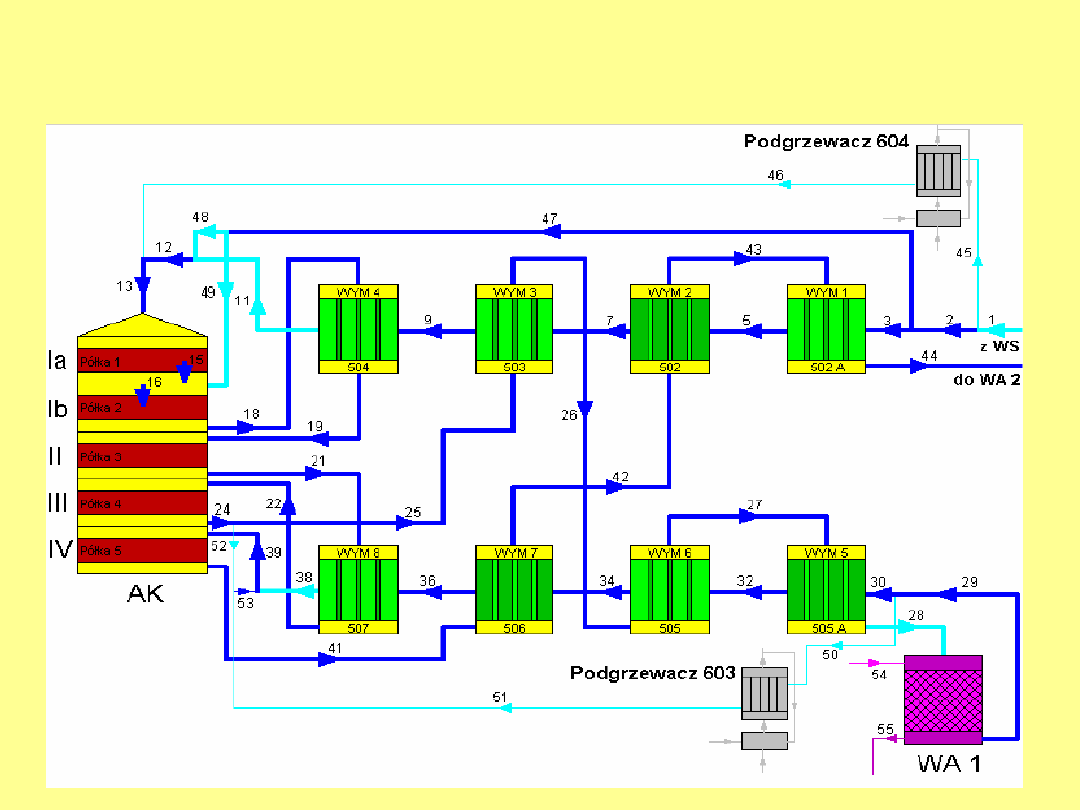

Poniżej schemat instalacji Firmy Lurgi

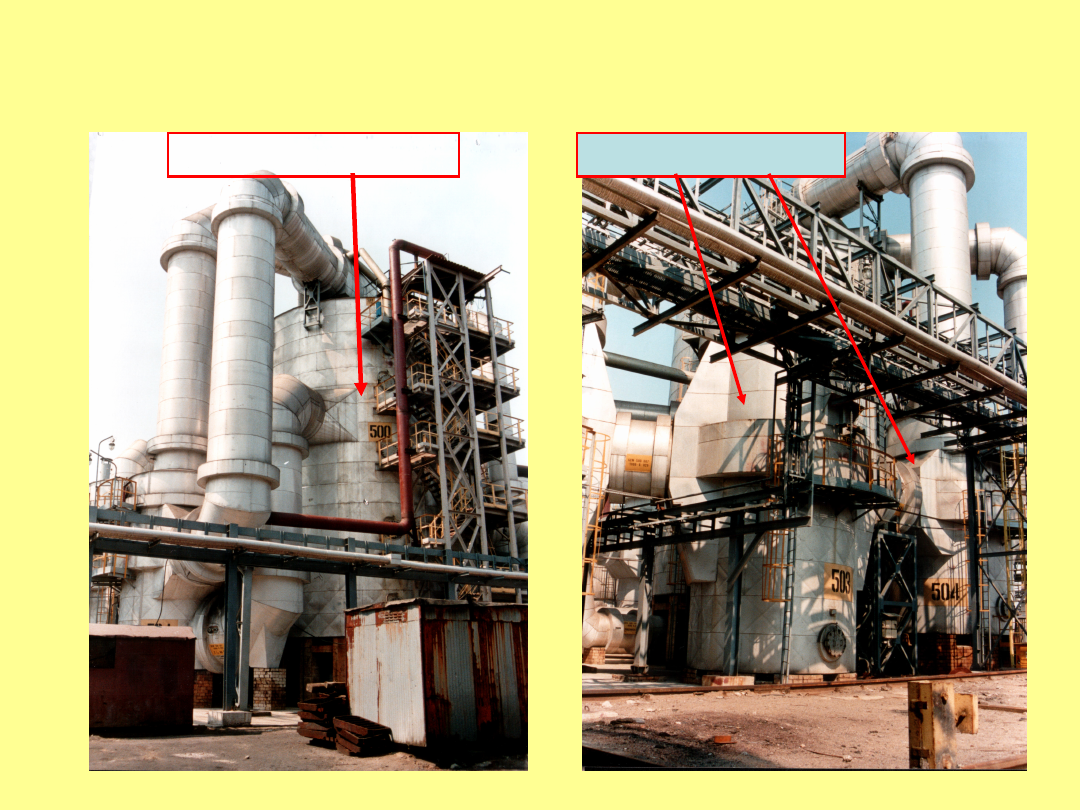

A poniżej instalacja samego węzła utleniania

SO

2

w hucie miedzi Głogów 1

Fotografie tej instalacji

Reaktor kontaktowy

Wymienniki ciepła

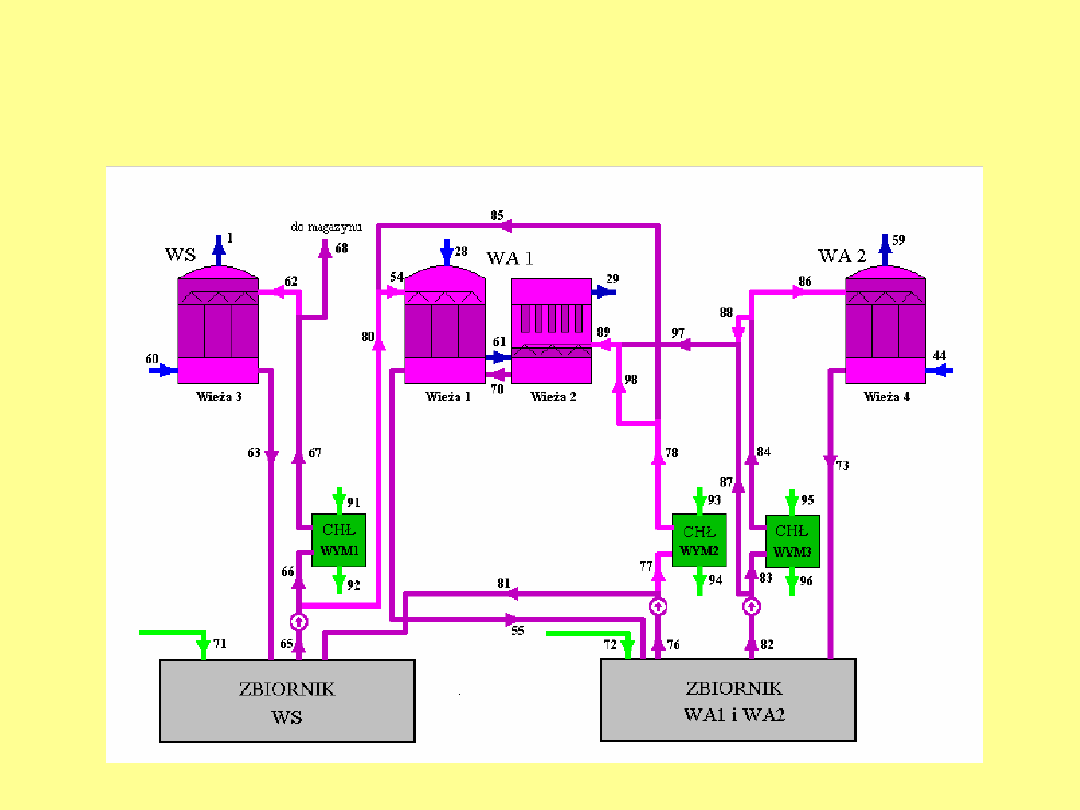

... i jeszcze węzeł suszenia gazów i

absorpcji SO

3

w kwasie siarkowym w tej

instalacji

Cała ta skomplikowana instalacja służy ochronie naszej

atmosfery.

Jest

to

wiele

drogich

urządzeń,

skomplikowana

myśl

naukowa

i techniczna. Nie jest to żaden „filtr z waty” włożony w

komin, jak się niektórym wydaje!

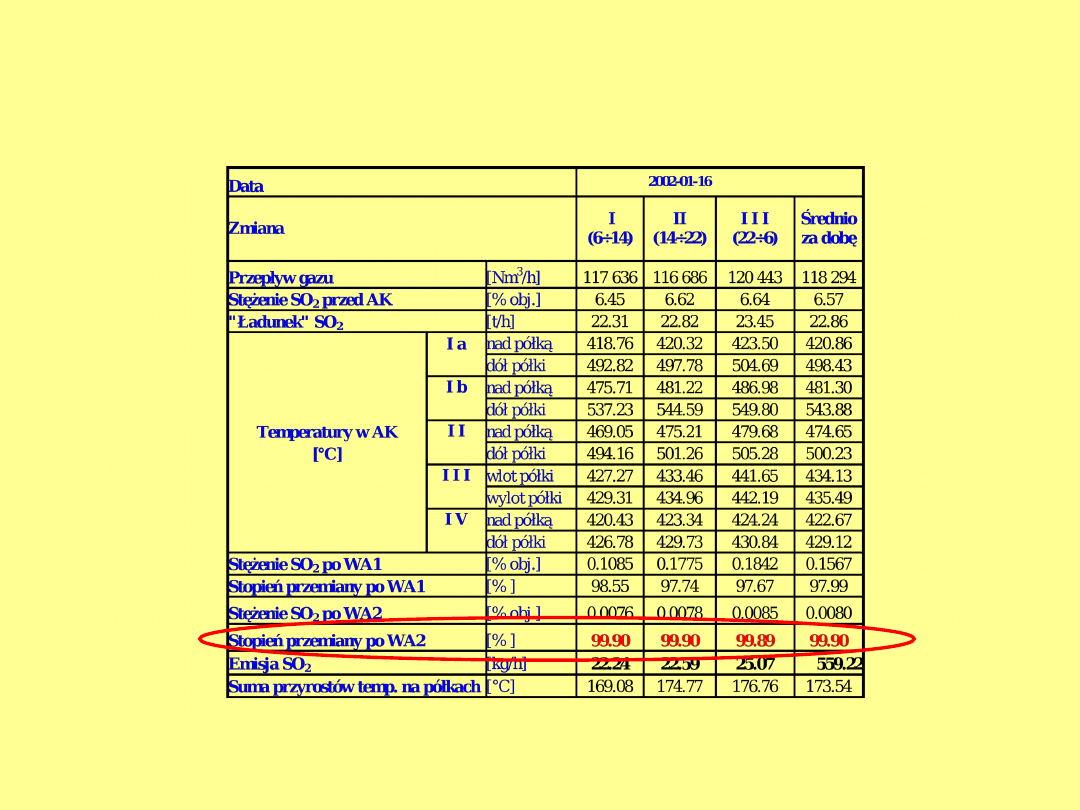

Osiągane w tej instalacji parametry

technologiczne:

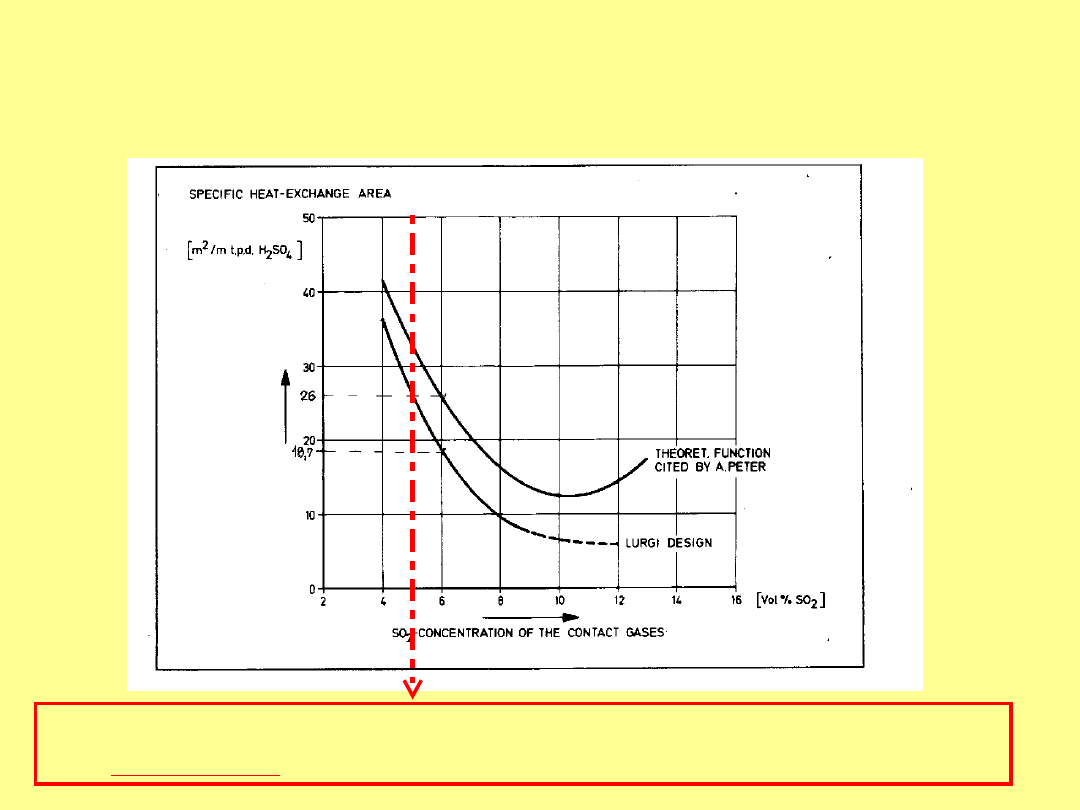

Zależność powierzchni właściwej

wymienników ciepła metalurgicznego węzła

kontaktowego od średniego stężenia gazów.

Gdy stężenia SO

2

są wyższe od 5% obj. to można uzyskać

autotermię przy rozsądnych wielkościach wymienników ciepła.

Reasumując: Metoda klasycznej

produkcji kwasu siarkowego poprzez

katalityczne utlenianie SO

2

i absorpcję

w kwasie siarkowym nadaje się tylko

do gazów o wyższych stężeniach, czyli

praktycznie do gazów odlotowych z

procesów metalurgicznych rud

wysokosiarczkowych, które nazwaliśmy

gazami mocnymi.

A co z zasiarczonymi spalinami

z kotłów energetycznych – czy

pozostają tylko metody

wapniakowe?

Katalityczne odsiarczanie gazów

słabych (poniżej % 5 obj. SO

2

) oraz

wilgotnych

• Zawartość poniżej 5 % obj. SO

2

w obecności

dużych ilości wilgoci może pojawiać się w

2 przypadkach:

w słabo stężonych gazach metalurgicznych gdzie

zawartość ta może mieścić się w granicach

2 do 5 % obj oraz w gazach z innych procesów

(jak np. gazy w koksowniach) zawierających

niskie koncentracje tlenków siarki przy blisko

100% wilgotności względnej

w spalinach kotłów energetycznych, gdzie

zwykle mieści się poniżej 0,3% obj.

Za niskie stężenie kwasu!

Na czym polega kłopot?

• Spaliny energetyczne, a także słabe gazy z

innych procesów zwykle zawierają H

2

O

bliskie stanu nasycenia.

• W procesie absorpcji SO

3

cała wilgoć (H

2

O)

z gazu przechodzi do fazy ciekłej.

• Jeśli w gazie wpływającym do absorpcji jest

mało SO

3

, które łączy się z wodą tworząc

H

2

SO

4

,

to

reszta

H

2

O

niepotrzebne

rozcieńcza powstający kwas. Stąd

jego

stężenie jest bardzo niskie

.

Przykład:

Jeśli gazy zawierają ok. 2 % obj. H

2

O i

około 0.1 % SO

2

to z bilansu molowego

wynika, że przy całkowitej konwersji SO

2

do

SO

3

i całkowitej absorpcji zarówno trójtlenku

siarki

i wody produkowany kwas może mieć

stężenie najwyżej ok. 23 % wag. Jest to

bardzo korozyjny kwas, który w istocie

musi być traktowany tylko jako kłopotliwy

odpad.

Czy jest na to rada?

• Tak!

trzeba tworzyć kwas w procesie,

w którym nie cała woda przechodzi do fazy

ciekłej. W takim procesie „niepotrzebna”

część H

2

O opuści instalację jako para

kominem, a nie przejdzie do produkowanego

kwasu.

• Procesem, który spełnia ten postulat jest

proces kondensacji H

2

SO

4

w temperaturach wyższych, niż normalnie

pracuje absorpcja.

Procesy z kondensacją kwasu

siarkowego

Stosowane są następujące rozwiązania:

procesy z niską temperaturą kondensacji

(zwykle około 140°C)

procesy z wysoką temperaturą kondensacji

(zwykle około 200°C)

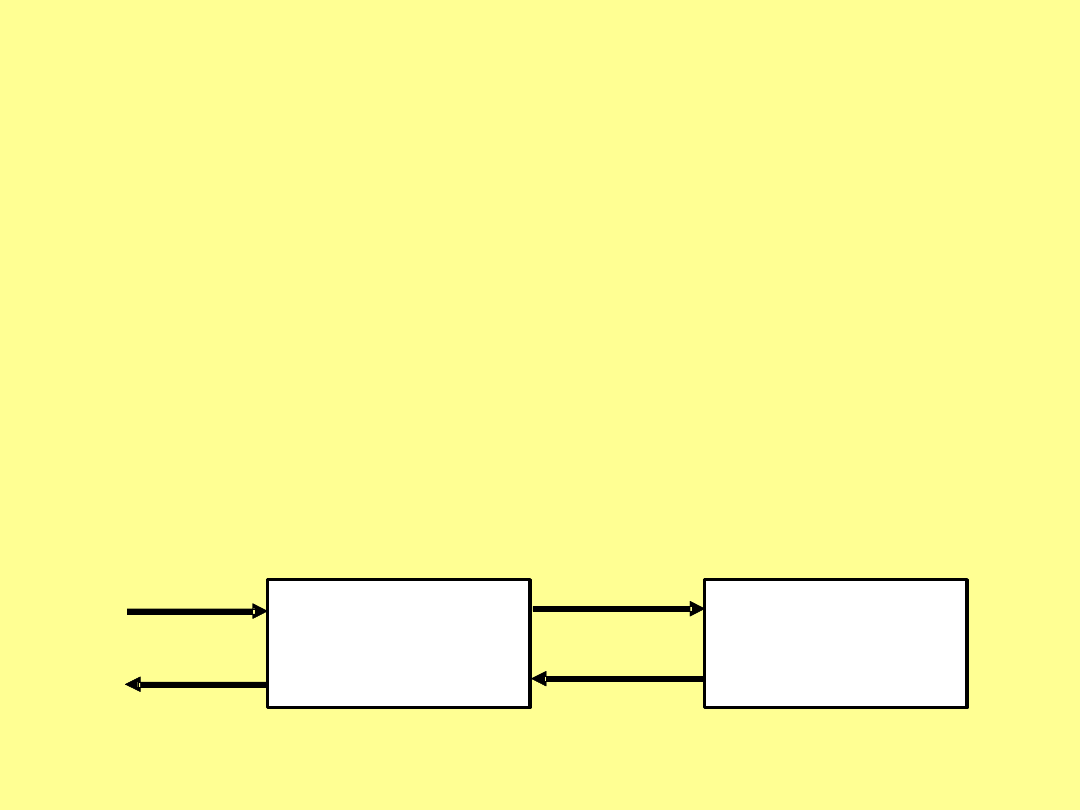

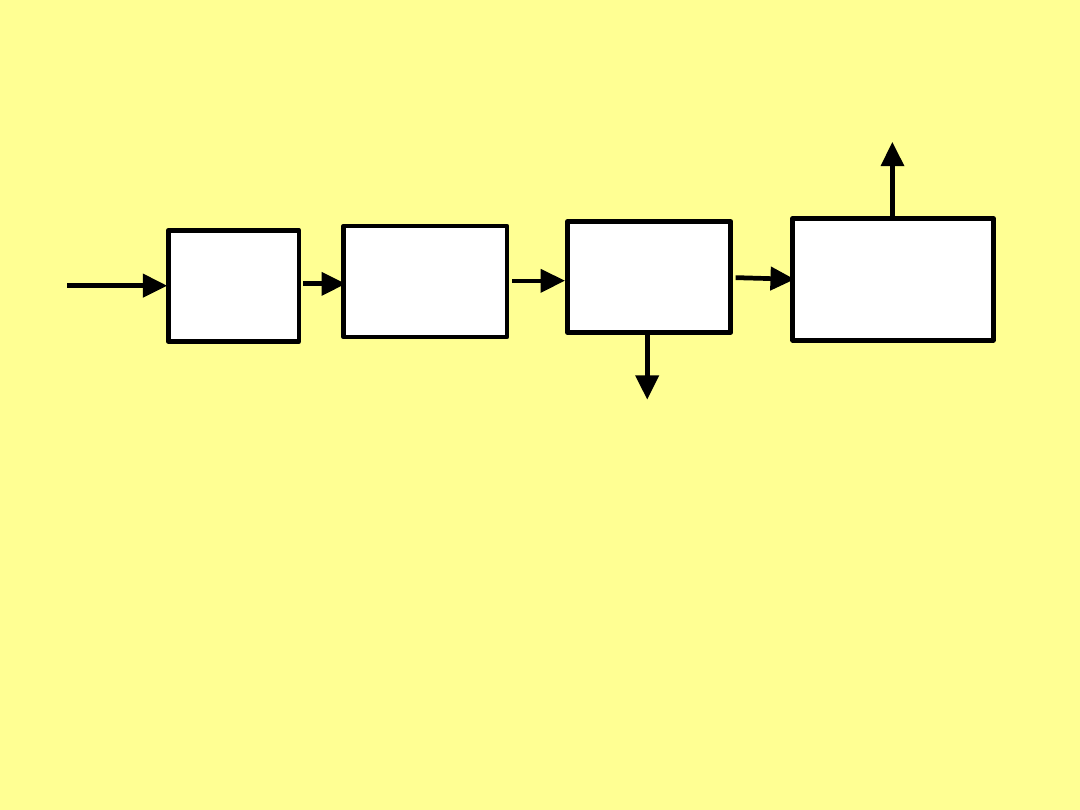

Odpylanie

Katalityczne

utlenianie

SO

2

do SO

3

Kondensacja

H

2

SO

4

Ewentualne

oczyszczanie

(odemglanie)

końcowe

gaz przed

odsiarczaniem

Handlowy kwas siarkowy

gaz

odsiarczony

Schemat blokowy katalitycznego odsiarczania z kondensacją kwasu siarkowego

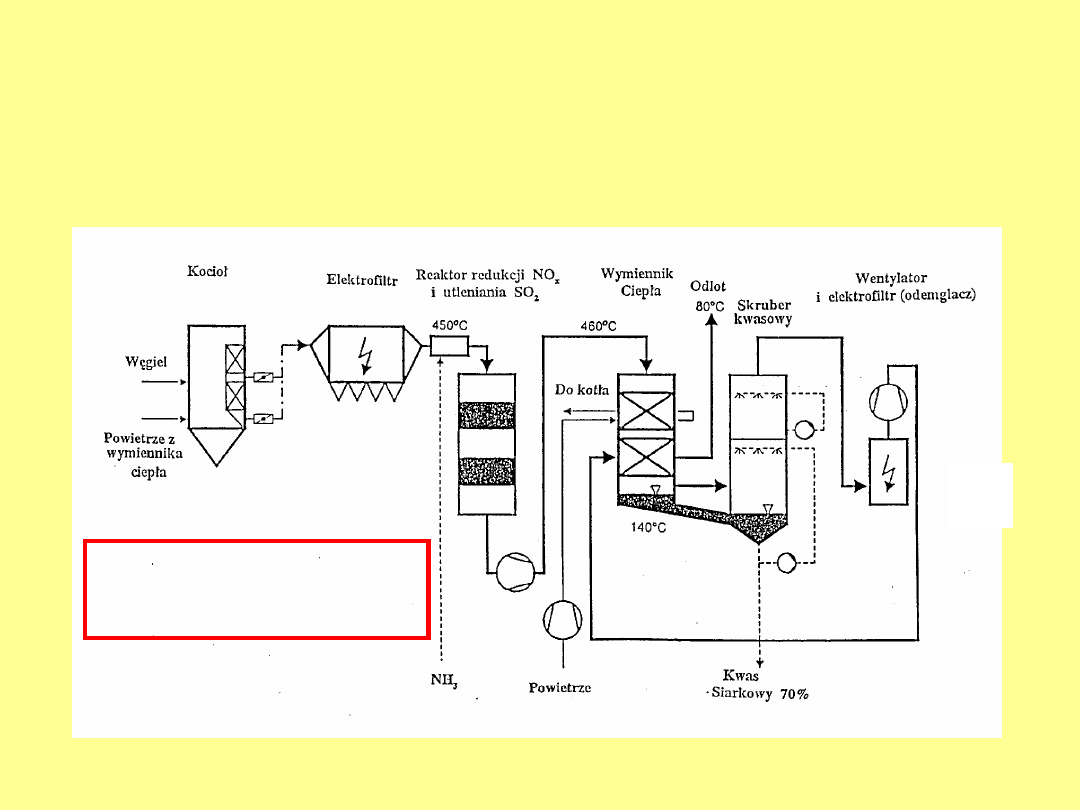

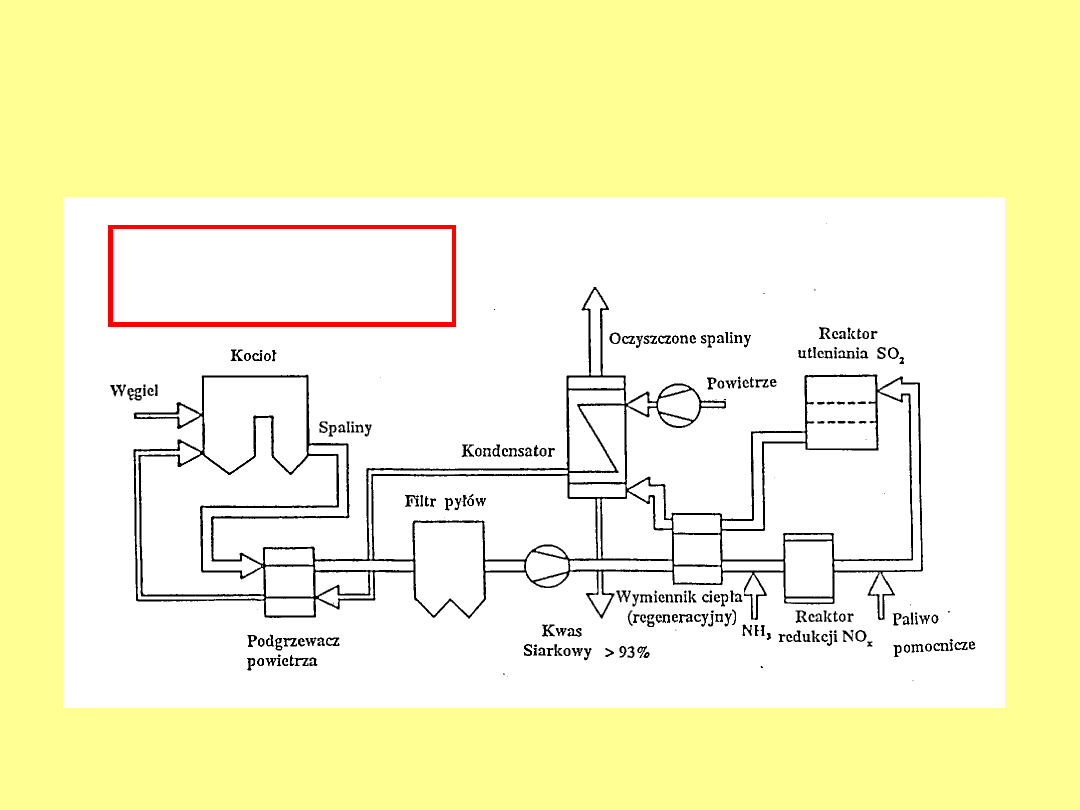

Schemat technologiczny procesu

katalitycznego odsiarczania (i usuwania NO

x

)

z niską temperaturą kondensacji ok.

140

o

C

(firmy Lurgi)

Produkuje kwas

ok. 70% wag.

Schemat technologiczny procesu

katalitycznego odsiarczania (i usuwania NO

x

)

z wysoką temperaturą kondensacji

ok.

200

o

C

(firmy Haldor Topsoe)

Produkuje kwas

> 93% wag.

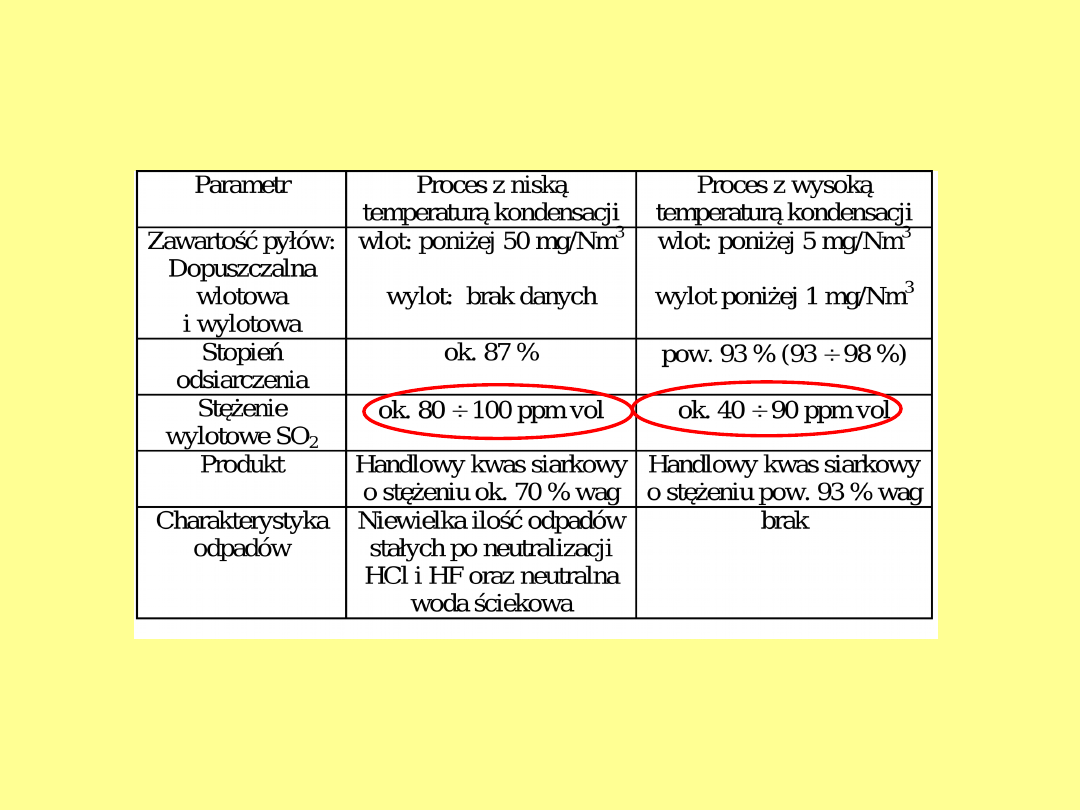

Porównanie parametrów dwu wariantów

odsiarczania katalitycznego dla spalin

energetycznych.

Procesy z kondensacją są stosowane dla

słabych

gazów

metalurgicznych

i

koksowniczych. Dla spalin energetycznych jest

na świecie tylko kilka zastosowań.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

Wyszukiwarka

Podobne podstrony:

Wykład 5 OCHRONA ATMOSFERY

Wykład 6 OCHRONA ATMOSFERY

Wykład 1 OCHRONA ATMOSFERY

Wykład 2 OCHRONA ATMOSFERY

Wykład 9 OCHRONA ATMOSFERY

Wykład 4 OCHRONA ATMOSFERY

Wykład 3 OCHRONA ATMOSFERY

Wykład 7 OCHRONA ATMOSFERY

Wykład 14 OCHRONA ATMOSFERY

Wykład 10 OCHRONA ATMOSFERY

Wykład 13 OCHRONA ATMOSFERY

Wykład 12 OCHRONA ATMOSFERY

Wykład 11 OCHRONA ATMOSFERY

ochrona atmosfery zadania

technologie bioenergetyczne wykłady, Ochrona Środowiska, Technologie bioenergetyczne

Wyklad 6, ochrona środowiska

Kopia Rybactwo - wyklady, Ochrona środowiska, semestr 2

Chemizacja srodkow zywienia - wyklady, Ochrona środowiska, semestr 2

więcej podobnych podstron