OCHRONA ATMOSFERY

Wykład 13

Dr hab. inż. Krzysztof GOSIEWSKI

Profesor AJD

Zagadnienia ochrony atmosfery

związane z termicznym

unieszkodliwianiem odpadów

stałych

Usuwanie chloru, fluoru i rtęci z gazów

odlotowych

waste

disposal

in

Europe

at 1350

waste disposal in Germany at 1600

prisoners collecting waste (Hamburg

1609)

Amsterdam (

1600)

Termiczne unieszkodliwianie

odpadów stałych a problemy

ochrony atmosfery

Otwarte składowiska odpadów stałych są

silnym źródłem emisji gazowej - w dodatku

niezorganizowanej i snującej się tuż nad

powierzchnią gruntu.

Spalanie lub inne metody termicznego

unieszkodliwiania odpadów emitują duże

ilości spalin lub innych gazów odlotowych,

które mogą stanowić źródło poważnego

zanieczyszczenia powietrza atmosferycznego.

Jakie odpady są

przedmiotem naszego

zainteresowania?

W szerokim sensie zagadnienia te

dotyczą między innymi:

odpadów komunalnych (tzw. śmieci);

odpadów przemysłowych (bardzo szeroka

kategoria obejmująca zarówno odpady

drzewne, zużyte opony, odpady z różnych

procesów technologicznych i wiele innych);

odpadów niebezpiecznych, w tym odpadów

szpitalnych;

odpadów ściekowych (osadów).

Metody termicznego

unieszkodliwiania odpadów

stałych

Metody

termicznego

unieszkodliwiania odpadów można

podzielić na 2 grupy technologii:

Bezpośrednie spalanie

odpadów stałych

w różnych rodzajach palenisk,

Tzw. metody pirolityczne

odgazowania

i zgazowania odpadów stałych połączone ze

spalaniem

uzyskanego

gazu

oraz

ewentualnie spalaniem pozostałości stałej

(koksu pirolitycznego).

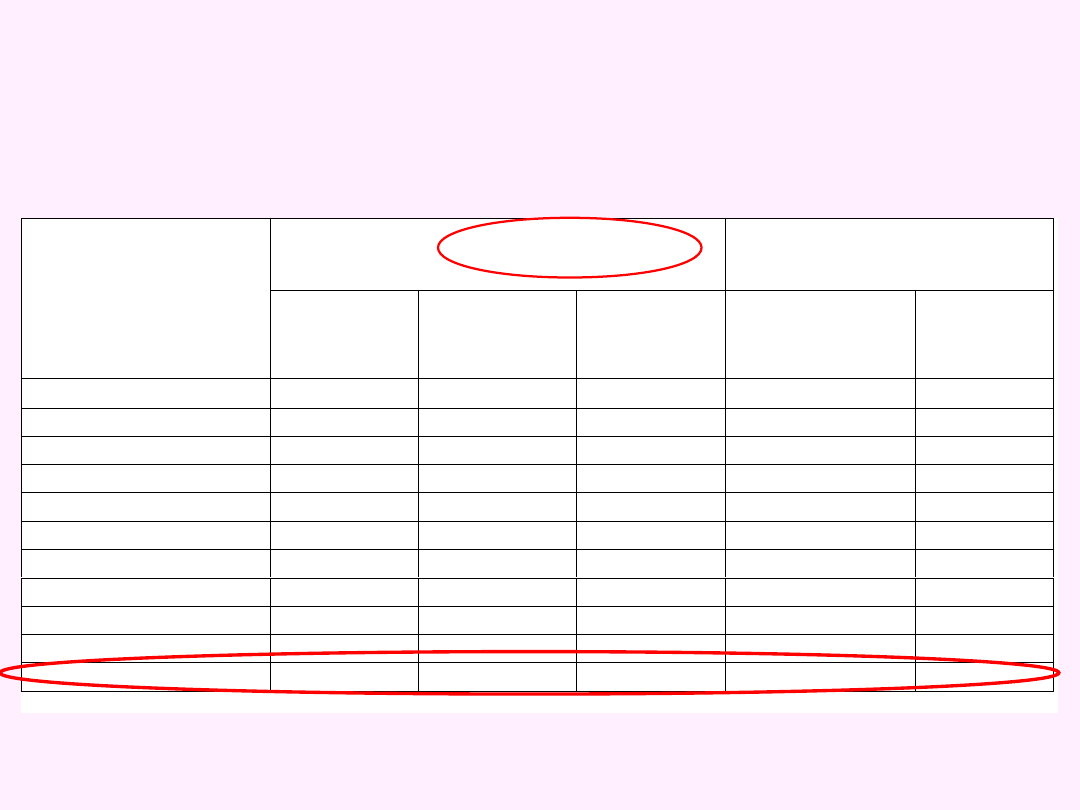

Wartości stężeń zanieczyszczeń w

gazach nie oczyszczonych i

wymagania narzucone przepisami

UE

Stężenie [mg/Nm

3

] (dioksyny i furany

[ng/Nm

3

])

Skuteczność oczyszczania [%]

Zanieczyszczenie

gazy nie

oczyszczone

dopuszczalne wg

proj. dyr. UE z

1997 r.

osiągane w

czynnych

instalacjach

niezbędna

osiągana

Pył

2000 20000

10

< 1

99.5 99.95

99.995

Tlenki siarki

100 200

50

< 5

50 97.5

99.75

Tlenki azotu

150 450

200

< 30

0 55.6

93.3

Tlenek węgla

80 800

50

< 25

37.5 93.8

96.9

Chlorowodór

1000 4000

10

< 3

99 99.75

99.93

Fluorowodór

20 50

1

< 0.3

95 98

99.4

Suma węgla org.

100 400

10

< 1

0 97.5

99.75

Rtęć

0.4 0.7

0.05

< 0.02

87.5 92.9

97.1

Kadm

< 2.5

0.05

< 0.01

98.0

99.6

Pozostałe metale ciężkie

10 60

0.5

< 0.1

95 99.2

99.8

Dioksyny i furany [ng/Nm

3

]

20 40

0.1

0.01

95 99.8

99.975

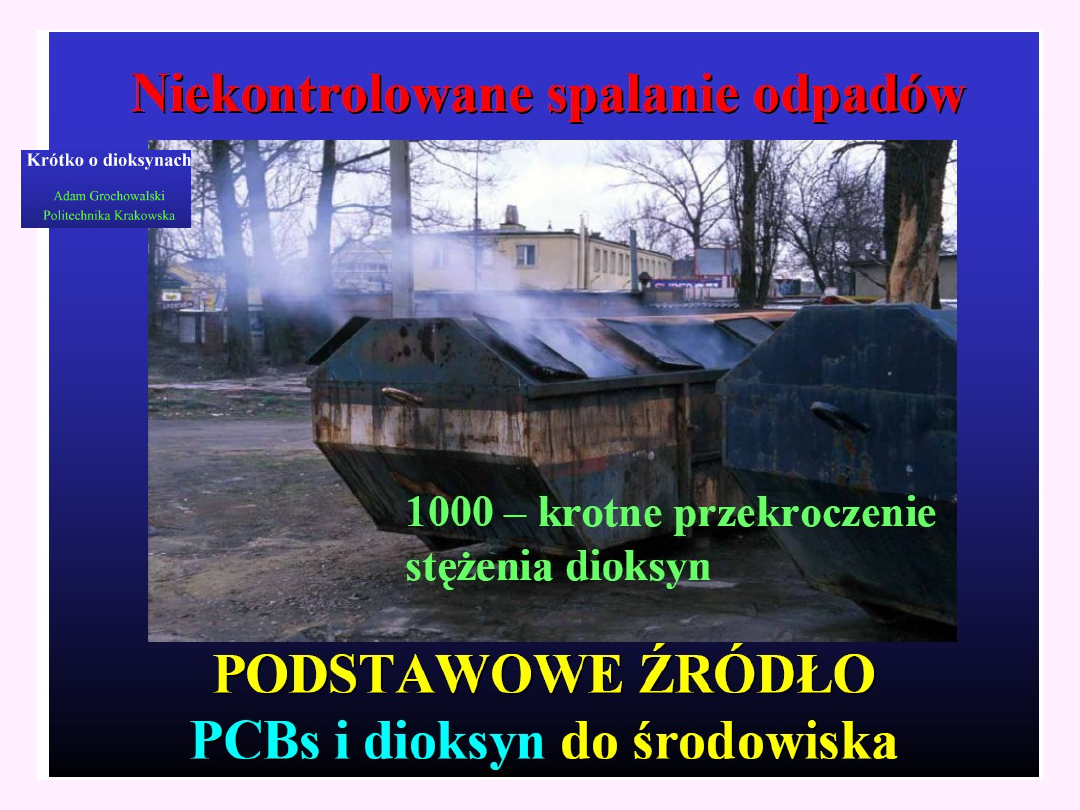

Dioksyny (PCDD) i Furany

(PCDF)

Szczególnie niebezpieczne w termicznej przeróbce

odpadów

są

dioksyny

będące

jedną

z

najsilniejszych trucizn podejrzewaną o działanie

kancerogenne.

Uważa się, że związki PCDD i PCDF tworzą się

podczas spalania w niskich temperaturach

(kilkuset

o

C).

Ilość powstających dioksyn zależy więc od rozkładu

temperatur

w

komorze

spalania

i

czasu

przebywania gazu w strefach powyżej 1000

o

C.

Dłuższe przebywanie gazu (pow ok. 2 sek.) w takiej

strefie sprzyja rekombinacji (rozkładowi) dioksyn.

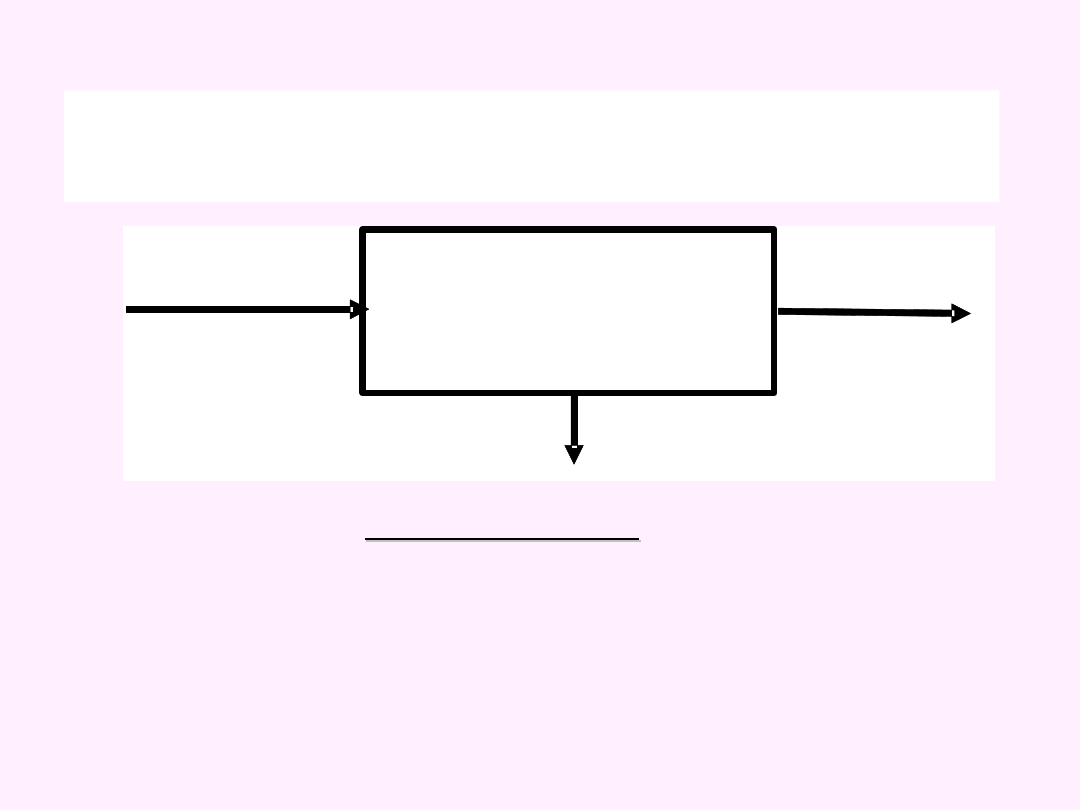

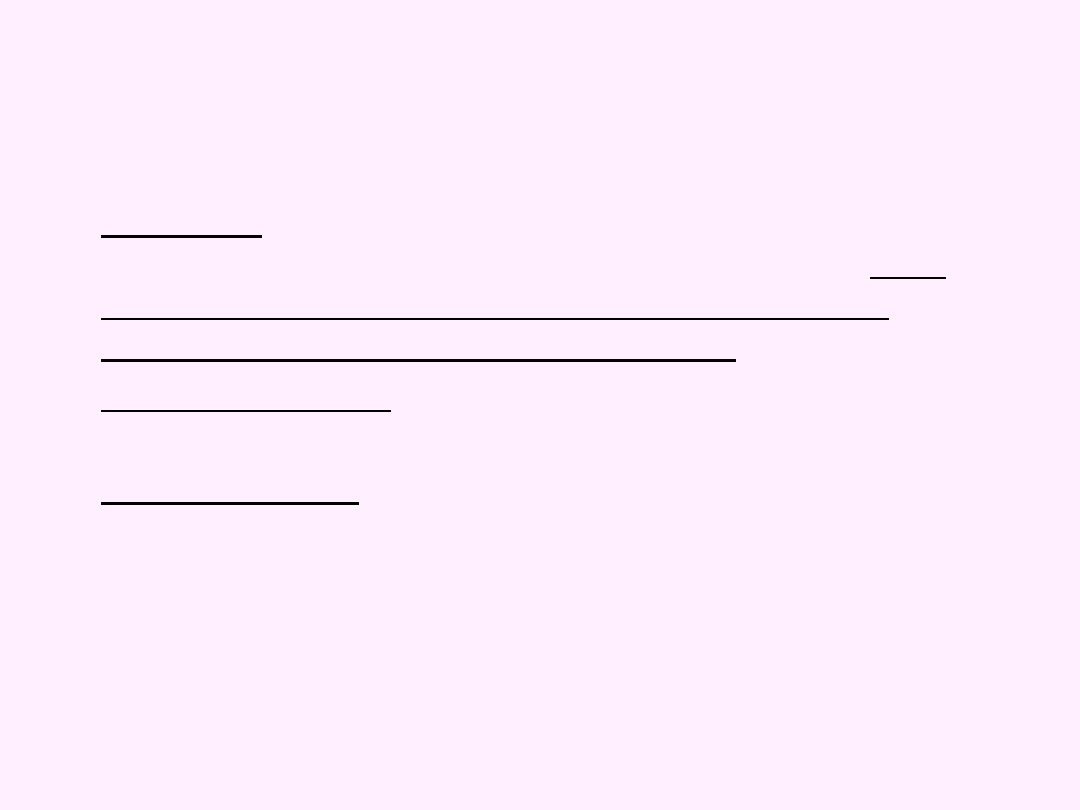

Bezpośrednie spalanie odpadów

stałych

Piec do spalania

odpadów

spaliny

odpady

stałe

popiół

Uproszczony schemat blokowy instalacji

spalania odpadów

Gorące spaliny są następnie wprowadzane do instalacji,

której celem jest

odzysk ciepła

odzysk ciepła (zwykle kotła

parowego), a następnie do instalacji oczyszczania

spalin, czego nie pokazano na tym uproszczonym

schemacie.

Odpady stałe są cennym paliwem, dziś

często nazywanym „biomasą”!

Segregacja odpadów

• Warunkiem racjonalnego wykorzystania

odpadów jako paliwa (a także surowca w

innych termicznych metodach utylizacji)

jest ich

segregacja

.

• Jeśli oddzielimy nie tylko frakcje o mniejszej

kaloryczności, lecz także te, które w

procesach spalania tworzą najbardziej

toksyczne składniki gazowe (np. odpady z

tworzyw sztucznych zawierające chlor i

fluor), to wówczas można znacznie

uprościć technologię oczyszczania spalin.

• Proces sortowania odpadów w wielu krajach

wstępnie

wykonywany

jest

przez

mieszkańców.

Odpady wykorzystuje się

procesach przemysłowych.

Odpowiednio przygotowane paliwo

może być wykorzystane:

W procesach wysokotemperaturowych:

- w

piecach

hutniczych

jako

reduktor

(wykorzystanie materiałowe);

- w piecach cementowych jako paliwo alternatywne

(wykorzystanie energetyczne).

W energetyce (wykorzystania energetyczne):

- jako

substytut

paliwa

w

elektrowniach,

elektrociepłowniach i ciepłowniach lokalnych

(zamiast węgla kamiennego czy brunatnego);

- do wytwarzania energii bezpośrednio w zakładzie

przetwarzania odpadów.

Spalanie w zakładach utylizacji

odpadów może się odbywać w

następujących urządzeniach:

instalacjach z paleniskami rusztowymi,

w piecach obrotowych,

w paleniskach fluidalnych.

Najbardziej nowoczesnym rozwiązaniem jest

spalanie

odpadów

w

paleniskach

fluidalnych.

Wymagają

one

wprawdzie

rozdrobnienia paliwa do ziaren umożliwiających

powstanie w komorze spalania warstwy

fluidalnej (zwykle wielkość ziarna zawiera się w

granicach 10 30 mm) jednak uzyskuje się w

komorze znacznie bardziej równomierny rozkład

temperatur zwykle w zakresie 800 900

o

C.

Zalety fluidalnego spalania

odpadów

Znacznie ograniczyć tworzenie się tlenków azotu. Zawartość

w spalinach na ogół nie przekracza 250 mg/Nm

3

wobec 500

mg/Nm

3

w paleniskach rusztowych. Stabilna strefa

temperatur umożliwia stosowanie selektywnej niekatalicznej

redukcji NO

x

.

Dzięki dobremu wymieszaniu paliwa z powietrzem, dobrym

warunkom wymiany ciepła i masy między fazą stałą i

gazową oraz stabilnej temperaturze spalania poziom

stężenia dioksyn i furanów w spalinach nie przekracza 1.5

ng/Nm

3

wobec 2 40 ng/Nm

3

w paleniskach rusztowych.

Stosować proste metody suchego odsiarczania przez wtrysk

alkalicznego sorbentu wprost do paleniska fluidalnego.

Osiągać

wysokie

sprawności

procesu

spalania

przekraczające 95%.

Spalanie fluidalne pozwala:

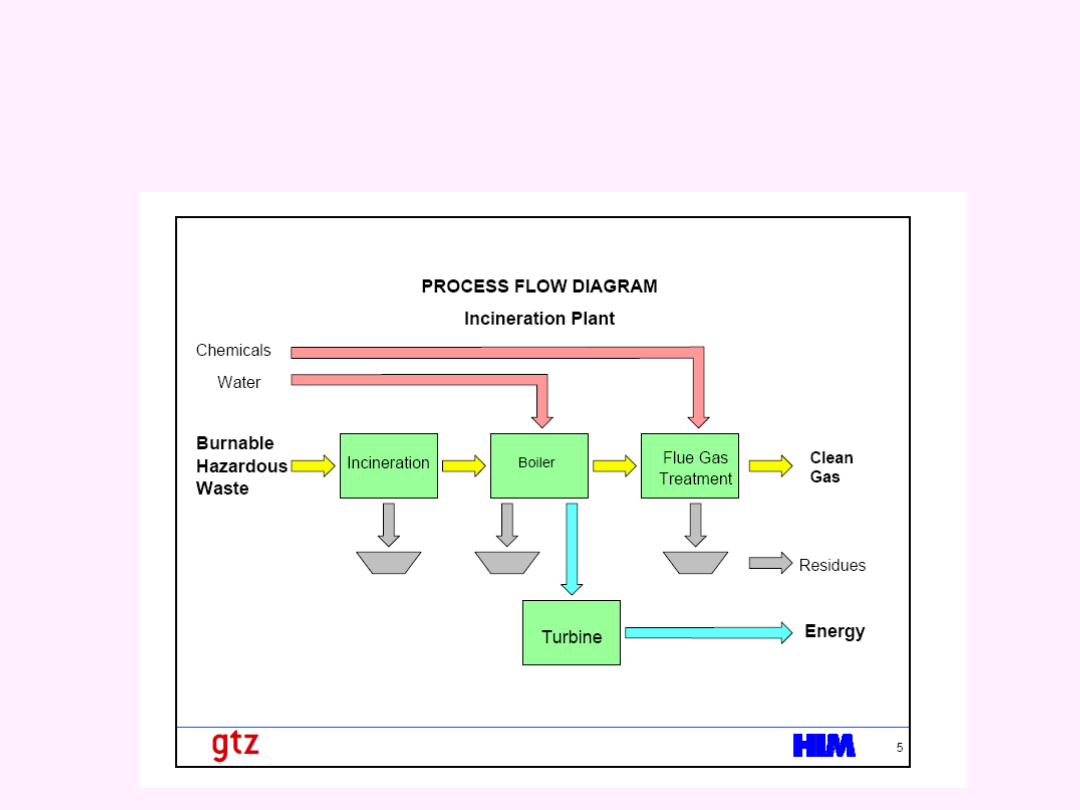

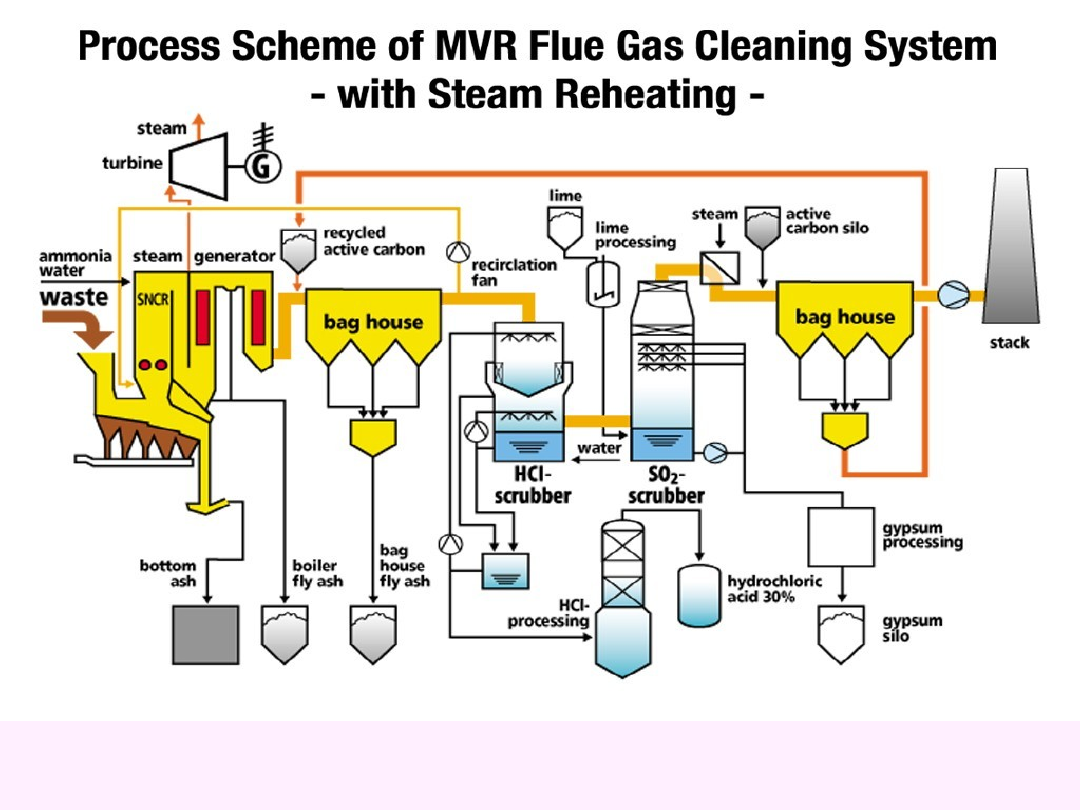

Schemat blokowy nowoczesnej

spalarni odpadów z odzyskiem

ciepła spalania

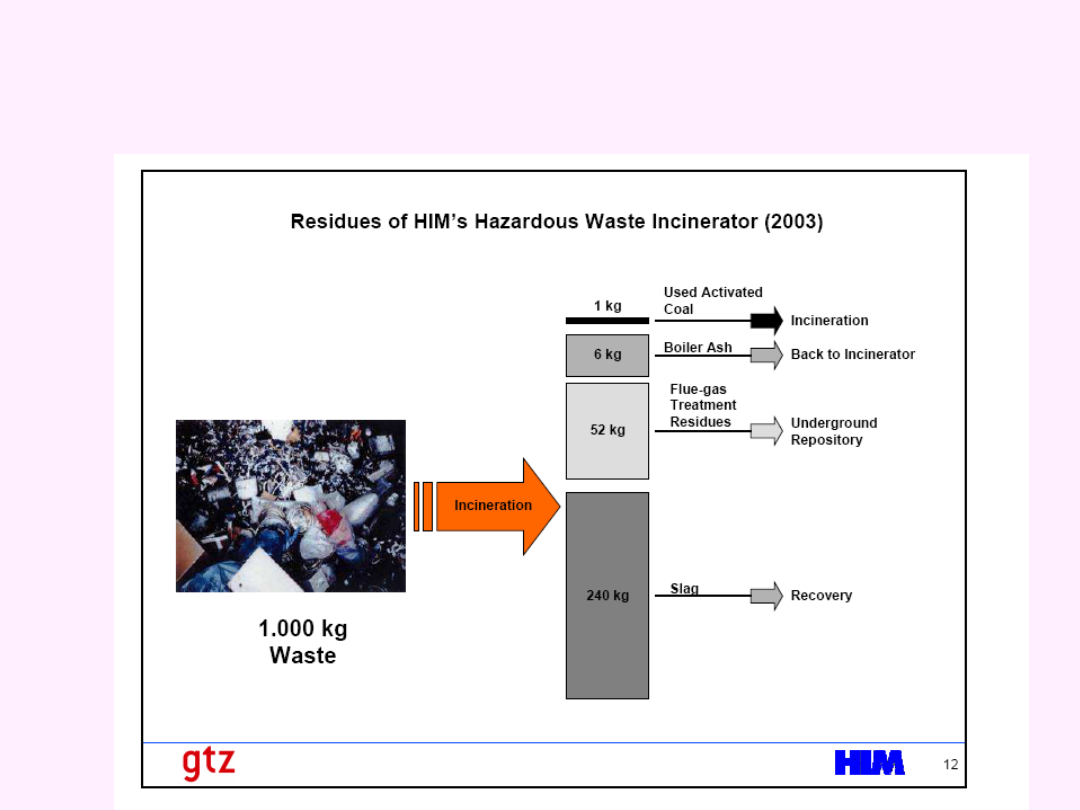

Bilans pozostałości stałych przy

spalaniu odpadów w piecu

obrotowym

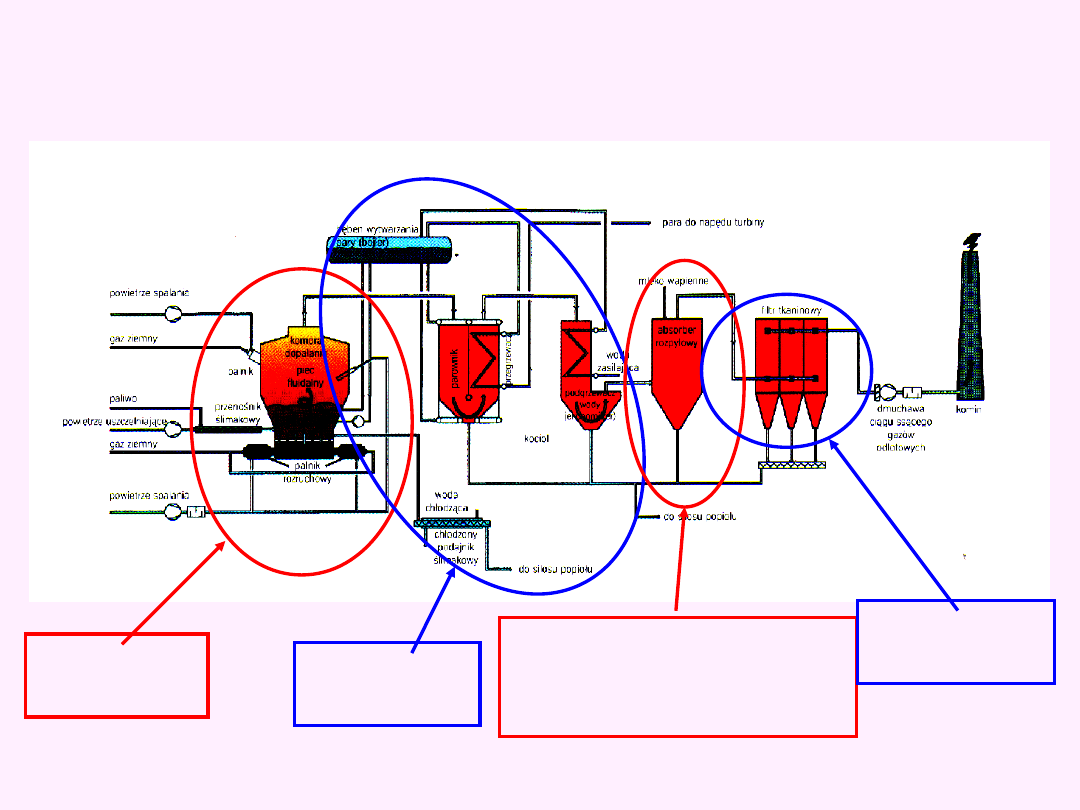

Schemat spalarni odpadów w Weronie

(Włochy) z fluidalnym paleniskiem

odpadów (wg prospektu firmy

ThyssenKrupp).

Palenisko

fluidalne

Instalacja

kotłowa

Wapnowy

absorber rozpyłowy

(metoda półsucha

Odpylacz

tkaninowy

Nowoczesna spalarnia odpadów w Hamburgu

Pirolityczne odgazowanie i

zgazowanie odpadów

• Piroliza polega na termicznym rozkładzie

(odgazowaniu) substancji organicznych bez

dostępu (lub z bardzo ograniczonym

dostępem) tlenu z powietrza.

• Odgazowanie prowadzi się w zakresie

temperatur 400 800

o

C.

• Zgazowanie polega na przekształceniu w

wyższych temperaturach węgla zawartego w

danym surowcu lub paliwie stałym w paliwo

gazowe, składające się głównie z tlenku i

dwutlenku węgla, metanu, azotu i pary wodnej.

Pirolityczne odgazowanie i

zgazowanie odpadów

• Gaz pirolityczny jest z reguły traktowany

jako paliwo. Czasami paliwem jest również

koks pirolityczny, najrzadziej frakcja ciekła.

gaz

pirolityczny

Pirolityczny

przerób odpadów

koks pirolityczny olej i smoła

wytlewna

spalanie

gazu

pirolitycznego

powietrze

spaliny

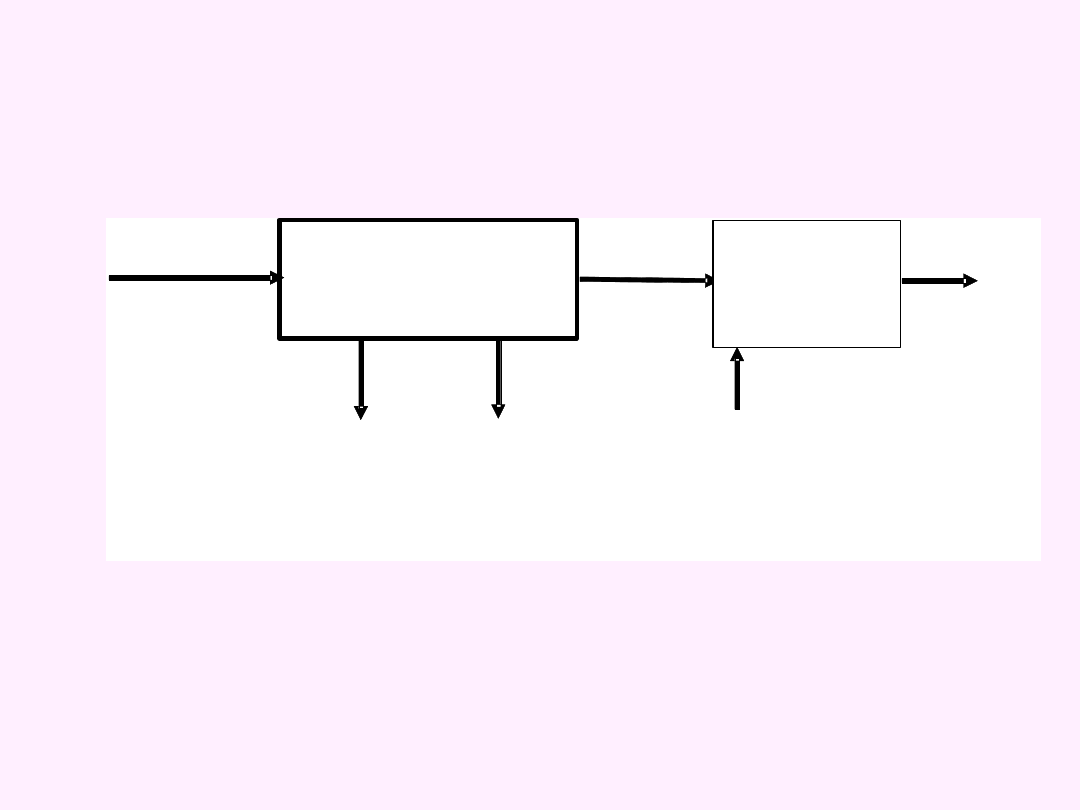

Uproszczony schemat blokowy pirolitycznej przeróbki odpadów

Pirolityczne odgazowanie i

zgazowanie odpadów

Proces zwykle prowadzi się dwustopniowo:

W komorze pierwotnej następuje suszenie, odgazowanie

i zgazowanie odpadów w niższych temperaturach

(poniżej 1000

o

C) przy znacznym

niedomiarze

powietrza

(

= 0.4 0.8);

W drugiej komorze (dopalającej) temperatury są wyższe

(1100 1300

o

C) i następuje przy kontrolowanym

nadmiarze powietrza spalanie gazu pirolitycznego.

gaz

pirolityczny

Pirolityczny

przerób odpadów

koks pirolityczny olej i smoła

wytlewna

spalanie

gazu

pirolitycznego

powietrze

spaliny

Uproszczony schemat blokowy pirolitycznej przeróbki odpadów

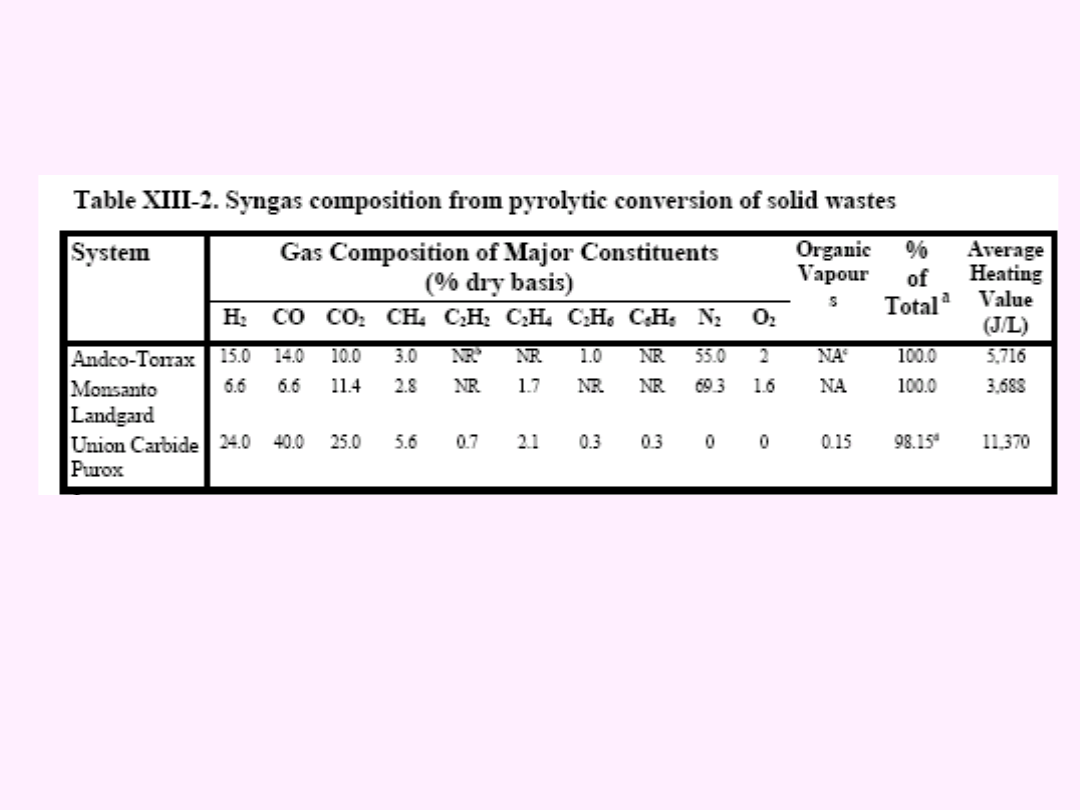

Orientacyjny skład gazu

pirolitycznego (bez

zanieczyszczeń)

•

Wartość opałowa gazu pirolitycznego jest zależna od

zawartości składników palnych. Zawiera się ona w

granicach od

5 do 16 MJ/Nm

3

. W przypadku pirolizy

odpadów prowadzonej całkowicie bez udziału powietrza w

gazach znacznie wzrasta zawartość CO, H

2

i CH

4

których

łączny udział może wynosić 50 80 % przy niewielkiej

ilości inertów i wówczas wartość opałowa może być

znacznie wyższa.

Składnik

Zawartość [% obj]

H

2

CO

CH

4

C

2

H

2

C

2

H

4

C

2

H

6

gazy inertne (N

2

i CO

2

)

0.5 32

2.5 35

1.6 16

5 13

ślady 2.5

ślady 3.0

do 85

Skład gazu pirolitycznego w

instalacjach różnych producentów

Reaktorem do odgazowywania i/lub zgazowania odpadów

mogą być aparaty

konstrukcyjnie podobne do urządzeń

służących do spalania odpadów

, np.:

• reaktory szybowe i ze złożem fluidalnym z pionowym ruchem

masy,

• reaktory obrotowe i przepychowe z poziomym ruchem masy.

Różnice między utylizacją

odpadów przez spalanie a

obróbką pirolityczną

Spalanie jest procesem

egzotermicznym

zaś piroliza jest

endotermiczna

.

W

procesach

pirolitycznych

egzotermiczne jest dopiero spalanie produktów pirolizy

(głównie gazu pirolitycznego).

W procesach polegających na spalaniu odpadów spalana

jest faza stała, natomiast w procesach pirolitycznych

służy ona jedynie do wyprodukowania gazu pirolitycznego

i dopiero później spalana jest faza gazowa. Nie zmienia

to postaci rzeczy, że w obu metodach globalnie można

utylizować ciepło spalania.

Palnik, umieszczony w komorze pierwotnej, w procesach

spalania używany jest jedynie do zapalenia odpowiednio

przygotowanej fazy stałej i ewentualnie do podtrzymania

procesu spalania. W metodach pirolitycznych natomiast

podobny palnik musi stale dostarczać ciepło do utrzymania

biegu endotermicznych reakcji odgazowania i zgazowania

fazy stałej

Czy procesy pirolityczne są

generalnie lepszą metodą termicznej

utylizacji odpadów stałych?

To zależy od rodzaju odpadów!

Ogólna sprawność cieplna metod pirolitycznych

i spodziewane koszty eksploatacyjne za nimi nie

przemawiają.

Obie metody wymagają instalacji do

końcowego oczyszczania spalin.

Nadal eksperymentalny charakter tych metod i

ich koszt powoduje, że obecnie są one rzadko

stosowane do przeróbki dużych ilości

odpadów komunalnych.

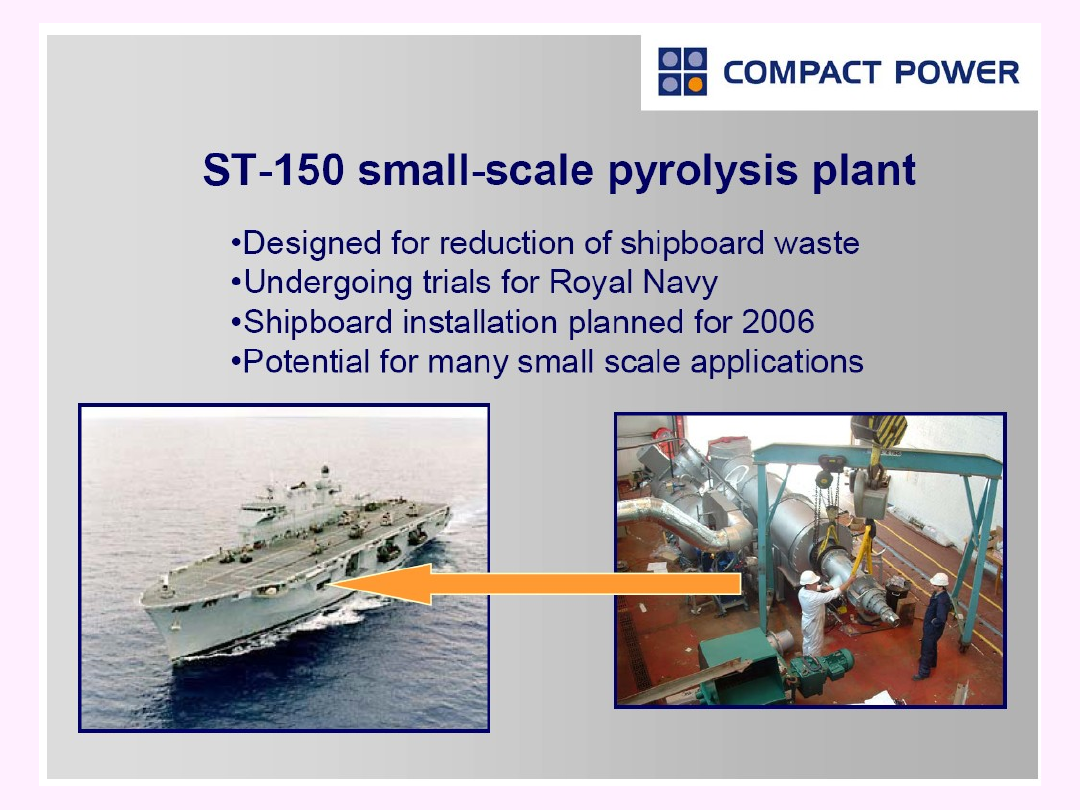

Pirolityczne metody

utylizacji odpadów

Znalazły dotychczas zastosowanie

w unieszkodliwianiu stosunkowo

małych ilości odpadów szczególnie

niebezpiecznych jak odpady szpitalne

i niektóre odpady przemysłowe (np.

unieszkodliwianie zużytych opon

samochodowych). W tych

zastosowaniach są one obecnie

bezkonkurencyjne!

Zalety metod pirolitycznych:

Zasadniczą zaletą procesów pirolitycznych jest

zmniejszenie ilości gazów odlotowych. Piroliza prowadzona

jest bez lub przy minimalnym nadmiarze powietrza, więc

powstająca ilość gazu palnego jest objętościowo znacznie

mniejsza. Gaz ten jest wprawdzie następnie spalany, ale

biorąc pod uwagę wysoką (ponad 99%) sprawność spalania

gazów można stosować niskie nadmiary powietrza (

= 1.1

1.2 podczas gdy przy spalaniu odpadów na ruszcie

= 1.5 ),

w sumie otrzymujemy mniejszą ilość spalin.

Tym

samym instalacje ich oczyszczania są mniejsze.

Niższa wartość opałowa gazu pirolitycznego powoduje, że

temperatury przy ich spalaniu (zwanym dopalaniem) są

niższe i tym samym znacznie mniejsza ilość tworzonych NO

x

.

W trakcie dopalania łatwo jest osiągać kilkusekundowe czasy

przebywania spalin w temperaturach > 1000

o

C co znacznie

zmniejsza ilość dioksyn i furanów w spalinach.

Proces odgazowania i zgazowania generuje znacznie

mniejszą ilość pyłów, tym samym relatywnie zapylenie spalin

jest niskie.

Różnice między utylizacją

odpadów przez spalanie a obróbką

pirolityczną

Proces spalania odpadów jest uciążliwy z wielu

względów. M. in. z powodu dużej ilości wilgoci

zwykle zawartej w fazie stałej. W procesach

pirolitycznych natomiast spala się w miarę czysty

gaz pirolityczny i tym samym egzotermiczne

spalanie jest łatwiejsze.

W procesach spalania większość związków

toksycznych przechodzi do spalin, natomiast przy

odpowiednim prowadzeniu pirolizy można

spowodować że część z nich przejdzie do odpadu

stałego (co nawiasem mówiąc może powodować,

że będzie on bardziej niebezpiecznym odpadem

niż popiół po zwykłym spaleniu odpadu.

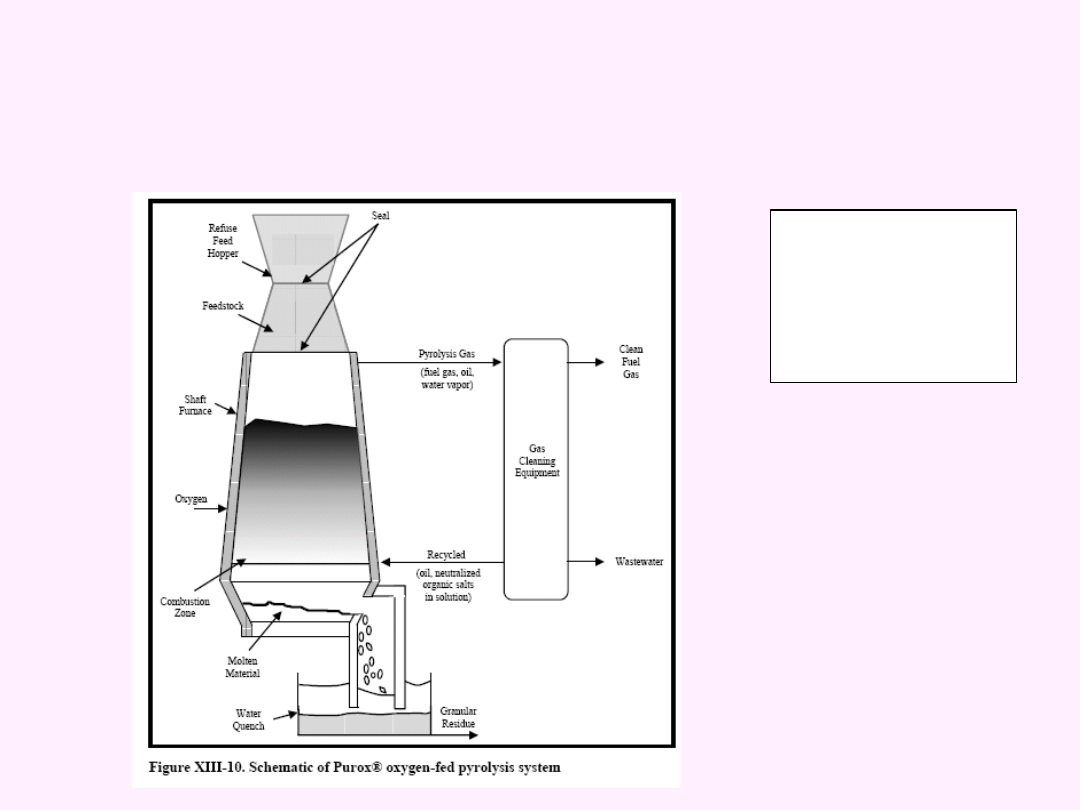

Instalacja pirolityczna Union

Carbide Purox

RDF - Refuse

Derived Fuel

Paliwo pochodzące

z odpadów

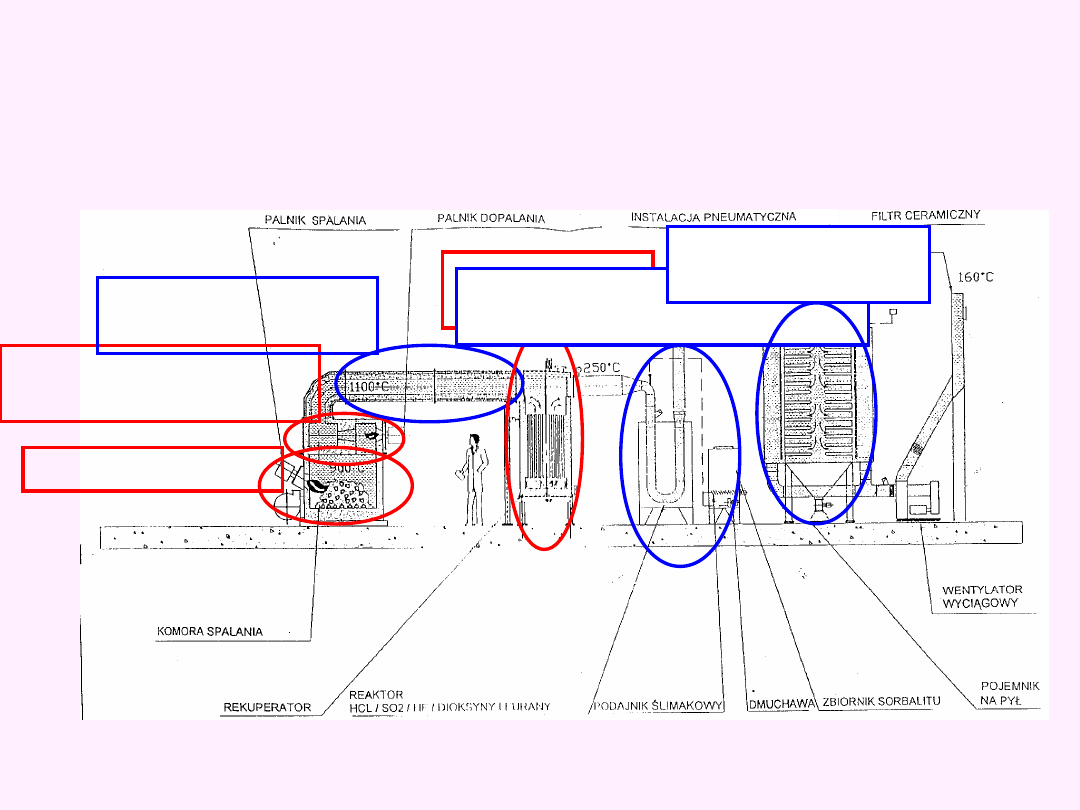

Instalacja do pirolitycznego

unieszkodliwiania odpadów

medycznych firmy A.T.I. Muller

Komora pirolizy

Komora spalania

gazu pirolitycznego

Komora rozkładu

PCDD i PCDF

Rekuperacja

ciepła

Adsorpcja zanieczyszczeń

na suchym sorbencie

Ceramiczny filtr

pyłów

Usuwanie fluoru i jego

związków

• Absorpcja w wodzie. Na temat przydatności takiej

absorpcji w literaturze są różne opinie. Jest jednak

stosowana.

• Absorpcja w czynnikach alkalicznych – na

pewno lepsza. Niewielki dodatek środka

alkalicznego

(np. 5 do 10% NaOH) powoduje, że silnie wzrasta

sprawność absorpcji w wyniku reakcji:

HF + NaOH NaF + H

2

O

• Metody adsorpcyjne na suchych lub nawilżonych

sorbentach takich jak Al

2

O

3

lub SiO

2

Usuwanie chloru i jego

związków

• Chlor jest gazem podobnym do fluoru

i stąd sposoby jego usuwania są

również podobne. Najczęściej stosuje

się

absorpcję

w

roztworach

alkalicznych (zwykle słabo stężonych

np. w 15% NaOH) lub na alkalicznych

sorbentach stałych.

Usuwanie par i związków

lotnych rtęci

Przy spalaniu wielu paliw do atmosfery

emitowane są znaczne ilości rtęci

przenikającej następnie do ziemi i wody.

Około 35% powodowanej działalnością

Człowieka emisji rtęci pochodzi ze spalania

węgla. Źródłem emisji rtęci jest też spalanie

odpadów komunalnych

i przemysłowych oraz przemysł przetwórczy

metali kolorowych.

Rtęć jest emitowana w postaci par oraz jej

związków nieorganicznych i organicznych.

Emitowany może być także aerozol drobnych

kropelek rtęci w fazie ciekłej.

Usuwanie par i związków lotnych

rtęci

• Metoda mokra - usuwanie par i aerozolu

rtęci może odbywać się w skruberze

(najczęściej natryskowym).

– Końcowe wydzielanie oparów rtęci może nastąpić w

drugim stopniu skrubera, który zraszany będzie

roztworem chlorku sodu (soli kuchennej) z

dodatkiem sproszkowanego węgla jako katalizatora.

Do obiegu skrubera mogą być wprowadzane pewne

substancje chemiczne (np. kwaśne jodki sodu lub

potasu) ułatwiające wydzielanie rtęci.

– Wydzielany w obiegu takiego skrubera osad węgla

spala się w piecach i odzyskuje rtęć.

Usuwanie par i związków lotnych

rtęci

• Suche metody adsorpcyjne:

– Na sorbentach alkalicznych przez wtrysk do

spalin sproszkowanego tlenku lub wodorotlenku

potasu ewentualnie z pewnymi dodatkami. Pary

rtęci reagując chemicznie na wtryskiwanych

cząstkach tworzą produkty stałe, które

następnie wydziela się na elektrofiltrach.

– Na sorbentach węglowych w postaci granul

lub włókien aktywowanych substancjami

wiążącymi pary rtęci w porach.

Stosując różne metody i ewentualnie ich

kombinacje można osiągać różne stopnie

oczyszczenia przekraczające nawet 99.8%.

Zwykle stosuje się odzysk usuwanej rtęci!

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

Wyszukiwarka

Podobne podstrony:

Wykład 14 OCHRONA ATMOSFERY

Wykład 10 OCHRONA ATMOSFERY

Wykład 12 OCHRONA ATMOSFERY

Wykład 11 OCHRONA ATMOSFERY

wyklad 4 13.03.2008, Administracja UŁ, Administracja I rok, Ustrój organów ochrony prawnej

Wykład 5 OCHRONA ATMOSFERY

Wykład 6 OCHRONA ATMOSFERY

Wykład 1 OCHRONA ATMOSFERY

Wykład 2 OCHRONA ATMOSFERY

Wykład 9 OCHRONA ATMOSFERY

Wykład 4 OCHRONA ATMOSFERY

Wykład 3 OCHRONA ATMOSFERY

Wykład 8 OCHRONA ATMOSFERY

Wykład 7 OCHRONA ATMOSFERY

pz wyklad 13

pz wyklad 13

ZARZ SRODOWISKIEM wyklad 13

Wykład 13 UKS

wyklad 13 Modele ARIMA w prognozowaniu (1)

więcej podobnych podstron