Metody i techniki

zarządzania jakością

Tomasz Wawroń

Istnieje szereg technik, metod, koncepcji

oraz narzędzi, które pozwalają skutecznie

stosować zasady TQM w przedsiębiorstwie.

Do najbardziej popularnych należą:

• KAIZEN (koncepcja)

• FMEA (Failure Mode and Effects Analysis)

• QFD (Quality Function Deployment)

• 5S

• JIT (Just in time)

• Kanban

• Six Sigma (koncepcja)

• NIESPODZIANKA

1) FMEA - Analiza przyczyn i skutków wad

Została

opracowana

i

zastosowana w latach 60

dla potrzeb amerykańskiej

agencji kosmicznej NASA.

Celem FMEA jest systematyczna

identyfikacja

poszczególnych

wad

produktu lub/i procesu oraz ich

eliminacja lub minimalizacja skutków.

Można wyróżnić dwa rodzaje analizy FMEA:

1. FMEA wyrobu/konstrukcji – ma na celu poznanie silnych i słabych stron

produktu już w fazie projektowania.

Wady występujące w wyrobie mogą dotyczyć:

o funkcji realizowanych przez wyrób,

o niezawodności wyrobu podczas eksploatacji,

o łatwości obsługi,

o łatwości naprawy,

o technologii konstrukcji.

2.FMEA procesu - ma na celu identyfikację czynników utrudniających

spełnienie wymagań konstrukcyjnych lub dezorganizować proces

produkcyjny. Czynniki te wiążą się z metodami obróbki oraz ze

stosowanymi maszynami i urządzeniami.

FMEA procesu ma zastosowanie w początkowej fazie projektowania

procesów produkcji, przed uruchomieniem produkcji seryjnej, w celu

udoskonalenia niestabilnych i niewydajnych procesów.

http://www.jakosc.biz/metody-zarzadzania-jakoscia/fmea/fmea-analiza-przyczyn-i-skutkow-wad.html

Przeprowadzenie FMEA

wyrobu/konstrukcji zalecane jest w

przypadku, gdy:

na rynek wprowadza się nowy

wyrób,

wyrób w znacznej części jest

zmodyfikowany,

zastosowano nowe materiały lub

technologie.

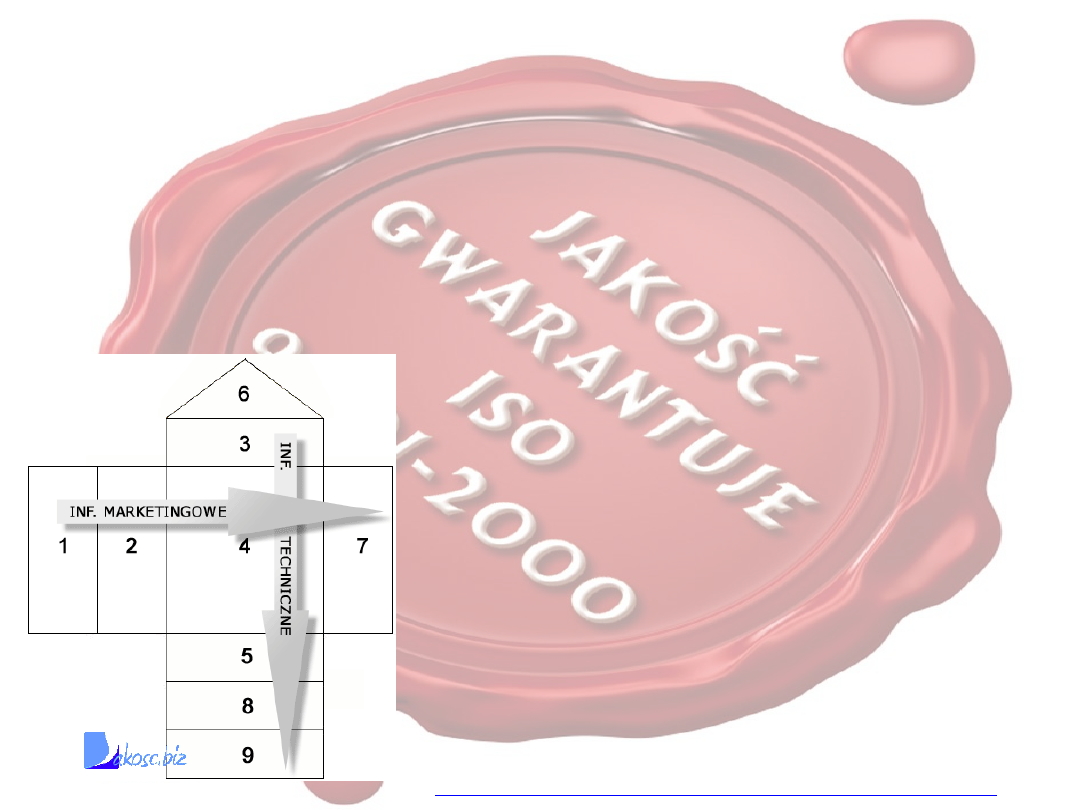

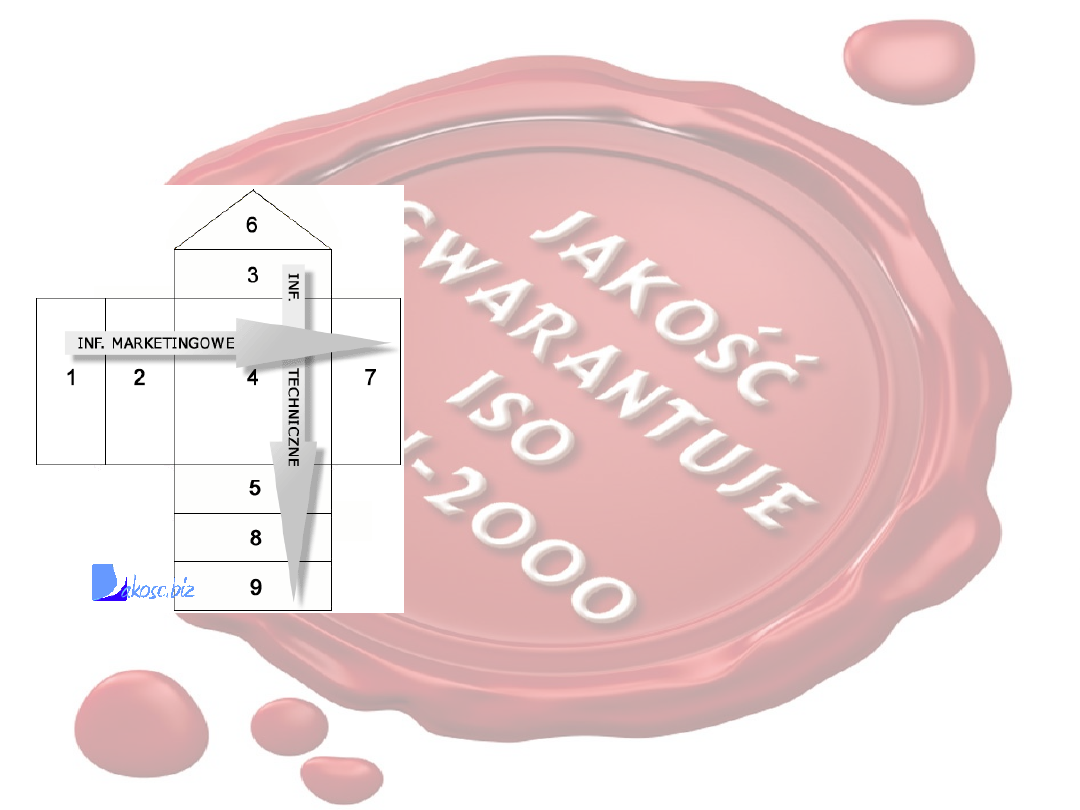

2. QFD (Quality Function

Deployment)

Celem metody QFD jest przełożenie informacji, na język techniczny,

z którego korzystają projektanci wyrobu. QFD jest więc narzędziem,

które pozwala przełożyć wymagania rynkowe co do produktu na

zbiór warunków jakie muszą być spełnione przez produkujący go

podmiot na każdym etapie powstawania (od projektowania po

serwis).

1.

Wymagania klientów

2.

Ważność wymagań klientów

3.

Parametry techniczne wyrobu

4.

Zależności pomiędzy wymaganiami klienta i

parametrami technicznymi

5.

Ocena ważności parametrów technicznych

6.

Zależność pomiędzy parametrami

technicznymi

7.

Ocena wyrobów konkurencyjnych

8.

Docelowe wartości parametrów

9.

Wskaźnik technicznej trudności wykonania

http://www.jakosc.biz/metody-zarzadzania-jakoscia/qfd/qfd-quality-function-deployment.html

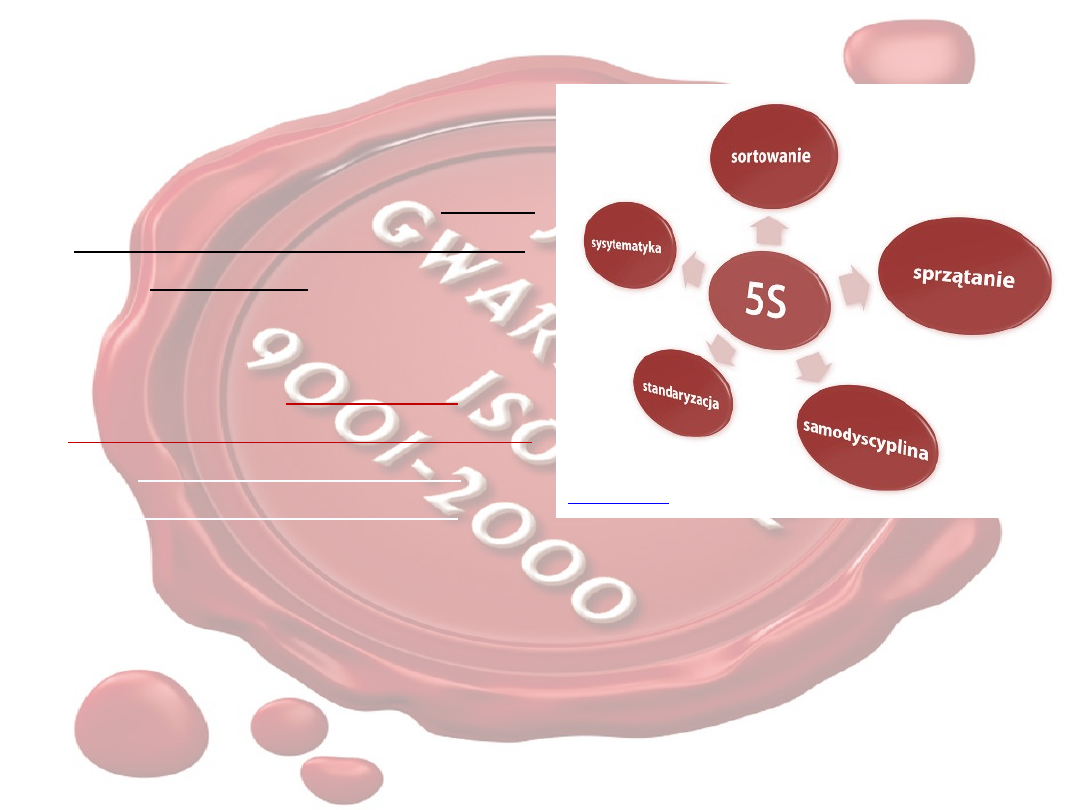

3. Metoda 5S

5S to skrót pochodzący od

pięciu słów japońskich: SERI -

SEITON - SEISO - SEIKETSU -

SHITSUKE. Do nich

przystosowano odpowiednie

słowa w języku

polskim:

SELEKCJA -

SYSTEMATYKA- SPRZĄTANIE -

STANDARYZACJA -

SAMODYSCYPLINA.

Trzy pierwsze "S"

określają nam w jaki sposób

zaprowadzić porządek na stanowisku. Określają

system jakim będziemy się posługiwać.

Dwa

ostatnie "S"

podpowiadają jak ten system

utrzymać i doskonalić.

Źródło:http://www.sikkens cr.pl/s ikkenscr/pl/S iteCollectionImages/Principle_5S _scheme_543x114.jpg

I KROK - selekcja

Celem pierwszego kroku

programu 5S było rozróżnienie

przedmiotów, które są potrzebne

od przedmiotów, które nie są

potrzebne i wyeliminowanie tych

zbędnych.

Narzędziem wykorzystanym w I

kroku programu 5S były

„czerwone kartki".

Fot. 1. Puszka elektryczna na

wydziale pras

II KROK - systematyka

Celem II kroku programu 5S było określenie

sposobu i odpowiedniego miejsca składowania

wszystkiego tego, co potrzebne jest w danej

jednostce (narzędzia, środki transportu,

materiały, surowce, półprodukty) oraz na

wprowadzeniu przyjętych standardów oznaczeń.

Standardy oznaczeń poziomych przedstawiono na

fot. 2,3, natomiast oznaczeń pionowych na fot. 4.

Fot. 2. Lokalizacja mebli Fot. 3. Oznaczenie schodów Fot. 4. Magazyn kartonów

III KROK - sprzątanie

Celem wdrożenia III kroku programu 5S - Sprzątanie

było:

źródło:

Włączenie czyszczenia do

normalnej działalności produkcyjnej.

Ustalenie: gdzie czyścić, kto

czyści, jak czyścić, przy pomocy

jakich narzędzi.

Radykalna zmiana zachowań.

Każde sprzątanie jest

jednocześnie

PRZEGLĄDEM!!!

4. Just in time ("dokładnie na

czas")

Metoda produkcyjna, pozwalająca na

zsynchronizowanie zaopatrzenia z produkcją. Wszelkie

surowce, półwyroby są dostarczane dopiero w

momencie, kiedy jest na nie zapotrzebowanie.

Sygnałem do uruchomienia produkcji jest pojawienie

się popytu na dany produkt. Pozwala to na uniknięcie

długotrwałego magazynowania surowców,

półproduktów oraz wyrobu gotowego. To z kolei wiąże

się z obniżeniem kosztów działalności

przedsiębiorstwa, które nie musi utrzymywać dużych

powierzchni magazynowych.

Produkcja JIT nastawiona jest na

osiągnięcie poziomu "zero

defektów". W związku z tym każdy

robotnik ma prawo zatrzymać linię

produkcyjną w celu wyeliminowania

zauważonych problemów.

http://www.jakosc.biz/inne-metody-koncepcje-narzedzia/just-in-time-jit/just-in-time-jit.html

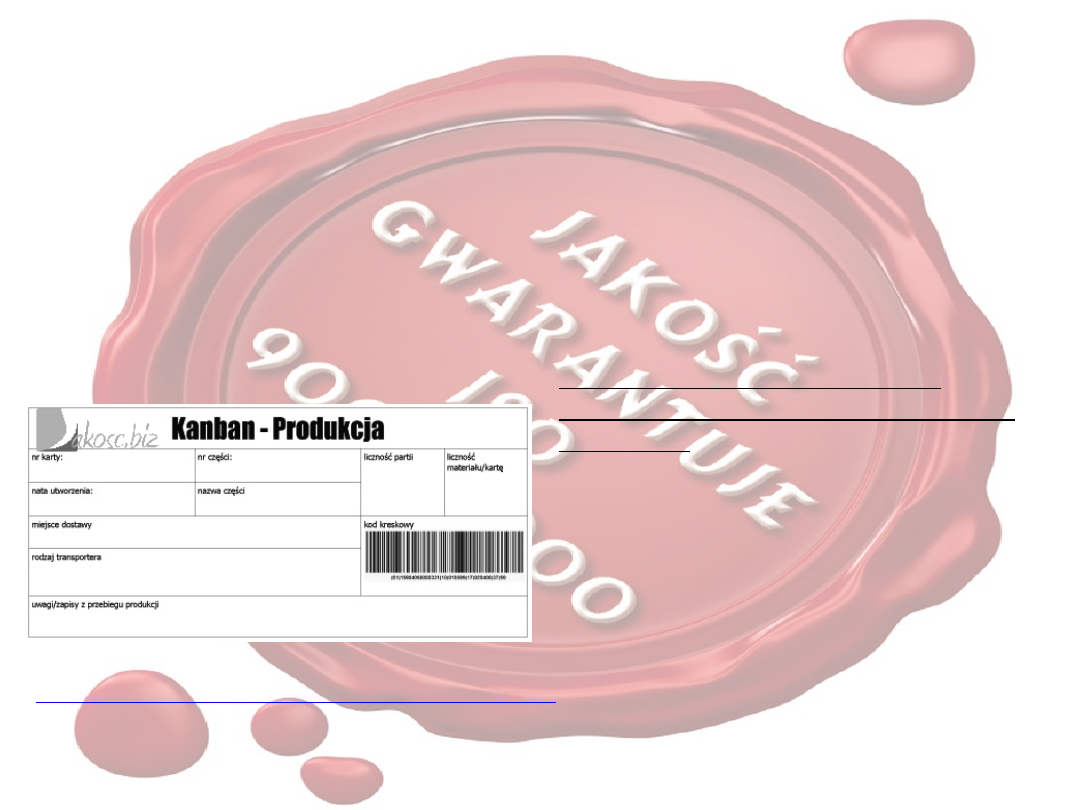

5. Kanban

Słowo Kanban pochodzi z języka japońskiego i oznacza

kartkę papieru. W wolnym tłumaczeniu znaczy

"widoczny opis". Metoda ta w prosty sposób pozwala na

wizualizację przepływu materiałów w przedsiębiorstwie.

Kanban ma za zadanie sterowanie zapasami. System

ten pozwala na prawie całkowitą eliminację magazynów.

Cele systemu Kanban można

przedstawić za pomocą hasła "7 x

żadnych":

1) żadnych braków,

2) żadnych opóźnień,

3) żadnych zapasów,

4) żadnych kolejek -

gdziekolwiek i po cokolwiek,

5) żadnych bezczynności,

6) żadnych zbędnych operacji

technologicznych i kontrolnych,

7) żadnych przemieszczeń.

źródło:

http://www.jakosc.biz/inne-metody-koncepcje-narzedzia/kanban/kanban.html

6. Poka-Yoke

Poka-Yoke jest metodą zapobiegania wadom

pochodzącym z błędów i pomyłek popełnionych

przez brak koncentracji (nieuwagę). Błąd leży w

ludzkiej naturze.

Za twórcę Poka-Yoke uważa się

japońskiego inżyniera z fabryki

Toyota Shigeo Shingo.

Zaproponował on by zamiast

zmuszać pracownika do

koncentracji zastosować na jego

stanowisku pracy urządzenia,

które tą koncentrację „wymuszą”.

Shingeo Shingo dzieli urządzenia Poka-Yoke ze względu na ich

funkcje i stosowanie

1. Funkcje regulacyjne

1.1. Metody kontroli / sterowania

1.2. Metody ostrzegania

2. Funkcje ustawiające

2.1. Metody kontaktu

2.2. Metody ustalonej wartości

2.3. Metody koniecznego kroku

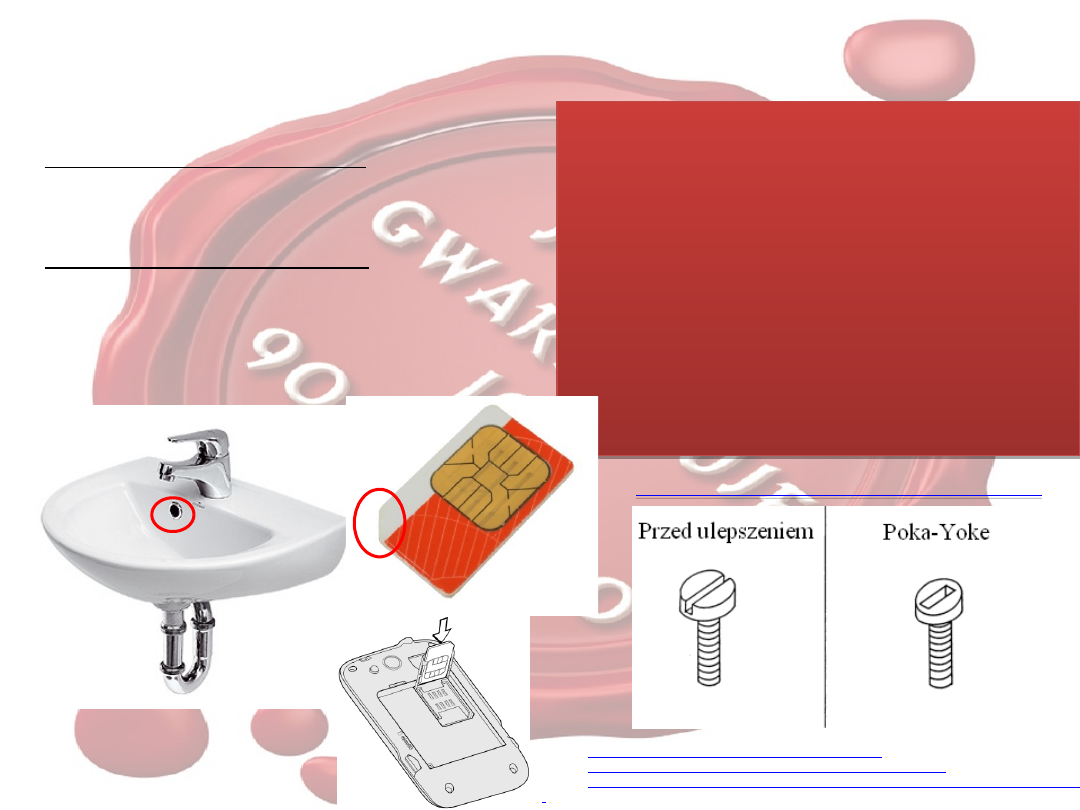

Przykłady Poka-Yoke:

Odpływ w umywalce - konstrukcja zgodna z

Poka-Yoke ratująca Cię przed "powodzią"

Karta Sim - zawsze umieścisz ją prawidłowo

w telefonie

W czasie montowania opakowań na kasety

zdarzało się, że śrubokręt wypadał z

przeznaczonego dla niego miejsca w śrubie i

dochodziło do porysowania opakowań. W celu

uniknięcia tego defektu zmieniono kształt

śruby tak, by śrubokręt nie mógł wypaść i

uszkodzić opakowania

źródło:http://www.jakosc.biz/inne-metody-koncepcje-narzedzia/poka-yoke/

źródło:http://mfiles.pl/pl/images/4/4f/Poka_yoke.png

Przykłady Poka-Yoke:

Odpływ w umywalce - konstrukcja zgodna z

Poka-Yoke ratująca Cię przed "powodzią"

Karta Sim - zawsze umieścisz ją prawidłowo

w telefonie

W czasie montowania opakowań na kasety

zdarzało się, że śrubokręt wypadał z

przeznaczonego dla niego miejsca w śrubie i

dochodziło do porysowania opakowań. W celu

uniknięcia tego defektu zmieniono kształt

śruby tak, by śrubokręt nie mógł wypaść i

uszkodzić opakowania

źródło:

http://www.jakosc.biz/inne-metody-koncepcje-narzedzia/poka-yoke/

źródło:

http://mfiles.pl/pl/images/4/4f/Poka_yoke.png

http://mfiles.pl/pl/index.php/Plik:Poka_yoke.png

http://www.htc.com/help/pl/howtoimage.aspx?id=110020

http://www.e-commerce.pl/zdjecia/Umywalki/Umywalka-PRESIDENT-P-45-10624-big.jpg

Bibliografia

1) http://www.jakosc.biz/

2) „Nowoczesne koncepcje zarządzania

jakością” Robert Karaszewski

1. Do metod i technik

zarządzania jakością nie

należą:

a) KANBAN

b) FMEA

c) KAIZEN

d) SIX SIGMA

2. Które „S” określają

nam w jaki sposób

zaprowadzić porządek na

stanowiskach:

a) Sortowanie

b) Standaryzacja

c) Sprzątanie

d) Systematyka

3. Które metody/techniki

pozwalają na uniknięcie

długotrwałego

magazynowania

wyrobów:

a) JIT

b) QFD

c) Poka – Yoke

d) KANBAN

4. Celem której

metody/techniki jest

przełożenie informacji na

język techniczny, z którego

korzystają projektanci

wyrobu:

a) FMAE

b) QFD

c) 5S

d) KANBAN

5. Jak to się

nazywa?

a) Siatka jakości

b) Mapa jakości

c) Dom jakości

d) wszystkie

odpowiedzi

poprawne

6. Cele systemu KANBAN

można przedstawić za

pomocą hasła:

a) „6 x żadnych”

b) „7 x żadnych”

c) „9 x żadnych”

d) żadna z tych odp. nie jest

poprawna

7. Celem której

metody/techniki jest

systematyczna identyfikacja

poszczególnych wad produktu

lub procesu oraz ich eliminacja

lub minimalizacja skutków:

a) FMAE

b) QFD

c) 5S

d) KANBAN

8. Co kryje się pod nr

5?

a) Ważność wymagań

klientów

b) Ocena wyrobów

konkurencyjnych

c) Parametry

techniczne wyrobu

d) Ocena ważności

parametrów

technicznych

9. Przeprowadzenie FMEA

wyrobu/konstrukcji zalecane

jest w przypadku, gdy:

a) na rynek wprowadza się nowy

wyrób

b) wyrób w znacznej części jest

zmodyfikowany

c) zastosowano nowe materiały

lub technologie

d) wszystkie odp. są poprawne

10. Za pomocą czego

pracownicy oznaczali miejsca,

w których zaistniał problem

dotyczący właściwego

porządku na stanowisku

pracy?

a) karty Kanban

b) „pomarańczowe kartki”

c) „widoczny opis”

d) „czerwone kartki”

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

Wyszukiwarka

Podobne podstrony:

metody i techniki zarządzania jakością (4 str), Zarządzanie(1)

METODY I TECHNIKI ZARZĄDZANIA JAKOŚCIĄ

metody i techniki zarządzania jakością

Frąś J, SiwkowskiM Metody i techniki zarządzania jakością

Metody i techniki zarządzania jakością materiałów (Kamil Wiernik)

Metody kompleksowego zarządzania jakością karty kontrolne

4 METODY I TECHNIKI ILOŚCIOWYCH I JAKOŚCIOWYCH BADAŃ BEZPOŚREDNICH

metody i techniki zarzadzania GQOPJF3T2ZS3JEGEUXNTQJVKNSZIR7HI2EHRLXY

Metody kompleksowego zarządzania jakością wykresy

metody i techniki zarzadzania

Metody i techniki zarzadzania

Metody statystyczne w zarządzaniu jakością

ściąga na metody i techniki zarzadzania z norm pracy Politechnika Lubelska ZIIP

Metody statystyczne w zarządzaniu jakością, Zarządzanie ZL

ZZO Wykład 3 Metody i techniki zarządzania działanie zorganizowane, zasady

Metody kompleksowego zarzadzania jakością

więcej podobnych podstron