Metody i techniki

zarządzania

jakością materiałów

Seminarium dyplomowe

Kamil Wiernik, IM42

Plan prezentacji:

1.

„Jakość”

2.

Filozofia Kaizen

3.

Model Kano

4.

Różne metody i techniki jakości:

Cykl Deminga

APQP, FMEA, PPAP, 8D, 5Why, FIFO/LIFO, One Piece Flow

5.

Wskaźniki procesu

6.

Pojęcie Muda

7.

Bibliografia

1. Jakość.

Platon definiował jakość jako „pewien stopień doskonałości”,

zaś Deming jako „stopień jednorodności i niezawodności

wyrobu przy możliwie niskich kosztach maksymalnym

dopasowaniu do wymagań rynku”.

Jako jakość produktu rozumiemy:

Funkcjonalność,

Praktyczność,

Niezawodność,

Trwałość,

Bezpieczeństwo użytkowania.

2. Kaizen.

Kaizen jest filozofią postępowania, wywodzącą się z

Japonii, dążącą do doskonalenia jakości produktu.

Zasady Kaizen:

Ulepszanie i zmiany na lepsze

Toczący się stale proces

Cele Kaizen:

Poprawa jakości

Skrócenie czasu realizacji procesu

Dostosowywanie technicznych elementów systemu

Tworzenie kryteriów oceny i nagradzania

Redukcja kosztów

2. Kaizen

10 zasad Kaizen:

1. Problemy stwarzają możliwości.

2. Pytaj 5 razy „Dlaczego?” (

3. Bierz pomysły od wszystkich.

4. Myśl nad rozwiązaniami możliwymi do wdrożenia.

5. Odrzucaj ustalony stan rzeczy.

6. Wymówki, że czegoś się nie da zrobić, są zbędne.

7. Wybieraj proste rozwiązania, nie czekając na te idealne.

8. Użyj sprytu zamiast pieniędzy.

9. Pomyłki koryguj na bieżąco.

10. Ulepszanie nie ma końca.

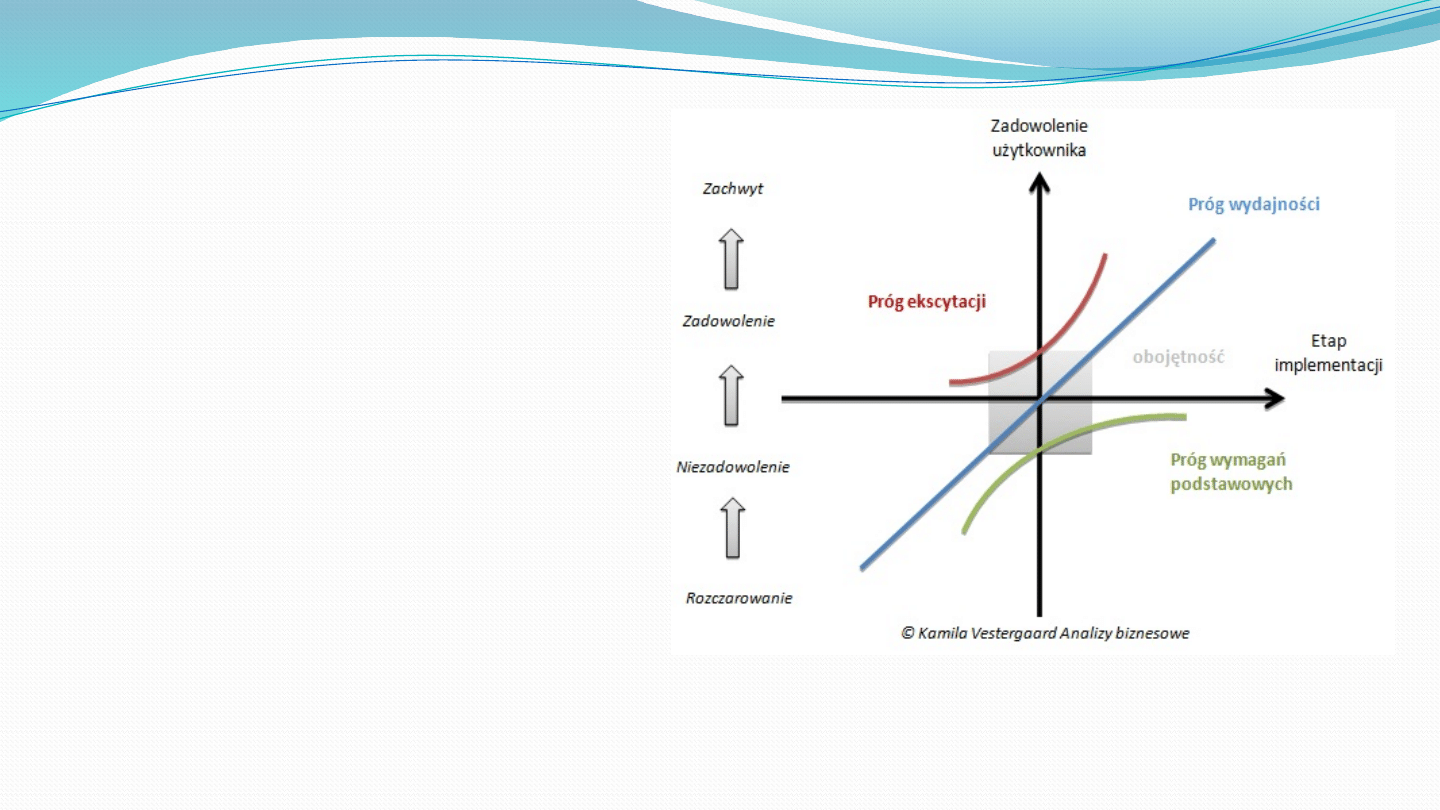

3. Model Kano.

Model Kano odpowiada na pytanie,

jak duży wpływ na zadowolenie

użytkowników (odbiorców)

końcowych będzie miało

wprowadzenie zmian w produkcie.

Pokazuje również, jak klienci

oceniają produkt i wskazuje te

najważniejsze do poprawy pod

względem jakościowym.

Model ten przedstawia układ

współrzędnych, gdzie na osi X

zaznaczono poziom implementacji

danego projektu, a na osi Y poziom

zadowolenia klienta, czyli naszego

użytkownika końcowego.

[1]

3. Model Kano.

Model opiera się na trzech głównych i trzech pobocznych

grupach funkcjonalności.

Grupy główne:

Funkcjonalności podstawowe

Funkcjonalności pożądane

Funkcjonalności powodujące ekscytację

Grupy poboczne:

Funkcjonalności wątpliwe

Funkcjonalności obojętne

Funkcjonalności odwrócone

4. Metody i techniki jakości.

Cykl Deminga

Cykl Deminga, znany jako cykl PDCA (Plan-Do-Check-Act), czyli

schemat obrazujący podstawową zasadę ciągłego doskonalenia,

zawiera się w czterech podstawowych grupach:

Zaplanuj – planuj z wyprzedzeniem; przeanalizuj obecną sytuację i

potencjalne skutki zmian.

Wykonaj – przeprowadź próbne wdrożenie zmiany w małej skali, w

kontrolowanych warunkach.

Sprawdź – zbadaj, czy rzeczywiście nowy sposób działania przynosi

lepsze rezultaty.

Popraw – jeśli nowy sposób działania przynosi lepsze rezultaty,

uznaj go za obowiązujący; jeśli nie, wprowadź konieczne zmiany.

4. Metody i techniki jakości

APQP, FMEA, PPAP

1.

APQP (Advanced Product Quality Planning) –

usystematyzowana metoda stosowana w celu określenia i

podejmowania kroków koniecznych do zadowolenia klienta.

2.

FMEA (Failure Mode and Effect Analysis) – działania

podejmowane w celu rozpoznania i ocenienia potencjalnych

wad wyrobu lub procesu. Metoda jest wykorzystywana w celu

zapobiegania błędom, mogącym powstać podczas

projektowania i wytwarzania wyrobu.

3.

PPAP (Product Part Approval Process) – dostarczenie klientowi

dowodów, że firma rozumie jego wymagania i jest w stanie

spełnić jego oczekiwania, zwykle realizowana poprzez

wytworzenie tzw. preserii.

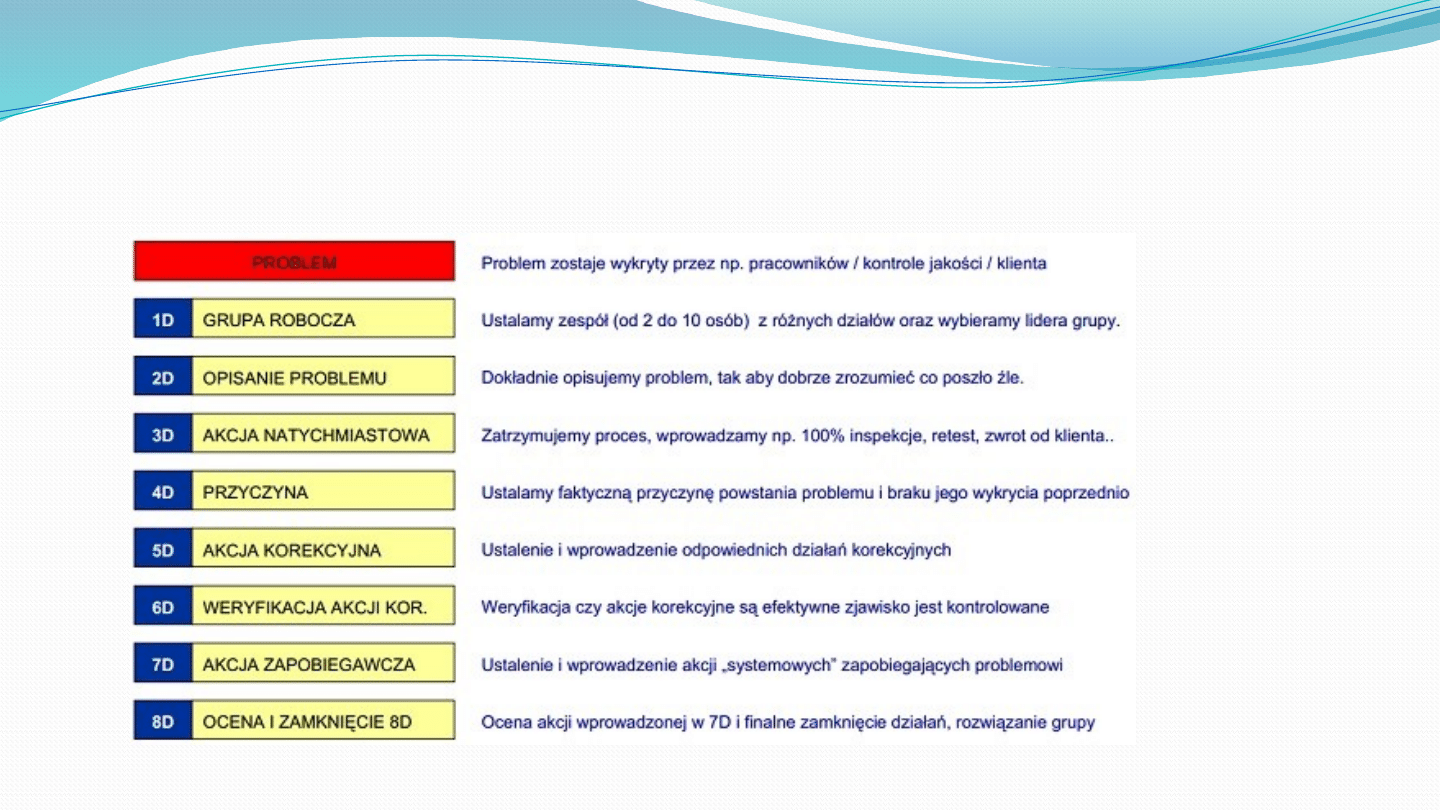

4. Metody i techniki jakości

8D

Idea 8D

Podstawową ideą 8D jest prawidłowe zidentyfikowanie przyczyny problemu

oraz zaaplikowanie takich działań aby zapobiec ponownemu pojawieniu się

problemu.

Zalety:

1. Prosta i logiczna metoda, jasno wskazująca kolejne kroki w

rozwiązywaniu problemu

2. Sposób znany i stosowany przez wszystkie firmy z branży samochodowej

3. Często jest to wymagany sposób dokumentowania akcji korekcyjnych dla

Klienta

4. Doskonały sposób raportowania niezgodności do dostawców i ich akcji

korekcyjnych

4. Metody i techniki jakości

8D

4. Metody i techniki jakości

5Why

Technika ta polega na szukaniu przyczyny źródłowej poprzez pytania zaczynające się „Dlaczego…?”

PROBLEM: Pracownik przewrócił sie i złamał reke.

Pytanie 1: Dlaczego wyrzuca Pan trociny na podłogę?

Odpowiedź pracownika: Ponieważ podłoga jest śliska i zagraża bezpieczeństwu.

Pytanie 2: Dlaczego podłoga jest śliska i zagraża bezpieczeństwu?

Odpowiedź pracownika: Jest na niej olej.

Pytanie 3: Dlaczego jest na niej olej?

Odpowiedź pracownika: Maszyna przecieka.

Pytanie 4: Dlaczego maszyna przecieka?

Odpowiedź pracownika: Olej spływa przez złączkę.

Pytanie 5: Dlaczego tak się dzieje?

Odpowiedź pracownika: Ponieważ osłonka złączki się zużyła.

Przyczyną problemu jest więc zły stan urządzeń oraz brak przeglądów prewencyjnych

uwzględniających kontrolę stanu zaworów.

4. Metody i techniki jakości.

FIFO/LIFO, One Piece Flow.

FIFO (First In, Firt Out) – polega na wydawaniu z magazynu produktów (bądź

półproduktów), które trafiły tam jako pierwsze.

LIFO (Last In, First Out) – polega na wydawaniu z magazynu produktów, które

trafiły tam jako ostatnie. Dopuszczalne jedynie w przypadku zleceń na CITO.

One Piece Flow – jest to sposób organizacji pracy, w której grupa pracowników

przypisanych do różnych stanowisk bierze odpowiedzialność za finalny produkt.

5. Wskaźniki procesu

Są to wskaźniki efektywności, stosowane jako mierniki stopnia realizacji

celów organizacji. Wyróżniamy następujące wskaźniki:

C

p

i C

pk

– wskaźniki zdolności długoterminowej; C

p

informuje o

rozrzucie pomiarowym podczas produkcji, zaś C

pk

daje informacje, czy

wyniki pomiarów mieszczą się w granicach tolerancji wyznaczonych

przez klienta.

P

p

i P

pk

– wskaźniki zdolności krótkoterminowej; informują o

stabilności preserii, dają odpowiedź na pytanie, czy warto rozpoczynać

proces tzn. czy proces jest w stanie spełnić wymagania tolerancyjne

klienta.

C

m

i C

mk

– wskaźniki zdolności maszyny; dotyczą serii próbnej,

składającej się z dużej liczby próbnych wyrobów. Pozwalają określić,

czy dobrane parametry na maszynie są odpowiednie dla produkcji

seryjnej wyrobu.

6. Muda

Pojęcie „muda” z japońskiego oznacza coś zbędnego,

daremnego. Tłumacząc to na język jakości można to rozumieć

jako czynność, która zużywa zasoby, nie generując przy tym

zysków, bądź po prostu, jako marnotrawstwo czegoś.

Mudy można podzielić dwojako.

Podział I:

Muda pierwszego typu (wynikające ze stosowanej technologii,

nie mogą zostać szybko wyeliminowane)

Muda drugiego typu (czynności zbędne, należy wyeliminować

je jak najszybciej)

Podział drugi klasycznie zawierał siedem mud, lecz obecnie

został rozszerzony o jeszcze, do 8.

6. Muda

Podział II:

Nadprodukcja,

Zapasy,

Błędy i wady jakościowe,

Oczekiwanie,

Nadmierne przetwarzanie,

Zbędny transport,

Zbędny ruch,

Niewykorzystany potencjał pracowników.

7. Bibliografia

http://analizybiznesowe.info.pl/index.php/2011/

07/30/priorytetowanie-wymagan-metoda-modelu-kan

o

analizybiznesowe.info.pl/wp-content/uploads/2011

/07/model-kano.jpg

http://manager.nf.pl/narzedzia-i-techniki-zarzadzan

ia-jakoscia,,

http://www.jakosc.biz/definicje-jakosci/

Document Outline

- Slide 1

- Plan prezentacji:

- 1. Jakość.

- 2. Kaizen.

- 2. Kaizen

- 3. Model Kano.

- 3. Model Kano.

- 4. Metody i techniki jakości. Cykl Deminga

- 4. Metody i techniki jakości APQP, FMEA, PPAP

- 4. Metody i techniki jakości 8D

- 4. Metody i techniki jakości 8D

- 4. Metody i techniki jakości 5Why

- 4. Metody i techniki jakości. FIFO/LIFO, One Piece Flow.

- 5. Wskaźniki procesu

- 6. Muda

- 6. Muda

- 7. Bibliografia

Wyszukiwarka

Podobne podstrony:

metody i techniki zarządzania jakością (4 str), Zarządzanie(1)

METODY I TECHNIKI ZARZĄDZANIA JAKOŚCIĄ

metody i techniki zarządzania jakością

Frąś J, SiwkowskiM Metody i techniki zarządzania jakością

Metody i techniki zarządzania jakością

Metody kompleksowego zarządzania jakością karty kontrolne

4 METODY I TECHNIKI ILOŚCIOWYCH I JAKOŚCIOWYCH BADAŃ BEZPOŚREDNICH

metody i techniki zarzadzania GQOPJF3T2ZS3JEGEUXNTQJVKNSZIR7HI2EHRLXY

Metody kompleksowego zarządzania jakością wykresy

metody i techniki zarzadzania

Metody i techniki zarzadzania

Metody statystyczne w zarządzaniu jakością

ściąga na metody i techniki zarzadzania z norm pracy Politechnika Lubelska ZIIP

Metody statystyczne w zarządzaniu jakością, Zarządzanie ZL

ZZO Wykład 3 Metody i techniki zarządzania działanie zorganizowane, zasady

więcej podobnych podstron