Technologie odzysku i

recyklingu makulatury

Plan prezentacji:

1.

Wstęp

2.

Definicje

3.

Prawodawstwo

4.

Statystyki

5.

Historia

6.

Opis technologii

7.

Wpływ technologii na środowisko

8.

Wady i zalety

9.

Podsumowanie

2

U progu XXI wieku trudno sobie wyobrazić

funkcjonowanie

bez

papieru.

Przeciętnie

mieszkaniec świata rocznie zużywa ok. 50 kg

papieru. Obecnie roczna produkcja światowa

sięga 318 mln ton. Tak wielką ilość byłoby trudno

wytworzyć

przy

wykorzystaniu

wyłącznie

surowców pierwotnych (drewna), dlatego zużywa

się coraz więcej makulatury. Jej wykorzystanie ma

jeszcze jedno znaczenie: gdyby nie przetwarzano

makulatury na nowy papier, stawałaby się ona

niepotrzebnym śmieciem, masowo zalegającym

na wysypiskach.

3

Polskie zapóźnienia…

Statystyczny Polak zużywa rocznie ponad 60 kg

papieru. Z tej ilości część jest przechowywana w

postaci dokumentów, książek czy zeszytów, część

zużywa się doszczętnie (np. papier toaletowy, ręczniki

papierowe), jednak znaczna ilość to odpady. Średnio:

mieszkaniec naszego kraju zbiera rocznie ok. 22 kg

makulatury, zatem przekazuje do recyklingu niespełna

36% zużywanego przez siebie papieru. To bardzo mało,

gdyż dla porównania w Austrii, Holandii i w Niemczech

odzysk przekracza 70%. Znacznie lepiej niż w Polsce

jest pod tym względem we wszystkich krajach Unii

Europejskiej, a także w Czechach, Słowacji i na

Węgrzech.

4

Nasze zapóźnienia związane są z brakiem rozwiązań

systemowych oraz lukami w edukacji ekologicznej. W innych

krajach powszechnie uznaje się, że za zbiórkę i recykling

odpadów

odpowiadają

ich

wytwórcy,

czyli

przemysł

produkujący towary, handel - ich dystrybutor oraz każdy

konsument zużywający różne produkty i pozbywający się

opakowań. Dlatego powszechnie wprowadzono segregację

odpadów; w Niemczech aż 95% obywateli deklaruje, że w

domu segreguje własne odpady. Ludność, angażując się w

segregację i zbiórkę surowców wtórnych, nie oczekuje za nie

zapłaty; ma natomiast świadomość, że pozwoli to zmniejszyć

koszty wywozu odpadów oraz przyczyni się do poprawy

ochrony środowiska. W Polsce u schyłku lat 90. selektywna

zbiórka odpadów prowadzona była zaledwie w 12% gmin.

Dotychczasowe efekty zbiórek są skromne. W 1998 r.

odzyskano około 22 tys. ton surowców wtórnych, tj. 2,8 kg na 1

mieszkańca, czyli mniej niż 1% wytwarzanych przez każdego z

nas odpadów. Do dnia dzisiejszego poprawa jest minimalna.

5

PAPIER - co zbieramy, czego nie?

Papier – pojemnik niebieski

wrzucamy:

ogazety, książki w miękkich okładkach lub po usunięciu twardych,

okatalogi, prospekty,

otekturę,

oworki papierowe, papier pakowy,

ościnki drukarskie,

nie można wrzucać:

oopakowań z jakąkolwiek zawartością,

olakierowanego lub foliowanego papieru z folderów reklamowych,

otapet,

okalki,

opapieru termicznego,

ozatłuszczonego i brudnego papieru (jeśli jest to fragment wystarczy go

oderwać),

oopakowań wielomateriałowych (tzw. kartoników, opakowań tetra pak)

oartykułów higienicznych

6

Bardzo ważne jest, żeby

makulatura nie była mokra –

wilgotność to istotny parametr

jej jakości - oraz aby razem z

papierem

nie

trafiły

do

pojemnika

żadne

zanieczyszczenia

mechaniczne

(np. metale, szkło, tekstylia,

piasek), chemiczne (np. kleje,

farby)

czy

mikrobiologiczne

(pleśń czy grzyby).

7

Odzysk to „wszelkie działania,

niestwarzające zagrożenia dla życia,

zdrowia

ludzi

lub

dla

środowiska,

polegające na wykorzystaniu odpadów w

całości lub w części, lub prowadzące do

odzyskania

z

odpadów

substancji,

materiałów lub energii i ich wykorzystania.

Przykład: wytwarzanie energii (cieplnej,

elektrycznej) podczas procesów spalania

odpadów).

8

Recykling to „odzysk, polegający na

powtórnym przetwarzaniu substancji lub

materiałów zawartych w odpadach w

procesie produkcyjnym w celu uzyskania

substancji lub materiału o przeznaczeniu

pierwotnym lub o innym przeznaczeniu, w

tym też recykling organiczny, z wyjątkiem

odzysku energii”.

Przykład: wytwarzanie makulatury i papieru

toaletowego w wyniku recyklingu papieru.

9

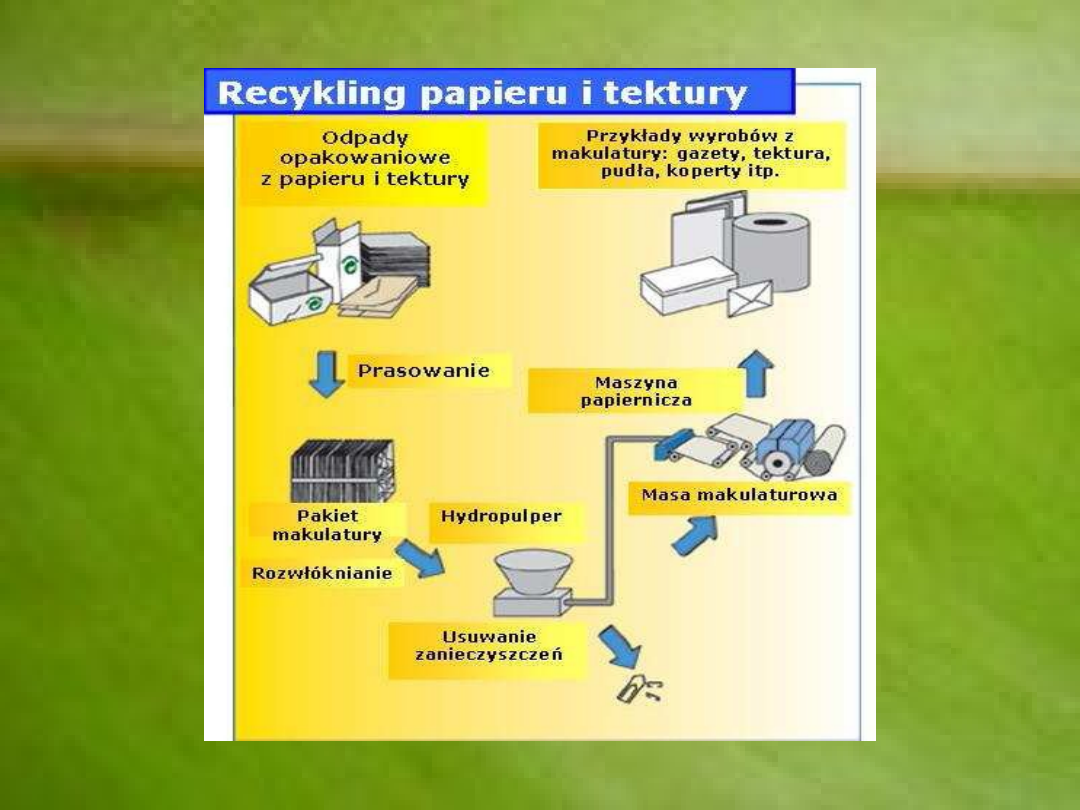

Etapy recyklingu:

Sortowanie. Oddzielenie poszczególnych

frakcji

odpadów:

tworzyw

sztucznych,

makulatury, puszek metalowych, szkła i

odpadków

organicznych.

Zalecany

jest

wstępny

recykling

w

gospodarstwach

domowych na podział na frakcje suchą i

mokrą (odpady organiczne). Warunkiem

powodzenia selektywnej zbiórki odpadów jest

wysoka świadomość społeczna, kultura

ekologiczna

oraz

łatwa

dostępność

pojemników na odpady.

10

Rozdrabnianie.

Odbywa

się

w

specjalnych

urządzeniach (młynach nożowych), wyposażonych w

noże tnące oraz sita separujące odpady o wymaganej

wielkości. Z uwagi na łatwość transportu surowca

odpady z tworzyw sztucznych muszą zostać

rozdrobnione do wymiarów rzędu kilku mm.

Mycie. Odpady z tworzyw sztucznych i szkła zwykle

są zanieczyszczone i wymagają mycia. Stosowane są

w tym celu wanny myjące, zawierające kąpiele wodne

z detergentami. Po etapie mycia konieczne jest

usunięcie wody, co odbywa się przez odwirowanie i

suszenie odpadów (wirówki i suszarnie).

Wytłaczanie. Prowadzi do wytworzenia produktu

końcowego recyklingu, którym może być granulat lub

wyrób finalny o formie użytkowej w przypadku szkła.

Inne. W linii recyklingu znajdować się powinny także

elementy towarzyszące - transportery, cyklony oraz

silosy

spełniające

funkcje

magazynowe

i

homogenizujące odpady.

11

Makulatura – niepotrzebne lub zniszczone wyroby papiernicze, nadające

się bezpośrednio do wtórnego wykorzystania w innych celach niż były

przeznaczone pierwotnie lub nadające się jako jeden z surowców do

produkcji nowego papieru.

12

Klasyfikacja makulatury:

W Polsce stosowana jest klasyfikacja makulatury oparta na europejskim

wykazie rodzajów i odmian tego surowca. Według tej klasyfikacji

makulaturę dzieli się na cztery rodzaje, a w ramach rodzajów na 54

odmiany.

Rodzaj A – są to tzw. odmiany słabe. Obejmują one 12 odmian makulatury

określonych symbolami od A1 do A12. Dominuje wśród nich makulatura

zmieszana z różnych rodzajów papieru i tektury.

Rodzaj B – jest to tzw. makulatura średnia. Obejmuje 15 odmian

makulatury określonych symbolami od B1 do B15. W rodzaju tym

dominującą pozycję stanowią gazety, książki oraz ilustrowane magazyny.

Rodzaj C – odmiany tzw. lepsze. Występuje 19 odmian tego rodzaju

makulatury, które są określone symbolami od C1 do C19. W rodzaju tym

dominują ścinki i odpady wytworów i przetworów z papierów białych i

bezdrzewnych, akta białe oraz ścinki drukarskie.

Rodzaj D – stanowi makulatura mocna. Obejmuje 6 odmian tego surowca

określonych symbolami od D1 do D6. Są to głównie worki, tektura falista,

ścinki i odpady z papieru i tektury tzw. kraft (siarczanowej)

13

Ze względu na mało precyzyjne kryteria oraz nadmiernie

rozbudowany podział makulatury klasyfikacja ta jest w

praktyce trudna do stosowania.

W zbiórce i przerobie makulatury stosowany jest często

podział na następujące rodzaje makulatur:

makulatura mocna obejmująca zużyte worki, tekturę falistą

oraz przetwory z niezielonej masy celulozowejsiarczanowej,

makulatura biała obejmująca wytwory i przetwory z

bielonych mas włóknistych,

makulatura mieszana składająca się z makulatury

niesortowalnej,

makulatura

śmietnikowa

zawierająca

makulaturę

pochodzącą z pojemników na śmieci lub wysypisk.

14

Opłata produktowa

Od początku 2002 r. obowiązują proekologiczne

ustawy, nakładające na każdego producenta

towaru opakowanego obowiązek zebrania i

przekazania do recyklingu odpowiedniej ilości

zużytych opakowań. Jeżeli producent nie wywiąże

się z tej powinności, będzie musiał za każdy

kilogram nie zebranego opakowania zapłacić

wysoką opłatę produktową. Zgromadzone w ten

sposób środki mają wesprzeć budowę krajowego

systemu recyklingu.

15

Firmy, które nie będą w stanie same zatroszczyć się o

recykling opakowań własnych produktów, a chcą być w zgodzie

z prawem, mogą zlecić ich odzysk wyspecjalizowanym

instytucjom, zwanym organizacjami odzysku, które za pewną

opłatą (o wiele niższą od opłaty produktowej) przejmą na siebie

obowiązki przedsiębiorców z tytułu odzysku opakowań. Obok

organizowania zbiórki i recyklingu opakowań, organizacje

odzysku wspierają starania samorządów, podejmowane w celu

uruchamiania gminnych programów selektywnej zbiórki

surowców wtórnych i dużą wagę przykładają do edukacji

ekologicznej.

Bez

poprawy

świadomości

ekologicznej

społeczeństwa i przychylności obywateli do segregacji

odpadów, trudno będzie osiągnąć poziom odzysku makulatury i

pozostałych surowców wtórnych zbliżony do innych krajów

europejskich.

16

Zużycie papieru

2008

2009

2010

Produkcja

papieru i

tektury ['000t]

*3055,4

3275,0

3689,3

Import papieru i

tektury

3448,2

3276,4

3641,9

Eksport papieru

i tektury

2620,7

2700,2

3258,7

Zużycie

3882,9

3851,2

4072,5

Liczba

mieszkańców

38,1

38,2

38,2

Zużycie na 1

osobę

101,6

100,8

106,6

* dane zmienione przez GUS w stosunku do wcześniej publikowanych

17

Statystyka produkcji

2008

2009

2010

Papier i tektura

łącznie

*3055,4

3275,0

3689,3

Papier do celów

graficznych

884,9

948,4

859,1

Papiery

sanitarne

423,0

427,1

463,0

Papiery do

celów

opakowaniowyc

h

1424,9

1596,4

2034,9

Pozostałe

papiery i

tektury

322,6

303,1

332,3

* dane zmienione przez GUS w stosunku do wcześniej publikowanych

18

Przeciętne roczne zużycie papieru na jednego mieszkańca w

kilogramach

Zużycie papieru w różnych częściach

świata

19

Trochę historii…

Do wyrobu papieru surowce wtórne

wykorzystywano od dawna. Już jego wynalazca

- Chińczyk Caj Lun, swoje pierwsze arkusze w

105 r. n.e. wyprodukował m.in. ze starych sieci

rybackich. W Europie jako surowiec papierniczy

zastosowano włókna ze szmat lnianych i

konopnych. Papiernictwo europejskie było

zatem

od

dawna

gałęzią

wytwórczości

zużywającą surowiec wtórny, a papiernicy

przyczyniali się do zmniejszania ilości odpadów,

czym "nieświadomie" dbali o środowisko.

20

Szmaty pozostały cennym surowcem

papierniczym

jeszcze

w

okresie

przemysłowej produkcji. Ich zbieracze,

zwani nieco pogardliwie "szmaciarzami",

byli spotykani w polskich wsiach i

miasteczkach jeszcze w latach 70. XX

wieku. Ostatecznie jednak przemysł

papierniczy

przestawił

się

na

wykorzystanie drewna – pierwsze arkusze

z tego surowca powstały w 1844 r.

21

Większe znaczenie jako surowiec makulatura

zyskała dopiero w drugiej połowie XX w. Wraz ze

wzrostem świadomości ekologicznej społeczeństw

wywierano naciski na przemysł, by przetwarzał jak

najwięcej surowców wtórnych. Zaczęto stosować

makulaturę do produkcji papieru wcześniej

wytwarzanego z drewna. Początkowo powstawały

z niej głównie papiery do pakowania, z czasem

zastosowano ją jako surowiec na papier toaletowy

i tekturę falistą, a od ok. dwudziestu lat z

makulatury

produkuje

się

również

papier

gazetowy.

22

Układy

technologiczne

przerobu

makulatury

Celem przerbu makulatury jest odzyskanie z masy

makulaturowej

wysokiej

jakości

włókien

wtórnych,

przydatnych do wytworzenia różnego rodzaju papierów,

bibułek, tektur itp. Jednym z głównych zadań większości

operacji technologicznych przerobu makulatury jest

usunięcie

z

niej

możliwie

jak

największej

ilości

zanieczyszczeń.

Proces

wymaga

stosowania

wielu

wyspecjalizowanych

operacji

technologicznych.

Wzrost zanieczyszczenia makulatury wynika m.in. ze

stosowania w procesie wytwarzania i przetwarzania papieru

wielu substancji. Zanieczyszczenia wprowadzane są także

podczas użytkowania papierów. Również po wykorzystaniu

papier ulega dalszemu zanieczyszczeniu. Czynniki te

powodować mogą zaburzenia w procesie przerobu

makulatury oraz wpływać na pogorszenie jakości

wytwarzanych mas makulaturowych.

23

Dobór stosowanych operacji, ich

kolejności uzależniony jest od rodzaju

przerabianej

makulatury

i

wymaganych

właściwości

wytwarzanej masy makulaturowej,

które

uzależnione

są

od

jej

przeznaczenia.

24

Podstawy procesów przerobu makulatury na papiernicze masy makulaturowe

Podstawowe operacje stosowane w tych procesach stanowią:

• rozczynianie

• rozwłóknianie

• oczyszczanie

• sortowanie

• frakcjonowanie

• odbarwianie

• usuwanie zanieczyszczeń mineralnych

• dyspergowanie farb drukarskich

• bielenie

25

Makulatura dostarczana do firmy w postaci bel, magazynowana

jest na przygotowanym do tego składowisku. Stąd transportowana

jest na podajniki, które dozują ją do rozwłókniaczy. Rozwłóknianie

stanowi

pierwszy

i

podstawowy

etap

produkcji

masy

makulaturowej. W rozwłókniaczu, do którego dozowana jest woda

następuje rozdrabnianie papieru w postaci arkuszy do zawiesiny

włókien w wodzie. Dodatkowo w tym etapie następuje usuwanie

części

zanieczyszczeń

obecnych

w

makulaturze.

Z rozwłókniaczy masa trafia do specjalnie przygotowanych

urządzeń, które usuwają z niej tzw. zanieczyszczenia ciężkie

(spinki, zszywki oraz piasek). Następnie masa zostaje

rozcieńczana wodą i poddawana sortowaniu właściwemu na

sortownikach. Zastosowane na wydziale urządzenia i perforacja sit

mają na celu optymalne oczyszczenie masy z zawartych w niej

zanieczyszczeń. Kolejnym etapem produkcji masy makulaturowej

jest jej frakcjonowanie mające na celu wydzielenie czystszego

włókna krótkiego, które jest następnie poddawane oczyszczaniu

niskostężeniowemu i zagęszczane oraz włókna długiego

poddawanego sortowaniu właściwemu.

26

Masa makulaturowa krótko włóknista, po uprzednim jej

rozcieńczeniu, trafia do instalacji hydrocyklonów, gdzie następuje

dalsze usunięcie z piasku a także drzazg i innych zanieczyszczeń

tego typu w procesie oczyszczania niskostężeniowego. Masa

długo włóknista poddawana jest sortowaniu właściwemu na

sortownikach wyposażonych w sita szczelinowe pozwalające na

wydzielenie

z

masy

drobnych

zanieczyszczeń

lekkich.

Oczyszczona z zanieczyszczeń masa krótko i długo włóknista

zagęszczana

jest

na

urządzeniach

zagęszczających

i

magazynowana w wieżach magazynowych masy makulaturowej.

Frakcja krótko włóknista bez dalszej obróbki jest zagęszczana i

kierowana do wież magazynowych natomiast frakcja długo

włóknista poddawana jest sortowaniu właściwemu i oczyszczaniu

niskostężeniowemu. Po oczyszczaniu nisko stężeniowym masa

długo włóknista podlega dodatkowo dyspersji polegającej na

termiczno mechanicznej obróbce mającej na celu rozproszenie

zanieczyszczeń.

Uzysk włókna z makulatury wynosi 82%, pozostały procent

stanową woda i zanieczyszczenia.

27

28

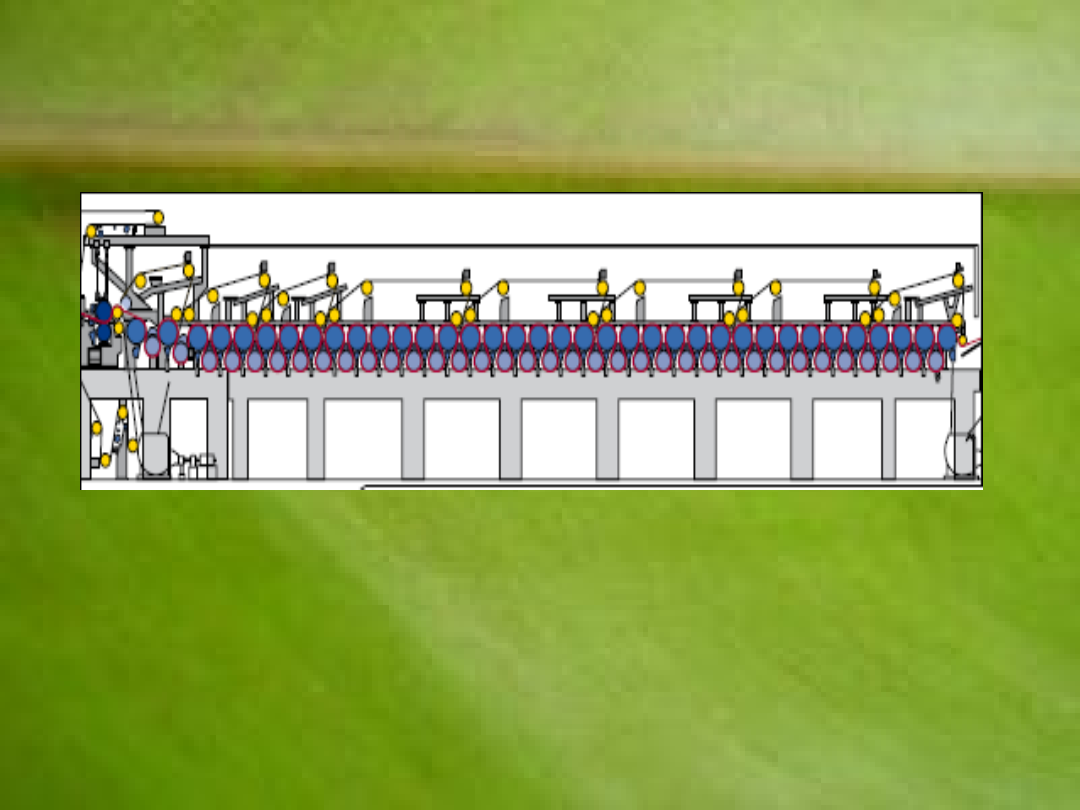

Proces przerobu makulatury w Guchołaskich Zakładach Papierniczych

Wśród asortymentu firma produkuje między innymi wate celulozową, papier

toaletowy, bibułe higieniczną do dalszego przerobu, tuleje (gilzy) do nawijania

papieru tkanin. Gospodarka odpadowa prowadzona jest w zakładzie w sposób

poprawny zgodny z wydaną przez Starostwo Powiatowe w Nysie decyzją

zezwalającą na wytwarzanie odpadów niebezpiecznych i innych niz niebezpieczne

oraz zezwalającą na przetwarzanie odpadów innych niż niebezpieczne. Zakład w

swojej technologii wykorzystuje odpady inne niż niebezpieczne jako surowiec, zatem

jest to działalność polegająca na zbieraniu i odzysku odpadów (makulatura). W

zakładzie na czterech maszynach papierniczych prowadzi się produkcję papierów z

udziałem makulatury.Wszystkie cztery maszyny mają bardzo podobne układy

przerobumakulatury.

Maszyny MP I, MP II i MP IV są typowymi maszynami do produkcji papierów

higienicznych, posiadają wspólne przygotowanie masy ze wstępnym

oczyszczaniem.

Maszyna MP III jest maszyną typu offsetowego ( do produkcji papierów

gładkich), posiada układy oczyszczania tego samego rodzaju co poprzednie

maszyny.

Wszystkie cztery maszyny pracują na obiegach wodnych zamkniętych, Świeża woda

podawana jest tylko na natryski kondycjonujące sita i filce.

29

Przygotowanie masy papierniczej

W trakcie procesu przygotowywania masy papierniczej otrzymuje się z wody i

surowców włóknistych jednorodną zawiesinę o odpowiednim stężeniu. Surowcami

włóknistymi są masy celulozowe długowłókniste, krótkowłókniste i makulaturowe.

Udział surowców i dodatków uzależniony jest od rodzaju produkowanego papieru.

EtapI

Rozczynianie surowców i dodatków masowych do uzyskania masy papierniczej o

stężeniu około 5%. Po rozczynieniu następuje oczyszczanie masy przy pomocy tzw.

grabi, które w hydropulperach wyłapują duże zanieczyszczenia typu folia, sznurki,

druty. Zanieczyszczenia te są odpadem nieprzydatnym do dalszej produkcji.

EtapII

1. oczyszczanie i mielenie przy stężeniu 5%.

2. oczyszczanie prowadzone jest na układach turboseparatorów, sortowników

ciśnieniowych zaopatrzonych w sita o średnicy oczek 6 mm.

W turboseparatorach następuje oczyszczanie masy z zanieczyszczeń lekkich

i ciężkich, odrzuty z turboseparatorów podawane są na posortowniki typu Jonson.

Masa odrzucona z posortowników jest odpadem nieprzydatnym do dalszej produkcji.

EtapIII

Rozczynianie do stężenia 0,2 * 1,2% na wlewie w zależności od produkowanego

asortymentu.

30

Produkcja

papieru

na

maszynie

papierniczej

Masa oczyszczona i o odpowiednim stężeniu

podawana jest do wlewu maszyny papierniczej.

Zadaniem

wlewu

jest

równomierne

rozprowadzenie masy na szerokości sita ze stałą

prędkością

wypływu,

zależną

od

rodzaju

produkowanego papieru.

Etap I - formowanie wstęgi papieru i

odwadnianie w części sitowej

Etap II - odwadnianie w części prasowej.

Dla maszyn MP I i MPII i MPIV

Etap III - suszenie wstęgi papieru

31

32

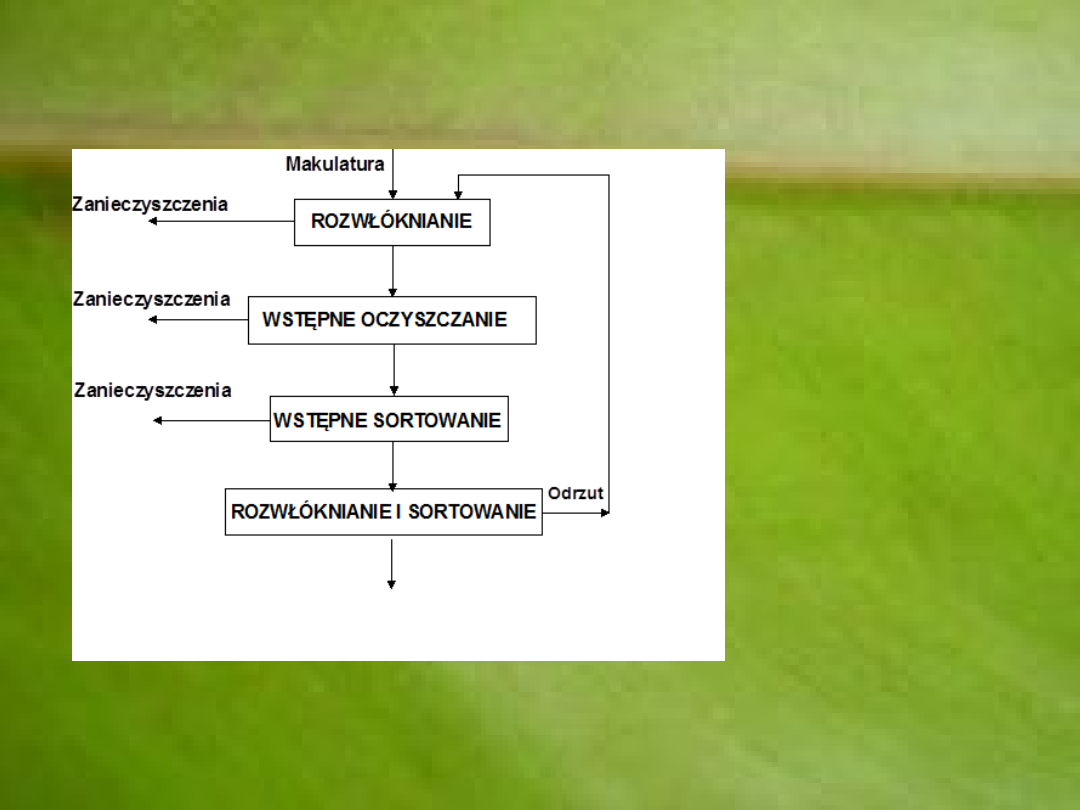

Rys. 2.

Schemat przerobu

makulatury do

produkcji tektur

(makulaturowych,

budowlanej do

wyrobu papy),

papieru

toaletowego,

papierów pakowych

makulaturowych i

makulaturowo-

celulozowych i

papierów na

warstwy płaskie i

pofalowane tektury

falistej

33

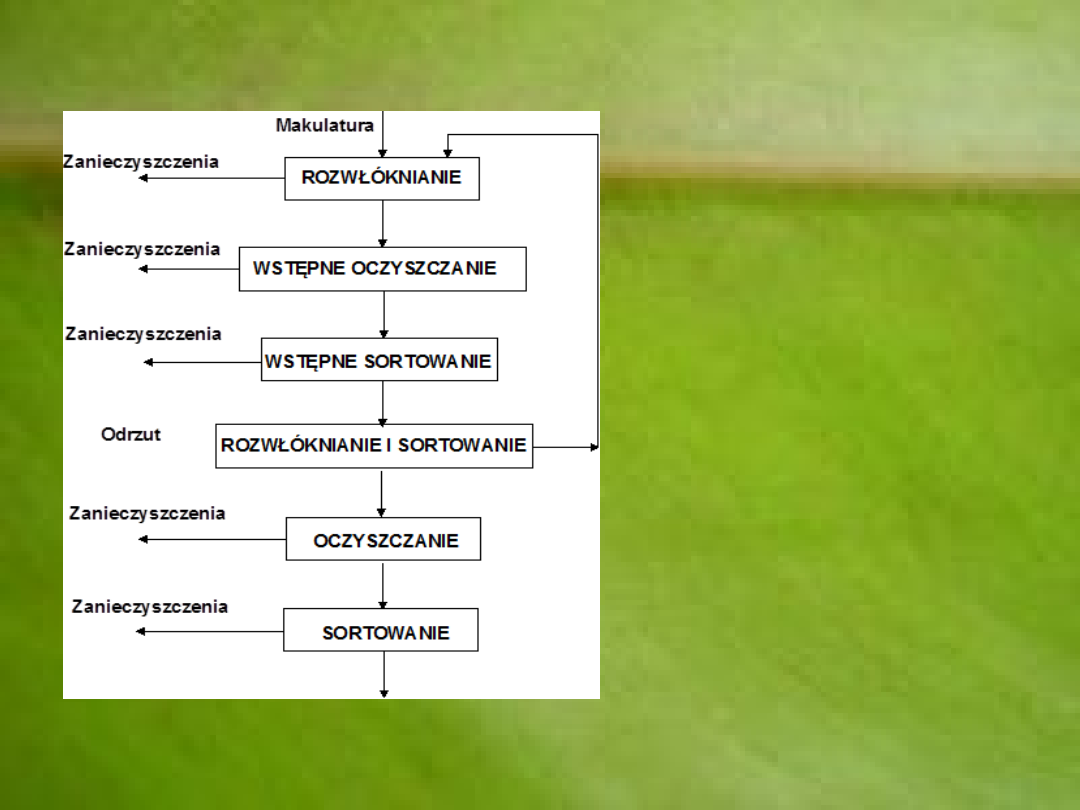

Rys. 3. Schemat przerobu

makulatury do produkcji

papierów pakowych

makulaturowych, papierów na

warstwy płaskie i pofalowane

tektury

falistej i papieru

obwolutowego

34

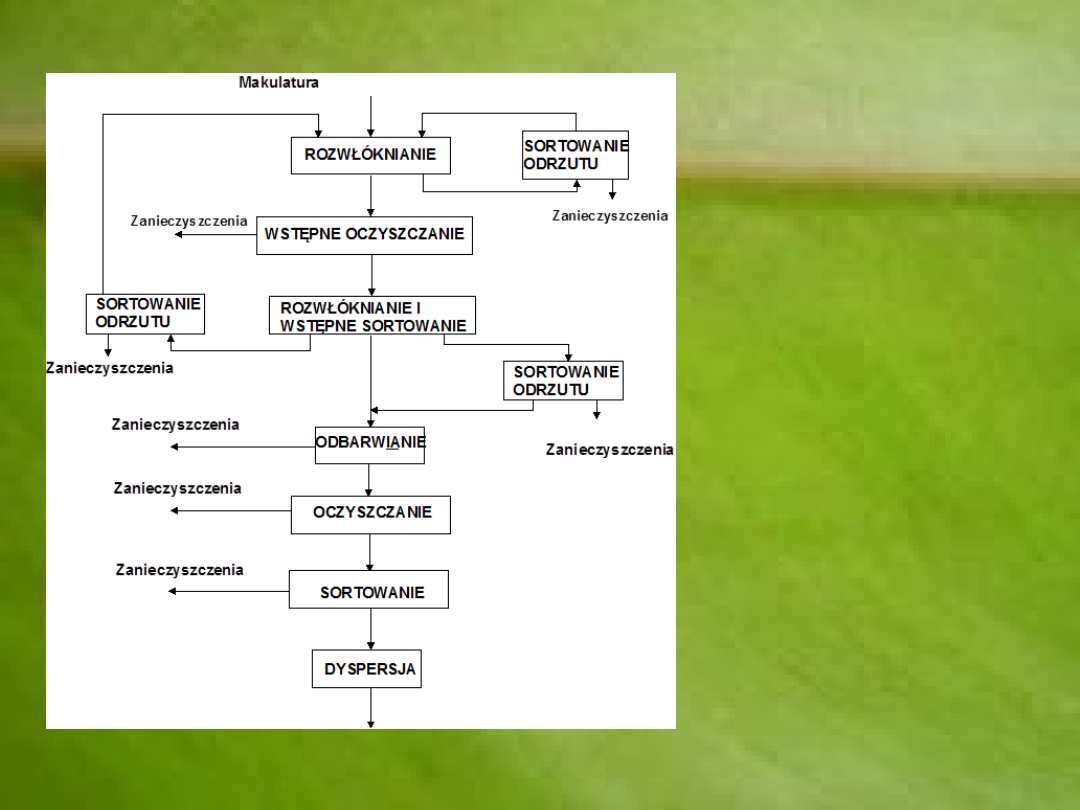

Rys. 4. Schemat

przerobu makulatury

do produkcji papieru

gazetowego i tektur

jedno- i dwustronnie

krytych

35

Produkcja mas celulozowych z

włókien

z

recyclingu

(włókien

odzyskanych)

Zebrane stare gazety, magazyny oraz zwroty wydawców

są podstawą mas z włókien z recyclingu.

Pierwszy etap produkcji polega na odmierzeniu określonej

ilości makulatury i poddaniu jej działaniu mydeł kwasów

tłuszczowych oraz gorącej wody. Wszystko to jest mieszane

w ogromnym zbiorniku niczym w pralce. Proces ten pozwala

na oddzielenie włókien od siebie, jest to początek procesu

tzw. „deinkingu” czyli pozbycia się farby drukarskiej z

zadrukowanych włókien. Na tym etapie z masy usuwane są

również inne niepotrzebne materiały takie jak zszywki

introligatorskie, materiały reklamowe, koperty na CD, folie do

pakowania oraz inne przedmioty. Pozostałe zanieczyszczenia

usuwane są z masy za pomocą sortowników wirowych oraz

podczas filtrowania masy.

36

Masa jest następnie oczyszczana w

wieloetapowym

procesie

płukania,

który

pozwala usunąć ponad 99% farby przylegającej

do włókien. Do kadzi z ciepłą wodą oraz

nieoczyszczoną masą dodawane są mydła

kwasów tłuszczowych. Proces ten powtarzany

jest wielokrotnie w wielu zbiornikach, aż do

chwili kiedy masa celulozowa będzie już

zupełnie czysta. Może okazać się, że po takim

czyszczeniu masa wymaga jeszcze bielenia, tak

aby uzyskać stabilną i jednolitą biel.

37

Maszyna papiernicza w Aylesford, w Wielkiej Brytanii

produkuje papier gazetowy w 100% wytworzony z

makulatury.

38

Trwałość włókien z makualtury

Do tego, aby proces przetwarzania włókien z

makualtury mógł trwać w sposób ciągły niezbędne

są włókna świeże. Dzieje się tak ponieważ

odzyskanie

włókien

z

makulatury

można

powtarzać co najwyżej 7 razy. Tylko około 80%

włókien po recyclingu może zostać poddanych

ponownemu

„deinking’owi”.

Wielokrotnie

oczyszczane z resztek farby włókna stają się

krótsze a przez to słabsze, są więc eliminowane z

dalszej obróbki. Takie włókna można natomiast

wykorzystać do produkcji energii.

39

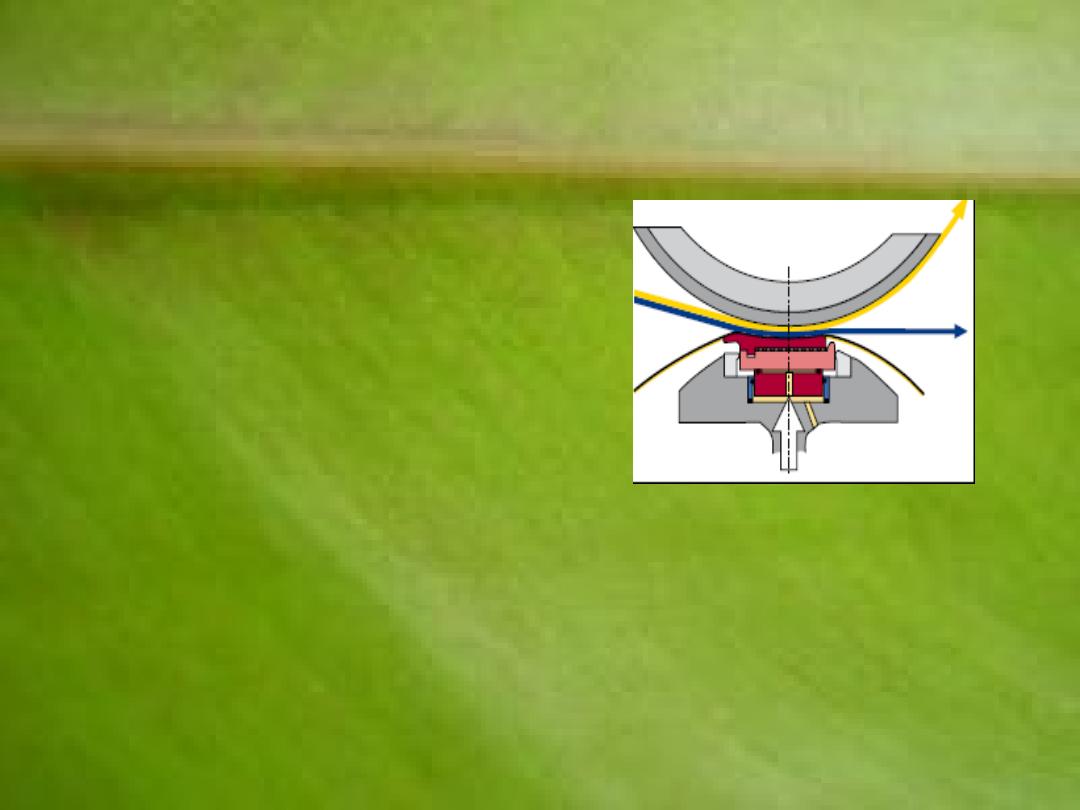

Wlew maszyny papierniczej

Masa papiernicza zbudowana jest w 99% z wody

oraz dodatków procesowych i tylko w 1% z

włókien. Tak duża zawartość wody zapobiega

flokulacji. Flokulacja polega na dążeniu włókien do

łączenia się ze sobą. W przypadku, gdyby

flokulacja nie została wyeliminowana uzyskany

finalnie

papier

uformowałby

niejednorodną

powierzchnię. Aby zapobiec flokulacji masa

wylewana we wlewie wprawiana jest dodatkowo w

ruch. Wlew rozprowadza ściśle określoną, równą

ilość masy papierniczej w kolejnej sekcji sitowej,

gdzie następuje formowanie wstęgi papieru.

40

Wlew na maszynie PM 1 SCA w Ortviken.

41

Sekcja sitowa maszyny papierniczej

Masa papiernicza w sposób kontrolowany transportowana jest z

wlewu na sito. Sito w postaci matrycy lub siatki o dość dużych

otworach pozwala na odwodnienie masy oraz uformowanie jednolitej

wstęgi Sito porusza się z prędkością przybliżoną do prędkości

wylewania na nie masy z wlewu. W zależności od wartości prędkości

uzyskamy

różną

formację

włókien.

Większość

włókien

zorientowanych będzie zgodnie z kierunkiem ruchu sita formującego.

Efektem tego zjawiska jest wyższa wytrzymałość papieru w kierunku

pracy maszyny niż w kierunku do niego prostopadłym. Gdyby jednak

w czasie formowania wstęgi polegano jedynie na siłach grawitacji,

uzyskano by papier dwustronny, gdzie właściwości jednej i drugiej

strony znacznie różniłyby się od siebie czyli papier o wysokim stopniu

anizotropii. Aby tego uniknąć w sekcji sitowej stosuje się drugie sito,

które dotyka górnej warstwy wstęgi. Pozwala to na odsączanie wody

w sposób próżniowy a w konsekwencji uzyskanie papieru o

jednakowych parametrach po obu stronach czyli papieru o wysokim

stopniu izotropii. Po przejściu przez sekcję sitową udział suchej masy

w masie papierniczej zwiększa się z 1% do 16-19%.

42

Zdjęcie maszyny papierniczej płaskositowej PM 1 SCA w

Ortviken.

43

Sekcja prasowa maszyny

papierniczej

Utworzona wstępnie

wstęga

papieru

jest

ponownie

odwodniona

w

sekcji prasującej. Wstęga, w

której duży udział ma nadal

woda przechodzi przez liczne

walce

metalowe,

które

wyciskają

z

niej

wodę.

Wstęga w sekcji prasującej

trafia również pomiędzy filce,

które dodatkowo absorbują

ciecz z wstęgi. Po przejściu

przez

sekcję

prasującą

zawartość

masy

suchej

wzrasta do 40-50%. Wstęga

posiada na tym etapie już

własną wytrzymałość.

Prasa z stałym elementem

odwadniającym, formuję

wstęgę podczas odwadniania

44

Sekcja

susząca

maszyny

papierniczej

W celu uzyskania ostatecznej wilgotności papieru kolejne

ilości wody usuwane są poprzez jej odparowanie. W sekcji

suszącej

wstęga

przechodzi

przez

serię

cylindrów

podgrzewanych parą. Ułożenie cylindrów powoduje, że

wstęga dotyka do nich raz jedną a raz drugą stroną, dzięki

czemu odparowanie wody odbywa się po obu stronach

równomiernie. W zależności od konstrukcji maszyny wstęga

może być dodatkowo dociśnięta. Dociśnięcie powoduje lepsze

przekazanie temperatury z walców, szczególnie w szybkich

maszynach. W przypadku papierów gazetowych i innych

pochodnych z tej grupy jedynym dodatkowym etapem będzie

gładzenie czyli kalandrowanie. Kalander składa się z wielu

stalowych walców, stykających się z obiema stronami papieru

w celu wygładzenia włókien na jego powierzchni.

45

W sekcji suszącej wstęga osuszana jest przez walce

podgrzewane parą

.

46

Oddziaływanie na środowisko produkcji papieru

Dawniej produkcja masy włóknistej oraz papieru była zaliczana do

najbardziej wymagających nakładów i silnie zanieczyszczających ze

wszystkich branż przemysłu. Poza tym do procesu potrzebne są:

woda, energia i chemikalia. Przemysł drzewny i papierniczy zajmuje

czwartą pozycję wśród sektorów przemysłowych w emisji szkodliwych

substancji wydanych do wody, a trzeci w takich uwolnień do

powietrza. Papier wpływa na środowisko nawet po jego wyrzuceniu,

papier i tektura stanowiły największą część (34 procent) strumienia

odpadów komunalnych, a 25 procent odrzutów po odzyskaniu

materiałów do recyklingu i kompostowania. Wreszcie, transport w

całym systemie ma również znaczący wpływ na środowisko. Wycinki

drzew lub papier makulaturowy są transportowane do celulozowni,

rolki papieru są transportowane do konwerterów oraz gotowe wyroby

z papieru są transportowane do hurtowników i następnie na ich

punkcie sprzedaży detalicznej. Transport w każdym z tych etapów

zużywa energię i powoduje emisji gazów cieplarnianych.

47

48

Zalety i wady recyklingu makulatury

WADY

Papier może być wykorzystany powtórnie jedynie trzy razy,

gdyż w trakcie przetwarzania ulegają pogorszeniu jego

właściwości (skrócenie włókien).

Jeszcze do lat 90-tych na świecie, a dotychczas w Europie

Środkowo-Wschodniej, powszechnie stosowano do bielenia

papieru chlor elementarny lub jego substytut dwutlenek

chloru. Stosowanie chloru powoduje olbrzymie skażenie

środowiska i ryzyko dla zdrowia ludzi. W zanieczyszczeniach

emitowanych z papierni i celulozowni zidentyfikowano ponad

250 związków chemicznych, z czego 180 to substancje

chlorowane. Średniej wielkości papiernia emituje dziennie

około 35 ton organicznych związków chloru, a zakłady

używające dwutlenku chloru, od 10 do 20 ton dziennie.

49

ZALETY

W przypadku stosowania przez przemysł

makulatury następuje obniżenie zanieczyszczenia

powietrza przez zakłady papiernicze o 74% oraz

zmniejszenie ilości wytwarzanych toksycznych

ścieków

papierniczych,

a

tym

samym

ograniczenie skażenia wody o 35%.

Selektywna zbiórka i recykling to duży krok w

drodze do rozwiązywania problemu gospodarki

odpadami.

50

Recykling – to działa!

Używanie w produkcji surowców wtórnych to wielka korzyść dla środowiska

– oszczędzamy surowce naturalne, nie dewastujemy przyrody, aby te surowce

wydobywać, wreszcie oszczędzamy na kosztach samej produkcji.

Dla przykładu zebranie i przetworzenie 1 tony makulatury to:

uratowanie 17 drzew,

oszczędność 25 procent energii,

aż o 75 procent mniej zanieczyszczeń atmosfery (produkcja celulozy używanej

do „normalnego” papieru jest bardzo uciążliwa)

oraz oszczędność 26.000 litrów wody!

Dzięki dzisiejszym technologiom produkt z surowców wtórnych ma takie

same parametry jakościowe i estetyczne jak z surowców naturalnych. Często

jest przy tym tańszy. Dobrym przykładem są produkty Mola Eko (papier

toaletowy i papierowe ręczniki) – wykonane w 100 procentach z makulatury,

eleganckie i wysokiej jakości. Dodatkowo, poszczególne paczki zawierają o 20

procent więcej ściśle nawiniętego papieru. Oznacza to także aż 20 procent

redukcję ilości opakowań, zużycia energii i emisji spalin w całym cyklu

logistycznym – od zejścia tego produktu z taśmy produkcyjnej po moment,

kiedy w naszym domu decydujemy się na kolejne zakupy (bo służy nam także

o 20 procent dłużej).

51

Wioletta Zięba

52

Document Outline

- Slide 1

- Plan prezentacji:

- Slide 3

- Polskie zapóźnienia…

- Slide 5

- PAPIER - co zbieramy, czego nie?

- Slide 7

- Slide 8

- Slide 9

- Etapy recyklingu:

- Slide 11

- Slide 12

- Klasyfikacja makulatury:

- Slide 14

- Opłata produktowa

- Slide 16

- Zużycie papieru

- Statystyka produkcji

- Slide 19

- Trochę historii…

- Slide 21

- Slide 22

- Układy technologiczne przerobu makulatury

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Przygotowanie masy papierniczej

- Produkcja papieru na maszynie papierniczej

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Trwałość włókien z makualtury

- Wlew maszyny papierniczej

- Slide 41

- Sekcja sitowa maszyny papierniczej

- Slide 43

- Sekcja prasowa maszyny papierniczej

- Sekcja susząca maszyny papierniczej

- Slide 46

- Oddziaływanie na środowisko produkcji papieru

- Slide 48

- Zalety i wady recyklingu makulatury

- Slide 50

- Slide 51

- Slide 52

Wyszukiwarka

Podobne podstrony:

Proces technologiczny odzysku odpadów na przykładzie Zakładu Odzysku i Recyklingu Odpadów w Lublinie

Odzysk i recykling 13 11 04

Odzysk i recykling odp do pytań

Odzysk i recykling 13 12 10

EGZ2015 Odzysk i Recykling

potwierdzenie odzysku recyklingu wzor

03 63 roczne poziomy odzysku i recyklingu odp opakowaniowyc

Odzysk i recykling 13 10 21

Odzysk i recykling 14 01 07

Odzysk i recykling 13 11 25

03 35 roczne poziomy odzysku i recyklingu odpadów opakow

Odzysk i recykling 13 11 18

Odzysk i recykling 13 11 04

Technologia mięsa, Mięso drobiowe odzyskane mechanicznie, Mięso drobiowe odzyskane mechanicznie (MDO

Recykling i odzysk materiałów opakowaniowych, STUDIA, opakowalnictwo i przechowalnictwo

Sprawozdanie Rzeczypospolitej Polskiej na temat osiągniętych poziomów ponownego użycia i odzysku ora

Metody recyklingu i odzysku materiałów, ochrona środowiska naturalnego (Piotr Ciepliński)

Rozwiązania technologiczno aparaturowe do odzyskiwania fosforanów(V) ze ścieku z przemysłu nawozoweg

PORÓWNYWANIE TECHNOLOGII

więcej podobnych podstron