UW-BICHEMIA-CENT III

1 z 110

UW-BICHEMIA-CENT III

2 z 110

2. O Ś W I A D C Z E N I E

Praca stanowiąca przedmiot opracowania, a mianowicie:

Projekt wykonawczy automatycznej regulacji, kontroli, sterowania instalacjami klimatyzacji i

wentylacji ogólnej, wentylacji indywidualnej, instalacją ciepła technologicznego oraz

instalacją wody lodowej.

wykonana jest zgodnie z obowiązującymi normami i przepisami oraz

sztuką inżynierską i budowlaną.

UW-BICHEMIA-CENT III

3 z 110

3. SPIS TREŚCI

1. STRONA TYTUŁOWA................................................................................................................................................................1

2. O Ś W I A D C Z E N I E ............................................................................................................................................ 2

3. SPIS TREŚCI ........................................................................................................................................................... 3

4. PODSTAWA TECHNICZNA OPRACOWANIA ............................................................................................................. 5

5. ZAKRES OPRACOWANIA ......................................................................................................................................... 6

5.1. Informacje ogólne. .......................................................................................................................................... 6

5.2. Współpraca z systemem pożarowym. ............................................................................................................... 6

6. WYTYCZNE DLA MONTAŻU WEWNĘTRZNEGO ....................................................................................................... 7

7. WYTYCZNE DLA MONTAŻU ZEWNĘTRZNEGO......................................................................................................... 8

8. WARUNKI I WYTYCZNE BHP .................................................................................................................................... 8

9. OCHRONA OD PORAŻEŃ PRĄDEM ELEKTRYCZNYM .............................................................................................. 9

i OCHRONA PRZECIWPRZEPIĘCIOWA ........................................................................................................................ 9

10. OPIS TECHNICZNY ...............................................................................................................................................10

10.1. Przyjęty system oznaczeń. ...........................................................................................................................10

10.1.1. Oznaczenia grup rysunków. ...................................................................................................................10

10.1.2. Oznaczenia elementów automatyki. ........................................................................................................10

10.2. Zasilanie. ...................................................................................................................................................11

10.2.1. Bilans mocy ..............................................................................................................................................14

10.2.2.1 Szafa RM1..........................................................................................................................................14

10.2.1.2 Szafa RM2..........................................................................................................................................15

10.2.1.3 Szafa RM3..........................................................................................................................................15

10.2.1.4 Szafa RM4..........................................................................................................................................16

10.2.1.5 Szafa RM5..........................................................................................................................................16

10.2.1.6 Szafa MWL2 .......................................................................................................................................17

10.2.1.7 Szafa MWL3 .......................................................................................................................................18

10.3. Instalacja automatycznej regulacji, sterowania i kontroli. ..................................................................................18

10.3.1. Opis układów automatyki instalacji ..............................................................................................................22

10.3.1.1 N10W10 .............................................................................................................................................22

10.3.1.2 N11W11 .............................................................................................................................................23

10.3.1.3 N13W13- Biochemia – część północna poziom +1,+2 ,+3 , +4 .................................................................24

10.3.1.4 N15W15 - Biochemia część południowa– poziom +1,+2,+3,+4 .................................................................25

10.3.1.4 N16W16 – Biochemia część zachodnia nadwieszona– poziom +3 ,+4. .....................................................27

10.3.1.5 N23W23 – Sala wykładowa – aula – parter ............................................................................................28

10.3.1.6 WL-1 ..................................................................................................................................................29

10.3.1.7 WL-2 ..................................................................................................................................................29

10.3.1.8 Węzeł .................................................................................................................................................30

10.3.1.8.1 Podstawa techniczno-prawna opracowania. .......................................................................................30

10.3.1.8.2 Zakres opracowania .........................................................................................................................31

10.3.1.8.3 Zawartość projektu: ..........................................................................................................................31

10.3.1.8.4 wytyczne dla montazu wewnetrznego. ...............................................................................................32

10.3.1.8.6 Instalacja połączeń wyrównawczych. .................................................................................................32

10.3.1.8.7 Opis techniczny ...............................................................................................................................33

10.4. Sygnalizacja stanów awaryjnych ...................................................................................................................37

10.5. System nadzoru technicznego Orca...............................................................................................................37

11. SPIS RYSUNKÓW .................................................................................................................................................44

11.1 BMS ............................................................................................................................................................44

11.2 RM1 ............................................................................................................................................................44

11.3 RM2 ...........................................................................................................................................................44

11.4 RM3 ...........................................................................................................................................................45

11.5 RM4 ...........................................................................................................................................................46

11.6 RM5 ...........................................................................................................................................................47

11.7 MWL2 .........................................................................................................................................................48

11.8 MWL3 .........................................................................................................................................................49

11.9 RE ..............................................................................................................................................................50

11.10 RWC.........................................................................................................................................................51

11.11 RWC-II ......................................................................................................................................................51

UW-BICHEMIA-CENT III

4 z 110

11.12 SAR1 ........................................................................................................................................................52

11.13 SAR2 ........................................................................................................................................................52

11.14 SAR3 ........................................................................................................................................................52

11.15 RYSUNKI FC ............................................................................................................................................53

12. SPECYFIKACJA MATERIAŁOWA ...........................................................................................................................53

12.1 GRUPA BMS ...............................................................................................................................................53

12.2 GRUPA RM1 ...............................................................................................................................................54

12.3 GRUPA RM2 ...............................................................................................................................................57

12.4

GRUPA RM3 ..............................................................................................................................................60

12.5

GRUPA RM4 ..............................................................................................................................................63

12.6

GRUPA RM5 ..............................................................................................................................................67

12.7

GRUPA MWL2 ............................................................................................................................................70

12.8 GRUPA MWL3 ............................................................................................................................................73

12.9 GRUPA RE .................................................................................................................................................75

12.10

GRUPA RWC/RWC-II .................................................................................................................................77

12.11 GRUPA SAR_1 .........................................................................................................................................79

12.12 GRUPA SAR_2 .........................................................................................................................................80

12.13 GRUPA SAR_3 ..........................................................................................................................................81

12.14 GRUPA FC ...............................................................................................................................................82

13. LISTA KABLOWA ...................................................................................................................................................83

13.1 BMS ...........................................................................................................................................................83

13.2 GRUPA RM1 ................................................................................................................................................83

13.3 GRUPA RM2 ................................................................................................................................................85

13.4 GRUPA RM3 ................................................................................................................................................89

13.5 GRUPA RM4 ................................................................................................................................................92

13.6 GRUPA RM5 ................................................................................................................................................95

13.7 GRUPA MWL2 .............................................................................................................................................98

13.8 GRUPA MWL3 ...........................................................................................................................................101

13.9 GRUPA RE ................................................................................................................................................104

13.10 GRUPA RWC ...........................................................................................................................................105

13.11 GRUPA SAR_1 ........................................................................................................................................108

13.12 GRUPA SAR_2 ........................................................................................................................................108

13.13 GRUPA SAR_3 ........................................................................................................................................109

13.14 GRUPA FC ..............................................................................................................................................110

UW-BICHEMIA-CENT III

5 z 110

4. PODSTAWA TECHNICZNA OPRACOWANIA

Podstawę techniczno-prawną do wykonania niniejszego opracowania stanowiły:

1)

Projekt budowlany instalacji klimatyzacyjnych i wentylacyjnych.

2)

Projekt budowlany instalacji grzewczych.

3) Uzgodnienia ze Zleceniodawcą

4) Zalecenia Inwestora

5) Uzgodnienia międzybranżowe

UW-BICHEMIA-CENT III

6 z 110

5. ZAKRES OPRACOWANIA

5.1. Informacje ogólne.

Opracowanie obejmuje układy automatycznej regulacji i sterowania instalacji wentylacji i klimatyzacji

ogólnej w budynku Wydziału Biologiczno - Chemicznego Uniwersytetu Warszawskiego przy ulicy

Miecznikowa/Żwirki i Wigury w Warszawie..

Projekt obejmuje grupy:

•

BMS – konfiguracja systemu

•

RM1 – rozdzielnica dla instalacji : N23, W23

•

RM2 – rozdzielnica dla instalacji : N10W10, N11W11, WD

•

RM3 – rozdzielnica dla instalacji : N13W13, WD

•

RM4 – rozdzielnica dla instalacji : N15W15, WD

•

RM5 – rozdzielnica dla instalacji : N16W16, WD

•

MWL2 – rozdzielnica dla instalacji wody lodowej 2

•

MWL3 – rozdzielnica dla instalacji wody lodowej 3

•

WC – węzeł cieplny

•

SAR1, SAR2, SAR3 – monitoring urządzeń i elementów obiektowych.

•

FC – automatyka idywidualna pomieszczeń

5.2. Współpraca z systemem pożarowym.

W układzie sterowania wentylacją i klimatyzacją przewidziano sygnał zagrożenia pożarowego

otrzymywany z modułu sterującego systemu pożarowego SM x/x/x

Sygnały zagrożenia pożarowego wypracowane przez system SAP przychodzą do odpowiednich szaf

automatyki.

W przypadku otrzymania sygnału o pożarze układ automatyki wentylacji wyłącza wentylatory danej

instalacji - odbywa się to poprzez program sterujący oraz twardodrutowo.

UW-BICHEMIA-CENT III

7 z 110

6. WYTYCZNE DLA MONTAŻU WEWNĘTRZNEGO

1. W widocznym miejscu, po otwarciu szafki, należy umieścić tabliczkę

ostrzegawczą koloru czerwonego z napisem:

UWAGA!

Połączenia pozostające pod napięciem

po odłączeniu zasilania wykonać

kolorem czerwonym.

2. Połączenia wewnętrzne w szafach automatyki (sterowniczych) wykonać przewodem

LgY 0,75 mm², w szafach zasilających w zależności od amperażu wg projektu.

3. Przewody wewnątrz rozdzielnicy i szafy sterowniczej prowadzić w korytkach kablowych.

4. Ekrany kabli wchodzących z obiektu do szafy automatyki połączyć ze sobą oraz

z szyną uziemienia.

5. Listwy zaciskowe numerami bieżącymi.

6. Przy wykonywaniu połączeń wewnętrznych należy pamiętać o zachowaniu następującej

kolorystyki:

- przewody o napięciach obcych 230V- kolor czerwony,

- przewód fazowy 230V - kolor czarny,

- przewód neutralny - kolor niebieski,

- przewód ochronny - żółto-zielony,

- przewody 24V - kolorami pomarańczowym i szarym,

- przewody sygnałowe połączone ze sterownikiem: AI - pomarańczowy

AO- fioletowy

DI - zielony

DO-brązowy

7. Na elewacji szaf zasilających umieścić przełączniki trybu pracy oraz diody sygnalizacyjne

informujące o stanie pracy lub awarii urządzenia, dodatkowo na elewacji należy umieścić

przycisk TEST LAMPEK do sprawdzania poprawności stanu sygnalizacji świetlnej.

UW-BICHEMIA-CENT III

8 z 110

7. WYTYCZNE DLA MONTAŻU ZEWNĘTRZNEGO

1. Przewody zasilające, sterownicze oraz sygnałowe wchodzą do szaf od góry – należy

prowadzić oddzielne korytka/drabinki dla kabli zasilających i kabli sterowniczych lub

sygnałowych. Każdy element korytka/drabinki musi zostać połączony z sąsiednimi linką

żółto-zieloną min.16mm², należy też wykonać połączenia wyrównawcze ciągów

korytek/drabinek.

2. Podstawę lokalizacji czujników i elementów wykonawczych automatyki stanowią

schematy funkcjonalne automatyki, rzuty kondygnacji i schematy systemów

wentylacyjnych i klimatyzacyjnych wg projektu wentylacji.

3. Elementy automatyki montować zgodnie z dokumentacją fabryczną, aby

uniknąć możliwości uszkodzenia.

4. Elementy obiektowe systemu automatyki należy oznaczyć tabliczkami

grawerowanymi z podanym oznaczeniem projektowym danego elementu oraz

zakresem pomiarowym (w przypadku czujników, presostatów itp.).

Do wykonania tabliczek użyć laminatu w kolorze białym, kolor tekstu czarny

(napis musi być trwały ze względu na konieczność zmywania spirytusem

technicznym). Tabliczki montowane na obiekcie mocować za pomocą śrub,

nitów, kleju lub podwieszać za pomocą taśm.

5. Falowniki montować na ścianie lub na konstrukcji metalowej.

8. WARUNKI I WYTYCZNE BHP

1. Wszelkie prace montażowe osprzętu elektro-energetycznego mogą wykonywać tylko osoby

posiadające aktualne uprawnienia kategorii „E”. Prace związane z rozruchem urządzeń

elektrycznych mogą wykonywać tylko osoby z odpowiednim doświadczeniem.

2. Prace montażowe na wysokości powinny być prowadzone przy wykorzystaniu

odpowiedniego sprzętu pomocniczego tj. drabin i rusztowań oraz w razie potrzeby szelek

przymocowanych na stałe do rusztowania lub stałych elementów konstrukcji w miejscu

prowadzenia prac.

UWAGA!

WENTYLATORY ZATRZYMUJĄ SIĘ I RUSZAJĄ AUTOMATYCZNIE.

WSZELKIE PRACE W KOMORZE SEKCJI WENTYLATORA MOGĄ BYĆ PROWADZONE

DOPIERO PO PRZEŁĄCZENIU PRZEŁĄCZNIKA RODZAJU PRACY ORAZ WYŁĄCZNIKA

SERWISOWEGO W POZYCJĘ „0”.

UW-BICHEMIA-CENT III

9 z 110

9. OCHRONA OD PORAŻEŃ PRĄDEM ELEKTRYCZNYM

i OCHRONA PRZECIWPRZEPIĘCIOWA

Zgodnie z normą PN-HD 60364-4-41 jako ochronę przed porażeniem elektrycznym zastosowano

samoczynne wyłączenie zasilania. Do części odbiorników jako ochronę uzupełniającą zastosowano

wyłączniki różnicowo-prądowe. Samoczynne wyłączenie zasilania jest środkiem ochrony, w którym:

•

ochrona podstawowa jest zapewniona przez podstawową izolację części czynnych lub

przegrody lub obudowy oraz

•

ochrona przy uszkodzeniu jest zapewniona przez połączenie wyrównawcze i samoczynne

wyłączenie w przypadku uszkodzenia.

Z uwagi na charakter odbiornika (agregat chłodniczy usytuowany na zewnątrz) przyjęto czas

samoczynnego wyłączenia zasilania 0,05s, dla pozostałych odbiorników przyjęto czas samoczynego

wyłączenia zasilania 0,2s

.

Stosując wyłączniki różnicowo-prądowe zasilanie urządzeń 1-fazowych należy wykonać

przewodami 3-żyłowymi ( faza L, N, PE), urządzeń 3-fazowych 4-żyłowymi – L1, L2, L3, PE

(lub 5-żyłowymi, jeżeli urządzenie potrzebuje napięcia ~230V – dodatkowo przewód N).

Przewód ochronny ( żyłę) PE należy przyłączyć do zacisku ochronnego urządzenia oraz połączyć z

szyną PE w rozdzielnicy wentylacyjnej, z której jest zasilany dany odbiornik. Przewody neutralne N

obwodów zasilających należy wprowadzić w rozdzielnicy wentylacyjnej na szynę N izolowaną od

konstrukcji. Nie wolno łączyć przewodu N z przewodem ochronnym PE.

Do ochrony elementów automatyki należy zastosować bariery odgromowe, dostosowane do

układów sterowniczych i elektrycznych.

UW-BICHEMIA-CENT III

10 z 110

10. OPIS TECHNICZNY

10.1. Przyjęty system oznaczeń.

10.1.1. Oznaczenia grup rysunków.

W projekcie przyjęto następujący podział rysunków na grupy.

BMS

Konfiguracja Systemu

RM1

Szafa zasilająco sterująca RM1 z automatyką instalacji N23,

W23

RM2

Szafa zasilająco sterująca RM2 z automatyką instalacji N10W10,

N11W11, WD

RM3

Szafa zasilająco sterująca RM3 z automatyką instalacji N13W13,

WD

RM4

Szafa zasilająco sterująca RM4 z automatyką instalacji N15W15,

WD

RM5

Szafa zasilająco sterująca RM4 z automatyką instalacji N16W16,

WD

MWL2

Szafa zasilająco sterująca MWL2

z automatyką

MWL3

Szafa zasilająco sterująca MWL3

z automatyką

WC

Węzeł cieplny

SAR1

Szafka monitoringu z automatyką

SAR2

Szafka monitoringu z automatyką

SAR3

Szafka monitoringu z automatyką

RWC,RE

Szafa zasilająca i sterująca

z automatyką wezła cieplnego

FC

Schematy sterowania fancoili

RZUTY

Rzuty

10.1.2. Oznaczenia elementów automatyki.

Przykładowe oznaczenie elementów:

nr/xxyyTzz

xx – oznaczenie rozdziału schematów ( 20 - rozdział zasilania, 30 - rozdział automatyki);

yy – numer strony, na której występuje element;

T - rodzaj elementu, (np. T – temperatura, M – siłownik, P – ciśnienie);

zz – numer elementu na danej stronie;

nr/ – oznaczenie grupy (np. 3A/ - grupa RM3_A).

UW-BICHEMIA-CENT III

11 z 110

Przykładowe oznaczenie kabli:

nr/xxyyWzz

xx – oznaczenie rozdziału schematów ( 20 - rozdział zasilania, 30 - rozdział automatyki);

yy – numer strony na której występuje kabel;

W - oznacza kabel

zz – numer kabla na danej stronie;

nr/ – oznaczenie grupy (np. 3A/ - grupa RM3_A)

10.2. Zasilanie.

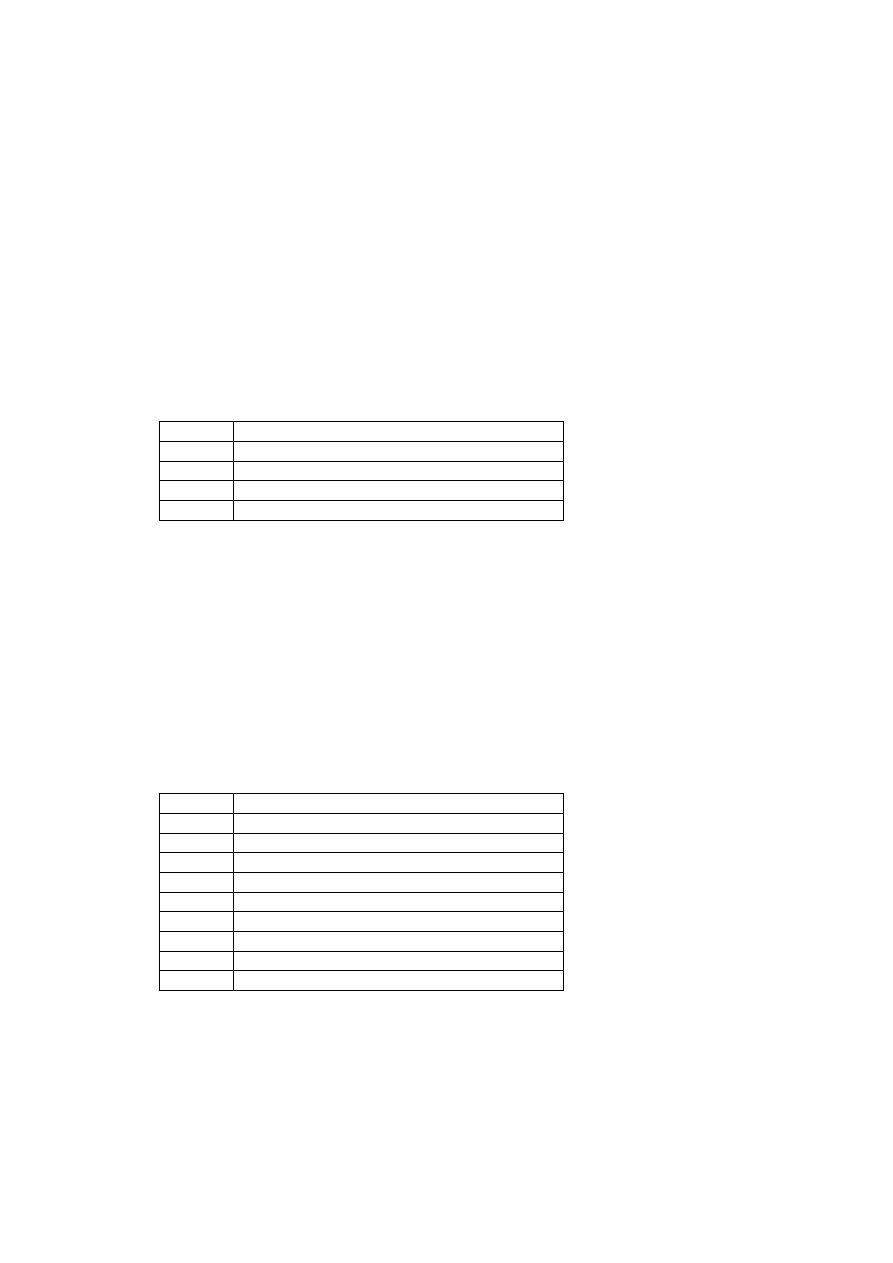

Z szafy RM1 zasilane są:

Zasilanie i sterowanie wentylatorami N23, W23 odbywa się za pomocą przetwornic częstotliwości

zlokalizowanych w szafie.

Zabezpieczenie przetwornic częstotliwości zrealizowane jest przez wyłączniki bezpiecznikowe typu Tytan.

Zabezpieczenie urządzeń (oświetlenie, sterowanie, gniazdo, sterowniki) zrealizowane jest przez

wyłączniki instalacyjne.

Sygnały ze styczników i wyłączników informujące o stanie pracy instalacji przekazywane są do

sterowników realizujących sterowanie pracą układu.

Z szafy RM2 zasilane są:

Zasilanie i sterowanie wentylatorami N10, W10, N11, W11, odbywa się za pomocą przetwornic

częstotliwości.

Zabezpieczenie przetwornic częstotliwości zrealizowane jest przez wyłączniki bezpiecznikowe typu Tytan.

Zabezpieczenie urządzeń (oświetlenie, sterowanie, gniazdo, sterowniki, rotor) zrealizowane jest przez

wyłączniki instalacyjne.

1

Wentylator nawieu N23

2

Wentylator wyciągu W23

3

Rotor

4

Pompa

5

Wentylator wyciągu WG2

1

Wentylator nawieu N10

2

Wentylator wyciągu W10

3

Pompa PCT10

4

Pompa PGL10

5

Wentylator nawieu N11

6

Wentylator wyciągu W11

7

Rotor R11

8

Pompa PCT11

9

Wentylator wyciągu WD30

10

Wentylator wyciągu WD31

UW-BICHEMIA-CENT III

12 z 110

Sygnały ze styczników i wyłączników informujące o stanie pracy instalacji przekazywane są do

sterowników realizujących sterowanie pracą układu.

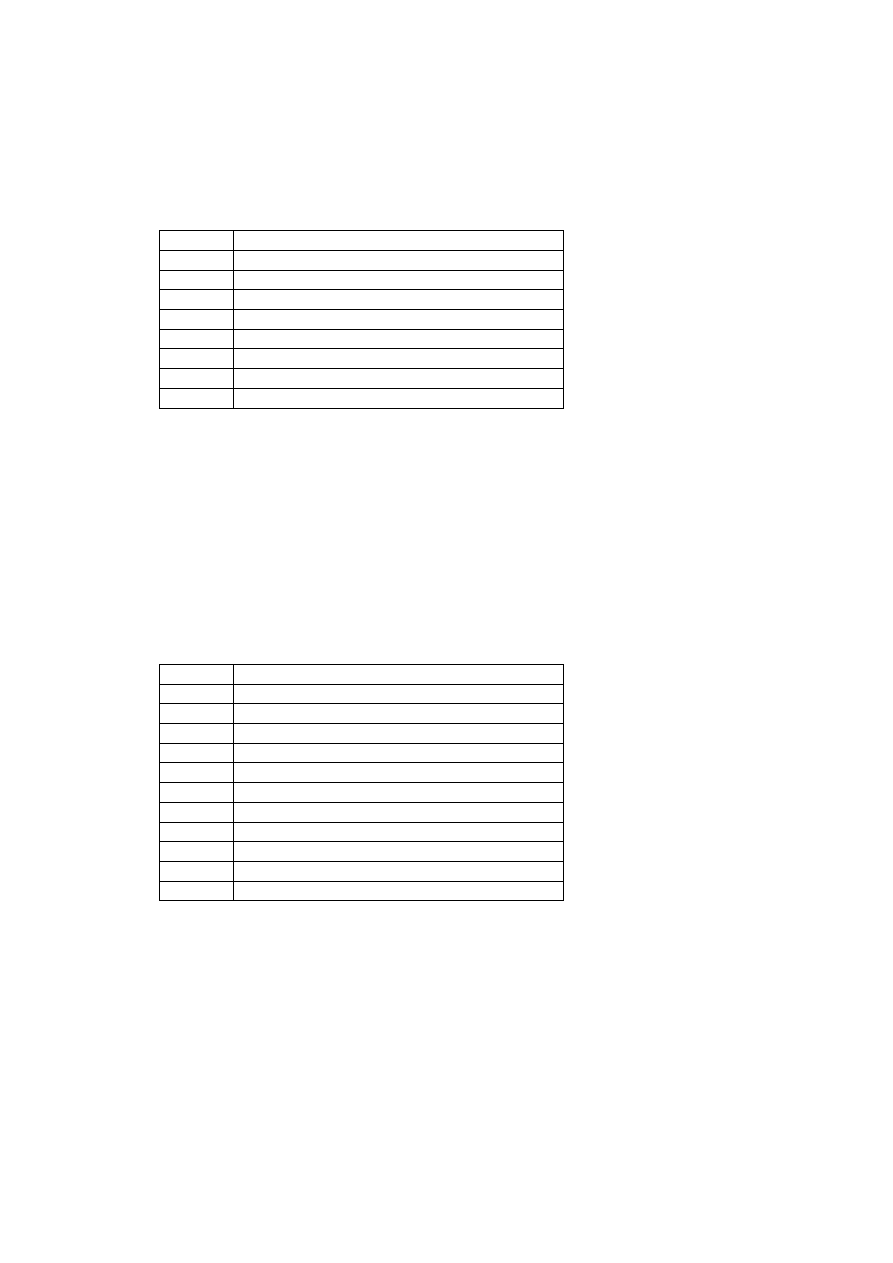

Z szafy RM3 zasilane są:

Zasilanie i sterowanie wentylatorami N13.1, N13.2 , W13 odbywa się za pomocą przetwornic

częstotliwości. Zabezpieczenie przetwornic częstotliwości zrealizowane jest przez wyłączniki

bezpiecznikowe typu Tytan.

Zabezpieczenie urządzeń (oświetlenie, sterowanie, gniazdo, sterowniki, pompa) zrealizowane jest przez

wyłączniki instalacyjne.

Sygnały ze styczników i wyłączników informujące o stanie pracy instalacji przekazywane są do

sterowników realizujących sterowanie pracą układu.

Z szafy RM4 zasilane są:

Zasilanie i sterowanie wentylatorami N15.1, N15.2, W15 odbywa się za pomocą przetwornic

częstotliwości.

Zabezpieczenie przetwornic częstotliwości zrealizowane jest przez wyłączniki bezpiecznikowe typu Tytan.

Pozostałe wentylatory zabezpieczone za pomocą wyłączników silnikowych.

Zabezpieczenie urządzeń (oświetlenie, sterowanie, gniazdo, sterowniki, pompa) zrealizowane jest przez

wyłączniki instalacyjne.

Sygnały ze styczników i wyłączników informujące o stanie pracy instalacji przekazywane są do

sterowników realizujących sterowanie pracą układu.

1

Wentylator nawieu N13.1

2

Wentylator nawieu N13.2

3

Wentylator wyciągu W13

4

Pompa PCT13

5

Pompa PGL13

6

Wentylator wyciągu WD32

7

Wentylator wyciągu WD33

8

Wentylator wyciągu WD34

9

Wentylator wyciągu WD40X

1

Wentylator nawiewu N15.1

2

Wentylator nawiewu N15.2

3

Wentylator wyciągu W15

4

Pompa PCT15

5

Pompa PGL15

6

Wentylator wyciągu WD35

7

Wentylator wyciągu WD36

8

Wentylator wyciągu WD37

9

Wentylator wyciągu WD38

10

Wentylator wyciągu WD39

11

Wentylator wyciągu WD40

12

Wentylator wyciągu WD50

UW-BICHEMIA-CENT III

13 z 110

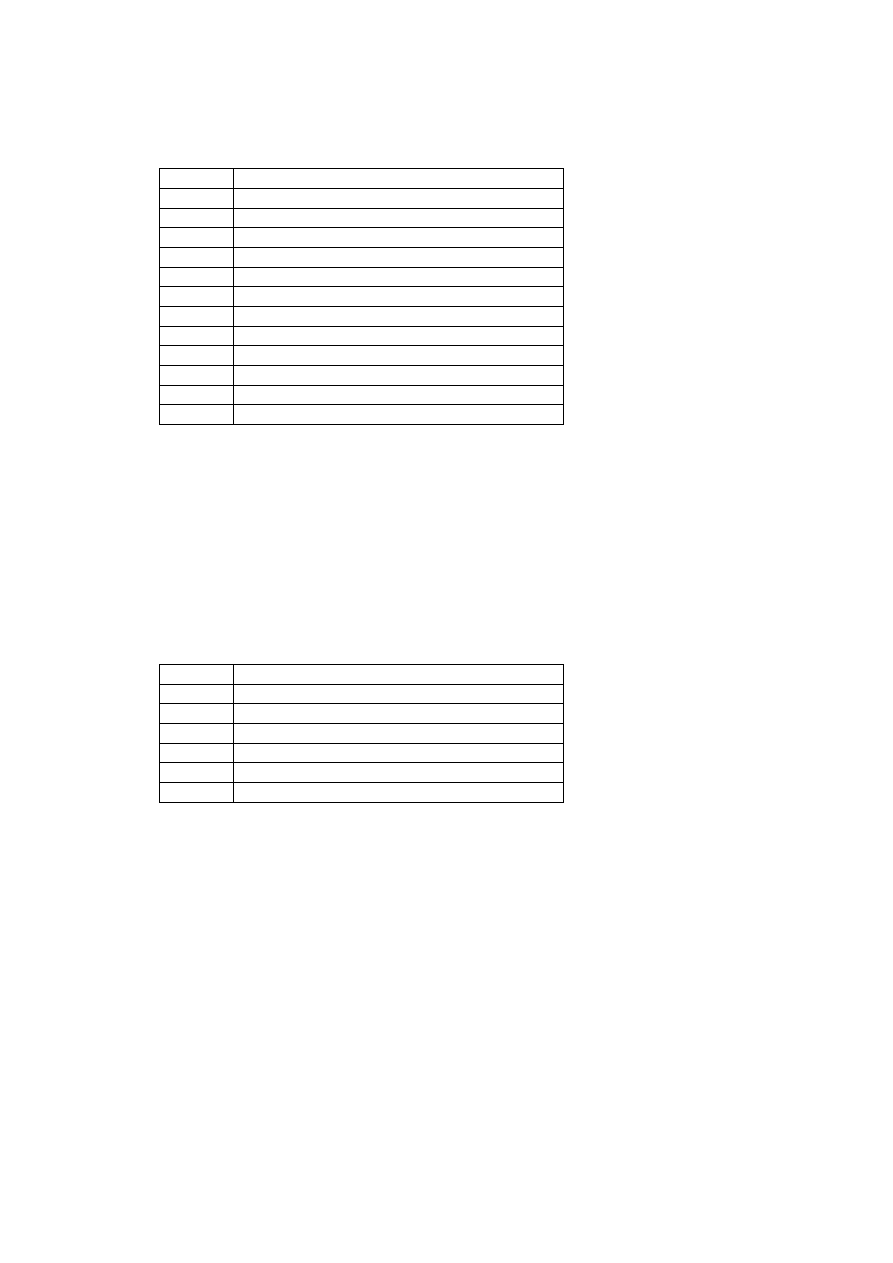

Z szafy RM5 zasilane są:

Zasilanie i sterowanie wentylatorami N16.1, N16.2, W16.1, W16.2 odbywa się za pomocą przetwornic

częstotliwości.

Zabezpieczenie przetwornic częstotliwości zrealizowane jest przez wyłączniki bezpiecznikowe typu Tytan.

Pozostałe wentylatory zabezpieczone za pomocą wyłączników silnikowych.

Zabezpieczenie urządzeń (oświetlenie, sterowanie, gniazdo, sterowniki, pompa) zrealizowane jest przez

wyłączniki instalacyjne.

Sygnały ze styczników i wyłączników informujące o stanie pracy instalacji przekazywane są do

sterowników realizujących sterowanie pracą układu.

Z szafy MWL2 zasilane są:

Pompy PWL41, PWL42, PWL43, PWL51, PWL52, PWL61, PWL62 zabezpieczone są poprzez

wyłączniki bezpiecznikowe typu Tytan.

Zabezpieczenie pozostałych urządzeń (oświetlenie, sterowanie, gniazdo, sterowniki) zrealizowane jest

przez wyłączniki instalacyjne.

Sygnały ze styczników i wyłączników informujące o stanie pracy instalacji przekazywane są do

sterowników realizujących sterowanie pracą układu.

1

Wentylator nawiewu N16.1

2

Wentylator nawiewu N16.2

3

Wentylator wyciągu W16.1

4

Wentylator wyciągu W16.2

5

Pompa PCT16

6

Pompa PGL16

7

Wentylator wyciągu WD41

8

Wentylator wyciągu WD42

9

Wentylator wyciągu WD43

10

Wentylator wyciągu WD45

11

Wentylator wyciągu WD48

12

Wentylator wyciągu WD49

13

Wentylator wyciągu WD49A

1

Pompa PWL41

2

Pompa PWL42

3

Pompa PWL43

4

Pompa PWL51

5

Pompa PWL52

6

Pompa PWL61

7

Pompa PWL62

UW-BICHEMIA-CENT III

14 z 110

Z szafy MWL3 zasilane są:

Pompy PWL71, PWL72, PWL73, PWL81, PWL82, PWL91, PWL92 zabezpieczone są poprzez

wyłączniki bezpiecznikowe typu Tytan.

Zabezpieczenie pozostałych urządzeń (oświetlenie, sterowanie, gniazdo, sterowniki) zrealizowane jest

przez wyłączniki instalacyjne.

Sygnały ze styczników i wyłączników informujące o stanie pracy instalacji przekazywane są do

sterowników realizujących sterowanie pracą układu.

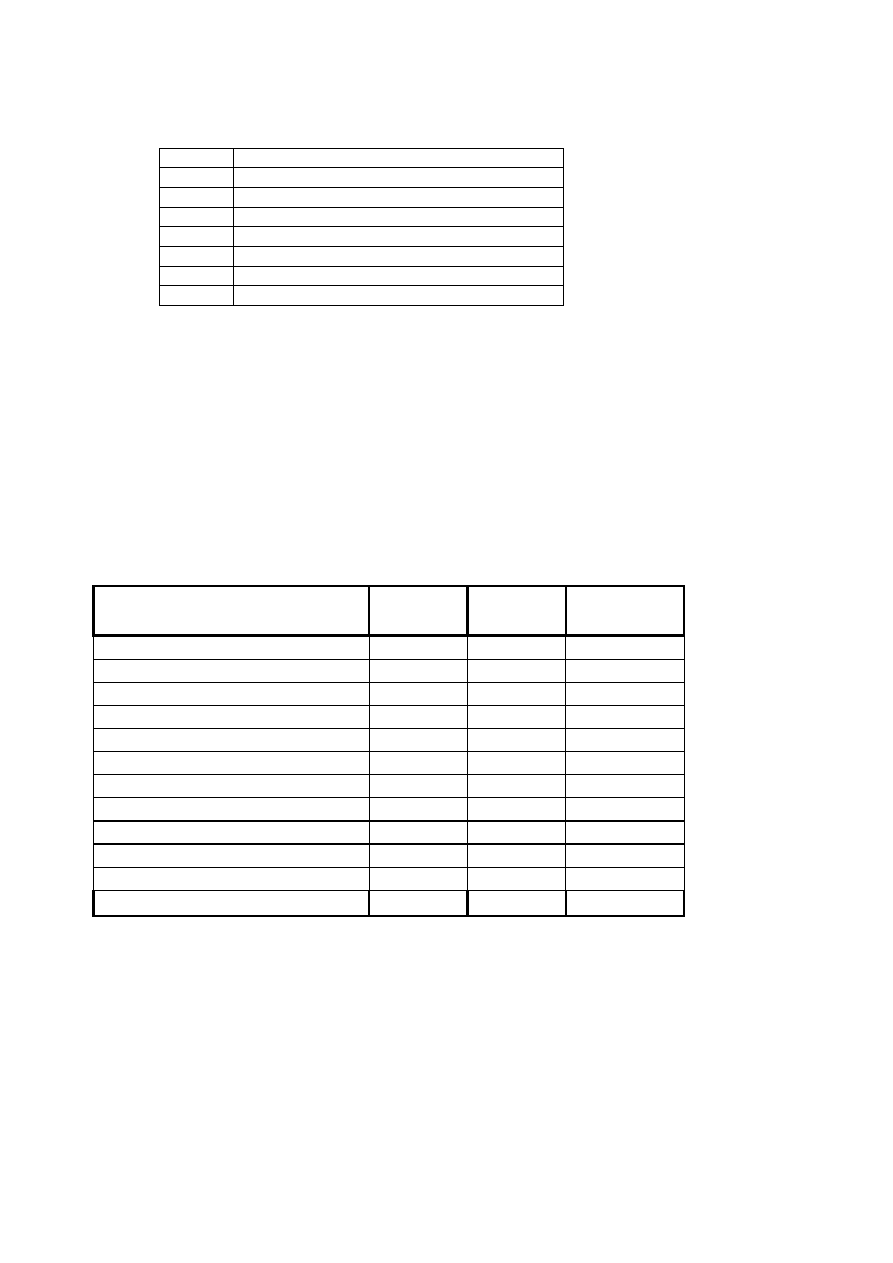

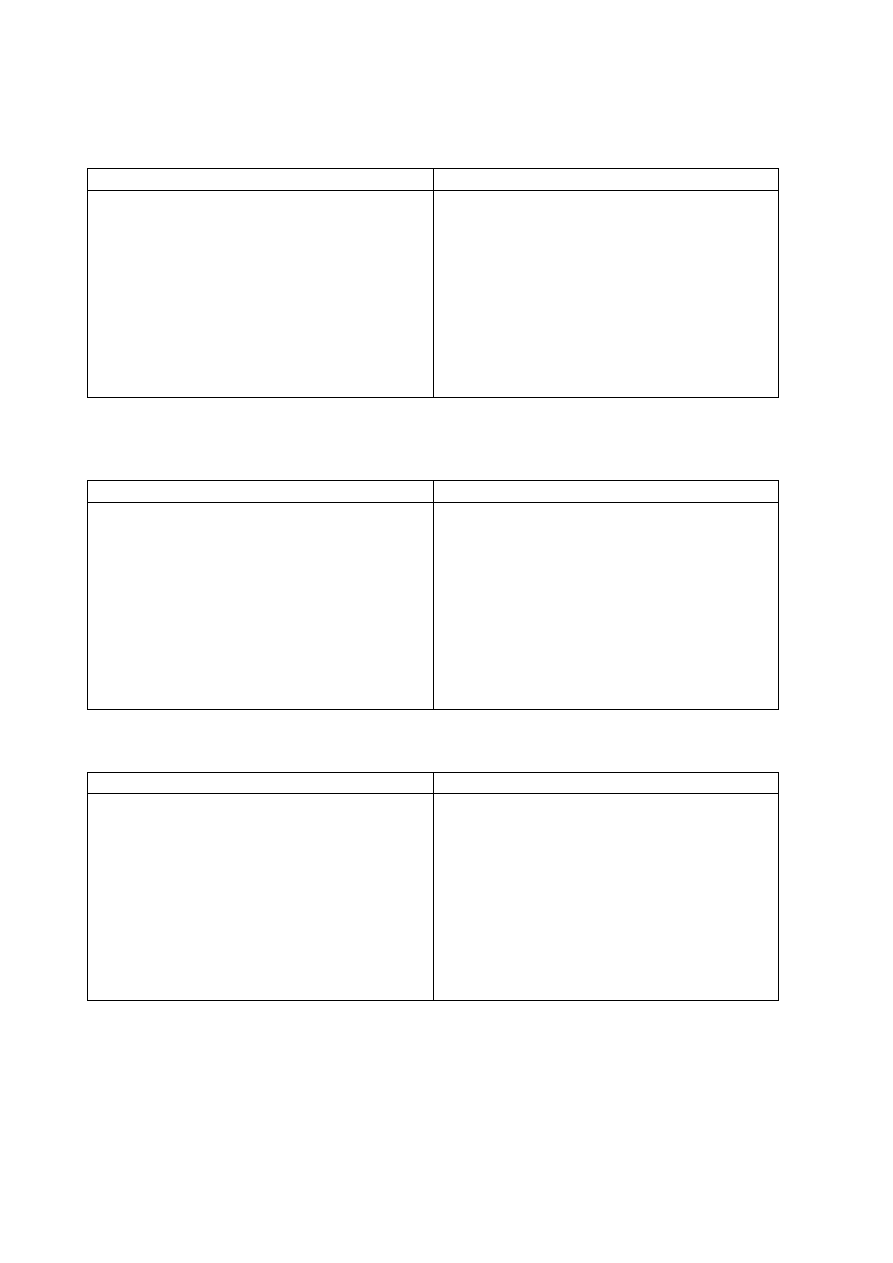

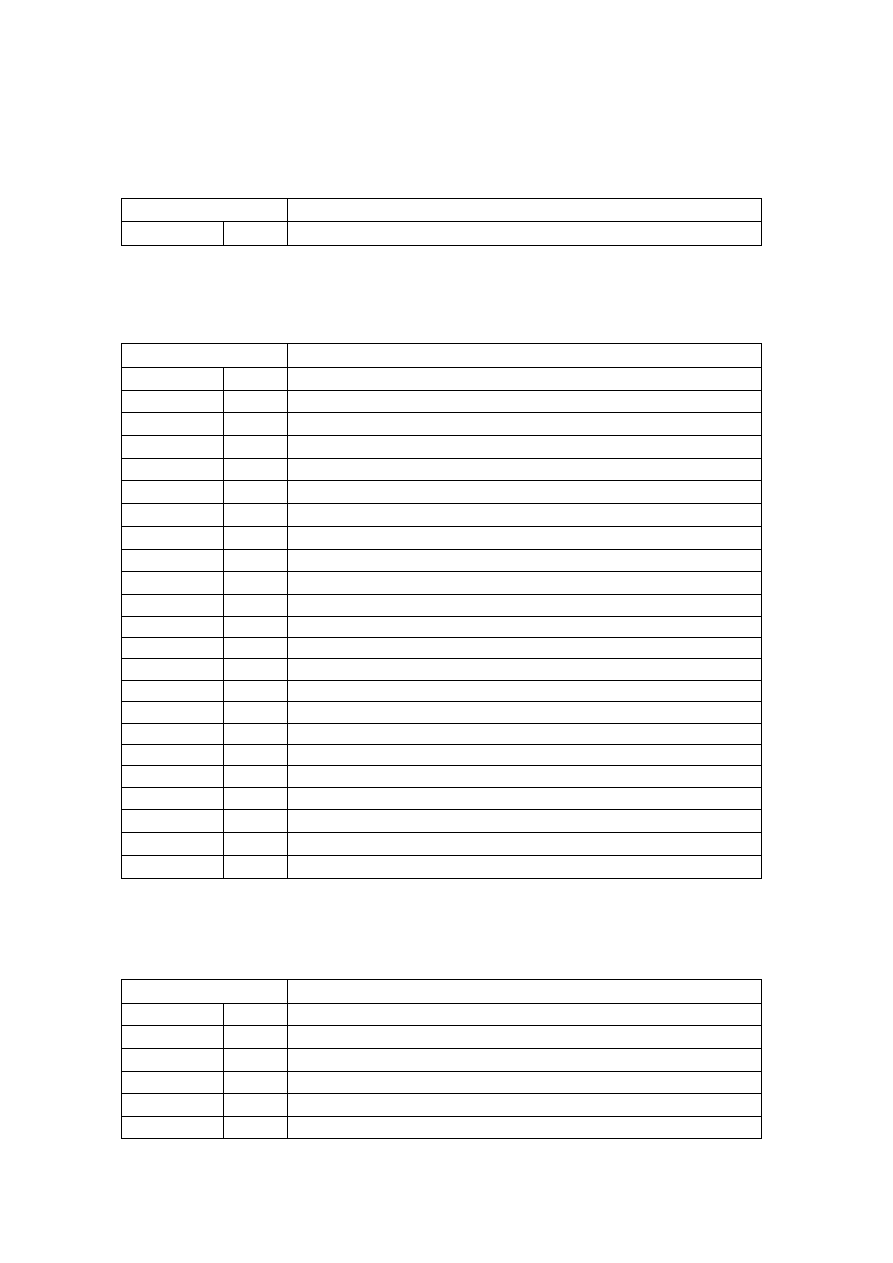

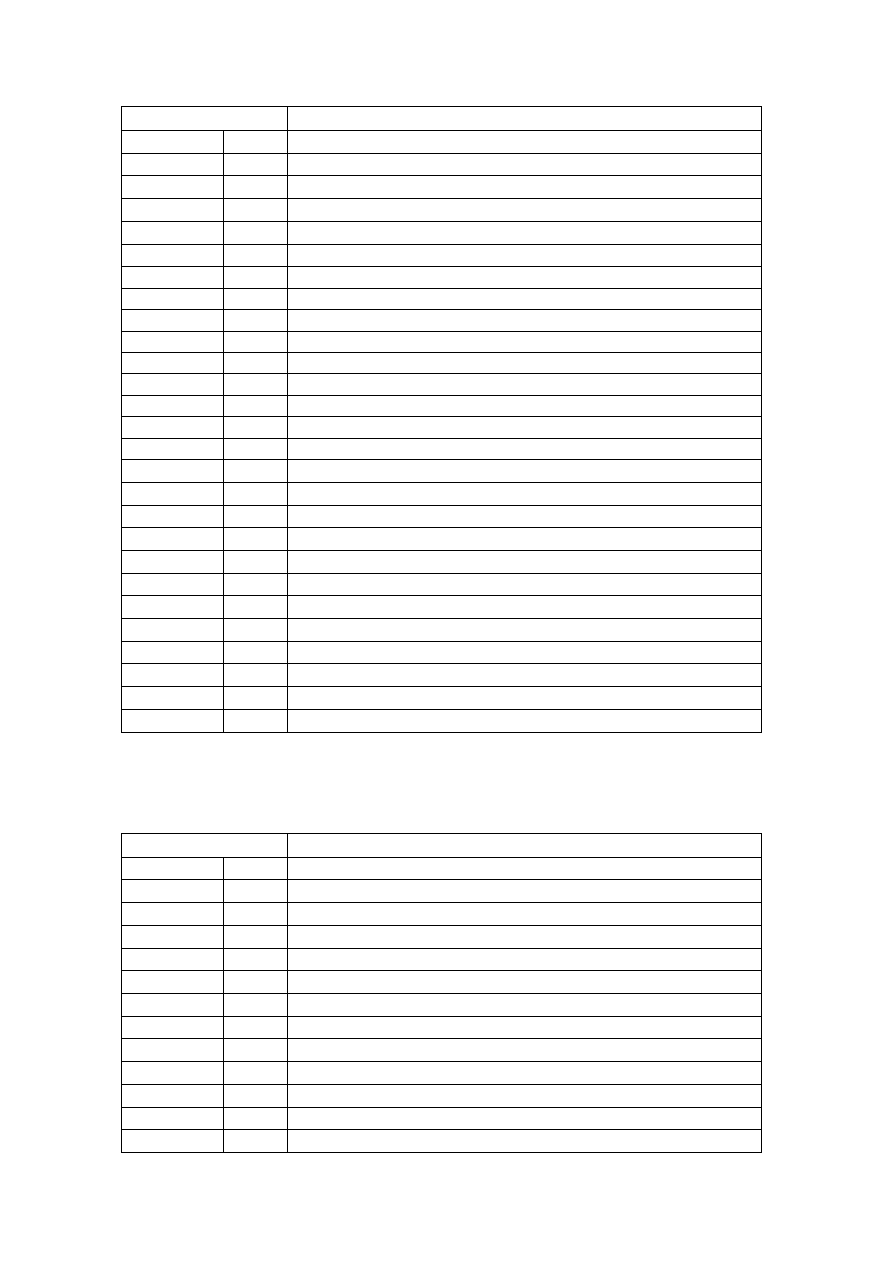

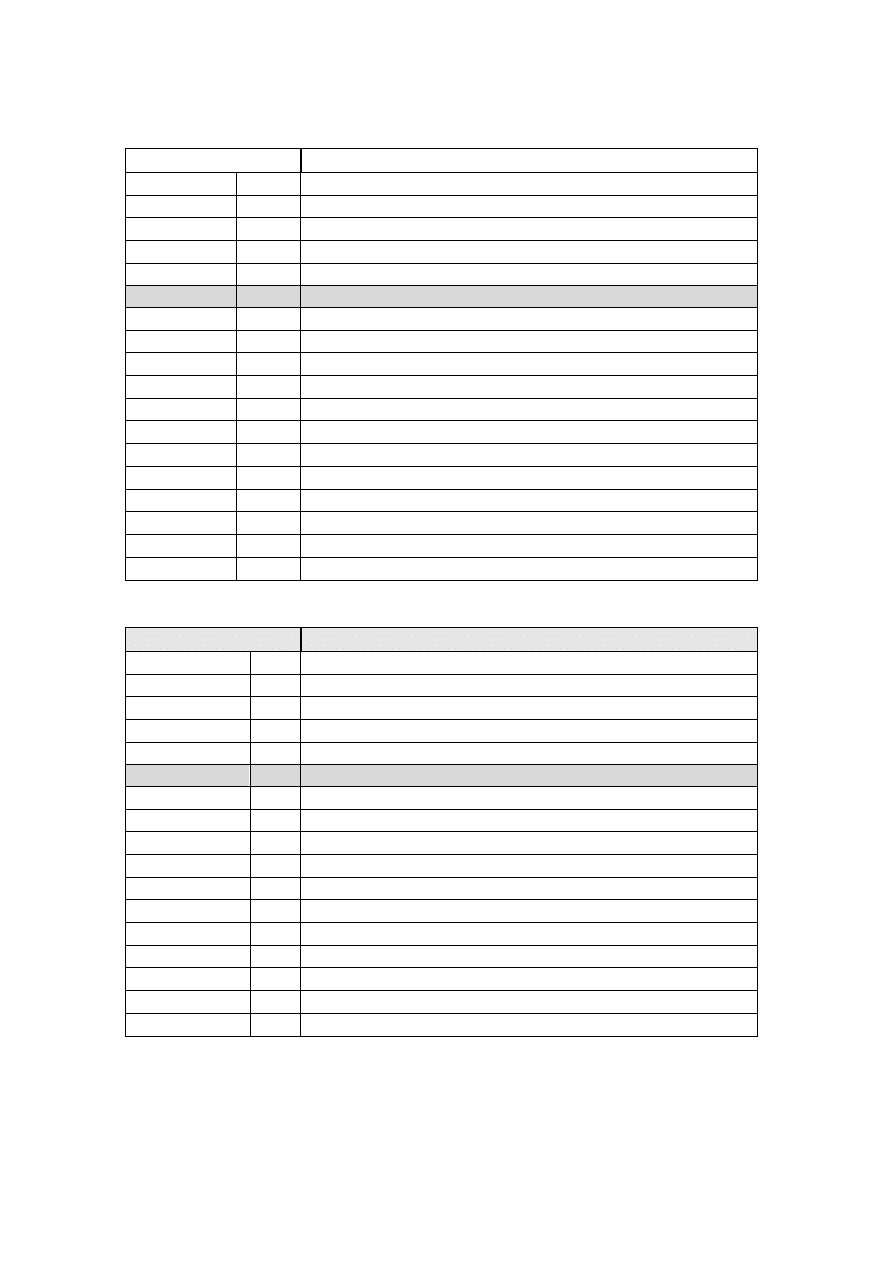

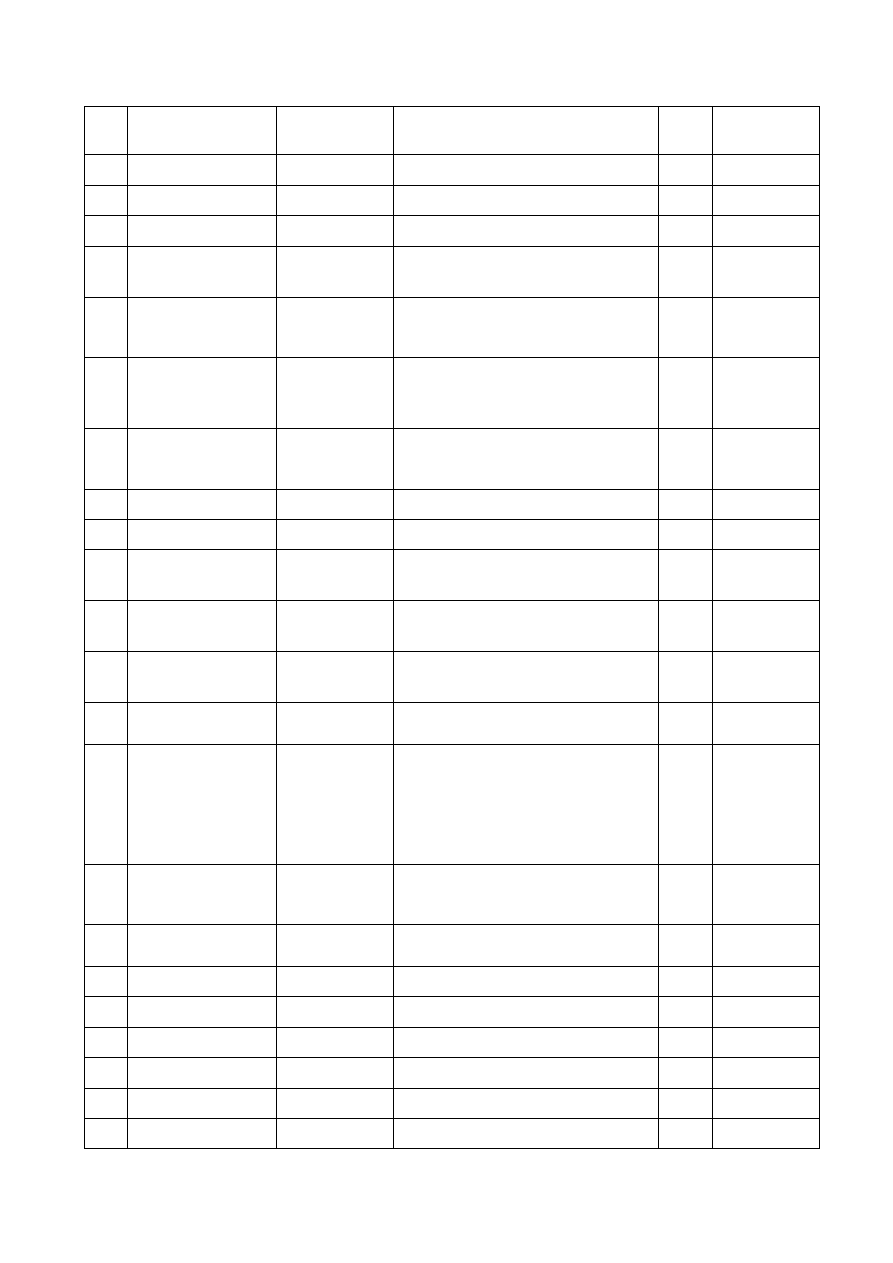

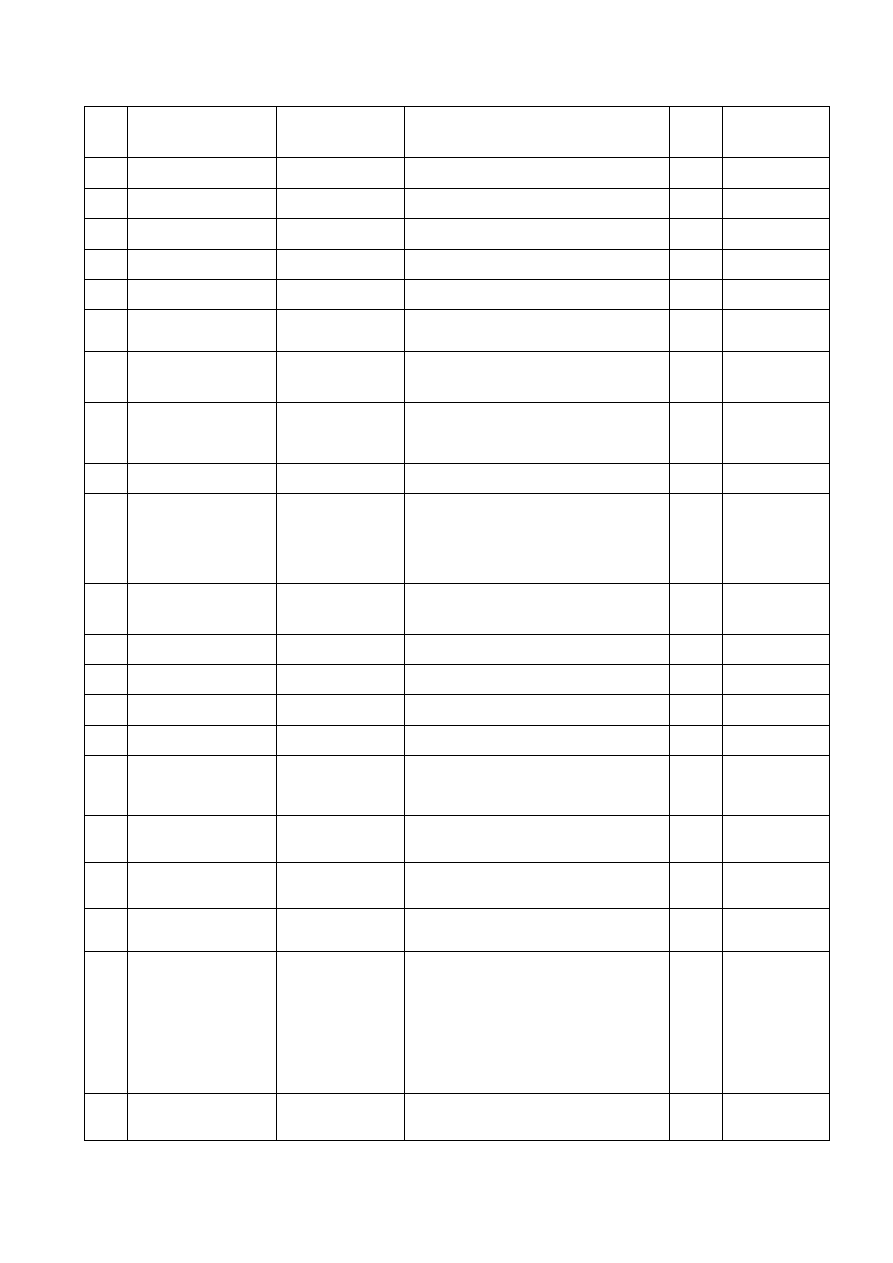

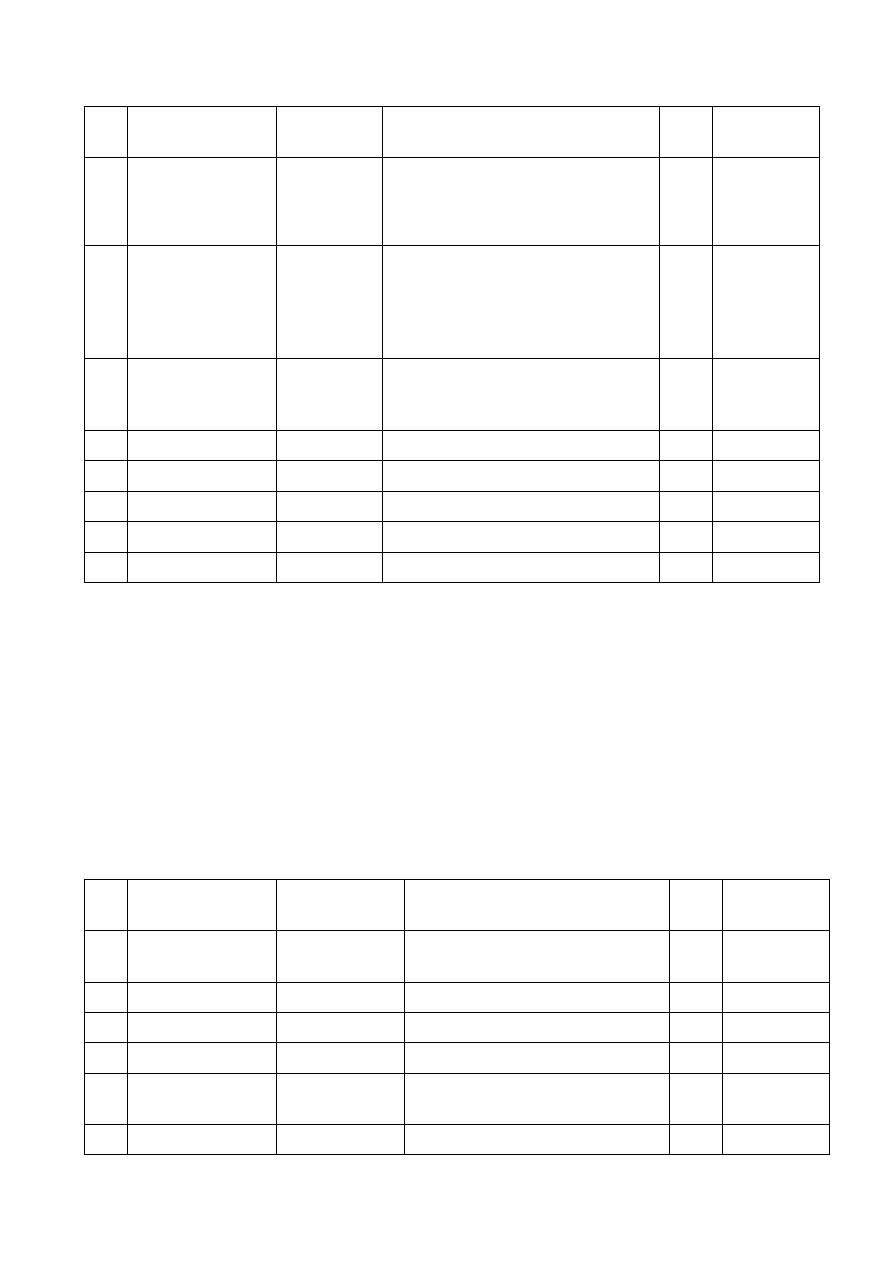

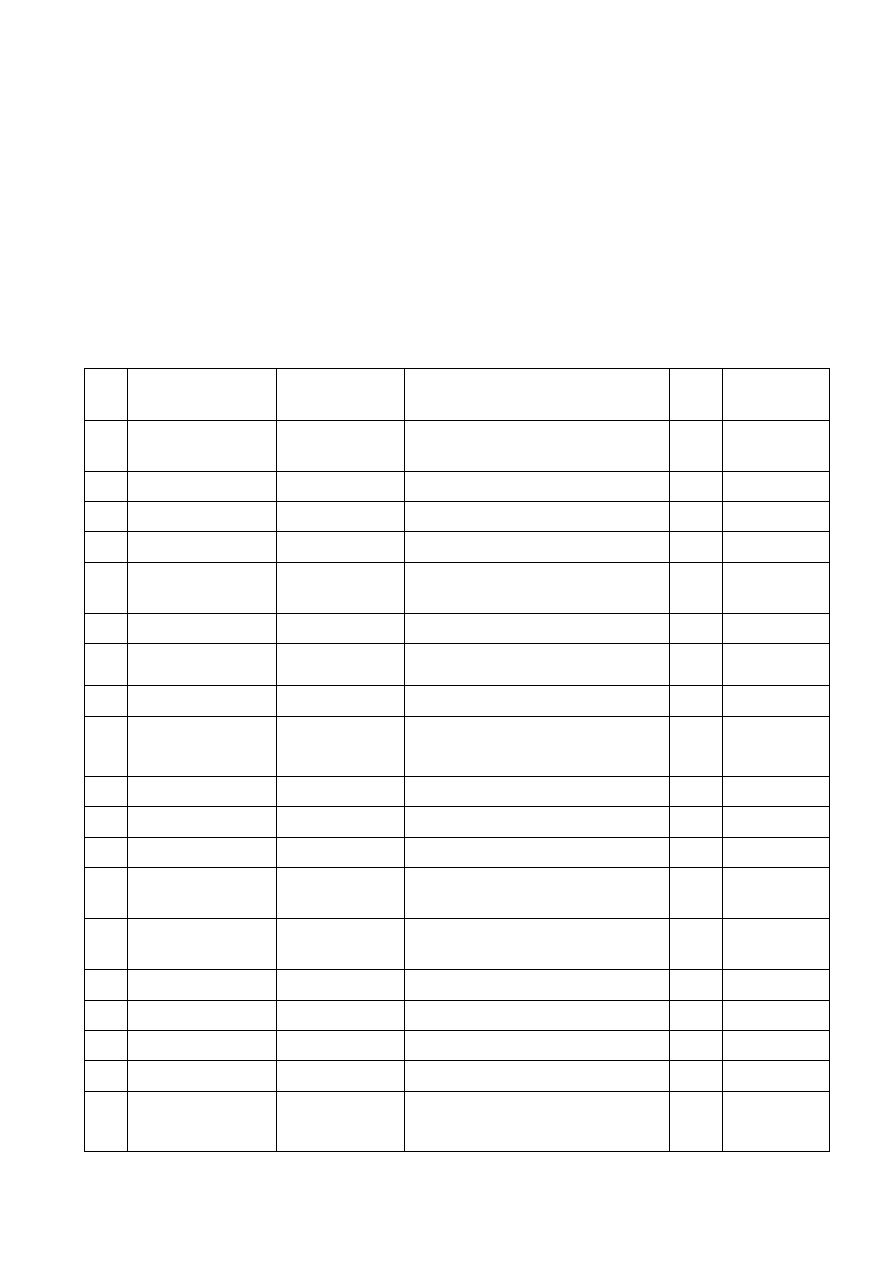

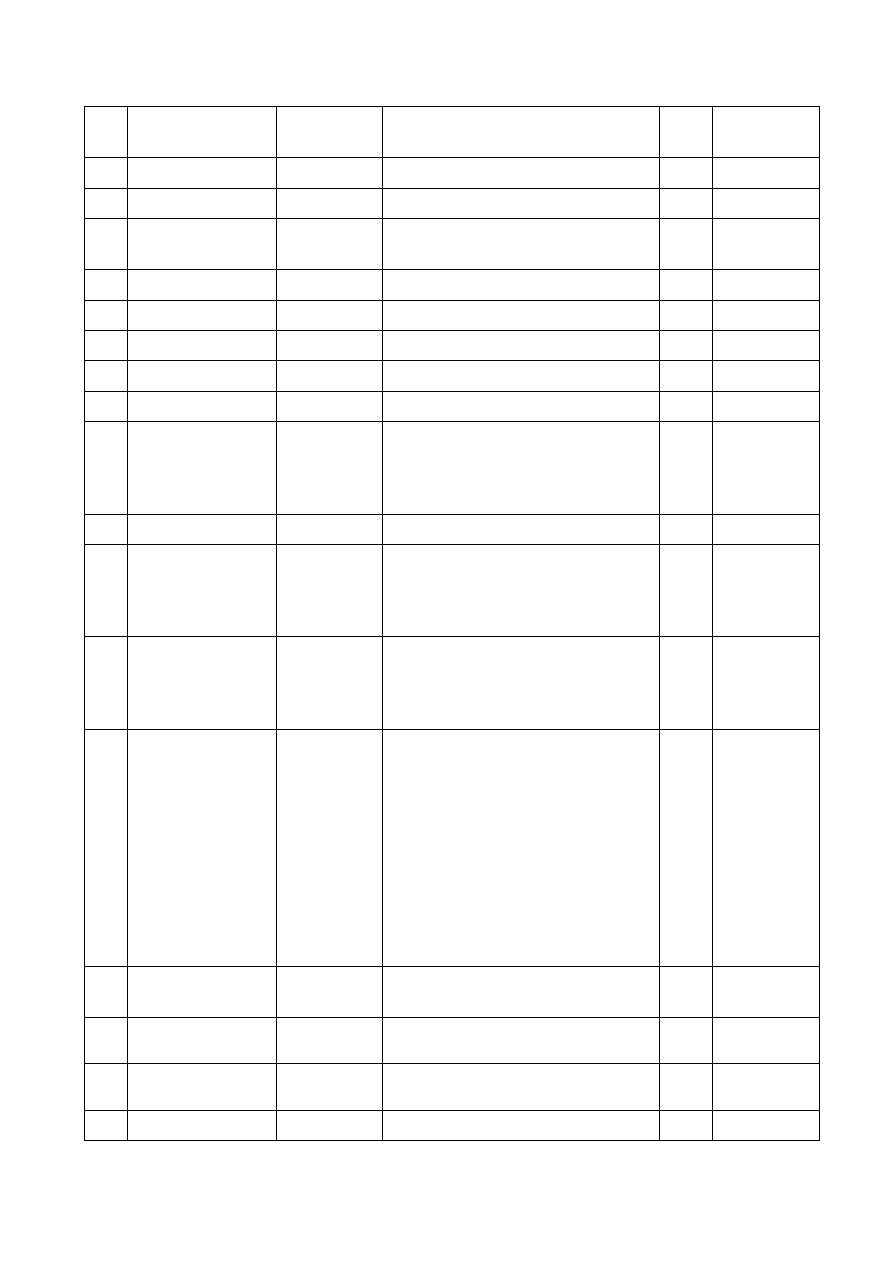

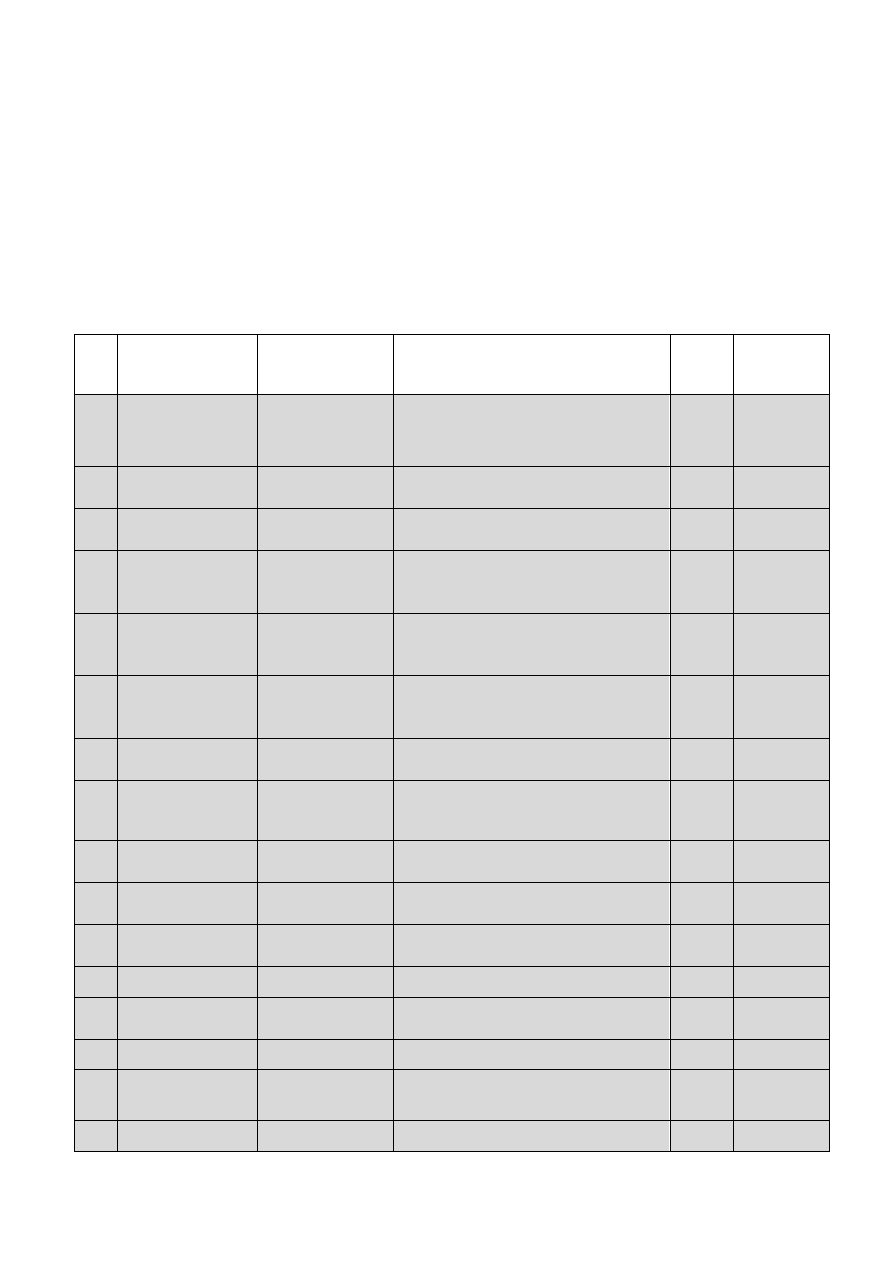

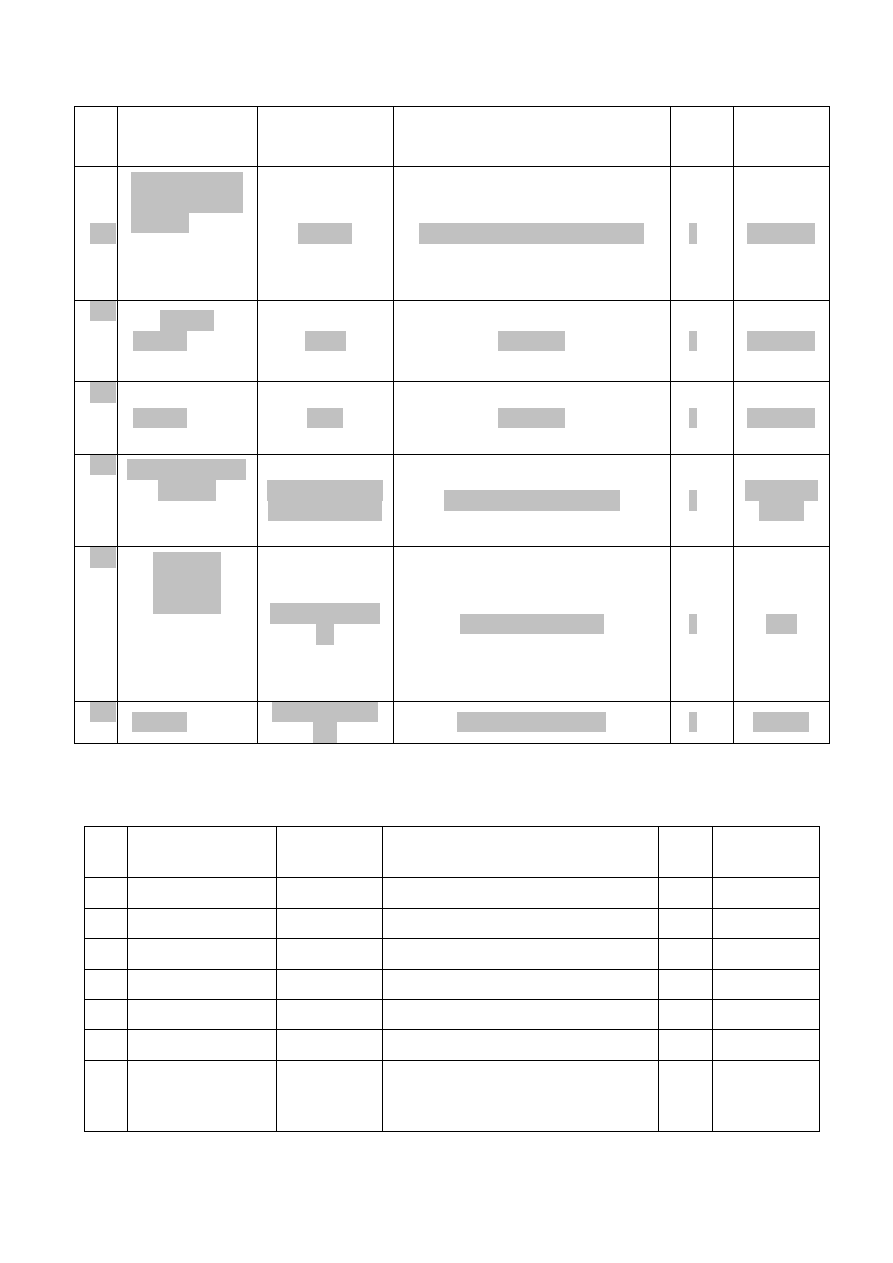

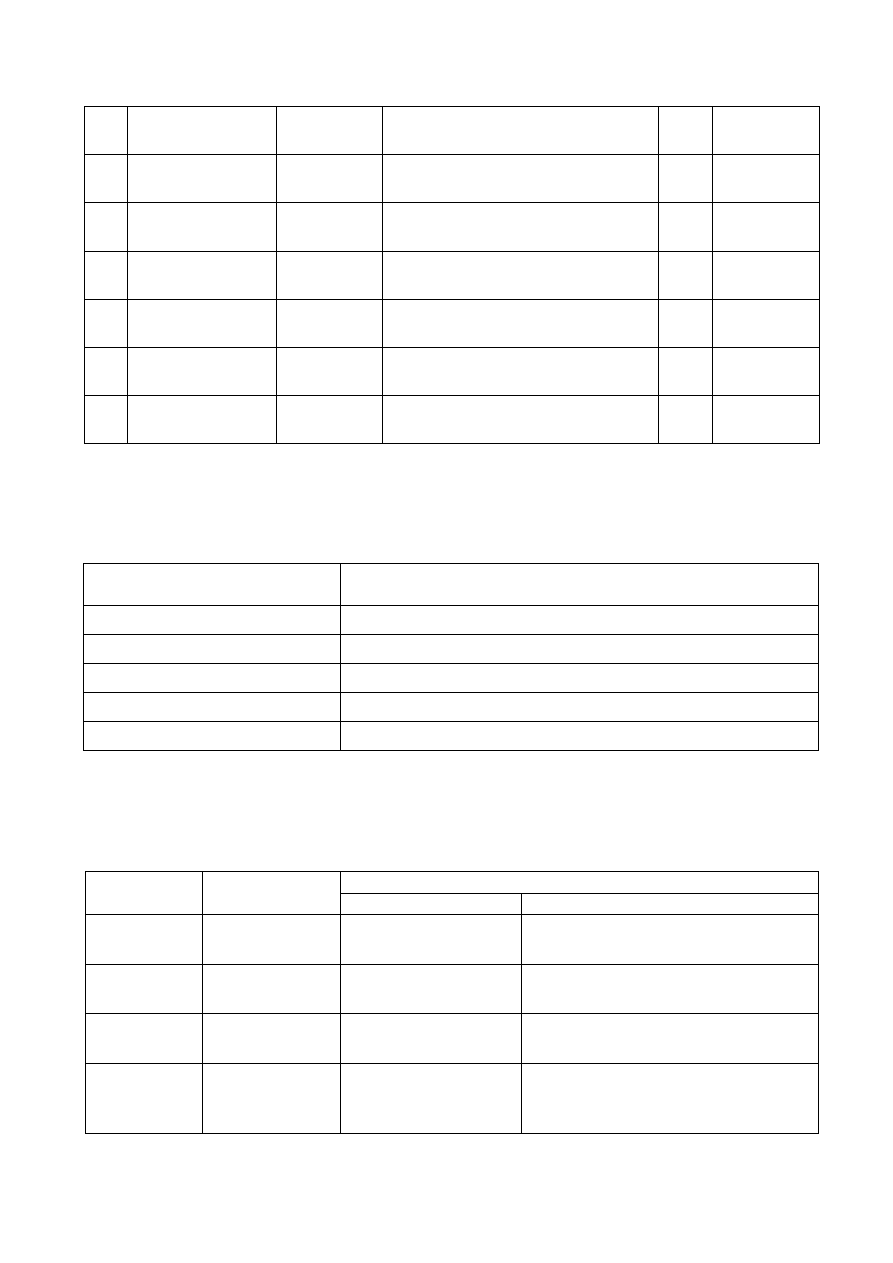

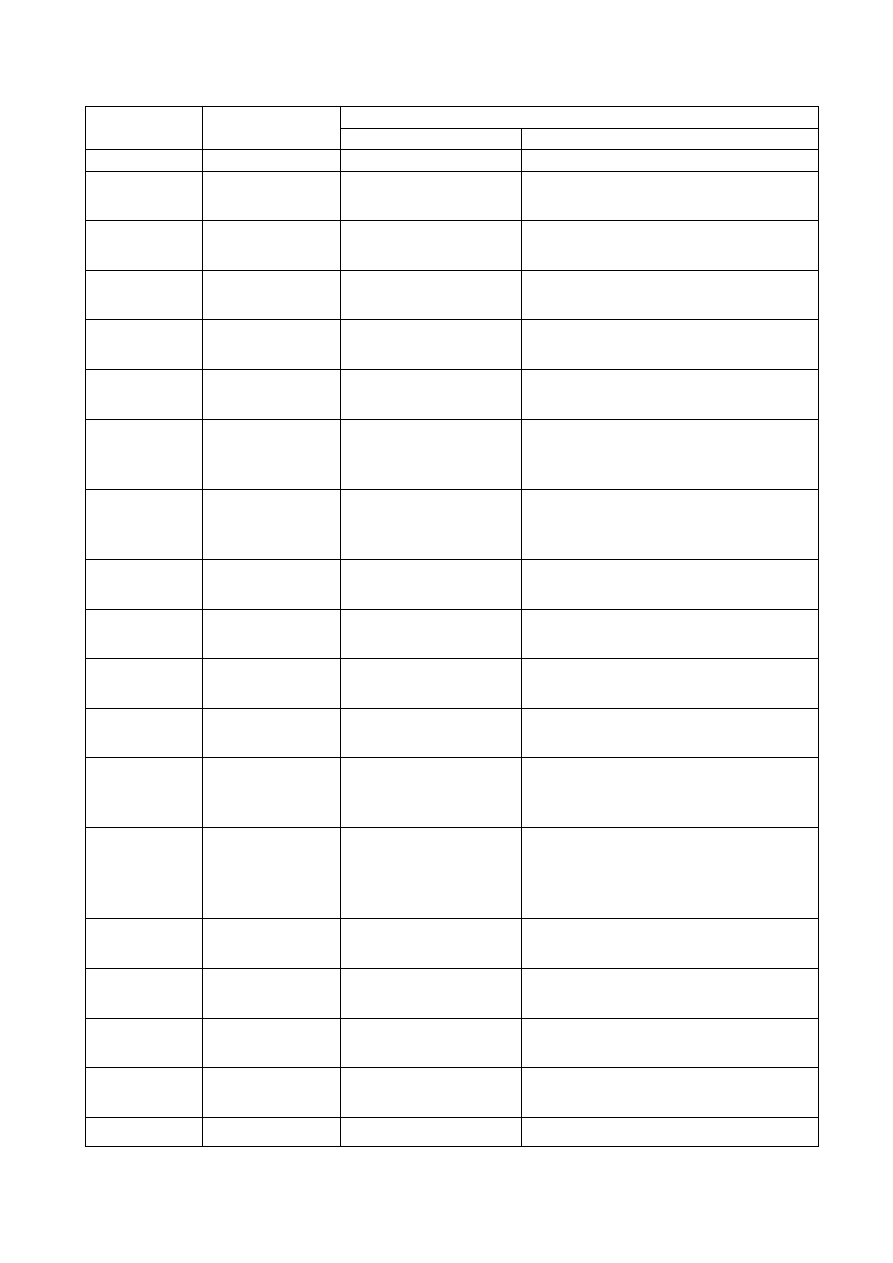

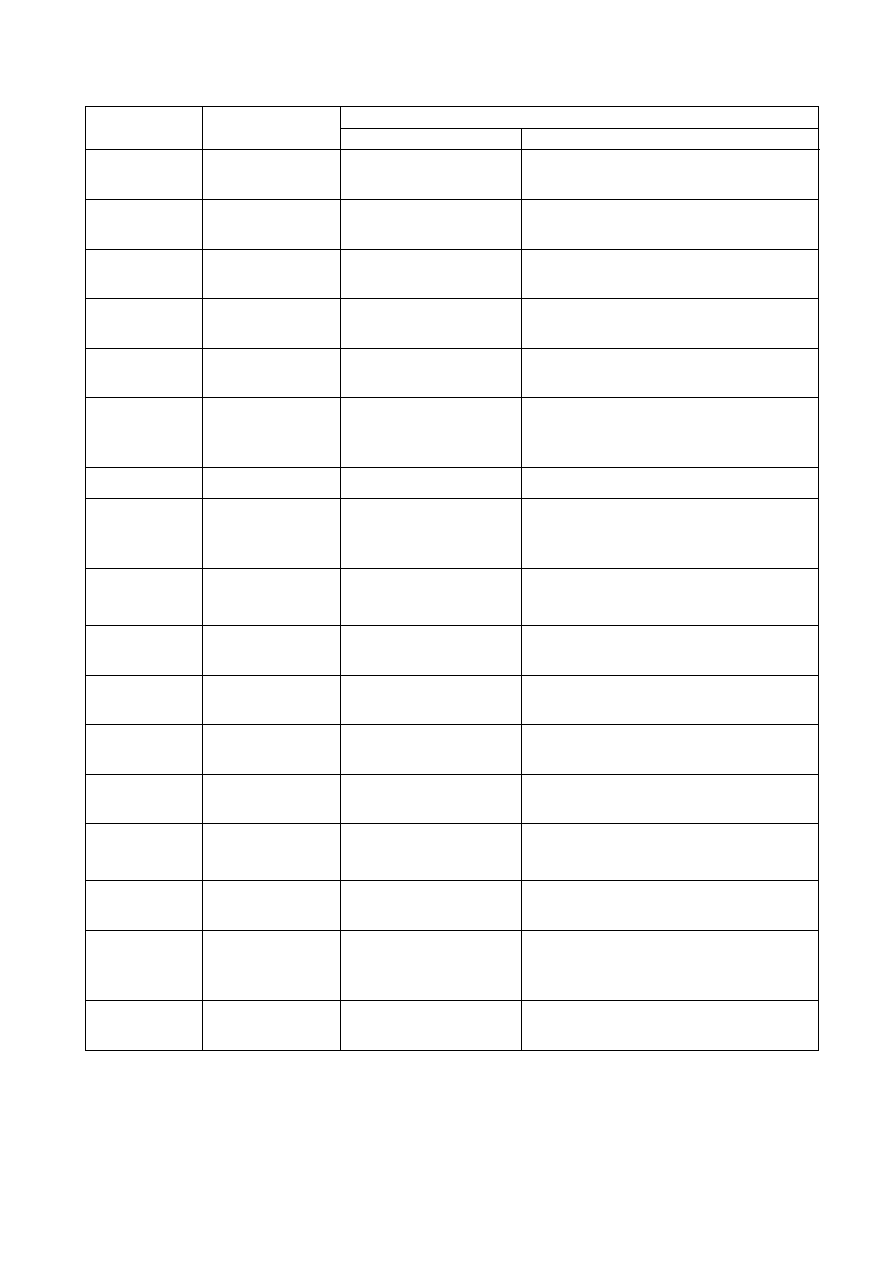

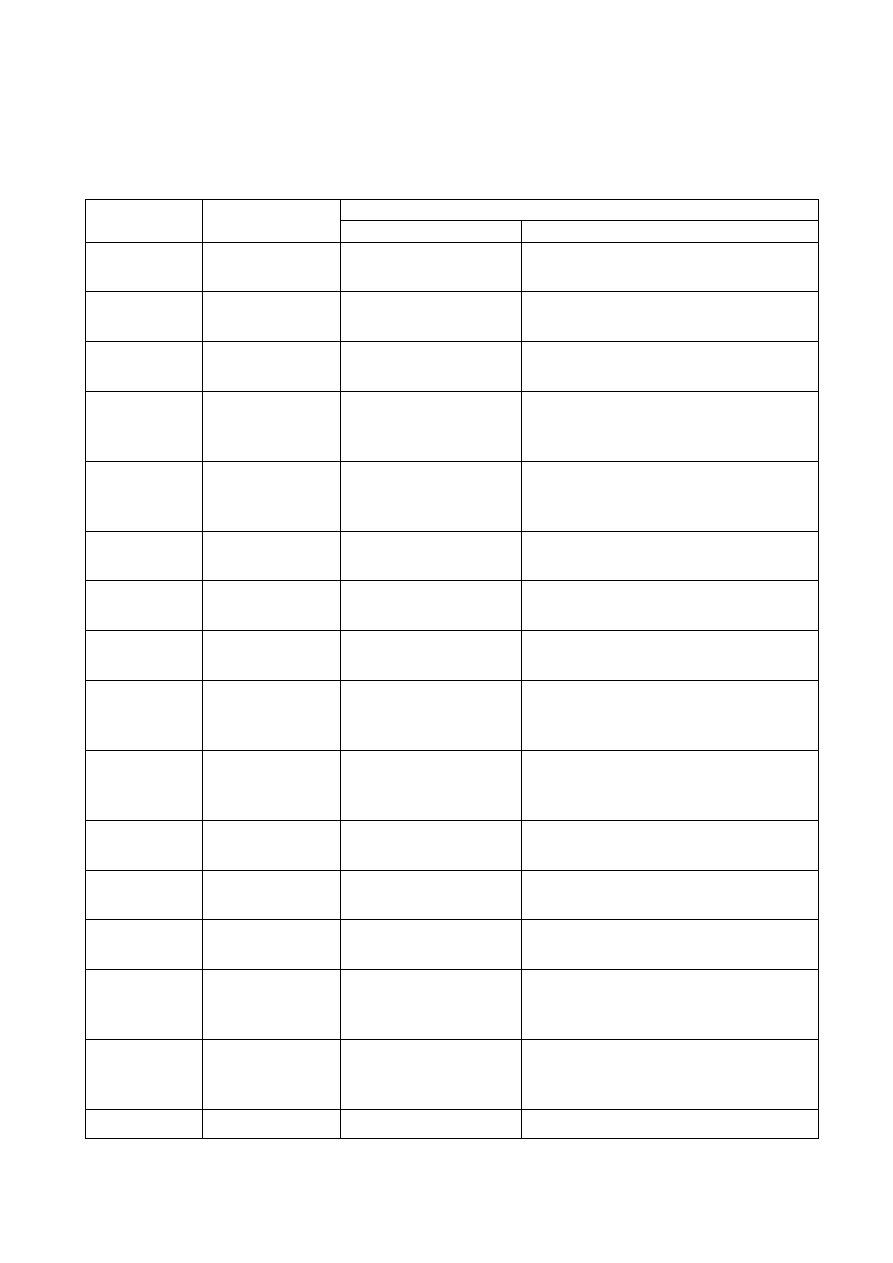

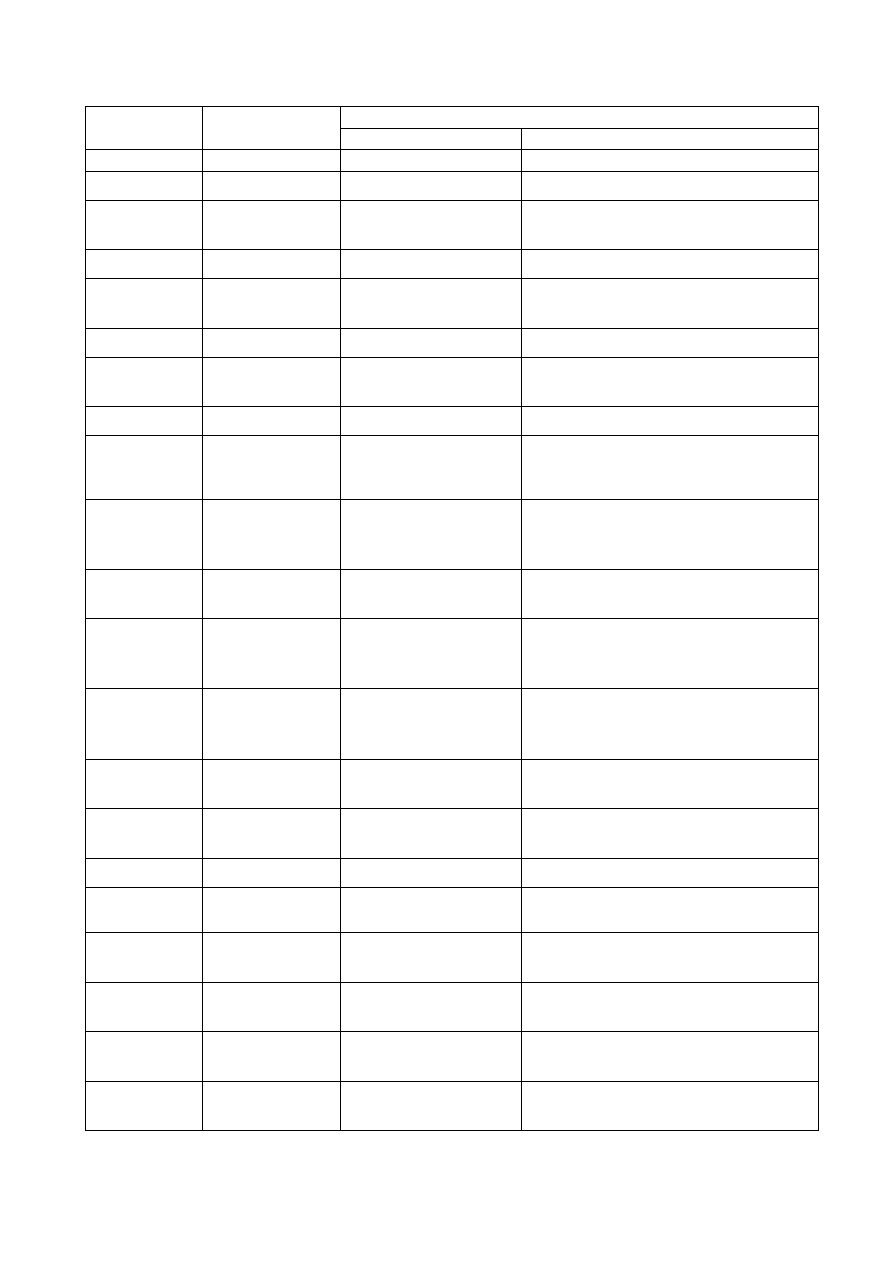

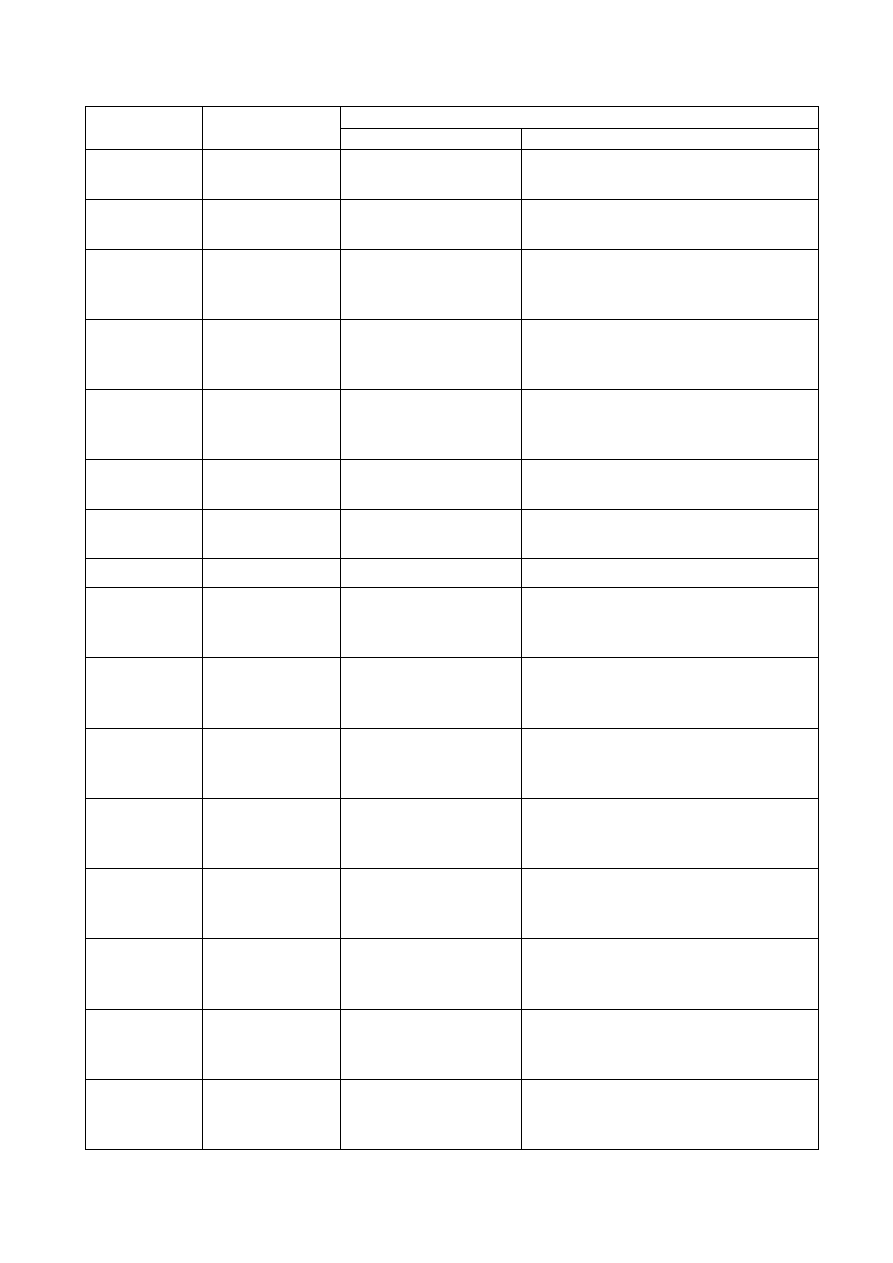

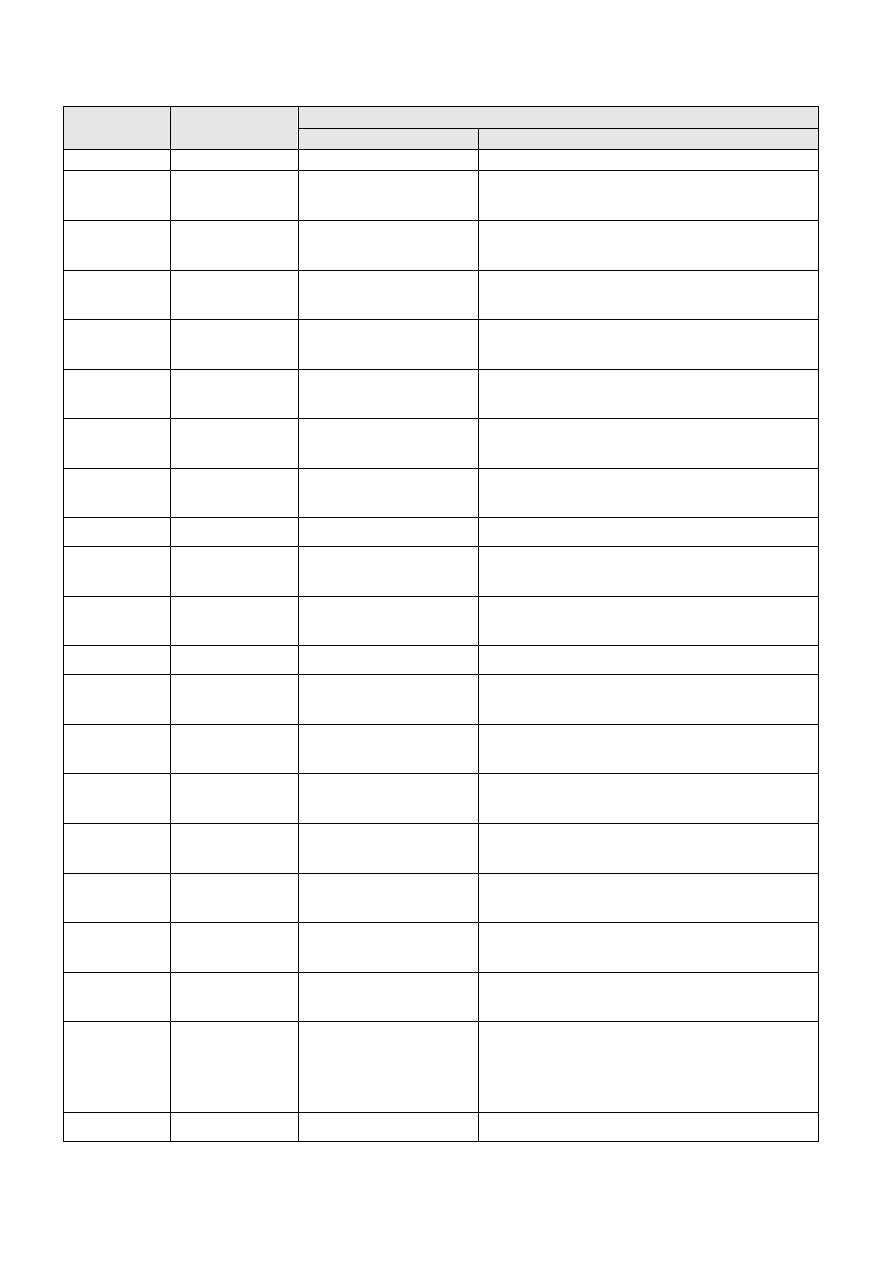

10.2.1. Bilans mocy

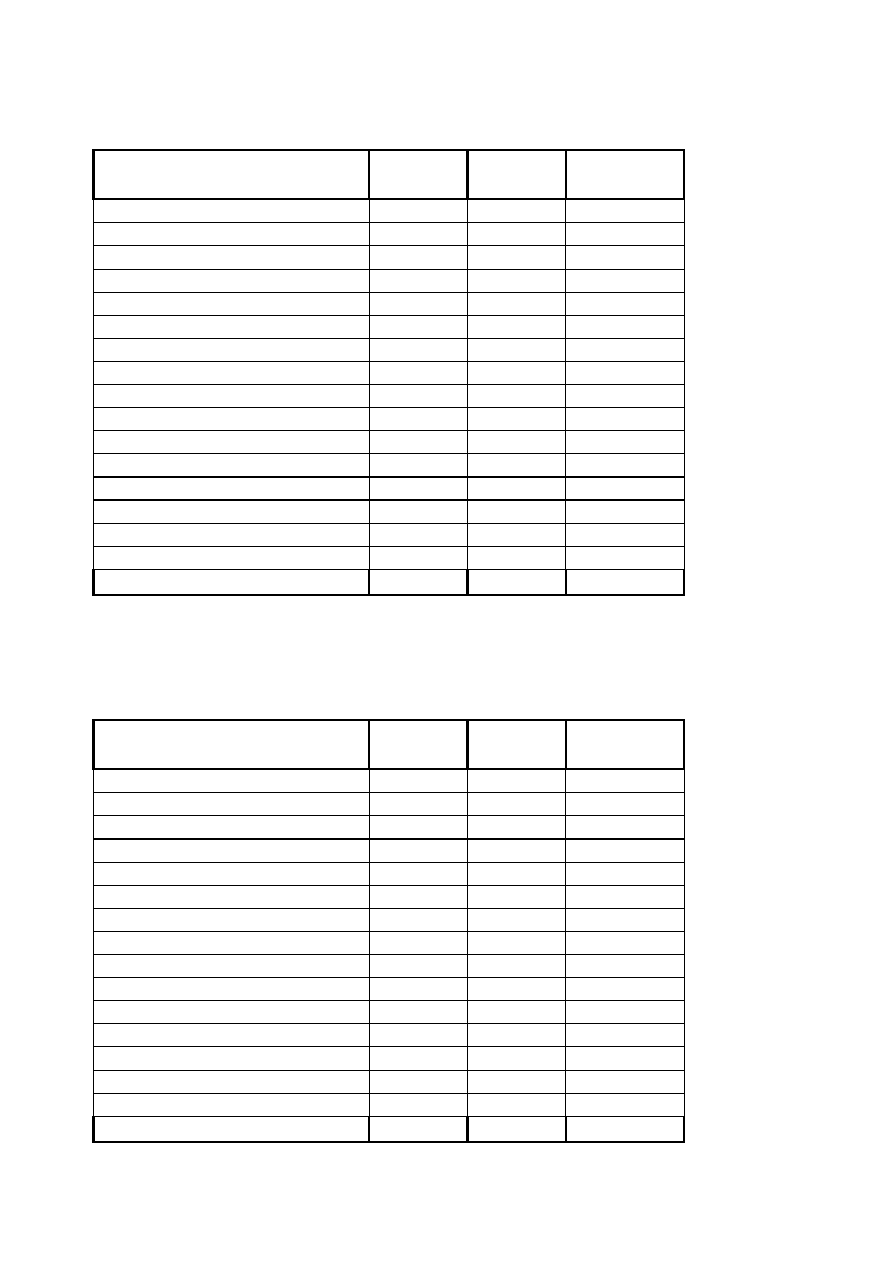

10.2.2.1 Szafa RM1

Odbiornik

Moc

Prąd

Napięcie

KW

A

V

Wentylator nawieu N23

2,2

8,14

400

Wentylator wyciągu W23

1,7

5,89

400

Rotor R23

0,166

1,17

230

Pompa PCT23

0,07

0,3

230

Wentylator wyciągu WG2

3

7,4

400

Zasilanie sterownika

0,5

4

24

Napięcie sterowania ~24V

0,5

2

24

Napięcie sterowania ~230V

0,23

1

230

Rezerwa

2

5

230

Oświetlenie szafy

0,23

1

230

Gniazdo wtykowe ~230V

1,5

4

230

RAZEM

9,066

28,43

400

- napięcie zasilania

400 / 230 V

- moc zainstalowana

P

i

= 9,066 kW

- maksymalny prąd obliczeniowy

I

o

= 28,43 A

1

SUW 3

2

Pompa PWL71

3

Pompa PWL72

4

Pompa PWL73

5

Pompa PWL81

6

Pompa PWL82

7

Pompa PWL91

8

Pompa PWL92

UW-BICHEMIA-CENT III

15 z 110

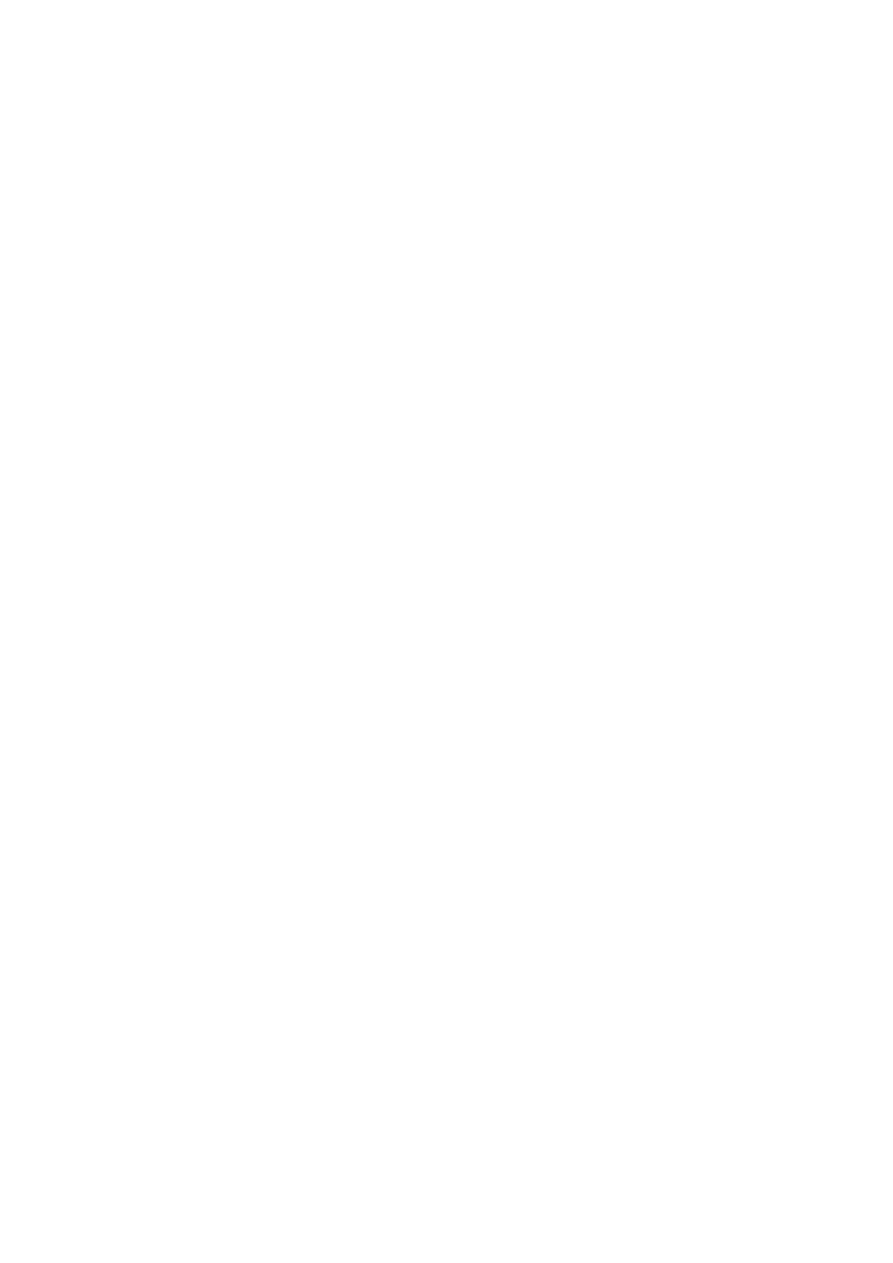

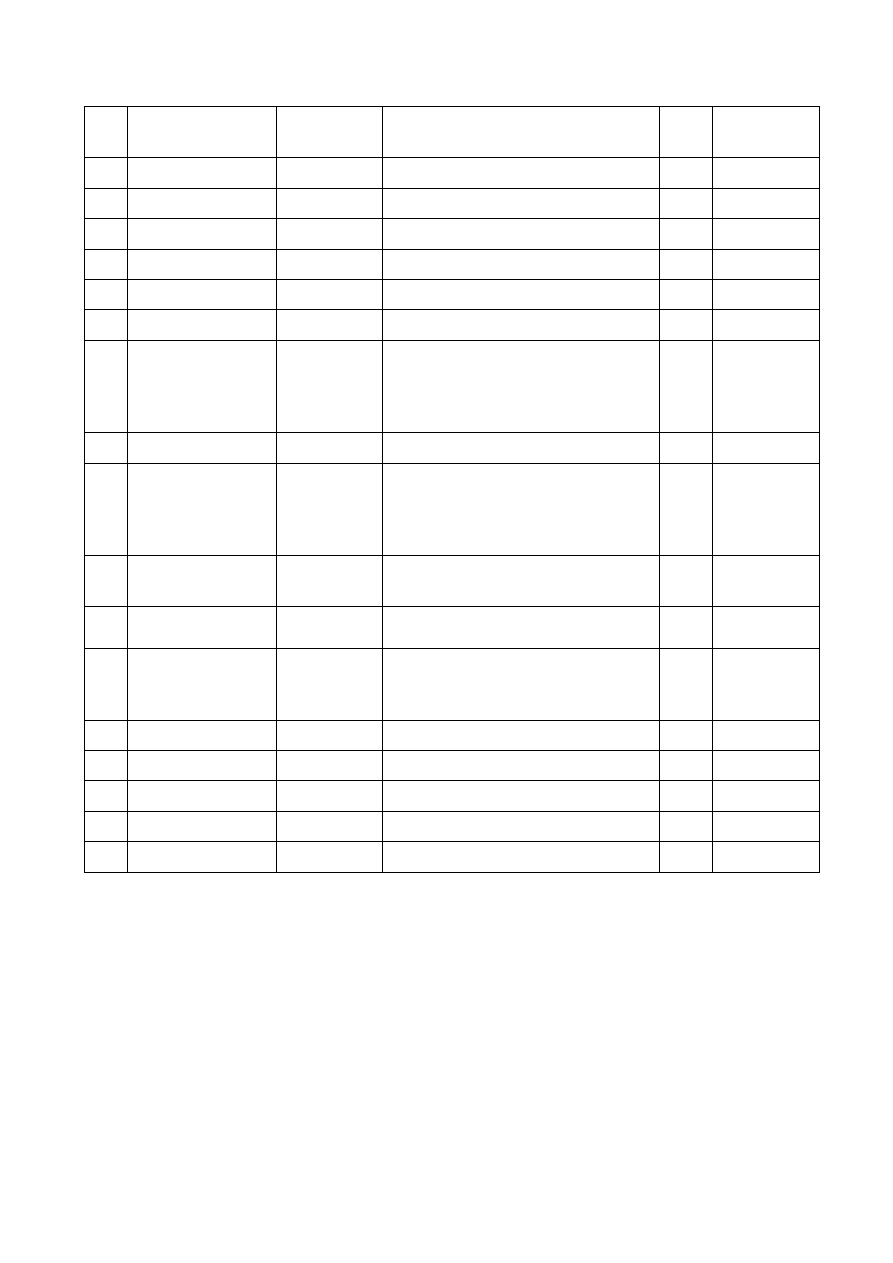

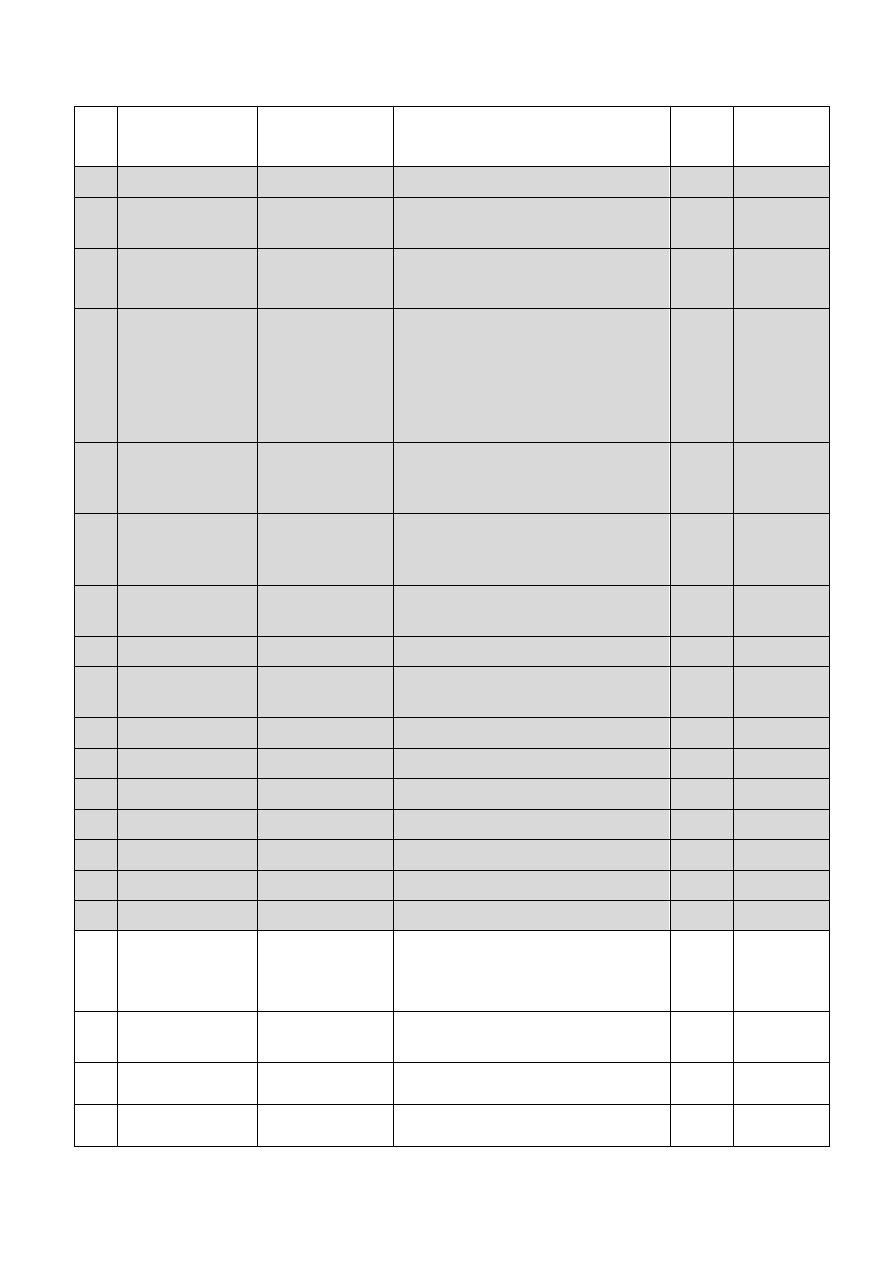

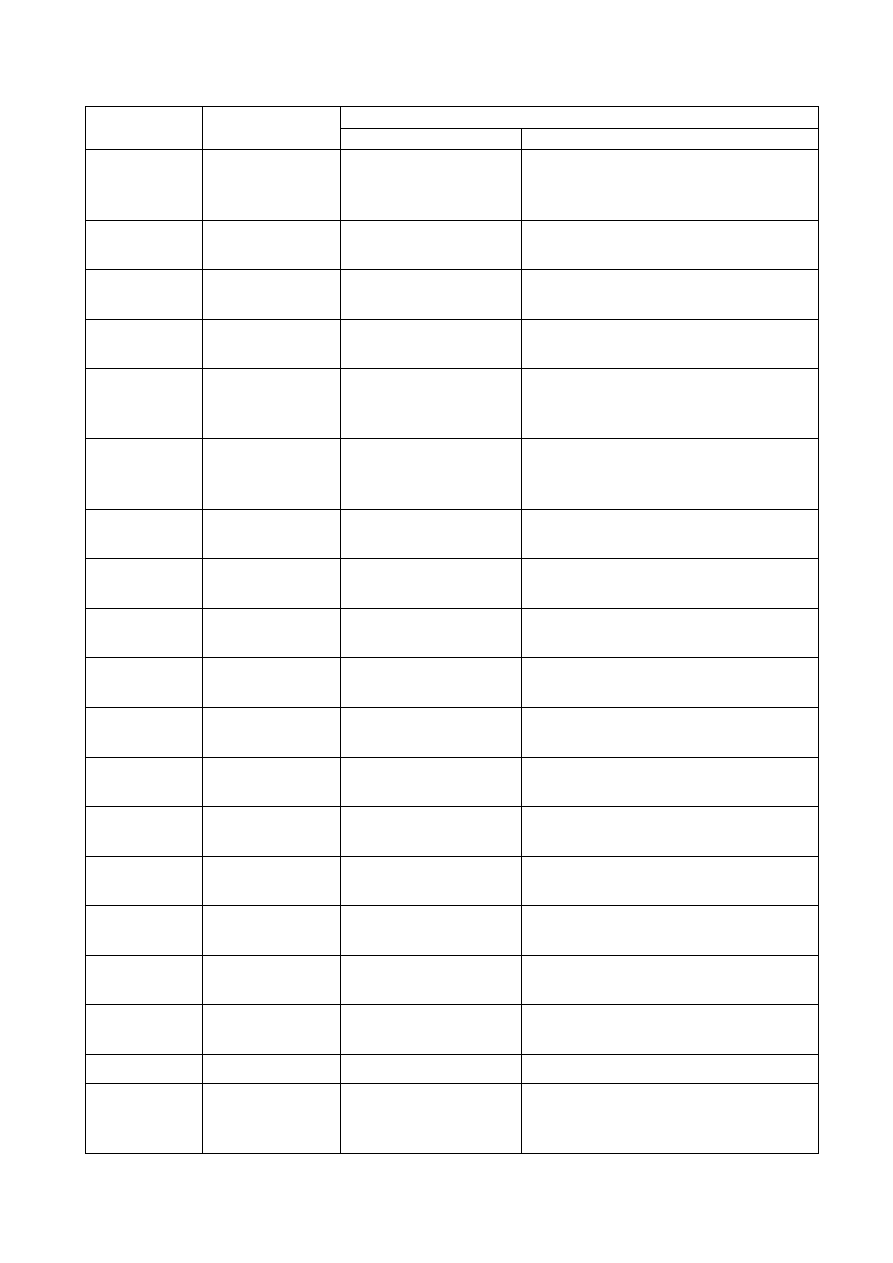

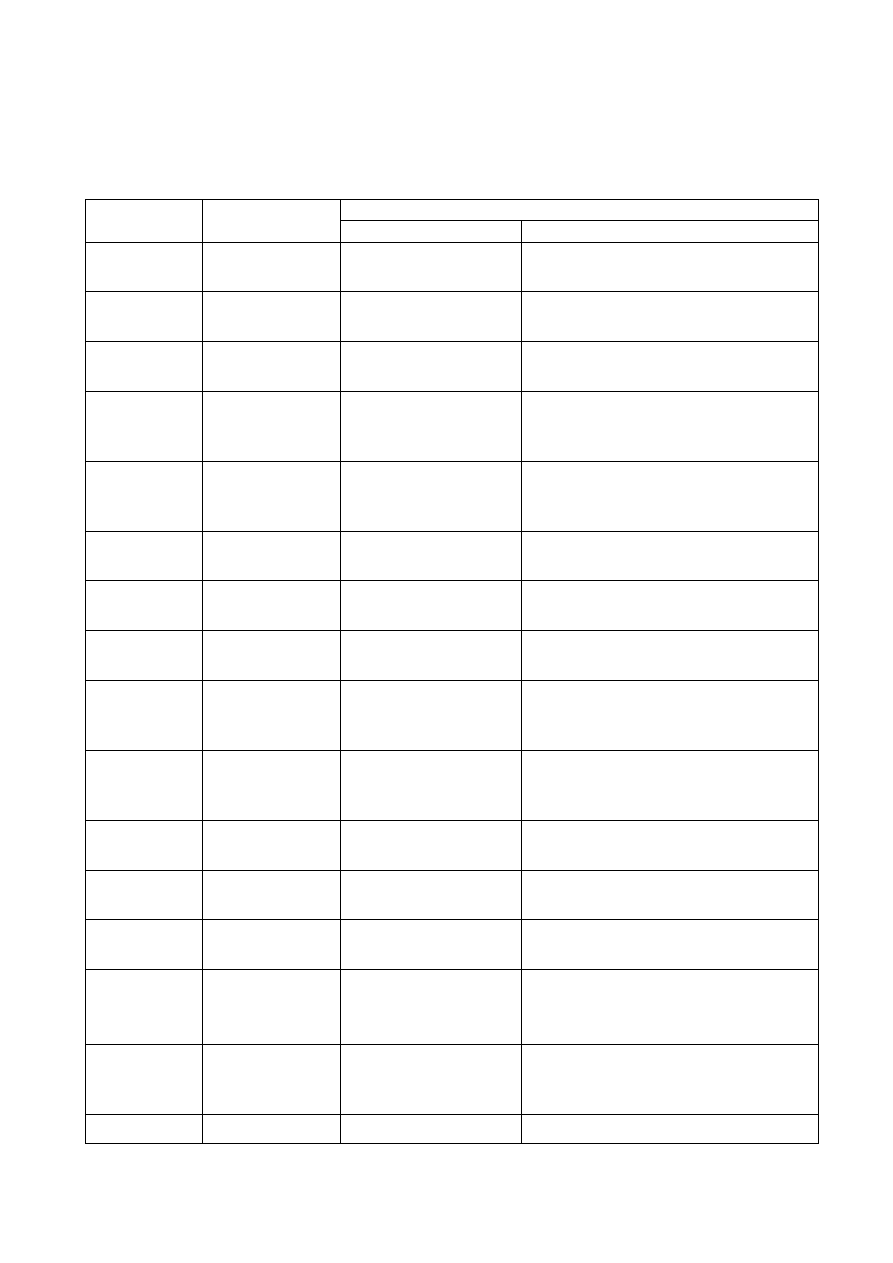

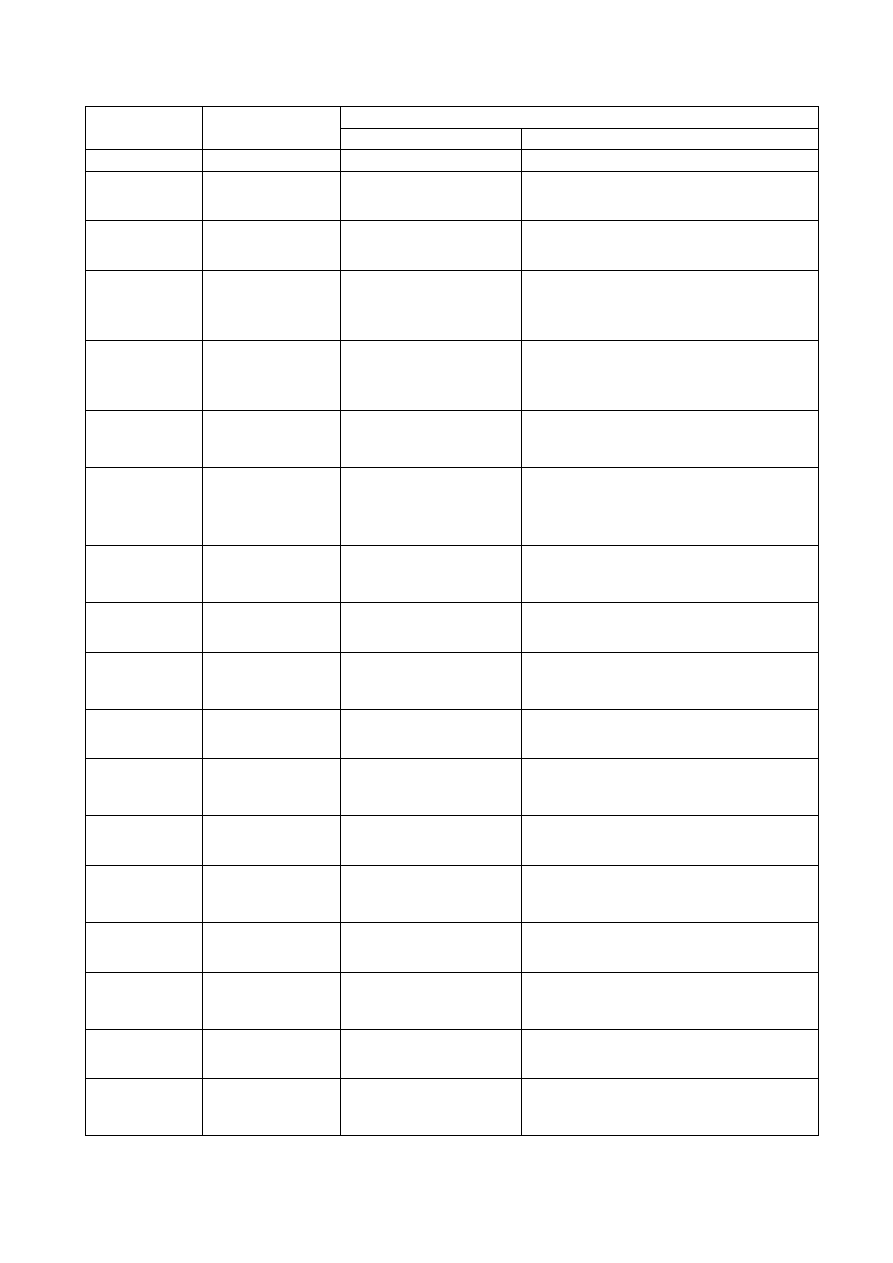

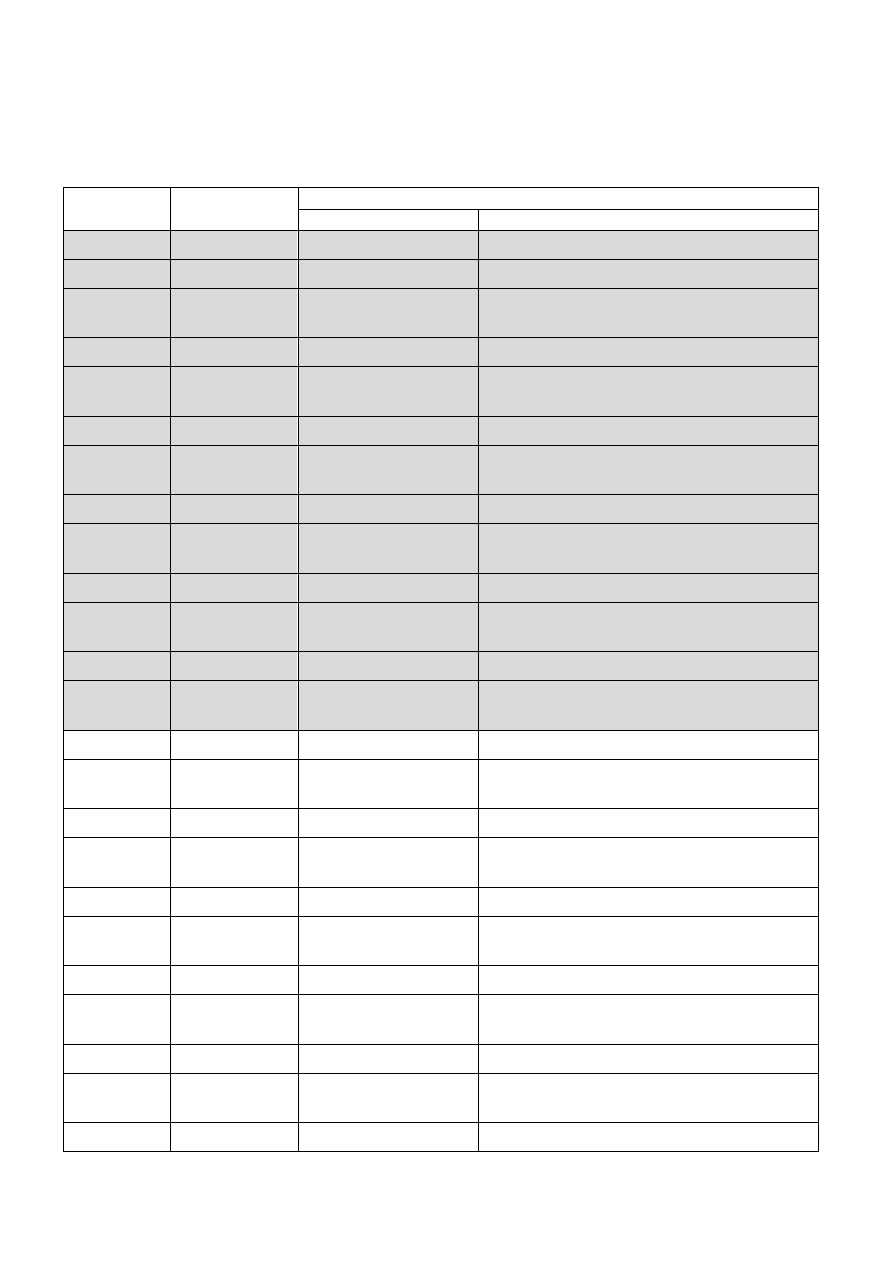

10.2.1.2 Szafa RM2

Odbiornik

Moc

Prąd

Napięcie

KW

A

V

Wentylator nawieu N10

6,3

11,4

400

Wentylator wyciągu W10

4,5

8,2

400

Pompa PCT10

0,19

0,83

230

Pompa PGL10

0,31

1,37

230

Wentylator nawieu N11

6,3

11,4

400

Wentylator wyciągu W11

4

8,2

400

Rotor R11

0,166

1,17

230

Pompa PCT11

0,19

0,83

230

Wentylator wyciągu WD30

0,75

1,76

400

Wentylator wyciągu WD31

2,5

5,6

400

Zasilanie sterownika

0,5

4

24

Napięcie sterowania ~24V

0,5

2

24

Napięcie sterowania ~230V

0,23

1

230

Rezerwa

2

5

230

Oświetlenie szafy

0,23

1

230

Gniazdo wtykowe ~230V

1,5

4

230

RAZEM

26,32

54,93

400

- napięcie zasilania

400 / 230 V

- moc zainstalowana

P

i

= 26,32 kW

-

maksymalny prąd obliczeniowy

I

o

= 54,93 A

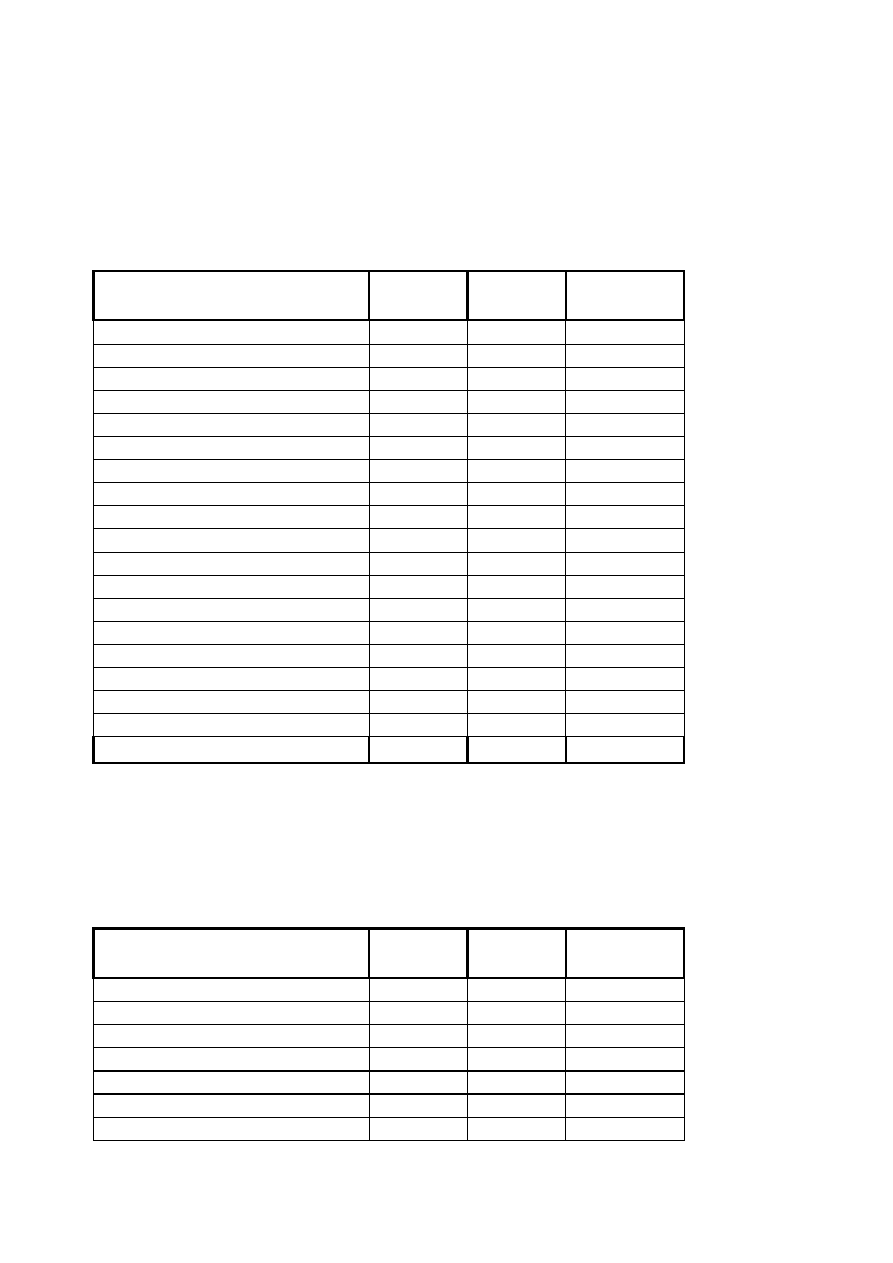

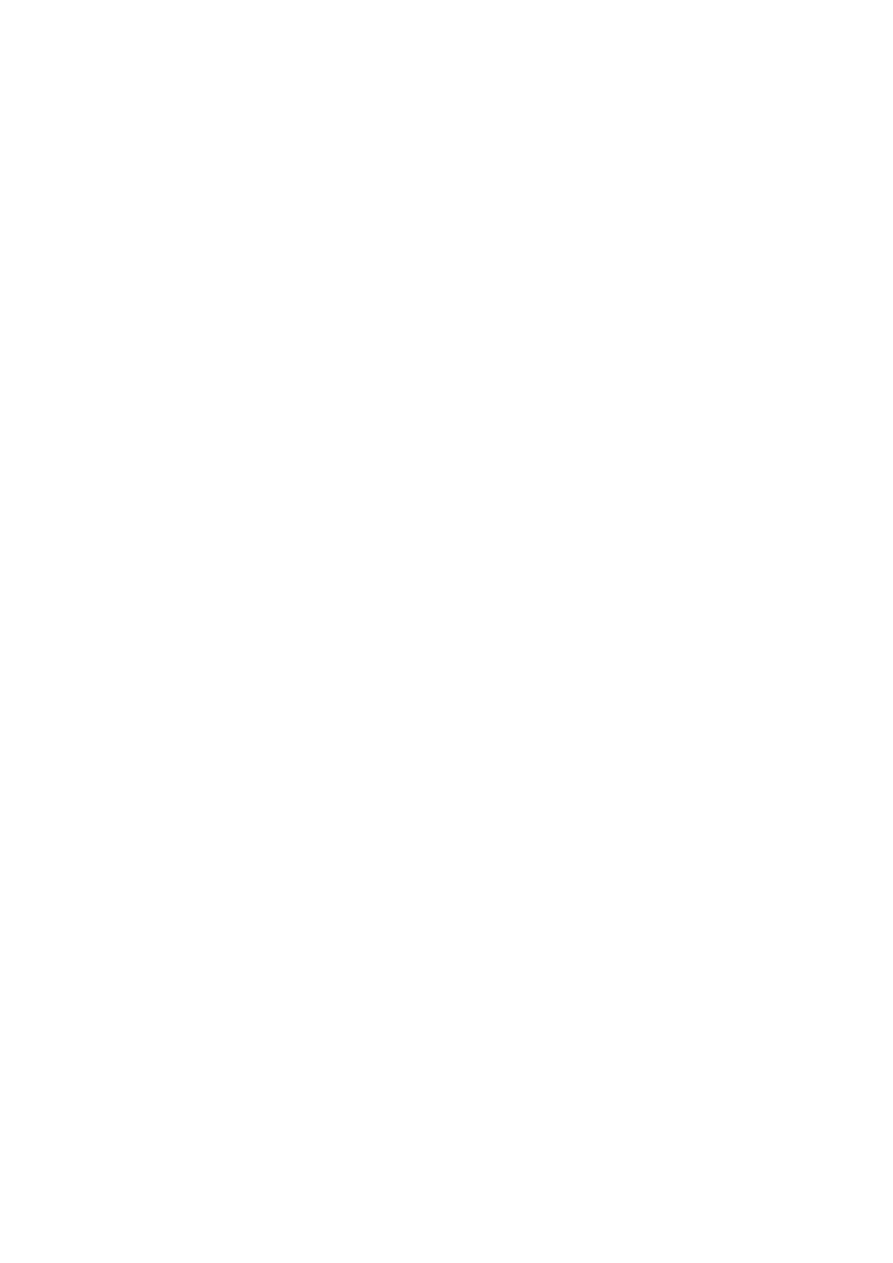

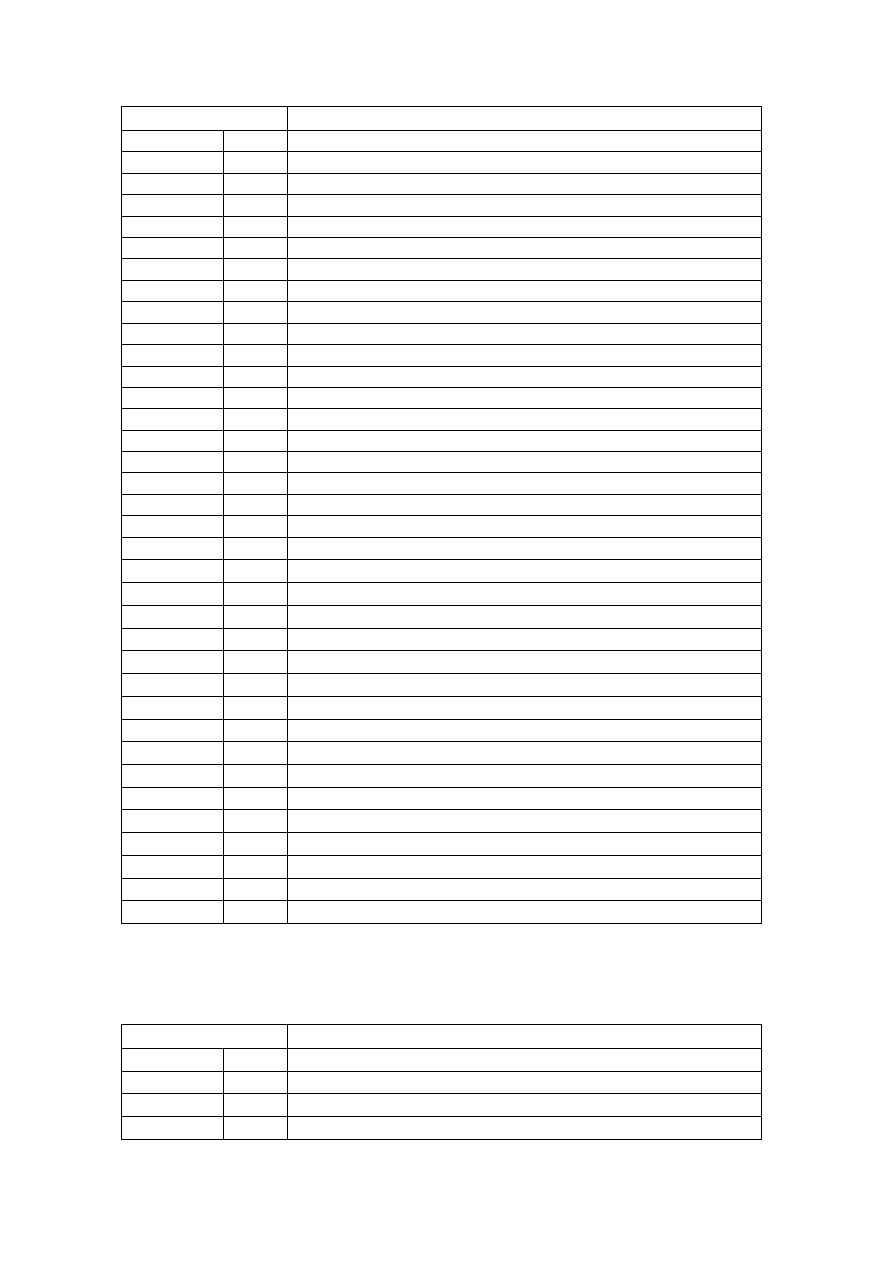

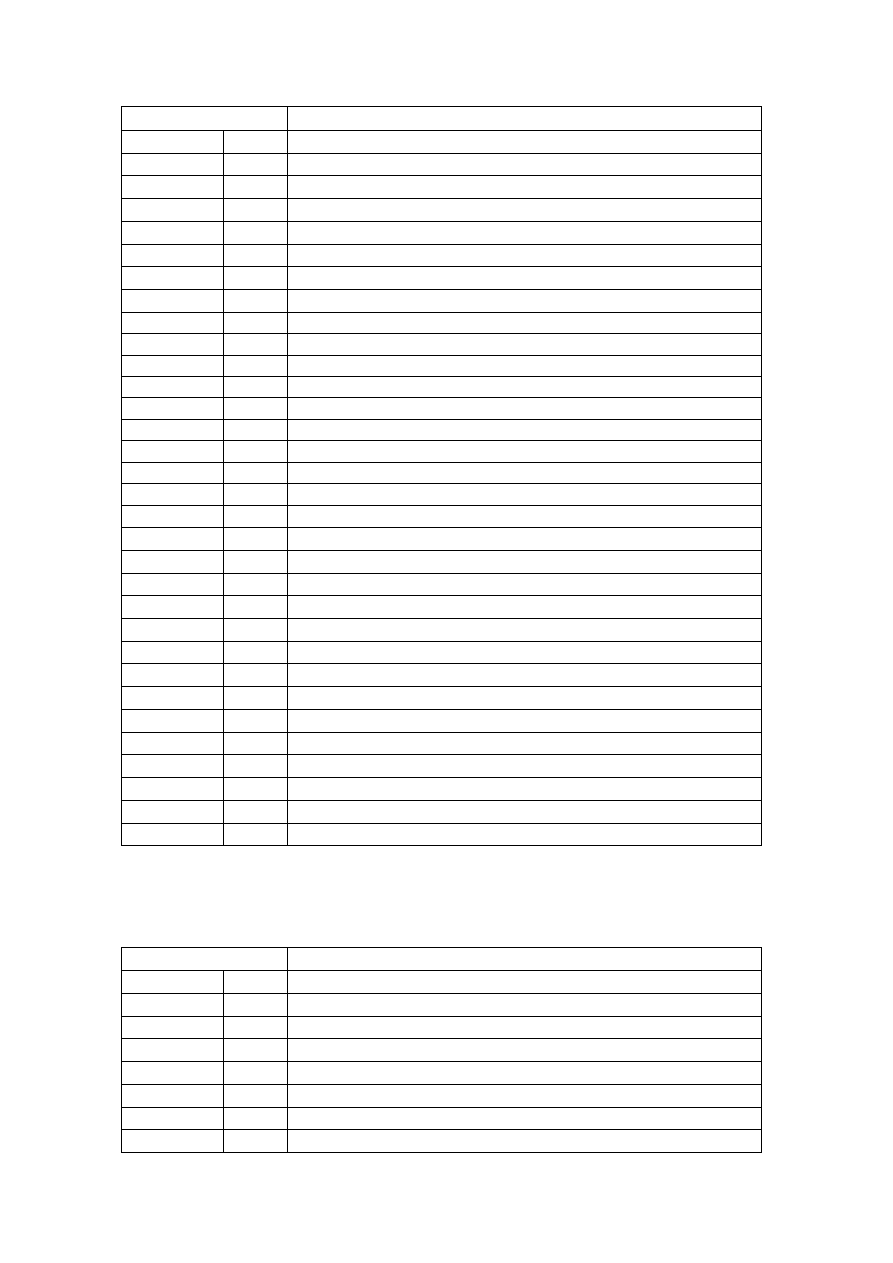

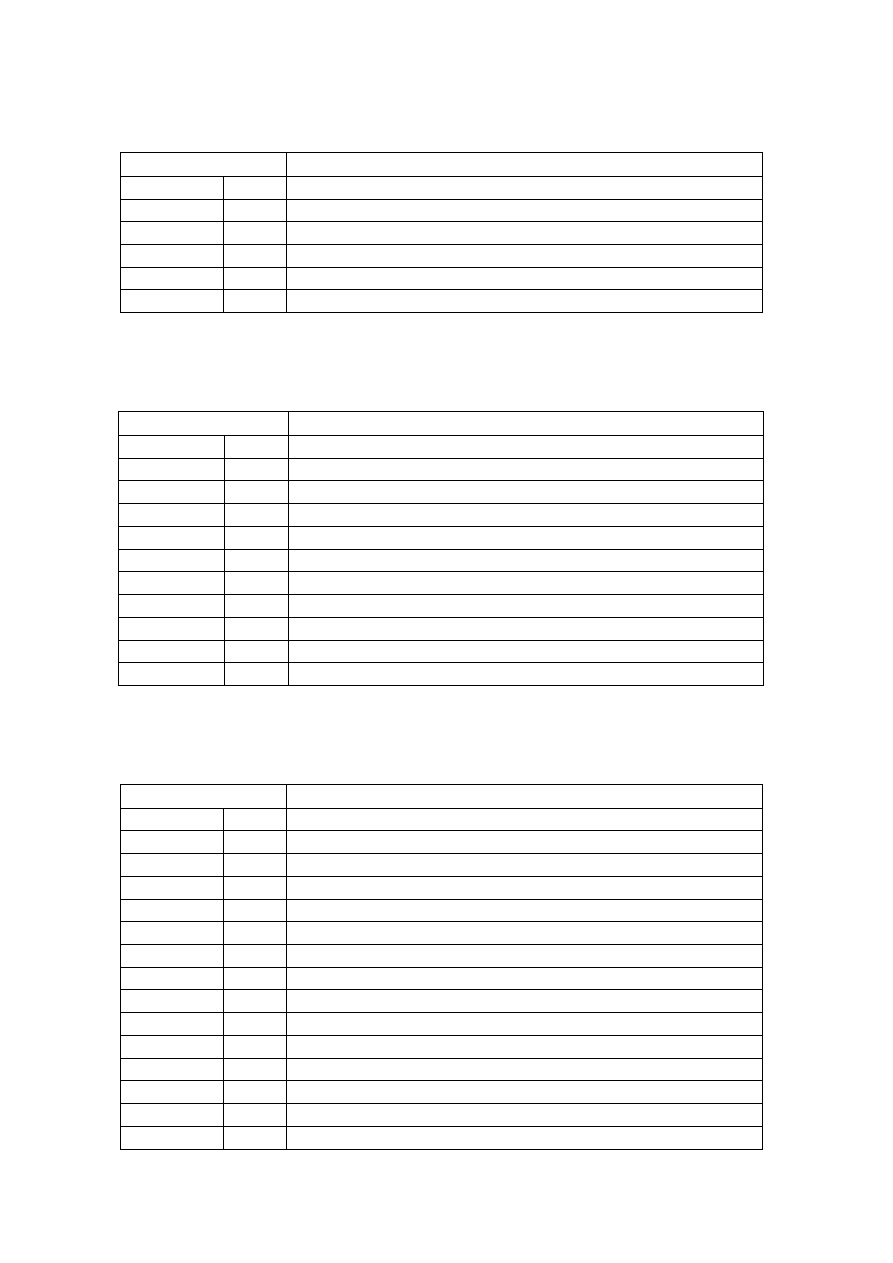

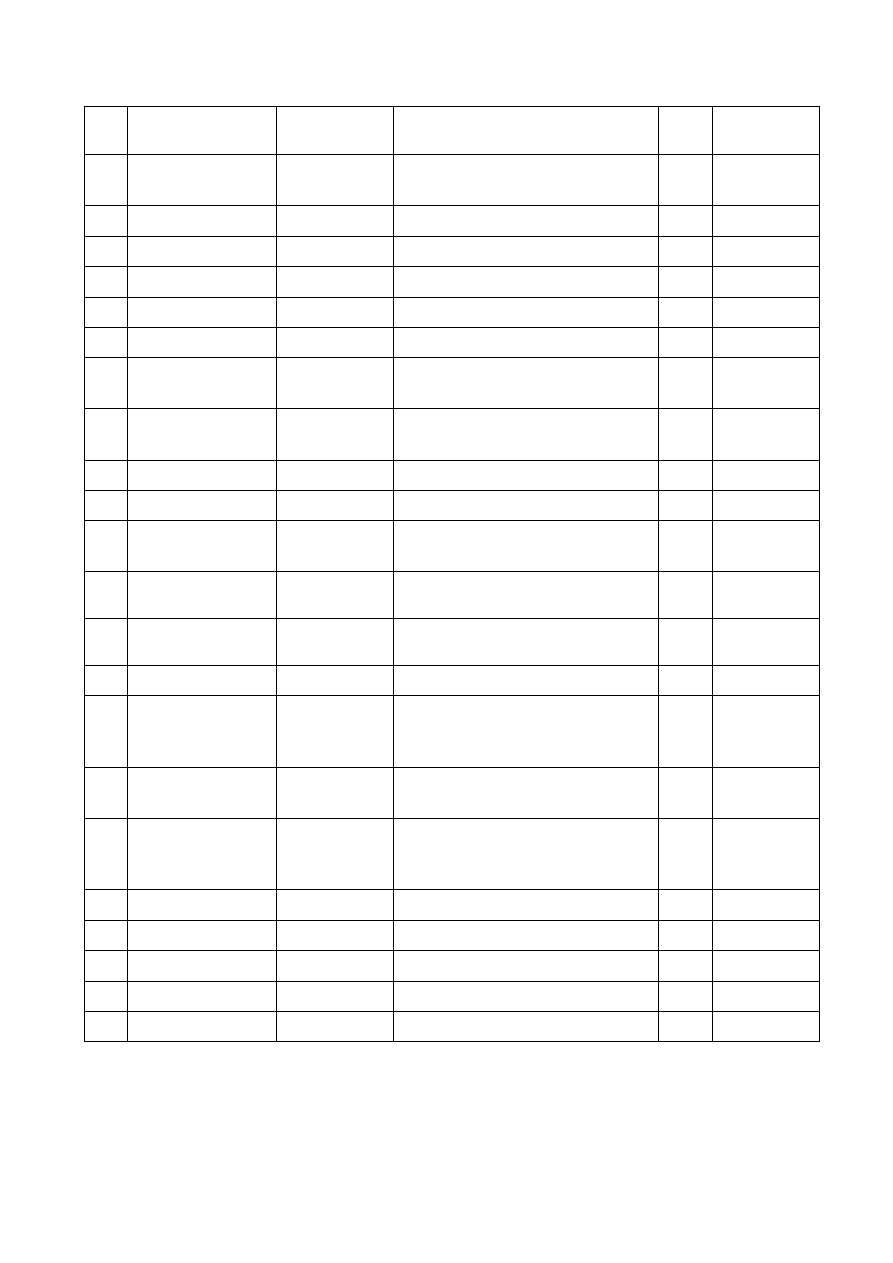

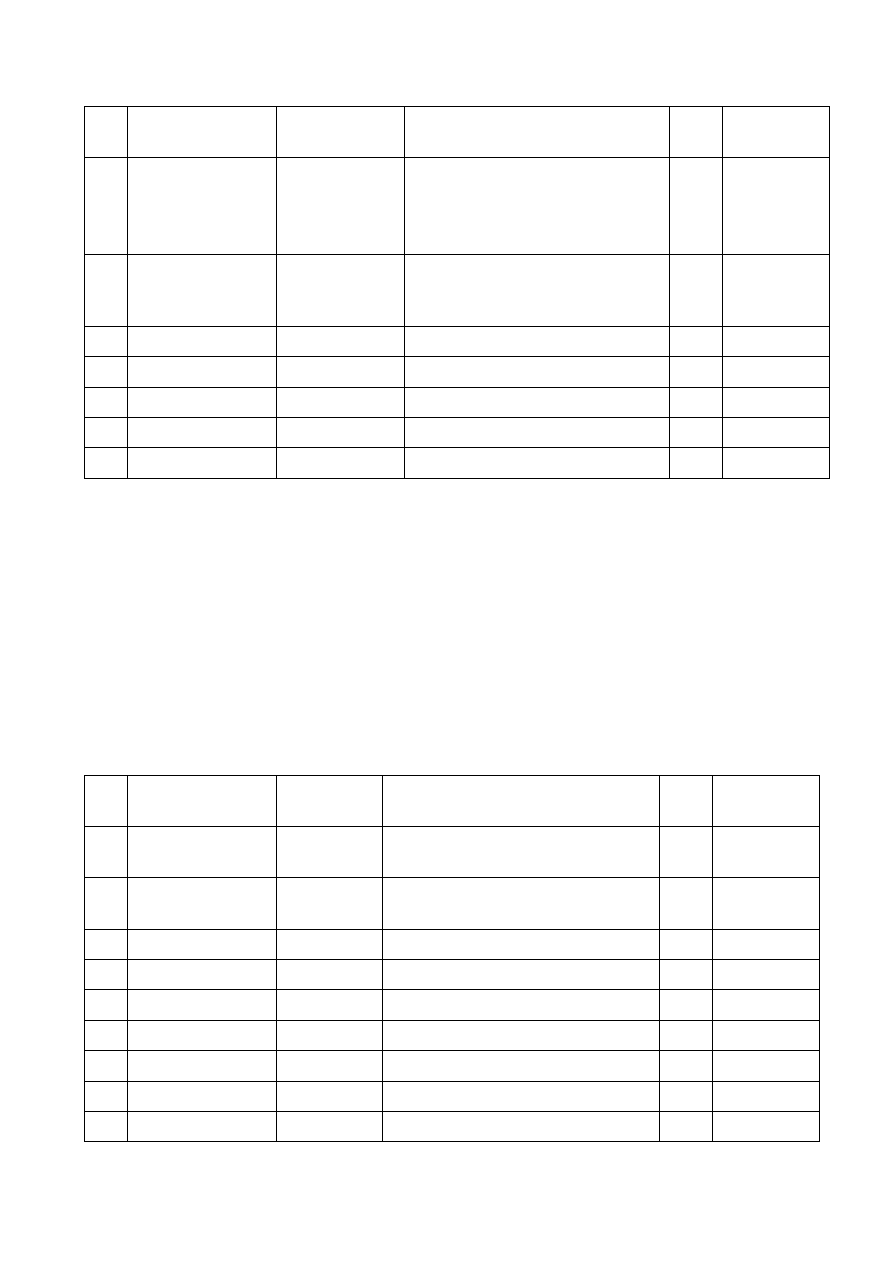

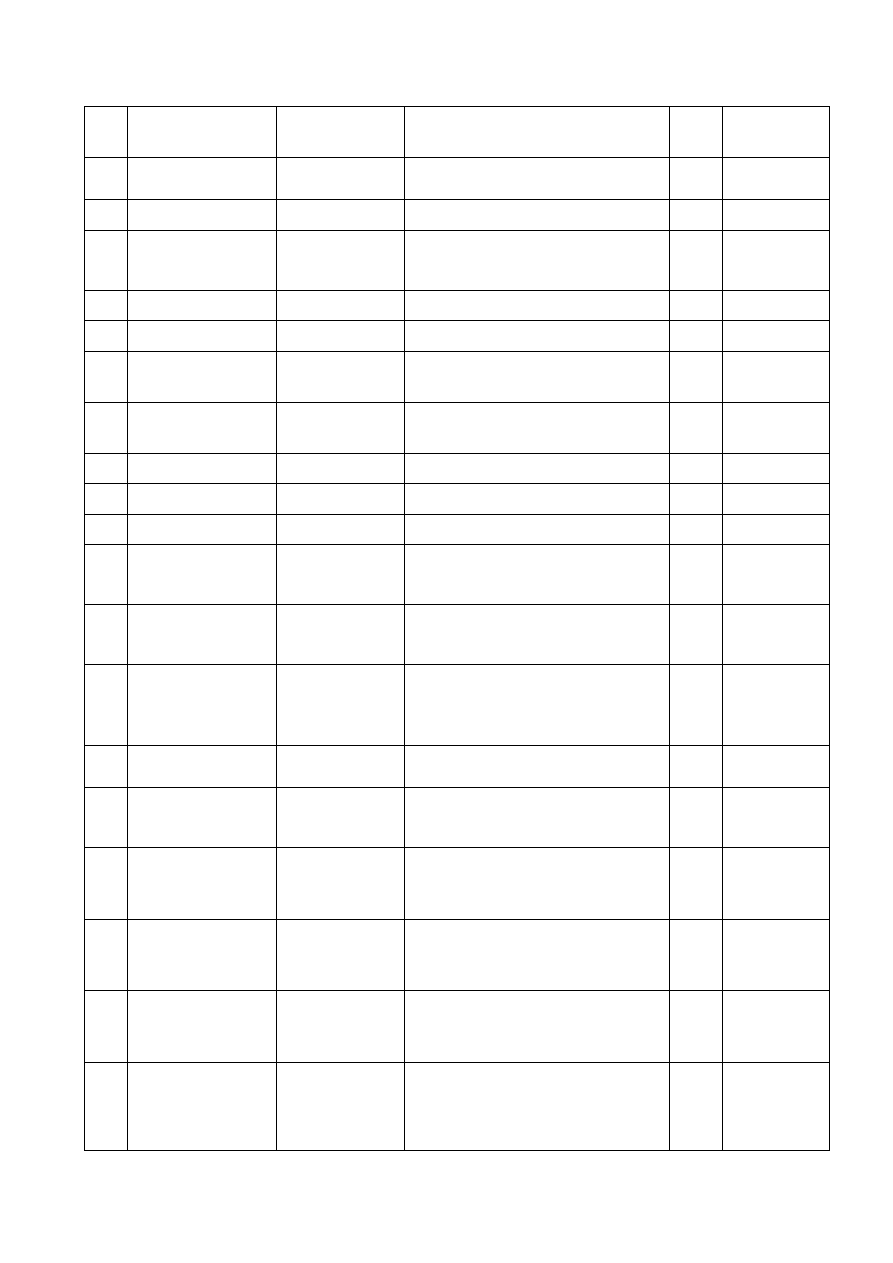

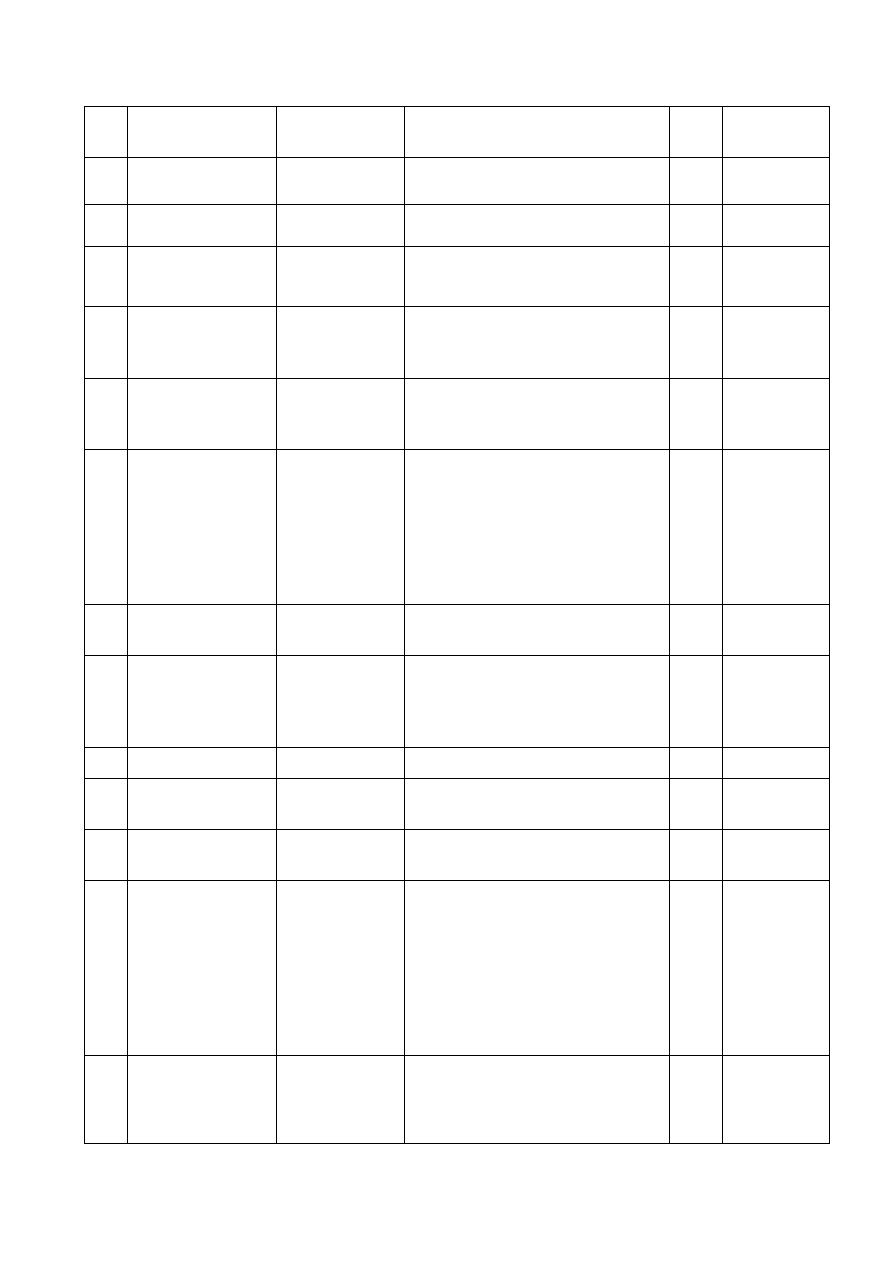

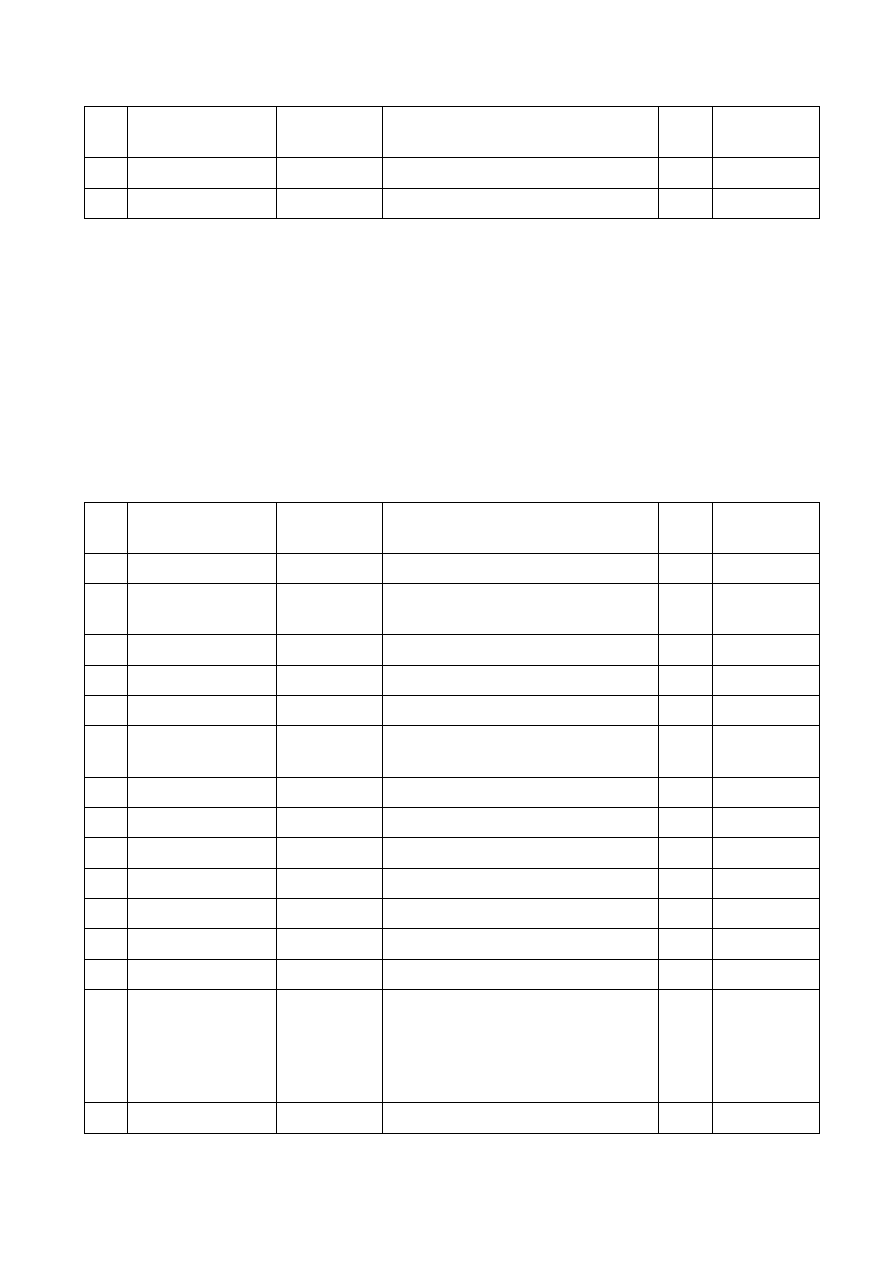

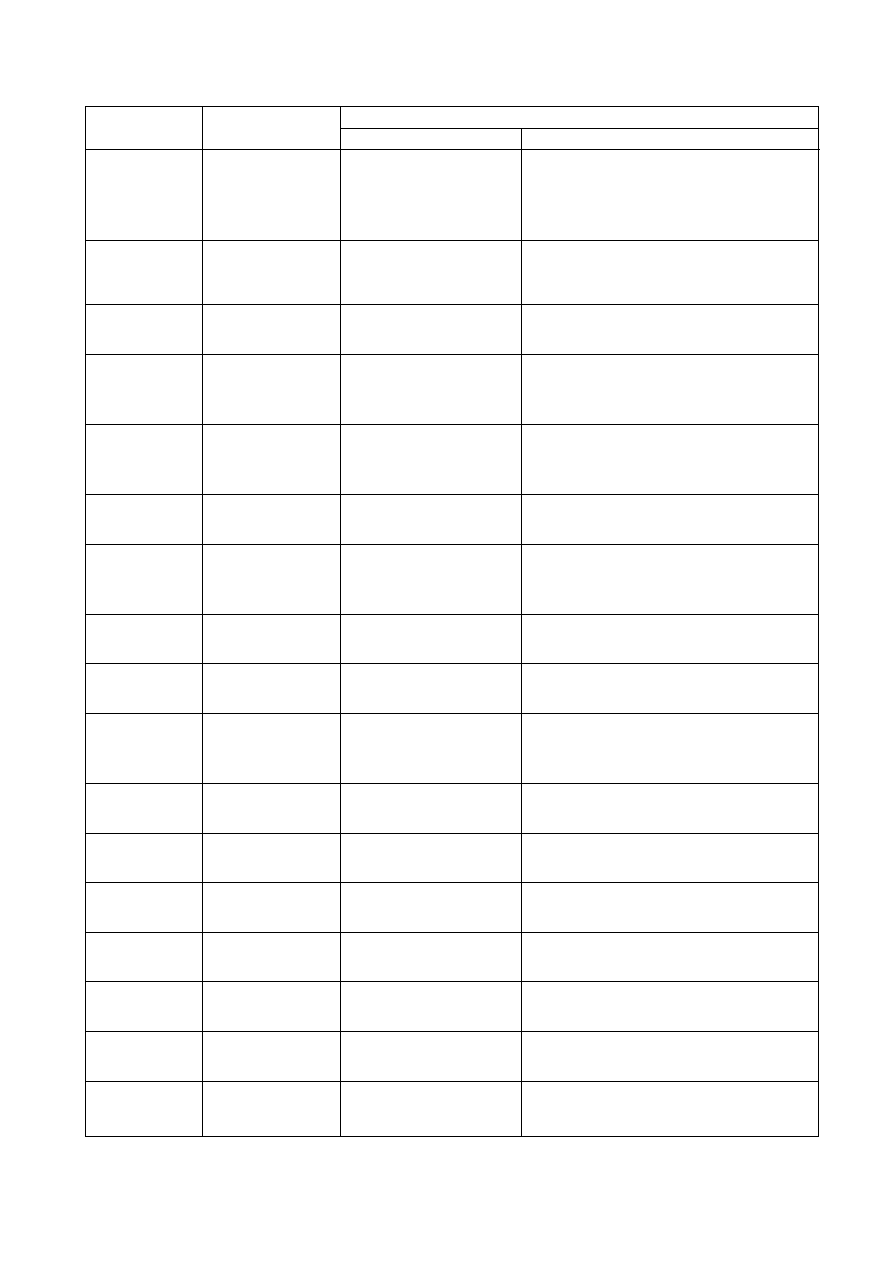

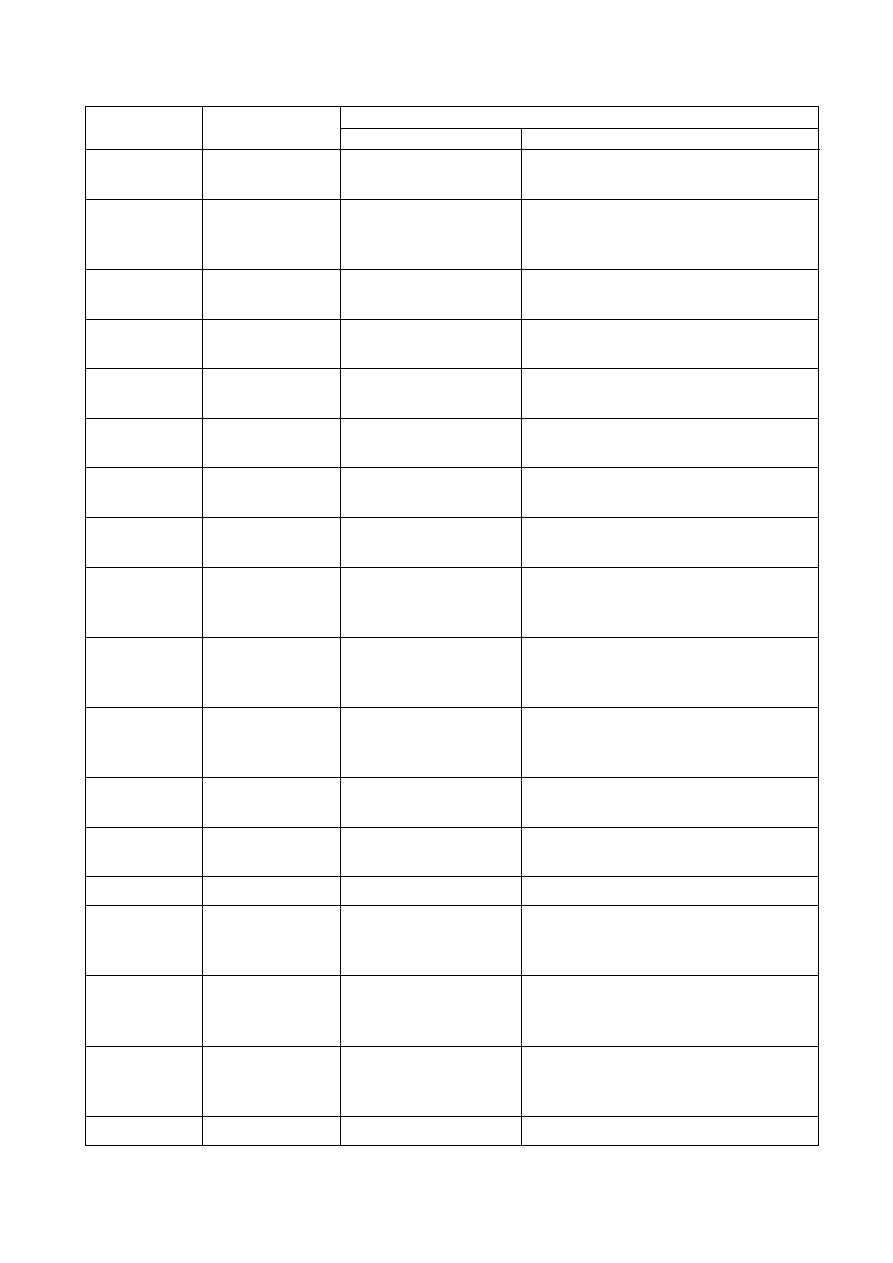

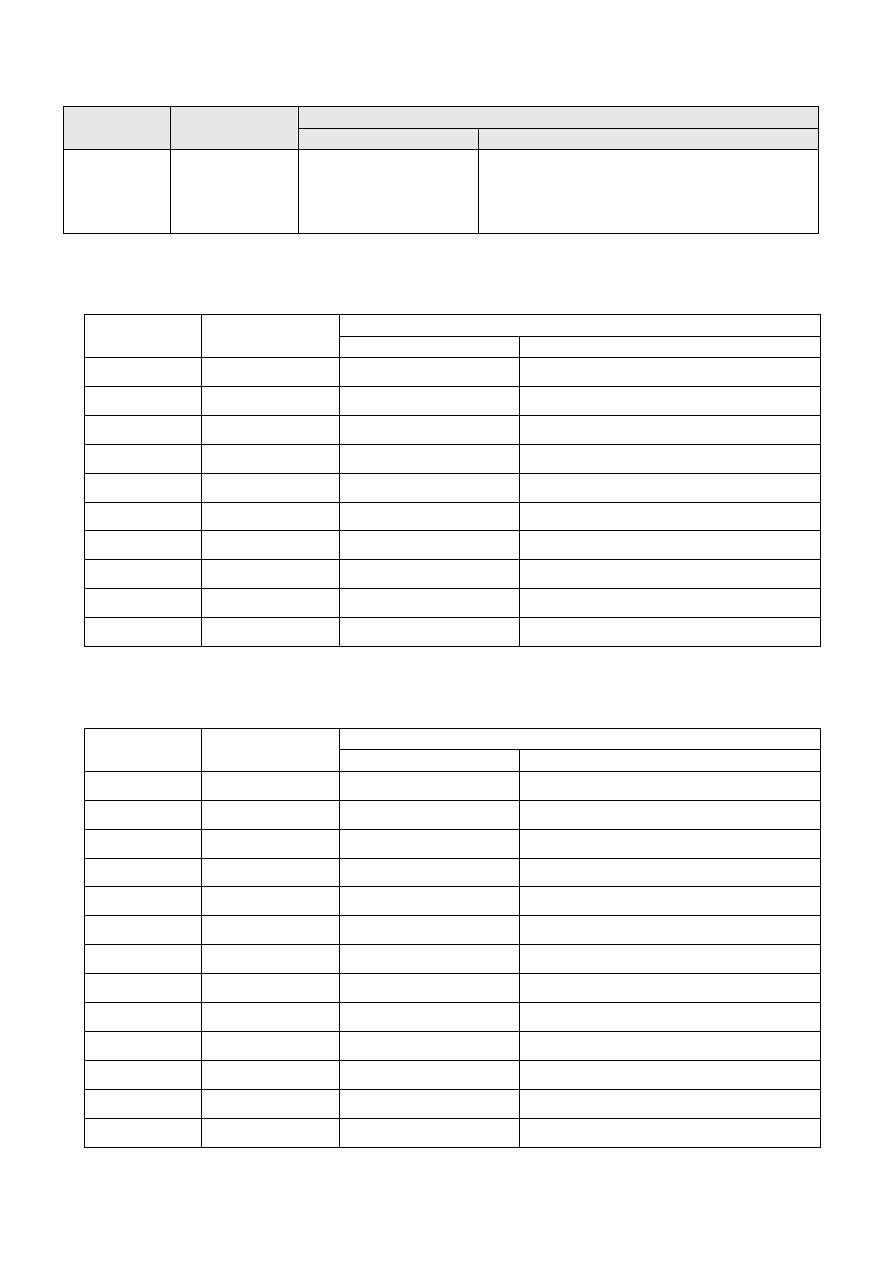

10.2.1.3 Szafa RM3

Odbiornik

Moc

Prąd

Napięcie

KW

A

V

Wentylator nawieu N13.1

7,5

15

400

Wentylator nawieu N13.2

7,5

15

400

Wentylator wyciągu W13

7,7

15

400

Pompa PCT13

0,46

1,6

230

Pompa PGL13

0,62

2,7

230

Wentylator wyciągu WD32

3,6

7,9

400

Wentylator wyciągu WD33

3,6

7,9

400

Wentylator wyciągu WD34

6,8

13,8

400

Wentylator wyciągu WD40X

3,6

7,9

400

Zasilanie sterownika

0,5

4

24

Napięcie sterowania ~24V

0,5

2

24

Napięcie sterowania ~230V

0,23

1

230

Rezerwa

2

5

230

Oświetlenie szafy

0,23

1

230

Gniazdo wtykowe ~230V

1,5

4

230

RAZEM

43,11

87,3

400

UW-BICHEMIA-CENT III

16 z 110

- napięcie zasilania

400 / 230 V

- moc zainstalowana

P

i

= 43,11 kW

-

maksymalny prąd obliczeniowy

I

o

= 87,3 A

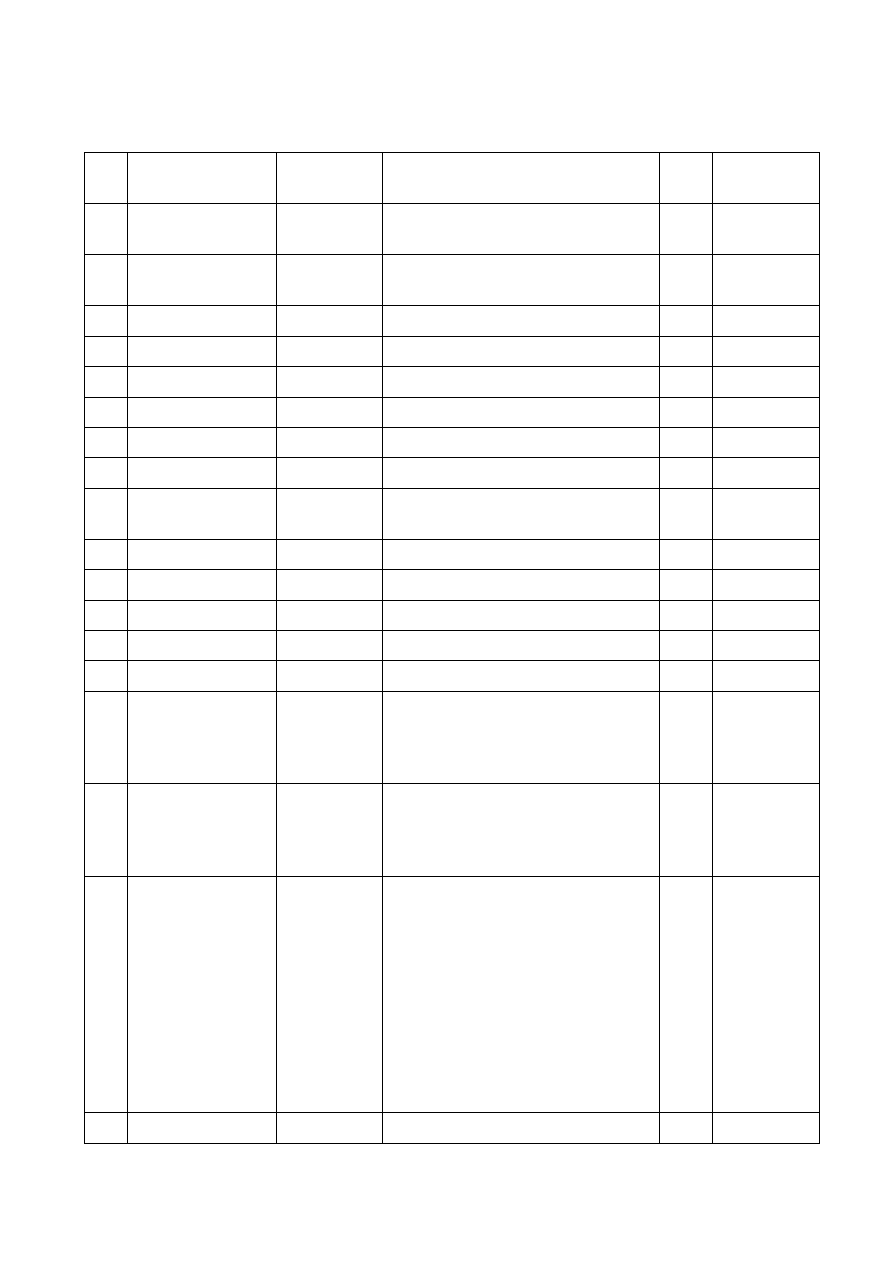

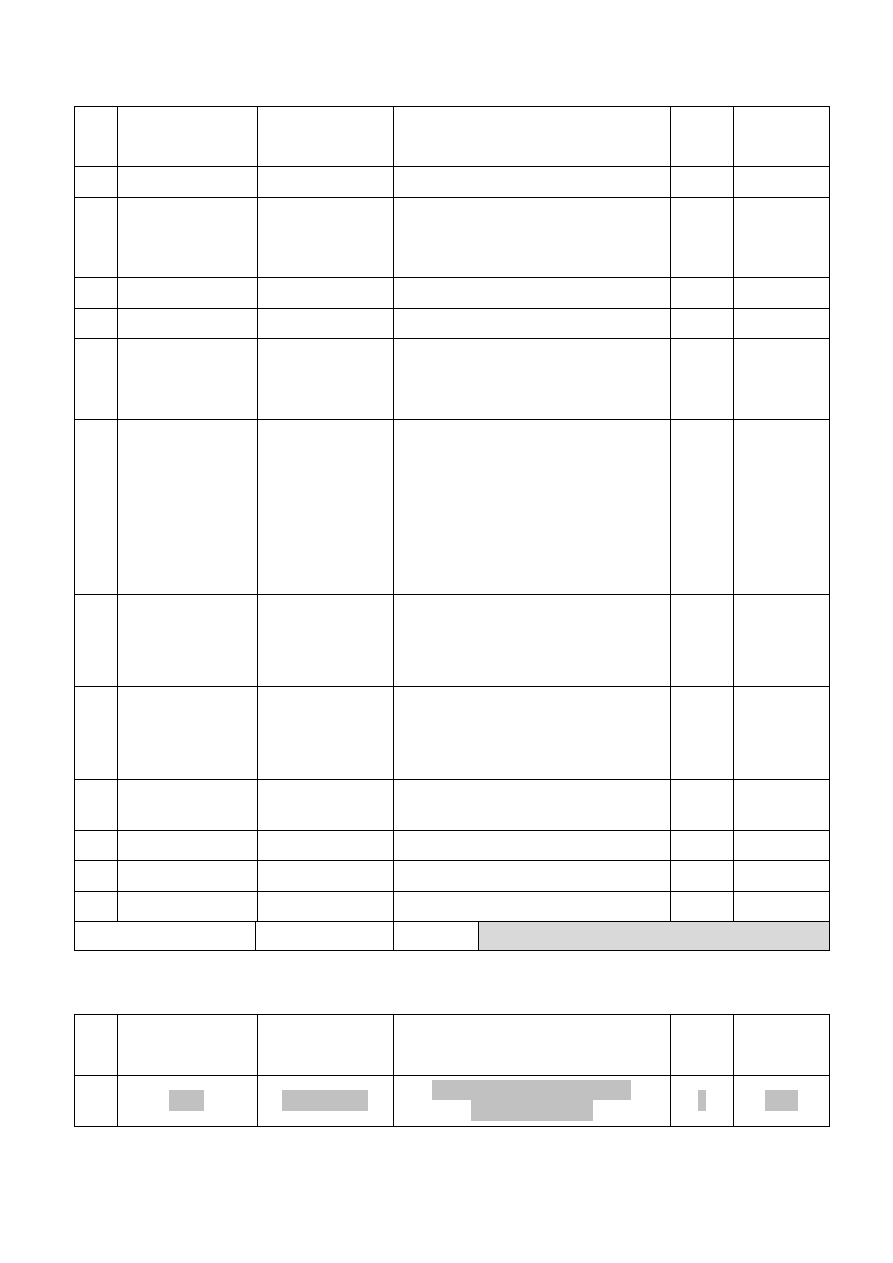

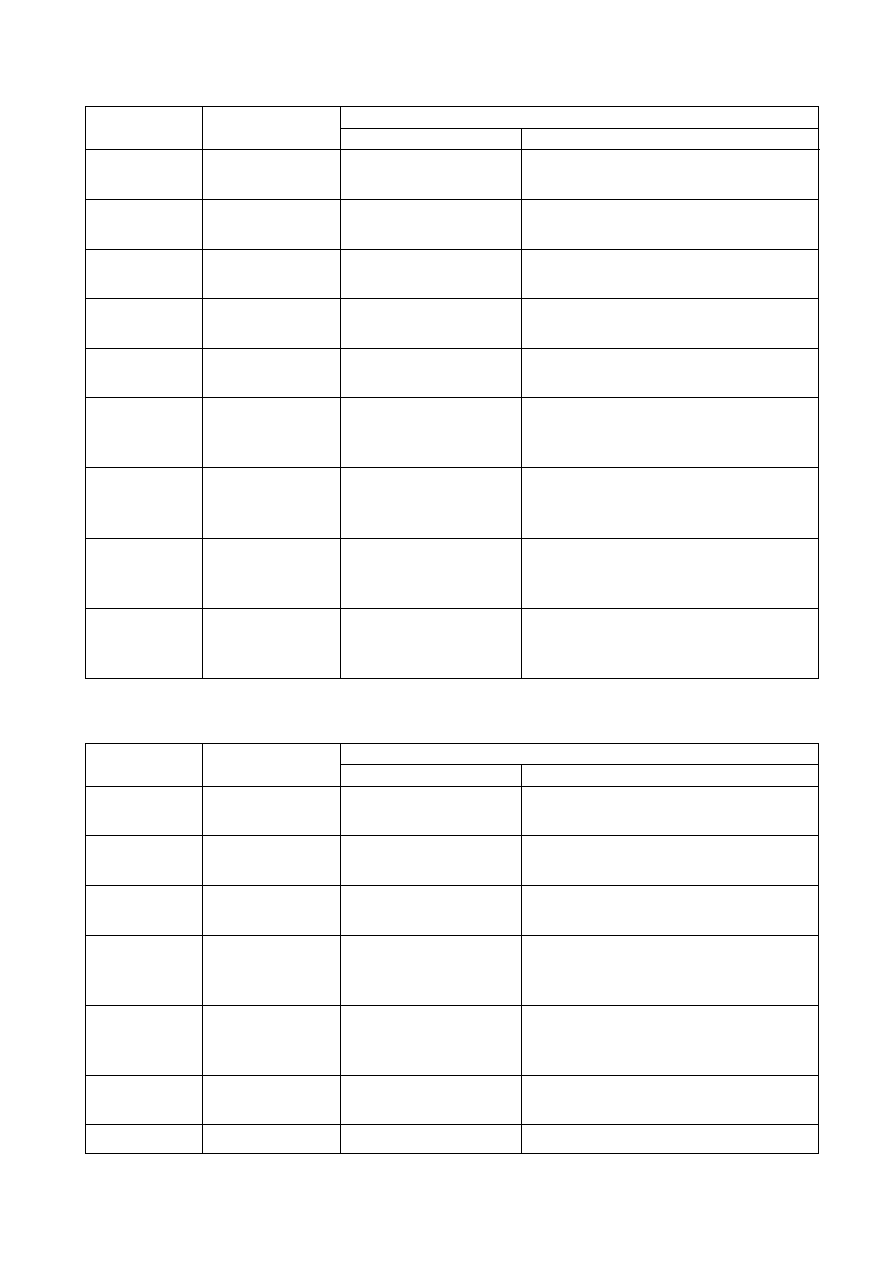

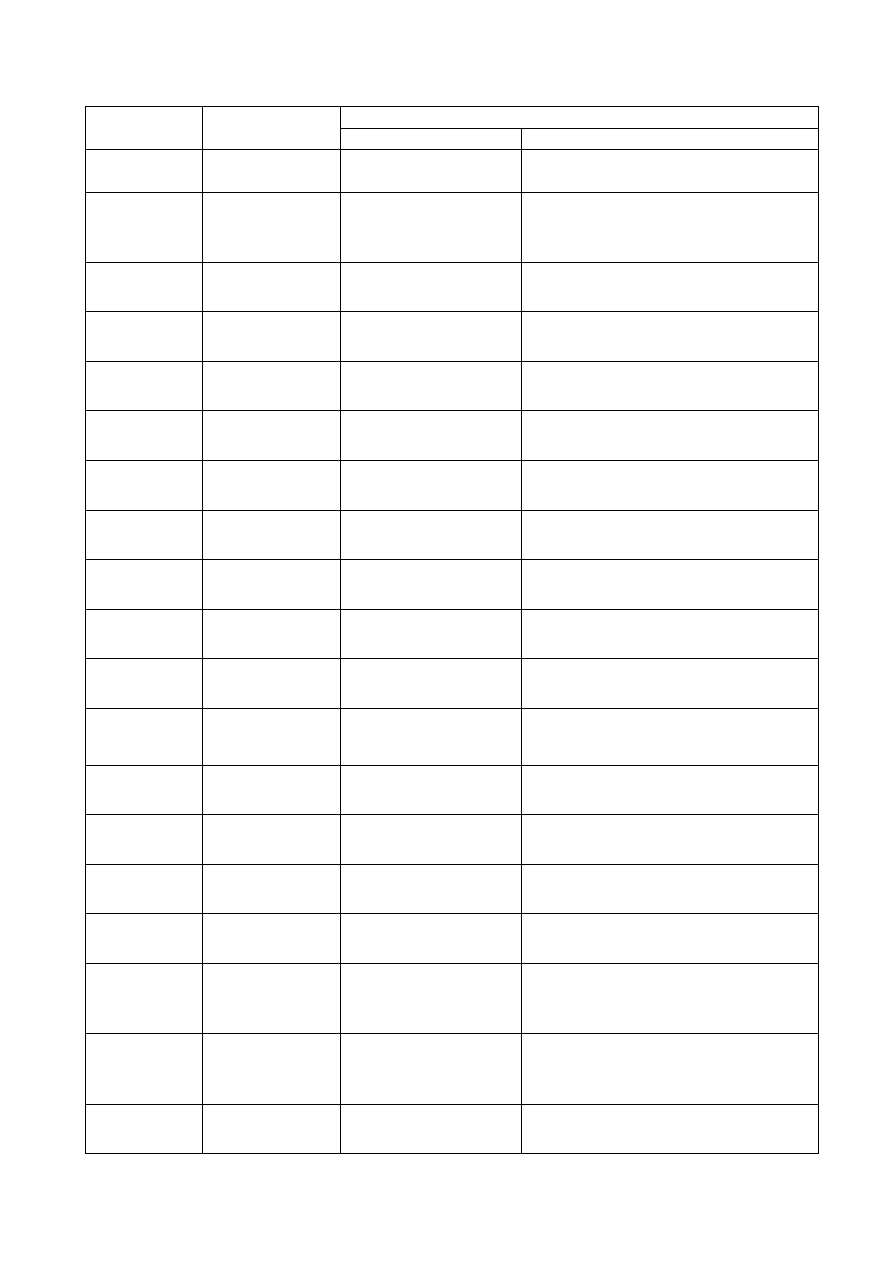

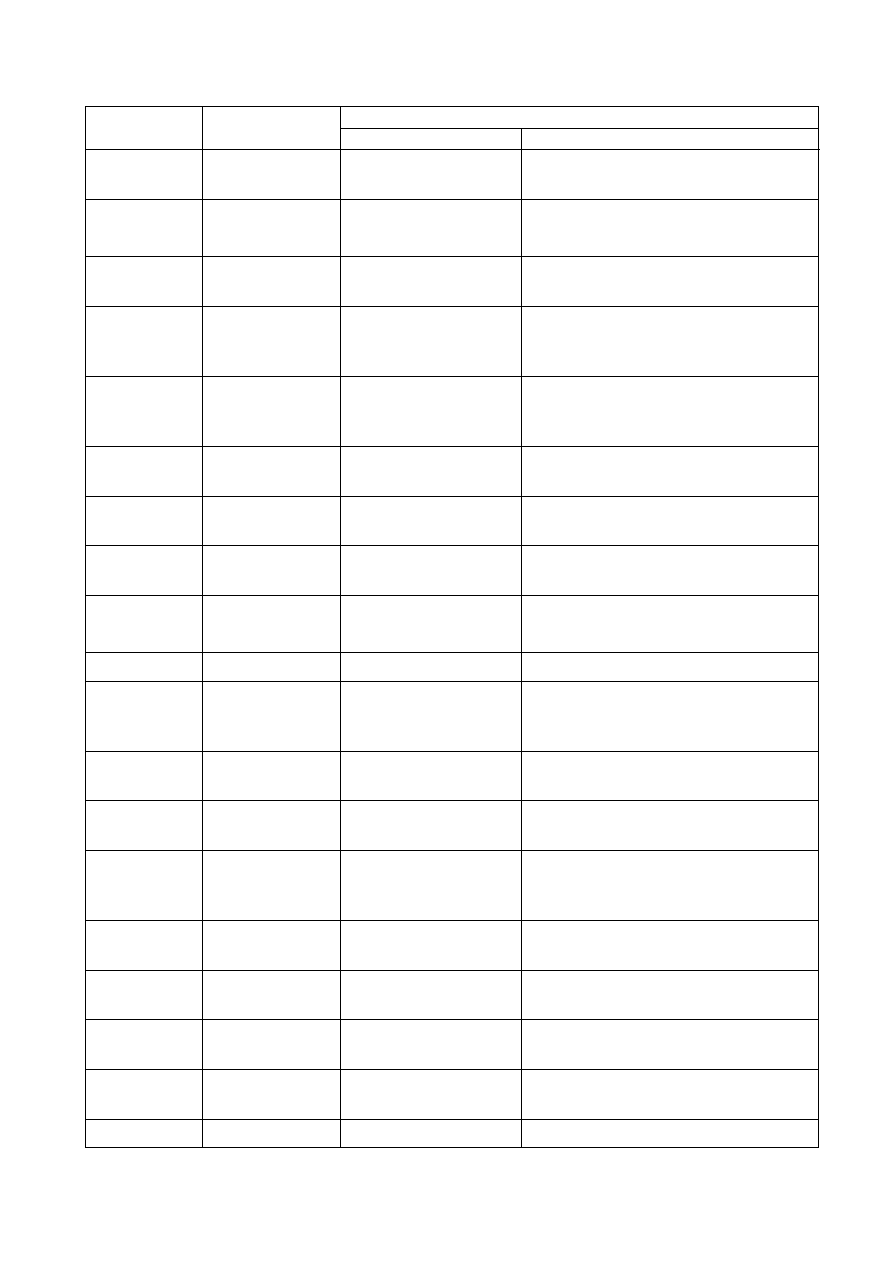

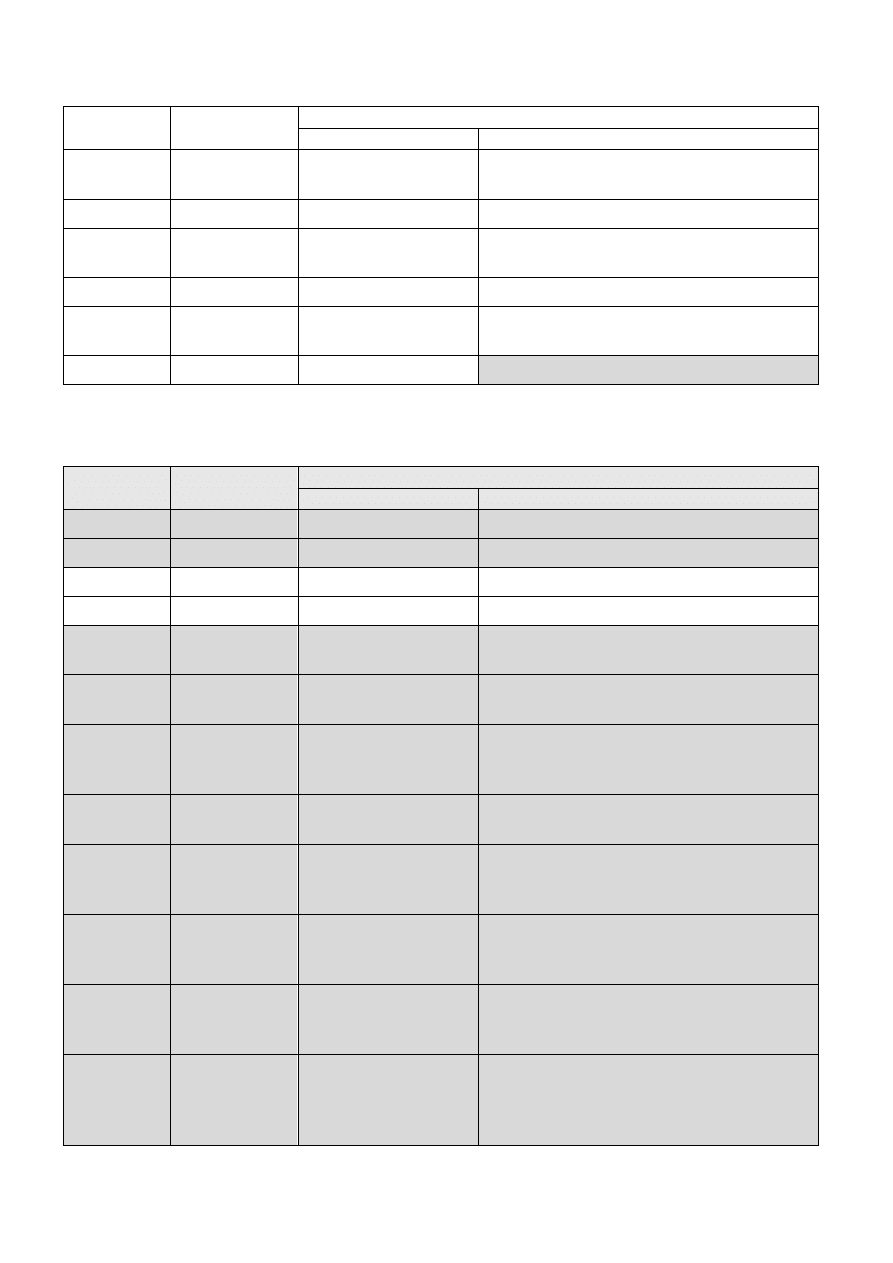

10.2.1.4 Szafa RM4

Odbiornik

Moc

Prąd

Napięcie

KW

A

V

Wentylator nawieu N15.1

11

21,5

400

Wentylator nawieu N15.2

11

21,5

400

Wentylator wyciągu W15

7,5

15,2

400

Pompa PCT15

0,46

1,6

230

Pompa PGL15

0,62

2,7

230

Wentylator wyciągu WD35

3,6

7,9

400

Wentylator wyciągu WD36

3,6

7,9

400

Wentylator wyciągu WD37

1,85

3,85

400

Wentylator wyciągu WD38

1,85

3,85

400

Wentylator wyciągu WD39

2,5

5,6

400

Wentylator wyciągu WD40

2,5

5,6

400

Wentylator wyciągu WD50

2,5

5,6

400

Zasilanie sterownika

0,5

4

24

Napięcie sterowania ~24V

0,5

2

24

Napięcie sterowania ~230V

0,23

1

230

Rezerwa

2

5

230

Oświetlenie szafy

0,23

1

230

Gniazdo wtykowe ~230V

1,5

4

230

RAZEM

5,75

17,6

400

- napięcie zasilania

400 / 230 V

- moc zainstalowana

P

i

= 50,71 kW

-

maksymalny prąd obliczeniowy

I

o

= 109,85 A

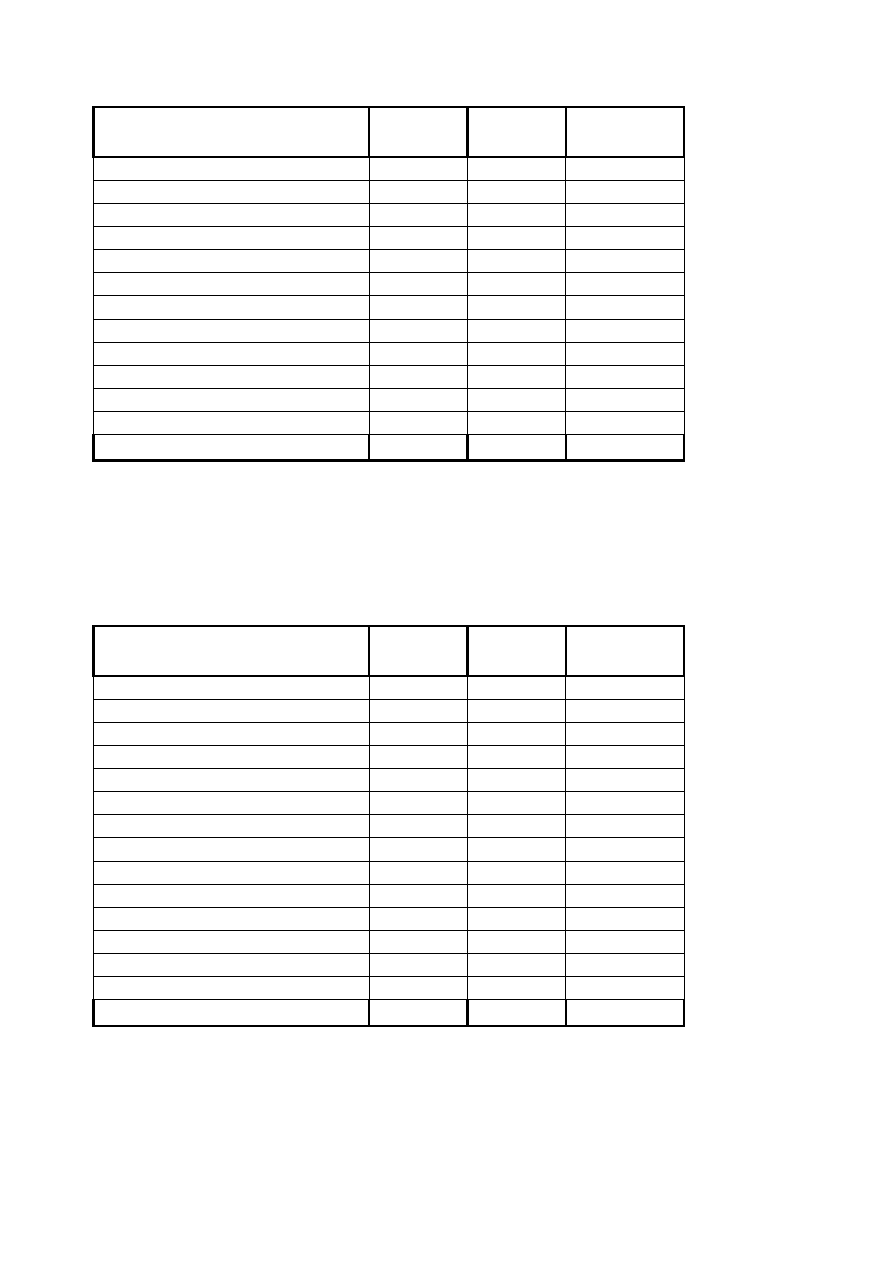

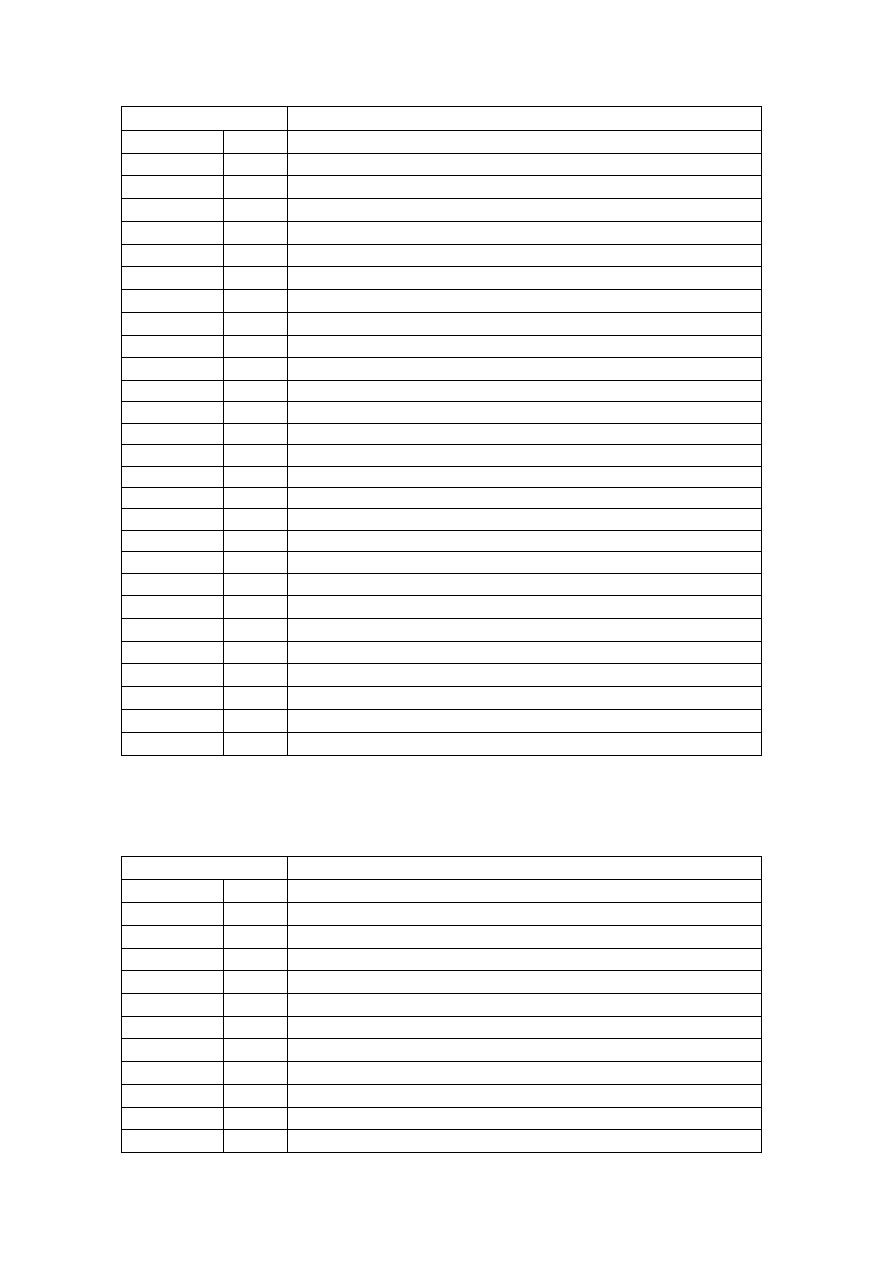

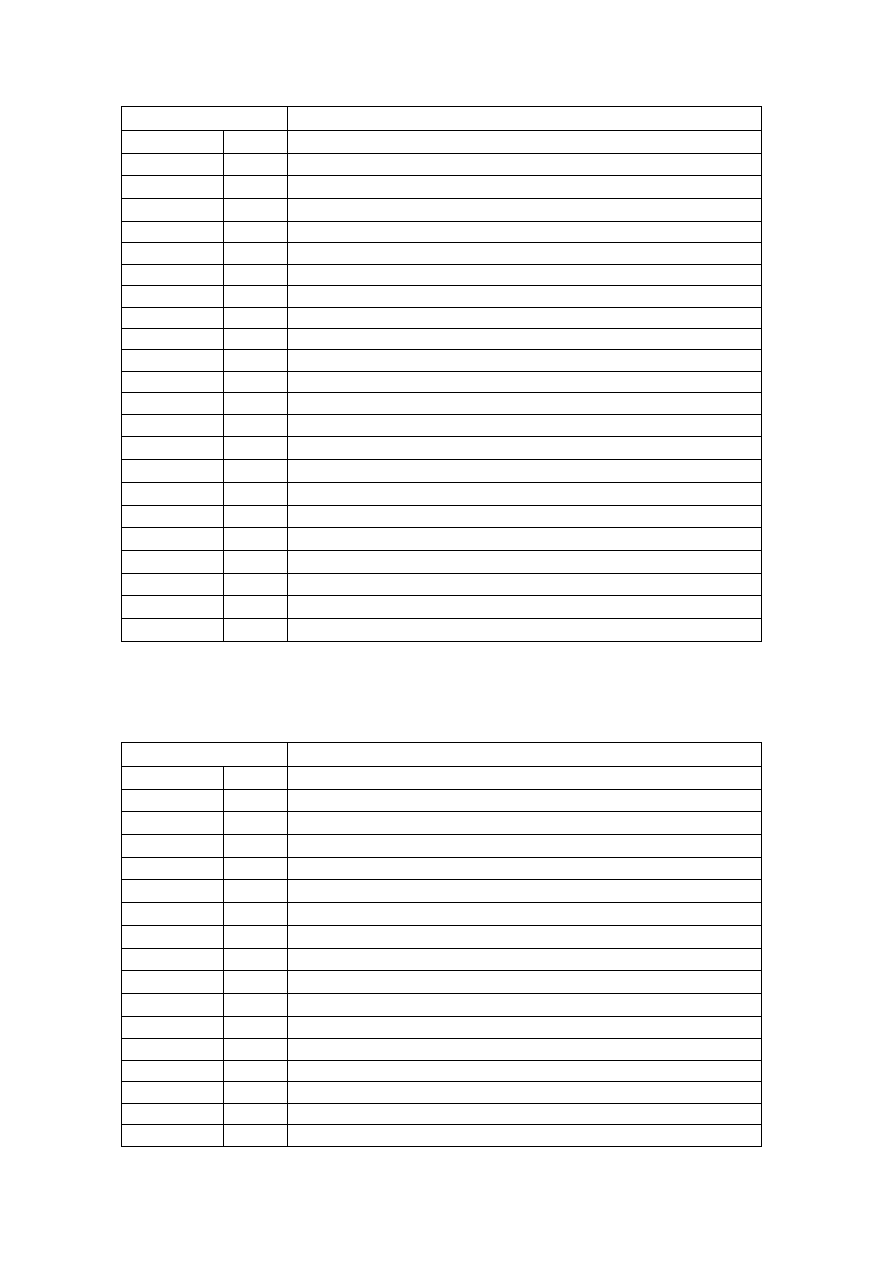

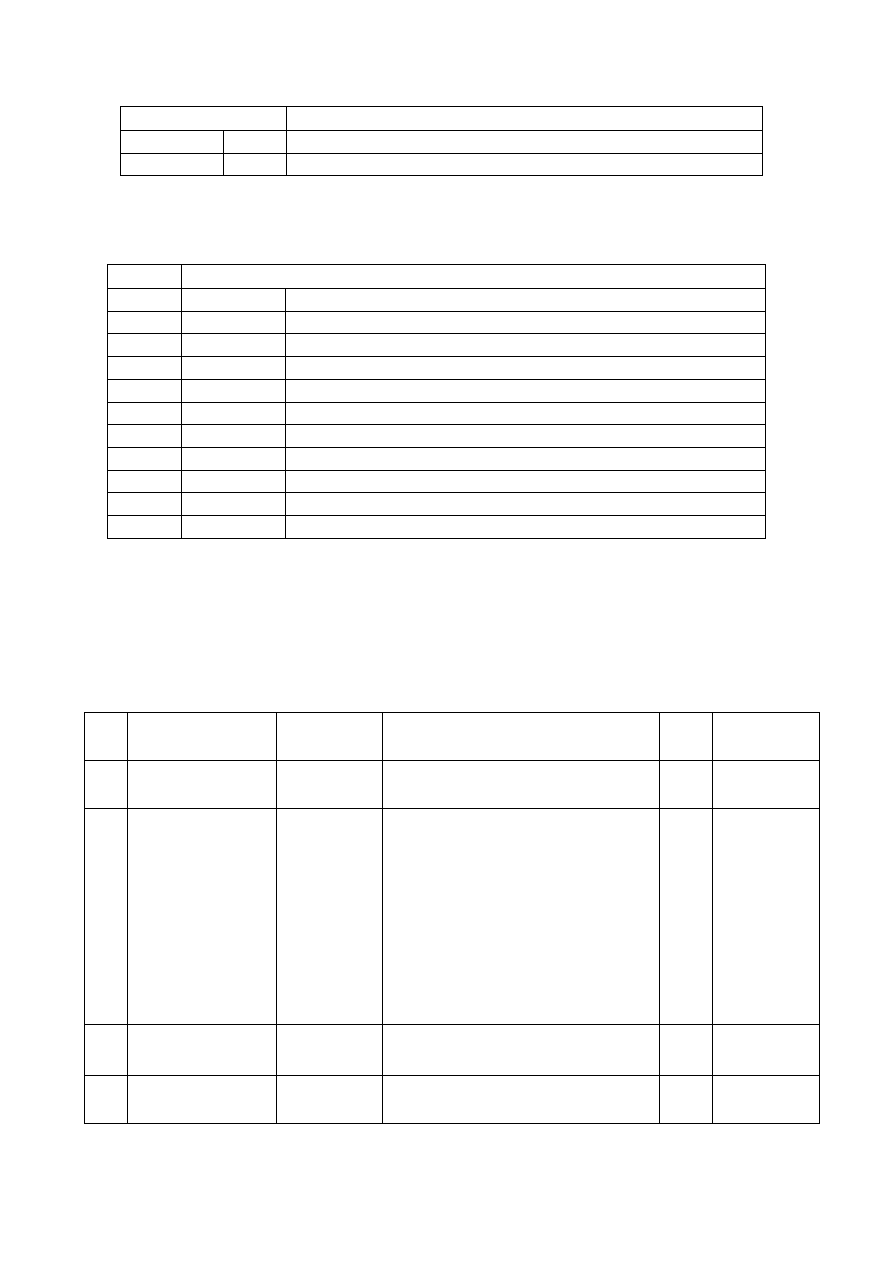

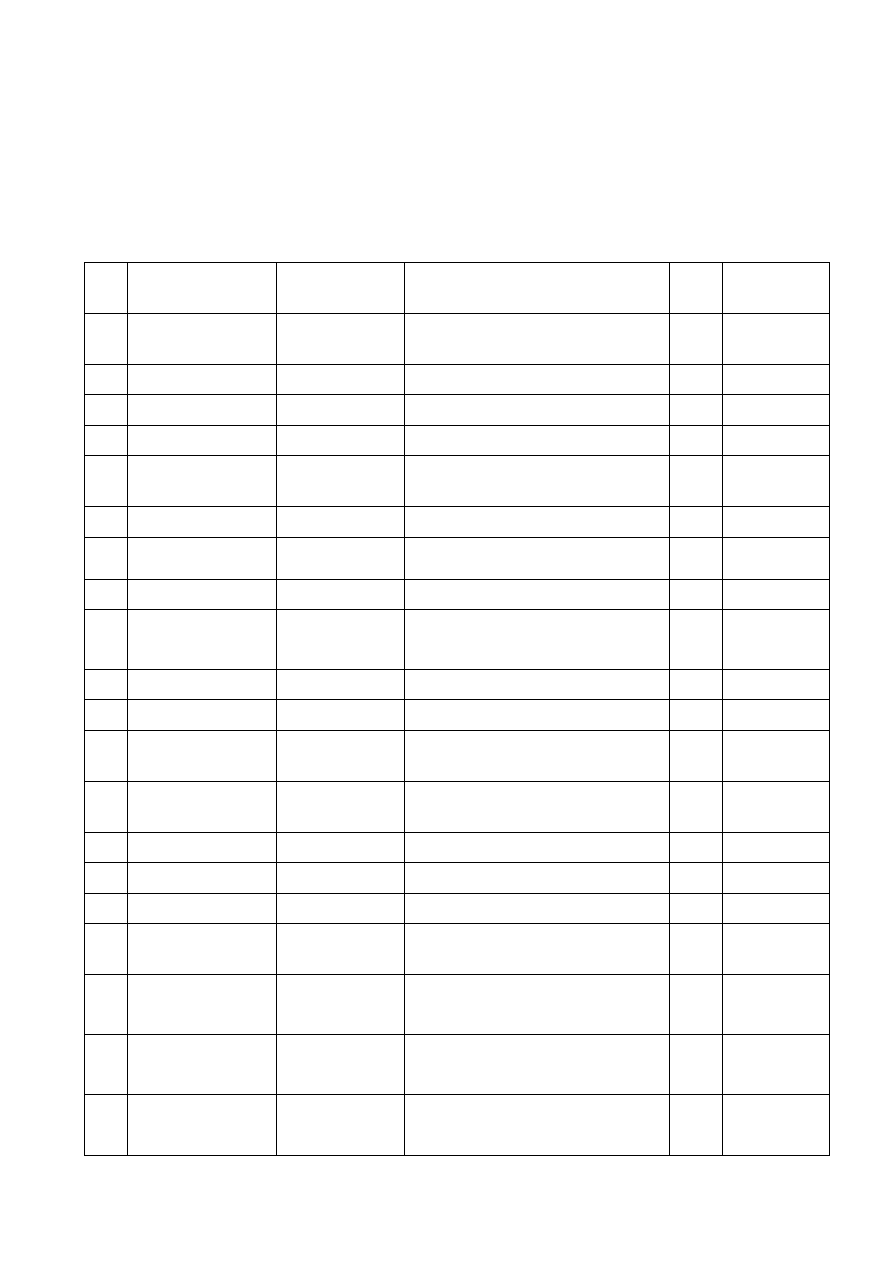

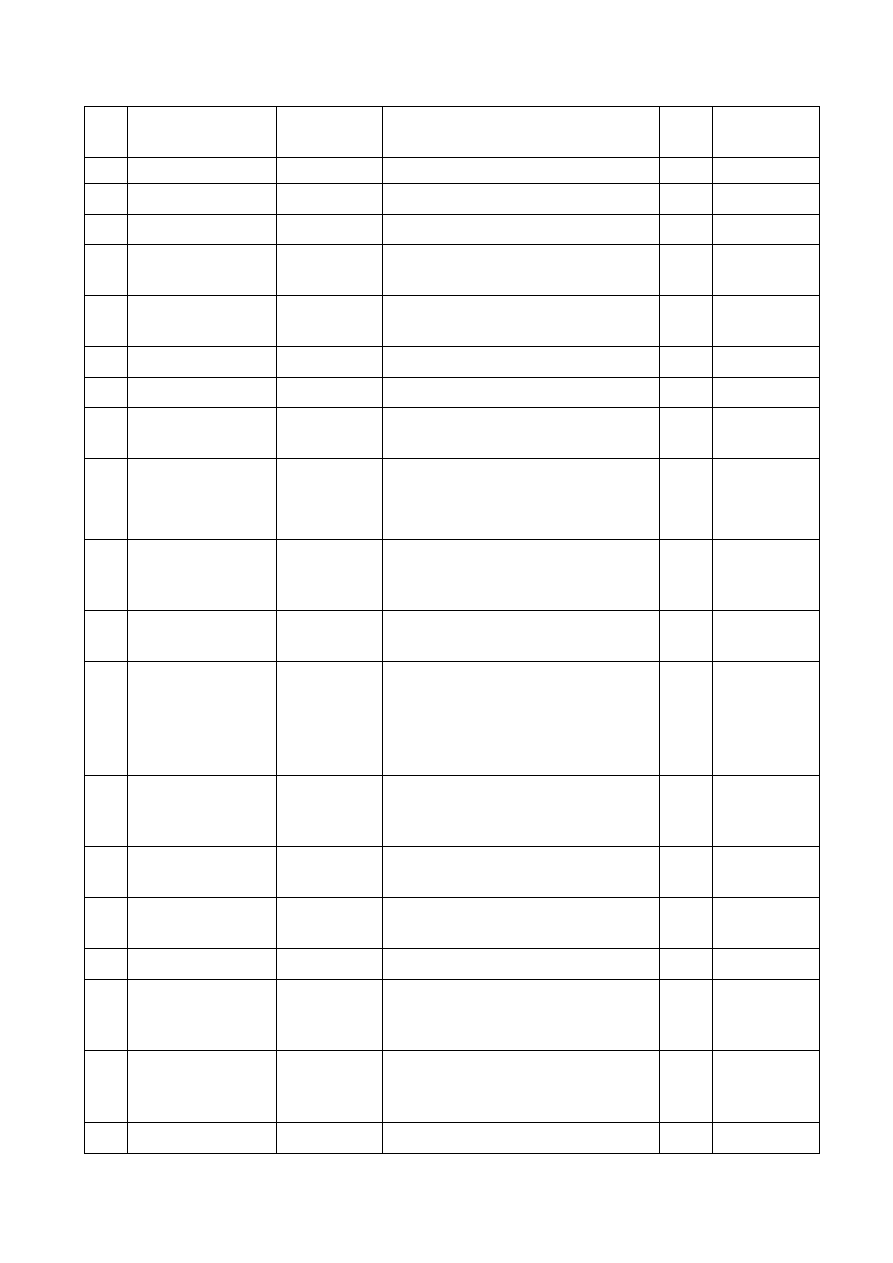

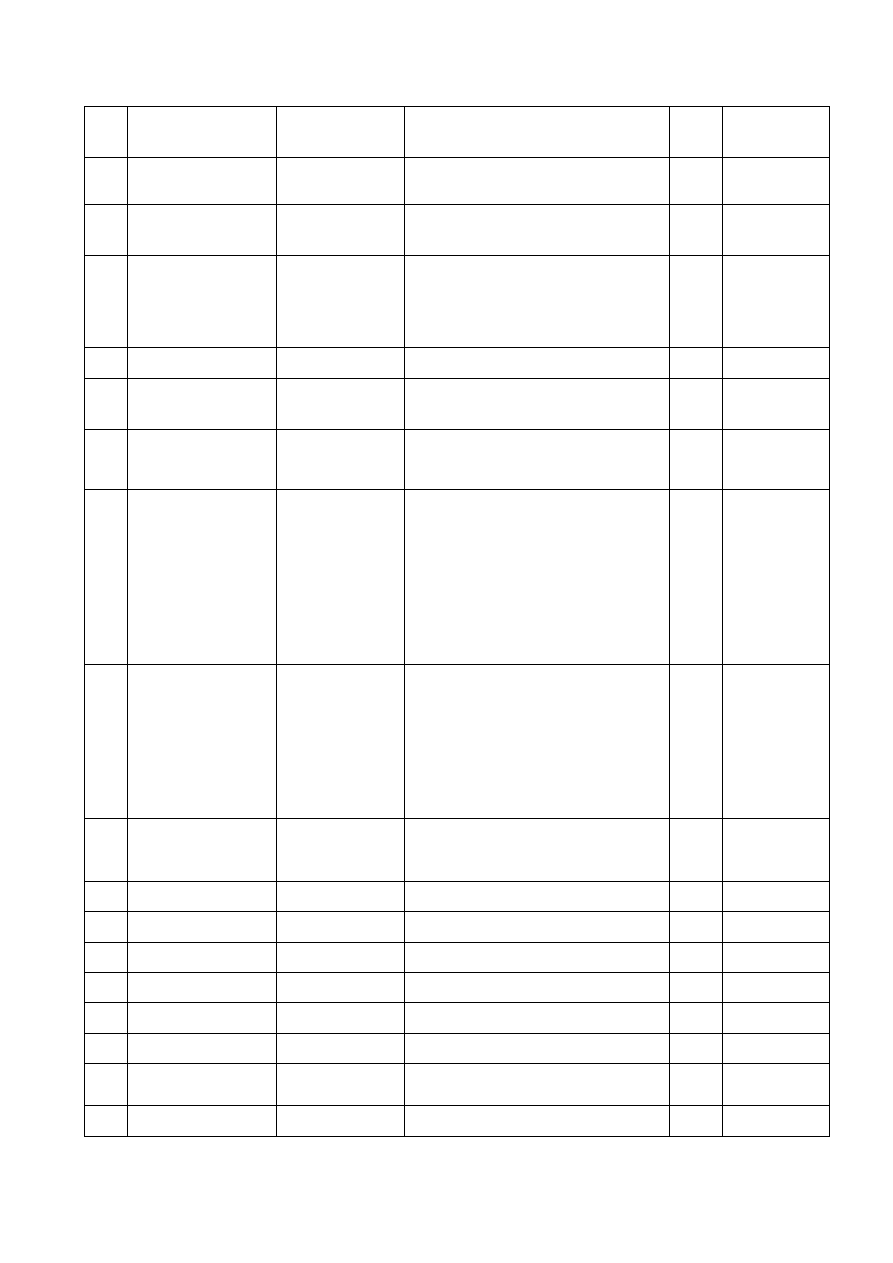

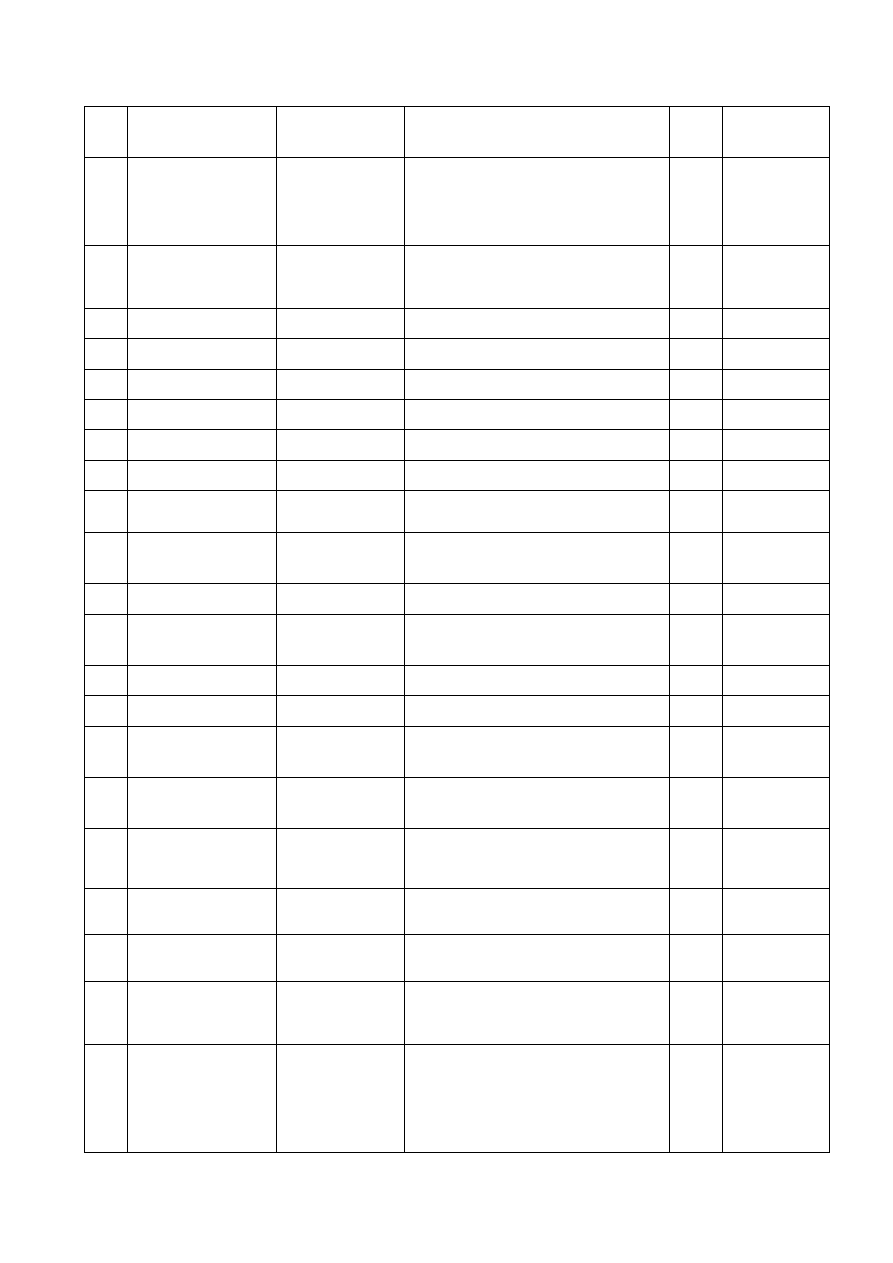

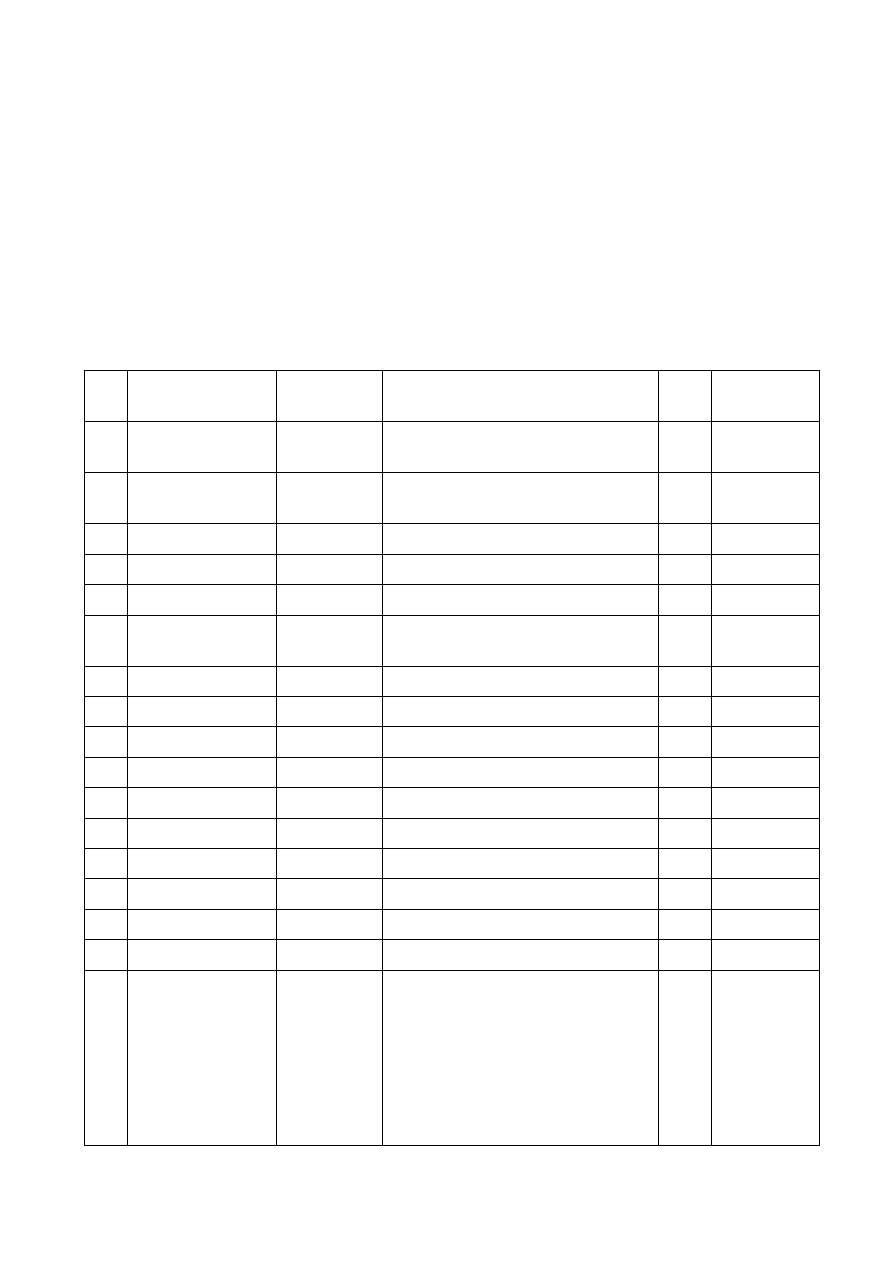

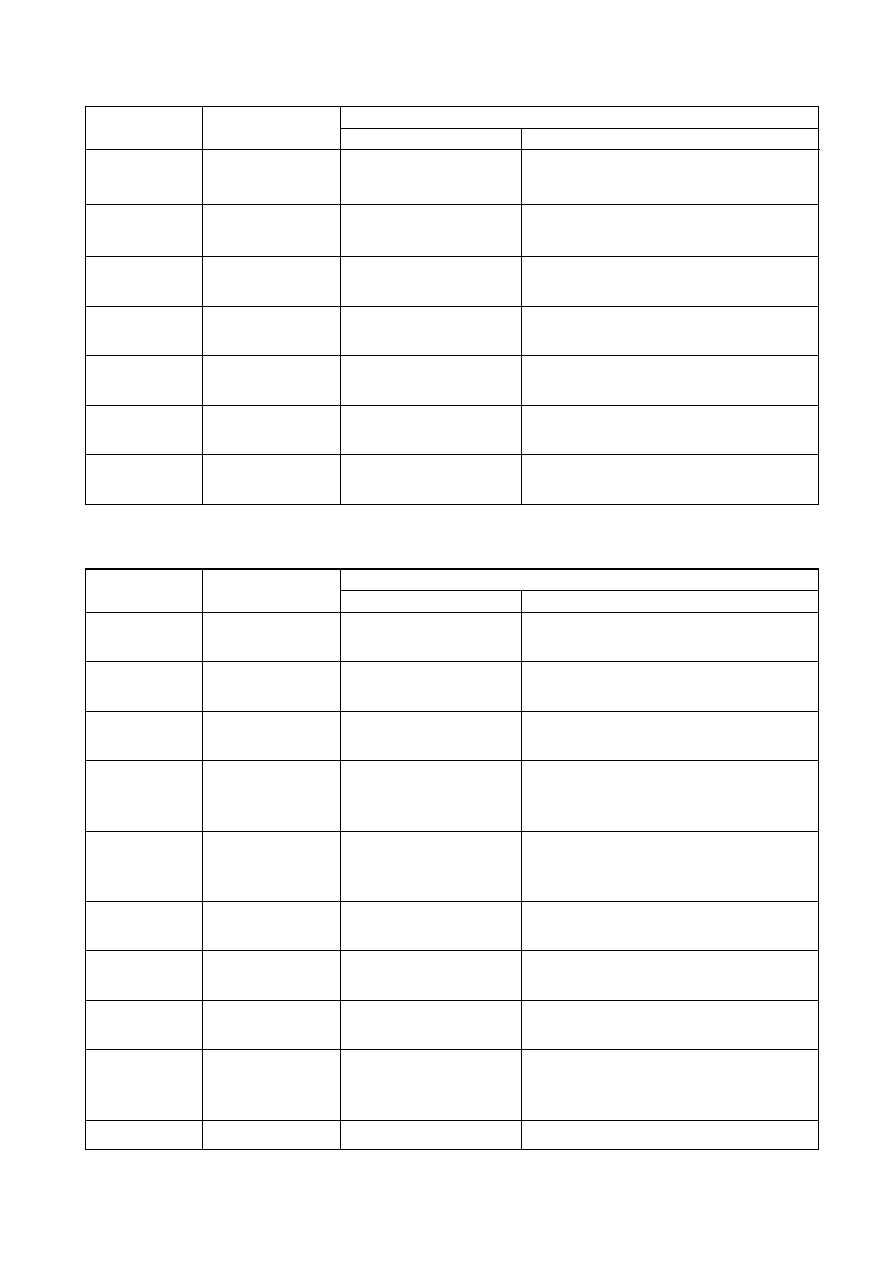

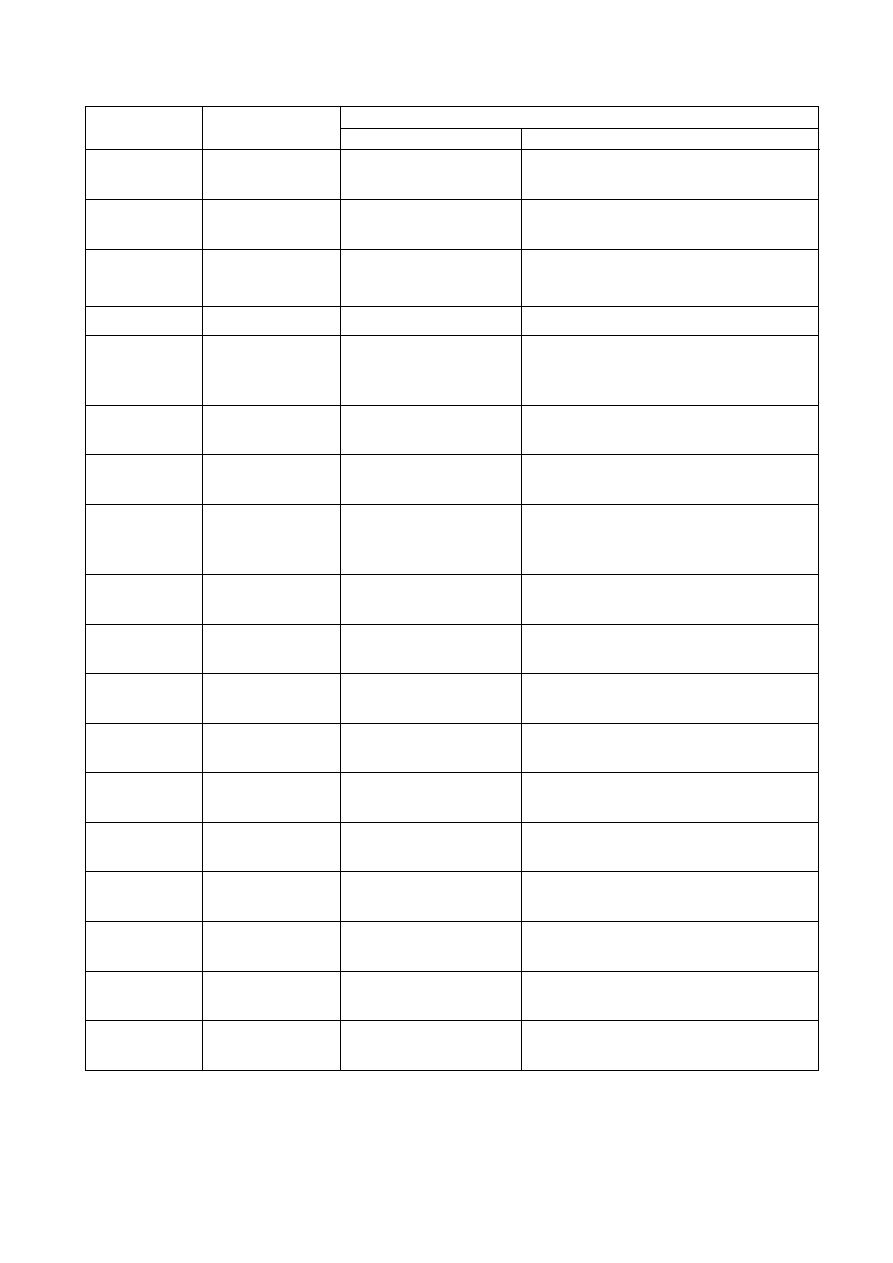

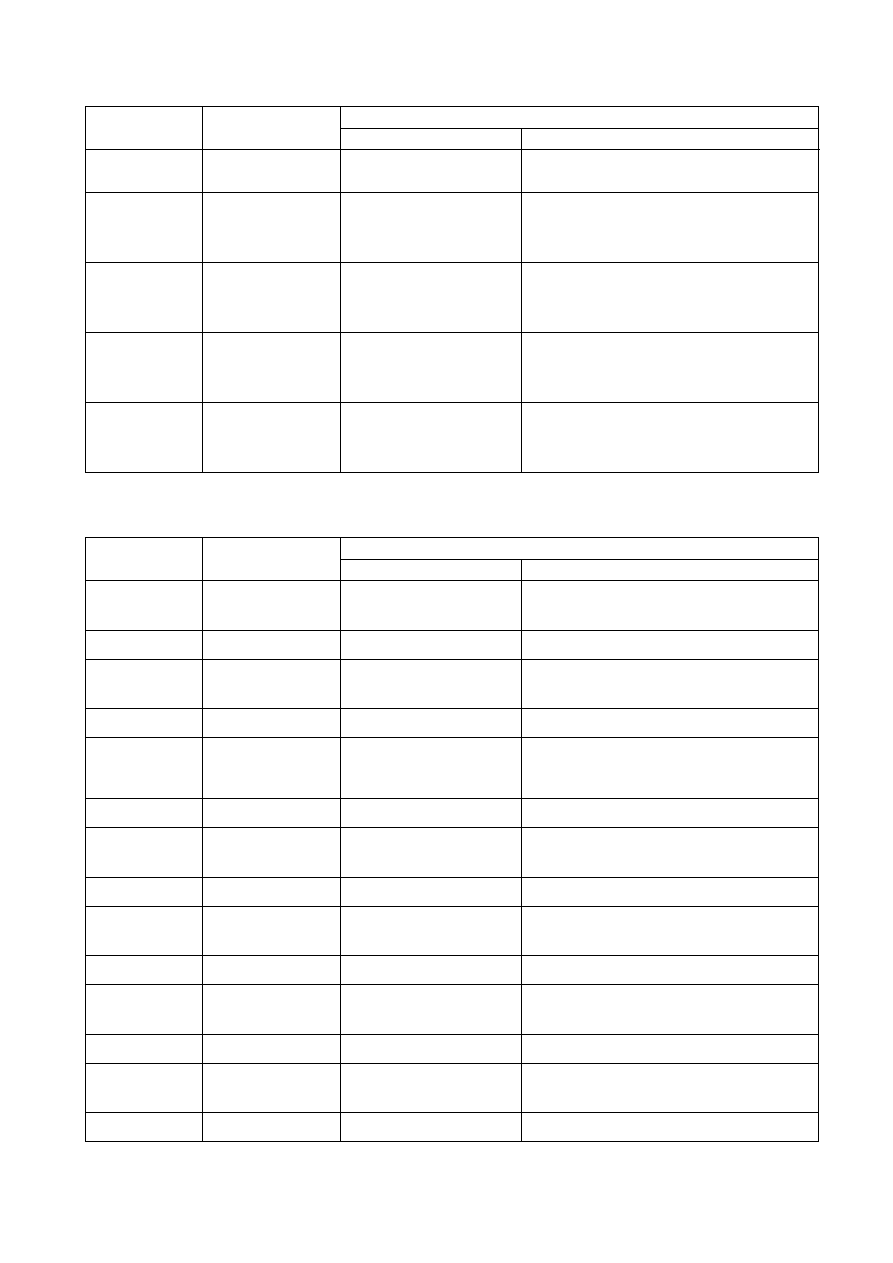

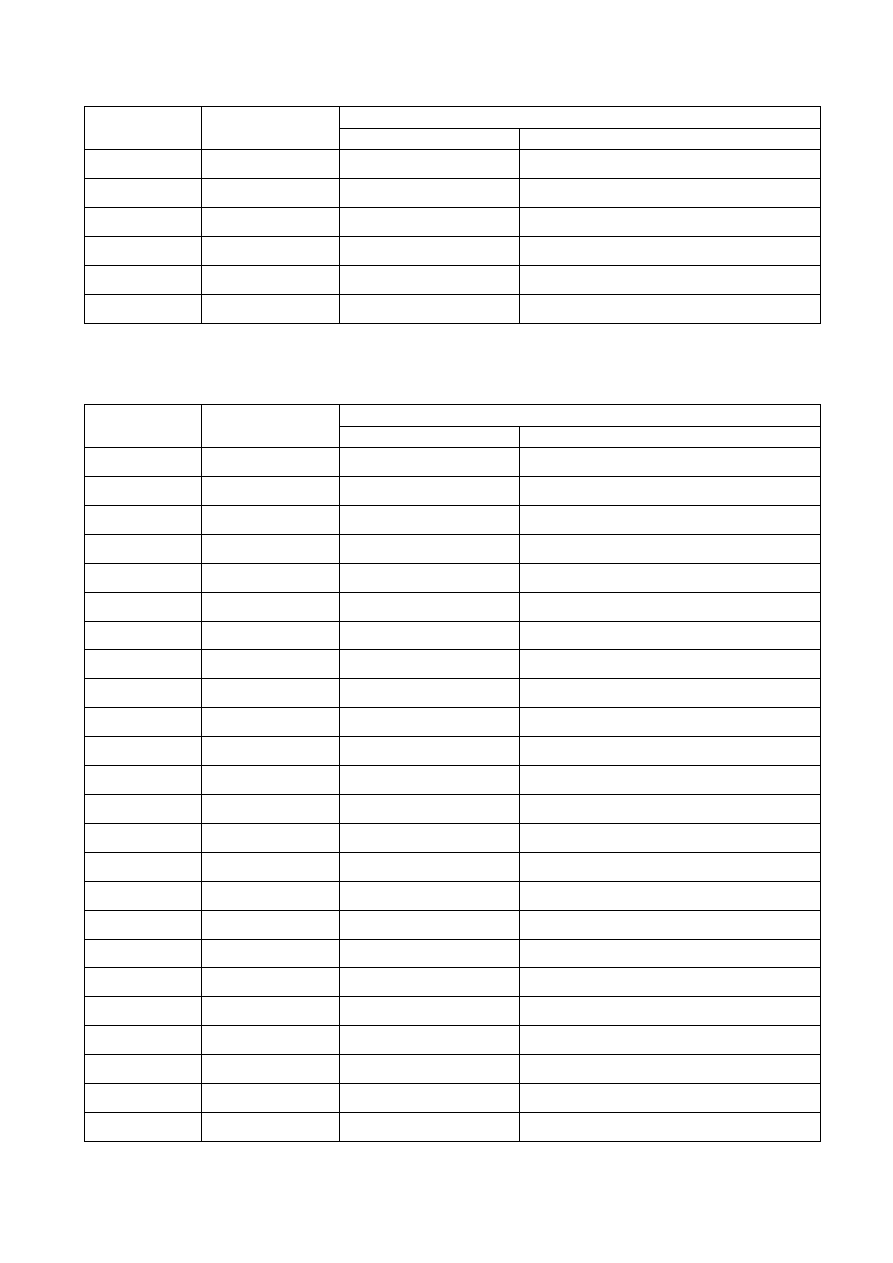

10.2.1.5 Szafa RM5

Odbiornik

Moc

Prąd

Napięcie

KW

A

V

Wentylator nawieu N16.1

11

21,5

400

Wentylator nawieu N16.2

11

21,5

400

Wentylator wyciągu W16.1

4

8,2

400

Wentylator wyciągu W16.2

4

8,2

400

Pompa PCT15

0,46

1,6

230

Pompa PGL15

0,62

2,7

230

Wentylator wyciągu WD41

2,5

5,6

400

UW-BICHEMIA-CENT III

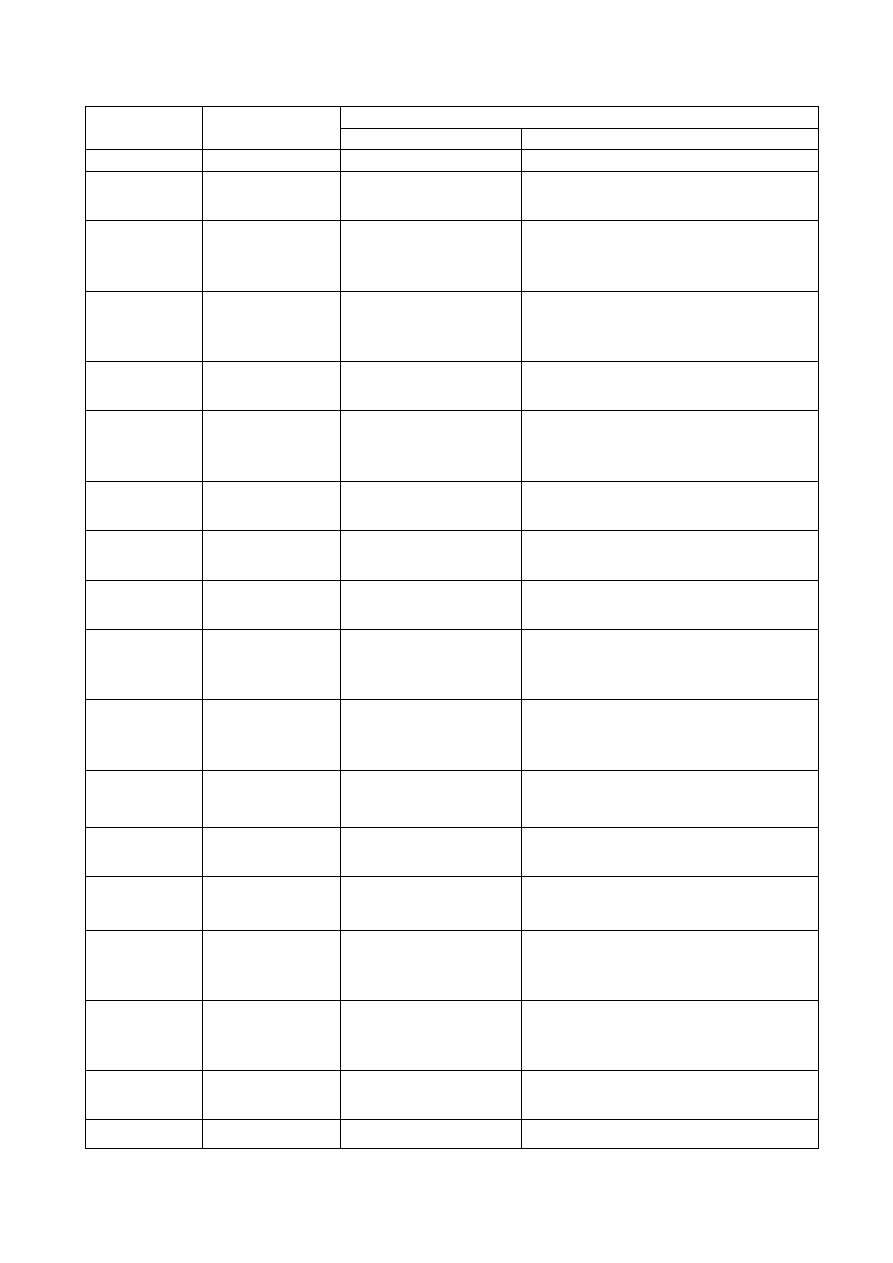

17 z 110

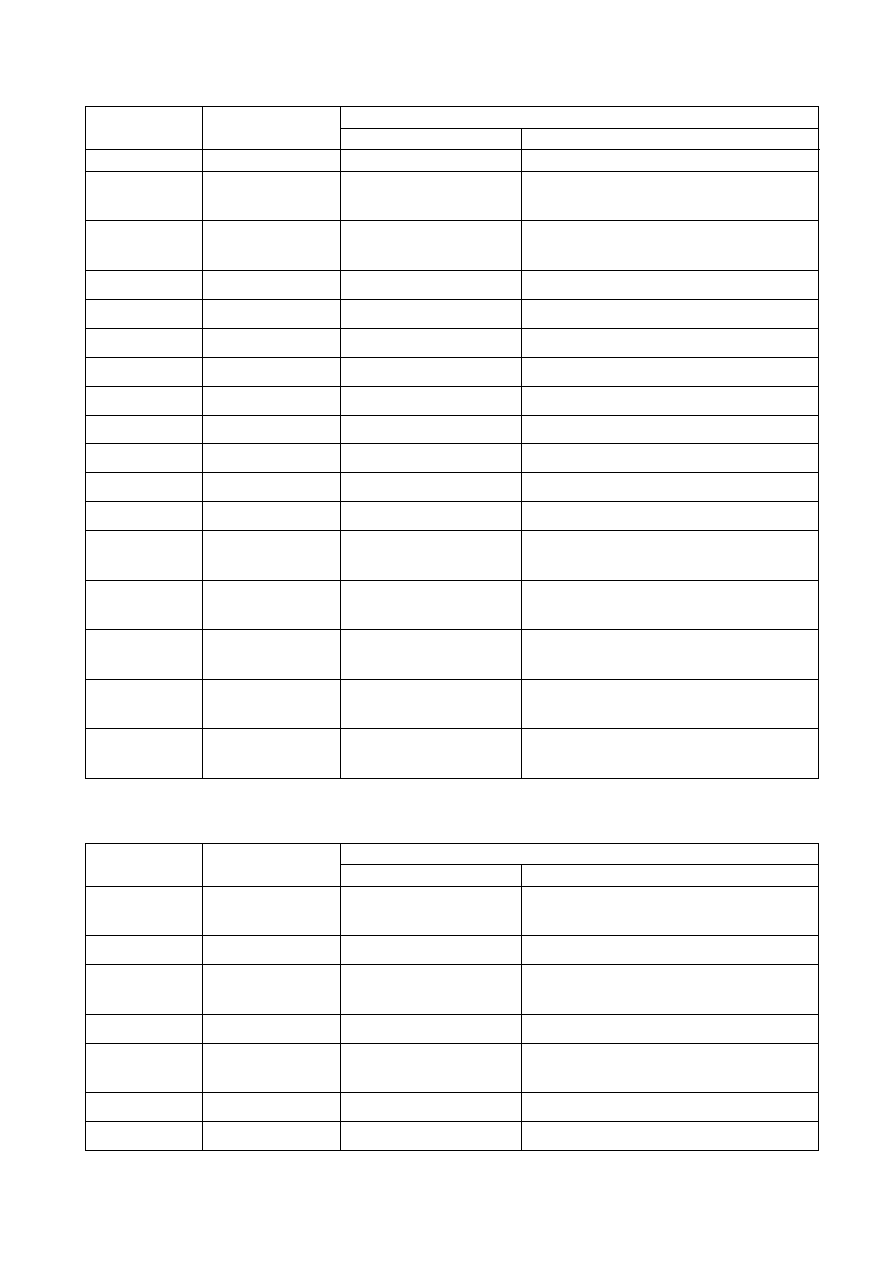

Odbiornik

Moc

Prąd

Napięcie

KW

A

V

Wentylator wyciągu WD42

2,5

5,6

400

Wentylator wyciągu WD43

1,85

3,85

400

Wentylator wyciągu WD45

2,5

5,6

400

Wentylator wyciągu WD48

2,5

5,6

400

Wentylator wyciągu WD49

2,5

5,6

400

Wentylator wyciągu WD49A

2,5

5,6

400

Zasilanie sterownika

0,5

4

24

Napięcie sterowania ~24V

0,5

2

24

Napięcie sterowania ~230V

0,23

1

230

Rezerwa

2

5

230

Oświetlenie szafy

0,23

1

230

Gniazdo wtykowe ~230V

1,5

4

230

RAZEM

5,75

17,6

400

- napięcie zasilania

400 / 230 V

- moc zainstalowana

P

i

= 50,08 kW

-

maksymalny prąd obliczeniowy

I

o

= 109,85 A

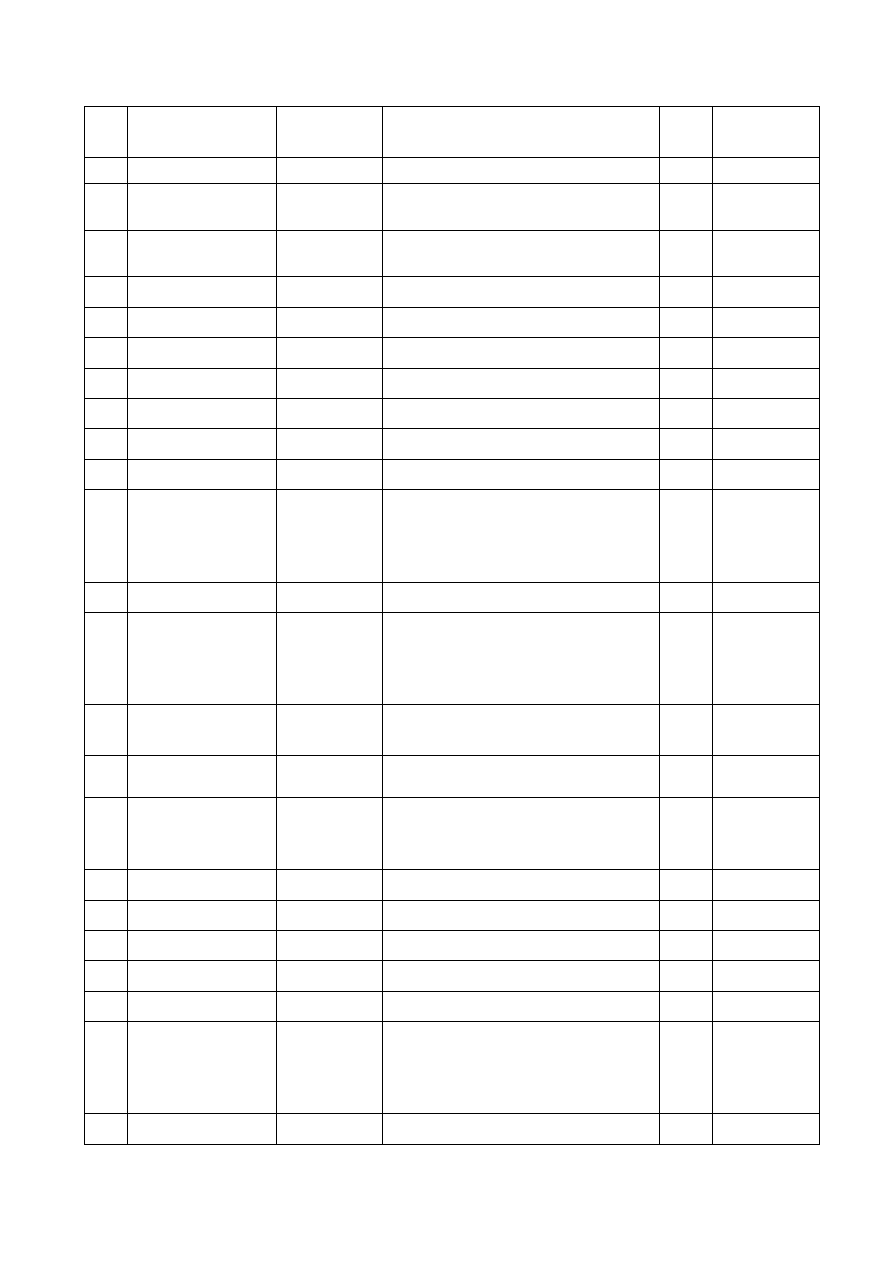

10.2.1.6 Szafa MWL2

Odbiornik

Moc

Prąd

Napięcie

KW

A

V

Pompa PWL41

4

8,5

400

Pompa PWL42

4

8,5

400

Pompa PWL43

4

8,5

400

Pompa PWL51

4

8,5

400

Pompa PWL52

4

8,5

400

Pompa PWL61

4

8,5

400

Pompa PWL62

4

8,5

400

SUW

0,5

1

230

Zasilanie sterownika

0,5

4

24

Napięcie sterowania ~24V

0,5

2

24

Napięcie sterowania ~230V

0,23

1

230

Rezerwa

2

5

230

Oświetlenie szafy

0,23

1

230

Gniazdo wtykowe ~230V

1,5

4

230

RAZEM

29,73

66,5

400

- napięcie zasilania

400 / 230 V

- moc zainstalowana

P

i

= 29,73 kW

- maksymalny prąd obliczeniowy

I

o

= 66,5 A

UW-BICHEMIA-CENT III

18 z 110

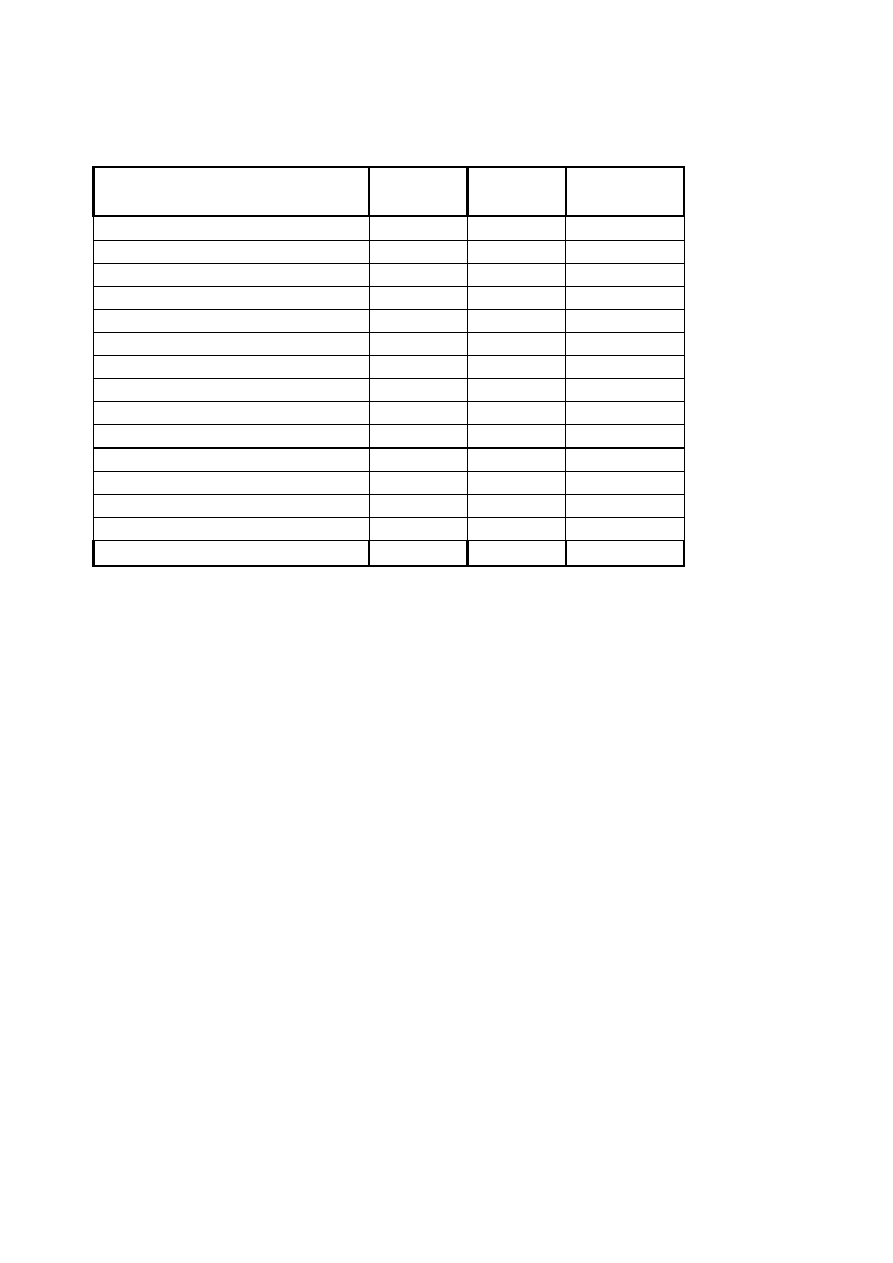

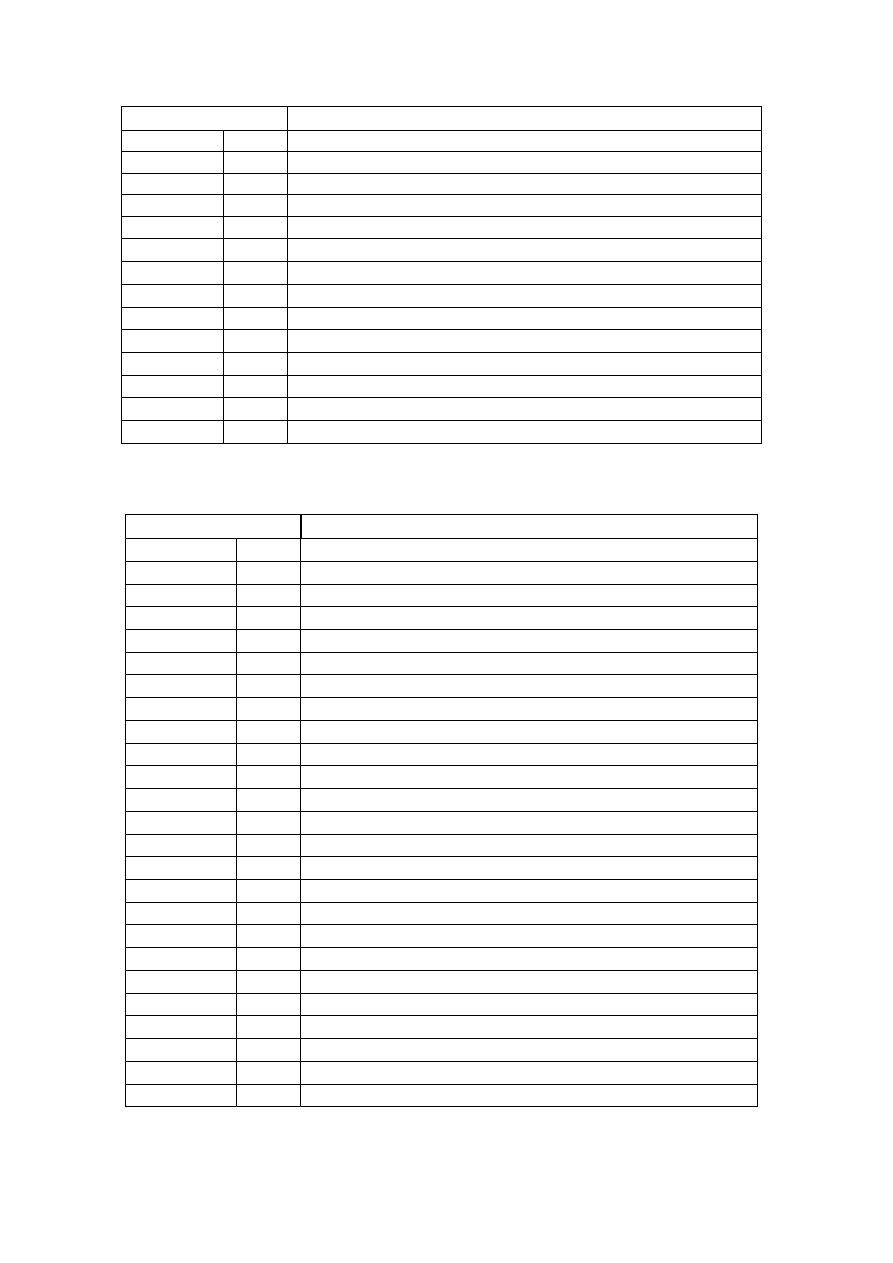

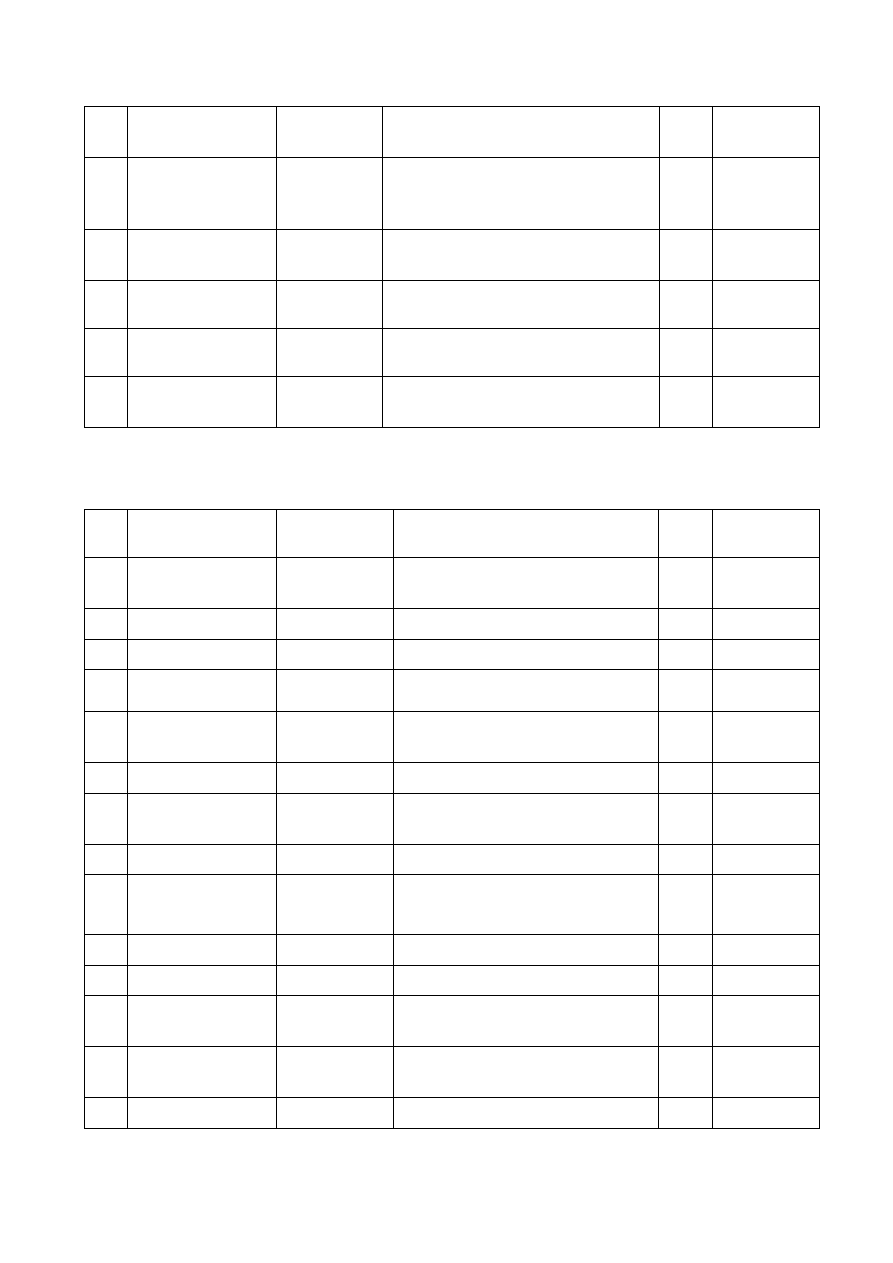

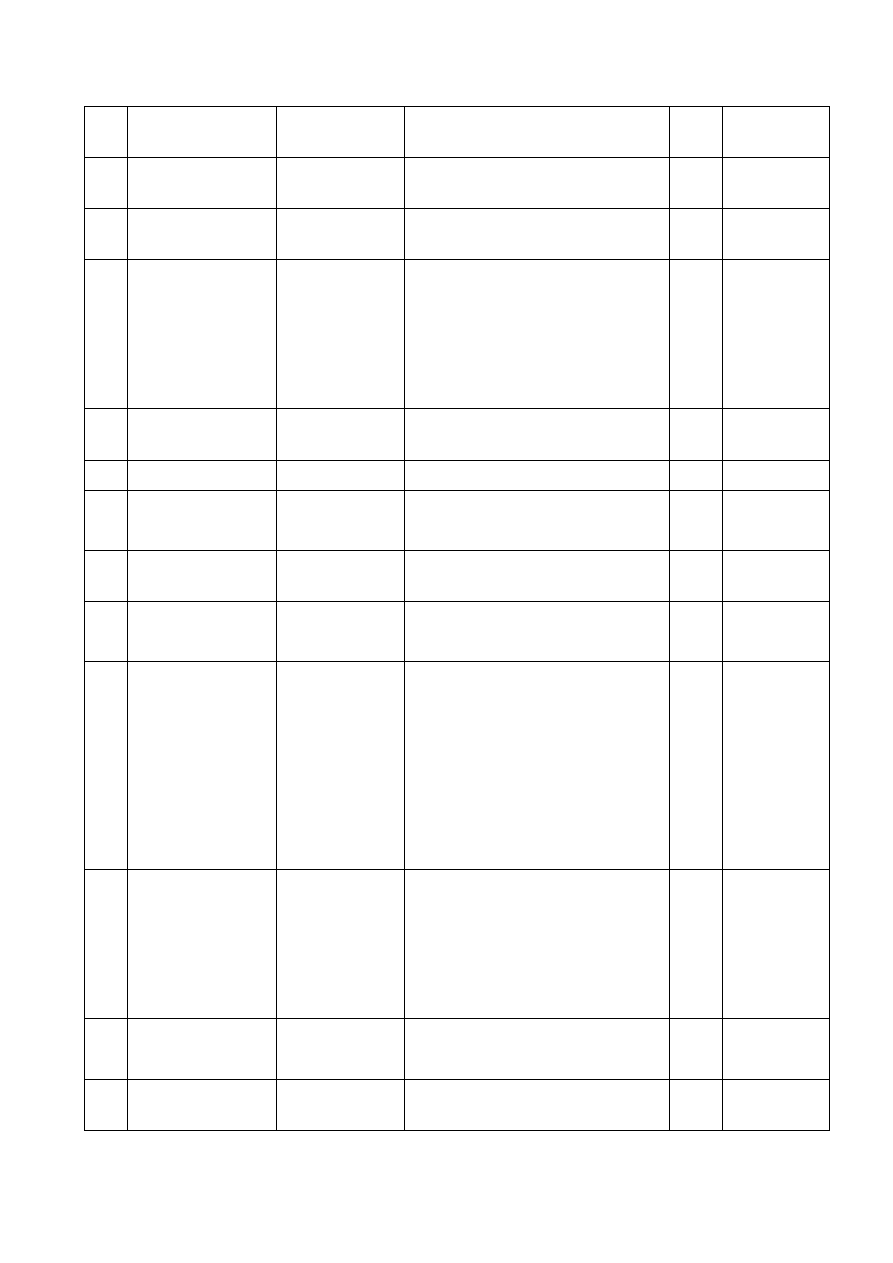

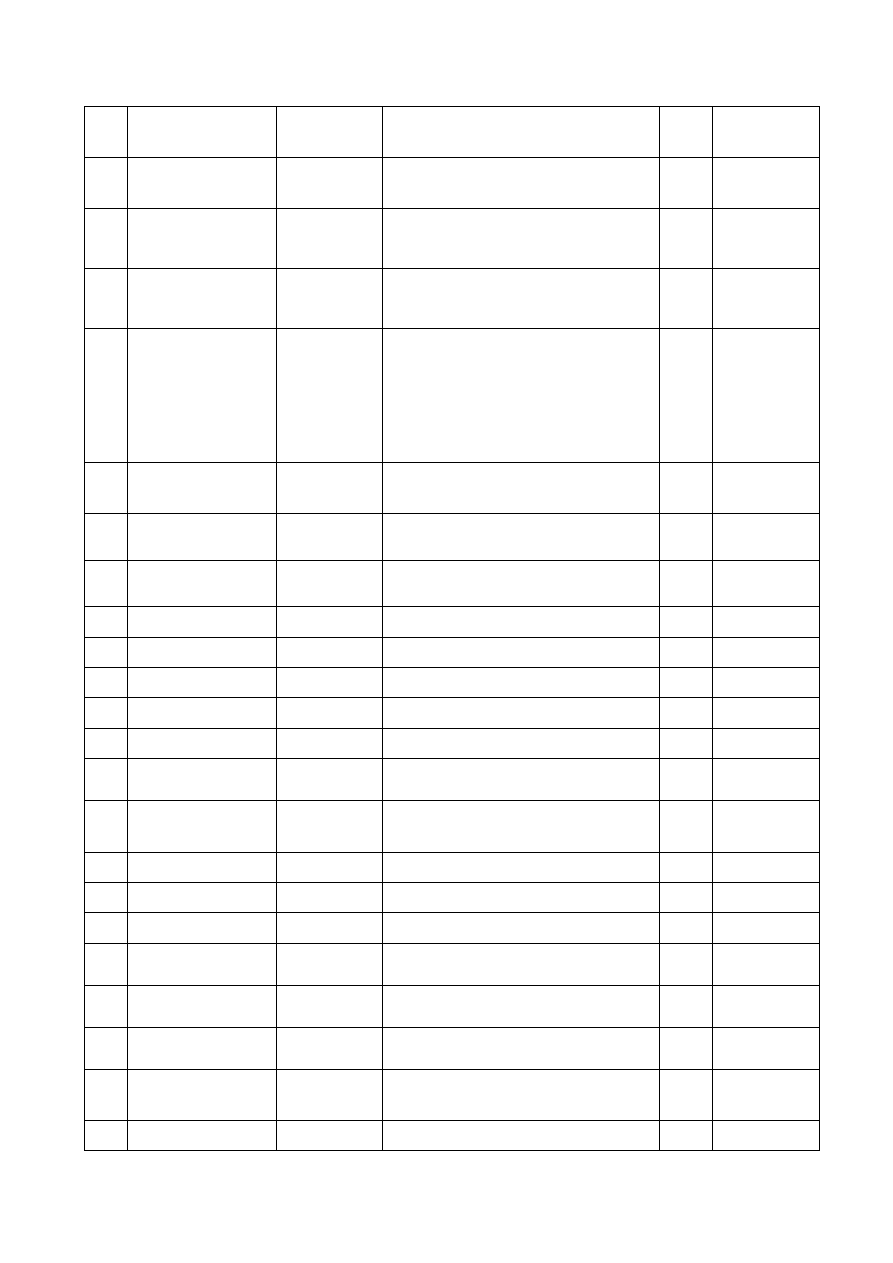

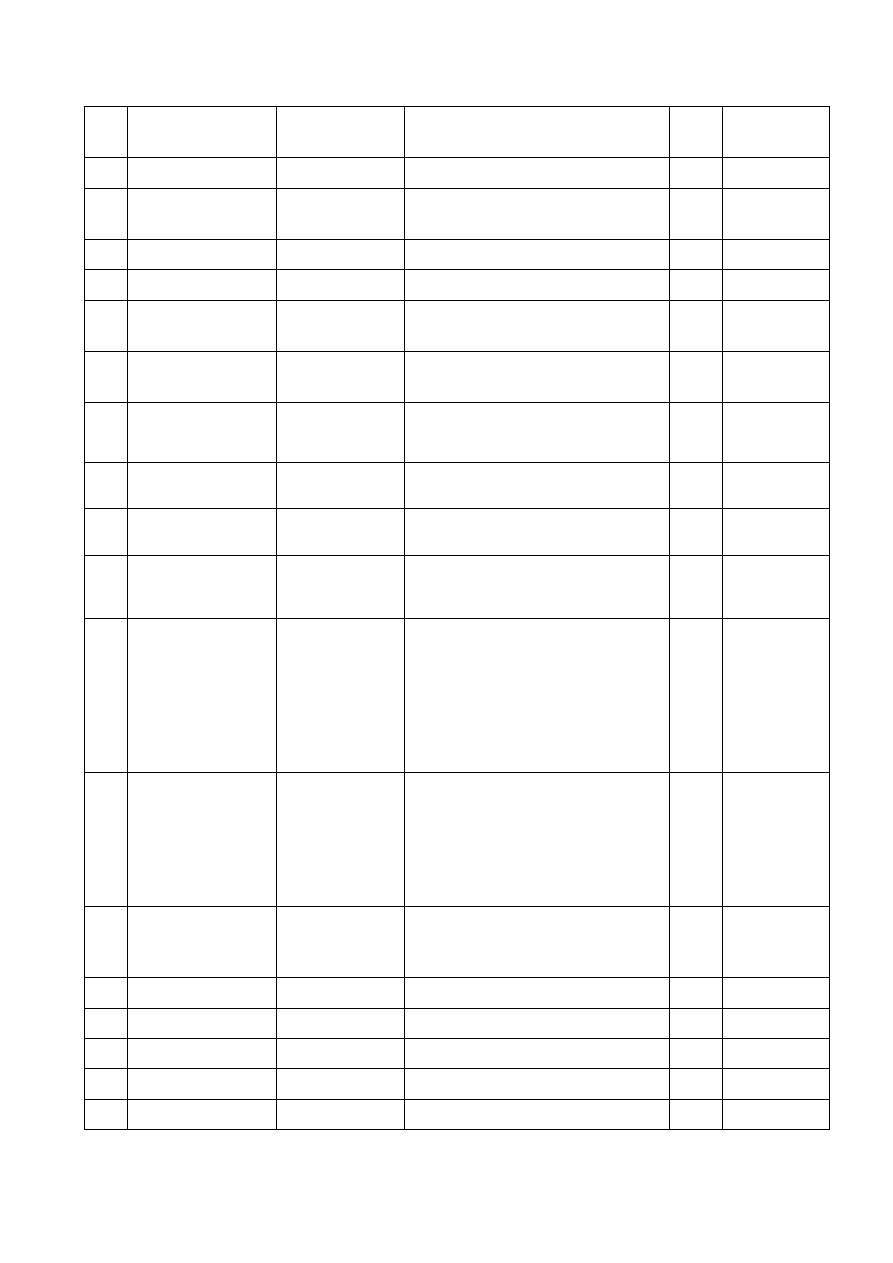

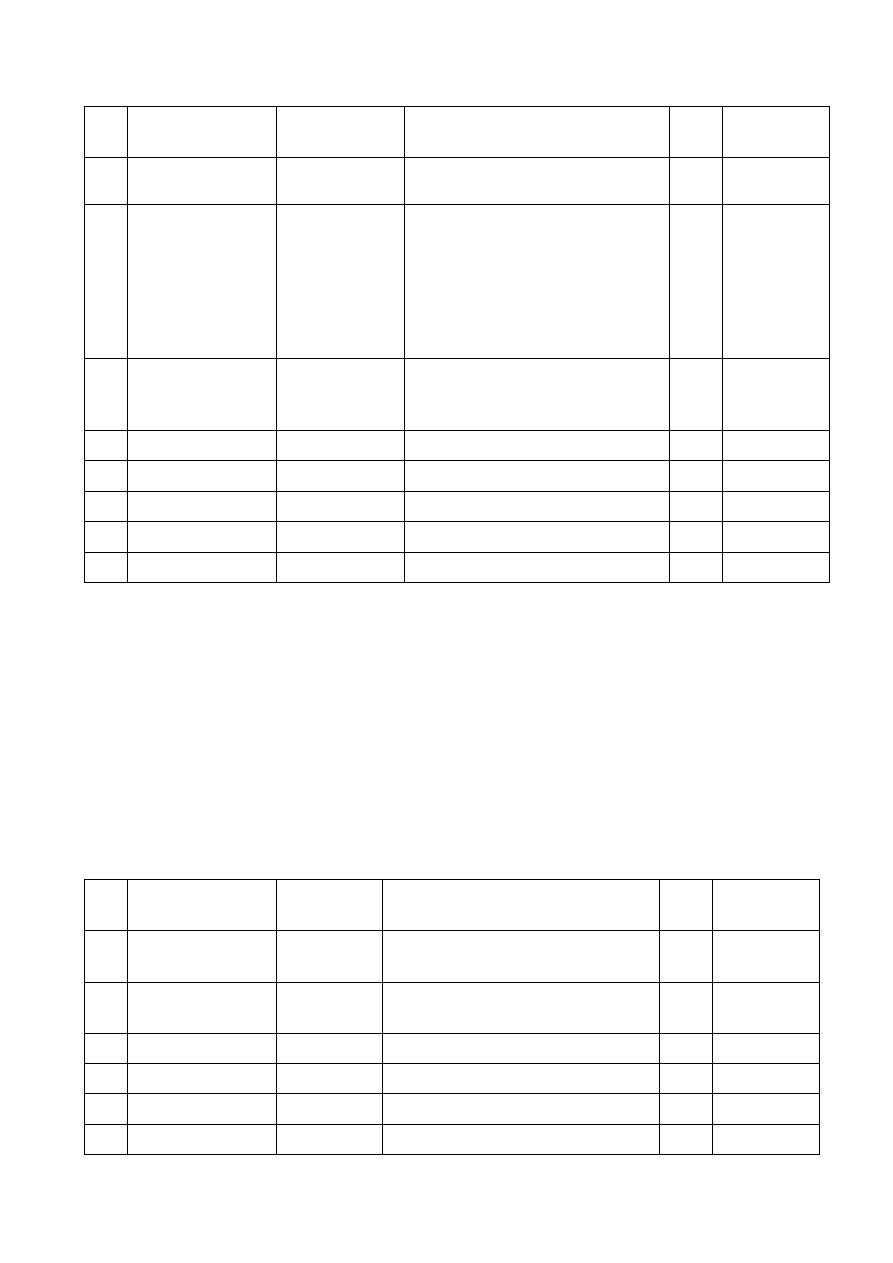

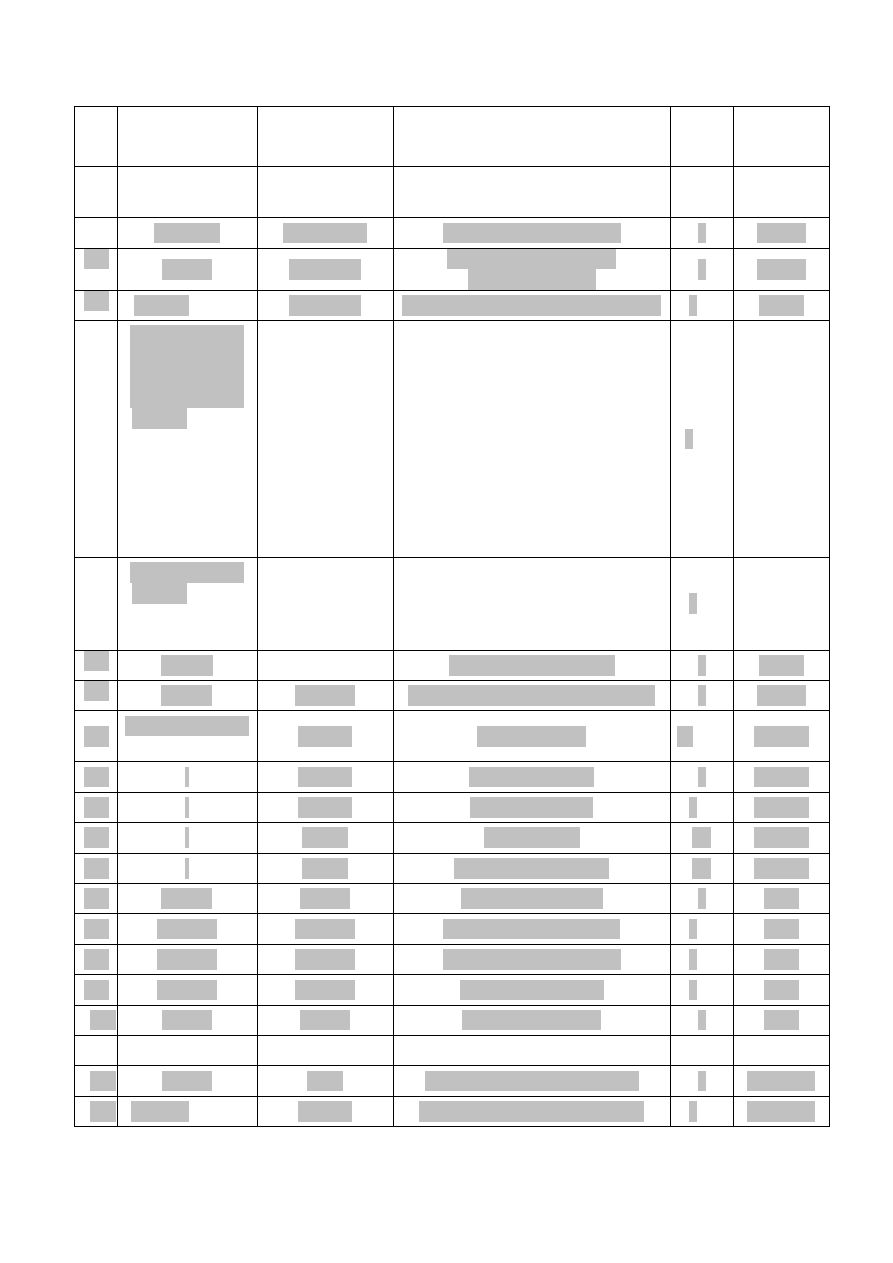

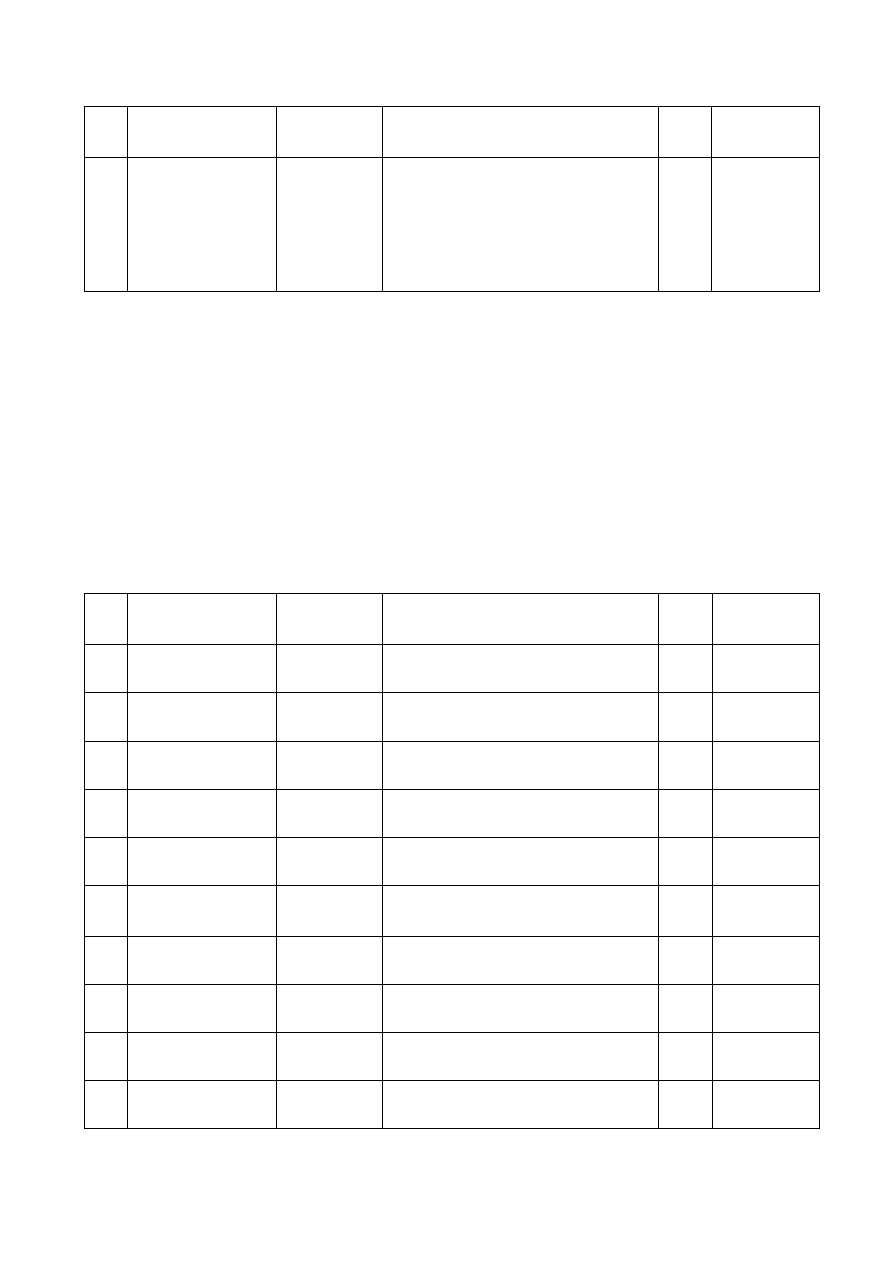

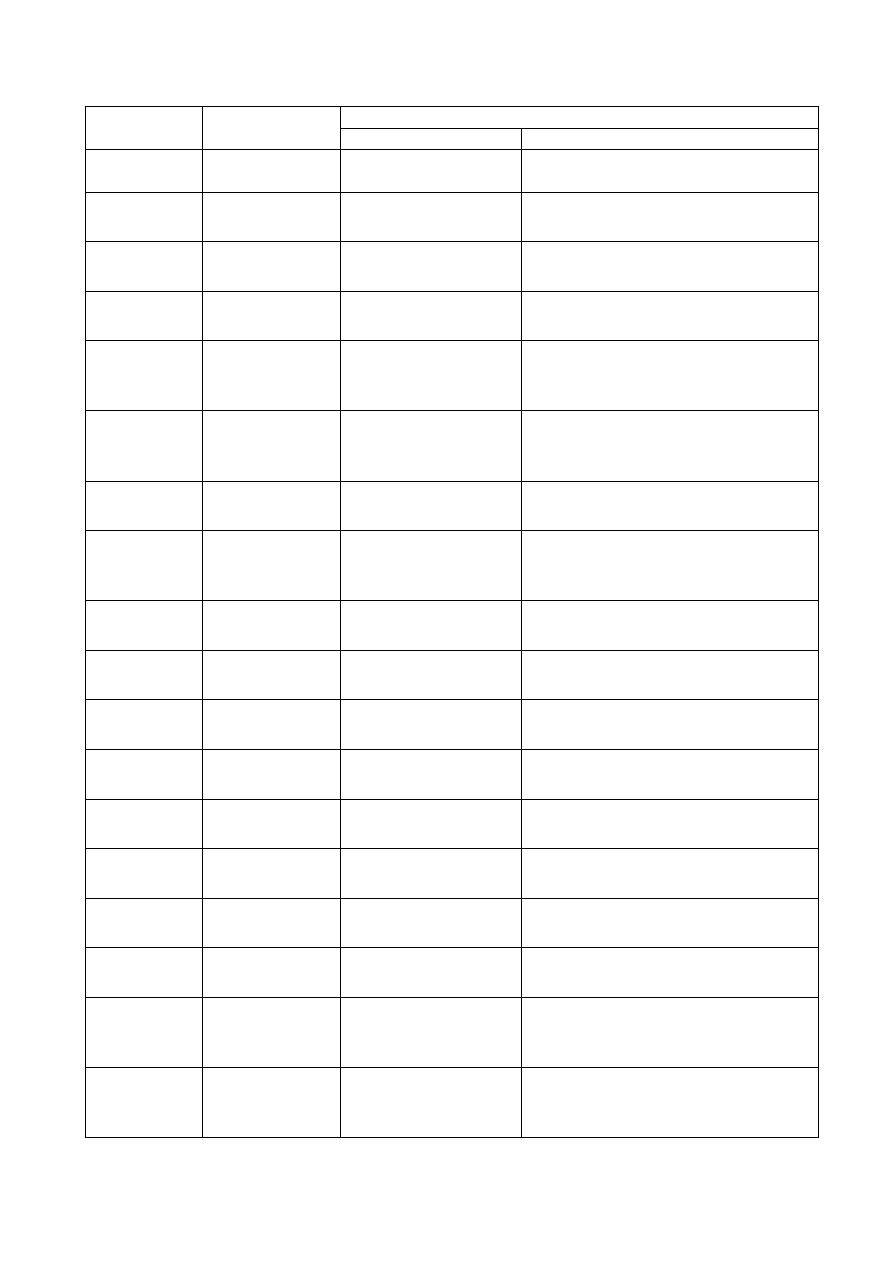

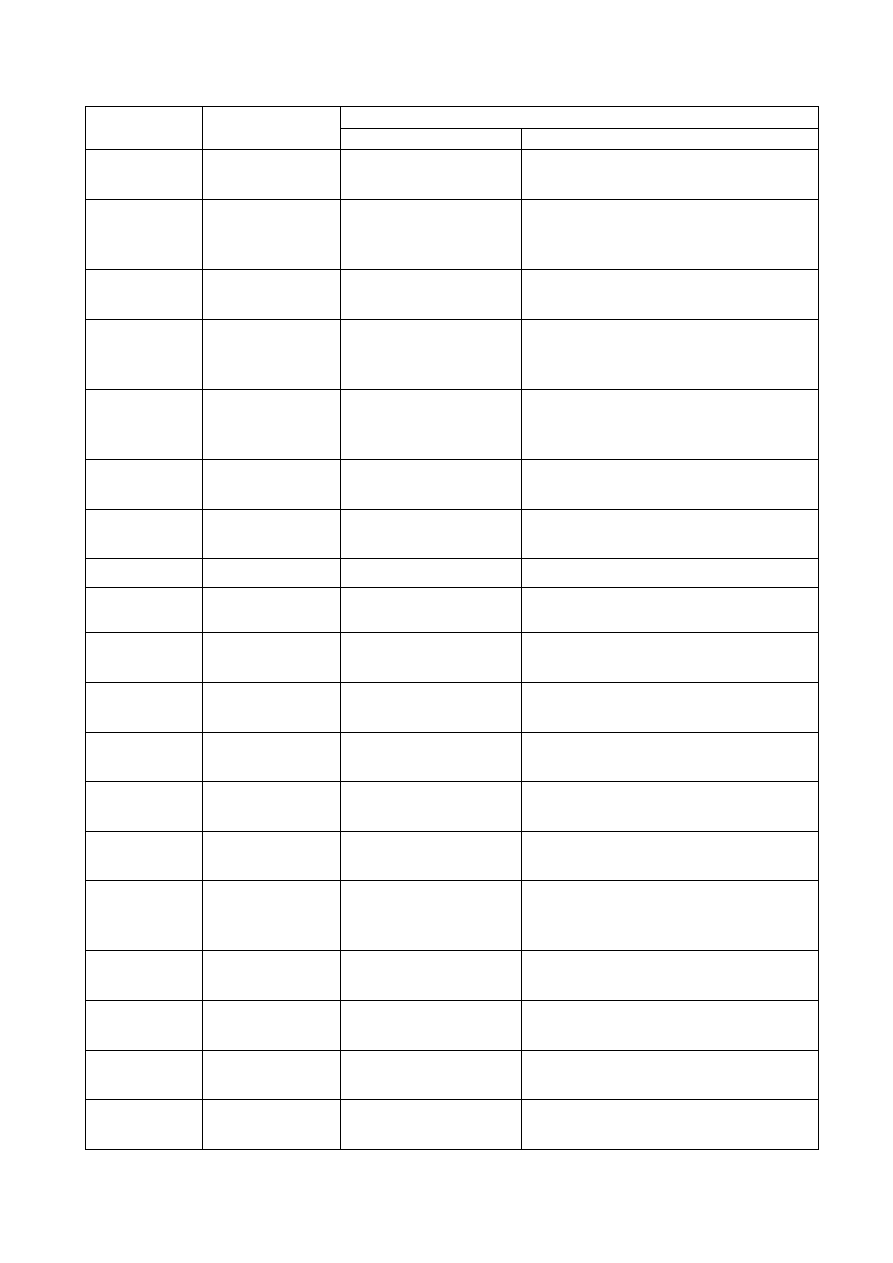

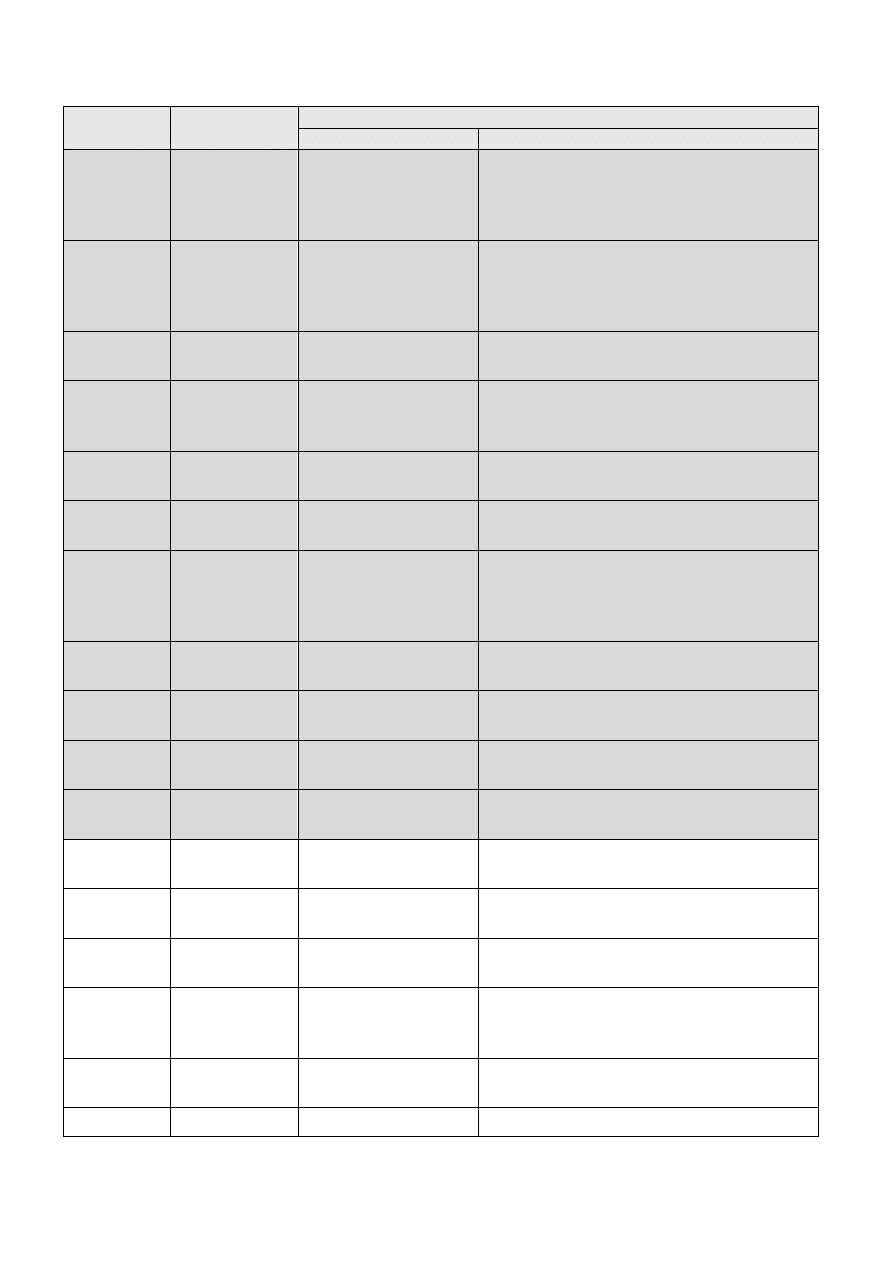

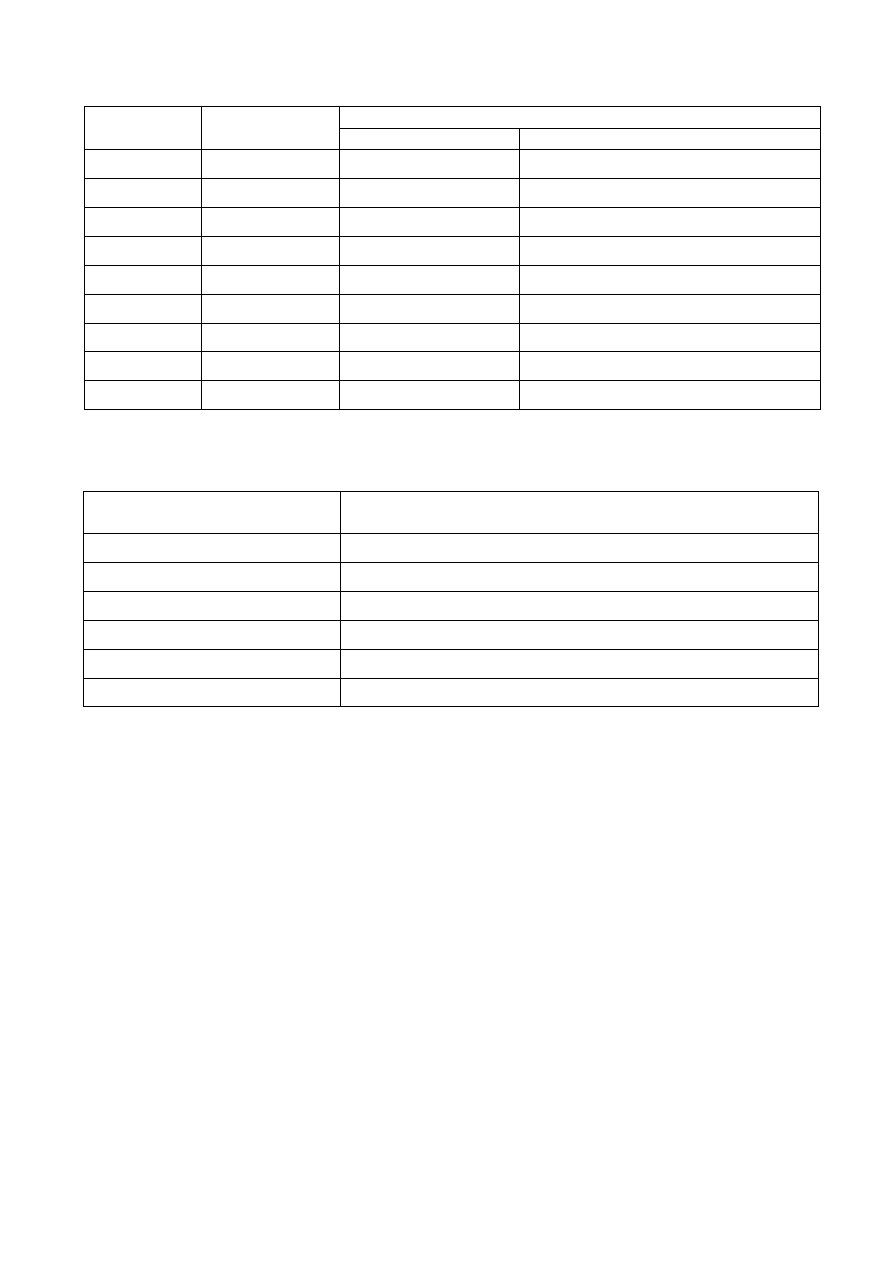

10.2.1.7 Szafa MWL3

Odbiornik

Moc

Prąd

Napięcie

KW

A

V

Pompa PWL71

4

8,5

400

Pompa PWL72

4

8,5

400

Pompa PWL73

4

8,5

400

Pompa PWL81

4

8,5

400

Pompa PWL82

4

8,5

400

Pompa PWL91

4

8,5

400

Pompa PWL92

4

8,5

400

SUW

0,5

1

230

Zasilanie sterownika

0,5

4

24

Napięcie sterowania ~24V

0,5

2

24

Napięcie sterowania ~230V

0,23

1

230

Rezerwa

2

5

230

Oświetlenie szafy

0,23

1

230

Gniazdo wtykowe ~230V

1,5

4

230

RAZEM

29,73

66,5

400

- napięcie zasilania

400 / 230 V

- moc zainstalowana

P

i

= 29,73 kW

- maksymalny prąd obliczeniowy

I

o

= 66,5 A

10.3. Instalacja automatycznej regulacji, sterowania i kontroli.

Do automatycznej regulacji, kontroli, sterowania instalacjami klimatyzacji i wentylacji ogólnej, instalacji

chłodniczej zastosowano sterowniki otwartego systemu enteliSYSTEM firmy DeltaControls.

Zastosowane sterowniki cyfrowe enteliBUS są modułowymi swobodnie programowalnymi sterownikami

DDC, całkowicie zgodnymi ze standardem BACnet. Dają możliwość swobodnego kształtowania

algorytmów sterowania, realizują określone warunki logiczne umożliwiające podjęcie określonej sekwencji

działań w zależności od aktualnych warunków. Działają w zakresie sygnałów cyfrowych tzn. sygnałów

próbkowanych w czasie oraz kodowanych w zależności od ich wartości. Mogą zatem bez żadnych

problemów współpracować po stronie wejścia i wyjścia z sygnałami dwustanowymi typu załącz -wyłącz

(sygnał cyfrowy dwustanowy zwany jest sygnałem binarnym).

Takie sygnały noszą nazwę :

DI (Digital Input) - wejścia cyfrowe (0 lub10 VDC, 0 lub 24 VAC, styki NO, NC)

Typowe sygnały DI to:

- zwarty styk przekaźnika - informacja o zadziałaniu stycznika pompy, wentylatora

- pojawienie się dynamicznego ciśnienia w instalacji powietrznej (spręż wentylatora,

zanieczyszczenie filtra )

DO (Digital Output) - wyjścia cyfrowe, binarne (0 lub10 VDC, 0 lub 24 VAC, styki NO, NC)

UW-BICHEMIA-CENT III

19 z 110

Sygnały DO są wykorzystywane do sterowania dwustanowych urządzeń wykonawczych:

- pompy, wentylatory, siłowniki przepustnic powietrza, sygnalizacje stanów alarmowych

W realizacji technicznej sygnał binarny wzbudza przekaźnik, cewkę stycznika.

Aby możliwe było przetwarzanie sygnałów analogowych sterownik cyfrowy posiada wbudowane

przetworniki: analogowo-cyfrowy na wejściu i cyfrowo-analogowy na wyjściu. Każdy sygnał pomiarowy

zostaje zamieniony na sygnał cyfrowy a następnie poddany przetworzeniu przez mikroprocesor.

Po przetworzeniu sygnał cyfrowy jest zamieniany na sygnał analogowy i stanowi sygnał wyjściowy.

W zakresie wentylacji i klimatyzacji oznaczenia sygnałów analogowych są następujące:

AI (Analog Input) - wejście analogowe (0/2-10VDC, 0/4-20mADC, czujniki rezystancyjne

termoelektryczne)

Typowe sygnały analogowe wejściowe to:

- różnica potencjałów w mostku Weasthon`a - jako miara temperatury - poprzez

zmianę rezystancji czujnika pomiarowego

- napięcie 0/2-10 VDC lub 0/4-20mADC jako sygnał wyjściowy z przetwornika

pomiarowego będący odpowiednikiem wilgotności względnej powietrza

AO (Analog Output) - wyjście analogowe (0/2-10VDC, 0/4-20mADC)

Sygnał analogowy wykorzystywany jest do sterowania urządzeń wykonawczych: siłowników,

zaworów regulacyjnych, siłowników przepustnic powietrza.

eBCON jest swobodnie programowalnym sterownikiem DDC, całkowicie zgodnym ze standardem

BACnet. Zawiera 32-bitowy procesor, pamięć SDRAM i Flash oraz zegar czasu rzeczywistego.

Przechowuje i wykonuje zaprogramowane algorytmy sterowania, komunikując się z modułami

wejść/wyjść przez szynę komunikacyjną eBUS. Łączy w sobie funkcję CPU i ekspandera eBX. W

komplecie zawiera szynę przyłączeniową dla 4 modułów wejść/wyjść. Zapewnia sterowanie wejść/wyjść

modułów przyłączonych do max 8 dodatkowych szyn eBB.

Właściwości sterownika.

- Całkowicie zgodny ze standardem BACnet

- Swobodnie programowalny w języku GCL+

- Komunikacja na warstwch:

- BACnet IP

- BACnet Ethernet

- BACnet MS/TP

- Delta LINKnet

- Zaawansowana diagnostyka

- Port pamięci zewnętrznej SD/SDIO

- Uaktualnienia oprogramowania i przeładowywanie bazy danych poprzez sieć Ethernet

Profil urządzenia:

B-BC BACnet Building Controler

Technologia:

Procesor ARM9 32-bitowy RISC240MHz, pamięć SDRAM 32MB, Flash 64MB, awaryjne podtrzymanie

zasilania pamięci i zegara.

Porty komunikacyjne:

1 port Ethernet (10-BaseT/100-BaseT) BACnet IP, BACnet Ethernet; 1 port RS-485 (76800bit/s) BACnet

MS/TP, DeltaLINKnet; 1 port USB

UW-BICHEMIA-CENT III

20 z 110

eBM-440 moduł wejść/wyjść, posiada 4 konfigurowalne wejścia uniwersalne i 4 wyjścia uniwesalne (0-10

VDC).

Wejścia

Wyjścia

4 wejścia uniwersalne, konfigurowalne zworkami

(12-bitowe)

- 0-5 V DC, > 1 M_

- 0-10 V DC, 20 k_

- Termistorowe 10k_

- Bezpotencjałowe, parametryzowane 10k_

- 4-20 mA, 250 _

Diody LED do sygnalizacji stanów każdego

wejścia, wybór typu sygnalizacji stanu za pomocą

zworki.

4 wyjścia uniwersalne,

- 0-10 V DC

- Obciążalność do 20 mA

- Programowy wybór pomiędzy wyjściem

binarnym lub analogowym,

Sygnalizacja stanów na każdym wyjściu,

trójkolorowa dioda LED.

eBM-404-H moduł wejść/wyjść, posiada 4 konfigurowalne wejścia uniwersalne i 4 wyjścia binarne

(triakowe, 24 VAC) z wyjściami wyposażonymi w przełączniki (HA0).

Wejścia

Wyjścia

4 wejścia uniwersalne, konfigurowalne zworkami

(12-bitowe)

- 0-5 V DC, > 1 M_

- 0-10 V DC, 20 k_

- Termistorowe 10k_

- Bezpotencjałowe, parametryzowane 10k_

- 4-20 mA, 250 _

Diody LED do sygnalizacji stanów każdego

wejścia, wybór typu sygnalizacji stanu za pomocą

zworki.

4 wyjścia binarne (triakowe)

- 24V AC, maksimum 0,5A na wejście przy

zasilaniu wewnętrznym

- Upływność 160 µA, min. prąd 25 mA

- Wybór pomiędzy zasilaniem wewnętrznym a

zewnętrznym konfigurowalny zworką

- Trójpozycyjny przełącznik (HA0) sterowania

ręcznego

Sygnalizacja stanów na każdym wyjściu,

trójkolorowa dioda LED.

eBM-800 moduł wejść, posiada 8 konfigurowalnych wejść uniwersalnych.

Wejścia

8 wejść uniwersalnych, konfigurowalnych

zworkami (12-bitowe)

- 0-5 V DC, > 1 M_

- 0-10 V DC, 20 k_

- Termistorowe 10k_

- Bezpotencjałowe, parametryzowane 10k_

- 4-20 mA, 250 _

Diody LED do sygnalizacji stanów każdego

wejścia, wybór typu sygnalizacji stanu za pomocą

zworki.

DFC-304-R3 jest swobodnie programowalnym sterownikiem używającym protokołu BACnet™ MS/TP.

Jest on zasilany bezpośrednio z sieci 240 V AC. Steruje oraz zasila 3-biegowy silnik wentylatora (max.

0.75 kW, 240 V AC). Do sterownika można podłączyć sieciowy czujnik temperatury wykorzystując

protokół LINKnet (DNS-24).

Właściwości:

UW-BICHEMIA-CENT III

21 z 110

- Oprogramowanie zgodne ze specyfikacją BACnet

- Komunikacja poprzez protokół BACnet MS/TP

- Zwarta budowa

- Programowanie w języku GCL+

- Możliwość kopiowania bazy danych i programów poprzez sieć

- Oprogramowanie sterownika zapisywane jest w pamięci typu flash (z możliwością

zapisu/odczytu poprzez sieć)

- Bezpośrednie podłączenie czujników BACstat

- Bezpośrednie podłączenie siłowników zaworów

- Bezpośrednie podłączenie 3-biegowego silnika FanCoil

- Bezpośrednie zasilanie z sieci 240 V AC

Wejścia

Wyjścia

2 wejścia uniwersalne (10 bit), (obsługa 0-5v, 0-

10v, 10kΩ, 4-20mA)

1 wejście uniwersalne (10 bit), obsługa 10kΩ, styk

beznapięciowy

4 wyjścia binarne (triakowe) 24 V AC z

sygnalizacją LED, maksymalne obciążenie ciągłe

2 VA/ 24 V AC dla wszystkich wyjść, maksymalne

obciążenie chwilowe 120 sek/godz., 4 VA/24 V

AC dla wszystkich wyjść

3 wyjścia przekaźnikowe z sygnalizacją LED,

maksymalne obciążenie 0.75 kW dla 240 V AC,

maksymalne obciążenie rezystancyjne 8 A dla

240 V AC, maksmalne obciążenie indukcyjne 4 A

dla 240 V AC

Porty komunikacyjne:

- Magistrala NET1 RS-485

-BACnet MS/TP (9600, 19200, 38400 lub 76800 b/s), maksymalnie 99 urządzeń

- Magistrala NET2 RS-485

- Delta LINKnet (76800 b/s) maksymalnie 4 urządzenia LINKnet, ale nie więcej niż 2 DFM

Sterowniki cyfrowe realizują następujące funkcje:

- zapewniają programową pracę układu wentylacyjnego, chłodniczego

- załączają i wyłączają układy wentylacji w określonych godzinach doby, określonych dniach itp.

- zmieniają wartości zadane (temperatury, wilgotności powietrza) w czasie oraz w funkcji temperatury

powietrza zewnętrznego, podwyższają temperaturę powietrza nawiewanego w początkowym okresie po

załączeniu

- realizują właściwą sekwencję załączania i wyłączania poszczególnych urządzeń (wentylatorów i pomp)

przy uruchamianiu instalacji i jej zatrzymywaniu

- regulują temperaturę powietrza nawiewanego (z ograniczeniem i sygnalizacją minimalnej i

maksymalnej wartości temperatury)

- zabezpieczają nagrzewnicę wodną przed zamarznięciem. Po wyłączeniu instalacji sterownik zamyka

przepustnice i kontroluje temperaturę powietrza za nagrzewnicą. W chwili spadku tej temperatury poniżej

5

°

C sterownik otwiera przepływ gorącej wody przez nagrzewnicę

UW-BICHEMIA-CENT III

22 z 110

- kontrolują spręż wentylatora (wyłączają instalację jeżeli jednocześnie pojawiają się sygnał załączenia

wentylatora i sygnał braku sprężu wentylatora - przyczyną może być np. zerwany pasek klinowy)

kontroluje stopień zanieczyszczenia filtrów powietrza

- zliczają godziny pracy pomp i wentylatorów w celu sygnalizowania konieczności przeglądów

okresowych.

Na drzwiach szaf automatyki umieszczono lampki sygnalizujące pracę (zielona) lub awarię (czerwona)

wentylatora i pompy. Lampka czerwona „ AWARIA ZBIORCZA” sygnalizuje wystąpienie awarii instalacji.

Przycisk z samopowrotem „TEST LAMPEK” umożliwia sprawdzenie działania lampek sygnalizacyjnych,

przycisk „KASOWNIK AWARII” kasuje powstałe sygnały alarmowe.

10.3.1. Opis układów automatyki instalacji

10.3.1.1 N10W10 – Pomieszczenia wydziału chemii na poziomie -1 – laboratoryjne, i pomocnicze

obsługiwane będą przez wspólny zespół nawiewno – wyciągowy zlokalizowany na dachu. Pomieszczenia

laboratoryjne będą wyposażone dodatkowo w wyciągi technologiczne obsługujące dygestoria, odciągi

miejscowe i wyciągi chemiczne.

Temperatura komfortu :

T

lato

=22

°

C ± 2

°

C , T

zima

=20

°

C ± 2

°

C

Wilgotność latem 60%±10% , zima 40%±10%

Temperatura nawiewu:

Tn

lato

=20

°

C, Tn

zima

=18

°

C

Pomieszczenia wydziału chemii na poziomie -1 – laboratoryjne, i pomocnicze obsługiwane będą przez

wspólny zespół nawiewno – wyciągowy zlokalizowany na dachu. Pomieszczenia laboratoryjne będą

wyposażone dodatkowo w wyciągi technologiczne obsługujące dygestoria, odciągi miejscowe i wyciągi

chemiczne.

Zadaniem instalacji będzie dostarczanie świeżego powietrza do obsługiwanych pomieszczeń

laboratoryjnych w ilościach wymaganych i określonych przez technologa 6-35 W/h (maksimum dla

pracujących wyciągów technologicznych) oraz do pozostałych pomieszczeń w ilościach higienicznych .

W pomieszczeniach laboratoriów przewidziano podciśnienie regulowane ilością powietrza – ilość

powietrza nawiewanego będzie około 10% mniejsza od wyciąganego lub utrzymanie podciśnienia ok.

10Pa. Sterowanie odbywać się będzie za pomocą regulatorów zmiennego wydatku powietrza oraz

czujników zlokalizowanych w poszczególnych pomieszczeniach. W celu optymalizacji zużycia energii

przez system wentylacyjny, pomieszczenia laboratoryjne zostaną wyposażone w czujniki obecności. Przy

braku obecności ludzi w danym pomieszczeniu w godzinach pracy budynku system wentylacyjny będzie

ograniczał ilość wymian powietrza do około 3 w/h.

Każde urządzenie laboratoryjne będzie podłączone do wyciągu technologicznego za pośrednictwem

regulatora wydatku -VAV. Dla dygestoriów wydatek wyciąganego powietrza regulowany będzie w funkcji

prędkości powietrza w oknie roboczym – zmienna ilość w zależności od wysokości otwarcia okna.

Regulatory zainstalowane przy wyciągach chemicznych i odciągach miejscowych będą ustawione na

wydatek roboczy lub odcięcie.

UW-BICHEMIA-CENT III

23 z 110

Regulatory zainstalowane na wyciągach technologicznych będą współpracować z regulatorami na

wyciągu ogólnym i nawiewie w danym pomieszczeniu zachowując ustalony bilans powietrza lub

podciśnienie.

Do pomieszczeń magazynowych nawiewane i wyciągane będą stałe ilości powietrza zgodnie z

wymogami technologicznymi za pomocą regulatorów stałego wydatku.

W celu utrzymania w pomieszczeniach wymaganej temperatury powietrza, wstępnie przewiduje się

zamontowanie pod stropem pomieszczeń klimakonwektorów dwururowych. Klimakonwektory będą

pracować na powietrzu obiegowym.

Nawiew powietrza w pomieszczeniach laboratoryjnych realizowany będzie za pośrednictwem osprzętu

sufitowego.

Wywiew ogólny z pomieszczeń laboratoryjnych realizowany będzie za pośrednictwem kratek

wyciągowych.

Kanały wentylacyjne nawiewne i wyciągowe prowadzone będą w odrębnych szachtach zlokalizowanych

przy obsługiwanych pomieszczeniach oraz częściowo w przestrzeni sufitów podwieszanych i lokalnych

obudów.

Przewidziano następujące procesy obróbki powietrza świeżego: filtrację (dwa stopnie), ogrzewanie i

nawilżanie zimą oraz chłodzenie latem. W instalacji przewidziano glikolowy ciepła i silniki wentylatorów z

płynną regulacją obrotów. Wyciąg technologiczny bez odzysku ciepła, wentylatory z płynną regulacją

obrotów (wentylatory w wykonaniu kwasoodpornym i/lub przeciwwybuchowym w zależności od rodzaju

technologii).

Dla zabezpieczenia przed hałasem po stronie ssawnej i tłocznej wentylatorów będą zamontowane tłumiki

akustyczne. Na przejściach kanałów wentylacyjnych przez elementy oddzielenia przeciwpożarowego

będą zainstalowane klapy p.poż. o odporności ogniowej równej odporności przegród. Klapy pożarowe

(na wentylacji bytowej oraz pożarowej) będą sterowane bezpośrednio poprzez system sygnalizacji

pożarowej SAP.

Praca instalacji ciągła z dostosowaniem wydajności do wykorzystania pomieszczeń i urządzeń

laboratoryjnych, z osłabieniem intensywności lub wyłączaniem w okresach, gdy budynek nie jest

użytkowany.

10.3.1.2 N11W11

-

Temperatura komfortu zgodnie z tabelą

Temperatura nawiewu:

Tnlato=22

°

C, Tnzima=18

°

C

Dla pomieszczeń hallu wejściowego, administracyjnych oraz dydaktycznych zlokalizowanych na parterze

przewidziano niezależny system wentylacji mechanicznej nawiewno – wyciągowej. Zadaniem instalacji

będzie dostarczenie do obsługiwanej przestrzeni świeżego powietrza w wymaganych ilościach. Do

pomieszczeń administracyjnych gdzie przewidziana jest stała liczba przebywających osób powietrze

świeże nawiewane będzie za pośrednictwem regulatorów stałego wydatku i w zależności od ilości

wywiew do korytarza poprzez nieszczelności w drzwiach lub przepusty akustyczne. Z przestrzeni

korytarzowej powietrze będzie dalej wyrzucane na zewnątrz za pośrednictwem wentylatorów

wyciągowych obsługujących toalety i pomieszczenia techniczne.

UW-BICHEMIA-CENT III

24 z 110

Do sal dydaktycznych oraz hallu wejściowego świeże powietrze będzie nawiewane i wyciągane w

zmiennych ilościach w zależności od ilości przebywających osób. Sterowanie za pomocą regulatorów

VAV oraz czujników stężenia dwutlenku węgla.

Powietrze do pomieszczeń będzie nawiewane i wywiewane za pośrednictwem osprzętu sufitowego.

Zespół wentylacyjny będzie umieszczony na dachu budynku.

Dla zapewnienia wymaganej temperatury latem, zespół wentylacyjny będzie współpracował z

klimakonwektorami dwururowymi umieszczonymi w sufitach podwieszonych.

Poziomy wentylacyjne prowadzone będą w przestrzeni sufitów podwieszonych. Przewidziano

następujące procesy obróbki powietrza: filtrację (dwa stopnie) ,ogrzewanie i nawilżanie zimą, chłodzenie

latem. Do odzysku ciepła z powietrza wywiewanego w okresie zimowym przewidziano rekuperator

rotorowy.

Dla zabezpieczenia przed hałasem po stronie ssawnej i tłocznej wentylatorów będą zamontowane tłumiki

akustyczne. Na przejściach kanałów wentylacyjnych przez elementy oddzielenia przeciwpożarowego

będą zainstalowane klapy p.poż. o odporności ogniowej równej odporności przegród. Klapy pożarowe

będą sterowane bezpośrednio poprzez system sygnalizacji pożarowej SAP.

Praca instalacji ciągła, z wyłączaniem lub osłabieniem intensywności w okresach, gdy budynek nie jest

użytkowany.

10.3.1.3 N13W13- Biochemia – część północna poziom +1,+2 ,+3 , +4

Temperatura komfortu :

T

lato

=22

°

C ± 2

°

C , T

zima

=20

°

C ± 2

°

C

Wilgotność latem 60%±10% , zima 40%±10%

Temperatura nawiewu:

Tn

lato

=20

°

C, Tn

zima

=18

°

C

W uzgodnieniu z inwestorem przyjęto następujące założenia dla bilansów wentylacyjnych.

Współczynnik jednoczesności działania laboratoriów 50%.

Współczynnik jednoczesności działania dygestoriów w czynnych laboratoriach 80%.

Współczynnik jednoczesności dla wymiarowania pionowych zbiorczych kanałów wentylacyjnych 75%.

Pomieszczenia wydziału biochemii – laboratoryjne, pracowników naukowych oraz bytowe obsługiwane

będą przez wspólny zespół nawiewno – wyciągowy zlokalizowany na dachu. Pomieszczenia

laboratoryjne będą wyposażone dodatkowo w wyciągi technologiczne obsługujące dygestoria, odciągi

miejscowe i wyciągi chemiczne.

Zadaniem instalacji będzie dostarczanie świeżego powietrza do obsługiwanych pomieszczeń

laboratoryjnych w ilościach wymaganych i określonych przez technologa 6-35 W/h (maksimum dla

pracujących wyciągów technologicznych) ,oraz do pozostałych pomieszczeń w ilościach higienicznych .

W pomieszczeniach laboratoriów przewidziano podciśnienie regulowane ilością powietrza – ilość

powietrza nawiewanego będzie około 10% mniejsza od wyciąganego lub utrzymanie podciśnienia ok.

10Pa. Sterowanie odbywać się będzie za pomocą regulatorów zmiennego wydatku powietrza oraz

czujników zlokalizowanych w poszczególnych pomieszczeniach. W celu optymalizacji zużycia energii

przez system wentylacyjny, pomieszczenia laboratoryjne zostaną wyposażone w czujniki obecności. Przy

braku obecności ludzi w danym pomieszczeniu, w godzinach pracy budynku system wentylacyjny będzie

ograniczał ilość wymian powietrza do 3 w/h.

UW-BICHEMIA-CENT III

25 z 110

Każde urządzenie laboratoryjne będzie podłączone do wyciągu technologicznego za pośrednictwem

regulatora wydatku. Dla dygestoriów wydatek wyciąganego powietrza regulowany będzie w funkcji

prędkości powietrza w oknie roboczym – zmienna ilość w zależności od wysokości otwarcia okna.

Regulatory zainstalowane przy wyciągach chemicznych i odciągach miejscowych będą ustawione na

wydatek roboczy lub odcięcie.

Regulatory zainstalowane na wyciągach technologicznych będą współpracować z regulatorami na

wyciągu ogólnym i nawiewie w danym pomieszczeniu zachowując ustalony bilans powietrza lub

podciśnienie.

Do pomieszczeń pracowników naukowych i pozostałych pomieszczeń bytowych nawiewane będą stałe

higieniczne ilości powietrza za pomocą regulatorów stałego wydatku.

Wywiew z pomieszczeń gdzie dostarczane będą niewielkie ilości powietrza realizowany będzie poprzez

nieszczelności drzwi . Dalej powietrze częściowo zostanie wyciągnięte osobnymi układami wyciągowymi

przez pomieszczenia techniczne (elektryczne i teletechniczne) oraz sanitarne i porządkowe i wyciągi

zlokalizowane w korytarzach.

W celu utrzymania w pomieszczeniach wymaganej temperatury powietrza, wstępnie przewiduje się

zamontowanie pod stropem pomieszczeń klimakonwektorów dwururowych. Klimakonwektory będą

pracować na powietrzu obiegowym.

Nawiew powietrza w pomieszczeniach laboratoryjnych realizowany będzie za pośrednictwem osprzętu

sufitowego, w pomieszczeniach pracowników naukowych i biurowych nawiew realizowany będzie za

pośrednictwem nawiewników szczelinowych, anemostatów i zaworów wentylacyjnych.

Wywiew ogólny z pomieszczeń laboratoryjnych realizowany będzie za pośrednictwem kratek

wyciągowych.

Kanały wentylacyjne nawiewne i wyciągowe prowadzone będą w odrębnych szachtach zlokalizowanych

przy obsługiwanych pomieszczeniach oraz częściowo w przestrzeni sufitów podwieszanych i lokalnych

obudów.

Przewidziano następujące procesy obróbki powietrza świeżego: filtrację (dwa stopnie), ogrzewanie i

nawilżanie zimą oraz chłodzenie latem. W instalacji przewidziano glikolowy ciepła i silniki wentylatorów z

płynną regulacją obrotów. Wyciąg technologiczny bez odzysku ciepła, wentylatory z płynną regulacją

obrotów (wentylatory w wykonaniu kwasoodpornym i/lub przeciwwybuchowym w zależności od rodzaju

technologii).

Dla zabezpieczenia przed hałasem po stronie ssawnej i tłocznej wentylatorów będą zamontowane tłumiki

akustyczne. Na przejściach kanałów wentylacyjnych przez elementy oddzielenia przeciwpożarowego

będą zainstalowane klapy p.poż. o odporności ogniowej równej odporności przegród. Klapy pożarowe

(na wentylacji bytowej oraz pożarowej) będą sterowane bezpośrednio poprzez system sygnalizacji

pożarowej SAP.

Praca instalacji ciągła z dostosowaniem wydajności do wykorzystania pomieszczeń i urządzeń

laboratoryjnych, z osłabieniem intensywności lub wyłączaniem w okresach, gdy budynek nie jest

użytkowany.

10.3.1.4 N15W15 - Biochemia część południowa– poziom +1,+2,+3,+4

Temperatura komfortu :

T

lato

=22

°

C ± 2

°

C , T

zima

=20

°

C ± 2

°

C

UW-BICHEMIA-CENT III

26 z 110

Wilgotność latem 60%±10% , zima 40%±10%

Temperatura nawiewu:

Tn

lato

=20

°

C, Tn

zima

=18

°

C

W uzgodnieniu z inwestorem przyjęto następujące założenia dla bilansów wentylacyjnych.

Współczynnik jednoczesności działania laboratoriów 50%.

Współczynnik jednoczesności działania dygestoriów w czynnych laboratoriach 80%.

Współczynnik jednoczesności dla wymiarowania pionowych zbiorczych kanałów wentylacyjnych 75%.

Pomieszczenia wydziału biochemii części południowej budynku – laboratoryjne, pracowników naukowych

oraz bytowe obsługiwane będą przez wspólny zespół nawiewno – wyciągowy zlokalizowany na dachu.

Pomieszczenia laboratoryjne będą wyposażone dodatkowo w wyciągi technologiczne obsługujące

dygestoria, odciągi miejscowe i wyciągi chemiczne.

Zadaniem instalacji będzie dostarczanie świeżego powietrza do obsługiwanych pomieszczeń

laboratoryjnych w ilościach wymaganych i określonych przez technologa 6-35 W/h (maksimum dla

pracujących wyciągów technologicznych) oraz do pozostałych pomieszczeń w ilościach higienicznych .

W pomieszczeniach laboratoriów przewidziano podciśnienie regulowane ilością powietrza – ilość

powietrza nawiewanego będzie około 10% mniejsza od wyciąganego lub utrzymanie podciśnienia ok.

10Pa. Sterowanie odbywać się będzie za pomocą regulatorów zmiennego wydatku powietrza oraz

czujników zlokalizowanych w poszczególnych pomieszczeniach. W celu optymalizacji zużycia energii

przez system wentylacyjny, pomieszczenia laboratoryjne zostaną wyposażone w czujniki obecności. Przy

braku obecności ludzi w danym pomieszczeniu, w godzinach pracy budynku system wentylacyjny będzie

ograniczał ilość wymian powietrza do 3 w/h.

Każde urządzenie laboratoryjne będzie podłączone do wyciągu technologicznego za pośrednictwem

regulatora wydatku - VAV. Dla dygestoriów wydatek wyciąganego powietrza regulowany będzie w funkcji

prędkości powietrza w oknie roboczym – zmienna ilość w zależności od wysokości otwarcia okna.

Regulatory zainstalowane przy wyciągach chemicznych i odciągach miejscowych będą ustawione na

wydatek roboczy lub odcięcie.

Regulatory zainstalowane na wyciągach technologicznych będą współpracować z regulatorami na

wyciągu ogólnym i nawiewie w danym pomieszczeniu zachowując ustalony bilans powietrza lub

podciśnienie.

Do pomieszczeń pracowników naukowych i pozostałych pomieszczeń bytowych nawiewane będą stałe

higieniczne ilości powietrza za pomocą regulatorów stałego wydatku.

Wywiew z pomieszczeń gdzie dostarczane będą niewielkie ilości powietrza realizowany będzie poprzez

nieszczelności drzwi . Dalej powietrze częściowo zostanie wyciągnięte osobnymi układami wyciągowymi

przez pomieszczenia techniczne (elektryczne i teletechniczne) oraz sanitarne i porządkowe i wyciągi

zlokalizowane w korytarzach.

W celu utrzymania w pomieszczeniach wymaganej temperatury powietrza, wstępnie przewiduje się

zamontowanie pod stropem pomieszczeń klimakonwektorów dwururowych. Klimakonwektory będą

pracować na powietrzu obiegowym.

Nawiew powietrza w pomieszczeniach laboratoryjnych realizowany będzie za pośrednictwem osprzętu

sufitowego, w pomieszczeniach pracowników naukowych i biurowych nawiew realizowany będzie za

pośrednictwem nawiewników szczelinowych, anemostatów i zaworów wentylacyjnych.

Wywiew ogólny z pomieszczeń laboratoryjnych realizowany będzie za pośrednictwem kratek

wyciągowych.

UW-BICHEMIA-CENT III

27 z 110

Kanały wentylacyjne nawiewne i wyciągowe prowadzone będą w odrębnych szachtach zlokalizowanych

przy obsługiwanych pomieszczeniach oraz częściowo w przestrzeni sufitów podwieszanych i lokalnych

obudów.

Przewidziano następujące procesy obróbki powietrza świeżego: filtrację (dwa stopnie), ogrzewanie i

nawilżanie zimą oraz chłodzenie latem. W instalacji przewidziano glikolowy ciepła i silniki wentylatorów z

płynną regulacją obrotów. Wyciąg technologiczny bez odzysku ciepła, wentylatory z płynną regulacją

obrotów (wentylatory w wykonaniu kwasoodpornym i/lub przeciwwybuchowym w zależności od rodzaju

technologii).

Dla zabezpieczenia przed hałasem po stronie ssawnej i tłocznej wentylatorów będą zamontowane tłumiki

akustyczne. Na przejściach kanałów wentylacyjnych przez elementy oddzielenia przeciwpożarowego

będą zainstalowane klapy p.poż. o odporności ogniowej równej odporności przegród. Klapy pożarowe

(na wentylacji bytowej oraz pożarowej) będą sterowane bezpośrednio poprzez system sygnalizacji

pożarowej SAP.

Praca instalacji ciągła z dostosowaniem wydajności do wykorzystania pomieszczeń i urządzeń

laboratoryjnych, z osłabieniem intensywności lub wyłączaniem w okresach, gdy budynek nie jest

użytkowany.

10.3.1.4 N16W16 – Biochemia część zachodnia nadwieszona– poziom +3 ,+4.

Temperatura komfortu :

T

lato

=22

°

C ± 2

°

C , T

zima

=20

°

C ± 2

°

C

Wilgotność latem 60%±10% , zima 40%±10%

Temperatura nawiewu:

Tn

lato

=20

°

C, Tn

zima

=18

°

C

Pomieszczenia wydziału biochemii części zachodniej( nadwieszonej) budynku – laboratoryjne,

pracowników naukowych oraz bytowe obsługiwane będą przez wspólny zespół nawiewno – wyciągowy

zlokalizowany na dachu. Pomieszczenia laboratoryjne będą wyposażone dodatkowo w wyciągi

technologiczne obsługujące dygestoria, odciągi miejscowe i wyciągi chemiczne.

Zadaniem instalacji będzie dostarczanie świeżego powietrza do obsługiwanych pomieszczeń

laboratoryjnych w ilościach wymaganych i określonych przez technologa 6-35 W/h (maksimum dla

pracujących wyciągów technologicznych) oraz do pozostałych pomieszczeń w ilościach higienicznych .

W pomieszczeniach laboratoriów przewidziano podciśnienie regulowane ilością powietrza – ilość

powietrza nawiewanego będzie około 10% mniejsza od wyciąganego lub utrzymanie podciśnienia ok.

10Pa. Sterowanie odbywać się będzie za pomocą regulatorów zmiennego wydatku powietrza oraz

czujników zlokalizowanych w poszczególnych pomieszczeniach. W celu optymalizacji zużycia energii

przez system wentylacyjny, pomieszczenia laboratoryjne zostaną wyposażone w czujniki obecności. Przy

braku obecności ludzi w danym pomieszczeniu, w godzinach pracy budynku system wentylacyjny będzie

ograniczał ilość wymian powietrza do 3 w/h.

Każde urządzenie laboratoryjne będzie podłączone do wyciągu technologicznego za pośrednictwem

regulatora wydatku - VAV. Dla dygestoriów wydatek wyciąganego powietrza regulowany będzie w funkcji

prędkości powietrza w oknie roboczym – zmienna ilość w zależności od wysokości otwarcia okna.

Regulatory zainstalowane przy wyciągach chemicznych i odciągach miejscowych będą ustawione na

wydatek roboczy lub odcięcie.

UW-BICHEMIA-CENT III

28 z 110

Regulatory zainstalowane na wyciągach technologicznych będą współpracować z regulatorami na

wyciągu ogólnym i nawiewie w danym pomieszczeniu zachowując ustalony bilans powietrza lub

podciśnienie.

Do pomieszczeń pracowników naukowych i pozostałych pomieszczeń bytowych nawiewane będą stałe

higieniczne ilości powietrza za pomocą regulatorów stałego wydatku.

Wywiew z pomieszczeń gdzie dostarczane będą niewielkie ilości powietrza realizowany będzie poprzez

nieszczelności drzwi . Dalej powietrze częściowo zostanie wyciągnięte osobnymi układami wyciągowymi

przez pomieszczenia techniczne (elektryczne i teletechniczne) oraz sanitarne i porządkowe i wyciągi

zlokalizowane w korytarzach.

W celu utrzymania w pomieszczeniach wymaganej temperatury powietrza, wstępnie przewiduje się

zamontowanie pod stropem pomieszczeń klimakonwektorów dwururowych. Klimakonwektory będą

pracować na powietrzu obiegowym.

Nawiew powietrza w pomieszczeniach laboratoryjnych realizowany będzie za pośrednictwem osprzętu

sufitowego, w pomieszczeniach pracowników naukowych i biurowych nawiew realizowany będzie za

pośrednictwem nawiewników szczelinowych, anemostatów i zaworów wentylacyjnych.

Wywiew ogólny z pomieszczeń laboratoryjnych realizowany będzie za pośrednictwem kratek

wyciągowych.

Kanały wentylacyjne nawiewne i wyciągowe prowadzone będą w odrębnych szachtach zlokalizowanych

przy obsługiwanych pomieszczeniach oraz częściowo w przestrzeni sufitów podwieszanych i lokalnych

obudów.

Przewidziano następujące procesy obróbki powietrza świeżego: filtrację (dwa stopnie), ogrzewanie i

nawilżanie zimą oraz chłodzenie latem. W instalacji przewidziano glikolowy ciepła i silniki wentylatorów z

płynną regulacją obrotów. Wyciąg technologiczny bez odzysku ciepła, wentylatory z płynną regulacją

obrotów (wentylatory w wykonaniu kwasoodpornym i/lub przeciwwybuchowym w zależności od rodzaju

technologii).

Dla zabezpieczenia przed hałasem po stronie ssawnej i tłocznej wentylatorów będą zamontowane tłumiki

akustyczne. Na przejściach kanałów wentylacyjnych przez elementy oddzielenia przeciwpożarowego

będą zainstalowane klapy p.poż. o odporności ogniowej równej odporności przegród. Klapy pożarowe

(na wentylacji bytowej oraz pożarowej) będą sterowane bezpośrednio poprzez system sygnalizacji

pożarowej SAP.

Praca instalacji ciągła z dostosowaniem wydajności do wykorzystania pomieszczeń i urządzeń

laboratoryjnych, z osłabieniem intensywności lub wyłączaniem w okresach, gdy budynek nie jest

użytkowany.

10.3.1.5 N23W23 – Sala wykładowa – aula – parter

Temperatura komfortu :

T

lato

=25

°

C, T

zima

=20

°

C

Temperatura nawiewu:

Tn

lato

=16

°

C, Tn

zima

=18

°

C

UW-BICHEMIA-CENT III

29 z 110

Wentylacja i klimatyzacja audytoriów zapewniona będzie przez indywidualną centralę klimatyzacyjną

N23/W23. Centrala zlokalizowana będzie na dachu sali audytoryjnej.

Powietrze będzie nawiewane i wyciągane w stałych ilościach i w zależności od ilości przebywających

osób regulowany będzie udział świeżego powietrza. Temperatura powietrza nawiewanego regulowana

będzie w funkcji temperatury komfortu. Centrala zapewni wymaganą ilości powietrza zewnętrznego

przypadającą na 1 osobę.

Powietrze w centrali będzie filtrowane oraz ogrzewane lub chłodzone w zależności od potrzeb.

Przewiduje się odzysk ciepła z powietrza wywiewanego za pomocą wymiennika obrotowego. Nawiew

powietrza realizowany będzie przy pomocy nawiewników szczelinowych indukcyjnych sufitowych.

Wywiew powietrza realizowany będzie za pomocą kratek wywiewnych usytuowanych w suficie

podwieszonym.

Pracę instalacji przewiduję się tylko w czasie użytkowania sali, w określonych godzinach np. godzinę

przed otwarciem i po zamknięciu. W czasie gdy sala nie będzie użytkowana, ale w godzinach

funkcjonowania budynku, przewiduje się osłabienie wentylacji do ok. 1 wymiany na godzinę. Praca

instalacji ciągła, z osłabieniem intensywności lub wyłączaniem w okresach gdy budynek nie jest

użytkowany.

Na przejściach kanałów wentylacyjnych przez elementy oddzielenia przeciwpożarowego będą

zainstalowane klapy p.poż. o odporności ogniowej odpowiadającej odporności oddzielenia pożarowego.

Klapy pożarowe będą sterowane bezpośrednio poprzez system sygnalizacji pożarowej SAP.

10.3.1.6 WL-1

Instalacja chłodnicza WL-1 o parametrach wody lodowej tz/tp=7/12

°

C będzie dostarczała chłód do

klimakonwektorów obsługujących pokoje dydaktyczne i laboratoria. Przewody rozprowadzające instalacji

WL-1 zostaną poprowadzone na poziomie dachu z rozdzielaczy w pomieszczeniu pompowni wody

lodowej do pionów wody lodowej projektowanych w szachtach instalacyjnych. Przewody rozprowadzające

na piętrach poprowadzone zostaną od pionów w szachcie do odbiorników w przestrzeni stropu

podwieszonego korytarza oraz przestrzeni pokoi i laboratoriów. Podłączenie odbiorników chłodu do

instalacji poprzez połączenia elastyczne. Regulacja wydajności klimakonwektorów zaworami

termoelektrycznymi połączonymi ze sterownikami pomieszczenia. Regulacja hydrauliczna instalacji

nastawami wstępnymi zaworów regulacyjnych przy fan-coil’ach oraz poprzez stabilizację ciśnienia na

piętrach na odgałęzieniach przewodów wychodzących z szachtów. Odpowietrzanie instalacji

odpowietrznikami automatycznymi umieszczonymi na końcach pionów zasilających oraz przy

odbiornikach. Odwodnienie instalacji poprzez rury spustowe poprowadzone od pionów wody lodowej do

kratek odwadniających w garażu lub pomieszczeniach technicznych garażu. Instalacja WL-1 zostanie

wykonana z rur stalowych spawanych bez szwu według PN-80/H-74219. Przewody odwonienia pionów z

rur plastikowych zgrzewanych PP. Przewody rozprowadzające na dachu budynku, w maszynowni

chłodniczej, w szachtach oraz w stropach podwieszonych pięter będą zaizolowane izolacją parochronną.

Przewody przebiegające po dachu budynku będą zabezpieczone przed zamarznięciem elektrycznymi

kablami grzejnymi. Izolacja parochronna przewodów prowadzonych na dachu zostanie zabezpieczona

płaszczem z blachy stalowej nierdzewnej lub aluminiowej.

10.3.1.7 WL-2

Instalacja WL-2 o parametrach wody lodowej tz/tp =7/12

0

C będzie dostarczała chłód do zespołów

wentylacyjnych umieszczonych na piętrze technicznym (dachu budynku). Przewody rozprowadzające

instalacji WL-2 zostaną poprowadzone na poziomie kondygnacji technicznej z rozdzielaczy w pompowni

wody lodowej po dachu do chłodnic w zespołach wentylacyjnych. Projektuje się regulację wydajności

chłodnic wentylacyjnych realizowaną za pośrednictwem dwudrogowych (jednoprzelotowych) zaworów

UW-BICHEMIA-CENT III

30 z 110

regulacyjnych. Odpowietrzanie instalacji odpowietrznikami automatycznymi umieszczonymi w

najwyższych miejscach instalacji. Odwodnienie instalacji w pomieszczeniu pompowni wody lodowej oraz

przy zespołach wentylacyjnych. Instalacja WL-2 zostanie wykonana z rur stalowych spawanych bez szwu

według PN-80/H-74219. Przewody chłodnicze na dachu zostaną zabezpieczone izolacją parochronną w

płaszczu ochronnym z blachy stalowej nierdzewnej lub aluminiowej. Przewody wody lodowej

przebiegające przez nieogrzewane przestrzenie zostaną zabezpieczone przeciw zamarzaniu

elektrycznym kablem grzejnym. Izolacja parochronna przewodów prowadzonych na dachu zostanie

zabezpieczona płaszczem z blachy stalowej nierdzewnej lub aluminiowej.

10.3.1.8 Węzeł

10.3.1.8.1 Podstawa techniczno-prawna opracowania.

Podstawę techniczną do wykonania niniejszego opracowania stanowiły:

•

Karta uzgodnień SPEC S.A. projektu technoligii i automatyki nr ID-167/2010- etap 1.

•

Katalog firmy Delta;

•

Katalog firmy Honeywell;

•

Katalog firmy Belimo;

•

Katalog firmy Aplisens.

•

Pismo Rektora ds.Inwestycji PRI/66/2011 w sprawie automatyki/BMS w budynku CENT III- etap 1.

•

Pismo Rektora ds.Inwestycji PRI/64/2011 w sprawie automatyki/BMS w budynku CENT III- etap 2.

•

Ustawa z dnia 07.07.94 Prawo budowlane (tj. Dz. U. z 2006r. Nr 156 poz. 1118, z późniejszymi

zmianami);

•

Rozporządzenie Ministra Infrastruktury z dnia 12 kwietnia 2002 w sprawie warunków technicznych,

jakim powinny odpowiadać budynki i ich usytuowanie (Dz. U. Nr 75, poz. 690, z późniejszymi

zmianami);

•

Ustawa z dnia 16 kwietnia 2004r. o wyrobach budowlanych (Dz. U. Nr 92, poz. 881, zm. z 2009r. Nr

18, poz. 97);

•

Normy powołane w rozporządzeniach, w tym:

- PN-HD 60364-4-41:2009 Instalacje elektryczne niskiego napięcia – Część 4-41: Ochrona dla

zapewnienia bezpieczeństwa – Ochrona przed porażeniem elektrycznym,

- N SEP-E-004:2003 Elektroenergetyczne i sygnalizacyjne linie kablowe. Projektowanie i budowa,

•

Wiedza techniczna, w tym:

•

Rozporządzenie Ministra Infrastruktury z dnia 06.02.2003 w sprawie bezpieczeństwa i higieny pracy

UW-BICHEMIA-CENT III

31 z 110

podczas wykonywania robót budowlanych (Dz. U. Nr 47 poz. 401);

•

Rozporządzenie Ministra Gospodarki z dnia 17 września 1999 r. w sprawie bezpieczeństwa i higieny

pracy przy urządzeniach i instalacjach energetycznych (Dz.U. nr 80, poz. 912).

10.3.1.8.2 Zakres opracowania

Opracowanie niniejsze zawiera układy pomiarów, regulacji, sterowania i sygnalizacji dla instalacji

węzła cieplnego.

Projekt obejmuje- 1 ETAP:

1.

Układ sterowania, pomiarów i regulacji nadążnej temperatury wody zasilającej instalację C.O. w

zależności od temperatury zewnętrznej.

2.

Układ pomiarów, regulacji temperatury ciepłej wody użytkowej oraz sterowania dla instalacji

C.W.U.

3.

Układ pomiarów, regulacji temperatury ciepła technologicznego oraz sterowania dla instalacji C.T

Projekt obejmuje- 2 ETAP:

1.