Wydział : FiTJ |

Imię i nazwisko : Krzysztof Janc, Krzysztof Jankowski Marcin Kieca |

rok II |

Grupa 3 |

Zespół 10 |

||||||

Pracownia fizyczna I |

Temat ćwiczenia :

Moduł Sztywności |

Ćwiczenie nr: 12 |

||||||||

Data wykonania:

|

Data oddania: |

Zwrot do poprawy: |

Data oddania: |

Data zaliczenia: |

Ocena: |

|||||

Cel ćwiczenia:

Wyznaczanie modułu sztywności kilku metali metodą dynamiczną za pomocą pomiaru okresu drgań skrętnych.

Wprowadzenie:

Modułem sztywności G nazywamy stosunek naprężenia stycznego τ do wywołanego przez nie odkształcenia postaci γ.

G=τ/γ

W celu wyznaczenia G wykorzystamy zjawisko skręcenia pręta, gdyż podatność materiału pręta na skręcanie zależy wyłącznie od modułu sztywności G i rozmiarów geometrycznych. Weźmy pręt o promieniu r i długości l. Skręcenie jest odkształceniem wywołanym działaniem pary sił przyłożonej do płaszczyzny przekroju poprzecznego pręta. Należy zauważyć, że podczas skręcania przekroje poprzeczne obracają się dookoła osi pręta, który nie zmienia przy tym swojej długości ani średnicy.

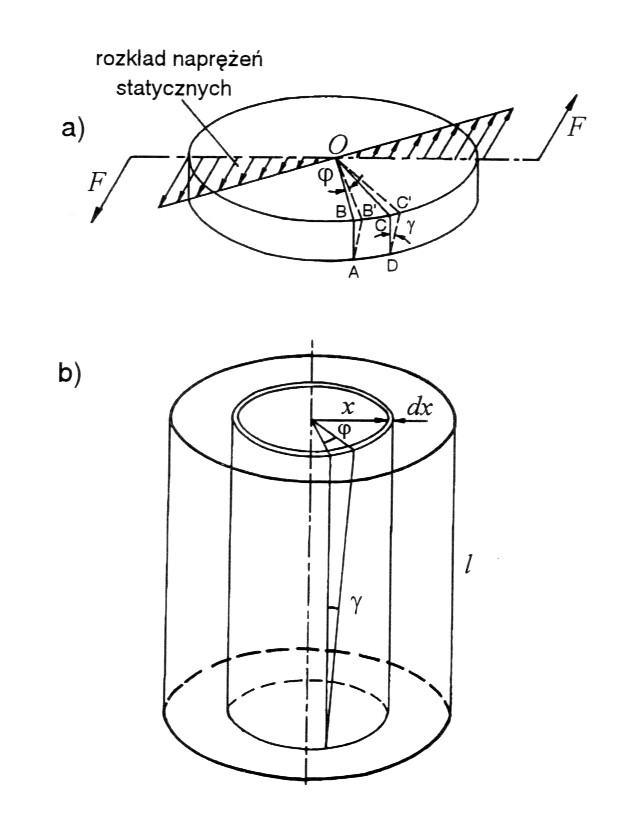

Schemat geometryczny odkształcenia rozpatrywanego pręta przedstawiono na rysunku 1a. Promień OB obróci się o kąt ϕ od położenia OB'. Dwie tworzące AB i DC na powierzchni tej warstwy pochylą się o kąt γ tak, że utworzony element kwadratowy ABCD przekształci się w rąb AB'C'D. Oznacza to, że powstaną odkształcenia postaci, których miarą jest kąt γ. Jest on proporcjonalny do odległości od osi.

Całkowity moment siły można obliczyć przez całkowanie przyczynków pochodzących od niewielkich pierścieni o promieniu x i grubości dx (rys. 1b). Odkształcenie postaci materiału pierścienia wynosi:

γ=(ϕ*x)/l

Zgodnie z prawem Hooke'a wartości naprężeń wynoszą:

![]()

Całkowity moment działający na pręt wynosi:

Wielkość nazywamy stałą skręcenia.

Narzuca się możliwość bezpośredniego wyznaczenia modułu sztywności G przez pomiar wszystkich innych wielkości występujących we wzorze (6). Byłaby to metoda statyczna. Znacznie wygodniejsza jest jednak metoda dynamiczna, która polega na pomiarze okresu drgań skrętnych wibratora, w postaci naszego pręta obciążonego ciałem o momencie bezwładności I0

Przewaga metody dynamicznej polega na zastąpieniu pomiaru siły i kata skręcenia przez łatwiejszy do przeprowadzenia pomiar okresu drgań.

Aby uniknąć trudnego wyznaczania momentu bezwładności Ix wahadła, wykonujemy dwie serie pomiarów okresu drgań. Pierwszą dla wahadła nie obciążonego, drugą dla wahadła obciążonego ciałem geometrycznie prostym, o łatwym do obliczenia momencie bezwładności I0.

Odpowiednie okresy będą wynosić:

Wartość modułu sztywności wynosi:

Opracowanie wyników

Obręcz:

∅wew= 252 ±1 mm

∅zew = 284 ±1 mm

mobr = 1322 ±1 g

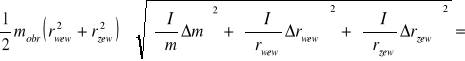

Iobr =

0,02382 ±0,0003 kg⋅m2

Ciężarki

mobc = 556 ± 1 g (sumaryczna)

d = 80 ± 5 mm (odległość jednego ciężarka od osi obrotu)

Iobc =

0,00356 ± 0,0004 kg⋅m2

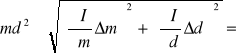

Moduł sztywności liczony był ze wzoru

![]()

,

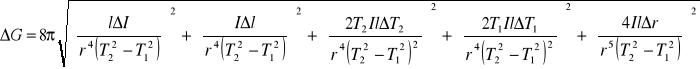

a błąd liczony był z prawa przenoszenia błędów

Okresy T1, T2, T2' liczone były jako średnia okresów bez obciązenia, z obciążeniem ciężarkami i obręczą.

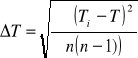

![]()

okres bez obciążenia

![]()

okres z obręczą

![]()

okres z obręczą i ciężarkami

Błąd pomiaru okresu był liczony jako odchylenie standardowe średniej

Średnice prętów

Średnica pręta |

|||

Lp. |

miedzianego [mm] |

stalowego [mm] |

mosiężnego [mm] |

1 |

2,44 |

2,47 |

2,45 |

2 |

2,47 |

2,47 |

2,46 |

3 |

2,46 |

2,47 |

2,45 |

4 |

2,46 |

2,46 |

2,50 |

5 |

2,45 |

2,48 |

2,46 |

6 |

2,47 |

2,47 |

2,47 |

7 |

2,47 |

2,47 |

2,46 |

8 |

2,45 |

2,46 |

2,46 |

9 |

2,46 |

2,47 |

2,46 |

10 |

2,46 |

2,45 |

2,45 |

wartość |

2,459 |

2,467 |

2,462 |

średnia |

|

|

|

promień |

1,223 |

1,234 |

1,231 |

Stal

rśr = 1,230 ± 0,003mm

miedź

rśr = 1,234 ± 0,003mm

mosiądz

rśr = 1,231 ± 0,005mm

STAL

l = 706 ± 1 mm

|

nieobciążony [s] |

obręcz [s] |

obręcz i odważniki

[s] |

|||||

i |

i-okresów |

okres |

i-okresów |

okres |

i-okresów |

okres |

||

10 |

22,75 |

2,275 |

33,59 |

3,359 |

34,83 |

3,483 |

||

12 |

27,35 |

2,279 |

40,25 |

3,354 |

41,74 |

3,478 |

||

14 |

31,75 |

2,268 |

47,09 |

3,364 |

48,77 |

3,484 |

||

16 |

36,25 |

2,266 |

53,87 |

3,367 |

55,77 |

3,486 |

||

18 |

40,94 |

2,274 |

60,47 |

3,359 |

62,70 |

3,483 |

||

20 |

45,45 |

2,273 |

67,27 |

3,364 |

69,71 |

3,486 |

||

T1 |

2,272 |

T2 |

3,361 |

T2' |

3,483 |

|||

rśr = 1,230 ± 0,003mm

T1 = 2,272 ± 0,002 s

T2 = 3,361 ± 0,002 s

T2' = 3,483 ± 0,001 s.

Dla pomiaru z obręczą

G = 29,8 ± 0,8 GPa

Dla pomiaru z obręczą i obciążnikami

G = 30 ± 1 GPa

Wartość tablicowa

G = 78 - 81 GPa

MIEDŹ

l = 705 ± 1 mm

|

nieobciążony [s] |

obręcz [s] |

obręcz i odważniki [s] |

|||||

i |

i-okresów |

okres |

i-okresów |

okres |

i-okresów |

okres |

||

10 |

34,52 |

3,452 |

50,63 |

5,063 |

52,81 |

5,281 |

||

12 |

41,39 |

3,449 |

60,72 |

5,060 |

63,15 |

5,263 |

||

14 |

48,30 |

3,450 |

71,15 |

5,082 |

73,71 |

5,265 |

||

16 |

55,11 |

3,444 |

81,21 |

5,076 |

84,21 |

5,263 |

||

18 |

62,05 |

3,447 |

91,40 |

5,078 |

94,74 |

5,263 |

||

20 |

68,89 |

3,445 |

101,59 |

5,080 |

105,24 |

5,262 |

||

T1 |

3,448 |

T2 |

5,073 |

T2' |

5,266 |

|||

rśr = 1,234 ± 0,003mm

T1 = 3,448 ± 0,001 s

T2 = 5,073 ± 0,004 s

T2' = 5,266 ± 0,003 s.

Dla pomiaru z obręczą

G = 13,3± 0,6 GPa

Dla pomiaru z obręczą i obciążnikami

G = 13,4 ± 0,5 GPa

Wartość tablicowa

G = 38 GPa

MOSIĄDZ

l = 705 ± 1 mm

|

nieobciążony [s] |

obręcz [s] |

obręcz i odważniki [s] |

|||||

i |

i-okresów |

okres |

i-okresów |

okres |

i-okresów |

okres |

||

10 |

31,43 |

3,143 |

46,36 |

4,636 |

48,02 |

4,802 |

||

12 |

37,58 |

3,132 |

55,49 |

4,624 |

57,55 |

4,796 |

||

14 |

43,87 |

3,134 |

64,80 |

4,629 |

67,17 |

4,798 |

||

16 |

50,08 |

3,130 |

73,89 |

4,618 |

76,77 |

4,798 |

||

18 |

56,49 |

3,138 |

83,27 |

4,626 |

86,42 |

4,801 |

||

20 |

62,68 |

3,134 |

92,52 |

4,626 |

95,99 |

4,800 |

||

T1 |

3,135 |

T2 |

4,626 |

T2' |

4,799 |

|||

rśr = 1,231 ± 0,005mm

T1 = 3,135 ± 0,002 s

T2 = 4,626 ± 0,002 s

T2' = 4,799 ± 0,001 s.

Dla pomiaru z obręczą

G = 15,9 ± 0,4 GPa

Dla pomiaru z obręczą i obciążnikami

G = 16,0 ± 0,3 GPa

Wartość tablicowa

G = 42 GPa

Wnioski

Otrzymane wartości modułów sztywności są znacznie zaniżone stosunku do wartości tabelowych. Trudno jednoznacznie określić przyczynę ich powstania. Wszystkie wartości były około 2,7 razy mniejsze niż podane w tablicach co może sugerować wadę aparatury pomiarowej bądź błodzy w sposobie obliczania. Trzeba wziąć pod uwagę znaczne dokształcenie pręta (pręt nie był prosty), luzy w mocowaniu (co mogło spowodować znaczne zwiększenie bicia), zmęczenie próbek materiałowych oraz nie uwzględnienie tarci układu.

Rysunek 1

Wyszukiwarka

Podobne podstrony:

12 (2), Elektrotechnika AGH, Semestr II letni 2012-2013, Fizyka II - Laboratorium, laborki, laborki

12, Elektrotechnika AGH, Semestr II letni 2012-2013, Fizyka II - Laboratorium, laborki, laborki fizy

Kontrola badań laboratoryjnych

badania laboratoryjne 6

ROZRÓD Badanie terenowe i laboratoryjne mleka

Diagnostyka laboratoryjna chorób serca i mięśni poprzecz (2)

Diagnostyka laboratoryjna zaburzen gospodarki lek 2010

medycyna laboratoryjna

Medycyna laboratoryjna 12 13

7) Laboratoria EMG i MMG na pziomach sily i ko

3 1 5 CCNA1 Laboratorium pl

laboratorium2

Laboratorium 7

Laboratorium jezyk c4 2013

więcej podobnych podstron