1

Podstawy Konstrukcji Maszyn

Wykład 10

Przekładnie zębate część 3

Koła walcowe o zębach śrubowych

Dr inż. Jacek Czarnigowski

Koła zębate walcowe o zębach

śrubowych

Linia zębów jest pochylona

względem tworzącej walca i jest

linią śrubową

Zęby nacinane są tymi samymi

narzędziami co w przypadku kół

o zębach prostych.

2

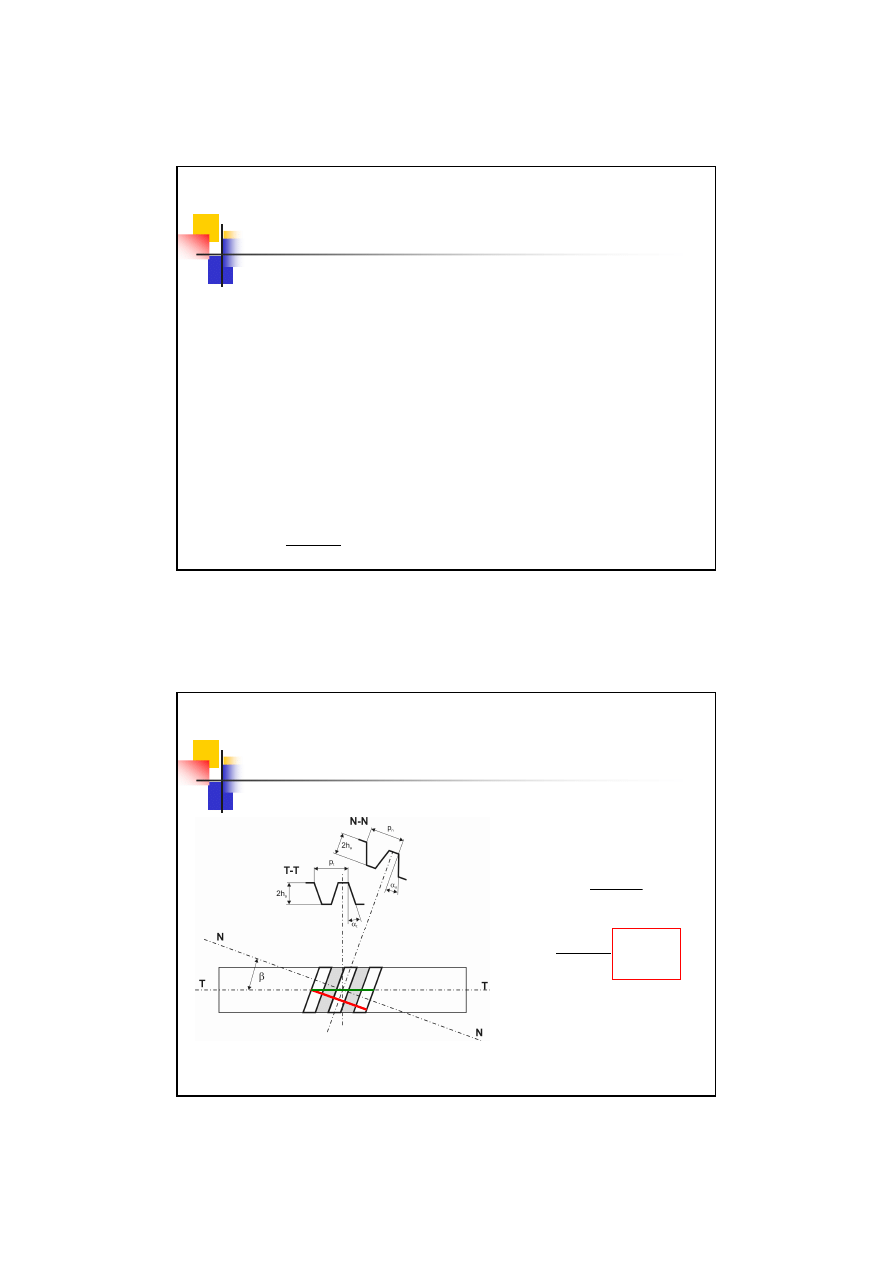

Koła zębate walcowe o zębach

śrubowych

Płaszczyzna normalna

- Płaszczyzna ruchu

narzędzia

Płaszczyzna czołowa

- Płaszczyzna

współpracy zębów

Kąt pochylenia zębów

Wymiary nominalne narzędzia

Wymiary rzeczywiste zębów koła

ββββ

= 8 - 35

°°°°

p

n

p

t

p

n

≠ p

t

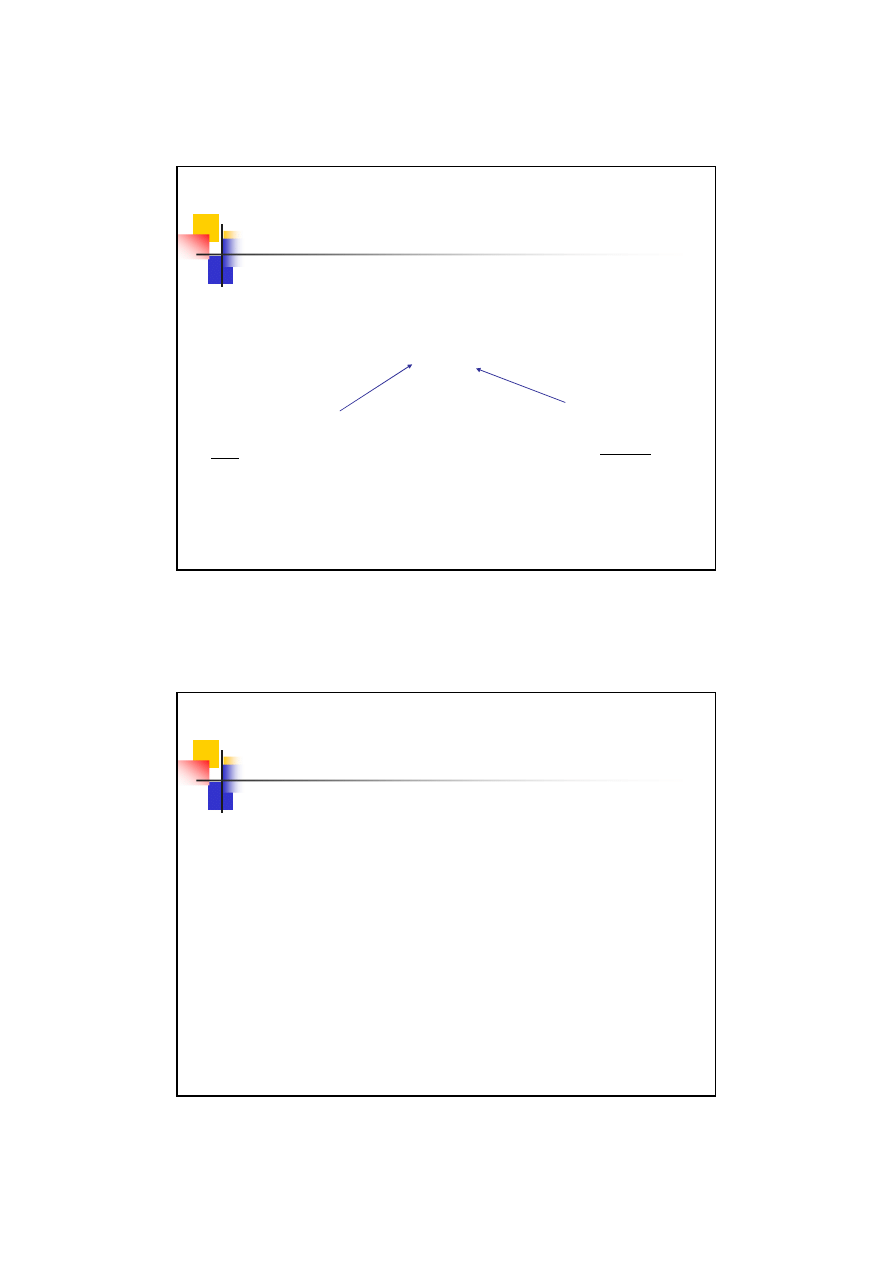

Koła zębate walcowe o zębach

śrubowych

Przeliczenia przekrój czołowy – przekrój normalny

Podziałka:

β

cos

n

t

p

p

=

Moduł:

β

cos

n

t

m

m

=

Kąt przyporu:

β

α

α

cos

n

t

tg

tg

=

Współczynnik wysokości zęba:

β

cos

⋅

=

n

t

y

y

Współczynnik korekcji:

β

cos

⋅

=

n

t

x

x

Współczynnik luzu wierzchołkowego:

β

cos

*

*

⋅

=

n

t

c

c

Współczynnik zeszlifowania głowy zęba:

β

cos

⋅

=

n

t

k

k

3

Koła zębate walcowe o zębach

śrubowych

Wymiary kół

Średnica podziałowa:

z

m

d

t

⋅

=

Średnica głów:

(

)

t

t

t

t

a

k

x

y

z

m

d

⋅

−

⋅

+

⋅

+

⋅

=

2

2

2

Średnica stóp:

(

)

t

t

t

t

f

c

x

y

z

m

d

*

2

2

2

⋅

−

⋅

+

⋅

−

⋅

=

Zerowa odległość osi:

t

m

z

z

a

⋅

+

=

2

2

1

UWAGA!

Całość obliczeń

odbywa się na

płaszczyźnie czołowej

Koła zębate walcowe o zębach

śrubowych

p

n

p

t

p

n

< p

t

Graniczna liczba zębów

Więcej miejsca na wyjście narzędzia

Obliczenia przeprowadza się

na płaszczyźnie czołowej

t

t

gr

y

z

α

β

2

sin

2

⋅

=

β

α

β

3

2

cos

sin

2

⋅

⋅

=

n

n

gr

y

z

Zmniejszenie w stosunku do

kół o zębach prostych

4

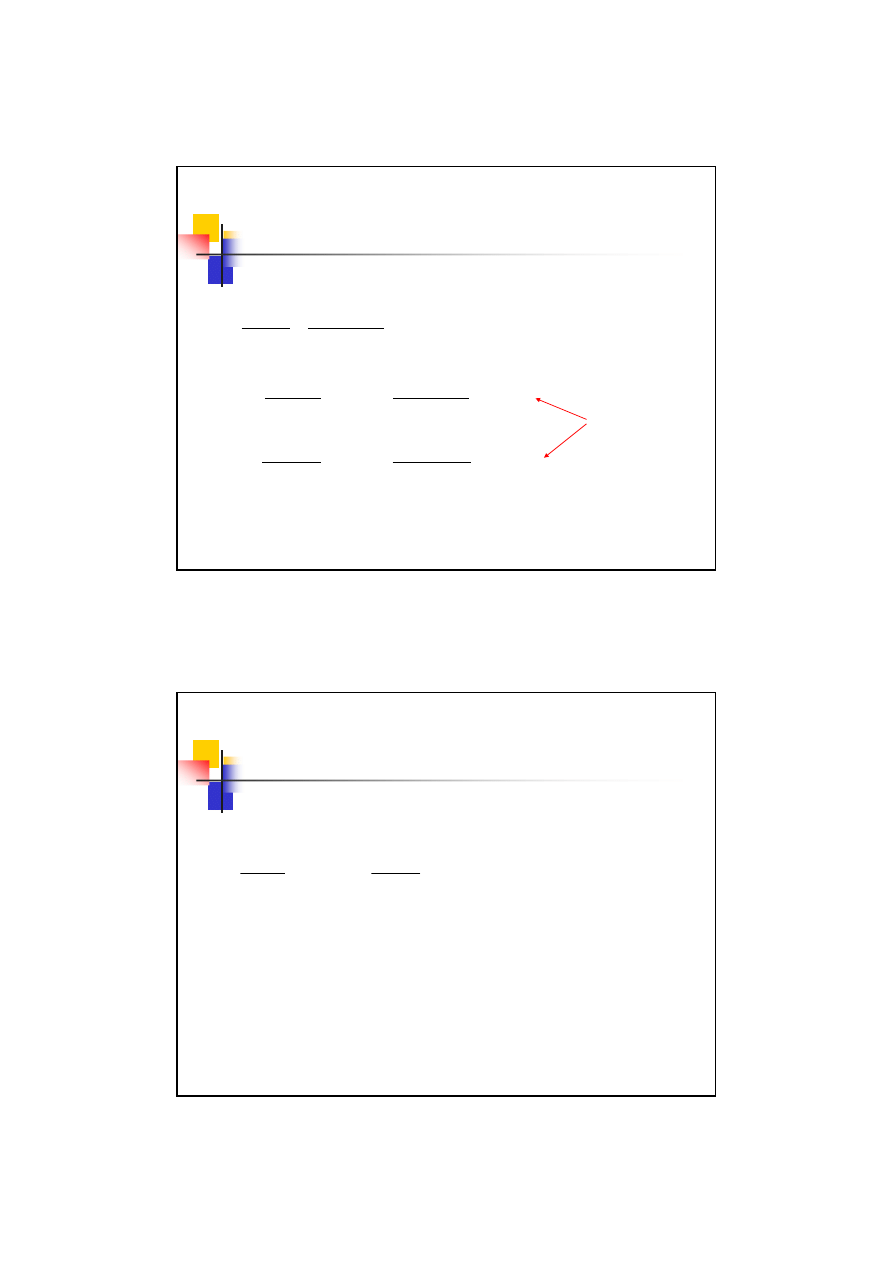

Koła zębate walcowe o zębach

śrubowych

Liczba przyporu

β

α

ε

ε

ε

+

=

(

)

(

)

[

]

wt

a

wt

a

tg

tg

z

tg

tg

z

α

α

α

α

π

ε

α

−

⋅

+

−

⋅

⋅

=

2

2

1

1

2

1

Liczba przyporu dla kół o zębach śrubowych składa się z dwóch części:

Czołowa liczba przyporu

Poskokowa liczba przyporu

n

m

b

⋅

⋅

=

π

β

ε

β

sin

Koła zębate walcowe o zębach

śrubowych

Zalety i wady

Zalety:

Długość zęba jest większa od szerokości koła.

Skośna linia przylegania zwiększa wytrzymałość zęba.

Większa liczba przyporu.

Niższa wartość granicznej liczby zębów.

Wady:

Dochodzą siły osiowe zwiększające obciążenia łożysk.

5

Przykład 10.1

– korekcja P-konstrukcyjna

z

1

=19

z

2

=29

m

n

= 2,5

y

n

= 1

α

n

= 20

°°°°

c*

n

= 0,25

ββββ

= 12

°°°°

Obliczyć wymiary kół zębatych przekładni tak aby rzeczywista odległosć

osi wynosiła

a

w

= 60,00 mm

Przykład 10.1

– korekcja P-konstrukcyjna

Przeliczenia przekrój czołowy – przekrój normalny

Moduł:

mm

556

,

2

12

cos

5

,

2

cos

=

=

=

o

n

t

m

m

β

Kąt przyporu:

'

25

20

37210

,

0

12

cos

20

cos

o

t

o

o

n

t

tg

tg

tg

=

⇒

=

=

=

α

β

α

α

Współczynnik wysokości zęba:

9781

,

0

12

cos

1

cos

=

⋅

=

⋅

=

o

n

t

y

y

β

Współczynnik luzu wierzchołkowego:

2445

,

0

12

cos

25

,

0

cos

*

*

=

⋅

=

⋅

=

o

n

t

c

c

β

6

Przykład 10.1

– korekcja P-konstrukcyjna

Sprawdzamy konieczność i rodzaj korekcji:

mm

00

,

60

mm

34

,

61

=

≠

=

w

a

a

mm

34

,

61

2

29

19

556

,

2

2

2

1

=

+

⋅

=

+

⋅

=

z

z

m

a

t

Zatem korekcja P-konstrukcyjna

Obliczamy rzeczywisty toczny kąt przyporu:

'

38

16

9581

,

0

'

25

20

cos

00

,

60

34

,

61

cos

cos

o

w

o

t

w

wt

a

a

=

=

⋅

=

⋅

=

α

α

α

Przykład 10.1

– korekcja P-konstrukcyjna

015890

,

0

180

'

25

20

'

25

20

=

⋅

−

=

−

=

o

o

o

t

t

t

tg

tg

inv

π

α

α

α

Inwoluty kątów:

008440

,

0

180

'

38

16

'

38

16

=

⋅

−

=

−

=

o

o

o

wt

wt

wt

tg

tg

inv

π

α

α

α

Zatem suma współczynników korekcji wyniesie:

(

)

(

)

(

)

(

)

480

,

0

015890

,

0

008440

,

0

'

325

20

2

29

19

2

2

1

2

1

2

1

−

=

+

−

⋅

⋅

+

=

−

⋅

⋅

+

=

+

t

t

o

t

wt

t

t

t

x

x

tg

inv

inv

tg

z

z

x

x

α

α

α

7

Przykład 10.1

– korekcja P-konstrukcyjna

Nazwa kryterium

Sposób przeprowadzania Zastosowanie

Odwrotnie

proporcjonalnie

(

)

(

)

1

2

1

2

2

1

2

1

2

1

x

x

x

x

x

x

z

z

z

x

−

+

=

+

⋅

+

=

Korekcja

dodatnia

(

)

0

2

1

>

+

x

x

Wprost

proporcjonalnie

(

)

(

)

1

2

1

2

2

1

2

1

1

1

x

x

x

x

x

x

z

z

z

x

−

+

=

+

⋅

+

=

Korekcja

ujemna

(

)

0

2

1

<

+

x

x

Po równo

(

)

1

2

2

1

1

2

1

x

x

x

x

x

=

+

⋅

=

2

1

z

z

≈

√√√√

Przykład 10.1

– korekcja P-konstrukcyjna

(

)

0

2

2

1

1

=

+

=

x

x

x

x

Nazwa kryterium

Sposób przeprowadzania Zastosowanie

Wszystko na jedno

koło

(

)

3

,

0

2

1

<

+

x

x

Niestandardowy

2

2

1

1

gr

gr

x

x

x

x

≥

≥

Zagrożenie

podcięciem

jednego lub

obu kół

?

8

Przykład 10.1

– korekcja P-konstrukcyjna

001

,

16

'

25

20

sin

9781

,

0

2

sin

2

2

2

=

⋅

=

⋅

=

o

t

t

gr

y

z

α

β

gr

gr

z

z

z

z

>

>

2

1

183

,

0

001

,

16

19

001

,

16

9781

,

0

1

1

−

=

−

⋅

=

−

⋅

=

β

β

gr

gr

t

tgr

z

z

z

y

x

438

,

0

001

,

16

29

001

,

16

9781

,

0

2

2

−

=

−

⋅

=

−

⋅

=

β

β

gr

gr

t

tgr

z

z

z

y

x

Granice korekcji

Przykład 10.1

– korekcja P-konstrukcyjna

Z podziału wprost proporcjonalnego:

(

)

(

)

190

,

0

480

,

0

29

19

19

2

1

2

1

1

1

−

=

−

⋅

+

=

+

⋅

+

=

t

t

t

x

x

z

z

z

x

18

,

0

1

−

=

t

x

Przyjmujemy wartość współczynnika na podstawie podziału

niestandardowego:

(

)

(

)

30

,

0

18

,

0

48

,

0

1

2

1

2

−

=

−

−

−

=

−

+

=

t

t

t

t

x

x

x

x

438

,

0

30

,

0

2

2

−

=

>

−

=

tgr

t

x

x

Sprawdzamy:

Ponieważ:

183

,

0

190

,

0

1

1

−

=

<

−

=

tgr

t

x

x

Poprawnie

9

Przykład 10.1

– korekcja P-konstrukcyjna

Oraz obliczamy współczynnik zeszlifowania głowy zęba:

043

,

0

556

,

2

00

,

60

11

,

60

=

−

=

−

=

t

w

p

t

m

a

a

k

(

)

(

)

mm

11

,

60

556

,

2

30

,

0

18

,

0

34

,

61

2

1

=

⋅

−

−

+

=

⋅

+

+

=

t

t

t

p

m

x

x

a

a

Następnie obliczamy pozorną odległość osi:

Przy założonym luzie wierzchołkowym

c*

t

= 0,2445

obniżenie go o 0,046 nie spowoduje wyjścia poza zakres

dopuszczalny (0,15 – 0,25) to przyjmujemy:

0

=

t

k

Przykład 10.1

– korekcja P-konstrukcyjna

Zatem wymiary koła wynoszą

mm

56

,

48

19

556

,

2

1

1

=

⋅

=

⋅

=

z

m

d

t

(

)

(

)

mm

64

,

52

0

2

18

,

0

2

9781

,

0

2

19

556

,

2

2

2

2

1

1

1

=

⋅

+

⋅

−

⋅

+

⋅

=

⋅

−

⋅

+

⋅

+

⋅

=

t

t

t

t

a

k

x

y

z

m

d

(

)

(

)

mm

39

,

41

2445

,

0

2

18

,

0

2

9781

,

0

2

19

556

,

2

*

2

2

2

1

1

1

=

⋅

−

⋅

−

⋅

−

⋅

=

⋅

−

⋅

+

⋅

−

⋅

=

t

t

t

t

f

c

x

y

z

m

d

mm

12

,

74

29

556

,

2

2

2

=

⋅

=

⋅

=

z

m

d

t

(

)

(

)

mm

59

,

77

0

2

30

,

0

2

9781

,

0

2

29

556

,

2

2

2

2

2

2

2

=

⋅

+

⋅

−

⋅

+

⋅

=

⋅

−

⋅

+

⋅

+

⋅

=

t

t

t

t

a

k

x

y

z

m

d

(

)

(

)

mm

34

,

66

2445

,

0

2

30

,

0

2

9781

,

0

2

29

5556

,

2

*

2

2

2

2

2

2

=

⋅

−

⋅

−

⋅

−

⋅

=

⋅

−

⋅

+

⋅

−

⋅

=

t

t

t

t

f

c

x

y

z

m

d

Wyszukiwarka

Podobne podstrony:

10 1 2 Przekl kolowe i zebate

Przekładnie zębate dobór katalogowy wyklad

wyklad 10 MNE

wyklad 10

Wyklady 10 12c PRCz

wyklad 10

Wyklad 10 Wypalenie zawodowe i jego konsekwencje

Wykład 10 dodatek

Wykład 8 10

Wykład 10 12

Wykład 10 Klimatologia, klimaty świata, Europy i Polski

WYKLAD 10

Wyklad 10

więcej podobnych podstron